видео как сделать конструкцию, рекомендации

Использование деревообрабатывающего станка распространяется далеко за пределы строго промышленной сферы или столярных мастерских. Довольно часто можно встретить подобные станки в хозяйстве обычного человека, который с его помощью может изготовить любой предмет мебели или целый дом, если конечно у данного человека есть все необходимые навыки. Приобретать в специализированных магазинах деревообрабатывающие станки довольно накладно, поэтому все чаще люди прибегают к самостоятельному изготовлению, основываясь на информации и чертежах, которые представлены в интернете.

Однако, прежде чем приступать к описанию работ, необходимых при изготовлении станка в домашних условиях, нужно разобраться в специфике данного устройства, а также некоторых нюансах, которые могут быть полезными в дальнейшем.

Основные сведения

Устройство деревообрабатывающего станка включает в себя несколько основных рабочих зон, а также дополнительных элементов.

- станина;

- рабочая плита;

- валовый механизм;

- режущие инструменты;

- двигатель, передающий движение на другие компоненты устройства.

Дополнительные части станка

включают в себя

- области с ограждением потенциально опасного места;

- смазывающее устройство;

- агрегат, запускающий станок;

- точка, которая отвечает за подачу древесины.

Для изготовления станины используют, как правило, цельный сплав, либо другой массивный материал. Это неудивительно, ведь все остальные составляющие деревообрабатывающего станка располагаются на ней. Как правило, станина должна быть установлена на устойчивую поверхность из железобетона.

Рабочий стол в деревообрабатывающем станке отвечают за фиксацию всех рабочих компонентов Выполнен он из чугуна, который предварительно шлифуется. Конструкции рабочих столов могут быть разными, подвижного типа и нет.

Режущий элемент станка крепится к нему при помощи валового механизма. В зависимости от типа режущего элемента, валовый механизм может быть нескольких видов: ножевым, пильным и шпиндельного типа.

В зависимости от типа режущего элемента, валовый механизм может быть нескольких видов: ножевым, пильным и шпиндельного типа.

Что касается касается режущих элементов то они всегда изготавливается из высококачественной углеродной стали. Кроме того, данные элементы могут быть самых различных видов:

- Круглопильные станки имеют в своей конструкции режущее устройство в форме круглого диска.

- Пильная лента используется в ленточнопильных деревообрабатывающих станках.

- Во фрезерных и шипорезных станках используются плоские ножи.

- Сверла используются, соответственно, на сверлильных установках.

- Долбежные цепи.

- Во фрезерных и шипорезных станках, помимо плоских ножей, используются крючки, фрезы и прорезные диски.

- Циклевальные ножи на соответствующих станках.

- Рулонная шкурка используется на шлифовальных установках.

Видео

Подручные материалы

Прежде чем приступать к изготовлению деревообрабатывающего станка в домашних условиях, нужно удостовериться в том, что у вас есть все необходимые инструменты и материалы.

- патроны для сверл;

- двигатель достаточной мощности;

- механизм вала;

- регулируемая станина.

Естественно, для изготовления различных деталей нам понадобится достаточное количество стали и металла. Необходимо запастись металлическими уголками, которые будут использованы при изготовлении рамной конструкции, различными болтами, ну и, конечно же, сварочным аппаратом, без которого соединение основных составляющих частей невозможно.

К используемому двигателю также есть определенные требования. В частности, его мощность должна быть в пределах 1,3-1,5 кВт, а скорость вращения вала должна быть порядка 2500 оборотов.

Касаемо режущих элементов, то многие специалисты сходятся во мнении, что при самостоятельном изготовлении станка лучше брать заводские детали, ведь они изготавливаются из инструментальной стали, отличающейся повышенной прочностью. В домашних условиях изготовление той же фрезы будет вряд ли возможным, поэтому лучше не усложнять данный процесс, а приобрести готовую продукцию.

Проектирование многопрофильного станка

В принципе, самостоятельное изготовление деревообрабатывающего станка вполне возможно в домашних условиях. Однако, чтобы процесс работы был совершен в правильной последовательности, необходимо на первоначальном этапе сделать точный чертеж будущего станка. Подобное проектирование является одной из самых сложных задач во всей работе, поэтому нужно быть крайне внимательным на данном этапе.

Относительно деревообрабатывающих станок, то при их проектировании существуют определенные рекомендации, касающиеся составлению технической документации. В чертеже важно указать комплектацию будущего станка, обозначив все основные рабочие зоны, т.е. станину, режущие элементы и т.д.

Также на стадии проекта можно предусмотреть наличие определенного оборудования, установка которого необязательна, но в силу определенных причин она может оправданной. К примеру, можно предусмотреть освещение рабочей зоны, либо наличие различных измерительных инструментов и т.

Сборка своими руками

Заводской деревообрабатывающий станок является достаточно сложным техническим сооружением, выполняющим несколько работ:

Осуществление обрезки

Подобная обработка позволяет совершать формирование первичной заготовки какой-нибудь детали, либо совершать заготовку дров.

Фрезеровочные работы и шлифовка

После первичной обрезки, древесина подвергается шлифовке и прочим работам, направленным на удаление различных дефектов — заусенцев, неровностей и т.д.

Осуществление токарных работ

Считается наиболее сложным процессом, который можно совершать на станке. Это объясняется тем, что для их реализации нужны определенные знания и умения у человека, делающего данную работу, а также сопутствующий ручной инструмент.

Что касается самодельных деревообрабатывающих станков, то в большинстве случаев их функционал не такой широкий. Как правило, он ограничивается обычной обрезкой, а также минимальной обработкой древесины. Это вполне понятно, ведь чем меньше функций у устройства, тем легче его сделать, а деревообрабатывающий станок, как упоминалось ранее, довольно сложен в техническом плане. Поэтому, практически нереально изготовить в домашних условиях полноценный станок, ничем не отличающийся от заводского.

Это вполне понятно, ведь чем меньше функций у устройства, тем легче его сделать, а деревообрабатывающий станок, как упоминалось ранее, довольно сложен в техническом плане. Поэтому, практически нереально изготовить в домашних условиях полноценный станок, ничем не отличающийся от заводского.

Сам процесс сборки станка

Начинается с чертежа, который можно изготовить самостоятельно, при достаточном понимании вопроса, либо воспользоваться расположенными в общем доступе, т.е. в интернете. Однако, какой чертеж бы не был, работа всегда начинается с изготовления станины, на которой в дальнейшем будут располагаться основные рабочие детали.

Для изготовления станины

Нам понадобится металлическая труба или уголок. Например, берем шесть уголков с сечением 25 на 25 мм, а также один металлический уголок, сечение которого составляет 40 на 40 мм. Длина упомянутых комплектующих должна составлять порядка 300 мм. Соединяются они элементарным образом при помощи сварки, но нужно тщательно проверять швы, ведь при эксплуатации устройства появляется значительная вибрация, которая может расшатать конструкцию.

Изготовив станину, нужно определить ее на ровную поверхность. Лучше всего залить ее основание бетоном, чтобы устойчивость станка была достаточной для осуществления работ на нем.

Для конструкции станка

Нам понадобится валовый механизм, который можно изготовить самостоятельно, либо приобрести в магазине. В нем нужно предусмотреть отверстие, предназначенное для установки патрона для сверл. Для этого подтачиваем окончание вала обычным напильником. Нужно сделать диаметр крепления немного большим, чем диаметр самого патрона. Затем подтачиваем патрон до тех пор, пока он надежно не закрепится на валовом механизме. Подгонка патрона к валу осуществляется при помощи надфиля и специального состава из абразива наждачной бумаги и масла. При этом, диаметр вала должен составлять порядка 300 мм.

На конце вала должен располагаться шкив клиноременной передачи, а на другом соответствующие приспособления, благодаря которым функционал станка становится шире. Режущий элемент в форме дисковой пилы должен быть закреплен между прижимной и упорной шайбой.

Конструкция стола

Изготавливается из стали, толщина которого должна быть прядка 10 мм. Для того, чтобы можно было изменять параметры строгания, нужно сделать стол раскладного типа, верхняя часть которого регулируется, а нижняя наоборот, должна быть жестко зафиксирована.

Внизу конструкции станка необходимо установить наш электродвигатель. Натягиваем ремень на него и на вал, расположенный сверху. Также можно сделать дополнительный уголок, с помощью которого можно выравнивать деревянный материал по отношению к режущим элементам.

Работа и безопасность

Работа на деревообрабатывающем станке должна осуществляться только теми лицами, которые знакомы с определенными правилами техники безопасности. В противном случае, такая работа может закончиться весьма плачевно для того, кто ее осуществляет.

- Перед началом работы на станке нужно тщательно проверить свой внешний вид, т.е. не торчат ли рукава или иные части, которые могут попасть под режущие элементы.

- Производим осмотр деревообрабатывающего станка. Проверяем надежность закрепления шайб, фиксирующих режущий элемент на валу. Также нужно проверить степень заточки ножей и дисковой пилы, ведь их недостаточная наточка может привести к неприятным моментам в процессе распиливания древесины.

- Древесину нужно подавать поступательно, без лишних рывков. Если на заготовке присутствуют сучки, то при приближении к ним режущего элемента нужно немного замедлять подачу.

- Приступать к работе нужно только после того, как двигатель наберет свои максимальные обороты.

- Большое внимание нужно уделять материалу, который будет обрабатываться на станке. На нем не должно быть никаких металлических скоб, гвоздей и прочих подобных элементов.

Соблюдение элементарной техники безопасности позволяет избежать множества трагических случаев, которые, к сожалению, не являются редкостью при работе с деревообрабатывающими станками. Понятно, что избежать всех внештатных ситуаций довольно сложно, но снизить риск их возникновения полностью во власти человека.

Пожалуй, единственным советом в работе с деревообрабатывающим станком является точное соблюдение техники безопасности, которая изложена выше. К данному перечню хотелось бы добавить несколько моментов, касающихся непосредственной работы. В частности, нужно знать, в каких случаях нужно выключать станок, чтобы не возникало внештатных ситуаций:

- Если вы заметили, что станок издает нехарактерные шумы и повышенную вибрацию.

- Если вышел из строя режущий элемент, либо его крепления.

- В случае попадания различного сора под режущие элементы.

- В случае перегрева электродвигателя и подшипников валового механизма.

- Естественно, если вы отходите от станка, то его также нужно отключать.

Каждый человек, вне зависимости от того, на каком именно станке он работает — самодельном или заводском, должен не забывать о том, что данная работа является потенциально опасной для его жизни, если он не будет соблюдать те правила, которые прямо прописаны в инструкциях по безопасности.

stanki-info.ru

Как сделать деревообрабатывающий станок самому

Если вам приходится часто и много работать с деревом, деревообрабатывающий станок является просто незаменимым инструментом. С помощью такого станка можно строгать бревна и деревянные заготовки, можно производить продольные и поперечные распилы. Конечно, можно приобрести готовый станок в специализированных магазинах — выбор достаточно большой. Но их высокая цена смущает многих. Как же быть в подобной ситуации? Попробуйте с изготовить деревообрабатывающий станок своими руками.

- — листы дюралюминия толщиной 8 мм;

- — крепежные винты;

- — ригели;

- — уголки;

- — швеллер;

- — электродвигатель;

- — приводные ремни.

Вверху к раме прикрепите рабочий стол. Для того чтобы иметь возможность перемещать станок, на концах балок основания необходимо смонтировать колеса. Рядом с колесами смонтируйте винтовые домкраты. С помощью этих домкратов станок устанавливается на металлические подкладки при запуске. Установите электродвигатель на ложемент, обеспечивающий натяжение приводных ремней. Закрепите коробку с блоком конденсаторов в верхней части рамы. Закройте стенки рамы дюралюминиевыми листами. Внутри рамы смонтируйте наклонный лоток для сбора опилок и стружки. Изготовьте рабочий стол деревообрабатывающего станкаРабочий стол изготавливается из четырех дюралюминиевых плит — двух больших и двух малых. Плиты расположены зеркально. Прикрепите плиты при помощи крепежных винтов с потайной головкой. Все отверстия под винты должны быть одинакового размера и расположены зеркально. Кромки малых плит, обращенные к режущей головке, изготавливаются со скосом в 30 градусов. Под задние плиты необходимо подложить планки толщиной 1,5 мм.

Вверху к раме прикрепите рабочий стол. Для того чтобы иметь возможность перемещать станок, на концах балок основания необходимо смонтировать колеса. Рядом с колесами смонтируйте винтовые домкраты. С помощью этих домкратов станок устанавливается на металлические подкладки при запуске. Установите электродвигатель на ложемент, обеспечивающий натяжение приводных ремней. Закрепите коробку с блоком конденсаторов в верхней части рамы. Закройте стенки рамы дюралюминиевыми листами. Внутри рамы смонтируйте наклонный лоток для сбора опилок и стружки. Изготовьте рабочий стол деревообрабатывающего станкаРабочий стол изготавливается из четырех дюралюминиевых плит — двух больших и двух малых. Плиты расположены зеркально. Прикрепите плиты при помощи крепежных винтов с потайной головкой. Все отверстия под винты должны быть одинакового размера и расположены зеркально. Кромки малых плит, обращенные к режущей головке, изготавливаются со скосом в 30 градусов. Под задние плиты необходимо подложить планки толщиной 1,5 мм. Прикрепите на барабан режущей головки четыре одинаковых ножа с четырьмя режущими кромками каждый. Насадите на один конец вала приводной шкив клиноременной передачи. Закрепите дисковую пилу на другом конце вала при помощи затяжной гайки и специальных шайб. Смонтируйте подъемный стол и закрепите на нем направляющую под углом в 45 градусов. Подъем столика должен осуществляться за счет передвижения его рамки по раме станка. Этот стол будет также регулировать глубину распила. Изготовление режущей головки деревообрабатывающего станка требует специальных знаний и хорошего металлорежущего оборудования. Если вы не уверены в своих силах, рекомендуется заказать эту деталь у профессионалов. Как сделать деревообрабатывающий станок самому

Прикрепите на барабан режущей головки четыре одинаковых ножа с четырьмя режущими кромками каждый. Насадите на один конец вала приводной шкив клиноременной передачи. Закрепите дисковую пилу на другом конце вала при помощи затяжной гайки и специальных шайб. Смонтируйте подъемный стол и закрепите на нем направляющую под углом в 45 градусов. Подъем столика должен осуществляться за счет передвижения его рамки по раме станка. Этот стол будет также регулировать глубину распила. Изготовление режущей головки деревообрабатывающего станка требует специальных знаний и хорошего металлорежущего оборудования. Если вы не уверены в своих силах, рекомендуется заказать эту деталь у профессионалов. Как сделать деревообрабатывающий станок самомуwww.kakprosto.ru

Как сделать универсальный деревообрабатывающий станок своими руками?

Вам понадобится:

- Сортовой стальной прокат

- Инструменты

Такой строительный материал как дерево был востребован среди мастеров во все времена. В настоящее время для работы с ним умелец может даже самостоятельно собрать универсальный деревообрабатывающий станок. Такой станок деревообрабатывающий универсальный позволяет быстро и с высокой точностью обрабатывать древесину и в дальнейшем использовать для изготовления самых разных полезных изделий. Прежде чем приступить к работе, следует внимательно изучить конструкцию обсуждаемого агрегата. В целом она достаточно простая. Например, внутри есть режущая головка – очень важный элемент, который при этом создать самостоятельно не удастся. Поэтому его лучше купить или заказать у профессионалов. Что касается сварных соединений, то некоторые места в аппарате можно будет заменить резьбовыми соединениями или же специальными заклепками.

В настоящее время для работы с ним умелец может даже самостоятельно собрать универсальный деревообрабатывающий станок. Такой станок деревообрабатывающий универсальный позволяет быстро и с высокой точностью обрабатывать древесину и в дальнейшем использовать для изготовления самых разных полезных изделий. Прежде чем приступить к работе, следует внимательно изучить конструкцию обсуждаемого агрегата. В целом она достаточно простая. Например, внутри есть режущая головка – очень важный элемент, который при этом создать самостоятельно не удастся. Поэтому его лучше купить или заказать у профессионалов. Что касается сварных соединений, то некоторые места в аппарате можно будет заменить резьбовыми соединениями или же специальными заклепками.

Важно подобрать для станка универсального деревообрабатывающего и все нужные материалы. Основные детали (например ригели, балки и стойки) будут создаваться из сортового стального проката. Это доступный недорогой материал, который сегодня легко достать. Чтобы готовый самодельный станок получился качественным надежным и даже похожим на заводскую готовую модель, следует с особой тщательностью подойти к изготовлению угольника и уголка рамки. Сначала размечаются места сгиба, а затем сверлом создается технологическое отверстие вплотную к полке, которая будет согнута. В начале этой работы потребуется взять тонкое сверло, диаметр которого не превышает 5 миллиметров, а затем заменить его на более крупное – с диаметром в 10 миллиметров. Останется лишь вырезать в полке треугольник (клинышек), благодаря чему заготовку легко можно будет загнуть.

Чтобы готовый самодельный станок получился качественным надежным и даже похожим на заводскую готовую модель, следует с особой тщательностью подойти к изготовлению угольника и уголка рамки. Сначала размечаются места сгиба, а затем сверлом создается технологическое отверстие вплотную к полке, которая будет согнута. В начале этой работы потребуется взять тонкое сверло, диаметр которого не превышает 5 миллиметров, а затем заменить его на более крупное – с диаметром в 10 миллиметров. Останется лишь вырезать в полке треугольник (клинышек), благодаря чему заготовку легко можно будет загнуть.

Далее можно приступать к проектировке и созданию рамы деревообрабатывающего универсального станка. Она станет основанием будущей конструкции. Состоит обсуждаемая деталь из двух рамок, сделанных из прочного металла. Вверху они соединяются ригелями, а внизу – опорами под мотор. Последние будут создавать из стального уголка. В верхней части рамы присоединяется рабочий стол, а опирается она на лонжероны. Лучшими крепежами для такого стола станут балки-царги. На их концах крепятся небольшие колеса. Это позволит тяжелый и громоздкий готовый самодельный станок легко перемещать даже на достаточно дальние расстояния.

Лучшими крепежами для такого стола станут балки-царги. На их концах крепятся небольшие колеса. Это позволит тяжелый и громоздкий готовый самодельный станок легко перемещать даже на достаточно дальние расстояния.

Чтобы свободно удавалось выполнять все нужные работы при помощи получившегося механизма, он с помощью резьбовых домкратиков устанавливается на стальные подкладки. Домкраты крепятся на концах балок в непосредственной близости от колес. На ложементе, натягивающем ремни, располагается также электрический двигатель. Очень важно разобраться с желаемой мощностью мотора создаваемого аппарата. Для него будет достаточно 1,5 – 2 киловатт и скорости вращения выше 1500 оборотов в минуту. Также в схеме должен присутствовать блок конденсаторов, необходимый для пуска двигателя. Он будет располагаться вверху рамы будущего станка. Далее необходимо установить внутри рамки наклонный лоток, а ее стены закрыть тонким стальным листом (рекомендуемая толщина для него – 1,5 миллиметра). Удобно крепить сталь к этой детали заклепками.

Конечно, купить универсальный деревообрабатывающий станок значительно проще, зато сделать его самому интереснее и экономнее. Если у мастера еще не пропало желание продолжать сбор конструкции, можно приступать к основным ее деталям – рабочему столу и режущей головке. Стол состоит из 4 плит, отображенных зеркально. Рекомендуется делать его из дюралюминиевой стали. Все отверстия в плитах должны быть одного размера. А для встречных кромок серединных элементов потребуется предусмотреть 30-градусный откос. Под задними плитами располагаются планки толщиной в 1,5 миллиметра.

Как уже было сказано выше, создать режущую головку своими руками невозможно, поэтому ее и заднюю бабку с центром лучше заказать у профессионалов. Присутствует в обсуждаемой конструкции и особый вал-барабан, на который потребуется установить 4 ножа, каждый из которых должен быть также оснащен 4 режущими лезвиями. Вал-барабан необходимо использовать с консольными концами в подшипниках качения. Осталось позаботиться о подъемном столике и дисковой пиле – последних важных деталях будущего станка. Работать придется с двумя концами вала. На один из них крепятся все нужные навесные инструменты, которые потребуются в работе с устройством, а на второй – приводной шкив клиноременной передачи.

Работать придется с двумя концами вала. На один из них крепятся все нужные навесные инструменты, которые потребуются в работе с устройством, а на второй – приводной шкив клиноременной передачи.

Лучшее месторасположение для дисковой пилы – между прижимной и упорной шайбой. Что касается подъемного столика, то его параметры должны совпадать с рабочим столом. Поднимать и опускать обсуждаемый элемент будет его рамка на рамке станка. Последняя чаще всего создается следующим образом: балка сваркой крепится к верхней части стоек. А направляющая с упорами располагается на плите подъемной поверхности. Чтобы можно было срезать заготовку не только ровно, но также скошено, управляющая устанавливается под 45-градусным углом.

На этом этапе можно сказать, что все нужные и важные части конструкции полностью готовы. Чтобы со станком было значительно проще и удобнее работать в самых разных условиях, следует позаботиться и о приставке, заменяющей подъемный стол на время обработки деревянных заготовок максимальной длины. Такая приставка также крепится на раме. Проверив надежность всей конструкции и ее деталей, можно приступать к творческим экспериментам с деревянными деталями. Теперь процесс их обработки станет еще проще и приятнее. А мастеру нужно будет прикладывать значительно меньше усилий для выполнения привычных работ.

uznay-kak.ru

СВОЙ ДЕРЕВО-ОБРАБАТЫВАЮЩИЙ

Вынесенный на суд читателей деревообрабатывающий станок я самостоятельно спроектировал, собственноручно изготовил и теперь успешно использую при строительстве дома на своем участке. Убеждаюсь, насколько удачной получилась конструкция: компактная.технологичная, вполне, думается, подходящая для ее «тиражирования». Станок настолько прост, что сверхобстоятельная деталировка для его изготовления вряд ли потребуется. Ко всем узлам крепления здесь свободный доступ. Так что при желании конструкцию можно легко разобрать и, перевезя в багажнике автомобиля, собрать на новом месте минут за тридцать.

Предлагаемый вариант универсального деревообрабатывающего станка — с несущими элементами, выполненными из стального уголка и листовой стали. Хотя знаю: опытному самодельщику не составит труда подыскать и этим материалам подходящую замену из того, что окажется под рукой. Разумеется, при максимальном использовании технических решений, обеспечивающих компактность, технологичность сборки и разборки.

Взять хотя бы сварные узлы и детали. Их немного. Прежде всего это опора-основание, выполненное из стального уголка 50×50 мм. Затем идет рама для установки Г-образных стоек стола и подшипниковых узлов ведомого вала с рабочими органами станка. Изготовлена она из стального уголка 60×60 мм. Сварные работы потребуются также при жесткой фиксации втулок Г-образных стоек к крышке стола, выполнении линейки-ограничителя и специальной поворотной платформы для электродвигателя.

О последней следует сказать особо. Сварена она из отрезков стального уголка 40×40 мм и прутка, в торцах которого нарезана внутренняя резьба М12. Пруток служит поворотной осью платформы, вставляется между стойками и закрепляется с двух сторон болтами М12. Асинхронный трехфазный двигатель АИР100S4УЗ со 100-мм двухручьевым шкивом устанавливается на платформе с помощью четырех болтов с гайками и шайбами Гровера.

Натяжение в клиноременной передаче осуществляется закручиванием барашка на штанге, проходящей через отверстие в платформе, с последующим законтриванием.

Опора-основание, рама и четыре стойки из стального уголка 40×40мм, скрепленные воедино болтами М20, образуют станину. К ней привинчены изготовленные из листового алюминия желоба для опилок и стружки, другие узлы и детали, в том числе аппаратура пуска и управления электродвигателем.

Крышка стола состоит из двух одинаковых 6-мм стальных плит, скрепленных между собой лонжеронами посредством винтов М12 с потайной головкой и контргайками. К нижней поверхности крышки, как уже отмечалось, приварены четыре втулки, в которых могут поворачиваться Г-образные стойки. Что касается линейки-ограничителя, то она крепится на направляющих с помощью составных зажимов и винтов М8.

Несколько слов о двигателе. Поскольку в станке использован трехфазный АИР100Б4УЗ (3 кВт, 1410 об/ мин), то для включения его в однофазную сеть пришлось вводить фа-зосдвигающие конденсаторы — пусковой и рабочий. А для наиболее эффективного использования — предусмотреть соединение обмоток либо «звездой», либо «треугольником». Первый из названных режимов (с условным обозначением «Y») рекомендуется применять при пилении и строгании с пониженной нагрузкой (когда доски не слишком толстые). Кнопка «Пуск» здесь нажимается, если SА1 — отключен, SА2 — включен, а SАЗ — в положении «Y». При этом сработает магнитный пускатель и, заблокировав SВ1, обеспечит надежную подачу напряжения на обмотки двигателя.

Деревообрабатывающий станок в сборе:

1 опора-основание, 2 — стойка (стальной уголок 40×40, 1,800, 4 шт.), 3 — штанга натяжения ременной передачи (стальной пруток 16, 1,350 с резьбой М16 на концах), 4 — платформа двигателя поворотная, 5 — электродвигатель асинхронный трехфазный АИР100S4УЗ, 6 — шкив двухручьевой ведущий (с1 100), 7 -ремень клиновидный (2 шт.), 8 — пульт управления с кнопками «Пуск» и «Стоп», 9 — стойка стола (4 шт.), 10 — гайка М16 регулировочная с контргайкой (4 комплекта),11 — шайба Гровера (4 шт.), 12 — рама, 13 — шкив двухручьевой ведомый (d 50), 14-лонжерон стола (стальной уголок 50×50, 1,700. 2 шт.), 15 — крышка стола составная (лист стальной 555×500, sб, 2 шт.), 16 — винт М12 с потайной головкой (22 шт.), 17 — рубанок роторный в сборе, 18 — диск пилы циркулярной, 19 — линейка-ограничитель, 20 — зажим составной (2шт.), 21 — винт М8 (2шт). 22 — направляющая с резьбой М16 на конце (2 шт.), 23 — желоб для опилок (алюминий, лист sЗ), 24 — пускатель магнитный с переключателем («Звезда» — «Треугольник») и двумя выключателями, 25 — желоб для стружки (алюминий, лист, s3), 26 — конденсатор 100 мк х 400 В (2 шт.), 27 — ось платформы двигателя, 28 — гайка-барашек М 16.

Приятно посмотреть, когда человек сделал всю и другие предметы быта собственными руками. Чтобы упростить процесс резки металла или выпилки элементов из дерева, сооружают самодельные станки и приспособления для домашней мастерской. Такое решение экономит не только время на изготовление изделий, но и деньги на покупку готового . Несколько практичных и интересных вариантов рассмотрим ниже.

Станок для гибки труб своими руками

Читайте в статье

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

- Упрощение процесса обработки металла. В ходе создания предметов быта нередко требуется резчик по металлу или пресс.

- Усовершенствование обработки древесины. Даже чтобы построить небольшой сарай или сделать деревянную , необходима и другие .

Покупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

1 из 4

Практичные полки для инструментов своими руками

Перед созданием устройств и своими руками определите место хранения всех приспособлений, чтобы потом не искать по всей мастерской или , где что лежит. Сделать полочку под инструменты своими руками несложно, главное, определиться с ее габаритами и материалом изготовления.

Самый простой способ сделать полки – собрать их из дерева. Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или , чтобы не допустить гниения и разбухания древесины.

Можно сотворить комбинированный вариант из металлической опоры и деревянных полок. Вот подробная инструкция по созданию такой самодельной модели:

| Изображение | Последовательность действий |

| Собираете каркас. Для этого приготовьте две боковые рамы, состоящие из 4-ех уголков. Соединяете элементы при помощи . Затем, стягиваете 2 рамы между собой, используя 4 уголка. | |

| Когда каркас полностью собран, переходите к изготовлению полочек. Их можно сделать из дерева или металла, а также из других подручных плотных материалов. Достаточно вырезать полотна подходящего размера и закрепить их на металлическую основу. | |

| При желании можно сделать стеллаж подвижным, закрепив четыре небольших колесика. Или прочно установить его в отведенное место в гараже. |

Можно найти другие интересные проекты и чертежи по изготовлению полочек для инструментов. Посмотрите видеоматериал по теме:

А также сделать своими руками полезные приспособления для домашнего хозяйства:

1 из 4

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений своими руками выделяют верстак. Прочный и габаритный , позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

В комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую , чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму.

- Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Какую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Инструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

| Изображение | Что надо сделать |

| Верхнюю крышку делаете из толстых , чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или . | |

| Обшейте крышку по нижнему периметру брусом 5 на 5 см. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. | |

| Установить столярный верстак надо правильно. Обязательно прочно его закрепите. Если он будет смонтирован на улице под навесом, то выкопайте ямки для опор. В помещении используйте другие способы крепежа. |

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла. По ним двигается губка.

- Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

| Изображение | Что надо сделать |

| Самая большая труба выступает в роли корпуса. К ней снизу припаиваются опоры. С тыльной стороны надевается фланец из стали 3-4 мм. В центре просверливается отверстие для ходовой гайки, а напротив передней опоры губка задняя. | |

| На внутреннюю подвижную деталь передний стальной фланец. В нем монтируется шпилька, с закрепленными на ней стопорными гайками. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. |

А также посмотрите видео «тиски своими руками в домашних условиях»:

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Металлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Без ножа на кухне не обходится ни один дом. Правильную без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Для каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило своими руками.

Комментарий

Специалист по подбору инструмента «ВсеИнструменты.ру»

Задать вопрос«Если будете пользоваться заточкой не каждый день, то достаточно 1000 оборотов в минуту для качественного результата и длительного срока эксплуатации приспособления.

«Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от Ход работы по созданию такого простого приспособления будет следующим:

- Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы. Сделайте разметку в зависимости от нужного угла.

- К прочерченной линии прикрепите камень для придания лезвию остроты. Для этого приложите его к бруску и отметьте его ширину. Затем, на разметках сделайте пропилы, глубиной до 1,5 см.

- В полученные выемки закрепляете абразивные бруски, чтобы пазы совпадали. Потом, устанавливаете камень для заточки, закручивая его на болты.

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Готовый домашний станок Самый простой и распространенный вариант такого оборудования для гаража – это переоборудованная дрель. Для работы понадобятся:

- станина для основания;

- механизм вращения;

- вертикальная стойка.

Для стойки обычно используют или доски. Масса дрели небольшая, поэтому нет необходимости использовать металл. При этом станину надо делать массивной, чтобы уменьшить вибрации в процессе работы устройства.

Чтобы правильно соединить станину и вертикальную стойку, а также собрать все оборудование в один целый станок, обратите внимание на видео-инструкцию:

Чертежи с размерами для сверлильного станка своими руками

Чтобы правильно сделать любой станок или практичное устройство для частного использования, вначале стоит сделать чертеж с размерами. Только потом приступать к подготовке материалов и сборке устройства.

Вот несколько примеров чертежей сверлильных станков из дрели своими руками:

А также можно сделать самодельные тиски для сверлильного станка. Ниже приведена видео-инструкция по сборке такого приспособления:

Статья

Деревообрабатывающий станок употребляется не только на производстве. Если использовать его в хозяйстве, у вас есть все шансы сделать самостоятельно любой предмет фурнитуры и даже выстроить дом. О том, как сделать деревообрабатывающий станок своими руками, и пойдёт речь в нашей статье.

Устройство конструкции

Любое данное устройство состоит из главных и добавочных частей. В качестве главных элементов выступают:

- рабочая плита;

- станина;

- устройство вала;

- любой режущий инструмент,

- приспособление, отвечающее за передачу движения.

Добавочные составляющие:

- участки для ограждения небезопасного места,

- точка, которая отвечает за подачу используемого материала;

- устройство, запускающее станок;

- приспособление для смазки.

В качестве станины применяется тяжёлое сооружение, сделанное из чугуна либо из цельного железного сплава. Каждая конструктивная часть станка устанавливается на станину, которая отвечает за их расположение и за устойчивость приспособления. Чаще всего установка осуществляется на железобетонный фундамент.

Главная функция рабочего стола — это фиксация всех рабочих частей. Он производится из отшлифованного чугуна, который заранее заготавливают. Существуют два вида стола: неподвижный и подвижный.

Для фиксации режущего инструмента на данном оборудовании употребляется рабочий вал. Существует несколько видов этого приспособления. Они различаются типом режущего прибора, который непосредственно крепится к нему. Среди них выделяют:

- Ножевой;

- Шпиндельный рабочий вал;

- Пильный.

Обычно он производится из точёной стали. Главными его характеристиками является крепость, сбалансированность и наличие места для крепления режущего инструмента.

В качестве режущего прибора выступают разные детали. Они различаются функциональными и конструктивными отличительными чертами, а также формой и размером.

Для их производства используется качественная углеродная сталь. Ниже мы рассмотрим виды режущих приборов для станка:

Достоинства и сфера применения

Станок имеет много положительных сторон в отличие от ручных приборов, которые специализируются на обработке деревянных поверхностей. Быстрота работы станка гораздо выше, поэтому, используя этот аппарат, вы значительно экономите время на обработку одной составной части.

Универсальный станок по дереву обрабатывает разные составные части. Вдобавок он способен, к примеру, шлифовать, сверлить и фрезеровать.

Соблюдая технологии производства, вы сделаете устройство, которое прослужит вам не один десяток лет.

Прогрессивные станки с ЧПУ имеют улучшенные функции работы, в процессе исполнения которых человек, работающий за механизмом, не перетруждается. Довольно произвести запуск заранее записанной программы, после чего установить деталь. Таким образом, численность составных частей возрастает, а время на их обработку уменьшается. Эти станки могут работать беспрерывно круглые сутки.

Если же рассматривать устройства бытового предназначения, то в их числе тоже выделяют много плюсов:

Если обратить внимание на отзывы, то для узкоспециализированного либо бытового применения хорошим вариантом будет покупка или самостоятельная изготовка домашнего станка.

При помощи деревообрабатывающих станков производят фабричные составляющие либо заготовки, в том числе дощечки, бруски, шпон, стружку. Кроме того, на них производят составные части к изделиям из дерева либо целые деревянные системы, к примеру: мебель, лыжи, паркет, детали музыкальных приборов. Этот станок легко решает все задачи, связанные с обработкой дерева.

Разновидности деревообрабатывающих станков

В зависимости от технологического принципа обработки дерева станки делят на:

- универсальные;

- специализированные;

- узкого производства.

Оборудование универсального предназначения отличается большой известностью в связи с его многофункциональностью. Оно применяется как на различных производственных, так и на индивидуальных предприятиях.

Необыкновенность такого станка заключается в том, что с его помощью можно делать все виды обработки дерева. Хотя вместе с этим качество сделанной работы получится ниже, чем, к примеру, у специализированного.

Специализированные механизмы могут выполнять лишь одну функцию, к тому же они могут перенастраиваться и употребляются в различных отраслях.

Использование специальных станков сводится к производству конкретных элементов, иные операции на этом станке сделать невозможно.

Данные механизмы бывают таких видов:

Фрезерные устройства

Они выполняют такие функции:

- нарезка нестандартных элементов;

- фрезерование деталей в разных направлениях;

- производство пазов;

- фасонное производство составных частей.

Фрезерные станки для обработки дерева делят на:

- Копировальные механизмы, которые занимаются созданием маленьких элементов на основе применения различных сложных технологий.

- Приспособления обычного типа. Они бывают одно- и двухшпиндельными.

- Карусельные станки делают обработку фигурного и плоского типа.

Кроме того, существуют устройства настольного типа, что также делятся на виды:

- Вертикальный;

- Горизонтальный;

- Продольный;

- Узкоспециализированный.

Токарные станки

Они могут работать с различными видами дерева как мягких, так и твёрдых пород. Обустроены копировальным устройством, которое изготавливает однотипные составные части. Сфера применения весьма широкая. Станки токарного типа производят составные части различных форм: цилиндрических, конических.

Токарные устройства делят на:

Рейсмусовые станки строгают материал под плоским уклоном. Есть такие разновидности:

- Односторонние;

- Двухсторонние;

- Многоножевые.

Чтобы определить вид или тип станка для обработки дерева, есть специальные обозначения. Одна либо две первые буквы означают тип по принципу работы, а последующие — технологические характеристики станка. Чтобы выяснить число рабочих частей на узле, между этими знаками есть цифры.

В соотношении с точностью исполнения обработки составной части выделяют устройства:

- Первого класса (О) — означающие довольно высокую точность работы.

- Второго класса (П) — точность колеблется между 11 и 12 квалитетами.

- Третьего класса (С) — с точностью от 13 до 15 квалитетов.

- Четвёртого класса (Н) — с довольно низкой точностью.

Создание станка самостоятельно

Для производства универсального устройства, работающего с деревом, понадобится наличие:

- Вала;

- Станины, которая регулируется по вышине;

- Патрона для свёрл;

- Электродвигателя.

Этот механизм легко отшлифует, заточит и разрежет деревянные составные части.

Подбирая двигатель , не упустите из своего поля зрения такие характеристики:

- Мощность в промежутке от 0,6 до 1,5 кВт;

- Синхронность;

- Среднее значение вращения вала около 2500 оборотов в минуту.

Вал обязан иметь устройство для фиксации патрона под свёрла. Если такового нет, то потребуется подточить конечную часть вала при помощи напильника. Диаметр крепления обязан быть чуть больше диаметра патрона. Потом запустите двигатель и подточите патрон таким образом, чтобы он прочно закрепился на вале. При помощи притирочной пасты и надфиля подгоните патрон под необходимый размер вала. При неимении такой пасты следует потереть наждачку и развести маслом её абразив.

Обязательно просверлите отверстие и нарежьте резьбу M5 M6 в центральной части вала, это убережёт вас от нечаянного сползания патрона. Также не забудьте зафиксировать его с помощью потайной головки.

Вы можете расположить деревянную деталь в различных положениях по отношению к станку.

Особенности работы

Фиксация рамы к столу производится двумя болтами, а планки крепятся при помощи фиксирующих скоб.

Чтобы соорудить раму вам пригодиться шесть железных уголков, сечение которых должно составлять 2,5 на 2,5 см, и один уголок с сечением 4 на 4 см. Их длина составляет 30 см. Для соединения воспользуйтесь сварочным аппаратом. Обратите внимание на качество сварочных швов, так как станок в ходе работы заметно вибрирует.

Для производства столешницы вы можете использовать пластмассу, металл, фанеру либо доски.

Для установки деталей на пространстве стола вам понадобится изготовить скобы и планки. Чтобы установить в отверстие патрона фрезу, пилу либо шкиву, вам нужно дополнительно сделать втулки переходного характера, а также оправки.

Дерево – неповторимый, уникальный, экологически чистый материал, что делает его высоко востребованным и популярным. Выполнение изделий из этого материала принято в мире верхом мастерства. Самодельные деревообрабатывающие станки пользуются спросом у мелких предпринимателей, выполняющих индивидуальные заказы.

Имея под рукой деревообрабатывающие инструменты или специальный станок, легко проявлять фантазию и мастерство по всем направлениям – построить дом, оборудовать дачный участок, изготовить мебель и предметы интерьера.

В специализированных магазинах многофункциональные станки стоит недешево, поэтому, как альтернативу, стоит рассмотреть возможность изготовить самостоятельно.

Особенности агрегатов

Какие бывают деревообрабатывающие станки? Какие виды работ несложно на них производить?

В основном на станках делают обрезку и нарезку древесины, ее шлифовку, а дополнительно – токарные работы. Исходя из этого, станки делят на такие виды:

- универсальные;

- специализированные;

- узкопрофильные.

При правильном подходе и изготовлении, самодельные агрегаты получаются универсальными и в состоянии справиться со всеми этими задачами.

Основы начального этапа, которые необходимо учесть для того, чтобы сделать деревообрабатывающий станок своими руками.

Необходимо учесть, что для установки станка потребуется необходимое количество места. Желательно иметь для этого отдельное помещение, чтобы все материалы и приспособления были под рукой.

Перед тем как приступить к подготовке деталей для сборки, необходимо составить точные чертежи. Если опыта в этой сфере не имеется, следует прибегнуть к помощи мастера или найти информацию на просторах интернета.

Составляющие прибора

Детали, из которых чаще всего состоят станки по дереву.

Станина (корпус, рабочий стол)

На него будет крепиться будущая конструкция. Часто изготавливают из стали, чугуна, то есть конструкция должна быть довольно тяжелой и устойчивой, чтобы станок держался на ней надежно. Все детали скрепляются при помощи сварки, что более долговечно.

Иногда проводится сборка при помощи болтов, но такие крепления имеют способность разбалтывания, поэтому в таких случаях придется регулярно проверять и подтягивать конструкцию. Часто станина дополнительно укрепляется цементом – в этом случае рабочее место будет неподвижным. Но бывают конструкции и с подвижным столом.

Валовый механизм

Имеет три типа:

- пильный;

- ножевой;

- шпиндельный.

На вал с торца устанавливается режущий механизм, а с другой стороны привод в виде ремня от блока управления. Вал располагается наверху рабочей станины и часто имеет толщину 30 см в окружности.

Режущий блок

Та часть, которая будет отвечать непосредственно за обработку древесины. Меняется с учетом того, какую операцию необходимо произвести. Это иногда бывает циркулярный нож, фреза, шлифовальный или наждачный круг, лобзиковый нож.

Блок управления

Механизм работы станка, то есть двигатель. Он отвечает за работу, регулировку частоты вращений рабочих деталей. К нему предъявляются особые требования: мощность должна быть 1,5–3 кВт, а скорость 1,5–2,5 тыс. оборотов. Крепится двигатель внизу под рабочим столом.

Направляющая часть

Это движущаяся планка, при помощи которой регулируют ширину и толщину отрезаемых деталей, манипуляция помогает избежать траты времени на дополнительную разметку, создает определенную безопасность при удерживании деревянных заготовок. Устанавливается на верхнюю часть станины с возможностью передвижения и надежного закрепления.

Дополнительное оборудование

Самодельный деревообрабатывающий станок требует внедрения нескольких деталей, с помощью которых механизм сможет повторять маневры промышленного агрегата. Существуют дополнительные детали, входящие в корпус.

Электропроводка – мощность электричества должна тянуть 380 В. Проводка должна быть сделана грамотно, с соблюдением всех норм безопасности. Провода закрепляются так, чтобы не появилась вероятность попадания в двигатель или режущие механизмы.

Защитные кожухи – устанавливаются на все опасные детали станка и призваны защищать части тела от повреждений при случайном соскальзывании деталей при обработке. Чаще всего изготавливаются из жести или текстолита.

Сборка устройства

Основная проблема, часто возникающая при изготовлении – комплектующие детали. Многофункциональный станок требует от мастера внимания и щепетильности. Специалисты в этой области советуют приобретать заводские механизмы и части. Они изготовляются из инструментальной стали и довольно прочны и надежны в работе.

Если возможность заказа заводских изделий отсутствует, следует использовать подручные средства, например, механизм от бензопилы или циркулярной. В этом случае стоит учесть, что детали будут, не столь долговечны, а самодельные агрегаты не будут иметь высокую степень безопасности.

После того как все детали и необходимые материалы подготовлены и схемы сборки станка ясна, надо приступать непосредственно к самому процессу. Согласно чертежам, сначала собирается и укрепляется станина. Затем крепятся двигатель и ротор.

Любой станок по дереву сможет помочь владельцу в быту. Заранее собранные и выточенные правильно детали, позволят сделать сборку очень быстрой. После установки всех необходимых конструкций, необходимо проверить пусковой механизм и работу двигателя. И только после этого необходимо установить необходимую режущую часть и попробовать станок в работе.

Если все моменты были соблюдены с точностью и все составляющие детали изготовлены и закреплены правильно, то самодельные деревообрабатывающие станки не будут уступать по своей функциональности заводскому. Останется только соблюдать технику безопасности и работать на станке в свое удовольствие.

Можно ли собрать деревообрабатывающий станок своими руками, выполняя работу в домашних условиях? Опыт многих мастеров наглядно доказывает, что можно. Чтобы самому собрать подобное оборудование, вам потребуются чертежи, схемы, видео инструкции, комплектующие и идея. Начинать нужно с последнего, поскольку невозможно собрать станка, не зная, чего вы хотите от него в результате получить.

Можно собрать первый попавшийся станок, чертежи которого попались вам под руку. Но действительно ли это устройство для обработки древесины вам необходимо? Стоит для начала решить, какой именно агрегат и для каких целей вам нужен. После этого можно приступать к сборке.

Помимо электрической дрели многие домашние умельцы хотят иметь в распоряжении производительное, мощное оборудование для деревообработки. С помощью одной только дрели не обрежешь доски, не отшлифуешь и пр.

Потому в пару к вашей дрели можно собрать самому необходимый агрегат. Используя соответствующее оборудование, в домашних условиях можно выполнять следующие операции:

- Обрезать заготовки. С помощью таких станков формируются первичные черновые заготовки. Многие для подобной обработки используют бензопилы. Но если важна точность, производительность и безопасность, можно собрать пилораму;

- Шлифовка и фрезеровка. Эти станки можно сделать, если вам требуется обрабатывать заготовки, доводить их поверхность до нужного уровня качества, гладкости, удалять заусенцы, дефекты с древесины;

- Токарные операции. Токарные работы являются наиболее сложными. При этом собрать самому соответствующий токарный станок по дереву своими руками не невыполнимая задача. Его можно самому изготовить на основе дрели. С помощью обычной дрели создаются небольшие станочки, позволяющие в домашних условиях выполнять различные операции обработки древесины.

По мере необходимости можно оснастить мастерскую другими видами деревообрабатывающего оборудования.

Создание проекта

Чтобы изготовить деревообрабатывающий станок своими собственными руками, вам следует опираться на чертежи или проекты. При этом от качества и грамотности составления чертежей напрямую зависят характеристики будущего деревообрабатывающего оборудования.

Главное правило, которого следует придерживаться, чтобы самому создать чертежи — это определение первоначальных условий. Вы задаете будущему деревообрабатывающему оборудованию его параметры, технические характеристики, на основе которых составляете схему. Многие допускают ошибки, опираясь на готовые чертежи и меняя при этом параметры, указанные в них. Это приводит к тому, что станок оказывается полностью не соответствующим схемам.

Оптимальный вариант при создании станка самоделки — это составление собственных чертежей, схем и проектов. При этом не отходите от намеченных параметров. Вот почему важно заранее точно определить, что именно вам требуется от деревообрабатывающего станка.

Элементы конструкции

Все станки для деревообработки, создаваемые своими руками, имеют определенный набор основных узлов.

- Корпус. Это станина, рабочий опорный стол. Данный элемент служит для установки всего необходимого для станка оборудования — шпиндель, резцы, обрабатывающий блок, электродвигатель, модуль ЧПУ и пр.

- Блок обработки. Конструкция и технические характеристики блока обработки зависят от того, для каких работ предназначен ваш станок. Это может быть обычный сверлильный агрегат на основе дрели, пилорама на основе болгарки, ленточная пила, лобзиковый станок и пр. Для каждого из них требуются соответствующие резцы и рабочие инструменты. Также важно, чтобы резцы соответствовали возможностям привода.

- Система управления. Она подразумевает наличие элементов для изменения частоты вращения, положения шпинделя. При этом резцы могут двигаться за счет ручного, полуавтоматического или автоматического управления. Последние два типа подразумевают использование числового программного управления. Многие думают, что только на заводских деревообрабатывающих станках можно встретить резцы, каретки и прочие механизмы, управляемые с помощью ЧПУ. На практике умельцы уже научились самостоятельно устанавливать модули ЧПУ на самодельный станок. Это вопрос сложный, но реальный для осуществления самому.

Продумайте тщательно будущий проект. Для этого изучайте заводские станки, знакомьтесь с их функциональными возможностями, оснащением, техническими характеристиками. Приложив определенные усилия, можно самому создать достойный аналог заводского оборудования для деревообработки.

Комплектующие

Технические характеристики станка самоделки зависят непосредственно от того, какие комплектующие вы будете использовать для сборки, насколько качественными окажутся резцы и хватит ли мощности электродвигателя для выполнения обработки древесины.

- Пусть станок у вас самодельный, но для его сборки специалисты рекомендуют использовать комплектующие заводского производства. Особенно это касается обрабатывающего блока станка;

- Резцы покупайте или заказывайте их изготовление у специалистов. Резцы, фрезы, валики изготавливаются из инструментальной стали. С помощью дрели обработать вы их не сможете, и тем более сделать острые кромки, без которых резцы выполнять свои задачи не смогут. Заводские резцы качественные, долговечные, эффективные, они позволяют выполнять различные виды деревообработки, в зависимости от конфигурации. Многие пытались сделать резцы самостоятельно, но на деле редко из этого получался результат, аналогичный заводским фрезам;

- Четко придерживайтесь параметров деталей для станка, указанных в чертежах. Применение заводских комплектующих имеет весомое преимущество в том, что все они изготавливаются в соответствии со стандартами. Потому собрать из них полноценный, качественно функционирующий станок намного проще, чем из самодельных компонентов деревообрабатывающего станка;

- У вас должна быть возможность самостоятельно обрабатывать комплектующие. Иногда им может потребоваться доводка, введение некоторых изменений в конструкцию;

- Ориентируйтесь на комплектующие для вашего деревообрабатывающего станка, которые смогут обеспечить длительный срок службы. Да, некоторые умудряются собрать станок для обработки древесины буквально из металлолома. Но качество, надежность и срок службы подобного агрегата находится под большим сомнением;

- Деревообрабатывающее оборудование должно иметь надежную фиксацию. Прочное крепление позволит избежать дополнительных погрешностей в процессе деревообработки. Работа двигателя, обработка деталей приводит к возникновению вибраций. Если эти вибрации не гасить, оборудование будет трясти, что негативно скажется на качестве деревообработки.

Собрать своими руками функциональный деревообрабатывающий агрегат можно, а иногда и нужно. Определитесь с целью, составьте подробный план действий, вооружитесь качественными комплектующими и приступайте к сборке. А если тратить силы и время не хотите, но можете потратить деньги, купите заводской деревообрабатывающий комплекс.

Самодельные деревообрабатывающие станки и работа на них В. И. Метлов

Метлов В.И.

Самодельные деревообрабатывающие станки и работа на них

(Ростов-на-Дону: Феникс, Москва: Цитадель-трейд, 2005. — Серия «Профессиональное мастерство»

Книга рассказывает о том, как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по механической обработке древесины; даны практические советы, как с помощью этого оборудования изготовить полезные вещи в быту.

Для широкого круга читателей.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ …………………………………… 3

ГЛАВА I НЕКОТОРЫЕ СВЕДЕНИЯ ПО ОБРАБОТКЕ

ДРЕВЕСИНЫ И МЕТАЛЛА…………………… 7

Основы резания древесины ………………….. 7

Слесарные работы ………………………… 10

ГЛАВА II ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК

«УНИВЕРСАЛ-1» («У-1») ……………………. 30

Назначение и технические данные …………….. 30

Компоновка станка…………………………. 32

Станина (корпус, каркас)…………………….. 37

Рабочий вал ……………………………… 41

Строгальный стол …………………………. 52

Пильный стол…………………………….. 59

Каретка …………………………………. 69

Лобзиковая пила ………………………….. 75

Привод …………………………………. 77

ГЛАВА III ОСНОВНЫЕ ОПЕРАЦИИ, ВЫПОЛНЯЕМЫЕ

НА СТАНКЕ «У-1» …………………………. 85

Пиление ………………………………… 85

Строгание……………………………….. 100

Фрезерование ……………………………. 105

Столярные соединения……………………… 134

Сверлильно-пазовальные работы ……………… 149

Шлифование …………………………….. 157

ГЛАВА IV ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУ……………… 161

Устройство станка …………………………. 161

Зажимной и режущий инструмент ……………… 175

Токарные работы ………………………….. 180

ГЛАВА V ЗАТОЧНЫЕ, ОТРЕЗНЫЕ И ШЛИФОВАЛЬНЫЕ

РАБОТЫ ПО МЕТАЛЛУ……………………… 193

Абразивный инструмент …………………….. 193

Заточные устройства и приспособления …………. 198

Заточка инструмента, разрезание и шлифование металла 207

ГЛАВА VI ЭЛЕКТРООБОРУДОВАНИЕ СТАНКОВ ………….. 216

Электрическая сеть………………………… 216

Электрические двигатели ……………………. 220

Пусковая и защитная аппаратура………………. 242

Уход за электрооборудованием ……………….. 246

Электробезопасность ………………………. 253

ГЛАВА VII ТЕХНОЛОГИЯ ДЕРЕВООБРАБОТКИ В ДОМАШНИХ

УСЛОВИЯХ………………………………. 259

Основы конструирования изделий из древесины …… 259

Изготовление изделий из древесины……………. 275

ПОСЛЕСЛОВИЕ …………………………………… 299

ЛИТЕРАТУРА…………………………………….. 302

Направляющие для станков своими руками

Механическая обработка любого материала подразумевает в первую очередь точность и продуктивность. Независимо от того, какого типа и предназначения станок, есть базовые элементы, параметрами которых пренебрегать нельзя. Базовой составляющей для металлорежущего, деревообрабатывающего или обрабатывающего устройства, предназначенного для пластика, есть направляющие, которые обеспечивают безошибочность и цикличность проведения обработки.

Содержание:

- Какие бывают направляющие

- Направляющие для ЧПУ станка

- Направляющие скольжения

- Станки с ЧПУ из мебельных стержней

Какие бывают направляющие

Любой станок базируются на точности обработки, которую обеспечивают направляющие стержни. Своими руками приходится изготавливать рабочие узлы, но есть такие, которые самому никак не сделать, годятся только детали заводского изготовления.

К примеру, рабочий орган фрезерного станка изготовить едва ли получится, как и со сверлильным или токарным. Поэтому приходится использовать готовые решения — дрели, приводы, граверы или электрические лобзики. С направляющими дело обстоит попроще, поскольку их характеристики и вид прямо зависит от предназначения агрегата.

Практически все они, применяемые в заводских и самодельных конструкциях бывают всего двух типов — скольжения и качения. По принципу подшипников, их метод работы понятен — одни основаны на скольжении, вторые используют в своей конструкции подшипники качения.

Для оборудования малой мощности и не требующих точности и производительности, используют принцип скольжения. В основном, такими деталями пользуются настольные сверлильные и токарные агрегаты, а также деревообрабатывающие. Есть еще подвиды, но рассмотрим те, которые проще всего изготовить своими руками из того, что есть в продаже.

Направляющие для ЧПУ станка

Обрабатывающие центры с ЧПУ для мелкосерийного и домашнего использования — дорогая штука и не каждый может позволить себе купить форматно-расточной или токарный с ЧПУ, но выполнить своими руками сносное по качеству обработки и чистоте реза устройство, можно запросто. Рассмотрим несколько конструкций, но сначала посмотрим на детали заводского изготовления, чтобы понять основные принципы работы.

Все направляющие для программируемых станков бывают кругового движения или линейного типа, это зависит от траектории, по которой движется подвижный узел в координатах. Будем рассматривать только линейные, как самые востребованные у самодельщиков, да и особой нужды для применения круговых устройств нет.

Направляющие скольжения

Самый простой вариант для самодельных программируемых устройств любого типа — детали скольжения. В зависимости от требований к производительности их параметры меняются. В основном используют цилиндрические стержни, их предварительно шлифуют, по ним движутся бронзовые втулки. Суппорт выполняется и без втулок, но это, естественно, будет влиять и на ресурс стержней, и на аккуратность обработки заготовок.

В качестве стержней на плоскошлифовальном наждаке, сверлильном или простом токарном, может быть использована оцинкованная труба разного диаметра. Она хороша тем, что стоит дешево, легко поддается обработке и формированию, но есть также и существенные недостатки:

- труба имеет малый ресурс по сравнению с другими видами, поскольку защитный цинковый слой или слой хрома, который наносится дополнительно, стирается за 15-20 проходок, и тогда начинается интенсивный износ металла;

- труба не обеспечивает достаточной прочности на изгиб в том случае, если необходимо подвергать заготовку высоким нагрузкам.

Тем не менее во многих маломощных устройствах они используются и если падает точность, труба просто заменяется новой. Более остроумно поступают при изготовлении маленького фрезера на базе устройств скольжения от старых матричных принтеров. Такой вариант показал себя на практике положительно и в них еще поработают не один год. Несколько таких конструкций мы представили на фото. Также есть еще один неплохой вариант, чтобы обойтись малой кровью при постройке программируемого оборудования.

Станки с ЧПУ из мебельных стержней

Прекрасный вариант, когда нужно добиться тщательности обработки, особенно в деревообрабатывающих станках для производства мебели небольшими партиями, в ленточно-шлифовальных, фрезерных на базе готового фрезера малой мощности. Мебельные детали стоят недорого, правда и ресурс у них меньше, чем у аналогичных элементов скольжения от принтеров или печатных машинок.

Пример использования мебельных стержней на форматно-расточном показан на фото. Понятно, что размеры станины и подвижного стола корректируются в зависимости от назначения. Тем не менее, если использовать мебельные шарикового типа на сверлильном , сносу им не будет, поскольку нагрузка и частота у работы у фрезера или сверлильного значительно отличаются от нагрузок на форматно-раскроечном станке.

Выход есть всегда, а по приведенным примерам вполне возможно подобрать направляющие скольжения для своего станка с ЧПУ желаемых параметров. Удачи в работе!

Кромкообрезные деревообрабатывающие станки своими руками — Pcity.su

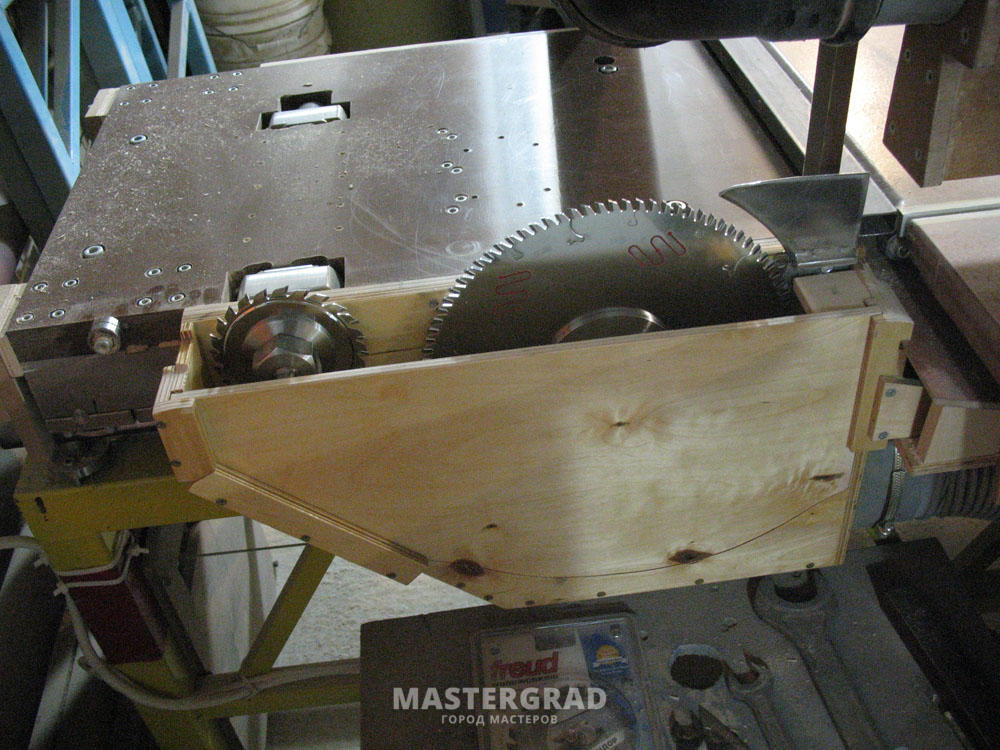

Как сделать двухпильный кромочный станок своими руками

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

Конструкция кромкообрезного станка

Прежде чем начать делать кромочник своими руками необходимо ознакомиться со спецификой его компоновки и конструкции. Это деревообрабатывающее оборудование является обязательным для комплектации специализированных производственных линий и предназначено для предварительной обработки пиломатериалов перед их шлифовкой.

Кромкообрезные станки имеют стандартную комплектацию. Они состоят из рамы, которая выполняет две функции. На ней располагаются механизмы для распиловки, а также она может служить конвейером для подачи заготовок. Альтернативным вариантом является жесткая фиксация деревянной детали на поверхности рабочей рамы.

В зависимости от конструктивных особенностей различают следующие типы деревообрабатывающих кромкообрезных станков:

- способ подачи материалов – ручной, автоматически или полуавтоматический. Ручные модели отличаются простотой конструкции, но при этом имеют небольшой показатель производительности. Они являются оптимальным вариантом для самостоятельного изготовления;

- по количеству пильных дисков – одно и двухпильные. Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки;

- подвижная или стационарная каретка с пильными дисками. Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Дополнительно в ручном деревообрабатывающем станке можно предусмотреть систему удаления продуктов реза — стружки и древесной пыли. Для этого можно использовать стандартный стружкопылесос или его аналог.

Оптимальная мощность силовой установки должна составлять от 4 кВт и более. Это необходимо для одновременной обработки заготовок с помощью ручного двухпильного деревообрабатывающего станка.

Рекомендации по самостоятельному изготовлению

На первом этапе необходимо составить схему конструкции оборудования. Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Оптимальным вариантом для самостоятельного изготовления будет конструкция с подвижной кареткой. Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Конструктивные элементы ручного деревообрабатывающего оборудования:

- опорная рама. На ней будет фиксироваться заготовка. Ее лучше всего сделать сварную из профильных труб квадратного сечения. Верхние будут предназначены для перемещения каретки. Между боковыми станками крепятся роликовые направляющие. С их помощью можно подавать заготовки с большой массой. Для фиксации деревянных деталей можно использовать струбцины или устройства, аналогичные им;

- подвижная каретка. На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

Дополнительно следует предусмотреть подъемный блок для регулировки глубины пропила. Таким образом можно значительно увеличить максимальную толщину заготовки.

Блок управления должен располагаться в боковой части оборудования. Для повышения безопасности эксплуатации деревообрабатывающего станка необходимо на каретку установить щиток. Так можно избежать попадание стружки в электродвигатель.

Советы по комплектации оборудования

Для упущения конструкции на самодельный кромкообрезной станок можно монтировать две силовые установки. Это даст возможность не делать систему ременной передачи, что значительно облегчит процесс изготовления.

Для перемещения каретки по направляющим можно сделать длинную рукоять. Рядом с ней обычно располагаются кнопки активации/деактивации электродвигателей. Это даст возможность контролировать процесс обработки с безопасного расстояния.

Кроме этого на кромкообрезные станки можно установить следующие дополнительные компоненты:

- линейку;

- указатель глубины пропила;

- защитный механизм, предотвращающий перегрев двигателей.

Чаще всего для изготовления подобного применяются подручные комплектующие. Поэтому дать четкие рекомендации по сборке невозможно. Технология напрямую зависит от характеристик составных элементов.

Для примера можно посмотреть конструкцию и работу самодельного деревообрабатывающего кромкообрезного устройства:

Источник:

http://stanokgid.ru/derevo/kromkoobreznoy-stanok.html

описание оборудования и материалы для сборки деревообрабатывающего станка дома

Обработка древесины требует наличия инструментов с разными функциями. Простого ручного оборудования здесь может не хватить. Для детальной проработки изделий из дерева требуется токарный станок, но найти подходящий вариант, который подходил бы по стоимости и размерам, сложно. В итоге многие мастера приходят к выводу, что сделать мини столярный станок по дереву для дома проще и надёжнее.

Особенности токарного станка

Сделать домашний токарный станок своими руками легко, если следовать рекомендациям специалистов, которые занимаются этим делом. Такой вариант поможет сэкономить не только деньги, но и много времени, которое уходит на поиски подходящего токарного агрегата. Обычно возникают такие проблемы:

- Малое количество заводов, которые продают или держат на консервации мини-станки для работы по дереву.

- Оборудование может пролежать на консервации 10−25 лет, а значит, его состояние оставляет желать лучшего.

Учитывая все проблемы покупки и поиска токарки, остаётся сделать надёжное и долговечное оборудование для домашнего использования. Оно будет точно соответствовать заданным функциям и не уступать заводским моделям по техническим показателям.

Прежде чем приступать к сборке устройства, следует изучить различные чертежи и схемы в зависимости от требований по функциям, а также подготовить все необходимые материалы и инструменты. Нельзя забывать и о технике безопасности, ведь при отсутствии каких-либо защитных элементов значительно повышается опасность получения травм.

Конструктивные детали

Вся конструкция токарного станка делится на основные части и дополнительные детали, которые делают агрегат функциональным, надёжным и безопасным в процессе использования. Каждый из таких конструктивных элементов стоит рассмотреть и понять, за какую часть работы отвечает конкретная часть целостной системы. Это поможет не только быстрее сделать сборку, но и легко отремонтировать конструкцию станка.

К основным конструктивным элементам относят:

- Каркас оборудования называется рамой.

- Передняя бабка — подвижная система, которая служит удерживающим заготовку элементом.

- Задняя бабка относится к съёмным элементам, которые добавляют прочности фиксации заготовки.

- Электропривод для подачи энергии.

- Зажима и фиксаторы.

- Для максимальной точности во время выполнения работ по обрезке или декорированию деревянных заготовок используют подручник.

Каждая из описанных деталей является важной частью всего механизма, без которого выполнить работу качественно и безопасно не получится. Всё это базовые элементы, которые можно дополнить в тех случаях, когда хочется развить потенциал токарного агрегата, собранного своими руками. Например, если хочется повысить сложность обработки заготовок, следует предусмотреть систему, позволяющую смещать болванку в центральной оси вращения. Это даёт мастеру больше пространства на поверхности заготовки для обработки.

Собирая конструкцию из подручных средств, нельзя забывать о выборе электродвигателя и подведении электрической сети с напряжением 380 В. Как правило, в качестве двигателя подбирают трёхфазный вариант, который обеспечит хорошее вращение, но не более 1500 об/мин. Подключают такое устройство с помощью схемы «Звезда» или «Треугольник».

Ещё одно условие, которое необходимо решить до того, как начать собирать токарку, это её размеры. Стандартные габариты заводской модели имеют следующие показатели:

- высотка — 35 см;

- длина — 80 см;

- ширина — 40 см.

При сборке конструкции своими руками каждый мастер подбирает свои параметры, которые будут удовлетворять требования к размерам заготовок. Стандартных параметров обычно хватает для работы с древесиной, имеющей диаметр 25 см и длину 20 см. Такие показатели даже не требуют дополнительного фиксатора в лице задней бабки. Она всё-таки может помочь, если хочется увеличить длину заготовки в два раза. В остальное время короткие деревянные изделия крепятся на специальную планшайбу.

Самостоятельная сборка токарки

После того как была досконально изучена вся конструкция станка для работы по дереву, следует перейти к подбору подходящих материалов, рабочих частей и инструментов. Например, в качестве главного привода подойдёт старый механизм для заточки кухонных ножей. Главное, чтобы в параметры этой модели входило использование сразу двух точильных камней. Такое устройство станет отличной заменой передней бабки. Задняя бабка не пользуется большой популярностью среди токарей, поэтому на её замену чаще всего ставят элементы от старой или уже поломанной электродрели.

Основание агрегата является важной частью, от которой будет зависеть качество обработки деревянной заготовки. Именно основание позволяет поглощать вибрационную силу, которая расшатывает конструкцию и может выводить станок из строя. Лучше всего изготавливать станину из металлопрофиля, но требуется не только материал, а ещё высокая точность. Поэтому перед сборкой станины важно составить точный план соотношения всех основных деталей. Лучше заранее продумать все мелочи и потратить время на работу с бумагами, чем потом закупаться новыми комплектующими частями и расходными материалами.

После проведения всех расчётов и подготовки чертежей, следующим шагом будет сбор необходимых инструментов:

- Ручная дрель со свёрлами различного диаметра пригодится для проделывания отверстий.

- Обработать металлическую поверхность, стесать острые углы или заусенцы помогут напильники разной зернистости.