Центры для токарных станков

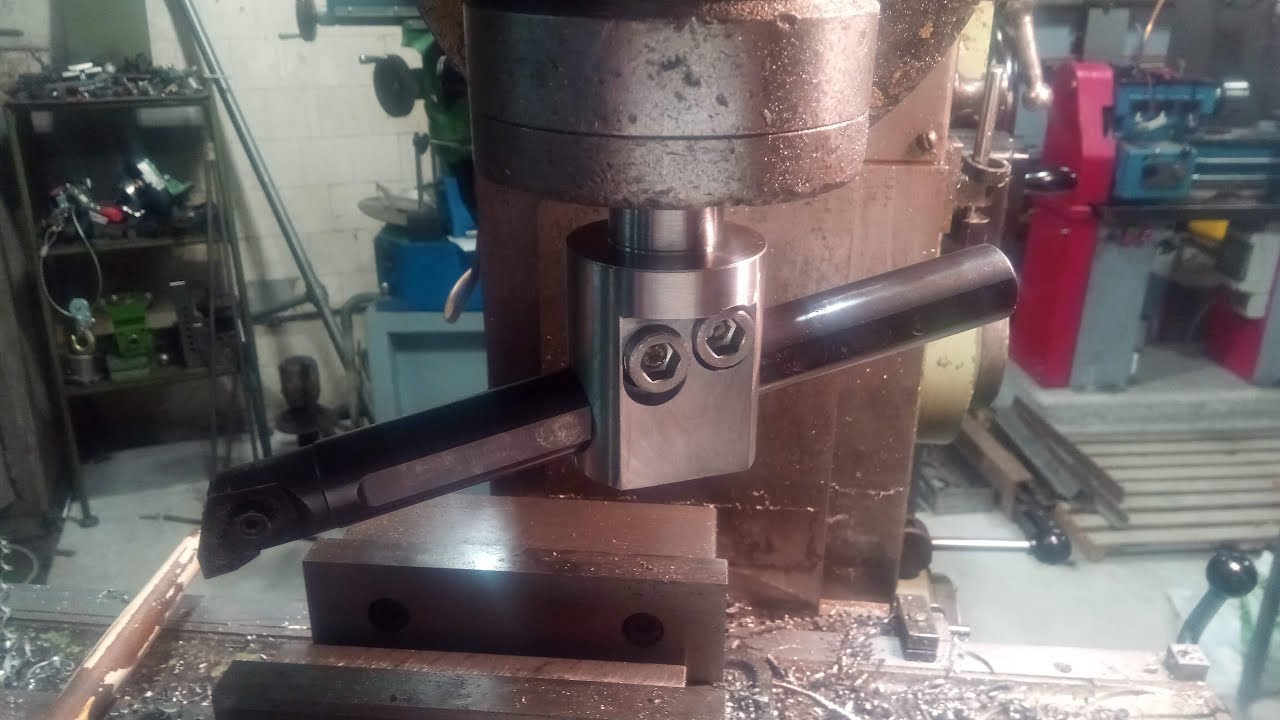

Конструкция токарных станков предусматривает использование определенной оснастки. Только при наличии необходимого оснащения можно сделать деталь с нужными параметрами точности. При этом нужно приобрести специальное оснащение или сделать самодельный вариант исполнения. Стоит отметить, что своими руками можно создать не все для точного точения.

Токарные вращающиеся центры

Фиксация заготовок

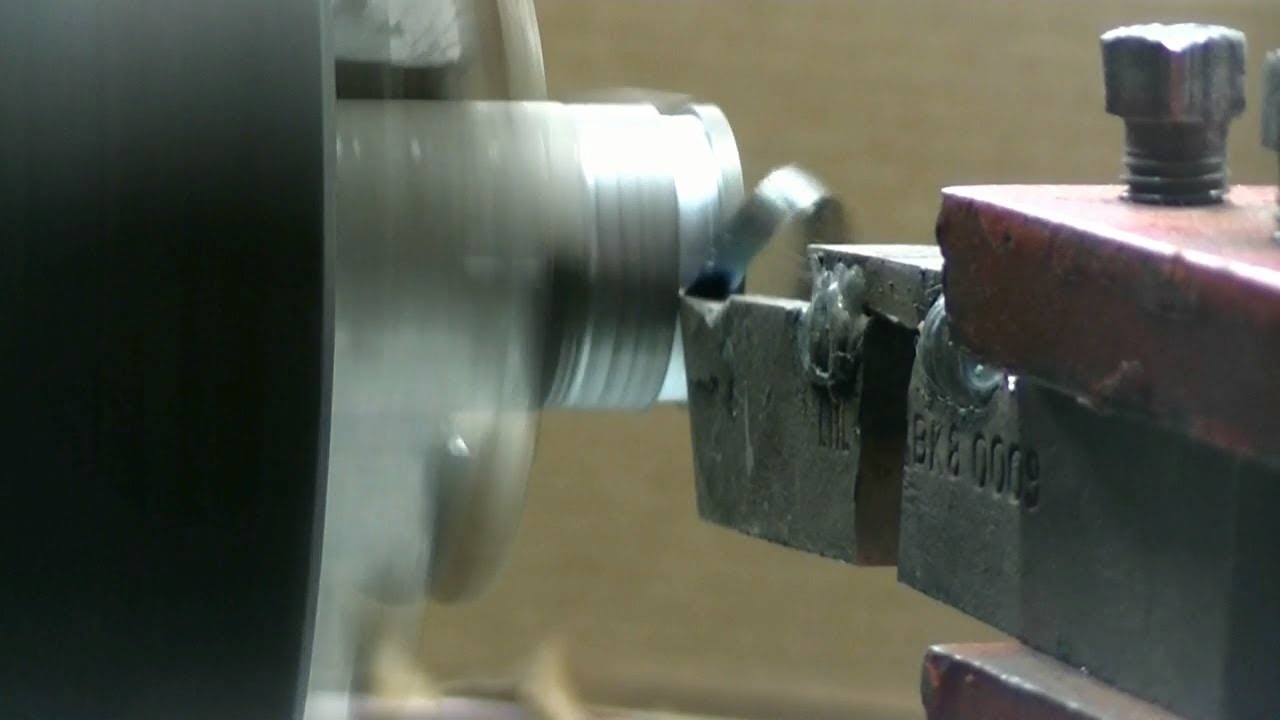

Точение на токарном станке происходит путем ее крепления в кулачковом патроне, который передает вращения и при этом удерживает ее на месте. Подобное устройство эффективно при точении тел цилиндрической формы. При этом резец подается перпендикулярно, что позволяет проточить металл до нужного диаметра.

При рассмотрении токарного станка по металлу следует учитывать, что многие самодельные и промышленные варианты исполнения имеют в задней части конструкцию для поддержки заготовки и выполнения других задач.

Таким образом, при фиксации по двум противоположным сторонам на токарном станке, задней и передней бабки, заготовка будет находиться в заданном положении во время возникновения даже сильной нагрузки.

При рассмотрении задней бабки нужно отметить следующие особенности:

1. Рассматриваемое устройство предназначено только для крепления специального оснащения. Виды используемой оснастки на токарном станке определяют предназначение задней бабки: она может служить как для фиксации тела цилиндрической формы, так и для обработки.

2. Для того чтобы на момент сильной подачи или при больших оборотах заготовка не изменила свое положение используется центр, который и определяет предназначение задней бабки.

3. Сделать центр можно своими руками или приобрести в специализированном магазине. При самостоятельном изготовлении нужно учитывать, что заготовкой должен быть цельный сплошной металл с повышенным показателем прочности. Это связано со способом крепления: пиноль прижимает деталь к шпинделю по торцу и на протяжении всего времени наконечник контактирует с ней, происходит незначительное трение.

При самостоятельном изготовлении нужно учитывать, что заготовкой должен быть цельный сплошной металл с повышенным показателем прочности. Это связано со способом крепления: пиноль прижимает деталь к шпинделю по торцу и на протяжении всего времени наконечник контактирует с ней, происходит незначительное трение.

4. Положение пиноли токарного станка регулируется только в продольном направлении. Учитывая данную особенность, стоит помнить, что положение центра должно совпадать с осью вращения шпинделя. В противном случае вращения будут происходить с биением.

Рассматриваемое устройство также может служить для высверливания торцевых отверстий и для решения других технологических задач.

Фиксация по двум торцам происходит в нижеприведенных случаях:

1. Токарный станок по металлу промышленного типа имеет регулировку количества оборотов. Большая скорость вращения, которая передается детали, приводит к «вилянию» детали. При точной обработке, согласно ГОСТ, подобное явление приводит к довольно большой погрешности.

При точной обработке, согласно ГОСТ, подобное явление приводит к довольно большой погрешности.

2. Большая длина и вес заготовки также определяет необходимость использования задней бабки. Под собственным весом цилиндрическое тело может деформироваться и резец по металлу будет «бить» во время подаче резца.

3. В зависимости от режима точения и скорости вращения шпинделя может возникнуть чрезмерная поперечная подача. При обработке детали в подобной ситуации сделать ее с высокой точностью довольно сложно.

В подобных случаях следует провести фиксацию по обоим торцам.

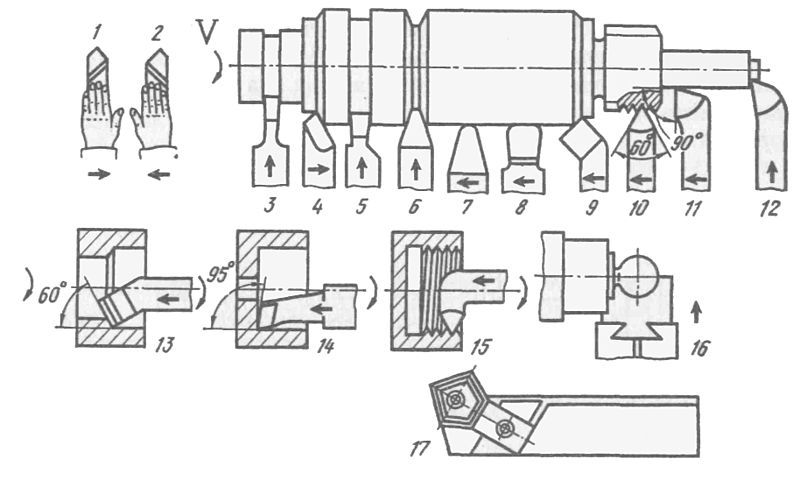

Виды токарных центров

Провести фиксацию необходимого инструмента в пиноли можно своими руками. Для выполнения этой работы понадобиться несколько минут, и выполнить ее можно самостоятельно. Согласно ГОСТ можно выделить следующие виды:

1. упорный. ГОСТ определяет то, что наконечник и хвостовик имеют практически одинаковый диаметр.

2. грибковый вариант несколько отличается от предыдущего. Грибковый наконечник имеет согласно ГОСТ 8742-75 больший диаметр с усеченным рабочим конусом. согласно ГОСТ 8742-75 есть два типа наконечника, которыми обладает грибковый центр: с центрированным валиком или с насадкой для него. грибковый наконечник позволяет использовать рассматриваемое устройство для крепления тел вращения с полыми торцевыми отверстиями во время обработки.

Грибковый токарный центр

Упорные вращающиеся центры

При точении во время большой центробежной силы сделать наиболее благоприятные условия можно при применении центра, в конструкции которого есть подшипник. Подобная оснастка может быть разная: грибковый или упорный центр также имеют подшипник. Большой выбор токарных центров представлен на сайте http://meatec.ru/catalog/tokarny-centry/.

Подобная оснастка может быть разная: грибковый или упорный центр также имеют подшипник. Большой выбор токарных центров представлен на сайте http://meatec.ru/catalog/tokarny-centry/.

Угол конуса может быть 60 или 90 градусов. Угол выбирается в зависимости от режима резания.

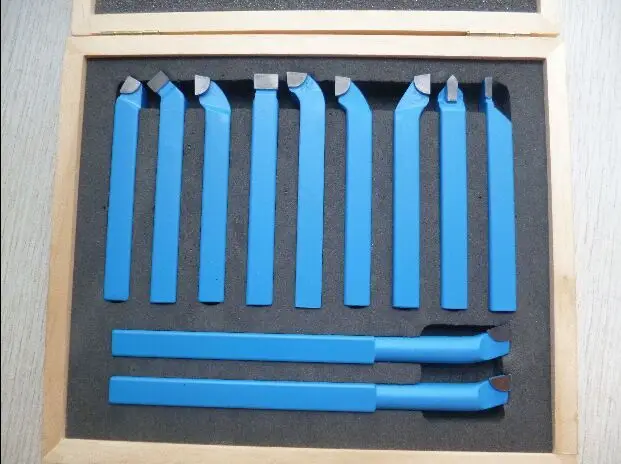

Классификация токарных резцов по металлу

Чтобы изготовить деталь нужного размера и формы, важно правильно подобрать или же сделать подходящий самодельный токарный резец.

Именно поэтому существует определенная классификация режущего инструмента, которая поможет определиться с выбором.

Какие же существуют отличия, для каких целей используются те или иные варианты, и почему широкое распространение получили изделия 10х10?

Три основные группы

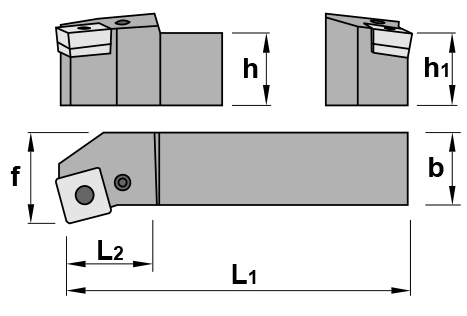

Основа любого резца – державка (для крепления) и головка (рабочая часть).

Стороны основного стержня могут быть как квадратными (4х4, 6х6, 8х8, 10х10 и т.д), и прямоугольными (16х10, 20х12, 20х16, 25х16).

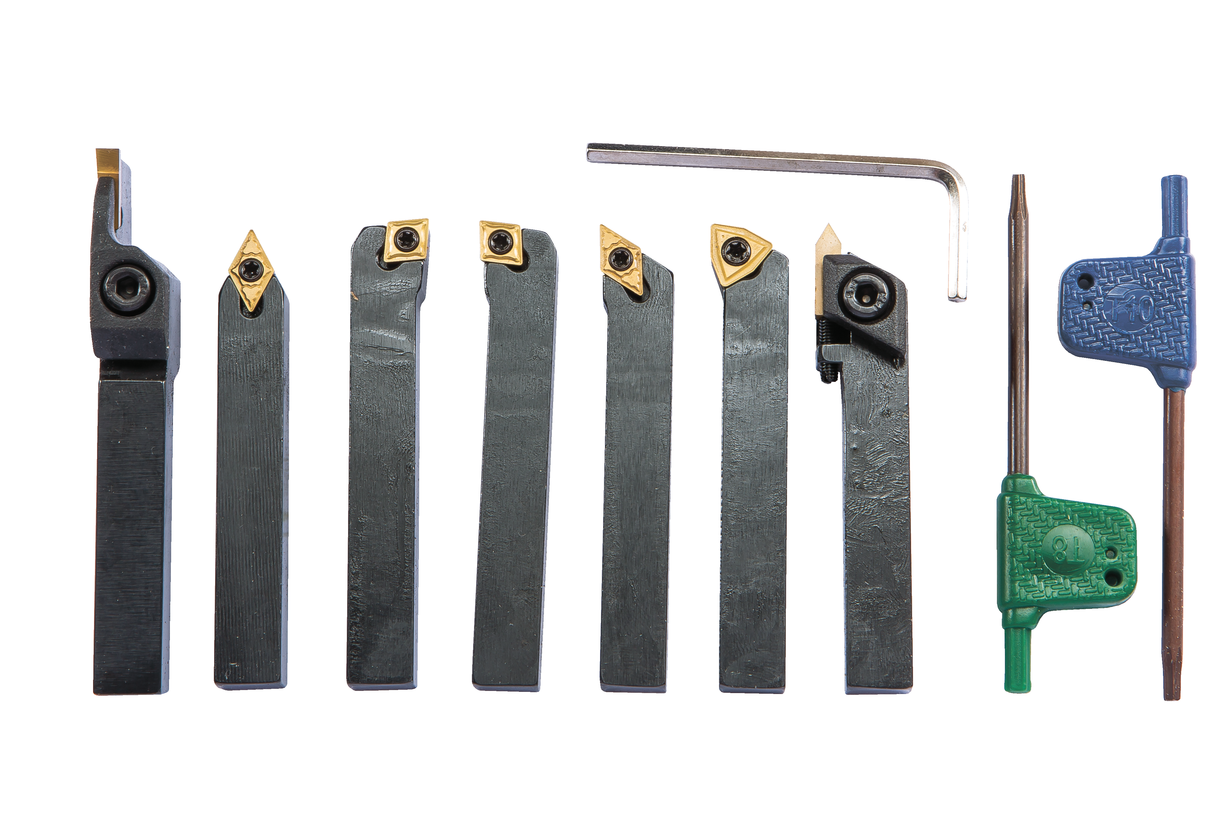

Классификация резцов, используемых для токарного станка, включает в себя 3 основные группы.

- Цельные. Название определяет тип этого токарного инструмента. Стержень соединен с головкой, что делает использование подобного изделия не слишком практичным. Необходимость частой замены изделия требуется значительных финансовых затрат. В качестве основы чаще всего используются быстрорежущие металлы.

- Сварные. Пластина припаивается к головке. Это удобно и достаточно выгодно, а потому сфера использования изделия довольно широка. Важно обеспечить правильную спайку основных элементов, потому что в противном случае инструмент очень быстро сломается и потребуется замены. Кроме того, есть риск возникновения трещин и прочих дефектов.

- Механический крепеж. Пластина из металла соединяется с головкой. Как и в случае со сварными вариантами, необходимо позаботиться о том, чтобы обеспечить правильное крепление и не переусердствовать при этом.

В выборе, важно ориентироваться на дальнейшую сферу использования, а также особенности применяемого оборудования. При необходимости, имеет смысл воспользоваться помощью специалистов, которые расскажут об особенностях резцов, размер которых составляет 10х10 или же 25х16.

Особенности механического крепления пластин

Это изделие, представляющее собой пластину, изготовленную из сплавов разных металлов. Их твердость обязательно должна быть выше твердости обрабатываемого изделия.

Это изделие, представляющее собой пластину, изготовленную из сплавов разных металлов. Их твердость обязательно должна быть выше твердости обрабатываемого изделия.Форма может быть как круглой, так и многогранной (квадратной 10х10 или прямоугольной в соответствующем размере) , благодаря чему данный инструмент позволяет существенно уменьшить стоимость обработки либо изготовления изделия.

Напайной резец – это изделие, созданное сварным способом, в то время как механическое крепление означает, что пластина зафиксирована при помощи болта. Выгоды в пользу подобного выбора поистине очевидны – менять пластины гораздо дешевле, чем каждый раз приобретать новый инструмент.

Кроме того, существенно увеличивается производительность труда. Сочетание всех этих свойств и обусловило широкое распространение подобных токарных изделий и актуальность их использования на производстве.

Преимущества и отличия

Из каких материалов могут изготавливаться самодельные резцы с подобным креплением пластин? Чаще всего используется прочная быстрорежущая сталь, а также пользуются спросом и твердосплавные изделия.

Среди многочисленных преимуществ в пользу выбора подобного токарного инструмента, можно выделить следующие преимущества:

- Отличные показатели совместимости с различным оборудованием.

- Надежность и практичность инструмента, предназначенного для работы по металлу.

- Доступная цена и простота замена элементов, что делает изделие со сменными пластинами более чем выгодным.

- Возможность быстро заменить изношенные режущие элементы.

Чтобы самодельное изделие прослужило обладателю на протяжении длительного периода времени, важно правильно закрепить пластину. В противном случае она может сломаться или согнуться во время работы.

Виды и предназначение

youtube.com/embed/FsWB0BzwKjU?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Классификация режущего токарного инструмента со сменными пластинами, зависит от того, для каких целей предстоит использовать изделие.

Существует несколько основных видов резцов по металлу:

- Расточные – используются для увеличения размера отверстий в заготовке. В соответствии с типом отверстия, разделяются еще на несколько основных типов. Проходные – для создания сквозных отверстий и упорные – для глухих.

- Фасонные – изготавливаются по индивидуальному шаблону, благодаря чему существенно расширяется сфера применения подобного инструмента.

- Прорезные – используется для создания кольцевых борозд на заготовке.

- Отрезные – чаще всего применяются для обработки прутковых заготовок, оптимальное решение, если необходимо отрезать часть детали.

Именно последний вариант является одним из самых распространенных вариантов. Резцы 10х10 чаще всего применяются для обработки металлов с обычной твердостью и твердых металлов. Для особо твердых материалов подобное сечение профиля неактуально. Самодельные инструменты, как правило, создаются правосторонними.

Резцы 10х10 чаще всего применяются для обработки металлов с обычной твердостью и твердых металлов. Для особо твердых материалов подобное сечение профиля неактуально. Самодельные инструменты, как правило, создаются правосторонними.

Заключение, видео

Резцы, изготовленные со сменными пластинами, отличаются отменным качеством, долговечностью и удобством использования. Размеры изделия варьируются – это и один из самых востребованных 10х10, и менее распространенные варианты.

Удобная классификация позволяет подобрать подходящее решение в соответствии с типом выполняемых работ. При желании можно создать и самодельные варианты, которые не менее удобны, чем покупные изделия. Видео:

Токарный резец из старого напильника

Токарное дело, принадлежит к разряду тех, что требуют для себя самое небольшое число инструментов. Действительно, обзаведясь, несколькими основными резцами, можно делать очень многие работы. Дальнейшие же расширение «парка» инструментов, позволяет, в основном повысить удобство и скорость работы. Разумеется, есть несколько узкоспециализированных резцов, патронов, задних центров, обойтись без которых, в их сфере деятельности, довольно сложно. Но работы эти, порой довольно экзотические, а такие изделия, как например, токарные штучки со смещенным центром вращения, представляют интерес далеко не у всех и выглядят скорее как забавный эксперимент, чем как образец прекрасного. Ну, или как этакая демонстрация мастерства. Так же, как и сверхбольшие и сверхмалые изделия. Сверх тонкие и сверхдлинные. Все это трогает разум, но не душу.

Действительно, обзаведясь, несколькими основными резцами, можно делать очень многие работы. Дальнейшие же расширение «парка» инструментов, позволяет, в основном повысить удобство и скорость работы. Разумеется, есть несколько узкоспециализированных резцов, патронов, задних центров, обойтись без которых, в их сфере деятельности, довольно сложно. Но работы эти, порой довольно экзотические, а такие изделия, как например, токарные штучки со смещенным центром вращения, представляют интерес далеко не у всех и выглядят скорее как забавный эксперимент, чем как образец прекрасного. Ну, или как этакая демонстрация мастерства. Так же, как и сверхбольшие и сверхмалые изделия. Сверх тонкие и сверхдлинные. Все это трогает разум, но не душу.

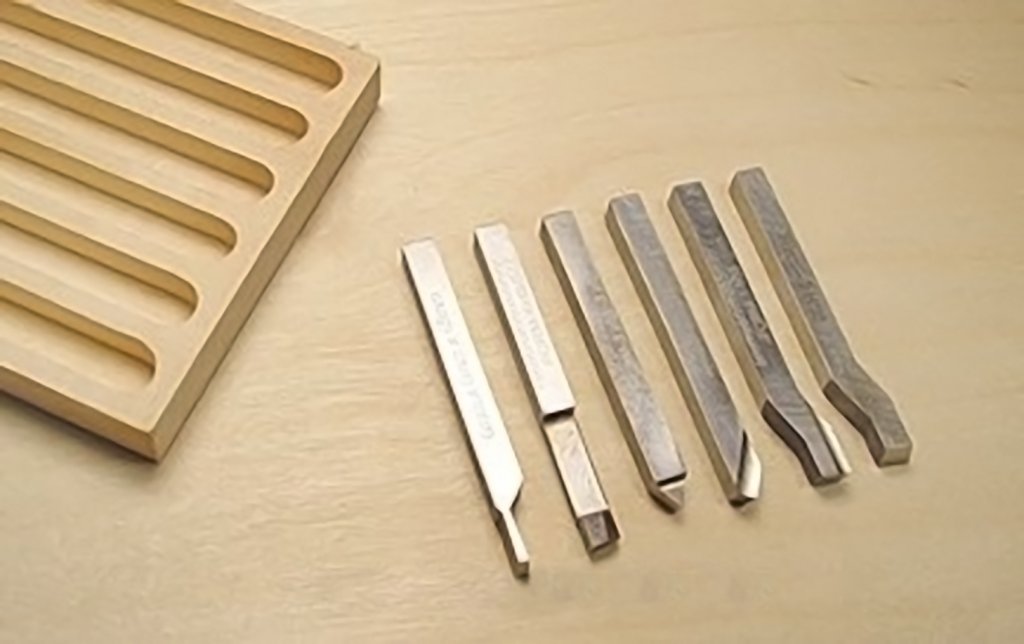

Токарные резцы для работы по дереву, мастера нередко, делают самостоятельно – отчасти, из за относительной несложности процесса, треть которого занимает близкая и родная токарная работа по дереву, отчасти из за высокой стоимости хороших готовых резцов. При конструировании такого инструмента, весьма важно обзавестись подходящей железкой – форма, сорт стали. И здесь, весьма неплохо работают старые, вышедшие из строя напильники. По металлу.

И здесь, весьма неплохо работают старые, вышедшие из строя напильники. По металлу.

Толковищу вели до кровянки,

А в подвалах и полуподвалах

Ребятишкам хотелось под танки.

Не досталось им даже по пуле,

В ремеслухе живи не тужи.

Ни дерзнуть, ни рискнуть, но рискнули —

Из напильников сделать ножи.

«Баллада о детстве», В.С. Высоцкий.

Полотно напильника имеет неплохую для наших целей сталь, хорошую фабричную закалку, нужно только выбирать в качестве заготовок, экземпляры постарше. У нынешних, закаливают только поверхность. Аккуратно не допуская перегрева, выпилив заготовку нужной формы, требуется заточить ее и снабдить удобной рукояткой, все. При этом опускается целый пласт сложных работ по термической обработке.

Таким образом, из старых напильников можно сделать довольно много форм резцов и режущих вставок для специальных держателей.

Что понадобится для работы.

Инструменты.

Набор слесарного, разметочного инструмента. УШМ, лучше небольшая — ей гораздо удобнее выполнять мелкие и более-менее точные работы. Абразивные круги для нее – толстый «зачистной» и тоненький для резки. Понятно — защитные наушники и очки. Пригодился удлинитель. Большие слесарные тиски. Что то, для поливания заготовки водой, удобно сделать «брызгалку» из мягкой пластиковой бутылки, проплавив горячей проволочкой несколько мелких отверстий в пробке. Спиртовой, не смываемый водой фломастер для разметки. Инструмент для заточки – электроточило, абразивный круг.

УШМ, лучше небольшая — ей гораздо удобнее выполнять мелкие и более-менее точные работы. Абразивные круги для нее – толстый «зачистной» и тоненький для резки. Понятно — защитные наушники и очки. Пригодился удлинитель. Большие слесарные тиски. Что то, для поливания заготовки водой, удобно сделать «брызгалку» из мягкой пластиковой бутылки, проплавив горячей проволочкой несколько мелких отверстий в пробке. Спиртовой, не смываемый водой фломастер для разметки. Инструмент для заточки – электроточило, абразивный круг.

Материалы.

Собственно сам напильник, подходящего размера и профиля, готовая рукоятка или материалы для ее изготовления – заготовка-чурбачок, кусочек тонкостенной трубки подходящего диаметра. ЛКМ, кисть.

Итак, прежде всего, определяемся с формой резца и подбираем подходящий напильник-заготовку, как уже говорилось, постарше — сейчас, при изготовлении закаливают по другому. Ниже, показано изготовление довольно мощного резца для торцевого точения, впрочем, его кое-где удобно использовать и для обычного точения, в центрах.

После подбора напильника, поверхность его, лучше обточить, видел и «ленивые» резцы, с насечкой – не слишком красиво и не особенно приятно держать руками. А учитывая, что при точении готовым резцом, таки придется одной (голой, в перчатке опасно) рукой все время держаться за железку, лучше все же расстараться. Обточку лучше всего делать УШМ, перевернув ее «от себя», вроде как работают абразивными кругами на липучках или с лепестками. Заготовку при этом, удобно закрепить небольшой струбциной, периодически ее переставляя. Диск – толстый корундовый, для зачистки. Главная особенность – не допустить перегрева и отпуска металла заготовки, иначе, вся заводская закалка псу под хвост. УШМ, инструмент оборотистый и пережечь им железку, проще простого. Здесь следует заранее настроиться на длительную возню. Буквально несколько движений инструментом и полив водой, несколько движений и полив. И так до нужной кондиции. Перегрев можно определить визуально по цветам побежалости – первым будет коричневатый. Но это уже авария. Время обработки должно быть тем короче, чем ближе инструмент к краю или тонким частям заготовки. Не повредит, иногда потрогать обрабатываемую железку пальцем – проверить, справляется ли наш полив с избытком тепла, если руку не удержать, идем пить чай с шоколадными конфетами – заслужили. Если заготовка не горячая, порядок, можно еще точить.

Но это уже авария. Время обработки должно быть тем короче, чем ближе инструмент к краю или тонким частям заготовки. Не повредит, иногда потрогать обрабатываемую железку пальцем – проверить, справляется ли наш полив с избытком тепла, если руку не удержать, идем пить чай с шоколадными конфетами – заслужили. Если заготовка не горячая, порядок, можно еще точить.

Сточив зубчики, на гладкой поверхности делаем разметку железки резца. Спиртовой фломастер, прекрасно подойдет. Учитываем, что резец постепенно укорачивается при периодических заточках, но слишком длинная железка заставит руки токаря находиться при работе в неудобном положении, да и «развесовка» резца, особенно большого, будет неприятная.

При выпиливании резца, удобно пользоваться большими тисками. Диск сменяем на тонкий отрезной, использовались диски толщиной 1 мм. При резке, все сказанное о перегреве и цветах побежалости, остается в силе. Внимательно за этим делом следим – чем дальше, тем огорчительнее будет выбросить почти готовую заготовку железки.

Железка выпилена, где надо, скругляем острые грани, подтачиваем изъяны. Порядок. Самое муторное выполнено, остались рукоятка и заточка.

Рукоятка у токарных резцов своеобразная и прежде всего, довольно длинная – для безопасности, ну и удобно вообще то. Существуют различные их формы, полюбопытствуем, что делает Роберт Сорби — локомотив в изготовлении режущего инструмента для деревяшечников.

Вот нашлась у него небольшая табличка с ассортиментом размеров ручек, можно подобрать подходящий. Ручка вытачивается из дерева – красиво из древесины плодовых деревьев, просто и дешево из березового полена без сучков. Рекомендуют ручки делать из клена – он меньше «набивает» руки, однако здесь, к инструменту не потребуется прикладывать значительное усилие.

Итак, определились с размерами, деревяшку подобрали, выточили. Точение простое, «в центрах», без особых выкрутасов.

Декоративные колечки, при желании можно нанести железной проволокой. Делается простой инструмент – небольшой отрезок проволоки, к концам которого прикрепляются ручки — короткие палочки. Проволока натягивается руками и прижимается к вращающейся детали в нужном месте. Чтобы проволока не «рыскала» по детали, особенно на «спусках», ножом-косяком делают небольшую канавку. Через некоторое время проволока в месте трения нагревается и прижигает дерево, одновременно «выедая» канавку. Украшение можно шкурить, обугленный след остается в канавке.

Проволока натягивается руками и прижимается к вращающейся детали в нужном месте. Чтобы проволока не «рыскала» по детали, особенно на «спусках», ножом-косяком делают небольшую канавку. Через некоторое время проволока в месте трения нагревается и прижигает дерево, одновременно «выедая» канавку. Украшение можно шкурить, обугленный след остается в канавке.

После зашкуривания, рукоятку покрывал лаком. На этот счет существуют разные мнения, выбирать токарю. Металлическое колечко сделал из тонкостенной стальной трубки – ручка от поломанной швабры с рычагом отжима губки-тряпки. Сталь довольно тонкая, но колечко здесь скорее декоративное – железку предпочитаю вклеивать, а не вбивать. Локомотив-Роберт, железки таки забивает, колечки у него бронзовые. Оно конечно красивее.

В торце ручки, длинным сверлом подходящего диаметра сверлил глубокое отверстие, потом, на половину глубины рассверливал сверлом потолще, добиваемся того, чтобы хвостовик железки, в это отверстие входил с некоторым усилием. Готовится нужный объем эпоксидного клея. Весьма удобно использовать при этом лоточки от «коробочных» конфет. Ножницами отрезается одно «посадочное место», в нем смешиваются компоненты клея. После, лоточек без сожалений выбрасывается. Длинной палочкой смазываются стенки отверстия и хвостовик железки. Насаживаем рукоятку, удаляем выступивший лишний клей, или добавляем палочкой при не полном заполнении отверстия. Резец с вклеиваемой железкой устанавливается вертикально, желательно, в теплое место – полимеризация клея будет происходить быстрее, прочность его увеличивается. Лоточек с остатками клея и палочкой, пока не выбрасываем – это контрольный образец, по нему удобно судить о «схватывании» клея, не тревожа наш резец.

Готовится нужный объем эпоксидного клея. Весьма удобно использовать при этом лоточки от «коробочных» конфет. Ножницами отрезается одно «посадочное место», в нем смешиваются компоненты клея. После, лоточек без сожалений выбрасывается. Длинной палочкой смазываются стенки отверстия и хвостовик железки. Насаживаем рукоятку, удаляем выступивший лишний клей, или добавляем палочкой при не полном заполнении отверстия. Резец с вклеиваемой железкой устанавливается вертикально, желательно, в теплое место – полимеризация клея будет происходить быстрее, прочность его увеличивается. Лоточек с остатками клея и палочкой, пока не выбрасываем – это контрольный образец, по нему удобно судить о «схватывании» клея, не тревожа наш резец.

После полного застывания эпоксидного клея, осталось только заточить резец. Здесь тоже возможны варианты, например различный угол вершины, угол режущей кромки. Последний, не следует делать слишком острым, иначе резец будет слишком сильно зарываться в заготовку, его трудно будет контролировать. Режущая кромка будет быстро затупляться. Угол вершины, для универсального применения, удобно делать менее 90 градусов.

Режущая кромка будет быстро затупляться. Угол вершины, для универсального применения, удобно делать менее 90 градусов.

Первоначальное формирование режущей кромки лучше делать на электроточиле, не забывая про охлаждение, окончательную доводку на низкооборотистом абразивном круге. Вишенка на торт – полировка лезвия на кожаной поверхности с пастой ГОИ.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Заточка токарных резцов, приспособления для заточки

Секреты умельцев /04-июн,2011,11;36 / 107292Чтобы предупредить появление на точеных деталях задиров и сколов, избежать досадных срывов инструмента и прочих неприятностей в токарной работе, важно использовать правильно заточенные токарные резцы. Как добиться правильной заточки? Мы задали этот вопрос трем профессиональным токарям.

Их ответы звучали одинаково: «Применять заточные приспособления». Все трое уверяли, что после покупки хорошего токарного станка и комплекта высококачественных резцов лучшим приобретением для токаря-профессионала или любителя станет универсальное точило с набором заточных приспособлений, например Wolverine Grinding Jig компании Oneway. Мы поинтересовались, как правильно использовать такие приспособления, и вот что нам удалось узнать.

Их ответы звучали одинаково: «Применять заточные приспособления». Все трое уверяли, что после покупки хорошего токарного станка и комплекта высококачественных резцов лучшим приобретением для токаря-профессионала или любителя станет универсальное точило с набором заточных приспособлений, например Wolverine Grinding Jig компании Oneway. Мы поинтересовались, как правильно использовать такие приспособления, и вот что нам удалось узнать.Прежде всего, хорошо изучите приспособление

Весь комплект Wolverine Grinding Jig состоит из двух фиксаторов-оснований, выдвижного подручника с V-образным упором, регулируемого подручника с площадкой и двух дополнений: насадки-держателя для заточки косых резцов и универсального держателя.

Выдвижной подручник с V-образным упором можно использовать отдельно для заточки отрезных и обдирочных резцов или в паре с универсальным держателем (для ногтевидной заточки полукруглых резцов). Для заточки косого резца-мейселя закрепите на выдвижном подручнике соответствующую насадку-держатель. Регулируемый подручник с плоской площадкой полезен при заточке скребков, а также других инструментов, например лезвий рубанков или стамесок. Регулируемые фиксаторы-основания помогают правильно закрепить подручники. При этом оба подручника можно установить у любого из абразивных дисков. Фиксаторы-основания крепятся прямо под абразивными дисками (рис. 1), но следует убедиться, что сумеете использовать их с имеющимся у вас точилом. Чтобы поднять оси дисков на требуемую высоту, установите прокладки между точилом и платформой.

Регулируемый подручник с плоской площадкой полезен при заточке скребков, а также других инструментов, например лезвий рубанков или стамесок. Регулируемые фиксаторы-основания помогают правильно закрепить подручники. При этом оба подручника можно установить у любого из абразивных дисков. Фиксаторы-основания крепятся прямо под абразивными дисками (рис. 1), но следует убедиться, что сумеете использовать их с имеющимся у вас точилом. Чтобы поднять оси дисков на требуемую высоту, установите прокладки между точилом и платформой.

В рекламных каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуть ли не автоматически. Их цена порой превышает стоимость комплекта лучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как следует, если они неправильно заточены. Wolverine Jig позволяет легко выполнить то, что не удается сделать большинству людей вручную: получить гладкие, равномерные фаски под точным углом без множества мелких граней, типичных при ручной заточке.

В рекламных каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуть ли не автоматически. Их цена порой превышает стоимость комплекта лучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как следует, если они неправильно заточены. Wolverine Jig позволяет легко выполнить то, что не удается сделать большинству людей вручную: получить гладкие, равномерные фаски под точным углом

Что нужно знать про точила и абразивные диски

Большинство моделей электроточил поставляются с дисками из серого электрокорунда, вращающимися с частотой около 3000 об/мин. Такая комбинация высокой окружной скорости и твердого абразива часто вызывает перегрев режущей кромки, приводящий к ее быстрому затуплению. Наши эксперты рекомендуют обзавестись более медленным электроточилом с частотой вращения 1725-2000 об/мин и белыми абразивными дисками диаметром 200 мм из окиси алюминия. Поверхность таких «мягких» дисков при заточке быстро изнашивается, обнажая новые острые частицы абразива.

Процесс заточки становится более эффективным, а режущая кромка меньше нагревается. Установите на свое электроточило один диск зернистостью 60 единиц для быстрого формирования фаски и один диск зернистостью 100 единиц для обычной заточки. Если у вас уже есть точило с частотой вращения диска 3000 об/мин, не нужно от него избавляться. Установка «мягкого» диска из белой окиси алюминия дает больший эффект, чем снижение частоты вращения. Сгодится и точило со 150-миллиметровыми дисками, но независимо от размера точила заменяйте изношенные диски, когда их диаметр уменьшится до 120 мм.

Процесс заточки становится более эффективным, а режущая кромка меньше нагревается. Установите на свое электроточило один диск зернистостью 60 единиц для быстрого формирования фаски и один диск зернистостью 100 единиц для обычной заточки. Если у вас уже есть точило с частотой вращения диска 3000 об/мин, не нужно от него избавляться. Установка «мягкого» диска из белой окиси алюминия дает больший эффект, чем снижение частоты вращения. Сгодится и точило со 150-миллиметровыми дисками, но независимо от размера точила заменяйте изношенные диски, когда их диаметр уменьшится до 120 мм.Для регулярной правки диска (очистки его от металлических частиц и выравнивания поверхности) потребуется сравнительно недорогой алмазный карандаш или специальное зубчатое приспособление — шарошка. Для получения лучшего результата заточку следует вести, слегка прижимая инструмент к вращающемуся диску и постоянно перемещая его из стороны в сторону, чтобы на диске не образовывались канавки. При использовании выдвижного подручника с V-образным упором в целях собственной безопасности следите, чтобы точка контакта инструмента с диском находилась значительно выше оси вращения диска. Используя подручник с плоской площадкой, устанавливайте его так, чтобы между диском и передним краем площадки было не более 3 мм. Все настройки приспособлений следует производить только при выключенном электроточиле.

Используя подручник с плоской площадкой, устанавливайте его так, чтобы между диском и передним краем площадки было не более 3 мм. Все настройки приспособлений следует производить только при выключенном электроточиле.

Обдирочный резец-рейер

Установите в V-образный упор подручника конец ручки рейера и прижмите его фаску к абразивному диску. Настройте подручник на заточку фаски под углом 45° (рис. 3). Коснитесь фаской резца вращающегося диска, начав заточку с одной стороны желобка. Плавно поворачивайте резец, слегка прижимая его к диску, чтобы за один прием получить равномерную фаску до другого уголка (фото С). Старайтесь выдержать угол 90°, показанный на рисунке.

Узкий рейер и резец для точения чаш

Эти резцы поступают в продажу с различными вариациями заточки. В некоторых случаях такая заточка работает неплохо, но чаще приходится полностью перетачивать резец. Боковая заточка таких резцов с удлиненной режущей кромкой и меньшей вероятностью врезания в деталь становится все более популярной.

(При боковой заточке фаска простирается дальше от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за большого количества движений, которые непросто описать доходчиво, такая заточка требует большой практики, и не каждый сможет выполнить ее вручную. К счастью, универсальная насадка-держатель приспособления Wolverine Jig позволяет делать это, даже не имея опыта.

(При боковой заточке фаска простирается дальше от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за большого количества движений, которые непросто описать доходчиво, такая заточка требует большой практики, и не каждый сможет выполнить ее вручную. К счастью, универсальная насадка-держатель приспособления Wolverine Jig позволяет делать это, даже не имея опыта.Для заточки узкого рейера или резца для точения чаш зажмите инструмент в универсальном держателе так, чтобы его кончик выступал на 45 мм. Вставьте ножку держателя в вырез выдвижного подручника и коснитесь кончиком резца абразивного диска. Измените положение подручника и угол ножки держателя для заточки фасок (рис. 4 и 5). Не включая точила, коснитесь диска фаской резца и попрактикуйтесь в перемещении инструмента из стороны в сторону, стараясь добиться плавности и непрерывности, что поможет получить качественный результат. Затем включите станок и, слегка касаясь вращающегося диска фаской резца, покачивайте инструмент.

Чтобы фаска по обеим сторонам желобка проходила на расстоянии 13-18 мм от кончика резца для точения чаш, как показано на рис. 6, следует поворачивать инструмент дальше чем обычно. Посмотрите на фаску сбоку. Профиль режущей кромки должен быть плавным и слегка выпуклым. При вогнутом профиле на краях желобка образуются выступающие уголки, увеличивающие вероятность врезания в деталь. Исправьте вогнутый профиль, сточив больше металла с уголков и пятки.

Косой резец-мейсель

Режущая кромка мейселя, обычно скошенная под углом 70°, образована двумя фасками под углом 20° (рис. 7). Если угол резца требует корректировки, установите площадку регулируемого подручника так, чтобы кончик резца был направлен точно к центру абразивного диска, и сточите скос под углом 70°. Сформировав скос, закрепите на выдвижном подручнике насадку-упор для заточки косых резцов. Поставьте мейсель в один из V-образных вырезов упора, направив скос в сторону диска. Приложив к диску фаску резца, настройте подручник для заточки фасок под углом 20°.

Перемещайте рабочий конец резца по диску из стороны в сторону. Регулярно переворачивайте инструмент и вставляйте конец его ручки в другой V-образный вырез упора, чтобы режущая кромка располагалась точно посередине толщины клинка.

Перемещайте рабочий конец резца по диску из стороны в сторону. Регулярно переворачивайте инструмент и вставляйте конец его ручки в другой V-образный вырез упора, чтобы режущая кромка располагалась точно посередине толщины клинка.Полукруглый скребок

Фаски скребков обычно затачиваются под углом 75° (рис. 8), поэтому нужно установить площадку регулируемого подручника в соответствии с этим углом. Затачивая полукруглый скребок, начните работу у одного края и сточите фаску по всей ее длине одним непрерывным движением. Сделайте, если требуется, несколько проходов для получения плавной дуги. Избегайте кратковременных касаний резцом вращающегося диска.

Ромбический отрезной резец

Чаще всего отрезной резец заострен под углом 60° (рис. 9), хотя встречаются и другие варианты. Для заточки вставьте ручку инструмента в V-образный вырез выдвижного подручника и прижмите один из скосов к диску. Настройте подручник для заточки скоса под углом 30°. Теперь, слегка прижимая резец к диску, перемещайте его из стороны в сторону по всей ширине диска.

Чаще переворачивайте инструмент, стачивая металл попеременно с обоих скосов, чтобы режущая кромка образовалась точно посередине ширины клинка. При заточке на круглых дисках скосы будут слегка вогнутыми, как показано на рисунке.

Чаще переворачивайте инструмент, стачивая металл попеременно с обоих скосов, чтобы режущая кромка образовалась точно посередине ширины клинка. При заточке на круглых дисках скосы будут слегка вогнутыми, как показано на рисунке.#114 Резцы по дереву из перьевого сверла

В настоящее время купить токарные резцы для обработки дерева не составляет труда, но можно довольно просто сделать их собственноручно без особых затрат, а также адаптировать их для собственных нужд.

Предлагаем вам один из вариантов изготовления резцов для токарного станка своими руками. Для этого необходимо подобрать рашпили и напильники подходящей конфигурации, как по металлу, так и по дереву. Рашпили можно использовать изношенные и старые, которые уже даже не годятся для своего начального применения, но они вполне сгодятся для изготовления токарных резцов.

Их нужно заточить так, чтобы получить не сильно острые углы. Чаще всего затачиваются они под углом 50-60 градусов. Только лишь косой плоский резец затачивается по-другому: для начала необходимо срезать и сделать под 40-градусным углом скос, а после этого заточить этот скос под таким же углом с обеих сторон.

Только лишь косой плоский резец затачивается по-другому: для начала необходимо срезать и сделать под 40-градусным углом скос, а после этого заточить этот скос под таким же углом с обеих сторон.

Изготавливаем шесть видов самодельных токарных резцов по дереву

1. Отрезной резец, который заточен с двух сторон. Чаще всего он используется для первичного выравнивания заготовки и грубого снятия.

2. Проходной резец полукруглый. Такой резец может понадобиться тогда, когда есть необходимость пройтись после завершения грубой обработки, а также когда нужно сделать полукруглую выемку, при изготовлении, к примеру, дна у солонки.

3. Плоский резец косой. С его помощью можно закруглять грани, а также подрезать торец или основание детали.

4. Прямой резец плоский.

5. Есть еще аналоги плоского прямого резца, которые используются чаще всего в мелких деталях, где есть необходимость подработать их немного с торца.

6. Маленький токарный резец полукруглый. Используется довольно редко и в основном для того, чтобы изготовить маленькие фигурные детали.

Придать нужное художественное оформление деревянным цилиндрическим изделиям можно при помощи такого специального ручного инструмента, как резец для токарного станка по дереву. Вниманию тех, кто любит мастерить, представлен широкий ассортимент этих режущих приспособлений. Каждый желающий может приобрести нужную ему токарную стамеску.

Однако подобная продукция дорогостоящая, и большинство мастеров предпочитают работать самодельными резцами для токарного станка по дереву. Что собой представляет инструмент? Как им правильно пользоваться? Можно ли его изготовить в домашних условиях? Ответы на эти вопросы содержатся в статье.

Резцы для обработки дерева на токарных станках: особенности использования и разновидности

Токарный станок по дереву считается незаменимым помощником во время тщательной обработки древесины. При помощи такого инструмента можно вытачивать балясину для крыльца, а также конструировать лестницу для мансарды. Токарный станок помогает настоящим мастерам изготавливать точёные детали к разнообразным наличникам, создавать оригинальные элементы для внутренней и внешней отделки дома, детали для сбора мебели, а также многие другие конструкции.

Токарный станок помогает настоящим мастерам изготавливать точёные детали к разнообразным наличникам, создавать оригинальные элементы для внутренней и внешней отделки дома, детали для сбора мебели, а также многие другие конструкции.

Основа токарного станка по дереву – это однофазный электрический двигатель, мощность которого составляет около одного киловатта. Некоторые производители во время производственного процесса применяли трехфазные двигателя, которые имеют номинальную мощность около 1,5 киловатта. Стоит отметить, что последний агрегат работает исключительно по конденсаторной схеме. Специалисты рекомендуют мастерам останавливать свой выбор на электрических двигателях, которые имеют пониженное число оборотов за одну минуту. Но при этом такое значение не должно превышать отметки 1500.

Особенности использования токарных резцов по дереву

Сегодня на строительном рынке представлен большой и широкий ассортимент токарных резцов по дереву. Каждый желающий сможет сделать такое приобретение. Но многие специалисты утверждают, что такие приспособления можно сделать своими руками и не тратить много денежных средств. Также представленные резцы по дереву можно адаптировать для собственных нужд.

Но многие специалисты утверждают, что такие приспособления можно сделать своими руками и не тратить много денежных средств. Также представленные резцы по дереву можно адаптировать для собственных нужд.

Резцы состоят из заднего, заострённого и переднего угла. Стоит отметить, что угол заострения в первую очередь зависит от материала, который необходимо обработать. Мастера используют острые углы для работы с древесиной. Форма стружки зависит от значения переднего угла.

Как самостоятельно изготовить резцы по дереву?

Каждый человек сможет изготовить самодельные резцы, которые станут незаменимым помощником для обработки поверхностей. Для выполнения необходимо выполнить следующие этапы работы:

- Подбор оптимальной конфигурации напильников или рашпилей. В дальнейшем ими можно обрабатывать деревянные и металлические поверхности;

- Рашпили могут быть старыми, изношенными и даже практически негодными для изначального использования;

- Все взятые детали затачиваются таким образом, чтобы они были не сильно острыми.

Опытные мастера делают заточку под определённым углом, к примеру, 50-60 градусов;

Опытные мастера делают заточку под определённым углом, к примеру, 50-60 градусов; - Косой плоский резец затачивается с каждой стороны под углами по 40 градусов.

Чтобы обрабатывать дерево на токарном станке необходимо использовать отрезные резцы, заточенные с двух сторон для грубого и первичного выравнивания заготовки, полукруглые проходные резцы. Они станут полезными для того, чтобы обработать поверхность после грубой зачистки.

При помощи такого инструмента можно удалить имеющиеся зазубрины, а также изготовить полукруглую выемку. Для работы со станком необходимо использовать косой плоский резец, которые поможет закруглить все грани, подрезать основание или торцовые части детали.

Для того чтобы доработать или довести до совершенства деревянных деталей нужно применять маленькие полукруглые токарные и плоские прямые резцы.

Как правильно использовать деревянный токарный станок?

Сегодня токарные станки по дереву широко используются для создания многофункциональных деталей для мебели. Также при помощи таких инструментов можно сделать красивые и оригинальные элементы декора. Сюда можно отнести подсвечники, чашечки, игрушки, волчки и многие другие.

Также при помощи таких инструментов можно сделать красивые и оригинальные элементы декора. Сюда можно отнести подсвечники, чашечки, игрушки, волчки и многие другие.

Токарные станки по дереву различаются между собой по размерной сетке в зависимости от любительских моделей. Они подходят для использования на промышленных станках, имеющие вес около нескольких сотен килограмм. Все представленные модели изготавливаются с применением базовой комплектации составных элементов.

Первым делом необходимо подобрать наиболее подходящий станок. Сегодня среди большого и разнообразного выбора представлены настольные токарные станки, которые идеально подойдут для небольшого проекта, к примеру, перьев. Более габаритные станки используются для выточки балясин, используемые для изготовления мебели и перил. Существует несколько параметров, по которым следует различать токарные станки:

Сегодня среди большого и разнообразного выбора представлены настольные токарные станки, которые идеально подойдут для небольшого проекта, к примеру, перьев. Более габаритные станки используются для выточки балясин, используемые для изготовления мебели и перил. Существует несколько параметров, по которым следует различать токарные станки:

- Длина станины позволяет определить максимальную длину бруска, который можно вытачивать при помощи резца;

- Диаметр обточки над станиной подразумевает под собой допустимый диаметр бруска;

- Лошадиная сила. Это показатель единицы мощности мотора, которая способна определить вес бруска для обтачивания без нагрузки на резец и станок;

- Обороты двигателя за одну минуту. Стоит отметить, что большое количество станков, которые представлены на строительном рынке имеют постоянную скорость. Техника, где есть низкие скоростные режимы можно без особых усилий обрабатывать куски дерева, имеющие неправильную форму. В то же время станки с предельно большим количеством полных оборотов за считаные минуты справятся с полированием материала на завершающих этапах работы.

Во время выбора станка для работы с резцами необходимо обратить особенное внимание на материал и вес. Модели из чугунной станины и стальной рамы имеют достаточно прочную, а также крепкую платформу для работы. Но они не включены в категорию мобильных станков, поэтому их трудно переставлять с одного места на другое. Если мастера работают и хранят собственный агрегат в многолюдных мастерских, то стоит подумать о покупке более компактной и лёгкой модели.

В качестве инструментов для работы в токарном станке используются специальные резцы. Они имеют длинные ручки изогнутой формы, чтобы мастера могли крепко и надёжно держать инструмент в руки, а также прикладывать необходимые усилия.

Благодаря удобным ручкам можно аккуратно контролировать лезвие, и при этом мастера не будут быстро чувствовать утомляемость. Обычные деревянные резцы не подходят для работы из-за короткой ручки.

Разновидности резцов, которые используются для станков по дереву

Существует несколько видов резцов, которые можно найти в любом магазине и рынке:

- Стамески.

Они оснащены лезвием специальной заточки и формы, чтобы вытачивать гладкие поверхности. Имеются также стамески с накатным роликом для придания заготовке рифленности.

Они оснащены лезвием специальной заточки и формы, чтобы вытачивать гладкие поверхности. Имеются также стамески с накатным роликом для придания заготовке рифленности. - Скребки. Чаще всего они достаточно ровные или немного изогнутые резцы, чтобы скоблить дерево цилиндрической или плоской формы. При помощи такого инструмента можно выполнять черновую обработку древесины;

- Отрезные резцы имеют лезвия в форме ложки, помогающие создавать чашки и другие конструкции полукруглой формы;

- Косые резцы, желобчатые стамески, вогнутые зубила и полукруглые резцы.

Чтобы ознакомиться со всеми тонкостями, прочими деталями и максимально подробной техникой безопасности необходимо ознакомиться с инструкцией к применению. Необходимо всегда хранить это руководство, чтобы подключать или использовать вспомогательное оборудование для станка. Руководство помогает регулярно проводить техническое обслуживание и проверку на исправность.

- Автор: Александр Романович Чернышов

- Распечатать

stanok. guru

guru

Конструкция

Резцы для токарного станка по дереву содержат металлическую рабочую часть и деревянную ручку.

Рабочая часть состоит из следующих участков:

- Режущей, или лезвия.

Данным участком инструмент взаимодействует с обрабатываемым изделием. Затачивается она по мере необходимости.

Данным участком инструмент взаимодействует с обрабатываемым изделием. Затачивается она по мере необходимости. - Основного участка, или «тела». Во время работы резцом на токарном станке по дереву мастер, удерживая второй рукой «тело», надежно фиксирует резец.

- Хвостовика. Данный участок стамески имеет зауженную форму. Он плавно переходит в рукоятку и там прочно крепится.

Деревянная ручка состоит из двух частей:

- Основы. Этот участок инструмента мастер удерживает в руке.

- Шейки — маленькой цилиндрической части, для которой предусмотрено металлическое крепежное кольцо. Его наличие предотвращает образование трещин при насаживании рукоятки на хвостовик.

Различные варианты и их назначение

Многообразие режущих инструментов по дереву при вращении на токарном станке очень велико. Мастера с опытом создают резцы той формы, которую считают удобной, для реализации индивидуальных задач. Поэтому один персональный резец не похож на другой. Впрочем, есть стандарты фабричных инструментов, из которых одни являются базовыми, другие – узкоспециализированными.

Рейер

Это один из базовых резцов. Его можно узнать по характерной форме – рабочая часть рейера не плоская, а изогнутая, образует желобок. Заточка делается с внутренней стороны закругления. Работают рейером, поднося его к заготовке желобком вверх.

Благодаря форме лезвия, этот резец выбирает древесину полукругом. Изогнутая в продольном направлении форма делает его очень прочным, поэтому он хорошо подходит для чернового обтачивания заготовки. С помощью рейера также можно делать плавные переходы и проточки с полукруглым профилем.

Мнение эксперта

Левин Дмитрий Константинович

Ширина рейера составляет от 4 до 30 мм, а угол заточки – около 30 градусов.

Мейсель

Если рейер – относительно простой инструмент, который предназначается преимущественно для грубой, черновой работы, то мейсель уже значительно более сложен в обращении. За пару дней практики владеть им получится вряд ли. Применяют этот резец уже тогда, когда очертания деревянного изделия сформированы. Впрочем, опытному токарю применение мейселя даёт ровную, гладкую поверхность дерева заданной геометрии.

Впрочем, опытному токарю применение мейселя даёт ровную, гладкую поверхность дерева заданной геометрии.

Мейсель немного похож на обычную плоскую ударную стамеску, однако его лезвие скошено под углом. Соответственно, мастер должен иметь в своём распоряжении как минимум два мейселя – лево- и правосторонний, чтобы обрабатывать зеркально отображаемые участки.

Заточка мейселя может выполняться как скашиванием одной стороны вплоть до выхода на плоскость, так и одинаковым удалением слоя металла с двух сторон. При этом ширина полотна может доходить до 40 мм, а угол скоса составляет от 60 до 75 градусов. При двусторонней заточке режущей кромки угол должен составлять 20 – 25° с каждой стороны.

Фасонные

После того, как выполнена основная обработка детали в бабках, наступает черёд фигурного реза. Для этого используются фасонные резцы. Они могут иметь различную форму для вытачивания канавок, бороздок, выбирать пазы сложной формы.

Клюкарза.

Самыми распространёнными «фасонками» являются:

- Клюкарза.

По форме резца схожа с рейером, однако имеет изгиб рабочей части возле лезвия. Благодаря такой форме клюкарзой выполняются мелкие и сложные работы, она может достать там, куда не доберутся инструменты с прямой рабочей частью.

По форме резца схожа с рейером, однако имеет изгиб рабочей части возле лезвия. Благодаря такой форме клюкарзой выполняются мелкие и сложные работы, она может достать там, куда не доберутся инструменты с прямой рабочей частью. - Гребёнка. Ею выполняется проточка параллельных бороздок и канавок. При должном уровне мастерства с помощью гребёнки нарезается резьба.

- Крючок. Позволяет делать внутреннюю выемку с выступающим краем, а также различные криволинейные проточки.

- Полумесяц или «ласточкин хвост». Применяется для вытачивания круглых и гранёных валиков.

Процесс обточки заготовки на токарном станке ощутимо зависит от угла заточки инструмента. Малые углы (20 – 30°) предназначены для тонки работ. Они хорошо снимают древесину, но при неосторожном движении могут испортить заготовку или сломаться сами. Большие углы (60 – 75°) предназначены для грубой работы с твёрдыми породами. За один проход они могут снять меньше, зато им не страшны сучки и давление, создаваемое токарем.

Основные виды резцов для токарного станка по дереву

Мастера, работая с деревянными цилиндрическими изделиями, пользуются следующими режущими инструментами:

- Рейерами. Данными стамесками выполняется грубая, черновая и первоначальная обработка заготовок. Инструмент оснащен лезвием в виде полукруга. Для его самостоятельного изготовления можно использовать толстую пластину или желобок с полукруглым сечением.

- Мейселями. Этими стамесками осуществляется чистовая обработка деревянных изделий. При помощи данной модели заготовке придается окончательная форма. Кроме того, используя мейсель, мастер может отрезать от изделия ненужные остатки. Форма стамески такая же, как и в ноже-косяке: для пластины характерно наличие косого лезвия с двухсторонней заточкой.

Видео: самодельные инструменты для резьбы по дереву

Найти хороший инструмент для резьбы по дереву

, особенно в небольшом городе, практически нет возможности. Если только под заказ с невероятной накруткой цены. Да и простые резцы можно и самому сделать.

Да и простые резцы можно и самому сделать.

А хороший инструмент залог приятной и качественной работы.

Из этого вывода выходит, что необходимо знания по изготовлению и заточке инструмента

(резцов, ножей, стамесок).

Из чего же можно сделать нож для резьбы?

Порывшись, я нашёл несколько вариантов.

Изготовление ножа для резьбы по дереву. Вариант №1.

Нож можно сделать из полотна по металлу для станков. Где найти такое полотно?

Я пошёл на рынок к мужикам которые продают всякое старьё. Недолгий опрос дал понять, что найти его будет не так и просто. Сказали, что полотно партиями скупают и везут на Украину. Что они там делают с ним, ни кто не знает. Но тот, кто ищет, всегда найдёт. После некоторых проволочек,продавец был очень сильно пьян, я взял с запасом (4 полотна).

У кого-то есть на работе механический цех, то я думаю за умеренную плату можно достать несколько ломаных кусков.

Нож для резьбы по дереву из полотна по металлу для станков.

Самое трудоемкое дело, это делать нож из полотна. очень много времени уходит на обработку металла. очень прочный металл и крепкий.

Полотно я распилил болгаркой. Конечно, края металла я спалил и его пришлось снимать на наждаке.

У меня полотно было толстое и я его немного сделал тоньше (для маленького резца).

Большой силовой нож. Теперь думаю ещё сделать богородский.

Изготовление ножа для резьбы по дереву. Вариант №2.

Так же хорошим материалом для резца может послужить металл от опасной бритвы. Обыскав весь город (рынки) и даже дав объявление в «Из рук в руки», мне не удалось найти бритвы. Но опять таки, кто ищет …

Вообщем нашёл я бритвы на аукционе https://ay.by . За 15.000 (1$=2700) за бритву, я купил две штуки. Теперь жду посылку из города Глубокое.

Нож для резьбы по дереву из опасной бритвы.

Металл у опасных бритв очень крепкий, но хрупкий. делать из опасной бритвы нож не так и сложно. Металлу уже предана форма ножа, его нужно только немного подкорректировать.

Отделяем ручку от лезвия.

Процесс создания резца подробно я ту не описывал (в следующим посте будет подробное описание создание резца с рукояткой). Думаю и так всё понятно.

Вот сделал несколько резцов для резьбы по дереву. Теперь буду смотреть какие формы более приемлемы. Углы заточи особо не выбирал и не заворачивался, буду в процессе искать оптимальный. Если вы спалили метал (он стал фиолетовый), то для резца он уже будет не пригоден. Он станет мягким. Его нужно полностью сточить. Для себя пришёл к выводу, что лучше медленней и надёжней заточить в ручную, чем стараться побыстрее заточить нож на наждаке (с большими оборотами) и спалить нож до основания. Был у меня ещё один металл. Двух сторонняя пила, говорят применяют на мясокомбинатах для распиловки костей, но он очень мягкий и при заточке превращается в фольгу.

Изготовление ножа для резьбы по дереву. Вариант №3.

У кого есть возможность, может просто купить в интернет-магазинах. Магазины дают хороший выбор. Но лично мне интересно попробовать самому сделать нож своими руками. Думаю, это будет полезный опыт. Хотя стамески сложной формы скорей всего буду покупать.

Но лично мне интересно попробовать самому сделать нож своими руками. Думаю, это будет полезный опыт. Хотя стамески сложной формы скорей всего буду покупать.

P.S

Кому нужны очень маленькие резцы, тогда можно сделать их из надфилей.

Нож для резьбы по дереву из надфиля.

Первое и самое легкое я решил сделать нож (резец) для мелких работ по дереву

из надфиля. Немного сточив надфиль под необходимым углом, я его заточил и получился очень острый резец. Заточку производил в ручную.

Режет замечательно. Только, что-то он у меня получился очень хрупким, и нос ножа ломал уже два раза

Или другое…

1. Инструмент

, сделанный из подручных материалов,

для резьбы по дереву

2. В качестве лезвия для будущего режущего инструмента можно использовать остатки качественной инструментальной стали. К примеру: изношенные полотна механических пил по металлу, сломанная фреза по металлу, изношенные опасные лезвия бритв, неиспользуемое полотно для нарезки шипов на изделиях из дерева, резцы для ножей, обломанные полотна слесарных ножовок и т. д.

д.

3. К примеру, нужно сделать нож (нож-косяк).

4. Рукоятку делают из двух деревянных дощечек (береза, сосна, липа, бук и пр.). Не важно, какая порода будет использована для изготовления рукоятки, но легче обработке поддается мягкая порода. Заготовки делают следующих размеров: 120 Х 30 Х 7 мм

5. В качестве клинка используем запасной резец для ножа (выдвижного). Если таковой отсутствует, используйте любой из предметов, перечисленных ранее.

6. Отрезным диском или электроточилом заготовке придаем необходимую форму и размеры. Во время работы металл нужно периодически смачивать водой, чтобы заготовка не перегрелась. Те участки, которые почернели, следует удалить, поскольку они не закалились.

Токарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали.

Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной).

В свою очередь, рабочую часть можно условно разделить на:

- режущую (лезвие) – это та часть, которая затачивается и вступает во взаимодействие с заготовкой;

- тело – основная часть, за которую токарь удерживает резец «нерабочей» рукой на подлокотнике станка;

- хвостовик – зауженная часть, в которую плавно переходит тело.

Хвостовик предназначен для крепления на нём ручки.

Хвостовик предназначен для крепления на нём ручки.

Ручку можно условно разделить на две части:

- основа – это большая часть, которую токарь держит в «рабочей» руке;

- шейка – маленькая цилиндрическая часть с металлическим крепёжным кольцом, которое предотвращает растрескивание ручки при набивании её на хвостовик рабочей части.

Виды токарных резцов

В зависимости от вида выполняемой работы, токарные резцы по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет определять специфическую заточку лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Для успешной работы начинающего токаря достаточно будет двух видов: рейера и мейселя.

Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

Мейсель – для чистовой обработки заготовки, придания ей окончательной формы. Также, с его помощью можно производить отрезание изделия от остатков заготовки. По форме мейсель напоминает нож-косяк (пластина с косым лезвием, заточенная с двух сторон под одинаковым углом).

С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали.

Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

- стамеска-скребок – для выравнивания цилиндрической поверхности заготовки. Напоминает по форме прямую стамеску с односторонней заточкой;

- гребёнка – предназначена для выполнения резьбы и нанесения декоративных канавок и рисок;

- крючок – для вытачивания в заготовке полостей;

- кольцо – имеет то же предназначение, что и крючок;

- для грубой обработки – имеет форму лезвия в виде треугольника.

Предназначен для придания заготовке цилиндрической формы. Такой вид наиболее безопасный из всех остальных благодаря малой площади соприкасания инструмента с заготовкой.

Предназначен для придания заготовке цилиндрической формы. Такой вид наиболее безопасный из всех остальных благодаря малой площади соприкасания инструмента с заготовкой.

Сделать рейер и мейсель самому не сложно. Для их изготовления своими руками, самим подходящим материалом будут напильники и рашпили уже «отжившими» своё. Этот списанный инструмент обладает необходимыми размерами, прочностью, качеством материала, маркой стали. С помощью заточного станка напильнику придаётся необходимая форма в части лезвия и хвостовика. Потом набивается выточенная ручка с крепёжным кольцом. И всё, инструмент для изготовления токарных изделий из дерева готов.

Чтобы изготовить токарные резцы по дереву, можно использовать, кроме напильников и рашпилей, в качестве материала, автомобильные рессоры или прутки арматуры. Они обладают необходимой твёрдостью. Но после изготовления инструмента своими руками, нужно быть предельно осторожным. Его испытания необходимо проводить на мягких породах дерева (липа, тополь), после чего надо провести осмотр лезвия на отсутствие сколов и трещин. И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук).

И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук).

Видео про самодельные резцы

При самостоятельном изготовлении режущего инструмента нужно помнить:

- чем короче рабочая часть, тем труднее, неудобнее удерживать его при точении. Длина тела должна обеспечивать полноценный захват кистью руки, плюс упор на подлокотник, плюс расстояние от подлокотника к заготовке, плюс запас на износ и затачивание. Поэтому первоначальная длина рабочей части должна быть не меньше 20 см, но и размер, превышающий 40 см, вызовет неудобство в работе. Оптимальная длина должна составлять 20 – 30 см;

- чем короче хвостовик, тем большая возможность, что его может вырвать из рукоятки. Поэтому, когда режущий инструмент изготавливают из напильников или рашпилей, то хвостовики удлиняют в 1,5 – 2 раза;

- чем тоньше и уже будет рабочая часть инструмента, тем большая вероятность его повреждения заготовкой в процессе обтачивания.

Поэтому, при начальных стадиях обработки, когда заготовка ещё не имеет абсолютной цилиндрической формы и возникает биение по лезвию, а также при больших диаметрах, когда сила резания имеет большое значение, необходимо пользоваться резцами с достаточной толщиной.

Поэтому, при начальных стадиях обработки, когда заготовка ещё не имеет абсолютной цилиндрической формы и возникает биение по лезвию, а также при больших диаметрах, когда сила резания имеет большое значение, необходимо пользоваться резцами с достаточной толщиной. - токарные резцы по дереву должны иметь рукоятку не короче 25 см. Если она будет намного меньше, то в процессе точения инструмент тяжело будет удерживать в руках, не говоря уже о качестве выполняемой работы.

Фасонные инструменты

При помощи рейеров и мейселей осуществляются работы среднего уровня сложности. Более тонкие операции возможны при наличии следующих фасонных резцов для токарного станка по дереву:

- Стамески-скребка. Для инструмента характерна прямая форма и односторонняя заточка. Данным резцом можно выравнивать цилиндрическую поверхность изделия.

- Гребенки. Ею наносится резьба, декоративные канавки и черточки.

- Крючка и кольца. Этими резцами в деревянном изделии вытачиваются полости.

- Стамески-треугольника. При помощи данной фасонной модели заготовке можно придать нужную цилиндрическую форму. По отзывам мастеров, работать данной стамеской очень безопасно. Обусловлено это тем, что лезвие имеет треугольную форму, благодаря чему площадь взаимодействия резца с заготовкой является незначительной.

Подготовка к изготовлению инструмента

Смастерить своими руками резец для токарного станка по дереву в домашних условиях несложно при наличии:

- Металла для будущей стамески. Судя по многочисленным отзывам, хорошие резцы получаются из старых напильников, рашпилей и автомобильных рессор. Также можно воспользоваться различными обрезками труб и арматурой. Желательно, чтобы они имели квадратное сечение.

- Деревянной ручки. Она считается обязательным элементом для будущего резака, поскольку обеспечивает его удобное удержание во время эксплуатации. Некоторые мастера покупают уже готовые ручки. Однако ее нетрудно выточить и самому.

- В качестве данного устройства можно использовать любую установку, оснащенную наждачным кругом.

- Спецодежды: защитных очков, перчаток и рабочего халата. Во время работы образуются раскаленные искры и металлические крошки. Наличие защитных спецсредств защитит мастера от травм.

Ход работы

Чтобы изготовить качественные стамески по дереву, важно соблюдать стандартный алгоритм:

- Создать чертеж будущего резца. Приложив его к металлу, аккуратно вырезать необходимую форму.

- Осуществить первичную заточку изделия на абразивном круге.

- Закалить заготовку. Для этого нужно нагреть металл до максимальной температуры, а затем поместить в емкость с отработанным машинным маслом. Вынимать изделие нужно лишь после того, как оно окончательно остынет. Судя по отзывам, некоторые умельцы закаливание осуществляют без масла, а остывать своим самоделкам дают просто на воздухе. Данная процедура обязательна, поскольку именно закаленные резаки пригодны для работ с древесиной различной твердости.

- Обработать изделие, используя шлифовальную шкурку.

- Выполнить финишную заточку на металлообрабатывающем станке.

- Насадить металлическую часть на деревянную рукоятку.

Как выполнить заточку резцов для токарного станка по дереву

От того, насколько правильно заточен рабочий инструмент, будет зависеть качество поверхности обрабатываемой им заготовки. Острота резцов формируется на электрических металлообрабатывающих станках, оснащенных кругами различной зернистости. Под каким углом заточить инструмент, каждый мастер решает для себя сам. Для начинающих представлены следующие оптимальные варианты:

- Мейсели должны иметь угол заточки величиной около 40 градусов.

- Величина стандартного угла заточки для рейеров может варьироваться в пределах 50-60 градусов.

Большинство токарей по мере приобретения опыта углы снижают до 20 градусов. Опытные мастера рекомендуют иметь несколько резцов одного вида с разными углами заточки. Данная рекомендация обусловлена тем, что для обработки каждой породы дерева предназначена определенная степень остроты резца. Например, с твердой древесиной на начальном этапе удобнее работать инструментом с Острые же предназначены для снятия с заготовки большего объема. Таким образом, резцом с острыми углами можно существенно ускорить процесс. Однако в этом случае мастер сильно рискует, поскольку в таком режиме очень часто повреждаются лезвия, что влечет за собой образование на заготовке сколов. Начинать заточку рекомендуется крупнозернистыми кругами. Мелкозернистая основа предназначается исключительно для чистовой работы.

Таким образом, резцом с острыми углами можно существенно ускорить процесс. Однако в этом случае мастер сильно рискует, поскольку в таком режиме очень часто повреждаются лезвия, что влечет за собой образование на заготовке сколов. Начинать заточку рекомендуется крупнозернистыми кругами. Мелкозернистая основа предназначается исключительно для чистовой работы.

О величине угла заточки, которая будет придана резцу, следует задуматься уже перед закаливанием самодельного инструмента. Именно на начальной стадии и осуществляется формовка рабочей части. Окончательную доводку при отсутствии металлообрабатывающего станка с мелкозернистым наждачным кругом легко выполнить при помощи бархатного бруска.

Заточка резцов своими руками

От правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности.

Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия.

Видео заточки резцов

Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности.

Для начинающего токаря оптимальными вариантами углов заточки будут:

- для мейселя – сам скос должен составлять 40° по отношению к оси рабочей поверхности и по 40° для каждой стороны лезвия;

- для рейера – 50° — 60°.

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°.

В идеале, кроме набора разнофасонных, желательно иметь резцы одного вида, одинакового размера, но с разными углами заточки. Это намного ускорит и облегчит работу токаря, а также продлит срок их службы, потому что не нужно будет постоянно перезатачивать лезвия исходя из вида обрабатываемой древесины.

Более тупые углы затачивания предназначены для: твёрдых пород дерева, первоначальной (грубой) обработки.

Более острые углы режущего инструмента позволяют качественнее обработать поверхность, ускорить процесс точения, но в тоже время существует большая вероятность скола заготовки, повреждения лезвия. Да и затачивать и править такой инструмент приходится намного чаще, чем с более тупыми углами.

Приблизительный угол заточки лезвия формируется ещё на стадии изготовления резцов своими руками, до начала термической обработки — закаливания.

Потом, когда они полностью готовы, процесс затачивания осуществляют с помощью абразивного круга и завершают ручной доводкой на бархатном бруске.

Все фото из статьи

В арсенале любого мастера, занимающегося изготовлением декоративных объектов, обязательно найдутся резцы по дереву для ручной работы. Эти приспособления могут быть самыми разными, и потому новичкам желательно ознакомиться с их основными видами, а также изучить особенности выбора и ухода за таким инструментом.

Для чего нужны резцы?

Деревянные бруски или колодки, которые имеют изначально округлую или близкую к округлой форму, устанавливаются на таком станке с помощью двух фиксаторов. Один из фиксаторов, как правило, подсоединен к электромотору, которые приводит деталь в состояние вращения, при этом фиксация с одной стороны может быть только осевой, а со стороны мотора — фиксация жесткая, чтобы вращения не происходило в холостую.

Резцами, которые закрепляются на специальном направляющем механизме или держатся в руке, проводится обработка самого тела вращения и, зависимо от формы резца, его прочности и остроты зависит то, какие следы остаются на деревянной детали, и то, какую форму она получит в результате обработки.

Самая обычная стандартная деталь, сделанная из дерева с помощью токарного станка, — это знакомые всем вещи, например, обычный подсвечник или бейсбольная бита. Для их изготовления используются не только резцы, но и другие инструменты.

Использование разнообразных резцов позволяет получать более сложные детали более тонкие, поэтому количество возможных форм резцов по дереву для токарного станка очень большое.

Но при работе с резцами существует несколько проблем, которые приходится решать практически всем токарям:

- Во-первых, резцы достаточно дорогие, поэтому если они ломаются, то нужно уметь изготовить их самостоятельно. Это касается также ситуации, когда инструмент необходимо получить срочно.

- Во-вторых, резцы быстро затупляются, если их часто используют. Поэтому их нужно правильно точить, поскольку при неправильном подходе к точению можно изуродовать инструмент и остаться ни с чем.

Токарные инструменты своими руками

Самодельные резцы для токарного станка по дереву можно получить, имея под рукой некий набор инструментов, а также исходный материал или исходный старый инструмент. В обоих случаях их придется специально обрабатывать.

Сделать новый токарный инструмент можно из рашпиля или напильника. Один из способов позволяет также использовать армированную сталь, из прутьев которой также получаются неплохие резцы. При этом нужно учитывать форму прутьев. Еще одним известным в кругах специалистов самодельным способом быстрого создания инструмента по обработке дерева является использование старой автомобильной рессоры.

Каждый из этих видов исходного материала нужно по-разному обрабатывать, чтобы получить достаточно качественный инструмент для токарного станка, но после этого он практически не отличим по функциональности от заводского.

Перед тем, как изготовить токарный инструмент из подручных средств, следует убедиться, что они не имеют трещин, а также в том, что на них отсутствуют сколы. Когда обрабатывают арматуру, то выбирает ту, которая имеет квадратное сечение прутьев.

Самой сложной для обработки в этом случае является автомобильная рессора, которую перед тем, как изготовить из нее инструмент, обрабатывают автогеном или сваркой. Таким образом рессоре придают правильную форму — прямоугольного тела.

После того, как получена заготовка, ее уже можно первично затачивать. Способы заточки описаны дальше.

После заточки следует закаливание режущей кромки. Ее разогревают до состояния накаливания, после чего быстро охлаждают в машинном масле. Также иногда прибегают к методике медленного закаливания, когда заготовке позволяют остыть не прибегая к экстренному охлаждению — она охлаждается сама по себе до нормальной температуры.

Готовые самодельные резцы следует испытывать, используя в обработке мягких пород дерева. Если они не отклоняются из фиксаторов направляющего механизма и не вибрируют в руках в процессе работы, а также жестко крепятся на токарном станке и сохраняет изначальную форму, то их можно затачивать и начинать использовать для твердых пород дерева и других более сложных или точных работ.

Если они не отклоняются из фиксаторов направляющего механизма и не вибрируют в руках в процессе работы, а также жестко крепятся на токарном станке и сохраняет изначальную форму, то их можно затачивать и начинать использовать для твердых пород дерева и других более сложных или точных работ.

Как точить резцы для токарного станка

Заточка токарных резцов по дереву может проводиться как до закаливания, так и после. Если речь идет о самодельных резцах, то их предварительно точат перед закалкой.

В ходе периодических работ с резцами также необходимо прибегать к заточке. Дело в том, что в процессе обработки древесины как заводские, так и самодельные резцы по дереву непременно тупятся. Таким образом, чтобы сохранять их в нормальном состоянии готовности к работе, следует постоянно их затачивать.

Для первичной заточки самодельного инструмента своими руками, до того как его закалить, можно использовать обычный абразивный круг. Достаточно мягкий и податливый металл обрабатывается легко и приобретает любую нужную форму. Уже после закалки, а также при заточке затупившихся заводских резцов следует использовать шлифовальные шкурки.

Уже после закалки, а также при заточке затупившихся заводских резцов следует использовать шлифовальные шкурки.

В случае если резцы не только затупились, но на них также сформировались сколы или неровности, то дефекты убирают корундовым кругом. При этом самодельные инструменты рекомендуется обрабатывать прилагая небольшие усилия, поскольку закаленным инструментам характерно образование сколов во время заточки.

Профессиональные токари, которые имеют дело с самодельными резцами для токарных работ по дереву, рекомендуют воспользоваться хитростью, проверенной многими из них на практике: изготовляя некий резец, стоит сделать несколько однотипных его копий — это позволяет не только всегда иметь под рукой нужные инструменты, но также разрешает проблему отходов при изготовлении инструмента из подручных материалов.

Описание токарных резцов

Резец для работы по дереву изготавливается из стали высокой прочности.

Хотя древесина и является мягким материалом, режущая часть подвергается значительным нагрузкам, да ещё и разогревается от постоянного трения. Поэтому фабричные резцы изготавливаются из легированных и углеродистых сталей, которые долго держат заточку и одновременно с этим не слишком хрупки, то есть не выкрашиваются в результате резкого возрастания нагрузки (например, при попадании на внутренний сучок в твёрдой древесине).

Поэтому фабричные резцы изготавливаются из легированных и углеродистых сталей, которые долго держат заточку и одновременно с этим не слишком хрупки, то есть не выкрашиваются в результате резкого возрастания нагрузки (например, при попадании на внутренний сучок в твёрдой древесине).

Каждый резец состоит из таких частей:

- лезвие – входит в соприкосновение с заготовкой, благодаря своей остроте снимает слой древесины;

- рабочая часть (тело) – один её конец заточен на лезвие, а другой оканчивается хвостовиком, её токарь удерживает рукой;

- хвостовик – суженный конце рабочей части, на который насаживается деревянная рукоять.

Рукоять обычно делается деревянной и состоит, в свою очередь, из толстой цилиндрической основы и узкой шейки, на которую обычно надевают металлическое кольцо, предохраняющее от растрескивания при насаживании на хвостовик.

Токарный резец по дереву из сверла.

Самодельные токарные резцы по дереву. Из чего можно сделать резцы

Самодельные токарные резцы по дереву. Из чего можно сделать резцыВ настоящее время купить токарные резцы для обработки дерева не составляет труда, но можно довольно просто сделать их собственноручно без особых затрат, а также адаптировать их для собственных нужд.

Предлагаем вам один из вариантов изготовления резцов для токарного станка своими руками. Для этого необходимо подобрать рашпили и напильники подходящей конфигурации, как по металлу, так и по дереву. Рашпили можно использовать изношенные и старые, которые уже даже не годятся для своего начального применения, но они вполне сгодятся для изготовления токарных резцов.

Их нужно заточить так, чтобы получить не сильно острые углы. Чаще всего затачиваются они под углом 50-60 градусов. Только лишь косой плоский резец затачивается по-другому: для начала необходимо срезать и сделать под 40-градусным углом скос, а после этого заточить этот скос под таким же углом с обеих сторон.

Изготавливаем шесть видов самодельных токарных резцов по дереву

1. Отрезной резец, который заточен с двух сторон. Чаще всего он используется для первичного выравнивания заготовки и грубого снятия.

Отрезной резец, который заточен с двух сторон. Чаще всего он используется для первичного выравнивания заготовки и грубого снятия.

2. Проходной резец полукруглый. Такой резец может понадобиться тогда, когда есть необходимость пройтись после завершения грубой обработки, а также когда нужно сделать полукруглую выемку, при изготовлении, к примеру, дна у солонки.

3. Плоский резец косой. С его помощью можно закруглять грани, а также подрезать торец или основание детали.

4. Прямой резец плоский.

5. Есть еще аналоги плоского прямого резца, которые используются чаще всего в мелких деталях, где есть необходимость подработать их немного с торца.

6. Маленький токарный резец полукруглый. Используется довольно редко и в основном для того, чтобы изготовить маленькие фигурные детали.

Придать нужное художественное оформление деревянным цилиндрическим изделиям можно при помощи такого специального ручного инструмента, как резец для токарного станка по дереву. Вниманию тех, кто любит мастерить, представлен широкий ассортимент этих режущих приспособлений. Каждый желающий может приобрести нужную ему токарную стамеску.

Вниманию тех, кто любит мастерить, представлен широкий ассортимент этих режущих приспособлений. Каждый желающий может приобрести нужную ему токарную стамеску.