Ручная Плазма на Один-Два-Три

03/Апр./2018

С 03 апреля 2018 по 01 октября 2018 компания ЭСАБ проводит специальную программу для индустриального сегмента систем ручной плазменной резки «Ручная Плазма на Один-Два-Три».

Помимо требований к надежности и технологическим возможностям систем резки, важным фактором является обеспеченность производства расходными деталями — электродами и соплами. Именно поэтому мы создали программу, которая позволит вам обеспечить свое производство расходными деталями на срок до трех месяцев.

Программа распространяется на системы ручной плазменной резки Cutmaster 80 , Cutmaster 100 и Cutmaster 120.

- При заказе одной системы, за цену только системы, вы будете обеспечены комплектом расходных деталей на один месяц работы. (1 комплект расходников*)

- Заказывая две системы, вы будете обеспечены комплектом расходных деталей на два месяца работы на каждый аппарат. (4 комплекта расходников*)

- Оборудовав свое производство тремя новыми Cutmaster, вы обеспечите все три системы расходниками сразу на три месяца работы. (9 комплектов расходников*).

* Комплект расходных деталей на 1 месяц эксплуатации (расчётный, односменная работа, при соблюдении требований инструкции по эксплуатации) включает:

- Для Cutmaster 80: Сопло 80А — 30 шт, Электрод — 30 шт, Защитный колпак — 2 шт, Стартовый картридж — 1 шт

- Для Cutmaster 100: Сопло 100А — 35 шт, Электрод — 35 шт, Защитный колпак — 2 шт, Стартовый картридж — 1 шт

- Для Cutmaster 120: Сопло 120А — 40 шт, Электрод — 40 шт, Защитный колпак — 2 шт, Стартовый картридж — 1 шт

- Отличная производительность — при резке 120 Ампер чистовой рез 40 мм, разделительный 55 мм.

- Удобство в работе — интуитивно понятный интерфейс, простота в настройке, минимальное число расходных деталей.

- Легкость в транспортировке — к примеру, вес 120 амперной системы меньше 30 кг.

- Защитный трубчатый каркас — отличная живучесть и удобство в переноске.

- Резка на удалении до 30 м от источника тока — длина кабеля плазматрона может достигать 30 м.

При заказе оборудования укажите название программы «Plasma123»

Найти дистрибьютора

Вернуться к списку акций

Установка плазменной резки BRIMA CUT-40

Инвертор плазменной резки BRIMA CUT-40 используется для проведения демонтажных работ в различных сферах (производство, мастерские, ангары, здания, частные хозяйства). При малых габаритах и весе отличается высокой продуктивностью, способен работать со сталью, толщиной 12 мм. Простота использования и мобильность сделают работу легкой и приятной.

- Max мощность, кВт 5

- Вес, кг 10

- Напряжение, В 220

- Max толщина реза, мм 12

- Max ток, А 40

- Min ток, А 10

- EURO-разъем нет

- Зажигание дуги контактное

- org/PropertyValue»> Тип резака 31

- Класс товара Профессиональный

- Тип инвертор

- Встроенный компрессор нет

- Расход воздуха, л/мин 170

- ПВ на максимальном токе, % 60

- Показать еще

Комплектация *

- Аппарат;

- Плазменный резак;

- Клемма заземления с кабелем и вставкой;

- Паспорт и руководство по эксплуатации;

- Упаковка.

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 11,37

Длина, мм: 661

Ширина, мм: 335

Высота, мм: 418

Особенности установки Brima CUT-40

| ||||||||

Преимущества

|

Произведено

- Германия — родина бренда

- Китай — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловСервис от ВсеИнструменты.ру

Мы предлагаем уникальный сервис по обмену, возврату и ремонту товара!

Средний срок ремонта для данной модели составляет 35 дней

Обратиться по обмену, возврату или сдать инструмент в ремонт вы можете в любом магазине или ПВЗ ВсеИнструменты.ру.Гарантия производителя

Гарантия производителя 2 годаПо данным сервисного центра ВсеИнструменты.ру у товара Установка плазменной резки BRIMA CUT-40 низкий процент брака

Гарантийный ремонт

Здесь вы найдете адреса расположенных в вашем городе лицензированных сервисных центров.

| Лицензированные сервисные центры | Адрес | Контакты |

|---|---|---|

СЦ «BRIMA» | г. Котельники, Дзержинское шоссе, д. 1 | +7 (495) 755-84-10 |

| СЦ «ТК МИДАСОТ-Т» Средний срок ремонта — 21 день | г. Котельники, Дзержинское шоссе, д. 1 | +7 (495) 559-57-48 |

Ручная плазменная резка металла — видео и фото

С газовыми резаками уже практически никто не работает, все больше специалистов и любителей пользуются ручной плазменной резкой, являющейся удобной и производительной.

Если иметь под рукой качественный и функциональный аппарат для плазменной резки, необязательно заканчивать техническое училище, чтобы научиться его правильно использовать, достаточно просто знать некоторые правила работы.

Применение ручной плазменной резки

Получить практические навыки работы вы сможете, если посмотрите плазменная резка металла видео, где подробно описываются все этапы подготовки к процессу и его выполнение.

Кроме того, пользователь узнает, на какие параметры нужно обращать особое внимание при выборе оборудования для ручной плазменной резки.

Популярность плазменной резки растет, и все больше граждан желают приобрести данный аппарат, чтобы выполнять широкий спектр разделительных работ. Существуют разные конструкции плазменных резаков, в которых нужно разбираться, если вы решили приобрести подобный аппарат. В производстве, в строительных целях и в быту применяются:

- Резаки прямого действия,

- Резаки косвенного действия.

Если вы хотите понять, что из себя представляет плазменная резка металла, видео вам в этом поможет. Плазменные резаки косвенного действия применяются для того, чтобы работать с неметаллами и процесс резки происходит при использовании плазменной струи, нагретой до высокой температуры и достигающей большого давления.

Подобное оборудование обычно применяют в производственных целях, так что для любителей косвенное действие плазменного резака не актуально. Нас больше всего интересуют плазменные резаки прямого действия, которые работают от электричества и выполняют рез с использованием воздушной рабочей среды.

Конструкция оборудования для ручной плазменной резки

Воздушно-плазменную резку применять выгодно и из экономических соображений, потому что она требует минимум электрического тока, минимум расходных материалов, и сравнительно недорого стоит.

Чтобы понять, что такое ручная плазменная резка металла, видео, представленное в этой статье, поможет вам разобраться.

Специальные навыки пользователю не потребуются, так как основные принципы использования и обслуживания понятны.

Ручные установки для плазменного резания обладают множеством дополнительного оснащения для свободного передвижения и вариантов настройки:

- Специальные ручки,

- Подъемные ремни,

- Колеса для транспортировки,

- Легкий корпус.

Но в основе всех ручных плазменных устройств заложен плазмотрон, который является сложным сборочным узлом. В состав этого узла входят:

- Головка резака,

- Соединительные шланги,

- Форсунка,

- Роликовый упор,

- Электрод,

- Сопло, оснащенное защитным клапаном.

Факторы, влияющие на работу плазменного резака

Плазма резка металла, видео данного процесса демонстрирует модель с определенной формой сопла, и кроме этого элемента на работу оборудования влияют и другие особенности конструкции. Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Через сопла с разным диаметром проходит определенное количество рабочей среды.

Также диаметр непосредственно влияет на ширину получаемого реза и качество его кромок. В зависимости от диаметра сопла плазмотрона, меняется время охлаждения металла.

По обучающему плазма резка металла видео станет понятно, что сопло является съемным элементом конструкции, так что при необходимости есть смысл его замены на деталь с другим диаметром или с другой конфигурацией.

Все будет зависеть от того, какие цели вы перед собой ставите, и какие материалы собираетесь обрабатывать с помощью ручного плазменного резака.

Перед тем, как приступать к резанию, нужно нажжено установить оборудование, чтобы аппарат постоянно охлаждался. Затем собирается аппарат, для этого подключаются кабеля, причем выполнять подключение нужно по прилагаемым схемам. Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Затем собирается аппарат, для этого подключаются кабеля, причем выполнять подключение нужно по прилагаемым схемам. Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Резать или выполнять иные виды обработки, нужно в пределах, заложенных в аппарате технических параметров.

В противном случае, аппарату для плазменной резки не хватит мощности, и плазмотрон получит серьезные перегрузки, что приведет к необходимости приобретения новых запасных частей.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Как работает плазменная резка?

Что такое плазма?

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Образование плазменной дуги начинается с пропускания газа, например, кислорода, азота, аргона или даже обычного воздуха, через узкое сопло внутри плазмотрона под высоким давлением. Затем к этому потоку сжатого газа подается ток от источника питания, в результате чего возникает электродуга. В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

Составляющие системы плазменной резки

-

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазный переменный ток в постоянный ток напряжением от 200 до 400В. Постоянный ток требуется для поддержания стабильной плазменной дуги на всем протяжении резки. Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала.

-

Система поджига дуги — этот контур генерирует переменный ток напряжением около 5000 В и частотой 2 МГц, который образует внутри плазмотрона искру, поджигающую плазменную дугу.

-

Плазмотрон — плазмотрон служит для выравнивания и охлаждения расходных материалов. Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло. Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Большинство современных систем плазменной резки делятся на традиционные и высокоточные.

|

В традиционных системах в качестве плазменного газа используется окружающий воздух, а форма плазменной дуги зависит от отверстия сопла. Приблизительная сила тока дуги таких систем составляет примерно 12 000-20 000 ампер на квадратный дюйм. Подобная схема используется во всех системах для ручной резки и некоторых механизированных системах, если это позволяют допуски. | ||

|

Высокоточные системы плазменной резки (с высокой плотностью тока) используются для особо высококачественной и точной плазменной резки. Конструкция плазмотрона и расходных деталей для таких систем отличается большей сложностью и включает дополнительные детали для фокусировки дуги. |

|

Ручная резка В большинстве систем ручной плазменной резки, например, Tomahawk® Air Plasma, в выключенном состоянии электрод и детали сопла находятся в контакте. При нажатии триггера источник питания начинает вырабатывать постоянный ток, который проходит через это соединение и запускает поток плазменного газа. После того, как плазменный газ (сжатый воздух) достигает достаточного давления, электрод и сопло размыкаются, что приводит к возникновению электрической искры, которая преобразует поток воздуха в струю плазмы. Затем постоянный ток переключается с контура от электрода к соплу на контур от электрода к рабочему изделию. Подача тока и воздуха продолжаются, пока остается нажат триггер. |

Высокоточная плазменная резка

Электрод и сопло внутри плазмотрона для высокоточной резки не соприкасаются и изолированы друг от друга завихрителем, который имеет небольшие вентиляционные отверстия, преобразующие плазменный газ в вихрь. Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

После этого система поджига дуги вырабатывает высокочастотную искру, из-за которой плазменный газ ионизируется и становится проводником тока от электрода к соплу. В результате образуется вспомогательная дуга плазмы.

После того, как вспомогательная дуга вступит в контакт с рабочим изделием (заземленному через пластины стола для резки), контур тока перемещается от электрода к рабочему изделию, высокочастотный разряд отключается и включается контур вспомогательной дуги.

После этого источник питания наращивает постоянный ток до выбранной оператором силы тока и меняет предварительную скорость потока газа на оптимальную скорость для данного материала. Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Форма и диаметр отверстия защитного колпачка заставляют защитный газ еще больше сужать плазменную дугу, что позволяет обеспечить чистую резку с минимальными углами скоса и небольшой шириной линии разреза.

Ручной аппарат для плазменной резки металла — Плазменная резка

Обычные сварочные аппараты не удобны при резке металлов и требуют особых навыков и практики у человека, использующего их для проведения работ по раскрою. Плазменные устройства более удобны и просты в эксплуатации.

Первые модели плазменных резаков использовались исключительно в промышленных целях: машино — и судостроении, изготовлении металлоконструкций и т. д. то современный плазморез можно встретить и в обычном гараже используемую для личных нужд. Аппарат для плазменной резки металла позволяет точнее управлять технологическим процессом, а также значительно облегчает проведение работ.

Что такое плазморез, что им можно делать

Переносная ручная плазменная резка металла в бытовых целях используется в основном во время капитального строительства. Плазморез позволяет заменить малоэффективную и опасную болгарку. С помощью плазмореза можно раскраивать необходимый листовой металлопрокат и трубы.

Еще одна сфера, где пригодится ручной аппарат плазменной резки металла — это художественная обработка материала. Точность, простота в эксплуатации и доступность использования плазменной установки практически в любых условиях, позволяет использовать оборудование в следующих целях:

- Промышленность — аппарат воздушно-плазменной резки металла в основном применяется в случаях, где существует необходимость в быстром разрезании любого токопроводящего материала. В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

В зависимости от основного назначения, аппарат для резки металла плазмой может отличаться техническими характеристиками и возможностями. Перед выбором плазменного оборудования следует определиться, как именно будет использоваться резак.

Принцип работы плазмореза, как устроен плазморез

Воздушно-плазменная резка основана на принципе подачи разогретого воздуха под давлением на обрабатываемую поверхность. Что такое плазма — это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что происходит при этом? Принцип действия плазмореза основан на изменении свойств воздуха при его моментальном разогревании до максимально высоких температур. В этот момент воздух ионизируется и благодаря этому начинает пропускать электрический ток.

Двойное воздействие плазмы и электричества позволяет ускорить процесс резки металла. Чтобы это стало возможным в конструкцию резака входят следующие узлы:

Чтобы это стало возможным в конструкцию резака входят следующие узлы:

- Плазмотрон — это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:

- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

Для мощных промышленных устройств понадобится отдельно приобрести не только компрессор, но и осушитель воздуха. При выборе плазмореза необходимо проследить, чтобы параметры каждого из этих узлов подходили остальным устройствам.

Какой и как выбрать плазморез для дома

При выборе плазмореза для дома необходимо учитывать не только технические параметры и производительность самой установки, но и комплектующие устройства. Обратить внимание необходимо на следующее:

- Тип питания — оборудование может подключаться как к обычной сети в 220В, так и трехфазной в 380В. От этой особенности во многом зависит производительность плазмореза и скорость резки. Для бытовых нужд лучше выбрать ручной плазморез с тем типом подключения, который есть в наличии. Производительности бытовой модели работающей от розетки будет достаточно для проведения всех необходимых работ по дому.

Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.

Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.Многие критерии критичные для промышленного оборудования практически не влияют на производительность бытовой модели. Продолжительности работы плазмореза с индексом ПВ 50% будет достаточно для проведения работ в доме. Промышленное оборудование обычно имеет коэффициент равный 100%.

Как правильно резать плазморезом

Правильно работать плазморезом можно научиться практически с первого раза. Качественный рез достигается благодаря практике. Основные принципы работы с плазменным оборудованием следующие:

- На начальной стадии работ в аппарат подается сжатый воздух под давлением.

При работе с плазматроном необходимо соблюдать требования относительно использования средств индивидуальной защиты. Потребуется одевать очки для плазменной резки и перчатки, даже если планируется использовать аппарат относительно короткое время.

Ручная газовая и плазменная резка металла, что лучше

Выбирая, что именно лучше следует учитывать цели, которые планируется достичь с использованием данной установки, желаемое качество выполнения работ и другие факторы.

Плазменная резка имеет свои минусы, связанные в основном с тем, что качество реза напрямую зависит от профессионализма мастера. Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

При плазменной резке может понадобиться использовать не только очки для работы, но и респираторную маску, и другие средства защиты. Проводить работы в помещении без хорошей вентиляции запрещается.

как работает резак плазменный

станок плазменной резки с чпу цена

плазменная сварка купить ручной аппарат

станок плазменной резки цена

плазменная резка или лазерная что лучше

Технология ручной плазменной резки

1. Перед резкой необходимо произвести разметку. Намеченные прочерчиванием линии размечаются кернением с шагом между точками 10-20 мм. Меловая разметка не обеспечивает точного воспроизведения контура и с поверхности некоторых металлов легко сдувается. Разметку мелом допускается заменить разметкой маркером. При разметке необходимо учитывать припуск на ширину реза и на последующую механическую обработку кромок.

| Толщина, мм |

Коррозионностойкая сталь, латунь, бронза, сплавы алюминия, мм / ширина реза (припуск), мм |

Чугун, мм / ширина реза (припуск), мм |

| 5-10 | 5-6 (2) | 10-12 (2) |

| 10-20 | 6-7 (2) | 12-15 (2) |

| 20-40 | 7-8 (3) | 12-15 (2) |

| 40-50 | 9-12 (4) | 15-18 (3) |

| 50-80 | 12-15 (5) | 15-18 (3) |

2. Зажигание вспомогательной дуги можно производить непосредственно вблизи (в 5-10 мм) разрезаемого металла. Зажигание вспомогательной дуги вне металла (вхолостую) может привести к пробою высоким напряжением вспомогательной дуги цепей управления источника питания.

Зажигание вспомогательной дуги можно производить непосредственно вблизи (в 5-10 мм) разрезаемого металла. Зажигание вспомогательной дуги вне металла (вхолостую) может привести к пробою высоким напряжением вспомогательной дуги цепей управления источника питания.

3. При вырезке ответственных деталей поверхность металла по линии реза (на ширину около 20 мм) должна быть зачищена от окалины, ржавчины, краски и грязи до металлического блеска.

4. Если резку необходимо начинать внутри контура, то поверхность металла зачищается только в том месте, где будет производится пробивка и должен возникнуть столб основной дуги (достаточно несколько рисок, обнажающий чистый металл).

5. Если рез начинается с кромки листа, при необходимости зачистить боковую плоскость листа для обеспечения электрического контакта вспомогательной дуги с этим участком и надёжного возбуждения основной (режущей) дуги. Это требование определяется следующими условиями:

- При приближении плазмотрона и зажигания дежурной дуги у кромки разрезаемого листа основная дуга зажигается на расстоянии менее 10 мм между осью плазмотрона и боковой поверхности листа.

- Если же боковая поверхность не была зачищена, то основная дуга может возникнуть в тот момент, когда ось плазмотрона будет находиться над верхней плоскостью листа. В этом случае вероятность образования двойной дуги практически равна 100%.

6. Лист разрезаемого металла укладывается на стеллаж. Ручную (и автоматическую) резку листового проката при возможности предпочтительнее производить над ванной с водой или вытяжным столом. При этом лист должен быть погружен в воду на 50% его толщины. Это делается для устранения пыли и аэрозолей и уменьшения тепловых деформаций. Кроме того, при резке «на воздухе» значительно облегчается удаление грата после резки.

7. Клемму плюсового полюса источника питания лучше присоединять к разрезаемого металлу с помощью струбцины, при этом обеспечивается более плотный контакт, а значит и стабильность резки.

Резка и прочие операции с металлом — большая трудоемкая работа. Существуют заводы обработки металла, которые специализируются на этих сложных процессах. Предприятий по металлообработке достаточно много по всей России.

Устаревшие представления

ПРОВЕРЬТЕ ФАКТЫ

Статья Риза Меддена

Система плазменной резки используется более 50 лет, показав множество преимуществ, в сравнении с другими методами резки. Так почему же не все режут плазмой? Люди думают, что система плазменной резки слишком дорогая или трудна в освоении. Эта статья призвана развеять мифы, в основе которых лежит неправильное представление о современной плазменной системе, и показать, почему же сегодня система плазменной резки одна из самых существенных и продуктивных инструментов.

Миф №1: Оборудование для плазменной резки слишком дорогое

Системы плазменной резки действительно дороже, по сравнению с другими системами. Но существует различие между ценой и издержками. Системы плазменной резки одни из самых быстрых и наряду с высоким качеством реза, способны экономить время и деньги для компании. Высокая скорость, без предварительного нагрева деталей, дает возможность оператору завершить работу быстро. Отличное качество реза с меньшим количеством окалины и четкими краями материала, снижают трудоемкость завершения операций. И по сравнению с резкой кислорода, многие портативные плазменные машины работают на сжатом воздухе, что снижает затраты на покупку дорогих баллонов, их обслуживание, заправку и доставку.

Издержки это одна из причин, по которым клининговая компания Northern A1 Services из штата Мичиган, перешла с кислорода на плазму. В течении долгих лет они использовали кислород для резки титана. В настоящее время пользуются системой плазменной резки Hypertherm, чтобы разрезать титан толщиной до 2.5 см. “Нет никаких сомнений, что мы экономим деньги, используя плазму” сказал Брайен Балун, проектный менеджер компании Northern A1. “Приходилось много платить за газ. Но с плазмой мы не только экономим деньги, также мы сделали безопасными рабочие места, так как не надо беспокоится об утечках газа.”

“Приходилось много платить за газ. Но с плазмой мы не только экономим деньги, также мы сделали безопасными рабочие места, так как не надо беспокоится об утечках газа.”

Конечно, доходы приносит только плазменные системы высокого качества. В настоящее время на рынке существует много недорогих и низкокачественных моделей. Небольшая цена, возможно, покажется заманчивой особенно для тех, кто хочет снизить экономические затраты. Но устаревшие модели, с плохими конструктивными характеристиками, в конечном счете, призваны разочаровать компанию из-за того, что не будет достигнуты ни продуктивность, ни экономическая выгода.

Миф №2: Плазма используется только для тонкого материала

Двадцать лет назад, это утверждение было правдивым, так как ранние модели для ручной плазменной резки не могли справиться с толстым материалом. Также не было особых преимуществ плазмы перед кислородной резкой, даже при резке тонкого материала. Как только новые технологии плазменной резки стали появляться, то вера в то, что плазма используется только для резки, тонкостенных материалов, устарела (как мы видим на фото, плазма легко режет толстый материал). В действительности, если позаимствовать известный слоган одной автомобильной рекламной компании – «Сегодня лучшие плазменные системы это не плазменные станки ваших отцов!». Более продвинутые в технологии горелок, расходников и источников тока, позволили инженерам сделать более мощные машины, способные резать материал толщиной 44 миллиметра и более. При этом размеры машин уменьшаются, а время работы уверичилось.

Устаревшая вера в то, что плазма применяется только для тонкого материала, заставляет многие компании резать кислородом, не смотря на то, что резка плазмой быстрее и качественнее. Поэтому если не использовать плазму, то не может быть и речи об эффективном производстве и экономии.

Компания Northern A1 использует преимущественно плазму. “Для очень толстого материала мы все еще используем кислород, но 80% времени мы используем плазму, так как она быстрее и дает преимущество в качестве реза,” добавляет мистер Балун.

Миф №3: Плазма используется только для стали

Many plasma owners purchase their first plasma system for cutting stainless steel, aluminum or other non-ferrous metals. Some people continue to believe that plasma can only be used on these materials. In truth, plasma is effective at cutting any electrically conductive metal and is actually one of the world’s most popular methods for cutting mild steel.

Способность плазмы резать нержавеющую сталь и алюминий одна из основных преимуществ перед кислородной резкой, которая не эффективна для этих материалов. Плазма также более эффективна для работы с покрашенной, грязной и даже ржавой сталью. И это делает ее незаменимым инструментом для ремонта в тяжелом машиностроении, для реставрации, для работы на фермах и еще многих других областях промышленности и сельского хозяйства.

Миф №4: Плазма предназначена только для резки

Система плазменной резки очень многогранна. Плазма режет, пробивает и снимает фаску на любом электропроводном материале, не взирая, на размер и вид. При не большом изменении горелки или/и расходных материалов, плазма может менять режим ручной резки на автоматическую и наоборот. Также можно использовать плазму на двух осевых столах, на роботах манипуляторах, для резки труб и с оборудованием для снятия фасок.

Кроме резки, некоторые машины (включая такие небольшие портативные системы как новый Powermax 45, разработанный компанией Hypertherm), также являются эффективными инструментами для строжки. Некоторые клиенты используют плазму преимущественно для строжки. И поскольку плазма работает тихо и с небольшим выделением дыма, это дает ей преимущество перед остальными машинами для строжки, использующие другие технологии. Используя плазму для строжки и резки, компании быстро окупают издержки вложенные в инвестирование этих систем.

Риз Медден, руководитель североамериканского департамента компании Hypertherm

Плазменные резаки: Miller, Hypertherm Powermax и Thermal Dynamics | Аксессуары и расходные материалы | Режущая способность 1/8 дюйма, 1/4 дюйма, 3/8 дюйма, 1/2 дюйма, 3/4 дюйма, 1 дюйм, резаки

Некоторые из наших самых популярных машин плазменной резки включают:

Машины для плазменной резки

ЛУЧШАЯ ЦЕНА НА ПЛАЗМЕННЫЕ РЕЗКИ HYPERTHERM И THERMAL DYNAMICS!

Плазменный резак POWERMAX 45XP $$ SAVE $$ БЕСПЛАТНАЯ ДОСТАВКА!

Плазменный резак CUTMASTER 42 РАСПРОДАЖА $ 945.

00 БЕСПЛАТНАЯ ДОСТАВКА!

00 БЕСПЛАТНАЯ ДОСТАВКА!Hypertherm Powermax 45 XP с CPC — провода 20 футов

См. Также: Hypertherm Powermax 30 AIR (со встроенным компрессором)

Сравнительная таблица машин плазменной резкиВарианты | Пробивная способность | Номинальный рабочий цикл | Масса | |

|---|---|---|---|---|

Spectrum® 125C | Низкоуглеродистая сталь 1/8 дюйма Нержавеющая сталь 1/8 дюйма Алюминий 1/16 дюйма | 12 А при 35% | 31 фунт (14.1 кг) | |

Spectrum® 375 | Мягкая сталь 3/8 дюйма Нержавеющая сталь 3/8 дюйма Алюминий 1/4 дюйма | 27 А при 35% | 55 фунтов (25 кг) | |

Spectrum® 375 X-TREME ™ | Мягкая сталь 3/8 дюйма Нержавеющая сталь 3/8 дюйма Алюминий 1/4 дюйма | 27 А при 20% (вход 115 В) 27 А при 35% (вход 230 В) | 19 фунтов (8,6 кг) | |

Spectrum® 625 X-TREME ™ | Мягкая сталь 5/8 дюйма Нержавеющая сталь 1/2 дюйма Алюминий 3/8 дюйма | 40 А при 50% | 21 фунт (9.5 кг) | |

Spectrum® 875 | Мягкая сталь 7/8 дюйма Нержавеющая сталь 7/8 дюйма Алюминий 5/8 дюйма | 60 А при 50% | 49 фунтов (22,2 кг) | |

Spectrum® 875 Автоматическая линия | Мягкая сталь 7/8 дюйма Нержавеющая сталь 7/8 дюйма Алюминий 5/8 дюйма | 60 А при 50% | 54 фунта (24,5 кг) | |

Hypertherm Powermax 30XP | Плазменная система | до 5/8 дюйма | 20% 120 В 35% 240 В | 21 фунт |

Hypertherm Powermax 45XP | 20-футовый ручной фонарь 25-футовый механизированный фонарь Ручной 50-футовый фонарик | 1/2 дюйма | 50% при 45 А, 200–240 В, 1-фазный 60% при 41 А, 200–240 В, 1-фазный 100% при 32 А, 200–240 В, 1-фазный 50% при 45 А, 480 В, 3-фазный 60% при 41 А, 480 В, 3-фазный 100% при 32 А, 480 В, 3-фазный | 31 фунт (с резаком 20 футов) |

Hypertherm Powermax 65 | 25-футовый ручной фонарь 50-футовый ручной фонарь | 5/8 дюйма | 50% при 65 A, 230–600 В, 1/3-PH 40% при 65 A, 200–208 В, 1/3-PH 100% при 46 A, 230–600 В, 1 / 3- PH | 64 фунта (с резаком 25 футов) |

Hypertherm Powermax 85 | 25-футовая ручная система 50-футовая ручная система | 3/4 дюйма | 60% при 85 A, 230–600 В, 3-фазный 60% при 85 A, 480 В, 1-фазный 50% при 85 A 240 В, 1-фазный 50% при 85 A, 200–208 В, 3-фазный 40% при 85 А, 200–208 В, 1-фазный 100% при 66 А, 230–600 В, 1/3-фазный | 71 фунт (с резаком 25 футов) |

Hypertherm Powermax 105 | с портом CPC | 7/8 дюйма | 70% при 105 A, 240 В, 3 фазы 80% при 105 A, 480–600 В, 3 фазы 100% при 94 A, 480–600 В, 3 фазы 100% при 88 A, 240 В, 3-фазный | 100 фунтов (с резаком 25 футов) |

Hypertherm Powermax 125 | Плазменный резак | 1 « | 100% при 125 А | 106 фунтов (с резаком 25 футов) |

Лучшее оборудование для плазменной резки по лучшим ценам

Welders Supply Company предлагает оборудование для плазменной резки профессионального уровня известных производителей, в том числе устройства плазменной резки Miller, устройства плазменной резки Hypertherm, оборудование для плазменной резки Motor Guard и Sellstrom. От аппаратов плазменной резки Miller Spectrum емкостью 1 \ 8 дюймов до аппаратов плазменной резки Hypertherm Powermax 1650 емкостью 1 дюйм — у нас есть оборудование для любой работы.

От аппаратов плазменной резки Miller Spectrum емкостью 1 \ 8 дюймов до аппаратов плазменной резки Hypertherm Powermax 1650 емкостью 1 дюйм — у нас есть оборудование для любой работы.

Если вам нужен лучший станок для плазменной резки с ЧПУ для работы или недорогой бывший в употреблении станок для плазменной резки для периодической резки в вашем гараже, компания Welders Supply Company станет вашим надежным поставщиком качественного оборудования по лучшим ценам. Обязательно ознакомьтесь со специальными предложениями в разделе «Сделка дня» и о последних продажах устройств плазменной резки.

На что следует обратить внимание при выборе плазменного резака

Когда важны и скорость, и качество резки, плазменные резаки — лучший выбор.Плазменные резаки обеспечивают чистую резку без образования окалины с минимальным тепловложением как черных, так и цветных металлов.

При выборе устройства плазменной резки в первую очередь следует учитывать толщину материала, которую вы хотите резать регулярно. Для толстого материала требуется более высокая сила тока. Если вы планируете резать как толстые, так и тонкие материалы, подумайте о машине с высоким током и регулируемой мощностью.

Еще одно важное соображение: как быстро вы хотите, чтобы ваш плазменный резак резал? Компания Welders Supply предлагает широкий ассортимент высокоскоростных плазменных резаков с производительностью от 1/8 дюйма до 1 дюйма.Например, Hypertherm Powermax 30 прорезает низкоуглеродистую сталь толщиной ½ дюйма в три раза быстрее, чем кислородно-ацетиленовая горелка, и имеет более низкие эксплуатационные расходы.

На всех страницах наших продуктов компания Welders Supply предлагает конкретные сравнения моделей и брендов, например, это сравнение Hypertherm Powermax 30 Air и Hypertherm XP. Если у вас есть какие-либо вопросы по любому из имеющихся у нас плазменных резаков, позвоните нам. Наши представители службы поддержки клиентов будут рады помочь.

Сварочные аппараты — ваш источник всего Сварка

Помимо устройств плазменной резки, принадлежностей и расходных материалов, Welders Supply предлагает сварочное оборудование, защитную одежду и широкий спектр промышленных и медицинских газов. Мы также продаем, сдаем в аренду и обмениваем заправленные бензобаки и баллоны во многих городах Висконсина и Иллинойса, включая Кеноша, Висконсин, Вест-Бенд, Висконсин, ДеКалб Иллинойс и Вокеган Иллинойс

Мы также продаем, сдаем в аренду и обмениваем заправленные бензобаки и баллоны во многих городах Висконсина и Иллинойса, включая Кеноша, Висконсин, Вест-Бенд, Висконсин, ДеКалб Иллинойс и Вокеган Иллинойс

Наши магазины обеспечивают доставку газа в тот же день в: Милуоки, Висконсин; Рокфорд, штат Иллинойс; Кристал Лейк, Иллинойс; Белойт, Висконсин; Джейнсвилл, Висконсин; Биг-Бенд, Висконсин; и графство Расин, штат Висконсин.

По лучшим ценам на качественное оборудование для плазменной резки, покупайте Welders Supply Company онлайн.По вопросам об оборудовании для сварки или плазменной резки звоните по телефону 1-800-236-8825.

По лучшим ценам на качественное оборудование для плазменной резки, покупайте Welders Supply Company онлайн. По вопросам об оборудовании для сварки или плазменной резки звоните по телефону 1-800-236-8825.

ПЛАЗМЕННАЯ РЕЗКА: УНИВЕРСАЛЬНАЯ ДЛЯ ОБОИХ ПРИЛОЖЕНИЙ РУЧНОЙ И МЕХАНИЗИРОВАННОЙ РЕЗКИ

Плазменные системы всегда были известны своей производительностью — даже самые ранние системы могли резать сталь намного быстрее, чем кислородное топливо.Тем не менее, новые системы плазменной резки — от высокопроизводительных промышленных классов до недорогих портативных систем воздушно-плазменной резки — теперь завоевывают репутацию наиболее универсального процесса резки металла.

В свете недавнего повсеместного дефицита ацетилена, используемого для различных операций резки и сварки, производители оборудования для плазменной резки заметили довольно резкое увеличение спроса как на ручное, так и на механизированное оборудование для плазменной резки, которое призвано заполнить этот пробел. созданный нехваткой.. . сдвиг, который ослабляет опасения производителей по поводу того, что они не смогут эффективно резать сталь, поскольку экономика продолжает расти.

При более внимательном рассмотрении многие из этих производителей быстро обнаруживают, что плазменные системы, которые сейчас доступны для конкуренции как с ручными, так и с механизированными газокислородными горелками, имеют более совершенную технологию по сравнению с плазменным оборудованием десятилетней давности. Фактически, во многих случаях они действительно могут обеспечить лучшее качество резки, гораздо более высокую производительность и более низкие эксплуатационные расходы, а также более высокий уровень автоматизации по сравнению с их кислородно-топливными системами для резки стали.

Фактически, во многих случаях они действительно могут обеспечить лучшее качество резки, гораздо более высокую производительность и более низкие эксплуатационные расходы, а также более высокий уровень автоматизации по сравнению с их кислородно-топливными системами для резки стали.

Некоторые из крупных производителей оборудования для плазменной резки вложили значительные инженерные ресурсы в совершенствование этой 50-летней технологии, прямым результатом чего стал широкий спектр доступных систем, предназначенных для соответствия трем основным категориям требований резки:

- Портативные и недорогие воздушно-плазменные системы,

- Обычные промышленные многогазовые плазменные системы,

- и промышленные плазменные системы класса высокой четкости.

Каждая из этих категорий плазменных систем имеет отличный потенциал для замены и улучшения возможностей газокислородной резки в цехах или полевых условиях не только потому, что ацетилен стал дефицитным и более дорогим, но и потому, что технология и производительность этих систем значительно улучшились. .

Многие производители обнаруживают, что качество резки, срок службы расходных деталей и надежность плазменных резаков, которые они, возможно, использовали в прошлом, — это всего лишь память о прошлом! Чтобы лучше понять это, давайте кратко рассмотрим различные категории новых систем плазменной резки, чтобы увидеть, какую пользу они могут принести производителям стальных деталей, которые традиционно использовали газокислородную резку.

ВОЗДУШНЫЕ ПЛАЗМЕННЫЕ СИСТЕМЫ

Это самая дешевая категория оборудования для плазменной резки с точки зрения основного оборудования, но она представляет рынок с, пожалуй, самым широким выбором.Многие из этих универсальных систем можно использовать для портативной резки в полевых условиях с помощью ручных или механизированных резаков, или их можно использовать в цехе для ручной резки и дуговой строжки. Их также можно использовать с разнообразным механизированным режущим оборудованием, которое включает, помимо прочего, приспособления для круговой резки, гусеничные горелки, трубные и трубные резаки и широкий спектр роботизированных приложений, а также столы для резки XY с ЧПУ для обработки плоских поверхностей. пластина.

пластина.

Ручная резка

Если вы помните, что ручная плазменная резка связана с громоздким, тяжелым оборудованием, которое требовало высокой входной мощности, имело короткий срок службы расходных деталей, было незначительно надежным и ограниченным в применении, то, возможно, следует пересмотреть это использование плазменных систем.

Новейшие портативные воздушно-плазменные системы на базе инверторов класса high-end доступны с уровнями мощности от 30 до 100 ампер. Их может легко поднимать и перемещать один рабочий, они используют относительно низкие уровни входной мощности, и у них есть резаки с быстрым отсоединением для легкой замены механизированного резака в полевых условиях на пару ручных резаков разных стилей.

Держите одну из этих новых плазменных горелок в руке, положите резак прямо на пластину — при желании используйте шаблон или линейку в качестве направляющей — нажмите на спусковой крючок и начинайте резку.Оператору не нужно знать, как устанавливать давление газа или предварительный нагрев, потому что настройки воздушного потока в новейших плазменных системах полностью автоматизированы и соответствуют используемым расходным материалам и горелке. Новые плазменные резаки легко заводятся на покрытой, ржавой или грязной стали, а срок службы расходных деталей может буквально в 10 раз превышать срок службы расходных материалов воздушной плазмы десятилетней давности.

Для демонтажа или снятия сварных швов для ремонта в полевых условиях просто вставьте сопло для строжки, переведите переключатель в режим строжки, потратьте несколько минут на освоение наилучшей техники, и вы будете поражены возможностями строжки новейших систем воздушно-плазменной резки. по сравнению с кислородной и угольной дугой.Существуют даже специальные 15-градусные резаки, предназначенные для удержания оператора на безопасном расстоянии при строжке или выполнении работ по сносу / демонтажу. И, конечно же, не забывайте, что плазменная резка повышает универсальность резки алюминия, нержавеющей стали и других цветных металлов.

Механизированная резка с помощью воздушно-плазменной резки

Эта область, возможно, является одним из наиболее быстрорастущих сегментов недорогих систем воздушно-плазменной резки. Благодаря достижениям в технологии управления движением, которые привели к разработке недорогих режущих станков с ЧПУ начального уровня, материализовался совершенно новый рынок с низкими капитальными затратами, малыми нагрузками, но при этом очень производительными и точными режущими станками.

Соедините эти машины и прилагаемое к ним программное обеспечение с системой плазменной резки хорошего качества с механизированным резаком, и вы сможете получить в своем магазине полнофункциональную плазменную систему с ЧПУ 4 x 4 или 5 x 10 менее чем за 15 000 долларов — неслыханная цена. лет назад для машины, которая может быть такой точной и производительной. Имейте в виду, что эти машины начального уровня (или недорогие) не заменят машины того же размера, которые рассчитаны на годы промышленного использования с высоким рабочим циклом.

Промышленные системы обычно имеют более тяжелую конструкцию, используют редукторы и объединяют механические компоненты, приводы, системы ЧПУ и плазменные системы, которые были разработаны для трехсменной работы в день в течение многих лет при высоких рабочих циклах.Однако технологические прорывы позволили небольшим цехам или отделам технического обслуживания многих компаний роскошь предоставлять свои собственные плазменные системы с ЧПУ.

Промышленные плазменные системы класса высокой четкости

Эти системы, обычно доступные в диапазоне от 130 до 800 ампер, разработаны для обеспечения гораздо более высоких скоростей резки, лучшего качества резки и большей толщины резки до 3 дюймов для углеродистой стали и 6 дюймов на нержавеющую сталь и алюминий, и все это при гораздо более низких эксплуатационных расходах (благодаря более высоким скоростям, превосходному сроку службы расходных деталей, а также меньшему количеству вторичных операций из-за лучшего качества резки).

Промышленные механизированные плазменные системы недоступны с ручными резаками. Они разработаны, чтобы обеспечить высокую производительность при резке углеродистой стали в диапазоне толщин от толщины до 2 на скоростях, превышающих скорость — с лучшим качеством резки — чем кислородно-топливная.

Это правда, что установка плазмы на станке с ЧПУ значительно дороже, чем кислородно-топливная. Однако низкие эксплуатационные расходы системы плазменной резки обычно могут компенсировать дополнительные капитальные затраты всего за шесть месяцев в типичном производственном цехе с двумя сменами в день.Современные прогрессивные цеха используют кислородные плазменные системы высокого разрешения на 400 ампер для замены газокислородной резки листов толщиной до 2 дюймов во многих областях.

При наличии опытного оператора типичная газокислородная горелка может предварительно нагреть и прожечь 2 штуки в стали примерно за 12-15 секунд, а также резать эту сталь со скоростью примерно от 12 до 14 дюймов в минуту. Сравнение плазмы (при 400 А): время прожига 3,5 секунды и резка со скоростью 30 дюймов в минуту. А так как процесс в высшей степени автоматизирован, не требуется навыков оператора для настройки качества резки плазмы!

По мере того, как сталь становится тоньше, преимущество в скорости плазменной резки увеличивается в геометрической прогрессии.. . 1/2 дюйма из стали при 185 дюйм / мин. Дальнейшие усовершенствования процесса плазменной резки, которые были важны для улучшения сравнения между плазмой, газокислородным топливом и лазером, — это новые технологии резки настоящих отверстий (см. «Новая технология плазменной резки решает проблему с отверстиями», Slice of Advice , 1 квартал 2010 г.), а также значительно сократилось время цикла от резки до резки. Например, процесс использования программного обеспечения CAM для координации всех основных компонентов режущего станка для более быстрого и легкого процесса.

Суть в следующем: при рассмотрении новейших технологий, возможно, пришло время по-новому взглянуть в цеху на использование кислородно-топливного оборудования. Кислородно-топливные приложения представляют собой главную область, в которой некоторые новые системы могут значительно повысить производительность. Правильное оборудование, низкие эксплуатационные расходы и дополнительная универсальность раскройного станка будут идти рука об руку с повышенной производительностью — именно то, что нужно производителям в эту новую эру эффективности производственных цехов.

Кислородно-топливные приложения представляют собой главную область, в которой некоторые новые системы могут значительно повысить производительность. Правильное оборудование, низкие эксплуатационные расходы и дополнительная универсальность раскройного станка будут идти рука об руку с повышенной производительностью — именно то, что нужно производителям в эту новую эру эффективности производственных цехов.

Искусство металла: ручная плазменная резка (сварочная мастерская)

Вырезание фигур из плоского стального листа. Превратите идею в реальность.

При плазменной резке для резки стали используется сфокусированная электрическая дуга и сжатый воздух. Вики (перефразировано) описывает процесс следующим образом: плазменная резка включает создание электрического канала перегретого, электрически ионизированного газа, то есть плазмы, через заготовку, образующую законченную электрическую цепь. Сжатый газ на высокой скорости продувается через сфокусированное сопло.Электрическая дуга ионизирует часть газа, тем самым создавая токопроводящий канал для плазмы. Когда электричество от резака проходит по этой плазме, она выделяет достаточно тепла, чтобы расплавить заготовку. Сжатый газ выдувает горячий расплавленный металл, тем самым прорезая заготовку.

Участники будут использовать плазменную резку для создания конструкции из стали 16 калибра (примерно 3/32 дюйма). У каждого ученика будет квадратный стальной лист размером 2 фута, с которым он будет работать.Принесите дизайн для работы. Детали должны быть на уровне, на котором вы можете рисовать фломастером или мыльным камнем и обводить несколько неудобным инструментом в не слишком сложных перчатках.

Существует сбор за материалы в размере 25 долларов, который будет добавлен к стоимости класса, когда вы зарегистрируетесь для получения стали 2×2 ‘, замены режущего наконечника и СИЗ.

Небольшой размер класса (3 человека) создает атмосферу обучения с непосредственным наставничеством. Рабочее пространство на плазменном столе ограничено. Студенты будут по очереди пользоваться плазменными резаками.

Рабочее пространство на плазменном столе ограничено. Студенты будут по очереди пользоваться плазменными резаками.

Занятие начинается с инструктажа по технике безопасности.

Средства индивидуальной защиты и безопасности (PPE) будут предоставлены BARN.

Студенты должны носить одежду из натуральных волокон, обувь с закрытым носком, не использовать эластичные ткани. Одевайтесь тепло, в студии может быть холодно.

Минимальный размер класса 2. Если только один ученик зарегистрировался за 48 часов до занятия, занятие будет отменено.

Контакт: henrysharpe@gmail.comРучная плазменная обработка для подготовки поверхности или склеивания

Как это работает?

Краткая версия: это похоже на волшебство, но плазма химически модифицирует эти несколько верхних слоев, создавая высокоэнергетические группы, позволяющие клею или краске образовывать химическую связь.

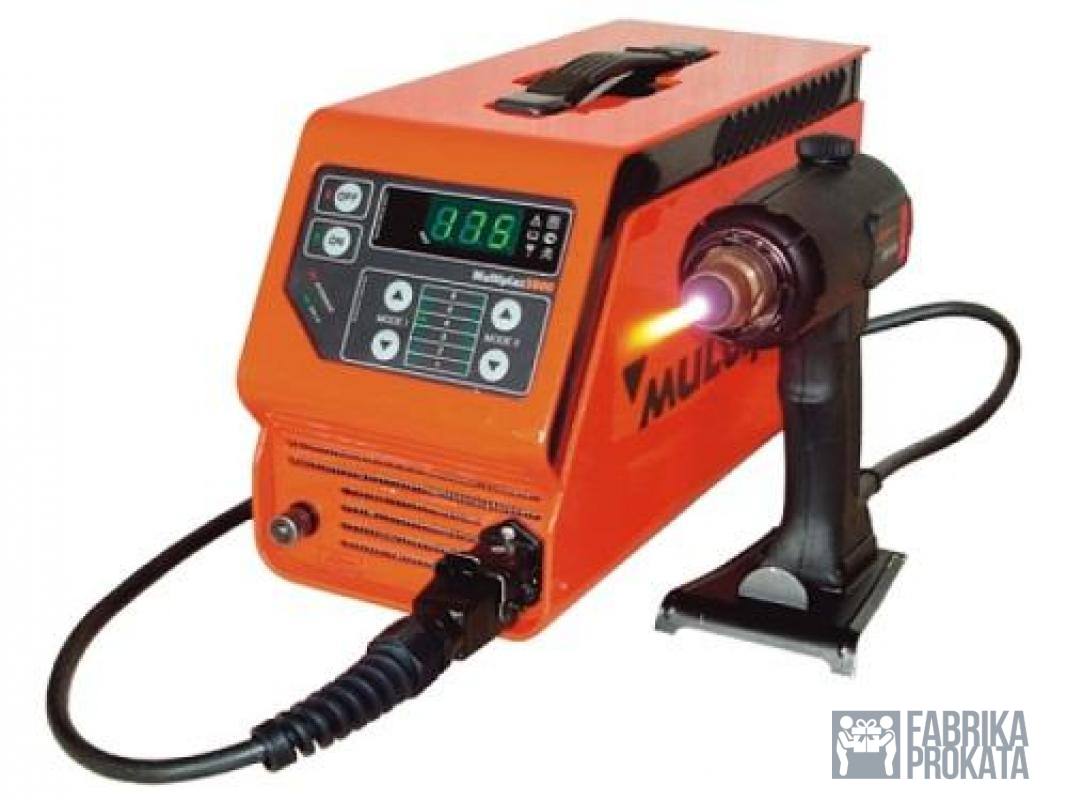

Прежде всего, что такое плазма? Плазма — это ионизированный газ, обладающий высокой реакционной способностью. Переносная система плазменной обработки (показанная на рисунке) подает этот высокореактивный газ к вашим материалам. Плазма будет делать несколько вещей одновременно, когда вы наводите этот инструмент на подложку: 1) очищает поверхность от органических загрязнений, 2) реактивные атомы внедряются в верхние молекулярные слои вашей поверхности, и 3) также протравливают верхнюю часть. молекулярные слои очень медленно.

Да, это чья-то рука на рукоятке пистолета, и ею вполне безопасно пользоваться, когда вы находитесь так близко к плазме. Колеса позволяют пользователю свободно перемещаться по большой (относительно плоской) поверхности, сохраняя постоянное расстояние между выходом плазмы и подложкой. Между двумя колесами вы видите яркую полосу. Это плазменный тлеющий разряд (он излучает свет, когда переходит из возбужденного состояния обратно в нейтральное состояние). Расстояние и скорость, с которой вы ведете инструмент, имеют значение и сильно зависят от материала.

Как плазма выполняет эти три функции и как узнать?

Когда вы наводите инструмент на поверхность, вы не увидите никаких физических изменений (как при шлифовке или пескоструйной очистке). Помните, что это происходит с верхними слоями, которые очень тонкие и не видны невооруженным глазом.

Органическое загрязнение состоит из водорода и углерода. Наша плазма обычно используется с кислородной плазмой — это означает, что она будет генерировать очень активные атомы кислорода.Когда кислород соединяется с 2 атомами водорода, образуется вода. Однако количество настолько мало, что улетучивается с поверхности. Углеродные загрязнения образуют углекислый газ, который является газом и улетает с поверхности.

Материал действительно травится очень медленно, потому что реактивные атомы кислорода не являются селективными. Если вы предоставите достаточно времени и реактивного кислорода, он протравит почти все. Так что повреждение детали не является проблемой с нашей технологией атмосферной плазмы.

После обработки детали визуальных изменений не будет. Самый быстрый способ узнать это — окунуть его в воду (тест на отрыв от воды) или нанести каплю воды на область, которая была обработана плазмой, и сравнить с другой каплей того же / аналогичного размера. Это самый быстрый и качественный способ продемонстрировать, что ваша поверхность была очищена / обработана плазмой. Что вы должны ожидать, так это то, что оболочка из капель воды на очищенной поверхности намного дальше, чем на необработанной.Вода — это полярная молекула, которая притягивается к другим полярным компонентам, таким образом, больше распределяясь по насыщенной кислородом поверхности.

Теперь, если вам нужны количественные данные, я бы порекомендовал недорогой портативный гониометр, такой как Kruss Mobile Surface Analyzer (MSA). MSA можно использовать в лабораторных условиях или на производстве. В общей сложности требуется 3-5 секунд, чтобы сделать следующее: поместить две капли (воды или другой жидкости), провести измерения угла смачивания и программное обеспечение для расчета полярной и дисперсионной составляющих поверхностной свободной энергии.

Не стесняйтесь обращаться к нам, если у вас есть вопросы.

Ричи Ву

Инженер по продажам

(626) 410-8491

rwoo@surfxtechnologies.com

О плазменной резке | Плазменные Системы Победы

Технология плазменной резки включает в себя процесс термической резки, в котором пучок ионизированного газа или плазмы нагревает электропроводящий металл до температуры, превышающей его точку плавления, а затем сдувает расплавленный материал, оставляя отверстие или разрез. Когда плазменная горелка перемещается по материалу, делается разрез, очень похожий на разрез пильного полотна.Плазменная резка может выполняться с помощью ручного резака, однако установленный на столе плазменный резак с портальной системой, управляемой компьютером, может использоваться для более высокой степени точности для более сложных операций резки.

Типы систем плазменной резки

Системы плазменной резки с ЧПУ обычно делятся на два типа — стандартные и высокого разрешения. В то время как обе системы плазменной резки работают с использованием одной и той же технологии, аппараты плазменной резки высокого разрешения имеют различную конструкцию резака и разную подачу газа.Плазменные резаки высокой четкости обеспечивают фаску на 1-3 градуса, практически без образования окалины и позволяют резать низкоуглеродистую сталь без оксидов. Плазменная резка стандартного разрешения обеспечивает фаску на 3-5 градусов, окалину, которую необходимо очистить перед сваркой, и обеспечивает резку без окислов только нержавеющей стали и алюминия. Victory Plasma предлагает устройства плазменной резки Powermax125 с воздушным охлаждением стандартного разрешения или MAXPRO200 с жидкостным охлаждением или устройства плазменной резки HPRXD и XPR высокого разрешения.Применение системы плазменной резки

Системы плазменной резки позволяют резать простые или сложные формы из таких материалов, как сталь и алюминий.Плазменной горелкой можно резать любой материал, проводящий электричество. Некоторые материалы, например те, которые выделяют токсичные пары, можно разрезать с помощью систем плазменной резки, которые включают вентиляцию, выбор газа и другие специальные функции. Преимущества систем плазменной резки включают быструю, повторяющуюся резку с высокой степенью точности. Плазменная резка заменяет утомительные многоступенчатые процессы резки и сверления, что повышает эффективность за счет экономии часов работы по разметке.

Некоторые материалы, например те, которые выделяют токсичные пары, можно разрезать с помощью систем плазменной резки, которые включают вентиляцию, выбор газа и другие специальные функции. Преимущества систем плазменной резки включают быструю, повторяющуюся резку с высокой степенью точности. Плазменная резка заменяет утомительные многоступенчатые процессы резки и сверления, что повышает эффективность за счет экономии часов работы по разметке.Программное обеспечение для плазменной резки

Системы плазменной резки с ЧПУ работают совместно с такими программными пакетами, как AutoCAD и Turbo CAD, используя универсальный формат экспорта (обмена), называемый DXF.Чертежи, созданные в формате DXF, можно легко импортировать в большинство систем плазменной резки.Ручные плазменные резаки | Питтсбургские системы плазменной резки, фильтры сжатого воздуха и автоматизированная плазменная резка

Если вы ищете ручной аппарат плазменной резки, который повысит вашу производительность и снизит расходы, не ищите ничего, кроме Dry Air Systems.

Наша компания на протяжении многих лет наладила отличные партнерские отношения, чтобы стать авторитетным поставщиком современных систем плазменной резки в этой области.

Свяжитесь с нами сегодня, чтобы поговорить с профессионалом!

Мощные плазменные резаки

Подходит для резки металлов всех типов и любой толщины, мы располагаем всеми ведущими марками и моделями систем плазменной резки, идеально подходящими как для крупных, так и для мелких операций.

Мы предлагаем портативные плазменные системы самых разных размеров и возможностей. В нашем обширном ассортименте есть продукты для любых нужд и бюджетов — от компактных систем с низким уровнем тока до более крупных систем на 125 А.

Наши плазменные системы спроектированы так, чтобы выдерживать даже экстремальные температуры и условия окружающей среды. Вы можете положиться на нашу технику в выполнении работы независимо от обстоятельств.

Более того, они чрезвычайно универсальны и просты в использовании! Попрощайтесь с теми днями, когда вес вашей режущей системы ограничивал ваш рабочий процесс. Вырезайте, протыкайте, скосите кромку, вырежьте отверстия и обведите формы в любом месте на объекте с помощью легкой портативности и безболезненного захвата, которые предлагают наши продукты.

Не уверены, какой продукт лучше всего подходит для вас? Позвоните нам без риска! Мы ознакомим вас с полным списком продуктов и поможем принять обоснованное решение.

Быстрая доставка плазменных систем

Наша компания не только предлагает самые качественные и легкие инструменты и оборудование для плазменной резки, доступные сегодня, но и доставляет их вам вовремя и в рамках бюджета. Мы используем оптимизированный и эффективный метод заказа и доставки, чтобы ваш заказ был обработан немедленно и легко отслеживался на всем пути.Результат? Вы сможете быстрее вернуться в магазин.

Опытные представители технологий плазменной резки

Dry Air Systems зарекомендовала себя как надежный поставщик известных дистрибьюторов и производителей сварочного оборудования. С момента основания мы придерживаемся одного и того же обязательства: мы поставляем первоклассное оборудование с прозрачностью, порядочностью и честностью.

Мы являемся компетентными представителями, имеющими опыт работы с широким спектром систем резки, в том числе:

- Миллер Электрик

- Hypertherm

- Тепловая динамика

- Бритва

- ЭСАБ

- И многое другое!

Если у вас есть какие-либо вопросы о наших продуктах и их преимуществах для вашего бизнеса, напишите нам! Мы всегда рады поделиться своим опытом с уважаемыми клиентами.

Гарантия удовлетворенности клиентов продуктами плазменной резки

Мы отвечаем за качество нашей продукции и качество наших услуг. Вот почему мы предлагаем нашим клиентам 100% гарантию их удовлетворенности. Наша цель — построить прочные отношения с нашими клиентами, основанные на доверии и взаимном уважении. Мы уделяем первоочередное внимание открытому общению — вы всегда можете связаться с нами по телефону или электронной почте, чтобы сообщить свои запросы, вопросы и проблемы.

Мы уделяем первоочередное внимание открытому общению — вы всегда можете связаться с нами по телефону или электронной почте, чтобы сообщить свои запросы, вопросы и проблемы.

Прочная продукция премиум-класса. Надежная и удовлетворительная поддержка клиентов.С нами вы всегда можете ожидать и того, и другого.

Свяжитесь с нами для получения информации о передовых системах плазменной резки

Если вы хотите заменить режущую систему или расширить свои производственные операции, не ищите ничего, кроме систем сухого воздуха, чтобы удовлетворить все ваши потребности в заказе продукции.

Мы поставляем самые передовые технологии плазменной резки на рынке. Кроме того, мы оптимизировали нашу бизнес-модель, чтобы предлагать эти передовые системы по конкурентоспособным ценам и с быстрой доставкой.

Для получения дополнительной информации позвоните нашим представителям сегодня.

Tomahawk 1500 Плазменный резак

Heavy-Duty, 100 А

Если вы режете прекрасные произведения искусства или изготавливаете стальные детали в производственных условиях, вам понадобится плазменный станок, который обеспечит максимально чистую и быструю резку. Мощный источник питания для плазменной резки Tomahawk® 1500 при 100 А и рабочем цикле 60% обеспечивает мощность и гибкость при ручной резке.

Построенный на проверенной инверторной платформе, Tomahawk 1500 представляет собой источник питания для плазменной резки с постоянным током, который обеспечивает более высокую скорость резки, оптимальную производительность резки и долговечность.В результате получается превосходный рез с минимальным образованием окалины, что сводит к минимуму необходимость вторичной чистовой обработки.

Томагавк зажигает плазменную дугу с помощью простого, но надежного механизма запуска от касания, который устраняет многие проблемы, связанные с отказами, связанные с высокочастотными системами запуска. Система управления включает в себя функцию «Детали на месте», чтобы гарантировать, что расходные детали находятся на месте, прежде чем можно будет начать процесс резки или строжки. Регулятор давления воздуха и манометр входят в стандартную комплектацию, а прилагаемый ручной резак и начальный комплект расходных материалов позволяют пользователю приступить к работе прямо из коробки.

Регулятор давления воздуха и манометр входят в стандартную комплектацию, а прилагаемый ручной резак и начальный комплект расходных материалов позволяют пользователю приступить к работе прямо из коробки.

Если вы цените качество резки, производительность и низкие эксплуатационные расходы, тогда сделайте это с Tomahawk 1500.

МАЛЕНЬКАЯ НАСТРОЙКА, ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

Лучшая производительность резки

Tomahawk 1500 призван обеспечить выполнение работ. При ручной резке материала толщиной до 1 1/4 дюйма (31,8 мм) вы можете рассчитывать на превосходное качество резки при более высоких скоростях резания по сравнению с газокислородной резкой. Независимо от толщины, Tomahawk 1500 обеспечивает превосходное качество резки, сводя к минимуму необходимость шлифования, подготовки кромок или других второстепенных операций.

Долговечность и надежность

Томагавк 1500 не отступает от тяжелой работы. Обеспечивая идеальное зажигание дуги без высокой частоты, наш резак продлевает срок службы расходных деталей. А рейтинг IP23 делает Tomahawk 1500 достаточно прочным для использования как на открытом воздухе, так и в помещении. Эргономичный резак LC105 отличается высокой ударопрочностью и термостойкостью, что позволяет легко и надежно выполнять самые сложные работы по резке.

Гибкость

Томагавк 1500 — универсальная машина.Выберите однофазное или трехфазное входное питание от 200 до 575 В для резки, строжки и резки сеток. Кроме того, у вас есть выбор из множества расходных материалов для резаков для широкого спектра ручных приложений. Независимо от области применения, он портативный и достаточно прочный для использования как в помещении, так и на улице. А когда работа на открытом воздухе находится далеко, его можно использовать с совместимым приводом двигателя.

Максимальная производительность

При номинальной силе тока Tomahawk 1500 обеспечивает более высокую скорость резки с меньшим скосом, чем у конкурентов.

Дуга высокоточной системы резки имеет силу тока около 40 000-50 000 ампер на квадратный дюйм. Чтобы обеспечить максимальное качество резки различных материалов, в качестве плазменного газа используются кислород, очищенный воздух, азот и смеси водорода/аргона/азота.

Дуга высокоточной системы резки имеет силу тока около 40 000-50 000 ампер на квадратный дюйм. Чтобы обеспечить максимальное качество резки различных материалов, в качестве плазменного газа используются кислород, очищенный воздух, азот и смеси водорода/аргона/азота.