Резка металла | Основы слесарной обработки

Резка металла — это разделение его на части или заготовки с помощью ножовки, ножниц и других режущих инструментов.

Операция резки металла в слесарных работах применяется обычно с целью получения заготовок для деталей.

Холодная резка металла может производиться двумя способами: без снятия стружки — различными ножницами, кусачками, и со снятием стружки — ножовкой, резцом, пилой и т. д. Механическая (машинная) резка металла будет рассмотрена в гл. 11 «Обработка деталей корпуса», а тепловая резка — в гл. 7 «Тепловая резка».

Для ручной резки металла без снятия стружки используется следующий инструмент и оборудование.

Ручные ножницы (рис. 4.9, а) применяются для резки тонкого листового материала толщиной до 0,8 мм.

Рис. 4.9. Ножницы для резки металла:

а — ручные; б — рычажные; в — переносные для резки угловой стали.

1 — нижний нож;

2 — верхний нож;

3,6 — рукоятка;

4 — промежуточный рычаг;

7 — вырез щеки.

Стуловые ножницы применяются для резки листового металла толщиной до 3 мм. Рычажные ножницы (рис. 4.9, б) используются для резки металла толщиной до 5—6 м. Для резки мелких угольников предназначены переносные ножницы (рис. 4.9, в).

В настоящее время для механизации ручной резки металла широко применяются пневматические вибрационные ножницы (рис. 4.10), позволяющие резать металл толщиной до 3 мм.

Рис. 4.10. Вибрационные ножницы.

Следует отметить, что названные пределы толщин разрезаемого металла относятся к обычной стали. Для других металлов и сплавов эти значения могут быть больше или меньше, в зависимости от прочности материала.

Для резки труб служит труборез с дисковыми ножами, закрепленными на корпусе и ползуне.

Резку металла вручную со снятием стружки выполняют при помощи ножовки. Распиливаемый материал необходимо закреплять в тисках таким образом, чтобы он не вибрировал при пилке (рис. 4.11).

4.11).

Рис. 4.11. Правильное положение ножовки во время работы.

Ножовкой работают со скоростью 30—60 двойных ходов в минуту. Твердые металлы разрезают с меньшей скоростью, мягкие — с большей. Нажимают на ножовку при движении вперед; при обратном ходе нажимать не следует. В конце резки нажим ослабляют.

Если при разрезании заготовок не требуется получить чистые торцы, то допускается ради экономии времени надрезать металл (круглый, шестигранник и т. п.) с нескольких сторон, не доходя до середины, а затем отломить заготовку.

Резка металла — Советы мастеру

Резка металла — это операция по разделению металлических заготовок на части. В зависимости от формы и размеров заготовок резку проводят ручной ножовкой, ручными или рычажными ножницами.

На хвостовике неподвижной головки закреплена рукоятка. Подвижная головка с винтом и барашковой гайкой служит для натяжения ножовочного полотна. Режущей частью ножовки является ножовочное полотно (узкая и тонкая пластинка с зубьями на одном из ребер), изготовленное из сталей марок У10А, 9ХС, Р9, Р18 и закаленное. Применяют ножовочные полотна длиной (расстояние между крепежными отверстиями) 250—300 мм. Зубья полотна разводят (отгибают) для того, чтобы ширина разреза была немного больше ширины полотна.

На хвостовике неподвижной головки закреплена рукоятка. Подвижная головка с винтом и барашковой гайкой служит для натяжения ножовочного полотна. Режущей частью ножовки является ножовочное полотно (узкая и тонкая пластинка с зубьями на одном из ребер), изготовленное из сталей марок У10А, 9ХС, Р9, Р18 и закаленное. Применяют ножовочные полотна длиной (расстояние между крепежными отверстиями) 250—300 мм. Зубья полотна разводят (отгибают) для того, чтобы ширина разреза была немного больше ширины полотна.При разрезании квадратного или полосового металла в начале операции ножовку наклоняют вперед, а затем режут при горизонтальном положении инструмента.

Полосовой металл целесообразно резать по узкой стороне.

Полосовой металл целесообразно резать по узкой стороне.Рис. 122. Ножницы для резки тонкого

листового металла: а — прямые правые ножницы; б — прямые левые ножницы; в — криволинейные левые ножницы

123).

123). Рис.123. Разрезание листа ножницами: а — разрезание листа на широкие полосы; б — разрезание листа левыми ножницами; в, г — вырезание заготовки круглой формы

Если туже операцию делают правыми ножницами, то резание ведут в направлении против хода часовой стрелки. Существуют также ножницы с криволинейными лезвиями специально для резания листового металла по кривым линиям.

Ножницы следует раскрывать несильно — примерно на 2/3 длины лезвия, тогда они хорошо захватывают и режут металл; сильно раскрытые ножницы выталкивают металл. Лезвия ножниц должны быть перпендикулярны к плоскости листа, при перекосе они мнут металл, образуются заусенцы, а ножницы заедает.

Кровельные (или стуловые) ножницы применяют для разрезания более толстого листового металла (до 2—3 мм). Они отличаются тем, что верхняя рукоятка удлинена до 600—800 мм, а нижняя изогнута и крепится к верстаку. На этих ножницах работают всей рукой (а не кистью, как в ручных), что значительно увеличивает силу резания.

У рычажных ножниц нижнее лезвие неподвижное, закрепленное на столе, а верхнее сочленено с ним посредством шарнира. Ножницы снабжены прижимным устройством, которое компенсирует опрокидывающий момент, возникающий в процессе резания.

Tags: Металл, Ножницы, Обработка, Резка

Оставить комментарий

Вам нужно войти, чтобы оставить комментарий.

Резка металла: как режут металл

В упрощённом виде технология резки металла заключается в следующем:

- Режущая кромка инструмента внедряется в заготовку;

- Движение инструмента по верхнему слою металла приводит к отрыву его от основной заготовки, срезаемый слой при этом испытывает пластическую деформацию.

Когда создавшееся в этом слое напряжение становится выше прочности металла, происходит скалывание и образуется стружка (элементы припуска постепенно переходят в стружку).

Резка металла может быть холодной и с применением высокотемпературных технологий.

При холодном способе — к материалу применяется механическое воздействие, режущий инструмент при этом должен иметь большую твердость, чем заготовка. В этом случае используются различные пилы, прессножницы, шлифмашинки, болгарки.

При горячей обработке — металл при помощи инструмента расплавляется в месте разреза, а расплав удаляется потоком газа. Системы для такого способа резки – это автогены, плазменная резка, кислородная, воздушно-дуговая, лазерная.

При применении некоторых способов обработки нельзя получить необходимую чистоту — это воздушно-дуговая, кислородная резка и обработка болгаркой.

Поэтому эти способы применяют для подготовительных работ, нарезания заготовок и демонтажа.

Полезно: металлорежущие станки.

Виды резки:

Та как же режут металл?

Способы резки металла можно разделить на несколько групп: механическая резка (зенкование, сверление, фрезерование, шлифование и др), гидроабразивная, лазерная, газовая, плазменная резка.

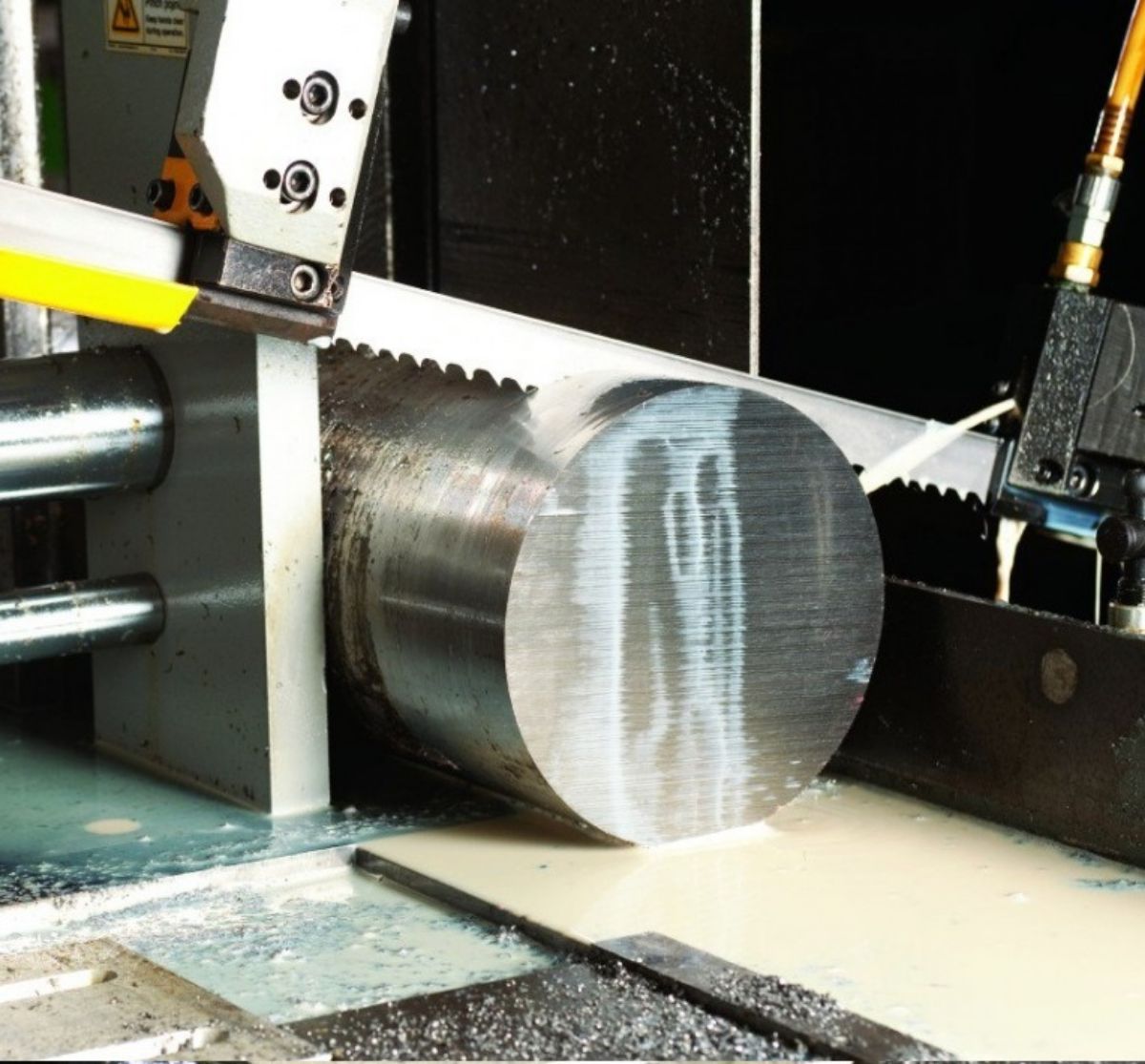

Механическая резка может производиться при помощи углошлифовальной машины (болгарки), гильотины, стационарной циркулярной пилы, ленточнопильного станка. Существенным недостатком механической резки является то, что с её помощью возможно производить только прямолинейные разрезы. К достоинствам относят экономичность, высокую точность и ровные края разреза.

- Резка болгаркой применяется для сортового металлопроката, имеющего небольшой и средний диметр и используется в производстве уголков, арматуры, квадратов, кругов и т.д. Данный метод отличается, с одной стороны, невысокой производительностью, с другой – малыми количествами побочных продуктов – окислов и окалины в месте разреза.

- Резка циркулярной пилой позволяет производить разрезы под углом, а также достигать высокой точности и качества разреза. К недостаткам можно отнести низкую скорость, ограничения в глубине разреза и сравнительно высокое количество отходов.

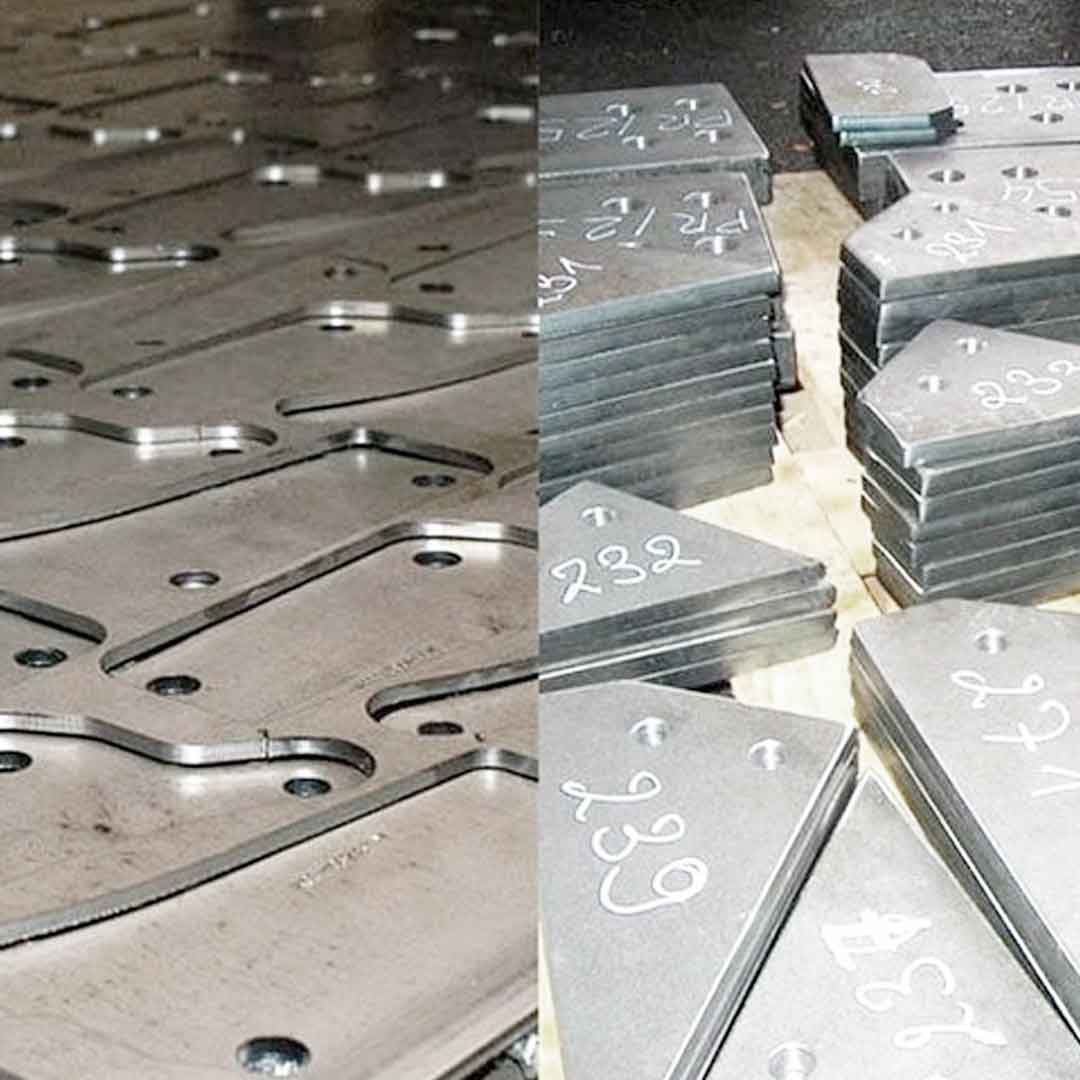

- Резка или, точнее, рубка металла гильотиной является наиболее продуктивным и недорогим способом обработки металла. При этом имеются ограничения в производстве деталей со сложной конфигурацией.

- Ленточнопильный станок позволяет производить резку любых металлов и сплавов, в том числе и под углом, с минимальными потерями металла, получая идеальную кромку.

Способ имеет ограничения в размерах отрезаемых деталей.

Способ имеет ограничения в размерах отрезаемых деталей.

Гидроабразивная резка является одним из инновационных методов и позволяет с высокой точностью производить раскрой металла толщиной до 30 см. При использовании данного метода не требуется последующая обработка краёв разреза. Резка производится на специальном оборудовании при помощи смеси воды с абразивным песком, которая подаётся под высоким давлением через узкое сопло. К преимуществам метода относится отсутствие термического воздействия на металл, что предупреждает его деформацию. К недостаткам – высокая стоимость и неприменимость для металлов, подверженных коррозии.

Газовая резка производится при помощи специального оборудования путём интенсивного оплавления металла, которое происходит под воздействием направленного потока газокислородной смеси. Данный способ подходит для резки металлов и сплавов, имеющих небольшую теплопроводность. Для газовой резки характерно наличие в местах разреза окислов, наплывов и окалины, образующихся под воздействием высоких температур.

Плазменная резка осуществляется при помощи подающейся под высоким давлением смеси газов, в результате чего происходит частичное выгорание , плавление и полное выдувание частиц металла в месте разреза. Данный способ применим к любым разновидностям металла, он является одним из наиболее экономичных и производительных методов (в 4 раза быстрее лазерной резки, в 8 раз – гидроабразивной и в 10 – механической). Потери металла при плазменной резке минимальны, как и негативное воздействие на окружающую среду. Плазменную резку применяют для любого токопроводящего металла толщиной от 1 до 150 мм, при этом полученные детали имеют ровные и гладкие кромки и не требуют последующей обработки. Способ применим как для единичного, так и для серийного производства.

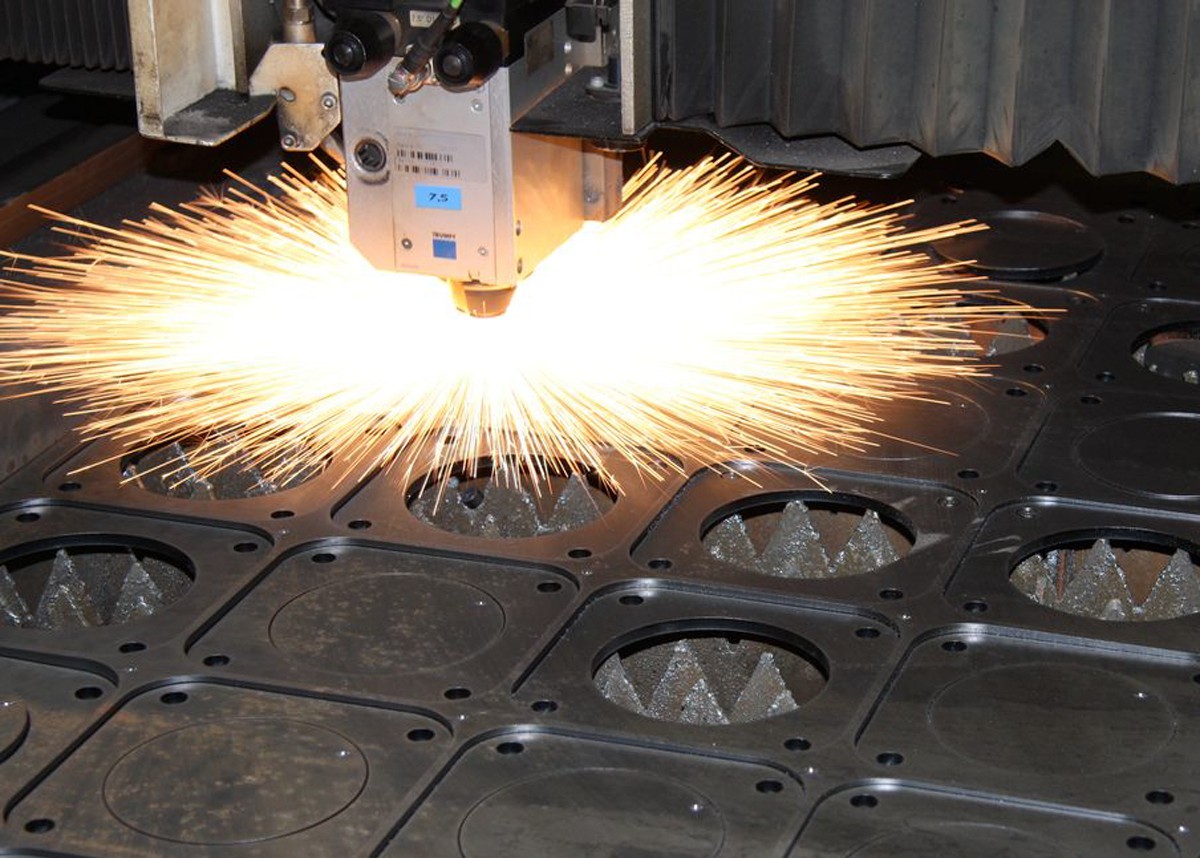

Лазерная резка металла происходит на специальных станках под интенсивным воздействием на прокат лазерного луча, который испаряет часть металла. Оставшийся в месте разреза расплавленный металл выдувается потоком газовой смеси. При помощи лазерной резки можно получать детали высокой точности и любой конфигурации, с ровными, не требующими обработки краями. К достоинствам можно отнести и отсутствие деформации.

При помощи лазерной резки можно получать детали высокой точности и любой конфигурации, с ровными, не требующими обработки краями. К достоинствам можно отнести и отсутствие деформации.

Недостатками данного метода являются его высокая стоимость, ограничения в толщине проката (до 20 мм) и типе металла (метод плохо подходит для нержавеющей стали, алюминия и других металлов, обладающих высокой отражающей способностью).

Дополнительно:

- Резка металла под водой.

- Резка чугуна.

- Резка цветного металла.

Автор поста: Alex Hodinar

Частный инвестор с 2006 года (акции, недвижимость). Владелец бизнеса, специалист по интернет маркетингу.

РЕЗКА МЕТАЛЛОВ — это… Что такое РЕЗКА МЕТАЛЛОВ?

- РЕЗКА МЕТАЛЛОВ

отделение частей (заготовок) от сортового или листового металла реж. инструментом на ножовочных, токарно-отрезных станках и ножницах, а также вручную ножовкой.

Большой энциклопедический политехнический словарь. 2004.

- РЕЗКА

- РЕЗНАТРОН

Смотреть что такое «РЕЗКА МЕТАЛЛОВ» в других словарях:

РЕЗКА МЕТАЛЛОВ — в отличие от резания металлов {ал. (1)), это процесс отделения частей (заготовок) от сортового и листового металла режущим инструментом на ножовочных, круглопильных и отрезных токарных станках, ножницах и прессах, а также путём сжигания и… … Большая политехническая энциклопедия

Газовая дуговая резка металлов — Gas metal arc cutting Газовая дуговая резка металлов. Процесс дуговой резки используемый, чтобы разъединить металлы, расплавляя их высокой температурой дуги между непрерывным металлическим (потребляемым) электродом и заготовкой.

Защитная… … Словарь металлургических терминов

Защитная… … Словарь металлургических терминоврезка плазменная — Резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой для плазменной… … Справочник технического переводчика

резка стального лома — Переработка стального лома с целью разделения его на части. [ГОСТ 16482 70] Тематики металлы черные вторичные Обобщающие термины переработка вторичных черных металлов … Справочник технического переводчика

РЕЗКА ПЛАЗМЕННАЯ — [plasma cutting] резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой… … Металлургический словарь

РЕЗКА ЛАЗЕРНАЯ — [laser cutting] разделение металла выплавляемого его в зоне резки под действием лазерного луча.

Для лазерной резки используют как твердотельные, так и газовые лазеры непрерывного и импульсного действия. Лазерная резка обычно применяется для резки … Металлургический словарь

Для лазерной резки используют как твердотельные, так и газовые лазеры непрерывного и импульсного действия. Лазерная резка обычно применяется для резки … Металлургический словарьПЛАЗМЕННАЯ РЕЗКА — резка металлов и неметаллич. материалов плазменно газовой струёй, образуемой при сжатии дуги потоком газа. Различают П. р. независимой плазменной струёй (дугой косвенного действия), когда разрезаемая деталь не включается в электрич. цепь дуги, и… … Большой энциклопедический политехнический словарь

ВОЗДУШНО-ДУГОВАЯ РЕЗКА — резка металлов расплавлением их в месте резки электрич. дугой; при этом расплавл. металл удаляется подаваемой струёй воздуха. Применяется для обработки деталей из низкоуглеродистой и высоколегир. стали и чугуна … Большой энциклопедический политехнический словарь

ПЛАЗМЕННАЯ РЕЗКА — резка металлов и неметаллических материалов струей плазмы. Плазменную резку используют для резки высоколегированных коррозионно стойких сталей, алюминиевых и медных сплавов толщиной до 300 мм и керамических материалов … Металлургический словарь

Импульсная (высокоскоростная) резка — Стиль этой статьи неэнциклопедичен или нарушает нормы русского языка.

Статью следует исправить согласно стилистическим правилам Википедии. Импульсная (высокоскоростная) резка металлов и сплавов вид обработки материалов давлением, сущн … Википедия

Статью следует исправить согласно стилистическим правилам Википедии. Импульсная (высокоскоростная) резка металлов и сплавов вид обработки материалов давлением, сущн … Википедия

РЕЗКА МЕТАЛЛА Сущность и назначение резки

ДОМАШНИЙ СЛЕСАРЬ

Резка металла — это операция разделения металла на части. Резка металла отличается от рубки тем, что в этой операции ударные усилия заменяются нажимными.

В зависимости от формы и размеров заготовок или деталей резку осуществляют вручную — ручными ножницами, ручными ножовками, рычажными ножницами или механическим способом — при помощи механических ножовок, дисковых пил и др.

При выполнении слесарных и слесарно-сбороч — ных работ часто приходится разрезать листовой материал, проволоку, трубы и реже сортовой металл.

Кроме резки металла, слесарю приходится вырезать различные прокладки эбонита, картона и других материалов.

Осуществляют резку либо ручным способом — ручными ножовками, труборезами, либо механическим — при помощи приводных ножовок, дисковых пил, пресс-ножниц, параллельных (гильотинных) ножниц, специальных станков с абразивными кругами и др. Кроме того, применяют газовую, анодно-механическую и электрическую резку металлов.

Кроме того, применяют газовую, анодно-механическую и электрическую резку металлов.

В зависимости от материала, формы и размеров заготовки резка металлов подразделяется на резку со снятием стружки ручной ножовкой, пилой, резцом и резку без снятии стружки (скалыванием) ножницами различных конструкций острогубцами (кусачками) и т. п.

Лестница для дома: как правильно выбрать?

На лестницу, как правило, воздействуют нагрузки в плане как эстетичности, так и функциональности. То, где конкретно в доме расположена лестница, каким типом она является и взяты ли во внимание особенности …

Как правильно уложить паркетную доску

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Ванная комната для ребенка. Сделать сказку своими руками

Какой должна быть ванная комната для ребенка? В первую очередь, безопасной, интересной и оригинальной. На это следует ориентироваться, выбирая не только мебель и аксессуары, но и сантехнику для детского санузла. …

На это следует ориентироваться, выбирая не только мебель и аксессуары, но и сантехнику для детского санузла. …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Виды резки металла — обзор современных технологий

Сейчас мы познакомим вас с основными способами резки металла, об их преимуществах и сферах применения. Более подробно читайте далее.

Более подробно читайте далее.

Раскрой металлических листов и производство заготовок заданных размеров из профильного проката требует выполнения определенных операций по специальным технологиям. Прочность, хрупкость, термостойкость, уровень электропроводимости и химический состав сплава при этом непременно учитываются. Обработка должна обеспечить получение деталей максимально точного размера без нарушения основных его свойств.

Для наиболее качественного выполнения этих задач разработаны различные виды резки металла, отличающиеся как сложностью технологии, так и универсальностью применения. Большинство из видов резки реализуются в на промышленном оборудовании, отличающимся сложностью устройства, высокой продуктивностью и возможностью установки систем ЧПУ. Но есть ряд способов резки, которые можно реализовать и с помощью портативных станков и приспособлений в небольшой мастерской, домашнем гараже или непосредственно на объекте, где производится монтаж металлоконструкций.

В этой статье вы можете познакомиться с основными способами резки металла, узнать об их преимуществах и сферах применения. Более подробно виды металлообработки резкой рассмотрены в специальных статьях рубрики, каждая из которых посвящена конкретному способу и оборудованию, которое при этом применяется.

Более подробно виды металлообработки резкой рассмотрены в специальных статьях рубрики, каждая из которых посвящена конкретному способу и оборудованию, которое при этом применяется.

Промышленные виды резки металла

Наиболее популярны технологии резки, позволяющие производить максимальное количество деталей высокой точности за короткий промежуток времени. На крупных предприятиях чаще всего используются:

- плазменная;

- лазерная;

- газовая;

- гидроабразивная

- резка металла на станках с ЧПУ

Плазменная резка — обработка токопроводящих металлов и диэлектриков любой твердости струей раскаленного газа (плазмы) при температуре 5-30 тысяч градусов Цельсия, разогнанной электрическим полем до скорости около 1500 м/с. Режется, в основном, листовой металл толщиной до 200 мм. После прохода струи плазмы получается очень тонкий, ровный и гладкий разрез, не требующий дополнительной обработки кромок. Технология плазменной резки одна из самых точных и быстрых. Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается.

Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается.

Технология лазерной резки

Лазерная резка — не уступает по точности обработке плазмой. В этом случае рабочим органом выступает мощный лазерный луч высокой точности фокусировки. Металл мгновенно плавиться, сгорает и испаряется, оставляя чистый узкий рез. Если производится обработка листов толщиной более 15 мм, то зона реза дополнительно обдувается инертным газом, воздухом или охлаждается водой. Чаще всего применяется лазерная резка при изготовлении сложных по контуру деталей из цветных металлов, сплавов и сталей толщиной 12-20 мм. Преимущество — возможность резки сверхтонких и очень хрупких материалов.

Гидроабразивная резка, в отличие от предыдущих способов, предусматривает механическое, а не термическое воздействие. Но резцом выступает обычная вода в смеси с абразивным порошком, подающаяся под высоким давлением. Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм.

При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.Гидроабразивная резка металла на станках ЧПУ позволяет обрабатывать пакеты из нескольких листов, что очень удобно при крупносерийном производстве. Недостаток — возможность коррозионных воздействий.

Газовая резка металла, как и резка сваркой (электродной), предполагает воздействие на материал температуры, которая значительно выше точки плавления в ограниченной зоне действия кислородно-пропанового потока. Отличается невысокой точностью реза, но не требует чрезмерно сложного оборудования и может производиться в любых условиях. Резка электродами приносит те же результаты, но требует подключения оборудования к электросети.

Механическая резка металла

Для изготовления различных деталей методом резки можно также использовать механические резаки, прессы, пилы, абразивные круги. Безогневая резка применяется на трубопроводах, по которым перекачивается газ, нефть или продукты ГСМ. Технология резки металла, при которой используется исключительно механическое воздействие, широко распространена как в промышленности, так и на полупрофессиональном и бытовом уровне.

Отрезные станки с дисковыми пилами (кругами) производятся как в виде ручного инструмента (болгарки), так и в виде стационарного или мобильного оборудования. Резка труб, профиля и листа производится путем воздействия вращающегося с большой скоростью абразивного круга на металл, при котором возникает большая сила трения, приводящая к нагреванию и выгоранию металла в зоне контакта.

Резать можно с высокой точностью (толщина реза всего 1-2 мм) и с высокой скоростью. Очень удобны такие станки при изготовлении строительных и водопроводных конструкций, в ремонтных работах.

Вторым по популярности способом механического раскроя листа является рубка металла. Горизонтально расположенный нож прижимается к листу с большой силой и разрушает его в зоне контакта. Работает пресс как обычные ножницы с двумя скользящими мимо лезвиями. Усилие создается гидравликой, пневматикой или эксцентриковым механизмом.

Мощные гидравлические и пневматические ножницы (гильотины) могут справиться со сталью или другими сплавами высокой прочности толщиной в несколько сантиметров. Недостатком такого метода является невозможность обработки хрупких и недостаточно пластичных металлов, их лучше резать лазером, плазмой или иным инструментом. Важным преимуществом гильотин является возможность установки программного управления для повышения скорости работы и точности выполнения операций.

В это же время резка и рубка профлиста может выполняться на переносных сабельных гильотинах, которые можно установить непосредственно на объекте — они не требуют подключения к сети и приводятся в движение только силой руки или ноги человека. Особенности материала — наличие оцинковки и полимерного покрытия, ограничивает использование болгарок, плазморезов или других инструментов, предполагающих нагревание до высокой температуры. При этом разрушается покрытие и в зоне реза возникают трудноустранимые очаги коррозии.

Резка металлочерепицы возможна только механическим способом. При продольной резке вдоль профиля можно использовать роликовый резак или специальные ножницы по металлу. Диагональная и продольно-поперечная резка возможна только при помощи специальных инструментов — электроножниц по металлу со специальными насадками.

Данная статья предлагается в качестве предварительного обзора чаще всего применяющихся на практике в промышленных и домашних условиях видов резки листового и профильного металла. Более подробно об их применении в конкретных условиях вы можете узнать в соответствующих рубриках сайта.

Своим опытом в сфере резки металла предлагаем поделиться на нашем сайте в разделе «Комментарии». Ждем также ваших обзоров конкретного оборудования, которым вы пользуетесь. Нас и наших читателей интересует как мнение профессионалов, так и любителей работать с металлом.

Лазерная резка. Принцип работы. Вопросы и ответы

Современная техника и оборудование, которое используется при работе с металлом – это высокоэффективные и мощные устройства, позволяющие обрабатывать материал быстро и с высокой точностью. Одним из наиболее эффективных способов считается лазерная обработка металла, при которой необходимы оборудование и специальные навыки.

Известно много особенностей работы с лазерным оборудованием. А чтобы понять суть этого метода обработки, стоит разобраться в принципах работы лазерной установки для резки заготовок из металла.

Резка металла лазером: особенности метода

На производствах и в мастерских применяют различные способы раскроя из листового металла заготовок с определенными параметрами. Наиболее точный и предпочтительный способ – это применение лазерной установки.

Сам по себе метод резки – это, по сути, раскрой из листового металла заготовки необходимой формы и в определенном количестве. Известны различные методы, которые позволяют получить определенные заготовки из листов металла. Но многие из них (например, ручные станки или ножницы по металлу) не гарантируют достаточной точности.

Если есть потребность обработать листовой металл, а при этом важна точность, то может помочь только лазерная установка. Лазерная резка – это способ раскроя металлического листа определенной толщины при использовании лазера высокой мощности.

Процесс разделения происходит за счет сфокусированного лазерного пучка на конкретную область металла. В месте контакта температура материала повышается до температуры плавления. Области вокруг не меняют свой температурный показатель, что позволяет не деформироваться краю заготовки. Линия разреза получается точной и достаточно тонкой, что позволяет сэкономить на расходном материале.

Основной принцип работы лазера для резки – это прожиг металлического листа высокотемпературным и точно сконцентрированным лучом. Расплавленный металл с обработанного участка удаляется направленным потоком воздуха или произвольно стекает.

В чем основные преимущества метода?

Лазерная обработка материалов имеет ряд преимуществ, которые выражены в следующем:

- нет прямого механического контакта с обрабатываемым материалом, а значит это дает возможность работать с хрупкими материалами;

- под действием направленного луча происходит плавление даже очень твердых металлов;

- высокая скорость обработки металла;

- возможность организации скоростной и непрерывной резки, что увеличивает производительность;

- процесс полностью автоматизированный, что практически полностью исключает вероятность воздействия человеческого фактора.

Существенные минусы в работе

Если есть преимущества, то, соответственно, есть и недостатки. Технология лазерной резки металла – не исключение, и в этом аспекте можно отметить следующие минусы:

- Достаточно большое потребление электроэнергии.

- Высокая стоимость самой лазерной установки.

- При ошибке в настройках есть вероятность порчи обрабатываемого материала.

- Высокотемпературный лазер опасен для человека.

Использование лазерного оборудования – это высокая производительность. Но по карману такое устройство только крупным производствам. Поэтому сегодня очень популярна услуга осуществления изготовления конкретных заготовок под заказ в специализированных мастерских.

Ваши вопросы – наши ответы

У простого обывателя или того, кто впервые сталкивается с таким видом обработки металла, может возникнуть масса вопросов. Мы сформулировали наиболее актуальные вопросы об особенностях применения и возможностях лазерной резки и ответили на них:

1. Что такое лазер, которым режут металл?

Лазер – это сфокусированный пучок огромной оптической энергии. За счет концентрирования высокой тепловой энергии материал, на который направляется лазер, просто испаряется или стекает по направлению, противоположному к самому лучу.

2. Какие бывают виды лазерных установок?

Есть некоторая градация типов лазерных установок, которые применяются на производствах:

- газовые;

- твердотельные;

- волоконные;

- полупроводниковые.

Но такие установки для резки – это основные аппараты. Существуют и другие устройства, которые используют иные принципы воздействия на обрабатываемый металл лазером. В основном такое оборудование изготавливается на специальных производствах. Но некоторые установки можно изготовить дома (например, газовую лазерную установку). Также все аппараты отличаются по стоимости использования и сложности управления.

3. Что можно резать лазером?

При помощи резки лазером в принципе можно разрезать любой материал. Однако все зависит от типа установки, параметров настройки и свойств самого обрабатываемого материала. Граничный показатель (за основу берется листовая сталь) – листовой материал толщиной до 35 мм. Поэтому разумно предположить, что единственным существенным ограничением для лазера является толщина обрабатываемого материала.

Здесь в основном рассматривается резка лазером металла. Но стоит сказать, что металлическими листами все не ограничивается, лазеру под силу резать дерево, пластик, акрил и многое другое. При этом резка получается точной и быстрой, без необходимости дополнительной обработки.

4. Что не под силу разрезать лазеру?

Сфокусированный высокотемпературный лазер – это мощный инструмент. Однако и для такого оборудования есть свои «крепкие орешки» – это любые материалы с оптическим эффектом. Ярким примером является медь (к сплавам на основе этого металла это свойство не относится).

Медные, даже очень тонкие листы, лазер не в состоянии разрезать, потому что луч отражается от поверхности. При отражении тепловая энергия направляется на линзу аппарата, что становится причиной ее поломки.

Есть некоторые трудности и с резкой стекла – луч лазера проходит сквозь прозрачную поверхность. Это не относится к резке оргстекла, которое лазером режется очень просто.

5. Какой ширины разрез образовывается от лазера?

Ширина разреза лазером – это минимальное значение разреза, который можно сделать в материале. Этот показатель составляет 250 микрометров. Это и считается основной причиной экономного размещения отдельных элементов на одном листе.

6. Что из себя представляет лазерная установка?

Оборудование для лазерной резки металла по факту является столом, который служит рабочей площадкой, с движимой определенным образом лазерной головкой. На столе размещается лист обрабатываемого материала. Сама лазерная головка движется по двум осям – абсцисс и ординат. Характер движения загружается в специальный программный продукт, а также устанавливаются определенные настройки самого лазера.

7. Как справляется лазер с необходимостью резки нестандартных форм и заготовок?

Лазеру, при правильном обращении с программой, под силу изготовить заготовку любой сложности. От геометрически ровного разреза до сложных узоров – все это можно сделать при помощи лазера.

Этот факт стал главной причиной популярности такого оборудования. Лазерные установки широко используются в разных сферах, так как позволяют проделать необходимую работу эффективнее, точнее и быстрее, чем альтернативные способы обработки.

8. Остаются ли следы на заготовке, если ее резали лазером?

Резка лазером – это высокотехнологичный процесс, при котором воздействие на конкретную область среза – минимальное. За счет того, что обработка лазером происходит очень быстро, материал по обе стороны среза не успевает накалиться. Это позволяет не оставлять видимых следов по кромке изделия.

Однако лазер используется и при гравировке металла (и прочих материалов). В этом случае видимые следы, которые выполняют декоративную или функциональную задачу, являются частью технологии.

Это наиболее распространенные вопросы, которые возникают относительно лазерной обработки металлов и прочих материалов. Они позволят человеку, который не сталкивался с подобным оборудованием, понять принцип его работы и узнать некоторые его особенности. Относительно самого процесса работы, особенностей управления и так далее – это компетенция исключительно профессионалов. Но вы всегда можете обратиться в специализированный сервис, где обязательно получите подробную консультацию относительно данного вопроса, а также заказать изготовление вашего индивидуального заказа.

Резка металла: значение, история и принципы

Прочитав эту статью, вы узнаете: — 1. Значение резки металла 2. История резки металла 3. Типы процессов резки 4. Факторы 5. Методы 6. Принципы 7. Скорости.

Значение резки металла :Резка металла — это «процесс удаления нежелательного материала в виде стружки с металлического блока с помощью режущего инструмента». Человек, специализирующийся на механической обработке, называется машинистом.Помещение, здание или компания, где выполняется обработка, называется механическим цехом.

Основные элементы, участвующие в этом процессе:

(i) Металлический блок (заготовка).

(ii) Режущий инструмент.

(iii) Станки.

(iv) Смазочно-охлаждающая жидкость.

(v) Скорость резания (первичное движение).

(vi) Подача (вторичное движение).

(vii) Чипы.

(viii) Строительные работы и крепление.

(ix) Рассеиваемая сила и энергия и

(x) Чистота поверхности.

Обязательными условиями для успешной резки металла являются:

(a) Относительное движение рабочего инструмента и режущего инструмента.

(b) Инструментальный материал должен быть тверже рабочего материала.

(c) Изделие и инструмент должны жестко удерживаться зажимным приспособлением и приспособлениями.

(d) Острая Режущая кромка режущего инструмента.

(e) Первичное движение (скорость резания).

(f) Вторичное движение (режущая подача).

Практически вся продукция, производимая методом удаления металла, прямо или косвенно.Основным недостатком процесса является потеря материала в виде стружки.

История резки металла:История резки металла началась в Египте, где вращающееся устройство, называемое тетивой, использовалось для сверления отверстий в камнях.

История резки металла приведена в таблице 9.1:

Виды процессов (операций) резания:

Обработка — это не просто один процесс; это группа процессов.Есть много видов операций механической обработки. Каждый из них специализируется на создании определенной геометрии детали и качества поверхности.

Некоторые из наиболее распространенных процессов резки показаны на рис. 9.1:

(i) Токарная обработка:

Токарная обработка используется для создания цилиндрической формы. В этом процессе обрабатываемая деталь вращается, и режущий инструмент удаляет нежелательный материал в виде стружки. Режущий инструмент имеет одну режущую кромку.Скорость движения обеспечивается вращающейся заготовкой, а движение подачи достигается за счет медленного перемещения режущего инструмента в направлении, параллельном оси вращения заготовки.

(ii) Бурение:

Сверление используется для создания круглого отверстия. В этом процессе режущий инструмент вращается и подается против заготовки, закрепленной в удерживающем устройстве. Режущий инструмент обычно имеет две или более режущих кромки. Инструмент подается в заготовку в направлении, параллельном его оси вращения, образуя круглое отверстие.

(iii) Расточка:

Растачивание используется для увеличения уже просверленного отверстия. Это тонкая отделочная операция, используемая на завершающей стадии производства продукта.

(iv) Фрезерование:

Фрезерование используется для удаления слоя материала с рабочей поверхности. Он также используется для создания полости на рабочей поверхности. В первом случае это называется фрезерованием слябов, а во втором — концевым фрезерованием. В основном процесс фрезерования используется для получения плоской или прямой поверхности.Используемый режущий инструмент имеет несколько режущих кромок. Скорость движения обеспечивается вращающейся фрезой. Направление подачи перпендикулярно оси вращения инструмента.

(v) Отсечка:

Отрезка используется для разрезания металла на две части. В этой операции обрабатываемая деталь вращается, а режущий инструмент движется радиально внутрь, разделяя компоненты.

Факторы, влияющие на процесс резки металла:Различные факторы или параметры, которые влияют на процесс резания и, следовательно, на чистоту поверхности и точность геометрии детали, приведены в таблице 9.2:

Независимые переменные:

Основные независимые переменные:

(а) Материал режущего инструмента, форма, геометрия, углы.

(б) Материал заготовки, состояние, температура.

(c) Параметры резания, такие как скорость, подача и глубина резания.

(d) Смазочно-охлаждающие жидкости.

(e) Технические характеристики станков.

(f) Монтажные работы и крепление.

Зависимые переменные:

На зависимые переменные влияют изменения независимых переменных.

Основные зависимые переменные:

(a) Типы формируемых чипов.

(b) Температурная зона на стыке рабочего инструмента.

(c) Износ инструмента и отказы.

(d) Чистота поверхности.

(e) Сила и энергия в процессе резки.

Методы резки металла :Существует два основных метода резки металла в зависимости от режущей кромки и направления относительного движения инструмента и заготовки:

(i) Процесс ортогональной резки (двумерный)

(ii) Процесс резки под углом (трехмерный)

(i) Процесс ортогональной резки:

При ортогональном резании режущая кромка перпендикулярна (90 градусов) направлению подачи.Стружка течет в направлении, перпендикулярном режущей кромке инструмента. Совершенно острый инструмент разрезает металл на поверхности стойки.

Процесс ортогональной резки показан на рис. 9.3. (а):

(ii) Процесс косой резки:

При наклонном резании режущая кромка наклонена под острым углом (менее 90 градусов) к направлению подачи. Чип стекает по бокам длинным завитком. Стружка течет в направлении под углом к нормали к режущей кромке инструмента.

Некоторые из основных сравнительных характеристик обоих процессов приведены в Таблице 9.3:

Принцип резки металла :Типичный процесс резки металла одноточечным режущим инструментом показан на рис. 9.2. При этом клиновидный инструмент перемещается относительно обрабатываемой детали под углом a. Когда инструмент соприкасается с металлом, он оказывает на него давление. Из-за давления, оказываемого режущей кромкой инструмента, металл будет сдвигаться в виде стружки на плоскости AB сдвига.Перед режущим инструментом образуется стружка за счет непрерывной деформации и резки материала вдоль плоскости AB сдвига.

Плоскость сдвига на самом деле представляет собой узкую зону, простирающуюся от режущей кромки инструмента до поверхности заготовки. Режущая кромка инструмента образована двумя пересекающимися поверхностями.

Подробная информация о различных терминологиях приведена ниже:

(i) Поверхность стойки:

Это поверхность между стружкой и верхней поверхностью режущего инструмента.Это поверхность, по которой чип движется вверх.

(ii) Боковая поверхность:

Это поверхность между заготовкой и нижней частью режущего инструмента. Эта поверхность предназначена для предотвращения трения обрабатываемой поверхности.

(iii) Угол стойки (α):

Это угол между поверхностью рейки и нормалью к обрабатываемой детали. Угол стойки может быть положительным или отрицательным.

(iv) Угол сбоку / свободный угол / угол снятия нагрузки (γ):

Это угол между боковой поверхностью и горизонтальной обработанной поверхностью.Предусмотрен некоторый зазор между боковой поверхностью и обработанной поверхностью заготовки, чтобы избежать трения режущего инструмента о готовую поверхность.

(v) Зона первичной деформации:

Это зона между режущей кромкой инструмента и плоскостью среза AB.

(vi) Зона вторичной деформации:

Это зона между реечной поверхностью инструмента и стружкой.

(vii) Зона третичной деформации:

Это зона между боковой поверхностью инструмента и обработанной поверхностью заготовки.

Почти все процессы резания основаны на одной и той же теории деформации сдвига. Режущий инструмент, используемый в процессе резания, может быть одноточечным или многоточечным. Токарная обработка, нарезание резьбы и формование, растачивание, снятие фасок и торцевание — это некоторые операции резания, выполняемые одноточечным режущим инструментом. Фрезерование, сверление, шлифование, развертывание и протяжка — это некоторые операции резки, выполняемые многоточечным режущим инструментом.

Механика образования чипа:

Типичный процесс резки металла одноточечным режущим инструментом показан на рис.9.5. При этом клиновидный инструмент перемещается относительно обрабатываемой детали под углом α. Когда инструмент соприкасается с металлом, он оказывает на него давление. Из-за давления, оказываемого режущей кромкой инструмента, металл будет сдвигаться в виде стружки на плоскости AB сдвига. Перед режущим инструментом образуется стружка за счет непрерывной деформации и резки материала вдоль плоскости AB сдвига.

Исследование под микроскопом показывает, что стружка получается в процессе резки. Процесс сдвига при формировании фишки аналогичен движению карт в колоде, скользящих друг относительно друга, как показано на рис.9.5. Сдвиг происходит по зоне сдвига (плоскости сдвига). Плоскость сдвига на самом деле представляет собой узкую зону. Он простирается от режущей кромки инструмента до поверхности заготовки.

Эта плоскость расположена под углом, называемым углом сдвига (φ), с поверхностью заготовки. Зона сдвига оказывает большое влияние на качество обработанной поверхности. Ниже плоскости сдвига заготовка не сформирована, а над плоскостью сдвига стружка уже сформирована и движется вверх к торцу инструмента.

Отношение толщины стружки до резания (t o ) к толщине стружки после резания (t c ) известно как отношение толщины стружки.

Обычно обозначается буквой r, которая может быть выражена как:

Толщина стружки после резки (t c ) всегда больше, чем толщина стружки перед резкой (t o ). Следовательно, значение r всегда меньше единицы. Величина, обратная r, известна как степень сжатия чипа или коэффициент уменьшения количества чипа (1 / r).Коэффициент уменьшения количества стружки — это показатель толщины стружки по сравнению с глубиной резания (t 0 ). Таким образом, коэффициент уменьшения количества стружки всегда больше единицы.

Деривация для расчета углов сдвига:

Рассматривая процесс ортогонального резания, чтобы получить выражение для расчета угла сдвига, как показано на рис. 9.6. Режущий инструмент определяется передним углом (α) и зазором или углом наклона (γ). Стружка формируется перпендикулярно режущей кромке инструмента.

Ниже приведены некоторые предположения о механике образования стружки:

(i) Инструмент должен контактировать со стружкой своей передней стороной.

(ii) Рассмотрены условия простой деформации. Это означает, что во время резки отсутствует боковой поток стружки.

(iii) Зона деформации очень тонкая (порядка от 10 -2 до 10 -3 мм), прилегающая к плоскости сдвига AB.

В приведенном выше 9.6. используются следующие символы:

α — Передний угол

γ — Свободный (задвижной) угол

φ — Угол сдвига

AB — Плоскость сдвига

т 0 — Толщина неразрезанной стружки

t c — Толщина стружки (деформированная)

Площадь DEFG — Площадь неразрезанной стружки

Площадь HIJK — Площадь стружки после резки.

Это необходимое соотношение для расчета угла сдвига (φ). Это соотношение показывает, что φ зависит от t 0 , t c и α (переднего угла). Это означает, что, измеряя t 0 , t c и a инструмента, можно определить угол сдвига (φ), используя приведенное выше выражение.

Отношение толщины стружки (r) может быть определено следующими методами:

(i) Используя уравнение неразрывности

(ii) взвешиванием чипа известной длины.

(iii) Зная скорость стружки (V c ) и скорость заготовки (V).

(i) Используя уравнение непрерывности:

Исходный вес стружки до резки = вес стружки после резки.

(ii) путем взвешивания чипа известной длины:Если длина реза непосредственно не известна, то мы можем оценить, взвесив известную длину стружки; затем

вычислить «r» и ɸ из приведенных выше уравнений.

(iii) Зная скорость стружки (V C ) и скорость детали (V):

Применяя уравнение неразрывности как:

Подставив значения r и α, мы можем получить угол сдвига (φ).

Скорости в процессе резки металла:Из-за относительного движения между режущей кромкой инструмента и заготовкой и удаленной стружкой возникают три типа скоростей.

Это следующие:

(i) Скорость резания или скорость (В):

Это скорость режущего инструмента относительно заготовки.

(ii) Скорость сдвига (V с ):

Это скорость стружки относительно заготовки. Другими словами, скорость сдвига.

(iii) Скорость стружки (V c ):

Это скорость стружки вверх по поверхности инструмента (передней поверхности) во время резания.

Рис. 9.7. Скорость процесса резки металла.

Рис.9.7 показаны три скорости и их отношения:

Let V — скорость резания

В с — Скорость сдвига

V c — Скорость стружки

φ — Угол сдвига

α — Передний угол

r — Соотношение толщины стружки

γ — Клиренс

Используя уравнение неразрывности, объем снятия металла до и после одинаков, поэтому:

Вт = V c t c

V c / V = t / t c = r

На рис.9.7, применив правило синуса к векторам скорости, мы можем записать:

Согласно кинематической теории относительная скорость двух тел (инструмента и стружки) равна разности векторов их скоростей относительно контрольного тела (заготовки), затем

V = V C + V S

Силы, действующие на чип:

Различные силы, действующие на стружку во время ортогональной резки металла, показаны на рис. 9.8:

(i) Сдвигающее усилие (F s ):

Действует по плоскости сдвига.Это сопротивление металла сдвигу.

(ii) Нормальная сила (F n ):

Он перпендикулярен плоскости сдвига, создаваемой заготовкой.

(iii) Нормальная сила (Н):

Прижимается острием инструмента к стружке.

(iv) Дробная сила сопротивления (F):

Он воздействует на стружку и противодействует движению стружки вдоль торца инструмента.

Рис. 9.8 (b) показывает диаграмму свободного тела чипа, который находится в равновесии под действием равнодействующих сил, равных и противоположных по величине и направлению.

Таким образом,

Так как микросхема находится в состоянии равновесия, можно сказать, что

Типы стружки, получаемой при механической обработке:

Стружка, получаемая в процессе резки металла, не похожа на друг друга. Тип получаемой стружки зависит от обрабатываемого материала и условий резания.

Эти условия включают:

(a) Тип используемого режущего инструмента.

(b) Скорость и скорость резания.

(c) Геометрия инструмента и углы резания.

(d) Состояние машины.

(e) Наличие / отсутствие смазочно-охлаждающей жидкости и т. Д.

Изучение производимой стружки очень важно, поскольку тип производимой стружки влияет на качество поверхности детали, стойкость инструмента, вибрации, вибрацию, требования к усилию и мощности и т. Д.

Важно отметить, что микросхема имеет две поверхности:

(a) Блестящая поверхность:

Это поверхность, которая контактирует с передней поверхностью инструмента.Его блестящий вид обусловлен трением стружки по мере ее продвижения вверх по поверхности инструмента.

(b) Шероховатая поверхность:

Это поверхность, которая не соприкасается с твердыми телами. Это оригинальная поверхность заготовки. Его грубый вид вызван действием сдвига, как показано на рис. 9.9.

Обычно на практике встречаются три типа микросхем, как показано на рис. 9.9:

Они обсуждаются ниже:

(i) Непрерывная стружка.

(ii) Сплошная стружка с наростом по краю.

(iii) Прерывистые или сегментные микросхемы.

(i) Непрерывные чипы:

Сплошная стружка образуется при обработке более пластичных материалов, таких как низкоуглеродистая сталь, медь и алюминий.

Из-за возможной большой пластической деформации более пластичных материалов получается более длинная непрерывная стружка. Это связано с хорошими углами наклона инструмента, правильными скоростями и подачами, а также использованием смазочно-охлаждающих жидкостей.

Преимущества:

1. Обычно они обеспечивают хорошее качество поверхности.

2. Они наиболее желательны, потому что силы стабильны, и работа становится менее вибрационной.

3. Обеспечивают высокую скорость резания.

Ограничения:

1. Непрерывную стружку трудно обрабатывать и утилизировать.

2. Непрерывная стружка наматывается по спирали и скручивается вокруг инструмента и работы и даже может травмировать оператора в случае внезапного выхода из строя.

3. Сплошная стружка остается в контакте с лицевой стороной инструмента в течение более длительного периода, в результате чего больше тепла трения используется для разрушения непрерывной стружки на небольшие участки, чтобы стружка не могла скручиваться вокруг режущего инструмента.

Самая простая форма стружколома — это шлифование канавки на торце инструмента на несколько миллиметров позади режущей кромки. Иногда в качестве стружколома используется небольшая металлическая пластина с режущей кромкой.

Благоприятные условия резания:

Благоприятные условия резания для производства непрерывной стружки следующие:

и.Обработка более пластичных материалов, таких как медь, алюминий.

ii. Высокая скорость резания с тонкой подачей.

iii. Увеличенный передний угол.

iv. Более острая режущая кромка.

v. Эффективная смазка.

(ii) Непрерывная стружка с наростом на кромке:

Сплошная стружка с наростом кромки (BUE) образуется при обработке пластичных материалов в следующих условиях:

и. Высокая местная температура в зоне резания.

ii. Чрезвычайное давление в зоне резания.

iii. Высокое трение на стыке инструмента с чипом.

При указанных выше условиях обработки обрабатываемый материал прилипает или прилипает к режущей кромке инструмента и образует наростную кромку (BUE). Наращивание кромок создает локальное тепло и трение, что приводит к плохой чистоте поверхности и потере мощности.

Наращивание кромок обычно наблюдается на практике. Нарастившаяся кромка меняет свой размер во время резки.Он сначала увеличивается, затем уменьшается, а затем снова увеличивается и т. Д. Этот цикл является источником вибрации и плохой обработки поверхности.

Преимущества:

Хотя наросты на кромке обычно нежелательны, обычно желательна тонкая, стабильная BUE, поскольку она снижает износ, защищая переднюю поверхность инструмента.

Ограничения:

и. Этого чипа следует избегать.

ii. Это явление приводит к плохому качеству поверхности и повреждению инструмента.

Благоприятные условия резания:

Благоприятные условия резания для производства непрерывной стружки с наростами следующие:

и. Низкая скорость резания.

ii. Низкий передний угол.

iii. Высокая подача.

iv. Недостаточная подача охлаждающей жидкости.

v. Более высокое сродство (склонность к образованию сцепления) инструментального материала и рабочего материала.

Уменьшение или устранение BUE:

Тенденция к формированию BUE может быть уменьшена или устранена одним из следующих способов:

и.Увеличение скорости резания.

ii. Увеличение переднего угла.

iii. Уменьшение глубины резания.

iv. Использование эффективной смазочно-охлаждающей жидкости.

v. Использование острого инструмента.

vi. Легкая резка на более высоких скоростях.

(iii) Прерывистые или сегментные чипы:

Прерывистая стружка образуется при обработке более хрупких материалов, таких как серый чугун, бронза, латунь и т. Д., С малыми передними углами. Этим материалам не хватает пластичности, необходимой для заметной деформации пластической стружки.Материал разрушается в результате хрупкого разрушения перед кромкой инструмента вдоль зоны сдвига. В результате образуются небольшие сегменты прерывистой стружки. В таких обстоятельствах нет ничего плохого в этом типе микросхем.

Преимущества:

и. Так как стружка распадается на мелкие сегменты, трение между инструментом и стружкой уменьшается, что приводит к более качественной обработке поверхности.

ii. Эти чипы удобно собирать, обрабатывать и утилизировать.

Ограничения:

и.Из-за прерывистого характера стружкообразования силы в процессе резания постоянно меняются.

ii. Из-за меняющихся сил резания требуется большая жесткость или жесткость режущего инструмента, держателя и устройства удержания заготовки.

iii. Следовательно, если жесткости недостаточно, станок может начать вибрировать и дребезжать. Это, в свою очередь, отрицательно сказывается на чистоте поверхности и точности детали. Это может повредить режущий инструмент или вызвать чрезмерный износ.

Благоприятные условия резания:

Благоприятные условия резания для производства прерывистой стружки следующие:

и. Обработка хрупких материалов.

ii. Небольшие передние углы.

iii. Очень низкие скорости резания.

iv. Низкая жесткость станка.

v. Большая глубина резов.

vi. Несоответствующая смазка.

vii. Материалы, содержащие твердые включения и примеси.

Обработка металла — обзор

Формовка стружки (ломка)

При резке металла стружкообразование относится к условиям образования структуры стружки в зоне деформации (Астахов, 1997), а стружкообразование — к геометрии передней поверхности инструмента. делает для изменения «естественной» формы стружки. «Идеальная» форма чипа — это набор мелких, сломанных, легко транспортируемых и одноразовых деталей. Это может произойти, например, если «естественный» радиус скручивания стружки достаточен для создания пластической деформации в основании стружки, большей, чем деформация при разрыве, так что стружка ломается естественным образом без дополнительных средств.Однако это происходит только при обработке определенных обрабатываемых материалов, таких как, например, определенные марки чугуна, латуни и других материалов, которые имеют относительно низкую деформацию при разрушении (характеризующуюся в первом приближении удлинением при разрыве). Такие рабочие материалы обычно называют хрупкими.

Стружка при обработке большинства конструкционных материалов не ломается естественным путем. Для уменьшения радиуса скручивания стружки и, таким образом, увеличения деформации у основания стружки, чтобы облегчить ее разрушение, было предложено множество методов.Наиболее распространены различные стружколомы, расположенные на передней поверхности инструмента. Например, подавляющее большинство сменных режущих пластин, используемых при токарной и расточной обработке, а также в сверлах с такими пластинами, производятся с различными сложными стружколомами (Астахов, 2010).

В конструкции сверл (за исключением нескольких особых случаев, рассматриваемых далее) стружколомы не используются. В результате стружка редко ломается при обработке большинства конструкционных материалов. Поэтому в конструкции сверла должны быть предусмотрены специальные средства для придания стружке формы для ее транспортировки по канавкам для стружки.Сформированный чип должен выглядеть, как показано на рисунке 2.57. Сверло не должно стучать, визжать или заедать. Чип должен быть непрерывным и производиться в две линии. Спиральная канавка должна облегчить транспортировку стружки из отверстия. Затем чип ломается в относительно короткие катушки под действием собственного веса.

Рисунок 2.57. Желаемая форма стружки при сверлении

Способ закручивания стружки в катушки, как показано на рисунке 2.57, должен обеспечиваться формой канавки стружки в том месте, где стружка попадает в эту канавку.Это место определяется в основном углом при вершине. Следовательно, дизайн / выбор формы канавки для стружки должны быть связаны с углом при вершине. К сожалению, суть этой муфты никогда не рассматривалась в литературе по бурению.

Чтобы понять суть проблемы, нужно понимать направление потока стружки. Это направление определяется как результат двух (в спиральном сверле — трех) воздействий на только что образовавшуюся стружку: (1) силы из-за разницы в съеме материала вдоль главной режущей кромки; (2) сила, обусловленная углом наклона режущей кромки; и (3) для спиральных сверл сила, обусловленная изогнутой формой передней поверхности.Первый пытается протолкнуть стружку в направлении центра, а второй и третий — в противоположном направлении к стенкам просверливаемого отверстия.

Чтобы понять суть первого действия, рассмотрим простую модель потока микросхем, показанную на рис. 2.58. Следует понимать, что в любом сверле длина стружки, образовавшейся в периферийной точке A (ее ближайшая окрестность, если предположить некоторую конечную ширину стружки) за один оборот сверла, намного больше, чем у точки B, которая является внутренним концом основной режущая кромка там, где эта кромка встречается с кромкой долота.Это связано с тем, что путь, пройденный точкой A за один оборот сверла, равен r A / r B раз больше, чем точка B (где r A и r B — радиусы точек A и B соответственно). Например, для стандартного сверла диаметром 20 мм r A = 10 мм и r B = 2 мм, т.е. путь, пройденный точкой A, в пять раз больше, чем путь точки B.Длина чипа определяется как длина пути, деленная на степень сжатия чипа (Астахов, Швец, 2004; Астахов, 2006). Потому что: (a) это соотношение обычно на 50–70% выше для точки B; (б) скорость резания в точке B намного меньше, чем в точке A; и (c) геометрия инструмента в точке B менее благоприятна, чем в точке A, общая разница в длине стружки в точке A обычно в 7-8 раз больше, чем в точке B. режущей кромки AB, обсуждаемая разница вызывает отклонение направления потока стружки от нормали, определяемого углом наклона режущей кромки.В результате формирующая стружка 1 течет по прямой части 2 канавки, а затем по ее изогнутой части 3, как показано на рисунке 2.58, достигая стенок обработанного отверстия.

Рисунок 2.58. Направление потока стружки 1 (из-за разницы съема материала по режущей кромке AB)

Суть второго действия можно объяснить углом наклона режущей кромки. Как обсуждалось в главе 1, этот угол влияет на направление потока стружки. Для любой точки r главной режущей кромки этот угол рассчитывается как (Астахов, 2010)

[2.46] λs ‐ r = −arcsincct2RprsinΦp / 2

На рисунке 2.59 показан пример распределения углов наклона режущей кромки по главной режущей кромке и предполагаемых направлениях потока стружки (DCF на рисунке 2.59) из-за этого угла. Как можно видеть, направления углов наклона острия основной режущей кромки направлены наружу от центра сверла. Из уравнения [2.46] видно, что угол наклона немного увеличивается с увеличением угла при вершине.

Рисунок 2.59. Направление потока стружки 2 (из-за угла наклона режущей кромки λ s )

Третье действие относится к спиральному сверлу.Передняя поверхность такого сверла не плоская. Скорее он имеет форму, которая заставляет стружку вытекать наружу в центре. Передний угол в точке 1 периферии является максимальным, уменьшаясь до отрицательных значений по направлению к центру сверла. Для больших углов спирали это действие очень сильное и, следовательно, может очень хорошо «конкурировать» с первым действием.

При вращении сверла в игру вступает дополнительное силовое воздействие. Центробежная сила, возникающая при вращении сверла, выталкивает стружку к центру.

Результирующее направление потока чипов определяется как результат описанных действий. Поскольку первое действие наиболее сильное для сверл с прямой канавкой, направление потока стружки направлено к боковой стенке канавки, как показано на рис. 2.60. При сверлении обрабатываемых материалов с «короткой стружкой» стружка никогда не достигает этой стенки, в отличие от сверления материалов с «длинной стружкой». В последнем случае на сверло действует значительная дополнительная сила, поскольку боковая стенка канавки для стружки обычно делается плоской.Чтобы уменьшить серьезность проблемы, эту боковую стенку можно сделать вогнутой, чтобы скол скручивался.

Рисунок 2.60. Направление потока стружки к боковой стенке канавки для стружки

Отличительной чертой спирального сверла является третье действие, позволяющее изменять направление потока стружки в довольно широком диапазоне. Кроме того, профиль канавки может быть изменен для увеличения радиуса кривизны стружки, что: (1) делает форму стружки более подходящей для ее транспортировки по спиральной канавке для стружки; и (2) может вызвать поломку стружки, что еще больше улучшает транспортировку стружки.Пример модификации профиля канавки показан на рисунке 2.61, на котором показано спиральное сверло, в котором вогнутая поверхность (1) проходит от внутреннего конца (2) основной режущей кромки (3) к внешней периферии сверла. корпус и вершина (4) расположены на боковой стенке канавки (5). Известно много других модификаций флейты (Астахов, 2010).

Рисунок 2.61. Корпус сверла и вершина для закручивания стружки, расположенная на боковой стенке канавки

Обработка металла — обзор

2.РЕЗКА МЕТАЛЛОВ

Лазерная резка металлов требует более высокой средней мощности, чем резка неметаллов. Это требование обусловлено более высокой проводимостью и более высокой отражательной способностью металлических поверхностей. Из-за требований к мощности большинство операций по резке металлов выполнялось с помощью лазеров CO 2 .

Кислородная резка также чаще применяется для металлов по той же причине. Использование окисляющего газа может повысить скорость резания на 40 процентов или более по сравнению со скоростью, когда используется инертный газ.Металл значительной толщины можно быстро разрезать с помощью лазера мощностью в несколько сотен ватт.

В типичном исполнении сопло для струи кислорода (или воздуха) коаксиально с лазерным лучом. Лазерный луч CO 2 фокусируется подходящей линзой, передающей инфракрасное излучение (например, из селенида германия или цинка), через сопло на заготовку. Обычно используется коническое сопло диаметром 0,05–0,10 дюйма с кислородом, подаваемым под давлением 15–30 фунтов на квадратный дюйм.

На рис. 16-9 представлены данные о скорости резания в зависимости от мощности лазера для углеродистой стали различной толщины.Скорости резки достаточно высоки, чтобы иметь практическое промышленное значение даже при мощности лазера всего в несколько сотен ватт.

Рисунок 16-9. Скорость резания низкоуглеродистой стали (толщина т ) с кислородной подачей.

(Из SL Engel, Технический документ MR74-960 Общества инженеров-технологов, 1974.) Copyright © 1974При резке с помощью кислорода существует нижний предел скорости резания, ниже которого материал горит чрезмерно, и установлен верхний предел. доступной мощностью лазера.На рис. 16-10 показаны данные о нижнем и верхнем пределах для резки низкоуглеродистой стали с помощью лазера CO 2 мощностью 1 кВт в зависимости от толщины материала. Нижний предел представляет собой минимальную скорость, при которой горение материала не происходило. На рисунке показано, что для достаточно тонкого материала (<0,12 дюйма) существует приемлемое технологическое окно для операции резки.

Рисунок 16-10. Максимальная и минимальная скорость резки низкоуглеродистой стали при мощности лазера 1 кВт.

(Из С.Л. Энгель, Технический документ Общества инженеров-технологов MR74-960, 1974 г.) Copyright © 1974На рис. 16-11 показаны данные о возможностях лазеров для резки углеродистой стали большей толщины. Данные представлены для двух уровней мощности лазера: 1000 и 1500 Вт. Результаты на этих двух рисунках показывают, что скорость резки достаточно высока, чтобы иметь практическое экономическое значение.

Рисунок 16-11. Скорость резки в зависимости от толщины при кислородной резке углеродистой стали углекислотным лазером при указанных уровнях мощности лазера.

(Годовой справочник по промышленным лазерам — издание 1990 г. (Д. Белфорте и М. Левитт, ред.), PennWell Books, Талса, штат Оклахома, 1990 г.) Copyright © 1990Для представления данных по более широкому кругу материалов и В Таблице 16-7 показаны скорости резки, достижимые при резке с кислородом с помощью лазеров CO 2 , работающих при мощности в несколько сотен ватт, для различных металлов. Скорость резки была бы значительно ниже без кислородной помощи. Данные в этой таблице, собранные из нескольких источников, предназначены для иллюстрации некоторых репрезентативных значений экспериментальных скоростей резания и не обязательно являются оптимизированными значениями.Более того, указанные скорости сокращения могут отличаться при сравнении значений из разных источников даже для номинально схожих условий. Неконтролируемые переменные и возможные различия в процедурах измерения мощности могут объяснять различия. Числа в Таблице 16-7 определяют приблизительный диапазон возможностей лазерной резки с использованием кислорода. Скорость резки достаточно высока, чтобы представлять коммерческий интерес.

Таблица 16-7. Кислородная резка металлов CO 2 Лазеры

| Металл | Толщина (дюйм.) | Мощность лазера (Вт) | Скорость резания (дюйм / мин) | Каталожный номер | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Титан (чистый) | 0,02 | 135 | 600 | a | 4 (чистый)0,67 | 240 | 240 | b | |||||

| Титановый сплав (6A14V) | 0,05 | 210 | 300 | 908 | 0.088 | 210 | 150 | a | |||||

| Титановый сплав (6A14V) | 0,25 | 250 | 110 | a | 4 | ||||||||

| 9088 9 9088 9 9088 | 100 | a | |||||||||||

| Титановый сплав | 0,2 | 850 | 130 | c | |||||||||

| Углеродистая сталь | 0.125 | 190 | 22 | a | |||||||||

| Нержавеющая сталь (302) | 0,012 | 200 | 90 | d | |||||||||

| 50 | e | ||||||||||||

| Нержавеющая сталь (410) | 0,11 | 250 | 10 | e | |||||||||

| Нержавеющая сталь | 0.012 | 350 | 170 | b | |||||||||

| Оцинкованная сталь | 0,039 | 400 | 177 | f | |||||||||

| 908 908 908 908 Никелевый сплав Nimonic 7590 | г | ||||||||||||

| Rene 41 | 0,02 | 250 | 80 | e | |||||||||

| Rene 41 | 0,05 | 250 | 9088 | 9088 | 0.018 | 230 | 600 | a | |||||

| Молибден | 0,002 | 500 | 16 | f | |||||||||

| 9088 |

Кислородная резка лучше всего подходит для химически активных металлов, таких как титан. Эта операция дает резку с узкими зонами термического влияния и малой шириной реза по сравнению с резами, полученными при обычной резке.В большинстве работ, о которых сообщалось на сегодняшний день, использовались мощные непрерывные или импульсно-периодические лазеры на CO 2 , но сейчас сообщается о лазерной резке на Nd: YAG.

Поскольку Nd: YAG-лазеры в последние годы достигли более высоких уровней средней мощности, они также стали кандидатами для резки металлов. На рисунке 16-12 показаны результаты резки нескольких металлов импульсным лазером Nd: YAG. При том же уровне мощности лазера Nd: YAG-лазер, как правило, будет иметь большую режущую способность, чем лазер CO 2 , потому что луч может быть сфокусирован в более мелкое пятно и потому что отражательная способность поверхности ниже.Тем не менее, поскольку Nd: YAG-лазеры не могут достичь таких же высоких уровней мощности, как устройства CO 2 , они не использовались для стольких операций резки, как лазеры CO 2 .

Рисунок 16-12. Скорость резки в зависимости от толщины при кислородной резке различных металлов импульсным лазером Nd: YAG мощностью 400 Вт.

(из Ежегодный справочник по промышленным лазерам — издание (Д. Белфорте и М. Левитт, ред.), PennWell Books, Талса, штат Оклахома, 1990.) Copyright © 1990Режущие возможности мультикиловаттных лазеров даже больше, чем что только что было описано.Кислородная помощь может больше не понадобиться. Очень высокий уровень доступной мощности может обеспечить необходимую энергию для получения приемлемого резания с экономичной скоростью. Фактически, может потребоваться инертный защитный газ (например, гелий), чтобы избежать возгорания. Толщина резки и скорость резки впечатляют. Таблица опубликованных значений для различных случаев многокиловаттной лазерной резки CO 2 представлена в Таблице 16-8. Цифры не обязательно представляют оптимальные значения, но указывают на то, что может быть достигнуто.

Таблица 16-8. Резка металла с помощью Multikilowatt CO 2 лазеров

| Металл | Толщина (дюймы) | Мощность (кВт) | Скорость резания (дюймы / мин) | Артикул | |||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0,5 | 10 | 40 | a | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий | 0,04 | 3,0 | 250 | b | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий.125 | 4,0 | 100 | b | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий | 0,25 | 3,8 | 40 | b | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминиевый сплав | 0,5 | 12 | 100 | c | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий | 0,5 | 15 | 92 | 9088| 9088 | | 11 | 50 | a | |||||||||||||||||||||||||||||||||||||||||||||||

| Нержавеющая сталь (300) | 0,125 | 3,0 | 100 | b | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 9090 Сталь (низкоуглеродистая) 3,0 | 100 | b | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сталь (низкоуглеродистая) | 0,66 | 3,0 | 45 | b | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Сталь (1018) | 0.5 | 12 | 60 | c | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Сталь (1018) | 0,75 | 12 | 20 | c | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 0 Сталь (304) 60 | c | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сталь (304) | 1,0 | 15 | 20 | c | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Титан | 0,25 | 3,0 140 | 90Титан | 1.25 | 3,0 | 50 | b | ||||||||||||||||||||||||||||||||||||||||||||||||

| Титан | 2,0 | 3,0 | 20 | b | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 908 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Титановый сплав | 0,7 | 13,5 | 35 | c | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Титановый сплав | 2,0 | 13,5 | 6.5 | c | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Rene 95 | 1,25 | 18 | 15 | c | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Rene 95 2,5 | 2.2 | 77 |

| Металл | CO 2 лазер | Nd: YAG лазер | |||

|---|---|---|---|---|---|

| Алюминий (серия 1000) | 09 Удовлетворительное – хорошее | ||||

| Алюминий (серия 2000) | Хорошее | Хорошее – отличное | |||

| Латунь | Удовлетворительное | Удовлетворительное – хорошее | |||

| Углеродистая сталь (низкое) | Отличное | — | Углеродистая сталь (средняя) | Отлично | Удовлетворительно |

| Углеродистая сталь (высокая) | Хорошо | Хорошее – отличное | |||

| Медь | Удовлетворительно – хорошо | Хорошее – отлично | Хороший | Хороший – отличный | |

| Нержавеющая сталь (304) | Хороший – отличный | Хороший | |||

| Нержавеющая сталь (316) | Хорошо – отлично | Хорошо – отлично | |||

| Титан | Хорошо | Хорошо |

Например, лазерная резка достигла производственного статуса в аэрокосмической промышленности для резки металлы, такие как титан.Лазерные системы на углекислом газе, работающие на мощности в несколько сотен ватт, подходят для резки сотен тысяч футов титана в год [6]. Сложные многоосевые системы используются для резки фигурных поверхностей планеров. Несмотря на обширные исследования, резка алюминия, по-видимому, еще не достигла статуса производства в аэрокосмической промышленности.

Простота крепления, быстрая настройка и легкость автоматизации делают лазерную резку экономически привлекательной даже в условиях конкуренции с технологиями с более низкими капитальными затратами.Лазерная резка с добавлением кислорода обеспечивает значительную экономию для определенных типов металлов из-за уменьшения потерь материала и уменьшения количества операций, необходимых для очистки разреза. Один экономический анализ [6] показал существенно более низкие затраты на лазерную резку титана по сравнению с затратами на резку ленточной пилой, хотя первоначальная стоимость автоматизированной лазерной системы была значительно выше.

Лазерная резка конкурирует со многими другими технологиями в промышленных приложениях. Другие технологии включают как традиционные, так и нетрадиционные методы обработки.Традиционные методы, такие как использование пробивного пресса, в основном представляют собой хорошо зарекомендовавшие себя механические методы. Термин «нетрадиционная обработка» применяется к недавно появившимся процессам удаления материала, таким как плазменная резка и электроэрозионная обработка проволокой, а также лазерная резка. Каждая технология резки имеет свой набор преимуществ и недостатков, которые суммированы в Таблице 16-10 для выбора как традиционных, так и нетрадиционных технологий резки. Поскольку каждая технология предлагает преимущества, которые могут быть полезны в определенных приложениях, все технологии останутся в использовании для приложений, которые им отдают предпочтение.Лазерная резка зарекомендовала себя как жизнеспособный конкурент во многих областях, как с технической, так и с экономической точки зрения. Это стало наиболее широко используемым промышленным применением лазерной обработки.

Таблица 16-10. Сравнение технологий резки

| Технология | Преимущества | Недостатки |

|---|---|---|

| Лазерная резка |

|

|

| 09 Высокая производительность и низкая стоимость пресса | для массового применения |

|

| Фрезерование с ЧПУ |

|

|

| Струя абразивной жидкости |

|

|

| ||

| Плазменная дуга 90889 9000 9000 84 Скорость обработки Возможность обработки сложных форм |

|

Поэтому эти способы применяют для подготовительных работ, нарезания заготовок и демонтажа.

Поэтому эти способы применяют для подготовительных работ, нарезания заготовок и демонтажа. Способ имеет ограничения в размерах отрезаемых деталей.

Способ имеет ограничения в размерах отрезаемых деталей.

Защитная… … Словарь металлургических терминов

Защитная… … Словарь металлургических терминов Для лазерной резки используют как твердотельные, так и газовые лазеры непрерывного и импульсного действия. Лазерная резка обычно применяется для резки … Металлургический словарь

Для лазерной резки используют как твердотельные, так и газовые лазеры непрерывного и импульсного действия. Лазерная резка обычно применяется для резки … Металлургический словарь Статью следует исправить согласно стилистическим правилам Википедии. Импульсная (высокоскоростная) резка металлов и сплавов вид обработки материалов давлением, сущн … Википедия

Статью следует исправить согласно стилистическим правилам Википедии. Импульсная (высокоскоростная) резка металлов и сплавов вид обработки материалов давлением, сущн … Википедия