Чем резать чугун — от домашних до промышленных способов

Необходимость разрезать чугунную конструкцию возникает при демонтаже коммуникаций. О том, чем резать чугун и конструкции из него, вы узнаете из материала.

Чаще всего необходимость разрезать чугунную конструкцию возникает при демонтаже устаревших коммуникаций. Надежда на скорое завершение работы рушится сразу — в Советском Союзе трубы соединяли цементом, серой и алюминием, поэтому разрезать их неимоверно трудно. Но парочка работающих методик известна. О том, чем резать чугун и конструкции из него, вы узнаете из материала ниже.

Способы резки материала

Как и с любым металлом, методы резки чугуна делятся на термические и механические. Выбор конкретного инструмента зависит от особенностей конструкции. Ниже приводится оборудование, что распиливает (или разрезает) чугун:

- труборез;

- углошлифовальная машинка;

- зубило;

- ножовка по металлу;

- лобзик

- плазменная установка;

- газовые резаки.

Теперь стоит оценить резку при помощи названных инструментов с предметами из чугуна.

Труборез

Это специальное устройство для резки труб из разных материалов. Различают ручные (механические) и электрические инструменты. Оба вида подходят для диаметров 15-360 мм.

Сначала на аппарат насаживается твердосплавный диск. У съемного элемента есть ряд преимуществ перед классическими абразивными. Например, увеличенная в 4 раза скорость реза, отсутствие искрения и необходимости добавления каких-либо веществ в зону резки. Поверх режущей кромки наносится алмазное напыление, продлевающее срок службы изделий. Примеры труборезов для чугунных труб — переносные изделия Exact Pipecut для диаметров менее 360 мм.

Увы, редко домашний трубопровод легко поддастся резке при помощи трубореза. К нему может быть осложнен доступ инструмента или место резки загнуто так, что устройством не захватить. Поэтому стоит рассмотреть другие варианты.

Углошлифовальная машинка

С болгаркой работается быстро и удобно, но не без минусов.

Например, она режет лишь по прямой. Попытка сделать фигурный рез приведет к «закусыванию» диска, его поломке, возможной травме пользователя. Поэтому машинку используют для резки по прямой. Другой минус — пожароопасность метода (абразивный диск + металл = искрение). Перед работой вам придется одеть очки, защиту на лицо и руки.

Например, она режет лишь по прямой. Попытка сделать фигурный рез приведет к «закусыванию» диска, его поломке, возможной травме пользователя. Поэтому машинку используют для резки по прямой. Другой минус — пожароопасность метода (абразивный диск + металл = искрение). Перед работой вам придется одеть очки, защиту на лицо и руки.Кругом резать эффективнее, чем лобзиком, поэтому чаще пользователи выбирают шумную болгарку. Покупая отрезной круг, предпочтите изделия на бакелитовой связке, ведь они на порядок прочнее керамических аналогов.

Ножовка по металлу

Похожее на болгарку принципом работы устройство. Возиться с ней придется не один час, особенно если разрезать чугунную трубу большого диаметра. Минусы метода — временные затраты, физические усилия, невозможность работы на ограниченной площади. Зато способ безопасен.

Работа зубилом и молотком

Эта пара изделий поможет разделить чугун в труднодоступном месте. Демонтажная работа начинается с удаленных от стояка труб в местах, куда не просунуть болгарку или ножовку.

Хороший ударный инструмент имеет резиновую либо полимерную насадку, чтобы слегка смягчать удар. Это нужно, чтобы куски чугуна не разлетелись по сторонам, не попали в стояк и не создали засор.

Зубило и молоток прекрасно работают с чугуном советских времен, то есть соединенного серой, алюминием и цементом. По мере движения к стояку свободного места для работы, как правило, становится больше, поэтому далее чугун можно отрезать более эффективным устройством. Как и с болгаркой, при работе зубилом рекомендуется закрывать участки тела, в которые может отлететь чугунный осколок.

Производительность работ крайне мала, но иногда без них никак.

Электрическая ножовка

Пользователю намного удобнее работать электроножовкой, нежели болгаркой, хотя принцип действия мало чем отличен. Легкое устройство с меньшими, чем у УШМ, габаритами, полотно расходуется медленнее диска, если верно подобрано (маркировка HSS или BIM, а также учтена длина).

Меньшая травмоопасность, скорость процесса — что-то среднее между болгаркой и ручной ножовкой, дешевизна расходных элементов и их доступность — преимущества резки чугуна электроножовкой.

Плазменная резка

Способ относится скорее к производственным, нежели к бытовым, поэтому подробно рассматриваться не будет. Если целью стоит минимальный расход материала, быстрота работы, бесшумность, лучшего оборудования для резки чугуна нет. Плазма сделает разрезы в заготовках толщиной более 200 мм, а распиливаемый материал по окончании работ почти не придется обрабатывать.

Метод используется крупными предприятиями металлургии, промышленности, где есть необходимость резки и транспортировки чугунного лома. Плазменные установки незаменимы для объемных работ.

Газовая резка

- газокислородный;

- кислородно-копьевой.

В первом случае на заготовку воздействует тончайшая струя пламени, подаваемая под высоким давлением. Продуктом горения обычно является смесь кислорода с керосином либо с соляркой. Кстати, эффективный метод при ликвидации техногенных аварий.

Продуктом горения обычно является смесь кислорода с керосином либо с соляркой. Кстати, эффективный метод при ликвидации техногенных аварий.

Второй способ напоминает газокислородный, только режущим элементом выступает тонкая трубка из каленой стали. Ее кончик нагревается почти до 1500 градусов (сварка/паяльник/лампа), затем через нее подается кислород, воспламеняемый на выходе и нагреваемый до 2000 градусов. Полученная горящая смесь легко справляется с толстым чугуном.

Метод подходит для работы на свежем воздухе либо в гараже. Например, необходимости ликвидации чугунного замка с распашных ворот. Резак работает тихо, вы никому не помешаете.

Заключение

Опираясь на мнение опытных строителей и ремонтников, наилучшими способами резки чугуна выступают:

- для дома — болгарка, ножовка по металлу;

- в гараже — газовый резак;

- на производстве — плазменные установки.

Опытные люди советуют взять несколько инструментов на вооружение при работе дома, начиная с зубила и заканчивая лобзиком.

Известны ли вам способы, как быстро отпилить чугунный замок или трубу? Поделитесь своим опытом с читателями в комментариях.

Резка чугуна — Энциклопедия по машиностроению XXL

Чугун Не режется. Иногда применяют резку чугуна специальными резаками качество резки очень низкое [c.412]Конструкция резака в значительной степени зависит от назначения. Различаются резаки для 1) ручной резки общего назначения, 2) обработки поверхности, аналогичной строганию, фрезерованию и т д., 3) срезки заклёпок, 4) резки труб, 5) сверления, 6) резки чугуна, 7) подводной резки, 8) других специальных работ.

Газовая резка применима не для всех металлов. Так, хорошо режутся углеродистая сталь с содержанием углерода до 0,4%, низколегированные хромистые, хромо-никелевые, никелевые, хромо-молибденовые и молибденовые стали.

Совсем, не режутся чугун, хромо-никелевые аустенитные стали типа 18- 8, а также медь и ее сплавы. В некоторых случаях применяют резку чугуна специальными резаками, однако качество резки получается очень низким.

Совсем, не режутся чугун, хромо-никелевые аустенитные стали типа 18- 8, а также медь и ее сплавы. В некоторых случаях применяют резку чугуна специальными резаками, однако качество резки получается очень низким.

В начале этой главы бьши сформулированы требования, которым должны отвечать материалы, чтобы их можно было резать кислородной резкой. Чугун, цветные металлы, высоколегированные стали, хромоникелевые сплавы этим требованиям не отвечают. Главные препятствия -тугоплавкие окислы, низкая температура плавления или высокая теплопроводность этих металлов. Эти препятствия можно преодолеть с помощью кислородно-флюсовой резки. Сущность этого процесса состоит в том, что в зону реза, подогретую газовым пламенем, вместе со струей режущего кислорода вводят порошок флюса, который сгорает в кислороде, вьщеляя теплоту, повышающую температуру в зоне реза, — это термическое воздействие флюса. Продукты сгорания флюса образуют с тугоплавкими окислами разрезаемого материала жидкотекучие шлаки, которые удаляются из реза струей режущего кислорода — это химическое действие флюса.

II 65…75 — — — — — 25…35 Разделительная резка чугуна [c.355]

При разделительной резке электрод располагают под углом 60. .. 90° к поверхности изделия и при повышенной толщине металла перемещают с колебаниями конца электрода от нижней к верхней кромке реза. При резке металла толщиной более 20 мм рекомендуется последовательно выплавлять канавки. При каждом последующем проходе желательно использовать электрод меньшего диаметра. При воздушно-дуговой резке используют постоянный ток обратной полярности. При резке чугуна лучшие результаты дает переменный ток (табл. 3.7). Некоторое применение, например при производстве спирально-шовных труб, находит способ резки дугой, горящей под флюсом. При этом используют повышенные плотности тока.

Составы флюсов для кислородно-флюсовой резки чугуна, % [c.204]

Этим способом можно резать только черные металлы. Для этого производят их местный нагрев подогревающим пламенем (ацетилена, пропана, городского газа, водорода), а затем нагретый металл сгорает в струе режущего кислорода с образованием РеО. Жидкая FeO выдувается из зоны реза . При резке чугуна и высоколегированных сталей этот процесс возможен только при добавке в режущую струю кислорода железного порошка или флюса, так как у чугуна слишком мала температура плавления, а в зоне реза высоколегированных сталей образуются тугоплавкие окислы. [c.260]

Газокислородным способом можно резать только те металлы, у которых температура воспламенения ниже температуры плавления, а температура плавления образующихся окислов ниже температуры плавления металла. Окислы должны обладать хорошей жидкотеку-честью и легко удаляться продувкой воздухом или кислородной струей.

Для концентрации тепла теплопроводность металла должна быть низкой. Этим методом можно резать углеродистые стали с содержанием до 0,7% С и низколегированные конструкционные стали. При резке высокоуглеродистых сталей требуется предварительный их нагрев до 650—700° С. Не поддаются газовой резке чугун, так как температура его плавления 1200° С, а температура воспламенения 1350° С высоколегированные хромистые и хромоникелевые стали цветные сплавы, так как температура плавления окислов выше температуры плавления металла.

[c.512]

Для концентрации тепла теплопроводность металла должна быть низкой. Этим методом можно резать углеродистые стали с содержанием до 0,7% С и низколегированные конструкционные стали. При резке высокоуглеродистых сталей требуется предварительный их нагрев до 650—700° С. Не поддаются газовой резке чугун, так как температура его плавления 1200° С, а температура воспламенения 1350° С высоколегированные хромистые и хромоникелевые стали цветные сплавы, так как температура плавления окислов выше температуры плавления металла.

[c.512]В некоторых случаях этот способ применяется для резки чугуна, специальных сталей и цветных металлов, а также при разборке старых металлических конструкций и при разделке лома. [c.209]

Чугуны, медные и алюминиевые сплавы, высокохромистые и хромоникелевые стали не поддаются нормальному процессу резки. Чугун имеет температуру воспламенения, равную температуре плавления, а высоколегированные стали и алюминиевые сплавы покрыты тугоплавкой пленкой окислов. Медные сплавы имеют высокую теплопроводность.

[c.470]

Медные сплавы имеют высокую теплопроводность.

[c.470]

Основной составляющей большинства флюсов, применяемых при резке, является железный порошок с размерами частиц не более 0,2 мм. При резке чугуна в состав флюса вводят около 35% до- [c.268]

КИСЛОРОДНО-ФЛЮСОВАЯ РЕЗКА ЧУГУНА, ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ [c.134]

I. КИСЛОРОДНО-ФЛЮСОВАЯ РЕЗКА ЧУГУНА [c.134]

При резке чугуна в состав флюса вводят примерно 35% доменного феррофосфора. Для резки меди и ее сплавов, кроме 15% феррофосфора, во флюс добавляют до 25% алюминия. Хромистые стали легко режутся с применением железного порошка без добавок. [c.307]

Поташ 2 30 Для воздушно-дуговой резки чугуна и стали [c.229]

Для разделительной кислородно-флюсовой резки деталей из высокохромистых и хромоникелевых сталей, подвергающихся после резки механической обработке, и для разделки болванок и заготовок в габаритный лом Для разделительной кислородно-флюсовой резки чугуна толщиной до 300 мм

[c. 500]

500]

В СССР освоены и внедрены в промышленность способы механизированной газовой сварки и газотермической резки, газопрессовая сварка, автоматическая газовая сварка и наплавка с помощью многопламенных горелок, поверхностная кислородная резка, кислородно-флюсовая резка чугуна, нержавеющих сталей и цветных металлов. [c.5]

Кислородная резка чугуна без флюса также затруднена, так как температура плавления чугуна ниже температуры горения железа. Содержащийся в чугуне кремний дает тугоплавкую пленку окиси, которая препятствует нормальному протеканию резки. При сгорании углерода чугуна образуется газообразная окись углерода, загрязняющая режущий кислород и препятствующая сгоранию железа. [c.203]

При резке чугуна в порошок добавляют феррофосфор или алюминиевый порошок и кварцевый песок. Скорость кислородно-флюсовой резки чугуна на 50—55% ниже скорости резки нержавеющей стали. При резке меди и бронзы во флюс добавляют феррофосфор, алюминий и кварцевый песок, а резку ведут с подогревом до 200— 400° С. Составы флюсов даны в табл. 31.

[c.204]

Составы флюсов даны в табл. 31.

[c.204]

При резке чугуна, меди и ее сплава целесообразно добавлять к железному порошку феррофосфор и алюминий, которые понижают вязкость шлаков и повышают интенсивность горения. [c.379]

Второму и четвертому условию не удовлетворяет чугун. По мере повышения содержания углерода в железе процесс резки значительно ухудшается из-за снижения температуры плавления и повышения температуры воспламенения. Чугун, содержапшй более 1,7% углерода, кислородной резкой не обрабатывается. Кроме того, вязкость шлака значительно возрастает при увеличении содержания кремния, который обязательно содержится в чугуне, что также является одной из причин невозможности вести кислородную резку чугуна. [c.103]

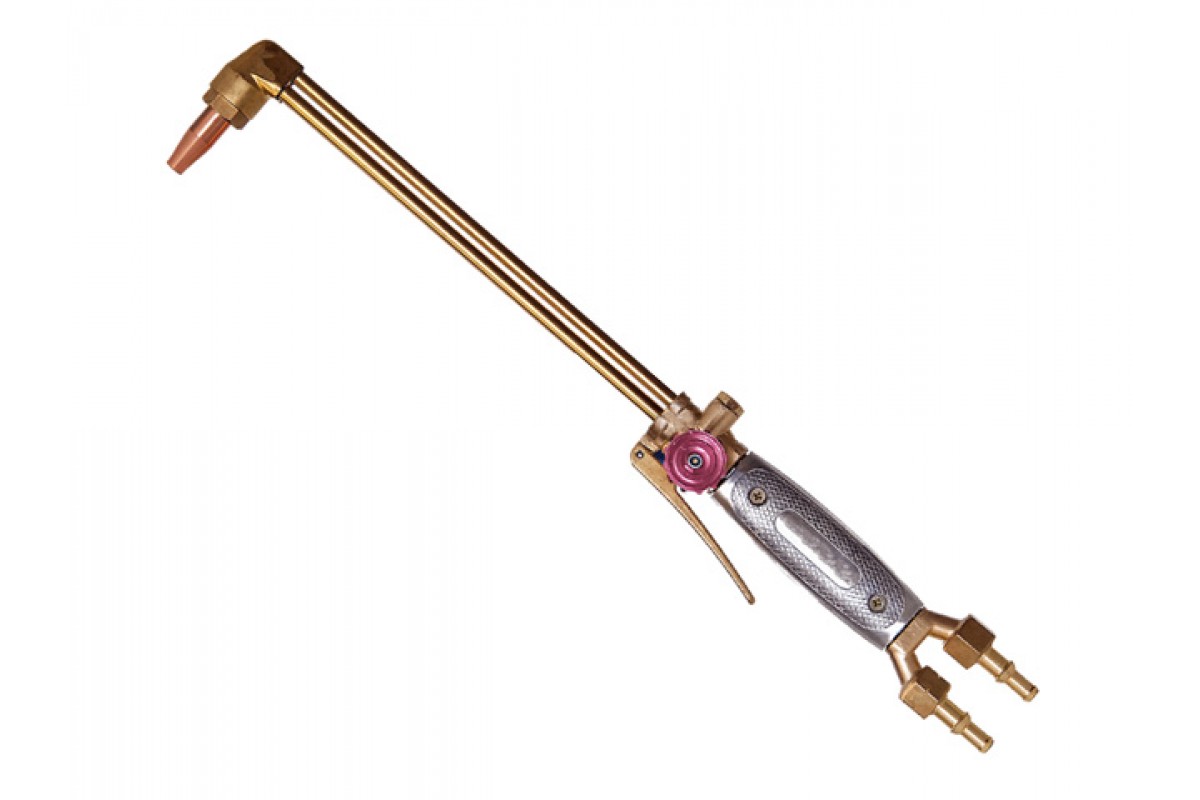

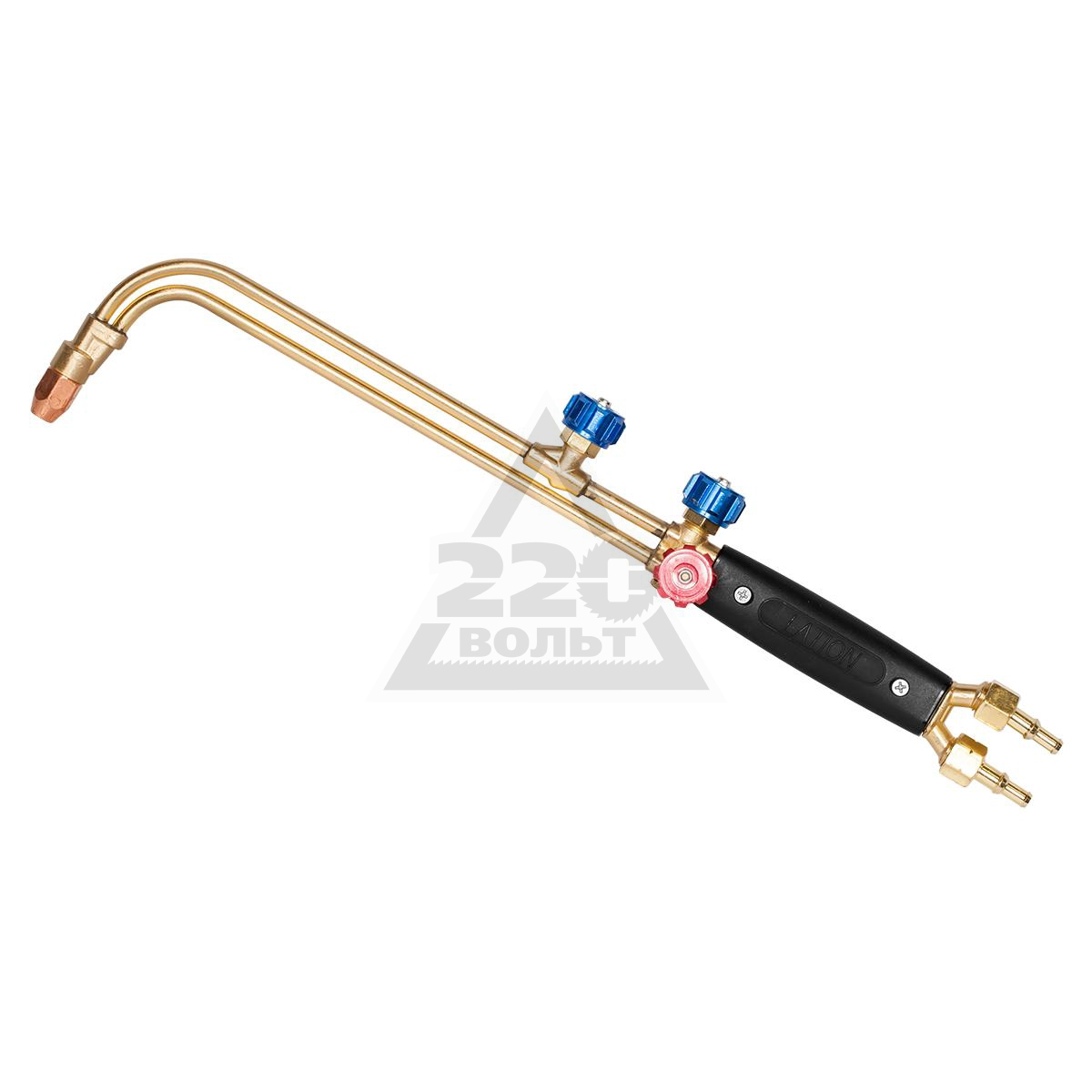

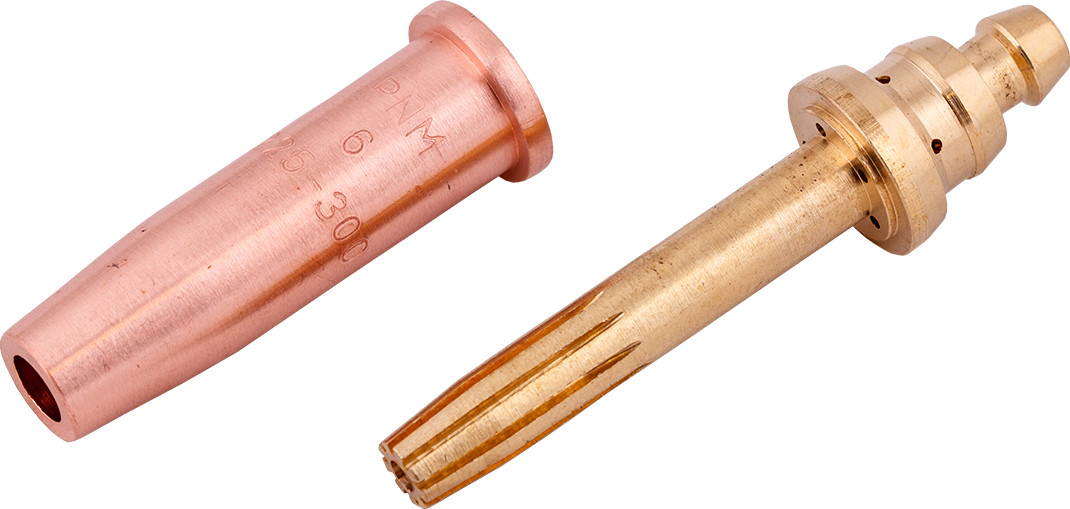

Резаки для резки чугуна. Кислородная резка чугуна очень затруднена вследствие его легкоплавкости и наличия включений графита.

Рез получается очень широкий с неровными краями, а процесс резки приближается к выплавке металла из полости реза. Для некоторого улучшения кислородной резки чугуна применяют иногда специальные резаки с увеличенной мощностью подогревательного ацетилено-кислородного пламени. Длина факела подогревательного пламени должна превышать толщину разрезаемого чугуна.

[c.337]

Рез получается очень широкий с неровными краями, а процесс резки приближается к выплавке металла из полости реза. Для некоторого улучшения кислородной резки чугуна применяют иногда специальные резаки с увеличенной мощностью подогревательного ацетилено-кислородного пламени. Длина факела подогревательного пламени должна превышать толщину разрезаемого чугуна.

[c.337]Для резки чугуна, меди, латуни, хромистой и хромоникелевой сталей применяют установки УРХС-3 для кислороднофлюсовой резки. [c.51]

Для разделительной резки и поверхностной строжки углеродистых высоколегированных хромистых и хромоникелевых сталей, для резки чугуна, меди, латуни и бронзы применяют кислородно-флюсовую обработку. Для подачи флюса используют сухой воздух под избыточным давлением 0,15—0,7 кгс/см . Воздух и флюс перемешиваются в специальных флюсопитателях. В качестве флюсопи-тателей применяют установку ФПР-1-59 емкостью 20 кг флюса, установку УФР-2 и др.

[c. 136]

136]

Флюсы. Основным компонеятом порошкообразных флюсов, применяемых при кислородно-флюсовой резке чугуна и меди, является железный порошок марки ПЖ с размерами частиц от 0,07 до 0,16 мм. Для резки нержавеющих сталей к порошку добавляют 10—12% алюминиевого порошка марки АПВ. Иногда используют флюсовую смесь, состоящую из алюминиево-магниевого порошка (60—80%) и ферросилиция (20—40%). [c.203]

Флюсы для резки чугуна предназначены для повышения температуры в зоне реза, снижения содержания углерода в расплаве. Они состоят из смеси железного и алюминиевого порошков, феррофосфата и кварцевого песка. Для резки цветных металлов применяются флюсы из тех же компонентов (табл. 8.11). [c.203]

Скорость фигурной резки составляет около 60% прямолинейной резки и зависит от сложности вырезаемой фигуры. Для удаления вредных паров и газов, образующихся при резке чугуна и цветных металлов, рабочее место резчика должно иметь усиленную вентиляцию. Резать латунь, кроме того, следует в респираторе, так как при этом выделяется много паров окиси цинка. Флюсопи-татель устанавливается на расстоянии 10 м от места резки, а шланги, по которым подается кислородно-флюсовая смесь, укладываются без резких перегибов, чтобы избежать забивания их флюсом. Оснащение серийных резаков дополнительной флюсопитающей аппаратурой несложно и может быть выполнено силами строительномонтажной организации или предприятия.

[c.174]

Резать латунь, кроме того, следует в респираторе, так как при этом выделяется много паров окиси цинка. Флюсопи-татель устанавливается на расстоянии 10 м от места резки, а шланги, по которым подается кислородно-флюсовая смесь, укладываются без резких перегибов, чтобы избежать забивания их флюсом. Оснащение серийных резаков дополнительной флюсопитающей аппаратурой несложно и может быть выполнено силами строительномонтажной организации или предприятия.

[c.174]

При обычной кислородной резке на поверхности нержавеющих хромистых и хромо-никелевых сталей появляются тугоплавкие окислы хрома, препятствующие нормальному протеканию процесса резки. Цветные металлы имеют большую теплопроводность и на их поверхности образуются тугоплавкие окислы, удалить которые можно переводя их в легкоплавкие и введя в зону резки дополнительное тепло. Поскольку чугун имеет температуру плавления ниже температуры воспламенения, то при обычной резке чугун будет плавиться, а не сгорать в кислороде. Поэтому для обработки указанных материалов применяют кислородно-флюсо-вую резку. При этом в место реза вместе с режущим кислородом подают порошкообразный флюс, при сгорании которого выделяется дополнительное количество тепла, повышающее температуру в зоне реза. Причем продукты сгорания флюса взаимодействуют с тугоплавкими окислами, образуя жидкотекучий шлак, который легко удаляется из зоны реза. Основным компонентом флюсов является железный порошок. При резке нержавеющих сталей флюс состоит из смеси алюминиевомагниевого порошка с ферросилицием или силикокаль-цием, а при резке чугуна — из железного и алюминиевого порошка, кварцевого песка и феррофосфора. В состав флюсов для резки цветных металлов и их сплавов входят железный и алюминиевый порошок, феррофосфат и кварцевый песок.

[c.225]

Поэтому для обработки указанных материалов применяют кислородно-флюсо-вую резку. При этом в место реза вместе с режущим кислородом подают порошкообразный флюс, при сгорании которого выделяется дополнительное количество тепла, повышающее температуру в зоне реза. Причем продукты сгорания флюса взаимодействуют с тугоплавкими окислами, образуя жидкотекучий шлак, который легко удаляется из зоны реза. Основным компонентом флюсов является железный порошок. При резке нержавеющих сталей флюс состоит из смеси алюминиевомагниевого порошка с ферросилицием или силикокаль-цием, а при резке чугуна — из железного и алюминиевого порошка, кварцевого песка и феррофосфора. В состав флюсов для резки цветных металлов и их сплавов входят железный и алюминиевый порошок, феррофосфат и кварцевый песок.

[c.225]

Железный порошок при сгорании в струе кислорода создает дополнительное тепловыделение, необходимое для расплавления тугоплавких окислов, а флюсующие материалы переводят окисльс в ЖИДКР1Й шлак, который выдувается из зоны реза режущей струей кислорода. Для резки чугуна в состав порошкообразного флюса вводят около 35 л) порошкообразного феррофосфора, а для резки меди и ее сплавов до 25% алюминиевого порошка и 15% феррофосфора.

[c.306]

Для резки чугуна в состав порошкообразного флюса вводят около 35 л) порошкообразного феррофосфора, а для резки меди и ее сплавов до 25% алюминиевого порошка и 15% феррофосфора.

[c.306]

Кислородно-флюсовая резка. При резке высоколегированных сталей на поверхности реза образуется тугоплавкая окисная пленка (СГ2О3) с температурой плавления около 2000°С, препятствующая окислению нижележащих слоев металла. Обычная резка чугуна также не выполнима из-за образования на поверхности реза тугоплавкой пленки, плавящейся при температуре 1300°С, и выделения большого количества окиси и двуокиси углерода, загрязняющих кислород. Резка цветных металлов и сплавов затруднительна по той же причине (образование тугоплавких окислов U2O, Si О, идр.). [c.345]

На фиг. 81 показа.ча поверхность реза чугунной болванки диаметром 360 мм. Резку болванки произвели за два прохода с поворотом болванки. По характеру процесса кислородно-флюсовая резка чугуна мало отличается от резки нержавеющих сталей соответствующей толщины, не считая более обильного выделения продуктов сгоран я в виде. аьп а, Режпмь разделитель — а пезки чугуна приведены в табл. 33. Перед резкой место начала реза подогревают при этом резак располагают таким образом, чтобы. .13 ндщтук находился (почти весь) пад кромкой. После нагрева

[c.135]

аьп а, Режпмь разделитель — а пезки чугуна приведены в табл. 33. Перед резкой место начала реза подогревают при этом резак располагают таким образом, чтобы. .13 ндщтук находился (почти весь) пад кромкой. После нагрева

[c.135]

Подводимый к месту реза флюс прл сгорании выделяет дополни-тельног количество тепла, способствующего расплавлению тугоплавких окислов. Расплавленные окислы образуют жидкие шлаки, которые стекают и не препятствуют процессу резки. Кислороднофлюсовая резка в основном применяется для раскроя листов из нержавеющей стали. Для кислородно-флюсовой резки применяется специальная установка УРХС-3. Эта установка состоит из флюсо-питателя ФП-3 и специального резака. Для разделительной резки хромистых и хромоникелевых сталей толщиной до 100 мм применяется резак РКФ-3 Для резки чугуна, меди н ее сплавов, а также для резки хромистых и хромоникелевых сталей толщиной более 100 мм применяется резак РКФ-4. Поверхностная резка осуществляется с помощью резака РПКФ-3. Техническая характеристика установки УРХС-3, укомплектованной резаком РКФ-3, дааа в табл. 272.

[c.499]

Техническая характеристика установки УРХС-3, укомплектованной резаком РКФ-3, дааа в табл. 272.

[c.499]

Для разделительной кислородно-флюсовой резки чугуна толщиной до 200 мм и для кислороднофлюсовой надрезки чугуна [c.500]

Ряс. 111. Способ резки чугуна кя-слородом [c.203]

РЕЗКА МЕТАЛЛА РЕЗАКОМ [виды, технология]

[Ручные резки металла резаком] пользуются большой популярностью по той причине, что можно быстро и качественно разрезать материал (например, при прокладке трубопроводов), не повредив поверхность.

Использование резака позволяет резать металл любой толщины с минимальными затратами средств и времени (например, при прокладке трубопроводов).

С помощью данной ручной резки осуществляется резка цветных сплавов, чугуна, высокохромистых сталей.

Существует несколько видов резаков, которые нужно знать, чтобы выбрать подходящий вариант для больших и маленьких толщин любого металла, особенно чугуна.

В целом резаки для обработки металла подразделяются на две категории: газовые и воздушно-дуговые.

Газовые резаки

Основой газовой (кислородной) резки является сгорание металлосплавов в потоке чистого кислорода. Перед резкой материал нагревается до температуры горения и окисления.

Таким образом, кислородная резка состоит из двух этапов:

нагрев материала до необходимой температуры;

резка кислородом.

Для нагревания металлического листа, чтобы воспользоваться кислородной резкой, применяются такие горючие газы, как ацетилен, достигающий максимальной температуры сгорания более 3000° (используется для резки рельсов), природный газ, водород, керосин, пары бензина и др.

В таком случае используются резаки небольшой и средней толщины, имеющие конструкцию кислородной горелки.

Газовые резаки включают в себя следующие процессы:

соединение паров жидкости, кислорода и горючих газов;

создание огня для нагрева;

подача кислорода.

Ручную резку сплавов больших толщин кислородом не во всех случаях возможно сделать резаком.

Для кислородной вариации резки важно правильно выбрать металл с точки зрения температуры плавления, показатель которой не должен превышать температуру возгорания кислорода.

Часто возникают проблемы с газовой резкой материала, содержащего большое количество углерода, например, чугуна.

Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого. Чаще всего ее применяют для трубопроводов и пр.

Суть заключается в том, что на место кислородной резки специальные приспособления беспрерывно подают порошкообразный флюс вместе с кислородом.

Флюс сгорает и образуются оксиды, после чего оксиды начинают плавиться и жидкие текущие шлаки вытекают. В качестве флюса используется мелкогранулированный железный порошок.

А при кислородной резке чугуна еще добавляется доменный феррофосфор. Кислородно-флюсовая резка чугуна и других материалов представлена на видео.

Видео:

При ручной кислородной резке качество работ зависит от правильно расположенного резака над поверхностью металла. Нужно соблюдать угол наклона и скорость, так как при неправильно установленной скорости получается неровный срез.

При резке металла больших толщин до 5 см (как при прокладке трубопроводов) пламя должно направляться непосредственно на кромку, что наглядно представлено на видео.

Мундштук располагается перпендикулярно обрабатываемого материала так, чтобы нагревающее пламя и кислород были вдоль вертикальной грани.

Материал передвигается исключительно после прорезывания всей толщины детали.

При резке материала больших толщин до 20 см, например, рельсов или трубопроводов, чугуна, резак располагается под углом 75° к горизонтали, как на видео.

Скорость нужно выставить выше средней. Чистота и величина среза зависят от толщины материала.

Если нужно разрезать изделие круглого сечения, то угол наклона резака должен быть большим, а в процессе резки угол нужно постоянно уменьшать до перпендикулярно расположения резака.

При обработке фигурных изделий больших или малых толщин резак должен располагаться исключительно перпендикулярно относительно поверхности металла.

Видео:

Перед использованием кислородного резака поверхность обрабатываемого материала необходимо настроить и подготовить: тщательно очистить от грязи и коррозии.

Для резки используется кислород в баллонах, которые имеют редуктор для регулировки давления.

Кислород и горючий газ поступают в резак по отдельным шлангам. Чтобы не взорвался генератор, который питает резак, на нем должен быть водяной затвор, который наполняется водой до начала работы.

Генератор без водяного затвора использовать запрещено. Кислородная резка представлена на видео в разделе.

Конечно, газовая резка имеет некоторые недостатки, например: неравномерный нагрев металла приводит к деформации, поэтому при прокладке трубопроводов необходимо доверить такую работу специалисту.

Во избежание повреждения рекомендуется придерживаться следующих правил:

резка начинается с самой длинной кромки, а заканчивается короткой;

в первую очередь вырезаются мелкие детали;

во избежание сильного нагревания кромок, нужно, чтобы скорость резки была достаточно высокой;

во время резки обрабатываемые изделия охлаждаются водой.

Также довольно часто применяется поверхностная кислородная резка, с помощью которой можно вырезать канавки на поверхности металла в виде рельефа.

Поверхностная резка производится резаками моделей РАП-62, РПА-62, РПК-62.

Еще одной разновидностью кислородной резки является разделительная, которая применяется для разреза листового материала, вырезания заготовок и иных работ, связанных с разделением материала на несколько частей.

Для ручной разделительной резки используются такие резаки, как «Пламя-62», РГС-60М.

Плазменный резак

Ручной газовый резак, работающий по типу воздушно-дуговой резки (плазменной), является довольно популярным, особенно в промышленности.

Принцип плазменной резки заключается в следующем: материал плавится между электродом и обрабатываемым листом металла, после чего металл выдувается сжатым воздухом.

Технология плазменной резки доступна не только профессиональным сварщикам.

Если обработка металла выполняется ручным способом, то воздушно-плазменная резка является самым экономичным вариантом, но редко применяемым для прокладки тех же трубопроводов.

Достоинствами воздушно-дуговой обработки являются:

компактное оборудование;

низкие энергозатраты;

качественный рез разных видов металла;

высокая скорость;

наличие защиты от перегрева и воздушного охлаждения;

простое включение оборудования.

Такая резка часто применяется для обработки металла малых и средних толщин до 35 мм. Часто применяется для обработки отливов, устранения дефектов на швах, токопроводящих металлов и т.д.

Плазменной резкой производится не только прямолинейная резка, но и фигурная, как гласит технологическая карта.

Плазменные резаки представлены в виде машины с плазмотроном – рабочей насадкой, в которой размещается электрод. В процессе резки в электрод подается плазмообразующий газ, например, сжатый воздух.

Под воздействием выработки сварочного тока электрод нагревается и зажигается дуга, в результате чего газ превращается в плазму с температурой до 30000°.

Видео:

Так как металл быстро нагревается дугой плазмореза, поэтому происходит плавление только места среза, а другие участки материала не нагреваются.

Благодаря этому, поверхность не деформируется в результате теплового воздействия. Применение плазменной резки позволяет не обрабатывать кромки дополнительно.

Применение плазменной резки позволяет не обрабатывать кромки дополнительно.

Качество ручной плазменной резки напрямую зависит от сопла, находящегося в плазмотроне. Сопло оказывает влияние на скорость, ширину и чистоту среза.

Сопло является деталью, которая часто нуждается в замене, а если длина сопла будет увеличена, то данное обстоятельство улучшит качество резака.

Особенностью работы плазменного резака является длительное непрерывное время работы более получаса. По истечении данного времени оборудование требуется отключить для остывания.

Воздушно-дуговой резак может работать от трансформаторов и инверторов.

Использование трансформаторов позволяет резать металлы больших толщин до 40 мм, а инверторы для металла меньших толщин — до 30 мм.

Для ручной резки рекомендуется использовать инверторы, так как они более эффективны для работы с нержавеющими сталями, чугуном и мягкими сплавами. Подробно процесс плазменной резки можно посмотреть на видео. При желании можно найти несколько руководств в видео-формате, где рассказан процесс и показана сварка трубопроводов.

При желании можно найти несколько руководств в видео-формате, где рассказан процесс и показана сварка трубопроводов.

Видео:

Плазменная резка используется для обработки цветных сплавов, однако существуют определенные нюансы такой обработки.

Нержавеющие стали не рекомендуется резать с использованием сжатого воздуха. Лучше использовать чистый азот или смешать его с аргоном – это будет зависеть от толщины металла.

Также следует иметь в виду, что нержавейка может деформироваться под воздействием переменного тока, а это, в свою очередь, приведет к небольшому сроку эксплуатации.

Для резки алюминия толщиной до 70 мм применяется сжатый воздух.

При меньшей плотности материала толщиной до 20 мм резка осуществляется чистым азотом, при толщине 70-100 мм используется азот с водородом.

Использование резака для резки металла (например, при прокладке трубопроводов) позволяет быстро и качественно выполнить обработку материала. К тому же все работы можно сделать своими руками, зная технологию резки.

Подробно весь процесс представлен на видео, изучение которого позволит правильно использовать резак. Важна также и технологическая карта, в которой даны инструкции о том, как правильно пользоваться тем или иным инструментом.

Виды резки металла и их преимущества

Резка металла необходима для разделения листа металла на раздельные части или же для изготовление необходимой детали. Благодаря этому можно получить изделие заданной формы и размеров, получить деталь необычной формы или же просто не допускать того, чтобы у вас были отходы от вашего производства.

Резка металла выполняется на специальном оборудовании, предназначенном для резки металла. Существует несколько видов металлорежущих станков:

На лазерном станке создается пучок света, который фокусируется на участке металлического места, благодаря чему происходит процесс расплавления металла. Считается, что это самый экономный и выгодный вариант, к тому же лазер способен расплавить и разрезать любые виды металла, даже нержавеющий.

Для плазменной резки используется плазмотрон, где струя плазмы и выполняет роль рассекающего элемента. Плазменная резка легко режет высокоуглеродистые стали, низкоуглеродистые стали, конструкционные стали, высоколегированные стали, нержавеющие стали, сплавы цветных металлов, титан, чугун, биметаллические металлы и т. Д. Плазменная резка очень широко распространена в машиностроении, судостроении и в некоторых других отраслях промышленности за счет своей удобности и практичности в применении. Высокая универсальность, гибкость, скорость резки, качество резки и экономическая эффективность передовой технологии плазменной резки составляют почти львиную долю заказов на обработку различных заказов.Плазменные резаки обычно используют медное сопло для сжатия потока газа дугой, протекающей через него. Это позволяет настроить максимальную точность резки, что радует всех специалистов, так как абсолютно детали после плазменного резака выходят с точностью до миллиметра во всех измерениях.

Возможно, вы слышали, как резка кислородом топлива описывается как «сжигание», «резка факелом» или «резка пламенем». Каждое из этих имен содержит элемент правды в описании процесса. Используется кислородно-топливный резак, у него есть пламя, и сталь «сжигается» при резке. Реальный химический процесс, который имеет место, иногда описывается как «быстрое ржавление» стали. Независимо от того, считаете ли вы это горением или ржавчиной, результат схожий — сталь быстро окисляется в результате химической реакции, которая генерирует тепло.

Черный металл. Резка черных металлов.

К черным металлам относятся железо и его сплавы с углеродом и другими примесями. В настоящее время применение черных металлов составляет около 90% потребления всех металлов.

В зависимости от содержания углерода черные металлы подразделяются на сталь и чугун.

Сталь — сплав железа, который содержит до 1,7% углерода и небольшие количества кремния, марганца, серы и фосфора. Сталь разделяется на обыкновенную (углеродистую) и легированную (специальную).

Таблица 1

Основные марки углеродистой стали

| Марка стали | Содержание углерода, % | Предел прочности при растяжении, кг/мм2 | Относительное удлинение, % |

| Ст. 0 | До 0,23 | 32—47 | 18 |

| Ст. 1 | 0,07—0,12 | 32—40 | 28 |

| Ст. 2 | 0,09—0,15 | 34—42 | 26 |

| Ст. 3 | 0,14—0,22 | 33—47 | 21—23 |

| Ст. 4 | 0,18—0,27 | 42—52 | 19—21 |

| Ст. 5 | 0,28—0,37 | 50—62 | 15—17 |

| Ст. 6 | 0,38—0,50′ | 60—72 | 11—13 |

| Ст. 7 | 0,50—0,63 | 70—80 и более | 7—9 |

В табл. 1 приведены основные марки углеродистой стали с указанием примерного содержания углерода и основные характеристики механических свойств.

Читайте также:

Как сделать правильное пламя резака. Подогревательное пламя при резке. Науглероживающее пламя.;

Технология кислородной резки высокоуглеродистой и легированной стали.;

Пакетная резка металла. Кислородная резка металла.;

Дефекты кислородной резки металла. Причины их возникновения и способы устранения.

Кроме углерода, стали этих марок содержат постоянные примеси: от 0,25 до 0,8% марганца, до 0,5% кремния, не более 0,04% серы и не более 0,04% фосфора.

Присутствие марганца в стали полезно. Марганец способствует повышению предела прочности стали и, активно соединяясь с кислородом, предохраняет металл от окисления,

Сера и фосфор — вредные примеси, но полностью избежать их невозможно. Сталь с содержанием фосфора более 0,1% приобретает, хладноломкость, т. е. дает трещины при обработке в холодном состояний. Сталь с содержанием серы более 0,04% приобретает красноломкость, т. е. дает трещины и надрывы при обработке в нагретом состоянии.

Сталь является основным материалом, применяемым в современном судостроении. Широкое Применение находит сталь марок Ст. 3 и Ст. 4, из которых изготовляют корпуса судов.

На процесс кислородной резки содержание в обычной стали углерода в пределах до 0,7% не оказывает заметного влияния. Сталь с большим содержанием углерода резать трудно; практически такая сталь обычной резке не подвергается.

Кислородная резка малоуглеродистой стали протекает нормально, без трещин и подкалки кромок. Поверхность реза получается ровной, чистой и легко поддается механической обработке.

Для придания стали определенных свойств в ее состав вводят специальные примеси — такие металлы, как хром, никель, вольфрам, молибден, ванадий, кобальт, титан и др., получая при этом так называемую легированную сталь.

Резка высокоуглеродистой и легированной стали многих марок затруднительна, так как они дают трещины и сильно подкаливаются. При резке таких сталей необходимо принимать особые меры предосторожности.

Черный металл. Резка черных металлов.Чугун — железный сплав, который содержит от 1,7 до 6,7% углерода и небольшие количества кремния, марганца, серы и фосфора.

Чаще всего чугун содержит около 2,5 —4% углерода. Железо с содержанием от 1,7 до 2,3% углерода применяется редко, так как оно теряет положительные качества стали и не приобретает хороших качеств чугуна.

Различают серый и белый чугун. У серого чугуна большая часть углерода находится в свободном состоянии (в виде отдельных зерен графита). У белого чугуна большая часть углерода находится в связанном состоянии (в химическом соединении с железом).

Серый чугун имеет низкую твердость, легко обрабатывается резцами, а белый чугун обладает большой твердостью и обычными резцами не обрабатывается.

В чугуне содержится от 0,5 до 4% кремния, который способствует выделению углерода в виде свободного графита, т. е. получению серого чугуна. Марганца в чугуне обычно содержится от 0,2 до 1,5%, он способствует получению твердого отбеленного чугуна. Фосфора в чугуне содержится 0,1—0,2%. В чугуне, предназначенном для отливок тонких изделий, содержание фосфора допускается до 1 %, так как фосфор придает чугуну жидкоплавкость. Содержание серы в чугуне — не более 0,2 %х Она придает чугуну густоплавкость и способствует отбеливанию.

В судостроении находит применение серый чугун, из которого часто отливают дейдвудные трубы, кнехты, арматуру й различные более мелкие детали.

Как и высокоуглеродистая сталь, чугун не поддается обычной кислородной резке. Для чугуна применяется кислородно-флюсовая резка.

Понравилась статья?! Поделись с друзьями!

Кислородно-флюсовая резка металла — процесс, теория, описание

В отличие от других способов техника кислородно-флюсовой резки на 15-20% результативнее благодаря мощности пламени, а также отсутствия дополниельного прогрева маталла и сплавов. Данный метод значительно эффективнее ранее применяемых способов. Высокая скорость обработки, используемая в данной технологии позволяет получить чистый срез высокого качества. Чаще всего используют флюс с термомеханическими или механическими свойствами. В отдельных случаях для улучшения теплоотдачи в железную стружку добавляют 10% алюминия.

Сущность процесса

В момент образования кислородной струи медленно и непрерывно подается флюс, чаще всего – железный порошок. Сгорая, порошок выделяет необходимое дополнительное количество тепла, тем самым повышая температурный диапазон резки. Такой способ позволяет образовавшимся окислам не затвердевать. Кислородную резку с использованием флюса применяют для:

- • высоколегированных сталей с содержанием хрома и никеля, компоненты которых в процессе сварки образуют тугоплавкие окислы, не ликвидирующиеся кислородной струей;

- • работы с чугуном и цветными металлами, чувствительным к температурным колебаниям.

Виды флюсов – железный и алюминиевый порошки, кварцевый песок, силикокальций и ферросилиций – керамические флюсы (для низколегированной стали), феррофосфор (для чугуна).

Виды кислородно-флюсовой резки

Технологией кислородно-флюсовой резки производят обработку металлов напором газового пламени, смешанного со струёй кислорода, которая выполняет функцию «режущего пламени». Таким способом резку прочных металлов можно делать и вручную, и как механически. Для автоматической кислородно-флюсовой резки используют газорезательные устройства, в которые устанавливают резаки. Аппаратами мастер может делать поверхностную резку или разделительную. При ручном раскрое используют специальные держатели, в которых также под напором подаётся газ и кислород. И ручным, и машинным способами можно обработать высокопрочные металлы толщиной до двухсот миллиметров на большой скорости (около 300-700 мм/мин).

Аппараты для кислородно-флюсовой обработки металлов

Обработку металлоизделий кислородно-флюсовым способом совершают на специальных устройствах. В конструкции аппарата предусмотрены такие элементы как резак, флюсопитатель, передатчик флюса в резак. Металлорежущий инструмент в устройстве имеет больший диаметр, по сравнению с аналогичным аппаратом для резания только кислородом. В роли горючего сырья выступают окислители, пропан, азот, флюсонесущие газы, СО2. В ручном процессе разрезания помогает аппарат копьедержатель «КД-1». Машинную резку флюсом и кислородом осуществляют на портальных автоматических устройствах и установках УКФР-6М. Аппаратами для ручной и автоматической резки обрабатывают такие материалы как стали, чугун, бетон, алюминий, различные сплавы цветмета.

Процесс кислородно-флюсовой резки высокохромистых сталей

Изделия из высокохромистой и хромоникелевой стали невозможно обработать одним кислородом из-за того, что, окисляясь, хром становится тугоплавким, и его сложно удалить из среза заготовки. Для таких материалов была изобретена технология кислородно-флюсовой резки. Стальные заготовки с высоким содержанием хрома режут струёй кислорода, в которую добавлен порошок (флюс). Порошковое вещество сгорает, соприкасаясь с кислородом, тепловая отдача усиливается, и хромистая сталь начинает плавиться точно в местах резки. Работа по такой технологии получают чистую поверхность разреза.

Кислородно-флюсовая резка чугуна

Чугунные изделия плавятся при очень высоких температурах, поэтому для чугуна также применяют процесс обработки кислородным флюсом. Кислородная резка не подойдет из-за того, что в составе чугуна содержится кремний, который образует под воздействием СО2 прочную плёнку. Расплавить её, чтобы получить аккуратный рез на изделии можно только с добавлением флюсового порошка. Кислородно-флюсовая резка чугуна предотвращает загрязнение кислородной струи и не даёт произойти окислению в местах разреза.

Кислородно-флюсовая резка цветных металлов

Затруднение обработки цветных металлов (таких как латунь, бронза, медные сплавы) состоит в высокой теплопроводности этих материалов. Кислород не выделяет столько тепла, чтобы справиться с деталями из цветмета. Резку цветного металла кислородом и флюсом совершают, добавляя в порошок вещество – феррофосфор. Кроме того, процесс резки начинают производить только после предварительного нагрева до 300-400 градусов по Цельсию. Мастера при работе с кислородно-флюсовой технологией надевают респираторные маски, так как выделяющиеся в процессе вещества вредны для человека.

Кислородно-флюсовая резка — Cварочные работы

Кислородно-флюсовая резка

Цветные металлы и их сплавы, чугуны, нержавеющие хромистые и хромоникелевые стали невозможно разрезать обычной газокислородной резкой. Для этого надо использовать плазменно-дуговую, а лучше кислородно-флюсовую резку-Сущность последней состоит в том, что в зону резания с помощью специальной аппаратуры непрерывно поступает порошкообразный флюс совместно с режущим кислородом. Флюс сгорает и расплавляет образующиеся тугоплавкие оксиды-Кроме того, флюс переводит оксиды в жидкотекучие шлаки, легко вытекающие из места разреза.

Рис. 133. Положение инструмента при резке металла большой толщины: а — перед началом резки; б — перед окончанием резки

Данная резка применяется, главным образом, для работы с чугуном и высоколегированными сталями толщиной до 70 мм.

В качестве флюса применяется мелкогранулированный железный порошок марки ПЖ5М (ГОСТ 9849-74) с размерами частиц от 0,07 до 0,16 мм (используется для резки чугуна и меди). Для резки нержавеющих сталей к указанному порошку добавляют 10-12% алюминиевого порошка марки АПВ. Можно использовать и алюминиево-магниевый порошок (60-80%) в смеси с ферросилицием (20-40%). При резке хромистых и хромонике-левых сталей используется железный порошок ПЖ5М с добавкой 25-50% окалины. При резке чугуна можно добавить к этому порошку 30-35% доменного феррофосфора. Смесь железного порошка с алюминиевым порошком (15-20%) и феррофосфором U0-15%) применяется при резке меди и ее сплавов.

Данная резка осуществляется установкой УРХС-5, состоящей из резака и флюсопитателя Установка может разрезать ручным или машинным способом высоколегированные хромоникелевые и хромистые стали толщиной 10-200 мм при скорости резания 230-760 мм/мин. На 1 м разреза расход кислорода составляет 0,20-2,75 м3, ацетилена — 0,017-0,130 м3 и флюса — 0,20-1,3 кг. Чугун толщиной 50 мм режется со скоростью 70-100 мм/мин при расходе на 1 м разреза 2-4 м3 кислорода, 0,16-0,25 м3 ацетилена и 3,5-6 кг флюса. При резке сплавов меди получают приблизительно такие же параметры.

Следует учитывать, что мощность подогревающего пламени нужно повысить на 15-25% по сравнению с обычной газовой резкой, так как определенная часть теплоты этого пламени будет уходить на нагревание флюса. Пламя должно быть нормальным или с незначительным избытком ацетилена. От торца мундштука резака до поверхности металла должно быть расстояние в 15-25 мм. При малом расстоянии возможны хлопки и обратные удары пламени из-за отскакивания частиц флюса от поверхности и попадания их в сопло резака. Кроме того, может быть перегрев мундштука и вследствие этого нарушение процесса резки. Угол наклона инструмента следует сделать в 1-10° в сторону, обратную направлению к резки. Для облегчения процесса резки сплавы меди нужно предварительно подогревать до 200-50 “С, а хромистые и хромоникелевые стали — до 300-400 °С.

На практике довольно часто производится резка бетона и железобетона. Она выполняется 2 способами: кислородно-копьевой и порошково-копьевой резками.

Кислородно-копьевая резка очень хорошо прожигает отверстия в бетоне. Она позволяет получить отверстия глубиной до 4 м при диаметре до 1,2 м. Этой резкой можно с успехом прижигать отверстия в стальной заготовке.

При данном способе используется стальная труба (копье), один конец которой разогревается до температуры оплавления и приставляется к поверхности бетона. Через копье продувается кислород, который, взаимодействуя с раскаленным торцом трубы восстанавливается. При этом возникают жидкотекучие оксиды железа, реагирующие с бетоном и превращающиеся в шлаки, которые затем легко выдуваются. Продвигая трубу вперед, можно прожечь требуемое отверстие в бетоне.

В качестве копья можно использовать газовую тонкостенную трубу диаметром 10-20 мм, заполненную стальными прутками на 60-65% ее объема или обмотанную снаружи стальной проволокой диаметром 3-4 мм, а также цельнотянутую толстостенную трубу диаметром 20-35 мм. Проволока и прутки выполняют при такой резке ту же функцию, что и флюс при кислородно-флюсовой резке. Копье нагревается, как правило, угольным электродом или горелкой.

Порошково-копьевая резка характеризуется тем, что при ней используется железо-алюминиевый порошок в соотношении 85 : 25. Как и флюс, этот порошок вдувается струей кислорода в зону резания. Параметры выполняемой работы при этом могут быть следующими. Так, например, при прожигании отверстия диаметром 50 мм и глубиной 500 мм, скорость продвижения составит 120—160 мм/мин при давлении кислорода 0,7 МПа, расходе порошка 30 кг/ч и расходе копья (трубы) 4 мм на каждый метр длины отверстия.

При глубине отверстия 1,5 м и том же диаметре скорость углубления уменьшится до 40-70 мм/мин при давлении кислорода 1,0-1,2 МПа, расходе флюса 30 кг/ч и расходе копья 6 мм на 1 м длины отверстия.

Поверхностная резка — разновидность кислородной резки. Она предназначена для вырезания на поверхности металла рельефа в виде одной или нескольких, раздельных или совмещенных канавок. В сварочных работах эта резка часто используется для вырезки дефектных участков швов. При данной Резке источником нагрева металла будет являться и пламя резака, и расплавленный шлак, который при своем растекании подогревает глубоколежащие слои металла.

Для этого вида работ хорошо подходят резаки типа РПА и РПК. Режим резки и угол наклона инструмента играют важную роль в эффективности поверхностной резки.

На начальном этапе нужно прогреть область разреза д температуры воспламенения. Резак следует располагать пр этом под углом 70-80° к поверхности металла. Перед подаче режущего кислорода инструменту необходимо придать на клонное положение под углом 15-45”. В процессе резки возни кает очаговое горение металла; тем самым обеспечиваете эффективная зачистка металлической поверхности, в том чи . ле и за счет равномерного продвижения инструмента по ли нии намечаемого разреза.

Положение резака при данном виде резки детально п< казано на рисунке 134.

Ширина и глубина канавки уменьшаются при увелич нии скорости резки. Кроме того, глубина канавки становится, меньше, когда уменьшается угол наклона мундштука инструмента и при падении давления режущего кислорода. Ширина канавки зависит от диаметра струи кислорода. Во время поверхностной резки нужно сделать ширину канавки в 5-6 раз больше ее глубины, чтобы предупредить возникновение закатов на поверхности.

Рис. 134. Схема поверхностной кислородной резки: 1 — мундштук; 2 — шлак; 3 — канавка

Если необходимо зачистить многочисленные дефекты на большой площади, то в этом случае следует произвести резку «елочкой» за один или несколько проходов с использованием колебательных движений резака.

—

Для резки высоколегированных хромистых и хромоникелевых сталей, чугуна и цветных металлов, которые не поддаются обычной кислородной резке, применяется кислородно-флюсовая резка.

Сущность процесса кислородно-флюсовой резки заключается в том, что в зону резки дополнительно подают порошкообразный флюс. Часть флюса при горении в струе кислорода выделяет дополнительно большое количество тепла, способствующего расплавлефнию тугоплавких окислов железа, которые сильно разжижают шлаки на поверхности реза. Другая часть порошка способствует механическому удалению расплавленных шлаков с полости реза.

Для кислородно-флюсовой резки применяют специальную аппаратуру, состоящую в основном из флюсопитателя и резака с приспособлениями для подачи флюса.

Наибольшее распространение в промышленности получили установки типа УРХС (установка резки хромистых сталей) конструкции ВНИИАвтогенмаш.

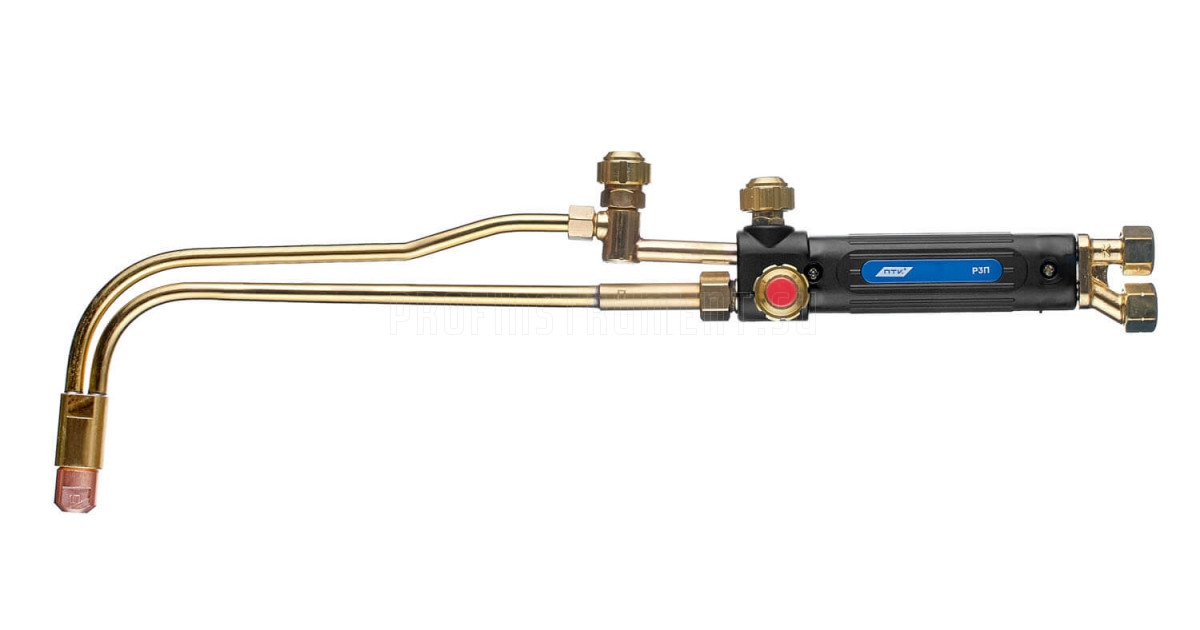

Установка УРХС-5 (рис. 39) предназначена для ручной разделительной кислородно-флюсовой резки одним резаком высоколегированных хромистых и хромоникелевых сталей толщиной 10—200 мм. Установка работает по схеме внешней подачи флюса к резаку и состоит из следующих основных частей: флюсопита-теля ФП-1-65 и резака РАФ-1-65. Резак РАФ-1-65, в свою очередь, состоит из серийного резака Р2А-01, флюсовой приставки и тележки с циркульным устройством. Резак Р2А-01 в установке служит для образования горючей смеси (подогревающего пламени) и подачи режущего кислорода в зону реза. В качестве горючего газа для подогревающего пламени служит ацетилен. Можно использовать пропан-бутан и природный газ с теплотворной способностью не ниже 34000 кДж/м3. В этом случае применяется резак РЗП-01.

Флюсовая приставка предназначена для включения и выключения подачи флюса в зону реза, который, воспламеняясь и сго-ргя в месте реза, значительно повышает температуру и образует шлаки с более низкой температурой плавления, менее вязкие, легко удаляемые из разреза.

Флюсопитатель ФП-1-65 состоит из бачка, вмещающего 20 кг железного порошка марки ПЖ4М и ПЖ5М (ГОСТ 9849—74), циклонного регулировочного устройства и редуктора. Работает флюсопитатель следующим образом. Кислород поступает из баллона (трубопровода) в тройник флюсопитателя, где разветвляется на три потока. Основная часть кислорода подается по шлангу в резак, другая часть поступает в редуктор, после которого дополнительно разветвляется на два направления: в верхнюю часть бачка для создания давления на флюс и через вентиль в циклонное регулировочное устройство. Из бачка флюс под давлением осыпается в циклонную камеру, где увлекается кислородом и подается в флюсовую приставку на резаке. Для обеспечения нормальной работы флюсопитателя необходимо оставлять в бачке не менее 2 кг флюса. Флюсопита-тель рекомендуется устанавливать «а расстоянии не более 10 м от места резки. Перед засыпкой флюс необходимо просеять через сетку для удаления частиц крупнее 0,16 мм.

Установку УРХС-5 можно использовать и для механизи-рованнон резки, оснастив машинный резак флюсовой приставкой, чертежи которой приведены в инструкции по эксплуатации установки.

Рис. 39. Установка УРХС-5 для кислородно-флюсовой резки:

1 — флюсопитатель; 2 — циклонное устройство; 3 — рукав для подачи флюса; 4 — рукав кислорода; 5 — рукав горючего газа; 6 — резак; — вентиль для регулироьвния подачи флюса

Для резки стали толщиной от 200 до 600 мм применяется установка УРХС-6. Она комплектуется флюсопитателем ФП-2-65 и резаком РАФ-2-65. Устройство ее аналогично устройству установки УРХС-5. Бачок флюсопитателя вмещает 35 кг флюса. Кислород подается от рампы из десяти баллонов, ацетилен — от рампы из трех баллонов.

Техника кислородно-флюсовой резки в основном не отличается от обычной кислородной. Она может быть как ручной, так и механизированной. При механизированной резке кислородно-флюсовые резаки устанавливают на любую серийную газорезательную машину. Применяют как разделительную, так и поверхностную кислородно-флюсовую резку. Лучше всего кислородно-флюсовой резке поддаются хромистые и хромоникелевые стали, в этом случае достигается наилучшее качество реза.

При кислородно-флюсовой резке чугуна в зоне резки происходит отбел и возникают поверхностные трещины из-за большого содержания углерода и быстрого охлаждения разрезаемых кромок детали. Для улучшения качества резки необходим предварительный подогрев чугуна и замедленное остывание его после резки.

Хуже поддаются резке медь и ее сплавы (латунь, бронза). При кислородно-флюсовой резке меди необходим предварительный подогрев до температуры 800—900 °С участка, с которого на-тинается резка. Без предварительного подогрева резка меди из-за ее высокой теплопроводности невозможна. Сплавы на основе меди также требуют предварительного подогрева до температуры 400—500 °С участка, с которого начинается процесс резки.

—

Высоколегированные, хромистые и хромоникелевые нержавеющие стали не могут подвергаться кислородной резке обычным способом, так как на поверхности реза образуются тугоплавкие окислы хрома с температурой плавления около 2000° С, препятствующие процессу резки. До появления кислородно-флюсового способа резки нержавеющих сталей использовали способ, основанный на создании участков металла с высокой температурой нагрева для расплавления тугоплавкой окиси хрома (рис. 52).

Это достигается путем наложения вдоль линии реза стальной полоски или наплавкой стальным электродом валика. При сгорании стальной полоски или валика выделившееся тепло способствует растворению и удалению окислов хрома. Данным способом можно резать нержавеющую сталь толщиной до 20 мм при низкой производительности труда.

Лучшие результаты резки достигаются путем ввода в зону резки прутка из низкоуглеродистой стали диаметром 10—15 мм. Выполнять резку данным способом могут только два рабочих, это является существенным недостатком данного метода резки. Рез получается шнро-ним, скорость резки низкая, качество поверхности реза плохое.

При кислородно-флюсовой резке в струю режущего кислорода непрерывно вводят порошкообразный флюс, при сгорании которого выделяется дополнительное тепло с повышением температуры в месте реза. Взаимодействуя с продуктами сгорания флюса, тугоплавкие окислы образуют жидкие шлаки, которые не препятствуют резке и легко вытекают из места реза.

Рис. 52. Способы ручной кислородной резки нержавеющих сталей

а — пути наложения вдоль линии реза полоски из низкоуглеродистой стали; б — при помощи наплавки вдоль линии реза валика из низкоуглеродистой стали; в — введением в место реза прутка из низкоугле-роднстой стали

В качестве флюса применяют железный порошок с зернами 0,1—0,2 мм с добавлением некоторых других компонентов. При резке высокохромистых сталей добавляют кварцевый песок, флюс ФХ-4, ФХ-5 и ФХ-7; при резке чугуна — феррофосфор, флюс ФЧ-3 и ФЧ-4, при резке меди, латуни и бронзы — феррофосфор и алюминий, флюс ФЦ-3, ФЦ-4 и ФЦ-5.

Температура плавления чугуна ниже температуры горения железа, поэтому кислородная резка чугуна“без применения флюса затруднена. При резке чугуна кремний, сгорая, дает тугоплавкую окисную пленку, препятствующую резке. А углерод при сгорании загрязняет режущий кислород, препятствуя тем самым сгоранию железа.

Резать чугун можно без флюса, но при этом необходимо применять мощное ацетилено-кислородное пламя с избытком кислорода. При этом расходуется гораздо больше металла, кислорода и ацетилена, чем при резке стали. Рез получается слишком широкий, неровный, с оплавленными кромками. Поэтому iiyryH режут с применением флюса.

При резке меди, латуни и бронзы, обладающих большой теплопроводностью, образуются также тугоплавкие окислы, поэтому резать их можно только кислородно-флюсовой резкой. Цветные металлы (медь, латунь, бронзу) необходимо резать с подогревом до 200—400 °С.

Для кислородно-флюсовой резки применяют установку УРХС-4 (рис. 53) разработки ВНИИАвтогенмаш. Установка работает по принципу внешней подачи флюса к резаку.

Ацетилен через водяной затвор, а кислород из баллона через редуктор поступают в резак по шлангам. Через тройник часть кислорода поступает в редуктор и через вентиль поступает во флюсопитатель и штуцер циклонной камеры, в которую по каналу поступает порошкообразный флюс из флюсопитателя. Кислород, проходя по каналу, засасывает флюс и подает его по шлангу в резак, затем через вентиль и трубку он поступает в сопла головки резака, а затем засасывается в струю режущего кислорода. По шлангу режущий кислород поступает в резак.

При подаче порошков марок ПЖ1М, ПЖ2М и ПЖЗА1, во избежание спекания этих порошков в флюсопроводах, следует применять только азот или сухой сжатый воздух.

Рис. 53. Установка для кислородно-флюсовой резки УРХС-4

С 1967 г. взамен установки УРХС-4 выпускают установку УРХС-5 и УРХС-6, разработанные ВНИИАвто-генмашем, с той же технической характеристикой и с тем же принципом работы. Установка УРХС-5 комплектуется резаком РАФ-1-65 и флюсопитателем ФП-1-65, несколько отличающимися некоторыми конструктивными особенностями от флюсопитателя установки УРХС-4.

Резку нержавеющих сталей толщиной 200—500 мм производят установкой УРХС-6, укомплектованной резаком РАФ-2-65 и флюсопитателем ФП-2-65. Мощность подогревательного пламени при кислородно-флюсовой резке в два раза больше, чем при резке низкоуглеродистых сталей.

При резке флюсопитатель должен быть установлен на расстоянии не более 10 м от места резки. Во избежание забивания шлангов кислородно-флюсовой смесью их укладывают без резких перегибов. Перед засыпкой флюса в бункер необходимо проверить, имеется ли подсос в инжекторе флюсопитателя.

Расстояние от конца мундштука до поверхности разрезаемого металла принимается равным 30—50 мм. Это делается для того, чтобы частицы флюса успели нагреться до температуры воспламенения. Также уменьшается вероятность хлопков пламени.

Если произошло спекание флюса в резаке или в шланге, то быстро перекрывают его подачу, выключают и охлаждают резак, прочищают каналы головки, инжектора и шлангов. Если этого сделать нельзя, то резак и шланг заменяют.

По окончании работы вначале выключают подачу флюса, затем перекрывают ацетиленовый, потом кислородный вентиль и вентиль режущего кислорода.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Труборез для грунта | Reed Manufacturing

Технические характеристики

| Каталожный № | Код позиции | Тип | Диаметр трубы [1] | Длина | Вес | |||

|---|---|---|---|---|---|---|---|---|

| дюйм ном. | фактический наруж. мм | дюйм | мм | фунт | кг | |||

| SC49-6 [2] | 08049 | Трещотка | 1 1/2 — 6 | 160 | 26 | 660 | 17.6 | 8,0 |

| SC49-8 [2] | 08050 | Трещотка | 1 1/2 — 8 | 212 | 26 | 660 | 19,4 | 8,8 |

| SC49-10 [2] | 08051 | Трещотка | 1 1/2 — 10 | 268 | 26 | 660 | 21,2 | 9,6 |

| SC49-12 [2] | 08052 | Трещотка | 1 1/2 — 12 | 317 | 26 | 660 | 23.0 | 10,5 |

| SC49-15 [2] | 08053 | Трещотка | 1 1/2 — 15 | 403 | 26 | 660 | 24,8 | 11,3 |

| SC59-6 | 08059 | , одиночный ход | 1 1/2 — 6 | 160 | 43 | 1,092 | 23,8 | 10,8 |

| SC59-8 | 08060 | одиночный ход | 1 1/2 — 8 | 212 | 43 | 1092 | 25.6 | 11,6 |

| SC59-10 | 08061 | Односторонний ход | 1 1/2 — 10 | 268 | 43 | 1092 | 27,4 | 12,5 |

| SC59-12 | 08062 | Одинарный ход | 1 1/2 — 12 | 317 | 43 | 1,092 | 29,2 | 13,3 |

| SC59-15 | 08063 | Односторонний ход | 1 1/2 — 15 | 403 | 43 | 1092 | 31.0 | 14,1 |

См. Информацию о максимальной пропускной способности трубы

[2]Ключ с трещоткой 1/2 дюйма (# 40208) в комплекте с резаками SC49

Максимальная пропускная способность труб (определяется максимальным приложенным давлением):

- Сверхтяжелая чугунная грунтовая труба.. . . . . . . . . . . . 2–4 дюйма (62–125 мм)

- Чугунная грунтовая труба с рабочим грузом………. 2–8 дюймов (62–212 мм)

- Бетонная труба. . . . . . . . . . . . . . . . . . . . . . . . 4-6 дюймов (125-160 мм)

- No-Hub® чугунная грунтовая труба.,,,,,,,,… 1 1/2 «-8» (38-212 мм)

- Глиняная труба………………………. 2-15 дюймов (62-403 мм)

Доступны удлинительные цепи для увеличения производительности меньшие фрезы.

Дополнительная информация

Самый быстрый способ разрезать чугунную грунтовую трубу, глиняную трубу и бетонную трубу малого диаметра — это цепной резак для грунтовых труб. Отлично подходит для работы с серой водой! Компания REED улучшила оригинальную конструкцию, предоставив более прочные губки и более прочные регулировочные винты, которые можно заменить оригинальными инструментами. Труборез для грунта REED доступен в модели SC59 с одним ходом и модели SC49 с храповым механизмом для работы в тесноте.Многоразовый гаечный ключ с храповым механизмом 1/2 ”поставляется с моделями SC49. Комплект роликов No-Hub® входит в стандартную комплектацию всех моделей.

Для резки труб из высокопрочного чугуна REED рекомендует резаки Hinged Cutters ™ или Rotary ™ с малым зазором. Для резки пластичного материала с цементным покрытием или пластичного материала с керамическим покрытием используйте универсальный труборез REED (UPC) с лезвием для труб из чугуна и высокопрочного чугуна.

ПРИМЕЧАНИЕ. Наборы губок и режущие цепи взаимозаменяемы с моделями Wheeler-Rex®. Доступен узел прижимного винта, предлагающий детали для тяжелых условий эксплуатации для текущих и предыдущих моделей REED, а также для Wheeler-Rex® 490.Заказ № 98046 для моделей REED SC49 и серии Wheeler-Rex® 490; используйте # 98047 для моделей REED SC59.

Впервые представленный компанией REED, захватный винт делает труборез SC49 для резки грунта с малой четвертью простым в использовании и менее дорогим.Винт не нужно перемещать на место, что снижает вероятность поломки винта и фрезы.

Резцы язычковые

от Reed

Произведенный в США, Reed предлагает одни из лучших и наиболее эффективных по доступной цене резаки в отрасли. PlumbingSupply.com® — это ваш источник продукции Reed и многих других удобных инструментов для сантехники.

Ножницы одноходовые

SC59, одиночный ходСамый быстрый способ разрезать чугунную грунтовую трубу и бетонную трубу небольшого диаметра — использовать цепной труборез (также известный как «резцы с защелкой»).Компания Reed улучшила оригинальную конструкцию производителя, добавив более прочные губки и более прочные регулировочные винты, которые можно заменить оригинальными инструментами. Приведенные ниже модели , однотактные, позволяют легко резать, когда у вас много места в рабочей зоне.

Резцы с храповым механизмом

Тип трещотки SC49 Эти труборезы с храповым механизмом идеально подходят для работы в ограниченном пространстве. Простые в использовании, поскольку винт фиксируется и не требует манипуляций, чтобы установить на место, резаки Reed требуют меньше усилий, чем у конкурентов.Ключ с храповым механизмом 1/2 «поставляется с моделями SC49 для легкого и немедленного использования.| Максимальный объем трубы (определяется максимальным приложенным давлением): | |

| Труба для особо тяжелых грунтов | 2–4 дюйма |

| Рабочий вес Чугунная труба | 2–8 дюймов |

| Бетонная труба | 4–6 дюймов |

| Труба без ступицы | 1-1 / 2 «- 8» |

| Глиняная трубка | 2–15 дюймов |

Герконовые тиски для штатива

Штативные тиски Reedявляются одними из самых прочных трубных тисков на рынке.Штативы изготовлены из толстолистовой стали, шарниров внахлест и лучшего регулируемого зажима лотка (а не установочного винта), чтобы удерживать узел нижнего лотка и весь портативный верстак плотно даже после многих часов использования. Прочная конструкция позволяет использовать трубы диаметром до 6 дюймов. Эксклюзивные двусторонние губки предоставляют второй набор губок с опциями, доступными как для металлических, так и для пластиковых труб, и рукоятку для поворота на 45 °. Для удобства и стабильности эти тиски имеют Мягкая ручка в точке баланса и легкий вес для удобства переноски.Штатив складывается в компактную форму для удобной транспортировки и хранения.

Штативные тиски R470P = 527,78 $

Тиски Reed Field для труб

Показано с позвоночником и ножками (не входят в комплект)

Щелкните для получения дополнительной информации

Полевые трубные тиски удерживают трубы диаметром до 20 дюймов. Грузоподъемность тисков составляет 2000 фунтов, а вес без опор и хребта составляет всего 22 фунта. Отличный выбор для работ перед траншеей и надземных разрезов. Превосходная гибкость достигается за счет высоты и длины тисков.Опорные и магистральные трубы в комплект не входят, поэтому их можно настроить в соответствии с применением и удобством для пользователя.

FPV20 Тиски для полевых труб = 615,76 долл. США

Сопутствующие товары и аксессуары

вернуться наверх ↑

Ridgid 238-P Ударная насадка для резки грунтовых труб

Это наш первый взгляд на новую насадку для резки грунтовых труб Ridgid 238-P, которую можно использовать с любым ударным гаечным ключом ½ дюйма для резки чугунных и глиняных труб до 8 дюймов (6 дюймов бетон) .На изображении выше показано, что он работает с очень популярным Ingersoll Rand Cordless Impact IQv W7150, но он также может работать с ударными драйверами любой другой марки: беспроводными, электрическими или пневматическими. Целевая цена на одно из этих устройств должна составлять около 600 долларов, и они появятся на полках в конце этого месяца! Это идеальное решение для людей, которые хотят отказаться от использования ручных режущих инструментов, но не хотят полностью переходить к более дорогим гидравлическим инструментам для резки труб.Эти устройства будут доступны в ближайшее время в Ohio Power Tool, а пока читайте дополнительную информацию в пресс-релизе Ridgid ниже.

ELYRIA, OHIO — Новый станок для резки грунтовых труб с приводом RIDGID® 238-P является последним дополнением к линейке продуктов компании для резки грунтовых труб. Легкий (13,5 фунтов) и компактный (длина 11,5 дюймов) инструмент был разработан, чтобы облегчить водопроводчикам и механическим подрядчикам быструю резку грунтовых труб в труднодоступных местах, например, в стропилах здания или ниже. оценка.

Разработанный для использования с ударным отверткой ½ дюйма, модель 238-P включает цепь, которая может легко резать чугун без ступицы, чугун и глиняную трубу диаметром до 8 дюймов и бетонную трубу диаметром до 6 дюймов. . А благодаря длине 11,5 дюймов, съемной ручке и низкопрофильным режущим колесам он обеспечивает универсальность при работе с трубами, расположенными в неудобном месте.

Кроме того, уникальная двухсторонняя работа 238-P позволяет пользователям надрезать трубу перед резкой, что помогает сделать рез более чистым.И в качестве меры предосторожности ограничение крутящего момента инструмента (заявка на патент подана) защищает его от перегрузки.

«238-P был разработан для работ, где трубы труднодоступны или неудобно размещены», — сказал Ларри Фесканич, менеджер по продукции RIDGID. «Это мощный инструмент, который может быстро и легко разрезать трубы диаметром до 8 дюймов. Подрядчики-механики и сантехники сочтут его идеальным для работы в тесноте над землей и под землей ».

На труборез для грунта с приводом RIDGID 238-P предоставляется полная пожизненная гарантия RIDGID от дефектов материала и изготовления.

RIDGID 466-CI Ножницы для шарнирных работ для чугунных труб

Выберите CountryUnited StatesCanadaMexicoAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика TheCook IslandsCosta RicaCote D’ivoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинских) островах Фарерских IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea- БисауГайанаГаитиОстров Херд и острова МакдональдХо LY Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Исламская Республика ofIraqIrelandIsle из ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Корейская Народно-Демократическая Республика ofKorea, Республика ofKuwaitKyrgyzstanLao Народная Демократическая RepublicLatviaLebanonLesothoLiberiaLibyan Арабская JamahiriyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, бывшая югославская Республика ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты ofMoldova, Республика ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian край, ОккупированнаяПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарВоссоединениеРумынияРоссийская ФедерацияРуандаСвятой ЕленыСент-Китс и НевисСент-ЛюсияСент-Пьер и МикелонСэн т Винсент и GrenadinesSamoaSan MarinoSao Томе и PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Джорджия и Южные Сандвичевы IslandsSpainSri LankaSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTimor-lesteTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUnited StatesUnited Штаты Америки Внешние малые IslandsUruguayUzbekistanVanuatuVenezuelaViet NamVirgin острова , Британские Виргинские острова, U.S.Wallis and Futuna, Западная Сахара, Йемен, Замбия, Зимбабве,

,, Труборез для серого чугуна,

, 2102: Труборез для серого чугуна.Магазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Макс.толщина: 7 мм (210210).

Макс.толщина: 8 мм (210220).

Отрезные круги из закаленной хромовольфрамовой стали, смонтированные в отдельных секциях, которые можно добавлять или снимать для адаптации максимального и минимального диаметров к трубе, которую нужно разрезать.Также может быть оснащена отрезными кругами для высокопрочного чугуна.

| Артикул | Труба « | »Труба | ммE макс. Мм | H мм | L мм | №колёс | кг |

|---|---|---|---|---|---|---|---|

| 210210 | 2,1 / 2 — 6 | 76–150 | 7 | 200 | 600 | 8 | 6,550 |

| 210220 | 5–12 | 125–300 | 8 | 260 | 1000 | 9 | 16 390 |

предназначен для чугунных грунтовых труб.

Краткое содержание пресс-релиза:

Работая со всеми стандартными пресс-инструментами RIDGID, включая CT-400, 320-E, RP 330-B и RP 330-C, труборез RIDGID® Press Snap (TM) устраняет необходимость ручного храпового механизма и режет большую часть 1½-4 дюйм. без ступицы и грунтовой трубы с рабочим весом. Предварительно забивать трубу не нужно.

Оригинальный пресс-релиз:

Новый резак для грунтовых труб RIDGID® Press Snap (TM) обеспечивает быструю и легкую резку чугунных грунтовых труб

ЭЛИРИЯ, Огайо — сентябрь 2009 г. — Резак для грунтовых труб RIDGID® Press Snap ™ расширяет возможности стандартных пресс-инструментов RIDGID, обеспечивая быстрый и простой способ разрезания чугунных грунтовых труб.Резак Press Snap устраняет необходимость в ручном храповике при подключении к прессовому инструменту RIDGID. Чтобы сделать разрез, резак Press Snap прикрепляется к прессовому инструменту, цепь Press Snap оборачивается вокруг трубы, и пользователь нажимает на спусковой крючок, чтобы разрезать. Предварительно забивать трубу не нужно. Резак Press Snap режет большую часть грунтовых труб диаметром от 1 ½ до 4 дюймов без ступицы и рабочего веса. Он работает со всеми стандартными пресс-инструментами RIDGID, включая CT-400, 320-E, RP 330-B и RP 330-C.«Труборез для грунта Press Snap обеспечивает дополнительную функциональность пресс-инструментам RIDGID», — сказал Дэвид Робертс, специалист по сантехническим и прессовым технологиям. «Новый резак Press Snap позволяет пользователям отрезать почвенную трубу за секунды с минимальными усилиями». Технология прессования RIDGID состоит из электрогидравлических пресс-инструментов со сменными губками и кольцами, которые сжимают и соединяют трубки из меди, нержавеющей стали и PEX за секунды. На труборез для грунта Press Snap предоставляется пожизненная гарантия RIDGID. О компании RIDGID® RIDGID®, ведущий производитель ручных и электроинструментов, продает свою продукцию более чем в 140 странах.Широкое предложение компании, состоящее из более чем 300 типов инструментов, предназначено для рынков аренды, сантехники, систем отопления, вентиляции и кондиционирования, коммунальных услуг, промышленных, электрических, нефтяных, институциональных, коммерческих и аппаратных. RIDGID является частью Emerson Professional Tools (TM), подразделения Emerson, которое объединяет технологии и инженерные разработки для разработки и производства инструментов и оборудования высочайшего качества в мире. От пылесосов для сухой и влажной уборки до самой продаваемой в отрасли системы диагностики труб — основные бренды включают RIDGID®, KNAACK® и WEATHER GUARD®.О компании Emerson Emerson (NYSE: EMR), штаб-квартира которой находится в Сент-Луисе, штат Миссури (США), является мировым лидером в области объединения технологий и инженерных разработок для предоставления инновационных решений для клиентов за счет питания сетей, управления процессами, промышленной автоматизации, климатических технологий и бытовой техники и инструментов. Объем продаж в 2008 финансовом году составил 24,8 миллиарда долларов, а Emerson заняла 94-е место в списке крупнейших компаний Америки Fortune 500. Для получения дополнительной информации посетите www.Emerson.com. Дополнительную информацию о трубореза для резки грунта RIDGID Press Snap можно найти на сайте www.RIDGID.com, позвоните по бесплатному телефону: 1-800-769-7743 или свяжитесь с RIDGID, 400 Clark St., Elyria, Ohio 44035 Корпоративный контакт в США:

Стив Дайер

440,323,5581

Загрузить спецификацию

Больше из программного обеспечения

Что можно использовать для резки твердого чугуна? | Руководства по дому

Цельный чугун может быть в виде сковородок, старых каминов или даже дровяных печей. Чугун очень прочный и долговечный, он используется в строительстве уже несколько сотен лет.Однако он также имеет хрупкую природу, с которой можно манипулировать резаком с защелкой при резке чугунных труб. Но при резке твердого чугуна пила или режущий инструмент с алмазной пилой — лучший выбор для выполнения разреза по прямой линии.

Сабельные пилы

Сабельные пилы имеют на одном конце насадку, которая удерживает длинное тонкое пильное полотно на месте. Когда спусковой крючок пилы нажат, пильный диск движется вперед и назад с высокой скоростью, прорезая материал.

Размеры алмазного полотна