Газовая резка металла пропаном и кислородом

Специалисты, не без оснований считают, что газовая резка металла пропаном и кислородом нынче является наиболее эффективным и популярным видом резки. Давайте попробуем вместе разобраться, почему это так.

Поскольку исполняется это действие даже для не совсем опытного, однако знающего «толк в деле» и понимающего сварщика предельно просто, необходимость в обязательном применении различных фазоинверторов отсутствует. Проводимая в активной фазе газовая резка металла пропаном и кислородом не предусматривает также обязательного соблюдения норм относительно помещения (в частности, это может быть наличие центрального кабеля заземления).

Существует, помимо этого, вполне адекватное мнение о том, что подавляющее большинство газовых резаков являются, по определению, «мобильными», то есть, их транспортировку можно проводить вполне обыкновенным способом — при помощи автомобильного транспорта.

Газовая резка металла пропаном и кислородом — подробности использования этих двух промышленных газов

Непосредственно уже во время резки, газовый резак использует два газа – кислород, при помощи которого, что называется, и воплощаются «в жизнь» процессы по разделению металла, а также подогреватель, в роли которого могут выступать ацетилен либо пропан.

При помощи применения нагревателя происходит разогрев поверхностной части, планируемой для разрезания вплоть до температурного значения в 1000-1200 градусов, после этого – подается кислородная струя (т.н. резка металла кислородом). Струя воспламеняется после прикосновения о подогретую поверхность, без контакта с нею воспламенение будет осуществить тяжело.

Сварщик, который смотрит за горящей струей, легко разрезающей металл, должен обязательно понимать, что её устойчивость — необходимый фактор, обусловленный соблюдением беспрерывной подачи кислорода. Если горелка для резки металла уже не такая, какой была при оптимальном разрезании, это может значить, что возникло прерывание — пламя, в таком случае, просто-напросто может угаснуть, после чего вновь нужно будет производить нагрев поверхности.

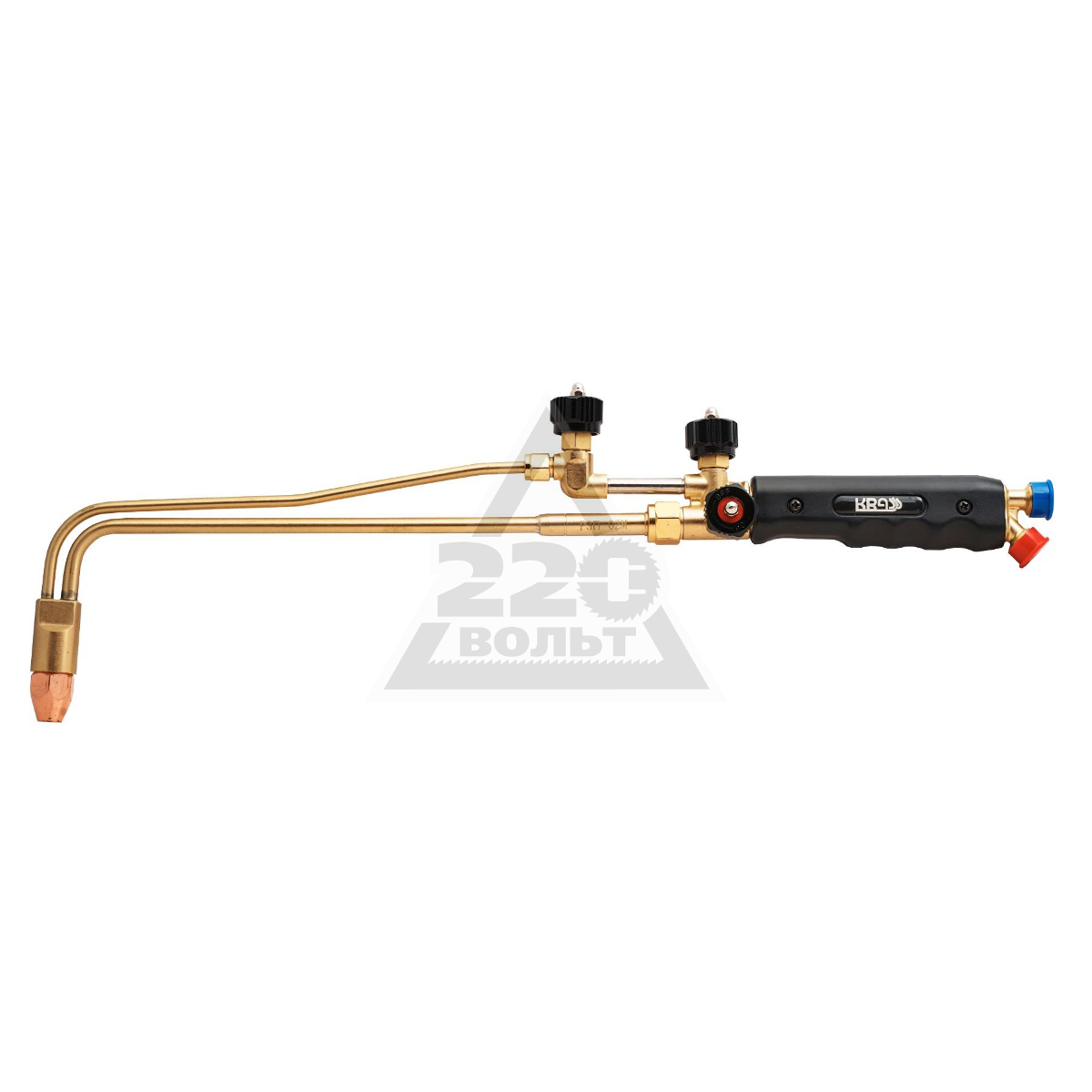

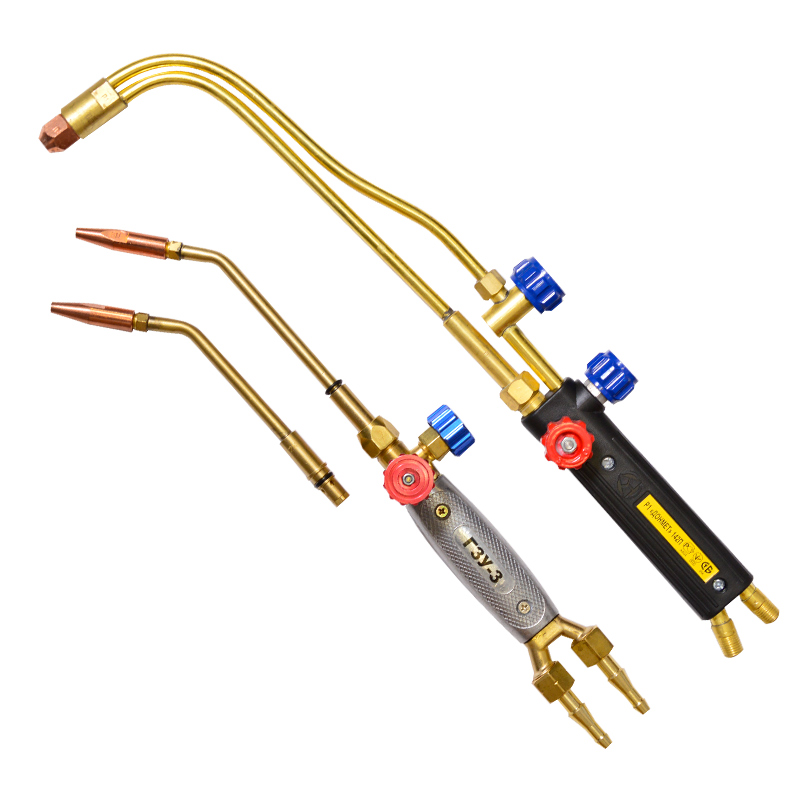

Оборудование для резки металла газом, при помощи которого выполняется обыкновенная кислородная резка — это резак Р1-01П. Мы не случайно упомянули именно этот тип резака, ведь именно он оптимально подходит для того, чтобы мастер мог работать с чугуном или же каленой сталью.

Используется ли такой резак в качестве сварочного аппарата?

Можем ответить коротко и понятно — нет. Также однозначно можно ответить и на вопрос относительно того, слишком ли влияет выбранный резак на давление пропана при резке металла.

Продолжая тему газов, можно сказать, что как резка металлов, так и газовая сварка в последнее время может быть выполнена с помощью соединения пропана и ацетилена. Однако подходящее для этого оборудование может быть применено только лишь для работы с металлами, показатели прочности у которых выше других (например, это может быть высокопрочная сталь для ножей копулировочных).

Стоимость резки металла газом «смешанным» возрастает по причине того, что нужное оборудование, поддерживающее работу с такой вот вариацией, стоит очень и очень, мягко говоря, не дешево! Именно поэтому мы о нем особо говорить не будем — в другой раз, в других статьях. Там же обсудим и расход пропана при резке металла – смотрите категорию материалов «Газовая сварка и резка», а также статьи, посвященные этому вопросу в категории «Резка металлов».

Там же обсудим и расход пропана при резке металла – смотрите категорию материалов «Газовая сварка и резка», а также статьи, посвященные этому вопросу в категории «Резка металлов».

Газовая резка металла пропаном и кислородом. Технология.

Ныне много где (на производстве и строительстве, в частности) применяемая технология газовой резки металла, в некоторой мере, отличается от той, которая описывалась в тексте выше. Например, для того, чтобы правильно работать с так называемыми «легкими металлами», нужно понимать, что температурные показатели, начинающиеся от тысячи градусов по Цельсию (в сторону возрастания, само собой) могут просто-напросто разрушать металл, с которым Вы пытаетесь проводить те или иные действия (испарять или же расплавлять).

В подобных случаях, сам процесс резки должен производиться с подогревом, происходящим с резкой в одно и то же время. Через два боковых подается специальная нагревающая смесь, а по центру, в свою очередь, монтируется тонкое, по своим свойствам, сопло для подачи кислорода под высоким давлением.

В качестве оборудования могут использоваться разнообразные «столы», являющиеся автономными по определению – столами, к слову, именуются типы газового оборудования, предназначающиеся для резки металла в полноценном автоматическом режиме. Участие оператора, в таком случае — не обязательно. Расход пропана существенно отличаться, в таком случае, от «ручной работы» не будет.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Газовая резка металла пропаном

Газовая резка металла пропаном является наиболее эффективным и популярным видом резки, так как не нуждается в особом помещении, наличие кабеля заземления, притом, что остается мобильной при перемещении. Газ пропан служит для нагрева металла, а кислород разделяет металл. Температура нагрева при  При резании пропаном шов остается достаточно чистым, чем при электрической резке металла. Флюс при резании выбрасывается подогревающим пламенем, но также может прожигаться через весь металл. Нужно учитывать, что газовая резка металла пропаном не применяется при резании металла, имеющие температуру плавления ниже 600

При резании пропаном шов остается достаточно чистым, чем при электрической резке металла. Флюс при резании выбрасывается подогревающим пламенем, но также может прожигаться через весь металл. Нужно учитывать, что газовая резка металла пропаном не применяется при резании металла, имеющие температуру плавления ниже 600

Резка металла газовым резаком современного типа происходит при давлении в 12 атмосфер. В рукоятке резака две трубки, встроенные в ручку, к соплу подводятся три из них. В две из них подается пропан, а через третью кислород. В зависимости от модели резака происходит расход кислорода. Резка металла газовым резаком Р1 — 01 за час работы использует 10м3. кислорода и 1м3 пропана. Модель резака Р2 -01 расход намного больше. Таким резаком можно резать низкоуглеродистые и среднеуглеродистые стали, чугун. Высокоуглеродистые не позволяют кислороду проникнуть вглубь металла, чтобы прожечь его.

Резка металла газовым резаком успешно применяется при разрезании толстого металла, вырезаются диски большой толщины, выжигается глухое отверстие 20 — 50мм., работа производится гораздо быстрее, чем при других способах резания, также пропан стоит дешевле бензина и других горючих газов.

Особенности резки металла пропаном и кислородом

Одним из самых распространенных способов обработки металла является резка металла пропаном и кислородом. Она достаточна проста, не требует приобретения дорогостоящих станков, доступна для работ в так называемых полевых условиях.

Схема кислородного резака.

Газовая резка металла – это процесс, когда кислород смешивается с пропаном (подходят и некоторые другие горючие газы, например, ацетилен) и подогревает поверхность, которую нужно разрезать, до температуры начала горения данного металла. Затем подается струя режущего кислорода и воспламеняется при контакте с нагретой поверхностью. Так происходит разделение.

Затем подается струя режущего кислорода и воспламеняется при контакте с нагретой поверхностью. Так происходит разделение.

Применение такого способа резки ограничено требованиями к обрабатываемому металлу.

Металл должен иметь температуру горения меньше, чем температура его плавления. Если не соблюдать это правило, расплавленный, но несгоревший металл тяжело удаляется из полости реза.

Оксиды, образующиеся в полости реза при воздействии режущего кислорода, должны иметь температуру плавления ниже, чем аналогичный параметр самого металла. Это также необходимо для облегчения удаления их из полости реза.

Технология кислородной резки.

Высокий тепловой эффект образования окислов, т. к. при резке наибольшее количество теплоты образует именно окисление металла. Это нужно для нагревания участков металла, примыкающих к зоне резки, и обеспечения непрерывности процесса.

Низкая теплопроводность металла. При высоких значениях этого показателя теплота быстро уходит из области резки, и возникают трудности с подогреванием до температуры горения.

Подробные значения для этих параметров можно уточнить в справочниках. Как правило, их включают и в рефераты.

Исходя из этого, кислородно-пропановая резка и сварка металла может применяться для низкоуглеродистых и низколегированных сталей и титановых сплавов. Стали, содержащие больше 1% углерода, можно резать таким способом только при добавлении специальных порошкообразных флюсов. Они вдуваются в зону резки вместе с режущим кислородом. Сгорая, флюс выделяет недостающее тепло, а также образует оксиды, которые взаимодействуют с оксидами обрабатываемого металла и разжижают их, облегчая удаление. В качестве добавок во флюс используют порошок алюминия, кварцевый песок и др.

Не подходит резка газом для обработки чугуна по причине высокой температуры горения и низкой температуры плавления. Высоколегированные стали и алюминий образуют при газовой резке тугоплавкие оксиды и шлаки. Медь имеет небольшую теплоту сгорания.

Подготовка поверхности и сама резка

В первую очередь с поверхности металла убирают ржавчину и прочие загрязнения. Заготовку или лист нужно установить в такое положение, чтобы обеспечить свободу для выхода струи режущего газа сквозь нее.

Заготовку или лист нужно установить в такое положение, чтобы обеспечить свободу для выхода струи режущего газа сквозь нее.

В начале операции резки поверхность металла подогревается в месте реза до температуры горения металла (1200 – 1350°С) смесью кислорода и горючего газа. Затем подается режущий кислород, который воспламеняется от контакта с нагретой поверхностью и кроит металл. Особенно важно в этом процессе обеспечить непрерывную подачу кислорода, чтобы пламя не погасло, иначе придется снова разогревать поверхность.

Схема работы газовым резаком.

Производительность и качество резки тем выше, чем больше процент чистоты применяемого кислорода. Когда струя кислорода врезается в толщу металла, скорость и мощность подачи падает, и происходит ее искривление. Чтобы это исправить, нужно струю наклонить.

Кроме того, режущая струя имеет форму конуса, расширяясь в нижней части. Это приводит к повышению ширины реза при обработке толстолистового металла и образованию окалины снизу. Чтобы этого избежать, нужно увеличить мощность пропорционально толщине металла, но не слишком увлекаясь, т. к. это приведет к повышенному расходу кислорода и появлению окалины на верхней кромке реза.

Чтобы этого избежать, нужно увеличить мощность пропорционально толщине металла, но не слишком увлекаясь, т. к. это приведет к повышенному расходу кислорода и появлению окалины на верхней кромке реза.

Первостепенные параметры резки – давление кислорода и скорость резки.

Давление кислорода в значительной степени влияет на качество резки. Слишком высокое давление приведет к ухудшению качества реза, также увеличивается и расход. Недостаточно высокое давление не позволит прорезать всю толщину металла и затруднит удаление окислов.

Эффективность работы напрямую зависит от скорости резания. Она выбирается исходя из свойств металла. Контролируют этот параметр по тому, как идет выброс искр и шлаков. Если скорость выбрана верно, искры направлены вниз под углом 85 – 90°. Если фонтан искр опережает движение резания, то скорость меньше чем нужно. Завышенная скорость характеризуется отставанием потока искр от резака и не позволяет разрезать заготовку насквозь.

При горении углерода образуется окись СО, при реакции с железом это повышает содержание углерода на поверхности реза и приводит к образованию закаленных структур в металле. Края нагреваются неравномерно, это приводит к появлению напряжения и несколько укорачивает их, из-за чего возникают деформации и образование трещин.

Края нагреваются неравномерно, это приводит к появлению напряжения и несколько укорачивает их, из-за чего возникают деформации и образование трещин.

Для предупреждения этого процесса производится газовая сварка с предварительной очисткой поверхности реза механическим способом.

Вернуться к оглавлению

Виды резки металла газом

Газы для кислородно-газовой резки.

Резка металла газом подразделяется на разделительную, поверхностную и ударную.

Разделительная резка. Когда выполняется резка металла пропаном и кислородом, он полностью разделяется при нагревании смесью газов и сгорает, образующиеся окислы выдуваются режущим кислородом. Находит свое применение при обработке форматного металла и металлопроката, изготовлении заготовок.

Поверхностная резка. Применяется при необходимости удалить часть металла, например, изготовить канавку, убрать поверхностные дефекты т. д.

Для того чтобы сделать отверстие в металле, применяется ударная резка кислородным копьем. Толстостенные трубки из низкоуглеродистой стали нагревают до температуры воспламенения металла, затем включают подачу кислорода. От контакта с нагретым рабочим концом трубки он воспламеняется, затем трубку вдавливают в металл, и появляется отверстие. Если нужно прожечь отверстие большой толщины, подразумевается, что нужно так закрепить заготовку, чтобы облегчить удаление шлаков.

Толстостенные трубки из низкоуглеродистой стали нагревают до температуры воспламенения металла, затем включают подачу кислорода. От контакта с нагретым рабочим концом трубки он воспламеняется, затем трубку вдавливают в металл, и появляется отверстие. Если нужно прожечь отверстие большой толщины, подразумевается, что нужно так закрепить заготовку, чтобы облегчить удаление шлаков.

Выполнить газовую резку металлов можно ручным, автоматическим и полуавтоматическим способами.

Ручная газовая сварка и резка металлов подразумевает применение одного и того же оборудования для выполнения работ, хотя при этом кислородно-пропановая сварка не получила широкого применения, т.к. при смешивании с кислородом наибольшую температуру сварочного пламени дает другой газ – ацетилен. Горелку заменяют на резак, газ берется из баллонов, в которых он находится в сжиженном виде. Используется этот способ, как правило, на небольших предприятиях или в частном порядке и предполагает небольшой расход газа.

Вернуться к оглавлению

Достоинства и недостатки метода

Преимущества ручной резки металла газом:

Схема поверхностной газовой резки.

Можно разрезать металлопрокат толщиной до 80 мм.- Резы любой сложности и конфигурации.

- Отсутствуют жесткие требования к помещению, в котором будут проводиться работы, не нужно предусматривать центральный кабель заземления.

- Ручные модели резаков мобильны, нет трудностей с транспортировкой.

- Способ относительно быстрый и универсальный.

- Кроме самой резки можно выполнить поверхностную подготовительную обработку.

- Хорошее соотношение между ценой и качеством обработки заготовок.

Недостатки метода:

- Нельзя резать металлопрокат свыше 80 мм, включая и нержавеющую сталь.

- Ограниченность в применении (режут только углеродистые стали и чугун).

- Большие линейные отклонения реза, достигающие 7 – 8 мм на 1 п. м.

- Низкое качество кромки (окалина, неровный край).

- Детали требуют последующей механической обработки.

- Значительная ширина реза для толстолистового металла (до 3 мм)

- Большая зона термического воздействия.

- Низкая производительность, необходимость в дополнительных инструментах и приспособлениях.

Автоматическая и полуавтоматическая резка распространена на промышленном производстве средних и крупных масштабов, там, где нужно гарантировать высокое качество и требуется большая производительность.

Специализированная техника позволит выполнить криволинейные резы любой сложности, изготовить фланцы, диски, подготовить кромки для сварки, минимизировать последующую обработку деталей.

Резка металла газом — МетКолор

Резка металла газом уже на протяжении многих лет считается одним из самых популярных методов обработки металлов. Газ, применяемый при резке металла, состоит из кислорода и пропана. Такой метод обработки ещё называют кислородно-пропановым резаком. В отличии от резки сваркой, такой метод работы не требует от человека особых навыков и если купить оборудование, то можно самостоятельно заниматься обработкой металла.

По сравнению с другими способами обработки металла, можно выделить ряд следующих плюсов:

- Возможность использовать газовую резку в тех случаях, когда нужно обработать очень толстый металл или провести обработку по специальному шаблону с узором или кривыми линиями, где применение фрез невозможно.

- Газовый резак имеет незначительный вес и размер, что позволяет брать его с собой и применять по мере необходимости. Стоит отметить, что даже по сравнению с бензиновыми резаками резка по металлу газом более удобна в использовании.

- Скорость обработки металла при помощи газа в два раза быстрее всего альтернативных способ резки.

- Экономия. Стоимость пропана значительно ниже, чем бензина. Использования пропана в внушительных объемах значительно экономит денежные ресурсы в сравнении с аналогами.

К минусам можно отнести низкое качество кромки среза и определённый набор металлов для обработки.

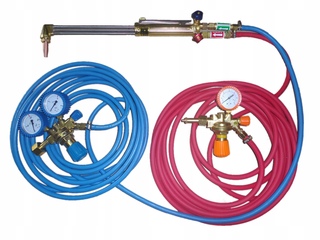

При обработке металла газом положено иметь следующий набор инструментов:

- баллон пропана;

- баллон кислорода;

- кислородные шланги;

- резак;

- мундштук.

Важно отметить, что на баллонах с кислородом и пропаном в обязательно порядке должны быть установлены редукторы, при помощи которых нужно будет управлять подачей газа. Устройства газовых инструментов от разных фирм имеют аналогичную конструкцию. В устройстве, помимо редукторов будет установлено три крана: два для пропана и кислорода, а один для регулирующего резака.

При обработке газом в оборудовании смешивается кислород с пропаном, образуя пропаново-кислородную смесь, которая в дальнейшем трансформируется в язык пламени способный разрезать металл.

Большинство деталей газового резака являются сменными и их, в случае поломки, можно заказать и заменить, поэтому такой инструмент можно считать вечным.

Как выбрать газовый резак

Прежде чем приступать к покупке резака, стоит понимать, для обработки металла какой ширины он вам нужен. Если вы собираетесь резать металл толщиной до 100 мм, то это будет резак типа R1, если до 200мм, то это R2, а если до 300 мм – R3. Необходимо также осмотреть мундштук резака, который, по всех нормам и стандартам, должен быть изготовлен из хромистой бронзы или металла с аналогичными физико-химическими свойствами, например — медь.

Если вы собираетесь резать металл толщиной до 100 мм, то это будет резак типа R1, если до 200мм, то это R2, а если до 300 мм – R3. Необходимо также осмотреть мундштук резака, который, по всех нормам и стандартам, должен быть изготовлен из хромистой бронзы или металла с аналогичными физико-химическими свойствами, например — медь.

Трубки резаков могут быть изготовлены из следующих материалов:

- нержавеющая сталь;

- латунь;

- медь.

Важно отметить, что при покупке резака очень важно, чтобы на трубке резака не было краски, которая может скрывать дефекты пайки или металла. Краска если и есть, то она должна носить исключительно декоративный характер.

“Метколор” предлагает услуги «Резка металла газом» в Нижнем Новгороде. С помощью «Резки металла газом» можно максимально точно, с минимальными отходами и трудозатратами изготовить деталь любой сложности. Получить актуальные цены и подробную формацию о стоимости услуг можно по телефону: +7 (831) 423-22-03

Узнать подробнее и заказать эту услугу возможно по телефону или прямо на сайте. Цены представлены в соответствующем разделе.

Цены представлены в соответствующем разделе.

Как научиться резать металл

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками. По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм. - Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Необходимое оборудование

Как и в случае с любой другой работой, еще до начала резки металла газом следует подготовить необходимое оборудование:

- Баллон с пропаном и кислородом — 1 шт.;

- Шланги высокого давления;

- Резак;

- Мундштук, который должен иметь определенные размеры.

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа. Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

В общем же газовое оборудование для резки металла имеет схожее устройство, вне зависимости от производителя. В конструкции можно выделить три вентиля:

- первый обеспечивает поступление пропана;

- второй вентиль позволяет изменять подачу кислорода;

- последним является вентиль режущего кислорода.

Для обозначения кислородных вентилей обычно используют синюю маркировку, а для вентилей, обеспечивающих подачу пропана — красную или желтую.

Резку металла обеспечивает струя горячего пламени, воздействующая на металл, которая создается при помощи резака. Когда его включают, в особой смесительной камере происходит смешивание пропана и кислорода, что приводит к появлению горючей смеси.

При помощи пропанового резака можно резать металл, толщина которого не превышает 300 мм. Подробная установка укомплектована элементами, которые в большинстве своем являются сменными. По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

С особой тщательностью следует подойти к выбору мундштука. Ключевой параметр, на который нужно обращать внимание — толщина металла. Если приходится иметь дело с предметом, предусматривающим элементы разной толщины, находящейся в диапазоне от 6 до 300 мм, то придется подготовить мундштуки, имеющие внутренние номера от 1 до 2, а внешние — от 1 до 5.

Подготовка к работе

Еще до начала резки газом необходимо обследовать прибор, удостовериться, что пропановый резак находится в рабочем состоянии. Далее нужно выполнить следующие операции:

- Подготовка аппарата для резки начинается с подключения к нему шлангов. Ещё до присоединения рукава его продувают газом — это позволит убрать из него мусор и грязь.

- Кислородный шланг необходимо подсоединить к штуцеру с правой резьбой, для этой цели используют ниппель и гайку. Что же касается шланга, через который будет поступать пропан, то его крепят к штуцеру с левой резьбой. Обязательно нужно еще до подключения рукава с газом выяснить, присутствует ли подсос в каналах резака.

Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным.

Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным. - Далее потребуется выставить уровень подачи кислорода на 5 атмосфер, после чего нужно открыть вентили, регулирующие поступление газа и кислорода. Прикоснитесь пальцем к свободному штуцеру — так вы узнаете о наличии подсоса воздуха. В случае его отсутствия придется прочистить инжектор и продуть каналы резака.

- После этого нужно убедиться, являются ли герметичными разъемные соединения. Если удастся выявить утечку, ее устраняют путем подтягивания гаек или замены уплотнителей. Также следует удостовериться в том, достаточно ли герметичны крепления газовых редукторов, в рабочем ли состоянии находятся манометры.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона.

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр.

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

Во время резки газом важно учитывать и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону.

Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину. По мере завершения резки важно постепенно уменьшить скорость продвижения и выдержать угол наклона резака больше на 10-15 градусов. Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз. Если случилось так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинают сначала, причем выбирают новую стартовую точку.

После окончания резки нужно перекрыть подачу режущего кислорода, после чего то же самое выполняют с регулирующим кислородом. Завершающим же действием должно стать отключение пропана.

Поверхностная и фигурная резка

В некоторых ситуациях может потребоваться создать на поверхности рельеф путем вырезания на листе канавки. Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Первым этапом при осуществлении поверхностной резки является прогрев выбранного участка до температуры воспламенения. После начала подачи режущего кислорода вами будет создана зона горения металла, а благодаря равномерному перемещению резака линия разреза получит чистую кромку. Саму операцию нужно выполнять таким образом, чтобы резак находился под углом 70-80 градусов по отношению к листу. Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

Для создания канавок подходящих размеров необходимо изменять скорость резки: для получения большей глубины скорость увеличивается, а для меньшей — уменьшают. Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

Заключение

Несмотря на то что на фоне газосварочных работ резка газом имеет свои положительные стороны, подходить к выполнению этой работы следует с той же ответственностью. Помимо подготовки необходимого оборудования, следует ознакомиться с основными нюансами выполнения этой работы. И хотя эта операция и кажется достаточно простой, все же в случае допущения ошибок во время резки газом это может привести к серьезным проблемам, связанным с последующим использованием изделия.

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45 0 .

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу. Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0 C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Техника безопасности

Оборудование относится к категории взрывоопасных, поэтому место выполнения работ нужно снабдить следующими принадлежностями:

- огнетушитель;

- ящик с песком;

- пожарный стенд с соответствующими инструментами.

Каждый исполнитель должен иметь комплект защитной одежды.

Не допускается наличие под защитой одежды из легко возгораемого материала, например, из синтетик, а края рукавов должны плотно облегать тело, чтобы внутрь не попали искры.

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака – еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе.

Газовые модели лишены всех этих недостатков.

Газовые модели лишены всех этих недостатков. - Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым – марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после – вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними – от 1 до 5.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги.

До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) – к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) – к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака. - Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом – 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

(Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом – 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

| Газовые резаки. Выбор резака и технического газа в зависимости от производственных задач Современные виды сварочного оборудования для газопламенной обработки металлов и тугоплавких материалов позволяют решать достаточно большое количество производственных задач. Для достижения поставленных целей необходимо всего лишь сделать правильный выбор оборудования и специальных приспособлений. На данный момент наша компания предлагает вам весь спектр оборудования, запасных частей и расходных материалов для обеспечения бесперебойного процесса сварочных работ на вашем производственном участке.

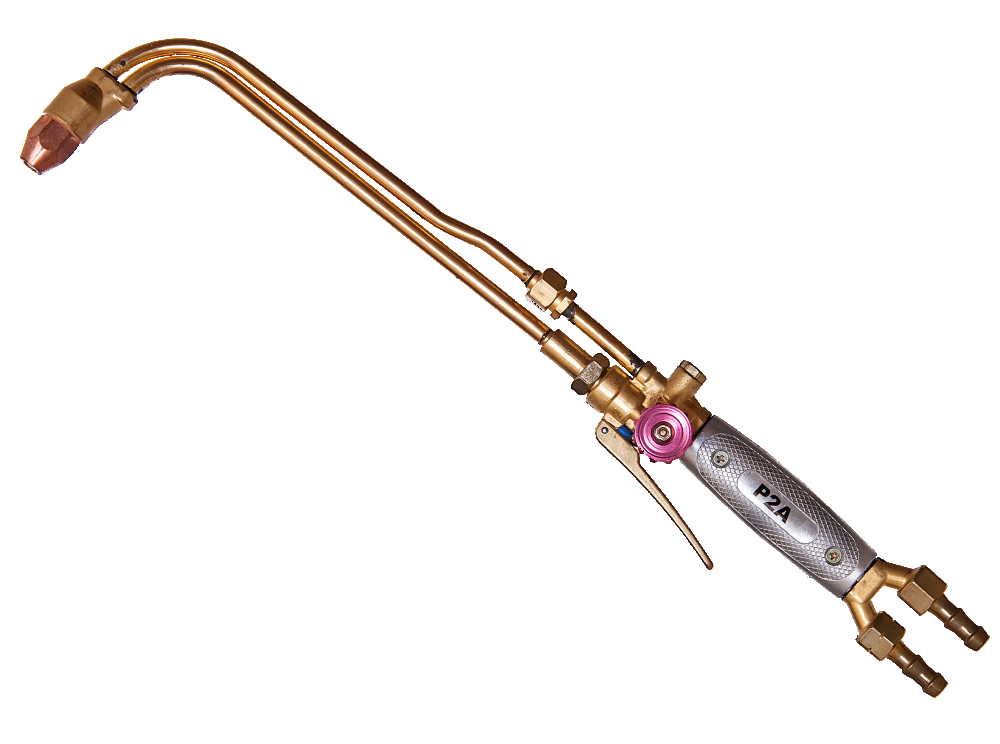

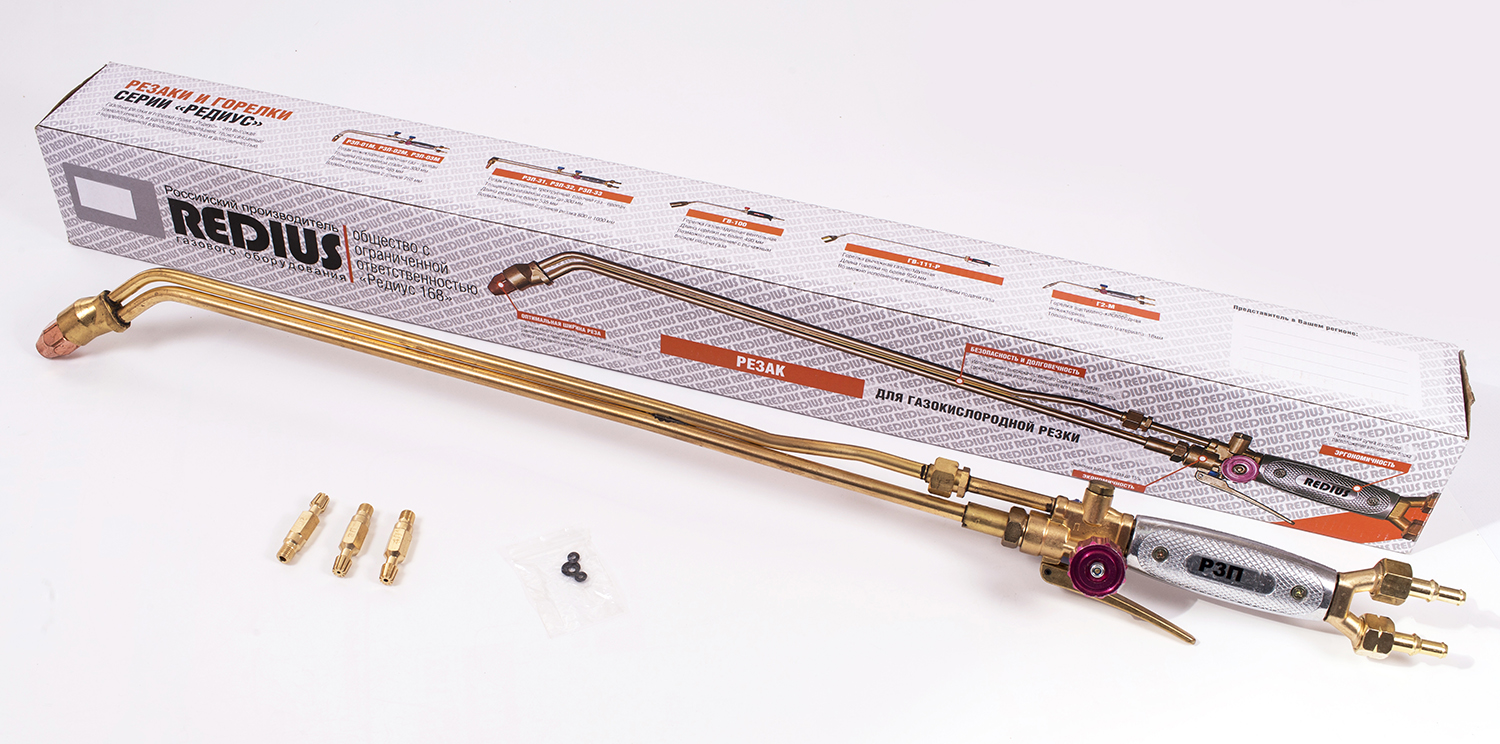

Основное предназначение газового резака – раскрой листового железа. Для облегчения этого процесса и создания максимально благоприятных условий для качественного раскроя материала применяется метод газопламенного нагрева разрезаемой поверхности. Газовый резак для этого оснащен специальной системой при помощи, которой подается газовое пламя в зону разреза. Кромка разрезанного металла получается ровной и оплавленной, что предохраняет материал от коррозии и разрушения в процессе последующей обработки. Газовые резаки подразделяются по типу использования горючего газа. Сегодня на рынке присутствует два основных вида. Это пропановые газовые резаки и ацетиленовые газовые резаки. Пропановый газовый резак при работе использует технический газ пропан. Ацетиленовый газовый резак для своего применения требует использование технического газа ацетилен. Газовый резак ацетиленовый РС-2А предназначен для качественной резки различных низкоуглеродистых металлов и сплавов с толщиной листа железа до двадцати сантиметров. Потребляемый горючий газ – ацетилен. Для раскроя металла, толщина которого составляет до тридцати сантиметров целесообразнее использовать газовый резак ацетиленовый Р3, Проминь-344А.

Из пропановых газовых резаков наибольшей популярностью пользуются такие виды, как газовый резак пропановый РСТ-3П и газовый резак пропановый Р3, Проминь-347П. Газовый резак пропановый РСТ-3П позволяет при помощи ручного метода с использованием такого технического газа, как пропан, производит раскрой низкоуглеродистых металлов с толщиной листа до тридцати сантиметров. Этот резак обладает всем набором технических характеристик, которые делают его пригодным к длительной эксплуатации в различных производственных условиях. В частности, большинство деталей этого резака являются сменными и легко заменяются на аналогичные.

Газовый резак пропановый Р3, Проминь-347П относиться к разряду оборудования повышенной безопасности. Тип его конструкции, которая состоит из инжектора и трехтрубной проводки, позволяет производить максимальное количество операций сварочного разделительного процесса с минимальными затратами горючего газа и крайне низким уровнем опасности возникновения производственных несчастных случаев. При помощи данного резака можно производить быстрый и качественный раскрой любых низкоуглеродистых металлов и сплавов с толщиной листа от трех миллиметров, до тридцати сантиметров. Это обстоятельство делает зону применения газового резака пропанового Р3, Проминь-347П достаточно обширной.

Данный вид приспособлений чаще всего на производственных объектах используется сравнительно редко. Поэтому нецелесообразно приобретение специального баллона с горючим техническим газом, который необходим для производства раскроя металла. Очень часто на промышленной площадке случаются такие ситуации, когда для сварочного процесса используется пропан в качестве основы горючей смеси. Когда работники сталкиваются с необходимостью раскроя металла, выясняется, что газовый резак, находящийся в их распоряжении предназначен для использования ацетилена. Поэтому возникает необходимость приобретения баллона с ацетиленом. Для того, чтобы данная ситуация не возникла на вашем производстве, рекомендуем вам приобретение комбинированного газового резака. Газовый резак комбинированный РС-2К позволяет использовать для работы, как пропан, так и ацетилен. Его конструкция позволяет производить ручной раскрой различных металлов с толщиной листа до двадцати сантиметров.

При помощи этого устройства можно отрегулировать как скорость подачи газа, так и интенсивность горения. Помимо вентильных типов регулировки, газовый резак может быть оснащен рычажным механизмом. Этот механизм не настоль же удобен в использовании, однако у него есть свои преимущества. Он, в отличие от вентильного типа регулировки, позволяет совершать манипулирование уровнем горения непосредственно в процессе раскроя металла. Какой из предложенных газовых резаков вам выбрать для работы, зависит, прежде всего, от тех производственных задач, которые вы ставите перед своим сварочных участком.

Если же необходимость производить сварочные операции по разрезу металлических деталей у вас возникает редко и всегда находиться в рамках определенных технических параметров, то можно ограничиться покупкой резака небольшой производительности. |

Как резать металл резаком кислородом с пропаном

Проверьте исправность манометров. Обратите внимание на герметичность газовых редукторов.Процесс резки- Начинайте резку металла с той точки, от которой должен пойти разрез.

- Разогрейте эту точку до температуры возгорания металла (1000-1300 C). Когда металл воспламенится (поверхность при этом будет выглядеть мокрой) откройте вентиль режущего кислорода и пустите узконаправленную струю.

- Плавно ведите резак кислородный по линии разреза, под углом 84-85° в противоположную сторону от резки. Если толщина метала больше 95 мм, сделайте отклонение на 7-10°.

- После того, как линия разреза достигла 15-20 мм, измените угол наклона на 20-30°.

При правильном выборе скорости перемещения газового резака поток искр и шлака вылетает из разреза прямо вниз, кромки при этом получаются чистыми, отсутствуют подтеки и наплавления.

Если в процессе выполнения работы у вас оборвался кислородный шланг – не паникуйте. Закройте подачу пропана, а затем оба баллона. Исчезнувшее в процессе регулировки пламя нужно разжечь повторно, предварительно закрыв вентили резака.

Техника безопасности при резке и сварке

Разработанные четкие правила техники безопасности позволили сделать процесс контролируемым, жизнь и здоровье резчиков и окружающих стала вне опасности:

- Использование специальной маски с светофильтрами, респиратора и защитного костюма.

- Допуск к работам лиц, достигших возраста 18 лет и прошедших специальный курс по газовому делу, имеющие удостоверение с отметкой на проведение данного вида работ.

- Обмыливание на плотность всех соединений аппаратуры, трубопроводов и арматуры для предотвращения утечки газа.

- Использование специальных тележек и носилок для перемещения отдельных баллонов. Отсутствие ударение баллонов друг о друга при транспортировке.

- Не допускается попадание на кислородный редуктор, вентиль или шланг сжиженного газа, жиров, масла.

- Запрещается открывание замасленными руками редуктора и вентиля кислородного баллона.

- Перед началом работ необходимо выпускать через резак смесь газа и воздуха, образующуюся в шланге. Таким образом предотвращаем появление обратного удара в шланг и редуктор.

- Прогрев металла только сжиженным газом без кислорода строго запрещается.

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками” можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Особенности использования

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Поверхностная и фигурная резка

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после подачи газа, резак перемещается в углы от 18 до 45 °. Образование канавок необходимого размера осуществляется регулировкой скорости. Больший размер канавки достигается как изменением угла мундштука, так и замедлением скорости, регулировкой уровня кислорода. Ширина канавки изменяется путем настройки подачи струи через сопло, соотношение глубины, ширины канавки приравнивается 1 к 6. Ширина при этом условии преимущественный объект, т.к. возможно образование закатов на поверхности изделия.

На что обратить внимание при выборе газового резака

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Как пользоваться кислородно пропановым резаком

Функционирование пропаново – кислородным резаком требует соблюдения определенных правил. Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

- Соблюдение техники безопасности не пренебрегается, важно применять защитную маску или специализированные очки. Также одежда оператора должна быть изготовлена из огнеупорного материала.

- Пламя из резака должно отводиться от шлангов подачи газов противоположной стороной.

- Расположение баллонов с газами не допускается на расстоянии ближе пяти метров до места непосредственных работ.

- Рассекание производится на открытом воздухе, либо в помещении с исправной вентиляцией.

Длительный простой оборудования требует профилактики перед возобновлением работ. Перед началом испытания, отсоединяется пропановый шланг, подается давление газа. Инжектор проверяется пальцем у отверстия, если происходит всасывание, значит оборудование в исправном состоянии.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

>

Таблица наконечников резака

Группа продуктов Harris

Рядом с руководством по эксплуатации и инструкциями по технике безопасности от производителя таблица режущих наконечников является следующим важным напечатанным советом для безопасного и удобного использования ручного резака.