Газокислородная резка металла: технология, виды, условия, процесс

В любой отрасли, изготовляющей, ремонтирующей или перерабатывающей металлические изделия, требуется резать металл. Для чернового раскроя и разборки неразъемных соединений металлических конструкций существует сравнительно несложная и недорогая технология — газокислородная резка металла. Газокислородный способ резания отличается высокой мобильностью. Для работы требуется несложное оборудование, необходимо тщательно соблюдать меры безопасности — способ пожароопасен.

Газокислородная резка металлаТехнология резки газом

Газокислородная резка используется при раскрое стальных сплавов толщиной от 5 до 60 мм. Нагрев и плавление металла происходит за счет тепла, выделяемого при реакции окисления. В ходе реакции полоса металла сгорает с высокой скоростью в узком пучке пламени, направляемом на обрабатываемую поверхность. Продукты сгорания удаляются из зоны резания потоком газа.

При подготовке и проведении процесса газокислородной резки необходимо соблюдать следующие требования:

- Тщательно очистить поверхность по линии разреза и прилегающую к ней зону на 10-15 см.

Необходимо удалить следы старой краска, масложировые пятна, смазочные материалы. Наличие таких загрязнений может стать причиной возгорания или даже взрыва. Следует также по возможности зачистить ржавчину. Она выступает в роли теплоизолятора и замедляет резание.

Необходимо удалить следы старой краска, масложировые пятна, смазочные материалы. Наличие таких загрязнений может стать причиной возгорания или даже взрыва. Следует также по возможности зачистить ржавчину. Она выступает в роли теплоизолятора и замедляет резание. - Со стороны тыльной поверхности разрезаемой детали следует предусмотреть свободное пространство в 5-10 см. Через него должна выходить газометаллическая струя. Если она будет отражаться обратно на деталь, возникнет нежелательная турбулентность газового потока. Это отрицательно скажется на скорости резания и может привести к термической деформации заготовки.

- Нельзя отклонять резак от вертикали более чем на 5°. Это приведет к искажению формы факела, снижению точности реза и качества поверхности.

- Требуется высокая квалификация и значительный практический опыт газосварщика. Только тогда можно гарантировать высокую точность реза и достаточную производительность.

Технология газокислородной резки

Виды резки металла газом

Газокислородная резка имеет несколько разновидностей. Ученые и инженеры разработали эти методы, исходя из особенностей применения в конкретных условиях. Наиболее употребительны следующие методы резки:

Ученые и инженеры разработали эти методы, исходя из особенностей применения в конкретных условиях. Наиболее употребительны следующие методы резки:

- Пропаном. Этот довольно популярный способ применим для титановых, низколегированных сплавов и сталей с низким содержанием углерода. Для углеродистых и высокоуглеродистых сталей он не подходит. Для большей производительности и энергоэффективности пропан могут заменять на метан или ацетилен.

- Воздушно — дуговая. В дополнение к сгоранию материала в струе кислорода меду заготовками и встроенным в резак электродом возбуждается электродуга. Она плавит металл в районе линии реза, а газовый поток уносит его остатки. Метод не позволяет разрезать толстые изделия, зато дает возможность делать разрезы большой ширины. Это очень полезно при выполнении фасонного раскроя и позволяет существенно снизить трудоемкость операции.

- Кислородно-флюсовая. При данном методе в рабочую область подается флюсовый порошок. Этот компонент участвует в физико-химических процессах и обеспечивает повышенную пластичность и податливость материала во время резания.

Способ применим для резания сплавов, на поверхности которых образуются прочные и термостойкие оксидные пленки. Применение флюса позволяет избавиться от них, сместив температурный баланс в зону более высоких температур. Особенно эффективен данный метод для чугунных, медных, бронзовых и латунных изделий, заготовок с высокой степенью зашлакованности и для железобетона.

Способ применим для резания сплавов, на поверхности которых образуются прочные и термостойкие оксидные пленки. Применение флюса позволяет избавиться от них, сместив температурный баланс в зону более высоких температур. Особенно эффективен данный метод для чугунных, медных, бронзовых и латунных изделий, заготовок с высокой степенью зашлакованности и для железобетона. - Копьевая. Применяется при разборке металлических конструкций, технологических отходов, разделке массивных крупногабаритных заготовок. Струя кислорода пропускается через тонкую стальную трубку — газовое копье. Копье является расходным материалом, оно сгорает в ходе процесса, повышая температуру и эффективность основной реакции и позволяет дополнительно концентрировать режущий факел. В результате скорость разделки существенно возрастает.

Технологически процесс газокислородной резки предполагает ведение резака газорезчиком вручную.

Подача газов управляется одним общим или двумя раздельными запорными вентилями. Применение раздельных вентилей позволяет точно настраивать состав смеси и оперативно перестраивать оборудование для другого вида работ.

Применение раздельных вентилей позволяет точно настраивать состав смеси и оперативно перестраивать оборудование для другого вида работ.

Промышленная газокислородная сварка

Рукоятка резака снабжена тремя патрубками с разъемами. По ним подводится кислород, пропан (или ацетилен) и охлаждающая жидкость. Давление кислорода устанавливается на баллонном редукторе и может достигать 12 атмосфер.

После выполнения поджига в факел резака подается кислород. Сгорание пропана нагревает поверхность заготовки до такой температуры, что начинается химическая реакция его окисления. Она идет настолько интенсивно, что деталь прожигается насквозь струей режущего кислорода и газовый поток выносит сгорающие частицы металла в разрез.

Устройство резака

Условия для газокислородной резки

Для успешного применения газокислородной технологии резки металла следует соблюдать ряд обязательных условий:

- температура плавления (Tплав) материала должна превышать температуру горения (Tвоспл) в кислородной среде.

Разница должна составлять не менее 50 °С, чтобы исключить вытекание расплава и неоправданное расширение зоны разреза. Так, для конструкционных сплавов Tплав=1540 °C, а Tвоспл= 1150 °С. С увеличением содержания углерода температура плавления понижается. Это затрудняет резание чугунов и высокоуглеродистых сплавов обычным резаком.

Разница должна составлять не менее 50 °С, чтобы исключить вытекание расплава и неоправданное расширение зоны разреза. Так, для конструкционных сплавов Tплав=1540 °C, а Tвоспл= 1150 °С. С увеличением содержания углерода температура плавления понижается. Это затрудняет резание чугунов и высокоуглеродистых сплавов обычным резаком. - Tплав разрезаемого материала должна превышать Tплав оксидных пленок на его поверхности. Тугоплавкая оксидная пленка будет препятствовать доступу кислорода к поверхности металла и реакция горения не сможет начаться. Так, оксиды хрома и конструкционная сталь 3 имеют температуры плавления соответственно 2270 и 1540 °С. Выходом из такой ситуации может быть применение флюсового порошка, вступающего в реакцию с оксидной пленкой и преобразующего ее в вещества с более низкой температурой плавления.

- Оксиды, возникающие в процессе резания, должны иметь высокую жидкотекучесть. Если текучесть низкая, то они облепляют кромки линии разреза, препятствуя горению основного материала.

Специально подобранный флюсовый порошок также помогает решить эту проблему, повышая текучесть оксидов. Но это приводит к удорожанию процесса.

Специально подобранный флюсовый порошок также помогает решить эту проблему, повышая текучесть оксидов. Но это приводит к удорожанию процесса. - Разрезаемый материал должен иметь низкую теплопроводность. В противном случае тепло будет отводиться из рабочей зоны и температуры возгорания металла в месте проведения работы будет не достичь. Реакция не сможет начаться либо будет протекать нестабильно, увеличивая расход газа, снижая точность и качество поверхности реза.

Условия для газокислородной резки

Расход газа при резке металла

Расход газа во время проведения операции зависит от сочетания нескольких факторов.

Определяющим из них является выбранный вид газокислородной резки. Так, воздушно-флюсовый метод при прочих равных параметрах расходует газа меньше, чем кислородно — дуговой.

Кроме того, на расход рабочего газа влияют следующие параметры:

- Навыки газорезчика. Опытный мастер будет расходовать газа на единицу длины реза существенно меньше, чем его начинающий коллега.

- Разрезаемый материал. Термостойкие сплавы требую большего расхода.

- Толщина материала. Чем толще раскраиваемая заготовка или разрезаемое при демонтаже изделие, тем выше будет расход.

- Ширина разреза.

Последним, но не маловажным фактором, влияющим на потребление газа, является общая исправность оборудования и его правильная настройка.

Неисправный вентиль или соединение, неотрегулированная горелка могут не только повысить расход на десятки процентов, но и стать причиной серьезной аварии.

Применение качественных промышленных газов с предписанной технологией степенью очистки от посторонних примесей также повышает производительность и снижает расход.

Преимущества и недостатки технологии

Газокислородная резка обладает целым рядом достоинств, делающим эту технологию экономически эффективной, а в ряде случаев — и просто незаменимой:

- Большая толщина разрезаемого материала.

- Выполнение разрезов любой сложности, в том числе многоступенчатых.

- Кроме сквозного реза, возможен рез на определенную глубину, что позволяет проводить фасонную обработку поверхности.

- Низкая себестоимость операции при достаточном качестве поверхности реза.

- Высокая производительность.

- Высокая мобильность делает метод незаменимым при демонтаже сложных промышленных конструкций и корпусов судов, а также при работе в труднодоступных местах.

Как и любой реально существующей технологии, есть у нее и минусы:

- Требует высокой квалификации и продолжительного набора опыта оператором резака. Начинающим доступны только самые простые операции типа прямого реза тонкого листа.

- Пожароопасность и взрывоопасность. Метод требует проведения ряда подготовительных операций для обеспечения безопасных условий работы и тщательного соблюдения требований безопасности в ходе ее выполнения.

- Невысокая точность раскроя, особенно при ручном резании.

Как правило, необходима дополнительная механическая обработка заготовок для приведения размеров и формы в соответствие с чертежом.

Как правило, необходима дополнительная механическая обработка заготовок для приведения размеров и формы в соответствие с чертежом. - Температурное воздействие на материал может привести к деформациям — короблению, кручению и пр. Это не так важно при демонтаже, но привносит дополнительный риск при раскрое листов.

Стационарные автоматизированные установки плазменной резки металла позволяют побороть большинство недостатков, но лишают процесс мобильности.

Качество резки

Качество газокислородной резки является весьма важным фактором и слабым местом технологии. Чтобы его обеспечить, необходимо контролировать следующие параметры:

- Подача кислорода. Необходимо точно выдерживать этот параметр. Недостаточная подача вызывает неполно окисление разрезаемого материала и накапливанию оксидом в рабочей зоне Переизбыток же охлаждает рабочую зону и выносит из нее тепло, приводя к нестабильности реакции горения.

- Чистота промышленного газа. Применение загрязненного кислорода приводит к скоплению шлаковых масс на нижней стороне разреза, снижению скорости резания и повышенному расходу газа.

- Мощность факела подогрева. Исходя из состава газовой смеси, различают три типа пламени. Окислительное применяется для работы с листом в 3-9 мм. Обычное — для заготовок от 10 до 100 мм. Для более толстого материала используют т.н. науглероживающее пламя подогрева.

- Длина факела. Факел должен быть длиннее, чем толщина детали. Это позволит эффективно выносить продукты горения за пределы рабочей зоны.

Качество резки металла

Опытный мастер должен быть способным одновременно контролировать все указанные параметры.

Скорость резки

Скорость газокислородной резки требуется выдерживать ровно такую, какая предусмотрена технологией.

В случае занижения скорости движения резака происходит перегрев материала и оплавление кромок.

При превышении может начаться частичный или полный непрорез металла, поскольку струя кислорода будет запаздывать и отклоняться.

Контролируют скорость визуально, по направлению факела и искр, вылетающих с тыльной стороны заготовки.

Зависит скорость также и от толщины разрезаемого металла.

Подготовка к резке металла

В ходе подготовительных операций линия резки и околоразрезная зона должны быть зачищены механическим способом от ржавчины, окалины, остатков лакокрасочных покрытий. Масложировые загрязнения следует удалить органическими растворителями.

Присутствие загрязнений в рабочей области приводит к снижению производительности и качества поверхности кромок.

Кроме того, загрязняющие вещества могут вступать в химические реакции при высокой температуре с образованием нежелательных соединений, налипающих на тыльную сторону разреза в виде шлаков.

Подготовка оборудования для газокислородной резки

Заготовку следует надежно закрепить в выбранном положении. Преимущество обычно остается за нижним положением — в нем облегчен доступ к детали и вынос сгоревшего металла с тыльной стороны разреза. Для этого нужно уложить заготовку на специальный раскроечный стол или подложить под нее негорючие подкладки.

Установка для газокислородной резки металлов

Перед тем как зажечь газокислородный резак

Следует провести полную проверку оборудования:

- Осмотреть горелку, все разъемы, шланги, баллоны и арматуру на предмет отсутствия механических повреждений.

- На слух проверить отсутствие утечки газа. Проверять утечку зажженной спичкой недопустимо.

- Поверить инжекцию.

Осмотр резака

Особо опасной неисправностью, делающей невозможной дальнейшую работу, является обратный удар — распространение пламени в обратном направлении внутрь горелки. Если оператор слышит повторяющиеся хлопки или видит, как пламя втягивается внутрь горелки, он должен немедленно перекрыть подачу пропана, затем кислорода. Горелку следует остудить. Далее необходима прочистка и продувка инжектора, смесительной камеры и форсунок. Все соединения после продувки необходимо подтянуть. Категорически недопустимо:

- Продолжение резки при обратном ударе или нарушении регулировок состава газовой смеси.

- Удержание шлангов в руках или опора их на другие части тела.

- Движение с работающей газокислородной горелкой. При необходимости сменить рабочее место резак следует погасить и вновь разжечь на новом месте.

- Оставлять работающую горелку без присмотра.

Газовый резак: устройство, виды, особенности выбора

01.09.2020

Современный газовый резак представляет собой специальное устройство для быстрого резания разных видов сталей (обычно углеродистых и низколегированных). Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

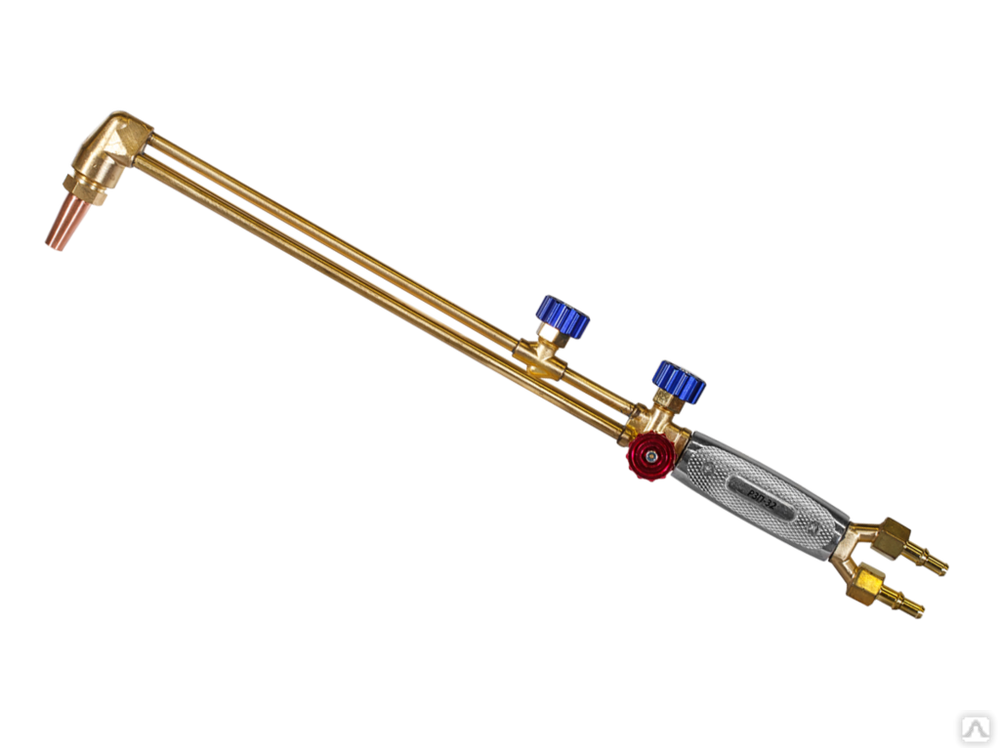

Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки. Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

Правила выбора:

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

Последовательность работ:

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами. При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

- Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т.е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

В следующем видео показано, как правильно работать резаком газовым:

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

принцип действия, разновидности, особенности использования устройства

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей,

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

- У Р1 — около 500 миллиметров.

- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

- Вентили обязаны совершать вращение с наименьшим усилием.

- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

- Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Современный газовый резак – достоинства и особенности применения

Подберем индивидуальный инструмент под любую задачу — ручные газовые резаки от компании Messer

Современный ручной газовый резак для резки металлов от компании Messer — высокотехнологичный продукт и результат многолетней кропотливой работы сотен инженеров. Алюминиевая рукоятка, газовые трубки из 2 мм нержавеющей стали, цельный инжектор из латуни, высокоточные вентильные блоки или клапан — все это выглядит уже не как простое изделие, а как произведение технического искусства, где вызывает восхищение продуманность конструкции, удобная эргономика, высокое качество обработки каждой детали и точность сборки. Разнообразие ручных газовых резаков для резки металлов, которые предлагает компания Messer, обусловлено самым широким спектром решаемых задач — резка в диапазоне до 500 мм, разные углы наклона головки, длина до 1500 мм, разные виды горючих газов и способы смешивания. Газовые резаки могут выполнять резку, нагрев, строжку, специальные задачи для металлургических и сталелитейных производств.Универсальность сопел для ручных и машинных резаков при комплексном оснащении производства позволит сократить номенклатуру приобретаемых расходных частей.

Газы для различных видов газопламенной обработки металлов

Газопламенная обработка металлов включает в себя в том числе процессы сварки, пайки, нагрева, резки, строжки. Различные горючие газы имеют разные характеристики, поэтому выбор горючего газа зависит от задачи.Виды горючие газы и их отличия

по теплоте сгорания

по скорости горения

Температура пламени резака/горелки

Какие газы применяются для газокислородной резки?

Режущий газГорючие газы

- Ацетилен

- Пропан

- Бытовой газ

- MAPP

- GRIESON

Принципиально все ручные резаки можно разделить по виду используемого горючего газа на ацетиленовые, пропановые и универсальные:

Ацетиленовые резаки производства Messer (маркировка на ручке с литерой «A» желтого цвета) — это самое высокое качество резки металла толщиной до 500 мм. Чистый рез — это экономия на последующей механической обработке, а расположение газосмешивающей камеры в головке резака или в сопле — высокий уровень безопасности газорезчика. Резаки выпускаются как вентильном, так и в рычажном исполнении длиной до 1500 мм. Универсальные резаки с маркировкой A/PMYE для газосмешивающих сопел также можно отнести к ацетиленовым при установке соответствующих сопел.Пропановые резаки производства Messer (маркировка на ручке с литерой «P» или «PMYE» красного цвета) как правило используются в монтажных условиях в мостостроении и при возведении металлоконструкций. Ввиду того, что пропан достаточно дешёвый газ, то экономия при использовании пропановых резаков очевидна. Безопасность при работе с резаком обеспечивается его конструкцией — смешивание горючего газа (пропана) и кислорода происходит в инжекторе, который или расположен в головке резака, или само сопло является смесителем (газосмешивающие сопла при использовании универсальных резаков). Пропановые резаки могут быть различной длины, могут иметь разный угол наклона головки и открытие режущего кислорода может быть вентилем или клапаном. Диапазон резки от 3 мм до 500 мм.

Универсальные резаки могут работать с любым видом горючего газа в зависимости от установленного газосмешивающего сопла.

Серии ручных газовых резаков

PROFICUT (диапазон резки до 300 мм, длина 460, 510 мм, для газосмешивающих сопел, открытие режущего кислорода рычагом, угол наклона головки 95 град.)STARCUT (диапазон резки до 500 мм, длина от 530 до 1500 мм, для кольцевых/щелевых, блочных и газосмешивающих сопел, открытие режущего кислорода вентилем или рычагом, угол наклона головки 95, 135, 180 град., специальные модели для резки металлолома)

ESSEN (диапазон резки до 500 мм, длина 450, 530 мм для кольцевых/щелевых, цилиндрических, блочных и газосмешивающих сопел, открытие режущего кислорода клапаном или вентилем, угол наклона головки 95, 180 град., специальные модели с изогнутой рукояткой для работы в затесненных условиях)

Специальные решения для металлургических и сталелитейных предприятий (диапазон резки до 600 мм и не ограничен для кислородного копья, длина до 6000 мм, специальные модели для кислородно-флюсовой резки)

Отличительные качества резаков Messer

- Отличное качество резки

- Безопасность при работе — смешивание газов максимально удалено от руки газорезчика

- Надежность и долгий срок службы

- Универсальность

- Удобство в эксплуатации

Применение газовых резаков

- для резки металла

- для строжки металла

- универсальные для резки и строжки

Особенности конструкции

- все виды горючих газов.

- различные системы смешивания:

инжекторные — смешивание горючего газа и кислорода происходит в инжекторе, который является частью конструкции резка. Такого типа резаки изготавливаются под определенный вид режущего газа. Дорогой резак, но более дешевые сопла.

безинжекторные — смешивание горючего газа и кислорода происходит непосредственно в сопле, которое является инжектором. Такие сопла называются газосмешивающими и резаки являются универсальными. Переход с одного вида режущего газа на другой возможен при замене сопла. Дешевый резак, но дорогие сопла. - специальные сопла для резки заклепок, болтов, стенок профильного проката.

- различные системы включения режущего газа:

с вентилем для регулировки режущего газа. Для более точной регулировки пламени и достижения высокого качества реза.

с рычагом для регулировки режущего газа. Как правило, резаки с рычагом используются для менее ответственных конструкций, для резки металлолома. - длина от 500 до 1500 мм. Длина определяется решаемыми задачами. Как правило, наиболее длинные резаки используются в металлургии и литейных производствах.

- различные углы наклона головки 95, 135, 180 град.

- форма и конфигурация рукоятки. Определяется решаемыми задачами. Есть специальные исполнения для затесненных условий. Все рукоятки изготавливаются из алюминия для снижения нагрева.

Варианты исполнения блока открытия режущего кислорода

- вентилем

- рычагом

Все блоки регулировки газов являются очень надежными и точными.

Варианты исполнения рукоятки

В разных сериях резаков различаются исполнения рукоятки. Для серии Proficut — это облегченная рукоятка, для серии Starcut стандартная, для серии Essen рукоятка может быть плоской или с изгибом для затесненных условий эксплуатации. Все рукоятки изготавливаются из алюминия (в серии Starcut алюминиевая рукоятка окрашена в черный цвет) для максимального снижения веса и уменьшения нагрева при интенсивной работе. Все резаки прекрасно сбалансированы и даже если они кажутся тяжелее аналогов, в процессе работы рука устает гораздо меньше.Сопла для ручных резаков

Сопла, которые можно использовать для ручной резки, зависят от типа смешения газов и вида горючего газа. Все сопла имеют маркировку, которая указывает на горючий газ и на диапазон рабочих толщин. Сопла, предназначенные для одного вида горючего газа, запрещено использовать с другим, т.к. конструктивно они отличаются. Компания Messer провела унификации модельного ряда сопел для ручной резки, поэтому часть сопел может быть совместима с машинными резаками. Это является большим плюсом для крупных предприятий, которые используют как ручную, так и механизированную газовую резки, т.к. позволяет сократить номенклатуру закупаемых расходных материалов.Кольцевые щелевые сопла (смешивание происходит в инжекторной камере резака), сопла разделяются на режущее и подогревающее

Блочные сопла (смешивание происходит в инжекторной камере резака), сопла односоставные

Газосмешиваюшие сопла (смешивание происходит в сопле), сопла односоставные

Специальные сопла для строжки, отрезания прихваток, срезания проушин и болтов, роспуска профильного метллопроката

Специальные резаки

Для литейных производств и металлургической промышленности компания Messer предлагает специальные резаки для кислородной и кислородно-флюсовой резки больших толщин, а также нержавеющих сталей, чугуна и цветных металлов. Особенностью таких резаков является увеличенная длина резака, чтобы снизить тепловое воздействие на резчика, усиленная конструкция вентильного блока и всех иных узлов резака, т.к. процесс резки идет на повышенных давлениях газов и при их большом расходе. Для обеспечения безопасности при работе с такими резаками рекомендуется использовать армированные шланги, специальный кислородный редуктор с повышенным расходом до 150 м3/час, средства защиты оператора.Как правильно подключить резак и подготовить его к работе

Выводы

Выбор ручного газового резака в первую очередь определяется той задачей, которую необходимо решить, и предпочтениями по цене и типу сопел. Доверьте эту работу профессионалам компании ИТС-Инжиниринг, которые смогут грамотно проконсультировать Вас по техническим возможностям оборудования, предложат оптимальную модель, подберут необходимые расходные части, посоветуют подходящий редуктор, шланги, аксессуары и предохранительные устройства для обеспечения безопасности при проведении газопламенных работ. На нашем складе в г. Москва всегда можете купить ручные газовые резаки серии STARCUT и PROFICUT для пропана и ацетилена, серия ESSEN поставляется в короткие сроки под заказ. Широкая номенклатура сопел всегда в наличии для обеспечения бесперебойной работы оборудования. Мы готовы индивидуально подойти к задаче каждого Заказчика и предложить индивидуальное решение, отвечающее всем пожеланиям.Наши принципы работы

- самый высокий уровень безопасности человека при проведении газопламенных работ

- высочайшее качество всего оборудования и каждой его составляющей

- качественные оригинальные расходные материалы и оперативная техническая поддержка по всем возникающим вопросам

Реализуя эти принципы в каждом нашем предложении или консультации мы предлагаем оптимальное решение поставленных задач для Вашего производства. Мы гарантируем безопасность, отличное качество, надежность и экономию. Купить любое газопламенное оборудование и оригинальные аксессуары производства Messer Cutting Systems в Москве по доступной стоимости Вы можете в ООО «ИТС-Инжиниринг». Мы принимаем заявки на электронный адрес: [email protected]. Получить профессиональную консультацию можно по контактному телефону +7 (495) 660-62-72.

Пропановый резак, устройство, принцип работы, разновидности

Пропановый резак — это простое оборудование для ручной резки металла, горючим топливом которого является пропан. Процесс резания заключается в сгорании металла подаваемым кислородом, но перед этим хорошо разогретой поверхностью металла до необходимой температуры воспламенения кислорода о поверхность металла. Затем следует удаление окислов из зоны резки струей пламени.

В настоящее время чаще используют пропановый резак универсального назначения. Они могут резать сталь толщиной от 3 до 300 мм, в произвольном направлении, имеют хорошую устойчивость к обратным ударам, мобильность в обращении. Резак кислородно-пропановый состоит из основного ствола и наконечника.

Ствол крепится к рукоятке, имеющей два ниппеля, один для кислорода, а другой для горючего газа. Немного выше ствол имеет регулировочные вентиля для кислорода и газа, смесительные камеры для кислорода и газа, трубки, головка резака, имеющая внутренний и наружный мундштук, трубка подачи режущего кислорода.

Резак кислородно-пропановый качественно выполнит рез, если правильно подобрать соответствующий размер сопла, а также выбрать подходящие соотношения давления подачи газа к толщине металла. Недостаток подачи кислорода сказывается на неполном окислении металла и слабом удалении окислов, а избыток кислорода приводит к ненужному охлаждению и удалению тепла из зоны резки. Чем чище кислород, тем чище качество кромок реза и меньше шлака, который трудно потом отделить. Скорость резания должна быть оптимальной, иначе кромки будут оплавляться или при малой скорости неполное разрезание.

Резак пропановый РЗП может также работать на ацетилене или пропан-бутане. Достаточно эффективно производит резку металла толщиной до 300 мм, малый вес 0,8 кг, длина резака 520 мм, имеет 100% стойкость к обратному удару пламени, качественные долговечные узлы, благодаря специальной смазке, которая не опасна для кислорода. Резак пропановый РЗП (2,3), Ижевской компании «ДЖЕТ», предназначен для ручной резки углеродистой стали, а также низколегированных сталей. Производит качественную резку металлов толщиной 3-300 мм. и разделку до 450 мм. Имеет массу 0,91кг, модели этих резаков работают на пропан-бутане, ацетилене и могут на природном газе. Условный проход рукавов, мм-dy9, если по специальному заказу dy6. Такие резаки имеют разный набор мундштуков, что позволяет качественно резать различную толщину стали.

Марка резак пропановый РЗП тип «МАЯК» также способен резать толстые стали до 300 мм. Масса резака 0,75 кг, имеется четыре номера внутреннего мундштука и один наружный. Универсальный ниппель d6/9. Резак этого типа предназначен для разделки сортового и листового металла низкоуглеродистой стали. Сопло щелевое, вентильная подача газа, высокое сопротивление обратному удару.

Резак пропановый РЗП-03М тип КРАСС работает на пропан-бутане и успешно разрезает листовой и сортовой металл из низкоуглеродистой стали. Вес резака 0,75 кг, длина 475 мм. Способен разрезать сталь толщиной от 8 до 300 мм. Резак пропановый перечисленных типов резаков не имеют существенных различий по качеству резки и возможностям разрезать металлы, но имеют разную длину, вес, количество прилагаемых мундштуков, иногда толщины разрезаемого металла

Виды газовых резаков

Газовый резак является ручным оборудованием, предназначенным для порезки металлических элементов. Работа инструмента основывается на разогреве поверхности металла до высоких температур. Резак выполняет функцию смесителя горючего газа и кислорода, в результате чего образуется смесь для получения направленного пламени. Кроме того, посредством резака кислород подается в рабочую зону.

Иногда резак в народе именуют горелкой. Однако это ошибочное утверждение, т. к. в его конструкции имеется трубка со специальным вентилем: через нее подается кислород. Также резак оснащен мундштуком. Наличие этих дополнительных приспособлений облегчает качественное расчленение металлических листов. Газовые резаки представлены на современном рынке в нескольких разновидностях.

Инжекторные

Резаки данного типа оборудуются отдельным каналом, отвечающим за подачу режущего кислорода. Также в конструкции имеется специальная головка, состоящая из пары сменных мундштуков.

Алгоритм работы инжекторной модели:

- Кислород из баллона посредством редуктора и рукава подается в резак, разветвляясь внутри него по двум направлениям.

- Одна из порций газа после вентиля попадает в инжектор.

- Кислород получает внутри инжектора большой инерцию: это приводит к разрежению атмосферы и всасыванию горючего газа.

- В смесительной камере образуется смесь кислорода и горючего газа, сгорающая после преодоления внешнего и внутреннего мундштука. Как следствие, появляется подогревающее пламя.

- Вторая порция кислорода уходит в ствол режущего газа, образуя после выхода из внутреннего мундштука технологическую острую струю.

Основные элементы резака (мундштук и сопло) требуют периодической замены. Для получения качественного реза требуется определенный опыт в подборе их параметров.

Универсальные

В настоящее время наибольшее распространение получили универсальные газовые резаки.

Их преимущества:

- устойчивость;

- стойкость к обратным ударам;

- малый вес;

- отличная производительность;

- простота эксплуатации.

Резаки универсального типа в состоянии разрезать металлы толщиной 3-300 мм в любом направлении. Приготовление газовой смеси здесь происходит непосредственно в сопле. При этом горение смеси отличается стабильностью, что очень удобно для ручных инструментов. Для работы универсального резака можно использовать разные газовые смеси: главное — установить нужный мундштук.

Похожие статьи

Производство высекальных, планшетных и виниловых ножей

- Дом

- Насчет нас профиль компании Сертификат Смешное видео Корпоративная культура Организация Стиль мастерской Присоединяйтесь к нам

- Решение Знак и реклама Отделка печати Швейная промышленность Этикетка и упаковка

- Товары Режущий плоттер Планшетный резак Резак для этикеток Резак для листов Триммеры Швейное оборудование Аксессуары для продуктов

- Сервисы часто задаваемые вопросы Центр загрузок Оперативное видео

- Новости Новости компании Новости отрасли

- Свяжитесь с нами

- Дом

- Насчет нас профиль компании Сертификат Смешное видео Корпоративная культура Организация Стиль мастерской Присоединяйтесь к нам

- Решение Знак и реклама Отделка печати Швейная промышленность Этикетка и упаковка

- Товары Режущий плоттер Планшетный резак Резак для этикеток Резак для листов Триммеры Швейное оборудование Аксессуары для продуктов

- Сервисы часто задаваемые вопросы Центр загрузок Оперативное видео

Информация о назначении FDA, побочные эффекты и способы применения

Форма выпуска: газ

Медицинское заключение компании Drugs.com. Последнее обновление 1 октября 2020 г.

Заявление об ограничении ответственности: FDA не сочло этот препарат безопасным и эффективным, и эта маркировка не была одобрена FDA. Для получения дополнительной информации о неразрешенных препаратах щелкните здесь.

Принципал для кислородных продуктов

Кислород

СЖАТЫЙ

USP

ООН 1072

ОПАСНОСТЬ:

МОЖЕТ ВЫЗВАТЬ ИЛИ УСИЛИТЬ ПОЖАР; ОКИСЛИТЕЛЬ. СОДЕРЖИТ ГАЗ ПОД ДАВЛЕНИЕМ; МОЖЕТ ВЗРЫВАТЬСЯ ПРИ НАГРЕВАНИИ.

Не работайте, пока не прочтете и не усвоите все меры безопасности. Хранить отдельно от одежды и других горючих материалов. Следите за тем, чтобы клапаны и фитинги были очищены от жира и масла. Используйте и храните только на открытом воздухе или в хорошо вентилируемом месте. В случае пожара: остановить утечку, если это безопасно. Используйте устройство для предотвращения обратного потока в трубопроводе. Используйте только с оборудованием из совместимых материалов конструкции и рассчитанным на давление в баллоне. Используйте только с оборудованием, очищенным для работы с кислородом. Медленно откройте вентиль.Закрывайте вентиль после каждого использования и когда он пустой. Защищать от солнечных лучей, когда температура окружающей среды превышает 52 ° C (125 ° F). Перед использованием прочтите и следуйте паспорту безопасности (SDS).

НОМЕР КАС: 7782-44-7

НЕ УДАЛЯЙТЕ ЭТИ ЭТИКЕТКУ ПРОДУКТА.

ПРЕДУПРЕЖДЕНИЕ: Для использования в экстренных случаях только под руководством обученного персонала при недостатке кислорода.

и реанимация. Для всех других медицинских применений только Rx.

Непрерывное использование кислорода в высоких концентрациях в течение длительного времени без контроля его воздействия на кислород

содержание артериальной крови, может быть вредным.Не пытайтесь использовать для пациентов, которые перестали дышать, если не используются вместе с реанимационным оборудованием. Произведено компанией Air Liquefaction.

Кислород,

ХОЛОДИЛЬНЫЙ

ЖИДКОСТЬ USP

ООН 1073

СОДЕРЖАНИЕ ________________ ЛИТРОВ

НОМЕР КАС: 7782-44-7

ОПАСНОСТЬ:

ОКИСЛЯЮЩИЙ ГАЗ ОХЛАЖДЕННЫЙ СЖИЖЕННЫЙ. ВСЕГДА

УДЕРЖИВАЙТЕ КОНТЕЙНЕР В ВЕРТИКАЛЬНОМ ПОЛОЖЕНИИ. НЕ

ЗАМЕНА СОЕДИНЕНИЙ ИЛИ ПРИНУДИТЕЛЬНОЙ ПОСАДКИ.МОЖЕТ ВЫЗВАТЬ ИЛИ УСИЛИТЬ

FIRE; ОКИСЛИТЕЛЬ, СОДЕРЖИТ ОХЛАЖДЕННЫЙ ГАЗ: МОЖЕТ ПРИВЕСТИ К ПРИЧИНЕ

КРИОГЕННЫЕ ОЖОГИ ИЛИ ТРАВМА. ГОРЮЧИЕ ГОРЫ, СВЯЗАННЫЕ С

ЖИДКИЙ КИСЛОРОД МОЖЕТ ВЗРЫВАТЬСЯ ПРИ ЗАЖИГАНИИ ИЛИ УДАРЕ.

Не попадать в глаза, на кожу или одежду. Следите за тем, чтобы редукционные клапаны оставались свободными

из жира и масла. В случае пожара остановите утечку, если это безопасно. Избегайте

разливов. Не ходите и не перекатывайте оборудование по разливу. Хранить и использовать в колодце

место вентилируемое.Используйте только с оборудованием из совместимых материалов

конструкции и рассчитаны на давление в баллоне. Носить хладоизоляцию

перчатки / защитная маска / защита глаз. Беречь от солнечного света при комнатной температуре

температура превышает 52 F. Температура контейнера должна

не превышает 52 F. Закройте клапан после каждого использования и когда

пусто. Используйте устройство для предотвращения обратного потока в трубопроводе. Не

до тех пор, пока не будут прочитаны и поняты все меры безопасности.

Используйте только с оборудованием, очищенным для работы с кислородом. Хранить отдельно

из горючих материалов. Не бросать. Используйте подходящую ручную тележку для

контейнерное движение.

ПЕРВАЯ ПОМОЩЬ:

В СЛУЧАЕ ОБМОРОЖЕНИЯ: разморозьте замороженные части теплой водой.

Не трите пораженный участок. Немедленно обратитесь за медицинской консультацией / помощью.

НЕ УДАЛЯЙТЕ ЭТИ ЭТИКЕТКУ ПРОДУКТА.

Для использования в экстренных случаях только под руководством обученного персонала

человек по Кислородной недостаточности и реанимации.Для всего прочего медицинского

приложений, только Rx. Бесперебойное использование высоких концентраций

Кислород в течение длительного времени без контроля его воздействия на кислород

содержание артериальной крови, может быть вредным. Использовать только с давлением

восстановительное оборудование и аппараты, предназначенные для кислорода. Не

попытка применения у пациентов с остановкой дыхания, если не используется в

в сочетании с реанимационным оборудованием. Произведено компанией Air Liquefaction.

ВСЕГДА УДЕРЖИВАЙТЕ КОНТЕЙНЕР В ВЕРТИКАЛЬНОМ ПОЛОЖЕНИИ

| Кислород Кислород | ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

| Этикетировщик — Medwiser, Inc.(054897984) |

| Учреждение | |||

| Имя | Адрес | ID / FEI | Операции |

| Medwiser, Inc. | 054897984 | производство (74301-001) | |

Medwiser, Inc.

Заявление об ограничении ответственности в отношении медицинских услуг

Подробнее о кислороде

Профессиональные ресурсы

Что такое углеводороды? (с иллюстрациями)

Углеводороды — это органические химические соединения, которые полностью состоят из углерода и водорода и варьируются от простых молекул, таких как метан, до полимеров, таких как полистирол, который состоит из тысяч атомов.Способность атомов углерода прочно связываться друг с другом позволяет им образовывать практически неограниченное количество цепочек, колец и других структур, которые образуют основы органических молекул. Поскольку каждый атом может образовывать четыре связи, эти основные цепи включают другие элементы, такие как водород. Эти соединения легко воспламеняются, поскольку два содержащихся в них элемента легко соединяются с кислородом воздуха, выделяя энергию. Ископаемые виды топлива, такие как нефть и природный газ, представляют собой смеси углеводородов природного происхождения; уголь также содержит некоторое количество, хотя в основном это просто углерод.

Насосная машина выводит нефть на поверхность.Структура и правила наименования

Обозначение углеводородов следует определенным соглашениям, хотя во многих случаях соединения могут быть лучше известны под старыми названиями.В современной системе первая часть имени представляет собой количество атомов углерода в молекуле: в возрастающей последовательности первые восемь имеют префикс meth-, eth-, prop-, but-, pent-, hex-, hept. — и октябрь — . Соединения, в которых все атомы углерода связаны одинарными связями, вместе известны как алканы и имеют названия, оканчивающиеся на –ан. Следовательно, первые восемь алканов — это метан, этан, пропан, бутан, пентан, гексан, гептан и октан.

Сырая нефть — это природная смесь углеводородов.Атомы углерода могут также образовывать двойные или тройные связи друг с другом. Молекулы с двойными связями известны как алкены и имеют названия, оканчивающиеся на -ene , а молекулы с тройными связями называются алкинами и имеют названия, оканчивающиеся на -yne . Молекулы, которые имеют только одинарные связи, содержат максимально возможное количество атомов водорода и поэтому описываются как насыщенные. Там, где есть двойные или тройные связи, меньше мест для водорода, поэтому эти соединения описываются как ненасыщенные.

Сырая нефть разделяется на такие продукты, как бензин и керосин, в крекинг-башнях на нефтеперерабатывающих заводах.В качестве простого примера, этан имеет два атома углерода, соединенных простой связью, каждый из которых может связываться с тремя атомами водорода, поэтому его химическая формула C 2 H 6 , и это алкан.В этене есть двойная связь углерод-углерод, поэтому он может иметь только четыре атома водорода, что делает его алкеном с формулой C 2 H 4 . Этин имеет тройную связь, что дает ему формулу C 2 H 2 и превращает его в алкин. Это соединение более известно как ацетилен.

Углеводороды используются как пропелленты для аэрозолей.Атомы углерода также могут образовывать кольца. Алканы с кольцами имеют названия, начинающиеся с цикло- . Следовательно, циклогексан представляет собой алкан с шестью атомами углерода, соединенными одинарными связями таким образом, чтобы образовать кольцо. Также возможно кольцо с чередующимися одинарными и двойными связями, известное как бензольное кольцо. Углеводороды, содержащие бензольное кольцо, известны как ароматические, потому что многие из них имеют приятный запах.

У некоторых молекул углеводородов есть разветвленные цепи.Бутан, который обычно состоит из одной цепи, может существовать в форме, в которой один атом углерода связан с двумя другими, образуя ответвление. Эти альтернативные формы молекулы известны как изомеры. Разветвленный изомер бутана известен как изобутан.

Производство

Большая часть углеводородов производится из ископаемых видов топлива: угля, нефти и природного газа, которые добываются из земли в количествах миллионов тонн в день.Сырая нефть в основном представляет собой смесь множества различных алканов и циклоалканов с некоторыми ароматическими соединениями. Они могут быть отделены друг от друга на нефтеперерабатывающих заводах путем перегонки из-за разной температуры кипения. Другой используемый процесс известен как «крекинг»: катализаторы используются для разрушения некоторых более крупных молекул на более мелкие, которые более полезны в качестве топлива.

Недвижимость

Вообще говоря, чем сложнее углеводород, тем выше его температуры плавления и кипения.Например, более простые типы, такие как метан, этан и пропан, с одним, двумя и тремя атомами углерода, соответственно, являются газами. Многие формы являются жидкостями: примерами являются гексан и октан. Твердые формы включают парафиновый воск — смесь молекул, содержащих от 20 до 40 атомов углерода, и различные полимеры, состоящие из цепочек из тысяч атомов, такие как полиэтилен.

Наиболее заметными химическими свойствами углеводородов являются их воспламеняемость и способность образовывать полимеры.Те, что являются газами или жидкостями, будут реагировать с кислородом в воздухе, производя углекислый газ (CO 2 ) и воду, и выделяя энергию в виде света и тепла. Чтобы начать реакцию, необходимо подать некоторую энергию, но если она начнется, она будет самоподдерживающейся: эти соединения будут гореть, как показано на примере зажигания газовой плиты спичкой или искрой. Твердые формы также будут гореть, но не так легко. В некоторых случаях не весь углерод образует CO 2 ; Некоторые типы сажи и дыма могут образовываться при горении на воздухе, а при недостаточном поступлении кислорода любой углеводород может выделять токсичный газ без запаха — монооксид углерода (CO).

использует

Воспламеняемость углеводородов делает их очень полезными в качестве топлива, и они являются основным источником энергии для современной цивилизации.Во всем мире большая часть электроэнергии вырабатывается при сжигании этих соединений, и они используются для приведения в движение практически всех мобильных машин: автомобилей, грузовиков, поездов, самолетов и кораблей. Они также используются при производстве многих других химикатов и материалов. Например, большинство пластиков представляют собой углеводородные полимеры. Другие применения включают растворители, смазочные материалы и пропелленты для аэрозольных баллончиков.

Проблемы с ископаемым топливом

Углеводороды были очень успешным источником топлива в течение последних двухсот лет или около того, но все чаще звучат призывы сократить их использование.При их сгорании образуется дым и сажа, вызывая серьезные проблемы с загрязнением в некоторых районах. Он также производит большое количество CO 2 . Среди ученых широко распространено мнение о том, что повышение уровня этого газа в атмосфере помогает удерживать тепло, повышая глобальную температуру и изменяя климат Земли.

Кроме того, ископаемое топливо не вечно.При нынешних темпах сжигания топлива нефть может закончиться менее чем за столетие, а уголь — через несколько столетий. Все это привело к призывам к развитию возобновляемых источников энергии, таких как солнечная и ветровая энергия, а также к строительству большего количества атомных электростанций, которые производят нулевые выбросы CO 2 . В 2007 году Нобелевская премия мира была присуждена бывшему вице-президенту США Элу Гору и Межправительственной группе экспертов ООН по изменению климата за их работу по подтверждению и распространению идеи о том, что сгорание углеводородов в значительной степени отвечает за глобальное потепление.

Углеводороды состоят из атомов водорода и углерода.Реакция пропана с кислородом!

Реакция пропана с кислородом!

Опубликовано: 28 марта 2011 г. в Без рубрикиWORD EQAUTION:

C 3 H 8 + O 2 → CO 2 + H 2 O + тепло

СБАЛАНСИРОВАННОЕ ХИМИЧЕСКОЕ УРАВНЕНИЕ:

C 3 H 8 + 5 O 2 → 3 CO 2 + 4 H 2 O + тепло

пропан + кислород → углекислый газ + вода + тепло

ВИЗУАЛЬНОЕ ПРЕДСТАВЛЕНИЕ СБАЛАНСИРОВАННОГО ХИМИЧЕСКОГО УРАВНЕНИЯ:

ОПИСАНИЕ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ РЕАКТИВОВ:

ПРОПАН :

- (нетоксичный) трехуглеродный алкановый газ

- Может сжиматься до транспортабельной жидкости

- Бесцветный газ

- Температура плавления = — 187.7 Температура кипения = — 42,1 ° C

- Молярная масса = 44,1 г

- Пропан в смеси с бутаном в основном используется в качестве автомобильного топлива

- Производится как побочный продукт двух других процессов — переработки природного газа и переработки нефти

- Тяжелее воздуха

- Плотность энергии = 46,44 МДж / кг

<- барбекю пропановое

- Области применения: обогреватели бассейнов и спа / джакузи, обогреватели патио, печи, топливо для барбекю, топливо для воздушных шаров, камины, генераторы

КИСЛОРОД:

- газ бесцветный

- Температура плавления = -218.Температура кипения = -182,95 ° C

<–атом кислорода

- Атомный номер 8 с символом O

- Группа халькогенов в периодической таблице элементов

- Неметаллический элемент с высокой реакционной способностью, который легко образует соединения почти со всеми другими элементами

- 3 rd самая распространенная масса во Вселенной (гелий и водород)

- Все основные структурные молекулы в живых организмах (жиры, углеводы, белки) содержат кислород

- Кислород необходим для выживания живых организмов

- Он также используется для: медицинских целей (кислородная терапия), жизнеобеспечения и рекреационных целей (подводное плавание, кислородный бар, генераторы, подводные лодки, кислородные маски и т. Д.), В промышленности (плавление железной руды в сталь)

КАК ПОЛУЧАЮТСЯ РЕАКТИВЫ:

КИСЛОРОД получают для промышленного использования путем фракционной перегонки жидкого воздуха, электролиза воды или нагревания оксида марганца (IV) с хлоратом калия.В лаборатории его получают действием катализатора оксида марганца (IV) на перекись водорода. Простой лабораторный тест на кислород состоит в том, что он зажигает светящуюся жидкость. Кислород необходим для горения и используется вместе с этином (ацетиленом) в высокотемпературных кислородно-ацетиленовых сварочных горелках.

ПРОПАН — это богатый энергией газ, связанный с нефтью и природным газом. Пропан обычно находится под землей в смеси с месторождениями природного газа и нефти.Пропан называют ископаемым топливом, потому что он образовался миллионы лет назад из останков крошечных морских животных и растений. Пропан поступает из газовых и нефтяных скважин. Примерно половина пропана, используемого в Соединенных Штатах, поступает из сырого природного газа. Сырой природный газ на 90 процентов состоит из метана, на пять процентов из пропана и на пять процентов из других газов. Пропан отделяется от других газов на заводе по переработке природного газа. Другая половина наших поставок пропана поступает с нефтеперерабатывающих заводов или импортируется.Многие газы отделяются от нефти на нефтеперерабатывающих заводах, и пропан является наиболее важным из них. Поскольку США импортируют две трети нефти, которую мы используем, большая часть пропана отделяется от этой импортируемой нефти.

УСЛОВИЯ РЕАКЦИИ НА ПРОИЗВОДСТВО:

Реакция проана и кислорода происходит под высоким давлением пропана и кислорода. Селективное образование акролеина и акрилонитрила также требует высокой температуры реакции около 500 ° C. Окисление пропана до переменного тока

Цикл CG2-200 ацетилен пропан газорезка

1.Горелка 8. Редуктор 15. Электрощит

2. Гильза регулировки подъема 9. Двигатель 16. Корпус

3. Радиальный стержень 10. Балка 17. Центрирующий стержень

4. Фиксирующее кольцо 11. Соединитель для кислорода и ацетилена 18. Магнитный переключатель сиденья

5. Ручка поперечной регулировки 12. Выключатель питания 19.Магнитное сиденье

6. Поворотная рама 13. Выход

7. Газораспределительный клапан 14. Регулятор скорости

Характеристики

1. Размер машины | 500 × 350 × 420 (длина × ширина × высота) | |

2. Масса (кузов) | 15 кг | |

3. Диапазон резки | Диаметр отрезного круга | Ø40 ~ Ø200 мм |

Толщина листа из низкоуглеродистой стали | 5 ~ 50 мм | |

Скорость резания | 0.14 ~ 3,3 п / м | |

4. двигатель | S261 DC110V 50 Гц | |

5. мощность | AC220V 50 Гц | |

Содержимое упаковки

1. Кузов ………………………………………. .. 1set

2. Наконечник ………………………………………. ….. 3шт (1 # 、 2 # 、 3 #)

3. Провод питания …………………………………. 1шт

4. Спецификации ……………….. 1шт

5. Свидетельство о квалификации …………. 1шт

6. Предохранитель ………………………………………. …. 2шт

7. Соединитель шланга …………………………… 1 комп.

8. Очиститель наконечников …………………………………. 1 комплект

Справочник

Необходимо удалить следы старой краска, масложировые пятна, смазочные материалы. Наличие таких загрязнений может стать причиной возгорания или даже взрыва. Следует также по возможности зачистить ржавчину. Она выступает в роли теплоизолятора и замедляет резание.

Необходимо удалить следы старой краска, масложировые пятна, смазочные материалы. Наличие таких загрязнений может стать причиной возгорания или даже взрыва. Следует также по возможности зачистить ржавчину. Она выступает в роли теплоизолятора и замедляет резание. Способ применим для резания сплавов, на поверхности которых образуются прочные и термостойкие оксидные пленки. Применение флюса позволяет избавиться от них, сместив температурный баланс в зону более высоких температур. Особенно эффективен данный метод для чугунных, медных, бронзовых и латунных изделий, заготовок с высокой степенью зашлакованности и для железобетона.

Способ применим для резания сплавов, на поверхности которых образуются прочные и термостойкие оксидные пленки. Применение флюса позволяет избавиться от них, сместив температурный баланс в зону более высоких температур. Особенно эффективен данный метод для чугунных, медных, бронзовых и латунных изделий, заготовок с высокой степенью зашлакованности и для железобетона. Разница должна составлять не менее 50 °С, чтобы исключить вытекание расплава и неоправданное расширение зоны разреза. Так, для конструкционных сплавов Tплав=1540 °C, а Tвоспл= 1150 °С. С увеличением содержания углерода температура плавления понижается. Это затрудняет резание чугунов и высокоуглеродистых сплавов обычным резаком.

Разница должна составлять не менее 50 °С, чтобы исключить вытекание расплава и неоправданное расширение зоны разреза. Так, для конструкционных сплавов Tплав=1540 °C, а Tвоспл= 1150 °С. С увеличением содержания углерода температура плавления понижается. Это затрудняет резание чугунов и высокоуглеродистых сплавов обычным резаком. Специально подобранный флюсовый порошок также помогает решить эту проблему, повышая текучесть оксидов. Но это приводит к удорожанию процесса.

Специально подобранный флюсовый порошок также помогает решить эту проблему, повышая текучесть оксидов. Но это приводит к удорожанию процесса.

Как правило, необходима дополнительная механическая обработка заготовок для приведения размеров и формы в соответствие с чертежом.

Как правило, необходима дополнительная механическая обработка заготовок для приведения размеров и формы в соответствие с чертежом.