Балласт для проверки сварочного инвертора своими руками

Ведь что такое проводник? Это материал с минимальным сопротивлением, чтобы через них проходил электрический ток с такими же минимальными потерями. Это обычная практика. Исключением являются случаи с задачами «наоборот»: когда сопротивление нужно повысить.

Такая нужда возникает при завышенных показателях тока, которые необходимо регулировать. Именно для таких целей и существует сварочный баластник. Он делает сварку проще и быстрее.

Как это работает?

По своей сути это баластный реостат – специальное устройство для формирования повышенного сопротивления для сварочного электричества. Этот реостат отличается своей простотой. Он встроен во многие продвинутые и дорогие модели сварочных аппаратов, также его можно купить отдельно.

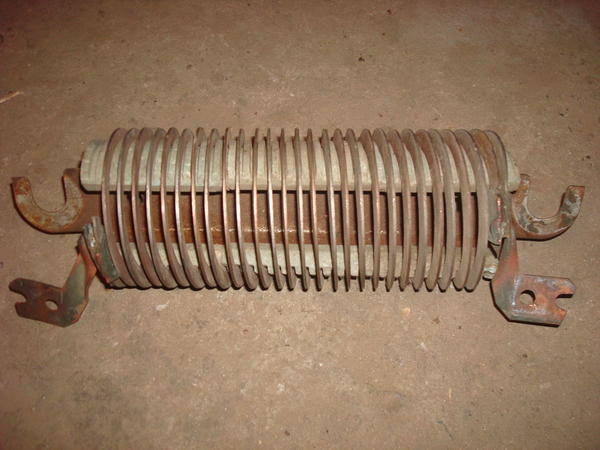

По принципу своего действия сварочный баластник является точкой препятствия на пути перемещения электрического тока, это «пункт» высокого сопротивления. С внешней точки зрения он похож на сложную толстую пружину.

Эта пружина всегда снабжена подвижным контактом, который при передвижении вдоль пружины изменяет длину пути, который ток проходит по баластнику.

Особым разнообразием моделей это устройство похвастаться не может.

Некоторые различия есть, они определяются следующими критериями:

- Габариты пружины: чем она длиннее, тем длиннее путь электронов через все витки реостата, тем большее сопротивление снижает силу тока.

- Природа металла с определенными коэффициентами сопротивления.

- Толщина пружины также прямо пропорциональна силе сопротивления. Толщина связана с длиной реостата.

На деле выходит следующим образом: без баластного реостата ток имел бы силу в 250 А. Если подключить к этой цепи баластник, электрический поток начнет терять силу и на выходе имел бы всего 10 А.

Конечно, регулятором можно изменить длину пути по спирали, по который проходит поток. Потери в этом случае были бы другими.

Как сделать баластник своими руками?

Первым делом нужно найти подходящую проволоку из металла. Она может быть, к примеру, медная. Дополнительно понадобится цилиндрическая форма, например, труба и амперметр. Нужно продумать, из чего сделать подвижный контакт, это может быть провод.

Она может быть, к примеру, медная. Дополнительно понадобится цилиндрическая форма, например, труба и амперметр. Нужно продумать, из чего сделать подвижный контакт, это может быть провод.

Прямую проволоку нужно превратить в тугую пружину. Для этого ее наматывают на цилиндрическую форму, стараясь расположить витки максимально близко друг к другу. Конец скрученной проволоки нужно подсоединить к проводу для тока. Также присоединяем подвижный контакт.

Следующий этап очень важный: нужно проверить работу нового реостата с помощь. Амперметра. Дело в том, что домашний самодельный баластник для сварочного аппарата не такой точный, как заводские модели.

Следующий нюанс заключается в том, что наш реостат не снабжен корпусом, поэтому соблюдение правил техники безопасности делается еще более обязательным.

Настройки балластного реостата

Главное в качественном процессе сварки – стабильные показатели работы электрической дуги, вернее – ее вольтамперных характеристик.

Делаются это за счет преобразования тока в два этапа и переключения самого инвертора. Все остальные сварочные аппараты такими характеристиками похвастаться не могут. Поэтому рядом с ними должен обязательно присутствовать балластный реостат.

Он предназначен для ступенчатого контроля работы дуги и компенсации составляющей тока во время подпитки от трансформатора. Нихромовая проволока в схеме параллельного соединения – основной составляющий элемент. Важно, что каждая секция реостата подключается к сети автономно, с помощью рубильника.

У такого реостата всего две рабочие функции:

- Регулирование силы тока дискретным образом.

- Компенсация постоянной составляющей тока, формирующейся в течение подпитки сварочного элемента с помощью трансформатора.

Производительность и общая эффективность балластного реостата напрямую зависят от количества витков или секций спирали. Ведь каждая из них является элементом цепи, которая разрывается с помощью рубильника.

Цепь последовательная, а соединение секций – параллельное. Такая комбинация дает отличный результат: периодическое подключение к работе каждого из элементов, чтобы регулировать напряжение в сварочном аппарате.

Подключение реостата к сварочной цепи должны быть последовательным к источнику питания.

Если вентиляторов нет, нужно обязательно следить за последовательным включением нескольких реостатов.

Популярнее всех на рынке линейка балластных реостатов под аббревиатурой РБ: их всего пять опций для разных значений тока – его диапазона – минимального и максимального значений.

Предлагаем легкую прогулку по самым востребованным моделям, чтобы ознакомиться с их техническими характеристиками подробнее:

РБ-302

Отличный аппарат в роли компаньона к сварочным агрегатам для регулирования силы тока в процессах полуавтоматической или ручной сварки. Работает параллельно со сварочными выпрямителями и генераторами.

Эта версия предназначена для диапазона электропитания в пределах 27 – 30 В с предельным максимумом до 70 А и минимумом при падении в 30 А.

Реостат снабжен системой воздушного охлаждения. У него неплохой показатель ПВ – продолжительность включения в 60%. Это означает, что длительность сварки не должна превышать 10-ти минут. В противном случае ПВ необходимо снизить.

В этом аппарате регулировка сварочного тока представлена шестью ступенями, которые циклически включаются и выключаются.

Структурные элементы выполнены из самых современных материалов: изоляция, к примеру, сделана из керамических профилированных пластинок, а плато сформировано их специальных жаропрочных проволок фехралевой природы.

РБ-302У2

Эта модель является разновидностью материнского реостата для работы в условиях повышенной влажности или жесткого ультрафиолетового излучения. В итоге с ним можно работать на открытом воздухе в неблагоприятных для обычной аппаратуры условиях.

РБ-306

Эта модель посерьезнее: он не перегревается и намного точнее в регулировании сварочного электропитания, чем РБ-302. Реостат снабжен усовершенствованной системой охлаждения: в корпусе больше отверстий жалюзи, поэтому обдув резисторов интенсивный и эффективный.

Все элементы сопротивления расположены в виде модульной системы. Такой расклад делает диагностику и замену элементов намного легче и точнее. Диапазон значений силы тока значительно шире, а регулировать показатели можно с намного большей точностью.

Это специальные Блоки Балластных Реостатов. Они собираются из элементов РБ-306 для резки металлов электродуговым методом. Это отличное решение для контроля сварочного тока от выпрямителя в аппаратах – автоматах.

Правила работы с балластными реостатами

Несмотря на простоту конструкции и применения балластные реостаты требуют выполнения определенных правил эксплуатации:

- Изучить, запомнить и работать только при соблюдении условий, изложенных в техническом паспорте аппарата. Не забывать учитывать климатические условия.

- Не работать с РБ в условиях густой пыли или рядом с местами, где много газа или пара, что очень быстро разрушает электроизоляцию в устройстве.

- Постоянно проверять аппарат в лаборатории по ГОСТу РД 03-614-03.

При перегреве реостатов нужно подключать к дуге несколько реостатов – в последовательном порядке. Ну а если сварочный ток меньше, то сопротивление следует повышать.

В работе с алюминием, к примеру, переменный ток нужно регулировать в очень небольших пределах, всего лишь до 20%. В этом случае происходит неполная компенсация постоянной составляющей тока.

Если вести речь о полной компенсации, то нужно использовать аппараты марок УКДН или УДГУ, которые оснащены батареями конденсаторов.

Появление малогабаритных сварочных аппаратов(СА)инверторного типа значительно расширило парк СА. Увеличилось и количество обращений в ремонтные мастерские, связанные с ремонтом сварочных аппаратов. После ремонта любой сварочный аппарат требует испытания на соответствие своим техническим параметрам, заявленным в паспорте.

— напряжение холостого хода;

— минимальный сварочный ток;

— максимальный сварочный ток;

— продолжительность нагрузки ПН%;

Для определения последних трех параметров требуется мощная универсальная нагрузка, позволяющая имитировать работу СА на электрическую дугу. В качестве такой нагрузки зачастую используется балластный реостат типа РБ-315 (1) или генератор статической нагрузки фирмы TEL-WIN (2). Как известно из теории и практики электродуговой сварки (3), напряжение дуги при ручной сварке покрытыми электродами определяется формулой:

где Ud — напряжение на дуге в Вольтах, Id — ток дуги в Амперах;

В соответствии с этой формулой составляется таблица зависимости напряжений Ud от тока ld. Ручкой регулировки тока на СА выставляют требуемую минимальную или максимальную величину тока. Диагностируемый СА нагружают на балластный реостат, который с помощью имеющихся у него переключателей позволяет задавать различные сопротивления нагрузки. С помощью переключателей балластного реостата подбирают такое сопротивление нагрузки, при котором измеряемое напряжение на выходе СА и измеряемый ток нагрузки соответствовали бы имеющимся табличным значениям сварочной дуги. Таким способом можно определить реальный ток на выходе испытуемого СА. Этот процесс измерения сварочного тока требует определенных трудозатрат, так как подобрать сразу необходимое сопротивление балластного реостата, как правило, не удается.

С помощью переключателей балластного реостата подбирают такое сопротивление нагрузки, при котором измеряемое напряжение на выходе СА и измеряемый ток нагрузки соответствовали бы имеющимся табличным значениям сварочной дуги. Таким способом можно определить реальный ток на выходе испытуемого СА. Этот процесс измерения сварочного тока требует определенных трудозатрат, так как подобрать сразу необходимое сопротивление балластного реостата, как правило, не удается.

Для упрощения процесса измерения параметров СА автор предлагает следующий универсальный имитатор нагрузки для сварочных аппаратов (далее — ИНСА).

ИНСА представляет активную нагрузку, состоящую из проволочной спирали R сопротивлением 0,04 Ом, включенной последовательно со стабилизатором напряжения (J1 20 В.

Рис. 1 Эквивалентная схема ИНСА

Как видно из эквивалентной схемы (рис.1), напряжение Ud, приложенное к зажимам этой схемы, будет соответствовать вышеприведенной формуле при произвольных значениях тока ld. Таким образом имитатор нагрузки СА будет являться эквивалентом сварочной дуги и с его помощью можно имитировать сварочный процесс без получения электродугового разряда с температурой 5000. 7000 °С и без необходимости использовать все сварочные аксессуары (защитная маска, электрод, электрододержатель).

Таким образом имитатор нагрузки СА будет являться эквивалентом сварочной дуги и с его помощью можно имитировать сварочный процесс без получения электродугового разряда с температурой 5000. 7000 °С и без необходимости использовать все сварочные аксессуары (защитная маска, электрод, электрододержатель).

Максимально допустимый ток стабилизатора напряжения U1 должен быть не менее максимального тока диагностируемых СА .

Рис.2. Функциональная схема ИНСА

На рис. 2 показана функциональная схема предлагаемогоимитатора нагрузки, рассчитанного на максимальный ток 300 А.

Выходные кабели испытуемого СА подключаются к зажимам IN1, IN2 имитатора нагрузки. Напряжение с выхода СА подается на диодный мост VD1 и на схему выделения напряжения А1. Диодный мост VD1, рассчитанный на максимальный ток диагностируемых сварочных аппаратов, необходим для того, чтобы имитатор нагрузки можно было использовать для испытаний СА постоянного и переменного токов. На выходе схемы выделения напряжения А1 вырабатывается напряжение 2Uvd, равное напряжению падения на двух диодах выпрямительного моста VD1. Это напряжение поступает на вход сумматора АЗ и вычитается из опорного напряжения 20 В, поступающего на второй вход сумматора. С выхода сумматора АЗ напряжение, равное (20-2Uvd), поступает на инверсный вход стабилизатора напряжения U1 (обведен пунктиром). Стабилизатор работает с последовательно включенным резистором R2. Принцип работы стабилизатора напряжения U1 аналогичен работе микросхемы TL431 — трехвыводного регулируемого параллельного стабилизатора [4]. На прямой вход стабилизатора поступает напряжение с преобразователя А2, который преобразует действующее (среднеквадратичное)значение напряжения, снимаемого с точки соединения проволочных резисторов R1 (0,04 Ом) и R2, в постоянное напряжение [5]. Посредством операционного усилителя DA1, силового транзистора VT1 и проволочного резистора R2 в точке соединения резисторов R1 и R2 поддерживается стабилизированное напряжение, равное величине (20-2Uvd) В. Номинал резистора R2 определяется максимальным значением тока ld_max из выражения: ld_max=(20-2Uvd)/(R2+Rsd), где Rsd — сопротивление открытого состояния силового MOSFET-транзистора VT1.

Это напряжение поступает на вход сумматора АЗ и вычитается из опорного напряжения 20 В, поступающего на второй вход сумматора. С выхода сумматора АЗ напряжение, равное (20-2Uvd), поступает на инверсный вход стабилизатора напряжения U1 (обведен пунктиром). Стабилизатор работает с последовательно включенным резистором R2. Принцип работы стабилизатора напряжения U1 аналогичен работе микросхемы TL431 — трехвыводного регулируемого параллельного стабилизатора [4]. На прямой вход стабилизатора поступает напряжение с преобразователя А2, который преобразует действующее (среднеквадратичное)значение напряжения, снимаемого с точки соединения проволочных резисторов R1 (0,04 Ом) и R2, в постоянное напряжение [5]. Посредством операционного усилителя DA1, силового транзистора VT1 и проволочного резистора R2 в точке соединения резисторов R1 и R2 поддерживается стабилизированное напряжение, равное величине (20-2Uvd) В. Номинал резистора R2 определяется максимальным значением тока ld_max из выражения: ld_max=(20-2Uvd)/(R2+Rsd), где Rsd — сопротивление открытого состояния силового MOSFET-транзистора VT1. Для ld_max=300 А значение R2=0,05 Ом.

Для ld_max=300 А значение R2=0,05 Ом.

Резистор R0 используется в качестве шунта для измерения величины тока ld. При токе величиной 300 А падение напряжения на нем равно 75 мВ. Напряжение с этого шунта подается на схему выделения действующего значения тока А4 и, далее, на регистратор тока А. Входное напряжение Ud на входе ИНСА определяется по формуле:

Поскольку величина падения напряжения на резисторе R0 не превышает 75 мВ, то последним слагаемым ldxR0 можно пренебречь. Таким образом, получаем:

То есть, напряжение Ud на входе имитатора нагрузки будет соответствовать необходимому напряжению дуги при ручной сварке.

Кроме этих узлов функциональная схема имеет блок питания А5 (DC/DC-преобразователь), формирующий напряжение питания и опорное напряжение вышеперечисленных узлов, и вентилятор FEN для охлаждения диодного моста VD1 и транзистора VT1. Таким образом, вышеописанный ИНСА будет представлять из себя конструкцию, на передней панели которой размещаются амперметр (регистратор тока) и две клеммы для подключения кабелей от диагностируемого СА. Подключение к внешнему источнику питания ИНСА не требуется — все электронные узлы, включая вентилятор охлаждения, питаются от диагностируемого сварочного аппарата. Измерение выходного тока СА будет предельно просто — нужно подключить сварочные кабели к клеммам имитатора и снять показания регистратора тока.

Подключение к внешнему источнику питания ИНСА не требуется — все электронные узлы, включая вентилятор охлаждения, питаются от диагностируемого сварочного аппарата. Измерение выходного тока СА будет предельно просто — нужно подключить сварочные кабели к клеммам имитатора и снять показания регистратора тока.

Основной вопрос при разработке данного имитатора — это правильное определение теплового режима элементов конструкции. Для этого в первую очередь необходимо определить максимальную мощность, выделяемую на диодном мосте VD1 и силовом транзисторе VT1.

Мощность, выделяемая на диодном мосте VD1, вычисляется по формуле:

Максимальная мощность будет выделяться при максимальном токе Id_max.

Для ld_mах=300 А И Uvd= 1,5 В (падение напряжения на одном диоде) получим Pvd_max=900 Вт.

При условии, что ток, потребляемый блоком питания А5, много меньше тока ld, мощность, выделяемая на силовом транзисторе VT1, равна

Максимальная мощность Рvt_max будет выделяться при токе ld=(20-2Uvd)/2R2=17/0,1 = 170 А и составит Рvt_mах=170х(20-2х1,5 -170×0,05)= 1445 Вт. Исходя из этих значений мощностей: Pvd_max=900BT И Pvt_max=1445 Вт Необходимо рассчитывать эффективную площадь радиатора охлаждения, на котором будут устанавливаться диоды моста VD1 и силовой транзистор VT1.

Исходя из этих значений мощностей: Pvd_max=900BT И Pvt_max=1445 Вт Необходимо рассчитывать эффективную площадь радиатора охлаждения, на котором будут устанавливаться диоды моста VD1 и силовой транзистор VT1.

Можно отказаться от диодного моста VD1 и заменить его вторым стабилизатором напряжения U2 противоположной полярности, включенным последовательно со стабилизатором U1, как показано на рис. 3.

Рис. 3. Функциональная схема ИНСА без диодного моста

Когда напряжение, поступающее из сварочного аппарата, имеет полярность «плюс» на клемме IN1 и «минус» на клемме IN2, то работает стабилизатор U1. Второй стабилизатор блокируется диодом VD2, являющимся составной частью силового транзисторного модуля VT2. При противоположной полярности приложенного напряжения («плюс» на клемме IN2, а «минус» на клемме IN 1) работает второй (верхний на рис. 3) стабилизатор напряжения U2, а стабилизатор U1 блокируется диодом VD1. При такой функциональной схеме количество тепла, выделяемое на активных элементах схемы при ld_mах=300 А, уменьшается, поскольку в каждый полу-период тепло выделяется только на одном диоде транзисторного модуля, а не на двух диодах моста, как имело место в первой функциональной схеме с диодным мостом. Однако, максимальная мощность Pvt_max, выделяемая на силовом MOSFET-транзисторе, будет больше, чем в схеме с диодным мостом.

Однако, максимальная мощность Pvt_max, выделяемая на силовом MOSFET-транзисторе, будет больше, чем в схеме с диодным мостом.

Если же заменить линейный стабилизатор напряжения импульсным, то можно существенно снизить рассеиваемую мощность на силовом MOSFET-транзисторе, поскольку он будет работать в ключевом режиме.

В настоящее время автором отрабатывается схема конструкции вышеописанного универсального имитатора нагрузки сварочного аппарата.

1. В.Я. Володин. Как отремонтировать сварочные аппараты своими руками. Наука и Техника,Санкт-Петербург, 2011, стр. 33, 291-293.

2. http://valvolodin.narod.ru/schems/Tecnica_141-161.pdf. Инструкция по ремонту инверторного сварочного аппарата Tecnica 141-161, стр. 10 Static load generator

3. ГОСТ Р МЭК 60974-1-2004, п. 11.2.1.

4. Микросхемы для линейных источников питания и их применение. ДОДЭКА, изд. второе, 1998 г., стр. 219.

5. Пейтон, Волш. Аналоговая электроника на операционных усилителях. БИНОМ, Москва,

БИНОМ, Москва,

Автор: Александр Бегиев ( г. Волжский, Волгоградская обл.)

Мнения читателей

- Kabayan / 28.06.2015 — 14:10

Super inoramftive writing; keep it up. - Avo / 10.08.2014 — 07:33

Всё уже давно умными людьми написано. Многократно печаталось и «сдиралось»перепечатав. Но как у многих руки росли из мест на чём сидят , так всё и продолжается. К сожалению. Может даже и хуже ! Настоящие специалисты как всегда «на вес золота » ! - боря / 25.07.2014 — 22:00

хорошими руками и головой сварщику не до того, ему работы всегда сильно много. на игрушки в рабочее время его не хватает. причём люди они технически продвинутые , это я без трёпа постоянно общаюсь с ними в обычной жизни и по работе. - Сергей / 09.05.2014 — 06:35

Человек даже с небольшим опытом, сразу определит качество сварочного аппарата . Проблема в том, что все больше человеков у которых руки из места на котором сидят ростут .

Вы можете оставить свой комментарий, мнение или вопрос по приведенному вышематериалу:

Пришел ко мне на ремонт очередной трупик, Blueweld prestige 164. Новенький такой, даже запах еще не выветрился. На форумах по ней идет плохая репутация, повальный брак ТГР. И так. Приступим к ремонту.

Новенький такой, даже запах еще не выветрился. На форумах по ней идет плохая репутация, повальный брак ТГР. И так. Приступим к ремонту.

Пока что посмотрите на него снаружи и то что у него внутри. Фотки взяты с инета. Не фоткал особо сам аппарат.

Для начала надо бы разобраться с симптомами.

Подключаем сварку к проверочному стенду. У меня это лампочка, развязывающий трансформатор, кнопка ножная для безопасности и розетка. Все это добро развязывает гальванически сварочник от сети, предотвращает ток КЗ в случае если сварка ушла в короткое замыкание.

Подцепили, нажимаем кнопку. И видим что наш сварочник полностью коротит все сетевое напряжение. Ладно, вскрываем, смотрим.

Первым делом надо ликвидировать КЗ. И поэтому мы отпаиваем IGBT. Отпаяли, проверили транзисторы, и их оказывается тоже пробило. Вывода звонятся накоротко. Чтож. Надеемся что КЗ ушло и подцепляем к розетке.

И опять, лампочка горит в полный накал. КЗ не ушло. Снова вызваниваем всю силовую цепь. И находим пробитый диодный МОСТ. Отпаиваем.

И находим пробитый диодный МОСТ. Отпаиваем.

И вуаля, КЗ ушла. Проверка сопротивления силовых линии после моста не выявила КЗ.

И так. Банальное КЗ устранили. Теперь же нужно запитать дежурку и глянуть на импульсы затворов с IGBT транзисторов осциллографом.

Тут дежурка сделана по хитрому. Она запитывается не как у обычных сварочников, отдельный импульсный блок питания на плату управления, а запитывается от силового трансформатора. Хитрое решение конечно. И удобное в плане диагностики. Щас просто подаду на линию питания дежурки напряжения и сниму осцилограммы.

Подаем, щуп кидаем на затвор а землю на крайний вывод IGBT.

Осцилограмму взял с форума ну суть ясна.

Сигнал искажен, и у сварочника полетели IGBT. А сигнал искажен по причине неисправности ТГР. Мотаем новый Трансформатор Гальванической Развязки. Я мотал на кольце из фильтра синфазных помех. Мотал витков 20. И смотрим что стало с сигналом.

Вот он. Нормальный меандр. Насчет всплесков не волнуйтесь. Емкостная нагрузка на затворах нету. IGBT то неисправные, впаял было резисторы на 220ом вот и всплески не поглощаются.

Емкостная нагрузка на затворах нету. IGBT то неисправные, впаял было резисторы на 220ом вот и всплески не поглощаются.

Запаиваем IGBT транзисторы, меняем сгоревший мост на новый. И подаем сетевое напряжение.

Так, сварка запустилась, лампочка еле еле накаляется, ток потребления холостого хода значит минимальный, отлично, смотрим появилась ли напряжение на выходе, смотрим.

а там 60в, ВООБЩЕ НИШТЯК.

Законно крепим новоиспеченный ТГР на плату. Так как кольцо вместе с его выводами невозможно крепко установить на плату решено было его залить в эпоксидку.

Игла как оказалось была не нужна. Что эпоксидка что отвердитель оказались жутко вязкими.

Ждем сутки и начинаем очищать плату от клея и формочки.

Дальше уже сборка в корпус и тест на электроде. IGBT были если честно сомнительного качества. Брал с али. Но как оказалось сварка и на таких IGBT транзисторах работает исправно. Спалили пару электродов при 100А. Все нормально работает.

P.S. У этих сварочных инверторов как я уже говорил идет повальный брак ТГР. У некоторых со временем портится сердечник ТГР у других из-за жестких условий эксплуатации(тупо перегрели).

А все почему? Потому то материал сердечника дерьмо. Чуть что не так так сразу падает индуктивность и сварка испускает белый дым.

Поэтому если у вас имеется такой аппарат то ОБЯЗАТЕЛЬНО ПОМЕНЯЙТЕ В НЕМ ЭТОТ ТГР(розовый квадратик)

Когда этот рыжий пи***юк потеряет индуктивность то вам ремонт встанет в круглую сумму (ну я в этом случае взял 1.5к, не знаю может я мало беру) а так если мастеру скажете что вот так, аппарат такой, надо перемотать, то ремонт обойдется вам намного дешевле.

Найдены возможные дубликаты

Сейчас инверторы на 200А продают размером с пачку сигарет. Одноразовые чтоль?

Купил себе пару лет назад Ресанту 160, на хознужды хватает. В активе беседка, забор в частном доме и куча прочих мелких поделок.

Запили пост про «Подключаем сварку к проверочному стенду. У меня это лампочка, развязывающий трансформатор, кнопка ножная для безопасности и розетка. Все это добро развязывает гальванически сварочник от сети, предотвращает ток КЗ в случае если сварка ушла в короткое замыкание.» Стенд проверочный интересует осенама насяльника

У меня это лампочка, развязывающий трансформатор, кнопка ножная для безопасности и розетка. Все это добро развязывает гальванически сварочник от сети, предотвращает ток КЗ в случае если сварка ушла в короткое замыкание.» Стенд проверочный интересует осенама насяльника

Короче покупал я себе индукционную печку для переделки на литьё алюминия, там родной китайский IGBT и мост полетели сразу. Точно такие же по параметрам фирменные детали служат по сей день.

Делал аналогичный ремонт такого же аппарата. С автором не соглашусь, проблема этого тгр не в плохом сердечнике а в заливке, которая набухает от нагрева (попробуйте паяльником нагреть и увидите что будет), раздвигая половинки Ш-образного сердечника, отчего и теряется индуктивность трансформатора в целом. Если неначем намотать новый трансформатор, то можно очистить старый от заливки, скрепить половинки сердечника любым доступным способом и впаять обтано. Из плюсов: не надо искать новый трансформатор и подставочку с выводами для него. Из минусов — придется долго и нудно отскабливать заливку — срезается не там уж сложно но в щелях вычищать сложно.

Из минусов — придется долго и нудно отскабливать заливку — срезается не там уж сложно но в щелях вычищать сложно.

Насчет дешевле это бабушка надвое сказала. Кто-то платить деньгами, кто-то своим временем. Но платить за ремонт все равно придется. Это раз. Два: насколько я заметил там не эпоксидная смола (по крайней мере не такая как продают в магазинах, скорее как твердый плакстик и отшкрябывается она вполне сносно — за пол часа можно управиться приноровившись). Три: будет ли сломан сердечник зависит от аккуратности. И даже если его сломать то будучи аккуратно склееным той же магазинской эпоксидкой он иднуктивность если и теряет то не в тех величинах, которые можно заметить. Ну и четыре: опять же будешь ли ты менять силовую потом — зависит от качества проведенного ремонта. после моего сварочник трудится уже третий год. Так что как говорит один ныне забугорный ютубовский перец «робить гхарно» и будет вам щастье.

У меня такой же отработал 10 лет. В этом году только задымился и помер. Брал, кажется, за 9500 в Кувалде.

Брал, кажется, за 9500 в Кувалде.

А изготовить тгр вы можете под заказ? Очень надо

Ну а вот на такие 164 престижи если? Ведь если уже мотали то тх их знаете? Я бы прикупил несколько штук

Мне экономически не выгодно тратить время на мотание, если купить готовое то можно, если нет то отдать без ремонта, пусть новую купят

не было еще такого. Обычно мосты редко сгорают. Даже если сгорают то для этого надо очень хорошо закоротить питание. А питание как мы знаем может либо игбт либо кондеры закоротить. И то с закороченным кондером не факт что мост унесет.

Купил я нерабочий сварочник Fangdawang (схема такая же как у Defort DWI 200N), продавец сказал только транзисторы поменять нужно.

Изначально обнаружил сломанную клему сетевого провода, потом сгоревший резистор на входе, транзисторы поменял, клему восстановил, резистор заменил (было 2 послед. по 47 Ом, поставил на 82 Ома 10W) — сварочник включается, но после сборки — не работает. Так я с ним трахался почти год то одно менял, то другое, в конце концов обнаружил причину проблемы — обмотка силового трансформатора при движениях пробивала на радиатор силовых диодов. Изолировал радиатор, собрал, всё работает, проверил электродом, сделал пару точек — варит.

Изолировал радиатор, собрал, всё работает, проверил электродом, сделал пару точек — варит.

Ремонтом занимался на работе в свободное время, принес домой, включил, проверяю, электрод не зажигается, добавил тока, электрод залип и выбило автоматы, после того как включил автоматы, сварочник задымился.

Вскрытие показало, что снова сгорел резистор мягкого пуска и 2 транзистора в разных плечах. Подумал, что проблема может быть в реле на входе, но вскытие показало норму (ничего почерневшего, срабатывает вольт от 12, хоть оно и на 18).

Теперь вот боюсь снова транзисторы впаивать, куда смотреть не знаю, в декабре будет 12 месяцев, как я его ремонтирую.

Осцилограф есть, но пользоваться им не умею и не очень представляю куда подавать питание для снятия осцилограмм.

При проверках включал через лампочку ватт в 300-500

Как регулировать ток дуги сварочного аппарата » Изобретения и самоделки

Как правильно выставлять сварочный ток

Всех приветствую. Продолжаем разбирать наш сварочный дневник, и сегодня хочу обсудить такую важную тему для новичков в сварке, а как правильно выставлять сварочный ток? Потому что это один из самых главных слагаемых получения нормального провара соединяемых деталей. Начну с плохих новостей. Многие из наших бытовых сварочных инверторов выдают меньше сварочного тока, чем это заявлено в инструкции, к сожалению это так. Так что поставив крутилку тока 100 ампер, по факту там будет меньше. Из этого следует простой вывод – не нужно ориентироваться при выставлении тока на таблицы и регулятор ( крутилку!) вашего аппарата.

Продолжаем разбирать наш сварочный дневник, и сегодня хочу обсудить такую важную тему для новичков в сварке, а как правильно выставлять сварочный ток? Потому что это один из самых главных слагаемых получения нормального провара соединяемых деталей. Начну с плохих новостей. Многие из наших бытовых сварочных инверторов выдают меньше сварочного тока, чем это заявлено в инструкции, к сожалению это так. Так что поставив крутилку тока 100 ампер, по факту там будет меньше. Из этого следует простой вывод – не нужно ориентироваться при выставлении тока на таблицы и регулятор ( крутилку!) вашего аппарата.

Так что же делать? Как выставлять сварочный ток, тем более когда опыта маловато? Будем добиваться этого методом научного тыка! Предположим, что вам нужно сварить две железки, и у вас имеются электроды определенного диаметра. Первым делом нам понадобиться ненужная тренировочная железяка такой же толщины, что и свариваемая. Сначала выставим на аппарате заведомо маленький ток – пусть условно возьмем 30 – 40 ампер, и попробуем на тренировочной железке поварить. Электрод липнет и плохо варит, шов не получается.

Сначала выставим на аппарате заведомо маленький ток – пусть условно возьмем 30 – 40 ампер, и попробуем на тренировочной железке поварить. Электрод липнет и плохо варит, шов не получается.

Хочу привести в пример прикольное видео с ютуб канала MastakSvarka, где человек выставляет сварочный ток по таблице и что из этого выходит.

Хочу привести в пример прикольное видео с ютуб канала MastakSvarka, где человек выставляет сварочный ток по таблице и что из этого выходит. Источник

Сварочный аппарат постоянного тока: как регулировать ток дуги?

В заголовке не принято ставить знак вопроса. Но я вынужден поступить иначе: нужно спросить совет у знающих людей, нуждаюсь в технической подсказке. Дело в том, что я опубликовал на сайте статью, где описал оригинальный сварочный аппарат постоянного тока, изготовленный своими руками. Ее читают и задают вопросы. Схема управления выглядит следующим образом. Один сварщик из Магадана по имени Павел попросил помочь ему с конструкций сварочного аппарата, в котором можно регулировать ток дуги. Он работает в аварийной бригаде, занимается ликвидацией мест прорыва газа из газопровода. Место и время аварии непредсказуемо. Добираются на гусеничном вездеходе, но подъехать близко он часто не может: сопки и болотистая местность. Тащить сварочный генератор в 100 килограмм несколько сотен метров по болоту — еще то занятие…А в это время рация разрывается, газ выходит через свищ… Приспособился Павел на первое время хватать аккумуляторы с вездехода под мышки, бежать к месту аварии. Собирает на месте батарею 36 вольт, подключает шланги и работает. Варить приходится очень короткими участками: ток дуги высокий. Благодаря мастерству свищ ликвидирует, а затем уже тащит генератор к месту прорыва и доводит швы до нормального вида. Все это изложено в комментариях к статье, а еще мы дополнительно общаемся в ВК. Он мне вопрос: можно ли моей тиристорной схемой регулировать ток дуги от аккумуляторов. Я объяснил, что так поступать нельзя: я работаю с выпрямленным током, образованным пульсациями от полугармоник синусоиды. Тиристор открывается в момент подачи тока по цепочке управляющего электрода, а закрывается, когда нисходящая ветвь гармоники доходит до нуля. Открыть тиристор в цепи постоянного тока не сложно, а регулировать величину нагрузки — невозможно.

Тащить сварочный генератор в 100 килограмм несколько сотен метров по болоту — еще то занятие…А в это время рация разрывается, газ выходит через свищ… Приспособился Павел на первое время хватать аккумуляторы с вездехода под мышки, бежать к месту аварии. Собирает на месте батарею 36 вольт, подключает шланги и работает. Варить приходится очень короткими участками: ток дуги высокий. Благодаря мастерству свищ ликвидирует, а затем уже тащит генератор к месту прорыва и доводит швы до нормального вида. Все это изложено в комментариях к статье, а еще мы дополнительно общаемся в ВК. Он мне вопрос: можно ли моей тиристорной схемой регулировать ток дуги от аккумуляторов. Я объяснил, что так поступать нельзя: я работаю с выпрямленным током, образованным пульсациями от полугармоник синусоиды. Тиристор открывается в момент подачи тока по цепочке управляющего электрода, а закрывается, когда нисходящая ветвь гармоники доходит до нуля. Открыть тиристор в цепи постоянного тока не сложно, а регулировать величину нагрузки — невозможно. Исходные данные для расчета конструкции Напряжение АКБ достаточно 36 вольт, хотя Павел экспериментировал и с 48: ток еще больше, варить труднее. Дуга от его электродов зажигается нормально. Ток сварки нужен в пределах 70-110 ампер. Температуру электролита аккумуляторов я ему предложил контролировать электроникой: уже был взрыв банки из-за закипевших паров. Мы рассмотрели три варианта регулировки: 1. электронной схемой на базе биполярных транзисторов; 2. подключением балластных сопротивлений; 3. схемой инвентирования постоянного тока в переменный 220 вольт и подключением сварочного инвертора. Схема на биполярных транзисторах Вариант снижения тока дуги за счет уменьшения напряжения должен подойти, но реализовать его для заданных параметров затруднительно. Ни один транзистор не выдержит такой ток, а паять и налаживать схему из составных для сварщика без навыков работы с электроникой — занятие не перспективное. Есть у меня в старом запасе несколько советских транзисторов ТК-152-100 на 100 ампер, но они предназначены для работы в импульсном режиме.

Исходные данные для расчета конструкции Напряжение АКБ достаточно 36 вольт, хотя Павел экспериментировал и с 48: ток еще больше, варить труднее. Дуга от его электродов зажигается нормально. Ток сварки нужен в пределах 70-110 ампер. Температуру электролита аккумуляторов я ему предложил контролировать электроникой: уже был взрыв банки из-за закипевших паров. Мы рассмотрели три варианта регулировки: 1. электронной схемой на базе биполярных транзисторов; 2. подключением балластных сопротивлений; 3. схемой инвентирования постоянного тока в переменный 220 вольт и подключением сварочного инвертора. Схема на биполярных транзисторах Вариант снижения тока дуги за счет уменьшения напряжения должен подойти, но реализовать его для заданных параметров затруднительно. Ни один транзистор не выдержит такой ток, а паять и налаживать схему из составных для сварщика без навыков работы с электроникой — занятие не перспективное. Есть у меня в старом запасе несколько советских транзисторов ТК-152-100 на 100 ампер, но они предназначены для работы в импульсном режиме. Вряд ли подойдут для сварки. От этого варианта отказались. Ограничение тока балластным сопротивлением Здесь надо понимать, что реостата на 100 ампер нет, а если его делать, то даже теоретических вопросов много. Один вес чего стоить будет, да и материал подходящий не найти. Конструкция водяного реостата как-то не вызывает доверия… Остановились на одиночном балластном сопротивлении. Павел что-то нашел подходящее, поэкспериментировал: ток немного снизился, результат чуть улучшился, но не особо радует. Инвертор Подобрали в Китае на Али инвертор, выдающий чистый синус на 220 вольт с мощностью 4 квт. Должно хватить. У Павла есть сварочный инвертор, которому вполне этого достаточно. Однако там только электронная схема на КМОП транзисторах, а для преобразования синусоиды нужно подключать трансформатор 36 или 24 на 220. И еще дроссель к нему нужен. Вот и набирается опять дополнительный вес. Намотать трансформатор не сложно. Я эту технологию, включая расчет магнитопровода и проводов, описал в статье о самодельном паяльнике Момент.

Вряд ли подойдут для сварки. От этого варианта отказались. Ограничение тока балластным сопротивлением Здесь надо понимать, что реостата на 100 ампер нет, а если его делать, то даже теоретических вопросов много. Один вес чего стоить будет, да и материал подходящий не найти. Конструкция водяного реостата как-то не вызывает доверия… Остановились на одиночном балластном сопротивлении. Павел что-то нашел подходящее, поэкспериментировал: ток немного снизился, результат чуть улучшился, но не особо радует. Инвертор Подобрали в Китае на Али инвертор, выдающий чистый синус на 220 вольт с мощностью 4 квт. Должно хватить. У Павла есть сварочный инвертор, которому вполне этого достаточно. Однако там только электронная схема на КМОП транзисторах, а для преобразования синусоиды нужно подключать трансформатор 36 или 24 на 220. И еще дроссель к нему нужен. Вот и набирается опять дополнительный вес. Намотать трансформатор не сложно. Я эту технологию, включая расчет магнитопровода и проводов, описал в статье о самодельном паяльнике Момент. Кое что добавил в ответах на вопросы в комментариях. Их там уже больше 140 набралось. У Павла желания мотать трансформатор и дроссель нет. Ему нужно готовое решение. Поэтому и спрашиваю: может быть знаете, как помочь Павлу решить его проблему: создать легкий сварочный аппарат постоянного тока, работающий от автомобильных аккумуляторов? Он нужен для аварийного устранения свищей на газопроводе. Прошу свои соображения высказывать в разделе комментариев на канале или сайте. Буду благодарен за помощь. Если не знаете точных ответов, но есть желание помочь, то просто поделитесь статьей с друзьями в соц сетях. Среди них могут найтись специалисты.

Кое что добавил в ответах на вопросы в комментариях. Их там уже больше 140 набралось. У Павла желания мотать трансформатор и дроссель нет. Ему нужно готовое решение. Поэтому и спрашиваю: может быть знаете, как помочь Павлу решить его проблему: создать легкий сварочный аппарат постоянного тока, работающий от автомобильных аккумуляторов? Он нужен для аварийного устранения свищей на газопроводе. Прошу свои соображения высказывать в разделе комментариев на канале или сайте. Буду благодарен за помощь. Если не знаете точных ответов, но есть желание помочь, то просто поделитесь статьей с друзьями в соц сетях. Среди них могут найтись специалисты.

Источник

Как регулировать ток трансформатора в сварочном трансформаторе

Одним из видов соединения и резки металлов является электросварка. Она выполняется при помощи сварочных аппаратов и электродов или специальной проволоки. Необходимая сила тока при этом зависит от диаметра электрода, вида работ – сварка или резка и толщины металла. Поэтому ее необходимо регулировать.

Поэтому ее необходимо регулировать.

Несмотря на распространение новых, инверторных, аппаратов, у многих людей в гаражах и сараях остались старые устройства, которые нуждаются в ручной регулировке. Ее нельзя производить так же, как регулировать ток трансформатора в сварочном полуавтомате или инверторе, в которых эту работу выполняет электроника.

Устройство и принцип действия сварочного трансформатора

Трансформатор для электросварки, как и любой другой, состоит из трех основных элементов:

- Первичной обмотки. На нее подается напряжение. В домашних аппаратах катушка подключается к сети 220В, на производстве для уменьшения потребляемого тока на нее подается 380В.

- Вторичная обмотка с напряжением 45-110В. К ней подключается электрод и масса, а в сварочных выпрямителях диоды или диодный мост.

- Магнитопровод. Это сердечник, на котором наматываются катушки. Состоит из большого количества пластин трансформаторного железа и может быть тороидальной, прямоугольной и Ш-образной формы.

Устройства большой мощности дополнительно оснащаются пусковой и защитной аппаратурой, а также вентиляторами.

Есть три режима работы трансформаторов:

- Режим холостого хода. В нем аппарат работает при перерыве в процессе сварки.

- Рабочий режим. Это сварка или резка металла.

- Режим короткого замыкания. Появляется при залипании электрода.

Регулировка тока сварочного трансформатора производится в рабочем режиме.

Основным недостатком такого аппарата является переменное выходное напряжение. Это дает возможность использовать только углеродистые электроды и сваривать только обычный металл. Для сварки нержавеющих и высоколегированных сталей необходимы специальные электроды и использование сварочного выпрямителя.

Информация! В отличие от обычных трансформаторов, у сварочных аппаратов рабочий режим похож на режим короткого замыкания. Поэтому для уменьшения нагрева они мотаются проводом большего сечения.

Сварочный выпрямитель

Использование постоянного напряжения дает более качественный шов. Она позволяет кроме обычных видов обработки выполнять аргонно-дуговую сварку и другие виды работ.

Информация! Такие устройства кроме однофазных изготавливают трехфазные. Это увеличивает мощность с распределением нагрузки на три фазы и обеспечивает более “гладкое” выходное напряжение, без пульсаций.

Сварочные выпрямители различают по типу установленных выпрямительных блоков:

- С двумя диодами. Вместо одной вторичной обмотки мотаются две и диоды подключаются по схеме с общей средней точкой.

- С обычным диодным мостом. В однофазных аппаратах устанавливается обычный мост, из четырех диодов, в трехфазных – мост Ларионова, из шести.

- Транзисторные. Редко встречаются из-за слишком мощных выходных транзисторов.

- Тиристорные. Разновидность диодных аппаратов, но вместо диодов устанавливаются тиристоры и система управления.

Регулировка осуществляется за счет изменения угла открытия тиристора и действующего значения напряжения.

Регулировка осуществляется за счет изменения угла открытия тиристора и действующего значения напряжения. - Инверторные. Современные электронные аппараты индивидуального использования. Ток регулируется ручками управления или кнопками, расположенными на передней панели.

Эти трансформаторы изготавливаются разной мощности и предназначенные для подключения различного количества постов:

- Однопостовые. Используются только одним сварщиком. Регулировка осуществляется как на рабочем месте, так и внутри аппарата. Вольтамперная характеристика может быть крутопадающей (мягкой), пологопадающей (жесткой), а также переключаемой.

- Многопостовые. Имеют достаточную мощность для подключения нескольких (до 9) постов. Характеристика только жесткая, регулировать процесс сварки можно только на рабочем месте при помощи балластных сопротивлений.

Сварочный полуавтомат

Полуавтомат состоит из двух основных узлов:

- Блок подачи проволоки.

Подает проволоку в зону сварки, дополнительно оснащается устройством подачи защитного газа.

Подает проволоку в зону сварки, дополнительно оснащается устройством подачи защитного газа. - Устройство питания дуги. В качестве него используются сварочный выпрямитель или инвертор.

Справка! Ток полуавтомата регулируется в устройстве, питающем дугу.

Параметры аппаратов

Основными параметрами являются выходные ток и напряжение, а так же динамическая характеристика.

Выходной ток и напряжение

Основным параметром аппарата для сварки является выходной ток. От него зависит диаметр электродов и толщина металла. В индивидуальных аппаратах он достигает 200А. Поскольку выходное напряжение имеет значение только при зажигании дуги, в современных инверторных устройствах для уменьшения потребляемой мощности и габаритов выпрямителя этот параметр максимально снижен, а поджиг дуги обеспечивается дополнительными встроенными устройствами.

Выходное напряжение в однопостовых аппаратах составляет 45-65В. В больших аппаратах, рассчитанных на одновременную работу нескольких сварщиков, выходное напряжение может достигать 110В.

Динамическая характеристика

При изменении расстояния от конца электрода до детали меняется длина дуги и ее сопротивление. Поэтому не менее важной является динамическая, или вольт амперная характеристика – зависимость тока от длины дуги:

Крутопадающая, или мягкая. При росте тока в устройстве с такой характеристикой падает напряжение, что ограничивает его рост. Это обеспечивает более стабильную дугу при изменении расстояния до детали. В самодельных аппаратах небольшой мощности мягкая характеристика обеспечивается внутренним устройством – первичная и вторичная обмотки намотаны на разных частях магнитопровода. За счет особенностей конструкции без добавочных сопротивлений они могли работать с электродами определенного, для каждого аппарата своего, диаметра. В устройствах большей мощности динамическую характеристику смягчают балластные сопротивления. Эти методы могут совмещаться.

Пологопадающая, или жесткая характеристика. При жесткой характеристике напряжение не меняется, а ток, соответственно меняется при изменении длины дуги. Такие параметры имеют большие много постовые аппараты или автоматические устройства, поддерживающие постоянное расстояние между электродом и деталью.

Такие параметры имеют большие много постовые аппараты или автоматические устройства, поддерживающие постоянное расстояние между электродом и деталью.

Регулировка сварочного аппарата

Есть разные способы управления током сварочного аппарата.

С подвижными обмотками и сердечником

Жесткость характеристики зависит от магнитной связи между первичной и вторичной катушками. Для ее изменения необходимо поменять расстояние между первичной и вторичной обмотками или величину воздушного зазора в магнитопроводе. Для этого сердечник или катушку крепят на специальной гайке, а винт оснащается рукояткой. При ее вращении гайка накручивается и подвижная часть меняет свое положение, что приводит к изменению тока.

Этот способ применяется в аппаратах переменного напряжения, а также дополнительно оснащенных диодными мостами.

Подмагничивание сердечника постоянным напряжением

Еще одним способом управления является подмагничивание сердечника постоянным напряжением. Намагниченный сердечник увеличивает сопротивление магнитному потоку, созданному первичной обмоткой. Это уменьшает ток дуги.

Намагниченный сердечник увеличивает сопротивление магнитному потоку, созданному первичной обмоткой. Это уменьшает ток дуги.

Интересно! На аналогичном принципе основана работа магнитного усилителя. Это устройство применялось в системах управления электроприводом до появления тиристорных преобразователей.

Балластные сопротивления

Одним из самых распространенных и простых способов регулировки является использование балластного сопротивления:

- Активный балластник. Представляет из себя несколько проволочных или ленточных сопротивлений, которые переключаются при необходимости изменить ток электросварки. Используются с аппаратами всех типов. В самодельных устройствах малой мощности вместо комплекта сопротивлений используется спираль или змейка из нихрома.

- Индуктивный балластник. Это дроссель, индуктивность которого может меняться при необходимости изменением числа витков или величиной воздушного зазора в магнитопроводе. Устанавливается последовательно со вторичной обмоткой до диодного моста.

Тиристорное управление

Эта регулировка применяется в выпрямителях, в которых часть или все диоды заменены тиристорами. При изменении угла открывания меняется действующее значение напряжения и ток устройства. Управление углом осуществляется переменными резисторами или более сложными схемами.

Недостатком этой схемы является превращение постоянного напряжения в пульсирующее, что ухудшает качество шва.

Важно! При угле открытия более 90° падает амплитудное значение, что ухудшает процесс зажигания дуги.

Регулировка первичной обмотки

Регулировка токов сварочного трансформатора по первичке осуществляется тиристорным ключом – двумя тиристорами, включенными встречно-параллельно при помощи переменного резистора, соединяющего управляющие вывода или небольшой транзисторной схемы.

Регулировка тиристорным ключом первичек позволяет управлять аппаратами переменного напряжения.

Все эти способы регулировки теряют свое значение вместе со старыми аппаратами и распространением новых, инверторных. Они экономичнее, легче, а некоторые магазины предлагают обменять старый катушечный сварочник на новый. Но пока старые устройства находятся в эксплуатации знание того, как же регулируется сварочный ток в трансформаторе позволит выполнять сварочные работы более качественно.

Они экономичнее, легче, а некоторые магазины предлагают обменять старый катушечный сварочник на новый. Но пока старые устройства находятся в эксплуатации знание того, как же регулируется сварочный ток в трансформаторе позволит выполнять сварочные работы более качественно.

Общие сведения о генераторе постоянного тока Lincoln SA-200 и устранение неисправностей | Технические руководства

Если вы хотите разобраться в своем сварочном аппарате Lincoln SA-200, вам необходимо базовое представление о генераторе постоянного тока. Ваш SA-200 на самом деле два генератора постоянного тока , которые работают в тандеме.

Первый генератор — это возбудитель (нос, который выступает в передней части машины). Этот возбудитель на самом деле представляет собой генератор постоянного тока мощностью 2 кВт (киловатт), который обеспечивает постоянный ток, который регулируется для управления мощностью сварочного аппарата. Возбудитель также имеет доп. 115 В постоянного тока для аксессуаров.

Возбудитель также имеет доп. 115 В постоянного тока для аксессуаров.

Второй генератор — сварочный генератор . Этот генератор вырабатывает регулируемый постоянный выходной ток, который создает прекрасную дугу, которая так нравится сварщикам. Оба генератора работают по одним и тем же принципам; один просто намного больше!

В этой статье мы собираемся обсудить только генератор возбудителя и схему управления возбудителем . Эта схема очень проста для понимания, поиска и устранения неисправностей и ремонта.

Продолжайте читать или переходите к определенному разделу этого руководства:

Расположение и определение частей возбудителя:

На рисунке выше показан стандартный возбудитель Lincoln SA-200 со снятой торцевой крышкой. Если смотреть на машину спереди, обратите внимание на расположение и название каждого предмета:

- Правый щеткодержатель — это подпружиненный щеткодержатель.

- Левый щеткодержатель — это подпружиненный отрицательный щеткодержатель.

- За правым щеткодержателем находится правая катушка возбудителя.

- За левым щеткодержателем находится левая катушка возбудителя.

- Возбудитель якорь удерживаются на вал якоря с помощью гайки, обеспеченной стопорной шайбой.

- Каждый щеткодержатель окружен пружиной щеткодержателя.

Как работает система:

Катушки возбудителя и полюсные наконечники образуют электромагниты, когда через катушки возбудителя протекает постоянный ток.Магнитные поля, создаваемые катушками возбудителя, разрушаются обмотками на якоре возбудителя, создавая приблизительно 115 В постоянного тока при полной скорости вращения. Чем быстрее вращается двигатель, тем большее напряжение вырабатывает возбудитель. При скорости сварки (1550 об / мин) напряжение возбудителя должно составлять приблизительно 115 вольт постоянного тока: положительное на правом щеткодержателе, отрицательное на левом щеткодержателе.

Система представляет собой составной генератор с последовательной обмоткой и дополнительной шунтирующей катушкой поперек якоря возбудителя.Реостат точного регулирования тока («контроль нагрева») изменяет напряжение возбудителя, которое прикладывается к шунтирующим катушкам главного статора; это переменное напряжение контролирует выходной ток (нагрев) дуги.

Поиск и устранение неисправностей катушек возбуждения

Изучив схему подключения ниже, вы увидите, что есть две половины цепи возбудителя, обозначенные красной линией со стрелками на каждом конце. (Эта красная линия не является частью схемы, это просто наглядное пособие.)

«Генератор возбудителя» вырабатывает 115 В постоянного тока, который подается на вспомогательную розетку и на шунтирующие катушки главного возбудителя. Этот постоянный ток изменяется регулирующим реостатом точного тока (представьте его как клапан), а затем подается на шунтирующие катушки главного возбудителя. Это контролирует силу магнитного поля, которое контролирует величину доступного сварочного тока. Если есть неисправность в одной из цепей, аппарат не будет сваривать.

Это контролирует силу магнитного поля, которое контролирует величину доступного сварочного тока. Если есть неисправность в одной из цепей, аппарат не будет сваривать.

Если неисправна «цепь шунта возбудителя», генератор все еще может вырабатывать мощность.В этом можно убедиться, проверив вспомогательный прибор с помощью счетчика, осветительного прибора или болгарки. Если вы можете «шлифовать», но не сваривать, проверьте шунтирующие катушки главного возбудителя.

Шунтирующие катушки возбудителя в SA-200 легко диагностировать и заменять. Получите дополнительную информацию о сменных катушках возбудителя Weldmart-Online, на которые предоставляется десятилетняя гарантия.

Запасные катушки возбудителя Weldmart-Online

Поиск и устранение неисправностей шунтирующих катушек главного возбудителя

ПРИМЕЧАНИЕ: Все измерения по устранению неисправностей электрооборудования следует проводить при выключенном (не работающем) двигателе!

Перед проведением любых измерений ваш возбудитель должен выглядеть, как показано на рисунке ниже.

- Найдите под якорем возбудителя и найдите черный и синий провода. Провода должны быть соединены стыком или скреплены болтами. (Если вы обнаружите сращивание, значит, обмотки никогда не проверялись на целостность.) Если они сращиваются или соединяются болтом и гайкой, вы должны разорвать эти провода. Когда вы их разделите, вы можете проверить отдельные катушки.

- Чтобы проверить катушки возбуждения , извлеките обе щетки возбуждения из их держателей и убедитесь, что они ничего не касаются во время измерений.Используя VOM, по самой низкой шкале сопротивления, которую вы можете использовать, проверьте сопротивление между ПРАВЫМ выводом щетки и каждым из отдельных проводов. Если катушка исправна, один провод покажет сопротивление, а другой — нет — это нормально. Сопротивление должно быть приблизительно от 130 до 170 Ом, или + или — 10% . Если вы не получаете сопротивления, переходите к следующему более высокому диапазону.

Убедитесь, что вы не прикасаетесь пальцами к проводам: вы можете определить сопротивление своего тела.

Убедитесь, что вы не прикасаетесь пальцами к проводам: вы можете определить сопротивление своего тела. - Затем проверьте сопротивление между каждым выводом катушки и внешним контактом (к нему может быть подключен красный провод) реостата точного контроля тока .Один из проводов покажет целостность между проводом и реостатом. Оба измерения должны быть идентичными.

- Если какое-либо измерение показывает очень высокое сопротивление, бесконечное сопротивление «разомкнутой катушки» или очень низкое сопротивление (менее 100 Ом), то катушки необходимо заменить.

- Если катушки в порядке, следует подозревать якорь возбудителя.

Поиск и устранение неисправностей якоря возбудителя:

Иногда вы можете обнаружить неисправный якорь возбудителя; вот что нужно искать при наиболее распространенных проблемах.

- Перед дальнейшими проверками поищите обгоревшие или почерневшие шины коллектора. Очистите коммутатор камнем для очистки коммутатора.

Это ненормально, если щетки откладывают достаточно угольного порошка, чтобы загрязнить коллектор.

Это ненормально, если щетки откладывают достаточно угольного порошка, чтобы загрязнить коллектор.Примечание: правильно обслуживаемый коммутатор должен быть цвета использованного вороненого пенни.

- Осмотрите обмотки на предмет перегоревшей изоляции, обрывов проводов или поврежденных шин коммутатора. У якоря есть две проблемы: обмотка, закороченная на вал якоря, или обрыв (обрыв) обмоток.

ПРИМЕЧАНИЕ: Если при работающем агрегате горит ЯРКАЯ ЗЕЛЕНАЯ ИСКРА, это признак короткого замыкания (на массу) обмотки якоря.

- Проверьте, не закорочен ли якорь на массу, установив VOM на ВЫСОКИЙ диапазон сопротивления. Поместите один вывод на чистое место на валу якоря (если у вас есть сомнения, очистите место тонкой эмори-бумагой или напильником). Другим проводом проверьте каждую штангу коммутатора. Не пропустите: если у вас есть сомнения, проверьте их ВСЕ еще раз.

Если вы обнаружите какое-либо сопротивление, вам необходимо заменить якорь на новый или восстановленный.

Если вы не обнаружите замыкания на землю, возможно, он неисправен. Снимите якорь и отнесите его в мастерскую по ремонту двигателей и проверьте на «гроулере» (они будут знать, что делать). Тест «гроулер» — это «золотой стандарт» тестирования арматуры — за тест стоит заплатить! Если якорь неисправен, позвоните в Weldmart; мы восстановили арматуру.

Если вы не обнаружите замыкания на землю, возможно, он неисправен. Снимите якорь и отнесите его в мастерскую по ремонту двигателей и проверьте на «гроулере» (они будут знать, что делать). Тест «гроулер» — это «золотой стандарт» тестирования арматуры — за тест стоит заплатить! Если якорь неисправен, позвоните в Weldmart; мы восстановили арматуру.

Другие проблемы якоря возбудителя:

- Высокая планка означает только это: одна из планок коллектора оторвалась и торчит вверх.Это может быть всего несколько тысяч дюймов, но этого может быть достаточно, чтобы кисти подскочили, и вы увидите чрезмерное искрение. Если вы обнаружили эту проблему, отнесите ее в свой любимый автосалон: иногда ее можно отремонтировать, а иногда нет.

- Свободный стержень: Да, иногда сегментный стержень коммутатора может вырваться. Вернемся в моторный цех.

- Коммутатор не круглой формы: это может быть вызвано деформацией вала якоря. Проверьте правильность округления возбудителя.

Правило при 1500 об / мин это (+ или -).020 ’.

Правило при 1500 об / мин это (+ или -).020 ’.

Профессиональный фокус: как установить новые катушки возбудителя, быстро и легко, без всяких догадок

- Не запускайте, пока не получите новый комплект катушек.

- Снимите оригинальные катушки. Каждый железный полюс возбудителя удерживается двумя болтами, два с правой стороны и два с левой!

- Нет необходимости снимать генератор возбудителя для замены катушек возбудителя.

- Вытяните катушки и железные полюсные наконечники вместе и положите их на ровную поверхность.Пока не отсоединяйте провода!

- Снимите железные полюсные наконечники и очистите их: обычно хороший осмотр с помощью проволочного колеса поможет. Их не нужно красить.

- Положите катушки поверх исходных катушек и совместите провода, идущие с обеих сторон и посередине. Перед вами ваша электрическая схема!

- Вставьте железные полюсные наконечники в центр катушек.

- Перед установкой катушек и полюсных наконечников очистите корпус: просто сбейте ржавчину и крысиные гнезда.

Не помешает смазать полюсные наконечники тонким слоем смазки в местах их соприкосновения с корпусом возбудителя. Очистите проволокой резьбу крепежных болтов; немного смазки или «Never-Seize» на резьбе тоже не повредит. Затяните болты; они не обязательно должны быть супер плотными!

Не помешает смазать полюсные наконечники тонким слоем смазки в местах их соприкосновения с корпусом возбудителя. Очистите проволокой резьбу крепежных болтов; немного смазки или «Never-Seize» на резьбе тоже не повредит. Затяните болты; они не обязательно должны быть супер плотными! - Присоедините провода по одному, используя оригинальные катушки в качестве направляющих; очевидно, где каждый провод соединяется.

- Мы называем это «Замена катушки возбудителя для полного идиота!» (Наш босс назвал его своим именем.) Этот процесс у нас всегда работает!

Мигает поле:

Катушки возбуждения удерживаются на месте с помощью прочных железных «полюсных наконечников». Особые части железа делают больше, чем просто удерживают катушки возбудителя на месте. Они сохраняют небольшое количество остаточного магнетизма — совсем немного — для обеспечения «самовозбуждения», поэтому возбудитель начнет генерировать ток с мертвого пуска. Полюсные наконечники могут потерять свой магнетизм, поскольку устройство находится в режиме ожидания в течение длительного периода времени, и нет простого теста для обнаружения потери..jpg)

Когда проверяются катушки поля возбудителя, щетки и якорь возбудителя, остается только «высветить поле». Обычно это делается с автомобильным аккумулятором на 12 В.

Вот что вам нужно сделать:

- Снимите пылезащитную крышку возбудителя. Он держится двумя болтами 1/4 20; вам понадобится гаечный ключ на 3/8 дюйма.

- См. Схему ниже:

- Подключите перемычки сначала к аккумуляторной батарее, а затем к клеммам щетки возбудителя.Вероятно, вы вызовете искру: в батареях могут быть карманы внутреннего водородного газа. АККУМУЛЯТОРЫ МОГУТ И БУДУТ ВЗРЫВАТЬСЯ ПРИ ПОЛУЧЕНИИ ДОСТАТОЧНОЙ ИСКРЫ! (Помните Гинденбург? — он был полон водорода; достаточно сказано) .

- Запустите двигатель и убедитесь, что он работает на низкой скорости (1000 об / мин).

- Подсоедините положительный (+) провод к клемме ПРАВОГО провода щетки .

- Коснитесь отрицательным (-) проводом к клемме ЛЕВОГО провода щетки .

Вы получите сильную искру. Удерживайте выводы на терминале примерно две секунды; будет сильная искра!

Вы получите сильную искру. Удерживайте выводы на терминале примерно две секунды; будет сильная искра!

Полевые столбы «прошиты». Агрегат должен волновать. В случае успеха вы сможете использовать доп. Если агрегат не сваривается, вам следует проверить катушки шунта возбудителя (см. Следующий раздел).

Поиск и устранение неисправностей шунтирующей цепи возбудителя

Сварочный аппарат не будет сваривать: вы можете запустить шлифовальный станок от вспомогательной розетки, и он может работать на холостом ходу, а может и не работать, но дуга не зажигается.Если вы можете перетащить стержень и получить на электроде небольшую «искру», это классический признак отказа одной из катушек шунта возбудителя. Этот сбой очень часто встречается у сварщиков Lincoln с шестигранной головкой!

Примечание. Кодовые номера с 7276 по 9530 на SA-200, кодовые номера с 7827 по 9605 на SA-250 и все модели Classic 1, 2 и 3 являются машинами с шестигранной головкой.

Катушки возбудителя находятся глубоко внутри корпуса статора. По моему опыту, я никогда не видел, чтобы катушка возбуждения в правом верхнем углу выходила из строя — кажется, что выходила из строя только катушка в левом нижнем углу.Катушки наматываются и продаются наборами (они должны быть «согласованы»).

Для устранения неисправности шунтирующей цепи возбудителя необходимо проверить два компонента: реостат управления точным током и катушки шунта.

Примечание: Все электрические измерения для устранения неисправностей следует проводить при выключенном (не работающем) двигателе!

Первый шаг — проверить реостат точного регулирования тока :

- Поверните ручку: она должна вращаться плавно, без остановок и «неровностей».»Если есть какие-либо сомнения относительно механической части этого устройства, снимите его и проведите визуальный осмотр.

Затем проверьте сопротивление (удалите один из проводов перед испытанием).

Оно должно плавно измерять от 0 до 64 Ом без разрывов или прыгает: плавно вверх и плавно вниз.

Оно должно плавно измерять от 0 до 64 Ом без разрывов или прыгает: плавно вверх и плавно вниз.Номер детали Lincoln® для этой детали — M-5090-C, ее можно заказать в Weldmart-Online LLC с ДВУХЛЕТНЕЙ ГАРАНТИЕЙ!

Если реостат управления точным током исправен, следующим шагом является проверка шунтирующих катушек возбудителя .

- От центрального вывода рычага управления есть синий провод, идущий в корпус статора. Этот провод подключается к одной стороне шунтирующих катушек сварочного аппарата (их две, одна с одной стороны корпуса, а другая — напротив первой).

Другая сторона катушки шунта сварочного аппарата подключается коричневым проводом, идущим к клемме герконового переключателя, расположенного на монтажной планке герконового переключателя. На этой клемме вы найдете черный провод, подключенный непосредственно к геркону.

Третий провод, черный, идет от геркона прямо вправо, ПОЛОЖИТЕЛЬНЫЙ, держатель щетки возбудителя.

Вся цепь управления представляет собой последовательно соединенную систему. Поскольку это простой генератор постоянного тока с реостатом для изменения напряжения, прикладываемого к шунтирующим катушкам статора, он регулирует сварочный ток (теплоту сварного шва).

Снимите правую (ПОЛОЖИТЕЛЬНУЮ) щетку из держателя — убедитесь, что она никоим образом не касается якоря возбудителя — измерьте сопротивление системы.Он сообщает нам, есть ли обрыв (разрыв) цепи. По моему опыту, проблем с системой возбудителя больше, чем с любой другой частью SA-200.

- Двигатель не работает.

- Текущий реостат управления находится в «0», минимальное положение

- Правая (ПОЛОЖИТЕЛЬНАЯ) щетка возбудителя снята и никак не касается якоря возбудителя. Если есть сомнения, обмотайте кисть лентой.

Показания сопротивления: После снятия правой щетки с держателя щетки следующие показания скажут вам определенные вещи.

- С проводом омметра на отрицательном держателе щетки и другим проводом на центральном выводе реостата управления точным током вы должны показывать приблизительно 46 Ом.

- Если ваше показание близко к 165 Ом (+/- 10%), вы можете быть уверены, что в цепи нет «разрывов» (разрывов). Это не означает, что с этой схемой нет проблем; это просто означает, что нет никаких «перерывов».

- Если показание ниже 165 Ом, у вас короткое замыкание между обмотками.Обычно катушки будут в пределах спецификации или «ОТКРЫТО», при отсутствии сопротивления в цепи. Змеевик необходимо заменить; получить дополнительную информацию о заменяемых шунтирующих катушках Weldmart-Online.

МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ СВАРКЕ И РЕЗКЕ КОНТЕЙНЕРОВ, В КОТОРЫХ ИМЕЮТСЯ ГОРЯЧИЕ СОЕДИНЕНИЯ

МЕРЫ БЕЗОПАСНОСТИ ПРИ СВАРЕНИИ И РЕЗКЕ КОНТЕЙНЕРОВ, В КОТОРЫХ СРЕДИ ГОРЮЧИЕ

2-19. ОПАСНОСТЬ ВЗРЫВА

а. Сильные взрывы и пожары могут возникнуть в результате нагрева, сварки и резки контейнеров, в которых не отсутствуют горючие твердые вещества, жидкости, пары, пыль и газы. Такие контейнеры можно сделать безопасными, следуя одному из методов, описанных в параграфах с 2-22 по 2-26. Очистка емкости необходима во всех случаях перед сваркой или резкой.

Сильные взрывы и пожары могут возникнуть в результате нагрева, сварки и резки контейнеров, в которых не отсутствуют горючие твердые вещества, жидкости, пары, пыль и газы. Такие контейнеры можно сделать безопасными, следуя одному из методов, описанных в параграфах с 2-22 по 2-26. Очистка емкости необходима во всех случаях перед сваркой или резкой.

Не предполагайте, что контейнер с горючими веществами чист и безопасен, пока это не будет подтверждено соответствующими испытаниями.Не выполняйте сварку в местах, где пыль или другие горючие частицы взвешены в воздухе или где присутствуют взрывоопасные пары. Удаление легковоспламеняющихся материалов из сосудов и / или контейнеров может производиться путем пропаривания или кипячения.

г. В контейнере могут находиться легковоспламеняющиеся и взрывоопасные вещества, поскольку в нем ранее находилось одно из следующих веществ:

(1) Бензин, дизельное топливо или другая летучая жидкость, выделяющая потенциально опасные пары при атмосферном давлении.

(2) Кислота, которая реагирует с металлами с образованием водорода.

(3) Нелетучие масла или твердые вещества, которые не выделяют опасных паров при обычных температурах, но выделяют такие пары при воздействии тепла.

(4) Твердое горючее вещество; я. е. мелкодисперсные частицы, которые могут присутствовать в виде взрывоопасного пылевого облака.

г. Любой контейнер с полым телом, такой как банка, резервуар, полый отсек при сварке или полый участок на отливке, следует уделить особому вниманию перед сваркой.Даже несмотря на то, что он может содержать только воздух, тепло от сварки металла может поднять температуру окружающего воздуха или газа до опасно высокого давления, что приведет к взрыву контейнера. Полые области могут также содержать обогащенный кислородом воздух или горючие газы, которые могут быть опасными при нагревании под воздействием дуги или пламени. Очистка емкости необходима во всех случаях перед резкой или сваркой.

Очистка емкости необходима во всех случаях перед резкой или сваркой.

2-20. ИСПОЛЬЗОВАНИЕ ЭКСПЛОЗИМЕТРА

а.Взрывомер — это прибор, который может быстро измерить концентрацию горючих газов и паров в атмосфере.

г. Важно помнить, что взрывомер измеряет только горючие газы и пары. Например, атомная сфера, обозначенная как неопасная с точки зрения возгорания и взрыва, может быть токсичной при вдыхании рабочих в течение некоторого времени.

г. Эксплозиметр модели 2A — индикатор горючих газов общего назначения.Он не будет тестировать смеси водорода, ацетилена или других горючих веществ, в которых содержание кислорода превышает содержание кислорода в обычном воздухе (обогащенные кислородом атомные сферы). Эксплозиметр модели 3 аналогичен за исключением того, что он оснащен мощными пламегасителями, способными удерживать в камерах сгорания взрывы смесей водорода или ацетилена и кислорода, превышающие его нормальное содержание в воздухе. Модель 4 предназначена для испытаний кислородно-ацетиленовых смесей и откалибрована для ацетилена.

Модель 4 предназначена для испытаний кислородно-ацетиленовых смесей и откалибрована для ацетилена.

г. Тестирование сфер, загрязненных этилированным бензином. Когда атомная сфера, загрязненная свинцовым бензином, испытывается с помощью эксплозиметра модели 2A, свинец производит твердый продукт сгорания, который при многократном воздействии может образовывать покрытие на нити накала детектора, что приводит к потере чувствительности. Чтобы уменьшить эту возможность, в приборе следует вставить фильтр-ингибитор вместо обычного хлопкового фильтра. Это устройство химически реагирует с парами тетраэтилсвинца с образованием более летучего соединения свинца.Один фильтр-ингибитор обеспечит защиту прибора в течение восьми часов непрерывного тестирования.

ВНИМАНИЕ Силаны, силиконы, силикаты и другие соединения, содержащие кремний в тестовой атомосфере, могут серьезно ухудшить отклик прибора. Некоторые из этих материалов быстро «отравляют» нить накала детектора, так что она перестает нормально работать. Если есть подозрение, что такие материалы находятся в тестируемой атмосфере, прибор необходимо часто проверять (по крайней мере, после 5 тестов).Деталь нет. Для проведения этого теста доступен набор для калибровочного теста 454380. Если прибор показывает низкий уровень тестового газа, немедленно замените нить накала и входной фильтр.

Некоторые из этих материалов быстро «отравляют» нить накала детектора, так что она перестает нормально работать. Если есть подозрение, что такие материалы находятся в тестируемой атмосфере, прибор необходимо часто проверять (по крайней мере, после 5 тестов).Деталь нет. Для проведения этого теста доступен набор для калибровочного теста 454380. Если прибор показывает низкий уровень тестового газа, немедленно замените нить накала и входной фильтр.

e. Инструкция по эксплуатации . Эксплозиметр MSA приводится в надлежащее рабочее состояние путем настройки одного элемента управления. Этот регулятор представляет собой реостат, регулирующий ток в измерительной цепи эксплозиметра. Ручка реостата удерживается фиксатором в положении «ВЫКЛ.».Эту планку необходимо поднять, прежде чем ручку можно будет повернуть из положения «ВЫКЛ.».

Для проверки горючих газов или паров в атмосфере используйте эксплозиметр модели 2A следующим образом:

(1) Поднимите левый конец полосы «ВКЛ-ВЫКЛ» ручки реостата и поверните ручку реостата на четверть оборота по часовой стрелке. Эта операция замыкает цепь батареи. Из-за неравномерного нагрева или элементов схемы произойдет первоначальное отклонение стрелки счетчика.Стрелка измерителя может быстро перемещаться вверх по шкале, а затем вернуться в точку ниже «ZERO» или упасть прямо на штурвал «ZERO».

Эта операция замыкает цепь батареи. Из-за неравномерного нагрева или элементов схемы произойдет первоначальное отклонение стрелки счетчика.Стрелка измерителя может быстро перемещаться вверх по шкале, а затем вернуться в точку ниже «ZERO» или упасть прямо на штурвал «ZERO».

(2) Продуйте инструмент свежим воздухом. Контур прибора должен быть сбалансирован воздухом, свободным от горючих газов или паров, окружающих нить накала детектора. Для промывки камеры сгорания достаточно пяти нажатий на грушу аспиратора. Если используется пробоотборная линия, потребуется два дополнительных зажима на каждые 10 футов (3 м) линии.

(3) Отрегулируйте ручку реостата до тех пор, пока стрелка счетчика не будет находиться в положении «НУЛЬ». Вращение ручки реостата по часовой стрелке приводит к перемещению стрелки измерителя вверх по шкале. Следует избегать вращения по часовой стрелке, достаточного для перемещения стрелки измерителя значительно выше «НУЛЯ», так как это подвергнет нить детектора чрезмерному току и может сократить срок ее службы.

(4) Поместите конец линии отбора проб или переместите эксплозиметр модели 2A в точку, где должна быть взята проба.

(5) При необходимости установите стрелку измерителя на «НОЛЬ», повернув ручку реостата.

(6) Аспирируйте образец через прибор до получения максимального значения. Приблизительно пяти нажатий на грушу достаточно для максимального отклонения. Если используется пробоотборная линия, добавьте два зажима на каждые 10 футов (3 м) линии. Это показание указывает на концентрацию горючих газов или паров в образце.

Градуировка шкалы индикации в процентах от нижнего предела взрываемости.Таким образом, отклонение стрелки измерителя от нуля до 100 процентов свидетельствует о том, насколько близко тестируемая атмосфера приближается к минимальной концентрации, необходимой для взрыва. Когда при тестировании прибором внутренняя стрелка отклоняется в крайнее правое положение шкалы и остается там, тестируемая атмосфера становится взрывоопасной.

Если стрелка измерителя быстро перемещается по шкале и при продолжении аспирации быстро возвращается в положение в пределах диапазона шкалы или ниже «НУЛЯ», это означает, что концентрация горючих газов или паров может быть выше верхнего предела взрываемости.Чтобы убедиться в этом, немедленно выполните аспирацию свежего воздуха через линию отбора проб или непосредственно в прибор. Затем, если стрелка измерителя перемещается сначала вправо, а затем влево от шкалы, это указывает на то, что концентрация горючего газа или пара в образце выше верхнего предела взрываемости.

Когда необходимо оценить или сравнить концентрации горючих газов выше нижнего предела взрываемости, можно использовать трубку для разбавления. См. Параграф 2-20 f (1).

Красная шкала над отметкой 60 указывает на то, что концентрации газа в этом диапазоне почти взрывоопасны. Такие газо-воздушные смеси считаются небезопасными.

(7) Чтобы выключить прибор: Поверните ручку реостата против часовой стрелки, пока стрелка на ручке не укажет на «ВЫКЛ». Запорная планка опустится в положение в своем слоте, показывая, что реостат находится в положении «ВЫКЛ».

ПРИМЕЧАНИЕПо возможности, баланс мостовой схемы следует проверять перед каждым испытанием.Если это нецелесообразно, настройку баланса следует производить с 3-х минутной внутренней настройкой в течение первых десяти минут тестирования и каждые 10 минут после этого.

ф. Специальные приложения для отбора проб

(1) Трубка для разведения . Для тех испытаний, в которых должны сравниваться концентрации горючих газов, превышающие предельно допустимые концентрации взрывоопасных веществ в футеровке (100 процентов по приборам), например, при испытании отверстий для стержней в земле рядом с утечкой в заглубленной газовой трубе или в следующих Для продувки закрытого сосуда, содержащего горючие газы или пары, необходимо использовать специальную трубку для разбавления воздуха. Такие трубки для разбавления доступны с соотношением воздуха к пробе 10: 1 и 20: 1, что позволяет сравнивать богатые концентрации газа.

Такие трубки для разбавления доступны с соотношением воздуха к пробе 10: 1 и 20: 1, что позволяет сравнивать богатые концентрации газа.

Во всех испытаниях, проводимых с трубкой для разбавления, прикрепленной к прибору, необходимо, чтобы прибор работал на свежем воздухе, а газовая проба подавалась в прибор по линии отбора проб, чтобы можно было сравнить серию проб за пределами нормальный диапазон прибора для определения того, какая проба содержит самую высокую концентрацию горючих газов.Трубка также позволяет следить за процессом продувки, когда атомная сфера горючих веществ заменяется инертными газами.