cравнение ножевых сталей. Топ. Рейтинг.

Человеческим языком о популярных ножевых сталях.

Существуют десятки параметров, которые вы учитываете, выбирая нож: от имени дизайнера и страны производства до длины клинка, толщины рукояти или хайпа вокруг бренда. Но вы всегда задаете себе главный вопрос: а какая ножевая сталь лучше? Рейтинг и все такое.

Возможно, для вас ножевые стали — это что-то из области непонятной мистики. Не знаете, что такое M390 или M4? Crusible для вас — это всего лишь фильм режиссера Николаса Хайтнера, а Бёлер Удденхольм слышится как имя какого-то злобного великана из сказки?

Не переживайте, мы тут в BestBlades заморочились и решили с помощью BladeHQ (огромное спасибо Тревору Брауну и Андю Хемилтону) и своих скромных знаний создать объемную, но написанную простым языком статью о ножевых сталях в русскоязычном сегменте Сети. Реально, после прочтения, даже если у вас всего 10% в голове отложится, этого будет достаточно для выбора ножа, поверьте.

Кликай — и вперед!

Спешите? Нет времени изучать графики? Тогда так: любая из этих сталей хороша. Все, что вам нужно сделать — просто кликнуть и увидеть все ножи из этой стали на нашем сайте.

Крутые «премиальные» стали

Просто хорошие стали

Стали «более-менее»

Бюджетные стали

ЧТО ВАЖНО ЗНАТЬ

Клинки ножей созданы для реза, это очевидно. Цель каждого человека, выбирающего нож — найти именно то, что нужно ему, то, чего он ждет от стали и ее параметров. Нож с отличным удержанием остроты долго прослужит, вскрывая коробки, например. Прочность/ударная вязкость стали нужна для ножей, используемых в тяжелых условиях эксплуатации, например, для нескладных ножей. Сопротивляемость коррозии важна, когда вы берете нож туда, где высокая влажность. Легкость заточки — ну, тут из названия все ясно 🙂 В общем, когда доходит до работы ножом с определенной сталью, становятся очевидными следующие 4 фактора, определяющие качество стали:

Удержание остроты (режущей кромки)

Это то, как долго ваш нож держит заточку. Никто не любит тупые ножи, правда? Вскрывая коробки, строгая деревяшки, выполняя дурацкие нормативы по резу каната, вы ждете, что нож сохранит остроту как можно дольше. Это качество стали хорошо заметно, когда сравниваешь ножи с премиальной и какой-нибудь бюджетной сталью.

Никто не любит тупые ножи, правда? Вскрывая коробки, строгая деревяшки, выполняя дурацкие нормативы по резу каната, вы ждете, что нож сохранит остроту как можно дольше. Это качество стали хорошо заметно, когда сравниваешь ножи с премиальной и какой-нибудь бюджетной сталью.

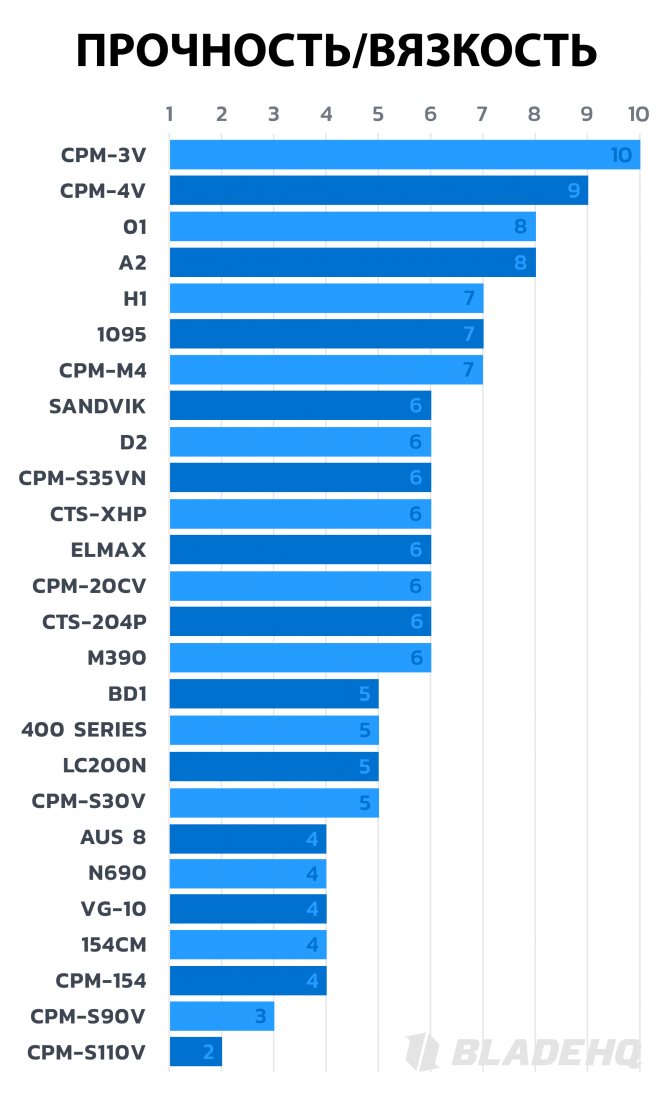

Прочность/ударная вязкость

Ударной вязкостью стали называют их способность поглощать энергию, передающуюся при ударной нагрузке. Бить ножом, поддевать, откручивать, брать на излом — странное занятие, но иногда необходимое в особых условиях эксплуатации. Хард-юз, как много в этом слове!

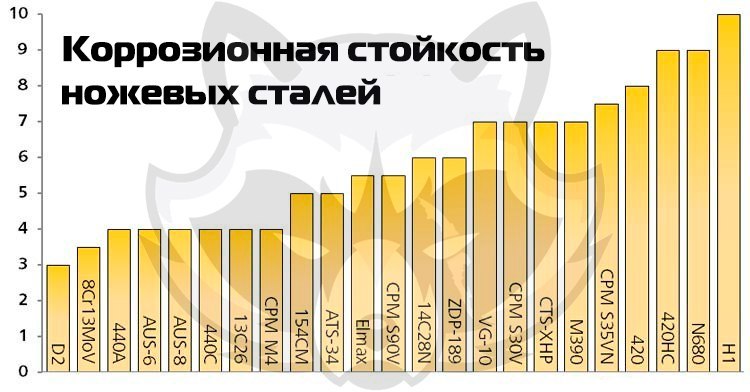

Сопротивление коррозии

Там, где вы используете нож, влажно или мокро? Соленая вода? Готовите, используя, например, цитрусы или томаты? Некоторые стали настолько круты, что без труда выносят все эти испытания, сопротивляются таким недружественным условиям с легкостью, которой другие стали могут только позавидовать. А вот стали с повышенным содержанием углерода — наоборот — ржавеют/корродируют при первой возможности. Их лучше всегда вытирать насухо и смазывать каким-нибудь минеральным маслом после использования.

Их лучше всегда вытирать насухо и смазывать каким-нибудь минеральным маслом после использования.

Легкость заточки

Очень субъективный, но важный фактор. Некоторые ножи можно заточить легко и ненапряжно, а с каким-то промучаешься весь день, пытаясь вернуть былую остроту режущей кромке. В условиях выживания, например, способность быстро поправить/заточить нож — вопрос если не жизни и смерти, но довольно важный и ресурсозатратный. С другой стороны, нож со сталью, которая быстро и легко затачивается, не покажет хорошее удержание остроты заточки.

ТОЖЕ НЕМАЛОВАЖНО

Термообработка (ТМО)

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения стали вашего ножа с целью получения заданных свойств за счёт изменения внутреннего строения и структуры этой стали. Правильная ТМО дает многое стали и тому, как показывает себя в работе нож с этой сталью. Высокая твердость после ТМО увеличивает удержание остроты, добавляя хрупкости. Низкая твердость увеличивает прочность/ударную вязкость, уменьшая временные показатели удержания остроты режущей кромки. Эффективность термообработки, конечно, сильно зависит от состава стали.

Низкая твердость увеличивает прочность/ударную вязкость, уменьшая временные показатели удержания остроты режущей кромки. Эффективность термообработки, конечно, сильно зависит от состава стали.

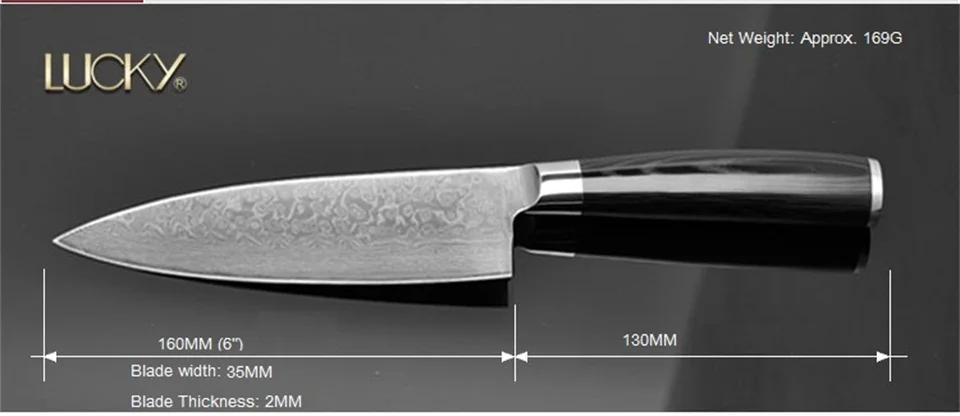

Геометрия клинка

Если вкратце, так как про это целую отдельную статью можно написать: режущие свойства улучшаются, если нож сведен тонко. Грубо говоря, чем тоньше режущая кромка, тем нож лучше режет. Без сомнения, общая толщина клинка и величина/форма спусков тоже имеют значение.

Заточка

Заточка так же важна, как и геометрия клинка. Нож заточен на 30 градусов? Это значит, что каждая сторона режущей кромки заточена на 15 градусов относительно вертикальной плоскости, идущей от середины обуха. По сути, более острые углы заточки будут показывать лучшую производительность реза, чем более тупые углы. Напротив, более тупой угол будет более стабильным и долговечным, если говорить об удержании остроты.

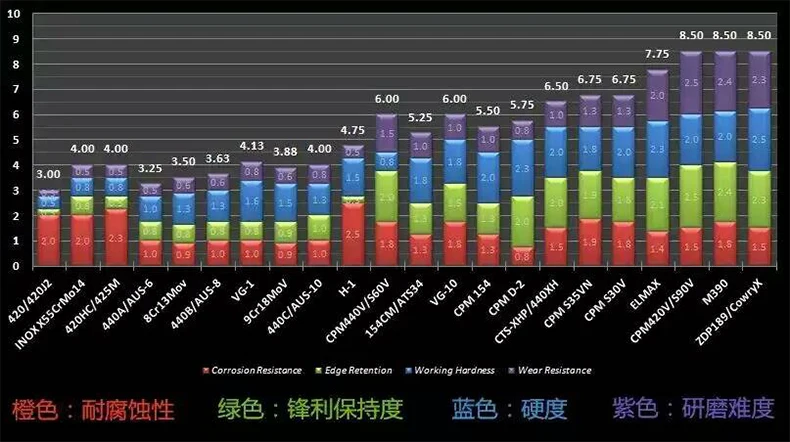

ГРАФИКИ.

Ну что, готовы к графикам? Поехали. Начнем с баланса главных факторов некоторых популярных сталей, а потом пройдемся по каждой стали отдельно.

Начнем с баланса главных факторов некоторых популярных сталей, а потом пройдемся по каждой стали отдельно.

M390. Все, кто более-менее знаком с ножевым миром, эту сталь знают. Крутая «премиальная» сталь, за последние годы гордо восседает на пьедестале лучших ножевых сталей современности. После открытия завода в Китае многие китайские производители плотно на нее подсели и теперь складных ножей с М390, пожалуй, даже больше, чем даже с бюджетной D2. И это хорошо. Если термообработка сделана по рекомендованным заводом инструкциям, сталь идеальна. Если «с танцами и бубнами» у известного в узких кругах термиста — еще круче. В общем, говоря прямо, выбирая нож с М390, вы не прогадаете.

Стали Bohler M390, CTS-204P и CPM-20CV по содержанию — аналоги, но от разных производителей. Много хрома, молибдена, ванадия и вольфрама делают эти стали одними из лучших на рынке. Выбирая нож с этими сталями, вы точно не ошибетесь

CPM-20CV производится заводом Crucible Industries. M390, 204P и 20CV — износостойкие стали, которые не очень просто затачивать, но это того стоит, поверьте.

M390, 204P и 20CV — износостойкие стали, которые не очень просто затачивать, но это того стоит, поверьте.

С CPM-M4 — настоящая жемчужина завода Crucible Industries. За счет небольшой потери в коррозионной стойкости, ребят, вы получаете потрясающее удержание остроты, прочность и достаточно приличную прочность/вязкость. Основываясь на нашем опыте, сталь M4 может превзойти стали M390 и S90V с точки зрения удержания остроты режущей кромки. Некоторым людям неудобно таскать с собой нож, который подвержен ржавчине и коррозии, но держите клинок в чистоте и смазанным — и проблем не будет!

CPM-S90V популярна у Benchmade и в Spyderco. Представляет собой ножевую сталь, которая славится хорошим удержанием заточки и хорошей коррозионной стойкостью. Эта сталь показывает хорошую вязкость, но, исключительно по нашему мнению, проигрывает M390

CPM-S110V обладает многими теми же качествами, что и S90V. Основное отличие заключается в почти идеальном уровне сохранения остроты РК (режущей кромки) за счет минимального снижения прочности. Если вы часто используете свой нож для нарезки картона, возможно, сталь не лучше, чем CPM-S110V. Эту сталь заточить — надо постараться, но оно того стоит.

Если вы часто используете свой нож для нарезки картона, возможно, сталь не лучше, чем CPM-S110V. Эту сталь заточить — надо постараться, но оно того стоит.

Bohler-Uddeholm производит не только знаменитую сталь М390. Подумайте о Elmax, если вам важна высокая прочность. Превосходная прочность и ударная вязкость сбалансированы с легкостью заточки и коррозионной стойкостью. Elmax — удивительно сбалансированная сталь, если принять во внимание все эти факторы. Elmax можно найти на многих ножах Microtech.

Может показаться, что между S110V и CPM 154 огромная разница. Реально, при обычном повседневном использовании вам будет трудно выделить какие-либо различия в сравнении. CPM-154 — это превосходная сталь для EDC с более высоким уровнем удержания остроты, коррозионной стойкостью и простотой заточки. Пришедшая к нам из порошковой металлургии, она имеет более мелкую зернистость, чем 154CM. Вообще, порошковые стали лучше обычных, хорошо удерживают остроту и имеют повышенную ударную вязкость благодаря отсутствию лишних включений в кристаллическую решетку.

154CM — высокоуглеродистая коррозионностойкая сталь, закаливается при высоких температурах, что позволяет, при высокой вязкости, отлично держать режущую кромку.

Однако надо помнить, что высокое содержание углерода сказывается на коррозийностойкости. При длительном контакте с водой, солью и фруктовыми соками возможно появление ржавчины.

CPM-3V во многих отношениях является идеальной сталью для туристического/тактического ножа с фиксированным клинком. Невероятно прочная, эта сталь также может похвастаться превосходным удерживанием остроты и коррозионной стойкостью.

CPM-4V чуть получше 3V в плане удержания остроты, но происходит это за счет небольшого снижения ударной вязкости. Что совсем не страшно 🙂

Человек из Пантеона Богов Ножевого Мира — Крис Рив — кроме Себензы известен тем, что разработал две стали вместе заводом Crucible Industries. И выдал потрясающий для своего времени продукт! Во многих отношениях S30V — это одна из лучших сталей для EDC. Обладая очень хорошим удерживанием остроты, коррозионной стойкостью и резом, S30V используется очень многими производителями. Крису Риву — слава!

Крису Риву — слава!

CPM-S35VN — модернизированный брат (сестра?) S30V. Их сложно сравнивать. При непосредственном тестировании вам будет трудно заметить существенную разницу между этими ножевыми сталями, но если включить зануду, то в тридцатьпятке вы увидите чуть улучшенную прочность и лучший рез. Вы не ошибетесь ни с одной из этих замечательных сталей от Crucible.

CTS-XHP от завода Carpenter — одна из самых универсальных сталей. Причем, как показывает рынок, как для складных, так и для нескладных ножей: легко точится, устойчива к коррозии и сочетает очень хорошее удержание остроты режущей кромки с достаточной ударной вязкостью. Spyderco и Cold Steel эту сталь любят, и диаграмма ниже показывает почему 🙂

Удивительная сталь. Почти как h2? но с немного лучшим удержанием остроты. Рыбалка, лодки, вода рядом, готовите складным ножом (да вы монстр!) — выбирайте ее.

Многие найфмейкеры любят использовать эту сталь для своих ножей. С ней легко работать, высокая вязкость/прочность, хорошо держит заточку, а главное — недорогая)

А2 все знали как классику для производства ножей-фиксов (нескладных). Если сравнивать с CPM-3V, то она подешевле и немного легче правится.

Если сравнивать с CPM-3V, то она подешевле и немного легче правится.

Ура! Я дошел до царицы российского рынка: D2! Со Второй Мировой эту сталь использовали для производства разного рода инструментов, а теперь, спустя 75 лет, такое чувство, что всю D2 мира увезли в Китай, чтобы снабжать нас недорогими складными и не очень ножами на каждый день. Вы встретите ее у 90% ножей с Алиэкспресса, в большинстве случаев, когда российский бренд заказывает партию ножей в Китае, а также на развалах всевозможных ножевых выставок. Безумно популярная сталь. Смазывайте ее, протирайте после использования насухо — и будет вам какое-никакое, а счастье.

Ну что тут говорить, h2 — это специальная сталь. h2 — это та сталь, которую вы оставите в соленой воде и нож не заржавеет. Поверьте, я сам проверял. Если вас интересует идеальный нож для выхода на рыбалку, не ищите дальше. Такая удивительная коррозионная стойкость обходится дорого: эта сталь не обладает крутой износостойкостью, удержанием остроты или ударной вязкостью.

Приведенная ниже диаграмма показывает, насколько удивительна сталь h2 в каждой категории, кроме сохранения заточки.

О1 — как А2, но чуть хуже.

N690 — чрезвычайно распространенная и популярная сталь среди производителей ножей в Европе и России, сказывается близость завода по производству и его представительств. Прочность и ударная вязкость сопоставимы с таковыми у VG-10 или 154CM. Эта сталь обладает чрезвычайно хорошими антикоррозийными свойствами.

VG-10 демонстрирует многие из тех же качеств, что и 154CM, при этом наибольшая разница заключается в улучшенной коррозионной стойкости. VG-10, по нашему скромному мнению, пусть и немного устаревшая, зато одна из самых сбалансированных по своим качествам сталей на рынке.

Стали 400-й серии использовались на ножевом рынке дольше, чем мы с вами жили. Первоначально разработанные для использования во всяких инструментах типа опасных бритв, сейчас это то, что обычно используется в ваших с нашими столовых приборах. Один из крупнейших ножевых производителей BUCK широко использует 420HC в своей продукции. Производительность всех сталей серии 400 довольно схожа, но вы увидите небольшие различия между различными составами.

Производительность всех сталей серии 400 довольно схожа, но вы увидите небольшие различия между различными составами.

Аус-8. Вот нравится вам нож с такой сталью — покупайте. Не ждите от нее большего, чем просто иногда что-то отрезать, а потом быстро поправить режущую кромку и снова носить с собой 🙂 Ножи с этой сталью обычно доступны по цене. Ее очень любит Boker, что и неудивительно.

BD1 — отличная сталь начального уровня. Легко точить и довольно устойчивая к коррозии, обслуживание очень простое. Не путайте BD1 с его большим, плохим братом BD1N. BD1N — это совершенно другая сталь. Пока не широко предлагаемая производителями ножей, BD1N, скорее всего, попадет в раздел «премиальные стали», но чуть попозже.

Стали Sandvik в основном можно найти в недорогих ножах начального уровня. Открою секрет: чем выше число в начале обзначения марки такой стали, тем лучше:) 14C28N получше по сравнению с 12C27, но реально производительность между этими двумя существенно не отличается. Не стесняйтесь покупать нож из стали Sandvik, но поймите, что вы, вероятно, покупаете сувенирный или бюджетный нож. ну или за грибами ходить, а если потеряете, то сильно не расстраиваться.

ну или за грибами ходить, а если потеряете, то сильно не расстраиваться.

И еще 4 графика, которые помогут вам найти свой Грааль, сталь, которая будет удовлетворять всем вашим непростым требованиям.

Рейтинг марок стали для ножей 2022 года: ТОП-10 лучших сталей

В нашей статье мы подобрали лучшие образцы сталей для производства ножей. Мы учли составы сплавов, мнение экспертов, отзывы специалистов и простых покупателей, а также статистические данные о применении различных марок сталей в производстве современных ножей, в том числе и премиальных брендовых.

Рейтинг лучших марок стали для ножей на 2022 год

| Место | Наименование | Цена |

|---|---|---|

| ТОП-10 лучших марок стали для ножей по цене/качеству на 2022 год | ||

| 1 | D2 | Узнать цену |

| 2 | Sandvik 12C27 | Узнать цену |

| 3 | M390 | Узнать цену |

| 4 | Elmax | Узнать цену |

| 5 | 440C | Узнать цену |

| 6 | VG-10 | Узнать цену |

| 7 | CPM-S30V | Узнать цену |

| 8 | AUS-8A | Узнать цену |

| 9 | 95Х18 | Узнать цену |

| 10 | 1. 4116 4116 | Узнать цену |

Содержание

- Рейтинг лучших марок стали для ножей на 2022 год

- Как выбрать марку стали и на что обратить внимание?

- ТОП-10 лучших марок стали для ножей по цене/качеству на 2022 год

- D2

- Sandvik 12C27

- M390

- Elmax

- 440C

- VG-10

- CPM-S30V

- AUS-8A

- 95Х18

- 1.4116

- Какую марку выбрать?

- Полезное видео

Как выбрать марку стали и на что обратить внимание?

Во многом механические свойства стали зависят от легирующих добавок – ванадия, кобальта, вольфрама. Даже при минимальных содержаниях они значительно увеличивают качество клинков.

Поэтому первое, на что стоит обратить внимание – это состав:

- углерод – увеличивает твердость и прочность стали, повышает сопротивляемость клинка к износу и появлению сколов и трещин, но большое количество в составе существенно снижает общую коррозионную стойкость;

- хром – повышает твердость, плотность клинков, отвечает за устойчивость к коррозии и возможности полировки клинка.

Содержится во всех современных нержавеющих сталях. Кроме того, содержание хрома придает клинкам характерный полировочный блеск, добавляя им эстетической составляющей;

Содержится во всех современных нержавеющих сталях. Кроме того, содержание хрома придает клинкам характерный полировочный блеск, добавляя им эстетической составляющей; - марганец – повышает вязкость и прокаливаемость стали, увеличивает устойчивость к боковой деформации, а вот его высокое содержание в стали делает ее хрупкой. Из сталей с высоким содержанием марганца изготавливают в основном рельсы, сейфы, в производстве ножей марганцевая сталь применяется редко;

- молибден – легирующий элемент, который придает металлу эластичность и плотность, улучшает показатели прокаливаемости и прочности. Это твердоплавкий элемент, предотврающий ломкость клинка, повышает устойчивость к высоким температурам, придает клинку необходимую жесткость;

- ванадий – еще один легирующий элемент, повышающий вязкость и прочность клинка, улучшающий показатели износостойкости, способствующий лучшему прокаливанию. Применяется в основном для инструментальных сталей, в частности хирургических.

- никель – предотвращает появление ржавчины и закисление клинка;

- кремний – увеличивает износоустойчивость сплава, делает его более надежным и стабильным;

- фосфор – его содержание в стали нежелательно, он делает металл хрупким, при этом повышая его прочность. Максимальное содержание фосфора не должно превышать 0,045%;

- сера – еще один «вредный» элемент, снижающий устойчивость к боковой деформации, однако повышающий прочность металла при воздействии по оси металлической решетки. Высокое содержание серы существенно снижает механические и физико-химические свойства стальных сплавов: пластичность, ударную вязкость, антикоррозийную стойкость. Содержание серы в хорошей стали не должно превышать 0,06%.

Также необходимо обратить внимание на следующие параметры:

- устойчивость к коррозии – если нож часто вступает в контакт с водой, кровью или другими жидкостями, антикоррозийные качества являются ведущими при выборе хорошего ножа.

- способность держать заточку – фабричная заточка держится ровно до первого использования, а вот рабочая фаза напрямую зависит от состава и свойств стали. Точить ножи придется в любом случае, но клинки из высококачественной стали дольше сохраняют остроту режущей кромки и менее требовательны к абразивным материалам для правки;

- твердость – чем тверже сталь, тем лучше она выдерживает внешние нагрузки, но мягкий металл легче затачивать. При этом мягкие клинки тупятся гораздо быстрее;

- износоустойчивость

ТОП-10 лучших марок стали для ножей по цене/качеству на 2022 год

D2

Износостойкая на стирание сталь, стабильная, проверенная временем и недорогая за счет низкой стоимости обработки. Более

Более

стабильна за счет малого количества компонентов и их процентного содержания.

Используется в основном для штамповки многоскоростных резцов. Максимально устойчивый к коррозии материал, превосходящий по этому показателю многие другие марки. В состав входа хром, кремний, никель и марганец в очень небольших количествах.

Обладает отличными показателями прочности и остроты режущей кромки ножей и резцов, все изделия из этой стали долго удерживают уровень заточки и не нуждаются в регулярном затачивании.

Также изделия устойчивы к деформации даже под воздействием очень высоких температур, что делает модель идеальной в производстве, где сочетаются резка и большой нагрев.

Состав ножа:

- хром 11-13%;

- углерод 1,55%;

- молибден 0,9%;

- ванадий 0,9%;

- кремний 0,45%;

- марганец 0,35%.

- прочность и твердость;

- износостойкость;

- устойчивость к деформации;

- уровень заточки ножей держится очень долго.

Минусы

- точечная коррозия;

- темнеет при контакте с кислотами.

Sandvik 12C27

Сталь с пониженным содержанием примесей и однородным составом, что позволяет свести к минимуму дефекты как при изготовлении

самой стали, так и при изготовлении клинков и режущих деталей.

Закалка проводится жидким азотом, что повышает прочность и твердость клинков при сохранении гибкости и эластичности.

Легирующие элементы в виде ванадия, кобальта и вольфрама добавляют вязкости и плотности. Присутствия ниобия несколько ограничивает обработку металла, но при этом позволяет получить дополнительный плюс к прочности.

Состав ножа:

- углерод – 0,6%;

- хром — 13,5%;

- кремний — 0,4%;

- марганец — 0.

4%.

4%.

- высокая прочность;

- устойчивость к точечной коррозии;

- длительное сохранение заточки;

- ударная вязкость.

Минусы

- высокая цена;

- ограниченность в обработке.

M390

Австрийская ножевая сталь уже несколько лет подряд удерживает лидирующие позиции по популярности и качеству, что связано

с ее рыночной доступностью и качественным маркетингом: ножи с использованием этой стали выпускают многие именитые бренды.

Из-за особенностей химического состава сталь достаточно сложна в термической обработке, правильная закалка существенно сказывается на итоговом результате.

В состав стали, помимо железа, входят углерод, высокий процент хрома, кремний, вольфрам, марганец, ванадий и молибден.

Состав ножа:

- углерод – 1.9%;

- хром — 19-21%;

- ванадий — 3-4%;

- молибден — 1%;

- кремний — 0.8;

- марганец — 0.3%;

- вольфрам — 0,5-0,7%.

- может использоваться в производстве хирургического инструментария;

- повышенная прочность;

- острота лезвий.

Минусы

- трудность заточки.

Elmax

Порошковая нержавеющая сталь австрийско-шведского производства предназначалась изначально для режущих элементов

производственных станков по обработке пластмасс.

Изделия отличаются высокой устойчивостью к коррозии, длительным сохранением режущей кромки, простотой заточки и общей прочностью. В состав стали входят хром, ванадий и молибден.

В состав стали входят хром, ванадий и молибден.

Сталь обладает одними из лучших показателей соотношения стоимости и качества и во многом выигрывает у аналогичных марок по себестоимости производства и потребительским свойствам. Хорошо держит углы заточки, шлифовку, но слабо устойчива к боковым и ударным нагрузкам.

Применяется в производстве ножей среднего и премиального классов, последние при этом обладают несколько завышенной стоимостью.

Состав ножа:

- углерод 1.72%;

- хром 18%;

- ванадий 3%;

- молибден 1%;

- кремний 0.8%;

- марганец 0.3%;

- никель 0,15%;

- вольфрам 0,11%.

Плюсы

- зеркальная полировка;

- не подвергается коррозии;

- длительно сохраняет остроту режущей кромки.

Минусы

- трудность заточки.

440C

Хромистая сталь с небольшим содержанием фосфора и серы устойчива к давлению вдоль оси прокатки, благодаря чему часто используется

в изготовлении клинков для стальных ножей. Режущая кромка дополнительно устойчива к сколам, обладает хорошими показателями устойчивости к затуплению, проста в заточке и правке.

Режущая кромка дополнительно устойчива к сколам, обладает хорошими показателями устойчивости к затуплению, проста в заточке и правке.

Сталь считается одной из самых сбалансированных по составу и себестоимости, но при этом является наиболее дорогостоящей в своей группе сталей. Твердость стали позволяет использовать ее в производстве не только клинков для ножей, но также и в режущих деталях многих конвейеров и станков.

Высокое содержание хрома позволяет получить зеркальный блеск фирменных ножей. Низкая себестоимость обеспечивает доступность ножей для широкого круга покупателей.

Состав ножа:

- углерод 0,75-1,2%;

- хром 16-18%;

- молибден 1%;

- кремний 1%;

- марганец 1%;

- примесь фосфора и серы 0,03%.

Плюсы

- доступность;

- прочность;

- твердость;

- длительное сохранение режущих свойств.

Минусы

- не для работы с агрессивными средами;

- требовательна к уходу.

VG-10

Высокоуглеродистая сталь с легированием кобальтом и молибденом. Вязкость материала позволяет проводить закалку до значений 60-63 Hrс, при этом материал сохраняет оптимальные свойства режущей кромки.

Использование кобальта в составе стали, который из-за высокой стоимости применяется редко, придает ей большую твердость и вязкость, поэтому материал применяется в производстве премиальных брендированных ножей, в основном – японских производителей. Благодаря этому изделия также весьма устойчивы к боковому усилию и на излом.

Для изделий характерна устойчивость к коррозии – ножи крайне редко подвергаются ржавчине, легки в заточке до состояния бритвы, долго держат заточку основной фазы рабочего пользования.

Состав ножа:

- углерод 1.05%;

- хром 15,5%;

- ванадий 0,3%;

- молибден 1,2%;

- кобальт 1,5%.

Плюсы

- длительно сохраняет режущую кромку;

- высокая износостойкость;

- устойчивость к боковому усилию.

Минусы

- высокая стоимость;

- сложность фабричной заточки.

CPM-S30V

Мартенситная сталь американского производства с высоким содержанием ванадия и хрома. Это позволило добиться высоких показателей

прочности и режущих свойств производимых ножей и режущих деталей станков.

Клинки из данной стали обладают в несколько раз большей устойчивостью на излом по сравнению с другими моделями. Режущая кромка отлично противостоит сколу и крошению, длительно держит заточку.

По мнению многих экспертов является одной из лучших доступных сталей для клинков. Применяется в производстве как серийных, так и штучных моделей среднего и премиального классов.

Высокая ударная вязкость и коррозийная устойчивость стали позволяет использовать ее в производстве ножей для выживания и ножей для грибников. Также режущая кромка стали отлично поддается правке при необходимости.

Состав ножа:

- углерод 1.45%;

- хром 14%;

- ванадий 4,0%;

- молибден — 2,0%.

Плюсы

- длительно сохраняет остроту;

- устойчивость к боковому усилию;

- устойчивость к появлению сколов;

- легко затачивать и править.

Минусы

- высокая стоимость ножей.

AUS-8A

Устойчивая к коррозии стал японского производителя с высоким содержанием хрома и молибдена. Является одной из самых широко

используемых в производстве японских ножей благодаря отличным режущим свойствам и устойчивости к коррозии. Обладает относительно низкой себестоимостью производства, не капризна к технологии производства, небольшие погрешности не оказывают сильного влияния на характеристики.

Ножи из этой стали не требуют частой заточки, а править их можно при помощи большинства абразивов и даже подручных средств. Добавление хрома и никеля позволяет добиться зеркального блеска при полировке клинков. Небольшое содержание серы и сульфидов снижают пластичность и устойчивость стали к боковому воздействию, в то же время увеличивая стойкость к нагрузкам по оси прокатки.

Добавление хрома и никеля позволяет добиться зеркального блеска при полировке клинков. Небольшое содержание серы и сульфидов снижают пластичность и устойчивость стали к боковому воздействию, в то же время увеличивая стойкость к нагрузкам по оси прокатки.

Состав ножа:

- углерод 0,7-0,75%;

- хром 13-14,5%;

- ванадий 0,1-0,26%;

- молибден 0,1-0,3%;

- кремний 1,0%;

- марганец 0.5%;

- никель 0,49%;

- фосфор 0,04%;

- сера 0,3%.

Плюсы

- износоустойчивость;

- простота технологии производства;

- легко затачивается подручными средствами.

Минусы

- слабо устойчива к точечной коррозии.

95Х18

Простая нержавеющая сталь российского производства. Относится к бюджетному сегменту, мартенситного класса, обладает высоким

содержанием углерода и хрома, а также марганца и кремния. Используется в кованом или прокатном виде, в производстве ножей и деталей, имеющих контакт с абразивами, а также при изготовлении осей, втулок, стержней и подшипников.

Используется в кованом или прокатном виде, в производстве ножей и деталей, имеющих контакт с абразивами, а также при изготовлении осей, втулок, стержней и подшипников.

При точном соблюдении процесса термообработки обладает хорошей прочностью, износостойкостью, устойчивостью к появлению коррозии. Изделия из этой стали плохо переносят нагрузки на излом. При этом режущая кромка длительно сохраняет остроту, отлично поддается шлифовке и заточке. Износостойкость стали повышает добавление в состав хромистых карбидов, а хром повышает устойчивость к точечной коррозии.

Состав ножа:

- углерод – 0,95%;

- хром — 18%;

- никель — 0,6%;

- кремний — 0.8%;

- марганец — 0.8%;

- медь — 0,3%.

Плюсы

- хорошо затачивается;

- устойчива к точечной коррозии;

- низкая себестоимость.

Минусы

- при малейшем нарушении технологии обработки сильно теряет в качестве.

1.4116

Сталь немецкого производства используется чаще всего в отраслях с повышенными гигиеническими требованиями – пищевой,

медицинской, фармацевтической, поэтому становится отличным вариантом и для кухонных ножей.

Отличное соотношение углерода и хрома обеспечивают как высокую устойчивость к коррозии, так и стойкость режущей кромки к повреждениям. Ножи долго держат заточку и не темнеют даже при соприкосновении с агрессивными моющими средствами, слабо подвергаются окислению, длительно держат рабочую фазу заточки, а при необходимости легко правятся практически любыми абразивами.

Легирующие элементы, представляющие собой молибден и ванадий, увеличивают прочность клинков и позволяют затачивать их на меньший угол, что особенно важно для кухонных ножей.

Состав ножа:

- углерод – 0,50%;

- хром — 14-15%;

- молибден — 0,5-0,8%;

- кремний — 0.8%;

- фосфор — 0,04%;

- сера — 0,015%;

- ванадий – 0,1-0,2%.

Плюсы

- доступность;

- легко править;

- долго держат заточку;

- заточка на меньший угол.

Минусы

- слабо устойчивы к боковому воздействию.

Какую марку выбрать?

Выбор марки стали зависит от предназначения ножа.

Для кухонного ножа лучше всего подходят те марки, которые используются в изготовлении хирургических инструментов — VG-10, AUS-8 или 40Х13. Для охотничьего ножа лучшей сталью на сегодняшний день считается S390, более бюджетный вариант — Х12МФ. Для универсального ножа оптимальным выбором станет S30V, S35VN или D2/Х12МФ.

Для тех, кто не хочет уделять много времени для ухода за ножом, лучше купить 65Х13, но она требует частой правки. Если нож предполагается исключительно для реза – неплохим и доступным вариантом является ZDP-189.

Полезное видео

Какую выбрать сталь для ножа:

youtube.com/embed/KFaRcT4-8vE?wmode=transparent&rel=0&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Лучшее сравнение стали для ножей — Таблицы и руководство по стали

В своей основной форме сталь — это просто железо и углерод, но люди тысячелетиями изучали, экспериментировали и совершенствовали сталь с другими элементами для конкретных применений. Изучение стали в настоящее время настолько сложное и тонкое, что можно получить ученую степень по этому предмету и каждый день узнавать что-то новое.

Одним из таких людей является доктор Ларрин Томас, профессиональный металлург, выросший в семье производителя ножей и гигантского любителя ножей. Он является автором и автором Knife Steel Nerds, источника всех знаний о ножевой стали. Доктор Томас — наш друг в штаб-квартире Blade, и с его помощью мы работали над созданием этого стального руководства для ножей. Здесь вы узнаете о различных факторах, влияющих на каждую сталь, рейтинги для самых разных стальных сплавов и получите рекомендации по типам ножей, для которых хорошо подходят разные типы стали.

Здесь вы узнаете о различных факторах, влияющих на каждую сталь, рейтинги для самых разных стальных сплавов и получите рекомендации по типам ножей, для которых хорошо подходят разные типы стали.

Были здесь раньше? Начните сравнивать стали.

Факторы для сравнения

При описании характеристик стали обычно говорят о нескольких общих свойствах. Каждый из них влияет на общую производительность ножа. Здесь мы обсудим удержание режущей кромки, ударную вязкость, легкость заточки и коррозионную стойкость.

Удержание края

Сохранение лезвия часто относится к способности лезвия ножа сохранять свою остроту во время использования. Однако это может быть несколько сложно, потому что кромка может затупиться по многим причинам — износу, микросколам, деформации или коррозии. Большинство тестов на удержание режущей кромки определяют износостойкость или то, сколько времени требуется абразиву, чтобы притупить режущую кромку во всем, что вы режете.

Износостойкость обусловлена твердостью и карбидами, твердыми частицами, образующимися между углеродом и другим элементом, таким как ванадий или вольфрам.

Износостойкость обусловлена твердостью и карбидами, твердыми частицами, образующимися между углеродом и другим элементом, таким как ванадий или вольфрам.Прочность

Прочность – это сопротивление скалыванию или разрушению. Прочная сталь выдерживает удары без крупных сколов или поломки наконечника. Стали с более высокой твердостью и износостойкостью обычно имеют более низкую ударную вязкость. Это один из фундаментальных компромиссов в стали. Для ножей общего назначения желательны стали, которые могут хорошо удерживать режущую кромку и быть прочными. Стали с высокой ударной вязкостью отлично подходят для ножей, которые могут подвергаться сильным ударам, например, большие разделочные ножи.

Коррозионная стойкость

Коррозия ножевой стали чаще всего проявляется в виде ржавчины, патины и пятен. Коррозия не только косметическая. Это может затупить лезвие, вызвать ямки и повредить структурную целостность вашего ножа. Нержавеющая сталь более устойчива к коррозии, но помните, что нержавеющая сталь меньше окрашивается, и большинство из них все равно будет ржаветь в правильных условиях.

Нержавеющая сталь не является обязательным свойством, и некоторые нержавеющие стали более устойчивы к коррозии, чем другие.

Нержавеющая сталь не является обязательным свойством, и некоторые нержавеющие стали более устойчивы к коррозии, чем другие.Простота заточки

Легкость заточки означает, насколько трудно удалить материал точильным камнем. Износостойкость, будь она высокой или низкой, является наиболее важным фактором, определяющим легкость заточки. Другие факторы включают в себя толщину лезвия, насколько тупым был ваш нож в начале, характер термической обработки и то, что вы используете для заточки ножа. Рейтинги в этой статье оценивают легкость заточки в первую очередь на основе износостойкости, но если нож трудно заточить, могут быть и другие факторы.

Многие энтузиасты ножей озабочены классификацией стали как «отличной», «хорошей», «плохой» и т. д. Это не совсем то, как работает сталь; различные свойства трудно увеличить, не затрагивая что-то еще. Однако стали бывают разных ценовых категорий, в зависимости от стоимости их производства и стоимости работы с ними ножевой компании. Сталь с высокой износостойкостью обходится дороже в производстве, так как ножевая компания использует больше абразивов для заточки ножей. Сталь с высоким содержанием карбидов не поддается штамповке; его необходимо резать гидроабразивной струей или лазером, что требует времени и дороже. Стали без этих атрибутов намного дешевле.

Сталь с высокой износостойкостью обходится дороже в производстве, так как ножевая компания использует больше абразивов для заточки ножей. Сталь с высоким содержанием карбидов не поддается штамповке; его необходимо резать гидроабразивной струей или лазером, что требует времени и дороже. Стали без этих атрибутов намного дешевле.

Наиболее значительное увеличение стоимости связано с порошковой металлургией, используемой для создания большинства дорогих ножевых сталей. Жидкая сталь распыляется через маленькое сопло, превращаясь в порошок. Позже он нагревается и спрессовывается в один слиток. Это дорогостоящий и сложный процесс, но он позволяет производить чрезвычайно мелкозернистую сталь, одну из лучших для ножей, и делает реальностью некоторые процессы, которые ранее были невозможны. Крупнейшими производителями порошковой металлургии являются Crucible (CPM-стали), Carpenter (CTS-стали), Bohler Microclean (M390) и Uddeholm Superclean (Elmax, Vanax).

Стальной эквивалент

Многие стали очень похожи друг на друга, но имеют разные названия у разных производителей. Они мало отличаются по составу и обработке. Например, Bohler M390, CTS-204P и CPM-20CV почти идентичны и практически неразличимы. Если у вас возникли проблемы с поиском нужной стали, посмотрите, не делает ли другой производитель что-то похожее.

Они мало отличаются по составу и обработке. Например, Bohler M390, CTS-204P и CPM-20CV почти идентичны и практически неразличимы. Если у вас возникли проблемы с поиском нужной стали, посмотрите, не делает ли другой производитель что-то похожее.

Сравнение сталей

Теперь, когда мы знаем, что представляет собой каждый фактор, мы можем увидеть, как стали соотносятся друг с другом. Выберите фактор ниже, чтобы начать сортировку.

Если вы хотите узнать больше о конкретной стали, вы можете щелкнуть по ней в отсортированных списках ниже.

Сохранение режущей кромки

Прочность

Коррозионная стойкость

Легкость заточки

Высококачественная сталь

Высококачественная сталь

20070

Бюджетная сталь

Стали

Если вы продолжите прокручивать дальше, вы можете потеряться в, казалось бы, бесконечном списке богатства и знаний ножевой стали. Хотя некоторым нравятся такие вещи, если вы знакомы с конкретной сталью и хотите сравнить ее с другой, вам обязательно нужно нажать на эту кнопку ниже.

Другие соображения

Несколько факторов не связаны с выбранной вами сталью, но серьезно влияют на характеристики вашего ножа.

Термическая обработка

Если вы покупаете ножи исключительно из стали, вы можете быть разочарованы. Даже высококачественные стали могут иметь плохие характеристики при плохой термообработке. Термическая обработка относится к этапам нагрева и охлаждения, используемым для достижения надлежащего баланса характеристик вашего ножа. Плохая термическая обработка может сделать нож слишком твердым, слишком мягким, трудно точить, легко деформировать или вызвать другие проблемы. Поскольку термическая обработка проводится до того, как вы получаете нож, и невозможно определить на глаз, насколько хороша термическая обработка, вам часто приходится полагаться на репутацию производителя хорошей термической обработки.

Геометрия краев

Это относится к углу вашего лезвия и толщине ножа за лезвием. Очень тупые кромки лучше противостоят сколам, но не так долго держат кромку и хуже режут. Очень острые кромки более ломкие, но дольше остаются острыми и очень хорошо режут.

Очень острые кромки более ломкие, но дольше остаются острыми и очень хорошо режут.

Категории сталей

Ниже мы перечислили некоторые атрибуты, которые могут потребоваться от вашей стали, и привели несколько примеров как более дорогих сталей порошковой металлургии, так и более доступных сталей традиционного производства. Этот список не является исчерпывающим, поэтому ознакомьтесь с некоторыми из наших рейтинговых таблиц для получения дополнительной информации о любой интересующей вас стали.

Очень высокое удержание края, умеренная прочность

Эти стали обладают достаточной прочностью, чтобы обрабатывать более тонкие кромки. Они, как правило, относительно дороги и их трудно затачивать, так как они обладают высокой износостойкостью. Из них получаются отличные стали для повседневного ношения, особенно для легких и средних задач.

CPM-S90V, CPM-S110V, CPM-10V и Bohler K390 попадают в эту категорию.

Высокое удержание края, высокая прочность

Эти стали предлагают отличный баланс характеристик, которые хорошо работают, от больших измельчителей до тонких ломтиков. Большинство этих сталей являются углеродистыми, за исключением CPM MagnaCut (причудливая сталь, специально приготовленная доктором Томасом для ножей), которая обладает отличной коррозионной стойкостью.

Большинство этих сталей являются углеродистыми, за исключением CPM MagnaCut (причудливая сталь, специально приготовленная доктором Томасом для ножей), которая обладает отличной коррозионной стойкостью.

, такие как CPM MagnaCut, CPM M4, CPM 4V и CPM CruWear.

Высокое удержание края, средняя прочность

Эти стали — старые добрые износостойкие стали. На протяжении десятилетий для этой категории производились различные стали. Благодаря порошковой металлургии вы обнаружите еще лучшее удержание края на верхнем конце.

Более дорогие стали для порошковой металлургии в этой категории включают M390, CPM-S35VN, Elmax, CTS-XHP, CPM-S30V и CPM-154. Менее дорогие стали традиционного производства включают ВГ-10, Д2, 154СМ, Н69.0 и 440С.

Высокая прочность, умеренное удержание края

Эти стали идеально подходят для тонкой кромки и высокой твердости. Они отлично подходят для измельчителей, скоросшивателей и ножей для активного отдыха, которые подвержены ударам и интенсивному использованию при использовании со средней твердостью. Благодаря хорошему удержанию режущей кромки эти стали весьма универсальны для фальцовщиков и фиксированных лезвий.

Благодаря хорошему удержанию режущей кромки эти стали весьма универсальны для фальцовщиков и фиксированных лезвий.

CPM-3V является претендентом на получение порошковой металлургии в этой категории. LC200N производится по специальной технологии с добавлением большого количества азота, что придает стали превосходную коррозионную стойкость! Традиционно производимые стали включают AEB-L, A2, 52100, 12C27, 14C28N и AUS-8/,8Cr13MoV.

Максимальная прочность

Высокая износостойкость не особенно необходима при выполнении только рубки, а легкость заточки помогает при восстановлении кромок. 420 Простые, не нержавеющие стали со средним содержанием углерода, такие как 5160, также обладают высокой ударной вязкостью.

420HC, 420 и 5160 обладают непревзойденной прочностью.

Максимальное удержание края

Эти стали больше всего способствуют удержанию режущей кромки. Это не обязательно означает, что они обладают ужасной стойкостью, но у них есть ограничения. Большинство этих сталей основаны на металлургии частиц и, следовательно, более дороги. Эти стали лучше всего подходят для ножей, которые не испытывают ударов и являются одними из самых сложных для заточки.

Большинство этих сталей основаны на металлургии частиц и, следовательно, более дороги. Эти стали лучше всего подходят для ножей, которые не испытывают ударов и являются одними из самых сложных для заточки.

CPM-REX 121 и Maxamet относятся к этой категории. В качестве примечания, лезвия из чистого карбида вольфрама (от таких брендов, как Sandrin) могут иметь очень высокий уровень удержания режущей кромки, но они не сделаны из стали.

Максимальная коррозионная стойкость

Трудно представить более ржавую среду, чем соленая вода и рыбьи кишки. Дайверам, морякам и рыболовам нужны ножи, устойчивые прежде всего к коррозии. Некоторые стали готовятся специально с учетом этого, и их очень трудно ржаветь.

Vanax и LC200N уникальны тем, что достигают 59-60 Rc, при этом они очень устойчивы к пятнам. H2 и 420 также обладают отличной коррозионной стойкостью, но их твердость ограничивается более низкой твердостью и устойчивостью режущей кромки.

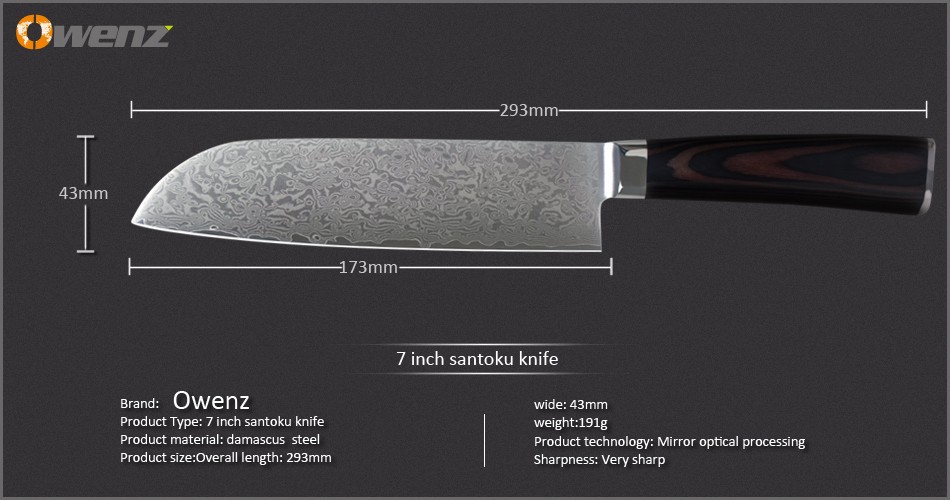

Дамасская сталь

Сталь Damascus или «сварная» сталь является результатом объединения двух сталей. Таким образом, характеристики стали полностью зависят от используемых сталей. Яркие узоры, видимые на дамасской стали, появились в результате травления кислотой в растворе хлорида железа. Стали патинируются в кислоте с разной скоростью, что позволяет травить одну сталь темнее другой и демонстрировать знаменитый узорчатый контраст. Только опытный кузнец может изготовить дамасскую сталь, поэтому она, как правило, дорогая. Их обычно выбирают за внешний вид, а не за производительность.

Таким образом, характеристики стали полностью зависят от используемых сталей. Яркие узоры, видимые на дамасской стали, появились в результате травления кислотой в растворе хлорида железа. Стали патинируются в кислоте с разной скоростью, что позволяет травить одну сталь темнее другой и демонстрировать знаменитый узорчатый контраст. Только опытный кузнец может изготовить дамасскую сталь, поэтому она, как правило, дорогая. Их обычно выбирают за внешний вид, а не за производительность.

Заключение

Так какая сталь лучше для ножей? Сложно сказать. Пусть работа под рукой будет вашим гидом. Это нормально быть стальным снобом, но имейте в виду, что вам не обязательно это делать, если вы хотите хороший нож. Если у вас есть любимая сталь, вперед! Но имейте в виду, что ни одна сталь не подходит для всего.

И прежде чем вы начнете спорить о стали, которая, по вашему мнению, может быть идеальной, позвольте мне напомнить вам, что если ваш нож не идеален для задачи, вам нужно получить другой, который подходит!

Авторское право © 2022 Blade HQ. Все права защищены

Все права защищены

Ножевые стали, оцененные металлургом — прочность, удержание режущей кромки и коррозионная стойкость за то, что стали сторонниками Knife Steel Nerds Patreon! А также Майкла Фитцджеральда, Тима Марэ и Хеда VI за увеличение их вклада. Все эксперименты, показанные ниже, возможны благодаря сторонникам.

Видео

У меня также есть видео, в котором обобщается часть приведенной ниже информации, а также показано, как работают некоторые эксперименты. Однако большая часть информации по-прежнему относится к этой статье. Я думаю, что они дополняют друг друга, и вы должны смотреть/читать оба.

Предыстория этой статьи

У меня есть (относительно) краткое введение, прежде чем перейти к рейтингам, с несколькими важными вещами, чтобы поместить их в контекст. Так вы сможете быстро попасть в стальной рейтинг. Большая часть обсуждения того, как были созданы рейтинги, различные предостережения, детали и т. д., ведется после рейтингов. Если вы хотите узнать больше, просто продолжайте читать дальше рейтингов.

Так вы сможете быстро попасть в стальной рейтинг. Большая часть обсуждения того, как были созданы рейтинги, различные предостережения, детали и т. д., ведется после рейтингов. Если вы хотите узнать больше, просто продолжайте читать дальше рейтингов.

Я написал статью о рейтингах стали для ножей, доступных в Интернете в 2018 году, и пришел к выводу, что ни один из них не был очень хорошим. В конце статьи я привел список причин, по которым я не составил свою собственную таблицу рейтингов, две основные причины: 1) У меня еще не было статей, объясняющих, что такое удержание кромки и прочность (это было на раннем этапе). в Knife Steel Nerds), 2) у меня не было хороших результатов экспериментов со многими сталями. Обе эти вещи больше не являются проблемой, поскольку теперь у меня слишком много статей и книга. И я проделал много экспериментальной работы с ножевыми сталями, где я чувствую себя более уверенно в своих оценках. Есть еще несколько вещей, которых я не знаю, но у нас достаточно информации, чтобы делать обоснованные предположения там, где данные недоступны. Я оставляю за собой право изменять свои оценки на основе новой информации.

Я оставляю за собой право изменять свои оценки на основе новой информации.

Прочность в зависимости от удержания кромки

Прочность — это мера сопротивления стали разрушению. В контексте ножа это будут сколотые края или сломанные ножи. Сохранение режущей кромки — это способность ножа сохранять режущую способность во время резки. Я сосредоточусь на удержании режущей кромки CATRA, которое измеряет абразивный износ ножей. Я провел большое исследование различных ножей с одинаковой заточкой и геометрией лезвия. Одна важная концепция, которую я хочу донести до вас, заключается в том, что не существует одного свойства, которое является наиболее важным. Многие рейтинги стали, кажется, чрезмерно подчеркивают сохранение режущей кромки. Или даже если они пытаются быть более открытыми для важности ударной вязкости, хорошая репутация сталей с высоким удержанием кромки означает, что они получают завышенные рейтинги ударной вязкости. Прочность и удержание края, как правило, являются противоположными свойствами, и их трудно улучшить одновременно. Поэтому я покажу рейтинги сталей графически с точки зрения баланса прочности и удержания кромки, где стали, расположенные выше и справа, имеют наилучшее сочетание, а вы выбираете сталь на основе уровня прочности или удержания кромки, необходимого для нож. Не существует такой вещи, как сталь, которая имеет «10» как по прочности, так и по удержанию режущей кромки. Или даже 7 в обеих категориях.

Поэтому я покажу рейтинги сталей графически с точки зрения баланса прочности и удержания кромки, где стали, расположенные выше и справа, имеют наилучшее сочетание, а вы выбираете сталь на основе уровня прочности или удержания кромки, необходимого для нож. Не существует такой вещи, как сталь, которая имеет «10» как по прочности, так и по удержанию режущей кромки. Или даже 7 в обеих категориях.

Важность геометрии кромок

Еще одно важное предостережение, прежде чем мы перейдем к рейтингам, заключается в том, что они относятся только к стали. Это не позволяет предсказать, какой нож будет резать дольше или будет более устойчивым к сколам. Причина в том, что резкость и геометрия краев также сильно влияют на свойства. Например, на приведенной ниже диаграмме показано, насколько может измениться удержание кромки в зависимости от геометрии кромки для одной стали (в данном случае 154CM и CPM-154). Использование резкости 10 dps (20 градусов включительно на диаграмме) приводит к сохранению края примерно в 5 раз по сравнению с 25 dps.

То же самое и с устойчивостью к сколам и деформации кромок. Более тупой угол кромки гораздо более устойчив к сколам, чем острый край. Поэтому настройка геометрии лезвия для типа ножа и предполагаемого использования очень важна. Это главный компромисс между улучшенной режущей способностью и сохранением кромки при остром угле и прочной и стойкой к сколам кромки при тупом угле. Ниже показаны фотографии ножа 61 Rc, по которому ударили стержнем 3/16″ с разной энергией. Заточенный нож на 25 dps почти не повреждал кромку при 2 футо-фунтах, в то время как на лезвии 15 dps наблюдался значительный скол только с 0,3 футо-фунта и катастрофические сколы с 1,4 футо-фунта. Эти изображения взяты из моей книги Knife Engineering.

Рейтинги

Сначала я дам рейтинги, а затем дам дополнительные пояснения о том, как они были созданы.

Углеродистая и низколегированная инструментальная сталь

Эти стали обычно используются кузнецами-ковщиками, традиционными фальцовщиками и некоторыми производителями фиксированных лезвий. Углеродистые стали — это те, в которые в основном добавлен углерод, а также немного Mn или Si. Низколегированные инструментальные стали имеют небольшие легирующие добавки для повышения «прокаливаемости», поэтому они легче затвердевают в масле, а не в воде. Вода — это сильное охлаждение, которое часто может привести к деформации или растрескиванию. Некоторые из этих сталей также содержат ванадий (CruForgeV) или вольфрам (Blue Super, V-Toku2, 1.2519) для повышения износостойкости. Как правило, стали с более высоким содержанием углерода лучше сохраняют режущую кромку, но имеют меньшую ударную вязкость. Максимальное удержание кромки, доступное в этой группе, не особенно велико, потому что большая часть износостойкости обеспечивается карбидом железа, также называемым цементитом, который является самым мягким из различных типов карбидов. С положительной стороны, их очень легко подделывать и шлифовать.

Углеродистые стали — это те, в которые в основном добавлен углерод, а также немного Mn или Si. Низколегированные инструментальные стали имеют небольшие легирующие добавки для повышения «прокаливаемости», поэтому они легче затвердевают в масле, а не в воде. Вода — это сильное охлаждение, которое часто может привести к деформации или растрескиванию. Некоторые из этих сталей также содержат ванадий (CruForgeV) или вольфрам (Blue Super, V-Toku2, 1.2519) для повышения износостойкости. Как правило, стали с более высоким содержанием углерода лучше сохраняют режущую кромку, но имеют меньшую ударную вязкость. Максимальное удержание кромки, доступное в этой группе, не особенно велико, потому что большая часть износостойкости обеспечивается карбидом железа, также называемым цементитом, который является самым мягким из различных типов карбидов. С положительной стороны, их очень легко подделывать и шлифовать.

8670 и 5160 — хороший выбор для больших ножей, которым требуется очень высокая прочность. 52100 и CruForgeV хороши для ножей общего назначения. Blue Super и 1.2562 лучше сохраняют режущую кромку, но имеют относительно низкую ударную вязкость. ApexUltra — это сталь, над которой мы работаем, которая показала отличные свойства при мелкосерийном производстве (50 фунтов). Я с нетерпением жду возможности увидеть, будет ли он работать в полном объеме.

52100 и CruForgeV хороши для ножей общего назначения. Blue Super и 1.2562 лучше сохраняют режущую кромку, но имеют относительно низкую ударную вязкость. ApexUltra — это сталь, над которой мы работаем, которая показала отличные свойства при мелкосерийном производстве (50 фунтов). Я с нетерпением жду возможности увидеть, будет ли он работать в полном объеме.

Классы углеродистой и низколегированной инструментальной стали

Высоколегированная инструментальная сталь и быстрорежущая сталь

Более медленная, чем инструментальная сталь с высоким содержанием сплава, поэтому она предназначена для закалки на воздухе стали, закаливающиеся в масле, найденные выше. Это хорошо для облегчения термообработки в больших партиях и для равномерного охлаждения, что значительно уменьшает деформацию и изменение размера. Быстрорежущие стали представляют собой разновидность сталей, в состав которых входят значительные добавки молибдена и/или вольфрама, что делает их устойчивыми к размягчению, когда они используются для операций механической обработки. Однако большая разница в свойствах по сравнению с низколегированными сталями заключается в более твердых карбидах, которые содержатся в этих сталях. Карбиды ванадия являются одними из самых твердых, образующихся в стали, а карбиды хрома занимают промежуточное положение между карбидами железа и карбидами ванадия. Стали с очень высоким содержанием ванадия, такие как Ванадис 8, СРМ-10В, К390, CPM-15V и т. д. имеют чрезвычайно высокое удержание края. Maxamet и Rex 121 настолько экстремальны с точки зрения износостойкости и сохранения режущей кромки, что я оценил их выше 10, потому что в противном случае это снижает рейтинги для всего остального. Стали порошковой металлургии с низким содержанием ванадия, такие как CPM-1V и Z-Tuff/CD#1, обладают чрезвычайно высокой ударной вязкостью. К лучшим сталям со сбалансированными свойствами относятся 4V/Vanadis4E, CPM-CruWear и CPM-M4. Моими фаворитами из группы высоких показателей удержания являются Vanadis 8 и CPM-10V.

Однако большая разница в свойствах по сравнению с низколегированными сталями заключается в более твердых карбидах, которые содержатся в этих сталях. Карбиды ванадия являются одними из самых твердых, образующихся в стали, а карбиды хрома занимают промежуточное положение между карбидами железа и карбидами ванадия. Стали с очень высоким содержанием ванадия, такие как Ванадис 8, СРМ-10В, К390, CPM-15V и т. д. имеют чрезвычайно высокое удержание края. Maxamet и Rex 121 настолько экстремальны с точки зрения износостойкости и сохранения режущей кромки, что я оценил их выше 10, потому что в противном случае это снижает рейтинги для всего остального. Стали порошковой металлургии с низким содержанием ванадия, такие как CPM-1V и Z-Tuff/CD#1, обладают чрезвычайно высокой ударной вязкостью. К лучшим сталям со сбалансированными свойствами относятся 4V/Vanadis4E, CPM-CruWear и CPM-M4. Моими фаворитами из группы высоких показателей удержания являются Vanadis 8 и CPM-10V.

Классы высоколегированной инструментальной стали и быстрорежущей стали

Нержавеющие стали

Нержавеющие стали — это еще одна подгруппа высоколегированных инструментальных сталей, обладающих коррозионной стойкостью. . Нельзя смотреть только на содержание хрома в стали, чтобы узнать уровень коррозионной стойкости. Например, в D2 достаточно хрома, чтобы быть нержавеющим (~ 12%), но его высокое содержание углерода означает, что образуется слишком много карбида хрома, чтобы оставить достаточно хрома для уровней коррозионной стойкости нержавеющей стали. MagnaCut имеет самое низкое содержание хрома среди всех перечисленных ниже сталей, но весь хром находится в растворе (без карбида хрома), и тот факт, что в ней нет карбида хрома, также обеспечивает максимальный уровень коррозионной стойкости для данного количества хрома. Также добавки Мо улучшают коррозионную стойкость при данном количестве хрома.

. Нельзя смотреть только на содержание хрома в стали, чтобы узнать уровень коррозионной стойкости. Например, в D2 достаточно хрома, чтобы быть нержавеющим (~ 12%), но его высокое содержание углерода означает, что образуется слишком много карбида хрома, чтобы оставить достаточно хрома для уровней коррозионной стойкости нержавеющей стали. MagnaCut имеет самое низкое содержание хрома среди всех перечисленных ниже сталей, но весь хром находится в растворе (без карбида хрома), и тот факт, что в ней нет карбида хрома, также обеспечивает максимальный уровень коррозионной стойкости для данного количества хрома. Также добавки Мо улучшают коррозионную стойкость при данном количестве хрома.

Как и в случае высоколегированных инструментальных сталей, количество ванадия может быть кратчайшим путем для прогнозирования общего уровня износостойкости и удержания режущей кромки. CPM-S90V — мой фаворит в категории высокопрочных лезвий из-за его приличной прочности. S110V обладает улучшенной коррозионной стойкостью за счет некоторой прочности по сравнению с S90V. AEB-L и 14C28N являются лучшими в группе высокой ударной вязкости. LC200N обладает свойствами, аналогичными этим двум, но с уровнем коррозионной стойкости в соленой воде. Основным недостатком является то, что сталь труднее поддается термообработке и не может быть тверже 60 или, возможно, 61 Rc. Наиболее сбалансированным является CPM-MagnaCut, который находится в отдельной области на графике. Сталь была разработана так, чтобы не содержать карбидов хрома, что придает ей свойства, аналогичные сбалансированным инструментальным сталям из нержавейки, таким как CPM-4V и CPM-CruWear. Vanax немного уступает по прочности и твердости MagnaCut из-за уровня коррозионной стойкости в соленой воде. Он также достигает максимума около 60-61 Rc, как и LC200N, и требует относительно тщательной термообработки, чтобы стать даже таким твердым. Но я бы порекомендовал его для применений, требующих чрезвычайной коррозионной стойкости.

AEB-L и 14C28N являются лучшими в группе высокой ударной вязкости. LC200N обладает свойствами, аналогичными этим двум, но с уровнем коррозионной стойкости в соленой воде. Основным недостатком является то, что сталь труднее поддается термообработке и не может быть тверже 60 или, возможно, 61 Rc. Наиболее сбалансированным является CPM-MagnaCut, который находится в отдельной области на графике. Сталь была разработана так, чтобы не содержать карбидов хрома, что придает ей свойства, аналогичные сбалансированным инструментальным сталям из нержавейки, таким как CPM-4V и CPM-CruWear. Vanax немного уступает по прочности и твердости MagnaCut из-за уровня коррозионной стойкости в соленой воде. Он также достигает максимума около 60-61 Rc, как и LC200N, и требует относительно тщательной термообработки, чтобы стать даже таким твердым. Но я бы порекомендовал его для применений, требующих чрезвычайной коррозионной стойкости.

Рейтинги нержавеющей стали

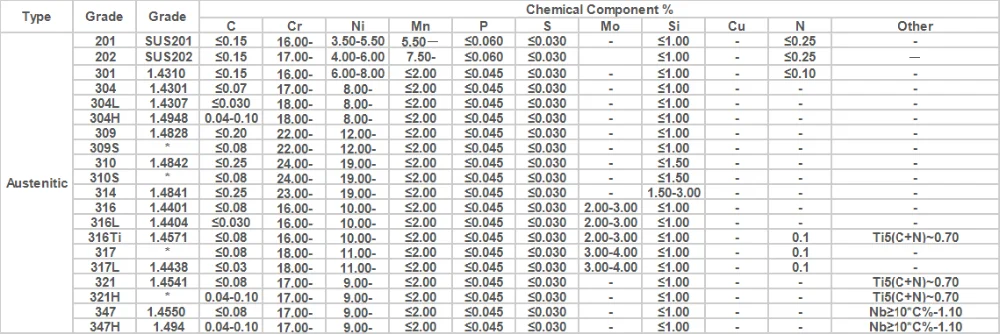

Состав сталей

У меня есть средний состав сталей, оцененных выше (плюс некоторые дополнительные названия), так что вы можете посмотреть. Для каждого элемента существует допустимый диапазон, поэтому это не означает, что 1084 всегда будет содержать ровно 0,84% углерода. Не все элементы показаны на диаграммах. Например, пространство Si пусто для некоторых углеродистых сталей, потому что они имеют относительно широкий допустимый диапазон, а не потому, что элемент не добавлен. А Mn и Si вообще не показаны для высоколегированных сталей, хотя эти элементы добавляются во все из них. Это делается для того, чтобы сосредоточить внимание на элементах, которые имеют наибольшее значение.

Для каждого элемента существует допустимый диапазон, поэтому это не означает, что 1084 всегда будет содержать ровно 0,84% углерода. Не все элементы показаны на диаграммах. Например, пространство Si пусто для некоторых углеродистых сталей, потому что они имеют относительно широкий допустимый диапазон, а не потому, что элемент не добавлен. А Mn и Si вообще не показаны для высоколегированных сталей, хотя эти элементы добавляются во все из них. Это делается для того, чтобы сосредоточить внимание на элементах, которые имеют наибольшее значение.

На самом деле я не рекомендую энтузиастам тратить столько времени на анализ точного состава различных сталей и попытки угадать их свойства. Даже металлургам может быть трудно оценить свойства только на основе элементов. Между ними так много взаимодействий, что прогнозировать без программного обеспечения для моделирования сложно. Как правило, стали с более высоким содержанием углерода и высоким содержанием ванадия имеют более высокую износостойкость и удержание режущей кромки, но более низкую ударную вязкость. А стали с содержанием хрома не менее 10% наверное нержавеющие, за исключением нескольких важных исключений вроде Д2 и ЗДП-189.

А стали с содержанием хрома не менее 10% наверное нержавеющие, за исключением нескольких важных исключений вроде Д2 и ЗДП-189.

Carbon Steel Compositions

Low Alloy Steel Compositions

Composition of High Alloy Tool Steels

Composition of High Speed Steels

Композиции из нержавеющей стали

Удержание кромки

Вы можете прочитать о моем тесте CATRA на удержание кромки в этой статье. Каждая сталь была испытана ножом, который был изготовлен специально для испытаний, а затем заточен таким же образом для каждого испытания (заточка CBN 15 д/с с зернистостью 400). С тех пор было добавлено несколько сталей, таких как MagnaCut и M39.8. В этом исследовании я также добавил еще несколько сталей. Исследования подтвердили, что основными контролирующими факторами являются твердость стали, объем карбидов и твердость карбидов. Сталь Rex 121 с самым высоким коэффициентом удержания режущей кромки имела твердость 70 Rc в сочетании с большим количеством высокотвердых карбидов ванадия. Мы можем предсказать сохранение кромки стали в пределах относительно узкой полосы на основе твердости и объема карбида. Мы должны с подозрением относиться к любому, кто заявляет об очень высоком удержании режущей кромки из стали с низкой твердостью и небольшим количеством карбида. На приведенной ниже диаграмме пунктирные линии показывают среднее влияние твердости для любой данной стали. Таким образом, вы можете оценить, насколько изменение твердости повлияет на удержание края, следя за наклоном этих линий.

Сталь Rex 121 с самым высоким коэффициентом удержания режущей кромки имела твердость 70 Rc в сочетании с большим количеством высокотвердых карбидов ванадия. Мы можем предсказать сохранение кромки стали в пределах относительно узкой полосы на основе твердости и объема карбида. Мы должны с подозрением относиться к любому, кто заявляет об очень высоком удержании режущей кромки из стали с низкой твердостью и небольшим количеством карбида. На приведенной ниже диаграмме пунктирные линии показывают среднее влияние твердости для любой данной стали. Таким образом, вы можете оценить, насколько изменение твердости повлияет на удержание края, следя за наклоном этих линий.

Ниже показана диаграмма твердости карбида, уравнение, которое мы создали для прогнозирования удержания кромки на основе угла кромки, твердости и объема карбида, а затем диаграмма, показывающая хорошую корреляцию:

TCC (мм) = -157 + 15,8*Твердость (Rc) – 17,8*Угол Края(°) + 11,2*CrC(%) + 14,6*CrVC(%) + 26,2*MC(%) + 9,5*M 6 C(%) + 20,9 *MN(%) + 19,4*CrN(%)

Прочность

Что касается прочности, то немного сложнее дать ссылку только на одну статью, так как у меня нет сводки всех испытаний на прочность, которые мы сделали. В основном он был представлен по частям со всеми исследованиями, которые мы провели по оптимизации термообработки различных сталей, таких как CPM-CruWear, AEB-L, 52100 и т. д. Габаритные размеры. Каждое испытание проводится с 3 или более образцами, чтобы получить хорошее среднее значение. Ниже приведены диаграммы, суммирующие испытания различных сталей для основных категорий, обсуждавшихся до сих пор, низколегированных сталей, высоколегированных не нержавеющих сталей и нержавеющих сталей. Как правило, чем больше карбида в стали и чем больше карбидов, тем ниже ударная вязкость. Твердость карбидов не имеет большого значения, в отличие от удержания кромки. Есть несколько других осложняющих факторов, таких как углерод в растворе и пластинчатый мартенсит, особенно в низколегированных сталях, таких как описанные в этой статье.

В основном он был представлен по частям со всеми исследованиями, которые мы провели по оптимизации термообработки различных сталей, таких как CPM-CruWear, AEB-L, 52100 и т. д. Габаритные размеры. Каждое испытание проводится с 3 или более образцами, чтобы получить хорошее среднее значение. Ниже приведены диаграммы, суммирующие испытания различных сталей для основных категорий, обсуждавшихся до сих пор, низколегированных сталей, высоколегированных не нержавеющих сталей и нержавеющих сталей. Как правило, чем больше карбида в стали и чем больше карбидов, тем ниже ударная вязкость. Твердость карбидов не имеет большого значения, в отличие от удержания кромки. Есть несколько других осложняющих факторов, таких как углерод в растворе и пластинчатый мартенсит, особенно в низколегированных сталях, таких как описанные в этой статье.

Прочность и удержание кромки

синие — нержавеющая сталь:

Однако одна проблема с этими диаграммами заключается в том, что разница в прочности заключается в том, что линейная шкала прочности немного вводит в заблуждение для визуализации практических различий в прочности. Если вы посмотрите на диаграмму, вы можете заметить, что при высоких уровнях прочности, если вы увеличите удержание кромки лишь на относительно небольшую величину, вы получите очень большое падение прочности. Например, увеличение удержания кромки от Z-Tuff до 3V (100 мм в тесте CATRA) привело к падению более чем на 10 ft-lbs, аналогичное падение наблюдается при переходе от 3V к CPM-CruWear. Но затем, если вы посмотрите на увеличение на 100 мм в тесте CATRA от Maxamet до Rex 121, прочность упадет всего на 1-2 футо-фунта. Однако относительная разница в ударной вязкости между этими разными примерами аналогична. Когда мы строим зависимость прочности от удержания края в логарифмической шкале, вместо этого мы получаем прямую линию, которая лучше визуализирует различия в прочности. Это основа, на которой я делаю рейтинги, а не линейная шкала.

Если вы посмотрите на диаграмму, вы можете заметить, что при высоких уровнях прочности, если вы увеличите удержание кромки лишь на относительно небольшую величину, вы получите очень большое падение прочности. Например, увеличение удержания кромки от Z-Tuff до 3V (100 мм в тесте CATRA) привело к падению более чем на 10 ft-lbs, аналогичное падение наблюдается при переходе от 3V к CPM-CruWear. Но затем, если вы посмотрите на увеличение на 100 мм в тесте CATRA от Maxamet до Rex 121, прочность упадет всего на 1-2 футо-фунта. Однако относительная разница в ударной вязкости между этими разными примерами аналогична. Когда мы строим зависимость прочности от удержания края в логарифмической шкале, вместо этого мы получаем прямую линию, которая лучше визуализирует различия в прочности. Это основа, на которой я делаю рейтинги, а не линейная шкала.

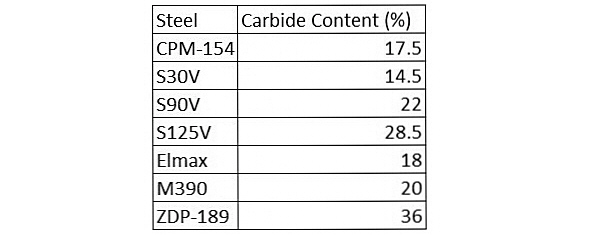

Важность карбидов

Во всех вышеперечисленных случаях свойства в значительной степени контролируются карбидами. Для высокой износостойкости и удержания режущей кромки требуется большое количество твердых карбидов. А для высокой прочности вам нужно мало карбида или его отсутствие. Таким образом, основной компромисс заключается в том, сколько карбида вам нужно в стали для удержания режущей кромки без слишком сильного снижения прочности для предполагаемого ножа и пользователя. Стали, содержащие только карбиды ванадия, имеют наилучший баланс свойств, потому что твердость карбида влияет на сохранение режущей кромки, но не на ударную вязкость. Таким образом, твердые карбиды ванадия означают, что вы лучше сохраняете режущую кромку при заданном количестве карбида. Вы можете увидеть микрофотографии различных ножевых сталей, чтобы сравнить их карбиды в этой статье. Ниже я показал разницу в объеме карбида между AEB-L, CPM-10V и Rex 121, чтобы получить представление о том, насколько больше карбида содержится в сталях с высоким удержанием режущей кромки.

Для высокой износостойкости и удержания режущей кромки требуется большое количество твердых карбидов. А для высокой прочности вам нужно мало карбида или его отсутствие. Таким образом, основной компромисс заключается в том, сколько карбида вам нужно в стали для удержания режущей кромки без слишком сильного снижения прочности для предполагаемого ножа и пользователя. Стали, содержащие только карбиды ванадия, имеют наилучший баланс свойств, потому что твердость карбида влияет на сохранение режущей кромки, но не на ударную вязкость. Таким образом, твердые карбиды ванадия означают, что вы лучше сохраняете режущую кромку при заданном количестве карбида. Вы можете увидеть микрофотографии различных ножевых сталей, чтобы сравнить их карбиды в этой статье. Ниже я показал разницу в объеме карбида между AEB-L, CPM-10V и Rex 121, чтобы получить представление о том, насколько больше карбида содержится в сталях с высоким удержанием режущей кромки.

AEB-L-6% карбида хрома

CPM-10 В-17% карбид ванадия

REX 121-23,5% карбид ванадия, 4% молибден/карбид Tungsten (M 6 320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320320.

Традиционный слиток и структура карбида порошковой металлургии

Порошковая металлургия — это технология, предназначенная для поддержания небольшого размера карбида. Подробнее о том, как это работает, читайте здесь. Это наиболее полезно для сталей с большим количеством карбида, но также помогает добавлять определенные типы карбида. Карбиды ванадия очень велики при обычном производстве сталей, но очень малы при порошковой металлургии. В обычных сталях это ограничивало добавление ванадия примерно до 4-5%, и оно было значительно расширено с развитием порошковой металлургии. Самое большое изменение, наблюдаемое в порошковой металлургии в измеренных свойствах, касается ударной вязкости. Ниже показано сравнение структуры карбида между D2 и CPM-D2, а затем измерения ударной вязкости между обычными и PM версиями CruWear, D2 и 154CM.

D2 – сталь в слитках, изготовленная традиционным способом

CPM-D2 – порошковая металлургия D2 L микрофотография ранее в статье). Большинство низколегированных инструментальных сталей и углеродистых сталей также имеют мелкозернистую карбидную структуру без обработки методом порошковой металлургии. Поэтому порошковая металлургия не является необходимой для некоторых сталей или даже может быть немного вредной. По мере повышения износостойкости различия между обычными сталями и сталями порошковой металлургии становятся больше.

Большинство низколегированных инструментальных сталей и углеродистых сталей также имеют мелкозернистую карбидную структуру без обработки методом порошковой металлургии. Поэтому порошковая металлургия не является необходимой для некоторых сталей или даже может быть немного вредной. По мере повышения износостойкости различия между обычными сталями и сталями порошковой металлургии становятся больше.

Коррозионная стойкость

Я проверяю коррозионную стойкость сталей путем термообработки образцов размером 1 x 1,5 дюйма, доводки до зернистости около 400 и последующего опрыскивания водой. Зеркальная отделка лучше всего противостоит коррозии, а шероховатая отделка означает, что ржавчина и коррозия более вероятны. Дистиллированная вода может отделить нержавеющие стали от не нержавеющих. Это показало, что XHP и ZDP-189 имеют значительно более низкую коррозионную стойкость, чем другие нержавеющие стали. 1% соленой воды расслаивается между другими нержавеющими сталями. И только Vanax и LC200N не подверглись коррозии с 3,5% раствором морской воды, хотя MagnaCut был близок к этому. Читайте о моих тестах в этой статье. Ниже показаны результаты испытаний MagnaCut по сравнению с другими сталями, где он помечен как «Новая сталь».

И только Vanax и LC200N не подверглись коррозии с 3,5% раствором морской воды, хотя MagnaCut был близок к этому. Читайте о моих тестах в этой статье. Ниже показаны результаты испытаний MagnaCut по сравнению с другими сталями, где он помечен как «Новая сталь».

Коррозия связана не только с косметикой и ржавчиной, но также может повлиять на качество кромки. Я провел тест с ножами из стали 440A (нержавеющая сталь), D2 (высоколегированная сталь с некоторой коррозионной стойкостью) и 1095 (без коррозионной стойкости). Я окунул каждый в лимонный сок и оставил на открытом воздухе и проверил через 30, 100 и 300 минут, каждый раз снова погружая в лимонный сок. При 1095 была значительная потеря резкости, при 440A почти не было потери резкости, а D2 был где-то посередине.

Твердость в зависимости от рейтинга

Для сталей, которые я оценил, я даю им один рейтинг, а не диапазон, основанный на различных термообработках, которые могут быть выполнены. Как правило, стали «выглядят» хуже по мере увеличения твердости, потому что ударная вязкость снижается больше, чем увеличивается удержание кромки. Таким образом, для большинства сталей они имеют рейтинг около 59-62 Rc, за исключением нескольких сталей, которые никогда не используются с такой твердостью. У меня есть несколько примеров ниже для сталей, которые я испытал в диапазонах твердости как на ударную вязкость, так и на удержание кромки. Вы можете видеть, что 64 Rc AEB-L имеет более низкую ударную вязкость и удержание кромки, чем 61 Rc MagnaCut, поэтому я чувствую, что в целом вы лучше понимаете, где стали подходят для одной вершины. Кроме того, диаграммы становятся более запутанными, и у меня не всегда есть данные для широкого диапазона значений твердости.

Как правило, стали «выглядят» хуже по мере увеличения твердости, потому что ударная вязкость снижается больше, чем увеличивается удержание кромки. Таким образом, для большинства сталей они имеют рейтинг около 59-62 Rc, за исключением нескольких сталей, которые никогда не используются с такой твердостью. У меня есть несколько примеров ниже для сталей, которые я испытал в диапазонах твердости как на ударную вязкость, так и на удержание кромки. Вы можете видеть, что 64 Rc AEB-L имеет более низкую ударную вязкость и удержание кромки, чем 61 Rc MagnaCut, поэтому я чувствую, что в целом вы лучше понимаете, где стали подходят для одной вершины. Кроме того, диаграммы становятся более запутанными, и у меня не всегда есть данные для широкого диапазона значений твердости.

В то время как более высокая твердость действительно приводит к лучшему удержанию кромки, более важная причина иметь более высокую твердость заключается в сопротивлении деформации кромки. Это особенно важно для ножей для нарезки и для ножей с тонкими кромками для повышения режущей способности и сохранения режущей кромки. Например, ниже приведено видео, в котором сравниваются ножи 1095 ESEE с 55-57 Rc и MagnaCut с 62,5 Rc, оба с одинаковым углом заточки. Оба ножа проткнули гвоздь. У ESEE были значительные повреждения лезвия, а у ножа MagnaCut — нет. Это произошло не обязательно из-за превосходной прочности, а из-за превосходной прочности MagnaCut из-за более высокой твердости. Очень хорошая прочность MagnaCut означала, что он не раскалывался, несмотря на относительно высокую твердость и сложность испытания.

Например, ниже приведено видео, в котором сравниваются ножи 1095 ESEE с 55-57 Rc и MagnaCut с 62,5 Rc, оба с одинаковым углом заточки. Оба ножа проткнули гвоздь. У ESEE были значительные повреждения лезвия, а у ножа MagnaCut — нет. Это произошло не обязательно из-за превосходной прочности, а из-за превосходной прочности MagnaCut из-за более высокой твердости. Очень хорошая прочность MagnaCut означала, что он не раскалывался, несмотря на относительно высокую твердость и сложность испытания.

Термическая обработка в сравнении с термической обработкой

Во многих статьях с рейтингами сталей на словах признается важность термообработки без предоставления примеров. Оценки, которые у меня есть, относятся к «оптимальной» термической обработке. Под этим я не подразумеваю, что лучшая термообработка невозможна, но что можно избежать серьезных ошибок при термообработке. Конечно, производитель ножей или компания, занимающаяся термообработкой, может провести термообработку, которая будет иметь субоптимальные свойства. У меня есть статья, в которой перечислены основные ошибки, часто допускаемые при термообработке.

Оценки, которые у меня есть, относятся к «оптимальной» термической обработке. Под этим я не подразумеваю, что лучшая термообработка невозможна, но что можно избежать серьезных ошибок при термообработке. Конечно, производитель ножей или компания, занимающаяся термообработкой, может провести термообработку, которая будет иметь субоптимальные свойства. У меня есть статья, в которой перечислены основные ошибки, часто допускаемые при термообработке.