Операции ковки

Основные операции ковки

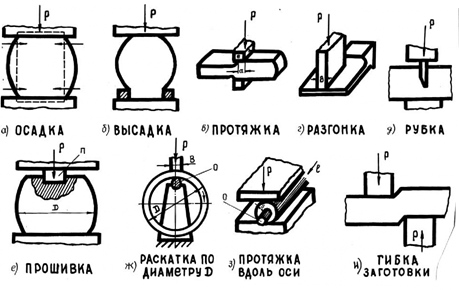

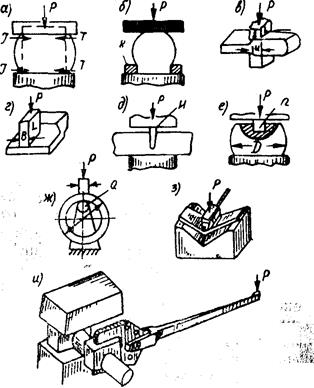

Все многообразие техники изготовления изделий при помощи кузнечной технологии сводится к нескольким основным группам операций технологического процесса. Это операции: разделительные, соединительные, а также формообразующие и отделочные.

К разделительным кузнечным операциям относятся отрубка, разрубка, а также вырубка и просечка, о которых и пойдет речь в данной статье. Хотя надо признаться, зубила и кузнечные топоры сегодня часто заменяются отрезными машинами (шлифмашины с отрезным кругом, “болгарки”).

Соединительные кузнечные операции выполняются при помощи кузнечной, электро- или иной сварки.

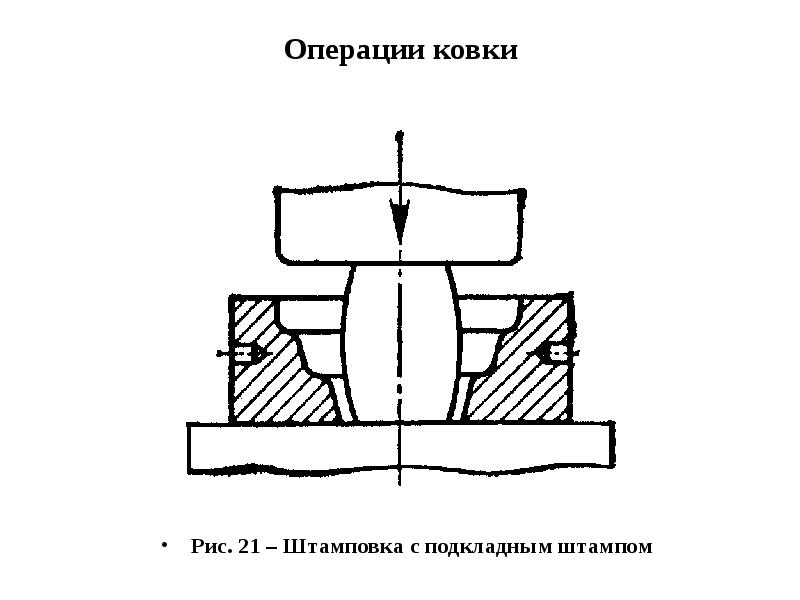

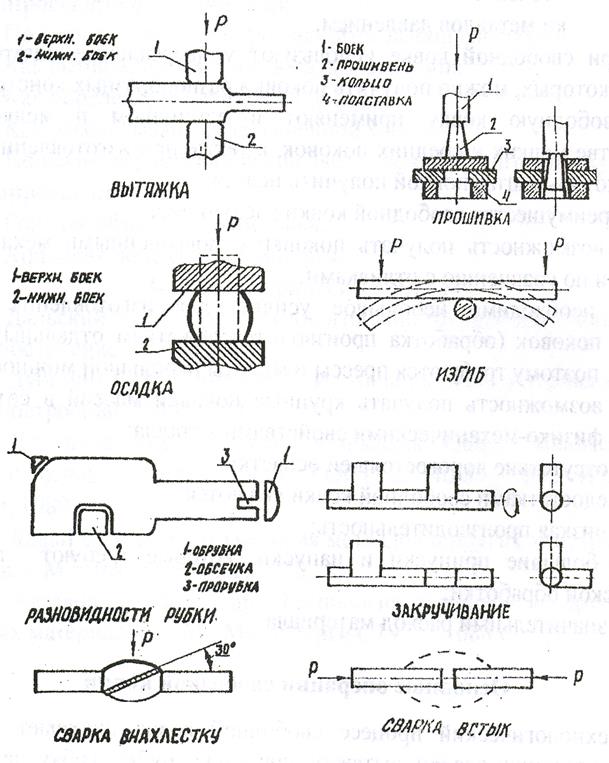

К формообразующим операциям относятся работы по осадке, протяжке и вытяжке, пробивке, гибке и скручиванию.

Отделочными операциями следует считать насечку рисунка, выглаживание, набивка рельефа и фактуры.

Процесс изготовления любой детали начинается с разделительных операций, при помощи которых исходный металл разделяется на определенные мерные заготовки или ее отдельные части:

- -отрубка – это полное отделение, какой либо части заготовки из металла по наружному контуру;

- – разрубка – это продольное или поперечное разделение заготовки на части (частичное или полное), отличается от других операций по разделению тем, что часть металла, в данном случае, от заготовки часть металла полностью не отделяется, а только лишь надрубается;

- – вырубка – это полное отделение по замкнутому внутреннему контуру части заготовки;

- – надрубка (надрезка) – это неполное отделение, какой либо части заготовки;

- – пробивка (прошивка) – это образование паза или сквозного отверстия в заготовке;

- – просечка – это образование в листовой заготовке сквозных узоров, выполняется также как и вырубка по внутреннему контуру, только по листу из тонкого, холодного металла.

Основной соединительной операцией является горновая или кузнечная сварка. Сегодня её почти вытеснили электросварка и газовая сварка. Кроме сварки существуют соединения обоймой, хомутом или клепаные.

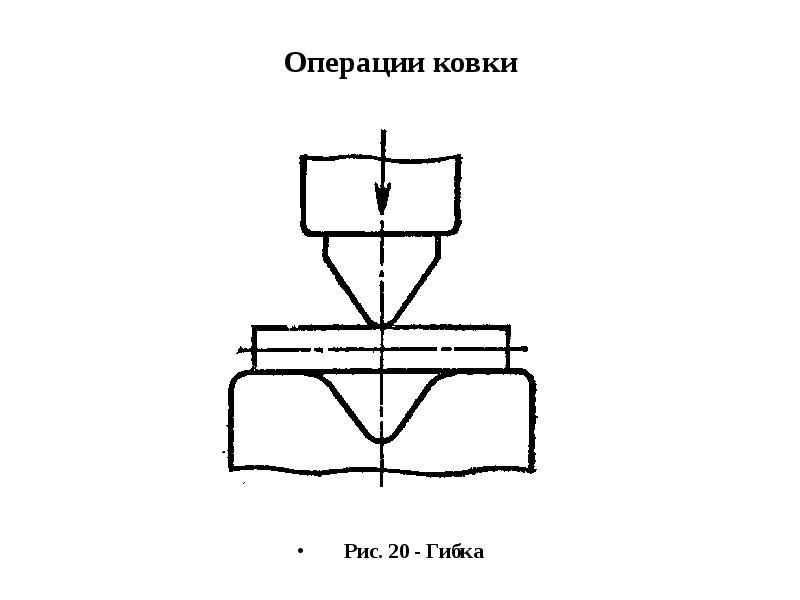

При помощи формообразующих операций происходит изменение форм обрабатываемых заготовок. К формообразующим операциям, помимо выше указанных, относится также штамповка, при которых металл обрабатывается в специальных штампах, и ковка, которая может быть ручной и механической.

При ковке, металл обрабатывается давлением, посредством многократного прерывистого воздействия на заготовку, в результате которого она деформируется и приобретает заданные размеры и форму.

Подробнее о разных операциях ковки смотрите в статьях раздела, ссылки на которые даны ниже.

Операции ковки

Главная страница » операции ковки

На данной странице вы найдете сведения по теме “операции ковки”, а также ссылки на другие страницы нашего сайта, которые связаны с данной темой. Читайте подробную информацию ниже, чтобы узнать больше, переходите, пожалуйста, по интересующим вас ссылкам, в конце страницы дан список страниц с этой меткой.

Читайте подробную информацию ниже, чтобы узнать больше, переходите, пожалуйста, по интересующим вас ссылкам, в конце страницы дан список страниц с этой меткой.

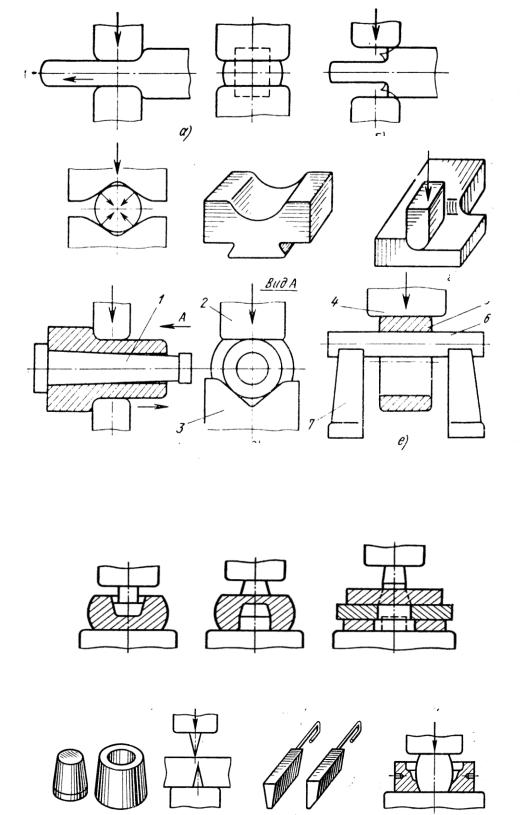

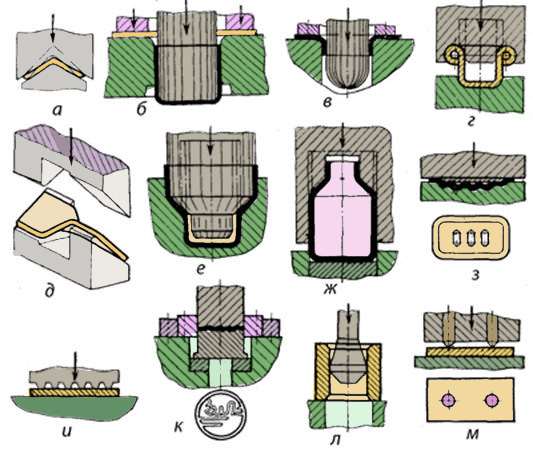

Кузнечные операции- отрубка, разрубка, вырубка, просечка. Иллюстрация к кузнечным операциям из книги Логинова и Бобровой.

Основные операции ковки

Все многообразие техники изготовления изделий при помощи кузнечной технологии сводится к нескольким основным группам операций технологического процесса. Это операции: разделительные, соединительные, а также формообразующие и отделочные.

К разделительным кузнечным операциям относятся отрубка, разрубка, а также вырубка и просечка, о которых и пойдет речь в данной статье. Хотя надо признаться, зубила и кузнечные топоры сегодня часто заменяются отрезными машинами (шлифмашины с отрезным кругом, “болгарки”).

Соединительные кузнечные операции выполняются при помощи кузнечной сварки.

К формообразующим операциям относятся работы по осадке, протяжке и вытяжке, пробивке, гибке и скручиванию.

Отделочными операциями следует считать насечку рисунка, выглаживание, набивка рельефа и фактуры.

Процесс изготовления любой детали начинается с разделительных операций, при помощи которых исходный металл разделяется на определенные мерные заготовки или ее отдельные части:

- -отрубка – это полное отделение, какой либо части заготовки из металла по наружному контуру;

- – разрубка – это продольное или поперечное разделение заготовки на части (частичное или полное), отличается от других операций по разделению тем, что часть металла, в данном случае, от заготовки часть металла полностью не отделяется, а только лишь надрубается;

- – вырубка – это полное отделение по замкнутому внутреннему контуру части заготовки;

- – надрубка (надрезка) – это неполное отделение, какой либо части заготовки;

- – пробивка (прошивка) – это образование паза или сквозного отверстия в заготовке;

- – просечка – это образование в листовой заготовке сквозных узоров, выполняется также как и вырубка по внутреннему контуру, только по листу из тонкого, холодного металла.

Основной соединительной операцией является горновая или кузнечная сварка. Сегодня её почти вытеснили электросварка и газовая сварка. Кроме сварки существуют соединения обоймой, хомутом или клепаные.

При помощи формообразующих операций происходит изменение форм обрабатываемых заготовок. К формообразующим операциям, помимо выше указанных, относится также штамповка, при которых металл обрабатывается в специальных штампах, и ковка, которая может быть ручной и механической.

При ковке, металл обрабатывается давлением, посредством многократного прерывистого воздействия на заготовку, в результате которого она деформируется и приобретает заданные размеры и форму.

Основные операции ковки — Студопедия

Ковка

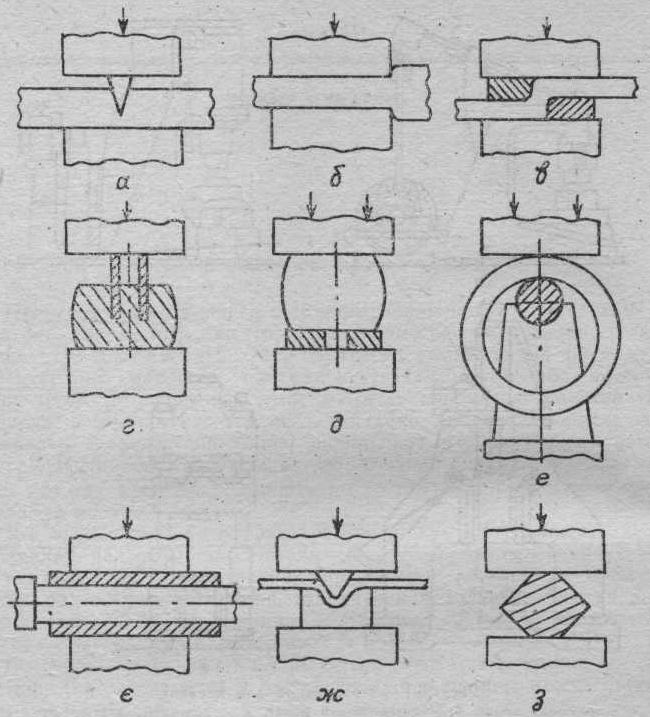

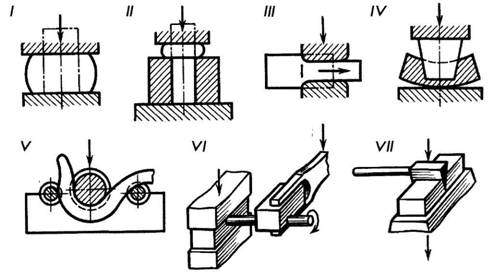

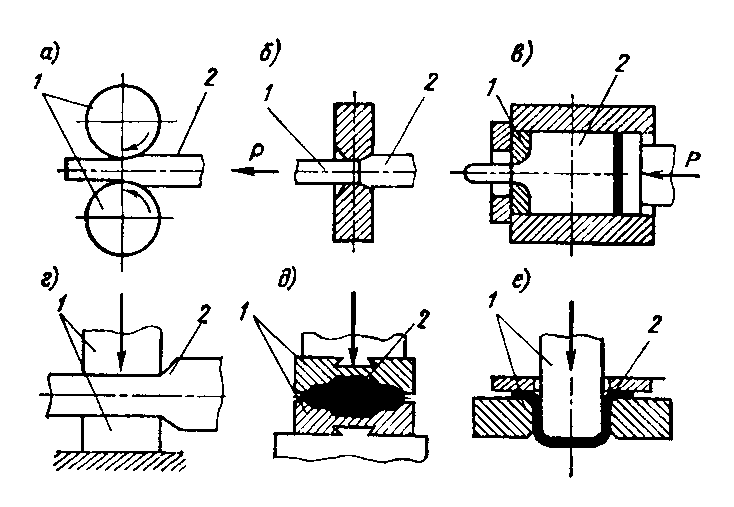

Ковка (рис. 4.1, г) — вид обработки металлов давлением (чаще всего горячей) при котором производится изменение формы и размеров заготовки 1 путем последовательного воздействия универсальным инструментом (молотом) 2 на отдельные участки заготовки.

В машиностроении ковкой получают заготовки для последующей механической обработки, эти заготовки называются коваными поковками

Ковка является единственно возможным способом изготовления тяжелых поковок (более 250 т ) для валов гидрогенераторов, турбинных дисков, валков прокатных станов и т.д. (Поковки меньшей массы можно изготовлять и ковкой и штамповкой.) Хотя штамповка имеет ряд преимуществ передковкой, вединичном и мелкосерийном производстве ковка экономическиболее выгодна т.к. не требует затрат на изготовление специальных штампов.

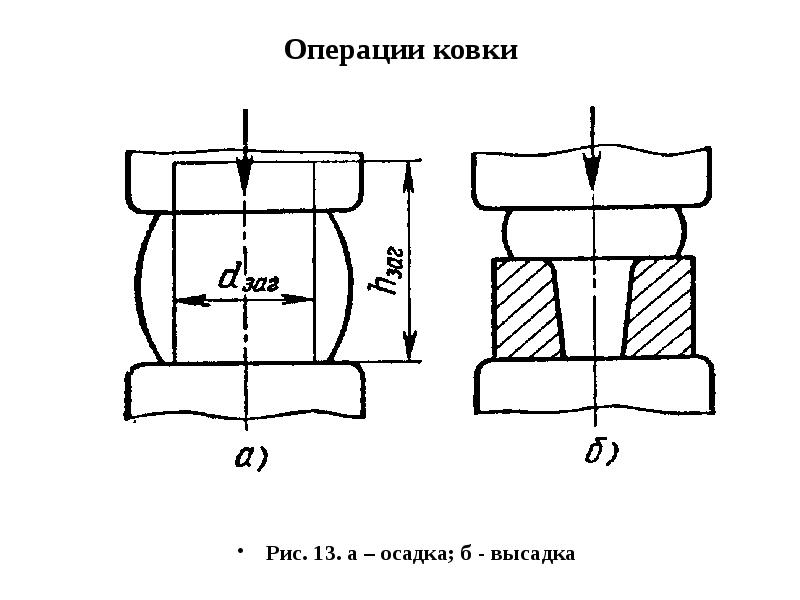

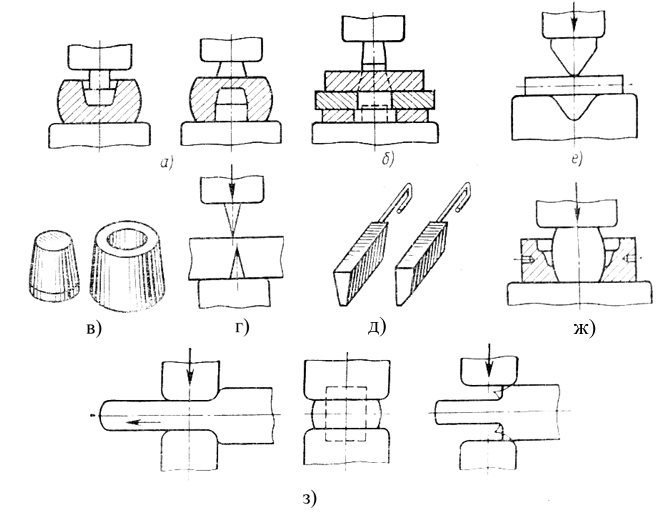

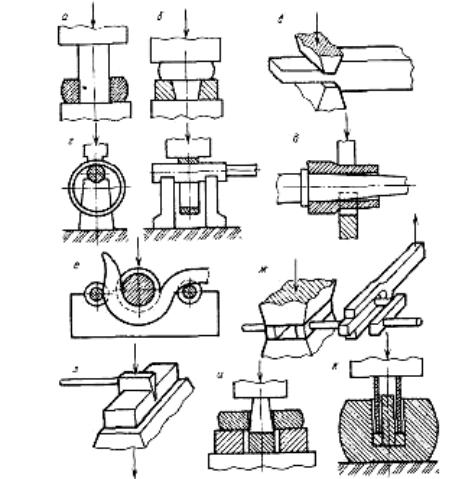

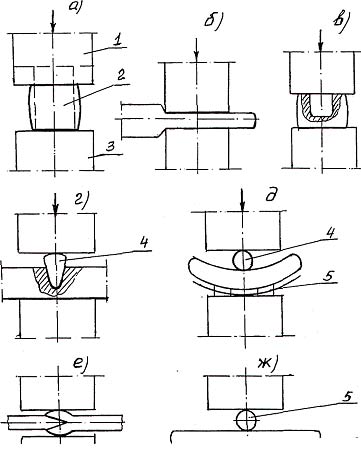

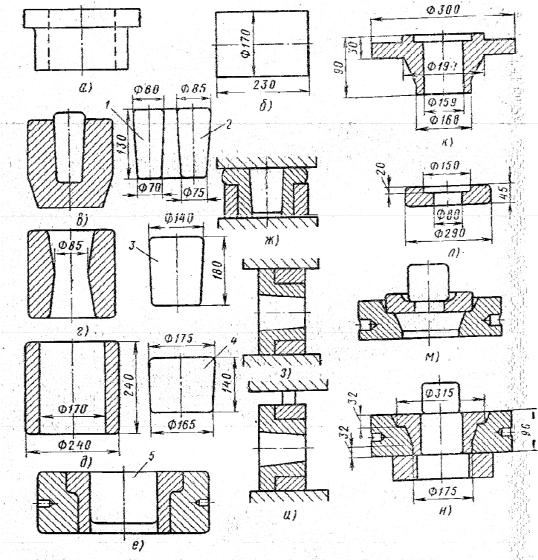

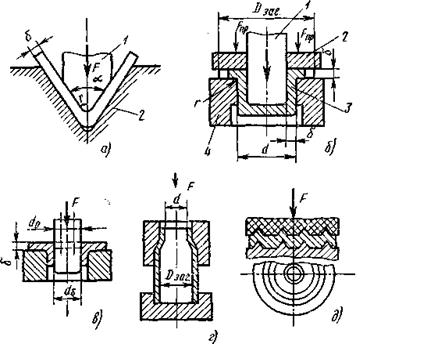

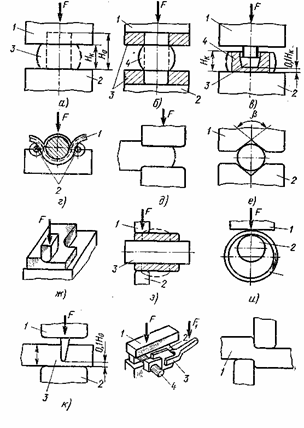

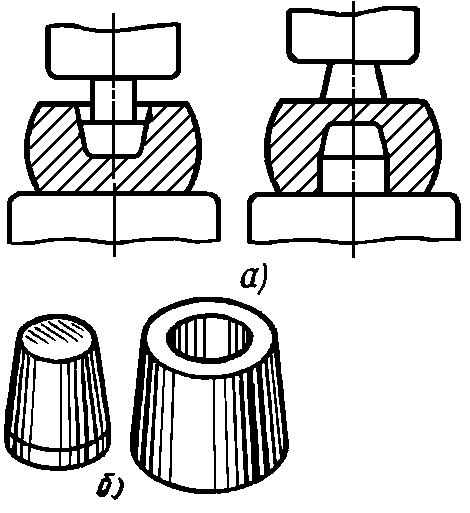

Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения (рис. 4.8, а). Разновидностью осадки является высадка (рис. 4.8, б), при которой металл осаживается лишь на части длины заголовки (так, например изготавливают шляпки гвоздей).

а) б)

Рис. 4.8. Осадка (а) и высадка (б)

4.8. Осадка (а) и высадка (б)

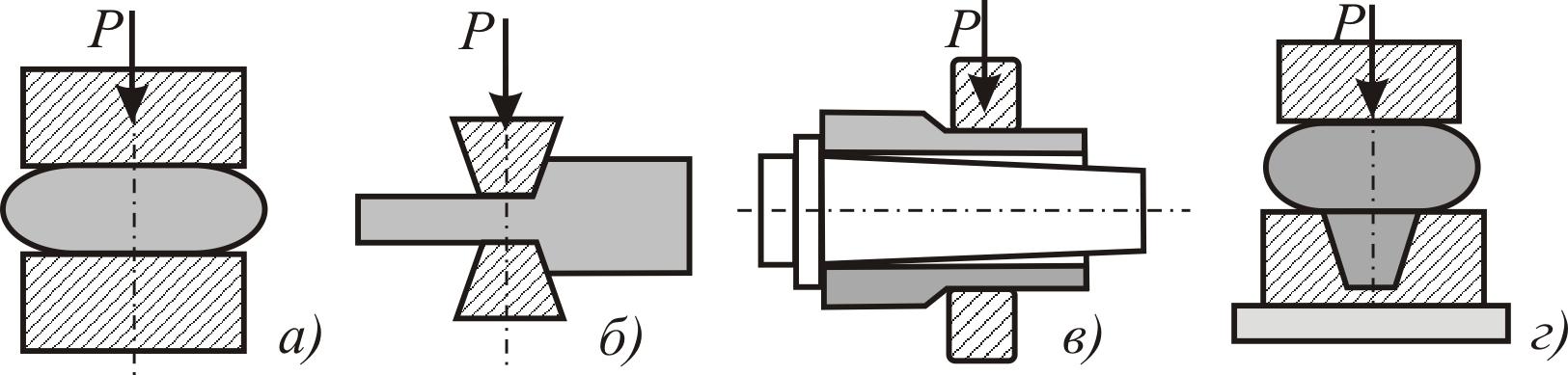

Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис 4.9.) Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. Протягивать можно плоскими (рис. 4.9, а) и вырезными бойками (рис. 4.9, б).

Рис. 4.9. Схема протяжки плоскими (а) и вырезными (б) бойками

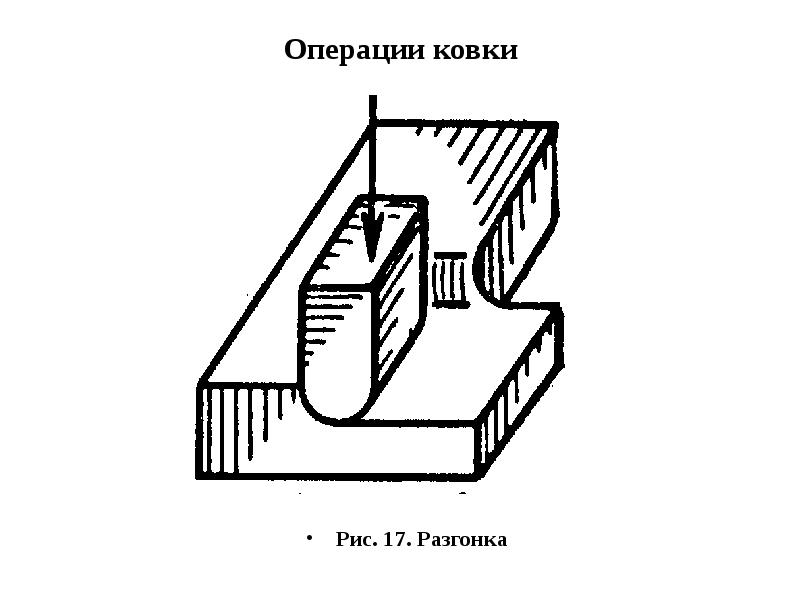

Разгонка — операция увеличения ширины части заготовки за счет уменьшения ее толщины (рис. 4.10).

Рис. 4.10. Схема разгонки

Протяжка с оправкой — операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. 4.11). Ее выполняют на вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 1.

Рис. 4.11. Схема протяжки с оправкой

Раскатка на оправке — операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис.

Рис.4.12. Схема раскатки на оправке

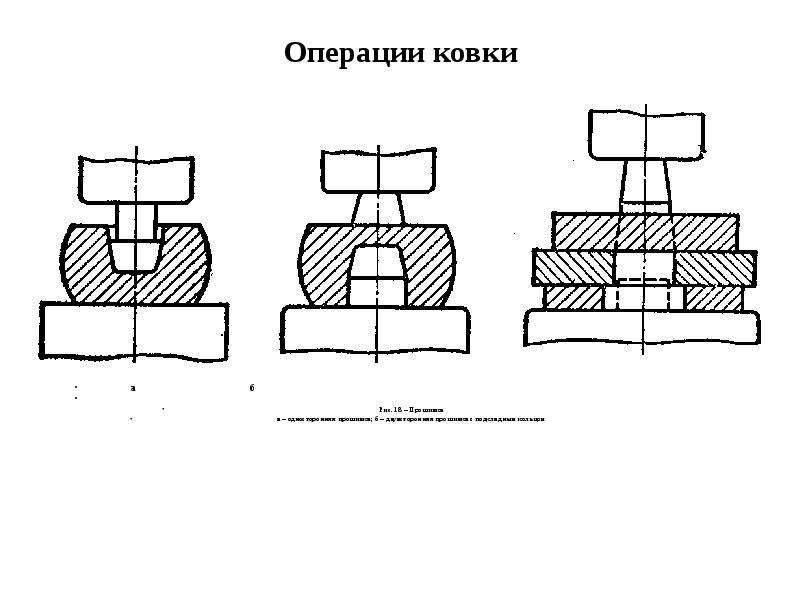

Прошивка — операция получения полостей в заготовке за счет вытеснения металла (рис.4.13). Прошивкой можно получать сквозные отверстия или углубление (глухая прошивка) Инструментом для прошивки являются прошивни. При сквозной прошивке тонких поковок применяют подкладные кольца (рис.4.13, б) Более толстые поковки прошивают с двух сторон без подкладного кольца (рис.4.13, а).

Отрубка операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента: — топора (рис. 4.14, а). Инструмент для отрубки — ; топоры различной формы (рис. 4.14, б).

Рис. 4.14. Схема (а) и инструмент (б) для отрубки

Операции ковки — Студопедия

Ковка

Классификация процессов обработки давлением

Пластическое деформирование в обработке металлов давлением осуществляется при различных схемах напряженного и деформированного состояний, при этом исходная заготовка может быть объемным телом, прутком, листом.

По назначению процессы обработки металлов давлением группируют следующим образом:

– для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления деталей – прокатка, волочение, прессование;

– для получения деталей или заготовок, имеющих формы и размеры, приближенные к размерам и формам готовых деталей, требующих механической обработки для придания им окончательных размеров и заданного качества поверхности – ковка, штамповка.

Основными схемами деформирования объемной заготовки являются:

– сжатие между плоскостями инструмента – ковка;

– ротационное обжатие вращающимися валками – прокатка;

– затекание металла в полость инструмента – штамповка;

– выдавливание металла из полости инструмента – прессование;

– вытягивание металла из полости инструмента – волочение.

Характер пластической деформации зависит от соотношения процессов упрочнения и разупрочнения. Губкиным С.И. предложено различать виды деформации и, соответственно, виды обработки давлением.

Губкиным С.И. предложено различать виды деформации и, соответственно, виды обработки давлением.

Горячая деформация – деформация, после которой металл не получает упрочнения. Рекристаллизация успевает пройти полностью, новые равноосные зерна полностью заменяют деформированные зерна, искажения кристаллической решетки отсутствуют. Деформация имеет место при температурах выше температуры начала рекристаллизации.

Неполная горячая деформация характеризуется незавершенностью процесса рекристаллизации, которая не успевает закончиться, так как скорость ее недостаточна по сравнению со скоростью деформации. Часть зерен остается деформированными и металл упрочняется. Возникают значительные остаточные напряжения, которые могут привести к разрушению. Такая деформация наиболее вероятна при температуре, незначительно превышающей температуру начала рекристаллизации. Ее следует избегать при обработке давлением.

При неполной холодной деформации рекристаллизация не происходит, но протекают процессы возврата. Температура деформации несколько выше температуры возврата, а скорость деформации меньше скорости возврата. Остаточные напряжения в значительной мере снимаются, интенсивность упрочнения снижается.

Температура деформации несколько выше температуры возврата, а скорость деформации меньше скорости возврата. Остаточные напряжения в значительной мере снимаются, интенсивность упрочнения снижается.

При холодной деформацииразупрочняющие процессы не происходят. Температура холодной деформации ниже температуры начала возврата.

Холодная и горячая деформации не связаны с деформацией с нагревом или без нагрева, а зависят только от протекания процессов упрочнения и разупрочнения. Поэтому, например, деформация свинца, олова, кадмия и некоторых других металлов при комнатной температуре является с этой точки зрения горячей деформацией.

Ковка – способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит за счет пластического течения металла в направлениях, перпендикулярных к движению деформирующего инструмента. При свободной ковке течение металла ограничено частично, трением на контактной поверхности деформируемый металл – поверхность инструмента: бойков плоских или фигурных, подкладных штампов.

При свободной ковке течение металла ограничено частично, трением на контактной поверхности деформируемый металл – поверхность инструмента: бойков плоских или фигурных, подкладных штампов.

Ковкой получают разнообразные поковки массой до 300 т.

Первичной заготовкой для поковок являются:

· слитки, для изготовления массивных крупногабаритных поковок;

· прокат сортовой горячекатаный простого профиля (круг, квадрат).

Ковка может производиться в горячем и холодном состоянии.

Холодной ковке поддаются драгоценные металлы – золото, серебро; а также медь. Технологический процесс холодной ковки состоит из двух чередующихся операций: деформации металла и рекристаллизационного отжига. В современных условиях холодная ковка встречается редко, в основном в ювелирном производстве.

Горячая ковка применяется для изготовления различных изделий, а также инструментов: чеканов, зубил, молотков и т.п.

Различают ковку предварительную и окончательную. Предварительная (или черновая) ковка представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей деформации прокаткой, прессованием и т.п. Окончательная (чистовая ковка) охватывает все методы кузнечной обработки, с помощью которых изделию придают окончательную форму.

Предварительная (или черновая) ковка представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей деформации прокаткой, прессованием и т.п. Окончательная (чистовая ковка) охватывает все методы кузнечной обработки, с помощью которых изделию придают окончательную форму.

Термин | Определение |

ОБЩИЕ ПОНЯТИЯ | |

1. Обработка металлов давлением | — |

2. Ковка Ндп. Свободная ковка | Обработка металлов давлением местным приложением деформирующих нагрузок с помощью универсального подкладного инструмента или бойков |

3. | Обработка металлов давлением с помощью штампа Примечание. Штамповка может быть осуществлена в штампе, закрепляемом на рабочем органе кузнечно-штамповочной машины, или незакрепляемом |

4. Объемная штамповка* | Штамповка изделий с обусловленным перераспределением металла в поперечном сечении исходной заготовки |

_______________ * Если в одном ручье последовательно или одновременно выполняются несколько разноименных операций (например: осадка и выдавливание, подкатка, разгонка и рельефная формовка и т.п.), обеспечивающих изготовление штампованной заготовки, термин «объемная штамповка» может быть применен для наименования указанной совокупности операций. | |

5. Листовая штамповка | Штамповка изделий без обусловленного перераспределения металла в поперечном сечении исходной заготовки |

6. Ндп. Прокатка | Штамповка изделий при относительном вращении частей штампа или исходной заготовки в процессе деформирования |

6а. Безоблойная штамповка | Объемная штамповка без образования облоя |

6б. Облойная штамповка | Объемная штамповка с вытеснением облоя в облойную канавку ручья штампа |

6в. Поковка | По ГОСТ 3.1109 Примечание. Там же — кованая поковка, штампованная поковка, вальцованная поковка |

6г. Листоштампованное изделие | По ГОСТ 3.1109 |

6д. Штамповочный облой | Заранее предусмотренный технологический избыток металла, вытесненный за пределы штамповочного ручья |

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ | |

7. | Операция обработки металлов давлением, в результате которой происходит полное или частичное отделение одной части заготовки от другой |

8. Отрезка Ндп. Резка | Полное отделение части заготовки по незамкнутому контуру* путем сдвига |

_______________ * Здесь и далее контур рассматривают в плоскости, перпендикулярной направлению движения инструмента. | |

9. Разрезка | Разделение заготовки на части по незамкнутому контуру путем сдвига |

10. Вырубка | Полное отделение изделия от исходной заготовки по замкнутому контуру путем сдвига |

11. Ндп. Надрубка Врезка Подрезка Подсечка Засечка | Неполное отделение части заготовки или изделия путем сдвига |

12. Проколка | Образование в заготовке отверстия без удаления металла в отход |

13. Пробивка Ндп. Просечка Высечка Зарубка Врезка Засечка Прорезка | Образование в заготовке отверстия или паза путем сдвига с удалением части металла в отход |

14. Обрезка Ндп. Обрубка Обсечка* | Удаление излишков металла путем сдвига |

________________ | |

15. Зачистка | Удаление технологических припусков с помощью штампа с образованием стружки для повышения точности размеров и уменьшения шероховатости поверхности штампованной поковки или листоштампованного изделия |

16. Высечка | Полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем внедрения инструмента |

17. Просечка в штампе Просечка | Образование отверстия в поковке путем внедрения инструмента с удалением части металла в отход |

18. Надрубка | Образование углублений на заготовке за счет внедрения кузнечного инструмента на неполную толщину заготовки |

19. Ндп. Рубка | Полное отделение части заготовки по незамкнутому контуру путем внедрения инструмента |

20. Разрубка | Разделение поковки на части путем внедрения инструмента |

21. Ломка | Разделение заготовки на части путем разрушения изгибом |

ФОРМОИЗМЕНЯЮЩИЕ ОПЕРАЦИИ | |

22. Формоизменяющая операция | Операция обработки металлов давлением, в результате которой изменяется форма заготовки путем пластического деформирования |

23. Рельефная формовка Формовка Ндп. Пуклевка Зиговка Выдавка Рельефная штамповка | Образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины металла |

24. | Образование полого изделия из плоской или полой исходной листовой заготовки |

25. Гибка Ндп. Малковка Свертывание | Образование или изменение углов между частями заготовки или придание ей криволинейной формы |

26. Закатка | Образование закругленных бортов на краях полой заготовки или изделия |

27. Завивка | Образование закруглений на концах плоской заготовки или заготовки из проволоки |

28. Чеканка | Образование на поверхности заготовки или изделия рельефных изображений за счет перераспределения металла |

29. Ндп. Керновка | Образование точечных углублений на заготовке или изделии |

30. Отбортовка Ндп. Бортовка Фланцовка | Образование борта по внутреннему контуру заготовки или изделия |

31. Обжим в штампе Обжим Ндп. Обжатие Обжимка | Уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру |

32. Раздача Ндп. Выпучивание Фланцовка | Увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру |

33. Ндп. Скрутка Кручение Разворот Выкрутка Закрутка Закручивание | Поворот части заготовки вокруг продольной оси |

34. Обтяжка | Образование заготовки заданной формы приложением растягивающих усилий к ее краям |

35. Калибровка | Повышение точности размеров штампованной поковки или листоштампованного изделия и (или) уменьшение шероховатости поверхности |

36. Правка давлением Правка Ндп. Рихтовка | Устранение искажений формы заготовки или изделия |

37. Ндп. Ударное выдавливание Редуцирование Прессование | Вытеснение металла исходной заготовки в полость и (или) отверстие ручья штампа |

38. Редуцирование | Уменьшение площади поперечного сечения заготовки при проталкивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки |

39. Прошивка Ндп. Наметка | Образование несквозной полости в заготовке за счет свободного вытеснения металла |

40. Протяжка кузнечная Протяжка Ндп. Кузнечная вытяжка | Удлинение заготовки или ее части за счет уменьшения площади поперечного сечения |

41. Осадка | Уменьшение высоты заготовки при увеличении площади ее поперечного сечения |

42. Высадка | Осадка части заготовки |

43. Раскатка Ндп. Протяжка на оправке | Увеличение диаметра кольцевой заготовки при ее вращении на оправке за счет уменьшения толщины стенок путем последовательного воздействия инструмента |

44. Подкатка | Увеличение площади поперечных сечений заготовки на отдельных участках за счет уменьшения площади поперечного сечения исходной заготовки на других участках при незначительном удлинении заготовки |

45. Ндп. Обкатывание Биллетировка | Придание заготовке цилиндрической формы путем деформирования, чередующегося с поворотами заготовки вокруг своей оси |

46. Разгонка Ндп. Уширение Перебивка Плющение Расплющивание | Увеличение размеров в плане заготовки или ее части за счет уменьшения толщины |

47. Радиальное обжатие Ндп. Ротационная ковка Редуцирование | Уменьшение площади поперечного сечения заготовки под воздействием перемещающегося в радиальном направлении инструмента при относительном вращении заготовки и инструмента |

48. Проглаживание Ндп. | Устранение неровностей поверхности заготовки последовательным местным деформированием |

49. Передача | Смещение одной части заготовки относительно другой при сохранении параллельности осей или плоскостей частей заготовки |

50. Накатка | Образование на заготовке резьбы, мелких рифлений, зубьев непрерывным воздействием инструмента |

Термин | Определение |

ОБЩИЕ ПОНЯТИЯ | |

1. Обработка металлов давлением | — |

2. Ковка Ндп. Свободная ковка | Обработка металлов давлением местным приложением деформирующих нагрузок с помощью универсального подкладного инструмента или бойков |

3. Штамповка | Обработка металлов давлением с помощью штампа Примечание. Штамповка может быть осуществлена в штампе, закрепляемом на рабочем органе кузнечно-штамповочной машины, или незакрепляемом |

4. | Штамповка изделий с обусловленным перераспределением металла в поперечном сечении исходной заготовки |

_______________ * Если в одном ручье последовательно или одновременно выполняются несколько разноименных операций (например: осадка и выдавливание, подкатка, разгонка и рельефная формовка и т.п.), обеспечивающих изготовление штампованной заготовки, термин «объемная штамповка» может быть применен для наименования указанной совокупности операций. | |

5. Листовая штамповка | Штамповка изделий без обусловленного перераспределения металла в поперечном сечении исходной заготовки |

6. Вальцовка Ндп. Прокатка | Штамповка изделий при относительном вращении частей штампа или исходной заготовки в процессе деформирования |

6а. | Объемная штамповка без образования облоя |

6б. Облойная штамповка | Объемная штамповка с вытеснением облоя в облойную канавку ручья штампа |

6в. Поковка | По ГОСТ 3.1109 Примечание. Там же — кованая поковка, штампованная поковка, вальцованная поковка |

6г. Листоштампованное изделие | По ГОСТ 3.1109 |

6д. Штамповочный облой | Заранее предусмотренный технологический избыток металла, вытесненный за пределы штамповочного ручья |

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ | |

7. | Операция обработки металлов давлением, в результате которой происходит полное или частичное отделение одной части заготовки от другой |

8. Отрезка Ндп. Резка | Полное отделение части заготовки по незамкнутому контуру* путем сдвига |

_______________ * Здесь и далее контур рассматривают в плоскости, перпендикулярной направлению движения инструмента. | |

9. Разрезка | Разделение заготовки на части по незамкнутому контуру путем сдвига |

10. Вырубка | Полное отделение изделия от исходной заготовки по замкнутому контуру путем сдвига |

11. Ндп. Надрубка Врезка Подрезка Подсечка Засечка | Неполное отделение части заготовки или изделия путем сдвига |

12. Проколка | Образование в заготовке отверстия без удаления металла в отход |

13. Пробивка Ндп. Просечка Высечка Зарубка Врезка Засечка Прорезка | Образование в заготовке отверстия или паза путем сдвига с удалением части металла в отход |

14. Обрезка Ндп. Обрубка Обсечка* | Удаление излишков металла путем сдвига |

________________ | |

15. Зачистка | Удаление технологических припусков с помощью штампа с образованием стружки для повышения точности размеров и уменьшения шероховатости поверхности штампованной поковки или листоштампованного изделия |

16. Высечка | Полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем внедрения инструмента |

17. Просечка в штампе Просечка | Образование отверстия в поковке путем внедрения инструмента с удалением части металла в отход |

18. Надрубка | Образование углублений на заготовке за счет внедрения кузнечного инструмента на неполную толщину заготовки |

19. Отрубка Ндп. Рубка | Полное отделение части заготовки по незамкнутому контуру путем внедрения инструмента |

20. Разрубка | Разделение поковки на части путем внедрения инструмента |

21. Ломка | Разделение заготовки на части путем разрушения изгибом |

ФОРМОИЗМЕНЯЮЩИЕ ОПЕРАЦИИ | |

22. Формоизменяющая операция | Операция обработки металлов давлением, в результате которой изменяется форма заготовки путем пластического деформирования |

23. Рельефная формовка Формовка Ндп. Пуклевка Зиговка Выдавка Рельефная штамповка | Образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины металла |

24. Вытяжка | Образование полого изделия из плоской или полой исходной листовой заготовки |

25. Гибка Ндп. Малковка Свертывание | Образование или изменение углов между частями заготовки или придание ей криволинейной формы |

26. Закатка | Образование закругленных бортов на краях полой заготовки или изделия |

27. Завивка | Образование закруглений на концах плоской заготовки или заготовки из проволоки |

28. Чеканка | Образование на поверхности заготовки или изделия рельефных изображений за счет перераспределения металла |

29. Кернение Ндп. Керновка | Образование точечных углублений на заготовке или изделии |

30. Отбортовка Ндп. Бортовка Фланцовка | Образование борта по внутреннему контуру заготовки или изделия |

31. Обжим в штампе Обжим Ндп. Обжатие Обжимка | Уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру |

32. Раздача Ндп. Выпучивание Фланцовка | Увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру |

33. Скручивание Ндп. Скрутка Кручение Разворот Выкрутка Закрутка Закручивание | Поворот части заготовки вокруг продольной оси |

34. Обтяжка | Образование заготовки заданной формы приложением растягивающих усилий к ее краям |

35. Калибровка | Повышение точности размеров штампованной поковки или листоштампованного изделия и (или) уменьшение шероховатости поверхности |

36. Правка давлением Правка Ндп. Рихтовка | Устранение искажений формы заготовки или изделия |

37. Выдавливание Ндп. Ударное выдавливание Редуцирование Прессование | Вытеснение металла исходной заготовки в полость и (или) отверстие ручья штампа |

38. Редуцирование | Уменьшение площади поперечного сечения заготовки при проталкивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки |

39. Прошивка Ндп. Наметка | Образование несквозной полости в заготовке за счет свободного вытеснения металла |

40. Протяжка кузнечная Протяжка Ндп. Кузнечная вытяжка | Удлинение заготовки или ее части за счет уменьшения площади поперечного сечения |

41. Осадка Осадка | Уменьшение высоты заготовки при увеличении площади ее поперечного сечения |

42. Высадка | Осадка части заготовки |

43. Раскатка Ндп. Протяжка на оправке | Увеличение диаметра кольцевой заготовки при ее вращении на оправке за счет уменьшения толщины стенок путем последовательного воздействия инструмента |

44. Подкатка | Увеличение площади поперечных сечений заготовки на отдельных участках за счет уменьшения площади поперечного сечения исходной заготовки на других участках при незначительном удлинении заготовки |

45. Обкатка Ндп. Обкатывание Биллетировка | Придание заготовке цилиндрической формы путем деформирования, чередующегося с поворотами заготовки вокруг своей оси |

46. Разгонка Ндп. Уширение Перебивка Плющение Расплющивание | Увеличение размеров в плане заготовки или ее части за счет уменьшения толщины |

47. Радиальное обжатие Ндп. Ротационная ковка Редуцирование | Уменьшение площади поперечного сечения заготовки под воздействием перемещающегося в радиальном направлении инструмента при относительном вращении заготовки и инструмента |

48. Проглаживание Ндп. Шлихтовка | Устранение неровностей поверхности заготовки последовательным местным деформированием |

49. Передача | Смещение одной части заготовки относительно другой при сохранении параллельности осей или плоскостей частей заготовки |

50. Накатка | Образование на заготовке резьбы, мелких рифлений, зубьев непрерывным воздействием инструмента |

машиностроение: кузнечные работы

17:21 , Опубликовано в Ковочные работыКовочные операции:

1: Чертеж:

Это операция, при которой металл удлиняется с уменьшением площади поперечной седации. Для этого необходимо приложить силу в направлении, перпендикулярном оси длины.2: Установка вверх:

Применяется для увеличения площади поперечной посадки ложи по мере увеличения длины.Для достижения длины осадки прикладывают усилие в направлении, параллельном оси длины, например, формирование головки болта.

3: Фуллеринг:

Аналогично материалу, поперечное сечение уменьшено, а длина увеличена. Сделать это; нижний дол удерживается в угловом отверстии с нагретым ложем над долом. Затем верхний дол удерживается над ложей, а затем с помощью кувалды, и сила прикладывается к верхнему долу.4: Кромка:

Это процесс, в котором металлическая деталь смещается в желаемую форму путем удара между двумя штампами, обрезка кромки часто является основной операцией ковки методом капельной ковки.5: Гибка:

Be Изгибание — очень распространенная операция ковки. Это операция по переворачиванию металлического стержня или пластины. Это необходимо для тех, у кого есть формы изгиба.6: Пробивка:

Это процесс изготовления отверстий в пластине мотеля, которая помещается на полую цилиндрическую матрицу. Прижимая пуансон к пластине, делается отверстие.7: Кованая сварка: Это процесс соединения двух металлических деталей для увеличения длины.Путем прессования или удара молотком, когда они достигают температуры плавления. Это выполняется в кузнечном цехе и поэтому называется кованной сваркой.

8: Резка:

Это процесс, при котором металлический стержень или пластина разрезается на две части с помощью долота и молотка, когда металл раскален докрасна.

9: Фальцевание и установка:

Фуллеринг оставляет на работе гофрированную поверхность. Даже после того, как работе придана форма с помощью молотка, следы от молотка остаются на верхней поверхности работы.Для удаления следов молотка и гофрирования, а также для получения гладкой поверхности при работе используется более плоский или установленный молоток.Обжимка выполняется для уменьшения и завершения работы по желаемому размеру и форме, обычно круглой или шестиугольной. Для небольших работ используется пара верхнего и нижнего обжима, а для больших работ может использоваться обжимной блок.

Справочник

| FortiGate / FortiOS 6.0.0

Библиотека документов Fortinet

Версия:

6.0,0Содержание

- Какие новости

- Фабрика безопасности Fortinet

- Управляемость

- Сети

- Безопасность

- SSH MITM глубокая проверка

- Начиная

- Установка

- Быстрая установка с использованием DHCP

- Установка режима NAT

- Виртуальная пара проводов

- Использование графического интерфейса

- Подключение с помощью веб-браузера

- Меню

- Щиток приборов

- Видимость функции

- Столы

- Текстовые строки

- Использование интерфейса командной строки

- Подключение к CLI

- Возможности только для интерфейса командной строки

- Синтаксис команды

- Подкоманды

- Разрешения

- Установка

Теория методов формирования импульсов и экспериментальные реализации для фемтосекундных импульсов

4.1.1. Аналитический анализ

О первом использовании устройства формирования импульсов, показанного на рисунке 2, сообщил Froehly, который провел эксперименты по формированию импульсов с входными импульсами 30 пс [Froehly (1983)]. Связанные с этим эксперименты, демонстрирующие формирование нескольких пикосекундных импульсов путем пространственной маскировки внутри волокна и компрессора решеток, были выполнены независимо Heritage и Weiner в 1985 году. В этих экспериментах пара решеток использовалась в дисперсионной конфигурации без внутренних линз, поскольку дисперсия решеток была необходима для того, чтобы для сжатия входных импульсов, чирпированных из-за нелинейного распространения в волокне.Устройство без дисперсии, показанное на рис. 2, было впоследствии принято Weiner et al. для управления импульсами на шкале времени 100 фс, сначала с использованием фиксированных масок, а затем с использованием программируемых пространственных модуляторов света (SLM). Устройство, показанное на фиг. 2 (без маски), также можно использовать для внесения дисперсии для растяжения или сжатия импульса путем изменения расстояния между решеткой и линзой. Эта идея была представлена и проанализирована Мартинесом и в настоящее время широко используется в мощных усилителях фемтосекундных импульсов с чирпированным импульсом.

Синтез формы сигнала достигается за счет пространственного маскирования пространственно рассредоточенного оптического частотного спектра. На рисунке 2 показано базовое устройство формирования импульса, которое состоит из пары дифракционных решеток и линз, расположенных в конфигурации, известной как «компрессор импульсов с нулевой дисперсией», и маски формирования импульсов. Отдельные частотные компоненты, содержащиеся в падающем ультракоротком импульсе, рассеиваются по углам с помощью первой дифракционной решетки, а затем фокусируются в небольших дифракционно ограниченных пятнах в задней фокальной плоскости первой линзы, где частотные компоненты пространственно разделены по одному измерению.По сути, первая линза выполняет преобразование Фурье, которое преобразует угловую дисперсию решетки в пространственное разделение в задней фокальной плоскости. В этой плоскости помещаются пространственно структурированные амплитудные и фазовые маски (или SLM), чтобы управлять пространственно рассредоточенными оптическими компонентами Фурье. После того, как вторая линза и решетка рекомбинируют все частоты в единый коллимированный пучок, получается сформированный выходной импульс с формой выходного импульса, заданной преобразованием Фурье рисунка, перенесенного масками на спектр.

Рис. 2.

Базовая схема формирования фемтосекундных импульсов с преобразованием Фурье.

Для того, чтобы этот метод работал должным образом, необходимо, чтобы в отсутствие маски формирования импульса выходной импульс был идентичен входному импульсу. Следовательно, конфигурация решетки и линзы должна действительно не иметь дисперсии. Это может быть гарантировано, если линзы настроены как телескоп с единичным увеличением. В этом случае первая линза выполняет пространственное преобразование Фурье между плоскостью первой решетки и плоскостью маскирования, а вторая линза выполняет второе преобразование Фурье из плоскости маскирования в плоскость второй решетки.Общий эффект этих двух последовательных преобразований Фурье заключается в том, что входной импульс не изменяется при прохождении через систему, если маска формирования импульса отсутствует.

Обратите внимание, что это условие отсутствия дисперсии также зависит от нескольких приближений, например, что линзы тонкие и не имеют аберраций, что хроматическая дисперсия при прохождении через линзы или другие элементы, которые могут быть вставлены в формирователь импульса, мала, и что решетки имеют плоский спектральный отклик. В литературе было предложено множество оптимизированных конструкций для минимизации оптических аберраций [Monmayrant and Chatel (2003), Weiner (2000),…].

Оптимизация аппарата для количественного контроля требует точного анализа и моделирования [Wefers and Nelson (1995), Vaughan and al (2006), Monmayrant (2005)]. В терминах формализма линейного фильтра мы хотим связать функцию линейной фильтрации H () с фактической функцией физического маскирования с комплексным коэффициентом пропускания m (x). Для этого мы должны определить соотношение между пространственным размером x на маске и оптической частотой. Входная решетка рассеивает оптические частоты под углом:

ψ (r) = (πΔ2) −3 / 4e − r2 / (2Δ2) E16

где — длина оптической волны, p — расстояние между линиями решетки, а i и d — углы падения и дифракции соответственно.(ωh) = i∫ − ∞∞dt∫ − ∞tdt’∫d3pd * (p + A (t)) ⋅exp [iωht − iS (ptt ‘)] ⋅E (t’) d (p + A (t ‘)) + ccE19

c — скорость света, а 0 — центральная несущая частота входного импульса.

Обычно членом второго порядка пренебрегают [за исключением тезиса Монмайрана и Вогана и др.], Так что частотные компоненты линейно разбросаны в поперечном направлении по маске. Однако для импульсов с очень широкой полосой пропускания (длительность импульса <20 фс) или для точного формирования импульса это предположение может нарушиться.Незначительные эффекты дисперсии второго порядка были замечены Вайнером и сотрудниками [Weiner (1988)] и Sauerbrey и соавторами [Vaughan (2006)].

Предполагается, что поперечная дисперсия линз и решеток такова, что маска может вместить всю ширину полосы входного импульса. «Ширина полосы маски» зависит от ширины маски L, фокусного расстояния линзы f, межстрочного интервала решетки p и угла дифракции d ( 0 ):

p (t − t ‘) + ∫t’tA (t «) dt» = 0E20

Чтобы избежать значительного сокращения, «ширина полосы маски» M должна быть больше ширины полосы входного импульса.Мы будем использовать в качестве критерия, что M > 3.

Учитывая идеальную маску без пикселизации и других паразитных эффектов, пространственно-временная связь, используемая для временного или спектрального формирования пространственной маской, имеет некоторое влияние на сформированный импульс [Данаилов (1989), Веферс (1995), Веферс ( 1996), Sussman (2008)]. Основная проблема заключается в том, что спектральный состав — и, следовательно, эволюция во времени — в каждой точке выходного луча неодинаковы. Следуя обозначениям, введенным на рис.(ωh) = ∑s (πε + i2 (ts − ts ‘)) 3 / 2i2πdetS’ ‘(tt’) | sd * (ps + A (ts)), где × exp [iωhts − iS (pststs ‘)] E (ts ‘) d (ps + A (ts)) и i и d — это углы падения и дифракции соответственно, а p — шаг между линиями решетки.

Профиль электрического поля в фокальной плоскости линзы определяется пространственным преобразованием Фурье из (23) с заменой k = 2x / 0 f, где f — фокусное расстояние линзы, а 0 — центральная длина волны входного поля.Затем электрическое поле умножается на маскирующий фильтр m (x), чтобы получить

detS » (tt ‘) | s = (∂2S∂t∂t’ | s) 2 − ∂2S∂t2 | s∂2S∂ t’2 | sE23

где ∂2S∂t∂t = (p + A (t)) (p + A (t ‘)) t − t — пространственное преобразование Фурье ∂2S∂t2 = −2 (ωh− Ip) t − t’− E (t) (p + A (t))

Для определения профиля электрического поля непосредственно перед второй решеткой снова выполняется пространственное преобразование Фурье уравнения (24) с заменой k = 2x / 0 f, что дает

∂2S∂t’2 = 2Ipt − t ‘+ E (t’) (p + A (t ‘)) E24

, где M ( k ) равно пространственное преобразование Фурье шаблона маски m (x) и t’tv (t ») dt » = 0 обозначает свертку.

(ИУС 6-91)

(ИУС 6-91)

Штамповка

Штамповка Вальцовка

Вальцовка Разделительная операция

Разделительная операция Надрезка

Надрезка — Примечание изготовителя базы данных.

— Примечание изготовителя базы данных. Отрубка

Отрубка Вытяжка

Вытяжка Кернение

Кернение Скручивание

Скручивание Выдавливание

Выдавливание Осадка

Осадка Обкатка

Обкатка Шлихтовка

Шлихтовка Операция ковки и штамповки. Термины и определения (с Изменением N 1)

Операция ковки и штамповки. Термины и определения (с Изменением N 1)

Объемная штамповка*

Объемная штамповка* Безоблойная штамповка

Безоблойная штамповка Разделительная операция

Разделительная операция Надрезка

Надрезка — Примечание изготовителя базы данных.

— Примечание изготовителя базы данных.