Расчет расхода сварочной проволоки на 1 метр шва. Таблица

Даже начинающие сварщики знают, что во время сварочных работ используются разные комплектующие, такие как проволока или электроды. И если для работы сварочного аппарата необходим лишь доступ к электричеству и можно работать бесконечно, то комплектующие имеют свойство заканчиваться. Чтобы материалы не заканчивались в самый неподходящий момент их количество можно предварительно рассчитать. Это особенно полезно при ремонте, поскольку можно рассчитать себестоимость сварочных работ и назвать заказчику точную цену.

В этой статье мы подробно объясним, как произвести расчет проволоки, приведем пример расчета и расскажем обо всех особенностях.

Содержание статьи

Особенности проволоки

Прежде чем производить расчет расхода сварочной проволоки ознакомьтесь со всеми особенностями присадочного материала, используемого в работе. Прежде всего, проволока может иметь разный коэффициент наплавки, что существенно влияет на итоговые цифры в расчете.

Если вы используете проволоку для сварки автоматическим или полуавтоматическим сварочным оборудованием, то расчет расхода сварочных комплектующих просто необходим. При аргонодуговой сварке это необязательно, но и лишним тоже не будет. Поскольку при таких видах сварки рекомендуется не прерывать сварочный шов, а этого можно добиться только после точного расчета количества проволоки. Лучше знать заранее расход сварочной проволоки при сварке полуавтоматом, чем впоследствии исправлять ошибки.

Существует такое понятие, как норма расхода материала. При этом в норму входит не только количество проволоки, но и ее перерасход на случай ошибок сварщика или непредвиденных обстоятельств. При расчете учитываются все этапы сварки: от подготовительных до заключительных. Это можно сравнить со строительной сметой. Зная необходимое количество, скажем, кирпича, вы заранее знаете, какой высоты и толщины получатся стены. Давайте подробнее поговорим о нормах расхода сварочных материалов.

Нормы расхода

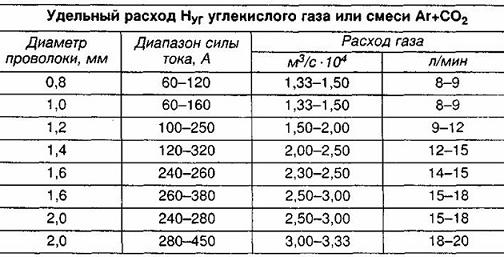

При газовой или при аргонодуговой сварке существуют свои нормы расхода проволоки, которые прописаны в нормативных документах. Они взяты не из «воздуха», а рассчитаны исходя из имеющегося опыта, накопленного у профессиональных сварщиков. Каждый тип сварки и тип проволоки имеет свои физические и химические свойства, которые нужно учитывать при расчете, поэтому нельзя назвать точные цифры расхода материала для всех сварок сразу. Тем не менее, есть приблизительные общие значения, которые вы можете видеть на таблице ниже. Таблица ознакомительная, не принимайте эти цифры всерьез, проводите расчеты самостоятельно.

Чаще всего рассчитывают расход сварочной проволоки на 1 метр шва. Это очень удобно, поскольку можно легко и быстро произвести последующие расчеты на увеличение или уменьшение количества материала для шва. В интернете можно легко найти калькулятор расхода сварочных материалов, который упростит расчеты. Но мы рекомендуем научиться самому рассчитывать количество проволоки.

Как рассчитать расход

Расход сварочных материалов при аргонодуговой сварке или расход проволоки при сварке полуавтоматом на один метр шва производится по следующей формуле:

N = G*К

Где «N» — это искомый параметр или, говоря другими словами, норма расхода проволоки на 1 метр, которую нам нужно рассчитать. «G» — это масса наплавки на готовом сварочном шве, опять же длинной в один метр. А «К» – это коэффициент поправки, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Чтобы выяснить значение G (масса наплавки на сварном соединении) нам потребуется эта формула:

G = F*y*L

Буква «F» обозначает площадь поперечного сечения шва в квадратных метрах. Буква «у» — это плотность металла, из которого изготовлена проволока.

Обратите внимание! Значение «у» крайне важно, поскольку каждая марка проволоки может существенно отличаться по весу из-за металла, используемого для ее изготовления.

Значение «L» автоматически замещается цифрой 1, поскольку мы рассчитываем именно 1 метр. Если вам необходимо рассчитать более или менее метра, то используйте другую цифру. С помощью этих формул можно рассчитать расход проволоки при нижнем сваривании. Для других способов сварки нужно итоговую цифру «N» умножить на значение «К», отличное от 1.

Значение «К» изменяется в соответствии с положением:

- При нижнем положении «К» равен цифре 1

- При полувертикальном — 1.05

- При вертикальном — 1.1

- При полотолочном — 1.2

Если вы варите металл с помощью полуавтомата, учитывайте защитный газ, используемый в работе, характеристики вашего сварочного аппарата, диаметр проволоки и особенности деталей.

Благодаря этим простым расчетам вы сможете легко узнать количество проволоки, необходимой для сварки деталей при аргонодуговой сварке или любом другом виде сварочных работ. Учитывайте все особенности вида сварки и используемой проволоки, чтобы расчеты получились точными.

Пример расчета

Чтобы лучше понять принцип расчета, приведем пример. Итак, какой будет расход присадочной проволоки при сварке полуавтоматом, если в качестве свариваемого металла будет использоваться обычная сталь? Начнем с расчета веса наплавки, нам пригодится формула G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

Учитывайте, что сварка производится в нижнем положении. Это значит, то коэффициент поправки равен единице, а итоговое значение не меняется.

Вместо заключения

Теперь вы знаете, как произвести расчет и узнать расход сварочной проволоки при сварке полуавтоматом или при любом другом виде сварки. Не думайте, что этот навык вам не пригодится. Напротив, он открывает для вас новые возможности. Делитесь этим материалом в социальных сетях, чтобы помочь другим начинающим сварщикам. Желаем удачи в работе!

[Всего: 6 Средний: 2.3/5]Расчет расхода сварочной проволоки на метр шва: как проводится, формула, таблицы

Чтобы приступить к сварке, под рукой необходим сам аппарат, сопутствующие материалы, клеммы, проволока.

Чтобы заняться процессом, нужно включить агрегат в розетку и творить, пока есть желание и вдохновение на работу. А сопутствующие материалы могут закончиться в самую неподходящую минуту.

Во избежание таких неприятных сюрпризов, нужно знать соотношение между количеством расходников с объёмом работ.

Надо заранее рассчитывать предполагаемый расход. Каждый сварщик , перед тем как взяться за объект просчитывает все до мелочей и озвучивает заказчику ориентировочную стоимость.

Сварочная проволока продается в катушках или бобинах. Иногда обрабатывается раствором для увеличения срока хранения.

В нашем обзоре мы подробно расскажем, как рассчитать метраж проволоки, покажем наглядно в расчетах.

Содержание статьиПоказать

Специфика проволоки

Чтобы правильно определить расход сварочной проволоки, нужно знать все ее характеристики эксплуатации, состав, качество.

Присадочный материал должен быть чист от примесей, содержать минимум газов и шлаков, иметь различные показатели плавки, что формирует расчет.

При сварке автоматом или полуавтоматом над созданием шва работают без отрыва. Поэтому нужно точно определить метраж проволоки, которая будет израсходована.

В противном случае, результат без дефектов не будет достигнут. Во время аргонодуговой сварки просчеты рекомендуемы, но не обязательны.

Хотя настоящие профи, не приступают к работе, пока не рассчитают количество требуемого материала.

Есть фиксированные рамки использования расходуемого материала. При расчете метража присадочной проволоки, обращают внимание и на такие нюансы как брак в работе.

Естественно его нужно исправлять, и не важно, возник он по вине специалиста или под влиянием посторонних факторов.

А для этого потребуется дополнительный объем рабочего материала. Необходимо брать в расчет пробную сварку перед стартом основного процесса.

Как работодатель, так и исполнитель, обязаны располагать данными о требуемых материалах, а соответственно и финансах для завершения объекта. Для этого и составляют проектно-финансовую документацию.

Расход проволоки

Каждый вид сварочных работ имеют свою специфику. При той или иной сварке используются материалы, у каждого из которых свои физико-химические свойства.

Чтобы правильно составить таблицу их расхода нужно учитывать все факторы, вид сварного аппарата, шва, присадочного материала, квалификацию мастера.

То есть индивидуально подходить к каждому варианту. Конечно невозможно идеально произвести расчет расхода используемых в работе средств.

Но благодаря исследованиям в этой отрасли, опираясь на всевозможные показатели, все-таки выведены среднестатистические данные.

Вы можете взять их за основу, но все показатели просчитывать рекомендуется самостоятельно, исходя из конкретного задания.

Самый удобный способ расчета расхода проволоки – это ее расход на один метр шва. Зная расход присадочной проволоки на 1 метр, даже новичок сможет правильно прикинуть, сколько ее уйдет на весь шов.

И как мы уже упоминали, нужно закладывать в смету немного большее количество материалов.

Как произвести расчет

Существует специальная формула для расчета количества рабочего материала на один метр шва:

N = G*К

Где «N» — это определяемая величина, то есть количество расхода сварных расходников на метр шва. «G» — это масса наплавленного металла на метровом сварном шве.

«К» – показатель перехода от массы продукта наплавки к расходу металла, использованного в работе.

Для вычисления показателя G нужно воспользоваться такой системой:

G = F*y*L

«F» — это площадь поперечного сечения шва в мм2. «у» — удельный вес материала, из которого произведена проволока.

Величина «у» особенно важна.

Сегодня много производителей сварочной проволоки. У каждого своя специфика и технология производства. Поэтому сварная проволока отличается своими свойствами. В зависимости от металла, из которого она изготовлена, проволока имеет определенную толщину.

Этот способ подходит для расчета расхода проволоки при сварке в нижнем положении. При остальных видах работ показатель «N» необходимо умножить на величину «К».

Для правильного определения формулы, нужно зать, что существуют определенные положения сварки. Для каждого из них величина “K” своя:

- при нижнем — 1

- при полувертикальном — 1.05

- при вертикальном — 1.1

- при потолочном — 1.2

При сварке полуавтоматом в расчет нужно брать специфику эксплуатации аппарата для сварки, защитный газ, толщину сечения сварочной проволоки, характеристики деталей.

Уважаемые читатели, в своих расчетах расхода будьте грамотны и внимательно применяйте данные рекомендации, учитывать все нюансы и сопутствующие факторы. Тогда Вы сможете безошибочно и с легкостью получить искомые величины и цифры.

Пример

Чтобы легче применять все формулы на практике, рассмотрим пример.

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Подведем итог

Ознакомившись с нашими материалами, вы узнали, как подготовить предварительный расчет количества присадочной проволоки при работе автоматом, полуавтоматом, аргоном при разных положениях.

Эта информация будет очень полезна для вашей дальнейшей работы.

Будет здорово, если Вы поделитесь своими знаниями просчетов расхода с начинающими сварщиками. Всем легкой работы!

таблица и формула, калькулятор, установка на полуавтомат и автомат

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

Особенности проволоки

На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение коэффициента наплавки.

Нержавеющая сварочная проволока Alfa Global ER 347Si. Фото Сварочные Технологии

Этот показатель определяет количество наплавленного металла за единицу времени при силе тока один ампер. На величину коэффициента влияют состав материала проволоки, организация защиты зоны сварки (газы, флюс), а также вид тока (переменный, постоянный) и его полярность. Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса могут колебаться

Справка. Коэффициент наплавки, а также другие технические характеристики популярных марок: ПАНЧ-11, СВ08Г2С, ER70S-6, ВТ1-ооСв представлены в соответствующих статьях.

Нормы расхода проволоки

Наличие норм расхода проволоки, которые представляются в виде количества расходного материала

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов. В документе ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве» в разделе «Сварочные работы» даются нормы расхода сварочных материалов. Эти нормы в зависимости от видов работ представлены в таблицах по типам соединений.

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Газ углекислый, кг. | Проволока сварочная, кг. |

| 01 | 1,0 | 0,027 | 0,05 |

| 02 | 2,0 | 0,049 | 0,091 |

| 03 | 3,0 | 0,052 | 0,099 |

| 04 | 4,0 | 0,056 | 0,105 |

| 05 | 5,0 | 0,085 | 0,161 |

| 06 | 6,0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин – 1,3;

- для 10 л/мин – 1,6;

- для 12 л/мин -2,0.

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Механизм подачи материала

За стабильную подачу в зону сварки, в соответствии с заданными параметрами в полуавтомате, отвечает механизм подачи. Он позволяет регулировать скорость подачи проволоки в широком диапазоне значений.

Сварочный полуавтомат Blue Weld MEGAMIG 500S с механизмом подачи проволоки. Фото ВсеИнструменты.ру

В зависимости от конструктивного исполнения полуавтомата механизм может располагаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на выталкивании проволоки в зону сварки. Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства.

- Механизм может располагаться на самой горелке. Тогда он будет выполнять тянущее действие, подтягивая проволоку на себя. Преимущества такого способа заключаются в применении рукавов достаточно большой длины. Однако сварочная головка с увеличенным весом и габаритами создает существенные неудобства в работе сварщика.

- Механизмы подачи с комбинированным исполнением имеют право на существование, но применяются крайне редко.

Принцип работы механизма основан на подаче вращающимися роликами проволоки прижатой между ними. Основные узлы механизма следующие:

- стационарный ролик, который имеет возможность осуществлять только вращающие движения, канавки на ролике выполняются в согласование с диаметром протягиваемой проволоки;

- ролик с подвижной осью, соединенной с прижимным устройством и канавками с зеркальным отображением расположенных на стационарном ролике;

- прижимное устройство, регулирующее давление на проволоку;

- электропривод с червячным редуктором приводит в движение стационарный ролик;

- электронная схема управляющая параметрами (изменение скорости подачи, прерывание на заданный промежуток времени подачи и другие) устройства;

- направляющие втулки с диаметром несколько большим диаметра проволоки, устанавливаемые до и после устройства.

Для создания более равномерного прижима на проволоку применяют механизм с четырьмя роликами, расположенных по принципу 2 х 2.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Расчет расхода сварочной проволоки на метр шва

Даже начинающие сварщики знают, что во время сварочных работ используются разные комплектующие, такие как проволока или электроды. И если для работы сварочного аппарата необходим лишь доступ к электричеству и можно работать бесконечно, то комплектующие имеют свойство заканчиваться. Чтобы материалы не заканчивались в самый неподходящий момент их количество можно предварительно рассчитать. Это особенно полезно при ремонте, поскольку можно рассчитать себестоимость сварочных работ и назвать заказчику точную цену.

В этой статье мы подробно объясним, как произвести расчет проволоки, приведем пример расчета и расскажем обо всех особенностях.

Содержание статьи

- Особенности проволоки

- Нормы расхода

- Как рассчитать расход

- Пример расчета

- Вместо заключения

Особенности проволоки

Прежде чем производить расчет расхода сварочной проволоки ознакомьтесь со всеми особенностями присадочного материала, используемого в работе. Прежде всего, проволока может иметь разный коэффициент наплавки, что существенно влияет на итоговые цифры в расчете.

Если вы используете проволоку для сварки автоматическим или полуавтоматическим сварочным оборудованием, то расчет расхода сварочных комплектующих просто необходим. При аргонодуговой сварке это необязательно, но и лишним тоже не будет. Поскольку при таких видах сварки рекомендуется не прерывать сварочный шов, а этого можно добиться только после точного расчета количества проволоки. Лучше знать заранее расход сварочной проволоки при сварке полуавтоматом, чем впоследствии исправлять ошибки.

Существует такое понятие, как норма расхода материала. При этом в норму входит не только количество проволоки, но и ее перерасход на случай ошибок сварщика или непредвиденных обстоятельств. При расчете учитываются все этапы сварки: от подготовительных до заключительных. Это можно сравнить со строительной сметой. Зная необходимое количество, скажем, кирпича, вы заранее знаете, какой высоты и толщины получатся стены. Давайте подробнее поговорим о нормах расхода сварочных материалов.

Нормы расхода

При газовой или при аргонодуговой сварке существуют свои нормы расхода проволоки, которые прописаны в нормативных документах. Они взяты не из «воздуха», а рассчитаны исходя из имеющегося опыта, накопленного у профессиональных сварщиков. Каждый тип сварки и тип проволоки имеет свои физические и химические свойства, которые нужно учитывать при расчете, поэтому нельзя назвать точные цифры расхода материала для всех сварок сразу. Тем не менее, есть приблизительные общие значения, которые вы можете видеть на таблице ниже. Таблица ознакомительная, не принимайте эти цифры всерьез, проводите расчеты самостоятельно.

Чаще всего рассчитывают расход сварочной проволоки на 1 метр шва. Это очень удобно, поскольку можно легко и быстро произвести последующие расчеты на увеличение или уменьшение количества материала для шва. В интернете можно легко найти калькулятор расхода сварочных материалов, который упростит расчеты. Но мы рекомендуем научиться самому рассчитывать количество проволоки.

Как рассчитать расход

Расход сварочных материалов при аргонодуговой сварке или расход проволоки при сварке полуавтоматом на один метр шва производится по следующей формуле:

N = G*К

Где «N» — это искомый параметр или, говоря другими словами, норма расхода проволоки на 1 метр, которую нам нужно рассчитать. «G» — это масса наплавки на готовом сварочном шве, опять же длинной в один метр. А «К» – это коэффициент поправки, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Чтобы выяснить значение G (масса наплавки на сварном соединении) нам потребуется эта формула:

G = F*y*L

Буква «F» обозначает площадь поперечного сечения шва в квадратных метрах. Буква «у» — это плотность металла, из которого изготовлена проволока.

Обратите внимание! Значение «у» крайне важно, поскольку каждая марка проволоки может существенно отличаться по весу из-за металла, используемого для ее изготовления.

Значение «L» автоматически замещается цифрой 1, поскольку мы рассчитываем именно 1 метр. Если вам необходимо рассчитать более или менее метра, то используйте другую цифру. С помощью этих формул можно рассчитать расход проволоки при нижнем сваривании. Для других способов сварки нужно итоговую цифру «N» умножить на значение «К», отличное от 1.

Значение «К» изменяется в соответствии с положением:

- При нижнем положении «К» равен цифре 1

- При полувертикальном — 1.05

- При вертикальном — 1.1

- При полотолочном — 1.2

Если вы варите металл с помощью полуавтомата, учитывайте защитный газ, используемый в работе, характеристики вашего сварочного аппарата, диаметр проволоки и особенности деталей.

Благодаря этим простым расчетам вы сможете легко узнать количество проволоки, необходимой для сварки деталей при аргонодуговой сварке или любом другом виде сварочных работ. Учитывайте все особенности вида сварки и используемой проволоки, чтобы расчеты получились точными.

Пример расчета

Чтобы лучше понять принцип расчета, приведем пример. Итак, какой будет расход присадочной проволоки при сварке полуавтоматом, если в качестве свариваемого металла будет использоваться обычная сталь? Начнем с расчета веса наплавки, нам пригодится формула G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

Учитывайте, что сварка производится в нижнем положении. Это значит, то коэффициент поправки равен единице, а итоговое значение не меняется.

Вместо заключения

Теперь вы знаете, как произвести расчет и узнать расход сварочной проволоки при сварке полуавтоматом или при любом другом виде сварки. Не думайте, что этот навык вам не пригодится. Напротив, он открывает для вас новые возможности. Делитесь этим материалом в социальных сетях, чтобы помочь другим начинающим сварщикам. Желаем удачи в работе!

Расчет норм расхода сварочной проволоки

Невозможно создать сварной шов без использования каких-либо дополнительных материалов и средств, которые рано или поздно заканчиваются. Использовать сварочную проволоку нужно с умом. Уметь рассчитывать необходимый объем очень важно, так как это нужно для того, чтобы определить перед выполнением сварки, сколько расходного материала вам потребуется.

В случае если вы хотите выполнить сварку один раз и не занимаетесь этим часто, то вам в обязательном порядке нужно приобрести необходимый объем, это, банально, поможет вам сэкономить денежные средства.

Естественно, что различные модели присадочной проволоки имеют разные коэффициенты наплавки, говоря простым языком, одна модель присадочного материала может расходоваться гораздо быстрее, нежели другая. Вне зависимости от метода сварки, используемого вами, будь то классическая ручная или же в автоматическом режиме, прерывать создания шва на половину процесса категорически нельзя. Это в значительной степени повлияет на качество итогового результата. Поэтому лучше купить проволоку с небольшим запасом.

Норма расхода – это определение, которое указывает на количество материалов необходимых для выполнения данной манипуляции. В это значение уже учитываются разнообразные отходы, потери материала, погрешности при работе и т.д. Проще говоря, значение нормы включает в себя все этапы создания сварного шва. Точный учет напрямую оказывает влиянию на качество работы.

Каждый метод сварки имеет свою норму расходы присадочных материалов. Для каждых методов сварки, включая сварку в среде защитного облака из инертных газов, нормы расходов были определены длительным опытом работы. Каждый метод сварки имеет свои особенности выполнения, что, естественно, сказывается на потерях и расходах присадочного материала.

Эталоном можно считать количество проволоки, которое необходимо для создания сварного соединения длинной в один метр, используя тот или иной метод сварки. В качестве несложного примера можно привести сварочные работы, в процессе которых требуется выполнить минимальное количество процедур, без выполнения каких-либо дополнительных манипуляций, с созданием временных швов и т.д. Норма расхода присадочного материала рассчитывается согласно государственным стандартам.

Как рассчитать требуемый объем расходного материала?

Существует несложная специально разработанная формула, следуя которой можно рассчитать необходимое количество присадочного материала для выполнения той или иной манипуляции. Она принимает вид: N = GK.

Символ «N» означает эталонный параметр, если точнее, то это значение требуемого количества присадочного материала, требуемого для создания сварного шва размером в один метр. Символ «G» — это вес сварного соединения после выполнения всех сварочных работ. K – это коэффициент перехода, этот параметр определяется значением массы наплавочного материала к общему расходу металла, который использовался в процессе сварочных работ. Значение длины в один метр берется для упрощения расчетов.

Для того чтобы узнать «G», потребуется выполнить вычисления по следующей формуле: G = FyL.

Буква «Ф» обозначает размеры поперечного сечения готового сварного шва. Значение должно исчисляться в миллиметрах в квадрате. Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Вышеописанный способ вычисления подходит для вычисления количества расходного материала при выполнении сварочных работ в нижнем положении. Для других положения, дополнительно получившийся параметр нужно умножать на значение коэффициента поправки:

- нижнее положение – 1;

- полувертикальная сварка – 1,05;

- вертикальная сварка – 1,1

- потолочная сварка – 1,2.

При вычислении объема требуемого присадочного материала для сварки в полуавтоматическом режиме нужно также учитывать следующие параметры:

- применение защитного облака из инертного газа;

- тип используемого газа;

- технические характеристики сварочного аппарата;

- размер сечения присадочной проволоки;

- основные физические характеристики свариваемого объекта.

С помощью несложных манипуляций и подсчетов без особых проблем можно узнать требуемое количество расходного материала. Большинство нужных параметров для вычисления можно узнать самостоятельно, однако в некоторых случаях может потребоваться специализированная литература.

Можно рассмотреть пример проведения вычислений. Для начала нужно определить вес наплавленного материала с помощью формулы G=FyL. Допустим, что F равно 0,0000055 метра в квадрате (так как предстоит умножать площадь сварного шва на длину соединения, необходимо принимать это значение именно в метрах в квадрате). Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

После того вычисления мы узнаем что произведение трех вышеописанных значений равно сорока терм тысячным килограмма. Далее значение 0,043 можно подставить в основную формулу и после выполнения второго действия мы сможем узнать количество необходимого материала.

В нашем случае длина равняется одному, следовательно, значение 0,043 нужно умножить на единицу. Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Если сварка будет выполняться в нижнем положении, что полученное значение оставляется таким как есть. Однако если вы будете использовать другое положение, то полученное количество проволоки в килограммах, нужно умножить на коэффициент положения, значения для которого были описаны выше.

Расход сварочной проволоки на 1 метр шва таблица

Расчет расхода сварочных материалов

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 1 | 0 | 2 | 0,02 |

| 1,5 | 0,5 | 3 | 0,02 |

| 2 | 1 | 4 | 0,03 |

| 3 | 1,5 | 7 | 0,05 |

| 4 | 2 | 22 | 0,17 |

| 5 | 2,5 | 25 | 0,20 |

| 6 | 3 | 32 | 0,25 |

| 7 | 3 | 42 | 0,33 |

Угловой сварной шов

| Толщина пластины, t, мм | Размер профиля, s, мм2 | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 2 | 4 | 6 | 0,05 |

| 2,5 | 6,5 | 8,5 | 0,07 |

| 3 | 9 | 12,5 | 0,10 |

| 4 | 16 | 21 | 0,16 |

| 5 | 25 | 31,5 | 0,25 |

| 6 | 36 | 42 | 0,33 |

| 7 | 49 | 57 | 0,45 |

| 8 | 64 | 73,5 | 0,58 |

| 9 | 81 | 94 | 0,74 |

| 10 | 100 | 114 | 0,89 |

| 11 | 121 | 138 | 1,08 |

| 12 | 144 | 162 | 1,27 |

| 13 | 169 | 190 | 1,49 |

| 14 | 196 | 224 | 1,76 |

| 15 | 225 | 248 | 1,95 |

Внешний угол

| Толщина пластины, t, мм | Размер профиля, s, мм2 | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 2 | 2 | 3,5 | 0,03 |

| 3 | 4,5 | 7,5 | 0,06 |

| 4 | 8 | 10,5 | 0,08 |

| 5 | 12,5 | 16 | 0,13 |

| 6 | 18 | 22 | 0,17 |

| 7 | 24,5 | 31,5 | 0,25 |

| 8 | 32 | 40,5 | 0,32 |

| 9 | 40,54 | 51 | 0,40 |

| 10 | 50 | 64 | 0,50 |

| 12 | 72 | 93 | 0,73 |

| 15 | 113 | 141 | 1,11 |

| 18 | 162 | 204 | 1,60 |

| 20 | 200 | 252 | 1,98 |

| 22 | 242 | 204 | 2,39 |

| 25 | 323 | 405 | 3,18 |

V-образный стык

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 11,5 | 0,09 |

| 5 | 1 | 16,5 | 0,13 |

| 6 | 1 | 23 | 0,17 |

| 7 | 1,5 | 33,5 | 0,26 |

| 8 | 1,5 | 33,5 | 0,26 |

| 9 | 1,5 | 51 | 0,38 |

| 10 | 2 | 66,5 | 0,49 |

| 11 | 2 | 78,5 | 0,56 |

| 12 | 2 | 91 | 0,65 |

| 14 | 2 | 120 | 0,86 |

| 15 | 2 | 135 | 0,97 |

| 16 | 2 | 151 | 1,04 |

| 18 | 2 | 189 | 1,33 |

| 20 | 2 | 227 | 1,63 |

| 25 | 2 | 341 | 2,46 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 13 | 0,10 |

| 5 | 1 | 19,5 | 0,15 |

| 6 | 1 | 27 | 0,20 |

| 7 | 1,5 | 39 | 0,30 |

| 8 | 1,5 | 49 | 0,37 |

| 9 | 1,5 | 60,5 | 0,44 |

| 10 | 2 | 77,5 | 0,57 |

| 11 | 2 | 92 | 0,66 |

| 12 | 2 | 107 | 0,77 |

| 14 | 2 | 141 | 1,02 |

| 15 | 2 | 160 | 1,15 |

| 16 | 2 | 180 | 1,23 |

| 18 | 2 | 223 | 1,60 |

| 20 | 2 | 271 | 1,94 |

| 25 | 2 | 411 | 2,94 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 15 | 0,13 |

| 5 | 1 | 22,5 | 0,19 |

| 6 | 1 | 31 | 0,29 |

| 7 | 1,5 | 45 | 0,38 |

| 8 | 1,5 | 57 | 0,47 |

| 9 | 1,5 | 70 | 0,59 |

| 10 | 2 | 90 | 0,76 |

| 11 | 2 | 107 | 0,89 |

| 12 | 2 | 125 | 1,05 |

| 14 | 2 | 165 | 1,34 |

| 15 | 2 | 188 | 1,55 |

| 16 | 2 | 211 | 1,75 |

| 18 | 2 | 263 | 2,17 |

| 20 | 2 | 320 | 2,62 |

| 25 | 2 | 488 | 4,00 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 17,5 | 0,14 |

| 5 | 1 | 26 | 0,22 |

| 6 | 1 | 36 | 0,30 |

| 7 | 1,5 | 51,5 | 0,44 |

| 8 | 1,5 | 65,5 | 0,55 |

| 9 | 1,5 | 81,5 | 0,69 |

| 10 | 2 | 104 | 0,86 |

| 11 | 2 | 124 | 1,02 |

| 12 | 2 | 145 | 1,23 |

| 14 | 2 | 193 | 1,60 |

| 15 | 2 | 219 | 1,81 |

| 16 | 2 | 245 | 2,02 |

| 18 | 2 | 308 | 2,51 |

| 20 | 2 | 376 | 3,11 |

| 25 | 2 | 577 | 4,76 |

ckmt.ru

Расход материалов при сварочных работах – методы расчета

В этой статье рассмотрим расход электродов и газов, рекомендуемые нормы расхода и как подсчитать расход самостоятельно. Рассмотрим и некоторые особенности вычисления расхода материалов при сварочных работах, по каким причинам расход может увеличится. Приведем в нашей статье и пару формул, как можно самостоятельно рассчитать рекомендуемый расход сварочных материалов.

Расчет расхода электродов для сварки – один из важных этапов подготовительных работ. Воспользовавшись одной из существующих методик расчета расхода электродов, можно не волноваться, что придется прерывать сварочный процесс из-за нехватки присадочного материала, что, несомненно, скажется на качестве выполненных работ.

В наше время сварка занимает главенствующие позиции в соединение металлоизделий. Сварочные работы составляют основу в машиностроении, в строительстве и пр. Таким образом, приобретают важность знания о сварочных процессах и применении таких материалов, как флюсы. В данной статье вы ознакомитесь с принципом действия флюсов и особенностями их использования во время сварки алюминия.

stalevarim.ru

Расход сварочной проволоки — Полуавтоматическая сварка — MIG/MAG

Отправлено 11 Март 2014 20:14

Господа технологи, вопрос вам!

Варим каркасы сидений автомобилей полуавтоматом. Согласно КД катет швов 2 мм (проволока ф0.8мм), как Вы считаете нормы расхода проволоки, если во всех расчетах нет коэффициента учета квалификации сварщика о_О, то есть площадь поперечного сечения вместо 4-5 мм2 выходит более 8 мм2 у всех сварщиков.

Спасибо за ответ, надеюсь все поняли, что я имею ввиду

Отправлено 12 Март 2014 08:30

Норматив расхода сварочной проволоки на 1 м шва определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов и рассчитывается по формуле:

Нn= Кn*QH

где Нn — норматив расхода сварочной проволоки на I м шва, кг; Кn — коэффициент перехода, учитывающий технологические потери (на угар и разбрызгивание) и отходы проволоки при сварке.

Масса наплавленного на 1 м шва зависит от конструктивных элементов кромок деталей, марки применяемых электродов и определяется по формуле: QH=FH*g/1000

где Qн — масса наплавленного металла на I м шва, кг; Fн — площадь наплавки, мм2; g — плотность металла, принятая в расчетах равной 7,85 г/см3 — для углеродистых и низколегированных сталей и 7,9 г/см3 — для высоколегированных.

Отправлено 12 Март 2014 09:05

попробуйте варить единичкой. Естественно, скорость подачи проволоки уменьшить, скорость движения горелки вдоль шва увеличить. ПА какой?

Отправлено 12 Март 2014 19:21

Норматив расхода сварочной проволоки на 1 м шва определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов и рассчитывается по формуле:

Нn= Кn*QH

где Нn — норматив расхода сварочной проволоки на I м шва, кг; Кn — коэффициент перехода, учитывающий технологические потери (на угар и разбрызгивание) и отходы проволоки при сварке.

Масса наплавленного на 1 м шва зависит от конструктивных элементов кромок деталей, марки применяемых электродов и определяется по формуле: QH=FH*g/1000

где Qн — масса наплавленного металла на I м шва, кг; Fн — площадь на

Расчет норм расхода сварочной проволоки при сварке полуавтоматом

Во время сварочного процесса используются различные присадочные и дополнительные материалы, которые со временем заканчиваются. Расчет норм расхода сварочной проволоки во время соединения и ремонта металлических поверхностей очень важно знать по нескольким причинам. С одной стороны, это нужно для определения необходимого количества металла для заданной процедуры, с другой – помогает рассчитать себестоимость ремонта в конкретном случае и использовать эти данные для сравнения с другими способами.

Сварочная проволока

Стоит отметить, что различные виды сварочной проволоки имеют различный коэффициент наплавки. С учетом того, что такие материалы часто применяются для автоматов и полуавтоматов, а также при ручной обработке желательно не прерывать шов, то лучше знать заранее расход сварочной проволоки при сварке полуавтоматом, чтобы все проходило беспрерывно. Норма расхода является понятием, которое показывает количество материалов, что требуются для создания сварочного шва на определенном участке. Сюда входят отходы, потери и прочие величины, которые не остаются непосредственно на соединении. Иными словами, здесь включены все этапы изготовления, включая подготовительные, чтобы технологический процесс прошел максимально качественно. Если проходит правка конструкции, то эти данные также учитываются для конкретного случая.

Виды сварочной проволоки

Для каждого типа сварки, будь то аргонодуговая сварка или обыкновенная газовая, существуют свои нормы расхода, определенные многими годами использования приведенной технологии. Ведь у каждого из способов имеются свои особенности, касающиеся потерь, не говоря уже о нюансах используемого сплава и его физико-химических свойств. При соединении листов наиболее полезной будет информация, какой будет расход сварочной проволоки на 1 метр шва. Этот расчет можно считать эталонным, на который уже можно опираться. При других разновидностях могут быть иные значения, но они все же будут приближены к этому. Простым примером будет сравнение соединения листов, где нужно минимум дополнительных процедур, и сложных металлоконструкций, где необходимы прихватки, временные швы и прочее. Расчеты проводятся согласно ГОСТ 14771-76

Особенности расчета

Существует формула, которая позволяет осуществить расчет сварочной проволоки на 1 метр шва. Она выглядит так:

N = G*К

В данном случае N означает искомый параметр, а именно, норму расхода, которая будет востребованная для создания шва длиною в 1 метр. Параметр G в формуле показывает вес металла на уже готовом соединении длиною в 1 метр. К – это коэффициент перехода, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Длина в 1 метр взята для удобства расчетов и последующего использования.

Чтобы выяснить G (вес наплавленного материала на отведенном участке), требуется следующая формула:

G = F*y*L

Здесь F показывает площадь поперечного сечения шва в квадратных миллиметрах. Следующее значение «у», обозначает удельную массу металла или его сплава в используемой проволоке, отсюда и возникает большая разница значений для каждой отдельной марки. L – берется за 1, так как показывает количество метров созданного шва. Соответственно, благодаря изменению L можно рассчитать параметр и для других значений длины.

Данные формулы предназначены для вычисления нижнего положения сваривания. Для других требуется итоговый параметр умножать еще на коэффициент поправки К. Соответственно, конечная формула будет N*К.

- Для нижнего положения коэффициент = 1;

- Для полувертикального положения коэффициент = 1,05;

- Для вертикального положения коэффициент = 1,1;

- Для потолочного положения коэффициент = 1,2.

При полуавтоматической сварке учитываются такие факторы как:

- Наличие и тип защитного газа;

- Характеристики оборудования для сварки;

- Диаметр присадочного материала;

- Характеристики основного металла.

Благодаря таким простым расчета можно легко определить нормы расхода проволоки при сварке под флюсом и другими методами. Некоторые данные, такие как вес 1 метр сварочной проволоки, можно узнать самостоятельно, другие же приходится узнавать из справочников и прочих мест.

Пример расчета

Для более понятной схемы стоит привести пример, какой будет расход проволоки при сварке полуавтоматом. В примере будет использоваться обыкновенная сталь. Для этого начнем определять весь наплавленного металла по формуле G = F*y*L

G=0,0000055 (м2) * 7850 (кг) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

С учетом того, что сваривание проводилось в нижнем положении, то коэффициент поправки равен единице и итоговое значение остается таким же.

Справочник— Расчеты Справочник

— Расчеты 4 электрода или расход сварочной проволоки по горизонтали Угловые швы Фунты на фут (килограммы на метр) электрода или проводФиле Размер

Сварной шов Металл

Требуется на фут или (метр) сваркидюйм (мм)

Требуется

SMAW-Stick GMAW-Solid FCAW-Газ Металлический порошковыйл

фунтов / фут (кг / м)

Электроды Провода Экранированные провода1/8

(3.2)

0,027

(0,040)

0,043

(0,064)

0,028

(0,042)

0,032

(0,048)

0,029

(0,043)

3/16

(4,7)

.060

(.089)

.097

(.144)

.063

(.094)

.070

(.104)

.065

(.097)

1/4

(6,3)

.106

(.158)

.171

(0,254)

.112

(.167)

.125

(.186)

.115

(.171)

5/16

(7,9)

.166

(.247)

,268

(.399)

.175

(.260)

.195

(.290)

.180

(.268)

3/8

(9.5)

. 239

(0,356)

,385

(.573)

0,252

(0,375)

. 282

(.420)

. 260

(0,387)

1/2 (12,7)

.425

(.632)

0,686 (1,020)

.447

(0,665)

,50

(.744)

. 462

(.688)

5/8 (15,8)

. 664

(0,988) 1,071 (1,594)

0,699 (1,040)

0,781 (1,162)

. 722 (1.074)

3/4 (19,1)

.956 (1,423) 1,542 (2,295)

1 (25,4)

2,0 (2,976) 1,846 (2,747)

L L Электрод Потребление (продолжение) Площадь Стыковое соединение Сварочная металлическая палка Электроды Совместные Размеры — дюймы (м м) Требуются Требуется T Б А фунт / фут (кг / м) фунт / фут (кг / м) 3/16 (4,7) 1/16 (1,6) 3/8 (9,5) 0,093 (.138) .150 (.223) 1/16 (1.6) .115 (.171) .185 (0,275) 1/4 (6,3) 7/16 (11,1) 3/32 (2,4) .142 (.211) .229 (.341) 1/16 (1,6) .137 (.204) .220 (.327) 5/16 (7,9) 1/2 (12,7) 3/32 (2,4) 0,165 (.245) .266 (.396) 1/16 «А B T1.039 (1,546)

(1,674)

1,125

(1,503)

1.010

(2,659)

1,787

(4,076)

2,739

(2,527)

1,698

.Справочник— Расчеты Справочник

— Расчеты 2 0,5 » 0,5 дюйма (А) ВЫСОТА (B) БАЗА Объем сварного шва = 0,5B х А х 12 Вес стали = 0,283 фунта на куб. в. Вес сварного шва = (0,5 х 0,5) х 0,5 х 12 х 0,283 = 0,424 фунта РАСЧЕТ ВЕС НА СТУПКУ ФИЛЕЙНОЙ СВАРКИ В угловой шов, показанный ниже, площадь поперечного сечения (треугольник) равна в половину базы, умноженной на высота, объем сварного шва равен площади, умноженной на длину, а тогда вес сварного шва равен объем, умноженный на вес материала (стали) на кубический дюйм.Этот пример предназначен для углового шва с без подкрепления. Аналогичные расчеты можно произвести для стыковых или нахлесточных соединений. Эффективность осаждения Эффективность осаждения электрода или сварочная проволока указывает, какую часть продукта вы можете ожидается наплавка как металл шва. Потери из-за шлака, брызг, дыма и в случае полуавтоматического или автоматические сварочные процессы, концы обрезаны перед каждой сваркой, и проволока, оставшаяся в питающем кабеле, не 100% эффективность процесса.Для оценки электрода или расход проволоки следующий средний могут использоваться значения эффективности осаждения. Процесс осаждения Эффективность под водой Дуга 99% Газовая металлическая дуга (98% A, 2% O 2 ) 98% газ Металлическая дуга (75% A, 25% CO 2 ) 96% газ Металлическая дуга (C0 2 ) 93% Металлические порошковые проволоки 93% газ Экранированные порошковые проволоки 86% Самозащитные порошковые проволоки 78% * Экранированная металлическая дуга (рукоять длиной 12 дюймов) 59% * Экранированная металлическая дуга (длина рукояти 14 дюймов) 62% * Экранированная металлическая дуга (рукоять длиной 18 дюймов) 66% * Включает потерю шлейфа 2 дюйма. .Калькулятор падения напряжения

Это калькулятор для оценки падения напряжения в электрической цепи на основе размера провода, расстояния и ожидаемого тока нагрузки. Обратите внимание, что этот калькулятор предполагает, что цепь работает в нормальных условиях — при комнатной температуре с нормальной частотой. Фактическое падение напряжения может варьироваться в зависимости от состояния провода, используемого кабелепровода, температуры, разъема, частоты и т. Д. Рекомендуется, чтобы падение напряжения было менее 5% в условиях полной нагрузки.

Основной закон падения напряжения

В падение = ИК

где:

I: ток через объект, измеренный в амперах

R: сопротивление проводов, измеренное в Ом.

Типичные сечения проводов AWG

| AWG | Диаметр | витков провода | Площадь | Сопротивление меди | Допустимая нагрузка на медный провод NEC с изоляцией 60/75/90 ° C (A) | Приблизительный метрический эквивалент | ||||

| дюйм | мм | на дюйм | за см | тысяч человек | мм 2 | Н / км | O / kFT | |||

| 0000 (4/0) | 0.4600 | 11,684 | 2,17 | 0,856 | 212 | 107 | 0,1608 | 0,04901 | 195/230/260 | |

| 000 (3/0) | 0,4096 | 10,404 | 2,44 | 0,961 | 168 | 85,0 | 0,2028 | 0,06180 | 165/200/225 | |

| 00 (2/0) | 0.3648 | 9,266 | 2,74 | 1.08 | 133 | 67,4 | 0,2557 | 0,07793 | 145/175/195 | |

| 0 (1/0) | 0,3249 | 8,252 | 3,08 | 1,21 | 106 | 53,5 | 0,3224 | 0,09827 | 125/150/170 | |

| 1 | 0.2893 | 7,348 | 3,46 | 1,36 | 83,7 | 42,4 | 0,4066 | 0,1239 | 110/130/150 | |

| 2 | 0,2576 | 6.544 | 3,88 | 1,53 | 66,4 | 33,6 | 0,5127 | 0,1563 | 95/115/130 | |

| 3 | 0.2294 | 5,827 | 4,36 | 1,72 | 52,6 | 26,7 | 0,6465 | 0,1970 | 85/100/110 | 196 / 0,4 |

| 4 | 0,2043 | 5,189 | 4,89 | 1,93 | 41,7 | 21,2 | 0,8152 | 0,2485 | 70/85/95 | |

| 5 | 0.1819 | 4,621 | 5,50 | 2,16 | 33,1 | 16,8 | 1.028 | 0,3133 | 126 / 0,4 | |

| 6 | 0,1620 | 4,115 | 6,17 | 2,43 | 26,3 | 13,3 | 1,296 | 0,3951 | 55/65/75 | |

| 7 | 0.1443 | 3,665 | 6,93 | 2,73 | 20,8 | 10,5 | 1,634 | 0,4982 | 80 / 0,4 | |

| 8 | 0,1285 | 3,264 | 7,78 | 3,06 | 16,5 | 8,37 | 2,061 | 0,6282 | 40/50/55 | |

| 9 | 0.1144 | 2,906 | 8,74 | 3,44 | 13,1 | 6,63 | 2,599 | 0,7921 | 84 / 0,3 | |

| 10 | 0,1019 | 2,588 | 9,81 | 3,86 | 10,4 | 5,26 | 3,277 | 0,9989 | 30/35/40 | |

| 11 | 0.0907 | 2.305 | 11,0 | 4,34 | 8,23 | 4,17 | 4,132 | 1,260 | 56 / 0,3 | |

| 12 | 0,0808 | 2,053 | 12,4 | 4,87 | 6.53 | 3,31 | 5,211 | 1,588 | 25/25/30 (20) | |

| 13 | 0.0720 | 1,828 | 13,9 | 5,47 | 5,18 | 2,62 | 6.571 | 2,003 | 50 / 0,25 | |

| 14 | 0,0641 | 1,628 | 15,6 | 6,14 | 4,11 | 2,08 | 8,286 | 2,525 | 20/20/25 (15) | |

| 15 | 0.0571 | 1,450 | 17,5 | 6,90 | 3,26 | 1,65 | 10,45 | 3,184 | 30 / 0,25 | |

| 16 | 0,0508 | 1,291 | 19,7 | 7,75 | 2,58 | 1,31 | 13,17 | 4,016 | — / — / 18 (10) | |

| 17 | 0.0453 | 1.150 | 22,1 | 8,70 | 2,05 | 1,04 | 16,61 | 5,064 | 32 / 0,2 | |

| 18 | 0,0403 | 1.024 | 24,8 | 9,77 | 1,62 | 0,823 | 20,95 | 6.385 | — / — / 14 (7) | 24/0.2 |

| 19 | 0,0359 | 0,912 | 27,9 | 11,0 | 1,29 | 0,653 | 26,42 | 8,051 | ||

| 20 | 0,0320 | 0,812 | 31,3 | 12,3 | 1.02 | 0,518 | 33,31 | 10,15 | 16/0.2 | |

| 21 | 0,0285 | 0,723 | 35,1 | 13,8 | 0,810 | 0,410 | 42,00 | 12,80 | 13 / 0,2 | |

| 22 | 0,0253 | 0,644 | 39,5 | 15,5 | 0,642 | 0,326 | 52.96 | 16,14 | 7 / 0,25 | |

| 23 | 0,0226 | 0,573 | 44,3 | 17,4 | 0,509 | 0,258 | 66,79 | 20,36 | ||

| 24 | 0,0201 | 0,511 | 49,7 | 19,6 | 0.404 | 0,205 | 84,22 | 25,67 | 1 / 0,5, 7 / 0,2, 30 / 0,1 | |

| 25 | 0,0179 | 0,455 | 55,9 | 22,0 | 0,320 | 0,162 | 106,2 | 32,37 | ||

| 26 | 0,0159 | 0.405 | 62,7 | 24,7 | 0,254 | 0,129 | 133,9 | 40,81 | 7 / 0,15 | |

| 27 | 0,0142 | 0,361 | 70,4 | 27,7 | 0,202 | 0,102 | 168,9 | 51,47 | ||

| 28 | 0.0126 | 0,321 | 79,1 | 31,1 | 0,160 | 0,0810 | 212,9 | 64,90 | ||

| 29 | 0,0113 | 0,286 | 88,8 | 35,0 | 0,127 | 0,0642 | 268,5 | 81,84 | ||

| 30 | 0.0100 | 0,255 | 99,7 | 39,3 | 0,101 | 0,0509 | 338,6 | 103,2 | 1 / 0,25, 7 / 0,1 | |

| 31 | 0,00893 | 0,227 | 112 | 44,1 | 0,0797 | 0,0404 | 426,9 | 130,1 | ||

| 32 | 0.00795 | 0,202 | 126 | 49,5 | 0,0632 | 0,0320 | 538,3 | 164,1 | 1 / 0,2, 7 / 0,08 | |

| 33 | 0,00708 | 0,180 | 141 | 55,6 | 0,0501 | 0,0254 | 678,8 | 206,9 | ||

| 34 | 0.00630 | 0,160 | 159 | 62,4 | 0,0398 | 0,0201 | 856,0 | 260,9 | ||

| 35 | 0,00561 | 0,143 | 178 | 70,1 | 0,0315 | 0,0160 | 1079 | 329,0 | ||

| 36 | 0.00500 | 0,127 | 200 | 78,7 | 0,0250 | 0,0127 | 1361 | 414,8 | ||

| 37 | 0,00445 | 0,113 | 225 | 88,4 | 0,0198 | 0,0100 | 1716 | 523,1 | ||

| 38 | 0.00397 | 0,101 | 252 | 99,3 | 0,0157 | 0,00797 | 2164 | 659,6 | ||

| 39 | 0,00353 | 0,0897 | 283 | 111 | 0,0125 | 0,00632 | 2729 | 831,8 | ||

| 40 | 0.00314 | 0,0799 | 318 | 125 | 0,00989 | 0,00501 | 3441 | 1049 | ||

Когда электрический ток проходит по проводу, он должен превышать определенный уровень встречного давления. Если ток переменный, такое давление называется импедансом. Импеданс — это вектор или двумерная величина, состоящая из сопротивления и реактивного сопротивления (реакция созданного электрического поля на изменение тока).Если ток постоянный, давление называется сопротивлением.

Все это звучит ужасно абстрактно, но на самом деле мало чем отличается от воды, протекающей через садовый шланг. Чтобы протолкнуть воду через шланг, требуется определенное давление, что аналогично электрическому напряжению. Ток подобен воде, текущей по шлангу. И шланг вызывает определенный уровень сопротивления в зависимости от его толщины, формы и т. Д. То же самое верно и для проводов, поскольку их тип и размер определяют уровень сопротивления.

Чрезмерное падение напряжения в цепи может привести к мерцанию или тусклому горению ламп, плохому нагреву нагревателей и перегреву двигателей, превышающему нормальный, и перегоранию. Это условие заставляет нагрузку работать с меньшим напряжением, проталкивающим ток.

Эксперты говорят, что падение напряжения никогда не должно превышать 3%. Это достигается путем выбора провода правильного размера и использования удлинителей и аналогичных устройств.

Существует четыре основных причины падения напряжения.

Во-первых, это выбор материала для проволоки. Медь — лучший проводник, чем алюминий, и будет иметь меньшее падение напряжения, чем алюминий, для данной длины и размера провода. Электричество, которое движется по медному проводу, на самом деле представляет собой группу электронов, толкаемых напряжением. Чем выше напряжение, тем больше электронов может пройти через провод.

Ampacity — это максимальное количество электронов, которые могут быть вытолкнуты за один раз — слово «амперность» является сокращением от амперной емкости.

Размер провода — еще один важный фактор при определении падения напряжения. Провода большего диаметра (большего диаметра) будут иметь меньшее падение напряжения, чем провода меньшего диаметра той же длины. В американском калибре проволоки каждое уменьшение калибра на 6 дает удвоение диаметра проволоки, а каждое уменьшение на 3 толщины удваивает площадь поперечного сечения проволоки. В метрической шкале калибра калибр в 10 раз превышает диаметр в миллиметрах, поэтому метрическая проволока 50 калибра будет иметь диаметр 5 мм.

Еще одним важным фактором падения напряжения является длина провода.Более короткие провода будут иметь меньшее падение напряжения, чем более длинные провода того же размера (диаметра). Падение напряжения становится важным, когда длина провода или кабеля становится очень большой. Обычно это не проблема для электрических цепей в доме, но может стать проблемой при прокладке провода к пристройке, скважинному насосу и т. Д.

Чрезмерное падение напряжения может вызвать снижение эффективности работы света, двигателей и приборов. Это может привести к тусклому освещению и сокращению срока службы двигателей или приборов.Поэтому при прокладке проводов на большие расстояния важно использовать провода правильного калибра.

Наконец, величина протекающего тока может влиять на уровни падения напряжения. Падение напряжения на проводе увеличивается с увеличением тока, протекающего по проводу. Допустимая нагрузка по току такая же, как и допустимая.

Допустимая нагрузка на провод зависит от ряда факторов. Провода покрыты изоляцией, которая может быть повреждена, если температура провода станет слишком высокой. Основной материал, из которого сделана проволока, конечно, является важным ограничивающим фактором.Если по проводу передается переменный ток, скорость чередования может повлиять на допустимую нагрузку. Температура, при которой используется провод, также может влиять на допустимую нагрузку.

Кабеличасто используются в связках, и когда они соединяются, общее тепло, которое они выделяют, влияет на допустимую нагрузку и падение напряжения. По этой причине существуют строгие правила связывания кабелей.

При выборе кабеля руководствуется двумя основными принципами. Во-первых, кабель должен выдерживать действующую на него текущую нагрузку без перегрева.Он должен иметь возможность делать это в самых экстремальных температурных условиях, с которыми он может столкнуться в течение своего срока службы. Во-вторых, он должен обеспечивать достаточно надежное заземление, чтобы (i) ограничить до безопасного уровня напряжение, которому подвергаются люди, и (ii) позволить току повреждения за короткое время сработать предохранитель.

Это важные соображения безопасности. В течение 2005-2009 гг. В среднем происходило 373900 пожаров в год из-за плохого качества электроустановок. Выбор подходящего кабеля для работы — важная мера безопасности.

.Процесс нагрева паром — расчет нагрузки

Обычно паровой нагрев используется для

- изменения температуры продукта или жидкости

- поддержания температуры продукта или жидкости

Преимущество пара заключается в большом количестве тепла энергия, которую можно передать. Энергия, выделяемая при конденсации пара в воду, находится в диапазоне 2000 — 2250 кДж / кг (в зависимости от давления) — по сравнению с водой с 80 — 120 кДж / кг (с разницей температур 20 — 30 o С ).

Изменение температуры продукта — нагрев продукта паром

Количество тепла, необходимое для повышения температуры вещества, может быть выражено как:

Q = mc p dT (1)

где

Q = количество энергии или тепла (кДж)

м = масса вещества (кг)

c p = удельная теплоемкость вещества (кДж / кг o C) — Свойства материалов и теплоемкость обычных материалов

dT = повышение температуры вещества ( o C)

Имперские единицы? — Проверьте конвертер единиц!

Это уравнение можно использовать для определения общего количества тепловой энергии для всего процесса, но оно не принимает во внимание скорость передачи тепла , которая составляет:

- количество тепловой энергии, переданной в единицу времени

В приложениях без проточного типа нагревается фиксированная масса или единичная партия продукта.В приложениях проточного типа продукт или жидкость нагревается, когда она постоянно течет по поверхности теплопередачи.

Непоточный или периодический нагрев

В приложениях без проточного типа технологическая жидкость хранится в виде одной партии в резервуаре или емкости. Паровой змеевик или паровая рубашка нагревают жидкость от низкой до высокой температуры.

Средняя скорость теплопередачи для таких приложений может быть выражена как:

q = mc p dT / t (2)

, где

q = средняя теплопередача мощность (кВт (кДж / с))

м = масса продукта (кг)

c p = удельная теплоемкость продукта (кДж / кг. o C) — Свойства материалов и теплоемкость обычных материалов

dT = Изменение температуры жидкости ( o C)

t = общее время, в течение которого процесс нагрева происходит (секунды)

Пример — Время, необходимое для нагрева воды с прямым впрыском пара

Время, необходимое для нагрева 75 кг воды (c p = 4,2 кДж / кг o C) от температуры 20 o C до 75 o C с паром, произведенным из котла мощностью 200 кВт (кДж / с) можно рассчитать путем преобразования уравнения.От 2 до

t = mc p dT / q

= (75 кг) (4,2 кДж / кг o C) ((75 o C) — (20 o C) ) / (200 кДж / с)

= 86 с

Примечание! — когда пар впрыскивается непосредственно в воду, весь пар конденсируется в воду, и вся энергия пара передается мгновенно.

При нагреве через теплообменник имеет значение коэффициент теплопередачи и разница температур между паром и нагретой жидкостью.Повышение давления пара увеличивает температуру и увеличивает теплопередачу. Время нагрева уменьшено.

Общее потребление пара может увеличиваться — из-за более высоких тепловых потерь или уменьшаться — из-за более короткого времени нагрева, в зависимости от конфигурации реальной системы.

Процессы проточного или непрерывного нагрева

В теплообменниках поток продукта или жидкости непрерывно нагревается.

Преимуществом пара является однородная температура поверхности нагрева, поскольку температура поверхностей нагрева зависит от давления пара.

Средняя теплопередача может быть выражена как

q = c p dT м / т (3)

где

q = средняя скорость теплопередачи (кВт (кДж) / с))

м / т = массовый расход продукта (кг / с)

c p = удельная теплоемкость продукта (кДж / кг. o C )

dT = изменение температуры жидкости ( o C)

Расчет количества пара

Если мы знаем скорость теплопередачи — количество пара можно рассчитать:

м с = q / h e (4)

где

м с = масса пара (кг / с)

q = расчетная теплопередача (кВт)

h e = энергия испарения пара (кДж / кг)

Энергию испарения при различных давлениях пара можно найти в Таблица Steam с единицами SI или таблица Steam с британскими единицами измерения.

Пример — периодический нагрев паром

Количество воды нагревается паром с давлением 5 бар (6 бар абс.) от температуры 35 o C до 100 o C в течение периода 20 минут (1200 секунд) . Масса воды 50 кг, и удельная теплоемкость воды 4,19 кДж / кг. o С .

Скорость теплопередачи:

q = (50 кг) (4,19 кДж / кг o C) ((100 o C) — (35 o C)) / (1200 с)

= 11.35 кВт

Количество пара:

м с = (11,35 кВт) / (2085 кДж / кг)

= 0,0055 кг / с

= 19,6 кг / ч

Пример — Непрерывный нагрев паром

Вода течет с постоянной скоростью 3 л / с нагревается от 10 o C до 60 o C паром при 8 бар (9 бар абс) .

Расход тепла можно выразить как:

q = (4.19 кДж / кг. o C) ((60 o C) — (10 o C)) (3 л / с) (1 кг / л)

= 628,5 кВт

Расход пара может можно выразить как:

.м с = (628,5 кВт) / (2030 кДж / кг)

= 0,31 кг / с

= 1115 кг / ч