|  | |||||

| | Навигация по справочнику TehTab.ru:  главная страница / / Техническая информация / / Материалы — свойства, обозначения / / Строительные материалы. Физические, механические и теплотехнические свойства. / / Строительная арматура. Стальная и прочая. / / Минимальный — максимальный радиус загиба стержней арматуры строительной (минимальный диаметр оправки) Арматура класса А500СП , гладкие стержни, стержни периодического профиля, арматура класса A-I, Bp-I, A-III. главная страница / / Техническая информация / / Материалы — свойства, обозначения / / Строительные материалы. Физические, механические и теплотехнические свойства. / / Строительная арматура. Стальная и прочая. / / Минимальный — максимальный радиус загиба стержней арматуры строительной (минимальный диаметр оправки) Арматура класса А500СП , гладкие стержни, стержни периодического профиля, арматура класса A-I, Bp-I, A-III.

| |||||

| Нашли ошибку? Есть дополнения? Напишите нам об этом, указав ссылку на страницу. | ||||||

| TehTab.ru Реклама, сотрудничество: [email protected] | Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Все риски за использование информаци с сайта посетители берут на себя. Проект TehTab.ru является некоммерческим, не поддерживается никакими политическими партиями и иностранными организациями. | |||||

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 10922-2012

Группа Ж33

____________________________________________________________________

Текст Сравнения ГОСТ 10922-2012 с ГОСТ10922-90 см. по ссылке.

— Примечание изготовителя базы данных.

____________________________________________________________________

МКС 91.190

Дата введения 2013-07-01

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Российской инженерной академией

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (протокол от 4 июня 2012 г. N 40, приложение В)

За принятие проголосовали:

Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа государственного управления строительством | |

Азербайджан | AZ | Государственный комитет градостроительства архитектуры |

Армения | AM | Министерство градостроительства |

Киргизия | KG | Госстрой |

Молдова | MD | Министерство строительства и регионального развития |

Россия | RU | Министерство регионального развития |

Таджикистан | TJ | Агентство по строительству и архитектуре при Правительстве |

Узбекистан | UZ | Госархитекстрой |

5 ВЗАМЕН ГОСТ 10922-90

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на сварные арматурные и закладные изделия железобетонных конструкций, сварные, вязаные и механические соединения арматурных стержней, выполняемых при изготовлении и монтаже сборных и возведении монолитных железобетонных конструкций, и устанавливает требования к арматурным изделиям из стержневой арматурной стали и арматурной проволоки диаметром 3 мм и более.

Настоящий стандарт не распространяется на закладные изделия, не имеющие анкерных стержней из арматурной стали.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 10884-94 Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия

ГОСТ 12004-81 Сталь арматурная. Методы испытаний на растяжение

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки

ГОСТ 23279-85* Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 23279-2012, здесь и далее по тексту. — Примечание изготовителя базы данных.

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 условный предел текучести , Н/мм: Напряжение, при котором условно-мгновенная пластическая (остаточная) деформация достигает 0,2% Н/мм (кгс/мм).

3.2 предел текучести (физический) , Н/мм: Наименьшее напряжение, при котором деформация происходит без заметного увеличения нагрузки.

3.3 временное сопротивление при растяжении , Н/мм: Напряжение, соответствующее наибольшей нагрузке перед разрывом.

3.4 относительное удлинение после разрыва , %: Изменение расчетной длины образца, в пределах которой произошел разрыв, выраженное в процентах от первоначальной длины, равной пяти диаметрам стержня.

3.5 относительное равномерное удлинение , %: Изменение расчетной длины образца на участке длиной 50 или 100 мм, не включая место разрыва, выраженное в процентах от первоначальной длины.

3.6 прочность арматуры: Сопротивление металла разрушению или пластическим (остаточным) деформациям от внешних нагрузок (предел прочности или предел текучести).

3.7 площадь поперечного сечения арматуры , мм: Площадь поперечного сечения равновеликого по массе круглого гладкого образца, определяется по формуле

, (1)

где — масса образца, г;

— длина образца, мм.

3.8 вязка арматуры: Соединение стержней по длине без сварки, с перепуском продольных стержней внахлестку и крестообразных соединений с применением вязальной проволоки.

3.9 механические соединения стержней: Стыковка стержней без сварки с помощью опрессованных или резьбовых муфт.

3.10 крестообразные соединения с нормируемой прочностью: Соединения, которые должны обеспечивать восприятие арматурой сеток и каркасов напряжений не менее ее расчетных сопротивлений; подлежат выполнению с нормируемой прочностью на срез не ниже значений, приведенных в таблице 4 и 5.16. Крестообразные соединения с нормируемой прочностью на срез должны обязательно оговариваться в проекте.

3.11 крестообразные соединения с ненормируемой прочностью: Соединения, которые должны обеспечивать прочность на срез не ниже 0,3. Сетки и каркасы с ненормируемой прочностью крестообразных соединений на срез не должны рассыпаться при сбрасывании на бетонное основание с высоты одного метра.

4 Основные параметры и размеры

4.1 Сварные арматурные изделия подразделяют на следующие типы:

— отдельные стержни арматуры со сварными стыковыми и другими типами соединений по длине стержня;

— арматурные сетки;

— арматурные каркасы;

— закладные сварные изделия с анкерами из стержневой арматуры.

4.2 Арматурные сетки

4.2.1 Сварные арматурные сетки изготовляют из стержней, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечений сваркой (крестообразное соединение).

Сетки изготовляют с квадратными или прямоугольными ячейками.

В одном направлении сетки имеют стержни одинакового диаметра.

4.2.2 Сетки изготовляют со следующим расположением рабочей арматуры:

— в одном направлении (продольном или поперечном) и распределительной арматурой в другом направлении;

— в обоих направлениях.

4.2.3 Сетки изготовляют плоскими или рулонными.

Рулонными изготовляют сетки с продольными стержнями из арматурной проволоки диаметрами до 5 мм включительно. При поперечных стержнях диаметрами до 10 мм включительно.

4.2.4 Сетки с продольными и поперечными стержнями диаметрами от 3 до 10 мм включительно изготовляют с поперечными стержнями на всю ширину сетки или со смещенными поперечными стержнями.

4.3 Арматурные каркасы

4.3.1 Сварные арматурные каркасы изготовляют из продольных и поперечных стержней, соединенных в местах пересечений сваркой (крестообразное соединение).

Продольные и поперечные стержни каркасов в одном направлении должны иметь стержни одинакового или разных диаметров.

4.3.2 Каркасы изготовляют плоскими или пространственными.

Плоские каркасы должны иметь поперечные стержни, расположенные в одной плоскости и предназначенные для армирования линейных изгибаемых или растянутых железобетонных элементов и конструкций с малой шириной поперечного сечения.

Пространственные каркасы изготовляют с поперечными стержнями, расположенными в разных плоскостях.

4.4 Сварные закладные изделия

4.4.1 Сварные закладные изделия подразделяют на два основных типа: открытые и закрытые.

В зависимости от расположения анкерных стержней относительно плоского элемента различают закладные изделия с перпендикулярным, наклонным, параллельным или смешанным расположением анкерных стержней.

Типы закладных изделий и взаимное расположение их элементов приведены в приложении А.

4.5 Форма и размеры сварных арматурных сеток и каркасов, отдельных стержней арматуры со сварными стыковыми соединениями по длине стержня, закладных изделий, а также тип сварного соединения и способ сварки должны соответствовать требованиям, установленным стандартами, техническими условиями или проектной документацией на конкретные железобетонные конструкции или арматурные и закладные изделия.

4.5.1 Сварные плоские и рулонные арматурные сетки, изготовляемые предприятиями строительной индустрии на многоэлектродных сварочных машинах, должны соответствовать требованиям ГОСТ 23279.

4.5.2 Сварные рулонные сетки, изготовляемые метизной промышленностью из арматурной проволоки диаметром 5 мм класса Bp-I, должны соответствовать ГОСТ 23279.

4.5.3 Сварные рулонные и плоские сетки, изготовляемые метизной промышленностью из арматурного проката классов А500С и В500С диаметром от 4 до 12 мм, должны соответствовать требованиям действующих нормативных документов*.

_______________

* В Российской Федерации действует ГОСТ Р 52544-2006.

4.6 Конструкция сварных соединений, выполняемых в заводских условиях и при монтаже сборных и возведении монолитных железобетонных конструкций, должна соответствовать ГОСТ 14098.

4.7 Крестообразные соединения типа К1 по ГОСТ 14098, которые должны обеспечивать восприятие арматурой сеток и каркасов напряжений не менее ее расчетных сопротивлений, подлежат выполнению с нормируемой прочностью в соответствии с 5.14 и 5.16.

Соединения с нормируемой прочностью должны быть указаны в рабочих чертежах арматурных изделий.

4.8 К сварным крестообразным соединениям с ненормируемой прочностью, применяемым для обеспечения взаимного расположения стержней арматурных изделий в процессе их транспортирования, изготовления и бетонирования конструкций (при отсутствии указаний о нормируемой прочности этих соединений в рабочих чертежах изделий), относят:

1) соединения в плоских и рулонных сетках с рабочей арматурой из арматурной стали периодического профиля, независимо от ее класса и диаметра;

2) соединения в местах пересечения продольной арматуры пространственных каркасов с поперечной арматурой в виде непрерывной спирали или замкнутых хомутов;

3) соединения в местах пересечения продольных или поперечных стержней плоских каркасов и в местах пересечения стержней сеток со стержнями, объединяющими их в пространственные каркасы, если последние применяют для армирования изгибаемых железобетонных элементов, не работающих на кручение;

4) соединения с ненормируемой прочностью должны выдерживать напряжение на срез не менее 0,3 независимо от диаметра арматуры.

4.9 Условные обозначения арматурных и закладных изделий, а также сварных соединений принимают в соответствии со стандартами, техническими условиями или проектной документацией на железобетонные конструкции или арматурные и закладные изделия конкретных типов и видов.

5 Технические требования

5.1 Сварные соединения арматуры и закладных изделий следует изготовлять в соответствии с требованиями настоящего стандарта по нормативным документам на железобетонные конструкции или арматурные и закладные изделия и по технологической документации, утвержденной в установленном порядке.

5.2 Вид и марки арматурной стали, а также марки металлопроката из углеродистой стали обыкновенного качества или низколегированной стали, применяемый для изготовления арматурных и закладных изделий, должны соответствовать установленным стандартам, техническим условиям или проектной документации на конструкции или изделия конкретных типов и видов.

Арматурные и закладные изделия следует изготовлять из арматурной стали и металлопроката, соответствующих требованиям стандартов или технических условий на арматурную сталь и металлопрокат.

5.3 Действительные отклонения линейных размеров сварных арматурных и закладных изделий не должны превышать отклонений, указанных в проектной документации. При отсутствии таких указаний в проектной документации действительные отклонения линейных размеров не должны превышать предельных, установленных в таблице 1, в зависимости от класса точности железобетонных конструкций в соответствии с требованиями ГОСТ 21779.

Таблица 1 — Предельные отклонения размеров изделий, применяемых в железобетонных конструкциях

В миллиметрах

Линейный размер изделия и его номинальное значение | Предельные отклонения размеров изделий, применяемых в железобетонных конструкциях | |||||||||||||||

сборных при их классе точности | монолитных | |||||||||||||||

5 | 6 | 7 | 8 | |||||||||||||

1 Длина отдельных стержней ненапрягаемой арматуры, расстояние между крайними стержнями по длине, ширине или высоте изделия при их значениях: | ||||||||||||||||

до | 60 | включ. | ±1,0 | ±1,5 | ±2,5 | ±4,0 | ||||||||||

св. | 60 | « | 120 | « | ±1,5 | ±2,0 | ±3,0 | ±5,0 | ||||||||

« | 120 | « | 250 | « | ±1,5 | ±2,5 | ±4,0 | ±6,0 | ||||||||

« | 250 | « | 500 | « | ±2,0 | ±3,0 | ±5,0 | ±8,0 | ||||||||

« | 500 | « | 1000 | « | ±2,5 | ±4,0 | ±6,0 | ±10 | ||||||||

« | 1000 | « | 1600 | « | ±3,0 | ±5,0 | +6,0 | +10 | ||||||||

« | 1600 | « | 2500 | « | ±4,0 | ±6,0 | +8,0 | +12 | ||||||||

« | 2500 | « | 4000 | « | ±5,0 | ±8,0 | +10 | +15 | +15 | |||||||

« | 4000 | « | 8000 | « | ±6,0 | ±10 | +12 | +20 | +20 | |||||||

« | 8000 | « | 16000 | ±8,0 | ±12 | +15 | +25 | +30 | ||||||||

« | 16000 | ±10 | ±15 | +20 | +35 | +45 | ||||||||||

2 Расстояние от крайнего стержня одного направления до торца стержня другого направления (длина выпуска стержня) в арматурных изделиях при длине выпуска: | ||||||||||||||||

до | 60 | включ. | ±1,0 | ±1,5 | ±2,5 | ±4,0 | ||||||||||

св. | 60 | « | 120 | « | ±1,5 | ±2,0 | ±3,0 | ±5,0 | ||||||||

« | 120 | « | 250 | « | ±1,5 | ±2,5 | ±4,0 | ±6,0 | ||||||||

« | 250 | « | 500 | « | ±2,0 | ±3,0 | ±5,0 | ±8,0 | ||||||||

« | 500 | « | 1000 | « | ±2,5 | ±4,0 | ±6,0 | +10 | +12 | |||||||

« | 1000 | ±3,0 | ±5,0 | ±8,0 | ±12 | ±18 | ||||||||||

3 Расстояние между двумя соседними продольными стержнями (кроме крайних) в арматурных каркасах при его значениях: | Независимо от класса точности конструкции | |||||||||||||||

до | 60 | включ. | ±4 | ±6 | ||||||||||||

св. | 60 | « | 120 | « | ±5 | ±8 | ||||||||||

« | 120 | « | 250 | « | ±6 | ±10 | ||||||||||

« | 250 | « | 500 | « | ±8 | ±12 | ||||||||||

« | 500 | « | 1000 | « | ±10 | ±15 | ||||||||||

« | 1000 | ±12 | ±20 | |||||||||||||

4 Длина и ширина плоского элемента закладного изделия: | ||||||||||||||||

до | 250 | включ. | ±1,5 | ±2,5 | ±4,0 | ±6,0 | ||||||||||

св. | 250 | « | 500 | « | ±2,0 | ±3,0 | ±5,0 | ±8,0 | ||||||||

« | 500 | 250* | ±2,5 | ±4,0 | ±6,0 | ±10 | ||||||||||

5 То же, при равенстве размеров плоского элемента закладного изделия и поперечного сечения железобетонной конструкции: | ||||||||||||||||

до | 250 | включ. | -2,0 | -3,0 | -5,0 | |||||||||||

св. | 250 | « | 500 | « | -2,5 | -4,0 | -6,0 | |||||||||

« | 500 | -3,0 | -5,0 | -8,0 | ||||||||||||

6 Расстояние от края плоского элемента закладного изделия до ближайшей точки поверхности анкерного стержня: | ||||||||||||||||

до | 60 | включ. | +1,5 | +2,5 | +4,0 | +6,0 | ||||||||||

св. | 60 | « | 120 | « | +2,0 | +3,0 | +5,0 | +8,0 | ||||||||

« | 120 | « | * | « | +2,5 | +4,0 | +6,0 | +10 | ||||||||

« | 250 | « | +3,0 | +5,0 | +8,0 | +12 | ||||||||||

7 Расстояние между наружными элементами изделия до ближайшей точки поверхности анкерного стержня: | ||||||||||||||||

до | ||||||||||||||||

Пример выполнения чертежа монолитных железобетонных колонн

В этой статье я хочу привести разбор чертежа, на котором разработаны колонны. Если вас интересует чертеж схемы расположения колонн, прочтите эту статью Пример выполнения схемы колонн с пояснениями. Колонны монолитные железобетонные, разных сечений – квадратного, прямоугольного и уголкового.

Как правильно оформить чертеж монолитных железобетонных колонн?

Итак, что должно быть чертеже?

Обязательно:

- Название каждой колонны (при этом пишем «Колонна Км1-1», а не просто Км1-1).

- Опалубочные габариты колонн: обязательны размеры колонны в плане, размеры по высоте, высотные отметки низа и верха колонн.

- Полное армирование колонны: рабочая арматура, хомуты, шпильки.

- Достаточная привязка и размеры всех арматурных деталей.

- Спецификация, ведомость расхода стали на элемент.

Рассмотрим подробнее чертеж колонн.

- Как правило, чертеж колонны начинается с вида, так информативнее.

- На виде мы указываем размеры по высоте, обязательно указывать высотные отметки низа и верха колонн. А вот примыкающие перекрытия изображать на чертеже не обязательно, хотя и не запрещено. Нижнее перекрытие (или фундамент) на момент возведения колонн уже есть – его изображение не принесет пользы строителям, они по нему и так ходят; верхнего еще нет – и на момент возведения колонн на стройке о верхнем перекрытии задумываться не будут. Но если очень-очень хочется, перекрытие подрисовать можно (размеры перекрытия при этом на чертеже колонн не указываются).

- Тонкими линиями показываем выпуски арматуры. При желании можно добавить выноску «Выпуски арматуры из…». Если арматуре в сечении тесно, колонна почти на грани переармирования, то не лишним будет дать дополнительное сечение по колонне в месте выпусков и показать взаимное расположения рабочей арматуры колонны с выпусками.

- Также на чертеже мы показываем выноски с марками арматуры (напомню, марка – это порядковый номер арматурного стержня, соответствующий первому столбцу спецификации). Желательно стремиться к тому, чтобы каждую марку указывать на чертеже один раз – либо в плане, либо в разрезе (я так не могу, сколько ни стараюсь). И только слишком запутанную арматуру мы маркируем и на виде, и на сечении.

- Если в колонне стержни стыкуются нахлесткой, в месте нахлестки шаг хомутов учащается, это нужно четко и понятно обозначить – и размером, и указанием шага на выноске.

- Ну, и последнее – мы показываем сечение по колонне (1-1, 2-2 и т.п.).

- Далее мы показываем на чертеже сечения каждой колонны (хотя бы одно на колонну должно быть). Если колонны не были привязаны к осям на схеме, нужно обязательно на чертеже колонн указать оси и привязать к ним колонны. При этом, если осей много, их номера можно не указывать. Но привязка колонны к осям – хоть на схеме, хоть на чертеже колонн – должна быть. В данном примере колонны были привязаны на схеме.

- Заметьте, возле названия сечения 1-1 в скобках указано «повернуто». Что это значит? Если бы мы изобразили реальное сечение с вида колонны, оно бы не стояло «столбиком», а лежало «плашмя». Но все колонны Км1-2 на схеме именно стоят «столбиками». А правилом хорошего тона на чертежах является изображать конструкции в плане так, чтобы они соответствовали схеме. Это приоритетно. Поэтому мы как бы повернули сечение относительно вида колонны для того, чтобы не поворачивать его относительно схемы колонн.

- На чертеже сечений выделяется два типа размеров: опалубочные размеры и размеры, определяющие привязку арматуры к опалубке. Эти размеры смешивать не желательно, одна цепочка дает представление об опалубке, вторая – о привязке арматуры.

- Обязательно из сечения колонн должен быть понятен размер защитного слоя бетона для рабочей арматуры. Конечно, это можно оговорить примечанием, но если есть возможность поставить четкие привязки, то зачем использовать примечания? При этом не забывайте, что защитный слой – это расстояние от грани арматуры до наружной грани колонны; а размеры мы всегда выставляем не к грани стержня, а к его оси. Поэтому если у нас минимальный защитный слой 30 мм, диаметр стержня 16 мм, то расстояние до оси у нас должно быть не меньше 30 + 16/2 = 38 мм – округляем до 40 мм и проставляем везде привязку стержней 40 мм.

- Конечно, мы показываем все необходимые выноски с марками арматурных элементов. Стараемся лишний раз не дублировать выноски, которые уже показаны на виде колонн.

- Обязательно показываем шпильки, если они нужны. Оговариваем их положение. Например, на чертеже указано, что шпильки позиции 3 устанавливаются в шахматном порядке. В чем причина такого указания?

В руководстве есть конкретное требование: при определенных размерах колонн нужно устанавливать шпильки, которые удержат арматуру в проектном положении в процессе заливки бетона. На рисунке выше показано два сечения колонн с разными размерами. А у нас сечение затесалось где-то между: 250х900 мм. При ширине 250 мм ромбовидные шпильки ставить не рационально, они не сработают, поэтому мы останавливаемся на варианте рисунка слева – одна шпилька посередине. Но у нас нет стержня посередине. Поэтому мы принимаем решение чередовать шпильки между двумя имеющимися стержнями и устанавливаем их в шахматном порядке, так конструкция будет максимально сбалансированной.

Что должно быть в спецификации к чертежу колонн?

- Заголовок спецификации содержит перечисление всех колонн. Конечно, есть еще прием назвать спецификацию «Спецификация к листу …», но чем это плохо? В общих данных комплекта чертежей КЖ есть ведомость спецификаций. Ее активно используют сметчики и те строители, которые занимаются заказом материалов. И вот сравните, какие названия спецификаций будут удобнее для них:

- спецификация колонн Км1…Км5, спецификация перекрытия Пм1, спецификация стены СТм2;

- спецификация к листу 5; спецификация к листу 17; спецификация к листу 23.

- В первом столбце спецификации указываются марки – те позиции, которыми мы отметили арматуру на чертеже. Как вы видите, возле позиций стоит *, а под таблицей уточнение: смотри ведомость деталей. Звездочками обозначены не просто арматурные стержни, а те позиции, которые нужно подготовить перед установкой – изготовить из арматуры определенной длины детали конкретной формы и размеров. Очень часто эти детали изготавливаются далеко от строительной площадки, а потом привозятся. Да и сметчики обсчитывают их по каким-то отдельным тарифам. Поэтому выделить детали звездочкой очень даже полезно для всех.

- Во втором столбце обычно располагается ссылка на документ, дающий максимум информации об элементе. В данном случае арматура принята именно по ДСТУ 3760, это и указано. Если бы в колоне были, например, закладные детали, мы бы в этом столбце дали либо ссылку на типовой альбом, либо на лист проекта, в котором эта деталь разработана.

- В столбце «Наименование» дается вся информация об элементе: диаметр, класс, длина. Так в нашем случае Ø16 А400С L=4400 понимается буквально: арматура диаметром 16 мм принята из стали класса А400С, длина заготовки – 4400 мм. Значок диаметра, кстати, указывать не обязательно. Общая длина любого арматурного элемента (за исключением супер-критических случаев) всегда округляется до 10 мм – до 5 мм не округляйте, на стройке это будет выглядеть как забивание гвоздей микроскопом.

- Столбцы «Кол.» и «Масса, кг» дают информацию соответственно о количестве стержней или деталей такой марки на одну колонну и о массе одного стержня (детали) в килограммах.

- В данном случае на листе разработано несколько колонн, у этих колонн есть одинаковые позиции, поэтому принято решение спецификацию сделать групповой – с несколькими колонками «Количество». Это значительно экономит место на чертеже.

- В низу спецификации к любой железобетонной конструкции обязательно указывается бетон (с обозначением его класса) и определяется количество этого бетона на каждую конструкцию.

Ведомость расхода стали на чертеже колонн.

После того, как закончена спецификация, нужно сделать ведомость расхода стали или же, по-простому, выборку. В ведомость расхода стали выбирается весь металл, включая закладные детали, если такие имеются. Таблица довольна простая, цифра в каждой ячейке вычисляется математически. По сути, мы должны вычислить, сколько всего арматуры каждого диаметра и каждого класса стали пойдет на одну колонну. Именно по информации из выборки и из сметы осуществляется потом закупка металла. Ошибки в количестве и в весах чреваты лишними или недостаточными закупками материалов, что обычно не радует заказчика и рождает дополнительные индексации чертежей.

Ведомость деталей на чертеже колонн.

- Как говорилось уже выше, все арматурные элементы, имеющие изогнутую форму, называются деталями и их эскизы должны присутствовать на чертеже обязательно – либо в ведомости деталей (если позиций много), либо просто на поле чертежа – если позиций одна-две, а места на чертеже мало.

- Заметьте, в ведомости деталей для экономии места допустимо объединение схожих деталей. Так позиции 3 и 7 мы объединили в одной ячейке. Так как позиция 7 показана в скобках, то и размеры, которые касаются позиции 7, но отличны от позиции 3, мы показываем тоже в скобках (см. узел Б на чертеже – в нем размер «18» относится к позиции 3, а размер «(14)» – к позиции 7).

- Эскиз каждой детали прорисовывается упрощенно. Масштаб можно не соблюдать, изображение схематическое. Главное, чтобы все размеры были проставлены, чтобы изготовитель деталей четко знал, что ему нужно сделать.

- В местах изгиба элемента обязательно указывается радиус загиба элемента (см. руководство по конструированию, п. ). Для чего это нужно? Если арматуру гнуть под острым углом, в месте угла создается концентратор напряжений, и арматура именно в этом месте становится уязвимой. Радиусы загиба даны в нормах с таким расчетом, чтобы избежать перенапряжений в арматурном стержне. Поэтому это важная информация, которую проектировщик обязан показать. К тому же, если радиус (диаметр) загиба не будет оговорен, строитель как загнет арматуру? Правильно! Нагрев газовой горелкой. И тем самым ослабив ее по максимуму. А если радиус загиба будет указан, строителю придется искать щадящие способы обеспечения формы детали, соответствующей проекту. Да и авторский надзор будет иметь средство влияния на строителей в виде указанных в проекте радиусов загиба, обязательных к исполнению.

- В ведомости на рассматриваемом чертеже вы видите также две ссылки на узлы А и Б.

Узел А типичен для хомутов. В чем его важность? Во-первых, указан радиус изгиба арматуры. Во-вторых, показано, что размер хомута дан по внутренним граням арматуры. Последнее очень важно, и мы должны правильно вычислить этот размер и дать его с округлением до 5 мм (можно и без округления, если для вашей колонны каждый миллиметр играет роль, но лучше все-таки не создавать ситуации, когда миллиметры так важны). Вот у нас между стержнями арматуры 170 мм в осях, диаметр арматуры 16 мм (это номинальный диаметр, а с учетом ребер уже 18 мм), значит внутренний размер хомута равен 170 + 18/2 + 18/2 = 188 мм (мы округляем до 190 мм).

Отступление. Хоть в этом чертеже нет такого примера, но хочется обратить ваше внимание, что если в хомутах всегда указывается внутренний размер, то в гнутых стержнях рабочей арматуры указывается уже наружный размер. Почему именно так? Потому что обозначается обычно самый важный размер – тот, который дает нам самую ценную информацию, изменение которого приводит к самой грубой ошибке. Внутренний размер хомутов дает нам понимание о расстоянии между рабочими стержнями арматуры и о защитном слое бетона (если мы вычтем из опалубочного размера колонны 250 мм размер хомута 190 мм и разделим на 2, мы узнаем защитный слой бетона для арматуры колонны: (250 – 190)/2 = 30 мм. А наружный размер гнутых рабочих стержней дает нам представление о габарите этой арматурной детали – прибавьте к ней защитный слой и получите опалубочные габариты элемента. Вроде бы мелочь, но дает четкое представление о габаритах и облегчает отлавливание ошибок.

Вернемся к узлам. Узел Б характерен для шпилек, в нем также показывается размер по внутренней грани шпильки, этот размер тоже напрямую связан с рабочей арматурой и защитным слоем. Размеры 18 (для номинального диаметра 16 мм) и 14 (для номинального диаметра 12 мм) соответствуют диаметрам охватываемых шпилькой стержней.

Важно! Всегда при конструировании нужно учитывать не номинальные диаметры стержней, а их реальные размеры, которые больше номинальных за счет выступающих ребер. Чем больше диаметры арматуры, тем больше их реальные размеры отличаются от номинальных (допустим у стержня d25 (ДСТУ 3760) реальный размер 25+1,6∙2 = 28,2 мм). И если вы не учтете реальные размеры, арматура может банально не влезть в сечение или мешать друг другу.

Размер 75 мм в узле Б взят из рисунка 2 руководства по конструированию:

Шпилька – это не хомут, но работу ее «крючок» выполняет ту же – удерживает арматуру в проектном положении. Поэтому для диаметра шпильки 6 мм и диаметра охватываемого ею стержня меньше 25 мм мы берем размер одной добавки 75 мм.

Внимание! Не стоит путать крюки шпилек с крюками рабочей гладкой арматуры с рисунка 2 руководства по конструированию. Если вы сделаете крюки по рисунку 2, они не смогут охватить рабочую арматуру, и длины анкеровки для удержания стержней в рабочем положении будет не достаточно.

- Размеры хомутов в ведомости деталей вычислены согласно геометрическим размерам и требованиям таблицы 2 (см. выше). Как, допустим, определены размеры хомута позиции 2?

Расстояние между рабочей арматурой, которую охватывает хомут 170 мм в одном направлении и 520 мм в другом. Диаметр охватываемых стержней 16 мм, реальный диаметр 18 мм (реальный диаметр для арматуры по ДСТУ можно узнать из самого ДСТУ, вычислив по таблице 2). Тогда внутренние размеры хомута равны:

170 + 18/2 + 18/2 = 180 мм – округляем до 190 мм;

520 + 18/2 + 18/2 = 538 мм – округляем до 540 мм.

Но у хомута есть еще хвостики, которые закручиваются вокруг рабочего стержня и не дают хомуту раскрыться. На величину этих хвостиков по таблице 2 руководства по конструированию прибавляем по 75 мм:

190 + 75 = 265 мм;

540 + 75 = 615 мм.

Общая длина арматурной заготовки для хомута равна:

L = 190 + 540 + 265 + 615 = 1610 мм – ее мы и видим в спецификации.

- Рабочая арматура у нас тоже попала в ведомость деталей, потому что ее нужно изогнуть для стыковки с арматурой последующего этажа.

Первый размер у арматуры – это высота колонны 2920 мм плюс 20 мм перекрытия (чтобы изгиб стержня не начинался в колонне, а прятался в плите). Верхний размер 1300 мм – это величина нахлестки, которая отсчитывается от верха перекрытия. Сумма 2940 + 160 +1300 = 4400 мм должна быть равна сумме «высота колонны» + «толщина перекрытия» + «длина нахлестки». В нашем случае толщина перекрытия 180 мм, проверяем себя 2920 + 180 +1300 = 4400 мм – сходится.

Стержень поз. 1 не прямой. Он изогнут так, что верхняя часть (выпуск в следующую колонну) смещена относительно оси стержня на 20 мм. Для чего это делается? Чтобы установке арматуры колонны верхнего этажа не мешали выпуски из колонны нижнего этажа. Диаметр наших стержней 16 мм, реальный диаметр – 18 мм. То есть нам нужно отогнуть выпуск минимум на 18 мм, но для запаса мы округлили до 20 мм.

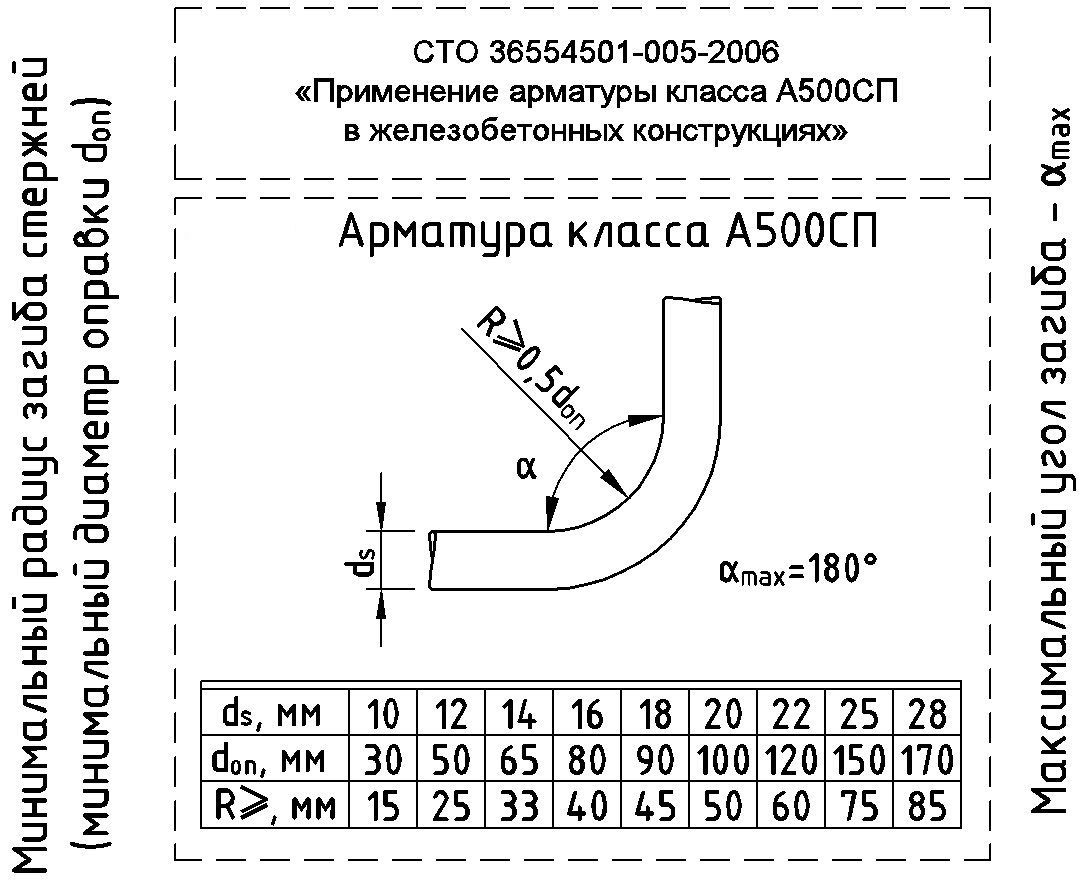

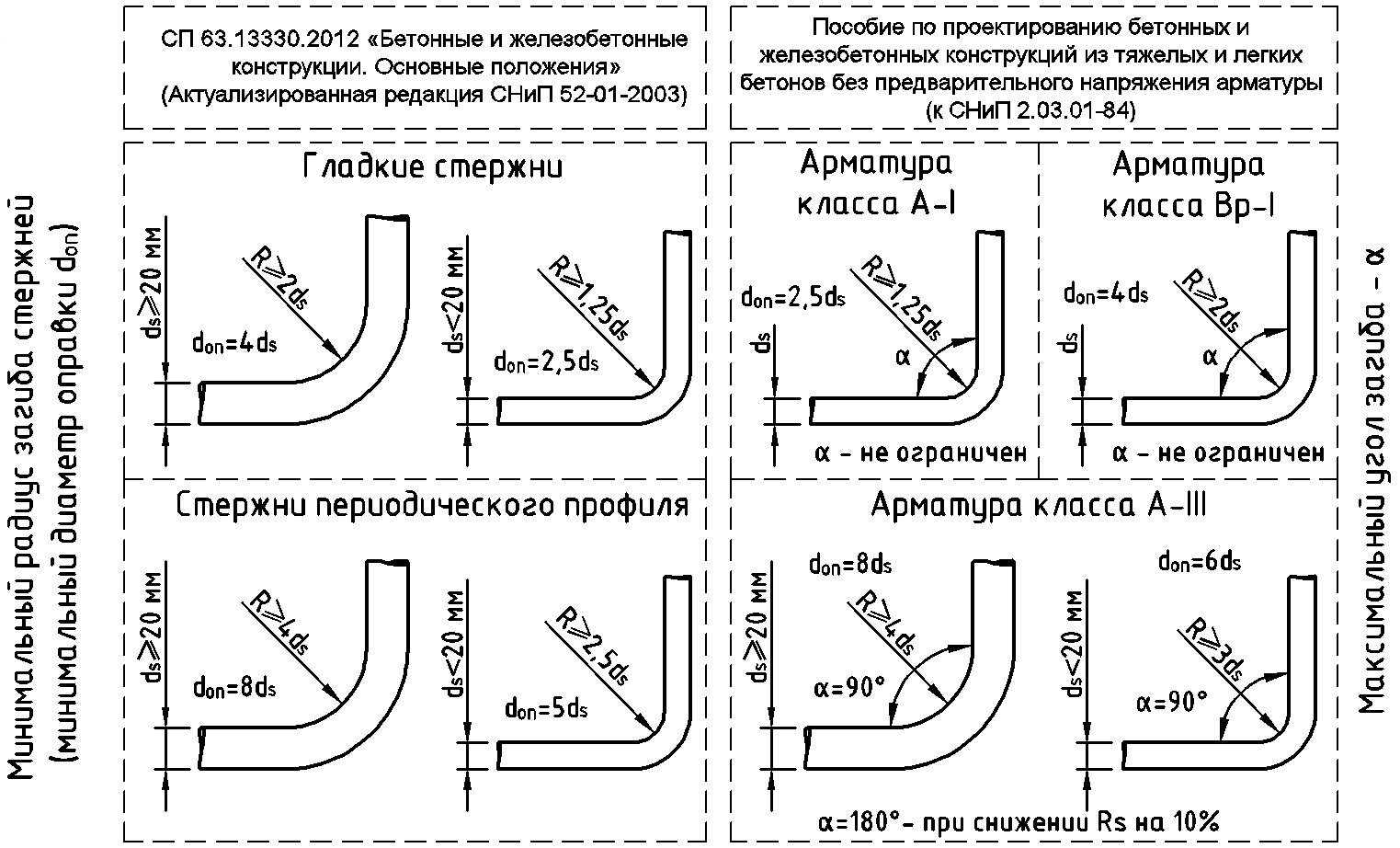

Ну и конечно радиусы загиба стержней. Указываем обязательно. Для определения радиуса удобно пользоваться табличкой (я ее списала когда-то из какого-то справочника), она удобнее рисунка 8 из руководства по проектированию:

|

Класс арматуры |

Минимальный диаметр загиба в свету при диаметре стержня |

Максимальный угол загиба |

|

|

До 20 |

20 и более |

||

|

А-I |

2,5d |

2,5d |

Не ограничен |

|

A-III |

6d |

8d |

90° |

В нашем случае арматура класса А400С (приравнивается к А-III) диаметром 16 мм, значит диаметр загиба равен 6∙16 = 96 мм. Радиус тогда равен R = 96/2 = 48 мм.

На этом комментарии к чертежу закругляю.

Если вы хотите увидеть статьи на тему оформления чертежей каких-либо других железобетонных конструкций, пишите об этом в комментариях.

class=»eliadunit»> Добавить комментарий

что это за класс, его технические характеристики, как производят и где применяют

Одним из наиболее используемых при строительстве железобетонных зданий и фундаментов материалов является арматура класса А500С. Сфера её применения весьма обширна – от армирования простых железобетонных изделий и до усиления несущих конструкций. Из-за высокой популярности материала каждому человеку, интересующемуся строительством, будет полезно узнать больше про класс арматуры А500С.

Что представляет собой арматура А500С?

Прежде чем подробно описывать способ изготовления и свойства данных металлических прутов, будет полезно пояснить, как расшифровывается эта маркировка.

Литера А обозначает разновидность – в данном случае это горячекатаный прут, усиленный термически и механически. Высокая прочность материала, достигаемая путем сложного процесса обработки, и делает сфера его применения настолько обширной. Число 500 сообщает предел текучести прутов. Этот показатель является для материала одним из самых важных. Он показывает, какую нагрузку без вреда для себя она может выдерживать. Если нагрузка превосходит предел, то в металле происходят необратимые последствия, затрагивающие кристаллическую структуру. В результате надежность и срок службы существенно снижаются. Поэтому подходить к выбору следует особенно тщательно, предварительно рассчитывая максимальные нагрузки, какие должна будет выдерживать арматура S500.

Наконец, по литере С можно установить, что материал является свариваемым. Таким свойством обладают далеко не все аналоги. Ведь сварка сопровождается резким повышением температуры, из-за чего кристаллическая структура металла нарушается – впоследствии в местах сварки его прочность снижается. При значительных нагрузках на этих участках наиболее высока вероятность поломки. К тому же, эти участки являются наиболее уязвимыми перед коррозией. Так что, сварка арматуры строго запрещена. Из-за этого при работе с большинством сортов металлических прутов приходится использовать специальную проволоку и инструмент для вязки. Но если вы выбрали пруты А500С, то можете не волноваться – варить арматуру этой марки можно без вреда для неё.

Также существует специальная арматура А500СП. Это сравнительно редкая разновидность материала, отличающаяся лучшим сцеплением с бетоном. Здесь используется не обычная винтовая насечка, а специальная, в которой рёбра не параллельны друг другу, а перпендикулярны. Это позволяет обеспечить более надежное сцепление с раствором, в то же время равномерно распределяя нагрузку по всей поверхности.

Как видите, расшифровка довольно проста. Теперь расскажем о методах производства.

Процесс изготовления

Производство арматуры этой марки – довольно сложный технологический процесс. Начать с того, что при изготовлении арматуры А500С применяются разные методы: холоднотянутый и горячекатаный. Первый метод подходит для изготовления катаных и проволочных прутов, а второй используется при необходимости создать стержневые. Стоит отметить, что последняя обладает более высокой прочностью, чем большинство аналогов, изготовленных иными способами.

К тому же, сам сплав содержит меньшее количество углерода, чем, например, арматурная сталь для А400. Это незначительно снижает прочность, зато повышает коррозийную стойкость, в то же время позволяя использовать при сборке каркаса сварку, что существенно упрощает процесс работы.

Сфера применения

Как говорилось выше, эти пруты применяются в разных сферах, так как их технические свойства весьма хороши, а цена сравнительно низка. Поэтому её применяют:

- При армировании несущих конструкций (монолитное строительство).

- Для изготовления простых железобетонных конструкций (монолитные и ленточные фундаменты частных домов).

- При изготовлении железобетонных изделий разного размера и назначения (плиты перекрытий и другие).

Процесс применения упрощен большим ассортиментом продукции. Ведь класс арматуры А500С может иметь диаметр от 4 до 40 миллиметров. Поэтому подобрать продукцию, которая станет лучшим выбором для конкретного строительного объекта, обычно не составляет особого труда. К тому же, материал поставляется в разных видах. Если диаметр составляет от 4 до 6 миллиметров, то транспортировка осуществляется в виде мотков. При диаметре от 6 до 12 миллиметров она транспортируется как в мотках, так и в прутах – в зависимости от возможностей производителя и требований клиента. При большем диаметре материал перевозится только в прутах.

Почему она настолько популярна?

Каждый строительный материал (и арматура строительная не является исключением) проходит испытание временем. Все варианты проверяются на практике, одни становятся более распространенными, а другие – менее. Великолепные характеристики арматуры А500С обеспечивают ей стабильный спрос и немалую популярность. Перечислим основные достоинства:

- низкая себестоимость;

- высокая прочность и способность выдерживать любые типы нагрузок – на растяжение, изгиб и сжатие – позволяет использовать меньшее количество материала, дополнительно снижая затраты при строительстве;

- специально разработанная марка стали исключает риск появления слабых мест, которые выходят из строя при значительных нагрузках;

- винтовая насечка хорошо сцепляется с бетоном;

- радиус загиба холодной арматуры до 180 градусов существенно упрощает процесс укладки;

- благодаря специальному составу и обработке металла, арматуру А500С можно сваривать, упрощая процесс монтажа и надежность готового каркаса;

- способен прослужить долгие годы, перенося низкие температуры до -55 градусов по Цельсию включительно.

В таблице ниже описаны характеристики самых ходовых диаметров арматуры S500:

| Диаметр арматуры А500С, мм | Возможная длинна, м | Марка стали | Вес погонного метра, кг |

|---|---|---|---|

| 10 | 6-12 | Ст3СП/ПС | 0,617 |

| 12 | 6-12 | Ст3СП/ПС | 0,888 |

| 14 | 6-12 | Ст3СП/ПС | 1,21 |

| 16 | 6-12 | Ст3СП/ПС | 1,58 |

| 20 | 6-12 | Ст3СП/ПС | 2,47 |

| 25 | 6-12 | Ст3СП/ПС | 3,85 |

Зная вес арматуры, наиболее популярные диаметры и длину выпускаемых прутов, можно без труда подобрать тот материал, который лучше всего подойдет для конкретного объекта. Более подробно про материал арматура А500С расскажет ГОСТ 52544-2006.

В чем разница между А500С и А3?

Нередко люди, не слишком хорошо разбирающиеся в строительстве, полагают, что арматура А500С это А3 (она же А400). На самом деле это не так. Технические характеристики различаются, поэтому сортамент арматуры и разделяет эти два класса.

В первую очередь А400 нельзя сваривать – это нарушит структуру металла и снизит его прочность. Кроме того, радиус изгиба у этой арматуры не должен превышать 90 градусов (у А500С, как уже говорилось, до 180 градусов). Не менее важно, что А500С используется как анкерный элемент в монтажных петлях или закладных деталей. Ну а высокая прочность уменьшает количество расходуемого при строительстве материала. Как показывает практика, экономия может достигать 15 и даже 25%.

Поэтому к выбору материала подходите крайне серьезно, чтобы не допустить подобных ошибок.

Теперь вы знаете все причины, по которым арматура А500С пользуется такой популярностью, а также разбираетесь в её основных характеристиках, преимуществах и разновидностях. Значит, подбор нужного материала не составит ни малейшего труда.

Расстояние между арматурой по СП 63.13330 (СНиП 52-01-2003)

Требования к минимальному расстоянию между стержнями арматуры

Требования к минимальному расстоянию между стержнями арматуры приведены в разделе 10.3 СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003. (раздел 10.3 СП 63.13330.2018)

Для чего необходим обеспечить минимальное расстояние между стержнями в железобетонной конструкции:

- обеспечение совместной работы арматуры с бетоном;

- качественное изготовление конструкций (укладка и уплотнение бетонной смеси)

Согласно п. 10.3.5 (СП 63.13330.2012, СП 63.13330.2018), минимальное расстояние между стержнями арматуры должно составлять:

1. Не менее наибольшего диаметра стержня!

2. При горизонтальном или наклонном положении стержней в один или два ряда при бетонировании:

- для нижней арматуры не менее 25 мм;

- для верхней арматуры не менее 30 мм;

3. При горизонтальном или наклонном положении стержней более чем в два ряда при бетонировании:

- для нижней арматуры не менее 50 мм (кроме стержней двух нижних рядов).

4. При вертикальном положении стержней при бетонировании.

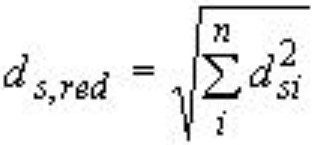

5. При стесненных условиях допускается располагать стержни группами — пучками (без зазора между ними).

При этом расстояния в свету между пучками должны быть также не менее приведенного диаметра стержня, эквивалентного по площади сечения пучка арматуры, принимаемого равным по формуле:

d si -диаметр одного стержня в пучке,

n- число стержней в пучке.

Требования к максимальному расстоянию между стержнями арматуры

Требования к максимальному расстоянию между стержнями арматуры приведены в разделе 10.3 СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003.

Для продольной арматуры

В соответствии с п.10.3.8 — 10.3.10 СП 63.13330.2012 (СП 63.13330.2018), максимальное расстояние между осями стержней продольной арматуры составляет:

1. в железобетонных балках и плитах:

- не более 200 мм — при высоте поперечного сечения h≤150 мм;

- не более 400 мм или 1,5 h — при высоте поперечного сечения h>150 мм;

2. в железобетонных колоннах:

- не более 400 мм — в направлении, перпендикулярном плоскости изгиба;

- не более 500 мм — в направлении плоскости изгиба.

3. В железобетонных стенах:

- не более 400 и не более 2t (t- толщина стены) — между стержнями вертикальной арматуры;

- не более 400 — между стержнями горизонтальной арматуры.

Важные примечания!

- В балках и ребрах шириной более 150 мм число продольных рабочих растянутых стержней в поперечном сечении должно быть не менее двух.

- В балках и ребрах при ширине элемента 150 мм и менее допускается устанавливать в поперечном сечении один продольный стержень.

- В балках до опоры следует доводить стержни продольной рабочей арматуры с площадью сечения не менее 1/2 площади сечения стержней в пролете и не менее двух стержней.

- В плитах до опоры следует доводить стержни продольной рабочей арматуры на 1 м ширины плиты с площадью сечения не менее 1/3 площади сечения стержней на 1 м ширины плиты в пролете.

Для поперечной арматуры

В соответствии с п.10.3.11-10.3.20- СП 63.13330.2012 (СП 63.13330.2018), максимальное расстояние между осями стержней продольной арматуры составляет:

Поперечную арматуру устанавливают у всех поверхностей железобетонных элементов, вблизи которых ставится продольная арматура.

Ее устанавливают с целью восприятие усилий, а также ограничения развития трещин, удержания продольных стержней в проектном положении и закрепления их от бокового выпучивания в любом направлении.

Диаметр поперечной арматуры (хомутов) в вязаных каркасах внецентренно сжатых элементов (колонны, стойки и т.д.) принимают не менее 0,25 наибольшего диаметра продольной арматуры и не менее 6 мм.

Диаметр поперечной арматуры в вязаных каркасах изгибаемых элементов (балках, ригелях и т.д) принимают не менее 6 мм.

В сварных каркасах диаметр поперечной арматуры принимают не менее диаметра, устанавливаемого из условия сварки с наибольшим диаметром продольной арматуры.

Максимальное расстояние для поперечной арматуры:

- не более 0,5 h0 и не более 300 мм — в железобетонных элементах, в которых поперечная сила по расчету не может быть воспринята только бетоном.

- не более 0,75 h0 и не более 500 мм — в балках и ребрах высотой 150 мм и более, а также в часторебристых плитах высотой 300 мм и более, на участках элемента, где поперечная сила по расчету воспринимается только бетоном.

- можно не устанавливать — в сплошных плитах, а также в часторебристых плитах высотой менее 300 мм и в балках (ребрах) высотой менее 150 мм на участках элемента, где поперечная сила по расчету воспринимается только бетоном.

- не более 15d и не более 500 мм — во внецентренно сжатых линейных элементах, а также в изгибаемых элементах при наличии необходимой по расчету сжатой продольной арматуры в целях предотвращения выпучивания продольной арматуры (d — диаметр сжатой продольной арматуры).

Важные примечания!

- Если площадь сечения сжатой продольной арматуры, устанавливаемой у одной из граней элемента, более 1,5%, поперечную арматуру следует устанавливать с шагом не более 10d и не более 300 мм.

- Конструкция хомутов (поперечных стержней) во внецентренно-сжатых линейных элементах должна быть такой, чтобы продольные стержни (по крайней мере через один) располагались в местах перегибов, а эти перегибы — на расстоянии не более 400 мм по ширине грани. При ширине грани не более 400 мм и числе продольных стержней у этой грани не более четырех допускается охват всех продольных стержней одним хомутом.

- В элементах, на которые действуют крутящие моменты, поперечная арматура (хомуты) должна образовывать замкнутый контур.

- Поперечную арматуру в плитах в зоне продавливания в направлении, перпендикулярном сторонам расчетного контура, устанавливают с шагом не более 1/3h0 и не более 300 мм. Стержни, ближайшие к контуру грузовой площади, располагают не ближе 1/3h0 и не далее 1/2h0 от этого контура. При этом ширина зоны постановки поперечной арматуры (от контура грузовой площади) должна быть не менее 1/3h0. Допускается увеличение шага поперечной арматуры до 1/2h0. При этом следует рассматривать наиболее невыгодное расположение пирамиды продавливания и в расчете учитывать только арматурные стержни, пересекающие пирамиду продавливания.

- Расстояния между стержнями поперечной арматуры в направлении, параллельном сторонам расчетного контура, принимают не более 1/4 длины соответствующей стороны расчетного контура.

- Поперечная арматура, предусмотренная для восприятия поперечных сил и крутящих моментов, должна иметь надежную анкеровку по концам путем приварки или охвата продольной арматуры, обеспечивающую равнопрочность соединений и поперечной арматуры.

- У концов предварительно напряженных элементов должна быть установлена дополнительная поперечная или косвенная арматура

Условные обозначения:

h0 — рабочая высота сечения в м, вычисляется по формуле

h0=h-a’, где

h — высота сечения в м.

a’ — расстояние от центра тяжести растянутой арматуры, до ближайшего края сечения

Рабочая высота сечения — это расстояние от сжатой грани элемента до центра тяжести растянутой продольной арматуры (п.3.22 СП63).

Защитный слой бетона для арматуры по СП 63.13330 (СНиП 52-01-2003)

Арматурные работы. Допустимые отклонения при укладке по СП

Арматура А500С (ГОСТ, расшифровка, таблица весов и тип стали)

Испытание арматурной стали на изгиб — Материалы и свойства

Образцы арматурной стали подвергаются холодному изгибу на гидравлическом прессе по определенной схеме (рис. 1).

Рисунок 1. Исследование арматурной стали на холодный изгиб:

Рисунок 1. Исследование арматурной стали на холодный изгиб:- а) схема установки образца в прессе;

- б) изгиб до заданного угла;

- в) изгиб на 180 ° вокруг оправки

- г) изгиб вплотную;

- 1, 5 — плиты пресса;

- 2 — опоры;

- 3 — ролики;

- 4 — образец;

- 6 — оправка.

На плите 1 ставят две опоры 2. Сверху опор вращающихся два ролика 3. На опоры кладут образец 4. Оправкой 6, точно устанавливается посередине между опорами, передается нагрузка на образец. Ширина оправки и опор должна быть больше ширины образца.

Толщину оправки принимают равной двум диаметрам (толщина) опытного образца.

Длину образца вычисляют по формуле:

Где d — диаметр исследовательской арматуры, мм.

Существуют три вида испытаний: на изгиб до заданного угла а, на изгиб до параллельности сторон, на изгиб вплотную.

- Испытание на изгиб до заданного угла а (рис. 1, б).

Образцы кладут на ролики опор, которые раздвинуты на расстояние (C +2,1 d), С — толщина оправки. Оправку помещают на середину образца (рис. 1, а) и плавно увеличивают нагрузку на образец, пока угол изгиба не достигнет заданной величины а.

- 2. Испытание на изгиб до параллельности сторон (на угол 180 °).

Это испытание проводят после предварительного изгиба до угла не менее 150 °. На прессе образец сгибают до параллельности его стороне прокладкой, толщина которой равна толщине оправки.

- 3.Испытание на изгиб вплотную.

Берут образец, который уже имеет изгиб до угла не менее 150 ° и сгибают на прессе до плотного соприкосновения.

Надо помнить, что при всех описанных испытаниях нагрузка передается плавно до заданного угла изгиба образца.

Образец снимают с пресса и осматривают.

Сталь считается выдержавшей испытание, если при изгибе не наблюдается расслоений, надрывов, трещин.

Станок для гибки арматуры | Надежный поставщик

Станок для гибки арматуры широко используется в строительстве для гибки арматуры. Арматура — это аббревиатура от арматурного стержня. Ее еще называют арматурной сталью и арматурной сталью. Арматура кажется натяжным устройством. Обычно он используется для усиления конструкции здания и удержания бетона в напряжении. Станок для гибки арматуры, также называемый станком для гибки арматуры, может изгибать арматурный стержень в любую дугу в пределах 180 °.

Продажа различных типов станков для гибки арматуры

У нас в продаже много различных типов станков для гибки арматуры.Мы можем предоставить машины для гибки арматуры. У нас есть портативный станок для гибки арматуры, автоматический станок для гибки арматуры и станок для гибки арматуры с ЧПУ. Кроме того, мы можем поставить на продажу гидравлический станок для гибки арматуры.

Технические характеристики гибочного станка для арматуры

GW40D (2 переключателя) полуавтоматический станок для гибки арматуры

Полуавтоматический станок для гибки арматуры GW40D

GW40D Круглый стальной пруток диаметром : (φ6-φ40) мм

Диаметр ребристой стали HRB335 : (φ6-φ32) мм

Диаметр рабочего диска : φ350 мм

Регулируемая скорость гибки : 5-10 об / мин

Мощность двигателя : 3 кВт

Скорость двигателя : 1420 об / мин

Габаритные размеры : 850 × 750 × 820 мм

Вес брутто : 280 кг

Получите бесплатное предложение

GW42 автоматический станок для гибки арматуры

GW42 автоматический станок для гибки арматуры Круглый стальной пруток диаметром : (φ6-φ40) мм

GW42 автоматический станок для гибки арматуры Круглый стальной пруток диаметром : (φ6-φ40) мм HRB335, диаметр ребристой стали : (φ6-φ32) мм

Диаметр рабочего диска : φ350 мм

Регулируемая скорость гибки : 5- 10 об / мин

Мощность двигателя : 3 кВт

Скорость двигателя : 1420 об / мин

Габаритные размеры : 860 × 850 × 880 мм

Вес брутто : 312 кг

Получите бесплатное предложение

GW45 автоматический станок для гибки арматуры

GW45 автоматический станок для гибки арматуры Круглый стальной стержень диаметром : (φ6-φ45) мм

GW45 автоматический станок для гибки арматуры Круглый стальной стержень диаметром : (φ6-φ45) мм HRB335, ребристый стальной диаметр : (φ6-φ36) мм

Диаметр рабочего диска : φ350 мм

Скорость рабочего диска : 5-10 об / мин

Мощность двигателя : 3 кВт

Габаритные размеры : 950 × 850 × 850 мм

Вес брутто : 380 кг

Получите бесплатное предложение

GW50 Автоматический станок для гибки арматуры

GW50 автоматический станок для гибки арматуры Круглый стальной стержень диаметром : (φ6-φ50) мм

GW50 автоматический станок для гибки арматуры Круглый стальной стержень диаметром : (φ6-φ50) мм HRB335, ребристая сталь, диаметр : (φ6-φ42) мм

Диаметр рабочего диска : φ380 мм

Скорость рабочего диска : 5-10 об / мин

Мощность двигателя : 4 кВт

Габаритные размеры : 1100 × 900 × 850 мм

Вес брутто : 425 кг

Получите бесплатное предложение

GW50D Автоматический станок для гибки арматуры

GW50D автоматический станок для гибки арматуры на продажу Круглый стальной стержень диаметром : (φ6-φ45) ммHRB335, ребристый стальной диаметр : (φ6-φ36) мм

Диаметр рабочего диска : φ380 мм

Скорость рабочего диска : 5-10 об / мин

Мощность двигателя : 4 кВт

Габаритные размеры : 1000 × 900 × 800 мм

Полная масса : 380 кг

Получите бесплатное предложение

GW50E Автоматический станок для гибки арматуры

GW50E автоматический станок для гибки арматуры Круглый стальной пруток диаметром : (φ6-φ50) мм

GW50E автоматический станок для гибки арматуры Круглый стальной пруток диаметром : (φ6-φ50) мм HRB335, ребристый стальной диаметр : (φ6-φ42) мм

Диаметр рабочего диска : φ380 мм

Скорость рабочего диска : 5-10 об / мин

Мощность двигателя : 4 кВт

Габаритные размеры : 1000 × 900 × 850 мм

Вес брутто : 420 кг

Получите бесплатное предложение

GW60 Автоматический станок для гибки арматуры

GW60 автоматический станок для гибки арматуры Обычная углеродистая сталь : Φ60 мм

GW60 автоматический станок для гибки арматуры Обычная углеродистая сталь : Φ60 мм Деформированная сталь : Φ50 мм

Рабочий диск : Φ500 мм

Скорость вращения оси : 4-8 об / мин

Мощность двигателя : 7.5 кВт

Рабочее напряжение : 220-440 В

Скорость вращения двигателя : 720 об / мин

Общий размер : 1080 × 850 × 740 мм

Вес брутто : 680 кг

Получите бесплатное предложение

GW70 Автоматический станок для гибки арматуры

GW70 автоматический станок для гибки стержней арматуры Обычная углеродистая сталь : Φ70 мм

GW70 автоматический станок для гибки стержней арматуры Обычная углеродистая сталь : Φ70 мм Деформированная сталь : Φ60 мм

Рабочий диск : Φ600 мм

Скорость вращения оси : 3-7 об / мин

Мощность двигателя : 11 кВт

Рабочее напряжение : 220-440 В

Скорость вращения двигателя : 720 об / мин

Общий размер : 1760 × 1320 × 1080 мм

Вес брутто : 1700 кг

Получите бесплатное предложение

Ручной станок для гибки стальных прутков

GW40 ручной станок для гибки арматуры

GW40 ручной станок для гибки арматуры Круглый стальной стержень диаметром : : : (φ6-φ32) мм

GW40 ручной станок для гибки арматуры Круглый стальной стержень диаметром : : : (φ6-φ32) мм HRB335, ребристый стальной диаметр : (φ6-φ28) мм

Диаметр рабочего диска : φ350 мм

Скорость рабочего диска : 5-10 об / мин

Мощность двигателя : 3 кВт

Габаритные размеры : 830 × 750 × 750 мм

Вес брутто : 250 кг

Получите бесплатное предложение

GW45 ручной станок для гибки арматуры

GW45 ручной арматурогиб Круглый стальной пруток диаметром : : (φ6-φ42) мм

GW45 ручной арматурогиб Круглый стальной пруток диаметром : : (φ6-φ42) мм HRB335, ребристый стальной диаметр : (φ6-φ36) мм

Диаметр рабочего диска : φ350 мм

Скорость рабочего диска : 5 -10 об / мин

Мощность двигателя : 3 кВт

Габаритные размеры : 1000 × 880 × 800 мм

Вес брутто : 350 кг

Получите бесплатное предложение

GW50 ручной станок для гибки арматуры

GW50 ручной арматурогиб Круглый стальной стержень диаметром : ((φ6-φ50) мм

GW50 ручной арматурогиб Круглый стальной стержень диаметром : ((φ6-φ50) мм HRB335, ребристый стальной диаметр : (φ6-φ42) мм

Диаметр рабочего диска : φ380 мм

Скорость рабочего диска : 5 -10 об / мин

Мощность двигателя : 4 кВт

Габаритные размеры : 1000 × 900 × 850 мм

Вес брутто : 415 кг

Получите бесплатное предложение

GW60 ручной станок для гибки арматуры

GW60 ручной станок для гибки арматуры Обычная углеродистая сталь : Φ60 мм

GW60 ручной станок для гибки арматуры Обычная углеродистая сталь : Φ60 мм деформированная сталь : Φ50 мм

Рабочий диск : Φ500 мм

Скорость вращения оси : 4-8 об / мин

Мощность двигателя : 7.5 кВт

Рабочее напряжение : 220-440 В

Скорость вращения двигателя : 720 об / мин

Размер : 1080 × 850 × 740 мм

Вес брутто : 680 кг

Получите бесплатное предложение

Портативный электрический / гидравлический арматурогиб

Портативный гибочный станок RB16

RB16 переносной арматурный станок Напряжение : 220/110 В

RB16 переносной арматурный станок Напряжение : 220/110 В Мощность : 800 Вт / 900 Вт

Макс.диаметр гибки арматуры : 4-16 мм

Скорость гибки : 5 с

Вес машины : 15 кг

Вес брутто : 16.5 кг

Размер машины : 600 × 170 × 200 мм

Размер коробки : 670 × 250 × 245 мм

Получите бесплатное предложение

Портативный станок для гибки и правки арматуры NRB25

Портативный станок для гибки арматуры NRB25 Напряжение : 220 В / 110 В

Портативный станок для гибки арматуры NRB25 Напряжение : 220 В / 110 В Мощность : 950 Вт / 1350 Вт

Макс.диаметр гибки арматуры : 4-25 мм

Скорость гибки : 5-8 с

Вес машины : 24 кг

Брутто вес : 32 кг

Размер машины : 560 × 260 × 200 мм

Размер коробки : 670 × 385 × 260 мм

Получите бесплатное предложение

NRB32 Электрический станок для гибки и правки арматуры

Электрический станок для гибки и правки арматуры NRB32

Электрический станок для гибки и правки арматуры NRB32

Напряжение : 220 В / 110 В

Мощность : 1170 Вт

Максимальный диаметр изгибаемой арматуры : доступно 4-32 мм

Скорость гибки : 8-10 с

Вес машины : 24 кг

Вес брутто : 32 кг

Размер машины : 560 × 260 × 200 мм

Размер коробки : 760 × 385 × 260 мм

Получите бесплатное предложение

GWh35 спирально-гибочный станок

Как образуется внутренний радиус изгиба

Рис. 1: При чеканке нос пуансона проходит через нейтральную ось толщины материала.Радиус пуансона равен полученному радиусу внутреннего изгиба детали. (Толщина металла преувеличена для целей иллюстрации.)

Допуски на изгиб, внешние отклонения, вычеты изгиба — если вы можете рассчитать все это с точностью, у вас будет гораздо больше шансов согнуть хорошую деталь с первой попытки. Но чтобы это произошло, вам нужно убедиться, что каждый фактор в уравнении такой, каким он должен быть, и это включает внутренний радиус изгиба.

Как именно достигается внутренний радиус изгиба? Чтобы раскрыть это, мы должны сначала взглянуть на различные методы гибки на листогибочном прессе: воздушное формование, нижняя гибка и чеканка.

Чеканка

Обратите внимание, что существует три метода гибки, а не два. Изгибание дна и чеканку часто путают с одним и тем же процессом, но это не так. В отличие от дна, чеканка действительно проникает в материал и истончает его.

Чеканка — самый старый метод, и по большей части он больше не практикуется из-за того, что для этого требуется очень большой тоннаж. Чеканка вдавливает нос пуансона в материал, проникая через нейтральную ось (см. Рисунок 1) . Технически чеканить можно любой радиус, но традиционно чеканка использовалась для получения резкого изгиба.

Этот метод не только требует чрезмерного тоннажа, но и нарушает целостность материала. Чеканка приводит к тому, что весь профиль инструмента становится меньше толщины материала, и делает материал более тонким в точке изгиба. Для каждого изгиба и угла изгиба требуются специальные наборы инструментов. Носик пуансона создает внутренний радиус, который используется для определения уменьшения изгиба.

Нижняя гибка

При изгибе снизу материал перемещается вокруг носика пуансона. В нем используются пуансоны под разными углами вместе с V-образной матрицей (см. , рис. 2, ).При чеканке вся поверхность пуансона штампуется в заготовке. При гибке снизу в материал «штампуется» только радиус вершины пуансона.

При воздушной формовке (более подробно описанной ниже) плунжер пуансона опускается для создания необходимого угла изгиба плюс небольшая величина для учета упругого возврата. Затем пуансон выходит из матрицы, и материал пружинит обратно под желаемым углом. Подобно воздушному формованию, изгиб дна требует, чтобы гидроцилиндр опустился до точки, которая дает угол изгиба плюс небольшая величина.Но, в отличие от воздушно-формовки, таран продолжается дальше этой точки и опускается дальше в пространство матрицы, заставляя заготовку вернуться к заданному углу изгиба. (Кстати, специальные матрицы, такие как Rolla-Vs и уретановые инструменты, также вдавливают радиус вершины пуансона в материал.)

В среднем изгиб достигает 90 градусов в точке пространства штампа, которая составляет около 20 процентов толщины материала, измеренной от дна V-образной штампа. Например, холоднокатаная сталь толщиной 0,062 дюйма опускается вниз, когда нос пуансона равен 0.От 074 до 0,078 дюйма от нижней части V-образной матрицы.

Как и при чеканке, радиус вершины пуансона определяет внутренний радиус материала, который будет использоваться для определения уменьшения изгиба. Но, в отличие от чеканки, дно можно использовать для получения внутренних радиусов изгиба, которые в три или более раз превышают толщину материала.

Air Forming

Пока все кажется довольно простым. При чеканке и нижнем изгибе радиус вершины пуансона определяет значение внутреннего радиуса изгиба, которое нужно вставить в формулы для вычета изгиба.Но воздушная формовка добавляет некоторую сложность, потому что метод изгиба создает внутренний радиус изгиба детали совершенно другим способом (см. , рис. 3, ).

Рис. 2: В этой установке для гибки днища существует угловой зазор между пуансоном и матрицей. Пуансон опускается (слева) до тех пор, пока материал не наматывается на носик пуансона (в центре), после чего поршень продолжает оказывать давление вниз, заставляя материал изгибаться под желаемым углом (справа).

При воздушной формовке радиус определяется в процентах от раскрытия штампа независимо от его стиля, будь то V, канал или острый. Отверстие в матрице определяет внутренний радиус изгиба детали. Чтобы определить внутренний радиус, развиваемый над данным отверстием штампа и для различных типов и толщин материала, техники использовали так называемое правило 20 процентов. В нем говорится, что для производства желаемого радиуса, или, чтобы найти результирующий внутренний радиус, толщина материала должна составлять определенный процент от ширины отверстия матрицы.

Да, со многими сплавами сегодня, включая новые и переработанные металлы, невозможно определить стандартный процентный множитель с полной точностью. Тем не менее, это правило дает вам хорошую отправную точку.

Проценты по правилу 20 процентов следующие:

- Нержавеющая сталь 304: 20-22% отверстия матрицы

- Холоднокатаная сталь AISI 1060, растяжение 60 000 фунтов на квадратный дюйм: 15-17 процентов отверстия матрицы

- Мягкий алюминий серии H: 13-15 процентов отверстия матрицы

- Горячекатаный травленый и промасленный (HRPO): 14-16 процентов раскрытия матрицы

Когда вы работаете с этими процентами, начинайте со среднего значения, пока не найдете значение, которое наилучшим образом соответствует характеристикам материала, которые вы получаете от поставщика металла.Умножьте отверстие на процент, чтобы получить развернутый внутренний радиус детали. Конечным результатом будет значение внутреннего радиуса, которое необходимо использовать при вычислении вычета изгиба.

Если у вас 0,472 дюйма. отверстие в штампе, и вы сгибаете холоднокатаную сталь под давлением 60 000 фунтов на квадратный дюйм, начните со среднего процента, 16 процентов раскрытия матрицы: 0,472 × 0,16 = 0,0755. Так что в этом случае 0,472 дюйма. отверстие матрицы даст вам 0,0755 дюйма. плавающий внутренний радиус изгиба детали.

Когда отверстие вашего кубика изменяется, изменяется и ваш внутренний радиус.Если размер отверстия матрицы составляет 0,551 дюйма (0,551 × 0,16), внутренний радиус изгиба изменяется на 0,088; если размер отверстия матрицы составляет 0,972 дюйма (0,972 × 0,16), внутренний радиус изгиба изменяется на 0,155.

Если вы работаете с нержавеющей сталью 304, умножьте ее среднее процентное значение — 21 процент — на отверстие матрицы. Итак, те же 0,472 дюйма. Отверстие матрицы теперь дает совсем другой внутренний радиус: 0,472 × 0,21 = 0,099 дюйма. Как и раньше, когда вы меняете отверстие матрицы, вы меняете внутренний радиус изгиба. 0,551 дюймаотверстие матрицы (0,551 × 0,21) составляет 0,115 дюйма. внутренний радиус; 0,972 дюйма отверстие матрицы (0,972 × 0,21) дает 0,204 дюйма. внутренний радиус изгиба.

Если вы меняете материал, вы меняете процент. Если вы работаете с материалом, не указанным здесь, вы можете найти этот материал в Интернете и сравнить предел прочности на разрыв с базовым значением 60 000 фунтов на квадратный дюйм для холоднокатаной стали AISI 1060. Если значение прочности на растяжение составляет 120 000 фунтов на квадратный дюйм, то ваше расчетное процентное значение будет в два раза больше, чем для холоднокатаной стали, или от 30 до 32 процентов.

Острые изгибы при формировании воздуха

В отличие от дно или чеканки, существует минимальный радиус, который может быть получен при воздушной формовке. Лучше всего установить это значение на 63 процента толщины материала. Это значение изменяется вверх или вниз в зависимости от прочности материала на разрыв, но 63 процента — это практическое рабочее значение.

Эта точка с минимальным радиусом известна как острый изгиб (см. Рисунок 4 ). Понимание последствий резких поворотов, возможно, является одной из самых важных вещей, которые необходимо знать инженеру и оператору листогибочного пресса.Вам нужно не только понимать, что происходит физически при резком изгибе, но также необходимо знать, как включить эту информацию в свои расчеты.

Рис. 3. При воздушной формовке внешний радиус изгиба детали не контактирует с поверхностью матрицы. Радиус рассчитывается в процентах от раскрытия матрицы, независимо от стиля матрицы.

Если вы работаете с материалом толщиной 0,100 дюйма, умножьте это на 0.63, чтобы получить минимальный внутренний радиус изгиба 0,063 дюйма. Для этого материала это минимальный достижимый внутренний радиус при формовании воздухом. Это означает, что даже если вы производили воздушную формовку с радиусом вершины пуансона, который составлял менее 63 процентов толщины материала, внутренний радиус детали все равно составлял бы 63 процента от толщины материала. его толщина материала, или 0,063 дюйма. Следовательно, не используйте в расчетах какие-либо внутренние радиусы меньше этого значения в 63 процента.

Допустим, вы производите воздушную формовку с диаметром 0,250 дюйма.-толстый материал и использование пуансона с радиусом при вершине 0,063 дюйма — значение, которое намного меньше 63 процентов от 0,250 дюйма. толщина материала. Независимо от того, что обозначено на отпечатке, такая установка приведет к внутреннему радиусу изгиба детали, намного большему, чем у выступа пуансона. В этом случае минимальная производимая внутренний радиус изгиба составляет 63 процента от 0,250 дюйма. толщина материала, или 0,1575 дюйма

В качестве другого примера предположим, что вы работаете с материалом толщиной 0,125 дюйма. Для этого изгиб «получается крутым» на радиусе 0.078 дюйм. Почему? Потому что 0,125, умноженное на 63 процента, дает 0,078. Это означает, что любой радиус вершины пуансона менее 0,078 дюйма — будь то 0,062, 0,032 или 0,015 дюйма — приведет к внутреннему радиусу изгиба 0,078 дюйма.

Острые изгибы зависят от толщины материала, а не от радиуса вершины пуансона. Носик пуансона с радиусом 0,125 дюйма не острый на ощупь, но для материала толщиной 0,250 дюйма он остро стоит. И этот вопрос необходимо решить в ваших расчетах, если вы ожидаете, что вычет изгиба и, следовательно, ваша первая часть будут правильными.

План действий

При формировании дна или чеканке используйте радиус вершины пуансона в качестве внутреннего радиуса изгиба в расчетах вычета изгиба. Но если вы производите воздушную формовку, внутренний радиус изгиба рассчитывается как процент от отверстия матрицы. И если вы проектируете воздушную форму, и печать требует резкого изгиба, его также необходимо изменить на значение внутреннего радиуса изгиба, которое составляет 63 процента материала. толщина.

Если вы работаете инженером, попробуйте получить список всех инструментов, имеющихся в вашем магазине.Поговорите с операторами и узнайте, какие методы они используют с какими типами материалов, и спроектируйте свои будущие детали с учетом этих параметров.

После расчета вычетов изгиба и производства плоских деталей запишите эту информацию на обложке задания или в рабочей папке. Обязательно укажите тип и размер инструмента, а также радиус, который должен достичь оператор в зависимости от метода формования.

Чтобы все это заработало, нужны рабочие цеха. Включение их в процесс и обращение к ним с просьбой внести свой вклад заставит их с большей готовностью принять тот факт, что инженерные разработки говорят им, какие инструменты использовать.Зачем? Потому что они рассказали вам, что они делают, и знают, что вы разрабатываете детали на основе этого. В идеале все это будет соответствовать значениям, рассчитанным на листогибочном прессе. контроллером и вашей системой CAD.

Если радиус достижим, если деталь рассчитана для этого радиуса и если операторы используют инструменты, для которых предназначена работа, они произведут идеальную деталь с первой попытки. Доверьтесь мне. Оно работает.

Обзор формул изгиба

Допуск на изгиб (BA) = [(0.017453 × Внутренний радиус) + (0,0078 × Толщина материала)] × Дополнительный угол изгиба

Рис. 4. При воздушной формовке вы не можете образовать внутренний радиус изгиба, который составляет менее 63 процентов толщины материала, в этом случае форма называется резким изгибом. Если вы используете пуансон с более острым радиусом, вы сможете пробить канаву только в центре изгиба. В результате внутренний радиус изгиба детали останется равным 63 процентам толщины материала.

Внешнее понижение (OSSB) = [Касательная (Угол изгиба / 2)] × (Внутренний радиус изгиба + Толщина материала)

Уменьшение изгиба (BD) = (Внешнее понижение × 2) — Допуск на изгиб Существует два способа расчета плоской заготовки.Используемый расчет зависит от приложения и имеющейся информации:

Расчет плоской заготовки n = Размер до вершины + Размер до вершины — Вычет изгиба

Расчет плоской заготовки = Размер первой части + Размер второй части + Допуск на изгиб

28 мм 36 мм 42 мм 52 мм 55 мм

JAYPEE ® Машина для гибки стержней — это полуавтоматическая, прочная, быстрая и экономичная машина, используемая для гибки арматурных стержней и различных форм круглых стержней.Мы известны своим отличным качеством сырья, используемого в процессе производства станков для гибки арматуры, а также отличным послепродажным обслуживанием вышеупомянутого продукта.

Эта машина эффективно увеличивает производственную мощность вашего сталеплавильного завода, сводя к минимуму использование ручного труда. Гибочные станки TMT, также известные как станки для гибки прутков, спроектированы для долгой эксплуатации, что делает их несложными в использовании и чрезвычайно удобными. Наши станки для гибки арматуры разработаны с целью снизить роль рабочей силы, а также поддерживать низкие производственные затраты для наших клиентов.Станки для гибки арматуры производятся большими партиями в условиях жесткого контроля качества и проходят тщательные испытания перед отправкой по всему миру.

Установленные на широком корпусе с усиленной коробкой передач, гибочные машины для прутка JAYMAC ® отличаются жесткой конструкцией, которая помогает поддерживать производительность машины год за годом. Редукторы в масляной ванне с шестернями из закаленного кованого сплава обеспечивают максимальную прочность, а инновационные функции, такие как изгиб кнопки, обеспечивают комфорт оператора.

Автоматический выбор угла обеспечивает точный изгиб под заданным углом, что делает процесс гибки за один шаг для различных форм изгибов и хомутов. Станок для гибки прутков прост в использовании, им может управлять неспециалист с минимальным опытом. Наши клиенты высоко ценят станок для гибки арматуры за его высокую прочность, выдающуюся производительность и экономичность. Наш отдел исследований и разработок сильно модифицирован с использованием новейших технологий.Поэтому мы склонны вносить изменения в машину, чтобы подготовить ее к более удобному использованию, не теряя при этом затрат.

Доступны различные модели для арматуры с максимальным диаметром до 28 мм (однофазный / трехфазный), 36 мм, 42 мм, 52 мм и 55 мм и могут быть изготовлены по индивидуальному заказу в соответствии с требованиями заказчика.

ГИБКА АРМАТИВНАЯ

ГИБКА АРМАТУРНАЯ

Работа по гибке арматурных стержней интересна, если вы понимаете, почему изгиб необходим.Есть несколько масонов. Вернемся к причине использование арматурной стали в бетоне — прочность на растяжение и сжатие прочность бетона. Вы можете сравнить скрытое действие в луче из живые и статические нагрузки до поломки коленом бревна. У тебя есть видел, как осколки рядом с вашим коленом проталкиваются к середине куска дерево при приложении силы, а щепки рассыпаются от середины к противоположной сторона оторвать от середины.Это похоже на то, что происходит внутри балки.

Например, возьмем простую балку (балку, свободно опирающуюся на две опоры рядом с его концы). Собственная нагрузка (вес балки) заставляет балку изгибаться или провисать. Теперь от центра балки к низу силы стремятся растягиваться или удлинить нижнюю часть балки. Считается, что эта накладка находится в напряжении, и вот где нужны стальные арматурные стержни. В результате сочетание бетона и стали, прочность на разрыв в балке сопротивляется сила нагрузки и удерживает балку от разрушения.В точном центр балки, между сжимающим напряжением и растягивающим напряжением, там вообще никакого стресса — он нейтрален.

В случае с неразрезной балкой все немного иначе. Вершина балка может сжиматься по одной части своей длины и растягиваться по другой часть. Это потому, что неразрезная балка опирается более чем на две опоры. Таким образом изгиб балки не всегда в одном направлении. Он перевернут, как идет над промежуточными опорами.

Чтобы бетон выдерживал эти нагрузки, инженеры проектируют изгибы армирующая сталь так, чтобы сталь вошла в бетон именно там, где растягивающие напряжения имеют место. Это причина, по которой вам, возможно, придется согнуть некоторые арматурные стержни почти по зигзагообразной схеме. Соединение каждого бара с затем анкеровка стержня заканчивается бетоном, а анкеровка перекрытие двух концов стержней вместе — некоторые из важных способов увеличения и сохранить прочность связи.Некоторые изгибы вам необходимо будет сделать в арматурные стержни показаны на рис. 7-5.

Чертежи для работы содержат всю информацию, необходимую для резки и гибка арматурных стержней. Арматурную сталь можно разрезать на ножницы или с газовым резаком. Резак можно использовать в полевых условиях.

Перед сгибанием арматурных стержней их следует проверить и отсортировать на Работа сайта. Только после того, как вы проверите столбцы, вы можете быть уверены, что у вас все есть потребность в работе.При сортировке стержней следуйте строительным чертежам. что они будут в правильном порядке, чтобы их можно было согнуть и положить в бетон формы. После того как вы разделили стопки разных размеров на стопки, пометьте каждую стопку так что вы и ваша команда можете легко их найти.

Для гибки можно использовать несколько типов гибочных станков. Стремена и стяжки колонн обычно меньше, чем 4 штанги, и их можно согнуть

Рисунок 7-5.-Типичные изгибы арматуры.

Рисунок 7-6.-Стол для гибки прутка.

холодным с помощью гибочного стола, как показано на рисунке 7-6. Типичное стремя формы галстуков показаны на рис. 7-7. В балках используются стремена; как показано в рисунок 7-8. Стяжки колонн показаны на рис. 7-9.