Термообработка металла: способы воздействия температур

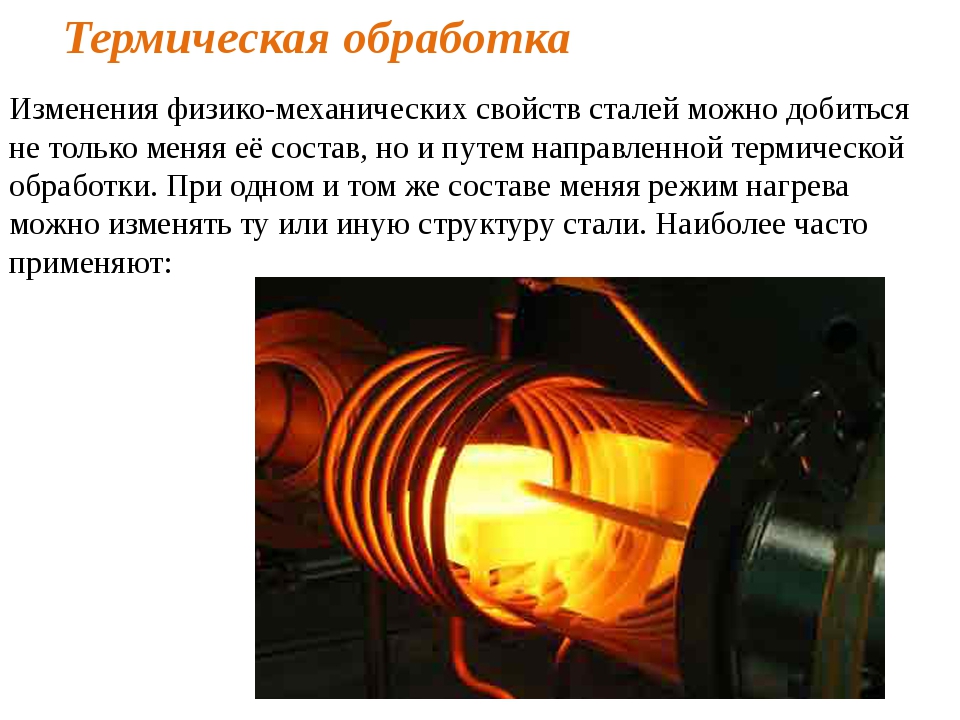

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Термообработка металлаОсобенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Покупные конструкции из металла не всегда способны длительное время выдерживать нагрузки. Чтобы они прослужили гораздо дольше, мастера металлургии применяют термическую обработку. Во время и после нагревания химический состав металла остается прежним, а характеристики изменяются. Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Преимущества термообработки

Термическая обработка металлических заготовок является обязательным процессом, если дело касается изготовления конструкций для длительного пользования. У этой технологии существует ряд преимуществ:

- Повышенная износостойкость металла.

- Готовые детали служат дольше, снижается количество бракованных заготовок.

- Улучшается устойчивость к коррозийным процессам.

Металлические конструкции после термической обработки выдерживают большие нагрузки, увеличивается их срок эксплуатации.

Устойчивость к коррозииВиды термической обработки стали

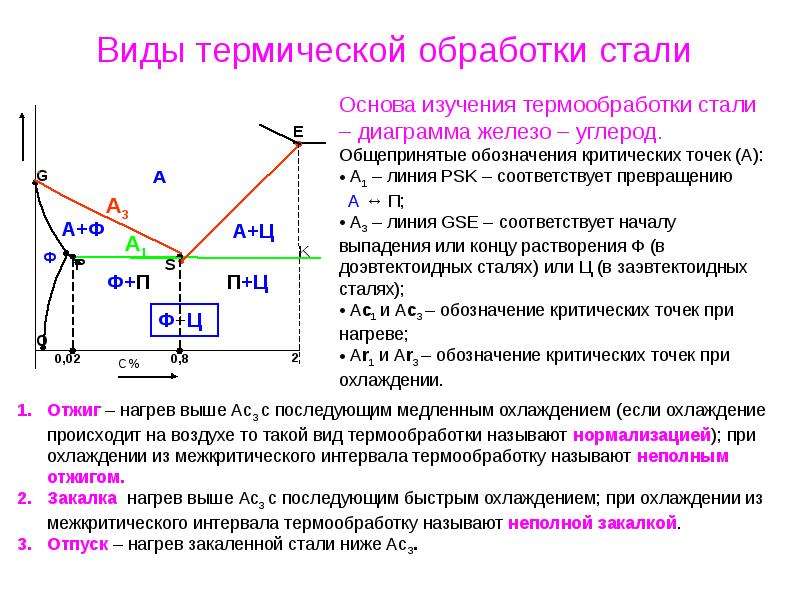

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

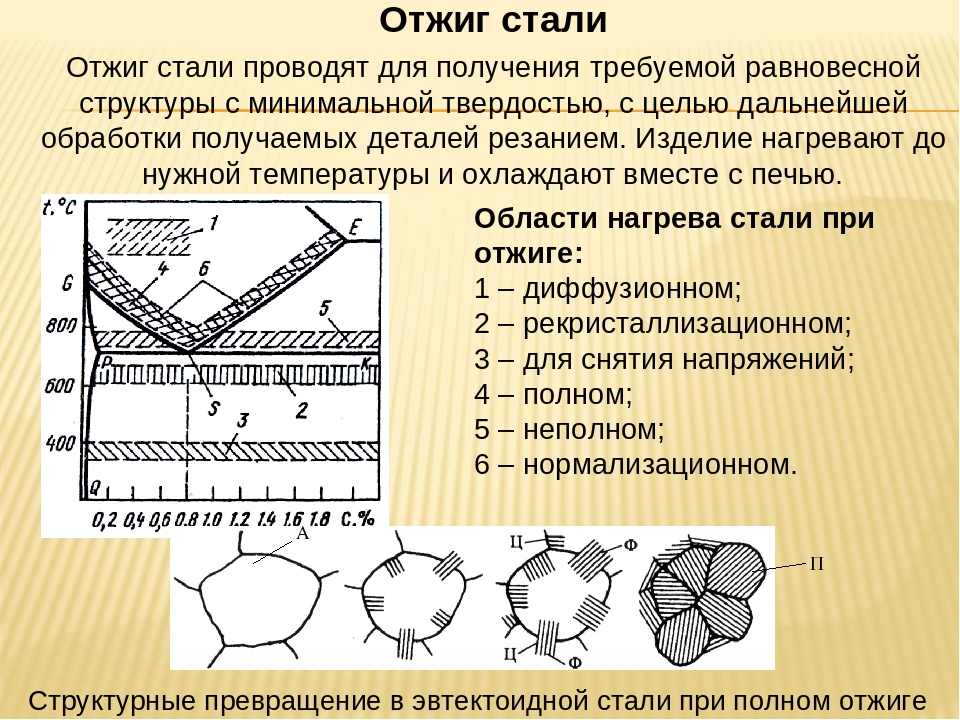

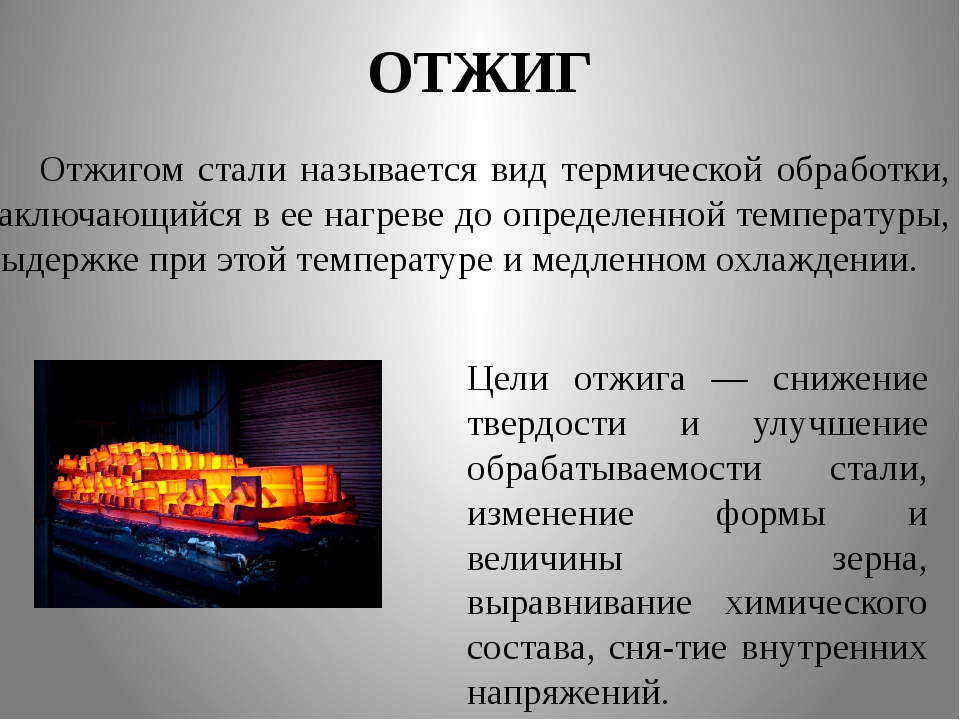

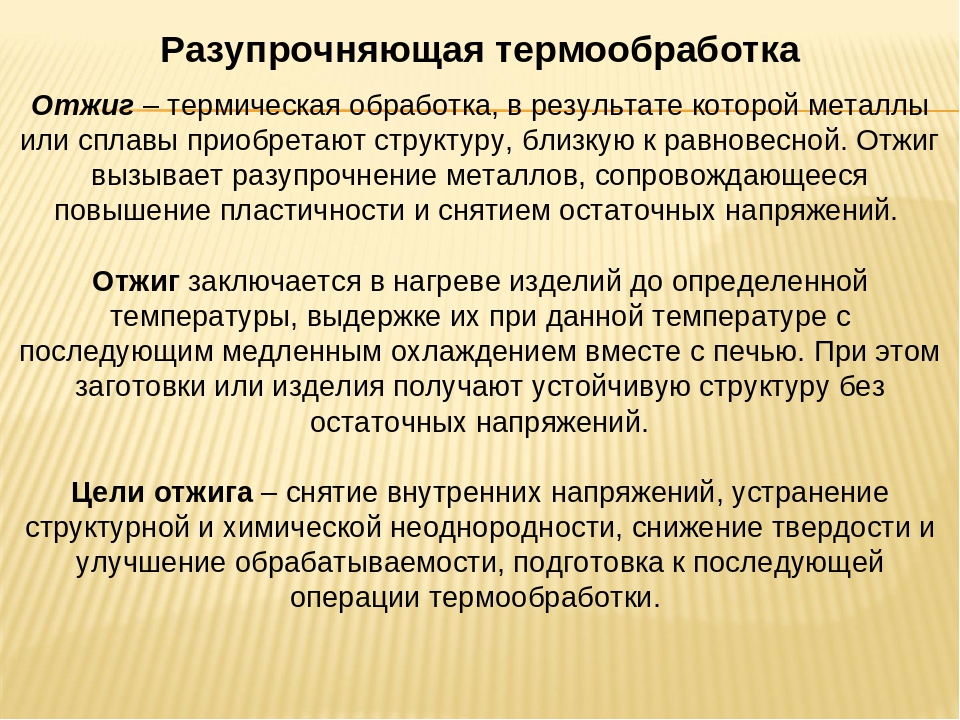

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Существует два вида отжига:

- Первого рода. Происходит незначительное изменение кристаллической решётки в металле.

- Второго рода. Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

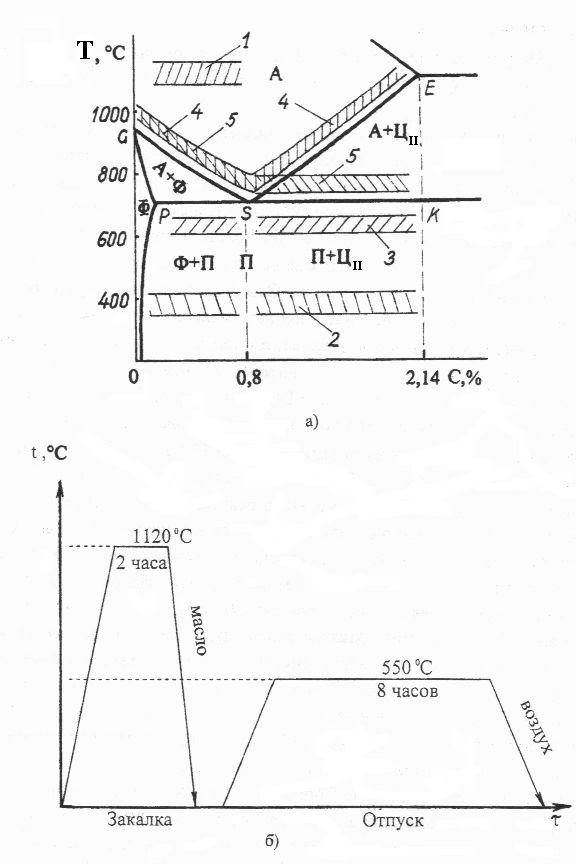

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

Виды закалки:

- Двухэтапное охлаждение. Изначально заготовка остужается до 300 градусов водой. После этого деталь кладут в ванну, заполненную маслом.

- Использование одной жидкости. Если обрабатываются небольшие детали используется масло. Большие заготовки охлаждаются водой.

- Ступенчатая. После разогревания заготовку охлаждают в расплавленных солях. После этого её выкладывают на свежий воздух до полного остывания.

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Отпуск

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

Криогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала. Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени. После этого её достают и дают самостоятельно нагреться до комнатной температуры.

Химико-термическая обработка

Ещё один вид термообработки, при котором заготовка разогревается и подвергается воздействию различных химических элементов. Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Мастер может насыщать поверхность изделия азотом. Для этого они нагревается до 650 градусов. При нагревании заготовка должна находиться в криогенной атмосфере.

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с медью проводится рекристаллизационный отжиг. Бронза разогревается до 550 градусов. С латунью работают при 200 градусах. Алюминий изначально закаляют, затем отжигают и подвергают старению.

Термообработка металла считается необходимым процессом при изготовлении и дальнейшем использовании конструкций и деталей для промышленного оборудования, машин, самолётов, кораблей и другой техники. Материал становится прочнее, долговечнее и устойчивее к коррозийным процессам. Выбор технологического процесса зависит от используемого металла или сплава.

Термическая обработка металла. Все что нужно знать о процессе…

После воздействия на сталь давлением (ковка, прессование, прокат, выдавливание) необходимо придать материалу дополнительные физико-механические свойства: жесткость и определенную твердость. Для этого в металлургии и производстве применяется воздействие температурами.

В данной статье рассмотрим все этапы и особенности процесса по порядку.

Параметры твердости и ее показатели

Твердость — один из интереснейших показателей для оценки свойств материала и металлических конструкций и деталей. На основе твердости можно вычислить прочность, параметры обрабатываемости, а также устойчивость к износу.

Последний показатель наиболее важен, поскольку он отвечает за срок службы и безопасность изделия из металла или сплава. В металлургической промышленности зарекомендовали себя несколько видов испытаний изделий на твердость:

- Твердость по Роквеллу.

Это вариант быстрого, автоматизированного метода тестирования. При этом используется специфический инструмент конической или сферической формы, изготовленный из ультрапрочных материалов, в частности алмаз или твердый сплав. Данный инструмент производит давление на образец испытуемой детали. Сначала применяется испытательное количество силы для воздействия на образец, а затем прикладывается еще и дополнительная на необходимый промежуток времени. После этого дополнительное воздействие убирается и расчет твердости происходит по глубине проникновения и численных показателей N и S.

Это вариант быстрого, автоматизированного метода тестирования. При этом используется специфический инструмент конической или сферической формы, изготовленный из ультрапрочных материалов, в частности алмаз или твердый сплав. Данный инструмент производит давление на образец испытуемой детали. Сначала применяется испытательное количество силы для воздействия на образец, а затем прикладывается еще и дополнительная на необходимый промежуток времени. После этого дополнительное воздействие убирается и расчет твердости происходит по глубине проникновения и численных показателей N и S. - Твердость по Бриннеллю. Данный метод применяется в самых разных конструкциях, для металла от низкой до средней степени твердости. В данном случае инструментом избирается закаленный шарик из стали. Конечная величина зависит от прикладываемой силы, диаметра шарика, а также диаметра полученного отпечатка.

- Твердость по Виккерсу. Способ примени вне зависимости от твердости металла. Распространяется на конструкции, прошедшие химическую и термическую закалки.

Инструментом для проверки считается алмазная пирамида, у которой угол при вершине равен 136°

Инструментом для проверки считается алмазная пирамида, у которой угол при вершине равен 136° - Твердость по Кнупу. Этот способ очень схож с методом Виккерса, но полученный отпечаток имеет форму удлиненного ромба. Для расчета необходимы показатели прилагаемой силы, параметры большой диагонали ромба.

- Твёрдость по отпечатку шариком. В данном случае метод больше подходит не для металла, а для изделий из твердой резины. В качестве инструмента используется закаленный шарик из стали с диаметров 0.5 см. Испытуемый образец не должен иметь толщину меньше диаметра шарика.

- По Мартенсу. Так оценивается пластическая и упругая деформация при помощи проникновения инструмента в виде пирамиды в испытуемый образец.

- Склероскоп. Этот способ помогает установить твердость громоздкий и крупных конструкций из металла.

Вне зависимости от способа установления показателей прочности, после правильной квалифицированной термической обработки металл становится прочнее.

См.также: Обработка металла давлением

Суть процесса

Термическая обработка — это воздействие на металл температурой с целью получения материала с иными характеристиками. Термообработка применяется для получения следующих результатов:

- придать изделию необходимый уровень твердости в каком-либо отдельном узле или по всей поверхности металла;

- придать наилучшую микроструктуру сплаву или стали;

- корректировка химического состава в частицах микроструктуры различных сплавов.

При обработке высокими температурами легко добиться однородности материала. Это помогает в последующем при механической обработке узлов и механизмов. Также снижается риск получить на производстве бракованную деталь из данного материала.

Также при помощи термической обработки можно повысить возможность деформации заготовки, чтобы из приготовленного материала было проще сделать готовый узел или необходимую деталь.

Важно знать: Виды резки металла

Виды термической обработки металла

Существует 3 основных вида термической обработки металла:

- отжиг;

- закалка;

- отпуск.

Отжиг

Суть отжига — металл нагревают до определенной температуры, держат необходимый промежуток времени, после чего медленно охлаждают до обычной комнатной температуры.

Чаще всего отжиг производится для решения следующих задач:

- увеличение механических показателей материала;

- приведения материала к однородному состоянию;

- улучшение пластичности;

- повышение уровня сопротивляемости;

- уменьшение внутреннего сопротивления материала для последующей ковки.

- диффузионный;

- полный или неполный;

- сфероидизация;

- изотермический;

- нормализация.

Методов отжига больше, но это основные и наиболее часто используемые.

Также процедура полного отжига подразумевает улучшения свойств материала для обработки и избавления от внутреннего сопротивления. Полный отжиг применяется для обработки:

- стали с минимальным количеством карбона;

При полном варианте процесса изделие доводят критической температуры ( точка А3) и после необходимого периода времени охлаждают до комнатных показателей. Так как конкретные параметры температуры зависят от вида используемых материалов. В следствии чего, время передержки также напрямую зависит от вида сплава, подвергающегося данному технологическому процессу.

При неполном отжиге конечная цель иная — по возможности создать более мягкий и пластичный материал. В этом случаи температура нагрева может достигать 770 градусов. Охлаждение делится на 2 этапа: сначала в печи, а затем уже на открытом воздухе.

Изотермическая разновидность отжига используется для высокохромистых сталей.

Закалка металла

При закалке происходит нагрев изделия до критических показателей. В следствии чего последующее охлаждение производится не постепенно и естественно, а резко и принудительно. При этом для снижения температуры применяются такие вещества как: сжатый воздух, водяной туман, а также жидкая полимерная закалочная среда. помимо прочности металл получает меньшие параметры вязкости и эластичности.

Способы закалки:

- Использование одной среды — простой метод, который, однако, имеет ограничения по материалу использования. Происходит быстрое охлаждение и возникает неравномерность температур. Нельзя так обрабатывать металл с большим содержанием углерода, поскольку такой материал может разрушиться от агрессивного воздействия.

- Многоступенчатая закалка — сначала металл термически обрабатывают, а после достижения необходимой температуры его укладывают в соляную ванну.

Температура уравнивается и только потом материал охлаждают с использованием масла, воздуха или тумана.

Температура уравнивается и только потом материал охлаждают с использованием масла, воздуха или тумана. - Светлая закалка. При таком методе, сначала материал выдерживают в соляной ванне с добавлением хлористого натрия. Потом его же охлаждают в ванне с едким натрием и едким калием.

- Самоотпуск. При таком способе деталь вытаскивается из системы охлаждения еще до того момента, как температура упадет. В центре заготовки или детали в это время еще сохранится высокий показатель температуры. После того, как закончен отпуск детали, ее охлаждают полностью с помощью погружения в специальную среду.

- Изотермическое закаливание. Аналог ступенчатой закалки с более долгим временем передержки в соляной ванне.

При таких методах металл приобретает иные свойства, поскольку резкое охлаждение влияют на внутреннее напряжение изделия. Но как показывает практика, при неправильном выборе среды для охлаждения можно испортить исходный материал. Важно, что именно используют для охлаждения.

Если материал или заготовка неравномерны по толщине, то в первую очередь охлаждают более толстую часть заготовки.

Длинные детали опускают в охлаждающую среду строго вертикально.

При нарушениях технологического процесса, при закалке могут возникнуть различные дефекты:

- крупнозернистая структура материала;

- повышенные параметры хрупкости;

- заготовку или деталь может при закалке покоробить;

- возникают трещины.

Исправить мелкие дефекты можно при помощи отжига, повторной закалки с использованием другой закалочной среды и соблюдением всех технологических деталей.

Отпуск

Отпуск — еще один вид воздействия высоких температур на исходный материал. Делится по показателям нагрева на низкий и высокий.

При низком варианте отпуска заготовку нагревают до 120-200°С. Применяется для последующего производства наиболее точных деталей и инструментов. После нагрева заготовку некоторое время держат при нужных показателях, а затем охлаждают естественным путем на воздухе.

Применяется для последующего производства наиболее точных деталей и инструментов. После нагрева заготовку некоторое время держат при нужных показателях, а затем охлаждают естественным путем на воздухе.

Сталь при такой обработке не только сохраняет свою первичную твердость, но и становится прочнее за счет разрушения некоторых остаточных веществ.

Иногда измерительные инструменты и наиболее точные механизмы обрабатывают при помощи низкого отпуска при температуре не выше 160°С. Этот процесс специалисты называют еще искусственным старением.

При процессе высокого отпуска температурные параметры гораздо выше 350-600°С. Охлаждение также происходит на воздухе. Особую эффективность данный метод показывает при обработке углеродистой стали.

Температурные рамки отпуска часто зависят от деталей, которые производятся. Например, при выпуске пружин и прочих деталей с переменными нагрузками используют отпуск при температуре 350-450°С.

Процедура отпуска проводится в специальных печах шахтного типа, как в воздушной, так и в масляной среде.

Химико-термическая обработка

Это комбинированный метод, который позволяет придать металлу необходимые свойства прочности, твердости, эластичности и вязкости.

Процесс термо-химической обработки включает три ступени:

- Диссоциация.

- Адсорбация.

- Диффузия.

При этом размер диффузионного слоя напрямую зависит от температуры и времени выдержки металла при определенной температуре.

Среды, в которых проводится насыщение разделяют на газовые, жидкие и твердые. Поскольку газовый вариант среды нагревается в разы быстрее, его использует чаще, как наиболее удобный.

Имеется несколько видов химико-термической обработки:

- Диффузная металлизация — сталь поверхностно насыщают металлами. Проводить данный процесс можно в любой из сред. В итоге получается тонкий диффузный слой. Температура проведения процесса — 900-1200°С. Детали получаются исключительно жаропрочными.

В свою очередь в зависимости от используемых веществ металлизацию подразделяют на хромирование, борирование, алитирование.

В свою очередь в зависимости от используемых веществ металлизацию подразделяют на хромирование, борирование, алитирование. - Науглероживание. Это процедура по насыщению поверхности основного металла углеродом. Повышает параметры твердости и износостойкости на поверхности металла.

- Азотирование. Процедура насыщения азотом. Производится при высоких температурах в аммиаке.

- Цианирование. Обработка стали двумя веществами — азотом и углеродом. Применяется на обработку стали с низким стартовым количеством углерода. Проводится в газовой или жидкой среде.

Заключение

Это основные методы химико-термической обработки. Они помогают предотвратить раннюю коррозию металла, улучшают его параметры прочности при малом изменении гибкости.

Термическая обработка металлов — один из основных процессов современной металлургической промышленности и различного вида производств. В зависимости от выбранного вида производится различное воздействие температурами, чтобы добиться эффектов прочности и твердости металла.

Также термообработка позволяет избежать дополнительного брака в готовых деталях. Основа всех термических процессов — воздействие температурой с остыванием, резким или естественным.

Термическая обработка стали и металлов

Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Термическая обработка металлов

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки;

- химико-термическая обработка – представляет собой совокупность температурного воздействия с химическими веществами.

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

Закалка стали

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

Масло один из материалов используемый для закалки металла

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Влияние способов охлаждения на закалку

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением. Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

Видео: Теория термической обработки стали

Этапы термообработки стали. | Блог ТС «Профиль»

Термообработкой стали называется совокупность этапов нагрева, выдержки и охлаждения твёрдых металлических сплавов. В результате в металле происходят изменения внутреннего строения и структуры, что в свою очередь приводит к получению заданных свойств стали. Твердость металла после термообработки измеряется по шкале Роквелла, подробно описанной в нашей статье «Методы определения твердости».

Процесс термической обработки стали включает в себя нагрев заготовки до требуемой температуры с определенной скоростью, выдержки при этой температуре в течении требуемого времени и охлаждение с заданной скоростью. В рамках этих процессов, можно выделить такие этапы, как: отжиг, нормализация, закалка, отпуск, обработка холодом. При изготовлении ножей из кованной стали термообработка занимает большее количество этапов: ковка, отжиг, шлифовка, повторный отжиг, правка остаточных искривлений, закалка, отпуск. В данной статье мы коснемся общих понятий процесса термообработки стали, выпущенной промышленным методом, когда заготовка клинка вырезается из уже готовой полосы металла.

1. Отжиг

Отжиг применяется для заготовок из углеродистой и легированной стали с целью снижения твердости или уменьшения внутренних напряжений. Отжиг также готовит структуру к последующей термообработке и улучшению неоднородности. Технологически отжиг представляет из себя медленное охлаждение раскаленной заготовки. Может применятся и так называемый изотермический отжиг при 760 ºС с быстрым охлаждением до 635 ºС, нахождением заготовки при этой температуре в течении 4-6 часов и дальнейшим охлаждением на воздухе.

2. Нормализация

Нормализация отличается от полного отжига способом охлаждения, которой после выдержки заготовки при температуре процесса производится на воздухе. При этом изменяется структура стали, она приобретает более высокую твердость и мелкозернистую структуру, чем при отжиге. Нормализация стали представляет собой нагрев до температур, на 50 °C выше точки завершения превращения избыточного цементита в аустенит. Нагревание ведется до полной перекристаллизации. Охлаждение производится в воздушной среде, чаще всего просто на месте термообработки. В результате сталь приобретает мелкозернистую, однородную структуру. Характеристики твердости и прочности стали после нормализации увеличиваются 10-15 %, чем после отжига. В так называемых заэвтектоидных инструментальных сталях, с содержанием углерода более 0,8% (именно такие стали в основном применяются в ножах), разрушается цементитная сетка, окружающая перлитные зерна. Это снижает хрупкость стали, подготавливает ее к закалке.

3. Закалка стали — это этап термообработки, который заключается в нагреве стали выше критической температуры с последующим резким охлаждением в жидких средах. Критической в данном случае будет температура, при которой произойдет изменение типа кристаллической решетки, то есть осуществится полиморфное превращение. Технологически закалка представляет собой форсированное охлаждение раскаленной стали. Она уменьшает структуру зерна, повышает твердость, прочность, износоустойчивость. Закалка состоит из нагрева стали до температуры выше или в интервале превращений, выдержки при этой температуре и последующего охлаждения обычно с большой скоростью (в водных растворах солей гидроксида натрия или хлорида натрия в воде, масле, в расплавленных солях, на воздухе). В процессе закалки сталь нагревается до высокой температуры порядка 750–1150 °C с последующим резким охлаждением, чтобы произошедшие фазовые превращения не успели вернуться к исходному состоянию.

Закалка делится на несколько видов:

1) Ступенчатая закалка

В некоторых случаях, для небольших заготовок, применяют закалку ступенчатым методом. Изделия нагревают, а затем помещают в щелочной расплав (от 3500 до 4000 С). Заготовку выдерживают определённый период времени, достаточный для выравнивания температуры внутри изделия. Легированные стали охлаждают в масле, нелегированные в воде. Данный способ обеспечивает необходимую твердость, а вероятность появления трещин и напряжений будет резко сокращаться.

2) Изотермическая закалка

Изотермическая закалка проходит в режиме ступенчатой, но при этом металл выдерживается в щелочи до тех пор, пока полностью не освободится от напряжений. После изометрической закалки не требуется проводить отпуск. Метод пригоден для обработки сложных деталей, подверженных деформациям и трещинам.

3) Закалка в одном охладителе

Закалка в одном охладителе применяется при работе с заготовками из углеродистых и легированных сталей. Обычно это достаточно «простые» ножевые стали, не требующие сложной обрабоки.

4) Прерывистая закалка в двух средах

Прерывистая закалка в двух средах применяется для обработки высокоуглеродистых сталей, при котором первоначально происходит быстрое охлаждение в воде, а затем медленное охлаждение в масле.

5) Струйчатая закалка

Струйчатая закалка– метод применяется при частичной (зонной) закалке изделия, реализуется в установках ТВЧ (установка нагрева токами высокой частоты) и индукторах обрызгиванием детали мощной струей воды.

Закалка является критически важным этапом термообработки. При нарушении технологии закалки могут возникнуть следующие дефекты:

1) Недостаточная твердость закаленной детали, в следствии низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

2) Перегрев, связаный с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

3) Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. После этого сталь приобретает высокую хрупкость и становится не пригодной к использованию под большими нагрузками, в первую очередь поперечными.

4) Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Такая сталь может стать полностью непригодной к эксплуатации на клинке ножа.

5) На поверхности заготовки могут образовываться коробления и трещины, что бывает связано с возникновением внутренних напряжений. Во время нагрева и охлаждения стали происходят объемные изменения, зависящие от температуры и структурных превращений. Естественно, такие изменения приводят к полной непригодности заготовки.

Таким образом именно нарушения технологии на этапе закалки могут приводить к излишней хрупкости клинка, обычно называемой «перекалом», или же наоборот недостаточная твердость — «недокал». А также к скрытым внутренним напряжениям, из-за которых клинки ломаются под нагрузкой. Для улучшения рабочих качеств стали после закалки применяется так называемый «отпуск».

4. Отпуск

Отпуском стали называется процесс термообработки предварительно закаленной стали, способствующий повышению равновесия ее структуры. Отпуск применяется после закалки стальных заготовок, при этом повышаются вязкие свойства, уменьшается хрупкость и внутреннее напряжение.

Отпуск производится немедленно после закалки, путем нагрева стали до температуры 150–550 °C (в зависимости от марки стали) и охлаждения в воздушной среде, либо в воде или масле. Высокоуглеродистые стали отпускают в воде, при этом происходит достаточно быстрое охлаждение. Если оно будет замедленным, это может привести к «недокалу», сталь не приобретет необходимых прочностных свойств. Легированные нержавеющие стали отпускают в масле, в котором процесс охлаждения происходит медленней. К таким сталям, в частности, относятся современные порошки S30V, S35VN, Elmax, и т.п. Чаще всего отпуск таких сталей происходит при температурах от 175 до 220 градусов. Использование масла в данном случае обязательно, так как при увеличении скорости охлаждения, легированная сталь может растрескаться и станет не пригодной к использованию. Также большую роль в охлаждении играет и разновидность масла, в частности степень его плотности и текучести. Для некоторых марок высоколегированных сталей вместо масла применяется охлаждение воздушной струей после предварительного нагрева до 1050–1100 °C.

Очень важным фактором качественного отпуска является траектория движения и угол погружения клинка в охлаждающую среду. Нарушение технологии может привести к искривлению клинка. Важную роль здесь играет качественный отжиг, который и необходим для снятия внутренних напряжений, приводящих к искривлениям клинка.

Чаще всего для ножевых изделий используется низкотемпературный отпуск (до 2500 С). Он позволяет добиться повышения прочности и вязкости при сохранении твердости сплава (HRC остается в пределах от 58 до 63).

Для определения температуры при отпуске изделия, используется визуальное наблюдение цветов побежалости. В частности, ослепительно бело-голубой цвет заготовки, соответствует температуре порядка 1600 °С, желто-белый – 1200 °С, ярко-красный – 500 °С и т.п. Цвета побежалости одинаково проявляются и на сырой, и на закаленной стали.

5) Криообработка

Достаточно часто последним этапом термообработки клинков ножей становится криогенная обработка. Криообработка — это процесс обработки металлических заготовок при сверхнизких температурах (ниже −153°С (-243,4 °F)). Она производится в целях снятия остаточных напряжений и повышения износостойкости деталей. Она также способствует увеличению твёрдости, износостойкости, прочности и пластичности металлов. В среднем улучшение этих характеристик происходит в пределах 20 %, но такие показатели относятся в основном к хорошим легированным сталям, в том числе и порошковым быстрорезам. Среди них может быть качественная американская D2, а также ELMAX, VANADIS 10, K340. Специальное оборудование для проведения криогенной обработки называется «криогенный процессор». Он представляет собой низкотемпературную камеру, оснащенную системой управления процессом криогенной обработки. Общий цикл обработки в современных криопроцессорах происходит в течение трех суток: 24 часа происходит промораживание до минимальной температуры, 24 часа идёт выдержка заготовки при этой температуре и 24 часа происходит нагрев до изначальной температуры. В некоторых криопроцессорах существует технологическая возможность для нагнетания температуры до 200 градусов по Цельсию и это дает возможность производить отпуск металла.

Термообработка стали на клинке является одним из важнейших факторов, отвечающих за рабочие качества ножа и его эффективность в работе. Только при максимальной точности технологических процессов возможно получить максимальное качество закаленной стали. В свою очередь качество термической обработки сильно влияет на заточку ножа. Любые проблемы, возникавшие в этом процессе, обязательно проявят себя при заточке и не позволят качественно заточить нож. Только на ножах с отличной «термичкой» мы можем достичь максимального уровня остроты.

Термическая обработка

Термообработка металлов

Термическая обработка

Термической обработкой стали называется совокупность технологических операций ее нагрева, выдержки и охлаждения в твердом состоянии с целью изменения ее структуры и создания у нее необходимых свойств: прочности, твердости, износостойкости, обрабатываемости или особых химических и физических свойств.

Общая классификация видов термообработки: термическая, термомеханическая и химикотермическая обработка.

Основные операции термического воздействия: отжиг, закалка, отпуск (старение).

Термообработка бывает предварительная и окончательная.

Предварительная термообработка (отжиг поковок) проводится непосредственно после ковки с целью снижения твердости, для облегчения последующей механической обработки, уменьшения остаточных напряжений и подготовки структуры под окончательную термообработку.

Окончательная термообработка (нормализация, закалка с высоким отпуском и т.д.) придает металлу требуемый уровень механических свойств, обеспечивает необходимую структуру.

Отжигом называется процесс термообработки, состоящий из нагрева стали до заданной температуры, выдержки при этой температуре и последующего медленного охлаждения в печи.

Отжиг, при котором нагрев и выдержка металла производится с целью приведения его в однородное (равновесное) состояние за счет уменьшения (устранения) химической неоднородности, снятия внутренних напряжений и рекристаллизации называется отжигом первого рода.

В зависимости от того, какие отклонения от равновесного состояния устраняются, существуют следующие разновидности отжига 1-го рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения отжиг.

Гомогенизационный (диффузионный) отжиг — это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации (химической неоднородности).

Рекристаллизационный отжиг — это термическая обработка деформированного металла, при которой главным процессом является рекристаллизация металла.

Отжиг, уменьшающий напряжения — это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений.

Отжиг, при котором нагрев производится выше температур фазовых превращений с последующим медленным охлаждением для получения структурно равновесного состояния, называется отжигом второго рода или перекристаллизацией.

Если после нагрева выше температур фазовых превращений охлаждение ведется не в печи, а на воздухе, то такой отжиг называется нормализацией, которая является переходной ступенью от отжига к закалке.

Закалка стали – процесс, состоящий из нагрева стали до определенной температуры, выдержки при этой температуре и быстрого охлаждения.

Цель закалки – придание высокой твердости и прочности за счет получения неравновесных структур. Эти неравновесные структуры можно получить лишь при очень высоких скоростях охлаждения.

В качестве закалочных сред (для быстрого охлаждения) используются вода, воздух, масло индустриальное и раствор щелочи.

Охлаждающая способность жидкостей различна.

Отпуск стали заключается в нагреве до определенных температур (более низких, чем при закалке), выдержке и охлаждении.

Цель отпуска – перевести структуру стали в более равновесное состояние, придать стали требуемые свойства. Кроме того при отпуске снимаются внутренние напряжения, полученные при закалке.

В зависимости от температуры, отпуск бывает низкий, средний, высокий.

При низком отпуске сталь нагревается до температуры 150-3000С. Это приводит к снижению внутренних напряжений в стали. При низком отпуске твердость стали снижается незначительно.

При среднем отпуске сталь нагревается до температуры 300-5000С. средний отпуск значительно понижает твердость и обеспечивает высокую вязкость стали. Среднему отпуску подвергают пружины, рессоры, штампы для холодной обработки.

Высокий отпуск проводят при температуре 500-6800С. высокий отпуск значительно понижает твердость и сопротивление разрыву и повышает пластичность и ударную вязкость. Высокому отпуску подвергают валы, оси и т.д.

Поверхностная закалка.

Поверхностная закалка состоит в нагреве поверхностного слоя стали выше АС3 с последующим охлаждением для получения высокой твердости и прочности в поверхностном слое детали в сочетании с вязкой сердцевиной.

Например, сталь 40 при печном нагреве закаливается с температур 840–860 °С, при индукционном нагреве со скоростью 250 °С/с — с температур 880–920 °С, а при скорости нагрева 400 °С/с — с температур 930–980 °C.

Нагрев под поверхностную закалку может быть произведен токами высокой частоты (ТВЧ) — наиболее распространенный метод или в расплавах металлов или солей, пламенем газовых или кислородно-ацетиленовых горелок, лазерным излучением.

При проведении поверхностной закалки, в основном, различают два способа термической обработки — общая закалка всей поверхности и линейная закалка. В первом случае вся закаливаемая поверхность нагревается одновременно и быстро охлаждается, во втором — нагрев поверхности осуществляется поэтапно с помощью мобильного нагревательного устройства и охлаждается непосредственно за ним следующим спреером — душевым устройством. Разновидности таких закалок различаются по способу относительного движения изделия и нагревающего устройства.

Химико-термическая обработка стали.

Химико-термической обработкой (ХТО) называется термическая обработка, заключающаяся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали.

Наиболее широко используются методы насыщения поверхностного слоя стали углеродом и азотом как порознь, так и совместно. Это процессы цементации (науглероживания) поверхности, азотирования — насыщения поверхности стали азотом, нитроцементации и цианирования — совместного введения в поверхностные слои стали углерода и азота. Насыщение поверхностных слоев стали иными элементами (хромом — диффузионное хромирование, бором — борирование, кремнием — силицирование и алюминием — алитирование) применяются значительно реже.

Цементация.

Под цементацией принято понимать процесс высокотемпературного насыщения поверхностного слоя стали углеродом. Так как углерод в α-фазе практически нерастворим, то процесс цементации осуществляется в интервале температур 930–950 °С.

Структура поверхностного слоя цементованного изделия представляет собой структуру заэвтектоидной стали (перлит и цементит вторичный), поэтому для придания стали окончательных — эксплуатационных — свойств после процесса цементации необходимо выполнить режим термической обработки, состоящий в закалке и низком отпуске; температурно-временные параметры режима термической обработки назначаются в зависимости от химического состава стали, ответственности, назначения и геометрических размеров цементованного изделия. Обычно применяется закалка с температуры цементации непосредственно после завершения процесса химико-термической обработки или после подстуживания до 800–850 °С и повторного нагрева выше точки АС3 центральной (нецементованной) части изделия. После закалки следует отпуск при температурах 160–180 °С.

Цементация как процесс химико-термической обработки, в основном, применяется для низкоуглеродистых сталей типа Ст2, СтЗ, 08, 10, 15, 20, 15Х, 20Х, 20ХНМ, 18ХГТ, 25ХГТ, 25ХГМ, 15ХГНТА, 12ХНЗА, 12Х2Н4А, 18Х2Н4ВА и др.

Цементация производится в углероднасыщенных твердых, жидких или газообразных средах, называемых карбюризаторами.

При твердофазной цементации процесс ведут следующим образом. Цементуемые детали упаковываются в цементационные ящики таким образом, чтобы их объем, в зависимости от сложности конструкции детали, занимал от 15 до 30 % объема цементационного ящика. Ящики загружают в печь, нагретую до температур от 600–700 °С и нагревают до температуры цементации — 930–950 °С. По окончании процесса цементации ящики вынимаются из печи — охлаждение деталей ведется внутри цементационных ящиков на воздухе.

Азотирование.

Под азотированном подразумевается процесс диффузионного насыщения поверхностного слоя стального изделия или детали азотом при нагреве в соответствующей среде.

Целью азотирования являются повышение твердости поверхности изделия, выносливости и износостойкости, стойкости к появлению задиров и кавитационным воздействиям, повышение коррозионной стойкости в водных средах и атмосфере.

Азотированию подвергаются самые разнообразные по составу и назначению стали — конструкционные и инструментальные, жаропрочные и коррозионностойкие, спеченные порошковые стали, а также ряд тугоплавких материалов.

Нитроцементация и цианирование стали.

Нитроцементация или цианирование стали — процессы химико-термической обработки, заключающиеся в высокотемпературном насыщении поверхности изделия азотом и углеродом. Причем процесс совместного насыщения поверхности азотом и углеродом в жидких ваннах принято называть цианированием, а насыщение в газообразных средах — нитроцементацией.

Силицирование — процесс химико-термичес-кой обработки, состоящий в высокотемпературном (950–1100 °С) насыщении поверхности стали кремнием. Силицирование повышает коррозионную стойкость стали в различных агрессивных средах — морской воде, растворах кислот, увеличивает окалиностойкость изделий до 800—1000 °С. В ряде случаев силицирование используется для придания детали антифрикционных свойств. Силицирование может производиться в газообразных и жидких средах как электролизным, так и безэлектролизным методом.

Хромирование — способ химико-термической обработки, состоящий в высокотемпературном (900–1300 °С) диффузионном насыщении поверхности обрабатываемой детали хромом в насыщающих средах с целью придания ей жаростойкости (до 800 °С), коррозионной стойкости в пресной и морской воде, растворах солей и кислот, эрозионной стойкости. Диффузионное насыщение поверхности стали хромом, также уменьшает скорость ползучести материала повышает его сопротивление термическим ударам. Хромирование также повышает предел выносливости стали при комнатных и повышенных температурах, что связано с возникновением в слое сжимающих напряжений.

Хромированию подвергаются стали различных классов — ферритных, перлитных и аустенитных, сталей различного назначения.

Термическая обработка сплавов. Виды термообработки

Термообработка сплавов является неотъемлемой частью производственного процесса чёрной и цветной металлургии. В результате такой процедуры металлы способны изменить свои характеристики до необходимых значений. В данной статье мы рассмотрим основные виды термообработки, применяемые в современной промышленности.

Сущность термической обработки

В процессе производства полуфабрикаты, металлические детали подвергаются термической обработке для придания им нужных свойств (прочности, устойчивость к коррозии и износу и т. д.). Термическая обработка сплавов – это совокупность искусственно созданных процессов, в ходе которых в сплавах под действием высоких температур происходят структурные и физико-механические изменения, но сохраняется химический состав вещества.

Назначение термообработки

Металлические изделия, которые используются ежедневно в любых отраслях народного хозяйства, должны отвечать высоким требованиям устойчивости к износу. Металл, как сырьё, нуждается в усилении нужных эксплуатационных свойств, которых можно добиться воздействием на него высокими температурами. Термическая обработка сплавов высокими температурами изменяет изначальную структуру вещества, перераспределяет составляющие его компоненты, преобразует размер и форму кристаллов. Всё это приводит к минимизации внутреннего напряжения металла и таким образом повышает его физико-механические свойства.

Виды термической обработки

Термообработка металлических сплавов сводится к трём незатейливым процессам: нагреву сырья (полуфабриката) до нужной температуры, выдерживанию его в заданных условиях необходимое время и быстрому охлаждению. В современном производстве используется несколько видов термообработки, отличающихся между собой некоторыми технологическими особенностями, но алгоритм процесса в общем везде остаётся одинаковым.

По способу совершения термическая обработка бывает следующих видов:

- Термическая (закалка, отпуск, отжиг, старение, криогенная обработка).

- Термо-механическая включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

- Химико-термическая подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Отжиг

Отжиг – производственный процесс, при котором металлы и сплавы подвергаются нагреванию до заданного значения температуры, а затем вместе с печью, в которой происходила процедура, очень медленно естественным путём остывают. В результате отжига удаётся устранить неоднородности химического состава вещества, снять внутренне напряжение, добиться зернистой структуры и улучшить её как таковую, а также снизить твёрдость сплава для облегчения его дальнейшей переработки. Различают два вида отжига: отжиг первого и второго рода.

Отжиг первого рода подразумевает термическую обработку, в результате которой изменения фазового состояния сплава незначительны или отсутствуют вовсе. У него также есть свои разновидности: гомогенизированный – температура отжига составляет 1100-1200 , в таких условиях сплавы выдерживают в течение 8-15 часов, рекристаллизационный (при t 100-200 ) отжиг применяется для клёпаной стали, то есть деформированной уже будучи холодной.

Отжиг второго рода приводит к значимым фазовым изменениям сплава. Он также имеет несколько разновидностей:

- Полный отжиг – нагрев сплава на 30-50 выше критической температурной отметки, характерной для данного вещества и охлаждения с указанной скоростью (200 /час – углеродистые стали, 100 /час и 50 /час – низколегированные и высоколегированные стали соответственно).

- Неполный – нагрев до критической точки и медленное охлаждение.

- Диффузионный – температура отжига 1100-1200.

- Изотермический – нагрев происходит так же, как при полном отжиге, однако после этого проводят быстрое охлаждение до температуры несколько ниже критической и оставляют остывать на воздухе.

- Нормализованный – полный отжиг с последующим остыванием металла на воздухе, а не в печи.

Закалка

Закалка – это манипуляция со сплавом, целью которой является достижение мартенситного превращения металл, обеспечивающее понижение пластичности изделия и повышение его прочности. Закалка, равно как и отжиг, предполагает нагрев металла в печи выше критической температуры до температуры закалки, отличие состоит в большей скорости охлаждения, которое происходит в ванне с жидкостью. В зависимости от металла и даже его формы применяют разные виды закалки:

- Закалка в одной среде, то есть в одной ванне с жидкостью (вода – для крупных деталей, масло – для мелких деталей).

- Прерывистая закалка – охлаждение проходит два последовательных этапа: сперва в жидкости (более резком охладителе) до температуры приблизительно 300 , затем на воздухе либо в другой ванне с маслом.

- Ступенчатая – по достижению изделием температуры закалки, его охлаждают какое-то время в расплавленных солях с последующим охлаждением на воздухе.

- Изотермическая – по технологии очень похожа на ступенчатую закалку, отличается только временем выдержки изделия при температуре мартенситного превращения.

- Закалка с самоотпуском отличается от других видов тем, что нагретый метал охлаждают не полностью, оставив в середине детали тёплый участок. В результате такой манипуляции изделие приобретает свойства повышенной прочности на поверхности и высокой вязкости в середине. Такое сочетание крайне необходимо для ударных инструментов (молотки, зубила и др.)

Отпуск

Отпуск – это завершающий этап термической обработки сплавов, определяющий конечную структуру металла. Основная цель отпуска является снижение хрупкости металлического изделия. Принцип заключается в нагреве детали до температуры ниже критической и охлаждении. Поскольку режимы термической обработки и скорость охлаждения металлических изделий различного назначения могут отличаться, то выделяют три вида отпуска:

- Высокий — температура нагрева от 350-600 до значения ниже критической. Данная процедура чаще всего используется для металлических конструкций.

- Средний – термообработка при t 350-500, распространена для пружинных изделий и рессор.

- Низкий — температура нагрева изделия не выше 250 позволяет достичь высокой прочности и износостойкости деталей.

Старение

Старение – это термическая обработка сплавов, обуславливающая процессы распада пересыщенного металла после закалки. Результатом старения является увеличение пределов твёрдости, текучести и прочности готового изделия. Старению подвергаются не только чугун, но и цветные металлы, в том числе и легко деформируемые алюминиевые сплавы. Если металлическое изделие, подвергнутое закалке выдержать при нормальной температуре, в нём происходят процессы, приводящие к самопроизвольному увеличению прочности и уменьшению пластичности. Это называется естественное старение металла. Если эту же манипуляцию проделать в условиях повышенной температуры, она будет называться искусственным старением.

Криогенная обработка

Изменения структуры сплавов, а значит, и их свойств можно добиться не только высокими, но и крайне низкими температурами. Термическая обработка сплавов при t ниже нуля получила название криогенной. Данная технология широко используется в самых разных отраслях народного хозяйства в качестве дополнения к термообработкам с высокими температурами, поскольку позволяет существенно снизить расходы на процессы термического упрочнение изделий.

Криогенная обработка сплавов проводится при t -196 в специальном криогенном процессоре. Данная технология позволяет существенно увеличить срок службы обработанной детали и антикоррозионные свойства, а также исключить необходимость повторных обработок.

Термомеханическая обработка

Новый метод обработки сплавов сочетает в себе обработку металлов при высоких температурах с механической деформацией изделий, находящихся в пластичном состоянии. Термомеханическая обработка (ТМО) по способу совершения может быть трёх видов:

- Низкотемпературная ТМО состоит из двух этапов: пластической деформации с последующим закалкой и отпуском детали. Главное отличие от других видов ТМО – температура нагрева до аустенитного состояния сплава.

- Высокотемпературная ТМО подразумевает нагрев сплава до мартенситного состояния в сочетании с пластической деформацией.

- Предварительная – деформация производится при t 20 с последующей закалкой и отпуском металла.

Химико-термическая обработка

Изменить структуру и свойства сплавов возможно и с помощью химико-термической обработки, которая сочетает в себе термическое и химическое воздействие на металлы. Конечной целью данной процедуры помимо придания повышенной прочности, твёрдости, износостойкости изделия является и придание детали кислотоустойчивости и огнестойкости. К данной группе относятся следующие виды термообработки:

- Цементация проводится для придания поверхности изделия дополнительной прочности. Суть процедуры заключается в насыщении металла углеродом. Цементация может быть выполнена двумя способами: твёрдая и газовая цементация. В первом случае обрабатываемый материал вместе с углём и его активатором помещают в печь и нагревают до определённой температуры с последующей выдержкой его в данной среде и охлаждением. В случае с газовой цементацией изделие нагревается в печи до 900 под непрерывной струёй углеродосодержащего газа.

- Азотирование – это химико-термическая обработка металлических изделий путём насыщения их поверхности в азотных средах. Результатом данной процедуры становится повышение предела прочности детали и увеличение его коррозионной устойчивости.

- Цианирование – насыщение металла одновременно и азотом и углеродом. Среда может быть жидкой (расплавленные углерод- и азотсодержащие соли) и газообразной.

- Диффузионная металлизация представляет собой современный метод придания металлическим изделиям жаростойкости, кислотоустойчивости и износостойкости. Поверхность таких сплавов насыщают различными металлами (алюминий, хром) и металлоидами (кремний, бор).

Особенности термической обработки чугуна

Литейные сплавы чугуна повергаются термической обработке по несколько иной технологии, чем сплавы цветных металлов. Чугун (серый, высокопрочный, легированный) проходит следующие виды термообработки: отжиг (при t 500-650 ), нормализация, закалка (непрерывная, изотермическая, поверхностная), отпуск, азотирование (серые чугуны), алитирование (перлитные чугуны), хромирование. Все эти процедуры в результате значительно улучшают свойства конечных изделий чугуна: увеличивают эксплуатационный срок, исключают вероятность возникновения трещин при использовании изделия, повышают прочность и жаростойкость чугуна.

Термообработка цветных сплавов

Цветные металлы и сплавы обладают отличными друг от друга свойствами, поэтому обрабатываются разными методами. Так, медные сплавы для выравнивания химического состава подвергаются рекристаллизационному отжигу. Для латуни предусмотрена технология низкотемпературного отжига (200-300 ), поскольку этот сплав склонен при влажной среде к самопроизвольному растрескиванию. Бронза подвергается гомогенизации и отжигу при t до 550 . Магний отжигают, закаляют и подвергают искусственному старению (естественное старение для закалённого магния не происходит). Алюминий, равно как и магний, подвергается трём методам термообработки: отжигу, закалке и старению, после которых деформируемые алюминиевые сплавы значительно повышают свою прочность. Обработка титановых сплавов включает: рекристаллизационный отжиг, закалку, старение, азотирование и цементацию.

Резюме

Термическая обработка металлов и сплавов является основным технологическим процессом, как в чёрной, так и в цветной металлургии. Современные технологии располагают множеством методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Термическая обработка

Термическая обработка — это метод, используемый для изменения физических, а иногда и химических свойств материала. Чаще всего применяется в металлургии. Термическая обработка также используется при производстве многих других материалов, таких как стекло. Термическая обработка включает использование нагревания или охлаждения, обычно до экстремальных температур, для достижения желаемого результата, такого как отверждение или размягчение материала. Методы термообработки включают отжиг, цементирование, дисперсионное упрочнение, отпуск и закалку.Примечательно, что хотя термин «термическая обработка» применяется только к процессам, в которых нагрев и охлаждение выполняются с конкретной целью преднамеренного изменения свойств, нагрев и охлаждение часто происходят случайно во время других производственных процессов, таких как горячее формование или сварка.

Термическая обработка металлов и сплавов

Металлические материалы состоят из микроструктуры мелких кристаллов, называемых «зернами» или кристаллитами. Природа зерен (т.е.размер зерна и состав) является одним из наиболее эффективных факторов, которые могут определять общее механическое поведение металла. Термическая обработка обеспечивает эффективный способ управления свойствами металла, контролируя скорость диффузии и скорость охлаждения внутри микроструктуры.

Металлурги часто разрабатывают сложные графики термической обработки для оптимизации механических свойств сплава. В аэрокосмической промышленности суперсплав может подвергаться пяти или более различным операциям термической обработки для достижения желаемых свойств.Это может привести к проблемам с качеством в зависимости от точности контроля температуры печи и таймера.

Отжиг

Отжиг — это метод, используемый для восстановления холодной обработки и снятия напряжений в металле. Отжиг обычно приводит к получению мягкого пластичного металла. Когда отожженной детали дают остыть в печи, это называется термообработкой «полный отжиг». Когда отожженную деталь вынимают из печи и дают остыть на воздухе, это называется «нормализующей» термообработкой.Во время отжига мелкие зерна рекристаллизуются с образованием более крупных зерен. В сплавах с дисперсионным твердением частицы растворяются в матрице, «растворяя» сплав.

Типичные процессы отжига включают «нормализацию», отжиг «снятия напряжения» для восстановления холодной обработки и полный отжиг.

Закалка и отпуск (закалка и отпуск)

Для закалки металл (обычно сталь или чугун) необходимо нагреть до состояния аустенитного кристалла и затем быстро охладить.В зависимости от сплава и других соображений (например, соображения максимальной твердости по сравнению с растрескиванием и деформацией) охлаждение может осуществляться принудительным воздухом или другим газом (например, азотом), маслом, полимером, растворенным в воде, или рассолом. При быстром охлаждении часть аустентита (в зависимости от состава сплава) превращается в мартенсит, твердую хрупкую кристаллическую структуру. Закаленная твердость металла зависит от его химического состава и метода закалки. Скорость охлаждения, от самой высокой до самой медленной, зависит от полимера (т.е.е. кремний), рассол, пресная вода, масло и нагнетаемый воздух. Однако слишком быстрая закалка некоторых сталей может привести к растрескиванию, поэтому высокопрочные стали, такие как AISI 4140, следует закалывать в масле, инструментальные стали, такие как 2767 или h23, для горячего деформирования — закалку на воздухе, а низколегированные. или стали со средним пределом прочности, такие как XK1320 или AISI 1040, должны быть закалены в рассоле или воде. Однако такие металлы, как аустенитная нержавеющая сталь (304, 316) и медь, при закалке дают противоположный эффект; они отжигаются.Аустенитные нержавеющие стали необходимо подвергнуть закалке, чтобы они стали полностью устойчивыми к коррозии, поскольку они значительно затвердевают.

Незакаленный мартенсит, хотя и очень твердый и прочный, слишком хрупкий, чтобы его можно было использовать в большинстве случаев. Метод, позволяющий решить эту проблему, называется закалкой. В большинстве случаев требуется, чтобы закаленные детали были отпущены (термообработка при низкой температуре, часто триста градусов по Фаренгейту или сто пятьдесят градусов по Цельсию) для придания некоторой прочности. Более высокие температуры отпуска (могут достигать тридцати тысяч градусов по Фаренгейту, в зависимости от сплава и области применения) иногда используются для придания дополнительной пластичности, хотя при этом теряется некоторый предел текучести.

Дисперсионное твердение

Некоторые металлы классифицируются как «металлы с дисперсионным твердением». При закалке дисперсионно-твердеющего сплава его легирующие элементы будут захвачены раствором, что приведет к получению мягкого металла. Старение «растворенного» металла позволит легирующим элементам диффундировать через микроструктуру и образовать интерметаллические частицы. Эти интерметаллические частицы будут зарождаться и выпадать из раствора и действовать как армирующая фаза, тем самым повышая прочность сплава.Сплавы могут стареть «естественным образом», что означает, что осадки образуются при комнатной температуре, или они могут стареть «искусственно», когда осадки образуются только при повышенных температурах. В некоторых случаях естественным образом стареющие сплавы могут храниться в морозильной камере, чтобы предотвратить затвердевание до тех пор, пока не будут выполнены дальнейшие операции — например, сборка заклепок может быть проще с более мягкой частью.

Примеры дисперсионно-твердеющих сплавов включают алюминиевые сплавы серий 2000, 6000 и 7000, а также некоторые суперсплавы и некоторые нержавеющие стали.

Выборочная закалка

Некоторые методы позволяют различным областям одного объекта подвергаться различной термообработке. Это называется дифференциальным упрочнением. Часто встречается в высококачественных ножах и мечах. Китайский цзянь — один из самых ранних известных примеров этого, а японская катана — наиболее широко известный. Другой пример — непальские хукури.

См. Также

* Сплав

* Отжиг (металлургия)

* Индукционный нагрев

* Осадочное упрочнение

* Углеродистая сталь

* Закалка

* Индукционная закалка

* Карбонитрирование

Ссылки

«Принципы металлургии» «.Рид-Хилл, Роберт. 3-е издание. PWS Publishing, Бостон. 1994.

Внешние ссылки

* [ http://www.metalimprovement.com/heat_hi.php Видео по основам термообработки ]

Фонд Викимедиа. 2010.

Растворная термообработка — это … Что такое Растворная термообработка?

термообработка в растворе — существительное: нагрев сплава до температуры, при которой конкретный компонент переходит в твердый раствор, с последующим охлаждением со скоростью, достаточно быстрой для предотвращения осаждения растворенного компонента… Полезный английский словарь

Термическая обработка — это метод, используемый для изменения физических, а иногда и химических свойств материала.Чаще всего применяется в металлургии. Термическая обработка также используется при производстве многих других материалов, таких как стекло. Термическая обработка…… Википедия

термическая обработка осаждением — существительное: обработка, включающая нагрев или старение сплава при повышенной температуре, чтобы вызвать выпадение компонента из твердого раствора… Полезный английский словарь

тепло — н. & v. n. 1 а состояние горячего.б ощущение или восприятие этого. c высокая температура тела. 2 Физика — это форма энергии, возникающая в результате случайного движения молекул тел, которая может передаваться посредством проводимости,…… Полезный английский словарь

Уравнение теплопроводности — Уравнение теплопроводности является важным дифференциальным уравнением в частных производных, которое описывает распределение тепла (или изменение температуры) в заданном регионе во времени. Для функции трех пространственных переменных (x, y, z) и одной временной переменной t,…… Wikipedia

Теплообменник — Сменный пластинчатый теплообменник Трубчатый теплообменник… Википедия

лечение — Медикаментозное или хирургическое лечение пациента.СМОТРИ ТАКЖЕ: терапия, терапия. [Пт. traitement (см. лечить)] активный t. терапевтическое средство или курс, предназначенный для облегчения основного заболевания… Медицинский словарь

Обработка сухой гнили — относится к методам, используемым для уничтожения грибка сухой гнили и уменьшения ущерба, наносимого грибком деревянным конструкциям, построенным человеком. Принято считать, что очаг грибка сухой гнили (Serpula lacrymans) в здании…… Wikipedia