Сборочно-сварочные приспособления (сварочная оснастка)

Подробности

24 апр 17

Сборочно-сварочные приспособления помогают решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции, а так же снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, и понизить себестоимость конструкций (продукции).

Сборочно-сварочные приспособления помогают решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции, а так же снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, и понизить себестоимость конструкций (продукции).

Конструкция сварочной оснастки (приспособления) сильно зависит от ряда условий:

— тип сварки,

— габариты изделий,

— крупносерийное или мелкосерийное производство,

— необходимость дополнительного отвода тепла, создания обратного прогиба,

— механизированная или ручная сварка,

— необходимость вращения при сварке.

И это только часть пунктов, в реальности конструктор и технолог должны предусматривать ещё ряд факторов по применяемым материалам, стандартным изделиям и так далее.

Этапы разработки и подготовки документации:

— анализ свариваемого (собираемого) изделия,

— определить назначение и будущие условия эксплуатации изготавливаемой конструкции, на основании чего выбрать нормативный документ.

— определить порядок сборки деталей и способ сварки,

— разработать модель оснастки (приспособления) и определить стандартные комплектующие,

— Согласовать с технологом (руководителем) и внести требуемые изменения,

— Подготовить полный комплект документации.

В процессе проектирования обязательно необходимо учитывать силу тяжести собираемого изделия, и деформации, возникающие при сварке.

Все сборочно-сварочные приспособления можно разделить на три группы:

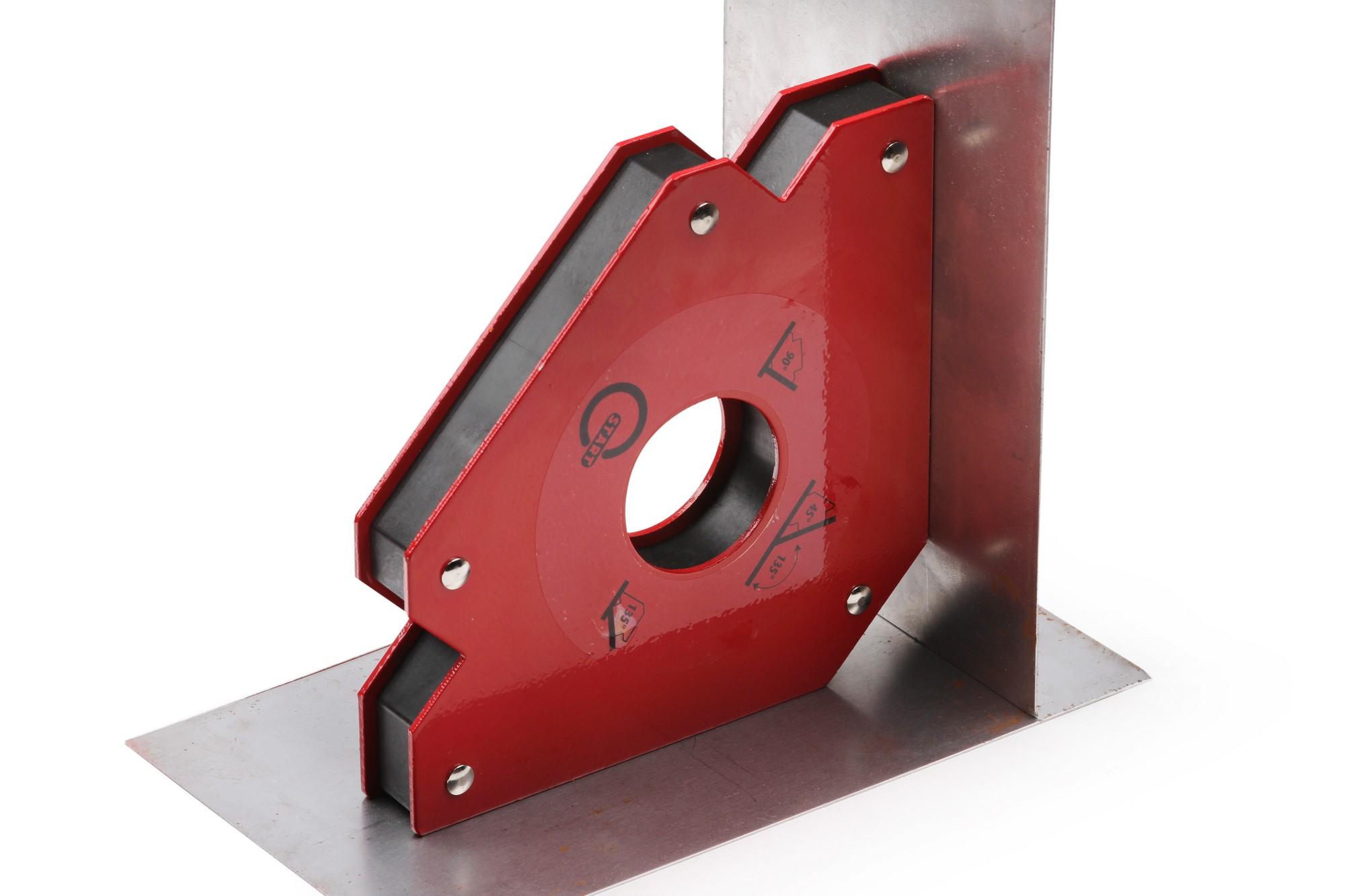

— Сборка сварных конструкций и изделий: простейшие переносные сборочные приспособления (струбцины, угольники, упоры и т. д.), неповоротные сборочные и сборочно-сварочные стенды, поворотные сборочно-сварочные кондукторы.

д.), неповоротные сборочные и сборочно-сварочные стенды, поворотные сборочно-сварочные кондукторы.

Основное назначение: фиксация и закрепление деталей свариваемого изделия и обеспечение необходимой точности и соблюдения размеров конструкторской документации.

— Установка, поворот и вращение свариваемых изделий: неповоротные устройства (плиты, столы), кантователи и позиционеры, сварочные вращатели и манипуляторы, поворотные столы.

Основное назначение: установка свариваемых изделий и поворот их в удобное для сварки положение и вращение со сварочной скоростью.

Манипуляторы — наклон изделия в удобное положение и вращения его со сварочной скоростью.

Позиционеры — наклон, поворот и вращения изделия с маршевой скоростью.

Вращатели используются для вращения изделий вокруг одной оси.

— Установка и перемещение сварочных аппаратов: несущие подъёмно-поворотные колонны, сварочные тележки, специальные устройства.

Основное назначение: закрепление и перемещение только сварочной головки или аппарата. Перемещения может осуществляться с маршевой или сварочной скоростью.

Перемещения может осуществляться с маршевой или сварочной скоростью.

Полезные приспособления для сварки из ненужных обрезков металла

Из ненужных обрезков черного металла, которые часто валяются под ногами или по углам в гараже и домашней мастерской, получатся полезные приспособления для сварки. Например, можно очень удобный держак для электродов, а также простой зажим для фиксации разных заготовок под углом 90 градусов.

Конечно, многие уже давно привыкли варить классическим держаком–трезубцем или стандартной прищепкой, но самодельный держак тоже не промах. Тем более что изготовить его очень просто — даже новичок справится. Ну а дополнительный зажим в арсенале сварщика никогда не помешает.

Держак для сварочных электродов

Для данной полезной самоделки потребуется отрезок профильной трубы 20х20 мм, барашковый болт с удлиненной гайкой М10, а также удлиненная гайка диаметром 12 мм. В первой гайке надо просверлить одно сквозное отверстие диаметром 4 мм.

Во второй удлиненной гайке нужно будет просверлить уже два отверстия разного диаметра (6 и 7 мм), в которых потом необходимо нарезать резьбу. Удлиненные гайки привариваем по торцам отрезка профиля. В нижнюю гайку вкручиваем два гужона, а потом вставляем и фиксируем в ней сварочный кабель.

Сам электрода вставляется в верхнюю удлиненную гайку и зажимается при помощи барашкового болта. Таким образом, получился облегченный держак.

Зажим для фиксации заготовок

ля второй самоделки потребуется пара барашковых болтов М6, обычные болты М8, уголок 50х50 мм, а также стальная полоса шириной 4 см. Отрезаем кусок уголка длиной примерно 10 см. Также нужно будет отрезать два куска пластины.

Затем в каждой полке уголка сверлим по одному сквозному отверстию диаметром 8 мм. Такое же отверстие сверлим в пластинах. По краям пластин дополнительно сверлим отверстие диаметром 6 мм и нарезаем в них резьбу. Затем приступаем к сборке.

Подробно о том, как своими руками сделать полезные приспособления для сварки из ненужных обрезков металла, смотрите в видеоролике на нашем сайте.

Оцените запись

[Голосов: 1 Средняя оценка: 5]Приспособления для сварки

Компания КОМИНПРО, официальный диллер FORSTER® в Украине, предлагает купить приспособления для сварочных работ этого всемирно известного производителя.

Устройствa для сварки рам

Устройства для сварки рам дают возможность быстро и с точным соблюдением прямоугольности выставлять длину и ширину различных рам и сваривать их со всех сторон.

После закрепления узла на устройстве для сварки рам вы можете поварачивать его в вертикальной плоскости от 225° до 360° и сваривать детали с разных сторон. Механические крепежные элементы с шпиндельным зажимом находится в непосредственной близости от наносимого сварочного шва, благодаря чему определенные неровности в пределах шва могут быть осторожно компенсированы.

| 4100 | 4200 | 4300 | 4400 | ||

|---|---|---|---|---|---|

| Размер рамы, м | 3,0 x 1,5 | 3,0 x 1,5 | 3,0 x 2,0 | 3,0 x 2,5 | 4,0 x 3,0 |

| Макс. нагрузка, кг | 50 | 100 | 100 | 100 | 200 |

| Диапазон вертикального поворота | 360° | 360° | 225° | 225° | |

| Выравнивание нагрузки | — | пневматика | пневматика | пневматика | электропривод |

| Тормозной механизм | вручную | вручную | вручную | вручную | электропривод |

Устройство для сварки рам тип 4500 может быть приспособлено для роботизированной сварки.

Устройства для сварки ограждений и перил

Время сварки ограждений и перил можно легко уменьшить на 50%!

Наклон стоек перил устанавливается на передвижной каретке устройства. Эта передвижная каретка, на которой могут располагаться различные элементы перил, нажатием кнопки передвигается в пределах устройства от одной позиции к другой для прихвата этих элементов.

Держатели поручней, верхних и нижних поясов по оси Х передвигаются каждая по отдельности, а по оси Y все вместе по измереительной линейке. Поворотом зажимных головок держателей все профильные элементы центрируются на высоте элементов перил.

Устройства для сварки ограждений и перил предлагаются в трех вариантах с длиной рабочей зоны 5, 6.5 и 7 метров.

Купить приспособления для сварочных работ в Украине Вы можете отправив заявку нам, для этого нажмите кнопку «Отправить заявку».

Теги: приспособления для сварочных работ

Приспособления для сварки

Защита обратной стороны сварных швов трубопроводов из высоколегированных (нержавеющих) сталей и титана.

При сварке труб из высоколегированных (нержавеющих) сталей и титана необходимо обеспечивать защиту не только с внешней стороны, но и с внутренней стороны сварного шва. Для того, что бы исключить окисление сварочной ванны в момент ее кристаллизации, а для титановых сплавов еще и до момента их остывания сварного шва ниже 400 0С.

Есть несколько способов решения данной задачи:

1. Сварка в камерах с контролируемой атмосферой, это когда определенное герметичное пространство заполняется инертным газом и сварка сборок осуществляет сварщиком с помощью герметичных рукавов перчаток или сварщик находится внутри пространства в специальном герметичном костюме, в который подаётся воздух. Минусы — не применяется в условиях монтажных площадок, невозможна сварка больших узлов и плетей трубопроводов, повышает стоимость одного сварного шва.

Минусы — не применяется в условиях монтажных площадок, невозможна сварка больших узлов и плетей трубопроводов, повышает стоимость одного сварного шва.

2. Весь внутренний объем трубной сборки заполняют инертным газом и постепенно сваривают каждый стык. Самый простой, но затратный способ, как повремени так и по расходу инертного газа.

3. Использование специальной оснастки газовой защиты (народное название «поддув»). Поддув позволяет доставлять и удерживать инертный газ непосредственно в районе сварного шва, а за счет выпускного клапана стравливать избыточное давление. Гибкий комплект защиты корня шва позволяет производить сварку отводов и тройников, а сменные уплотнительные диски к разным внутренним диаметрам труб позволяют сваривать переходы от одного диаметра трубы к другому. Этот способ позволяет экономить время, инертный газ, в конечном счете деньги.

Исходя из нашего опыта, мы предлагаем оптимальный набор модульного комплекта защиты корня шва — система поддува внутри трубы №15 (в комплекте по 10м газовово шланга и троса, диффузор, гибкие шланги по 150мм, клапаны впуска и выпуска газа, рассеивающая камера и система креплений). Комплект поставляем в сборе, для использования дополнительно необходимо приобретать только термоустойчивые уплотнения (см. раздел Заглушки).

Комплект поставляем в сборе, для использования дополнительно необходимо приобретать только термоустойчивые уплотнения (см. раздел Заглушки).

- – Гайка с насадкой из латуни

- – Хомутик для шланга из нержавеющей стали с подкладным кольцом

- – Трос стальной

- – Хомут для крепления троса

- – Быстроразъемное соединение

- – Газовый шланг

- – Крюк для крепления троса

- – Впускной клапан защитного газа

- – Уплотнительный диск

- – Гайка

- – Гибкий рукав

- – Диффузор

- – Выпускной клапан защитного газа

- – Камера выпуска газа

По запросу систему можно укомплектовать индивидуально.

Автоматизированные сварочные приспособления — Midwest Engineered Systems

Одним из важнейших ключей к успеху в проектировании и создании автоматизированных сварочных систем является способность правильно удерживать предварительно закрепленные прихватками сборки или захватывать несколько компонентов для сварки. Лучше всего, чтобы интегратор спроектировал и построил и автоматизацию, и холдинг. MWES — один из таких интеграторов.

Лучше всего, чтобы интегратор спроектировал и построил и автоматизацию, и холдинг. MWES — один из таких интеграторов.

Бесконечное разнообразие возможностей для формы, размера и веса сварного изделия требует уникальных, специально разработанных крепежных решений для каждого случая применения.Собственные технические возможности Midwest Engineered Systems дают нам возможность проектировать надежные приспособления для проектов автоматизации, которые мы строим для наших клиентов, независимо от их сложности, и предоставлять интегрированное решение для производственных линий «под ключ».

Гидравлическое сварочное оборудование

Приспособления для автоматической сварки делают больше, чем просто зажимают металлические компоненты. Они также размещают детали с заранее определенным допустимым допуском и, как правило, могут быть модифицированы для правильной работы с точными размерами.Использование автоматических сварочных приспособлений снижает общие производственные затраты и делает рабочую среду более безопасной для оператора. Они могут упростить быстрое производство сварных деталей на регулярной основе и с неизменно высокими стандартами качества для всего процесса сварки.

Они могут упростить быстрое производство сварных деталей на регулярной основе и с неизменно высокими стандартами качества для всего процесса сварки.

Применение автоматизации к системам сварочной арматуры дает ряд потенциальных преимуществ при проектировании роботизированной системы. Основные преимущества интеграции автоматизации в конструкции сварочной арматуры включают:

- Повышенная точность размещения свариваемых деталей

- Позволяет машинам выполнять тяжелые, опасные или повторяющиеся задачи с физической нагрузкой

- Роботы могут выйти за рамки человеческих ограничений с точки зрения несущей способности, скорости обработки, выносливости, размера материалов и при строгом соблюдении набора директив по задачам.

Существует несколько способов управления сварочными приспособлениями в системе автоматизации, включая гидравлическое, пневматическое, а также более распространенные системы сервоприводов.Наша высококвалифицированная команда инженеров понимает преимущества и недостатки каждого типа и использует эту обширную базу знаний, чтобы определить лучшую технологию управления для автоматических сварочных приспособлений, которые мы устанавливаем в наши новые средства автоматизации.

Гидравлическое сварочное оборудование

Гидравлические сварочные приспособления используют гидравлическую жидкость для приведения в действие зажимов или захватов, чтобы надежно удерживать детали машины и другие металлы, которые будут свариваться вместе. Использование гидравлики со сварочными приспособлениями обеспечивает уровень роботизированной точности и высокую повторяемость позиционирования деталей, что просто невозможно при использовании приспособлений для ручной сварки.Автоматические гидравлические сварочные приспособления работают надежно и способны удерживать детали, не вызывая деформации металла, обеспечивая при этом надежную повторяемость.

Приспособления для пневматической сварки

Пневматические сварочные приспособления работают через пневматические цилиндры, которые обеспечивают удерживающее давление, которое приспособление использует для зажима свариваемых компонентов. Эти типы зажимов хорошо подходят для повторяющихся высокоскоростных операций. Герметичные зажимы — это пневматические сварочные приспособления, которые лучше всего подходят для тяжелых сварочных работ, требующих высокой степени зажима.Пневматические сварочные приспособления используются для сварки деталей в пищевой, авиакосмической и автомобильной промышленности. Он также может применяться при обработке, креплении, испытаниях и сварке с ЧПУ.

Герметичные зажимы — это пневматические сварочные приспособления, которые лучше всего подходят для тяжелых сварочных работ, требующих высокой степени зажима.Пневматические сварочные приспособления используются для сварки деталей в пищевой, авиакосмической и автомобильной промышленности. Он также может применяться при обработке, креплении, испытаниях и сварке с ЧПУ.

Приспособления для ручной сварки

Приспособления для ручной сварки предназначены для того, чтобы сварщики могли вручную обрабатывать свариваемые детали. Сварщики-ручные сварщики, прошедшие соответствующее обучение и сертификацию, могут работать с различными типами нержавеющей стали, углеродистой стали и алюминиевых материалов. Для максимальной эффективности сварочные рабочие места должны иметь эргономичную конструкцию, иметь достаточное расстояние и другие средства безопасности, чтобы минимизировать вероятность несчастных случаев на рабочем месте или повреждения оборудования.Робототехника в сочетании со сварщиками вручную может продуктивно разделить труд, связанный со сваркой: автоматизированные процессы могут выполнять повторяющиеся и / или физически сложные сварочные задачи, а сварщики, выполняющие ручную сварку, могут выполнять узкоспециализированные задачи. Оба типа сварки используются в стеллажных системах для коммунальных предприятий, строительстве, автомобильной промышленности и в области возобновляемых источников энергии.

Оба типа сварки используются в стеллажных системах для коммунальных предприятий, строительстве, автомобильной промышленности и в области возобновляемых источников энергии.

Улучшите свое производство с помощью сварочного приспособления, напечатанного на 3D-принтере

Автор: Кэт Плева, 12 сентября 2018 г. |

Конструкции приспособлений отлично подходят для изготовления различных деталей, поскольку они создают опору для идеальной сварки.Но они не всегда эффективны на 100%, так как они могут иметь недостатки или быть неуместными, и необходимо заменить всю систему инструментов, что дорого и требует много времени. Можете ли вы относиться к этим проблемам? Узнайте, как улучшить сварочное оборудование с помощью аддитивного производства.

Что такое сварочные приспособления?

Сварочные приспособления широко используются в обрабатывающей промышленности. Они представляют собой систему инструментов, удерживающих в одном месте детали для сварки. Назначение сварочных приспособлений — обеспечить точное положение деталей для точной интеграции.

Назначение сварочных приспособлений — обеспечить точное положение деталей для точной интеграции.

На видео ниже мы видим целую сеть различных инструментов, которые помогают детали оставаться в точном положении для сварки. Это помогает производить все производимые детали с помощью одного и того же процесса и иметь одинаковые свойства.

Однако использование сварочных приспособлений в производстве может быть дорогостоящим, а иногда и неэффективным. Это связано с тем, что если один из инструментов будет неправильно установлен или имеет дефект, это повлияет на всю конструкцию сварочного приспособления, и, следовательно, детали выйдут из строя.Другой случай — сварочные приспособления не могут точно удерживать детали. Традиционные сварочные приспособления также не подходят для сварки под нестандартными углами и высокого уровня сложности.

Как улучшить производство сварочной арматуры?

Как мы знаем, 3D-печать может использоваться для самых разных приложений, от 3D-печати самолетов или автомобильных запчастей до медицинской помощи. Сейчас он приносит новую промышленную революцию в производственный сектор, где, возможно, он имеет наибольший потенциал.Давайте посмотрим, как аддитивное производство может обеспечить наилучшее качество конструкции сварочного оборудования.

Сейчас он приносит новую промышленную революцию в производственный сектор, где, возможно, он имеет наибольший потенциал.Давайте посмотрим, как аддитивное производство может обеспечить наилучшее качество конструкции сварочного оборудования.

Повышенная стабильность и точность

Традиционно производимые сварочные приспособления в большинстве случаев довольно стабильны и точны, но с помощью 3D-печати вы можете вывести инструменты для производства ваших деталей на совершенно другой уровень. Ваши сварочные приспособления, напечатанные на 3D-принтере, будут иметь гораздо более габаритные и надежные размеры и обеспечат вашим деталям лучшую поддержку. Это благодаря высокому разрешению 3D-печати, которое позволяет настраивать ваши инструменты с высоким уровнем детализации.

Эти факторы означают, что ваши детали будут более точными и точными, следовательно, они будут лучшего качества, чем при использовании стандартных приспособлений. А если компоненты вашего сварочного приспособления будут иметь лучшие свойства, они будут поставлять вам продукцию более высокого качества. Может быть, пора начать использовать 3D-печать в своих сварочных проектах?

Может быть, пора начать использовать 3D-печать в своих сварочных проектах?

Высокая сложность как ваших деталей, так и сварочной арматуры

Чем сложнее ваша деталь, тем менее эффективными будут традиционные сварочные приспособления.В какой-то момент технология просто достигает своих ограничений, и инструменты не смогут поддерживать дизайн. Однако 3D-печать полностью меняет представление о конструкции сварочных приспособлений.

Аддитивное производство обеспечивает высокий уровень детализации, как показано на рисунках ниже, и благодаря этому ваши проекты могут быть гораздо более сложными. Кроме того, благодаря 3D-печати вы можете выровнять детали под нестандартными углами, что невозможно сделать с помощью традиционных сварочных приспособлений.3D-технологии дают гораздо больше свободы при проектировании и поэтому очень полезны для вашего производства. Инструменты для 3D-печати также будут легкими, что имеет решающее значение при производстве больших деталей.

Ускорение производства приспособлений для сварки

Во-первых, аддитивное производство может помочь уже на этапе проектирования приспособлений. При использовании традиционных методов производства вы должны нарисовать определенные прорези и выступы для деталей, чтобы они соответствовали друг другу, где программное обеспечение для 3D-проектирования может разрабатывать заранее определенные сборки, которые впоследствии можно настраивать по мере необходимости.Они также всегда будут сохранены и могут быть извлечены из файла для повторного использования в любое время. Очевидно, что 3D-печать может ускорить процесс проектирования и быть полезной для ваших сварочных проектов.

Также может случиться так, что при получении сварочного оборудования некоторые инструменты могут быть неточными или неисправными. Кроме того, если сломается хотя бы один инструмент из стандартных приспособлений, его необходимо заменить, и все производство остановится. В таких ситуациях вам придется отрегулировать инструмент и дождаться его повторного изготовления.

В таких ситуациях вам придется отрегулировать инструмент и дождаться его повторного изготовления.

При использовании 3D-печати все, что вам нужно сделать, это быстро настроить CAD-модель и распечатать новую 3D-модель, что во многих случаях занимает меньше дня. В этой ситуации аддитивное производство может быть очень выгодным по сравнению с трудоемкими и трудоемкими традиционными методами производства. Срок изготовления будет намного короче, и это, безусловно, ускорит производственный процесс ваших сварочных работ.

Высокое качество по более низкой цене

3D-печать означает более быстрое производство и более низкие затраты.Аддитивное производство может обеспечить более быстрые результаты благодаря скорости 3D-принтеров. Кроме того, благодаря широкому ассортименту термостойких материалов, наверняка найдется тот, который соответствует вашим производственным потребностям, и они могут легко заменить инструменты традиционного производства. На изготовление стандартных приспособлений могут уйти дни, тогда как на напечатанные на 3D-принтере всего за день. Если вы получите инструменты быстрее, не только себестоимость сварочных приспособлений будет дешевле, но и ваш завод быстрее начнет производство и продажу деталей.И, конечно же, это приводит к более раннему получению дохода.

Если вы получите инструменты быстрее, не только себестоимость сварочных приспособлений будет дешевле, но и ваш завод быстрее начнет производство и продажу деталей.И, конечно же, это приводит к более раннему получению дохода.

Топ-5 инструментов для 3D-печати

Давайте посмотрим на другие проекты инструментов, которые были улучшены с помощью аддитивного производства. Мы расскажем вам о лучших деталях, напечатанных на 3D-принтере. Найдите вдохновение для расширения возможностей вашего производства: от приспособлений и приспособлений для 3D-печати, высокопроизводительных механизмов до 3D-печати на космических кораблях! Не пора ли вам начать пользоваться технологиями 3D-печати?

Точнее крошечного винта

Аддитивные методы производства позволяют печатать на 3D-принтере различные компоненты приспособлений, одними из которых являются приспособления и приспособления, например, винт.Они качественные и обладают отличными механическими свойствами. Например, вы можете отправить нам 3D-дизайн своих винтов и напечатать их на 3D-принтере из нашей нержавеющей стали 316L для получения отличных результатов с исключительными механическими свойствами.

Например, вы можете отправить нам 3D-дизайн своих винтов и напечатать их на 3D-принтере из нашей нержавеющей стали 316L для получения отличных результатов с исключительными механическими свойствами.

Полнофункциональные шестерни, напечатанные на 3D-принтере

Аддитивное производство может использоваться для различных применений, одной из которых являются зубчатые передачи. Благодаря различным программам для 3D-моделирования вы можете легко спроектировать идеально работающие системы шестерен. Они будут легкими, прочными и с отличными механическими свойствами.

Металлические хирургические инструменты с 3D-печатью

Не все знают, что можно печатать на 3D-принтере из металла. Мало того, что некоторые металлы, такие как наша нержавеющая сталь 316L с высокой коррозионной стойкостью или наш титан 6AI-4V, обладают удивительными характеристиками, такими как высокая стойкость к окислению и кислотам, а также термостойкость и очень низкая токсичность, что делает их идеальными. для медицинских целей. Кроме того, современные 3D-принтеры очень точны и производят легкие детали с превосходными механическими характеристиками, идеально подходящими для медицинского сектора.

для медицинских целей. Кроме того, современные 3D-принтеры очень точны и производят легкие детали с превосходными механическими характеристиками, идеально подходящими для медицинского сектора.

Некоторые из вас, возможно, слышали о протезах, напечатанных на 3D-принтере, но прежде чем человек с ампутированной конечностью сможет использовать протез, его кости должны быть выровнены с максимальной точностью. Благодаря аддитивному производству пациенты могут быть изготовлены по индивидуальному заказу, идеально подходящие инструменты, позволяющие идеально позиционировать протезы и имплантаты.

«Прежде чем перейти к 3D-печати, все инструменты, которые я использовал, нужно было изготавливать вручную. Очень быстро стало ясно, что 3D-печать поможет мне сэкономить время и деньги, сделав такое использование доступным для большинства медицинских работников », — д-р Марк Субейран, хирург в CHU Bicêtre, который уже много лет использует 3D-печать.

Инструмент был быстро и недорого напечатан на 3D-принтере.

Автомобильные гиганты и их высокоэффективные инструменты

Потенциал 3D-печати огромен, и крупнейшие представители автомобильной промышленности это быстро заметили. Например, инженеры Volkswagen напечатали на 3D-принтере приспособление для защиты колес, которое благодаря аддитивному производству стоит невероятно 21 евро вместо 800 евро! Другие крупнейшие компании в этой области, такие как BMW и Opel, не остаются в стороне и улучшают свой производственный процесс с помощью 3D-печатных инструментов для своих сборочных линий.

Desktop 3D Printing on the Automotive Assembly Line — A Few Questions For: Volkswagen Autoeuropa

Аддитивное производство в космосе

Это кажется футуристической идеей, но НАСА уже тестирует 3D-технологию в условиях невесомости! Это революционный шаг в освоении космоса, поскольку астронавты смогут напечатать на 3D-принтере любой инструмент или деталь, сломавшуюся во время их миссии. Не было бы необходимости отправлять что-либо с Земли, что очень часто бывает дорого и даже невозможно.

https://www.think3d.in/introduction-amf-a-printing-device-that-prints-its-first-space-tool/

Улучшите свои сварочные приспособления и производственный процесс с помощью 3D-печати уже сегодня!

Как видите, существует множество преимуществ, которые поддерживают использование 3D-печати для решений по сварочным приспособлениям с чистыми фактами. Широкий ассортимент термостойких материалов в сочетании с высокой точностью 3D-принтеров предоставит вам индивидуальные инструменты для сварки с индивидуальными настройками по более низкой цене.Они также ускорят ваше производственное время и, следовательно, эффективность вашего производственного процесса. Что наиболее важно, аддитивное производство дает огромную свободу выбора для ваших сварочных проектов, чего невозможно достичь с помощью стандартного приспособления.

Может быть, мы поможем улучшить ваше производство? Свяжитесь с нашей дизайн-студией, и мы с радостью ответим на любые ваши вопросы и поможем найти лучшее решение для вашего производственного процесса.Поскольку вы уже знаете ответ, просто загрузите свой дизайн в нашу онлайн-службу 3D-печати!

Будьте в курсе лучших новостей и советов по 3D-печати, подписавшись на нашу рассылку в Facebook и подпишитесь на нашу рассылку новостей!

Роботизированные сварочные приспособления для проверки горловины помогают повысить производительность

Периферийные устройства для роботов — это часто упускаемая из виду часть роботизированных сварочных систем, но эти периферийные устройства могут существенно повлиять на производительность и прибыльность.Будь то контактные наконечники или расходные материалы, принадлежности для роботизированной сварки могут помочь раскрыть потенциал полной окупаемости инвестиций (ROI) роботизированной сварочной системы.

Роботизированные приспособления для контроля сварочной шейки, в частности, могут быть источником производительности или, точнее, способом избежать непродуктивности. Есть несколько способов, которыми роботизированные приспособления для контроля сварных шейек приносят пользу производителям.

Как работают приспособления для проверки сварочной шейки с помощью роботов?

Роботизированное приспособление для проверки сварочной горловины проверяет допуск на шейку сварочной горелки.Это необходимо для проверки того, что сварочный пистолет находится в намеченной центральной точке инструмента (TCP). Это гарантирует, что сварочные ошибки не будут вызваны смещением сварочного пистолета из положения из-за удара или изгиба при нормальном использовании сварного шва.

Роботизированные приспособления для контроля сварочной шейки значительно упрощают для операторов поддержание точности процесса сварки. Им просто нужно проверить допуск сварочного пистолета и соответствующим образом отрегулировать шейку. Это быстрый и простой процесс, который помогает обеспечить точные и качественные сварные швы.

Как роботизированные сварочные приспособления для проверки шейки способствуют повышению производительности?

За счет того, что сварочный пистолет находится в заданном положении, в соответствии с программой, можно избежать дорогостоящих доработок и простоев. Когда сварочная горелка находится в неправильном положении, робот не будет выполнять сварку в соответствии с программой, тратя драгоценное время и ресурсы. Проверка положения сварочного пистолета — простой способ увеличить время безотказной работы системы и обеспечить точность.

Кроме того, при работе с несколькими роботизированными сварочными модулями может потребоваться регулярная замена шейки от одного робота к другому.Роботизированное приспособление для проверки сварочной шейки при каждой замене шейки гарантирует, что она установлена правильно, чтобы робот мог выполнять сварку в соответствии с его программой. В этом случае можно избежать потери времени и путаницы, просто проверив правильность работы сварочного пистолета.

Контрольные приспособления могут быть аксессуаром к роботизированной сварочной системе, но они могут быть важным фактором увеличения времени безотказной работы и производительности, особенно в приложениях, где одновременно работают несколько систем.

Периферийные устройства автоматизации часто упускаются из виду, когда речь идет о роботизированной сварочной системе, несмотря на их способность полностью раскрыть потенциал производительности автоматизированного рабочего места. Инспекционные приспособления — это быстрый и простой способ повысить производительность.

Если вы хотите повысить продуктивность роботизированной сварки, просмотрите различные периферийные устройства автоматизации, предназначенные для повышения производительности роботизированной сварки.

Приспособление для роботизированной сварки

Хотя роботизированная сварка может значительно повысить производительность по сравнению с полуавтоматической сваркой, уровень эффективности автоматизации зависит от продуманной конструкции приспособлений для максимальной производительности.Роботизированная сварка экономична при правильном применении, но она может быть ужасно неэффективной и дорогостоящей, если не учитывать соображения простой конструкции приспособлений. Многие приросты производительности достигаются или теряются на этапе проектирования, и хотя крепление деталей выполняет простую роль, хорошая конструкция крепления имеет решающее значение для успеха роботизированной сварочной системы.При запуске нового проекта по роботизированной дуговой сварке учитывайте следующие цели конструкции приспособления:

Разумно выбирайте материал приспособления

Оптимизируйте сварочный контур

Ориентируйте приспособление для увеличения скорости наплавки

Стремитесь к доступности, повторяемости, простоте и надежности

Рассмотрите альтернативы, когда затраты на конструкцию приспособления непомерно высоки

Выбирайте материал крепежа с умом

Для целей этого обсуждения ссылка на крепление относится к специально разработанному устройству, используемому для размещения или поддержки обрабатываемой детали во время операции сварки.Термин «инструменты», который часто используется как взаимозаменяемый, обычно используется для обозначения определенного устройства, предназначенного для формирования, сжатия или придания формы.

Одним из первых шагов при проектировании сварочного приспособления для роботов является выбор основного металла приспособления. Факторы включают начальную стоимость, затраты на долгосрочное обслуживание и особые характеристики, особенно подходящие для роботизированной сварки, такие как критический аспект поддержания точности и повторяемости деталей в среде, подверженной повышенному нагреву и сварочным брызгам.

Стандартные варианты материалов включают низкоуглеродистую сталь, высокоуглеродистую инструментальную сталь, алюминий, нержавеющую сталь и медь. Доступны различные сплавы обычных основных материалов для улучшения деформационного упрочнения и износостойкости. Каждый материал имеет разные характеристики, которые могут повлиять на производительность и качество.

Из соображений первоначальной стоимости рекомендуется использовать квадратные / прямоугольные конструкционные стальные трубы для большей части каркаса приспособления. С точки зрения износостойкости жесткие упоры и точки фиксации часто изготавливаются из легированной высокоуглеродистой инструментальной стали, чтобы противостоять деформации.Другой широко распространенный износостойкий сплав, алюминий-бронза, твердеет и не так подвержен остаточному магнетизму по сравнению с инструментальной сталью.

Чистой меди обычно избегают, когда речь идет о твердости, но это лучший универсальный материал с точки зрения электропроводности. Электропроводность имеет решающее значение для стабильности дуговой сварки, что является желательным аспектом, необходимым для достижения максимальной скорости перемещения. По этой причине можно использовать сплавы меди и цинка (латунь) или карбида меди и вольфрама для улучшения износостойкости меди.Начинающие строители приспособлений иногда упускают из виду аспект электропроводности и окрашивают все поверхности, включая поверхность соединения рабочего кабеля с болтовым соединением, что является источником немедленных проблем с поиском и устранением неисправностей при запуске.

Свойства теплопроводности алюминия и меди высокие, что связано со способностью каждого из этих материалов проводить тепло.По этим причинам эти материалы часто используются в качестве теплоотводов, чтобы отводить тепло от заготовки и «распределять» тепло по большей площади поверхности, чтобы минимизировать деформацию заготовки. В роботизированной сварочной системе также следует учитывать свойства теплового расширения. Термическое расширение относится к частичному изменению длины материала на единицу изменения температуры. Алюминий может значительно изменяться в длине и объеме при нагревании. По этой причине медь чаще используется для радиаторов, а алюминий обычно избегают, чтобы добиться повторяемости деталей.Подузлы деталей также могут быть физически скомпонованы и запрограммированы с использованием передовых сварочных процессов, рассчитанных на низкое тепловложение, чтобы свести к минимуму склонность к деформации при сварке.

Оптимизация сварочного контура

Усовершенствованная форма сварочной волны требует оптимизированной сварочной схемы для поддержания короткой длины дуги при одновременном уменьшении разбрызгивания, образования коротких замыканий, вспышек дуги и отключений дуги, и все это в целях максимизации скорости движения.

Особое внимание следует уделить выбору оптимального расположения рабочего кабеля на сварочном приспособлении для роботов.Как правило, желательно располагать рабочий кабель и измерительный провод (если применимо) как можно ближе к сварочной дуге, а не косвенно через серию болтовых соединений. В оптимальном сценарии предпочтительнее подключение непосредственно к заготовке.

Условия подключения на приспособлении для обеспечения того, чтобы рабочий кабель и измерительный провод были отделены друг от друга, а также от любых роботизированных или сварочных кабелей связи, обеспечивающих наилучшие результаты. Когда несколько источников питания одновременно сваривают одну деталь, каждому источнику питания требуется рабочий кабель от шпильки к заготовке.Избегайте объединения всех рабочих выводов в один, чтобы уменьшить влияние дуги и наведенный магнетизм, также известный как дуговое раздутие.

На этом этапе также примите во внимание ожидаемые направления движения при сварке, предпочитая двигаться в направлении от рабочего кабеля, как показано. Подключите все рабочие сенсорные провода от каждого источника питания к заготовке на противоположном конце.

Ориентируйте приспособление для увеличения скорости осаждения

Затем проверьте, как ваши приспособления позиционируют работу относительно вертикальной ориентации, чтобы воспользоваться силой тяжести.При сварке детали в плоском положении сила тяжести — союзник. Готовые сварные швы получаются плоскими, однородными, их легче выполнять за счет более высоких скоростей наплавки, что напрямую увеличивает скорость перемещения и производительность.

Когда листовой металл проектируется с соединением внахлест или Т-образным соединением, простое позиционирование детали для обеспечения движения резака под уклон 15 градусов может привести к увеличению скорости движения на 10-25 процентов за счет использования силы тяжести в качестве союзника и быстрого -следить за характеристиками многих комбинаций расходных материалов / газа.

Сварочные накладные расходы могут быть привлекательными для уменьшения или устранения прилипания сварочных брызг к детали, однако брызги неизбежно будут прилипать к открытой поверхности приспособления и инструмента, что требует долгосрочного технического обслуживания. Сварка над головой также требует преодоления силы тяжести. Скорость наплавки ниже, и сложнее поддерживать надлежащие контуры сварного шва.

Стремление к доступности, повторяемости, простоте и надежности

Существует множество вариантов зажима / расположения на выбор, когда вы приближаетесь к приспособлению на стадии проектирования.Наименее сложным является простой ручной зажим, такой как поворотные, толкающие или плунжерные зажимы, применяемые к фиксированному или стационарному столу и обычно применяемые для мелкосерийных или прототипных деталей. В условиях НИОКР или краткосрочных проектов это очень простые и недорогие методы поиска детали. Трудоемкий характер ручного зажима преодолевается гибкостью и универсальностью в этих настройках. Модульное крепление является второстепенным вариантом, который обеспечивает преимущества гибкости при сохранении контроля размеров.

На другом конце спектра для более сложных приложений может потребоваться специальный прибор. Эти монтажные приспособления более сложны, имеют более высокие начальные затраты и часто включают установку и прокладку проводки, а также пневматических или гидравлических линий. Преимущества автоматического зажима включают сокращение или устранение трудозатрат на приведение в действие, определение приближения детали и последовательное зажимание.

Другая альтернатива конструкции приспособления включает переоснащение или перепрофилирование существующего полуавтоматического приспособления, но к этой альтернативе следует подходить с осторожностью.В полуавтоматическом приложении оператор часто вносит корректировки на лету, чтобы учесть изменения в расположении и геометрии соединения. Когда робот применяется к одному и тому же приспособлению, любое движение детали отбрасывает сборку в бункер для брака. Если приспособление в основном предназначено для угловых швов и сварных швов внахлестку, приспособление обычно можно использовать повторно, однако внешние угловые сварные швы и стыковые стыковые соединения квадратного сечения часто требуют серьезных усовершенствований существующего приспособления для сохранения повторяемости.

В каждом из этих вариантов необходимо учитывать множество дополнительных целей.Например, приспособление должно быть спроектировано таким образом, чтобы работать на эргономичной высоте и досягаемости и не требовать усилий оператора во время загрузки и разгрузки. Особое внимание следует уделять достаточному доступу к факелам и визуальному просвету, а также достаточному освещению. Поверхности зажимных приспособлений идеально спроектированы так, чтобы минимизировать плоские поверхности, чтобы избежать скопления сварочных брызг от воздействия на критически важные опорные поверхности или исполнительные компоненты.

Целью интеграции приспособления и зажимного / фиксирующего устройства является обеспечение повторения местоположения сварного соединения в трехмерном пространстве относительно системы в пределах +/- половины диаметра применяемой сварочной проволоки.Например, использование проволоки диаметром 0,045 дюйма допускает допуск +/- 0,022 дюйма.

Расположение и ширина зазора должны быть одинаковыми от детали к детали с теми же допусками, что и место сварного соединения. За пределами плюс-минус половины диаметра толщины проволоки может потребоваться увеличить размер сварного шва, чтобы компенсировать меньшую ширину сварного шва. Для большего сварного шва может потребоваться на 125-200% больше сварочного металла, чем требуется, при условии соблюдения надлежащей подгонки.

Хорошая подгонка имеет решающее значение для контроля затрат.Чтобы обеспечить постоянную хорошую подгонку, необходимо также уделять внимание операциям предварительной подготовки, таким как резка / резка, механическая обработка, термообработка и процессы гибки / формовки.

Рассмотрите альтернативы, когда затраты на конструкцию приспособлений непомерно высоки

Бывают случаи, когда слишком дорого изготавливать детали с жесткими допусками или непрактично представлять большую сборку для приспособления робота в пределах тысячных долей дюйма.Выполнение мелких деталей может также препятствовать применению некоторых опций крепления. В этих случаях можно использовать недорогие программные сенсорные технологии, такие как сенсорное распознавание или отслеживание шва по дуге, для устранения недостатков в детали или приспособлении.

В приложении Touch Sensing робот запрограммирован так, чтобы прикасаться сварочной проволокой к нескольким точкам на производстве для определения местоположения и ориентации детали. Обладая этой информацией, мастер-программа может быть сдвинута в 3-х измерениях для согласования с новой ориентацией детали.

Отслеживание шва по дуге — это еще одна опция, которую можно включить, когда робот начинает сварку: робот перемещается по сварному шву и изменяет его траекторию в зависимости от любого сдвига местоположения шва, возможно, из-за деформации или частичного возврата пример.

Другие сложные методы обнаружения и отслеживания включают лазерные системы технического зрения.

Резюме

Роботизированная сварка экономична при правильном применении, но она может быть ужасно неэффективной и дорогостоящей, если не учитывать соображения простой конструкции приспособлений.Многие приросты производительности достигаются или теряются на стадии проектирования, и хотя крепление деталей выполняет простую роль, оно имеет решающее значение для успеха системы. Примите во внимание основные цели конструкции приспособлений, чтобы повысить производительность вашей роботизированной сварочной системы.

Должны ли быть горячими верхняя и нижняя пластины, к которым прикрепляются сварочные приспособления?

Ответ: опорные плиты не должны быть горячими. Если они есть, то причина должна быть определена.

Инструменты и приспособления используются практически во всех операциях контактной сварки, чтобы удерживать детали на месте для сварки.Они должны быть чистыми от вспышек и мусора и быть безопасными для операторов. Следует минимизировать тепловыделение. Если прибор нагревается, на первый план выходят несколько возможных причин: индуктивность, изоляция, сварка сварного шва и местоположение.

ПЛОХО ХОРОШО

Здесь видна деталь в области горловины, но магнитная оснастка в горловине вызывает ту же проблему. Он поглощает энергию и нагревается во время процесса сварки, заставляя сварщика усерднее работать, чтобы выполнить желаемую точечную сварку.

Индуктивность — это электрическое поле, индуцированное в любом магнитном материале в или около горловины устройства для контактной сварки на переменном токе. Изолированный или неповрежденный магнитный материал внутри или вблизи горловины машины переменного тока может быть поврежден. Он будет поглощать энергию и нагреваться. Сюда входит сам прибор или его компоненты (болты и гайки) или опорная плита. Чтобы предотвратить это, приспособления, опорные плиты и другие компоненты должны быть изготовлены из немагнитных материалов (алюминия, меди, немагнитной нержавеющей стали или изоляторов). Индуктивность — распространенная проблема в полевых условиях. Многие инструментальные мастерские не знают об этой проблеме (индуктивность). Чтобы проверить свой инструмент, проверьте свой инструмент или компоненты с помощью магнита, чтобы убедиться, что они изготовлены из магнитного материала.

Изоляция светильника также необходима для предотвращения протекания тока через приспособление и его нагрева за счет резистивного нагрева. Это означает изоляцию болтов, гаек и шайб с шайбами и втулками, а также сопрягаемых поверхностей под ними или между ними.

Другая проблема в обслуживании — это оплавление сварного шва. Накопление заусенцев при сварке может привести к протеканию тока через изолированное приспособление. Такой путь паразитного тока может привести к нагреву приспособления и потере мощности при сварке.

Также следует учитывать близость (расположение) сварочной основы к месту сварки. Обычно электроды выполняют самые большие функции нагрева и охлаждения. Если основание сварочного приспособления расположено слишком близко, оно может вступить в контакт с большим количеством тепла, а также может потребоваться отвод тепла.Это может быть охлаждающий блок или прямое водяное охлаждение.

Сварочная арматура, демонстрирующая немагнитную нержавеющую оснастку и изолированные штифты и инструменты с водяным охлаждением

Ссылка: Руководство RWMA, Глава 19

(PDF) Конструкция универсального приспособления и приспособления для сварки подвесных рычагов

Международный научно-исследовательский журнал техники и технологий (IRJET) e-ISSN: 2395-0056

Том: 07 Выпуск: 10 | Октябрь 2020 www.irjet.net p-ISSN: 2395-0072

© 2020, IRJET | Значение импакт-фактора: 7,529 | Сертифицированный журнал ISO 9001: 2008 | Страница 625

Разработка универсального приспособления и приспособления для сварки подвесных рычагов

Анудж Шривастава [1], Н. Джаянт Шьям [2]

[1] Студент факультета машиностроения (SMEC) Технологического института Веллора , Ченнаи, Индия

[2] Студент, факультет машиностроения (SMEC), Технологический институт Веллора, Ченнаи, Индия

——————— ————————————————— — *** ——————————————— —————————

Реферат — В обрабатывающей промышленности приспособления

оказывают прямое влияние на качество изготовления продукции,

производительность. и стоимость.Сварочные приспособления предназначены для

компонентов, которые трудно сваривать обычным способом

или без какого-либо удерживающего устройства. Устройство

предназначено для сварки рычагов подвески любого легкового автомобиля

. Исследование предполагает изучение основ крепления

, потребности в приспособлении, принципа размещения. В данной работе

сварочных приспособлений спроектированы с учетом всех факторов сварки

, таких как доступ к зоне сварки, время цикла и

наличие места для приспособления.Сварка является важным фактором

при сборке автомобильных компонентов, поэтому, когда возникает необходимость в сварке

, ее характеристики имеют значение. Если не выполнить надлежащую сварку

, это напрямую повлияет на прочность

компонента. Производитель полагается на разработку продукта

, чтобы поставлять продукты, которые повышают ценность их портфелей

. Эффективный дизайн снижает затраты на материалы и рабочую силу при производстве.В этой связи мы стремимся разработать регулируемое приспособление

и приспособление для сварки рычагов подвески,

, которое можно отрегулировать в соответствии с требуемыми размерами

длин А-образных рычагов. Назначение сварочного приспособления

— обеспечить надлежащую сварку детали

. Сюда входит базовое изучение приспособлений. Конструкция сварочного приспособления

по составу. Анализ сварочного приспособления

и подтверждение результатов анализа относительно аналитического расчета

.

Ключевые слова: сварка подвески, стойка для подвески и приспособление

, приспособление для сварки подвески легкового автомобиля, установка для сварки двойных поперечных рычагов

, установка для сварки стойки Макферсона

.

1. ВВЕДЕНИЕ

Поперечный рычаг является важной частью системы подвески

транспортного средства. Это связь между колесом (от ступицы)

к шасси автомобиля. А-образный рычаг может иметь разные конфигурации

в зависимости от точек подвески

, расположенных на шасси, а также конфигурации различаются в автомобилях

от разных производителей.Использование приспособлений

для сварки различных компонентов с целью создания a-образного рычага

обеспечивает точность и высокое качество сборки. Всего существует

различных конфигураций подвески одной легковой машины

. Таким образом, производители должны использовать

различных приспособлений и приспособлений для сборки различных конфигураций

, что отнимает много времени, менее производительно

и вызывает большие затруднения.

Целью проекта является разработка универсального приспособления и зажимного приспособления

, подходящего для приваривания компонентов А-образного кронштейна к

для завершения его сборки.Универсальность приспособления

соответствует конструктивной особенности приспособления

, что некоторые компоненты приспособления

можно отрегулировать таким образом, чтобы приспособление адаптировалось к размерам свариваемых рычагов подвески

. Следовательно, все различные конфигурации поперечных рычагов

для передних колес и задних колес

могут быть собраны с помощью одного приспособления

и конструкции приспособления, что повышает производительность и упрощает работу.

Рис. 1 Системы подвески (a) Стойка Макферсона; (b)

Двойной рычаг

2. ОСОБЕННОСТИ КОНСТРУКЦИИ

2.1 Универсальность

Он адаптируется к различным размерам для требуемой сборки

А-образного рычага (углы, длина).

конструкция имеет достаточную степень свободы для завершения операции сварки

.

2.2 Производительность

Он может обрабатывать, загружать, выгружать и зажимать так быстро, как

.Вмешательство в процесс сварки должно быть как можно меньше

. Зажим подходит для уменьшения искажений.

2.3 Экономическая эффективность

Одним из основных аспектов проектирования является поддержание минимальной стоимости на уровне

при одновременном обеспечении выполнения требований

. Стоимость материалов была равна

, чтобы сохранить стоимость как можно более низкой.

Приспособления для сварки труб — FABTECH USA

Приспособление для сварки труб

Модульные крепежные столы могут увеличить вашу скорость, производительность и хранение

Пэм Фарли

Перепечатано с разрешения: The AWS Welding Journal

Для большинства людей, знакомых с модульными крепежными столами, главное преимущество, о котором они знают, — это возможность быстро разместить зажим в любом месте стола.Однако настоящая польза гораздо глубже. Модульные приспособления сокращают затраты и время выполнения заказа при проектировании приспособлений, сокращают трудозатраты во время производства и экономят место для хранения, когда они не используются.

Модульные приспособления могут адаптироваться к широкому спектру задач, обеспечивая при этом повторяемость каждого результата. Они представляют собой адаптируемую систему, которая решает многие проблемы с удержанием рабочих мест для временных работ, прототипов, разовых изделий и коротких производственных циклов, которые выполняются лишь изредка. В большинстве производственных цехов есть работы, требующие временного зажима или фиксации каждый день, будь то сложная трехмерная заготовка или материал простой длины, требующий шлифовки.

Обзор модульных систем крепления

Модульное приспособление состоит из готовых к повторному использованию компонентов, поэтому пользователю не нужно изготавливать отдельные элементы приспособления для каждой новой работы. Хорошая модульная система начинается с плоской стальной поверхности, на которой обрабатывается сетка из регулярно расположенных системных отверстий. Системные отверстия имеют одинаковую толщину и диаметр, часто со скосом, чтобы лучше подходить к специально разработанным болтам.

Отдельные модульные компоненты различных форм и размеров, такие как стержни и прямые углы, также обрабатываются с отверстиями, соответствующими сетке стола.Модульные компоненты позволяют создавать бесчисленные конфигурации за счет возможности штабелирования и настройки. Обработанные поверхности на модульных компонентах гарантируют, что размер и расстояние между модульными компонентами согласованы друг с другом, а детали в САПР имеют одинаковые критические размеры в реальной жизни.

Большинство модульных систем удерживаются вместе с помощью специальных болтов, которые содержат хомут на одном конце и шарикоподшипники, которые могут расширяться для фиксации компонентов на столе или друг с другом. Болты предназначены для затягивания, манипулируя только одним концом болта, что устраняет неудобства, связанные с тем, чтобы скрепить детали под большим столом с помощью традиционного болта и гайки.

Наконец, существует множество зажимов вертикального и горизонтального действия, которые могут соединяться не только с системными отверстиями на столе для быстрого и универсального зажима, но также могут использоваться с отверстиями на модульных приспособлениях.

Шасси автомобиля на солнечных батареях, удерживаемое модульными креплениями и специальными крепежными пластинами. (Рисунок Тайлера Смутца, Killstress Designs.)

Преимущества модульного крепления Более быстрое, точное и конкурентоспособное предложение

Модульное приспособление делает процесс предложения меньших по размеру производств конкурентоспособным за счет уменьшения неопределенности, связанной с тем, сколько времени и затрат потребуется на создание приспособлений (или завершение проекта без приспособлений), что в конечном итоге делает заявленную стоимость более низкой и более конкурентоспособной.

Производителитакже могут загружать файлы САПР модульных приспособлений для проектирования всего на компьютере. Это особенно полезно при создании некоторых пользовательских приспособлений для взаимодействия с модульными компонентами. Эта гибридная стратегия дает конструкторам большую гибкость при проектировании приспособлений и позволяет им настраивать и повторно использовать детали в ситуациях, которые ранее требовали новых приспособлений или дополнительной обработки для адаптации к изменениям в деталях и конструкции.

Это означает, что дизайнеры могут проектировать и создавать специальные приспособления за часы или дни, а не за недели, используя традиционные приспособления, изготовленные на заказ.

Повышение производительности в цехе

Наличие хороших приспособлений снижает вероятность ошибки оператора за счет правильного расположения и фиксации деталей для предотвращения искажения критических размеров. Большинство сварщиков знают об этом, но не практикуют это из-за нехватки времени или нехватки рабочих, обладающих навыками для их создания. Если у вас простая в использовании модульная система, вы с большей вероятностью создадите приспособление, и эта система окупится за счет меньшего количества переделок и брака.

Требуется меньше места для хранения

Модульные приспособления предназначены для быстрой сборки и разборки.При хранении они занимают гораздо меньше места, чем специальные приспособления. Пользователи, которые решат создавать специальные крепежные пластины или блоки для использования с модульными креплениями, по-прежнему получат значительную экономию места по сравнению с традиционными креплениями.

Примеры из реального мира

КомпанияStrong Hand Tools® пожертвовала материалы на дизайн-проект, целью которого было создание крепления для автомобильного шасси на солнечных батареях, которое будет использоваться университетом в American Solar Challenge. Тайлер Смутц, Killstress Design, Анахайм, Калифорния., пожертвовал свои навыки проекту и спроектировал шасси и приспособления в САПР, используя модульные модели приспособлений, доступные для загрузки. Дизайнер воспользовался отверстиями и прямоугольными скобками в качестве ориентира для проектирования приспособлений, которые совпадают с отверстиями в системе.

Интересной особенностью, которую добавил разработчик, было включение в конструкцию крепежных пластин шарнирных зажимов. Прорези и выступы вырезаются лазером, а затем вручную сгибаются и привариваются. Таким образом создается установка, подходящая даже для больших производственных партий, хотя в данном случае мы создали только одну последнюю деталь.

Этот тип изделия также можно удерживать исключительно с помощью модульных приспособлений, хотя из-за нехватки места его можно было бы подогнать и сварить в нескольких последовательностях. Использование специальных пластин для крепления трубок упрощает настройку и позволяет собирать и сваривать всю деталь сразу.

Во втором примере пользователь воспользовался функцией индексации системных отверстий стола, чтобы создать настраиваемое приспособление для орбитальной сварки. Светильники падают в системные отверстия стола и приспособлений.Они могут иметь отверстия, которые плотно совмещаются с отверстиями или пазами системы стола и обеспечивают некоторую регулировку из стороны в сторону.

Сами светильники могут иметь компактную площадь с упрощенным набором функций, поскольку они не требуют встраивания в них большого количества функций регулировки. Приспособление, которое должно находиться на расстоянии 28 дюймов от опорной поверхности, может быть спроектировано для установки поверх 24-дюймового. модульное приспособление вместо того, чтобы обрабатывать и хранить приспособление высотой 28 дюймов или разделять и перепроектировать приспособление 28 дюймов.крепление на два компонента длиной 14 дюймов, чтобы соответствовать ограничениям габаритов обрабатывающего центра.

Заключение

Модульные системы крепления играют все более важную роль в современных производственных операциях и могут улучшить многие аспекты производственного процесса.