Cварочные приспособления магнитные и для труб

В зависимости от вида собираемой конструкции, сварщику требуется постоянно контролировать выдержку размеров. В это входит: соблюдения равенства диагоналей, расстояние между осями (стойками), плоскость продольная и поперечная, углы отдельных элементов, не входящих в главный периметр. Если упустить какой-либо из перечисленных показателей, то конструкция получится бракованной и изделие придется переделывать. Для быстрого проведения однообразных работ созданы практичные сварочные приспособления, которые обеспечивают фиксацию конструкции в нужном положении с соблюдением заранее выставленных размеров. Это оптимизирует весь процесс и позволяет производить больше качественной продукции за короткое время.

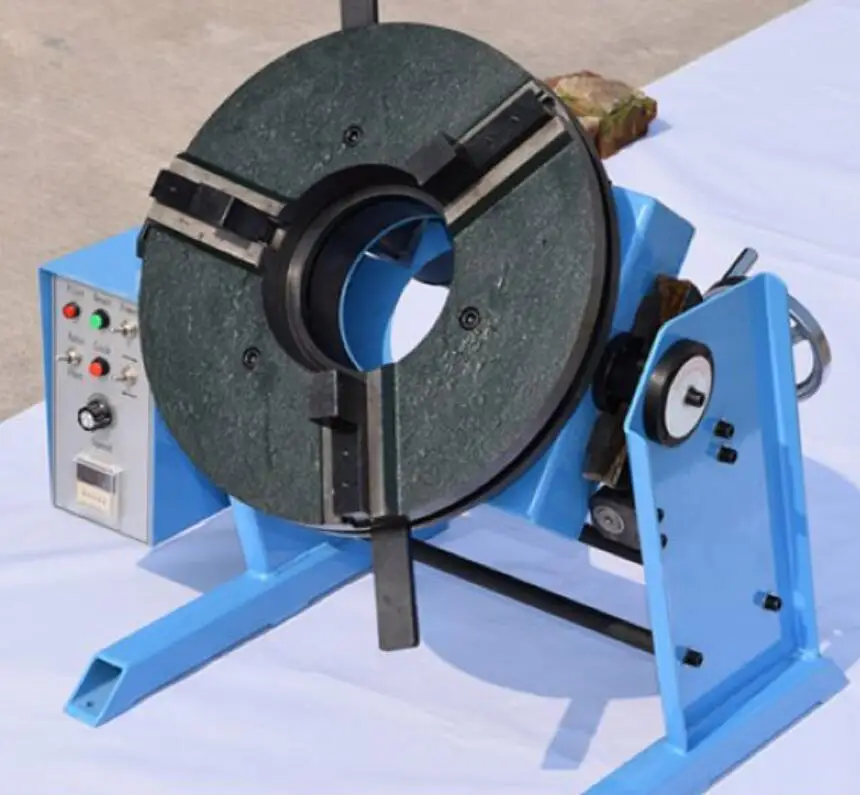

Кондукторы

Кондукторы — это приспособления для сборки и сварки, которые используются в производстве полотенцесущителей, сложных узоров из кованных элементов, и рамок с дверями от промышленных сейфов.

Металлоконструкция имеет две конусообразные опоры по бокам, между которыми фиксируется крутящаяся плоскость.

Благодаря кондукторам для сварочных работ выставляется и удерживается сразу расстояние между сторонами изделия, его продольная и поперечная плоскость. Сварщиком проверяется только диагональ, и можно приступать к работе. Устройство вращается, поэтому есть легкий доступ к обварке как наружных, так и внутренних швов. Для фиксирования наклона при вращении используется круг с многочисленными отверстиями на одной из сторон плоскости. В него вставляется упор. Более сложные механизмы содержат электромотор и редуктор.

Раздвижные механизмы кондуктора позволяют использовать его как универсальное средство для сварки больших и малых изделий. При работе с нержавеющими сталями, чтобы предотвратить появление царапин от винтовых прижимов, последние снабжаются войлочными наклейками на «губы», а масса вещается непосредственно на изделие.

Шаблоны

Более простые приспособления для сварки труб профильного сечение под прямым углом устанавливаются в виде шаблонов на ровной плоскости. Заранее определяется точный угол будущих изделий. Это делается за счет приварки упоров, по две штуки на каждую сторону угла. Свариваемый элемент закладывается в шаблон, делаются прихватки и обварка.

«Продвинутые» версии шаблонов имеют откидные упоры, облегчающие извлечение сваренной конструкции. Чтобы изделие не вело при воздействии высокой температуры сварочной дуги, вместо упоров с одной стороны добавляют винтовые прижимы, которые жестко фиксируют стороны в шаблоне, и не дают им подниматься вверх. После окончания обварки винты ослабляются и конструкция свободно достается. Так, можно сваривать под углом профильные трубы, уголки с различной шириной полки. Это удобно в производстве рамок на двери и ворота.

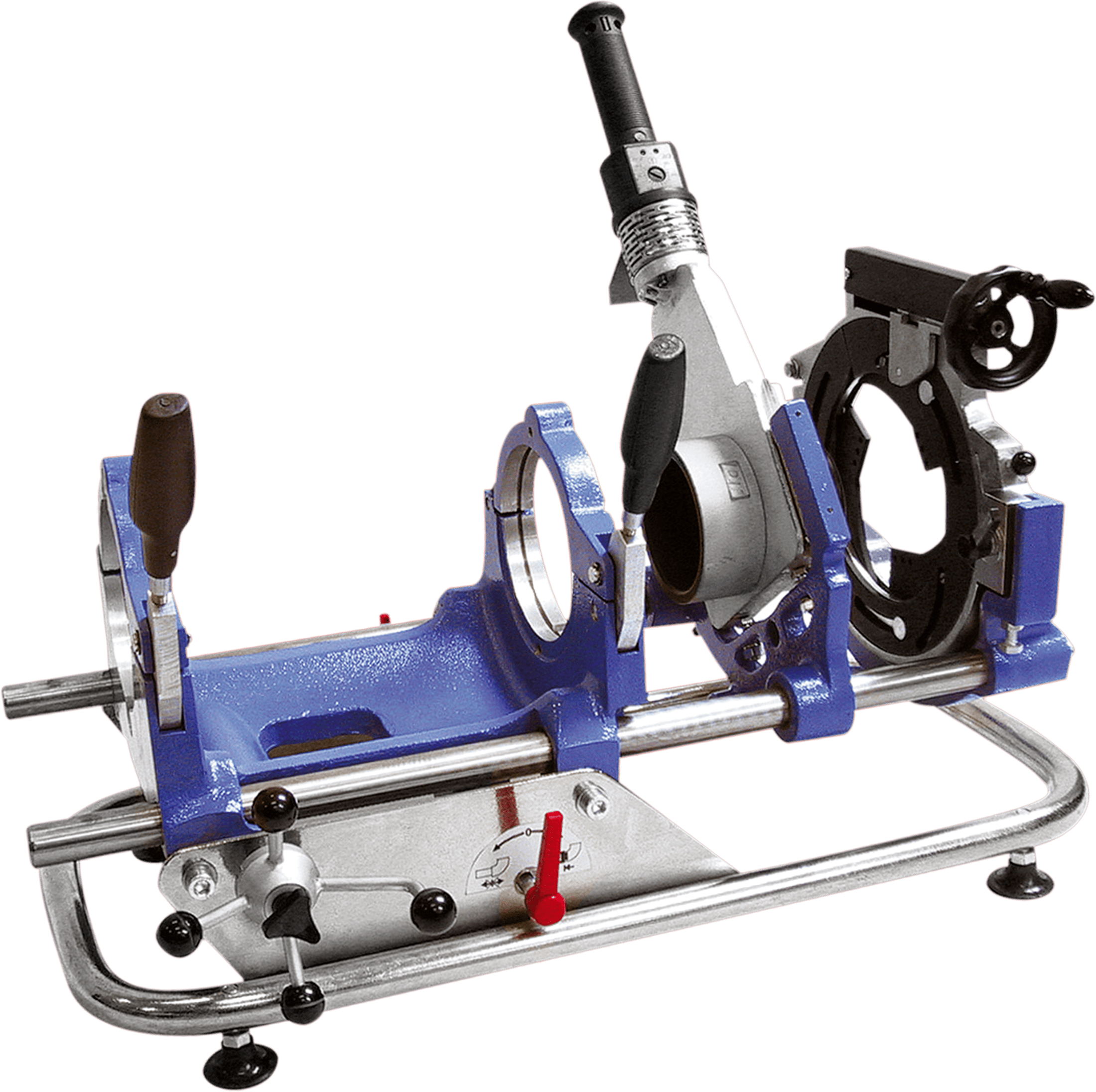

Центраторы

Сборочно сварочных приспособлений для работы с круглыми трубами не много. Главной особенностью работы с такими деталями является обеспечение соосности сторон. Если разница составит более 1,5 мм, то это будет заметно невооруженным глазом. На ответственных изделиях, где важен эстетичные вид, такое недопустимо.

Центраторы сводят свариваемые стороны между собой, выравнивая их либо преимущественно по верхней и нижней части, либо по всей окружности. Они бывают винтовые, обхват которых достигает всех сторон трубы, и прижимные — с полукруглыми лапками. Оборудование центрует трубу, и выполняется сварка. После чего приспособа убирается.

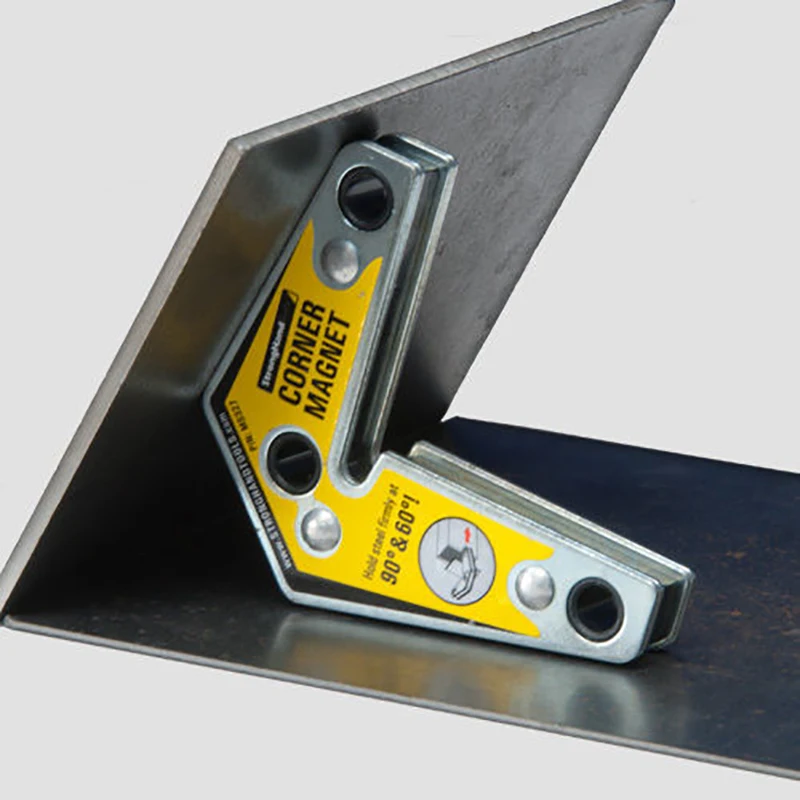

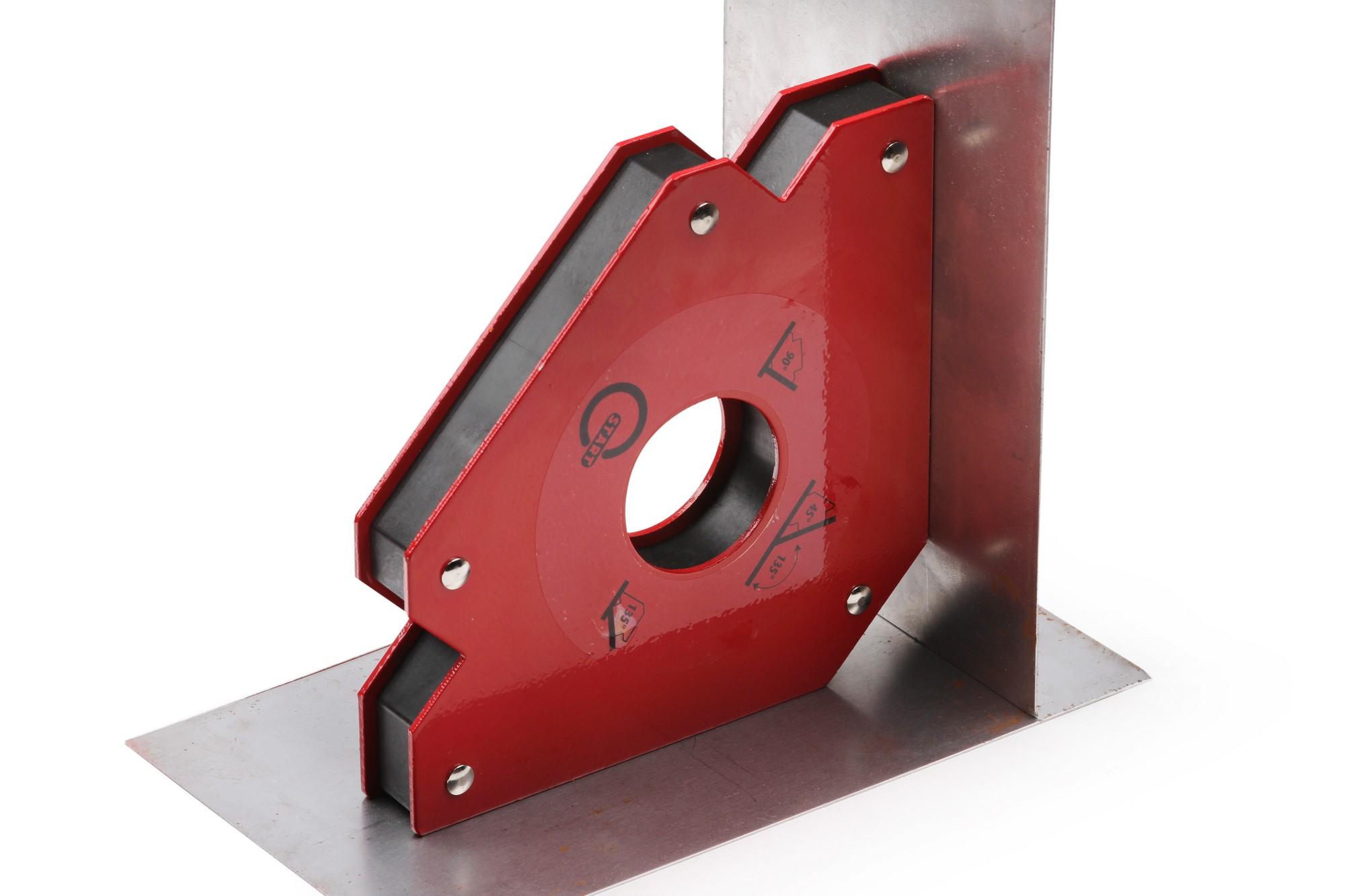

Магнитные изобретения

Магнитные приспособления для сварки очень облегчают установку сторон изделия в нужное положение. Самым простым является магнитный угольник. Он жестко фиксирует две части изделия благодаря силе притяжения, и устанавливает между ним угол в 90 градусов. Существуют более универсальные версии приспособления, где выставляется разный градус.

Еще более универсальные изобретения с магнитными частыми позволяют захватывать металлический элемент и крепить его к любой стороне поверхности. Это очень выручает когда не хватает третьей руки, а помочь некому. Самодельное приспособление для сварки с подобным функционалом можно сделать из двух квадратиков металла 30 х 30 мм, к которым прикрепляется по одному магниту. На квадратики привариваются «уши» к которым, через болтовое соединение, может быть присоединено два и более «локтей» (полосок металла с толщиной стенки 3 мм, и размерами 100 х 20 мм). Такое изобретение можно выгибать и разводить как угодно. Одной стороной оно будет прилепляться к основному изделию, а второй захватывать и придерживать привариваемый элемент.

Прижимные и раздвижные приспособления

Среди приспособлений для сварки существует много мелких помощников, обеспечивающих фиксацию, сведение, или развод частей для сварки. Вот основные из них.

Струбцина

Это С-образная рама, на одном конце которой расположена «губа» для захвата изделия, а на другом двигающийся упор. Этой приспособой осуществляется прижим листов к основанию, с соблюдением общей плоскости изделия. Упор двигается на винте либо на кулачковом механизме по зубчатой рейке. Последний вариант более практичный, поскольку экономит время на раздвижку под разную толщину конструкции. Зев (величина С-образной рамы) может быть маленьким и большим, в зависимости от габаритов свариваемых материалов.

Угольник

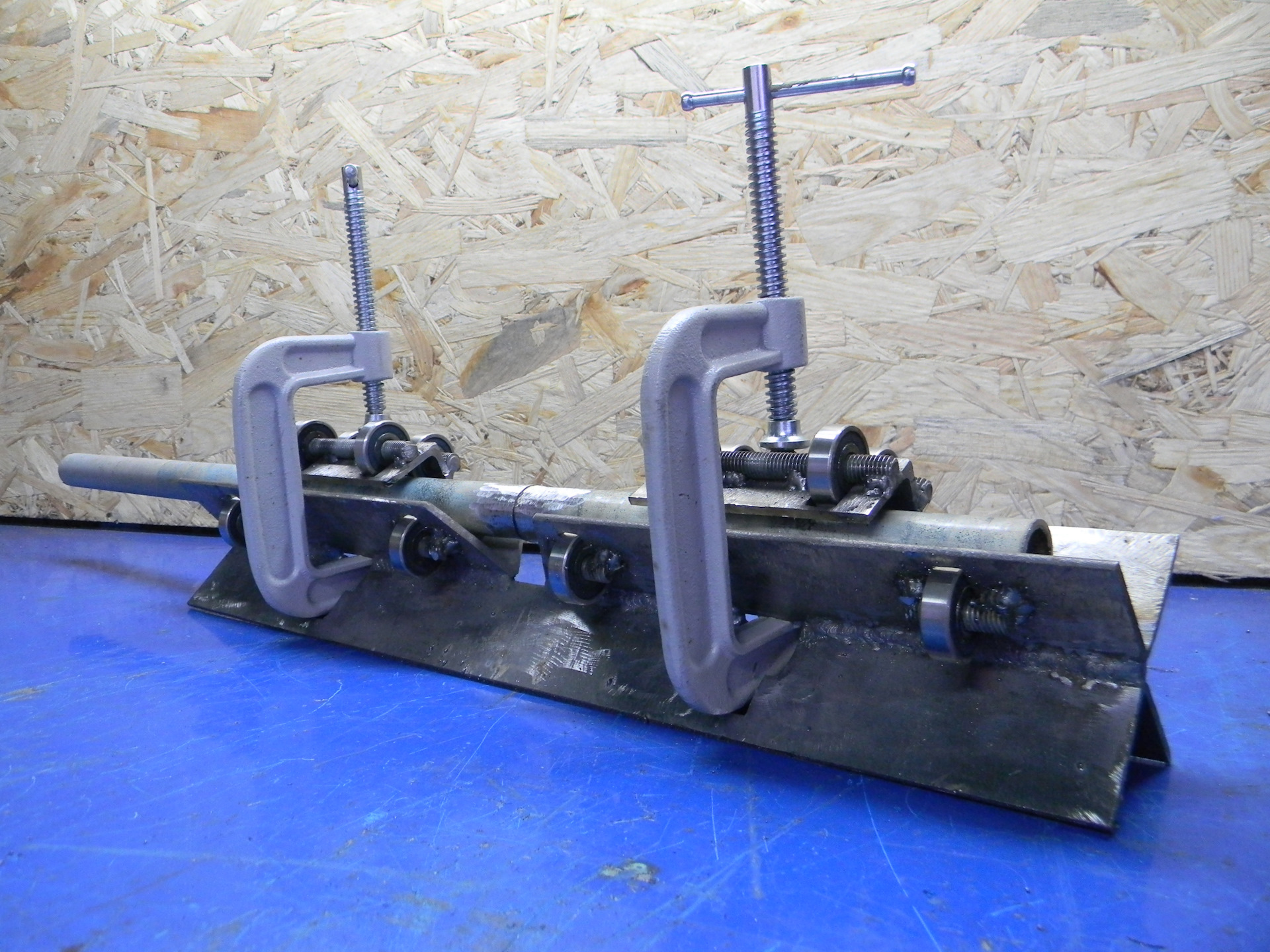

Самый простой элемент, помогающий выставить 90 градусов между профильными трубами — это угольник. Если регулярно производятся манипуляции, требующие быстрой установки 90 градусов и фиксации положения, то можно смастерить простую конструкцию для сварки своими руками. Понадобятся две струбцины, неподвижные «губы» которых привариваются снизу к полоске металла. Сверху на полосу крепятся два небольших уголка. При помощи угольника выставляется нужный градус и их обваривают.

Распорки

Чтобы выдавить просевшие стороны конструкции применяются распирающие приспособления. Это могут быть кромки боковых листов, расходящиеся в плоскости, или впавшая сторона стыка большой емкости. Чтобы вывести края на одну плоскость, применяют цилиндр, внутри которого нарезана крупная резьба. В его края ввинчивают большие болты, а на их шляпках крепят упоры, подходящие по форме к внутренней части изделия (если бак имеет ровные стенки, то упоры плоские, если стенки бака круглые, то упоры закругленные). В цилиндре имеется несколько отверстий для установки рычага и вращения. При этом болты выкручиваются и общая длина приспособления увеличивается. Это выдавливает просевшую сторону наружу до требуемого уровня. Если длины распорки не хватает, под один из упоров подкладывают деревянную вставку.

Зажимы

Порой, работать приходится очень быстро, и времени на прижимание изделия струбцинами нет.

Стяжки

Когда требуется свести стороны вдоль линии стыка, чтобы варить без большого зазора, то используют стяжки. В случае плоских изделий, это могут быть два уголка с отверстиями, которые прихватывают напротив друг друга и сводят стороны длинным болтом, закручивая гайку. Свой стягивающий эффект приспособление будет реализовывать полностью, если у болта будет длинная резьба (под шляпку). Если у конструкции имеются бортики, за которые можно зацепиться, то вместо приварки уголков применяют крюки с отверстиями вверху.

Различные вспомогательные приспособления значительно облегчают и ускоряют сварочный процесс. Изготовив эти элементы самостоятельно, можно сэкономить некоторую сумму.

Поделись с друзьями

0

0

0

0

Промышленное оборудование, зажимные приспособления и кондукторы

Каждому мастеру хорошо известно, что для качественного выполнения работы, к ней необходимо правильно подготовиться. Особенно это касается сварки, в которой большая часть времени тратится не на соединение изделий, а на их правильное расположение относительно друг друга.

Приспособления для сварки помогут закрепить в требуемом положении отдельные детали или всю конструкцию.

Блок: 1/8 | Кол-во символов: 382

Источник: https://tutsvarka.ru/oborudovanie/prisposobleniya-dlya-svarki

Виды вспомогательных механизмов

Различные механизмы и подсобные детали изготавливают на предприятиях и в домашних условиях. Простейшие из них легко сделать своими руками. В общем случае вспомогательные приспособления для сварки бывают трех видов:

- механизмы для установки, сборки, предварительной фиксации;

- зажимные приспособления;

- комбинированные устройства.

Первый вид приспособлений применяют, чтобы установить детали в нужном для сварки положении. Зажимные сварочные приспособления жестко их фиксируют, не дают соскользнуть, повернуться. Комбинированные устройства выполняют обе функции.

Выбор приспособлений связан с условиями выполнения работ. Он также зависит от требований к точности изготовления заготовок, требований к зазорам, конструкции в целом.

К вспомогательным приспособлениям предъявляют определенные требования. Они должны обеспечивать свободное перемещение свариваемых деталей, вызванное нагревом в зоне сварки.

Если варят крупногабаритные изделия, необходимо обеспечить закрепление только в местах сваривания. Для сварщика должен быть обеспечен свободный доступ к месту сварки. Необходимо также обеспечивать быстрое отведение выделяемой теплоты.

Устройства для варки бывают специальными или универсальными. Например, специальный стенд для сборки и сварки рамных изделий представляет собой стол с фиксаторами.

Универсальные стенды выглядят так же, только имеют дополнительные устройства для крепежа изделия, и за счет этого могут фиксировать большую номенклатуру заготовок.

Блок: 2/7 | Кол-во символов: 1493

Источник: https://svaring.com/welding/prinadlezhnosti/prisposoblenija-dlja-svarki

Технологические приспособления

Применение сборочно-сварочных приспособлений снижает трудоемкость сборочных операций, уменьшает остаточные деформации, повышает качество конструкций и упрощает контроль и приемку собранных конструкций. Правильно спроектированное и изготовленное приспособление должно отвечать следующим требованиям: быть удобным в эксплуатации, обеспечивать проектные размеры изделия, быструю установку элементов и съем собранного или сваренного изделия, иметь невысокую стоимость и удовлетворять требованиям техники безопасности при выполнении сборочных и сварочных работ. Тип приспособления определяется серийностью производства и степенью сложности конструкции. В единичном производстве обычно применяют универсальные приспособления. В серийном производстве, в зависимости от количества изготовляемых однотипных изделий, используют как универсальные, так и специализированные приспособления. В массовом производстве распространены приспособления различных типов, от простых до сложных, быстродействующих, с элементами автоматики.

В серийном производстве, в зависимости от количества изготовляемых однотипных изделий, используют как универсальные, так и специализированные приспособления. В массовом производстве распространены приспособления различных типов, от простых до сложных, быстродействующих, с элементами автоматики.

Блок: 2/8 | Кол-во символов: 1047

Источник: http://weldering.com/promyshlennoe-oborudovanie-zazhimnye-prisposobleniya-konduktory

Установочно-закрепляющие приспособления

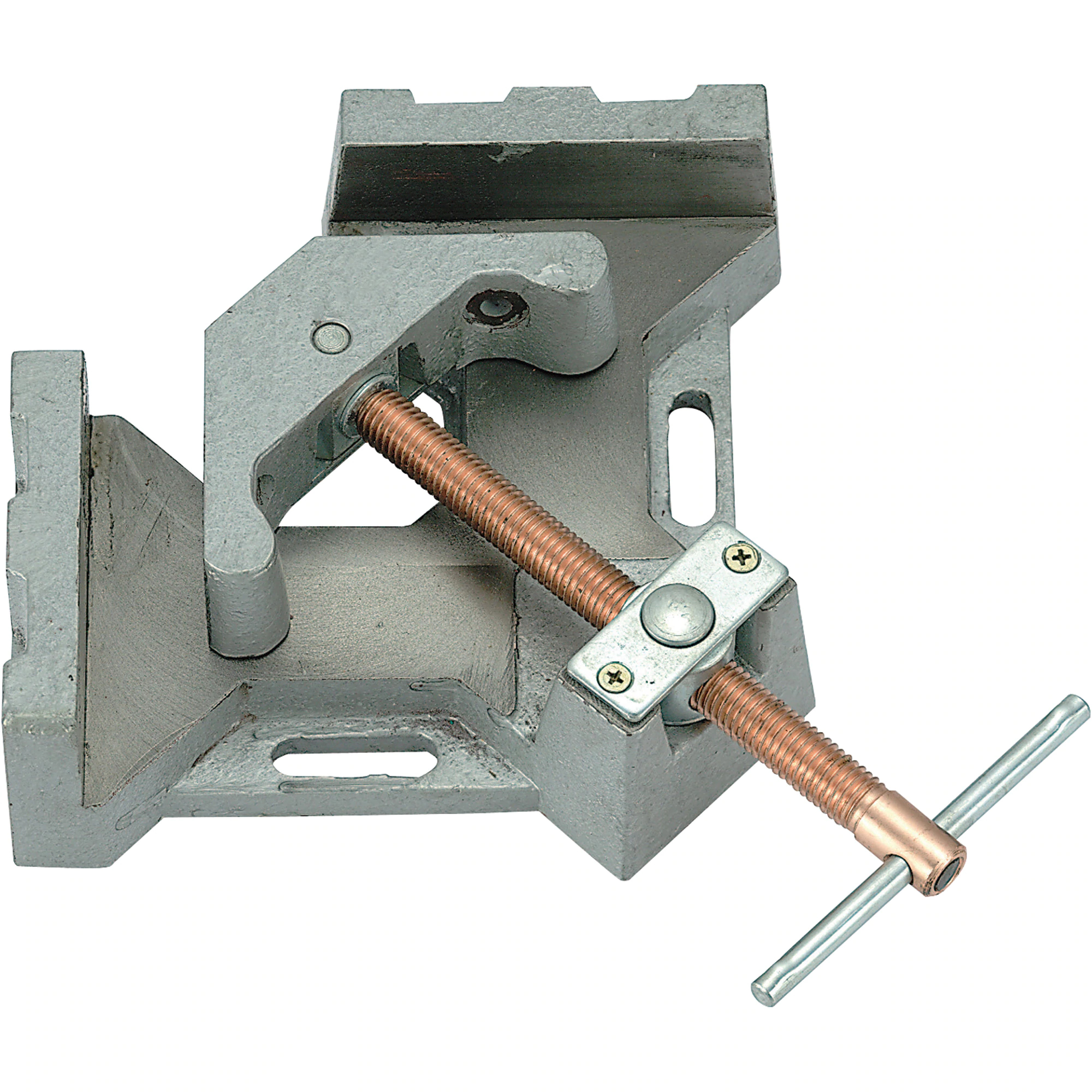

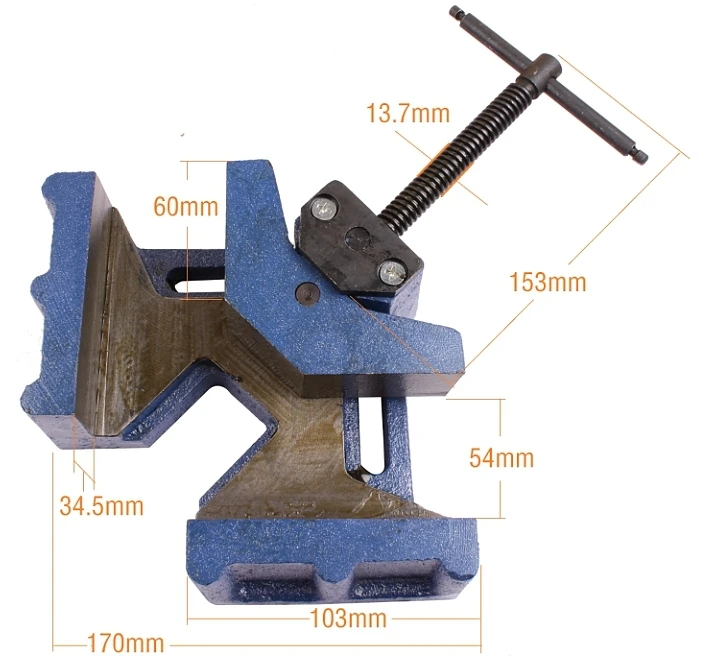

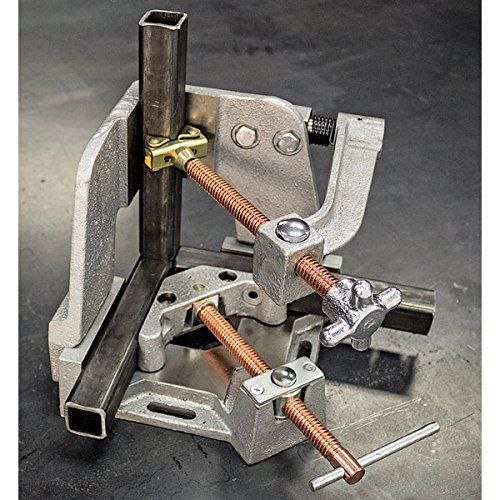

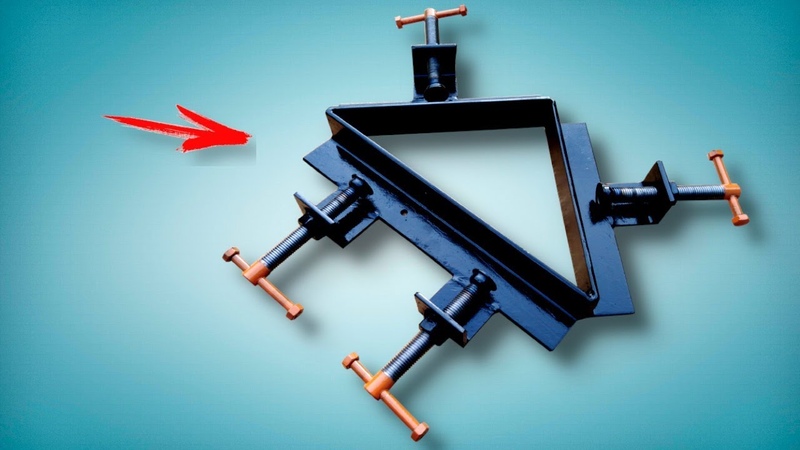

Наиболее удобны в использовании приспособления для сварки, выполняющие комплексную функцию установки детали в нужное положение и ее закрепление. В этом случае не нужно заботиться о том, чтобы правильно выставить детали, достаточно просто вставить их в приспособление и затянуть винты или эксцентрики. На рисунке ниже изображено три подобных устройства для сборки элементов под углом 90°, позволяющие быстро и легко выставлять и крепить свариваемые детали в одной и двух плоскостях. Для обеспечения выемки конструкции из приспособления после сварки, один из зажимов у приспособления для объемной сборки (вверху справа) выполнен поворотным.

Установочно-закрепляющие приспособления для сварки

Угловые зажимы Bessey

Использование углового зажима Strong Hand Tools

Простое приспособление для фиксации деталей под прямым углом легко сделать своими руками. Для этого потребуется два отрезка уголка, отрезок полосы, две струбцины, угольник и сварочный аппарат.

Самодельное приспособление для сварки

Отрезанные на нужную длину уголки и полоса (размеры можно увидеть на фото, шкала дюймовая) фиксируются струбцинами, с использованием угольника.

Самодельное приспособление для сварки

После фиксации и проверки правильности положения уголков, уголки прихватываются к полосе в четырех точках. Если сразу сделать длинный шов или точки будут слишком большие, то конструкцию поведет.

Самодельное приспособление для сварки

Самодельное приспособление для сварки

Далее струбцины и угольник снимаются, чтобы их не повредить при последующей сварке, и уголки привариваются более надежным швом, чередуя короткие швы с разных сторон, чтобы конструкцию не повело. Затем прижимаются струбцины и привариваются в нескольких точках. Хотя струбцины можно и не приваривать.

Затем прижимаются струбцины и привариваются в нескольких точках. Хотя струбцины можно и не приваривать.

Самодельное приспособление для сварки

Блок: 3/7 | Кол-во символов: 1841

Источник: http://tool-land.ru/svarochnye-prisposobleniya.php

Вместо заключения

В работе вам рано или поздно могут понадобиться варочные приспособления для сварки труб, сложных металлоконструкций или мелких изделий, для работы с которыми важна точность. Инструменты для сварки упрощают и ускоряют ваш труд. Благодаря им качество сварных швов улучшается, при этом вы затрачивается в два раза меньше времени на проведение сварочных работ.

Придя в магазин неопытный сварщик может просто запутаться в большом разнообразии приспособлений, а продавец воспользуется этим и продаст ему ненужный или некачественный товар. Чтобы этого избежать, нужно изучать всю информацию касаемо сварочных комплектующих. Так вы будете уверены в своей покупке. А какие из перечисленных выше приспособлений вы использовали или используете в своей практике? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

Желаем удачи в работе!

Блок: 3/3 | Кол-во символов: 829

Источник: https://svarkaed.ru/oborudovanie-dlya-svarki/detali-i-prisposobleniya/kakie-byvayut-prisposobleniya-dlya-svarki.html

Приспособления для крепежа

Такие приспособления для установки профильных труб под сварку позволяют прочно зафиксировать деталь и предохраняют ее от случайного смещения после остывания. К ним относят:

- Струбцины.

- Зажимы.

- Прижимные.

- Стяжки.

- Распорки.

Струбцина. Она является универсальным приспособлением, которое можно использовать при всяких видах работы с металлическими изделиями.

Мастера называют их самыми главными по важности, и говорят, что обойтись без них практически не возможно.

Струбцина может быть разной формы и размеров. Зев у приспособления может быть стабильного объема, и бывает с возможностью регулирования.

Особым удобством выделяются быстрозажимные устройства, в которых зажимную функцию выполняет кулачковый механизм.

СОВЕТ! Профессиональные мастера рекомендуют приобрести набор разнообразных струбцин. Для сварочных мероприятий может понадобиться сразу несколько вариантов разных размером.

Зажимы. Если сравнить эти механизмы со струбцинами, то они более удобные, и в большей степени приспособлены к такому виду работ. Необходимый размер зева выставляют винтом в зажимной ручке и перемещением штифта.

Прижимы. Является самым распространенным. Они бывают: клиновые, винтовые, пружинные, рычажные.

Простейший вид такого устройства является самым обыкновенным болтом и гайкой, скрепляющим две пластины, которые зажимают заготовку.

Стяжки. Они применяются для того, чтобы сблизить элементы, которые имею габаритные размеры. Длина и способ такой конструкции зависит от задач, которые она должно выполнить.

Распорка. Этот механизм дает возможность выровнять кромки собираемых заготовок, придать им нужную форму и исправить небольшие дефекты.

Блок: 4/5 | Кол-во символов: 1640

Источник: https://trubanet.ru/instrumenty-dlya-trub/prisposobleniya-dlya-svarki-profilnykh-trub.html

Приспособления для установки и крепежа

Самые удобные в применении конструкции, которые выполняют несколько функций. При работе нужно только вставить детали и затянуть эксцентрики и винты. Все части без дополнительных усилий становятся на нужное место.

Такую работу как сварка профильных труб,большинству из нас приходиться делать очень часто. Поэтому для данного процесса разработали большое количество разных приспособлений.

Центраторы. Благодаря им сохраняется соосность свариваемых частей, а так же происходит совмещение кромок на торцах. Они разделяются на внутренние и наружные.

Наружные механизмы применяются на много чаще. Этот механизм составляют несколько звеньев, скрепленных шарнирным способом. Между собою они создают замкнутый контур.

Кроме этого, соосность заготовок неплохо обеспечивают самодельные конструкции, которые делают из уголка и наваренных на него струбцин.

Механизмы с магнитами

Угольники на магнитах. Эти приспособления для сварочных работ применяют очень широко, и они бывают разнообразной формы. Они соединяют в нужном расположении листовые заготовки, рамного вида сооружения и так далее.

Такие приспособления используют не только в форме угольника, но и другого типа. Сила магнита в них позволяет прочно установить часть профильной конструкции в необходимом расположении, и в процессе сварки детали сохраняют неподвижное состояние.

Сварочные приспособления своими руками: струбцина

Сварочные приспособления своими руками изготовить не трудно. Многие мастера для работ предпочитают устройства, изготовленные своими руками, так как магазинные варианты не являются достаточно надежными.

Нужно подготовить:

- Лист из стали толщиною от 9 до 11 мм.

- Три гайки.

- Шайбу. Она нужна с большим диаметром.

- Трубопрокатную заготовку с наружной резьбой соответствующей резьбе на гайке.

Процесс изготовления своими руками

Из стального листа вырезают три полосы шириною 4 см, и длиною 50 см, 25 см и 10 см. Затем подготавливают еще две прямоугольные пластины для крепежа подвижного элемента и для обеспечения упора в статичной части устройства.

Видео: делаем своими руками фильм 1

После этого к основанию струбцины приваривают вспомогатель. Все это вместе создает Г-образную форму. К меньшей стороне конструкции приваривают второй лист прямоугольной формы. Шайбы тоже сваривают вместе.

Гайки укладывают “на ребро” к подвижной детали, таким способом, чтобы выкручиваемый стержень находился параллельно по отношению к основе струбцины.

Видео: делаем своими руками фильм 2

Сварку выполняют по внешней стороне первого прямоугольного листа. К его внутренним краям присоединяют подвижное устройство. В завершении на край стержня приваривают шайбы, их располагают плашмя.

К его внутренним краям присоединяют подвижное устройство. В завершении на край стержня приваривают шайбы, их располагают плашмя.

Полученное сооружение позволяет держать габаритные сооружения из трубопрокатных изделий, и при этом не происходит сдвигов.

Видео: делаем своими руками фильм 3

Самодельное устройство на магнитах

Необходимо подготовить:

- Квадратную металлическую листовую пластину с размером стороны на 25 см.

- Трубу с квадратным сечением.

- Три болта и три гайки небольших размеров.

- Цилиндр из стали диаметром 4,5 мм.

- Аппарат для сварки, сверло, дрель.

С разных сторон металлической листовой пластины приваривают две трубы на 15 и 20 см. Затем изготавливают две вспомогательных детали.

Видео: делаем своими руками фильм 4

youtube.com/embed/lb2y9YGFN6g» data-rocket-lazyload=»fitvidscompatible» frameborder=»0″ loading=»lazy»/>

Первая П-образная (из заготовок по 10 см). Вторая – это равнобедренная трапеция. Основание на 11,5 и 5,4 см, а боковые стороны по 10 см.

Собирать приспособления с постоянными магнитами следует в строгой последовательности крепления элементов. Такие приспособления отлично справляются с поставленными перед ними задачами.

Приспособления для сварки профильных труб являются незаменимыми в проведении сварочных работ. Они значительно облегчает весь процесс сварки.

Блок: 5/5 | Кол-во символов: 3712

Источник: https://trubanet.ru/instrumenty-dlya-trub/prisposobleniya-dlya-svarki-profilnykh-trub.html

Приспособления для сварки труб

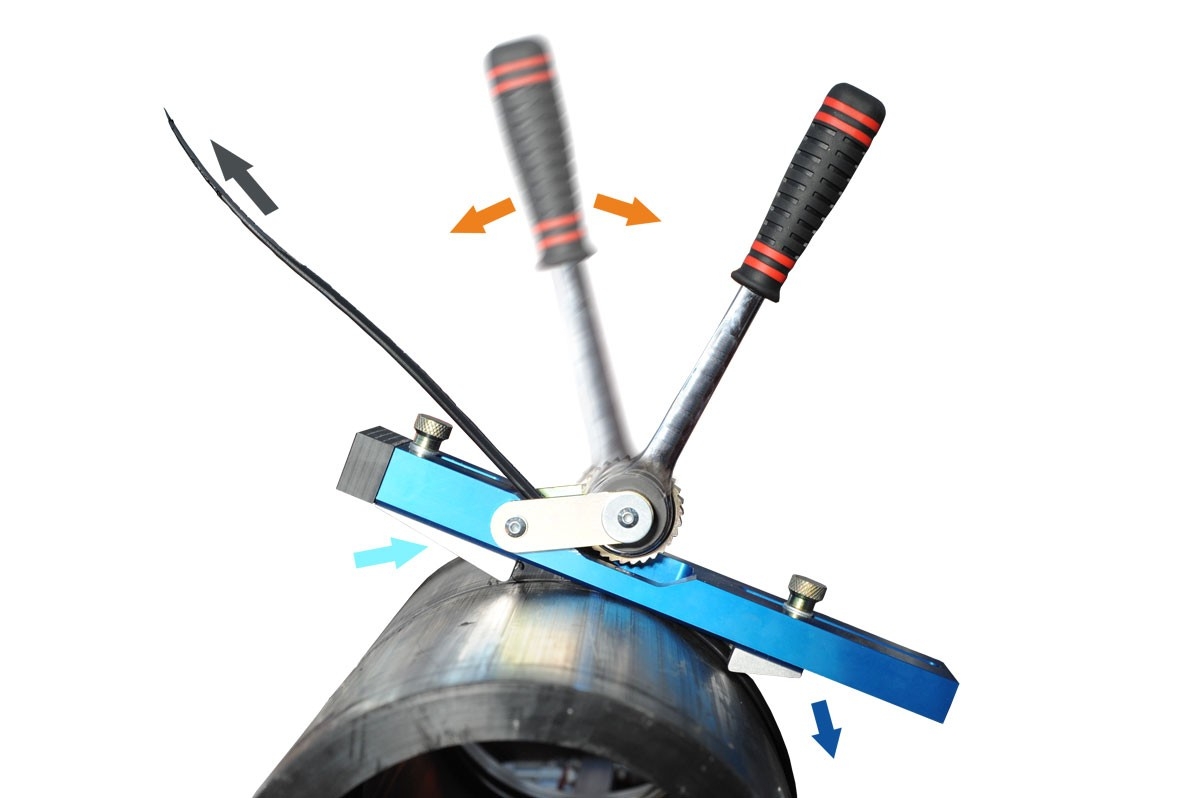

Сварка торцов труб является часто выполняемой операцией — как в производстве, так и в домашних условиях. Разработано множество приспособлений для сварки труб, облегчающих эту работу и обеспечивающих ее надлежащее качество. Центраторы (так называются эти устройства) обеспечивают соосность свариваемых труб и совмещение их торцевых кромок. По конструкции они бывают наружными и внутренними, первые используются гораздо чаще.

Центраторы (так называются эти устройства) обеспечивают соосность свариваемых труб и совмещение их торцевых кромок. По конструкции они бывают наружными и внутренними, первые используются гораздо чаще.

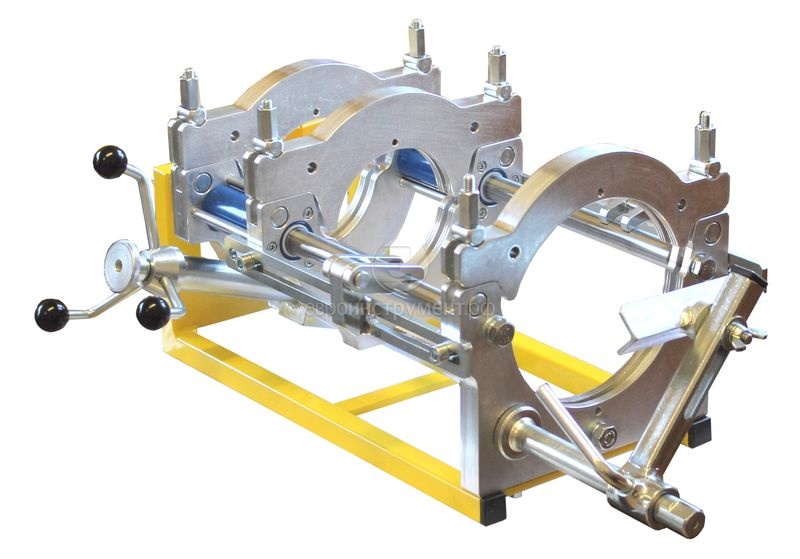

На фото ниже представлен звенный центратор, использующийся для сварки труб большого диаметра. Он состоит из нескольких звеньев, шарнирно соединенных между собой и образующих замкнутый контур. Свариваемые торцы труб, помещенные внутрь устройства, опираются на упоры, которые центрируют их друг относительно друга.

Приспособление для сварки труб: звенный центратор

В домашней мастерской более полезными окажутся центраторы-струбцины, предназначенные для сварки труб меньшего диаметра. Например, центратор-струбцина модели СМ151 (на рисунке ниже слева) предназначен для труб диаметром 57-159 мм, а центратор-струбцина модели ЦС3 (справа) — для труб диаметром от 10 до 70 мм.

Приспособления для сварки труб: центратор-струбцина СМ151 и центратор-струбцина ЦС3

Струбцина для труб Bessey

Вообще-то, обеспечение соосности труб небольшого диаметра не является такой уж сложной задачей. Вполне можно обойтись и без покупки специализированного инструмента, воспользовавшись простым самодельным устройством для сварки труб, состоящим из уголков и приваренных к ним стурбцин.

Вполне можно обойтись и без покупки специализированного инструмента, воспользовавшись простым самодельным устройством для сварки труб, состоящим из уголков и приваренных к ним стурбцин.

Самодельное устройство для сварки труб

Или таким:

Самодельное устройство для сварки труб

Уголки необязательно приваривать к струбцине (например, если струбцина только одна), можно просто сточить у уголков угол в месте упора струбцины.

Блок: 4/7 | Кол-во символов: 1774

Источник: http://tool-land.ru/svarochnye-prisposobleniya.php

Сборочные и сварочные стенды

Стенды, стеллажи и плиты — простейшие устройства для укладки и фиксации в удобном для сварки положении собранных под сварку изделий.

Стеллаж для сборки и сварки

Сборочные стенды представляют собой конструкции с базовой поверхностью, на которой производится сборка и сварка изделий. При ручной сварке часто применяют универсальные сборочно-сварочные плиты с пазами для различных крепежных устройств или стеллажи.

Стенды и приспособления, в которых совмещены операции сборки и сварки, бывают стационарными, передвижными и накладными.

Различные балки собирают и сваривают на козлах такого стеллажа, установленных на небольшом расстоянии друг от друга по всей длине, или на универсальном стенде, состоящем из ряда неподвижных стоек 2, к которым крепятся, в зависимости от конфигурации балки, сменные опоры 1.

Схема универсального стенда для сварки балок: 1 — опора; 2 — стойка; 3 — сварочный трактор.

Перечисленные стенды относятся к беззажимным приспособлениям. К ним относятся столы для сварки сравнительно мелких деталей и плиты. Стенд или стол подключаются, как правило, к источнику питания дуги и обеспечивают подвод тока к свариваемому изделию.

Если изделие подается на сварочную установку в собранном виде, то эта установка должна иметь устройства для укладки и фиксации изделий в удобном для сварки положении. В таких случаях могут быть применены универсальные или специализированные стенды. Универсальное приспособление для сварки рамных конструкций содержит ряд плит с пазами, в которые в зависимости от конфигурации свариваемого изделия крепятся различные упоры, фиксаторы и зажимы. Такие стенды снабжают набором универсально-наладочных приспособлений, которые могут фиксироваться в различных сочетаниях в пазах базовых плит. Для сборки и сварки аналогичных конструкций могут также применяться специализированные стенды для определенных изделий. Они снабжены плитой, на которой укреплен ряд постоянных фиксаторов, определяющих взаимное положение собираемых под сварку деталей. Примером универсальных стендов для сборки и сварки плоских листовых конструкций могут служить электромагнитные стенды. На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Универсальное приспособление для сварки рамных конструкций содержит ряд плит с пазами, в которые в зависимости от конфигурации свариваемого изделия крепятся различные упоры, фиксаторы и зажимы. Такие стенды снабжают набором универсально-наладочных приспособлений, которые могут фиксироваться в различных сочетаниях в пазах базовых плит. Для сборки и сварки аналогичных конструкций могут также применяться специализированные стенды для определенных изделий. Они снабжены плитой, на которой укреплен ряд постоянных фиксаторов, определяющих взаимное положение собираемых под сварку деталей. Примером универсальных стендов для сборки и сварки плоских листовых конструкций могут служить электромагнитные стенды. На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Кондуктор — сборочно-сварочное приспособление, снабженное упорами, гнездами, крепежными приспособлениями, дающее возможность вести сборку и сварку изделий в наиболее удобном положении. Кроме того, в состав стендов и приспособлений входят устройства для удерживания ванны расплавленного металла и флюса в зоне сварки, для формирования ша и т.д. Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата; сам кондуктор может наклоняться, придавая шву положение удобное для автоматической сварки.

Кроме того, в состав стендов и приспособлений входят устройства для удерживания ванны расплавленного металла и флюса в зоне сварки, для формирования ша и т.д. Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата; сам кондуктор может наклоняться, придавая шву положение удобное для автоматической сварки.

Примеры сборочно-сварочных кондукторов

Фиксаторы — элементы, определяющие положение свариваемых деталей относительно всего приспособления (стенда, стеллажа, кондуктора и т.п.). К фиксаторам относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

Съемные упоры применяются в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможен из-за упоров. В последнем случае предпочтение заслуживают откидные быстродействующие упоры.-1000x1000.jpg) Как правило, упоры служат и опорными базами, а в некоторых случаях могут служить одновременно шаблонами для приварки сопряженных деталей. Они могут быть силовыми (ограничивающими) и направляющими (ненагруженными).

Как правило, упоры служат и опорными базами, а в некоторых случаях могут служить одновременно шаблонами для приварки сопряженных деталей. Они могут быть силовыми (ограничивающими) и направляющими (ненагруженными).

Фиксаторы в виде пальцев или штырей обеспечивают точную установку деталей и применяются в деталях с обработанными поверхностями. Призмы, регулируемые и нерегулируемые, применяют для сварки труб, профилей и т.п.

Шаблоны предназначены для; фиксирования устанавливаемых при сборке деталей по сопрягаемым деталям узла или по каким-либо опорным контурам изделий. В этом случае само изделие является несущим элементом приспособления.

Прижимы — элементы приспособлений, обеспечивающие прижим деталей друг к другу, к фиксаторам или несущим поверхностям приспособлений. Прижимы бывают механические пневматические, гидравлические и магнитные.

Механические прижимы конструктивно просты и поэтому наиболее распространены.

Наряду с механическими прижимами применяют также пневматические, гидравлические и магнитные прижимы.

Блок: 4/8 | Кол-во символов: 4530

Источник: http://weldering.com/promyshlennoe-oborudovanie-zazhimnye-prisposobleniya-konduktory

Технологическая оснастка сварочных установок

Флюсоудерживающие устройства служат для создания необходимого слоя флюса в тех случаях, когда этот слой не удерживается кромками свариваемых деталей. Флюсоудерживающие устройства могут быть неподвижными и подвижными. Схемы некоторых из них показаны на рисунке.

Флюсовые подушки служат для предотвращения утечки расплавленного металла в зазор между кромками. Слой флюса прижимается к нижней стороне шва, удерживая при этом сварочную ванну и формируя обратный валик.

Блок: 5/8 | Кол-во символов: 511

Источник: http://weldering.com/promyshlennoe-oborudovanie-zazhimnye-prisposobleniya-konduktory

Газовые линзы

Применение газовых линз позволяет улучшить качество швов. Особенно это касается работы с металлами, чувствительными к окислению.

Особенно это касается работы с металлами, чувствительными к окислению.

Качество швов во много определяется потоком защитного газа. При высокой скорости движения аргона в области сопла создается разреженная зона, способствующая захвату воздуха и его подаче к ванне. При маленьких скоростях также происходит попадание кислорода во время разрывов в потоке инертного газа.

Газовые линзы используются тогда, когда необходимо обеспечить надежную защиту соединяемых металлов. Особенно это касается материалов с высокой химической активностью, к которым, например, относится титан.

Газовые горелки также используются при соединении конструкций простой формы. С применением данного устройства поток газа становится более упорядоченным и менее чувствительным к движению поперечных масс.

В то же время использовать их для частей изделий сложных форм трудно, а иногда и невозможно. Кроме того, они повышают расход защитного газа.

При использовании данного механизма важно правильно и надежно фиксировать части изделий между собой.

Это можно сделать, используя клещи контактной сварки или слесарные инструменты, такие как сварочная струбцина, прищепка и другое самодельное или профессиональное оборудование.

Все сварочные работы лучше осуществлять на кондукторе. Это существенно облегчит процесс соединения различных металлических элементов. Для проводов сварочного кабеля необходимо правильно подбирать наконечники в зависимости от поставленной задачи.

Блок: 6/8 | Кол-во символов: 1628

Источник: https://tutsvarka.ru/oborudovanie/prisposobleniya-dlya-svarki

Приспособления для вторичной защиты при аргонодуговой сварке

При сварке титана требуется защита не только непосредственно зоны расплавленного металла, но и прилегающих к ней областей. Это вызвано тем, что титан при температуре выше 400°C начинает активно вступать в реакцию с газами, содержащимися в воздухе, в результате чего повышается его хрупкость и снижается прочность. Чтобы не допустить этого, применяется т.н. вторичная защита, целью которой является исключение контакта с воздухом тех зон металла, которые могут иметь температуру выше 400°C.

В качестве основного устройства для вторичной защиты используется металлический кожух («сапожок»), прикрепляемый к соплу горелки и обеспечивающий подачу газа на область шва. Чтобы «сапожок» качественно исполнял свое предназначение, его форма должна соответствовать конфигурации свариваемого изделия и параметрам горелки. Его часто изготавливают самостоятельно или заказывают под конкретную горелку и работу. Для равномерной подачи газа на защищаемую поверхность, устройство может заполняться каким-нибудь пористым наполнителем, в частности, алюминиевой стружкой.

Сапожок для сварки

В виде модификаций устройств для сварки, обеспечивающих вторичную защиту, используются также гибкие фартуки, которые исполняют ту же роль, что и «сапожок», но в отличие от последнего обладают гибкостью, позволяющей им огибать цилиндрические конструкции. Подобные приспособления порой делают из медной фольги достаточной толщины.

Приспособление для вторичной защиты при сварке

Приспособление для вторичной защиты при сварке

Приспособление для вторичной защиты при сварке (Huntingdon Fusion Techniques)

Приспособление для внутренней защиты свариваемых труб (Prestige Industrial Pipework)

Приспособление для внутренней защиты свариваемых труб (Prestige Industrial Pipework)

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Блок: 7/7 | Кол-во символов: 1987

Источник: http://tool-land.ru/svarochnye-prisposobleniya.php

Оборудование для крепления и перемещения сварочных автоматов и полуавтоматов

Сварка автоматами и полуавтоматами может выполняться, как без, так и с применением специальных вспомогательных устройств, например, для подвески аппарата над подвижным свариваемым изделием или для перемещения аппаратов вдоль шва или от шва к шву (колонны, порталы, тележки, площадки). Вспомогательное оборудование такого типа применяется часто и для сварки тракторами или полуавтоматами.

Колона поворотная для сварочного полуавтомата

Блок: 7/8 | Кол-во символов: 513

Источник: http://weldering.com/promyshlennoe-oborudovanie-zazhimnye-prisposobleniya-konduktory

Итог

Подготовка к сварочным работам зачастую занимает значительно больше времени, нежели непосредственно процесс соединения частей конструкции. Для обеспечения высокого качества детали необходимо надежно и правильно выставлять под сварку в соответствии с чертежами.

Для этих целей широко используются: струбцины для сварки, сварочные клещи, клещи для контактной сварки, сварочные зажимы и т.д. Правильно установить части конструкции можно не только с помощью механизмов, но и с использованием точечной сварки.

Блок: 8/8 | Кол-во символов: 509

Источник: https://tutsvarka.ru/oborudovanie/prisposobleniya-dlya-svarki

Оборудование для обслуживания зоны сварки

Удобство положения сварщика при работе на крупногабаритных изделиях обеспечивают люльки, стремянки, а также специальные площадки. Площадки предназначены для размещения сварщиков и сварочной аппаратуры, а также для перемещения их в зону сварки. Они изготовляются в расчете на одного или нескольких сварщиков и могут быть передвижными (самоходными или несамоходными), переносными и стационарными. На рисунке показана универсальная площадка, которая может передвигаться вдоль свариваемого изделия, подниматься и опускаться в зависимости от уровня сварки и перемещаться в направлении изделия.

Универсальная площадка для сварщика:

1 — балкон; 2, 4 — рычаги; 3, 5 — винтовой привод; 6 — тележка.

Блок: 8/8 | Кол-во символов: 739

Источник: http://weldering.com/promyshlennoe-oborudovanie-zazhimnye-prisposobleniya-konduktory

Количество использованных доноров: 6

Информация по каждому донору:

- https://trubanet.ru/instrumenty-dlya-trub/prisposobleniya-dlya-svarki-profilnykh-trub.html: использовано 3 блоков из 5, кол-во символов 5455 (22%)

- http://tool-land.ru/svarochnye-prisposobleniya.php: использовано 3 блоков из 7, кол-во символов 5602 (22%)

- https://tutsvarka.ru/oborudovanie/prisposobleniya-dlya-svarki: использовано 5 блоков из 8, кол-во символов 4216 (17%)

- https://svaring.com/welding/prinadlezhnosti/prisposoblenija-dlja-svarki: использовано 1 блоков из 7, кол-во символов 1493 (6%)

- http://weldering.com/promyshlennoe-oborudovanie-zazhimnye-prisposobleniya-konduktory: использовано 5 блоков из 8, кол-во символов 7340 (29%)

- https://svarkaed.

ru/oborudovanie-dlya-svarki/detali-i-prisposobleniya/kakie-byvayut-prisposobleniya-dlya-svarki.html: использовано 1 блоков из 3, кол-во символов 829 (3%)

ru/oborudovanie-dlya-svarki/detali-i-prisposobleniya/kakie-byvayut-prisposobleniya-dlya-svarki.html: использовано 1 блоков из 3, кол-во символов 829 (3%)

Приспособление для термитной сварки проводов ПТСП-2

Многие соединения проводов выполняются сваркой. Но для этого потребуется подходящий сварочный аппарат, который справляется с медными жилами, медными многожильными проводами и осуществляет сварку скруток многожильных кабелей на высоком уровне, а также точечную сварку. И это всё должно обеспечиваться надёжным контактом. Мы предлагаем вам оптимальный сварочный аппарат, который не сравнится с самодельными сварочными устройствами. Он работает с алюминиевыми жилами, медными и стальными. С его помощью легко и надёжно сваривают скрутки.

Приспособление для сварки проводов встык (ПТСП) предназначено для специальной термитной сварки медных проводов, стальных и алюминиевых шин и проводов наружным диаметром 4 — 700 мм2. Также термическая сварка применяется для оконцевания, ответвления и контактного соединения неизолированных проводов линий электропередач в полевых условиях.

Теперь соединить провода легко! Это прекрасная альтернатива самодельному аппарату.

Устройство для термитной сварки проводов встык используется при строительстве, прокладке, ремонте и обслуживании высоковольтных линий электропередач и других кабельных линий.

Назначение и область применения

ТУ 4341-030-12719185-2011

Приспособление для сварки проводов встык (ПТСП) предназначено для термитной сварки стальных, медных и алюминиевых шин и проводов наружным диаметром 4 — 700 мм2. Также термическая сварка применяется для оконцевания, ответвления и контактного соединения неизолированных проводов линий электропередач в полевых условиях.

Устройство для термитной сварки проводов встык используется при строительстве, прокладке, ремонте и обслуживании высоковольтных линий электропередач и других кабельных линий.

Принцип работы

Аппарат содержит штатив с возможностью закрепления проводов в трех местах для скручивания в жилу, термопатрон, экран и охладители. Сварка осуществляется термическим патроном, состоящего из металлического кокиля и термитного муфеля. Провода, предназначенные для соединения в жилу или шину, подготавливаются к сварке, устанавливаются в термопатрон и жестко фиксируются в нем с помощью двух специальных мощных зажимов.

Сварка осуществляется термическим патроном, состоящего из металлического кокиля и термитного муфеля. Провода, предназначенные для соединения в жилу или шину, подготавливаются к сварке, устанавливаются в термопатрон и жестко фиксируются в нем с помощью двух специальных мощных зажимов.

После подготовительных работ поджигается термопатрон при помощи термитной спички, защитный экран опускается, струбцины сводятся друг с другом посредством ручного привода. После оплавления кромок на величину припуска на оплавление, производится осадка. Далее полученный хороший шов охлаждается, такая сварка создаёт хорошее изделие. Качество свариваемых медных изделий и свариваемых проводов из других материалов на высоком уровне.

Такой сварке уступают по качеству другие приборы.

Модификации и конструкции приспособлений

Те, кто занимаются сваркой, должны знать, что ПТСП выпускается в двух модификациях:

1. УПП-1 (ПТСП-1), представляющий собой клещи для сварки, применяется для термитной сварки проводов диаметром 4 — 40 мм2. Устройство содержит защитный откидной корпус и зажимное приспособление, при помощи винтов которого концы свариваемых проводов устанавливаются в термический патрон. Термопатрон или термошашка поджигается при помощи термитной спички, а затем закрывается откидным корпусом для обеспечения безопасности персонала. Непосредственно сварка длится около двух минут, после чего рукоятки компактных сварочных клещей сжимают, провода плотно стыкуются друг с другом без зазора. Когда место сварки остынет, его осаждают и зачищают, удаляют образовавшийся шлак, а затем снимают сварочные клещи с уже сваренных проводов. Так должна проводиться сварка хорошего качества.

Устройство содержит защитный откидной корпус и зажимное приспособление, при помощи винтов которого концы свариваемых проводов устанавливаются в термический патрон. Термопатрон или термошашка поджигается при помощи термитной спички, а затем закрывается откидным корпусом для обеспечения безопасности персонала. Непосредственно сварка длится около двух минут, после чего рукоятки компактных сварочных клещей сжимают, провода плотно стыкуются друг с другом без зазора. Когда место сварки остынет, его осаждают и зачищают, удаляют образовавшийся шлак, а затем снимают сварочные клещи с уже сваренных проводов. Так должна проводиться сварка хорошего качества.

2. ПТСП-2. Этот специальный прибор представляет собой две сдвигающиеся струбцины с защитным откидным экраном и специальным пазом, в который устанавливается термитный патрон, используется в случае, когда производят сварку проводов сечением жил 40 — 700 мм2 (по ГОСТу 839-80). Приспособление для сварки имеет поворотную струбцину, при помощи которой устройство можно закрепить на опоре высоковольтных линий.

В нашем ассортименте также есть аппарат сварочный инверторный дуговой САИД. Он предназначен для ручной электродуговой сварки плавящимся электродом при строительных и ремонтно-восстановительных работах с питанием от сети переменного тока 220В 50Гц. Этот аппарат отличается от обычных инверторов.

Функциональные возможности:

- аппарат прост в управлении. Имеет защиту от перегрева, а также индикаторы перегрева и перегрузки;

- благодаря инверторному принципу формирования сварочного тока аппарат имеет малые габариты, массу и энергопотребление, что позволяет оперативно проводить сварочно-ремонтные работы в разнообразных условиях;

- аппарат обеспечивает сварку постоянным электрическим током;

- возможность плавной регулировки сварочного тока позволяет создать оптимальные условия сварки с учётом диаметра электрода, толщины свариваемого материала и других факторов;

- функциональные удобства аппарата, такие как «»антизалипание»» электрода к детали, «»горячий старт»» и «»мягкий поджиг»» позволяют получить качественный сварной шов;

- управление сварочным током осуществляется с помощью кнопок, расположенных на передней панели аппарата;

- использование цанговых вставок упрощает подключение сварочных кабелей.

В комплект поставки данного промышленного аппарата входят:

- сварочный инверторный аппарат с прочным корпусом устройства

- кабель со специальным держателем электрод

- кабель с электрозажимом

- маска защитная

- руководство по эксплуатации

- упаковка

Помните, что, поскольку при сварке используется электрическая дуга, создающая тепло, необходимое для расплавления металла, ей необходим стабильный ток с различной полярностью, которая зависит от свариваемого материала.

Использовать стержни нужно правильно. Для соединения проводов из меди обычно подходят не все электроды. Используются электроды угольные, графитовые. При применении графитовых электродов качество сварочных швов лучше. Стержни угольные используются, если мощность трансформаторов невысокая.

Если правильно применяется дуговая сварка — значит, что обеспечивается надёжное соединение проводов.

Особенности

Чаще всего применяются приспособления опытными сварщиками, которые понимают в электрической проводке, схемах устройств, способах соединения. Профессиональные электрики, опытные мастера знакомы с особенностью сварки скрученных проводов, умеют работать с толстым кабелем, использовать переменный и постоянный ток и т.п. Для всего этого нужно оборудование промышленного значения, которое может пригодиться для домашнего использования. Такое решение позволяет профессиональным сварщикам достигать высокого качества сварных соединений, работать с различными сечениями силовых кабелей, скрученными проводниками. Профессиональные компактные приспособления позволяют обеспечивать надёжное соединение свариваемых деталей, работать с силовыми трансформаторами.

Профессиональные электрики, опытные мастера знакомы с особенностью сварки скрученных проводов, умеют работать с толстым кабелем, использовать переменный и постоянный ток и т.п. Для всего этого нужно оборудование промышленного значения, которое может пригодиться для домашнего использования. Такое решение позволяет профессиональным сварщикам достигать высокого качества сварных соединений, работать с различными сечениями силовых кабелей, скрученными проводниками. Профессиональные компактные приспособления позволяют обеспечивать надёжное соединение свариваемых деталей, работать с силовыми трансформаторами.

Универсальный сварочный аппарат требует профессиональных навыков. Это можно отнести к минусам использования, но в то же время применение такого агрегата является удобным вариантом, который обеспечивает надёжность монтажа соединяемых проводов. Это большое преимущество применения универсальных инверторных аппаратов и приспособлений для термитной сварки проводов из нашего ассортимента.

Сварка считается удовлетворительной, если:

- пережог проволок наружного навива не наблюдается;

- перегибании провода, отдельные проволоки не выламываются;

- глубина усадочной раковины не должна превышать более 2 мм для проводов марок от АС-50 до АС-120 и 6 мм для проводов от АС-150 до АС-700.

Сварное соединение считается удовлетворительным, если его коэффициент дефектности не превышает 1,2. Это значит, что сварку проводят правильно.

Помните, что важно правильно выполнять сварку, знать, как соединить зажимами провода, учитывать диаметр свариваемых изделий и т.п. Технология сварки скруток медных проводов не сложная. Соединение заключается в расплавлении свариваемых проводников дугой при пропускании тока, зажимное устройство уплотняет структуру диффузного слоя. Процесс дуговой сварки скруток медных проводников упрощается с использованием надёжных, качественных сварочных аппаратов.

Для соединения проводов есть и другой способ, ещё применяется пайка. Но соединение проводов контактной сваркой — более безопасный вид, особенно, если вы отдадите предпочтение качественным сварочным агрегатам.

Но соединение проводов контактной сваркой — более безопасный вид, особенно, если вы отдадите предпочтение качественным сварочным агрегатам.

Если вы хотите произвести сварку алюминиевых проводов и других, наш интернет-магазин лучших приборов по доступным ценам для вас!

У нас вы можете купить для кабелей сварочный аппарат для термитной сварки, сварочный инвертор и другое специальное оборудование. Мы можем обеспечить вас сварочным оборудованием хорошего качества!

Технические характеристики

| Наименование параметров | ПТСП-2 | |

| Наибольшее сечение свариваемых проводов, мм2 | 700 | |

| Наименьшее сечение свариваемых проводов, мм2 | 40 | |

| Наибольший ход подвижных зажимов (суммарный), мм | 70 | |

| Наибольшее усилие на рукоятке рабочего винта, H | 30 | |

| Габаритные размеры, мм: | ||

| длина | 520 | |

| ширина | 320 | |

| высота | 270 | |

| Масса, кг | не более 12 | |

Комплектность:

ПТСП-2 — 1 шт.

Паспорт. Инструкция по эксплуатации ПТСП-2

Приспособления для сварки труб в том числе и своими руками

Сегодня без сварки практически невозможно представить строительную отрасль, поскольку, какое здание обойдется без сваривания металлических элементов? Сварка – процесс достаточно утомительный, однако необходимый. Иногда случается так, что сам процесс сварки деталей занимает гораздо меньше времени, чем подготовительные работы. Плохая подготовка к работе сварочным аппаратом может привести к тому, что все придется переделывать заново, может сместиться деталь и т.п. В связи с этим на помощь всякому сварщику всегда приходят нужные приспособления для сварки, оказывающие помощь в сварочном деле.

Виды сборочно-сварочных приспособлений для сварки

В наше время абсолютно все сварочно-сварочные приспособления можно отнести к двум группам: установочные и закрепляющие. Стоит отметить, что с наилучшей стороны показывают себя универсальные приспособления, которые рассчитаны на две функции.

Установочные приспособления

Основным предназначением такого типа приспособлений является установка детали в необходимое место так, как она должна выглядеть после завершения сварочного процесса.

Руководствуясь функциональностью, а также конструктивному исполнению, установочные приспособления можно разделить на:

- Угольники

- Шаблоны

- Упоры

- Призмы

Упоры – приспособления, служащие для фиксации металлических деталей своими руками по базовым поверхностям. Также стоит отметить, что они могут быть съемными, постоянными, а также откидными. Касательно постоянных, то они – бруски или пластины. Откидные или съемные упоры необходимы в тех случаях, когда в их постоянном присутствии нет нужды.

Угольники – элементы, служащие для установки свариваемых деталей под углом. Бывают поворотные угольники, отличающиеся своей выгодностью.

Призмы – вспомогательные приспособления для сварки, необходимые для фиксации будущего изделия в определенном положении (при сваривании цилиндрических изделий)

Закрепляющие приспособления

Предназначены для прочного закрепления детали, недопущения сдвига, охлаждения или деформации деталей во время сварки.

К закрепляющим приспособлениями относятся:

- Зажимы

- Прижимы

- Струбцины

- Распорки

- Стяжки

Струбцины являются универсальным инструментом, который используется в любой «металлической» работе. Стоит отметить, что струбцина для настоящего сварщика – самый главный и необходимый инструмент. Могут быть различной формы, а также размера, с регулируемым размером или же без него. Быстрозажимные струбцины – очень удобный инструмент для работы с металлом.

Зажим для сварки – приспособление, выгодно отличающееся от струбцины. При помощи зажимов можно с легкостью зафиксировать в одном положении при помощи ручек зажима.

Прижимы – устройства, разделяющиеся принципиально на: клиновые, винтовые, пружинные, эксцентриковые, а также рычажные. Пожалуй, стоит выделить наиболее популярные сегодня прижимы для сварки – винтовые. Винтовой прижим – по сути, болт с гайкой, продетый в две пластины. С их помощью можно зажимать деталь. Зажимные скобы внешне напоминают кусок листа с клиновидным пазом. Пружинная скоба воздействует на деталь, прижимая ее. Данный элемент выполнен из полосы листового материала, проволоки. Эксцентриковые прижимы зажимает необходимую деталь при помощи кулачка. Кулак установлен на рычаге.

Зажимные скобы внешне напоминают кусок листа с клиновидным пазом. Пружинная скоба воздействует на деталь, прижимая ее. Данный элемент выполнен из полосы листового материала, проволоки. Эксцентриковые прижимы зажимает необходимую деталь при помощи кулачка. Кулак установлен на рычаге.

Стяжки – инструмент, применяемый во время сварки габаритных деталей своими силами. Принципиальное действие стяжки заключается в сближении кромок деталей до нужного расстояния. Отметим, что длина, а также способ крепления могут быть самыми различными.

Распорки дают возможность выровнять деталей, придать им требуемую форму, исправлять дефекты. Распорки также являются практически незаменимым инструментом для сварщика.

Установочно-закрепляющие приспособления

В сварке отлично себя зарекомендовали универсальные приспособления помогающие при установке деталей в требуемое место, дальнейшее закрепление. Отличием универсальных приспособлений есть то, что они позволяют не думать о правильности установленных деталей. Для этого нужно всего лишь вставить своими руками необходимую деталь в устройство, после чего затянуть эксцентрики и винты.

Для этого нужно всего лишь вставить своими руками необходимую деталь в устройство, после чего затянуть эксцентрики и винты.

Устройства для сварки труб

Не секрет, что сварки торцов труб – популярная операция, применяемая в производстве, а также в бытовых условиях. Современные разработки позволяют значительно облегчить задачу сварщика. Обратите внимание на то, что сварка будет с большой вероятностью качественной и надежной.

Центраторы обеспечивают соосность труб, которые нужно сваривать. Полагаясь на конструктивные особенности центраторов, можно уверенно сказать, что они разделяются внутренние и наружные. Наружные используются куда более часто, чем внутренние.

Звенный центратор состоит из звеньев, образующих между собой шарнирно, образуя замкнутый контур. Такие приспособления применяются чаще при сваривании труб большого диаметра. Таким образом, торцы свариваемых труб внутри устройства опираются на специальные упоры. Упоры, в свою очередь, центрируют трубы относительно друг друга.

Центраторы-струбницы подойдут по большей части для бытовых целей. Предназначением является сваривание труб малого диаметра.

Магнитные приспособления

Удобными сборочно-сварочными приспособлениями являются магнитные устройства, предназначенные для сваривания и удерживанию металлических деталей в едином положении. Это происходит по той причине, что в данные устройства вмонтированы магниты.

Магнитные угольники – магнитные приспособления для сварки, предназначенные для сварки. Они значительно облегчающие работу сварщика. Могут быть различной формы, с разными крепежами и их количеством, отсутствием крепежей, возможностью изменения угла применения. Стоит отметить, что при помощи магнитных угольников достаточно легко листовые детали очень легко соединяются. Также ему подвластны рамные конструкции, стойки и т. п.

Универсальные магнитные устройства — Помимо угольников также применяются другие приспособления магнитного типа, более функциональные и универсальные. Mag Tab – одно из таких магнитных приспособлений для сварки, изучив действие которого становится понятна вся польза, которую устройство может принести.

Mag Tab – одно из таких магнитных приспособлений для сварки, изучив действие которого становится понятна вся польза, которую устройство может принести.

Устройство приспособления

Данное устройство состоит из опорных плоскостей (в количестве двух единиц) со встроенными магнитами. Угол, разделяющий их, может быть изменен в зависимости от основания, а, точнее говоря, его формы (к которому прикрепляется). Помимо опорных плоскостей есть еще две плоскости с прикрепленными к ним деталями.

Сборочно-сварочные приспособления магнитного типа удобны в применении. Благодаря их вмешательству процесс сваривания деталей длится намного быстрее. Стоит отметить, что некоторые устройства можно сделать своими руками.

Имея при себе во время сварки все вышеупомянутые инструменты и приспособления, сварщик значительно облегчает свою работу.

Похожие статьиОСНОВНЫЕ ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ – СВАРКИ БАКОВ | Опубликовать статью ВАК, elibrary (НЭБ)

ОСНОВНЫЕ ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ – СВАРКИ БАКОВ

Научная статья

Сотников Д. Н.1, *, Котловцева Е.Ю.2, Корнеев П.С.3

Н.1, *, Котловцева Е.Ю.2, Корнеев П.С.3

1, 2, 3 Оренбургский государственный университет, Оренбург, Россия

* Корреспондирующий автор (dmitrysotn[at]gmail.com)

Аннотация

В статье приводятся основные этапы сборки – сварки бака большой длины, имеющего нестандартную форму. Решены основные технологические проблемы сварки в недоступных местах. Спроектированы 3D – модели приспособлений и описаны их основные элементы. Подробно рассмотрена сварка роботизированным комплексом и выбраны конкретные сварочные роботы, геометрические параметры которых являются универсальными и подходящими для работы с большинством изделий. Выбраны основные типы сварки различных элементов силового набора бака.

Ключевые слова: сборка – сварка, приспособление, стапель, роботизированный сварочный комплекс.

MAIN DEVICES AND EQUIPMENT FOR AUTOMATED ASSEMBLY – TANK WELDINGS

Research article

Sotnikov D. N.1, *, Kotlovtseva E.Yu.2, Korneev P.S.3

N.1, *, Kotlovtseva E.Yu.2, Korneev P.S.3

1, 2, 3 Orenburg State University, Orenburg, Russia

* Corresponding author (dmitrysotn[at]gmail.com)

Abstract

The article describes the main stages of assembly – welding of a tank of large length, which has a non-standard shape. The main technological problems of welding in inaccessible places were solved. 3D-models of devices are made, their basic elements are described in the paper. Welding by a robotic complex is considered in detail, and specific welding robots are selected, their geometric parameters are universal and suitable for working with most of the products. The main types of welding of various elements of the power set of the tank are selected.

Keywords: assembly – welding, fixture, slipway, robotic welding complex.

Введение

Цель автоматизации сварочных процессов – получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий.

Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий.

Приспособления для сборки – сварки баков

Сборка – сварка отсеков бака выполняется в сборочном – сварочном приспособлении. Это вызвано требованиями точности и взаимозаменяемости изделий как по внешним обводам, так и по стыковым поверхностям. Приспособление состоит из шести одинаковых стапелей (отличаются только расположением фиксатора обшивки), способных сдвигаться друг к другу по роликовым направляющим, рисунок 1. Каждый стапель представляет собой пространственную конструкцию, изображенную на рисунке 2, состоящую из:

– ложементов

– рубильников;

– балок;

– роликовых кареток;

– прижимов и фиксаторов;

– механизма подъема рубильников;

– вилок крепления рубильников

– петлей.

Рис. 1 – Приспособление для сборки – сварки

Рис. 2 – Стапель приспособления:

1 – болты – фиксаторы; 2 – рубильник; 3 – прижимы; 4 – петли; 5 – каретка с роликами; 6 – фиксатор обечайки; 7 – вилка крепления; 8 – ось подъема рубильника

Контур рубильников повторяет теоретический контур баков. Сборка приспособления производится с помощью оптических средств. Практически вся конструкция приспособления сварная.

Бак имеет неправильную форму и вследствие этого невозможно будет осуществить сварку на одном приспособлении. Стапель имеет так называемые «мертвые» зоны, помеченные на рисунке 3. В этих местах невозможно осуществить контактно – точечную сварку, вследствие чего было принято решение спроектировать площадку, изображенную на рисунке 4. Она дает возможность осуществить роботизированную контактно – точечную сварку в «мертвых» местах. Вертикальное приспособление представляет собой пространственную конструкцию, состоящую из:

– основания, с вырезом для вертикального расположения бака;

– ножек;

– прижимов.

Рис. 3 – «Мертвые» зоны стапеля для сборки – сварки

Рис. 4 – Площадка для вертикальной сварки

Оборудование для сварки отсеков бака

Так как отсеки бака аналогичны друг другу то их сборка – сварка будет происходить по одинаковому принципу. Сварка будет производиться роботизированным сварочным комплексом (РТК). В процессе изготовления отсеков бака будут использоваться два вида сварки – это контактно – точечная и электродуговая.

Электродуговая сварка будет осуществляться универсальным сварочным роботом Kawasaki RS015X, рисунок 5. С помощью данного робота будет происходить сварка продольных и поперечных швов. Промышленные роботы Kawasaki серии R созданы специально для электродуговых сварочных работ. Kawasaki RS015X имеет длительный срок службы, отличается эргономичным дизайном и высочайшими показателями точности выполнения требуемых задач. Увеличенный радиус действия расширяет возможности применения роботов в различных областях промышленности. Главным критерием при выборе данного робота является большая досягаемость, что является весьма важным фактором при сварке баков крупных габаритов, рисунок 6.

Главным критерием при выборе данного робота является большая досягаемость, что является весьма важным фактором при сварке баков крупных габаритов, рисунок 6.

Основные характеристики Kawasaki RS015X:

– специализация: универсальный, сварочный для дуговой сварки;

– количество осей робота 6;

– досягаемость 3150 мм;

– грузоподъемность 15 кг;

– точность 0,15 мм;

– вес манипулятора 545 кг;

–страна-производитель: Япония.

Рис. 5 – Промышленный робот Kawasaki RS015X

Рис. 6 – Размеры и диапазоны движения Kawasaki RS015X

Контактно – точечная сварка предназначена для соединения поперечного и продольного силового набора с обшивкой. Данная операция будет осуществляться промышленным роботом Kawasaki BX200X, рисунок 7. Робот оснащен высокопроизводительными двигателями с высокой частотой вращения и использует новейшие технологии антивибрационного контроля. Это позволяет существенно сократить время сварки. Модель имеет компактные размеры и дружественный дизайн с двумя информационными экранами. Клещи для точечной сварки данных баков должны иметь большой вылет электродов и достаточную силу сжатия, вследствие чего их масса будет большой. Данный робот имеет достаточную грузоподъемность, что решает вышесказанную проблему. Одним из главных критериев при выборе данного робота является его большая досягаемость, рисунок 8. Данный промышленный робот имеет отдельный (вне исполнительного устройства и манипулятора) источник сварочного тока. Такая схема имеет очевидные преимущества: сварочные клещи такого робота не содержат трансформатора, вследствие чего снижается их масса, что приводит к снижению нагрузок на оси, повышению точности позиционирования и скорости линейных перемещений. Недостаток: увеличение габаритов сварочного контура и установочной мощности силового оборудования.

Это позволяет существенно сократить время сварки. Модель имеет компактные размеры и дружественный дизайн с двумя информационными экранами. Клещи для точечной сварки данных баков должны иметь большой вылет электродов и достаточную силу сжатия, вследствие чего их масса будет большой. Данный робот имеет достаточную грузоподъемность, что решает вышесказанную проблему. Одним из главных критериев при выборе данного робота является его большая досягаемость, рисунок 8. Данный промышленный робот имеет отдельный (вне исполнительного устройства и манипулятора) источник сварочного тока. Такая схема имеет очевидные преимущества: сварочные клещи такого робота не содержат трансформатора, вследствие чего снижается их масса, что приводит к снижению нагрузок на оси, повышению точности позиционирования и скорости линейных перемещений. Недостаток: увеличение габаритов сварочного контура и установочной мощности силового оборудования.

Основные характеристики Kawasaki BX200X:

– количество осей робота: 6;

– досягаемость 3412 мм;

– грузоподъемность 200 кг;

– точность 0,07 мм;

– вес манипулятора 1450 кг;

– страна-производитель: Япония.

Рис. 7 – Промышленный робот Kawasaki BX200X

Рис. 8 – Размеры и диапазоны движения Kawasaki BX200X

В качестве сварочных клещей будут использованы X – образные клещи DeltaSpot, рисунок 9. В сварочных клещах DeltaSpot используется подвижная контактная лента. Контактная лента обеспечивает защиту поверхности сварочных электродов и повторяемость процесса.

Основные характеристики клещей DeltaSpot X800;

– вылет электродов 800 мм;

– максимально давление электродов 3 кН;

– масса 125 кг.

Рис. 9 – Роботизированные клещи для контактной – точечной сварки DeltaSpot X800

Основные этапы сварки бака

Сварка бака осуществляется в следующей последовательности:

1) Осуществляется контактно – точечная сварка, сначала продольного затем поперечного силового набора, рисунок 10.

Рис. 10 – Контактно-точечная сварка продольного и поперечного силового набора

2) Выполняется электродуговая сварка продольных швов каждого отсека, рисунок 11.

Рис. 11 – Сварка продольных швов

3) Производится контактно-точечная сварка в «мертвых» зонах на вертикальной площадке для вертикальной сварки, рисунок 12

Рис. 12 – Сварка в «мертвых» зонах

4) Совершается дуговая сварка поперечных швов, рисунок 13.

Рис. 13 – Сварка поперечных швов

Заключение

Роботизация сварочных работ способна в несколько раз повысить эффективность производства. Применение сварочных роботов, выступающих в роли ключевого элемента гибкого автоматизированного производства, позволяет обеспечить высокое качество сварных соединений, снизить процент брака, избавить человека от монотонного труда. Роботизация сварки позволяет добиться значительной экономии сварочных материалов и электроэнергии, уменьшения сварочных деформаций. Она открывает возможность вести производство на меньшей площади, не требуя значительных затрат (неизбежных при ручной сварке) на мероприятия по охране труда и на оплату труда сварщиков-профессионалов. Хотя стоимость сварочных роботов относительно высока, но вложения окупаются достаточно быстро. Весьма важны также достигаемые в условиях роботизированного производства сокращение времени изготовления продукции и обеспечение идентичности готовой продукции. Вместе с тем роботизация сварки влечёт расходы на обучение персонала, который программирует и обслуживает роботы, предъявляя жёсткие требования к сборке и позиционированию свариваемых заготовок.

Хотя стоимость сварочных роботов относительно высока, но вложения окупаются достаточно быстро. Весьма важны также достигаемые в условиях роботизированного производства сокращение времени изготовления продукции и обеспечение идентичности готовой продукции. Вместе с тем роботизация сварки влечёт расходы на обучение персонала, который программирует и обслуживает роботы, предъявляя жёсткие требования к сборке и позиционированию свариваемых заготовок.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Байков А.А. Влияние использования криогенного топлива на облик магистрального самолета: 05.07.02 / Байков А.А.: Москва, 2004 157 c. РГБ ОД, 61:05-5/1913.

- Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения: Учебное пособие для вузов / А.Ф. Горбацевич, В.А. Шкред. – М.: Альянс, 2015.

– 256 c.

– 256 c. - Кузьмин В. В. Математическое моделирование технологических процессов сборки и механической обработки изделий машиностроения / В.В. Кузьмин, А.Г. Схиртладзе. – М.: Высшая школа, 2008. – 280 c.

- Федоткин И.М. Математическое моделирование технологических процессов / И.М. Федоткин. – М.: Либроком, 2011. -936 c.

- Кочергин К.А. Контактная сварка / К.А. Кочергин. – М.: Главная редакция литературы по машиностроению и металлообработке,2017. – 104 c.

- Аргоно-дуговая сварка алюминиевых сплавов для строительных конструкций. – М.: ЁЁ Медиа,2017. -598 c.

- Поплавко М. Сварка в самолетостроении / М. Поплавко. – М.: ЁЁ Медиа,2017. – 988 c

- Рыкалин, Н. Н. Расчёты тепловых процессов при сварке / Н.Н. Рыкалин. – М.: ЁЁ Медиа,2017. -116 c.

- Ахатов Р.Х. Современные методы и средства монтажа сборочной оснастки: учебно-методическое пособие / Р.Х. Ахатов, А.С. Говорков – Иркутск: Изд-во НИ ИрГТУ, 2011, 76 с.

Список литературы на английском языке / References in English

- Baykov A.

A. Vliyanie ispol’zovaniya kriogennogo topliva na oblik magistral’nogo samoleta: 05.07.02 [The effect of the use of cryogenic fuel on the appearance of the main aircraft: 07/05/02:] / Baykov A.A. Moscow, 2004 – 157 p. RSL OD, 61: 05-5 / 1913. [in Russian]

A. Vliyanie ispol’zovaniya kriogennogo topliva na oblik magistral’nogo samoleta: 05.07.02 [The effect of the use of cryogenic fuel on the appearance of the main aircraft: 07/05/02:] / Baykov A.A. Moscow, 2004 – 157 p. RSL OD, 61: 05-5 / 1913. [in Russian] - Gorbatsevich, A.F. Kursovoe proektirovanie po tekhnologii mashinostroeniya: Uchebnoe posobie dlya vuzov [Course design on mechanical engineering technology: Textbook for universities] / A.F. Gorbatsevich, V.A. Shkred. – M .: Alliance, 2015 .- 256 p. [in Russian]

- Kuzmin, V.V. Matematicheskoe modelirovanie tekhnologicheskih processov sborki i mekhanicheskoj obrabotki izdelij mashinostroeniya [Mathematical modeling of technological processes of assembly and machining of engineering products] / V.V. Kuzmin, A.G. Shirtladze. – M.: Higher School, 2008. – 280 p [in Russian]

- Fedotkin I.M. Matematicheskoe modelirovanie tekhnologicheskih processov [Mathematical modeling of technological processes] / I.M. Fedotkin. – M .

: Librocom, 2011 – 936 p. [in Russian]

: Librocom, 2011 – 936 p. [in Russian] - Kochergin K.A. Kontaktnaya svarka [Resistance welding] / K.A. Kochergin. – M .: The main edition of the literature on mechanical engineering and metalworking, 2017. – 104 p. [in Russian]

- Argono-dugovaya svarka alyuminievyh splavov dlya stroitel’nyh konstrukcij [Argon-arc welding of aluminum alloys for building structures]. – M .: YOE Media, 2017 – 598 p. [in Russian]

- Float M. Svarka v samoletostroenii [Welding in aircraft construction] / M. Float. – M.: YOE Media, 2017 – 988 p [in Russian]

- Rykalin N. N. Raschyoty teplovyh processov pri svarke [Calculation of thermal processes during welding] / N.N. Rykalin. – M.: YOE Media, 2017 – 116 p. [in Russian]

- Akhatov R.Kh. Sovremennye metody i sredstva montazha sborochnoj osnastki: uchebno-metodicheskoe posobie [Modern methods and means of assembling assembly equipment: teaching aid] / R.Kh. Akhatov, A.S. Govorkov – Irkutsk: Publishing House of NI ISTU, 2011, 76 p.

[in Russian]

[in Russian]

Приспособления для сборки и сварки

Повышение эффективности и качества сварочных работ в значительной мере зависит от применяемых приспособлений для сборочных и вспомогательных операций, на выполнение которых затрачивается в среднем 35% трудоемкости всех сварочных операций.Рис. 18. Составная струбцина.

Приспособления для сварки

В промышленности широко используются универсальные или универсально-сборные приспособления, разработанные новаторами Ленинграда. Два приспособления для сборки под сварку, предложенные новатором Б. А. Рыжиковым, описаны ниже.Составная струбцина (рис. 18) предназначена для сборки различных элементов под сварку и состоит из двух губок: опорной 1 и зажимной 2, которые соединяются между собой прямоугольными зубцами. Зажимная губка снабжена винтом. Наличие на губках прямоугольных зубцов дает возможность быстро регулировать расстояние между ними, а закрепление деталей производить за 2—3 оборота винта 3, что сокращает непроизводительные потери времени.

В опорной губке предусмотрен винт для закрепления сварочного провода. Это обеспечивает подвод сварочного тока непосредственно к свариваемым деталям, что улучшает стабильность горения дуги и качество сварки.

Сборочное приспособление (рис. 19) позволяет производить установку заготовок под углом 90° при сварке. В корпусе приспособления имеется выборка, образующая две стенки 1 и 6, расположенные под углом 90°, и выступ 4, в котором находится винт 5 с установленным на нем подвижным прижимом 2. Прижим удерживается стопорным винтом 3, цилиндрическая часть которого находится в кольцевой канавке винта 5.

Рис. 19. Сборочное приспособление.

Заготовки устанавливаются в пазы, образованные внутренними поверхностями стенок корпуса и подвижного прижима, и закрепляются последним при вращении винта 5. Щель 7 между стенками дает возможность производить сварку в месте расположения стыка свариваемых деталей.

С помощью одного приспособления можно производить сварку Г-образных и Т-образных конструкций из коротких заготовок. Два и более приспособления позволяют производить сварку Г-образных и Т-образных конструкций значительной длины, а также П-образных и коробчатых конструкций прямоугольной формы.

Два и более приспособления позволяют производить сварку Г-образных и Т-образных конструкций значительной длины, а также П-образных и коробчатых конструкций прямоугольной формы.

Данное приспособление отличается простотой, компактностью и удобством в использовании.

Регулируемое сборочное приспособление (рис. 20), предложенное новаторами В. Д. Федючеком и С. Ф. Кукушкиным, является более универсальным по сравнению с ранее описанным. Оно позволяет производить сборку свариваемых заготовок под различными углами.

Две струбцины 1 и 5 приспособления соединены между собой шарнирно при помощи оси 2 и гайки 8. На струбцине 5 закреплен лимб 4 с угловой шкалой от 0 до 180°. Струбцины снабжены зажимными винтами 6 и 7.

При настройке приспособления необходимо развернуть струбцины на заданный угол по лимбу и закрепить их гайкой 3. После этого заготовки устанавливают в пазы струбцин и зажимают винтами 6 и 7.

Рис. 20. Регулируемое сборочное приспособление.

Применение вышеописанных приспособлений (см. рис. 18—20) дает возможность в ряде случаев сокращать количество вспомогательных рабочих, повышать в 2 раза и более производительность труда и улучшать качество сварки.

рис. 18—20) дает возможность в ряде случаев сокращать количество вспомогательных рабочих, повышать в 2 раза и более производительность труда и улучшать качество сварки.

Универсальное сборочное приспособление позволяет производить сборку элементов конструкции в различных пространственных положениях, а также располагать и фиксировать их в удобном для сварки (нижнем) положении.

Приспособление (рис. 21) выполнено в виде шарнирного кронштейна. Оно состоит из трех узлов: струбцины, шарнира и вилки, соединенных между собой при помощи штанги 2. Струбцина сварена из трубы 1, двух планок 14 и 15 и гайки 16. В планке 14 нарезана резьба и ввинчен болт 13. Установленная в трубу 1 штанга 2 крепится болтом 17.

Шарнир представляет собой сваренные под углом 90° два отрезка трубы 5 и 6, в которые вварены соответственно гайки 4 и 11. Трубой 5 шарнир надевается на штангу 2 и крепится болтом 3. В трубу 6 устанавливается вилка, сваренная из стержня 7 и двух планок 9 и 10. В планке 9 нарезана резьба и вставлен болт 8.

Сборку свариваемых элементов осуществляют следующим образом. Приспособление болтом 13 крепят к рабочему столу сварщика или к свариваемой конструкции. В вилке между планками 9 и 10 устанавливают свариваемый элемент и закрепляют его болтом 8. Затем, отжав болты 3 и 12, располагают свариваемый элемент в требуемом пространственном положении относительно конструкции и последовательно закрепляют шарнир на штанге болтом 3 и вилку в шарнире болтом 12. После этого производят сварку.

Достоинством данного приспособления является то, что процесс сборки и сварки осуществляется одним и тем же рабочим.

Универсальное приспособление может быть использовано в сочетании с ранее приведенными сборочными приспособлениями.

Кроме промышленного применения универсальное приспособление может быть широко использовано в учебном процессе при подготовке сварщиков.

Автором данного приспособления является новатор А. С. Деревягин.

Рис. 22. Стенд для сварки полотнищ

Стенд для сварки полотнищ. Сборка и сварка тонколистовых полотнищ может производиться на стендах или бетонных площадках. В первом случае для закрепления листов применяют винтовые прижимы, во втором— балластные грузы. Обычно прижимы или грузы располагаются на значительном расстоянии от оси шва, что не предотвращает коробления полотнища и ухудшает качество шва.

Сборка и сварка тонколистовых полотнищ может производиться на стендах или бетонных площадках. В первом случае для закрепления листов применяют винтовые прижимы, во втором— балластные грузы. Обычно прижимы или грузы располагаются на значительном расстоянии от оси шва, что не предотвращает коробления полотнища и ухудшает качество шва.

На рис. 22 показан стенд для автоматической сварки полотнищ, предложенный новатором Н. Т. Мельниченко, значительно улучшающий эффективность закрепления листов при сварке. Стенд оснащен двумя быстродействующими механизмами зажима, состоящими из винтов 1 и 5, соединенных с гайками, шарнирно установленными в четырех рычагах 6. Гайки и соответствующие участки на винтах имеют левую и правую нарезку. Рычаги приварены к двум трубам 2 и 9, которые могут поворачиваться в подшипниках 7, установленных на сварном основании 8. На каждой трубе смонтирована система прижимов 3, равномерно расположенных по всей длине.

Свариваемые листы пропускаются в зазоры между трубами и основанием, стыкуются в центре на сменной прокладке и прижимаются к ней прижимами. Это достигается вращением штурвалов, сидящих на винтах. На листы устанавливается сварочный трактор 4, и производится автоматическая сварка под, слоем флюса.

Это достигается вращением штурвалов, сидящих на винтах. На листы устанавливается сварочный трактор 4, и производится автоматическая сварка под, слоем флюса.

При сварке на таком стенде практически отсутствует коробление полотнищ. Бригада из четырех человек за смену может изготовить 150—250 м2 полотнищ. Масса стенда 2,5 т.

Рис. 23. Соединительная муфта.

Соединительная муфта. В практике сварки в монтажных условиях (на стройке, при монтаже и ремонте энергетического оборудования) часто приходится удлинять сварочный провод, наращивая его отдельными участками. Это обычно производится путем скрутки проводов, пайки, соединения при помощи хомутов и болтов и другими трудоемкими способами. Получаемые при этом соединения не всегда надежны. Соединительная муфта, показанная на рис. 23, значительно ускоряет операцию сращивания сварочных проводов, улучшает электрический контакт в стыке и надежно его изолирует.