Применение высокотемпературных и низкотемпературных припоев

Согласно классификации, приведенной в государственном стандарте, припои разделяются на группы по нескольким признакам, одним из которых является температура плавления. В процессе пайки при температуре, превышающей 450 ℃, могут применяться только высокотемпературные припои.

Другие составы такой термической нагрузки не выдержат. Высокотемпературная пайка осуществляется в разных режимах. При проведении процесса до 1100 ℃ пригодны к использованию составы со средней плавкостью.

В интервале от 1100 ℃ до 1850 ℃ следует применять высокоплавкие смеси. При более высоких температурных показателях годятся только тугоплавкие композиции.

Общие свойства

Удивительно, что, несмотря на классификацию ГОСТа, даже в учебниках существует разная подача материалов.

Так, некоторые авторы в качестве минимальной температуры, рекомендуемой для применения высокотемпературных припоев, называют 500 °С.

Существует большое количество готовых композиций, рекомендуемых к применению при повышенных температурах. Часто в состав высокотемпературных припоев входит:

- медь;

- серебро;

- цинк;

- фосфор.

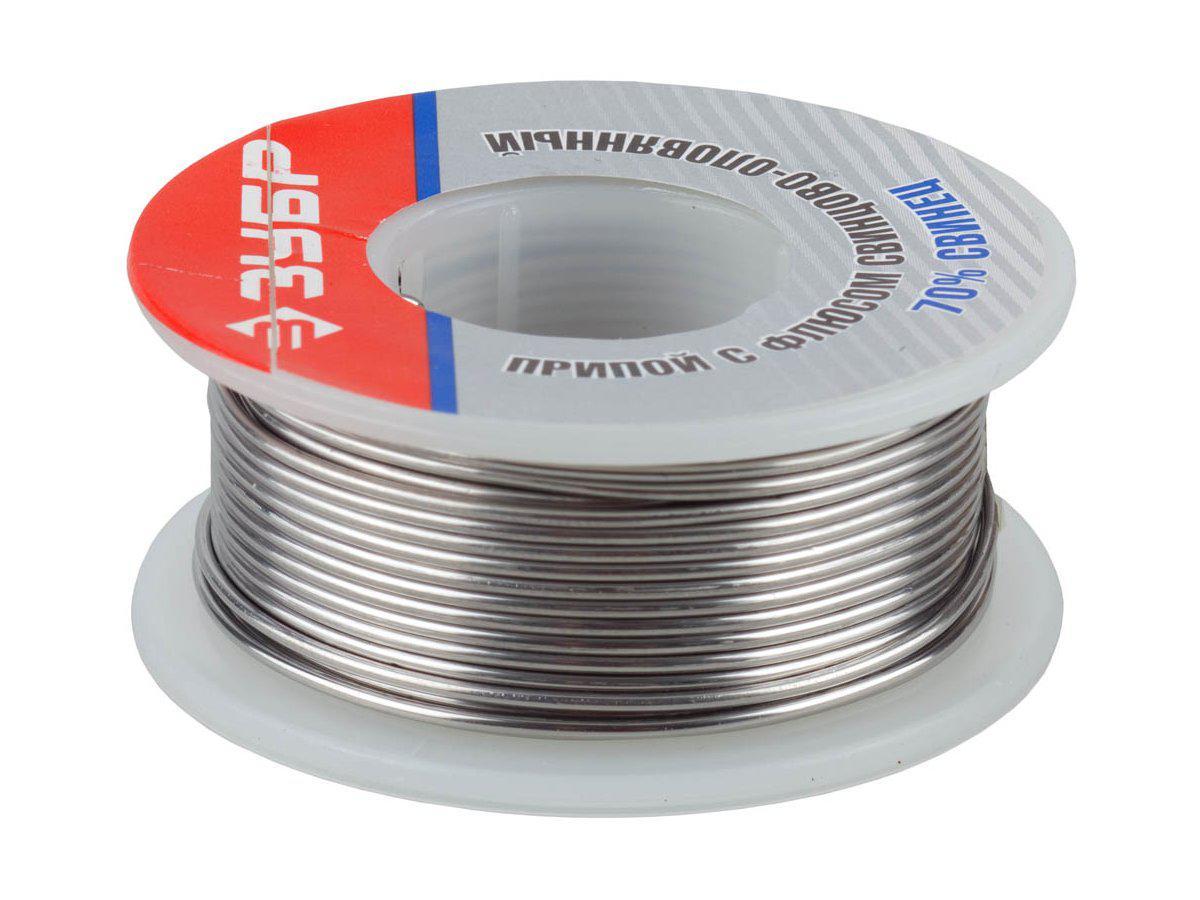

Для изменения свойств в высокотемпературные сплавы добавляют кремний, германий и некоторые другие элементы. Низкотемпературными считаются припои:

- на основе свинца;

- олова;

- с добавлением сурьмы.

Выбор конкретных припоев определяется видом сплава, из которого сделаны детали, и условиями пайки.

Иногда в низкотемпературные припои вводят цинк для повышения коррозионной стойкости шва, и разрабатывают специальные низкотемпературные сплавы для конкретных условий использования. В быту низкотемпературную пайку проводят с применением паяльника, а высокотемпературную – газовой горелкой.

Для жаропрочных сплавов

Высокотемпературные припои применяют для нержавеющих и жаропрочных стальных сплавов. Пайку таких сплавов проводят с применением припоев на основе меди, меди с цинком, серебра.

Пайку таких сплавов проводят с применением припоев на основе меди, меди с цинком, серебра.

Процесс осуществляется в печах в окружении водорода или паров раствора аммиака. При пайке с помощью меди, медно-цинковых композиций в качестве флюсовой добавки используют буру.

Серебряные высокотемпературные припои можно применять только в сочетании с активными флюсами. Полученные таким методом швы выдерживают нагревание до 600 ℃. Соединения, полученные с медьсодержащими составами, высокие температуры переносят хуже.

В качестве альтернативы иногда применяют никель-хромовые припои с платиной или палладием. Такие высокотемпературные материалы стоят дороже. Швы обладают большой термической и коррозионной устойчивостью.

При наличии на стальных изделиях из нержавеющих и жаропрочных сплавов больших зазоров, хорошее соединение дают порошковые припои, содержащие компоненты, идентичные химическим элементам сплавов.

Полученные швы выдерживают нагревание до 1000 ℃. Процесс проводят в вакуумированной среде, наполненной аргоном и газообразным флюсом.

Для алюминия и его сплавов

Алюминий и его сплавы – материалы, с которыми работать сложно. Низкотемпературная пайка алюминия усложняется наличием тугоплавкого поверхностного слоя оксидов.

Помочь могли бы активные флюсы, но их применение чревато усиленным образованием продуктов коррозии на месте шва. Разработаны специальные технологические приемы проведения спаивания по предварительно нанесенным покрытиям.

Помимо этого для алюминия используют низкотемпературные составы с добавками дорогостоящего галлия.

Высокотемпературную пайку проводят посредством применения высокотемпературных припоев на основе алюминия с добавками меди, цинка, кремния.

Чаще всего для спаивания алюминиевых деталей используют составы 34А, а также силумин. Для каждого из этих припоев предназначен соответствующий флюс. Припой 34А способствует образованию шва, устойчивого при 525 ℃.

Припой 34А способствует образованию шва, устойчивого при 525 ℃.

Высокотемпературная припойная масса из алюминия и кремния позволяет получить соединение, выдерживающее 577 ℃. При проведении работы применяют флюсы, сделанные из хлоридов щелочных металлов. Прочность образованных швов не всегда соответствует требованиям производства.

При необходимости получения соединений высокой термической и коррозионной стойкости пайку проводят в глубоком вакууме в окружении паров магния.

Процесс выполняется без флюсов по сложной технологии. В качестве припоя применяют силумин. Полученный таким методом шов выдерживает значительные нагрузки.

Работа с медью

В системах водоснабжения, отопления и некоторых производственных схемах осуществляется монтаж медных труб, не предназначенных для повышенной термической нагрузки. В таких ситуациях для пайки допустимо применение низкотемпературного припоя.

Трубопроводы большого диаметра, сделанные из медных сплавов, иногда подвергаются большому нагреванию. В таких случаях для меди и сплавов на ее основе нужны специальные тугоплавкие композиты.

Составы из меди и цинка обозначают сочетанием букв ПМЦ и числами, указывающими на процентное содержание меди. Такие высокотемпературные припои обладают многофункциональным действием, пригодны для работы с другими сплавами.

Образующиеся швы обладают умеренной стойкостью к механическим нагрузкам. Для улучшения прочностных качеств соединений припойные средства легируют различными добавками.

На основе меди и фосфора

Высокотемпературные составы на основе меди и фосфора обозначаются буквосочетанием ПМФ и числами, указывающими на концентрацию фосфора в общей массе.

Только стали нельзя паять таким методом. В результате на стальных швах образуются фосфиты, которые уменьшаю механическую прочность шва, приводят к образованию хрупкого соединения. Достоинство медьсодержащих припоев с фосфором заключается в возможности проведения пайки без флюсов.

Для работы с медными, некоторыми стальными, чугунными деталями также рекомендуются высокотемпературные припои на основе латуни. Это может быть чистый латунный сплав или композит с оловом и кремнием. Средства обладают текучестью, достаточной для образования прочного, стойкого шва.

На основе серебра

Очень хорошие свойства имеют высокотемпературные припойные средства на основе серебра. Они подходят практически для всех металлических изделий. Единственный недостаток – цена благородного металла лимитирует возможности частого применения.

Существуют сплавы (ПСр-15) с невысокой концентрацией серебра. Они стоят меньше, чем концентрированные композиции, могут применяться чаще.

Составы (ПСр-45) с содержанием серебра – 45 %, меди – 30 %, цинка – 25 % обладают очень хорошими свойствами: вязкостью, текучестью, ковкостью, стойкостью к окислению и механическим воздействиям. Эти сплавы применяются по необходимости, при наличии финансовой возможности.

Варьируя соотношение указанных компонентов, можно изменять максимальные температурные значения, которые выдержит будущий шов. Еще лучшие качества демонстрирует высокотемпературная композиция с содержанием серебра 65 %, но стоит она очень дорого.

Работа с титаном

Для пайки тугоплавких металлов и сплавов возможностей большинства описанных припоев недостаточно. Нужны совершенно другие высокотемпературные компоненты. Таким химическим элементом является титан, имеющий температуру плавления около 1700 °С.

Он образует прочные швы даже на изделиях с остатками оксидов. Процесс нужно проводить в атмосфере чистого аргона или гелия при значительном понижении давления в рабочей зоне.

Высокотемпературные составы из титана и меди, никеля, кобальта, других металлов проявляют свойства эвтектических систем. Сами по себе они обладают хрупкостью, применяются в виде порошков, паст.

Сами по себе они обладают хрупкостью, применяются в виде порошков, паст.

Проволоку, ленты, полосы их этих сплавов изготовить не удается. Работать паяльником с тугоплавкими композитами невозможно.

В некоторых случаях на практике реализуют технологию контактного плавления. В зазор изделия, подлежащего пайке, помещают фольгу из титана или его сплавов.

При достижении температуры 960 ℃ начинается, а при показаниях 1100 ℃ заканчивается образование эвтектического сплава, играющего роль припоя.

Изделия, подлежащие эксплуатации при очень высоких температурах, подлежат спайке при помощи сплавов с добавками кремния, железа. Для реализации таких технологических процессов нужны мощные источники энергии.

Требуемой температуры достигают в вакуумных печах, плазменными горелками. Можно применять с этой целью электроконтактный способ или воздействие электронным лучом.

Высокотемпературное спаивание деталей – трудоемкий процесс, требующий специальных знаний и квалификации. Располагая хорошими вспомогательными средствами, оборудованием можно справиться с производственной задачей любой степени сложности.

Высокотемпературная и низкотемпературная пайка | Сварка и сварщик

Пайка — это процесс получения неразъемного соединения материалов в твердом состоянии при нагреве ниже температуры их плавления путем смачивания, растекания и заполнения зазора между ними расплавленным припоем с последующей кристаллизацией жидкой фазы и образованием спая.

Преимущества пайки как технологического процесса и преимущества паяных соединений обусловлены главным образом возможностью формирования паяного шва ниже температуры плавления соединяемых материалов. Такое формирование шва происходит в результате контактного плавления паяемого металла в жидком припое, внесенном извне (пайка готовым припоем), либо восстановленным из солей флюса (реактивно-флюсовая пайка), либо образовавшемся при контактно-реактивном плавлении паяемых металлов, контактирующих прослоек или паяемых металлов с прослойками (контактно-реактивная пайка). В отличие от автономного плавления (одностадийного процесса, протекающего в объеме при температуре, равной или выше температуры солидус соединяемых материалов), контактное плавление того же материала протекает при контактном равновесии по поверхности контакта с твердым, жидким, газообразным телом, иными по составу. Это многостадийный процесс, протекающий по разным механизмам; жидкая фаза при контактном плавлении твердого тела образуется ниже его температуры солидус.

В отличие от автономного плавления (одностадийного процесса, протекающего в объеме при температуре, равной или выше температуры солидус соединяемых материалов), контактное плавление того же материала протекает при контактном равновесии по поверхности контакта с твердым, жидким, газообразным телом, иными по составу. Это многостадийный процесс, протекающий по разным механизмам; жидкая фаза при контактном плавлении твердого тела образуется ниже его температуры солидус.

Пайка обеспечивает получение бездефектных, прочных и работоспособных в условиях длительной эксплуатации, паяных соединений, если учтены физико-химические, конструктивные, технологические и эксплуатационные факторы.

Возможность образования спая между паяемым металлом и припоем характеризуется паяемостью, т.е. способностью паяемого металла вступать в физико-химическое взаимодействие с расплавленным припоем и образовывать паяное соединение. Практически пайкой можно соединить все металлы, металлы с неметаллами и неметаллы между собой. Необходимо только обеспечить такую активацию их поверхности, при которой стало бы возможным установление между атомами соединяемых материалов и припоя прочных химических связей.

Для образования спая необходимым и достаточным является смачивание поверхности основного металла расплавом припоя, что определяется возможностью образования между ними химических связей. Смачивание принципиально возможно в любом сочетании основной металл — припой при обеспечении соответствующих температур, высокой чистоты поверхности или достаточной термической или другого вида активации. Смачивание характеризует принципиальную возможность пайки конкретного основного металла конкретным припоем. При физической возможности образования спая (физической паяемости) уже в какой-то мере гарантирована паяемость с технологической точки зрения при обеспечении соответствующих условий проведения процесса пайки.

Паяемость того или иного материала нельзя рассматривать как способность его подвергаться пайке различными припоями. Можно рассматривать только конкретную пару, и в конкретных условиях пайки. Важным моментом в оценке паяемости, как физической, так и технической, является правильный выбор температуры пайки, которая нередко является решающим фактором не только для обеспечения смачивания припоем поверхности металла, но и дополнительным важным резервом повышения свойств паяных соединений. При оценке паяемости нужно учитывать температурный интервал активности флюсов.

Можно рассматривать только конкретную пару, и в конкретных условиях пайки. Важным моментом в оценке паяемости, как физической, так и технической, является правильный выбор температуры пайки, которая нередко является решающим фактором не только для обеспечения смачивания припоем поверхности металла, но и дополнительным важным резервом повышения свойств паяных соединений. При оценке паяемости нужно учитывать температурный интервал активности флюсов.

Паяльный флюс — это активное химическое вещество, предназначенное для очистки и защиты поверхности паяемого металла и припоя, в первую очередь, от окисных пленок. Однако флюсы не удаляют посторонние вещества органического и неорганического происхождения (лак, краску). Механизм флюсования флюсами, самофлюсующими припоями, контролируемыми газовыми средами, в вакууме, физико-механическими средствами может выражаться:

1. В химическом взаимодействии между основными компонентами флюса и окисной пленкой, образующиеся при этом соединения растворяются во флюсе, либо выделяются в газообразном состоянии;

2. В химическом взаимодействии между активными компонентами флюса и основным металлом, в результате происходит постепенный отрыв окисной пленки от поверхности металла и переход ее во флюс;

3. В растворении окисной пленки во флюсе;

4. В разрушении окисной пленки продуктами флюсования;

5. В растворении основного металла и припоя в расплаве флюса.

Окисные флюсы взаимодействуют преимущественно с окисной пленкой. Основой флюсования галоидными флюсами является реакция с основным металлом. Для повышения активности оксидных флюсов вводят фториды и фторборы, в результате одновременно с химическим взаимодействием между окислами происходит растворение окисной пленки во фторидах.

К активным газовым средам относятся газообразные флюсы, которые работают самостоятельно или как добавка в нейтральные или восстановительные газовые среды для повышения их активности. При пайке металлов в активных газовых средах удаление окисной пленки с поверхности основного металла и припоя происходит в результате восстановления окислов активными компонентами сред или химического взаимодействия с газообразными флюсами, продуктами которого является летучие вещества или легкоплавкие шлаки, к восстановительным средам относятся водород и газообразные смеси, содержащие водород и окись углерода в качестве восстановителей окислов металлов.

В качестве нейтральных газовых сред используют азот, гелий и аргон, роль газовой среды сводится к защите металлов от окисления. Как газовая среда вакуум защищает металлы от окисления и способствует удалению с их поверхности окисной пленки. При пайке в вакууме, в результате разрежения, парциальное давление кислорода становится ничтожно малым и, следовательно, уменьшается возможность окисления металлов. При высокотемпературной пайке в вакууме создаются условия для диссоциации окислов некоторых металлов.

По условиям заполнения зазора способы пайки разделяются на капиллярные и некапиллярные.

Капиллярная пайка по методу образования спая разделяется на пайку готовым припоем, контактно-реактивную, диффузионную и реактивно-флюсовую. При капиллярной пайке расплавленный припой заполняет зазор между паяемыми деталями и удерживается в нем под действием капиллярных сил. Капиллярная пайка, при которой используется готовый припой и затвердевание шва происходит при охлаждении, называется пайкой готовым припоем. Контактно-реактивной называется капиллярная пайка, при которой припой образуется в результате контактно-реактивного плавления соединяемых материалов, промежуточных покрытий или прокладок с образованием эвтектики или твердого раствора. При контактно-реактивной пайке нет необходимости в предварительном изготовлении припоя. Количество жидкой фазы можно регулировать изменением времени контакта, толщиной покрытия или прослойки, т.к. процесс контактного плавления прекращается после расходования одного из контактирующих материалов.

Диффузионной называется капиллярная пайка, при которой затвердевание шва происходит выше температуры солидус припоя без охлаждения из жидкого состояния. Припой, применяемый при диффузионной пайке, может быть полностью или частично расплавленным, может образовываться при контактно-реактивном плавлении соединяемых металлов с одной или несколькими прослойками других металлов, нанесенных гальваническими способами, напылением или уложенных в зазор между соединяемыми деталями, или в результате контактного твердо-газового плавления. Цель диффузионной пайки — проведение процесса кристаллизации таким образом, чтобы обеспечить наиболее равновесную структуру соединения, повысить температуру распайки соединений.

Цель диффузионной пайки — проведение процесса кристаллизации таким образом, чтобы обеспечить наиболее равновесную структуру соединения, повысить температуру распайки соединений.

При реактивно-флюсовой пайке припой образуется в результате восстановления металла из флюса или диссоциации одного из его компонентов. В состав флюсов при реактивно-флюсовой пайке входят легковосстанавливаемые соединения. Образующиеся в результате реакции восстановления металлы в расплавленном состоянии служат элементами припоев, а летучие компоненты реакции создают защитную среду и способствуют отделению окисной пленки от поверхности металла.

Некапиллярная пайка разделяется на пайку-сварку и сварку-пайку. Пайко-сварка относится к процессам исправления дефектов в чугунных, алюминиевых и др. деталях, выравнивания поверхности, устранения вмятин, т.е. заливку расплавленным припоем с использованием технических возможностей низко- и высокотемпературной пайки. Обычно используется для изделий из чугуна и выполняется припоями из латуни с добавлением кремния, марганца, аммония. Сварко-пайка применяется при соединении разнородных металлов за счет расплавления более легкоплавкого металла и смачивания им поверхности более тугоплавкого металла. Необходимая температура подогрева поверхности тугоплавкого металла достигается за счет регулирования величины смещения электрода от оси шва к более тугоплавкому металлу. При подготовке изделий к пайке, при необходимости, на паяемую поверхность наносят металлические покрытия. Технологические покрытия (медь, никель, серебро) наносят на поверхность труднопаяемых металлов, либо металлов, поверхность которых при пайке интенсивно растворяется в припое, что вызывает ухудшение смачивания и капиллярного течения припоя в зазоре, хрупкость в соединениях, по месту нанесения припоя появляется эрозия, подрезы основного металла. Назначение покрытия — предотвращение нежелательного растворения основного металла в припое и улучшение смачивания; в процессе пайки покрытие должно полностью растворяться в расплавленном припое.

При капиллярной пайке используются нахлесточные, стыковые, косостыковые, тавровые, угловые, соприкасающиеся соединения. Нахлесточные соединения наиболее распространены, т.к. изменяя длину нахлестки, можно изменять характеристики прочности изделия. Нахлесточные паяные соединения обладают некоторыми преимуществами перед нахлесточными сварными, передача усилий в которых происходит по периметру элемента. В сварных конструкциях любые швы являются источником концентрации напряжений в переходной зоне от основного металла к шву, и при неблагоприятных очертаниях шва концентрация достигает значительных величин. Сопоставление механических свойств паяных и сварных соединений позволяет сделать следующие выводы:

1. Применение пайки наиболее эффективно в тонкостенных конструкциях, толщиной не более 10 мм;

2. Производительность технологического процесса пайки оказывается часто более высокой;

3. Паяные соединения вызывают, как правило, меньшие остаточные деформации;

4. Паяные конструкции в большинстве случаев имеют меньшую концентрацию напряжений по сравнению со сварными.

Прочность паяных соединений определяется также влиянием дефектов, которые могут образовываться при несоблюдении оптимальных условий и режима пайки. Типичные дефекты, которые снижают прочность паяных соединений — поры, раковины, трещины, флюсовые и шлаковые включения, непропаи.

Все дефекты сплошности в паяных соединениях разделяются на дефекты, связанные с заполнением жидким припоем капиллярных зазоров, и дефекты, возникающие при охлаждении и затвердевании паяных швов. Возникновение первой группы дефектов определяется особенностями движения расплавов припоев в капиллярном зазоре (поры, непропаи). Другая группа дефектов появляется из-за уменьшения растворимости газов в металле при переходе из жидкого состояния в твердое (газо-усадочная пористость). К этой группе относится также пористость кристаллизационного и диффузионного происхождения.

Трещины в паяных швах могут возникнуть под действием напряжений и деформаций металла изделий или шва в процессе охлаждения. Холодные трещины возникают в зоне спаев при образовании прослоек хрупких интерметалидов. Горячие трещины образуются в процессе кристаллизации; если в процессе кристаллизации скорость охлаждения высока и возникающие при этом напряжения велики, а деформационная способность металла шва мала, то возникают кристаллизационные трещины. Полигонизационные трещины в металле шва возникают уже при температурах ниже температуры солидус после затвердевания сплава по так называемым полигонизационным границам, которые образуются при выстраивании дислокации в металле в ряды и образовании сетки дислокации под действием внутренних напряжений. Неметаллические включения типа флюсовых или шлаковых могут возникать в результате недостаточно тщательной подготовки поверхности изделия к пайке или при нарушении режима пайки. При слишком длительном нагреве под пайку флюс реагирует с основным металлом с образованием твердых остатков, которые плохо вытесняются из зазора припоем.

Холодные трещины возникают в зоне спаев при образовании прослоек хрупких интерметалидов. Горячие трещины образуются в процессе кристаллизации; если в процессе кристаллизации скорость охлаждения высока и возникающие при этом напряжения велики, а деформационная способность металла шва мала, то возникают кристаллизационные трещины. Полигонизационные трещины в металле шва возникают уже при температурах ниже температуры солидус после затвердевания сплава по так называемым полигонизационным границам, которые образуются при выстраивании дислокации в металле в ряды и образовании сетки дислокации под действием внутренних напряжений. Неметаллические включения типа флюсовых или шлаковых могут возникать в результате недостаточно тщательной подготовки поверхности изделия к пайке или при нарушении режима пайки. При слишком длительном нагреве под пайку флюс реагирует с основным металлом с образованием твердых остатков, которые плохо вытесняются из зазора припоем.

Припой. В чём отличия и какой выбрать

Для пайки соединений проводниковых материалов в зависимости от предельно допустимых рабочих температур и требуемой прочности паяного шва применяются мягкие и твердые припои. К мягким относятся припои с температурой плавления до 400 °C и к твердым — выше 500 °C. Припои, с температурами плавления в интервале, называются полутвердыми. Мягкие и полутвердые припои имеют предел прочности при растяжении до 50—70 МПа и применяются для пайки токоведущих частей, не являющихся одновременно несущими конструкциями машин или аппаратов. Пайка мягкими и полутвердыми припоями осуществляется паяльником или погружением деталей в расплавленный припой, соединяемые поверхности при этом предварительно обслуживаются, как правило, припоем той же марки Твердые припои имеют предел прочности до 500 МПа и применяются в качестве припоев 1 категории прочности при пайке токоведущих частей, быстроходных, допускающих высокий нагрев электрических машин и деталей, воспринимающих основную механическую нагрузку. Твердая пайка осуществляется электроконтактным способом, либо горелкой.

Твердая пайка осуществляется электроконтактным способом, либо горелкой.

Расскажем о припоях, которые можно купить у нас.

Припой Sn99Ag03Cu07 flux SW32/2.5% флакон бессвинцовый изготавливается из сплава, содержащего 99% олова, 0,3% серебра и 0,7% меди. С температурой плавления 227 ℃, этот продукт подходит для распространенного способа пайки оплавлением.

Припой Sn62Pb36Ag2 flux PRO/3/2.5 флакон, Содержит 62% олова, 36% свинца, 2% серебра. Припой Sn43Pb43Bi14 1мм 100гр без канифоли (особолегкоплавкий). Рабочая температура при пайке: 175°C — 250°C. Состоит из Олова 43%, Свинца 43%, Висмут 14%.

Шарики BGA используются для пайки микросхем с BGA подошвой.

Для пайки алюминия к алюминию и алюминия к меди специально разработаны оловянно-цинковые сплавы:

Припой для пайки алюминия цинковый 2.0мм (низкотемпературный).

Припой медно-фосфорный Харрис 0% (Harris 0) применяется как заменитель серебряного припоя при высокотемпературной (более 450°С) пайке деталей из меди и её сплавов. Припой медно-фосфорный даёт высокую прочность шву, но не эластичен при низких температурах.

При пайке изделий из меди медно-фосфорным припоем флюс можно не использовать. Он обладает самофлюсующимися свойствами и высокой текучестью в расплавленном состоянии — фосфор защищает место соединения от окисления при нагреве, обеспечивает его хорошую смачиваемость вторым компонентом — расплавленной медью, и растворяет на поверхности трубок окисные пленки. Однако флюс необходим при пайке медно-фосфорными припоями деталей из латуни, бронзы и медно-никелевых сплавов. (Например ЗИЛ 2 или ЗИЛ 4).

Для медно-фосфорных и серебряных припоев в качестве флюса применяют также буру в виде порошка или в смеси с поваренной солью. Для пайки стальных деталей медно-фосфорный припой не применяется по причине высокой хрупкости соединительного шва.

Припой Felder 2 представляет собой высококачественный тугоплавкий материал на базе меди и фосфора. Используется для паянных стыковок меди, латуни и бронзы. Цифра «2» в названии указывает на процентное содержание серебра – 2%. Он применяется для безфлюсовых соединений медных деталей, при монтаже жидкотопливного, газового оборудования, а также для узлов отопления и водоснабжения, где используются трубы, имеющие размер более 28×1.5 миллиметра.

Используется для паянных стыковок меди, латуни и бронзы. Цифра «2» в названии указывает на процентное содержание серебра – 2%. Он применяется для безфлюсовых соединений медных деталей, при монтаже жидкотопливного, газового оборудования, а также для узлов отопления и водоснабжения, где используются трубы, имеющие размер более 28×1.5 миллиметра.

Припой Castolin 5 тоже самое что Felder 2, с той лишь разницей, что в составе серебра 5%.

25.11.2019

Низкотемпературная пайка — Большая Энциклопедия Нефти и Газа, статья, страница 3

Низкотемпературная пайка

Cтраница 3

Для низкотемпературной пайки никеля пригодны оловянно-свинцовые припои, содержащие 40 — 60 % Sn и флюсы, рекомендуемые для пайки сталей. [31]

Особенность низкотемпературной пайки латуней оловянно-свинцовыми и другими аналогичными припоями заключается в том, что удаление окисной пленки с поверхности латуней не обеспечивается канифольно-спиртовыми флюсами. Для этого необходимо применять более активные флюсы. Например, при пайке латуней ЛС59 — 1 — 1, Л63 используют флюсы на основе хлористого цинка с добавками азотной кислоты. [32]

Для низкотемпературной пайки никеля пригодны оловянно-свинцовые припои, содержащие 40 — 60 % Sn и флюсы, рекомендуемые для пайки сталей. [33]

Для низкотемпературной пайки металлов в настоящее время применяются припои на основе олова, свинца, цинка и других легкоплавких металлов. Однако существующие оловянно-свинцовистые припои не пригодны для пайки аппаратуры сернокислотного производства вследствие недостаточной коррозионной стойкости. Только свинец и некоторые припои на его основе являются коррозионностойкими при длительном воздействии серной кислоты. [34]

[34]

Особенность низкотемпературной пайки латуней оловянно-свинцовыми и другими аналогичными припоями заключается в том, что удаление окисной пленки с поверхности латуней не обеспечивается канифольно-спиртовыми флюсами. Для этого необходимо применять более активные флюсы. Например, при пайке латуней ЛС59 — 1 — 1, Л63 используют флюсы на основе хлористого цинка с добавками азотной кислоты. [35]

Различают низкотемпературную пайку ( 450 С) с помощью оловянно-свинцовых припоев и высокотемпературную ( 450 С) — с помощью медно-цинковых, серебряных и других припоев. [36]

При низкотемпературной пайке наиболее распространенным флюсом является канифоль. [37]

При низкотемпературной пайке очищенные детали предварительно подвергают лужению, собирают, наносят на поверхность припоя флюс и расплавляют припой пламенем горелки или другим источником теплоты. [39]

При низкотемпературной пайке наиболее распространенным флюсом является канифоль. [40]

При низкотемпературной пайке очищенные детали предварительно подвергают лужению, собирают, наносят на поверхность припоя флюс и расплавляют припой пламенем горелки или другим источником теплоты. [42]

При низкотемпературной пайке нагрев в месте контакта паяемых материалов и припоя не превышает 450 С, при высокотемпературной — превышает 450 С. [43]

При низкотемпературной пайке с флюсами из неорганических солей нагрев паяльником или газопламенный нагрев не оказывают существенного влияния. При пайт ке в печи сопротивление срезу паяных соединений может несколько снижаться. [45]

[45]

Страницы: 1 2 3 4

Низкотемпературная пайка

Низкотемпературная пайка (мягкая пайка)– получила широкое распространение во второй половине 20 века в связи с массовым производством электронной техники. Компьютеры, телевизоры, мобильные телефоны – изготавливают с применением паяния. Применяемые в производстве микроэлектроники технологии пайки – сложные процессы с использованием дорогого оборудования.

Однако, до настоящего времени, представляет интерес когда-то традиционное, но незаслуженно забытое, использование мягкой пайки в областях, связанных с изготовлением изделий из металлов. Радиолюбители, моделисты, профессиональные инженеры могут эффективно пользоваться паянием в своей работе. Мягкая пайка не требует ощутимых материальных затрат на оборудование и расходные материалы, что особенно привлекательно для предприятий малого бизнеса и научных лабораторий (наверное сохранившихся в нашей стране).

Соединения спаянные мягкими припоями, не выдерживают больших механических нагрузок, чтобы усилить их прочность, в ряде случаев их скрепляют заклепками, винтами или делают фальцы. Припой в этом случае рассматривают, как средство уплотнения соединения. (см. Рекомендации по практике низкотемпературной пайки конструкционных изделий). В токоведущих соединениях мягкие припои обеспечивают необходимую электропроводность. Паять мягкими припоями можно разные металлы, однако степень подготовки их под пайку, флюсование и очистка различны. Цинк, серебро сравнительно легко растворяются в расплавленном припое, поэтому тонкие листы и проволоку из них необходимо паять как можно быстрее и при более низкой температуре. Применение мягких припоев для пайки стальных деталей требует предварительного лужения соединяемых поверхностей. Только в этом случае можно получить качественное паяное соединение.

Пайка мягкими припоями может быть выполнена:

- паяльником

- погружением деталей в ванну с расплавленным припоем

- пламенем паяльной лампы или горелки

- инфракрасным излучением

- горячим воздухом

Чаще всего низкотемпературная пайка выполняется при помощи паяльника.

Паяльник представляет собой кусок чистой меди, насаженный на ручку, которому придана молоткообразная форма (мощные паяльники) или форма стержня (маломощные паяльники). В результате высокой теплопроводности и теплоемкости меди паяльник хорошо аккумулирует тепло и быстро передает его на рабочую часть, что ускоряет проведение процесса пайки.

Паяльники для периодического нагрева нагреваются с помощью бензиновой или керосиновой лампы, газовой горелки и т.д., такой нагрев используют для мощных паяльников. Паяльники для непрерывного нагрева – электрические.

Перед пайкой рабочую часть паяльника зачищают напильником, а затем облуживают. Форма поверхности рабочей части может быть различной, в зависимости от задачи пайки. Перед пайкой на соединяемые поверхности наносится флюс, а затем паяльником с прутка припой подается в места соединений. Если паяют мелкие изделия, можно пользоваться припоем, осевшим на лезвии паяльника.

Когда паяльник и место пайки достаточно нагреты, припой легко затекает в зазор между деталями и соединение получается достаточно прочным. При недостаточном нагреве паяльника припой не растекается под ним, а «мажется». Хотя по внешнему виду соединение получается удовлетворительным, но будет непрочным, так как в зазор припой не затекает.

Не следует допускать перегрева паяльника, ток как это приводит к быстрому разъеданию его рабочей части расплавленным припоем.

При пайке массивных деталей, для осуществления качественной пайки, производят предварительный нагрев деталей до 100-150ºC.

Для получения качественного соединения детали перед пайкой должны быть зачищены до металлического блеска, а места пайки покрыты флюсом. При пайке изделий из меди, латуни, бронзы и луженой жести припой хорошо затекает в зазоры при их одностороннем нагреве паяльником. В случае пайки изделий из стали или припайки деталей из цветных металлов к стальным необходимо облуживание поверхности стальных деталей (по ним припой растекается хуже).

При пайке изделий из меди, латуни, бронзы и луженой жести припой хорошо затекает в зазоры при их одностороннем нагреве паяльником. В случае пайки изделий из стали или припайки деталей из цветных металлов к стальным необходимо облуживание поверхности стальных деталей (по ним припой растекается хуже).

Активный флюс для низкотемпературной пайки алюминия

Существует распространенное убеждение, согласно которому невозможно паять или лудить алюминий (а также сплавы на его основе) не имея для этого спецоборудования.

В качестве аргумента приводится два фактора:

- при контакте с воздухом на поверхности алюминиевой детали образуется химически стойкая и тугоплавкая оксидная пленка (AL2O3), в результате чего создается препятствие для процесса лужения;

- процесс пайки существенно осложняется тем, что алюминий расплавляется при температуре 660°С (для сплавов это диапазон в пределах от 500 до 640°С). Помимо этого металл теряет прочность, когда в процессе нагрева его температура поднимается до 300°С (у сплавов до 250°С), что может вызвать нарушение устойчивости алюминиевых конструкций.

Учитывая приведенные выше факторы, осуществить пайку алюминия обычными средствами действительно невозможно. Решить проблему поможет применение сильнодействующих флюсов, в сочетании с использованием специальных припоев. Рассмотрим подробно эти материалы.

Припой

Обычно в качестве основы легкоплавкого припоя используются: олово (Sn), свинец (Pb), кадмий (Cd), висмут (Bi) и цинк (Zn). Проблема в том, что алюминий в этих металлах практически не растворяется (за исключением цинка), что делает соединение ненадежным.

Применив флюс с высокой активностью и проведя должным образом обработку мест соединения, можно использовать припой на оловянно-свинцовой основе, но лучше отказаться о такого решения. Тем более, что паянное соединение на основе системы Sn-Pb обладает низкой устойчивостью к коррозии. Нанесение лакокрасочного покрытия на место пайки позволяет избавится от этого недостатка.

Для пайки алюминиевых деталей желательно использовать припой на основе кремния, меди, алюминия, серебра или цинка. Например 34A, который состоит из алюминия (66%), меди (28%) и кремния (6%), или более распространенный ЦОП-40 (Sn – 60%, Zn – 40%).

Припой отечественного производства – ЦОП-40

Заметим, что чем больше процентное содержание цинка в составе припоя, тем прочнее будет соединение и выше его устойчивость к коррозии.

Высокотемпературным считается припой, состоящий из таких металлов, как медь, кремний и алюминий. Например, как упомянутый выше отечественный припой 34A, или его зарубежный аналог «Aluminium-13» , в котором содержится 87% алюминия и 13% кремния, что позволяет осуществлять пайку при температуре от 590 до 600°С.

«Aluminium-13» производства компании Chemet

При выборе флюса необходимо учитывать, что не каждый из них может быть активным к алюминию. Мы можем порекомендовать использовать в таких целях продукцию отечественного производителя – Ф-59А, Ф-61А, Ф-64, они состоят из фторборатов аммония с добавлением триэтаноламина. Как правило, на пузырьке есть пометка – «для алюминия» или «для пайки алюминия».

Флюс отечественного производства

Для высокотемпературной пайки следует приобрести флюс, выпускаемы под маркой 34А. Он состоит из хлористого калия (50%), хлорида лития (32%), фторида натрия (10%) и хлористого цинка (8%). Такой состав наиболее оптимален, если производится высокотемпературная пайка.

Рекомендуемый флюс для паки при высокой температуре

Подготовка поверхности

Прежде чем начинать лужение, необходимо выполнить следующие действия:

- обезжирить поверхность при помощи ацетона, бензина или любого другого растворителя;

- удалить оксидную пленку с места, где будет производится пайка. Для зачистки используется наждачная бумага, абразивный круг или щетка с щетиной из стальной проволоки. В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

Следует учитывать, что полностью оксидную пленку удалить не получится, поскольку на очищенном месте моментально появляется новое образование. Поэтому зачистка производится не с целью полного удаления пленки, а для уменьшения ее толщины, чтобы упростить флюсу задачу.

Нагрев места пайки

Для пайки небольших деталей можно воспользоваться паяльником мощностью не менее 100Вт. Массивные предметы потребуют более мощного нагревательного инструмента.

Паяльник мощностью 300 Вт

Наиболее оптимальный вариант для нагрева – использование газовой горелки или паяльной лампы.

Простая газовая горелка

При использования горелки в качестве нагревательного инструмента следует учесть следующие нюансы:

- нельзя перегревать основной металл, поскольку он может расплавиться. Поэтому в процессе необходимо регулярно контролировать температуру. Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура;

- не следует использовать кислород для обогащения газовой смеси, поскольку он способствует сильному окислению металлической поверхности.

Инструкция по пайке

Процесс пайки алюминиевых деталей не имеет своих отличительных особенностей, он осуществляется также как со сталью или медью.

Алгоритм действий следующий:

- обезжиривается и зачищается место пайки;

- производится фиксация деталей в нужном положении;

- нагревается место соединения;

- прикасаются стержнем припоя (содержащим активный флюс) к месту соединения. Если используется безфлюсовый припой, то для разрушения пленки оксида наносится флюс, после чего трут твердым куском припоя по месту пайки.

Для разрушения пленки оксида алюминия также используется щетка со щетиной из стальной проволоки. При помощи этого простого инструмента производят растирание расплавленного припоя по алюминиевой поверхности.

Пайка алюминия – полная видео инструкция

https://www. youtube.com/watch?v=ESFInizLE9U

youtube.com/watch?v=ESFInizLE9U

Что делать при отсутствии нужных материалов?

Когда нет возможности подготовить все необходимые для пайки материалы, можно использовать альтернативный способ, при котором применяется припой на оловянной или оловянно-свинцовой основе. Что касается флюса, то он заменяется канифолью. Чтобы не образовывалась новая пленка оксида алюминия на месте старой, зачистка производится под слоем расплавленной канифоли.

Паяльник, помимо своего прямого назначения, будет использоваться как инструмент, разрушающий оксидную пленку. Для этого на его жало надевается специальный скребок. Увеличить результативность процесса можно, добавив в канифоль металлических опилок.

Процесс производится следующим образом:

- нагретым луженым паяльником расплавляют канифоль в месте пайки;

- когда канифоль полностью покрывает поверхность, начинают тереть об нее жалом паяльника. В результате этого металлические опилки и жало разрушают пленку оксида алюминия. Поскольку слой расплавленной канифоли не позволяет проникать воздуху к алюминиевой поверхности, на ней не образовывается оксидная пленка. По мере того, как производится разрушение пленки, будет происходить лужение детали;

- когда процесс лужения завершен, детали соединяют и прогревают, пока не будет достигнута температура плавления припоя.

Необходимо предупредить, что процесс пайки алюминия без специальных материалов – довольно хлопотный процесс без гарантии успешного завершения. Поэтому лучше не тратить на такую работу свои силы и время, тем более, что качество и надежность такого соединения будут сомнительными.

Гораздо проще купить активный флюс и высокотемпературный припой, при помощи которых пайка алюминия даже в домашних условиях не вызовет затруднений.

Время чтения: 4 минуты

Алюминий — один из самых часто используемых, но вместе с тем сложных для сварки металлов. Профессиональные сварщики без проблем справляются со всеми трудностями в силу своего опыта и навыков. А вот новички часто отказываются от работы с алюминием, поскольку уверены, что качество швов будет неудовлетворительным.

А вот новички часто отказываются от работы с алюминием, поскольку уверены, что качество швов будет неудовлетворительным.

Сварка алюминия действительно связана с несколькими трудностями. Но чтобы облегчить задачу можно использовать различные приспособления, например, флюс для пайки алюминия своими руками. В этой статье мы кратко расскажем, с чем сталкивается любой сварщик при сварке алюминия и как избежать этих проблем с помощью флюса. Вы также узнаете, какой флюс использовать и какие нюансы нужно соблюдать, чтобы добиться наилучшего результата.

Общая информация

В начале статьи мы упомянули, что сварка алюминия всегда связана с некоторыми сложностями. Мы постараемся описать их просто и кратко. Температура плавления алюминия не превышает 660 градусов по Цельсию. Поэтому для нагрева металла можно использовать маломощный сварочный аппарат. Но на поверхности алюминия есть окисная пленка. Ее температура плавления гораздо выше температуры плавления металла. И чтобы ее расплавить, необходимо прогреть металл до температуры более 2000 градусов.

В таких температурных условиях окисная пленка разрушается, но вместе с ней разрушается и сам алюминий. Заготовка становится менее прочной и результат такой сварки, мягко говоря, неудовлетворительный. Проблема усложняется еще и тем, что в составе алюминия есть компоненты, плавящиеся уже при температуре около 500 градусов. А это часто приводит к перегреву детали и образованию прожогов. Мы также не упомянули, что окисная пленка способна восстанавливаться после своего разрушения.

С этой проблемой можно бороться по-разному. Один из способов — применения флюсов, выполняющих защитную функцию. Они не дают кислороду проникать в сварочную зону, тем самым ослабляя свойства окисной пленки. Ведь ее прочность и образование во многом зависят от попадания кислорода в зону сварки.

Выбор флюса

Выбирая флюсы для алюминия необходимо учитывать сразу несколько факторов. Во-первых, нужно понимать, какой фронт работ вам предстоит. Ведь порой необходимо сварить не только алюминий с алюминием, но и алюминий с другими металлами. Такие нюансы нужно учитывать. Во-вторых, необходимо обратить внимание на состав флюса. Он должен содержать активные компоненты. Например, хлорид цинка, калия или лития.

Ведь порой необходимо сварить не только алюминий с алюминием, но и алюминий с другими металлами. Такие нюансы нужно учитывать. Во-вторых, необходимо обратить внимание на состав флюса. Он должен содержать активные компоненты. Например, хлорид цинка, калия или лития.

Что касается марок, то наиболее универсальный флюс — это Ф64. В его составе содержатся компоненты с повышенной активностью. С помощью этого флюса можно варить алюминий, невзирая на трудности плавления окисной пленки.

Для высокотемпературной сварки подойдет марка 34А. Ну а если вам необходим активный флюс для низкотемпературной пайки алюминия, то рекомендуем Ф 61 , также встречается под названием Ф61А. А для пайки алюминия с медью можно использовать флюс Сastolin 192 CW, он хорошо зарекомендовал себя в работе.

Особенности

Чтобы применяемые вами флюсы исправно выполняли свою функцию, необходимо предварительно подготовить металл. Без подготовки немыслима ни одна сварка. При этом не важно, что вы используете — флюс, газ или вообще варите контактной сваркой. Процесс подготовки обязателен в любом случае.

Обезжирьте поверхность алюминия. Для этого используйте любой растворитель и безворсовую ткань. Подготовьте инструменты для зачистки металла. Можете использовать шлифмашинку, наждачку или болгарку. При применении болгарки используйте абразивные круги или сменные металлические щетки. Мы рекомендуем комбинировать различные способы зачистки, в зависимости от степени загрязненности металла.

Если металл сильно загрязнен, примените метод травления. Поместите деталь в емкость с кислотными растворами и подождите, пока грязь или коррозия растворятся. После зачистки окисная пленка так же будет удалена, но это ненадолго. Как вы теперь уже знаете, она способна самовосстанавливаться под действием кислорода.

Зачем тогда вообще нужна зачистка? Дело в том, что после механического удаления окисная пленка снова образуется, но она уже гораздо тоньше и не так химически активна. К тому же, флюс для пайки алюминия отлично работает на зачищенной поверхности, упрощая сварку.

К тому же, флюс для пайки алюминия отлично работает на зачищенной поверхности, упрощая сварку.

Вместо заключения

Вот и все, что мы хотели рассказать вам о флюсах для сварки и пайки алюминия. Конечно, существует еще с десяток хороших марок флюсов, которые отлично справляются со своей задачей. Но мы перечислили самые популярные. Их без труда можно найти в любом специализированном магазине. Если вы когда-нибудь применяли выше перечисленные флюсы в своей работе, то расскажите об этом в комментариях. Ваш опыт будет полезен для всех начинающих сварщиков. Желаем удачи в работе!

Пайка алюминия, как справедливо считают многие специалисты, является достаточно сложным в выполнении технологическим процессом. Между тем такое мнение можно считать верным лишь в отношении тех ситуаций, когда спаять изделия из алюминия пытаются, используя для этого припои и флюсы, которые применяются для соединения деталей из других металлов: меди, стали и др. Если же используется специальный флюс для пайки алюминия, а также соответствующий припой, то данный технологический процесс не представляет особых сложностей.

Пайка алюминия с использованием пропановой горелки

Особенности процесса

Сложности, которые вызывает пайка алюминия при помощи традиционных припоев и флюсов, объясняются рядом факторов, преимущественно связанных с характеристиками данного металла. Основным из таких факторов является наличие на поверхности деталей из алюминия оксидной пленки, которая отличается высокой температурой плавления и исключительной химической стойкостью. Такая пленка при выполнении пайки препятствует соединению основного металла и материала припоя.

Перед осуществлением пайки изделий из алюминия их поверхности необходимо тщательно очистить от оксидной пленки, для чего можно использовать механическую обработку или применять флюсы, в состав которых входят сильнодействующие компоненты.

Подготовленные к пайке дюралевые детали

Сам алюминий, в отличие от оксидной пленки на его поверхности, обладает достаточно низкой температурой плавления: 660 градусов, что также осложняет технологический процесс выполнения пайки. Такая характеристика алюминия приводит к тому, что при нагреве детали из него быстро теряют прочность, а при определенной температуре, находящейся в интервале 250–300 градусов, конструкции из данного металла начинают терять устойчивость. Самый легкоплавкий компонент, который входит в состав наиболее распространенных алюминиевых сплавов, начинает плавиться уже в интервале температур 500–640 градусов, что может привести к перегреву и даже к расплавлению самих соединяемых деталей.

Такая характеристика алюминия приводит к тому, что при нагреве детали из него быстро теряют прочность, а при определенной температуре, находящейся в интервале 250–300 градусов, конструкции из данного металла начинают терять устойчивость. Самый легкоплавкий компонент, который входит в состав наиболее распространенных алюминиевых сплавов, начинает плавиться уже в интервале температур 500–640 градусов, что может привести к перегреву и даже к расплавлению самих соединяемых деталей.

Основу большей части легкоплавких припоев, использующихся для пайки, составляют олово, кадмий, висмут и индий. С этими элементами алюминий плохо вступает в соединения, что делает паяные соединения, полученные с их использованием, очень непрочными и ненадежными. Хорошей взаимной растворимостью обладают алюминий и цинк, поэтому данный элемент при его использовании в припоях обеспечивает полученному соединению высокую прочность.

Характеристики флюсов для пайки мягкими припоями

Состав флюсов, применяемых для пайки алюминия

Используемые материалы

При выполнении пайки изделий из алюминия можно использовать припои оловянно-свинцовой группы, если тщательно очистить поверхность деталей и применять высокоактивные флюсы. Соединения, полученные с их помощью, по причине плохой взаимной растворимости алюминия, олова и свинца отличаются невысокой надежностью, также они склонны к развитию коррозионных процессов. Чтобы сделать подобные соединения более устойчивыми к коррозии, их необходимо покрывать специальными составами.

Наиболее качественное, надежное и устойчивое к коррозии паяное соединение, позволяют получать припои, в составе которых содержится цинк, медь, кремний и алюминий.

Припои, включающие в свой состав данные элементы, производят как отечественные, так и зарубежные компании. Наиболее распространенными отечественными марками являются ЦОП40, содержащий в своем составе 40% цинка и 60% олова, и 34А, в составе которого содержится алюминий (66%), медь (28%) и кремний (6%). Цинк, содержащийся в припое для пайки изделий из алюминия, определяет не только прочность полученного соединения, но и его коррозионную устойчивость.

Цинк, содержащийся в припое для пайки изделий из алюминия, определяет не только прочность полученного соединения, но и его коррозионную устойчивость.

Самую низкую температуру плавления из всех вышеперечисленных имеют оловянно-свинцовые припои. Наиболее высокотемпературными являются те, в составе которых содержится алюминий и кремний, а также материалы, содержащие алюминий вместе с медью и кремнием. К последним, в частности, относится припой популярной марки 34А, температура плавления которого находится в интервале 530–550 градусов.

Для информации: материалы на основе алюминия и кремния плавятся при температуре 590–600 градусов.

Учитывая температуру плавления, применяют такие припои в тех случаях, когда соединить необходимо крупногабаритные детали из алюминия, в которых обеспечивается хороший теплоотвод, либо изделия, выполненные из алюминиевых сплавов, плавящихся при достаточно высоких температурах.

Но, конечно, максимальное удобство в работе демонстрируют низкотемпературные припои, одной из распространенных марок которых является HTS-2000.

Припой HTS-200 для спайки деталей из алюминия и цветных металлов

Технология пайки алюминия обязательно предполагает использование специального флюса, который необходим для того, чтобы улучшить соединяемость основного металла с материалом припоя. Именно поэтому подходить к выбору такого материала необходимо очень ответственно. Особенно актуально это требование в тех случаях, когда детали из алюминия необходимо спаять при помощи оловянно-свинцового припоя. Состав флюсов содержит элементы, которые и формируют его активность по отношению к алюминию. К таким элементам относятся: триэтаноламин, фторборат цинка, фторборат аммония и др.

Флюс Ф-64 для пайки легких сплавов без предварительной механической обработки поверхностей

Одним из наиболее популярных отечественных материалов является флюс марки Ф64. Популярность Ф64 обусловлена тем, что данный материал отличается повышенной активностью. Благодаря такому качеству выполнять пайку с флюсом Ф64 можно, даже не зачищая поверхность алюминиевых деталей от тугоплавкой оксидной пленки.

Популярность Ф64 обусловлена тем, что данный материал отличается повышенной активностью. Благодаря такому качеству выполнять пайку с флюсом Ф64 можно, даже не зачищая поверхность алюминиевых деталей от тугоплавкой оксидной пленки.

Из популярных высокотемпературных флюсов следует выделить материал марки 34А, в состав которого входит 50% хлорида калия, 32% хлорида лития, 10% фторида натрия и 8% хлорида цинка.

Подготовка деталей

Для получения качественного и надежного соединения недостаточно просто знать, как паять алюминий, важно также правильно подготовить поверхности соединяемых деталей к пайке. Заключается такая подготовка в обезжиривании поверхностей и удалении с них окисной пленки.

Для обезжиривания используют традиционные средства: ацетон, бензин или любой подходящий растворитель.

Удаление окисной пленки перед пайкой, которое также несложно выполнить своими руками, преимущественно совершается при помощи механической обработки, для чего можно использовать шлифовальную машинку, наждачную бумагу, металлическую щетку или сетку из нержавеющей проволоки. Значительно реже применяется химический способ удаления такой пленки, который подразумевает травление поверхности алюминиевых деталей при помощи кислотных растворов.

Зачистка поверхностей перед пайкой с помощью шлифовальной насадки на болгарку

Как известно, окисная пленка на поверхности алюминия образовывается практически моментально при ее контакте с окружающим воздухом. Такой процесс происходит и на зачищенной перед пайкой поверхности, но смысл выполнения зачистки состоит в том, что вновь образующаяся пленка значительно тоньше удаленной, поэтому флюсу будет гораздо легче с ней справиться.

Источники нагрева

В качестве элемента, при помощи которого выполняется прогрев габаритных соединяемых деталей из алюминия и расплавление припоя, преимущественно используется газовая горелка, работающая на пропане или бутане. Если вы решили спаять изделия из алюминия своими руками в условиях домашней мастерской, то можно использовать и обычную паяльную лампу.

Если вы решили спаять изделия из алюминия своими руками в условиях домашней мастерской, то можно использовать и обычную паяльную лампу.

Удобная в использовании газовая паяльная лампа

При выполнении нагрева необходимо очень внимательно следить за тем, чтобы не расплавились соединяемые детали. С этой целью к поверхности деталей как можно чаще прикасаются припоем, чтобы проконтролировать начало его плавления. Это и будет свидетельством того, что достигнута рабочая температура.

Нагревая детали и припой перед началом пайки, также необходимо следить за пламенем газовой горелки: смесь газа и кислорода, которая его формирует, должна быть сбалансированной. Делать это необходимо по той причине, что сбалансированная газовая смесь активно нагревает металл, но не оказывает серьезного окислительного действия. О том, что газовая смесь сбалансирована, свидетельствует ярко-синий цвет пламени, которое имеет небольшой размер. Если пламя горелки слишком маленькое по размеру и имеет бледно-голубой цвет, то это является свидетельством того, что в газовой смеси слишком много кислорода.

Для пайки небольших изделий из алюминия используются электрические паяльники и припои, плавящиеся при невысокой температуре.

Технологические приемы пайки

Пайка деталей, выполненных из алюминия, по технологии выполнения практически ничем не отличается от процесса соединения изделий, изготовленных из других металлов. Сначала соединяемые детали обезжириваются и тщательно зачищаются, после этого их выставляют в нужное положение относительно друг друга. Затем на зону будущего соединения необходимо нанести флюс и начать ее прогрев вместе с припоем до рабочей температуры.

Процесс пайки деталей из алюминиевого сплава

При достижении рабочей температуры кончик припоя начнет плавиться, поэтому им необходимо постоянно прикасаться к поверхности деталей, контролируя процесс нагрева.

Пайка изделий из алюминия, для выполнения которой используется безфлюсовый припой, имеет свои особенности. Заключаются они в том, что для того, чтобы проникновению припоя к поверхности детали не препятствовала окисная пленка, его кончиком необходимо совершать чиркающие движения по месту будущего соединения. Таким образом нарушается целостность пленки, и припой беспрепятственно соединяется с основным металлом.

Посмотреть, как пайка выполняется практически, можно на обучающем видео.

Есть еще один технологический прием, позволяющий разрушить оксидную пленку в процессе пайки. Сделать это можно при помощи стержня из нержавеющей стали или металлической щетки, которыми водят по месту соединения и уже расплавленному припою.

Чтобы получить максимально прочное соединение методом пайки, соединяемые поверхности необходимо подвергнуть предварительному лужению.

Сфера применения процесса

Большое практическое значение имеет не только пайка алюминия в домашних условиях. Данную технологию также активно используют на ремонтных и производственных предприятиях. Применяя метод пайки, можно получать соединения, отличающиеся высокой прочностью, надежностью и эстетической привлекательностью.

При работе с тонким листовым алюминием пайка позволяет избежать деформацию материала

Большой популярностью данная технология пользуется при выполнении ремонтных работ с автотранспортными средствами, тракторами и мотоциклами. Объясняется такая популярность тем, что при пайке не происходит изменение структуры соединяемого металла, поэтому подобный способ соединения во многих случаях является даже более предпочтительным, чем сварка.

Практически безальтернативной пайка является тогда, когда необходимо восстановить герметичность алюминиевого радиатора или картера, отремонтировать изношенную или разрушенную деталь, изготовленную из алюминиевого сплава. Удобно и то, что сделать такой ремонт можно и своими руками, для этого не потребуется сложного и дорогостоящего оборудования.

Отремонтированный в домашних условиях автомобильный радиатор

Прогары, сколы и трещины, образовавшиеся в блоке цилиндров, изготовленном из алюминиевого сплава, также можно успешно отремонтировать при помощи пайки. Очень полезна данная технология в том случае, если необходимо восстановить изношенную внутреннюю резьбу. При этом изношенное резьбовое отверстие заполняется расплавленным припоем, а затем в него вворачивается болт. После того как припой застынет, болт из отверстия выворачивается, а внутри него оказывается сформированная по необходимым параметрам резьба. Такая несложная операция позволяет получить новую резьбу, которая по своим прочностным характеристикам ничем не уступает исходной.

Кроме этого, пайка успешно применяется для ремонта и восстановления герметичности труб, изготовленных из алюминия и сплавов данного металла. Такие трубы сейчас активно используются во многих технических устройствах. При помощи пайки вы можете своими руками, не прибегая к дорогостоящим услугам квалифицированных специалистов, отремонтировать многие предметы из алюминия и его сплавов, использующиеся в быту: посуду, лестницы, различные детали интерьера, водосточные желоба, элементы сайдинга и др. При помощи пайки можно не только ремонтировать, но и своими руками изготавливать любые конструкции из алюминия.

Использование качественных расходных материалов и строгое следование технологии, которой совсем несложно обучиться и по видео урокам, позволяет получать методом пайки соединения, отличающиеся высоким качеством, надежностью, привлекательным и аккуратным внешним видом.

Использование подручных средств

Нередки ситуации, когда под рукой нет активного флюса и припоя, который специально предназначен для соединения деталей из алюминия, а спаять их необходимо срочно. В таких ситуациях можно выполнить пайку обычным припоем, состоящим из алюминия и олова или олова и свинца. В качестве флюса в данном случае можно использовать канифоль.

Оксидная пленка при использовании данного метода пайки разрушается под слоем канифоли, в которую можно дополнительно добавить металлические опилки. Для ее разрушения применяется специальный паяльник со скребком, который необходимо предварительно залудить. Скребок наряду с опилками разрушает оксидную пленку на поверхности деталей, а канифоль не дает образоваться новой. Кроме того, скребок-паяльник, перемещая расплавленный припой по месту будущего соединения, обеспечивает его лужение.

Конечно, такой способ пайки очень хлопотный и не всегда гарантирует получение качественного и надежного соединения, поэтому использовать его можно только в крайних случаях. Целесообразнее всего потрать время и деньги на приобретение качественных припоя и флюса и не переживать за качество формируемого с их помощью соединения.

Технология пайки углеродистых и низколегированных сталей

Пайка низкоуглеродистых и низколегированных сталей не вызывает особых трудностей и может быть осуществлена всеми известными способами. Особенно легко протекает пайка низкоуглеродистых сталей. При пайке высокоуглеродистых сталей требуется лишь более тщательная подготовка соединяемых поверхностей.

Низкотемпературную пайку углеродистых и низколегированных сталей часто выполняют оловянно-свинцовыми припоями. В качестве флюса обычно применяют водные растворы хлористого цинка.

При пайке сталей мартенситного класса оловянно-свинцовыми припоями возможно возникновение трещин под действием расплавленного припоя.

При этом наблюдается определенная закономерность: чем больше олова в применяемом припое и чем выше собственные напряжения в паяемом металле, тем большая вероятность возникновения в нем трещин в процессе пайки.

Для устранения этого явления перед пайкой необходимо производить отпуск закаленных сталей. При сборке заготовок из таких сталей под пайку необходимо стремиться не создавать собственных напряжений и производить пайку припоями, содержащими не более 40% Sn.

При пайке сталей наиболее часто применяют оловянно-свинцовые припои: ПОССу 40-0,5; ПОС 61, олово.

В соединениях, паянных этими припоями, на границе раздела припой — основной металл может образоваться прослойка хрупкой интерметаллидной фазы FeSn2, которая ослабляет шов.

Не допускается перегрев припоя, так как это увеличивает толщину интерметаллидной прослойки, повышается пористость паяных швов и прочность соединений снижается.

Прочность паяных соединений во многом зависит и от технологического процесса пайки, зазора, применяемых флюсов и припоев. Наибольшую прочность имеют соединения стали, паянные припоем ПОС 40 и ПОС 61.

Низкотемпературные припои на основе цинка малопригодны для пайки углеродистых и низколегированных сталей из-за плохого смачивания, затекания в зазор и низкой прочности паяных соединений в результате образования на границе раздела хрупкой интерметаллидной прослойки.

Кадмиевые припои системы (Cd — Ag), состоящие из металлов, не образующих твердых растворов с железом, плохо растекаются при пайке сталей и не дают прочных соединений.

Кадмиево-серебряные припои, легированные цинком, который активно взаимодействует с железом, обеспечивают более прочные соединения, чем припои системы Pb — Sn или Pb — Ag.

Например, прочность соединений стали 10, паянных припоем состава 82% Cd, 16% Zn и 2% Ag, составляет 16,0 кгс/мм2.

Высокотемпературную пайку углеродистых и низколегированных сталей выполняют обычно медью, медно-цинковым и серебряными припоями.

Медно-фосфористые припои применять для пайки сталей не рекомендуется, так как на границе со сталью они образуют хрупкие фосфиды железа, что придает паяным соединениям повышенную хрупкость и хладноломкость.

Применение медно-фосфористых припоев возможно только для соединений, не работающих при вибрационных и динамических нагрузках, а также при низких температурах.

Для пайки низколегированных сталей возможно применение в качестве припоя чугуна. Для этого используют высокопрочные и пластичные модифицированные чугуны.

При пайке углеродистых и низколегированных сталей в качестве флюсов применяют буру, флюсы № 200, 201, 209, паяют также в газовых средах, в атмосфере водорода, диссоциированного аммиака, продуктов неполного сгорания смесей воздуха с газами: генераторным городским, пропаном и другими.

Окисная пленка, образующаяся на поверхности углеродистых и низколегированных сталей, химически нестойкая. Она легко восстанавливается в газовых средах и растворяется всеми флюсами, рекомендуемыми для пайки сталей.

При пайке в контролируемых средах углеродистых и низколегированных сталей самим распространенным способом является пайка медью в печи с восстановительной атмосферой.

Соединения, паянные медью, более прочные, чем медь в исходном состоянии. Предел прочности при растяжении соединений стали СтЗ, паянных медью в защитной среде, составляет 35 кгс/мм2, а предел прочности литой меди 19-20кгс/мм2.

Повышение прочности паяных швов, выполненных медью, обусловлено растворением железа в жидкой меди в процессе пайки. Необходимо учитывать, что медь и некоторые медные припои склонны к проникновению по границам зерен железа низкоуглеродистых и конструкционных сталей.

Нагрев при пайке термически обработанных низколегированных и углеродистых сталей в некоторых случаях приводит к отжигу, превращению остаточного аустенита в мартенсит, распаду мартенсита, к отпускной хрупкости. Поэтому при выборе температуры пайки и способа нагрева необходимо учитывать возможность развития этих процессов.

Способы нагрева, припои и флюсы для пайки сталей приведены в соответствующих разделах.

Низколегированные стали также можно паять всеми известными способами. Затруднения в процессе пайки встречаются только в тех случаях, когда легирующие элементы, например алюминий или хром, образуют на поверхности стали химически устойчивые окислы.

В этом случае применяют более активные флюсы, а магнитные стали, содержащие алюминий, перед пайкой предварительно обрабатывают в растворе NaOH для удаления плотной пленки окислов алюминия.

В качестве газовой среды при пайке используют азот или аргон в смеси с трехфтористым бором. При этом следует иметь в виду возможность поверхностного азотирования стали в процессе пайки, что при небольших толщинах (менее 1 мм) может привести к повышению прочности и снижению пластичности стали.

При пайке закаленных низколегированных сталей следует иметь в виду возможность отжига в процессе пайки, и, следовательно, снижения их механических свойств.

Во избежание этого пайку ведут при температуре высокого отпуска (620°С) с применением припоя ПСр 40 и флюсов № 284 или 209, которые обеспечивают получение высококачественных паяных соединений.

Возможен и другой вариант высокотемпературной пайки конструкционных сталей без снижения прочности основного металла.

Для этого совмещают процесс пайки с закалкой и последующим отпуском. Такой технологический процесс дает возможность не только сохранить прочность основного металла, но и существенно повысить прочность паяных соединений.

Готова ли SMT для низкотемпературных припоев?

При отсутствии стандарта новые сплавы требуют уникальных флюсов и технологических процессов.НИЗКОТЕМПЕРАТУРНАЯ ПАЙКА является предметом значительного интереса и развития. Несколько факторов стимулируют внедрение припоев с более низкими пиковыми температурами оплавления, чем у SAC 305 и его вариантов. Наиболее технически значимым является уменьшение коробления компонентов и подложек. Поставщики микросхем особенно заинтересованы в более низких температурах оплавления, поскольку более тонкие компоненты необходимы для соответствия габаритным ограничениям более тонких, небольших и быстрых устройств.Когда компонент деформируется во время оплавления, межсоединение припоя может быть повреждено, что приведет к не мокрому размыканию (NWO). Дефекты NWO трудно обнаружить и могут не проявиться до тех пор, пока продукт не будет доставлен в поле. Другие преимущества низкотемпературной пайки включают использование более дешевых пластмасс, компонентов и ламинатов, а также снижение энергопотребления и связанных с этим преимуществ для окружающей среды.

На практике сплавы SnBi являются единственными доступными элементами для снижения пиковых температур оплавления.К сожалению, сплавы с высоким содержанием висмута имеют ряд недостатков по сравнению с используемыми в настоящее время сплавами олово / серебро / медь. Сплавы висмута демонстрируют худшие характеристики механической и термической усталости, чем материалы на основе ПАВ. Незначительные добавки и элементы из микролегированных сплавов могут улучшить характеристики сплавов SnBi, но в целом они сохранят свойства своих основных компонентов и не будут обладать надежностью и характеристиками своих родственников на основе SAC. Даже с этими ограничениями сплавы SnBi могут быть адаптированы для использования в SMT и сквозных отверстиях, но основные преимущества получены в сборках для поверхностного монтажа.

Под низкотемпературными сплавами обычно понимаются сплавы с пиковыми требованиями к оплавлению ниже 190 ° C, с типичными материалами на основе SnBi, требующими пикового оплавления от 170 до 190 ° C. Хрупкость, придаваемая висмутом, может быть уменьшена путем увеличения отношения олова к висмуту из эвтектики Sn42Bi58. Однако уменьшение содержания висмута значительно увеличивает пастообразность / пластичность сплава SnBi, потенциально влияя как на технологические возможности, так и на надежность продукта. Включение дополнительных элементов в систему SnBi может улучшить механические и термические характеристики, но может повысить температуру плавления, тем самым устраняя основную причину использования низкотемпературных материалов или даже отрицательно влияя на характеристики обработки.Исторически серебро использовалось с SnBi для повышения прочности и является обычным добавлением SnBi. Другие встроенные элементы — это медь, которая немного снижает температуру плавления и улучшает механические характеристики. Сурьма также улучшит прочность, но может значительно повысить температуру плавления, в то время как никель подавит хрупкое интерметаллическое образование на стыке. Эти добавки также влияют на пластичность сплава (пониженную хрупкость), в зависимости от введенного количества.

Помимо этих проблем со сплавами, необходимо разработать совершенно новые системы флюсов, чтобы удовлетворить уникальные свойства висмутсодержащих сплавов.Эти сплавы не только имеют разные механические и термические свойства, их характеристики пайки и требования могут сильно отличаться от сплавов SAC, которые они заменяют. В дополнение к переменным элементам сплава, новые сплавы должны быть совместимы с другими материалами на печатной плате. Эффекты обработки поверхности, лужения компонентов и других припаянных поверхностей еще предстоит четко определить. Поставщики припоев продвигают множество вариантов низкотемпературных сплавов, и «стандарт» еще не появился.При всех этих входных переменных, составных элементах, добавочных элементах, их количестве и влиянии на характеристики припоя один низкотемпературный сплав вряд ли удовлетворит все требования приложения.

СплавыSAC являются успешной заменой — хотя и со значительными затратами и перебоями — для большинства приложений в электронике. Теперь, с почти 20-летней историей, большинство отраслей промышленности удовлетворены характеристиками и требованиями системы из сплава SAC. По мере того, как мир электроники продолжает развиваться, более низкотемпературные сплавы являются следующей границей материалов для пайки межсоединений.Некоторые отрасли промышленности могут относительно легко внедрить низкотемпературные системы с минимальным риском, при этом потребительские и одноразовые устройства, вероятно, станут первыми из них из-за экономических преимуществ. Другие отрасли будут внимательно следить за этими разработками, чтобы понять скрытые риски и требования. Вопрос для большинства пользователей: можно или нужно ли использовать низкую температуру на своих сборках? Ответ усложняется количеством доступных опций, уравнением риска / выгоды и ресурсами, необходимыми для исследования и разработки жизнеспособного процесса низкотемпературной сборки.Мы говорим это часто, но позвольте поставщику припоя помочь вам.

Автор Тим О’Нил, директор по управлению продуктами AIM

Опубликовано в CIRCUITS ASSEMBLY

Низкотемпературная паяльная паста для поверхностного монтажа |

Паять довольно просто… .Нанесите немного флюса, нагрейте поверхность и нанесите припой. Но когда дело доходит до пайки компонентов SMD, это требует некоторых навыков и некоторых инструментов и принадлежностей. В промышленности для массового производства печатных плат используются печи с обратным потоком с контролем температурного профиля.Если у вас нет печи с обратным потоком, есть также альтернативы, сделанные своими руками.

Одна альтернатива — горячая плита. Поместите все компоненты для поверхностного монтажа и поместите плату на горячую пластину. Включите электрическую плиту и дождитесь, пока паяльная паста расплавится, и выньте плату сразу после расплавления паяльной пасты. Паяльная паста плавится где-то от 180 до 220 градусов Цельсия. Поскольку для завершения пайки может потребоваться до трех минут и отсутствует температура, контроль этого может быть проблематичным для некоторых компонентов.Заяц — видео пайки конфорок:

Наилучший способ пайки устройств поверхностного монтажа (SMD) на печатные платы (PCB) — это печь для оплавления оплавлением, но когда это невозможно, можно успешно использовать станцию горячего воздуха. Паяльная станция с обратным потоком горячего воздуха — надежный инструмент и не очень дорогой по сравнению с сушильными шкафами с обратным потоком. После тщательной очистки голой печатной платы спиртом, следующим шагом будет нанесение припоя. Для любителей есть два основных метода нанесения паяльной пасты на печатную плату для устройств поверхностного монтажа: вручную с помощью шприца или очень маленького шпателя (например, деревянной зубочисткой) и вручную с помощью трафарета.После размещения компонентов на печатной плате настройте паяльную станцию на требуемую температуру и скорость воздуха. Поднесите сопло воздуходувки к печатной плате и подождите, пока паяльная паста не расплавится и не соединится с контактами микросхемы.

Проблема в том, что при использовании станции горячего воздуха в игру вступает большее количество переменных. Помимо времени и температуры, переносной термофен учитывает несколько других факторов, в том числе размер сопла, расстояние от сопла до припоя, угол воздушного потока от сопла к припою, скорость воздух, выходящий из сопла, скорость, с которой сопло перемещается по участкам, подлежащим пайке.В идеале термофен следует держать так, чтобы отверстие сопла было перпендикулярно поверхности печатной платы и примерно на 12 мм (0,5 ″) над ней. Следует проявлять осторожность, чтобы направить сопло на паяные штыри / контактные площадки, максимально избегая при этом корпусов компонентов. После небольшой практики пайка горячим воздухом не представляет особой сложности, но каждый человек должен найти подходящий для него баланс температуры, воздушного потока, размера сопла и движения пистолета. В результате всех этих факторов пайка горячим воздухом становится очень индивидуальной — каждый человек разрабатывает свой собственный «стиль» работы.Вот несколько видео:

Пайка SMD горячим воздухом

Пайка SMD горячим воздухом (паяльная паста)

Пайка SMD — Ручной захват и установка — Микроскоп для печатной платы

Далее идет подбор паяльной пасты. Паяльная паста доступна в различных смесях металлов. Самый простой в использовании — это примерно 60% олова и 40% свинца. Сплавы, обычно используемые для электрической пайки, — это 60/40 Sn-Pb, который плавится при 188 ° C (370 ° F), и 63/37 Sn-Pb, используемый в основном в электрических / электронных работах.Эта смесь представляет собой эвтектический сплав этих металлов, который: имеет самую низкую температуру плавления ( 183 ° C, или 361 ° F ) из всех сплавов олово-свинец. Типичные пиковые температуры обратного потока, используемые для свинцовых припоев, находятся в диапазоне 210–220 ° C.

Поскольку во многих странах электронная промышленность пытается избавиться от свинца и переходить на бессвинцовые припои. Существует множество бессвинцовых паяльных паст, но недостатком многих из них является то, что бессвинцовые припои имеют более высокие температуры плавления по сравнению с припоем с содержанием свинца и, как правило, с ними труднее работать.Температуры процесса, необходимые для пайки бессвинцовых сплавов на основе олова, являются сложными для некоторых сборок. Некоторые сборки не могут выдерживать температуры, используемые для бессвинцовой пайки, которые обычно достигают 240–250 ° C. Эти высокие температуры могут повредить чувствительные компоненты.

По этой причине в настоящее время также существуют специальные низкотемпературные бессвинцовые припои. Индий и висмут можно использовать для понижения температуры плавления припоев на основе олова. Например, 52% олова / индия и 58% олова / висмута являются бессвинцовыми припоями, которые имеют значительно более низкие температуры плавления, чем 37% -ный припой олово / свинец.Температура рециркуляции сплавов олово / висмут низкая (160–170 ° C). Эти низкие пиковые температуры позволяют пайку термочувствительных сборок. Температура все еще достаточно высока, чтобы эти припои не начали плавиться в большинстве обычных электронных устройств.