Что такое контактная сварка

Впервые контактной сваркой, как методом соединения металлов, воспользовался английский физик Уильям Томсон в 1856 г. Сейчас технология активно применяется в машиностроении, авиастроении, выпуске корпусов различной техники, авторемонте и т. д. Метод сварки один из наиболее быстрых, легко автоматизируется, качество соединения не зависит от опытности сварщика. Рассмотрим принцип работы аппаратов контактной сварки, виды этого метода, необходимые расходные материалы.

В этой статье:

- Принцип работы аппаратов контактной сварки

- Виды контактной сварки

- Дефекты сварки и контроль качества

- Машины для контактной сварки

- Расходные материалы

- Меры предосторожности

- Обозначение контактной сварки на чертеже

Принцип работы аппаратов контактной сварки

Аппараты контактной сварки имеют электрическую и механическую часть.

Сварка происходит следующим образом:

- Две заготовки (прутки, пластины и пр.) сводятся клещами друг к другу до соприкосновения в одной точке

- На концах рабочей части клещей расположено два медных электрода, обладающих разной полярностью. К ним подается сварочный ток

- Дуга не загорается, поскольку детали плотно сведены друг к другу. Сварочная маска не требуется

- За счет прохождения тока от минуса к плюсу в месте стыковки возникает повышенное сопротивление, ведь стороны просто сведены

- От этого поверхность в месте соприкосновения начинает нагреваться. Электрическая энергия преобразуется в тепловую.

- Нагрев длится до тех пор, пока поверхность сторон не станет пластичной. За счет прижима клещами происходит смешивание металлов на уровне кристаллической решетки

- После этого сварочный ток отключается, а тепло быстро рассеивается по остальной части изделия

- Стык остывает и получается неразъемное соединение без видимого шва и присадочного металла

Длительность подачи сварочного тока и его сила настраиваются в зависимости от толщины соединяемых сторон. Например, для контактной сварки двух прутков сечением 1.5 мм (1.5+1.5), понадобится сила тока 1500 А и продолжительность воздействия 1-2 секунды.

Виды контактной сварки

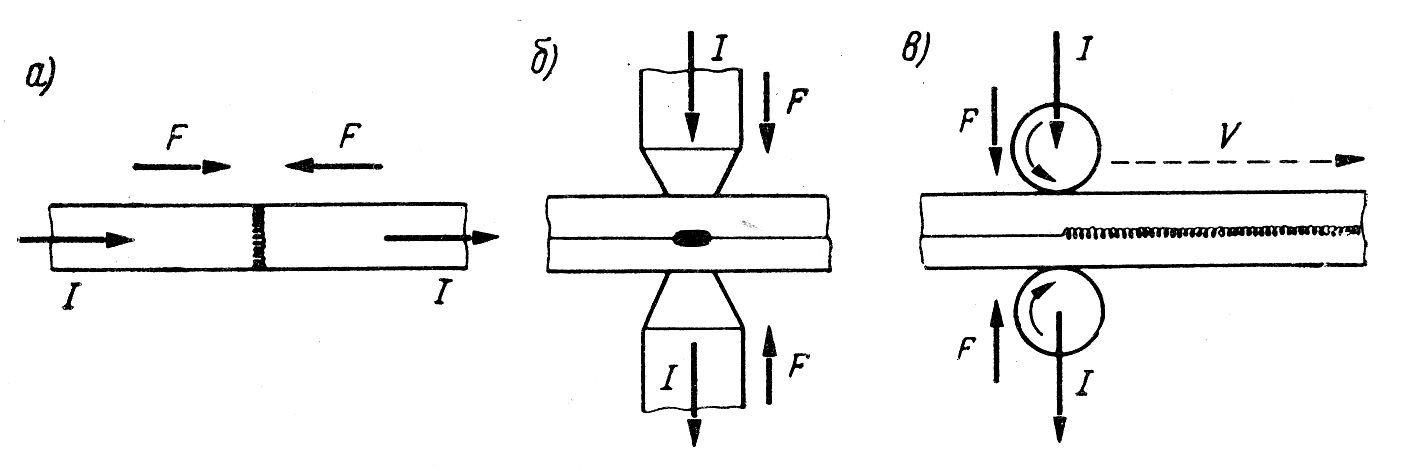

Хотя принцип действия везде один, ГОСТ 15878-79 выделяет несколько разновидностей контактной сварки. Они определяют размеры соединения, прочность стыка, области применения. Оборудование для разных видов контактной сварки тоже имеет свои особенности.

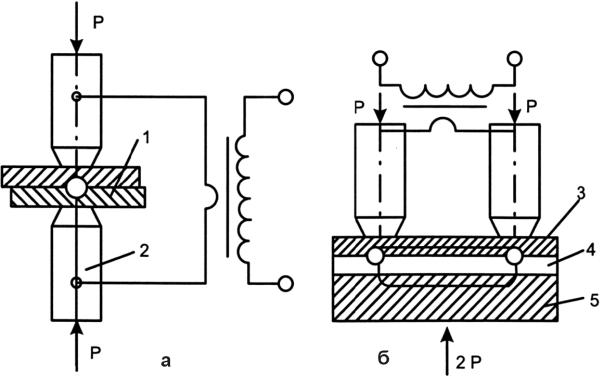

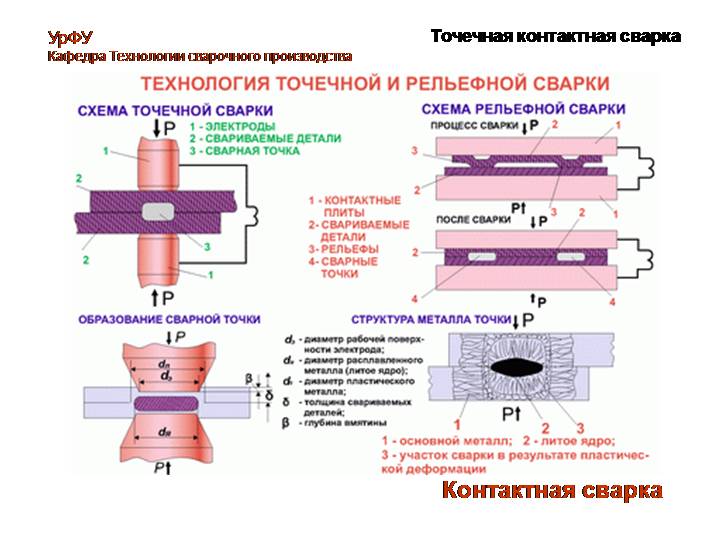

Точечная сварка

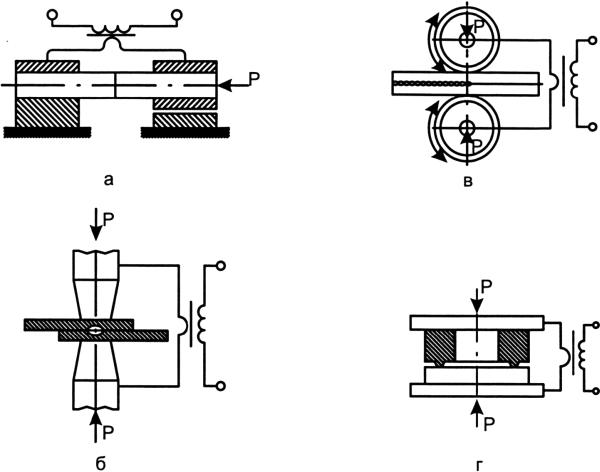

Подразумевает соединение металла путем плавления в одной точке. В зависимости от оборудования и исполнительных механизмов подразделяется на:

В зависимости от оборудования и исполнительных механизмов подразделяется на:

Задействовано сразу несколько электродов с каждой стороны и спаренные трансформаторы. Ток подается одновременно на каждый рабочий элемент, поэтому точечное соединение образуется сразу в нескольких местах.

Задействовано сразу несколько электродов с каждой стороны и спаренные трансформаторы. Ток подается одновременно на каждый рабочий элемент, поэтому точечное соединение образуется сразу в нескольких местах.Рельефная сварка

Разновидность точечной сварки, но отличается формой свариваемой поверхности. Вместо плоских сторон деталей, в заготовках заранее создаются выпуклости (выступающие полусферы, шпильки). Они предусматриваются еще на этапе литья деталей. Затем стороны соединяются между собой, к ним подводится электрический ток и выступающие части плавятся, образуя точечные соединения. Возможны длинные кольцевые или продольные швы этим методом, если изначально предусмотреть рельеф нужной формы.

Метод сварки наиболее востребован в машиностроении, поскольку обеспечивает прочное соединение, чем обычная точечная сварка.

Шовная сварка

Разновидность контактной сварки, при которой выполняются длинные продольные швы. В отличие от рельефной, ток подается не на изделие, а на два подвижных ролика. Они располагаются над и под листовыми заготовками. Металл, оказавшись между ними, нагревается от прохождения тока, и соединяется. По мере продвижения роликов образуется сплошное шовное соединение.

В отличие от рельефной, ток подается не на изделие, а на два подвижных ролика. Они располагаются над и под листовыми заготовками. Металл, оказавшись между ними, нагревается от прохождения тока, и соединяется. По мере продвижения роликов образуется сплошное шовное соединение.

Существует несколько техник выполнения шовной сварки контактным способом:

Ролики в сварочных аппаратах контактной сварки могут быть оба ведущими или один ведущий, а второй — ведомый. Последний движется за счет протягивания заготовки.

Стыковая сварка

Реализуется одним из двух способов: сопротивлением или оплавлением. Стыковая сварка сопротивлением подразумевает подвод тока к двум деталям, сжатым с усилием. В месте стыковки образуется сопротивление и повышенный нагрев. Затем сжатие резко усиливают (происходит осадка деталей) и получается стыковое соединение.

Контактная стыковая сварка оплавлением проводится путем сведения двух заготовок стыками между собой. К деталям подается сварочный ток, разогревающий торцы изделия. После этого силу тока снижают, но продолжают подавать электричество. В местах контакта происходит оплавление и получается сварочное соединение. Если держать стороны сведенными дольше и одновременно подавать сварочный ток, жидкий металл даже выступит наружу из зазора, а шов станет сплошным. Этот метод обеспечивает более прочное соединение и экономию электроэнергии, чем технология соединения сторон сопротивлением.

Подготовка поверхностей

При выполнении контактной сварки качество соединения отчасти зависит от правильности подготовки поверхности. Чтобы стороны надежно сварились между собой, необходимо обеспечить их плотный прижим. Для этого убирают мусор, окалины, грязь и ржавчину в месте стыковки, а также на соседней зоне, расположенной в этой плоскости (там, где выступающий мусор помешает сведению сторон). Коррозию зачищают шлифовальными машинами.

Контактной сваркой разрешено соединять стороны, у которых толщина не отличается друг от друга более чем на 15%. Иначе одна пластина разогреется сильно, а вторая не успеет прогреться — соединение будет слабым, возможны деформации изделия.

Для стыковой сварки методом сопротивления плоские стороны требуется подогнать между собой по форме, чтобы не было просветов. Жаропрочные стали и легированные нуждаются в обезжиривании.

Дефекты сварки и контроль качества

Хотя шва, в его классическом понимании здесь нет, у соединения возможны дефекты.

«Родственный» непровару дефект — сварная точка уменьшенного диаметра. Соединение выполнено путем перемешивания материалов на уровне кристаллической решетки, но диаметра точки недостаточно, чтобы удержать стороны определенной толщины и веса под нагрузкой.

Противоположным дефектом является перегрев материала. Если подать повышенный сварочный ток или передержать изделие клещами, точка может разогреться очень сильно. Это приведет к уменьшению толщины металла в зоне контакта, выдавливанию жидкого металла в стороны, деформациям поверхности. При сильном перегреве возможны прожоги, когда вместо сварной точки будет дырка.

Контроль качества осуществляется визуальным путем. Сварщик или уполномоченное лицо осматривает поставленные точки через лупу на предмет трещин, деформаций, выдавливания металла.

Методом разрушающего контроля испытываются тестовые образцы. Сваренные точками стороны пытаются разделить зубилом и молотком, провернуть между собой, оторвать монтировкой. После отрыва исследуют стороны. Качественное соединение будет иметь следы разорванного металла однородной структуры без пор и трещин. Затем, установив на каком режиме выполнялось соединение с приемлемым качеством, подобные настройки применяют для серийного выпуска продукции.

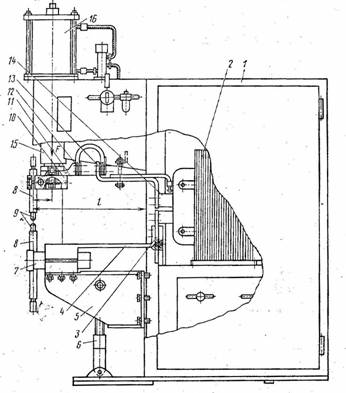

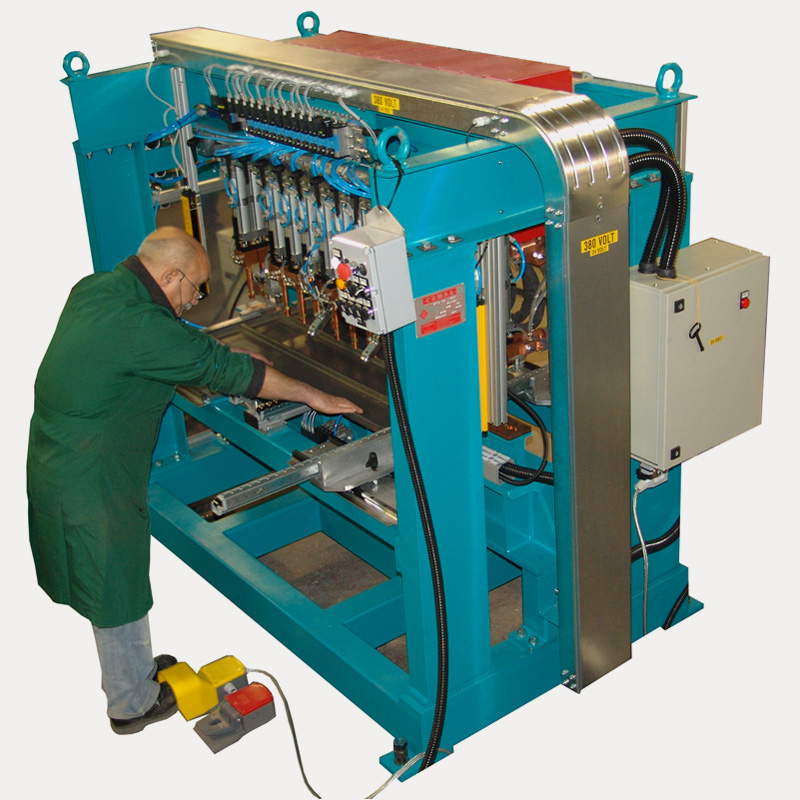

Машины для контактной сварки

Машины для контактной сварки бывают ручные (переносные), подвесные, настольные и напольные. Во всех имеется:

Источник видео: Telwin Viet Nam

Сварочные клещи подойдут для сборки корпусов и кузовов, чтобы подлазить к труднодоступным местам. Такие аппараты удобны для транспортировки и даже работы в полевых условиях. Машины контактной сварки востребованы в цехах, мастерских, чтобы вести серийный выпуск изделий. С ними возрастает скорость производства и качество соединений. Есть версии с полностью ручным управлением (время прижима задает мастер) и с автоматическим (после установки силы тока и длины импульса машина сама сжимает изделие и выполняет сварку).

Такие аппараты удобны для транспортировки и даже работы в полевых условиях. Машины контактной сварки востребованы в цехах, мастерских, чтобы вести серийный выпуск изделий. С ними возрастает скорость производства и качество соединений. Есть версии с полностью ручным управлением (время прижима задает мастер) и с автоматическим (после установки силы тока и длины импульса машина сама сжимает изделие и выполняет сварку).

При выборе машин контактной сварки обращайте внимание на следующие параметры:

5-2 мм), пневматическим, гидравлическим, электрическим, электромагнитным. Есть управление ногой (педаль) или рукой (кнопка).

5-2 мм), пневматическим, гидравлическим, электрическим, электромагнитным. Есть управление ногой (педаль) или рукой (кнопка).

Еще при выборе обращайте внимание на размер плеч сварочных клещей. Длина определяет, как далеко от края листа получится выполнить сварочное соединение. Высота раскрытия клещей влияет на способность заводить в них неровные конструкции с выступающими частями.

Высота раскрытия клещей влияет на способность заводить в них неровные конструкции с выступающими частями.

Немаловажен бренд оборудования. Практика показывает, что установки марок Foxweld, Telwin надежно служат в самых суровых производственных условиях.

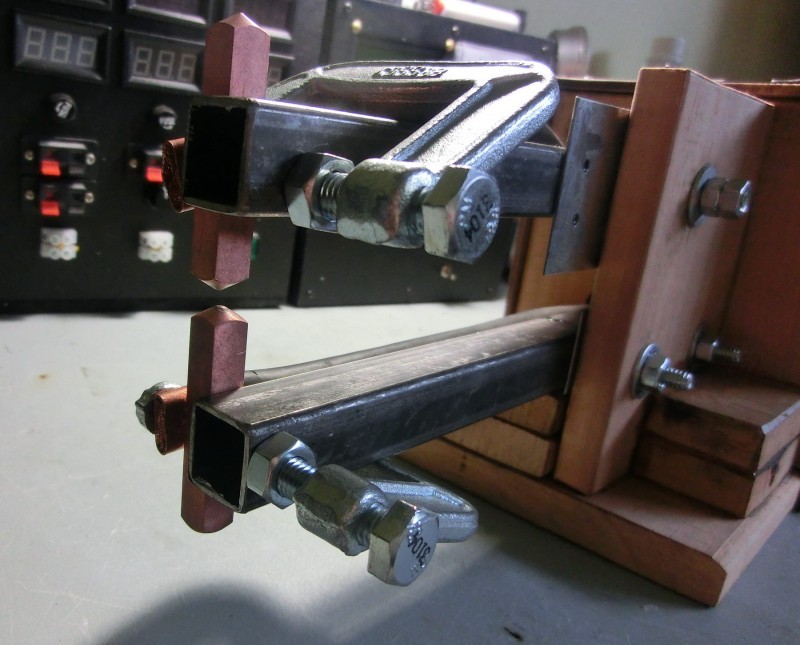

Расходные материалы

Среди расходных материалов для машин контактной сварки и сварочных клещей чаще всего требуют замены только медные электроды. Медными они кажутся снаружи, а на самом деле отливаются из кадмиевой или хромовой бронзы. Расходники рассчитаны на температуру 600 градусов и давление 5 кг\мм кв.

От работы они перегреваются, оплавляются, деформируются. При замене электродов подбирают аналогичные по длине и диаметру. Порой может понадобиться заменить комплект плечей. Тогда можно купить такие же или с большей длиной, высотой раскрытия. Есть плечи с воздушным и водяным охлаждением.

Меры предосторожности

Контактная сварка — это разновидность электрической сварки, поэтому нельзя вести работы в мокрой одежде, сырых рукавицах. Прижим клещами осуществляется с большой силой, поэтому важно следить, чтобы между электродами не оказались пальцы. Хотя сварочной дуги здесь нет, при неплотном сдавливании сторон возможны искры. От таких вспышек глаза будут уставать, поэтому сдавливайте изделие плотно и только потом включайте подачу тока (касается машин с ручным приводом).

Прижим клещами осуществляется с большой силой, поэтому важно следить, чтобы между электродами не оказались пальцы. Хотя сварочной дуги здесь нет, при неплотном сдавливании сторон возможны искры. От таких вспышек глаза будут уставать, поэтому сдавливайте изделие плотно и только потом включайте подачу тока (касается машин с ручным приводом).

Следите за целостностью кабелей, не допускайте потертостей, оголенных токоведущих частей. Важно, чтобы машина контактной сварки была заземлена. Следите, чтобы ручки и держаки были заизолированы.

Сварщик должен устойчиво стоять на ровном месте, а органы управления (педаль или кнопка) располагаться в легком доступе.

Обозначение контактной сварки на чертеже

Если работаете с чертежами, то пригодится знание обозначений контактной сварки. На рисунке она изображается крестом (+), указывая на место соединения сварочной точкой. Стрелкой делается вынос ГОСТа 15878-79 с дополнительным указанием вида соединения («К» — контактная, «т» — точечная). Если шов видимый, то письменные данные приводятся над линией (полкой) выноса, а если шов невидимый — под линией.

Если шов видимый, то письменные данные приводятся над линией (полкой) выноса, а если шов невидимый — под линией.

Ответы на вопросы: что такое контактная сварка и как с ней работать

Как соединить две детали толщиной 5 и 10 мм?

СкрытьПодробнее

На практике такое соединение невозможно. Сила тока расплавит сторону 5 мм или не прогреет 10 мм. Чтобы качественно соединить контактной сваркой две детали с такой разницей в сечении, необходимо сточить толщину стороны 10 мм до 6 мм в месте простановки сварных точек.

Как узнать, сколько по времени подавать сварочный ток?

СкрытьПодробнее

Сперва нужно потренироваться на черновых образцах такого же сечения, что и основное изделие. Поэкспериментируйте на разных токах, добившись неразрывного соединения, которое не будет иметь выраженных внешних деформаций. С подобранными настройками переходите к сборке изделия.

С подобранными настройками переходите к сборке изделия.

Подходит ли контактная сварка для алюминия?

СкрытьПодробнее

Да, подходит. Но сперва нужно удалить оксидную пленку. Это достигается механическим путем (болгаркой, щеткой по металлу) или химическим (травлением).

С каким управлением удобнее работать на машине контактной сварки?

СкрытьПодробнее

Удобнее с ножным. Две руки остаются свободными для подачи и поддержания заготовок, производительность выше.

Что такое цикл точечной сварки?

СкрытьПодробнее

Циклом называют процесс сжатия деталей, подачу импульса сварочного тока, снятие давления, выключение тока.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Как производиться контактная сварка, основа и технология

Контактная сварка применяется для соединения металлических элементов при помощи давления и электрического импульса. Основная область использования такого вида сварочных работ это промышленное производство разного рода механизмов, автомобилей, самолётов, судов, агрегатов для сельскохозяйственного использования.

Благодаря высокому качеству и возможности быстрого создания множества сварочных точек, такие устройства набирают широкого спроса. В промышленных масштабах такая установка неоспоримо лучше инвертора, так как скорость и качество сварки зачастую намного лучше.

Немного о принципе сварки

Принцип работы сварки довольно простой, но это только на первый взгляд. Под действием давления, сварочные электроды сжимают две детали в необходимой точке с установленным усилием, после чего подаётся импульс тока. Ток разогревает место сваривания и плавит его до жидкого состояния. Так как время сварки достаточно мало, то точка сразу начинает кристаллизоваться и образовывать сварочное ядро в месте разогрева.

Ток разогревает место сваривания и плавит его до жидкого состояния. Так как время сварки достаточно мало, то точка сразу начинает кристаллизоваться и образовывать сварочное ядро в месте разогрева.

Для увеличения прочности соединения, давление должно продолжаться после выключения электрического импульса ещё определённый промежуток времени. После чего ядро обретает максимально мелку структуру, и прочность стаёт приближённой к основному металлу. В идеале, после выключения тока, давление должно увеличиваться.

В этой статье мы разберём рабочий процесс контактной сварки, узнаем какие виды, и особенности сварки бывают. Опишем разновидности электродов и для чего они нужны. Разобравшись с этими вопросами, вы сможете четко понимать, что такое электрическая контактная сварка и для чего она предназначена.

Процесс работы

Электрическая контактная сварка разделяется на этапы, пойдя которые получается качественная конструкция. Весь процесс можно разделить на следующие пункты:

Весь процесс можно разделить на следующие пункты:

- Подбор материалов, которые будут использоваться для создания детали.

- Определение наиболее подходящего по характеристикам и особенностям строения устройства.

- Подготовка поверхности металла.

- Начало сваривания, установка заготовки, подача импульса, охлаждение.

- Финишный контроль качества, проверка на наличие дефектов и брака.

Пройдя все этапы, получается полностью готовая качественно сваренная деталь, которую уже можно подвергать дальнейшей обработке. Сам процесс нагревания и охлаждения проходит очень быстро, некоторые машины способны создавать до шести сотен точек за одну минуту.

Виды сварки и их особенности

Контактные соединения разделяются на четыре категории, которые имеют свои особенности и способы применения. Давайте разберем, какие виды бывают:

- Контактная точечная.

- Стыковая.

- Контактная шовная.

- Рельефная.

Теперь более подробно поговорим о каждой из них, чтобы вы конкретно смогли понять, что каждый вид представляет и какие его особенности. Точечные сварочные соединения помогают соединять детали в одной либо сразу во многих местах точками. Точка образуется в процессе нагревания и расплавления металла под воздействием электрического импульсного тока, формы электродов, которые давлением воздействуют на материал и времени нагревания.

Точечные сварочные соединения помогают соединять детали в одной либо сразу во многих местах точками. Точка образуется в процессе нагревания и расплавления металла под воздействием электрического импульсного тока, формы электродов, которые давлением воздействуют на материал и времени нагревания.

Разные вариации всех этих показателей помогают выполнить сварную точку любой формы, прочности и прочее.

Классификация видов сварки

Широко используются в производствах большого масштаба и при серийном однотипном выпуске механизмов. Также используют для создания батарей аккумуляторов.

Для соединения деталей сразу по всей площади их стыка, используется контактная стыковая.

Благодаря такому способу, две детали впоследствии нагрева соединяются в единую конструкцию сразу на большой площади, за короткий промежуток времени. Время и способ такой состыковки зависит от характеристик металла, общей свариваемой площади и необходимой прочности соединения.

Разновидности сварных соединений

Стыковую сварку выполняют тремя методами:

- Сопротивление.

- Непрерывное оплавление.

- Оплавление с одновременным разогревом места сварки.

Для деталей небольшого сечения, до двух квадратных сантиметров, применяется метод сопротивления. Также такой метод часто применяется для труб из металлов с низким содержанием углерода. Детали, площадь сечения которых не превышает отметку в 10 тысяч квадратных сантиметров, используется метод оплавления. Область применения очень широкая, он сваривания арматурных конструкций в железобетоне, до создания бесшовной железной дороги.

Такая технология помогает изготавливать детали очень большой длины при этом не оставляя никаких заметных швов. С помощью оплавления сваривают режущие инструменты, например, наконечники для сверла либо лезвия ножей. Свариваются массивные цепи судовых якорей. Оплавление с разогревом, это модификация обычного оплавления, используется для создания более качественного сварного шва.

Шовная сварка

Шовная контактная сварка производится путём наваривания нескольких точек в ряд. Такие точки могут быть герметичными, если делать их внахлёст. Если же оставлять промежуток, она будет практически похожа на обычную, точечную. Процесс такой сварки может выполняться на одном или нескольких сварочных станках. Дисковая роликовая установка вращается по контуру, который необходимо сварить, оставляя за собой точки.

Такие точки могут быть герметичными, если делать их внахлёст. Если же оставлять промежуток, она будет практически похожа на обычную, точечную. Процесс такой сварки может выполняться на одном или нескольких сварочных станках. Дисковая роликовая установка вращается по контуру, который необходимо сварить, оставляя за собой точки.

Если роликовая прокатка проходи с одной стороны тогда она односторонняя. Если роликовая прокатка с двух сторон, тогда соединение происходит с каждой стороны. Этот метод хорош тем, что может быть как односторонняя, так и двусторонняя, что хорошо в определённых случаях.

Самый качественный шов получается на металлах толщиной 0.2-3 миллиметра. Применяются для создания герметичных швов в алюминиевых бочках, канистрах и прочих ёмкостях.

Контактная рельефная сварка, очень похожа на точечную. Для его выполнения, заранее подготавливаются специальные выпуклые участки, которые и свариваются. Главной особенностью является то, что форма сварной точки в таком случае зависит от того какая форма выпуклости была сделана, а не от формы используемого электрода. Область применения довольно широкая, от автомобилей до различных электрических приборов.

Область применения довольно широкая, от автомобилей до различных электрических приборов.

Характеристики используемых электродов

Электроды имеют следующие характеристики, благодаря которым и получается сделать качественную сварку:

- Высокая устойчивость к температурам (могут выдерживать нагревание свыше шестисот градусов).

- Высокая плотность материала, что позволяет сохранять форму, даже при ударных сжатиях, равных пяти-шести килограммам на квадратный миллиметр.

- Очень высокая тепловая и электрическая проводимость. Благодаря высокой электрической проводимости могут передавать импульс тока без потерь.

- Для односторонней или двусторонней сварки, электроды имеют плоскую форму диска. Для остальных видов используются бочкообразные элементы.

Прочитав данную статью, вы смогли разобраться с технологическим процессом устройства контактной сварки. Узнали, какие виды контактной сварки бывают, и на какие разновидности разделяются электроды. Теперь можно переходить и к практическому изучению этого процесса.

Теперь можно переходить и к практическому изучению этого процесса.

Особенности, принцип работы и применение

В доисторический период областью применения сварки была кузнечная сварка, где этот процесс следует за нагревом металла и последующей пайкой. Но усовершенствования и инновации технологий показали развитие в эпоху сварки, и к концу 19 го века люди стали более модернизированными, и их методы сварки также адаптировались к изменениям. Дуговая сварка, сварка сопротивлением и газовая сварка являются основными методами сварки, используемыми во многих отраслях промышленности. Впоследствии многие другие формы сварки, такие как методы сварки трением, лазерной, ультразвуковой и плазменной сварки, получили известность и стали применяться. В наши дни многие методы сварки используются во многих организациях, и они стали признаком успеха многих предприятий. Эта статья показывает четкую концепцию этой сварки и многое другое.

Одна из наиболее широко применяемых технологий сварки, применяемых в производственных производствах для соединения металлических деталей и других листов. Здесь соединение осуществляется за счет прохождения тока через металлические компоненты, которые нагревают и расплавляют компоненты в ограниченных местах. До и после подачи тока давление прикладывается для ограничения места контакта на границах сварного шва и, в некоторых случаях, для развертывания заготовок. Принцип работы сварки сопротивлением заключается в том, что приложение тока и силы через свариваемые детали создает сопротивление и, таким образом, создает самородок в расплавленном соединении. Даже при прохождении большого количества тока не происходит поражения электрическим током, поскольку прикладывается минимальное напряжение.

Здесь соединение осуществляется за счет прохождения тока через металлические компоненты, которые нагревают и расплавляют компоненты в ограниченных местах. До и после подачи тока давление прикладывается для ограничения места контакта на границах сварного шва и, в некоторых случаях, для развертывания заготовок. Принцип работы сварки сопротивлением заключается в том, что приложение тока и силы через свариваемые детали создает сопротивление и, таким образом, создает самородок в расплавленном соединении. Даже при прохождении большого количества тока не происходит поражения электрическим током, поскольку прикладывается минимальное напряжение.

Сварка сопротивлением работает по закону нагревания Джоуля, при котором выделение тепла зависит от сопротивления, времени и силы тока и выражается как

Q = I выделяемое тепло

«I» представляет величину тока, проходящего через металлические компоненты

«R» представляет собой сопротивление границ контакта и основных металлов

«t» представляет время, необходимое для прохождения тока

Это простой принцип работы сварка сопротивлением. В общем, существует множество параметров, влияющих на результат. Несколько параметров

В общем, существует множество параметров, влияющих на результат. Несколько параметров

- Сила сварки

- Контактное сопротивление

- Свойства материалов

- Поверхностные покрытия

- Атрибуты сварочного аппарата

- Размеры и геометрия

Характеристики

Характеристики:

- Сварка сопротивлением подходит для больших объемов, поскольку этот процесс можно выполнить за минимальное время.

- Никакого дополнительного оборудования не требуется, достаточно нажатия кнопок для ускорения автоматизации процесса.

- Не требуется флюса, такого как пайка, поэтому припаянные детали можно просто использовать повторно. Наиболее вероятны брызги и ультрафиолетовые лучи; поэтому предпочтительнее новое рабочее место.

- Визуальный осмотр кажется несколько сложным, так как места сварки не видны с внешней стороны.

В зависимости от формы металла, размеров и формы электродов существует несколько видов сварки сопротивлением, и несколько основных процессов описаны ниже:

Точечная сварка сопротивлением Точечная сварка Это наиболее распространенный метод сварки, при котором металлические листы соединяются прямым приложением противоположных сил электродами с острыми концами. Полученное тепло и электричество основаны на форме электродов. Размер сварного шва обычно характеризуется площадью контакта кончика электрода.

Полученное тепло и электричество основаны на форме электродов. Размер сварного шва обычно характеризуется площадью контакта кончика электрода.

точечная сварка

- Это распространенный метод сварки в автомобилестроении для соединения автомобильных деталей и крупных компонентов.

- Широко используется в производстве бытовых и мебельных инструментов.

Здесь сварные соединения формируются путем соединения металлических листов или элементов с тиснением посредством прямого приложения противоположных сил, где электроды специально изготовлены для соответствия форме металлических компонентов. Выработка тепла и электроэнергии определяется формой заготовки либо за счет естественного дизайна, либо за счет специально разработанной формы. В этой процедуре могут возникнуть огромные деформации или поломки в области проекции, что подразумевает продолжительные подводные течения машины или процесса.

Выступающая сварка

Этот метод широко применяется в автомобилестроении, производстве электротехники, строительных компаниях, производстве датчиков, электронике, насосных системах и многих других.

Сплошные выступы часто используются в случае приваривания металлических компонентов. Ярким примером этого метода является сварка поперечной проволокой. Здесь соединение проводов создает тепло и сопротивление. Тогда провода будут иметь другие формы, создающие соединение.

Шовная сварка

Это другой вид контактной сварки, при котором металлические компоненты или листы соединяются непрерывным образом, вероятно, настолько жесткими, что соединения образуются за счет приложения противоположных сил электродами, имеющими вращающиеся колеса. Выработка тепла и электроэнергии определяется периферийными конструкциями электродных колес.

шовно-сварочный

Данная технология применяется при разработке радиаторов, теплопередающих устройств, контейнеров и мн.

Стыковая сварка оплавлением

Стыковая сварка – это метод контактной сварки, при котором прочные металлические листы или стержни соединяются по краям за счет приложения силы, противоположной силе электродов, таким образом фиксируя заготовки. Процедура ковки выполняется после того, как заготовки изготовлены с помощью процедуры нагрева. Вероятно, плавления не будет, чтобы можно было образовать прочный сварной шов.

Процедура ковки выполняется после того, как заготовки изготовлены с помощью процедуры нагрева. Вероятно, плавления не будет, чтобы можно было образовать прочный сварной шов.

стыковая сварка оплавлением

Этот метод применяется при разработке железнодорожных путей, проволочных соединений и кромок колес.

Существует множество других процедур контактной сварки, таких как

- Серийная точечная сварка

- Микросварка сопротивлением

- Сварка сопротивлением

- Односторонняя сварка

- Косвенное пятно

Сварка сопротивлением Преимущества и недостатки

Наряду с обширными преимуществами сварки сопротивлением, у нее есть и недостатки. Давайте обсудим преимущества и недостатки этого процесса.

Преимущества

преимущества:

- Минимальный и максимальный диапазоны сварки: 0 мм и 20 мм

- Они могут иметь высокую скорость сварки

- Процедуры контактной сварки легко автоматизируются

- Процесс сварки может осуществляться как для одного, так и для разных видов металлов

- Создает повышенную производительность

- Нет необходимости в дополнительном оборудовании, таком как флюс, защитные газы и присадочные материалы

- Техника настолько оптимизирована и полностью автоматизирована, что не требует дополнительных трудозатрат

Недостатки

Недостатки

- Процесс несколько экономичный

- Ширина заготовки ограничена из-за потребности в электроэнергии

- Минимально эффективен для больших токопроводящих элементов.

- Требуется больше электроэнергии.

- Сварные соединения имеют минимальную усталостную способность и меньше растягиваются при воздействии сил

- Огромная мощность, нестабильная нагрузка на сеть, что может привести к сложным проблемам

Области применения

Сварка сопротивлением применяется во многих областях, и лишь немногие из них будут обсуждаться:

- Сварка сопротивлением широко используется в автомобильных компаниях для соединения металлических деталей.

- Сварка сопротивлением имеет множество повседневных применений, таких как сварка almirahs, железных ворот, стальных стержней и многих других

- Этот метод сварки обеспечивает герметичную сварку, необходимую для котлов и резервуаров

- Также используется в трубопроводных системах и трубах.

Часто задаваемые вопросы

1). Сварка MIG – это контактная сварка?

Да, металл в среде инертного газа — это разновидность контактной сварки с использованием электрода, инертного газа и присадочного элемента.

2). Что такое выступающий шов?

Это разновидность сварки сопротивлением, при которой конструкция элемента используется для создания тонких точечных контактов для выработки электроэнергии.

3). Что такое ультразвуковая сварка?

Здесь сварные соединения формируются за счет применения ультразвуковых акустических колебаний огромной частоты к металлическим компонентам.

4). Какой толщины можно выполнять точечную сварку?

Точечная сварка может применяться для металлов толщиной 3 мм.

5). Что такое единица сопротивления?

Единицей сопротивления является ом и обозначается как (Ом).

Таким образом, это обзор контактной сварки, несмотря на то, что у контактной сварки много недостатков, их можно преодолеть и внедрить в любой отрасли промышленности. Сварочный монитор текущего дня имеет возможность рассчитать различные параметры, и комбинация этих параметров в различных композициях может показать качество сварки. Существуют даже наблюдения за сопротивлением перед сваркой для проверки качества. Итак, узнайте больше о том, что представляют собой статистические данные, выполняемые при контактной сварке, и зачем они нужны?

Существуют даже наблюдения за сопротивлением перед сваркой для проверки качества. Итак, узнайте больше о том, что представляют собой статистические данные, выполняемые при контактной сварке, и зачем они нужны?

Что такое сварка сопротивлением? — Принцип, типы и преимущества

Сварка сопротивлением представляет собой вид электросварки, при котором тепло, выделяемое для сварки двух металлических деталей, возникает из-за сопротивления, оказываемого потоку тока двумя металлическими деталями в точке соединения. В этой статье давайте рассмотрим принцип работы, типы, преимущества, недостатки и области применения контактной сварки.

Принцип контактной сварки:

При контактной сварке достаточно сильный электрический ток проходит через две металлические детали, которые должны быть сварены с помощью электродов, сопротивление, создаваемое двумя металлическими частями в области контакта, выделяет тепло и расплавляет металл до пластика. состояние или жидкое состояние. Затем, после высокого механического давления, электроды прижимают две металлические детали друг к другу, что завершает сварку.

Затем, после высокого механического давления, электроды прижимают две металлические детали друг к другу, что завершает сварку.

Выделенное тепло определяется выражением I

2 Rt, где «I» — протекающий ток, «R» — сопротивление (в омах), а «t» — время, в течение которого протекает ток. Сопротивление в уравнении состоит из,- Сопротивление пути тока в заготовке.

- Сопротивление между контактными поверхностями свариваемых деталей.

- Сопротивление между электродами и заготовками.

Для контактной сварки используется очень высокое значение тока (более 100 А) для выработки тепла, а напряжение в диапазоне 4-12 В используется в зависимости от состава, площади и толщины металлических деталей. Кроме того, сопротивление между электродами и металлическими деталями должно быть минимальным, чтобы получить более высокую температуру в месте сварки, а не на поверхности металлической детали, контактирующей с электродом.

Благодаря наличию желаемых комбинаций напряжения и тока с использованием трансформаторов источник питания переменного тока хорошо подходит для контактной сварки. Величину вторичного тока можно легко контролировать, изменяя первичное напряжение с помощью автотрансформатора или трансформатора с переключением ответвлений. Обычно для управления источником питания используются автоматические устройства, поскольку время, в течение которого протекает ток, очень важно.

Величину вторичного тока можно легко контролировать, изменяя первичное напряжение с помощью автотрансформатора или трансформатора с переключением ответвлений. Обычно для управления источником питания используются автоматические устройства, поскольку время, в течение которого протекает ток, очень важно.

Типы контактной сварки:

В зависимости от способа получения сварного шва и типа используемых электродов контактная сварка бывает четырех типов,

- Точечная сварка,

- Выступающая сварка,

- Шовная сварка и

- Стыковая сварка.

Точечная сварка :

Точечная сварка – это форма контактной сварки, при которой металлические части или куски соединяются точечно путем нагрева относительно небольших участков между подходящими электродами под давлением. Этот тип сварки обеспечивает высокую механическую прочность, но не может обеспечить водонепроницаемость или герметичность. На приведенной ниже диаграмме показан процесс точечной сварки.

Процесс сварки состоит из двух электродов, между которыми помещаются свариваемые металлические детали. Два электрода подключены к источнику питания через трансформатор. Когда электроды возбуждаются, на кончиках электродов и между двумя соединяемыми деталями выделяется тепло. Выделившееся тепло расплавит металлические детали в месте соединения и сплавит их вместе под давлением электродов.

Используемые электроды изготовлены из меди или медного сплава. Как правило, для точечной сварки используются токи в диапазоне от 1000 до 10000 А при напряжении около 2 В. Значение тока зависит от толщины и состава металлических частей. Для получения хороших сварных швов, имеющих прочность, металлические детали тщательно очищают.

Сильный ток для процесса сварки получают от понижающего трансформатора, который понижает низковольтный низковольтный источник питания до низковольтного сильноточного источника. Процесс сварки можно регулировать, изменяя сварочный ток, длительность сварочного тока и давление электродов. Точечная сварка хорошо подходит для соединения двух или более деталей внахлест, когда требуется относительно небольшое количество сварных швов. Точечная сварка применяется для соединения секций автомобилей, шкафов и т. д.

Точечная сварка хорошо подходит для соединения двух или более деталей внахлест, когда требуется относительно небольшое количество сварных швов. Точечная сварка применяется для соединения секций автомобилей, шкафов и т. д.

Выступающая сварка :

Выступающая сварка аналогична точечной сварке, но с некоторыми модификациями. При этой сварке используются электроды из плоских металлических пластин. Эти металлические пластины известны как плиты, в которых одна подвижна, а другая зафиксирована. Свариваемые металлические детали удерживаются вместе между пластинами, как показано ниже.

Металлические детали, помещаемые между плитами, содержат выступы или выпуклости требуемой формы и размера на одной из деталей. Когда через металлические детали начинает течь ток, область выступа нагревается и переходит в пластичное состояние. Затем, после приложения высокого механического давления плитами, нагретый и размягченный выступ разрушается под давлением электродов, завершая сварку.

Выступающая сварка имеет следующие преимущества перед точечной сваркой:

- Выступающая сварка упрощает процесс сварки.

- С помощью рельефной сварки легко сваривать определенные детали, где точечная сварка невозможна.

- Выступы, сделанные перед сваркой, автоматически определяют положение сварных швов.

- Поскольку используются электроды плоского типа, при рельефной сварке возможно соединение нескольких точек сварки.

Этот тип сварки используется для массового производства. Некоторые области применения рельефной сварки — это сварка холодильников, конденсаторов, сварка перекрестной проволокой, решеток и т. д.

Шовная сварка :

Шовная сварка может быть определена как серия точечных сварных швов, последовательно выполняемых вдоль стыка между двумя металлическими частями. В этом типе сварки электроды в форме колеса или ролика используются вместо электродов с наконечниками, как показано ниже.

Как видно на рисунке выше, при шовной сварке металлические детали удерживаются между двумя круглыми электродами. Перед сваркой две детали очищаются и соединяются внахлест. Когда электроды колесного типа вращаются, удерживая металлические детали под давлением, через них проходит ток и они нагреваются. Когда эти металлические детали достигают температуры сварки, они переходят в пластическое состояние, и за счет давления электродов получаются сплошные точечные сварные швы.

Перед сваркой две детали очищаются и соединяются внахлест. Когда электроды колесного типа вращаются, удерживая металлические детали под давлением, через них проходит ток и они нагреваются. Когда эти металлические детали достигают температуры сварки, они переходят в пластическое состояние, и за счет давления электродов получаются сплошные точечные сварные швы.

При сварке швов таймер используется для управления сварочным током, поскольку поток постоянного тока может привести к сильному нагреву, вызывающему возгорание и заворачивание металлической детали. Контроллер времени управляет потоком тока, включая и выключая питание через быстро повторяющиеся интервалы в течение достаточного периода времени. Производство серии импульсов тока и скорость вращения электрода определяют места сварки.

Весь процесс обычно осуществляется автоматически с помощью электронного контроллера. Этот тип сварки обеспечивает герметичность или герметичность соединений. Шовная сварка применяется для сварки труб, трубопроводов, резервуаров, трансформаторов, холодильников, самолетов и различных типов контейнеров.

Стыковая сварка :

При стыковой сварке для соединения металлических деталей не используются электроды, вместо этого соединяемые детали подключаются к источнику питания. Существует два типа стыковой сварки:

- Стыковая сварка с осадкой.

- Стыковая сварка оплавлением.

Стыковая сварка с осадкой:

При этой сварке две металлические детали соединяются встык. Две свариваемые детали крепко зажимаются по одной в каждом зажиме и соединяются через вторичную обмотку трансформатора, как показано ниже.

При пропускании тока через металлические детали из-за сопротивления металлических деталей на их контактах поверхности нагреваются до температуры плавления. Затем после того, как усилие приложено с обеих сторон металлических частей и остается под давлением, чтобы завершить сварку.

Требуемое напряжение составляет от 2 до 8 В, а сила тока варьируется от 50 А до нескольких сотен ампер в зависимости от материала и зоны сварки. Этот тип сварки используется в основном для сварки цветных металлов для сварки стержней, стержней, проволоки, труб и т. д.

Этот тип сварки используется в основном для сварки цветных металлов для сварки стержней, стержней, проволоки, труб и т. д.

Стыковая сварка оплавлением :

Стыковая сварка оплавлением использует сопротивление металлических деталей и образующуюся между ними дугу для соединения. Поверхности двух металлических деталей, где должно быть выполнено соединение, располагаются очень близко друг к другу, как показано ниже.

Когда через металлические детали пропускают сильный ток, между ними образуется небольшая дуга, которая прожигает часть материала, и температура продолжает повышаться до тех пор, пока не будет достигнута конечная температура сварки. Теперь питание отключено, и две металлические детали очень быстро соприкасаются под действием высокого давления.

После контакта расплавленный металл выбрасывается, образуя прочный сварной шов. Выброшенный металл образует заусенец вокруг соединения, который впоследствии удаляется путем резки или шлифовки. Преимущества стыковой сварки оплавлением:

- Меньшая потребляемая мощность.

- Образующаяся дуга выжигает все инородные материалы на поверхности соединения, делая шов чистым и чистым.

Преимущества контактной сварки:

Преимущества контактной сварки:

- Метод контактной сварки является быстрым, что увеличивает скорость производства.

- Присадочный металл не требуется.

- Можно сваривать как одинаковые, так и разнородные металлы.

- Возможность локального обогрева.

- Процесс сварки можно автоматизировать.

- Процесс контактной сварки не наносит вреда окружающей среде, что делает его экологически безопасным процессом.

- Для работы со сварочным аппаратом таких специальных навыков не требуется.

- Благодаря высокой производительности хорошо подходит для массового производства.

Недостатки контактной сварки:

Недостатки контактной сварки:

- Оборудование для контактной сварки требует технического обслуживания, что увеличивает стоимость.