Устройство и преимущества безмасляного компрессора

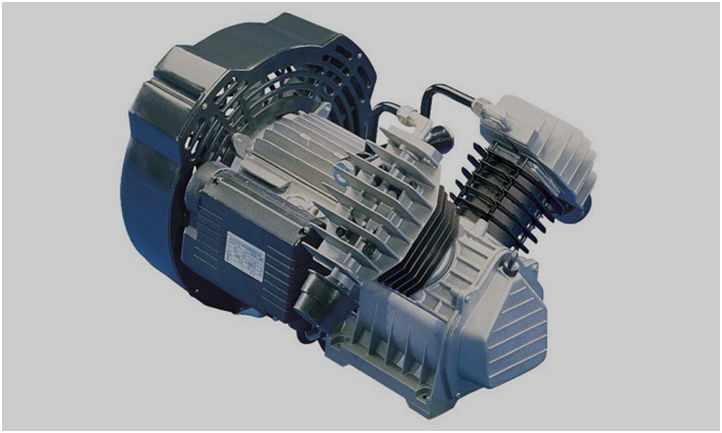

Компрессор безмасляный винтовой применяется для производства сжатого воздуха, содержащего как можно меньшее количество масляных примесей. Обычные винтовые или поршневые установки при работе требуют подачи масла, используемого в качестве смазки стенок цилиндра, подшипников винтовых стержней и другого.

Воздух, используемый для работы, неизменно проходит по смазанным деталям, унося с собой частички вязкой жижи. На них при прохождении всего пути попадает пыль, которая непременно оседает на поверхности вязкой жидкости. Таким образом, на магистральных трубопроводах остаются уже не маленькие крапинки, а значительно увеличенные в размерах субстанции.

Безмасляные винтовые компрессоры спроектированы таким образом, что рабочий воздух в них не вступает в прямой контакт со смазанными подшипниками или другими деталями — в этом заключается суть закрытого типа, а само масло не располагается в компрессорном блоке.

Рассмотрим принцип работы таких компрессоров.

Два винтовых стержня имеют глубокую резьбу, расположенную через широкий шаг. Один из них подключён к двигателю при помощи ременной передачи. При передаче вращения пускается воздух, который поддаётся сжатию между стенками корпуса и самими винтами. Далее он перемещается в магистральный трубопровод.

Данная конструкция вполне может функционировать без ресивера воздушного, благодаря чему воздух сразу попадает на устройства для фильтрации. При детальном изучении устройства можно выделить его основные достоинства. В первую очередь это низкий уровень шума. Если сравнить данный компрессор с поршневым, то он работает без производства ударов и пульсаций, благодаря чему его можно использовать в непосредственной близости от места проведения работ. Еще больше снизить уровень шума помогает установка на вибропоглощающие пластины.

Также стоит отметить экономичность данного устройства. Ввиду того, что безмасляные компрессоры производятся с использованием современных технологий и инновационного оборудования, можно рассчитывать на реальную экономию порядка 30 процентов ресурсов.

Третьим и, пожалуй, самым важным, преимуществом является высокая производительность. Поршневые компрессоры не выдерживают конкуренции этому виду, производя на порядок меньше сжатого воздуха за единицу времени при едином уровне энергозатрат.

Одними из самых известных и проверенных компрессоров данного типа являются разработки компании COAIRE (также производящие спиральные компрессоры), уже не один год выпускающей широкий ассортимент неизменно высокого качества.

Компрессор вакуумный — поршневой, вихревой, винтовой, безмасляный, масляный, промышленный, электрический, воздушный, принцип действия, конструкция, производители, выбор

Воздушный компрессор – это оборудование, предназначенное для сжатия воздуха в целях повышения его давления. Устройство воздушного компрессора включает 2 основных элемента – источник энергии и механизм сжатия (компрессор).

Содержание:

- Компрессор винтовой

- Вихревой компрессор

- Поршневой компрессор

- Компрессор безмасляный (сухой)

- Масляные компрессоры

- Промышленные компрессоры вакуумные

- Производители компрессоров

При классификации компрессоров по конструктивным особенностям и механизму действия выделяют вихревой, поршневой и винтовой воздушные компрессоры.

Компрессор винтовой

Устройство винтового компрессора включает два спиралеобразных ротора – охватываемый и охватывающийся, которые вращаются внутри картера. Они сцеплены друг с другом и помещены в специальный корпус. Такая конструкция называется винтовым компрессорным блоком.

Компрессор винтовой

Выделяют несколько режимов работы винтового компрессора:

- «Ожидание». Двигатель обесточен, компрессор выключен. Но при достижении минимальных значений давления, устройство автоматически запускается и начинает сжимать воздух.

- «Холостой ход». Компрессор включен, но не сжимает воздух. При снижении давления внутри системы до минимального, автоматически включается.

- «Полная загрузка». Производится сжатый воздух, затрачивается максимальная мощность компрессора. При достижении максимального давления автоматически выключается или переходит в режим холостого хода.

Принцип работы винтового компрессора заключается в следующем: воздух сжимается благодаря винтовой паре – двум роторам и корпусным стенкам. Впадины охватывающего ротора выполняют роль цилиндра, а зубья охватываемого – поршня.

Впадины охватывающего ротора выполняют роль цилиндра, а зубья охватываемого – поршня.

Внутрь компрессора закачивается воздух. При движении роторов газообразный хладагент циркулирует со стороны всасывания к стороне нагнетания. При этом объем воздушной массы уменьшается, и повышается ее давление.

Когда сжатый хладагент нагнетается в контур, происходит очередное всасывание воздушной массы. За счет этого процесс сжатия осуществляется непрерывно, что позволяет перекачивать большие объемы газов.

Для уменьшения потерь в зазорах между зубьями внутрь компрессора впрыскивается масло, повышающее герметичность благодаря образованию масляной пленки. Это же способствует охлаждению сжатого хладагента и поддержанию температуры в оптимальных пределах. За счет того, что в конце сжатия температура внутри винтового компрессора снижается, за один цикл можно получить температуру испарения, как в поршневом оборудовании при двухступенчатом цикле.

Вихревой компрессор

Вихревой компрессор – это центробежный компрессор, в котором сжимаемая среда циркулирует через рабочее колесо и статичные части ступени.

Вихревой компрессор

Принцип действия такого оборудования, следующий:

- Воздух попадает на всасывающий участок рабочего канала через патрубок, а затем – в межлопаточное пространство. Воздух всасывается сюда порционно.

- Рабочий орган крутится, и под влиянием центробежных сил воздух выталкивается по направлению радиуса, перемещаясь в канал.

- Скорость передвижения частиц воздуха уменьшается по сравнению с рабочим колесом. Они попадают обратно в межлопаточные каналы. В результате движение воздушной массы от всасывающего к нагнетательному патрубку выполняется по спиралеобразному направлению.

- Поскольку между нагнетательным и всасывающим патрубками имеется перегородка, не допускается попадание газового потока на участок всасывания.

Однако часть газа из межлопаточного пространства переносится на участок всасывания. Этим обуславливаются объемные и термодинамические потери, из-за чего вихревые компрессоры имеют низкую экономичность.

Этим обуславливаются объемные и термодинамические потери, из-за чего вихревые компрессоры имеют низкую экономичность.

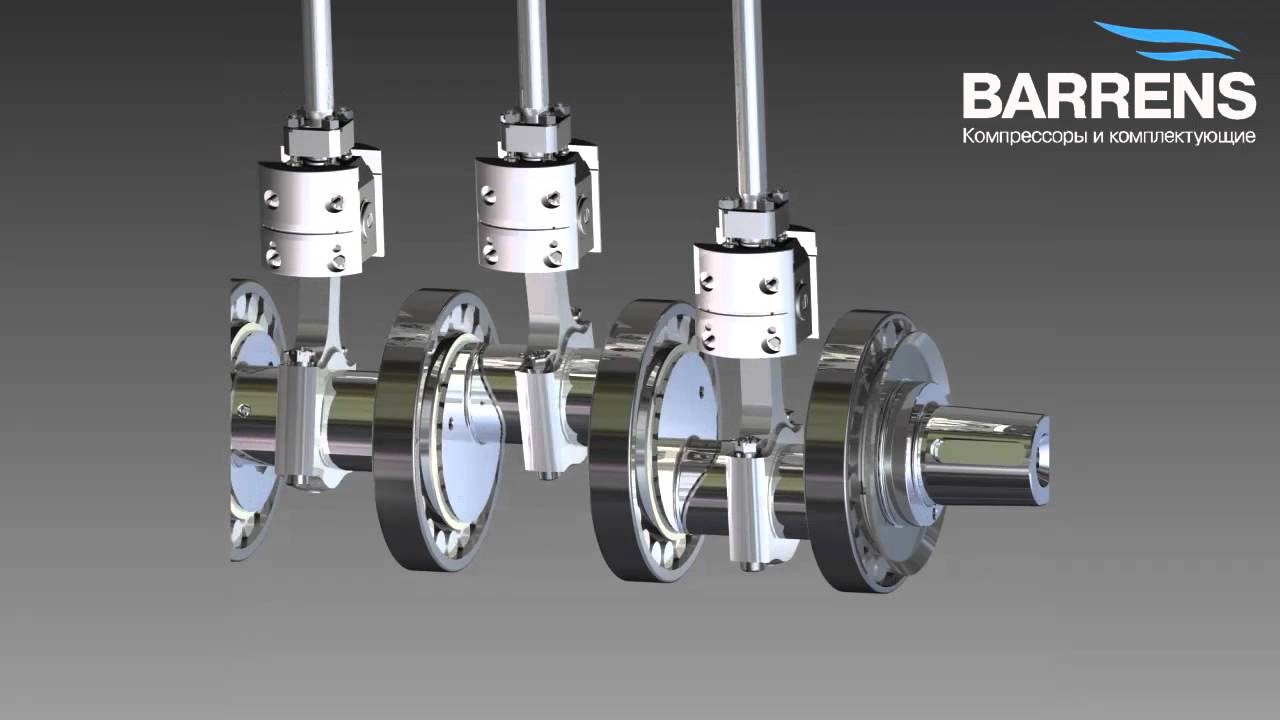

Поршневой компрессор

Поршневой компрессор

Одноцилиндровый поршневой компрессор имеет наиболее простую конструкцию. Включает следующие детали:

- цилиндр;

- поршень;

- клапаны;

- шатун;

- коленвал;

- электродвигатель;

- воздушный ресивер;

- реле давления.

Принцип работы поршневого компрессора можно охарактеризовать так: когда поршень в цилиндре движется вниз, увеличивается объем между клапанами и основанием поршня. Образуется разрежение, что приводит к открытию впускного клапана и продвижению воздуха внутрь. Воздух сначала проходит через воздушный фильтр, где очищается от различных загрязнений. Когда поршень движется вверх, воздух сжимается, его давление повышается. Открывается клапан нагнетания, по которому воздушные массы циркулируют в нагнетательный патрубок, а затем – в ресивер.

Компрессор такого типа называется одноступенчатым. Может работать только при давлении до 10 атмосфер.

Также встречаются многоступенчатые модели. Воздух сжимается в несколько ступеней до достижения необходимого давления. Например, в конструкцию двухцилиндрового компрессора входят два цилиндра разного размера. В цилиндре первой ступени воздух сжимается до определенного давления, затем он поступает в охладитель, а только потом – в цилиндр второй ступени, где происходит дальнейшее сжатие.

Выделяют и другие виды поршневых компрессоров:

- По способу связи с электродвигателем – коаксиальные и ременные компрессоры. В первом случае головка компрессора и двигатель размещены на одной оси и соединены напрямую, во втором – они расположены параллельно, а движение передается посредством ременной передачи.

- По методу смазки – масляный и безмасляный поршневой компрессор.

- По количеству ступеней – одно-, двух-, трех- и более (максимум семиступенчатые).

- По числу цилиндров – одно-, двух-, трех- и многоцилиндровые.

- По количеству поршней – однопоршневые, двухпоршневые и трехпоршневые.

- По возможности передвижения – стационарные и передвижные компрессоры.

- По типу привода – дизельный, бензиновый или электрический воздушный компрессор.

Производительность компрессора зависит от качества выполняемого технического обслуживания. Необходимо регулярно заменять воздушный фильтр и доливать масло.

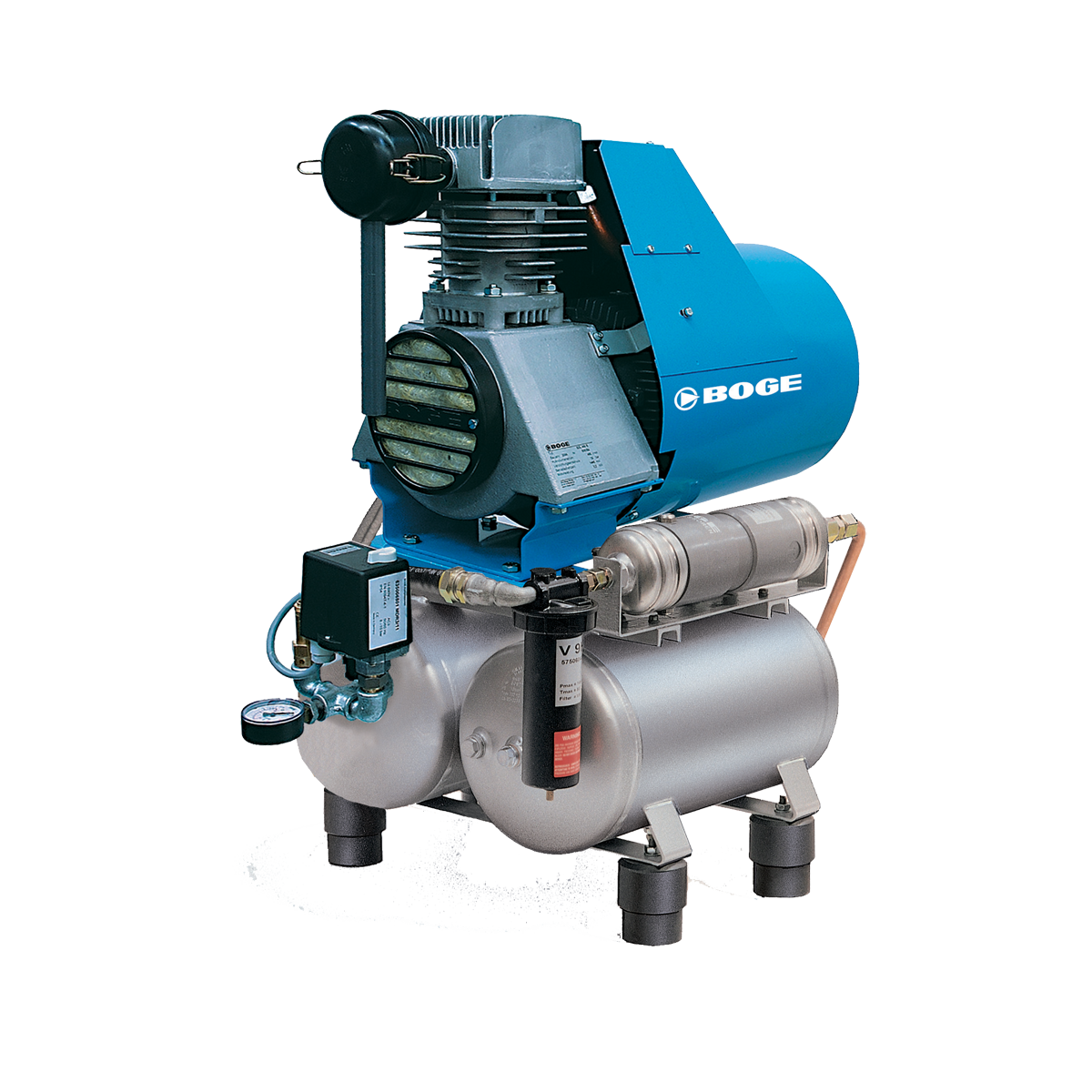

Компрессор безмасляный (сухой)

Воздушные безмасляные компрессоры применяются в тех случаях, когда нужно получить исходящий воздух высокого качества без примесей масляной эмульсии. Существуют поршневые, вихревые и винтовые безмасляные компрессоры.

Компрессор безмасляный (сухой)

Также классифицируются на следующие типы компрессоров:

- Автомобильный – компактный прибор для подкачки шин.

- Бытовой – применяется частных мастерских.

- Полупрофессиональный и профессиональный – используются в мастерских, производственных цехах, где является обязательной подача идеально чистого воздуха.

В отличие от масляного, в безмасляном компрессоре не используется масло. Эффект скольжения обусловлен применением в процессе их изготовления материалов с невысоким коэффициентом силы трения. Но ввиду этого оборудование имеет небольшую мощность.

Масляные компрессоры

Масляный компрессор предполагает обязательное применение смазывающих веществ. Масло нужно периодически доливать и заменять, учитывая рекомендации производителя. Нужно использовать специальное масло для воздушных компрессоров, не заменяя его моторным. Применение смазочных веществ низкого качества может привести к поломкам.

Масляные компрессоры

Масляные компрессоры с прямым приводом оснащаются ресиверами объемом до 100 л, мощность двигателя составляет 1,1-1,8 кВт. Такое оборудование применяется в автосервисах, при изготовлении мебели и во время ремонта.

Компрессоры с ременным приводом имеют более высокую мощность двигателя – 1,5-15 кВт. Применяются в условиях переработки большого количества воздуха.

Промышленные компрессоры вакуумные

Вакуумные компрессоры широко используются в разных сферах промышленности – нефтехимическая, химическая, металлургия и другие.

Промышленные компрессоры вакуумные

Промышленные компрессоры могут быть спроектированы для сжатия воздуха или вакуумной перекачки, или сразу для обоих процессов. В качестве материалов для их исполнения могут использоваться чугун, нержавеющая сталь, углеродная сталь.

Промышленный компрессор вакуумного типа обладает такими преимуществами:

- Не требует особого ухода, прост в эксплуатации, надежен.

- Не деформируется при работе во влажных средах.

- Позволяет сократить энергозатраты при использовании водокольцевых вакуумных насосов.

- Может оснащаться теплообменником, благодаря которому рабочая жидкость будет циркулировать в замкнутом контуре.

Также в промышленных масштабах применяются компрессоры для аэрации воды. Это позволяет очищать воду и насыщать ее кислородом. Подобная методика нашла применение в разных областях промышленности, но чаще всего применяется в пищевой сфере.

Производители компрессоров

Производители компрессоров

Производством компрессоров занимаются многочисленные компании по всему миру. Ниже представлен список самых популярных и востребованных брендов:

- ABAC (АБАК). Это итальянская компания с филиалами по всему миру. Компрессоры ABAC соответствуют мировым стандартам USA. Винтовые компрессоры из Италии имеют низкий уровень шума и высокий КПД. Также фирма производит поршневые компрессоры и запчасти.

- Fiac. Еще одна итальянская компания. Широкая линейка компрессоров Фиак представлена разнообразными моделями для бытового и промышленного применения.

- Fubac. Немецкая компания, ведущий Европейский производитель компрессоров с филиалами по всей Европе.

Специализируется на производстве профессионального оборудования высокого качества – компрессоры Фубаг соответствуют международным стандартам ISO и TUV. Выпускает компрессоры и комплектующие к ним. Также есть разветвленная сеть сервисных центров Фубаг, в которых предлагают услуги по ремонту компрессоров.

Специализируется на производстве профессионального оборудования высокого качества – компрессоры Фубаг соответствуют международным стандартам ISO и TUV. Выпускает компрессоры и комплектующие к ним. Также есть разветвленная сеть сервисных центров Фубаг, в которых предлагают услуги по ремонту компрессоров. - Remeza. Компрессоры Ремеза выпускаются белорусской компанией, они надежны и эффективны, соответствуют международным стандартам ISO, европейским стандартам и техническим регламентам Таможенного союза и Украины. Компания выпускается воздушные винтовые и поршневые компрессоры Ремеза, комплектующие к ним, а также различные системы подготовки сжатого воздуха.

- Fini. Известная итальянская компания, основанная в 1952 году. Оборудование продается по всему миру. Компания имеет 4 завода, где выпускаются винтовые и поршневые компрессоры, пневматические инструменты и осушители, комплектующие к воздушным компрессорам.

- Kaeser Kompressoren. Продукция немецкой компании представлена винтовыми, поршневыми, стоматологическими компрессорами, вакуумными установками, осушителями, фильтрами.

- Kaiser (Кайзер). Производит бытовую технику, в том числе холодильники и компрессоры для них – линейные, ротационные и инверторные.

- Hailea. Китайская компания, производящая компрессоры и аэраторы для гидропоники. Экспортирует товары в Японию, Россию и Германию.

При выборе компрессора стоит обратить внимание на поршневые и винтовые приборы российского производства. Например, Бежецкий компрессорный завод «АСО» выпускает надежную продукцию, экспортируемую во все страны СНГ. Линейка товаров представлена 37 моделями поршневых и 14 винтовых компрессоров. Также выпускает комплектующие для оборудования – фитинги для компрессора, блоки автоматики, краны, клапана, воздушные шланги и прочие.

Также заслуживает внимания продукция завода «Арсенал машиностроение», где выпускаются компрессоры ЗИФ. На заводе производят дизельные, взрывозащищенные, транспортные, электрические компрессоры и другое оборудование.

Устройство и принцип работы воздушного компрессора

share. in Facebook

share.in Telegram

share.in Viber

share.in Twitter

in Facebook

share.in Telegram

share.in Viber

share.in Twitter

Содержание:

- Применение компрессоров

- Устройство воздушного компрессора

- Отличие масляных и безмасляных компрессоров

- Преимущества и недостатки компрессоров

Воздушные компрессоры — это сложные установки, основная задача которых — сжимать воздух или другие газы. Их альтернативное название — ресиверы сжатого воздуха. Сжатый воздух потребляется пневматическим инструментом или может использоваться напрямую из компрессора с помощью шланга.

Чтобы правильно выбрать и использовать это оборудование, нужно понимать принципы его действия. Ниже мы подробно расскажем о видах компрессорных установок, их устройстве и том, как они работают.

Где используются компрессоры и зачем они нужны?

Компрессорные установки применяют как в домашних условиях, так и на крупных предприятиях. Для каждого случая потребуется оборудование с разным устройством и техническими характеристиками.

Вот распространенные варианты использования компрессорного оборудования:

- Дома. Воздушный компрессор низкого давления можно подключить к воздуходувке или пневматическому гайковерту, выполнять с его помощью пескоструйные работы, накачивать шины и т.п.

- На СТО. Станции обслуживания авто используют сжатый воздух для продувки деталей, подкачки шин и очистки механизмов. Им подойдут полупрофессиональные поршневые компрессоры.

- В стоматологиях. В клиниках стоматологического профиля компрессоры нужны, чтобы обеспечить воздухом пневматические бормашины.

- На предприятиях. Существует большое количество пневматического инструмента (начиная от пневмостеплеров, и заканчивая оборудованием для покраски), которое не будет работать без большого количества сжатого воздуха.

- Профессиональные компрессоры высокого давления с большой потребляемой мощностью используют и в производственных отраслях: фармацевтической, продовольственной, строительной, нефтегазовой промышленности, металлургическом и машиностроительном производстве.

Такие устройства называют промышленными компрессорами.

Такие устройства называют промышленными компрессорами.

Воздушные компрессоры — устройство и принцип действия

Так называемые объемные компрессоры (поршневые и роторные) сжимают воздух с помощью изменения объема рабочей полости. Газ под высоким давлением компрессоры удерживают в воздухосборнике (ресивере). Даже если устройство в данный момент не работает, вы сможете использовать накопленный в ресивере воздух.

Сам механизм сжатия у каждой категории оборудования разный. В зависимости от него выделяют две большие группы компрессоров — роторные и поршневые агрегаты. Кроме основных деталей, у компрессоров также есть регуляторы давления, выпускные клапаны и манометры.

Роторные компрессоры

В роторных устройствах в качестве нагнетательных элементов работают вращающиеся детали. В этой категории можно выделить винтовые, роторно-пластинчатые и спиральные компрессоры. Все они показывают высокую производительность оборудования.

Винтовые

Работа винтовых воздушных компрессоров происходит следующим образом:

- Воздух проходит через фильтр, очищаясь от примесей и пыли.

- Затем он попадает в винтовую пару (один винт с вогнутым профилем, а другой — с выпуклым), которая вращается благодаря работе двигателя.

- Воздух смешивается с маслом, чтобы создать между роторами масляный клин — пленку, защищающую роторы от трения.

- Вращение роторов перемещает воздух по направлению к емкости, постепенно повышая в ней давление воздуха.

Спиральные

Основные рабочие детали спирального компрессора — две спирали, одна из которых неподвижна, а вторая размещена внутри первой и приводится в движение двигателем. Во время вращения спиралей между ними увеличивается и уменьшается полость с воздухом. При расширении полости туда засасывается воздух, который потом сжимается во время ее сужения и проходит через отверстие в центре спиралей в емкость.

Сами спирали не прикасаются друг ко другу — между ними есть небольшой зазор. Края спиралей прикасаются только к стенкам цилиндра, в котором происходит вращение.

Роторно-пластинчатые

В роторно-пластинчатых компрессорах в камере вращается ротор со специальными пластинами. Ротор расположен в камере эксцентрично, не занимая весь ее объем. Пластины при вращении образуют замкнутые пространства с динамическим объемом. В них поступает воздух, после чего они сжимаются и выпускают сжатый воздух из ресивера через выпускной клапан.

Ротор расположен в камере эксцентрично, не занимая весь ее объем. Пластины при вращении образуют замкнутые пространства с динамическим объемом. В них поступает воздух, после чего они сжимаются и выпускают сжатый воздух из ресивера через выпускной клапан.

Поршневые компрессоры

Этот тип воздушных компрессоров подразумевает использование одного или двух поршней, приводимых в движение двигателем. Вращение передается поршню с помощью коленвала, заставляющего поршень двигаться вверх и вниз. Половину цикла занимает впускной этап — поршень создает разрежение в камере, и воздух начинает всасываться через впускной клапан. Когда поршень двигается обратно, впускной клапан закрывается, и открывается выпускной — воздух сжимается и поступает в ресивер.

Мембранные компрессоры

Их принцип действия схож с работой поршневых устройств, только вместо поршневого блока в них работает гибкая мембрана. За счет того, что в таком оборудовании меньше трущихся частей, оно считается более надежным. Если в работе мембранного компрессора наблюдается резкое падение производительности, значит, мембрана повреждена и ее следует заменить.

Если в работе мембранного компрессора наблюдается резкое падение производительности, значит, мембрана повреждена и ее следует заменить.

Отличие масляных и безмасляных компрессоров

Существует еще одна классификация, которая основывается на использовании в механизме смазочного вещества.

Масляные компрессоры

Масло в компрессорах используется для смазывания деталей — это защищает их от износа. Побочным эффектом использования масла является его содержание в воздухе на выходе. Хотя в современных компрессорах используются фильтры, отделяющие масло от воздуха, в нем все равно присутствуют микроскопические масляные частички. Это недопустимо в фармацевтике, пищевой промышленности и некоторых других сферах. Потребность в совершенно чистом воздухе привела к созданию безмасляных компрессоров.

В то же время, масляные компрессоры более надежны и имеют долгий срок эксплуатации, так как двигатель и подшипники медленнее изнашиваются. При уходе за ними нужно периодически проверять уровень масла — если он низкий, потребуется заменить масло в воздушном компрессоре.

Безмасляные компрессоры

Принцип работы безмасляных компрессоров мало чем отличается от масляных. Однако в этом случае работа происходит в “сухой” камере, без смазки. Это приводит к повышенному износу деталей и высокой рабочей температуре. Чтобы продлить жизнь таких агрегатов, производители стараются использовать материалы с низким коэффициентом трения и даже впрыскивать в рабочую камеру воду. Ресурс безмасляных моделей все равно остается ниже, чем у масляных, зато воздух, который они сжимают, чистый. Чтобы такое оборудование могло нормально работать, ему требуется хорошая система охлаждения.

Преимущества и недостатки компрессоров

Каждая категория компрессоров обладает своими плюсами и минусами, которые обусловлены строением и принципом работы.

Плюсы и минусы роторного типа компрессоров

Преимущества роторных компрессоров:

- В винтовых и спиральных моделях вращающиеся элементы не соприкасаются друг с другом из-за масляной прослойки.

Это значительно повышает их ресурс.

Это значительно повышает их ресурс. - Роторные компрессоры производят мало шума при работе и почти не вибрируют.

Недостатки роторных компрессоров:

- Они стоят дороже поршневых.

- В роторно-пластинчатых установках идет повышенный износ за счет трения пластин.

Плюсы и минусы поршневого типа компрессоров

Преимущества поршневых компрессоров:

- Стоимость поршневых компрессоров ниже, чем у роторных.

- Простая конструкция позволяет легко обслуживать устройства и повышает срок эксплуатации.

Недостатки поршневых компрессоров:

- Шум и вибрация при эксплуатации.

Устройство и принцип работы винтового компрессора

Конструкция винтового компрессора запатентована еще в 1934 году.

Оформите заявку на консультацию, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Описание технологии

Конструкция винтового компрессора запатентована еще в 1934 году. Винтовой компрессор для сжатия воздуха на данный момент – наиболее современный и технологичный вид компрессорного оборудования.

Винтовой компрессор для сжатия воздуха на данный момент – наиболее современный и технологичный вид компрессорного оборудования.

Принцип работы винтового компрессора:

- Воздушно-масляный радиатор.

- Термостат.

- Фильтр воздушный.

- Электродвигатель.

- Ремень привода.

- Натяжное устройство.

- Клапан минимального давления.

- Фильтр масляный.

- Фильтр-маслоотделитель (сепаратор).

- Маслоотделитель.

- Блок всасывающий.

- Винтовой блок.

- Табличка маслоотделителя

Винтовые компрессоры делятся на два типа:

- Безмасляные

- Маслонаполненные

Безмасляные винтовые компрессоры способны обеспечить производство абсолютно чистым воздухом.

Производительные и надежные стационарные компрессоры безмасляного типа — станут надежными помощниками.

Безмасляные компрессоры чаще всего применяются в сферах деятельности, требующих полное отсутствие масла в сжатом воздухе.

Идеально подходит для пневмотранспортных установок, перемещающих сыпучие материалы, так как именно там требуется безмасляное сжатие воздуха.

Винтовые компрессоры маслозаполненые являются наиболее экономичным вариантом винтового компрессора.

В таком компрессоре масло выполняет несколько функций: смазку винтового блока, уплотнение зазоров между роторами и отвод тепловой энергии. Поскольку масло присутствует в винтовом блоке в процессе сжатия, оно смешивается со сжатым воздухом. Затем эта смесь поступает в сепаратор и там механически разделяется: масло попадает в масляный радиатор, где охлаждается для подачи в компрессорный блок, а сжатый воздух очищается, проходя через масляный фильтр.

По своим техническим характеристикам винтовой компрессор маслозаполненный соответствует требованиям большинства предприятий с высокой потребностью в сжатом воздухе. Мощность приводного двигателя установки может составлять от 4 до 400 кВт, объемные расходы — от 0,5 до 70 м3/мин, давление сжатия — от 4 до 15 бар. При наличии шумозащитного кожуха уровень шума во время работы компрессора находится в пределах от 63 до 80 дБ.

Мощность приводного двигателя установки может составлять от 4 до 400 кВт, объемные расходы — от 0,5 до 70 м3/мин, давление сжатия — от 4 до 15 бар. При наличии шумозащитного кожуха уровень шума во время работы компрессора находится в пределах от 63 до 80 дБ.

Винтовые компрессоры с ременным приводом используются с электронными блоками управления (контроллеры) и специализированными микропроцессорными системами, призванными в зависимости от сложности задач управлять работой, как единичного компрессора, так и использоваться для управления пневмосетями.

Винтовые компрессоры с прямым приводом также используются с электронными блоками управления (контроллеры) и специализированными микропроцессорными системами, призванными в зависимости от сложности задач управлять работой как единичного компрессора так и использоваться для управления пневмосетями. Но, в отличие от ременного привода используется эластичная приводная муфта.

Преимущества по сравнению с ременным приводом:

- Компактное, малошумное соединение

- Отсутствие потерь энергии при передаче крутящего момента от двигателя к компрессору

- Не требует регулировки и наладки

- Меньшее влияние на ресурс подшипников приводного вала дизельного двигателя и винтового блока

По сравнению с поршневыми компрессорами, воздушный винтовой компрессор Remeza обладают следующими важными преимуществами:

- Меньшая масса и габариты по сравнению с поршневыми компрессорами.

- Высокая надежность и ресурсность.

- Высокая производительность при низкой энергоемкости.

- Низкий уровень шума (компрессоры оборудованы звукозаглушающим корпусом).

- Малая вибрация из-за отсутствия частей, совершающих возвратно-поступательное движение.

- Незначительные колебания давления в сети потребителя.

- Воздушное охлаждение.

- Простота монтажа (отсутствие необходимости в специальном фундаменте).

- Простота и удобство при обслуживании и эксплуатации.

- Интервал межсервисного обслуживания до 4000 часов.

- При работе не требуется постоянного присутствия персонала.

- Максимально приспособлены для длительной, непрерывной работы.

- Высокое качество сжатого воздуха (благодаря встроенной двухступенчатой системе маслоотделения).

Для изготовления винтовых компрессоров REMEZA используется комплектация лучших европейских производителей: электродвигатели SIEMENS; винтовые блоки GHH-RAND, ROTORCOMP, AERZEN; контроллеры СМC; инверторы SIEMENS, DANFOSS. Продукция экспортируется в 25 стран мира, в том числе Германия, Нидерланды, Норвегия, Франция, Польша, Чехия и др. Спроектированы все выпускаемые модели компрессоров конструкторским отделом предприятия.

Продукция экспортируется в 25 стран мира, в том числе Германия, Нидерланды, Норвегия, Франция, Польша, Чехия и др. Спроектированы все выпускаемые модели компрессоров конструкторским отделом предприятия.

Заинтересовала наша продукция или услуги?

Поможем с выбором решения, ответим на все вопросы и подготовим индивидуальное предложение

Отзывы о компании

Вас также может заинтересовать

Водород – один из важнейших макроэлементов, жизненно необходимых организму человека.

Азот используется в лабораторных анализах на протяжении десятилетий. В прошлом необходимый лаборатории газ поставлялся в баллонах и для некоторых лабораторий был труднодоступный.

Конструкция винтового компрессора запатентована еще в 1934 году.

Возврат к списку

Поршневые компрессоры: особенности, устройство, принцип работы

Пневматическое оборудование применяют на производственных предприятиях, строительных площадках, станциях технического обслуживания. Для получения сжатого воздуха используют компрессоры. Широкое распространение получили поршневые модели. Это оборудование отличается высоким КПД, надежностью и низкой ценой. Поршневые компрессоры рекомендуют использовать при рабочем давлении не менее 1 МПа. Один из главных критериев современной техники высокая мощность, поэтому компрессоры, генерирующие сжатый воздух с давлением более 1 МПа пользуются широким спросом.

Для получения сжатого воздуха используют компрессоры. Широкое распространение получили поршневые модели. Это оборудование отличается высоким КПД, надежностью и низкой ценой. Поршневые компрессоры рекомендуют использовать при рабочем давлении не менее 1 МПа. Один из главных критериев современной техники высокая мощность, поэтому компрессоры, генерирующие сжатый воздух с давлением более 1 МПа пользуются широким спросом.

Устройство поршневого компрессора

Простое устройство воздушного поршневого компрессора – гарантия надежной работы оборудования. Выпускают однопоршневые и двухпоршневые модели. Конструктивные особенности наглядно можно рассмотреть на оборудовании с одним поршнем. Главные узлы:

-

поршень;

-

цилиндр;

-

нагнетающий клапан;

-

всасывающий клапан;

-

коленчатый вал;

-

шатун.

Выполняется работа поршневого компрессора при вращении коленчатого вала. Он передает момент вращения шатуну, который производит ограниченные движения поршня в камере сжатия. Объем воздуха между клапанами, расположенными в верхней части камере и поршнем увеличивается. В результате воздух в камере разряжается, это позволяет атмосферному воздуху преодолеть сопротивления пружины клапана. При сжатии поршня, объем камеры уменьшается, а давление увеличивается и воздух попадает в нагнетательный клапан.

Такое устройство воздушного поршневого компрессора позволяет эффективно нагнетать воздух в режиме пульсации. Чтобы исключить возможность перебоев, оборудование комплектуется ресиверами. Двухпоршневые модели в них не нуждаются, конструктивные особенности позволяют стабилизировать поток нагнетаемого воздуха. Два поршня работают поочередно: на противофазе воздух сжимается, после этого подается в нагнетающую часть оборудования.

Поршни располагаются в чугунном корпусе. В движение поршни приводятся электродвигателем или двигателем внутреннего сгорания. Двухпоршневые модели могут комплектоваться цилиндрами разного размера. При этом устройство и работа поршневого компрессора усложняется. Между камерами поршня устанавливается медная трубка, выполняющая роль охладителя. Из камеры поршня большего диаметра, воздух через охладитель попадает в цилиндр меньшего размера. Здесь воздух дожимается, что позволяет получить максимальное давление.

Виды поршневых компрессоров

Поршневые компрессоры классифицируют по типу привода, количеству поршней и ступеней сжатия, расположению цилиндров и установленному двигателю. По типу привода выделяют модели:

-

с прямым приводом – имеют высокий КПД, потребляют меньше энергии, отличаются низким показателем уровня шума;

-

с ременным приводом – характеризуются низким уровнем нагрузки на основные узлы при запуске, что увеличивает срок службы.

По уровню давления оборудование классифицируют на три группы:

-

компрессоры низкого давления – рабочий диапазон от 5 до 12 бар;

-

агрегаты среднего давления – работают в диапазоне от 2 до 100 бар;

-

компрессоры высокого давления – максимальный уровень достигает 1000 бар.

По расположению цилиндров агрегаты делят на три группы:

В угловых моделях цилиндры расположены под небольшим наклоном, имеют V-образную или W-образную компоновку.

По исполнению выделяют стационарные и передвижные компрессоры. Стационарные применяются на производственных предприятиях, модели с низким давлением – на строительных площадках. Мобильные агрегаты высокого и среднего давления используют в дорожном строительстве, на возведении промышленных и муниципальных объектов.

В зависимости от типа установленного силового агрегата компрессоры делят на три группы:

-

электрические – комплектуются однофазными или трехфазными электродвигателями. Преимущества – отсутствие вредных выбросов, минимальный уровень шума, регулировка рабочих параметров в широком диапазоне. Компрессоры используют при работе в помещениях;

-

дизельные – комплектуются экономичными двигателями, предназначенными для интенсивной эксплуатации на протяжении рабочего дня. Установка моторов большой мощности позволяет решать сложные производственные задачи, работать с любым пневматическим инструментом;

-

бензиновые – установленные двигатели отличаются пониженным уровнем шума, высокой мощностью, незначительным уровнем вредных выбросов. Агрегаты легко запускаются при отрицательной температуре воздуха.

В каждой категории выпускаются агрегаты разной мощности и комплектации. Это позволяет выбрать компрессор в зависимости от требований производства.

Это позволяет выбрать компрессор в зависимости от требований производства.

Где используются поршневые компрессоры

Сфера применения поршневых компрессоров постоянно расширяется. Оборудование используется в автосервисах для накачки шин, раскручивания гаек. В пищевой промышленности агрегаты применяют при упаковке продуктов питания, при производстве напитков. При строительных работах используют гайковерты, дрели и перфораторы. При отделочных работах краскопульты и пескоструйные аппараты, работающие на сжатом воздухе. В дорожном строительстве используют мобильные агрегаты, которые приводят в действие отбойные молотки.

Мощные поршневые компрессоры устанавливают на металлургических производствах для подачи сжатого воздуха. Здесь используют бесмасленные модели. Аналогичное оборудование применяют на предприятиях по производству электроники. Предприятия машиностроительной отрасли, мебельные производства используют агрегаты на линиях покраски, сборки.

Преимущества поршневых компрессоров

Оборудование этого класса используется в разных отраслях промышленности более 70 лет. Это объясняют преимущества поршневых компрессоров:

-

простая конструкция;

-

продолжительный срок службы при регулярном техобслуживании;

-

низкая цена;

-

широкий ассортимент моделей позволяет выбрать технику для любой отрасли;

-

возможность эксплуатации в сложных климатических условиях.

Поршневые компрессоры рассчитаны на интенсивную эксплуатацию. Это делает технику удачным выбором для производственных предприятий и строительных компаний.

Среди недостатков оборудования – повышенный уровень шума. Это компенсируется установкой мощных компрессоров в отдельных помещениях. При использовании на улице персонал использует индивидуальные средства защиты.

Это компенсируется установкой мощных компрессоров в отдельных помещениях. При использовании на улице персонал использует индивидуальные средства защиты.

Производители поршневых компрессоров

При покупке оборудования для пневматической техники эксперты рекомендуют остановить выбор на поршневых компрессорах. Среди агрегатов этого класса можно подобрать модель для всех видов работ. Поршневые компрессоры используют в различных сферах – от аэрографии до металлургических производств. Везде это оборудование демонстрирует надежность и удобное обслуживание. Доступная стоимость техники и продолжительный срок эксплуатации сделали применение компрессоров рентабельным на производственных предприятиях.

Технику выпускают отечественные и зарубежные машиностроительные предприятия. Популярные производители поршневых компрессоров:

-

FUBAG – немецкая компания, предлагающая широкий выбор техники для небольших производственных предприятий, строительных компаний и частного использования.

Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

-

FIAC – итальянская компания, выпускающая компрессоры разной конструкции и производительности. Продукция привлекает качеством сборки, продолжительным интервалом между плановыми техническими обслуживаниями;

-

KRONVUZ – чешская компания, предлагающая качественную технику по доступной цене;

-

REMEZA – белорусский бренд, привлекающий качеством оборудования, доступностью расходных материалов, легким обслуживанием моделей;

-

KRAFTMAN – немецкая компания, предлагающая компрессоры со сроком службы 20-25 лет. В модельном ряду техника для разных отраслей промышленности;

-

ABAC – итальянский производитель, имеющий 70-летний опыт выпуска компрессоров, признанных одними из лучших в мире с момента своего появления.

Среди преимуществ – доступная цена, надежность, высокая производительность.

Среди преимуществ – доступная цена, надежность, высокая производительность.

На вершине профессионального рейтинга машиностроительные компании Италии и Германии. Эти производители постоянно совершенствуют модельный ряд и тщательно следят за требованиями, пожеланиями потребителей.

«Пневматическое оборудование применяют на производственных предприятиях, строительных площадках, станциях технического обслуживания. Для получения сжатого воздуха используют компрессоры. Широкое распространение получили поршневые модели. Это оборудование отличается высоким КПД, надежностью и низкой ценой. Поршневые компрессоры рекомендуют использовать при рабочем давлении не менее 1 МПа. Один из главных критериев современной техники высокая мощность, поэтому компрессоры, генерирующие сжатый воздух с давлением более 1 МПа пользуются широким спросом.

«Устройство поршневого компрессора

Простое устройство воздушного поршневого компрессора – гарантия надежной работы оборудования. Выпускают однопоршневые и двухпоршневые модели. Конструктивные особенности наглядно можно рассмотреть на оборудовании с одним поршнем. Главные узлы:

Выпускают однопоршневые и двухпоршневые модели. Конструктивные особенности наглядно можно рассмотреть на оборудовании с одним поршнем. Главные узлы:

-

поршень;

-

цилиндр;

-

нагнетающий клапан;

-

всасывающий клапан;

-

коленчатый вал;

-

шатун.

Выполняется работа поршневого компрессора при вращении коленчатого вала. Он передает момент вращения шатуну, который производит ограниченные движения поршня в камере сжатия. Объем воздуха между клапанами, расположенными в верхней части камере и поршнем увеличивается. В результате воздух в камере разряжается, это позволяет атмосферному воздуху преодолеть сопротивления пружины клапана. При сжатии поршня, объем камеры уменьшается, а давление увеличивается и воздух попадает в нагнетательный клапан.

Такое устройство воздушного поршневого компрессора позволяет эффективно нагнетать воздух в режиме пульсации. Чтобы исключить возможность перебоев, оборудование комплектуется ресиверами. Двухпоршневые модели в них не нуждаются, конструктивные особенности позволяют стабилизировать поток нагнетаемого воздуха. Два поршня работают поочередно: на противофазе воздух сжимается, после этого подается в нагнетающую часть оборудования.

Поршни располагаются в чугунном корпусе. В движение поршни приводятся электродвигателем или двигателем внутреннего сгорания. Двухпоршневые модели могут комплектоваться цилиндрами разного размера. При этом устройство и работа поршневого компрессора усложняется. Между камерами поршня устанавливается медная трубка, выполняющая роль охладителя. Из камеры поршня большего диаметра, воздух через охладитель попадает в цилиндр меньшего размера. Здесь воздух дожимается, что позволяет получить максимальное давление.

Виды поршневых компрессоров

Поршневые компрессоры классифицируют по типу привода, количеству поршней и ступеней сжатия, расположению цилиндров и установленному двигателю. По типу привода выделяют модели:

-

с прямым приводом – имеют высокий КПД, потребляют меньше энергии, отличаются низким показателем уровня шума;

-

с ременным приводом – характеризуются низким уровнем нагрузки на основные узлы при запуске, что увеличивает срок службы.

По уровню давления оборудование классифицируют на три группы:

-

компрессоры низкого давления – рабочий диапазон от 5 до 12 бар;

-

агрегаты среднего давления – работают в диапазоне от 2 до 100 бар;

-

компрессоры высокого давления – максимальный уровень достигает 1000 бар.

По расположению цилиндров агрегаты делят на три группы:

В угловых моделях цилиндры расположены под небольшим наклоном, имеют V-образную или W-образную компоновку.

По исполнению выделяют стационарные и передвижные компрессоры. Стационарные применяются на производственных предприятиях, модели с низким давлением – на строительных площадках. Мобильные агрегаты высокого и среднего давления используют в дорожном строительстве, на возведении промышленных и муниципальных объектов.

В зависимости от типа установленного силового агрегата компрессоры делят на три группы:

-

электрические – комплектуются однофазными или трехфазными электродвигателями. Преимущества – отсутствие вредных выбросов, минимальный уровень шума, регулировка рабочих параметров в широком диапазоне.

Компрессоры используют при работе в помещениях;

Компрессоры используют при работе в помещениях;

-

дизельные – комплектуются экономичными двигателями, предназначенными для интенсивной эксплуатации на протяжении рабочего дня. Установка моторов большой мощности позволяет решать сложные производственные задачи, работать с любым пневматическим инструментом;

-

бензиновые – установленные двигатели отличаются пониженным уровнем шума, высокой мощностью, незначительным уровнем вредных выбросов. Агрегаты легко запускаются при отрицательной температуре воздуха.

В каждой категории выпускаются агрегаты разной мощности и комплектации. Это позволяет выбрать компрессор в зависимости от требований производства.

Где используются поршневые компрессоры

Сфера применения поршневых компрессоров постоянно расширяется. Оборудование используется в автосервисах для накачки шин, раскручивания гаек. В пищевой промышленности агрегаты применяют при упаковке продуктов питания, при производстве напитков. При строительных работах используют гайковерты, дрели и перфораторы. При отделочных работах краскопульты и пескоструйные аппараты, работающие на сжатом воздухе. В дорожном строительстве используют мобильные агрегаты, которые приводят в действие отбойные молотки.

Оборудование используется в автосервисах для накачки шин, раскручивания гаек. В пищевой промышленности агрегаты применяют при упаковке продуктов питания, при производстве напитков. При строительных работах используют гайковерты, дрели и перфораторы. При отделочных работах краскопульты и пескоструйные аппараты, работающие на сжатом воздухе. В дорожном строительстве используют мобильные агрегаты, которые приводят в действие отбойные молотки.

Мощные поршневые компрессоры устанавливают на металлургических производствах для подачи сжатого воздуха. Здесь используют бесмасленные модели. Аналогичное оборудование применяют на предприятиях по производству электроники. Предприятия машиностроительной отрасли, мебельные производства используют агрегаты на линиях покраски, сборки.

Преимущества поршневых компрессоров

Оборудование этого класса используется в разных отраслях промышленности более 70 лет. Это объясняют преимущества поршневых компрессоров:

Это объясняют преимущества поршневых компрессоров:

-

простая конструкция;

-

продолжительный срок службы при регулярном техобслуживании;

-

низкая цена;

-

широкий ассортимент моделей позволяет выбрать технику для любой отрасли;

-

возможность эксплуатации в сложных климатических условиях.

Поршневые компрессоры рассчитаны на интенсивную эксплуатацию. Это делает технику удачным выбором для производственных предприятий и строительных компаний.

Среди недостатков оборудования – повышенный уровень шума. Это компенсируется установкой мощных компрессоров в отдельных помещениях. При использовании на улице персонал использует индивидуальные средства защиты.

Производители поршневых компрессоров

При покупке оборудования для пневматической техники эксперты рекомендуют остановить выбор на поршневых компрессорах. Среди агрегатов этого класса можно подобрать модель для всех видов работ. Поршневые компрессоры используют в различных сферах – от аэрографии до металлургических производств. Везде это оборудование демонстрирует надежность и удобное обслуживание. Доступная стоимость техники и продолжительный срок эксплуатации сделали применение компрессоров рентабельным на производственных предприятиях.

Технику выпускают отечественные и зарубежные машиностроительные предприятия. Популярные производители поршневых компрессоров:

-

FUBAG – немецкая компания, предлагающая широкий выбор техники для небольших производственных предприятий, строительных компаний и частного использования.

Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

-

FIAC – итальянская компания, выпускающая компрессоры разной конструкции и производительности. Продукция привлекает качеством сборки, продолжительным интервалом между плановыми техническими обслуживаниями;

-

KRONVUZ – чешская компания, предлагающая качественную технику по доступной цене;

-

REMEZA – белорусский бренд, привлекающий качеством оборудования, доступностью расходных материалов, легким обслуживанием моделей;

-

KRAFTMAN – немецкая компания, предлагающая компрессоры со сроком службы 20-25 лет. В модельном ряду техника для разных отраслей промышленности;

-

ABAC – итальянский производитель, имеющий 70-летний опыт выпуска компрессоров, признанных одними из лучших в мире с момента своего появления.

Среди преимуществ – доступная цена, надежность, высокая производительность.

Среди преимуществ – доступная цена, надежность, высокая производительность.

На вершине профессионального рейтинга машиностроительные компании Италии и Германии. Эти производители постоянно совершенствуют модельный ряд и тщательно следят за требованиями, пожеланиями потребителей.

Устройство и принцип работы компрессоров

Для получения сжатого воздуха используется компрессорное оборудование, применяемое в производственных отраслях, гаражах, автомастерских и в строительстве.

Первое компрессорное устройство было изобретено еще до нашей эры, компрессоры в современном исполнении работают уже более 150 лет. Во все времена устройство носило название – поршневая воздуходувка, которая создавала поток воздуха под высоким давлением. И сегодня, несмотря на многочисленные инновации и технологии принцип работы компрессора остается неизменным.

Разновидности поршневых компрессоров

Поршневые компрессоры различаются по типу устройства кривошипно-шатунного узла:

- Одностороннее всасывание, с мощностью не более 100 кВт;

- Двухстороннее всасывание.

По устройству цилиндров, и их расположению: вертикальные, угловые, горизонтальные. Различаются по степени сжатия: 1-ступенчатые, 2-ступенчатые, многоступенчатые.

По виду исполнения компрессоры могут быть передвижными и стационарными. Отличается компрессор передвижной и по конечному давлению, что важно учитывать при выборе оборудования:

- Сверхвысокое давление – более 1000 бар;

- Высоким давлением – до 1000 бар;

- Средним давлением – до 100 бар;

- С низким давлением – до 12 бар.

Принцип работы поршневого компрессора

Поршневой компрессор имеет достаточно простой принцип работы и состоит из чугунного корпуса цилиндрической формы, нагнетательного и всасывающего клапана и поршня. Полный рабочий процесс совершается за два хода поршня, во время которого во внутреннюю часть корпуса заходит жидкость или воздух, после чего происходит возрастание давления и сжатое вещество выталкивается через клапан-нагнетатель.

Многолетний опыт использования поршневого оборудования в разных сферах деятельности показал ряд таких преимуществ:

- Работа возможна даже при отсутствующем начальном давлении;

- Можно комбинировать любые газы и жидкости, даже загрязненные и пожароопасные;

- Конечное давление более 1000 бар, что позволяет добиться высокой производительности.

Принцип работы винтового компрессора

Винтовые компрессоры работают от электросети и могут быть, как передвижными, так и стационарными. Передвижной винтовой компрессор является единой установкой, состоящей из нескольких элементов:

- Компрессор;

- Бензиновый или дизельный двигатель;

- Электрогенератор.

Передвижные компрессоры надежны и мобильны, так как установлены на прицеп с колесами, что позволяет быстро доставлять оборудование к месту работы. Если оборудование транспортируется на грузовом транспорте, тогда компрессор устанавливается на кузов.

устройство, схема, преимущества, особенности эксплуатации. Как выбрать винтовой компрессор

Винтовым называется компрессор, понижение давления в котором достигается за счет вращения двух винтов (роторов). По конструкции такие устройства принадлежат к ротационному компрессорному оборудованию. Впервые винтовая модель была запатентована в 1934 г. На сегодня агрегаты данного типа являются наиболее распространенными в своем сегменте. Этому способствует их относительно небольшая масса и компактные габариты, надежность, способность функционировать в автономном режиме, экономичность в плане потребления электроэнергии и затрат на обслуживание. Невысокий уровень вибрации позволяет монтировать такие системы без обустройства специального фундамента, как в случае с поршневыми аналогами. В ряде направлений (судовые рефрижераторы, мобильные компрессорные станции и т. п.) роторные модели практически полностью вытеснили компрессоры других разновидностей. Такие устройства могут подавать воздух, сжатый до 15 атм. , и обладать производительностью 1–100 м3/мин.

, и обладать производительностью 1–100 м3/мин.

Преимущества винтовых компрессоров

По сравнению с центробежными и поршневыми моделями, устройства описываемого типа имеют следующие базовые преимущества.

- Крайне низкий (порядка 2–3 мг/м3) расход масла, что в разы меньше, чем у крупных поршневых моделей с лубрикаторной смазкой. Следовательно, воздух, подаваемый посредством винтовых агрегатов, будет намного качественнее и чище. Его можно применять для питания новейшего пневматического оборудования без установки фильтров дополнительной очистки.

- Пониженный уровень вибрации и шума (у некоторых моделей – соразмерный с шумностью бытовой техники). С учетом небольшого веса и габаритов это позволяет устанавливать описываемые устройства без специального фундамента непосредственно на производствах, где потребляется сжатый воздух, а также оснащать ими разноплановые мобильные комплексы.

- Наличие воздушного охлаждения. Во-первых, это устраняет необходимость устанавливать системы оборотного водоснабжения.

Во-вторых, появляется возможность вторично использовать тепло, которое выделяется в результате функционирования компрессора, к примеру, для обогрева помещений.

Во-вторых, появляется возможность вторично использовать тепло, которое выделяется в результате функционирования компрессора, к примеру, для обогрева помещений. - Надежность работы, безопасность и простота эксплуатации, способность длительное время функционировать без обслуживания. Это становится возможным благодаря наличию автоматических систем, посредством которых осуществляется управление и контроль над работой агрегата.

Устройство винтового компрессора

Стандартная модель состоит из следующих элементов.

- Фильтр, необходимый для очищения воздуха, поступающего в агрегат. Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2.

- Всасывающий клапан. Позволяет предотвратить выброс масла и сжатого воздуха из компрессора в момент остановки последнего. Работает на пневматическом управлении. По конструкции представляет собой обычный подпружиненный клапан.

Некоторые устройства оснащены аналогами пропорционального типа.

Некоторые устройства оснащены аналогами пропорционального типа. - Винтовой блок. Представляет собой основную рабочую часть агрегата. Состоит из двух винтов (роторов), изготовленных посредством высокоточной механической обработки и помещенных в корпус. Самый дорогой элемент устройства. Роторная пара оснащена датчиком термозащиты, вмонтированным возле патрубка 18. Данный контроллер выключает мотор, если температура на выходе роторов превысит отметку в 105 °С.

- Ременной привод (высокомощные модели оснащены прямой муфтовой передачей или редукторами). Задает скорость, с которой вращаются винты. Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается.

- Шкивы, размер которых задает скорость оборотов винтовой пары 4.

- Двигатель. Вращает роторы 4 посредством ременной передачи (в более новых моделях – муфты или редуктора).

Оснащен датчиком термозащиты, который отключает мотор от сети при достижении максимально допустимых значений потребляемого электротока. Вместе с датчиком, описанным в пункте 3, обеспечивает безопасность функционирования устройства и защищает его от возникновения аварийных ситуаций.

Оснащен датчиком термозащиты, который отключает мотор от сети при достижении максимально допустимых значений потребляемого электротока. Вместе с датчиком, описанным в пункте 3, обеспечивает безопасность функционирования устройства и защищает его от возникновения аварийных ситуаций. - Масляный фильтр. Он очищает масло перед его возвратом в роторы.

- Маслоотделитель первичной очистки. Здесь воздух освобождается от масла под действием центробежной силы (поток закручивается, вследствие чего и отделяются частицы).

- Маслоотделительный фильтр. Обеспечивает второй этап очистки. Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов.

- Предохранительный клапан. Необходим для обеспечения безопасности. Клапан срабатывает, если давление в маслоотделителе 8 превысит допустимый лимит.

- Термостат, обеспечивающий нужный температурный режим.

Пропускает масляный состав, не разогретый до 72 °С, мимо охлаждающего радиатора 9. Это позволяет ускорить достижение оптимальной температуры.

Пропускает масляный состав, не разогретый до 72 °С, мимо охлаждающего радиатора 9. Это позволяет ускорить достижение оптимальной температуры. - Маслоохладитель. После отделения от сжатого воздуха горячее масло попадает в данный резервуар, где охлаждается до нужной температуры.

- Воздухоохладитель. Перед подачей потребителю сжатый воздух охлаждается здесь до температуры, которая будет выше на 15–20 °С, чем окружающая среда.

- Вентилятор. Осуществляет забор воздуха, охлаждает рабочие элементы.

- Клапан холостого хода (электропневматический). Управляет функционированием всасывающего клапана 2.

- Реле давления. Обеспечивает работу агрегата в автоматическом режиме. В новых компрессорах реле заменено электронной системой управления.

- Манометр. Находится на лицевой панели, показывает давление внутри компрессора.

- Выходной патрубок.

- Прозрачное цилиндрическое утолщение на трубке, необходимое для визуального контроля над процессом возврата масла.

- Клапан минимального давления. Пока последнее не превышает 4 бар, он всегда будет закрытым. Также данный элемент выполняет функцию обратного клапана, поскольку отделяет пневмолинию и компрессор при остановке последнего или работе в холостом режиме.

Устройство помещено в корпус, который обычно изготавливается из стали. Он покрывается негорючим звукопоглощающим составом, устойчивым к маслу и прочим сходным веществам. Это конструкция наиболее распространенной модификации. В зависимости от модели и производителя схема и комплектация роторного компрессора может варьироваться.

Принцип действия компрессора

Через клапан 2 воздух из атмосферы, очищенный посредством фильтров 1, попадает в роторную пару 3. Здесь он смешивается с маслом. Последнее подается в резервуар сжатия для выполнения следующих задач.

- Уплотнить зазоры между винтами 3 и корпусом 16, а также между полостями роторов. Это позволяет минимизировать перетечки и утечки.

- Устранить касание винтов, обеспечив масляный клин между ними.

- Отводить тепло, которое индуцируется в процессе сжатия воздуха.

Сжатая в блоке 3 воздушно-масляная смесь подается в маслоотделитель 7, где разделяется на составляющие. Отсепарированное масло очищается на фильтре 6 и возвращается в блок 3. В зависимости от температуры предварительно оно может охлаждаться в радиаторе 9, что регулируется термостатом 8. В любом случае, масло будет циркулировать по замкнутому кругу. Воздух поступает в охлаждающий радиатор 13. После достижения нужной температуры он подается на выход компрессора.

Режимы работы

- Пусковой (Start). Данный режим служит для оптимизации нагрузки на электросеть в момент запуска компрессора. Включение двигателя осуществляется по схеме «звезда», а через 2 секунды (отсчитываются по таймеру, который включается в момент нажатия на кнопку Start) он переключается на схему «треугольник», что соответствует рабочему режиму.

Маломощные винтовые модели работают на прямом пуске.

Маломощные винтовые модели работают на прямом пуске. - Рабочий. В системе начинает увеличиваться давление. Для его контроля имеется 2 манометра. Первый находится на лицевой панели и показывает параметры внутри компрессора. Второй – на ресивере, он служит для контроля линии. После достижения максимально допустимого давления срабатывает соответствующее реле, в результате чего агрегат переходит на холостой ход из рабочего режима.

- Холостой ход. Двигатель и роторы вращаются, перемещая газ по внутреннему контуру. Это необходимо для охлаждения воздушных масс. Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле. Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени.

Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм.

Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм. - Ожидание. Продолжается, пока рабочее давление не опустится ниже минимальной отметки, после чего реле 16 вновь запускает механизм. Длительность данного режима зависит от скорости расходования воздуха.

- Стоп (Stop). Служит для штатного выключения агрегата. Если при этом компрессор находился в рабочем ритме, он на некоторое время перейдет на холостой ход и только после этого отключится.

- Alarm—stop – экстренное выключение. Соответствующая кнопка находится на панели управления. Режим используется в случаях, если понадобилось срочно остановить двигатель.

Агрегат выключается сразу, без промежуточного перехода на холостые обороты.

Агрегат выключается сразу, без промежуточного перехода на холостые обороты.

Разновидности винтовых компрессоров

Маслозаполненные. Один ротор в них является ведущим, второй – ведомым. Физический контакт между данными элементами предотвращается посредством впрыскиваемого масла (на 1 кВт мощности устройства подается 1 л/мин). Шумность работы подобного оборудования находится на уровне шума от бытовой техники – 60–80 Дб (при условии использования звукопоглощающих кожухов). Мощность двигателей может варьироваться в пределах 3–355 кВт, а объемные расходы – 0,4-54 м3/мин. Такое оборудование можно устанавливать непосредственно в рабочих цехах.

Безмасляные. Делятся на два подвида.

- Компрессоры винтовые сухого сжатия. Оснащены синхронными электромоторами, которые приводят в движение оба винта, исключая контакт между ними. Они менее производительны по сравнению с моделями маслозаполненного типа.

Из-за отсутствия масла нет и отвода тепла. Поэтому уровень сжатия достигает лишь 3,5 бар в одной ступени. Данный показатель можно поднять до 10 бар, если использовать вторую ступень и промежуточный рефрижератор. Но это, как и применение двух электромоторов вместо одного, увеличивает стоимость устройства.

Из-за отсутствия масла нет и отвода тепла. Поэтому уровень сжатия достигает лишь 3,5 бар в одной ступени. Данный показатель можно поднять до 10 бар, если использовать вторую ступень и промежуточный рефрижератор. Но это, как и применение двух электромоторов вместо одного, увеличивает стоимость устройства. - Водозаполненные компрессоры. Самая технологичная модель, сочетающая все достоинства безмасляных и маслозаполненных вариантов. Водозаполненные агрегаты отличаются оптимальной производительностью и позволяют достигать сжатия 13 бар в одной ступени. Важным преимуществом подобных моделей является их экологичность, ведь традиционное компрессорное масло заменено на чистую, натуральную и не такую дорогостоящую воду. При этом обеспечивается внутреннее охлаждение. Вода обладает высокой удельной теплопроводностью и теплоемкостью. Вне зависимости от уровня конечного сжатия температура в ходе данного процесса повышается максимум на 12 °С. Этому способствует в том числе применение дозированного впрыска.

Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства). Следовательно, накопление отходов на станции практически нивелируется. Еще одно значимое достоинство водозаполненных компрессоров – возможность снизить на 20 % энергозатраты. Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.

Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства). Следовательно, накопление отходов на станции практически нивелируется. Еще одно значимое достоинство водозаполненных компрессоров – возможность снизить на 20 % энергозатраты. Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.

Безмаслянные модели используются в различных областях, но самые популярные сферы применения – пищевая, фармацевтическая и химическая промышленности.

Почему выгодно перейти на винтовое компрессорное оборудование

Как отмечалось выше, роторные модели постепенно вытесняют поршневые и центробежные варианты. Многие предприятия переходят именно на такие агрегаты, считая их более надежными, совершенными и экономичными. При этом стоимость роторных устройств выше, чем поршневых аналогов. Да и на замену оборудования (если речь идет именно о модернизации системы, а не о сборке новой установки) необходимо потратить определенную сумму. Разберемся более детально, в чем именно заключается выгода для предпринимателей, проведя сравнение винтовых и поршневых моделей. Но для начала необходимо понять, из каких статей расходов формируется стоимость любого компрессора. Окончательная сумма включает в себя следующие затраты.

- Приобретение агрегата.

- Оплата монтажных работ.

- Покупка расходных материалов.

- Оплата электроэнергии, потребляемой устройством.

- Ремонтные расходы.

- Покупка дополнительного оборудования. Например, это может быть очистительный комплекс для сжатого воздуха.

Расходы на приобретение агрегата

В этом плане более выгодными являются поршневые модели, цена которых на 20–40 % ниже стоимости винтовых аналогов. В то же время, это средства, затрачиваемые непосредственно на покупку оборудования. Но ведь его необходимо еще и установить. Поршневые модели имеют более значительные габариты и массу, в процессе работы они ощутимо вибрируют, поэтому нуждаются в обустройстве специального фундамента. Это существенно увеличивает стоимость монтажа. Если сравнивать общую сумму, которую необходимо потратить на покупку оборудования и его установку, то более выгодными оказываются именно роторные варианты.

Расходы на электроэнергию

КПД роторных компрессоров существенно больше. И чем выше производительность агрегата, тем более заметной будет эта разница. Имеет значение и тип устройства. Например, водозаполненные модели обеспечивают более высокую экономию энергоресурсов. Но даже маслозаполненные варианты низкой производительности, оснащенные традиционной схемой управления, на протяжении эксплуатационного периода несколько раз окупают свою стоимость за счет одной только экономии электричества. По критерию энергозатрат на генерирование одинакового объема сжатого воздуха поршневые агрегаты заметно проигрывают.

И чем выше производительность агрегата, тем более заметной будет эта разница. Имеет значение и тип устройства. Например, водозаполненные модели обеспечивают более высокую экономию энергоресурсов. Но даже маслозаполненные варианты низкой производительности, оснащенные традиционной схемой управления, на протяжении эксплуатационного периода несколько раз окупают свою стоимость за счет одной только экономии электричества. По критерию энергозатрат на генерирование одинакового объема сжатого воздуха поршневые агрегаты заметно проигрывают.

Некоторые винтовые модели позволяют еще больше увеличить экономию энергоресурсов. Речь идет о двухступенчатых агрегатах и устройствах с изменяемой частотой оборотов мотора. Подобное оборудование дает дополнительную экономию на 30 %. Важно и то, что имеется возможность регулировать производительность агрегата. Другими словами, компрессор будет генерировать столько сжатого воздуха, сколько потребляет оборудование в каждый конкретный момент. При таком режиме работы не возникнет ни переизбытка, ни дефицита. Оборудование будет функционировать с нужной производительностью, затрачивая энергоресурсы только на полезную работу.

Оборудование будет функционировать с нужной производительностью, затрачивая энергоресурсы только на полезную работу.

Расходы на обслуживание и ремонт

Поршневые компрессоры нуждаются в регулярной замене колец поршней, клапанов, вкладышей и прочих элементов механизма. Роторные модели полностью избавляют пользователя от подобных проблем. В их механизме нет быстро изнашивающихся элементов. Потребность в ремонте возникает гораздо реже, а плановое обслуживание обходится гораздо дешевле. При соблюдении инструкции по эксплуатации такой агрегат способен прослужить около 20 лет, работая без ремонта в трехсменном режиме.

Удешевление обслуживания происходит еще и потому, что пропадает необходимость в постоянном присутствии рядом с оборудованием обслуживающего персонала. Роторные модели оснащены защитой, предотвращающей возникновение аварийных ситуаций. Например, оборудование отключается при перегреве или пиковых значениях электрического тока и способно работать в полностью автономном режиме.

В отличие от поршневых моделей, роторные аналоги поддерживают возможность комплектации блоками электронного управления, которые позволяют на программном уровне задать параметры функционирования агрегата на несколько недель вперед. Посредством электронного блока можно управлять и группой из нескольких механизмов, останавливая или запуская некоторые из них в зависимости от производственных потребностей в сжатом воздухе. Таким образом, комплекс функционирует с максимальной продуктивностью и без перерасхода ресурсов.

Покупка расходных материалов

Винтовые компрессоры имеют более эффективную систему маслоотделения, которая позволяет существенно снизить количество масляных фракций, смешивающихся со сжатым воздухом. Если уменьшается объем затрат основного расходного вещества, то снижается и стоимость его приобретения. Подобные агрегаты имеют более совершенную конструкцию (если сравнивать с поршневыми аналогами), которая позволяет установить современные СОЖ. Последние способны в несколько раз сократить частоту замены масляного состава.

Приобретение дополнительного оборудования

Поскольку в винтовых моделях масляные фракции отделяются эффективнее, нет необходимости покупать дополнительные комплексы очистки. А если сделать выбор в пользу более дешевого поршневого агрегата, придется приобрести еще и ресивер, который гасит возникающие в пневматической системе пульсации давления. Роторные аналоги не генерируют подобные пульсации. В большинстве случаев это позволяет избежать покупки дополнительных ресиверов.

Шумность работы винтовых агрегатов значительно ниже, чем у поршневых устройств. Посредством установки шумопогашающих кожухов можно еще сильнее снизить уровень звука и вибрацию, возникающие при функционировании компрессорного оборудования. Это позволяет монтировать его прямо в цехах, куда подается сжатый газ. Чем короче расстояние, на которое перемещается воздух, тем меньше появляется в нем конденсированной влаги и твердых фракций, которые способны серьезно навредить производственному превмооснащению.

Децентрализация компрессорного оборудования данного типа позволяет запускать только те единицы, которые понадобились в конкретный момент времени для обеспечения производства сжатым газом в необходимых объемах. Следует упомянуть и дополнительную выгоду, которая заключается в возможности задействования генерируемого компрессором тепла для нужд предприятия. Зачастую оно используется для отопления цехов.

Резюме

Роторные модели уступают поршневым аналогам равной производительности только по стоимости покупки. По всем остальным статьям (затраты на ремонт, закупку дополнительного оснащения и расходных материалов, оплату потребляемой энергии и работу обслуживающего персонала) они гораздо выгоднее и несколько раз окупают себя за эксплуатационный период. Таким образом, покупка винтового компрессорного оборудования – экономически оправданное и выгодное для предприятия решение.

Модели с частотным приводом

В середине 1990 гг. были созданы роторные компрессоры, оснащенные частотным приводом. Появление такого оборудования стало большим шагом к развитию и внедрению энергосберегающих технологий на производстве. Стоимость энергорессурсов постоянно увеличивается. Закономерно, что предприятия при модернизации своих мощностей стараются подобрать максимально экономичные варианты для замены устаревшего оснащения. И их выбор часто останавливается именно на роторных агрегатах с частотным приводом. Кроме надежности работы и способности функционировать в автономном режиме подобные агрегаты позволяют существенно оптимизировать энергозатраты.

Появление такого оборудования стало большим шагом к развитию и внедрению энергосберегающих технологий на производстве. Стоимость энергорессурсов постоянно увеличивается. Закономерно, что предприятия при модернизации своих мощностей стараются подобрать максимально экономичные варианты для замены устаревшего оснащения. И их выбор часто останавливается именно на роторных агрегатах с частотным приводом. Кроме надежности работы и способности функционировать в автономном режиме подобные агрегаты позволяют существенно оптимизировать энергозатраты.

Особенности конструкции и эксплуатации частотных приводов

Привод данного типа состоит из частотного преобразователя и асинхронного мотора. Последний преобразует электричество в механическую энергию, приводя в движение роторную пару. Частотный преобразователь служит для управления мотором. Он модифицирует переменный электроток одной частоты в переменный ток другой частоты.

В технической литературе чаще встречается термин «частотно-регулируемый электропривод». Подобное название обусловлено тем, что регулировка скорости оборотов мотора осуществляется посредством вариации частоты питающего напряжения, которое подается частотным преобразователем на двигатель. На сегодня подобные приводы широко применяются в различных сферах промышленности. Например, они задействованы в насосах, обеспечивающих дополнительную подкачку жидкости для сетей тепло- и водоснабжения.

Подобное название обусловлено тем, что регулировка скорости оборотов мотора осуществляется посредством вариации частоты питающего напряжения, которое подается частотным преобразователем на двигатель. На сегодня подобные приводы широко применяются в различных сферах промышленности. Например, они задействованы в насосах, обеспечивающих дополнительную подкачку жидкости для сетей тепло- и водоснабжения.

Компрессорное оборудование с частотным приводом

Оснащение такого оборудования частотными приводами позволило получить агрегаты, обладающие рядом значимых достоинств по сравнению с простыми винтовыми моделями.

- Плавный запуск. При включении обычного асинхронного электромотора возникают пусковые токи, превышающие номинальные в более чем 4 раза. Это провоцирует возникновение перегрузки в сети и накладывает ограничения на количество включений компрессорного оборудования в течение часа. Аналог с двигателем, оснащенным частотным преобразователем, запускается плавно, не провоцируя перегрузок в сети.

Число пусковых операций у него будет меньше.

Число пусковых операций у него будет меньше. - Способность поддерживать постоянное давление с высокой (до 0,1 бар) точностью, немедленное реагирование на все скачки данного параметра в сети. Каждый дополнительный бар нагнетания – это 6–8-процентное увеличение энергопотребления оборудования.

- Обеспечение точного соответствия производительности компрессора и реальной потребности подключенного к нему оборудования в сжатом газе. Это позволяет минимизировать количество переходов агрегата в режим холостых оборотов. А ведь именно в моменты подобных переходов асинхронный электромотор обычной модели потребляет до 1/4 собственной номинальной мощности.

Посредством несложных расчетов получаем, что модель с частотным приводом за пятилетний период эксплуатации позволяет сэкономить до 25 % электроэнергии по сравнению с роторными моделями без частотного преобразователя. Некоторые производители обещают, что их оборудование способно сэкономить до 35 % ресурсов.%20kompressory/WU%20WEI,%20(%D0%9A%D0%B8%D1%82%D0%B0%D0%B9)/W-608-640x500.jpg)

Другие способы оптимизации энергозатрат

На практике эффективность работы оборудования напрямую зависит от режима его функционирования. Нередко встречаются случаи, когда производители завышают показатели экономичности своего оборудования или в рекламных целях предоставляют неполную информацию. Пользователи компрессорных установок должны знать, что существуют и другие способы оптимизации энергозатрат, которые часто более просты и экономически выгодны. В качестве примера можно привести децентрализованный комплекс обеспечения сжатым газом. Он предусматривает установку нескольких компрессоров небольшой мощности вместо одного мощного агрегата, не всегда работающего на полную силу. Каждая единица подбирается в зависимости от объемов воздухопотребления конкретного оборудования. Поскольку не все производственные мощности могут быть задействованы в один момент времени, компрессорные агрегаты подключаются по мере необходимости.

Альтернативный вариант предусматривает монтаж нескольких винтовых моделей в единую сеть, которая оснащается одним пультом управления. Такая станция работает на 100 % своей мощности при пиковой нагрузке в сети. Как только потребность в сжатом газе снижается, ненужные мощности отключаются.