делаем станок для гибки листового металла

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

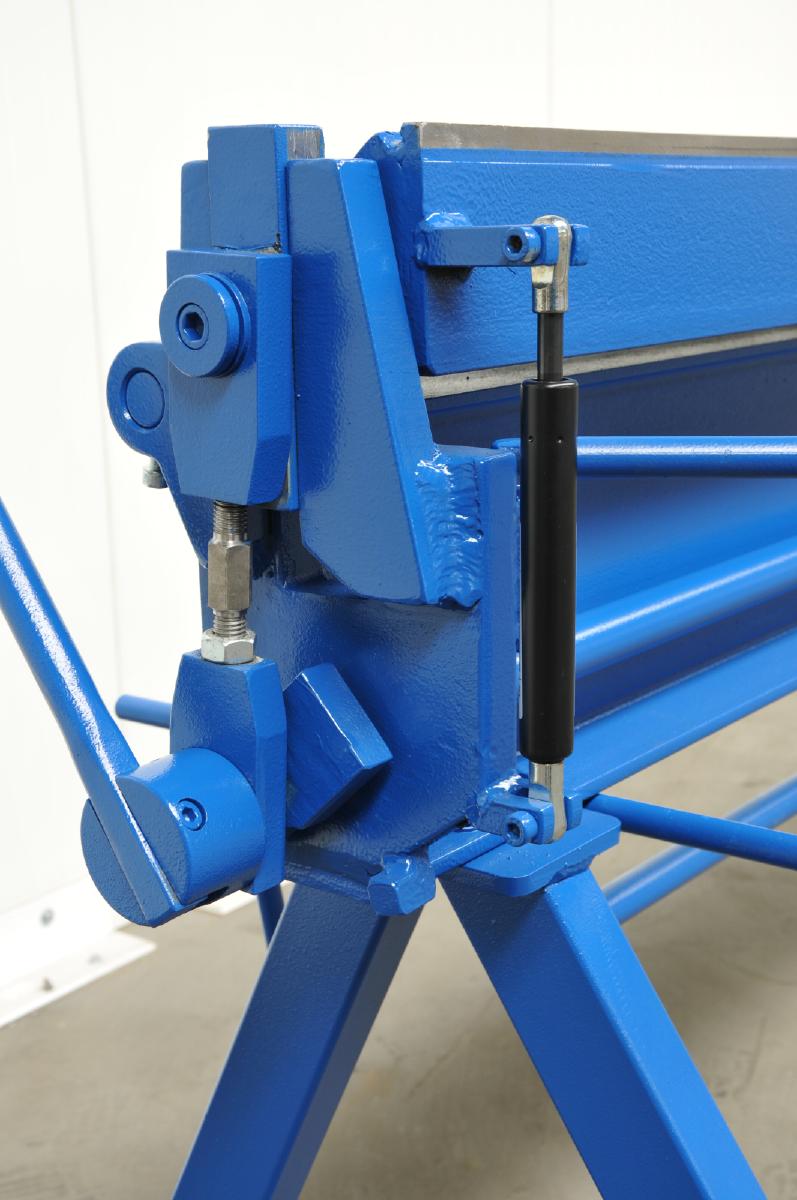

Гибочный станок для работы с длинными листами металла

Конструкция листогибочного станка

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси.

Предварительная сборка

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

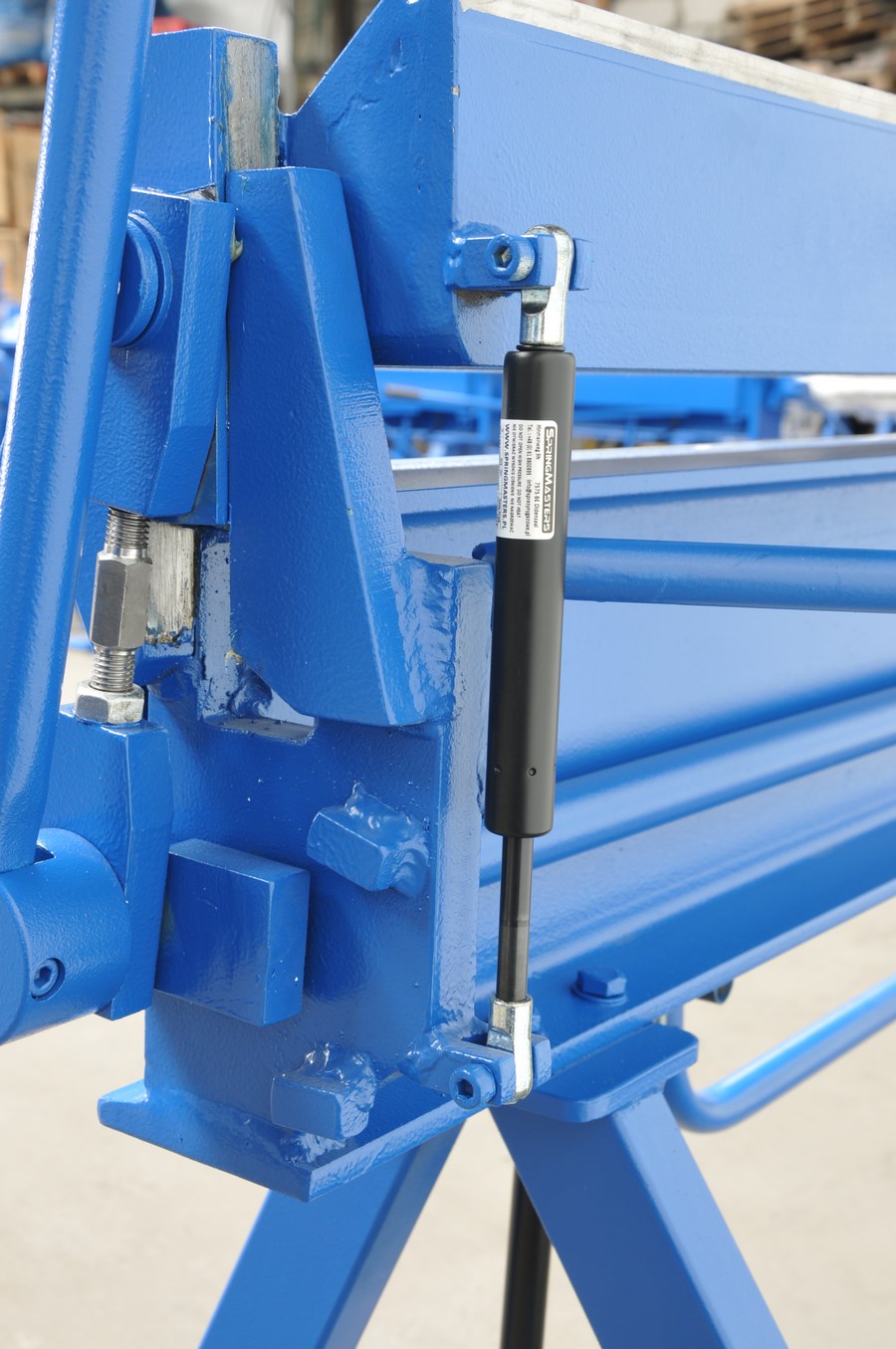

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле. - Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Оценка статьи:

Загрузка…Поделиться с друзьями:

конструкция, принцип работы, технические параметры

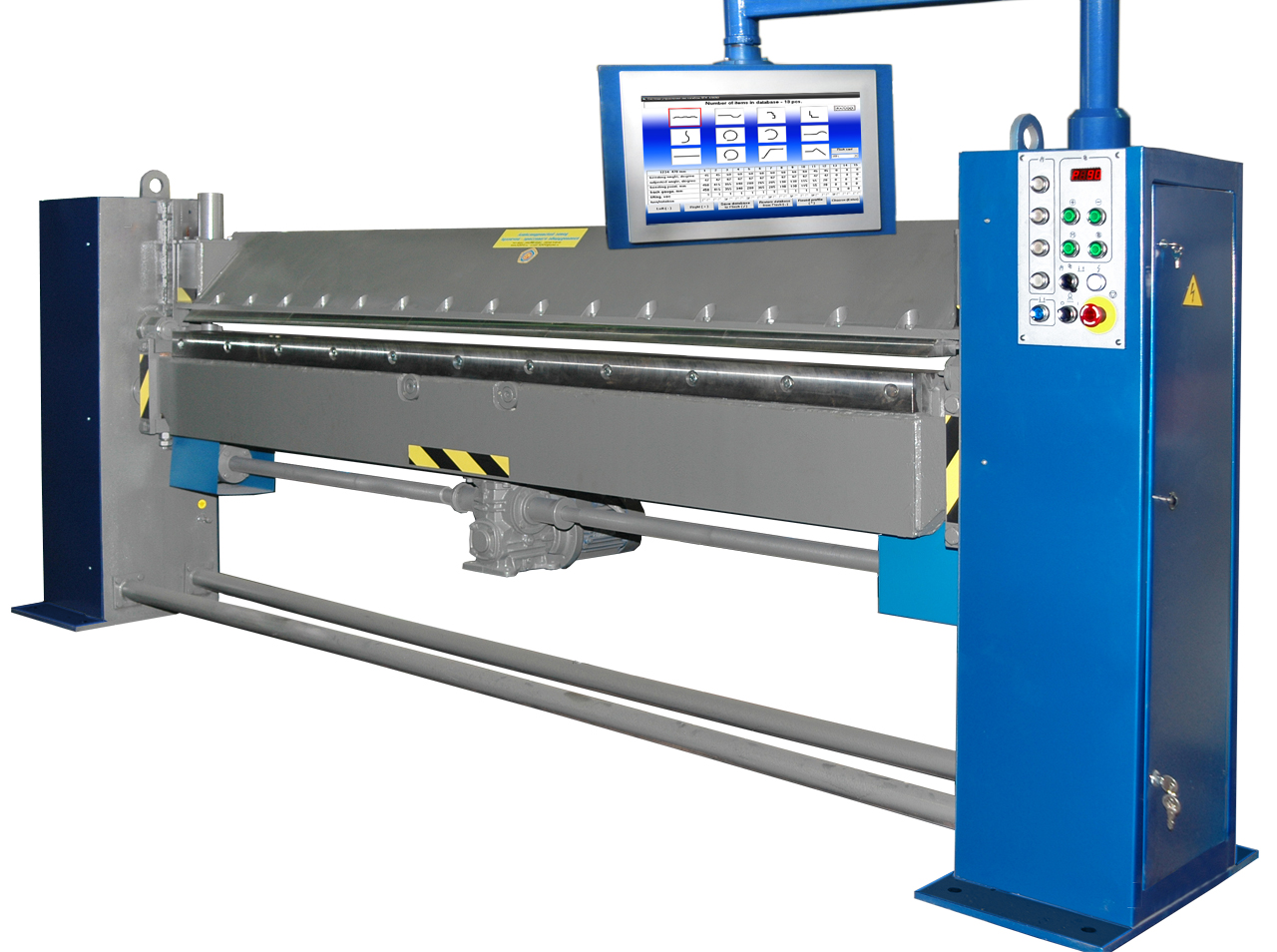

Листогибочные прессы с ЧПУ предназначены для холодной деформации тонколистового металла. За счёт автоматизации обеспечивается высокая точность гибки, повышается производительность, по сравнению с обычными станками, упрощается создание конструкций с различной геометрией. Предназначены для серийного производства деталей.

Предназначены для серийного производства деталей.

Что такое листогибочный пресс с ЧПУ

Листогиб с ЧПУ — пневматическое оборудование высокой производительности, предназначенное для обработки заготовок из различных металлов. Позволяет равномерно сгибать тонкие листы, придавать им нужную форму. Наличие ЧПУ обеспечивает автоматизацию процессов, более точно управляет механизмами, следит за текущим состоянием и показаниями датчиков.

В отличие от обычных механических аналогов, у таких станков минимизирована вероятность создания бракованных деталей. Пуансоны, матрицы легко заменяются без приложения физической силы.

Конструкция и принцип работы

Механическая часть пресса состоит из следующих компонентов:

- станины, которая обеспечивает устойчивость станка, удерживает его от раскачивания;

- инструмента для гибки заготовок;

- сервомоторов, приводящих оборудование в движение;

- гидравлических приводов;

- направляющих для перемещения рабочего инструмента.

Также в конструкции предусмотрена защита оператора от травм:

- электронные датчики, которые в реальном времени определяют параметры работы станка;

- стальной щиток для исключения контакта заготовки с оператором при работе пресса;

- электронное регулирование положения детали на рабочем столе;

- индикатор, позволяющий контролировать процесс гибки.

В компьютерную программу станков с ЧПУ вносятся изменения на основе размеров рабочего инструмента, производится переналадка. Достаточно один раз выполнить настройку, а в дальнейшем достаточно только загружать нужные программы. Количество записанных программ зависит от объёма памяти.

Станины в оборудовании бывают следующих видов:

- С-образная. Используется для размещения различного оборудования, обслуживания пресса. Имеет широкую рабочую зону, за которой расположен карман. Конструкция не выдерживает перегрузок (деформируется).

- О-образная. Отличается высокой прочностью, стойкостью к перегрузкам.

Готовые детали сложно доставать. Установка вспомогательного оборудования на неё невозможна.

Готовые детали сложно доставать. Установка вспомогательного оборудования на неё невозможна.

Усилие гибки зависит от прочности и толщины металла. Для алюминия оптимальным усилием считается от 30 до 60 МПа, низкоуглеродистых сталей — от 75 до 110 МПа, латуни — от 70 до 100 МПа. Обычно к расчётным величинам нагрузки пресса добавляют до 30% для повышения эффективности.

Принцип работы следующий:

- В верхней части пресса крепят траверсу.

- При выполнении программы траверса перемещается вдоль вертикальных осей с заданной скоростью для гибки конкретного металла определённой толщины.

- При сближении с заготовкой скорость перемещения траверсы увеличивается до рабочей при помощи гидравлики. ЧПУ контролирует параметры датчиков и отвечает за весь процесс гибки.

- По достижению нижней точки траверса останавливается, остаётся некоторое время в такой позиции. Длительность сжатия позволяет придать окончательную форму заготовке.

- Начинается стадия декомпрессии: траверса перемещается вверх после прессовки.

Скорость определяется технологическим процессом.

Скорость определяется технологическим процессом. - После декомпрессии скорость передвижения пресса увеличивается до момента достижения верхней точки.

- Для снятия заготовки оборудование отключается. На автоматизированных линиях деталь снимается автоматически, а затем загружается новая заготовка.

Технические характеристики

Листогибочные станки с ЧПУ имеют следующие параметры:

- длина рабочей поверхности — от 1 до 6 м;

- усилие пресса — 400–4000 кН;

- максимальная толщина заготовки при прочности материала 70 кгс/мм2 составляет до 10 мм;

- скорость холостого хода по вертикали до 120 мм/с, рабочего — до 12,9 мм/с, обратного — до 130 мм/с;

- расстояние между стойками — от 1 до 5,1 м;

- мощность устанавливаемых двигателей — до 18,5 кВт;

- высота стола — от 0,8 до 1,1 м;

- общая масса станка — от 2,6 до 300 тонн.

Разновидности

По виду механизмов прессы для гибки листов бывают следующих видов:

- гидравлический листогибочный станок — для создания усилия на пресс используются гидроприводы;

- пневматический — применяются компрессоры для нагнетания воздуха под давлением в специальные пневмоцилиндры;

- электромагнитный — работает по принципу создания электромагнитного поля между рабочей поверхностью и прессом;

- ручной — для гибки листов оператор применяет свою силу;

- электромеханический — передача энергии к прессу осуществляется благодаря работе электродвигателя и ременных или цепных передач.

По методу установки;

- стационарные;

- передвижные.

По способу установки заготовки внутри пресса:

- автоматические;

- ручные.

По принципу или способу изгибания металлических листов:

- ротационный с 2–4 валами — деформирование заготовки проходит в процессе прокатки;

- поворотно-гибочный — лист фиксируется на рабочей поверхности, а затем деформируется снизу-вверх прижимной балкой;

- вертикально-гибочный — работает по принципу оказания давления на заготовку вертикально перемещаемым пунсоном, на станки устанавливаются матрицы, прессовые штемпели, шплинты.

Принципы выбора

При выборе листогибочного пресса с ЧПУ нужно учитывать следующие критерии:

- длину оборудования, определяющей максимальные параметры для гибки листового металла;

- предельно развиваемые усилия рабочего инструмента на заготовку, позволяющие определить способность обработки конкретных типов металлов, допустимую толщину обрабатываемого металла;

- скорость гибки листов, производительность работы;

- ширину станка между двумя торцевыми стойками;

- высоту верхней мёртвой точки, на которую может подниматься траверса;

- тип установленного ЧПУ, объём памяти, модель и производитель;

- вид механического привода;

- уровень шума при работе;

- требования к условиям эксплуатации, обслуживанию, наличие в продаже запчастей для ремонта;

- уровень сложности управления;

- мощность силового агрегата, приводящего в движение траверсу;

- функциональность, возможность её расширения;

- качество сборки.

Использование станков с ЧПУ на производстве

Листогибочные станки с ЧПУ применяются в следующих целях:

- изготовления конструктивных элементов для кровли, систем отвода осадков, снегоуловителей;

- производстве корпусов бытовой техники;

- создании профилей для окон, элементов ограждений;

- производстве электрооборудования: распределительных щитов, трансформаторных корпусов, креплений;

- изготовлении мебельной фурнитуры, огнеупорных шкафов, скамеек;

- производстве специализированных деталей для промышленности: защитных экранов, щитков, корпусов, профильных деталей;

- изготовлении корпусных элементов автомобилей, а также спецтехники.

Наличие числового программного управления позволяет автоматизировать работу, быстро перестраивать оборудование под изготовление различных деталей. Система корректирует и контролирует обработку, учитывает погрешности, компенсирует нагрузку, реализует режимы энергосбережения.

Как сделать 40-тонный пневматический листогибочный пресс

Как собрать листогибочный станок? С чего начать? Какой материал для этого нужен? На эти и другие вопросы нам ответит мастер-самодельщик с ником Customfabricated на основании своего опыта. В этой статье не будет подробной инструкции сборки, но есть некоторые интересные детали, которые пригодятся при проектировании и изготовлении листогибочных прессов и других станков.

Инструменты и материалы*:

-Профильная труба 4 x 6 x 1/4 дюйма — для основной рамы;

-Профильная труба 2 x 3 x 3/16 дюйма — для ферм и связки;

-Швеллер 5 дюймов x 6,7 фунта для верхней горизонтальной балки основной рамы и нижней губки;

-Профильная труба 3 x 3 x 1/8 дюйма — для нижних распорок;

-Профильная труба 2 x 2 x 1/8 дюйма — для нижних распорок;

-Профильная труба 2 x 6 x 3/16 — для основания станка;

-Полоса 4 x 1/2 дюйма — для основной рамы;

-Полоса 5 x 1/2 дюйма — для сборки гибочного ножа;

-Полоса 4 x 3/4 дюйма — для верхней губки;

-1,5-дюймовая арматура — для нижней губки;

-Стальные листы 1/8 дюйма и 1/4 дюйма;

-Шпилька 1/2 дюйма;

-Болты + гайки;

-Пружины растяжения с усилием 186 фунтов;

-20 тонные пневматические домкраты;

-4-дюймовые стальные ролики;

Сварочный аппарат;

-Молоток;

-Рулетка;

-Зажимы;

-Маркер;

-УШМ;

-Фрезерный станок;

*Все размеры материала указаны в Английской системе мер и не были переведены в виду отсутствия многих точных размеров метрической системы.

При повторении самоделки мастера сами определят, в большую или в меньшую сторону делать допуски. Для перевода можно воспользоваться конвертером.

При повторении самоделки мастера сами определят, в большую или в меньшую сторону делать допуски. Для перевода можно воспользоваться конвертером.Шаг первый: дизайн, расчеты

При проектировании листогибочного станка первый вопрос, это какую максимальную толщину и ширину стали необходимо согнуть?

Мастеру нужно было согнуть сталь толщиной 3/16 дюйма (4,7 мм) на участке шириной 4 фута (121,92 см). В результате получился довольно большой станок.

При расчетах использовалась таблица расчетов листогибочного пресса для простой стали. В левой части таблицы выбор толщины стали. В верхней части таблицы указаны варианты размера «v-образного сгиба» (для лучшего понимания см. иллюстрацию на диаграмме). В середине диаграммы показана сила в тоннах на погонный фут.

Как использовать эту диаграмму? Допустим, например, что максимальная толщина и ширина листа который нужно согнуть 10 калибра* и шириной 2 фута. Взгляните на левую часть диаграммы и найдите «10 калибр». Теперь взгляните на верхнюю часть таблицы и выберите размер «v-образного отверстия» (типичный размер v-образной матрицы для стали 10 калибра составляет 1,25 дюйма). Теперь посмотрите на центральную часть диаграммы и посмотрите, где эти два выбора пересекаются. График показывает, что для выполнения этого изгиба требуется 7,3 тонны на погонный фут. Поскольку нам нужно согнуть ширину в 2 фута, то потребуется 14,6 тонны силы.

Теперь посмотрите на центральную часть диаграммы и посмотрите, где эти два выбора пересекаются. График показывает, что для выполнения этого изгиба требуется 7,3 тонны на погонный фут. Поскольку нам нужно согнуть ширину в 2 фута, то потребуется 14,6 тонны силы.

В этом примере нам понадобится листогибочный пресс шириной 2 фута, способный создавать давление не менее 14,6 тонн. Обладая этой информацией, можно приступить к проектированию собственной машины.

*Единица толщины листов металла. Чем больше калибр, тем тоньше лист. 10-й калибр соответствует толщине листа в 0,1345 дюйма (3,416 мм). Увеличение номера калибра на 1 соответствует уменьшению толщины на 10%.

Перед проектированием, хорошо иметь базовое представление о том, как работают такие станки.

В листогибочном прессе нет ничего слишком научного. Прилагается эскиз, показывающий основные компоненты вместе с некоторыми деталями ниже:

Основная рама — основа станка. По сути, это не что иное, как прямоугольник, сделанный из каких-то массивных материалов. Из-за большого размера мастер добавил несколько ножек и колес.

Из-за большого размера мастер добавил несколько ножек и колес.

Нижняя губка- также называемая «v-образная матрица». Заготовка будет вдавлена в «v-образную матрицу» для создания изгиба.

Верхняя губка — также называемая гибочным ножом. Гибочное лезвие будет давить на верхнюю часть заготовки и продавливать материал в «v-образную матрицу».

Узел гибочного ножа — это просто узел, который удерживает верхнюю губку. Он должен быть достаточно крепким, чтобы противостоять деформации при изгибе

Гидравлические домкраты — мускулы станка. Они создают силу, необходимую для изгиба. У мастера на станке установлены два домкрата, но в зависимости от требуемой мощности возможно и установка одного.

Возвратные пружины будут тянуть узел гибочного ножа вверх после завершения изгиба. Пружины должны обладать достаточной силой, чтобы поднять вес гибочного ножа в сборе.

Есть и другие конструкции подобны станков, но именно подобное устройство лучше всего соответствовал потребностям мастера.

В пользовании мастера имеется широкий выбор оборудования. Например, него есть фрезерный станок, который он использовал для фрезерования моих гибочных штампов. Но если такого станка нет, то можно сделать губку из металлического уголка и полосы или купить имеющуюся в продаже губку и адаптировать ее к своей конструкции.

Несколько примечательных особенностей авторского дизайна станка:

Регулируемое расположение гидравлических домкратов — домкраты перемещаются из стороны в сторону для оптимального позиционирования в зависимости от толщины и ширины обрабатываемой детали.

Регулируемые калибрующие стержни с пружинной компенсацией и регулировкой с обеих сторон обеспечивают постоянный и точный повторный изгиб. Пружины сжатия предотвращают повреждение измерительной системы в случае случайного превышения точки остановки — в качестве альтернативы можно использовать две линейки, установленные с обеих сторон станка.

Гибочное лезвие, основная гибочная планка и нижние штампы, изготовленные из холоднокатаного материала 1018. Он как правило, имеют более высокую твердость, чем заготовка.

Он как правило, имеют более высокую твердость, чем заготовка.

Узел нижней губки с регулируемой шириной с использованием двух холоднокатаных арматур диаметром 1,5 дюйма.

Гидравлические домкраты соединены вертикально друг с другом для одновременной работы, но также могут управляться индивидуально для регулировки уровня.

Адаптируемая, регулируемая, модульная и легко ремонтируемая конструкция с минимальным сварочным креплением деталей к основной раме, упрощает модификации и ремонт в будущем

Шаг второй: рама

Используя подробный проект и список деталей вырезает заготовки для основного каркаса. Все остальные части можно вырезать позже.

На фотографиях, представленных ниже, мастер отрезает профильную трубу и швеллер. Сваривает два швеллера вместе.

Сборку мастер производит на ровном листе металла.

Сваривает нижнюю часть рамы.

Для усиления приваривает укосины.

Приваривает ноги и поперечные балки.

После сварки рамы необходимо еще раз проверить углы соединения деталей.

Шаг третий: пластины

Пластины мастер вырезает с помощью плазмы. Нужны следующие детали

Вертикальные направляющие для гибочного ножа в сборе — 2 шт. Удерживают гибочный нож в вертикальном и устойчивом положении, пока он опускается гидравлическими домкратами.

Пружинные опоры — 4 верхних и 4 нижних опоры помогают прикрепить пружины растяжения к основной раме и к узлу гибочного ножа

Пластины распределения нагрузки — 4 шт. Помогают распределять вверх и вниз нагрузку гидравлических домкратов.

Пластины, удерживающие домкрат — 4 шт. Фиксируются вокруг верхней подушки гидравлических домкратов.

Шаг четвертый: нижние губки

Нижняя губка сделана из 5-дюймового швеллера и круга диаметром 1,5 дюйма. Круг находятся внутри швеллера, а для регулировки расстояния между арматурой используются прокладки.

Шаг пятый: верхняя губка или гибочный нож

Это деталь, на которой крепится верхняя губка. Узел изготавливается из холоднокатаной полосы 0,75 x 4 дюйма и горячекатаной полосы 0,5 x 5 дюймов.

Равномерно расположенные болты соединяют все три части вместе. Отверстия сверлились на фрезерном станке. Только этот узел гибочного ножа весит примерно 130 кг.

Равномерно расположенные болты соединяют все три части вместе. Отверстия сверлились на фрезерном станке. Только этот узел гибочного ножа весит примерно 130 кг.Этот узел разработан для простой и эффективной установки и снятия штампов гибочного ножа. Мастер просто откручиваю болты и секции гибочного ножа снимаются.

Верхняя губка сделана из полосы толщиной 0,75 дюйма и шириной 4 дюйма. С одной стороны губки фрезером сделана заточка.

Исходя из геометрии, минимально достижимый угол лезвия составляет 47,26 градуса, в этот момент обрабатываемая деталь начинает сталкиваться с узлом гибочного лезвия. Таким образом, мастер настроил фрезу на обработку под углом 24 градуса с обеих сторон лезвия.

В дальнейшем губка будет разрезана на секции для увеличения возможностей станка.

Шаг шестой: сборка

Все детали подготовлены и мастер перед сборкой проверяет комплектность.

Основные этапы сборки станка следующие:

Нижняя губка просто устанавливается на раму

Вертикальные направляющие гибочного ножа — крепятся к раме (по одной с каждой стороны станка)

Узел гибочного ножа — он подвешен на четырех пружинах растяжения

Гидравлические домкраты крепятся к верхней двутавровой балки.

Верхняя губка просто вставляются в фиксирующий паз и фиксируются на месте путем затягивания болтов вдоль узла гибочного лезвия.

Шаг седьмой: регулировка изгиба

Листогибочные прессы, имеющиеся в продаже, обычно имеют несколько ключевых особенностей:

Можно настроить пресс на остановку под определенным углом изгиба или использовать плашки с фиксированным углом для создания повторяемых определенных изгибов.

Гибочное лезвие будет оставаться в горизонтальном положении, когда оно опускается во время изгиба. Обычно это достигается с помощью электронных систем управления с обратной связью, которые контролируют горизонтальность лезвия, или с помощью торсионной трубки, которая механически поддерживает уровень лезвия.

Данный пресс не имеет ни одной из этих функций. Вместо этого мастер добавил следующее:

Чтобы добиться выполнения одинаковой операции, он разработал систему измерительных стержней. Это механическая система, которая позволяет ему устанавливать точку остановки губки. Пружины сжатия предотвращают повреждение в случае случайного превышения точки остановки. Регулируемая гайка в нижней части шпильки служит точкой остановки.

Пузырьковый уровень служит для контроля деформации губки.

Вот фото готового пресса.

Шаг восьмой: испытания пресса

После изготовления пресса мастер приступает к испытаниям. Как уже говорилось ранее, на прессе установлены два пневматических домкрата. Переключая кран можно задействовать один домкрат или оба сразу.

youtube.com/embed/ryauBbXhaaE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

На проектирования и постройку листогибочного пресса мастер потратил около 4 недель. Общая стоимость всех материалов и деталей составила около 1000 долларов. Вес станка около 550 кг.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как выбрать гибочный пресс

I. Какой метод гибки выбрать?

- 1. Свободная гибка

- 2. Калибровка

II. Какой гибочный пресс выбрать?

- 1. гидравлический гибочный пресс с механическим остановом

- 2. гидравлический гибочный пресс с ЧПУ и серво-гидравликой

- 3. гибочные прессы в тандеме

III. Какой гибочный инструмент выбрать?

Введение

Согнул – отложил… согнул – отложил… 25 лет назад этот процесс был тяжелой ежедневной работой оператора, обслуживающего пресс. Но это еще не все: оператору нужно было постоянно перенастраивать машину, чтобы получить различные углы гиба, организовывать промежуточное складирование заготовок и выполнять многие другие действия, не связанные напрямую с изготовлением конечной детали; оператору нужно было класть заготовку опять и затем … гнуть снова…перенастраивать пресс …и гнуть снова …промежуточное хранение… и… и…

Но это еще не все: оператору нужно было постоянно перенастраивать машину, чтобы получить различные углы гиба, организовывать промежуточное складирование заготовок и выполнять многие другие действия, не связанные напрямую с изготовлением конечной детали; оператору нужно было класть заготовку опять и затем … гнуть снова…перенастраивать пресс …и гнуть снова …промежуточное хранение… и… и…

Для рабочих, имеющих дело с листовым металлом, сегодня, этот процесс кажется технологией доисторического периода. Сегодня деталь изготавливается на дружественном оператору эргономичном гибочном прессе с ЧПУ, с автоматической настройкой всех параметров гибки. Разные углы, разные профили на одном и том же инструменте – и нет проблем!

Станки с 4-мя управляемыми осями сейчас скорее стандарт, чем исключение. Прессы с 8-ю или более осями – уже не редкость, к тому же они наиболее перспективны при совместном использовании роботов с гибочными прессами.

И все это только для того, чтобы произвести трехмерную деталь из плоского металлического листа, будь то сталь, нержавеющая сталь, алюминий, магний, медь, латунь или даже золото. Куда ни посмотрите, всюду — конструкции из листового металла. Это бум листового металла! Даже производители гибочных прессов удивляются, насколько сложные детали были произведены их заказчиками. Взаимодействие производителей станков и их заказчиков становится весьма успешным и перспективным: инженеры думают совместно, как эффективно произвести деталь на гибком оборудовании. Замена сварки гибкой может быть очень выгодна при обеспечении прочности изделия. «Близко к конечной форме» – вот что можно сказать о сходящей с гибочного пресса детали, которая имеет большое сходство с конечным изделием.

Куда ни посмотрите, всюду — конструкции из листового металла. Это бум листового металла! Даже производители гибочных прессов удивляются, насколько сложные детали были произведены их заказчиками. Взаимодействие производителей станков и их заказчиков становится весьма успешным и перспективным: инженеры думают совместно, как эффективно произвести деталь на гибком оборудовании. Замена сварки гибкой может быть очень выгодна при обеспечении прочности изделия. «Близко к конечной форме» – вот что можно сказать о сходящей с гибочного пресса детали, которая имеет большое сходство с конечным изделием.

«Лист» и «гибка» не очень ассоциируются с высокой технологией. Однако, для того, чтобы гнуть «непослушный» лист необходимы специальные знания и большой опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90°, не меняя параметров настройки. То получается, а то – нет!

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина – 500 мм, 1000 мм или 2000 мм, если гибка производится вдоль или поперек волокон, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию, если поверхностное упрочнение, вследствие пластической деформации, сильнее или слабее, если… если…

«Гибка» звучит как простой процесс, но в действительности, он очень сложен. Настоящее практическое руководство, подготовленное компанией «Robur International», поможет вам увидеть трудности, но не путем сложных формул, а ориентированным на практическое применение обзором. Здесь намеренно не даны ссылки ни на одного производителя гибочных прессов. Лист не волнуют никакие ценовые аргументы, даже если каталог пестрит замечательными цветами и многообещающими перспективами.

Настоящее практическое руководство, подготовленное компанией «Robur International», поможет вам увидеть трудности, но не путем сложных формул, а ориентированным на практическое применение обзором. Здесь намеренно не даны ссылки ни на одного производителя гибочных прессов. Лист не волнуют никакие ценовые аргументы, даже если каталог пестрит замечательными цветами и многообещающими перспективами.

Тем не менее, в течение последних лет, производители прессов приложили много усилий, чтобы сделать процесс формообразования более гибким и более производительным. Следует отдать должное тому, кто заслуживает этого! Мы говорим о действительно высоких технологиях! Но давайте будем реалистичными: традиционные старые гибочные прессы с механическим стопором в цилиндрах и синхронизирующим валом все еще пользуются спросом во всем мире. Задача «Robur International» – дать объективный совет заинтересованным заказчикам. Отправной точкой является конкретная задача гибки, а не тип станка. Простой традиционный станок или высокая технология гибки? Ответ должен быть найдет вместе. Инвестиции – только тогда эффективны, когда и технический, и экономический аспекты убедительны. Принимая все вышесказанное во внимание, перейдем к главному.

Инвестиции – только тогда эффективны, когда и технический, и экономический аспекты убедительны. Принимая все вышесказанное во внимание, перейдем к главному.

I. Какой метод гибки выбрать?

Различается 2 основных метода:

Мы говорим о «воздушной гибке» или «свободной гибке», если между листом стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод.

Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод «калибровкой». Несмотря на то, что этот метод является достаточно старым, он используется и даже должен использоваться в определенных случаях, которые мы рассмотрим далее.

1. Свободная гибка

Обеспечивает гибкость, но имеет некоторые ограничения по точности.

Основные черты:

Траверса с помощью пуансона вдавливает лист на выбранную глубину по оси Y в канавку матрицы. Лист остается «в воздухе» и не соприкасается со стенками матрицы. Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Точность настройки оси Y на современных прессах – 0,01 мм. Какой угол гибки соответствует определенному положению оси Y? Трудно сказать, потому что нужно найти правильное положение оси Y для каждого угла. Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, свойствами материала (толщина, предел прочности, деформационное упрочнение) или состоянием гибочного инструмента.

Приведенная ниже таблица показывает отклонение угла гибки от 90° при различных отклонениях оси Y.

Преимущества свободной гибки:

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы (например, 86° или 28°) и 180°.

- Меньшие затраты на инструмент.

- По сравнению с калибровкой требуется меньшее усилие гибки.

- Можно «играть» усилием: большее раскрытие матрицы означает меньшее усилие гибки. Если вы удваиваете ширину канавки, вам необходимо только половинное усилие.

Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием.

Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием. - Меньшие инвестиции, так как нужен пресс с меньшим усилием.

Все это, однако, теоретически. На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

Недостатки воздушной гибки:

- Менее точные углы гибки для тонкого материала.

- Различия в качестве материала влияют на точность повторения.

- Не применима для специфических гибочных операций.

Наш совет:

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее рекомендуется использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа.

Если внутренний радиус должен быть равен толщине листа – рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди.

Если внутренний радиус должен быть равен толщине листа – рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди. - Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется только метод калибровки специальным инструментом.

Kакое усилие?

По причине различных свойств материала и последствий пластичной деформации в зоне гибки, определить требуемое усилие можно только примерно.

Предлагаем вам 3 практических способа:

(1) таблица

В каждом каталоге и на каждом прессе вы можете найти таблицу, показывающую требуемое усилие (P) в кН на 1000 мм длины гиба (L) в зависимости от:

- толщины листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V – ширины раскрытия матрицы (V) в мм

- внутреннего радиуса согнутого листа (Ri) в мм

- минимальной высоты отогнутой полки (B) в мм

Пример подобной таблицы:

(2) формула

1,42 – это эмпирический коэффициент, который учитывает трение между кромками матрицы и обрабатываемым материалом.

Другая формула дает похожие результаты:

(3) «Правило 8»

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда P=8*S, где P выражается в тоннах (например: для толщины 2 мм раскрытие матрицы V=2*8=16 мм означает, что вам необходимо 16 тонн/м)

Усилие и длина гиба

Длина гиба пропорциональна усилию, т.e. усилие достигает 100% только при длине гиба 100%. Например:

| Усилие | Длина гиба |

| 100% | 3.000 мм |

| 75% | 2.250 мм |

| 50% | 1.500 мм |

| 25% | 750 мм |

Наш совет:

Если материал ржавый или не смазан, следует добавлять 10-15% к усилию гиба.

Толщина листа (S)

DIN позволяет значительное отклонение от номинальной толщины листа (например, для толщины листа 5 мм норма колеблется между 4,7 и 6,5 мм). Следовательно, вам нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Следовательно, вам нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Предел прочности на растяжение (Rm)

Здесь также допуски являются значительными и могут оказывать серьезное влияние при расчете требуемого усилия гиба. Например:

St 37-2: 340 — 510 Н/мм2

St 52-3: 510 — 680 Н/мм2

Наш совет:

Не экономьте на усилии гиба! Предел прочности на растяжение пропорционален усилию гиба и не может быть подогнан, когда вам это нужно!

Реальные значения толщины и предела прочности являются важными факторами при выборе нужного станка с нужным номинальным усилием.

V – раскрытие матрицы

По эмпирическому правилу, раскрытие V-образной матрицы должно восьмикратно превосходить толщину листа S до S=6 мм:

V=8*S

Для большей толщины листа необходимо:

V=10*S или V=12*S

Раскрытие V-образной матрицы обратно пропорционально требуемому усилию:

- Большее раскрытие означает меньшее усилие гиба, но больший внутренний радиус;

- Меньшее раскрытие означает большее усилие, но меньший внутренний радиус.

Внутренний радиус гиба (Ri)

При применении метода воздушной гибки большая часть материала подвергается упругой деформации.

После гибки материал возвращается в свое первоначальное состояние без остаточной деформации («обратное пружинение»).

В узкой области вокруг точки приложения усилия материал подвергается пластической деформации и навсегда остается в таком состоянии после гибки.

Материал становится тем прочнее, чем больше пластическая деформация. Мы называем это «деформационным упрочнением».

Так называемый «естественный внутренний радиус гибки» зависит от толщины листа и раскрытия матрицы. Он всегда больше чем толщина листа и не зависит от радиуса пуансона.

Чтобы определить естественный внутренний радиус, мы можем использовать следующую формулу:

В случае V=8*S, мы можем сказать Ri=S*1,25

Мягкий и легкодеформируемый металл допускает меньший внутренний радиус.

Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба.Наш совет:

Если вам нужен маленький внутренний радиус, гните на медленной скорости и поперек волокон.

Минимальная полка (B)

Во избежание проваливания полки в канавку матрицы, необходимо соблюдать следующую минимальную ширину полки:

| Угол гиба | В |

| 165° | 0,58 V |

| 135° | 0,60 V |

| 120° | 0,62 V |

| 90° | 0,65 V |

| 45° | 1,00 V |

| 30° | 1,30 V |

Упругая деформация

Часть упруго деформированного материала «спружинит» обратно после того, как усилие гиба будет снято. На сколько градусов? Это уместный вопрос, потому что важен только реально полученный угол гиба, а не рассчитанный теоретически. Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Упругая деформация зависит от:

- угла гибки: чем меньше угол гибки, тем больше упругая деформация;

- толщины материала: чем толще материал, тем меньше упругая деформация;

- предела прочности на растяжение: чем выше предел прочности, тем больше упругая деформация;

- направление волокон: упругая деформация различна при гибке вдоль или поперек волокон.

Продемонстрируем сказанное выше для предела прочности, измеряемого при условии V=8*S:

| Предел прочности в Н/мм2 | Упругая деформация в ° |

| 200 | 0,5 – 1,5 |

| 250 | 1 – 2 |

| 450 | 1,5 – 2,5 |

| 600 | 3 – 4 |

| 800 | 5 – 6 |

Все производители гибочного инструмента учитывают упругую деформацию, когда предлагают инструмент для свободной гибки (например, угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°).

2. Калибровка

Точный – но негибкий способ

При этом методе угол гиба определен усилием гиба и гибочным инструментом: материал зажат полностью между пуансоном и стенками V-образной матрицы. Упругая деформация равняется нулю и различные свойства материала практически не влияют на угол гиба.

Рассчитать требуемое усилие гиба очень трудно. Самый надежный способ – выяснить необходимое усилие путем пробной гибки короткого образца на испытательном гидравлическом прессе.

Грубо говоря, усилие калибровки в 3 – 10 раз выше усилия свободной гибки.

Преимущества калибровки:

- точность углов гиба, несмотря на разницу в толщине и свойствах материала;

- маленький внутренний радиус;

- большой внешний радиус;

- Z-образные профили;

- глубокие U-образные каналы;

- возможно выполнение всех специальных форм для толщины до 2 мм с помощью стальных пуансонов и матриц из полиуретана;

- превосходные результаты на гибочных прессах, не имеющих точности, достаточной для свободной гибки.

Недостатки калибровки:

- требуемое усилие гиба в 3 – 10 раз больше, чем при свободной гибке;

- нет гибкости: специальный инструмент для каждой формы;

- частая смена инструмента (кроме больших серий).

II. Какой гибочный пресс выбрать?

Традиционные механические прессы используются все реже и только для специальных штамповочных работ на длинных заготовках.

В последние годы некоторые производители предлагают также отличные электромеханические гибочные прессы с несколькими осями заднего упора, управляемыми от ЧПУ.

Среди гидравлических прессов можно найти большое разнообразие моделей с 1, 2 или даже 4 цилиндрами, с траверсой, двигающейся вниз («ход вниз») или столом, двигающимся вверх («ход вверх»). Мы остановим внимание на 2 группах гидравлических гибочных прессов, наиболее широко применяемых во всем мире.

Контраст между ними очевиден: с одной стороны – прессы, основанные на старой, но все еще хорошей технологии, с другой стороны – прессы, использующие последние достижения техники.

Власть рынка велика. Поэтому многие производители предлагают обе группы прессов, чтобы отвечать разнообразным потребностям своих потенциальных покупателей.

Давайте рассмотрим обе группы:1. Гидравлический гибочный пресс с механическим остановом

Гидравлические гибочные прессы с 2 цилиндрами сверху («ход вниз»). Выравнивание траверсы осуществляется либо гидравлически, либо механически при помощи торсиона соответствующего размера на задней стороне пресса. 2 механических стопора в цилиндрах настраиваются вручную или с помощью привода, на требуемое положение оси Y. Это технология, по крайней мере, 30-ти летней давности.

Простое числовое управление помогло этому типу прессов продолжать пользоваться спросом во всем мире независимо от уровня индустриального развития рассматриваемой страны. Положение оси Y для определенного угла хранится в памяти и комбинируется с положением заднего упора (ось X) с помощью простой программы. Один – два угла гибки на деталь… зачем вкладывать деньги в сложные станки, если есть уверенность (!), что этого типа достаточно для выполнения гибки в настоящем и будущем?

И еще не забывайте:

Большое количество профилей может быть получено только с помощью специального инструмента путем калибровки.

Как мы видели, в таких случаях важны усилие и форма инструмента, а не высокая точность выставления и повторения оси Y (Y1-Y2) – положения траверсы.

2. Гидравлический гибочный пресс с ЧПУ и серво-гидравликой

Несомненна тенденция движения к гибочным прессам с ЧПУ и серво-гидравликой, выполненных по схеме («ход вниз»).

Положение траверсы управляется по замкнутой цепи. Цилиндры работают синхронно с высокой степенью точности. Положение осей Y1 и Y2 измеряется под каждым цилиндром с точностью 5 мкм и передается в ЧПУ.

Управляемая ЧПУ система заднего упора предлагается для следующих осей:

- X-R

- X1-X2-R

- X-R Z1-Z2

- X1-X2-R-Z1-Z2

- X1-X2-R1-R2-Z1-Z2

ЧПУ

Delem и Cybelec являются поставщиками графических управляющих устройств, используемых многими производителями гибочных прессов. Некоторые производители прессов разработали свои собственные ЧПУ.

Все из них высокотехнологичны и доступны в двумерной или трехмерной версиях. Они предлагают вам оптимальную последовательность гибки, вы можете имитировать весь процесс гибки, проверить, не задевает ли деталь части пресса или инструмента, рассчитать длину развертки профиля.

Программирование может быть выполнено на станке в цеху или на ПК с программным обеспечением CAM, предлагаемым всеми производителями прессов.

Специальные возможности

Большинство производителей принимают во внимание специальные требования заказчиков, например: увеличенный ход траверсы, увеличенное расстояние между столом и траверсой, увеличенная глубина зева, боковые удлинения стола и траверсы и пр.

станки для гибки листового металла

Гибка металла – это метод изменения формы заготовки. Такое изменение выполняют без какой-либо выборки материала, а именно резания или электросварки.

Гибка металлаТребуемый результат получают за счет использования деформирования металла. При гибке сжимают внутренний слой материала и растягивают наружный. Чем-то операция гибки сродни правке, применение которой устраняет дефекты – выпуклости и волнистости.

Разновидности и конструкция гибочных станков

Гибку листового металла производят на специализированном оборудовании – листогибах. По принципу действия, станки для гибки металла, можно условно разделить на несколько видов:

Универсальный гибочный станок

Универсальный. При работе этого станка, лист укладывают в закрепленную матрицу и при содействии пуансона ему придают требуемую форму. Пуансоны выполняют в нескольких исполнения, которые отличаются друг от друга формой и размерами, например, углом. На матрице, как правило, выполняют паз в форме угла.

Универсальные прессы легко перенастраиваются и способны решить множество технологических задач.

Поворотный. Этот станок состоит из траверсы, так называют гибочную балку, гибочной балки и заднего упора. Прижимная балка необходима для фиксации листа металла к станине. Сгибание листа осуществляет гибочная балка. По сути, она и есть главный рабочий элемент этого станка.

- Ротационный гибочный станок

- Поворотно-гибочный станок

Ротационный. В конструкцию такого оборудования может входить несколько валов (валков). Они вращаются вокруг своей оси. Кроме того рабочие валки могут перемещаться в вертикальной плоскости. Лист металла помещают в пространство между валами и перемещая их по вертикали регулируют будущий радиус гибки. После того, как лист пройдет между вращающимися валами он получит требуемую форму.

Станок для гибки металла может работать от мускульной силы человека, гидравлического, пневматического, электрического (электромеханического) или механического привода.

- Фальцегибочный станок

- Фальцепрокатный станок

Для работы с металлом небольшой толщины применяют фальцегибочные или фальцепрокатные станки. Их широко применяют при работе с кровельным листом, создании вентиляционных коробов и пр.

Виды гибочных станков

Для получения полной картины работы листогибочного станка необходимо понимать, как оно устроено. В состав этого оборудования входят такие узлы, как стол, на котором размещают заготовки. Заготовка будет перемещаться по его поверхности в заданном направлении. Кроме этого, на столе может быть установлен резак, отсекающий готовые детали от листа исходного материала. В качестве резака может быть использован роликовый нож или сабельная гильотина.

Гибочный станок

В состав гибочных станков входит угломер. Его применяют при установке угла, под которым должен быть изогнут лист. Кроме этого узла, не последнюю роль играют ограничители, регулирующие предельную высоту получаемого изделия.

Рабочая длина гибки и предельная толщина металла у каждого типа станка строго индивидуальна.

На практике применяют следующие типы гибочных станков.

Ручное оборудование для гибки металла

Ручное оборудование обладает небольшими габаритами, может быть легко перевезено из одного места в другое. Его применяют на единичном производстве. На ручных станках выполняют работы по получению деталей, выполненных из разных материалов, например, алюминия, меди, оцинкованной стали. Работа на таком станке не требует какой-либо специальной подготовки.

Электромеханическое оборудование для гибки металла

Механическое оборудование использует в своей работе энергию маховика, специально для этого раскручиваемый. Станки с электромеханическим приводом работают за счет приводной станции, которые включают в свой состав электрический двигатель, редуктор, ремни или цепи. Гидравлические агрегаты работают от энергии получаемой от гидравлического цилиндра.

Гидравлические листогиб

Кстати, для бережного гиба листов, особенно тех, на которые нанесено покрытие, применяют листогибы, применяющие сжатый воздух.

Существуют и такие устройства, как электромагнитные. Их довольно часто применяют при изготовлении ящиков и коробов. Рабочим инструментом в таком оборудовании являются мощные электромагниты, под воздействием которых происходит гибка листа.

Отдельный класс гибочного оборудование – носимые (мобильные), как правило, их применяют непосредственно на рабочем месте, например, на стройплощадке.

Преимущества и недостатки гибочных станков

Как и любое оборудование для гибки обладает рядом достоинств. К ним можно отнести – прочность получаемых готовых деталей. Применение станков для гибки позволяет формировать детали без применения сварки и резки. После выполнения операции гибки, в месте ее выполнения снижается вероятность появления коррозионных явлений.

Расчет усилия гибки позволяет создать прочное изделие

Применение гибочных станков позволяет создавать цельные конструкции, причем в составе такого изделия возможно получение разносторонних гибов и углов.

Но, надо понимать и то, что гибочное оборудование довольно дорого стоит. Операции по изгибу листов обладают высокой трудоемкостью, особенно если эти работы выполняют на оборудовании, предназначенном для ручных работ.

Но перечисленные недостатки с лихвой компенсируются качеством получаемых изделий.

Принцип работы различных листогибочных станков

Технологическое оборудование, применяемое на современном производстве по созданию металлических конструкций, позволяет получать из листового материала готовые детали с разными габаритами и формами.

Гибка прокаткой в роликах

Ручные листогибы

Эти конструкции имеют ряд особенностей, в частности, у них существуют ограничения на глубину закладки заготовки, максимальной толщины металла, его шириной, точнее длиной гибки. Чем тоньше металл, тем длина гибки больше. Чаще всего, их применяют для гибки тонколистового металла.

Гибка ручным листогибом

Работа ручной установки строится следующим образом:

Верхней балкой лист прижимается к рабочему столу. Необходимый угол гиба получают путем подъема нижней, поворотной балки. Используя это станок необходимо иметь в виду то, что толщина листа, который может быть обработан, не должна превышать 2 мм.

Ручные листогибы обладают небольшой массой, и это позволяет их использовать и в стационарных условиях, и непосредственно на рабочем месте, например, на строительной площадке.

Гидравлические листогибы

Эти станки используют в качестве источника энергии жидкость. Насос, встроенный в систему, он создает избыточное давление, под действием которого плунжер, передвигает подвижную поперечную балку.

Лист, подлежащий обработке, прижимают к рабочему столу, и движение поперечной балки выполняет, правку и гибку листа.

Листогибы этого класса используют для обработки заготовок по всей длине рабочего стола, кроме того, с их помощью выполняют глубокую вытяжку металла.

Гидравлические цилиндры отличаются точностью позиционирования и высокой эффективностью работы. Их применение позволяет контролировать величину перемещения, скорость и движение частей гидравлической системы.

Гидравлический листогиб

Станки с гидравлическим приводом применят для производства доборных комплектующих, воздуховодных коробов, деталей кровельного покрытия. С помощью этого оборудования изготавливают рекламные конструкции, выполняют внешнюю и внутреннюю отделку зданий и сооружений.

Использование гидравлического оборудования позволяет обрабатывать листы с большей толщиной, например, до 4 – 8 мм. Разумеется, эта величина зависит от марки обрабатываемого материала.

Электромеханические листогибы

Конструкция этого оборудования состоит из станины, поворотной балки для загиба листа. Кроме поворотной балки, на станке устанавливают балку собранную из профильных сенментов, которая прижимает лист. Для безопасности оператора на станке этого типа реализовано педальное управление.

Электромеханические листогибы

Листогибы этого типа позволяют выполнять гибку металла с большой длиной. Их используют для обработки разных материалов, в том числе оцинковку, холоднокатаную сталь толщиной 2,5 мм.

Станки этого типа задействуют на производстве отливов, подоконников, конструкций для вентиляционных систем.

Гибка металла и ее основные способы

Гибка листа

Следует понимать, что операции гиба металла не ограничиваются работой с листовым металлом. При создании металлоконструкций разного назначения возникает потребность в использовании гнутых труб или профиля.

Радиусная гибка листа

Радиусная гибка листового металла выполняется на вышеописанном оборудовании. При ее исполнении важно подобрать правильный линейный размер заготовки. Проектировщик должен помнить о том, что длина заготовки, должна быть чуть больше, чем длина готовой детали. Это связано со спецификой гибочной операции. Дело в том, что при изменении положения одной части листа относительно другой, внутренние слои металла сжимаются, а наружные вытягиваются. То есть перед тем как выполнять радиусную гибку металла необходимо тщательно просчитать геометрические параметры заготовки.

Для расчета радиуса гиба достаточно использовать табличные данные, которые можно найти практически в любом инженерном справочнике.

Гибка труб

Трубы тоже можно изгибать в соответствии с требованиями рабочей документации. Существует несколько методов – ручной и механизированный. Кстати, в повседневной жизни гнутые трубы можно встретить на ограждениях и перилах, установленных в жилых домах и помещениях другого назначения.

Гибка гидравлических труб

Чаще всего трубы зашибают по радиусу. Этот процесс позволяет формировать частичный или полный изгиб трубы. Причем, он не будет зависеть от формы и размера сечения. Процесс деформирования труб выглядит примерно следующим образом – при изгибании полого профиля на заготовку воздействует несколько сил, одна оказывает влияние на поверхность внутренней стенки, а вторая на внешнюю сторону профиля.

Процесс гибки круглых труб

При выполнении изгиба трубы существует опасность того, что при взаимодействии этих сил профиль трубы может деформироваться. В результате этого может произойти потеря соосности. Более того, при несоблюдении ряда технологических правил, труба может быть разорвана. При неравномерном изгибе возможно образование складок в месте сгиба. Причиной тому воздействие тангенциальных сил, возникающих в процессе деформации трубы.

Во избежание подобных явлений применяют холодную и горячую гибку трубы. Первый метод применяют для обработки труб с небольшим диаметром. Но в таком случае необходимо знать минимально допустимый радиус гиба, который проходит по осевой линии. Надо отметить, что применение местного разогрева трубы создает более комфортные условия для выполнения гиба трубы. Металл после нагрева получает пластичность, достаточную для выполнения заданной деформации. Метод горячей гибки применяют на трубах большого диаметра.

Преимущества гибки металла на станках с ЧПУ

Все чаще и чаще использование оборудования, работающего под управлением компьютера, становится нормой, нежели исключение. Такие станки можно увидеть практически на любом производстве, причем, вне зависимости от его масштабов. Использование специализированного ПО, позволяет не только поднять скорость обработки деталей, но и приводит к заметной экономии металла, повышению точности обработки заготовок.

Работа по обработке заготовок на гибочных станках под управлением ЧПУ выглядит следующим образом:

- при помощи носителей информации или через ЛВС в систему управления вводится управляющая программа.

- в ней закодированы необходимые для работы оборудования сигналы, на основании которых будет выполняться обработка заготовки. То есть, исполнительные механизмы, получая соответствующие команды, приводят в движение рабочий орган (пуансон) вдавливающий заготовку в матрицу.

Использование систем управления позволяет добиться определенных преимуществ, перед другими способами обработки металла:

- Качество готового изделия, оно обеспечивается, в том числе и том, что при работе ЧПУ полностью исключается влияние человеческого фактора.

- Размеры и форма получаемого изделия полностью соответствуют требованиям рабочей документации.

Кроме названных параметров нельзя не упомянуть и то, что работа по изготовлению продукцию может выполняться в режиме 7/24 без привлечения дополнительных человеческих ресурсов.

Гибка металла этапы технологического процесса

Процесс гибки металла состоит из нескольких шагов:

- Раскрой листового материала и получение заготовок, которые подлежат обработке на гибочном оборудовании, получают разнообразными способами.. Для раскроя могут быть использованы практически все виды заготовительного оборудования.

- Затем, заготовки передают на производственный участок, где оператор, у которого на руках должна быть вся необходимая рабочая документация выполняет соответствующие операции и в итоге получает готовую деталь.

Гибка металла в гибочном штампе

После ее получения необходимо выполнить контрольно-измерительные операции. Эту работу выполняет или сменный мастер или сотрудник отдела технического контроля. Для выполнения этой операции необходимо использовать поверенный мерительный инструмент – линейку, рулетку, угломер и пр.

При выявлении каких-либо дефектов, необходимо внести изменения или в настройки оборудования или в текст управляющей программы.

Только после прохождения технического контроля деталь может быть допущена к дальнейшему использованию. В противном случае некондиционную продукцию надо отправлять или на переделку, или на утилизацию.

Гибка металла последующая обработка

По сути, гибочные операции носят промежуточных характер при изготовлении определенных узлов, например, элементов металлических лестниц. То есть, после гибки, полученные детали, отправляют на сборочное производство, где их устанавливают на место определенное в рабочей документации на изделие.

Сборочное производство

Если изделие не будет использоваться в составе других конструкций, то на ее поверхность наносят защитное коррозионно-стойкое покрытие. Это может быть грунтовка типа ГФ 21, или порошковая краска. Все зависит от назначения и условий эксплуатации готового изделия.

Зачем нужен самодельный листогиб

Гибка листового металла своими руками – это вполне осуществимая операции, которая может быть выполнена в домашних условиях. Но, многих домашних мастеров останавливает довольно высокая цена на листогибочные станки. Для нужд мелкосерийного производства или для работ по дому нет необходимости в установке сложных машин с гидравлическим проводом, а вполне хватит ручного станка.

Для того, что бы изготовить станок подобного рода необходимо иметь, как минимум эскизную документацию. Ее всегда можно найти в сети интернет, где ее можно или просто скачать, или купить. Но лучше всего изучить работу действующего ручного станка и полученные знания реализовать в металле.

Самодельный листогиб

На самом деле, для сооружения такого станка, потребуется некоторое количество метало проката, листового материала, сварочный аппарат и слесарный инструмент.

Листогиб своими руками

Станок для гибки листового металла состоит из следующих основных компонентов:

- станины;

- прижимной балки;

- поворотной гибочной балки;

- обжимная балка;

- нож (роликовый, сабельный) для отрезки заготовок;

- приемный лоток, который может быть изготовлен из дерева или листового металла.

При изготовлении такого станка мастер должен помнить, что он управляется мускульной силой и поэтом рассчитывать на то, что можно будет обрабатывать металл с толщиной до 2 мм.

Основание для станка

Для изготовления станины потребуется некоторое количество профильного металлопроката. Это может быть швеллер или двутавровая балка.

Станина — основание для станка

При ее сборке необходимо помнить о том, что конструкция должна обладать жесткостью. От этого параметра зависит качество обработки металла.

Прижимное устройство

В качестве прижима, в серийно выпускаемом оборудовании применяют стальные плиты. В самодельном станке можно использовать профильный прокат, например, швеллер No 12.

Прижимное устройство самодельного листогиба

Роликовый нож

Для отрезания полученной детали, можно использовать несколько видов ножей, например, сабельный, или роликовый. Чаще всего их применяют для работы с тонколистовым материалом. При сборке самодельного листогиба роликовый нож целесообразно приобретать в компании, которая занимается поставками подобного оборудования.

Роликовый нож самодельного листогиба

Все дело в том, что для изготовления роликовых ножниц, как впрочем, и других, применяют инструментальные стали. Для получения рабочих органов необходимо использовать термическую обработку, а в домашних условиях это выполнить вряд ли получиться.

Обслуживание и техника безопасности

К работе на листогибах могут быть допущены лица, которые обладают квалификацией слесаря МСР. Перед началом работы персонал должен пройти соответствующее обучение и сдать квалификационные экзамены.

Персонал, который будет работать на листогиба должен пройти первичный инструктаж по безопасности.

Между тем, на станках предназначенных для гибки листового металла, предусмотрены определенные меры безопасности, например, на некоторых моделях, поворотная балка или плита могут быть приведены в движение только после нажатия оператором двух управляющих кнопок. Такое решение позволит избежать травм рук оператора.

Управляющая панель листогиба

На некоторых моделях для запуска механизма необходимо еще и нажимать педаль.

В конструкции механического оборудования, предусмотрено наличие концевых датчиков, ограничивающих ход пуансона или поворотной плиты. Кроме этого, безопасность работ обеспечивают различного вида ограждения, которые ограничивают допуск оператора в рабочую зону.

Схема листогибного станка

Они установлены таким образом, что даже отключение одной из них приведет к тому, что станок просто не включится.

Станок для гибки листового металла – как работает, каким бывает? + видео

Гибка листового металла представляет собой особую технологическую операцию, дающую возможность получать требуемые по конфигурации заготовки. Если для ее выполнения используется станок либо иное специальное оборудование, весь процесс происходит с минимальными усилиями со стороны человека.

1 Какие есть приспособления для гибки?

Гибка металла своими руками чаще всего производится посредством элементарных конструкций. В быту для этих целей применяют обычный автомобильный домкрат. Он позволяет без серьезных затруднений изгибать тонкие трубы и листы, стержневую арматуру небольшого сечения. Еще проще использовать для гибки листового металла киянку, которая имеется у любого хозяина, и металлический уголок. Такое приспособление работает по простейшему принципу. Вы укладываете лист на уголок и загибаете его свободную часть ударами киянки.

Домашний станок для гибки металла

Если в быту имеется необходимость в более-менее регулярном изгибании металлических изделий, можно создать самостоятельно даже простой станок. Его делают из струбцины, металлической прочной балки и уголка. Такое приспособление справляется с тонкими листами. Но для работы с прокатом большой толщины оно не подходит. На промышленных предприятиях, а также в небольших мастерских для гибки металла используют другое оборудование. Оно может быть пневматическим, электромеханическим либо гидравлическим. Производственный станок (иначе говоря – пресс) дает возможность работать с материалами любой твердости, толщины и прочности.

Оборудование для изгибания листового проката функционирует по разным принципам. Если используется пневматический станок, его узлы приводятся в действие давлением воздуха, электромеханический работает за счет специального механизма (кривошипно-шатунного). А гидравлическое оборудование функционирует благодаря напору жидкости. При этом любой пресс для гибки создает определенное усилие, которое и позволяет сгибать заготовку. Основным элементом подобной конструкции является траверса – балка укороченного типа, изготовленная из прочного металла. Она управляется специальными системами, в состав которых входят датчики.

А листогибочное оборудование последних модификаций и вовсе контролируется компьютерами. Последние программируют до миллиметра позицию траверсы и скорость ее хода. За счет этого станок с программным управлением гарантирует получение точно выверенных углов изгиба.

2 Гибочный пресс – 3 разновидности

Оборудование для работы с металлом на профессиональном уровне принято делить на три типа. Согласно принятой классификации, станок для гибки металла может быть:

- Поворотным – оснащается подвижной и неподвижной плитами, а также особыми балками. Это оборудование используется для работы с заготовками сравнительно малых размеров и с несложным рельефом.

- Ротационным – снабжается вальцами, между которыми и происходит изгибание заготовки. Такой пресс идеален для обработки крупных по геометрическим параметрам изделий. Обычно его применяют для выпуска небольших объемов заготовок. Важный момент! Ротационный станок может быть переносным либо стационарным. Небольшие мастерские и предприятия, как правило, приобретают мобильное оборудование. Оно занимает меньше места и стоит дешевле стационарных агрегатов.

- Стандартным – оснащенным гидро- либо пневмоприводом. Подобные установки имеют в своей конструкции пуансоны и матрицу. Сгибание листового металла производится между этими узлами. Стандартный пресс оптимален для изготовления больших партий однотипных изделий. Отметим, что на современных предприятиях большей популярностью пользуются гидравлические листогибы. По сравнению с пневматическими агрегатами они намного надежнее и проще в эксплуатации.

Процесс гибки металлических листов

Стандартный гибочный пресс (и пневматический, и гидравлический) требует постоянного присутствия оператора. Все операции на нем выполняются человеком. Оператор настраивает станок для гибки, подает на него заготовки, следит за их правильным положением во время работы агрегата. Поворотный пресс (как и ротационный) в этом плане намного удобнее в эксплуатации. Такое оборудование является автоматизированным. От оператора требуется лишь задать конкретный алгоритм процесса, все остальное сделает станок.

3 Популярное оборудование – обзор востребованных агрегатов

Многие предприятия используют гибочные машины немецкого производителя ThyssenKrupp. Любой пресс с маркировкой MetalMaster LBM обеспечивает качественное выполнение работ. Такое оборудование выпускается в трех разновидностях:

- LBM 300 – пресс для заготовок большой (до 315 см) длины. Он без проблем обрабатывает алюминий толщиной 1,3 мм, нержавеющую сталь 0,5 мм, кровельный металл 0,8 мм.

- LBM 250 – работает с изделиями не длиннее 265 см. По техническим возможностям идентичен вышеописанному агрегату.

- LBM 200 – пресс для заготовок протяженностью не более 215 см. Используется для гибки алюминия толщиной 1,7 мм, кровельной стали 1 мм и нержавейки 0,7 мм.

Станок MetalMaster LBM

Под брендом MetalMaster выпускаются и более современные агрегаты для гибки металла. Они оснащаются программным управлением и дают возможность обрабатывать листы большой толщины (до 15 мм) и длины (до 15 м). На такие листогибы устанавливаются сменные инструменты (разные комплекты матриц и пуансонов), за счет чего на них можно изгибать широкую номенклатуру заготовок. Наиболее известным поворотным и ротационным оборудованием ThyssenKrupp признаются модели серии HPN, CNC и HPJ-K.

Достойным конкурентом немецких агрегатов на российском рынке считаются гидравлические установки Ermaksan. Эти листогибы созданы для скоростной, качественной и высокоточной гибки. На них монтируется превосходное ЧПУ, которое значительно упрощает работу с большим количеством различных заготовок. На данный момент совсем не сложно найти те листогибочные приспособления, которые идеально подойдут для нужд различных потребителей.

Самый дешевый гибочный пресс для листового металла — выгодные предложения на гибочный пресс для листового металла от мировых продавцов гибочных прессов для листового металла

Отличные новости !!! Вы попали в нужное место для гибочного пресса для листового металла. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот гибочный пресс для листового металла в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели пресс для гибки листового металла на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в гибочном прессе для листового металла и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести гибочный пресс для листового металла по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Лучшая машина для гибки листа — Выгодные предложения на гибочную машину для листа от global bending machine для продавцов листов

Отличные новости !!! Вы попали в нужное место для гибочного станка для листов.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот топогибочный станок для листового металла в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели свой листогибочный станок на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.