что значит снять и обозначение

Сварка — надежный метод соединения, но иногда сварочным швам нужно дополнительно усиление, чтобы сделать их прочнее и устойчивее. А метод укрепления будет зависеть от того, какого типа наплав сделан, поэтому при наработке навыка сварки важно одновременно учиться усиливать его, где бы он ни находился и какой величины ни был. Подробнее о том, что такое усиление сварного шва, а также о том, как его правильно реализовать, рассказывается далее.

Особенности усиления сварных швов

Сделать укрепление обычной сварки не так трудно, но когда дело касается угловых соединений, им потребуется особый подход.

Задача будет осложнена тем, что нередко при усилении шва с помощью увеличения его длины приходится использовать дополнительные наплавы, ребра, накладки и другие конструкции. А подбираются они индивидуально под размер области варки, ее расположения, материала, который сваривали, характеристик катета и т. д.

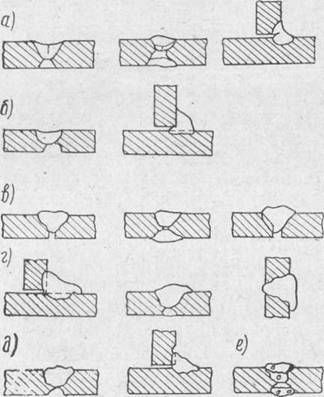

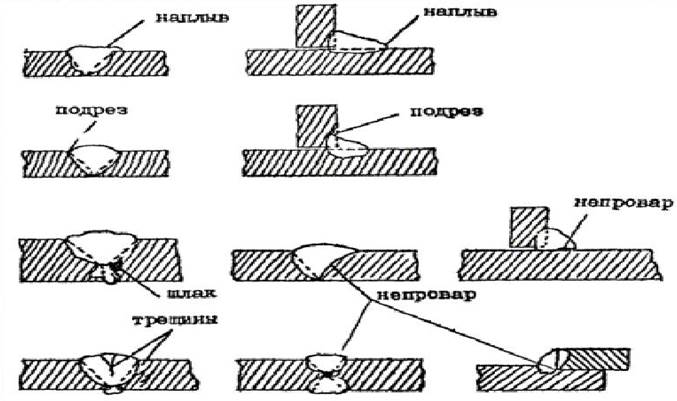

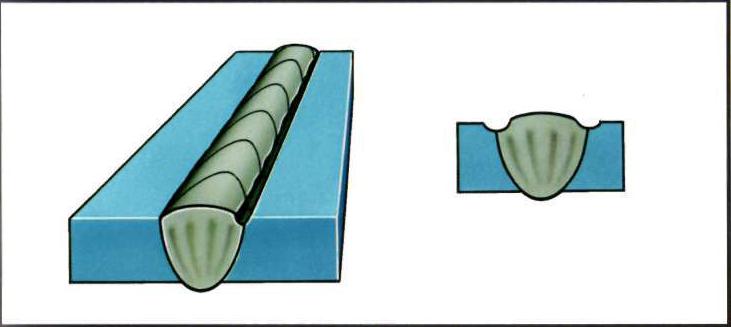

Схема изображения сварного шва с усилением и без него

Термин усиление шва снять что значит?

Так, в специальной литературе этот термин расшифровывается, как часть наплавленного металла, образующая выпуклость.

Так, в специальной литературе этот термин расшифровывается, как часть наплавленного металла, образующая выпуклость.А вот обозначение на чертеже «усиление шва снять» (незакрашенный круг на горизонтальной линии, ГОСТ 2.312-72 ЕСКД) предполагает, что этот самый бугорок нужно устранить. Чаще всего он зачищается болгаркой. Но стоит не забывать, что усиления на угловых и стыковых сварных областях нужно снимать не одним и тем же способом. На угловых, к примеру, должен остаться катет, хотя на стыковых наплавах предполагается снятие всего, что выступает над поверхностью соединяемых материалов.

Обозначение снятия усиления сварного шва

Снятие усиления сварного соединения может маркироваться также маленькими буквами английского алфавита, где:

- a — это увеличение длины, предполагающее лобовое наложение части.

- b — обозначает увеличение рабочей длины (или высоты) у катета, при котором располагается угловой шов.

- с — это внутреннее угловое наплавление, измеряющееся по высоте с учетом наличия дополнительных технологических элементов, наплавки или особых параметров лобовых частей.

Система обозначений позволяет лучше понять не только особенности варки, но также материалов, а также конструкций из них, с которыми предстоит работать.

Снятие сварного шва: 1 — свариваемые детали; 2 — сварной шов; 3 — материал, удаляемый при обработке

Технология усиления сварного шва

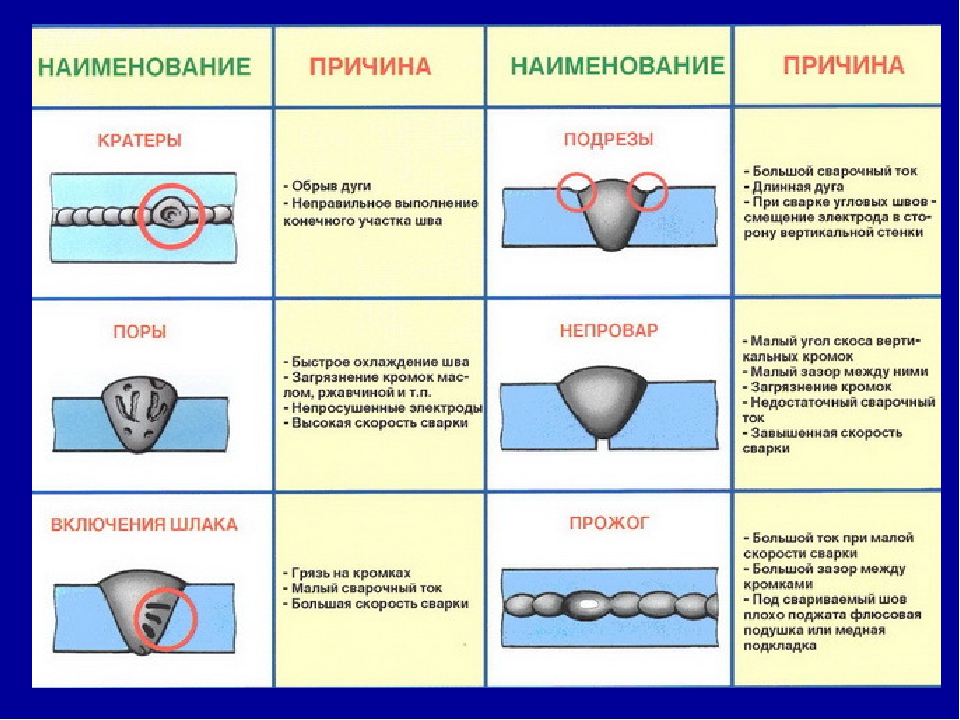

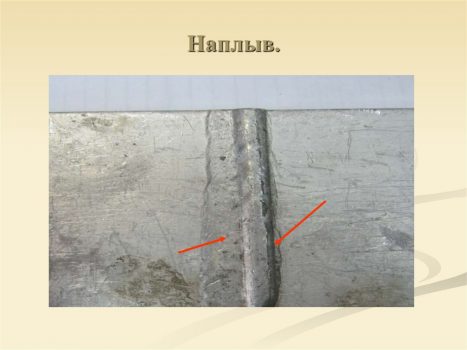

Сам принцип усиления варки понять не трудно, производиться он будет постепенной и послойной наплавкой, где каждый слой будет составлять примерно 2 мм в высоту. Обработка начинается с самых сложных мест, то есть в тех зонах, где есть какие-либо дефекты — кратеры, подрезы, наплывы.

Для электродов, которые будут использоваться в процессе, есть стандарт ГОСТ, предполагающий диаметр в 4 мм.

Каждый слой обрабатывается только после того, как предыдущий остывает до 100 °C. Постепенно сварочный след удлиняется, потом немного расширяется, благодаря этому как раз получается усиливающий эффект.

Важно помнить о превышениях рабочих высот катетов, которых нужно избегать, а также не проводить усиление поперечных компонентов под нагрузкой.

Это может привести к порче всего сварного соединения, а значит всей конструкции, где он использовался.

Говоря о катетах соединений, то здесь после наплавления усиливающего слоя высота самого катета должна быть меньше, чем толщина полки со стороны пера, а также меньше толщины полки профиля, если смотреть со стороны обушка. Во втором случае, высота катета должна быть не просто меньше толщины, а меньше полутора толщин.

Обработка уголкового профиля осуществляется только в том направлении, которое было выбрано изначально. Менять его не рекомендуется, так как можно создать излишнее напряжение в месте соединения.

Усиление стыковых швов

Усиление стыковой сварки осложнено тем, что чаще всего его усиление может привести к порче места соединения. К примеру, если стыковой шов сделан во всю длину или высоту металлических компонентов, то никакого укрепления и вовсе делать нельзя. Наплавка создаст излишнюю концентрацию в месте плавления, из-за чего наплав может не только испортиться, но также вовсе разрушиться.

Если же стыковую варку все же нужно обработать, то предварительно нужно снять напряжение абразивными инструментами. После этого рассчитывается площадь накладок, с помощью которых предстоит усилить шов.

Усиление угловых швов

Здесь усиление сварных соединений будет осуществляться путем увеличения длины или толщины сварных наплавов. Первый вариант применяется чаще, так как лучше увеличивать площадь и распределять напряжение по ней, а не концентрировать его.

Длина и толщина созданных сварных швов, а также толщина самого усиливающего слоя рассчитывается математически. Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава. Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента.

Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава. Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента.

Все формулы, обозначения к ним и таблицы с подходящими значениями есть в ГОСТах, потому в большинстве случаев можно рассчитать все с максимальной точностью. А точность расчетов позволит сделать точнее усиление сварных швов.

Иногда усиление сварных угловых соединений происходит с введением дополнительных деталей, но это не обязательно. Такой метод будет оправдан только в том случае, если есть место для наложения новых слоев. В основном же используется стандартное сварочное оборудование с верно подобранными по диаметру электродами.

Если увеличивать соединения путем увеличения их длины, то здесь нагрузка на сварные крепления не должна превышать расчетного сопротивления. Так прочность наплавов увеличится пропорционально увеличению длины и толщины соединения.

Этот способ подойдет для любых угловых швов, кроме поперечных.

Также для того, чтобы сделать сварную область длиннее, можно применять фасонки, что привариваются к основным элементам с помощью стыковых сварных соединений.

Важно быть внимательными с формированием обратной стороны шва, так как если подача тепла будет неравномерной, появятся непровары, которые негативно скажутся на характеристиках детали.

Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами.

Превышение усиления сварного шва

Сделать сварной шов безупречным — задача невозможная, но стремиться к этому можно всегда. Поэтому нужно не просто обладать хорошими навыками работы со сваркой, но и понимать небольшие, но важные нюансы сварочного процесса. Как раз таким будет способность сделать качественное усиление уже сделанного соединения.

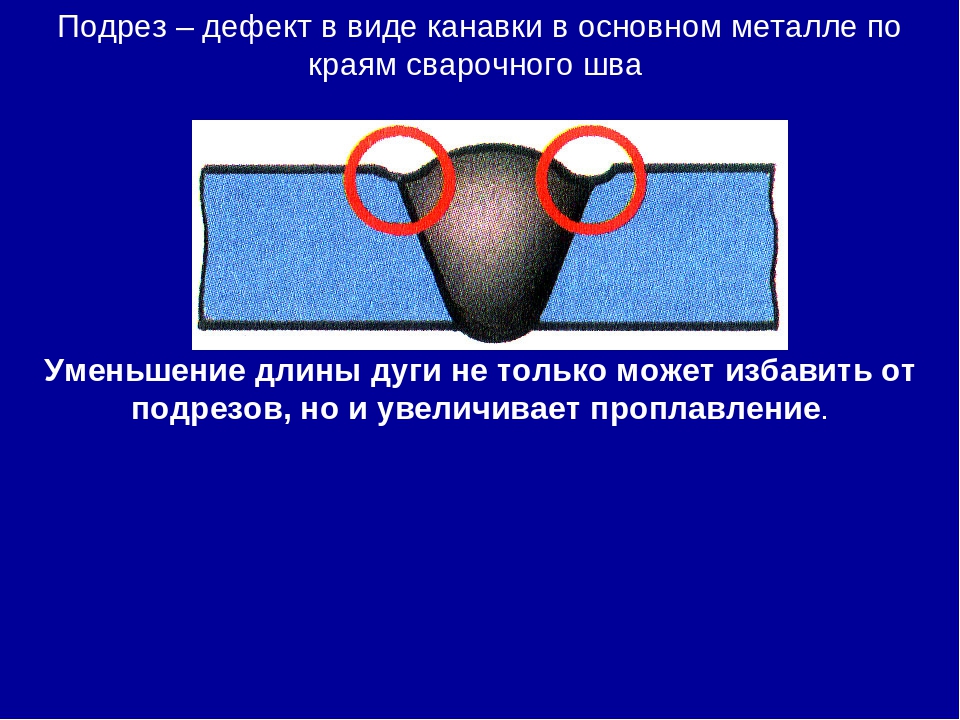

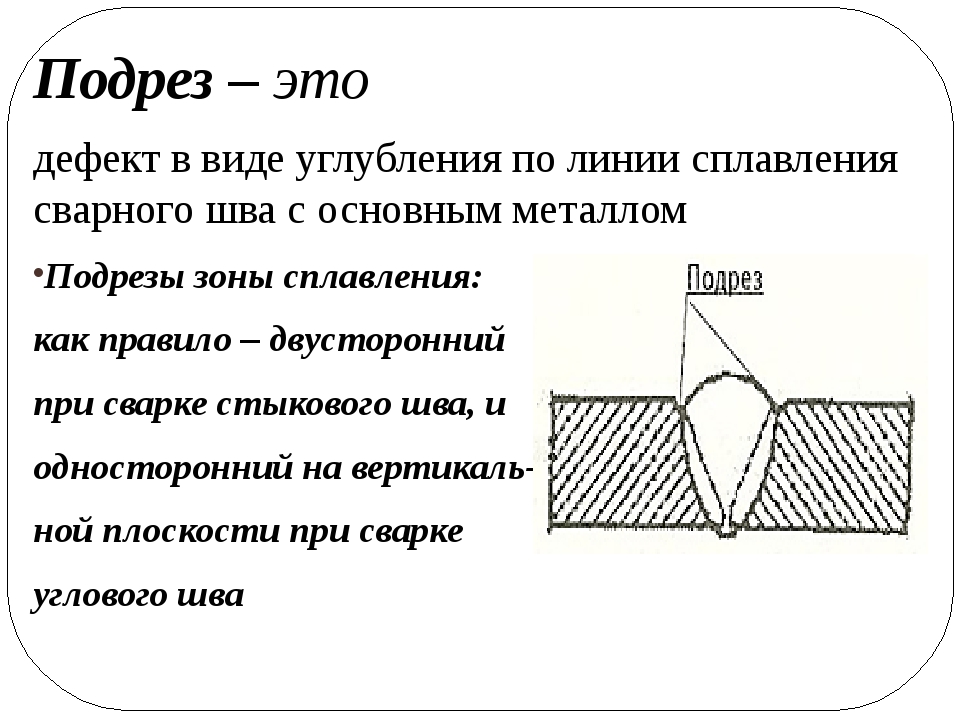

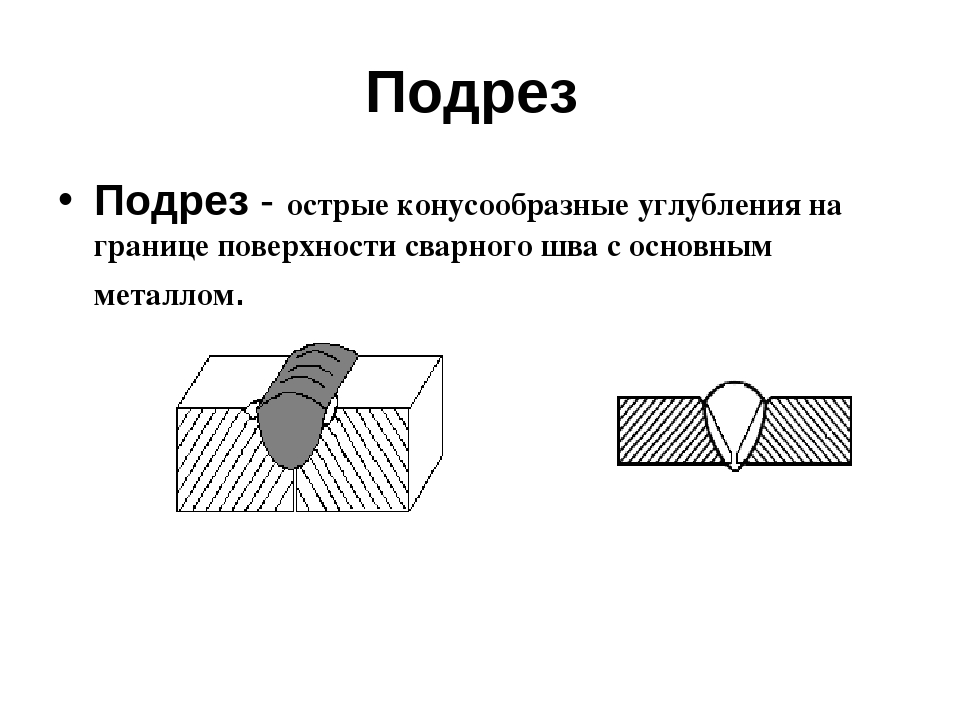

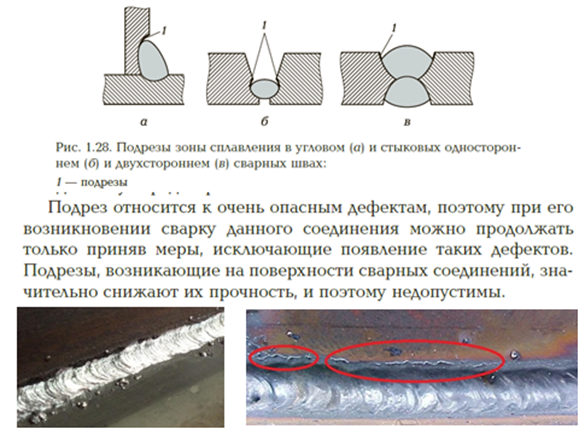

Подрез сварного шва и 7 способов его предотвращения

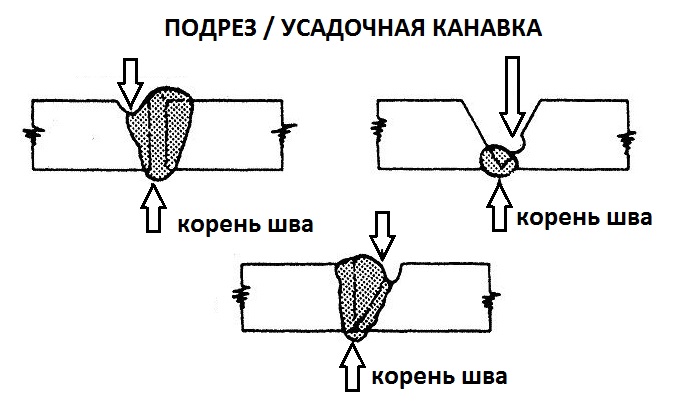

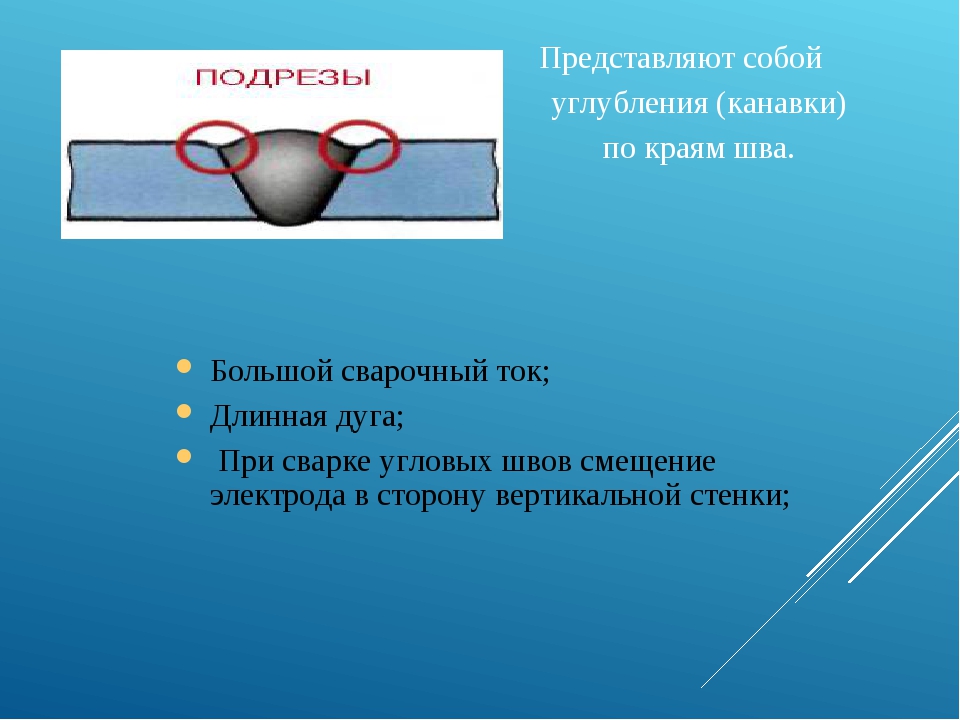

Дефекты сварочных соединений часто усложняют нам жизнь. Подрез сварного шва или усадочная канавка является изъяном, характеризующимся образованием канавки возле корня одностороннего сварного шва из-за перегрева основного металла или металла шва (усадка на кромках при сплавлении). Это происходит, когда сварщик пытается варить с высоким сварочным напряжением или при быстрой скорости сварки. Кроме того, неправильный угол наклона направляет дугу в сторону более тонких краев, где перегрев может сжечь металл. Способствовать такому дефекту сварочных соединений может неправильное использование защитной газовой атмосферы, нарушение техники сварки, положение свариваемого предмета и т.

Усадочные канавки всегда были серьезной проблемой в отраслях промышленности связанных со сваркой и обработкой сталей. Были предприняты усилия чтобы решить эту проблему в последние годы. Ниже приведены советы, которые эффективно помогают упреждать или снижать частоту этого явления.

Соответствующее нагревание

Положение электрода при сварке. Правильный угол

Ошибочный угол при сварочных работах часто играет особо важную роль для появления дефектов такого рода. Даже один проход с неправильным углом, который направляет больше тепла свободным краям, способствует склонности сварного шва к появлению усадочных канавок. Во избежание проблем понадобится просто использовать правильные углы, дабы направить больше тепла в сторону более толстых компонентов по сравнению со свободными краями.

Во избежание проблем понадобится просто использовать правильные углы, дабы направить больше тепла в сторону более толстых компонентов по сравнению со свободными краями.

Умеренная скорость сварки

Изготовление сварного шва с высокой скоростью плавления, является еще одной большой причиной усадки на кромках. При этом некоторая часть исходного базового металла вдавливается в нижнюю центральную часть сварочной ванны и из-за быстрого отвердевания оставляет углубление по краям. Рекомендуется проводить сварочные работы умеренным темпом. Не стоит забывать: медленная скорость также негативно скажется на результате работ и не даст удовлетворительных результатов.

Корректный выбор защитного газа

В случае MAG-сварки (Metal Active Gas), неправильный выбор экранирующего газа может стать одной из основных причин появления подреза сварного шва. Правильный состав газа в соответствии с требованиями по типу материала и его толщине обеспечат хороший результат. При сварке углеродистых сталей лучше всего применять двуокись углерода в сочетании с инертными газами.

Правильная технология сварки

Подрез сварного шва или усадочные канавки часто возникают при попытке сварщика сделать сварной шов с чрезмерным поперечным перемещением электрода при сварке. Кодексы и нормы по стандартам требуют рекомендуемой ширины шовной зоны в зависимости от размера электрода. Размер шва при сварке не должен быть более приемлемого предела, иначе в противном случае шов может быть склонен к подрезам. Для того, чтобы не допустить этого, нужно стремиться либо уменьшить размер шовной зоны или делать многопроходные швы.

Правильное положение предмета в пространстве

Некоторые сварщики пытаются делать угловые швы не в горизонтальном положении, а в вертикальном, что способствует усадке на кромках. В этом случае депрессивные формы образуются из-за недостаточного заполнения металлом кромок стыка. Для предотвращения, по возможности, попытайтесь варить в горизонтальном положении, чтобы обеспечить адекватное потребление электрода.

Использование многофункциональных систем сварки

Применение многофункциональных аппаратов для MIG/MAG сварки предусматривает упомянутые выше предупреждения и позволяет выполнять тонкие сварные швы с улучшенными механическими свойствами. Таким образом, подрез сварного шва лучше всего предотвращает данный метод. Соблюдая все указанные правила, сварщик минимизирует вероятность негативных последствий и дефекты сварных швов такого рода в крайнем случае будут минимальными.

Таким образом, подрез сварного шва лучше всего предотвращает данный метод. Соблюдая все указанные правила, сварщик минимизирует вероятность негативных последствий и дефекты сварных швов такого рода в крайнем случае будут минимальными.

5 эффективных способов предотвращения непровара

Непровар (неполный провар) — это дефект сварки, характеризующий как полное или частичное отсутствие сплавления на границе основного и наплавленного металла, а также на границе сечения сварочных валиков при многослойной сварке.

Проблема возникает, когда нарушается технология самой сварки или на этапе подготовительных работ. Как правило, есть три места, где могут возникать непровары.

- Вдоль кромки, разделяющей основной и наплавленный металл;

- Между слоями налаживаемых швов;

- В корне шва.

Ниже мы опишем 5 проблемных моментов, при которых возможно появление непровара на разных этапах работ, его причины и практически осуществимые способы борьбы с ним.

Подача тепла

Низкое напряжение и неправильно выставленные параметры сварочного аппарата часто служат причиной появления непровара, когда не обеспечивается образование достаточного количества тепла для полноценного проплавления. Если такой дефект сварки возникает в конце сварного шва или в его начале, то это свидетельствует о снижении глубины провара и о нестабильности теплового процесса.

Вызвать непровар может чрезмерно быстрое перемещение электрода. Кромки, при высокой скорости сварки не успевают расплавиться. В конечном итоге форма и очертания шва не будут полностью совпадать с формой разделки.

Неправильная последовательность сварки при многослойном наложении сварочных швов также провоцирует непровар. Если полностью не убрать шлак между отдельными слоями, Вы гарантированно получите такой дефект и непрочный сварной шов.

Тугоплавкие оксиды

Вероятность образования непровара возрастает при сварке легированных сталей и сплавов, содержащих элементы, образующие тугоплавкие оксиды, которые в момент осадки находятся в твердом состоянии и по тем или другим причинам остались в соединении.

При неправильно выбранном режиме сварки шлаки и оксиды не успевают всплыть на поверхность и остаются в металле шва в виде неметаллических включений.

На пластичность сварных соединений очень влияют характеристики оксидных включений. Для дефектных соединений, состоящих из низкоуглеродистой стали, в местах излома оксидные включения (например, Fe3O4) обладают округлыми очертаниями (см. рис.) благодаря сравнительно незначительной температуре плавления. При испытании на изгиб соединений с такими оксидными включениями (темные участки на рис.) наблюдается резкое снижение угла изгиба.

Рис. Электронные микрофрактограммы изломов соединений, сваренных непрерывным оплавлением. Сталь 20. Видны сплошные темные участки оксидов

Кроме того, сварные швы могут быть подвергнуты атмосферному загрязнению. Попадание влаги, или наличие оксидной пленки могут препятствовать процессу слияния металлов и способны сильно ухудшить качество сварного шва. Поэтому рекомендуется полноценная подготовка кромок перед сваркой.

Правильные углы

Угол наклона электрода и горелки играют важную роль для достижения хорошего качества сварного шва. Во время работы убедитесь, что электрод имеет правильный наклон, а движение горелки идет умеренным темпом. Это важные составляющие успеха. В противоположном случае большое смещение края электрода с оси стыка кромок в ту или иную сторону вызовет неравномерное распределение расплавленного металла. В таком случае одна из кромок не плавится, а лишь покрывается сверху расплавом.

Часто приходится иметь дело с угловыми швами. Чтобы избежать непровара при сварке кромки свариваемого изделия сваривают «в лодочку», а при наклоне под углом 30 или 60° — в несимметричную «лодочку». Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рисунке ниже.

Рис. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную «лодочку»; в — пространственное положение электрода

Важный момент, электрод большого диаметра, а также неправильно подобранная полярность очень часто сопутствуют тому, что шлак попадет в зазоры между кромками.

Подготовка стыков

Хорошо подготовленные, очищенные края свариваемых деталей являются неотъемлемой частью совершенной сварки. Если соединимые части детали не выровнять в одной плоскости, в корневой зоне сварного шва происходят негативные изменения в виде непровара. Слишком малый зазор между свариваемыми кромками, перекосы и банальное смещение провоцируют такой дефект. Поэтому требуется понимать какой тип разделки использовать, соблюдать геометрические размеры кромок, делать соответствующее притупление (при надобности). Не забывайте о необходимости обезжиривать и удалять следы от загрязнений, краску, ржавчину, окалину.

Правильное напряжение и индуктивность

Одной из самых главных причин, из-за которой появляется непровар является неправильный режим сварки. Неопытность сварщика, нарушения и ошибки при настройке сварочного оборудования проявляются в маленькой силе сварочного тока для этой толщины или вида свариваемого металла.

Неопытность сварщика, нарушения и ошибки при настройке сварочного оборудования проявляются в маленькой силе сварочного тока для этой толщины или вида свариваемого металла.

Сварка постоянным током может сопровождаться нестабильностью и отклонениями дуги впоследствии влияния магнитных полей, возникающих из-за неумеренной индукции. Кроме того, под воздействием электромагнитного давления, окисные пленки частично остаются на поверхности кромок, препятствуя их полноценному провару.

Для уменьшения вероятности возникновения непровара и разбрызгивания расплавленного металла необходимо сжимающее усилие. Оно появляется в проводнике во время короткого замыкания при MIG / MAG сварке. Для минимизации таких дефектов требуется соответствующая корректировка параметров напряжения и введение регулируемой индуктивности в источник сварочного тока.

Кроме того, работа старого или неисправного сварочного оборудования ведет к перепадам силы тока и напряжения сварочной дуги при сварке.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики. Чтобы выявить и устранить дефект сначала проводят предварительный осмотр, а после внутренний контроль. При необходимости возможно полное удаление дефектных участков швов с непроваром. Их вырубают или выстрагивают, делают зачистку и подготавливают к повторной сварке

причины появления, допуск, нормы, ГОСТ

Имеющиеся фактические дефекты на металлическом изделии усложняют принцип использования конструкции по прямому назначению. Но, если грамотно и профессионально провести устранение дефекта, например подрез дефект сварного шва, то можно добиться отличных результатов механических и физических свойств материала. Чаще всего подрез сварного шва признается явным изъяном технологического процесса, который возникает от естественного перегрева металла, или места, где образован шов, так называемая технологическая усадка на кромках, которые происходят в процессе плавления. Чаще всего этот эффект возникает тогда, когда сварщик использует высокую скорость проведения сварочных мероприятий, а также в случае нарушения технологических процессов сварки, например, есть место появления высокого сварочного тока.

Чаще всего этот эффект возникает тогда, когда сварщик использует высокую скорость проведения сварочных мероприятий, а также в случае нарушения технологических процессов сварки, например, есть место появления высокого сварочного тока.

Кроме этого, неправильный угол наклона изделия, создаёт направление зоны горения дуги сварочного аппарата в места с тонкими краями, что в свою очередь создаёт технологическую глубину подреза сварного шва. В результате, в естественной газовой среде, при достаточно высоких температурах можно сжечь металл, а это, приводит к нарушению прочности конструкционного строения металла.

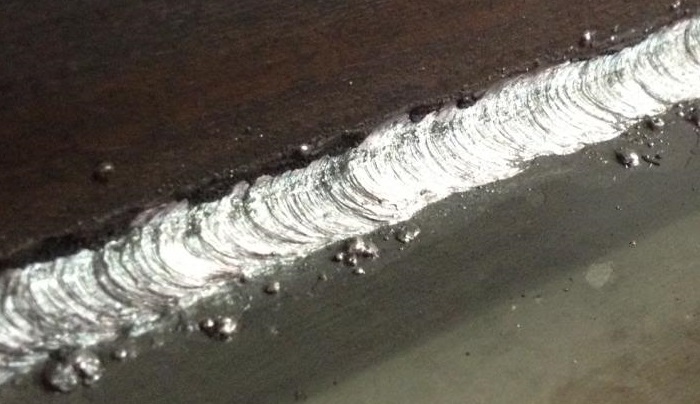

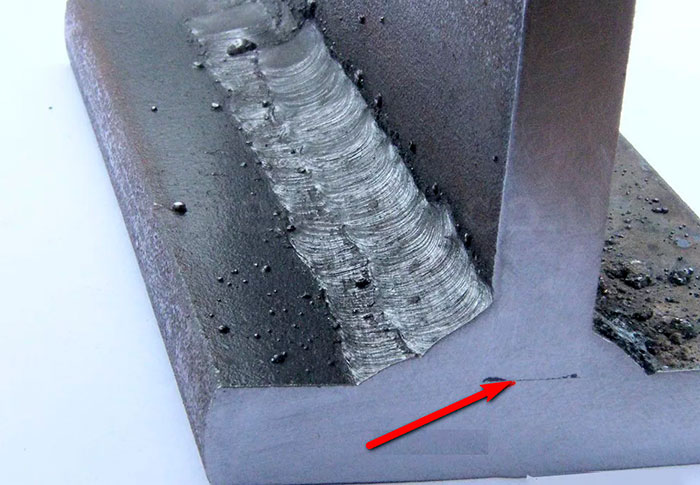

Пример подреза сварного шва

Как образуются дефекты?

Попробуем разобраться, что такое подрез сварочного шва и как он влияет на физическую природу строения металла. Сам подрез является конструкционным углублением внутри основного металла, имеющий расположение по краям готового сварного шва. Чаще всего такой дефект возникает по причине появления излишнего показателя силы сварочного тока в рабочем процессе варки или пайки металла. Также причины подреза сварного шва вызваны неконтролируемой длиной электрической дуги. В данном случае длина сварного шва неестественным образом увеличиться, а края готовых кромок сильно оплавятся.

Также причины подреза сварного шва вызваны неконтролируемой длиной электрической дуги. В данном случае длина сварного шва неестественным образом увеличиться, а края готовых кромок сильно оплавятся.

Внешний вид подреза сварного шва

На представленных фото подрез сварного шва можно заметить, если видны смещения электрода к самой видимой и близкой части горизонтальной стенки. При этом сама вертикальная стенка оплавляется максимально быстро, чем горизонтальная. Расплавленный в данном случае металл мгновенно стекается по горизонтальной части. В этом случае возникает допуск подреза сварного шва на вертикальной части, а в горизонтальной плоскости образуются наплывы.

Способы предотвращения появления дефектов

Несмотря на то, что есть определённый технологический регламент контроля дефекта ГОСТ 30242-97 подреза сварного шва, рекомендуется все же предотвратить эти явления, соблюдая минимальные требования, в числе которых представлены следующие:

- Соблюдение температурного режима.

Как известно, подрез сварного шва это процесс, который получаете в результате перегрева, и высокие показатели силы тока, являются основными причинами увеличения температуры и образования подреза.

Как известно, подрез сварного шва это процесс, который получаете в результате перегрева, и высокие показатели силы тока, являются основными причинами увеличения температуры и образования подреза. - Угол наклона. Нередко в качестве дефекта служит банальное несоблюдение рабочего угла наклона, который имеет свои характеристики. Используйте рекомендуемый угол наклона, а высокую температуру сварки направляйте в зону, где есть более толстый слой металла. Таким образом, вы сумеете придерживать требуемые нормы подреза сварного шва.

- Скорость. Быстрая скорость сварки приводит к тому, что допускается подрез сварного шва. В результате дефекты будут очевидными, а это в свою очередь негативно сказывается на характеристиках прочности соединения. Рекомендуем попробовать свои силы и научиться выстраивать скорость проведения сварочных работ.

«Важно,

работать умеренно, не допускать высоких скоростей работы, но и медленная работа не даёт нужного результата.»

- Правильный выбор газа.

Дополнительным отрицательным моментом работы в среде газа MAG-сварки, станет неправильный выбор экранирующего газа, который ставит перед собой проблему – допускаются ли подрезы сварных швов. Правильный выбор типа газа, а также его соответствие с металлами, станет гарантией качества проведённой работы. Для углеродистых сталей оптимальным вариантом станет двуокись углерода, а лучше в сочетании с различными группами инертных газов.

Дополнительным отрицательным моментом работы в среде газа MAG-сварки, станет неправильный выбор экранирующего газа, который ставит перед собой проблему – допускаются ли подрезы сварных швов. Правильный выбор типа газа, а также его соответствие с металлами, станет гарантией качества проведённой работы. Для углеродистых сталей оптимальным вариантом станет двуокись углерода, а лучше в сочетании с различными группами инертных газов. - Соблюдение технологии сварки. В ряде случаев предусматривается что подрез сварного шва можно замерить с помощью специальных слесарных инструментов, которые есть у каждого сварщика. В процессе сварки используйте только тот диаметр электродов, который является оптимальным для данного класса или группы металлов. Если нет возможности исключить полностью подрез, то используйте оптимальную рабочую зону шва. В крайнем случае, допускается использование многопроходных швов.

- Правильное рабочее положение. Некоторые сварщики допускают оплошность в виде того, что сварка осуществляется в горизонтальном положении.

Это случай создаёт определённую усадку на металле, точнее на ее кромках. Самым оптимальным вариантом в данном случае является вертикальное положение свариваемых деталей. Здесь же вы получите дополнительный плюс в виде адекватного расходования электрода в процессе сварки.

Это случай создаёт определённую усадку на металле, точнее на ее кромках. Самым оптимальным вариантом в данном случае является вертикальное положение свариваемых деталей. Здесь же вы получите дополнительный плюс в виде адекватного расходования электрода в процессе сварки. - Использование многофункциональных систем сварки. При необходимости, используйте не только MAG-сварку, а аналог типа MIG. Это в конечном итоге даст хороший результат и меньше всего будут заметны дефекты сварки в целом. Смело комбинируйте различные варианты сварочных аппаратов в рабочем процессе.

Допускаются ли подрезы в сварных швах

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения надобности наличия подреза, учитываются следующие факторы:

- Естественные габаритные размеры металлоконструкции, а также размеры сварного шва.

- Какое фактическое напряжение возникает внутри металлоконструкции, учитываются как начальное, так и остаточное напряжение.

- Общий вид имеющегося сварного дефекта, описание и характеристика.

- Механические параметры дефекта (текучесть, сопротивление, вязкость, пластичность и т.д.).

- Условия эксплуатации металлоконструкции, чаще всего определяются по параметрам состояния окружающей среды.

- Функциональная пригодность в дальнейшем изделия.

При выборе прибора для измерения, учитываем возможности устройства. Если прибор имеет предел измерения 5 мм, то невозможно точно определить данные дефекта с диаметром менее 2 мм. Внимательно изучите инструкцию прибора, и правильно производите измерение параметра глубины дефекта. Учитываем также общее состояние металлоконструкции, уставший металл верный признак того, что подрез сварного шва будет неэффективным по многим параметрам.

Подрез при сварке

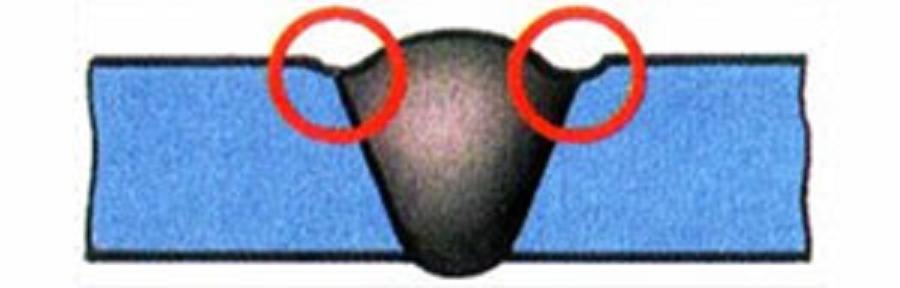

Подрез – это дефект в виде канавки вдоль шва на металле. Обычно возникают при слишком длинной дуге или недостаточном напряжении. Шов становится широким, температуры дуги для прогрева не хватает. Металл по краям быстро застывает, образуя эти канавки. Исправляется он более короткой дугой или корректировкой силы тока в большую сторону. При слишком высокой скорости сварки и повышенном напряжении сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект.

Металл по краям быстро застывает, образуя эти канавки. Исправляется он более короткой дугой или корректировкой силы тока в большую сторону. При слишком высокой скорости сварки и повышенном напряжении сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект.

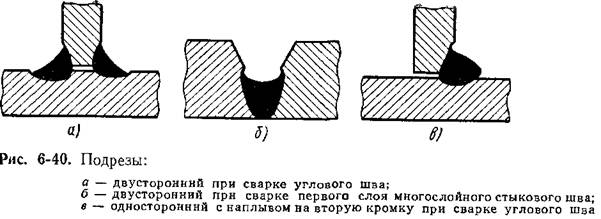

При угловом или тавровом соединении подрез образуется из-за того, что электрод больше направлен на вертикальную плоскость. Тогда металл стекает вниз, снова образуется канавка, но уже по другой причине: слишком сильном нагреве вертикальной части шва. Устраняется он снижением силы тока и/или укорочением дуги.

Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов.

Подрез приводит к резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение. Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения.

Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения.

Устранение подреза производится наплавкой небольшого тонкого шва по линии этого дефекта.

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения необходимости устранения подреза, учитываются следующие факторы:

- Естественные габаритные размеры металлоконструкции, а также размеры сварного шва.

- Какое фактическое напряжение возникает внутри металлоконструкции, учитываются как начальное, так и остаточное напряжение.

- Общий вид имеющегося сварного дефекта, описание и характеристика.

- Механические параметры дефекта (текучесть, сопротивление, вязкость, пластичность и т.д.).

- Условия эксплуатации металлоконструкции, чаще всего определяются по параметрам состояния окружающей среды.

- Функциональная пригодность в дальнейшем изделия.

Подрезы сварного шва – Осварке.Нет

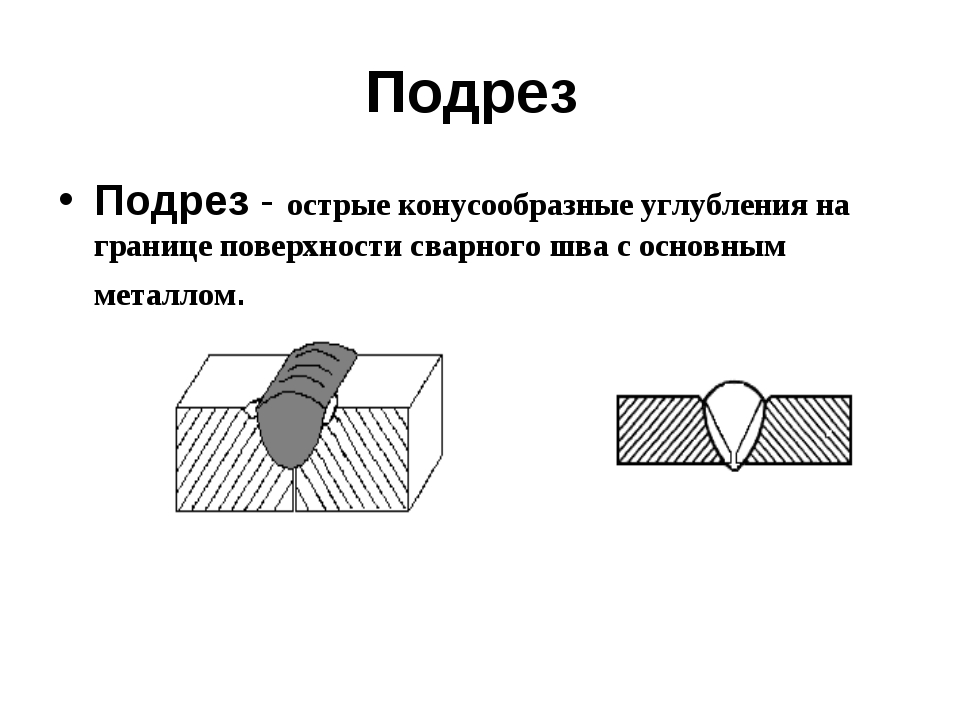

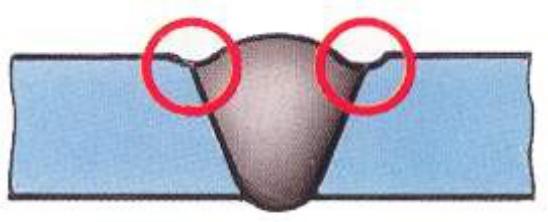

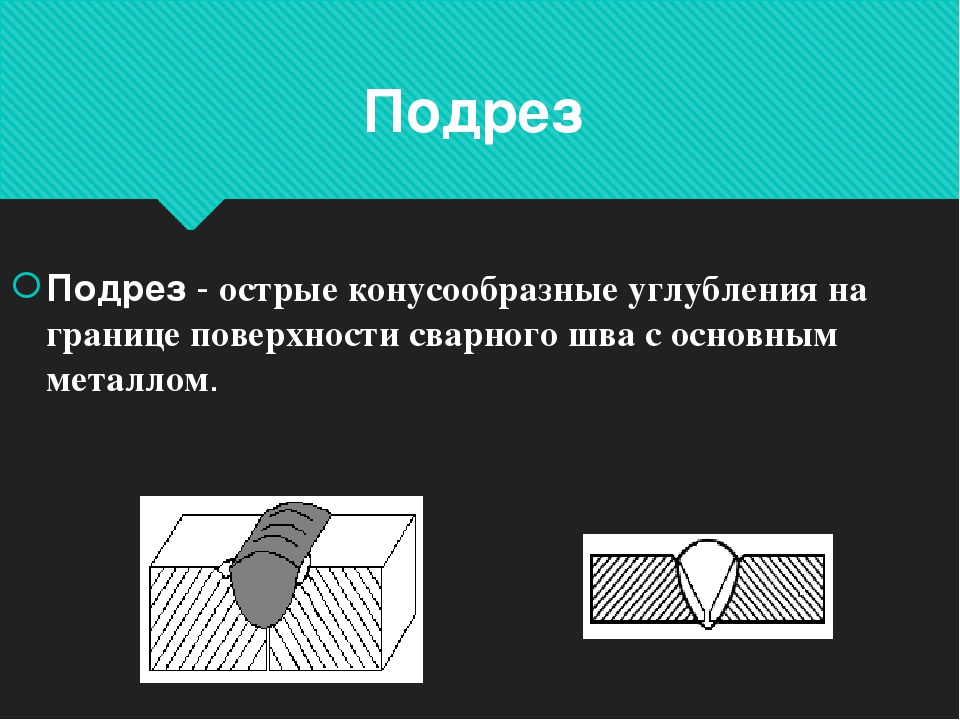

Подрез — продольное углубление на наружной поверхности валика сварочного шва. Существуют подрезы непрерывной протяжности (5011), которые распространяются по всей длине валика шва, а также перемежающиеся локальные (5012) в виде подрезов на отдельных участках валика шва (на втором рисунке).

Недопустимый дефект из-за уменьшения поперечного сечения шва в месте перехода шва к основному металлу, а также концентрации напряжений в месте подреза.

Внешние признаки: небольшое углубление на протяжении всего шва или его части по линии сплавления металла шва с основным металлом.

Процесс возникновения

Расплавленный металл сварочной ванны вытесняется в центральную часть. Низкая смачиваемость и высокая скорость кристаллизации не позволяют металлу растекаться в пределах границы сплавления.

Причины возникновения

- нарушение режимов сварки: сварка на повышенном напряжении дуги, чрезмерная скорость сварки, завышенная сила тока;

- низкая квалификация сварщика;

- неточное ведения электрода по оси шва;

- неудобное пространственное положение шва;

- низкая смачиваемость металла сварочного шва;

- плохо зачищенные сварочные кромки;

Способы предупреждения

Перед сваркой:

- улучшить смачиваемость жидкого металла за счет предварительного подогрева основного металла;

- выбор оптимальных режимов сварки;

- использовать вспомогательные приспособления для позиционирования и ориентации сварного соединения в удобном для сварщика положении;

- использовать сварочные материалы улучшающие смачиваемость расплава.

Во время сварки:

- выполнять сварку короткой дугой на оптимальной скорости;

- сварку угловых швов выполнять методом «в лодочку»;

- вести сварку наклонным электродом углом вперед;

- точно ориентировать электрод по оси шва и его длине;

- использовать инверторный источник питания дуги.

Способ устранения

Место возникновения подреза зачищают и подваривают шов.

Что такое подрезка при сварке?

Работа на средней скорости

Быстрая сварка — частая причина поднутрений . Когда вы свариваете слишком быстро, основной металл имеет тенденцию превращаться в расплавленный металл и в большинстве случаев не может вернуться к своей первоначальной форме в результате быстрого затвердевания. Когда расплавленный металл затвердевает слишком быстро, на кромках сварных швов образуется углубление. Желательно попробовать сварку в среднем темпе, поскольку медленная сварка редко дает положительные результаты.

Работа с правильным тепловложением

Одной из наиболее частых причин подрезов при сварке обычно является использование чрезмерно сильного нагрева при работе вблизи свободных кромок. Такое действие обычно плавит основной металл. В результате очень важно проверять сварочный ток и поддерживать его на достаточно низком уровне, чтобы можно было поддерживать умеренную скорость дуги. Рекомендуется проверять температуру сварки по мере приближения к более тонким и свободным кромкам.

Проверьте свою технику ткачества

Плетение помогает регулировать нагрев в сварочной ванне; во избежание подрезов обязательно сделайте паузу на каждой стороне сварного шва. Быстрое плетение чаще всего приводит к поднутрению . Если вы используете технику плетения, аккуратно держите воздуховод за боковую стенку канавки. Вам также следует избегать работы на грязных поверхностях, так как это может привести к нарушению сварки. Всегда старайтесь тщательно очищать сварные поверхности до и после сварки.

Соблюдайте размер и угол электрода

Понимание подходящих углов сварки имеет решающее значение для предотвращения ошибок при сварке.Если к свободным краям добавляется тепло под неправильным углом, есть вероятность образования поднутрения. Также рекомендуется воздерживаться от использования электродов большего размера, чем необходимо. Если расплавленный металл станет на чрезмерно толще, чем лист, то будет образовываться поднутрение.

Проверьте свое положение при сварке

Будьте особенно осторожны, когда сваривает вертикально или горизонтально . Сварка в неправильном положении чаще всего приводит к недостаточному металлическому заполнению соединительных кромок и, в конечном итоге, к поднутрению.Плоская сварка помогает предотвратить подрезы в зависимости от типа сварочного проекта, который вы выполняете.

Проверьте свой выбор газовой защиты

Подрезы обычно возникают из-за неправильного выбора газовой защиты во время сварочных работ. Правильный состав должен основываться на исходных производных, типе материала и толщине. Например, использование диоксида углерода с инертными газами дает правильные результаты при сварке углеродистой стали. Желательно увеличить поток защитного газа в вашем регуляторе, чтобы успешно исключить вероятность образования подрезов.

Правильный состав должен основываться на исходных производных, типе материала и толщине. Например, использование диоксида углерода с инертными газами дает правильные результаты при сварке углеродистой стали. Желательно увеличить поток защитного газа в вашем регуляторе, чтобы успешно исключить вероятность образования подрезов.

Используйте правильную скорость движения

Скорость движения — важный фактор при сварке. Всегда отслеживайте количество использованного переплетения и соблюдайте скорость сварки. Не держите электрод близко к вертикальной пластине, если вы хотите выполнить горизонтальные угловые швы.

Используйте технику многопроходной сварки

Технология многопроходной сварки имеет решающее значение для уменьшения количества подрезов и нижних сегментов во время сварки. Использование этого метода поможет вам получить большие ресурсы, а также улучшить механические свойства.

Исправление или резка Проблемы с подрезанием

Поднутрение исправить непросто; однако исправить это тоже не так уж сложно. Вы должны изучить такие факторы, как длина поднутрения. Укладка бортика (по всей длине) поднутрения шва. В качестве альтернативы вы также можете обработать поднутрение шлифовальной машиной по металлу , чтобы получить предпочтительный профиль сварного шва. Если размер поднутрения не превышает 0,5 мм, скорее всего, ремонт не требуется. При сварке на поверхности из низкоуглеродистой стали поднутрения могут остаться нескорректированными, если их глубина составляет 1 мм (но не более).

Вы должны изучить такие факторы, как длина поднутрения. Укладка бортика (по всей длине) поднутрения шва. В качестве альтернативы вы также можете обработать поднутрение шлифовальной машиной по металлу , чтобы получить предпочтительный профиль сварного шва. Если размер поднутрения не превышает 0,5 мм, скорее всего, ремонт не требуется. При сварке на поверхности из низкоуглеродистой стали поднутрения могут остаться нескорректированными, если их глубина составляет 1 мм (но не более).

Подрезание при сварке: причины и меры предосторожности

Поднутрение всегда было серьезной проблемой при сварке, особенно в сталелитейной сварочной промышленности.

В последнее время была предпринята серия попыток решить эту проблему. Подрезание при сварке — это дефект сварного шва, обычно характеризующийся образованием канавки на носке сварного шва, это происходит, когда свободные кромки металла шва или основного металла перегреваются.

Основная причина появления поднутрений при сварке — это когда оператор (сварщик) использует высокий сварочный ток или сваривает швы с высокой скоростью движения. В то же время использование неправильного защитного газа, неправильного угла сварки, неправильной техники сварки и положения являются одними из основных причин этого сварочного дефекта.

В то же время использование неправильного защитного газа, неправильного угла сварки, неправильной техники сварки и положения являются одними из основных причин этого сварочного дефекта.

В этой статье мы обсудим 7 возможных способов предотвратить проблему сварки поднутрений.

Что такое поднутрение при сварке

Поднутрение — это кратер или бороздка, возникающая возле носка сварного шва. Подрезы при сварке возникают, когда металл шва не заполняет область канавки.

В результате получается слабый сварной шов, склонный к растрескиванию вдоль пальцев. В этом случае кромка сварного шва принимает U-образную форму. Подрезы при сварке могут возникать в результате высокой скорости движения, неправильной техники сварки, чрезмерного нагрева и слишком высокой силы тока.

Причины подрезов при сварке

Поднутрения проявляются в виде канавки в металле сварного шва по краям сварного шва. Этот вид сварочного дефекта чаще всего встречается в угловых швах внахлест, а также может встречаться в стыковых и угловых соединениях.

В основном это вызвано неправильными параметрами сварки; обычно напряжение дуги и скорость движения.

Чрезмерный нагрев, а также использование неправильной техники сварки могут привести к подрезу сварного соединения. Ниже приведены некоторые из основных причин сварки с поднутрением:

1. Высокая скорость движения

При очень высокой скорости движения сварной шов будет выглядеть очень остроконечным. Это связано с его чрезвычайно быстрой степенью затвердевания.

Здесь происходит то, что силы поверхностного натяжения вытягивают расплавленный металл непосредственно по краям сварного шва и собирают его в центре.таким же образом затрагиваются и металлические части основного материала.

Канавка с канавкой образуется там, где расплавленный основной материал втягивается в сварной шов и не может должным образом смачиваться из-за его быстрого отверждения. Но уменьшение скорости движения дуги постепенно уменьшает размер поднутрения и постепенно устраняет его.

Там, где имеется только небольшой подрез, повышение напряжения или использование переднего угла горелки может устранить подрезы, делая сварной шов более плоским и улучшая смачивание.

2. Слишком высокое напряжение дуги

Хотя повышение напряжения дуги может помочь устранить поднутрение, повышение его до чрезмерного уровня может привести к повторному появлению поднутрения.

Это иногда происходит при дуговой сварке со струйным переносом. К тому времени, как дуга становится очень длинной, она также становится очень широкой, что приводит к увеличению количества расплавляемого основного металла. В таком случае теплопередача длинной дуги в зону сварного шва сравнительно плохая.

Это приводит к быстрому остыванию самых внешних участков, что препятствует надлежащему смачиванию.Примечание. Длина дуги всегда должна быть короткой, не только для предотвращения подрезов, но и для увеличения глубины проплавления и прочности сварного шва.

3. Слишком высокий сварочный ток

Слишком высокий сварочный ток может привести к образованию поднутрений на сварном шве. Это связано с тем, что сила дуги, нагрев и проникновение будут настолько сильными, что опорную пластину под дугой может сдуть.

Это связано с тем, что сила дуги, нагрев и проникновение будут настолько сильными, что опорную пластину под дугой может сдуть.

Когда это происходит, самая внешняя часть основного металла плавится и быстро затвердевает.В таком случае турбулентность лужи и поверхностное натяжение препятствуют ее правильному смачиванию.

Следовательно, чтобы этого не произошло, сварщик всегда должен оставаться в пределах диапазона тока, указанного для каждого размера проволоки.

Как предотвратить подрезы при сварке

Подрезы при сварке всегда были серьезной проблемой, особенно при сварке стали.

В последнее время были предприняты некоторые попытки решить эту проблему со сваркой.Некоторые из них включают снижение сварочного тока, напряжения и уменьшение скорости движения до соответствующей скорости, которая позволяет расплавленному металлу полностью заполнять соединение.

Также в технике ткачества; где сварщик аккуратно останавливается на каждой стороне сварного шва, помогает предотвратить этот тип дефекта сварного шва.

Ниже приведены 7 важных мер по предотвращению подрезов при сварке.

1. Соответствующее тепловложение

Чрезвычайно высокие параметры нагрева являются одной из основных причин появления канавок с поднутрением при сварке.Основным недостатком высоких настроек нагрева является то, что это может привести к перегреву и расплавлению металла предыдущего сварного шва. Чтобы этого не произошло, сварщик должен осторожно уменьшать нагрев сварочного шва, регулируя ток при приближении к более тонким и свободным кромкам.

2. Правильный угол наклона электрода

Общеизвестно, что углы сварки играют решающую роль в обеспечении безупречных сварных швов. Если сварщик использует неправильный угол, из-за которого к свободным краям передается больше тепла, чем требуется, сварной шов, вероятно, будет подрезаться.Поэтому рекомендуется использовать правильные углы, чтобы передать соответствующее тепло свободным краям.

3. Правильный выбор газовой защиты

В случае процесса MAG неправильный выбор газовой защиты также может привести к недорезу. Поэтому сварщик должен обеспечить правильный состав газа в соответствии с требованиями к типу и толщине металла. Использование инертного газа (особенно аргона) в сочетании с диоксидом углерода (CO2) обычно обеспечивает качественные результаты при сварке углеродистой стали.

Поэтому сварщик должен обеспечить правильный состав газа в соответствии с требованиями к типу и толщине металла. Использование инертного газа (особенно аргона) в сочетании с диоксидом углерода (CO2) обычно обеспечивает качественные результаты при сварке углеродистой стали.

4. Умеренная скорость хода

Сварка с высокой скоростью хода также является одной из основных причин подрезов сварного шва. Что происходит при сварке с высокой скоростью перемещения, так это то, что некоторая часть основного материала втягивается в расплавленный металл и никогда не возвращается обратно из-за его чрезвычайно высокой скорости затвердевания, оставляя впадины по краям. Чтобы этого избежать, рекомендуется выполнять сварку со средней скоростью движения, не слишком быстрой или слишком медленной. Это связано с тем, что слишком высокая скорость движения вызывает подрезание, тогда как низкая скорость движения не всегда дает удовлетворительный результат.

5. Подходящее положение для сварки

Иногда могут возникнуть подрезы при сварке, когда сварщик выполняет угловой шов в горизонтально-вертикальном положении. Поднутрение образуется в результате недостаточного заполнения металлом краев свариваемого стыка. Чтобы этого не произошло, рекомендуется выполнять сварку в горизонтальном положении.

Поднутрение образуется в результате недостаточного заполнения металлом краев свариваемого стыка. Чтобы этого не произошло, рекомендуется выполнять сварку в горизонтальном положении.

6. Соответствующая техника сварки

Кроме того, проблема поднутрений может возникнуть, когда сварщик выполняет сварной шов с чрезмерным стилем плетения.Рекомендуется выдерживать ширину плетения в соответствии с размером электрода. Т.е. Размер переплетения не должен превышать допустимый предел, в противном случае сварной шов может иметь место подрезание канавок. Чтобы предотвратить это, сварщик должен следить за тем, чтобы размер переплетения оставался в допустимых пределах.

7. Использование многоходовой техники

Один из лучших методов, который следует принять для минимизации уровня поднутрений при сварке, — это использование многоходовой техники.Этот метод поддерживает все вышеупомянутые меры предосторожности, а также может помочь достичь удовлетворительных результатов с улучшенными механическими свойствами.

Сообщение по теме Вам может понравиться

Сварка с канавкой — что это? И как этого избежать!

Это информативное руководство даст вам общее представление о том, что такое поднутрение в мире сварки. Считается распространенным дефектом, есть несколько простых и простых способов избежать этого.

Поднутрение обычно находится на краю сварного шва: Wikimedia CommonsЧто такое подрезка?

Поднутрение — это когда края сварного шва врезаются в основной материал.Вместо того, чтобы края сварного шва выглядели заподлицо, есть небольшие или большие углубления в местах врезания сварного шва в основной металл. Подрезание считается дефектом при сварочных испытаниях, хотя, по мнению некоторых инспекторов сварки, для него есть небольшой допуск. Обычно поднутрение вообще не допускается. Иногда вам может быть позволено 1/32 дюйма поднутрения.

Подрезка до некоторой степени ослабляет сварной шов. Когда сварной шов подрезает основной материал, вы фактически убираете часть исходного металла.

Что вызывает подрез?

Поднутрение вызвано несколькими причинами.

Одна из причин — проблема в силе тока / напряжении. Если у вас слишком высокая сила тока при сварке Stick и TIG, сварочная дуга слишком горячая и выжигает основной материал. При использовании MIG слишком высокое значение напряжения будет врезаться в основной материал, несмотря на добавленную присадочную проволоку. Мы рекомендуем постепенно снижать напряжение, пока не исчезнет поднутрение.

Еще одна причина поднутрения — слишком медленная подача присадочной проволоки.Недостаточное количество материала для сварного шва довольно часто приводит к поднутрению.

Таблица символов сварки — проверьте цену на Amazon

Например, ваши настройки TIG могут быть заданы правильно, но если нанесение присадки слишком медленное, сварной шов будет недостаточно высоким. При сварке TIG часто возникает проблема из-за слишком малого диаметра присадочного стержня. Вы можете использовать присадочную штангу 3/32 дюйма, тогда как штанга 1/8 дюйма будет более подходящей.Это означает, что при использовании более широкого присадочного прутка с каждым нанесением добавляется больше материала к сварному шву TIG.

Вы можете использовать присадочную штангу 3/32 дюйма, тогда как штанга 1/8 дюйма будет более подходящей.Это означает, что при использовании более широкого присадочного прутка с каждым нанесением добавляется больше материала к сварному шву TIG.

Другие выпуски

При сварке MIG неправильная скорость подачи проволоки может привести к подрезу. При выполнении шва с разделкой кромок при низкой скорости подачи проволоки недостаточно присадки для завершения соединения, что приводит к поднутрению. С другой стороны, использование слишком высокой скорости проволоки для сварки MIG может привести к резке основного материала, поскольку это слишком сильно нагревает дугу. Измерение скорости проволоки MIG очень просто — дюймы в минуту.

При сварке штангой длинная дуга может вызвать подрезы. Это когда вы держите кончик электрода слишком далеко от заготовки. В результате получается сильная дуга, из-за которой сварочный шов не добавляется в достаточное количество присадочного металла. Это также может вызвать пористость сварного шва. В общем, старайтесь держать кончик стержневого электрода ближе к заготовке.

Это также может вызвать пористость сварного шва. В общем, старайтесь держать кончик стержневого электрода ближе к заготовке.

Другой причиной поднутрения может быть угол наклона электрода.Слишком крутой или слишком маленький угол может врезаться в основной материал при любом процессе сварки. Поиграйте с тем, что лучше всего подходит для каждого процесса сварки в каждом положении.

Подрезы при сварке чаще возникают у начинающих сварщиков. Их техника неаккуратна, и они не набрали должных настроек. После того, как вы освоите сварочный аппарат, вы не должны часто видеть подрезы.

Справочник— Дефекты сварных швов

]]> Введение Неполный Проникновение Недостаток из Продольный Подрезка Fusion Пористость Растрескивание Вариации- Металл Перевод Оборудование Сила Поставка Экранирование Газы провод Электроды Безопасность Сварка Методы Сварка Условия Экономика Сварка Дефекты Миг Место Сварка Столы 5 РАЗРЕЗАТЬ как Как показано на Рис. 10-3, поднутрение — это дефект, который проявляется в виде канавки в

основной металл прямо вдоль

края сварного шва.Чаще всего встречается при угловых сварных швах внахлест, но также встречается

в угловых и стыковых соединениях.

Этот тип дефекта чаще всего вызван неправильными параметрами сварки; особенно

скорость передвижения

и напряжение дуги. когда

скорость движения слишком высока, сварной шов будет очень острым из-за его

чрезвычайно быстрое затвердевание.

Силы поверхностного натяжения растянули расплавленный металл по краям

сварной шов и сложенный

это вверх по центру.Оплавленные части базовой пластины затронуты в

так же. Подрезка

канавка — это место, где расплавленный основной материал был втянут в сварной шов и не допускается

намочить как следует

из-за быстрого застывания. Уменьшение скорости движения дуги будет постепенно

уменьшить размер

подрезать и в итоге устранить. Когда только небольшие или прерывистые подрезы

присутствуют, поднимая дугу

напряжение или использование переднего угла резака также являются корректирующими действиями.

10-3, поднутрение — это дефект, который проявляется в виде канавки в

основной металл прямо вдоль

края сварного шва.Чаще всего встречается при угловых сварных швах внахлест, но также встречается

в угловых и стыковых соединениях.

Этот тип дефекта чаще всего вызван неправильными параметрами сварки; особенно

скорость передвижения

и напряжение дуги. когда

скорость движения слишком высока, сварной шов будет очень острым из-за его

чрезвычайно быстрое затвердевание.

Силы поверхностного натяжения растянули расплавленный металл по краям

сварной шов и сложенный

это вверх по центру.Оплавленные части базовой пластины затронуты в

так же. Подрезка

канавка — это место, где расплавленный основной материал был втянут в сварной шов и не допускается

намочить как следует

из-за быстрого застывания. Уменьшение скорости движения дуги будет постепенно

уменьшить размер

подрезать и в итоге устранить. Когда только небольшие или прерывистые подрезы

присутствуют, поднимая дугу

напряжение или использование переднего угла резака также являются корректирующими действиями. В обоих случаях,

сварной шов станет

более плоский и улучшится смачивание. Продолжение

на следующей странице … Рисунок

10-3 — Примеры поднутрения

В обоих случаях,

сварной шов станет

более плоский и улучшится смачивание. Продолжение

на следующей странице … Рисунок

10-3 — Примеры поднутренияДуговая сварка 101: допустимые поднутрения

Q: Я отказываюсь от многих сварных швов. Я не хочу подвести их и обнаружить, что я что-то неправильно истолковал. Когда есть небольшие подрезы по всей длине сварного шва, я все еще не понимаю, что означает AWS под «…. от 2 дюймов до 12 дюймов [AWS D1.1, Таблица 6.1 (7)]. Поэтому я обнаружил, что в значительной степени игнорирую правило поднутрения 1/32, если только длина сварного шва не превышает 2 дюйма, и просто с использованием 1/16.

A: Хорошо, поехали. Таблица 6.1 (7), «… подрез не должен превышать 1/32 дюйма, за следующим исключением: подрез не должен превышать 1/16 дюйма для любая суммарная длина до 2 дюймов в любых 12 дюймах … »

Допускается глубина поднутрения не более 1/32 дюйма, точка! Кроме того, подрез более 1/32 дюйма. глубина, которая не превышает 1/16 дюйма, а общая длина составляет 2 дюйма или меньше, также приемлема.

глубина, которая не превышает 1/16 дюйма, а общая длина составляет 2 дюйма или меньше, также приемлема.

Пример 1: У вас есть 3-дюйм. сварного шва и имеет 1/16 дюйма поднутрения (глубины) на 2 дюйма своей длины. Это приемлемо.

Пример 2: 3-дюйм. Сварной шов является частью прерывистого углового шва 3 на 6. Представьте, если три из них попадают в пределах 12 дюймов. Один 3 дюйма. сварной шов имеет поднутрение, а поднутрение составляет 1/16 дюйма глубиной на дюйма его длины. Еще 3-дюйм. сварной шов подрезан в двух местах.Поднутрение составляет 1/16 дюйма на и снова на ½ дюйма своей длины. Последние 3 дюйма сварной шов имеет 1/32 дюйма по всей длине. Если каждый из этих трех сварных швов находится в пределах 12 дюймов длины стыка, это приемлемо. Общая длина поднутрения более 1/32 дюйма эквивалентна 2 дюймам.

Пример 3: Если у вас есть сварной шов длиной 8 дюймов, применяются те же правила. Если сварной шов имеет подрез по всей своей длине, глубина которого не превышает 1/32 дюйма, это приемлемо. Если вдоль того же сварного шва в одном месте подрез составляет 1/16 дюйма.глубокий для ¼ дюйма .; затем в другом месте, глубиной 1/16 дюйма на 1/2 дюйма; затем снова на 1 дюйм .; затем снова для дюйма, этот сварной шов все равно будет приемлемым (если отдельные подрезы глубиной более 1/32 дюйма, но не более 1/16 дюйма, не составляют более 2 дюймов длины в любых 12 в.)

Если вдоль того же сварного шва в одном месте подрез составляет 1/16 дюйма.глубокий для ¼ дюйма .; затем в другом месте, глубиной 1/16 дюйма на 1/2 дюйма; затем снова на 1 дюйм .; затем снова для дюйма, этот сварной шов все равно будет приемлемым (если отдельные подрезы глубиной более 1/32 дюйма, но не более 1/16 дюйма, не составляют более 2 дюймов длины в любых 12 в.)

Теперь голова болит.

Ответ Дэвида Н.:

Черт побери! Теперь я понимаю даже лучше! Итак, длина, о которой идет речь, — это то, как далеко вдоль сварного шва проходит поднутрение.Это самая важная часть, которую я раньше не понимал. Это так просто, а теперь довольно неловко. Теперь я понимаю, почему никто не мог мне это объяснить — это должно было быть очевидно. Каждый раз, когда я читал про 2 дюйма, я думал, что это как-то связано с длиной сварного шва, а не с длиной поднутрения.

Я не мог преодолеть свое первоначальное понимание, как если бы вы неправильно заучивали слова в песне, и даже после того, как вы нашли правильные слова, вы по-прежнему поете их неправильно по привычке. .. Хорошо. Может, нет ничего подобного!

.. Хорошо. Может, нет ничего подобного!

Ответ PWC:

То есть точно каково это.

Что такое поднутрение при сварке?

Сварка не так проста, как кажется. Когда вы в первый раз попробовали что-то сварить, оно, вероятно, деформировалось. Это могло быть из-за слабого места в сварном шве, из-за которого он не такой прочный, как хотелось бы. Что ж, позвольте нам сказать вам сейчас — деформация на самом деле была сварным швом с подрезкой.

Что получается при сварке? Поднутрение (или поднутрение) при сварке — это термин, которым обозначают канавку, которая образуется в основании или корне металла.Проще говоря, канавка — это длинный и узкий вырез в твердом материале. Это широко распространенная проблема, с которой иногда сталкиваются даже самые опытные сварщики.

Подрезы на самом деле могут вызвать множество проблем со сварным швом, что приведет к снижению производительности и денег. В этой статье я немного подробнее расскажу о том, что вызывает недоработку и как этого избежать.

Каковы основные причины поднутрения?

Если вы часто сталкиваетесь с поднутрением, значит, что-то не так с вашей техникой сварки.Вы также можете перегреть металл. Несколько распространенных причин поднутрения:

Сохранение слишком длинной дуги

Соответствующая длина дуги зависит от электродов. Металлическая часть сердечника — это отправная точка. Убедитесь, что ваша дуга не превышает диаметра металлической части сердечника.

Например, вы должны держать электрод 6010 диаметром 1/8 дюйма на расстоянии примерно 1/8 дюйма от основного материала.

Неправильный выбор газового месторождения

Правильный выбор газа уместен специально для процессов сварки MAG (металл-активный газ).Неправильный выбор — основная причина поднутрения, так что будьте осторожны.

Чтобы этого не произошло, сначала оцените тип и толщину материала. Затем вы соответственно определите правильный состав газа.

Вот вам небольшой совет: для сварки углеродистой стали сочетание углекислого газа с инертными газами работает исключительно хорошо.

Превышение скорости

Слишком быстрая сварка с использованием высоких температур вызывает проблемы. Повышая температуру, вы заставляете основной металл плавиться быстрее.

Обратите внимание на температуру сварки. Остерегайтесь более тонких металлов и соответственно уменьшите ток и скорость дуги. Потратив немного времени и внимания, вы сможете избежать подреза.

Неправильный угол электрода

Если вы хотите стать мастером сварки, важно знать угол наклона и размер электрода. Вот несколько советов:

- Направьте тепло к краям и участкам с более толстым составом. Не допускайте попадания тепла на свободные края

- Следует избегать использования электродов большего размера, чем необходимо.

- Выберите подходящую толщину пластины.Если расплавленный металл становится больше пластины, возникает поднутрение

Как исправить поднутрение

Несмотря на то, что подрезание является обычным явлением, лучше всего попытаться избежать его вообще. Ремонт дорогостоящий и приводит к снижению скорости и производительности. Итак, превентивные меры — это то, что нужно.

Ремонт дорогостоящий и приводит к снижению скорости и производительности. Итак, превентивные меры — это то, что нужно.

Подрезы глубиной 0,5 мм и ниже не требуют исправления. В листах из низкоуглеродистой стали можно отпустить даже пропил толщиной 10 мм. Однако они легко поправимы.

Для внешнего поднутрения можно разместить бусину косоура по всей длине пропила. В некоторых случаях вам может даже потребоваться измельчитель, чтобы смешать кусочки вместе.

Внутренние поднутрения и способы их устранения

Внутренние подрезы обычно возникают в стыковом шве рядом с основным металлом. Их также можно найти прямо рядом с кровлей сварного шва.

Другой тип внутреннего поднутрения — это внутреннее поднутрение сварного шва. Это бороздка, оставленная возле боковой стенки кровли сварного шва.

Профилактические меры для внутренних и внешних апперкотов одинаковы. Внутренний подрез можно исправить с помощью сварных швов. Поместите сварной шов в зону сварки. Эти валики образуют включения в сварном шве, фиксирующие дефект.

Эти валики образуют включения в сварном шве, фиксирующие дефект.

Также можно использовать технику плетения, чтобы исправить изъян.

Техника ткачества

Плетение в основном используется для регулирования нагрева в сварочной ванне. Чтобы использовать эту технику, все, что вам нужно сделать, это сделать паузу с каждой стороны лужи. При использовании техники плетения следите за тем, чтобы воздуховод держался за боковую стенку паза.Также тщательно очищайте рабочую поверхность до и во время сварки.

Стрингер против ткачества

Стрингер и плетение — это два метода, которые можно использовать для устранения поднутрения. У разных сварщиков разные мнения о том, что лучше. Чтобы помочь вам понять плюсы и минусы обоих, вот видео.

Вот несколько советов от Карла Хуса из Lincoln Electric и Джона Лейснера из Miller Electric, которые помогут вам в совершенстве сварочных технологий:

Подготовить поверхность

Всегда готовьте поверхность перед началом сварки. Сварка палкой действительно обеспечивает большую свободу действий от грязи и ржавчины. Не используйте это как оправдание лени.

Сварка палкой действительно обеспечивает большую свободу действий от грязи и ржавчины. Не используйте это как оправдание лени.

Перед сваркой обязательно очистите поверхность металлической щеткой или шлифовальной машиной. Это удалит грязь, ржавчину и сажу со свариваемой области. Шлифовщик также убирает трещины на поверхности. Это обеспечивает однородный сварной шов.

Рабочий угол

Сварка палкой и проволокой требует разных углов. Для сварки проволокой Hoes and Liesner рекомендуют держать пистолет под углом от 10 до 15 градусов.Наклоните пистолет в том же направлении, в котором вы продвигаете сварной шов.

Для сварки штангой необходимо перетащить сварной шов. Держите пистолет под углом от 20 до 30 градусов в направлении сопротивления.

Расстояние между дугами

Для сварки проволокой рекомендуемое расстояние составляет от 3/8 до ½ дюйма.

Для сварки штангой расстояние дуги не должно превышать диаметра сердечника электрода. Обычно это расстояние составляет 1/8 дюйма между наконечником стержня и заготовкой.

Скорость

Слишком низкая скорость передвижения приведет к неглубокому проникновению. Это приведет к слишком большому отложению металла. Слишком высокая скорость движения приводит к неглубокому сварному шву. Это создает узкую бусинку с высоким венчиком.

В идеале вы можете установить ход 40 дюймов в минуту для большинства суставов. При сварке проволокой также следует остерегаться гребня. По словам Хуса, он должен быть примерно на 3/8 дюйма позади проволочного электрода.

Выбор газа

100% чистый диоксид углерода — это проверенный и проверенный защитный газ, доказавший свою надежность.Однако в определенных ситуациях лучше использовать комбинацию газов.

- Для сварки при высоком уровне тока: 75% аргона и 25% Co2. Эта комбинация обеспечивает красивый вид сварных швов. Один только CO2 вызывает много брызг.

- Для металлов с высокой окалиной или ржавчиной: 85% аргона и 15% Co2. Эта комбинация также идеально подходит для более тяжелых стальных листов.

- Для сварки распылением: 90% аргона и 10% Co2.

- Алюминий: 100% аргон или смесь аргона и гелия

- Нержавеющая сталь: 90% аргона, 7.5% гелий и 2,5% Co2

Другие распространенные дефекты сварки, на которые следует обращать внимание

Прожить

Если вы в конечном итоге слишком нагреете тонкие металлические пластины, вы можете прожечь металл. Это очень распространенная проблема, с которой сталкиваются сварщики. Будьте особенно осторожны с пластинами ¼ дюйма или тоньше.

Если прогорание все же произошло, проблему можно быстро устранить. Уменьшите напряжение или скорость подачи проволоки. Увеличение скорости движения также помогает решить проблему, особенно с алюминием.

Алюминий склонен к перегреву. Работая с металлом, используйте технику плетения. Это сводит к минимуму тепловложение и снижает риск проникновения.

Неполное проникновение в швы

Недостаточный подвод тепла, неподходящая газовая смесь и диаметр проволоки — все это ведет к неправильному провару соединения. Это происходит в результате неглубокого сплавления металла основы и металла шва при соединении.

Проблему может решить использование одной только высокой скорости подачи проволоки или высокого напряжения. Вы также можете использовать более низкую скорость движения.Это позволяет большему количеству сварочного металла проникать в основание.

Неполная сварка

Неполное плавление происходит из-за неправильного угла пистолета, недостаточного нагрева или загрязнений. Это когда основной металл и металл шва или наплавленный валик не смешиваются. Его еще называют холодным налетом или неплавлением.

Самый простой способ избежать этого — тщательно очистить поверхность. Затем определите необходимый угол. Вы можете использовать указанное выше руководство.

Обязательно следите за дугой.При необходимости увеличьте скорость движения, чтобы дуга не выходила слишком далеко от сварочной ванны.

И наконец, убедитесь, что тепла достаточно для полной сварки обоих металлов.

С такими дефектами сварки сталкиваются практически все сварщики, даже самые опытные. Не унывайте. Со временем вы приобретете достаточно опыта, чтобы избежать этих проблем с минимальными усилиями.

Со временем вы будете знать, какой угол использовать, какой газ использовать и даже какую скорость поддерживать.А пока мы говорим, что практика делает мужчину совершенным. И прежде чем начать жаловаться, спросите себя. Приняли ли вы все профилактические меры, чтобы избежать подрезки?

.

Как известно, подрез сварного шва это процесс, который получаете в результате перегрева, и высокие показатели силы тока, являются основными причинами увеличения температуры и образования подреза.

Как известно, подрез сварного шва это процесс, который получаете в результате перегрева, и высокие показатели силы тока, являются основными причинами увеличения температуры и образования подреза. Это случай создаёт определённую усадку на металле, точнее на ее кромках. Самым оптимальным вариантом в данном случае является вертикальное положение свариваемых деталей. Здесь же вы получите дополнительный плюс в виде адекватного расходования электрода в процессе сварки.

Это случай создаёт определённую усадку на металле, точнее на ее кромках. Самым оптимальным вариантом в данном случае является вертикальное положение свариваемых деталей. Здесь же вы получите дополнительный плюс в виде адекватного расходования электрода в процессе сварки.