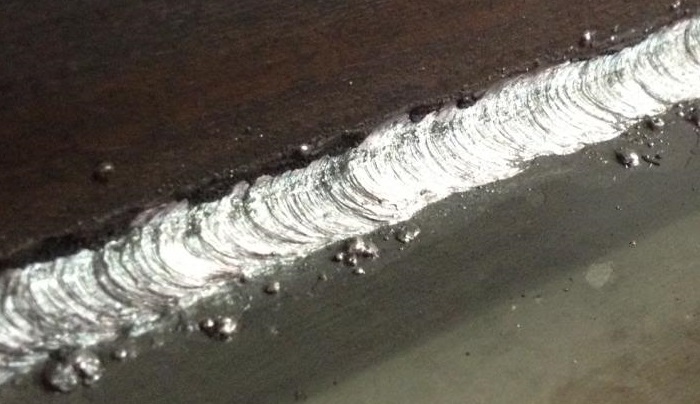

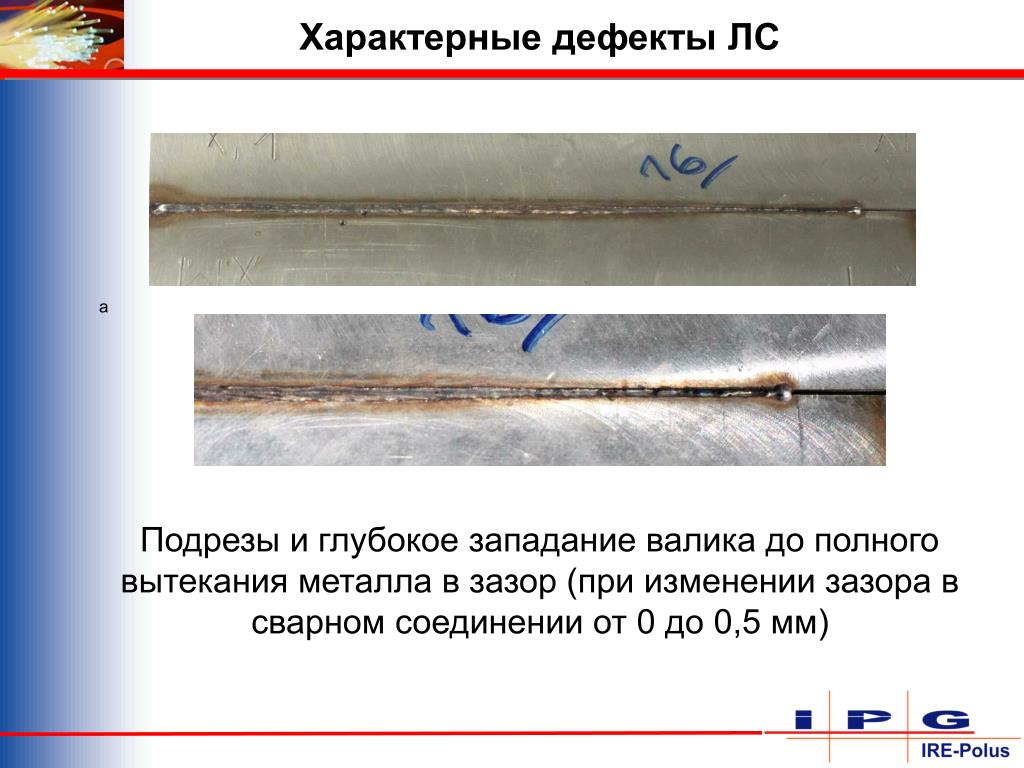

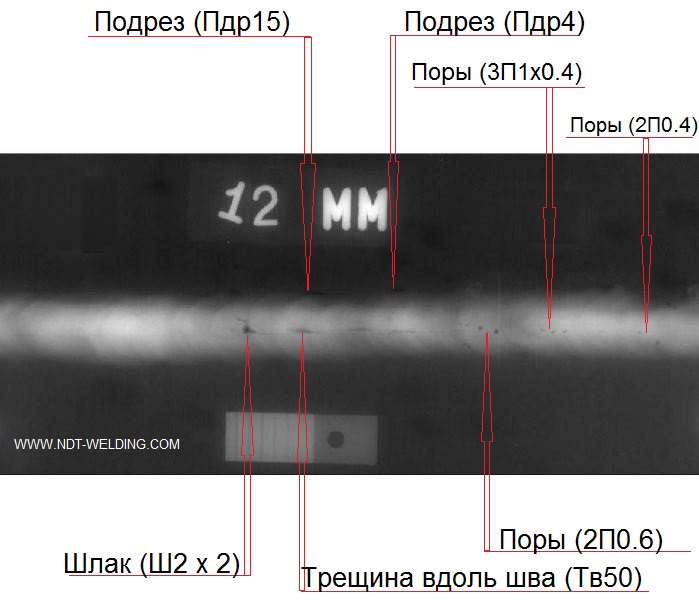

Подрез сварного шва фото

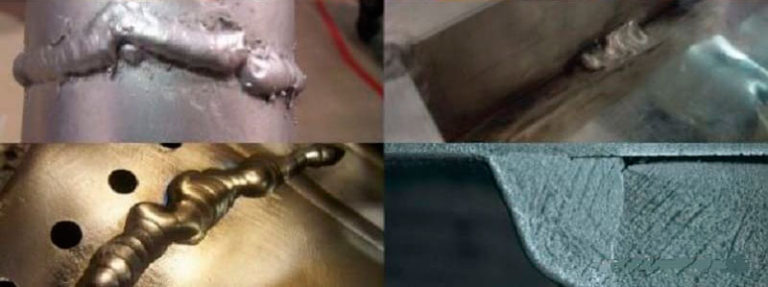

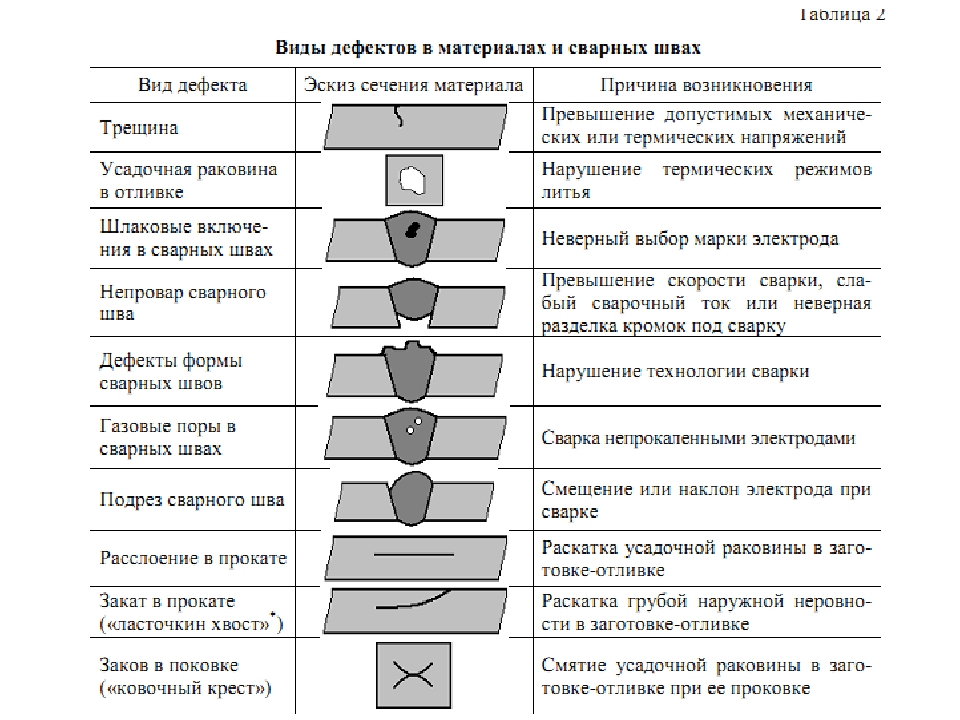

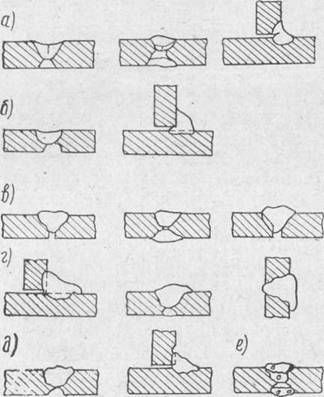

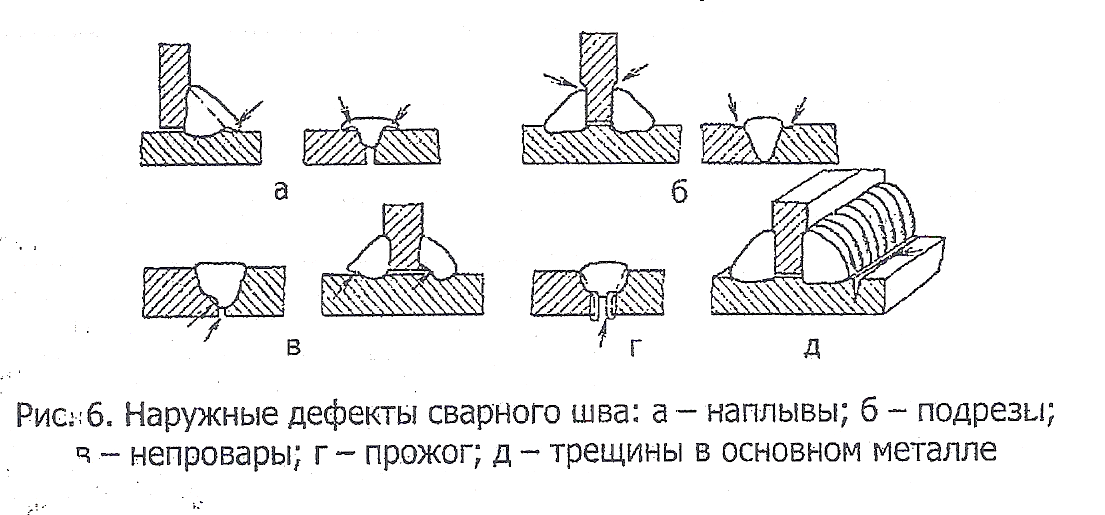

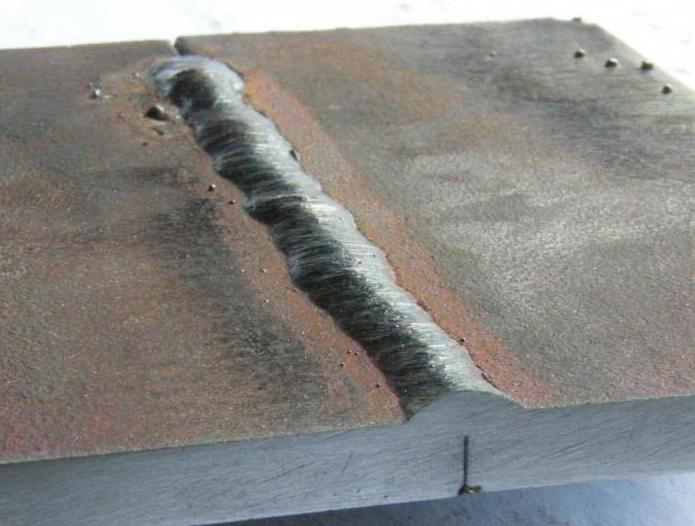

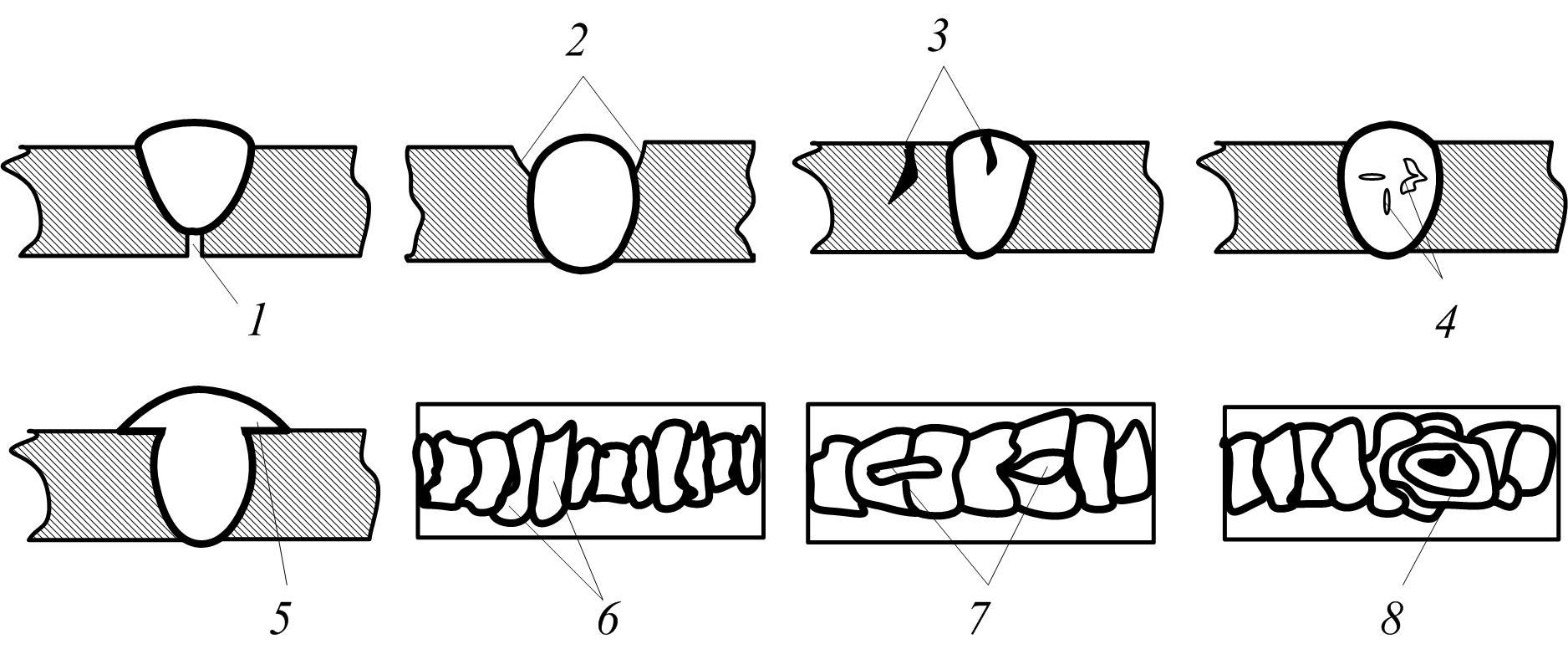

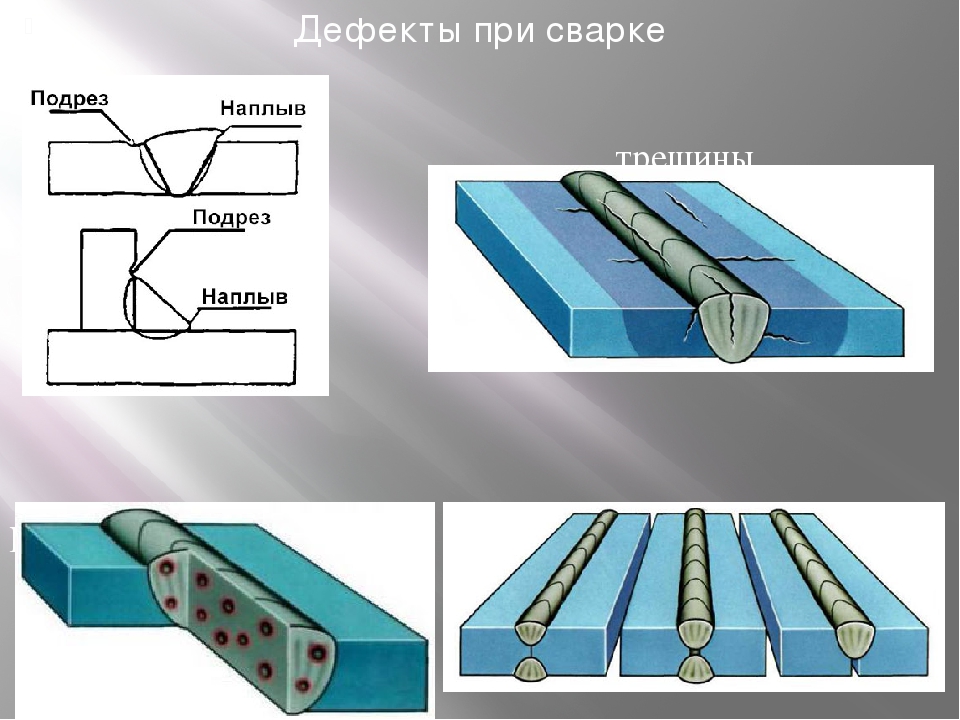

Все встречающиеся дефекты швов можно разделить на три группы. В статье для большей наглядности представлены сварочные швы (фото) и их изъяны:

1. Наружные, к которым относятся наплывы, трещины, подрезы, не заваренный кратер, свищ и поверхностное окисление; 2. Внутренние — механические примеси, наличие пор, непровары, оксидные и вольфрамовые включения, перегрев и пережог металла; 3. Сквозные дефекты представлены прожогами.

Кратко разберём основные характеристики перечисленных изъянов, а также причины, которые могут их вызывать.

Дефекты швов при сварочных работах

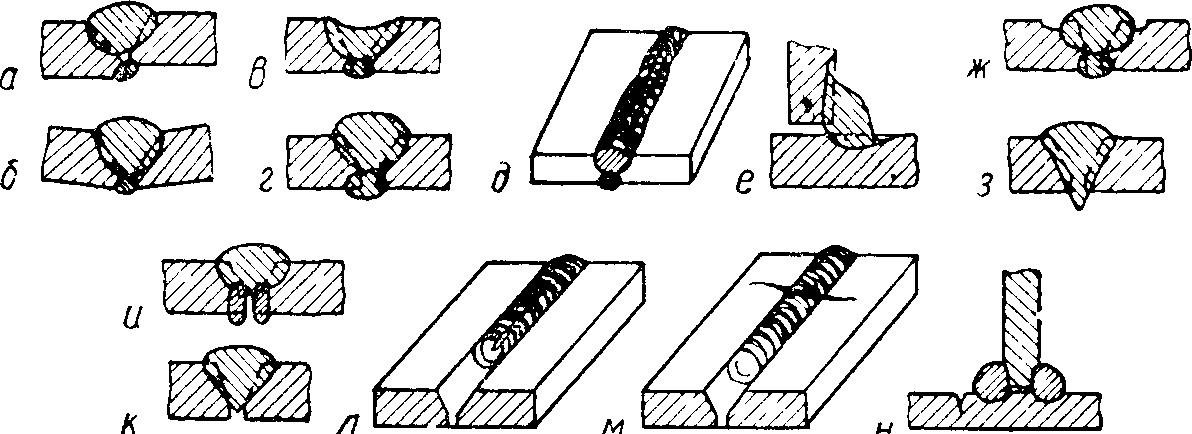

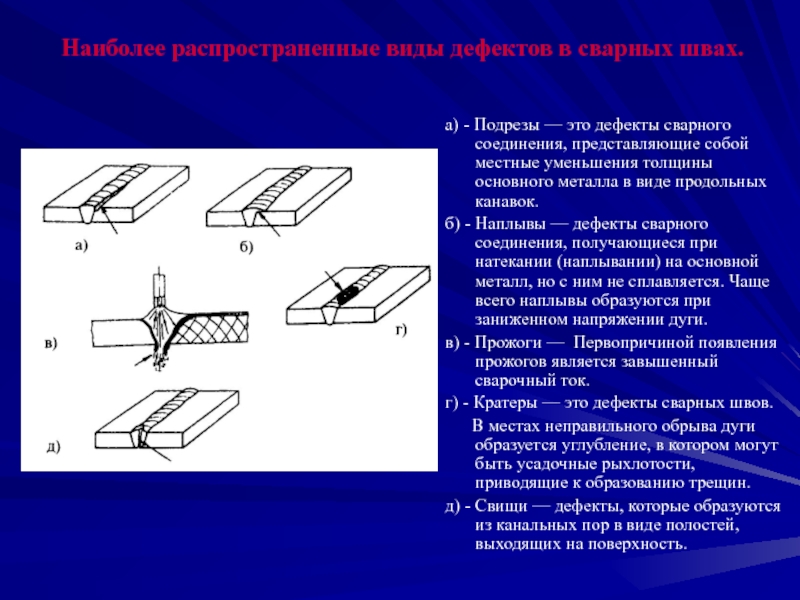

Наплывы

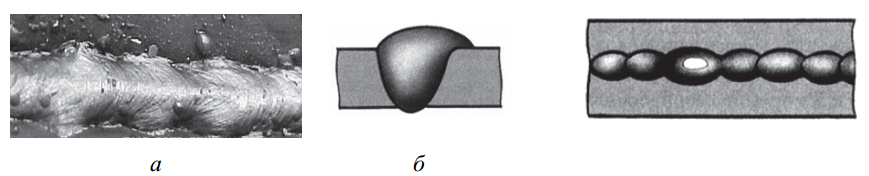

Этот дефект возникает при накатывании расплавленного металла на основной. Но при этом они не образуют единую структуру соединения. Причинами наплывов может стать окалина на кромках или недостаточный прогрев обрабатываемой поверхности из-за малой силы подаваемого тока.

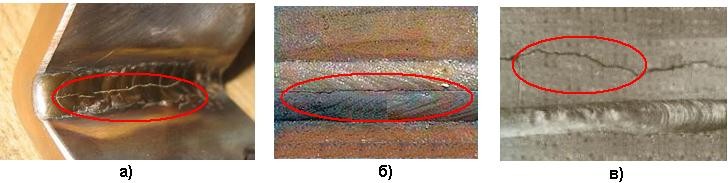

Трещины

Данные дефекты сварочных швов являются самыми опасными, так как способны быстро привести к разрушению конструкций.

- холодные трещины появляются в момент остывания шва после сварки в результате снижения прочности металла во время сварочного напряжения. Причинами их появлений становятся влажные швы или используемые материалы.

- горячие трещины образуются, когда температура металла достигает 1100–13000С. В этот момент его пластические свойства резко снижаются, и начинается процесс кристаллизации. Если в металле повышенное содержание кремния, фосфора, серы, никеля или водорода, то на границах кристаллических решёток образуются микроскопические разрывы, которые быстро распространяться и вдоль шва, и поперёк него.

Трещины появляются при неправильном закреплении деталей, нарушении технологии процесса сварки, использовании некачественных или неподходящих электродов или быстром охлаждении поверхности.

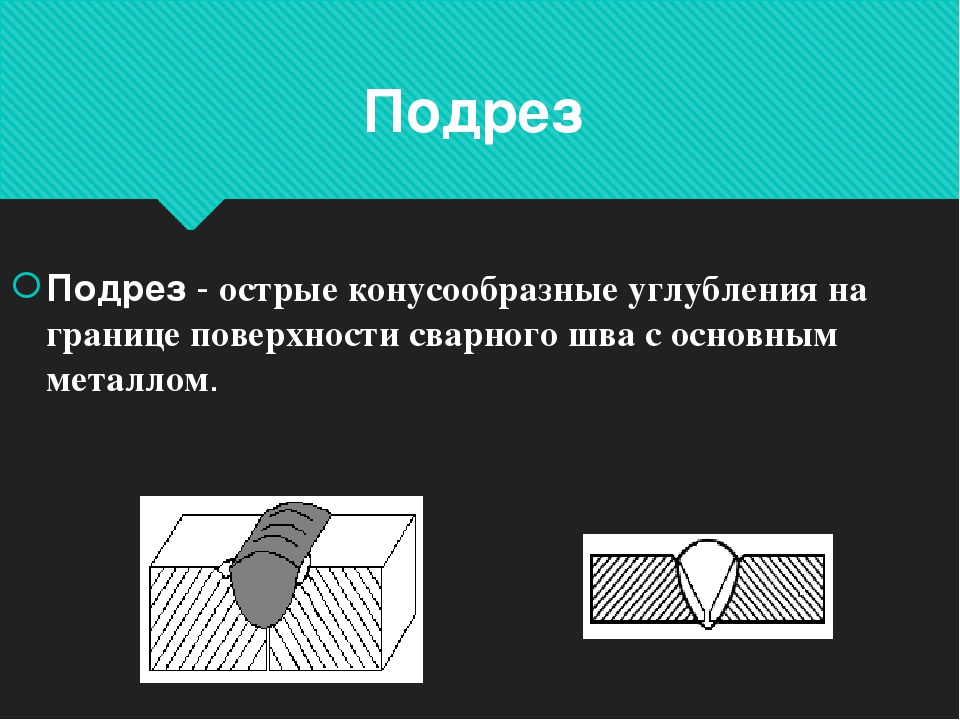

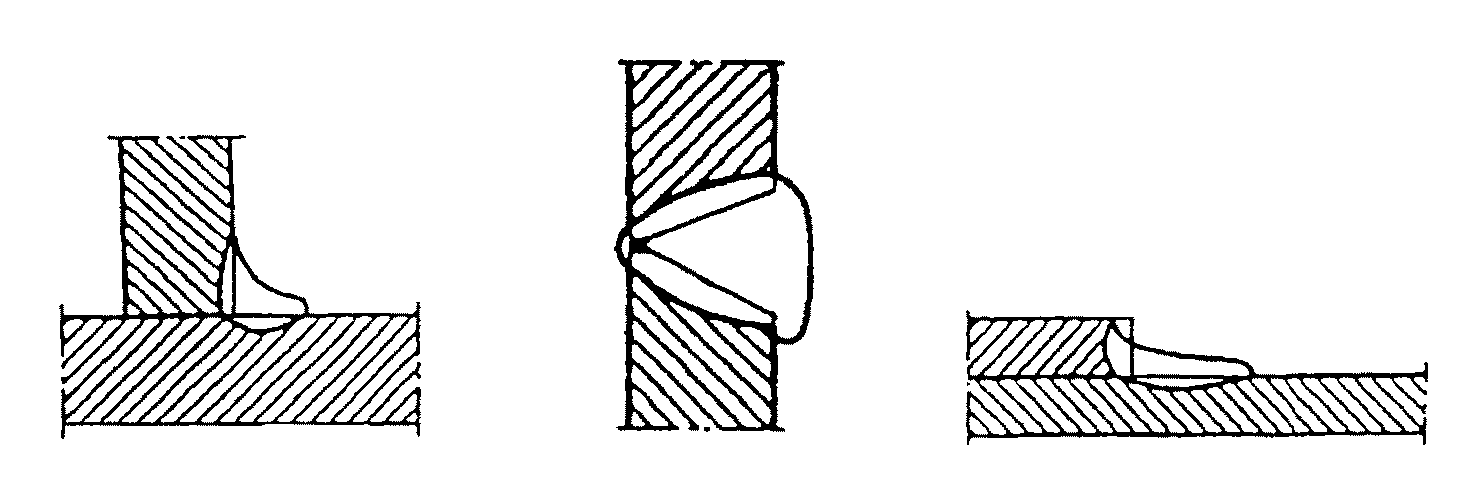

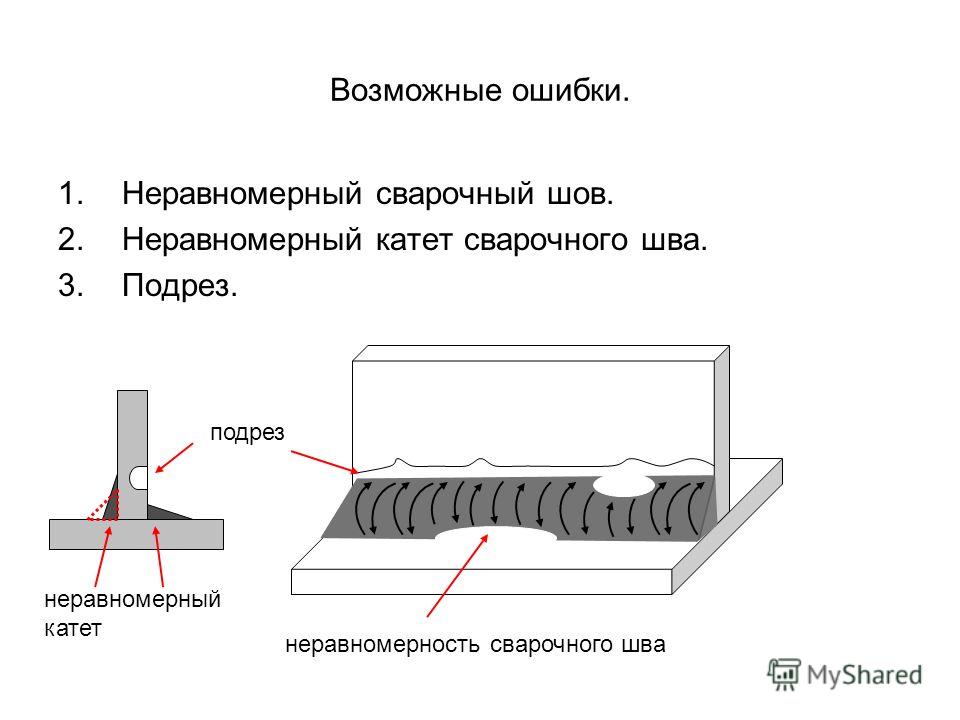

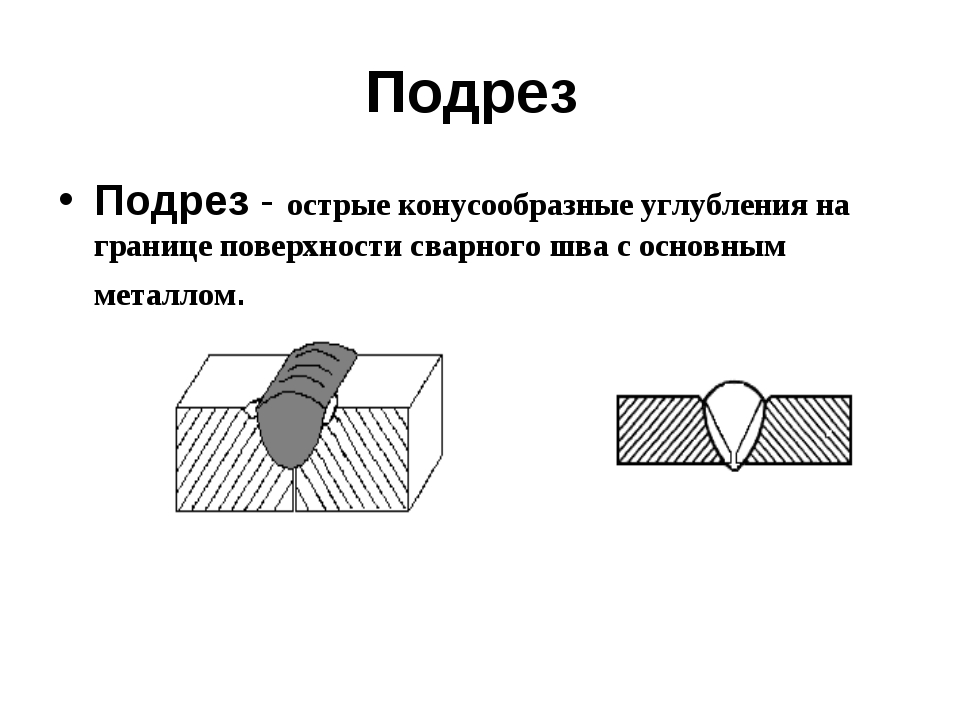

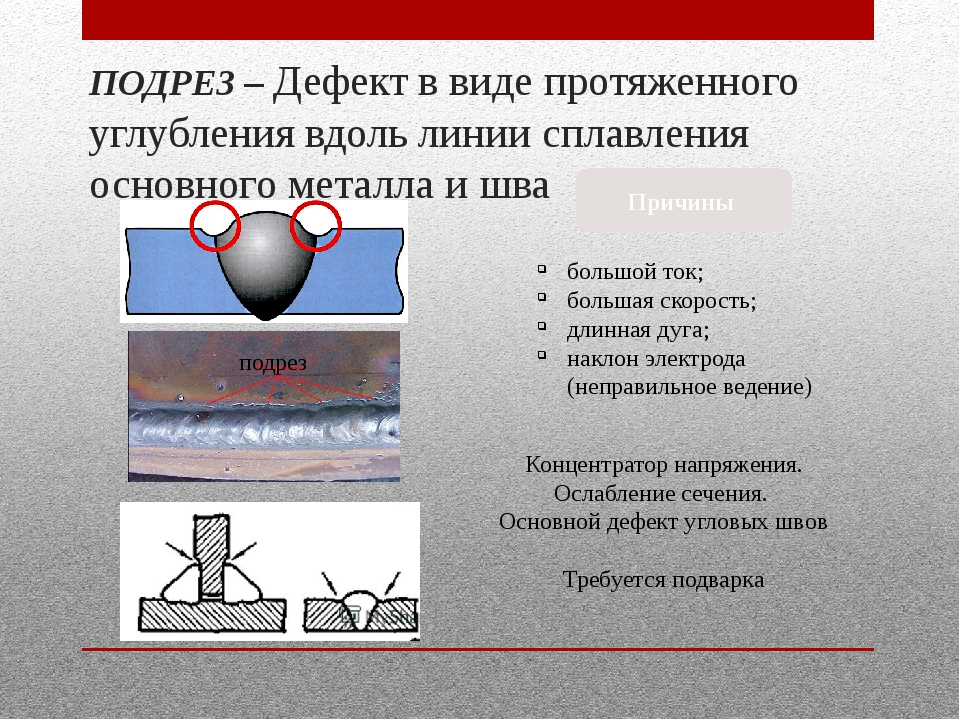

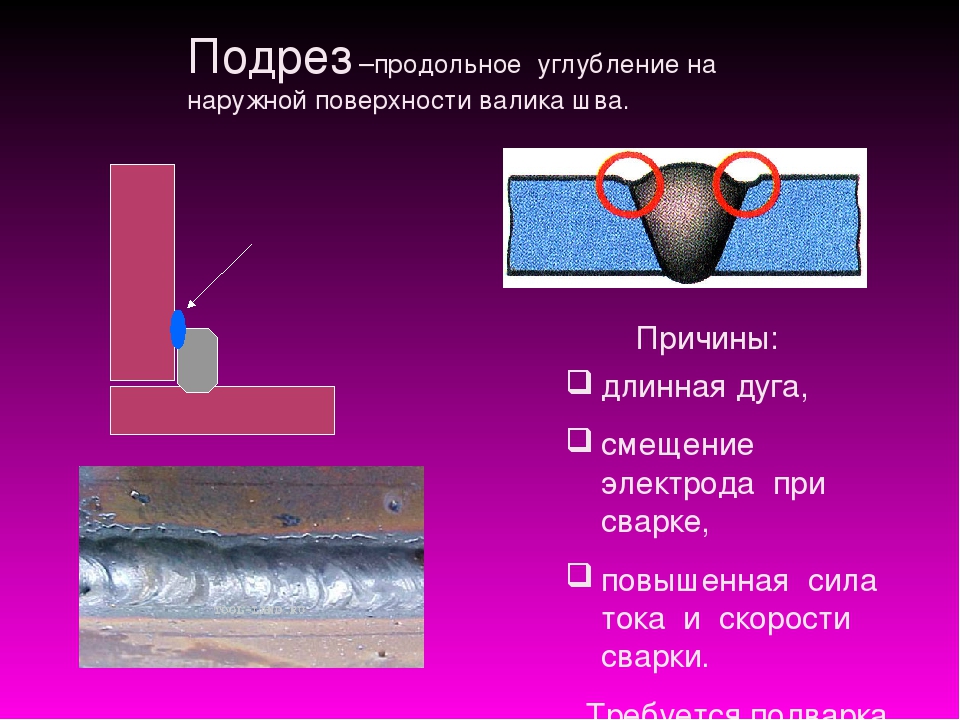

Подрезы

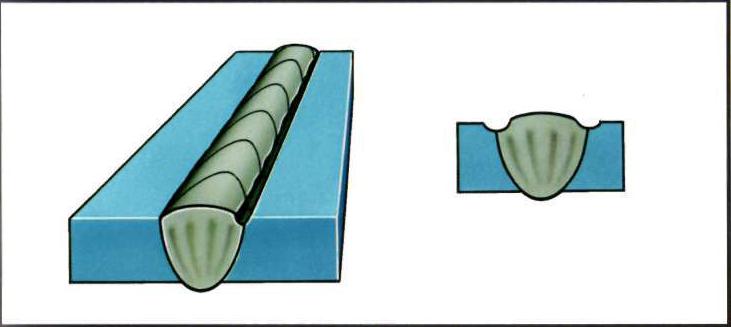

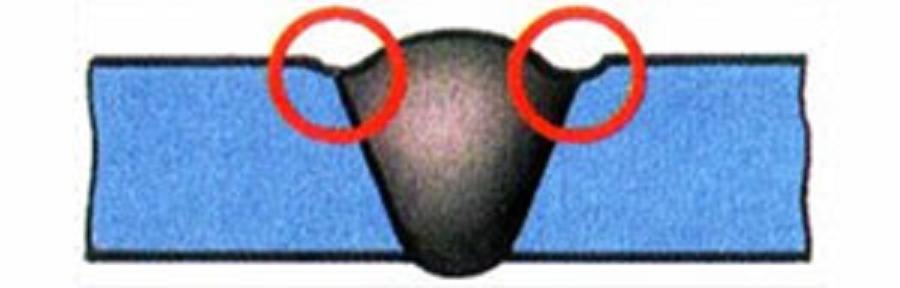

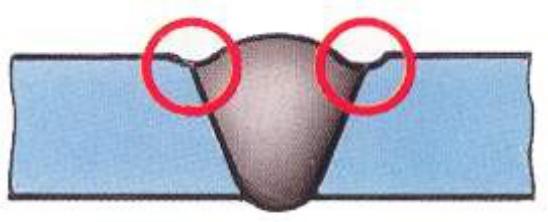

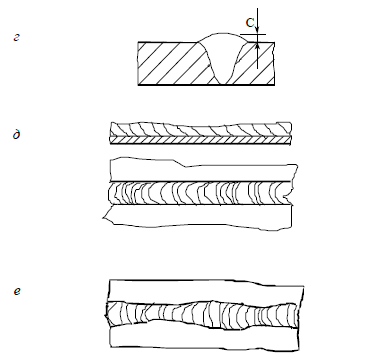

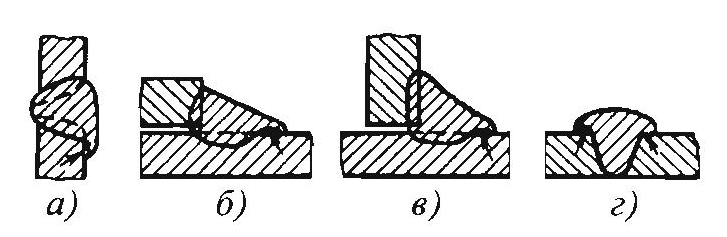

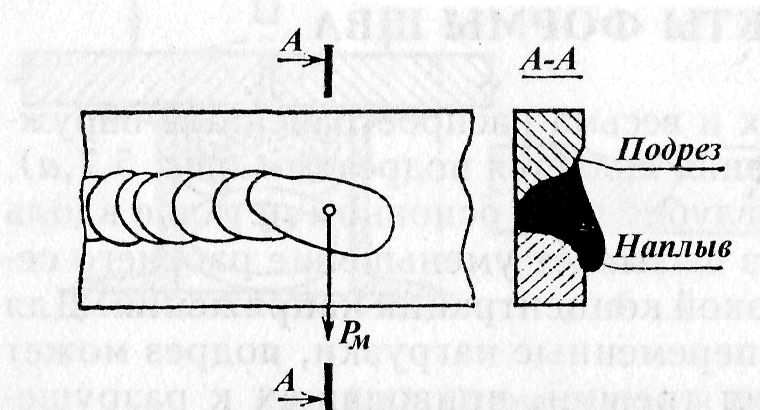

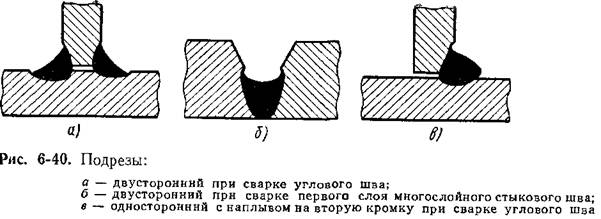

Подрезы представляют собой небольшие углубления, образованные там, где проходит граница сварного шва и основного металла. Возникают они в результате большой силы подаваемого тока. Во время сварки угловых швов может произойти смещение электрода. Это приводит к стеканию расплавленного металла на горизонтальную полку и меняет катет сварочного шва, что влечёт за собой образование подрезов.

Возникают они в результате большой силы подаваемого тока. Во время сварки угловых швов может произойти смещение электрода. Это приводит к стеканию расплавленного металла на горизонтальную полку и меняет катет сварочного шва, что влечёт за собой образование подрезов.

Кратеры

Кратеры являются углублениями, возникающими в момент резкого обрыва сварочной дуги. Они уменьшают сечение шва и снижают его прочность.

Свищи

Свищи представляют собой полости, образованные в швах во время сварки. Они снижают прочность соединения и приводят к появлению трещин. Свищи возникают в результате недостаточной обработки поверхности или плохого качества используемой присадочной проволоки.

Непровар

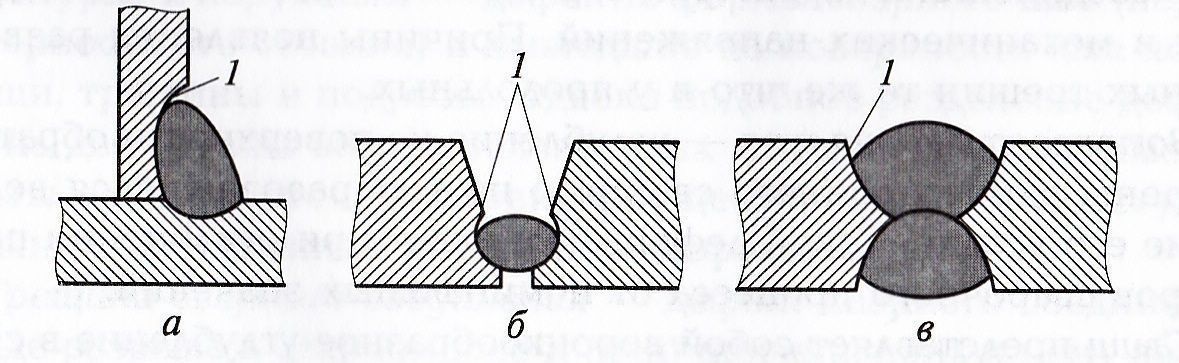

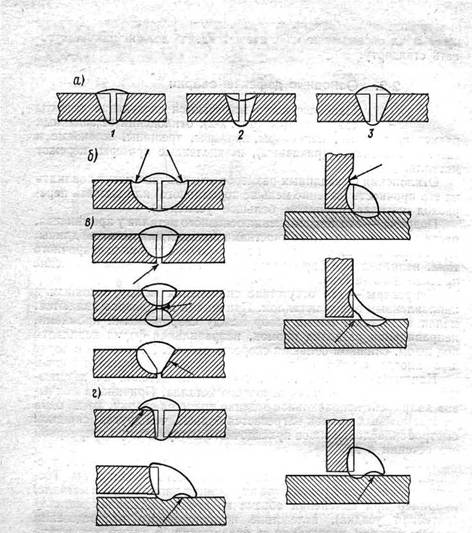

Непровары — это дефекты сварочных швов, которые проявляются отсутствием местного несплавления основного и наплавленного металла.

Причинами могут служить наличие на кромках окалины, масляных пятен или ржавчины, снижение силы тока, а также большой скорости сварки. Во время вибрации конструкции непровары снижают её прочность от 40 до 70 процентов.

Посторонние включения

К посторонним включениям относят шлак, окислы металлов, вольфрам и другие механические примеси. Они образуются, если режим сварки выбран неправильно, зачистка металла проведена не качественно или было произведено его быстрое охлаждение. Данный дефект приводит к уменьшению диаметра сечения шва и снижению его прочности.

Перегрев и пережог металла

Пережог и перегрев возникают в результате подачи большого сварочного тока или при малой скорости сварки. Они приводят к хрупкости металла и снижению его ударной вязкости.

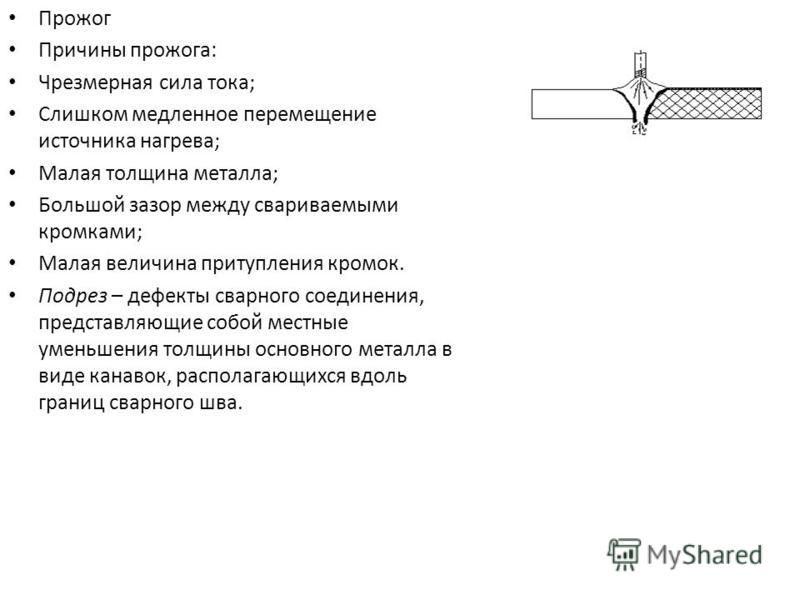

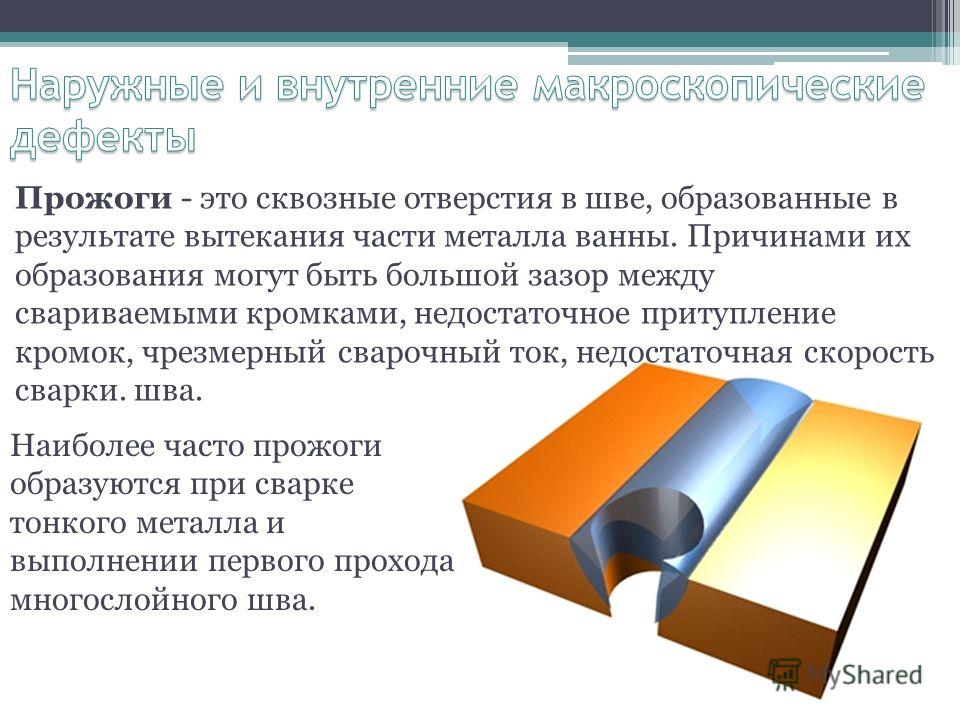

Прожог

Проверка сварочных швов должна начинаться с осмотра на наличие прожогов, представляющих собой сквозные отверстия в сварочных отверстиях. Возникают они при подаче тока большой силы при малой скорости сварки или при резком обрыве подачи защитного газа.

Контроль сварочных швов осуществляется несколькими способами в зависимости от того происходит ли процесс разрушения сварного соединения или нет.

Методы контроля

Главным неразрушающим методом является внешний осмотр, затем следует проверка на герметичность, наличие поверхностных и скрытых дефектов.

Разрушающие методы включают в себя различные испытания, проводимые с контрольными образцами для получения полной характеристики швов. Особое внимание заслуживает корень шва сварка. Она должна быть проведена особо тщательно, так как от неё зависит качество всех последующих работ.

Сварочные швы фото показывают, как выглядят описанные дефекты работы для того, чтобы облегчить их распознавание и дальнейшее устранение.

Еще по этой теме на нашем сайте:

Очень востребованными во многих сферах стали такие работы, как сварочные. Применяются они и в строительстве, и в быту. У каждого может возникнуть необходимость в проведении.

Сварка медных проводов своими руками — используем графитовые электроды для сварки

Что такое соединение электропроводки, известно любому мужчине. Каждый хоть раз в жизни сталкивался с выполнением такой работы, как сварка медных проводов своими руками. И все.

Кислородные баллоны для сварки — какой должна быть сварочная смесь в баллонах

В данной статье рассказывается о том, что такое кислородные баллоны для сварки и как их используют. Эти агрегаты имеют стальную цилиндрическую форму с выпуклым днищем.

Нормы и требования к сварочным постам

Оборудовать место для проведения работ, связанных с огнем, нужно так, чтобы не создавалось опасности для окружающих и для самого сварщика. Взрывоопасные и пожароопасные комнаты сразу.

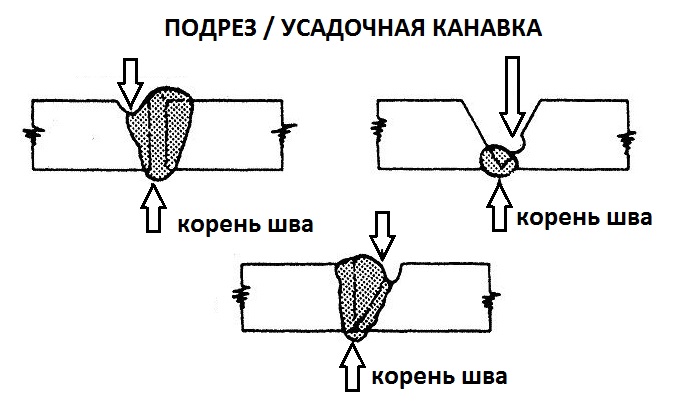

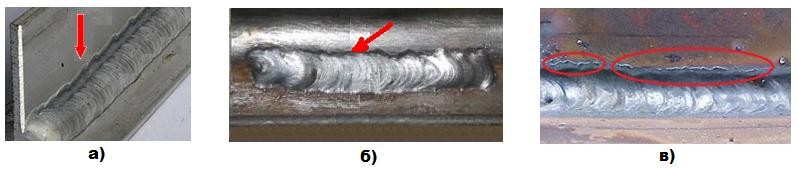

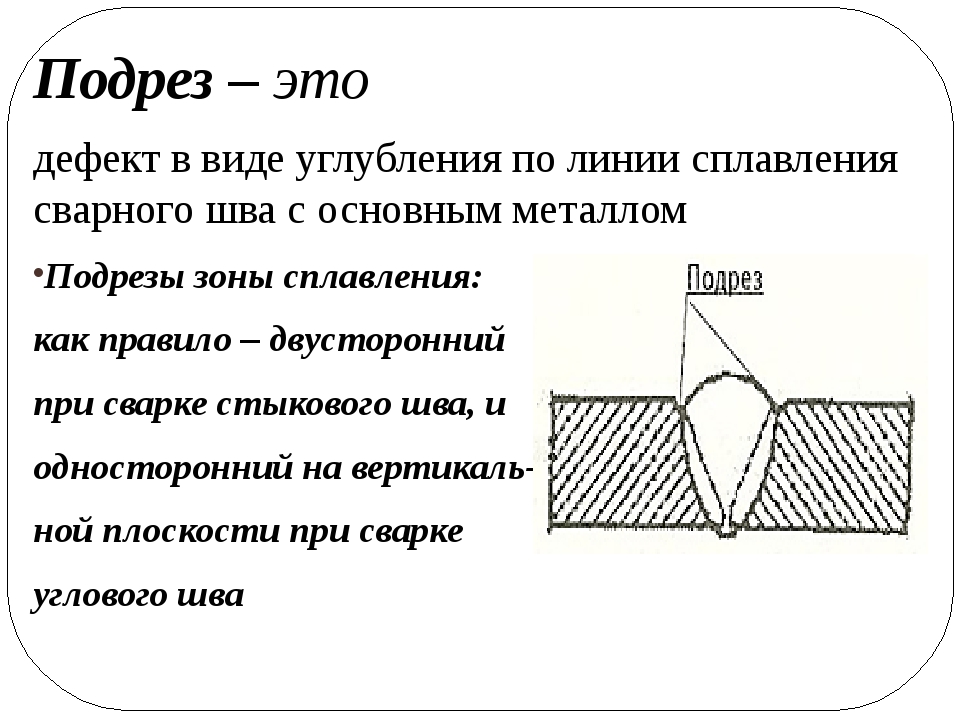

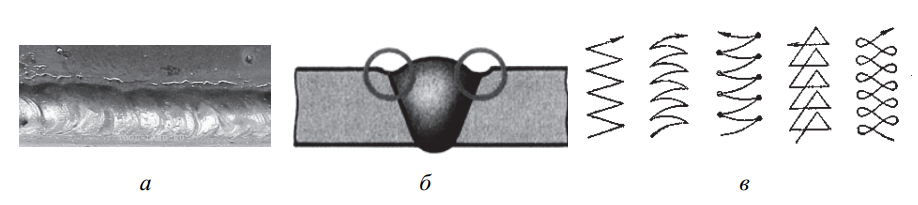

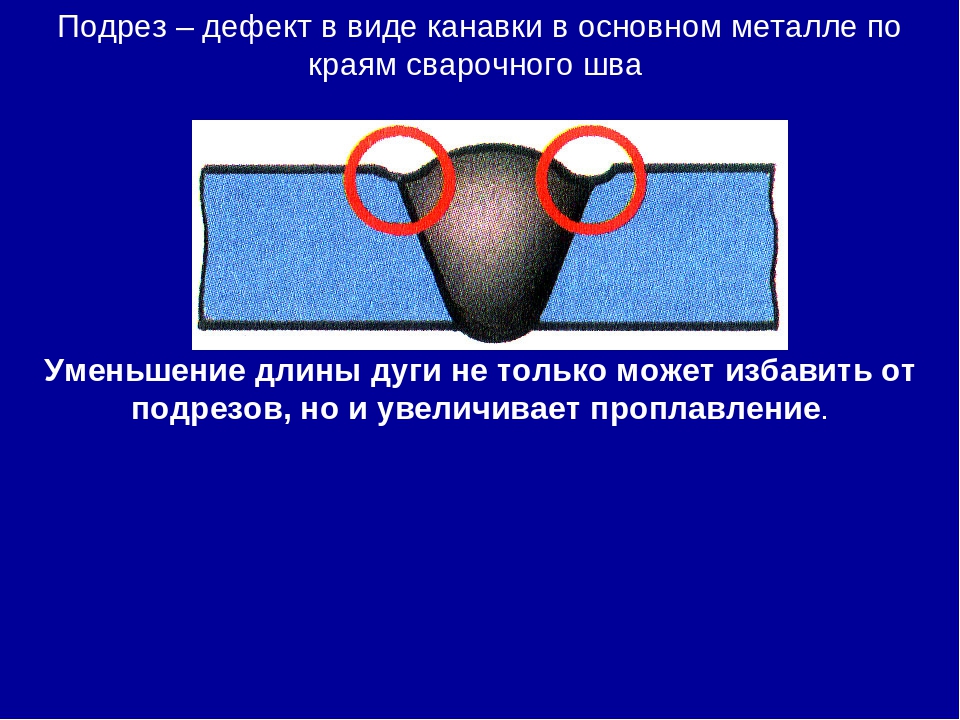

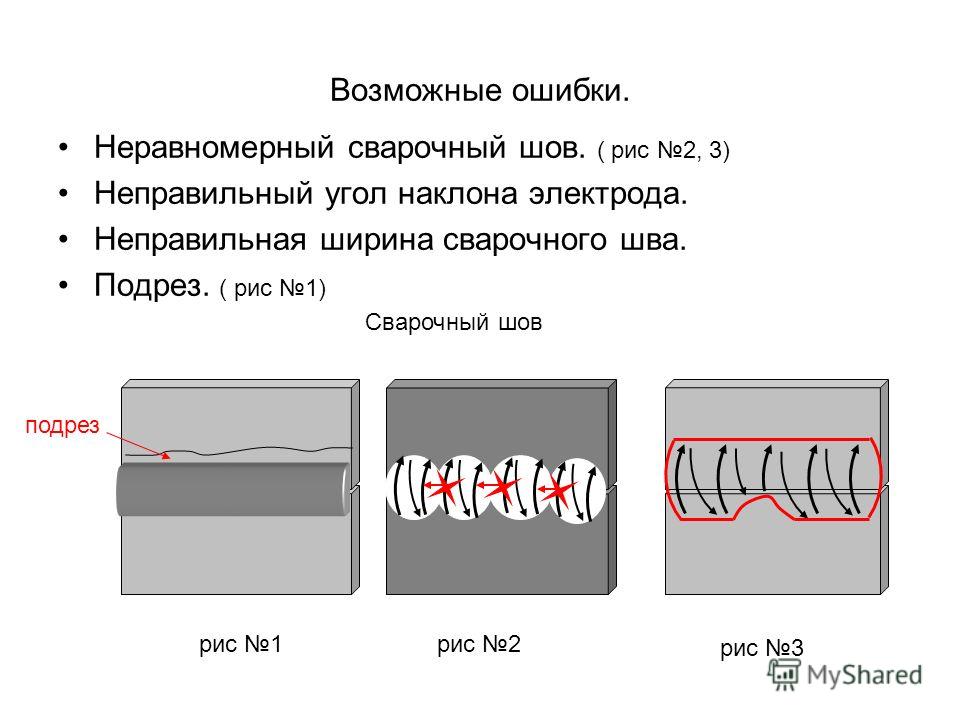

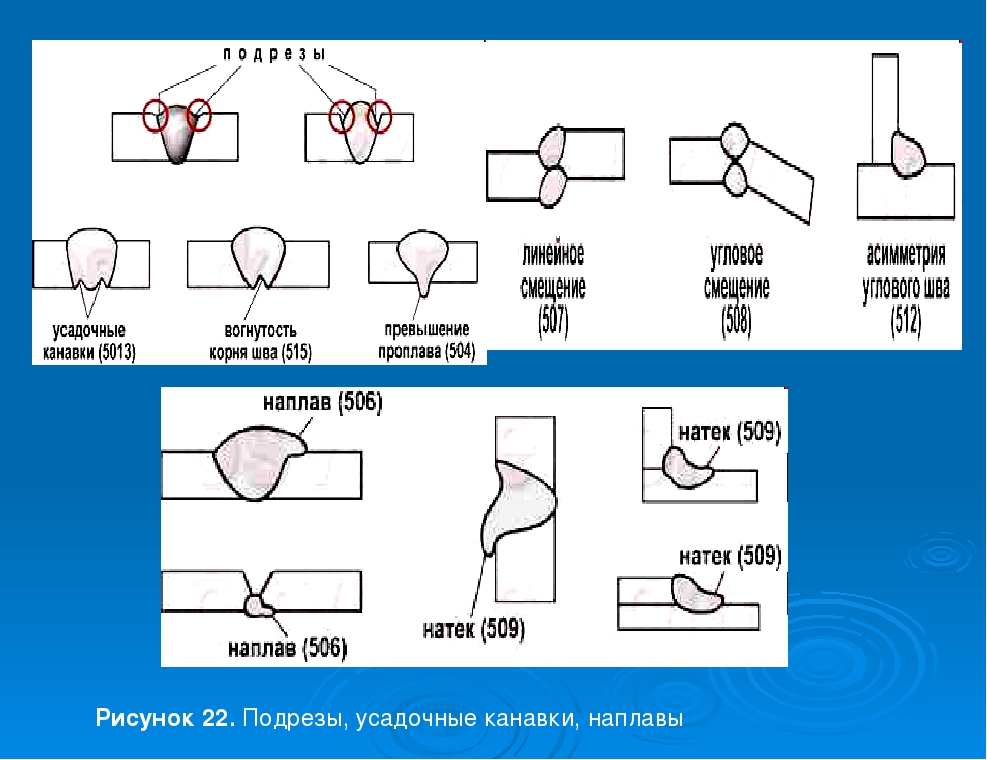

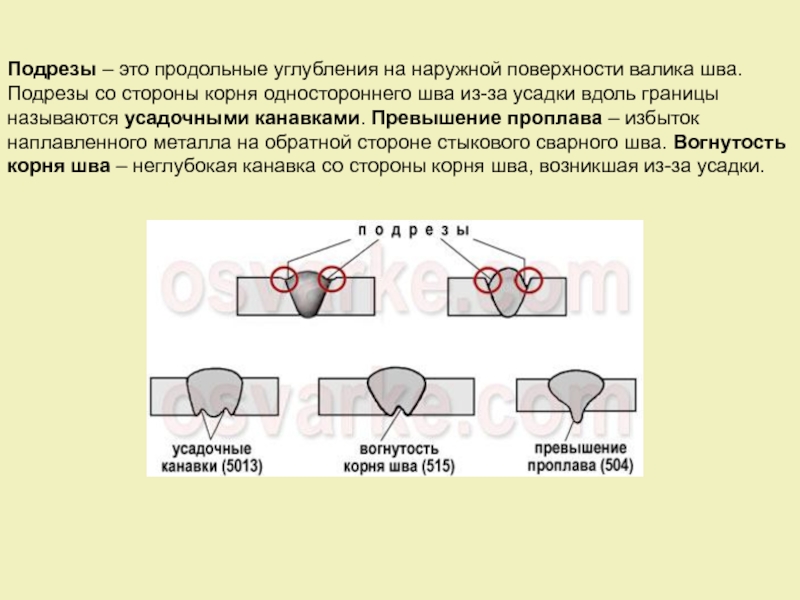

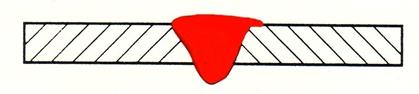

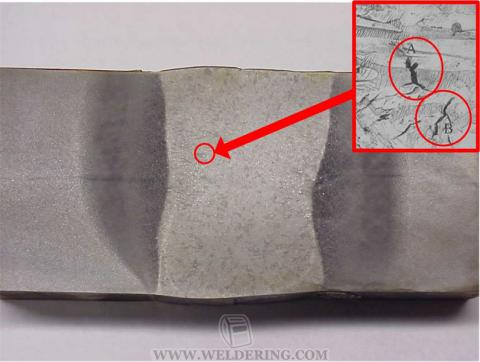

Изъян, называемый подрезом, это углубление, образующееся рядом со швом. Из-за уменьшения толщины металла на месте дефекта снижается прочность сварного соединения. Внешне подрезы выглядят как усадочные канавки по всей длине шва или на отдельных участках.

Причины возникновения

Чаще всего изъяны, называемые подрезами, получаются у неопытных сварщиков при неправильном выборе тока. Также причиной могут стать:

- плохая смачиваемость металла заготовок;

- изменение длины дуги при наложении сварного шва;

- значительные отклонения электрода от оси стыка;

- неудобное для сварки расположение заготовок;

- некачественная подготовка кромок;

- завышение скорости проведения работы;

- неправильный угол наклона электрода.

Способы предотвращения подрезов сварных швов

Риск образования дефектов сводится к минимуму, если подготовка стыка выполнена в полном объеме, а сварка проводится с соблюдением технологических правил:

- Чтобы не было подреза на сварном шве, заготовки для улучшения смачиваемости предварительно подогревают. Это улучшает растекание жидкого металла по ширине стыка, снижает вероятность образования очагов напряженности.

- При неправильном положении электрода дефекты появляются из-за неравномерного нагрева кромок.

При соединении разных по толщине деталей большую часть тепла направляют на толстую кромку. Углеродистую сталь сваривают, наклоняя электрод углом вперед.

При соединении разных по толщине деталей большую часть тепла направляют на толстую кромку. Углеродистую сталь сваривают, наклоняя электрод углом вперед. - При повышенной скорости сварки металл в центральной части шва быстро остывает, создавая по краям усадочные канавки. Однако чрезмерное снижение скорости не избавляет от проблемы. Поэтому оптимальное значение выбирают в соответствии с маркой свариваемого железа.

- Вероятность образования огрехов значительно возрастает при неверном выборе защитного газа. Углеродистую сталь сваривают в среде из смеси инертного и углекислого газа. Для работы с другими материалами тип газа выбирают в зависимости от вида свариваемого металла.

- У неопытных сварщиков дефекты чаще всего появляются при нарушении правил проведения сварочных работ. Когда диаметр электрода меньше ширины шва, приходится делать поперечные движения с большой амплитудой. После такой сварки образование подрезов неизбежно. Поэтому по возможности нужно уменьшать ширину соединения или сваривать его несколькими проходами.

- При наложении вертикальных швов огрехи образуются из-за сложности заполнения пространства стыка расплавленным металлом. Поэтому соединение заготовок, если есть такая возможность, следует выполнять в горизонтальном положении с меньшим расходом электродов. Чтобы исключить образование подрезов, угловые швы накладывают способом «в лодочку».

- Лучшим способом для предотвращения подрезов считается создание сварных соединений инверторами с функциями MIG/MAG. Кроме усадочных канавок эти аппараты позволяют избежать появления других изъянов на сварных швах.

Устранение подрезов

Для устранения такого дефекта участок изъяна очищают от шлака и грязи, а затем заваривают тонким швом. Желательно, чтобы у электрода был высокий показатель смачиваемости. Однако при этом увеличивается потребность в расходных материалах. Чтобы избежать непредусмотренных затрат, подрезы в сварных швах устраняют аргонодуговой сваркой неплавящимся электродом. После нагрева огрех замазывают расплавленным металлом. Однако такой метод исправления не рекомендуется, если соединение было выполнено другим видом сварки, так как внутри могут быть поры, посторонние включения и пр. Чтобы прочность не уменьшалась, участки сварного соединения с многочисленными подрезами вырубают или вырезают до основного металла и переваривают. Размер удаляемой части должен превышать длину изъяна на 1- 2 см с каждой стороны.

Чтобы избежать непредусмотренных затрат, подрезы в сварных швах устраняют аргонодуговой сваркой неплавящимся электродом. После нагрева огрех замазывают расплавленным металлом. Однако такой метод исправления не рекомендуется, если соединение было выполнено другим видом сварки, так как внутри могут быть поры, посторонние включения и пр. Чтобы прочность не уменьшалась, участки сварного соединения с многочисленными подрезами вырубают или вырезают до основного металла и переваривают. Размер удаляемой части должен превышать длину изъяна на 1- 2 см с каждой стороны.

После исправления сварные соединения проходят повторную проверку. При выявлении дефектов отправляются на доработку. Один и тот же участок допускается исправлять в зависимости от сорта стали не более 2 — 3 раз. Это связано с изменением характеристик металла после повторной сварки. При исправлении следует учитывать, что при усилении сварного соединения снижается стойкость к вибрации.

Допускаются ли подрезы в сварных швах

Смонтированные конструкции принимают в эксплуатацию, если размеры подрезов в сварных швах не превышают указанных в ГОСТ30242-97 норм. Окончательное решение принимают после рассмотрения следующих факторов:

Окончательное решение принимают после рассмотрения следующих факторов:

- размер конструкции и длина шва;

- как дефект влияет на прочность изделия с учетом начального и остаточного напряжения;

- вид и параметры изъяна;

- характеристики подреза по текучести, сопротивляемости, вязкости, пластичности;

- в каких условиях будет эксплуатироваться смонтированная конструкция;

- степень влияния дефекта на функциональность.

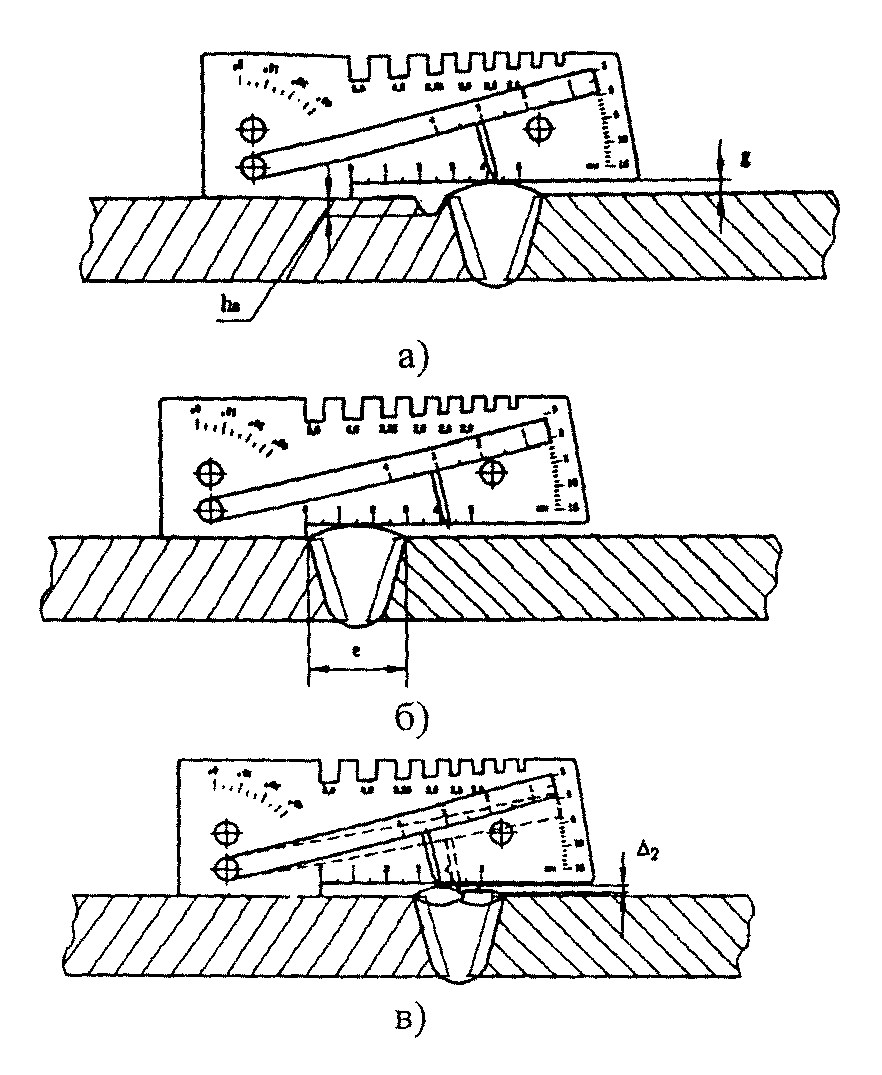

Прибор для замера изъянов должен иметь необходимый предел измерения. Поэтому следует внимательно изучить инструкцию, чтобы знать его возможности. Прибором с пределом до 5 мм не получится с необходимой точностью измерить дефект до 2 мм.

Даже у многоопытных сварщиков случаются подрезы, поэтому новичкам не следует расстраиваться, если не все швы получаются идеальными. Чтобы снизить количество огрехов в период обучения сварку лучше выполнять многофункциональными инверторами. Дополнительные опции такого оборудования компенсируют недостаток опыта.

Имеющиеся фактические дефекты на металлическом изделии усложняют принцип использования конструкции по прямому назначению. Но, если грамотно и профессионально провести устранение дефекта, например подрез дефект сварного шва, то можно добиться отличных результатов механических и физических свойств материала. Чаще всего подрез сварного шва признается явным изъяном технологического процесса, который возникает от естественного перегрева металла, или места, где образован шов, так называемая технологическая усадка на кромках, которые происходят в процессе плавления. Чаще всего этот эффект возникает тогда, когда сварщик использует высокую скорость проведения сварочных мероприятий, а также в случае нарушения технологических процессов сварки, например, есть место появления высокого сварочного тока.

Кроме этого, неправильный угол наклона изделия, создаёт направление зоны горения дуги сварочного аппарата в места с тонкими краями, что в свою очередь создаёт технологическую глубину подреза сварного шва. В результате, в естественной газовой среде, при достаточно высоких температурах можно сжечь металл, а это, приводит к нарушению прочности конструкционного строения металла.

В результате, в естественной газовой среде, при достаточно высоких температурах можно сжечь металл, а это, приводит к нарушению прочности конструкционного строения металла.

Как образуются дефекты?

Попробуем разобраться, что такое подрез сварочного шва и как он влияет на физическую природу строения металла. Сам подрез является конструкционным углублением внутри основного металла, имеющий расположение по краям готового сварного шва. Чаще всего такой дефект возникает по причине появления излишнего показателя силы сварочного тока в рабочем процессе варки или пайки металла. Также причины подреза сварного шва вызваны неконтролируемой длиной электрической дуги. В данном случае длина сварного шва неестественным образом увеличиться, а края готовых кромок сильно оплавятся.

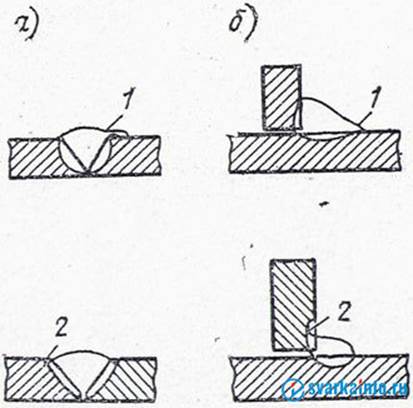

На представленных фото подрез сварного шва можно заметить, если видны смещения электрода к самой видимой и близкой части горизонтальной стенки. При этом сама вертикальная стенка оплавляется максимально быстро, чем горизонтальная. Расплавленный в данном случае металл мгновенно стекается по горизонтальной части. В этом случае возникает допуск подреза сварного шва на вертикальной части, а в горизонтальной плоскости образуются наплывы.

Расплавленный в данном случае металл мгновенно стекается по горизонтальной части. В этом случае возникает допуск подреза сварного шва на вертикальной части, а в горизонтальной плоскости образуются наплывы.

Способы предотвращения появления дефектов

Несмотря на то, что есть определённый технологический регламент контроля дефекта ГОСТ 30242-97 подреза сварного шва, рекомендуется все же предотвратить эти явления, соблюдая минимальные требования, в числе которых представлены следующие:

- Соблюдение температурного режима. Как известно, подрез сварного шва это процесс, который получаете в результате перегрева, и высокие показатели силы тока, являются основными причинами увеличения температуры и образования подреза.

- Угол наклона. Нередко в качестве дефекта служит банальное несоблюдение рабочего угла наклона, который имеет свои характеристики. Используйте рекомендуемый угол наклона, а высокую температуру сварки направляйте в зону, где есть более толстый слой металла.

Таким образом, вы сумеете придерживать требуемые нормы подреза сварного шва.

Таким образом, вы сумеете придерживать требуемые нормы подреза сварного шва. - Скорость. Быстрая скорость сварки приводит к тому, что допускается подрез сварного шва. В результате дефекты будут очевидными, а это в свою очередь негативно сказывается на характеристиках прочности соединения. Рекомендуем попробовать свои силы и научиться выстраивать скорость проведения сварочных работ.

работать умеренно, не допускать высоких скоростей работы, но и медленная работа не даёт нужного результата.»

- Правильный выбор газа. Дополнительным отрицательным моментом работы в среде газа MAG-сварки, станет неправильный выбор экранирующего газа, который ставит перед собой проблему — допускаются ли подрезы сварных швов. Правильный выбор типа газа, а также его соответствие с металлами, станет гарантией качества проведённой работы. Для углеродистых сталей оптимальным вариантом станет двуокись углерода, а лучше в сочетании с различными группами инертных газов.

- Соблюдение технологии сварки.

В ряде случаев предусматривается что подрез сварного шва можно замерить с помощью специальных слесарных инструментов, которые есть у каждого сварщика. В процессе сварки используйте только тот диаметр электродов, который является оптимальным для данного класса или группы металлов. Если нет возможности исключить полностью подрез, то используйте оптимальную рабочую зону шва. В крайнем случае, допускается использование многопроходных швов.

В ряде случаев предусматривается что подрез сварного шва можно замерить с помощью специальных слесарных инструментов, которые есть у каждого сварщика. В процессе сварки используйте только тот диаметр электродов, который является оптимальным для данного класса или группы металлов. Если нет возможности исключить полностью подрез, то используйте оптимальную рабочую зону шва. В крайнем случае, допускается использование многопроходных швов. - Правильное рабочее положение. Некоторые сварщики допускают оплошность в виде того, что сварка осуществляется в горизонтальном положении. Это случай создаёт определённую усадку на металле, точнее на ее кромках. Самым оптимальным вариантом в данном случае является вертикальное положение свариваемых деталей. Здесь же вы получите дополнительный плюс в виде адекватного расходования электрода в процессе сварки.

- Использование многофункциональных систем сварки. При необходимости, используйте не только MAG-сварку, а аналог типа MIG. Это в конечном итоге даст хороший результат и меньше всего будут заметны дефекты сварки в целом.

Смело комбинируйте различные варианты сварочных аппаратов в рабочем процессе.

Смело комбинируйте различные варианты сварочных аппаратов в рабочем процессе.

Допускаются ли подрезы в сварных швах

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения надобности наличия подреза, учитываются следующие факторы:

- Естественные габаритные размеры металлоконструкции, а также размеры сварного шва.

- Какое фактическое напряжение возникает внутри металлоконструкции, учитываются как начальное, так и остаточное напряжение.

- Общий вид имеющегося сварного дефекта, описание и характеристика.

- Механические параметры дефекта (текучесть, сопротивление, вязкость, пластичность и т.д.).

- Условия эксплуатации металлоконструкции, чаще всего определяются по параметрам состояния окружающей среды.

- Функциональная пригодность в дальнейшем изделия.

При выборе прибора для измерения, учитываем возможности устройства. Если прибор имеет предел измерения 5 мм, то невозможно точно определить данные дефекта с диаметром менее 2 мм. Внимательно изучите инструкцию прибора, и правильно производите измерение параметра глубины дефекта. Учитываем также общее состояние металлоконструкции, уставший металл верный признак того, что подрез сварного шва будет неэффективным по многим параметрам.

Если прибор имеет предел измерения 5 мм, то невозможно точно определить данные дефекта с диаметром менее 2 мм. Внимательно изучите инструкцию прибора, и правильно производите измерение параметра глубины дефекта. Учитываем также общее состояние металлоконструкции, уставший металл верный признак того, что подрез сварного шва будет неэффективным по многим параметрам.

Дефекты сварных соединений — НПО Пульсар

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Дефект сварного шва: трещина

Дефекты сварного шва: трещины

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

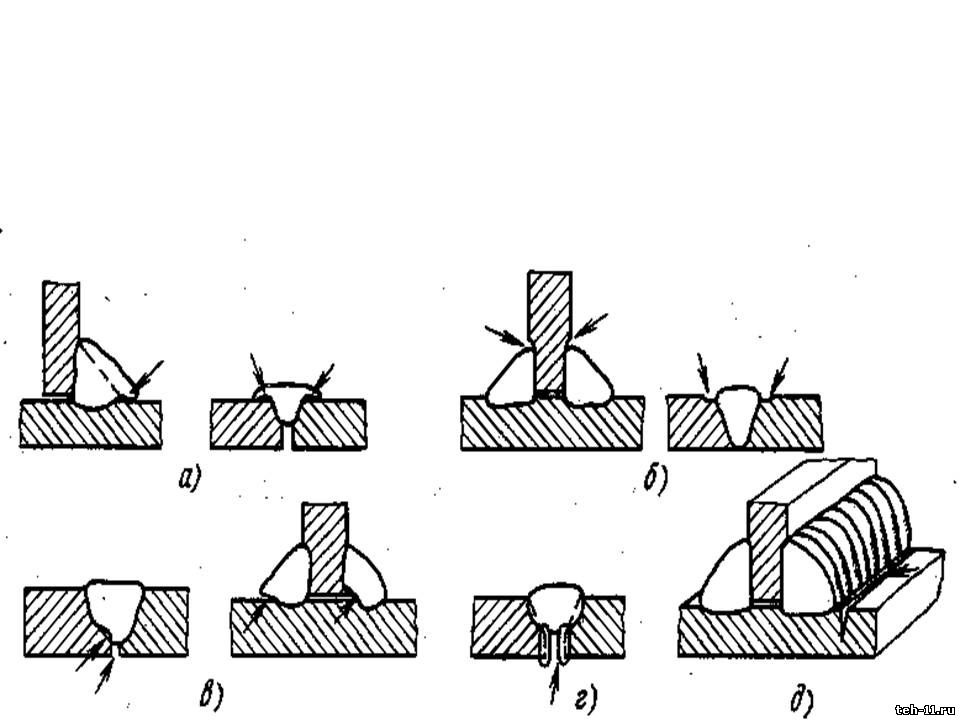

Подрезы. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Дефекты сварного шва: подрезы

Наплывы. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Дефекты сварного шва: наплывы

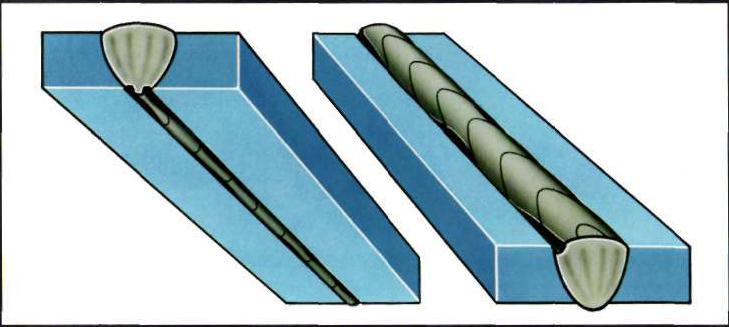

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Непровар. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Кратер сварочного шва

Свищи. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Свищи сварных швов

Посторонние включения. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

Сварка — Строительные СНИПы, ГОСТы, сметы, ЕНиР,

9.16. Допустимая минимальная начальная температура стали при ручной и полуавтоматической дуговой сварке элементов мостовых конструкций без предварительного подогрева принимается по табл. 2 как для листовых объемных и сплошностенчатых конструкций.

Допустимая минимальная начальная температура стали при ручной и полуавтоматической дуговой сварке элементов мостовых конструкций без предварительного подогрева принимается по табл. 2 как для листовых объемных и сплошностенчатых конструкций.Сварка конструкций железнодорожных мостов должна выполняться только в отапливаемых цехах.

9.17. Сварку элементов мостовых конструкций следует выполнять в кондукторах-кантователях в закрепленном состоянии.

9.18. Сварные конструкции мостов должны удовлетворять требованиям подпунктов «а» и «г» п. 1.51 настоящей .главы; кроме того, не иметь несплавлений по кромкам, а также непроваров в стыковых швах и на предусмотренных проектом участках со сквозным проплавлением угловых и тавровых соединений. Наплавленный металл должен быть плотным по всей длине шва и не иметь трещин.

Допуски по технологическим дефектам швов сварных соединений стальных конструкций мостов приведены в табл. 41, а методы и нормы контроля — в табл. 42 настоящей главы. Контроль качества производится в соответствии со специальной инструкцией.

Исправление дефектного шва производят тем методом сварки, который предусмотрен в проекте для выполнения данного соединения. В отдельных случаях, по согласованию с заводской инспекцией, допускается заварка полуавтоматом дефектных участков швов, выполненных автоматом. Исправление дефектного участка шва более двух раз допускается в исключительных случаях с соблюдением требований п. 1.62 настоящей главы.

9.19. Номер или знак сварщика должен ставиться у начала и конца выполненного им шва на расстоянии 100 мм от линии шва.

9.20. Режимы сварки, приведенные в разрабатываемой заводом технологической документации, для каждого типа соединений и сочетаний толщин металла, марок материалов, а также начальных температур стали должны назначаться по утвержденным в установленном порядке заводским нормалям или инструкциям

Таблица 41

| Категория | Типы швов сварных соединений, | Технологический дефект в шве сварного соединения | ||

| швов сварных соединений | входящих в данную категорию | поры наружные и внутренние, шлаковые включения | подрезы поперек усилий | подрезы вдоль усилий |

I | 1. Поперечные и продольные стыковые швы растянутых1 поясов сплошных балок2 Поперечные и продольные стыковые швы растянутых1 поясов сплошных балок22. Поперечные и продольные стыковые швы растянутых элементов ферм3 3. Угловые швы, прикрепляющие основные детали и элементы конструкции и работающие на отрыв (при растяжении или изгибе) | Поры или шлаковые включения диаметром более 2% толщины металла и более 1 мм не допускаются в крайних четвертях ширины4 стыкового шва (поз. 1, 2, 7) и в соединениях, перечисленных в поз. 4, 5, 6 настоящей таблицы. В остальной зоне стыковых швов (поз. 1,2,7) и в соединениях, указанных в поз. 3, допускаются единичные дефекты диаметром не более 1 мм для металла толщиной до 25 мм и не более 4% толщины для металла толщиной более 25 мм в количестве не | Без исправления не допускаются. Подрезы глубиной до 0,5 мм на металле толщиной до 20 мм и глубиной не более 3% толщины на металле толщиной более 20 мм, а также местные подрезы длиной до 20% длины шва при глубине подреза не более 6% толщины металла разрешается исправлять зачисткой без предварительной заварки подреза | Без исправления не допускаются. При наличии их глубиной до 1 мм на металле толщиной до 20 мм и глубиной не более 6% толщины на металле толщиной более 20 мм можно устранять зачисткой. При наличии их глубиной до 1 мм на металле толщиной до 20 мм и глубиной не более 6% толщины на металле толщиной более 20 мм можно устранять зачисткой. |

| более четырех дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 45 мм. | Подрезы глубиной не более 1 мм, расположенные непосредственно на ребрах жесткости к которым не присоединяются элементы поперечной конструкции пролетного строения, можно оставлять без исправления | ||

I |

| |||

II |

| Допускаются единичные дефекты диаметром не более 1,5 мм в количестве не более пяти дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 15 мм Расстояние между дефектами не менее 15 мм | Без исправления не допускаются. Имеющиеся подрезы устраняются зачисткой или заваркой с последующей зачисткой согласно указаниям для швов I категории | Допускаются глубиной не более 1 мм при ширине не менее 2 мм и плавном очертании. Подрезы большей глубины или неплавного очертания устраняются зачисткой или заваркой с последующей зачисткой согласно указаниям для швов I категории |

II |

| См. п. 11 | См. п. 11 | См. п. 11 |

III | 14. Поперечные я продольные стыковые швы сжатых поясов сплошных балок 15. Поперечные и продольные стыковые швы сжатых элементов ферм 16. Поперечные стыковые швы стенок балок на участке за вычетом поз. 7 и 11 17. Продольные стыковые швы стенок балок, расположенные в пределах части высоты балки, остающейся за вычетом поз. 12 18. Стыковые и угловые швы, прикрепляющие к сжатым элементам ферм и сжатым поясам сплошных балок узловые фасонки или расположенные вдоль усилия фасонки связей, а в сталежелезобетонных пролетных строениях — упоры 19. 20. Угловые соединительные швы сжатых элементов ферм 21. Угловые соединительные швы пакетов сжатых поясов сплошных балок

| Допускаются единичные дефекты диаметром не более 2 мм в количестве не более 6 дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 10 мм | Согласно указаниям для швов II категории | |

III | 22. Угловые швы, прикрепляющие горизонтальные фасонки связей к стенкам балок (за исключением швов, указанных в п. 13<а>) 23. Угловые швы, прикрепляющие вертикальные и горизонтальные ребра жесткости, диафрагмы, а также расположенные поперек усилия в элементе фермы, поясе или стенке сплошной балки фасонки связей 24. Угловые швы, прикрепляющие элементы связей к фасонкам и ребрам жесткости | Допускаются единичные дефекты диаметром не более 2 мм в количестве не более 6 дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 10 мм Расстояние между дефектами не менее 10 мм | Согласно указаниям для швов II категории | |

| 1 Категории швов сварных соединений сжато-вытянутых элементов и зон конструкций — те же, что и растянутых. 2 В конструкциях с ортотропной плитой на швы ее сварных соединений распространяются требования, предъявляемые к поясам балок. 3 Ортотропная плита железнодорожного проезда, включенная в работу главных ферм, также относится к элементам ферм. 4 Под шириной стыкового шва понимается расстояние между линиями сплавления металла шва с основным металлом на поверхности детали. | ||||

Таблица 42

| Методы контроля | Нормы контроля для швов сварных соединений категорий | ||

I | II | III | |

1. Систематическая проверка выполнения заданного технологического процесса сборки и сварки Систематическая проверка выполнения заданного технологического процесса сборки и сварки | 100% швов | 100% швов | 100% швов |

| 2. Наружный осмотр и промер швов | 100% длины швов | 100% длины швов | 100% длины швов |

| 3. Ультразвуковая дефектоскопия | 100% отнесенной к I категории длины каждого стыкового и углового шва | 100% отнесенной ко II категории длины стыковых и угловых швов по поз. 13″а» табл. 41; 100% длины каждого второго стыкового шва II категории по поз. 11 табл. 41 и 50% длины каждого стыкового шва II категории по поз. 12 табл. 41 (швы выбираются заводской инспекцией). При выявлении дефектов, выходящих за пределы допусков, контролю подлежат 100% стыковых швов по поз. 11*, 12 табл. 41 | 100% длины каждого третьего стыкового шва III категории по поз. 14, 15 табл. 41 (швы выбираются заводской инспекцией). Если при этом качество более чем 10% проверенных стыков признано неудовлетворительным, то производится дополнительный контроль такого количества стыков, чтобы общий объем проверенных ультразвуковой дефектоскопией швов составлял 50%. Если и при дополнительном контроле выявляются стыковые швы неудовлетворительного качества, то контролю подлежат 100% стыковых швов данной категории Если при этом качество более чем 10% проверенных стыков признано неудовлетворительным, то производится дополнительный контроль такого количества стыков, чтобы общий объем проверенных ультразвуковой дефектоскопией швов составлял 50%. Если и при дополнительном контроле выявляются стыковые швы неудовлетворительного качества, то контролю подлежат 100% стыковых швов данной категории |

| 4. Просвечивание проникающими излучениями | Швы, результаты проверки которых ультразвуковой дефектоскопией требуют уточнения | –– | –– |

| 5. Металлографические исследования макрошлифов на торцах стыковых швов | 100% стыковых швов по поз. 1, 2 табл. 41, за исключением стыковых швов внутренних листов элементов коробчатого сечения | По два макрошлифа на каждом стыковом шве по поз. 14, 15 табл. 41, в котором при контроле ультразвуковой дефектоскопией выявлены дефекты; если при осмотре макрошлифов обнаружены недопустимые дефекты, то осматриваются еще два макрошлифа на данном элементе. Если на дополнительных макрошлифах обнаруживаются недопустимые дефекты то осматриваются макрошлифы на всех стыковых швах данного элемента 41, в котором при контроле ультразвуковой дефектоскопией выявлены дефекты; если при осмотре макрошлифов обнаружены недопустимые дефекты, то осматриваются еще два макрошлифа на данном элементе. Если на дополнительных макрошлифах обнаруживаются недопустимые дефекты то осматриваются макрошлифы на всех стыковых швах данного элемента | |

| * Нормы контроля действуют для швов по поз. 11 и в случае, если недопустимые дефекты обнаружены в швах по поз. 7 табл. 41. | |||

При сварке конструкций мостов производится проверка применяемых режимов и сварочных материалов путем испытания контрольных соединений с определением механических свойств соединений и металла шва, а также его химического состава. Методы и объем испытании контрольных соединений устанавливаются специальной инструкцией.

9.21. Устранение деформаций грибовидности и перекоса полок двутавровых, тавровых и Н-образных элементов мостовых конструкций, в том числе эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно и из стали класса С52/40, допускается производить холодной правкой на пресс-вальцах при соблюдении требований табл. 1. Указанные элементы, а также элементы коробчатого сечения допускается исправлять с помощью термической и термомеханической правки с нагревом в соответствии с требованиями п. 9.6; при этом одну и ту же зону выправлять более двух раз не допускается.

1. Указанные элементы, а также элементы коробчатого сечения допускается исправлять с помощью термической и термомеханической правки с нагревом в соответствии с требованиями п. 9.6; при этом одну и ту же зону выправлять более двух раз не допускается.

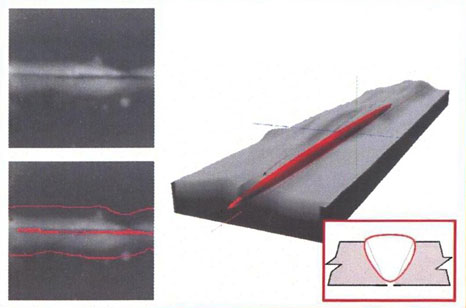

Неразрушающий контроль сварных соединений

03.10.2016Неразрушающий контроль сварных соединений — очень важная процедура в таких отраслях, как строительство и эксплуатация трубо- и газопроводов. Качество сварных швов, при помощи которых трубы соединяют в трубопроводы, может оказать существенное влияние на продолжительность и безопасность эксплуатации всей магистрали.

Наиболее распространенными дефектами сварного соединения являются:

- Наплыв. Возникают при попадании расплава на пришовную зону, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения.

Могут быть в виде отдельных капель, а могут иметь продолговатую структуру. Сопровождаются неравномерным, некачественным проваром металла шва, а также приводят к появлению трещин. Устраняются срезанием с проверкой наличия непровара в этом месте.

Могут быть в виде отдельных капель, а могут иметь продолговатую структуру. Сопровождаются неравномерным, некачественным проваром металла шва, а также приводят к появлению трещин. Устраняются срезанием с проверкой наличия непровара в этом месте. - Подрез. Канавки в металле на границе сварного шва, в месте перехода «основной металл-сварной шов». Подрезы уменьшают сечение шва, что в дальнейшем приводит к появлению избыточных напряжений и способно привести к появлению внешних и внутренних трещин. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

- Прожог. Сквозное проплавление и вытекание металла из сварочной ванны через сквозное отверстие в шве. Причинами появления таких дефектов служат — низкая скорость сварки, увеличенный зазор между торцами труб при их сваривании и превышение силы сварочного тока. Исправляют дефект зачисткой и последующей заваркой.

- Непровар. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой.

К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции. Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зонунепровара и заварить её.

К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции. Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зонунепровара и заварить её. - Кратер. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

- Инородные включения. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием. - Пористость. Полости, заполненные газами, возникающие из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

- Перегрев и пережог металла. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново. - Свищ. Воронкообразное углубление в сварочном шве, развивающееся из раковины или большой поры. Причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку. Дефект обнаруживается визуально и подлежит переварке.

- Поверхностное окисление. Окалина или пленка оксидов на поверхности сварного соединения. Поверхностное окисление зависит от плохой защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной регулировки подачи защитного газа, его составом, большим вылетом электрода.

- Трещины.

Трещины можно отнести к наиболее опасным видам дефектов. Они могут появиться в любой точке сварочной зоны (включая пришовную область металла) и иметь любое направление (продольное и поперечное). По своим размерам они подразделяются на микротрещины и трещины. Такой дефект вызывается как неправильными условиями кристаллизации расплава, так и превышением концентрации углерода, серы и фосфора в сварочной ванне. Трещины заметно влияют на все основные параметры сварных соединений трубопроводов.

Трещины можно отнести к наиболее опасным видам дефектов. Они могут появиться в любой точке сварочной зоны (включая пришовную область металла) и иметь любое направление (продольное и поперечное). По своим размерам они подразделяются на микротрещины и трещины. Такой дефект вызывается как неправильными условиями кристаллизации расплава, так и превышением концентрации углерода, серы и фосфора в сварочной ванне. Трещины заметно влияют на все основные параметры сварных соединений трубопроводов.

Методы неразрушающего контроля сварных соединений

Учитывая такое разнообразие дефектов, возникающих при сварке, способы контроля тоже могут существенно различаться.

Все сварные дефекты глобально можно разделить на внешние и внутренние, и если для контроля внешних дефектов чаще всего достаточно использования ВИК (визуально-измерительного контроля), то внутренние дефекты можно контролировать радиографическим или ультразвуковыми методами.

- Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

- Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок.

Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Перейти к выбору приборов для радиографического контроля - Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые»), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Перейти к выбору приборов для ультразвуковой дефектоскопии - Капиллярный контроль. Капиллярный контроль сварных соединений применяется для выявления наружных (поверхностных и сквозных) дефектов в сварных швах и прилегаюших зонах термического влияния.

Такой способ проверки позволяет выявлять такие дефекты, как горячие и холодные трешины в сварных швах, непровары, поры, раковины и некоторые другие.

Перейти к выбору приборов для капиллярного контроля

| Трещина | Crack |

| Микротрещина | Microcrack |

| Продольная трещина | Longitudinal crack |

| Поперечная трещина | Transverse crack |

| Радиальные трещины | Radiating cracks |

| Полость | Cavity |

| Газовая полость | Gas cavity |

| Газовая пора | Gas pore |

| Равномерная пористость | Uniformly distributed porosity |

| Скопление пор | Clustered (localized) porosity |

| Линейная пористость | Linear porosity |

| Вытянутая полость | Elongated cavity |

| Свищ | Worm-hole |

| Поверхностная пора | Surface pore |

| Поверхностная пористость | Surface porosity |

| Усадочная раковина | Shrinkage cavity |

| Междендритная усадка | Interdendritic shrinkage |

| Кратерная усадочная раковина | Crater pipe |

| Незаваренный кратер | End crater pipe |

| Микроусадка | Micro-shrinkage |

| Междендритная микроусадка | Interdendritic Microshrinkage |

| Tранскристаллическая микроусадка | Transgranular microshrinkage |

| Твердое включение | Solid inclusion |

| Шлаковое включение | Slag inclusion |

| Флюсовое включение | Flux inclusion |

| Оксидное включение | Oxide inclusion |

| Оксидная пленка | Puckering Peau |

| Металлическое включение | Metallic inclusion |

| Несплавлениеи непровар | Lack of fusion and penetration |

| Несплавление | Lack of fusion |

| Непровар | Incomplete penetration (lack of penetration) |

| Непровар в корне сварного шва | Incomplete root penetration |

| Шипы | Spiking |

| Подрез | Undercut |

| Непрерывный подрез | Continuous undercut |

| Прерывистый подрез | Intermittent undercut |

| Подрез корня шва | Shrinkage grooves |

| Межваликовый подрез | Inter-run undercut (interpass undercut) |

| Единичный подрез | Local intermittent undercut |

| Превышение выпуклости (стыковой шов) | Excess weld metal |

| Превышение выпуклости (угловой шов) | Excessive convexity |

| Превышение проплава | Excessive penetration |

| Местное превышение проплава | Local excessive penetration |

| Протяженное превышение проплава | Continuous excessive penetration |

| Избыточное проплавление | Excessive melt-through |

| Неправильный профиль сварного шва | Incorrect weld toe |

| Неправильный угол перехода шва к основному металлу | Incorrect weld toe angle |

| Неправильный радиус перехода шва к основному металлу | Incorrect weld toe radius |

| Натек | Overlap |

| Натек на лицевой стороне сварного шва | Toe overlap |

| Натек в корне шва | Root overlap |

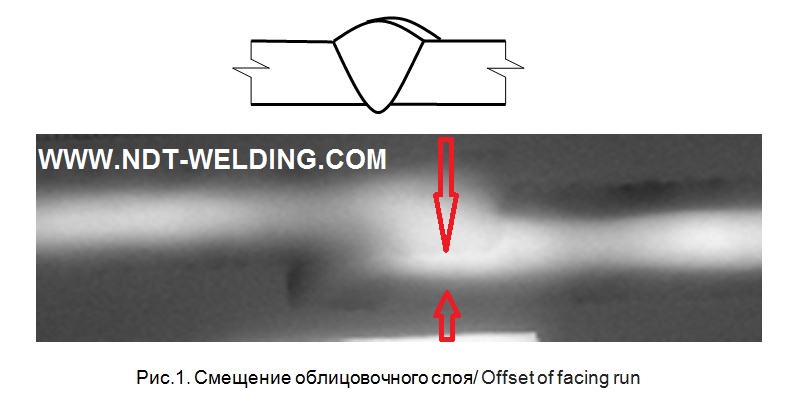

| Линейное смещение | Linear misalignment |

| Линейное смещение листов | Linear misalignment between plates |

| Линейное смещение труб | Linear misalignment between tubes |

| Угловое смещение | Angular misalignment |

| Протек | Sagging |

| Прожог | Burn-through |

| Асимметрия углового шва | excessive asymmetry of fillet weld (excessive unequal leg length) |

| Неравномерная ширина шва | irregular width largeur |

| Неровная поверхность шва | irregular surface |

| Вогнутость корня шва | root concavity |

| Корневая пористость | root porosity |

| Плохое повторное возбуждение дуги | poor restart |

| Коробление | excessive distortion |

| Неправильные размеры сварного шва | imperfect weld dimensions |

| Превышение толщины сварного шва | excessive weld thickness |

| Превышение ширины сварного шва | excess weld width |

| Занижение толщины углового шва | insufficient throat thickness |

| Превышение толщины углового шва | excessive throat thickness |

| Прочие дефекты | miscellaneous imperfections |

| Ожог дугой | arc strike, stray arc |

| Брызги металла | spatter |

| Вольфрамовые брызги | tungsten spatter |

| Поверхностные задиры | torn surface |

| Риска | grinding |

| Забоина | chipping mark |

| Утонение металла | underflushing |

| Дефект от прихватки шва | tack weld imperfection |

| Смещение осей двухсторонних валиков | misalignment of opposite runs |

| Цвета побежалости (видимая оксидная пленка) | temper colour (visible oxide film) |

| Изменение цвета | discolouration |

| Окисленная поверхность | scaled surface |

| Остаток флюса | flux residue |

| Остаток шлака | slag residue |

| Неправильный зазор в корне угловых швов | incorrect root gap for fillet welds |

| Вздутие | swelling |

| Кратерная трещина | Crater crack |

| Разрозненные трещины | Group of disconnected cracks |

| Разветвленная трещина | Branching crack |

Категории сварных швов гост допустимые дефекты.

Дефекты и контроль качества сварных соединений

Дефекты и контроль качества сварных соединенийНарушение требований, установленных нормативными документами, при сварке плавлением приводит к образованию брака. Дефекты сварных соединений ГОСТ 30242-97 разделяет на шесть групп. Их нужно знать так же хорошо, как и то, правильно.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные – возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения – основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость – это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор – это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

- Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость – она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры – дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив. Поры и шлаковые включения

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля.

Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля.

Шлаковые включения в сварном соединении

Твердые включения разделяются на следующие виды:

- Шлаковые включения – это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования – большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений. Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области защиты, неправильная подготовка кромок – слишком сильное их затупление.

- Частицы сторонних металлов – вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

Несплавление и непровар: причины возникновения

Непровар и несплавлениеДефекты – несплавление и непровар – это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличенная длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбранный – увеличенный – диаметр электрода.

- попадание шлака в зазоры между кромками;

- неадекватный выбор полярности для данного типа электродов.

Непровар – очень опасный и недопустимый сварочный дефект.

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

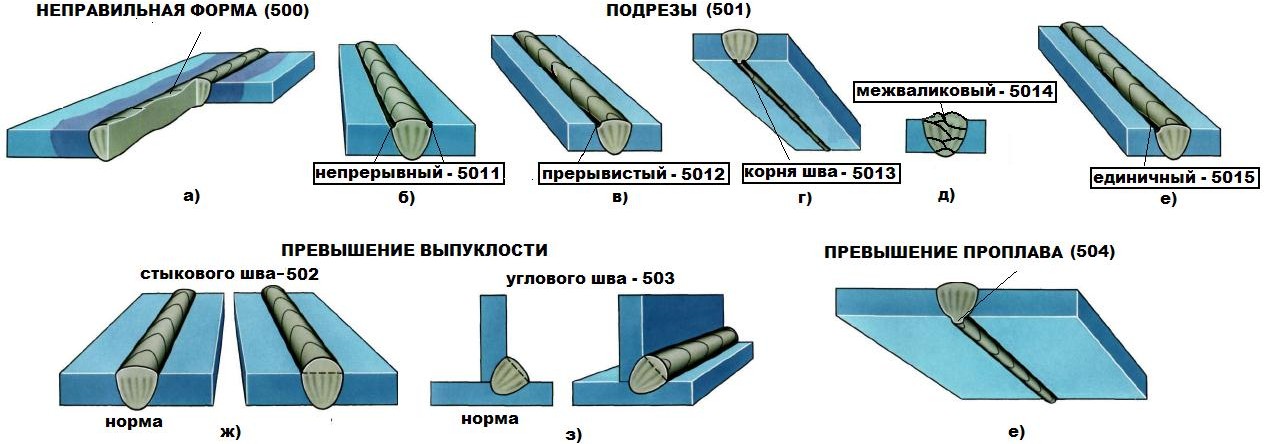

- Подрезы непрерывные – представляют собой непрерывные углубления, расположенные на наружной части валика шва. Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко.

При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

- Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплава. Разновидность – местный избыточный проплав.

- Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натек образуется из металла сварного шва который оседает под воздействием силы тяжести.

Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения. - При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерная ширина сварного шва.

- Неровная поверхность – это неравномерность формы усиления шва по его протяженности.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

- Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

- Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

Наплыв и подрез

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории “прочие”. К ним принадлежат следующие типы дефектов:

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла – капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги – создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры – это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений – это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

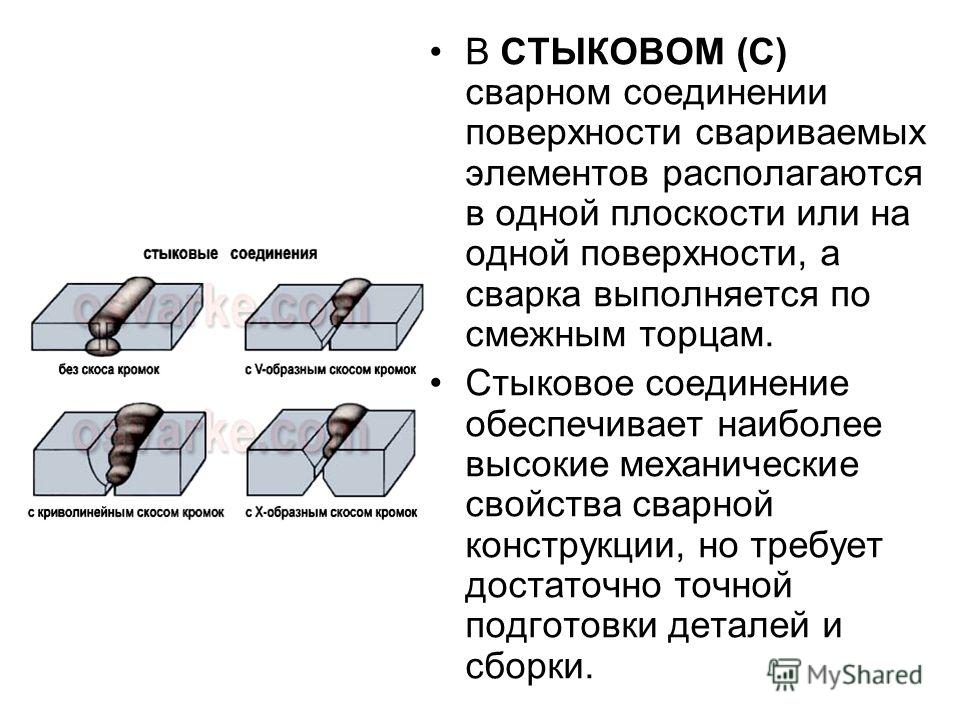

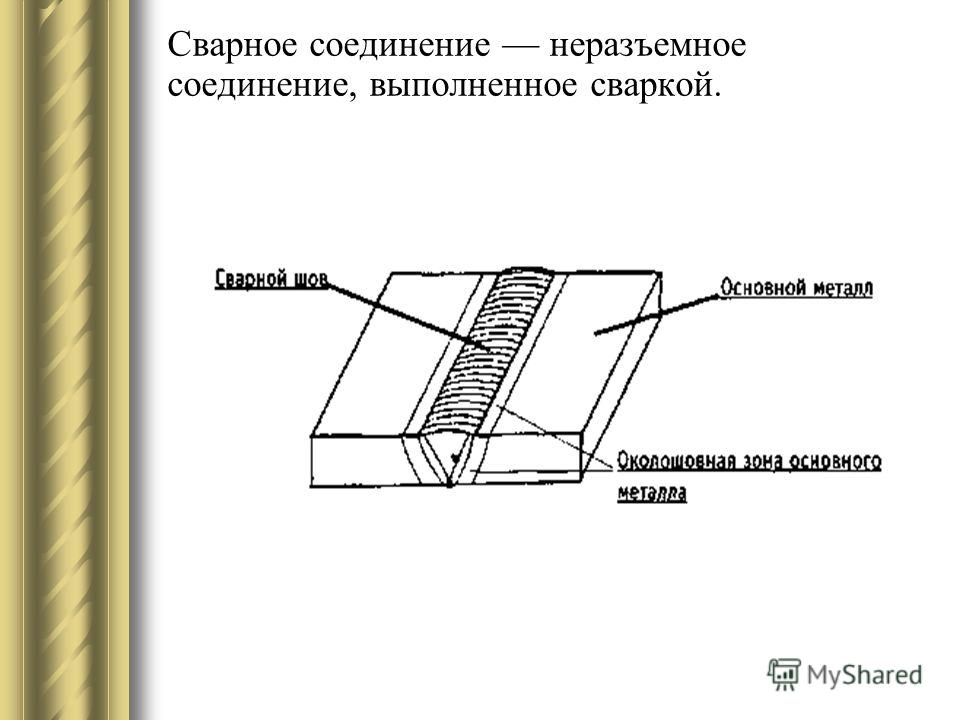

Сегодня сварка используется повсеместно для соединения различных металлических деталей. Она успешно используется как в промышленности, так и в частных бытовых условиях. называется неразъемное соединение деталей посредством сварки. В результате этого формируются различные участки, которые характеризуются определенным набором свойств. Все зависит от степени нагрева. Они могут различаться по физическим, химическим и механическим свойствам. Основные дефекты сварных соединений известны достаточно давно. Их следует избегать в процессе выполнения работы.

Сварка используется для соединения металлических деталей в промышленности и бытовых условиях.

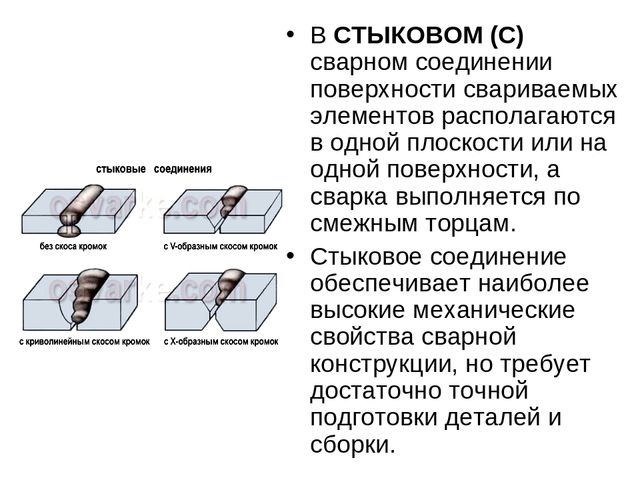

Характеристика и виды сварных соединений

Перед тем как начать разговор о дефектах сварных соединений, стоит подробнее поговорить об их основных видах и характеристиках. Принцип сварки достаточно прост. Расплавленный металл образует шов, который кристаллизуется. Тот материал, который частично оплавляется, составляет зону сплавления. Рядом с этой зоной образуется та, в которой нагретый металл испытывает дополнительные напряжения. Ее называют зоной термического влияния. После этого идет основной металл. Его структура и свойства в процессе проведения работ никак не изменяются.

Классификация сварных швов по положению в пространстве.

Существует несколько основных видов сварных соединений. Наиболее распространенными среди них являются встык, внахлест, тавровые и угловые. Все они различаются между собой установкой основных материалов, расположением шва. На качества шва напрямую влияет множество самых разнообразных факторов. Могут образовываться и внутренние дефекты, и наружные. На качество швов напрямую влияет степень загрязненности металлов, которые подлежат соединению.

На качество швов напрямую влияет степень загрязненности металлов, которые подлежат соединению.

Здесь могут присутствовать самые разнообразные окислы, жировые пленки и так далее. Именно поэтому свариваемые поверхности обязательно нужно очищать перед проведением работ. Кстати, в процессе их проведения нужно бороться с окислами, образующимися на поверхности. В любом случае прочность конечного соединения напрямую зависит от отсутствия дефектов. Шов иногда может иметь точно такую же прочность, что и основной материал, но этого достаточно сложно достичь.

О дефектах сварных соединений

Как уже отмечалось ранее, дефекты сварных соединений могут носить самый разнообразный характер. О них обязательно нужно помнить в процессе проведения работ. Если человек имеет багаж знаний по ним, то он сможет сваривать детали, у которых будут идеальные швы. Именно к этому и нужно стремиться.

Таблица основных видов сварных соединений.

- Подрез. Это один из видов дефектов сварных соединений.

Представляет собой канавку, которая образуется в месте сплавления основного металла и шва. Чаще всего такие дефекты появляются тогда, когда есть большие сварочные ванны. Имеется в виду, что расплавляется большое количество металла вследствие использования больших показателей тока.

Представляет собой канавку, которая образуется в месте сплавления основного металла и шва. Чаще всего такие дефекты появляются тогда, когда есть большие сварочные ванны. Имеется в виду, что расплавляется большое количество металла вследствие использования больших показателей тока. - Наплав. Этот дефект характеризуется тем, что происходит натекание материала шва на основной металл. Очень неприятный недостаток.

- Непровар. Такой дефект сварных соединений может иметь место в тех случаях, когда образуется недостаточная расплавленность основного металла в местах соединений конструктивных элементов. Это место чаще всего заполняется шлаком, который, ввиду своей структуры, образует пористости и пустоты во швах. Это недопустимо. Конструкция сразу теряет свои свойства. Когда используется дуговая сварка, то непровар может образоваться из-за использования недостаточной силы тока. Это один из самых опасных дефектов. Связано это прежде всего с тем что в этом месте начинают образовываться дополнительные напряжения в ходе последующей эксплуатации конструкции.

Это очень часто приводит к скорому ее разрушению. От этого дефекта можно избавиться. Для этого непровар выявляют, а затем производят наплавку в сложных участках.

Это очень часто приводит к скорому ее разрушению. От этого дефекта можно избавиться. Для этого непровар выявляют, а затем производят наплавку в сложных участках. - Трещины. Это частичное разрушение материала на шве или в зоне, которая расположена около него. Они могут образовываться по нескольким причинам. Если говорить о процессе, когда металл еще горячий, то трещины появляются в результате кристаллизации металла. В твердом состоянии с ним могут также происходить самые разнообразные структурные превращения. Это вторая причина появления подобных дефектов.

Дефекты сварных швов: несплавления, неравномерная форма, наплыв, трещины, свищи, перегрев.

Механизм образования горячих трещин достаточно прост. В ходе выполнения сварочных работ происходит нагрев металла. После того как источник тепла устраняется, он начинает постепенно охлаждаться. Разумеется, начинают образовываться и зоны кристаллизации. Они начинают плавать среди еще расплавленного металла. Если бы не было микрозон, которые позволяют осуществлять взаимодействие горячего и холодного материала, то все сварные соединения содержали бы дефекты. Однако этого не происходит. Таким образом, можно считать, что чем выше интервал кристаллизации, тем более возможно появление горячих трещин. Углерод напрямую влияет на этот показатель. Здесь прямая зависимость. Чем больше в стали углерода, тем шире становится интервал кристаллизации.

Однако этого не происходит. Таким образом, можно считать, что чем выше интервал кристаллизации, тем более возможно появление горячих трещин. Углерод напрямую влияет на этот показатель. Здесь прямая зависимость. Чем больше в стали углерода, тем шире становится интервал кристаллизации.

Холодные трещины могут образовываться в месте шва. Они появляются при охлаждении материала до температуры приблизительно в 200-300 градусов по Цельсию. Они могут появляться не сразу, что делает их более опасными. Связано появление холодных трещин с тем, что в материале начинают возникать различные структурные превращения вследствие тех или иных химических превращений. Здесь существует прямая зависимость от количества в материале углерода. Чем его больше, тем больше вероятность того, что появятся холодные трещины. Эта склонность к образованию холодных и горячих трещин определяет такой параметр, как свариваемость металлов. Этот параметр характеризует способность получения свариваемого соединения, ничем не отличающегося от основных материалов.

Поры и неметаллические включения

Дефекты сварных швов: кратеры, подрезы, поры, непровар, шлак, прожог.

Поры. Эти дефекты сварных соединений встречаются достаточно часто. Поры представляют собой пустоты, которые заполняются газом. Они могут иметь микроскопические размеры, а могут образовывать в структуре дефекты размером в несколько миллиметров. При этом образуются они чаще всего в местах соединения шва с основным материалом. На этот дефект оказывает влияние множество самых разнообразных параметров.

Самым главным из них является концентрация газа в варочной ванне. Газ выделяется из металла в процессе его плавления. Этот процесс никак нельзя предотвратить. Угарный газ не способен растворяться в железе, соответственно, он выделяется в виде пузырьков.

Неметаллические включения. Эти дефекты самих сварных соединений связаны с попаданием инородных включений в структуру шва в результате проведения работ.

Трещины в сварном соединении.

Существует огромное разнообразие таких включений. Шлаковые, к примеру, могут образовываться в результате недостаточной очистки материалов, которые подлежат соединению.

Шлаковые, к примеру, могут образовываться в результате недостаточной очистки материалов, которые подлежат соединению.

Их причиной может стать недостаточно полное удаление шлака при многослойной сварке. При работе, которая производится за счет плавления, образуется во шве материал, который по физическим и химическим свойствам отличается от основного металла. В связи с этим также могут образовываться подобные дефекты. Инородные включения могут носить самый разнообразный характер.

Изучение дефектов

Дефект сварки – поры, это заполнение пустот газами.

Разумеется, если есть дефекты различных сварных соединений, то их обязательно нужно изучать. Для этого достаточно часто используется макроанализ. Он заключается в том, что структура металла изучается с помощью невооруженного глаза или лупы. В отличие от микроскопического анализа, макроанализ не позволяет в должной мере изучить структуру материала. Его основная задача – это контроль качества соединяемых деталей в процессе сварки. Он позволяет определить тип излома, волокнистое строение, нарушения сплошной структуры и так далее. Для того чтобы провести такой анализ, необходимо изучаемую часть подвергнуть травлению специальными элементами и обработке на шлифовальных машинах. Этот образец носит название макрошлифа. На его поверхности не должно быть никаких неровностей или инородных включений, в том числе и масляных.

Он позволяет определить тип излома, волокнистое строение, нарушения сплошной структуры и так далее. Для того чтобы провести такой анализ, необходимо изучаемую часть подвергнуть травлению специальными элементами и обработке на шлифовальных машинах. Этот образец носит название макрошлифа. На его поверхности не должно быть никаких неровностей или инородных включений, в том числе и масляных.

Все те дефекты, которые были описаны выше, вполне могут изучаться и выявляться с помощью макроанализа.

Чтобы выявить структуру материала, чаще всего используются методы поверхностного травления.

Виды наплывов в швах.

Такой подход самым лучшим образом подходит для низкоуглеродистых и среднеуглеродистых сталей. Макрошлиф, который подготовлен заранее, нужно погрузить в реактив той частью, которая подвергается анализу. При этом его поверхность обязательно должна быть зачищена с помощью спирта. В результате взаимодействия элементов происходит химическая реакция. Она позволяет вытеснять медь из раствора. Происходит замещение материалов. Медь в результате осаждается на поверхности пробника. Те места, где на основной материал медь легла не полностью, подвергаются травлению. Эти места и содержат какие-либо дефекты. После этого образец изымается из водного раствора, сушится и очищается. Все эти действия нужно проделывать максимально быстро, чтобы не произошло реакции окисления. В результате этого можно выявить те участки, где присутствует большое количество углерода, серы и других материалов.

Она позволяет вытеснять медь из раствора. Происходит замещение материалов. Медь в результате осаждается на поверхности пробника. Те места, где на основной материал медь легла не полностью, подвергаются травлению. Эти места и содержат какие-либо дефекты. После этого образец изымается из водного раствора, сушится и очищается. Все эти действия нужно проделывать максимально быстро, чтобы не произошло реакции окисления. В результате этого можно выявить те участки, где присутствует большое количество углерода, серы и других материалов.

Травление участков, которые содержат эти материалы происходит не одинаково. Там, где присутствует большая концентрация углерода и фосфора, медь на поверхности выделяется неинтенсивно. Здесь минимальная степень защиты металла. Вследствие этого данные места подвергаются самому большому травлению. В результате проведения реакции эти участки окрашиваются в более темный цвет. Лучше использовать этот метод для сталей, которые содержат минимальное количество углерода. Если его будет очень много, то медь с поверхности образца будет весьма проблематично удалить.

Если его будет очень много, то медь с поверхности образца будет весьма проблематично удалить.

Виды подрезов в швах.

Есть и другие методы макроанализа структуры материалов при сварном соединении. К примеру, часто для определения количества серы используется метод фотоотпечатков. Фотобумагу при этом смачивают и держат на свету какое-то время. После этого она просушивается между листами фольгированной бумаги. Раствор, в который она изначально помещается, содержит определенное количество серной кислоты. Затем, разумеется, эта бумага ровным слоем укладывается на макрошлиф.