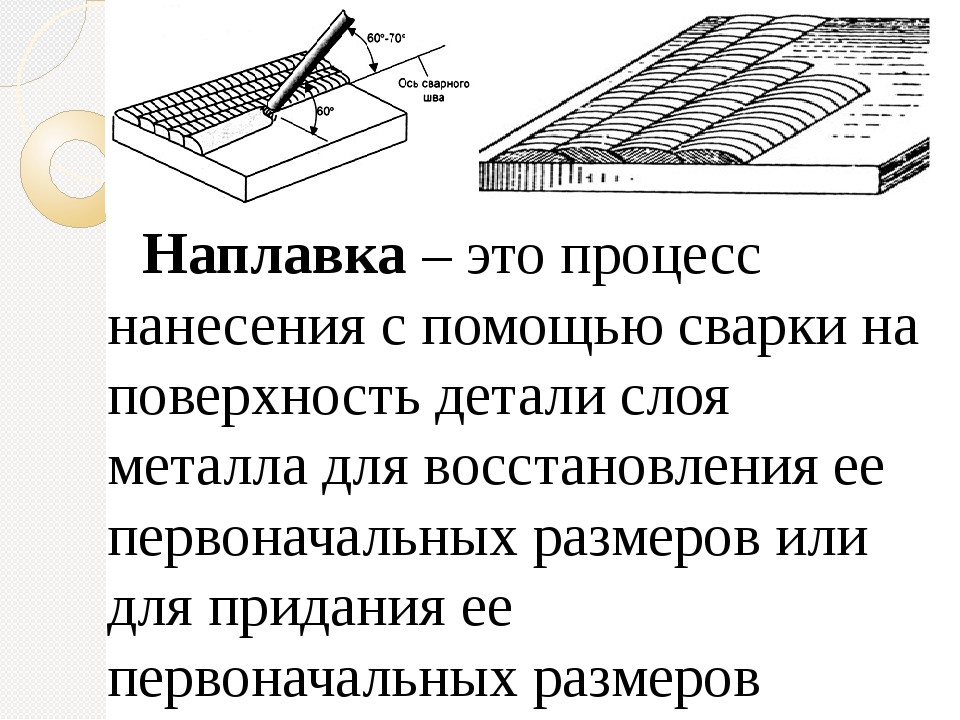

Производство наплавочных работ

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Выбор способа наплавки

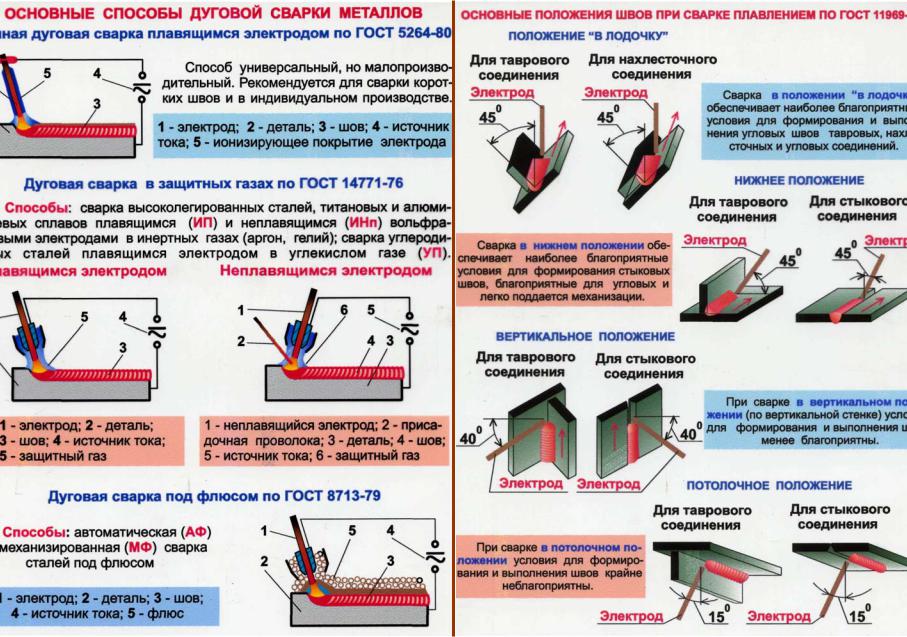

Часть способов наплавки (ручная и механизированная электродуговая, газовая, плазменная и др.) обладают достаточной универсальностью, другие же (печная, трением) менее универсальны. Рациональный выбор способа наплавки определяется возможностью получения наплавленного слоя требуемого состава и свойств, характером и допустимой величиной износа, возможностью восстановления размеров и работоспособности детали, ее размерами и конфигурацией, экономичностью процесса, наличием оборудования и материалов.

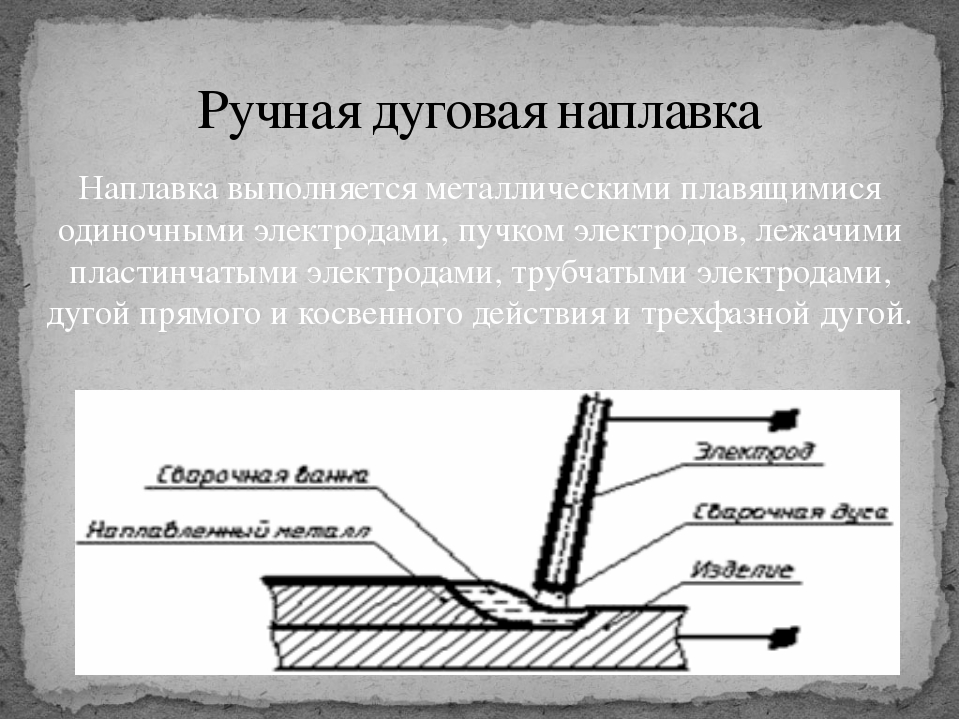

Ручная дуговая наплавка является наиболее универсальным процессом и может применяться для наплавки тел вращения малого и большого диаметра, плоских деталей и деталей сложной нормы. Однако невысокие производительность и качество наплавки, большие деформации являются отрицательными характеристиками процесса.

Однако невысокие производительность и качество наплавки, большие деформации являются отрицательными характеристиками процесса.

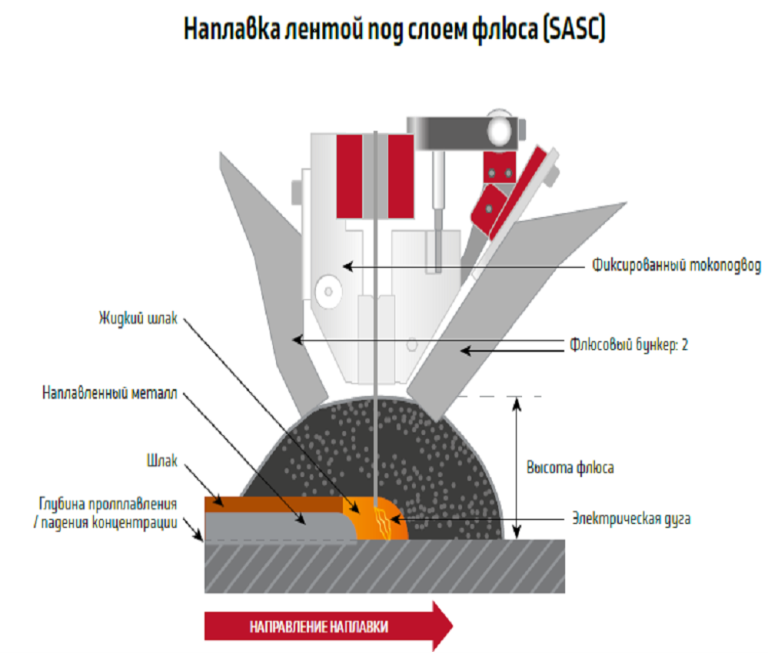

Одно- и многоэлектродная наплавка под флюсом обладает достаточно высокой производительностью и широко применяется для наплавки плоских деталей и тел вращения относительно больших диаметров.

Для тел вращения малых диаметров, деталей сложной формы успешно используется электродуговая наплавка самозащитной порошковой проволокой.

Там, где к качеству металла предъявляются высокие требования (арматура высоких параметров, клапаны ДВС, инструмент), успешно применяется плазменная наплавка.

Индукционная наплавка отличается высокой производительностью и широко применяется в массовом производстве (рабочие органы почвообрабатывающих машин, клапаны ДВС).

Подготовка наплавочных материалов и деталей под наплавку

Подготовка наплавочных материалов

Подготовка наплавочных материалов включает в себя следующие основные операции:

- для проволоки сплошного сечения — удаление ржавчины и загрязнений;

- для порошковой проволоки и ленты — прокалка при 230—250 °С;

- для порошков — сушка при 100—150 °С и при необходимости рассев;

- для покрытых электродов — прокалка при 150—350 °С в зависимости от марки электрода;

- для флюсов — прокалка по режимам, зависящим от марки флюса.

Подготовка деталей под наплавку

При подготовке детали под наплавку должны быть соблюдены требования к конфигурации наплавляемое детали. Если необходимо удалить поверхностные дефекты (трещины, рванины, глубокие раковины), то проводится предварительная механическая обработка детали. Для удаления ржавчины, окалины с наплавляемой поверхности применяется дробе- или пескоструйная обработка, зачистка. Масляные загрязнения удаляются обезжириванием.

Технология и техника наплавки

Технология и техника наплавки определяется требованиями к свойствам и качеству наплавляемого слоя, размерами и формой наплавляемой детали, величиной ее износа.

Термическая обработка деталей после наплавки

Термическая обработка наплавленных деталей производится с целью получения необходимых свойств наплавленного металла, снижения твердости под последующую механическую обработку, снижения остаточных напряжений после наплавки. Конкретные режимы термической обработки определяются составом наплавленного металла и могут быть заимствованы из соответствующих справочников.

8.7.2. Подготовка наплавочных материалов и деталей под наплавку

– для проволоки сплошного сечения – удаление ржавчины и загрязнений;

– для порошковой проволоки и ленты – прокалка при 230 – 250 °С;

–для порошков – сушка при 100 – 150 °С и при необходимости рассев;

– для покрытых электродов – прокалка при 150 – 350 °C в зависимости от марки электрода;

— для флюсов – прокалка по режимам, зависящим от марки флюса.

При подготовке деталей под наплавку

должны быть соблюдены требования к

конфигурации наплавляемой детали. Если

необходимо удалить поверхностные

дефекты (трещины, глубокие раковины),

то проводится предварительная механическая

обработка детали.

Предварительный нагрев. Для предотвращения

растрескивания наплавленного слоя,

особенно при наплавке твердыми

материалами, необходимо правильно

выбрать температуру предварительного

подогрева детали, оказывающего влияние

на твердость наплавленного металла.

Недостаточная температура предварительного

подогрева создает опасность возникновения

трещин, а чрезмерный нагрев вызывает

снижение скорости охлаждения и увеличение

глубины проплавления основного металла,

что не позволяет обеспечить требуемую

твердость наплавленного металла.

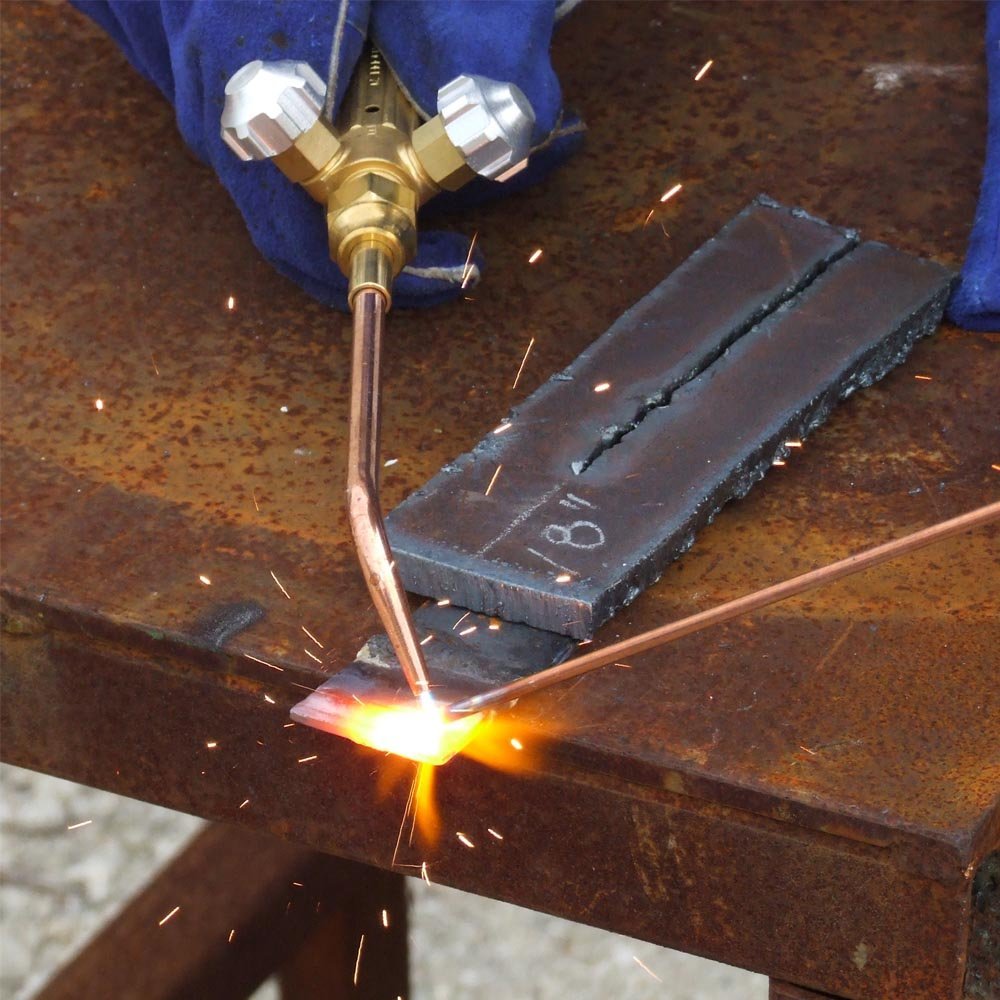

Предварительный подогрев осуществляют

обычно газовыми горелками, ТВЧ или

электрическими нагревателями, а для

валков прокатных станов и других крупных

изделий используют емкие нагревательные

печи. При нагреве горелками рекомендуется

использовать пропановое и нормальное

ацетилено-кислородное пламя.

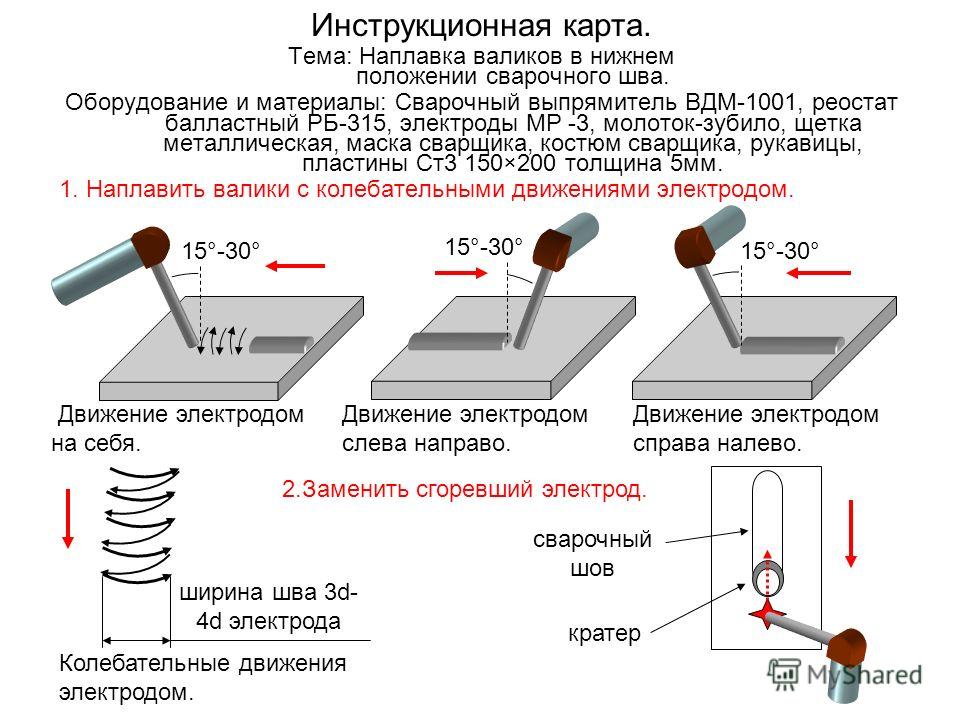

8.7.3. Наплавка

Технологические приемы и режимы дуговой наплавки зависят от формы и размеров изделий и весьма важны для получения надлежащего качества и состава наплавленного слоя. При этом приходится учитывать разбавление наплавленного металла основным. Такое разбавление необходимо ограничивать, для чего используют перекрытие валиков при наплавке каждого (особенно первого) слоя.

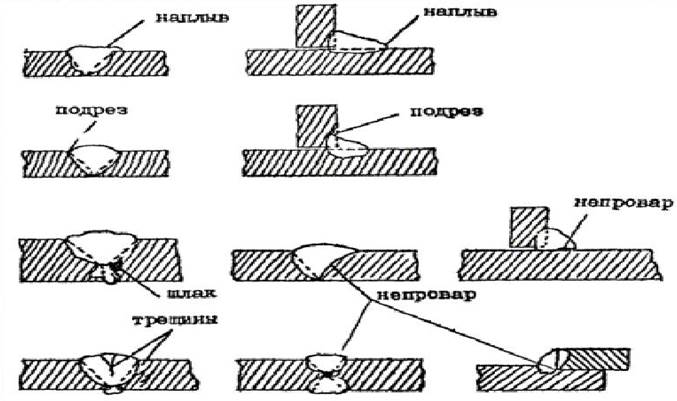

В связи с тем, что в большом числе случаев наплавленный слой необходимо подвергать механической обработке, наплавка лишнего металла нецелесообразна. Следует стремиться к тому, чтобы припуск на обработку не превышал 1,5 – 2 мм и после наплавки поверхность была достаточно ровной, без значительных наплывов и провалов между валиками.

При проведении работ по наплавке следует

иметь в виду, что в поверхностных слоях

наплавленного металла возникают

остаточные, как правило, растягивающие

напряжения, которые могут привести не

только к искажению формы и размеров

наплавляемых деталей, но и к появлению

трещин в самой наплавке.

Применяемые технологии восстановления стальных деталей предусматривают наплавку металла в виде одиночных валиков в несколько рядов по ширине и в несколько слоев по высоте изношенной поверхности для достижения необходимых размеров и формы рабочего слоя. При этом комплекс служебных свойств наплавленного металла формируется в условиях циклического термического (термомеханического) воздействия на металл каждого валика при наплавке соседних. В зависимости от сочетания параметров термического цикла так называемой автотермической циклической обработки (АТЦО) может существенно изменяться структура наплавленного слоя, а следовательно, и его свойства.

Наплавку низколегированных и

низкоуглеродистых сталей (до 0,4 % С)

часто используют для восстановления

размеров детали или для создания подслоя.

Особых проблем при наплавке таких сталей

не возникает. Однако если в наплавке

количество углерода повышается до

значений, более высоких, чем 0,4 %, то

следует предусматривать подогрев,

особенно при наплавке на массивные

детали.

Известно, что при наплавке углеродистых

сталей вероятность образования трещин

в наплавленном металле и ЗТВ возрастает

с увеличением содержания углерода.

Основной технологический прием

предотвращения трещинообразования –

предварительный и сопутствующий

подогрев, температура которого также

увеличивается по мере роста содержания

углерода и некоторых легирующих

элементов. Расчетная температура

подогрева при наплавке на низколегированные

заэвтектические валковые стали должна

составлять 400 – 600 °С. При наплавке

в таких условиях растет средняя

температура термического цикла, снижаются

скорости нагрева и охлаждения –

увеличивается длительность пребывания

металла в области высоких температур.

Закономерный результат этого процесса

– формирование структур перегрева

(пережога) в наплавленном металле и ЗТВ

с соответствующим снижением пластичности,

начальный уровень которой для

высокоуглеродистой стали сравнительно

невысок.

Известно, что на склонность металла к трещинообразованию при дуговой наплавке на высокоуглеродистые стали значительно влияют перегрев ОШЗ, температурный интервал бездиффузионных превращений и скорость охлаждения наплавленного металла и ЗТВ. Если заметно снизить время пребывания металла ЗТВ при температуре выше 1000 °С, сместить интервал мартенситного превращения в область более высоких температур или сильно замедлить охлаждение в этом интервале (ниже 350 °С), можно избежать возникновения холодных трещин.

Увеличение скорости и уменьшение шага

наплавки, а также использование в

качестве газовой защитной среды аргона

вместо флюса позволяют уменьшить глубину

проплавления и долю основного металла

в наплавленном, снизить максимальную

температуру в зоне термического влияния,

увеличить количество циклов автотермической

циклической термической обработки и в

конечном итоге добиться оптимальной

структуры и высоких эксплуатационных

свойств композиции наплавленный слой

— заэвтектоидная сталь при сравнительно

невысокой температуре подогрева

(300 °С).

При восстановлении деталей из хромовольфрамовых, хромомолибденовых и других теплостойких инструментальных сталей, особенно если наплавляемая деталь предназначена для работы в условиях сменных температур, для исключения вероятности появления трещин необходим предварительный подогрев до 300 °С. Часто рекомендуется последующее медленное охлаждение вместе с печью или последующий высокотемпературный отпуск.

Для восстановления наплавкой изделий из быстрорежущих сталей следует учитывать повышенную склонность металла к образованию горячих и холодных трещин. Наплавленный металл, как правило, не должен подвергаться пластической деформации ковкой или прокаткой.

Механизированная наплавка | Обслуживание и ремонт автомобиля

Процесс наплавки происходит при горении электрической дуги между электродной проволокой и деталью под слоем сыпучего флюса.

Оборудование для наплавки

Автоматическую наплавку под слоем флюса производят на специальных установках, основными элементами которых являются токарный станок с наплавочной головкой вместо резцедержателя и источник питания дуги. Для снижения частоты вращения шпинделя токарный станок переоборудуют, вмонтировав между двигателем привода станка и ведомым шкивом понижающий редуктор, рассчитанный на вращение детали со скоростью 2-5 об/мин.

Для снижения частоты вращения шпинделя токарный станок переоборудуют, вмонтировав между двигателем привода станка и ведомым шкивом понижающий редуктор, рассчитанный на вращение детали со скоростью 2-5 об/мин.

Для автоматической наплавки под слоем флюса коленчатых валов разработаны специальные установки, не требующие доработки. Одна из них — ОКС-5523 — работает в полуавтоматическом режиме. Особенностью этой установки является бесступенчатое регулирование скоростей наплавки и наличие универсальных центросместителей.

В качестве источников тока при автоматической наплавке используют преобразователи ПСГ-500, ПСУ-500-2, выпрямители ВС-600, ВКС-500-1 и др. Для подачи электродной проволоки в зону наплавки используют наплавочные головки А580М, ОКС-1031Б, ОКС-1252А и др.

Электродная проволока

В качестве электрода при автоматической наплавке деталей под слоем флюса применяют пружинную проволоку 2-го класса диаметром 1,6-2,0 мм с содержанием углерода 0,7-0,8%. При восстановлении деталей находят также применение проволоки следующих марок: низкоуглеродистые сварочные Св-0,8 и Св-0,8А; легированные сварочные Св-18ХГС и Св-08Г2С; углеродистые наплавочные Нп-50 и Нп-80; легированная наплавочная Нп-ЗОХГСА, высоколегированная наплавочная Нп-2Х14.

При выборе проволоки необходимо учитывать, что наплавленный металл должен быть близок по химическому составу к основному металлу.

Флюс

Приготавливают флюс так: на 10 весовых частей флюса АН-348-А берут 0,5 части порошкового графита и 0,4 части порошкового феррохрома №6 и, тщательно их смешав, вливают в массу 0,5 части жидкого стекла. Графит (ЭУТ-1, ЭУБ или ЭУН) должен быть предварительно просеян через сито с размером ячеек 0,05-0,07 мм. Феррохром просеивают через сито, имеющее на 1 см2 около 1000 отв. Затем массу снова перемешивают, пока вся она не станет увлажненной. Приготовленную массу устанавливают в электропечь и прокаливают 3-3,5 ч при 550-600°С. После остывания флюс разбивают тщательно в порошок и просеивают через сито с 9 отв/см2.

К полученной массе добавляют 10 частей отдельно прокаленного и просеянного чистого флюса АН-348-А и всю массу тщательно перемешивают. В таком виде флюс применяют для наплавки стальных деталей, требующих высокую твердость поверхностного слоя. Если в качестве электродной проволоки применяют пружинную проволоку 2-го класса, то при наплавке деталей под флюсом указанного состава твердость металла достигает 52-62 HRC. Для обеспечения такой твердости при наплавке сварочной проволокой Св-08 флюс должен иметь несколько другой состав: (в процентах по массе) стандартный флюс АН-348-А — 95,5; графит порошковый — 2,5; феррохром № 6 порошковый — 2.

Если в качестве электродной проволоки применяют пружинную проволоку 2-го класса, то при наплавке деталей под флюсом указанного состава твердость металла достигает 52-62 HRC. Для обеспечения такой твердости при наплавке сварочной проволокой Св-08 флюс должен иметь несколько другой состав: (в процентах по массе) стандартный флюс АН-348-А — 95,5; графит порошковый — 2,5; феррохром № 6 порошковый — 2.

Приготовленный флюс должен храниться в сухом помещении. В случае длительного перерыва в работе и увлажнения флюса его перед применением необходимо прокалить.

Подготовка к наплавке

Перед наплавкой восстанавливаемая поверхность должна быть тщательно очищена. Зачистку производят шлифовальной шкуркой (лентой) при вращении детали в центрах станка. Если деталь раньше восстанавливалась вибродуговой наплавкой, то перед наплавкой под слоем флюса ранее наплавленный слой необходимо сошлифовать.

Остатки смазки с электродной проволоки снимают резиновыми шайбами с проколотыми отверстиями. Шайбы устанавливают перед входом проволоки в наплавочную головку.

Шайбы устанавливают перед входом проволоки в наплавочную головку.

Отверстия, выходящие на поверхность наплавки, заглушают графитовой пастой, замешанной на жидком стекле, или графитовыми стержнями. Операцию выполняют за сутки до наплавки с тем, чтобы паста успела затвердеть.

Деталь в патроне должна быть надежно закреплена. Биение наплавляемой поверхности не должно превышать 1,5 мм.

Режимы наплавки

На качество наплавки оказывают влияние ток и напряжение, скорость подачи электродной проволоки и вращения детали, вылет проволоки и ее положение по отношению к детали.

При наплавке необходимо стремиться к тому, чтобы хорошее формирование валиков не сопровождалось глубоким проваром основного металла. Основное влияние на глубину провара оказывают сила тока и напряжение, чем они выше, тем глубже провар.

При большом вылете электродной проволоки возрастает сопротивление цепи, что приводит к нарушению процесса наплавки. А слишком большой вылет (свыше 25 мм) делает наплавку просто невозможной.

На форму и размеры наплавляемых валиков большое влияние оказывает скорость наплавки. Слишком большая скорость приводит к уменьшению ширины валика и к плохому сплавлению электродного металла с основным.

При наплавке флюс должен равномерно и достаточно толстым слоем покрывать сварочную ванну и конец электродной проволоки на протяжении всего процесса наплавки. Малейшее открытие ванны и дуги приводит к разбрызгиванию электродного металла и образованию дефектов в виде пор и раковин. Для того чтобы флюс лучше удерживался на поверхности детали, электродную проволоку подают на деталь с некоторым смещением от зенита.

В процессе наплавки под слоем флюса могут быть различные неполадки, снижающие качество. Причинами резкого изменения ширины и высоты наплавляемого валика являются большой вылет электродной проволоки из мундштука, износ выходного отверстия наконечника мундштука или неравномерная подача электродной проволоки (из-за пробуксовки подающих роликов, заедания и пр.). Чаще всего неравномерная подача проволоки вызывается слабым прижимом роликов или их износом.

При нарушении устойчивости горения дуги необходимо проверить прежде всего контакт проволоки с токосъемником (наконечником мундштука). С течением времени отверстие наконечника изнашивается, в результате чего увеличивается вылет проволоки.

Если поверхность наплавленного металла получается недостаточно гладкой, то следует увеличить силу тока или уменьшить подачу суппорта. Чтобы поверхность наплавки была наиболее гладкой образующий валик должен на треть перекрывать ранее наплавленный.

Другие статьи по теме:

с вашего сайта.

Подготовка поверхности — SteelConstruction.info

Подготовка поверхности — это важнейший первый этап обработки стальной основы перед нанесением любого покрытия, который обычно считается наиболее важным фактором, влияющим на общий успех системы защиты от коррозии.

На характеристики покрытия в значительной степени влияет его способность должным образом прилипать к материалу основы. Остаточная окалина на стальных поверхностях является неудовлетворительной основой для нанесения современных высокоэффективных защитных покрытий и поэтому удаляется абразивно-струйной очисткой. Другие поверхностные загрязнения на поверхности стального проката, такие как масло и жир, также нежелательны и должны быть удалены перед процессом струйной очистки.

Другие поверхностные загрязнения на поверхности стального проката, такие как масло и жир, также нежелательны и должны быть удалены перед процессом струйной очистки.

В процессе подготовки поверхности не только очищается сталь, но и создается подходящий профиль для нанесения защитного покрытия.

[вверх] Исходное состояние поверхности

Конструкционные стальные элементы в новых конструкциях обычно представляют собой горячекатаные профили или сборные листовые балки.Исходные стальные поверхности обычно соответствуют степени ржавчины A или B согласно BS EN ISO 8501-1 [1] . По возможности следует избегать использования материала с ямками, то есть степени ржавчины C или D, поскольку во время подготовки поверхности трудно удалить все продукты коррозии с ямок. Ниже приведены описания степеней ржавчины от A до D.

A — Стальная поверхность в значительной степени покрыта приставшей прокатной окалиной, но практически отсутствует ржавчина

B — Стальная поверхность, которая начала ржаветь и с которой прокатная окалина начала отслаиваться

C — Стальная поверхность, на которой прокатная окалина заржавела или с которой ее можно поцарапать, но с небольшими изъязвлениями при нормальном зрении

D — Стальная поверхность, на которой прокатная окалина проржавела и на которой видна общая коррозия при нормальном зрении

Прокат горячекатаный с окалиной (марка Б)

[вверх] Методы подготовки и степени чистоты

Различные методы и степени чистоты представлены в BS EN ISO 8501-1 [1] . Этот стандарт в основном относится к внешнему виду поверхности стали после ручной очистки, очистки механическим инструментом, абразивно-струйной очистки или очистки пламенем и дает описания степеней чистоты с графическими ссылками.

Этот стандарт в основном относится к внешнему виду поверхности стали после ручной очистки, очистки механическим инструментом, абразивно-струйной очистки или очистки пламенем и дает описания степеней чистоты с графическими ссылками.

[вверх] Очистка ручного и электроинструмента

Очистка поверхности ручными инструментами, такими как скребки и проволочные щетки, относительно неэффективна для удаления прокатной окалины или приставшей ржавчины. Электроинструменты предлагают небольшое улучшение по сравнению с ручными методами, и эти методы могут быть эффективны примерно от 30% до 50%, но обычно не используются для изготовления новых стальных конструкций.Если очистка с помощью абразивно-струйной очистки невозможна, методы ручного и механического использования могут быть единственно приемлемыми альтернативными методами.

Современный электроинструмент был разработан не только для достижения высоких стандартов чистоты поверхности и профиля, но и для обеспечения почти полного удержания всей образующейся пыли и мусора. В настоящее время доступно новое оборудование для использования ударных возвратно-поступательных игл, вращающихся заслонок с абразивным покрытием и угловых шлифовальных машин, все в вакуумном кожухе, чтобы подготовка поверхности на месте была экологически приемлемой.

В настоящее время доступно новое оборудование для использования ударных возвратно-поступательных игл, вращающихся заслонок с абразивным покрытием и угловых шлифовальных машин, все в вакуумном кожухе, чтобы подготовка поверхности на месте была экологически приемлемой.

Подготовка поверхности вручную и с помощью электроинструмента соответствует стандарту BS EN ISO 8504-3 [2] , а стандартные степени чистоты в соответствии с BS EN ISO 8501-1 [1] следующие:

- Стр. 2: Тщательная очистка ручных и механических инструментов

- Ст. 3: Очень тщательная очистка ручных и механических инструментов

Ручная проволочная щетка

(Изображение любезно предоставлено Corrodere / MPI)Rotary wire_brush

(Изображение любезно предоставлено Corrodere / MPI)Ротационная шлифовальная машина

(Изображение любезно предоставлено Corrodere / MPI)Игольчатый пистолет

(Изображение любезно предоставлено Corrodere / MPI)

[вверх] Абразивоструйная очистка

Стальная поверхность, очищенная струйной очисткой до стандарта Sa 2½

Безусловно, наиболее важным и важным методом, используемым для тщательной очистки покрытых окалиной и ржавчины поверхностей, является абразивоструйная очистка. Этот метод включает механическую очистку путем непрерывного воздействия абразивных частиц с высокой скоростью на стальную поверхность либо в струе сжатого воздуха, либо с помощью центробежных рабочих колес. Последний метод требует большого стационарного оборудования, оснащенного радиальными лопатками, на которые подается абразив. Поскольку колеса вращаются с высокой скоростью, абразивный материал отбрасывается на стальную поверхность, причем сила удара определяется размером колес и их радиальной скоростью. В современных установках этого типа используется несколько колес, обычно от 4 до 8, сконфигурированных для обработки всех поверхностей очищаемой стали.Абразивы рециркулируют с помощью сит-сепараторов для удаления мелких частиц. Этот процесс может быть на 100% эффективным при удалении прокатной окалины и ржавчины.

Этот метод включает механическую очистку путем непрерывного воздействия абразивных частиц с высокой скоростью на стальную поверхность либо в струе сжатого воздуха, либо с помощью центробежных рабочих колес. Последний метод требует большого стационарного оборудования, оснащенного радиальными лопатками, на которые подается абразив. Поскольку колеса вращаются с высокой скоростью, абразивный материал отбрасывается на стальную поверхность, причем сила удара определяется размером колес и их радиальной скоростью. В современных установках этого типа используется несколько колес, обычно от 4 до 8, сконфигурированных для обработки всех поверхностей очищаемой стали.Абразивы рециркулируют с помощью сит-сепараторов для удаления мелких частиц. Этот процесс может быть на 100% эффективным при удалении прокатной окалины и ржавчины.

Стандартные степени чистоты для абразивно-струйной очистки в соответствии с BS EN ISO 8501-1 [1] :

- Sa 1 — Легкая струйная очистка

- Sa 2 — Тщательная струйная очистка

- Sa 2½ — Очень тщательная струйная очистка

- Sa 3 — Пескоструйная очистка до визуально чистой стали

Согласно спецификациям для стальных конструкций мостов обычно требуется класс Sa 2½ или Sa 3.

Очищенные поверхности необходимо сравнить с соответствующей эталонной фотографией в стандарте согласно спецификации.

Доступен очень широкий ассортимент абразивов. Они могут быть неметаллическими (металлические шлаки, оксид алюминия и т. Д.) И металлическими (стальная дробь или песок и т. Д.)

Размер частиц абразива также является важным фактором, влияющим на скорость и эффективность очистки. В целом, мелкие сорта эффективны для очистки относительно новых стальных конструкций, тогда как грубые сорта могут потребоваться для сильно корродированных поверхностей.Удаление ржавчины со стали с изъянами легче осуществить с помощью мелких сортов стали, и, в зависимости от состояния стальной поверхности, сначала может потребоваться смесь сортов для разрушения и удаления прокатной окалины и очистки участков с изъязвлениями.

Ручная струйная очистка

(видео любезно предоставлено Corrodere / MPI)

[наверх] Очистка пламенем

В этом методе используется кислородно-газовое пламя, проходящее по стальной поверхности. Внезапный нагрев приводит к отслаиванию чешуек ржавчины в результате разного расширения чешуек и стальной поверхности. Затем всю рыхлую ржавчину можно удалить соскабливанием и очисткой проволочной щеткой с последующим удалением пыли. Очистка пламенем не является экономичным методом и может повредить покрытие на обратной стороне обрабатываемой поверхности. Также этот метод не очень эффективен для удаления всей ржавчины со стали, поэтому он используется редко.

Внезапный нагрев приводит к отслаиванию чешуек ржавчины в результате разного расширения чешуек и стальной поверхности. Затем всю рыхлую ржавчину можно удалить соскабливанием и очисткой проволочной щеткой с последующим удалением пыли. Очистка пламенем не является экономичным методом и может повредить покрытие на обратной стороне обрабатываемой поверхности. Также этот метод не очень эффективен для удаления всей ржавчины со стали, поэтому он используется редко.

[наверх] Кислотное травление

Этот процесс включает погружение стали в ванну с подходящими ингибированными кислотами, которые растворяют или удаляют окалину и ржавчину, но не оказывают заметного воздействия на открытую поверхность стали.Очистка может быть 100% эффективной. Кислотный захват обычно используется только для конструкционной стали, предназначенной для горячего цинкования.

[вверх] Удаление растворимых продуктов коррозии железа

В зависимости от состояния стальных конструкций перед струйной очисткой на поверхности могут присутствовать другие загрязнения, кроме прокатной окалины и ржавчины. Маловероятно, что начальное состояние стальной поверхности марок от A до C будет затронуто, однако состояние класса D (стальная конструкция с ямками) может содержать загрязняющие вещества внутри ям, которые невозможно удалить с помощью процесса сухой струйной очистки.Испытание растворимых продуктов коррозии железа обычно не требуется для новых стальных конструкций, но иногда проводится на стальных конструкциях, которые хранились во внешней среде в течение длительных периодов времени, а также на существующих конструкциях, подвергающихся ремонту.

Маловероятно, что начальное состояние стальной поверхности марок от A до C будет затронуто, однако состояние класса D (стальная конструкция с ямками) может содержать загрязняющие вещества внутри ям, которые невозможно удалить с помощью процесса сухой струйной очистки.Испытание растворимых продуктов коррозии железа обычно не требуется для новых стальных конструкций, но иногда проводится на стальных конструкциях, которые хранились во внешней среде в течение длительных периодов времени, а также на существующих конструкциях, подвергающихся ремонту.

[вверху] Мокрая абразивно-струйная очистка

Мокрая абразивно-струйная очистка

Введение воды в струю абразивно-струйной очистки способствует снижению опасности пыли, особенно при удалении старых красок на основе свинца и водорастворимых загрязнений.Было разработано несколько методов использования воды с абразивами. Обычная влажная абразивно-струйная очистка использует то же давление, что и для обычной сухой струйной очистки и аналогичного оборудования. Вода обычно вводится сразу за соплом, так что она распыляется и ускоряется через отверстие сопла вместе с воздухом и абразивом. Вода также может подаваться в контролируемых количествах у основания струйной ванны, а затем смешиваться с воздухом и абразивом по мере прохождения по струйному шлангу.

Вода обычно вводится сразу за соплом, так что она распыляется и ускоряется через отверстие сопла вместе с воздухом и абразивом. Вода также может подаваться в контролируемых количествах у основания струйной ванны, а затем смешиваться с воздухом и абразивом по мере прохождения по струйному шлангу.

Существует система низкого давления, в которой вода впрыскивается в воздушный поток, который затем покрывает воздушно-абразивную смесь и предотвращает выход пыли во время взрывных работ. Давление воздуха / воды в сопле относительно низкое; до 7,0 кгс / см 2 (100 фунтов / дюйм 2 ). Из-за низкого отношения воды к воздуху в системе мелкие частицы абразива могут оставаться на стальной поверхности, и их необходимо удалить путем промывки водой. Этот метод обеспечивает высокий визуальный стандарт очистки и эффективен при удалении большого количества растворимых солей.

В некоторых процессах мокрой абразивной обработки в воде используются ингибиторы, предотвращающие ржавление очищенной поверхности. Важно установить, будут ли какие-либо оставшиеся следы таких ингибиторов совместимы с лакокрасочным покрытием, которое будет нанесено впоследствии. Обычно, если ингибиторы не используются, любая ржавчина на поверхности после влажной абразивно-струйной очистки обычно удаляется заключительной легкой сухой струйной очисткой.

Важно установить, будут ли какие-либо оставшиеся следы таких ингибиторов совместимы с лакокрасочным покрытием, которое будет нанесено впоследствии. Обычно, если ингибиторы не используются, любая ржавчина на поверхности после влажной абразивно-струйной очистки обычно удаляется заключительной легкой сухой струйной очисткой.

[вверху] Водоструйная очистка сверхвысокого давления

Очистка под сверхвысоким давлением воды

Струя воды под сверхвысоким давлением более 1700 бар (25000 фунтов на квадратный дюйм) становится все более популярной, отчасти из-за ее способности удалять высокий процент растворимых солей со стальной поверхности.Его преимущество заключается в том, что он не генерирует отработанный абразив и не требует затрат на утилизацию абразива. Кроме того, при более высоком давлении используются меньшие объемы воды, что снижает затраты на утилизацию по сравнению с традиционными методами водоструйной очистки. Водоструйная очистка сверхвысокого давления оставляет теплую поверхность, с которой быстро высыхают следы остаточной воды, но при этом не выделяется достаточно тепла, чтобы вызвать термическое напряжение на стальной поверхности.

Водоструйная очистка сверхвысокого давления оставляет теплую поверхность, с которой быстро высыхают следы остаточной воды, но при этом не выделяется достаточно тепла, чтобы вызвать термическое напряжение на стальной поверхности.

Удаление высокой доли растворимых солей со стальной поверхности считается основным преимуществом водоструйной обработки сверхвысокого давления.Ржавчина и покрытия срезаются и снимаются с поверхности относительно легко по сравнению с другими методами струйной очистки. Растворимые соли удаляются более эффективно, поскольку стальной профиль обычно остается неизменным.

Введение небольших количеств абразива в поток воды может привести к более шероховатому профилю поверхности, но также может увеличить эксплуатационные расходы. Подготовка поверхности водоструйной очисткой сверхвысокого давления соответствует стандарту BS EN ISO 8501-4 [3] .

Водоструйная очистка сверхвысокого давления — чрезвычайно универсальный и эффективный метод удаления краски и металлических покрытий, растворимых солей и других загрязнений со стальных поверхностей. Это безвредно для окружающей среды и, хотя в настоящее время оно дорого по сравнению с традиционными методами струйной очистки, считается новой технологией, которая в ближайшем будущем будет конкурировать и, возможно, заменять традиционные методы открытой абразивоструйной очистки.

Это безвредно для окружающей среды и, хотя в настоящее время оно дорого по сравнению с традиционными методами струйной очистки, считается новой технологией, которая в ближайшем будущем будет конкурировать и, возможно, заменять традиционные методы открытой абразивоструйной очистки.

Водоструйная очистка UHP

(видео любезно предоставлено Corrodere / MPI)

[вверху] Профиль поверхности и амплитуда

Тип и размер абразива, используемого при струйной очистке, оказывают значительное влияние на получаемый профиль и амплитуду.Помимо степени чистоты, в спецификациях по подготовке поверхности также следует учитывать «шероховатость» по отношению к наносимому покрытию. Для высокоструктурных лакокрасочных покрытий и термически напыляемых металлических покрытий требуется грубый угловой профиль поверхности, чтобы обеспечить механический ключ. Это достигается за счет использования абразивных материалов. Дробеструйные средства используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки.

Это достигается за счет использования абразивных материалов. Дробеструйные средства используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки.

Различия между дробеструйными и зернистыми абразивами и соответствующими профилями поверхности показаны ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактного определения характеристик поверхности.

Спецификация обработки поверхности должна описывать требуемую шероховатость поверхности, обычно как указание средней амплитуды, достигаемой в процессе струйной очистки. Было разработано несколько методов для измерения или оценки расстояния между выступами и впадинами поверхностей, очищенных струйной очисткой. В их число входят панели компаратора, специальные индикаторы часового типа, реплики лент и измерительный щуп. Обычно используются компараторы или реплики лент, и соответствующими стандартами являются BS EN ISO 8503-1 [4] и BS EN ISO 8503-5 [5] соответственно.

Компараторы профиля поверхности

[вверху] Поверхностная пыль

При струйной очистке образуется большое количество пыли и мусора, которые необходимо удалить с обработанной поверхности. Автоматические установки обычно оснащаются механическими щетками и воздуходувками. Другие методы могут использовать подметание и чистку пылесосом. Однако эффективность этих операций по очистке может быть нелегко заметна, и наличие мелких остаточных частиц пыли, которые могут мешать адгезии покрытия, можно проверить с помощью чувствительной к давлению ленты, прижатой к поверхности, очищенной струйной очисткой.Затем лента вместе с приставшей к ней пылью помещается на белый фон и сравнивается с графической оценкой. Этот метод описан в BS EN ISO 8502-3 [6] . Хотя стандарт обеспечивает метод проверки на пыль, нет никаких рекомендаций по приемлемым уровням.

[вверх] Состояние поверхности непосредственно перед нанесением покрытия

После подготовки поверхности к приемлемым стандартам чистоты и профиля важно, чтобы стальные конструкции не вышли из строя. Повторное ржавление может произойти очень быстро во влажной среде, и если сталь не поддерживается в сухом состоянии, нанесение покрытия на поверхность должно быть начато как можно скорее. Любое повторное появление ржавчины на поверхности следует рассматривать как загрязнение и удалять с помощью струйной очистки.

Повторное ржавление может произойти очень быстро во влажной среде, и если сталь не поддерживается в сухом состоянии, нанесение покрытия на поверхность должно быть начато как можно скорее. Любое повторное появление ржавчины на поверхности следует рассматривать как загрязнение и удалять с помощью струйной очистки.

[вверх] Дополнительная обработка поверхности

После абразивно-струйной очистки можно исследовать дефекты поверхности и изменения поверхности, возникшие в процессе изготовления, например сварка. Определенные дефекты поверхности, появившиеся во время первоначальной обработки стали, не могут отрицательно повлиять на эксплуатационные характеристики покрытия, особенно для конструкций из категорий окружающей среды с относительно низким уровнем риска.Однако, в зависимости от конкретных требований к конструкции, может потребоваться удалить общие дефекты поверхности сварных швов и обрезных кромок, чтобы обеспечить приемлемое состояние поверхности для окраски.

Сварные швы на сборных стальных конструкциях представляют собой относительно небольшую, но важную часть конструкции и могут создавать изменяющийся профиль поверхности и неровные поверхности или острые выступы, которые могут вызвать преждевременное разрушение покрытия. Хотя сварные участки проверяются, требования к качеству сварного шва обычно не учитывают требования к покрытию.Сварные швы должны быть сплошными, без проколов, острых выступов и чрезмерных подрезов. Также следует удалить сварочные брызги и остаточные шлаки.

Хотя сварные участки проверяются, требования к качеству сварного шва обычно не учитывают требования к покрытию.Сварные швы должны быть сплошными, без проколов, острых выступов и чрезмерных подрезов. Также следует удалить сварочные брызги и остаточные шлаки.

- Примеры дефектов поверхности во время сварки (изображения любезно предоставлены Corrodere / MPI)

BS EN ISO 8501-3: 2006 [7] описывает степени подготовки сварных швов, обрезных кромок и других участков на стальных поверхностях с дефектами, чтобы сделать стальные поверхности пригодными для нанесения покрытий.Описаны три степени подготовки с проиллюстрированными примерами соответствующих недостатков:

- П1- Легкая подготовка

- P2 — Тщательная подготовка

- P3 — Очень тщательная подготовка

Выбранная степень подготовки коррелирует с категорией коррозионной активности окружающей среды (от C1 до C5, как описано в BS EN ISO 12944 Часть 2 [8] ) в зависимости от конструкции.

Торцы и кромки распиленных и обрезанных пламенем необходимо обработать, чтобы обеспечить прилипание и достаточную толщину покрытия.

Поперечное сечение с уменьшением толщины покрытия в углу

При внешних выступах (т. Е. Встреча между двумя поверхностями) существует потенциальная проблема, когда имеется острый (т.е. 90 °) край, потому что жидкое покрытие не будет покрывать его должным образом (см. Справа). Следовательно, их следует разгладить шлифовкой или опиливанием. Обычно считается достаточным сгладить угол до радиуса около 2 мм; снятие фаски до 45 ° также эффективно, но трудно избежать оставления острых краев при попытке сделать это с помощью ручных инструментов.Можно утверждать, что с современными толстослойными покрытиями и использованием полосовых покрытий (дополнительное покрытие, наносимое только локально) достаточно сглаживания до радиуса 1 мм. Компания Network Rail устанавливает минимальный радиус 3 мм, и это считается некоторыми подрядчиками по производству стальных конструкций обременительным требованием.

В дополнение к требованию сглаживания выступов, Спецификация Highways England для дорожных работ [9] определяет нанесение одного или нескольких полосовых покрытий на все внешние углы (а также для сварных швов и крепежных деталей по той же причине).

Углы прокатных профилей, как правило, не требуют шлифования, так как в результате прокатки они обычно получаются гладкими.

Информацию об обработке поверхностей, обработанных пламенем, которые тверже прокатанной поверхности, см. В Руководстве компании Steel Bridge Group GN 5.06.

[вверх] Рекомендации по покраске строительной площадки

[вверх] Соединения и стыки на месте

Соединения балок и детали соединений часто не получают полной защиты в магазине, поэтому зоны соединения необходимо исправить на месте.Частым следствием является то, что эти зоны наименее подготовлены и защищены и первыми обнаруживают признаки выхода из строя. Следовательно, важно уделять особое внимание защите этих участков от коррозии.

[вверху] Сварные соединения

Для сварных соединений ключевыми факторами обеспечения эффективности системы покрытия является эффективность защиты перед окончательным покрытием. Места, прилегающие к сварным швам, обычно замаскированы, чтобы предотвратить их покрытие.Маскировка остается на месте до тех пор, пока соединение не будет сварено; это не идеальная форма защиты при длительном воздействии перед сваркой.

После сварки важно, чтобы стыковые поверхности, включая сам сварной шов, были подготовлены в соответствии с установленными стандартами чистоты и профиля. Из-за загрязнения сварочного флюса необходимо уделять особое внимание удалению всех остатков.

Сами поверхности сварных швов не должны нуждаться в шлифовке, если они соответствуют требованиям стандарта BS EN 1011: Часть 2 [10] по гладкости и плавности прилегания к основному металлу.Однако шероховатые профили, плохо сформированные старт-стопы, острые подрезы и другие дефекты, такие как прилипшие сварочные брызги, следует удалять путем тщательной шлифовки. Особое внимание следует уделять профилю, очищенному струйной очисткой, потому что металл шва более твердый, а струйная очистка участка сложнее, чем заводская струйная очистка.

Особое внимание следует уделять профилю, очищенному струйной очисткой, потому что металл шва более твердый, а струйная очистка участка сложнее, чем заводская струйная очистка.

[вверху] Болтовые соединения

Болтовые соединения с предварительным натягом заслуживают особого внимания, как поверхности, которые останутся открытыми, так и те, которые не будут (например.грамм. прилегающие поверхности). Поверхности трения обычно либо неокрашенные, либо металлическое напыление без герметика. Следовательно, их необходимо защитить (обычно малярной лентой) до тех пор, пока детали не будут окончательно скреплены болтами.

Следует обратить внимание на удаление любого клея, используемого на защитных пленках для прилегающих поверхностей, и на удаление любых смазок, нанесенных на резьбу болтов. Также следует соблюдать осторожность, чтобы избежать загрязнения поверхностей во время установки болтов. Например, старые пневматические гайковерты имеют тенденцию производить мелкий маслянистый или туманный выхлоп, который может оседать на поверхности.

[вверху] Поверхности, контактирующие с бетоном

Поверхности, контактирующие с бетоном, обычно, за исключением краевой полосы по краям границы раздела, подвергаются пескоструйной очистке из стали. Маргинальную полосу следует рассматривать как внешнюю поверхность, за исключением того, что необходимо наносить только межоперационные покрытия. В идеале ширина краевой полосы должна быть не меньше ширины необходимого покрытия арматуры при тех же условиях воздействия. Обычно ширина 50 мм. Любой металлический алюминиевый спрей на поверхностях, контактирующих с бетоном, должен быть покрыт как минимум одним слоем краски, чтобы предотвратить реакцию, которая может происходить между бетоном и алюминием.Рекомендуется размещать любые соединительные элементы на композитных балках таким образом, чтобы они (и их сварные швы) не лежали в пределах краевой полосы; они также должны быть защищены от чрезмерного распыления покрытия.

[вверх] Повреждения при обращении

Во время обработки, поворота и сборки следует избегать повреждения краев и поверхностей из-за использования зажимов с острыми зубьями, принимая меры предосторожности, такие как использование подъемных устройств с мягкими возобновляемыми контактными поверхностями или правильно сконструированных подъемных скоб. Если повреждение все же произошло, его необходимо тщательно растереть путем шлифовки (и восстановить полную защитную обработку с указанными перекрытиями между слоями).

Если повреждение все же произошло, его необходимо тщательно растереть путем шлифовки (и восстановить полную защитную обработку с указанными перекрытиями между слоями).

[наверх] Чистота на участке

Так же, как чистота поверхности перед нанесением первого слоя является основополагающим фактором для работы системы, так же и чистота окрашенных поверхностей перед нанесением последующих слоев. На месте незадолго до окраски всегда необходима тщательная очистка, чтобы удалить загрязнения, накопившиеся с течением времени и от строительных работ, включая пыль, утечки цементного раствора при бетонировании, а также продукты струйной очистки, болтовых соединений и сварки.

[вверх] Список литературы

- ↑ 1,0 1,1 1,2 1,3 BS EN ISO 8501-1: 2007, Подготовка стальной поверхности перед нанесением красок и сопутствующих материалов. Визуальная оценка чистоты поверхности. Степени ржавчины и степени подготовки стальных поверхностей без покрытия и поверхностей после полного удаления предыдущих покрытий, ISO

- ↑ BS EN ISO 8504-3: 2018, Подготовка стальной поверхности перед нанесением красок и сопутствующих материалов.

Методы подготовки поверхности. Очистка ручных и механических инструментов, BSI

Методы подготовки поверхности. Очистка ручных и механических инструментов, BSI - ↑ BS EN ISO 8501-4: 2006, Подготовка стальной поверхности перед нанесением красок и сопутствующих материалов. Визуальная оценка чистоты поверхности. Начальное состояние поверхности, степени подготовки и степень ржавчины в связи с водоструйной очисткой под высоким давлением, ISO

- ↑ BS EN ISO 8503-1: 2012, Подготовка стальной поверхности перед нанесением красок и сопутствующих материалов. Характеристики шероховатости стальных поверхностей, очищенных струйной очисткой.Спецификации и определения для компараторов профиля поверхности ISO для оценки поверхностей, очищенных абразивно-струйной очисткой, BSI

- ↑ BS EN ISO 8503-5: 2017, Подготовка стальной поверхности перед нанесением красок и сопутствующих материалов. Характеристики шероховатости стальных поверхностей, очищенных струйной очисткой. Реплика ленточного метода определения профиля поверхности, BSI

- ↑ BS EN ISO 8502-3: 2017, Подготовка стальной поверхности перед нанесением красок и сопутствующих материалов.

Тесты для оценки чистоты поверхности. Оценка запыленности стальных поверхностей, подготовленных к покраске (метод самоклеящейся ленты), BSI

Тесты для оценки чистоты поверхности. Оценка запыленности стальных поверхностей, подготовленных к покраске (метод самоклеящейся ленты), BSI - ↑ BS EN ISO 8501-3: 2007 Подготовка стальной основы перед нанесением красок и сопутствующих продуктов — Визуальная оценка чистоты поверхности — Часть 3: Степени подготовки сварных швов, кромок и других участков с поверхностными дефектами. BSI

- ↑ BS EN ISO 12944-2: 2017, Краски и лаки. Антикоррозионная защита стальных конструкций защитными лакокрасочными системами.Классификация сред, BSI

- ↑ Руководство по контрактной документации на дорожные работы: Том 1 — Технические условия на дорожные работы, серия 1900 «Защита стальных конструкций от коррозии», август 2014 г., The Stationery Office

- ↑ BS EN 1011-2, 2001, Сварка. Рекомендации по сварке металлических материалов. Дуговая сварка ферритных сталей. BSI

[вверх] Ресурсы

[вверх] Дополнительная литература

- Д. Дикон и Р. Хадсон (2012), Руководство по проектированию стальных конструкций (7-е издание), глава 36 — Коррозия и предотвращение коррозии, Институт стальных конструкций.

- Д.А. Бейлисс и Д. Х. Дикон (2002), Контроль коррозии стальных конструкций (2-е издание), Spon Press.

[вверху] См. Также

Технология поверхностей и покрытий — Журнал

Surface and Coatings Technology — международный архивный журнал, в котором публикуются научные статьи о значительных разработках в области проектирования поверхностей и интерфейсов с целью изменения и улучшения поверхностных свойств материалов для защиты в сложных условиях контакта или агрессивных средах, или для…

Прочитайте большеSurface and Coatings Technology — международный архивный журнал, в котором публикуются научные статьи о значительных разработках в области проектирования поверхностей и интерфейсов с целью изменения и улучшения поверхностных свойств материалов для защиты в сложных условиях контакта или агрессивных сред, или для повышения функциональных характеристик. Вклады варьируются от оригинальных научных статей, посвященных фундаментальным и прикладным аспектам исследований или непосредственного применения металлических, неорганических, органических и композитных покрытий, до специальных обзоров современных технологий в конкретных областях.Ожидается, что статьи, представленные в этот журнал, будут соответствовать следующим аспектам процессов и свойств / производительности:

- A. Процессы: методы физического и химического осаждения из паровой фазы, термическое и плазменное напыление, модификация поверхности с помощью методов направленной энергии, таких как такие как ионные, электронные и лазерные лучи, термохимическая обработка, влажные химические и электрохимические процессы, такие как гальваническое покрытие, золь-гель покрытие, анодирование, плазменное электролитическое окисление и т. д., за исключением окраски.

- B. Свойства / рабочие характеристики: характеристики трения, износостойкость (например, истирание, эрозия, истирание и т. Д.), Стойкость к коррозии и окислению, термозащита, сопротивление диффузии, гидрофильность / гидрофобность, а также свойства, относящиеся к поведению интеллектуальных материалов и улучшенные многофункциональные характеристики для экологических, энергетических и медицинских приложений, но исключая аспекты устройства.

Статьи должны выходить за рамки формата технических рецептов и получать существенное новое понимание и понимание, основанное на подробных характеристиках покрытий и процессов.Экспериментальные документы должны содержать полную информацию о параметрах процесса и соответствующие характеристики микроструктуры. Кроме того, документы, включающие данные испытаний, должны содержать полную информацию об оборудовании и параметрах испытаний. Такие документы должны сообщать о взаимосвязи синтеза-характеристики-свойства-характеристики.

Рукописи должны быть написаны на хорошем английском языке и содержать сбалансированный и актуальный список литературы, отформатированный в соответствии с руководством для авторов.

Примечание для авторов:

Сопроводительное письмо к вашей статье должно четко объяснять новизну и оригинальность вашего исследования и его научный вклад помимо ранее опубликованных статей.В противном случае ваша заявка не будет рассматриваться для публикации и не будет отправлена на рецензирование.

Преимущества для авторов

Мы также предоставляем множество преимуществ для авторов, такие как бесплатные PDF-файлы, либеральная политика в отношении авторских прав, специальные скидки на публикации Elsevier и многое другое. Щелкните здесь, чтобы получить дополнительную информацию о наших услугах для авторов.

Информацию о подаче статей см. В нашем Руководстве для авторов. Если вам потребуется дополнительная информация или помощь, посетите наш Центр поддержки

Hide full Aims & Scope

Методы подготовки поверхности. Очистка ручных и механических инструментов, BSI

Методы подготовки поверхности. Очистка ручных и механических инструментов, BSI Тесты для оценки чистоты поверхности. Оценка запыленности стальных поверхностей, подготовленных к покраске (метод самоклеящейся ленты), BSI

Тесты для оценки чистоты поверхности. Оценка запыленности стальных поверхностей, подготовленных к покраске (метод самоклеящейся ленты), BSI