справочник-сталь тонколистовая,

ГОСТ 7350. Сталь толстолистная коррозионно-стойкая, жаростойкая и жаропрочная

Толстолистовая, горячекатаная и холоднокатаная коррозионно-стойкая, жаростойкая и жаропрочная сталь, изготовляемая в листах. Горячекатаную толстолистовую сталь изготовляют толщиной от 4 до 50 мм, холоднокатаную от 4 до 5 мм.

Толстолистовую сталь изготовляют следующих марок:

20Х13, 09Х16Н4Б, 12Х13, 14Х17Н2, 08Х13, 12Х17, 08Х17Т, 15Х25Т, 07Х16Н6, 09Х17Н7Ю, 08Х22Н6Т, 12Х21Н5Т, 08Х21Н6М² Т, 20Х23Н13, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ, 10Х14Г14Н4Т, l2X17Г9АН4, 08Х17Н13М²Т, 10Х17Н13М²Т, 10X17h23 М³Т, 08Х17Н15М³Т, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б, 03Х21Н21М4 ГБ, 03Х22Н6М², 03Х23Н6, 20Х23Н18, 12Х25Н16Г7АР, 06ХН28МДТ, 03ХН28МДТ, 15Х5М.

Толстолистовую коррозионно-стойкую, жаростойкую и жаропрочную сталь подразделяют:

1. по состоянию материала и качеству поверхности на группы:

холоднокатаная нагартованная — h2,

холоднокатаная полунагартованная — ПН1,

холоднокатаная, термически обработанная,

травленая или после светлого отжига — М² а, М³ а, М4 а, М5 а,

холоднокатаная термически обработанная — М5 в,

горячекатаная термически обработанная,

травленая или после светлого отжига — М² б, М³ б, М4 б, М5 б,

горячекатаная термически обработанная нетравленая — М5 г,

горячекатаная без термической обработки и нетравленая — 5 д;

2. по точности прокатки:

повышенной точности — А,

нормальной точности — Б;

3. по виду кромок на:

обрезную — О,

необрезную — НО;

4. по неплоскостности листов с временным сопротивлением 690 Н/кв. мм и менее на:

мм и менее на:

особо высокую плоскостность — ПО;

высокую плоскостность — ПВ,

улучшенную плоскостность — ПУ,

нормальную плоскостность — ПН.

Допускается изготовлять толстолистовую сталь с точностью прокатки более высокой, чем указано в заказе.

10)

Настоящий стандарт распространяется на бесшовные горячедеформированные трубы из коррозионно-стойкой стали общего назначения.1. СОРТАМЕНТ

Трубы изготовляют по наружному диаметру и толщине стенки размерами, указанными в табл.1.Примечания:

1. Трубы из стали марок 08Х17Т, 15Х28, 12Х17, 10Х17Н13М2Т изготовляют диаметром не более 219 мм; из стали марок 08Х17Н15М3Т — диаметром не более 140 мм, размером 159х9 мм; из стали марки 10Х23Н18 — диаметром не более 168 мм; из стали марок 08Х18Н12Б, 08Х22Н6Т, 08Х20Н14С2 — диаметром не более 108 мм.

2. По согласованию изготовителя с потребителем допускается изготовлять трубы размерами, не указанными в табл.1.

где — номинальный наружный диаметр, мм;

— номинальная толщина стенки, мм;

— плотность металла, г/см, в зависимости от марки стали в соответствии с табл.3.

4. Трубы диаметром от 76 до 95 мм с толщиной стенки 3,5-4,0 мм, диаметром от 133 до 152 мм с толщиной стенки 4,0-5,5 мм, диаметром менее 76 мм будут изготовлять после освоения оборудования.

1.2. По длине трубы изготовляют:

мерной длины — в пределах немерной, но не более указанной в табл.1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление мерных труб длины более указанной в табл.1;

длины, кратной мерной, — в пределах мерной длины с припуском на каждый разрез по 5 мм и с предельным отклонением по всей длине +15 мм. Минимальная кратная длина — 300 мм;

ограниченной длины — в пределах мерной с предельным отклонением по длине ±500 мм;

немерной длины — от 1,5 до 10 м; по согласованию изготовителя с потребителем допускается изготовление труб длиной более 10 м.

1.3. В партии труб немерной длины допускается не более 15% труб длиной от 0,75 до 1,5 м.

1.4. Предельные отклонения по наружному диаметру и толщине стенки указаны в табл.2.|

Размеры труб |

Предельные отклонения при точности изготовления, % |

|

|

обычной |

высокой |

|

|

По наружному диаметру |

±1,5 |

±1,0 |

|

По толщине стенки, мм: |

||

|

8 и менее |

+20,0 |

+12,5 |

|

более 8 до 20 |

±15,0 |

+12,5 |

|

более 20 |

+12,5 |

±12,5 |

1.5. Овальность не должна выводить диаметр труб за предельные отклонения.

1.6. Кривизна труб на любом участке длиной 1 м не должна превышать:

1,5 мм — при толщине стенки до 10 мм включительно;

2 мм — при толщине стенки свыше 10 до 20 мм включительно;

4 мм — при толщине стенки свыше 20 мм.

1.7. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев, допускается образование фаски при их удалении. По требованию потребителя на концах труб с толщиной стенки более 5 мм должна быть фаска для сварки.

Примеры условных обозначений

Труба наружным диаметром 76 мм, толщиной стенки 5 мм, обычной точности изготовления, немерной длины, из стали марки 08Х18Н10Т:

Труба 76 5 — 08Х18Н10Т ГОСТ 9940-81

То же, высокой точности изготовления (в), длины кратной (кр) 1500 мм:

Труба 76 в 5 в 1500 кр — 08Х18Н10Т ГОСТ 9940-81

То же, обычной точности изготовления, мерной длины (м) 3000 мм:

Труба 76 5 3000 м — 08Х18Н10Т ГОСТ 9940-81

То же, обычной точности изготовления, мерной длины 3000 мм с остатком:

Труба 76 5 3000 — 08Х18Н10Т ГОСТ 9940-81

То же, высокой точности изготовления (в), ограниченной длины (ог) 3000 мм:

Труба 76 в 5 в 3000 ог — 08Х18Н10Т ГОСТ 9940-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта и по техническим регламентам, утвержденным в установленном порядке, из стали марок, указанных в табл.3, с химическим составом по ГОСТ 5632, с микродобавками редкоземельных металлов.

Содержание серы в стали, предназначенной для изготовления труб, подлежащих сварке, что указывается в заказе, не должно превышать 0,020%.

Трубы изготовляются термически обработанными или без термообработки в соответствии с заказом.

2.2. Механические свойства труб должны соответствовать указанным в табл.3.|

Марка стали |

Временное сопротивление , Н/мм (кгс/мм) |

Относительное удлинение |

Плотность , г/см |

|

не менее |

|||

|

08Х13 |

372 (38) |

22 |

7,70 |

|

08Х17Т |

372 (38) |

17 |

7,70 |

|

12Х13 |

392 (40) |

21 |

7,70 |

|

12Х17 |

441 (45) |

17 |

7,70 |

|

15Х28 |

441 (45) |

17 |

7,60 |

|

15Х25Т |

441 (45) |

17 |

7,60 |

|

04Х18Н10 |

441 (45) |

40 |

7,90 |

|

10Х23Н18 |

491 (50) |

37 |

7,95 |

|

08Х17Н15М3Т |

510 (52) |

35 |

8,10 |

|

08Х18Н10 |

510 (52) |

40 |

7,90 |

|

08Х18Н10Т |

510 (52) |

40 |

7,90 |

|

08Х18Н12Б |

510 (52) |

38 |

7,90 |

|

08Х18Н12Т |

510 (52) |

40 |

7,95 |

|

08Х20Н14С2 |

510 (52) |

35 |

7,70 |

|

10Х17Н13М2Т |

529 (54) |

35 |

8,00 |

|

12Х18Н9 |

529 (54) |

40 |

7,90 |

|

12Х18Н10Т |

529 (54) |

40 |

7,90 |

|

12Х18Н12Т |

529 (54) |

40 |

7,95 |

|

17Х18Н9 |

568 (58) |

40 |

7,90 |

|

08Х22Н6Т |

588 (60) |

24 |

7,60 |

Примечания:

1. Для труб с соотношением равным или менее 8, из стали марок 04Х18Н10, 08Х20Н14С2, 10Х17Н13М2Т, 08Х18Н12Т, 10Х23Н18, 08Х18Н10, 08Х18Н10Т, 08Х17Н15М3Т, 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9, 08Х22Н6Т допускается снижение временного сопротивления разрыву на 19,6 Н/мм(2 кгс/мм).

Для труб с соотношением равным или менее 8, из стали марок 04Х18Н10, 08Х20Н14С2, 10Х17Н13М2Т, 08Х18Н12Т, 10Х23Н18, 08Х18Н10, 08Х18Н10Т, 08Х17Н15М3Т, 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9, 08Х22Н6Т допускается снижение временного сопротивления разрыву на 19,6 Н/мм(2 кгс/мм).

2. По требованию потребителя для труб из стали марок 12Х18Н10Т, 12Х18Н12Т, 08Х18Н10Т проводят определение предела текучести.

3. Предел текучести для стали марки 12Х18Н10Т должен быть не менее 216,0 Н/мм(22 кгс/мм).

4. Нормы предела текучести для стали марок 12Х18Н12Т и 08Х18Н10Т устанавливают по согласованию изготовителя с потребителем.

2.3. По требованию потребителя трубы должны выдерживать испытание на растяжение при температуре 623 К (350 °С).

Нормы временного сопротивления разрыву и предела текучести устанавливают по согласованию изготовителя с потребителем.

2.4. На наружной и внутренней поверхностях труб не допускаются плены, рванины, закаты, трещины. Допускается удаление дефектов местной зачисткой, сплошной или местной шлифовкой, расточкой и обточкой при условии, что величина расточки, обточки или сплошной шлифовки не выводит диаметр и толщину стенки за пределы минусовых отклонений, а местной зачистки или шлифовки — толщину стенки за пределы минусовых отклонений, указанных в табл.2.

Без зачистки допускаются единичные плены, рябизна, риски, следы вдавливания окалины при условии, что они не выводят толщину стенки за минусовые предельные отклонения.

По требованию потребителя единичные плены должны быть зачищены.

2.5. По требованию потребителя трубы изготовляют очищенными от окалины.

2.6. По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845 при допускаемом напряжении, равном 40% от временного сопротивления разрыву для данной марки стали.

Способность труб выдерживать гидравлическое давление обеспечивается технологией производства.

где — номинальная толщина стенки, мм;

— номинальный наружный диаметр, мм,

или раздачу до увеличения наружного диаметра на 10% оправкой с углом конусности 30°; допускается применять оправки с углом конусности 6° и 12°.

2.8. По требованию потребителя, что указывается в заказе, трубы из стали марок 10Х17Н13М2Т, 08Х17Н15М3Т, 08Х22Н6Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б должны быть стойкими против межкристаллитной коррозии.

2.9. По требованию потребителя трубы должны проходить контроль ультразвуком. Размеры искусственного дефекта устанавливают по согласованию изготовителя с потребителем.Сталь 10 — конструкционная углеродистая качественная сталь

Характеристика стали марки 10

Сталь 10 — конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Пластичность металла позволяет использовать их для изготовления штампованных частей и деталей. Для выпуска промышленного количества товара осуществляется технология холодной штамповки. Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Твердость стали 10: HB 10 -1 = 143 МПа. Обрабатываемость резанием В горячекатанном состоянии при НВ 99-107 и σB = 450 МПа, Kυ тв.спл. = 2,1, Kυ б.ст. = 1,6. Нашла свое применение в производстве труб и крепежных деталей котлов и трубопроводов ТЭЦ, из стали 10 изготавливают трубные крепежные детали АЭС, крепежные детали паровых и газовых турбин. При применении химико-термической обработки спектр применения резко расширяется, из нее изготавливают втулки, ушки рессор, диафрагмы, шайбы, винты, детали работающие до 350 °С к которымпредъявляются требования высокой поверхностной твердости и износоустойчивости при невысокой прочности сердцевины. Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение на воздухе.

При применении химико-термической обработки спектр применения резко расширяется, из нее изготавливают втулки, ушки рессор, диафрагмы, шайбы, винты, детали работающие до 350 °С к которымпредъявляются требования высокой поверхностной твердости и износоустойчивости при невысокой прочности сердцевины. Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение на воздухе.

Расшифровка стали марки 10

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 10 обозначают содержание его около 0,1 процента.

| Сортовой и фасонный прокат | ГОСТ 8510-86; ГОСТ 8239-89; ГОСТ 10551-75; ГОСТ 8240-97; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 8509-93; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 9234-74; |

| Листы и полосы | ГОСТ 6765-75; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 82-70; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 7417-75; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1050-88; ГОСТ 1051-73; ГОСТ 14955-77; ГОСТ 10702-78; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 10885-85; ГОСТ 1577-93; ГОСТ 4041-71; |

| Ленты | ГОСТ 19851-74; ГОСТ 10234-77; ГОСТ 503-81; |

| Трубы стальные и соединительные части к ним | ГОСТ 22786-77; ГОСТ 8638-57; ГОСТ 8645-68; ГОСТ 53383-2009; ГОСТ 24950-81; ГОСТ 6856-54; ГОСТ 30564-98; ГОСТ 30563-98; ГОСТ 8646-68; ГОСТ 23270-89; ГОСТ 8644-68; ГОСТ 11249-80; ГОСТ 20295-85; ГОСТ 5005-82; ГОСТ 8642-68; ГОСТ 10707-80; ГОСТ 1060-83; ГОСТ 550-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; ГОСТ 8734-75; ГОСТ 12132-66; ГОСТ 9567-75; ГОСТ 3262-75; ГОСТ 14162-79; ГОСТ 13663-86; ГОСТ 10705-80; ГОСТ 10704-91; ГОСТ 5654-76; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 1526-81; ГОСТ 792-67; ГОСТ 5437-85; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; ГОСТ 9389-75; ГОСТ 7372-79; ГОСТ 26366-84; ГОСТ 3920-70; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 9074-85; |

Химичский состав сталь 10

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. 07 — 0.14 07 — 0.14 | 0.17 — 0.37 | 0.35 — 0.65 | до 0.3 | до 0.04 | до 0.035 | до 0.15 | до 0.3 | до 0.08 |

Температура критических точек сталь 10

| Критическая точка | Температура |

| Ac1 | 724 |

| Ac3(Acm) | 876 |

| Ar3(Arcm) | 850 |

| Ar1 | 682 |

Механические свойства сталь 10

| ГОСТ | Вид поставки, режим термообработки | σв(МПа) | δ5 (%) | ψ % | НВ, не более |

| 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | 55 | 143 | ||

| после сферодизирующего отпуска | 315-410 | 55 | 143 | ||

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| 1577-93 | Полосы нормализованные или горячекатаные | 335 | 8 | 55 | |

| 16523-70 | Лист горячекатаный (образцы поперечные) | 295-410 | 24 | ||

| Лист холоднокатаный (образцы поперечные) | 295-410 | 25 | |||

| 4041-71 | Лист термически обработанный 1-2й категории | 295-420 | 32 | 117 | |

| 8731-87 | Трубы горячедеформированные термообработанные | 355 | 24 | 137 | |

| 8733-87 | Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 | |

Цементация 920-950 °С. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. | 390 | 25 | 55 | сердц. 137 поверхн. 57-63 | |

Механические свойства сталь 10 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| нормализация 900-920 °С | |||||

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

Исследование релаксационной стойкости методом свободного изгиба показало, что образцы, подвергнутые ММТО, обладают более низкой релаксационной стойкостью при 150° С, чем в исходном состоянии (после отжига). Дополнительный отжиг образцов после ММТО при 300-500° С позволяет резко повысить релаксационную стойкость сталей 10 и 35. Падение напряжений в образцах за 3000 ч после дополнительного отжига при 400° С для стали 10 и при 500° С для стали 35 уменьшается в 10-30 раз в сравнении с образцами после ММТО без дополнительного отжига. При этом максимальная релаксационная стойкость получена при несколько более высоких температурах дополнительного отжига после ММТО, чем максимальные значения предела упругости.

Полученные экспериментальные данные позволяют предположить, что низкая релаксационная стойкость образцов после ММТО связана с недостаточной стабильностью тонкой структуры металла. Дополнительный дорекристаллизационный отжиг после ММТО позволяет более полно стабилизировать структуру и, таким образом, резко повысить сопротивление металла микропластическим деформациям при кратковременном и длительном нагружениях.

Физические свойства сталь 10

| Tемпература | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.1 | 7856 | 140 | |||

| 100 | 2.03 | 12.4 | 57 | 7832 | 494 | 190 |

| 200 | 1.99 | 13.2 | 53 | 7800 | 532 | 263 |

| 300 | 1.9 | 13.9 | 49.6 | 7765 | 565 | 352 |

| 400 | 1.82 | 14.5 | 45 | 7730 | 611 | 458 |

| 500 | 1.72 | 14.85 | 39.9 | 7692 | 682 | 584 |

| 600 | 1.6 | 15.1 | 35.7 | 7653 | 770 | 734 |

| 700 | 15.2 | 32 | 7613 | 857 | 905 | |

| 800 | 12. 5 5 | 29 | 7582 | 875 | 1081 | |

| 900 | 14.8 | 27 | 7594 | 795 | 1130 | |

| 1000 | 12.6 | 666 | ||||

| 1100 | 14.4 | 668 |

При температуре +20 0С плотность стали составляет 7856 кг/м3

Технологические свойства стали 10

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Твердость стали марки 10

| Твердость сталь 10, Калиброванного нагартованного проката по ГОСТ 1050-88 | HB 10 -1 = 187 МПа |

| Твердость сталь 10, Горячекатанного проката по ГОСТ 1050-88 | HB 10 -1 = 143 МПа |

| Твердость сталь 10, Лист термообработаный по ГОСТ 4041-71 | HB 10 -1 = 117 МПа |

| Твердость сталь 10, Трубы бесшовные по ГОСТ 8731-87 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Трубы горячедеформированные по ГОСТ 550-75 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Пруток горячекатаный по ГОСТ 10702-78 | HB 10 -1 = 115 МПа |

Ударная вязкость стали 10

| Температура +20 °С | Температура -20(-30) °С | Температура -40(-50) °С | Температура -60 °С | Термообработка (пруток 35 мм) |

| 235 | 196 | 157 | 78 | Отсутствует |

| 73-265 | 203-216 | 179 | Нормализация | |

| 59-245 | 49-174 | 45-83 | 19-42 | Отжиг |

Прокаливаемость сталь 10

| Расстояние от торца, мм | Примечание | |||

| 1,5 | 3 | 4,5 | 6 | |

| 31 | 29 | 26 | 20,5 | Твердость для полос прокаливаемости, HRC |

Предел выносливости сталь 10

| σ-1, МПА | J-1, МПА | n | Термообработка |

| 157-216 | 51 | 106 | Нормализация 900-920 °C |

| σ 4001/10000=108 МПа, σ 4001/100000=78 МПа, σ 4501/10000=69 МПа, σ 4501/100000=44 МПа, |

Зарубежные аналоги стали марки 10

| США | 1010, 1012, 1110, C1010, Gr. A, M1010, M1012 A, M1010, M1012 |

| Германия | 1.0301, 1.0305, 1.0308, 1.1121, C10, C10E, Ck10, St35, ST35-8 |

| Япония | S10C, S12C, S9CK, SASM1, STB340, STKM12A, SWMR |

| Франция | AF34, AF34C10, C10, C10RR, XC10 |

| Англия | 040A10, 040A12, 045M10, 10CS, 10HS, 1449-10CS, CFS3, CS10 |

| Евросоюз | 1.1121, 2C10, C10, C10D, C10E |

| Италия | 1C10, 2C10, C10, C14, Fe360 |

| Испания | F.1511 |

| Китай | 10 |

| Швеция | 1233, 1265 |

| Болгария | 10 |

| Венгрия | C10 |

| Польша | 10, K10, R35 |

| Румыния | OLC10 |

| Чехия | 11353, 12010, 12021 |

| Швейцария | C10 |

характеристика материала / Сталь конструкционная рессорно-пружинная / Марочник сталей — Металлинвест. Управляющая компания

Характеристика материала 60С2| Марка: | 60С2 |

| Заменитель: | 55С2, 50ХФА |

| Классификация: | Сталь конструкционная рессорно-пружинная |

| Применение: | тяжелонагруженные пружины, торсионные валы, пружинные кольца, цанги, фрикционные диски, шайбы пружинные. |

Химический состав в % материала 60С2.

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.57-0.65 | 1.5-2 | 0.6-0.9 | до 0.25 | до 0.035 | до 0.035 | до 0.3 | до 0.2 |

Температура критических точек материала 60С2.

| Ac1=770, Ac3(Acm)=820, Ar3(Arcm)=770, Ar1=700, Mn=305 |

Механические свойства при Т=20oС материала 60С2.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 1270 | 1175 | 6 | 25 | Закалка 870oC, масло, Отпуск 470oC, |

| Твердость материала 60С2 после отжига | HB=269 |

| Твердость материала 60С2 без термообработки | HB=302 |

Физические свойства материала 60С2.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.12 | 28 | 7680 | |||

| 100 | 2.06 | 11.8 | 29 | 7660 | 510 | |

| 200 | 1.98 | 12.7 | 29 | 7630 | 510 | |

| 300 | 1.92 | 13.3 | 30 | 7590 | 520 | |

| 400 | 1. 81 81 | 13.7 | 30 | 7570 | 535 | |

| 500 | 1.78 | 14.1 | 30 | 7520 | 565 | |

| 600 | 1.58 | 14.5 | 29 | 585 | ||

| 700 | 1.44 | 14.4 | 29 | 620 | ||

| 800 | 1.34 | 12.2 | 28 | 700 |

Технологические свойства материала 60С2.

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю | |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Сталь 3сп: свойства, характеристики, аналоги

Характеристика марки стали 3сп

Конструкционная углеродистая сталь обыкновенного качества. Объемы ее потребления превышают статистику использования других стальных сплавов. Из-за универсальности в обработке, ст3сп нашла широкое применение во всех отраслях промышленности, в агротехническом комплексе и народном хозяйстве. Используется для производства листового, трубного, сортового и фасонного проката.

На практике для спокойной стали 3 допускается не использовать маркировку с аббревиатурой «сп». Поэтому если в спецификации или другом документе указывается ст3, это по умолчанию означает, что сплав относится к спокойным сталям и по сравнению со ст3кп и пс является наиболее раскисленным.

Химический состав 3сп

Цифра 3 указывает, что в составе сплава на долю углерода приходится от 0,14 до 0,22 процентов. В качестве раскислителей выступают марганец и кремний, а азот, медь, мышьяк, никель, сера, фосфор, хром – технологические примеси.

Химический состав стали 3сп в процентном соотношении

Приблизительный состав сплава

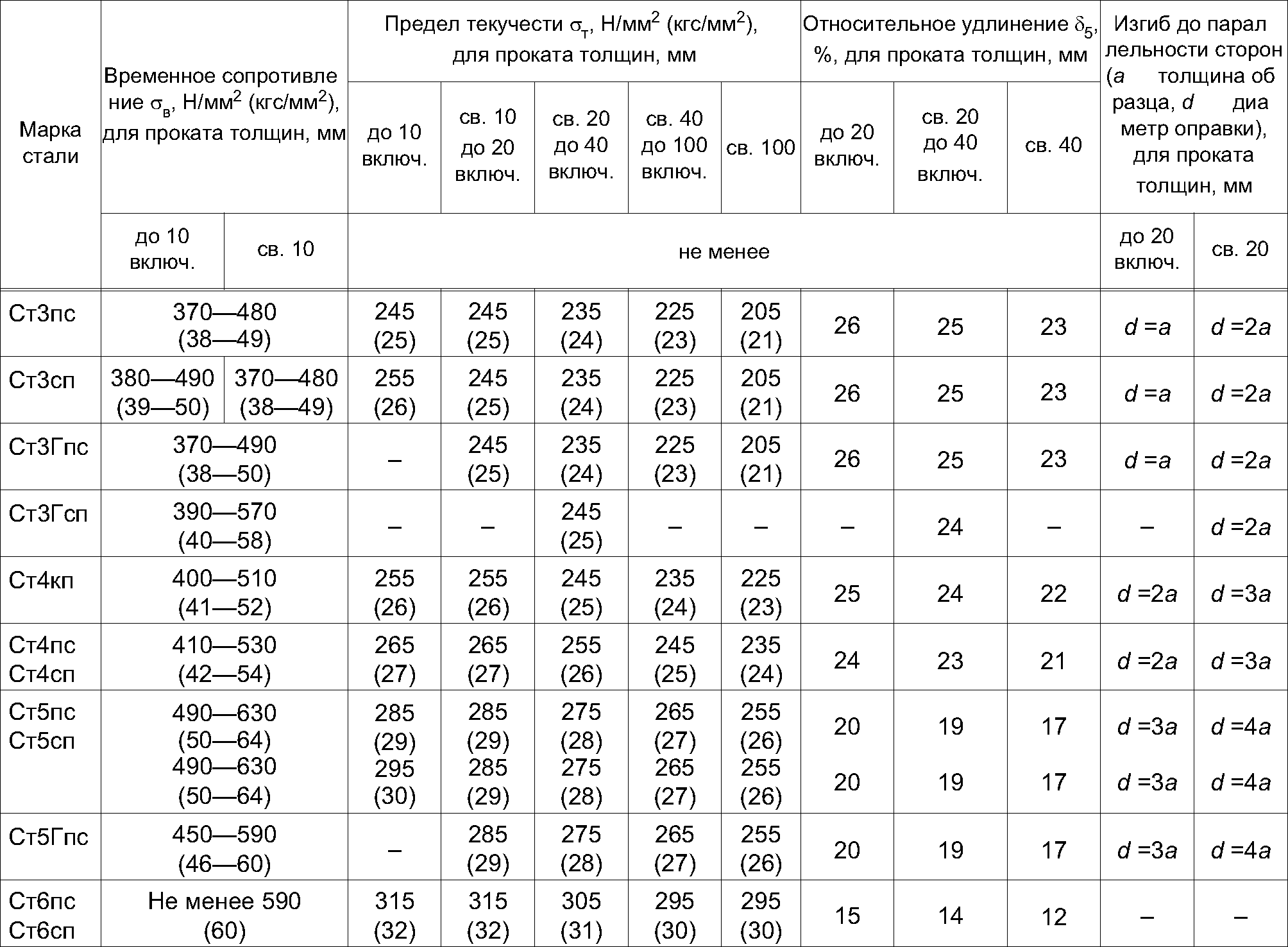

Механические свойства горячекатаной стали 3сп по ГОСТ 535-2005

|

Марка |

Температура окружающей среды |

Временное сопротивление, σв |

Предел прочности, σт |

δ |

Ψ |

|

˚С |

МПа |

МПа |

% |

% |

|

|

Ст 3сп |

+20 |

370 – 480 |

245 |

25 |

– |

|

-20 |

– |

– |

– |

– |

Сталь 3сп отлично сваривается всеми видами сварки с использованием проволочных электродов. Не склонна к отпускной хрупкости. При обработке металлоизделий толщиной свыше 36 мм рекомендуется предварительно выполнить подогрев, а после сварочных работ провести термообработку.

Не склонна к отпускной хрупкости. При обработке металлоизделий толщиной свыше 36 мм рекомендуется предварительно выполнить подогрев, а после сварочных работ провести термообработку.

Сталь также отличается универсальностью в механической обработке. Она легко обрабатывается инструментом, как из твердых, так и быстрорежущих сплавов. Нефлокеночувствительна.

Применение стали 3сп

Сталь 3сп – основной металл для производства сортового и фасонного проката общего назначения, который используется для создания несущих и ненесущих элементов строительных и металлических конструкций, эксплуатируемых в диапазоне плюсовых температур вплоть до +350˚С. Также выпускается в виде крепежных элементов, труб и листа. При дополнительном цементировании выполненные из нее детали могут использоваться в малонагруженных узлах, где они хорошо сопротивляются износу. Наиболее часто из стали 3сп изготавливаются:

- болты, шпильки, гайки, хомуты;

- кованые детали промышленного и бытового назначения;

- корпуса и обшивка водяных турбинных камер, деаэрационных емкостей, редукторов, приводов;

- баки для технической воды и резервуары для аварийного запаса воды;

- опоры и неответственные детали шахтного назначения;

- закладные и опорные элементы зданий и сооружений;

- электросварные изделия и трубы.

Прокат толщиной до 25мм из стали 3сп категории 5 может использоваться для создания сварных м/к, эксплуатируемых при минусовых температурах — до -40 градусов Цельсия.

Аналоги стали 3сп в международной практике

|

Великобритания |

3723HR, 40B/C/D, 4360-40B, 722M24, HFS23, S235J2G3 |

|

Евросоюз |

Fe37-3FN/FU,Fe37B3FU, S235, S235JR |

|

КНР |

Q235/A-B/A-Z/B/B-Z |

|

США |

A57036, A573Gr. |

|

Франция |

E-24-2/2NE/3/4, S235JO |

|

Япония |

SS330, SS34, SS 400 |

Характеристики листа нержавеющего: типоразмеры, марки сталей, разновидности, способы изготовления | Справочник

Наименование «нержавеющий лист» объединяет целый класс продукции металлопроката, включающий в себя множество модификаций. Нержавеющий лист — это основной продукт плоского металлопроката из нержавеющей стали, различный по геометрии и толщине, по способу проката (производства), методам обработки поверхности и ряду других характеристик.

ЛИСТ НЕРЖАВЕЮЩИЙ

Способы изготовления нержавеющего листаПо способу производства листовой нержавеющий прокат делится на горячекатанный и холоднокатанный. При изготовлении горячекатаной разновидности листа, углеродистая сталь подвергается горячему прокату. Холодный прокат рулонной стали даёт холоднокатаный лист с гладкой, гофрированной или рифлёной поверхностью.

В зависимости от вида обработки поверхности, нержавеющий лист имеет три основные модификации:

- Матовый;

- Шлифованный;

- Зеркальный;

Данный нержавеющий металлопрокат может также иметь различные модификации по ряду других параметров. К его основным техническим характеристикам относятся:

- Марка стали. Нержавеющий лист изготавливается из хромоникелевой стали с добавлением других элементов: титана, марганца, кремния и т.д. От процентного содержания хрома зависит степень устойчивости листа к коррозии, а добавление некоторых легирующих элементов повышает стойкость стали.

- Толщина листа. В зависимости от этого параметра прокат делится на тонколистовую и толстолистовую сталь.

- Плотность. По характеру плотности стали различают нормальный, высокий, особо высокий и улучшенный виды стального листа.

- Обработка кромки. Кромка стального нержавеющего листа может быть обрезной или необрезной.

- Точность изготовления. Точность может быть нормальная либо повышенная.

Существуют и ряд других параметров, от которых зависят свойства и стоимость нержавеющего листа.

Типоразмеры листового проката:|

|

|

Раскрой (ширина*длина) |

||||||

|

|

|

1000*2000 |

1250*2500 |

1500*3000 |

1000*4000 |

1250*6000 |

1500*6000 |

2000*6000 |

|

Толщина |

х/к 0,5-2,5 |

да |

да |

да |

нет |

нет |

нет |

нет |

|

х/к г/к 3-6 |

да |

да |

да |

да |

да |

да |

да |

|

|

г/к 6-10 |

да |

да |

да |

да |

да |

да |

да |

|

|

г/к 10 > |

да |

да |

да |

да |

да |

да |

да |

|

Толщины (мм): 0. 5, 0.6, 0.7, 0.8, 1, 1.2, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18, 20, 25, 28, 30, 32, 35, 36, 40, 45, 48, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100 и тд мм

5, 0.6, 0.7, 0.8, 1, 1.2, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18, 20, 25, 28, 30, 32, 35, 36, 40, 45, 48, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100 и тд мм

Ширина(мм): 1000, 1250, 1500, 2000 мм

Длина (мм): 2000, 2500, 3000, 4000, 5000, 6000, 8000 мм

|

EN |

ASTM |

DIN |

|

Описание |

|

N1 |

c2 (IIa) |

Г/к |

Горячекатаная, термообработанная, травленая |

|

|

2B |

2B |

n (IIIc) |

Матовое зеркало |

Холоднокатаная, термообработанная, травленая |

|

2R |

BA |

M (IIId) |

Зеркальная |

Холоднокатаная, с обжигом в вертикальной печи с применением едкого аммиака |

|

2K |

N4/N5/SB |

P (V) |

Шлифованная |

|

|

N8 |

N8 |

— |

Супер зеркало |

Влажная обработка абразивом + Полировка. |

МАРКА СТАЛИ – АНАЛОГ — ПРИМЕНЕНИЕ

|

Класс |

Марка стали |

Применение |

||

|

Страны СНГ ГОСТ |

ASTM |

EN |

||

|

Аустенитный |

08Х18Н10Т |

AISI-321 |

1.4541 |

Сварная аппаратура, работающая в средах повышенной агрессивности, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей. Сталь коррозионностойкая и жаростойкая аустенитного класса. |

|

12Х18Н10Т |

AISI-321 |

1.4878 |

Детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорных кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до 600 °С, а при наличии агрессивных сред – до 350 °С. Сталь коррозионностойкая аустенитного класса. |

|

|

08Х18Н10 |

AISI-304 |

1.4301 |

Трубы, детали печной арматуры, муфели, теплообменники, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажигательных свечей, сварные аппараты и сосуды химического машиностроения, работающие при Т от -196 до 600 °С в средах средней активности. |

|

|

10Х17Н13М2Т |

AISI-316Ti |

1.4571 |

Сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности, предназначенные для длительных сроков службы при 600 °С. Сталь коррозионностойкая аустенитного класса. |

|

|

03Х18Н11 |

AISI-304L |

1.4307 |

Применяется для тех же целей, что и сталь марки 08X18Н10Т и для работы в азотной кислоте и азотнокислых средах при повышенных температурах. Обладает более высокой стойкостью к межкристаллитной коррозии и с повышенной стойкостью к ножевой коррозии по сравнению со сталью 12X18Н12Б |

|

|

08Х17Н13М2 |

AISI-316 |

1.4401 |

СМОТРИ 316Ti |

|

|

03Х17Н13М2 |

AISI-316L |

1.4404 |

СМОТРИ 316Ti |

|

|

03X17h24M3 |

AISI-316L |

1.4435 |

СМОТРИ 316Ti |

|

|

10Х23Н18 |

AISI-310S |

1.4845 |

Трубы и детали установок для конверсии метана, пиролиза, листовые детали |

|

|

20Х23Н18 |

AISI-310 |

1. |

Детали установок в химической и нефтяной промышленности, газопроводы, камеры сгорания (может применяться для нагревательных элементов сопротивления) |

|

|

12Х15Г9НД |

AISI-201 |

1.4372 |

Промышленные трубопроводы, строительные конструкции, бытовые кухонные конструкции, в пищевой промышленности. |

|

|

12Х17Г8Н4Д |

AISI-202 |

1.4373 |

СМОТРИ 201 |

|

|

Ферритный |

08X13 |

AISI-410S |

1.4000 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.). Сталь коррозионностойкая и жаростойкая ферритного класса. |

|

12X13 |

AISI-410 |

1.4006 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред при комн. Т=450-500 °С. Сталь коррозионностойкая, жаропрочная и жаростойкая мартенситно-ферритного класса. |

|

|

03Х13 |

AISI-409 |

1. |

Детали с повышенной пластичностью, как правило, бытовое использование. СМОТРИ 08Х13 |

|

|

08Х17 |

AISI-430 |

1.4016 |

Крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами. Сталь коррозионностойкая и жаропрочная до 850 °С, ферритного класса |

|

|

08Х17Т |

AISI-430Ti AISI-439 |

1.4510 1.4520 |

Изделия, работающие в окислительных средах, атмосферных условиях, кроме морской, в которой возможна точечная коррозия. Теплообменники и трубы. Сварные конструкции, не подвергающиеся действию ударных нагрузок и работающие при температуре не ниже — 20 °С. Сталь коррозионностойкая, жаростойкая ферритного класса. |

|

|

Мартенситный |

15X11МФ |

— |

Турбинные лопатки, поковки, бандажи и другие детали для длительной работы до 560°С. |

|

|

13Х11Н2В2МФ |

— |

Ответственные нагруженные детали, работающие при температуре 600°С. Сталь жаропрочная мартенситного класса. |

||

|

20Х13 |

AISI-420L |

1.4021 |

Лопатки паровых турбин, клапаны, болты и трубы. Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, а также изделия подвергающиеся действию слабоагрессивных сред при комн. |

|

|

30Х13 |

AISI-420F |

1.4028 |

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров. |

|

|

40Х13 |

AISI-420 |

1.4034 1.4031 |

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров и др., работающие при Т до 450-500 °С и в коррозионных средах. Сталь коррозионностойкая мартенситного класса. |

|

|

Мартенситно-ферритный |

14Х17Н2 |

— |

Для различных деталей химической и авиационной промышленности (рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали). Детали компрессорных машин, работающие на нитрозном газе, либо в агрессивных средах при пониженных Т. Сталь коррозионностойкая, жаропрочная мартенситно-ферритного класса. |

|

На складе Компании «НМ-Нержавеющий прокат» в наличии постоянно находится широкий ассортимент

нержавеющего листа следующих марок стали:

(08)12Х18Н10Т

AISI 201 (12Х15Г9НД)

AISI 202 (12Х17Г8Н4Д)

AISI 304 (08Х18Н10)

AISI 304L (03Х18Н11)

AISI 310S (10Х23Н18)

AISI 316L (10X17Н13М2)

AISI 316Ti (10Х17Н13М2Т)

AISI 321 (08Х18Н10Т)

AISI 321 (12Х18Н10Т)

AISI 409 (08X13)

AISI 430 (08Х17)

AISI 439 (08Х17Т)

AISI 904L (06Xh38МДТ)

Основным преимуществом листа из нержавеющей стали является его стойкость к коррозии и высокая прочность. Существуют также жаропрочные и устойчивые в агрессивной среде разновидности проката. Соответственно, эта продукция обладает высоким сроком эксплуатации практически в любых условиях. Нержавеющий лист выглядит эстетично, его удобно сваривать, обрабатывать и формовать.

Существуют также жаропрочные и устойчивые в агрессивной среде разновидности проката. Соответственно, эта продукция обладает высоким сроком эксплуатации практически в любых условиях. Нержавеющий лист выглядит эстетично, его удобно сваривать, обрабатывать и формовать.

Листы из нержавеющей стали используют практически во всех отраслях промышленности: в строительстве, машиностроении, судостроении, медицине, в химической и пищевой промышленности. Так, толстолистовой прокат применяется для производства котлов и камер сгорания, рифлёный – для изготовления металлоконструкций, а из листов ферритной категории производят кастрюли и другую кухонную посуду. Декоративные нержавеющие листы, имеющие разнообразные фактуры поверхностей, активно используются при отделке фасадов и реализации оригинальных архитектурных решений.

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки.

ГОСТ 5582-75. Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия.

ГОСТ 7350-77. Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент.

ГОСТ 19904-90. Прокат листовой холоднокатаный. Сортамент.

ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля.

|

|

|

|

|

Справочник

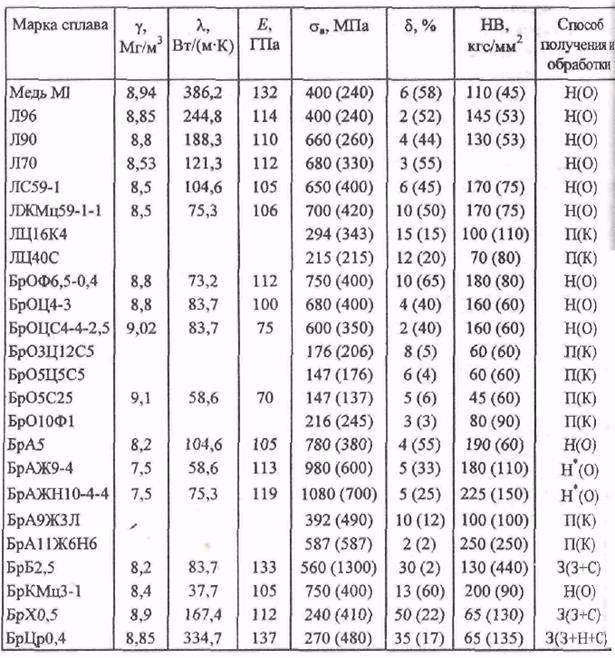

МедьМедь — пластичный металл розовато-красного цвета. Медь первичная в зависимости от чистоты подразделяется на М1, М2, М3.

Медный прокат

Прутки

Прутки (круглые, квадратные, шестигранные) холоднодеформированными (тянутые ), горячедеформированными ( прессованные) изготовляют в соответствии с требованиями ГОСТ 1535-91 из меди марок Ml , Mlp , M 2, М2р, МЗ, МЗр по ГОСТ 859-01.

Прутки выпускают мягкими, полутвердыми, твердыми.

Ленты

Ленты медные холоднодеформированные изготовляются в соответствии с требованиями ГОСТ 1173-93 из меди марок Ml , Mlp , M 2, М2р, МЗ, МЗр по ГОСТ 859-01.

По точности изготовления: нормальной точности по толщине и ширине; нормальной точности по толщине и повышенной точности по ширине; нормальной точности по толщине и высокой точности по ширине; повышенной точности по толщине и нормальной точности по ширине.

Проволока, шины

Проволока медная и шины изготовляются мягкими и твердыми согласно ГОСТ 434-78 из меди не ниже марки М1 по ГОСТ 859.

Трубы

Медные трубы изготовляются согласно требованиям ГОСТ 617-90 из меди марок M 1, M 1р, M 2, М2р, М3, М3р с химическим составом по ГОСТ 859-01, томпака марки Л96 с химическим составом по ГОСТ 15527-04, нормальной и повышенной точности мерной и немерной длины в пределах от 1 до 6м.

Трубы могут быть холоднодеформированными (тянутыми) и прессованными; мягкими, полутвердыми, твердыми.

Листы и полосы

Листы и полосы медные изготовляются согласно ГОСТ 495-92 из меди марок Ml , М1р, М2, М2р, М3 и М3р по ГОСТ 859-01.

Холоднокатаные листы и полосы изготовляют нормальной и повышенной точности изготовления.

Горячекатаные листы изготовляют: шириной от 600 до до 3000мм ; длиной от 1000 до 6000мм.

Полосы — мерной и немерной длин от 500 до 2000мм.

По состоянию материала холоднокатаные листы и полосы изготовляют мягкими, полутвердыми и твердыми

Медные сплавыЛатунь

Латунь — сплав меди с цинком. С введением третьего, четвертого и более компонентов латуни именуют сложными, или специальными, и они получают название алюминиевой латуни, железомарганцевой латуни, марганцево- оловянно-свинцовой латуни и т.д. По сравнению с медью они обладают большими прочностью, коррозионной стойкостью, упругостью и лучшей обрабатываемостью (литьем, давлением, резанием).

Прокат латунный

Прутки

Прутки латунные изготовляются согласно ГОСТ 2060-90 тянутыми и прессованнымикруглого, квадратного и шестигранного сечений мерной и немерной длины, в бухтах.

Точность изготовления: нормальная; повышенная ; высокая .

Состояние: мягкое, полутвердое , твердое.

Особые условия: автоматный, антимагнитный — пруток с обрезанными концами, мягкое состояние повышенной пластичности, полутвердое состояние повышенной пластичности, твердое состояние повышенной пластичности, прессованное состояние обычной пластичности.

Проволока

Латунную проволоку изготовляют согласно требованиям ГОСТ 1066-90 из латуни марок Л80, Л68, Л63 и ЛС59-1 с химическим составом по ГОСТ 15527-04 нормальной точности по диаметру.

Латунная проволока по состоянию материала изготовляется мягкой, полутвердой и твердой.

Лента

Лента латунная холоднокатаная изготовляется согласно ГОСТ 2208-91 из латуней марок Л90, Л85,Л80, Л68, Л63, ЛС59-1, ЛМц58-2 с химическим составом по ГОСТ 15527-04 в мягком, полутвердом, твердом, особо-твердом и пружинно-твердом состоянии.

Точность изготовления: нормальная точность по толщине и ширине, нормальная точность по толщине и повышенная точность по ширине, повышенная точность по толщине и нормальная точность по ширине.

Особые условия исполнения: для штамповки , антимагнитная , повышенной точности по серповидности , с нормированной глубиной выдавливания, выдерживающая испытания на изгиб.

Трубы

Латунные трубы изготовляются согласно :

ГОСТ 494-90 тянутыми, холоднокатаными и прессованными: тянутые и холоднокатаные трубы — из латуни марок Л63 и Л68, прессованные — из латуни марок Л60, Л63, ЛС59-1, ЛЖМц59-1-1 с химическим составом по ГОСТ 15527-04 мерной и немерной длины от1 до 6м, в бухтах длиной не менее 10м.

Точность изготовления: нормальная ; повышенная ; высокая.

Состояние: мягкое, мягкое повышенной пластичности, четвертьтвердое, полутвердое, полутвердое повышенной пластичности.

Особые условия: трубы повышенной точности, трубы повышенной точности по кривизне, трубы антимагнитные.

ГОСТ 21646-03 тянутыми и холоднокатаными. мерной и кратной мерной длины от 1,5 до 12м из латуни марок Л70, Л68, Л070-1, ЛА77- 2, ЛМш68 -0,05, ЛАМш77-2-0,05 и ЛОМш70-1-005 по ГОСТ 15527-04.

Трубы, в зависимости от марок сплавов, изготовляют в мягком и полутвердом состоянии

Листы и полосы

Листы и полосы латунные изготовляются согласно ГОСТ 931-90 из латуней марок по ГОСТ 15527-04. Листы выпускаются холодно и горячекатаными, полосы — холоднокатаными длиной от 500 до 2000мм мерной, кратной мерной и немерной длины.

По состоянию материала листы и полосы изготовляют: мягкими , полутвердыми, твердыми, особотвердыми.

Бронза

Бронза — сплав меди (кроме латуней и медно-никелевых сплавов) с оловом (оловянные бронзы) и сплавы меди с алюминием, бериллием, марганцем и другими компонентами, которые являются главными и в соответствии с которыми бронзы получают название. Бронзы по сравнению с латунью обладают лучшими механическими , антифрикционными свойствами и коррозионной стойкостью.

Бронзовый прокат, в том числе:

Прутки

Прутки бронзовые: тянутые (круглые, квадратные и шестигранные), прессованные (круглые) и горячекатаные (круглые) прутки из безоловянных бронз, изготовляются согласно ГОСТ 1628-78 мерной и немерной длины в пределах от 0,5 до 5м в полутвердом и твердом состоянии.

Точность изготовления: нормальная; повышенная; высокая.

Труба прессованная

Изготовляется согласно ГОСТ 1208-90 из бронзы марок БрАЖМц 10-3-1,5 и БрАЖН 10-4-4 с химическим составом по ГОСТ 18175-78 мерной и немерной длины в пределах от 0,5 до 6м.

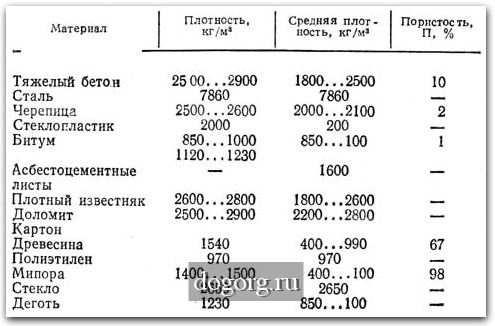

Что такое плотность стали?

Плотность стали находится в диапазоне от 7,75 до 8,05 г / см 3 (7750 и 8050 кг / м 3 или 0,280 и 0,291 фунта / дюйм 3 ). Теоретическая плотность мягкой стали (низкоуглеродистой стали) составляет около 7,87 г / см 3 (0,284 фунта / дюйм 3 ).

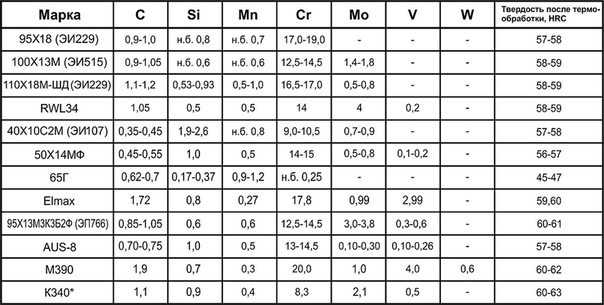

Плотность углеродистых сталей, легированных сталей, инструментальных сталей и нержавеющих сталей показана ниже в г / см 3 , кг / м 3 и фунт / дюйм 3 .

| Значения плотности при комнатной температуре для стали | |||||||

| Материал | Плотность | ||||||

| г / см 3 | кг / м 3 | фунтов / дюйм 3 | |||||

| Плотность углеродистой стали | |||||||

| ASTM A36 | 7.85 | 7850 | 0,284 | ||||

| AISI 1010 | 7,87 | 7870 | 0,284 | ||||

| AISI 1018 | 7,87 | 7870 | 0,284 | ||||

| AISI 1020 | 7,87 | 0,284 | |||||

| AISI 1025 | 7,86 | 7860 | 0,284 | ||||

| AISI 1040 | 7,845 | 7845 | 0,2834 | ||||

| AISI 1045 | 7.87 | 7870 | 0,284 | ||||

| Плотность легированных сталей | |||||||

| AISI 4037 | 7,85 | 7850 | 0,284 | ||||

| AISI 4130 | 7,85 | 7850 | 0,29 | AISI 4140 | 7,85 | 7850 | 0,284 |

| AISI 4150 | 7,85 | 7850 | 0,284 | ||||

| AISI 4340 | 7.85 | 7850 | 0,284 | ||||

| Плотность нержавеющих сталей | |||||||

| Марка 304 | 8,00 | 8000 | 0,289 | ||||

| Марка 316 | 8,00 | 8000 | 0,289 | ||||

| Класс 405 | 7,80 | 7800 | 0,282 | ||||

| Класс 440C | 7,80 | 7800 | 0,282 | ||||

| PH 15-7 мес | 7.804 | 7804 | 0,2819 | ||||

| 17-4 PH | 7.80 | 7800 | 0,282 | ||||

| 17-7 PH | 7,81 | 7810 | 0,282 | ||||

| Плотность инструментальной стали | |||||||

| Инструментальная сталь D2 | 7,695 | 7695 | 0,278 | ||||

| Инструментальная сталь T1 | 8,67 | 8670 | 0,313 | ||||

| Инструментальная сталь M2 | 8.16 | 8160 | 0,294 | ||||

| Инструментальная сталь W1 | 7,83 | 7830 | 0,283 | ||||

| Инструментальная сталь O1 | 7,81 | 7810 | 0,282 | ||||

| O6 инструментальная сталь | 7,67 | 7670 | 0,277 | ||||

| Инструментальная сталь A2 | 7,86 | 7860 | 0,284 | ||||

| Инструментальная сталь A6 | 8,03 | 8030 | 0.290 | ||||

| h23 инструментальная сталь | 7.80 | 7800 | 0,282 | ||||

| h32 инструментальная сталь | 8,36 | 8360 | 0,302 | ||||

| P20 инструментальная сталь | 7,85 | 7850 | 0,284 | ||||

| S7 инструментальная сталь | 7,83 | 7830 | 0,283 | ||||

Определения: плотность стали

Плотность: Плотность материала — это масса, содержащаяся в единице объема.Единица измерения плотности — кг / м 3 или фунт / дюйм 3 . Для твердых материалов плотность уменьшается с повышением температуры.Плотность стали. Сталь в основном состоит из железа (с небольшим содержанием углерода, марганца, кремния или алюминия для раскисления и, возможно, некоторых других сплавов). Легирующие элементы обычно присутствуют в небольших количествах и, таким образом, обычно лишь незначительно влияют на плотность стали. (Конечно, есть некоторые исключения для очень высоколегированных сталей.) Плотность железа и низколегированных низкоуглеродистых сталей равна 7.86 граммов на кубический сантиметр, что составляет 0,284 фунта на кубический дюйм, или около 490 фунтов на кубический фут. Кажется довольно плотным, но по большому счету это средний уровень. Если вы когда-нибудь захотите по-настоящему ощутить разницу в плотности материалов, возьмите кусок алюминия, кусок стали или железа аналогичного размера и (если вы можете себе это позволить или одолжите;) кусок золота такого же размера. Железо более чем в 2,5 раза плотнее алюминия, а золото в 2,5 раза плотнее железа. Таким образом, золото удивительно плотное.Один и тот же кубический фут, который будет содержать почти 500 фунтов железа или стали, будет содержать более 1200 фунтов золота. Очаровательный. И даже золото превосходит осмий и иридий (два самых плотных металла), кубический фут каждого из которых весит 1400 фунтов.

Металлы обычно кристаллические

Эти кристаллы расположены в некоторой определенной форме s

Плотность измеряется в граммах на кубический сантиметр, что означает, сколько кристаллов помещается в одном кубическом сантиметре

Таким образом, вес таких кристаллов различен для разных металлов

Другими словами, насколько плотно атомы или кристаллы расположены в одном CC

Это называется плотностью металлов

Плотность стали 7.8 г / куб.см, а плотность золота 13,6 г / куб.см

плотность сталиРасчет веса стали

В сантиметрах найдите размеры предмета, вес которого вы хотите узнать. Вы можете сделать это, проконсультировавшись с моделью объекта, измерив сам объект или посмотрев размеры в книге или в Интернете.

Вычислите объем этого объекта в кубических сантиметрах. Объем находится путем умножения высоты, длины и ширины объекта.

Умножьте громкость на 7.85. Это даст вам массу объекта в граммах. 7,85 грамма на кубический сантиметр — это средняя плотность стали. Однако плотность разных марок стали может варьироваться от 7,715 до 8,03 грамма на кубический сантиметр. Обратитесь к справочной таблице, чтобы узнать точную плотность той стали, которую вы ищете.

Умножьте массу в граммах на 0,0022046. Это даст вам вес в фунтах вашего стального объекта.

Сталь представляет собой сплав железа и углерода, а иногда и других элементов.Из-за его высокой прочности на разрыв и низкой стоимости он является основным компонентом, используемым в зданиях, инфраструктуре, инструментах, кораблях, автомобилях, машинах, приборах и оружии.

Железо — это основной металл стали. Железо может принимать две кристаллические формы (аллотропные формы), объемно-центрированную кубическую и гранецентрированную кубическую, в зависимости от его температуры. В объемно-центрированной кубической структуре имеется атом железа в центре и восемь атомов в вершинах каждой кубической элементарной ячейки; в гранецентрированной кубике имеется по одному атому в центре каждой из шести граней элементарной кубической ячейки и восемь атомов в ее вершинах.Именно взаимодействие аллотропов железа с легирующими элементами, в первую очередь углеродом, придает стали и чугуну ряд уникальных свойств.

В чистом железе кристаллическая структура имеет относительно небольшое сопротивление проскальзыванию атомов железа друг за другом, поэтому чистое железо довольно пластично или мягко и легко формируется. В стали небольшие количества углерода, других элементов и включений в железе действуют как упрочняющие агенты, предотвращающие движение дислокаций, которые являются обычными в кристаллических решетках атомов железа.

Углерод в типичных стальных сплавах может составлять до 2,14% от его веса. Изменение количества углерода и многих других легирующих элементов, а также контроль их химического и физического состава в готовой стали (либо в виде растворенных элементов, либо в виде осажденных фаз) замедляет движение тех дислокаций, которые делают чистое железо пластичным, и, таким образом, контролирует и улучшает его качества. Эти качества включают в себя такие параметры, как твердость, характеристики закалки, необходимость в отжиге, характеристики отпуска, предел текучести и предел прочности полученной стали.Повышение прочности стали по сравнению с чистым железом возможно только за счет снижения пластичности железа.

Как определить плотность металла — Канадский институт охраны природы (CCI) Примечания 9/10

Введение

Плотность объекта — это масса объекта, деленная на его объем. Плотность является характеристикой материала, из которого изготовлен объект, и ее значение может помочь идентифицировать материал.

За исключением объектов простой формы, напрямую определить объем сложно.Простой способ определить плотность металлического объекта — взвесить его в воздухе, а затем снова взвесить при погружении в жидкость, как описано в разделе «Наука, лежащая в основе измерений плотности». Вода — самая удобная жидкость для использования, но если объект нельзя погрузить в воду, можно использовать органические растворители, такие как этанол или ацетон. Плотность объекта можно рассчитать по двум измерениям веса и плотности жидкости.

При правильном балансе и контейнере подходящего размера этот метод можно использовать для различных объектов: больших или малых, металлических или неметаллических.Этот метод работает для сложных форм, даже для объектов с отверстиями, если жидкость может проникать и заполнять отверстия. Как только плотность определена, ее можно сравнить с плотностями известных материалов, чтобы сузить круг вопросов, из которых может быть сделан объект.

В этом примечании описывается процедура и необходимые материалы для определения плотности металлического объекта. Первым шагом является выполнение процедуры на одном или нескольких металлических объектах известного состава, будь то чистый металл или сплав, чтобы получить опыт использования метода и убедиться, что он используется правильно.Затем можно определить плотность неизвестных металлов.

Методика определения плотности металла

Оборудование и материалы, необходимые для определения плотности

- Мелкие металлические предметы, которые можно погружать в воду

- Весы с возможностью взвешивания ниже весов (то есть могут взвешивать предметы, подвешенные под ними) и которые могут измерять с разрешением не менее 0,01 грамма (см. Раздел Весы без возможности взвешивания ниже весов, чтобы узнать, как адаптировать процедуру взвешивания ниже весов. баланс)

- Металлическая проволока для крепления к крючку внутри весов (хорошо подойдет изогнутая скрепка)

- Поддерживающая подставка или платформа для удержания весов, чтобы под них можно было подвешивать предметы на крючке

- Стаканы, достаточно большие, чтобы предметы можно было полностью погрузить без перелива жидкости

- Опоры для удержания стаканов на нужной высоте под весами

- Водопроводная вода

- Калькулятор

- Нить нейлоновая (e.грамм. леска или аналогичный легкий материал) для подвешивания предметов под весами

- Одноразовые нитриловые перчатки

- Дополнительно: зажимы для крепления балансира к краю счетчика

Процедура определения плотности при взвешивании ниже весов

- Снимите крышку с нижней стороны весов, чтобы открыть крючок внутри.

- Поместите весы на подставку с отверстием, обеспечивающим доступ к внутреннему крючку.

- Присоедините проволочный крючок к внутреннему крюку и затем тарируйте весы (установите на ноль).

- Повесьте какой-либо предмет на крючок под весами, используя нейлоновую нить или аналогичный предмет, и взвесьте его в воздухе. Надевайте перчатки при работе с металлическими предметами, особенно с теми, которые предположительно содержат свинец.

- Наполните стакан водой и поместите его под весы.

- Поднимите стакан до полного погружения объекта. Поместите подставку под стакан, чтобы удерживать его на нужной высоте.Убедитесь, что под объектом или в пустотах внутри объекта нет пузырей.

- Взвесьте погруженный объект.

- Рассчитайте плотность, используя приведенное ниже уравнение.

- Сравните рассчитанную плотность с известными плотностями металлов и сплавов, используя приведенную ниже таблицу или более полные списки, доступные в справочных материалах.

- Повторите шаги 4–9 с остальными объектами.

Расчет плотности

Плотность ρ объекта или материала определяется как масса m, деленная на объем V; в символах ρ = m / V.Если объект взвешивается в воздухе для определения его фактической массы и взвешивается в жидкости для определения его (кажущейся) массы в жидкости, то плотность объекта определяется по формуле:

Плотность воды составляет 0,998 г / см 3 при 20 ° C и 0,997 г / см 3 при 25 ° C.

Результаты процедуры

Примеры объектов

На рисунке 1 показаны примеры восьми различных металлических образцов, использованных для демонстрации этой процедуры.

© Правительство Канады, Канадский институт охраны природы.CCI 120260-0358

Рис. 1. Металлические предметы, используемые для демонстрации процедуры.

Измеренные плотности металлических образцов на Рисунке 1 представлены ниже.

В верхнем ряду слева направо:

- Вероятно, чугун (7,13 г / см 3 )

- Алюминий высокой чистоты (2,70 г / см 3 )

- Красноватый медный сплав (возможно, 85% меди и 15% цинка, 8,23 г / см 3 )

- Медь высокой чистоты (8.88 г / см 3 )

В нижнем ряду слева направо:

- Цинковое литье (сплав неизвестен, 7,09 г / см 3 )

- Свинец высокой чистоты (11,20 г / см 3 )

- Олово высокой чистоты (7,27 г / см 3 )

- Желтый картридж, латунь (70% меди и 30% цинка, 8,45 г / см 3 )

В каждом образце плотность определялась по приведенной выше формуле. Например, для алюминиевого объекта (б) масса оказалась равной 110.18 г в воздухе и 69,45 г в воде, что дает плотность 2,70 г / см 3 . Для чугунного объекта (а) масса составила 209,47 г в воздухе и 180,13 г в воде, что дает 7,13 г / см 3 . Для свинцового объекта (f) масса составила 102,44 г в воздухе и 93,31 г в воде, что дает 11,20 г / см 3 .

Измеренные плотности алюминия, чугуна и свинца (2,70, 7,13 и 11,20 г / см 3 ) близки к известным значениям плотности (2,71, 7,20 и 11,33 г / см 3 из таблицы 1).Таким образом, предметы из алюминия и свинца легко идентифицируются по плотности.

Для чугуна одной плотности недостаточно, чтобы исключить другие металлы, такие как цинк (известная плотность 7,13 г / см 3 ). Когда плотность неизвестного металла приближается к плотности нескольких металлов и сплавов (например, цинка, железа и олова), тогда необходимо определить другие свойства, такие как магнетизм и цвет, чтобы помочь идентифицировать его.

Известная плотность выбранных металлов и сплавов

Известная плотность выбранных металлов и сплавов приведена в таблице 1 в порядке увеличения плотности (ASTM 2006, Lide 1998).

| Металл или сплав | Плотность (г / см 3 ) |

|---|---|

| Алюминий | 2,71 |

| Алюминиевые сплавы | 2,66–2,84 |

| цинк | 7,13 |

| Чугун (серое литье) | 7,20 |

| Олово | 7.30 |

| Сталь (углеродистая) | 7,86 |

| Нержавеющая сталь | 7,65–8,03 |

| Латунь (картридж: 70% меди, 30% цинка) | 8,52 |

| Латунь (красный: 85% меди, 15% цинка) | 8,75 |

| Нейзильбер (65% меди, 18% никеля, 17% цинка) | 8,75 |

| Бронза (85% меди, 5% олова, 5% цинка, 5% свинца) | 8.80 |

| Никель | 8,89 |

| Медь | 8,94 |

| Серебро | 10,49 |

| Свинец | 11,33 |

| Золото | 19,30 |

Реквизиты баланса

Весы с возможностью взвешивания под весами обычно поставляются с крышкой под внутренним крюком.На рис. 2 показан пример расположения крышки на дне весов.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0359

Рис. 2. Весы с возможностью взвешивания под весами.

На фиг. 3 показан увеличенный вид с закрытой крышкой; на рис. 4 крышка открыта, чтобы обнажить внутренний крючок.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0360

Рис. 3. Деталь нижней стороны весов с подвижной металлической крышкой, закрывающей внутренний крючок.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0361

Рис. 4. Деталь нижней стороны весов, показывающий внутренний крючок после поворота металлической крышки.

На рис. 5 показана металлическая проволока, изогнутая в виде крючков на обоих концах. На рис. 6 показан крючок на одном конце проволоки, прикрепленный к внутреннему крючку внутри весов.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0363

Рис. 5. Проволока с концами, загнутыми в виде крючка.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0362

Рис. 6. Деталь проволоки, загнутой в крючки с обоих концов. Верхний конец крючка прикреплен к другому крючку внутри весов.

На рис. 7 показаны весы, устанавливаемые на подставку из оргстекла с прорезью в верхней части. Отверстие обеспечивает доступ к крючку на нижней стороне весов.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0365

Рисунок 7.Весы устанавливаются на подставку из оргстекла с крюком, который вот-вот пройдет через отверстие в подставке.

На рис. 8 показаны весы на подставке из оргстекла с прямоугольным купоном из чистой меди, взвешиваемым на воздухе. На рис. 9 показаны весы на подставке из оргстекла с прямоугольным купоном из чистой меди, взвешиваемым в воде. Меньшая подставка из оргстекла используется для поддержки стакана на нужной высоте.

© Правительство Канады, Канадский институт охраны природы.CCI 120260-0366

Рис. 8. Прямоугольный купон чистой меди, взвешиваемой на воздухе.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0367

Рис. 9. Прямоугольный купон из чистой меди, погруженной в воду.

На рис. 10 показан пример объекта с отверстием, в котором застряли пузырьки воздуха. Будьте осторожны, чтобы не захватить предметом пузырьки воздуха, так как это приведет к неточным показаниям.

© Правительство Канады, Канадский институт охраны природы.CCI 120260-0375

Рис. 10. Три пузырька воздуха застряли в отверстии.

Дополнительная информация

Использование других растворителей, кроме воды

Если погружать какой-либо предмет в воду, например железо, нецелесообразно, поскольку он очень подвержен коррозии, можно использовать органический растворитель, такой как ацетон или безводный этанол. Необходимо использовать надлежащую вентиляцию и соответствующие средства индивидуальной защиты. Обратитесь к паспорту безопасности (SDS) конкретного растворителя для рекомендованного оборудования.Плотность ацетона составляет 0,790 г / см 3 , а плотность безводного этанола составляет 0,789 г / см 3 , оба при 20 ° C. Тем, кому может понадобиться использовать одну из этих жидкостей, попробуйте измерить плотность объекта, используя воду и одну из этих жидкостей, и сравните результаты.

Советы по настройке весов

Альтернативная подставка для весов

Лист фанеры с отверстием можно прижать к краю прилавка, если нет подставки для балансировки (Рисунок 11).

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0296

Рис. 11. Платформа для весов, сделанная из фанеры и зажимов.

Весы без возможности взвешивания под весами

Весы без крюка для взвешивания можно использовать для определения плотности, но для этого требуется рама, чтобы подвешивать объект под весами и переносить вес объекта на весы. Баланс должен быть установлен на платформе; можно использовать установку, аналогичную показанной на рисунке 11.(В этом случае отверстие в дереве на Рисунке 11 не требуется.) Затем вокруг весов и платформы устанавливают четырехстороннюю рамку (имеющую форму рамки для рисунка), опираясь только на чашу весов и не касаясь ее. другая часть баланса (рисунок 12). Весы тарируют с установленной рамой и крюком, затем объект прикрепляют к крюку на раме и взвешивают в воздухе и в жидкости, как в этапах 4–9 процедуры «Определение плотности металла».

© Правительство Канады, Канадский институт охраны природы.CCI 120260-0298

Рис. 12. Вид спереди (левая сторона рисунка) и вид сбоку (правая сторона), показывающие весы без возможности взвешивания ниже весов. Верхний сегмент прямоугольной рамки опирается на чашу весов, а предмет прикрепляется к нижнему сегменту.

Наука, лежащая в основе измерений плотности

Плавучесть и принцип Архимеда

Техника этой процедуры восходит к третьему веку до нашей эры. В своей книге «Плавающие тела» Архимед Сиракузский предположил, что если объект погрузить в жидкость и взвесить, он будет легче, чем его истинный вес, по весу вытесняемой им жидкости.История гласит, что Архимед использовал эту идею, чтобы показать, что корона не была чистым золотом, а скорее смесью золота и серебра (Heath 1920).

Объект кажется более легким в жидкости, потому что на него действует сила, называемая выталкивающей силой. Сила возникает из-за того, что давление в жидкости увеличивается с глубиной, поэтому давление на нижнюю часть объекта (толкающее объект вверх) выше, чем давление на верхнюю часть (толкающее его вниз). Разница между давлением, направленным вверх и вниз, создает подъемную силу.Выталкивающая сила, толкая объект вверх, действует против силы тяжести, которая тянет объект вниз. Если подъемная сила меньше силы тяжести, объект утонет, но будет казаться, что в жидкости он весит меньше, чем в воздухе. Если выталкивающая сила больше силы тяжести, объект всплывет к поверхности жидкости.

Плотность объекта рассчитывается по формуле, приведенной ранее.

Когда плотность известна, ее можно использовать для расчета объема объекта по следующей формуле:

Объем объекта = (масса в воздухе) / (плотность объекта)

Подобно воде, воздух также производит подъемную силу.(Вот почему гелиевые шары плавают вверх.) Выталкивающая сила воздуха слишком мала, чтобы иметь значение в этой процедуре, но ее необходимо учитывать, когда требуется высокая точность взвешивания (Skoog et al. 2014).Плотность определяется по вытесненному объему

Более простой, но менее точный способ измерения плотности — поместить объект в жидкость и измерить объем вытесненной жидкости. Это можно использовать для небольших объектов, которые помещаются в градуированный цилиндр, например, чтобы решить, сделан ли объект из свинца или менее плотного металла.

Порядок действий следующий. Найдите градуированный цилиндр диаметром не намного больше, чем объект. Определите массу объекта с помощью подходящих весов. Добавьте воду в мерный цилиндр и запишите начальный объем. Полностью погрузите объект в воду, стараясь не образовывать пузырьков, а затем запишите объем во второй раз. Объем объекта равен разнице конечного и начального объемов, считываемых с градуированного цилиндра, а плотность — это масса, деленная на объем объекта.

В качестве примера была измерена фигурка лося. Масса 4,088 г. На рис. 13 фигурка показана за пределами градуированного цилиндра, а на рис. 14 — в погруженном состоянии. Вода в градуированном цилиндре увеличилась с 5,0 мл до 5,6 мл при погружении фигурки, что привело к изменению объема на 0,6 мл. Без учета ошибок измерения объема плотность рассчитывается и составляет 4,088 г / 0,6 мл = 6,8 г / см 3 . (Примечание: 1 мл = 1 см 3 .) Это меньше плотности цинка и может указывать на сплав цинка и более легкого металла, возможно, магния или алюминия.Но, учитывая небольшой объем, есть неточности в измерениях. С помощью градуированного цилиндра объем можно измерить только с точностью до 0,1 мл, поэтому объем может составлять от 0,5 до 0,7 мл. Таким образом, плотность может быть где угодно от 4,088 г / 0,7 мл = 5,8 г / см 3 до 4,088 г / 0,5 мл = 8,2 г / см 3 . В этом диапазоне измерений фигурка может быть из цинка, железа, олова, стали или других сплавов, но не из чистого алюминия или чистого свинца. Фактически, анализ показал, что это олово, имеющее плотность 7.30 г / см 3 .

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0373

Рис. 13. Небольшой металлический предмет перед погружением в воду в мерном цилиндре на 25 мл. Обратите внимание на уровень воды.

© Правительство Канады, Канадский институт охраны природы. CCI 120260-0374

Рис. 14. Небольшой металлический предмет после погружения в воду в мерном цилиндре объемом 25 мл. Уровень воды примерно на 0,6 мл больше, чем до погружения объекта.

Другое применение

Вышеуказанные процедуры можно использовать не только для идентификации металлов по их плотности.

Вес для литья металлов

При отливке скульптуры необходимо оценить количество металла, необходимое для заполнения формы модели скульптуры. Если отливаемую модель можно погрузить в воду, объем модели можно определить с помощью описанных выше методов. Тогда необходимая масса m металла может быть рассчитана из объема V модели и плотности металла ρ по формуле m = ρV.(Имейте в виду, что обычно требуется дополнительный металл для заполнения каналов, которые направляют расплавленный металл в форму.)

Благодарности

Особая благодарность Миган Уолли, Люси ‘т Харт и Кэтрин Мачадо, бывшим стажерам CCI, за их помощь в разработке этой заметки.

Список литературы

ASTM G1-03. «Стандартная практика подготовки, очистки и оценки образцов для испытаний на коррозию». В Ежегодной книге стандартов ASTM, т. 03.02. Вест Коншохокен, Пенсильвания: Американское общество испытаний и материалов, 2006, стр.17–25.

Heath, T.L. Архимед. Нью-Йорк, Нью-Йорк: Макмиллан, 1920.

Lide, D.R., ed. CRC Справочник по химии и физике, 79-е изд. Бока-Ратон, Флорида: CRC Press, 1998, стр. 12-191–12-192.

Скуг, Д.А., Д.М. Уэст, Ф.Дж. Холлер и С. Присядь. Основы аналитической химии, 9-е изд. Бельмонт, Калифорния: Брукс / Коул, 2014 г., стр. 22–23.

По сценарию Линдси Селвин

Également publié en version française.

© Правительство Канады, Канадский институт охраны природы, 2016 г.

ISSN 1928-1455

ПЛОТНОСТЬ СТАЛИ: определение, свойства и состав.

СТАЛЬ

Это металл, образованный, среди прочего, из сплава железа и углерода. Это высокая прочность на разрыв и низкая стоимость, это основной компонент, используемый в зданиях, инфраструктуре, инструментах, автомобилях, лодках, машинах, бытовой технике, оружии и многих других областях.

КУПИТЬ СТАЛЬНОЙ ПРОВОД В AMAZON

Плотность стали

Плотность стали варьируется в зависимости от компонентов сплава, но обычно составляет от 7750 до 8050 кг / м3 (484 и 503 фунта / куб. Фут) или от 7,75 до 8,05 г / см3 (4,48 и 4, 65 унций / кубический дюйм).Он рассчитывается путем деления массы на объем.

Свойства стали

Свойства, которые необходимо учитывать при выборе изделий из стальных конструкций, следующие:

Упорство

Это свойство, указывающее на устойчивость материала к разрушению, порезам, царапинам или другим формам истирания. Как правило, чем тверже материал, тем выше его прочность.

Поглощая напряжение и давление внезапного удара или нагрузки, в случае стали, она имеет тенденцию улучшаться с повышением температуры.

Свариваемость

Все стали в основном пригодны для сварки, однако при сварке используется локальное применение стали для плавления, которая затем охлаждается, и это охлаждение может быть быстрым из-за окружающего материала и его готовности рассеивать тепло.

Если сварной шов небольшой, для плавления требуется мало материала и индуцированного тепла, но это может вызвать упрочнение зоны термического влияния и снижение ударной вязкости.

Кроме того, от элементов сплава зависит его восприимчивость к хрупкости, но есть свои варианты в зависимости от содержания углерода.

Прочность

Тип и степень защиты требуемого покрытия зависит от степени воздействия, местоположения, срока службы конструкции, нагрузки и т. Д. Несмотря на то, что доступны специальные коррозионно-стойкие стали, они не часто используются в строительстве и других сферах применения. .

Некоторые из наиболее часто используемых мер по предотвращению воздействия ржавчины на сталь — это окраска или гальванизация.

Пластичность

Это свойство определяет степень, в которой материал может быть деформирован или удлинен между началом работы и последующим разрушением из-за приложенной к нему растягивающей нагрузки.

Учет пластичности материала очень важен для проектирования, поскольку необходимо учитывать несколько аспектов, как они есть:

- Распределение напряжений в предельном состоянии материала

- уменьшить распространение усталостного растрескивания

- гибка и правка

- в сварочных производственных процессах

Прочность

Эксплуатационная прочность — это наиболее распространенное свойство, используемое проектировщиком, поскольку оно лежит в основе почти всех правил, приведенных в нормах проектирования.

Стандарты на продукциютакже определяют допустимый диапазон значений максимальной прочности на разрыв.

Определение или значение стали

То есть сталь или обладает некоторыми характеристиками, присущими стали, а также прочностью или упругостью, как сталь.

Стальной трос

Стальная проволока — это разновидность механического троса, образованного набором стальных или железных проволок, которые образуют единое тело в качестве рабочего элемента. Эти провода могут быть намотаны спирально в один или несколько слоев, обычно вокруг центрального провода, образуя спиральные кабели.

Кабель этого типа можно намотать по спирали вокруг сердечника или сердечника. Эти кабели можно рассматривать как элементы и образуют защитные тросы. Их также можно соединить рядом, образуя плоские кабели.

Стальная проволока

Проволока — это уникальный электрический проводник, проводящая душа которого состоит из одного элемента или проводящего провода. Стальные провода очень прочные и с ними легко работать. Его можно адаптировать к любой форме, и некоторые из этих стальных проволок имеют глазурь.

Стальной гвоздь

Стальные гвоздииспользуются в бесчисленном множестве применений, но не все гвозди подходят для всех видов работ. Очень важно правильно выбрать гвоздь для выполняемой работы.

Узнайте, как правильно выбрать гвоздь.

Также можно сказать, что гвоздь — это тонкая деталь, используемая для удержания или фиксации двух или более деталей. Его длина, размер и стиль варьируются, от маленьких шпилек до тяжелых гвоздей. Обычно гвоздь состоит из трех основных частей: кончика, стержня или корпуса и головки.В настоящее время эта конструкция сделана из стальной проволоки.

Как сваривать стальную проволоку?

Самым идеальным был бы аппарат MIG, но если у вас нет этого типа аппарата, с обычным дуговой сваркой и тонким электродом вы сможете сваривать проволоку так, как вам нужно.

Расход сварочного аппарата дуги или MIG зависит от его точки интенсивности работы. Однако для выполнения требуемой работы будет достаточно электродов 2 мм² и хорошо откалиброванного дугового аппарата.

Как сверлить стальной металл?

Сталь— очень полезный продукт. Отчасти ценится за внешний вид, высокую твердость, долговечность, полезность и другие аспекты. Он может быть чисто функциональным или декоративным. Это сплав железа и углерода.

Сталь широко используется в бытовых приборах и декоративных элементах, но также очень полезна во многих отраслях промышленности, таких как транспорт, химическая и нефтехимическая промышленность и, конечно же, в архитектуре.

Вы можете придать ему любую форму, и он изготавливается для множества применений, но важно знать, как его проткнуть, чтобы добиться правильного использования и соответствовать необходимым требованиям.

Перфорирование стали в металле необходимо:

- Правильное оборудование, качественные инструменты, такие как сверла, будут иметь значение в этом процессе из-за больших трудностей и стоимости самой стали.

- Он использует защитное оборудование для защиты от образования кусков стали и металлической стружки, которые прыгают в воздухе при сверлении.

- Закрепите сталь на плоской, хорошо освещенной поверхности с помощью специальных пластиковых ручек или креплений.

- Тщательно измерьте место, где вы собираетесь сверлить, отметив точку как цель места для сверления.

- Можно сделать отметку на стали несмываемым маркером. Можно обрамить участок малярным скотчем, чтобы сохранить концентрацию и защитить прилегающую к нему территорию. Затем вы можете приступить к просверливанию участка с помощью подходящего сверла, чтобы получить желаемое отверстие.

Как резать стальную проволоку?

Для резки стальных тросов вам понадобятся такие инструменты, как плоскогубцы или специальные ножницы для этой работы, пример этих инструментов следующий:

- Резак для стального кабеля KNIPEX для кабелей в стальной оболочке (кабели SWA)

- Обеспечивает чистый, гладкий срез без повреждения кабеля.

- У него более твердая режущая кромка, адаптированная к стальной оболочке кабелей.

- Чтобы отрезать кабели с помощью этого инструмента, выполните следующие действия:

- Первое, что нужно сделать, это открыть стопорную пластину, а затем вытащить всю ручку, этот инструмент имеет специальную закаленную режущую кромку, идеально подходящую для резки стали.

- После того, как блокирующая пластина открыта, делается разрез.

- Распил должен производиться по проверенному принципу храповика.

- Этот инструмент снижает усилие за счет приведения в движение трехступенчатой звездочки.Стабильная опорная поверхность облегчает резку.

Помимо этого инструмента, есть много других, которые могут быть полезны при резке стальных тросов. Другой метод резки может заключаться в использовании лезвия для черновой обработки, которое режет быстрее, чем плоскогубцы или ножницы.

Как сложить стальную проволоку?

Есть много способов согнуть кусок проволоки с помощью специализированных станков, с помощью плоскогубцев, служащих опорой, и даже руками, которым для защиты рук потребуются перчатки, это можно сделать в некоторых случаях, когда проволока натянута. очень худой.

Вы также можете использовать более рустикальные методы, изобретенные вами или с помощью какой-либо машины, изготовленной вами в домашних условиях.

Состав стали

Основным компонентом стали является железо и сплав между ним и некоторыми другими материалами, такими как углерод, хром, марганец, никель, фосфор, сера и другие.

Различные вариации в его составе отвечают за разные марки стали.

С количеством углерода от 0.03% и 2,14% от массы его состава.

В зависимости от температуры он также имеет различные составляющие от более низкой до более высокой твердости, а именно: перлит, феррит и цементит. Сталь состоит из железа и других элементов, таких как углерод, марганец, фосфор, никель, сера, хром и другие элементы. Изменения в его составе уступают место большому разнообразию марок стали и свойств стали. Железо — его основной компонент. Когда углерод, неметаллический, добавляется к железу в количестве более 2.На 1% получается сплав, известный как сталь.