| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Физический справочник / / Плотность. Удельный вес. Насыпная плотность. Объемный вес. Вес / / Плотность некоторых металлов в жидком состоянии (Аллюминий, висмут, золото, натрий, олово, свинец, серебро) Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица плотности металлов химия — Морской флот

Главной характеристикой влияющей на вес металла, является его плотность.

Что означает плотность металла?

Под плотностью металла, подразумевается его вес на единицу занимаемого объёма. Часто объём измеряют в метрах кубических и сантиметрах в кубе. Чем же обусловлены такие большие, по земным меркам, вес и плотность? Плотность металла и его вес, зависит от того, насколько мал радиус атома и велик при том его вес.

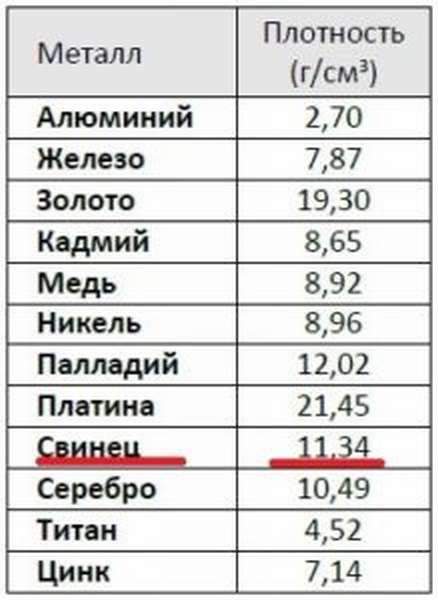

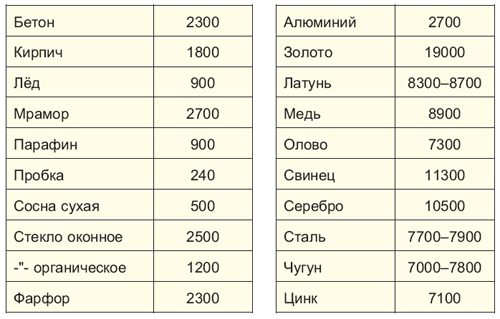

Плотность металлов таблица

| Метал | г/см 3 | кг/м 3 | Метал | г/см 3 | кг/м 3 |

| Литий | 0,534 | 534 | Самарий | 7,536 | 7536 |

| Калий | 0,87 | 870 | Железо | 7,87 | 7874 |

| Натрий | 0,968 | 9680 | Гадолиний | 7,895 | 7895 |

| Рубидий | 1,53 | 1530 | Тербий | 8,272 | 8272 |

| Кальций | 1,54 | 1540 | Диспрозий | 8,536 | 8536 |

| Магний | 1,74 | 1740 | Ниобий | 8,57 | 8570 |

| Бериллий | 1,845 | 1845 | Кадмий | 8,65 | 8650 |

| Цезий | 1,873 | 1873 | Гольмий | 8,803 | 8803 |

| Кремний | 2,33 | 2330 | Никель | 8,9 | 8900 |

| Бор | 2,34 | 2340 | Кобальт | 8,9 | 8900 |

| Стронций | 2,6 | 2600 | Медь | 8,94 | 8940 |

| Алюминий | 2,7 | 2700 | Эрбий | 9,051 | 9051 |

| Скандий | 2,99 | 2990 | Тулий | 9,332 | 9332 |

| Барий | 3,5 | 3500 | Висмут | 9,8 | 9800 |

| Иттрий | 4,472 | 4472 | Лютеций | 9,842 | 9842 |

| Титан | 4,54 | 4540 | Молибден | 10,22 | 10220 |

| Селен | 4,79 | 4790 | Серебро | 10,49 | 10490 |

| Европий | 5,259 | 5259 | Свинец | 11,34 | 11340 |

| Германий | 5,32 | 5320 | Торий | 11,66 | 11660 |

| Мышьяк | 5,727 | 5727 | Таллий | 11,85 | 11850 |

| Галлий | 5,907 | 5907 | Палладий | 12,02 | 12020 |

| Ванадий | 6,11 | 6110 | Рутений | 12,4 | 12400 |

| Лантан | 6,174 | 6174 | Родий | 12. 44 44 | 12440 |

| Теллур | 6,25 | 6250 | Гафний | 13,29 | 13290 |

| Цирконий | 6,45 | 6450 | Ртуть | 13,55 | 13550 |

| Церий | 6,66 | 6660 | Тантал | 16,6 | 16600 |

| Сурьма | 6,68 | 6680 | Уран | 19,07 | 19070 |

| Празеодим | 6,782 | 6782 | Вольфрам | 19,3 | 19300 |

| Иттербий | 6,977 | 6977 | Золото | 19,32 | 19320 |

| Неодим | 7,004 | 7004 | Плутоний | 19,84 | 19840 |

| Цинк | 7,13 | 7130 | Рений | 21,02 | 21020 |

| Хром | 7,19 | 7190 | Платина | 21,40 | 21400 |

| Олово | 7,3 | 7300 | Иридий | 22,42 | 22420 |

| Индий | 7,31 | 7310 | Осмий | 22,5 | 22500 |

| Марганец | 7,44 | 7440 |

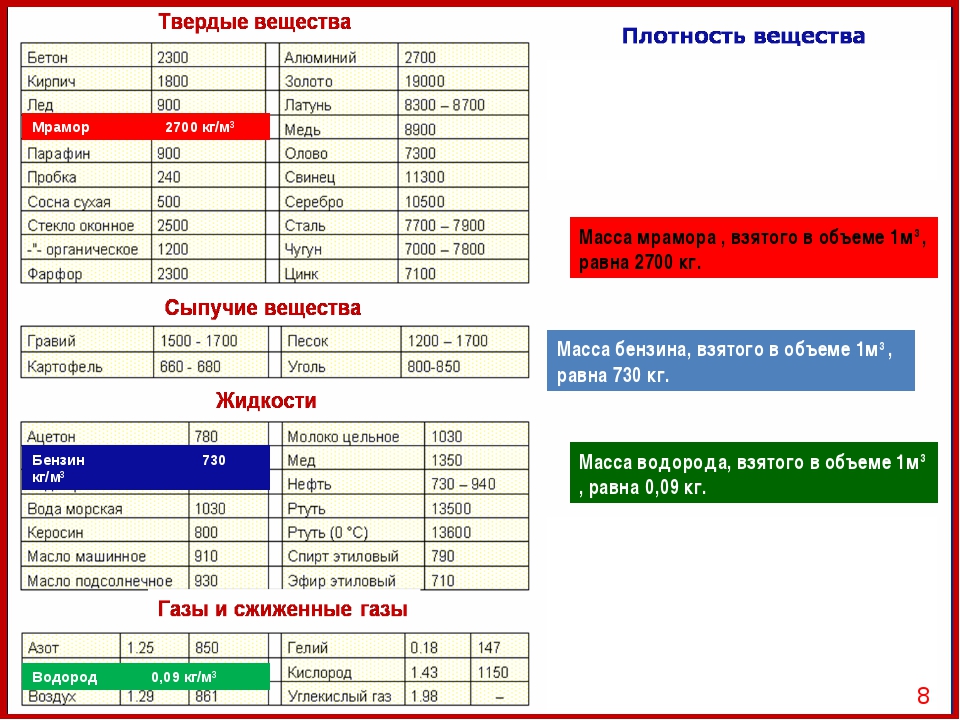

Из таблицы видно, что удельный вес куба металла, очень разнится. Разница в весе между самым тяжёлым и самым лёгким металлом — 42 раза. Осмий, вес которого равняется 22500 кг в м 3 и литий, имеющего наименьшую плотность, вес которого 534 кг в м 3 . Металл имеющий наибольшую плотность, так же имеет наибольший вес и им является осмий, как мы уже поняли.

Разница в весе между самым тяжёлым и самым лёгким металлом — 42 раза. Осмий, вес которого равняется 22500 кг в м 3 и литий, имеющего наименьшую плотность, вес которого 534 кг в м 3 . Металл имеющий наибольшую плотность, так же имеет наибольший вес и им является осмий, как мы уже поняли.

Средняя плотность, среди всех металлов — 11,5 г на см в кубе.

Примечательно и то, что существуют металлы, плотность которых меньше воды. Таких несколько: литий, калий, натрий.

Для справки можно добавить, что осмий не только самый тяжёлый, но и самый редкий. Его добывают в районе 100 кг в год.

Плотность драгоценных металлов

К драгоценным металлам принято относить: серебро, золото, палладий, платина, рутений, родий, иридий, осмий. Плотность которых начинается от 10,49 г см 3 (серебро) и доходит до 22,5 см 3 (осмий). Уточнить вес прочих можно в таблице.

Во всех сферах человеческой деятельности применяются изделия из металлов. Металлы в научном смысле представляют собой простые вещества, обладающие специфическими свойствами (металлическим блеском, ковкостью, высокой электропроводностью). В быту и на производстве часто используют их сплавы с другими элементами. Эти затвердевшие расплавы также обычно называют металлами.

В быту и на производстве часто используют их сплавы с другими элементами. Эти затвердевшие расплавы также обычно называют металлами.

Определение и использование плотности

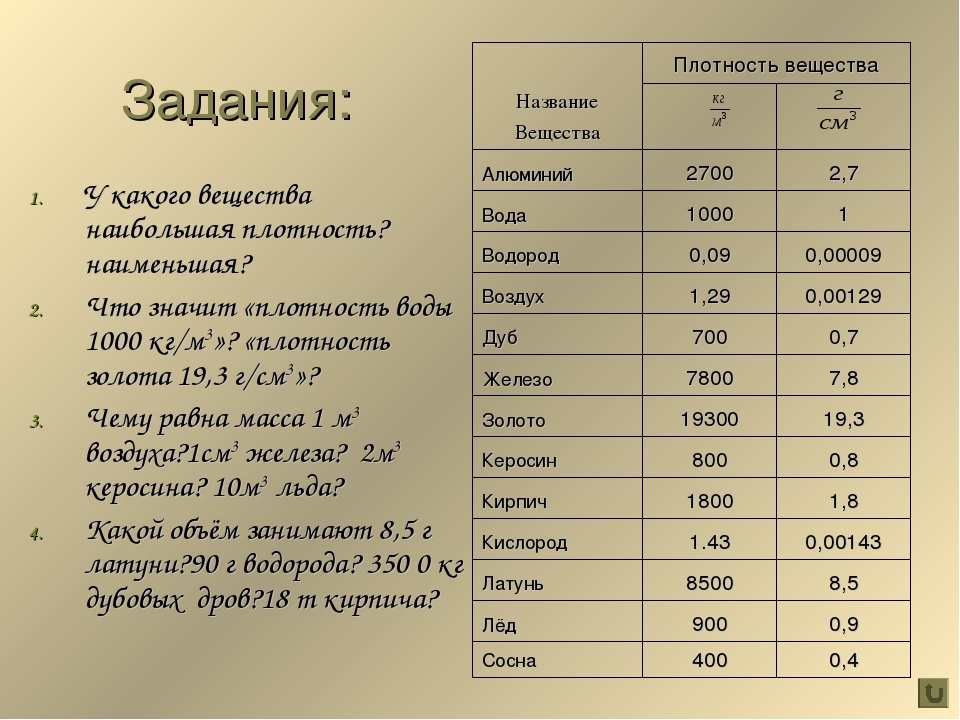

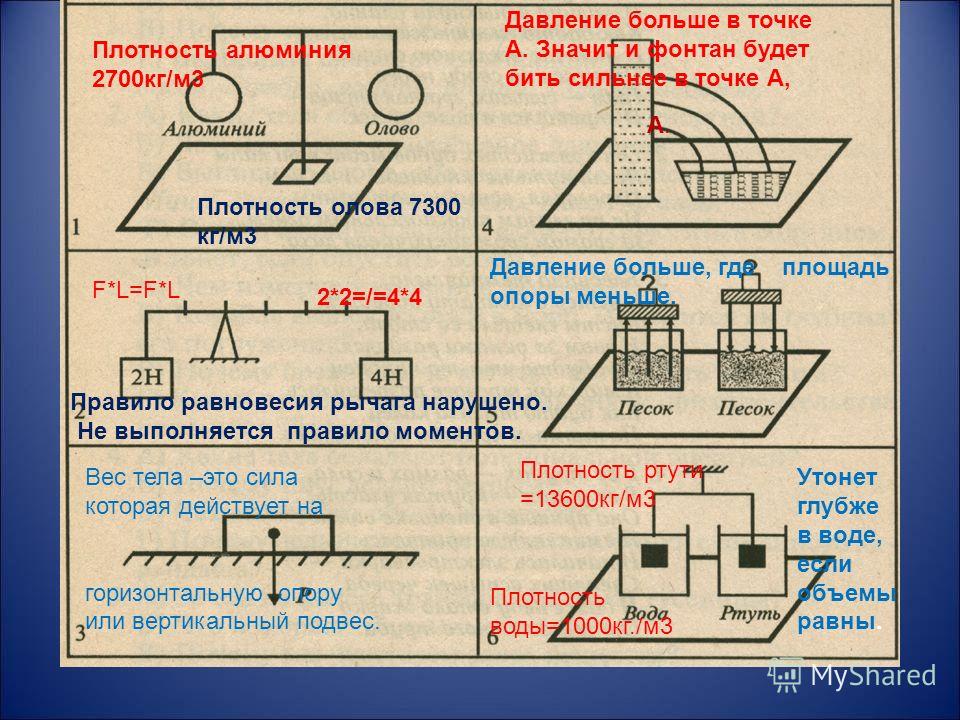

Как известно, чтобы найти плотность вещества, его массу делят на объем. Плотность является физико-химической характеристикой вещества. Она постоянна. Материалы для промышленного производства должны соответствовать этому показателю. Для её обозначения принято использовать греческую букву ρ.

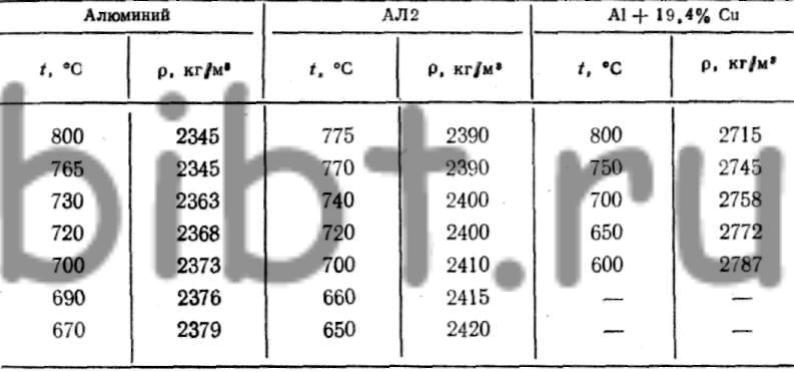

Плотность железа равна 7874 кг/м³, никеля — 8910 кг/м³, хрома — 7190 кг/м³, вольфрама — 19250 кг/м³. Конечно, это относится к твёрдым сплавам. В расплавленном состоянии веществам присущи другие характеристики.

В природе лишь некоторые металлы присутствуют в большом количестве. Удельный вес железа в земной коре 4,6%, алюминия — 8,9%, магния — 2,1%, титана — 0,63%. Металлы незаменимы в большинстве сфер человеческой деятельности. Их производство растёт год от года. Для удобства металлы разделены на группы.

youtube.com/embed/6-eb6IN6A9o»/>

Железо и его сплавы

Чёрными металлами принято называть стали и чугуны разных марок. Сплав железа и углерода считается сталью, если железа не менее 45%, а содержание углерода 0,1%—2,14%. Чугуны, соответственно, углерода содержат больше.

Для получения необходимых свойств сталям и сплавам их легируют (присаживают при переплаве легирующие добавки). Таким образом плавят заданные марки. Все марки металла строго соответствуют определённым техническим условиям. Свойства каждой марки регламентированы государственными стандартами.

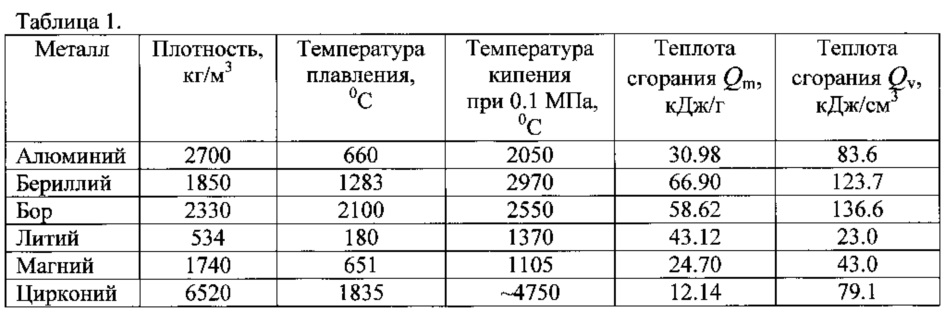

В зависимости от состава плотность стали варьируется в диапазоне 7,6—8,8 (г/см³) в СГС или 7600—8800 (кг/м³) в СИ (это видно из таблицы 1). Конечно, сталь имеет сложную структуру, это не смесь различных веществ. Однако присутствие этих веществ и их соединений изменяют свойства, в частности, плотность. Поэтому самыми большими плотностями обладают быстрорежущие стали с высоким содержанием вольфрама.

youtube.com/embed/1NkY2YpZkig»/>

Цветные металлы и их сплавы

Изделия из бронзы, латуни, меди, алюминия широко применяются на производстве:

- Обычно бронзы это сплавы меди с оловом, алюминием, свинцом и бериллием. Однако в бронзовом веке, когда удельный вес бронзы в общей массе металлических изделий составлял почти 100%, это были сплавы медь — мышьяк.

- Сплавы на основе цинка — латуни. В латуни может присутствовать олово, но его количество меньше, чем цинка. Чтобы получить сыпучую стружку, иногда добавляют свинец. Кроме ювелирных сплавов латуни и бронзы, они нужны для деталей машин и морских судов, скобяных изделий, пружин. Некоторые сорта применяют в авиации и ракетостроении.

- Дюралюминий (дюраль) — сплав алюминия с медью (меди 4,4%) — это высокопрочный сплав. Главным образом пр

Алюминий — Википедия

Материал из Википедии — свободной энциклопедии

Перейти к поиску| Внешний вид простого вещества | |

|---|---|

| Свойства атома | |

| Название, символ, номер | Алюминий / Aluminium (Al), 13 |

| Группа, период, блок | 13, 3, |

| Атомная масса (молярная масса) | 26,9815386(8)[1] а. е. м. (г/моль) е. м. (г/моль) |

| Электронная конфигурация | [Ne] 3s2 3p1 |

| Электроны по оболочкам | 2, 8, 3 |

| Радиус атома | 143 пм |

| Химические свойства | |

| Ковалентный радиус | 121 ± 4 пм |

| Радиус Ван-дер-Ваальса | 184 пм |

| Радиус иона | 51 (+3e) пм |

| Электроотрицательность | 1,61 (шкала Полинга) |

| Электродный потенциал | −1,66 В |

| Степени окисления | 0; +3 |

| Энергия ионизации | 1‑я: 577,5 (5,984) кДж/моль (эВ) 2‑я: 1816,7 (18,828) кДж/моль (эВ) |

| Термодинамические свойства простого вещества | |

| Термодинамическая фаза | Твёрдое вещество |

| Плотность (при н. у.) | 2,6989 г/см³ |

| Температура плавления | 660 °C, 933,5 K |

| Температура кипения | 2518,82 °C, 2792 K |

Уд. | 10,75 кДж/моль |

| Уд. теплота испарения | 284,1 кДж/моль |

| Молярная теплоёмкость | 24,35[2] 24,2[3] Дж/(K·моль) |

| Молярный объём | 10,0 см³/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки | кубическая гранецентрированая |

| Параметры решётки | 4,050 Å |

| Температура Дебая | 394 K |

| Прочие характеристики | |

| Теплопроводность | (300 K) 237 Вт/(м·К) |

| Скорость звука | 5200 м/с |

| Номер CAS | 7429-90-5 |

| Эмиссионный спектр | |

Плотность — Википедия

Материал из Википедии — свободной энциклопедии

Пло́тность — скалярная физическая величина, определяемая как отношение массы тела к занимаемому этим телом объёму[1].

Для обозначения плотности обычно используется греческая буква ρ (ро) (происхождение обозначения подлежит уточнению), иногда используются также латинские буквы D и d (от лат. densitas — «плотность»).

Более точное определение плотности требует уточнение формулировки:

- Средняя плотность тела — отношение массы тела к его объёму. Для однородного тела она также называется просто плотностью тела.

- Плотность вещества — это плотность однородного или равномерно неоднородного тела, состоящего из этого вещества.

- Плотность тела в точке — это предел отношения массы малой части тела (Δm{\displaystyle \Delta m}), содержащей эту точку, к объёму этой малой части (ΔV{\displaystyle \Delta V}), когда этот объём стремится к нулю[2], или, записывая кратко, limΔV→0Δm/ΔV{\displaystyle \lim _{\Delta V\to 0}{\Delta m/\Delta V}}. При таком предельном переходе необходимо помнить, что на атомарном уровне любое тело неоднородно, поэтому необходимо остановиться на объёме, соответствующем используемой физической модели.

Поскольку масса в теле может быть распределена неравномерно, более адекватная модель определяет плотность в каждой точке тела как производную массы по объёму. Если учитывать точечные массы, то плотность можно определить как меру, либо как производную Радона—Никодима по отношению к некоторой опорной мере.

Виды плотности и единицы измерения

Исходя из определения плотности, её размерность представляет собой кг/м³ в СИ и г/см³ в системе СГС.

Для сыпучих и пористых тел различают:

- истинную плотность, определяемую без учёта пустот;

- удельную (кажущуюся) плотность, рассчитываемую как отношение массы вещества ко всему занимаемому им объёму. Истинную плотность из кажущейся получают с помощью величины коэффициента пористости — доли объёма пустот в занимаемом объёме. Для сыпучих тел удельная плотность называется насыпно́й плотностью.

Формула нахождения плотности

Плотность (плотность однородного тела или средняя плотность неоднородного) находится по формуле:

- ρ=mV,{\displaystyle \rho ={\frac {m}{V}},}

где m — масса тела, V — его объём;

формула является просто математической записью определения термина «плотность», данного выше.

Зависимость плотности от температуры

Как правило, при уменьшении температуры плотность увеличивается, хотя встречаются вещества, чья плотность в определённом диапазоне температур ведёт себя иначе, например, вода, бронза и чугун. Так, плотность воды имеет максимальное значение при 4 °C и уменьшается как с повышением, так и с понижением температуры относительно этого значения.

При изменении агрегатного состояния плотность вещества меняется скачкообразно: плотность растёт при переходе из газообразного состояния в жидкое и при затвердевании жидкости. Вода, кремний, висмут и некоторые другие вещества являются исключениями из данного правила, так как их плотность при затвердевании уменьшается.

Диапазон плотностей в природе

Для различных природных объектов плотность меняется в очень широком диапазоне.

- Самую низкую плотность имеет межгалактическая среда (2·10−31—5·10−31 кг/м³, без учёта тёмной материи)[3].

- Плотность межзвёздной среды приблизительно равна 10−23—10−21 кг/м³.

- Средняя плотность красных гигантов в пределах их фотосфер много меньше, чем у Солнца — из-за того, что их радиус в сотни раз больше при сравнимой массе.

- Плотность газообразного водорода (самого лёгкого газа) при нормальных условиях равна 0,0899 кг/м³.

- Плотность сухого воздуха при нормальных условиях составляет 1,293 кг/м³.

- Один из самых тяжёлых газов, гексафторид вольфрама, примерно в 10 раз тяжелее воздуха (12,9 кг/м³ при +20 °C)

- Жидкий водород при атмосферном давлении и температуре −253 °C имеет плотность 70 кг/м³.

- Плотность жидкого гелия при атмосферном давлении равна 130 кг/м³.

- Усреднённая плотность тела человека от 940—990 кг/м³ при полном вдохе, до 1010—1070 кг/м³ при полном выдохе.

- Плотность пресной воды при 4 °C 1000 кг/м³.

- Средняя плотность Солнца в пределах фотосферы около 1410 кг/м³, примерно в 1,4 раза выше плотности воды.

- Гранит имеет плотность 2600 кг/м³.

- Средняя плотность Земли равна 5520 кг/м³.

- Плотность железа равна 7874 кг/м³.

- Плотность металлического урана 19100 кг/м³.

- Плотность атомных ядер приблизительно 2·1017 кг/м³.

- Теоретически верхняя граница плотности по современным физическим представлениям это планковская плотность 5,1·1096 кг/м³.

Плотности астрономических объектов

Средняя плотность небесных тел Солнечнойсистемы (в г/см³)[4][5][6]

- Средние плотности небесных тел Солнечной системы см. на врезке.

- Межпланетная среда в Солнечной системе достаточно неоднородна и может меняться во времени, её плотность в окрестностях Земли ~10−21÷10−20 кг/м³.

- Плотность межзвёздной среды ~10−23÷10−21 кг/м³.

- Плотность межгалактической среды 2×10−34÷5×10−34 кг/м³.

- Средняя плотность красных гигантов на много порядков меньше из-за того, что их радиус в сотни раз больше, чем у Солнца.

{3}}}.}

{3}}}.}- Средняя плотность падает обратно пропорционально квадрату массы чёрной дыры (ρ~M−2). Так, если чёрная дыра с массой порядка солнечной обладает плотностью около 1019 кг/м³, превышающей ядерную плотность (2×1017 кг/м³), то сверхмассивная чёрная дыра с массой в 109 солнечных масс (существование таких чёрных дыр предполагается в квазарах) обладает средней плотностью около 20 кг/м³, что существенно меньше плотности воды (1000 кг/м³).

Плотности некоторых газов

Плотность газов, кг/м³ при НУ. Азот 1,250 Кислород 1,429 Аммиак 0,771 Криптон 3,743 Аргон 1,784 Ксенон 5,851 Водород 0,090 Метан 0,717 Водяной пар (100 °C) 0,598 Неон 0,900 Воздух 1,293 Радон 9,81 Гексафторид вольфрама 12,9 Углекислый газ 1,977 Гелий 0,178 Хлор 3,164 Дициан 2,38 Этилен 1,260 Плотности некоторых жидкостей

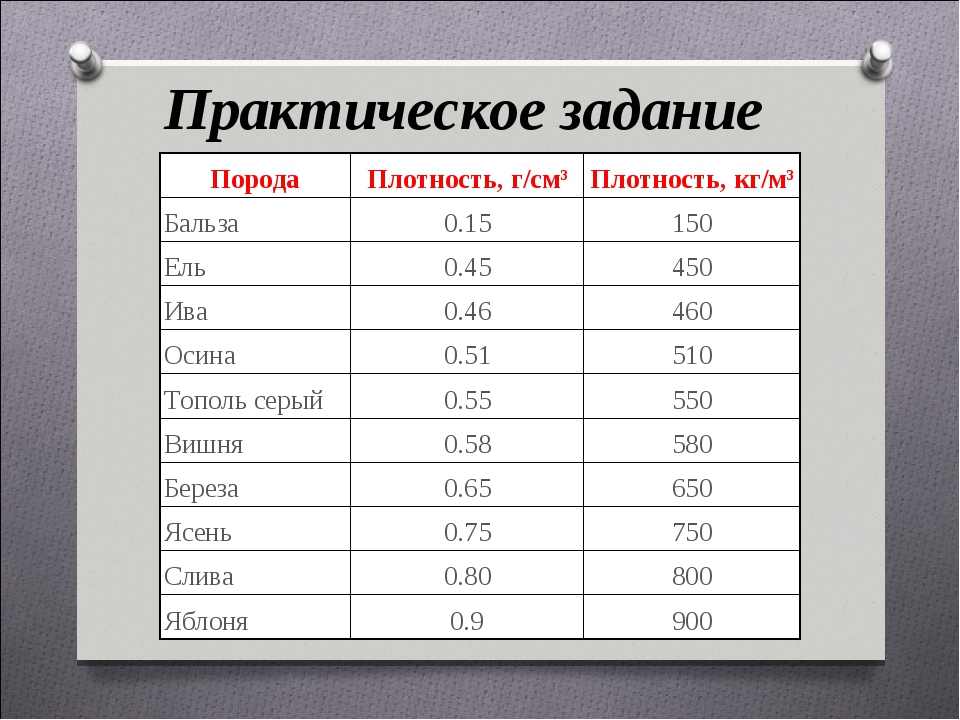

Плотность некоторых пород древесины

Калькулятор массы

Плотность материалов Наименование Плотность

ρ, кг/м3Черные металлы Сталь 10 ГОСТ 1050-88 7856 Сталь 20 ГОСТ 1050-88 7859 Сталь 40 ГОСТ 1050-88 7850 Сталь 60 ГОСТ 1050-88 7800 С235-С375 ГОСТ 27772-88 7850 Ст3пс ГОСТ 380-2005 7850 Чугун ковкий КЧ 70-2 ГОСТ 1215-79 7000 Чугун высокопрочный ВЧ35 ГОСТ 7293-85 7200 Чугун серый СЧ10 ГОСТ 1412-85 6800 Чугун серый СЧ20 ГОСТ 1412-85 7100 Чугун серый СЧ30 ГОСТ 1412-85 7300 Алюминий и сплавы алюминиевые Силумин АК12ж ГОСТ 1583-93 2700 Сплав АК12 ГОСТ 1583-93 2710 Сплав АК5М ГОСТ 1583-93 2640 Сплав АК7 ГОСТ 1583-93 2700 Сплав АО9-1 ГОСТ 14113-78 2700 Магний и сплавы магниевые Сплав ВМЛ9 1850 Сплав ВМЛ5 1890 Сплав МЛ10.  ..МЛ19 ГОСТ 2856-79

..МЛ19 ГОСТ 2856-791810 Баббиты оловянные и свинцовые Б83 ГОСТ 1320-74 7380 Б87 ГОСТ 1320-74 7300 БН ГОСТ 1320-74 9550 Медь и медные сплавы Бронза оловянная БрО10C10 8800 Бронза оловянная БрО19 8600 Бронза оловянная БрОC10-10 9100 Бронза оловянная БрОA10-1 8750 Бронза БрА10Ж3Мч2 ГОСТ 493-79 8200 Бронза БрА9Ж3Л ГОСТ 493-79 8200 Бронза БрМц5 ГОСТ 18175-78 8600 Латунь Л60 ГОСТ 15527-2004 8800 Латунь ЛА ГОСТ 1020-97 8500 Медь М0, М1, М2, М3 ГОСТ 859-2001 8940 Медь МСр1 ГОСТ 16130-90 8900 Титан и титановые сплавы ВТ1-0 ГОСТ 19807-91 4500 ВТ14 ГОСТ 19807-91 4500 ВТ20Л ГОСТ 19807-91 4470 Фторопласты Ф-4 ГОСТ 10007-80 Е 2100 Фторопласт — 1 ГОСТ 13744-87 1400 Фторопласт — 2 ГОСТ 13744-87 1700 Фторопласт — 3 ГОСТ 13744-87 2710 Фторопласт — 4Д ГОСТ 14906-77 2150 Термопласты Дакрил-2М ТУ 2216-265-057 57 593-2000 1190 Полиметилметакрилат ЛПТ ТУ 6-05-952-74 1180 Полиметилметакрилат суспензионный ЛСОМ ОСТ 6-01-67-72 1190 Винипласт УВ-10 ТУ 6-01-737-72 1450 Поливинилхлоридный пластикат ГОСТ 5960-72 1400 Полиамид ПА6 блочный Б ТУ 6-05-988-87 1150 Полиамид ПА66 литьевой ОСТ 6-06-369-74 1140 Капролон В ТУ 6-05-988 1150 Капролон ТУ 6-06-309-70 1130 Поликарбонат 1200 Полипропилен ГОСТ 26996-86 900 Полиэтилен СД 960 Лавсан литьевой ТУ 6-05-830-76 1320 Лавсан ЛС-1 ТУ 6-05-830-76 1530 Стиролпласт АБС 0809Т ТУ 2214-019-002 03521-96 1050 Полистирол блочный ГОСТ 20282-86 1050 Сополимер стирола МСН ГОСТ 12271-76 1060 Полистирол ударопрочный УПС-0505 ГОСТ 28250-89 1060 Стеклопластик ВПС-8 1900 Стеклотекстолит конструкционный КАСТ-В ГОСТ 10292-74 1850 Винилискожа-НТ ГОСТ 10438-78 1440 Резина 6Ж ТУ 38-005-1166-98 1050 Резина ВР-10 ТР 18-962 1800 Стекло листовое ГОСТ 111-2001 2500 Стекло органическое техническое ТОСН ГОСТ 17622-72 1180 Прочие металлы Вольфрам ВА ГОСТ 18903-73 19300 Вольфрам ВТ-7 ГОСТ 18903-73 19300 Золото Зл 99,9 ГОСТ 6835-2002 19300 Индий ИНО ГОСТ 10297-94 7300 Кадмий КдО ГОСТ 1467-93 8640 Олово О1пч ГОСТ 860-75 7300 Паладий Пд 99,8 ГОСТ 13462-79 12160 Платина Пд 99,8 ГОСТ 13498-79 21450 Свинец С0 ГОСТ 3778-98 11400 Серебро 99,9 ГОСТ 6836-2002 11500 Цинк Ц1 ГОСТ 3640-94 7130 Прочие материалы Древесина, пробка 480 Древесина, лиственница 660 Древесина, липа 530 Древесина, ель 450 Древесина, сосна 520 Древесина, береза 650 Древесина, бук 690 Бумага 700-1200 Резина 900-2000 Кирпич 1400-2100 Фарфор 2300 Бетон 2000-2200 Цемент 2800-3000 Плотность обычных строительных материалов на кубический фут

Эти значения плотности некоторых распространенных строительных материалов были собраны с сайтов в Интернете и, как правило, согласованы с несколькими сайтами.

Большинство из них взяты из таблиц BOCA или ASAE. Однако,

если у вас есть значения, которые вы считаете более точными, используйте их для своих расчетов и отправьте мне электронное письмо, чтобы сообщить, какие у вас

значения есть.Обратите внимание, что исходные единицы измерения были фунт / фут 3 , поэтому фактическое количество значащих мест в столбце кг / м 3 то же самое.

как исходная единица, то есть плотность алюминия действительно известна только в трех значимых местах, хотя представлены четыре.

Большинство из них взяты из таблиц BOCA или ASAE. Однако,

если у вас есть значения, которые вы считаете более точными, используйте их для своих расчетов и отправьте мне электронное письмо, чтобы сообщить, какие у вас

значения есть.Обратите внимание, что исходные единицы измерения были фунт / фут 3 , поэтому фактическое количество значащих мест в столбце кг / м 3 то же самое.

как исходная единица, то есть плотность алюминия действительно известна только в трех значимых местах, хотя представлены четыре.Алюминий 171 фунт / фут 3 2,739 кг / м 3 Асфальт дробленый 45 фунтов / фут 3 721 кг / м 3 Кирпич обыкновенный красный 120 фунт / фут 3 1,920 кг / м 3 Чугун 450 фунтов / фут 3 7,208 кг / м 3 Цемент, Портленд 94 фунт / фут 3 1,506 кг / м 3 Бетон, известняк, портленд 148 фунт / фут 3 2370 кг / м 3 Бетон, гравий 150 фунтов / фут 3 2400 кг / м 3 Щебень 100 фунт / фут 3 1600 кг / м 3 Земля, суглинок сухая выемка 90 фунт / фут 3 1440 кг / м 3 Земля в упаковке 95 фунт / фут 3 1520 кг / м 3 Стекло оконное 161 фунт / фут 3 2580 кг / м 3 Гравий сыпучий, сухой 95 фунт / фут 3 1520 кг / м 3 Гравий с песком 120 фунт / фут 3 1,920 кг / м 3 Гипсокартон 3/8 дюйма 1.  56 фунт / фут 2

56 фунт / фут 2 7,62 кг / м 2 Гипсокартон 1/2 дюйма или гипсокартон 2,08 фунт / фут 2 10,2 кг / м 2 Гипсокартон 5/8 дюйма или гипсокартон 2,60 фунт / фут 2 12,7 кг / м 2 Лед дробленый 37,0 фунт / фут 3 593 кг / м 3 Лед твердый 57.4 фунта / фут 3 919 кг / м 3 Известняк 171 фунт / фут 3 2,739 кг / м 3 Мрамор массив 160 фунт / фут 3 2,560 кг / м 3 Изоляция из минерального волокна из стекловолокна 2,0 фунт / фут 3 32 кг / м 3 Грязь в упаковке 119 фунт / фут 3 1,906 кг / м 3 Раковины устриц, молотые 53 фунт / фут 3 849 кг / м 3 Изоляция из экструдированного полистирола 1.  8 фунтов / фут 3

8 фунтов / фут 3 29 кг / м 3 Изоляция из пенополистирола 1,5 фунт / фут 3 24 кг / м 3 Полиуретановая изоляция 1,5 фунт / фут 3 24 кг / м 3 Фарфор 150 фунтов / фут 3 2400 кг / м 3 Песок сухой 100 фунт / фут 3 1600 кг / м 3 Снег утрамбованный 30 фунтов / фут 3 480 кг / м 3 Снег свежевыпавший 10 фунт / фут 3 160 кг / м 3 Гудрон 72 фунт / фут 3 1150 кг / м 3 Вермикулит 40 фунт / фут 3 641 кг / м 3 Вода 62.4 фунта / фут 3 1000 кг / м 3 Шерсть 82 фунт / фут 3 1310 кг / м 3 Доска обрезная Дугласская ель 2X4 = 1,28 фунта / погонный фут

2X6 = 2,00 фунта / погонный фут

2X8 = 2,64 фунта / погонный фут

2X10 = 3,37 фунта / погонный фут

2X12 = 4,10 фунта / погонный фут фут

4X4 = 2,98 фунта / погонный фут

6X6 = 7.35 фунтов / погонный фут

6X8 = 10,0 фунт / погонный фут35 фунт / фут 3 561 кг / м 3 Кирпич 4 дюйма с раствором ½ « 42 фунт / фут 3 673 кг / м 3 Бетонный блок 8 дюймов с раствором ½ « 55 фунтов / фут 3 881 кг / м 3 Бетонный блок 12 дюймов с раствором ½ « 80 фунтов / фут 3 1,281 кг / м 3 Фанера 1/4 дюйма 0.710 фунт / фут 2 3,47 кг / м 2 Фанера 3/8 дюйма 1,06 фунт / фут 2 5,18 кг / м 2 Фанера 1/2 дюйма 1,42 фунт / фут 2 6,93 кг / м 2 Фанера 5/8 дюйма 1,77 фунт / фут 2 8.64 кг / м 2 Фанера 3/4 дюйма 2,13 фунт / фут 2 10,4 кг / м 2 Битумная черепица 3,0 фунт / фут 2 15 кг / м 2 Сланцевая черепица 1/4 дюйма 10 фунт / фут 2 49 кг / м 2 Кровля алюминиевая 26 калибр 0.3 фунта / фут 2 1,5 кг / м 2 Стальная кровля калибра 29 5 0,8 фунт / фут 2 3,9 кг / м 2 3-слойная и гравийная кровля 5,5 фунт / фут 2 27 кг / м 2 Банковский песок 2,500 фунтов / ярд 3 1,483 кг / м 3 Торпеда Sand 2700 фунтов / ярд 3 1,602 кг / м 3 Стальной каркас 490 фунт / фут 3 7,849 кг / м 3 Спасибо Тони К.для единиц поправки

Вот более обширная таблица по Сайт Simetric — спасибо Джиму К.Алюминий ЦЕНА сегодня | График спотовых цен на алюминий | Текущая цена алюминия за унцию

Алюминий — это легкий металл, имеющий серебристо-белый цвет в чистом виде и настолько мягкий, что его можно легко растянуть и использовать для изготовления тонкой проволоки.Также подходит для свертывания в тонкие листы или фольгу. Алюминий является третьим по распространенности элементом (после кислорода и кремния) и очень активен. По этой причине он существует только в химически связанной форме. (подробнее)

Датчанин Ганс Кристиан Эрстед открыл элемент алюминия в 1825 году, когда он разложил глинозем на его элементы. Отсюда название алюминия происходит от латинского слова alum, «alumen». Два года спустя немецкому химику Фридриху Вёлеру удалось получить алюминиевый порошок.В то время алюминий все еще был дороже золота и имел более высокую цену.

Сегодня алюминий необходим во всех отраслях промышленности. Его особые качества делают его незаменимым во многих областях применения, таких как транспортная и строительная промышленность, машиностроение или упаковочная промышленность. Алюминий не только очень легкий, но и очень прочный. Он практически не подвержен коррозии и очень легко перерабатывается.

Алюминий используется, в частности, в упаковочной промышленности, но уже несколько лет ему отдают предпочтение в автомобилестроении из-за его низкой плотности.Комбинируя его с магнием, кремнием и другими металлами, можно изготовить сплав из алюминия с прочностью, аналогичной прочности стали. Металл также используется в авиастроении и космической технике. Из-за своей электропроводности алюминий также используется в качестве проводящего материала в линиях электропередач. Благодаря своим свойствам легкий металл здесь превосходит медь, которая имела бы большую массу при такой же проводимости. Из-за своих теплопроводных свойств алюминий также необходим для производства теплообменников (охладителей) и охлаждающих ребер.

Европа и США требуют и потребляют наибольшее количество алюминия в настоящее время, но потребление алюминия в растущей индустриальной стране Китая увеличивается, особенно из-за использования металла в быстро развивающемся строительном секторе. Алюминий производится в основном в Китае, России и США, тогда как наиболее значительные месторождения алюминиевой руды находятся в Австралии, Гвинее, Бразилии, Ямайке, Индии, Гайане и Индонезии.

Производство алюминия — очень энергоемкий процесс: около четверти производственных затрат приходится на потребление энергии.Это означает, что цена на алюминий взаимозависима от цены на нефть. Наиболее важными площадками для торговли алюминием являются Лондонская биржа металлов, которая является основной биржей алюминия и предлагает самую высокую ликвидность, и Нью-Йоркская товарная биржа (COMEX).

единиц плотности в градусах API

единиц плотности в градусах APIПохоже, у вас отключен Javascript. Этому веб-сайту для правильной работы необходим javascript!

Плотность в градусах API

& degAPI = (141.5 / G) -131,5

баррелей / Те = 1 / (0,159 * G)

G = удельный вес (масло / вода при 60 ° F)

Плотность воды при 60 ° F = 999,016 кг / м 3

и degAPI

кг / м 3

Легкая нефть > 31.1

<870

Среднефть 22,3 — 31,1

870–920

Тяжелая нефть 10 — 22,3

920–1000

Сверхтяжелая нефть <10

> 1000

Удельный вес баррелей / те Нафта светлая 0.66-0,70 9,55-9,01 Нафта средняя 0,70–0,75 9.01-8.40 Нафта тяжелая 0,75-0,80 8,40-7,88 Сырая нефть 0,80-0,97 8,0–6,6 Бензин авиационный 0.70-0,78 9,1-8,2 Керосин 0,71-0,79 9,0-8,1 Газойль 0,78-0,86 8,2-7,6 Дизельное топливо 0,82-0,90 7,8-7,1 Смазочное масло 0,82-0,92 7.8-6,9 Мазут 0,92–0,99 6,9-6,5 Битум асфальтобитум 1,00–1,10 6,4-5,8 судовое топливо ISO 8217 | шиппедия

В морской промышленности используется следующий тип классификации судового жидкого топлива:- MGO (судовой газойль) — примерно соответствует No.2 мазут, сделанный только из дистиллята

- MDO (судовое дизельное топливо) — Смесь тяжелого газойля, которая может содержать очень небольшое количество исходного сырья для нефтепереработки, но имеет низкую вязкость до 12 сСт / 40 0 C, поэтому ее не нужно нагревать для использования в двигателях внутреннего сгорания

- IFO (промежуточное жидкое топливо) Смесь газойля и тяжелого жидкого топлива с меньшим содержанием газойля, чем судовое дизельное топливо

- MFO (судовое жидкое топливо) — то же, что и HFO (просто другое «наименование»)

- HFO (мазут) — Чистое или почти чистое остаточное масло, примерно эквивалентное No.6 мазут

Судовое дизельное топливо содержит некоторое количество мазута, в отличие от обычных дизелей. Кроме того, судовое жидкое топливо иногда может содержать отходы, такие как отработанное моторное масло.

Стандарты и классификация

Судовое топливо традиционно классифицируется по его кинематической вязкости. Это наиболее действенный критерий качества масла, если масло производится только атмосферной дистилляцией. Сегодня почти все судовое топливо состоит из фракций других более совершенных процессов нефтепереработки, и сама вязкость мало говорит о качестве топлива.CCAI и CII — это два индекса, которые описывают качество воспламенения остаточного жидкого топлива, а CCAI особенно часто рассчитывается для судового топлива. Несмотря на это, судовые виды топлива по-прежнему котируются на международных бункерных рынках с их максимальной вязкостью (которая устанавливается стандартом ISO 8217 — см. Ниже) из-за того, что судовые двигатели рассчитаны на использование топлива различной вязкости. [1] . Используемая единица вязкости — сантисток, и наиболее часто цитируемые виды топлива перечислены ниже в порядке стоимости, наименее дорогое первое —

- IFO 380 — Мазут промежуточный с максимальной вязкостью 380 сантистокс / 50 0 C

- IFO 180 — Мазут промежуточный с максимальной вязкостью 180 сантистокс / 50 0 C

- LS 380 — С низким содержанием серы (<1.5%) промежуточное жидкое топливо с максимальной вязкостью 380 сантистокс / 50 0 C

- LS 180 — Промежуточное жидкое топливо с низким содержанием серы (<1,5%) с максимальной вязкостью 180 сантистокс / 50 0 C

- MDO — Судовое дизельное топливо.

- MGO — Судовой газойль.

Плотность также является важным параметром для жидкого топлива, поскольку судовое топливо очищается сепараторами центробежного типа перед использованием для удаления воды и грязи из масла.Поскольку в сепараторах используется центробежная сила, масло должно иметь плотность, существенно отличающуюся от плотности воды. Сепараторы обычного типа очистительного типа имеют предел максимальной плотности 991 кг / м3 /15 0 C ; с помощью современных сепараторов типа High Density можно очищать мазут с максимальной плотностью 1010 кг / м3 / 15 0 C.

Первый британский стандарт на жидкое топливо появился в 1982 году. Последним стандартом является ISO 8217 с 2005 года. Стандарт ISO описывает четыре качества дистиллятного топлива и 10 видов остаточного топлива.С годами стандарты ужесточились по экологически важным параметрам, таким как содержание серы. Последний стандарт также запретил добавление отработанного смазочного масла (ULO).

ISO 8217 Топливный стандарт, четвертое издание (источник: DNV & ISO)

МОРСКОЕ ДИСТИЛЛЯТНОЕ ТОПЛИВО

Параметр Блок Предел DMX DMA DMZ DMB Вязкость при 40 ° C мм ² / с Макс 5.500 6.000 6.000 11,00 Вязкость при 40 ° C мм ² / с мин. 1,400 2.000 3.000 2.000 Микроуглеродистый остаток

при 10% остатке% м / м Макс 0,30 0,30 0,30 – Плотность при 15 ° C кг / м 3 Макс – 890.0 890,0 900,0 Микроуглеродный остаток % м / м Макс – – – 0,30 Сера a % м / м Макс 1,00 1,50 1,50 2,00 Вода % об. / Об. Макс – – – 0.30 б Общий осадок от горячей фильтрации % м / м Макс – – – 0,10 б Ясень % м / м Макс 0,010 0,010 0,010 0,010 Температура вспышки 0 ° С мин. 43,0 60,0 60.0 60,0 Температура застывания, лето 0 ° С Макс 0 0 0 6 Температура застывания, зима ° С Макс -6 -6 -6 0 Точка помутнения ° С Макс -16 – – – Расчетный цетановый индекс мин. 45 40 40 35 Кислотное число мгКОН / г Макс 0.5 0,5 0,5 0,5 Устойчивость к окислению г / м 3 Макс 25 25 25 25 в Смазывающая способность, скорректированный диаметр пятна износа (wsd 1,4 при 60 ° C d мкм Макс 520 520 520 520 в Сероводород e мг / кг Макс 2.00 2,00 2,00 2,00 Внешний вид Ясный и яркий f б, в а Предел содержания серы 1,00% по массе применяется в Зонах контроля выбросов, определенных Международной морской организацией. Поскольку могут быть местные различия, покупатель должен определить максимальное содержание серы в соответствии с соответствующими законодательными требованиями, несмотря на пределы, указанные в этой таблице. б Если образец непрозрачный и непрозрачный, требуется полный осадок путем горячей фильтрации и испытания водой. в Испытания на окислительную стабильность и смазывающую способность не проводят, если образец не прозрачный и не светлый. д Применимо, если содержание серы менее 0,050% м / м. e Действует только с 1 июля 2012 г. f Если образец окрашен и непрозрачен, требуется испытание водой. Содержание воды не должно превышать 200 мг / кг (0,02% м / м). МОРСКОЕ ОСТАТОЧНОЕ ТОПЛИВО

Параметр Блок Предел RMA a юаней RMD RME RMG RMK 10 30 80 180 180 380 500 700 380 500 700 Вязкость при 50 ° C мм² / с Макс 10.00 30,00 80,00 180,0 180,0 380,0 500,0 700,0 380,0 500,0 700,0 Плотность при 15 ° C кг / м 3 Макс 920,0 960,0 975,0 991,0 991,0 1010,0 Микроуглеродный остаток % м / м Макс 2.50 10,00 14,00 15,00 18,00 20,00 Алюминий + кремний мг / кг Макс 25 40 50 60 Натрий мг / кг Макс 50 100 50 100 Ясень % м / м Макс 0,040 0.070 0,100 0,150 Ванадий мг / кг Макс 50 150 350 450 CCAI – Макс 850 860 870 Вода % об. / Об. Макс 0,30 0,50 Температура застывания (верхняя) b , лето ° С Макс 6 30 Температура застывания (верхняя) b , зима ° С Макс 0 30 Температура вспышки ° С мин. 60.0 Сера c % м / м Макс Законодательные требования Общий осадок, возраст лет% м / м Макс 0,10 Кислотное число e мгКОН / г Макс 2,5 Отработанные смазочные масла (ULO): Кальций и цинк; или кальций и фосфор

мг / кг – Топливо не должно содержать ULO и должно рассматриваться как содержащее ULO, если выполняется одно из следующих условий: Кальций> 30 и цинк> 15; или

Кальций> 30 и фосфор> 15.Сероводород d мг / кг Макс 2,00 а Этот сорт остаточного судового топлива ранее назывался дистиллятом DMC согласно ISO 8217: 2005. б Покупатели должны убедиться, что эта температура застывания подходит для оборудования на борту, особенно в холодном климате. в Покупатель должен определить максимальное содержание серы согласно соответствующим законодательным требованиям. д Действует только с 1 июля 2012 года. e Сильные кислоты недопустимы даже при уровнях, не обнаруживаемых стандартными методами испытаний для SAN.

Поскольку кислотные числа ниже значений, указанных в таблице, не гарантируют, что топливо не содержит проблем, связанных с присутствием кислотных соединений, поставщик и покупатель обязаны согласовать приемлемое кислотное число.1.4563 (сплав 28), N08028 | Принадлежность

Распечатать / Скачать PDF

Стандарты

Обозначение EN X1NiCrMoCuN31-27-4 05 9126

1.4563 / Сплав 28 — это аустенитная специальная сталь с содержанием молибдена и меди.

Особые свойства

Хорошая стойкость к серной и фосфорной кислотам. Высокая устойчивость к локальной коррозии, такой как точечная и щелевая коррозия, а также к коррозии под напряжением.

Механические свойства 20 ° C

0.2% Предел текучести R p

≥ Н / мм²220

900Предел текучести R м

Н / мм²500-750 26

Модуль упругости

кН / мм²195 Физические свойства 20 ° C

9000 J Удельная теплоемкость K

450 Теплопроводность

Вт / м K12 Удельное электрическое сопротивление

Ω мм² / мПодходящие сварочные

присадочные материалы1.4562; 2.4621

Применение

Теплообменники, трубы в нефтегазовой отрасли

Доступные формы для 1.4563 / ALLOY 28

© Metalcor GmbH | Heidhauser Str. 89a | D-45239 Essen | Германия

Тел. +49 (201) 310 77 52 | Факс +49 (201) 310 77 47 | [email protected] | www.metalcor.de

Все данные без гарантии правильности / полноты и служат только для ознакомления.Таблицы данных не являются юридическим договором.

Ответственность за любые данные, а также за результат обработки и применения исключается.Плотность оксида алюминия — Большая химическая энциклопедия

В силу оксофильности алюминия существует множество соединений, в которых по крайней мере одна из формальных валентностей металла занята кислородом или, альтернативно, где координационное состояние металла повышается до 4, 5 или 6 за счет передачи электронов. плотность от кислорода.В этом обзоре сначала представлены оксиды алюминия, а затем гидроксиды и органооксиды алюминия. Хотя обсуждение сосредоточено на структурных свойствах таких систем в твердом состоянии, также представлены структурные, теоретические исследования и исследования реакционной способности. [Pg.67]Наконец, пластина испытывается на коэффициент теплового расширения, сопротивление температурному удару, температурное напряжение (6000 часов при 650 ° C), плотность, модуль упругости (92 x 103 Н / мм2), прочность на изгиб, ударопрочность. , Твердость по Кнупу, кислотная и щелочная стойкость.Нагревательный элемент изолирован сжатой смесью порошка и волокна, содержащей оксид алюминия и оксид кремния. В середине элемента находится так называемый Stabausdehnungsbegrenzer (= ограничитель расширения), который автоматически отключает элемент, если температура превышает определенное заданное значение. [Pg.247]

Следующие испытательные материалы часто использовались катализаторы FCC, оксид алюминия, силикагель, стеклянные шарики, кремнезем или кварцевый песок, морской песок, уголь и угольная зола, нефтяной кокс, металлические порошки, частицы смолы, борная кислота. кислота и порошок магнезита.Средний размер частиц колеблется от 11 до 1041 мкм, а плотность — от 384 кг / м3 до 7970 кг / м3. Согласно классификации Гелдарта (1973), большинство этих материалов относится к классу A, некоторые — к классу B, а некоторые — к классу D или C, как указано в таблице II. [Стр.97]

Алюминий и осаждающая зола. В некоторых викторианских бурых углях обнаружены значительные количества растворимого в кислоте алюминия. Считается, что он присутствует в виде гидроксида алюминия, который диспергирован в водной фазе угля.Во время сжигания этого угля образовавшийся тугоплавкий оксид алюминия принимает форму остатков растительного материала, присутствующего в угле, таким образом образуя золу чрезвычайно низкой плотности (приблизительно 100 кг / м3). Хотя сбор этих частиц электростатическим осаждением возможен, проблема повторного уноса при постукивании вызвала необходимость использования блоков большего размера, чем требовалось бы в противном случае. Поэтому важно определить долю растворимого в кислоте алюминия в угле, чтобы определить, может ли осаждение летучей золы быть проблемой.[Стр.14]

Мезопористые мембраны из оксида алюминия (анодный оксид алюминия или AAO) получают путем анодного окисления металлического алюминия [1,2]. Цилиндрические поры, перпендикулярные поверхности мембраны, образуют гексагональные массивы прямых непересекающихся каналов с плотностью пор до 10 Vсм. Их диаметр регулируется в диапазоне 5 — 100 нм в зависимости от напряжения анодирования. Эти мембраны используются в качестве молекулярных сит, а также нашли применение в качестве шаблонов для металлических нанопроволок [3,4,5,6], металлических эластичных частиц и коллоидов [7,8] и углеродных нанотрубок [9,10].[Pg.163]

Пленка оксида алюминия была приготовлена при постоянной плотности тока (потенциостат в постоянном режиме) с плотностью тока от 0,3 до … [Pg.500]

SEM использовался для морфологических исследований анодных материалов. пленки оксида алюминия, сформированные при различных плотностях тока формирования до напряжения формирования 60 В. Общая толщина пленок была определена с помощью микрофотографий поперечного сечения SEM, как показано на рисунке 23.1, но следует подчеркнуть, что однозначно определить невозможно. барьерные и пористые слои оксидной пленки с использованием этой техники.[Pg.501]

Значения емкости пленок оксида алюминия, сформированных при различных плотностях тока формирования, показаны на рисунке 23.5. Емкость CPE) уменьшается с 0,19 пФ / см для пленки, сформированной при 0,3 мА / см, до 0,13 пФ / см для пленки, сформированной при 2,5 мА / см. При более высоких плотностях тока емкость пленок увеличивается. Емкость пленок оксида алюминия очень велика … [Pg.503]

Изменение толщины барьерного слоя в зависимости от плотности тока также показано на рисунке 23.5. При увеличении плотности тока образуется более толстая пленка оксида алюминия. Однако отношение толщины барьерного слоя к пористому слою практически не меняется для пленок, сформированных при малых плотностях тока. Он значительно уменьшается для пленок, сформированных при плотностях тока выше … [Pg.504]

Для всех пленок оксида алюминия показатель степени n в CPE был почти постоянным, приблизительно 0,99 0,04, определенным для плотностей тока от 2,5 до 8,5 rciAJcnC . Это значение почти равно единице и значительно превышает значения, найденные в литературе [15].Значение n связано с неоднородностью слоя. Высокое значение n подтверждает образование однородных пленок оксида алюминия. [Pg.504]

Было обнаружено значительное влияние напряжения формирования на свойства пленки. Пленки оксида алюминия формировались при постоянной плотности тока 0,5 мА / см. Формовочное напряжение увеличивалось ступенчато до 5, 10, 15, 30, 60 и 100 В. Когда формовочное напряжение было достигнуто, потенциостат переключался … [Pg.504]

Зависимость свойств пленки оксида алюминия от времени анодирования.На рисунке 23.10 показаны переходные процессы во время анодирования при плотности тока пласта 2,5 мА / см. В постоянном токе … [Pg.506]

Приведенные выше результаты показали, что пленка оксида алюминия с лучшими диэлектрическими свойствами была приготовлена в нейтральном электролите 0,01 M винной кислоты при низких плотностях тока и напряжениях образования [Pg.509]

Толщина и свойства барьерного слоя оксида алюминия были исследованы электрохимической импедан-спектроскопией. Общая толщина пленок определялась с помощью электронной микроскопии поперечных сечений. Затем была рассчитана толщина каждого слоя в пленках оксида алюминия. Плотность тока образования, напряжение формирования, время анодирования и шероховатость поверхности подложки влияли на электрические и структурные свойства барьерного слоя оксида алюминия.[Pg.510]Рисунок 23.12 Плотность тока (/) в зависимости от напряженности поля (E) более твердой пленки оксида алюминия / Al (200 нм) / стекла, сформированной при плотности тока 0.5 мА / см, напряжение формирования 10 В и время анодирования 1800 с. Напряженность поля пробоя составляла приблизительно 8 МВ / см. Были определены высокая емкость (430 … 470 нФ / см) и удельное сопротивление (1,3 … 2,4 10 мкм) барьерной пленки оксида алюминия. Плотность тока утечки … [Pg.510]

Фольга из полиэтилена низкой плотности (LDPE) очищается дихлорметаном для удаления примесей. Затем фольга активируется, создавая динамические условия при атмосферном давлении и комнатной температуре, с помощью оборудования для диффузного копланарного поверхностного барьерного разряда.Обработка проводится в течение 15 с в атмосфере воздуха с использованием источника питания 200 Вт. Плазма создается двумя параллельными полосами системы электродов (шириной 1 мм, толщиной 50 микрон, с шагом 0,5 мм между полосами, изготовленных из серебряной пасты), залитых 96% оксидом алюминия высокой чистоты, при этом электроды поставляются с высокочастотное синусоидальное напряжение (-15 кГц, Um 10 кВ). [Стр.42]

Оксид алюминия встречается в двух основных формах: корунд (альфа-оксид алюминия) и оксид алюминия, активированный Y-AI2O3).Твердотельная структура 0t-Al2O3 состоит из массива ионов hep с катионами, занимающими две трети октаэдрических междоузлий. ot-Alumina чрезвычайно тверд и относительно инертен (например, устойчив к воздействию кислот). Его плотность (4,0 г см) превышает плотность Y-AI2O3 (3,5 г см), имеющего дефектную структуру шпинели (см. Вставку 13.6 и раздел 21.10). А-форму получают путем дегидратации … [Pg.349]

Сополимер этилена и винилацетата, терпен-фенольные смолы, полиэтиленоксид, ПММА и некоторые их смеси были отлиты на основе раствора на основе основного (оксид алюминия) и кислотного ( гидроксилированное стекло) подложки.Спектроскопия поглощения инфракрасного излучения с преобразованием Фурье (IRRAS) была использована для определения как природы, так и свободной энергии образования аддукта на границе раздела в системах полимер / металл. Корреляция между IRRAS и прочностью адгезии может использоваться для прогнозирования как кислотно-щелочной работы адгезии, так и плотности сайтов взаимодействия на поверхности раздела. 14 исх. [Стр.98]

Использованные экспериментальные методики представляли собой модификации ранее описанных, стирол (Monsanto Co.), дивинилбензол и триметилолпропантриакрилат (Polysciences Inc.

20

20 Введите свой запрос:

Введите свой запрос:

{3}}}.}

{3}}}.} ..МЛ19 ГОСТ 2856-79

..МЛ19 ГОСТ 2856-79 Большинство из них взяты из таблиц BOCA или ASAE. Однако,

если у вас есть значения, которые вы считаете более точными, используйте их для своих расчетов и отправьте мне электронное письмо, чтобы сообщить, какие у вас

значения есть.Обратите внимание, что исходные единицы измерения были фунт / фут 3 , поэтому фактическое количество значащих мест в столбце кг / м 3 то же самое.

как исходная единица, то есть плотность алюминия действительно известна только в трех значимых местах, хотя представлены четыре.

Большинство из них взяты из таблиц BOCA или ASAE. Однако,

если у вас есть значения, которые вы считаете более точными, используйте их для своих расчетов и отправьте мне электронное письмо, чтобы сообщить, какие у вас

значения есть.Обратите внимание, что исходные единицы измерения были фунт / фут 3 , поэтому фактическое количество значащих мест в столбце кг / м 3 то же самое.

как исходная единица, то есть плотность алюминия действительно известна только в трех значимых местах, хотя представлены четыре. 56 фунт / фут 2

56 фунт / фут 2  8 фунтов / фут 3

8 фунтов / фут 3