Выбор плазмореза, устройство, виды, сравнения

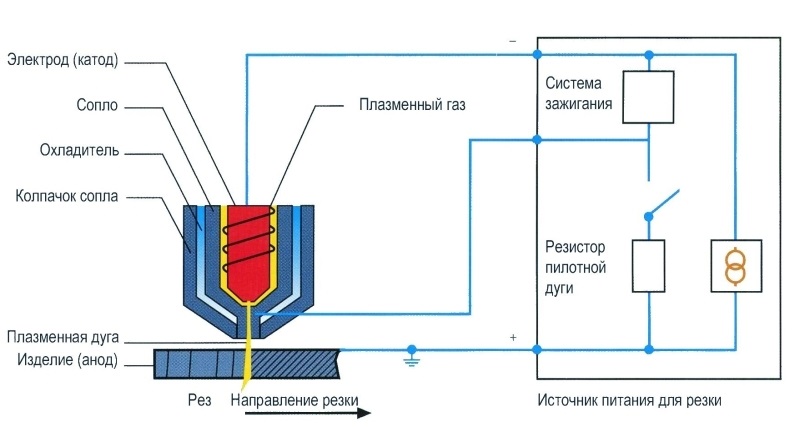

Устройство плазмореза

4 главные компоненты плазмореза – это:

• воздушный компрессор,

• плазмотрон с кабель-шланговым пакетом(или плазменный резак),

• источник питания и

• массовый зажим.

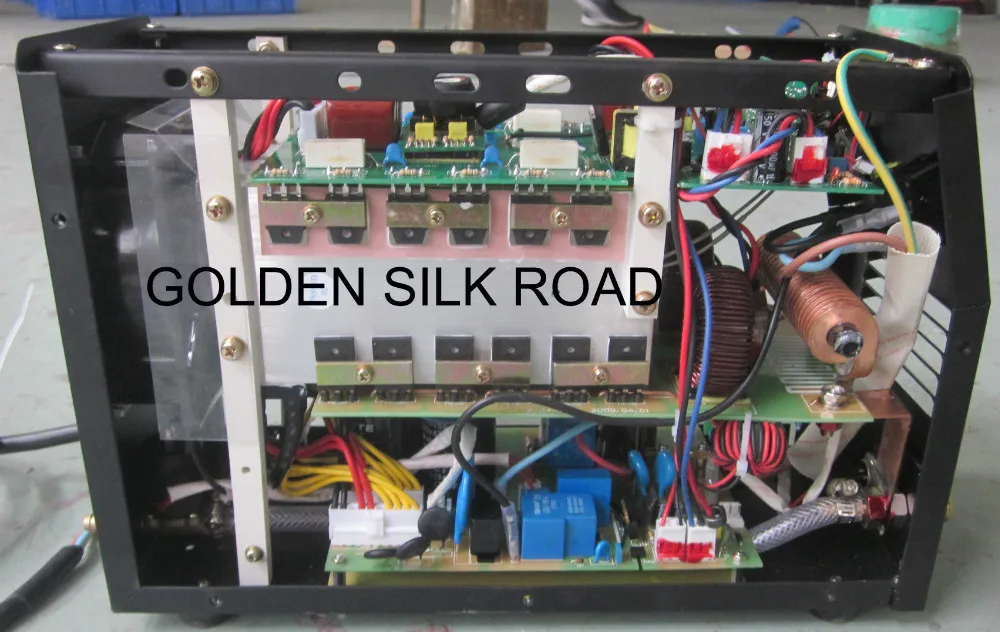

Источник питания, подающий на плазмотрон ток определенных параметров, может быть трансформаторного или инверторного типа. Естественно, что трансформаторы – более громоздки и менее экономичны в потреблении электроэнергии. Однако именно они имеют низкий порог чувствительности к перепадам напряжения в сети. И именно трансформаторы могут легко справляться с толстостенными заготовками.

Источники питания инверторного типа имеют меньший вес, более экономичную стоимость, порог их энергопотребления значительно ниже, чем у трансформаторов, КПД на 30 %

выше и дуга стабильнее, но при этом они могут разрезать только тонкостенные заготовки.

Резак для плазмы/плазмотрон – главный рабочий элемент плазмореза. Именно на его плечи ложиться основная работа по нарезке заготовок. Его главными комплектующими являются электрод, сопло и изолятор/охладитель (между соплом и электродом) и канал для подачи воздуха в зону резки.

Электрод, служащий для возбуждения электродуги, находится внутри корпуса плазмотрона. Электрод может быть циркониевый, гафниевый, бериллиевый или ториевый. Указанные металлы пригодны для работы плазмореза, поскольку на их поверхности в процессе работы образуются тугоплавкие оксиды, блокирующие разрушение электрода. Самыми популярными электродами являются гафниевые, так как они на 100 % безвредны для организма оператора плазмореза.

Сопло в плазморезе предназначено для обжима и формировки струи плазмы, разрезающей заготовки. Размер сопла непосредственно влияет на возможности и характеристики

аппарата. Также от параметров сопла зависит технология работы с плазмотроном. Диаметр сопла – это показатель объема воздуха, который может пройти через него за единицу времени. От показателей

объема же зависит ширина реза, скорость работы аппарата и скорость его охлаждения. Самый распространенный диаметр сопла – 3 мм. Если же говорить о длине сопла, то тут существует следующая

закономерность: самый аккуратный и качественный рез получается при использовании самого длинного сопла. Однако стоит помнить, что слишком большая длина быстрее разрушает упомянутый

расходник.

Размер сопла непосредственно влияет на возможности и характеристики

аппарата. Также от параметров сопла зависит технология работы с плазмотроном. Диаметр сопла – это показатель объема воздуха, который может пройти через него за единицу времени. От показателей

объема же зависит ширина реза, скорость работы аппарата и скорость его охлаждения. Самый распространенный диаметр сопла – 3 мм. Если же говорить о длине сопла, то тут существует следующая

закономерность: самый аккуратный и качественный рез получается при использовании самого длинного сопла. Однако стоит помнить, что слишком большая длина быстрее разрушает упомянутый

расходник.

Компрессор при работе плазмотрона необходим для подачи воздуха, поскольку сама технология плазменной резки требует обязательного использования плазмообразующих и

защитных газов. Плазморез промышленного типа потребует наличия гелия, аргона, кислорода, азота, водорода и их смесей. Небольшие же аппараты (сила тока которых не

превышает 200 А) довольствуются сжатым воздухом, при этом, максимум их рабочих возможностей – разрезание заготовок толщиной 50 мм.

Кабель-шланговый пакет необходим для соединения компрессора, источника питания и плазмотрона. Кабель служит для передачи тока, шланг – для передачи сжатого воздуха.

Резка плазменной струей, принцип действия и особенности

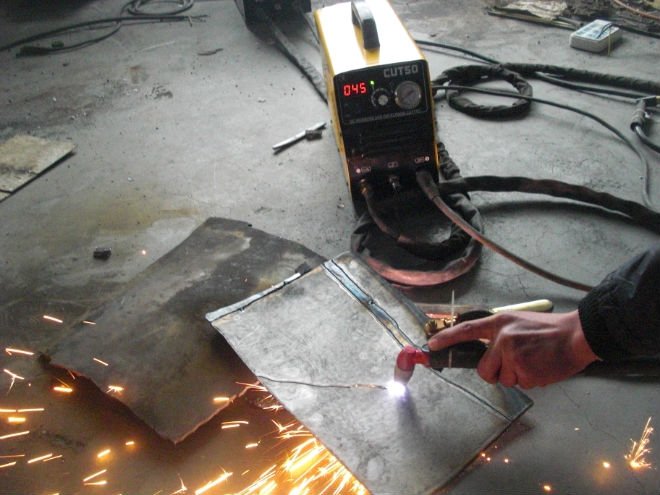

Резка плазменной струей представляет собой особый вид обработки материалов, при котором используется струя плазмы.

Чтобы получить плазменную струю, между электродом и соплом аппарата зажигается электрическая дуга. Затем в сопло подается газовая смесь под высоким давлением в несколько атмосфер и проходя через электрическую дугу, создается струя плазмы с очень высокой температурой от 50000С до 300000С. Скорость достигает от 500 до 1500м/с, способная разрезать металл до 200мм.

Высоковольтным импульсом производится первоначальное зажигание дуги или происходит короткое замыкание между форсункой и разрезаемым материалом.

Чтобы получить плазменную струю применяют разные газы, которые в свою очередь делятся на активные и неактивные.

Резка плазменной струей имеет много преимуществ:

- можно резать почти все металлы — черные, тугоплавкие, цветные и другие;

- небольшая площадь нагрева режущей части исключает ее тепловую деформацию;

- высокая скорость резания металла разных толщин;

- замечательная чистота реза, хорошее качество поверхности;

- процесс работы безопасный;

- способность вырезать различную геометрию, заданную программой.

Безразборный ремонт и восстановление вашего авто

Официальные представители в

Резка плазменной струей бывает простой, с применением защитного газа, с водой. Применяя простой вид, при разрезании используется электрический ток, воздух или азот, длина электрической дуги ограниченная. Этот вид применяют при разрезании низколегированной стали. Режущим инструментом служит кислород, кромка реза остается чистой с пониженным содержанием азота. Вид резки защитным газом подразумевает плазмообразующий газ, при котором срез защищен от воздействия окружающей среды и поэтому качество разрезания металла повышается. Когда используют воду, то она в процессе резания защищает срез от воздействия окружающей среды, не позволяет плазмотрону перегреваться и поглощает вредные испарения.

Этот вид применяют при разрезании низколегированной стали. Режущим инструментом служит кислород, кромка реза остается чистой с пониженным содержанием азота. Вид резки защитным газом подразумевает плазмообразующий газ, при котором срез защищен от воздействия окружающей среды и поэтому качество разрезания металла повышается. Когда используют воду, то она в процессе резания защищает срез от воздействия окружающей среды, не позволяет плазмотрону перегреваться и поглощает вредные испарения.

Процесс резки, принцип и основные моменты

Резка плазменной струей бывает разделительной и поверхностной, но чаще всего используют разделительный метод. Во время резания струей разрезаемый металл не является частью электро-цепи, так как возникновение дуги происходит между электродами и при подаче газа образуется струя. Технология резки плазменной струей подразумевает образование плазмы и точное ускоренное ее направление на режущий металл.

Процесс резания происходит при постоянном токе и включает в себя локальное расплавление металла и после этого его выдувание, при котором остается чистый рез. Чтобы произвести рабочую дугу, необходимо зажечь вспомогательную дугу между электродом и соплом (дежурная дуга), которая выдувается из сопла пусковым воздухом, представляющим собой факел 20-40мм. Затем, когда происходит касание факела дежурной дуги с металлом, появляется режущая дуга, которая является режущей струей. После этого происходит непрерывный процесс резания металла.

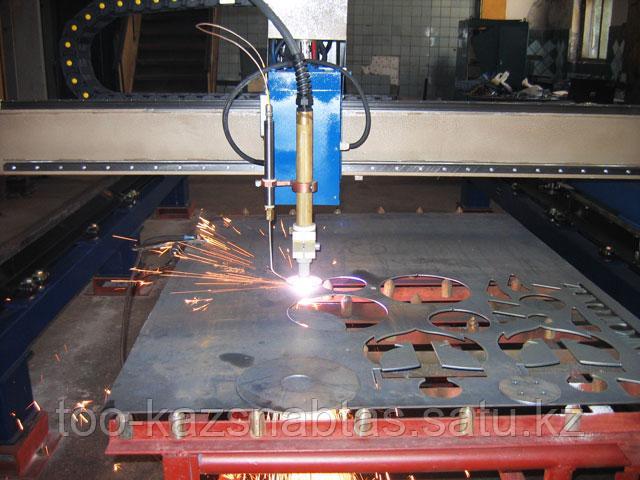

Немного об оборудовании

Оборудование, используемое для резки плазменной струей, обладает всем необходимым для точной и чистой работы. Например, станки с ЧПУ, которые комплектуются аппаратами плазменной резки Tesla, Welding Dragon успешно применяются для среднего, малого бизнеса, раскраивают металл толщиной до 25мм. , режут черный металл, нержавеющую сталь, алюминий, с высокой точностью повторяют вырезание металла.

, режут черный металл, нержавеющую сталь, алюминий, с высокой точностью повторяют вырезание металла.

Принцип работы плазменной резки история плазменной резки

Принцип работы плазменной резки

Чтобы понять принцип работы всей установки, необходимо изучить, как работает плазмотрон. Именно в нем происходит процесс преобразования обычного газа в высокотемпературную плазму, способную с легкостью разрезать любые металлы.

Компрессор качает сжатый воздух, или газ по шлангу в плазмотрон. В плазмотроне воздух попадает в специальный канал с закручивающим устройством. При этом поток воздуха закручивается вихревым методом.

В это время специальное устройство осциллятор подает ток высокого напряжения для создания дежурной дуги. Эта дуга возникает между электродом и соплом. Она заполняет собой все пространство канала, по которому движется закрученный воздух.

При прохождении через канал заполненный дугой воздух ионизируется и нагревается. Благодаря ионизации он становится способным проводить электрический ток. Благодаря разогреву он увеличивается в объеме до 50-100 раз.

Затем поток ионизированного прогретого воздуха проходит через обжимающее сопло. Благодаря большому расширению при нагреве и узкому каналу сопла, скорость потока воздуха становится очень большой на выходе, и может достигать до трех км. в секунду. При этом температура такого потока может доходить до тридцати тысяч градусов.

Такой поток, созданный из обычного воздуха способен мгновенно резать металл, с высокой скоростью и качеством реза.

Поток плазмы очень узок, благодаря этому получается узкий рез. Кроме того, расплавленные частицы металла моментально выдуваются этим потоком. Кромки реза после этого нет необходимости обрабатывать, они получаются гладкими.

Кроме того, расплавленные частицы металла моментально выдуваются этим потоком. Кромки реза после этого нет необходимости обрабатывать, они получаются гладкими.

Просмотров: 3359 | Дата публикации: Понедельник, 17 апреля 2017 14:18

Оптимизация резки — Увеличение скорости резки — Настройка — Статьи о резке — Hypertherm — Плазменная резка

Оптимизация качества резки— это технологические действия, которые позволят вам правильно настроить плазменную резку, улучшить качество вырезаемых деталей из металла, увеличить или оптимизировать производительность изменив скорость резки, сократить расходы на расходные детали.

Для примера мы рассмотрим оптимизацию качества резки на источнике плазма MAX PRO200 Hypertherm

ВАЖНО — Перед тем как начать резку !

Прежде всего, перед началом резки следует продуть шланги подачи газа.

• Для установки резака под правильным углом по отношению к заготовке необходимо использовать угольник.

• Резак может перемещаться ровнее, если очистить, проверить и настроить систему рельсовых направляющих и привода на столе для резки. Нестабильное перемещение машины может привести к образованию регулярных волнообразных контуров на поверхности резки.

• Во время резки резак не должен соприкасаться с заготовкой. Соприкосновение может привести к

повреждению защитного экрана и сопла, и негативно повлиять на поверхность резки.

Расходные детали

Максимизация срока службы расходных деталей При резке с использованием электродов LongLife ® компании Hypertherm производится автоматическое повышение потока газа и протекания тока в начале резки и сокращение потока газа и протекания тока в конце

с целью сведения к минимуму эрозии центральной поверхности электрода. При резке с использованием

При резке с использованием

электродов LongLife резы должны начинаться и заканчиваться на заготовке.

• Резак ни в коем случае не должен зажигать дугу в воздухе.

• Допустимо начинать резку на краю заготовки при условии, что дуга не зажигается в воздухе.

• Для начала прожига следует использовать высоту прожига, которая в 1,5–2 раза превышает высоту

резки.

• При окончании каждой операции резки дуга должна все еще находиться на заготовке во

избежание гашения дуги (ошибок плавного выключения).

• При резке небольших деталей, которые падают после вырезания из заготовки, следует убедиться в том,

что дуга остается на краю заготовки для корректного плавного выключения.

• При возникновении гашения дуги следует попытаться выполнить одно или несколько из

перечисленных ниже действий.

• Снизить скорость резки на последнем участке реза.

• Остановить дугу до окончательного вырезания детали, чтобы дать ей возможность закончить вырезание

во время плавного выключения.

• Запрограммировать траекторию резака так, чтобы он выходил в область, предназначенную в лом, для

выполнения плавного выключения.

Примечания.

• Запрограммируйте траекторию резака так, чтобы она шла от одной детали непосредственно к

следующей без остановки и зажигания дуги. Однако не следует допускать выхода траектории за

пределы заготовки и перехода обратно на заготовку.

• При некоторых условиях возможны трудности в максимально полном использовании преимуществ

резки с использованием расходных деталей LongLife.

Дополнительные факторы, влияющие на качество резки

Угол среза

• Приемлемой считается деталь для резки, 4 стороны которой имеют угол среза в среднем менее 4°.

• Наиболее прямой угол среза будет находиться справа по отношению к поступательному движению резака.

• Чтобы определить, что вызывает проблему с углом среза — плазменная система или система привода —

следует выполнить следующие действия:

a. Выполнить тестовую резку и замерить угол на каждой стороне.

b. Повернуть резак в держателе на 90° и повторить процесс.

c. Если в обоих тестах углы одинаковы, проблему вызывает система привода.

• Если проблема с углом среза сохраняется после устранения «механических причин» (см. Советы по работе со столом и резаком), проверьте высоту резки, особенно если все углы среза положительны либо все отрицательны.

• Положительный угол среза возникает, когда из верхней части среза удаляется больше материала, чем из нижней.

• Отрицательный угол среза возникает, когда больше материала удаляется из нижней части среза.

Окалина при плазменной резке

Окалина низкой скорости образуется, когда скорость резки резака слишком низкая, в результате чего дуга уходит вперед. Окалина образуется в виде тяжелых пузырчатых отложений в нижней части среза, ее легко можно убрать. Для снижения количества образующейся окалины следует повысить скорость.

Окалина высокой скорости образуется при слишком высокой скорости резки, из-за которой дуга отстает. Такая окалина образуется в виде тонкой и узкой полоски металла, расположенной очень близко к срезу. Она закрепляется в нижней части среза, и ее сложно удалить. Чтобы снизить образование окалины при высоких скоростях следует выполнить указанные ниже действия:

Такая окалина образуется в виде тонкой и узкой полоски металла, расположенной очень близко к срезу. Она закрепляется в нижней части среза, и ее сложно удалить. Чтобы снизить образование окалины при высоких скоростях следует выполнить указанные ниже действия:

• Уменьшить скорость резки.

• Снизить дуговое напряжение, чтобы уменьшить расстояние между резаком и изделием.

Важные примечания.

• Вероятность образования окалины выше на теплом или горячем металле, чем на холодном. Первая

операция резки из серии таких операций, вероятно, приведет к образованию наименьшего

количества окалины. По мере нагревания заготовки в ходе последующих операций резки может

образовываться большее количество окалины.

• Вероятность образования окалины выше на низкоуглеродистой стали, чем на нержавеющей стали

или алюминии.

• Использование изношенных или поврежденных расходных деталей может привести к

периодическому образованию окалины.

Обычно поверхность резки немного вогнута.![]()

Поверхность резки может стать более вогнутой или выгнутой.

Для обеспечения приемлемой поверхности резки следует использовать правильную высоту резака.

Поверхность резки становится очень вогнутой при слишком низком расстоянии между резаком

и изделием.

Следует увеличить дуговое напряжение, чтобы в свою очередь увеличить расстояние между резаком и изделием и выпрямить поверхность резки.

Поверхность резки становится выгнутой, когда высота резки слишком велика или чрезмерно

высок ток резки. Сначала следует уменьшить дуговое напряжение, а затем понизить ток резки.

Если для данной толщины возможны различные значения тока резки, следует попробовать

использовать расходные детали, предназначенные для более низкой силы тока.

Способы повышения скорости резки

Чтобы повысить скорость резки, сократите расстояние между резаком и изделием. При этом увеличится

отрицательный угол среза.

При механизированной резке резак не должен соприкасаться с заготовкой в процессе прожига или резки.![]()

При ручной резке защитный экран может касаться заготовки для обеспечения стабильности во время резки.

Рекомендации. Типичные ошибки оператора МТР при плазменной резке и способы их избежания

Использование расходных материалов до тех пор, пока они не выйдут из строя

Если посмотреть на ряд деталей одного типа, которые были вырезаны при таком подходе, можно безошибочно определить те детали, на которых сопло или электрод были уже «на подходе». Использование сильно изношенных сопел и электродов может не только привести к браку при вырезке детали, но и стать причиной дорогостоящего ремонта пламенного резака и даже аппарата плазменной резки, во время которого машина плазменной резки будет простаивать. Выход из строя сопел и электродов можно легко предупредить по нескольким признакам, которые выдают изношенные расходники. Опытный оператор по звуку резки и цвету пламени дуги (при выгорании циркониевой вставки оно приобретает зеленоватый оттенок), а также по необходимости уменьшать высоту плазмотрона при пробивке, всегда скажет Вам, когда пора менять электрод. Также, одним из лучших способов оценки состояния деталей резака является качество реза. Если качество реза внезапно начинает ухудшаться, то это повод проверить состояние сопла и электрода. Разумным подходом является ведение журнала со средним временем работы электрода или сопла от замены до замены. Сопло и электрод могут выдерживать разное количество пробивок в зависимости от тока резки, типа и толщины материала. Например, при резке нержавеющей стали требуется более частая замена расходников.

Также, одним из лучших способов оценки состояния деталей резака является качество реза. Если качество реза внезапно начинает ухудшаться, то это повод проверить состояние сопла и электрода. Разумным подходом является ведение журнала со средним временем работы электрода или сопла от замены до замены. Сопло и электрод могут выдерживать разное количество пробивок в зависимости от тока резки, типа и толщины материала. Например, при резке нержавеющей стали требуется более частая замена расходников.

Однажды определив по такому журналу среднее время жизни электрода для каждого конкретного вида вырезаемых деталей, можно выполнять плановую замену сопел и электродов, не доводя до появления брака в вырезаемых деталях или до поломки пламенного резака.

Слишком частая замена сопел и электродов

Среди использованных сопел и электродов достаточно часто можно встретить такие, которые еще можно использовать при резке. Излишне частая замена расходников также очень распространена среди операторов металлорежущих станков с ЧПУ, и в особенности, машин плазменной резки. При замене сопла или электрода оператор должен четко знать, на что обращать внимание. Сопло требует замены в следующих ситуациях:

При замене сопла или электрода оператор должен четко знать, на что обращать внимание. Сопло требует замены в следующих ситуациях:

1. Если сопло имеет деформации снаружи или изнутри. Это часто бывает при слишком маленькой высоте пробивки и при непрорезе металла. Расплавленный металл попадает на внешнюю поверхность сопла или защитного колпака и деформирует ее.

2. Если выходное отверстие сопла по форме отличается от окружности. При большой высоте пробивки, если движение начинается до прореза металла, то дуга отклоняется от перпендикуляра к листу и проходит через край отверстия сопла. Чтобы определить, изношен ли электрод, нужно посмотреть на вставку из металла серебристого цвета на торце медного электрода (как правило, используется сплав циркония, гафния или вольфрама). В общем случае, электрод считается работоспособным, если этот металл вообще есть и глубина лунки на его месте не превышает 2 мм для воздушно-плазменной или кислородно-плазменной резки. Для резки плазмой в среде защитного газа (азота или аргона) глубина лунки может достигать 2,2 мм. Завихритель нуждается в замене лишь в том случае, если при тщательном осмотре можно выявить забитые отверстия, трещины, следы вызванные попаданием дуги, или сильный износ. Завихрители особенно часто заменяются преждевременно. То же самое касается и защитных колпаков которые нуждаются в замене только в случае физического повреждения. Очень часто защитные колпачки могут быть очищены наждачной бумагой и использованы вновь.

Для резки плазмой в среде защитного газа (азота или аргона) глубина лунки может достигать 2,2 мм. Завихритель нуждается в замене лишь в том случае, если при тщательном осмотре можно выявить забитые отверстия, трещины, следы вызванные попаданием дуги, или сильный износ. Завихрители особенно часто заменяются преждевременно. То же самое касается и защитных колпаков которые нуждаются в замене только в случае физического повреждения. Очень часто защитные колпачки могут быть очищены наждачной бумагой и использованы вновь.

Использование неправильных настроек параметров плазменной резки и расходных материалов

Выбор расходников при плазменной резке зависит от вида разрезаемого металла (сталь, медь, латунь, нержавейка и т.д.), от его толщины, выставленного тока дуги на аппарате плазменной резки, плазмообразующего и защитного газов и т.д. Справочное руководство оператора машины плазменной резки описывает, какие расходные материалы использовать в случае разных режимов процесса резки. Указанные в инструкции оператора режимы, рекомендации относительно настроек плазменной резки следует соблюдать. Использование расходных материалов (сопел, электродов) несоответствующих текущему режиму плазменной резки обычно приводит к ускоренному выходу расходников из строя и к значительному ухудшению качества пламенного реза. Очень важно выполнять плазменную резку металла именно с тем током дуги, на который рассчитаны используемые расходные материалы. Например, не стоит резать металл плазмой на 100 амперах, если в плазменном резаке стоит сопло на 40 ампер, и т.д. Самое высокое качество реза достигается, когда ток на аппарате плазменной резки выставлен на 95% от номинального тока резки, на который рассчитано сопло. Если установлен режим плазменной резки с заниженным током дуги, то рез будет зашлакованный, и на обратной стороне вырезаемых деталей будет значительное количество грата, пламенный рез будет неудовлетворительного качества. Если установленный на установке плазменной резки ток слишком высок, то срок службы сопла значительно сокращается.

Указанные в инструкции оператора режимы, рекомендации относительно настроек плазменной резки следует соблюдать. Использование расходных материалов (сопел, электродов) несоответствующих текущему режиму плазменной резки обычно приводит к ускоренному выходу расходников из строя и к значительному ухудшению качества пламенного реза. Очень важно выполнять плазменную резку металла именно с тем током дуги, на который рассчитаны используемые расходные материалы. Например, не стоит резать металл плазмой на 100 амперах, если в плазменном резаке стоит сопло на 40 ампер, и т.д. Самое высокое качество реза достигается, когда ток на аппарате плазменной резки выставлен на 95% от номинального тока резки, на который рассчитано сопло. Если установлен режим плазменной резки с заниженным током дуги, то рез будет зашлакованный, и на обратной стороне вырезаемых деталей будет значительное количество грата, пламенный рез будет неудовлетворительного качества. Если установленный на установке плазменной резки ток слишком высок, то срок службы сопла значительно сокращается.

Неправильная сборка плазменного резака

Пламенный резак должен быть собран таким образом, чтобы все его детали плотно прилегали друг к другу, и не было бы впечатления «разболтанности». Плотность прилегания деталей плазмотрона обеспечивает хороший электрический контакт и нормальную циркуляцию воздуха и охлаждающей жидкости через плазменный резак. Во время замены расходных материалов нужно стараться разбирать плазменный резак на чистой поверхности, чтобы грязь и металлическая пыль, образующиеся при плазменной резке, не загрязнили плазмотрон. Чистота при сборке/разборке плазменного резака очень важна и, тем не менее, это требование часто не соблюдается.

Невыполнение регулярного планового обслуживания плазмотрона

Плазменный резак может работать в течение многих месяцев, и даже лет без должного обслуживания. И, тем не менее, газовые каналы и каналы охлаждающей жидкости внутри плазменного резака должны содержаться в чистоте, посадочные места сопел и электродов должны проверяться на предмет загрязнения или повреждений. Грязь, металлическая пыль должны удаляться из плазменного резака. Для чистки плазмотрона следует использовать чистую хлопчатобумажную тряпочку и жидкость для чистки электрических контактов либо перекись водорода.

Грязь, металлическая пыль должны удаляться из плазменного резака. Для чистки плазмотрона следует использовать чистую хлопчатобумажную тряпочку и жидкость для чистки электрических контактов либо перекись водорода.

Резка металла без проверки давления плазмообразующего газа или подачи охлаждающей жидкости в плазморез

Расход и давление плазмообразующего газа и охлаждающей жидкости нужно проверять ежедневно. Если расход недостаточный, детали резака не будут в должной степени охлаждаться и их срок службы будет снижен. Недостаточный проток охлаждающей жидкости из-за изношенного насоса, забитых фильтров, недостаточного количества охлаждающей жидкости, является распространенной причиной поломок плазменных резаков. Постоянное давление плазмообразующего газа очень важно для поддержания режущей дуги и для качественного реза. Избыточное давление плазмообразующего газа является распространенной причиной затрудненного поджига плазменной дуги, притом, что все остальные требования к настройкам, параметрам и процессу плазменной резки полностью удовлетворены. Слишком высокое давление плазмообразующего газа является причиной быстрого выхода из строя электродов. Плазмообразующий газ обязательно должен быть очищен от примесей, т.к. его чистота оказывает сильное влияние на срок службы расходных материалов и плазмотрона в целом. Компрессоры, подающие воздух в аппараты плазменной резки имеют тенденцию к загрязнению воздуха маслами, влагой и мелкими частицами пыли.

Слишком высокое давление плазмообразующего газа является причиной быстрого выхода из строя электродов. Плазмообразующий газ обязательно должен быть очищен от примесей, т.к. его чистота оказывает сильное влияние на срок службы расходных материалов и плазмотрона в целом. Компрессоры, подающие воздух в аппараты плазменной резки имеют тенденцию к загрязнению воздуха маслами, влагой и мелкими частицами пыли.

Пробивка при малой высоте плазмотрона над металлом

Расстояние между заготовкой и срезом сопла плазмотрона оказывает огромное влияние, как на качество реза, так и на срок службы расходных материалов. Даже небольшие изменения в высоте плазменного резака над металлом могут значительно повлиять на скосы на кромках вырезаемых деталей. Высота плазменного резака над металлом во время пробивки особенно важна. Распространенной ошибкой является пробивка при недостаточной высоте плазмотрона над металлом. Это приводит к тому, что расплавленный металл выплескивается из лунки, образованной при пробивке и попадает на сопла и защитные колпачки, разрушая эти детали. Тем самым существенно ухудшается качество реза. Если пробивка происходит, когда плазменный резак касается металла, то может произойти «втягивание» дуги. Если дуга «втягивается» в плазмотрон, то электрод, сопло, завихритель, а иногда, и резак целиком — разрушаются. Рекомендуемая высота пробивки равна 1.5-2 величины толщины разрезаемого плазмой металла. Следует отметить, что при пробивке достаточно толстого металла рекомендуемая высота получается слишком большой, дежурная дуга не достает до поверхности листа металла, следовательно, процесс резки на рекомендуемой высоте начать невозможно. Однако если пробивка будет производиться на высоте, на которой плазморез может зажечь дугу, то брызги расплавленного металла могут попасть на плазмотрон. Решением этой проблемы может быть применение технологического приема под названием «подпрыжка». При отработке команды на включение резки, плазменная резка включается на небольшой высоте, затем резак поднимается вверх на заданную высоту подпрыжки, на которой брызги металла не достают до резака.

Тем самым существенно ухудшается качество реза. Если пробивка происходит, когда плазменный резак касается металла, то может произойти «втягивание» дуги. Если дуга «втягивается» в плазмотрон, то электрод, сопло, завихритель, а иногда, и резак целиком — разрушаются. Рекомендуемая высота пробивки равна 1.5-2 величины толщины разрезаемого плазмой металла. Следует отметить, что при пробивке достаточно толстого металла рекомендуемая высота получается слишком большой, дежурная дуга не достает до поверхности листа металла, следовательно, процесс резки на рекомендуемой высоте начать невозможно. Однако если пробивка будет производиться на высоте, на которой плазморез может зажечь дугу, то брызги расплавленного металла могут попасть на плазмотрон. Решением этой проблемы может быть применение технологического приема под названием «подпрыжка». При отработке команды на включение резки, плазменная резка включается на небольшой высоте, затем резак поднимается вверх на заданную высоту подпрыжки, на которой брызги металла не достают до резака.![]() После отработки пробивки резак опускается на высоту врезки и начинается движение по контуру.

После отработки пробивки резак опускается на высоту врезки и начинается движение по контуру.

Плазменная резка металла на слишком большой либо слишком малой скорости

Несоответствие скорости плазменной резки выбранному режиму существенно сказывается на качестве реза. Если установленная скорость резки слишком низкая, на вырезаемых деталях будет большое количество облоя и разнообразных наплывов металла по всей длине реза на нижней части кромки деталей. Низкие скорости резки могут стать причиной увеличения ширины реза и большого количества брызг металла на верхней поверхности деталей. Если установлена слишком высокая скорость резки, дуга будет загибаться назад, вызывая деформацию кромок вырезаемой детали, будет узкий рез, и небольшие бусинки грата и облоя в нижней части кромки реза. Грат образованный при высокой скорости резки тяжело удаляется. При правильно выбранной скорости резки количество грата, облоя и наплывов металла будет минимальным. Поверхность кромки пламенного реза при правильно выбранной скорости должна быть чистой и механическая обработка должна быть минимальной. В начале и конце реза может произойти «отклонение» дуги от перпендикуляра. Это происходит из-за того, что дуга не успевает за резаком. Отклонение дуги приводит к тому, что она врезается в боковую поверхность сопла, нарушая тем самым его геометрию. Если выполняется врезка с кромки, центр отверстия сопла должен находиться точно на линии кромки детали. Это особенно важно в комбинированных станках, в которых применяется и дыропробивная головка и плазморез. Отклонение дуги может произойти и когда плазмотрон при включенной резке проходит через край листа, или если линия выхода из контура с резкой (lead out) пересекает старый рез. Необходима точная настройка параметров времени, чтобы уменьшить проявления этого эффекта.

В начале и конце реза может произойти «отклонение» дуги от перпендикуляра. Это происходит из-за того, что дуга не успевает за резаком. Отклонение дуги приводит к тому, что она врезается в боковую поверхность сопла, нарушая тем самым его геометрию. Если выполняется врезка с кромки, центр отверстия сопла должен находиться точно на линии кромки детали. Это особенно важно в комбинированных станках, в которых применяется и дыропробивная головка и плазморез. Отклонение дуги может произойти и когда плазмотрон при включенной резке проходит через край листа, или если линия выхода из контура с резкой (lead out) пересекает старый рез. Необходима точная настройка параметров времени, чтобы уменьшить проявления этого эффекта.

Механическое повреждение или поломка плазменного резака

Столкновения резака с листом, вырезанными деталями или ребрами раскроечного стола могут полностью вывести резак из строя. Столкновений резака с вырезаемыми деталями можно избежать, если в управляющей программе задавать холостые проходы вокруг, а не над вырезанными деталями. Например, в программе оптимального раскроя ProNest производства MTC-Software присутствует такая возможность, что позволяет свести риск поломки плазмотрона к минимуму и сэкономить значительные средства. Стабилизаторы высоты резака также обеспечивают некоторую защиту от столкновений с металлом. Однако, если используется только лишь датчик высоты резака по напряжению дуги, то в конце реза могут происходить «клевки», т.к. напряжение дуги меняется в результате ее «отклонения» и резак опускается вниз чтобы его компенсировать. В системах ЧПУ применяется многоуровневая система защиты от столкновения с металлом. Используется как датчик касания, измеряющий сопротивление между антенной вокруг резака и листом, емкостной датчик и датчик напряжения дуги. Это позволяет в полной мере использовать преимущества каждого из типов датчиков. Также, для защиты резака можно применять «ломкие» кронштейны, которые при столкновении сломаются быстрее, чем плазменный резак. Таким образом, грамотный оператор машины плазменной резки может сэкономить своему предприятию огромные деньги, время и накладные расходы на плазменную резку.

Например, в программе оптимального раскроя ProNest производства MTC-Software присутствует такая возможность, что позволяет свести риск поломки плазмотрона к минимуму и сэкономить значительные средства. Стабилизаторы высоты резака также обеспечивают некоторую защиту от столкновений с металлом. Однако, если используется только лишь датчик высоты резака по напряжению дуги, то в конце реза могут происходить «клевки», т.к. напряжение дуги меняется в результате ее «отклонения» и резак опускается вниз чтобы его компенсировать. В системах ЧПУ применяется многоуровневая система защиты от столкновения с металлом. Используется как датчик касания, измеряющий сопротивление между антенной вокруг резака и листом, емкостной датчик и датчик напряжения дуги. Это позволяет в полной мере использовать преимущества каждого из типов датчиков. Также, для защиты резака можно применять «ломкие» кронштейны, которые при столкновении сломаются быстрее, чем плазменный резак. Таким образом, грамотный оператор машины плазменной резки может сэкономить своему предприятию огромные деньги, время и накладные расходы на плазменную резку. Результатом работы хорошего оператора МТР будет возросшая рентабельность плазменной резки и увеличение прибыли предприятия в целом.

Результатом работы хорошего оператора МТР будет возросшая рентабельность плазменной резки и увеличение прибыли предприятия в целом.

Надеемся, что изложенные в этой статье рекомендации по плазменной резке металла позволят выполнить настройку плазменной резки и подобрать режимы реза для каждого конкретного случая.

Всё о плазменной резке — Мои статьи — Каталог статей

ПЛАЗМЕННАЯ РЕЗКА: ТЕХНИЧЕСКИЕ СОВЕТЫС течением времени оборудование для плазменной резки сильно усовершенствовалось. Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

Плазменная резка — это процесс, при котором в столб дуги постоянно подается не ионизированный газ. Благодаря энергии дуги этот газ нагревается, ионизируется и превращается в плазменную струю. В современном оборудовании плазменная дуга дополнительно сжимается вихревым потоком газа, поэтому создается очень интенсивный и концентрированный источник тепловой энергии, который превосходно подходит для резки металлов. Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

ПРЕИМУЩЕСТВА ПЛАЗМЕННОЙ РЕЗКИ

До появления плазменной резки для разделки стали был очень популярен способ газовой резки, В настоящее время все больше отдается предпочтение плазменной резке, так как она имеет много преимуществ. Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Способ плазменной резки можно использовать для большинства металлов (газовой резкой нельзя резать нержавеющую сталь, алюминий, медь). Кроме того, плазменная резка более чистый, дешевый и удобный способ резки металла, так как для плазменной резки используются в качестве исходных материалов воздух и электричество.

Правильно подключенное оборудование плазменной резки более безопасно, чем оборудование газовой резки, так как в этом случае в горелке не возникает опасность обратного удара пламени.

Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа, удаляет расплавленный металл. Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

ОБЛАСТЬ ПРИМЕНЕНИЯ ПЛАЗМЕННОЙ РЕЗКИ

Способом плазменной резки можно резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Способом плазменной резки можно резать металлы разнообразной толщины. В зависимости от мощности аппарата плазменной резки можно разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров.

ПОДГОТОВКА ПЛАЗМЕННОЙ РЕЗКИ К РАБОТЕ

При подготовке оборудования к работе в аппарат плазменной резки подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор. Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток. Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза. Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза. Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

СТРОЖКА ПЛАЗМЕННОЙ ДУГОЙ

Операцию строжки можно выполнить, когда угол наклона плазматрона в среднем составляет 40 градусов. Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

ПРОПЛАВЛЕНИЕ ОТВЕРСТИЙ ПЛАЗМЕННОЙ ДУГОЙ

Проплавить отверстие при угле наклона плазматрона 40 градусов. Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

НА ЧТО ОБРАТИТЬ ВНИМАНИЕ ПРИ ВЫБОРЕ АППАРАТА ПЛАЗМЕННОЙ РЕЗКИ

Выходная мощность

Номинальная мощность аппарата плазменной резки подбирается в зависимости от типа и толщины разрезаемого металла. Толщину разрезаемого металла также определяет диаметр сопла, тип применяемого газового потока (воздух, азот).

Определите, какой металл вы собираетесь резать, и проверьте мощность аппарата, который вы собираетесь купить. Например, аппарат плазменной резки имеет номинальную мощность 60 А или 90 А. Используя этот аппарат, можно резать металл толщиной до 30 мм. Аппарат такого типа превосходно служит в различных отраслях промышленности, в автомобильных ремонтных мастерских, в домашних мастерских. Если планируете резать более толстый металл, вам понадобится аппарат плазменной резки который имеет номинальную мощность 90 А или 170 А. Используя этот аппарат, можно резать металл толщиной до 50 мм.

Скорость резки

Проверьте скорость резки аппарата. Обычно она измеряется сантиметрами в минуту. Некоторыми аппаратами металл толщиной 30 мм можно перерезать в течение 5 минут, другим — достаточно одной минуты. Скорость резки — очень важная характеристика, особенно при массовом производстве, когда необходимо уменьшать затраты времени.

Некоторыми аппаратами металл толщиной 30 мм можно перерезать в течение 5 минут, другим — достаточно одной минуты. Скорость резки — очень важная характеристика, особенно при массовом производстве, когда необходимо уменьшать затраты времени.

Входная мощность

Проверьте первичное напряжение и необходимую для источника питания силу тока. Также определитесь, необходим ли вам универсальный аппарат, который мог бы работать с различным напряжением и током. Некоторые аппараты могут использовать только напряжение 220 В или 380 В, однофазный или трехфазный ток питания.

Продолжительность работы

Это очень важная характеристика, на которую необходимо обратить внимание при покупке аппарата. Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Например: если продолжительность работы (ПН) аппарата 60 %, то аппарат без перерыва может работать 6 минут, а затем в течение оставшихся 4-х минут ему необходимо охлаждаться. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

ПЛАЗМАТРОН (ПЛАЗМЕННАЯ ГОРЕЛКА)

Выбор плазматрона зависит от особенностей материалов или продуктов, которые требуется резать. Плазматрон всегда должен быть достаточной мощности, должен обеспечивать качественную резку в тяжелых рабочих условиях и при интенсивной эксплуатации быть стойким к ударам. Можно использовать плазматроны разной конструкции. Плазматрон с медным соплом, которое более прочно, чем керамическое, практически не бьется, имеет воздушное охлаждение. Рукоятка может быть укомплектована крепящимся к плазматрону дополнительным элементом, который будет поддерживать наконечник на расстоянии от 1,6 мм до 3 мм от рабочей поверхности. Это облегчает работу оператора, так как можно двигать плазматрон на постоянном требуемом расстоянии от рабочей поверхности. Длина дополнительного элемента (фиксированное расстояние между рабочей поверхностью и плазматроном) зависит от толщины разрезаемого металла и требуемой силы тока. Используя при резке малые токи, можно соплом прикоснуться к поверхности металла или провести по металлу. При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

Рукоятка может быть укомплектована крепящимся к плазматрону дополнительным элементом, который будет поддерживать наконечник на расстоянии от 1,6 мм до 3 мм от рабочей поверхности. Это облегчает работу оператора, так как можно двигать плазматрон на постоянном требуемом расстоянии от рабочей поверхности. Длина дополнительного элемента (фиксированное расстояние между рабочей поверхностью и плазматроном) зависит от толщины разрезаемого металла и требуемой силы тока. Используя при резке малые токи, можно соплом прикоснуться к поверхности металла или провести по металлу. При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

При выборе плазматрона для плазменной резки необходимо определиться, для каких целей он будет использоваться, так как возможны различные конструкционные решения. Например, если он используется исключительно в диапазоне малых токов и может разрезать только тонкие листы металла, тогда для охлаждения плазматрона защитный газ не требуется, поэтому в этом случае в плазматрон подается только необходимый для резки воздух. Если плазматрон используется для резки толстых листов металла, то требуется больший ток, поэтому в плазматрон желательно подавать не воздух, а защитный газ (азот) для охлаждения плазматрона. При этом качество резки улучшается.

Если плазматрон используется для резки толстых листов металла, то требуется больший ток, поэтому в плазматрон желательно подавать не воздух, а защитный газ (азот) для охлаждения плазматрона. При этом качество резки улучшается.

Материалы

Для плазменной резки требуется не только сжатый воздух, но и другие комплектующие части и материалы. Это сопло горелки и электрод для резки. Изношенные или поврежденные сопла или электроды оказывают влияние на качество резки. Низкая квалификация оператора, влажность воздуха, резка толстых листов металла с использованием интенсивных режимов ускоряют износ данных комплектующих частей. Оптимальное качество резки достигается только при одновременной замене сопла и электрода.

Вес и размеры

Если требуется переносной аппарат плазменной резки, его вес и размеры являются очень важными факторами. Можно приобрести небольшие переносные аппараты, весящие менее 40 кг. Также существуют мощные аппараты плазменной резки, которые весят намного больше, они являются стационарными постами резки и позволяют выполнять качественную резку металлов толщиной до 50 мм.

КАК БЕЗОПАСНО РАБОТАТЬ С ОБОРУДОВАНИЕМ ПЛАЗМЕННОЙ РЕЗКИ

При работе с оборудованием плазменной резки необходимо жестко придерживаться правил техники безопасности, так как, выполняя плазменную резку, мы имеем большое количество представляющих опасность факторов: высокое напряжение, температура, ультрафиолетовое излучение и расплавленный металл. Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Перед началом резки осмотрите защитный щиток, сопло и электрод, не начинайте работу, если сопло или электрод недостаточно закреплены.

Не стучите плазматроном, стараясь удалить брызги металла, так как можете его повредить. Если хотите экономить материалы, избегайте частого зажигания и обрыва плазменной дуги. Всегда руководствуйтесь «Инструкцией пользователя».

Правильно эксплуатируя и обслуживая аппарат плазменной резки, вы сможете выполнять резку с высокой скоростью, качественно и чисто.

ОСНОВНЫЕ ПАРАМЕТРЫ ПЛАЗМЕННОЙ РЕЗКИ

Важными параметрами плазменной резки считаются: факельный зазор (между соплом и листом), состав плазмообразующего газа, скорость резки, сила тока плазменной дуги. Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

При ручной плазменной резке в качестве газа используется воздух. Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

На длительность эксплуатации электрода и сопла напрямую влияет также ток дуги. Для определенного комплекта электрод-сопло установлен свое номинальное значение тока. Если нужно увеличить ток, то следует брать сопло большего диаметра.

Факельный зазор, т.е. расстояние между соплом и листом, должен быть постоянным. Только в этом случае можно получить качественный рез. Если уменьшить зазор, то это приведет к сгоранию сопла и электрода. Особенно быстро сгорит сопло при контакте с листом.

Скорость плазменной резки влияет на качество реза, а также на образование шлака и легкость его удаления. На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

ЧАСТО ВСТРЕЧАЕМЫЕ ОШИБКИ ПРИ ПЛАЗМЕННОЙ РЕЗКЕ

Во время выполнения плазморезательных работ специалистами может допускаться ряд характерных ошибок, которые влияют на качество резки и повышают стоимость работ. Первая ошибка – слишком поздно или наоборот слишком рано осуществляется замена комплектующих плазматрона: сопел, электродов и пр. Использование изношенных комплектующих снижает качество резки и сокращает службу самого плазматрона. Если заменит детали ранее, то это приведет росту стоимости плазменной резки.

Если заменит детали ранее, то это приведет росту стоимости плазменной резки.

Вторая ошибка – использование неправильных режимов резки, которые также сокращают срок службы комплектующих плазматрона. Способствует раннему сбою в работе плазматрона небрежное к нему отношение. На плазматрон следует одевать защитный чехол, чистить от пыли и грязи, вовремя менять сопла и электроды, а также прочие комплектующие.

Третья — часто встречаемая ошибка при работе с плазматроном – отсутствие контроля расхода газа и охладителя. Несоответствие влажности, давления и замасленности этих веществ нормам приводит к электрическому пробою в плазматроне, а также к увеличению диаметра дуги, что изнашивает сопла, электроды и прочие комплектующие и ухудшает результат резки.

В режиме непрореза расплавленный металл попадает на плазматрон, к тому же плазматрон работает на повышенном токе, что сокращает срок службы его комплектующих.

Механическое повреждение плазмотрона – самая неприятная ошибка, допускаемая мастером. Могут повредиться сопло, электрод, сам механизм. Во избежание случайных контактов с листом используются стабилизаторы высоты.

Могут повредиться сопло, электрод, сам механизм. Во избежание случайных контактов с листом используются стабилизаторы высоты.

УСТРОЙСТВО ПЛАЗМЕННЫХ РЕЗАКОВ

Плазменный резак, называемый также плазмотроном или плазменной горелки предназначается для образования плазмы при резке металла. Плазмотроны предназначаются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и пр. Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при плазменной резке используются двухфазные газожидкостные потоки, которые вводятся по схеме двухпоточного плазмотрона. Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги. Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном.

Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

ПЛАЗМЕННАЯ РЕЗКА ЗИМОЙ

В зимний период при минусовых температурах отличной альтернативой газо-кислородной резке становится плазменная резка. Этот вид резки металла не требует заправки, аттестации, доставки большого количества комплектующих. Для плазменной резки нужна лишь электроэнергия и периодическая смена комплекта сопел и электродов.

Для плазменной резки при низких температурах плазмотрон должен иметь воздушное охлаждение. Соблюдайте осторожность при работе с плазмотроном зимой. Компрессор, шланги и сам плазмотрон между работами нужно хранить в местах с плюсовой температурой.

Аппараты плазменной резки с воздушным охлаждением плазмотрона режут металл толщиной до 55 мм. Но не весь металл имеет подобную толщину, иногда требуется плазмотрон для более плотного листа. Аппараты могут комплектуются кабель-шланговыми пакетами до 30 м – это позволит осуществлять плазменную резку на морозе, не вынося само оборудование из теплого помещения.

МАШИНЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Плазменная резка может быть как ручной, так и механизированной. В комплект оборудования для механизированной резки входят плазменная горелка (плазмотрон), источник энергии, система управления процессом резки, устройство для перемещения установки.

Машины для плазменной резки могут быть стационарными и передвижными, одно-, двух- и многоместными, портального, портально-консольного и шарнирного типа, с фотоэлектронным, магнитным или числовым управлением.

На машинах для плазменной резки портального типа лист располагается под ходовой частью – порталом. На портально-консольных машинах лист находится под консолью, а на портале располагается копировальное устройство. На консоли находятся плазмотрон и суппорт. Шарнирные машины размещают лист под шарнирной рамой. В комплект такого устройства также входят суппорт, копирующий механизм и собственно плазмотрон.

При фотоэлектронном управлении машиной для плазменной резки фотокопировальное устройство отслеживает контур чертежа. Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Электромагнитное управление плазменной резкой используется в шарнирных машинах. Копиром является ранее вырезанная деталь. Копировальная машина комплектуется электродвигателем, редуктором, электромагнитом и металлическим стержнем. Под действием магнита стержень прижимается к копиру и обводит его по контуру. За стержнем движется и плазматрон.

Программное управление процессом резки позволяет получать комплект деталей нужного контура, а также заранее программировать плазматрон на выполнение определенной задаче по резке в зависимости от толщины металла, вида реза и пр.

Станки для плазменной резки с плазматронами различаются также по виду обрабатываемой продукции. Это может быть прокат, листовой или профильный, трубы. От вида разрезаемой продукции зависит комплектация того или иного станка.

ПЛАЗМОТРОН С МЕДНЫМ ПОЛЫМ ЭЛЕКТРОДОМ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Ресурс работы электрода при плазменной резке особо актуален, когда дело имеешь с толстым металлом. Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Уменьшение плотности тока в микро пятне приводит к уменьшению эрозии электрода плазмотрона. Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Плазмотрон с медным полым электродом в связи с рядом его особенностей комплектуется источником питания с более высоким напряжением холостого хода. Увеличения напряжения дуги приводит к росту мощности плазмотрона, что благоприятно влияет на резку. С медным полым электродом плазмотрон может работать и на нейтральных, и на кислородсодержащих газах.

Такого рода плазмотрон состоит из катодного и соплового узлов, которые разделены вихревой камерой, куда подается газ. Узел катода – это медный полый электрод, запрессованный в корпус. Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

На мощность плазмотрона влияет увеличение тока дуги, а также изменение расстояние между срезом сопла и изделием. При силе тока на дуге 400 А и толщине металла до 80 мм стойкость сопла и внутреннего электрода плазмотрона составит 120-150 часов.

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ КАЧЕСТВО ПЛАЗМЕННОЙ РЕЗКИ

Иногда можно встретить мнения о недостаточном качестве плазменной резки металлов. Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Плазменная резка способна справится с широким ассортиментом металлов и сплавов. Благодаря высокой температуре луча плазмотрона, плазменный резак разрежет и титан.

Комплектующие и оборудования для плазменной резки недорогие в сравнении с той же лазерной резкой. К тому же комплект сопел и электродов для резки не занимает много места.

Основных факторов, которые влияют на качество плазменной резки всего пять. Во-первых, это техническое состояние оборудования. Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

И последний, но не менее важный показатель – контроль за состоянием электрода и сопла. Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Плазмотрон высокой мощности, обеспечивающий высокую концентрацию энергии в месте реза, гарантирует малую ширину реза, отличное качество кромок и отсутствие коробления. На качество реза также важное влияние оказывает скорость перемещения плазмотрона. Правильно выбранная скорость плазмотрона обеспечит узкий, шириной не более двойного диаметра сопла, рез, гладкие поверхности и отсутствие скруглений.

ПЛАЗМЕННАЯ РЕЗКА: ТЕХНОЛОГИЯ, ТИПЫ, КОМПЛЕКТУЮЩИЕ

Плазменная резка разрезает металл за счет теплоты, которая выделяется сжатой плазменной дугой. А получается плазменная дуга в специальном устройстве – плазмотроне в результате сжатия и вдувания в нее плазмообразующего газа.

Различают плазменно-дуговую резку и резку плазменной дугой. При первом типе резки дуга образуется между электродом и слоем металла. Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

При резке плазменной дугой дуга горит между электродом и наконечником плазмотрона, металл же не входит в электрическую цепь. Часть плазмы дуги выносится из плазмотрона в виде струи, которой и режется металл.

В плазмотроне находится цилиндрическая дуговая камера с выходным каналом, который формирует сжатую плазменную дугу. Такое комплектующее как электрод располагается в тыльной части этой камеры. Обычно возбуждение дуги между электродом и металлом затруднительно. Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

В дуговую камеру плазмотрона подается плазмообразующий газ, который под действием тепла дуги нагревается, увеличивается в объеме и истекает из сопла со скоростью 2-3 км/с.

Электроды, важнейшие комплектующие аппаратов и машин для плазменной резки, изготавливаются из вольфрама, меди, гафния и прочих металлов. Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

УСТАНОВКИ ПЛАЗМЕННОЙ РЕЗКИ

Чтобы укомплектовать машины плазменной резки всем необходимым используются плазмотроны, электроды, сопла, системы и аппараты различных производителей.Для комплектации ряда машин и станков механизированной плазменной резки используtтся оборудование немецкой фирмы ABICOR BINZEL.

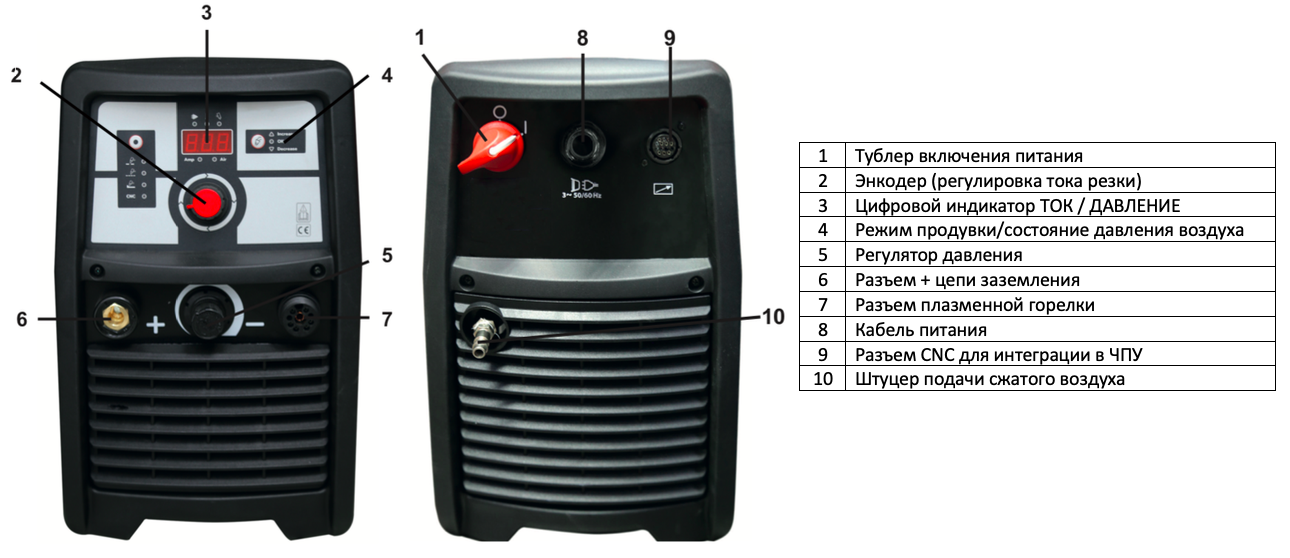

Плазменный резак Pacini CUT60

Профессиональный резак для повседневного использования!

Убедительность за счет отличного качества резки!

Стабильность для максимальной производительности — возможна плазменная резка толщиной до 20 мм!

Регулируемые функции и важные элементы устройства:

| С помощью встроенного плазменного резака CUT 60 ST можно без проблем резать все токопроводящие металлы. Например: алюминий, сталь, медь, латунь, титан и так далее. | |

Мощность резания до 20 мм Толщина материала (в зависимости от материала). Конструкционная сталь ST37 до 20 мм, V2a до 16 мм, алюминий до 13 мм. | |

| Пилотная дуга. — Абсолютно проста в использовании, не нужно поджигать резаком режущую поверхность. | |

| Smart Cooling Вентилятор быстрого охлаждения обеспечивает максимальное энергопотребление и увеличивает время работы (ED) устройства. | |

| Контроль перегрева (O.C. — Контроль перегрева). Защита от перегрева срабатывает при перегрузке агрегата. Желтый индикатор загорается и гаснет, как только устройство снова остынет. | |

| 230 В | Плазменный аппарат подключается непосредственно к источнику питания 230 В, 13 ампер |

| ST-Корпус эргономичен, прочен и надежен в эксплуатации: — Прочный стальной корпус, — Ударная сила — доказательство, — Жесткая пластиковая опалубка, — Удобный доступ к панели управления и простота эксплуатации, — Интеллектуальная направляющая вентилятора.  |

Превосходное качество благодаря полностью цифровой инверторной технологии.

Сварочный аппарат Plasma Cutter CUT 60 ST оснащен самой современной инверторной технологией IGBT (биполярный транзистор с изолированным затвором). Полученные в результате специальные характеристики, такие как высокая скорость и точность управления, придают устройствам превосходное качество при сварке и резке.

Плазменный резак CUT 60 ST отличается следующими особенностями:

— Цифровой дисплей.

— Малая ширина реза.

— Хорошее качество резки.

— Переключатель встроен в ручку.

— Точная и очень стабильная дуга.

— Высокий рабочий цикл 80% при 60 А.

— Зажигание пилотной дуги. Не нужно прикасаться к поверхности.

— Простота использования и низкое тепловое распространение.

— Интеллектуальная конструкция корпуса с оптимизированным потоком воздуха.

— Чистые срезы, не требующие дополнительной обработки.

— Высокая скорость резания, обеспечивающая высокую производительность.

— Максимальная плотность энергии с минимальным тепловым искажением.

— Отсутствие деформации материала из-за нагрева — отходы металла сведены к минимуму.

— Плазменный луч, который легко режет любую электропроводящую муку.

— Благодаря низкой деформации тонкие листы можно сразу снова сваривать.

— Низкие эксплуатационные расходы за счет использования воздушной плазмы — вместо дорогостоящих газов используется сжатый воздух.

— Производительность резки до 20 мм (в зависимости от материала):

Конструкционная сталь ST37 до 20 мм,

V2a до 16 мм,

Алюминий до 13 мм.

Важное примечание по эксплуатации

Убедитесь, что клемма заземления и заготовка имеют хороший электрический контакт; В особенности это относится к окрашенным или окисленным металлическим листам и к металлическим листам с изоляционным покрытием. Не прикрепляйте зажим заземления к обрабатываемой детали.

Не прикрепляйте зажим заземления к обрабатываемой детали.

Техническое обслуживание источника тока резки

Осторожно : Для обеспечения правильного функционирования устройства его необходимо регулярно очищать сжатым воздухом от скопившейся металлической пыли.Металлическая пыль может вызвать короткое замыкание, что может привести к аннулированию гарантии.

| Выходной ток CUT | 20-60 A |

| Рабочий цикл CUT | 80% при 60 A / 100% при 53 A |

| Тип защиты | IP21 |

| Класс изоляции | F |

| Источник питания | 230 В Однофазный |

| Частота | 50/60 Гц |

| Максимальная потребляемая мощность | 11,4 A |

| Фактическая потребляемая мощность | 8,8 A |

| Вес | 11,1 кг |

| Размеры Д x Ш x В (мм) | 460 x 230 x 365 |

| Подключение к сети | 13 А |

| Стандарты | IEC 60 974-1; CE |

| Давление воздуха | мин. 6 бар 6 бар |

| Расход воздуха | 9000 2 мин. 140 л / мин |

Гарантия 3 года

лучших плазменных резаков 2017 — портативные, двухвольтные и сверхмощные

Металлообработка — серьезная задача, возникшая на самом деле тысячи лет назад, когда древние цивилизации использовали примитивные инструменты для формирования сырой руды. Сегодня у нас есть преимущества технологий, которые помогают нам резать и формировать огромное количество металлов, причем плазменные резаки являются одним из самых эффективных инструментов для этой работы.

Но, как и в случае с любой другой технологией, найти подходящий плазменный резак для ваших конкретных нужд не так просто, как отправиться в местный хозяйственный магазин и купить его с полки. Я усвоил это на собственном горьком опыте, когда решил заняться каким-нибудь хобби по работе с металлом. Меня так поразили все варианты и условия, что я почти полностью отказался. Я не мог найти единого надежного ресурса для обзоров и руководств по плазменной резке.

Я не мог найти единого надежного ресурса для обзоров и руководств по плазменной резке.

Итак, проанализировав тонны информации и наконец выяснив различия между всеми различными моделями и технологиями, я решил создать этот веб-сайт.Здесь вы можете найти обзоры самых впечатляющих плазменных резаков на рынке, информационные руководства, которые помогут вам понять условия и особенности различных ситуаций, а также многое другое.

Лучшее соотношение цены и качества плазменный резак двойного напряжения

Ramsond CUT 50DX Портативный

Сварочные и слесарные работы часто требуют поездок в самые разные места, включая поездки за границу. Если вы планируете использовать плазменный резак в других странах или регионах с другими номинальными мощностями, то вам нужен плазменный резак с двойным напряжением.Эта модель от Ramsond предлагает все необходимое для безупречного удовлетворения этих конкретных потребностей в поездках.

Автоматическая конфигурация двойного напряжения

Устройство с двойным напряжением предназначено для работы с двумя различными номиналами напряжения, в данном случае 110 и 220 вольт, автоматически без использования внешнего регулятора напряжения. Для этой модели все, что вам нужно, это переходник, который гарантирует, что вы сможете безопасно подключить шнур питания к правильной электрической розетке и начать использовать плазменный резак.Вам не нужно использовать какие-либо дополнительные переключатели или переключатели для переключения между напряжениями, поскольку все это происходит внутри. Модель также двухчастотная, поэтому может работать на частоте 50 или 60 Гц. Вдобавок ко всему, он также имеет внутренний инвертор, поэтому он работает как с переменным, так и с постоянным током. В общем, в нем есть все необходимое, чтобы путешествовать практически куда угодно и выполнять задачи по резке металла.

Для этой модели все, что вам нужно, это переходник, который гарантирует, что вы сможете безопасно подключить шнур питания к правильной электрической розетке и начать использовать плазменный резак.Вам не нужно использовать какие-либо дополнительные переключатели или переключатели для переключения между напряжениями, поскольку все это происходит внутри. Модель также двухчастотная, поэтому может работать на частоте 50 или 60 Гц. Вдобавок ко всему, он также имеет внутренний инвертор, поэтому он работает как с переменным, так и с постоянным током. В общем, в нем есть все необходимое, чтобы путешествовать практически куда угодно и выполнять задачи по резке металла.

Порог высокой толщины

Если вы беспокоились о том, что это устройство не сможет обрабатывать различные типы металлов, с которыми вы можете столкнуться во время путешествий, в этом нет необходимости, поскольку максимальная толщина разделения составляет 1 дюйм.Для тех из вас, кто не знаком с этим термином, это означает, что в случае крайней необходимости вы можете вырезать кусок мягкой стали (которая чаще всего встречается в строительных материалах, поскольку она имеет достаточно низкий углеродный состав, чтобы можно было производить сварку). ) толщиной до 1 дюйма. Вам не стоит делать это очень часто, потому что на этом диапазоне вы получите более грубый порез. Максимальная толщина реза на этом устройстве составляет ¾ дюйма, что означает, что вы можете рассчитывать на чистый и точный рез на металлах до этой толщины.

) толщиной до 1 дюйма. Вам не стоит делать это очень часто, потому что на этом диапазоне вы получите более грубый порез. Максимальная толщина реза на этом устройстве составляет ¾ дюйма, что означает, что вы можете рассчитывать на чистый и точный рез на металлах до этой толщины.

Самый профессиональный плазменный резак

Hypertherm Powermax 45

Работа на строительной площадке или в любой промышленной среде требует совершенно другого набора функций и функций, чем при работе дома или в условиях хобби. Из всех плазменных резаков, с которыми я столкнулся, эта модель от Hypertherm действительно привлекла мое внимание профессиональным слесарем по металлу, обладая прочной конструкцией и отличной производительностью — две вещи, которые вам абсолютно необходимы для такого типа работы.

Предназначен для строительных работ

Меньше всего вам нужно, чтобы ваше оборудование выдавало за вас, когда вы работаете над серьезным коммерческим проектом, поскольку это может привести к потере времени, неудачам проекта и снижению прибыли. Это особенно проблематично для такого устройства, как плазменный резак, поскольку неисправности во время резки могут сделать весь кусок металла бесполезным.

Это особенно проблематично для такого устройства, как плазменный резак, поскольку неисправности во время резки могут сделать весь кусок металла бесполезным.

Hypertherm сделал эту прочную модель, чтобы выдерживать интенсивное использование в тяжелых условиях, поскольку в таких условиях, как строительная площадка, могут возникнуть всевозможные опасности и неожиданные проблемы. Он прост в эксплуатации, ультра-портативный и обеспечивает максимальную скорость 30–125 ампер для резки и резки до 12–25 мм, что делает эту универсальную машину идеальной для промышленного использования.

Технология перетяжки

В этой модели реализованы все преимущества технологии перетяжки, которая помогает добиться более быстрой резки с меньшим беспорядком. Эта запатентованная система Hypertherm позволяет перемещаться по металлу с большей скоростью, сохраняя при этом чистоту и точность резки. Благодаря его конструкции вы можете получить более сильную и постоянную дугу, которая сводит к минимуму образование шлака, а также позволяет работать с более толстыми металлами. Кроме того, Powermax 45 поставляется с достаточным количеством плазменных резаков для работы в труднодоступных местах, недоступных для других резаков, что дает вам идеальную гибкость и универсальность, которая может потребоваться в коммерческих условиях.

Кроме того, Powermax 45 поставляется с достаточным количеством плазменных резаков для работы в труднодоступных местах, недоступных для других резаков, что дает вам идеальную гибкость и универсальность, которая может потребоваться в коммерческих условиях.

Лучшее для проектов DIY

Lotos LTP5000D Дуговый плазменный резак

Все больше и больше людей открывают собственный бизнес на дому или занимаются хобби, связанным с металлообработкой и сваркой, поэтому существует огромный спрос на плазменные резаки, которые могут работать в домашних условиях. Эта модель от Lotos была создана для домашних мастеров, поскольку в ней есть несколько функций, призванных повысить простоту использования, а также сделать ее безопасной для некоммерческих рабочих сред.

Сделано для домашнего использования