Где применяется плазменная резка металла с ЧПУ — Плазменная резка

Станки резки металла с ЧПУ используются для резки листового металла по контуру.

Такие устройства очень эффективны для выпуска деталей сложной формы. плазменная резка с чпу предоставляет идеальное качество, здесь не нужна дополнительная обработка кромок.

Воздушно-плазменная резка считается самым эффективным способом раскроя металла.

На станке действие высоких температур в области резки не приводит к тепловой деформации заготовки даже из листового металла. Поскольку резка локальная, и масштабного разогрева всего металла не происходит.

Станок с ЧПУ применяется на производственных предприятиях для производства деталей либо обработки заготовок.

ЧПУ — числовое программное управление. Станок работает по заранее заданной программе с минимальным участием человека, что практически исключает человеческий фактор в изготовлении, увеличивая производительность в разы.

Сферы деятельности, где используется такое оборудование:

- плазменная резка металла под заказ;

- производство деталей для различной техники;

- изготовление элементов строительных конструкций из металла;

- выпуск заготовок для токарной и фрезерной обработки;

- изготовление металлических дверей.

Плазменная резка металла с чпу широко используется в разных отраслях промышленности: судостроении, машиностроении, для изготовления рекламы, в коммунальной отрасли, для изготовления металлоконструкций. Более того, в частной мастерской станок с плазменной резкой также может пригодиться. Поскольку с помощью такого оборудования можно качественно разрезать токопроводящий материал, выполнить фигурную резку либо изготовить какую-то деталь. Резка осуществляется высокотемпературной плазменной дугой, для которой необходим только источник тока, воздух и собственно резак.

Если сравнивать с лазерной резкой, то станок плазменной резки с ЧПУ может обеспечить более высокую производительность, а также позволяет проявить гибкость в достаточно широком диапазоне обрабатываемых видов металлов различной толщины. А качество реза плазмой практически не уступает лазеру.

Однако нужно помнить, что для получения желаемого результата необходимо правильно подобрать источник тока для станка. Чем меньше толщина металла, тем ниже должна быть мощность энергии.

Предприятие Плазма34 — www. plazma34.ru — осуществляем раскрой листового металла на станке плазменной резки с ЧПУ, а также на газокислородном портальном устройстве с ЧПУ. Предприятие гарантирует:

- точность раскроя;

- ровные кромки среза;

- выполнение заказов различных объемов и в кратчайшие сроки;

- изготовление пробных экземпляров и минимальным количеством отходов.

расходные материалы мультиплаз 15000

бизнес плазменная резка металла

плазмотрон своими руками схемы чертежи

резка металла водой своими руками

лазерная резка металла своими руками

Рекомендации, как изготовить плазменный резак из инвертора своими руками

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

Описание самодельного плазмореза из инвертора

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Осциллятор

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

Что можно делать плазморезом с ЧПУ в домашних условиях

Плазменная резка в течение последних нескольких лет стала активно использоваться как на крупном производстве, так и в небольших частных мастерских. Плазменный резак обеспечивает точную и качественную резку, которая выполняется относительно быстро и при низких затратах. Благодаря этим качествам плазморез с ЧПУ может стать хорошим вложением для развития собственного бизнеса.

Плазменная резка и ее преимущества

Плазменная резка – процесс резки электропроводящих материалов с использованием плазменной электрической дуги при температуре до +30 000 °C.

Первое преимущество использования плазменного резака – нет необходимости подготавливать устройство к началу работы, например, нагревать горелку или материал, который необходимо разрезать. Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Резак может использоваться для резки различных материалов и особенно металлов различной толщины. Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Что можно вырезать плазморезом для дома

Развитие технологии плазменной резки и специализированного оборудования позволило расширить область применения плазменной резки. Первоначально технология использовалась главным образом для резки таких материалов как черная и нержавеющая сталь, алюминий, но со временем стала применяться и для более твердых металлов – легированной стали и титана. Используя плазморез в собственном небольшом бизнесе, можно изготавливать:

Первоначально технология использовалась главным образом для резки таких материалов как черная и нержавеющая сталь, алюминий, но со временем стала применяться и для более твердых металлов – легированной стали и титана. Используя плазморез в собственном небольшом бизнесе, можно изготавливать:

- Элементы декоративных или нагруженных металлоконструкций (например: врата, заборы, балконы).

- Мангалы и камины.

- Садовая мебель.

- Металлическая мебель, фурнитура и элементы интерьера для современных видов дизайнов оформления дома или офиса.

- Межэтажные лестницы для дома.

- Вывески и наружная реклама.

- Запчасти к навесному оборудованию для промышленной и сельскохозяйственной техники, а также детали для с/х машин и промышленного оборудования.

Технология плазменной резки под управлением ЧПУ на компьютере имеет широкий спектр применения и дает возможность изготавливать самые разные изделия, в частности высокоточную продукцию.

Плазморезный станок с ЧПУ для домашнего бизнеса

Покупка плазменного резака для молодой компании станет хорошим вложением с высокой перспективой прибыли. Стоимость плазморезных станков с ЧПУ начинается от 600$. Но их технические характеристики весьма скромные. Например, максимальная толщина обрабатываемого металлического листа. Поэтому возьмем в расчеты бизнес-плана среднюю стоимость комплекта производственного оборудования около 2000$ без учета расходов на расходные материалы. Приблизительный расчет:

- начальные вложения (плазморез + ежемесячные расходы) – 3000 USD;

- ежемесячный доход – 1000-1300 USD;

- срок окупаемости – 5-7 месяцев.

Этот расчет приведен для станка в стандартной комплектации с его эксплуатацией в рамках восьмичасового рабочего дня. Усредненный расчет по пунктам без учета стоимости самого оборудования:

- зарплата оператора плазмореза с ЧПУ – 15 USD в день;

- аренда помещения под оборудование (минимум 40 кв.

м.) – 140 USD в месяц;

м.) – 140 USD в месяц; - затраты на электроэнергию: источник плазмы (9 кВт/час), компрессор (3 кВт/час), станок (4 кВт/час) и прочее (5 кВт/час) – 21 кВт/час * 0,7 (КПД) * 0,06 USD/кВт * 8 ч = 7 USD в день.

- расходные материалы (сопла, электроды и пр.) – 40 USD в месяц.

Итоговая сумма затрат при полной загрузке производства изделий из листового металла составит примерно 28 USD в день.

В идеальных производственных условиях при максимальной загрузке за 8 часов рабочей смены плазморез способен приносить прибыль от 500 USD до 1100 USD, но, учитывая вынужденное время простоя на замену расходников, смену листов и обслуживание станка, из этой суммы можно вычесть 30 %, а также ежедневные 28 USD.

Итоговый месячный доход при расчете на 20 рабочих дней составит от 9 500 USD до 15 000 USD. Но это размер дохода для идеальных условий. В начале развития бизнеса услуги по плазменной резке будут приносить в несколько раз меньше – около 2 500 USD.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя.

Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции. Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет.

Система контроля высоты плазменной горелки по напряжению дуги ТНС thc

Версия 2.

с ЖК дисплеем

Чтобы зайти в настройки — нужно удерживая кнопку SETTING нажать RESET. Там есть пять параметров — ustavka_min, ustavka_max, thc_on_min, thc_on_max, thc_time.

Если

измеряемое напряжение между значениями thc_on_min и thc_on_max, то

подаётся сигнал THC ON на 10pin

LPT, если напряжение на входе ниже (нет тока плазмы) либо выше

(плазма не зажглась или погасла) то сигнал THC ON

не подаётся.

ustavka_min, ustavka_max — это значение для крайних положений регулировки ТНС на панели управления.

Если напряжение выше уставки — то подаётся сигнал THC DOWN (12pin), если измеряемое напряжение ниже уставки — то подаётся сигнал THC UP(11pin).

При сработке датчика касания сигнал идёт на 13pin LPT.

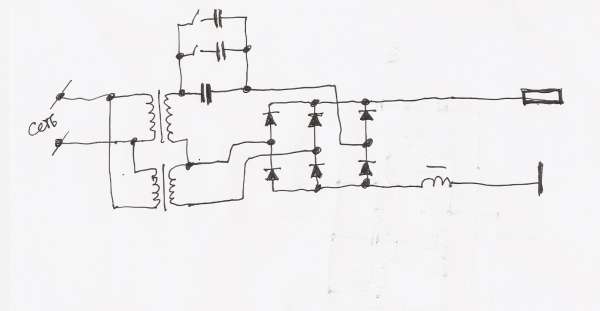

рисовал на скорую руку т.ч. проверяйте, в исходниках

(внизу) есть подключение периферии к портам контроллера.

P.s. может кто красиво нарисует — скажу

спасибо )) thc3.spl7

Версия 1.

Для изготовления системы ТНС я выбрал микроконтроллер

Atmega8. Потому что у неё питание и логический

уровень +5В, в отличие от STM +3,3В.

Принцип работы прост — напряжение плазмы через резисторы поступает на

накопительный конденсатор 0,01мк и разряжается динистором на

трансформатор, далее через оптрон сигнал приходит на контроллер

ATmega8 (получается двойная гальваническая

развязка). Он считает количество импульсов, чем выше напряжение плазмы,

тем быстрее заряжается конденсатор, значит выше частота разрядов.

(примерно 140 импульсов за 0,1сек при 140В)

Он считает количество импульсов, чем выше напряжение плазмы,

тем быстрее заряжается конденсатор, значит выше частота разрядов.

(примерно 140 импульсов за 0,1сек при 140В)

Если напряжение выше 40В, контроллер подаёт сигнал

THC ON.

Уставку значения ТНС считываем через АЦП (с переменного

резистора) и если измеренное напряжение меньше (уставка — 2В) то подаётся

сигнал THC UP, если больше (уставка + 2 вольта),

то подаю сигнал THC DOWN. ВСЁ!!!

Компилятор мне понравился mikroBasic PRO for AVR. Простой, все библиотеки одинаковые (не нужно где-то качать из разных источников и устанавливать) и включены сразу в программу, много примеров и большой хелпфорум.

Схема ТНС на микроконтроллере

ATmega8. (обновлена 09.09.18г)

DA — pc817(или аналог),

VD1- динистор DB3,

C7-0.01мк 250в плёночный к73-17

резисторы R8-R13 100кОм 1Вт, трансформатор Т1

— ферритовый транс. 10-20мГн, он же фильтр синфазных помех из БП компа

10-20мГн, он же фильтр синфазных помех из БП компа

при работе плазмы шлейф А1 и А2 замкнуты и заземлены на массу стола,

при поиске металла, когда горелка упирается в поверхность, цепь А1 и А2

размыкается.

Блок включения плазмы

На некоторых ЧПУ слабое звено — блок включения плазмы, т.к. бывают

ТАКИЕ помехи, что с этого провода стреляет более чем на 10мм.

Здесь реализована трёх ступенчатая защита — оптрон, трансформатор и

реле. Отптосиммистор MOC3083 подаёт 220В на

трансформатор 220/6 (либо 220/12 если у вас реле на 12в), 6в через

выпрямитель поступает на реле (на 5В), которое включает плазму.

Прошивка тута.

Программа:

program THC

dim thc as word

dim adc_rd as word

dim ustavka as longword

main:

CS10_bit = 1 CS11_bit = 1 CS12_bit = 1 ‘внешний

вход счётчика TCNT1

DDRB = %11000000 ‘b6-THC ON b7-THC UP

DDRC = %00000000

DDRD = %01000000 ‘d6-THC DOWN

PORTB = %00111111

PORTC = 255

PORTD = %10111111

ADC_Init()

While true

TCNT1H = 0 ‘обнуляю старшие разряды счётчика

TCNT1L = 0 ‘обнуляю младшие разряды счётчика

delay_ms(100) ‘пауза 0,1сек

Lo(thc) = TCNT1L ‘читаю младший байт счётчика

Hi(thc) = TCNT1H ‘читаю старший байт счётчика

adc_rd = ADC_Read(1) ‘читаю значение АЦП (положение

регулировки высоты горелки)

ustavka = 90 + (70 * adc_rd / 1024) ‘значение

уставки ТНС от положения крутилки

if thc > 20 then PORTB. 6=1 ‘если напряжение плазмы

больше 40в

6=1 ‘если напряжение плазмы

больше 40в

if thc < (ustavka — 2) then PORTB.7=1 else PORTB.7=0 end if

‘если напряжение меньше (допуск 2В), то включаем THC UP

if thc > (ustavka + 2) then PORTD.6=1 else PORTD.6=0 end if

‘если напряжение больше (допуск 2В), то включанем

ТНС DOWN

else

PORTB.6=0 ‘ THC ON

PORTB.7=0 ‘ THC UP

PORTD.6=0 ‘ THC DOWN

end if

wend

end.

Исходники тута

Программа для версии 2 с ЖК дисплеем:

готовый hex файл

program THC

‘D4 кнопка —

‘D3 кнопка +

‘D2 кнопка Настр

‘D1 — lcd D7

‘D0 — lcd D6

‘C5 — lcd D5

‘C4 — lcd D4

‘C3 — lcd E

‘C2 — lcd RS

‘C1 — ADC1

‘D5 — imp THC

‘D6 — in probe

‘D7 — out 13 (probe)

‘B0 — out 10 (tnc on)

‘B6 — out 12 (thc down)

‘B7 — out 11 (thc up)

dim probe_out as sbit at PORTD.7

dim thc_on as sbit at PORTB.0

dim thc_up as sbit at PORTB.7

dim thc_down as sbit at PORTB.6

dim probe_in as sbit at PIND.6

dim knopka_minus as sbit at PIND.4

dim knopka_plus as sbit at PIND.3

dim knopka_setting as sbit at PIND.2

dim LCD_RS as sbit at PORTC2_bit

dim LCD_EN as sbit at PORTC3_bit

dim LCD_D4 as sbit at PORTC4_bit

dim LCD_D5 as sbit at PORTC5_bit

dim LCD_D6 as sbit at PORTD0_bit

dim LCD_D7 as sbit at PORTD1_bit

dim LCD_RS_Direction as sbit at DDC2_bit

dim LCD_EN_Direction as sbit at DDC3_bit

dim LCD_D4_Direction as sbit at DDC4_bit

dim LCD_D5_Direction as sbit at DDC5_bit

dim LCD_D6_Direction as sbit at DDD0_bit

dim LCD_D7_Direction as sbit at DDD1_bit

dim thc as word

dim adc_rd, adc_temp, ustavka_max, ustavka_min, thc_on_min, thc_on_max,

ustavka_word as word

dim ustavka as longword

dim txt5 as string[5]

dim txt3 as string[3]

dim thc_time, i, lcd_clear as byte

main:

CS10_bit = 1 CS11_bit = 1 CS12_bit = 1 ‘внешний

вход счётчика TCNT1

DDRB = %11000001

PORTB = %00111110

DDRC = %00111100

PORTC = %11000011

DDRD = %10000011

PORTD = %01111100

ADC_Init()

Lcd_Init()

Lcd_Cmd(_LCD_CLEAR)

Lcd_Cmd(_LCD_CURSOR_OFF)

LCD_Out(1,1,»Armatura-ural.ru»)

delay_ms(300)

hi(ustavka_min) = EEPROM_Read(00)

lo(ustavka_min) = EEPROM_Read(01)

hi(ustavka_max) = EEPROM_Read(02)

lo(ustavka_max) = EEPROM_Read(03)

hi(thc_on_min) = EEPROM_Read(04)

lo(thc_on_min) = EEPROM_Read(05)

hi(thc_on_max) = EEPROM_Read(06)

lo(thc_on_max) = EEPROM_Read(07)

thc_time = EEPROM_Read(08)

if ustavka_max = ustavka_min then ustavka_max = 200 ustavka_min = 80 thc_on_min = 70 thc_on_max=220 thc_time=100 end if

if knopka_setting = 0 then

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»ustavka_min»)

while knopka_setting = 0 wend

while knopka_setting = 1

if knopka_plus =0 then ustavka_min = ustavka_min + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then ustavka_min = ustavka_min — 1 while knopka_minus=0

wend end if

WordToStr(ustavka_min, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»ustavka_max»)

while knopka_setting = 1

if knopka_plus =0 then ustavka_max = ustavka_max + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then ustavka_max = ustavka_max — 1 while knopka_minus=0

wend end if

WordToStr(ustavka_max, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_on_min»)

while knopka_setting = 1

if knopka_plus =0 then thc_on_min = thc_on_min + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then thc_on_min = thc_on_min — 1 while knopka_minus=0

wend end if

WordToStr(thc_on_min, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_on_max»)

while knopka_setting = 1

if knopka_plus =0 then thc_on_max = thc_on_max + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then thc_on_max = thc_on_max — 1 while knopka_minus=0

wend end if

WordToStr(thc_on_max, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_time»)

while knopka_setting = 1

if knopka_plus =0 then thc_time = thc_time + 1 while knopka_plus=0 wend

end if

if knopka_minus=0 then thc_time = thc_time — 1 while knopka_minus=0 wend

end if

ByteToStr(thc_time, txt3)

LCD_Out(2,1,txt3)

wend

EEPROM_Write(00, hi(ustavka_min))

EEPROM_Write(01, lo(ustavka_min))

EEPROM_Write(02, hi(ustavka_max))

EEPROM_Write(03, lo(ustavka_max))

EEPROM_Write(04, hi(thc_on_min))

EEPROM_Write(05, lo(thc_on_min))

EEPROM_Write(06, hi(thc_on_max))

EEPROM_Write(07, lo(thc_on_max))

EEPROM_Write(08, thc_time)

end if

Lcd_Cmd(_LCD_CLEAR)

While true

TCNT1H = 0 ‘обнуляю старшие разряды счётчика

TCNT1L = 0 ‘обнуляю младшие разряды счётчика

for i = 0 to thc_time

delay_ms(1)

if probe_in = 0 then probe_out = 1 else probe_out = 0 end if

next i

Lo(thc) = TCNT1L ‘читаю младший байт счётчика

Hi(thc) = TCNT1H ‘читаю старший байт счётчика

adc_temp = ADC_Read(1)

if ((adc_rd > (adc_temp + 2)) or (adc_rd < (adc_temp — 2))) then adc_rd

= adc_temp end if

ustavka = ustavka_min + ((ustavka_max — ustavka_min) * adc_rd / 1024)

ustavka_word = ustavka

WordToStr(ustavka_word, txt5)

if knopka_setting = 0 then Lcd_Init() Lcd_Cmd(_LCD_CURSOR_OFF) Lcd_Cmd(_LCD_CLEAR)

end if

lcd_clear = lcd_clear + 1

if lcd_clear > 20 then lcd_clear = 0 Lcd_Cmd(_LCD_CLEAR) end if

LCD_Out(2,12,txt5)

WordToStr(thc, txt5)

LCD_Out(1,12,txt5)

if probe_in = 0

then probe_out = 1 LCD_Out(1,5,»-Touch-«)

else probe_out = 0 LCD_Out(1,5,» «)

end if

if ((thc < thc_on_max) and (thc > thc_on_min)) then

LCD_Out(1,1,»ON «)

thc_on = 1

if thc = ustavka_word then

thc_down=0

thc_up=0

LCD_Out(2,1,»OK «)

end if

if thc > ustavka_word then

thc_down=1

thc_up=0

LCD_Out(2,1,»DOWN»)

end if

if thc < ustavka_word then

thc_down=0

thc_up=1

LCD_Out(2,1,»UP «)

end if

else

LCD_Out(1,1,»OFF»)

thc_on = 0

thc_down=0

thc_up=0

LCD_Out(2,1,» «)

end if

wend

end.

Как сделать самому плазморез с чпу

ЧПУ плазморез своими руками — крупноузловая подготовка

ЧПУ плазморез чертежи собрать своими руками

ЧПУ плазморез своими руками — крупноузловая подготовка

ЧПУ плазморез своими руками из самого дешевого плазмореза EDON CUT-40

Плазморез ЧПУ Своими руками на: SF-2100C, HGTB6560, SF-HC25G + JYKB-100. Сборка станка от А до Я.

Оборудование для плазменной резки ЧПУ плазморез скачать …

ЧПУ станок плазменной резки — Любительские системы ЧПУ …

ЧПУ плазменная резка металла сделать своими руками чертежи

Комплект под станок с ЧПУ плазморез своими руками …

Как устроен станок плазменной резки с ЧПУ

Плазморез своими руками

Комплект под станок с ЧПУ плазморез своими руками …

Оборудование для плазменной резки ЧПУ плазморез скачать …

Плазму с ЧПУ своими руками, чужими головами …

Комплект под станок с ЧПУ плазморез своими руками …

Оборудование для плазменной резки ЧПУ плазморез скачать …

Станок плазменной резки с ЧПУ \u2013 основные достоинства …

Комплект под станок с ЧПУ плазморез своими руками …

Станок плазменной резки с ЧПУ \u2014 Сообщество «Самодельный …

Плазменная резка металла с ЧПУ: строение и принцип работы, плюсы

ЧПУ плазморез своими руками, EDON CUT-40 тонкости и безупречная работа

Комплектующие для самодельного станка ЧПУ из Китая

Чертежи для изготовления самоделок своими руками: Хочу …

Станок плазменной резки с ЧПУ \u2013 основные достоинства …

Станок плазменной резки с ЧПУ \u2014 Сообщество «Самодельный …

Станок плазменной резки с ЧПУ \u2013 основные достоинства …

Плазморез своими руками из инвертора: видео, чертежи, схемы

Плазменная резка металла с ЧПУ: строение и принцип работы, плюсы

Оборудование для плазменной резки ЧПУ плазморез скачать …

Рекомендации, как изготовить плазменный резак из инвертора …

Плазморез своими руками из инвертора: видео, чертежи, схемы

Плазменная горелка для ЧПУ плазмореза своими руками

Плазменная резка металла с ЧПУ: строение и принцип работы …

Плазморез своими руками из инвертора: видео, чертежи, схемы

Плазморез своими руками из инвертора как переделать \u2013 Как …

портальный плазменный станок с чпу — Плазмакрой

купить плазменный станок с ЧПУ — Плазмакрой

ЧПУ плазморез своими руками — крупноузловая подготовка

Комплект под станок с ЧПУ плазморез своими руками …

купить плазменный станок с ЧПУ — Плазмакрой

Мой первый станок с ЧПУ

Самодельный ЧПУ фрезер

Самодельный плазморез из сварочного аппарата — Станки …

Как самому сделать плазморез из сварочного инвертора …

Станок плазменной резки с ЧПУ \u2014 Сообщество «Самодельный …

купить плазменный станок с ЧПУ — Плазмакрой

Осмысленный выбор бюджетного плазмореза для станка с ЧПУ …

Станок плазменной резки с ЧПУ \u2013 основные достоинства …

Плазморез своими руками из инверторной сварки

Плазморез своими руками из инвертора: видео, чертежи, схемы

Самодельный Плазморез. — Сварочные аппараты и мощные сетевые …

Плазменная резка металла с ЧПУ: строение и принцип работы, плюсы

Портальный станок плазменной резки металла с чпу — respect …

ЧПУ станок плазменной резки — Любительские системы ЧПУ …

Комплект под станок с ЧПУ плазморез своими руками …

купить плазменный станок с ЧПУ — Плазмакрой

Плазморез своими руками из инвертора: видео, чертежи, схемы

Плазморез своими руками из инвертора: видео, чертежи, схемы

ЧПУ плазморез своими руками — крупноузловая подготовка

Оборудование для плазменной резки ЧПУ плазморез скачать …

Практичный станок плазменной резки металла с ЧПУ. ТеплоВентМаш

Машина плазменной резки с ЧПУ купить Б/У в Красноярске по …

Плазменная резка металла с ЧПУ: строение и принцип работы, плюсы

Плазморез своими руками из инвертора: видео, чертежи, схемы

Как самому сделать плазморез из сварочного инвертора …

ЧПУ своими руками, направляющие, CNC with your hands, guides

Моя история постройки ЧПУ-станка своими руками / Хабр

Оборудование для плазменной резки ЧПУ плазморез скачать …

Комплект под станок с ЧПУ плазморез своими руками …

Плазменный станок для резки металла \u2013 строение и принцип …

Как сделать мощный плазморез своими руками: порядок, схемы …

Блог — Страница 2 из 4 — Плазмакрой

Комплект под станок с ЧПУ плазморез своими руками …

Как сделать из инвертора плазморез. Особенности создания …

ЧПУ плазморез своими руками из самого дешевого плазмореза …

Плазменный станок для резки металла \u2013 строение и принцип …

купить плазменный станок с ЧПУ — Плазмакрой

Как сделать из сварочного инвертора плазморез — respect …

Автономный ЧПУ контроллер с ТНС плазменной резки

Комплект под станок с ЧПУ плазморез своими руками …

купить плазменный станок с ЧПУ — Плазмакрой

Как сделать своими руками хороший плазморез из инвертора …

Плазморез своими руками из инвертора: видео, чертежи, схемы

Станок плазменной резки с ЧПУ \u2014 Сообщество «Самодельный …

ЧПУ плазморез своими руками — крупноузловая подготовка

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

Оборудование для плазменной резки ЧПУ плазморез скачать …

Плазменный стол с ЧПУ: 21 ступень (с изображениями)

Есть много информации о проводке в сети. Вместо того, чтобы повторять это здесь, есть большой набор страниц, описывающих те же компоненты, которые я использовал здесь:

http://www.hobbycncaustralia.com.au/Instructions/iI70JK02ToDCConv.htm

Он содержит графические диаграммы как подключить каждый из отдельных компонентов к коммутационной плате и к параллельному порту вашего ПК.

Шаговые двигатели имеют 4 провода, поэтому вам понадобится 4 (или более) жильный кабель для их подключения к шаговым драйверам.Я использовал 7-жильный трейлерный кабель, потому что он недорогой, легко доступен и пропускает достаточный ток (5 ампер). 3 запасных жилы были полезны для подключения микропереключателя оси Z без добавления отдельного кабеля.

Коммутационная плата необходима для включения и выключения плазменного резака — эквивалент нажатия спускового крючка на резаке. К счастью, на коммутационной плате есть реле (обычно для включения и выключения шпинделя на токарном или фрезерном станке). Я снял вилку на конце плазменной горелки, которая соединяет триггер с устройством, и подключил пару проводов параллельно тем, которые подключаются к контактам переключателя.Они подключаются к контактам реле NO (нормально разомкнутый) и COM (общий), так что при включении реле плазма пытается начать резку.

Некоторые аппараты плазменной резки могут создавать электрические помехи на этих проводах — иногда достаточно, чтобы вывести компьютер из строя! Если у вас возникнут проблемы, купите несколько ферритовых сердечников и прикрепите один (или несколько) проводов к плазменной резке. Также может помочь добавление еще нескольких подключений к сети к вашему источнику питания, подключения питания 24 В от источника питания и параллельного вывода к вашему ПК.

Для защиты и прокладки кабелей я пропустил кабели через «кабельные цепи». Хотя я связался с сетями на eBay, которые в основном представляют собой недорогие китайские версии, они не оказались очень надежными. Мне жаль, что я не использовал цепи IGUS, которые мы используем на работе. Они намного лучшего качества и очень прочные, хотя и более дорогие. Выбор за вами!

Сверху вы можете увидеть коммутационную плату. Вот как я это подключил (который может немного отличаться от сайта HobbyCNCAustralia, указанного выше).Моя проводка предназначена для плазменной резки.

Подключение шаговых драйверов точно такое же. Однако клеммные колодки 1,2,3,4,5,6 и 7 выглядят следующим образом. L и R относятся к левому и правому винту, как показано на рисунке.

1. + 5v Out L = 0v, R = + 5v. Вы можете использовать это для питания таких вещей, как лазерное перекрестие, которое вы, возможно, заметили на некоторых моих фотографиях (очень низкая цена на eBay!)

2. Нет соединение

3. Левый и правый соединить с нормально разомкнутыми соединениями микровыключателя подъема резака

4.К регулятору высоты факела Proma. L к клемме «COM», R к клемме «Torch Up»

5. К регулятору высоты резака Proma. L к клемме «COM», R к клемме «Torch Down»

6. К регулятору высоты резака Proma. L к контакту «COM», R к контакту «Arc OK»

7. Подключите его к спусковому крючку плазменного резака. 7 подключается к контактам реле на коммутационной плате, и вы хотите, чтобы при включении реле плазма зажигала дугу, чтобы начать резку.

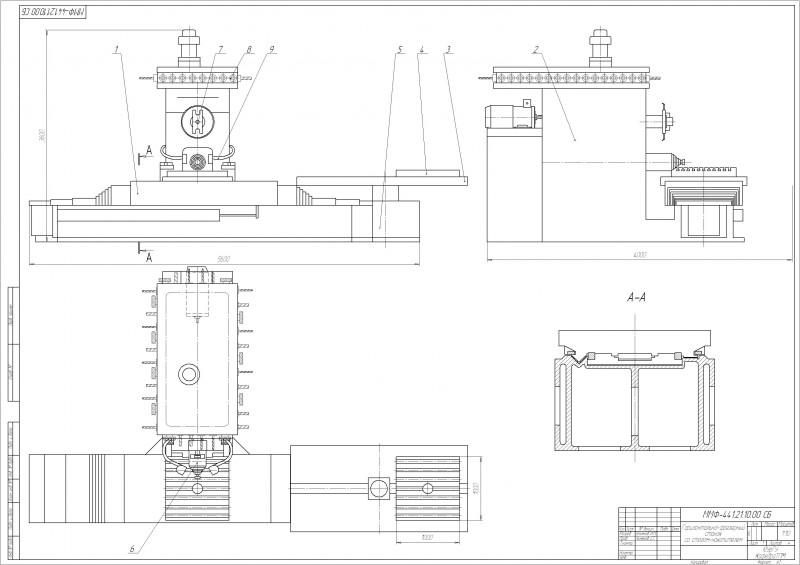

R-Max CNC Router / Engraver / Plasma Cutter Чертежи

Фрезерный / гравировальный / плазменный резак с ЧПУ R-Max разработан быть универсальным, надежным и точным станком с ЧПУ.R-Max идеально подходит для небольшой магазин, который требует возможности фрезерования / гравировки дерева с ЧПУ, а также Возможность плазменной резки с ЧПУ.

Конструкция R-Max масштабируется, что позволяет создавать машина большей емкости при желании. Длина и ширина легко увеличиваются просто добавив дополнительные отрезки 20 мм полностью опертой линейной шины.

Этот набор чертежей и руководство по сборке позволит любому

с базовыми навыками обработки и сварки для создания ЧПУ R-Max

Маршрутизатор / гравер / плазменный резак по стоимости деталей и материалов менее 900 долларов.Сюда входят все двигатели, электроника, контроллеры, программное обеспечение и т. Д.

R-Max изготовлен из общедоступных материалы и детали. Это руководство по сборке включает полный список запчастей. с ценами, а также номерами деталей для многих деталей. Подробно Чертежи САПР всех деталей и узлов, а также множество фотографий отдельные детали и агрегаты.

В примечаниях к сборке содержится много важных сведений о сборка, сборка и настройка R-Max.Чертежи САПР R-Max, экран снимки и список деталей, представленные в этом руководстве, также включены в отдельный файл в формате pdf. файлы для повышения четкости при более высоком разрешении.

Разработано и произведено компанией Desert Hybrids Precision Инженерные продукты

Область трассировки / гравировки: 25 дюймов x 27 дюймов

Площадь плазменной резки: 24,5 дюйма х 24 дюйма

Ход по оси Z: 6 дюймов

Размер стола маршрутизатора: 36 дюймов х 40 дюймов

Размер стола плазменной резки: 27 дюймов x 31 дюйм.

Размер лотка для воды: 26,5 дюйма x 31 дюйм x глубина 4 дюйма

Размер выпускного отверстия: 4 дюйма Диаметр

Регулировка стола: независимая регулировка уровня

для режущей решетки и фрезерного стола

Ручное управление движением: рука Колеса для X, Y и Z

Габаритные размеры: 50 дюймовx 44,5 дюйма x 43 дюйма в высоту

Вес машины: прибл. 175 фунтов.

Макс. Режущая способность: 24,5 дюйма x 24 дюйма x 1 дюйм Толщина Листовая сталь

Макс. Грузоподъемность: прибл. 250 фунтов.

Макс. Размер маршрутизатора: 2,5 HP

Материал основной конструкции: сталь / алюминий

Тип шагового двигателя: NEMA 23

Крутящий момент шагового двигателя: 269 унция $ 12.99-в. (280 унций-дюймов по желанию)

Линейные направляющие: 20 мм Полностью Поддерживается

Подшипники линейного перемещения: с рециркуляцией Подшипник

Интерфейс ПК: Windows USB

Управление шаговым двигателем: Arduino UNO R3 / GRBL v1.1

Интерфейсное программное обеспечение: Свеча Версия 1.1.7

CAD / CAM Программное обеспечение: Fusion 360 или AutoCAD / dxf2gcode

Механический Система привода: 0.5 x 10TPI 5-заходные точные ходовые винты с правым углом наклона для Ось X и ось Y

0,5 Прецизионный свинцовый электрод с 2-мя точками на дюйм с правой стороны x 10 Винт для оси Z

Драйв Сцепление: Делрин Гайки против люфта

Точность движения: прибл. 0,002 дюйма на 12 дюйм.

Шаг Разрешение: Регулируемое: От 0,0025 до 0,00062 дюйма для осей X и Y

Регулируемый: 0.От 010 до 0,0024 дюйма

Для Ось Z

Макс. Резка Скорость: прибл. 250 ipm

Высота Управление: ЧПУ

Стол Поверхность: плазма Резка: сменные стальные планки

Маршрутизатор / гравер: 0,75 дюйма MDF

Входная мощность: 120 В переменного тока, банка Питание от той же цепи, что и компьютер

Как оптимизировать работу плазменного резака

Плазменная резкапроста в освоении и использовании (на самом деле она настолько проста, что многие пользователи вынимают устройство из упаковки и сразу же приступают к работе).Однако такой подход может не оптимизировать возможности вашего плазменного резака. Вот несколько советов и практик, которые повысят вашу эффективность и точность, а также продлят срок службы вашего плазменного резака и расходных материалов.

Перед тем, как начать

По словам Дона Кедделла, специалиста по обучению Miller Electric Mfg. LLC, после приобретения подходящего плазменного резака для ваших нужд первым и наиболее важным шагом будет прочитать руководство пользователя.

«Чтение руководства пользователя — важный шаг, который многие пользователи не делают», — говорит Кедделл.«Стоит потратить время на то, чтобы внимательно прочитать руководство и ознакомиться с вашим конкретным устройством плазменной резки. Оно содержит важную информацию о безопасности и максимально эффективном использовании вашего устройства плазменной резки».

Следующая информация не заменяет внимательного чтения руководства. Прочтите руководство и держите его под рукой, чтобы вы и другие операторы могли обращаться к нему при необходимости.

Keddell предлагает разработать «предполетную процедуру» для использования вашего плазменного резака, начиная сзади и двигаясь вперед.

1. Проверьте шнур питания, чтобы убедиться, что он в хорошем состоянии и что он подключен к правильному типу основного источника питания. Некоторые устройства, например, использующие технологию Auto-line ™, позволяют подключать их к любому источнику питания от 208 до 575 вольт. Для других устройств требуется определенное напряжение, и пользователь должен убедиться, что они подключены к правильному источнику питания и все переключатели выбора мощности установлены правильно.

2. Проверьте подачу воздуха, чтобы убедиться в правильности расхода воздуха и давления на входе в машину.В инструкции по эксплуатации должны быть указаны требования к воздуху.

3. Сухой воздух важен для плазменной резки и увеличивает производительность резки. Keddell рекомендует установить на машину воздушный фильтр и / или сушилку, если она не оснащена таковой. Проверьте, очистите и замените фильтр и / или осушитель в соответствии с рекомендациями производителя. По словам Кедделла, важно иметь какой-либо герметик на соединении, чтобы снизить риск утечки давления воздуха.

4.Подключите фонарик, если он еще не подключен.

5. Убедитесь, что все ваши расходные детали на месте и подходят для работы, а также что они плотно прилегают и надежно закреплены. Кедделлу поступает много звонков от людей, которые слишком сильно затягивают чашу и в результате испытывают прерывистое резание.

6. Если возможно, выберите правильный процесс. На некоторых станках с более высокой производительностью переключатель позволяет пользователю выбирать между резкой и строжкой.

7. Включите машину.

8. Проверьте настройку воздуха.Параметр PSI может иметь разные настройки для резки и строжки. На некоторых устройствах плазменной резки оператор снижает силу тока до нуля, что включает поток воздуха и позволяет оператору установить правильное давление

9. Установите правильную настройку выхода. (Подробнее об этом ниже.)

Диаграмма скорости резания, показывающая номинальную скорость резания для источника питания для низкоуглеродистой стали, алюминия и нержавеющей стали различной толщины.

10.Проверьте заземление заготовки. Хотя плазма может прорезать окрашенный металл, она требует прочного соединения на чистой части заготовки как можно ближе к рабочей зоне.

11. Убедитесь, что у вас есть все необходимое защитное снаряжение. В руководстве пользователя будет более подробная информация, но, как правило, вам нужно такое же защитное снаряжение, как и при сварке. Если стол мокрый и вы кладете на него обнаженную руку, вы можете стать частью цепи и получить удар током, поэтому убедитесь, что на вас надета кожа для сварки, а также соответствующие перчатки и защита для глаз.Обычно оттенок №5 является минимальной защитой глаз, в то время как другие оттенки требуются в зависимости от силы тока. Также рекомендуется использовать маску для лица.

12. Сделайте пробный надрез на материале того же типа, что и ваша заготовка, чтобы проверить настройки и скорость движения.

13. Трудно чисто остановиться и продолжить длинную резку. Заранее отрепетируйте резку, чтобы убедиться, что у вас есть достаточная свобода движений для непрерывной резки.

Подсказки

Чистый срез зависит от нескольких факторов: скорости движения, техники, расстояния до рабочей поверхности и расходных материалов.Наконечники фокусируют поток плазмы на заготовку. В машине, которую Keddell использует для демонстрации, используются насадки на 80 и 40 ампер, а также предлагаются расширенные версии этих наконечников для увеличения досягаемости, а также насадки для строжки.

При резке более толстого материала используйте наконечник с более высоким током. Поскольку наконечник с более низким усилителем имеет меньшее отверстие, он поддерживает узкий поток плазмы при более низких настройках для использования с более тонким материалом. Использование наконечника на 40 А при настройке на 80 А приведет к деформации отверстия наконечника и потребует замены.Использование наконечника 80 на более низких настройках также не приведет к фокусировке потока плазмы и приведет к более широкому пропилу. Используйте удлиненные наконечники, чтобы подрезать углы, использовать шаблоны или в труднодоступных местах.

Наконечники для строжки распределяют поток плазмы и удаляют большое количество материала за один раз, позволяя дуге удалить большую часть материала за один проход.

Кедделл отметил, что если вы используете чистый, сухой воздух и выполняете более длительную резку, вы можете рассчитывать на получение примерно двух часов непрерывной резки от расходных материалов.Постоянный перезапуск вспомогательной дуги путем включения резака сокращает срок службы расходных материалов. Прикосновение наконечника к материалу без защитного экрана вызовет двойную дугу, поскольку электрический ток преодолевает кратчайший путь к заготовке. Это уменьшит срок службы расходных материалов.

Когда вы не используете защитный экран, поддерживайте диаметр от 1/16 до 1/8 дюйма. расстояние между наконечником и заготовкой. Как уже отмечалось, прикосновение наконечника к рабочей поверхности повлияет на качество резки и срок службы расходных деталей.Однако перемещение наконечника дальше от заготовки эффективно снижает режущую способность устройства.

Многие плазменные резаки поставляются с защитным экраном, который помещается на режущую поверхность во время работы и поддерживает оптимальный зазор 1/8 дюйма, идеально подходящий для неустойчивых рук, более длительного срока службы наконечника и резки по шаблону.

| Обслуживание от 1/16 до 1/8 дюйма standoff увеличит срок службы ваших расходных деталей, обеспечит более чистый срез и максимизирует режущую способность вашего станка. |

Осанка

Если вы не используете защитный щиток или для более точных разрезов, Кедделл рекомендует положить не режущую руку вниз, как показано на рис. 1, и использовать ее в качестве направляющей для другой руки. Это положение рук дает свободу движений во всех направлениях, помогая поддерживать постоянное сопротивление и устойчивость вашей руки.

| Рис. 1 Использование не режущей руки в качестве скобы помогает поддерживать зазор и обеспечивает более чистый срез. |

Как уже отмечалось, Кедделл рекомендует заранее отрепетировать ваш монтаж, чтобы убедиться, что он может быть выполнен одним непрерывным движением. Трудно создать дугу в середине реза и сохранить чистую линию реза.

При резке по возможности держите резак перпендикулярно заготовке (кроме снятия фаски).

При прокалывании тонкого материала для начала резания дуга может пробить через небольшой люфт или совсем без него.Однако при работе с более толстым материалом начните с резака под углом 45 градусов, чтобы первая струя металла могла куда-то пойти. В противном случае металл отлетит назад и быстро изнашивает расходные материалы.

Направление движения

Человеческая механика позволяет легче тянуть факел, чем толкать его. Плазменная резка содержит скошенную кромку и прямую кромку. Если это важно для вашего проекта, планируйте соответственно. Плазма закручивается на выходе из наконечника, кусая с одной стороны и добиваясь с другой.Кедделл говорит, что простой способ запомнить это — представить плазменный резак как автомобиль без заднего хода. Независимо от того, в каком направлении движется фонарь, — вперед, а сторона пассажира всегда будет прямой стороной.

Ампер и скорость хода

В руководстве пользователя должна быть таблица, в которой толщина материала сравнивается со скоростью движения в дюймах в минуту (см. Таблицу характеристик резки).

«Чем быстрее вы двигаетесь (особенно при работе с алюминием), тем чище будет ваш разрез», — говорит Кедделл.«На более толстом материале установите машину на полную мощность и измените скорость движения. На более тонком материале вам нужно уменьшить силу тока и перейти на наконечник с меньшей силой тока, чтобы сохранить узкий пропил».

Чтобы определить, идете ли вы слишком быстро или слишком медленно, визуально проследите за дугой, исходящей из нижней части разреза. Дуга должна выходить из материала под углом от 15 до 20 градусов, противоположным направлению движения. Если он идет прямо вниз, это означает, что вы двигаетесь слишком медленно, и у вас будет ненужное накопление шлака или шлака.Если вы пойдете слишком быстро, он начнет брызгать обратно. Поскольку дуга будет тянуться под углом, в конце реза снизьте скорость резания и наклоните резак, чтобы прорезать последний кусок металла.

| Если вы поддерживаете правильную скорость движения, искры будут выходить из заготовки под углом от 15 до 20 градусов. |

| В конце резки наклоните резак вперед, чтобы отрезать последний кусок металла. |

Направляющие

Для обозначения разрезаемого материала используйте черный маркер или белый мел. Любая крайность делает отметки более заметными.

Для более точной резки к заготовке можно прижать прямую кромку для направления резака. Если вы будете делать несколько надрезов одной и той же формы, создайте шаблон.

Убедитесь, что направляющая негорючая. Кедделл предпочитает алюминий из-за его гладкой поверхности, но добавил, что из-за своей электропроводности алюминий должен касаться чашки резака или защитного экрана и не контактировать с наконечником

Также доступны прямые и круглые направляющие для обеспечения точной резки.(Смотрите фотографии.)

| Кернер используется для подготовки к использованию направляющей для круговой резки. |

| Направляющая для круговой резки помогает выполнять чистые, повторяемые круговые пропилы. |

| Прямая направляющая, используемая с прямой кромкой. |

Хотя распаковать плазменный резак и приступить к резке может быть достаточно просто, найдите время, чтобы ознакомиться с его правильной работой. Как отметил Кедделл, сначала прочтите руководство пользователя и помните о предыдущих советах. Это поможет вам оптимизировать плазменную резку для лучшей подгонки, повышения производительности и снижения эксплуатационных расходов.

Для получения более важных советов по безопасности, а также информации о выборе и использовании устройства плазменной резки посетите сайт http: // www.millerwelds.com/products/plasma/.

Кузня лося

Плазменный резак

В физике и химии плазма — это состояние вещества, подобное газу, в котором определенная часть частиц ионизирована. Нагревание газа может ионизировать его молекулы или атомы (уменьшать или увеличивать количество электронов в них), превращая его в плазму, содержащую заряженные частицы: положительные ионы и отрицательные электроны или ионы.

Плазма — самая распространенная фаза материи во Вселенной, как по массе, так и по объему.Все звезды состоят из плазмы, и даже пространство между звездами заполнено плазмой, хотя и очень разреженной. В нашей солнечной системе на планету Юпитер приходится большая часть неплазмы, всего около 0,1% массы и 10-15% объема в пределах орбиты Плутона. Очень маленькие частицы в газовой плазме также будут собирать чистый отрицательный заряд, так что они, в свою очередь, могут действовать как очень тяжелый отрицательный ионный компонент плазмы.

Плазменная резка — это процесс, который используется для резки стали и других металлов разной толщины (или иногда других материалов) с помощью плазменной горелки.При этом инертный газ (в некоторых установках — сжатый воздух) с большой скоростью выдувается из сопла; в то же время электрическая дуга образуется через этот газ от сопла к разрезаемой поверхности, превращая часть этого газа в плазму. Плазма достаточно горячая, чтобы расплавить разрезаемый металл, и движется достаточно быстро, чтобы сдувать расплавленный металл от разреза.

У меня есть плазменный резак Miller Spectrum 701

, поэтому на этой странице я буду использовать

ссылки на него время от времени.

Комплект расходных материалов

Процесс

Отрезок толстой стальной пластины от руки Тип ВЧ-контакта использует высокочастотную искру высокого напряжения для ионизации воздуха через головку резака и зажигания дуги. Для этого требуется, чтобы резак при запуске находился в контакте с обрабатываемым материалом, поэтому они не подходят для применений, связанных с резкой с ЧПУ.

Тип Pilot Arc использует двухцикловый подход к производству плазмы, избегая необходимости в начальном контакте. Во-первых, используется высоковольтная слаботочная цепь для инициирования очень маленькой искры высокой интенсивности внутри корпуса резака, тем самым создавая небольшой карман плазменного газа.Это называется вспомогательной дугой. У вспомогательной дуги есть обратный электрический путь, встроенный в головку резака. Пилотная дуга будет сохраняться до тех пор, пока не приблизится к заготовке, где зажжет основную дугу плазменной резки. Плазменная дуга очень горячая и находится в диапазоне 25 000 ° C (45 000 ° F). [1]

Плазма — эффективное средство резки как тонких, так и толстых материалов. Ручные резаки обычно могут резать стальную пластину толщиной до 2 дюймов (48 мм), а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 6 дюймов (150 мм).Поскольку плазменные резаки производят очень горячий и очень локализованный «конус» для резки, они чрезвычайно полезны для резки листового металла криволинейной или угловой формы.

Безопасность

Надлежащие средства защиты глаз, такие как сварочные очки и защитные маски, необходимы для предотвращения повреждения глаз, называемого дуговым глазом, а также повреждения от мусора.

Способы пуска

Плазменные резакииспользуют несколько способов зажигания дуги. В некоторых устройствах дуга создается при контакте резака с обрабатываемой деталью.В некоторых резаках для зажигания дуги используется цепь высокого напряжения и высокой частоты. Этот метод имеет ряд недостатков, включая риск поражения электрическим током, сложность ремонта, обслуживания искрового разрядника и большое количество радиочастотного излучения. [2] Плазменные резаки, работающие рядом с чувствительной электроникой, такой как оборудование с ЧПУ или компьютеры, запускают вспомогательную дугу другими способами. Сопло и электрод соприкасаются. Сопло — это катод, а электрод — анод. Когда плазменный газ начинает течь, сопло выдувается вперед.Третий, менее распространенный метод — емкостной разряд в первичную цепь через кремниевый выпрямитель.

Инверторные плазменные резаки

Аналоговые устройства плазменной резки, обычно требующие более 2 киловатт, используют тяжелый трансформатор сетевой частоты. Инверторные аппараты плазменной резки преобразуют сетевое питание в постоянный ток, который подается на высокочастотный транзисторный инвертор в диапазоне от 10 кГц до примерно 200 кГц. Более высокие частоты переключения обеспечивают больший КПД трансформатора, что позволяет уменьшить его размер и вес.

Изначально использовались транзисторы MOSFET, но теперь все чаще используются IGBT. При использовании параллельно подключенных полевых МОП-транзисторов, если один из транзисторов активируется преждевременно, это может привести к каскадному отказу одной четверти инвертора. Более позднее изобретение, IGBT, не подвержено этому режиму отказа. IGBT обычно можно найти в сильноточных машинах, где невозможно параллельное соединение достаточного количества MOSFET-транзисторов.

Топология режима переключения упоминается как двухтранзисторный автономный прямой преобразователь.Хотя некоторые инверторные устройства плазменной резки более легкие и более мощные, они не могут работать от генератора, особенно без коррекции коэффициента мощности (это означает, что производитель инверторного блока запрещает это делать; это действительно только для небольших и легких портативных генераторов). Однако более новые модели имеют внутреннюю схему, которая позволяет устройствам без коррекции коэффициента мощности работать с легкими генераторами энергии.

Плазменная строжка

Плазменная строжка — это связанный процесс, обычно выполняемый на том же оборудовании, что и плазменная резка.Вместо резки материала при плазменной строжке используется другая конфигурация резака (сопла резака и газораспределители обычно разные) и большее расстояние между резаком и заготовкой для сдувания металла. Плазменную строжку можно использовать в различных областях, включая удаление сварного шва для доработки. Дополнительные искры, возникающие в процессе, требуют, чтобы оператор носил кожаный щит, защищающий его руку и предплечье. Провода горелки также можно защитить кожаными ножнами или прочной изоляцией.

Методы резки с ЧПУ

Плазменная резка на станке с ЧПУ

Плазменная резка наклонной головкой

Плазменные резаки также использовались в оборудовании с ЧПУ (ЧПУ). Производители создают столы для резки с ЧПУ, некоторые со встроенным резаком. Идея столов с ЧПУ состоит в том, чтобы позволить компьютеру управлять головкой резака, выполняя чистые и острые разрезы. Современное плазменное оборудование с ЧПУ способно выполнять многоосевую резку толстого материала, что позволяет создавать сложные сварные швы на сварочном оборудовании с ЧПУ, что невозможно в противном случае.Для резки более тонких материалов плазменная резка постепенно заменяется лазерной резкой, в основном из-за превосходных возможностей лазерного резака для резки отверстий.

Плазменные резаки с ЧПУ специализируются на производстве систем вентиляции и кондиционирования. Программное обеспечение обработает информацию о воздуховодах и создаст плоские узоры, которые будут вырезаны на столе для резки плазменным резаком. Эта технология значительно повысила производительность в отрасли с момента ее внедрения в начале 1980-х годов.

В последние годы в области машин плазменной резки с ЧПУ произошло еще большее развитие.Традиционно столы для резки станков были горизонтальными, но теперь, благодаря дальнейшим исследованиям и разработкам, доступны вертикальные станки для плазменной резки с ЧПУ. Это усовершенствование обеспечивает машине небольшую занимаемую площадь, повышенную гибкость, оптимальную безопасность и более быструю работу.

За последнее десятилетие производители плазменных резаков разработали новые модели с меньшим соплом и более тонкой плазменной дугой. Это обеспечивает точность обработки кромок плазменной резки, близкую к лазерной. Некоторые производители объединили прецизионное управление ЧПУ с этими резаками, чтобы позволить производителям изготавливать детали, требующие минимальной обработки или не требующие никакой обработки.

Стоимость

Плазменные горелки когда-то были довольно дорогими. По этой причине их обычно можно было найти только в профессиональных сварочных мастерских и в очень хорошо оснащенных частных гаражах и магазинах. Однако современные плазменные горелки дешевеют и теперь доступны для многих любителей. Старые устройства могут быть очень тяжелыми, но все же портативными, в то время как некоторые новые с инверторной технологией весят совсем немного, но при этом равны или превышают возможности старых.

Мама, посмотри, что еще я нашла!

| Мудрость моего отца: «Человеку нужно больше, чтобы уйти от битвы, чем остаться и сражаться.» | |

и программное обеспечение для плазменной резки

Дополнительная информация о комплектах плазменной резки с ЧПУ от Weldclass

У нас есть ряд различных станков плазменной резки, которые могут обрабатывать различные уровни толщины при резке, мы можем помочь вам выбрать станок в вашем пакет, чтобы убедиться, что вы получите тот, который подходит для ваших нужд.

Другие компоненты, входящие в ваш комплект, зависят от того, для чего вам нужен плазменный резак. В большинство комплектов входит стол для резки, который можно использовать для резки компонентов из плоского металлического листа или пластины. Столы являются основной частью плазменной системы с ЧПУ, так как они необходимы для резки фигур из металла. У нас есть ряд различных столов, в том числе серия Weldclass Cutforce. При разработке вашего пакета мы позаботимся о том, чтобы вы получили лучший стол, соответствующий вашим потребностям и цене.

Чтобы повысить ценность вашего комплекта, вам следует подумать о включении некоторых дополнительных принадлежностей.Вам доступны следующие варианты:

- Гравировальная насадка : Обеспечивает точность, помогая гравировать аккуратные рисунки и маркировку на металле и пластике, проста в использовании, быстрая установка и питание от воздуха. Включает монтажный кронштейн

- Рефрижераторный осушитель воздуха : Мы настоятельно рекомендуем вам включить его в свою упаковку, поскольку он удаляет влагу из системы сжатого воздуха, что улучшит качество резки и продлит срок службы расходных деталей резака

- Рука резак : упрощает переход от профильной резки к ручной резке с помощью плазменного резака и стоит намного меньше, чем покупка второй машины плазменной резки.

. требуется специальный труборез.Эти станки идеально подходят для резки труб независимо от того, с каким материалом вы работаете. С помощью плазменного станка для резки труб и углов Bend-Tech Dragon A400 с ЧПУ вы сможете резать, маркировать и гравировать трубы и трубки любой формы диаметром до 150 мм.

Итак, если вы хотите вывести производство металла на новый уровень без больших затрат, свяжитесь с нами, и мы поможем собрать пакет плазменной резки с ЧПУ, который удовлетворит все ваши потребности в резке металла.

LS-THC Руководство пользователя | Langmuir Systems

Панель управления THC расположена слева от FireControl и содержит все настройки и отображение данных в реальном времени для модуля THC. Примечание: регулятор THC Панель будет отображаться только при подключении к модулю LS-THC.

На рисунке ниже показаны функции, содержащиеся в панели THC. Пожалуйста, обратитесь к следующим разделам для объяснения этих функций и настроек.

Отображение напряжения в реальном времени

Дисплей напряжения в реальном времени показывает в реальном времени напряжение дуги вашего плазменного резака. во время работы, когда он подключен к корпусу электроники ЧПУ. Диапазон измерения напряжения для модуля THC составляет 0 — 300 В.

Отображение номинального / SMART напряжения

Дисплей номинального / SMART напряжения показывает либо запрограммированное номинальное напряжение, либо напряжение SMART (если включено) при резке. Если номинальное напряжение установлено на «0» в меню настроек THC, затем включается напряжение SMART (примечание: интеллектуальное напряжение включен в FireControl по умолчанию) . Функция напряжения SMART в FireControl была спроектирован так, чтобы избежать догадок при резке с системой THC за счет автоматического измерение напряжения дуги на высоте, установленной системой измерения начальной высоты (IHS) и используя это напряжение в качестве номинального напряжения для этого отрезанного контура. Если вы предпочитаете чтобы вручную ввести номинальное напряжение вместо использования напряжения SMART, вы можете сделать это в меню настроек THC.

Напряжение SMART

Чтобы включить интеллектуальное напряжение, войдите в меню настроек THC и установите номинальное напряжение. на «0» и сохраните. На панели THC теперь должно отображаться «SMART V ». для номинального напряжения, чтобы отразить, что интеллектуальное напряжение включено, как показано на скриншот ниже.

SMART Voltage работает путем считывания напряжения дуги в начале каждого цикла отсечки и автоматическая установка номинального напряжения на это значение на оставшуюся часть вырезать петлю. Поскольку мы знаем, что система IHS устанавливает идеальную высоту резака на в начале каждого цикла отсечки, мы можем измерить это идеальное напряжение и систему THC будет работать, чтобы поддерживать это напряжение во время резки. Примечание: напряжение SMART сбрасывается при конец каждого разреза и пересчитывается в начале каждого нового цикла разреза.

В поле дисплея напряжения SMART будет отображаться «SMART V », пока напряжение SMART не будет установлено с помощью система THC. Как только напряжение SMART установлено, оно будет отображаться в Номинальном Поле напряжения вместе с логотипом «SMART» рядом с полем, чтобы указать, что это было устанавливается системой напряжения SMART.Ниже приведен снимок экрана панели THC, когда Напряжение SMART включено во время резки.

Напряжение SMART было разработано таким образом, чтобы управление THC могло быть простым в использовании без необходимости постоянно менять настройки для оптимальной производительности резки. Единственный SMART Параметры напряжения, которые вы можете изменить, — это «Смещение» и «Расстояние». Эти можно изменить в подменю SMART Voltage в меню настроек THC (см. раздел настроек ниже для объяснения этих настроек).

Номинальное напряжение

Номинальное напряжение можно установить вручную в меню настроек THC.Номинальный Напряжение — это целевое значение напряжения плазменной дуги, с которым система THC будет работать. поддерживать во время резки. Помните, что система THC работает, автоматически регулируя высота резака (ось z), чтобы поддерживать постоянное напряжение дуги (номинальное напряжение) по всему разрезу. Номинальное напряжение может быть установлено в диапазоне от 1 до 300 В. ПРИМЕЧАНИЕ: МАКСИМАЛЬНОЕ ВХОДНОЕ НАПРЯЖЕНИЕ ДЛЯ МОДУЛЯ VIM СОСТАВЛЯЕТ 300 В. НЕ ПРЕВЫШАЙТЕ ЭТО ВВОД НАПРЯЖЕНИЕ! ЕСЛИ ВЫ НЕ УВЕРЕНЫ В ВЫХОДЕ НАПРЯЖЕНИЯ ВАШЕГО ПЛАЗМЕННОГО РЕЗАКА ВО ВРЕМЯ ОБРАЩАЙТЕСЬ К ПРОИЗВОДИТЕЛЮ ПЛАЗМЕННОЙ РЕЗКИ ДЛЯ ПОЛНЫХ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК.

Выбор номинального напряжения для каждого разреза будет зависеть от многих факторов, таких как плазменный резак, толщина материала, ток резки, тип материала и резка скорость подачи.В то время как многие производители плазменных резаков будут включать стол для резки напряжения в зависимости от типа и толщины материала, эти значения являются скорее идеализированными. состояние и не всегда следует использовать абсолютно. Лучший способ определить свой Номинальное напряжение предназначено для проверки линии и контроля рабочего напряжения резки в FireControl. Мы рекомендуем отрезать отрезок длиной 8–10 дюймов с желаемой скоростью резания и силой тока. для данного материала, а затем введите это значение напряжения в качестве номинального напряжения перед тем, как отрезать свою часть.Для этого поднесите фонарик к материалу, пока у вас идеальная высота среза. Затем выключите блок электроники и отсоедините двигатель оси Z из корпуса электроники и запустить тест линии при мониторинге Живое напряжение (примечание: ваш тест линии не может включать петлю IHS или FireControl вызовет тревогу). На изображении ниже показано, как FireControl должен выглядеть, когда Введено номинальное напряжение 120 В.

Отображение допуска напряжения

В этом поле отображается значение допуска напряжения, установленное в настройках THC. меню. Значение допуска напряжения используется для определения диапазона значений напряжения. которые определяют допустимое напряжение дуги во время резки.Если ваше значение живого напряжения выходит за пределы этого диапазона допуска, система THC будет работать, чтобы подать напряжение считывание обратно в этот допустимый диапазон путем соответствующего перемещения оси Z. Для Например, если ваше целевое значение напряжения составляет 120 В, а значение допуска установлено на +/- 1,5 В, тогда система THC не будет делать корректирующих действий, если значение напряжения находится между 118.От 5 до 121,5 В.

THC Отображение состояния в реальном времени

На этой панели дисплея отображается текущее состояние системы THC во время резки. Когда система THC активирована и берет на себя управление осью Z, следующие светодиоды указывают текущее состояние системы THC.

- ACTIVE — Система THC активирована и управляет осью Z.

- ВНИЗ — Система THC перемещает ось Z вниз (действующее напряжение> номинальное напряжение).

- OK — Живое напряжение находится в допустимом диапазоне допуска, и никакие перемещения по оси Z не выполняются.

- UP — Система THC перемещает ось Z вверх (живое напряжение

На скриншоте ниже мы видим, что система THC АКТИВНА, а ось Z не двигается (ОК).Это имеет смысл, потому что показание живого напряжения 115,3 В находится в пределах установленный диапазон допуска +/- 1,5 В для установленного напряжения SMART 114,5 В.

THC и УЦИ

Примечание: Когда система THC выполняет корректирующие движения вверх или вниз к резаку по оси Z, эти перемещения не отображаются как позиционные перемещения на цифровом считывающем устройстве (УЦИ) по оси Z потому что система THC является разомкнутой и не контролирует абсолютное положение.Другими словами, если THC вносит исправления, вы увидите, что светодиоды загорятся. на дисплее состояния, и вы можете физически увидеть, как факел движется вверх и вниз (смотрите муфту ходового винта на оси Z), но вы не увидите положение оси Z меняется в УЦИ.

Отображение скорости резака в реальном времени

Дисплей скорости резака в реальном времени показывает действующую скорость резака в дюймах. в минуту (или мм / мин, если выбрана метрическая система) при движении вокруг стола во время бега трусцой и стрижки.

Отображение скорости программы

Дисплей скорости программы показывает запрограммированную скорость резки, когда программа резки загружается в FireControl. Когда программа не загружена, скорость программы будет читать N / A.

Настройка ВЫКЛЮЧЕНИЯ скорости резака

Как видно из предыдущих двух разделов, FireControl отслеживает скорость факела в реальном времени. а также сохраняет запрограммированную скорость резки при загрузке программы. Причина, по которой скорость программы важна для THC, потому что система THC на мгновение выключаются во время резки, когда действующая скорость резака меньше, чем скорость резака CUTOFF порог %. Это связано с тем, что скорость резака на мгновение уменьшается, например, около узкий угол или небольшой круг, напряжение дуги увеличится, что может вызвать резак, чтобы погрузиться в материал, поскольку он пытается компенсировать это внезапное увеличение по напряжению.

Параметр Torch Speed CUTOFF был добавлен в систему Langmuir Systems THC для предотвращения резак от падения на пластину при замедлении резака (например, вокруг узкие углы или небольшие отверстия). Проще говоря, если фактическая скорость факела падает ниже процента от скорости резки программы, THC на мгновение отключится и перестанет Корректирующая ось Z перемещается, пока скорость не увеличится и не вернется в допустимый диапазон.Для Например, если скорость резака CUTOFF установлена на 85%, а программная скорость резки равна 100 дюйм / мин, тогда THC выключится, когда реальная скорость упадет ниже 85 дюймов / мин.

По умолчанию для параметра ВЫКЛЮЧЕНИЕ скорости резака установлено значение 85%. Его можно изменить, нажав символ + или — по обе стороны от отображаемого процента. Примечание: для сложных программы художественной резки, предполагающие частые движения резака вперед и назад, это возможно, что резак никогда не разгоняется до запрограммированной скорости резки и, следовательно, THC не включается. Мы предлагаем контролировать скорость резки в реальном времени и снижать Скорость резака CUTOFF%, если ваш резак не набирает запрограммированную скорость.

Переключатель включения / выключения THC

Кнопка переключения THC On / Off расположена в правом верхнем углу регулятора THC. Панель. Этот переключатель можно использовать для отключения контроля THC в любое время. С THC выключен, ваша машина CrossFire будет работать как обычно с управлением по оси Z, но без регулировки THC во время резки.

Меню настроек

Доступ к меню настроек THC можно получить, нажав соответствующую кнопку на Панель управления THC. После нажатия на экране появится меню настроек THC. как показано ниже.

Настройки THC можно изменить в этом меню, а затем сохранить, нажав зеленую кнопку «СОХРАНИТЬ». кнопку в правом нижнем углу. В разделе «Настройки THC» ниже объясняется, как эти настройки влияют на производительность вашей системы THC и допустимые значения для этих настройки.

Плазменный резак с ЧПУ — Упражнения по мехатронике

Программное обеспечение

Программное обеспечение, используемое с проектом, можно использовать бесплатно, и программы доступны по предоставленным ссылкам:

SheetCAM используется для определения параметров инструмента, рабочего пространства и задания. Чтобы настроить SheetCAM с метрическими единицами измерения и иметь возможность постобработки для Mach4, после установки необходимо проверить следующие настройки:

Настройка SheetCAM

На вкладке параметров и единиц приложения вы можете изменить единицы измерения линейные и угловые на метрические.То же самое для скорости подачи и шага резьбы.

В параметрах задания пользователь может установить размеры материала, который будет разрезаться, с помощью меню размеров и толщины материала. Также можно выбрать исходную точку листа, но обычно она находится в нижнем левом углу, как показано на рисунке. Значение быстрого зазора должно быть больше толщины материала, это расстояние от заготовки, когда станок не режет и перемещается в другую точку. Быстрый зазор обычно устанавливается на +15 мм, чтобы избежать столкновения с заготовкой, если она отключается после резки.

Далее идут параметры машины, где пользователь должен проверить, используются ли операции струйной резки.

На вкладке постпроцессора должны быть выбраны метрические единицы файла, а Z-ноль установлен в верхней части работы. В раскрывающемся меню должен быть выбран плазменный постпроцессор Mach4, что позволит нам сгенерировать G-код для понимания Mach4. Если вы решите использовать другое программное обеспечение для управления шаговыми двигателями, вы, вероятно, сможете найти здесь подходящие настройки постобработки.

В следующем меню вы можете настроить размер рабочей области в соответствии с вашими планами проекта. Это поможет при размещении нескольких деталей вокруг стола и позволит избежать столкновений или ограничений оси. Обычно дает представление о том, сколько места занимает ваша деталь на столе.

Настройка параметров инструмента SheetCAM

Можно найти хорошие учебные пособия по YouTube, чтобы понять параметры, которые я просматриваю на следующем рисунке.