Устройство и принцип работы плазменного резака

Плазмотрон – базовый элемент аппарата плазменной резки

Плазменная резка давно зарекомендовала себя как высокопроизводительный, безопасный и скоростной метод обработки металлов, позволяющий получить чистую и ровную поверхность без дополнительной обработки. Главным «участником» этого процесса является резак – базовый рабочий орган плазмореза. Несмотря на растущий интерес к технологии, путаница в терминологии остается до сих пор: иногда под «плазмотроном» ошибочно подразумевают всю установку для резки. Что же представляет собой этот аппарат и как именно он устроен?

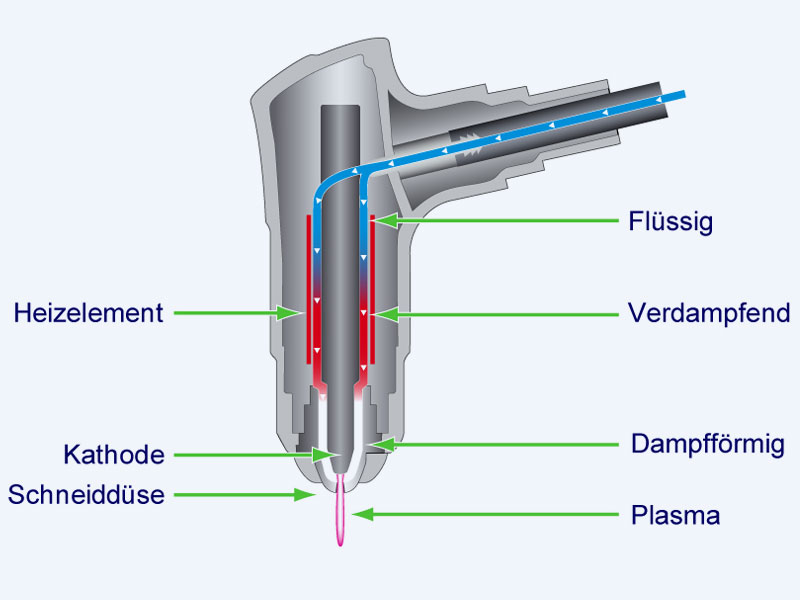

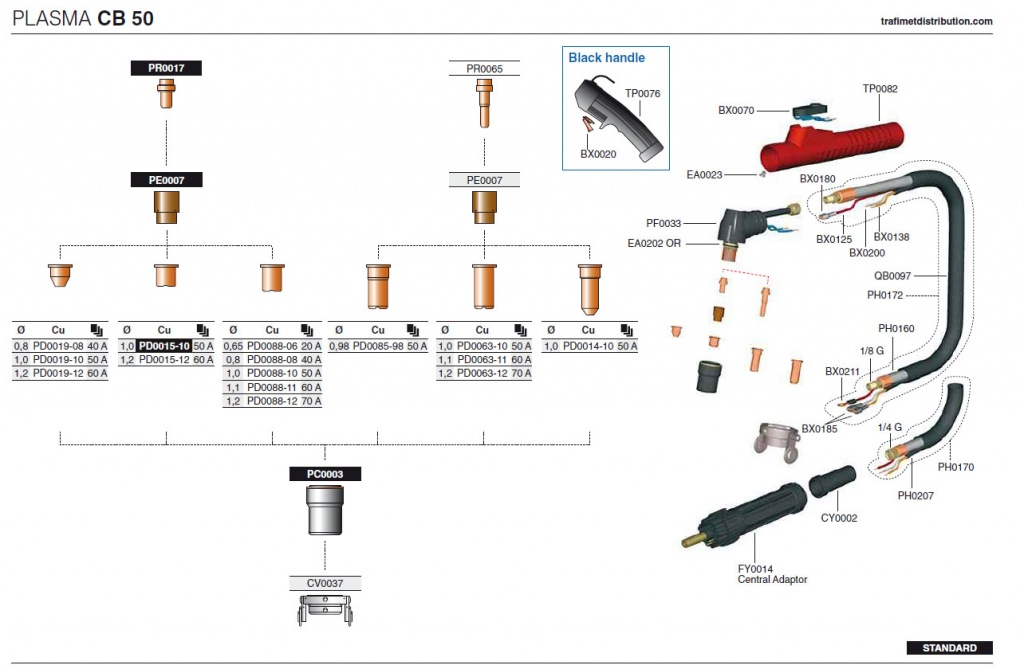

Составляющие плазмотрона

- Сопло, формирующее плазменную струю. Размер реза, характеристики дуги и скорость охлаждения оборудования во многом зависят от диаметра комплектующей и ее длины: чем она длиннее, тем аккуратнее получается разрез, но вместе с тем и сокращается срок эксплуатации.

Самыми лучшими считаются сопла из чистой меди, поскольку этот материал удачно сочетает высокую теплопроводность и малую стоимость.

- Электрододержатель с катодом (электродом), изготовленным чаще всего из гафния, реже – из циркония, бериллия или тория (оксиды последних могут быть токсичными или радиоактивными и наносят вред здоровью оператора, поэтому их применяют не так часто).

- Дуговая камера для подачи воздушного потока.

- Изоляционная втулка, разделяющая электродный и сопловый узлы.

- Кожух с внешней стороны.

- Роликовые упоры, головка резака, защитный колпачок также входят в конструкцию прибора, хоть и не принимают непосредственного участия в процессе.

В комплектации может быть также завихритель, например выполненный в виде керамических колец или шайб. Размещенные перед входом в сопловый узел подобные приспособления обеспечивают вихревую подачу газа в дуговую камеру и способствуют более эффективному сжатию дуги и ее стабилизации.

При обработке металла толщиной до 10 мм одного комплекта «сопло + электрод» хватает примерно на 8 рабочих часов

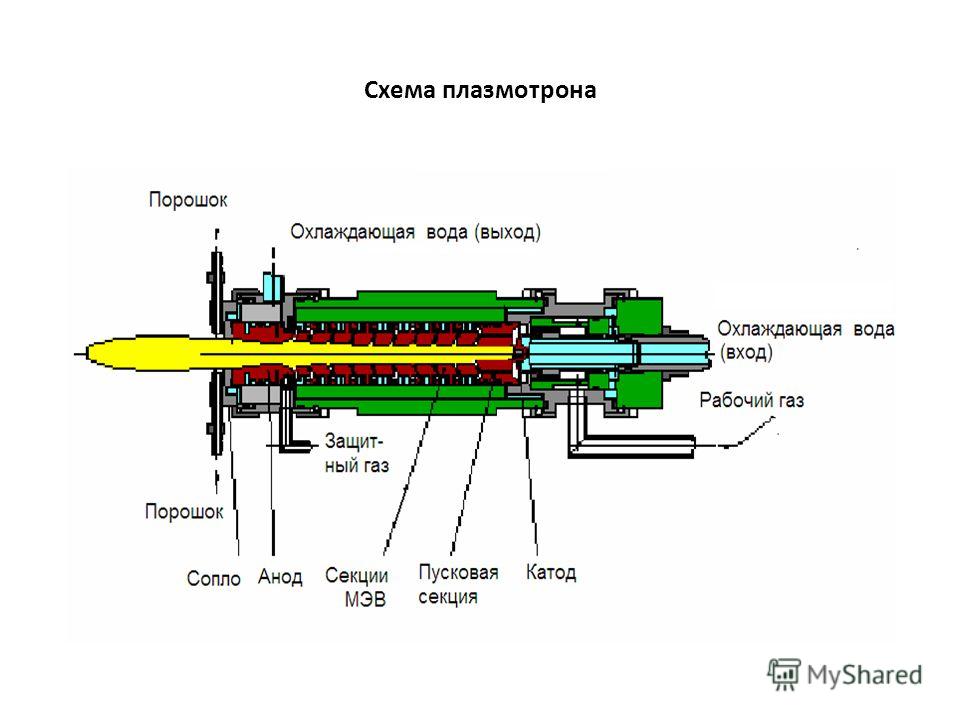

Принцип работы

Сигналом к началу работы становится нажатие кнопки «розжиг» или «старт», в ответ на которое от источника питания в плазмотрон поступают токи высокой частоты. Под их воздействием внутри аппарата между наконечником сопла и электродом образуется дежурная электрическая дуга температурой 6000 – 8000 °С, столб которой заполняет собой весь канал.

Следующий этап – в камеру по шлангу поступает сжатый воздух. Проходя через электродугу, он нагревается и ионизируется, приобретая токопроводящие свойства, а объем увеличивается в 50-100 раз. Сопло, суженное книзу, формирует воздушный поток, готовый вырваться наружу на большой скорости. Именно этот нагретый до 25000-30000 °С ионизированный воздух и называют плазмой, выполняющей разрез.

Плазмообразующими газами выступают кислород, смесь водорода с аргоном, азот.В промышленности, кроме них, используют ряд защитных газов (гелий, аргон) и их смеси.

В момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет, а вместо нее зажигается рабочая, или режущая. Под ее действием металл плавится, образуя рез, а расплавленные частицы удаляются струей под высоким давлением.

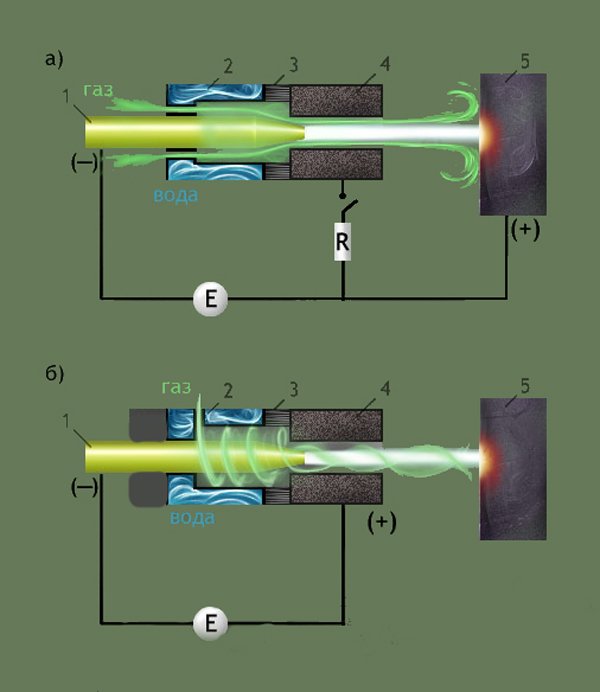

Охлаждение плазмотронов осуществляется воздушным или водяным способом. Первый вариант с применением потоков газа актуален для маломощных установок. Второй – с циркулирующей водой – практикуют в аппаратах высокой мощности на крупном производстве. «Жидкая» технология более эффективна, однако утяжеляет конструкцию устройства и повышает стоимость его эксплуатации.

Использование этого незамысловатого с виду аппарата позволяет не только выполнять прямые, но и делать фигурные резы, проемы и отверстия, выравнивать кромки и т.д. – как в небольших мастерских, так и в промышленных масштабах.

Типичные ошибки оператора при плазменной резке и способы их избежания

Все знают что простои в работе из-за выхода оборудования из строя несут большие убытки для производства, тогда как их можно было бы избежать при правильном использовании оборудования.

Обращая внимание на вещи описанные ниже в статье и проводя своевременные процедуры можно избежать простоев и крупных поломок, сэкономив деньги на ремонте, не потерять оборудование на время его ремонта (или же не потерять вовсе из-за неремонтопригодности) и в целом увеличить ресурс его работы.

Особое внимание, естественно, стоит уделить износу расходных материалов поскольку они со временем изнашиваются, а качество и точность реза уменьшается. Увеличенный краевой скос и деформация края являются важными признаками для оператора, что требуется замена непригодной детали.

Чтобы устранить эти проблемы, оператор нередко заменяет весь набор расходных материалов сразу — электрод, сопло и защитную крышку, вместо того, чтобы оценивать каждый компонент по отдельности. Это приводит к чрезмерному использованию расходных материалов, что отрицательно сказывается на общей стоимости эксплуатации и увеличивает стоимость производства.

Эта статья поможет вам избежать лишних трат и своевременно реагировать на проблемы, а также заблаговременно предупредить их.

Итак, вот список ошибок, которые стоит избегать.

Использование расходных материалов до тех пор, пока они не выйдут из строя

Если посмотреть на ряд деталей одного типа, которые были вырезаны при таком подходе, можно безошибочно определить те детали, на которых сопло или электрод были уже «на подходе». Использование сильно изношенных сопел и электродов может не только привести к браку при вырезке детали, но и стать причиной дорогостоящего ремонта пламенного резака и даже аппарата плазменной резки, во время которого машина плазменной резки будет простаивать. Выход из строя сопел и электродов можно легко предупредить по нескольким признакам, которые выдают изношенные расходники. Опытный оператор по звуку резки и цвету пламени дуги (при выгорании циркониевой вставки оно приобретает зеленоватый оттенок), а также по необходимости уменьшать высоту плазмотрона при пробивке, всегда скажет Вам, когда пора менять электрод.

| Новая деталь | ||

|

Защитная насадка Её следует заменять только при наличии видимых повреждений, таких как образование шлака, вмятины или ожоги, или если его трудно надеть на горелку или защитная крышка не может быть ровно установлена из-за повреждений. |

||

|

Защитная крышка

Как следует из его названия, защитный колпачок заглушает защитный газ с целью дополнительного охлаждения сопел и улучшения края режущей кромки. Отверстие в защитной крышке имеет решающее значение для качества реза, поэтому его следует заменить, когда оно становится сожженным, согнутым, когда на него попадает шлак и оно становится не круглым. Для удаления брызг (шлака), который застрял на защитной крышке, можно использовать абразивную щётку. Всегда проверяйте уплотнительные кольца на предмет возможных повреждений, таких как трещины и разрывы. Убедитесь, что уплотнительные кольца правильно смазаны с использованием рекомендованной производителем смазки. |

||

|

Внутреннее защитное кольцо Эта деталь имеет медный корпус с нажимным изоляционным кольцом для размещения в защитной крышке. Цель внутреннего удерживающего колпачка состоит в том, чтобы циркулировать охлаждающую жидкость вокруг внешней части сопла и распределять газ на защитный колпачок через крошечные отверстия в изоляторном кольце. Эта деталь не изнашивается плазменной дугой и может легко выдерживать до 30 или более замен электродов. Заменяйте только в том случае, если отверстие сожжено, согнуто или повреждено и не является круглым, или если повреждено изоляционное кольцо или отверстия по периметру. |

||

|

Сопло Сопло – один из важнейших элементов плазмотрона. Сопло формирует струю плазмы, которая, проходя через отверстие, осуществляет рез. Для наивысшего качества резки следует заменять сопло в два раза чаще, чем электрод. |

||

|

Завихрительное кольцо (шазовый диффузор) Вихревое кольцо изготовливается из высокотемпературного материала, такого как Vespel или керамики, и поэтому не изнашивается плазменной дугой. Оно служит для завихрения плазмообразующего газа вокруг электрода и направления его в сопло. Вихревое кольцо также изолирует отрицательно заряженный электрод от положительно заряженного сопла. Диффузор влияет на множество факторов, и без него вы получите гораздо более короткий срок службы всех остальных расходных частей и плохое качество реза. Необходимо следить за тем, чтобы маленькие отверстия не содержали грязи и мусора, и их следует заменять, если обнаружены трещины или сколы, так как даже микроскопическая трещина может нарушить газовый поток. Всегда проверяйте уплотнительные кольца на предмет возможных повреждений, таких как трещины и разрывы. Убедитесь, что уплотнительные кольца правильно смазаны с использованием рекомендованной производителем смазки. Инструкции по смазке см. в руководстве изготовителя. В среднем 1 диффузор способен пережить более 50 замен электрода. |

||

|

Электрод Электрод является основным и расходным материаом в плазменной резке и требует наиболее частой замены. Электрод может быть изготовлен из меди или серебра или их комбинации и содержит отдельную вставку из эмиттерного стержня, изготовленную из гафния или вольфрама. Эмиттерный стержень обладает меньшим сопротивлением току, чем медь, что предотвращает сжигание электрода при генерировании большого тока дуги. Чтобы этого не допустить, электрод следует менять в тот момент, когда на вставке появится ямка по размерам равная диаметру самой вставки. |

||

|

Безопасное значение глубины износа эмиттера составляет примерно 0,040 дюйма (1,02 мм) для медных электродов и 0,1 дюйма (2,54 мм) для серебряных электродов. |

||

Слишком частая замена сопел и электродов

Среди использованных сопел и электродов достаточно часто можно встретить такие, которые еще можно использовать при резке. Излишне частая замена расходников также очень распространена среди операторов металлорежущих станков с ЧПУ, и в особенности, машин плазменной резки. При замене сопла или электрода оператор должен четко знать, на что обращать внимание. Сопло требует замены в следующих ситуациях:

При замене сопла или электрода оператор должен четко знать, на что обращать внимание. Сопло требует замены в следующих ситуациях:

1. Если сопло имеет деформации снаружи или изнутри. Это часто бывает при слишком маленькой высоте пробивки и при непрорезе металла. Расплавленный металл попадает на внешнюю поверхность сопла или защитного колпака и деформирует ее.

2. Если выходное отверстие сопла по форме отличается от окружности. При большой высоте пробивки, если движение начинается до прореза металла, то дуга отклоняется от перпендикуляра к листу и проходит через край отверстия сопла. Чтобы определить, изношен ли электрод, нужно посмотреть на вставку из металла серебристого цвета на торце медного электрода (как правило, используется сплав циркония, гафния или вольфрама). В общем случае, электрод считается работоспособным, если этот металл вообще есть и глубина лунки на его месте не превышает 2 мм для воздушно-плазменной или кислородно-плазменной резки. Для резки плазмой в среде защитного газа (азота или аргона) глубина лунки может достигать 2,2 мм. Завихритель нуждается в замене лишь в том случае, если при тщательном осмотре можно выявить забитые отверстия, трещины, следы вызванные попаданием дуги, или сильный износ. Завихрители особенно часто заменяются преждевременно. То же самое касается и защитных колпаков которые нуждаются в замене только в случае физического повреждения. Очень часто защитные колпачки могут быть очищены наждачной бумагой и использованы вновь.

Завихритель нуждается в замене лишь в том случае, если при тщательном осмотре можно выявить забитые отверстия, трещины, следы вызванные попаданием дуги, или сильный износ. Завихрители особенно часто заменяются преждевременно. То же самое касается и защитных колпаков которые нуждаются в замене только в случае физического повреждения. Очень часто защитные колпачки могут быть очищены наждачной бумагой и использованы вновь.

Использование неправильных настроек параметров плазменной резки и расходных материалов

Выбор расходников при плазменной резке зависит от вида разрезаемого металла (сталь, медь, латунь, нержавейка и т.д.), от его толщины, выставленного тока дуги на аппарате плазменной резки, плазмообразующего и защитного газов и т.д. Справочное руководство оператора машины плазменной резки описывает, какие расходные материалы использовать в случае разных режимов процесса резки. Указанные в инструкции оператора режимы, рекомендации относительно настроек плазменной резки следует соблюдать. Использование расходных материалов (сопел, электродов) несоответствующих текущему режиму плазменной

Использование расходных материалов (сопел, электродов) несоответствующих текущему режиму плазменной

резки обычно приводит к ускоренному выходу расходников из строя и к значительному ухудшению качества пламенного реза. Очень важно выполнять плазменную резку металла именно с тем током дуги, на который рассчитаны используемые расходные материалы. Например, не стоит резать металл плазмой на 100 амперах, если в плазменном резаке стоит сопло на 40 ампер, и т.д. Самое высокое качество реза достигается, когда ток на аппарате плазменной резки выставлен на 95% от номинального тока резки, на который рассчитано сопло. Если установлен режим плазменной резки с заниженным током дуги, то рез будет зашлакованный, и на обратной стороне вырезаемых деталей будет значительное количество грата, пламенный рез будет неудовлетворительного качества. Если установленный на установке плазменной резки ток слишком высок, то срок службы сопла значительно сокращается.

Неправильная сборка плазменного резака

Пламенный резак должен быть собран таким образом, чтобы все его детали плотно прилегали друг к другу, и не было бы впечатления «разболтанности». Плотность прилегания деталей плазмотрона обеспечивает хороший электрический контакт и нормальную циркуляцию воздуха и охлаждающей жидкости через плазменный резак. Во время замены расходных материалов нужно стараться разбирать плазменный резак на чистой поверхности, чтобы грязь и металлическая пыль, образующиеся при плазменной резке, не загрязнили плазмотрон. Чистота при сборке/разборке плазменного резака очень важна и, тем не менее, это требование часто не соблюдается.

Плотность прилегания деталей плазмотрона обеспечивает хороший электрический контакт и нормальную циркуляцию воздуха и охлаждающей жидкости через плазменный резак. Во время замены расходных материалов нужно стараться разбирать плазменный резак на чистой поверхности, чтобы грязь и металлическая пыль, образующиеся при плазменной резке, не загрязнили плазмотрон. Чистота при сборке/разборке плазменного резака очень важна и, тем не менее, это требование часто не соблюдается.

Невыполнение регулярного планового обслуживания плазмотрона

Плазменный резак может работать в течение многих месяцев, и даже лет без должного обслуживания. И, тем не менее, газовые каналы и каналы охлаждающей жидкости внутри плазменного резака должны содержаться в чистоте, посадочные места сопел и электродов должны проверяться на предмет загрязнения или повреждений. Грязь, металлическая пыль должны удаляться из плазменного резака. Для чистки плазмотрона следует использовать чистую хлопчатобумажную тряпочку и жидкость для чистки электрических контактов либо перекись водорода.

Резка металла без проверки давления плазмообразующего газа или подачи охлаждающей жидкости в плазморез

Расход и давление плазмообразующего газа и охлаждающей жидкости нужно проверять ежедневно. Если расход недостаточный, детали резака не будут в должной степени охлаждаться и их срок службы будет снижен. Недостаточный проток охлаждающей жидкости из-за изношенного насоса, забитых фильтров, недостаточного количества охлаждающей жидкости, является распространенной причиной поломок плазменных резаков. Постоянное давление плазмообразующего газа очень важно для поддержания режущей дуги и для качественного реза. Избыточное давление плазмообразующего газа является распространенной причиной затрудненного поджига плазменной дуги, притом, что все остальные требования к настройкам, параметрам и процессу плазменной резки полностью удовлетворены. Слишком высокое давление плазмообразующего газа является причиной быстрого выхода из строя электродов. Плазмообразующий газ обязательно должен быть очищен от примесей, т. к. его чистота оказывает сильное влияние на срок службы расходных материалов и плазмотрона в целом. Компрессоры, подающие воздух в аппараты плазменной резки имеют тенденцию к загрязнению воздуха маслами, влагой и мелкими частицами пыли.

к. его чистота оказывает сильное влияние на срок службы расходных материалов и плазмотрона в целом. Компрессоры, подающие воздух в аппараты плазменной резки имеют тенденцию к загрязнению воздуха маслами, влагой и мелкими частицами пыли.

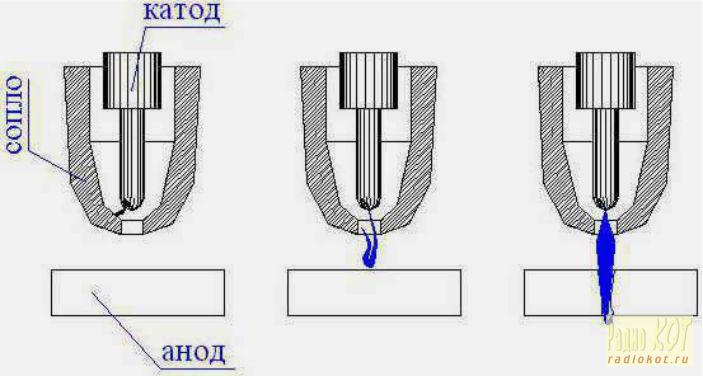

Пробивка при малой высоте плазмотрона над металлом

Расстояние между заготовкой и срезом сопла плазмотрона оказывает огромное влияние, как на качество реза, так и на срок службы расходных материалов. Даже небольшие изменения в высоте плазменного резака над металлом могут значительно повлиять на скосы на кромках вырезаемых деталей. Высота плазменного резака над металлом во время пробивки особенно важна. Распространенной ошибкой является пробивка при недостаточной высоте плазмотрона над металлом. Это приводит к тому, что расплавленный металл выплескивается из лунки, образованной при пробивке и попадает на сопла и защитные колпачки, разрушая эти детали. Тем самым существенно ухудшается качество реза. Если пробивка происходит, когда плазменный

резак касается металла, то может произойти «втягивание» дуги. Если дуга «втягивается» в плазмотрон, то электрод, сопло, завихритель, а иногда, и резак целиком — разрушаются. Рекомендуемая высота пробивки равна 1.5-2 величины толщины разрезаемого плазмой металла. Следует отметить, что при пробивке достаточно толстого металла рекомендуемая высота получается слишком большой, дежурная дуга не достает до поверхности листа металла, следовательно, процесс резки на рекомендуемой высоте начать невозможно. Однако если пробивка будет производиться на высоте, на которой плазморез может зажечь дугу, то брызги расплавленного металла могут попасть на плазмотрон. Решением этой проблемы может быть применение технологического приема под названием «подпрыжка». При отработке команды на включение резки, плазменная резка включается на небольшой высоте, затем резак поднимается вверх на заданную высоту подпрыжки, на которой брызги металла не достают до резака. После отработки пробивки резак опускается на высоту врезки и начинается движение по контуру.

Если дуга «втягивается» в плазмотрон, то электрод, сопло, завихритель, а иногда, и резак целиком — разрушаются. Рекомендуемая высота пробивки равна 1.5-2 величины толщины разрезаемого плазмой металла. Следует отметить, что при пробивке достаточно толстого металла рекомендуемая высота получается слишком большой, дежурная дуга не достает до поверхности листа металла, следовательно, процесс резки на рекомендуемой высоте начать невозможно. Однако если пробивка будет производиться на высоте, на которой плазморез может зажечь дугу, то брызги расплавленного металла могут попасть на плазмотрон. Решением этой проблемы может быть применение технологического приема под названием «подпрыжка». При отработке команды на включение резки, плазменная резка включается на небольшой высоте, затем резак поднимается вверх на заданную высоту подпрыжки, на которой брызги металла не достают до резака. После отработки пробивки резак опускается на высоту врезки и начинается движение по контуру.

Плазменная резка металла на слишком большой, либо слишком малой скорости

Несоответствие скорости плазменной резки выбранному режиму существенно сказывается на качестве реза. Если установленная скорость резки слишком низкая, на вырезаемых деталях будет большое количество облоя и разнообразных наплывов металла по всей длине реза на нижней части кромки деталей. Низкие скорости резки могут стать причиной увеличения ширины реза и большого количества брызг металла на верхней поверхности деталей. Если установлена слишком высокая скорость резки, дуга будет загибаться назад, вызывая деформацию кромок вырезаемой детали, будет узкий рез, и небольшие бусинки грата и облоя в нижней части кромки реза. Грат образованный при высокой скорости резки тяжело удаляется. При правильно выбранной скорости резки количество грата, облоя и наплывов металла будет минимальным. Поверхность кромки пламенного реза при правильно выбранной скорости должна быть чистой и механическая обработка должна быть минимальной. В начале и конце реза может произойти «отклонение» дуги от перпендикуляра. Это происходит из-за того, что дуга не успевает за резаком. Отклонение дуги приводит к тому, что она врезается в боковую поверхность сопла, нарушая тем самым его геометрию.

Если установленная скорость резки слишком низкая, на вырезаемых деталях будет большое количество облоя и разнообразных наплывов металла по всей длине реза на нижней части кромки деталей. Низкие скорости резки могут стать причиной увеличения ширины реза и большого количества брызг металла на верхней поверхности деталей. Если установлена слишком высокая скорость резки, дуга будет загибаться назад, вызывая деформацию кромок вырезаемой детали, будет узкий рез, и небольшие бусинки грата и облоя в нижней части кромки реза. Грат образованный при высокой скорости резки тяжело удаляется. При правильно выбранной скорости резки количество грата, облоя и наплывов металла будет минимальным. Поверхность кромки пламенного реза при правильно выбранной скорости должна быть чистой и механическая обработка должна быть минимальной. В начале и конце реза может произойти «отклонение» дуги от перпендикуляра. Это происходит из-за того, что дуга не успевает за резаком. Отклонение дуги приводит к тому, что она врезается в боковую поверхность сопла, нарушая тем самым его геометрию. Если выполняется врезка с кромки, центр отверстия сопла должен находиться точно на линии кромки детали. Это особенно важно в комбинированных станках, в которых применяется и дыропробивная головка и плазморез. Отклонение дуги может произойти и когда плазмотрон при включенной резке проходит через край листа, или если линия выхода из контура с резкой (lead out) пересекает старый рез. Необходима точная настройка параметров времени, чтобы уменьшить проявления этого эффекта.

Если выполняется врезка с кромки, центр отверстия сопла должен находиться точно на линии кромки детали. Это особенно важно в комбинированных станках, в которых применяется и дыропробивная головка и плазморез. Отклонение дуги может произойти и когда плазмотрон при включенной резке проходит через край листа, или если линия выхода из контура с резкой (lead out) пересекает старый рез. Необходима точная настройка параметров времени, чтобы уменьшить проявления этого эффекта.

Механическое повреждение или поломка плазменного резака

Столкновения резака с листом, вырезанными деталями или ребрами раскроечного стола могут полностью вывести резак из строя. Столкновений резака с вырезаемыми деталями можно избежать, если в управляющей программе задавать холостые проходы вокруг, а не над вырезанными деталями. Например, в программе оптимального раскроя ProNest производства MTC-Software присутствует такая возможность, что позволяет свести риск поломки плазмотрона к минимуму и сэкономить значительные средства. Стабилизаторы высоты резака также обеспечивают некоторую защиту от столкновений с металлом. Однако, если используется только лишь датчик высоты резака по напряжению дуги, то в конце реза могут происходить «клевки», т.к. напряжение дуги меняется в результате ее «отклонения» и резак опускается вниз чтобы его компенсировать. В системах ЧПУ применяется многоуровневая система защиты от столкновения с металлом. Используется как датчик касания, измеряющий сопротивление между антенной вокруг резака и листом, емкостной датчик и датчик

Стабилизаторы высоты резака также обеспечивают некоторую защиту от столкновений с металлом. Однако, если используется только лишь датчик высоты резака по напряжению дуги, то в конце реза могут происходить «клевки», т.к. напряжение дуги меняется в результате ее «отклонения» и резак опускается вниз чтобы его компенсировать. В системах ЧПУ применяется многоуровневая система защиты от столкновения с металлом. Используется как датчик касания, измеряющий сопротивление между антенной вокруг резака и листом, емкостной датчик и датчик

напряжения дуги. Это позволяет в полной мере использовать преимущества каждого из типов датчиков. Также, для защиты резака можно применять «ломкие» кронштейны, которые при столкновении сломаются быстрее, чем плазменный резак. Таким образом, грамотный оператор машины плазменной резки может сэкономить своему предприятию огромные деньги, время и накладные расходы на плазменную резку. Результатом работы хорошего оператора МТР будет возросшая рентабельность плазменной резки и увеличение прибыли предприятия в целом. Надеемся, что изложенные в этой статье рекомендации по плазменной резке металла позволят выполнить настройку плазменной резки и подобрать режимы реза для каждого конкретного случая.

Надеемся, что изложенные в этой статье рекомендации по плазменной резке металла позволят выполнить настройку плазменной резки и подобрать режимы реза для каждого конкретного случая.

Новости 22.08.17 Изменение цен с 01.09.2017г.В связи с повышение стоимости на цветной металл, с 1 сентября 2017 изменяются цены на продукцию из цветных металлов. 05.04.17 Расширяем линейку аппаратов VANITAПредставляем Вашему вниманию оборудование с автоматической регулировкой тока марки VANITA: VANITA V-180MA, VANITA V-320A, VANITA V-400ВА. | ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ АППАРАТА И СПОСОБЫ ИХ УСТРАНЕНИЯ. 1. К работам по поиску и устранению неисправностей аппарата допускаются лица, имеющие квалификацию, указанную во введении руководства. 2. В период действия гарантийных обязательств производителя разрешается проведение следующих работ владельцем аппарата вне сервисного центра : — диагностика и определение неисправности по нижеизложенной методике; — регулировочные работы по согласованию с изготовителем; — ремонт (замена) некоторых деталей по согласованию с изготовителем. Неисправности аппарата разделяются на неисправности ИП, неисправности плазмотрона и неисправности КШ.

3. Перечень возможных неисправностей ИП приведена в таблице 1. Таблица 1.

Перечень возможных неисправностей плазмотрона приведен в таблице 2. Таблица 2.

Перечень возможных неисправностей КШ приведен в таблице 3. Таблица 3.

| ||

Что такое плазменный резак и как он работает?

Плазма является одним из четырех состояний вещества, наряду с жидкостью, газом и твердым телом. Технически это ионизированный тип газа, заполненный положительными ионами. Это позволяет плазме стать электропроводящей. Газ, который несет электричество, — называется плазмой.

Плазменная резка включает использование этого газа для резания металла. Из сопла плазматрона выходит поток плазмы, который можно использовать для резки различных веществ.

Что такое плазма?

Как уже упоминалось, плазмой является состояние вещества, состоящего из ионизированного газа. Из-за структуры газа и того факта, что плазма ведет себя как нормальный газ, она представляется большинству внешних источников как еще один вид газа. Вот почему ученым потребовалось столько времени, чтобы обнаружить, что плазма проводит электричество с такой силой, что может гореть и резать.

Вызов плазмы, это на самом деле довольно известный научный принцип. Все, что вам нужно сделать, это активировать газ, достаточный для того, чтобы электроны на внешнем слое отделились. Конечно, сделать это будет немного сложнее, чем просто объяснить это. Тепловая энергия — это нормальный выбор, но технологии создания плазмы просто не было.

Принципиальная функция плазменного резака

Как и любой другой резак, плазматрон направляет плотный поток плазмы, плавящий материал, который вы режете. Существуют различные плазматронов, способные резать различные виды металлов с толщиной от 12 до 50 мм, тут http://www.induktor.ru/catalog/svarochnye_gorelki/plazmotron/ вы можете купить плазменный резак для ваших технических словий. Наиболее часто для питания используется постоянный ток. Он производит пламя, намного более стабильное. Поскольку пламя более стабильно с меньшим количеством тепла, на устройстве не так много износа.

Сопло внутри горелки поддерживает постоянный поток газа. Это по существу катод. Анод, другая часть, которая помогает зажечь факел, может быть внутренней или внешней. Когда электрическая дуга начинает протекать между двумя электродами, это нагревает газ, вытекающий из сопла. Поскольку газ движется с такой высокой скоростью, он гарантирует, что вы не получите плазму в сопле. Если вы это сделаете, вы должны немедленно прекратить использовать его.

Это по существу катод. Анод, другая часть, которая помогает зажечь факел, может быть внутренней или внешней. Когда электрическая дуга начинает протекать между двумя электродами, это нагревает газ, вытекающий из сопла. Поскольку газ движется с такой высокой скоростью, он гарантирует, что вы не получите плазму в сопле. Если вы это сделаете, вы должны немедленно прекратить использовать его.

Вы можете легко найти ряд преимуществ для плазменной резки:

Скорость резания — благодаря использованию плазмы, а не огня, роботизированные плазменные резаки могут прорезать материал примерно на 5 раз быстрее, чем традиционные факелы. Некоторые плазматроны режут металл со скоростью 500 дюймов в минуту.

Широкое разнообразие использования. Поскольку плазменные резаки обеспечивают такую быструю и точную резку, вы можете использовать их в большем количестве ситуаций, чем использовать традиционный огненный резак. Тот факт, что они используют азот, позволяет им прорезать самые жесткие металлы.

Простота использования. Вам не нужно какое-либо специальное обучение, чтобы использовать плазматрон. Они используются так же, как традиционные резаками, с несколькими отличиями из-за сокращения топлива.

Безопасность. В то время как слишком много накоплений газа в вашем резаке всегда может вызвать проблемы, азот не известен как легковоспламеняющийся. Это означает, что существует не так много опасностей для безопасности, как это было бы с другими резаками.

Экономичный. Несмотря на свои спецификации в области научной фантастики, плазменный резак на самом деле дешевле, чем водоструйные или лазерные фрезы.

Не нагревает окружающий материал. Одна из самых больших проблем с резаками — это то, как они нагревают материал вокруг разреза. Плазменные горелки не расходуют тепло так же, как традиционный резак. Поэтому вам не придется беспокоиться о повреждении материалы.

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ.

Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма — это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Процесс плазменной резки — это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ — использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Воздух

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.Аргон

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Водород

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

Азот

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Преимущества и недостатки плазменной резки:

Преимущества:

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами;

- Хорошее качество для толщины до 50 мм;

- Максимальная толщина до 150 мм;

- Может резать в воде, что приведет к уменьшению ЗТВ. Также снижает уровень шума;

- Меньший пропил по сравнению с газовой резкой;

- Более высокая скорость резки, чем при резке кислородом.

Недостатки:

- Большая ЗТВ по сравнению с лазерной резкой;

- Качество с более тонкими листами и пластинами хуже, чем при лазерной резке;

- Допуски не такие точные, как при лазерной резке;

- Не достигает такой толщины, как гидроабразивная или газовая резка;

- Оставляет ЗТВ, которой нет при гидроабразивной струе;

- Более широкий пропил, чем при лазерной резке;

- Кроме того, сам процесс довольно сложный и требует высокой квалификации оператора;

- Заготовку необходимо располагать строго перпендикулярно.

- Во время резки металла в воздух выбрасывается большое количество вредных газов.

Плазменный резак по металлу: устройство, схема, видео

Плазменный резак — один из элементов станка для плазменной резки металла. Основное его предназначение заключается в образовании плазмы. Также известен под названиями «плазматрон» или «горелка».

Какими же особенностями обладает это устройство, какая схема используется для подключения, а главное, что важно учитывать при покупке и дальнейшем использовании изделия?

Из чего состоит

Плазмотрон состоит из нескольких основных элементов:

- Дуговая камера — пространство, в котором и образуется плазма.

- Сопло — превращающее плазменный поток в дугу нужной толщины.

- Электродержатель.

- Системы газо и водоснабжения.

- Изолятор.

Нередко подобное устройство дополнено специальным узлом завихрения, что позволяет стабилизировать дугу.

Как работает

Принцип работы оборудования достаточного прост. После нажатия кнопки, воздух проходит по определенным каналам, попадает в поток, который закручен по спирали, и под большим давлением выходит из сопла, обеспечивая дугу для идеального раскроя материалов.

Изначально возникает разряд между 2 элементами: электродом и соплом — это происходит за счет образования электрического потенциала. В результате зажигается дежурная дуга, которая необходима для возникновения рабочей. За счет вихревого потока электрическая дуга не касается стенок сопла, что позволяет стабилизировать её.

Тематическое видео: рекомендуем к просмотру.

Виды резаков и особенности выбора

Существует широкий выбор схем и вариантов плазменных резаков, благодаря чему не составит труда подобрать оборудование, которое в полной мере соответствует будущей сфере его использования.

Основные виды:

- для газов, которые содержат кислород;

- для окислительных сред;

- для инертных и восстановительных.

Помимо этого существуют вариации устройства с газожидкостной, водяной и магнитной стабилизацией дуги, но последние два варианта не получили широкого распространения и гораздо менее востребованы, чем иные виды плазматрона.

Стоит учитывать, что плазморез может быть выполнен как на основе инвертора, так и трансформатора.

Второй вариант актуальнее в том случае, если необходимо провести раскрой материалов повышенной толщины. Оборудование же, выполненное из инверторной сварки, отличается экономичностью и простотой использования, что обусловило его широкое распространение.

В зависимости от сферы использования можно выделить еще 2 вида резаков:

- промышленные;

- бытовые.

Они отличаются по мощности и функциональности. Соответственно в домашних условиях будет достаточно ручного аппарата, в то время как для обеспечения максимальной производительности труда, приобретается промышленный вариант.

Прямое и косвенное воздействие

Важно учитывать, что плазменный резак прямого воздействия применяется для работы с различными вариантами металлов, а также сплавами — материалами, которые проводят электроток. Соответственно, в этом случае раскраиваемый лист выступает в качестве одного из элементов цепи.

Если же говорить об изделиях, которые не способны проводить ток, то в данном случае более актуален будет резак косвенного воздействия.

Его конструкция несколько отличается, так как дуга образуется внутри сопла, а обработка проводится за счет струи, которая вырывается из отверстия под большим давлением. Такая схема не часто применяется только в том случае, если требуется проведение работ с неметаллическими изделиями.

Преимущества использования устройства

Плазменно-воздушная резка получила широкое распространение в различных сферах. Она активно применяется и в машиностроении, и на промышленных предприятиях, а также в любых других областях деятельности. Это позволяет значительно повысить производительность труда, а также создавать полностью идентичные элементы.

Что же касается преимуществ именно в пользу использования плазматрона, то стоит выделить следующие особенности:

- Простота использования и эффективность обработки.

- Гладкий срез, который не нуждается в шлифовке и механической зачистке.

- Минимальная область нагрева — идеально точный раскрой, а также отсутствие деформации материала.

- Надежная работа — устройство рассчитано на продолжительный период активной эксплуатации.

А чтобы работа была комфортной и удобной, важно правильно подобрать ручной резак — все зависит от того, в каких условиях и с какими материалами предстоит работать.

Какие параметры стоит учитывать

Выбирая плазморез, необходимо детально изучить особенности и технические характеристики изделия. В зависимости от этого будет зависеть срок работы устройства и его функциональность. При сравнении плазменных резаков, стоит определить, для работы с какими материалами они предназначены.

Предпочтительнее выбрать универсальный вариант, особенно если он предназначен для частого использования. Его стоимость выше, но при этом это выгоднее, покупки нескольких отдельных изделий.

Если же важно добиться идеального качества раскроя, а также безупречного разреза, который не нуждается в зачистках, то стоит определить функции изделия, подбирая его в соответствии с обрабатываемыми материалами. Эта информация указывается в технической документации, либо же пометка может быть выполнена на самом аппарате.

Самостоятельное изготовление ручного оборудования

Можно и вовсе собрать необходимое оборудование из инверторной сварки своими силами. Это достаточно простая задача, с которой легко справиться, приобретя необходимые элементы и используя для их соединения подходящую схему.

При выборе электродов стоит отдать предпочтение гафнию, так как это самый безопасный материала. Качество раскроя зависит и от диаметра, а также длины сопла. Выбор параметров зависит от особенностей изделия — для ручного аппарата оптимальны будут показатели 3 и 7 см соответственно.

При этом важно учитывать, что чем длиннее сопло — тем удобнее с ним работать, но срок его службы в этом случае сокращается. Поэтому столь необходимо придерживаться оптимального баланса. Для работы оборудования потребуется и компрессор. Если речь идет о ручной модели, то в случае используется сжатый воздух. Промышленная аппаратура функционирует на основе различных газов и их смесей (водород, кислород, азот, гелий).

Компрессор необходим для подачи сжатого воздуха — он подключается при помощи специального шланга.

А чтобы соединить все элементы схемы, необходимо использовать кабель-шланговый пакет. Соответственно, создавая плазмотрон из инверторной сварки или же трансформатора, необходимо соединить этот источник с электродом.

Как обеспечить безопасность при работе?

Завершив создание плазмотрона, необходимо провести тщательную проверку. Необходимо еще раз свериться со схемой, убедившись в том, что оборудование исправно. Если рабочая дуга не зажигается или же гаснет спустя непродолжительное время работы, то вероятно аппарат неисправен.

При правильном использовании устройства оно полностью безопасно и может применяться даже в домашних условиях — в быту, особенно в сельскохозяйственной сфере, подобные приборы весьма актуальны. Поэтому очень важно соблюдать аккуратность, а также следовать требованиям безопасности. И в результате получится качественный срез, металл не оплавится, а край не будет деформирован или покрыт окалиной.

Заключение

Ручной плазматрон — удобное в работе изделие, которое отличается практичность и эффективностью обработки. Благодаря его применению удается добиться безукоризненного результата, работая с различными типами материалов, как металлами, проводящими ток, так и с другими типами изделий.

Преимущества плазменной резки над газопламенной (кислородной)

Преимущества плазменной резки над газопламенной (кислородной)Плазменная резка металла активно вытесняет резку с использованием газа, например кислорода. Это связано со многими причинами, главные из которых: она намного проще в работе и к тому же продуктивнее. Для того чтобы ответить на вопрос, чем именно первый тип резки лучше второго, обратимся к самой природе получаемой дуги.

Технология резки металла плазмой

Плазменная дуга отличается от обычной электрической, образуемой в процессе сварки. Если сварочная дуга образуется в среде защитного газа (СО2, аргон, смесь и т.д.), то для получения второй нужен сжатый воздух. Так, в результате ионизации воздуха и возникновения электрического разряда образуется плазма. Она более энергоемкая и горячая. Температура достигает 22 тысяч градусов Цельсия. Это позволяет разрезать металл толщиной до 50 мм. Сжатый воздух, используемый в процессе резки, выдувает расплавленный металл и в результате мы получаем кромку очень высокого качества. Она практически готова к дальнейшей сварке.

Основные преимущества использования аппаратов плазменной резки

1) Квалификация работника. Резка металла плазмой намного проще по своей работе. Резчику нужно всего лишь разжечь дугу и вести резак в нужном направлении. Резка кислородом намного сложнее и она требует определенной квалификации сотрудника. Более того, при использовании газопламенной резки вашему работнику нужны корочки газорезчика. При использовании плазмореза никаких корочек не требуется и к работе можно привлекать специалистов с меньшим опытом, а это экономия на фонде оплаты труда.

2) Плазменная резка более безопасная, т.к. в работе не используются горючие газы. Для работы аппарата нужен только сжатый воздух Вам не придется иметь дело с такими газами, как ацетилен (при резке кислородом). Как известно, ацетилен очень нестабильный и легко воспламеняемый газ. А это лишние риски.

3) Простота процесса резки. Если говорить о резке газом, то в данном процессе очень много тонкостей. Резчику необходимо регулировать подачу газа, соблюдать определенный интервал между изделием и горелкой. И вообще постоянно наблюдать за происходящим процессом и в случае каких-то отклонений оперативно переключать рабочие параметры. Плазменный резак работает в контакте с деталью, и на всем промежутке резки аппарат держит одни показатели.

4) Универсальность. Аппарат плазменной резки можно использовать для резки любых металлов (сталь, алюминий, медь, нержавейка и др.). Газопламенная резка ограничена используемыми газами. Для каждого металла — свой газ.

5) Качество плазменной резки выше. При резке данным способом меньшая площадь металла подвергается нагреву, в результате образуется намного меньше окалин и край реза получается более качественным.

6) Более высокая производительность и экономичность. Если говорить о кислородной резке, то она требует значительно больше временных ресурсов. Зачастую, еще до процесса резки необходимо нагреть металл и только потом резать. Более того, практически всегда необходима доработка среза: нужно удалять остатки расплавленного металла. Скорость и качество плазменной резки на порядок выше. Это делает данное оборудование не только более производительным, но и более экономичным. Если говорить об экономическом аспекте, то несмотря на то, что резаки для газопламенной резки намного дешевле,в повседневном использовании они требуют больше затрат, например, постоянного приобретения газа. Если рассматривать длительный период времени с учетом расходов на текущее содержание и эффективность работы, то кислородная резка значительно уступает.

Несмотря на все перечисленные преимущества, у плазморезов есть один существенный нюанс. Используемый в работе воздух должен быть сухим. Наличие лишней влаги может сказаться на качестве работы аппарата. Для стабильной работы часто используются специальные осушители и влагоуловителя. Поэтому, если вы задумываетесь о приобретении такого аппарата, позаботьтесь о наличии воздуха нужного качества без влаги.

Перейти в каталог «Аппараты для плазменной резки металла»

Как работает плазменный резак

Что такое плазма?

Чтобы правильно объяснить, как работает плазменный резак, мы должны начать с ответа на основной вопрос: «Что такое плазма? Проще говоря, плазма — это четвертое состояние вещества. Обычно мы думаем, что материя имеет три состояния: твердое, жидкое и газообразное. Материя переходит из одного состояния в другое за счет поступления энергии, например тепла. Например, вода переходит из твердого (лед) в жидкое состояние при приложении определенного количества тепла.Если уровень тепла увеличится, он снова изменится с жидкости на газ (пар). Теперь, если уровень тепла снова увеличится, газы, составляющие пар, станут ионизированными и электропроводящими, превратившись в плазму. Плазменный резак будет использовать этот электропроводящий газ для передачи энергии от источника питания к любому проводящему материалу, в результате чего процесс резки будет более чистым и быстрым, чем при использовании кислородного топлива.

Формирование плазменной дуги начинается, когда газ, такой как кислород, азот, аргон или даже производственный воздух, пропускается через небольшое отверстие сопла внутри горелки.Электрическая дуга, генерируемая от внешнего источника питания, затем вводится в этот поток газа под высоким давлением, в результате чего образуется то, что обычно называют «плазменной струей». Плазменная струя сразу достигает температуры до 40000 ° F, быстро пробивая заготовку и сдувая расплавленный материал.

Компоненты плазменной системы

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазное сетевое напряжение переменного тока в плавное постоянное напряжение постоянного тока в диапазоне от 200 до 400 В постоянного тока.Это постоянное напряжение отвечает за поддержание плазменной дуги на всем протяжении резки. Он также регулирует требуемый выходной ток в зависимости от типа и толщины обрабатываемого материала.

- Консоль зажигания дуги

— Схема ASC вырабатывает переменное напряжение приблизительно 5000 В переменного тока с частотой 2 МГц, которое создает искру внутри плазменной горелки для создания плазменной дуги.

- Плазменный резак

— Плазменный резак предназначен для обеспечения правильного выравнивания и охлаждения расходных деталей.Основными расходными деталями, необходимыми для генерации плазменной дуги, являются электрод, завихритель и сопло. Дополнительный защитный колпачок может использоваться для дальнейшего улучшения качества резки, а все части удерживаются вместе внутренними и внешними удерживающими колпачками.

Подавляющее большинство систем плазменной резки сегодня можно разделить на обычные или прецизионные категории.

В обычных плазменных системах в качестве плазменного газа обычно используется производственный воздух, а форма плазменной дуги в основном определяется отверстием сопла.Приблизительная сила тока плазменной дуги этого типа составляет 12-20K ампер на квадратный дюйм. Во всех портативных системах используется обычная плазма, и она все еще используется в некоторых механизированных приложениях, где допуски деталей более приемлемы. | ||

Системы прецизионной плазменной резки (с высокой плотностью тока) спроектированы и спроектированы так, чтобы производить резку с максимальной резкостью и высочайшим качеством, достижимую с помощью плазменной резки. Конструкции резака и расходных деталей более сложны, и в комплект входят дополнительные детали для дальнейшего сужения и формы дуги.Прецизионная плазменная дуга составляет примерно 40-50 кОм на квадратный дюйм. Несколько газов, таких как кислород, воздух высокой чистоты, азот и смесь водорода / аргона / азота, используются в качестве плазменного газа для получения оптимальных результатов на множестве проводящих материалов. |

Ручной режим В типичной ручной плазменной системе, такой как наша Tomahawk® Air Plasma, расходные части электрода и сопла контактируют друг с другом внутри резака в выключенном состоянии.При нажатии на спусковой крючок источник питания вырабатывает постоянный ток, который течет через это соединение, а также инициирует поток плазменного газа. Как только плазменный газ (сжатый воздух) создает достаточное давление, электрод и сопло раздвигаются, что вызывает электрическую искру, которая превращает воздух в плазменную струю. Затем поток постоянного тока переключается от электрода к соплу на путь между электродом и заготовкой. Этот ток и воздушный поток продолжаются до тех пор, пока спусковой крючок не будет отпущен. |

Операция прецизионной плазменной резки

Внутри прецизионного плазменного резака электрод и сопло не соприкасаются, а изолируются друг от друга завихрительным кольцом с небольшими вентиляционными отверстиями, которые превращают предварительный поток / плазменный газ в закрученный вихрь. Когда на источник питания подается команда запуска, он генерирует до 400 В постоянного тока напряжения холостого хода и запускает предварительную подачу газа через шланг, подсоединенный к горелке.Сопло временно подключается к положительному потенциалу источника питания через цепь вспомогательной дуги, а электрод находится на отрицательном полюсе.

Затем из пульта запуска дуги генерируется высокочастотная искра, которая заставляет плазменный газ становиться ионизированным и электрически проводящим, в результате чего возникает путь тока от электрода к соплу, и создается пилотная плазменная дуга.

Как только вспомогательная дуга контактирует с заготовкой (которая подключается к заземлению через планки стола для резки), путь тока смещается от электрода к заготовке, высокочастотная дуга отключается, и цепь вспомогательной дуги размыкается. .

Затем источник питания нарастает постоянный ток до значения силы тока резки, выбранного оператором, и заменяет газ предварительной продувки оптимальным плазменным газом для разрезаемого материала. Также используется вторичный защитный газ, который выходит за пределы сопла через защитный колпачок.

Форма защитного колпачка и диаметр его отверстия заставляют защитный газ еще больше сжимать плазменную дугу, что приводит к более чистому срезу с очень малыми углами скоса и меньшим пропилом.

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ. .

Это один из наиболее широко используемых методов резки толстых металлических листов, но также доступен и для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра из плазмы. К освещению и высокотемпературному пожару также относится плазма. И наши тела тоже.

В целом это около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентные лампы, неоновые вывески и, конечно же, плазменные резаки.

Плазма — это электропроводящее ионизированное газоподобное вещество . Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом.В то же время он ведет себя аналогично жидкостям с точки зрения его способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Как работает плазменная резка

Процесс плазменной резки — это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая резка.

Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот.Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.

При контакте плазменной дуги с металлом его высокая температура плавит.В то же время высокоскоростные газы выдувают расплавленный металл.

Начало процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия под названием high frequency contact . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом.Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ — использовать подпружиненную плазменную головку .Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Преимущества и недостатки

Преимущества

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами.

- Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Сравнительно дешево для резки средней толщины.

- Лучший способ резать нержавеющую сталь и алюминий средней толщины. Доступны станки с ЧПУ

- , обеспечивающие высокую точность и повторяемость.

- Может порезаться в воде, что приведет к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем кислородное топливо.

Недостатки

- Большая ЗТВ по сравнению с лазерной резкой.

- Качество при работе с более тонкими листами и пластинами хуже, чем при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как гидроабразивная или газовая резка.

- Оставляет ЗТВ, которой не способствует водоструйная очистка.

- Более широкий пропил, чем при лазерной резке.

Выбор метода резки

Выбор между различными методами резки зависит от материала, его толщины и применения деталей.

Рекомендуемая толщина резки для плазменной резки составляет 15… 50 мм .

Рекомендуемый верхний предел толщины материала для плазменной резки составляет около 50 мм для углеродистой и нержавеющей стали. Алюминий не должен превышать 40 мм.

Все вышеперечисленное относится к области гидроабразивной и газовой резки.

Услуги лазерной резки должны быть предпочтительным вариантом для листового металла и более тонких листов из-за их более высокого качества и скорости резки.Но верхний предел лазерной резки составляет где-то 25… 30 мм.

Кроме того, плазменная резка выполняется быстрее и, следовательно, дешевле при толщине листа от 15 мм. Опять же, вопрос сводится к требуемому качеству. Однако всегда можно получить красивый и гладкий результат с помощью постобработки.

Как работает плазменная резка и что такое плазменная резка

Вы чувствуете себя подавленным, пытаясь понять, что такое плазменная резка? Мы знаем, что это может показаться действительно сложной областью работы, когда вы впервые на нее смотрите.Даже терминология может показаться странной, например, что такое «вихревое кольцо», когда оно дома?

К счастью, если немного углубиться, все не так сложно, как кажется на первый взгляд. Несмотря на то, что используемая технология очень впечатляющая, а выходные температуры невероятны, практическое применение плазменной резки довольно просто.

Итак, мы составили для вас супер-руководство, в котором есть все, что вам нужно знать о плазменной резке. Он знакомит вас с основами из раздела «Что такое плазма?» а затем проведет вас через все гайки и болты того, как работает плазменная резка, прежде чем завершить некоторые из вопросов, которые часто возникают у людей об этой работе.

Мы обещаем, что к концу все станет ясно, и вы сможете объяснить плазменную резку, как старые руки.

Прежде чем мы сможем поговорить о том, как работает плазменная резка, нам сначала нужно ответить на вопрос: «Что такое плазменная резка?»

Возможно, вы слышали в школе о трех состояниях материи: твердое, жидкое и газообразное. Ну, их больше трех, и плазма — это четвертое состояние материи.

Материя переходит из одного состояния в другое, когда вы добавляете энергию молекулам или атомам материала.Так, если, например, нагреть лед, он тает и превращается в воду.

Тогда, если вы нагреете его еще немного, он станет газом или паром, как мы обычно называем водяной пар. Наконец, если вы нагреете его еще больше, газ разделится на ионы, и в этот момент он будет проводить электричество и, как полагают, стал плазмой.

Проще говоря, плазменные резаки проталкивают электрическую пилотную дугу через узкое отверстие, заполненное газом. Плазменный газ может быть любым кислородом, аргоном, производственным воздухом, азотом и т. Д.

Этот процесс нагревает газ до температуры, достаточной для перехода в плазму, четвертое состояние вещества.

В качестве электрического проводника плазма может затем образовывать цепь с металлом (или другим материалом), который разрезается, и это приводит к тому, что плазменная дуга может прорезать материал.

Ограниченное отверстие называется соплом. Это узкое отверстие проталкивает газ с очень высокой скоростью, а очень высокотемпературный газ, проходящий через сопло на металл, позволяет ему прорезать металл почти так же, как нож проходит через масло.

Пилотная дуга, которая возникает в большинстве высококачественных плазменных резаков, действует между электродом и соплом для ионизации газа до начала переноса дуги.

В меньших моделях плазменного резака вы можете обнаружить, что создание плазмы начинается, когда наконечник резака используется для создания искры путем прикосновения к металлической поверхности или может использоваться пусковая цепь (высокочастотная конструкция, которая является очень похоже на свечу зажигания в автомобильном двигателе). Стоит отметить, что для работы на станках с ЧПУ вы можете использовать только плазменный резак, который использует пилотную дугу.

Подпишитесь: Получите БЕСПЛАТНО 30-страничную таблицу символов сварки в формате PDF с примерами для каждого символа!

Ручной режим

На изображении показан рабочий, режущий металл плазменным резаком. Автор изображения — Jbolles на Flicker.Если вы хотите использовать ручную плазменную систему (машины для плазменной резки 110/220 В), неплохо знать, что, когда система находится в выключенном состоянии, сопло и электрод будут соприкасаться внутри резака.

Как только вы нажимаете на спусковой крючок, вы генерируете постоянный ток от источника питания, который затем проходит через соединение, и в то же время начинает течь плазменный газ.

Затем плазменный газ создает давление внутри сопла до тех пор, пока оно не станет достаточным, чтобы отодвинуть сопло от электрода. Это создает вспомогательную дугу, которая позволяет газу превращаться в плазменную струю.

Как только это происходит, постоянный ток переключается с электрода на сопло и образует путь между электродом и обрабатываемой деталью. Он будет оставаться на месте до тех пор, пока триггер не будет отпущен, после чего он вернется в состояние ВЫКЛ.

Прецизионная плазменная установка

Видео выше демонстрирует одну из систем прецизионной плазменной резки на примере ESAB.

В прецизионном плазменном резаке дело обстоит иначе. Электрод и сопло отделены друг от друга за счет вихревого кольца. Это кольцо с крошечными вентиляционными отверстиями, которые выталкивают предварительный поток плазменного газа в вихрь.

При включении источника питания он создает до 400 В постоянного тока напряжения холостого хода. Затем в горелку поступает плазменный газ. В этот момент сопло временно подключается к положительному потенциалу источника питания и образует цепь вспомогательной дуги.Электрод, конечно, в этой точке находится под отрицательным потенциалом. Затем консоль дугового запуска создает искру высокой частоты (опять же, как в свече зажигания).

Эта искра позволяет плазменному газу стать ионизированным, и он приобретает способность проводить электричество, образуя полную пилотную дугу. Как только эта дуга соприкасается с заготовкой, ток смещается, чтобы соединить электрод с разрезаемым металлом. Заготовка всегда лежит на полностью заземленном столе для резки, чтобы во время работы ток не протекал где-либо еще.

Это изменяет постоянный ток для получения правильной силы тока, выбранной пользователем плазменного резака, и переключает предварительную подачу газа на оптимальную смесь газа для материала, который вы режете. Затем вторичный газ, защитный газ, подается через сопло для дальнейшей фокусировки плазменной дуги — это обеспечивает сверхчистый рез, который сохраняет углы скоса как можно меньшими и уменьшает пропил.

Компоненты плазменной системы

Система плазменной резки состоит из 5 основных компонентов:

Блок питания

Источник питания — преобразует одно- или трехфазное сетевое напряжение в полезное постоянное напряжение до 400 В постоянного тока.Это гарантирует, что плазменная дуга остается стабильной на протяжении всего процесса дуговой резки.

Консоль зажигания дуги

Консоль зажигания дуги — это простая схема, которая предназначена для подачи переменного напряжения около 5000 В переменного тока с частотой 2 МГц (что является очень высокой частотой) для создания искры, запускающей плазменную дугу.

Газ

Газы — необходим поток газа, и плазменные системы могут использовать практически любой газ, но обычно азот, производственный воздух, кислород, аргон и т. Д. Они могут служить двум целям: 1.для формирования основы плазменной дуги или 2. для экранирования плазмы для улучшения качества резки

Охлаждение

Система охлаждения — плазменные резаки нагреваются настолько, что, если бы в них не было системы охлаждения, сопло или электрод могли загореться, поэтому для постоянного контроля температуры используется система жидкостного охлаждения.

Факел

Плазменный резак — плазменный резак предназначен для правильного выравнивания плазменной дуги и обеспечения эффективной работы системы охлаждения.Расходные материалы для плазменного резака включают сопла, электрод и вихревые кольца.

Материальные аспекты

Плазменным резаком можно резать только электропроводящие предметы. Это связано с тем, что материал является частью цепи плазменной дуги. Если он не электропроводен — цепи и резки нет.

Это означает, что он подходит для большинства металлов, включая:

- Конструкционная сталь, нержавеющая сталь, нелегированная, высоколегированная и низколегированная сталь

- Металлические плакированные пластины

- Алюминий

Вы также можете использовать плазменную резку латуни, чугуна, меди и титана, но температура плавления этих материалов может помешать получению качественной режущей кромки.

Вы можете использовать плазменную резку для резки материала толщиной от 0,5 мм до 180 мм, хотя это зависит от машины плазменной резки и материала.

Процесс плазменной резки

Существует множество вариантов процесса плазменной резки, но основные принципы этого процесса остаются неизменными при резке нержавеющей стали, конструкционной стали, легированной стали, меди или любого другого материала или листового металла.

Этот процесс состоит из пяти отдельных этапов:

Intitiation

Запуск вспомогательной дуги — это момент, когда подается команда пуска и в который генерируется начальная дуга, чтобы вызвать приток газа к электроду и вытеснить его через газовое сопло.

Генерация основной дуги

Генерация основной дуги — следующим шагом является зажигание дуги и обеспечение образования электрической дуги между электродом в машине для плазменной резки и самой заготовкой, и в этот момент начинается резка, и в то же время, если два плазменных газа При необходимости защитный газ начнет поступать для оттачивания режущего пламени.

Местное отопление

Локальный нагрев и плавление — тогда, когда плазма начинает работать, температура повышается, что вызывает локальный нагрев и плавление заготовки, но это также может вызвать проблемы внутри сопла, и, следовательно, на этом этапе требуется система охлаждения.

Выброс материала

Выброс материала — ослабленный материал из заготовки затем выталкивается из пропила с использованием кинетической энергии, которая передается потоком газа плазменной струи.

Механизм

Движение дуги — затем после выброса материала плазменная дуга перемещается по поверхности материала до завершения процесса резки.

Варианты процесса плазменной резки

Как правило, процесс плазменной резки одинаков во всех вариантах.Тем не менее, каждый вариант резки дает определенное преимущество в зависимости от области применения, в которой он используется для

.Под вариациями понимаются различные способы использования плазмы для резки в зависимости от системы охлаждения, конструкции электродов в плазменной горелке, используемого плазменного газа или последнего типа применяемой плазмы для резки.

Некоторые из доступных опций:

Стандартный

Стандартная / обычная плазменная дуговая резка — отверстие сопла — единственное, что используется для ограничения плазменной дуги, и вторичная среда не используется (охлаждающей жидкостью обычно является вода или воздух).

Со вторичной средой

Плазменно-дуговая резка с использованием вторичной среды — это когда вторичная среда (то есть другая среда) втягивается в плазменный резак для дальнейшего сжатия плазменной дуги и обеспечения определенных характеристик, которые зависят от области применения, для которой плазменная струя используется. использовал.

С впрыском воды

Плазменно-дуговая резка с впрыском воды — в этой форме плазменной резки вода впрыскивается в плазменную дугу, что приводит к значительному повышению температуры через газовое сопло примерно до 30 000 градусов по Цельсию, и это может улучшить качество получаемой резки.

Преимущества и недостатки плазменной резки

На изображении показан ручной плазменный резак. Изображение Тима Дриваса в Википедии.К преимуществам плазменной резки можно отнести:

- Это зависит от серии станка для плазменной резки, но часто можно использовать одну или несколько горелок одновременно.

- Вы можете разрезать любой материал, проводящий электричество

- Вы можете легко найти высоколегированную сталь, алюминий и аналогичные материалы средней или большой толщины.

- Превосходная производительность при работе с малой и средней мягкой сталью любой толщины.

- Вы можете вспахивать высокопрочную конструкционную сталь без нагрева, как при других методах резки.

- Скорость плазменной резки примерно в 10 раз выше, чем газокислородной резки

- Позволяет эффективно обрабатывать высококачественную заготовку для толстого и среднего листового металла.

- Плазменная резка идеально подходит для автоматизации процесса резки

- При плазменной резке под водой — очень низкий уровень шума и очень низкое тепловое воздействие

К недостаткам плазменной резки можно отнести:

- Максимальный размер резки по-прежнему ограничен 180 мм при сухой плазменной резке и только 120 мм при работе под водой

- Вы все равно получите несколько более широкий пропил, чем идеальный

- Потребляемая мощность при плазменной резке высока

- Он не обеспечивает такое же качество резки, как лазерная резка.

- Это намного дороже в эксплуатации, чем кислородно-ацетиленовая система.

- Вы можете обнаружить, что сухая резка шумнее, чем вы предпочитали

Часто задаваемые вопросы (FAQ)

Опасны ли пары плазменной резки?

В то время как технически пары от плазменной резки не опасны — пары от разрезаемого металла опасны.Большинство металлов при сжигании на воздухе образуют токсичные отложения, которые нельзя вдыхать, даже оксид железа (ржавчина) при вдыхании может накапливаться в легких и со временем нанести реальный вред вашему здоровью.

Нужна сварочная маска для плазменной резки?

Официально? Нет. При плазменной резке можно просто надеть защитные очки, но мы рекомендуем, чтобы при плазменной резке обязательно надевать как защитные очки, так и сварочную маску. Это дает вашим глазам максимальную защиту независимо от метода резки, с которым вы работаете.

Может ли плазменный резак резать дерево?

Что такое плазменная резка? Это использование плазменной резки для резки материалов, и для того, чтобы это происходило эффективно, необходимо, чтобы разрезаемый материал был электропроводным. Если она не является электропроводной, дуга пропадет — древесина не электропроводна, и плазменный резак не может резать древесину.

Будет ли плазменный резак резать ржавый металл?

Да, потому что ржавчина проводит электричество так же хорошо, как и любой другой металл, поэтому ржавчина совсем не препятствует процессу плазменной резки.Он прорежет грязную, ржавую и даже окрашенную сталь такого же качества, как и нержавеющую сталь.

Опасны ли плазменные резаки?

Да. Тепло, выделяемое при плазменной резке, невероятно интенсивно. Есть риски для ваших глаз (вы всегда должны носить очки с боковым щитком и сварочным шлемом), вашей одежды (вам необходимо использовать огнестойкие костюмы) и даже ног и рук (требуются специальные перчатки и обувь).

Даже при всем этом существует риск искр или расплавленного металла, которые могут стать причиной пожара на рабочем месте или на столе для резки.

Насколько толстым может резать плазменный резак?

Это в некоторой степени зависит от машины и материала. Тем не менее, ваш средний ручной плазменный резак с радостью произведет плазменную резку толщиной до 38 мм стали или листа нержавеющей стали.

Однако, если вы используете плазменный резак с компьютерным управлением, он может выполнять плазменную резку толщиной до 180 мм.