Плазменная резка металла: оборудование, технология

В прошлом на предприятиях металлические листы и заготовки разрезали с помощью громоздкого оборудования. С развитием технологий, появились новые способы разделения деталей на части. Для этого используются плазменная резка. С помощью специального оборудования можно разрезать металл любой толщины.

Плазменная резкаЧто такое плазменная резка?

Многие слышали этот термин, однако не все могут ответить, что такое плазменная резка. Это технологический процесс, при котором металл разрезается с помощью струи плазмы. Нагрев начинается после включения электрической дуги. Она не похожа на дуговую сварку. В оборудовании, используемом для плазменной резки, дуга обжимается газом, который позволяет концентрировать тепловую энергию на обрабатываемой поверхности.

Какое оборудование применяют?

Обычно используют два типа оборудования:

- Трансформаторные. Могут разрезать металл толщиной до 40 мм.

- Инверторные.

КПД выше чем у трансформаторных аппаратов, однако, нельзя разрезать заготовку, толщина которой больше 30 мм.

КПД выше чем у трансформаторных аппаратов, однако, нельзя разрезать заготовку, толщина которой больше 30 мм.

Принцип работы у этих механизмов одинаковый. Состоят они из компрессора, источника питания и плазмотрона.

При выборе инструмента нужно изучить маркировку аппарата. Некоторые устройства предназначены только для разрезания. Другое оборудование позволяет выполнять дуговую сварку. В продаже есть универсальные аппараты, но по качеству они уступают специализированным аппаратам.

Может изменяться расположение компрессора. В некоторых моделях этот элемент встроен. У таких моделей низкая мощность. Модель со встроенным компрессором используется в гаражах, небольших мастерских. Для промышленного производства нужно применять аппараты с внешним компрессором.

Принцип работы плазмореза

Принцип работы плазменной резки металла зависит от используемого оборудования. Перед тем как начинать разрезать металлические листы и заготовки нужно изучить устройство плазмотрона:

- Основная деталь — источник питания.

Это может быть трансформатор или инвертор. Первый вариант обладает громоздкой конструкций и низким КПД. Однако трансформатор позволяет разрезать заготовки большой толщины. У инвертора множество достоинств. Это высокий показатель КПД, стабильная работа, небольшие габариты.

Это может быть трансформатор или инвертор. Первый вариант обладает громоздкой конструкций и низким КПД. Однако трансформатор позволяет разрезать заготовки большой толщины. У инвертора множество достоинств. Это высокий показатель КПД, стабильная работа, небольшие габариты. - Плазмотрон — рабочая часть. Это инструмент, который состоит из нескольких частей. К ним относится электрод, колпачок, охладитель и сопло.

- Компрессор — подаёт поток воздуха, который будет разогреваться во время работы. Если нет компрессора, плазматрон может перестать работать.

При соединении ключевых деталей устройства используются шланги и провода.

Принцип работы плазменного резака заключается в том, что с помощью оборудования создаётся поток разогретого ионизированного воздуха. Сам по себе воздух перестаёт быть диэлектриком и начинать проводить ток. После включения аппарата образуется дуга, с помощью которой происходит разрезание металлической заготовки. В момент соприкосновения плазмы и поверхности обрабатываемого материала, на него воздействует температура в 30000 градусов.

Разновидности плазменной резки

Существует несколько видов ручной плазменной резки:

- Использование потока защитного газа. Он защищает место реза от воздействия факторов окружающей среды. Благодаря этому получается более качественный рез.

- Плазморезка с применением воды. Жидкость охлаждает обрабатываемую поверхность и сам плазмотрон. Дополнительно к этому вода защищает место реза от воздействия факторов окружающей среды при разогреве. Вода не позволяет расплавленному металлу испускать вредные испарения.

- Простая. Классический способ использования плазмотрона. Для резки применяется электрический ток и поток воздуха. Не подходит для разрезания толстых металлических листов, легированных видов стали.

При разрезании заготовок может применяться дуга, которая образуется между двумя электродами.

Ручная плазменная резкаТехнология

При проведении работ следует придерживаться следующей технологии плазменной резки металла:

- Сопло, из которого наружу будет вырываться поток воздуха, располагается у края металлического листа.

- Мастер запускает аппарат с помощью кнопки включения. Включается начальная дуга, которая постепенно превращается в режущую.

- Горелка располагается под наклоном в 90 градусов. Резка выполняется медленно и аккуратно.

- Мастер должен контролировать появление брызг расплавленного металла. Если они не появляются, значит металлическую заготовку не получилось разрезать насквозь.

- Нельзя прикасаться к соплу или направлять его в сторону других предметов сразу после выключения, поскольку некоторое время из него будет идти горячий воздух.

Если не получается прорезать металлический лист насквозь, необходимо изменить угол наклона, замедлить темп проведения работы или увеличить напряжение.

Технология плазменной резкиПреимущества

Плазменные резаки для металла часто используются на строительных площадках и в частных мастерских. Востребованность объясняется преимуществами плазмореза:

- С помощью плазмотрона можно обрабатывать разные виды металлов и сплавов.

- Не нужно подготавливать рабочую поверхность. Высокого качества обработки можно достичь без очистки металла от ржавчины и краски.

- При аккуратном и медленном ведении резака по обрабатываемой поверхности получается высокоточный рез. Не остаётся окалин и наплывов.

- Даже при не большой толщине металлического листа, он не будет повреждён из-за сильного нагревания. Связано это с особенностями используемого оборудования.

- С помощью плазмореза можно делать ровные, фигурные резы.

Во время работы плазмотрона практически не выделяется вредных веществ, что делает процесс обработки безопасным для здоровья.

Плазменная резка металлов — технологический процесс с использованием специального инструмента, который позволяет разрезать металлические листы. Выбор плазмотрона зависит от того, какие материалы будут обрабатываться. Если устройство выбрано неправильно, плазменная дуга не сможет разрезать металлическую заготовку.

Плазменная резка металла – аппараты, технология, видео процесса

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность. Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполняется плазменная резка металла.

Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполняется плазменная резка металла.

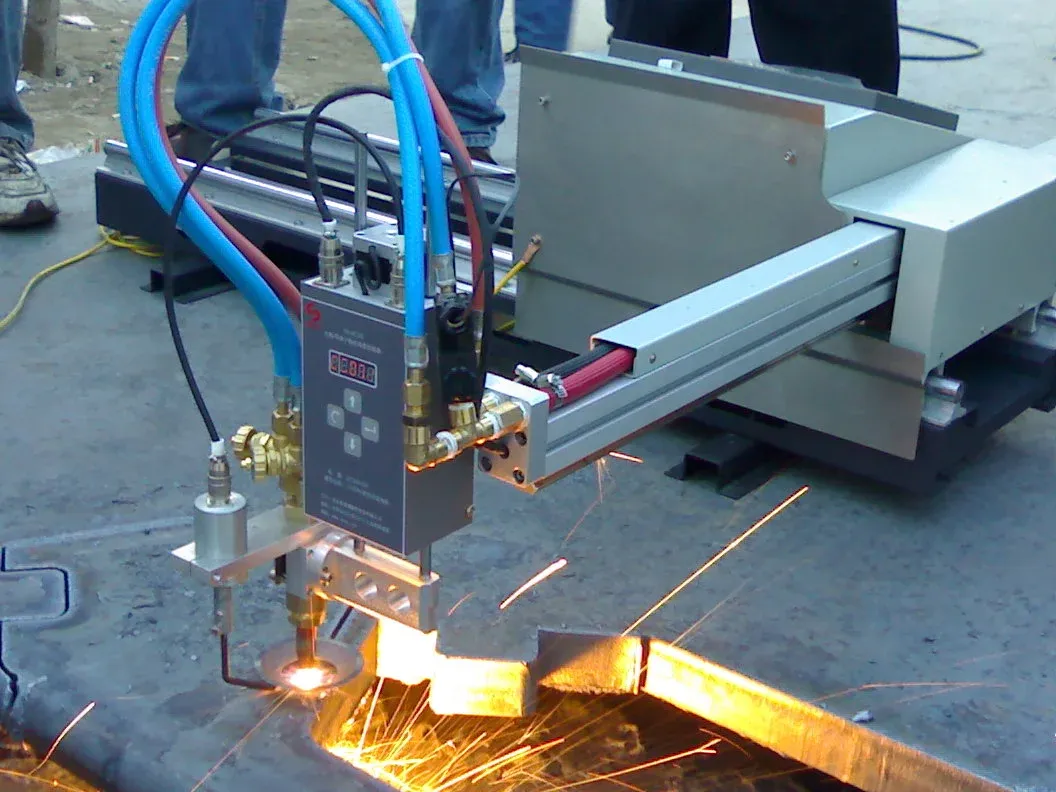

Плазменная резка металла значительной толщины

Суть плазменной резки

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

- Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом. Температура такой дуги составляет 5000 градусов.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка.

Устройство и принцип действия плазменной резки

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Оборудование для плазменной резки

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

- аппараты косвенного действия — резка выполняется бесконтактным способом;

- аппараты прямого действия — резка контактным способом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий. Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Аппарат для плазменной резки Ресанта ИПР-25

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая, естественно, может быть только из металла. Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

- источника питания;

- плазмотрона;

- кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

- газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

- рабочего сопла;

- электрода;

- изолирующего элемента, который отличается высокой термостойкостью.

Резак для ручной плазменной резки

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы. Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла. Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

В качестве рабочего и охлаждающего газа при использовании ручного оборудования может использоваться воздух или азот. Такая воздушно-газовая струя, кроме того, применяется и для выдува расплавленного металла из зоны реза. При использовании воздуха он подается от компрессора, а азот поступает из газового баллона.

Необходимые источники питания

Несмотря на то что все источники питания для плазменных резаков работают от сети переменного тока, часть из них может преобразовывать его в постоянный, а другие — усиливать его.

В тех случаях, когда не требуется слишком высокая мощность плазменной струи, в качестве источников питания могут использоваться обычные инверторы. Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских. Конечно, разрезать деталь из металла значительной толщины с помощью плазмотрона, питаемого от инвертора, не получится, но для решения многих задач он подходит оптимально. Большим преимуществом инверторов является и их компактные габариты, благодаря чему их можно легко переносить с собой и использовать для выполнения работ в труднодоступных местах.

Более высокой мощностью обладают источники питания трансформаторного типа, с использованием которых может осуществляться как ручная, так и механизированная резка металла с использованием струи плазмы. Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Резка по шаблону

У любого источника питания есть такая важная характеристика, как продолжительность включения (ПВ). У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Как выполняется ручная плазменная резка?

Первое, что необходимо сделать для того чтобы начать использование аппарата для плазменной резки металла, — это собрать воедино все его составные элементы. После этого инвертор или трансформатор подсоединяют к заготовке из металла и к сети переменного тока.

Далее технология резки предусматривает приближение сопла устройства к заготовке на расстояние порядка 40 мм и зажигание так называемой дежурной дуги, за счет которой будет осуществляться ионизация рабочего газа. После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

Когда из рабочего газа сформируется плазменная струя, обладающая высокой электропроводностью, между электродом и деталью создается уже рабочая дуга, а дежурная автоматически отключается. Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

Оценка статьи:

Загрузка…Поделиться с друзьями:

это, по металлу, воздушная, станок, ручная, с ЧПУ, принцип работы, инверторная, ремонт аппаратов – Газовая сварка на Svarka. guru

guru

Плазменная резка – это современный метод теплового разделения металлических заготовок. Метод основан на использовании энергии ионизированного газа и отличается исключительно высокой температурой струи (до 30 тысяч градусов), позволяющей быстро и точно резать самые тугоплавкие сплавы и металлы.

Газоплазменная резка используется как на больших стационарных станках, так и в ручных установках ограниченной мощности.

Что представляет собой процесс?

Для ионизации потока газа используются два фактора:

- электродуга;

- сужение сопла в месте истечения, существенно поднимающее давление в струе.

Под таким воздействием атомы газа теряют электроны со своих орбит, превращаясь в положительно заряженные ионы. Сами электроны служат отрицательно заряженными ионами. Вещество превращается в плазму, разогретую до очень высоких температур.

Плазменная струя направляется на заготовку, испаряет металл в зоне контакта и выносит его за пределы зоны разреза.

Сравнение с лазерной

Плазменная и лазерная резка металла — это два наиболее современных способа раскроя.

Лазерный раскрой металла основан на действии высокоэнергетического светового луча, сконцентрированного в очень узкий пучок. Луч лазера испаряет молекулы, после него остается очень тонкий и гладкий разрез.

Толщина заготовки для современных лазерных резаков ограничена 20 мм. При этом они демонстрируют высокую производительность.

Лазерная резка благодаря высокой концентрации энергии очень мало разогревает заготовку, сводя к минимуму тепловые деформации, особенно для тонколистовых деталей.

Плазмообразующие газы

Газы для плазменной резки делятся на две группы. К перовой относятся инертные и малоактивные, такие, как аргон, азот, водород, реже аммиак и гелий. Ко второй — активные газы: кислород, углекислый газ, водяной пар, подготовленный воздух.

Применимость газов и их смесей для резки.

Подготовка воздушных масс заключается в тщательной фильтрации от механических загрязнений и удалении частиц масла и воды на сепараторах.

Принцип работы

Принцип действия плазменного резака основан на использовании высокой тепловой энергии ионизированного газа, или плазмы. Для ее получения струю газа подвергают резкому сжатию, одновременно на нее воздействуют электродугой. Дуга разжигается между центральным вольфрамовым электродом и соплом, либо между электродом и заготовкой. Поток плазмы направляют в зону разреза, там он испаряет узкую область металла, формируя линию разделки. Во избежание перегрева в сопло встроена система жидкостного охлаждения.

Резак прямого действия

Предварительная дуга будет зажигаться между заготовкой и вольфрамовым электродом. Она ионизирует газ, и далее рабочий разряд идет уже через него. Применяется для резки металлов, имеющих высокую проводимость.

Прямое (слева) и косвенное (справа) действие.

Косвенного

Таким способом можно резать низкопроводящие металлы и даже диэлектрические материалы. Дуга разжигается между центральным неплавким электродом и латунным соплом. На заготовку действует только поток плазмы. Такие плазмотроны обходятся дороже и при покупке, и в эксплуатации.

Преимущества

Плазменный резак обладает следующими достоинствами:

- справляется с любыми металлами и сплавами, в том числе самыми тугоплавкими;

- высокая скорость резки;

- высокая точность, уступающая лишь лазерной;

- рез под углом, фигурная резка;

- возможность работы с любой толщиной заготовки;

- минимум отходов и вредных выделений;

- высокая безопасность работы.

Присущ методу и ряд недостатков:

- цена оборудования;

- дорогостоящее обслуживание и ремонт аппаратов;

- высокая шумность во время работы.

Тем не менее, сопоставляя выгоды и недостатки, все больше предприятий и частных мастерских делают свой выбор в пользу прогрессивного метода раскроя.

Какое оборудование применяют?

Применяется две большие группы плазморезательного оборудования:

- Индустриальные установки для раскроя листовых заготовок. Это высоко автоматизированные комплексы, работающие под программным управлением. Плазменные резаки крепятся на подвижных порталах или на манипуляторах.

- Ручной плазменный резак по металлу. Устройство размером со средний инверторный аппарат, справляется с листом в 1-2 см толщиной. Линией реза управляет рука оператора. Портативный резак снабжен также системой осушения и отделения масла из воздуха.

Выбор аппарата

Чтобы правильно выбрать оборудование, нужно исходить из своих потребностей. Для их оценки нужно спрогнозировать объем и номенклатуру работ, которые будут выполняться с помощью резака.

При ограниченном объеме работ подойдет инвертор для плазменной резки. Он экономичен, компактен, легко переносится к месту работы. Однако такие устройства перегреваются и требуют периодического охлаждения.

Для серьезной работы в течение всей смены потребуется трансформаторное устройство. Оно обладает серьезными массогабаритными характеристиками и может разрезать заготовки большой толщины.

По мощности

Потребляемая мощность определяет максимальный рабочий ток, и, следовательно, максимальную толщину раскраиваемых заготовок. Детали до 3 см поддадутся резаку с током 90 ампер. Более солидные детали потребуют от 100 до 170 ампер.

Соответственно мощности подбирается форма и размер наконечника сопла.

По времени и скорости разрезания материала

Скорость резания зависит от следующих факторов:

- материал заготовки;

- ее толщина;

- рабочий ток.

Так, алюминий будет разрезан существенно быстрее стали.

[stextbox id=’alert’]Если скорость резания — критически важный параметр, нужно уделить внимание времени беспрерывной работы устройства.[/stextbox]

Горелка

Мощность горелки следует выбирать, исходя из оценок объемов работы и средней продолжительности разреза. Ее должно хватать для того, чтобы успеть выполнить этот разрез за один прием, между двумя стадиями охлаждения.

Ее должно хватать для того, чтобы успеть выполнить этот разрез за один прием, между двумя стадиями охлаждения.

Сопло опытные резчики советуют брать медное, оно лучше других материалов охлаждается.

Рукоятка должна удобно лежать в руке и снабжена съемным ограничителем, поддерживающим постоянное расстояние до детали.

Для непродолжительного раскроя тонколистовых заготовок подойдет воздушная горелка. Для работы с толстыми деталями лучше выбрать азотную.

Внешние характеристики

Если места разрезов удалены друг от друга, как это, например, происходит при демонтаже металлоконструкций, важными параметрами становятся масса и размеры устройства.

Свойства технологии

Аппараты профессионального и бытового класса имеют сходные конструкции и принцип действия:

- розжиг начальной электрической дуги;

- ионизация газовой струи;

- применение скоростного потока плазмы для резки металла.

Для технологии свойственны:

- Температура струи.

Для цветных металлов и их сплавов устанавливают 5 тысяч оС, для высокотемпературных стальных сплавов- максимальное значение в 30 тысяч оС.

Для цветных металлов и их сплавов устанавливают 5 тысяч оС, для высокотемпературных стальных сплавов- максимальное значение в 30 тысяч оС. - Скорость истечения струи. Меняется в диапазоне 450-1600 метров в секунду. Определяется материалом и толщиной детали, криволинейностью линии реза.

- Ширина реза. Определяется типом сопла.

- Скорость резания. Достигает 6-7 метров в минуту.

[stextbox id=’warning’]С ростом толщины заготовки ширина реза увеличивается, а скорость уменьшается.[/stextbox]

Качество поверхности

Определяется квалификацией резчика и нормативными документами. Качество важно для последующей сварки. Задаются следующие параметры:

- отклонение линии реза от перпендикуляра к поверхности;

- оплавление кромки;

- класс шероховатости.

Качество поверхности после плазменной резки уступает только лазерной.

Виды

Различают следующие подвиды метода:

- Обычная.

В качестве плазмообразующего газа применяется подготовленный воздух. Используется для обычной конструкционной низкоуглеродистой стали.

В качестве плазмообразующего газа применяется подготовленный воздух. Используется для обычной конструкционной низкоуглеродистой стали. - Водная. Создаваемая водная завеса способствует охлаждению сопла и защищает рез от контакта с кислородом воздуха. Применяется для высоколегированных сплавов.

- В защитной газовой среде. Плазмообразующий инертный (или малоактивный) газ создает защитную атмосферу, предотвращающую. доступ воздуха к линии разреза. Используется для цветных и легких металлов, а также их сплавов.

По способу создания дуги и воздействия плазмы на материал заготовки различают также плазменно-дуговую и струйную резку.

Лазерноплазменная

Этот метод состоит в совместном применении плазменного пучка и лазерного луча в одной горелке. Лазерная установка применяется при раскрое заготовок не толще 6 мм. Если нужно разделать более серьезные детали, в ход идет плазменный резак. Такие станки выгодны небольшим предприятиям с широкой номенклатурой и средним объемом заказов. Они снабжены системой ЧПУ, позволяющей использовать компьютерные программы построения оптимальных раскроев. Единая решетка для размещения листов позволяет экономить время на подготовительно- завершающих операциях.

Они снабжены системой ЧПУ, позволяющей использовать компьютерные программы построения оптимальных раскроев. Единая решетка для размещения листов позволяет экономить время на подготовительно- завершающих операциях.

Области применения

Технология активно используется в следующих областях:

- раскрой листового металла;

- раскрой профильного проката;

- демонтаж металлоконструкций;

- художественная резка по металлу, создание декоративных изделий.

Раскрой заготовок применяется во всех машиностроительных отраслях, производстве сложных строительных конструкций и транспортных средств.

С увеличением выпуска ручных плазморезов их цена становится доступна и домашним мастерам, выполняющим много операций по разделке или демонтажу.

Точность и скорость резания

Точность и скорость резания не находятся в однозначной зависимости друг от друга. Если вести горелку слишком быстро, возможны частичные непрорезы. Если же, наоборот, задерживать ее на каких-либо участках, они будут перегреваться и может случиться прожог или термическая деформация.

Если же, наоборот, задерживать ее на каких-либо участках, они будут перегреваться и может случиться прожог или термическая деформация.

Опытный и квалифицированный резчик выбирает скорость работы, исходя из материала заготовки и ее толщины. Он ведет горелку с постоянной скоростью, ровно и на постоянном расстоянии от детали.

Нормальной является конусность разреза от 3 до 10о. Допускается также оплавление кромок в начале линии.

Обработка цветных сплавов

При разделке цветных металлов и их сплавов следует соблюдать следующие рекомендации:

- Алюминий. При грубой скоростной разделке заготовок не толще 7 см в качестве газа применяется подготовленный воздух. Если нужно улучшенное качество поверхности реза или толщина доходит до 10 см, используют азот. Для деталей толще 10 см применяют аргонно-водородную смесь.

- Медь. Также рекомендована смесь аргона и водорода.

- Титан.

Ввиду тугоплавкости металла и его сплавов, а также их высокой химической активности нагретого титана приходится применять аргон либо гелий.

Ввиду тугоплавкости металла и его сплавов, а также их высокой химической активности нагретого титана приходится применять аргон либо гелий.

Если же требуется особо точный раскрой или проводится формирование изделий со сложной пространственной формой, все чаще прибегают к лазерной резке цветных металлов.

Тонкости процесса раскроя металла

Главная тонкость в ходе плазменной резки — это выбор и поддержание правильного расстоянии от горелки до заготовки. При его занижении увеличивается ширина разреза и область температурного воздействия. Это может вызвать появление термических деформаций.

При пробивке сквозных отверстий расстояние увеличивают до 20-25 мм, далее горелку подводят на рабочую дистанцию.

Рабочий ток следует выставлять минимально возможный для стабильного горения дуги и плазменного пучка. Превышение минимальных значений ведет к повышенному расходу газа и износу сопел.

Как пользоваться плазморезкой?

Опытные резчики сформулировали ряд рекомендаций для облегчения освоения технологии начинающим мастерами:

- строго соблюдать постоянное расстояние от горелки до заготовки;

- при необходимости пользоваться упором, крепящимся сбоку на горелке и ограничивающим зазор;

- вести горелку равномерно, без рывков, с заданной скоростью;

- следить за перпендикулярностью плазменного пучка к поверхности детали отклонения приводят к снижению качества поверхности разреза;

- следить за пучком искр, вылетающих с тыльной стороны детали, если их мало или они пропали — металл прорезается не полностью и надо корректировать режим резки;

После завершения разреза горелку необходимо наклонить, чтобы дать выйти газам, скопившимся в шланге.

принцип работы плазмореза и применение технологии резания на производстве

Резка металлов необходима во множестве технологических процессов. Почти всегда механическая обработка начинается с раскраивания и резки материала. Одним из наиболее удобных и экономичных способов является плазменная резка металла. Она позволяет получать заготовки любой формы, которые почти не требуют последующей обработки.

Принцип работы

Для плазменной резки металла применяется воздействие струёй плазмы на заготовку. Плазма — это поток ионизированного газа, разогретого до температуры в тысячи градусов, который обладает электропроводностью и движется с большой скоростью. Формирование плазменной дуги из электрической производится аппаратом плазморез. Принцип работы плазмореза и этапы технологического процесса резки:

- Формируется дежурная электрическая дуга, которая зажигается между электродом плазмореза и его соплом или обрабатываемым металлом.

- После формирования дежурной дуги в камеру подаётся сжатый газ.

Он расширяется в объёме и разогревается до температуры 20000 °C.

Он расширяется в объёме и разогревается до температуры 20000 °C. - Электрическая дуга ионизирует газ, он становится проводником электричества и превращается в струю плазмы. Эта струя разогревает металл в зоне обработки, расплавляет его и производит резку.

Для металлов и неметаллических материалов применяются разные принципы газоплазменной резки. Имеются два способа обработки материалов:

- Дуга горит между плазмотроном и изделием. Так работает резак прямого действия. Изделие при этом должно быть токопроводящим. Если требуется разрезать неметаллические изделия, применяется косвенный метод.

- Дуга зажигается в самом плазмотроне между электродом и соплом. Электрод является катодом, а на сопло подаётся положительный потенциал.

Во втором случае обработке могут подвергаться любые материалы: пластмассы, камень, бетон.

Потенциал к детали не подводится и электропроводность не требуется.

Оборудование для резки плазмой

Для резки металла плазмой выпускаются аппараты промышленного и бытового назначения. Все агрегаты для резки плазмой имеют в своём составе:

- источник питания;

- плазмотрон;

- компрессор для нагнетания сжатого газа;

- кабели и шланги, служащие для соединения элементов оборудования.

Источник питания может представлять собой инвертор или трансформатор. Инверторные агрегаты лёгкие, экономичные, обладают высоким коэффициентом полезного действия. Их часто применяют в небольших производствах. Имеют ограничение по силе тока — 70 А, способны резать материал только небольшой толщины до 30 мм.

Трансформаторные устройства более мощные, имеют больший вес и размеры. Они более устойчивы к перепадам напряжений, способны к долгой непрерывной работе и часто используются в станках с ЧПУ. Оборудование с системой водяного охлаждения способно резать металл толщиной до 100 мм. Источники питания для резки с применением кислорода имеют силу тока в диапазоне 100—400 А. При использовании азота, как плазмообразующего газа, этот диапазон увеличивается до 600 А.

Источники питания для резки с применением кислорода имеют силу тока в диапазоне 100—400 А. При использовании азота, как плазмообразующего газа, этот диапазон увеличивается до 600 А.

Плазмотрон — это основной узел всех установок. В его состав входит:

- внутренний электрод;

- рабочее сопло;

- изолирующий корпус с охлаждением;

- устройство подачи плазмообразующего вещества.

В зависимости от условий обработки применяют разные газы для плазменной резки. Для сталей и сплавов применяют кислород и воздух. Воздушно-плазменная резка используется для обработки низколегированных сталей. При обработке цветных металлов плазмообразующими газами могут быть аргон, азот, водород. Это обусловлено тем, что в среде кислорода цветные металлы начинают окисляться. Смесь аргона с водородом чаще используется для резки нержавеющей стали и алюминия.

Температура потока газа находится в пределах 5000—30000 °C. При нижних значениях температур обрабатываются цветные металлы, при верхних — тугоплавкие стали.

Скорость потока находится в пределах 500—1500 м/с. Настройка производится в зависимости от толщины, характеристик обрабатываемого материала и длительности работы.

Обработка в ручном режиме

Перед началом работы инвертор или трансформатор подключают к сети переменного тока. Обрабатываемую деталь подсоединяют к источнику питания. Следующий этап — сближение сопла и заготовки. Между ними должно оставаться 40 мм. После этого можно зажигать дежурную дугу. Когда дуга загорается, в сопло подаётся воздушный поток, который ионизируется и формирует струю плазмы.

При работах с плазморезом необходимо соблюдать правила техники безопасности. Нужно использовать специальный костюм и защитный лицевой щиток. Температуры при плазморезке достигают тысяч градусов, и для человека это может быть опасно. Поэтому надо стремиться автоматизировать процесс.

Поэтому надо стремиться автоматизировать процесс.

Достоинства и недостатки плазменной обработки

Работа агрегатов плазморезки часто внедряется в различные технологические процессы, связанные с раскроем и резкой металлических и неметаллических материалов. Это обусловлено наличием следующих преимуществ технологии раскроя с помощью плазменной дуги:

- Универсальность. Возможность раскраивать любые материалы, в том числе камень, титан и сплавы из него. Без предварительного подогрева можно резать листы до 80 мм толщиной.

- Точность. Плазменный инструмент выполняет точный и ровный рез без термического деформирования краёв.

- Компактность. Многие агрегаты, особенно с использованием источника питания инверторного типа, имеют небольшие габариты и могут работать как в закрытых помещениях, так и на открытых площадках.

- Простота в эксплуатации.

Плазморез удобен в работе и не требует высокой квалификации при использовании. Часто применяется в северных регионах в условиях повышенной влажности и низких температур.

Плазморез удобен в работе и не требует высокой квалификации при использовании. Часто применяется в северных регионах в условиях повышенной влажности и низких температур.

Но у метода плазменного раскроя есть и недостатки. К ним относятся:

- Усложнённость конструкции и высокая цена агрегатов.

- Повышенный уровень шума при использовании плазмореза.

- Выделение вредных веществ при использовании азота как плазмообразующего газа.

- Сложность рабочего оборудования не позволяет одновременное подключение двух резаков к одному аппарату.

Несмотря на эти недостатки, плазмотроны находят себе всё большее применение и на крупных предприятиях, и в маленьких домашних мастерских. Использование плазменной резки ускоряет обработку легированных сталей, а точность линии реза и способность вырезать криволинейные фигуры делают плазморезы незаменимыми во многих производственных процессах.

Originally posted 2018-04-18 12:27:32.

Плазменная резка металла для дома и дачи

Резать металлы можно не только с помощью резца, но и используя инновационные методы. Сегодня все чаще используют плазменную резку, под которой понимается резка стали и других металлов за счет направленной струи плазмы. Принцип процесса состоит в зажигании электрической дуги между электродом аппарата и самим металлическим изделием. За счет небольшого диаметра сопла и высокого давления подачи газа скорость струи плазмы может достигать больших скоростей. Высокая температура, достигающая порой 30 тысяч градусов, позволяет легко выполнять резку листового металла толщиной до 1500 мм.

Основные виды современной плазменной резки:

- простой с использованием воздуха и электрического тока.

В ряде случаев уместно использование азота вместо воздуха. Скорость и температура плазменной струи позволяет обрабатывать металлы с толщиной листа не более 10 мм;

В ряде случаев уместно использование азота вместо воздуха. Скорость и температура плазменной струи позволяет обрабатывать металлы с толщиной листа не более 10 мм; - в среде защитного газа. Используются водород и аргон, которые пройдя через специальный модуль, и становятся плазмой. Способ нашел широкое применение благодаря высокому качеству раскроя. Срезы металла, полученные таким способом, не требуют дополнительной обработки, а это экономия технологического времени;

- с водой вместо воздуха. Основное преимущество — отказ от использования дорогостоящей системы охлаждения.

Использование плазмы в качестве альтернативы обычному резцу имеет ряд неоспоримых преимуществ. Специалисты нашей компании выделяют основные:

- возможность обработки металлов цветных и тугоплавких и сплавов, которые не поддаются иным способам резки;

- высокая скорость резки, в несколько раз выше, чем у резки обычным газовым резаком;

- возможность получения резов любой геометрической формы.

Это позволяет мастеру выполнять сложную фигурную резку, включающую разнообразные узоры;

Это позволяет мастеру выполнять сложную фигурную резку, включающую разнообразные узоры; - возможность обработки толстостенного металла без потери качества и эффективности;

- высокое качество получаемой кромки по сравнению с другими механическими способами резки;

- возможность ведения обработки не только перпендикулярно, но и под разными углами. Это позволяет освоить широкие металлические листы стали;

- минимальное количество отходов (металлической стружки). Способ можно назвать экологичным, ведь он не загрязняет окружающую среду;

- экономия технологического времени на выполнение операции. Нет необходимости предварительно нагревать металлическое изделие;

- высокий уровень безопасности. В процессе не принимают участие взрывоопасные баллоны с газом.

Область применения универсальной плазменной резки

Высокая производительность и доступная стоимость этого метода обработки металлов предопределили его широкое использование в современных отраслях промышленности:

- металлообрабатывающие предприятия и компании, которые занимаются выпуском конечной продукции;

- машино-, авиа- и судостроение, где необходимо создавать большие металлические корпуса с разной геометрической формой;

- предприятия тяжелого машиностроения;

- крупные металлургические заводы, которые выпускают металлический прокат;

- изготовление металлоконструкций.

Отдельно необходимо отметить специальные станки с ЧПУ, которые многократно увеличивают производительность профильных предприятий. Среди преимуществ использования современного оборудования с программным управлением стоит отметить сведение к минимуму человеческой ошибки, сокращение расхода металлопроката. С помощью станков получается создание отверстий высокой точности в листовом металле. Специалисты-технологи нашей компании разрабатывают специальные карты раскроя, чтобы добиться рационального использования металла.

Заказать плазменную резку металла в Санкт-Петербурге

Не каждое предприятие сможет приобрести высокотехнологическое оборудование для выполнения резки металла с помощью плазмы. Эта статья расходов для них будет экономически невыгодной. Целесообразнее сделать заказ на обработку металла в нашей специализированной компании, которая предлагает выгодные условия сотрудничества в СПб. Цена на резку плазмой зависит от объема партии металлопроката и сложности задачи, которую предъявляет клиент. Конечная стоимость работы складывается после технической проработки нашими специалистами.

Мы нацелены на длительное и взаимовыгодное сотрудничество, поэтому предлагаем клиентам доступные цены в регионе, высокое качество и оперативность выполнения поставленной задачи. Сделать заказ можно, позвонив нашему менеджеру http://plazma-spb.ru/plazmennaja-rezka

Ручная плазменная резка и автоматизированная — Мои статьи — Каталог статей

Плазменная резка, как метод раскроя металлов, на сегодняшний день набирает все большую популярность и широкое распространение среди предприятий металлообрабатывающей отрасли. Резка осуществляется как при помощи портативных переносимых аппаратов, так и посредством автоматизированного оборудования, когда плазменный резак (плазмотрон) устанавливают на станок с ЧПУ.

В нашей статье мы рассмотрим основные особенности, отличия и преимущества этих технологий.

Особенности ручной плазменной резки

Ручная плазменная резка осуществляется посредством переносных аппаратов, которые состоят из следующих элементов:

• самого аппарата с расположенным внутри корпуса трансформатором;

• шланг-пакета, содержащего шланг для подачи воздуха и питающий кабель;

• питающего электросилового кабеля;

• плазматрона, предназначенного для формирования плазмы.

На практике используются два основных вида ручной резки:

• косвенный – выполняется посредством струи плазмы. Подобная технология применяется для раскроя металлических изделий. Особенностью метода является то, что возгорание электрической дуги, необходимой для формирования плазмы, производится между соплом плазменного пистолета и электродом. Раскрой производится с помощью плазменной струи, при этом сам металлический материал никакого участия в процессе образования плазмы не принимает;

• прямой – применяется для резки различных металлов. Возгорание электрической дуги осуществляется между разрезаемой заготовкой и электродом (катодом). При совмещении электродуги и скоростного воздушного потока происходит образование плазмы. При этом мощность образуемой плазменной струи позволяет буквально испарять металл в процессе раскроя.

Технология ручной плазменной резки доказала свою эффективность на протяжении уже длительного времени. Это позволило успешно применять данный метод на большинстве производственных предприятиях, оборудованных собственными цехами для обработки металлов. Широкой популярностью пользуется подобная технология среди частных лиц, оказывающих услуги по выездной плазменной резке непосредственно на объекте заказчика. Такая возможность появилась благодаря портативной конструкции данных аппаратов, мобильности, ведь устройства есть возможность переносить на плече посредством специального ремня, либо в руках.

Основные преимущества оборудования для ручной плазменной резки:

• портативность, возможность переносить устройства в руках без специальных приспособлений – аппараты средней и небольшой мощности имеют вес в пределах от 10 до 25 килограмм;

• широкая доступность при применении – подключаются в стандартной электросети напряжением 220 В, при этом требуемая сила тока напрямую зависит от мощности подключаемого аппарата;

• универсальность использования – портативные аппараты дают возможность производить резку различных видов металлов;

• приемлемая стоимость – переносные устройства для раскроя металлических материалов, в частности, отечественного производства, обладают довольно доступной ценой.

Особенности автоматической плазменной резки

По мере использования технологии ручного раскроя посредством плазматрона появилась возможность применять данный метод совместно с производственными станками с ЧПУ. Это позволило увеличить эффективность, повысить точность и скорость обработки металла. В частности, резка листовых металлов, профильных и круглых труб осуществляется с максимальной погрешностью до 0,35 миллиметров. При этом скорость раскроя может доходить до 7 метров в минуту.

На практике механизированная резка чаще всего используется при обработке листового металла. Так, устройства средней мощности способны разрезать материал толщиной до 30 миллиметров. Аппараты высокой мощности могут применяться при раскрое листового металла толщиной до 70 миллиметров. Стоит учитывать, что при автоматической резке материала толщиной более 80 миллиметров потребуется источники питания с силой тока от 400 Ампер.

Для механизированного плазменного раскроя подходят те же устройства, которые предназначены для ручной резки. Но данный факт не относится к определенным моделям плазменных пистолетов, которые в зависимости от особенностей конструкции могут предназначаться как для ручного, так и автоматического раскроя. Совместно с производственными станками с ЧПУ лучше применять оборудование высокой мощности. Оптимальным вариантом станут устройства, питающиеся от электрической сети напряжением от 380 В и силой тока от 65 до 125 А.

Оборудование для автоматической плазменной резки включает в себя:

• аппарат с плазматроном;

• координатного стола с ЧПУ;

• системы подготовки сжатого воздуха.

Автоматизация процесса плазменной резки предоставляет замечательную возможность существенно ускорить раскрой металла, увеличить производственные объемы, повысить точность изготовления изделий, разнообразить ассортимент, расширив количество конфигураций заготовок. При выборе станка с ЧПУ необходимо учитывать размеры координатного стола, количество суппортов, вид направляющих, особенности системы автоматизации и контроля. Чаще всего плазмотрон не входит в стандартную комплектацию станков с ЧПУ, поэтому его требуется приобрести отдельно.

Основные преимущества автоматической плазменной резки:

• возможность осуществлять раскрой металла на протяжении длительного времени и в сложных производственных условиях;

• рост производительности при металлообработке благодаря сокращению времени перехода от одного вида изделия к другому;

• возможность оперативно настраивать и изменять режимы работы плазмотрона;

• возможность оптимизировать время производственного цикла благодаря установленному программному обеспечению;

• увеличение точности процесса раскроя различных металлов;

• снижение себестоимости выпускаемых изделий.

Что такое система плазменной резки с ЧПУ? (с иллюстрациями)

Система плазменной резки с числовым программным управлением (ЧПУ) использует газы, которые были перегреты в плазму для резки моделей. Эти системы состоят из инструмента для плазменной резки, манипулятора для инструмента, базового стола и компьютерного интерфейса, который управляет резкой. Они используются как в мелком, так и в крупномасштабном производстве деталей из таких материалов, как листовой металл, с двумерной резкой.

Листовой металл можно разрезать с помощью системы плазменной резки с ЧПУ.Плазменная резка берет свое начало во время сварки времен Второй мировой войны, а позже — в плазменной резке. Чтобы использовать эту технологию для резки, а не просто для плавления, газ перегревается до плазмы, что является состоянием вещества. Эта плазма проходит через очень маленькое отверстие с высокой скоростью. Когда он вступает в контакт с материалом, который нужно разрезать, плазма сначала плавит его, а затем продувает расплавленный материал, протыкая его и начиная процесс резки. Прокалывание может происходить практически мгновенно или длиться до двух секунд, в зависимости от толщины материала.

Система плазменной резки с ЧПУ может быть полезным инструментом в цехах, где требуется прецизионная обработка.Типичная система плазменной резки с ЧПУ имеет головку плазменной резки, установленную на скользящем валу, так что она может перемещаться как в X, так и в Y направлениях.Этот узел закреплен на станине, где разрезаемые материалы удерживаются на месте. Станины для системы плазменной резки с ЧПУ обычно используют воду или нисходящую струю для охлаждения плазмы после того, как она выходит с другой стороны материала. Это предохраняет сборку от перегрева.

Термин «компьютерное числовое управление» относится к тому, как управляется режущая головка: система плазменной резки с ЧПУ принимает созданный компьютером проект и преобразует его в определенные движения по оси X и Y, необходимые для врезания этой конструкции в материал.Таким образом, в отличие от ручной плазменной резки, системе плазменной резки с ЧПУ требуется компьютерный интерфейс для выдачи команд резки. Использование числового программного управления позволяет быстро и автоматически вырезать дизайн по единому шаблону.

Плазменная резка обычно используется только для двумерного производства из-за особенностей системы резки.Он часто используется при резке стали и работе с другими материалами, которые могут быть очень хрупкими или трудно поддающимися резке. Компьютерное управление также позволяет создавать сложные конструкции и узкие углы, поскольку форма плазменного столба дает ему очень маленький радиус поворота. Этот настраиваемый элемент управления делает его полезным для цехов, которые регулярно проводят точную обработку.

Машина для плазменной резки с ЧПУквадратных труб от китайского производителя, завода, завода и поставщика на ECVV.com

| Экспортные рынки: | Северная Америка, Южная Америка, Восточная Европа, Юго-Восточная Азия, Африка, Океания, Средний Восток, Восточная Азия, Западная Европа |

|---|---|

| Место происхождения: | Шаньдун в Китае |

| Детали упаковки: | стандартный экспортный кейс |

Краткие сведения

- Послепродажное обслуживание: Инженеры, обслуживающие технику за рубежом

- Гарантия: один год

- Сертификация: ISO, CE

- Номер модели: FG серии

- Имя бренда: CUTEK

- Состояние: Новый

Технические характеристики

Станок плазменной резки с ЧПУ для квадратных труб

I: Краткое введение:

Станок для плазменной и газовой резки квадратных труб с ЧПУ — это специальное оборудование для резки труб.Различные формы могут быть хорошо разрезаны на нестандартных трубах автоматически после ввода данных через систему управления, без необходимости в расчетах и программировании.Эта машина широко используется для резки трубопроводов в таких отраслях, как строительство, химическая промышленность, судостроение, машиностроение, металлургия, электроэнергетика и т. д.

II: Особенность:

1.3D решения для космической резки, могут резать прямоугольные, конические, многоугольные фитинги и профили, а также выполнять другие задачи трехмерной резки.

2. Системы могут быть адаптированы к специальным спецификациям и приложениям.

3. Удобный дизайн интерфейса, простота управления, визуализация процесса резки и калибровки, включая стандарты DSTV NC.

4. расширяемая библиотека исходных материалов (включая GB, JIS и ASTM).

5. Богатая и расширяемая библиотека сырья, охватывающая GB, JIS, ASTM; полные типы фаски, такие как фиксированный угол, фиксированная точка, фиксированная, AWS и т. д.

III: Технические параметры

Станок для газовой и плазменной резки с ЧПУ с квадратным стальным профилем трубы | |||||||

1 | модель | Серия FG-4 | FG-5series | Серия FG-6 | |||

2 | Эффективная длина реза | 4-12 м или по мере необходимости | |||||

3 | Эффективный ход подъема | 200 мм или по мере необходимости | |||||

4 | толщина стены | Кислородно-топливная: 6-60 мм; | |||||

5 | Применимый материал | Квадратная труба, прямоугольная труба, круглая труба и т. Д. | |||||

6 | Режим резки | Плазменная резка, газокислородная резка | |||||

7 | Скорость холостого хода | Максимум.8 м / мин | |||||

8 | Скорость резания | 10 ~ 6000 мм / мин | |||||

9 | Количество осей | 4 оси | 5 осей | 6 осей | |||

10 | Максимум.Угол осевого поворота горелки | Нет данных | α = ± 60 ° | ||||

11 | Максимум. радиальный угол поворота горелки | Нет данных | β = ± 65 ° | ||||

12 | точность | Точность резки | ± 1.5 мм | ||||

Точность перестановки | ≤ ± 0,2 мм / 1000 мм | ||||||

13 | Поддерживаемое программное обеспечение для рисования | SolidWorks, AutoCad | |||||

14 | Тип зажима | чак | |||||

15 | Загрузка / загрузка | руководство | |||||

16 | Система управления и особенности программного обеспечения | Интерфейс Windows; | |||||

Arclight Dynamics 5×10 Плазменный стол с ЧПУ

- Руководство по покупке подарков

- 1–99 долл. США

- 100–249 долл. США

- 250–499 долл. США

- 500 $ и выше

- Угловые искатели и уровни

- Угловые искатели

- Уровни

- Транспортиры изгиба

- Трубные манометры

- Радиус и контур

- Маркеры и инструменты макета

- Сопутствующие товары

- Прокатка валика и ротационная формовка

- Бисерные ролики

- Форма борта для трубки

- HVAC Машины

- Роторные машины

- Плашки, рулоны

- Трафареты и инструменты для макета

- Сопутствующие товары

- Книги, видео и программное обеспечение

- Книги

- Видео

- Программное обеспечение

- Сопутствующие товары

- Тормоза, ножницы и ролики скольжения

- Тормоза

- Ножницы

- Настольные ножницы

- Ролики скольжения и ролики пластин

- Радиусные тормоза

- Угловые выемки

- Комбинированные машины

- HVAC Машины

- Ручной / Электроинструмент

- Сопутствующие товары

- Шлифовка и полировка

- Ленточные шлифовальные и шлифовальные машины

- Дисковые шлифовальные машины

- Абразивные вырубные ножницы

- Ручные шлифовальные машины

- Настольные шлифовальные машины

- Буферы, полировщики

- Вибрационные машины

- Ручной инструмент для снятия заусенцев

- Станки для снятия заусенцев

- Полировка труб

- Бесцентрово-шлифовальные станки

- Сбор пыли

- Абразивные ленты и диски

- Сопутствующие товары

- Ручной инструмент

- Молотки

- Перфораторы

- Ручные шлифовальные машины

- Профилирование металла

- Зажимы и клещи для сварки

- Ручной инструмент для снятия заусенцев

- Ручные закаточные машины

- Механические ножницы

- ножницы

- Высечные ножницы

- Ножницы

- Металлообработка и прессы

- Металлисты

- Листогибочные прессы

- Арбор-прессы

- Прессы с Н-образной рамой

- Прессы с С-образной рамой

- Инструменты для слесаря

- Жалюзийные прессы

- Сопутствующие товары

- Формовка и формовка металлов

- английские колеса

- Молотки строгальные

- Перфораторы

- Формовочные станции

- Термоусадочные машины и растяжители

- Ручной инструмент

- Жалюзийные прессы

- Clecos

- Оснастка, матрицы, опорные колеса

- Сопутствующие товары

- Пробивка и сверление

- Перфораторы

- Сверлильные прессы

- Сверла Mag

- Flowdrill

- Тиски для сверлильных станков, зажимные приспособления

- Приспособления и направляющие

- Плашки для углублений, инструменты для развальцовки

- Пробойники

- Пуансоны и матрицы

- Перфораторы, датчики отверстий

- Кольцевые пилы

- Фрезы для листового металла

- Сверла, утопленные

- Кольцевые фрезы

- Сопутствующие товары

- Пиление

- Холодные пилы

- Ленточные пилы

- Циркулярные пилы TCT

- Пильные полотна

- Сопутствующие товары

- Трубы и гибка труб

- Ручные гибочные станки

- Электрогибы

- Вальцегибочные станки

- Выхлопные трубы

- Инструменты для изготовления выхлопных труб

- Плашки трубогиба

- Гидравлические компоненты

- Сопутствующие товары

- Вырубка и формовка труб

- Вырубные кольцевые пилы

- Вырубные станки для концевых фрез

- Абразивные вырубные ножницы

- Плазменные резаки

- Вырубные штампы

- Ручной инструмент для снятия заусенцев

- Станки для снятия заусенцев

- Расширитель / Swager

- Форма борта для трубки

- Бесцентрово-шлифовальные станки

- Контурные манометры Pipemaster

- Вырубные фрезы, матрицы и ремни

- Плашки для формовки и обжима

- Сопутствующие товары

- Тиски и зажимы

- Пулевые тиски

- Торговые и коммунальные тиски

- Специальные тиски

- Тиски для сверлильных станков, зажимные приспособления

- Принадлежности для тисков

- Магнитные позиционеры

- Зажимы и клещи для сварки

- Угол, угловые зажимы

- 5/8 Зажимы для стола, аксессуары

- Перекидные зажимы

- Зажимы для сварки выхлопных газов

- Зажимы для стола 28 мм, аксессуары

- Сварка и плазменная резка

- Зажимы, магниты и приспособления

- Сварочные принадлежности

- Столы для сварки и изготовления

- Приставочные столы BuildPro

- Джиг-столы Siegmund

- Ротационные сварочные позиционеры

- Принадлежности для горелок Tig

- Плазменные системы с ЧПУ

- Инструменты для изготовления выхлопных труб

- Сопутствующие товары

- Стартовые пакеты для изготовления

- Организация магазина

- Торговые столы и верстаки

- Крепления, стойки и подставки для инструментов

- Органайзеры и вешалки

- Необходимые инструменты для гаража

- Сопутствующие товары

- Trick Tools Gear

- Перчатки

- Одежда

- Головные уборы

- Сопутствующие товары

- Сортировать по брендам

- 2020 Программное обеспечение

- 3M

- 525 Отрасли промышленности

- AcuAngle

- Эндрюс Кастомс

- Зона дуги

- ArcLight Dynamics

- Arcmaster

- Инструмент для брони

- Атек

- Верстак Badass

- Baileigh Industrial

- Форма борта

- Бен Пирсон

- Гибочный пресс

- Bend-Tech

- Бесси

- Бетенбендер

- Беверли-ножницы

- Инструменты Big Gator

- Бойд-Построенный

- BuildPro

- Burr King

- С.Повар Предприятия

- CCKL Creator

- Carell

- КПП

- Cleko-Loc

- Кливлендский стальной инструмент

- Коннектикут

- Covell Creative

- Dake

- Digi-Pas

- Сгибание орла

- Easy Shrink

- Экольд

- Edwards Mfg. Co

- Эллис

- Эрколина

- Evolution

- Fein

- Femi

- Сверло Flowdrill

- Fournier Enterprises

- Полнопроходное издательство

- Gardner Bully

- Гирлянда

- GEKA

- Glo Tech Inc.

- Хорошая рука

- Зернистость

- HammerFab

- Хардкорные шлифовальные машины

- Hel-крюк

- HEM пила

- Hougen

- Huth

- Hyd-Mech

- Hypertherm

- Icengineworks

- Ирвин

- Джейми Джордан

- Янси Инжиниринг

- JET

- Производство JMR

- Инструменты JS

- Kalamazoo Industries

- Ланкастер

- Lazze

- LowRider

- M-D Строительные изделия

- Маркал

- Мехаммер

- MetalAce

- Средний Запад

- Mittler Bros

- МК Морзе

- Монстр

- MultiTool

- Национальный

- Нильсен

- NotcHead

- Огура

- Pexto

- PipeMaster

- Пиранья

- Portaband Pro

- PowerX

- Продукция Precision Design

- ПрестонИстин

- Pro-Tools

- Инструмент для проектирования и штамп

- ProLine

- Quantum Machinery

- РАМН

- RaceLine

- RadiusMaster

- Звонки

- роликовая пила

- Ропер Уитни

- Ротаброах

- Scantool

- Скотчмен

- Sharpie

- Шавив

- Зигмунд

- Слаггер

- SmartTool

- SPX Power Team

- Старлей

- Концепция улицы или полосы

- Крепкая рука

- Сильный ручной инструмент

- Swag Offroad

- Теннсмит

- Трансфлюид

- Трюковые инструменты

- Спиральное сверло Triumph

- Trusty-Cook

Автоматизация плазменной, газокислородной и гидроабразивной резки. Роботы

Роботы предлагают невероятную свободу для резки сложных форм.Это сэкономит драгоценное время на любом более позднем этапе сборки. Умный режущий робот — это настоящий источник дохода для всего вашего производственного процесса. Мы обладаем 30-летним опытом создания линий резки стальных профилей, листов и труб по индивидуальному заказу.

Линии резки профилей для обработки стали

Мы являемся лидером в области производства линий резки тяжелой стали. С помощью подключенных к сети роботов и машин мы автоматизируем всю работу по резке, которая обычно встречается в судостроении, шельфовой и энергетической отраслях, а также в сталелитейной и транспортной промышленности.От отдельной секции резки до всей заводской компоновки. Наши консультанты могут помочь вам разработать идеальный рабочий процесс.

Узнайте больше о наших консультациях>

Роботизированная резка экономит доработки и упрощает сборку

Почему для резки нужен робот? Просто: он может выполнять очень сложные разрезы с высокой точностью, экономя при этом ручную доработку. Робот выполнит безупречную подготовку к сварке, значительно упростив сборку и сварку. Лучшая резка означает лучшую подгонку деталей, что делает роботизированный режущий блок настоящим источником дохода.

Mix & Match: многопроцессорные решения

Наши специализированные роботизированные линии могут быть оснащены несколькими процессами. Мы разработаем ваше комплексное решение, в которое можно интегрировать резку, сварку, маркировку и шлифование. Смешивая и согласовывая ваши продукты с нашими решениями, мы совместно разработаем идеальную систему автоматизации.

Узнайте больше о многопроцессорных решениях>

Чрезвычайно острые фаски с нашим датчиком DLHC

Чтобы вырезать идеальные фаски на листах, расстояние между резаком и заготовкой должно быть одинаковым.Из-за тепловыделения во время резки заготовка может деформироваться. Наша двойная лазерная система контроля высоты измеряет деформацию высоты и корректирует путь робота во время резки.

Подробнее об интеллектуальных датчиках>

Правильный метод резки для правильной работы

Мы можем помочь вам с автоматизацией многих процессов резки. Что касается резки стали, мы написали блог о выборе между газокислородной и плазменной резкой.

Роботизированная газокислородная резка

Газокислородная резка — это обычная техника резки стали, которую компания KRANENDONK сделала подходящей для использования на роботах.При газокислородной резке выполняются очень точные пропилы. Газокислородная горелка может предварительно нагревать материал для получения идеального реза даже для очень толстых материалов (до 180 мм).

Роботизированная плазменная резка

Основное преимущество процесса плазменной резки — это скорость резки. Используется надежное плазменное оборудование от уважаемых поставщиков. KRANENDONK всегда поставляет свои плазменные системы с шумо- и дымозащитной кабиной.

Роботизированная гидроабразивная резка

При гидроабразивной резке используется струя воды с высокой скоростью и давлением для резки стали.Отсутствие теплового воздействия гарантирует, что порезы будут острыми как бритва. В сочетании с откалиброванными режущими роботами KRANENDONK результаты этого процесса ошеломляют.

Почему выбирают нас для автоматизации резки?

Мы хорошо знаем, что можем разработать индивидуальные станки для ваших конкретных задач резки. Мы рассмотрим любую задачу, просто пришлите нам свои требования.

- 30-летний опыт работы в глобальных проектах по резке

- Интеллектуальные датчики для точных результатов резки

- Многопроцессорные решения для гибкого производства

- Неограниченные возможности настройки

Библиотека Genesis

- RU

- ФОРУМ Карта сайта Сообщение об ошибке

- СКАЧАТЬ

Зеркала

Зеркала TORP2P

Торренты Usenet (*.nzb)Дампы базы данных

libgen gen.lib.rus.ecДругое

Каталог книг (XLS) Источник (PHP) Импорт локальных файлов в формате LG Libgen Librarian для рабочего стола - ЗАГРУЗИТЬ

Загрузчик Libgen

Загрузчик художественной литературы

Инструмент загрузки научных статей

FTP

(Логин: генезис пароля: загрузка) - ПОСЛЕДНИЙ

Последние добавленные

Последнее изменение RSS API - ДРУГОЕ

Комиксы

Художественная литература

Журналы

Scimag

Стандарты

Картины

Полнотекстовый поиск в книгах LG Статистика - ТЕМЫ

- Технологии

- Аэрокосмическое оборудование

- Автоматика

- Связь: телекоммуникации

- Связь

- Строительство

- Строительство: цементная промышленность

- Строительство: Ремонт и внутреннее оформление: Сауны

- Строительство: Ремонт и внутреннее оформление

- Строительство: вентиляция и кондиционирование

- Электроника: Электроника

- Электроника: волоконная оптика

- Электроника: оборудование

- Электроника: Бытовая электроника

- Электроника: микропроцессорная техника

- Электроника: Радио

- Электроника: робототехника

- Электроника: обработка сигналов

- Электроника: телекоммуникации

- Электроника: ТВ.Видео

- Электроника: VLSI

- Электроника

- Энергия: Возобновляемые источники энергии

- Энергия

- Пищевая промышленность

- Топливные технологии

- Тепло

- промышленное оборудование и технологии

- Промышленность: металлургия

- Инструмент

- Легкая промышленность

- Материалы

- Машиностроение

- Металлургия

- Метрология

- Военная техника: Оружие

- Военная техника

- Ракеты

- Нанотехнологии

- Нефтегазовые технологии: трубопроводы

- Нефтегазовые технологии

- Патентное дело.Изобретательность. Инновация

- Издательство

- Холодильное оборудование

- Нормативная документация

- Охрана и безопасность

- Космические науки

- Транспорт

- Транспорт: авиация

- Транспорт: автомобили, мотоциклы

- Транспорт: железная дорога

- Транспорт: Корабли

- Очистка воды

- Арт

- Кино

- Дизайн: Архитектура

- Графика

- Музыка

- Музыка: гитара

- Фото

- Биология

- Антропология

- Антропология: эволюция

- Биостатистика

- Биотехнологии

- Биофизика

- Биохимия

- Биохимия: энолог

- Экология

- Естествознание

- Генетика

- Микробиология

- Молекулярный

- Молекулярная система: биоинформатика

- Растения: сельское и лесное хозяйство

- Вирусология

- Зоология

- Зоология: палеонтология

- Технологии

КПД выше чем у трансформаторных аппаратов, однако, нельзя разрезать заготовку, толщина которой больше 30 мм.

КПД выше чем у трансформаторных аппаратов, однако, нельзя разрезать заготовку, толщина которой больше 30 мм. Это может быть трансформатор или инвертор. Первый вариант обладает громоздкой конструкций и низким КПД. Однако трансформатор позволяет разрезать заготовки большой толщины. У инвертора множество достоинств. Это высокий показатель КПД, стабильная работа, небольшие габариты.

Это может быть трансформатор или инвертор. Первый вариант обладает громоздкой конструкций и низким КПД. Однако трансформатор позволяет разрезать заготовки большой толщины. У инвертора множество достоинств. Это высокий показатель КПД, стабильная работа, небольшие габариты.

guru

guru Для цветных металлов и их сплавов устанавливают 5 тысяч оС, для высокотемпературных стальных сплавов- максимальное значение в 30 тысяч оС.

Для цветных металлов и их сплавов устанавливают 5 тысяч оС, для высокотемпературных стальных сплавов- максимальное значение в 30 тысяч оС. В качестве плазмообразующего газа применяется подготовленный воздух. Используется для обычной конструкционной низкоуглеродистой стали.

В качестве плазмообразующего газа применяется подготовленный воздух. Используется для обычной конструкционной низкоуглеродистой стали. Ввиду тугоплавкости металла и его сплавов, а также их высокой химической активности нагретого титана приходится применять аргон либо гелий.

Ввиду тугоплавкости металла и его сплавов, а также их высокой химической активности нагретого титана приходится применять аргон либо гелий. Он расширяется в объёме и разогревается до температуры 20000 °C.

Он расширяется в объёме и разогревается до температуры 20000 °C. Потенциал к детали не подводится и электропроводность не требуется.

Потенциал к детали не подводится и электропроводность не требуется. Плазморез удобен в работе и не требует высокой квалификации при использовании. Часто применяется в северных регионах в условиях повышенной влажности и низких температур.

Плазморез удобен в работе и не требует высокой квалификации при использовании. Часто применяется в северных регионах в условиях повышенной влажности и низких температур.

В ряде случаев уместно использование азота вместо воздуха. Скорость и температура плазменной струи позволяет обрабатывать металлы с толщиной листа не более 10 мм;

В ряде случаев уместно использование азота вместо воздуха. Скорость и температура плазменной струи позволяет обрабатывать металлы с толщиной листа не более 10 мм; Это позволяет мастеру выполнять сложную фигурную резку, включающую разнообразные узоры;

Это позволяет мастеру выполнять сложную фигурную резку, включающую разнообразные узоры;