Индукционные печи для цветной металлургии

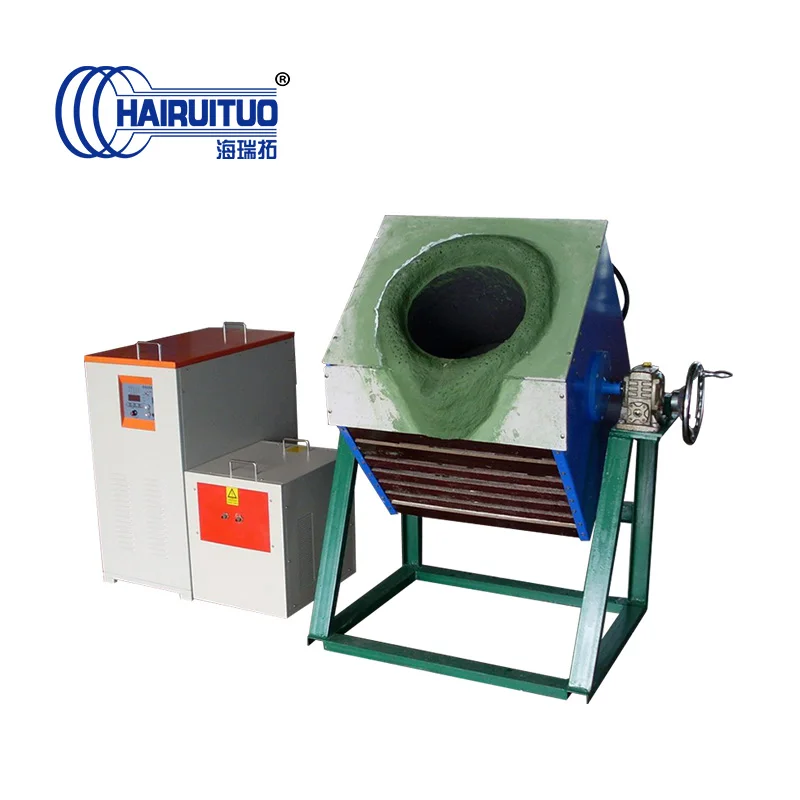

Индукционные печи для цветной металлургииДля плавки меди, латуни, бронзы широко применяются индукционные плавильные печи. На сегодняшний день это самое востребованное оборудование в промышленной металлургии. Метод индукционного нагрева чрезвычайно эффективен в условиях массового производства, поэтому такие печи – лучший современный способ переплавки цветных металлов.

По вопросам приобретения оборудования и обращайтесь в отдел маркетинга ООО «Термолит»

Тел./Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

Моб.: (095)040-75-17; (098)63-502-63;

E-mail: [email protected];

Устройство печи для плавки медиОбычно медь, латунь, бронзу можно расплавить во многих видах плавильных печей, где есть температура 1000-1300 градусов. Но лучше всего подойдут индукционные плавильные печи, в которых время одной плавки примерно 40 минут.

- печь для плавки меди 1083°С

- печь для плавки латуни 880-950°С

- печь для плавки бронзы 930-1140°С

Печь для плавки латуни, меди, бронзы состоит из плавильного агрегата, конденсаторной батареи, тиристорного преобразователя частоты, гидравлической станции, щита управления.

Индукционные плавильные печи в работе

Индукционная плавильная печь ООО Термолит, в работе/ Induction melting furnace in operation

Испытания Индукционной печи ИТПЭ-0. 03/0.03 ТрМ1 Система охлаждения с теплообменником вода-воздух.

03/0.03 ТрМ1 Система охлаждения с теплообменником вода-воздух.

Плавильная печь ИТПЭ-0.25/0.25 в работе

Плавка бронзы на печи ИТПЭ-0.06 / Bronze melting at furnace ICMEF-0.06

Плавка латуни на печи ИТПЭ-0.06 / Brass smelting on a furnace ICMEF-0.06

Плавка стали на печи ИТПЭ-0.65 / Steel melting at furnace ICMEF-0,65

Печь изготовлена в виде опорной рамы, состоящей из двух сварных стоек, медного индуктора и двух гидравлических плунжеров. Каркас изготовлен из прокатной нержавеющей стали. Индуктор – многовитковая катушка, выполненная из медной трубы, охлаждается водой. Подвод воды и электроэнергии осуществляется с помощью гибких кабелей. Питание оборудования происходит от сети переменного тока через тиристорный преобразователь частоты, который преобразует трехфазный ток в однофазный. Контроль за работой оборудования осуществляется с помощью цифрового табло, для управления предназначен щит управления и сигнализация.

Преимущество индукционных печей от ООО «Термолит» Происходит это из-за выделения большого количества тепла при нагреве металла, поэтому расход электроэнергии относительно низкий.

Происходит это из-за выделения большого количества тепла при нагреве металла, поэтому расход электроэнергии относительно низкий.Основные преимущества:

- применение в производстве передовых технологий;

- использование при изготовлении только качественных, экологических материалов, без применения асбеста;

- высокая мощность плавки;

- использование исключительно надежных комплектующих: среднечастотные конденсаторы производства Германии и Чехии;

- применение тиристорных преобразователей нового поколения, качественных и надежных в работе;

- высокая производительность;

- высокий КПД;

- низкий расход электроэнергии;

- надежная и безопасная работа печей;

- надежная защита штоков гидроцилиндра от попадания брызг металла;

- простота в эксплуатации;

- безопасность для окружающей среды.

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТГ Пример- ИТПЭ-0,4/0,35 ТГ1

| И — метод нагрева- индукционный | 0,4 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,35 — мощность преобразователя, МВт |

| П — плавильная | Т — тиристорный преобразователь частоты |

| Э -электропечь | Г — гидравлический наклон |

| 1 — один плавильный агрегат |

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТрМ Пример- ИТПЭ-0,03/0,05 ТрМ1

| И — метод нагрева- индукционный | 0,03 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,05 — мощность генератора, МВт |

| П — плавильная | Тр — транзисторный генератор |

| Э -электропечь | М — механический наклон |

| 1 — один плавильный агрегат |

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Тиристорный преобразователь частоты ТПЧ | 1 | 1 |

| 3 | Батарея конденсаторная ИТПЭ | 1 | 1 |

| 4 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 5 | Пульт управления и сигнализации ШУС с гидростанцией | 1 | 1 |

| 6 | Шкаф теплообменный ИМ | 1 | 1 |

| 7 | Комплект трубошин ИТПЭ | 1 | 2 |

| 8 | ЗиП к ТПЧ | 1 | 1 |

| 9 | Комплект монтажных принадлежностей | 1 | 1 |

| 10 | Комплект эксплуатационной документации | 1 | 1 |

* возможна комплектация двумя и тремя плавильными агрегатами

В комплект поставки ИТПЭ — ХХ/ХХ ТрМ* входит:| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Транзисторный генератор ВТГ | 1 | 1 |

| 3 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 4 | Комплект монтажных принадлежностей | 1 | 1 |

| 5 | Комплект эксплуатационной документации | 1 | 1 |

Технические характеристики

| № | Тип печи | Емкость в тоннах | Мощность питающего преобразователя, кВт | Скорость расплавления и перегрева металла, т/ч | Напряжение питающей сети, В | Расход воды на охлаждение (общий), куб. | Удельный расход эл. энергии, квт.ч/т | Тип источника питания |

| 1 | ИТПЭ-0,005/0,01 ТрМ* | 0,005 | 10 | 0,01 | 380 | 1,3 | 540 | ВТГ-5-22 |

| 2 | ИТПЭ-0,01/0,02 ТрМ* | 0,01 | 20 | 0,02 | 380 | 1,5 | 540 | ВТГ-20-22 |

| 3 | ИТПЭ-0,03/0,05 ТрМ* | 0,03 | 50 | 0,04 | 380 | 3,5 | 540 | ВТГ-50-2,4/8,0/10,0 |

| 4 | ИТПЭ-0,03/0,1 ТрМ* | 0,03 | 100 | 0,06 | 380 | 3,8 | 540 | ВТГ-100-2,4/4,0 |

| 5 | ИТПЭ-0,06/0,05 ТрМ* | 0,06 | 50 | 0,07 | 380 | 3,3 | 550 | ВТГ-50-6,0 |

| 6 | ИТПЭ-0,06/0,1 ТрМ* | 0,06 | 100 | 0,11 | 380 | 4,5 | 530 | ВТГ-100-2,4 |

| 7 | ИТПЭ-0,1/0,1 ТрМ* | 0,10 | 100 | 0,16 | 380 | 5,0 | 540 | ВТГ-100-8,0 |

| 8 | ИТПЭ-0,1/0,1 ТГ* | 0,10 | 100 | 0,16 | 380 | 6,0 | 540 | ТПЧ-100-2,4 |

| 9 | ИТПЭ-0,16/0,16 ТГ* | 0,16 | 160 | 0,23 | 380 | 8,5 | 550 | ТПЧ-160-2,4 |

| 10 | ИТПЭ-0,16/0,25 ТГ* | 0,16 | 160 | 0,36 | 380 | 8,7 | 530 | ТПЧ-250-2,4 |

| 11 | ИТПЭ-0,25/0,25 ТГ* | 0,25 | 250 | 0,38 | 380 | 8,9 | 550 | ТПЧ-250-1,0 |

| 12 | ИТПЭ-0,25/0,35 ТГ* | 0,25 | 350 | 0,4 | 380 | 9,0 | 530 | ТПЧ-350-1,0 |

| 13 | ИТПЭ-0,4/0,35 ТГ* | 0,40 | 350 | 0,58 | 380 | 9,8 | 540 | ТПЧ-350-1,0 |

| 14 | ИТПЭ-0,4/0,4 ТГ* | 0,40 | 400 | 0,61 | 380 | 9,8 | 530 | ТПЧ-400-1,0 |

| 15 | ИТПЭ-0,4/0,5 ТГ* | 0,40 | 500 | 0,76 | 380 | 10,0 | 520 | ТПЧ-500-1,0 |

| 16 | ИТПЭ-0,5/0,4 ТГ* | 0,50 | 400 | 0,58 | 380 | 10,3 | 550 | ТПЧ-400-1,0 |

| 17 | ИТПЭ-0,5/0,5 ТГ* | 0,50 | 500 | 0,60 | 380 | 10,5 | 530 | ТПЧ-500-1,0 |

| 18 | ИТПЭ-0,65/0,5 ТГ* | 0,65 | 500 | 0,65 | 380 | 11,5 | 550 | ТПЧ-500-1,0 |

| 19 | ИТПЭ-0,8/0,65 ТГ* | 0,8 | 650 | 1,0 | 380 | 18,0 | 560 | ТПЧ-650-1,0 |

| 20 | ИТПЭ-1,0/0,8 ТГ* | 1,00 | 800 | 1,3 | 6000/10000 | 21,2 | 570 | ТПЧ-800-1,0 |

| 21 | ИТПЭ-1,5/1,2 ТГ* | 1,50 | 1200 | 1,3 | 6000/10000 | 24,0 | 570 | ТПЧ-1200-1,0 |

| 22 | ИТПЭ-2,5/1,6 ТГ* | 2,5 | 1600 | 2,3 | 6000/10000 | 27,2 | 570 | ТПЧ-1600-0,5 |

| 23 | ИТПЭ-3,0/1,6 ТГ* | 3,0 | 1600 | 2,8 | 6000/10000 | 32,0 | 590 | ТПЧ-1600-0,5 |

| 24 | ИТПЭ-5,0/3,2 ТГ* | 5,0 | 3200 | 5,2 | 6000/10000 | 41,0 | 590 | ТПЧ-3200-0,25 |

Почему стоит сделать заказ в ООО «Термолит»

Предприятие «Термолит» является лидером на отечественном и зарубежном рынке, а также надежным партнером. Оборудование для цветной металлургии соответствует самым высоким международным стандартам, и успешно используется в Украине, России, Израиле, Польше, Германии и других странах.

Оборудование для цветной металлургии соответствует самым высоким международным стандартам, и успешно используется в Украине, России, Израиле, Польше, Германии и других странах.

ООО «Термолит» выпускает надежное, высокотехнологичное индукционное оборудование для плавки металлов. Благодаря многолетнему опыту работы в данной сфере, качество продукции и сервисное обслуживание находятся на самом высоком уровне.

Сотрудничество с нами – это:

- гарантия высокого качестваоборудования;

- выполнение самых сложныхзаказов;

- выполнение заказов в минимальные сроки;

- доступная цена от производителя;

- длительный срок эксплуатации оборудования.

Также мы гарантируем высокий уровень сервисного обслуживания. Ввод оборудования в эксплуатацию всегда производится в короткие сроки, со строгим соблюдением всех нормативов монтажных и пуско-наладочных работ. Гарантийное обслуживание обеспечивается независимо от места нахождения заказчика. Послегарантийное обслуживание осуществляется на взаимовыгодных условиях.

Мы профессионально и ответственно подходим к выполнению заказов. Также мы сможем качественно и в кратчайшие сроки разработать все виды индукционного оборудования, в соответствии с требованиями заказчика.

Немаловажным фактором в нашевремя является и стоимость оборудования. Сотрудничая с нами, вы получаете качественныйтовар по цене производителя.

Современное надежное оборудование – залог успеха вашего предприятия!

13Декабрь

0Плавка металла дуплекс-процессом на индукционной печи ИТПЭ-1,0/0,8-0,4 ТГ2

В 2017 г. ООО «Термолит» была произведена индукционная печь ИТПЭ-1,0/0,8-0,4 ТГ2 с двумя плавильными агрегатами и запущена на предприятие ООО…

Узнать больше11Ноябрь

0Отгрузка плавильной печи ИТПЭ-2,0/1,6 ТГ2 в Грузию

В конце прошлой недели ООО «Термолит» осуществило отгрузку индукционной плавильной печи ИТПЭ-2,0/1,6 ТГ2 для предприятия в Грузии. Ранее Заказчики приезжали…

Узнать больше

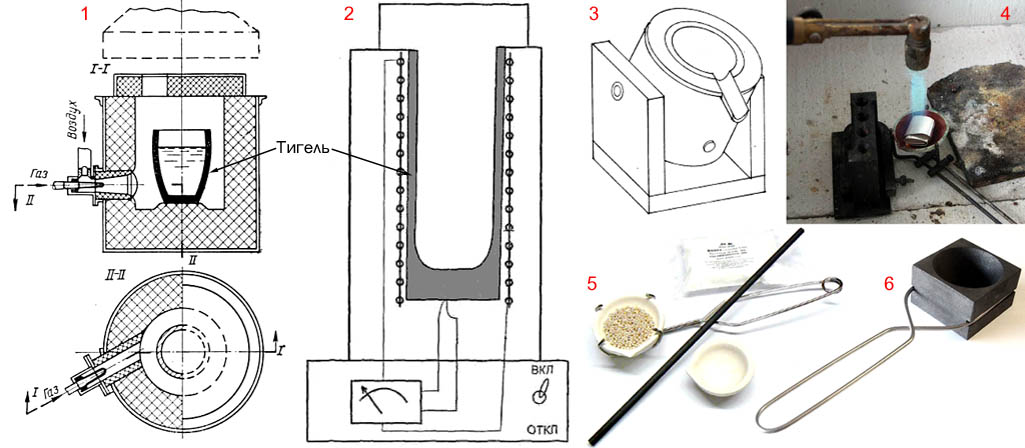

Газовая печь для плавки алюминия и бронзы

Соорудив такую печку, можно без проблем плавить алюминий и бронзу, а если сильно постараться, в ней можно плавить даже сталь.

Весь принцип работы такой печи сводится к тому, чтобы создать изолированный корпус, который сможет выдержать температуру до 2600 градусов Цельсия.

Весь принцип работы такой печи сводится к тому, чтобы создать изолированный корпус, который сможет выдержать температуру до 2600 градусов Цельсия. Что касается размеров, то их соблюдать строго не обязательно, автор делал под себя, чтобы можно было плавить как минимум 2 килограмма алюминия за раз.

Конструкция печи очень простая, она состоит из контейнера, крышки, отверстия для подачи газа, а также имеет слив. Изоляция здесь предназначена для выдерживания больших температур, а еще отдельное внимание отведено созданию облицовки, ведь она должна выдерживать температуру пламени горелки.

Для создания корпуса будет нужна или листовая сталь достаточной толщины, чтобы ее можно было сварить, либо же кусок стальной трубы. Нельзя для таких целей использовать оцинкованную сталь, так как цинк горит и выделяет очень вредный для здоровья газ.

Изоляционный материал автор делал сам, тут пришел на помощь огнеупорный цемент. В качестве изоляции предусмотрена воздушная камера между стенками.

Материалы и инструменты для создания печи:

— огнеупорная глина;

— древесные опилки;

— огнеупорный цемент;

— материалы для создания корпуса печи, крышки и другого;

— сварка;

— болгарка;

— уголок;

— труба для подачи газа и горелка.

Процесс изготовления печи:

Шаг первый. Делаем изоляцию

Изоляция у автора состоит из нескольких слоев. Одна часть предназначена для того, чтобы не выпускать тепло из печи, а вторая часть находится внутри печи и выдерживает большую температуру от горелки (керамика).

Для таких целей будет нужна огнеупорная глина, ее можно приобрести в магазинах, специализирующихся на создании керамики, продается она в виде порошка. Важно при покупке спросить о том, какую температуру способна выдержать эта глина. Еще будут нужны древесные опилки, они смешиваются с глиной и образуют единую массу. Когда печь в первый раз прогревается, опилки внутри глины выгорают и там образуются воздушные камеры. Благодаря этим камерам внутри печи хорошо удерживается температура.

Измеряются составляющие объемом, для таких целей можно взять баночку из под кофе. Сперва делается сухая смесь из расчета на одну часть глины три части древесных опилок. Смешивать массу нужно очень тщательно, чтобы опилки равномерно смешались с глиной. Потом в смесь можно добавить одну часть воды и опять все хорошенько перемешать. Смеси нужно дать постоять как минимум 12 часов. За это время глина хорошо поглотит воду и станет пластичной, с ней будет очень удобно работать.

А пока наша смесь насыщается водой, автор переходит к изготовлению банок для литья.

Шаг второй. Изготовление крышки печи

Крышка для печи делается очень просто. Сперва создается каркас, с виду он напоминает колесо от мотоцикла. Такой каркас можно сделать из стальной пластины и пару стальных прутьев. Все это дело гнется, режется, а потом сваривается. По центру крышки автор делает вентиляционное отверстие, для этих целей будет нужна банка из под кофе или другого продукта, она устанавливается по центру. Чтобы банка не прилипла к глине, ее можно смазать растительным маслом.

Чтобы банка не прилипла к глине, ее можно смазать растительным маслом.

Ну а теперь каркас устанавливается на ровную поверхность и в него равномерно укладывается изоляционный материал. Тут важно, чтобы глина полностью заполнила всю форму, тогда крышка будет прочной и не прогорит. Когда же глина начнет высыхать, можно осторожно извлечь банку из центра, хотя лучше дождаться полного засыхания глины, чтобы не повредить крышку. Сушить нужно будет неделю или дней десять.

Шаг третий. Изготовление основной части печи

На этом этапе автор наполняет изготовленный ранее каркас печи изоляционным материалом из глины и опилок. В процессе формирования внутренней части нужно не забыть оставить место под слив, а также сделать отверстие для подвода газа. Как сделать внутреннюю часть печи, есть несколько вариантов. Например, можно набить форму полностью, а потом вставить по центру металлическую трубу и с помощью нее осторожно вынуть сердцевину. Подобным образом можно сделать и отверстия для подвода газа и слива.

Еще можно заранее установить в центр печи форму, а затем набить образовавшееся пространство изоляционным материалом. Важно в обеих случая не забыть отступить от нижней части, чтобы у печи был пол.После формирования нужно дать глине высохнуть как минимум одну неделю.

Шаг четвертый. Крышки для вентиляционного отверстия

Чтобы полностью закрывать печь при необходимости ,можно сделать пару таких крышек, как сделал автор. Эти крышки также изготавливаются из изоляционной смеси. Для формования можно использовать банки из под кофе, консервов и пр.

Шаг пятый. Внешний защитный слой

Для защиты изоляции печи от перегрева понадобится нанести на нее защитный слой, он должен выдерживать высокую температуру. Для таких целей автор использовал огнеупорный цемент. Ну а далее все просто, смесь нужно смешать с водой и затем рукой равномерно нанести на все участки с открытой изоляцией. Конечно, стоит такой цемент довольно дорого, но к счастью его нужно совсем немного.

Шаг шестой. Сушим печь

Если глина на глаз уже высохла, это совсем не означает, что в ней нет влаги на 100%. Воды там довольно много, а ведь это серьезный враг. Если при прогреве печи в глине будет вода, образовавшийся пар приведет к образованию трещин и так далее. Чтобы полностью просушить печь, автор принял ряд мер. Сперва в изоляторе нужно насверлить ряд отверстий, для этих целей может понадобится сверло по бетону.

Далее снаружи печь обматывается стекловатой или другим утеплителем, а в центр опускается лампа накаливания. В итоге стенки хорошо прогреваются и из них выходит влага. Лампочку нужно использовать как минимум на 100Вт.

Шаг седьмой. Крепим крышку и подаем газ

В печь должна поступать смесь газа и воздуха. Горелку можно сделать самому или же купить уже готовую.

Для крепления крышки нужен будет уголок, ось, а также кусок трубы. Суть конструкции заключается в том, чтобы при необходимости тяжелую и горячую крышку можно было легко повернуть набок.

Для этих целей между крышкой и верхней частью печи нужно выдержать зазор в пару миллиметров.

Для этих целей между крышкой и верхней частью печи нужно выдержать зазор в пару миллиметров.Автор также установил на печь пару колес, чтобы ее можно было перемещать.

Шаг восьмой. Принадлежности для литья

Для литья вам в первую очередь понадобится тигель. Автор сделал его из куска толстсотенной стальной трубы. Ей нужно будет заварить донышко, а также прикрепить длинные стальные ручки. Здесь все должно быть очень надежно, иначе если ручка упаси господь оторвется, контакт с жидким металлом очень плачевен.

Также нужно будет изготовить пару кузнечных щипцов, ковш и другие принадлежности. Это не составит труда.

Шаг восьмой. Испытание печи

Вот и все, печь готова к испытаниям. Перед тестированием ее рекомендуется сперва прогреть паяльной лампой, чтобы из глины окончательно вышли все оставшиеся частицы влаги. Ну а далее можно подавать газ и как следует разогревать печь. Поджигать удобнее всего факелом.

Через некоторое время верхний защитный слой начнет плавится, в итоге образуется керамика, которая хорошо защищает основное изоляционное тело от воздействия температуры.

В заключении о мерах безопасности

Важно всегда помнить, что работа ведется с жидким металлом, который раскален до нескольких тысяч градусов. Если он попадет на кожу, то человек даже не успеет почувствовать, как получит очень серьезную травму. Также осторожно нужно дышать возле печи, так как при переплавке металлов будет выделяться много вредных паров. Лучше всего использовать средства защиты.

Работать нужно в толстых перчатках из негорючего материала, а также в защитной обуви и форме целом.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Плавка бронз и латуней — Энциклопедия по машиностроению XXL

Для плавки меди и ее сплавов применяются шахтные, а при загрузке более 3 т-—барабанные печи и миксеры. Максимальная емкость их — примерно 35 т, удельный расход электроэнергии при плавке меди — около 300 кВт-ч/т, при плавке медных сплавов— около 200 кВт-ч/т. Коэффициент мощности при плавке меди составляет примерно 0,5 при плавке бронз и латуней— примерно 0,7 при плавке медноникелевых сплавов — примерно 0,8.

[c.275]

Коэффициент мощности при плавке меди составляет примерно 0,5 при плавке бронз и латуней— примерно 0,7 при плавке медноникелевых сплавов — примерно 0,8.

[c.275]

Плавка бронз и латуней [c.193]

Данные о дуговых электропечах для плавки бронз и латуней приведены в табл. 10, о тигельных горновых печах— в табл. 11 и об электропечах для алюминиевых сплавов — в табл. 12. [c.10]

При плавке бронзы и латуни загрузку шихты производят в разогретую печь. Сначала грузят древесный уголь для предохранения металла от окисления, покровные флюсы (битое стекло, буру, криолит), затем часть шихты. По расплавлении состав раскисляют фосфористой медью и постепенно загружают и плавят остальное. [c.129]

Плавка бронз и латуней. Выплавку бронз и латуней наиболее часто проводят в электрических дуговых и индукционных печах, реже в пламенных отражательных печах и тиглях (рис. 209), [c.449]

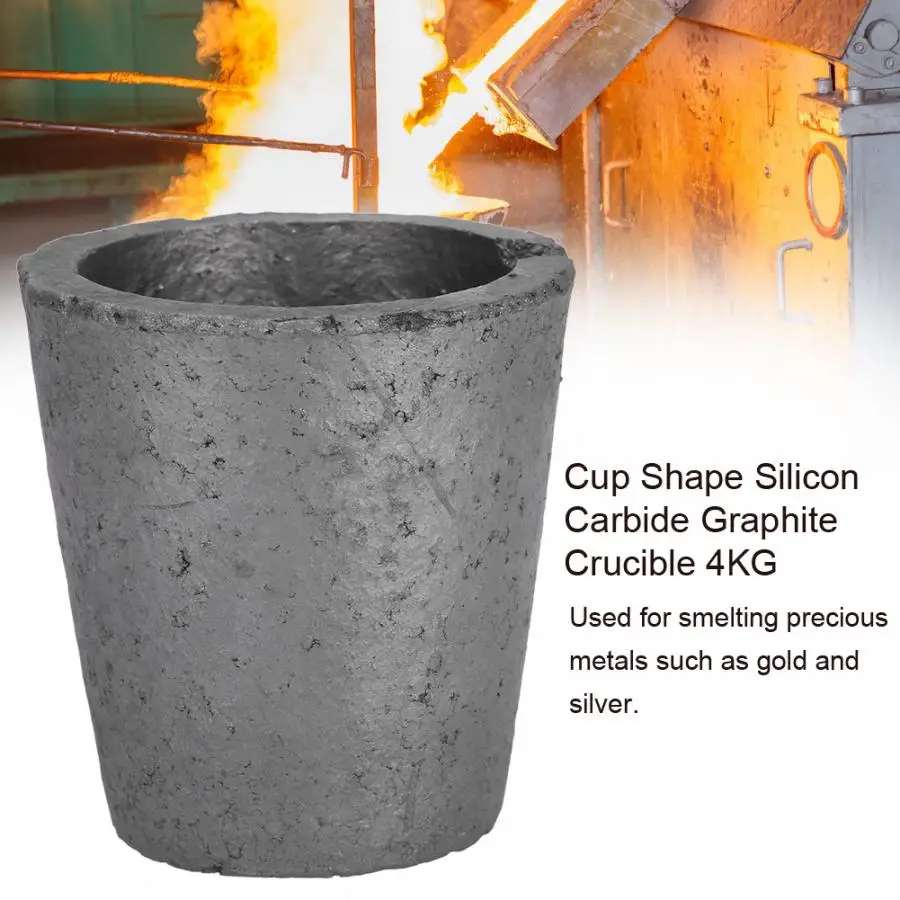

Кроме дуговых печей для плавки бронз и латуней применяют индукционные печи повышенной частоты, такие же, как и для плавки стали. В этом случае во внутрь индуктора в большинстве случаев устанавливают графитовый тигель, в котором и производят плавку. Можно применять индукционные электропечи промышленной частоты с железным сердечником ИЛО-0,75 (рис. 7.15), предназначенные для плавки латуней и других медных сплавов. Полезная емкость такой печи 750 кг металла. Принцип. работы и конструкция электропечей ИЛО-0,75 те же, что и у печей ИА-05. Отличаются они меньшим пусковым периодом (не более 5 суток) и большей стойкостью футеровки (более 8000 плавок).

[c.274]

В этом случае во внутрь индуктора в большинстве случаев устанавливают графитовый тигель, в котором и производят плавку. Можно применять индукционные электропечи промышленной частоты с железным сердечником ИЛО-0,75 (рис. 7.15), предназначенные для плавки латуней и других медных сплавов. Полезная емкость такой печи 750 кг металла. Принцип. работы и конструкция электропечей ИЛО-0,75 те же, что и у печей ИА-05. Отличаются они меньшим пусковым периодом (не более 5 суток) и большей стойкостью футеровки (более 8000 плавок).

[c.274]

Плавка бронзы и латуни производится в тигельных, поворотных пламенных и электрических дуговых печах. [c.96]

В качестве генераторов высокой частоты для высокочастотной закалки применяются машинные генераторы с частотой 500—10 ООО гц при мощности 7,5—2000 /сет. При этом для поверхностной закалки наиболее универсальными, простыми и надежными в эксплуатации оказались генераторы с частотой 8000 гц. Машинные генераторы служат для поверхностной закалки на глубину 2—5 мм больших и малых валов, пальцев, шеек коленчатых валов, распределительных валов, шлицевых валов, всевозможных деталей автомобиля, гильз цилиндров, втулок и т. д., для плавки стали, бронзы и латуни, а также для кузнечного нагрева и пайки.

[c.257]

д., для плавки стали, бронзы и латуни, а также для кузнечного нагрева и пайки.

[c.257]

При переработке отходов меди ь ее сплавов чаще всего получают бронзы и латуни. Выплавку оловянных бронз осуществляют в отражательных печах латуней — в индукционных. Плавку ведут в переходящей ванне, объем которой составляет 35—45 % объема печи. При плавке латуни в первую очередь загружают стружку и флюс. Выход годного металла составляет 23—25 %, выход шлаков — 3—5 % массы шихты расход электроэнергии изменяется от 300 до 370 кВт-ч/т. [c.313]

Плавка. Плавку специальных бронз и латуней, в частности кремнистых, следует вести в нейтральной или слабоокислительной атмосфере. Плавка в восстановительной атмосфере приводит к получению пористого металла. [c.404]

Алюминиевые бронзы при использовании пламенных печей следует плавить под слоем древесного угля. В электропечах применение древесного угля необязательно. Во избежание насыщения специальных бронз и латуней газами плавка должна вестись быстро.

[c.404]

В электропечах применение древесного угля необязательно. Во избежание насыщения специальных бронз и латуней газами плавка должна вестись быстро.

[c.404]

Раскисление специальных бронз и латуней производят лишь в тех случаях, когда плавка ведётся иа чистых металлах. Раскисление расплавленной меди производится фосфором. [c.404]

Иногда бронзы и латуни выплавляют в закрытых графитовых тиглях, нагреваемых в мазутных и других печах. Такая плавка 326 [c.326]

Шихтовые материалы. При плавке медных сплавов в металлическую шихту вводят техническую медь, лом красной меди, лом бронзы и латуни и отходы литейного производства (литники, прибыли и брак). Лом предварительно переплавляют и разливают на чушки. Этот металл в технике получил название вторичного металла. Для введения в сплав отдельных составляющих используют чистые металлы или лигатуры, а для раскисления сплавов применяют раскислители. [c.157]

Технология выплавки каждого цветного металла и его сплавов из лома и отходов имеет свои особенности. Например, плавку вторичных бронз и латуней производят в отражательных печах на жидком или газообразном топливе. Сначала плавят кусковой лом для получения жидкой ванны, в которую потом загружают другие составляющие шихты. Режим нагрева меняют в зависимости от состава шихты расплавление чистой меди ведут интенсивнее, чем отходов латуни. Для ускорения расплавления твердую шихту перемешивают, пакеты разрыхляют стальным крючком. Тугоплавкую шихту загружают в зону высоких температур, т. е. сверху остальной шихты, как это делают с ломом меди и чушками черновой бронзы.

[c.85]

Например, плавку вторичных бронз и латуней производят в отражательных печах на жидком или газообразном топливе. Сначала плавят кусковой лом для получения жидкой ванны, в которую потом загружают другие составляющие шихты. Режим нагрева меняют в зависимости от состава шихты расплавление чистой меди ведут интенсивнее, чем отходов латуни. Для ускорения расплавления твердую шихту перемешивают, пакеты разрыхляют стальным крючком. Тугоплавкую шихту загружают в зону высоких температур, т. е. сверху остальной шихты, как это делают с ломом меди и чушками черновой бронзы.

[c.85]

Иногда бронзы и латуни выплавляют в закрыты графитовых тиглях, нагреваемых в мазутных и других печах. Такая плавка обеспечивает высокое качество расплава, однако этот способ является мало производительным и неэкономичным. [c.451]

Неподвижные отражательные печи пламенные. Применяются для плавки сплавов на медной основе магниевых сплавов. При плавке магниевых и алюминиевых сплавов правильное пространство футеруют магнезитовым кирпичом

[c. 328]

328]

Технология плавки цветных сплавов на медной основе (бронз и латуней) в печах различного типа [c.332]

Плавка специальных бронз и латуней [c.235]

Алюминиевые бронзы плавят в отдельной печи, так как даже при многократных промывочных плавках не удается избавиться от олова, цинка и свинца, заносимых в печь оловянными бронзами и латунями. Емкость печей не превышает 5 т. Плавку ведут с переходящей ванной. В печи поддерживают нейтральную или слабо окисленную атмосферу. [c.235]

ЭЛЕКТРОПЛАВКА БРОНЗ И ЛАТУНЕЙ Плавка в дуговых печах [c.238]

Дуговые однофазные печи Д МК (табл. 12) косвенного нагрева применяют для плавки меди и ее сплавов (бронз, латуней). Расплавление и перегрев металла в печах проводят независимой дугой, питающейся однофазным трансформатором, переменным током от специального трансформатора. [c.293]

Для приготовления медных сплавов применяют тигельные, дуговые (рис. 94) и индукционные электропечи. Дуговые печи служат для плавки бронз, а индукционные — для плавки латуней. Для предохранения металла от окисления плавку производят под слоем древесного угля. Готовый сплав перед разливкой в формы раскисляют фосфористой медью. В качестве противопригарной добавки в формовочную смесь вводят мазут.

[c.221]

94) и индукционные электропечи. Дуговые печи служат для плавки бронз, а индукционные — для плавки латуней. Для предохранения металла от окисления плавку производят под слоем древесного угля. Готовый сплав перед разливкой в формы раскисляют фосфористой медью. В качестве противопригарной добавки в формовочную смесь вводят мазут.

[c.221]

Расход электроэнергии при плавке бронзы достигает 990 — 1540 Мдж г (275—425 квт. ч/т) латуни 650—990 Мдж/т (180— 275 кв ч/т). Расход электродов достигает 2—4 кг/т. Окисление (угар) и механические потери металла при плавке латуни составляют 2 — 4%. Огнеупорная футеровка печи выдерживает в среднем 300 плавок. [c.284]

Процесс плавки медных сплавов. При плавке бронзы в разогретую печь забрасывают древесный уголь и загружают стружку бронзы или мелкие куски бронзовых отливок и меди, затем загружают крупную шихту и сверху снова мелкую. При плавке цветных металлов шихту надо загружать по возможности плотнее, чтобы предохранить металл от окисления. Сверху на шихтовые материалы забрасывают древесный уголь. После расплавления металл перемешивают и раскисляют фосфористой медью. Затем /Добавляют лигатуры. После их расплавления разливают металл в формы. Латунь плавится под слоем флюсов.

[c.158]

Сверху на шихтовые материалы забрасывают древесный уголь. После расплавления металл перемешивают и раскисляют фосфористой медью. Затем /Добавляют лигатуры. После их расплавления разливают металл в формы. Латунь плавится под слоем флюсов.

[c.158]

Расход электроэнергии составляет 300—450 квт-ч т для бронзы и 220—330 квт-ч1т для латуни. Угар при плавке бронзы 1—3%, при плавке латуни 2—4%. Независимо от типа плавильного агрегата загрузку шихты производят в предварительно разогретую печь в такой последовательности древесный уголь (для предохранения металла от окисления), мелкие куски шихты, крупные части шихты и иногда флюсы. После расплавления металл нагревают до температуры разливки, раскисляют фосфористой медью (0,3/»о веса сплава) и добавляют в виде лигатур недостающие тугоплавкие элементы марганец, кремний, железо, и другие и чистые легкоплавкие металлы олово, цинк, свинец и др. [c.326]

Для плавки латуней, бронз и легких металлов (алюминий, магний и их сплавы) широкое распространение получили печи с двумя каналами. Показанная на фиг. 31 современная однофазная индукционная печь с железным сердечником и двумя закрытыми вертикальными каналами имеет следующие основные три части

[c.61]

Показанная на фиг. 31 современная однофазная индукционная печь с железным сердечником и двумя закрытыми вертикальными каналами имеет следующие основные три части

[c.61]

Пламенные печи. Плавку чугуна и цветных металлов можно производить в отражательных и барабанных пламенных печах. Для выплавки бронзы, латуни и ковкого чугуна применяют пламенные отражательные печи (рис. 58, а). Отражательной печь называют потому, что свод ее отражает факел пламени на металл, благодаря чему он плавится и перегревается. Печи работают на каменном угле, пылевидном твердом топливе, мазуте или газе. [c.171]

Цветные металлы (медь, алюминий, латунь, бронза) имеют большую теплопроводность, образуют туга-плавкие окислы и также не поддаются обычной газовой резке. Удалить тугоплавкие окислы можно либо пер. -водом их в легкоплавкие, либо введением в зону реза дополнительного тепла. [c.181]

Шихту для плавки бронзы рекомендуется составлять из [c. 359]

359]

В условиях плавки цветных металлов и их сплавов (меди, бронзы, латуни) в индукционных печах наконечник из сплава Ti — 20 % Со, используемый совместно с платинородий-платиновой термопарой, имеет более высокую стойкость в расплаве, термо- и окалиностойкость при температурах 1100 °С по сравнению с наконечниками иэ молибдена и керамики [1]. [c.204]

Печь Георгадзе (фиг. 75) предназначена для плавки бронзы и латуни. Неудовлетворительные эксплуатационные показатели топливных печей для плавки цветных металлов и сплавов привели к тому, что в последнее время эти печи везде заменяют электрическими печами. [c.218]

На шахтную плавку для получения черновой бронзы пос пают отходы от плавки бронз и латуней шлаки отражателы печей, конвертерные шлаки медеплавильных цехов, работ, щих на вторичном сырье, а также низкокачественное медно тунное сырье. [c.244]

Плавка оловянных бронз и латуней производится в тигельных, пламенных и однофазных дуговых электрических печах. Медные сплавы склонны в жидком состоянии окисляться, поэтому перед выпуском из печи металл подвергают раскислению, для чего в печь загружают, как правило, фосфорисиую бронзу.

[c.222]

Медные сплавы склонны в жидком состоянии окисляться, поэтому перед выпуском из печи металл подвергают раскислению, для чего в печь загружают, как правило, фосфорисиую бронзу.

[c.222]

Для плавки вторичных бронз и латуней используются отра жательные печи, работающие на жидком или вы oкoкaлopийнo газовом топливе. На отечественных заводах получили распро странение печи с поворотным движением пламени, аналогии ные по конструкции печам, применяемым для плавки алюминия [c.230]

Разница в удельных весах медных и алюминиевых сплаво заметно отражается на размерах печей печи для производств бронз и латуней имеют меньшие размеры ванны и соответствен но меньшие габариты, чем печи для плавки алюминия. Пр плавке на чушковый металл используются печи емкостью 5-20 т. [c.230]

Значительные потери цинка являются существенным недостатком отражательной плавки. Окись цинка уносится с дымовыми газами и улавливается в пылеуловительных установках, В отражательной печи частично улетучивается № окисляется свинец. Медь и олово при плавке вторичных бронз и латуней практически не испаряются.

[c.231]

Медь и олово при плавке вторичных бронз и латуней практически не испаряются.

[c.231]

Плавка чугуна нирезист производится в пламенных печах или в вагранках. По коррозио-стойкости и механическим свойствам (см. табл. 64 — 66) отливки близки к латуням и бронзам и превышают последние по износостойкости. Благодаря аустенито-графитной структуре в сплаве удачно сочетаются коррозиостойкость с жароупорностью и сохраняются прочность и плотность при длительных нагревах до высоких температур (при температуре 450° С предел прочности при растяжении падает всего на 3 кг мм , при 700° С — примерно на 50%). [c.56]

Анализ номенклатуры отливок и технологических процессов их изготовления показывает, что от 80 до 90% граф в технологических картах заполняется идентичными повторяющимися данными. Следовательно, тех-1юлогические процессы литья могут быть полностью типизированы. Для литейного цеха, выпускающего литье в землю, в металлические формы (ко-кнли), под давлением и по выплавляемым моделям, используются техно-. огические СТП на следующие операции изготовление модельного состава изготовление выплавляемых моделей сборка моделей в блоки изготовление и нанесение огнеупорных покрытий сушка огнеупорного покрытия 1 ыплавк2 модельного состава формовка оболочек в опоки и прокалка форм подготовка и набивка изготовление формовочных смесей формовка в землю плавка углеродистых сталей латуни, бронзы, алюминиевых, цинковых

[c.392]

огические СТП на следующие операции изготовление модельного состава изготовление выплавляемых моделей сборка моделей в блоки изготовление и нанесение огнеупорных покрытий сушка огнеупорного покрытия 1 ыплавк2 модельного состава формовка оболочек в опоки и прокалка форм подготовка и набивка изготовление формовочных смесей формовка в землю плавка углеродистых сталей латуни, бронзы, алюминиевых, цинковых

[c.392]

Индукционные бессердечниковые печи являются одним нз современных плавильных агрегатов и их применяют не только для плавки бронз, но и для латуней, магниевых и других цветных сплавов. [c.326]

Плавку бронзы можно вести с загрузкой сырья на сухо под печи или с загрузкой в переходящую жидкую ванну. Печ разогревают до температуры 1200° (светло-оранжевый цве футеровки). Сначала на сухой под загружают плотную шихт с невысоким содержанием цинка и покрывают ее флюсом Дверцы рабочих окон печи закрывают. Топливо подают сначал в незначительном количестве для обжига содержащихся в ших те масел, а затем поддерживают максимально возможную тем пературу. Перемешивают через каждые 10—15 мин. В печи под держивают положительное давление и слегка окислительную атмосферу. Футеровка печи накаляется до белого каленн] (1300°). Пакетированный лом и радиаторы плавят с загрузко1 в несколько приемов, каждую следующую порцию загружаю по оплавлении предыдущей. Стружку плавят при загрузке I жидкую ванну, защищают ее от окисления флюсами. В послед нюю очередь загружают латунь. После удаления шлаков в жид кий металл вводят цинк, свинец, олово.

[c.234]

Перемешивают через каждые 10—15 мин. В печи под держивают положительное давление и слегка окислительную атмосферу. Футеровка печи накаляется до белого каленн] (1300°). Пакетированный лом и радиаторы плавят с загрузко1 в несколько приемов, каждую следующую порцию загружаю по оплавлении предыдущей. Стружку плавят при загрузке I жидкую ванну, защищают ее от окисления флюсами. В послед нюю очередь загружают латунь. После удаления шлаков в жид кий металл вводят цинк, свинец, олово.

[c.234]

Печи с железным сердечником (типа ИЛН6) применяются для плавки латуней, мельхиора и бронз. Они представляют собой своеобразный тип трансформатора, у которого вторичной обмоткой служит расплавленный металл. Плазильное пространство печя (фиг. 309) состоит из двух частей шахты 1 и узкого плавильного канала 2, отформованного в специальном подовом камне 3. Канал, имеющий прямоугольное сечение и треугольную (или кольцевую) форму, охватывает сердечник 4 и первичную обмотку горизонтально расположенного трансформатора.

[c.163]

[c.163]Плавка медных сплавов

Бронзу и другие медные сплавы при литье по выплавляемым моделям плавят в индукционных или дуговых электропечах малой емкости.

Нагрев печи и плавка металла в дуговых электропечах производятся теплоизлучением от независимой электрической дуги, возникающей между двумя горизонтально расположенными графитовыми электродами. Корпус печи обычно цилиндрический с горизонтальной осью. По оси размещены электроды, к которым подведен постоянный ток. Печи выполняют поворотными вокруг горизонтальной оси, что удобно как для слива расплава, так и для быстрого нагрева его при плавке благодаря покачиванию ванны и контакту расплава с нагретыми стенками футеровки.

Перед плавкой печь тщательно очищают и нагревают электрической дугой до 800 °С. Затем в нее загружают мелкий древесный уголь, применяемый в качестве покровного флюса, предохраняющего расплав от окисления. Уголь предварительно просушивают и прокаливают при температуре 600 °С. Сначала в печь загружают исходную медь, расплавляют ее и раскисляют фосфористой медью, вводя половину навески раскислителя. Затем загружают возврат (литники, бракованные детали, стружку и сплески, лом), а также лигатуру. После расплавления всей шихты подогревают расплав до 1130—1190°С и вновь раскисляют фосфористой медью, вводя половину оставшейся части навески. Затем вводят слегка подогретые (до 120—150 °С) легирующие компоненты: цинк, олово, свинец и др. После введения каждого из них расплав тщательно перемешивают и вновь подогревают до 1130—1190°С. Готовый расплав подогревают до температуры 1180—1230 °С, выдерживают в печи 5—8 мин, снимаютшлак и разливают. В разливочных ковшах расплав снова раскисляют, вводя оставшуюся часть навески фосфористой меди.

Сначала в печь загружают исходную медь, расплавляют ее и раскисляют фосфористой медью, вводя половину навески раскислителя. Затем загружают возврат (литники, бракованные детали, стружку и сплески, лом), а также лигатуру. После расплавления всей шихты подогревают расплав до 1130—1190°С и вновь раскисляют фосфористой медью, вводя половину оставшейся части навески. Затем вводят слегка подогретые (до 120—150 °С) легирующие компоненты: цинк, олово, свинец и др. После введения каждого из них расплав тщательно перемешивают и вновь подогревают до 1130—1190°С. Готовый расплав подогревают до температуры 1180—1230 °С, выдерживают в печи 5—8 мин, снимаютшлак и разливают. В разливочных ковшах расплав снова раскисляют, вводя оставшуюся часть навески фосфористой меди.

Фосфористую медь для раскисления дают с учетом допустимого содержания фосфора в сплаве: для оловянно-фосфористых бронз из расчета 0,1 % Р, для оловянных бронз, не содержащих фосфора, 0,04—0,05 % Р и для алюминиевых бронз 0,01—0,02 % Р.

При плавке алюминиевых бронз в дуговой печи нельзя допускать перегрев расплава выше 1200 С. Во избежание окисления и повышенного угара алюминиевые бронзы плавят под слоем флюса, состоящего из битого стекла, буры, древесного угля, криолита и смеси солей (15 % фтористого натрия и 85 % хлористого натрия). Кроме того, расплав алюминиевых бронз можно рафинировать введением хлористого марганца (до 0,4 %) или продувкой хлором.

Кроме дуговых печей для плавки бронз и латуней применяют индукционные печи повышенной частоты, такие же, как и для плавки стали. В этом случае во внутрь индуктора в большинстве случаев устанавливают графитовый тигель, в котором и производят плавку. Можно применять индукционные электропечи промышленной частоты с железным сердечником ИЛО-0,75 (рис. 7.15), предназначенные для плавки латуней и других медных сплавов. Полезная емкость такой печи 750 кг металла. Принцип .работы и конструкция электропечей ИЛО-0,75 те же, что и у печей ИА-05. Отличаются они меньшим пусковым периодом (не более 5 суток) и большей стойкостью футеровки (более 8000 плавок).

Температура плавления латуни

Что такое латунь? Это сплав металлов на основе меди. Основным легирующим компонентом является цинк, но при необходимости он может заменяться марганцем, железом, никелем или свинцом. Вот почему промышленность выпускает несколько марок сплава. Самые популярные из них две: двухкомпонентная (в составе только медь и цинк) и многокомпонентная латунь (в составе помимо меди и цинка есть несколько легирующих элементов). У каждой марки свой температурный предел, позволяющий перевести твердый металл в жидкое состояние. Данная статья расскажет о том, какой должна быть температура плавления латуни, как можно расплавить металл в домашних условиях, на что нужно обращать внимание, желая соблюсти все технологические особенности процесса.

Как расплавить латунь в домашних условиях?

Специалисты знают, что латунь плавится при температуре, диапазон которой составляет 880-950 градусов по Цельсию (он гораздо меньше, чем у бронзы). Следовательно, важно приобретать печь, которая позволит расплавить сплав до того момента, когда другие компоненты металла окислятся. Если эксперименты со сплавами перестают быть просто хобби, целесообразно приобретать и устанавливать печи, способные нагреваться до 1100 градусов и выше. Тогда доступен будет процесс плавки бронзы и других цветных металлов.

Если эксперименты со сплавами перестают быть просто хобби, целесообразно приобретать и устанавливать печи, способные нагреваться до 1100 градусов и выше. Тогда доступен будет процесс плавки бронзы и других цветных металлов.

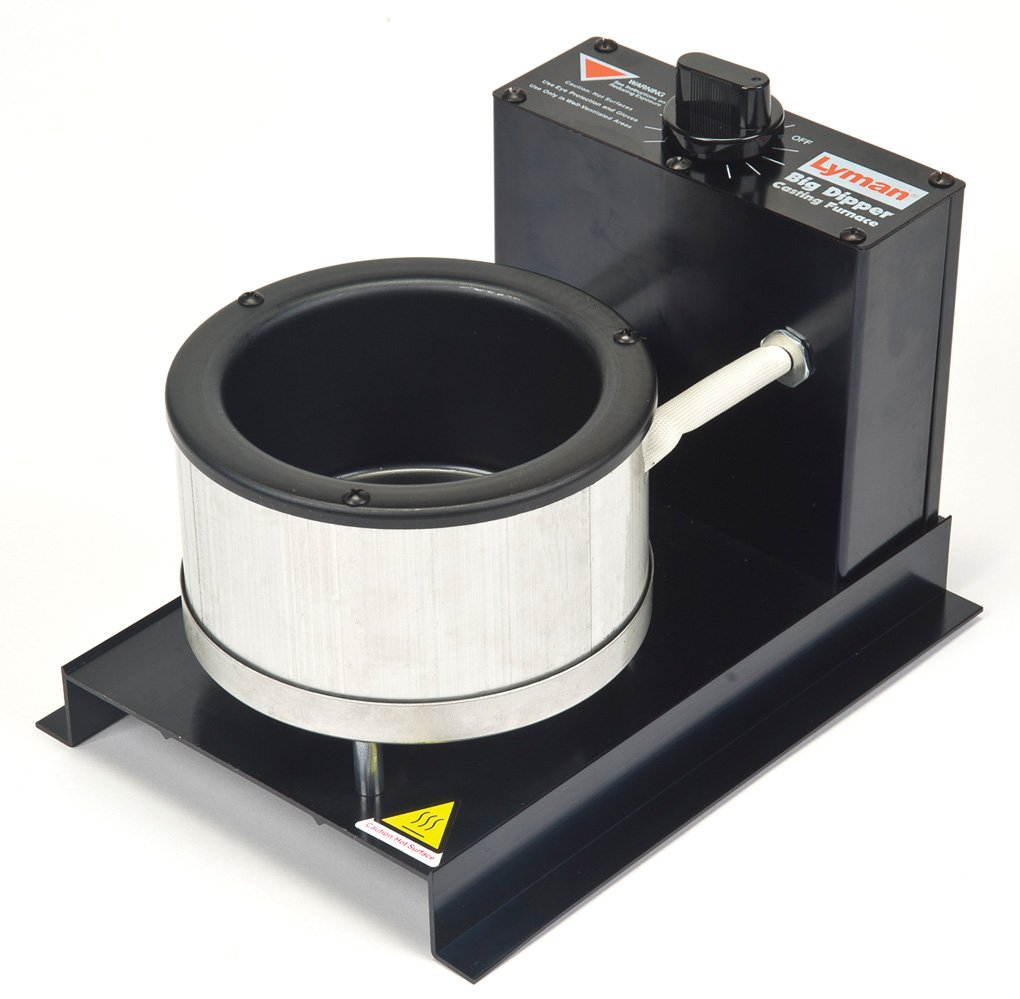

Кроме печи для работы понадобится специальный набор инструментов. Нужно приобрести графитовый тигель – емкость, в которой будет плавиться латунь, нарезанную кусками, а потом расплавить ее в печи. Каждый тигель лучше использовать под определенный сплав металла (тигель для бронзы нельзя потом применять для плавки латуни). Новый тигель предварительно закаливается, только после этого он становится пригодным для плавки цветного металла. Делается это просто: печь прогревается до температуры 95 градусов, в нее погружается емкость для плавления, и оставляется там минут на двадцать. После этого тигель должен остыть.

Тигель в печь погружается и вынимается из нее при помощи стальных щипцов. Еще под рукой должна быть большая ложка. Она поможет удалить с поверхности жидкого металла шлак. Литейный ковш – приспособление, при помощи которого придерживают тигель, наклоняют его, желая вылить жидкую латунь в форму.

Литейный ковш – приспособление, при помощи которого придерживают тигель, наклоняют его, желая вылить жидкую латунь в форму.

Перед тем, как помещать сплав в топку, важно почистить латунь, промыть металла мылом, очистить при помощи него загрязнения в виде масляных пятен, продуктов окисления. Если изделия, выбранные для переплавки, покрыты лаком, лучше снять его слой специальным химическим составом (разбавителем лака, например).

Обратите внимание! Снимать лак нужно на улице или в хорошо проветриваемом помещении. Руки лучше защитить перчатками.

Печь устанавливается в хорошо проветриваемом помещении, специалисты рекомендуют просто выставлять ее на улицу под навес. Во время нагрева любого металла (латуни и бронзы в том числе) в воздух попадают токсины, углекислый газ, сама печь эффективнее работает при наличии большого количества воздуха. Поэтому улица – лучшее место для монтажа описываемого оборудования.

Рядом с печью важно установить ящик с песком. Он является необходимой частью обеспечения безопасности проведения подобного рода работ. Только над ящиком с сухим песком можно переносить жидкую латунь и переливать ее в форму. Если капля жидкого металла (бронзы в том числе) соприкоснется с капельками влаги, вода моментально превратиться в пар и разбрызгает горячий металл.

Только над ящиком с сухим песком можно переносить жидкую латунь и переливать ее в форму. Если капля жидкого металла (бронзы в том числе) соприкоснется с капельками влаги, вода моментально превратиться в пар и разбрызгает горячий металл.

Там, где продается оборудование для плавки, продается и специальные атрибуты одежды, помогающие обезопасить человека и во время плавки бронзы, и во время плавки латуни. Это перчатки, сшитые из прочной кожи, высокие ботинки и жароупорный фартук. Их необходимо надевать на одежду из хлопка, имеющую длинные рукава и длинные штаны. Они защитят кожу от случайных капель горячего металла.

Обратите внимание! Ни в коем случае перед плавкой металла нельзя надевать на себя синтетику. Этот материал быстро загорается, долго горит, в случае форс-мажора синтетика усугубит ситуацию.

Последний предмет экипировки — защитная маска (или очки) на лице, а также респиратор с фильтром Р100. Без него плавить латунь нельзя. Компонентные добавки имеют более низкую температуру плавления, чем медь. Поэтому, прежде чем латунь расплавится,все примеси сгорят, выделяя едкий дым. Он при дыхании попадет в легкие. Последствия могут быть опасными для здоровья человека.

Поэтому, прежде чем латунь расплавится,все примеси сгорят, выделяя едкий дым. Он при дыхании попадет в легкие. Последствия могут быть опасными для здоровья человека.

Подробный алгоритм плавки

- Нагреваем формы в печи до 100 градусов по Цельсию. Подобная операция позволит избавиться от влаги, способной спровоцировать разбрызгивание металла. По этой же причине важно прожечь и ложку. Горячие детали нужно положить в ящик с песком.

- Кладем латунь в тигель.

- Прогреваем печь наполовину необходимой температуры (точки плавления).

- Помещаем тигель в тело печи. И повышаем температуру до 930 градусов. При необходимости температуру можно повышать на 30 градусов. Выбор режима нагрева зависит от типа выбранной латуни. Опытный специалист способен на глаз определить, готов ли металл к заливке. Он пылает желтым светом с оранжевым отливом, его цвет становится неразличимым при дневном свете.

Обратите внимание! Увеличение температуры выше токи плавления латуни поможет заметно ускорить процесс плавки, но подобное действие способно спровоцировать окисление металла.

- После того как латунь в печи расплавится, с ее поверхности ложкой нужно снять продукты окисления. Перемешивать сам состав ни в коем случае нельзя. Действовать важно осторожно. Главное – предотвратить образование пузырьков воздуха в сплаве. Они не позволят вылить качественную форму.

- Когда латунь полностью расплавится, ее можно будет вынимать из печи. Стальными щипцами подцепляется тигель и аккуратно укладывается на литейный ковш. После этой операции будет легко перелить жидкий металл из тигеля в форму. Чтобы печь не остыла, необходимо в тигель положить новую порцию латуни и отправить ее в жаровню.

Плавка латуни – опасный процесс, под рукой обязательно должен быть огнетушитель. Специалисты рекомендуют всем новичкам предварительно тренироваться и плавить небольшие порции металла и только потом осваивать большие объемы. Печь для плавки можно купить в специализированном магазине, но при необходимости ее можно собрать и самостоятельно, но делать это можно только в присутствии опытного печника. В процессе плавки латуни выделяются опасные для человека газы (оксид цинка), вот почему так важно соблюдать все правила безопасной экипировки.

В процессе плавки латуни выделяются опасные для человека газы (оксид цинка), вот почему так важно соблюдать все правила безопасной экипировки.

Поделись с друзьями

0

0

0

0

Оборудование Алюмлит для литья алюминия, бронзы

Компания Алюмлит использует современное оборудование на всех этапах работы. Мы отдаем предпочтение функциональному оборудованию, обладающему высокой надежностью и полностью соответствующему технологическим потребностям производства.

Плавка алюминиевых сплавов

Плавка алюминия для больших объемов заливки и для отливок массой более 120 кг осуществляется в плавильной тигельной поворотной печи ПП2000М

Максимальная загрузка: 490 кг по алюминию

Макс. температура расплава: 1100°С

Мощность: 92 кВт

Плавка алюминия для средних объемов заливки и литья единичных отливок массой 15 — 110 кг осуществляется в плавильной тигельной поворотной печи ПП450М

Максимальная загрузка: 200 кг

Макс. температура расплава: 1100°С

температура расплава: 1100°С

Мощность: 40 кВт

Плавка алюминия для средних объемов заливки и литья единичных отливок массой 15 — 100 кг осуществляется в индукционной плавильной печи ИПУ-150А-8ФТ

Максимальная загрузка: 150 кг по алюминию

Макс. температура расплава: 900°С

Мощность: 84 кВт

Плавка алюминия для опытных партий и подогрев тиглей осуществляется в плавильной шахтной печи ППШ-60

Максимальная загрузка: 15 кг по алюминию

Макс. температура расплава: 950°С

Мощность: 21 кВт

Плавка медных сплавов

Плавка медных сплавов (бронзы, латуни) осуществляется в индукционной плавильной печи ИПУ-250М/160НГ

Максимальная загрузка: 300 кг по меди

Макс. температура расплава: 1400С

Мощность: 160 кВт

Приготовление холодно-твердеющей смеси (ХТС)

Приготовление смеси ХТС осуществляется в смесителе постоянного действия С-110

Производительность: 10 тонн смеси в час

Непрерывная подача смеси в форму

2 режима затвердевания форм

Подача песка к смесителю осуществляется в автоматизированном режиме

Уплотнение формовочной смеси осуществляется на вибростоле ВС-11-50

Размеры:2100*1250 мм

Регулируемая амплитуда вибрации

Термическая обработка алюминиевых сплавов

Закалка и старение отливок производятся в печи СНО 700/12-ВП

Размеры рабочего пространства: 1000х1200х640 мм

Макс. температура в рабочем пространстве: 1250°С

температура в рабочем пространстве: 1250°С

Мощность: 52 кВт

Старение отливок производится в печи НК 7.7.7/3,5 ИЗ

Размер рабочей камеры: 700х700х700 мм

Максимальная температура в рабочем пространстве: 350°С

Мощность: 6 кВт

Модельное производство

Изготовление оснастки небольших габаритов осуществляется на станке PureLogic PLRA1

Размер рабочей области: 930*630*180мм

Точность позиционирования: 0,01мм

Изготовление крупногабаритной оснастки осуществляется у надежных партнеров.

Печать 3D макета для литья по выжигаемым и выплавляемым моделям и модельного комплекта осуществляется на 3D-принтере Designer XL PRO.

Область печати: 360х360х610 мм

Максимальная потребляемая мощность: 1300 Вт

Скорость печати: до 100 см3/ч

Механическая обработка

Механическая обработка осуществляется на универсальных токарных и фрезерных станках и другом оборудовании.

Лаборатория

Измерение твердости производится твердомером ТБ 5015 Tochline

Измерение по шкале Бринелля 3-450 HB

Проводится контроль твердости на отдельно отлитых образцах и на отливках.

Для количественного спектрального анализа сплавов используется спектрометр ПАПУАС-4ДИ.

Рабочий спектральный диапазон: 185-410 нм

Контроль проводится на образцах-свидетелях.

Определение предела прочности формовочной смеси производится на специализированной разрывной машине.

Контроль производится на отдельных образцах смеси ХТС по утвержденной методике.

В технологическом процессе задействован ряд единиц вспомогательного оборудования, в том числе:

- грузоподъемное оборудование

- компрессоры

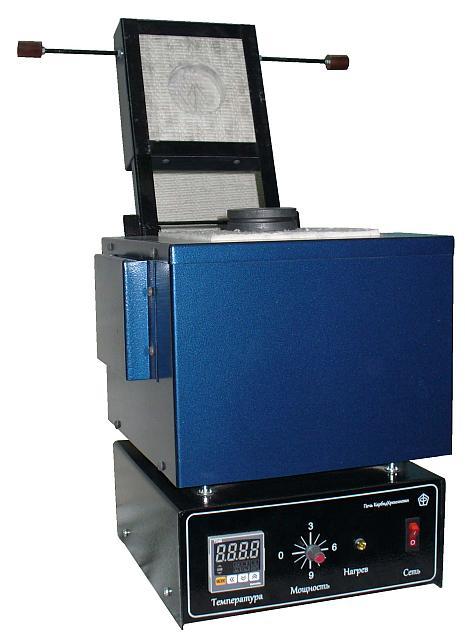

- муфельные печи

- оборудование для обрезки и зачистки

Все оборудование исправно работает и проходит все плановые мероприятия по техническому обслуживанию и ремонту. 3000kg Индукционная печь для плавки латуни широко используется в корпусе и плавке латуни, бронзы и медного блока, медной стружки, медного слитка и т. Д.

3000kg Индукционная печь для плавки латуни широко используется в корпусе и плавке латуни, бронзы и медного блока, медной стружки, медного слитка и т. Д.

Последовательное соединение средней частоты Индукционная индукционная латунная плавильная печь для меди / латуни / бронзы алюминия разработана специально для плавки металла с низкой плотностью, с использованием точно подходящих температур и равномерного распределения тепла. Это необходимо для плавки таких металлов, как латунь, медь, бронза, если вы хотите сохранить ожидаемый срок службы латуни, меди и ее качество. Идеальная плавильная печь для латуни / меди обеспечит точный контроль температуры для достижения этой цели.

AПреимущества электромагнитной индукционной печи медной / бронзовой / латунной плавильной печи средней частоты:

1, экономьте энергию и снижайте температуру окружающей среды

Оригинальная дизельная печь мастерской по загрязнению, а также вспомогательным выхлопным трубам, внутри и снаружи печи тепло имеет большое количество распределения в мастерской, в результате чего высокотемпературная мастерская. Таким образом, это исходное состояние печи, большинство уходит в воздух, есть потеря теплопроводности, производство большой потребляемой мощности, увеличить стоимость производства. В то же время температура окружающей среды увеличивается. Процесс электромагнитного индукционного нагрева, нагревательный элемент осуществляется за счет нагревания магнитным полем, чтобы уменьшить потери теплопроводности, быстрый нагрев, быстрое плавление, тем самым снижая потребление энергии. Уменьшить потребление электроэнергии. После сравнения экспериментального теста и модификации эффект энергосбережения составляет 20% -40%.

Таким образом, это исходное состояние печи, большинство уходит в воздух, есть потеря теплопроводности, производство большой потребляемой мощности, увеличить стоимость производства. В то же время температура окружающей среды увеличивается. Процесс электромагнитного индукционного нагрева, нагревательный элемент осуществляется за счет нагревания магнитным полем, чтобы уменьшить потери теплопроводности, быстрый нагрев, быстрое плавление, тем самым снижая потребление энергии. Уменьшить потребление электроэнергии. После сравнения экспериментального теста и модификации эффект энергосбережения составляет 20% -40%.

2, быстрый нагрев, точный контроль температуры в реальном времени

Электромагнитный индукционный метод нагревания через магнитные силовые линии делают нагревание быстрым нагревом, быстрым плавлением алюминиевого сплава. Контроль температуры в режиме реального времени и точный, что улучшает качество продукта и повышает эффективность производства!

3 и длительный срок службы, простота обслуживания

Традиционный метод нагрева электропечи заключается в использовании резистивного нагрева проволоки, сопротивление проволоки в высокотемпературной среде в течение длительного времени при использовании окисления приведет к сокращению срока ее службы, высоким затратам на техническое обслуживание. Электромагнитная нагревательная катушка изготовлена из изоляционного материала и высокотемпературного провода, поэтому срок службы большой и не требует технического обслуживания.

Электромагнитная нагревательная катушка изготовлена из изоляционного материала и высокотемпературного провода, поэтому срок службы большой и не требует технического обслуживания.

4, мощность

Электромагнитный индукционный нагрев с развитием и зрелостью технологии, процесса производства и технологии компонентов, программного обеспечения, таких как надежная защита текущей мощности может быть 2-200KW.

5, безопасный

Полезная модель использует электромагнитный индукционный нагрев, который может снизить температуру поверхности машины, и можно безопасно прикоснуться к человеческому телу, чтобы избежать ожогов и ожогов, вызванных традиционным режимом нагрева, и защитить производственную безопасность. сотрудников.

Особенности

1 энергосбережение и защита окружающей среды, силовые устройства IGBT Германии, высокая надежность, стабильная работа и низкие затраты на техническое обслуживание.

2) частота цифровой фазовой автоподстройки, автоматическое согласование импеданса нагрузки.

Управление замкнутым контуром питания 3, чтобы избежать изменения температуры, вызванного отключением питания.

4) перенапряжение, пониженное напряжение, отсутствие фазы, перегрузка по току, защита от перегрева, отображение параметров в режиме реального времени, диагностика неисправностей и аварийный сигнал; автоматическая сигнализация утечки, отключение электропитания и отображение рабочего состояния в режиме реального времени.

5) Система ПИД-регулирования нагрева, равномерная температура нагрева, предотвращение температурного дрейфа расплавленного алюминия, меньшее сжигание, однородные металлические компоненты для повышения квалификации продукта.

Цифровой терморегулятор 6 (LED), измеряющий и контролирующий погрешность температуры до 3 градусов Цельсия, качество алюминиевого супа хорошее, температура плавления быстро повышается, температуру в печи легко контролировать, эффективность производства высокая;

7) интегральная структура поликристаллических муллитовых волокон печи, небольшой объем, хорошие изоляционные свойства, низкое энергопотребление, высокая эффективность, температура выше градусов 1200, длительный срок службы;

8. Операция проста, и мощность может быть отрегулирована с работой;

Операция проста, и мощность может быть отрегулирована с работой;

9 (100%) продолжительность нагрузки, максимальная мощность, чтобы обеспечить работу часов 24.

Плавильная мощность серии SMJD Connection Mid Индукционная печь для выплавки меди, меди / латуни:

| Тип | Входная мощность | Плавящая способность | Максимальная температура | ||

| сталь, нержавеющая сталь | медь, золото, серебро (лом, шлак) | алюминий, алюминиевый сплав, Алюминиевый лом, Алюминиевый шлак, поп-банка | 1800 ℃ | ||

| SMJD-463 | 60 KW | 200 KG | 500 KG | 200 KG | |

| SMJD-480 | 60 KW | 150 KG | 500 KG | 150 KG | |

| SMJD-580 | 80 KW | 200 KG | 600 KG | 200 KG | |

| SMJD-600 | 60 KW | 230 KG | 560 KG | 230 KG | |

| SMJD-900 | 120 KW | 300 KG | 900 KG | 300 KG | |

| SMJD-905 | 80 KW | 300 KG | 900 KG | 300 KG | |

| SMJD-1250 | 80 KW | 400 KG | 1200 KG | 400 KG | |

| SMJD-1250 | 120 KW | 450 KG | 1350 KG | 450 KG | |

| SMJD-1500 | 120 KW | 500 KG | 1500 KG | 500 KG | |

| SMJD-1550 | 120 KW | 520 KG | 1560 KG | 520 KG | |

| SMJD-1700 | 160KW | 600 KG | 1700 KG | 600 KG | |

| SMJD-2300 | 160KW | 800 KG | 2000 KG | 800 KG | |

| SMJD-3100 | 200KW | 1200 KG | 3000 KG | 1200 KG | |

Алюминиевые отходы, перерабатывающие процесс плавления

Параметр индукционной плавильной печи SMJD

Руководство по эксплуатации индукционной плавильной печи из алюминия, меди и железа

[pdf-embedder url = ”https://dw-inductionheater. com/wp-content/uploads/2018/12/AluminiumCopperIron-Induction-Melting-Furnace-manual.pdf” title = ”Индукционная плавильная печь для алюминия, меди, чугуна руководство по эксплуатации»]

com/wp-content/uploads/2018/12/AluminiumCopperIron-Induction-Melting-Furnace-manual.pdf” title = ”Индукционная плавильная печь для алюминия, меди, чугуна руководство по эксплуатации»]

Общие характеристики серии B ГИБКОСТЬ, УНИВЕРСАЛЬНОСТЬ и ЭКОНОМИЧНОСТЬ: MIFCO производит одни из самых универсальных доступных плавильных печей. Широкий температурный диапазон позволит плавить большинство цветных металлов, используемых при литье, и некоторый серый чугун до класса 30 или 35.Все эти устройства имеют температурный диапазон от 1200 ° до 2400 ° F и предназначены для максимально быстрого плавления. В школьном магазине или на промышленном литейном производстве эти устройства находят немедленное и прибыльное применение. Они покрывают почти весь спектр современных потребностей в плавке. ПРОЧНАЯ, СВАРНАЯ СТАЛЬНАЯ КОНСТРУКЦИЯ: Наружные кожухи печей MIFCO изготовлены из толстолистовой стали, при необходимости усилены прокатными стальными прутками и сварены по всей поверхности.Прочная конструкция соответствует самым высоким промышленным стандартам. Опорные кольца крышки также изготовлены из толстостенных катаных стальных прутков. Крышки топки утоплены в секционных литых хромистых защитных пластинах. Вышка с крышкой проста по конструкции и имеет прочную конструкцию со съемной ручкой для предотвращения перегрева. Опоры из конструкционной стали обеспечивают циркуляцию воздуха под агрегатом, предотвращая перегрев литейного пола. Малая рабочая высота обеспечивает большее удобство загрузки тигля.Каждый агрегат снабжен переливным и сливным отверстиями в основании печи. СЕКЦИОННАЯ ОГНЕУПОРНАЯ ФУТБОЛКА: Для футеровки и куполообразных крышек всех высокоскоростных плавильных печей MIFCO используются сверхпрочные огнеупоры с высоким содержанием глинозема, изготовленные вручную, забивные и предварительно обожженные. График быстрой плавки и возможность плавления серого чугуна обязывают нас использовать лучшие огнеупорные материалы для обеспечения длительного срока службы футеровки печи.Сверхпрочный высокопрочный оксид алюминия может выдерживать резкие перепады температур из-за быстрого нагрева и может работать при температурах, превышающих 3000 ° F, без растрескивания или разрушения. Секционные накладки облегчают движение во время нагрева, чтобы предотвратить термическое растрескивание и повреждение подкладки и крышки. Замена накладок и крышек в полевых условиях выполняется легко и быстро. Комплекты для замены футеровки доступны для всех печей MIFCO. ВЫСОКОТЕМПЕРАТУРНАЯ ИЗОЛЯЦИЯ: Высокотемпературная литая изоляция между стальным кожухом и футеровкой камеры сгорания сочетает в себе высокую прочность и отличные изоляционные свойства. ГОРЕЛКА: Газовоздушный смеситель MIFCO может использовать любой вид топливного газа — природный, баллонный или резервуарный. Конструкция аспирационного смесителя Вентури обеспечивает легкое всасывание в магистраль газа, что устраняет необходимость в обратных клапанах. Стандартная система смесителя представляет собой ручное управление с двумя клапанами, которое позволяет оператору устанавливать любой тип пламени или желаемые атмосферные характеристики.Газовый и воздушный клапаны удобно расположены. Тип топливного газа можно изменить по желанию без замены отверстия или жиклера на смесителе. Каждая печь поставляется в комплекте с воздуходувкой. Осталось только провести газовые и электрические соединения, и печь готова к работе. СИСТЕМА ЗАЩИТЫ ГОРЕНИЯ: Системы защиты от возгорания входят в стандартную комплектацию всех печей MIFCO. РАЗМЕРЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВЫСОКОСКОРОСТНЫХ РАСПЛАВОВ

Вышеуказанные печи снабжены однофазным напряжением 110/220 В или трехфазным напряжением 220/440 В Кузнечные кузницы с плоским подом

Кузница современного дизайна, предлагается в 3-х размерах, чтобы соответствовать требованиям мастерских, профессиональных и сельскохозяйственных школ или кузнечных, промышленных и хозяйственных мастерских. Кузница изготовлена из толстолистовой стали, конструктивно усилена и электросварена. Перегородка отражателя изготовлена из стального уголка и стержня, чтобы противостоять провисанию и изгибу. Подъемный винт отражателя обеспечивает легкую и точную регулировку. Как и все печи Speedy Forge, вся топка и очаг облицованы огнеупорным кирпичом с высоким содержанием глинозема, чтобы продлить срок службы.Высокотемпературная изоляция между огнеупорным кирпичом и кожухом печи обеспечивает более быстрый нагрев, большую топливную эффективность и упрощает замену футеровки печи. Облицовка перегородки отражателя состоит из стандартных изоляционных огнеупорных кирпичей 9 дюймов и 13 дюймов. Регулируемая рабочая стойка также входит в стандартную комплектацию. Смеситель газа и воздуха эффективно работает как на природном, так и на пропановом топливе.

| Ключи безопасности Клещи для простых тиглей С рым-болтом (40P и больше) и фиксирующей защелкой.

Все клещи спроектированы таким образом, чтобы оставлять место для установки тигля в камеру печи Клещи для тиглей с гнутой ручкой Клещи для тигля с гнутой ручкой размером 40 и больше будут иметь звенья и кольцо, а также гнутые ручки для работы вдвоем. Ручка изогнута на 90 °, предусмотрены кольца для фиксации подъемника. Болты с проушиной также входят в комплект ключей с гнутой ручкой размера 40 и больше.

* Невозможно использовать с печью Т-80.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

FB1SB — Devil Forge

FB1SB– 1 горелочная печь для плавления металлов — теперь с горелкой новой модели DFP

Наша печь для плавки металлов FB1SB является портативной, мощной и высококачественной. Предназначен для кузнецов и переработчиков металла.Эта высокотемпературная быстроплавкая пропановая печь предназначена для плавления металлов до температуры 2642 по Фаренгейту, 1450 ° C . Мы объединили эту печь с мощной горелкой DFP. В этой печи можно плавить: золото, серебро, медь, алюминий, латунь, бронзу, чугун и другие металлы …

В этой печи можно плавить: золото, серебро, медь, алюминий, латунь, бронзу, чугун и другие металлы …

Внутренняя часть печи полностью облицована керамической ватой толщиной 1 дюйм,

Тигель вмещает до 9 фунтов — 4 кг

Максимальный размер тигля: Высота — 170 мм; широкий — 120 мм

ПОДРОБНЕЕ о горелке

DFP (80 000 БТЕ)

Внимание!

При первом использовании плавильной печи необходимо высушить влагу из печи!

Метод сушки:

После розжига горелки регулятор давления должен быть НЕ БОЛЬШЕ НА 0.5 Атм — 8,35 фунтов на квадратный дюйм — 0,05 МПа.

Нагрев печи около 10-15мин. Пока вода не начнет испаряться. Отключите газ. Подождите примерно 10-15 минут. Повторяйте этот процесс, пока вся влага не испарится.

ПРИ ПОДНЯТИИ БОЛЬШОГО ДАВЛЕНИЯ ПЕЧЬ БУДЕТ ПОВРЕЖДЕНА!

ГАЗОВАЯ ПЕЧЬ БЕЗ ПРАВИЛЬНОЙ ПОДГОТОВКИ К РАБОТЕ МОЖЕТ БЫТЬ ПОВРЕЖДЕНА И ТРЕБУЕТСЯ НЕИЗБЕЖНЫЙ РЕМОНТ!

МЫ НЕ НЕСЕМ НИКАКОЙ ОТВЕТСТВЕННОСТИ, ЕСЛИ ПЕЧЬ БЫЛА ПОВРЕЖДЕНА НЕПРАВИЛЬНОЙ ПОДГОТОВКОЙ К РАБОТЕ.

СМОТРИТЕ НА ИЗОБРАЖЕНИЕ «БОЛЬШОЙ ВИД СОЕДИНЕНИЯ НАШЕГО РЕГУЛЯТОРА ДАВЛЕНИЯ ГАЗА»

Мы поставляем адаптеры для некоторых стран. Подробнее …

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ (для плавильных печей)

Необходимые инструменты: отвертка + или гаечный ключ на 7 мм, гаечный ключ на 13 мм.

- Подсоедините шланг к регулятору давления и горелке. Все детали для подключения вы найдете в сумке с регулятором давления (вам понадобится отвертка или гаечный ключ на 7 мм).

- Подсоедините регулятор давления к бензобаку. Не забываем, что на регуляторе давления осталась резьба.

- Вставить газовую горелку в топку и ввернуть 3 болта.

- При запуске горелки закрыть воздушную заслонку.

- Откройте бензобак, затем ввинтите регулятор давления ( поверните вправо, чтобы увеличить давление, поверните влево, чтобы уменьшить ), пока не услышите поток газа из печи, затем запустите его! (Будьте осторожны при розжиге топки !!! Если долго ждать, пропан или бутан может взорваться!)

- Теперь вы можете открыть воздушную заслонку и увеличить давление.

С помощью воздушной заслонки и давления газа можно регулировать мощность горелки.

С помощью воздушной заслонки и давления газа можно регулировать мощность горелки. - Рабочее давление: 0,01 МПа = 1,45 фунта на кв. Дюйм = 0,098 Атм — 0,16 МПа = 23,2 фунта на кв. Дюйм = 1,58 Атм

- При первом запуске печи дайте ей полностью высохнуть на небольшой мощности и только потом увеличивайте мощность. ПРОЧИТАЙТЕ ВНИМАНИЕ!

- Для печей FB2M мы добавили изоляцию между горелкой и горелкой. Избегать попадания тепла от печи к горелке.

Устранение неисправностей

- Недостаточно мощности? Убедитесь, что воздушная заслонка открыта.Убедитесь, что бензобак полон.

- Горелка не работает, недостаточно мощности. Отсоедините шланг от горелки и попробуйте прочистить инжекторную трубу (если это не помогло, попробуйте подсоединиться к воздушному компрессору, чтобы прочистить трубу инжектора). Проверьте, открыта ли воздушная заслонка. Убедитесь, что бензобак полон.

Devil-forge не несет ответственности за любой ущерб, вызванный использованием газовых печей или газовых горелок, отличных от рекомендованных в инструкции по эксплуатации.

Руководство www.devil-forge.com

FB2M — Кузница дьявола

FB2M — печь для плавления металлов с одной горелкой — теперь с новой горелкой модели DFC

Наша печь FB2M портативная, мощная, высококачественная. Предназначен для кузнецов и переработчиков металла. Эта высокотемпературная быстроплавкая пропановая печь предназначена для плавления металлов до температуры 2642 по Фаренгейту, 1450 ° C . Мы объединили эту печь с мощной горелкой DFC. Эта печь может плавить: золото, серебро, медь, алюминий, латунь, бронзу, чугун и другие металлы…

Внутренняя часть печи полностью облицована керамической ватой толщиной 1 дюйм и огнеупорным материалом толщиной 1 дюйм. Покрытый нашим специальным огнеупорным материалом, он может выдерживать температуру 3000 градусов по Фаренгейту, что увеличивает топливную эффективность печи до 40% и срок службы огнеупора до 50%. Пол печи изготовлен из огнеупорного цемента, что обеспечивает превосходную прочность и долговечность.

Тигель вмещает до 22 фунтов — 10 кг

Максимальный размер тигля: Высота — 230 мм; широкий — 160 мм

ПОДРОБНЕЕ о горелке

DFP (80 000 БТЕ)

Внимание!

При первом использовании плавильной печи необходимо высушить влагу из печи!

Метод сушки:

После розжига горелки регулятор давления должен быть НЕ БОЛЬШЕ НА 0.5 Атм — 8,35 фунтов на квадратный дюйм — 0,05 МПа.

Нагрев печи около 10-15мин. Пока вода не начнет испаряться. Отключите газ. Подождите примерно 10-15 минут. Повторяйте этот процесс, пока вся влага не испарится.

ПРИ ПОДНЯТИИ БОЛЬШОГО ДАВЛЕНИЯ ПЕЧЬ БУДЕТ ПОВРЕЖДЕНА!

ГАЗОВАЯ ПЕЧЬ БЕЗ ПРАВИЛЬНОЙ ПОДГОТОВКИ К РАБОТЕ МОЖЕТ БЫТЬ ПОВРЕЖДЕНА И ТРЕБУЕТСЯ НЕИЗБЕЖНЫЙ РЕМОНТ!

МЫ НЕ НЕСЕМ НИКАКОЙ ОТВЕТСТВЕННОСТИ, ЕСЛИ ПЕЧЬ БЫЛА ПОВРЕЖДЕНА НЕПРАВИЛЬНОЙ ПОДГОТОВКОЙ К РАБОТЕ.

СМОТРИТЕ НА ИЗОБРАЖЕНИЕ «БОЛЬШОЙ ВИД СОЕДИНЕНИЯ НАШЕГО РЕГУЛЯТОРА ДАВЛЕНИЯ ГАЗА»

Мы поставляем адаптеры для некоторых стран. Подробнее …

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ (для плавильных печей)

Необходимые инструменты: отвертка + или гаечный ключ на 7 мм, гаечный ключ на 13 мм.

- Подсоедините шланг к регулятору давления и горелке. Все детали для подключения вы найдете в сумке с регулятором давления (вам понадобится отвертка или гаечный ключ на 7 мм).

- Подсоедините регулятор давления к бензобаку. Не забываем, что на регуляторе давления осталась резьба.

- Вставить газовую горелку в топку и ввернуть 3 болта.

- При запуске горелки закрыть воздушную заслонку.

- Откройте бензобак, затем ввинтите регулятор давления ( поверните вправо, чтобы увеличить давление, поверните влево, чтобы уменьшить ), пока не услышите поток газа из печи, затем запустите его! (Будьте осторожны при розжиге топки !!! Если долго ждать, пропан или бутан может взорваться!)

- Теперь вы можете открыть воздушную заслонку и увеличить давление.

С помощью воздушной заслонки и давления газа можно регулировать мощность горелки.

С помощью воздушной заслонки и давления газа можно регулировать мощность горелки. - Рабочее давление: 0,01 МПа = 1,45 фунта на кв. Дюйм = 0,098 Атм — 0,16 МПа = 23,2 фунта на кв. Дюйм = 1,58 Атм

- При первом запуске печи дайте ей полностью высохнуть на небольшой мощности и только потом увеличивайте мощность. ПРОЧИТАЙТЕ ВНИМАНИЕ!

- Для печей FB2M мы добавили изоляцию между горелкой и горелкой. Избегать попадания тепла от печи к горелке.

Устранение неисправностей

- Недостаточно мощности? Убедитесь, что воздушная заслонка открыта.Убедитесь, что бензобак полон.

- Горелка не работает, недостаточно мощности. Отсоедините шланг от горелки и попробуйте прочистить инжекторную трубу (если это не помогло, попробуйте подсоединиться к воздушному компрессору, чтобы прочистить трубу инжектора). Проверьте, открыта ли воздушная заслонка. Убедитесь, что бензобак полон.

Devil-forge не несет ответственности за любой ущерб, вызванный использованием газовых печей или газовых горелок, отличных от рекомендованных в инструкции по эксплуатации.

Руководство www.devil-forge.com

FB1S — Кузница дьявола

FB1S — Печь для плавления металлов с одной горелкой — теперь с горелкой новой модели DFP

Наша печь для плавления металлов FB1S является портативной, мощной и высококачественной. Предназначен для кузнецов и переработчиков металла. Эта высокотемпературная быстроплавкая пропановая печь предназначена для плавления металлов до температуры 2642 по Фаренгейту, 1450 ° C . Мы объединили эту печь с мощной горелкой DFP. Эта печь может плавить: золото, серебро, медь, алюминий, латунь, бронзу, чугун и другие металлы…

Внутренняя часть печи полностью облицована керамической ватой толщиной 1 дюйм и огнеупорным материалом толщиной 1 дюйм. Покрытый нашим специальным огнеупорным материалом, он может выдерживать температуру 3000 градусов по Фаренгейту, что увеличивает топливную эффективность печи до 40% и срок службы огнеупора до 50%. Пол печи изготовлен из огнеупорного цемента, что обеспечивает превосходную прочность и долговечность.

Тигель вмещает до 2 кг — 4,5 фунта

Максимальный размер тигля: Высота — 170 мм; широкий — 80мм

ПОДРОБНЕЕ о горелке

DFP (80 000 БТЕ)

Внимание!

При первом использовании плавильной печи необходимо высушить влагу из печи!

Метод сушки:

После розжига горелки регулятор давления должен быть НЕ БОЛЬШЕ НА 0.5 Атм — 8,35 фунтов на квадратный дюйм — 0,05 МПа.

Нагрев печи около 10-15мин. Пока вода не начнет испаряться. Отключите газ. Подождите примерно 10-15 минут. Повторяйте этот процесс, пока вся влага не испарится.

ПРИ ПОДНЯТИИ БОЛЬШОГО ДАВЛЕНИЯ ПЕЧЬ БУДЕТ ПОВРЕЖДЕНА!

ГАЗОВАЯ ПЕЧЬ БЕЗ ПРАВИЛЬНОЙ ПОДГОТОВКИ К РАБОТЕ МОЖЕТ БЫТЬ ПОВРЕЖДЕНА И ТРЕБУЕТСЯ НЕИЗБЕЖНЫЙ РЕМОНТ!

МЫ НЕ НЕСЕМ НИКАКОЙ ОТВЕТСТВЕННОСТИ, ЕСЛИ ПЕЧЬ БЫЛА ПОВРЕЖДЕНА НЕПРАВИЛЬНОЙ ПОДГОТОВКОЙ К РАБОТЕ.

СМОТРИТЕ НА ИЗОБРАЖЕНИЕ «БОЛЬШОЙ ВИД СОЕДИНЕНИЯ НАШЕГО РЕГУЛЯТОРА ДАВЛЕНИЯ ГАЗА»

Мы поставляем адаптеры для некоторых стран. Подробнее …

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ (для плавильных печей)

Необходимые инструменты: отвертка + или гаечный ключ на 7 мм, гаечный ключ на 13 мм.

- Подсоедините шланг к регулятору давления и горелке. Все детали для подключения вы найдете в сумке с регулятором давления (вам понадобится отвертка или гаечный ключ на 7 мм).

- Подсоедините регулятор давления к бензобаку. Не забываем, что на регуляторе давления осталась резьба.

- Вставить газовую горелку в топку и ввернуть 3 болта.

- При запуске горелки закрыть воздушную заслонку.

- Откройте бензобак, затем ввинтите регулятор давления ( поверните вправо, чтобы увеличить давление, поверните влево, чтобы уменьшить ), пока не услышите поток газа из печи, затем запустите его! (Будьте осторожны при розжиге топки !!! Если долго ждать, пропан или бутан может взорваться!)

- Теперь вы можете открыть воздушную заслонку и увеличить давление.

С помощью воздушной заслонки и давления газа можно регулировать мощность горелки.

С помощью воздушной заслонки и давления газа можно регулировать мощность горелки. - Рабочее давление: 0,01 МПа = 1,45 фунта на кв. Дюйм = 0,098 Атм — 0,16 МПа = 23,2 фунта на кв. Дюйм = 1,58 Атм

- При первом запуске печи дайте ей полностью высохнуть на небольшой мощности и только потом увеличивайте мощность. ПРОЧИТАЙТЕ ВНИМАНИЕ!

- Для печей FB2M мы добавили изоляцию между горелкой и горелкой. Избегать попадания тепла от печи к горелке.

Устранение неисправностей

- Недостаточно мощности? Убедитесь, что воздушная заслонка открыта.Убедитесь, что бензобак полон.

- Горелка не работает, недостаточно мощности. Отсоедините шланг от горелки и попробуйте прочистить инжекторную трубу (если это не помогло, попробуйте подсоединиться к воздушному компрессору, чтобы прочистить трубу инжектора). Проверьте, открыта ли воздушная заслонка. Убедитесь, что бензобак полон.

Devil-forge не несет ответственности за любой ущерб, вызванный использованием газовых печей или газовых горелок, отличных от рекомендованных в инструкции по эксплуатации.

Руководство www.devil-forge.com

Медеплавильная печь | Бронзовая плавильная печь | COOLDO

Медь — это переходный металл, который легко переносит тепло, а также электрическую энергию, что делает его полезным соединением при строительстве различных предметов. Медь плавится либо в виде слитков для хранения или продажи, либо для литья других вещей, например ювелирных изделий.

Медеплавильная печь является незаменимым важным оборудованием в медеплавильной промышленности. COOLDO может предоставить различные печи для плавки меди в соответствии с различными требованиями заказчика.

В зависимости от различных процессов плавки меди наши медеплавильные печи в основном делятся на следующие типы

1: Индукционная печь для плавки меди с сердечником

2: Индукционная печь для плавки меди без сердечника

3: Печь для плавления меди на газе

индукционная печь для плавления меди и индукционная печь для плавления меди без сердечника

Индукционная печь с сердечником также называется канальной индукционной печью. Он имеет железный сердечник, который может проходить через индукционную катушку.Источник тепла окружен металлическими канавками. Индукционная плавильная печь с сердечником в основном используется для плавки и термоконсервации меди, алюминия, цинка и других цветных металлов и их сплавов. Индукционная печь с сердечником обладает такими преимуществами, как быстрое повышение температуры, высокая эффективность электрического нагрева, высокий коэффициент мощности, меньшие потери металла, низкая стоимость плавки, меньшие затраты на оборудование (от половины до одной трети индукционной печи без сердечника) и удобство эксплуатации. Функция индукционной плавильной печи с сердечником очень похожа на функцию индукционной плавильной печи без сердечника, за исключением того, что добавлен нагревательный стержень.

Он имеет железный сердечник, который может проходить через индукционную катушку.Источник тепла окружен металлическими канавками. Индукционная плавильная печь с сердечником в основном используется для плавки и термоконсервации меди, алюминия, цинка и других цветных металлов и их сплавов. Индукционная печь с сердечником обладает такими преимуществами, как быстрое повышение температуры, высокая эффективность электрического нагрева, высокий коэффициент мощности, меньшие потери металла, низкая стоимость плавки, меньшие затраты на оборудование (от половины до одной трети индукционной печи без сердечника) и удобство эксплуатации. Функция индукционной плавильной печи с сердечником очень похожа на функцию индукционной плавильной печи без сердечника, за исключением того, что добавлен нагревательный стержень.

Принцип работы индукционной плавильной печи для меди:

В связи с тем, что медь имеет высокий уровень температуры плавления 1083 ° C (1981 ° F), обычно требуются индукционные плавильные печи для меди. Несмотря на то, что промышленное оборудование чрезвычайно дорогое, системы индукционного нагрева, безусловно, обеспечат уровень безопасности, которого нет в литейных цехах, построенных собственными силами.

Несмотря на то, что промышленное оборудование чрезвычайно дорогое, системы индукционного нагрева, безусловно, обеспечат уровень безопасности, которого нет в литейных цехах, построенных собственными силами.