ENTEX: универсальный лабораторный экструдер — Extrusion

В 2020 году семейное предприятие ENTEX Rust & Mitschke из Бохума (Германия) вновь представит свою продукцию на выставке «Интерпластика». Центральным экспонатом на стенде станет новый лабораторный планетарный вальцевый экструдер L-WE 30. Новинка является дополнением к модульным системам ENTEX и может использоваться в полимерной, химической, пищевой, фармацевтической или косметической промышленности.

Лабораторные планетарные экструдеры, несмотря на компактность, могут выполнять те же функции, что и «большие» планетарные экструдеры. За счет своей универсальности они используются в основном в качестве опытных установок в лабораториях или для производства небольших партий изделий. Работа многих промышленных линий с мощностью несколько тонн продукции в час начинается с моделирования процессов в небольшом масштабе именно на таких лабораторных машинах.

Для каждой области применения лабораторные экструдеры подбираются индивидуально с учетом специфических требований заказчика к методу переработки и типу используемых материалов. Габаритные размеры, длина

технологической части и оснащение лабораторного планетарного вальцевого экструдера определяются на основании расчетов и благодаря многолетнему опыту компании в данной сфере. При этом почти всегда возможны нестандартные решения.

Новый экструдер L-WE позволяет использовать такие преимущества планетарных экструдеров, как абсолютный контроль температуры, перемешивание с учетом свойств материала, раскатывание материала тонким слоем с минимальным усилием сдвига и большая площадь теплообмена. Эти характерные свойства планетарных машин идеально подходят для работы с трудно перерабатываемыми материалами. Важной особенностью новинки от фирмы ENTEX является возможность работы при невысокой производительности — всего несколько сотен граммов в час.

Для эффективного и более точного регулирования температуры в различных температурных зонах экструдера используются разработанные фирмой ENTEX жидкостные системы регулирования температуры, которые также будут представлены на выставке. Дополнительными преимуществами модульной конструкции системы являются значительное сокращение времени нагрева и, как следствие, уменьшение потерь энергии, а также повышение эффективности охлаждения.

Дополнительными преимуществами модульной конструкции системы являются значительное сокращение времени нагрева и, как следствие, уменьшение потерь энергии, а также повышение эффективности охлаждения.

Полную информацию о новом экономичном и экологичном планетарном экструдере можно будет получить на стенде фирмы ENTEX на выставке «Интерпластика 2020» в Москве.

Высококачественный ремонт шнековых пар экструдеров, редукторов и фильер ко всем типам и маркам экструзионного оборудования

Одношнековый экструдер как «экструзионное устройство» был разработан во второй половине XIX века и получил широкое распространение в промышленности. Его используют в трех основных отраслях:

• гончарной (керамические соединения):

— экструзия, формование;

• резиновой промышленности (натуральный каучук, резина):

— пластификация, экструзия;

— производство профилей;

• пищевой промышленности (маслосодержащие фрукты, семена масличных

культур):

— экстракция биологических масел;

— сепарация материала с использованием перфорированных шнеков;

— переработка мяса с помощью мясорубки.

Подача продукта в одношнековый экструдер кажется, на первый взгляд, несколько необычной. В то время как каждая молекула металла остается в одной и той же плоскости поперечного сечения, материал, тем не менее, транспортируется в осевом направлении. Ниже приведена попытка объяснения: шнек вращается без изменения положения, при этом продукт не вращается, а скользит в осевом направлении, другими словами, он перемещается в осевом направлении. Однако такой так называемый «теоретический» транспорт не существует на практике, поскольку продукт не является твердым телом, а представляет собой высоковязкую жидкость с реологическими свойствами.

Адгезионные и фрикционные характеристики полимерного материала определяют интенсивность течения. Для ньютоновских жидкостей — это половина величины теоретической транспортирующей способности (при постоянном давлении) и даже менее при противодавлении (экструзии), вплоть до нуля. В последнем случае продукт вращается вместе с валом и выход прекращается.

Этот недостаток одношнековых машин, особенно отсутствие очистки вала и большая зависимость транспорта от реологических свойств, заставил изобретателей искать решения этих проблем. Поэтому как вариант решения проблемы — экструдер с сонаправленным вращением шнеков был изначально предложен как самоочищающийся механизм. Шесть патентов в течение 70-летнего периода (1869—1939) показывают, что двухшнековый экструдер оставался в значительной степени на переднем крае инженерной мысли.

В начале 1940-х годов систематические исследования двухшнековых экструзионных систем начались на заводе IG в Вольфене, Саксония-Анхальт. Они включали комбинированный физический, математический, инженерный и механический анализ, выполненный W. Meskat, A. Geberg, R. Erdmenger и их сотрудниками. Команде была поручена разработка надежного «механического устройства» для химических процессов с высоковязкими продуктами.

Работа была продолжена фирмой Bayer AG в Леверкузене ориентированными на газработку технологии группами в составе новой структуры «прикладной физики».

Эта команда, работающая в химической промышленности, в первую очередь решала проблемы технологии систем с высокой вязкостью, особенно для развивающихся химических процессов фирмы Bayer AG.Механический аспект разрабатывался в соответствии с требованиями с той или иной степенью глубины.

Экструдеры

Экструдер состоит из нескольких основных узлов — корпуса, оснащенного нагревательными элементами, рабочего органа (шнека, диска, поршня), размещенного в корпусе, узла загрузки перерабатываемого продукта, привода, системы задания и поддержания температурного режима и других контрольно-измерительных и регулирующих устройств.

Наибольшее распространение в промышленности получили шнековые экструдеры. Захватывая исходный продукт, шнек перемещает его от загрузочного устройства вдоль корпуса экструдера. При этом продукт сжимается, разогревается, пластифицируется и гомогенизируется. Давление в экструдере достигает 15.

Существуют экструдеры со шнеками, осуществляющими не только вращательное, но и возвратно-поступательное движение. Для эффективной гомогенизации продукта на шнеках устанавливают дополнительные устройства — зубья, шлицы, диски, кулачки и др. В последнее время получают распространение планетарно-вальцовые экструдеры, у которых вокруг центрального рабочего органа (шпинделя) вращается несколько дополнительных шнеков (от 4 до 12). Принцип действия дискового экструдера основан на использовании возникающих в упруговязком материале напряжений, нормальных к сдвиговым. Основу конструкций такого экструдера составляют два плоскопараллельных диска, один из которых вращается, создавая сдвиговые и нормальные напряжения, а другой неподвижен.

Конструкции экструдеров могут быть классифицированы также по геометрической форме, механическим, функциональным или термодинамическим характеристикам. Кроме того, экструдеры рекомендуется классифицировать по их физическим признакам, поскольку они оказывают влияние на химические структурные характеристики экструдированных продуктов. Особое значение имеют такие параметры, как уклон режущей кромки матрицы и количество тепловой энергии, образующейся в процессе экструдирования за счет механического преобразования энергии; температура во время ведения процесса; влажность экструдируемой массы.

При переработке пищевых продуктов наибольшее распространение получили экструдеры со шнеками полного зацепления, вращающимися в одном направлении, когда вершины одного шнека взаимодействуют с впадинами другого.

В двухшнековых самоочищающихся экструдерах обеспечиваются более быстрый пуск шнека и работа на повышенной скорости. В них реже возникают подъемы давления, так как не происходит накопление продукта. В одношнековых экструдерах, вследствие того, что продукт может оставаться в витках и накапливаться, создавая разрывы потока, подъемы давления бывают чаще. В результате продукт из экструдера выпускается неравномерно.

Однако предполагается, что в одношнековом экструдере износ шнека концентрируется по наружной кромке к торцу его витков, и это обеспечивает восстановление шнека.

Двухшнековый экструдер более подвержен износу. Изнашиваются шнеки в местах загрузки и выгрузки продукта. В этой связи свойства конечного продукта и эффективность процесса экструдирования в большой степени зависят от износа рабочих органов машины при обработке в двухшнековом экструдере. При использовании двухшнекового экструдера не требуется предварительной гидротермической обработки продукта, что упрощает производственный процесс. Гидролиз крахмала пшеничной муки протекает гораздо эффективнее в двухшнековом экструдере, чем в одношнековом. В двухшнековом экструдере зоны пластификации и повышения давления отделены друг от друга, что позволяет независимо осуществлять пластификацию и экструдирование продукта. Известно, что затраты, связанные с приобретением одношнековых экструдеров, ниже по сравнению с затратами на приобретение двухшнековых машин. Однако последние компенсируются меньшими эксплуатационными расходами. Высокие расходы по эксплуатации одношнековых машин связаны с длительными простоями при чистке, большими трудозатратами и объемом работ по обслуживанию.

Гидролиз крахмала пшеничной муки протекает гораздо эффективнее в двухшнековом экструдере, чем в одношнековом. В двухшнековом экструдере зоны пластификации и повышения давления отделены друг от друга, что позволяет независимо осуществлять пластификацию и экструдирование продукта. Известно, что затраты, связанные с приобретением одношнековых экструдеров, ниже по сравнению с затратами на приобретение двухшнековых машин. Однако последние компенсируются меньшими эксплуатационными расходами. Высокие расходы по эксплуатации одношнековых машин связаны с длительными простоями при чистке, большими трудозатратами и объемом работ по обслуживанию.

Сравнение конструктивных и технологических достоинств одношнековых и двухшнековых экструдеров показывает значительное преимущество последних.

Материал для матриц должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью. Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Широко применяют в настоящее время матрицы, состоящие из металлической обоймы и сменных вставок. Вставки представляют собой сменные гильзы с формующими отверстиями, изготовляются из пластмасс с сильно выраженными антиадгезионными свойствами.

Вставки представляют собой сменные гильзы с формующими отверстиями, изготовляются из пластмасс с сильно выраженными антиадгезионными свойствами.

Форма и размер предматричной камеры зависят от свойств перерабатываемого продукта, типа и размеров нагнетающего механизма и должны способствовать выходу выпрессовываемой массы через каналы матрицы с возможно более равномерной скоростью, а также препятствовать образованию застойных зон. Формование экструзией имеет ряд преимуществ: непрерывность осуществления процесса с высокой скоростью, безотходность технологии и высокая культура производства.

Машина А1-КХП (рис.) предназначена для формования палочек из кукурузной крупы тепловой и механической обработкой.

Рис. Машина А1-КХП

Машина состоит из станины 1, бункера 7, корпуса подшипника 9, цилиндра 3, механизма резки 4, вариатора, щита управления с нагревателями. Машина имеет два индивидуальных привода: для шнека и механизма резки.

На верхней плите сварной станины установлен электродвигатель 8 привода шнека, соединенный через муфту с быстроходным валом редуктора 10. Последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника. В литом корпусе подшипника установлен вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник.

Последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника. В литом корпусе подшипника установлен вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник.

К корпусу подшипника фланцем крепится сварной цилиндр с расположенным внутри него шнеком. С противоположной стороны цилиндр закрыт матрицей. Температура в рабочей зоне контролируется термопарами, введенными в зону через пробку 5. Для нагрева кукурузной массы в передней части цилиндра укреплен блок электронагревателей 6.

У переднего торца матрицы расположен механизм резки с вращающимися ножами, который приводится в движение от отдельного электродвигателя через бесступенчатый вариатор. Электродвигатель и вариатор находятся внутри станины. Частота вращения вариатора регулируется рукояткой 2, установленной в непосредственной близости от панели управления. Для удобства обслуживания механизм резки отводится в сторону.

Над цилиндром установлен бункер для приема кукурузной крупы. Кукурузная крупа из бункера машины через регулируемую заслонку поступает в приемное отверстие цилиндра, где происходит прессование продукта и нагрев до температуры 145 °С.

В результате воздействия тепла, влаги и давления крупа превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий матрицы масса под действием пара, образующегося из перегретой влаги, вспучивается, образуя пористую хрустящую жилу. Механизм резки делит выходящие жилы на палочки, которые уносятся конвейером.

Порция крупы (1,5… 2,0 кг при температуре в цилиндре 80… 145 °С) приготовляется за 30…60 мин до пуска машины.

Режим нагрева цилиндра подбирается для каждой машины индивидуально в зависимости от сорта, помола, влажности крупы и степени износа.

Техническая характеристика экструдера А1-КХП приведена в табл.

Машина Б8-КХ-ЗП (рис.) предназначена для производства палочек из кукурузной крупы посредством ее тепловой и механической обработки с последующей фасовкой на других автоматах.

Рис. Машина Б8-КХ-ЗП

Машина состоит из станины 1, формующего механизма 2, механизма 5 отрезки палочек по длине, ворошителя 3 кукурузной крупы, блока электронагревателей 4.

Формующий механизм состоит из охватываемого шнека с правой нарезкой, шнековой втулки с левой нарезкой, матрицы с двенадцатью отверстиями диаметром 3 мм, обоймы с четырьмя отрезными ножами, приводимой во вращение через цепную и клиноременную передачи от электродвигателя.

Ворошитель представляет собой корпус, внутри которого вращается вал с лопастями, перемешивающий поступающую из бункера крупу.

Блок электронагревателей предназначен для нагрева рабочей зоны машины в период пуска и автоматического под держания постоянной температуры от 160 до 180 °С. Во избежание перегрева машины в зоне загрузки предусматривается принудительное водяное циркуляционное охлаждение корпуса формующего механизма с подключением к сети водоснабжения.

Схемой машины предусмотрено ручное управление электроприводами шнека и ножа, а также ручное и автоматическое управление блоком нагревателей.

Перед пуском машины производится нагрев рабочей зоны формующего механизма в течение 30…35 мин до 160… 180 °С с помощью блока электронагревателей. За 25.. .30 мин до пуска машины готовится первая порция крупы влажностью 20.. .21 %. Подготовленная крупа по специальному лотку вручную засыпается небольшим потоком в отверстие зоны загрузки при включенной машине. После выхода палочек из формующей матрицы открывается заслонка, и в машину поступает крупа влажностью 13… 14 %.

Нагрев продукта в момент запуска происходит за счет теплопередачи, а в дальнейшем — за счет тепла, образующегося в результате трения между продуктом, шнеком и шнековой втулкой. Выпрессованная полужидкая масса за счет перепада давления при выходе из отверстия формующей матрицы взрывается с диаметра 3 мм до диаметра 8… 12 мм.

Таблица. Техническая характеристика экструдеров

|

Показатель |

А1-КХП |

Б8-КХ-ЗП |

|

Производительность, кг/ч |

75 |

90 |

|

Мощность, кВт: | ||

|

привода |

21 |

18,5 |

|

электронагревателя |

3,84 |

2,8 |

|

Число шнеков |

1 |

1 |

|

Частота вращения шнеков, мин»1 |

71 |

79,3 |

|

Диаметр шнеков, мм |

155 |

74 |

|

Максимальная температура в зоне нагрева, «С |

145 |

160. |

|

Максимально допустимое давление экструзии, МПа |

10 |

12 |

|

Габаритные размеры, мм |

1750x890x1635 |

1200x1200x1900 |

|

Масса, кг |

1300 |

950 |

Экструдер МФБ-1 (рис.) состоит из плиты 15, станины 1 с кронштейном 12, электродвигателя 14, червячного редуктора 13, корпуса 4 со шнеком 3 и формующей матрицей 2, головки 7 с парой конических шестерен 8 и загрузочной воронки 5 со спиралью 11.

Рис. Шнековый экструдер МФБ-1

Внутри головки 7 находятся горизонтальный вал 9 с конической шестерней и приводной звездочкой 10, вертикальный вал 6 с конической шестерней и спиралью. Спираль 11 подает конфетную массу в корпус 4 и непрерывно перемешивает ее в загрузочной воронке 5. Шнек 3 выпрессовывает массу через формующие каналы матрицы 2 в виде пяти бесконечных жгутов, которые после предварительного охлаждения разрезаются на конфеты.

Техническая характеристика экструдера МФБ-1 приведена в табл.

Двухшнековый экструдер поточных линий ШФК (рис.) отличается от экструдера МФБ-1 наличием двух горизонтальных шнеков, находящихся в самостоятельных камерах. Шнеки нагнетают массу в общую предматричную камеру 3. Масса выходит через шесть или восемь формующих каналов. Частота вращения спирали в загрузочной воронке 2 изменяется бесступенчатой рукояткой 1. Нагнетающие шнеки имеют постоянную частоту вращения. При переходе с формования жгутов круглого сечения на прямоугольные шнеки заменяют.

Рис. Шнековый экструдер ШФК

В шнековых экструдерах скорости выхода жгутов через формующие каналы неодинаковы. Для выравнивания скоростей увеличивают длину средних формующих каналов по сравнению с крайними, устанавливают дополнительные сопротивления перед средними каналами или в самих каналах либо устанавливают более высокую температуру стенок крайних формующих каналов. Добиться полного равенства скоростей во всех каналах весьма трудно.

Техническая характеристика экструдера приведена в табл.

Экструдер ШВФ-22 (рис.) предназначен для выдавливания конфетной массы при производстве пралиновых конфет.

Рис. Экструдер ШВФ-22

Он имеет в предматричной камере перегородки, образующие секции у каждого выходного отверстия. Это выравнивает скорости у выдавливаемых жгутов. Бункер 1 укреплен на корпусе питателя 2 с расположенными в нем рифлеными валками 3. В корпусе нагнетателя 4 вращаются нагнетающие шестеренные роторы 5, выполненные из набора шестерен. Предматричная камера 7 имеет вертикальные формующие каналы 8. В нижней части корпуса нагнетателя и предматричной камеры имеются вертикальные перегородки 6, которые делят корпус и камеру на отдельные секции.

Бункер, корпус нагнетателя и нагнетатель, а также предматричная камера имеют рубашки для обогрева.

Конфетная масса вытягивается из бункера рифлеными валками 3 и равномерно подается по всей длине шестеренных роторов 5. Они нагнетают массу в предматричную камеру 7 и из нее через формующие каналы 8 выдавливаются жгуты 9 пралиновой массы.

Техническая характеристика экструдера ШВФ-22 приведена в табл.

Таблица. Техническая характеристика экструдеров

|

Показатель |

МФБ-1 |

ШФК |

ШВФ-22 |

|

Производительность, кг/ч |

325 |

150…310 |

1000 |

|

Число отверстий в матрице |

5 |

6 |

22 |

|

Потребная мощность, кВт |

1,7 |

2,8 |

2,8 |

|

Габаритные размеры, мм |

1250x845x1640 |

1365x775x2100 |

1000x1160x2980 |

|

Масса, кг |

410 |

955 |

1220 |

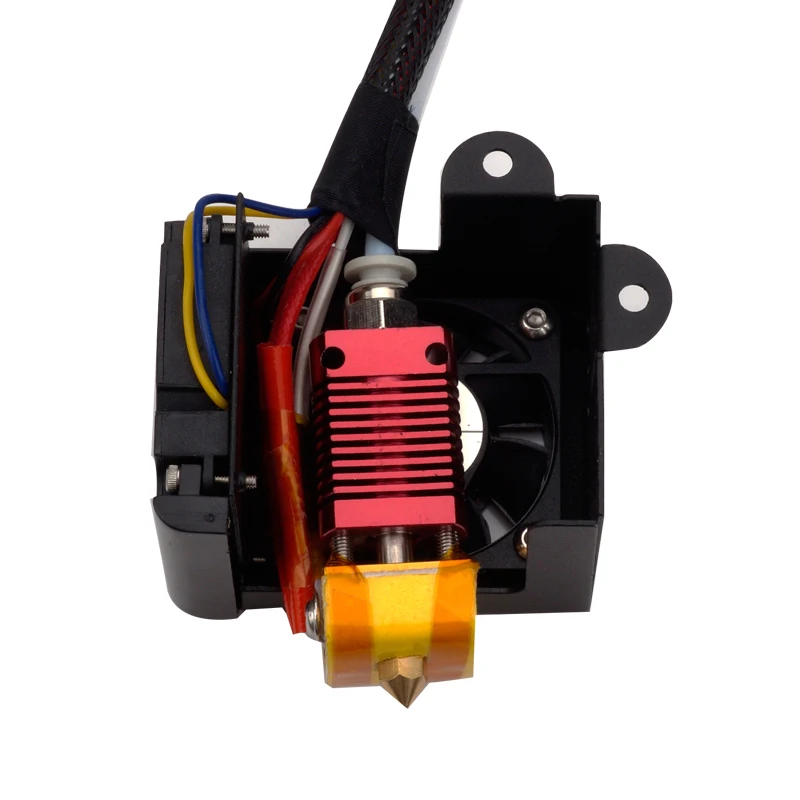

Как недорого из доступных компонентов сделать экструдер прутка для 3D принтера

При активном пользовании 3D печатью уходят огромные суммы на закупку расходников. В связи с этим есть смысл делать их своими руками из дробленого ABS пластика и ПЭТ бутылок. Для этого нужно изготовить специальное оборудование, самым сложным среди которого является экструдер.

В связи с этим есть смысл делать их своими руками из дробленого ABS пластика и ПЭТ бутылок. Для этого нужно изготовить специальное оборудование, самым сложным среди которого является экструдер.Материалы:

- спиральное сверло по дереву 36 мм;

- стальная труба с внутренним диаметром 37 мм;

- переходник на трубу под диаметр 1/2 дюйма;

- труба 1/2 дюйма;

- сантехническая заглушка 1/2 дюйма;

- листовая сталь;

- велосипедная каретка в корпусе;

- велосипедная ведущая звездочка;

- велосипедная задняя втулка с кассетой;

- роликовая цепь;

- электромотор;

- профильные трубы;

- кольцевые нагреватели 320 Вт – 2-3 шт.;

- кольцевой нагреватель 70 Вт;

- ПИД-регуляторы для каждого нагревателя;

- ШИМ регулятор.

Процесс изготовления экструдера

В качестве шнека экструдера будет использовано спиральное сверло по дереву.

Под него подбирается водопроводная труба. В ней нужно сточить напильником внутренний сварной шов. С краю трубы делается продольный рез на глубину 60-80 мм, по нему срезается часть трубы. К полученному прорезу привариваются слева и справа щеки из листовой стали. На них будет устанавливаться загрузочный бункер для дробленого пластика. Его можно распечатать на 3D принтере.

Под него подбирается водопроводная труба. В ней нужно сточить напильником внутренний сварной шов. С краю трубы делается продольный рез на глубину 60-80 мм, по нему срезается часть трубы. К полученному прорезу привариваются слева и справа щеки из листовой стали. На них будет устанавливаться загрузочный бункер для дробленого пластика. Его можно распечатать на 3D принтере.В качестве подошвы экструдера можно использовать стальную пластину или массивную профильную трубу.

К подошве прикручивается стойка для крепления самого экструдера. Она изготавливается из профильной трубы со сделанными проушинами. Сам кожух экструдера приваривается к стойке, затем в него вставляется шнек.

Далее требуется подключить шнек к мотору через понижающий редуктор.

Для этого к нему через торцевую головку подсоединяется велосипедная каретка. К каретке приваривается головка, затем она надевается на хвостовик шнека. После этого каретка выравнивается соосно экструдеру, и ее стойка приваривается к подошве.

Затем на вал каретки устанавливается ведущая велосипедная звездочка. Далее нужно соединить через роликовую цепь ведущую звездочку с маленькой звездой на кассете втулки. После этого такой же цепью связываются большая звезда на кассете со звездочкой на редукторе электромотора. Для этого к станине сбоку приваривается еще одна профильная труба для размещения втулки и мотора. В данном случае ведущая звезда имеет 46 зубьев, маленькая 11, средняя 30 и редуктор мотора 9. Таким образом, передаточное число от двигателя на сверло составит 1:140. Для надежности все стойки нужно укрепить, приварив косынки.

К выходу кожуха экструдера приваривается переходник и отрезок трубы 1/2 дюйма. На краю трубки должна быть резьба для установки сопла. В его качестве используется сантехническую заглушку с просверленным в центре отверстием 4 мм.

Далее требуется установить кольцевые нагреватели сверху на кожух экструдера. Если их диаметр не совпадает, то кожух можно нарастить, намотав на него стальную полосу.

Нагреватели устанавливаются на носик экструдера, в центр и в начале кожуха. Каждый из них подсоединяется через отдельный ПИД-регулятор. Их термодатчики прикручиваются к кожуху. Для этого к нему нужно будет приварить гайки. Возможно, после испытания количество нагревателей нужно будет прибавить.

Нагреватели устанавливаются на носик экструдера, в центр и в начале кожуха. Каждый из них подсоединяется через отдельный ПИД-регулятор. Их термодатчики прикручиваются к кожуху. Для этого к нему нужно будет приварить гайки. Возможно, после испытания количество нагревателей нужно будет прибавить.Далее необходимо включить нагрев, и отрегулировать температуру на нагревателях. Для начала при использовании крошки АБС пластика на первом выставляется 120°С, на втором 200°С, на третьем 180°С. После разогрева запускается вращение шнека. Нужно поставить примерно 5 об/мин.

После изготовления экструдера нужно будет собрать еще немало приспособлений, чтобы наладить производство прутка, но они делаются в разы легче. Как минимум еще потребуется ванна для охлаждения прутка, принимающий ролик, вибратор на бункер для бесперебойной подачи пластиковой крошки на шнек.

Смотрите видео

Все подробности смотрите в видеоролике:

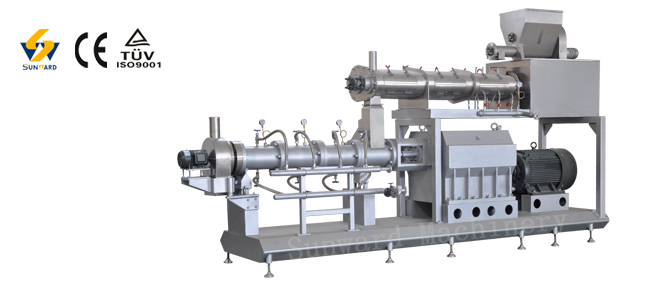

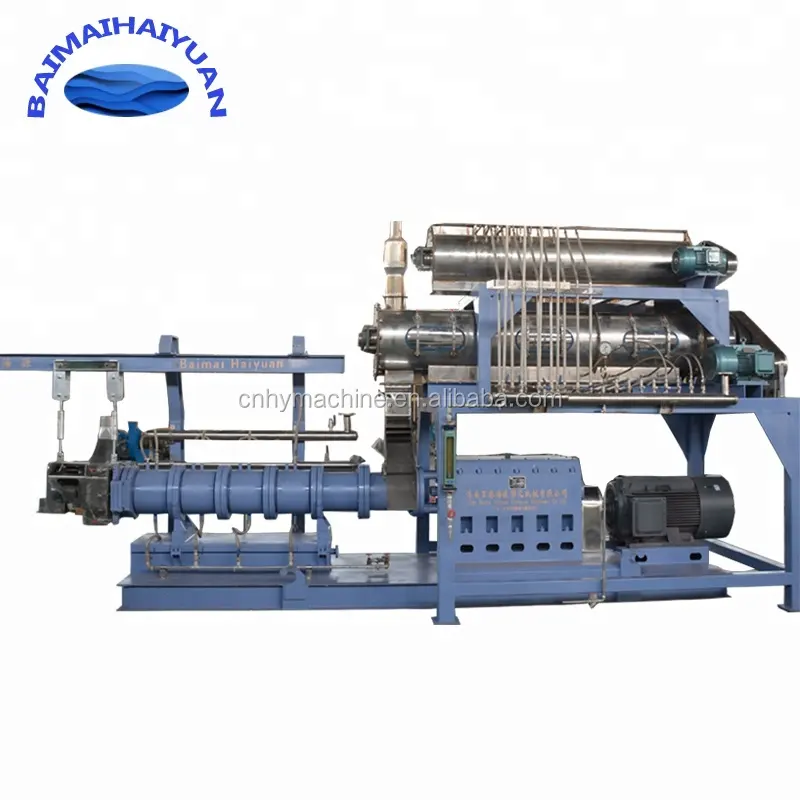

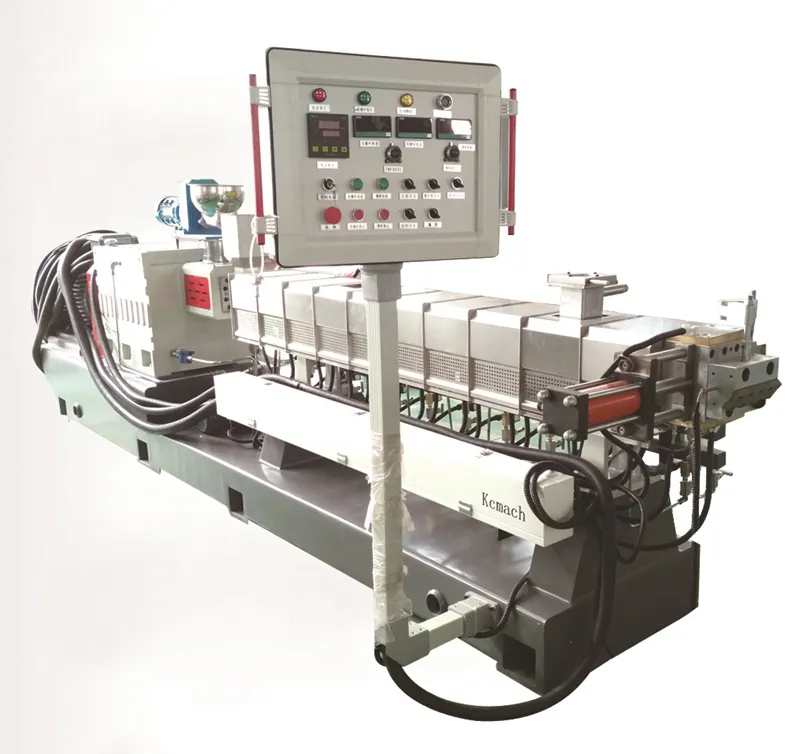

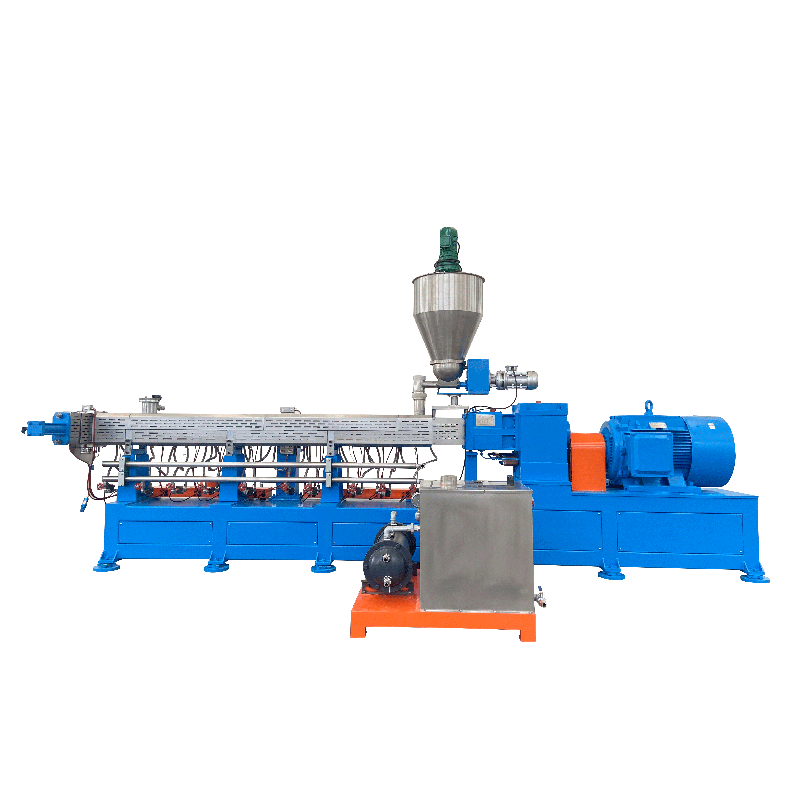

Каскадный гранулятор на основе двух одношнековых экструдеров

Линия грануляции каскадного типа применяется для переработки ПП, ПНД, ПВД, ПП, ПС, стрейч пленки, и получения качественного вторичного гранулята.

Каскадный гранулятор отлично справляется с переработкой окрашенной пленки (площадь нанесения печати до 100%), сильнозагрязненных материалов (комплектуется двухпоточным гидравлическим фильтром — опция), с влажным сырьем.

Каскадная линия грануляции имеет 2 фильтра, благодаря чему сырье проходит двойную очистку, и требования к чистоте входящего сырья можно снизить.

Линия грануляции каскадного типа серии STR состоит из двух одношнековых экструдеров:

- В первом экструдере происходит предварительный расплав сырья, смешивание, уплотнение сырья. Удаляются влага и различные загрязнения сырья, в том числе краска с пленки.

Получаемый расплав отличается неоднородной плотностью.

Получаемый расплав отличается неоднородной плотностью. - Во втором экструдере происходит пластификация и гомогенизация сырья. Получаемые на выходе из экструдера стренги отличаются одинаковой толщиной, гранулы качественные, с одинаковыми размерами и свойствами.

Принцип действия линии грануляции каскадного типа

Используемое сырье — окрашенная дробленая пленка, дробленка, агломерат, засыпаются в приемный бункер, откуда поступают в шнек-цилиндр первого экструдера. Под воздействием высоких температур сырье плавится, путем атмосферной дегазации из него удаляются влага. Далее, полученный расплав проходит через фильтр-сетку, где происходит очищение расплава от инородных включений, и продавливается во второй экструдер путем перелива расплава (в данном процессе удаляются остатки пара и других газов).

При переходе из одного экструдера в другой происходит естественная дегазация, благодаря чему исключаются образование агломератов (шероховатость стренг), пузырей в расплаве и последующий обрыв стренг.

Во втором экструдере выполняется пластификация и гомогенизация сырья. Материал проходит через еще один фильтр и подается в стренговую голову. В ванной происходит охлаждение стренг (расплав кристализуется и преобретает твердую форму), затем обдув (удаление влаги с поверхности стренг) и нарезка стренг на гранулы.

В результате применения такой каскадной линии, получаемые гранулы имеют одинаковый размер и физико-механические свойства.

Комплектация линий двухкаскадного гранулятора:

Линии грануляции каскадного типа серии STR поставляются в следующей стандартной комплектации:

1. Одношнековый экструдер первой ступени с датчиком давления расплава — 1 шт.

2. Одношнековый экструдер второй ступени с датчиком давления расплава — 1 шт.

3. Система резки — 1 шт.

4. Гидравлический пластинчатый сменный фильтр — 2 компл.

5. Ванна охлаждения — 1 шт.

6. Гранулкутер — 1 шт.

7. Электрический шкаф управления — 1 шт.

8. Запасные части — 1 компл.

9. Документация на русском языке — 1 компл.

Компания «СТР» предлагает дополнительную комплектацию экструзионных линий грануляции каскадного типа:

Компания «СТР» предлагает в наличии:

- линию грануляции каскадного типа (б/у) STR 150/135.

Производительность линии 150 — 300 кг/час;

- линию грануляции каскадного типа STR 200/180.

Производительность до 600 кг/час. Продано.

Под заказ:

- линию грануляции каскадного типа STR 150/135.

Производительность линии 150 — 250 кг/час;

- линию грануляции каскадного типа STR 115/90.

Производительность линии 120 — 150 кг/час;

Данное оборудование используется в отраслях:

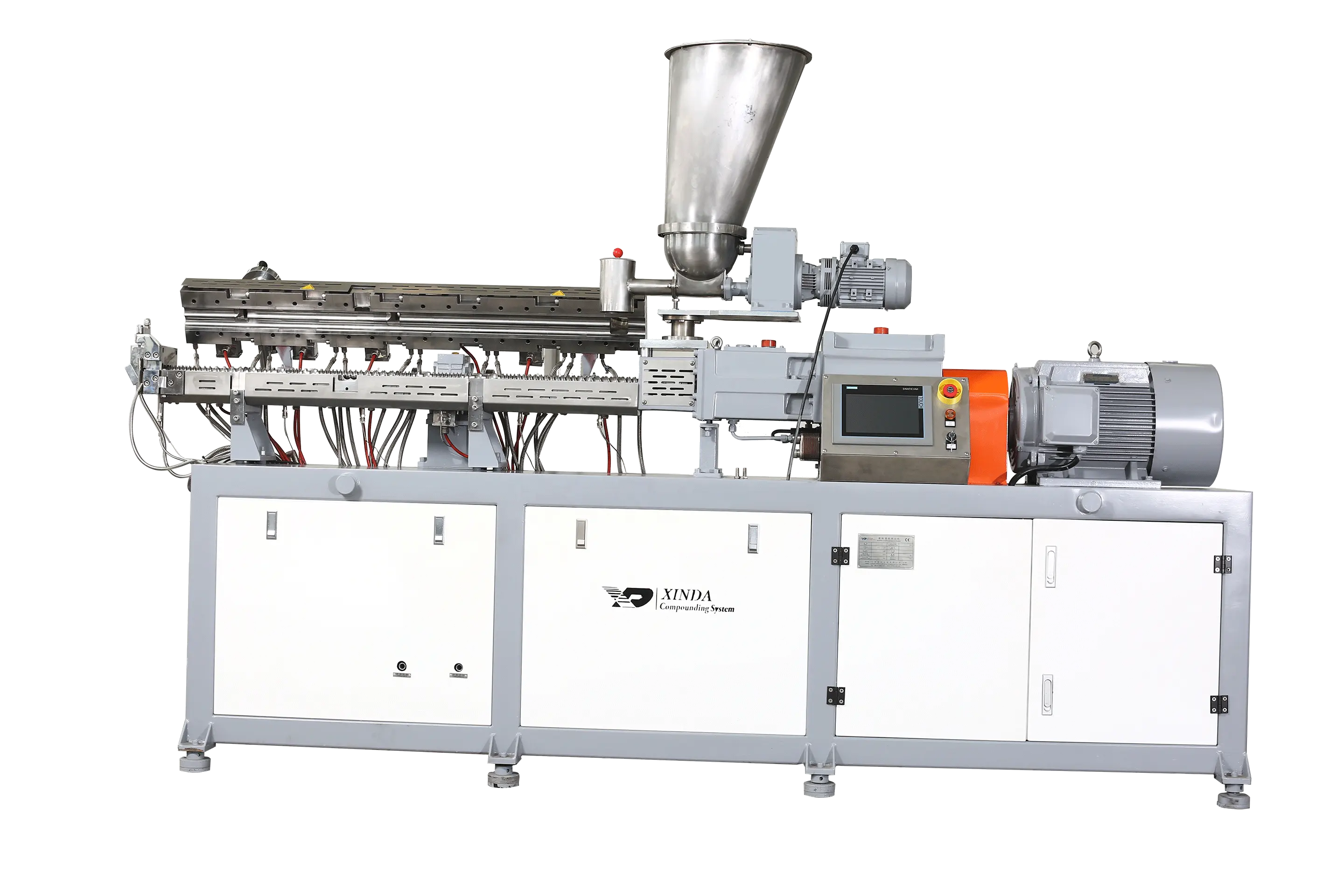

Двухшнековые экструдеры | Интерпласт

Двухшнековые экструдеры являются базовыми(основными) агрегатами во многих процессах переработки пластмасс.

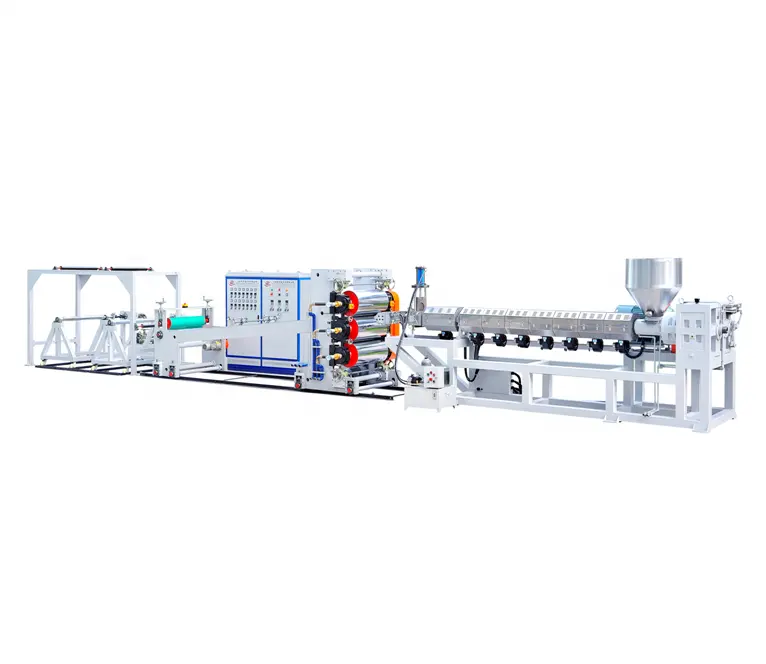

Наряду с одношнековыми экструдерами двухшнековые экструдеры используются в производствах профильно-погонажных изделий,труб,пленок и листов, а также в производстве гранул.

В ряде случаев применению двухшнековых экструдеров нет альтернативы, например, если в процессе производства требуется переработка материалов с малой насыпной плотностью или(и) хорошая дегазация.

Если одношнековый экструдер может эффективно перерабатывать материалы с насыпной плотностью не менее 500 кг/м3,то при помощи двухшнекового экструдера можно перерабатывать материалы с насыпной плотностью не менее 280 кг/м3.

Как правило, питание одношнекового экструдера осуществляется из бункера, в который загружается перерабатываемое сырье, после чего сырье поступает в зону питания экструдера за счет естественного ссыпания под действием силы тяжести(гравитационное движение), производительность процесса ссыпания может регулироваться за счет открытия-закрытия шибера,которым оснащен бункер.

Ограничение по величине насыпной плотности материала для одношнекового экструдера не менее 500 кг/м3,связано с тем, что при низком значении насыпной плотности ухудшается сыпучесть материала, что приводит к недозагрузке зоны питания экструдера(прерывистая подача). При этом экструдер работает, в так называемом,«голодном режиме» при котором имеет место нарушение целостности потока пластицируемого материала, колебание давление в зоне выдавливания и головке и как следствие, появление разнотолщинности, ухудшение качества поверхности и пористости в готовом изделии.

При этом экструдер работает, в так называемом,«голодном режиме» при котором имеет место нарушение целостности потока пластицируемого материала, колебание давление в зоне выдавливания и головке и как следствие, появление разнотолщинности, ухудшение качества поверхности и пористости в готовом изделии.

Следует отметить,что плохая сыпучесть сопутствует не только материалам с малой насыпной плотностью и наоборот, когда насыпная плотность материала значительно увеличивается, что характерно, например для высонаполненных мелом порошкообразных композиций на основе ПВХ.

В ряде случаев, например при переработке ПЭТ, хорошая дегазация, а именно удаление паров воды, является главным условиям качества технологического процесса, а также самой возможности его проведения.

В случае переработке ПЭТ на линии, оснащенной одношнековым экструдером, необходимо, чтобы содержание влаги в сырье при загрузке его в бункер не превышало 0,01%,в противном случае имеется опасность гидролиза и термической деструкции полимера, что негативно сказывается на качестве готовой продукции, в частности на таких показателях, как цвет, качество поверхности, пористость, а также на показателях механической прочности и морозостойкости.

Достижение такого показателя возможно только при предварительной сушке с кристаллизацией исходного сырья. Процессы сушки и кристаллизация являются длительными и энергозатратными.

При переработке ПЭТ на линии, оснащенной двухшнековым экструдером, показатель влажности при загрузке в бункер экструдера может быть увеличен до 0,7%,при этом показатели качества готового изделия не ухудшаются, что достигается за счет:

-увеличения поверхности дегазации расплава,

-интенсивного поверхностного обмена при дегазации,

-повышения свободного объема в зонах декомпрессии,

-повышенной продолжительности пребывания расплава полимера в зонах дегазации.

Приведенные выше показатели у двухшнекового экструдера выше, чем у одношнекового в 1,5-2,0 раза.

Сравнение показателей работы одношнекового и двухшнекового экструдера.

(по данным Gneuß Kunststofftechnik GmbH)

Показатели | Одношнековый | Двухшнековый |

Поверхность дегазации расплава в зоне дегазации,см2 | 100* | 150 |

Интенсивность поверхностного обмена при дегазации,м2/мин | 100* | 200 |

Свободный объем в зонах декомпрессии, см3 | 100* | 150 |

Продолжительности пребывания расплава полимера в зонах дегазации, сек | ≈2 | ≈4 |

Примечание: Показатель по одношнековому экструдеру принят за 100 %.

Приведенные выше факторы в сочетании с глубоким вакуумированием при переработке ПЭТ позволяют производить выпуск продукции высоко качества из сырья с достаточно высоким уровнем исходной влажности без интенсивной сушки и кристаллизации.

Двухшнековые экструдеры могут отличаться конструкцией шнековых пар и режимом вращения шнеков.

По конструкции шнековых пар в зависимости от геометрических размеров двухщнековые экструдеры подразделяют, на экструдеры с параллельными шнеками и конические, а также с постоянной и переменной высотой нарезки, в зависимости от расположения шнеков относительно друг друга с зацепляющимися и незацепляющимися шнеками.

В двухшнековых экструдерах с параллельными шнеками часто используется, модульная конструкция, при которой шнек состоит из отдельных элементов. При помощи такой конструкции, путем подбора и установки различных элементов, можно регулировать, степень сжатия, размеры зон дегазации и интенсивного смешения.

По режиму вращения шнеков в зависимости от скорости вращения двухшнековые экструдеры подразделяют на низкоскоростные (скорость вращения до 200 об/мин) и высокоскоростные (скорость вращения 200-1400 об/мин),в зависимости от направления вращения шнеков, двухшнековые экструдеры подразделяются на экструдеры с сонаправленным и встречным вращением.

Следует иметь в виду, что в высокоскоростных экструдерах используются только параллельные шнеки, конические шнеки не используются.

Выбор того или иного двухшнекового экструдера и конструкции шнековых пар, определяется решаемыми технологическими задачами в процессе переработки полимеров и композиций на их основе.

Например, в производстве ПВХ-материалов преимущественно используются низкоскоростные двухшнековые экструдеры с шнеками встречного вращения, что обеспечивает мягкий(щадящий)режим переработки, который необходим с учетом низкой термостабильности ПВХ.При переработке ПВХ композиций используются как параллельные, так и конические шнековые пары.

В производстве ПЭТ листов и пленок, а также в производстве ДПК и БПК, применяют двухшнековые экструдеры с параллельными и коническими шнеками сонаправленного вращения, которые обеспечивают хорошую дегазацию, чему также способствует более высокая скорость вращения шнеков. Работа этих экструдеров осуществляется при частоте вращения шнеков до 200 об/мин(иногда до 250 об/мин),что значительно выше скоростей вращения шнеков при переработке ПВХ композиций, которая не превышает 40 об/мин.

По сравнению с параллельными, конические шнеки экструдера способны передавать более высокий крутящий момент от зоны загрузки к зоне выдавливания экструдера, за счет более полного наполнения каналов движения экструдируемого материала. За счет этого в зоне выдавливания и головке экструдера создается более высокое давление, а также снижается величина колебаний давления.

Для нивелирования колебания давления и для повышения его значения в головке экструдера широко применяются насосы расплава. В случае применения двухшнекового экструдера с коническими шнеками, насос расплава можно исключить из оснастки экструдера, что значительно снижает стоимость установки.

В случае применения двухшнекового экструдера с коническими шнеками, насос расплава можно исключить из оснастки экструдера, что значительно снижает стоимость установки.

Кроме того, в силу низкой термостабильности ПВХ композиций насосы расплава, при их переработке не применяют, что в данном случае также дает преимущество коническим шнекам по сравнению с параллельными.

Ниже приведены сравнительные характеристики различных типов одношнековых и двухшнековых экструдеров.

Экструдер | Загрузка | Дисперс. смешивание | Дистриб. смешивание | Скорость шнека | Самоочищение | Создание давления | Дегазация |

SSE | 0 | + | + | + | — | + | 0 |

Pin barrel | 0 | + | + | + | 0 | 0 | 0 |

Kneader | + | + | ++ | ++ | ++ | — | + |

PGE | 0 | ++ | ++ | — | ++ | — | — |

KCK | + | ++ | ++ | 0 | 0 | 0 | + |

CICO | + |

| 0 | — | + | + | 0 |

CSCO | + | + | ++ | ++ | ++ | 0 | + |

CICT | ++ | — | 0 | — | + | ++ | + |

HSCT | ++ | ++ | + | + | + | + | ++ |

NOCT | + | — | + | + | — | — | — |

BIM | + | + | + | 0 | — | — | — |

CIM | + | + | + | ++ | — | — | 0 |

<* характеритика: «-» — плохая, низкая; «+» — хорошая; «++» — отличная, очень высокая

SSE— одношнековый экструдер.

Pin barrel — цилиндр со вставками.

PGE — экструдер с планетарной зубчатой передачей.

Kneader — смеситель.

КСК — непрерывный смеситель Кишихиро.

CICO — экструдер с двумя плотно зацепляющимися однонаправлено вращающимися шнеками (низкоскоростной).

CSCO — экструдер с двумя плотно зацепляющимися самоочищающимися однонаправлено вращающимися шпеками (высокоскоростной).

CICT— экструдер с двумя плотно зацепляющимися шнеками, вращающимися в противоположных направлениях (низкоскоростной).

HSCT— высокоскоростной экструдер с двумя шнеками, вращающимися в противоположных направлениях.

NOCT— экструдер с двумя незацепляющимися шнеками, вращающимися в противоположных направлениях.

ВIM — внутренний смеситель периодического действия.

СIM — внутренний смеситель непрерывного действия.

Магматический экструдер — Team CoFH

Физика Minecraft — это весело!

Огнеупорный экструдер , или для краткости экструдер , представляет собой

машина, которая смешивает горячие и холодные жидкости для создания предметов.

Получение

Размещенный экструдер для сжигания углеводородов можно сразу же подобрать, разобрав его с помощью гаечный ключ. Его конфигурация сохраняется в элементе. Это может также можно добыть с помощью кирки, хотя это может быть намного медленнее.

Ремесло

Обновление

Магматический экструдер изначально находится на самом низком уровне (базовом). Может быть повышен до более высокого уровня с помощью комплектов обновления и комплекты для переоборудования.

Использование

Размещение

При размещении огненный экструдер обращен к игроку. Он может столкнуться с любым из четырех стороны света и могут вращаться с помощью гаечного ключа.

Обработка

Огненный экструдер может быть настроен для смешивания определенной пары жидкостей в определенный предмет по одному из доступных рецептов.

Когда входные баки экструдера для взрывоопасных газов заполнены не менее 1000 мБ

жидкости, соответствующие настроенному рецепту, машина начнет потреблять

Redstone Flux для создания выходного элемента рецепта. Каждые

Произведенный предмет требует определенного количества энергии и двух жидкостей. Когда достаточно

энергия была израсходована для элемента, вход потреблен, а выход

помещен в выходной слот.

Каждые

Произведенный предмет требует определенного количества энергии и двух жидкостей. Когда достаточно

энергия была израсходована для элемента, вход потреблен, а выход

помещен в выходной слот.

Скорость, с которой огненный экструдер производит предметы, зависит от того, сколько энергии его можно использовать за тик.Это, в свою очередь, зависит от того, сколько мощности подается, и о максимальной мощности машины. Базовый экструдер имеет максимальную мощность использование 20 рф / тн. Это можно увеличить, обновив машину до более высокой. уровень, и установив определенные дополнения.

Ввод и вывод

Жидкости и предметы могут входить и выходить из огнестойкого экструдера через его стенки. Каждые сторона экструдера может соответствовать его входным резервуарам, выходному пазу или обоим в то же время.

Огнеупорный экструдер может автоматически переносить предметы с любых сторон,

непосредственно соответствуют его выходному слоту.Это называется автоматическим выводом и происходит

всякий раз, когда машина заканчивает обработку элемента, или каждые 32 тика (1,6

секунд), если машина неактивна.

Базовый экструдер для вулканизации может автоматически выводить до 16 изделий за раз. Этот количество может быть увеличено путем улучшения машины до более высокого уровня.

Какие стороны соответствуют каким резервуарам / слотам и включен ли автоматический вывод можно настроить на вкладке «Конфигурация» в графическом интерфейсе пользователя.

Управление редстоуном

Огненный экструдер может быть настроен на реагирование на сигналы красного камня.Это может быть в одном трех режимов:

- Игнорируется

- Управление редстоуном отключено. Экструдер работает по возможности. Это режим по умолчанию.

- Низкий

- Экструдер работает, когда не подключен к . При питании перестает работать.

- Высокая

- Экструдер работает только при включенном питании.

Текущий режим можно установить с помощью вкладки Redstone Control в графическом интерфейсе пользователя.

Безопасность

Огнеупорный экструдер может иметь сигнальную защиту

Блокировка установлена, чтобы ограничить доступ к ней.

Отпечатки

Конфигурация огнестойкого экструдера может быть сохранена на редпринт для копирования на другие экструдеры.

Источник света

Когда активен огненный экструдер, он излучает уровень света 14.

Уровни

Экструдеры для магматических веществ бывают пятиуровневыми.

| Уровень | Макс. потребление энергии | Слоты для дополнений | Макс. шт. на автоперенос |

|---|---|---|---|

| Базовый | 20 РФ / т | 0 | 16 |

| Закаленная | 30 РФ / т | 1 | 16 |

| Усиленный | 40 РФ / т | 2 | 28 |

| Сигнал | 50 РФ / т | 3 | 44 |

| Резонансный | 60 РФ / т | 4 | 64 |

Увеличение

В огненный экструдер могут быть установлены дополнения для улучшения

определенные свойства или изменить принцип работы. Количество аугментов, которые можно

установка зависит от уровня машины. Базовый экструдер не может быть

дополнен.

Количество аугментов, которые можно

установка зависит от уровня машины. Базовый экструдер не может быть

дополнен.

Дополнения можно установить на вкладке «Расширение» в графическом интерфейсе экструдера.

| Дополнение | Устанавливается в | Описание | |

|---|---|---|---|

Выдвижной экструдер по выгодной цене — Выгодные предложения на выдвижной экструдер от мировых продавцов раздвижных экструдеров

Отличные новости !!! Вы находитесь в нужном месте для экструдера удлинения.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот экструдер с верхним выдвижением скоро станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели экструдер на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в экструдере и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести экструдер по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Статья об экструдере от Free Dictionary

— машина для размягчения материалов и формования их путем выдавливания через фильеру (экструзионную головку или сопло), поперечное сечение которой соответствует желаемой форме продукта. Обработка материалов экструдером называется экструзией.

Экструдированные изделия в основном изготавливаются из термопластов; также может быть использован каучук (экструдер в этом случае часто называют шприц-машина ). Экструдеры используются для производства пленок, листов, трубок, шлангов, изделий сложной формы и других предметов, а также для нанесения тонкого покрытия на бумагу, картон, ткань и фольгу, а также для изоляции проводов и кабелей. Их также можно использовать для производства гранул материалов, приготовления композиций для каландрирования и формования металлических изделий.

Экструдер состоит из нескольких основных узлов: корпуса, снабженного нагревательными элементами, рабочего органа (шнека, диска или поршня), расположенного внутри корпуса, узла подачи обрабатываемого материала, силового привода, системы для установка и поддержание температуры, а также другие устройства для мониторинга, измерения и регулирования. Экструдеры классифицируются по типу рабочего органа или элементов на одношнековые и многошнековые, дисковые, поршневые (плунжерные) и другие типы.

Первые экструдеры были разработаны в 19 веке в Великобритании, Германии и США для нанесения гуттаперчевой изоляции на электрические провода. Они были запущены в серийное производство в начале 1900-х годов и впервые были использованы для обработки пластмасс примерно в 1930 году. Между 1935 и 1937 годами электрический обогрев корпуса заменил паровой, а между 1937 и 1939 годами появились экструдеры с более длинным шнеком (прототип современный тип) и был разработан первый двухвинтовой тип. Первые дисковые экструдеры были разработаны в начале 1960-х годов.

Первые дисковые экструдеры были разработаны в начале 1960-х годов.

Рисунок 1. Схема горизонтального одношнекового экструдера: (1) двигатель, (2) экструзионная головка, (3) нагреватель корпуса, (4) корпус, (5) шнек, (6) загрузочная воронка, ( 7) упорный подшипник, (8) редуктор

Шнековые экструдеры (см. Рисунок I) — это тип, наиболее часто используемый в промышленности. Шнек принимает сырье (в гранулах, порошке, полосе или другой форме) от устройства подачи и транспортирует его по корпусу.Материал сжимается (давление внутри экструдера увеличивается до 15–50 меганьютон на м 2 [150–500 кгс на см 2 ]), нагревается, пластифицируется и гомогенизируется. В зависимости от скорости вращения шнека экструдеры можно разделить на двухскоростные (с окружной скоростью до 0,5 м / мин) и высокоскоростные (до 7 м / мин); они также могут быть классифицированы по типу конструкции на стационарные экструдеры, экструдеры с вращающимся корпусом и экструдеры с горизонтальным или вертикальным шнеком.У некоторых типов есть винты, которые совершают как вращательное, так и возвратно-поступательное движение. Для эффективной гомогенизации материала винты могут быть снабжены дополнительными устройствами, такими как зубья, канавки, диски и выступы. Все чаще используются модели с планетарными роликами и от четырех до 12 дополнительных винтов, вращающихся вокруг первичного шпинделя.

Принцип работы дисковых экструдеров основан на использовании напряжений, возникающих под прямым углом к напряжениям сдвига в вязкоупругом материале.Дисковые экструдеры сконструированы с двумя дисками, плоскости которых параллельны; один диск вращается, а другой неподвижен. Такое расположение создает как касательные, так и нормальные напряжения. Неподвижный диск имеет отверстие в центре, через которое проталкивается размягченный материал. Дисковые экструдеры демонстрируют лучшие способности к размягчению и гомогенизации, чем шнековые, но они создают более низкое давление формования. Следовательно, они используются в основном в качестве смесителей и грануляторов и для подготовки материала, подаваемого на шнек.Комбинированные экструдеры с независимыми приводами для шнека и диска обладают преимуществами обоих типов.

Из-за низкой производительности использование поршневых экструдеров ограничивается в основном производством труб и фасонных изделий из термореактивных пластиков.

Экструзионная головка состоит из нагретого корпуса, прикрепленного к экструдеру, и фильеры с отверстием в форме щели, суженной в центре (для листов и пленок) или кольцевого канала (для трубок или других продуктов с круглым крестом). раздел).

Современные экструдеры автоматизированы, производительностью 3–3,5 тонны в час. Доля термопластичных материалов, обрабатываемых экструдерами, варьируется в разных странах и составляет от 30 до 50 процентов.

ССЫЛКИ

Bernhardt, E.C. (comp.). Переработка термопластичных материалов. Москва, 1962. (Пер. С англ.)Завгородний В.К., Калинчев Е.Л., Махаринский Е.Г. Оборудование предприятия по переработке пластмасс. Ленинград, 1972.

Оборудование для переработки пластмасс. Москва, 1976. [Торнер Р.В. Теоретические основы переработки полимеров. Москва, 1977 г.

Большая Советская Энциклопедия, 3-е издание (1970–1979). © 2010 The Gale Group, Inc. Все права защищены.

Определение экструдирования от Merriam-Webster

ex · trude | \ ik-ˈstrüd \переходный глагол

1 : для принуждения, давления или выталкивания

2 : для придания формы (материи, такой как металл или пластик) путем проталкивания через матрицу

Другие слова от экструдер

экструдируемость \ ik- ˌstrü- də- bi- lə- tē \ существительное экструдируемое \ ik- ˈstrü- də- bəl \ прилагательное экструдер \ ik- ˈstrü- dər \ nounСинонимы для extrude

Синонимы

- banish,

- boot (out),

- bounce,

- cast out,

- chase,

- dismiss,

- drum (out),

- eject изгнание,

- вылет,

- вытеснение,

- аут,

- бегство,

- побег,

- выбрасывание,

- дерн (аут)

- [в основном британцы],

- получен

Примеры выдавить в предложении

Машина выдавливает расплавленного стекла, достаточное для заполнения формы.Пластик экструдирован в виде прочного сплошного листа. игрушка, сделанная из экструдированного пластика

Посмотреть другие недавние примеры в Интернете Задолго до того, как в Портленде все было кустарно, Elephants Deli стал одним из первых современных рынков города, на котором производила экструдирование собственной пасты, выжимала собственный апельсиновый сок, налить собственный эспрессо и испечь свой хлеб. — Майкл Рассел, , штат Орегон, жив, , «Элейн Тэнзер,« провидица », стоящая за Elephants Delicatessen, умерла в возрасте 77 лет», 12 сентября.2020 Потенциально более многообещающие подходы состоят в том, чтобы точно понять, как тау- вытесняется из клеток и рецепторов, которые соседние клетки используют для захвата белка; Недавние эксперименты в моей лаборатории могут указать на идентичность одного такого рецептора. — Кеннет С. Косик, Scientific American , «Пять видов исследований, которые до недавнего времени не исследовались, могут привести к лечению болезни Альцгеймера», 20 апреля 2020 г. Сушка Шаг 6 После последнего полоскания слейте воду из раковины, отодвиньте одежду в сторону и, один за другим надавливайте на каждую одежду, чтобы выдавила воду, содержащуюся в его волокнах.- Джоли Керр, New York Times , «Как правильно стирать одежду», 16 апреля 2020 г. Исследования дикой природы, проведенные EcoHealth Alliance в Китае и других странах Азии, показывают, что самая высокая распространенность коронавирусов, как правило, наблюдается в , вытесненных животными с фекалиями. или гуано в случае летучих мышей. — National Geographic , «Новый коронавирус может передаваться между людьми, но он начался на рынке дикой природы», 21 января 2020 г. Полипропилен — это , экструдированный с очень маленькими диаметрами, затем оседает и охлаждается в случайном порядке.- Элиас Гролл, Wired , «Закон об оборонном производстве не решит проблему нехватки масок в Америке», 6 апреля 2020 г. Если макароны экструдировали при неправильной скорости, температуре или слишком большом давлении, эластичная глютеновая сетка будет тесто расколется, а макароны высохнут с трещинами и трещинами, из-за чего макароны станут липкими при приготовлении. — Брайан Финке, Saveur , «Познакомьтесь с инженерами и вне закона мастерами Orecchiette, которые делают ваши любимые макаронные изделия возможными», 26 сен.2017 Другой — , экструдированный из теста из манной крупы твердых сортов и воды. — Морин Б. Фант, Saveur , «Реальный разговор: сушеные макаронные изделия так же хороши, как и свежие», 28 сентября 2017 г. Принтер Университета штата Мэн решает проблему масштабирования, приостанавливая работу рабочего конца принтера — сопла, которое выдавливает чернила — с гентри. — The Economist , «Гигантские 3D-принтеры для изготовления лодок, мостов, зданий и ракет», 14 ноября.2019Эти примеры предложений автоматически выбираются из различных источников новостей в Интернете, чтобы отразить текущее использование слова «выдавливать». Взгляды, выраженные в примерах, не отражают мнение компании Merriam-Webster или ее редакторов. Отправьте нам отзыв.

ПодробнееИстория и этимология экструдера

Latin extrudere , от ex- + trudere до упора — больше при угрозе

Подробнее о extrude

Процитируйте эту запись

«Extrude.” Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/extrude. По состоянию на 11 ноября 2020 г.

MLA Chicago APA Merriam-WebsterДополнительные определения для extrude

ex · trude | \ ik-ˈstrüd \Медицинское определение extrude

Комментарии к extrude

Что заставило вас взглянуть на extrude ? Сообщите, пожалуйста, где вы это читали или слышали (включая цитату, если возможно).

Добро пожаловать на Steam-tools.net | Утилита в играх

Пожалуйста, введите свой SteamID64 сюда:

Будет работать только с общедоступными профилями

Информация об аккаунте и статистика достижений

Введя свой SteamID выше, вы будете перенаправлены в профиль, отображающий информацию о

игры и время их воспроизведения, подключенные к вашей учетной записи Steam.

На вашей странице будут представлены подробные графики ваших достижений за заданные периоды времени, включая

информация о пиках производительности достижений, наиболее ценных достижениях, средней скорости прохождения игры и

гораздо больше.

Сравните свой профиль с профилем своих друзей и бросьте им вызов, чтобы побить свой результат. Сравнение

графики, пользовательские задания и значки, которые вы можете разблокировать, — это запланированные функции, которые вы, надеюсь, скоро получите.

Поскольку этот сайт все еще находится в стадии бета-тестирования, пожалуйста, сообщайте обо всех обнаруженных вами ошибках и будьте терпеливы, если они отсутствуют или еще не полностью

функциональное содержание. Я работаю над этим изо всех сил.

Чтобы все функции работали, ваш профиль должен быть общедоступным.

О том, как найти свой Steam64ID

Чтобы использовать этот сайт, вам понадобится Steam64ID любого профиля, который вы хотите отобразить.

Вот пример того, как это обычно выглядит: «76561198019959131»

В сети есть несколько веб-сайтов, посвященных этой цели, и видео сбоку показывает учебное пособие. Вы

будут перенаправлены на такой сайт, просто нажав здесь.

FAQ

Доза веб-сайта отображается некорректно, что мне делать?

Этот веб-сайт был полностью написан для Google Chrome, если вы используете другой браузер, это может быть

проблема.Если вы используете Google Chrome, проверьте погоду, у вас установлена последняя версия. Вы можете получить последнюю

Хром здесь.

Поскольку я один и никогда раньше не создавал веб-сайт, я не могу протестировать его во всех доступных браузерах.

..180

..180 Получаемый расплав отличается неоднородной плотностью.

Получаемый расплав отличается неоднородной плотностью.