Отпуск стали :: Технология металлов

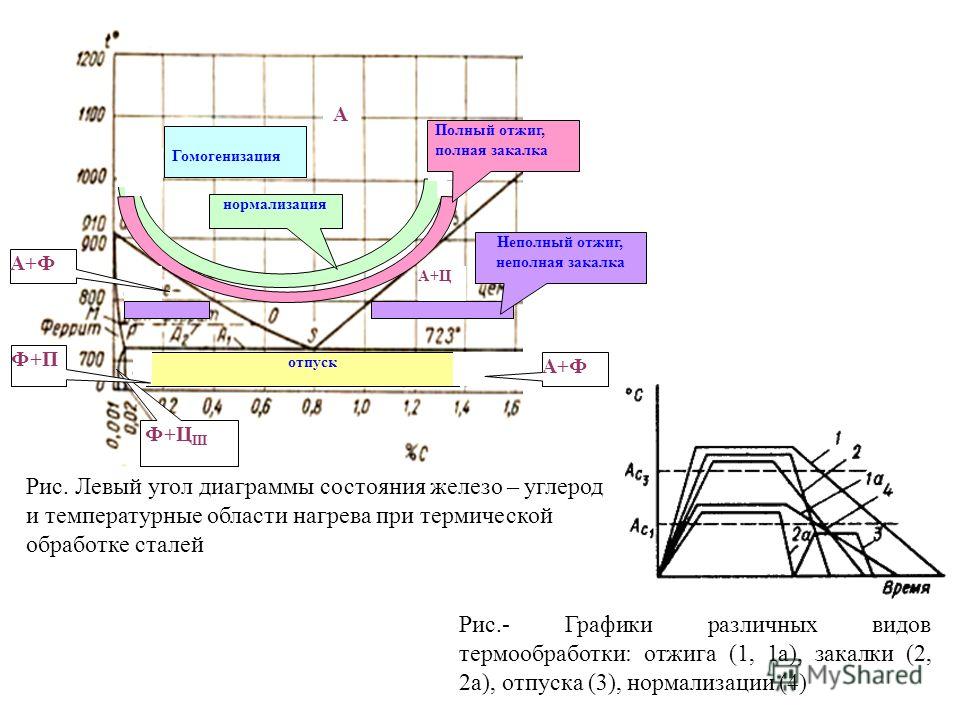

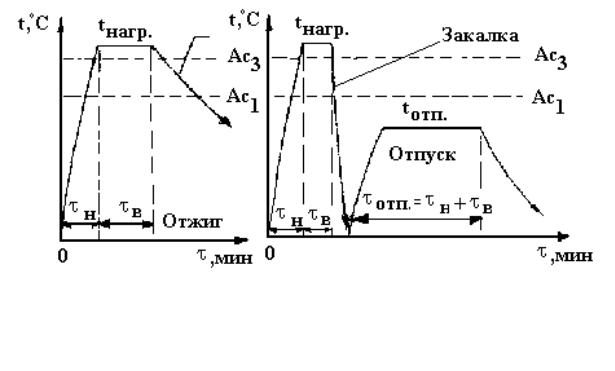

Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической АC1, выдержке при этой температуре и последующем медленном или быстром охлаждении. Цель отпуска — устранить или уменьшить напряжения в стали, повысить вязкость и понизить твердость.

Отпуск является заключительной операцией термической обработки, и правильное выполнение его в значительной степени определяет качество готовой закаленной детали.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск достигается нагревом до температуры 150—250° С, выдержкой при этой температуре и последующим охлаждением на воздухе. При выдержке во время отпуска в указанном интервале температур мартенсит закалки превращается в мартенсит отпуска, при этом внутренние напряжения частично снимаются и остаточный аустенит превращается в мартенсит отпуска.

В результате низкого отпуска сталь сохраняет высокую твердость, а иногда твердость повышается за счет распада остаточного аустенита; устраняется закалочная хрупкость. Такой отпуск применяют для режущего инструмента и изделий, которым необходима высокая твердость. Превращение мартенсита закалки в мартенсит отпуска способствует стабилизации размеров детали, что необходимо для измерительного инструмента, изготовляемого из инструментальной стали. Этому инструменту также дают низкий отпуск.

Средний отпуск производят при 300—500° С. Твердость стали заметно понижается, вязкость увеличивается. Средний отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при средней твердости.

Высокий отпуск происходит при 500—600° С, его основное назначение — получить наибольшую вязкость при достаточных пределах прочности и упругости стали. Применяют этот вид отпуска для деталей из конструкционных сталей, подвергающихся действию высоких напряжений, особенно при ударной нагрузке

Применяют этот вид отпуска для деталей из конструкционных сталей, подвергающихся действию высоких напряжений, особенно при ударной нагрузке

Для деталей различных машин и станков обычно применяют термическую обработку, состоящую в закалке споследующим высоким отпуском при температуре, обеспечивающей получение сорбита отпуска и хорошего сочетания прочностных и пластических свойств.

Такая термическая обработка называется «улучшением стали».

Нагрев при отпуске можно производить в тех же печах, которые применяют для других видов термической обработки, но он требует более равномерной температуры и более точного контроля.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Цель отпуска стали. Виды и параметры проведения процесса

Закаленная сталь находится в напряженном состоянии и обладает хрупкими свойствами. Внутренние напряжения необходимо снять или значительно уменьшить для того, чтобы улучшить свойства стали и значительно продлить срок эксплуатации изготовленных из нее деталей.

Основной операцией при отпуске стали является ее нагрев. Особое внимание уделяют правильному подбору температуры и ее поддержанию в процессе отпуска. В зависимости от условий технологического процесса, температура отпуска стали устанавливается в пределах от 150 до 680 градусов по Цельсию. Нагревание изделий до заданной температуры отпуска производят постепенно и равномерно. Изделия загружают в холодную или нагретую до невысокой температуры (около 200°С) печь и затем медленно, со скоростью 50-100 градусов в час, нагревают до заданной температуры отпуска. Быстро нагревать изделия не рекомендуется, т. к. в этом случае на изделиях появляются трещины.

Изделия загружают в холодную или нагретую до невысокой температуры (около 200°С) печь и затем медленно, со скоростью 50-100 градусов в час, нагревают до заданной температуры отпуска. Быстро нагревать изделия не рекомендуется, т. к. в этом случае на изделиях появляются трещины.

Отпуск стали в основном производят в камерных, электрических или пламенных печах, в которых для обеспечения равномерного нагрева устанавливают вентиляторы, обеспечивающие замкнутую циркуляцию воздуха. В связи с тем, что при относительно низких температурах (в пределах 500-600°С) теплообмен между спокойным воздухом и металлом происходит достаточно медленно и неравномерно, использование вентиляторов является необходимым условием для обеспечения требуемого температурного режима для изделий. На предприятиях применяют три вида отпуска стали: низкий, средний и высокий.

Низкий отпуск стали производится при температурах от 150 до 300°С. Его цель – уменьшение внутренних напряжений в изделиях без снижения их твердости. Низкому отпуску в основном подвергают инструменты.

Низкому отпуску в основном подвергают инструменты.

Средний отпуск осуществляется при температурах 300-450°С. Его применяют для изделий, в которых должны быть обеспечены высокие твердость и предел упругости при наличии определенной вязкости. Такому отпуску подвергают в основном стальные рессоры и пружины.

Высокий отпуск выполняется при температурах, значения которых находятся в диапазоне от 500 до 680°С. Сталь, подверженная закалке и высокому отпуску, обладает высокой прочностью и вязкостью, поэтому она получила название улучшенной. Высокому отпуску подвергают почти все виды деталей машин, имеющих ответственное назначение.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Отпуск стали – как температура может сделать сплав крепче? + видео

Отпуск стали (высокий, низкий, средний) применяют для того, чтобы получить более устойчивое структурное состояние сплава. Узнаем, что он собой представляет, как осуществляется, есть ли побочные эффекты и возможно ли сделать его самостоятельно в домашних условиях.

Узнаем, что он собой представляет, как осуществляется, есть ли побочные эффекты и возможно ли сделать его самостоятельно в домашних условиях.

1 Что такое отпуск стали?

Это последний этап термической обработки, на котором сплав нагревают до температуры, не превышающей теплоту превращения, затем выдерживают нужное время и постепенно охлаждают с заданной скоростью. Потребность в этом возникает потому, что после термического воздействия, например, той же закалки, в материале очень часто появляются внутренние напряжения, которые негативно влияют на его свойства. Чтобы их устранить, следует осуществить вышеупомянутую операцию. Так сталь вновь возобновляет требуемые механические свойства.

Причем чем больше будет температура отпуска стали, тем он будет более эффективным, полнее снимутся осевые, тангенциальные и радиальные напряжения. В первые 15–30 минут выдержки процесс проходит наиболее интенсивно. Однако чтобы снизить значение напряжений до минимума, следует продлить время выдержки хотя бы до 1,5 часа (в индивидуальных случаях оно может достигать даже десятка часов), и тогда получится максимально возможный результат для данного температурного режима.

Но не стоит недооценивать и скорость, с которой осуществляется охлаждение — чем она меньше, тем меньше будут остаточные напряжения. А сочетание быстрой скорости охлаждения с высокой температурой (более 600°С) будет не то, чтобы малоэффективно, но и, напротив, способствуют возникновению новых тепловых напряжений. Также огромное значение играет и температурный режим, в зависимости от которого принято различать следующие виды отпуска стали: низкий, средний и высокий. Рассмотрим более подробно каждый из них.

2 Низкотемпературный и средний отпуск – технологии процессов

В этом случае осуществляют нагрев до 250°С, благодаря которому снижаются внутренние напряжения. Вместо мартенсита закалки появляется отпущенный мартенсит, что способствует повышению прочностных характеристик, а также улучшению вязкости сплава, при этом такие превращения практически не отражаются на твердости материала. Твердость закаленной стали остается прежней (HRC 58–63), а значит, она будет иметь и достаточно высокую износостойкость.

Но учтите, что даже после того, как будет проведен низкотемпературный отпуск закаленной стали, под нагрузкой динамического характера она все же будет разрушаться.

Поэтому такому виду обработки актуально подвергать измерительные и режущие инструменты, сделанные из низколегированных и углеродистых сталей. Кроме того, детали, претерпевшие цементацию, поверхностную закалку, нитроцементацию и цианирование, также проходят низкотемпературный отпуск. В среднем данная операция длится от одного часа до 2,5, но если речь идет о деталях большого сечения, то время стоит увеличить.

Его температурный режим находится в пределах от 350 и до 500°С. В результате превращения при отпуске стали такого рода формируется троостомартенсит и сталь приобретает твердость HRC 40–50. Ее в основном применяют для штампов, рессор, а также пружин. У деталей значительно повышается предел упругости, выносливости и релаксационная стойкость.

Следует очень аккуратно подбирать температурный режим, так как, допустив ошибку, можно вызвать необратимую отпускную хрупкость. Охлаждение же лучше проводить в воде. В этой среде на поверхности материала появляются остаточные сжимающие напряжения, способствующие увеличению предела выносливости.

Охлаждение же лучше проводить в воде. В этой среде на поверхности материала появляются остаточные сжимающие напряжения, способствующие увеличению предела выносливости.

3 Высокотемпературный отпуск – чем характерна такая обработка?

Если температура превышает 500°С, то такой отпуск называется высокотемпературным либо просто высоким. Структура стали после данной обработки – сорбит отпуска. Причем из всех вышеописанных этот вид наиболее эффективный, так как получается идеальное соотношение вязкости и прочности сплава. При этом стоит учитывать, что закалка стали в сочетании с последующей высокотемпературной обработкой способствует повышению предела текучести, прочности, ударной вязкости, а также относительному сужению.

Благодаря таким результатам подобное сочетание принято называть улучшением. Целесообразно оно для конструкционных и среднеуглеродистых сталей, к которым предъявляются особые требования. А в частности, к их пределу прочности, текучести, выносливости и ударной вязкости. При этом имейте в виду, что твердость в этом случае несколько снизится, поэтому рассчитывать на улучшение износостойких характеристик не стоит. Однако у сплава несколько уменьшится чувствительность к концентраторам напряжений, порог хладноломкости, увеличится работа развития трещины, что способствует повышению конструктивной прочности материала.

При этом имейте в виду, что твердость в этом случае несколько снизится, поэтому рассчитывать на улучшение износостойких характеристик не стоит. Однако у сплава несколько уменьшится чувствительность к концентраторам напряжений, порог хладноломкости, увеличится работа развития трещины, что способствует повышению конструктивной прочности материала.

Так как выдержки в заданном температурном режиме около двух часов достаточно, чтобы устранить практически все остаточные напряжения, то данная операция обычно не длится более шести часов. Однако есть и индивидуальные случаи, когда деталь обрабатывают и несколько десятков часов, дабы предотвратить появления внутренних трещин (флокенов).

4 Процесс отпуска стали – домашняя мастерская

Как было сказано выше — на процесс отпуска стали, вернее на его эффективность, влияет скорость охлаждения, а, следовательно, и среда, в которой оно происходит. Итак, если охлаждение после отпуска будет происходить на воздухе, то в результате напряжений на поверхности сплава будет в семь раз меньше. А если сравнивать масляную среду с водой, то в первом случае напряжений останется в 2,5 раза меньше, нежели во втором. Именно по этим причинам всем элементам, имеющим сложные формы, рекомендуется давать остывать с меньшей скоростью, дабы избежать коробления. Исключением являются только лишь легированные стали, склонные к обратимой отпускной хрупкости, их-то следует после нагрева до 500–650°С охладить достаточно быстро.

А если сравнивать масляную среду с водой, то в первом случае напряжений останется в 2,5 раза меньше, нежели во втором. Именно по этим причинам всем элементам, имеющим сложные формы, рекомендуется давать остывать с меньшей скоростью, дабы избежать коробления. Исключением являются только лишь легированные стали, склонные к обратимой отпускной хрупкости, их-то следует после нагрева до 500–650°С охладить достаточно быстро.

Безусловно, на производстве проведение такой операции не вызывает никаких сложностей. А получится ли самостоятельно усовершенствовать материал, который часто находится под напряжением — возможен ли отпуск стали в домашних условиях? Ведь некоторые умельцы не против смастерить что-либо своими руками. Так, например, делая тот же нож, его необходимо подвергнуть термической обработке, дабы лезвие обладало нужными свойствами. А просто закаленный предмет разрушится при первом же ударе об кость. Итак, конечно же, произвести высокотемпературный отпуск дома будет довольно сложно, но нагреть предмет до 300°С вполне возможно. Для этого можно опустить его в расплавленный свинец, так как он имеет именно такую температуру плавления. Кроме того, можно воспользоваться и обыкновенной газовой либо электрической духовкой. А затем просто дать изделию постепенно остыть на воздухе.

Для этого можно опустить его в расплавленный свинец, так как он имеет именно такую температуру плавления. Кроме того, можно воспользоваться и обыкновенной газовой либо электрической духовкой. А затем просто дать изделию постепенно остыть на воздухе.

Таким образом, видно, что средний, низкотемпературный, высокотемпературный отпуск является обязательным этапом термической обработки сплавов, благодаря которому такие свойства, как вязкость и пластичность, значительно улучшаются. А уж какой из этих видов выбрать, зависит от материала и назначения обрабатываемого элемента.

Отпуск стали — режимы, виды, температура отпуска и свойства стали после процесса

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали. Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Отпуск стали — Технарь

Отпуском называют такую операцию термической обработки, при которой закаленную сталь нагревают до температуры ниже критической точки Ас, после чего ее охлаждают.

В любой закаленной на мартенсит стали появляются не только высокая твердость и прочность, но и большие внутренние напряжения. Поэтому закаленная сталь очень хрупка и легко разрушается от ударных и изгибающих нагрузок. Для снятия внутренних напряжений и повышения вязкости закаленную сталь подвергают отпуску.

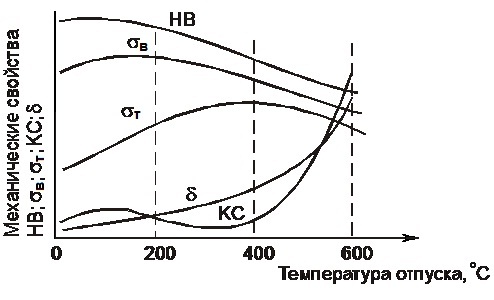

При отпуске закаленной стали сильно напряженный мартенсит, имеющий тетрагональную кристаллическую решетку, постепенно распадается на феррито-цементитную смесь и структура из неустойчивого состояния переходит в более равновесное, в результате чего внутренние напряжения уменьшаются. Эти превращения сопровождаются понижением твердости, повышением пластичности и ударной вязкости. Чем выше температура отпуска, тем полнее идет процесс распада мартенсита.

При низких температурах тетрагональный мартенсит переходит в отпущенный мартенсит, при более высоких — в троостит отпуска и затем в сорбит отпуска. Такие изменения в структуре закаленной стали вызывают изменение ее физико-механических свойств.

Прочность и твердость с повышением температуры отпуска понижаются, а пластические свойства возрастают.

В зависимости от требуемых свойств стали различают три вида отпуска: низкий, средний и высокий.

Низкий отпуск производится при температуре 150- 200°С. Такой вид отпуска понижает внутренние напряжения при сохранении высокой твердости закаленных деталей.

В масляных ваннах продолжительность отпуска для мелких и средних деталей 30-40 мин., а в электрических печах — до 90 мин., т. е. прогрев происходит более медленно.

Низкий отпуск применяют для режущего и измерительного инструмента, изготовленного из углеродистых и малолегированных сталей, шарикоподшипниковых колец, шариков и роликов, цементованных и планированных деталей — зубчатых колес автомобилей, тракторов, металлорежущих станков и т. д.

Средний отпуск производят при температуре 350-450°С. В этом интервале температур мартенсит превращается в мелкую феррито-цементитную смесь — троостит. Среднеуглеродистая сталь приобретает твердость около 35-47 HRC, упругость и повышенную сопротивляемость действию переменных и ударных нагрузок.

Для такого отпуска применяются отпускные электрические печи и селитровые ванны.

Высокий отпуск осуществляется при температуре.500- 650°С. В результате такого отпуска стальные детали получают определенный комплекс прочностных, пластических и ударных свойств.

При высоком отпуске мартенсит распадается и образуется сорбит, который, как известно, обладает высокой прочностью и хорошей вязкостью. Наиболее высокие механические свойства конструкционные стали, особенно сталь 35, 45, 40Х, 40ХН,

40XHM, приобретают в результате закалки с последующим высоким отпуском на сорбит. Такой вид термической обработки называют улучшением. Улучшенная сталь по своим прочностным свойствам значительно выше, чем отожженная или нормализованная, т. е. сталь, прошедшая одинарную термическую обработку. Поэтому коленчатые валы, шатуны, бандажи, полуоси, балки передних осей грузовых автомобилей, тракторов и другие детали машин, испытывающие большие нагрузки и подвергающиеся ударам, изготовляют из конструкционных среднеуглеродистых или малолегированных сталей и подвергают улучшению.

При термической обработке некоторых легированных сталей возникает отпускная хрупкость, которая, несмотря на уменьшение твердости, резко снижает ударную вязкость.

Для повышения ударной вязкости и устранения отпускной хрупкости детали, изготовленные из хромоникелевых и марганцовистых сталей, после высокого отпуска необходимо охлаждать быстрее и не на воздухе, а в масле или воде.

Кроме того, для устранения отпускной хрупкости сталь легируют молибденом (около 0,3%) и вольфрамом (не более 0,8%).

Высокий отпуск стали — ПЗТО

Высокий отпуск стали — метод термической обработки, при котором металл нагревается до температуры не выше нижнего порога интервала превращений Ас1, выдерживается при ней и медленно или быстро охлаждается. Скорость охлаждения зависит от сложности форм деталей, в случае с легированными сталями важен фактор отпускной хрупкости. Отпуск является заключительным этапом термообработки металлов. От правильности его выполнения во многом зависит конечное качество готовой детали. Когда высокий отпуск проводится после закалки, применим термин «улучшение стали».

Назначение проведения высокого отпуска металла

Основная цель обработки металла методом высокого отпуска — придание ему максимальной вязкости в условиях сохранения достаточных упругости и предела прочности металла. В процессе проведения высокого отпуска сталь приобретает наивыгоднейшее сочетание механических свойств с вязкостью и пластичностью. Также, при условии медленного охлаждения, практически полностью устраняются внутренние напряжения металла, возникающие после закалки. Используется для снятия напряжений после правки.

Термообработку в виде высокого отпуска применяют к деталям из среднеуглеродистых и конструкционных сталей — к ним предъявляются повышенные требования относительно пределов ударной вязкости, выносливости и текучести. Повышается конструктивная прочность стали, происходит понижение верхнего и нижнего порогов хладноломкости, сводится к минимуму возможность развития трещин.

Методика улучшения стали, как правило, применяется для деталей различных станков и машин.

Режим проведения высокого отпуска

Температурный режим, в условиях которого возможен полный отпуск — выше 500° С и ниже точки Ас1 — нижнего предела интервала превращений. Таким образом, интервал температур находится в пределах 500 — 600° С, для легированных сталей — до 700° С. Время выдержки по достижении требуемых температур — 0,5 — 1 час. В роли охлаждающих сред могут фигурировать воздушная и масляная среды. Что касается скорости охлаждения, детали сложных форм охлаждаются медленно для исключения коробления, изделия из легированных сталей во избежание хрупкости охлаждают быстро. Скорость охлаждения также в значительной мере влияет на снятие внутренних напряжений в металле — чем медленнее идет процесс охлаждения, тем меньше остается внутренних напряжений.

Высокий отпуск стали на нашем заводе проводится в камерной отпускной электропечи современного образца, оборудованной системой принудительной циркуляции атмосферы внутри печи. Среди достоинств нашего оборудования:

-

контроль температуры

-

конвекция

-

регулировочные приборы высокой точности

-

равномерное распределение температуры в различных точках печи

-

графики-режимы термообработки изделий

Процесс термической обработки металла с помощью такого оборудования проходит в условиях строгого соблюдения технологических требований. Изделия, прошедшие высокий отпуск на нашем оборудовании, отличаются высоким качеством металла и улучшенными характеристиками.

Структурные изменения в результате проведения высокого отпуска стали

В ходе высокого отжига происходит процесс рекристаллизации (приводящей вещество в состояние большей термодинамической устойчивости) в сочетании со сфероидизацией цементита. Частицы цементита приобретают округлую форму размером от 0,5 до 2 мкм., приобретается структура сорбита отпуска с зернистой формой. Сорбит отпуска наделяет сталь повышенной ударной вязкостью. Легированные стали приобретают структуру зернистого перлита. Обеспечивается структурная стабильность, снимается внутреннее напряжение.

Технологические процессы на нашем заводе проводятся в современном компьютеризированном оборудовании под управлением квалифицированного персонала. Это помогает добиться самых высоких показателей в области химико-термической обработки металлов. У нас практикуется индивидуальный подход к каждому клиенту и каждому заказу.

Заказать услугу по высокому отпуску металла Вы можете, воспользовавшись формой обратной связи или по телефонам нашего сайта.

Низкий отпуск стали — ПЗТО

Низкий отпуск стали — термическая обработка, при которой металл подвергается нагреву до температур не выше 300°С, в среднем — до 180 — 250°С, выдерживается при достигнутых температурах и охлаждается на воздухе.

Назначение низкого отпуска как вида термической обработки металлов

Данный вид термообработки металлов применяется для снижения остаточных внутренних напряжений, появляющихся после закалки, с сохранением при этом высокой твердости, износостойкости и пониженной вязкости металла. В некоторых случаях в результате низкого отпуска наблюдается повышение твердости, что позволяет избежать закалочной хрупкости стали.

Можем говорить о том, что после низкого отпуска сталь сохраняет высокие прочностные свойства при обретении низких пластичных.

Низкому отпуску чаще всего подвергаются:

-

детали, не испытывающие ударных нагрузок, но требующие высокой твердости, — режущий инструмент из малолегированных и углеродистых сталей

-

детали, подвергнувшиеся поверхностной закалке, цианированию, нитроцианированию, цементации — цементованные и планированные детали (зубчатые колеса автомобилей, станков для резки металла, тракторов), шарикоподшипниковые кольца, шарики, ролики

-

измерительный инструмент и точные детали, изготовляемые из инструментальной стали. Для них важны высокая твердость и стабильность размеров. Одной из особенностей низкого отпуска является именно влияние на стабилизацию микроструктуры сталей.

По отношению к данному виду отпуска также применим термин «искусственное старение» (отпуск измерительного инструмента и точных деталей при температурах 120 — 160°С).

Условия и режим проведения низкого отпуска стали

Сталь подвергают низкотемпературному отпуску в воздушной среде печи или в ваннах (масляных или соляных). При этом происходит нагрев металла до температуры в интервале Тн 120 — 300°С (зависит от сталей и др.). Далее сталь выдерживается при заданной температуре и охлаждается (чаще всего на воздухе).

Длительность отпуска для средних и мелких деталей — в ваннах около 30-40 минут, в электропечах — до 90 минут. При нагреве на воздухе для контроля температуры применяют таблицы цветов побежалости.

На нашем заводе низкий отпуск стали проводится в воздушной среде с помощью отпускной электропечи камерного типа. Электропечь относится к наиболее современному и технологичному виду оборудования для термообработки металлов. Максимальная масса загрузки — 5000 кг, загрузка садки производится с помощью выдвижного пода. Печь оборудована системой принудительной циркуляции атмосферы, датчиками контроля температуры, высокоточными регулировочными приборами и различными режимами термообработки изделий. Современность функционала электропечи и компьютеризированный контроль процессов термообработки позволяют осуществлять низкий отпуск стали на нашем заводе с соблюдением всех предъявляемых технологических требований и высоким конечным результатом.

Структурные изменения в результате проведения низкого отпуска

На этапе выдержки происходит частичное обезуглероживание мартенсита, при этом из него выделяется некоторое количество избыточного углерода. Мартенсит закалки изменяет решетку и трансформируется в мартенсит отпуска — структуру из частично обезуглероженного мартенсита и е-карбидов. Именно выход карбида из мартенситовой решетки способствует снятию внутренних напряжений закалки и уменьшению искажений.

Чтобы заказать качественную услугу низкого отпуска на нашем заводе, воспользуйтесь формой обратной связи или телефонами сайта. Наш завод специализируется на проведении всех видов химико-термической обработки металлов на протяжении более чем 10 лет и занимает лидирующие позиции в данном сегменте металлообработки на территории всего Пермского края.

Современное компьютеризированное оборудование, специалисты высокого уровня и многолетняя практика работы с металлом позволяют нам достигать стабильно высоких результатов в процессе обработки металла. Благодаря этим факторам и индивидуальному подходу к каждому заказу наши клиенты получают продукцию самого высоко качества.

Steel покидает CS: GO, чтобы играть в VALORANT

Ветеран канадского игрового лидера Джош «Steel» Nissan покидает CS: GO , чтобы продолжить карьеру в профессиональном VALORANT , его нынешняя команда Chaos подтвердила после сообщений Ярека «DeKay» Льюиса и HLTV.

На данный момент Steel уйдет из состава Chaos CS: GO , чтобы стать постоянным создателем контента VALORANT в Chaos. DeKay и HLTV сообщили, что его заменит Эдгар «MarKe» Мальдонадо, который на прошлой неделе стал свободным агентством.Стил играл в Counter-Strike с 2010 года, когда он начал свою профессиональную карьеру в Counter-Strike: Source . Он играл за несколько организаций в CS: GO , таких как Team Dignitas и Ghost Gaming. Он был частью Chaos с ноября 2019 года.

Steel, пожалуй, больше всего известен своей работой в iBUYPOWER и знаменитым скандалом с договорными матчами в 2014 году. Он и три товарища по команде — swag (теперь известный как brax), AZK , и DaZeD — были на неопределенный срок запрещены к участию в турнирах, спонсируемых Valve, в 2015 году.Хотя никому из игроков не разрешили участвовать в крупных турнирах Valve, все четверо были разблокированы организаторами турниров, такими как ESL, DreamHack и FACEIT в 2017 году.

Помимо запрета, Steel занималась развитием более молодых игроков с 2017 года. -old сказал в недавнем интервью HLTV, что его уход из CS: GO был «просто вопросом, когда». Несмотря на то, что Хаос на подъеме с тех пор, как в мае и июне были добавлены Эрик «xeppaa» Бах и Натан «leaf» Орф, команда не может присутствовать на мейджорах со сталью.

Если Steel выйдет из CS: GO , это затронет не только Хаос, но и североамериканскую сцену. В регионе не хватает внутриигровых лидеров, и он уже потерял одного из своих самых успешных в nitr0, который ушел из команды Liquid CS: GO , чтобы сыграть VALORANT за 100 Thieves в августе вместе с Hiko.

Ни в одном из отчетов не говорилось, за какую команду будет играть Steel. Но учитывая, что VALORANT является новым, многие организации, вероятно, заинтересуются ветераном игрового лидера.

Обновление 31 августа 17:25 CT: Эта статья была обновлена после того, как Хаос подтвердил, что Steel ушел из команды CS: GO , чтобы играть в VALORANT. Он будет постоянным создателем контента под знаменем Хаоса.

CS: GO Weekly — Сталь покидает Counter-Strike для VALORANT

В понедельник давний ветеран Counter-Strike Джошуа «стальной» Nissan ушел на пенсию.

Когда-то один из лучших профи в игре, карьера Стила резко оборвалась, когда он вместе с тремя товарищами по команде был навсегда заблокирован Valve, разработчиком Counter-Strike, в начале 2015 года за фиксацию матча августа 2014 года.

Как и многие другие, Steel покидает Counter-Strike: Global Offensive ради будущего в VALORANT. Он подписал контракт с Prodigy — агентством, которое представляло ряд ведущих игроков, сделавших этот переход, в том числе Николаса «nitr0» Каннеллу, Оскара «mixwell» Каньелласа Колочо и Адила «ScreaM» Бенрлитома — и будет стремиться начать все заново в ближайшее время. название без ограничений. Steel — последний из игроков, ранее участвовавших в iBUYPOWER, перешедших в VALORANT.

«В настоящее время у меня все еще контракт с Chaos [Esports Club]», — сказал Сталь.»Я перешел, наверное, на скамейку запасных в CS. А пока я собираюсь транслировать VALORANT, но взвешиваю варианты будущих переходов, так что на столе действительно может быть другая команда VALORANT. скоро.»

За ним сталь оставляет сложное наследие. Его часто хвалят как одного из самых блестящих умов Североамериканского Counter-Strike, призрак договорных матчей преследовал его — даже когда он реабилитировал свой имидж и добился успеха в Counter-Strike постфактум.Это первый результат поиска в Google по его имени, часто первое, о чем говорят люди, которые хотят с ним работать, и делает его центром насмешек всякий раз, когда он вступает в ссору в социальных сетях с кем-либо.

Было сложно иметь дело с людьми, которые автоматически осуждают его, сказал он. Но это также изменило его личность.

«Чтобы полностью осудить меня по этому поводу, я чувствовал, что это как-то задело меня или сделало меня более ожесточенным по отношению к миру или взглянуть на вещи с более пессимистической точки зрения», — сказал Сталь.»В конце концов, я попал в хорошее место, где я хочу быть как личность, и я не знаю, были ли обстоятельства, которые со мной случились, катализатором того, что должно было случиться в конечном итоге, или я собирался стать этим человеком в любом случае, развился ли он естественным путем, или что-то еще. Я не знаю ».

Последние несколько лет для стали превратились в настоящие «американские горки». Когда в 2016 году вышел Overwatch, он сразу перешел к этой игре и в течение короткого периода времени профессионально играл за такие команды, как Splyce.Его бывший товарищ по команде Кевен «AZK» Ларивьер сделал то же самое, но вскоре оба снова оказались в Counter-Strike. Это то, что заставляло их работать.

Совсем недавно Сталь помогал командам подниматься на вершину североамериканского статуса в Counter-Strike, даже с ограничением, заключающимся в том, что он не может участвовать в крупных мероприятиях, назначенных Valve. Chaos Esports Club, команда, которую он оставил после выхода на пенсию, вошла в топ-20 рейтинга HLTV во всем мире — Сталь был ветераном команды, наставником таких игроков, как восходящая звезда Натан «лист» Орф.

«[Работая со сталью], я бы сказал, исправлять плохие тенденции, быть лучшим игроком во всех смыслах, а также уточнять и исправлять ошибки — вот что важно», — сказал Лист ESPN. «В предыдущих командах я бы делал что-то, не задумываясь о том, были ли они хорошими или плохими, поэтому когда меня кричат за то, что вы делаете неправильно, и то, что вы делаете правильно, определенно помогает вам быстрее поправиться».

Вступление в VALORANT дает новые возможности, как в очевидном способе соревнования без ограничений, так и в не столь очевидных способах, например, возможность достичь своих целей.Некоторые могут считать, что его карьера закончилась по праву после запрета на договорные матчи, но когда в понедельник он подтвердил слухи о выходе на пенсию, ведущие представители индустрии Counter-Strike встретили теплый прием.

«Сталь принес гораздо больше пользы для NA CS: GO, чем то, что он сделал с фиксированным матчем, и это даже не близко», — сказал в Twitter аналитик Counter-Strike Дункан «Торин» Шилдс. «Если бы была справедливость, Valve прислушивалась бы, но мы знаем, как это сделать …»

Подробнее: Chaos Esports, рост на сцене NA CS | По словам Сталь, Nitr0 оставляет Counter-Strike легендой, а теперь VALORANT

. Определить его высшее достижение в Counter-Strike сложно.Он играл за лучшие команды Counter-Strike: Source, такие как Team Dynamic, и даже помогал пионерам профессионального наблюдения за Global Offensive вскоре после его выпуска в 2013 году на RaidCall EMS One Fall Season. Он оставался лидером в двух играх: сначала с Dynamic in Source, а затем с iBUYPOWER в Global Offensive в Северной Америке.

«Мне удалось включить две разные группы относительно неизвестных талантов в топ-20, и это, вероятно, было бы одним из самых больших достижений», — сказал Сталь.«Было бы неплохо выиграть крупный турнир, такой как ESL One Cologne на LAN в Германии, на стадионе, но, очевидно, с некоторыми ограничениями, вы должны взять то, что можете получить».

Впереди открытое поле. Трое из его бывших товарищей по команде iBUYPOWER являются членами T1, которая начинала как одна из лучших ВЕЛОРАНТНЫХ команд Северной Америки, но изо всех сил пыталась сохранить эту динамику по мере развития сцены; один из тех членов команды, Тайлер «Скадудл» Лэтэм, недавно был заменен на запасную. Знакомые лица, такие как nitr0 и Спенсер «Hiko» Мартин, составляют основу списков, таких как 100 Thieves, и еще больше организаций стремятся попасть в VALORANT.Талант, подобный стальному у руля, мог оказаться плодотворным.

Он надеется найти организацию, похожую на Chaos, которая была бы готова прислушиваться к мнению и принимать решения, такие как переезд, жилье и инфраструктура рабочего пространства, которые являются ключом к их успеху.

«Идеально было бы собрать команду игроков с долгосрочными перспективами, очевидно, в тех случаях, когда нам нужен какой-то долгосрочный успех, и делать это для организации, которая как бы замечает своих игроков, хорошо с ними обращается и открыто общается [важно] », — сказал Стил.

Steel Оставьте CS: GO для достижения VALORANT

CS: GOChaos Esports Club объявил в понедельник, что канадский игрок Counter-Strike Джошуа «Steel» Nissan уходит на пенсию с соревнований Counter-Strike: Global Offensive и переходит к созданию ПОЛЕЗНОГО контента в Chaos.В 2015 году Сталь получил пожизненный запрет на участие в мейджорах, спонсируемых Valve, поэтому переход в VALORANT, где его не забанили, имеет большой смысл. Ожидается, что Chaos объявит о замене стали свободным агентом Эдгаром «MarKE» Мальдонадо, сообщает HLTV.

Steel будет заменен свободным агентом MarKE, поскольку Chaos пытается пройти квалификацию на ESL One: Rio Major. (Фото любезно предоставлено HLTV)

«Даже в лучшие времена перемены постоянны», — говорится в пресс-релизе Chaos.«Благодаря нашему недавнему успеху, Steel будет переходить к потоковой передаче на постоянной основе в качестве создателя контента, ориентированного на VALORANT внутри организации. За время, проведенное с нами, Джош помог создать что-то особенное с нашим составом по CS: GO, и мы хотим исполнить его желание и дать ему время, чтобы понять, что его ждет дальше в его соревновательной карьере ».

Steel — опытный игрок в Counter-Strike с более чем десятилетним профессиональным опытом в Counter-Strike: Source и CS: GO.На протяжении своей карьеры в CS он играл за большое количество разных команд, включая Team Dignitas и iBUYPOWER. На протяжении всего своего времени, играя в Counter-Strike, 30-летний игрок добивался стабильного успеха, помогая своей команде выиграть полдюжины турниров A-уровня и S-уровня. Совсем недавно он помог Chaos занять полуфинальное место на турнире DreamHack Open Summer 2020: North America и полуфинальное место на турнире ESL One: Cologne 2020.

Переход

Steel в VALORANT не вызывает удивления, поскольку в 2015 году он получил пожизненный запрет на участие в мероприятиях Valve из-за его участия в скандале с договорными матчами iBUYPOWER на DreamHack 2014.Он был разблокирован на турнирах ESL в 2017 году, но его запрет на VALVE все еще в силе. Хотя Сталь — отличный капитан команды и отличный лидер в игре, запрет на участие в мэйджорах Valve стал серьезным препятствием на пути его будущего в Counter-Strike.

В интервью HLTV на прошлой неделе Стил объяснил: «Теоретически мы могли бы выиграть большие титулы, мы просто не можем участвовать в этих мероприятиях, если они не захотят использовать для меня замену». Далее он объяснил, что в конечном итоге ему, вероятно, придется уйти от CS: GO, и это «просто вопрос, когда».”

ПереходSteel в VALORANT последовал за уходом ряда других известных игроков CS: GO, которые также перешли на новый шутер Riot. В список игроков CS: GO, подписавших контракт с VALORANT, входят Ник «nitr0» Каннелла, Спенсер «Hiko» Мартин и Адил «ScreaM» Бенрлитом и другие.

Ожидается, чтоMarKE заменит сталь в списке Chaos. Он активен на сцене CS: GO с 2016 года, ранее соревнуясь с NRG, Swole Patrol и eUnited. В последние несколько недель, после расформирования Swole Patrol в мае, он изучает свои возможности в качестве свободного агента.

MarKE дебютирует за команду против Liquid во вторник, в первом матче 12-го сезона ESL Pro League. На момент написания этой статьи Chaos находится всего в одном месте от квалификации на ESL One: Rio Major в турнире. Региональный главный рейтинг.

Мы не можем перестать использовать сталь. Вот как мы можем сделать его основой нового устойчивого железного века

.Изображение PostNew (для Корреспондента)

Генри Бессемер никогда не был готов к учебе в школе.У него были дела поважнее, поэтому он так и не закончил. Вместо этого к 17 годам он занялся собственным бизнесом — изобретателем. К 30 годам он изобрел экструдер для сахарного тростника, способ изготовления золотой краски из бронзовой пудры и метод изготовления карандашей из графита. До 40 лет у него было 110 патентов и небольшое состояние.

Но все это было прелюдией. В 1856 году, в возрасте 43 лет, Бессемер совершил революцию с материалом, который должен был полностью изменить и в конечном итоге доминировать в наших городах, наших зданиях, нашей технике, наших инструментах — одним словом, во всем человеческом обществе.

«Величину и важность изобретения Бессемера трудно переоценить», — писала The Times 23 августа 1856 года.

Он чуть не взорвал свою мастерскую в лондонском районе Сент-Панкрас, прежде чем достиг того, что пытался сделать: создать сталь. просто и дешево, продувая чан с расплавленным чугуном. Он произвел ужасный шум и послал больше, чем несколько искр (представьте, как дует воздух на раскаленные угли для барбекю, но на стероидах), но он сделал работу; он изобрел управляемый и экономичный способ производства качественной стали.

До Бессемера производство стали оставалось за очень узким кругом мастеров по металлу, обладающих навыками и инструментами для регулирования количества углерода в железе. Сталь — это, по сути, железо с очень низким содержанием углерода. Это очень ценный материал, потому что он сочетает в себе лучшее из двух миров: он тверже простого кованого железа, но все же гибкий — в отличие от хрупкого чугуна, производимого на заводах.

Таким образом, бессемеровскую сталь можно было производить не только более эффективно, чем предыдущие методы производства чугуна, но и намного проще.И даже не требовалось никакого дополнительного топлива для производства в больших количествах — все, что вам было нужно, это воздух. Именно благодаря изобретению Бессемера сталь впервые стало массовым производством. В 1867 году тонна стали стоила бы примерно 2500 евро в сегодняшних условиях, но к 1884 году эта цена упал всего до 750 евро.

Так мы стали жить в мире стали.Бруклинский мост, Эмпайр-стейт-билдинг, Крайслер-билдинг — сталь делает все это возможным. Сталь вошла в «Титаник» и до сих пор входит в корпуса всех современных контейнеровозов — плюс миллионы контейнеров они несут. Посмотрите на любой бетонное здание, и есть вероятность, что внутри этого бетона есть стальная арматура.Сталь составляет 1 051 767 км железнодорожных линий в мире, не говоря уже о поездах, которые по ним едут. Практически во всем, что мы используем для передвижения, есть сталь, от автомобилей (в среднем 900 кг) до велосипедов. Мы храним продукты в стальных контейнерах и нагреваем их в стальных сковородах. Если вы обычно едите вилкой, вы каждый день кладете в рот кусок стали.

Мы строим весь наш мир из стали. Мы также разрушаем наш мир с помощью стали, потому что история железа и стали — это одна длинная и отвратительная история бряцания оружием, мании величия и бизнес-магнатов, а также загрязнения, целого ряда загрязнений.

Трижды это железо изменило мир

Строго говоря, мы не можем просто говорить о «стали», как если бы это был один и тот же материал. На самом деле существует более 3500 различных видов стали, и подавляющего большинства из них не существовало 20 лет назад. Однако мы можем сказать, что все они начнем с железа. Любой разговор о стали начинается с железа.

Люди использовали железо и сталь на протяжении тысячелетий. Для египтян железо было божественным металлом. В Древнем Египте железо называлось Биа и домашнее животное (металл с неба). Это похоже на легенды, но на самом деле это довольно точно. Самое раннее железо собирали из метеоритов; Тутанхамона похоронили с кинжалом, сделанным из метеоритное железо. Лишь сотни лет спустя люди начали рыть землю в поисках железной руды, из которой они научились извлекать железо с помощью тепла.

Железо трижды изменяло мир в трех различных формах: во-первых, кованое железо; затем чугун; и, наконец, бессемеровская сталь. Три названия, примерно в хронологическом порядке, которые относятся к производственному процессу. Немногие материалы так сильно повлияли на ход истории человечества.

Немногие материалы оказали такое влияние на ход истории человечества, как железо.

Впервые железо изменило человеческое общество в долгий переход от бронзового века до железного века.Археологи рассматривают бронзовый век как период торговли и связей, в основном благодаря меди и олову, двум относительно редким металлам, которые объединяются в бронзу. Этот металл использовался в инструментах, оружии и украшениях того времени. Для людей 3000 лет назад эти материалы были тем же, чем нефть и газ для нас сегодня, и они были тем, что связывало воедино доисторическую Европу.

Спрос на медь и олово привел к постоянно растущей концентрации власти и богатства в нескольких ключевых местах Европы, которые контролировали торговлю этими редкими металлами.Эти центры силы выделялись — в прямом и переносном смысле. Известный как «Городища», их остатки разбросаны по всей Европе и изучены археологами сегодня . Один из примеров: Mont Lassois недалеко от Викс во Франции, где в 1953 году археологи обнаружили курган молодой женщины, похороненной около 500 г. до н.э.Среди сокровищ, обнаруженных в ее могиле, был торк (шейное кольцо), сделанный из почти полкилограмма чистого золота, а также бронзовый сосуд весом 209 кг для смешивания вина и воды, известный как кратер. Могила в Мон-Лассуа — это снимок сумерек элиты, которая какое-то время контролировала торговлю бронзой — памятник преходящему величию, доисторический эквивалент золотой гостиницы, возвышающейся из песков Лас-Вегаса.

Когда появилось железо, оно раскололо этот мир.

Железо в изобилии, оно составляет 5% земной коры. В течение нескольких десятилетий все центры силы бронзового века пали. Примерно к 500 г. до н.э. они исчезли. Во многих случаях их кончина была насильственной, потому что железо дает лучшее оружие, чем бронза (и, что более важно, их больше).

Старые узы Европы пошатнулись, а старый порядок распался. Народы Европы начали производить собственное железо, создавать собственное оружие и контролировать свои регионы.Belgae, Boii, Frisii, Helvetii: — это люди, которые дали свои имена землям, которые мы знаем сегодня как Бельгия, Богемия, Фризия, Швейцария.

Второй железный век …

В последующие века производство железа было мелким. Утюг производится путем нагрева железная руда в глиняных или каменных плавильных печах. Это высвобождает сырое расплавленное железо внутри. Подобные заводы работают на древесном угле.

В 1720 году в Англии работало 60 плавильных заводов, которые вместе сожгли в общей сложности 830 000 тонн древесины для производства древесного угля, используемого для печей. В начале промышленной революции ограничивающим фактором был не недостаток железной руды; просто не хватало деревьев, чтобы сжечь.

Важнейшим технологическим достижением стал коксовая печь.С появлением этого нового топлива, впервые примененного британским предпринимателем Абрахамом Дарби в 1709 году, производство железа резко возросло. В 1700 году общее производство железа в Великобритании составляло 12 000 тонн в год. К 1850 году он вырос до 2 миллионов.

Дополнительным преимуществом является то, что печь становится достаточно горячей, чтобы нагреть чугун до точки плавления, а это значит, что вы можете отливать его. Так что внезапно вы можете делать намного больше, от лемехов до мостовых пролетов.В 1851 г. в рамках первого Большая выставка в Хрустальном дворце в Лондоне прошла специальная презентация, демонстрирующая все замечательные вещи, которые можно сделать из чугуна, включая сам Хрустальный дворец, впечатляющее здание из чугуна и листового стекла, которое было достопримечательностью Лондона до 1936 года.

Чугун нужен для постройки паровых машин и кораблей.И как только появился первый чугунный мост, все хотели одного. Больше всего промышленная революция нуждалась в рельсах — в большом количестве рельсов. Первая междугородняя железнодорожная линия была разрушена в 1830 году, протяженностью 56 км от Ливерпуля до Манчестера. Всего 30 лет спустя в мире насчитывалось более 100 000 км железнодорожных линий. Приблизительно 25 кг железа на метр, это примерно 2,5 млрд кг железа.

Короче говоря, промышленная революция была лишь вторым железным веком.

И это было еще до того, как Бессемер чуть не взорвал свою лабораторию, изобретая лучшая и дешевая форма из железа: стали.

Когда Бессемер представил свое изобретение Британской ассоциации содействия развитию науки, вершине британской науки и промышленности, он сказал им: «Производство чугуна в этой стране заняло такое важное положение, что любое улучшение этой отрасли нашей национальной промышленности не может не вызывать всеобщего интереса.«Он не ошибся.

… и третий

Вплоть до XIX века только высококвалифицированные мастера могли производить качественный чугун и сталь.

Изобретение Бессемера не только положило начало третьему железному веку; он также положил начало революции в общих знаниях о процессах производства чугуна и стали. Изобретение рентгеновского изображения в 1905 году позволило заглянуть внутрь металла и наблюдать его кристаллическую структуру.С тех пор мастерство стало неотъемлемой частью науки, и это партнерство оказалось чрезвычайно плодотворным.

С этого момента развитие действительно пошло быстрыми темпами. Всего через несколько лет после изобретения Бессемера процесс Сименс-Мартин пришли, создав еще один метод производства стали в промышленных масштабах. Позже, другой человек нашли способ улучшить метод Бессемера, чтобы он мог обрабатывать даже ранее проблематичную железную руду, богатую фосфором.Вскоре дешевая сталь хлынула на рынок с ошеломляющей скоростью. К счастью, спрос был.

Опять же, большая часть спроса приходилась на рельсы, но сталь также имела жизненно важное значение для судостроительной, а затем и автомобильной промышленности. Стальные плуги вскоре начали рыть на Великих равнинах Америки, даже когда они начали революцию в строительной отрасли. В 1885 году сталь сделала возможным строительство первого 10-этажного здания в Нью-Йорке, и небоскреб Ознакомьтесь с A Nation of Steel: The Making of Modern America, чтобы получить хорошее представление о драматическом влиянии стали на развитие современной Америки. был рожден.

Именно здесь начали возникать стальные магнаты — такие семьи, как Тиссен, Крупп, Карнеги и Тата, а также такие имена, как Gillette, которые придумали идею использования дешевой листовой стали для производства одноразовых бритв.

Любая уважающая себя промышленно развитая страна должна была производить сталь. Сталь мужественна. Сталь — национальная гордость.

Пожалуй, самую изысканную оду этому материалу можно увидеть сегодня в самом сердце Европы: Атомиум, одна из икон Брюсселя, построенный в 1958 году для Всемирной выставки.Это гигантская модель железного кристалла высотой в сто метров, сделанная из нержавеющей стали. Это уместно, потому что на самом деле Европейский Союз начал с Европейского сообщества угля и стали, созданного Парижским договором в 1951 году.

Кости Европы — сталь. Он скрепляет континент — буквально в виде тысяч километров железнодорожных линий и, образно говоря, в экономическом смысле. Он твердый, но пластичный, а приложив немного энергии, его можно даже сделать плавным, демократичным, современным.Общество в древней Европе, которое было разрушено железом, теперь перестраивается из стали: объединенная Европа.

Но чего нам это обошлось?

Сталь — величайший загрязнитель

Есть одна большая проблема, которая объединяет все эти железные века: горы загрязнения, которые оставляют после себя железо и сталь.

Холмы Тосканы богаты полезными ископаемыми и сильно загрязнены, и они были таковыми еще до того, как началась зарегистрированная история. На Эльбе образцы почвы все еще содержат измеримые уровни загрязнения от производства железа в третьем веке до нашей эры.Между тем, на материке у женщины, жившей в 350 г. до н.э., были обнаружены загрязнения в волосах тяжелыми металлами, что было одним из медицинских показаний. отравление тяжелыми металлами.

Производство железа стало причиной широкомасштабной вырубки лесов в Англии 16 века. Это причина, по которой жители Сассекса потребовали от короля запретить печи в 1548 году.Они видели, что когда вы строите печь, все деревья в радиусе четырех километров вокруг нее просто уходят в дым. Это был один из первых климатических протестов.

Теперь, в 21 веке, мы подняли это загрязнение на новый уровень. Китай, мир ведущий производитель стали, душится собственной сталью — буквально. Воздух в Пекине содержит мелкие частицы, которые намного превышают стандарты ВОЗ для здоровья человека, и это касается не только угольных электростанций: угольная металлургическая промышленность является основным виновником.

Если вам интересно, на сталь также приходится 7% общих мировых выбросов CO2.

Так почему мы продолжаем его использовать? Ответ прост: сталь до смешного дёшево. Для производства тонны стали на современном сталелитейном заводе необходимо 1370 кг железной руды, 600 кг кокс 270 кг известняка и 125 кг лома. Таким образом, стоимость тонны стали составляет 500 евро, то есть 50 евроцентов за килограмм.Килограмм картофеля на самом деле будет стоить дороже.

И конца этому не видно. Поскольку урбанизация распространяется по Азии и Африке, спрос на сталь будет только расти. Даже в ЕС нам не удавалось умерить нашу любовь сталью. Хотя с 1950 года производство стали в Европе сократилось на 50%, мы практически не используем ее меньше. Фактически, потребление стали на душу населения в ЕС увеличилось с 278 кг в 2012 году до 310 кг в 2019 году.А ЕС — крупнейший в мире импортер стали, приносящий 40 миллионов тонн в 2019 году.

В том же году мировое производство составило 1,8 миллиарда тонн. Согласно прогнозу черной металлургии, это число увеличится вдвое к 2050 году.

Но когда вы покупаете тонну стали за 500 евро, не забудьте прочитать мелкий шрифт: в нем также есть 1.85 тонн выбросов CO2. И это несмотря на то, что производство чугуна и стали стало намного чище и эффективнее с годами. Это парадокс эффективности. Что мы получим, если просто будем использовать гораздо больше?

Хорошая новость: есть устойчивый путь

Мы просто слишком зависимы от стали. Сможем ли мы достичь наших климатических целей без стали — очень реальный вопрос.Например, вы когда-нибудь задумывались, из чего сделаны ветряные турбины?

В своей острой статье «Что я вижу, когда вижу ветряную турбину» Вацлав Смил вычисляет, что нужно для ее построения. Большая модель мощностью 5 мВт содержит не менее 900 тонн стали, а для изготовления этого потребовалось чуть менее 700 тонн угля. «Сами машины являются чистым воплощением ископаемого топлива», — сухо объясняет он.

Но можем ли мы отойти от стали?

«Хотели бы мы?» — это ответ Эрика Оффермана.Он специалист по материалам в Делфтском технологическом университете и в некотором роде кузнец 21-го века.

«Сталь — прочный, дешевый и удивительно универсальный материал», — говорит он. «А поскольку он полностью пригоден для вторичной переработки, он вписывается в любую историю о замкнутой экономике».

Он прав: сталь — не только самый используемый металл в мире, но и самый используемый re также . Большим преимуществом стали (и металлов в целом) является то, что они могут быть перерабатывается снова и снова.Даже древние народы хорошо знали и сделал это широко. Я написал об этом статью, которую вы можете прочитать здесь Может быть, сталь и экологичность в конце концов могут пойти вместе.

Но есть одно «но» .

Чтобы сталь была пригодна для вторичной переработки, она должна быть как можно более чистой. К железу часто добавляют другие элементы, такие как кремний и марганец. Хром, ванадий, ниобий, никель и молибден добавляются для придания стали различных свойств, что делает ее более устойчивой к ржавчине, более прочной или более пластичной. Эти виды специализированных стальные сплавы их труднее перерабатывать, и легко понять почему: если вы расплавите кучу случайных стальных сплавов, вы получите солянку из разных видов стали, и невозможно узнать, какими свойствами она будет обладать.Таким образом получается низкосортная сталь, которую затем можно использовать только в низкосортных изделиях, таких как армирование бетона.

В настоящее время проводится множество инновационных исследований, чтобы найти способы сделать сталь максимально пригодной для вторичной переработки. Офферман Послушайте, как Офферман рассказывает о своей работе в подкасте — один из тех, кто этим занимается.Он находит способы контролировать микроструктуру стали с помощью фрезерования и температуры для производства высококачественных сталей с ограниченным набором легирующих элементов. Цель состоит не только в том, чтобы производить сталь. легче утилизировать, но использовать меньше.

Есть и другие пути к более экологичной стали.

Как и в 18 веке, требуется критическое изменение расхода топлива и процесса восстановления железной руды.Металлургическая промышленность потребляет много энергии, и слишком много ее приходится на ископаемое топливо.

Перспективной новой технологией является производство стали на водородной основе. Водородная революционная технология производства чугуна (ГИБРИТ) показал, что водород, производимый экологически безопасными методами, можно использовать для производства стали. HYBRIT — совместное предприятие трех относительно небольших шведских фирм с большими планами по освобождению шведской черной металлургии от зависимости от ископаемого топлива.

Пилотный проект был запущен в 2018 году, но пока «зеленая сталь» все еще остается 20-30% более дорогой чем обычная сталь. Компания HYBRIT заявляет, что ее цель — производить эту сталь по конкурентоспособным ценам. к 2040 году.

Кроме того, во всем мире есть все электродуговые печи, которые представляют собой относительно небольшие производственные предприятия, использующие электричество вместо кокса.Электродуговые печи в Европе производят около 40% стали.

Их работа зависит от переплавки лома: по сути, вторичной переработки. Расширение этого производства могло бы помочь, но означало бы возвращение производства стали в Европу (то, что экономисты называют «решорингом»).

Мы должны перейти к четвертому — экологичному — железному веку.

Зеленая сталь и внедрение повторного использования в массовом масштабе — что касается технологий, мы можем это сделать. Но этот переход также требует нового мышления: кругового вместо линейного, долгосрочного вместо краткосрочного.

Что касается экологически чистой стали, мы должны выбирать экологичность вместо эффективности; меньшее и лучшее должно побеждать дешевое и большее. Это выбор, который мы можем сделать. Мы даже можем сделать его определяющей характеристикой стали «Сделано в Европе».

Но для этого потребуется менталитет, который на самом деле не резонирует с человеком из стали, поэтому это означает переосмысление всего в нашей концепции железа и стали. Этот образ как материала орудия войны, тяжелой промышленности, символа национальной гордости и экономического прогресса многих стран — все, что должно исчезнуть.

Вот как мы можем превратить сталь из проблемного ребенка с точки зрения загрязнения окружающей среды в основу сильного, устойчивого мира — мира, построенного на чистом материале, который можно перерабатывать бесконечно.

Вот как выглядит устойчивый четвертый железный век. Но, к сожалению, до этого еще далеко.

Перевод с голландского Кайл Вольмут.

Копать глубже

Бетон — один из самых загрязняющих материалов в мире.Вот как мы можем сделать его устойчивым Половина всех зданий в мире построена из бетона. Это идеальный строительный материал: прочный, текучий и дешевый. Но реальную цену платит климат, потому что бетон — один из самых загрязняющих материалов в мире. Так какая альтернатива? Спросите у римлян. Прочтите мою первую статью из этой серии здесьTata Steel представляет серию отпусков для женщин, сотрудники LGBTQIA +

Компания Tata Steel Mining Limited объявила о множестве новых увольнений, чтобы улучшить опыт сотрудников и улучшить баланс между работой и личной жизнью для своих сотрудников в офисах и на рабочих местах.Последние добавления к отпускам включают отпуск по беременности и родам и суррогатному материнству, уходу за ребенком, новорожденному родителю, усыновлению (включая одиноких мужчин и трансгендеров) и менструальный цикл.

Новая политика по беременности и родам предлагает работающим женщинам оплачиваемый отпуск продолжительностью 26 недель во время беременности и после родов. В рамках суррогатного отпуска матери предоставляется оплачиваемый отпуск на 12 недель. Помимо этого, молодые матери также получат четыре перерыва по 30 минут каждый в течение дня для «перерыва для кормления», пока ребенок не достигнет пятнадцатимесячного возраста.Работающим женщинам также будет предложен 7-дневный отпуск дополнительно в год как «Отпуск по уходу за ребенком», пока их ребенок не достигнет пятилетнего возраста. Менструальный отпуск продолжительностью 1 день каждый месяц был введен без предварительного согласования.

Отпуск для «новорожденного родителя» позволяет сотрудникам (имеющим право сотрудникам-мужчинам, трансгендерам или одному партнеру пары геев / лесбиянок) брать отпуск на семь рабочих дней. Правомочные сотрудники-женщины, трансгендеры или лица, имеющие однополых партнеров, также могут использовать «отпуск по усыновлению» на срок не более 12 недель при усыновлении ребенка в возрасте пяти лет и младше.

Говоря о новом наборе политик, сказал М.К. Томас, управляющий директор Tata Steel Mining; «Эти новые правила были сформулированы для того, чтобы сделать Tata Steel Mining интересным местом работы для всех сотрудников. Этот переход не только приведет к сотрудничеству и культурной ассимиляции в разных географических регионах и по функциям, но также увеличит опыт сотрудников и улучшит баланс между работой и личной жизнью. В соответствии с философией Tata Steel, мы стремимся предоставить равные возможности всем рабочим группам, включая женщин, людей с ограниченными возможностями и сотрудников ЛГБТК +, признавая и используя разнообразные возможности каждого человека.”

Как мыть приборы, столешницы и т. Д. Из нержавеющей стали

Фото: istockphoto.com

Блестящая и блестящая нержавеющая сталь наполняет любую кухню ярким и чистым воздухом. Однако для того, чтобы сохранить этот блестящий блеск, потребуется немного поработать и использовать некоторые очень специфические чистящие средства. К счастью, это полное руководство по очистке нержавеющей стали поможет вам сохранить внешний вид этой металлической отделки как новый.

6 ошибок, которые нельзя делать с нержавеющей стальюПервое, что нужно знать при рассмотрении того, как чистить приборы, раковины и столешницы из нержавеющей стали — , чего не делать .Некоторые популярные чистящие средства могут повредить поверхность нержавеющей стали, и даже обычная вода может оставить неприглядные следы и пятна, если ее не использовать должным образом. Несмотря на свое название, банка из нержавеющей стали и не окрашивает.

Итак, прежде всего, для чистых поверхностей из нержавеющей стали следует избегать следующих продуктов и методов:

- НЕ используйте хлорсодержащий отбеливатель или другие продукты, содержащие хлорид.

- НЕ используйте чистящие средства для духовок.

- НЕ используйте стальную мочалку, стальные щетки или абразивные чистящие губки — они могут вызвать царапины или оставить остатки мелких частиц, которые могут ржаветь.(Если вы уже нанесли какие-то повреждения, ознакомьтесь с нашим руководством по удалению царапин с нержавеющей стали.)

- НЕ используйте абразивные чистящие средства для шлифованной нержавеющей стали.

- НЕ очищайте поверхность из нержавеющей стали, если она не холодная на ощупь.

- НЕ используйте песчаную, грязную или чрезмерно жесткую воду, так как она может оставлять пятна или коричневатые пятна.

Фото: istockphoto.com

Некоторые работы лучше оставить профессионалам

Получите бесплатные оценки от ближайших лицензированных профессионалов по уборке.

+ Правильный способ чистки нержавеющей сталиХотя список из того, чего не следует делать , может показаться сложным, есть несколько очень простых вещей, которые вы можете сделать , чтобы очистить приборы из нержавеющей стали, не заходя дальше чем ваша кухонная раковина.

Помните следующие советы по очистке нержавеющей стали:

- Обратите внимание на руководство пользователя, строго следуя инструкциям по очистке и уходу.

Некоторые новые приборы из нержавеющей стали покрываются прозрачным лаком на заводе, а некоторые чистящие средства могут повредить его. - Протирайте приборы мыльной тряпкой каждый раз, когда вы моете посуду.

Это одна из лучших привычек при чистке нержавеющей стали, и ее легко освоить. Промойте тряпку чистой водой и снова протрите, чтобы удалить все мыло; затем протереть сухим махровым полотенцем. - Всегда протирайте в направлении «зерна» нержавеющей стали.”

Начните с верхней части прибора и двигайтесь вниз к полу. - Используйте нейлоновый скребок, мягкое жидкое мыло для посуды и горячую воду для запекания продуктов.

Чтобы справиться с жиром или запеченными продуктами, требуется небольшого истирания , но будьте осторожны с инструментами, которые могут оставить царапины — нейлоновые скрубберы — это только компромисс. Обязательно промойте поверхность и вытрите насухо полотенцем, чтобы предотвратить появление водяных пятен или пятен после очистки поверхностей из нержавеющей стали. - Удалите самые стойкие пятна пастой из пищевой соды.

Смешайте пищевую соду с жидким мылом для посуды в пасту и аккуратно втирайте в зерно, используя нейлоновый чистящий инструмент или старую зубную щетку. Если остались действительно стойкие загрязнения и пятна, удалите их с помощью неразбавленного чистящего уксуса — но только , если вы убедились, что ваша нержавеющая сталь не имеет олеофобного (т.е. маслоотталкивающего) покрытия, которое можно удалить с помощью раствор уксуса — снова аккуратно протирая мягкой щеткой.Обязательно сполосните и высушите полотенцем. - Для домашнего чистящего средства для нержавеющей стали, которое можно хранить, смешайте чистящий уксус и эфирные масла.

Если вы хотите смешать простой, полностью натуральный спрей для повседневной очистки, смешайте 32 унции чистящего уксуса (который содержит шесть процентов уксусной кислоты, что больше, чем у обычного белого сорта) с 10-20 каплями пищевого эфирное масло в пустом пульверизаторе. Опять же, используйте только , если вы подтвердили, что ваш прибор из нержавеющей стали не имеет олеофобного покрытия. - Восстановите блеск с помощью пищевого минерального масла или масла лимона, если не полироли для нержавеющей стали.

Периодическая полировка приборов после очистки нержавеющей стали поможет сохранить блестящую поверхность. Нанесите полироль по направлению волокон безворсовой тканью, затем отполируйте и просушите другой безворсовой тканью. жидкое мыло для посуды, пищевая сода, уксус и даже пищевое минеральное масло.Эти варианты не только легкодоступны и недороги, но и безопасны для употребления в пищу в вашем кухонном помещении.Однако существует множество неабразивных чистящих средств и полиролей, разработанных специально для обработки нержавеющей стали. Мой личный фаворит, который я использую при чистке нержавеющей стали, — это средство для чистки нержавеющей стали 3M (доступно на Amazon), но есть несколько других настоятельно рекомендуемых брендов, в том числе Bar Keeper’s Friend (доступно на Amazon), Cerama Bryte (доступно на Amazon), Sprayway ( доступно на Amazon) и Weiman (доступно на Amazon).

В случае сомнений всегда проверяйте чистящее средство для нержавеющей стали на поверхности, которая несколько скрыта, например, на задней или боковых сторонах, прежде чем переходить к чистке нержавеющей стали на наиболее заметных участках, включая переднюю часть прибора или верхнюю часть кухонной стойки.

Некоторые работы лучше доверить профессионалам

Получите бесплатные оценки от лицензированных профессионалов по уборке рядом с вами.

+Official: Steel уходит из состава Chaos

Вскоре после первого попадания в топ-20 мирового рейтинга, заняв 3-4-е место на ESL One Cologne 2020 North America, Chaos прощаются со своим ветераном-лидером в игре Джошуа «steel» Nissan, который покидает команду, поскольку ему «нужно время, чтобы понять, что его ждет дальше в его спортивной карьере.«Согласно более ранним сообщениям, Steel предлагает возможность уйти из Counter-Strike и перейти на VALORANT .

Вступит на его место и возьмет на себя главные роли в игре для Chaos Энтони «vanity» Маласпина, в то время как дальнейшие объявления о составе CS: GO будут объявлены завтра, с Эдгаром «MarKE» Мальдонадо, как сообщается, присоединится команда.

Сталь уходит из Хаоса, исследуя варианты

Несмотря на пожизненный запрет на участие в мероприятиях, спонсируемых Valve, в результате его участия в скандале с фиксацией матчей iBUYPOWER в 2014 году, Steel вернулся к участию в CS: GO, когда ему разрешили участвовать в мероприятиях ESL и DreamHack, реформировав Torqued в 2017 году. до того, как возглавили такие команды, как Ghost и Chaos.

Единственный из запрещенных игроков (Кевен «AZK» Ларивьер, Сэм «DaZeD» Марин, Брэкстон «swag» Пирс), успешно возродивший свою карьеру в Counter-Strike , Сталь сумел пробиться в входит в двадцатку с обеими его последними двумя командами, и все это приводит к впечатляющим показателям внутриигрового лидера, в среднем с рейтингом 1,09 с 2017 года.

Несмотря на то, что он не смог успешно выступить на крупном мероприятии или поднять трофей LAN после возвращения к соревнованиям, возглавить две разные группы игроков так высоко в рейтинге было «наградой другого типа», — сказал Стил в недавнем отчете. интервью с HLTV.org, но признал, что «это просто вопрос того, когда» команда решит заменить его из-за его запрета на мероприятия, спонсируемые Valve.

«Я надеюсь, что со временем меня будут помнить за то, что я дал сообществу, а не за то, что я взял от него», — написал канадец после того, как в 2015 году был раскрыт скандал с IBUYPOWER. навсегда останется пятном на его карьере, его работа за последние три года позволила ему расширить свое наследие и стать признанной ключевой фигурой в Североамериканском Counter-Strike , сыграв роль в развитии следующего поколения игроков в область, край.

Теперь, когда Сталь покидает команду, Хаоса:

Энтони «vanity» Маласпина

Эрик «eppaa» Бах

Джонатан «Джонджи» Кэри

Натан «leaf» Орф

.Мэтью «mCe» Элмор (тренер)