Отпуск металла

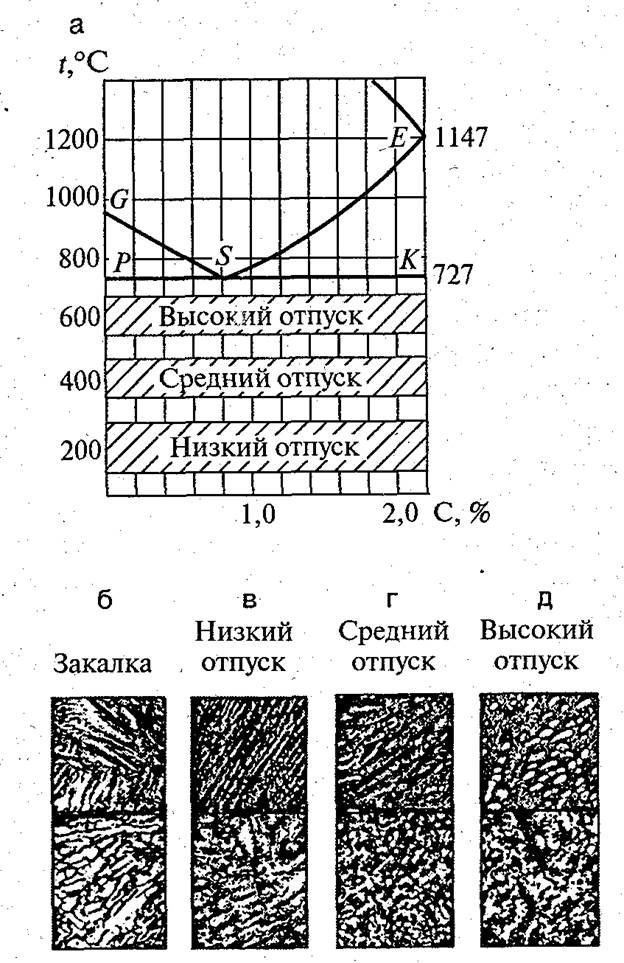

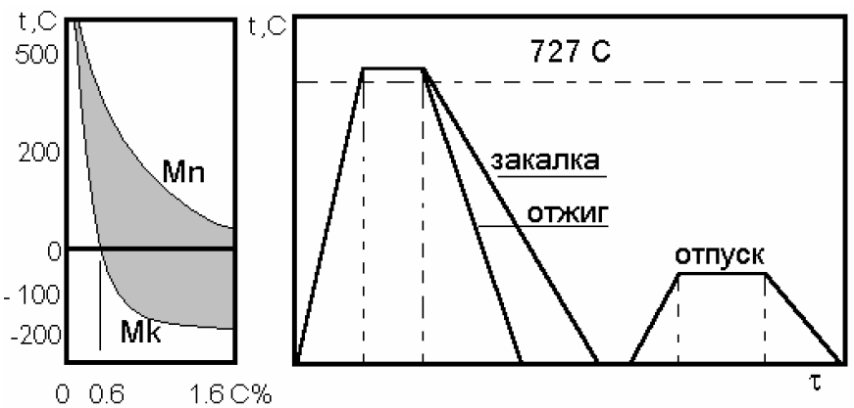

Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической точки AC1, выдержке при этой температуре с последующим охлаждением.

В зависимости от температуры нагрева различают два вида отпуска:

низкий,

высокий.

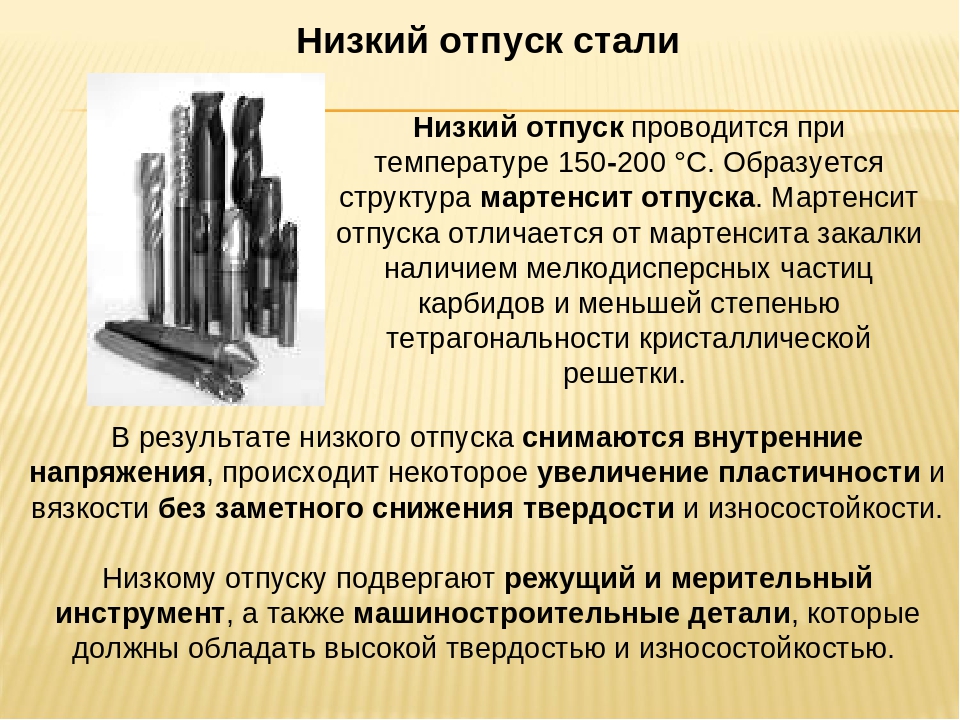

Низкий отпуск

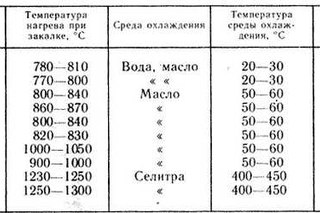

Низкий отпуск характеризуется нагревом в интервале 120—200°, выдержкой и последующим охлаждением на воздухе. Этот вид отпуска применяют для инструментов и точных деталей, изготовляемых из инструментальной стали, для которых важны высокая твердость и постоянство размеров.

Режущий инструмент подвергают низкому отпуску при температурах 160—200°.

В результате отпуска сталь сохраняет высокую твердость, а иногда и повышает ее за счет распада остаточного аустенита.

Измерительный инструмент и точные детали подвергают низкому отпуску при температурах 120—160°. После такого отпуска (его иногда называют

Сталь после низкого отпуска сохраняет высокие прочностные свойства, но приобретает низкие пластические свойства.

Высокий отпуск

Высокий отпуск характеризуется нагревом до температуры 350—650°, выдержкой и охлаждением на воздухе (для углеродистой стали).

Нагрев до указанной температуры способствует распаду мартенсита и образованию структур троостита или сорбита.

Наличие таких структур весьма желательно для деталей, изготовляемых из конструкционной стали, так как это обеспечивает получение достаточно высоких прочностных и пластических свойств.

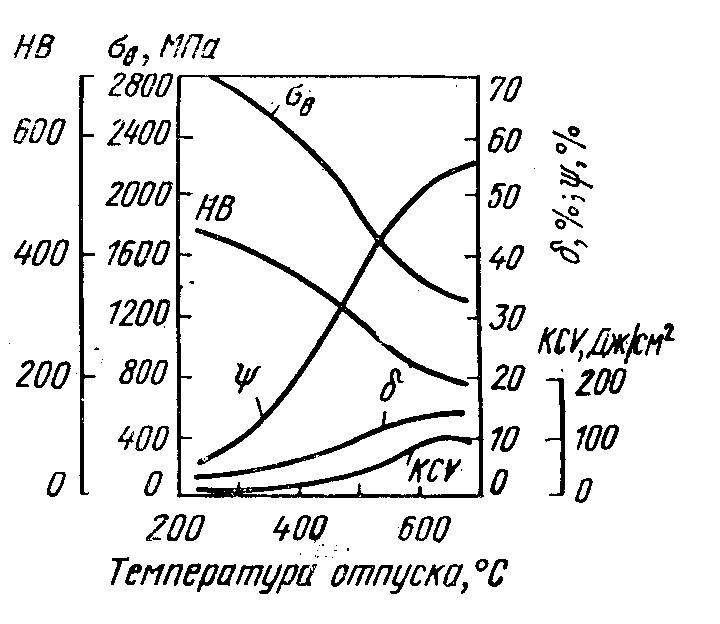

Температура отпуска влияет на механические свойства стали. Твердость и прочность с повышением температуры убывают, а пластические свойства увеличиваются.

Для деталей, от которых в работе требуются прочность и пластичность (например шестерни, шатуны двигателей внутреннего сгорания, валы коробок передач и т.д.), отпуск дается до температур 500—600° с целью получения структуры сорбита.

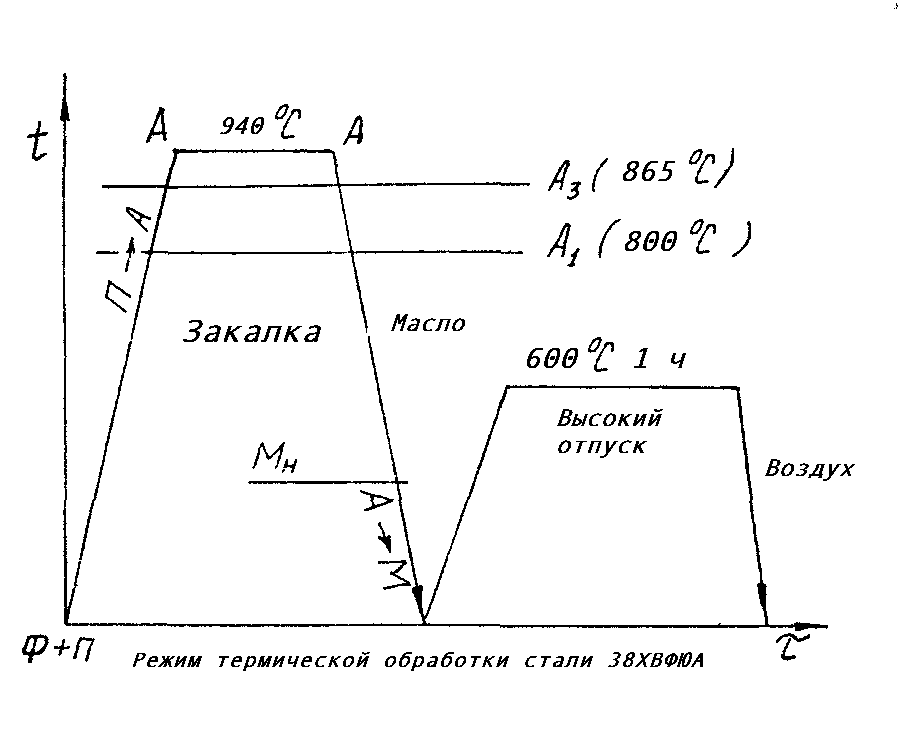

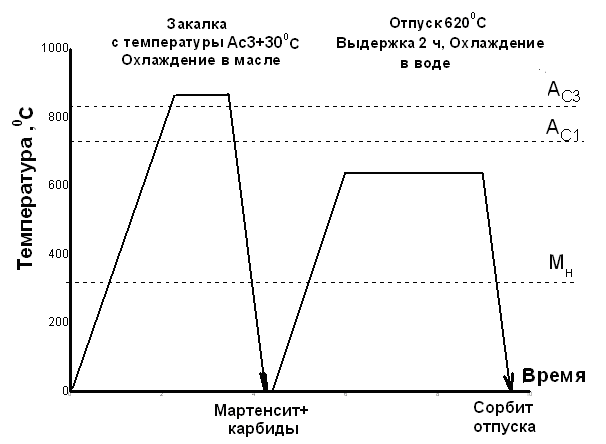

В практике термической обработки такая операция — закалка с высоким отпуском — получила название «термическое улучшение».

Для деталей, которые в работе испытывают знакопеременные нагрузки (например пружины), отпуск дается до температур 350—450° с целью получения структуры троостита.

В этом случае, сталь будет менее пластичная, чем сталь со структурой сорбита, но более прочная и твердая и будет лучше сопротивляться переменным нагрузкам.

Отпуск производят в печах шахтного типа, применяя при этом как воздушную среду, так и жидкие среды (масло, селитра и др.).

§

Отпуск (металлов) — это… Что такое Отпуск (металлов)?

Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада зафиксированного закалкой состояния других сплавов чаще называют старением (см.

Традиционная классификация превращений при О. имеет относительную ценность. В низкоуглеродистых сталях (до 0,2% углерода) отсутствует первое превращение. Легирование Cr, Mo, W, V, Со, Si сдвигает второе превращение при О. к более высоким температурам. В сталях, легированных Mo, W, V, при О. в интервале температур 450≈550° С наблюдается выделение частиц карбидов этих элементов в дисперсной форме, что вызывает так называемое вторичное твердение. В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.

Традиционная классификация превращений при О. имеет относительную ценность. В низкоуглеродистых сталях (до 0,2% углерода) отсутствует первое превращение. Легирование Cr, Mo, W, V, Со, Si сдвигает второе превращение при О. к более высоким температурам. В сталях, легированных Mo, W, V, при О. в интервале температур 450≈550° С наблюдается выделение частиц карбидов этих элементов в дисперсной форме, что вызывает так называемое вторичное твердение. В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь. ═ Процессы, происходящие в закалённой стали при вылёживании и нагреве, на основании современных экспериментальных данных представляются следующим образом: перераспределение атомов углерода в мартенсите ≈ сток некоторой части атомов углерода к дислокациям и к границам мартенситных кристаллов, перемещения их в порах кристаллической решётки; распад мартенсита с образованием выделений той или иной карбидной фазы в зависимости от температуры О., легирования, реальной структуры кристаллов мартенсита; релаксация внутренних микронапряжений в результате микропластической деформации; превращения остаточного аустенита в зависимости от легирования и температурного интервала ≈ бейнитное и перлитное; превращение остаточного аустенита при охлаждении после О.

═ С повышением температуры О. твёрдость и прочность понижаются, пластичность и ударная вязкость повышаются; понижается критическая температура хладноломкости (Ткр). При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

═ Лит.: Курдюмов Г. В., Явления закалки и отпуска стали, М., 1960; его же, О кристаллической структуре закаленной стали, в сборнике: Проблемы металловедения и физики металлов, сб. 9, М., 1968; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960.

9, М., 1968; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960.

═ Р. И. Энтин.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

Отпуск металлов — Слесарное дело

Отпуск – это метод термической обработки чёрных и цветных металлов, а также сплавов, при котором материал заготовки целенаправленно подвергается нагреву с целью воздействия на его свойства, в частности для снятия внутренних напряжений или для получения декоративного эффекта.

В промышленных масштабах отпуск применяется при обработке сталей, алюминия и других цветных металлов и сплавов.

Отпуск сталей

После закаливания или сваривания стали возможен её отпуск путём нагрева заготовки до температур ниже точки фазового перехода A1 (723 °C). При этом устраняются внутренние напряжения в материале заготовки. Отпуск применяется, как правило, после закалки. Чем выше отпуск закалённой стали, тем она мягче.

В результате окисления поверхность стальной заготовки окрашивается в определённые цвета побежалости, которые используются для оценки достигнутой температуры отпуска.

Двумя важнейшими параметрами отпуска металлов являются температура и продолжительность отпуска. Кроме того, на свойства отпуска также влияют параметры нагрева и охлаждения материала заготовки. На практике температуры отпуска стали чаще всего варьируются от 300 °C до 550 °C, а продолжительность отпуска может составлять от нескольких минут до нескольких часов. При этом температура и продолжительность отпуска – это взаимозаменяемые параметры. То есть кратковременный отпуск при высокой температуре имеет тот же эффект, что и длительный отпуск при соответствующей более низкой температуре. Эта взаимозаменяемость описывается с помощью параметра Холломона-Яффе, формально соответствующего параметру Ларсона-Миллера, который также описывает ползучесть материалов.

Для отпуска стали можно использовать остаточное тепло (желаемую остаточную температуру, сохраняющуюся в сердцевине заготовки после её резкого охлаждения с температуры закалки) или заново нагреть заготовку до температуры отпуска.

Отпуск стали производится в специальных печах для отпуска, обеспечивающих быстрое прогревание заготовок за счёт циркуляции воздуха и оснащённых вытяжной вентиляцией для удаления выделяющихся паров масла. Кроме того, отпуск стали также может осуществляться в соляной (нитратной) ванне или в слабо нагретой закалочной печи.

Отпуск цветных металлов и сплавов

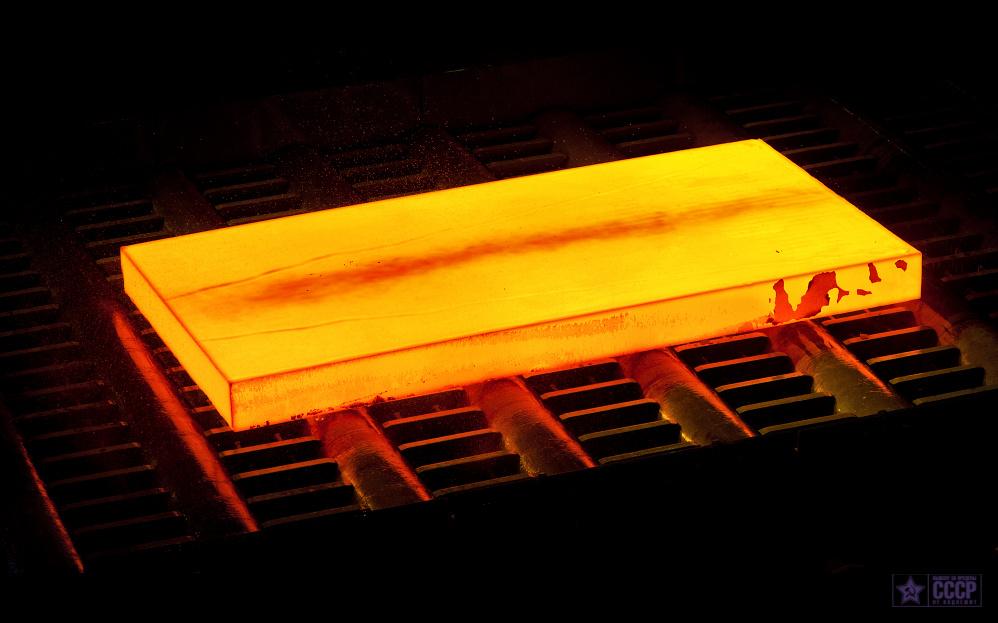

При последующей обработке плоских и круглых слитков из алюминия и его сплавов, а также из других промышленно важных цветных металлов используется метод отпуска до температуры, оптимальной для выполнения операций прокатки, волочения, прессования и ковки в штампе, также включающий в себя перекристаллизацию и рекристаллизацию обрабатываемого материала.

ПерваяПредыдущая 1 2 Следующая > Последняя >>

| < Предыдущая | Следующая > |

|---|

Отпуск стали.

Температура отпуска стали. Режимы отпуска стали. Отпускная хрупкость. Улучшение термическая обработка.

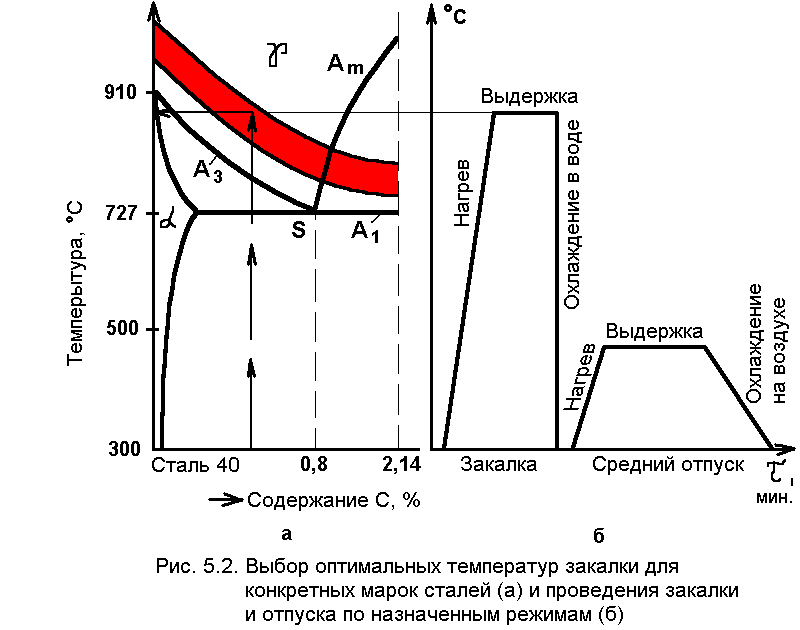

Температура отпуска стали. Режимы отпуска стали. Отпускная хрупкость. Улучшение термическая обработка.Отпуск является окончательной термической обработкой. Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей (см. Закалка стали). С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150…300oС.

В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей после закалки токами высокой частоты или после цементации.

2. Средний отпуск с температурой нагрева Тн = 300…450oС.

Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450…650oС..

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Способы закалки. Способы закалки стали. Виды закалки стали. Технология закалки стали. Режимы закалки сталей.

Закалка стали. Закалка металла. Виды закалки. Температура закалки. Закаливаемость. Прокаливаемость. Критический диаметр.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью.

Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I рода наблюдается при отпуске в области температур около 300oС. Она не зависит от скорости охлаждения. Это явление связано с неравномерностьюпревращения отпущенного мартенсита (см. Мартенсит. Мартенситное превращение.). Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы хрупкие.

Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается.

Нормализация стали. Температура нормализации стали. Процесс нормализации стали.

Отпускная хрупкость II рода наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650oС. При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому деекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отжиг стали. Отжиг второго рода. Полный отжиг. Неполный отжиг. Полный и неполный отжиг. Изотермический отжиг.Отжиг стали. Отжиг первого рода. Диффузионный отжиг. Отжиг рекристаллизационный. Отжиг для снятия напряжений.

Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650oС без последующего быстрого охлаждения.

Отпуск стали: технологии термической обработки

При закалке металлов образуется внутреннее напряжение. Если его не устранить, готовое изделие будет иметь высокий показатель хрупкости. Пластичность будет значительно ниже нормы. Для устранение этих проблем используется отпуск стали. Это один из нескольких процессов термической обработки металлов.

Отпуск сталиЧто такое отпуск?

Отпуск металла — термический процесс, который применяется для всех закалённых деталей. Многие начинающие мастера не понимают, насколько для материала важна совокупность этапов термической обработки. Термообработка металлов позволяет улучшить характеристики металлической детали. В ходе подобной обработки изменяется структура стали. Из-за этого ухудшаются или улучшаются отдельные свойства материала.

Такая термообработка позволяет снять внутреннее напряжение, образующееся после закалки стали. Если этого не сделать материал будет хрупким и не выдержит серьёзных нагрузок. Помимо снятия внутренних напряжений, этот процесс увеличивает твердость стали. Это важная особенность при изготовлении инструментов и деталей для промышленного оборудования.

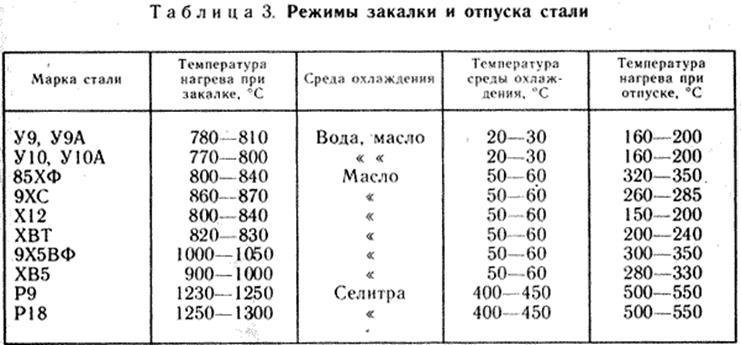

Температурный режим выбирают в зависимости от того, какую марку материала будут обрабатывать. Исходя из этого металл можно охлаждать в разных растворах:

- в емкостях, заполненных расплавленной щелочью;

- в ваннах, заполненных селитрой;

- в емкостях с маслом или водой.

На производстве металлические детали охлаждают в печах. При этом на оборудование устанавливается система принудительной вентиляции.

Виды

Температура отпуска стали считается самым главным параметром при проведении этого технологического процесса. Существует три вида термической обработки отпуском. Особенности проведения технологического процесса зависят от типа термообработки.

Существует три вида термической обработки отпуском. Особенности проведения технологического процесса зависят от типа термообработки.

Низкий

Термообработка подразумевает под собой охлаждение закаленной стали до температур ниже критической. Скорость охлаждения при этом зависит от марки материала. Металл разогревается до температуры в 250 градусов по Цельсию. Низкий отпуск используется для обработки деталей, прошедших цементацию или нитроцементацию. Мастера могут проводить данный вид термообработки при проведении токов высокой частоты через заготовку.

Средний

Процесс среднего отпуска проходит в температурном режиме от 350 до 400 градусов по Цельсию. При проведении этого метода, уменьшается размер зёрен в структуре материала. Снижается внутреннее напряжение. Если не «отпустить» заготовку, механические нагрузки быстро выведут её из строя. Это необходимая процедура при обработке упругих деталей.

Высокий

Высокий отпуск представляет собой технологию нагрева закалённых сталей до высоких температур. Температурный диапазон, при котором протекает этот процесс — 450–550 градусов по Цельсию. Заготовки из углеродистых сталей могут разогреваться до больших температур. При этом изменяется структура материала. Может меняться форма заготовки и размер зёрен.

Температурный диапазон, при котором протекает этот процесс — 450–550 градусов по Цельсию. Заготовки из углеродистых сталей могут разогреваться до больших температур. При этом изменяется структура материала. Может меняться форма заготовки и размер зёрен.

В процессе разогревания, увеличиваются частицы цементита. Благодаря этому зёрна приобретают форму сфер. Применяется эта технология для конструкционных металлов. Такая обработка считается обязательной при изготовлении износоустойчивых деталей.

Высокий отпуск сталиЯвление отпускной хрупкости

Отпускная хрупкость — процесс изменение ударной вязкости материала. Он становится более хрупким, неустойчивым к физическим нагрузкам. При этом другие характеристики не меняются. Появляться такие изменения могут при температурном диапазоне 250–550 градусов.

Чтобы повысить показатель прочности, нужно провести дополнительную термическую обработку. Однако на втором этапе нагревания и остужения необходимо быстро отсудить заготовку. Для этого её погружают в воду или масло.

Для этого её погружают в воду или масло.

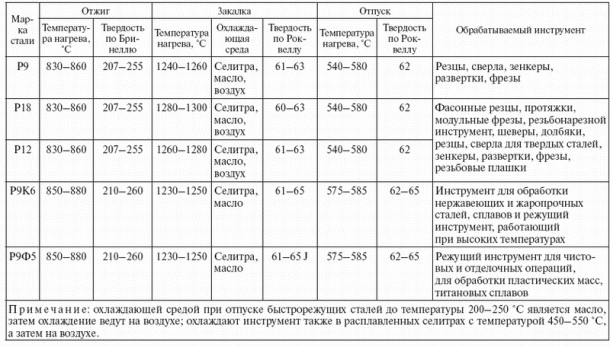

Термообработка инструментальных сплавов

Инструментальные сплавы или быстрорежущие металлы, использующиеся для изготовления износоустойчивых инструментов, обязательно подвергаются термообработке. При повышении температур у них не увеличивается показатель пластичности и не снижается прочность.

Чтобы улучшить характеристики инструментальных сплавов, в их состав добавляют легирующие присадки — вольфрам, молибден, ванадий или кобальт. Далее заготовки закаляются при температуре в 1200 градусов.

Отпуск считается одним из ключевых этапов термообработки. Он позволяет снять внутреннее напряжение, повысить прочность металла. Важно подобрать правильный температурный режим и скорость охлаждения заготовки. Для охлаждения применяются емкости с различными растворами.

Услуги термообработки, закалки, отжига и отпуска металла, стали и сплавов

С июля 2010 г функционирует участок термической обработки деталей и инструмента, изготовленных из различных марок сталей, включая конструкционные, высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные стали.

Термическая обработка металла включает в себя совокупность операций нагрева, выдержки, охлаждения, которые выполняются в определенных режимах и определенной последовательности. Результатом такого процесса, как термообработка металла, является изменение структуры сплава и приобретения им необходимых свойств (в том числе закалка стали).

В состав участка термообработки «Самарская кузница» входят:

- Универсальная камерная высокотемпературная электропечь ПКМ 8.16.5/12,5М-К, спроектированная и изготовленная ООО «Накал-промышленные печи» по индивидуальному заказу. Печь предназначена для проведения различных видов термообработки металлических изделий в условиях воздушной атмосферы. Термообработка металла в печи такой конструкции подходит как для громоздких изделий, так и для небольших изделий различных форм и веса. А под выложен магнезитовым огнеупорным материалом, достаточно стойким к истиранию.

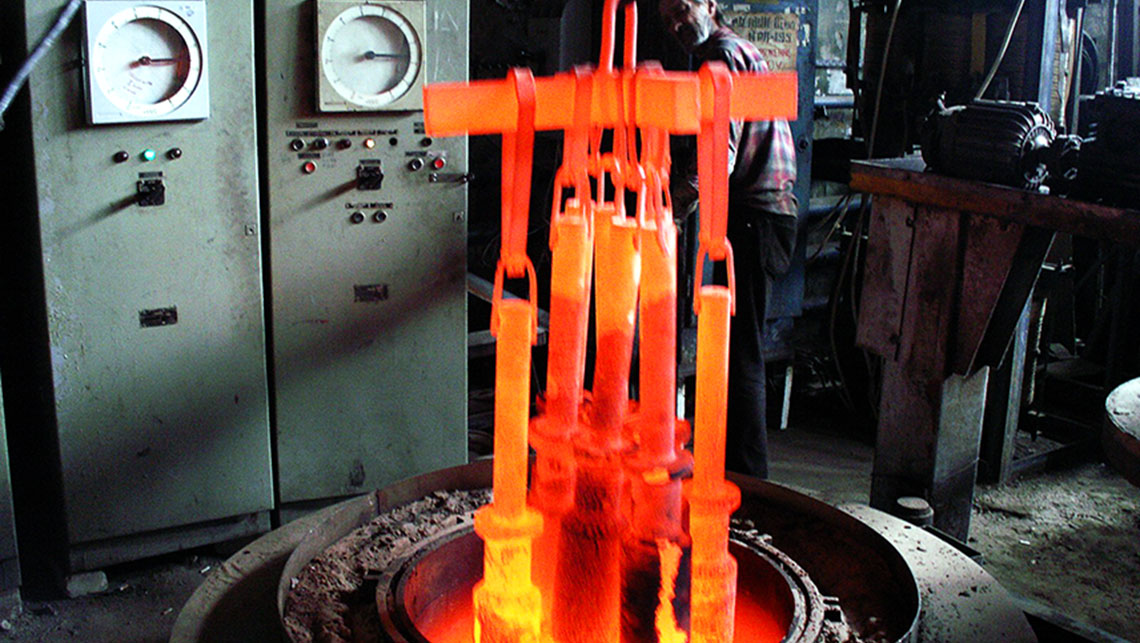

- Шахтная электропечь «ПШЗ».

Печь предназначена для нагрева изделий и термообработки металлов в воздушной среде рабочего пространства при температуре до 1000 °С. Подобные печи удобны тем, что в них загрузка происходит сверху, является несложной, а детали в них находятся в подвешенном состоянии или размещены на дне такой печи.

Печь предназначена для нагрева изделий и термообработки металлов в воздушной среде рабочего пространства при температуре до 1000 °С. Подобные печи удобны тем, что в них загрузка происходит сверху, является несложной, а детали в них находятся в подвешенном состоянии или размещены на дне такой печи. - Камерная высокотемпературная электропечь с выдвижным подом «ПВП» с температурой до 1250 °С, предназначенная для различных видов термообработки: отжига, нормализации, отпуска, искусственного старения, а так же нагрева деталей под закалку.

- Закалочный бак объемом 2,7 м2 с водополимерной закалочной средой «ПК-М». В этом баке происходит охлаждение стали после нагрева под закалку.

- Закалочный бак объемом 2,7 м2 с закалочным маслом. Данный вид масла обладает повышенной химической стойкостью и использование масла обуславливается его универсальностью – оно не вступает в химические реакции с металлами в процессе закалки.

Наш участок термообработки позволяет выполнять практически все виды термической обработки металла:

- Закалка стали. Этот процесс повышает твердость, прочность и износостойкость металла – деталь нагревается до определенной температуры, далее выдерживается некоторое время для прогрева всего объема и только потом уже охлаждается в масле или воде в зависимости от того какая сталь: конструкционная, инструментальная или углеродистая;

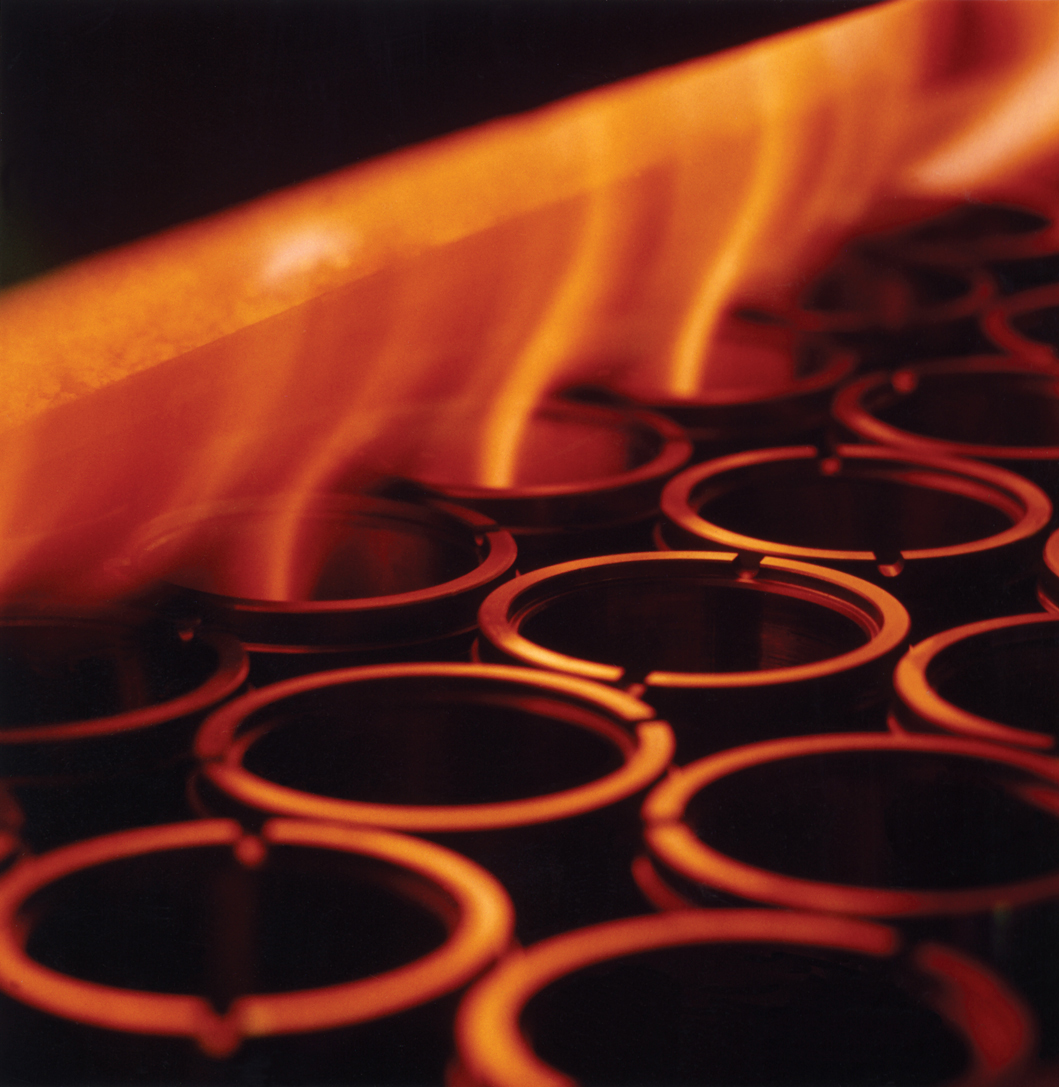

- Отпуск. При отпуске повышается пластичность материала и уменьшается хрупкость мартенситной структуры, при этом уровень прочности сохраняется. Отпуск применяется при изготовлении подшипников, пружин, режущих инструментов и других деталей;

- Отжиг. Уменьшение твердости металла для улучшения обрабатываемости, снятия внутреннего напряжения, достижения максимальной однородности металла, при этом происходит медленное нагревание до 740-850 °С, потом происходит выдержка и медленное охлаждение;

- Нормализация.

При этом процессе повышается прочность металла, твердость и ударная вязкость, а также пластичность. Металл нагревается до критической температуры, далее происходит выдержка и охлаждение на открытом воздухе;

При этом процессе повышается прочность металла, твердость и ударная вязкость, а также пластичность. Металл нагревается до критической температуры, далее происходит выдержка и охлаждение на открытом воздухе; - Искусственное старение. Процесс происходит при различных температурах и занимает несколько часов, используется в основном для стабилизации геометрических размеров изделий.

Кроме того, высокотемпературная печь «ПКМ» может использоваться для нагрева заготовок из высоколегированных сталей и цветных сплавов под ковку, штамповку и закалку сталей.

Производительность участка термообработки составляет до 5000 кг деталей в сутки. Максимальный вес одной детали — до 300 кг.

Пример письма-заявки на термообработку

Оставить заявку

У вас возникли вопросы? Звоните нам прямо сейчас: +7 (846) 374-55-50Отдел продаж: +7 (927) 909-00-07

Тел./факс:+7 (846) 374-55-51, +7 (846) 374-55-52.

Пишите нам на E-mail: [email protected].

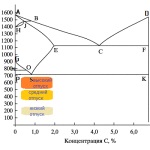

Отпуск закаленных углеродистых сталей Образующийся при закалке стали мартенсит, представляет собой неустойчивую структуру, характеризующуюся высокой твёрдостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую сталь обязательно подвергать отпуску. Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку Аc1 (т.е. не выше линии PSK), выдержке и последующем охлаждении чаще всего на воздухе. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возникшие при закалке.

Низкий (низкотемпературный отпуск) проводят при температурах не выше 250…300°С. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и е-карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению её искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твёрдости. В целом изменение свойств при низком отпуске незначительно. Так закалённая сталь с содержанием углерода 0,5… 1,3 % после низкого отпуска сохраняет твёрдость в пределах 58… 63 HRC, а следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок. Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а такие детали, прошедшие поверхностную закалку или цементацию. Средний (средне-температурный) отпуск выполняют при температурах 350…500°С и применяют преимущественно для рессор, пружин, некоторых видов штампов. При таких температурах происходит дальнейшее обезуглероживание мартенсита, приводящее к его превращению в обычный а-раствор,т.е. в феррит.

Такой отпуск обеспечивает высокий предел упругости и предел выносливости, что позволяет применять его для различных упругих элементов. Высокий(высокотемпературный) отпуск проводят при 500…600°С. Структурные изменения при таких температурах заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Твёрдость стали после высокого отпуска снижается до 25,,,35 HRC, Однако уровень прочности при этом ещё достаточно высок , В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения,, возникшие при закалке. Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

0,5%С) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие её” пониженной твёрдости невысока. Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так охлаждение на воздухе даёт напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле (иногда даже в воде).

Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твёрдость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах. Поверхностная закалка ТВЧ. Многие ответственные детали работают на истирание и одновременно подвергаются действию ударных нагрузок. Такие детали должны иметь высокую поверхностную твердость, хорошую износостойкость и в то же время не быть хрупкими, т. е. не разрушаться под действием ударов.

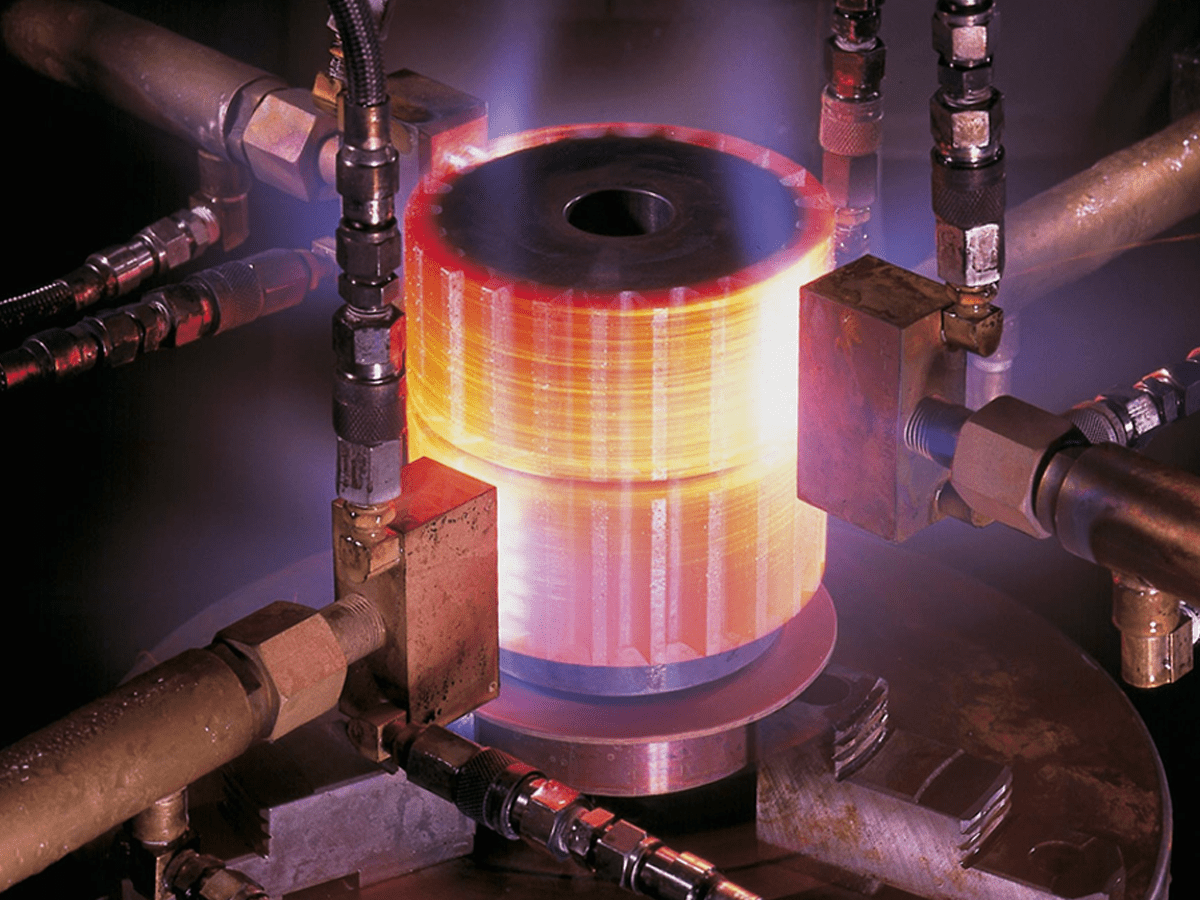

Из современных методов поверхностной закалки наибольшее распространение в машиностроении находят следующие: закалка при нагреве токами высокой частоты (ТВЧ); пламенная закалка и закалка в электролите. Выбор того или иного метода поверхностной закалки обусловливается технологической и экономической целесообразностью. Закалка при нагреве токами высокой частоты. Такой метод является одним из самых высокопроизводительных методов поверхностного упрочнения металлов. Открытие этого метода и разработка его технологических основ принадлежит талантливому русскому ученому B. П. Вологдину.

Особенностью нагрева ТВЧ является то, что индуктируемые в стали вихревые токи распределяются по сечению детали не равномерно, а оттесняются к поверхности. Неравномерное распределение вихревых токов приводит к неравномерному ее нагреву: поверхностные слои очень быстро нагреваются до высоких температур, а сердцевина или совсем не нагревается или нагревается незначительно благодаря теплопроводности стали. Толщина слоя, по которому проходит ток, называется глубиной проникновения и обозначается буквой δ.

δ = 5,03-104 корень из (ρ/μν) мм, где ρ – удельное электрическое сопротивление, ом мм2/м; μ, – магнитная проницаемость, гс/э; v – частота, гц. Из формулы видно, что с увеличением частоты глубина проникновения индукционных токов уменьшается. Ток высокой частоты для индукционного нагрева деталей получают от генераторов. При выборе частоты тока, кроме нагреваемого слоя, необходимо учитывать форму и размеры детали с тем, чтобы получить высокое качество поверхностной закалки и экономно использовать электрическую энергию высокочастотных установок. Большое значение для качественного нагрева деталей имеют медные индукторы. Наиболее распространены индукторы, имеющие с внутренней стороны систему мелких отверстий, через которые подается охлаждающая вода. Такой индуктор является одновременно нагревательным и охлаждающим устройством.

Детали можно также нагревать в индукторах, не имеющих душирующих устройств. В таких индукторах детали после нагрева сбрасываются в закалочный бак. Закалка ТВЧ в основном производится одновременным и непрерывно-последовательным способами. При одновременном способе закаливаемая деталь вращается внутри неподвижного индуктора, ширина которого равна закаливаемому участку.

При непрерывно-последовательном способе деталь неподвижна, а вдоль нее перемещается индуктор. Плоские детали закаливают в петлевых и зигзагообразных индукторах, а зубчатые колеса с мелким модулем – в кольцевых индукторах одновременным способом. Макроструктура закаленного слоя мелкомодульного зубчатого колеса автомобиля, изготовленного из стали марки ППЗ-55 (сталь пониженной прокаливаемости). Микроструктура закаленного слоя представляет собой мелкоигольчатый мартенсит. Твердость поверхностного слоя деталей, закаленных при нагреве ТВЧ, получается на 3-4 единицы HRC выше, чем твердость при обычной объемной закалке. Для повышения прочности сердцевины детали перед закалкой ТВЧподвергают улучшению или нормализации.

Кроме того, этот метод дает возможность изготовлять для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров |

Закалочная сталь | Процесс закалки стали

Современное промышленное оборудование и производственные процессы требуют разнообразных прецизионных материалов для достижения максимальной эффективности. Независимо от того, занимаетесь ли вы производством промышленных резервуаров для хранения или хотите восстановить зубчатые колеса из прочной стали, наша команда может вам помочь. Узнайте, почему специальная обработка стали является вашим главным ресурсом для улучшенной стали .

Процесс закалки стали

Процесс начинается со стали.Несмотря на то, что существует множество различных металлов, которые можно закалить, сталь ценна своей прочностью и стойкостью. После того, как вы выбрали марку и сталь или другой сплав на основе железа, процесс отпуска стали начинается с очень высокой температуры.

После того, как вы выбрали марку и сталь или другой сплав на основе железа, процесс отпуска стали начинается с очень высокой температуры.

Когда сталь достаточно нагревается, она быстро охлаждается. Хотя теория отпуска стали проста, весь процесс невероятно точен. Точные требования к температуре, температуре охлаждения, способу охлаждения и скорости — все это требует особой осторожности, чтобы процесс термообработки стали протекал стабильно и равномерно.

Весь процесс нагрева и быстрого охлаждения также называется закалкой или закалкой в масле. Закаленная сталь невероятно тверда, но ей не хватает пластичности, необходимой для многих применений.

Закалка стали — это процесс медленного и точного повторного нагрева закаленного металла для достижения желаемого баланса пластичности и твердости.

Любые неровности стали в результате этого процесса приводят к деформации, деформации и повреждению материалов. Эти искажения ставят под угрозу общую целостность закаленной стали, поэтому очень важно выбрать поставщика услуг, имеющего опыт в области прецизионного отпуска.

Очень важно проводить отпуск стали сразу после закалки. Это гарантирует, что структура не подвергнется риску из-за хрупкости при закалке.

Поскольку эти взаимосвязанные процессы быстро меняются, важно выбрать поставщика услуг по термообработке, который сможет выполнить оба аспекта обработки стали для ваших нестандартных компонентов.

Преимущества закаленной стали

Есть много веских причин для выбора закаленной стали по сравнению с другими сплавами.В зависимости от вашей отрасли вы можете получать различные оценки и толщины в соответствии с вашими точными стандартами. Вот несколько конкурентных преимуществ Вы можете наслаждаться, выбрав закаленную сталь:

- Менее хрупкий

- Повышенная пластичность

- Легко сваривается

- Повышенная стойкость к истиранию

Одним из самых больших преимуществ использования этого процесса с нержавеющей сталью является широкий диапазон доступных вариантов. От сверхпрочной закаленной стали до высокопрочной закаленной стали — наш опытный подход может обеспечить идеальный баланс для ваших нужд.Каждый из этих уровней настройки классифицируется как оценка, обычно от 80 до 400.

От сверхпрочной закаленной стали до высокопрочной закаленной стали — наш опытный подход может обеспечить идеальный баланс для ваших нужд.Каждый из этих уровней настройки классифицируется как оценка, обычно от 80 до 400.

Без закалки стали, нержавеющей стали и др. сплавы не будут обладать таким же уровнем пластичности и свариваемости. Вместо этого закаленная сталь без отпуска часто слишком хрупка для работы с ней. и слишком сложно переместить в желаемое приложение.

Общие приложения

Во многих отраслях промышленности закалка стали используется в производстве оборудования.Вот лишь несколько приложений, которые можно применить в вашей отрасли:

- Строительство мостов и зданий

- Долговечные резервуары для хранения

- Режущие кромки для сверл и пил

- Вкладыши для прицепов, самосвалов и желобов

- Шестерни

- Дефлекторные пластины

Потому что специальная обработка стали — одна из ведущих областей

поставщиков услуг по очистке в отрасли, мы можем настроить закалку и

процесс закалки в соответствии с вашими потребностями. Нет деталей слишком больших или маленьких, и мы можем

точно достичь желаемой степени закалки нержавеющей стали или другой

сплав.

Нет деталей слишком больших или маленьких, и мы можем

точно достичь желаемой степени закалки нержавеющей стали или другой

сплав.

Специальная обработка стали

Если вы готовы узнать, как закаленная сталь может улучшить ваше оборудование или быстро восстановить поврежденные детали, свяжитесь с нами сегодня. Компания Specialty Steel Treating специализируется на вариантах обработки стали для различных отраслей промышленности.

От аэрокосмической и автомобильной до огнестрельного и тяжелого оборудования — получите необходимые вам высокоточные компоненты.Начните разговор с нами сегодня, чтобы узнать, как вы можете эффективно использовать наши разнообразные услуги по прецизионной закалке стали.

В чем разница между отпуском и отжигом?

Закалка и отжиг — это процессы термической обработки, которые изменяют физические и химические свойства металлов, чтобы подготовить их к производству. Разница между этими двумя процессами связана с температурой и скоростью охлаждения, при этом отпуск происходит при более низких температурах, но с более быстрым временем охлаждения.

Обе термообработки используются для обработки стали, хотя отжиг дает более мягкую сталь, с которой легче работать, а отпуск дает менее хрупкую версию, которая широко используется в строительстве и промышленности.

Чтобы понять разницу между процессами, важно сначала понять преимущества нагрева стали как метода обработки металла.

Что такое термообработка?

Термическая обработка используется для изменения физических и механических свойств металлов без изменения их формы.Нагревание металла увеличивает желаемые характеристики, позволяя проводить дальнейшую обработку.

К распространенным причинам термической обработки относятся:

- Повышенная пластичность

- Повышенная эластичность

- Повышенная формуемость

- Повышенная твердость

- Улучшенная обработка

- Повышенная сила

- Повышенная ударная вязкость

Воздействие на термически обработанные металлы определяется тремя факторами:

- Удельная температура, при которой металл нагревается до

- Продолжительность выдержки металла при этой температуре

- Используемый процесс охлаждения

Эффективная термообработка требует, чтобы все три фактора контролировались независимо от типа обрабатываемого металла и желаемых результатов.

Что такое процесс закалки?

Закалка — это процесс, при котором металл точно нагревается до температуры ниже критической, часто на воздухе, в вакууме или в инертной атмосфере. Точная температура варьируется в зависимости от степени твердости, которую необходимо уменьшить. Высокие температуры уменьшат твердость и увеличат эластичность и пластичность, но могут вызвать снижение текучести и прочности на разрыв. Более низкие температуры сохранят большую часть твердости, но уменьшат хрупкость.

Закалка требует постепенного нагрева металла для предотвращения растрескивания. После достижения желаемой температуры она поддерживается в течение фиксированного периода времени. Приблизительный ориентир для этого предлагает один час на дюйм толщины, хотя это зависит от типа обрабатываемого металла. Тепло снимает внутренние напряжения в металле, после чего металл подвергается быстрому охлаждению на воздухе.

Визуальная оценка закалки

Можно получить визуальное представление о влиянии отпуска на сталь, оценивая цвета, которые появляются на поверхности закаленной стали. Цвета варьируются от светло-желтого до различных оттенков синего, в зависимости от таких факторов, как контакт с углеродом. Это позволяет оценить окончательные свойства стали.

Цвета варьируются от светло-желтого до различных оттенков синего, в зависимости от таких факторов, как контакт с углеродом. Это позволяет оценить окончательные свойства стали.

Приложения для закалки

Как упоминалось выше, отпуск используется для повышения ударной вязкости сплавов железа, включая сталь. Отпуск обычно проводят после закалки, чтобы уменьшить излишнюю твердость, поскольку необработанная сталь очень твердая, но слишком хрупкая для большинства промышленных применений.

Отпуск может изменить пластичность, твердость, прочность, структурную стабильность и ударную вязкость.

Что такое процесс отжига?

Отжиг включает нагрев металла до заданной температуры перед охлаждением материала с медленной и контролируемой скоростью. Металл помещается в печь, достаточно большую, чтобы воздух мог циркулировать вокруг заготовки.

Металл нагревают до температуры, при которой возможна рекристаллизация. Это вызывает любые дефекты, вызванные деформацией или ремонтом. После того, как металл выдерживается при требуемом нагреве в течение фиксированного периода времени, он очень медленно охлаждается до комнатной температуры.Низкая скорость охлаждения обеспечивает максимальную мягкость и улучшает микроструктуру. Это можно сделать, просто выключив духовку и оставив металл внутри остыть естественным образом, или погрузив нагретый материал в песок, золу или другое вещество с низкой теплопроводностью.

После того, как металл выдерживается при требуемом нагреве в течение фиксированного периода времени, он очень медленно охлаждается до комнатной температуры.Низкая скорость охлаждения обеспечивает максимальную мягкость и улучшает микроструктуру. Это можно сделать, просто выключив духовку и оставив металл внутри остыть естественным образом, или погрузив нагретый материал в песок, золу или другое вещество с низкой теплопроводностью.

Отжиг можно разбить на три этапа; восстановление, перекристаллизация и рост зерна:

Восстановление

Стадия восстановления — это когда металл нагревается так, что внутренние структуры материала расслабляются.

Рекристаллизация

По мере увеличения нагрева металл достигает температуры, при которой происходит рекристаллизация, позволяя новым зернам развиваться во внутренней структуре металла без образования напряжений. Температура для этого должна быть выше температуры рекристаллизации металла, но ниже температуры плавления.

Рост зерна

Регулируемая скорость охлаждения способствует развитию зерен, образовавшихся во время рекристаллизации, в результате получается более пластичный и менее твердый материал.

Приложения для отжига

Отжиг в основном используется для снижения твердости / увеличения мягкости металла, однако его также можно использовать для увеличения электропроводности. Этот процесс позволяет металлу достаточно размягчиться для холодной обработки, улучшить обрабатываемость и восстановить пластичность.

Это важно для нескольких применений, поскольку без отжига холодная обработка может вызвать растрескивание. В процессе отжига снимаются механические напряжения, возникающие при механической обработке или шлифовании, что позволяет обрабатывать металл дальше.

Этот процесс обычно используется для стали, но также может применяться для металлов, включая алюминий, латунь и медь.

Различия между закаленной и отожженной сталью

Хотя оба процесса представляют собой термическую обработку, они следуют разным правилам для получения разных результатов для разных целей.

Закаленная сталь используется там, где первостепенное значение имеют прочность, ударная вязкость и эластичность. Сюда входят крупномасштабные строительные работы, промышленное оборудование и автомобильные трансмиссии.Закалка делает эти применения возможными и снижает любую связанную с ними опасность.

При отжиге получаются более мягкие металлы, которые можно использовать для изделий, которым не требуется выдерживать значительные нагрузки. Сюда входят многие предметы домашнего обихода и другие повседневные товары.

Термическая обработка и TWI

Специалисты по материаламTWI могут дать совет по термообработке, включая отжиг и отпуск, а также по другим процессам, таким как упрочнение и нормализация.

Наши внутренние возможности были расширены за счет создания новой установки для термообработки в нашей штаб-квартире недалеко от Кембриджа, которая была создана и работает в соответствии с нашей сертификацией ISO 9001 и в соответствии с требованиями AMS 2750 Rev E.

Закалка — Закалка и отпуск

Закалка — это процесс термообработки при низких температурах (ниже A1), обычно выполняемый после нейтральной закалки, двойной закалки, атмосферной цементации, нитроцементации или индукционной закалки для достижения желаемого соотношения твердость / вязкость.

Преимущества

Максимальная твердость марки стали, которая достигается закалкой, придает материалу низкую вязкость. Отпуск снижает твердость материала и увеличивает ударную вязкость.Благодаря отпуску вы можете адаптировать свойства материалов (соотношение твердость / вязкость) к конкретному применению.

Применение и материалы

Темперирование можно разделить на три основные группы:

- Низкотемпературный (160-300 ° C): используется для цементируемых деталей и инструментальных сталей для холодной обработки. Обычно требования к твердости составляют около 60 HRC.

- Закалка пружинных сталей (300-500 ° C): используется для пружинных сталей или аналогичных применений.

Обычно требования к твердости составляют около 45 HRC.

Обычно требования к твердости составляют около 45 HRC. - Высокотемпературная (500 ° C или выше): используется для закаленной и отпущенной стали, инструментальной стали для горячей обработки и быстрорежущей стали. Твердость будет варьироваться от 300HB до 65HRC в зависимости от материала.

Подробности процесса

Температура отпуска может варьироваться в зависимости от требований и марки стали от 160 ° C до 500 ° C или выше. Закалка обычно выполняется в печах, которые могут быть оборудованы опцией защитного газа. Защитный газ предотвратит окисление поверхности во время процесса и в основном используется при более высоких температурах.Для некоторых типов сталей большое значение имеет время выдержки при температуре отпуска; увеличенное время выдержки будет соответствовать более высокой температуре. В зависимости от марки стали в определенных температурных интервалах может возникать такое явление, как отпускная хрупкость. Обычно следует избегать отпуска в пределах этого температурного интервала. Эти области указаны в каталогах стали поставщиков стали, а также указаны наиболее подходящие температуры в зависимости от требований к твердости.

Эти области указаны в каталогах стали поставщиков стали, а также указаны наиболее подходящие температуры в зависимости от требований к твердости.

Процесс закалки стали и его применение

Существует несколько известных процессов термообработки стали и других типов металлов с целью изменения различных механических свойств, чтобы изменить способ работы металла.Один из таких процессов называется отпуском, который рассеивает углерод, захваченный микроструктурой металла, и позволяет снять внутренние напряжения, которые часто возникают в результате предыдущих операций, выполненных с металлом.

В Wasatch Steel мы можем помочь с отпуском и некоторыми другими процессами в рамках наших услуг в области стали. Как происходит закалка, зачем она нужна и какие общие процессы используются в отрасли? Давайте взглянем.

Процесс закалки

Закалка стали — это относительно простой процесс, который начинается с повышения температуры металла до заданной температуры, которая ниже его более низкой критической температуры. Часто это делают после операции закалки. Отсюда металл выдерживается при желаемой температуре в течение некоторого заданного периода времени, который будет варьироваться — вместе с точным температурным числом — в зависимости от типа стали, требуемых механических свойств и некоторых других факторов.

Часто это делают после операции закалки. Отсюда металл выдерживается при желаемой температуре в течение некоторого заданного периода времени, который будет варьироваться — вместе с точным температурным числом — в зависимости от типа стали, требуемых механических свойств и некоторых других факторов.

Есть несколько различных устройств, которые можно использовать для создания тепла, необходимого для нагрева стали до температуры чуть ниже критической. Для этой цели можно использовать газовые печи, электрические печи или даже индукционные печи, которые часто дополняют в вакууме или с помощью инертного газа, чтобы защитить от происходящего окисления.После того, как температура установится на должном уровне, наступает время выдержки, после чего печь выключается и сталь остывает.

Почему это сделано

Для тех, кто ищет твердое сочетание твердости и прочности в своей стали, отпуск часто является хорошим вариантом. Позволяя диффузии углерода происходить внутри микроструктуры стали, он противостоит проблемам хрупкости или прочности, которые могут иметь место по обе стороны спектра твердости. Он также может улучшить формуемость и обрабатываемость стали, а также снизить риск растрескивания или разрушения после внутренних напряжений.

Позволяя диффузии углерода происходить внутри микроструктуры стали, он противостоит проблемам хрупкости или прочности, которые могут иметь место по обе стороны спектра твердости. Он также может улучшить формуемость и обрабатываемость стали, а также снизить риск растрескивания или разрушения после внутренних напряжений.

Применение закалки

Существует несколько распространенных применений и применений процессов закалки закаленной стали:

25in","textFormat":{"ff":"Wingdings"}},"c":"","type":8,"ltype":23,"startsWith":1},"level1":{"paraFormat":{"ti":"-0.25in","pl":"0.25in","ml":"0.75in","textFormat":{"ff":"courier new,texgyrecursor,monospace"}},"c":"o","type":7,"ltype":23,"startsWith":1},"level0":{"paraFormat":{"ti":"-0.25in","pl":"0.25in","ml":"0.25in","textFormat":{"ff":"Symbol"}},"c":"","type":6,"ltype":23,"startsWith":1},"level3":{"paraFormat":{"ti":"-0.25in","pl":"0.25in","ml":"1.75in","textFormat":{"ff":"Symbol"}},"c":"","type":6,"ltype":23,"startsWith":1},"level2":{"paraFormat":{"ti":"-0.

25in","textFormat":{"ff":"Wingdings"}},"c":"","type":8,"ltype":23,"startsWith":1},"level1":{"paraFormat":{"ti":"-0.25in","pl":"0.25in","ml":"0.75in","textFormat":{"ff":"courier new,texgyrecursor,monospace"}},"c":"o","type":7,"ltype":23,"startsWith":1},"level0":{"paraFormat":{"ti":"-0.25in","pl":"0.25in","ml":"0.25in","textFormat":{"ff":"Symbol"}},"c":"","type":6,"ltype":23,"startsWith":1},"level3":{"paraFormat":{"ti":"-0.25in","pl":"0.25in","ml":"1.75in","textFormat":{"ff":"Symbol"}},"c":"","type":6,"ltype":23,"startsWith":1},"level2":{"paraFormat":{"ti":"-0. 25in","pl":"0.25in","ml":"1.25in","textFormat":{"ff":"Wingdings"}},"c":"","type":8,"ltype":23,"startsWith":1}}» data-spl-bullet-format=»{}»>

25in","pl":"0.25in","ml":"1.25in","textFormat":{"ff":"Wingdings"}},"c":"","type":8,"ltype":23,"startsWith":1}}» data-spl-bullet-format=»{}»>Закалка: Чаще всего закаленная сталь используется после операции закалки. Обычно этот процесс закалки может сделать сталь слишком твердой и хрупкой для достижения желаемого эффекта из-за способа ее нагрева. Отпуск улучшает пластичность, которая могла быть здесь потеряна, и предотвращает чрезмерную хрупкость стали.

Сварка: Во время некоторых сварочных процессов я создал локализованную зону, которая слишком сильно затвердела из-за приложенного к ней тепла.Это оставляет остаточное напряжение и может привести к водородному растрескиванию, но отпуск может предотвратить любое из этого при одновременном снижении общей твердости.

Упрочненные материалы: процессы штамповки, гибки, формовки, прокатки или сверления обычно сопровождаются высоким остаточным напряжением. Закалка в значительной степени снимает этот стресс.

Чтобы получить дополнительную информацию о процессе отпуска стали или просмотреть другие варианты и купить сталь в Интернете, поговорите с профессионалами в Wasatch Steel сегодня.

Что такое металлургический термин «отпуск»?

Отпуск — это процесс термообработки, который часто используется для повышения твердости, прочности, ударной вязкости, а также снижения хрупкости полностью закаленной стали.

Мартенситная кристаллическая фаза образуется в стали, когда избыток углерода захватывается аустенитной решеткой и быстро охлаждается (обычно закалкой в воде) с подходящей скоростью. Этот неотпущенный мартенсит должен быть нагрет до температуры ниже более низкой критической температуры марки стали, чтобы позволить углероду диффундировать из объемноцентрированной тетрагональной структуры, создавая более пластичную и стабильную объемноцентрированную структуру.

Целью отпуска является получение наилучшего сочетания механических свойств черных металлов. Это обычный шаг в современном сталеплавильном производстве. Однако в мягкой и среднеуглеродистой стали недостаточно углерода, чтобы изменить их кристаллический состав, поэтому их нельзя закаливать и отпускать.

Закалка вне металлургии

В кулинарии термин «темперирование» описывает стабилизацию вещества. Когда шоколад не темперируется, он становится мягким и липким при комнатной температуре, поэтому с ним трудно работать.Если вам сложно понять концепцию закалки металла, использование этого термина в кулинарии может улучшить ваше понимание.

По сути, это тот же процесс, который используется в металлургии. Когда шоколад темперируется, его просто охлаждают и нагревают, чтобы его можно было окунуть, а какао-масло внутри полностью кристаллизовалось.

Преимущества закалки

В дисперсионно-твердеющих сплавах, таких как алюминиевые суперсплавы, отпуск вызывает внутреннюю реакцию равномерно распределенных легирующих элементов из отожженного на твердый раствор продукта, создавая интерметаллические фазы, известные как выделения. Эти выделения укрепляют сплав, и в некоторых системах материалов многократное изменение температуры может привести к появлению нескольких различных выделений, придавая сплаву высокотемпературную прочность.

Эти выделения укрепляют сплав, и в некоторых системах материалов многократное изменение температуры может привести к появлению нескольких различных выделений, придавая сплаву высокотемпературную прочность.

Старение в процессе отпуска

Когда отпуск металлического материала проводится в течение продолжительных периодов времени с целью укрупнения и увеличения количества выделений, это называется старением. Фактически старение некоторых металлов может происходить при комнатной температуре.

Почему важно закаливание

Поскольку прочность и ударная вязкость в данном материале происходят за счет друг друга, отпуск является критически важным процессом термообработки, который может определить баланс двух свойств при тщательном контроле температуры и времени.

После закалки сталь можно легко формовать, резать и подпиливать, что важно в производственном процессе. Вне производства термическая обработка стали проводится в металлических мастерских для студентов.

Когда металл закаляется, он приобретает разные цвета в зависимости от количества тепла, которому он подвергается. Металлистов можно попросить закалять сталь до тех пор, пока она не станет определенного цвета.

В то время как сталь, используемая для топоров, закаляется до тех пор, пока она не станет фиолетовой, сталь, используемая для токарных инструментов по дереву, закаляется до тех пор, пока она не станет коричневой, а сталь, используемая для токарных инструментов для латуни, закаляется до бледно-желтого цвета.Как правило, чем глубже цвет, тем выше температура, при которой он закалялся.

Что следует учитывать в процессе термообработки стали

Неправильное обращение с металлом ведет к потере прибыли и производительности, поэтому обязательно учитывайте все аспекты процесса термообработки.

1. Избегайте перегрева

Перегрев и сжигание металлов — реальная возможность, когда вы имеете дело с низко допустимыми металлами. Обезуглероживание часто является причиной негативного воздействия на вашу сталь или ее разрушения. Когда ваша температура поднимается выше 1200 ° C, ваша сталь или металлы с низким содержанием углерода могут быть повреждены.

Когда ваша температура поднимается выше 1200 ° C, ваша сталь или металлы с низким содержанием углерода могут быть повреждены.

Механические свойства ваших металлов ухудшаются, когда термическая обработка предшествует процессу ковки. Прежде чем нагревать металл, необходимо завершить механические процессы. Если вы хотите избежать механических повреждений из-за чрезмерного нагрева, ваш металл необходимо обработать заранее.

Обработанный металл, требующий слишком большого количества тепла, влияет на ударную вязкость и прочность металла.Если вы заметили, что поверхность вашего металла имеет неровности, характерные для апельсиновой корки, с твердыми и мягкими пятнами повсюду, значит, он перегрет.

Воздействие перегрева не является неизбежным. Избежать удара можно, тщательно контролируя температуру источника тепла. Проверяя инструменты, которые вы используете, убедитесь, что они защищены растворами против обезуглероживания, и убедитесь, что они правильно нагреваются.

Металл, который нагревается неравномерно, иногда слишком быстро нагревается.Дайте ему медленно и естественно остыть, чтобы избежать этих проблем.

2. Следите за хрупкостью

Хрупкий металл опасен, поскольку он может треснуть, когда вы меньше всего этого ожидаете, что приведет к травмам или повреждению ваших инструментов или оборудования. Хрупкость — это проблема, которая возникает, когда вы прикладываете к металлу слишком много тепла. Если вы не закаляете металл должным образом, вы подвергнете металлические изделия потенциальной хрупкости.

Хрупкость возникает, когда металл закаляется слишком короткое время.Снизьте температуру затвердевания и дайте ей должный отпуск, и вы избежите хрупкости.

Если вы хотите исправить хрупкость, увеличьте температуру закалки и количество времени, которое вы даете металлу, если вы заметили неправильный отпуск. Если ваш металл слишком твердый, измените формулу.

3. Используйте правильный металл

Хотя многие начинающие металлисты не знают различий между разными типами стали, они не всегда знают, во что их ошибки могут им обойтись. Не каждый сплав стали подходит для термической обработки. Из некоторых сплавов получаются металлы, которые не будут иметь нужной ударной вязкости при обработке.

Не каждый сплав стали подходит для термической обработки. Из некоторых сплавов получаются металлы, которые не будут иметь нужной ударной вязкости при обработке.

На ударную вязкость обрабатываемых металлов влияет множество факторов. Количество и тип примесей в металле — один из наиболее важных факторов, определяющих успех термообработки.

Сталь, смешанная с неправильным набором других элементов, приводит к ухудшению состояния поверхности для упрочнения.Обработка неправильного типа металла механической или термической обработкой впоследствии приводит к проблемам.

4. Избегайте коробления и деформаций

Чтобы избежать деформации металлов перед обработкой, обработка металла должна быть нормализована. Поддерживайте равномерную температуру на всем протяжении и заранее обеспечьте нужное время обработки.

Температура печи должна поддерживаться на протяжении всего процесса обработки. Металл должен быть стабилизирован, чтобы предотвратить движение.Это особенно важно в процессе закалки, если вы хотите избежать коробления.

Отслеживайте каждый шаг по мере продвижения. Правильный выбор времени гарантирует правильное выполнение каждого шага.

Напряжение металла перед обработкой также вызывает проблемы. Если вы имеете дело с информацией и деформацией, убедитесь, что вы предприняли некоторые меры по снятию напряжения, и дождитесь завершения обработки.

5. Следите за охлаждающими переломами

Трещины при охлаждении — довольно распространенное явление, когда вы имеете дело с неравномерным нагревом или быстрым охлаждением.Даже перегрев вызывает некоторые трещины, так как доведение металла до крайности плохо для него.

Предварительно нагрейте металл в соответствии с термической обработкой. У каждого металла и сплава есть свои пределы, в том числе размер и форма. Если вы хотите избежать образования трещин при охлаждении, сначала подумайте о твердости металла, с которым вы имеете дело.

Выбирайте инструменты в зависимости от степени упрочнения и формы, с которой вы имеете дело.

В процессе закалки часто возникают трещины.Прежде чем закалять металл, убедитесь, что вы соблюдаете надлежащие стандарты при закалке металла. Холодные инструменты и остатки аустенита являются частыми виновниками охлаждающих переломов.

Если вы планируете отпускать металл после того, как он затвердеет, вам нужно все время выдержать. Закаливание необходимо проводить сразу после того, как оно затвердеет, а затем лечение необходимо проводить в нужный период времени. Если вы хотите избежать охлаждающих переломов, ваше лечение — лучшее оружие для борьбы с ними.

Если на вашем предприятии не контролируется температура, вы предложите внести всевозможные изменения в свой производственный процесс. Когда это произойдет, вся ваша тяжелая работа уйдет прямо в окно. Если вы производите высококачественные или точные изделия из металла, вы рискуете нанести ущерб своей репутации без хорошо построенного производства.

Термическая обработка стали требует усилий

Если вы хотите, чтобы сталь служила долго, а изделия — долгое время, вам нужно узнать все о термообработке стали. Когда вы думаете о том, как поступить с металлами, обдумайте весь процесс от начала до конца и по ходу запишите время. Это гарантирует, что вы не столкнетесь с какими-либо проблемами из-за слишком быстрого или слишком медленного движения.

Когда вы думаете о том, как поступить с металлами, обдумайте весь процесс от начала до конца и по ходу запишите время. Это гарантирует, что вы не столкнетесь с какими-либо проблемами из-за слишком быстрого или слишком медленного движения.

Для получения дополнительной информации о том, как происходит отпуск в одном из крупнейших словенских поставщиков термической обработки, ознакомьтесь с нашим руководством.

Что происходит при отпуске стали?

Спасибо Шону Хьюстону и Тайлеру Кристиану за то, что они стали сторонниками Knife Steel Nerds Patreon.Мы достигли нашей первой цели, поэтому я возьму интервью у Девина Томаса и опубликую его в виде статьи на веб-сайте.

В предыдущем посте я писал о том, что происходит при быстрой закалке стали: Что делает закаленную сталь такой твердой ?.

Несколько важных моментов из этого поста, которые следует запомнить:

- Сталь приобретает высокую закалочную твердость за счет образования мартенсита при охлаждении высокотемпературного аустенита

- Чем больше углерода в мартенсите, тем выше твердость

- Твердость / прочность увеличиваются за счет затруднения движения «дислокаций» внутри материала, которые являются линейными дефектами в атомной структуре.

- Движение дислокаций в мартенсите предотвращается из-за упрочнения углерода твердым раствором, высокой плотности дислокаций, «тетрагональности» мартенсита и множества границ пакетов и блоков.

- Когда превращение в мартенсит не завершено, любой оставшийся аустенит известен как «остаточный аустенит».

После закалки стали появляется мартенситная микроструктура с межузельными атомами углерода между атомами железа, что делает кристаллическую структуру «тетрагональной», а не кубической:

В процессе закалки, образования мартенсита и перенасыщенного углерода сталь становится хрупкой.Основная причина отпуска стали состоит в том, чтобы уменьшить ее хрупкость или, другими словами, повысить ее вязкость, как показано здесь для инструментальной стали L6 [1]:

Отпуск не только увеличивает ударную вязкость, но также обычно снижает твердость стали, как показано здесь из таблицы данных для стали 14-4CrMo (аналогично 154CM) [2]:

Потеря углерода

Если вы посмотрите на диаграмму состояния железо-углерод при комнатной температуре, вы не увидите на ней мартенсита, но вместо этого увидите феррит + карбиды:

Карбиды

Карбиды — это твердые частицы, образованные между железом (или другими элементами) и углеродом. Причина того, что мартенсит не самопроизвольно превращается в феррит и карбиды, заключается в том, что углерод не может легко диффундировать при комнатной температуре. Однако, если сталь нагревается, углерод может диффундировать из мартенсита. Эта потеря углерода означает, что прочность мартенсита снижается. Углерод покидает мартенсит в виде карбидов.

Причина того, что мартенсит не самопроизвольно превращается в феррит и карбиды, заключается в том, что углерод не может легко диффундировать при комнатной температуре. Однако, если сталь нагревается, углерод может диффундировать из мартенсита. Эта потеря углерода означает, что прочность мартенсита снижается. Углерод покидает мартенсит в виде карбидов.

Цементит и переходные карбиды

На диаграмме состояния равновесия, показанной выше, эти карбиды представляют собой цементит (Fe 3 C), где на каждые три атома железа в структуре цементита приходится один атом углерода.Цементит иногда обозначают θ (тета). Однако сначала образуются «переходные» карбиды, которые представляют собой неравновесные карбиды, размер которых меньше цементита. Существует два основных типа переходных карбидов, которые называются η- (эта) или ε- (эпсилон) карбидами. Эти карбиды имеют состав от Fe2C до Fe2,4C. Трудно различить кристаллические структуры карбидов эта и эпсилон, поэтому не всегда известно, какие формы (или обе) образуются, но это, вероятно, не важно для данной статьи; однако появляется все больше свидетельств того, что эта-карбиды являются первичным переходным карбидом, особенно в высокоуглеродистых сталях [3]. Эти карбиды очень малы (2-4 нм), поэтому для их изображения требуется чрезвычайно высокое разрешение. С повышением температуры или времени переходные карбиды увеличиваются в размерах и в конечном итоге заменяются цементитом, который снова продолжает укрупняться с повышением температуры или времени. Здесь вы можете увидеть изображение переходных карбидов (ряды крошечных белых кружков) и цементита (несколько более крупные линейные элементы) в стали, отпущенной при 300 ° F [3]:

Эти карбиды очень малы (2-4 нм), поэтому для их изображения требуется чрезвычайно высокое разрешение. С повышением температуры или времени переходные карбиды увеличиваются в размерах и в конечном итоге заменяются цементитом, который снова продолжает укрупняться с повышением температуры или времени. Здесь вы можете увидеть изображение переходных карбидов (ряды крошечных белых кружков) и цементита (несколько более крупные линейные элементы) в стали, отпущенной при 300 ° F [3]:

Переходные карбиды растворяются и заменяются большим количеством цементита, а мелкие частицы цементита в конечном итоге заменяются более крупными пластинами цементита.Затем процесс образования карбида можно резюмировать на следующих изображениях, где слева — незакаленный мартенсит, затем на среднем изображении показаны мелкие карбиды цементита после отпуска при 375 ° F в течение 1 часа, а затем на правом изображении показаны большие пластины цементит после отпуска при 790 ° F в течение 1 часа [4]:

Усиление осадков

Если вы вспомните кривую отпуска для 14-4CrMo, вы можете вспомнить, что при очень низких температурах твердость немного увеличилась:

Это небольшое увеличение твердости / прочности происходит благодаря так называемому «дисперсионному упрочнению». Другими словами, осадки, или в данном случае карбиды, увеличивают твердость стали. Как я уже говорил в предыдущем посте, упрочнение происходит за счет ограничения движения дислокаций: как измельчение зерна приводит к улучшению свойств? Карбиды могут ограничивать движение дислокаций, поскольку дислокации не могут легко пройти через них. В случае очень мелких карбидов дислокации прорезают или сдвигают карбиды, а в случае более крупных карбидов дислокации должны петлять вокруг них [5]:

Другими словами, осадки, или в данном случае карбиды, увеличивают твердость стали. Как я уже говорил в предыдущем посте, упрочнение происходит за счет ограничения движения дислокаций: как измельчение зерна приводит к улучшению свойств? Карбиды могут ограничивать движение дислокаций, поскольку дислокации не могут легко пройти через них. В случае очень мелких карбидов дислокации прорезают или сдвигают карбиды, а в случае более крупных карбидов дислокации должны петлять вокруг них [5]:

Итак, когда есть массив карбидов, дислокации должны проходить через или вокруг многих карбидов [6]:

Движение дислокаций среди поля мелких выделений можно увидеть на этом видео Youtube [7]:

Существует оптимальный размер карбидов для упрочнения стали. Когда карбиды очень малы, дислокации легко проходят сквозь них. Когда карбиды слишком большие, дислокации могут легко перемещаться вокруг них. Результат — оптимальный размер карбидов для максимального упрочнения [8]:

Когда карбиды очень малы, дислокации легко проходят сквозь них. Когда карбиды слишком большие, дислокации могут легко перемещаться вокруг них. Результат — оптимальный размер карбидов для максимального упрочнения [8]:

Изменения в структуре мартенсита

Сам мартенсит также изменяется при отпуске. Одно изменение состоит в том, что «тетрагональность» мартенсита уменьшается, поскольку мартенсит становится все более и более похожим на кубический феррит, когда углерод покидает мартенсит.Еще одно изменение состоит в том, что плотность дислокаций уменьшается за счет отпуска, как показано на этой схеме [9]:

На рисунке (а) петлевые линии представляют дислокации внутри реек (более толстые прямые линии), которые представляют закаленный, незакаленный мартенсит. Затем (b) показывает небольшой черный линейный цементит внутри реек, окруженный дислокациями, который представляет собой мартенсит, отпущенный при температуре около 500 ° F. Изображение на (c) показывает, что дислокации превратились в восстановленные «ячейки» дислокаций, которые представляют собой малоугловые границы, которые представляют собой мартенсит, закаленный при температуре 1000 ° F.И, наконец, (d) показывает рекристаллизованный мартенсит, который полностью превратился в круглые зерна феррита, которые также содержат более крупные карбиды.

Изображение на (c) показывает, что дислокации превратились в восстановленные «ячейки» дислокаций, которые представляют собой малоугловые границы, которые представляют собой мартенсит, закаленный при температуре 1000 ° F.И, наконец, (d) показывает рекристаллизованный мартенсит, который полностью превратился в круглые зерна феррита, которые также содержат более крупные карбиды.

Эти изменения также можно увидеть на следующих микрофотографиях [10]:

Крайнее левое изображение показывает слегка отпущенный мартенсит, планки которого «темные» из-за высокой плотности дислокаций. На среднем изображении показана микроструктура восстановленного мартенсита после отпуска при 1290 ° F в течение 2 часов, где мартенсит является «чистым» и белым, показывая низкую плотность дислокаций, но границы реек все еще видны.На правом изображении показана сталь, отпущенная при 1290 ° F в течение 12 часов, где видно начало рекристаллизации мартенсита, где круглые зерна феррита начали заменять мартенситные планки.

Вторичная закалка

У некоторых видов сталей твердость во второй раз увеличивается при высоких температурах отпуска, ~ 800-1200 ° F. Это особенно заметно для сталей, легированных значительным количеством вольфрама или молибдена [4]:

Все вышеперечисленные механизмы все еще действуют.Мартенсит все еще восстанавливается и в конечном итоге перекристаллизуется, и образуются переходные карбиды, которые заменяются цементитом. Однако при более высоких температурах цементит растворяется и осаждаются новые карбиды, такие как Mo 2 C, W 2 C или V 4 C 3 карбидов. Это начинается с нового режима дисперсионного упрочнения, при котором наблюдается максимальная прочность карбидов «идеального» размера. Это показано на следующей диаграмме [11]:

Таким образом, несмотря на извлечение самого мартенсита, которое обычно приводит к потере прочности, образование этих мелких карбидов приводит к увеличению прочности при высоких температурах. Это может позволить стали эксплуатироваться при высоких температурах, поскольку они могут подвергаться «чрезмерному отпуску» без потери прочности из-за образования этих карбидов. Об открытии этого явления я рассказал в следующей статье: История первой инструментальной стали.

Это может позволить стали эксплуатироваться при высоких температурах, поскольку они могут подвергаться «чрезмерному отпуску» без потери прочности из-за образования этих карбидов. Об открытии этого явления я рассказал в следующей статье: История первой инструментальной стали.

Остаточный аустенит

С остаточным аустенитом во время отпуска может произойти несколько вещей [12]:

- Стабилизация остаточного аустенита таким образом, чтобы он не легко трансформировался при дальнейшем отпуске или холодной обработке

- Разложение на бейнит или другие фазы «феррит плюс карбид»

- Дестабилизация, приводящая к образованию неотпущенного мартенсита после охлаждения от температуры отпуска

Стабилизация остаточного аустенита может происходить за счет диффузии углерода из мартенсита в аустенит, а не за счет выделения в виде карбидов.Более высокое содержание углерода в аустените стабилизирует его за счет снижения начальной температуры мартенсита [13]. Чаще всего стабилизация происходит при отпуске при относительно низких температурах, когда не происходит разложения аустенита.

Чаще всего стабилизация происходит при отпуске при относительно низких температурах, когда не происходит разложения аустенита.

Разложение на феррит плюс карбиды или бейнит происходит аналогично аустализу, когда сталь быстро охлаждают до промежуточной температуры и удерживают с образованием бейнита, а не с образованием мартенсита до комнатной температуры. Бейнит представляет собой промежуточную фазу, которая может выглядеть несколько похожей на отпущенный мартенсит, поскольку представляет собой решетчатую фазу с карбидами внутри нее и между планками.Таким образом, даже несмотря на то, что сталь была охлаждена до комнатной температуры, оставшийся аустенит по-прежнему ведет себя так же, как если бы сталь была повторно нагрета до температуры, при которой образуется бейнит. Это превращение происходит с низколегированными сталями, но его можно подавить с помощью достаточного количества добавок некоторых легирующих элементов [12]. Вот график, показывающий разложение аустенита с течением времени при трех различных температурах отпуска в простой стали 1,2 ° C [14]:

Для большинства высоколегированных инструментальных сталей, быстрорежущих сталей и нержавеющих сталей образование бейнита происходит очень медленно из-за высокого уровня легирования. Вместо этого сталь теряет свой аустенит из-за дестабилизации, когда аустенит превращается в мартенсит при охлаждении от температуры отпуска. Это происходит за счет выделения карбидов из аустенита; потеря углерода из аустенита повышает температуру Ms по сравнению с комнатной температурой, так что при охлаждении образуется мартенсит. По этой причине рекомендуется многократный отпуск, так как этот вновь образованный мартенсит является хрупким и его следует отпускать.

Вместо этого сталь теряет свой аустенит из-за дестабилизации, когда аустенит превращается в мартенсит при охлаждении от температуры отпуска. Это происходит за счет выделения карбидов из аустенита; потеря углерода из аустенита повышает температуру Ms по сравнению с комнатной температурой, так что при охлаждении образуется мартенсит. По этой причине рекомендуется многократный отпуск, так как этот вновь образованный мартенсит является хрупким и его следует отпускать.

Более высокие количества легирования, такие как добавки хрома, повышают температуру, при которой аустенит разлагается или дестабилизируется, например, при сравнении 1.Сталь с 25% Cr и сталь с 5,0% Cr, 2,3% Mo [12] [15]:

Однако даже в стали с 1,25% Cr все еще остается некоторое количество остаточного аустенита, когда сталь была отпущена при 400 ° F, поэтому отпуск не гарантирует преобразования всего остаточного аустенита, в зависимости от рассматриваемой стали, выбранного отпуска температура и т. д.

Влияние легирующих добавок на прочность мартенсита

Различные легирующие элементы могут влиять на поведение стали при отпуске, например, как описано выше, с образованием карбида для вторичной закалки или смещением разложения остаточного аустенита в сторону более высоких температур.Другой эффект связан с «сопротивлением отпуску», когда размягчение стали уменьшается при заданной температуре. Подводя итог эффектам, можно сказать, что легирующие добавки действуют через несколько основных механизмов:

- Подавляет образование и укрупнение переходных карбидов или цементита так, чтобы углерод оставался в мартенсите

- Подавить извлечение мартенсита

- Упрочнение твердого раствора

- Образование карбидов, приводящих к дисперсионному упрочнению

В результате некоторые стали можно отпускать при относительно высоких температурах с небольшой потерей прочности, как показано здесь [12]:

Класс 1 показывает потерю прочности при отпуске для типичной высокоуглеродистой стали, где в стали класса 2-4 добавлены различные легирующие элементы, которые приводят к разным характеристикам отпуска.К классу 2 относятся высоколегированные инструментальные стали, такие как D2, но без значительных добавок Mo, W или V для вторичной закалки. Класс 3 показывает быстрорежущие стали со значительным вторичным упрочнением из-за добавок Mo и / или W. Класс 4 представляет собой среднеуглеродистую инструментальную сталь со значительными добавками Mo или W, которая изначально имеет более низкую твердость из-за более низкого содержания углерода, с устойчивостью к отпуску и некоторым вторичным упрочнением.

Общее влияние легирующих элементов на твердость после отпуска можно увидеть на этих двух цифрах с температурами отпуска 500 ° F или 1000 ° F [16]:

Фосфор увеличивает прочность в первую очередь за счет упрочнения твердого раствора (дополнительную информацию см. В этой статье).При отпуске при 500 ° F не наблюдается значительного вклада дисперсионного упрочнения, поэтому большинство элементов вносят свой вклад в более высокую прочность мартенсита за счет упрочнения твердого раствора, подавления карбидообразования или восстановления мартенсита. Кремний способствует упрочнению твердого раствора и устойчивости к отпуску. При 1000 ° F вклад вторичного упрочнения становится доминирующим, когда V и Mo очень сильно влияют на упрочнение мартенсита.

Подавление карбидообразования или укрупнения карбида происходит с добавками сплава, такого как Mo, Cr или Mn, потому что образуется более сложный карбид цементита [16].Другими словами, вместо цементита Fe 3 C используется сложный карбид M 3 C, где M может относиться к Fe, Mo, Cr, Mn и т. Д. Когда вместе с железом образуются другие легирующие элементы, тогда скорость диффузии этих элементов влияет на скорость отпуска, потому что все они диффундируют медленнее, чем небольшой межузельный углерод. Следовательно, скорость образования карбидов (кинетика) замедляется из-за образования сложных карбидов. Это можно увидеть с помощью расчетов JMatPro состава цементита при увеличении содержания марганца, где углерод остается на уровне 25% атомной массы, но железо уменьшается и заменяется марганцем:

Скорость извлечения мартенсита также частично контролируется влиянием этих легирующих элементов на образование и укрупнение карбидов [16].Когда карбиды меньше и распределены более равномерно, тогда карбиды действуют, «скрепляя» дислокации и малоугловые границы, поэтому они не могут двигаться так легко, и, следовательно, восстановление и рекристаллизация мартенсита подавляется.

Размер закаливаемых карбидов

Размер карбидов, образующихся при отпуске, намного меньше, чем у более крупных карбидов, которые мы видим в высокоуглеродистых сталях и инструментальных сталях. Инструментальные стали и нержавеющие стали с крупными фракциями карбидов, такими как 154CM, часто имеют крупные «первичные» карбиды, которые образуются в расплаве, например, на следующей микрофотографии, где карбиды достигают размеров 10-20 микрон:

Напротив, сталь, такая как 13C26 или AEB-L, имеет гораздо меньшие «вторичные» карбиды, которые образуются при более низких температурах по сравнению с 154CM, и этот факт в сочетании с меньшим общим количеством карбидов означает, что их количество составляет порядка 1 микрона. , как показано здесь:

Однако карбиды, образующиеся при отпуске, намного меньше, чем даже эти мелкие карбиды.Микрофотографии ниже относятся к стали 440M [17], аналогичной стали AEB-L и 13C26, где вы можете увидеть микроструктуру после закалки при большем увеличении с относительно крупными карбидами в 1 микрон (a) после отпуска при 300 ° C (b ) и 500 ° C (с):