Поиск сталей, сплавов, ферросплавов и чугунов

Поиск сталей, сплавов, ферросплавов и чугунов — Марочник сталей и сплавовПоиск сталей, сплавов, ферросплавов и чугунов

Поиск по химическому составу материала| Область поиска все материалы ферросплав сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова платина, сплав платины палладий, сплав палладия свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка порошковая металлургия прочие металлы и сплавы материалы для сварки и пайки |

Поиск по механическим свойствам материала

| Область поиска все материалы сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка |

Поиск по физическим свойствам материала

| Область поиска все материалы сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка |

© 2003 — 2021 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г.

Администрация сайта не несет ответственность за достоверность данных

по химическому составу, по цвету искры

Существует просто огромное количество различных вариантов исполнения стали, каждая марка характеризуется своими определенными особенностями. Если производитель не провел маркировку, то узнать особенности металла можно только при самостоятельном проведении различных тестов. Об этом далее поговорим подробнее.

Как определить марку сталиМетоды определения марки стали

Довольно распространенным вопросом можно назвать то, как определить марку стали. Выделяют несколько распространенных методов:

- Первый предусматривает снятие стружки с поверхности, для чего может использоваться зубило.

При высокой концентрации углерода она будет короткой и ломкой. Снижение показателя становится причиной повышения пластичности. Однако, точно определить марку подобным методом не получится.

При высокой концентрации углерода она будет короткой и ломкой. Снижение показателя становится причиной повышения пластичности. Однако, точно определить марку подобным методом не получится. - Второй метод предусматривает закалку изделия, после чего приходится проводить надпилы. Если до закалки и после материал пилится просто, то в составе небольшое количество углерода. За счет повышения концентрации углерода после обработки поверхность становится слишком твердым.

- Определение марки стали по искре основывается на визуальном осмотре искр, которые образуются при обработке поверхности точильным кругом. С увеличением размеров искр и их количества повышается показатель твердости, который зависит непосредственно от концентрации углерода. Подобный тест не дает на точный результат, так как от силы нажатия и некоторых других моментов зависят основные характеристики отлетающей стружки. Можно встретить таблицы, по которым проводится расшифровка качеств материала по стружке.

- Метод искровой пробы

- Прибор для определения марки стали

Определить марку можно также по цвету образующихся искр. Для этого были составлены специальные таблицы. В домашних условиях провести тест можно только в случае правильного освещения. Однако, точно идентифицировать материал подобным образом нельзя. Вариант с легирующими элементами идентифицировать можно и по другим эксплуатационным характеристикам, к примеру, устойчивости к воздействию повышенной влажности или сильному магнетизму.

Для этого были составлены специальные таблицы. В домашних условиях провести тест можно только в случае правильного освещения. Однако, точно идентифицировать материал подобным образом нельзя. Вариант с легирующими элементами идентифицировать можно и по другим эксплуатационным характеристикам, к примеру, устойчивости к воздействию повышенной влажности или сильному магнетизму.

Общие понятия о марках стали

На территории СНГ применяемые стандарты обозначений характеризуются тем, что могут использоваться для указания основных элементов. При рассмотрении вопроса расшифровки марки отметим следующие моменты:

- Часто проставляется сокращение «Ст». В других случаях и вовсе не ставится никаких сокращений, только цифры.

- В большинстве случаев первая цифра указывает на концентрацию углерода. Последующие могут применяться для указания количества легирующих компонентов.

- В состав могут включаться легирующие компоненты, которые существенно изменяют свойства материала. Примером можно назвать включение хрома, за счет чего повышается устойчивость к воздействию повышенной влажности.

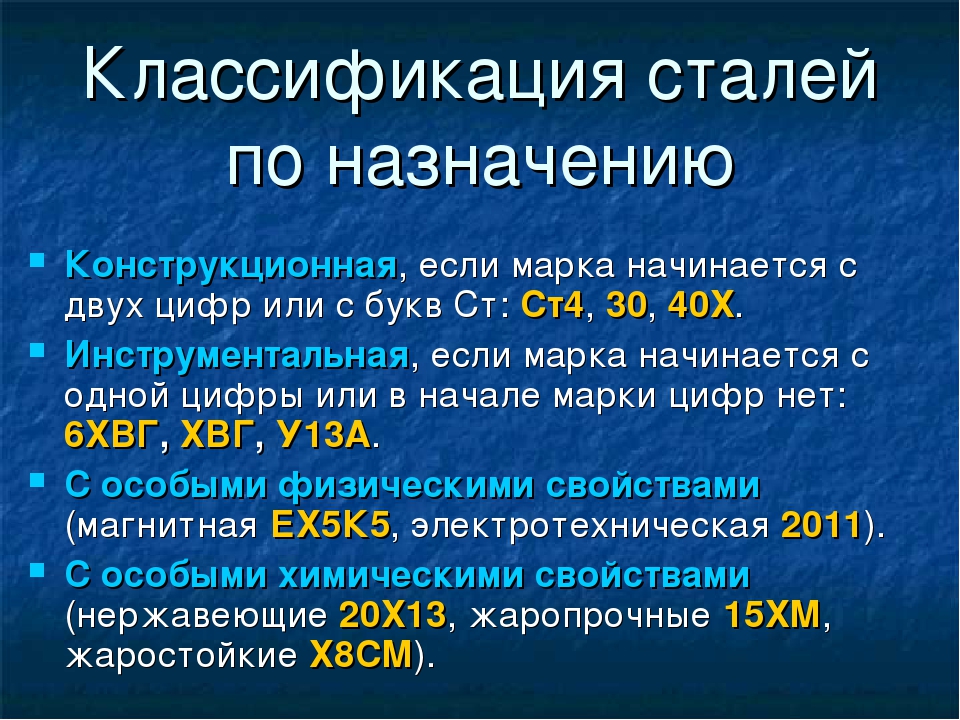

Классификация сталей по назначению

Расшифровка маркировки проводится при использовании таблиц, в которых указывается обозначение химического элемента.

Маркировка сталей по международным стандартам и стандартам СНГ

Для того чтобы провести расшифровку марки можно использовать самые различные стандарты. Некоторые сплавы обозначаются определенными символами, которые указывают на предназначение металла.

Примером можно назвать нижеприведенные моменты:

- Буква «Ш» применяется для обозначения металлов, которые применяются для изготовления подшипников. Они характеризуются повышенной устойчивостью к износу.

- Качественные легированные заготовки обозначаются буквой «Л». Зачастую символ указывается в конце.

- Для обозначения термоупрочненного проката применяется «Т».

- Высокую коррозионную устойчивость заготовки определяют по букве «К».

- Если в состав включается медь, то при указании марки используется символ «Д».

- Инструментальные можно определить по букве «У». Они зачастую применяются при изготовлении различных инструментов, которые характеризуются высокой износоустойчивостью.

- Символ «Р» указывается для обозначения сплавов, в состав которых включается вольфрам. Подобное вещество существенно повысить жаропрочность структуры.

Путем расшифровки марки можно определить то, какие химические элементы включены в сплав. Цифры в большинстве случаев указывают на концентрацию, символы тип сплава и конкретные химические элементы.

- Европейская система маркировки сталей

- Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

В заключение отметим, что в продаже встречается просто огромное количество изделий, во многих случаях марка проставляется производителем.

Определение химического состава и марки стали • Спектральный анализ• Q4 Mobile

ООО «Центр промышленной диагностики и контроля» проводит определение химического состава и марки стали (спектральный анализ) с применением современного мобильного оптико-эмиссионного спектрометра Q4 Mobile.

Q4 Mobile позволяет определить химический состав и марку стали при изготовлении и проведении ремонтов металлоконструкций, контроле качества используемых сталей и сварных соединений, обеспечивает безопасную эксплуатацию объекта и повышает рентабельность ремонтных мероприятий.

Также оптико-эмиссионный спектрометр используется при входном контроле продукции, при необходимости определения материала, проверки сплавов, подтверждение марки указанным сертификатам.

Особенности определения химического состава и марки стали

Аналитический пакет включает комплект калибровочных программ для анализа металлов и сплавов на Fe-основе:

- (Fe-100) – глобальная калибровка;

- (Fe-110) – низколегированные стали;

- (Fe-130) – Fe-Cr стали;

- (Fe-131) – Fe-Cr/ Ni-Ni стали;

- (Fe-131) – Fe-Cr-Ni/ Ni стали;

- (Fe-140) – инструментальные стали;

- (Fe-150) – марганцевые стали;

Преимущества определения химического состава и марки стали в ООО «Центр промышленной диагностики и контроля»

- Использование мобильного устройства, которое легко транспортируется;

- Каждое измерение занимает 15 — 40 секунд, определение марки материала занимает 3-5 минут;

- Во время проведения испытания, с объекта не нужно снимать стружку или верхний слой металла, что может привести к нарушению его целостности;

- Оптически — эмиссионный метод считается наиболее точным и подробным.

ООО «Центр промышленной диагностики и контроля» проводит спектральный анализ, как в лабораторных условиях предприятия, так и на объектах заказчика, в том числе на высоте. Работы проводятся оперативно и качественно на новом строительстве, техническом перевооружении и реконструкции объектов тепловой и атомной энергетики, а также на промышленных объектах металлургической, нефтегазовой, химической и других отраслей.

Определить химический состав сплава | Анализ металлов, проверка марки стали

Аналитическая методика для низко- и среднелегированных сталей.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Fe | Основа сплава |

| С | 0.002 — 2.0 |

| Si | 0. 002 — 4.0 002 — 4.0 |

| Mn | 0.003 — 2.1 (15.0*) |

| P | 0.002 — 0.1 |

| S | 0.001 — 0.4 |

| Ni | 0.003 — 5.0 |

| Cr | 0.003 — 5.0 |

| Mo | 0.01 — 1.5 |

| Cu | 0.005 — 0.8 |

| V | 0.005 — 1.2 |

| Ti | 0.005 — 0.5 |

| W | 0.01 — 2.7 |

| As | 0.003 — 0.08 |

| B | 0.001 — 0.025 |

| Nb | 0. 005 — 1.5 005 — 1.5 |

| Al | 0.005 — 1.2 |

| Co | 0.005 — 0.8 |

| Sn | 0.002 — 0.2 |

| Zn | 0.001 — 0.05 |

| Zr | 0.005 — 0.2 |

| Pb | 0.005 — 0.3 |

| Sb | 0.005 — 0.2 |

| Ca | 0.0001 — 0.01 |

| Ce | 0.005 — 0.1 |

*) Верхний предел измеряемой концентрации по марганцу

может быть расширен до 15% для анализа стали марки 110Г13Л

Аналитическая методика для чугунов

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Fe | Основа сплава |

| C | 1. 5 — 4.5 5 — 4.5 |

| Si | 0.002 — 4.0 |

| Mn | 0.003 — 4.5 |

| Ni | 0.005 — 4.0 (20.0*) |

| Cr | 0.005 — 2.5 (35.0**) |

| Cu | 0.005 — 3.0 (8.0***) |

| P | 0.005 — 2.2 |

| S | 0.002 — 0.2 |

| V | 0.002 — 0.8 |

| Ti | 0.002 — 0.2 |

| Mo | 0.01 — 4.0 |

| Al | 0.005 — 0.2 |

| W | 0.01 — 0.5 |

| Sn | 0. 005 — 0.25 005 — 0.25 |

| Co | 0.005 — 0.6 |

| Mg | 0.002 — 0.12 |

| As | 0.003 — 0.12 |

| B | 0.001 — 0.05 |

| Zn | 0.001 — 0.03 |

| Nb | 0.002 — 0.2 |

| Pb | 0.005 — 0.05 |

*) Верхний предел измеряемой концентрации по Ni может быть расширен

до 20% для анализа нирезистов и до 8% для анализа высокохромистых чугунов.

**) Верхний предел измеряемой концентрации по Cr может быть расширен

до 35% для анализа высокохромистых чугунов.

***) Верхний предел измеряемой концентрации по Cu может быть расширен

до 8% для анализа нирезистов.

Аналитическая методика для высоколегированных хромоникелевых сталей.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Fe | Основа сплава |

| С | 0.01 — 1.0 |

| Si | 0.01 — 4.0 |

| Mn | 0.01 — 2.5 |

| P | 0.005 — 0.2 |

| S | 0.003 — 0.2 |

| Ni | 0.01 — 35.0 |

| Cr | 0.01 — 30.0 |

| Mo | 0.01 — 6.0 |

| Cu | 0.005 — 3.5 |

| V | 0. 005 — 2.0 005 — 2.0 |

| Ti | 0.005 — 4.0 |

| W | 0.02 — 4.0 |

| Nb | 0.02 — 2.0 |

| Al | 0.01 — 7.0 |

| Co | 0.01 — 0.5 |

Аналитическая методика для высоколегированных быстрорежущих сталей.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Fe | Основа сплава |

| С | 0.5 — 1.6 |

| Si | 0.1 — 0.6 |

| Mn | 0. 1 — 0.7 1 — 0.7 |

| P | 0.003 — 0.04 |

| S | 0.003 — 0.04 |

| Ni | 0.01 — 0.8 |

| Cr | 2.0 — 6.0 |

| Mo | 0.1 — 6.0 |

| Cu | 0.01 — 0.4 |

| V | 0.01 — 6.2 |

| W | 0.1 — 20.0 |

| Nb | 0.01 — 0.3 |

| Al | 0.01 — 0.3 |

| Co | 0.01 — 10.0 |

Аналитическая методика для высоколегированных марганцовистых сталей.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Fe | Основа сплава |

| С | 0.01 — 1.6 |

| Si | 0.01 — 1.6 |

| Mn | 5.0 — 18.0 |

| P | 0.005 — 0.1 |

| S | 0.002 — 0.05 |

| Ni | 0.01 — 12.0 |

| Cr | 0.01 — 18.0 |

| Mo | 0.01 — 2.0 |

| Cu | 0.005 — 0.3 |

| V | 0. 005 — 2.0 005 — 2.0 |

| Ti | 0.005 — 0.6 |

| Nb | 0.01 — 0.7 |

| Al | 0.01 — 0.4 |

| Sn | 0.002 — 0.2 |

Аналитическая методика для титановых сплавов.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Ti | Основа сплава |

| Al | 0.1 — 8.0 |

| Mo | 0.01 — 13.3 |

| V | 0.02 — 6.0 |

| Mn | 0. 01 — 3.2 01 — 3.2 |

| Cr | 0.01 — 4.2 |

| Fe | 0.01- 1.6 |

| Si | 0.01 — 0.5 |

| Zr | 0.01 — 8.0 |

| Sn | 0.1 — 4.0 |

|

C |

0.01 — 0.16 |

Аналитическая методика для алюминиевых сплавов.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

|

Al |

Основа сплава |

| Mg | 0.001 — 10. 0 0 |

| Si | 0.005 — 15.0 |

| Cu | 0.005 — 10.0 |

| Zn | 0.003 — 27.0 |

| Fe | 0.005 — 4.0 |

| Mn | 0.005 — 2.0 |

| Ni | 0.01 — 2.0 |

| Ti | 0.002 — 0.5 |

| Sn | 0.01 — 1.5 |

| Pb | 0.01 — 1.5 |

| Cr | 0.005 — 0.5 |

| Be | 0.0001 — 0.4 |

| Ca | 0.0001 — 0.1 |

| Zr | 0.005 — 0.4 |

| V | 0.01 — 0.2 |

| Li | 0.05 — 3.0 |

| Bi | 0.001 — 0.4 |

| Sb | 0.01 — 0.4 |

| B | 0.005 — 0.1 |

|

As |

0.003 — 0.03 |

| Cd | 0.001 — 0.3 |

| Sc | 0.01 — 0.4 |

| Sr | 0.001 — 0.1 |

Аналитическая методика для медных сплавов.

(включает бронзы, латуни, медно-никелевые сплавы, фосфористую и техническую медь) Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Cu | Основа сплава |

| Zn | 0.0005 — 45.0 |

| Pb | 0.0005 — 22.0 |

| Sn | 0.0005 — 19.0 |

| Al | 0.001 — 12.0 |

| Fe | 0.0005 — 8.0 |

| Mn | 0.0005 — 14.0 |

| Bi | 0.0005 — 0.2 |

| Sb | 0.0005 — 6.0 |

| As | 0.0005 — 0.3 |

| Cd | 0.0005 — 0.2 |

| Ag | 0.0005 — 0.25 |

| P | 0.0003 — 12.0 |

| Be | 0.01 — 3.0 |

| Ni | 0.0005 — 9.0 (70.0*) |

| Si | 0.001 — 5.0 |

| Ti | 0.01 — 0.5 |

| Cr | 0.01 — 1.5 |

| Zr | 0.001 — 0.5 |

| Mg | 0.0002 — 1.1 |

|

S |

0.0003 — 0.12 |

|

Se |

0.001 — 0.1 |

|

Te |

0.002 — 0.1 |

*) Верхний предел измеряемой концентрации по Ni до 70% для анализа медно-никелевых сплавов.

Аналитическая методика для никелевых сплавов.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Ni | Основа сплава |

| C | 0.01 -0.2 |

| Si | 0.01 — 1.5 |

| Mn | 0.01 — 2.0 |

| Cr | 0.1 — 30.0 |

| Fe | 0.1 — 25.0 |

| Al | 0.01 — 7.0 |

| Mo | 0.1 — 15.0 |

| W | 0.1 — 20.0 |

| Co | 0.1 — 17.0 |

| Ti | 0.01 — 4.0 |

| Cu | 0.01 — 0.5 |

| Mg | 0.01 — 0.2 |

| Nb | 0.1 — 2.0 |

| V | 0.01 — 1.8 |

| B | 0.01 — 0.1 |

Аналитическая методика для цинка и цинковых сплавов.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Zn |

Основа сплава |

| Al |

0.0003 — 31.0 |

| Pb |

0.001 — 1.4 |

| Cu | 0.0005 — 6.1 |

| Sn |

0.0005 — 0.8 |

| Fe | 0.001 — 0.35 |

| As |

0.0005 — 0.01 |

| Ag |

0.0001 — 0.006 |

| Si |

0.0005 — 0.2 |

| Cd |

0.0002 — 0.2 |

| Sb |

0.002 — 0.03 |

| Mg |

0.0001 — 0.3 |

| Mn |

0.0005 — 0.02 |

| Ni | 0.001 — 0.05 |

| Bi |

0.001 — 0.15 |

| In |

0.0005 — 0.005 |

|

Ti |

0.0001 — 0.02 |

|

Cr |

0.001 — 0.03 |

|

Tl |

0.0005 — 0.005 |

Аналитическая методика для свинца и свинцовых сплавов.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Pb |

Основа сплава |

| Sn |

0.0005 — 55.0 |

| Sb |

0.001 — 19.0 |

| Cu | 0.0002 — 2.0 |

| Bi |

0.0005 — 0.8 |

| Fe | 0.001 — 0.1 |

| As |

0.0005 — 1.4 |

| Ag |

0.0001 — 0.06 |

| Cd |

0.0002 — 19.0 |

| Ni |

0.001 — 0.05 |

| Ca |

0.0001 — 0.4 |

| Mg |

0.0001 — 0.1 |

| Te |

0.001 — 0.2 |

| Se | 0.001 — 0.1 |

| Zn |

0.0001 — 0.07 |

| In |

0.001 — 0.02 |

|

Pd |

0.001 — 0.1 |

|

Al |

0.001 — 0.05 |

Аналитическая методика для олова и оловянных сплавов.

Измеряемые химические элементы и пределы концентраций.

| Измеряемые Химические Элементы | Пределы концентраций |

| Sn |

Основа сплава |

| Pb |

0.001 — 55.0 |

| Sb |

0.001 — 14.0 |

| Cu | 0.0002 — 11.2 |

| Bi |

0.001 — 0.6 |

| Fe | 0.001 — 0.06 |

| As |

0.0005 — 0.4 |

| Ag |

0.001 — 0.1 |

| Cd |

0.001 — 2.4 |

| Ni |

0.0005 — 0.005 |

| Co |

0.001 — 0.02 |

| Cr |

0.0005 — 0.005 |

| Te |

0.001 — 0.08 |

| Se | 0.0005 — 0.005 |

| Zn |

0.001 — 0.1 |

| In |

0.001 — 0.11 |

|

Ga |

0.001 — 0.04 |

|

Al |

0.001 — 0.02 |

| Hg |

0.001 — 0.15 |

|

Au |

0.0005 — 0.08 |

| Ge |

0.001 — 0.01 |

Приборы для определения марки стали

Работа с металлами нередко требует получения достоверной информации о марке стали, а именно – ее химическом составе и физических параметрах. С этой целью используются разные методы и устройства, в том числе специальные анализаторы металлов и сплавов.

Приборы для спектрального анализа стали

Чтобы точно определить марку стали, необходимо иметь данные о твердости сплава, а также о его качественном и количественном химическом составе. Элементный состав позволяет сделать вывод о базовом металле, степени легирования и общих свойствах сплава. При этом зная твердость, можно уже различать сплавы с одинаковым химическим составом, но с различной дополнительной обработкой или методом выплавки металла.

Однако на практике сплавы с идентичным химическим составом и разными свойствами практически не встречаются, поэтому зачастую анализа состава оказывается достаточно. Он покажет основной металл и легирующие добавки, как металлической, так и неметаллической природы, а их количественные комбинации безошибочно свидетельствуют о той или иной марке стали.

Выполнить такую экспертизу можно различными методами: снятием стружки с поверхности образца; выполнением закалки и надпилов; визуальным осмотром искр во время обработки. Но эти способы дают лишь приблизительную оценку и не могут считаться достаточно точными. Гораздо эффективнее пользоваться приборами для определения марки стали, и на сегодняшний день лучшими из них являются те, что работают на основе рентгенофлуоресцентного анализа.

Преимущества РФА спектрометров EXPERT

Распространенные анализаторы сплавов РФА имеют ряд недостатков, как ограничения в измеряемых концентрациях и сложности с определением легких элементов. Специалистам Института аналитических методов контроля удалось обойти эти препятствия и создать уникальные приборы EXPERT, которые выполняют одновременное определение элементов от магния до урана: Mg, Ti, V, Cr, Fe, Co, Ni, Cu, Nb, Mo, Zn, Se, Zr, Ag, Sn, C, S, P, Si, Al, Ta, W, Au, Hf, Pb, B. При необходимости производитель может предложить спектрометры с опцией от 11 Nа. Диапазон содержаний элементов от 0,005% до 100% с пределом обнаружения 1-10 ppm. Выполняется анализ в течение всего 2-30 секунд. Марка сплава идентифицируется автоматически и не требует проведения градуировок.

Рентгенофлуоресцентные анализаторы EXPERT не только точны и быстры, но и могут использоваться для анализа сверхмалых образцов, а неразрушимость метода позволяет определять элементный состав без какого-либо вреда для изделий.

В спектрометрах появились новые возможности: определение углерода в сталях и чугунах, измерение состава нанослоев, прямое сравнение спектров разных образцов, анализ широкого ассортимента неорганических объектов, защита данных от подделок и пр.

Еще одним преимуществом таких приборов можно считать их разнообразие – от прецизионного анализатора для стационарных и мобильных лабораторий исследований до легкого и компактного ручного спектрометра, который отлично справляется со своими функциями в полевых условиях.

Анализаторы элементного состава металлов и сплавов ИНАМ признаны лучшими в мире, при этом они гораздо доступнее менее совершенных импортных аналогов. Чтобы получить больше информации о приборах, обращайтесь к представителям Института по указанным на сайте телефонам.

Химический анализ металлов и сплавов в СПб. Рентгенофлуоресцентный и спектральный анализ, стилоскопирование

Мы можем выполнить следующие работы:

Химический состав, химанализ металла:

Определить химический состав сталей и сплавов

Подтвердить марки сталей

Восстановить документацию на продукцию

Подтвердить или опровергнуть сертификат

Входной контроль металлов и сплавов

Сортировать лом из черных и цветных металлов

Определить химический состав рудных пород

Подобрать аналог сталей и сплавов (с использованием специальной программы — марочника сталей Win Steel 8.0 Prof)

Механические испытания:

Варианты сотрудничества:

Проведение испытаний на предприятии заказчика

Испытание образцов в нашей лаборатории

Выезд в регионы и получение образцов через транспортные компании

Оперативность | Выезд специалиста на объект заказчика | ||

Работа на всей территории РФ | Высоко квалифицированные специалисты | ||

Работа в соответствии ГОСТ | Подбор аналогов сталей и сплавов | ||

Консультация специалиста | Заявка в один клик (заказать услугу с сайта) |

| Рентгенофлуоресцентный метод | Метод фотоэлектрического спектрального анализа | Метод мокрой химии |

ГОСТ 28033-89 «Сталь. Метод рентгенофлюоресцентного анализа» | ГОСТ 18895-97 «Метод фотоэлектрического спектрального анализа» | ГОСТ 12353-78, ГОСТ 12344-2003, ГОСТ 12345-2001, ГОСТ 12350-78, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12352-81, ГОСТ 12355-78 |

Используемое оборудование для химического анализа

| ВСЕ ОБОРУДОВАНИЕ ИМЕЕТ ДЕЙСТВУЮЩИЕ СВИДЕТЕЛЬСТВА О ПОВЕРКЕ. |

|---|

X-MET 8000 является рентгенофлуоресцентным портативным энергодисперсионным спектрометром с возможностью определения легких элементов Mg, Al, Si, P, S в соответствии с ГОСТ 28033-89. Диапазон измеряемых элементов: от Mg до Bi.

| |

PMI MASTER UVR-мобильный оптико-эмиссионный анализатор металлов, который позволяет проводить высокоточный анализ и определять марку любых сталей и сплавов с возможностью анализа углерода, серы, фосфора. | |

АRC-MET-8000 портативный оптико-эмиссионный анализатор работающий в аргоновом режиме. С возможностью определения и прекрасной повторяемостью результатов по углероду, сере, фосфору и бору.

| |

Стационарный твердомер по методу Роквелла МЕТОЛАБ101 |

Последовательность измерения

| 1 | Пробоподготовка согласно ГОСТ 7565-81 | 2 | Измерение подходящим анализатором

| 3 | Обработка результатов, выдача заключения |

Определение химического состава образца

Сегодня проведение химического анализа металлов — стилоскопирования — не требует нарушения целостности проверяемой конструкции или подготовки образцов. Чтобы сделать спектральный анализ и определить физико-химические характеристики металлов и сплавов, в лабораторию обращаться тоже необязательно: современный фотоэлектрический метод спектрального анализа позволяет контролировать качество готовых изделий даже в полевых условиях.

Зачем нужен спектральный анализ металлов и сплавов?

Проведение спектрального анализа металлов с помощью стационарных или портативных приборов, использующих метод рентгенофлуоресцентного спектрального анализа стали согласно ГОСТ 28033–89, призвано помочь профильным предприятиям в сортировке металла.

Подобное решение демонстрирует целый ряд преимуществ. Чтобы провести экспертизу металла не понадобится много времени. Результат будет известен уже через несколько минут. Такая мини-лаборатория по химическому анализу металла значительно сократит издержки производственного предприятия, крупного ритейлера и коммунальные службы. Устанавливаемая на спектральный анализ металла цена в специализированных организациях и график их работы больше не имеют значения: однажды купив анализатор металлов и пройдя курс подготовки специалистов, которые будут с ним работать в дальнейшем, ваша компания сможет организовать спектральный анализ металла в удобное время и в удобном месте.

Используется химический анализ металла в следующих случаях:

Определение химического состава сталей и сплавов.

Восстановление документации на продукцию.

Подтверждение марки, подтверждение сертификатов.

Входной контроль металлов и сплавов.

Сортировка лома металлов и сплавов. В этой сфере достаточно распространены фальсификации, однако если приемщиками используется химический анализ, определение металла, дающее максимально точный результат, гарантированно избавит предприятие от убытков.

Подбор аналогов сталей и сплавов (с использованием специальной программы — марочника сталей Win Steel 7.0 Prof).

Калибровочные программы прибора.

С какими веществами работает анализ химического состава металлов?

Рентгенофлюоресцентный анализ химического состава металлов и сплавов производится в лаборатории с помощью рентгенофлюоресцентного анализатора типа X-MET 7500 с возможностью определения легких элементов Mg, Al, Si, P, S в соответствии с ГОСТ 28033-89. Диапазон измеряемых элементов: от Mg до Bi. Метод подходит для определения химического состава и марки стали, других металлов. В частности, допускается:

- химический анализ алюминиевых сплавов;

- химический анализ титановых сплавов;

- анализ сплавов железа и т. д.

Универсальная программа химического анализа сплавов использует несколько фундаментальных параметров для анализа металлов и сплавов, стандартный набор из 33 элементов: Mg, Al, Si, P, S, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, As, Se, Y, Zr, Nb, Mo, Pd, Ag, In, Sn, Sb, Hf, Ta, W, Pt, Ir, Au, Pb, Bi в концентрациях от 0 до 100%. Применима для анализа металлов на любой основе: Pb, W, Au и пр., ферросплавов

Как работает химический анализ металлов и сплавов?

Для того чтобы сделать сделать химический экспресс анализ металла, достаточно приложить к его поверхности один из реализуемых нами приборов. Рентгенофлюоресцентный метод основан на зависимости интенсивности характеристических линий флюоресценции элемента от его массовой доли в пробе.

Приборы для проведения спектрального анализа

Что такое рентгенофлуоресцентный анализатор?

Рентгенофлуоресцентный спектрометр представляет собой аналитический прибор, который определяет каждый химический элемент, присутствующий в тестируемом образце.

Это устройство также определяет общее количество химических элементов в образце.

X-MET 7500

Рентгенофлюоресцентный анализ химического состава металлов и сплавов производится с помощью рентгенофлюоресцентного анализатора типа X-MET 7500 с возможностью определения легких элементов Mg, Al, Si, P, S в соответствии с ГОСТ 28033-89. Диапазон измеряемых элементов: от Mg до Bi.Рентгенофлюоресцентный метод основан на зависимости интенсивности характеристических линий флюоресценции элемента от его массовой доли в пробе.

Данный вид контроля используется в следующих случаях :

- Определение химического состава сталей и сплавов.

- Восстановление документации на продукцию.

- Подтверждение марки,подтверждение сертификатов.

- Входной контроль металлов и сплавов.

- Сортировка лома металлов и сплавов.

- Подбор аналогов сталей и сплавов (с использованием специальной программы — марочника сталей Win Steel 7.0 Prof).

Пользователю доступен набор из 8 специализированных эмпирических программ: «низколегированные стали и чугуны», «нержавеющие стали», «инструментальные стали», «алюминиевые сплавы», «медные сплавы», «кобальтовые сплавы», «титановые сплавы», «никелевые сплавы». Выбор программы, с помощью которой планируется проводить определение химического состава металла, осуществляется автоматически.

- Программа для идентификации спектра (да/нет).

- Программа для анализа углеродистых, низколегированных сталей и чугунов.

- Программа для анализа нержавеющих сталей.

- Программа для анализа инструментальных сталей.

- Программа для анализа медных сплавов.

- Программа для анализа никелевых сплавов.

- Программа для анализа титановых сплавов.

- Программа для анализа кобальтовых сплавов.

- Программа для анализа алюминиевых сплавов.

- Идентификационные программы (да/нет).

- Функция автоматического определения типа материала и выбора необходимой программы для анализа.

- Автоматическая коррекция концентраций при измерении образцов малых размеров и сложных форм.

- Функция рекалибровки по одной точке.

- Встроенный марочник металлов и сплавов, возможность корректировки и добавления марок.

- Возможность усреднения результатов не менее чем по 50-ти измерениям для получения достоверных результатов при анализе неоднородных образцов.

- Возможность создания отчетов в защищенном от корректировки формате PDF по шаблону пользователя с возможностью размещением логотипа компании, результатов измерений, погрешности измерений, времени и длительности измерений, имени оператора и другой информации на выбор пользователя.

Перейти:

Сталь марки и химический состав

Марка стали Химический состав [c.107]Марка стали 1 Химический состав в «/о а в [c.224]

Марка стали Химический состав, % Термическая обработка Механические свойства [c.33]

Марка стали Химический состав, % Механические свойства [c.33]

Сталь марки Химический состав в /о [c.112]

Сталь, подвергающаяся термической обработке, поставляется по группе Б ГОСТ 380—60. Сталь этой группы маркируется дополнительно буквами М — мартеновская или Б — бессемеровская например МСт, 3, БСт. 5. Номер марки также представляет условное число, характеризующее химический состав стали и ее механические свойства. В стандарте установлены пределы содержания в стали углерода, марганца, кремния, серы и фосфора. [c.22]

Марка стали 1 Химический состав В% 1 [c.113]

Химический состав стали марки С-75 типа 2 следующий [c.141]

Главным фактором при изготовлении сварных сосудов, работающих под давлением (сосудов давления), является марка стали, ее химический состав и источник приобретения. Так как со стоимостью всегда приходится считаться, то необходимо, чтобы изготовитель и поставщик сотрудничали вместе на первой стадии процесса конструирования. Выбор материала может оказать влияние на все этапы изготовления. [c.254]

Химический состав стали марки МСт.Т [c.27]

Наименование пол фабрикатов Сорт стали Основные марки стали На химический состав На изготовление Область применения Примечание [c.67]

Марка стали Качество Химический состав, % Механические свойства при 20 С [c.74]

Марки стали и химический состав сварочной проволоки (по ГОСТ 2246—60 ) [c.113]

Наиболее распространенными припоями при описанных способах пайки являются припои на основе меди — медносеребряные, меднозояотые, медноникелевые и Т.Д. Детали из меди и ее сплавов часто паяются, например, эвтектическим припоем ПСр72 (72% серебра + 28% меди), для деталей из сталей, тугоплавких металлов в качестве припоя применяется и чистая бескислородная медь МОб. Марки, химический состав и физико-механические свойства ряда припоев, используемых при изготовлении изделий электрофизической аппаратуры, даны в Приложении П32. Технологическая температура пайки этими припоями должна на 30…50 С превышать температуру ликвидуса — температуру конца расплавления припоя (разд. 4.2.2). [c.156]

С, 0,4—0,7 Мп s 0,35 Si 1,45-4,75 Сг 3,25—3,75 N1 0,2-0,3 Мо. По сравнению с серийными долотами, увеличение проходки составило 2—Экономимо указанных выше марок стали в разное время в различных научно-исследовательских организациях (преимущественно в лабораторных условиях) были исследованы многие другие марки цементуемой стали. Химический состав некоторых из них приведен в табл. 81. [c.100]

В графе «Материал» указывается марка стали и номер стандарта (ТУ) на химический состав и технические требования. [c.249]

Химический состав сплавов, из которых сделаны канаты, приведен в табл. 158, а их коррозионное поведение —в табл. 159. У канатов с номерами 15, 18, 19, 20, 21, 22, 41 (экспозиция в течение 751 сут на глубине 1830 м), 48—53 видимой коррозии не было. Канат номер 15 из нержавеющей стали марки 316, модифицированной добавками кремния и азота, экспонировался в течение 189 сут на глубине 1830 м. Проволочный канат номер 41, сделанный из обычной нержавеющей стали марки 316, не корродировал в течение 751 суг экспозиции на глубине 1830 м. Однако этот же канат был покрыт ржавчиной и подвергся щелевой коррозии (а некоторые из его внутренних проволок были порваны) после 1064 сут экспозиции. Временное сопротивление каната при 1064 сут экспозиции на глубине 1830 м уменьшилось на 41 %. Так как обычная нержавеющая сталь марки 316 также не корродировала в течение первых 751 сут экспозиции, то нельзя утверждать, что добавки кремния и азота в сталь марки 316 улучшают ее коррозионную стойкость. Канаты с номерами 18—21 изготовлены иэ никелевых сплавов. Канаты с номерами 20 и 21 не корродировали в воде и когда они лежали на донных осадках или были в них погружены. Канат номер 22 был из сплава на основе кобальта, он также не [c.411]

Марка стали группа Химический состав, % в кг мм кг1мм при толщине листов, мм [c.132]

Стальной котельный лист из низколегированной стали поставляют по техническим условиям АРАУЕ № 122. Марки стали, их химический состав и гарантированные механические свойства приведены в табл. 2.20—2.22. [c.51]

Угар металла определяется рядом факторов, важнейшими из которых являются состав печной атмосферы, температура и время нагрева, марка (химический состав) стали, форма нагреваемого тела и пр. Наибольший угар (окисление) металла наблюдается, когда газ сжигают с а = 1,2. При дальнейшем увеличении а угар остается постоянным. Чем длительнее нагрев и чем рыше температура, тем интенсивнее идет окисление (скорость окисления при t — 1200° С в 5 раз выше, чем при t 900° С). [c.467]

НМ, химический состав которых приведен в табл. IV. Муфты для штанг изготавливают из стали 40. Штангу подвергают нормализации, а для получения штан из сталей 20ХН и 36Г1 с повышенными механическим свойствами их могут подвергать и последующей закалк с высоким отпуском. В зависимости от марки стал и термической обработки предел прочности их состав] ляет 570—700 МН/м2, предел текучести 320—550 МН/м относительное сужение 40—65 %, ударная вязкост (7—15) 10 Дж/м твердость по Бринеллю 170—24р [c.120]

Сталь группы Б должна иметь гарантируемую характеристику — химический состав. Для стали марки БСтО нормируется только содержание углерода, фосфора и серы. [c.176]

Для оборудования нефтехимических заводов наибольшее распространение получили марки 08X13, 12X13 и 1Х12В2МФ. Химический состав сталей и механические свойства представлены в табл. 4.30 и 4.31. [c.199]

Марка стали Химический состав Температура испытания. С твердость НВ предел прочности кГ1ммг предел текучести кГ/MMi относи- тельное удлинение % ударная вязкость kI -m/ mi модуль упругости КГ/ MI [c.139]

По ГОСТу 9940-81 на трубы из данной марки стали нормируются следующие показатели механических свойств ств=539 МПа, сго2=264 МПа, 5=35%. Химический состав 17-20 % N1, 22 — 25 % Сг, С[c.230]

При контроле электромагнитными методами ферромагнитных материалов задача состоит в том, чтобы на основе анализа электрических и магнитных характеристик проверяемого изделия определить химический состав, прочность, твердость металла, глубину цементированного и азотированного слоев, количества углерода в слое, степень наклепа, остаточные или действующие напряжения, содержание ферритной фазы (а-фазы) в сварных швах сталей аустенитного и ферритно-аустенитного классов, сортировать стали по маркам и осуществлять контроль качества термической и химико-термической обработки и т. д. Наиболее струтоурно-чувствительными магнитными параметрами металлов являются коэрцитивная сила, остаточная индукция и магнитная проницаемость [22]. [c.100]

Состав и структура стали оказьшают на стойкость к СВУ гораздо большее влияние, чем на общую коррозию. Существенно влияет на сульфидное растрескивание углерод. С увеличением количества углерода склонность закаленных сталей к сульфидному растрескиванию растет вследствие увеличения внутренних напряжений, прочности стали. Малое количество водорода, проникающего в металл, не может вызвать достаточных для развития трещин локальных пластических деформащ1Й в прочном материале. Считается, что сталь теряет пластичность при окклюзии водорода 7-12 см на 100 г металла. Однако водородное охрупчивание может происходить даже при незначительном количестве поглощенного водорода. Так, для стали марки 4340 (предел прочности 1600 МПа) химический состав следующий. [c.36]

Коррозионная стойкость в атмосферных условиях и других средах в 1,5 раза выше по сравнению с углеродистой сталью марки ВСтЗ. Применение низколегированной стали вместо углеродистой обыкновенного качества позволяет уменьшить массу конструкции на 20%. Химический состав некоторых марок низколегированной стали представлены в табл. 14, [c.27]

Сталь марки Д5ХН2МФАШ имеет следующий химический состав [c.106]

Увеличением содержания какого-либо упрочняющего легирующего компонента можно повысить не только стойкость стали к сероводородному и водородному растрескиванию, но и категорию прочности. Так, сталь марки 12Г2Ф имеет следующий химический состав [c.181]

Химический состав стали марок Х18Н9Т и Х17Н13М2Т даны в табл. 45 Сталь марки Х5М получила нанбольщее распространенпе в нефтепереработке п нефтехимии. Эта сталь используется главным образом в виде труб п поковок для изготовления фланцев, фитингов и других изделий, применяемых в процессах прямой перегонки и крекинга, перерабатывающих сернистые нефти и нефтепродукты при температурах до 550° С [153]. [c.79]

Замковые нальцы изготовляют из стали 40 по ГОСТу 1050—60. Химический состав этой марки стали приведен в табл. 16. [c.106]

Примечание. Химический состав стали марки 20ХН см. в табл. 31. Для всех марок стали содержание 81=0.17- 0,37%, 8 [c.111]

Химический состав [в %] и мехаиические свойства стали марки 10Г2СД для сварных тонкостенных труб [c.113]

В 1рафе «Основной металл» указываются марка стали и номер стандарта (ТУ) на химический состав металла. [c.248]

Б кашей методике ударная вязкость сталей используется для сравнительной оценки аварийности реальных деталей машин, —-г Методика ее определения остается общепринятой. Образцы для определения ударной вязкости вырезаются из разрушившихся деталей. В случае отсутствия необходимого количества образцов следует определить химический состав и вид термообработки стали разрушившейся детали. После этого нужно подобрать соответствующую марку стали, изготовить из нее образцы, термообработать их и провести необходимые испытания на ударную вязкость. По результатам испытаний на одном и том же графике строятся зависимости ударной вязкости и относительной частоты поломок от температуры [c.17]

Канаты № 10—17, 29—34, 41 и 42 были из нержавеющих сталей разного химического состава. Тросы из нержавеющей стали марки 304 диаметром 4,76 мм (№ 10—13 и 29—31) со снятым и неснятым напряжением подвергались щелевой, питтинговой и туннельной коррозии. Многие проволоки, особенно внутренние, вследствие коррозии разрушились. На канатах из нержавеющей стали марки 304 диаметром от 6,35 мм до 9,53 мм (32,33 и 34) наблюдались, при той же длительности экспозиции, лишь пятна ржавчины. Добавки ванадия и азота (канат номер 16) в состав стали марки 304 не улучшали ее коррозионную стойкость. [c.428]

Химический состав и механические свойства проката из низколегированных сталей должны отвечать требованиям ГОСТ 4543— 61. По этому стандарту все легированные стали делятся на качественные и высококачественные в зависимости от допустимого содержания серы, фосфора, меди и никеля. Ограничения на содержание этих элементов действительны тогда, когда они не вводятся в сталь в качестве легирующих примесей. В конце обозначения марки высококачественной стали ставится буква А, на пример 38ХМЮА. [c.33]

Калькулятор для углеродистой стали (механические свойства)

Механические свойства углеродистой стали можно предсказать по легирующим элементам и полученной термообработке, и эта предсказуемость останется неизменной до тех пор, пока легирующие элементы остаются в допустимых пределах. SAE и AISI стандартизировали предельный химический состав для ряда углеродистых сталей, содержащих до 1% углерода, который можно определить по его четырехзначному идентификационному номеру.

Таким образом, можно оценить химический состав любой углеродистой стали, классифицированной по SAE / AISI, по ее идентификационному номеру и тем самым спрогнозировать ее механические свойства.

Основным легирующим элементом в простых и специальных углеродистых сталях является их содержание углерода. Однако это преобладание постепенно вытесняется другими элементами, такими как никель, хром, ванадий и т. Д., В легированных углеродистых сталях по мере увеличения их процентного содержания.

Углеродистая сталь

См. Меню « Materials » в левой части этой веб-страницы или страницу технической помощи для нашей базы данных свойств металлов для получения более подробной информации об углеродистых сталях.

Калькулятор для углеродистой стали— Техническая помощь

В калькуляторе углеродистой стали есть две опции расчета: «От свойства к марке» и «От сорта к свойству», каждая из которых рассчитывает механические свойства данной углеродистой стали на основе ее химического состава, но использует несколько разные методы.

База данных марок в калькуляторе углеродистой стали включает химический состав для всех марок стали SAE на наших веб-страницах из простой, специальной и легированной углеродистой стали.

СОСТАВ ИМУЩЕСТВА

Этот вариант расчета требует, чтобы пользователь вводил желаемую твердость вместе с процентным составом всех не содержащих следов элементов, кроме углерода. Углеродистая сталь рассчитает содержание углерода, необходимое для получения введенного значения твердости в холоднокатаной или нормализованной углеродистой стали без дополнительной термообработки или деформационного упрочнения.

Используя введенный химический состав, углеродистая сталь также будет производить марку SAE / AISI, которая может существовать или не существовать.Если ваш расчет генерирует существующую оценку SAE, она будет повторена в текстовом поле «Список оценок». Если ваш расчет дает несуществующую оценку SAE, ближайшая оценка ниже вашей рассчитанной оценки будет отображаться в текстовом поле «Список оценок».

Механические свойства, оцениваемые в этом варианте расчета, относятся к химическому составу холоднокатаной (или нормализованной) стали. В этом варианте расчета термическая обработка не учитывается.

Обычная и специальная углеродистая стальПосле ввода твердости необходимо отрегулировать процентное содержание марганца, чтобы довести содержание углерода и CEV до приемлемых уровней.

Приемлемые уровни фосфора и серы не влияют на расчет содержания углерода, и все остальные легирующие элементы должны оставаться равными нулю.

Если вы не можете достичь желаемой твердости с помощью одного только марганца, вам нужно будет добавить никель, хром, ванадий и / или молибден, и в этом случае вы получите легированную углеродистую сталь.

Легированные углеродистые сталиВ зависимости от требований к легированной стали; коррозионная стойкость, прокаливаемость, термостойкость и т. д., вам нужно будет добавить допустимые уровни никеля, хрома, ванадия и / или молибдена. Требуется приемлемый уровень кремния, даже если он мало влияет на механические свойства углеродистой стали, поскольку он включен в расчет CEV.

Несмотря на то, что обозначение класса SAE для легированных сталей не так хорошо организовано, как для обычных и специальных углеродистых сталей, углеродистая сталь будет пытаться создать эталонный класс для легированных сталей, хотя они могут быть не такими точными.

СОБСТВЕННОСТЬ

Этот вариант расчета требует, чтобы пользователь ввел обозначение класса SAE / AISI из четырех символов.

Если первые два числа равны «10», расчет будет для простой углеродистой стали.

Если первое число — «1», а второе — от «1» до «9», расчет будет производиться для специальной углеродистой стали.

Если первое число находится между «2» и «9», расчет будет для легированной углеродистой стали.

Или вы можете выбрать существующую оценку из Списка оценок.

Если введенная марка стали не включена в «Список марок», углеродистая сталь будет оценивать механические свойства по химическому составу углеродистой стали с идентификационным номером, который находится непосредственно под введенным значением (т. Е. Сорт, указанный в «Списке марок» ‘).

Если введенная марка стали включена в список марок, независимо от того, выбрана ли она из списка или введена вручную, углеродистая сталь будет знать ее химический состав.

Углеродистая сталь оценивает диапазон каждого механического свойства для марки стали на основе всего минимального, а также максимального процентного содержания легирующих элементов.Это даст больший диапазон для каждого свойства, чем спецификация для рассматриваемого материала, поскольку спецификации имеют тенденцию ограничивать диапазон одного легирующего элемента в зависимости от процентного содержания другого (-ых), чтобы минимизировать диапазон механических свойств.

Если введена температура отпуска (200 ° F <<1200 ° F), углеродистая сталь также рассчитает ожидаемый диапазон механических свойств для материала при закалке и отпуске при введенной температуре.

Применимость

Калькулятор углеродистой стали использует шаблон поведения для прогнозирования свойств углеродистой стали с содержанием углерода до 1% в нормализованном (холоднокатаном) или закаленном и отпущенном состоянии, и этот шаблон основан на механических свойствах и соответствующих химических составах, определенных в соответствующие спецификации SAE / AISI.

Точность

Хотя калькулятор углеродистой стали не обеспечивает указанные минимальные и максимальные свойства согласно соответствующим спецификациям SAE / AISI, значения, рассчитанные в параметре расчета «СВОЙСТВА К СОРТУ», находятся в пределах диапазонов свойств, указанных на нашей веб-странице для углеродистой стали, и могут может быть легко достигнута любым компетентным кузнецом / поставщиком для данного химического состава.

Вариант расчета «СОРТА В СВОЙСТВА» аналогичен по точности, но основан на предельном химическом содержании всех легирующих элементов, встречающихся вместе, поэтому диапазон механических свойств значительно больше, чем в соответствующих спецификациях, которые ограничивают легирующие элементы в зависимости от меры. других присутствующих. Однако эти расчетные свойства могут быть легко получены любым компетентным кузнецом / поставщиком для соответствующего химического состава.

Банкноты

- Включая непринятые обозначения марок для гладких углеродистых сталей.

Дополнительная литература

Дополнительную информацию по этому вопросу можно найти в справочных публикациях (2, 3 и 44)

различных типов стали и свойств

По данным Всемирной ассоциации производителей стали, существует более 3500 различных марок стали, обладающих уникальными физическими, химическими и экологическими свойствами.

По сути, сталь состоит из железа и углерода, хотя именно количество углерода, а также уровень примесей и дополнительных легирующих элементов определяют свойства каждой марки стали.

Содержание углерода в стали может варьироваться от 0,1% до 1,5%, но наиболее широко используемые марки стали содержат только 0,1% -0,25% углерода. Такие элементы, как марганец, фосфор и сера, присутствуют во всех сортах стали, но, в то время как марганец оказывает положительное влияние, фосфор и сера вредны для прочности и долговечности стали.

Различные типы стали производятся в соответствии со свойствами, необходимыми для их применения, и используются различные системы классификации для различения сталей на основе этих свойств.

Сталь можно условно разделить на четыре группы в зависимости от их химического состава:

- Углеродистая сталь

- Легированные стали

- Нержавеющая сталь

- Инструментальная сталь

В таблице ниже показаны типичные свойства сталей при комнатной температуре (25 ° C).Широкий диапазон предела прочности на разрыв, предела текучести и твердости во многом обусловлен различными условиями термообработки.

Углеродистые стали

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали. Углеродистые стали можно разделить на три группы в зависимости от содержания в них углерода:

- Низкоуглеродистые стали / Мягкие стали содержат до 0,3% углерода

- Среднеуглеродистая сталь содержит 0.3-0,6% углерода

- Высокоуглеродистая сталь содержит более 0,6% углерода

Легированные стали

Легированные стали содержат легирующие элементы (например, марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях, чтобы влиять на свойства стали, такие как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применения для легированной стали включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющая сталь

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость. Сталь, содержащая более 11% хрома, примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

- Аустенитная сталь: аустенитная сталь немагнитна и не подвергается термообработке и обычно содержит 18% хрома, 8% никель и менее 0%.8% углерода. Аустенитные стали составляют самую большую часть мирового рынка нержавеющей стали и часто используются в пищевом оборудовании, кухонной утвари и трубопроводах.

- Ферритная сталь: Ферритная сталь содержит следовые количества никеля, 12-17% хрома, менее 0,1% углерода, а также другие легирующие элементы, такие как молибден, алюминий или титан. Эти магнитные стали не могут быть упрочнены термической обработкой, но могут быть упрочнены холодной обработкой.

- Мартенситный: мартенситные стали содержат 11-17% хрома, менее 0.4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах, режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальная сталь

Инструментальные стали содержат вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по формам и областям применения:

- Длинные / трубчатые изделия включают стержни и стержни, рельсы, проволоку, уголки, трубы, а также формы и секции.Эти продукты обычно используются в автомобильной и строительной отраслях.

- Плоский прокат включает пластины, листы, бухты и полосы. Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

- Прочая продукция включает клапаны, фитинги и фланцы и в основном используются в качестве материалов для трубопроводов.

Глава 3: Обрабатываемость металлов | Применение режущего инструмента

Состояние и физические свойства обрабатываемого материала напрямую влияют на его обрабатываемость.Различные условия и характеристики, описываемые как «состояние рабочего материала» по отдельности и в комбинации, напрямую влияют на обрабатываемость и определяют ее. Рабочие условия, материал и геометрия инструмента, а также требования к заготовке косвенно влияют на обрабатываемость и часто могут использоваться для преодоления сложных условий, связанных с рабочим материалом. С другой стороны, они могут создавать ситуации, которые увеличивают сложность обработки, если их игнорировать.

Состояние рабочего материала

Следующие восемь факторов определяют состояние рабочего материала: микроструктура, размер зерна, термообработка, химический состав, изготовление, твердость, предел текучести и предел прочности.

Микроструктура: Под микроструктурой металла понимается его кристаллическая или зернистая структура, показанная при исследовании протравленных и полированных поверхностей под микроскопом. Металлы со схожей микроструктурой обладают сходными механическими свойствами. Но могут быть различия в микроструктуре одной и той же детали, которые повлияют на обрабатываемость.

Размер зерна: Размер зерна и структура металла служат общими показателями его обрабатываемости. Металл с мелкими неискаженными зернами легко режется и легко обрабатывается.Такой металл пластичен, но он еще и «липкий». Металлы с промежуточным размером зерна представляют собой компромисс, который позволяет обрабатывать как резку, так и чистовую обработку. Твердость металла должна соотноситься с размером зерна, и она обычно используется как показатель обрабатываемости.

Термическая обработка: Чтобы обеспечить металлам желаемые свойства, их иногда подвергают серии операций нагрева и охлаждения, когда они находятся в твердом состоянии. Материал можно обрабатывать для уменьшения хрупкости, снятия напряжения, для получения пластичности или вязкости, для увеличения прочности, для получения определенной микроструктуры, для изменения твердости или для внесения других изменений, влияющих на обрабатываемость.

Химический состав: Химический состав металла является основным фактором, определяющим его обрабатываемость. Однако эффекты композиции не всегда очевидны, потому что элементы, составляющие металлический сплав, работают как по отдельности, так и вместе. Можно сделать некоторые обобщения относительно химического состава сталей в зависимости от обрабатываемости, но сплавы цветных металлов слишком многочисленны и разнообразны, чтобы допускать такие обобщения.

Изготовление: Независимо от того, был ли металл подвергнут горячей прокатке, холодной прокатке, холоднотянутому литью или ковке, это повлияет на его размер зерна, пластичность, прочность, твердость, структуру и, следовательно, на его обрабатываемость.

Термин «ковка» относится к ковке или формованию материалов в предварительно изготовленные формы, которые легко превращаются в компоненты или изделия с использованием традиционных технологий производства. Кованые металлы определяются как группа материалов, которым механическим способом придают форму прутков, заготовок, рулонов, листов, пластин или труб.

Литье включает заливку расплавленного металла в форму для получения формы, близкой к форме компонента, которая требует минимальной механической обработки или, в некоторых случаях, ее вовсе не требует. Формы для этих операций изготавливаются из песка, гипса, металлов и множества других материалов.

Твердость: Хрестоматийное определение твердости — это склонность материала сопротивляться деформации. Твердость часто измеряют по шкале Бринелля или Роквелла. Метод, используемый для измерения твердости, включает в себя заделку индентора определенного размера и формы в поверхность исследуемого материала с использованием заданной нагрузки или веса. Расстояние, на которое индентор проникает в поверхность материала, будет соответствовать определенному показанию твердости по Бринеллю или Роквеллу. Чем больше проникновение в поверхность индентора, тем ниже конечное число Бринелля или Роквелла и, следовательно, ниже соответствующий уровень твердости.Следовательно, высокие числа или показания по Бринеллю или Роквеллу представляют собой минимальную степень проникновения индентора в заготовку и, таким образом, по определению являются признаком чрезвычайно твердой детали. На рис. 3.1 показано, как измеряется твердость. 600

Испытание на твердость по Бринеллю включает погружение стального шарика определенного диаметра с использованием килограммовой нагрузки в поверхность испытательного образца. Число твердости по Бринеллю (BHN) определяется путем деления килограммовой нагрузки на площадь (в квадратных миллиметрах) круга, образованного на краю ямки или отпечатка, оставленного на поверхности детали.Этот стандартизированный подход обеспечивает последовательный метод проведения сравнительных испытаний различных материалов заготовок или одного материала, подвергшегося различным процессам упрочнения.

Испытание Роквелла можно проводить с инденторами различных размеров и нагрузок. Существует несколько различных шкал для метода Роквелла или испытаний на твердость. Три наиболее популярных из них описаны ниже с точки зрения фактического приложения, для решения которого предназначен тест:

Предел текучести: Испытания на растяжение используются для сравнения состояния металлических материалов.Эти испытания могут установить предел текучести, предел прочности и многие другие условия материала на основе его термообработки. Кроме того, эти тесты используются для сравнения различных материалов заготовок. Испытание на растяжение включает взятие цилиндрического стержня или вала и вытягивание его с противоположных концов с постоянно увеличивающейся силой в гидравлической машине. Перед началом испытания на стержне или валу делают две отметки на расстоянии двух или восьми дюймов друг от друга. Поскольку стержень систематически подвергается повышенным нагрузкам, отметки начинают отдаляться друг от друга.Материал находится в так называемой «упругой зоне», когда можно снять нагрузку со стержня, и отметки возвращаются на исходное расстояние, расстояние между которыми составляет два или восемь дюймов. Если испытание продолжается, достигается точка, в которой при снятии нагрузки метки не вернутся на исходное расстояние друг от друга. В этот момент произошло остаточное схватывание или деформация испытуемого образца.

Предел текучести измеряется непосредственно перед моментом возникновения остаточной деформации.Предел текучести указывается в фунтах на квадратный дюйм (PSI) и определяется делением нагрузки непосредственно перед остаточной деформацией на площадь поперечного сечения испытуемого образца. Это свойство материала называют условием, поскольку оно может быть изменено во время термообработки. Повышенная твердость детали приводит к увеличению предела текучести, и, следовательно, по мере того, как деталь становится более твердой, требуется большее усилие для создания постоянной деформации детали. Предел текучести не следует путать с прочностью на излом, растрескивание или фактическое разрушение материала на куски, поскольку эти свойства совершенно разные и не имеют отношения к текущему предмету.

Предел прочности на разрыв: Предел прочности на разрыв материала увеличивается вместе с пределом текучести, поскольку он подвергается термообработке до более высоких уровней твердости. Это состояние материала также устанавливается с помощью испытания на растяжение. Предел прочности на разрыв (или предел прочности) определяется как максимальная нагрузка, возникающая во время испытания на растяжение, деленная на площадь поперечного сечения испытуемого образца. Следовательно, предел прочности при растяжении, как и предел текучести, выражается в фунтах на квадратный дюйм. Это значение называется состоянием материала, а не свойством, поскольку его уровень, так же как предел текучести и твердость, может быть изменен термической обработкой.Следовательно, в зависимости от выбранного материала для каждого значения твердости существуют различные уровни прочности на растяжение и предел текучести.

Физические свойства рабочих материалов

Физические свойства будут включать характеристики, включенные в отдельные группы материалов, такие как модуль упругости, теплопроводность, тепловое расширение и деформационное упрочнение.

Модуль упругости: модуль упругости может быть определен во время испытания на растяжение таким же образом, как и в ранее упомянутых условиях.

Однако, в отличие от твердости, текучести или предела прочности на разрыв, модуль упругости является фиксированным свойством материала и, следовательно, не зависит от термической обработки. Это конкретное свойство является индикатором скорости, с которой материал будет отклоняться под воздействием внешней силы. Это свойство указывается в фунтах на квадратный дюйм, а типичные значения для металлов составляют несколько миллионов фунтов на квадратный дюйм.

Твердость измеряется по глубине сделанных вмятин.

Теплопроводность: Материалы часто обозначают как теплопроводники или изоляторы.Проводники имеют тенденцию передавать тепло от горячего или холодного объекта с высокой скоростью, в то время как изоляторы препятствуют прохождению тепла. Теплопроводность — это показатель того, насколько эффективно материал передает тепло. Следовательно, материал с относительно высокой теплопроводностью будет считаться проводником, а материал с относительно низким уровнем — изолятором.

Термическое расширение: многие материалы, особенно металлы, имеют тенденцию увеличиваться в размерах при повышении температуры.Это физическое свойство называется тепловым расширением. Скорость расширения металлов варьируется в зависимости от типа или сплава рассматриваемого материала. Скорость расширения металла можно определить с помощью коэффициента расширения материала. Чем больше значение этого коэффициента, тем больше материал будет расширяться при повышении температуры или сжиматься при понижении температуры. Например, сталь толщиной 100 бар, температура которой повышается на 100 F, будет иметь значение 100.065-.

Деформационное упрочнение: Многие металлы обладают физическими характеристиками, которые приводят к резкому увеличению твердости из-за холодной обработки. Холодная обработка подразумевает изменение формы металлического объекта путем гибки, придания формы, прокатки или формовки. При формовании металла возникают внутренние напряжения, которые приводят к упрочнению детали. Скорость и величина этого внутреннего упрочнения широко варьируются от одного материала к другому. Тепло также играет важную роль в деформационном упрочнении материала. Когда материалы, которые демонстрируют склонность к деформационному упрочнению, подвергаются повышенной температуре, они действуют как катализатор, обеспечивая более высокие уровни твердости в заготовке.

Обработка металлов

Термин «обрабатываемость» является относительной мерой того, насколько легко материал можно обрабатывать по сравнению с низкоуглеродистой сталью 160 по Бринеллю AISI B 1112, не обрабатываемой без механической обработки. Американский институт чугуна и стали (AISI) провел испытания этого материала на токарную обработку на глубине 180 футов и сравнил их результаты для B 1112 с несколькими другими материалами. Если B 1112 представляет собой 100% рейтинг, тогда материалы с рейтингом ниже этого уровня будет определенно труднее обрабатывать, а те, которые превышают 100%, будет легче обрабатывать.

При оценке обрабатываемости металла учитываются нормальная скорость резания, чистота поверхности и достигнутый срок службы инструмента. Эти факторы взвешиваются и объединяются для получения окончательной оценки обрабатываемости. В следующей таблице показаны различные материалы и их конкретные показатели обрабатываемости:

Чугун

Все металлы, содержащие железо (Fe), известны как черные металлы. Слово «железо» по определению «относится к железу или содержит железо». Черные металлы включают чугун, чугун, кованое железо, а также низкоуглеродистые и легированные стали.Широкое использование чугуна и стали для заготовок можно объяснить тем фактом, что железо является одним из наиболее часто встречающихся элементов в природе.

Когда железная руда и углерод смешиваются металлургическим способом, в результате получается широкий спектр материалов заготовок с довольно уникальным набором физических свойств. В чугунах и сталях содержание углерода изменяется для обеспечения изменений твердости, текучести и предела прочности. Физические свойства чугунов и сталей можно изменить, изменив количество смесей железа с углеродом в этих материалах, а также процесс их производства.

Чугун создается после смешивания железной руды с углеродом в ряде печей. Из этого материала можно получить чугун, сталь или кованое железо, в зависимости от выбранного производственного процесса.

Чугун — это смесь железа и углерода, которая обычно используется для заливки отливок в песчаные формы, а не для изготовления заготовок или прутков. Он обладает превосходными свойствами текучести и поэтому при нагревании до экстремальных температур является идеальным материалом для сложных форм отливки и сложных форм.Этот материал часто используется для автомобильных блоков двигателей, головок цилиндров, корпусов клапанов, коллекторов, масляных поддонов тяжелого оборудования и оснований машин.

Серый чугун: Серый чугун — это чрезвычайно универсальный, хорошо поддающийся механической обработке чугун с относительно низкой прочностью, используемый для изготовления труб, автомобильных блоков двигателя, сельскохозяйственного инвентаря и арматуры. Этот материал приобретает свой темно-серый цвет из-за избытка углерода в виде чешуек графита, которые и дали ему свое название.

Белый чугун: Белый чугун образуется, когда весь углерод в отливке соединяется с железом с образованием цементита.Это чрезвычайно твердое вещество, которое возникает в результате быстрого охлаждения отливки после ее заливки. Поскольку углерод в этом материале превращается в цементит, в результате сколы или трещины материал приобретает серебристо-белый цвет. Отсюда и название белый чугун. Однако белый чугун почти не пластичен, и поэтому, когда он подвергается любым изгибающим или скручивающим нагрузкам, он разрушается. Поверхность из твердого хрупкого белого чугуна желательна в тех случаях, когда требуется материал с чрезвычайно высокой стойкостью к истиранию.Применение этого материала может включать в себя плоские валки в мельницах или каменных дробилках.

Предел текучести измеряется путем вытягивания испытательного образца, как показано.

Ковкий чугун: при отжиге отливок из белого чугуна (размягчении путем нагрева до контролируемой температуры в течение определенного периода времени) образуются отливки из ковкого чугуна. Отливки из ковкого чугуна образуются, когда твердый, хрупкий цементит в отливках из белого чугуна превращается в закаленный углерод или графит в виде округлых конкреций или заполнителя.Полученный в результате материал представляет собой прочный, пластичный, вязкий и хорошо поддающийся механической обработке продукт, который используется в широком диапазоне применений.

Чугун с шаровидным графитом: Чугун с шаровидным графитом или «ковкий» чугун используется для производства широкого спектра компонентов автомобильных двигателей, включая распределительные валы, коленчатые валы, крышки подшипников и головки цилиндров. Этот материал также часто используется для литых деталей тяжелого оборудования, а также лицевых панелей и направляющих тяжелого оборудования. Чугун с шаровидным графитом прочный, пластичный, жесткий и чрезвычайно ударопрочный.

Сталь

Стальные материалы состоят в основном из железа и углерода, часто со скромной смесью легирующих элементов. Самая большая разница между чугуном и сталью — это содержание углерода. Чугунные материалы состоят из железа и углерода с минимальным содержанием углерода от 1,7 до 4,5 процентов. Сталь имеет типичное содержание углерода от 0,05 до 1,5 процента.

Промышленное производство значительного количества марок стали является еще одним свидетельством спроса на этот универсальный материал.Очень мягкие стали используются для волочения автомобильных крыльев, капотов и масляных поддонов, а высокопрочные стали высшего сорта используются для режущих инструментов. Стали часто выбирают из-за их электрических свойств или устойчивости к коррозии. В других областях применения немагнитные стали используются для изготовления наручных часов и тральщиков.

Обычная углеродистая сталь: Эта категория сталей включает те материалы, которые представляют собой комбинацию железа и углерода без легирующих элементов. По мере увеличения содержания углерода в этих материалах пластичность (способность растягиваться или удлиняться без разрушения) материала снижается.Простые углеродистые стали нумеруются четырехзначным кодом в соответствии с системой AISI или SAE (т. Е. 10XX). Последние две цифры кода указывают содержание углерода в материале в сотых долях процента. Например, сталь 10 18 имеет содержание углерода 0,18%.

Легированные стали: простые углеродистые стали состоят в основном из железа и углерода, тогда как легированные стали включают эти же элементы с множеством других элементарных добавок. Целью легирования стали является либо улучшение физических свойств материала, либо его предельная технологичность.Улучшения физических свойств включают улучшенную ударную вязкость, предел прочности на разрыв, прокаливаемость (относительную легкость, с которой может быть достигнут более высокий уровень твердости), пластичность и износостойкость. Использование легирующих элементов может изменить конечный размер зерна термообработанной стали, что часто приводит к снижению обрабатываемости конечного продукта. Основными типами легированной стали являются: никель, хром, марганец, ванадий, молибден, хром-никель, хром-ванадий, хром-молибден и никель-молибден.

Инструментальная сталь: Эта группа высокопрочных сталей часто используется при производстве режущих инструментов для металлов, дерева и других материалов заготовок. Кроме того, эти высокопрочные материалы используются в качестве материалов для штампов и пуансонов из-за их чрезвычайной твердости и износостойкости после термообработки. Ключом к достижению твердости, прочности и износостойкости, желаемых для любой инструментальной стали, обычно является тщательная термообработка. Эти материалы доступны в большом количестве классов с большим количеством химических составов, разработанных для удовлетворения как конкретных, так и общих критериев применения.

Нержавеющая сталь: Как следует из названия, эта группа материалов разработана для противодействия окислению и другим формам коррозии, а в некоторых случаях — не только к нагреву. Эти материалы имеют тенденцию иметь значительно более высокую коррозионную стойкость, чем их аналоги из простой или легированной стали, из-за значительных добавок хрома в качестве легирующего элемента. Нержавеющая сталь широко используется в пищевой, химической и нефтяной промышленности для передачи агрессивных жидкостей между объектами обработки и хранения.Нержавеющие стали могут быть подвергнуты холодной штамповке, ковке, механической обработке, сварке или экструдированию. Эта группа материалов может достигать относительно высоких уровней прочности по сравнению с обычными углеродистыми и легированными сталями. Нержавеющие стали доступны в 150 различных химических составах. Широкий выбор этих материалов разработан с учетом широкого диапазона физических свойств, необходимых потенциальным клиентам и отраслям. Нержавеющие стали делятся на четыре металлургических категории. Эти категории включают: аустенитное, ферритное, мартенситное и дисперсионное твердение.

Цветные металлы и сплавы

Цветные металлы и сплавы охватывают широкий спектр материалов от наиболее распространенных металлов, таких как алюминий, медь и магний, до высокопрочных жаропрочных сплавов, таких как вольфрам, тантал и молибден. Цветные металлы и сплавы, хотя и более дорогие, чем черные металлы, имеют важные применения из-за их многочисленных свойств, таких как коррозионная стойкость, высокая теплопроводность и электрическая проводимость, низкая плотность и простота изготовления.Инструменты.

Оценка обрабатываемости

Факторы, влияющие на обрабатываемость, были объяснены; четыре метода, используемых для оценки обрабатываемости, обсуждаются ниже:

Стойкость инструмента: Металлы, которые можно резать без быстрого износа инструмента, обычно считаются легко обрабатываемыми, и наоборот. Материал заготовки с большим количеством мелких твердых включений может иметь те же механические свойства, что и менее абразивный металл. Во время резки может не потребоваться большее потребление энергии.Тем не менее, обрабатываемость этого материала будет ниже, поскольку его абразивные свойства вызывают быстрый износ инструмента, что приводит к более высоким затратам на обработку.

Одной из проблем, возникающих при использовании стойкости инструмента в качестве показателя обрабатываемости, является его чувствительность к другим параметрам обработки. Особое значение имеет влияние материала инструмента. Оценки обрабатываемости, основанные на сроке службы инструмента, нельзя сравнивать, если в одном случае используется инструмент из быстрорежущей стали, а в другом — инструмент из спеченного карбида.Превосходный срок службы твердосплавного инструмента может привести к тому, что обрабатываемость металлического реза стальным инструментом окажется неблагоприятной. Даже если для оценки материалов заготовки используются идентичные типы инструментальных материалов, все равно могут быть получены бессмысленные оценки. Например, твердые сплавы чугуна, режущие кромки чугуна, не будут выдерживать резку стали из-за чрезмерного образования кратеров, а твердые сплавы стали недостаточно твердые, чтобы обеспечить достаточную стойкость к истиранию при резке чугуна.

Срок службы инструмента можно определить как период времени, в течение которого режущий инструмент работает эффективно.Многие переменные, такие как обрабатываемый материал, материал режущего инструмента, геометрия режущего инструмента, состояние станка, зажим режущего инструмента, скорость резания, подача и глубина резания, очень затрудняют определение срока службы режущего инструмента.

Первые подробные данные о сроке службы инструмента были предоставлены EW. Тейлора в 1907 году, и его работа послужила основой для более поздних исследований. Тейлор показал, что взаимосвязь между скоростью резания и стойкостью инструмента может быть выражена эмпирически следующим образом: VT = C

, где: V = скорость резания в футах в минуту

T = стойкость инструмента в минутах

C = константа, зависящая от обрабатываемого материала, и другие машинные переменные.

В числовом выражении это скорость резания, при которой срок службы инструмента составляет 1 минуту.

n = постоянная, зависящая от работы и материала инструмента.

Это уравнение предсказывает, что при нанесении на логарифмическую шкалу существует линейная зависимость между стойкостью инструмента и скоростью резания. Показатель n имеет значения от 0,125 для инструментов из быстрорежущей стали (HSS) до 0,70 для керамических инструментов.

Усилие инструмента и потребляемая мощность: Использование усилий инструмента или потребляемой мощности в качестве критерия обрабатываемости материала заготовки происходит по двум причинам.Во-первых, концепция обрабатываемости как легкости резки металла подразумевает, что металл, через который легко проталкивается инструмент, должен иметь хорошую обрабатываемость. Во-вторых, более практичная концепция обрабатываемости с точки зрения минимальной стоимости обрабатываемой детали связана с усилиями и потребляемой мощностью, а также с накладными расходами на станок надлежащей мощности.

При использовании силы инструмента в качестве показателя обрабатываемости может использоваться либо сила резания, либо сила тяги (сила подачи).Сила резания является более популярной из двух, поскольку это сила, которая проталкивает инструмент через заготовку и определяет потребляемую мощность. Хотя показатели обрабатываемости могут быть указаны в соответствии с усилиями резания в наборе стандартных условий обработки, данные обычно представлены в единицах удельной энергии. Материалы заготовок, имеющие высокую удельную энергию удаления металла, считаются менее поддающимися механической обработке, чем материалы с более низкой удельной энергией.

Использование чистой потребляемой мощности во время обработки в качестве показателя обрабатываемости детали аналогично использованию силы резания.Опять же, данные наиболее полезны с точки зрения удельной энергии. Одним из преимуществ использования удельной энергии удаления металла как показателя обрабатываемости является то, что она в основном является свойством самого материала заготовки и совершенно нечувствительна к материалу инструмента. Напротив, срок службы инструмента сильно зависит от материала инструмента.

Коэффициент съема металла является обратной величиной удельной энергии и может использоваться непосредственно как рейтинг обрабатываемости, если силы или потребляемая мощность используются для определения обрабатываемости.То есть можно сказать, что металлы с высоким коэффициентом удаления металла обладают высокой обрабатываемостью.

Силы режущего инструмента обсуждались в главе 2. Формулы и расчеты силы инструмента и потребляемой мощности выходят за рамки данной статьи; они обсуждаются в книгах, которые более теоретичны в своем подходе к обсуждению обрабатываемости металлов.