Обработка материалов давлением | Учебные материалы

Обработка ОМД основана на пластичности металлов, т.е. на способности изменять форму без разрушения под действием приложенных сил. Поэтому обработка давлением применима лишь к металлам, обладающим достаточной пластичностью и не применима к хрупким металлам. Самым пластичным металлом является свинец.

Чистые металлы олово, алюминий, техническое железо, медь могут быть обработаны давлением без нагрева. Пластичность стали и других сплавов в холодном состоянии недостаточна; при нагреве до определенных (критических) температур их пластичность возрастает. В настоящее время применяется способ изготовления гнутых профилей из холодной листовой заготовки на специальных станках.

Некоторые металлы и сплавы (марганец, белый ковкий и серый чугун и др.) не приобретают пластичности даже и при нагреве. Такие металлы не обрабатываются давлением и необходимо применять иные технологические методы переработки для получения изделий (например, литье, порошковая металлургия, электрофизические и другие методы обработки).

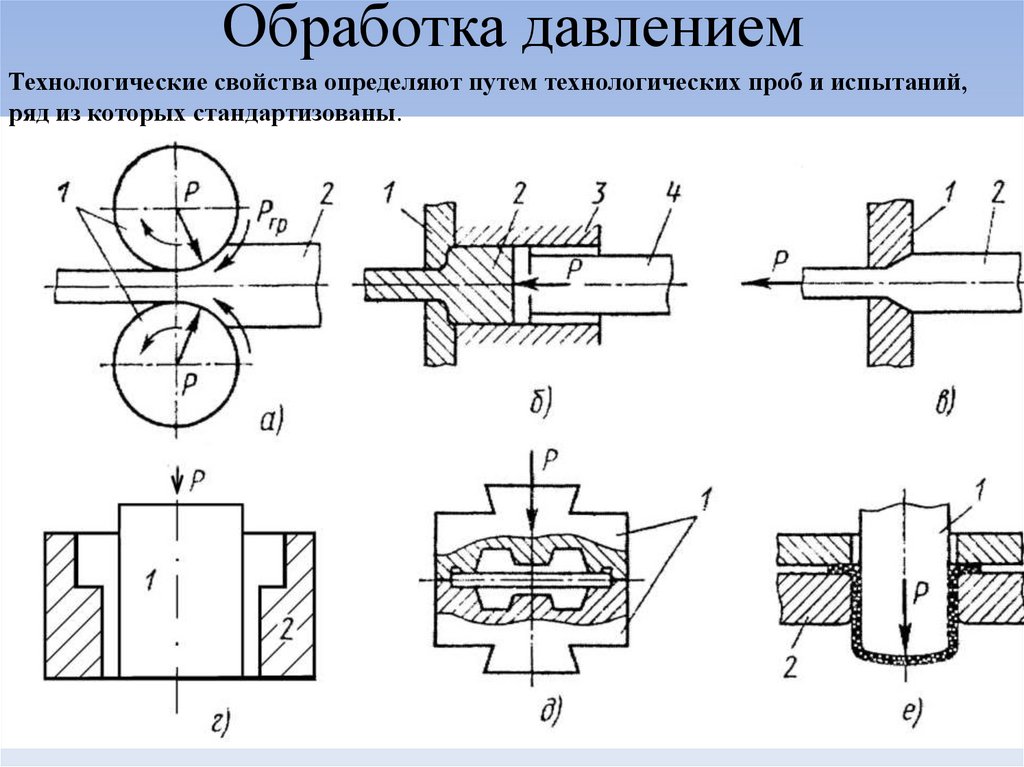

Основными видами обработки давлением являются: прокатка, прессование, волочение, ковка, штамповка.

Для пластической деформации необходимо металл подвергнуть напряжению, которое больше предела его упругости σу, но меньше предела прочности σв (чтобы не было трещин).

При обработке металла давлением металл в реальности испытывает напряжение сжатия, а не растяжения. Однако эти напряжения в области малых значений подобны и пределы упругости сжатия и растяжения примерно одинаковы.

Однако σу и σв определены при статической нагрузке. Мы же имеем часто дело с динамическим нагружением (например, ковка, штамповка). При динамической нагрузке сопротивление металла деформации повышается, поэтому вводят поправочный коэффициент. Для гидравлических прессов он равен 1,25 (малая скорость деформации), для ковочных штампов – 2,5-3,0. Остаточная деформация при ОМД является следствием сдвигов, происходящих внутри и по границам зерен.

При сжатии образца зерна удлинились, если высота h уменьшилась в 2 раза, то степень деформации составляет 50 %.

При весьма большой деформации зерна удлиняются настолько, что приобретают форму волокон. Такая структура называется волокнистой или проявляется появлением текстуры, которая характеризуется закономерной ориентировкой зерен металла по направлению действия приложенной к нему силы.

При пластической деформации сдвиг происходит по плоскостям скольжения – плоскостям, в которых расположено больше атомов.

По мере увеличения степени деформации сопротивление сдвигу по плоскости скольжения возрастает и наступает момент, когда скольжение по этим плоскостям прекращается и дальнейшее деформирование уже происходит за счет вторичных плоскостей скольжения, имеющих другие направления. При этом форма первичных пластинок нарушается. Зерна измельчаются.

Способность обрабатываться зависит от пластичности материалов. Пластическая деформация при этом может быть холодная (связана с наклепом) и горячая (связана с явлениями рекристаллизации). В процессе деформирования в холодном состоянии непрерывно изменяются физические свойства: твердость, прочность и хрупкость его увеличиваются, а пластичность, вязкость, трещиностойкость, коррозионная стойкость и электропроводность уменьшаются.

Это изменение свойств, связанное с деформацией в холодном состоянии, называется наклепом.

Явление возврата и рекристаллизации >

Теория по ТКМ >

Сохранить или поделиться с друзьями

Вы находитесь тут:

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Подробнее

Стоимость работы мы сообщим в течение 5 минут

на указанный вами адрес электронной почты.

Если стоимость устроит вы сможете оформить заказ.

Помощь

Обработка металла давлением: определение и виды

ОБРАБОТКА МЕТАЛЛА ДАВЛЕНИЕМ: ОПРЕДЕЛЕНИЕ И ВИДЫ

10 АПРЕЛЯ / 2020

Определение процесса

Обработка металлов давлением (ОМД) — один из способов обработки металлов, основанный на применении силового воздействия на исходную заготовку.

Данный процесс осуществляется благодаря высокой пластичности используемых при обработке материалов, в результате чего продукт приобретает необходимую форму, а его механические свойства повышаются.

ОМД широко применяется при изготовлении деталей, используемых в различных отраслях промышленности: авиационной, машиностроительной, судостроительной, химической, пищевой и многих других.

Виды обработки металлов давлением

Многообразие видов обработки металлов давлением можно разделить на 2 группы:

1. Процессы для получения длинномерных заготовок постоянного поперечного сечения (трубы, прутки, проволока, листы и т. д.), которые подлежат последующей металлообработке для изготовления деталей или применяются как готовые единицы продукции в некоторых отраслях, например, в строительстве. Такими видами металлообработки давлением являются: прокатка, прессование и волочение.

2. Процессы для получения деталей или заготовок, максимально приближенных к форме готового изделия. В этом случае дополнительные операции могут применяться лишь для придания окончательной формы или для улучшения поверхности детали. Среди таких процессов можно выделить: ковку, штамповку и ротационную вытяжку.

Процессы для получения деталей или заготовок, максимально приближенных к форме готового изделия. В этом случае дополнительные операции могут применяться лишь для придания окончательной формы или для улучшения поверхности детали. Среди таких процессов можно выделить: ковку, штамповку и ротационную вытяжку.

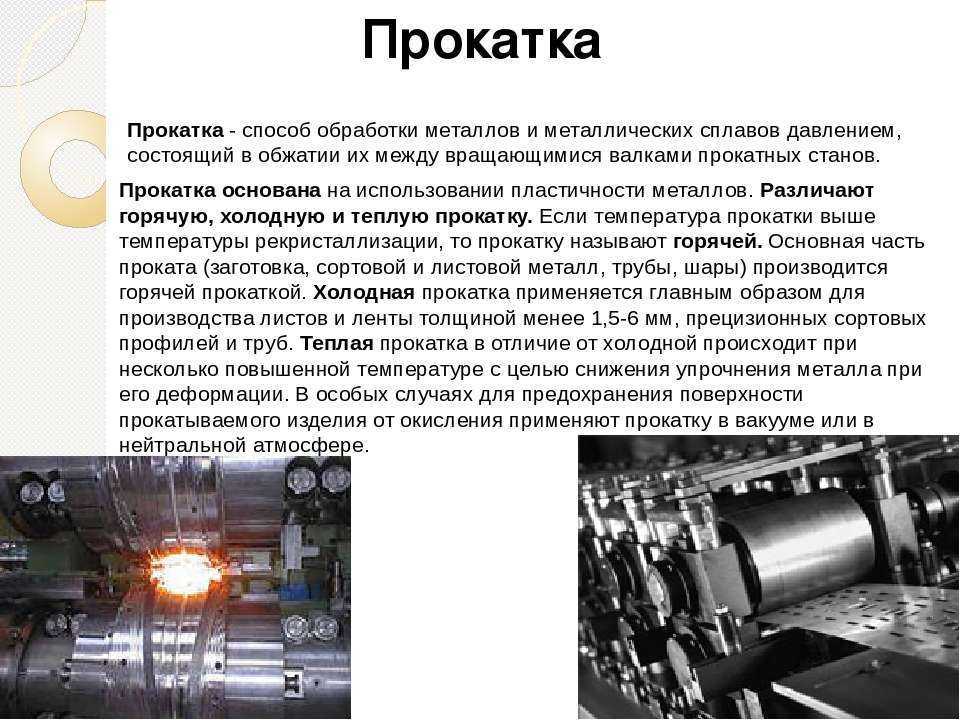

1. Прокатка

Прокатка — способ обработки давлением, который осуществляется за счет воздействия на металл вращательных инструментов — валков. В процессе металлообработки материал проходит между валками, деформируется и принимает необходимую форму. Данному процессу свойственно одновременное уменьшение толщины и увеличение длины исходной заготовки.

Прокатка осуществляется как в горячем, так и в холодном состоянии.

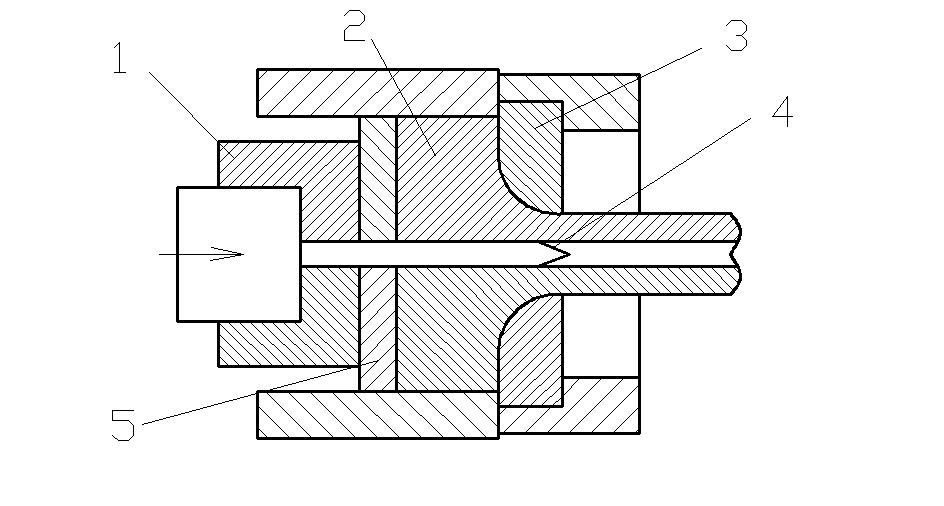

2. Прессование

Прессование — способ металлообработки, при котором металл, находящийся в замкнутой форме (матрице), выдавливается через специальное отверстие в ней при помощи мощного пресса. Форма и размеры поперечного сечения полученной детали определяется формой и размером сечения отверстия в матрице, через которое проходит заготовка.

Форма и размеры поперечного сечения полученной детали определяется формой и размером сечения отверстия в матрице, через которое проходит заготовка.

Прессование может проводиться в холодном или горячем состоянии, что зависит от механических свойств исходного материала. Пластичные металлы (алюминий, медь и др.) подлежат обработке в холодном состоянии, а более хрупкие — подвергаются предварительному нагреву перед прессованием.

3. Волочение

Волочение — процесс протягивания заготовки через отверстие в специальной высокопрочной форме — фильере. Металл последовательно проходит через ряд отверстий, диаметры которых постепенно уменьшаются. В результате такой обработки поперечное сечение заготовки становится меньше, а длина детали, соответственно, увеличивается. Такой метод чаще всего используется для изготовления проволоки.

4. Ковка

Ковка — процесс металлообработки, при котором формоизменение происходит за счет последовательного воздействия инструмента на определенные участки обрабатываемой заготовки.

В традиционном виде ковка является высокотемпературным методом обработки металлов. Придание определенной формы осуществляется путем совершения ударов инструмента по нагретому металлу.

Ковку также можно проводить в холодном состоянии, что является ее особым видом, набирающим популярность в последнее время.

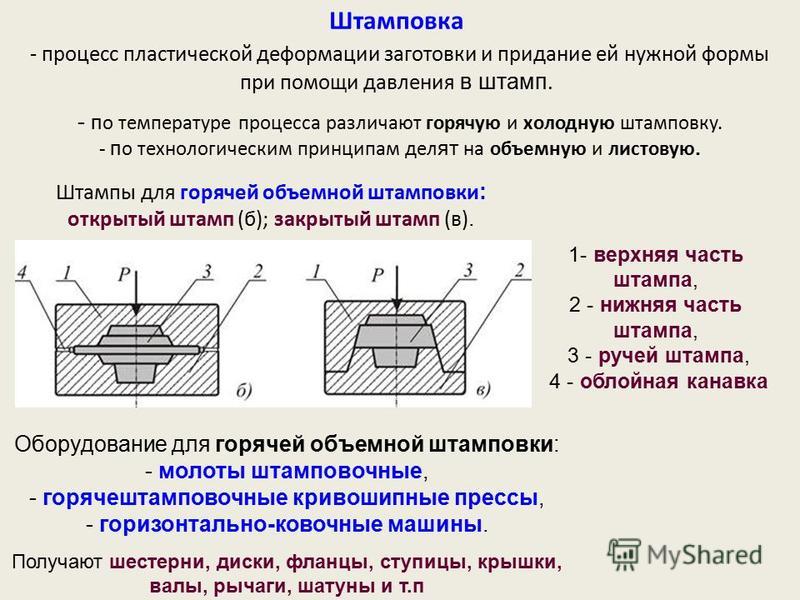

5. Штамповка

Штамповка — способ металлообработки давлением, при котором в результате воздействия давильного инструмента заготовка заполняет полость специально подготовленной металлической формы (штампа) и получает ее форму и размер. Штамповка может проводиться в горячем, а также в холодном виде при условии использования пластичных заготовок.

Различают следующие виды штамповки:

1. Объемная штамповка. Заключается в пластической деформации простейших объемных заготовок в более сложные формы путем перераспределения металла.

2. Листовая штамповка. Представляет собой технологию формоизменения листовой заготовки для получения тонкостенной детали.

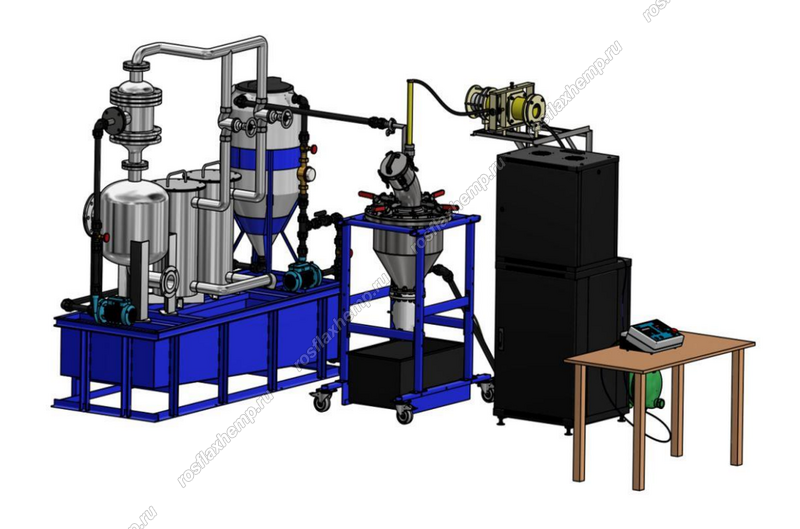

6. Ротационная вытяжка

Ротационная вытяжка (РВ)— технологический процесс металлообработки давлением, используемый для изготовления тонкостенных деталей в форме полых тел вращения. Формоизменение происходит за счет приложения силового воздействия на вращающуюся заготовку, в результате чего материал принимает форму оправки (специально изготовленная основа для получения изделия определенной формы).

Ротационная вытяжка — один из самых эффективных способов металлообработки давлением для получения деталей, не требующих дополнительных воздействий больших объемов:

- Во-первых, в отличие от ковки, ротационная вытяжка имеет намного большую производительность, а также не требует большого объема последующей обработки в связи с отсутствием допусков, припусков и напусков.

- Во-вторых, по сравнению со штамповкой, ротационная вытяжка дает возможность получать более сложные детали с более высокой точностью и прочностью, а также с большей глубиной вытяжки, используя при этом менее мощное оборудование

Ротационная вытяжка на станке с ЧПУ

ООО «Моспресс» предоставляет услуги изготовления деталей на заказ методом ротационной вытяжки. Компания обладает современным технологичным производством с собственным парком оборудования и высококлассными специалистами!

Компания обладает современным технологичным производством с собственным парком оборудования и высококлассными специалистами!

На нашем канале на платформе Яндекс. Дзен еще больше всего интересного!

Подпишитесь и следите за обновлениями.

| Подписаться |

Другие наши услуги и технологии

Детали вентиляции

Корпуса вентиляторов, диффузоры, сопла, корпуса шумоглушителей, вентиляционные зонты

Корпусные детали

Детали из алюминия, меди, латуни, стали, нержавеющей стали

Полусферы

Полусферы и шары из алюминия, меди, латуни, стали, нержавеющей стали

Materials Forming and Machining — 1st Edition

Select country/regionUnited States of AmericaUnited KingdomAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzech RepublicDemocratic Republic of КонгоДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФедеративные Штаты МикронезияФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГанаГибралтарГрецияG reenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaoLatviaLesothoLiberiaLibyaLiechtensteinLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarRéunionRomaniaRwandaSaint BarthélemySaint HelenaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth Africa South Georgia and the South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenZambiaZimbabwe

Варианты покупки Bundle (Hardcover, Ebook) 50% скин. 75,00 долларов США

75,00 долларов США

Налог с продаж будет рассчитан при оформлении заказа

Бесплатная доставка по всему миру

Нет минимального заказа

Описание

Формование и обработка материалов: Исследования и разработки публикует рецензируемые высококачественные статьи с особым акцентом на исследования и разработка в области формовки материалов, механической обработки и ее применения. Большое семейство производственных процессов в настоящее время связано с формованием материала, с пластической деформацией и другими методами, обычно используемыми для изменения формы заготовки. Методы формирования материалов, обсуждаемые в книге, включают, среди прочего, экструзию, ковку, прокатку, волочение, формование листового металла, микроформование, гидроформование, термоформование и поэтапное формование. Кроме того, исследуются традиционная обработка, нетрадиционная обработка, абразивная обработка, обработка твердых деталей, высокоскоростная обработка, высокоэффективная обработка и микрообработка, что доказывает, что технологии формовки и обработки могут применяться к широкому спектру материалов.

Основные характеристики

- Представляет семейство производственных процессов, связанных с формированием материала

- Включает традиционные и нетрадиционные методы обработки

- Состоит из высококачественных рецензируемых статей исследователей из ведущих учреждений

- Особое внимание уделяется исследованиям и разработкам в формовочных материалах и механической обработке и их применениях

Читательская аудитория

Эта книга предназначена для студентов, изучающих инженерные курсы, например, машиностроение, производство, промышленность и материалы. Книга также предназначена для ученых, исследователей производства и других специалистов в смежных отраслях, связанных с формовкой и механической обработкой материалов.

СОДЕРЖАНИЕ

- ПРЕДИСЛОВИЕ

- О В авторам

- Редактор

- Авторы

- 1: Новые экспериментальные методы для определения формирования. 1.1 Введение

- 1.

2 Кривая предела деформации

2 Кривая предела деформации - 1.3 Пределы образования трещин

- 1.4 Результаты и обсуждение

- 1.5 Выводы

- 2: Hole-flanging by single point incremental forming

- Abstract

- Acknowledgments

- 2.1 Introduction

- 2.2 Materials and methods

- 2.3 Extended circle-grid analysis

- 2.4 Results and discussion

- 2.5 Conclusions

- 3: Профилирование гибких профилей

- Аннотация

- Благодарности

- 3.1 Введение

- 3.2 Эксперимент

- 3.3 Моделирование конечных элементов

- 3.4 Результаты и обсуждение

- 3.5 Выводы

- 4: Проблемы исследований в процессе изгиба лазерного листа

- Аннотация

- . недостатки и области применения лазерной гибки

- 4.4 Технологические и рабочие параметры

- 4.5 Влияние на микроструктурные и механические свойства

- 4.

6 Криволинейное изгиб лазер

6 Криволинейное изгиб лазер - 4,7 изгиб с помощью лазерного сгиба

- 4,8 Эффект края и его контроль

- 4,9 Математическая моделирование процесса изгиба лазерного изгиба

- 4.10 Обратное моделирование, оптимизация и контроль

4.11. Множественная оптимизация производительности бурения с использованием метода Тагучи с концепциями полезности и модифицированной полезности - Аннотация

- 5.1 Введение

- 5.2 Метод Тагучи с концепцией полезности

- 5.3 Экспериментальная процедура

- 5.4 теория экранирования

- 6.4 Моделирование МД при лазерной абляции

- 6.5 Описание процесса моделирования

- 6.6 Экспериментальные результаты

- 6.7 Результаты моделирования

- 6.8 Выводы

- 7: Производственные процессы сплавов памяти в форме

- Аннотация

- 7,1 Введение в SMAS

- 7.2 Demormation Mechanisms

- 7,3 7.3. подробности

- Количество страниц: 202

- Язык: английский

- Авторские права: © Woodhead Publishing 2015

- Опубликовано: 16 октября 2015 г.

- Выходные данные: Woodhead Publishing

- ISBN в твердом переплете: 9780857094834

- ISBN электронной книги: 9780857094841

О редакторе

J Paulo Davim получил Ph.Davim 9023 степень в области машиностроения в 1997 году, M.Sc. степень в области машиностроения (материалы и производственные процессы) в 1991 г., степень инженера-механика (5 лет) в 1986 г. в Университете Порту (FEUP), общее звание (полная хабилитация) в Университете Коимбры в 2005 г. и D .Sc. Лондонский университет Метрополитен в 2013 году. Он имеет степень инженера FEANI-Brussels и старшего сертифицированного инженера Португальского института инженеров со степенью магистра делового администрирования и званием специалиста в области инженерии и промышленного управления. В настоящее время он является профессором кафедры машиностроения Университета Авейру, Португалия. Он имеет более чем 30-летний опыт преподавания и исследований в области производства, материалов и машиностроения, уделяя особое внимание машиностроению и трибологии.

Он также интересуется менеджментом и промышленной инженерией, а также высшим образованием в области устойчивого развития и инженерного образования. Он руководил большим количеством постдоков, докторов наук. и магистранты, а также координировали и участвовали в нескольких исследовательских проектах. Он получил несколько научных наград. Он работал оценщиком проектов для международных исследовательских агентств, а также экзаменатором доктора философии. диссертации для многих университетов. Он является главным редактором нескольких международных журналов, приглашенным редактором журналов, редактором книг, редактором серии книг и научным консультантом многих международных журналов и конференций. В настоящее время он является членом редакционной коллегии 25 международных журналов и выступает в качестве рецензента более чем 80 престижных журналов Web of Science. Кроме того, он также опубликовал в качестве редактора (и соредактора) более 100 книг и как автор (и соавтор) более 10 книг, 80 глав в книгах и 400 статей в журналах и на конференциях (более 200 статей в журналах).

Он также интересуется менеджментом и промышленной инженерией, а также высшим образованием в области устойчивого развития и инженерного образования. Он руководил большим количеством постдоков, докторов наук. и магистранты, а также координировали и участвовали в нескольких исследовательских проектах. Он получил несколько научных наград. Он работал оценщиком проектов для международных исследовательских агентств, а также экзаменатором доктора философии. диссертации для многих университетов. Он является главным редактором нескольких международных журналов, приглашенным редактором журналов, редактором книг, редактором серии книг и научным консультантом многих международных журналов и конференций. В настоящее время он является членом редакционной коллегии 25 международных журналов и выступает в качестве рецензента более чем 80 престижных журналов Web of Science. Кроме того, он также опубликовал в качестве редактора (и соредактора) более 100 книг и как автор (и соавтор) более 10 книг, 80 глав в книгах и 400 статей в журналах и на конференциях (более 200 статей в журналах). проиндексирован в основной коллекции Web of Science/h-индекс 45+/6000+ цитирований и SCOPUS/h-индекс 52+/8000+ цитирований).

проиндексирован в основной коллекции Web of Science/h-индекс 45+/6000+ цитирований и SCOPUS/h-индекс 52+/8000+ цитирований).Принадлежности и квалификация

Профессор кафедры машиностроения Университета Авейру, Португалия

Рейтинги и обзоры

Написать отзыв

На данный момент нет отзывов для статьи «Формирование и обработка материалов»

Формование, что это такое и как это работает?

Определенные методы обработки металлов давлением могут изменять форму деталей, такие как экструзия, штамповка или обработка листового металла. Среди наиболее часто используемых металлов — алюминий, сталь и латунь, а также медь, олово, свинец, магний, цинк и титан.

Выбор материала для формовки зависит от метода. В зависимости от свойств металла он будет более или менее легко поддаваться обработке. Металлы с более высоким пределом текучести и более высокой упругостью (нержавеющая сталь, конструкционные стали, стали HSLA [высокопрочные низколегированные] и т.

д.) требуют больше усилий для формирования. Материалы с более низким пределом текучести и меньшей упругостью (мягкая сталь, алюминий, красные металлы, такие как бронза, латунь, медь и т. д.) обычно требуют меньше труда. Для полосы из нержавеющей стали может потребоваться вдвое большее усилие, чем для такой же длины из мягкой стали.

д.) требуют больше усилий для формирования. Материалы с более низким пределом текучести и меньшей упругостью (мягкая сталь, алюминий, красные металлы, такие как бронза, латунь, медь и т. д.) обычно требуют меньше труда. Для полосы из нержавеющей стали может потребоваться вдвое большее усилие, чем для такой же длины из мягкой стали.Алюминий

Алюминий имеет отличное соотношение прочности и веса, высокую тепло- и электропроводность и естественную защиту от коррозии.

Этот металл предпочтительнее для процесса экструзии, как горячего, так и холодного. Автомобильная промышленность широко использует его, поскольку алюминий способствует производству более экологичных и экономичных автомобилей, тем самым уменьшая углеродный след компаний и их клиентов. Этот материал легко перерабатывается и устойчив ко всем формам коррозии, что обеспечивает длительный срок службы автомобиля.

Формование листового металла также в основном зависит от этого материала.

Интерес этого метода заключается в вызываемых им упругих и пластических деформациях.

Интерес этого метода заключается в вызываемых им упругих и пластических деформациях.Латунь

Латунь обладает хорошей обрабатываемостью и отличной электропроводностью. Поэтому он идеально подходит для приложений, требующих низкого трения. Он также используется в архитектуре для создания золотистых элементов в эстетических целях.

Латунь используется для экструзии коррозионностойких стержней, автомобильных деталей, фитингов и технических деталей. Он также идеально подходит для процессов штамповки, где требуются металлы с твердостью от мягкой до средней и с низким коэффициентом текучести.

Сталь

Нержавеющая сталь легко поддается сварке, механической обработке и полировке. Он широко используется в процессах штамповки. Мягкая сталь или низкоуглеродистая сталь используется для изготовления деталей машин, приспособлений и приспособлений. С другой стороны, легированная сталь содержит другие легирующие элементы, помимо углерода, для повышения твердости, ударной вязкости, усталости, и износостойкости.

Хотя мы обычно используем углеродистую сталь для процессов экструзии, также возможно изготавливать ее из легированной стали и нержавеющей стали.

Этот металл часто используется для обработки листового металла. В 2018 году на долю стали приходилось наибольшая объемная доля рынка листового металла — 91,7%. Полученная продукция востребована в автомобильной, строительной, тяжелой промышленности (нефтегазовой), пищевой и химической отраслях. Лист из нержавеющей стали используется для производства посуды и посуды, такой как раковины, грили, плиты, кастрюли и сковородки. Также возможно использование для посудомоечных машин, столешниц, холодильников и стиральных машин.

Медь

Медь может быть получена экструзией для производства, например, труб, проволоки, стержней, трубок и сварочных электродов. Бериллиевая медь также подходит для штамповки.

Олово и свинец

Формование олова и свинца осуществляется для производства труб, проводов, трубок и кабельных оболочек.

2 Кривая предела деформации

2 Кривая предела деформации 6 Криволинейное изгиб лазер

6 Криволинейное изгиб лазер

Он также интересуется менеджментом и промышленной инженерией, а также высшим образованием в области устойчивого развития и инженерного образования. Он руководил большим количеством постдоков, докторов наук. и магистранты, а также координировали и участвовали в нескольких исследовательских проектах. Он получил несколько научных наград. Он работал оценщиком проектов для международных исследовательских агентств, а также экзаменатором доктора философии. диссертации для многих университетов. Он является главным редактором нескольких международных журналов, приглашенным редактором журналов, редактором книг, редактором серии книг и научным консультантом многих международных журналов и конференций. В настоящее время он является членом редакционной коллегии 25 международных журналов и выступает в качестве рецензента более чем 80 престижных журналов Web of Science. Кроме того, он также опубликовал в качестве редактора (и соредактора) более 100 книг и как автор (и соавтор) более 10 книг, 80 глав в книгах и 400 статей в журналах и на конференциях (более 200 статей в журналах).

Он также интересуется менеджментом и промышленной инженерией, а также высшим образованием в области устойчивого развития и инженерного образования. Он руководил большим количеством постдоков, докторов наук. и магистранты, а также координировали и участвовали в нескольких исследовательских проектах. Он получил несколько научных наград. Он работал оценщиком проектов для международных исследовательских агентств, а также экзаменатором доктора философии. диссертации для многих университетов. Он является главным редактором нескольких международных журналов, приглашенным редактором журналов, редактором книг, редактором серии книг и научным консультантом многих международных журналов и конференций. В настоящее время он является членом редакционной коллегии 25 международных журналов и выступает в качестве рецензента более чем 80 престижных журналов Web of Science. Кроме того, он также опубликовал в качестве редактора (и соредактора) более 100 книг и как автор (и соавтор) более 10 книг, 80 глав в книгах и 400 статей в журналах и на конференциях (более 200 статей в журналах). проиндексирован в основной коллекции Web of Science/h-индекс 45+/6000+ цитирований и SCOPUS/h-индекс 52+/8000+ цитирований).

проиндексирован в основной коллекции Web of Science/h-индекс 45+/6000+ цитирований и SCOPUS/h-индекс 52+/8000+ цитирований). д.) требуют больше усилий для формирования. Материалы с более низким пределом текучести и меньшей упругостью (мягкая сталь, алюминий, красные металлы, такие как бронза, латунь, медь и т. д.) обычно требуют меньше труда. Для полосы из нержавеющей стали может потребоваться вдвое большее усилие, чем для такой же длины из мягкой стали.

д.) требуют больше усилий для формирования. Материалы с более низким пределом текучести и меньшей упругостью (мягкая сталь, алюминий, красные металлы, такие как бронза, латунь, медь и т. д.) обычно требуют меньше труда. Для полосы из нержавеющей стали может потребоваться вдвое большее усилие, чем для такой же длины из мягкой стали. Интерес этого метода заключается в вызываемых им упругих и пластических деформациях.

Интерес этого метода заключается в вызываемых им упругих и пластических деформациях.