Пространственные положения сварного шва при сварке

Без сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. То, что сварка является очень востребованной говорит хотя бы тот факт, что по отношению к сварочным работам существует множество нормативных актов и положений, регламентирующих пространственное расположение сварочного стыка.

Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия.

В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста.

Обозначение

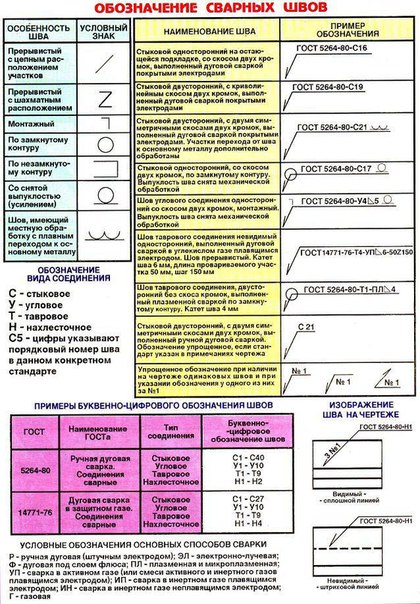

Классификация сварочных швов подразумевает обозначение их пространственного положения. Каждый вид маркируется аббревиатурой, состоящей из цифр и букв. Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва. В дальнейшем это позволяет ему правильно читать чертежи и делать предварительные выводы перед началом выполнения работы.

Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» — потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный».

Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный».

В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения. Для примера – П2 будет означать, что шов потолочный тавровый, а В1 – вертикальный стык, а сваривание выполняется по направлению снизу-вверх. Два однородных обозначения Н1 и Н2 свидетельствуют о том, что шов располагается снизу, а вот техника выполнения различна. В первом случае – это стыковой способ сваривания, а во втором – «в лодочку».

Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок.

Сокращения, обозначающие положение электродов при сваривании:

- h2 (PA) — нижнее стыковое и в «лодочку»;

- Н2 (РВ) — нижнее тавровое;

- Г (PC) — горизонтальное;

- П1 (РЕ) — потолочное стыковое;

- П2 (PD) — потолочное тавровое;

- B1 (PF) — вертикальное снизу-вверх;

- В2 (PG) — вертикальное сверху вниз;

- Н45 (H-L045) — наклонное под углом 45°.

Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда.

В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок.

Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний.

Виды положений при сварке

В пространстве стыки заготовок могут располагаться в четырех вариантах. Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Нижнее положение

Простое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой.

На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока.

Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок.

Горизонтальное

Вертикальное

Заготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально.

Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается.

В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка.

Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Потолочное

Это разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы.

При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну.

Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины.

Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза.

Положение электрода

При выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Существует три основных вид положения электродов:

- Углом вперед. Оптимальный вариант для наложения шва в труднодоступных местах. Помимо достоинств ему присущи и недостатки. Шлак и жидкий металл все время находятся на пути перемещения электрода, что мешает сварочному процессу. Иногда дуга гаснет, а то и вовсе начинает «блуждать». Возможно образование пропусков, что сильно понижает качество шва.

- Углом назад. Часто используется при соединении угловых стыков. Желательно угол наклона электрода выдерживать, как и в предыдущем случае, в коридоре 30-60 градусов. В процессе работы сварочная дуга вытесняет из ванночки жидкий металл и шлак. Оголенные участки быстро кристаллизируются.

- Прямой угол. Благодаря тому, что электрод расположен перпендикулярно к заготовкам, можно контролировать перемещение шлака.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

Движение электрода

При ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода.

Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества.

Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества.

Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно.

Сваривание электродом

Когда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов.

Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов.

Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов.

Виды соединений

Соединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна.

Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции.

При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок.

Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение.

Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см.

По форме существует три вида соединений:

- Нормальное. Результат обеспечивается за счет длинной дуги. Такие сопряжение отлично выдерживают динамические нагрузки. Это обусловлено тем, что между основным материалом и дорожкой нет перепада.

- Выпуклые. Еще их принято называть усиленными. Такая форма обеспечивается только при короткой дуге. Шов обладает несколько меньшей шириной, а «свободный» объем уходит на формирование его высоты. Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов.

- Вогнутые. Известны еще и как ослабленные. Корень выглядит вогнутым и имеет форму канавки. Образуется в результате нарушений технологического процесса или при плохой подготовке свариваемых кромок. Находит применение при соединении тонких материалов.

Помимо выше перечисленных сварные соединения имеют и другую классификацию:

- Односторонняя сварка. В этом случае соединение выполняется только с одной стороны без поворота и сварки с противоположной. В документации и на графических материалах обозначается аббревиатурой ос (ss). Первые литеры информируют о названии сварки на русском языке, а обозначение в скобках является международным.

- Двухсторонняя. Сварочные швы наложены с обеих сторон стыка. Условное обозначение – дс (bs).

- Соединение заготовок, выполненное на подкладке (съемной или нет) маркируется аббревиатурой сп (mb). Обозначение кириллицей расшифровывается как «с подкладкой».

- Сваривание на весу, другими словами, выполненное без подкладок: бп (nb). Как пример, ос бп будет значить, что одностороннее сварное соединение выполняется без применения подкладки.

- С зачисткой стыка. Когда корень соединения предварительно зачищается, то такой вид сварки маркируется буквами зк (gg). Соответственно, без зачистки – бз (ng).

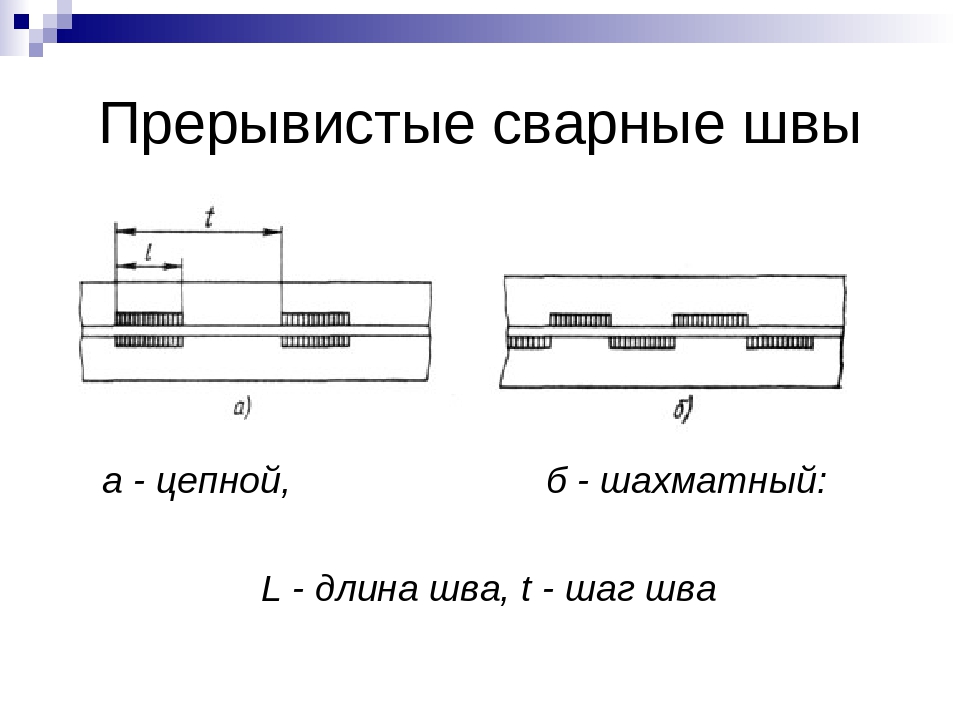

Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми.

Как подготавливаются кромки

Получить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Как и где расположен стык, нужно подготовить его к сварочному процессу.

Подготовку к сварке заготовок можно разделить на такие этапы:

- правка кромок;

- разметка;

- резка заготовок;

- зачистка стыков;

- прогрев перед сваркой;

- обработка и зачистка кромок.

Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя.

Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом.

После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации.

Условные обозначения сварных швов| Сварка и сварщик

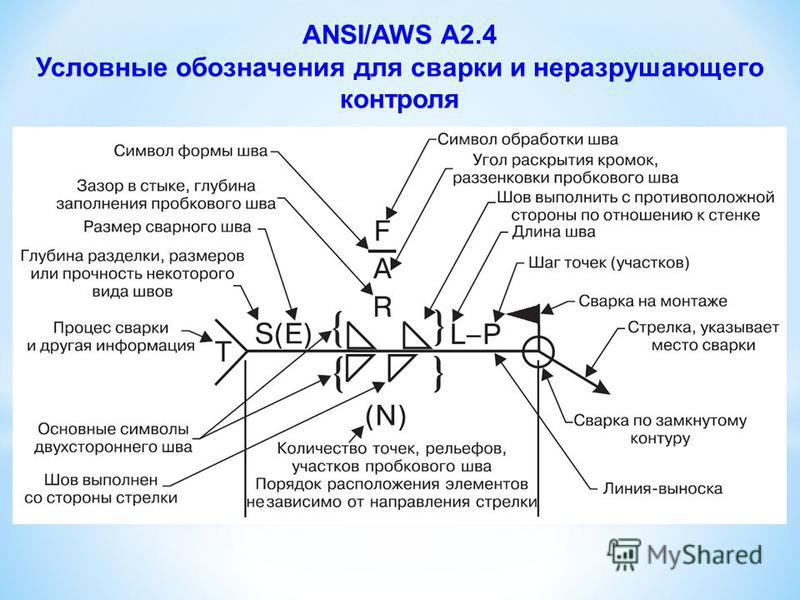

В статье рассматриваются правила обозначения швов сварных соединений на чертежах и в спецификациях по отечественным (ГОСТ) и международным (ISO, AWS) стандартам. Данную инструкцию можно использовать для чтения чертежей, правильного обозначения соединений, расшифровки WPS (Welding Procedure Specification) и т.п.

Данную инструкцию можно использовать для чтения чертежей, правильного обозначения соединений, расшифровки WPS (Welding Procedure Specification) и т.п.

Обозначения сварных соединений в отечественной технической документации и на чертежах

Правила изображения швов в отечественной документации регламентированы ЕСКД (Единой системой конструкторской документации) ГОСТ 2.312-72.

Конструктивные элементы сварных соединений и швов в зависимости от способа сварки должны соответствовать стандартам:

- ГОСТ 5264-80 – ручная дуговая сварка;

- ГОСТ 11534-75 – ручная дуговая сварка под острыми и тупыми углами;

- ГОСТ 14771-76 – дуговая сварка в защитном газе;

- ГОСТ 8713-79 – автоматическое и полуавтоматическое сварки под флюсом.

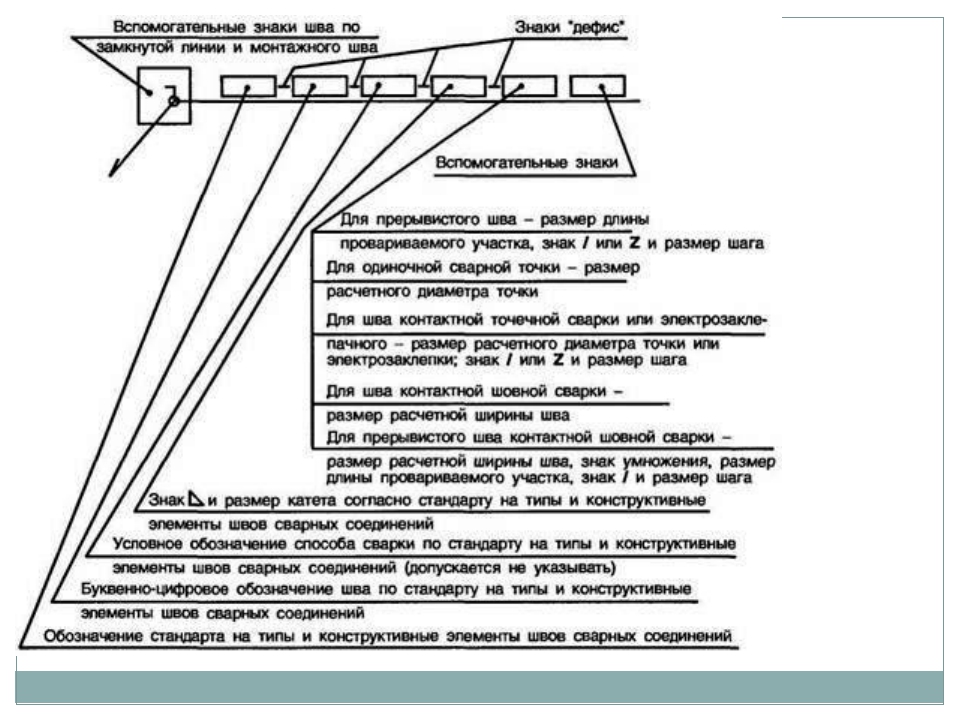

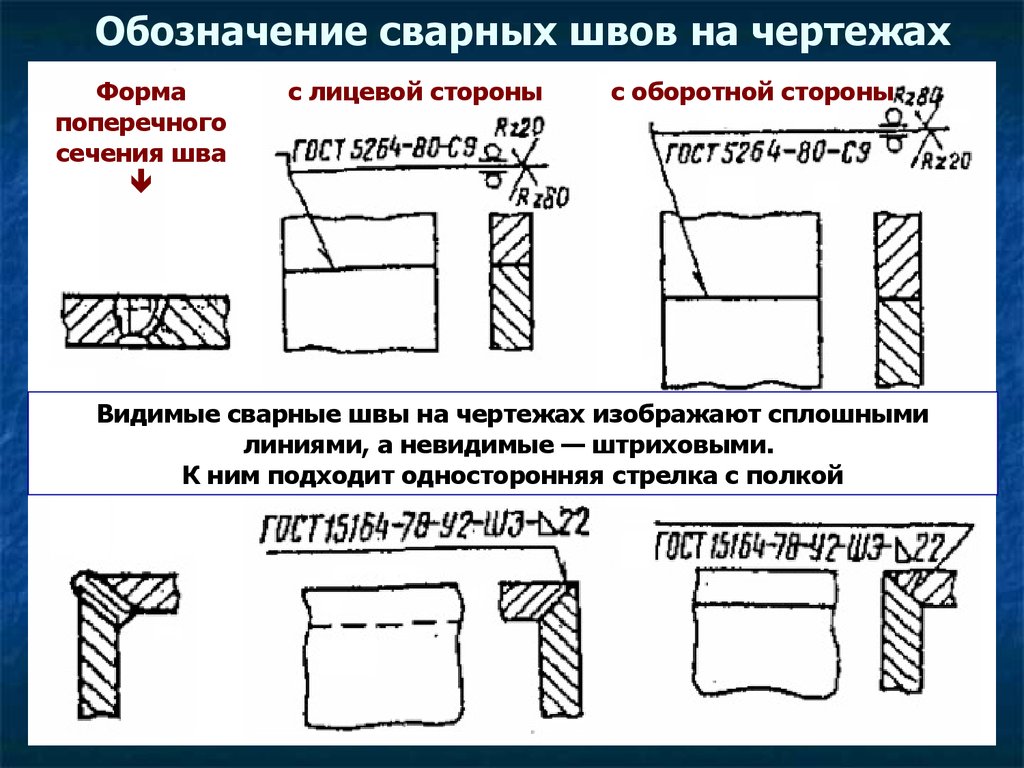

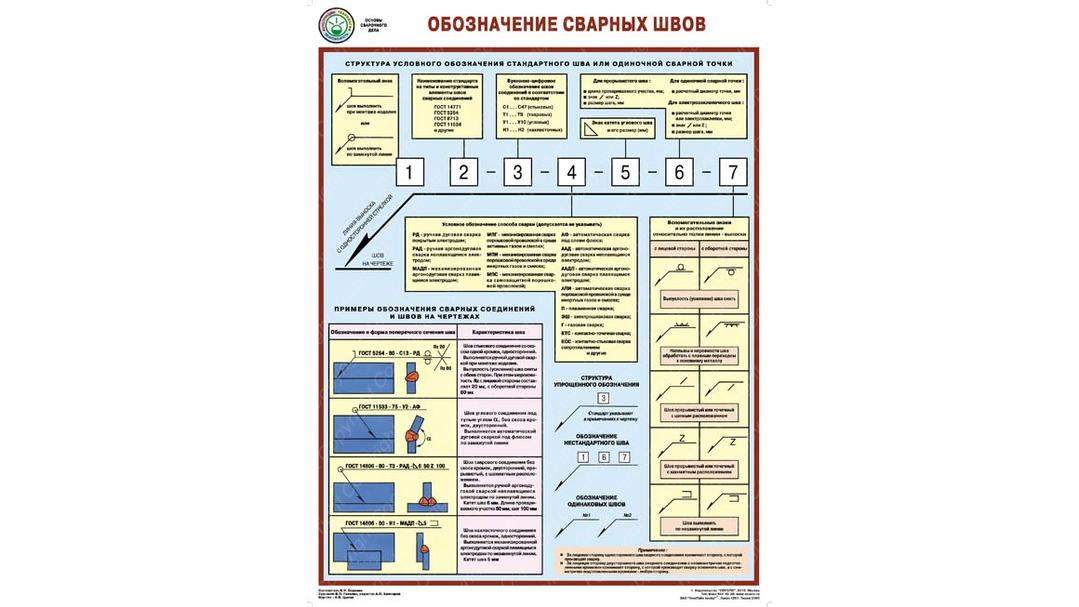

Видимые швы на чертежах изображают сплошными линиями, а невидимые – штриховыми. Обозначают швы ломаной линией, состоящей из наклонного участка и полочки. Наклонный участок заканчивается односторонней стрелкой, которая указывает местоположение шва.

Видимый и невидимый сварные швы

Характеристика шва соответственно условному обозначению проставляется над полочкой (когда указанный лицевая сторона шва), или под полочкой (когда указанный обратную сторону шва). За лицевую сторону одностороннего шва принимают ту, на которой выполняют сварку, а в двустороннего – любую из сторон. Все элементы условного обозначения располагаются в определенной последовательности и отделены между собой знаком «дефис» (кроме вспомогательных знаков). Обозначение способов сварки буквами проставляют только в случае применения нескольких видов сварки в отдельном изделии. Например,

- Р — ручная электродуговая;

- А — автоматическая сварка;

- П — полуавтоматическая;

- В — дуговая в углекислом газе;

- Г — газовая;

- Аф — автоматическая под флюсом;

- Кс — контактная стыковая;

- Ш — электрошлаковая.

В условном обозначении не указывают стандарт, если все швы выполняются по одному стандарту, но делают соответствующие указания в примечаниях на чертеже.

Описание характеристик шва

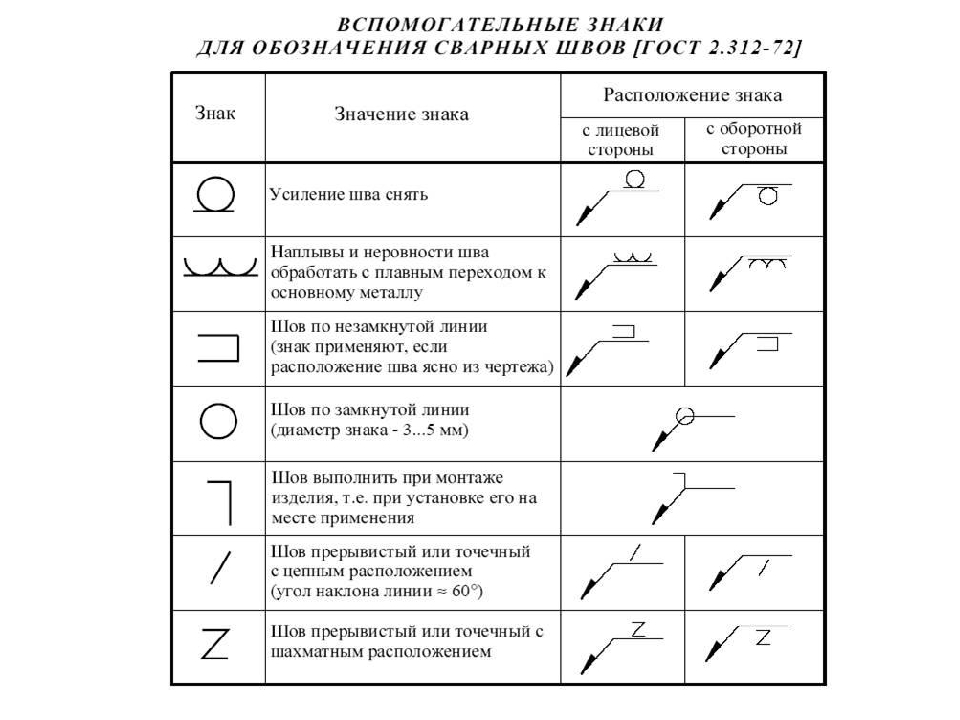

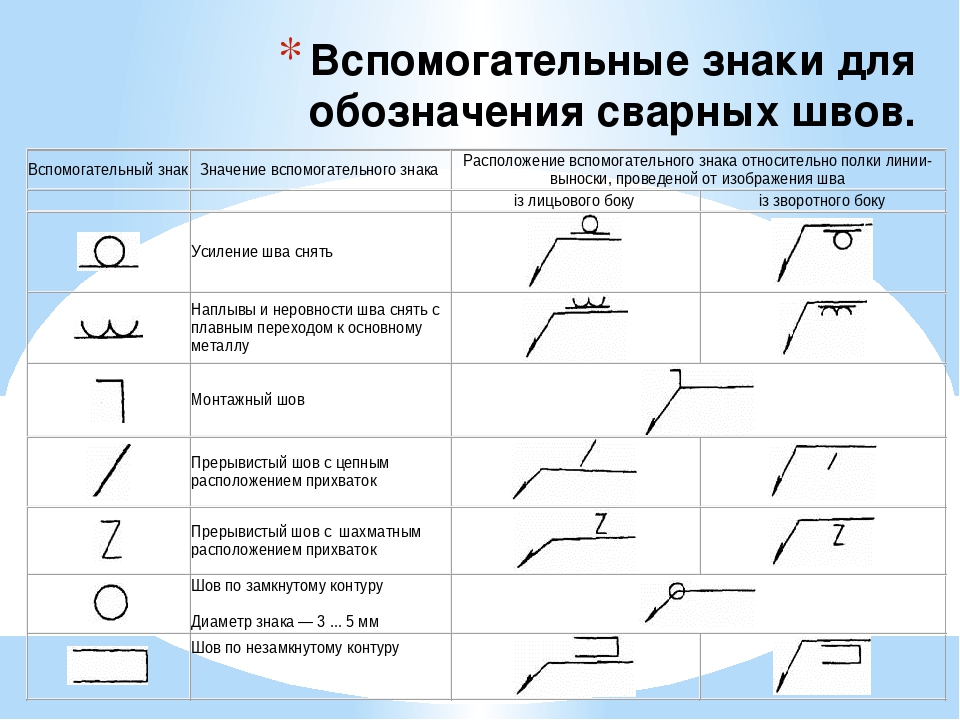

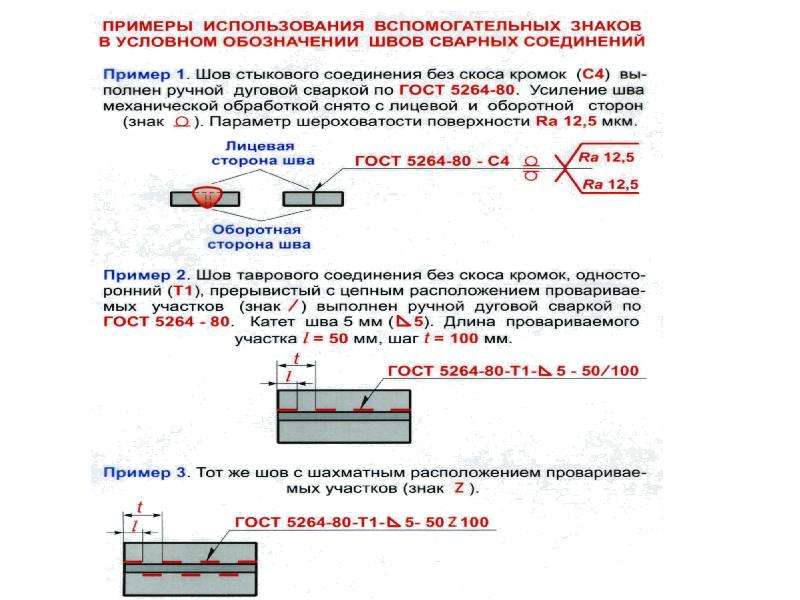

Ниже на картинке представлена таблица вспомогательных знаков для обозначения характеристик шва на чертежах.

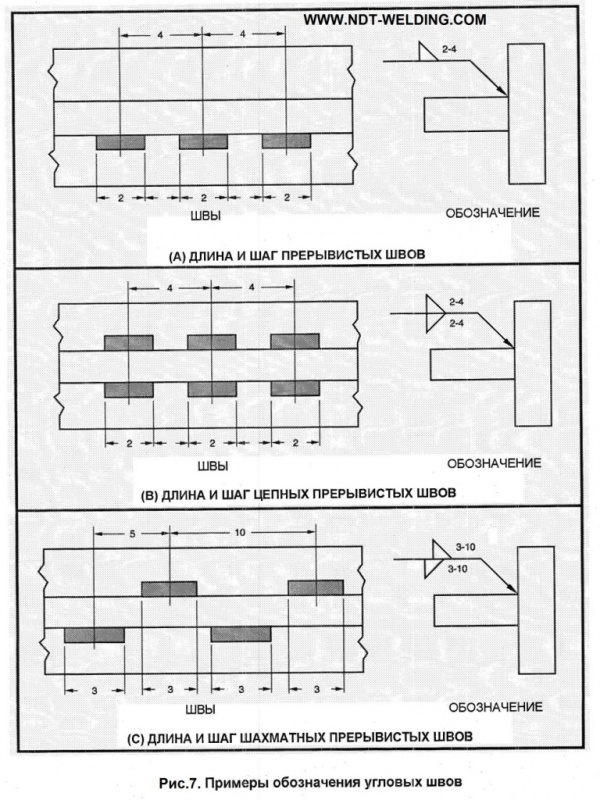

Характеристика шва в условном обозначении состоит из следующих элементов:

- Обозначение стандарта на типы и конструктивные элементы швов сварных соединений.

- Буквенно-цифровое условное обозначение швов.

- Условное обозначение способа сварки (иногда не указывается).

- Знак катета шва и его размер в миллиметрах (только для соединений угловых, тавровых и внахлест).

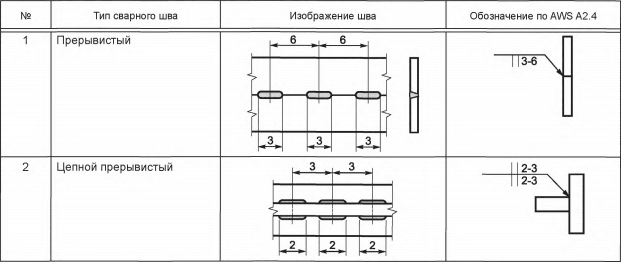

- Длина свариваемого участка (для прерывистого шва), шаг (длина не свариваемого участка) и знак, которым обозначается цепной или шахматный шов.

- Обозначение шероховатости механически-обрабатываемой поверхности (ставят в конце условного обозначения или в таблице швов, приведенных на чертеже).

Когда на чертежах есть одинаковые швы, их отмечают единым номером, который ставят на линиях-выносках, а описание характеристик делают только на одном из них. Бывают случаи когда стандарт на метод сварки указан на чертеже, тогда в характеристике шва можно указывать упрощенное буквенно-числовое обозначение шва, которое указывает вид соединения и условный номер шва согласно стандарту.

Бывают случаи когда стандарт на метод сварки указан на чертеже, тогда в характеристике шва можно указывать упрощенное буквенно-числовое обозначение шва, которое указывает вид соединения и условный номер шва согласно стандарту.

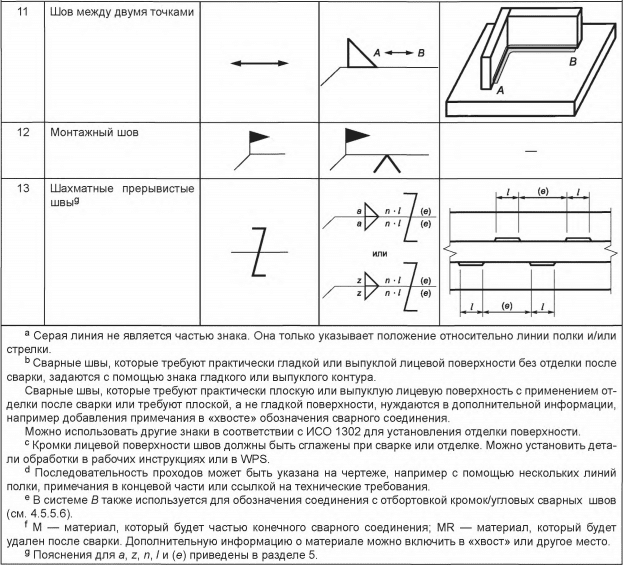

Условные изображения и расшифровка сварных швов по международным стандартам (ISO 2553:2013)

Приведенный стандарт описывает основные требования к изображению сварных швов. Символьные обозначения предусматривают указание основных геометрических параметров шва – длина, толщина, катет углового шва и т.д. Так же обязательно предусматривается указание дополнительных сведений о рекомендуемой технологии сварки, положения сварки, используемых материалов, группы качества изделия.

Основные символы сварных швов

Основные символы визуально схожи со швом и указывают на вариант разделки кромок.

Очень часто основные символы используются в комбинации, когда необходимо изобразить шов выполненный с обеих сторон. См. картинку ниже.

При необходимости символьное обозначение шва может включать наряду с основными также дополнительные символы, характеризующие форму поверхности шва или способ ее обработки. Перечень дополнительных символов приведен в таблице ниже. Если дополнительный символ не указан, то это означает, что не предъявляются требования к форме поверхности шва.

Перечень дополнительных символов приведен в таблице ниже. Если дополнительный символ не указан, то это означает, что не предъявляются требования к форме поверхности шва.

На картинке ниже смотрите примеры использования дополнительных символов в обозначении.

Расположение символов на чертежах

Основные и дополнительные символы образуют только часть полного условного обозначения сварного шва, которое также включает следующие элементы:

- линию со стрелкой;

- двойную линию-выноску, состоящую из двух параллельных линий, а именно из сплошной и пунктирной линий;

- вилку, которой дополняется линия-выноска, и за которой могут быть указаны дополнительные данные необходимые для выполнения сварного шва.

Символ, обозначающий сварной шов, может располагаться на сплошной или на пунктирной линии-выноске в зависимости от того на какую сторону сварного шва указывает стрелка:

Пример 1. Используются только основные символы.

Пример 2. Использование комбинаций основных и доп. символов

Дополнительные данные шва

К дополнительным относят следующие характеристики шва:

Круговой шов. Символом кругового шва является кружок

Монтажный шов. Для обозначения монтажного шва служит флажок

Если в условном изображении необходимо указать код используемого процесса (согласно ISO 4063), требуемый уровень качества (ISO 5817 и ISO 10042), положение сварки (ISO 6947), сварочный материал, то эта информация помещается за вилкой, которая добавляется к сплошной линии-выноске.

Обозначения сварочных швов на чертежах гост

Современные виды сварки открывают множество возможностей перед мастером, позволяя профессионалам и любителям воплотить свои задумки. С помощью аргонодуговой сварки можно соединить разнородные металлы, а с помощью бюджетного инвертора — сварить забор на даче. Но порой сварочного оборудования и комплектующих к ним недостаточно для полноценной работы, важно научиться делать и понимать сварочные чертежи. В них вы сможете узнать всю исчерпывающую информацию о металле, который нужно сварить, его толщине, характеристиках и местах будущих стыков.

В них вы сможете узнать всю исчерпывающую информацию о металле, который нужно сварить, его толщине, характеристиках и местах будущих стыков.

Чертеж — это полноценный документ, выдаваемый на одну конкретную деталь или целую металлоконструкцию. Он содержит всю информацию, которая может понадобиться сварщику. Профессиональное чтение сварочных чертежей — обязательный навык для любого сварщика, желающего построить карьеру в этой профессии. В нашей статье вы узнаете, что необходимо для расшифровки швов в чертежах и какие знаки используются для этого, также мы приведем несколько примеров.

Типы швов и их расшифровка

ГОСТы по ручной дуговой сварке и сварке в среде газа выделяют различные типы сварных швов и их расшифровки. Виды сварных соединений обозначаются буквами для более удобной записи и экономии места. Есть стыковой шов (обозначается буквой «С»), торцевой (тоже буква «С»), нахлесточный («Н»), тавровый («Т») и угловое («У»). Давайте подробнее остановимся на каждом типе соединения.

Стыковое сварное соединение выполняется по смежным торцам, а свариваемые детали находятся в одной плоскости. Такой тип шва наиболее прочный и долговечный, он широко применяется при сварке особо ответственных металлических конструкций. Перед сваркой необходимо тщательно подготовить поверхность металла и убедиться, что все детали будут сварены в соответствии с чертежом.

Торцевой шов, исходя из названия, формируется по торцам деталей. Боковые поверхности деталей надежно соединяются друг с другом. Торцевой шов зачастую используется при сварке тонких металлов.

Нахлесточный шов менее требовательный к качеству работы, чем предыдущие. Но при этом он не обладает такими хорошими прочностными характеристиками и хуже переносит нагрузки. Чтобы сделать нахлесточный шов расположите детали параллельно, но с небольшим смещением в сторону и частичным перекрыванием друг друга.

Тавровое сварное соединение — одно из самых жестких и долговечных, но плохо переносящих нагрузки на изгиб..jpg) Чтобы сделать тавровый шов расположите одну деталь горизонтально, а вторую вертикально и сварите с первой торцом к поверхности.

Чтобы сделать тавровый шов расположите одну деталь горизонтально, а вторую вертикально и сварите с первой торцом к поверхности.

Угловой шов используется не так часто, как другие типы соединений. Такой шов относительно надежный и долговечный. Одна деталь относительно другой может быть повернуть торцом и располагаться под разным углом, в зависимости от чертежа.

Любые сварные соединения, вне зависимости от их типа, могут быть односторонними (или как их еще называют «SS»; эта аббревиатура используется в чертежах по всему миру) или двусторонними (аббревиатура «BS»). Односторонние швы получаются при сварке с одной стороны детали, а двусторонние — при сварке с обеих сторон.

Если вам нужно сварить детали методом плавления, то необходимо разделать кромки. Существует множество форм раздела кромок, они характеризуются разными показателями угла, величины зазора и так далее. Выбор формы разделки зависит от толщины металла и метода сварки. Мы привели некоторые примеры раздела кромок на изображении. Вы можете использовать любой, как на картинке ниже.

Вы можете использовать любой, как на картинке ниже.

Изображение сварных швов на чертеже

Теперь перейдем к условным изображениям и знакам, которые характеризуют швы на чертежах. Сварные соединения могут быть видимыми и невидимыми. Если шов невидимый, то он показывается штриховой линией. Если видимый — сплошной линией. Невидимым называют шов, который расположен с обратной стороны детали, а видимым — шов на лицевой поверхности. Если шов односторонний и сварка производится швом наверх, то такое соединение тоже называется лицевым. Если шов двусторонний, то лицевым считается то соединение, которое было сделано первым. Если кромки симметричны, то любая из сторон может быть названа лицевой.

Односторонняя стрелка показывает, где линия шва. На самой стрелке может быть специальная «полка», где указывается вспомогательный знак или буква обозначения шва. Где располагать обозначения — под «полкой» или над ней? Это так же зависит от типа шва. Если шов невидим, то под полкой, и соответственно над ней, если видим.

Вспомогательные знаки

Помимо стрелок и букв могут использоваться вспомогательные знаки для обозначения сварных швов. Ниже вы можете видеть стандартную структуру условного обозначения, его «скелет», на котором затем должны появиться «мышцы» в виде букв или иных знаков.

К вспомогательным знакам относятся буквенно-числовые комбинации, которые содержат в себе информацию о типе шва и виде соединения. Звучит довольно запутанно, но вот небольшой пример: у нас есть обозначение С1 и оно обозначает «стыковой шов односторонний». С — буква, обозначающая тип шва, а 1 — цифра, указывающая на строну сварки. Двусторонняя сварка обозначается цифрой 2.

Ниже вы можете видеть условные обозначения швов и соединений для некоторых способов сварки.

Также свое условное обозначение есть и у способов сварки. Они тоже маркируются буквой, это указывается в нормативных документах. Опираясь на нормативы как раз и выполняется указанный на сборочном чертеже процесс сварки.

Ниже вы можете видеть основные способы сварки и их обозначение:

- Автоматическая сварка под флюсом, без использования флюсовых подушек и подкладок во время работы (обозначается буквой «А»).

- Автоматическая сварка под флюсом с применением флюсовой подушки («Аф»).

- Сварка в среде защитного газа с использованием вольфрамовых стержней и без проволоки («ИН»).

- Сварка в среде защитного газа с использованием вольфрамовых стержней и с использованием проволоки (ИНп).

- Сварка в среде защитного газа с использованием плавящихся стержней («ИП»).

- Сварка плавящимися стержнями в среде углекислого газа («УП»).

Примеры условных обозначений

Чтобы вам было понятнее, и вы смогли быстрее разобраться во всех обозначениях, мы приведем несколько простых и наглядных примеров. Итак, начнем.

Пример №1

На картинке выше вы видите стыковой шов, у которого одна кромка имеет криволинейный скос. Само соединение двустороннее, сделано методом ручной дуговой сварки. С обеих сторон нет усиления. С лицевой стороны шероховатость шва равна Rz 20 мкм, а с оборотной —Rz 80 мкм.

С обеих сторон нет усиления. С лицевой стороны шероховатость шва равна Rz 20 мкм, а с оборотной —Rz 80 мкм.

Пример №2

Здесь вы можете видеть, что шов угловой и двусторонний, у него нет ни скосов, ни кромок. Это соединение выполнено автоматической сваркой и с использованием флюса.

Пример №3

Тут у нас снова стыковой шов, но уже без скосов или кромок. Соединение одностороннее, с подкладкой. Выполнен шов с использованием нагретого газа и сварочной проволоки.

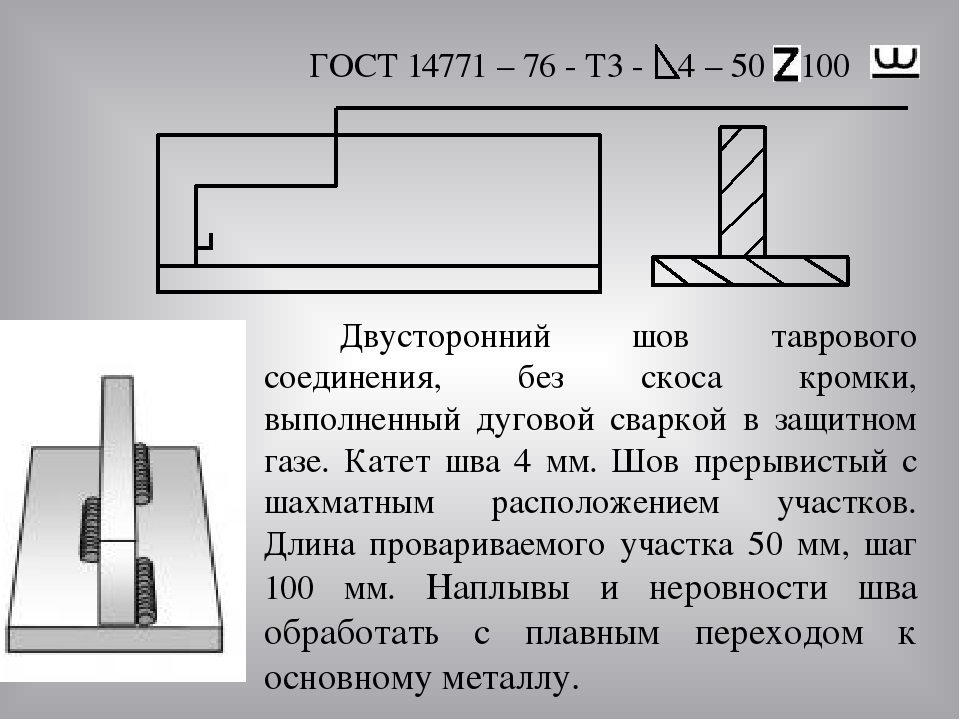

Пример №4

В четвертом примере шов тавровый, не имеет скосы или кромки. Он прерывистый и выполнен двусторонним методом. Шов как бы в шахматном порядке. Работа выполнена с помощь РДС в среде газа и с использованием неплавящегося металлического стержня. Катет шва равен 6 миллиметров, а длина шва составляет 50 миллиметров, с шагом в 100 миллиметров (обозначается буквой «Z»). t ш — это протяженность шва, а t пр — протяженность шага прерывистого соединения.

Пример №5

В нашем последнем примере шов выполнен нахлестом, не имеет скосов и кромок. Он также односторонний и выполняется ручной дуговой сваркой в среде защитного газа и с применением плавящегося стержня. Сварное соединение выполнено по незамкнутой линии. Катет шва равен 5 миллиметрам.

Он также односторонний и выполняется ручной дуговой сваркой в среде защитного газа и с применением плавящегося стержня. Сварное соединение выполнено по незамкнутой линии. Катет шва равен 5 миллиметрам.

Вместо заключения

Вот и все, что мы хотели рассказать вам про условные обозначения сварочных швов. Надеемся, что теперь вы знаете, как читать обозначения на чертежах. Сначала новичкам трудно запомнить все знаки и буквы, используемые как условные обозначения швов для сварки. Поэтому не бойтесь использовать в работе тетрадь с выписанными тезисами из этой статьи.

С опытом вы научитесь расшифровывать все знаки и сможете довольно быстро прочесть даже самые замысловатые чертежи. А на крупном производстве папка с чертежами может быть весьма объемной, поэтому важно уметь быстро и качественно читать все документы на металлоконструкцию. Опытные мастера могут поделиться своим опытом чтения чертежей в комментариях, чтобы начинающим сварщикам было проще понять все нюансы и особенности. Желаем удачи в работе!

Желаем удачи в работе!

Техническая документация — это своеобразная книга для конструкторов, проектировщиков, инженеров, мастеров и рабочих. Составляется (пишется) по определенным правилам и требованиям. Это требуется для правильного понимания изложенной информации. Одна из областей технического текста — обозначение сварных швов на чертежах.

Что такое сварной стык

Сварочный процесс — технологическая операция образования монолитного соединения. Зона, где происходило расплавление и застывание материала стыкуемых д

Обозначение сварки на чертежах по ГОСТ

Сварка – это сложный технологический процесс, обеспечивающий неразъёмное соединение деталей в результате их местного нагрева и расплавления. Её применение в различных отраслях промышленности и строительства позволяет упростить технологии производства изделий и монтажа конструкций. Как следствие, скорость выполнения работ увеличивается и снижаются затраты. Кроме того, сварное соединение придаёт наибольшую прочность деталям и жёсткость конструкциям.

От соблюдения технологии производства и монтажа в строительстве, машиностроении, авиа- и судостроении напрямую зависит качество продукции, надёжность которой обеспечивает безопасность жизни и здоровья людей.

Поэтому в таких ответственных сферах деятельности ГОСТ имеет силу закона и его соблюдение контролируется органами технадзора.

Единая Система Конструкторской Документации – это ГОСТы, которые устанавливают нормы разработки и оформления документов, включая чертежи. ЕСКД позволяет согласовывать последовательное взаимодействие различных участников технологической цепи. Нарушение норм ведения, в частности, чертежей, может привести к различным неблагоприятным последствиям, вплоть до техногенных катастроф.

ГОСТ 2.312-72 ЕСКД

Этот ГОСТ регламентирует обозначение сварных швов.

Основные требования стандарта:

- видимый шов сварного соединения изображается сплошной основной линией. От изображения шва или сварной точки проводится линия-выноска с односторонней стрелкой, указывающей на шов;

- если шов многопроходный, допускается изображать контуры проходов, обозначая их прописными буквами;

- нестандартные швы изображаются с нанесением размеров, необходимых для работы по данному чертежу.

ГОСТ указывает правила условного обозначения швов, которые располагаются на линии-выноске, если они располагаются с лицевой стороны. Вспомогательные знаки указывают на характер шва (прерывистый или точечный), дополнительные требования к обработке, особенности монтажа (при необходимости) и некоторые другие.

Обозначения сварочных швов по ГОСТ 2.312-72

Обозначение стандартного сварного шва на линии-выноске структурируется так:

- вспомогательные знаки шва по замкнутой линии

- ГОСТ

- буквенно-цифровое обозначение типа шва и конструктивных его элементов

- указание способа сварки (необязательно)

- размер катета шва ( для угловых соединений)

- размеры точечных и прерывистых швов

- вспомогательные знаки.

Пункты, начиная со второго, разделяются дефисом.

Катет шва – характеристика углового соединения. Это величина кратчайшего расстояния от плоскости одной из соединяемых заготовок до границы шва на плоскости второй заготовки. Размер катета влияет на способность соединения выдерживать расчётную нагрузку.

Размер катета влияет на способность соединения выдерживать расчётную нагрузку.

Основные виды сварных соединений и их условное обозначение

Ручная дуговая сварка

В этом способе сварки используется электрод с нанесённым на его поверхность покрытием, которое, расплавляясь, играет роль защитного флюса, который препятствует воздействию атмосферы на расплавленный металл. Если допустить контакт кислорода и паров воды, содержащихся в воздухе, то они вступят в химическую реакцию с металлом, образуя оксидную плёнку на его поверхности и нарушат прочность соединения. Кроме того, в состав покрытия входят легирующие элементы, что положительно сказывается на качестве шва. Пары флюса также обеспечивают стабильность горения дуги.

Расстояние между электродом и сварочной ванной и перемещение дуги вдоль линии шва производится вручную. Поэтому качество соединения напрямую зависит от квалификации сварщика. Диаметр, состав и длина электродов устанавливаются специальным ГОСТом.

Виды сварных швов, предварительную обработку кромок деталей перед работой, а также толщину свариваемого металла регламентирует при ручной дуговой сварке ГОСТ 5264-80. Стандарт предусматривает следующие типы соединений:

Стандарт предусматривает следующие типы соединений:

- стыковое. Обозначается буквой “С” с цифровым индексом, по которому можно установить форму подготовленных кромок, характер шва (одно- или двухсторонний), форму поперечного сечения кромок и шва, толщину свариваемых деталей. Все эти характеристики приведены в таблице;

- угловое. Обозначение – “У”;

- тавровое. Буква “Т”;

- нахлёсточное -“Н”.

ГОСТ 5264-80 не распространяется на соединения стальных трубопроводов.

ГОСТ 14771-76 “Дуговая сварка в защитном газе”.

Этот вид сварки производится либо неплавящимся электродом, представляющим собой стержень из графита или вольфрама, либо плавящимся – стальной проволокой. Защитный газ (аргон, гелий, азот, углекислота) образует газовый пузырь, закрывая сварочную ванну и дугу от воздуха. Проволока подаётся автоматически, рабочий инструмент перемечается вдоль шва вручную, вследствие чего такую сварку называют полуавтоматической. В зависимости от типа электрода и используемого защитного газа маркируется следующими сочетаниями букв: ИН, ИНп, ИП, УП..jpg)

ГОСТ 8713-79 “Сварка под флюсом. Соединения сварные”

Сварка под флюсом подразделяется на автоматическую, выполняемую по заданной программе (АФ, АФФ, АФм, АФо, АФп, АФш), и механизированную, имеющую аналогичные с автоматической маркировки, начинающиеся с буквы “М”.

ГОСТ 11534-75 устанавливает типы, детали конструкций и размеры сварных швов, выполняемых ручной дуговой сваркой под разными углами расположения свариваемых деталей.

Различные положения рабочего инструмента (электрода) и сварочной ванны относительно линии горизонта по разному влияют на стекание расплавленного металла, что необходимо учитывать в процессе работы.

По пространственному положению линии швы делятся на горизонтальные, вертикальные и потолочные.

Характер расположения деталей относительно друг друга подразумевает и особые требования к обработке кромок перед работой.

На чертежах угловые швы обозначаются буквой “У”. ГОСТом также оговаривается цифровой индекс после буквы, соответствующий углам взаимного расположения деталей, толщине металла, форме кромок и т. д.

д.

ГОСТ 14776-79 “Соединения сварные точечные”.

Способы сварки обозначаются согласно этому стандарту так: Ф, УП, УПм, УПмс УН, ИП, ПП, ИН. Эти буквенные обозначения характеризуют особенности рабочего процесса и дополнительные условия работы, например, такие, как применение направленного магнитного поля, сквозное проплавление, использование присадочного металла и так далее.

ГОСТ 16037-80 “Соединения сварные стальных трубопроводов”

Принятые стандартом обозначения:

- ЗП – дуговая сварка в защитном газе плавящимся электродом

- ЗН – дуговая сварка в защитном газе неплавящимся электродом

- Р – ручная дуговая сварка

- Ф – дуговая сварка под флюсом

- Г – газовая сварка.

Дополнительные буквенные маркировки выполняются буквами латинского алфавита и соответствуют диаметрам свариваемых труб, толщине их стен, выпуклости сварного шва и т.д.

Перечисленные ГОСТы предназначены для сварных соединений деталей из сталей и их сплавов. Сварочные работы с другими металлами устанавливаются иными стандартами, предусматривающими применение плазменной, лазерной и даже сварку взрывом.

Сварочные работы с другими металлами устанавливаются иными стандартами, предусматривающими применение плазменной, лазерной и даже сварку взрывом.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Обозначение сварных соединений

ГОСТ 2.312 – 72

Изображение сварного соединения на чертеже, независимо от применяемого способа сварки, может быть, как видимым, отображаемым в виде сплошной основной линии, так и невидимым швом, отображаемым штриховой линией.

Изображение сварного соединения

Отображение сварного соединения

Обозначение сварки

Условные обозначения

Упрощенное обозначение

Шов с лицевой стороны

Если сварной шов находится с лицевой стороны, то его условное обозначение наносят на полке линии-выноски, а односторонняя стрелка развёрнута наружу.

Шов с внутренней стороны

Если сварной шов находится с внутренней стороны, то его условное обозначение наносят под полкой линии-выноски, а односторонняя стрелка обращена внутрь.

Для отображения на чертеже одиночной сварной точки, не зависимо от использования метода сварки, применяют знак в виде креста «+», который наносится сплошными линиями. Если одиночные сварные точки невидимые, то их не изображают.

Обозначение сварной точки

От изображения сварного шва или одиночной точки приварки проводят линию-выноску, с односторонней стрелкой. Линию-выноску рекомендуется проводить по возможности от видимого шва.

Места сварки

Многопроходный сварной шов

На изображении сечения многопроходного сварного шва допускается наносить необходимые контуры отдельных проходов, при этом их следует обозначить прописными буквами русского алфавита.

Изображение нестандартного шва

Нестандартный сварной шов изображается на чертеже с указанием размеров конструктивных элементов, необходимых для выполнения данного сварного соединения по данному чертежу.

Границы сварного шва отображают сплошными основными линиями, а конструктивные части кромок в границах этого шва, наносятся сплошными тонкими линиями.

Обозначение шероховатости для механически обработанной поверхности сварного шва наносят на полке либо под полкой линии-выноски после соответствующего условного обозначения шва, а так же указывают в таблице швов, или записывают в технических требованиях чертежа.

Обозначение шероховатости и сварки

Примечание

Содержание и габаритные размеры граф таблицы швов стандартом не регламентируется.

Если для какого либо шва сварного соединения установлен необходимый контрольный комплекс или категория контроля сварного шва, то их обозначение допускается размещать под линией-выноской.

Обозначение контрольного комплекса

или категории контроля шва

На чертеже в таблице швов или в технических требованиях указывают ссылку на необходимый нормативно-технический документ.

На чертеже технологические сварочные материалы указывают в таблице швов или в технических требованиях. Материалы сварочные допускается не указывать.

В случае наличия на чертеже одинаковых сварных швов, им присваивают соответствующий номер.

Обозначение одинаковых швов

Заготовительная операция сварка: условные обозначения на чертежах сварных швов (прерывистый и непрерывный) и сварной точки; сварной шов за деталью.

Видимые швы изображают сплошными основными линиями, в невидимые —

штриховыми линиями. При условном методе обозначения сварные швы

обозначают ломаной линией, состоящей из наклонного участка и полки.

Наклонный участок заканчивается односторонней стрелкой, указывающей место

расположения шва. Обозначение сварных швов проставляют над полкой, если шов

расположен на лицевой стороне, или под полкой, если шов расположен на

обратной стороне. Условные обозначения сварного шва включают:

вспомогательные знаки шва по замкнутой линии и монтажного шва;

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

обозначение стандарта на типы и конструктивные элементы швов сварных

соединений;

буквенно-цифровое обозначение шва по стандарту;

условное обозначение способа сварки по стандарту.

Знак монтажного шва и знак шва, выполняемого по замкнутому контуру,

располагается на изломе линии наклонного участка и полки.

Для обозначения видов и методов сварки используют следующие буквенные

обозначения: Г — газовая, Э — дуговая, Ш — электрошлаковая, И — в инертных

газах; Дф — диффузионное Вз — взрывом, Пз — плазменная, К — контактная, У

— в углекислом газе, Тр — трением, X — холодная.

Рис.6 Виды сварных швов: 1- нижний; 2- горизонтальный; 3- вертикальный; 4- потолочный; 5- фланговый; 6- торцовый или лобовой; 7- косой;

8- непрерывный; 9- прерывистый; 10- нормальный; 11- выпуклый; 12- вогнутый.

Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимостьценных механизмов: блог Джастина Кеттерера о дизайне и разработке

Некоторые компании, которых я сейчас ищу для собеседований, полагаются на сварку в какой-то части своей деятельности, поэтому я хотел освежить эту технологию в своей памяти. Сварка определяется как «процесс соединения материалов, в котором две или более частей объединяются на их соприкасающихся поверхностях за счет подходящего приложения тепла и / или давления [1]». Сварка плавлением — , при которой тепло используется для плавления и соединения основных материалов с иногда добавляемым присадочным металлом — здесь описывается. Сварка в твердом состоянии встречается реже, но включает в себя диффузионную сварку (две поверхности удерживаются вместе под давлением при высокой температуре, что позволяет происходить диффузии / плавлению атомов), сварку трением (трение между двумя поверхностями генерирует тепло для слияния) и ультразвуковая сварка (между деталями прикладывается умеренное давление, в то время как ультразвуковые колебания, параллельные контактирующим поверхностям, обеспечивают атомную связь) [1]. Следующий пост будет разделен на следующие разделы:

- Подготовка поверхности

- Геометрия сварного шва

- Безопасность

- Различные сварочные технологии

- кислородное топливо

- Дуговая сварка

- Расходный электрод

- Экранированная металлическая дуга (сварка штучной сваркой)

- Газовая металлическая дуга

- Подводная дуга

- Неплавящийся электрод

- Газовая вольфрамовая дуга (TIG)

- Сварка сопротивлением

- Контактная точечная сварка

- Сварка контактным швом

- Контактная проекционная сварка

- Термоупаковка

- Расчетные факторы; Сила и усталость

Подготовка поверхности

Обычно свариваемая поверхность должна быть подготовлена - очищена от поверхностных загрязнений и оксидов для обнажения свежего металла.Некоторые виды сварки менее восприимчивы к плохо подготовленным поверхностям, чем другие, а некоторые типы плавящихся электродов, используемые при дуговой сварке защищенным металлом, могут облегчить необходимость иметь хорошо подготовленную поверхность за счет объединения с поверхностными оксидами и их удаления [8].

Геометрия сварного шва

Существует пять основных типов сварных соединений: стыковые, угловые, внахлестку, тройники и кромки [1, 8]. Выбор соединения диктуется требованиями к конструкции детали, формой заготовки, имеющейся или которой можно придать форму, а также требуемой прочностью сварного соединения.Изображения ниже получены из [2].

Стыковое соединение:

Образуется, когда две части лежат в одной плоскости и соединяются по краю.

Угловой шарнир:

Обе части образуют прямой угол и соединяются под углом.

Lap Joint:

Состоит из двух перекрывающих друг друга частей.

Тройник:

Одна часть перпендикулярна другой и имеет форму буквы «T.”

Кромочный стык:

Детали параллельны по крайней мере одним из их общих краев, и соединение выполняется на этом общем крае.

Существует четыре основных типа сварных швов: канавка, угловой шов, паз и заглушка. Сами по себе угловые сварные швы не полностью соединяют площади поперечного сечения частей, которые они соединяют, хотя при сварке достаточно большого размера все же возможно добиться соединения с полной прочностью. Паз и заглушка используются только для соединений, передающих небольшие нагрузки [8].

Сварные швы могут быть частичными (PJP) или полными (CJP) [8]:

Для задания геометрии сварного шва требуется спецификация соединения (стык, угол, тройник, нахлест, кромка), тип сварного шва и размер сварного шва (угловой, паз, заглушка, канавка с геометрией канавки — U-образная канавка, J-образная канавка и т. Д.) ) и глубина проникновения (полная или частичная).

Безопасность

При сварке соблюдать меры предосторожности. Необходимо надевать защитную одежду, чтобы защитить сварщика от нагрева во время работы и любых возможных брызг — перчатки, фартук, хорошую обувь.При дуговой сварке также необходимо надевать специальные защитные очки или маски для защиты зрения сварщика от УФ-излучения. Некоторые флюсы и расплавленные металлы выделяют опасные пары, которые необходимо либо отводить с помощью хорошей воздушной системы в непосредственной близости от рабочего места, либо с помощью вентиляционных костюмов или вытяжек, если сварщику приходится работать в закрытом помещении. Серию рекомендаций по безопасности можно получить от Американского сварочного общества здесь, а также полный PDF-файл с их рекомендациями по безопасности, ANSI Z49.1: 2005, также можно скачать здесь.

Различные сварочные технологии

Сварка кислородным топливом

В этом виде сварки кислород сочетается с различными типами газов для образования пламени, используемого в процессе сварки. «Резаки» вместо этого используют газ для резки металла, а не для соединения компонентов. Безусловно, наиболее важным процессом кислородной сварки является ацетилен. Иногда используются присадочные металлы, которые, как правило, имеют форму стержня (диаметр 1/16 ″ — 3/8 ″) и должны быть аналогичны основным металлам.Пруток наполнителя часто покрывают «флюсом», который очищает поверхность и помогает предотвратить окисление [1]. В зависимости от того, выполняет ли оператор сварку или резку, используются разные горелки.

Оксиацетилен

Общая информация

Ацетилен нестабилен выше 1 атмосферы. Резервуары под давлением, в которых хранится газ, заполнены пористым материалом, насыщенным ацетоном, который может растворять ацетилен в 25 раз больше собственного объема [1]. Во время операции сварки внешняя оболочка пламени распространяется и покрывает соединяемые рабочие поверхности, защищая работу от атмосферы [1].

Приложения

- Подходит для мелкосерийного производства и ремонтных работ (хорошая портативность оборудования) [1].

Льготы

- Оборудование относительно недорогое и портативное [1].

- Резка Oxfuel часто рассматривается как наиболее экономичный способ резки листов толщиной более 1/2 дюйма [8].

- Алюминий нельзя резать кислородным топливом, а для высоколегированных сталей (нержавеющих) требуется введение флюса или богатого железом порошка в поток резки для ускорения разложения материала [8].

Недостатки

- Редко используется для сварки листов толщиной более 1/4 дюйма — дуговая сварка имеет преимущества в этом применении [1].

- Взрывоопасный газ, обычно не имеющий запаха (обычно обрабатывают для получения запаха чеснока, чтобы предупредить оператора об утечках) [1].

- Может быть автоматизирован, но обычно выполняется вручную и поэтому сильно зависит от навыков оператора [1].

Оборудование

- Очки, перчатки, защитная одежда.

- Баллон с кислородом и баллон с ацетиленом — разные резьбы на каждом для предотвращения случайного подключения к неправильному газу [1, 3].

- Регуляторы на каждый бак. Регулятор отображает давление в баке и давление на выходе топлива (давление в шланге). Двухступенчатые регуляторы имеют фиксированное промежуточное давление, позволяя регулировать давление в шланге. Игольчатые клапаны на горелке регулируют расход / размер пламени.

- Шланги для подключения к резаку. Зеленый шланг — кислородный, красный — топливо.

- Сварочный стержень, совместимый с основными материалами, при необходимости.

- Факел. Резаки (в отличие от сварочной горелки, обратите внимание на различие на третьем изображении в серии выше) имеют пусковой механизм «кислородного дутья», который запускает реакцию горения, превращая нагретую сталь в оксид железа, который (с более низкой температурой расплава) горит, добавление тепла и заставляет резку прогрессировать [3].

Дуговая сварка

При дуговой сварке материал плавится за счет тепла электрической дуги на рабочей поверхности, исходящей от электрода, удерживаемого оператором.Дуга возникает, когда электрод соприкасается с изделием, а затем отводится от поверхности; генерируемая температура может быть 5500 градусов C (10 000 градусов F), достаточно высокая, чтобы расплавить любой металл [1]. Заготовка, кабели и сварочный аппарат образуют цепь, которая замыкается дугой, охватывающей расстояние между заготовкой и электродом. Общая конфигурация установки оборудования для дуговой сварки показана ниже.

В большинстве операций дуговой сварки используется присадочный металл, который добавляется к сварному шву по мере его образования.Сами электроды классифицируются как расходные и неплавкие. В случае неплавящихся электродов присадочный металл следует добавлять отдельно, поскольку электрод не увеличивает объем сварного шва.

Экранирование также очень важно при дуговой сварке; Чрезвычайно высокие температуры делают металл очень реактивным по отношению к атмосфере, поэтому необходимо использовать инертный газ (обычно аргон и гелий), специальный флюс (который предотвращает образование оксидных образований) или их комбинацию.Во время сварки флюс плавится, превращаясь в жидкий шлак, покрывающий остывающий сварной шов, который позже можно отколоть. Флюс можно наносить в гранулированном виде на сварной шов, в виде покрытия стержневого электрода или внутри трубчатого электрода в качестве сердечника электрода.

Сам источник питания может быть переменного или постоянного тока. Аппараты переменного тока дешевле в приобретении и эксплуатации, но, как правило, их применение ограничивается сваркой черных металлов. Оборудование постоянного тока обычно отличается лучшим контролем дуги и может использоваться на всех металлах с хорошими результатами [1].

Экранированная металлическая дуга («Сварка стержнем», расходуемый электрод)

Общая информация

Для дуговой сварки защищенным металлом используется плавящийся электрод — стержень из присадочного металла, покрытый химическим флюсом. Сварочный стержень обычно имеет длину 9–18 дюймов и диаметр от 3/32 до 3/8 дюймов. Присадочный стержень должен быть совместим с основным металлом. Флюс представляет собой порошкообразную целлюлозу (хлопковые и древесные порошки), смешанную с оксидами, карбонатами и другими ингредиентами, скрепленную силикатным связующим [1].Этот флюс плавится, образуя шлак, покрывающий сварной шов при его охлаждении.

Диапазон токов от 30 до 300 А и напряжения от 15 до 45 В — установленная мощность зависит от:

- Металл свариваемый

- Тип и длина электрода

- Глубина проплавления шва

Приложения

- Строительство

- Трубопроводы

- Конструкции машинного оборудования

- Судостроение

- Производственные цеха

- Ремонтные работы

- Может использоваться для обработки стали, нержавеющей стали, чугуна, некоторых цветных сплавов.Редко или совсем не используется для алюминия, его сплавов, сплавов Cu и Ti.

Льготы

- Относительно недорогое оборудование: можно купить за несколько тысяч долларов.

- Оборудование переносное.

- Вероятно, наиболее широко используемый из процессов дуговой сварки [1].

- заслужил репутацию надежного поставщика высококачественных сварных швов [8].

Недостатки

- Обычно выполняется вручную — в зависимости от навыков оператора.

- Использование стержня из расходуемого электрода требует частой замены, что снижает время дуги; обычно медленнее, чем другие методы сварки [1, 8]. Уменьшение времени дуги в сочетании с ручным управлением оператором фактически делает общую стоимость сварки штангой в целом более дорогой, чем другие методы сварки [8].

- Ограниченный уровень тока — при уменьшении длины электрода изменяется сопротивление, что может привести к перегреву и преждевременному расплавлению флюса.

- Необходимость отслаивания флюса после завершения сварки.

Дуговая сварка порошковой проволокой похожа на сварку штучной сваркой, за исключением того, что электрод представляет собой трубчатый и непрерывно подается — флюс находится в центре электродной трубки. Наряду с дуговой сваркой металлическим электродом в газе, это один из двух наиболее экономичных процессов ручной дуговой сварки [9]. Как и при сварке штучной сваркой, сердечник из флюса образует защитный шлак над сварным швом. В отличие от сварки штучной сваркой, электрод непрерывно подается через ручной «пистолет», что улучшает время дуги и снижает вероятность разрывов сварного шва.Также, в отличие от сварки штучной сваркой, защитный газ также может подаваться в зону сварки через пистолет (углекислый газ для мягких сталей; смеси аргона и CO2 для нержавеющих сталей — при этом следует помнить, что сквозняки могут свести на нет влияние защиты инертным газом). Он в основном используется для сварки сталей и нержавеющей стали с большой толщиной заготовки и отличается очень высококачественными сварными швами, гладкими и однородными [1]. Этот метод стал весьма полезным в цехах, выполняющих полуавтоматическую сварку, где выполняются короткие производственные сварные швы, которые меняют направление или находятся в неправильном положении (вертикальном или потолочном) [8].

Газовая металлическая дуга (расходуемый электрод)

Общая информация

В этом процессе дуговой сварки расходуемый электрод представляет собой неизолированную металлическую проволоку, которая непрерывно подается с катушки. Диаметр проволоки составляет от 1/32 дюйма до 1/4 дюйма, и выбор диаметра проволоки зависит от толщины соединяемых деталей и желаемой скорости наплавки [1]. Проволока подается через пистолет, удерживаемый оператором, который также заполняет зону сварки газом для защиты сварного шва от атмосферы.Выбор газов — и смесей газов — зависит от свариваемого металла. Инертные газы (аргон и гелий) используются для сварки алюминиевых сплавов и нержавеющей стали. CO2 обычно используется для сварки низко- и среднеуглеродистых сталей [1]. Несмотря на то, что CO2 является активным газом, который может ухудшить механические свойства сварного шва, он является гораздо более экономичным защитным газом и может использоваться в чистом виде в качестве защитного газа (при дуговой сварке металлическим электродом в газовой среде с шаровидным переносом [8]) или смешанный с аргоном в соотношении СО2 / аргон от 25% / 75% до 10% / 90% (газовая дуговая сварка металлическим электродом с переносом дуги [8]) [4], при этом позволяя создать приемлемый сварной шов.(К вашему сведению, осаждение металла по мере его замыкания на основание создает характерное жужжание, которое слышно, когда этот процесс выполняется на тонких металлах с использованием газовой дуговой сварки с переносом короткой дуги, [9])

Приложения

- Широко применяется при обработке черных и цветных металлов на заводах [1].

- Широко используется при обработке листового металла и, следовательно, в автомобильной промышленности [4].

Льготы

- Благодаря защитному газу нет необходимости удалять флюс после завершения сварки (таким образом, идеально подходит для сварных швов, требующих нескольких проходов).

- Значительное преимущество в сварке без выдержки дуги над сваркой штучной сваркой, поскольку проволока подается непрерывно.

- Непрерывная подача проволоки поддается автоматизации этого метода сварки.

- Более высокая производительность наплавки, чем при ручной сварке [1].

- С помощью дуговой сварки порошковой проволокой, одной из двух наиболее экономичных операций ручной дуговой сварки [9].

Недостатки

- Использование защитного газа обычно делает его непригодным для сварки в условиях сквозняков [4].

Дуга под флюсом (расходуемый электрод)

Общая информация

При дуговой сварке под флюсом используется непрерывный плавящийся электрод, подаваемый к месту сварки, который погружен в слой гранулированного флюса. Флюс подается из бункера перед местом сварки. Как показано на первой фотографии выше, вакуумное устройство также часто используется для сбора и рециркуляции флюса, который не превращается в шлак под действием тепла процесса дуговой сварки.

Приложения

- Горизонтальные сварочные аппараты, которые можно легко автоматизировать.

- Часто используется в производстве стальных конструкций для изготовления профилей, например, для сварных двутавровых балок и тяжелого машиностроения [1, 5].

- Продольные и кольцевые швы для труб большого диаметра, резервуаров и сосудов высокого давления.

- Этим способом легко свариваются низкоуглеродистые, низколегированные и нержавеющие стали, а высокоуглеродистые стали, инструментальные стали и цветные металлы — нет [1].Его можно использовать со сплавами на основе никеля [5].

Льготы

- Повышает безопасность; покров из флюса уменьшает разбрызгивание [1].

- Относительно медленное охлаждение из-за шлака и неиспользованного слоя флюса — в результате получается высококачественное сварное соединение, отличающееся прочностью и пластичностью [1].

- Может быть достигнута очень высокая производительность наплавки — 100 фунтов / час для этого процесса по сравнению с 10 фунтами / час для сварки штангой. Этому способствует то, что можно использовать многопроволочные электроды [5].

- Высокая скорость наплавки также означает, что меньше энергии передается в базовые детали, что помогает предотвратить деформацию детали [8].

- Тонкие листовые стали можно сваривать с очень высокой скоростью (16 футов / мин) [5].

- Требуется небольшая подготовка кромки [5].

- Достигается глубокий провар сварного шва, что позволяет создавать небольшие сварочные канавки [5, 8].

Недостатки

- С готового сварного шва необходимо удалить шлак.

- Детали должны быть ориентированы горизонтально, часто требуется опорная пластина.

Газовая вольфрамовая дуга (TIG, неплавящийся электрод)

Общая информация

При дуговой сварке вольфрамовым электродом в газе используется неплавящийся вольфрамовый электрод для создания дуги и инертный газ для защиты от дуги. Типичные защитные газы включают аргон, гелий или смесь этих двух газов. Присадочный металл, если он используется, добавляют из отдельного прутка или проволоки.В отличие от других сварочных операций, «зажигание с нуля» дуги не рекомендуется, если только оборудование не оснащено электронным оборудованием, позволяющим это сделать; прикосновение вольфрама к рабочей поверхности может привести к загрязнению вольфрамового электрода и сварочной ванны. Другое оборудование оснащено высокочастотной высоковольтной схемой, необходимой для зажигания искры в дуговом промежутке [6]. Сварочная горелка оснащена системой охлаждения воздухом или водой.

Приложения

- Применяется практически ко всем металлам в широком диапазоне толщин.

- Может использоваться для соединения разнородных металлов.

- Чаще всего применяется для алюминия и нержавеющей стали. Чугун, кованый чугун, свинец, вольфрам и цинк плохо поддаются сварке [1,6].

- Aerospace в значительной степени полагается на этот процесс, как и многие отрасли промышленности, занимающиеся сваркой тонкостенных труб, например, велосипедная промышленность [6].

Льготы

- Выполняет качественные сварные швы [1]. Обычно применяются сварные швы для критического ремонта (например, формовочные штампы [1]) и корневые проходы на напорных трубопроводах [8].

- Нет брызг при сварке, поскольку металл не проходит через дуговый зазор.

- Незначительная очистка после сварки или ее отсутствие, так как флюс не используется.

- Может выполняться вручную и может быть автоматизирован.

- Поскольку металл не переносится через дугу (и многие металлы не подходят в качестве электродов из-за разбрызгивания), доступно большое количество присадочных металлов [6]. Сварные швы

- TIG наиболее точно соответствуют основному металлу и обладают высокой устойчивостью к коррозии, растрескиванию и водородной хрупкости [6].

Недостатки

- Чугун, кованый чугун, свинец, вольфрам и цинк плохо поддаются сварке [1, 6].

- При сварке стали TIG, как правило, медленнее и дороже, чем процессы дуговой сварки плавящимся электродом, за исключением случаев, когда используются тонкие секции и требуются очень качественные сварные швы [1].

- Обычно считается самым сложным процессом сварки для выполнения вручную — оператор должен поддерживать точный дуговый зазор, а для работы требуются квалифицированные сварщики [6].

- Необходимо соблюдать осторожность при подготовке поверхностей к сварке.

- Сквозняк делает этот процесс непрактичным.

Плазменно-дуговая сварка — это процесс, аналогичный сварке TIG, за исключением того, что он основан на суженной плазменной дуге (ионизированный газ) [1]. Поток высокоскоростной плазменной дуги генерируется во вторичном столбе инертного газа, подаваемого в пушку. Этим вторичным инертным газом обычно является аргон или смесь аргона с водородом [1]. Затем плазменная дуга защищается другим инертным газом, как при сварке TIG.На схеме ниже показано сечение горелки и сварочной операции. Температуры при плазменно-дуговой сварке очень высоки — 28 000 ° C / 50 000 F. Высокие температуры достигаются, даже если потребляемая мощность ниже, чем при сварке TIG, поскольку энергия ограничена до очень небольшой площади [1]. Можно добиться отличных сварных швов, и этим методом можно сваривать практически любой металл, включая вольфрам; Исключения составляют бронза, чугун, свинец и магний [1]. Он действительно подходит только для автоматизированных сварочных операций [6].Стоимость оборудования высока, а больший размер резака ограничивает конфигурации соединений, в которые он может входить [1].

Приварка шпилек — это еще один процесс дуговой сварки, который генерирует дугу в зазоре между деталью, которая должна быть прикреплена к базовой рабочей детали, а затем погружает присоединяемую деталь в сварочную ванну, образованную на границе раздела. Этот процесс показан ниже. В высокопроизводительных операциях приварка шпилек может иметь преимущества перед заклепками, ручной дуговой сваркой приспособлений, а также просверленных и нарезанных отверстий [1].

Сварка сопротивлением

[1]

Контактная сварка — это процесс сварки плавлением, который основан на сопротивлении в местах соединения соединяемых деталей для создания сварочной ванны, и две прижимаемые друг к другу части соединяют детали. В контактной сварке не используются защитные газы, флюс или присадочный металл. Электроды одноразовые. В результате при точечной сварке образуется зона плавления между двумя частями, называемая «сварным швом». Поверхностное сопротивление вначале приводит к сильному нагреву и плавлению на границе раздела деталей, а затем тепло генерируется и локализуется в материале детали из-за сопротивления в металле детали — электроды обладают высокой проводимостью и, как правило, охлаждаются водой и, следовательно, не демонстрируют высокой внутреннее тепловыделение из-за этого [7].Переменные в операции контактной сварки включают уровень тока, силу, приложенную на границе раздела, время сварки, толщину детали и материал детали. При настройке этих переменных необходимо соблюдать осторожность, чтобы гарантировать, что ванна расплава не распространяется на поверхность деталей или не уничтожает металл со слишком большой энергией (вытеснение) [7]. Общие преимущества контактной сварки [1]:

- Присадочный металл не требуется.

- Высокая производительность.

- Поддается автоматизации.

- Квалифицированные операторы не требуются.

- Хорошая повторяемость.

- Может образовывать искры, но обычно не выделяет вредных паров.

- Можно соединить несколько слоев листового металла — до четырех [7].

- Эффективное использование входящей энергии [7]

К недостаткам относятся [1]:

- Стоимость оборудования высока — обычно намного выше, чем у большинства операций дуговой сварки [1, 7].

- В основном ограничивается соединениями внахлест.

Другие формы контактной сварки, помимо основных типов, описанных ниже, включают:

- Сварка оплавлением : обычно используется для стыковых соединений.Соединяемые поверхности сближаются, подается ток для нагрева поверхностей, а затем детали прижимаются друг к другу. Возможно, впоследствии потребуется обрезка вспышки. Соединяемые концы должны иметь одинаковое сечение, а оборудование стоит дорого.

- Высокочастотная контактная сварка : высокочастотный переменный ток используется для нагрева деталей с последующей осаждающей силой, которая сливает детали. Частоты находятся в диапазоне 10-500 кГц, а электроды контактируют с изделием рядом с местом, где выполняется сварка.

- Высокочастотная индукционная сварка : аналогична высокочастотной контактной сварке, за исключением того, что индукционная катушка генерирует тепло в детали; катушка не контактирует с работой. Основное применение обоих этих методов — стыковая сварка продольных швов труб [1].

Точечная сварка сопротивлением

Общая информация

[1]

Аппараты для контактной сварки прикладывают силу сжатия к стыку внахлест, а затем подают ток для плавления деталей; процесс показан выше.Точечной сваркой сопротивлением можно соединять детали из листового металла толщиной 3 мм (0,125 дюйма) или меньше [1]. Размер и форма пятна сварного шва определяется формой наконечника электрода, а диаметр сварного шва обычно составляет 5–10 мм (0,2–4 дюйма), а зона термического влияния выходит за его пределы [1]. Прочность сопоставима с окружающим металлом. Точечная сварка не создает водонепроницаемых уплотнений. В электродах есть каналы для воды для охлаждения, когда это возможно, для снижения температуры и износа наконечников электродов из медного сплава или сплава медь / вольфрам [1].Расстояние между точками должно быть достаточно широким, чтобы ток не шунтировался через ранее сделанный точечный шов. Поверхности должны быть очень чистыми [8].

Приложения

- Точечная сварка сопротивлением часто используется при создании компонентов кузова автомобиля, когда рука робота перемещает устройство точечной сварки вокруг неподвижной рамы автомобиля.

- Точечная сварка может выполняться вручную. Для этой цели доступны стационарные машины для точечной сварки с «коромыслом», а также портативные пистолеты для точечной сварки.

[1]

- Другие области применения включают бытовую технику и металлическую мебель — практически все, что связано с соединением листового металла.

Сварка контактным швом

Общая информация

[1]

Этот вид контактной сварки аналогичен контактной точечной сварке, за исключением того, что концы электродов заменены колесами, которые могут катать заготовку между собой. Уровень электрического тока или скорость вращения колеса можно регулировать для выполнения прерывистой точечной сварки.Сварка контактным швом может быть неподходящей там, где требуются острые углы шва. Чтобы предотвратить деформацию деталей при образовании шва, при использовании этого метода необходимо хорошее закрепление детали [1]. Поверхности должны быть очень чистыми [8].

Приложения

- Используется там, где необходимы герметичные уплотнения.

- Бензобаки, автомобильные глушители и прочие емкости из листового металла.

Контактная проекционная сварка

Общая информация

[1]

Контактная сварка основана на небольших выступах на геометрической поверхности деталей для создания дискретного места, где создается контактная сварка.Небольшие выступы, рельефы на листовом металле или локализованные пересечения деталей могут образовывать эти небольшие места, где будет образовываться сварной шов. Ток проходит через сами детали для создания сварного шва. Примеры этой формы контактной сварки показаны выше.

Приложения

- Сварка поперечной проволокой, проиллюстрированная на (b) изображения выше, обычно используется для изготовления проволочных ограждений, тележек для покупок и решеток для печей.

- Крепежные детали можно приваривать к поверхностям, когда крепежная деталь имеет механическую обработку или выступы на головке, как показано на (а) изображения выше.

- Хотя это аналог точечной сварки, несколько точечных сварных швов могут выполняться одновременно, что также обеспечивает лучшую однородность сварных швов (ток будет протекать через близко расположенные индивидуально сформированные точечные сварные швы) [8].

Расчетные факторы; Прочность и усталость

Факторы проектирования

Помимо практических ограничений, заключающихся в том, что некоторые сварочные процессы не подходят для определенных типов металлов, экономические факторы обычно определяют, какой тип сварочного процесса будет использоваться.Факторы, влияющие на выбор процесса, включают [8]:

- Тип основного металла

- Геометрия соединения (показано ранее)

- Толщина профиля

- Объем производства

- Совместный доступ

- Положение, в котором должен быть сформирован сварной шов

- Наличие оборудования

- Наличие квалифицированного персонала

- Место работы: в магазине или в поле

Указание правильного размера сварного шва — первый шаг к обеспечению того, чтобы затраты на сварку не вышли из-под контроля [8].Переменные, участвующие в задании геометрии сварного шва, обсуждались ранее, но правильное определение размера сварного шва является обязанностью инженера-сварщика, который должен выполнить расчет прочности сварного шва.

Расчет на прочность