15 способов применения стеклопластиковой арматуры в строительстве

В данной статье разберем и подробно опишем 15 способов как и где наиболее часто применяют стеклопластиковую композитную арматуру.

1. Фундаментные плиты

Технология армирования фундаментных плит при малоэтажном сторительстве не выше трех этажей с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру гарантированно приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической. Принцип армирования фундаментых плит стеклопластиковой арматурой не отличается от армирования металлической арматурой, но приводит к существенной экономии времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой — «болгаркой».

2. Ленточные фундаменты

Армирование ленточного фундамента с применением стеклопластиковой арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Таблица равноправной замены металлической арматуры на композитную стеклопластиковую арматуру

| Металлическая класса А-III (A400C) | Арматура композитная полимерная стеклопластиковая ОЗКМ (АКС) |

|---|---|

| 6 А-III | 4 АКС |

| 8 А-III | 5,5 АКС |

| 10 А-III | 6 АКС |

| 12 А-III | 8 АКС |

| 14 А-III | 10 АКС |

| 16 А-III | 12 АКС |

| 18 А-III | 14 АКС |

| 20 А-III | 16 АКС |

Правильная равнопрочная замена металлической арматуры на стеклопластиковую позволит Вам получить экономическую выгоду до 45% (экономия в 2 раза).

При замене металлической арматуры на стеклопластиковую нет необходимости увеличивать количество слоев армирования и количества хлыстов в одном слое.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры так же осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется «болгаркой».

3. Армирование промышленных бетонных полов

Армирование промышленных бетонных полов с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру при армировании промышленных бетонных полов так же приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической.

Принцып армирования стеклопластиковой арматурой не отличается от армирования металлической арматурой, но приводит к существенной экономии времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой — «болгаркой».

4. Отмостки вокруг зданий

Отмостка — это полоса шириной от 0,6м до 1,2 м, которая примыкает к фундаменту или цоколю здания с уклоном.

Уклон отмостки должен быть не менее 1% (1 см на 1 м) и не более 10 % (10 см на 1м).

Отмостку вокруг здания рекомендуется возводить с использованием стеклопластиковой арматуры, так как главная задача отмостки — это отвод поверхностных дождевых и талых вод от стен и фундамента дома. Отмостка с применением стеклопластиковой арматуры прослужит в несколько раз дольше, так как у стеклопластиковой арматуры высокие антикоррозийные свойства, что препятствует возникновению трещин в бетоне.

5. Армопояс (сейсмопояс) между этажами кирпичных или блочных зданий

Применение стеклопластиковой композитной арматуры при армировании армопояса (сейсмопояса) между этажами кирпичных или блочных зданий за счет высоких прочностных характеристик повышает пространственную жесткость здания и защищает фундамент и стены от трещин, вызванных неравномерной осадкой и морозным пучением грунта.

6. Связующее для кирпичной кладки

Для увеличения прочности кирпичной кладки и соблюдении одинаковой толщины швов необходимо воспользоваться прутами из стеклопластиковой арматуры диаметрами Ф4 и Ф6, вместо металлической сетки.

Толщина диаметра арматуры зависит от толщины шва в кирпичной кладке.

Замена металлической кладочной сетки на пруты из стеклопластика позволит снизить затраты на армирующий материал более чем в 5 раз.

Так же применение стеклопластиковых прутов в кирпичной кладке позволит существенно сократить потери тепла, так как стеклопластиковая арматура плохо проводит тепло, в несколько раз хуже, чем металл.

7. Связующее для кладки стен из блоков/кирпича, для монолитных стен

Для увеличения прочности при кладки стен из блоков/кирпича, для монолитных стен и регулировании толщины швов рекомендуется использовать пруты из стеклопластика диаметрами Ф4, Ф6 и Ф8 вместо металлической сетки. Толщина диаметра арматуры зависит от толщины шва при кладке.

Так же применение стеклопластиковых прутов позволит существенно сократить потери тепла, так как стеклопластиковая арматура плохо проводит тепло, в несколько раз хуже, чем металл.

8. Комбинирование с металлом в плитах перекрытий

Плиту перекрытия армируют в два слоя. Нагрузка на плиту перекрытия идет с верхней части вниз и распределяется относительно всей площади покрытия. Соответственно, основная рабочая арматура находиться в нижнем слое и испытывает большие нагрузки на растяжение. Верхний слой, в основном, получает нагрузки на сжатие.

В данном случае стеклопластиковую арматуру применяют комбинированно с металлической. Верхний слой необходимо выполнить из стеклопластиковой арматуры, нижний — из металлической.

В самой сетке стеклопластиковая композитная арматура должна иметь цельный вид без наличия разрывов. Если происходит армирование перекрытия с помощью стеклопластиковой арматуры Ф10, то необходимо выполнить нахлест в 400 мм. Все стыки арматуры следует располагать в шахматном порядке.

9. Гибкие связи

Гибкая связь используется для соединения внутренней стены через утеплитель (и воздушный слой) с облицовочной стеной в единое целое в системе трехслойных стен.

Композитные гибкие связи производство ООО «ОЗКМ» — это стержни, изготовленные из стеклопластика длиной от 200 до 600 мм с периодической рельефной поверхностью либо стержни с круглым сечением (зависит от проектного решения). Благодаря этому гибкие связи «ОЗКМ» обладают высокой адгезией с бетоном и дополнительной защитой от агрессивного воздействия щелочной среды бетона.

Гибкие связи применяются:

- для кирпичной кладки (Ф 6 мм),

- для утепления монолитных зданий (Ф 6 мм),

- для блоков (Ф 4 мм),

- для панельного домостроения (Ф 6 мм).

Нашем сайте вы можете подробнее узнать о композитных гибких связях и заказать их.

10. Ленточные фундаменты под заборы

Ленточные фундаменты предусматриваются для следующих типов ограждений: забор с кирпичными столбами, металлический кованый забор и забор из лесоматериала или профнастила с несущими металлическими стойками.

Армирование фундамента под забор с использованием стеклопластиковой арматуры очень выгодно. За счет высоких прочностных характеристик арматуры из стеклопластика и невысоких нагрузок, при армировании фундамента под забор чаще всего используется композитная арматура диаметрами Ф4 и Ф6.

Технология армирования ничем не отличается от технологии при использовании металлической арматуры, но значительно дешевле и быстрее по времени.

Поперечная арматура и вертикальные стойки обычно вяжутся с шагом 400 мм.

Верхний ряд продольной арматуры крепится на стойки так, чтобы он был ниже верхнего уровня траншеи на 5-7 см. Затем выполняется укладка поперечной стеклопластиковой арматуры верхнего ряда.

11. Армирование чаши для бассейна (дна и стенок)

12. Дорожное строительство

Стеклопластиковая арматура получает отзывы строителей положительные ввиду ее универсальности, так как ее можно применять для усиления прочности дорожного полотна, опор, мостов.

13. Пешеходные бетонные дорожки

Для придания жесткости бетонной дорожки необходимо произвести армирование основания, хотя многие этим пренебрегают.

При армировании пешеходной дорожки стеклопластиковой арматурой толщину бетонного основания можно делать меньше, что приводит к существенной экономии по затратам на бетоне.

Так же использование арматуры из стеклопластика для армирования пешеходных дорожек защищает бетон от распадания на фрагменты.

14. Бетонные площадки для проезда и парковки автомобилей.

Перед началом армирования сверху под бетонную площадку на песчаную подушку засыпают слой щебня в 5 см и уплотняют его. Армирование стеклопластиковой арматуры усиливает бетонную структуру, поэтому при устройстве площадки под стоянку автомобиля без нее не обойтись.

Бетонирование площадки для проезда и парковки автомобиля осуществляют при помощи стеклопластиковой арматуры, которую нарезают прутьями необходимой длины. Рекомендуется использовать стеклопластиковую арматуру диаметровом Ф6.

Каркас из арматуры изготавливают непосредственно на месте укладки и не займет много времени. Стеклопластиковые прутья размещают крест-накрест и в точках стыковки перевязывают проволокой.

15. Армирование монолитных бетонов содержащих противоморозные добавки.

Стеклопластиковая арматура, в отличие от металла, устройчива к щелочной среде. Противоморозные добавки состоят из щелочи и солей, вызывающие коррозию у металла.

Противоморозные добавки состоят из щелочи и солей, вызывающие коррозию у металла.

Применение стеклопластиковой арматуры при армировании монолитных бетонов содержащих противоморозные добавки увеличивает срок службы бетонного основания в несколько раз и препятствует возникновению трещин и защищает бетон от распадания на фрагменты.

Перейти к каталогу продукцииПрименение стеклопластиковой, композитной арматуры г. Екатеринбург, компания УралАрмаПром

Новые уникальные технологии позволили создать отличный аналог изделиям из металла — арматуру из неметаллических волокон. Применение композитной арматуры целесообразно во многих отраслях и в первую очередь в строительной индустрии.

Стеклопластиковая арматура от «УралАрмаПром»

Стабильно развивающаяся компания изготавливает и поставляет сертифицированную стеклопластиковую арматуру. Коллектив опытных производственников неустанно совершенствует технологические решения, внедряет новации, стремится упростить задачи застройщика. Применение стеклопластиковой арматуры позволяет существенно облегчить вес конструкций, увеличить их прочность, устойчивость к агрессивной среде, сократить сроки монтажных работ. Продукцию поставляем по прямым договорам, что гарантирует покупателю конкурентные цены, соответствие сертификатам качества, неограниченные объемы, широкий ассортимент.

Применение стеклопластиковой арматуры позволяет существенно облегчить вес конструкций, увеличить их прочность, устойчивость к агрессивной среде, сократить сроки монтажных работ. Продукцию поставляем по прямым договорам, что гарантирует покупателю конкурентные цены, соответствие сертификатам качества, неограниченные объемы, широкий ассортимент.

Сфера использования стеклопластиковой арматуры

Применение армирующих стержней из стеклопластика регламентируют проектные решения, нормативные документы для строительства магистральных дорог, сетей, различных зданий, сооружений.

Основные направления применения в гражданском и промышленном строительстве:

- изготовление сборных элементов из бетона;

- упрочнение монолитных участков из легких, тяжелых бетонов;

- армирование трехслойной кирпичной кладки;

- берегоукрепительные работы;

- конструкции для морских и портовых сооружений, химических производств;

- элементы подземных коммуникаций: лотки, кольца, основание;

- армирующие каркасы, бордюрный камень, поребрик для дорожного полотна;

- сейсмостойкие пояса для новых и реконструируемых зданий.

Преимущества композитной арматуры

Стеклопластик имеет низкий показатель относительного удлинения, что исключает растягивающие, изгибающие деформации в готовом изделии, препятствует образованию трещин. Неметаллическая арматура стабильна к воздействию агрессивной среды, влаги и может применяться в конструкциях постоянно работающих в сложных условиях. Изделия из композитных материалов не проводят электричество, сохраняют тепло в помещении, совершенно безвредны для людей, имеют очень большой срок эксплуатации.

Применение стеклопластиковой арматуры в строительстве

Практика применения стеклопластиковой арматуры в строительстве

Стеклопластиковая арматура выполняет ту же функцию что и металлическая, она применяется для армирования бетонных конструкций, у стеклопластиковых арматурных стержней высокая разрывная прочность, больше чем у металлических.

Практика применения стеклопластиковой арматуры в России началась в 1975 году, тогда построили в Амурской области и армировали плиты стеклопластиковой арматурой, в последствии было построено еще несколько экспериментальных объектов, мост в Приморском крае 1984 г. , мост в Еврейской автономной области в 1989 году.

, мост в Еврейской автономной области в 1989 году.

Но данный проект закрыли из-за его высокой стоимости, и разработка неметаллической арматуры в СССР прекратилась. На Западе же наоборот, этому вопросу продолжали уделять большое внимание, и сейчас в США и Канаде существуют правила проектирования и стандарты на композитную арматуру, в этих странах уже реализовано много объектов с применением стеклопластиковой арматуры.

Области применения стеклопластиковой арматуры

- Гражданское и промышленное строительство

- Фундаменты зданий и сооружений

- Мостостроительство(плиты мостового настила)

- Плиты перекрытия

- Дорожное строительство

- В качестве гибких связей в трехслойных каменных стенах

- Опорные стены, берегоукрепление

- Создание сейсмоустоичивых поясов сооружений

Применение стеклопластиковой арматуры в строительстве мостов

Согласно отчету Федерального Дорожного Агентства США ежегодные потери из-за разрушения бетонных конструкций, вызванные коррозией металлической арматуры, составляют 57 миллиардов долларов. В основном это такие объекты как мосты, портовые сооружения, тоннели, подземные парковки. Чтобы избежать этого были реализованы несколько проектов строительства мостов с применением стеклопластиковой арматуры.

В основном это такие объекты как мосты, портовые сооружения, тоннели, подземные парковки. Чтобы избежать этого были реализованы несколько проектов строительства мостов с применением стеклопластиковой арматуры.

Армирование бетонных настилов мостов стеклопластиковой арматурой.

Строительство моста Жоффре Шербрук, Квебек, Канада 1997 год.

Мост Уоттон, Канада 2001 год

Мост Мористаун, США 2002 год.

Строительство моста Морристаун (Вермонт, Америка – 2002 год). Мост длиной 43 м и шириной пролета 11.3 м. Бетонная плита перекрытия толщиной 23 см расположена на четырех пролетах шириной 2.4 м каждый и на свесе шириной 0.92 м. Плита полностью армирована стеклопластиковой арматурой.

Мост Вал-Алейн, Канада 2004 год

Длина = 49.8 м, ширина пролета = 12.6 м Расстояние между балками = 3.2 м, Толщина плиты = 22,5 см

Мельнбургский мост

Трехпролетный мост с фермами Общая длина пролета = 89. 4 м, Общая ширина = 12.5 м. Расстояние между балками = 3.2 м, Толщина плиты = 200 мм.

4 м, Общая ширина = 12.5 м. Расстояние между балками = 3.2 м, Толщина плиты = 200 мм.

Мосты близнецы на улице Св. Екатерины, Канада

Тоннели.

Расширение метро. Торонто, Онтарио

Применение стеклопластиковой арматуры в плитах перекрытия

Применение стеклопластиковой арматуры в плитах перекрытий возможно и реально, но из-за низкого модуля упругости, это не всегда эффективно с экономической точки зрения, а также требует тщательного подхода на этапе проектирования, лучше чтобы расчет армирования плиты перекрытия стеклопластиковой арматурой производился специалистом, особенно если пролеты перекрытий больше 6м, и если на них будут воздействовать высокие нагрузки.

Строительство второго яруса автомобильной парковки. Канада

Проектирование и строительство закрытой автомобильной парковки Chanceliere с использованием бетонных плит перекрытий с перекрестным армированием GFRP. Необходима структурная реставрация сорокалетней автопарковки вследствие значительного повреждения коррозией стальной арматуры. В качестве основного армирования плит перекрытий первого уровня впервые в мире используется стекловолоконная арматура GFRP с высоким модулем упругости (Тип III, CSA S807).

В качестве основного армирования плит перекрытий первого уровня впервые в мире используется стекловолоконная арматура GFRP с высоким модулем упругости (Тип III, CSA S807).

Площадь парковки: 3100кв.м. Размеры: 84х38м. Вместимость 78 автомобилей.

Примеры плит перекрытия армированных стеклопластиковой арматурой в г. Туапсе и Новороссийске:

Применение стеклопластиковой арматуры в строительстве фундаментов и опорных стен

Применение стеклопластиковой арматуры в фундаментах зданий эффективно в экономическом плане, высокая прочность стеклопластиковых стержней, позволяет произвести равнопрочностную замену металлической арматуры на стеклопластиковую меньшего диаметра. К тому же композитная арматура не подвержена коррозии, и соответственно убережет фундамент от разрушения, вызванного коррозией металлической арматуры. К тому же монтаж композитной арматуры гораздо проще чем металлической и происходит намного быстрее.

Примеры применения стеклопластиковой арматуры в фундаментах зданий и в опорных стенах, в Туапсе и Новороссийске.

Вы может ознакомиться и с остальными реализованными проектами с применением стеклопластиковой арматуры в нашей галлерее. Просто перейдите по ссылке:

Область применения арматуры композитной — «ООО АПК, производственно-торговая компания.»

Сферы применения композитной стеклопластиковой арматуры

Строительная арматура, изготовленная их композитных материалов, – это перспективный метод армирования бетона, вызывающий живой интерес со стороны представителей строительной отрасли.

Осваивать новые технологии заставляет не только очевидная финансовая выгода (купить композитную арматуру можно значительно дешевле, чем стальную), но также технические характеристики и эксплуатационные свойства СПА.

В строительстве стеклопластиковую композитную арматуру применяют для решения тех задач, которые наиболее полно раскрывают все преимущества и достоинства композитных материалов.

Чаще всего её используют для:

армирования фундаментов, бетонных стяжек и других подобных конструкций;

изготовления ЖБИ для энергетики, благоустройства и транспортной отрасли;

укрепления поверхностных слоев дорожного полотна;

строительства портовых, гидротехнических и инженерных сооружений (объектов, подвергающихся интенсивному воздействию агрессивных веществ, морской воды или промышленных отходов).

Также широко распространено использование СПА в качестве гибких связей или кладочной сетки.

С помощью стеклопластиковой арматуры в Екатеринбурге построено уже несколько десятков крупных объектов и сотни частных домов.

Отечественный и мировой опыт показывает, что применять СПА можно при строительстве практически любых зданий и конструкций.

Области применения стеклопластиковой арматуры | Статьи

Чаще всего застройщики предпочитают придерживаться классических решений в выборе строительного материала. Появление стеклопластиковой арматуры разрушило этот стереотип!

Основные области, где чаще всего применяется это сырье на сегодняшний день:

- армирование фундаментов зданий промышленного, коммерческого, жилого назначения;

- приморские сооружения / укрепление береговой линии;

- бетонирование наземных стоянок;

- ландшафтный дизайн;

- укрепление напольного покрытия в доме.

Этот вид полимера способен выдерживать серьезные механические нагрузки. Плюс ко всему, материал не теряет своих технических свойств при скручивании в бухты.

Помимо вышеописанного, можно выделить еще некоторые, более редкие области применения стеклопластиковой арматуры:

- дорожные и гидросооружения;

- объекты гражданского и агропромышленного назначения;

- архитектурные и декоративные строения.

Армирование стеклопластиковой арматурой

Композитная стеклопластиковая арматура является оптимальным материалом при кладке ленточных фундаментов. Работы с ней можно вести в любое время года – композит отлично выдерживает повышенную влажность и пониженные температуры. Применение стеклопластиковой арматуры в армировании перекрытий ускоряет процесс работы и увеличивает показатели звуко- и теплоизоляции сооружений. Для обеспечения достаточной прочности рекомендуется использовать цельные композитные прутья одного размера. При разработке схемы армирования, лучше обращаться к специалистам.

При разработке схемы армирования, лучше обращаться к специалистам.

Дорожное строительство

Применение стеклопластиковой арматуры в строительстве дорог очень востребовано. Материал устойчив к влиянию агрессивных сред, неприхотлив к условиям эксплуатации, стоек к перепаду температур. Эти особенности сырья незаменимы при возведении трасс и магистралей, городских дорог.

Если сравнивать затраты на приобретение металлической арматуры, стеклопластик значительно уступает с финансовой точки зрения.

Данный вид строительного материала помогает предотвратить разрыв и проседание дорожного полотна, образование трещин и другие негативные последствия разрушительного характера.

Стеклопластиковое сырье применимо при армировании железнодорожных шпал, укрепления бордюров и тротуарных плит.

Стеклопластиковая арматура в дачном строительстве

Материал словно специально создан для армирования фундаментов небольших построек, приусадебных строений (летняя кухня, беседка, мангал, баня).

На даче нередко требуется создать площадку для автостоянки, крытого навеса. Прочный и надежный бетонный фундамент, армированный стеклопластиком, — отличное решение в данном случае. Также строительный материал можно использовать в комплексе с иным сырьем для создания теплиц и парников.

Нужны крепкие опоры для огорода или сада? И здесь уместно использовать стеклопластик. С его помощью легко создать колышки для декоративных кустарников и грядок с овощами.

Армированная конструкция удачно вписывается в дизайн приусадебного участка. Обслуживание строений, выполненных за счет данного материала, не требует специального оборудования.

Композитная арматура — применение в строительстве, характеристики и сравнение

Изобретение композитной арматуры знатоки строительного дела относят к 60-м годам прошлого столетия. В этот период в США и в Советском Союзе были начаты активные исследования ее свойств.

Однако, несмотря на достаточно солидный возраст, данный материал до сих пор не знаком большинству застройщиков. Восполнить пробел знаний о стеклопластиковой арматуре, ее свойствах, достоинствах и недостатках вам поможет эта статья.

Восполнить пробел знаний о стеклопластиковой арматуре, ее свойствах, достоинствах и недостатках вам поможет эта статья.

Попутно отметим, что материал этот весьма спорный. Производители хвалят его на все лады, а строители-практики относятся с недоверием. Простые граждане смотрят на тех и на других, не зная кому верить.

Что такое композитная арматура, как она производится и где применяется?

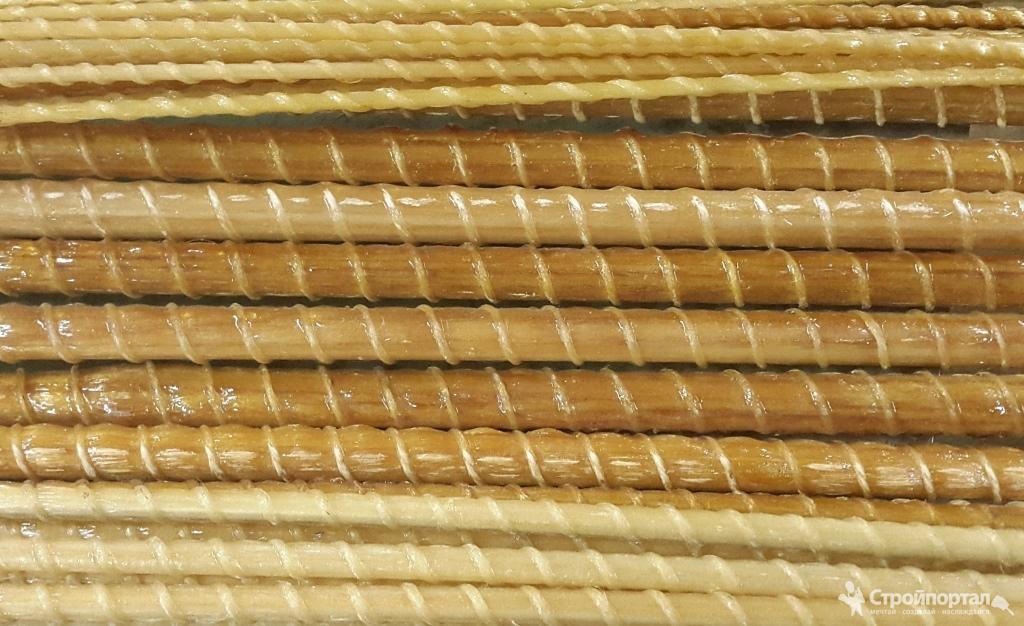

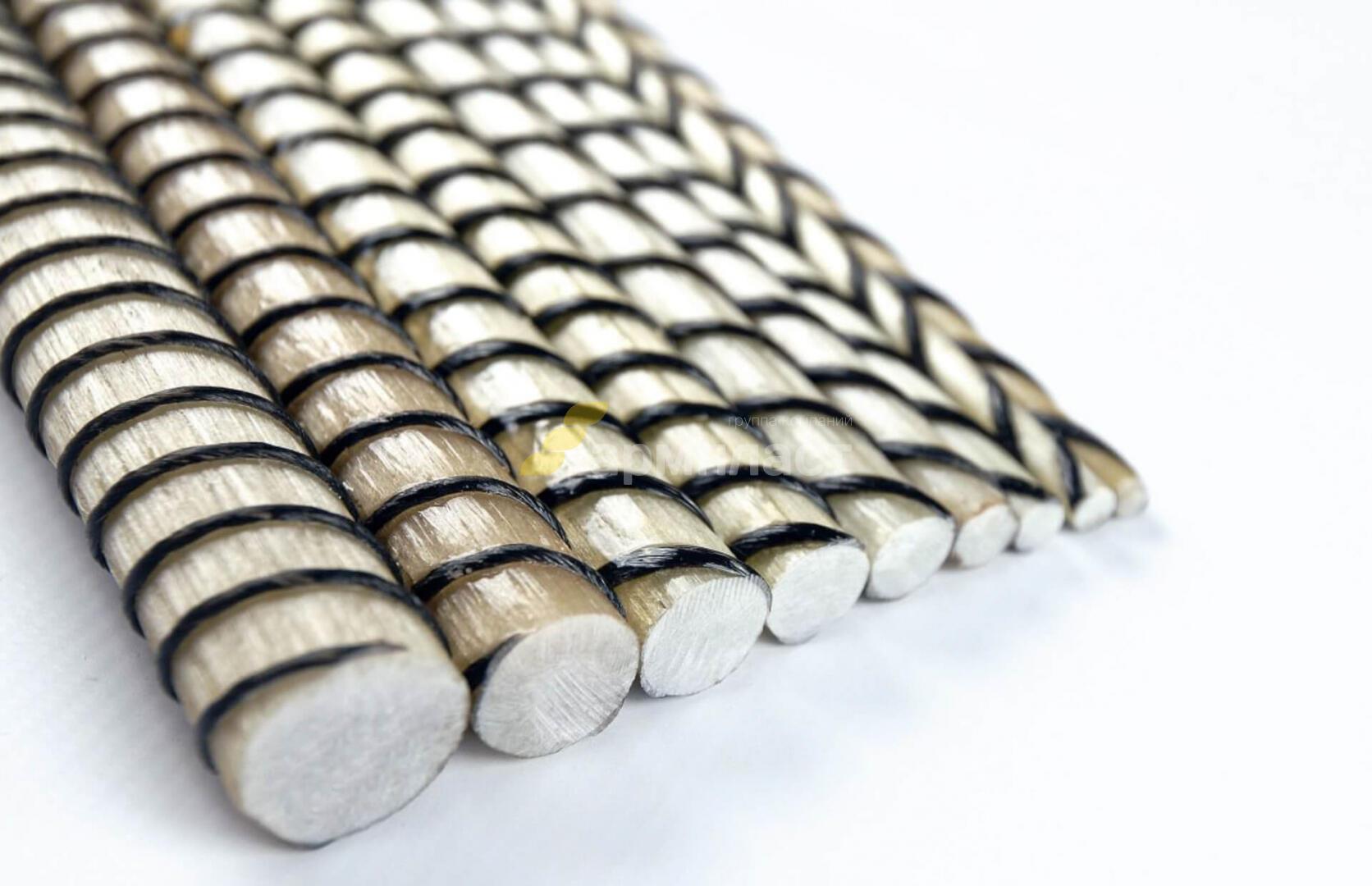

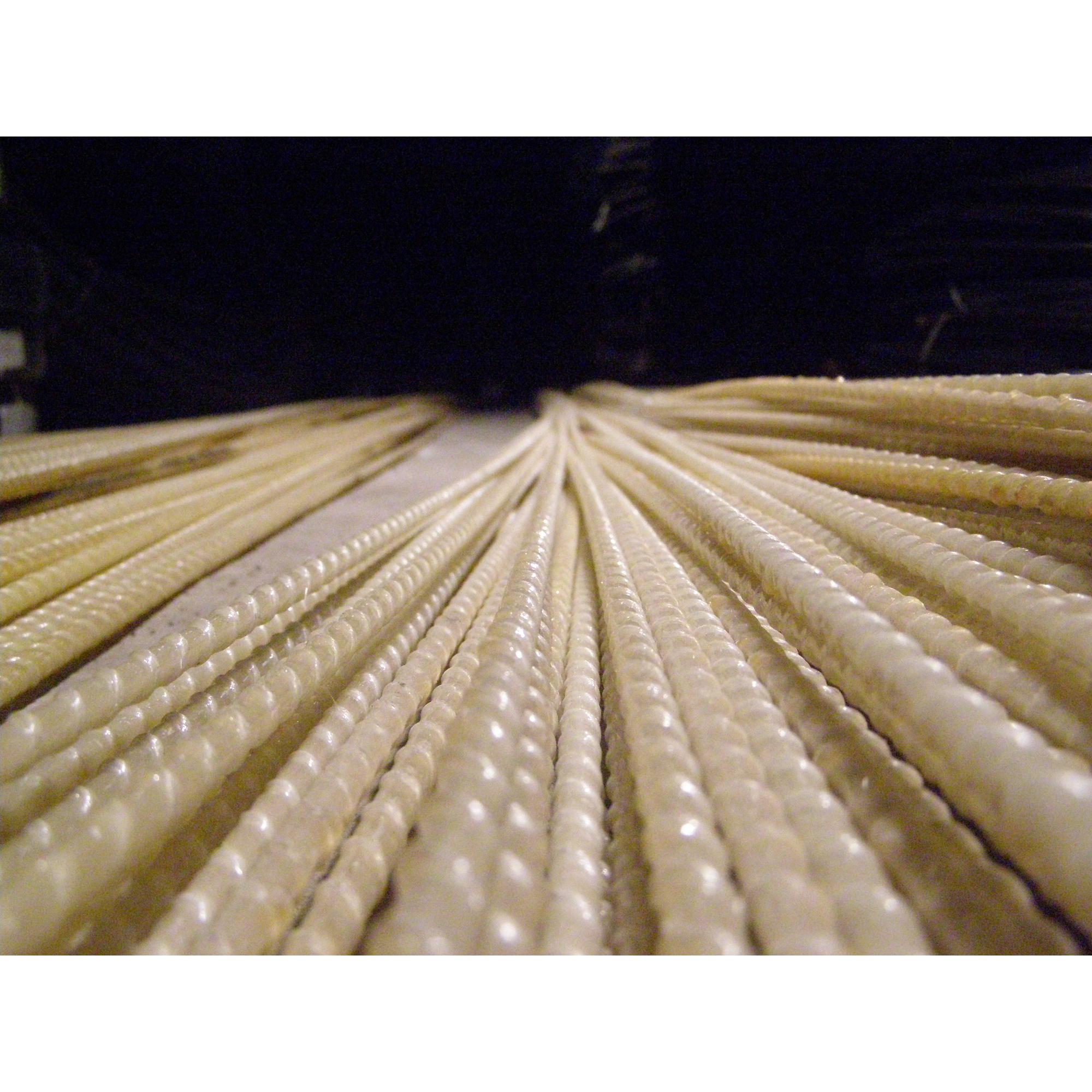

Коротко структуру композитной арматуры можно охарактеризовать как «волокно в пластике». Ее основа – стойкие к разрыву нити из углерода, стекла или базальта. Жесткость композитному стержню придает эпоксидная смола, обволакивающая волокна.

Для лучшего сцепления с бетоном на прутья наматывается тонкий шнур. Он сделан из того же самого материала, что и основной стержень. Шнур создает винтовой рельеф, как у стальной. Твердение эпоксидной смолы происходит в сушильной камере. На выходе из нее композитную арматуру немного вытягивают и нарезают. Некоторые производители до момента твердения полимера обсыпают пластиковые стержни песком для улучшения сцепления с бетоном гладких участков.

Область применения стеклопластиковой арматуры нельзя назвать очень широкой. Ее используют в качестве гибких связей между облицовкой фасада и несущей стеной, а также укладывают в дорожные плиты и опалубку резервуаров. В каркасах, усиливающих ленточные фундаменты и бетонные полы, пластиковую арматуру применяют не так часто.

Ставить композитные стержни в плиты перекрытия, перемычки и другие конструкции, работающие на растяжение, не рекомендуется. Причина – повышенная гибкость данного материала.

Физические свойства композитной арматуры

Модуль упругости у полимерного композита существенно ниже, чем у стали (от 60 до 130 против 200 ГПа). Это значит, что там, где металл вступает в работу, предохраняя бетон от образования трещин, пластик еще продолжает сгибаться. Прочность на разрыв у стеклопластикового стержня в 2,5 раза выше, чем у стального.

Основные прочностные параметры композитной арматуры содержатся в таблице №4 ГОСТ 31938-2012

Здесь мы видим основные классы композитного материала: АСК (стеклопластиковая композитная), АБК (базальтовое волокно), АУК (углеродная), ААК (арамидокомпозитная) и АКК (комбинированная – стекло + базальт).

Наименее прочная, но самая дешевая — арматура из стекловолокна и базальтовый композит. Самый надежный и вместе с тем самый дорогой материал делают на основе углеродного волокна (АУК).

К прочностным свойствам материала мы еще вернемся, когда будем сравнивать его с металлом.

А пока рассмотрим другие характеристики данного материала:

- К положительным качествам композита относится его химическая инертность. Он не боится коррозии и воздействия агрессивных веществ (щелочной среды бетона, морской воды, дорожных химреагентов и кислот).

- Вес пластиковой арматуры в 3-4 раза меньше, чем стальной. Это дает экономию при транспортировке.

- Низкая теплопроводность материала улучшает энергосберегающие характеристики конструкции (нет мостиков холода).

- Композитная арматура не проводит электричества. В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов.

- Композитный пластик магнитноинертен и радиопрозрачен.

Это позволяет использовать его в строительстве сооружений, где должен быть исключен фактор экранирования электромагнитных волн.

Это позволяет использовать его в строительстве сооружений, где должен быть исключен фактор экранирования электромагнитных волн.

Стеклопластиковый стержень под 90 градусов на стройке не согнешь

Недостатки композитной арматуры:

- Невозможность гибки с малым радиусом в условиях стройки. Гнутый стержень нужно заранее заказывать у производителя.

- Невозможность сваривать каркас (минус относительный, поскольку даже для стальной арматуры лучший способ соединения – вязка, а не сварка).

- Низкая термостойкость. При сильном нагреве и пожаре бетонная конструкция, армированная композитными стержнями, разрушается. Стекловолокно не боится высокой температуры, но связующий ее пластик теряет прочность при нагреве выше +200 С.

- Старение. Общий минус всех полимеров. Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.

Вязка пластиковыми хомутами или стальной проволокой – единственный возможный метод сборки каркаса

Какая арматура лучше металлическая или стеклопластиковая?

Один из главных аргументов, приводимых в пользу стеклопластиковой при сравнении с металлической арматурой, – более низкая цена. Однако, заглянув в ценники металлобаз, вы увидите, что это не так. Стоимость металла в среднем на 20-25% ниже композита.

Однако, заглянув в ценники металлобаз, вы увидите, что это не так. Стоимость металла в среднем на 20-25% ниже композита.

Причина путаницы состоит в том, что продавцы пластика берут в расчет так называемый «эквивалент» диаметра. Логика здесь такая: неметаллическая арматура на разрыв прочнее строительной стали. Поэтому полимерный стержень меньшего диаметра выдержит такую же нагрузку, как и более толстая стальная арматура. На основании этого делается вывод: для армирования конструкции пластика нужно меньше, чем металла. Отсюда и появляется более «низкая» цена.

Для аргументированного сравнения композита с металлом необходим нормативный документ. Сегодня такое руководство уже имеется. Это приложение «Л» к приказу Минстроя России № 493/пр от 08.07. 2016 г.

В пункте Л.2.3. малопонятном для рядовых застройщиков, но весьма интересном для профессионалов содержатся два понижающих коэффициента для всех видов композитной арматуры.

Для примера рассмотрим самую распространенную стеклопластиковую (АСК):

- При действии продолжительной нагрузки предел ее прочности на растяжение должен умножаться на 0,3.

То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240).

То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240). - Если конструкция работает на открытом воздухе, то полученный результат нужно умножить еще на 0,7 (240 МПа х 0,7 = 168 МПа).

Таблица с понижающим коэффициентом для композитной арматуры

Таблица с коэффициентами, учитывающими условия эксплуатации

Далее, как требует норматив, полученные 168 МПа нужно разделить на коэффициент надежности (запас прочности), равный 1,5. В итоге мы получим 112 МПа.

Теперь можно корректно сравнивать прочность пластиковой арматуры с металлической. Для примера возьмем строительную сталь марки А500. У нее предельное сопротивление растяжению с учетом запаса прочности составляет 378 МПа. У стеклопластикового композита мы получили всего 112 МПа.

Наше маленькое исследование наглядно иллюстрирует таблица реальной, а не теоретической равнопрочной замены стальной арматуры на композитную. Ей можно пользоваться при выборе и покупке.

Просмотрев данную таблицу, нетрудно заметить, что пластика для равноценной замены металла требуется не меньше, а больше металла. Только самый дорогой углеродоволоконный материал (АУК) превосходит сталь равного с ним диаметра.

Только самый дорогой углеродоволоконный материал (АУК) превосходит сталь равного с ним диаметра.

Сортамент и цена композитной арматуры

Самая востребованная на стройке – арматура из стеклопластикового композита. Ее сортамент и средние цены мы свели в одну таблицу.

О том, сколько весит пластиковая арматура разных диаметров вы можете получить информацию из таблицы ниже.

Продают материал в бухтах по 200, 100 и 50 метров и в виде стержней любой длины.

Выводы и рекомендации

Принимая во внимание ценовой фактор (равнопрочный со сталью композит обойдется дороже) мы не можем рекомендовать композитную арматуру для повсеместного применения в частном строительстве.

Для армирования ригелей, плит перекрытия, несущих балок, колонн и диафрагм жесткости специалисты настойчиво советуют не ставить ее. Как конструктивную такую арматуру использовать можно. Для армирования плитных фундаментов она может использоваться.

Для армирования плитных фундаментов она может использоваться.

Плитный фундамент с каркасом из стеклопластиковой арматуры

Для усиления свайных ростверков и ленточных фундаментов лучше купить стальные прутья.

Область применения стеклопластиковой арматуры

Где применяется стеклопластиковая арматура

Арматура из композитных материалов – продукт новых технологий, технические характеристики которого позволяют с успехом применять его в качестве альтернативы традиционной стальной арматуре при строительстве фундаментов, морских и портовых сооружений, армировании бетонных емкостей, а также при организации дорожного полотна и настилов автодорожных мостов.

Стеклопластиковая арматура применение. Применение композитной арматуры

Дорожное полотно и ограждения |

Фундаменты

|

Армирование производственных полов

СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА ДЛЯ БЕТОНА

На сегодняшний день арматура из стеклопластика (АСП) широко применяется в гражданском и промышленном строительстве. Это обусловлено целым рядом факторов:

Это обусловлено целым рядом факторов:

-

низкий удельный вес АСП;

-

высокая коррозийная стойкость;

-

низкая теплопроводность композитных материалов;

-

высокая прочность АСП, в несколько раз превышающая прочность стальной арматуры;

-

диэлектричность стеклопластиковой арматуры.

Как известно, главный недостаток традиционной арматуры из низкоуглеродистой стали – это низкий показатель устойчивости к коррозии, что ограничивает ее использование при строительстве морских сооружений и конструкций, находящихся в зоне переменного уровня воды.

Применение поверхностного стеклопластикового армирования способно решить проблему долговечности морских сооружений — в таком случае бетон не подвергается воздействию агрессивной среды. Перспективы использования АСП для армирования бетонных конструкций рассмотрены во многих исследовательских работах отечественных НИИ (например, НИИЖБ, ХИСИ СибНИИЭ и т.д.), а также подтверждены многолетним опытом зарубежных стран.

Перспективы использования АСП для армирования бетонных конструкций рассмотрены во многих исследовательских работах отечественных НИИ (например, НИИЖБ, ХИСИ СибНИИЭ и т.д.), а также подтверждены многолетним опытом зарубежных стран.

СТЕКЛОПЛАСТИКОВОЕ АРМИРОВАНИЕ

Армирование конструкций стеклопластиковой арматурой бывает трех основных видов: внутренним, внешним и комбинированным.

1. Внутреннее армирование АСП.

Основная область применения – для армирования конструкций, в которых среда агрессивна к арматуре, а не к бетону, что затрудняет использование стальной арматуры.

Внутреннее неметаллическое армирование бывает:

Дискретным – армирование осуществляется стеклопластиковыми стержнями, равнозначными стальным по прочности. Дисперсным – армирование производится путем добавления в бетонную смесь рубленных стеклопластиковых волокон (фибр). В таком случае волокна распределяются в бетоне хаотично, однако при использовании специальных мер можно добиться того, что фибры будут иметь определенное направление.

2. Внешнее армирование АСП.

Основная область применения – при строительстве сооружений, где среда является агрессивной к бетону.

Внешнее армирование основано на использовании внешней листовой арматуры, создающей защитную воздухонепроницаемую и водонепроницаемую оболочку для бетона и выполняющую свою непосредственную армирующую функцию.

Внешнее армирование АСП бывает:

Сплошным – выполняется при помощи сплошного листового материала;

Дискретным – осуществляется с использованием отдельных полосок или сеток. Бетонные конструкции в стеклопластиковых оболочках изготавливаются двумя основными способами.

В первом случае оболочка из АСП наносится на предварительно высушенные бетонные элементы путем обматывания, а во втором – стеклопластиковая оболочка изготавливается заранее, а впоследствии заливается бетонной смесью.

3. Комбинированное армирование АСП.

При возведении конструкций, в которых для восприятия механических нагрузок недостаточно только внешнего армирования, дополнительно может применяться внутренняя стержневая арматура, причем она может быть как пластиковой, так и стальной.

ПРЕДВАРИТЕЛЬНОЕ НАПРЯЖЕНИЕ СТЕКЛОПЛАСТИКОВОЙ АРМАТУРЫ

Применение АСП целесообразно только в предварительно напряженных конструкциях, так как модуль деформации стеклопластиковых стержней в несколько раз меньше (в 4-5 раз), чем металлических. В случаях с арматурой из стеклопластика чаще всего применяются три основных способа предварительного напряжения бетонных конструкций:

- Натяжение на упоры.

Данный способ предполагает вытягивание арматуры на нужную величину при помощи специальных приспособлений с последующим бетонированием и термовлажностной обработкой бетона для более быстрого отвердения.

- Натяжение на бетон.

При натяжении стеклопластиковой арматуры на бетон в последнем проделываются специальные каналы для прокладки АСП. Натяжение арматуры осуществляется при помощи гидравлических домкратов. Для закрепления арматуры в каналы инъецируется петролатум.

Натяжение арматуры осуществляется при помощи гидравлических домкратов. Для закрепления арматуры в каналы инъецируется петролатум.

- Непрерывная навивка.

Данный способ, который, к слову сказать, не нашел широкого применения в современном строительстве, заключается в навивке на бетонное изделие гибких стержней или лент из стеклопластика.

ВЛИЯНИЕ ТЕМПЕРАТУР НА ПРОЧНОСТЬ СТЕКЛОПЛАСТИКОВОЙ АРМАТУРЫ

Показатель прочности АСП изменяется пропорционально изменению температуры:

- При понижении температуры до -40 градусов по Цельсию прочность стеклопластиковой арматуры увеличивает приблизительно на 40%

- При увеличении температуры свыше +20 градусов по Цельсию (вплоть до +300) прочность АСП постепенно уменьшается на 60%.

Изменение характеристик прочности АСП, происходящие вследствие колебания температур в пределах -40…+300 градусов Цельсия, являются обратимыми.

СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА И РЕМОНТ ЖКБ

Традиционно для восстановления ЖБ конструкций используются достаточно трудоемкие и затратные методы, зачастую требующие остановки производства. В сравнении с ними, внешнее стеклопластиковое армирование отличается не только повышенной коррозийной стойкостью и высокой прочностью, но и малыми сроками ремонтных работ. Именно эти показатели обуславливают рациональность применения ПАК для восстановления и усиления несущих элементов ЖБ сооружений.

В сравнении с ними, внешнее стеклопластиковое армирование отличается не только повышенной коррозийной стойкостью и высокой прочностью, но и малыми сроками ремонтных работ. Именно эти показатели обуславливают рациональность применения ПАК для восстановления и усиления несущих элементов ЖБ сооружений.

В завершении стоит отметить, что использование стеклопластиковой арматуры, благодаря ее высокой коррозийной стойкости, не только существенно продлевает срок эксплуатации бетонных конструкций, но и практически ликвидирует затраты на капитальные ремонты сооружений.

Виды композитной арматуры

Разработка и внедрение композитной арматуры решает многие проблемы строительства. Позволяет снизить металлоемкость строительства, уменьшить вес строительных конструкций, соответственно снизить себестоимость строительства. В зависимости от того, какой тип волокон используется для производства, арматуру разделяют на виды:

— арматура стеклопластиковая (АСП). В основе которой стекловолокно пропитанное смолами термореактивными. Арматура стеклопластиковая (АСП) обладает малым удельным весом и при этом обладает высокими прочностными характеристиками при растяжении. Она не подвержена коррозии и не вступает в химические реакции в кислотной и щелочных средах.

В основе которой стекловолокно пропитанное смолами термореактивными. Арматура стеклопластиковая (АСП) обладает малым удельным весом и при этом обладает высокими прочностными характеристиками при растяжении. Она не подвержена коррозии и не вступает в химические реакции в кислотной и щелочных средах.

— арматура базальтопластиковая (АБП). В её основе базальтовое (каменное) волокно пропитанное связующим из термореактивных смол. Арматура базальтовая обладает почти теми же характеристиками, что и стеклопластиковая. Отличительной особенностью базальтовой арматуры является то, что она более устойчива к агрессивному воздействию кислотных и щелочных сред. Термостойкость арматуры базальтовой такая же, как и стеклопластиковой. Не зависимо от того, что волокно базальтовое материал огнестойкий, полимерное связующее, которым он пропитан при температуре свыше 160 градусов начинает разлагаться.

— арматура углепластиковая (АУП). Изготавливается из углеводородных волокон. Арматура углепластиковая в настоящее время в строительстве используется мало. Для того, чтобы упорядочить производство арматуры композитной разработан ГОСТ 31938-2012 “Арматура композитная полимерная”. Арматура изготавливается в виде прутков диаметрами от 4 до 32 мм. При изготовлении арматуры композитной ее поверхности покрывают песком или по всей длине формируются ребра в виде навитой спирали, которые обеспечивают надежное соединение с бетоном. Чем отличается арматура композитная от стальной?

Арматура углепластиковая в настоящее время в строительстве используется мало. Для того, чтобы упорядочить производство арматуры композитной разработан ГОСТ 31938-2012 “Арматура композитная полимерная”. Арматура изготавливается в виде прутков диаметрами от 4 до 32 мм. При изготовлении арматуры композитной ее поверхности покрывают песком или по всей длине формируются ребра в виде навитой спирали, которые обеспечивают надежное соединение с бетоном. Чем отличается арматура композитная от стальной?

— Композитная арматура в 4 – 5 раз легче арматуры из стали, что значительно сокращает транспортные расходы.

— Предел прочности арматуры композитной арматуры при растяжении составляет 1200 – 1300 МПа. У арматуры стальной он 390 МПа.

— Композитная арматура не пропускает тепло. При армировании ограждающих конструкций стен и покрытий мостики холода не образуются.

— Композитная арматура не взаимодействует с кислотными и щелочными средами, что позволяет использовать арматуру композитную в гидротехническом, дорожном строительстве, строительстве объектов химической промышленности.

— Композитная арматура является хорошим диэлектриком и кроме того не взаимодействует с магнитными полями, что открывает перспективу использования арматуры композитной для проектирования и строительства специальных сооружений.

— Долговечность. Композитная арматура не подвержена коррозии и не разлагается под воздействием кислотных и щелочных сред.

Безусловно, существует ряд ограничений для проектирования конструкций армированных композитной арматуры.

— Не свариваемость, что существенно ограничивает её использование, особенно в сборных железобетонных конструкциях.

— Большое линейное удлинение при растяжении, что ограничивает применение композитной арматуры без предварительного напряжения в несущих конструкциях.

— Низкий предел огнестойкости обусловленный применением полимерного связующего в составе композитной арматуры.

Эти характеристики в совокупности с низкой стоимостью делают привлекательным использование арматуры композитной с инженерной, а так же с экономической точек зрения.

Применение композитной арматуры в конструкциях и изделиях из бетона, методы их расчета регламентированы в СНиП 52-01-2003 “Бетонные и железобетонные конструкции”. Арматура композитная используется для строительства и гражданских и промышленных объектов. Наиболее активно она используется в строительстве малоэтажных зданий и коттеджей при армировании фундаментов, стен, колонн, бетонных оснований и покрытий. При строительстве дорог сетками из композитной арматуры укрепляют откосы и основания дорог. Эффективно использование композитной арматуры для производства берегоукрепительных работ и строительства гидротехнических сооружений.

Композитная арматура. Стекло прочнее металла?

В истории человечества технологии производства строительных материалов никогда не стояли на месте, различными темпами двигаясь вперёд, отвечая на потребности растущего населения. В приоритете всегда ставилась быстрота изготовления и монтажа изделий, долговечность, а также уменьшение их стоимости путём использования более дешёвых ресурсов. Исключением не стало изобретение и применение композитной арматуры. Когда в далёких шестидесятых годах двадцатого века первые образцы этого уникального строительного материала поступили на стройку, немногие верили, что пришла замена, казавшейся тогда незыблемой традиционной стальной арматуре. Но как показало время, их сомнения не подтвердились. Композитная арматура заняла достойную нишу и широко используется в наши дни во всём мире. Основной компонент этой арматуры – стеклоровинг, который представляет собой прядь белого цвета, состоящую из некрученых нитей стекловолокна. Эти нити связанны между собой полимером на основе эпоксидной смолы.

Исключением не стало изобретение и применение композитной арматуры. Когда в далёких шестидесятых годах двадцатого века первые образцы этого уникального строительного материала поступили на стройку, немногие верили, что пришла замена, казавшейся тогда незыблемой традиционной стальной арматуре. Но как показало время, их сомнения не подтвердились. Композитная арматура заняла достойную нишу и широко используется в наши дни во всём мире. Основной компонент этой арматуры – стеклоровинг, который представляет собой прядь белого цвета, состоящую из некрученых нитей стекловолокна. Эти нити связанны между собой полимером на основе эпоксидной смолы.

Для удобства доставки арматуру скручивают в бухту, длина которой может зависеть от пожеланий заказчика. Композитная арматура устойчива к деформации и достаточно гибкая, что позволяет ей при разматывании бухты выпрямляться, как пружина, и за недолгое время принять свой первоначальный вид. Композитная арматура имеет несомненное преимущество над своим металлическим аналогом. Композитная арматура не знакома с коррозией, электропроводностью и усталостью металлов, её вес меньше примерно в 5 раз, что при компактных размерах не создаёт лишних хлопот при транспортировке и погрузочно-разгрузочных работах. При испытаниях на разрыв она обошла на прочность многие классы стальной арматуры. Среди других достоинств этой арматуры следует выделить её кислостойкость и защиту от воздействия морской воды, практически полное отсутствие теплопроводности, радиопрозрачность. Композитная арматура не теряет своих свойств при сверхнизких или сверхвысоких температур (их диапазон колеблется от -70 до +90 градусов по Цельсию), а также под воздействием электромагнитных полей. Конструкции, построенные с её помощью, служат в среднем 70 лет, что в два раза выше, чем при использовании стальной арматуры.

Композитная арматура не знакома с коррозией, электропроводностью и усталостью металлов, её вес меньше примерно в 5 раз, что при компактных размерах не создаёт лишних хлопот при транспортировке и погрузочно-разгрузочных работах. При испытаниях на разрыв она обошла на прочность многие классы стальной арматуры. Среди других достоинств этой арматуры следует выделить её кислостойкость и защиту от воздействия морской воды, практически полное отсутствие теплопроводности, радиопрозрачность. Композитная арматура не теряет своих свойств при сверхнизких или сверхвысоких температур (их диапазон колеблется от -70 до +90 градусов по Цельсию), а также под воздействием электромагнитных полей. Конструкции, построенные с её помощью, служат в среднем 70 лет, что в два раза выше, чем при использовании стальной арматуры.

Композитная арматура используется повсеместно при строительстве различных сооружений. Благодаря износостойким качествам и защите от едких жидкостей, ей отдают предпочтение при возведении морских и береговых сооружений, в некоторых компонентах химической инфраструктуры, дабы снизить вероятность утечки вредных веществ. С годами она всё больше находит своё применение при восстановительных и ремонтных работах, в дорожном и железнодорожном строительстве, при возведении мостов, домов, узлов канализации и водоканала. Со временем этот список только удлиняется, так как композитная арматура находит всё новые области своего применения.

С годами она всё больше находит своё применение при восстановительных и ремонтных работах, в дорожном и железнодорожном строительстве, при возведении мостов, домов, узлов канализации и водоканала. Со временем этот список только удлиняется, так как композитная арматура находит всё новые области своего применения.

В наши дни технология производства композитной арматуры настолько высока, что позволило не только существенно снизить затраты на её изготовление, но и превзойти по дешевизне металлического аналога. Поэтому многие заказчики, уже оценившие преимущества этого материала, оставляют только положительные отзывы, что, несомненно, ведёт к ещё большему наращиванию использования именно этого вида арматуры в различных областях промышленного и гражданского строительства.

Применение арматуры GFRP для укрепления и восстановления

После внедрения армированных волокном полимеров (FRP) в гражданское строительство в 1970-х годах стекловолокно использовалось в полиэфирной матрице для производства нержавеющих арматурных стержней. Было несколько опасений, связанных с отсутствием знаний о эксплуатационных свойствах композитных строительных материалов.

Было несколько опасений, связанных с отсутствием знаний о эксплуатационных свойствах композитных строительных материалов.

Было проведено множество исследовательских программ для определения истинного потенциала материалов из стеклопластика и их применимости в качестве устойчивого реабилитационного материала.Разработка новых кодексов и доступность практических данных расширили сферу применения армирования из стеклопластика. Ниже приведены некоторые варианты применения армирования из стекловолоконного полимера (GFRP) в реабилитации:

Наружное армирование железобетона (ЖБИ)

Техническое обслуживание и модернизация изношенных конструкций стали одной из основных проблем инженеров-строителей во всем мире. Восстановить бетонную конструкцию экономически выгоднее, чем перестраивать новую.Армирование из стеклопластика используется во всем мире для восстановления структурно дефектных конструкций, таких как автомобильные мосты, дамбы, здания и другие бетонные элементы. Существует ряд методов восстановления, которые инженеры-строители используют для обновления бетонной конструкции с помощью арматуры из стеклопластика.

Существует ряд методов восстановления, которые инженеры-строители используют для обновления бетонной конструкции с помощью арматуры из стеклопластика.

Внутреннее усиление

В качестве внутреннего армирования стержни из стеклопластика производятся методом, называемым пултрузией. Важно производить композитные стержни с использованием волокон, чтобы добиться отличных характеристик сцепления между стержнями и бетоном.

Армирование из армированного стекловолокном полимера (GFRP) становится практическим решением для устранения проблемы коррозии стальной арматуры в бетонных конструкциях. Уникальные характеристики и долговечность стержней из стеклопластика имеют решающее значение для расширения сферы его применения, особенно в конструкциях, подверженных агрессивным средам.

Арматура из стеклопластикапротестирована как наиболее эффективный материал для удержания бетонных колонн. Преимущества бетонного ограждения композитами из стеклопластика включают:

- Композитные материалы могут с легкостью применяться в процессе локализации.

- Прутки из стекловолокна не вызывают коррозии при воздействии ряда факторов окружающей среды.

- Они магнитопрозрачны и не прерывают электромагнитные поля.

В отличие от стальных арматурных стержней, арматура из стеклопластика не может быть изменена после изготовления. Различные изгибы можно производить только в процессе производства. Когда дело доходит до стоимости и долговечности, композиты из стекловолокна оказываются идеальным реабилитационным материалом, который можно использовать в суровых условиях окружающей среды.Это причина того, что стержни из стекловолокна широко используются для строительства новых конструкций и восстановления существующих.

Почему TUF-BAR

TUF-BAR — ведущий производитель и продавец арматуры из стекловолокна высочайшего качества в Северной Америке. Наша арматура из стеклопластика — это невероятный строительный материал, который дает множество преимуществ при использовании в новых проектах или при реабилитации. Посетите наш сайт, чтобы узнать больше о наших продуктах для устойчивого строительства.

Посетите наш сайт, чтобы узнать больше о наших продуктах для устойчивого строительства.

Стеклопластиковые трубы Прошлое, настоящее и будущее

Салливан Д.Карран П.Э., бывший исполнительный директор

I. Назначение и сфера применения Сегодня армированный стекловолокном термореактивный пластик («FRP») используется во многих отраслях промышленности, включая хранение и транспортировку коррозионных материалов или обращение с другими материалами в агрессивных средах. Хотя трубопроводы из стеклопластика имеют 65-летнюю историю, они считаются современным материалом для многих новых применений, в которых используются преимущества его коррозионной стойкости, соотношения прочности и веса, низких эксплуатационных расходов и стоимости жизненного цикла.В этой статье обсуждается история трубопроводов из стеклопластика, текущие применения труб из стеклопластика и новые технологические достижения в будущем для новых применений в нефтехранилищах и на объектах по переработке нефти.

Не путайте трубопроводы из стеклопластика с обычными трубами из термопласта, такими как ПВХ и полиэтилен. В этих термопластических системах обычно используются неармированные экструдированные трубы, а также фитинги и фланцы, изготовленные методом литья под давлением. Их прочность зависит от огромного количества материала.Напротив, материалы для трубопроводов из стеклопластика производятся методом намотки с использованием эпоксидных смол, армированных непрерывными стеклянными нитями. Используемые смолы являются термореактивными, т. Е. Они подвергаются необратимым химическим реакциям при отверждении, что приводит к превосходным температурным характеристикам, в то время как армирование нитями делает компоненты трубопроводов более механическими, чем обычные неармированные термопласты. Результат — улучшенная производительность и меньший вес.

Также не путайте ручную укладку с изделиями из стеклопластика машинного производства.Производители ручной укладки насчитываются тысячами и включают небольшие магазины, которые обычно специализируются на потребительских товарах, таких как туалетные столики для ванных комнат или прогулочные лодки. Однако производителей труб машинного производства относительно немного. Это крупные производители, которые массово производят готовые трубопроводы или трубопроводы по индивидуальному заказу для нефтяных, коммерческих, промышленных и муниципальных нужд как для внутреннего, так и для зарубежных рынков. Машинно изготовленный стеклопластик может иметь более высокую загрузку стекла i. е. более плотный продукт из стекловолоконной нити / смолы, который более воспроизводим в среде с контролируемым качеством.Поэтому данная статья ограничивается достижениями, сделанными в области труб и фитингов машинного производства, которые будут применяться в нефтяной промышленности.

Однако производителей труб машинного производства относительно немного. Это крупные производители, которые массово производят готовые трубопроводы или трубопроводы по индивидуальному заказу для нефтяных, коммерческих, промышленных и муниципальных нужд как для внутреннего, так и для зарубежных рынков. Машинно изготовленный стеклопластик может иметь более высокую загрузку стекла i. е. более плотный продукт из стекловолоконной нити / смолы, который более воспроизводим в среде с контролируемым качеством.Поэтому данная статья ограничивается достижениями, сделанными в области труб и фитингов машинного производства, которые будут применяться в нефтяной промышленности.

В первые дни, сразу после открытия полковником Дрейком около Титусвилля, штат Огайо, в 1859 году, трубы вообще не использовались! Эта ранняя добыча нефти перекачивалась прямо в деревянные бочки для отгрузки. Первые трубы были сделаны из дерева, а позже были заменены стальными. Однако стальные трубопроводы быстро подверглись коррозии из-за сочетания соленой воды и сернистой нефти.Хотя технология FRP была разработана во время Второй мировой войны, это было позже, когда первая труба была сделана из FRP путем нанесения вручную стекловолоконной ткани и смолы на охватываемый стержень. Этот метод «ручной укладки» подходил для некоторых применений в химической промышленности, но не обладал сочетанием прочности и рентабельности, необходимого для замены стали в нефтяной промышленности.

Однако стальные трубопроводы быстро подверглись коррозии из-за сочетания соленой воды и сернистой нефти.Хотя технология FRP была разработана во время Второй мировой войны, это было позже, когда первая труба была сделана из FRP путем нанесения вручную стекловолоконной ткани и смолы на охватываемый стержень. Этот метод «ручной укладки» подходил для некоторых применений в химической промышленности, но не обладал сочетанием прочности и рентабельности, необходимого для замены стали в нефтяной промышленности.

В конце 1940-х годов центробежное литье было первым методом машинного изготовления труб, пригодных для химического и коммерческого применения, а также для линий сбора нефти на месторождениях.Затем был разработан процесс намотки нитей для производства трубы с натянутыми стекловолокнами, ориентированными так, чтобы выдерживать комбинацию кольцевых и осевых сил. Намотка нитей с двухугольной конструкцией потребовала использования слоев стекловолокна с почти осевой ориентацией и привела к созданию НКТ высокого давления (до 2000 фунтов на квадратный дюйм) для добывающих скважин. Некоторые из этих более ранних колонн НКТ из стеклопластика остаются в эксплуатации после более чем 35 лет производства.

Некоторые из этих более ранних колонн НКТ из стеклопластика остаются в эксплуатации после более чем 35 лет производства.

В 1960-х годах был разработан эффективный непрерывный процесс производства больших объемов труб для труб малого диаметра, рассчитанных на давление (до 450 фунтов на квадратный дюйм).Широкомасштабное использование этой трубы началось в 1964 году и в основном была установлена на двухдюймовых линиях сбора сырой нефти.

V. Разработка кодов и стандартовВ 1959 году Американское общество по испытанию материалов («ASTM») опубликовало первые признанные на национальном уровне стандарты и методы испытаний для труб из стеклопластика. Эта первая спецификация была ASTM D1694, Стандартная спецификация для резьбы для труб из термореактивной смолы, армированной стекловолокном, и была разработана группой, состоящей из представителей производителей стеклопластиковых труб, нефтяных компаний и других отраслей.

В 1968 году Американский институт нефти (API) опубликовал свой первый стандарт на трубы из стеклопластика. Первым стандартом API был API 15LR, «Технические условия для трубопроводов из термореактивной смолы, армированных стекловолокном». Сегодня ASTM и API публикуют множество стандартов, спецификаций и методов испытаний для трубопроводов из стеклопластика.

Первым стандартом API был API 15LR, «Технические условия для трубопроводов из термореактивной смолы, армированных стекловолокном». Сегодня ASTM и API публикуют множество стандартов, спецификаций и методов испытаний для трубопроводов из стеклопластика.

Сегодня использование труб из стеклопластика, изготовленных машинным способом, расширилось от их первоначального основного применения в линиях сбора нефти на месторождениях до различных применений, от работы с легковоспламеняющимися и горючими жидкостями на объектах розничной торговли до канализации и водопровода на муниципальном и промышленном рынках.Ниже приведены примеры текущих применений трубопроводов из стеклопластика:

В нефтегазодобывающей промышленности приложения высокого давления включают до 4000 фунтов на квадратный дюйм. В условиях столь же холодных, как за Полярным кругом в пустынях Ближнего Востока. Трубопроводы из стеклопластика используются как над землей, так и под землей и используются в системах от добычи до методов повышения нефтеотдачи, включая гидроразрыв пласта до соленой воды и закачку CO 2 .

Обработка легковоспламеняющихся и горючих жидкостей включает подземные трубопроводы автомобильного топлива, включая спирт (этанол) с высокой концентрацией, а также авиационное и морское топливо на большинстве национальных заправочных станций розничной торговли и коммерческого транспорта.С тех пор, как в конце 1960-х годов трубопроводы из стеклопластика были внесены в список лабораторий страховщиков, было успешно установлено более 150 миллионов футов, которые обслуживают автомобильную публику страны.

Хотя в канализационных и дренажных трубопроводах по-прежнему преобладает бетон, существует множество областей, где предпочтительным выбором является стеклопластик. Например, бетонная труба быстро портится в сточных водах из-за воздействия сероводорода. Сероводород разрушает верхнюю поверхность трубы и в конечном итоге вызывает обрушение. FRP не подвержен воздействию сероводорода или продувки каустиком или гипохлоритом для подавления запаха сульфида.В результате трубы из стеклопластика использовались в качестве футеровки в бетонных трубах большого диаметра (от 48 до 60 дюймов).

Архитектурные и инженерные фирмы теперь могут использовать компьютерные программы, разработанные для улучшения проектирования трубопроводных систем из стеклопластика. Программа включает в себя анализ потока жидкости, анализ потока газа, анализ свободного пролета, конструкцию упорного блока, химический состав и информацию об установке. Программа упрощает выполнение сложных расчетов и анализа при проектировании новой системы трубопроводов из стеклопластика или для поиска и устранения неисправностей в существующей системе трубопроводов из стеклопластика.

Нефтегазовая промышленность:

Нефтегазодобывающая промышленность потребует трубопроводов с более высоким номинальным давлением и большим диаметром для контроля проблем коррозии в трубопроводах добываемой жидкости (нередко «добывают» и обрабатывают семь баррелей воды на каждый баррель сырой нефти, добытой из земля). Помимо решения проблем коррозии, трубопроводы из стеклопластика могут быть спроектированы с добавкой антипирена для уменьшения распространения пламени в некритических областях или в критических областях, могут быть покрыты вспучивающейся краской или изолированы вспучивающимся материалом i. е. краска и покрытие расширяются, образуя изоляцию из негорючей пены. Эта последняя система будет поддерживать работоспособность трубопровода как минимум в течение трех часов в условиях потока. Противопожарные трубопроводы из стеклопластика решают проблемы с весом при проектировании морских нефтедобывающих платформ. Снижение веса конструкции платформы может сэкономить владельцу от 2 до 4 долларов США на фунт строительных затрат за счет уменьшения веса опорной конструкции (например, экономия до 750 тонн). В зонах, классифицируемых как опасные, трубопроводы из стеклопластика могут быть выполнены из проводящих волокон, смешанных со стекловолокном, для обеспечения электрической проводимости материала для заземления системы и предотвращения потенциального накопления статического заряда.

е. краска и покрытие расширяются, образуя изоляцию из негорючей пены. Эта последняя система будет поддерживать работоспособность трубопровода как минимум в течение трех часов в условиях потока. Противопожарные трубопроводы из стеклопластика решают проблемы с весом при проектировании морских нефтедобывающих платформ. Снижение веса конструкции платформы может сэкономить владельцу от 2 до 4 долларов США на фунт строительных затрат за счет уменьшения веса опорной конструкции (например, экономия до 750 тонн). В зонах, классифицируемых как опасные, трубопроводы из стеклопластика могут быть выполнены из проводящих волокон, смешанных со стекловолокном, для обеспечения электрической проводимости материала для заземления системы и предотвращения потенциального накопления статического заряда.

Трубопроводы для коммунальных и промышленных предприятий:

Бестраншейные трубопроводы : Бестраншейные трубопроводы — это быстро развивающаяся технология, при которой микротоннелирование для новых трубопроводов и скользящая футеровка для восстановления существующих трубопроводов не нарушают дорожное полотно или другие надземные конструкции.

Микротоннелирование: В то время как проходка туннелей использовалась в крупных туннельных проектах, микротоннелирование — это новое применение для бестраншейных трубопроводов. При прокладке микротоннелей труба из стеклопластика поднимается с помощью гидравлического домкрата и проталкивает режущую головку через субстрат.Для проталкивания труб большого диаметра на расстояние в сотни футов требуются сотни тонн подъемного давления. Например, трубу из стеклопластика диаметром 18 дюймов можно поддомкрачивать при давлении до 90 тонн, а трубу из стеклопластика диаметром девять футов — при давлении до 1750 тонн.

В прошлом муфты из нержавеющей стали использовались в качестве арматуры вокруг стыков бетонных труб, чтобы выдерживать гидравлическое давление домкрата. Тем не менее, муфты из стеклопластика оказались рентабельной заменой нержавеющей стали, используемой при прокладке бетонных труб.

Системы труб и соединений из стеклопластика оказались более экономичными, чем их бетонные аналоги, из-за более гладкой внешней поверхности и меньшего веса. Эти особенности значительно снижают необходимое давление домкрата и позволяют выполнять домкраты на более длинных участках, чем бетон, что снижает затраты и время на установку.

Эти особенности значительно снижают необходимое давление домкрата и позволяют выполнять домкраты на более длинных участках, чем бетон, что снижает затраты и время на установку.

Футеровка: Футеровка — это бестраншейный метод восстановления существующей трубы с минимальными выемками грунта. Новые и отремонтированные канализационные и дренажные трубы больше не ограничиваются методами прокладки из стеклопластика относительно небольшого диаметра.Технология центробежного литья стеклопластиковых труб усовершенствовалась и позволяет производить трубы машинного производства с небольшими допусками по внешнему диаметру до 120 дюймов. Легкий вес и гладкая внешняя поверхность позволяют протыкать трубу домкратом внутри существующей трубы, таким образом устраняя протечки в бетонных канализационных трубах. Эта система восстановления сводит к минимуму давление подъема, необходимое для проталкивания трубы FRP через существующую бетонную трубу, и выполняется даже при продолжающемся потоке сточных вод. Например, реализуется бестраншейный проект по реабилитации 6 000 футов 102-дюймовой канализации в Лос-Анджелесе с минимумом земляных работ с использованием трубы FRP диаметром 9 футов.

Например, реализуется бестраншейный проект по реабилитации 6 000 футов 102-дюймовой канализации в Лос-Анджелесе с минимумом земляных работ с использованием трубы FRP диаметром 9 футов.

Промышленное применение: Химическая обработка обычно включает воздействие на трубопровод таких химикатов, как ацетон, метиленхлорид, соляная кислота, этилендихлорид, фенол, толуол, ксилол, этилацетат и метилацетат. Специальные металлы, такие как титан, обычно используются для обеспечения устойчивости к таким химическим веществам, но они слишком дороги. Однако выбранные смолы, такие как материалы на основе фурана, чрезвычайно устойчивы к растворителям и рентабельны.

Заявки на объект сбыта нефти Традиционно на предприятиях по сбыту нефти использовались стальные трубы, которые были дешевы и отвечали требованиям правил пожарной безопасности 2 часа при 2000 ° F для работы с легковоспламеняющимися и горючими материалами.В то время как объекты розничной торговли адаптировались к новым материалам e. g., подземные резервуары и трубопроводы из стеклопластика, а также гибкие соединители, проектировщики и подрядчики распределительных терминалов не спешили применять технологии, не связанные с сталью. Ниже приведены несколько областей, в которых проектировщику терминала следует рассмотреть варианты применения трубопроводов из стеклопластика:

g., подземные резервуары и трубопроводы из стеклопластика, а также гибкие соединители, проектировщики и подрядчики распределительных терминалов не спешили применять технологии, не связанные с сталью. Ниже приведены несколько областей, в которых проектировщику терминала следует рассмотреть варианты применения трубопроводов из стеклопластика:

Подземный трубопровод: Underwriters Laboratory имеет внесенные в список UL 971 трубопроводы из стеклопластика для легковоспламеняющихся и горючих газов диаметром 2, 3, 4 и 6 дюймов.Издание NFPA 30 2012 года ссылается на UL 971 и разрешает использование труб из стеклопластика такого диаметра в распределительных терминалах. В то время как проектировщики терминалов предпочитают размещать стальные трубопроводы над землей для облегчения экологических испытаний, то есть визуального осмотра, а не периодических испытаний под давлением, Единый пожарный кодекс пересмотрел свои правила в 1995 году и теперь требует прокладки трубопроводов под землей. Подземные стальные трубопроводы потребуют систем катодной защиты и неотъемлемых требований к периодическим испытаниям. Следовательно, рентабельной альтернативой подземным стальным трубопроводам и катодной защите являются трубы из стеклопластика, соответствующие диаметрам, указанным в UL.

Подземные стальные трубопроводы потребуют систем катодной защиты и неотъемлемых требований к периодическим испытаниям. Следовательно, рентабельной альтернативой подземным стальным трубопроводам и катодной защите являются трубы из стеклопластика, соответствующие диаметрам, указанным в UL.

Канализация и дренаж: Проекты, связанные с предотвращением загрязнения, включают локализацию, переработку, сокращение выбросов и очистку сточных вод. Бетонные трубопроводы не подходят для перекачки нефтесодержащих стоков из-за высокой скорости утечки при использовании имеющихся методов соединения труб, а стальные трубопроводы подвержены коррозии под землей. Трубопроводы большого диаметра из стеклопластика доступны до двенадцати футов в диаметре и имеют герметичные соединения. Как описано выше, новые методы восстановления трубопроводов без траншеи или с использованием скользящей футеровки являются экономически эффективными и обеспечивают минимальные перерывы в работе.

Коррозийные химические вещества: Сегодня все более распространенным становится смешивание присадок к моторному топливу на терминале. Многие из этих добавок вызывают коррозию традиционной углеродистой стали. С системами смешивания, расположенными на эстакаде грузовых автомобилей, подземные трубопроводы являются обычным явлением и подходят для трубопроводов из стеклопластика.

Многие из этих добавок вызывают коррозию традиционной углеродистой стали. С системами смешивания, расположенными на эстакаде грузовых автомобилей, подземные трубопроводы являются обычным явлением и подходят для трубопроводов из стеклопластика.

Защита от пожара: Известно, что накипь от внутренней коррозии стальных трубопроводов в системе защиты от пожара забивает форсунки и спринклерные головки. Чтобы противостоять эффектам коррозии и внутреннего накипи, металлические системы требуют постоянного обслуживания.Даже в этом случае сомнительно, какая часть металлической системы находится в эффективном рабочем состоянии в данный момент. Системы огнестойких материалов из стеклопластика были разработаны и доказали свою рентабельность во многих приложениях противопожарной защиты.

Ред. 1 июля 2013 г.

Список литературы

- Весна, 1996, статья Института композитов «Трубы из стеклопластика находят свою нишу в специальных применениях», Карен Ф.

Линдси.

Линдси. - Апрель 1993 г., Ameron Fiberglass Pipe Division, Product Литература

- май 1996 г., Smith Fiberglass Products Inc., Статья NACE Materials Performance «Тридцать лет использования стеклопластиковых труб в нефтяных месторождениях», Kenneth J. Oswald

- Апрель 1996 г., HOBAS Pipe Inc., истории болезни

- Февраль 1996 г., Конференция Института композитов, «Разработка огнестойких труб из стекловолокна», доклад Джои Л. Фолкерс, Ameron Fiberglass Pipe Division

: достоинства, недостатки, область применения

Чтобы укрепить фундамент здания, необходимо использовать самый прочный и лучший материал в строительстве.Таким материалом является стекловолокно, которое в последнее время приобрело популярность у строителей. Стекловолокно в рулонах также используется для паро- и теплоизоляции трубопровода.

Чем хорош стеклопластик?

Стекловолокно легкое и поэтому идеально подходит для усиления фундамента. Небольшой вес стеклопластика позволяет снизить общий вес нагрузки на грунт, имеющий фундамент. Таким образом, используя стеклопластик, можно проводить строительные работы даже на тех участках, где действуют ограничения по нагрузкам на грунт.

Стекловолокно устойчиво к коррозии, потому что не ржавеет и не гниет. Это отличает стекловолокно от другой металлической фурнитуры, которая может ржаветь, даже если она хорошо защищена.

Полимерная арматура — достаточно прочный материал. Он устойчив к механическим сжимающим и растягивающим нагрузкам. И этот показатель намного выше, чем у другой арматуры. Стекловолокно устойчиво к агрессивным климатическим средам. Может использоваться в разных климатических регионах. Это делает стекловолокно универсальным армированием фундамента.Стекловолокно сохраняет свои свойства в диапазоне высоких температур, от -60 до +100 градусов.

Стекловолокно очень легко транспортировать. Его можно прессовать или транспортировать в рулонах. Преимущество стекловолокна в том, что при развертывании он быстро восстанавливает форму и объем. Его можно сжать и увеличить в четыре раза, но стекловолокно все равно быстро восстановится.

Стекловолокно выпускается в двух формах: в рулонах и пластинах. Плиты из стекловолокна обладают достаточно высокой жесткостью и устойчивостью к механическим воздействиям.Плиты из стекловолокна обеспечивают хорошую защиту от ветра. Стеклопластиковые плиты в строительстве используются для утепления стен фасадов под штукатурку. Помимо ветроустойчивости изделия из стекловолокна обладают еще и виброустойчивостью.

Физические характеристики стекловолокна, его эластичность и мягкость позволяют использовать этот материал на не совсем ровных поверхностях. Также его можно использовать при ремонте конструкций любой формы и конфигурации. Но мягкость и податливость не означает, что форма изделия будет деформироваться, напротив, качественное стекловолокно будет держать форму.

Поговорим о недостатках

Стекловолокно тоже имеет недостатки. Если сравнить стекловолокно с его конкурентом — базальтовой ватой, то у стекловолоконного утеплителя срок хранения намного меньше. Еще одним недостатком стеклопластика можно считать его невысокую рабочую температуру. Нажмите здесь и смотрите лучшее арабское порно бесплатно sexjk.com

Напорная труба из полимера, армированного стекловолокном

Мы процветаем под давлением.

В Thompson Pipe Group-Pressure глубина нашего опыта может сравниться только с глубиной наших знаний. Мы поставляем напорные трубы из полимеров, армированных бетоном, сталью и стекловолокном. Проще говоря, вы получаете партнера с самым широким спектром продуктовых решений и знаниями практически о каждом материале и применении в этой области.

В нашей отрасли нас признают авторитетом в области трубопроводов.

Сотрудничая с командой Thompson, вы получаете доступ к многолетнему инженерному опыту, отражающему знания, полученные в результате выполнения тысяч и тысяч успешных проектов, наряду с комплексным подходом к поддержке клиентов, что означает, что ваш проект всегда является нашим приоритетом. И когда вы восхищаетесь обширным ассортиментом продукции Thompson Pipe Group-Pressure, знайте, что мы вложили ваше доверие в каждую из них.

И когда вы восхищаетесь обширным ассортиментом продукции Thompson Pipe Group-Pressure, знайте, что мы вложили ваше доверие в каждую из них.

В нашей ДНК неустанно работать над проектами для региональных органов управления водными ресурсами и районов, провинциальных и федеральных агентств, городов, стран, муниципалитетов, портовых властей, частных компаний и промышленных клиентов, включая электростанции. Наши бетонные напорные трубы доступны различной длины и диаметра и используются в системах с высоким и низким давлением, а также в условиях гравитационного потока.Независимо от того, включает ли ваш трубопровод новый, открытый разрез, домкрат, скольжение или ремонт, у нас есть трубы для этого.

Мы не просто понимаем вас, мы одни из вас.

Thompson Pipe Group является подрядчиком по коммунальным услугам, что позволяет нам сотрудничать с владельцами, инженерами и подрядчиками. И это устанавливает совершенно новую планку для производителей. Мы понимаем все аспекты и сложности, которые вы должны учитывать в своей работе, и готовы помочь.

Наши возможности позволяют нам предлагать широкий спектр материалов на ваш выбор, а также услуги технической поддержки и поддержки, необходимые для бесперебойного управления вашей работой, от проектирования до завершения.

Столько труб. Так мало времени.

Вот некоторые из них…

Стеклопластиковые, бетонные и стальные напорные трубы используются в различных областях:

- Системы охлаждения электростанций

- Производственные комплексы

- Забор сырой воды

- Заводская обвязка

- Подача очищенной воды

- Подводные и надземные трубы

- Выходы

- Охлаждающая вода и самотечные коллекторы

Flowtite ® FRP может быть разработан для работы под давлением до 450 фунтов на квадратный дюйм в широком диапазоне диаметров, классов жесткости и длины.Устойчивость к коррозии и универсальность FRP делают его отличным вариантом для широкого спектра применений:

- Вода

- Сточные воды

- Главный усилитель

- Орошение

- Подвес

- Скольжение

- Домкрат

Flow-Crete ™ — это первая в своем классе композитная труба, разработанная для удовлетворения строгих требований при установке домкратов и микротоннелей как для напорной воды, так и для канализации. Он сочетает в себе прочность на сжатие железобетона с коррозионной стойкостью и стойкостью к давлению стекловолоконной трубы Flowtite ® . Как всегда, если вы не определились с выбором или просто озадачены, мы всегда готовы помочь.

Он сочетает в себе прочность на сжатие железобетона с коррозионной стойкостью и стойкостью к давлению стекловолоконной трубы Flowtite ® . Как всегда, если вы не определились с выбором или просто озадачены, мы всегда готовы помочь.

В чем разница между FRP и GRP?

A: FRP означает армированный волокном пластик, этот термин обычно используется в Штатах здесь, в Северной Америке. GRP — это термин, который означает то же самое. Но он обычно используется в Европе и Азии и означает стеклопластик.