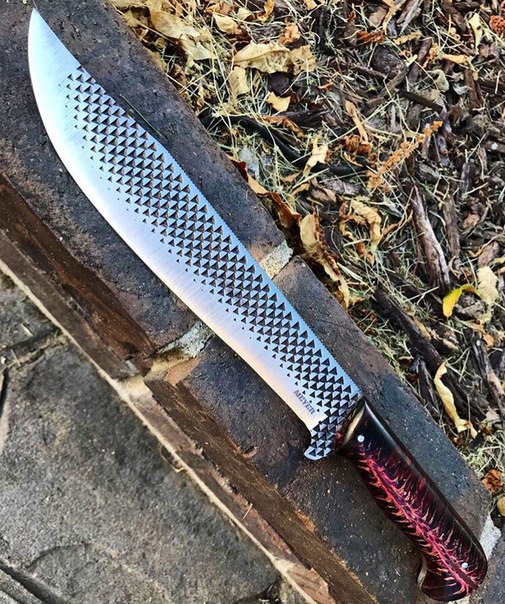

Походный нож из напильника

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению надежного походного или даже охотничьего ножа из старого напильника. Если напильник выбран качественный, изготовленный целиком и полностью из углеродистой стали, такой нож будет даже рубить гвозди. На конечной стадии изготовления важно правильно закалить сталь и сделать отпуск. В целом, все делается не сложно и можно справиться с не слишком большим ассортиментом инструмента. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

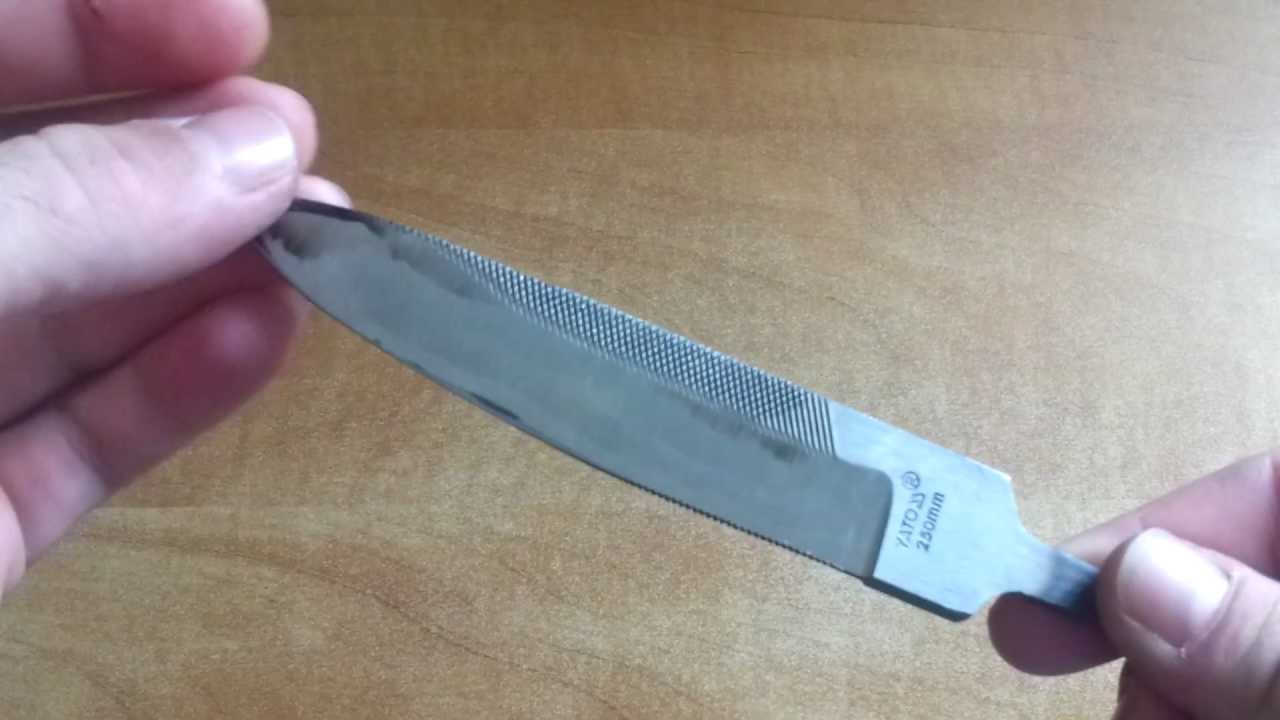

— старый напильник;

— листовой алюминий или латунь для вставок в рукоять;

— дерево для рукояти;

— стержни для штифтов;

— эпоксидный клей.

Список инструментов:

— ленточный отрезной станок;

— сверлильный станок или дрель;

— ленточный шлифовальный станок;

— газовые горелки или печь;

— бытовая духовка;

— ножовка по металлу;

— напильники;

— масло для закалки.

Процесс изготовления самоделки:

Шаг первый. Отжигаем сталь

Первым делом нужно отжечь напильник, чтобы сталь стала мягкой и податливой для обработки. Автор раскаляет напильник двумя газовыми горелками, соорудив импровизированную печь из жаростойкого кирпича.

Напильник нужно раскалить докрасна и дать постепенно остыть. Некоторые мастера отжигают напильники в углях, их можно раздуть феном для повышения температуры.

Шаг второй. Вырезаем профиль

Теперь чертим профиль ножа на напильнике и вырезаем. Отпущенная сталь будет легко резаться даже ножовкой по металлу, автор использует ленточный отрезной станок. После резки автор окончательно выровнял профиль путем шлифовки на ленточной шлифовальной машине.

Проблемные участки можно обработать напильниками и бормашиной.

Проблемные участки можно обработать напильниками и бормашиной. Шаг третий. Скосы

Размечаем на клинке профиль скосов и приступаем к шлифовке, у автора для этого имеется специальный держатель для клинков. Как итог, на ленточной машине удалось быстро и качественно сформировать скосы.

Шаг четвертый. Зазубрина, отверстия и канавки

Делаем зазубрину на лезвии, с ней клинок смотрится интереснее, а еще она работает в качестве останавливающего механизма, чтобы при работе вы не ударились рукой.

На обухе клинка также можно проделать канавки, пока сталь еще мягкая.

В рукояти также нужно насверлить отверстий, пока сталь еще мягкая. В завершении автор отшлифовал лезвие, подготовив к закалке, до закалки легче убрать глубокие царапины.

Теперь клинку нужно вернуть максимальную прочность, раскаляем его до красного свечения и погружаем в масло.

Если все получилось, сталь будет звенеть, и не будет браться напильником. Обращаться с таким клинком нужно осторожно, так как сталь будет очень хрупкой.

Если все получилось, сталь будет звенеть, и не будет браться напильником. Обращаться с таким клинком нужно осторожно, так как сталь будет очень хрупкой.В завершении сталь нужно отпустить, благодаря подобной процедуре клинок будет гнуться и пружинить, тем самым выдерживая большие нагрузки. Отпуск производят в бытовой духовке при температуре около 190 градусов Цельсия, греть клинок нужно около часа, тут уже все зависит от толщины стали. Если все сделано верно, на металле появится оксидная пленка соломенного цвета. Чтобы увидеть эту пленку, желательно отшлифовать самый тонкий участок клинка до блеска.

Собираем рукоять, вставки можно сделать из алюминия, стали или латуни, а в качестве накладок подойдет дерево, предпочтительно использовать дуб и другие прочные породы.

Собираем все на эпоксидном клею, хорошо стянув струбцинами.

Когда клей застынет, шлифуем рукоять, полируем и пропитываем дерево маслом.

Вот и все, теперь останется хорошо наточить лезвие, для этого подойдут заточные камни и станки на их основе. Хорошую сталь можно легко наточить до состояния бритвы. Нож получился отличный, но недостаток стали в том, что она сильно ржавеет, для защиты хорошо бы сделать воронение ножа или нанести патину.

Вот и все, теперь останется хорошо наточить лезвие, для этого подойдут заточные камни и станки на их основе. Хорошую сталь можно легко наточить до состояния бритвы. Нож получился отличный, но недостаток стали в том, что она сильно ржавеет, для защиты хорошо бы сделать воронение ножа или нанести патину.Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Нож из напильника своими руками: формирование, ковка и заточка

Нож из напильника своими руками – довольно хорошая идея. Он изготовляется из высококачественной стали, которая хорошо подвергается обработке и долгое время сохраняет свои свойства. Поэтому полученный режущий инструмент станет не менее качественным, чем магазинные аналоги. Для этого понадобится лишь найти подходящий напильник и тщательно следовать инструкциям.

Поэтому полученный режущий инструмент станет не менее качественным, чем магазинные аналоги. Для этого понадобится лишь найти подходящий напильник и тщательно следовать инструкциям.

Напильник в качестве ножа – преимущества такого решения

Самодельный нож из напильника будет качественно выполнять поставленные задачи и прослужит не один год. Все объясняется тем, что для изготовления данного инструмента применяется высокоуглеродистая сталь. При этом материал дополнительно подвергается закалке. В результате нож, созданный с использованием напильника в качестве сырья, будет очень прочным и сможет служить долгое время без дополнительной заточки.

Перечень необходимых материалов и инструментов

Чтобы получить нож, используя старый напильник, необходимо дополнительно подготовить следующие материалы и инструменты:

- ленточная шлифовальная машина;

- печка;

- масло для осуществления закалки;

- картон или плотная бумага, карандаш и ножницы для изготовления макета;

- угловая шлифовальная машина;

- тиски;

- обычная бытовая духовка;

- штифты;

- кусок дерева для создания ручки;

- сверлильный станок;

- эпоксидный клей;

- наждачная бумага;

- изолента.

Этапы создания изделия

Изготовление ножа с использованием напильника начинается с отпуска металла. Это необходимо сделать, поскольку данный материал отличается высокой хрупкостью. При этом он является слишком крепким для дальнейшей обработки. Легче всего выполнить такую операцию в обычной бытовой духовке.

Для обжига духовой шкаф прогревают до 200°С и укладывают напильник. Инструмент должен находиться внутри на протяжении часа. По истечении указанного периода необходимо выключить духовку и дать ей остыть вместе с напильником.

Если есть желание сделать заготовку еще более мягкой, чтобы ее можно было обрабатывать ручными инструментами, необходимо поступать иначе. В таком случае напильник бросают в костер, после чего дают ему остыть на открытом воздухе.

Формирование заготовки

Для получения хорошего ножа нужно ответственно подойти к выбору его профиля. Контур будущего инструмента рекомендуется нарисовать на картоне или плотной бумаге, после чего вырезать. В таком случае его можно будет подержать в руке и убедиться в том, что он удобен. Готовый трафарет накладывают на напильник и обводят контур маркером.

Контур будущего инструмента рекомендуется нарисовать на картоне или плотной бумаге, после чего вырезать. В таком случае его можно будет подержать в руке и убедиться в том, что он удобен. Готовый трафарет накладывают на напильник и обводят контур маркером.

Только после этого заготовку зажимают в тиски и вырезают все лишнее. Для этого лучше всего использовать болгарку (угловую шлифовальную машину). Такую работу выполняют очень аккуратно и не спеша. Следует не допускать перегрева металла, что приведет к его отпуску. Поэтому заготовку постоянно поливают водой. Желательно контролировать процесс, не допуская изменения цвета металла.

На следующем этапе приступают к шлифовке напильника. При помощи болгарки стачивают края, чтобы получить заготовку нужной формы. Добиться идеально ровных плоскостей можно с использованием ленточной шлифовальной машины.

Когда заготовка ножа готова, приступают к формированию скосов. Чем тоньше лезвие, тем лучше его режущие характеристики. Но слишком тонкий металл легко деформируется, о чем нужно не забывать. Будущий скос рисуют на металле при помощи маркера. Рекомендуется разделить будущее лезвие на две части, что облегчит всю работу. При помощи сверла на напильнике проводят ровную линию.

Будущий скос рисуют на металле при помощи маркера. Рекомендуется разделить будущее лезвие на две части, что облегчит всю работу. При помощи сверла на напильнике проводят ровную линию.

Вытачивать скосы можно при помощи ленточной шлифовальной машины. Если такой нет, допустимо применение болгарки или напильников по металлу. В процессе работы необходимо не забывать о периодическом охлаждении материала с использованием воды.

Формирование скосов ножа на шлифовальной машине

Закалка

Для эффективной работы ножа из напильника рекомендуется предварительно выполнить его закалку. При проведении данной работы неправильно ориентироваться на цвет металла. Лучше всего использовать обычный магнит. Достаточно закаленный металл просто перестает реагировать на его присутствие.

Рекомендуется прогревать при помощи грелки лишь небольшой участок лезвия шириной 3-4 см. Во время закалки необходимо не забыть об остужении металла. Когда его поверхность равномерно прогреется и перестанет реагировать на магнит, лезвие опускают в подготовленную емкость с водой.

Основной признак того, что закалка прошла успешно – нож сможет царапать стекло. Но у этого метода обработки есть много недостатков. Если не соблюдать технологию, в процессе использования металл будет крошиться.

Таблицы приблизительного цвета металла при закалке и отпуске

Формирование рукояти

Чтобы получить качественный нож из напильника, необходимо позаботиться об изготовлении удобной рукоятки. Для удерживания ручки используют специальные штифты. Для их получения применяют проволоку, гвозди, металлические трубки или прочие подходящие материалы.

Чтобы проделать отверстия в напильнике, необходимо опустить его лезвием в воду, а ручку разогреть горелкой до красного цвета. После остывания металл будет хорошо сверлиться, что необходимо для закрепления рукояти. Для фиксации штифтов в ручке проделывают минимум два отверстия.

Для изготовления рукояти выполняют следующее:

- берут кусок дерева и выпиливают заготовку нужного размера. Нужно получить две половинки, между которыми вставляется лезвие;

- заготовку прикладывают к ножу, зажимают и высверливают отверстия под штифты;

- ручку тщательно шлифуют;

- рукоятку фиксируют на ноже при помощи эпоксидного клея и подготовленных штифтов;

- чтобы все части хорошо соединились, рукоятку зажимают в тисках и оставляют в таком виде на сутки;

- после застывания клея ручку еще раз хорошо шлифуют на ленточном станке;

- для получения идеально гладкой поверхности используют мелкую наждачную бумагу;

- после изготовления ручки ее покрывают любым защитным составом для предотвращения разрушения от действия воды.

Рукоятка из дерева для ножа — чертеж

Финишная обработка

Чтобы созданный нож своими руками был эффективным, необходимо не забывать о его финишной полировке. Для этого используют один из материалов:

- войлок;

- наждачная бумага;

- щетка по металлу;

- шлифовальный станок.

Осуществлять полировку лезвия нужно очень аккуратно, чтобы не повредить его. После завершения работы нож должен быть идеально гладким и ровным. Чтобы металл имел приятный сероватый цвет, нужно выполнить его протравливание. Для этого используют хлорное железо, уксус, лимонный сок. После выполнения травления на поверхности ножа образуется защитная пленка. Именно она предотвращает развитие процесса коррозии.

Травление осуществляют только после качественной очистки металла. Любые загрязнения после выполнения данного процесса станут более четкими. В последующем избавиться от них практически невозможно.

Выполнение заточки

После завершения всех работ по травлению металла и созданию ручки нож из напильника необходимо заточить. Лучше всего выполнять данную задачу с использованием ручного точильного камня. При применении электрического точила существует большая вероятность перегрева металла. Для выполнения правки желательно использовать кухонный мускат. Это тот круглый стержень, который обычно идет в комплексе с любым набором ножей.

Лучше всего выполнять данную задачу с использованием ручного точильного камня. При применении электрического точила существует большая вероятность перегрева металла. Для выполнения правки желательно использовать кухонный мускат. Это тот круглый стержень, который обычно идет в комплексе с любым набором ножей.

Преимуществом полученного изделия станет то, что оно будет хорошо держать заточку. А при необходимости его можно заострить, используя любые подручные средства и приспособления. Такой нож из напильника не затупляется при выполнении сложных работ, где обычные кухонные изделия быстро теряют свои положительные качества.

Видео по теме: Нож из напильника своими руками

[ЛАЙФХАК] Эргономический Нож из Напильника

Читайте также: Мебель и другие изделия из дерева своими руками: чертежи скамеек, столов, качелей, скворечников и других предметов быта (85+ Фото & Видео)Иметь в хозяйстве ручной резак, который сможет резать практически любой материал, должен каждый домашний мастер.

Чтобы такой нож резал толстое дерево, пластик и т.п., он должен быть сделан из прочной стали. Наверняка у вас в хозяйстве завалялся старый напильник из инструментальной стали, которым уже давно не пользовались по назначению. Из него можно сделать ручной резак своими руками, который будет не только удобно лежать в руке, но и справится с достаточно плотными материалами.

Материалы для изготовления

Для того, чтобы сделать ручной резак, вам понадобятся:

- старый плоский напильник;

- газовый баллон и газовая горелка;

- огнеупорные кирпичи для горна;

- болгарка;

- ленточный шлифовальный станок;

- тиски;

- керн;

- маркер;

- лист бумаги, карандаш, резинка ножницы;

- баллончик с акриловой грунтовкой;

- емкость с маслом;

- электродуховка.

Шаг 1. Собираем горн

1Выкладываем огнеупорные кирпичи, как показано на фотографии, собирая мини горн.

Источник: https://youtu.be/N8ZLx40AaT0

В верхнем кирпиче необходимо предусмотреть отверстие для вставки газовой горелки. Также подготовьте полкирпича, чтобы закрывать горн спереди.

Подсоединяем газовую горелку к баллону и вставляем ее в горн.

Источник: https://youtu.be/N8ZLx40AaT0

Шаг 2. Производим отпуск стали

Напильник изготовлен из твердой инструментальной стали с поверхностной закалкой. Чтобы увеличить пластичность стали и снять внутреннее напряжение и производится отпуск стали.

Включаем газовую горелку и помещаем напильник в горн более широкой стороной.

Источник: https://youtu.be/N8ZLx40AaT0

3Переднюю часть горна закрываем половиной кирпича.

4Когда напильник нагревается до ярко-красного цвета, выключаем газ и оставляем напильник остывать в закрытом горне.

Источник: https://youtu.be/N8ZLx40AaT0

Шаг 3. Рисуем модель резака и переносим ее на напильник

1Пока напильник остывает, на листе бумаги нарисуем модель резака. Его дизайн, соотношение ручки и режущей части – все полностью зависит от вас.

Источник: https://youtu.be/N8ZLx40AaT0

Эскиз нужно выполнять в масштабе 1:1.

Вырезаем модель и прикладываем ее к отпущенной части напильника.

3Акриловым грунтом переносим контур резака на напильник.

Источник: https://youtu.be/N8ZLx40AaT0

Если переносить контур маркером, он расплывется по насечке и будет нечетким.

Шаг 4. Вырезаем нож и затачиваем режущую кромку

1Обрезаем все лишнее болгаркой.

Источник: https://youtu.be/N8ZLx40AaT0

2Обтачиваем все неровности на ленточном шлифовальном станке, периодически опуская резак в воду.

3Намечаем и просверливаем отверстие в ручке резака. Так его будет удобнее хранить на стенде с инструментами.

Так его будет удобнее хранить на стенде с инструментами.

Затачиваем режущую кромку на ленточном шлифовальном станке с двух сторон.

Источник: https://youtu.be/N8ZLx40AaT0

Шаг 5. Закаляем лезвие резака

1Включаем горн и помещаем в него резак так, чтобы лезвие грелось больше.

2После того, как лезвие раскалиться, плоскогубцами достаем резак и окунаем лезвие в емкость с маслом.

Источник: https://youtu.be/N8ZLx40AaT0

Во избежание ожогов работы следует проводить в защитных перчатках.

Заточенный и закаленный таким образом резак, легко царапает стекло, оставляя глубокие борозды.

Источник: https://youtu.be/N8ZLx40AaT0

4Но произведя закалку, мы опять увеличили хрупкость стали. Чтобы немного уменьшить ее и снять внутренне напряжение стали, произведем ее отпуск, нагрев резак в электродуховке до 200 градусов.

5После остывания резака, отшлифовываем его и выправляем лезвие. Резак готов к эксплуатации.

Резак готов к эксплуатации.

Источник: https://youtu.be/N8ZLx40AaT0

Оценки покупателей: Будьте первым!Нож из напильника, материалы, инструменты, инструкции по сборке

На чтение 6 мин. Просмотров 138

Изготовить хороший нож можно и в домашних условиях, если предварительно подготовиться. Всего пару десятилетий назад качественная сталь практически не встречалась, поэтому мастера использовали подручные средства. Для экономии чаще делали нож из напильника в домашних условиях. Процесс изготовления связан с немалым количеством трудностей, для исключения ошибок нужно уделить внимание основным рекомендациям.

Используемые материалы и инструменты

Перед тем как приступить к работе, нужно подобрать подходящие материалы и требуемые инструменты. Изготовить нож из напильника можно при условии, что ширина рабочей части более 3 см. Больше всего подходит изделие советского производства. Рекомендован вариант с плоским или ромбовидным сечением рабочей части, структура металла не должна иметь трещин или сколов.

Больше всего подходит изделие советского производства. Рекомендован вариант с плоским или ромбовидным сечением рабочей части, структура металла не должна иметь трещин или сколов.

Изготовление ножа из напильника своими руками проводится при применении определенных инструментов и материалов:

- заклепок, изготовленных из сплава латуни;

- хлорного железа — используется для травления поверхности;

- магнита — им проверяется степень закаленности;

- наждачной бумаги для обработки поверхности;

- станка — необходим для заточки режущей кромки.

Обработка металла осуществляется шлифовальной машиной или болгаркой. Самодельная ручка может быть металлической или деревянной. Прежде чем изготавливать нож в домашних условиях, нужно предварительно создать эскиз.

Заклепки из латуниХлорное железоМагнитНаждачная бумагаСтанок для заточки ножаЭтапы изготовления лезвия

Самодельные ножи из напильника без ковки можно изготовить в несколько этапов. Они следующие:

Они следующие:

- обжиг;

- формирование прибора;

- закаливание.

Финишный этап заключается в создании самодельной рукоятки. Изготовить без термообработки качественный нож, который прослужит длительный период, практически невозможно. Хрупкая сталь быстро изнашивается и теряет свои качества.

Обжиг

Изготавливая напильник, производители часто используют марку стали У10, которая обогащена углеродом. При сильной нагрузке рабочая часть может лопнуть, а закалка позволяет решить проблему. В большинстве случаев процедура проводится в специальной или самодельной печи при температуре 700 °C.

Провести закалку ножа из напильника в домашних условиях в случае отсутствия специальной печи можно на обычной газовой плите. Термическая обработка начинается с обжига. В зоне горения температура достигает всего 300 °C, для увеличения этого показателя создается самодельный экран, за счет которого можно перенаправить жар. Проверять температуру рекомендуется обычной поваренной солью, так как ее температура плавления равна температуре закалки марки У10.

Подвергаются термообработке ножи только в зоне резания. Процедура заключается в равномерном нагреве указанной части, после чего осуществляется плавное охлаждение. Как закалить нож из напильника на газовой плите знают не многие, так как этот способ применяется редко. На нагрев требуется около 4 часов. Равномерность изменения структуры металла проверяется визуально — поверхность должна быть одинакового красного цвета. После этого осуществляется охлаждение на воздухе.

Формирование

Только после обжига разрешено приступить к формированию режущей кромки. Всю работу можно разделить на несколько этапов:

- Заготовка фиксируется в тисках, после чего поверхность обрабатывается болгаркой, снимаются шлаки и слои металлы, которые образовались на момент обжига.

- Заточным станком, на котором устанавливается крупнозернистый круг, формируется режущая кромка согласно подготовленному эскизу.

- Для фиксации рукоятки в нижней части заготовки делаются два отверстия.

Для этого используется сверлильный станок.

Для этого используется сверлильный станок.

В дальнейшем провести формирование режущей части будет сложно. Это связано с тем, что поверхность металла становится тверже.

Закаливание

Нагрев рабочей части при закалке осуществляется при помощи газовой горелки. Температура нагрева проверяется поваренной солью. Если закаливать напильники подобным образом, на нагрев уходит намного меньше времени. Степень закалки проверяется при помощи магнита. Если реакции с металлом нет, значит заготовка подходит для использования. Охлаждение осуществляется в холодной воде. Важное условие, которое определяет длительный эксплуатационный срок, заключается в низком внутреннем напряжении металла. Снизить этот показатель можно путем прогрева заготовки в духовке при максимальной температуре в течение нескольких часов.

Нюансы изготовления рукоятки

При изготовлении ножей многие не уделяют внимание качеству рукоятки, хотя она должна быть прочной и удобной. На момент формирования эскиза выбирается подходящий материал:

На момент формирования эскиза выбирается подходящий материал:

- дерево;

- кожа;

- металл;

- текстолит.

Чаще всего выбирается дерево, так как этот материал может прослужить несколько лет, хорошо обрабатывается и недорогой. Пошагово создание рукоятки осуществляется следующим образом:

- По заранее подготовленному эскизу создается две половины рукоятки. Сделать это можно на станке или вручную.

- Подготавливается нижняя часть переделанного напильника.

- Две половинки правильно прикладываются друг к другу, склеивание осуществляется эпоксидным клеем. Ускорить процесс и сделать соединение более прочным можно при использовании пресса.

- Две половины закрепляются заклепками, для которых заранее в нижней части сделали отверстия.

Поверхность деревянной рукоятки покрывают лаком. За счет этого материал получает защиту от влаги. При желании можно покрыть поверхность кожей или брезентом. Красивыми получаются наборные рукояти, изготавливаемые из кусочков разных материалов, плотно нанизанных на хвостовик.

Самодельные ножи не включаются в категорию холодного оружия при условии, что режущая часть имеет длину не более 90 см и толщину менее 6 мм.

Советы по сборке и заточке

Первоначальная заточка может проводиться при применении различных инструментов. Чаще всего для этого используют шлифовальную машинку, за счет чего ускоряется процесс, а лезвие получается более равномерным. На первом этапе осуществляется травление, поэтому строго придерживаться правил не нужно.

Для травления часто используется хлорное железо. Им покрывается вся поверхность лезвия, после чего формируется защитная пленка. Провести эту процедуру в домашних условиях можно при использовании лимонной кислоты, которая смешивается с уксусом. Финишный этап заключается в придании лезвию нужной формы. Для этого осуществляется тщательная заточка на шлифовальной машинке. После процедуры самодельный нож можно будет использовать по предназначению.

Процесс изготовления прибора из напильника достаточно сложен, допущенные ошибки существенно уменьшают эксплуатационный срок изделия. Самодельные ножи из напильника, плюсы и минусы которых связаны с особенностями производства, не обладают должной гибкостью. При прикладывании поперечной нагрузки лезвие может рассыпаться. Чаще всего изготовление своими руками осуществляется для освоения техник обжига, закалки и обработки металла. Полученные изделия стоят недорого, могут прослужить в хозяйстве долго.

Самодельные ножи из напильника, плюсы и минусы которых связаны с особенностями производства, не обладают должной гибкостью. При прикладывании поперечной нагрузки лезвие может рассыпаться. Чаще всего изготовление своими руками осуществляется для освоения техник обжига, закалки и обработки металла. Полученные изделия стоят недорого, могут прослужить в хозяйстве долго.

Видео

Ковка ножа из напильника своими руками видео

Чтобы получить необходимые характеристики ножа из напильника, следует нарисовать на плотной бумаге его эскиз.![]() Это позволит сделать максимально точную окантовку заготовки.

Это позволит сделать максимально точную окантовку заготовки.

Сам инструмент лучше брать со стёртой насечкой. Напильник изготовлен из высокоуглеродистой стали, поэтому нож будет хорошо резать без постоянной заточки. Можно использовать и другой металл, а затем его закалить.

Плюсы и минусы

Создание ножа из напильника своими руками может казаться нецелесообразным, так как на рынке представлено большое количество готовой продукции. Но такой инструмент даст фору большинству заводских собратьев. Также он будет полностью уникальным. Чтобы клинок получился твёрдым и качественным, следует для заготовки выбирать только высокоуглеродистую сталь.

В изготовлении ножа из напильника есть несколько минусов:

- Процесс создания инструмента очень трудоёмкий. От человека требуется большое внимание к техническим тонкостям. Ошибки в работе допускать нельзя, иначе заготовка может просто испортиться.

- Из напильника не получится сделать гибкое изделие.

Такая сталь имеет структуру, которая при боковых нагрузках может рассыпаться.

Такая сталь имеет структуру, которая при боковых нагрузках может рассыпаться.

Но у самодельного ножа из напильника есть и свои неоспоримые плюсы. Они заключаются в выбранной заготовке. Основные достоинства:

- Материал очень долговечный и крепкий. Это придаёт мастеру уверенности при выполнении любых работ.

- Напильник — вещь, доступная каждому. Его можно найти практически в любом доме. Процесс изготовления вполне окупает стоимость дорогого изделия.

Ножом собственного производства даже можно гордиться, если он получится качественным и красивым. Если соблюдать все инструкции, то изготовление не вызовет особых сложностей.

Общие характеристики

Если знать из какой стали производят напильники, можно понять, почему именно их используют в качестве заготовок для изготовления самодельных ножей. Делают шлифовочный инструмент из высокоуглеродистой стали (У10А, Х12М).

Большое количество углерода в сплаве позволяет закалять материал до 66 единиц по Роквеллу. Это даёт изделию высокую прочность, поэтому сделать нож из напильника будет наилучшим решением.

Качественный нож умельцы производят из таких заготовок:

- Сверла по металлу. Но здесь нужно помнить, что закалке подвергается только рабочая часть.

- Поршневого шатуна.

- Рессоры.

- Напильника.

- Торцевого ключа.

Чтобы профессионально сделать финку, необходимо материал подвергнуть предварительной ковке. Удобнее всего это осуществлять с напильником, так как у него подходящая форма. Ковка позволяет сделать металл более эластичным.

Толщина надфиля слишком большая, поэтому необходимо снять часть металла, чтобы появилась возможность сформировать спуск. Ковочные работы подразумевают не удаление слоя металла, а создание другой формы. Ковка занимает гораздо меньше времени, чем изготовление заготовки на станке.

Ковка металла перед работой

Если у человека есть опыт и соответствующее оборудование, он легко сможет создать профессиональное изделие. Но встает вопрос о необходимости выполнения ковки, ведь заготовка уже имеет подходящую форму.

Ковка нужна по следующим причинам:

- Металл станет более твёрдым и эластичным.

- Заготовка имеет слишком большую толщину, что делает необходимым снятие части металла во время формирования спусков. Ковочные работы убирают это требование.

- На конечную обработку потратится гораздо меньше времени.

Также этот процесс позволяет убрать насечки. Конечно, это и не обязательно, ведь так изделие становится более оригинальным.

Когда нет специального оборудования, сделать изделие можно и без ковки. Если применять качественный материал, результатом будет отличный клинок. На современном рынке очень много китайских инструментов. Желательно использовать напильники советского производства, но найти их не так-то и просто.

Желательно использовать напильники советского производства, но найти их не так-то и просто.

Проверить металл довольно легко. Необходимо один край будущей заготовки зажать в тисках, а по второму сильно ударить молотком. Если изделие закалённое, оно сломается. Легированный напильник лишь чуть-чуть прогнётся. Также для проверки можно использовать и точильный станок. Если искры короткие, то металл высоколегированный. Но всё равно придётся проводить термическую обработку.

Обжиг заготовки

Первым делом необходимо будет произвести обжиг инструмента. Идеальным вариантом считается выдерживание заготовки на протяжении 5 часов в горящей печке. Остывать материал должен медленно. Также можно применять и обычную плиту. Но нужно помнить, что это не рекомендация, а выход из положения.

Суть обжига заключается в том, чтобы раскалить и удерживать сталь при температуре минимум в 600 градусов по Цельсию, а затем дать медленно остыть. Можно обжигать и только ту часть, которая в будущем будет использоваться в качестве лезвия.

Можно обжигать и только ту часть, которая в будущем будет использоваться в качестве лезвия.

У домашней газовой печи маленькая температура, из-за чего придётся соорудить тепловой экран. Делается это довольно просто: нужно над заготовкой создать возвышенность из болтов и гаек, а на неё уложить металлическую пластину. Так можно снизить рассеивание температуры в окружающую среду, что увеличит нагрев самого напильника.

Важно использовать соль в качестве индикатора. Если во время обжига она расплавится — всё прошло успешно, если же нет, то температуры было слишком мало. В этом случае придётся повторять процесс. Розовый цвет следует поддерживать на протяжении 4 часов (минимальная длительность).

Снижать температуру нужно очень медленно. Сначала необходимо убавить горение примерно на 25%. Через некоторое время ещё немного уменьшить. Это повторяется до полного остывания. Если сталь охладится быстро, то она попросту раскрошится.

Изготовление режущей части

Форма лезвия может быть абсолютно любой. Она выбирается исходя из сферы применения.

Она выбирается исходя из сферы применения.

Основные виды:

- Прямой клинок, сделанный в виде треугольника. Такая форма позволяет отлично выдерживать нагрузки от равномерных ударов. Также имеет хорошее сопротивление к резке.

- Вогнутый. Такая форма не способна выдерживать большие механические нагрузки. Чем глубже, тем выше становится сопротивление.

- Выпуклая линза. Эти ножи необходимы для тяжёлых работ.

Следующий этап начинается после охлаждения изделия. Нужно аккуратно его обработать. Процесс состоит из таких этапов:

- С помощью ножовки врезается необходимый контур, в задней части вырезать хвостовик. Нужно максимально точно создать лекало, чтобы уменьшить время работы на станке.

- Заготовка зажимается в тисках. С использованием напильника создаются оптимальные спуски. Чтобы сохранить симметрию, можно с помощью металлической трубы создать специальное приспособление, на которое будет закрепляться инструмент.

После грубой обработки необходимо доработать изделие при помощи наждака. Чтобы было удобнее, можно бумагу обернуть вокруг бруска.

Закалка готового лезвия

Чтобы клинку вернуть его твёрдость, необходимо правильно произвести процедуру закалки. Для этого его нужно разогреть до 900 градусов по Цельсию. После этого нож следует быстро охладить.

В домашних условиях можно использовать для нагрева паяльную лампу. Струю пламени нужно располагать так, чтобы она шла вдоль лезвия. Важно следить за равномерностью прогрева.

Можно применять и обычный древесный уголь. В него необходимо закопать клинок. Разогрев также следует производить паяльной лампой. Во время нагрева нужно обеспечить правильную температуру. Это можно определить по цвету заготовки, который изменяется при разной степени накала. Когда температура достигнет 900 градусов, клинок станет малинового цвета.

Охлаждать нужно в воде или отработанном масле. Процесс осуществляется следующим образом:

- Если применяется вода, в неё обязательно нужно добавлять рассол или соль.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально. - Отработку нужно налить в железное ведро. Нож должен быть привязан на какой-нибудь проволоке, чтобы можно было опускать его в жидкость. Вязкость отработанного масла оптимизирует процесс теплообмена. Полное остывание наступит через несколько минут. Нужно помнить, что масло может загореться.

Недостаточный прогрев не позволит качественно закалить железо. Если сделать всё правильно, нож получится твёрдым и крепким.

Секреты отпуска и создание ручки

Процесс закалки позволяет улучшить качественные характеристики изделия. Но это и повышает его хрупкость. Если ударить металлом об какую-нибудь твёрдую поверхность, клинок может попросту расколоться. Чтобы убрать такой эффект, необходимо отпустить сплав. Отпуском называется вид термообработки.

На протяжении часа нож нужно прогревать при 200 градусах. Для нагрева подойдёт обычная духовка. Охлаждение происходит постепенно на открытом воздухе.

Для нагрева подойдёт обычная духовка. Охлаждение происходит постепенно на открытом воздухе.

Можно проводить отпуск и в расплавленном свинце, но его температура слишком большая (327 градусов). Выполнение процедуры таким образом повлечёт уменьшение твёрдости.

Ручка делается из двух деревянных накладок, которые крепятся к хвостовику ножа. Для прокладок можно брать кожу. Её следует вырезать в точности по контуру деревянных

Нож из напильника своими руками: необходимые материалы, процесс изготовления

Большинство людей не могут понять, для чего в наше время вытачивать нож из напильника своими руками, ведь можно купить уже готовый. Хороший и качественный нож будет стоить очень дорого, а ржавый, старый напильник возможно отыскать всегда. Как сделать нож из напильника? Выточить его в домашних условиях под силу каждому, кто хоть немного знаком со слесарным делом.

Необходимо только соблюдать технологию изготовления. Как выточить, и какие инструменты и материалы для этого могут понадобятся? Каков будет порядок операций, обо всём этом будет рассказано в этой статье. Нож может стать не только нужным инструментом, но и приятным подарком для каждого мужчины.

Как выточить, и какие инструменты и материалы для этого могут понадобятся? Каков будет порядок операций, обо всём этом будет рассказано в этой статье. Нож может стать не только нужным инструментом, но и приятным подарком для каждого мужчины.

Подготовка материалов

- В начале изготовления ножа следует найти подходящий для этого материал. В качестве материала хорошо подойдёт напильник советского производства. Напильник должен быть в форме плоского прямоугольника с шириной 30−40 мм. Для ножа с лезвием большой прочности лучше применить напильник ромбовидной формы, но его намного труднее найти, чем плоский.

- Помимо этого, также следует выбрать материал, из которого будет выполнена ручка будущего ножа. В качестве заготовки может выступать олений рог, древесина (лучше крепких пород и без сучков), кость, разноцветные пластмассовые пластины, кожа. Для прикрепления рукояти к ножу подойдут алюминиевые или латунные заклёпки, а также эпоксидный клей.

- Инструменты, которые пригодятся: болгарка, тиски, точильный станок, наждачная бумага с разной зернистостью и магнит, чтобы проверять степень закалки. Все напильники состоят из железа, которое склонно к ржавлению, и поэтому необходимо будет хлорное железо для травления лезвия. Поверхность, которая протравлена, больше защищена от коррозии. После подбора всех необходимых материалов и инструментов, осталось нарисовать эскиз, и приступать к работе.

Термическая обработка заготовки

- Из какой стали делают напильники? Материалом служит однородная сталь У10, насыщенная углеродом. При воздействии сильного удара она может расколоться, поскольку очень хрупкая. По этой причине из напильника можно сделать нож только после термообработки, которая изменит его структуру. Напильник следует нагреть до 700 градусов и медленно охладить. Для этих целей лучше всего подойдёт специальная печь, но можно обойтись обыкновенной газовой плитой.

- Так как достаточную температуру она дать не сможет, следует над напильником сделать тепловой экран. В таком качестве может выступить металлическая пластина достаточной толщины и площади, которая перекроит весь напильник. Такая конструкция над ним должна быть выше на 1 см. Чтобы этого достичь, нужно на плоскость напильника положить несколько болтов или гаек.

- В основном обжигается только та часть, которая будет служить лезвием ножа. Экран будет препятствовать скорому подъёму горячих газов, поэтому будет ускорен процесс нагревания. Участок, который будет прогреваться, следует посыпать обычной поваренной солью. Когда соль начнёт плавиться, значит заготовка достаточно накалилась. Металл приобретёт ровный вишнёвый цвет, в таком состоянии он должен находится не менее 4 часов. После этого нагрев постепенно можно уменьшить до полного остывания. Напильник, нагретый в печи или плите, должен остыть вместе с ними. Чем медленнее будет проходить процесс остывания, тем будет лучше, так как при резком охлаждении заготовка может рассыпаться на части.

Изготовление ножа, его закалка и отпуск

Как только сталь напильника будет отпущена, можно придавать ей необходимую форму. Заготовку следует зажать в тисках и при помощи болгарки срезать все ненужное, далее на точильном станке выточить нож крупнозернистым кругом. Если в качестве ручки будут служить накладные пластины, то для их крепления на ноже стоит просверлить отверстия для заклёпок. Вслед за этим можно приступить к закалке. Сталь накалить до ярко-красного цвета, при этом нагрев лезвия должен быть равномерным, за исключением начала лезвия. В этом месте заготовка должна накалиться добела. Какая будет степень нагрева рукоятки, большого значения не имеет.

Хорошим показателем нагрева служит магнит. Только после того, как магнит перестанет реагировать на нагретый металл, его можно начинать остужать. Для этого раскалённую заготовку следует взять клещами и поместить в ёмкость с водой. Если закалка металла проведена правильно, тогда лезвие оставит царапины на стекле.

Но надо отметить, что в металле создаётся большое внутреннее напряжение, и при будущей заточке он может начать крошиться. Чтобы избежать этого неприятного момента, лезвие ножа отпускают. Это помогает снять внутреннее напряжение, достаточно положить заготовку в духовой шкаф и подержать в нем 2 часа при 200 градусах. Вынимаем заготовку после полного остывания духовки.

Обработка лезвия и насадки рукояти

После выполнения всех термических работ, начинается шлифовка лезвия и установка рукоятки. Чтобы лезвие ножа было гладким, последовательно обрабатываем его металлической щёткой, наждачной бумагой и в завершение войлочным кругом. Чтобы лезвие не было доступно ржавчине, его следует подвергнуть травлению. Для этого лезвие поместить в хлорное железо, вследствие чего оно покроется защитной плёнкой серого цвета и будет иметь матовый оттенок. При условии отсутствия хлорного железа его можно заменить уксусом или сырой картошкой, которую натирают на тёрке. Такая плёнка хорошо и надёжно защищает лезвие от ржавчины и царапин.

Такая плёнка хорошо и надёжно защищает лезвие от ржавчины и царапин.

Если для рукоятки использовать олений рог, его стоит просто насадить на хвостовик заготовки через продольное отверстие. В такое отверстие предварительно заливается эпоксидная смола. Наборную ручку собирают и для плотности зажимают на резьбе. Кожаные ремни плотно наматывают, предварительно смазав специальным клеем для кожи. Накладки из кости или дерева крепятся заклёпками и усиливаются эпоксидной смолой.

В последнюю очередь нож следует хорошо заточить. Заточку следует производить вручную, точильный станок может перегреть лезвие, что намного ухудшит качество. Для таких целей лучше всего использовать абразивный брусок. Если правильно сделать нож, он способен хорошо резать древесину, кожу, тонкий металл. Также возможно сделать кинжал из напильника своими руками.

Нож из напильника своими руками видео.

Обучающее видео организатора сообществастало вирусным — RT UK News

Пока Лондон изо всех сил пытается справиться с кризисом преступности с ножом, один из организаторов сообщества решил снять видео, рассказывающее людям, что делать, если они столкнутся с кем-то, несущим клинок, и этот совет стал вирусным.

На видео лондонец Гарвин Снелл и его 13-летний сын Киян описывают лучшую технику борьбы с нападением.

«Мы все время видим в новостях, сколько людей получают ножевые ранения и убивают слева, справа и в центре», — говорит Снелл. «Итак, я здесь сегодня со своим сыном, и я учу его, как защитить себя от любого, кто нападет на него с ножом, так что поехали».

Затем Снелл берет нож, и, когда он поворачивается, Киан сразу же поворачивается и убегает, даже перепрыгивая через забор сада, чтобы завершить свое побег.

«Убежать — не стыдно. Если кто-то вытащит на тебя нож, убирайся к черту оттуда. Убирайтесь как можно дальше », — объясняет 37-летний .

«В этом нет ничего постыдного.В морге слишком много смельчаков. Слишком много храбрых людей погибают. Наших молодых людей убивают слева, справа и по центру ».

ПРОЧИТАЙТЕ БОЛЬШЕ: Подросток, выпотрошенный после четырех ножевых ранений в драке лондонской банды

Сообщение Снелла явно вызвало отклик у многих людей, поскольку видео было просмотрено более двух миллионов раз в Twitter и более

0 раз в Facebook . Это даже привлекло внимание местной полиции, которая полностью поддержала сообщение.

Это даже привлекло внимание местной полиции, которая полностью поддержала сообщение. Насильственные преступления в Великобритании растут с 2014 года. Согласно последним данным Управления национальной статистики, в этом году количество преступлений, связанных с ножами, увеличилось на 16 процентов. Лондонская столичная полиция сообщает, что с марта 2017 года в столице было совершено более 14000 преступлений с применением ножа, что примерно на 20% больше, чем в предыдущем году.

Думаете, вашим друзьям будет интересно? Поделись этой историей!

Загрузчик видео с Facebook — скачать видео с Facebook онлайн

бесплатный онлайн-загрузчик видео с Facebook

Getfvid — один из лучших онлайн-инструментов для конвертации видео из Facebook в файлы mp4 (видео) или mp3 (аудио) и их бесплатного скачивания — этот сервис работает для компьютеров, планшетов и мобильных устройств.

Все, что вам нужно сделать, это ввести URL-адрес в предоставленное текстовое поле и использовать кнопку с надписью «Загрузить», чтобы загрузить видео в доступном формате.

Использование нашего веб-сайта бесплатное и не требует никакого программного обеспечения или регистрации.

Получайте удовольствие и получайте удовольствие от использования нашего веб-сайта.

как использовать загрузчик Facebook?

Как использовать расширение Chrome для загрузчика видео с Facebook?

- Сначала добавьте расширение Getfvid (Facebook Video Downloader) в свой браузер

- Затем вы можете перейти на конкретную страницу в Facebook, которая содержит нужный вам видеофайл.

- Когда вы перейдете на страницу, вы увидите зеленую кнопку «Загрузить» (HD или SD). Вам нужно будет щелкнуть по нему. Вы автоматически вернетесь на страницу загрузки, где сможете сохранить видео.

Как загрузить частные видео с Facebook?

Если вы хотите загружать частные видео с Facebook, вы можете сделать это с помощью частного загрузчика видео, такого как getfvid.com/private-downloader. Обычно скачать его могут только те, кто видит код видео. Использование этого инструмента позволяет снимать видео и при этом оставаться конфиденциальным. Конечно, вы все равно должны всегда уважать авторские права на загружаемые вами видео.

Использование этого инструмента позволяет снимать видео и при этом оставаться конфиденциальным. Конечно, вы все равно должны всегда уважать авторские права на загружаемые вами видео.

Где сохраняются видео Facebook после загрузки?

Когда вы загружаете файлы, они обычно сохраняются в любую папку, установленную вами по умолчанию. Ваш браузер обычно устанавливает эту папку за вас. В настройках браузера вы можете изменить и выбрать вручную папку назначения для ваших загруженных видео из Facebook.

Могу ли я скачать живое видео с Facebook?

После завершения потоковой передачи вы можете легко сохранить живое видео FB на свое устройство, используя

Метод удаления запаса при изготовлении ножей

В этом уроке я шаг за шагом проведу вас через весь процесс изготовления ножа и покажу вам множество фотографий, пока я делаю настоящий нож. Я также дам вам советы и рекомендации о том, какие инструменты вы можете использовать, какую сталь использовать и как это можно сделать.

У меня есть весь этот урок в паре видео на YouTube, где я покажу вам весь процесс создания этого ножа, как я его делаю: Часть 1 начинается прямо здесь: Видео на Youtube Как сделать нож

Вот точный нож, который я делаю в этом уроке:

Можно ли сделать нож этим методом? Вы точно можете! Многие люди сделали это, и они прислали мне фотографии! Вы можете проверить эти ножи прямо здесь: ножи, сделанные посетителями сети.

Шаг первый Выбор стали

Существует много различных типов сталей, и различия связаны с несколькими базовыми вариациями добавок. Самая важная часть определения стали — это то, сколько углерода было добавлено в железо, чтобы сделать его определенной маркой стали. Добавление углерода делает его намного сложнее, и чем больше углерода вы добавите, тем тверже будет сталь. Но есть момент, когда сталь настолько твердая, что становится хрупкой. И нам не нужен хрупкий нож.

Добавление углерода делает его намного сложнее, и чем больше углерода вы добавите, тем тверже будет сталь. Но есть момент, когда сталь настолько твердая, что становится хрупкой. И нам не нужен хрупкий нож.

Итак, вот несколько простых советов по выбору стали:

Если вы покупаете сталь, вы можете выбрать что-нибудь из средне- и высокоуглеродистой стали. Обычные стали для изготовления ножей включают сталь 01, сталь W2, сталь L6 или сталь D2. У меня есть больше информации об этих сталях здесь, а также есть ссылки на хорошую сталь для ножей, которую вы можете купить через Amazon.com.

На рисунке слева показаны две части 01 Steel, которые я купил на amazon.com. Они имеют ширину два дюйма, длину восемнадцать дюймов, толщину одного стержня составляет 1/8 дюйма, а другого — 3/16 дюйма.

Это отличная сталь для изготовления ножа.

Шаг второй Создание ножа

Прежде чем вы начнете делать нож, вы должны знать, что вы собираетесь делать! Это означает, что нужно нарисовать его на бумаге и выяснить размер, ручку, форму, валики, булавки, рикассо, размер хвостовика и многое другое. Все это нужно решить заранее. Затем вы рисуете себе выкройку на листе бумаги точно размером с весь нож

Все это нужно решить заранее. Затем вы рисуете себе выкройку на листе бумаги точно размером с весь нож

. На этой картинке показаны три выкройки ножей, которые я нарисовал на бумаге. В этом уроке я собираюсь использовать узор в центре. (Если вам нужен именно этот лист с тремя выкройками, вы можете скачать его здесь). Если у вас возникли проблемы с печатью этого изображения по размеру, ваш принтер, возможно, подгоняет его к странице, что делает его меньше.Я сориентировал это изображение вертикально, чтобы его было легче печатать. Попробуйте это, чтобы узнать, работает ли он лучше: загрузите его здесь

Вырежьте выкройку и приклейте ее к стальному листу. Я использовал спрей-клей. И обратите внимание, как я разместил нож таким образом, чтобы использовать его края. Таким образом, сокращений будет меньше. Хорошая часть вершины ножа и обуха прилегают к краю.

Шаг третий: снятие ложи

А теперь пора заняться тем, что называется профилированием лезвия. Здесь мы удаляем весь металл, кроме ножа! Используйте любые инструменты, которые сможете использовать. Лучший способ, который у меня работает, — это срезать ножовкой как можно больше стали.Но ножовка режет только по прямым линиям, поэтому мы не можем обрабатывать никакие изогнутые части.

Но, сделав несколько разрезов, мы все же можем избавиться от большого количества стали.

Как только я сделал все, что мог, по ножовке, я перешел к использованию настольного точильного станка. Это работает потрясающе, и вы можете проделать большую часть работы по изгибу. Приведите его почти к форме лезвия, но не совсем. И не пытайтесь форсировать какие-либо изгибы, которые вы не можете получить с помощью болгарки. Мы закончим это напильником.

И не пытайтесь форсировать какие-либо изгибы, которые вы не можете получить с помощью болгарки. Мы закончим это напильником.

Я также использовал однодюймовую ленточную шлифовальную машину, чтобы продолжить обработку формы лезвия.

Теперь делаем окончательное профилирование полотна с помощью фрезерного напильника.Зажмите его в тиски и доведите профиль до его окончательной формы. И разгладьте все неровности по всему ножу.

И поехали. Профиль ножа завершен.

Профиль ножа завершен.

Хорошо, перейдем к следующей части урока по изготовлению ножа, где мы просверливаем отверстия для рукоятки и напилим на скосе

Чудо изготовления ножей

Мастер-кузнец Уэйн Годдард — икона в области изготовления ножей.Будучи мастером, учителем и писателем, Годдард не менее усердно работает над обучением навыкам изготовления ножей, чем над их приобретением. Его участие в журнале BLADE Magazine принесло новую и интересную информацию, советы и уловки тысячам потенциальных производителей ножей. Другие популярные игры от Годдарда включают The Wonder of Knifemaking (2000) и Knife Shop за 50 долларов (2001 и 2006).

Основы изготовления ножей: от необработанной стали до готового ножа-заглушки

Изучите ремесло изготовления ножей.

Использование этого инструмента позволяет снимать видео и при этом оставаться конфиденциальным. Конечно, вы все равно должны всегда уважать авторские права на загружаемые вами видео.

Использование этого инструмента позволяет снимать видео и при этом оставаться конфиденциальным. Конечно, вы все равно должны всегда уважать авторские права на загружаемые вами видео.

Добавление углерода делает его намного сложнее, и чем больше углерода вы добавите, тем тверже будет сталь. Но есть момент, когда сталь настолько твердая, что становится хрупкой. И нам не нужен хрупкий нож.

Добавление углерода делает его намного сложнее, и чем больше углерода вы добавите, тем тверже будет сталь. Но есть момент, когда сталь настолько твердая, что становится хрупкой. И нам не нужен хрупкий нож. Все это нужно решить заранее. Затем вы рисуете себе выкройку на листе бумаги точно размером с весь нож

Все это нужно решить заранее. Затем вы рисуете себе выкройку на листе бумаги точно размером с весь нож

И не пытайтесь форсировать какие-либо изгибы, которые вы не можете получить с помощью болгарки. Мы закончим это напильником.

И не пытайтесь форсировать какие-либо изгибы, которые вы не можете получить с помощью болгарки. Мы закончим это напильником. Профиль ножа завершен.

Профиль ножа завершен.

Чтобы такой нож резал толстое дерево, пластик и т.п., он должен быть сделан из прочной стали. Наверняка у вас в хозяйстве завалялся старый напильник из инструментальной стали, которым уже давно не пользовались по назначению. Из него можно сделать ручной резак своими руками, который будет не только удобно лежать в руке, но и справится с достаточно плотными материалами.

Чтобы такой нож резал толстое дерево, пластик и т.п., он должен быть сделан из прочной стали. Наверняка у вас в хозяйстве завалялся старый напильник из инструментальной стали, которым уже давно не пользовались по назначению. Из него можно сделать ручной резак своими руками, который будет не только удобно лежать в руке, но и справится с достаточно плотными материалами.

Для этого используется сверлильный станок.

Для этого используется сверлильный станок. Такая сталь имеет структуру, которая при боковых нагрузках может рассыпаться.

Такая сталь имеет структуру, которая при боковых нагрузках может рассыпаться.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально.

Это даже привлекло внимание местной полиции, которая полностью поддержала сообщение.

Это даже привлекло внимание местной полиции, которая полностью поддержала сообщение.