Прочность алюминия при низких температурах – aluminium-guide.com

Конструкционный материал для низких температур

Алюминиевые сплавы являются очень важным классом конструкционных металлов для применения при отрицательных и даже криогенных температурах. Их применяют в деталях для работы при таких низких температурах как –270 °С. При отрицательных температурах большинство алюминиевых сплавов проявляют лишь незначительные изменения своих прочностных свойств.

Предел прочности при растяжении (временное сопротивление) и предел текучести алюминиевых сплавов со снижением температуры могут лишь незначительно уменьшаться, а ударная прочность остается приблизительно постоянной. Поэтому алюминий является полезным материалом для многих низкотемпературных применений.

Алюминий или сталь?

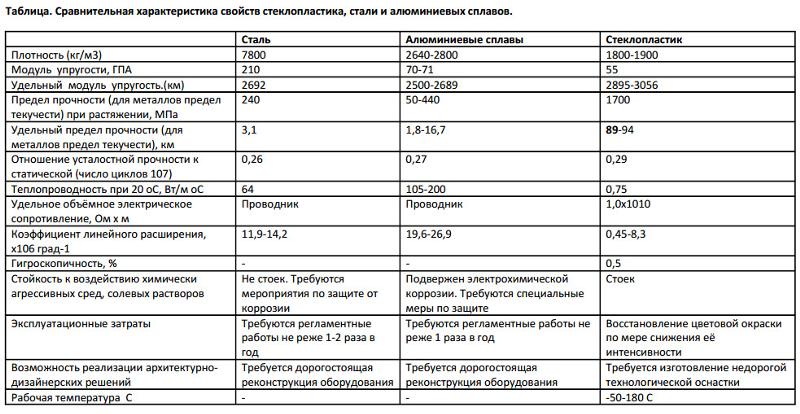

Основным сдерживающим фактором широкого применения алюминиевых сплавов в криогенной технике является их довольно низкое относительное удлинение по сравнению с некоторыми аустенитно-ферритными сталями. Поэтому в критических применениях с повышенными требованиями к безопасности, применяют все-таки эти стали.

Хорошим примером применения алюминиевых сплавов при низких температурах является изготовление сосудов давления, которые работают в интервале температур от -195 до 65 °С. Здесь применяют алюминиевые сплавы 5083 и 5456. У этих сплавов в интервале температуры от комнатной до –195 °С предел прочности при растяжении возрастает на 30-40 %, предел текучести – на 5-10 % и относительное удлинение – на 60-100 %.

Прочность при низких температурах

Алюминий и его сплавы, в отличие от сталей, не имеют порога хладноломкости. Напротив, их прочность со снижением температуры возрастает. Длительная выдержка при низких температурах не оказывает влияния на уровень прочностных свойств стабильных термически упрочненных алюминиевых сплавов как непосредственно при этих низких температурах, так и при возвращении к комнатной температуре.

Свежезакаленные термически упрочняемые сплавы могут поддерживаться в этом состоянии в течение длительного времени, если их хранить при низкой температуре для задержки процесса старения. Самолетные заклепки из сплавов AlCuMgSi (дюралюминов) подвергают нагреву под закалку при 495 °С в течение от 5 до 60 минут в зависимости размеров и количества заклепок, после чего они закаливаются в холодной воде. При комнатной температуре заклепки остаются пластичными в течение двух часов, при –5 °С это состояние сохраняется 45 часов, а при –15 °С – 150 часов!

Рост прочностных характеристик алюминиевых сплавов при снижении температуры почти не заметен до –15 °С, но начинает значительно увеличиваться ниже –100 °С. На рисунке показано поведение сплава 6061 в интервале температур от -250 °С до комнатной температуры.

Относительное удлинение

Относительное удлинение большинства алюминиевых сплавов также возрастает со снижением температуры вплоть до –196 °С. У некоторых сплавов Аl-Mg при содержании магния более 4,5 % со снижением температуры относительное удлинение сначала увеличивается, а затем снова снижается, но все равно остается выше, чем при комнатной температуре.

Деформированными алюминиевыми сплавами, которые чаще всего применяют для работы при низких температурах, являются сплавы 1100, 2014, 2024, 2090, 2219, 3003, 5083, 5456, 6061, 7005, 7039 и 7075. Их криогенные свойства и применение рассмотрены отдельно: Применение алюминиевых сплавов при низких температурах.

Источники:

1. Aluminum and Aluminium Alloys, AMS International, 1993.

2. TALAT 1501.

удельный вес и теплопроводность, производство, применение, сплавы и температура плавления

Алюминий — всем известный из школьного курса химии элемент из таблицы Менделеева. В большей части соединений он проявляет трехвалентность, но в условиях высоких температур достигает некоторой степени окисления. Одним из самых важных его соединений является оксид алюминия.

Основные характеристики алюминия

Алюминий — серебристый металл с удельным весом 2,7*103кг/м3 и плотностью 2,7 г/см3. Легкий и пластичный, хорош, как проводник электроэнергии, благодаря тому, что теплопроводность алюминия довольно высока — 180 ккал/м*час*град (указан коэффициент теплопроводности). Теплопроводность алюминия превышает аналогичный показатель чугуна в пять раз и железа в три раза.Благодаря своему составу, этот металл можно легко раскатать в тонкий лист или вытянуть в проволоку. При соприкосновении с воздухом на его поверхности образуется оксидная пленка (оксид алюминия), которая является защитой от окисления и обеспечивает его высокие антикоррозионные свойства. Тонкий алюминий, например, фольга или порошок этого металла мгновенно сгорают, если их нагреть до высоких температур и становятся оксидом алюминия.

Металл не особенно устойчив к агрессивным кислотам. К примеру, его можно растворить в серной или соляной кислотах даже, если они разбавленны, особенно, если их нагреть. Однако он не растворяется ни в разбавленной ни в концентрированной и при этом холодной азотной кислоте, благодаря оксидной пленке. Определенное воздействие на металл имеют водные растворы щелочей — оксидный слой растворяется и образуются соли, содержащие этот металл в составе аниона — алюминаты.

Известно, что алюминий является самым часто встречающимся металлом в природе, но впервые в чистом виде его смог получить ученый-физик из Дании Х. Эрстед еще в 1925 году XIX века. Этот металл занимает третье место по распространенности в природе среди элементов и является лидером среди металлов. 8,8% алюминия содержит земная кора. Его выявили в составе слюд, полевых шпатов, глин и минералов.

Производство и применение алюминия

Процесс производства очень энергоемкий и поэтому первый большой завод в нашей стране был построен и запущен в XX веке. Основным сырьем для получения этого металла является оксид алюминия. Чтобы его получить, необходимо минералы, содержащие алюминий или бокситы, очистить от примесей. Далее электролитическим способом расплавляют естественный или полученный искусственным путем криолит при температуре чуть ниже 1000 ºС . Затем начинают понемногу добавлять оксид алюминия и сопутствующие вещества, необходимые для улучшения качества металла. В процессе оксид начинает разлагаться и выделяется алюминий. Чистота получаемого металла 99,7% и выше.

Чтобы его получить, необходимо минералы, содержащие алюминий или бокситы, очистить от примесей. Далее электролитическим способом расплавляют естественный или полученный искусственным путем криолит при температуре чуть ниже 1000 ºС . Затем начинают понемногу добавлять оксид алюминия и сопутствующие вещества, необходимые для улучшения качества металла. В процессе оксид начинает разлагаться и выделяется алюминий. Чистота получаемого металла 99,7% и выше.Этот элемент нашел свое применение в пищевом производстве в качестве фольги и столовых приборов, в строительстве используют его сплавы с другими металлами, в авиации, электротехнике в качестве заменителя меди для кабелей, как легирующая добавка в металлургии, алюмотермии и других отраслях.

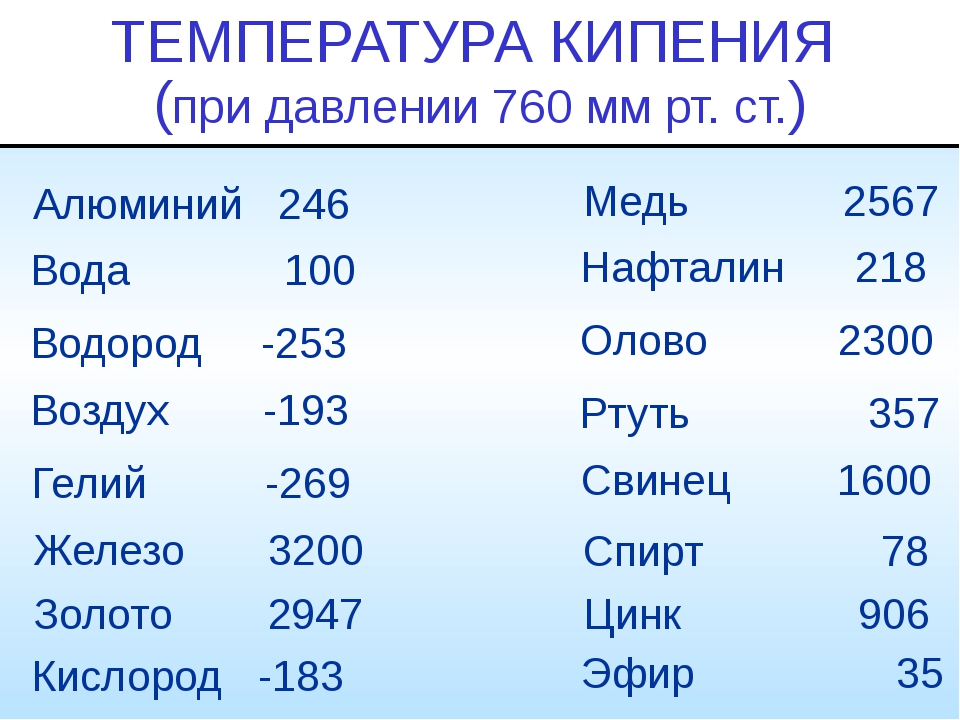

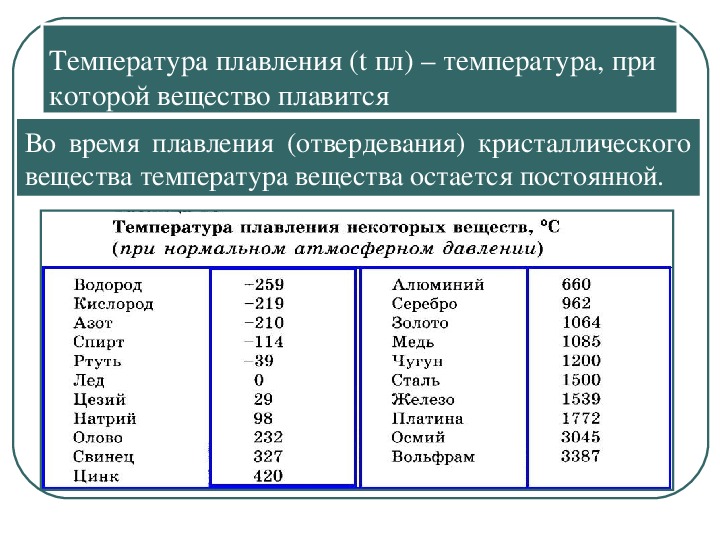

Что такое температура плавки металлов?

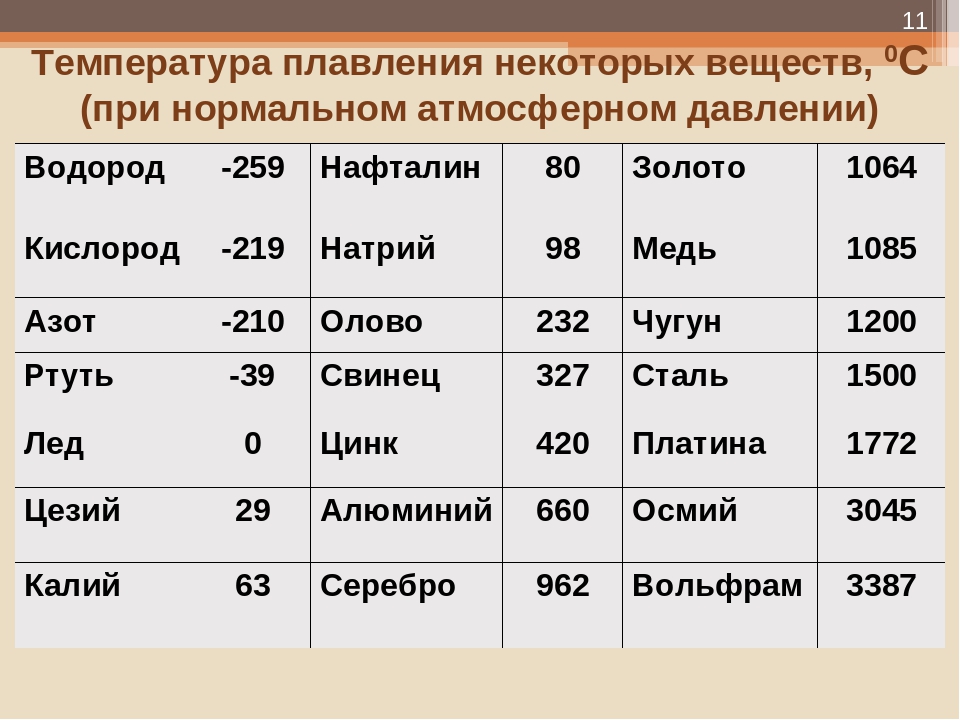

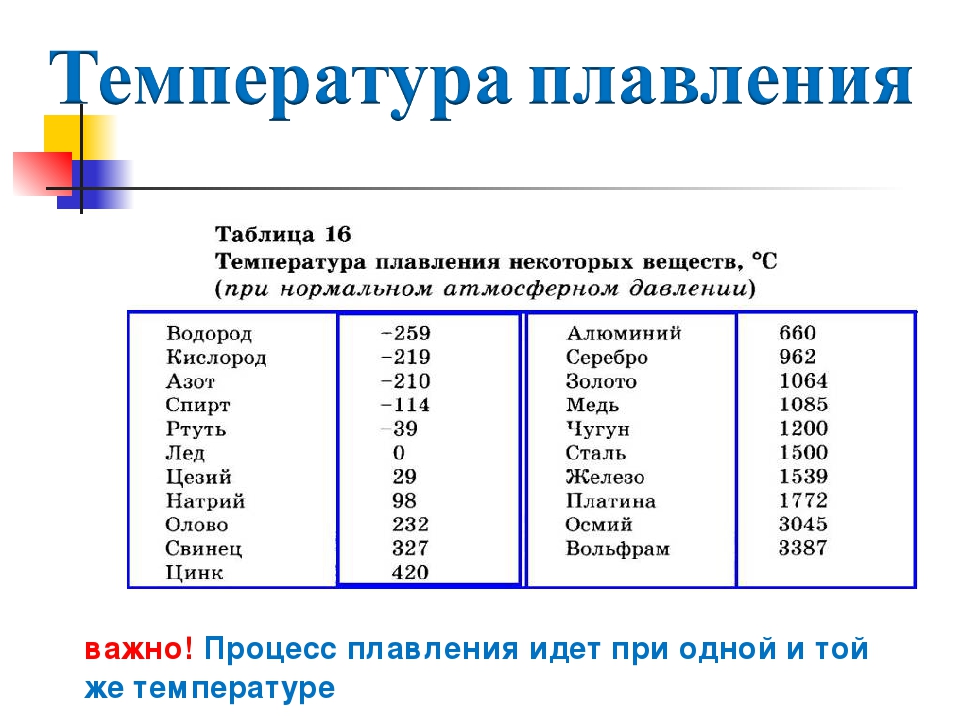

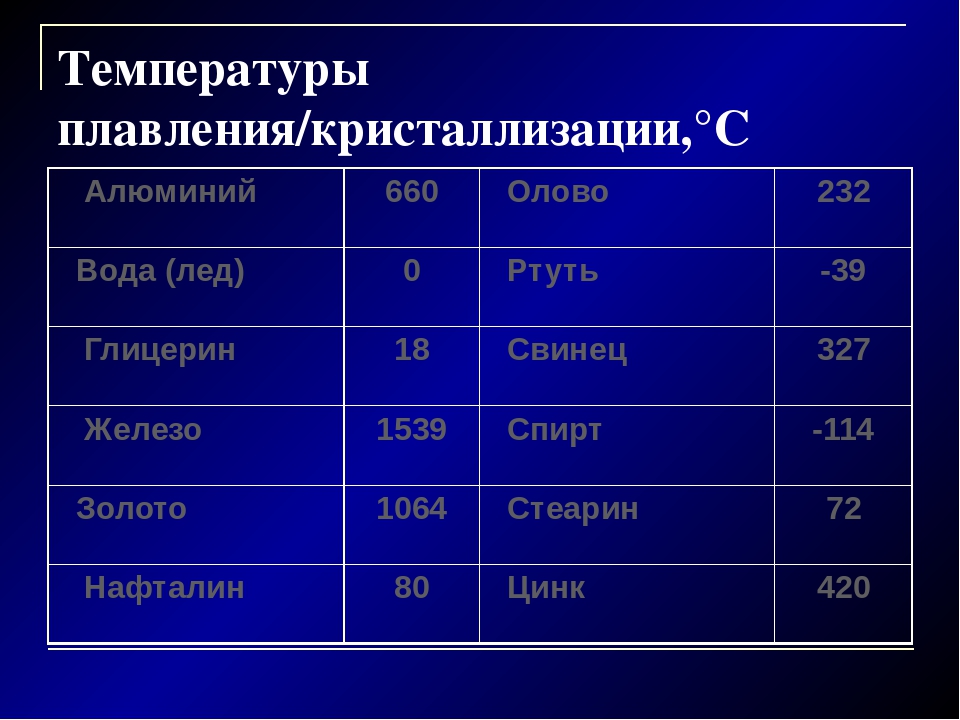

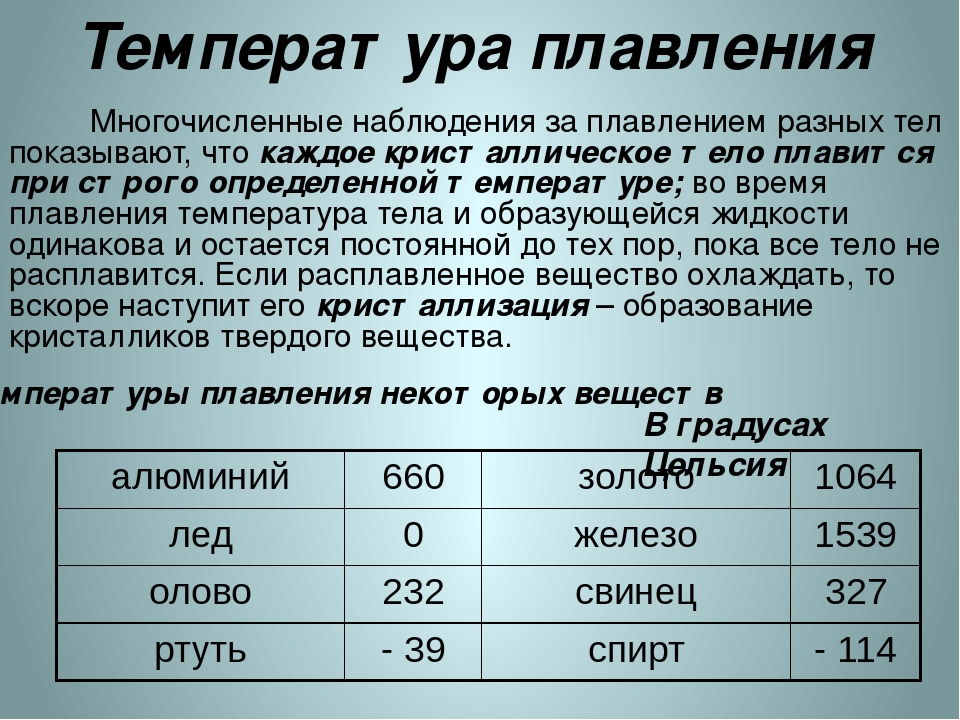

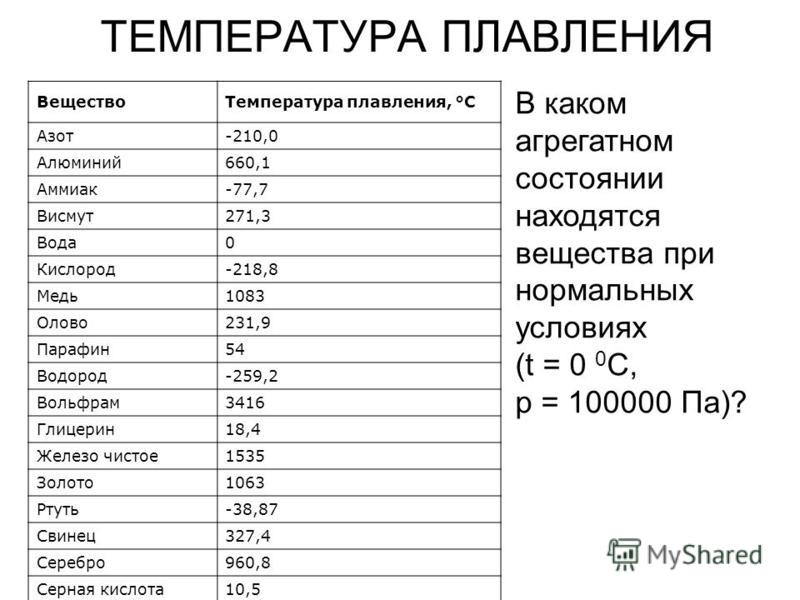

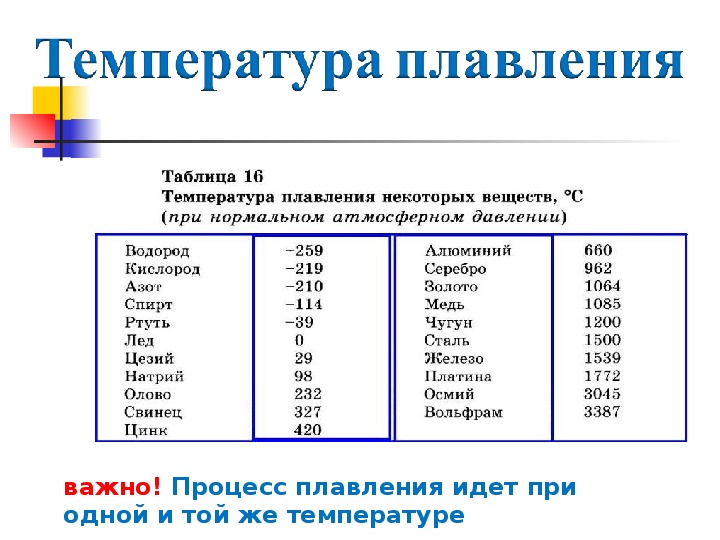

Температура плавки металлов – значение температуры нагревания металла, при которой начинается процесс перехода из исходного состояния в другое, то есть процесс противоположный кристаллизации (отвердевания), но неразрывно связаный с ней.Итак, для расплавления металл нагревают извне до температуры плавки и продолжают нагревать для преодоления границы фазового перехода. Суть в том, что показатель температуры плавки означает температуру, при которой металл находится в фазовом равновесии, то есть между жидким и твердым телом. Другими словами существует одновременно, как в том, так и в другом состоянии. А для плавления нужно нагреть его больше пограничной температуры, чтобы процесс пошел в нужную сторону.

Стоит сказать о том, что только для чистых составов температура плавки постоянна. Если в составе металла находятся примеси, то это сместит границу фазового перехода, а, соответственно, и температура плавления будет другой. Это объясняется тем, что состав с примесями имеет иную кристаллическую структуру, в которой атомы взаимодейстуют между собой по-другому. Исходя из этого принципа, металлы можно разделить на:

- легкого плавления, такие как ртуть и галлий, например, (температура плавки до 600°С)

- среднеплавкие — это алюминий и медь (600-1600°С)

- тугоплавкие — молибден , вольфрам (больше 1600°С).

Знание показателя температуры плавления необходимо, как при производстве сплавов для правильного расчета их параметров, так и при эксплуатации изделий из них, поскольку этот показатель определяет ограничения их использования. Уже давным давно для удобства ученые физики свели эти данные в одну таблицу. Существуют таблицы температур плавки как металлов, так и их сплавов.

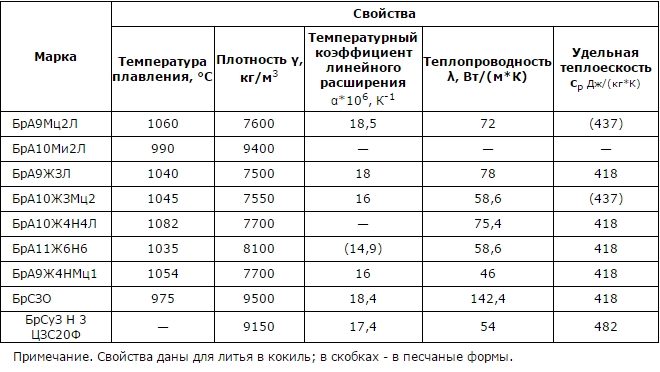

Температура плавления алюминия

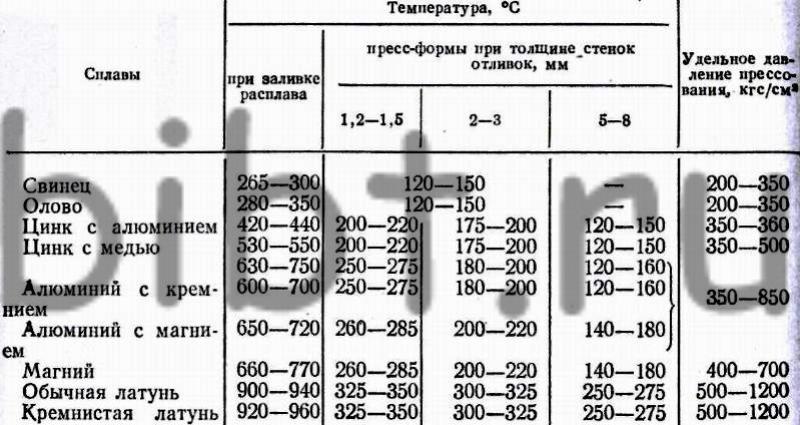

Плавление — процесс перерабатывания металлов обычно в специальных печах для получения сплава нужного качества в жидком состоянии . Как уже говорилось выше, алюминий относится к среднеплавким металлам и плавится при нагреве до 660ºС. При изготовлении изделий из металла температура плавления влияет на выбор плавильной печи или агрегата и, соответственно, используемых для отливки огнеупорных форм.Указанная температура относится к процессу расплавки чистого алюминия. Так как в чистом виде он применяется реже, а введение в его состав примесей меняет температуру плавления. Сплавы алюминия изготавливаются для того, чтобы изменить какие-либо его свойства, увеличить прочность, например, или жароустойчивость. В качестве добавок применяют:

- цинк

- медь

- магний

- кремний

- марганец.

Добавление примесей влечет за собой снижение электропроводности, ухудшение или улучшение коррозионных свойств, повышение относительной плотности.

Обычно добавление других элементов в металл приводит к тому, что температура плавления сплава понижается, но не всегда. К примеру, добавление меди в объеме 5,7% приводит к понижению температуры плавления до 548ºС. Полученный сплав называют дюралюминием, его подвергают дальнейшей термической закалке. А алюминиево-магниевые составы плавятся при температуре 700 — 750ºС.

Во время процесса плавления необходим строгий контроль температуры расплава, а также присутствия газов в составе, которые выявляют через технологические пробы или способом вакуумной экстракции. На заключительной стадии производства сплавов алюминия проводят их модифицирование.

На заключительной стадии производства сплавов алюминия проводят их модифицирование.

Дюралюминий Температура плавления — Энциклопедия по машиностроению XXL

Все припои системы А1—Si—Си пригодны для пайки алюминия и его сплавов, имеющих довольно высокую температуру плавления (АВ, АМц, АМг и др.), и не пригодны для пайки дюралюминия (Д1, Д16 и др.), ие допускающего нагрева выше 505 С. Введение цинка и германия значительно снижает температуру плавления этих припоев, что позволяет их использовать для пайки дюралюминия.Однако для ряда материалов, например для металлов и сплавов с низкой температурой плавления (свинец, алюминий, дюралюмин), для высокополимерных материалов (резина, каучук, пластмассы), для строительных материалов (дерево, бетон, цементный камень), явление ползучести проявляется уже при комнатной температуре и низких напряжениях. [c.246]

Высокое легирование снижает температуры начала плавления, поэтому применяют более низкую температуру закалки по сравнению с такой для дюралюминия (460—470°С). Меньшая скорость распада пересыщенного твердого раствора сплава В95 (см. рис. 411) приводит к следующим изменениям в технологии термической обработки

Алюминий отличается 1весБма малым удельным весом (- 2,7), низкой температурой плавления (657°С), хорошей пластичностью, но нязкой прочностью (= = 10 кг мм ) 1. В соединении с медью, марганцем и магнием алюминий образует сплав дюралюминий, обладающий значительно повышенной прочностью. Путем добавки в сплав типа дюралюминия 2% никеля удалось в 1922 г. получить очень прочный сплав для самолетостроения, назва нный кольчугалюминием. Этот сплав, обладая близким к алюминию удельным весом, имеет прочность и пластичность, близкую к свойствам Ст. 3.

Дюралюминий имеет следующий состав 3,5—4,5% Си 0,5— 1,0% Mg 0,5—0,8% Мп 92% А1 0,5% 51 1,0% Ре плотность 2,6—2,9 Мг м . Температура плавления 650° С. До термической обработки дюралюминий вязок, временное сопротивление разрыву равно 25-9,8 Мн1м . После закалки и старения механические свойства улучшаются временное сопротивление разрыву (36ч-

[c.54]

Температура плавления 650° С. До термической обработки дюралюминий вязок, временное сопротивление разрыву равно 25-9,8 Мн1м . После закалки и старения механические свойства улучшаются временное сопротивление разрыву (36ч-

[c.54]

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ АЛЮМИНИЯ

По объему производства и масштабам применения алюминий (Аl) является самым распространенным цветным металлом. Он открыт в 1826 г. Его название происходит от латинского слова «алюмен» —название квасцов (соединения, содержащего алюминий).

Алюминий имеет относительно малую плотность, низкую температуру плавления (658°С) и очень высокую скрытую теплоту плавления. Он хорошо поддается механической обработке: прокатке, ковке, волочению, резанию и т. п., а также обладает высокой теплопроводностью и электропроводностью. Электропроводность алюминия составляет 60—65% от электропроводности меди. Алюминий в три раза легче меди, поэтому алюминиевый провод с таким электросопротивлением легче, чем медный. Обладая большим сродством к кислороду, алюминий имеет одновременно и высокую коррозионную стойкость на воздухе и в ряде других сред.

Чистый алюминий имеет малую прочность и не может быть использован в качестве конструкционного материала. Однако прочность его резко возрастает под влиянием добавок других элементов, термической и механической обработки. Многие сплавы на основе алюминия обладают достаточно высокой механической прочностью, сочетающейся с малой плотностью, что делает их весьма ценным конструкционным материалом.

Алюминий и алюминиевые сплавы служат весьма эффективными заменителями свинца, меди, олова, цинка, а в ряде случаев их успешно используют вместо стали. В электротехнике алюминий применяют для изготовления проводов, кабелей, шинопроводов, конденсаторов, выпрямителей переменного тока и т. д. Алюминиевые сплавы широко применяют в литом и деформированном состояниях в различных авиаконструкциях, в транспортном машиностроении и автомобильной промышленности.

Высокую химическую активность алюминия используют в металлургии для получения трудновосстановимых тугоплавких металлов (хрома, вольфрама, марганца и др.), а также щелочноземельных и щелочных металлов, для раскисления и легирования стали. Тонкоизмельченный алюминий при нагревании на воздухе сгорает с выделением большого количества тепла. Эту алюминотермическую реакцию используют для получения чистых металлов и других целей. В пищевой промышленности алюминий применяют в виде фольги для упаковки, консервных банок и т. а. Из алюминия изготовляют предметы домашнего обихода, художественные и декоративные изделия.

Литейные свойства алюминия невысоки из-за большой усадки, малой жидкотекучести и высокой пористости получаемого литья. Значительные затруднения имеют место при сварке алюминия, что связано с большой тугоплавкостью окислов алюминия, образующихся на поверхности при сварке.

Физические и механические свойства алюминия характеризуются следующими данными:

Атомная масса | 26,98 |

Плотность при 20°С, г/см3 | 2,7 |

Температура, °С: |

|

плавления | 658,9 |

кипения | 2497 |

Удельная теплоемкость, кал/г | 0,222 |

Теплопроводность кал/(см·сек·град) | 0,52 |

Скрытая теплота плавления, кал/г | 92,7 |

Коэффициент линейного расширения, 1 /град | 23,8*10-6 |

Удельное электросопротивление, ом-мм2/м | 0,025-0,03 |

Временное сопротивление алюминия, кГ/мм2 |

|

деформированной | 15 |

отожженной | 8 |

Предел текучести алюминия, кГ/мм2, при температуре, °С |

|

отожженного | 5-8 |

деформированного | 12 |

Относительное удлинение алюминия, %: |

|

Деформированной | 5-10 |

отожженной | 30-40 |

Предел упругости алюминия, кГ/мм2: |

|

отожженного | 3-4 |

Модуль упругости, кГ/мм2 | 5500-7000 |

Модуль сдвига, кГ/мм2 | 2760 |

Твердость НВ алюминия, кГ/мм2 |

|

Деформированного | 25-35 |

Отожженного | 13-20 |

Литого | 13-25 |

Алюминий и его сплавы характеризуются высокой коррозионной стойкостью в атмосферных условиях, в том числе и загрязненных промышленными газами. Сероводород, сернистый газ, аммиак и другие газы, находящиеся в воздухе, не влияют на скорость коррозии алюминия и его сплавов при комнатной температуре, а пар, дистиллированная и чистая пресная вода — и при высоких температурах. Практически не действуют на алюминий сернокислые нейтральные соли магния, натрия, аммония. Высокой коррозионной стойкостью обладает алюминий в органических кислотах: уксусной, лимонной, винной, пропиновой, яблочной.

Сероводород, сернистый газ, аммиак и другие газы, находящиеся в воздухе, не влияют на скорость коррозии алюминия и его сплавов при комнатной температуре, а пар, дистиллированная и чистая пресная вода — и при высоких температурах. Практически не действуют на алюминий сернокислые нейтральные соли магния, натрия, аммония. Высокой коррозионной стойкостью обладает алюминий в органических кислотах: уксусной, лимонной, винной, пропиновой, яблочной.

Алюминий и его сплавы устойчивы в концентрированной азотной кислоте при комнатной температуре и сильно разрушаются в разбавленной кислоте. Он устойчив против коррозии в 100%-ной серной кислоте и в растворах этой кислоты до 10%. С повышением температуры раствора и концентрации кислоты >10% скорость коррозии алюминия резко возрастает.

Соляная кислота, а также растворы плавиковой и бромистоводородной кислот быстро разрушают алюминий и его сплавы. Алюминий и его сплавы обладают значительной коррозионной стойкостью в растворах аммиака, но разрушаются под действием едких щелочей.

В контакте с большинством металлов, являющихся более благородными по ряду напряжений, алюминий является анодом, и в таких случаях коррозия его в электролитах ускоряется. При работе в морской воде или в растворах хлористого натрия при контакте с обычной или нержавеющей сталью коррозия алюминия увеличивается.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Все технические сплавы на алюминиевой основе принято разделять на деформируемые (после прессования, прокатки, ковки) и литые.

Деформируемые сплавы. Эти сплавы делят на упрочняемые и не упрочняемые термической обработкой.

Термическая обработка сплавов основана на изменении растворимости различных промежуточных соединений в основном алюминиевом растворе. Например, растворимость меди в алюминии при комнатной температуре составляет 0,5%, а при температуре образования эвтектики (548°С) 5,7%. При понижении температуры раствор становится пересыщенным промежуточным соединением, которое должно выделиться из него в виде отдельной составляющей (для алюминиевомедных сплавов промежуточным соединением является СuАl2). Процесс выделения избыточной фазы можно затормозить быстрым охлаждением и получить таким путем при обычной температуре состояние сплава, в котором он находился при высоких температурах. Полученный таким образом пересыщенный раствор будет находиться в неустойчивом состоянии и в нем с течением времени будут происходить внутренние процессы, сопровождающиеся изменением механических свойств сплава (старение).

Процесс выделения избыточной фазы можно затормозить быстрым охлаждением и получить таким путем при обычной температуре состояние сплава, в котором он находился при высоких температурах. Полученный таким образом пересыщенный раствор будет находиться в неустойчивом состоянии и в нем с течением времени будут происходить внутренние процессы, сопровождающиеся изменением механических свойств сплава (старение).

Если старение происходит при комнатной температуре, то его называют естественным; если при повышенной температуре — то искусственным. При старении значительно возрастает временное сопротивление сплава по сравнению с временным сопротивлением свежезакаленного и отожженного сплавов.

В начальный (инкубационный) период старения повышение временного сопротивления сплавов незначительно. В этот период сплавы обладают большой пластичностью и закаленные изделия могут подвергаться разным видам пластической деформации. При дальнейшем старении пластичность сплавов уменьшается и эти операции становятся невозможными. Для придания сплаву пластичности после старения его необходимо вновь вернуть в свежезакаленное состояние.

Алюминиевые сплавы, содержащие только элементы, не образующие промежуточных соединений с изменяющейся растворимостью, не упрочняются при термической обработке. К сплавам, не упрочняемым термической обработкой, относятся сплавы алюминия с марганцем и магнием (марки АМц, АМг, АМг5П).

Алюминиевомарганцовистые сплавы превосходят чистый алюминий по прочности и коррозионной стойкости.

Сплавы алюминия с магнием имеют меньшую плотность, более высокие прочность и коррозионную стойкость, чем чистый алюминий. Благодаря этим свойствам алюминиевомагниевые сплавы широко применяют в авиаконструкциях вместо чистого алюминия. Кроме того, алюминиевомагниевые сплавы в значительной степени упрочняются при обработке давлением в холодном состоянии (нагартовкой).

Наиболее распространенной труппой деформируемых алюминиевых сплавов являются дуралюмины (дюралюминий).

Дуралюмин представляет собой сплав на алюминиевой основе, в который в качестве специальных добавок обычно вводят медь, магний, марганец. Остальные элементы, присутствующие в этих сплавах, являются случайными примесями, попадающими в сплав в процессе производства. В наиболее значительных количествах в качестве примесей в дуралюмине находятся железо и кремний (примерно 0,5%). Марганец вводят в состав дуралюмина главным образом для повышения коррозионной стойкости и прочности сплава. Однако марганец ухудшает пластичность алюминия, поэтому содержание его должно быть не более 1%.

Медь и магний с кремнием способствуют упрочнению сплава при термообработке, так как они образуют соединения, растворимые в алюминии (например,Mg2Si). Повышение содержания магния в алюминии уменьшает пластичность сплава в горячем состоянии и затрудняет обработку его давлением. Поэтому и большинстве случаев дуралюмин содержит не более 0,8% Mg. У высокопрочного специального дуралюмина содержание магния достигает 1,8%. Ухудшение технологических свойств сплава в этом случае компенсируется более высокими механическими свойствами. Наиболее заметное влияние меди на повышение прочности сплава наблюдается при содержании ее в сплаве 4,5—5,0%· Дальнейшее повышение содержания меди не приводит к эффективному повышению прочности и одновременно резко снижает пластичность.

Железо при комнатной температуре практически нерастворимо в алюминии и присутствует в нем в виде самостоятельной фазы (Al3Fe). В жаропрочных алюминиевых сплавах железо в сочетании с никелем оказывает положительное влияние. В большинстве же случаев железо относится к вредным примесям в алюминии. (Кремний на механические и физико-химические свойства алюминия влияет так же, как и железо. Значительное влияние на свойства ряда алюминиевых сплавов оказывают даже незначительные добавки титана, натрия, церия.

К числу дуралюминов относятся сплавы Д1, Д1П, Д16, Д16П, Д18, Д19, Д19П. Механические свойства дуралюминов значительно повышаются под влиянием термической обработки, искусственного и естественного старения. Сплавы этой группы обладают и хорошими литейными свойствами и могут с успехом применяться при изготовлении крупных поковок и штамповок.

Сплавы этой группы обладают и хорошими литейными свойствами и могут с успехом применяться при изготовлении крупных поковок и штамповок.

Для повышения прочности дуралюмины подвергают закалке. Сплавы при этом нагревают обычно до 500° С, а охлаждают в воде. Процесс естественного старения после закалки длится пять-семь суток. Отжигают дуралюмины при 1340—1370°С.

Из дуралюминов изготовляют детали каркаса самолетов, шпангоуты, стрингеры, лонжероны, элероны, стойки, заклепки и пр.

(Сплав, сохраняющийся в закаленном состоянии сколько угодно времени, т. е. стареющий только при искусственном нагревании, должен содержать минимальное количество меди и не иметь в структуре таких фаз, как CuA12 и Al2CuMg. К сплавам, стареющим только при искусственном нагревании, относится сплав АВ (авиль), содержащий в качестве основных компонентов, кроме алюминия, магний и кремний. Прочность сплава АВ в термически обработанном состоянии ниже, чем у дуралюмина, а пластичность в отожженном состоянии выше. Поэтому сплав АВ с успехом применяется для изготовления деталей глубокой вытяжкой.

Наиболее прочные из алюминиевых сплавов содержат в качестве основных добавок цинк, магний и медь, например сплав В95. Сплавы этого типа широко применяются в ответственных конструкциях в виде кованых и прессованных изделий и листов. Они имеют несколько меньшую пластичность, чем дуралюмин, и обладают худшей коррозионной стойкостью и жаростойкостью. Эти сплавы рекомендуется применять в конструкциях, работающих при невысоких температурах нагрева (примерно до 120°С). Сплавы обычно подвергают закалке в воде с последующим искусственным старением при 120—140°С.

Детали, работающие под действием температур 200—300°С, изготовляют из жаропрочных алюминиевых сплавов. Эти сплавы в отличие от других алюминиевых сплавов содержат специально вводимые присадки никеля и железа. К таким сплавам относятся АК4, АК4-1. Термическая обработка их состоит в закалке от температур 510—520°С с последующим искусственным старением. .

.

По технологическим особенностям, назначению, физическим и коррозионным свойствам различают алюминиевые деформируемые сплавы коррозионностойкие, декоративные, заклепочные, ковочные, жаропрочные, со специальными свойствами, самозакаливающиеся. В зависимости от уровня прочности различают алюминиевые деформируемые сплавы низкой, средней и высокой прочности.

Сплавы низкой прочности (временное сопротивление менее 30 кГ/мм2), как правило, не упрочняются термической обработкой; применяют их обычно в отожженном состоянии. В эту группу сплавов входят технический алюминий, сплавы типа магналий (АМг1, АМг2, АМгЗ, АМг4, АМг5, АМг6П). По коррозионным свойствам сплавы этой группы в большинстве случаев относятся к коррозионностойким.

Сплавы средней прочности (временое сопротивление 30—45 кГ/мм2) применяют после закалки и естественного или искусственного старения. К этой группе относятся ковочные сплавы (АК4, АК4-1, АК6, АК8), дуралюмин (Д1, Д15, БД 17, Д19), магналий АМг6, сплавы АВ, АД35, Д20.

Сплавы высокой прочности (временное сопротивление >45 кГ/мм2) эффективно упрочняются термической обработкой, которая состоит в закалке и искусственном старении. К этой группе сплавов относятся сплавы В93, В95, а также сплавы средней прочности ДШ, Д19 и АК8 после соответствующей обработки.

У катаных изделий из сплавов Д16 и Д19 временное сопротивление можно повысить до 45 кГ/мм2 и более нагартовкой, искусственным старением и снятием плакировки. Сплав АК8 обладает высокой прочностью лишь в виде прессованных полуфабрикатов определенного сечения.

Наибольшей прочностью при комнатной температуре обладают сплавы В93 и В95, но они разупрочняются в результате длительного воздействия температуры порядка 100°С и более. Сплавы ДШ и Д19 имеют более низкую прочность при комнатной температуре, но они менее чувствительны к действию надрезов при повторных нагрузках, чем сплавы В93 и В95. Кроме того, они обладают и большей жаропрочностью. Сплав В95 применяют для нагруженных конструкций, работающих длительное время при температурах не более 100—120°C (обшивка, стрингеры, шпангоуты, лонжероны самолетов, силовой каркас некоторых клепаных строительных сооружений и т. п.). Сплав ДГб применяют для средненагруженных конструкций, работающих длительное время при температуре до 150°С, а сплав Д19 — для средненагруженных конструкций, работающих длительное время при температурах до 250°С. Сплав АК8 используют для изготовления нагруженных конструкций, работающих длительное время при температуре до 100°С (подмоторные рамы, бандажи колес железнодорожных вагонов, лопасти винтов вертолетов и т. п.).

Сплав В95 применяют для нагруженных конструкций, работающих длительное время при температурах не более 100—120°C (обшивка, стрингеры, шпангоуты, лонжероны самолетов, силовой каркас некоторых клепаных строительных сооружений и т. п.). Сплав ДГб применяют для средненагруженных конструкций, работающих длительное время при температуре до 150°С, а сплав Д19 — для средненагруженных конструкций, работающих длительное время при температурах до 250°С. Сплав АК8 используют для изготовления нагруженных конструкций, работающих длительное время при температуре до 100°С (подмоторные рамы, бандажи колес железнодорожных вагонов, лопасти винтов вертолетов и т. п.).

Ковочные сплавы обладают высокими пластическими свойствами при температурах горячей деформации и хорошими литейными качествами. Из этих сплавов изготовляют слитки, поковки и штамповки самых крупных размеров и наиболее сложной формы. К числу ковочных относятся сплавы АК6, AK8, АК4, АК4-1, В93 и В97. Кроме того, в качестве ковочных материалов могут применяться сплавы АД, АД1, АМц, АМг1, АМг2, АМг3, АМг4, АМг5,АМг6, АД31, АД33, АД35, АВ, Д1, В95,Д20.

Сплавы АК4 и AK4-I1 имеют среднюю прочность при нормальной температуре и сравнительно высокую прочность при температурах до 200—250°С. Из сплава АК6 получают сложные по форме штамповки. Сплав АК8 более прочен, чем сплав АК6, но труднее поддается термообработке. Сплавы АКб и АК8 обычно применяют в закаленном и искусственно состаренном состоянии. Для повышения пластичности их подвергают естественному старению. В этом случае заметно снижаются прочностные характеристики сплава, особенно предел текучести.

Сплав БД 17 обладает средней прочностью при нормальной температуре и высокой прочностью при 200—250°С.

Из сплавов АК4, АК4-1, БД 17 изготовляют лопатки компрессоров, крыльчатки, диски и кольца турбореактивных и турбовинтовых двигателей и другие детали, работающие при высоких температурах. Сплав АК4-1 может применяться в виде листов.

Из сплава АК6 производят штампованные и кованые детали сложной формы и средней прочности (подмоторные рамы, фитинги, качалки, крепежные детали).

Из сплавов АК8 и В93 изготовляют высоконагруженные штамповки и кованые детали —подмоторные рамы, стыковые узлы, пояса лонжеронов. Из сплава В93, кроме того, изготовляют детали самолетов.

Все сплавы ковочной группы удовлетворительно свариваются точечной и роликовой сваркой и неудовлетворительно сваркой плавлением, они хорошо обрабатываются резанием.

Заклепочные сплавы имеют высокое сопротивление срезу и обладают способностью выдерживать значительную холодную деформацию. К этой группе относятся сплавы Д18, В65, В94. В зависимости от состава заклепочный полуфабрикат может расклепываться либо в свежезакаленном, либо в состаренном состоянии. При массовом изготовлении предпочтение отдается заклепкам, которые можно ставить в состаренном состоянии. Для силовых конструкций наибольшее применение имеют заклепки из сплава В65, для менее нагруженных конструкций, требующих повышенной коррозионной стойкости, — из сплава АМг5П, а для конструкций, подвергающихся нагреву, —из сплава Д19П.

Жаропрочные сплавы отличаются высокими прочностными характеристиками при повышенных температурах. Их применяют в искусственно состаренном состоянии. К этой группе относятся сплавы ДГб, ДШ, БД 17, АК4, АК4-1, Д20.

Сплав Д20 имеет относительно высокие прочностные характеристики при 200—ЗО0°С. Он не содержит в качестве легирующего элемента магний, что придает ему некоторые специфические свойства: высокий эффект упрочнения при закалке, практически постоянные свойства при вылеживании при комнатной температуре (отсутствует естественное старение). Поэтому его целесообразно применять в конструкциях в искусственно состаренном состоянии. В закаленном и отожженном состояниях сплав Д20 допускает сложные технологические деформации. Он может закаливаться в кипящей воде без потери свойств, что позволяет уменьшать внутренние напряжения в деталях и устранять их поводку в процессе механической обработки. Он не склонен к коррозии под напряжением в любых полуфабрикатах и в любых состояниях термической обработки. Однако этот сплав имеет пониженную общую коррозионную стойкость в связи с относительно высоким содержанием меди. Сплав Д20 обладает высокой пластичностью в горячем состоянии, подвергается ковке и штамповке при 400—460°С. Термическая обработка сплава состоит в закалке с температуры 535 ±5°С и искусственном старении при 165—175°С. Из него изготовляют поковки, а также штамповки сложной формы, катаные листы и прессованные полуфабрикаты.

Однако этот сплав имеет пониженную общую коррозионную стойкость в связи с относительно высоким содержанием меди. Сплав Д20 обладает высокой пластичностью в горячем состоянии, подвергается ковке и штамповке при 400—460°С. Термическая обработка сплава состоит в закалке с температуры 535 ±5°С и искусственном старении при 165—175°С. Из него изготовляют поковки, а также штамповки сложной формы, катаные листы и прессованные полуфабрикаты.

Сплавы АК4 и АК4н1 применяют для кованых и штампованных деталей, работающих при температурах до 250°С.

Коррозионностойкие сплавы обладают высоким сопротивлением общей коррозии и коррозии под напряжением в атмосферных условиях и в морской воде. Они, как правило, имеют низкую и среднюю прочность. К коррозионностойким сплавам относятся технический алюминий (АД и АД 1), сплавы алюминия с магнием, с относительно низким содержанием магния (АМг1, АМ;г2, АМгЗ, АМг4), сплавы алюминия с магнием и кремнием (АДЭ1), сплавы алюминия с марганцем (АМц). При определенных условиях к коррозионностойким сплавам могут быть отнесены сплавы АМг6В. АМг6, АДЗЗ, АД35.

Технический алюминий марок АД и АД1 применяют в тех случаях, когда элементы конструкций не несут нагрузок и требуют материалов с высокими пластическими свойствами, хорошей свариваемостью, высоким сопротивлением коррозии и высокой тепло- и электропроводностью.

Сплавы АМг1, АМг2, АД31, АМг4 характеризуются высокой коррозионной стойкостью, хорошим декоративным видом и отличной полируемостью. Их применяют в мало- и средненагруженных сварных и клепаных конструкциях. Из указанных сплавов, а также из сплавав АД и АД1 изготовляют трубопроводы, витражи, электродро- воды, двери, оконные рамы, корпусы часов, ювелирные поделки, палубные надстройки морских и речных судов, баки и т. п.

Сплавы АМц и АМг3 применяют для сварных малонагруженных конструкций, которые должны характеризоваться высокой коррозионной стойкостью, например баки для хранения бензина и керосина.

Сплавы АМг5В и АМг6 используют в средненагруженных сварных и клепаных конструкциях, от которых требуется высокая коррозионная стойкость.

Сплавы АДЗЗ и АД35 применяют в средненагруженных конструкциях (преимущественно клепаных и клееных), от которых требуется повышенный предел текучести и высокая коррозионная стойкость, а также высокая сопротивляемость коррозионной усталости (лопасти вертолетов, рамы и кузовы вагонов, сварные баки, подвесные нагруженные потолки, перегородки судов, электромачты, трубопроводы, стрелы экскаваторов, лифты, узлы подъемных кранов и буровых установок, корпусы судов и др.).

Самозакаливающиеся сплавы обладают свойством закаливаться при охлаждении на воздухе. Это свойство обеспечивает возможность получения высокой прочности сварного шва без специальной закалки сварной конструкции. Самозакаливающимся является сплав типа В92. Максимальные механические свойства он приобретает после закалки и искусственного старения при 100°С в течение 96 ч. В качестве присадочного материала при сварке сплава рекомендуется применять проволоку В92св. Естественное старение шва без закалки продолжается 30 суток. Зону сварного шва рекомендуется сохранять несколько утолщенной.

Литейные алюминиевые сплавы. Эти сплавы условно могут быть высокой и средней прочности, жаропрочные и коррозионностойкие.

Высокопрочные и средней прочности алюминиевые литейные сплавы АЛ2, АЛ4, АЛ9, а также сплав АЛ41 применяют в модифицированном состоянии.

Сплав АЛ2 обладает очень хорошими литейными свойствами. По механическим свойствам он относится к сплавай средней прочности, обладает удовлетворительной коррозионной стойкостью во влажной атмосфере и морской воде, удовлетворительно сваривается аргоно-дуговой сваркой. Этот сплав используют для литья деталей сложной формы, не испытывающих больших нагрузок.

Сплав АЛ4 предназначен для изготовления крупных и средних деталей, по дергающихся значительным нагрузкам и работающих под давлением. Он обладает хорошими литейными свойствами, относительно высокими механическими свойствами и удовлетворительной коррозионной стойкостью во влажной атмосфере и морской воде, хорошо обрабатывается резанием и удовлетворительно сваривается газовой и аргоно-дуговой сваркой. Этот сплав обладает повышенной склонностью к образованию газовой пористости. Режим термической обработки сплава АЛ4 состоит в следующем: нагрев до 535 ±55С, охлаждение в воде при 500—100°С, старение при 175±5°С в течение 15 ч. Сплав АЛ9 относится к сплавам средней прочности, обладает хорошими литейными свойствами. Применяют его для деталей средней нагруженности, но сложной конфигурации, а также для деталей, работающих под давлением. Сплав склонен к естественному старению, через один-два месяца механические свойства закаленного сплава приближаются к свойствам закаленного и искусственно состаренного. Сплав обладает удовлетворительной коррозионной стойкостью в морской воде, удовлетворительной обрабатываемостью резанием, повышенной герметичностью. Он сваривается газовой и аргоно-дуговой сваркой.

Он обладает хорошими литейными свойствами, относительно высокими механическими свойствами и удовлетворительной коррозионной стойкостью во влажной атмосфере и морской воде, хорошо обрабатывается резанием и удовлетворительно сваривается газовой и аргоно-дуговой сваркой. Этот сплав обладает повышенной склонностью к образованию газовой пористости. Режим термической обработки сплава АЛ4 состоит в следующем: нагрев до 535 ±55С, охлаждение в воде при 500—100°С, старение при 175±5°С в течение 15 ч. Сплав АЛ9 относится к сплавам средней прочности, обладает хорошими литейными свойствами. Применяют его для деталей средней нагруженности, но сложной конфигурации, а также для деталей, работающих под давлением. Сплав склонен к естественному старению, через один-два месяца механические свойства закаленного сплава приближаются к свойствам закаленного и искусственно состаренного. Сплав обладает удовлетворительной коррозионной стойкостью в морской воде, удовлетворительной обрабатываемостью резанием, повышенной герметичностью. Он сваривается газовой и аргоно-дуговой сваркой.

Повышенной герметичностью обладают практически все сплавы рассматриваемой группы, т. е. они обладают способностью выдерживать гидравлическое давление 150—200 ат.

Литейные жаростойкие алюминиевые сплавы предназначены для работы при высоких температурах. Обычно в качестве литейных алюминиевых материалов, работающих при повышенных температурах, применяют сплавы АЛ1, АЛ4, АЛ6, АЛ 10В, АЛ25, АЛ 26, АЛ19, АЛ20, АЛ21. По степени возрастания жаропрочности сплавы для литых поршней располагаются в следующем порядке: АЛ10В, АЛ26, АЛ26, АЛ1, а по степени технологичности — АЛ1, АЛ10В, АЛ 26, АЛ25. Сплавы АЛ26 и АЛ26 характеризуются наиболее низким коэффициентом линейного расширения, что позволяет создавать при их применении малые зазоры между поршнем и цилиндром в поршневых двигателях.

Наиболее высокой жаропрочностью и повышенной герметичностью обладают сплавы типа AЛ21. Сплав АЛ19 обладает наиболее высокими механическими свойствами при комнатной температуре и повышенной жаропрочностью. Герметичность отливок из этого сплава пониженная.

Герметичность отливок из этого сплава пониженная.

Для кратковременного использования при высоких температурах могут быть применены сплавы типа АЛ8, обладающие высокой прочностью, так как за короткое время значительное разупрочнение этих сплавов не успевает произойти.

Большинство сплавов эвтектического типа или с содержанием эвтектики > 35% имеют более высокую жаропрочность в литом состоянии, чем в термически обработанном. Сплавы типа силумин обладают большей жаропрочностью в немодифициро- ванном состоянии, чем в модифицированном.

Литейные алюминиевые сплавы обычно имеют более высокое содержание легирующих элементов, чем деформируемые. Термическая обработка их, как правило, состоит в закалке с последующим искусственным старением. Температура нагрева литейных сплавов под закалку обычно выше, чем у деформируемых, а выдержка при температуре закалки более длительная.

СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ

АЛЮМИНИЕВЫЕ СПЛАВЫ

Содержание

— классификация сплавов

— физические свойства

— коррозионные свойства

— механические свойства

— круглый и профильный алюминиевый прокат

— плоский алюминиевый прокат

— интересные интернет-ссылки

Классификация алюминиевых сплавов.

Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131.

Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые.

Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д.

В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |

СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||

Сплавы низкой прочности и высокой пластичности,свариваемые, коррозионносойкие | АД0 | 1050А | Техн. алюминий без легирования | Также АД, А5, А6, А7 |

| АД1 | 1230 | |||

| АМц | 3003 | Al – Mn | Также ММ (3005) | |

| Д12 | 3004 | |||

Сплавы средней прочности и высокой пластичности,свариваемые, коррозионносойкие | АМг2 | 5251 | Al – Mg (Магналии) | Также АМг0. 5, АМг1, АМг1.5АМг2.5 5, АМг1, АМг1.5АМг2.5АМг4 и т.д. |

| АМг3 | 5754 | |||

| АМг5 | 5056 | |||

| АМг6 | — | |||

ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||

| Сплавы средней прочности и высокой пластичности свариваемые | АД31 | 6063 | Al-Mg-Si (Авиали) | Также АВ (6151) |

| АД33 | 6061 | |||

| АД35 | 6082 | |||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg (Дюрали) | Также В65, Д19, ВАД1 |

| Д16 | 2024 | |||

| Д18 | 2117 | |||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | — | |||

Высокопрочные сплавы | В95 | — | Al-Zn-Mg-Cu | Также В93 |

| Жаропрочные сплавы | АК4-1 | — | Al-Cu-Mg-Ni-Fe | Также АК4 |

| 1201 | 2219 | Al-Cu-Mn | Также Д20 | |

| Ковочные сплавы | АК6 | — | Al-Cu-Mg-Si | |

| АК8 | 2014 | |||

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

1) не имеет обозначения — после прессования или горячей прокатки без термообработки

2) М — отожженное

3) Н4 — четвертьнагартованное

4) Н2 — полунагартованное

5) Н3 — нагартованное на 3/4

6) Н — нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

1) не имеет обозначения — после прессования или горячей прокатки без термообработки

2) М — отожженное

3) Т — закаленное и естественно состаренное (на максимальную прочность)

4) Т1 — закаленное и искусственно состаренное (на максимальную прочность)

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

Приведенная маркировка состояний соответствует российским ГОСТам.

Физические свойства алюминиевых сплавов.

Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2. 65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.

65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.

Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния).

За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200 С.

Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием.

Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин.

Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

| марка | твердость, НВ | электропроводность в % по отношению к меди | теплопроводность в кал/оС | ||||||

| М | Н2 | Н,Т(Т1) | М | Н2 | Н, Т(Т1) | М | Н2 | Н, Т(Т1) | |

| А8 — АД0 | 25 | 35 | 60 | 0. 52 52 | |||||

| АМц | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| АМг2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| АМг5 | 70 | 30 | 0.28 | ||||||

| АД31 | 80 | 55 | 55 | 0.45 | |||||

| Д16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| В95 | 150 | 30 | 0.28 | ||||||

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» — из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» — из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

0,029 – из АД0 (без термообработки, сразу после прессования)

0,031 – из АД31 (без термообработки, сразу после прессования)

0.035 – из АД31Т (после закалки и естественного старения)

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой.

Механические свойства.

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже).

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80 С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250 С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием.

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120 С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

При температурах 150-250 С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300 С) целесообразно применение других сплавов — АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок.

Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности — авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ.

Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место «пресс-эффект» — механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубы

Прутки из термоупрочняемых сплавов поставляются в состоянии «без термообработки» или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии «без термообработки».

Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести ?0.2 = (37-45), предел прочности при разрыве ?в = (52-56), относительное удлинение ?=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Фактические значения (по сертификатам качества) для них составляют: предел текучести ?0.2 = (37-45), предел прочности при разрыве ?в = (52-56), относительное удлинение ?=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100 С проявляется склонность к межкристаллитной коррозии.

Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК).

Прутки из АМц и АМг обладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС).

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения.

Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

Наличие кругов, труб и уголков — см. на странице сайта «Алюминиевые круги, трубы и уголки»

Плоский алюминиевый прокат.

Листы общего назаначения производятся по ГОСТ 21631-76, ленты — по ГОСТ 13726-97, плиты по ГОСТ 17232-99.

Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа.

Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины).

Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

А5 — лист марки А5 без плакировки и термообработки

А5Н2 — лист марки А5 без плакировки, полунагартованный

АМг5М — лист марки Амг5 без плакировки, отожженный

Д16АТ — лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние «без термообработки» не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии «без термообработки».

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости. Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Листы из технического алюминия (АД0, АД1, А5-А7).

Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс.

Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой.

Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу «Свойства алюминия»). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются.

Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию.

Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести ?0.2 = (10.5-14), предел прочности при разрыве ?в=(11.5-14.5), относительное удлинение ?=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

Листы (и ленты) из сплава 1105.

Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Листы из сплава АМц.

Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой.

По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Листы из сплавов АМг.

Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны.

Механические свойства.

Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности.

Листы из АМг6 и АМг6 в упрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности.

Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии.

Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными.

Свариваемость. Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом.

Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95.

Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500 С.

Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести ?0.2 = (28-32), предел прочности при разрыве ?в= (42-45), относительное удлинение ?=(26-23%).

Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения — заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа.

Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии «без термообработки», но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.

Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

Наличие листов и плит — см. на странице сайта «Алюминиевые листы»

********************

Выше кратко рассмотрены свойства алюминиевых сплавов общего назначения. Для специальных целей применяются или другие сплавы, или более чистые варианты сплавов Д16 и В95. Чтобы представить многообразие специальных сплавов, применяемых в авиа-ракетной технике, стоит зайти на сайт http://www.viam.ru.

Подход к выбору материалов для корабля «Буран» интересно отражен на сайте http://www.buran.ru/htm/inside.htm

Очень интересные материалы об истории создания и применении алюминиевых сплавов в масштабных проектах СССР содержатся в воспоминаниях академика Фридляндера:

- http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/2004/ALLOYS.HTM

- http://www.arcan7.ru/library/articles/230.html

- http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/02_01/FRID.HTM

- http://scilib.narod.ru/Avia/Fridlyander/contents.htm

На главную

Алюминиевые рифлёные листы (квинтет)

Лист алюминиевый рифленый (чечевица)

Рифленый алюминиевый лист производится из сплава алюминия с магнием — АМг2. Материал имеет толщину в пределах от 1,2 до 5,0 миллиметров. Применяются и другие модификации.Алюминий дополняют магнием и другими добавками, благодаря которым исходный металл становится пластичнее и тверже, лучше сопротивляется воздействию температуры и окислительным процессам. Задействовав нужные добавки, можно сделать лист стойким к самым агрессивным средам, включая морскую воду, кислоты и щелочи различной концентрации.

Где применяется рифленый алюминиевый лист

Сферы использования данного материала:строительство,

монтажные работы,

реконструкция и модернизация объектов,

отделка различных помещений и благоустройство.

Как правило, лист алюминиевый рифленый применяют, чтобы устраивать полы, перегородки, ступени лестниц, обзорные площадки, перекрытия. Актуален такой материал для жилых домов и дачных коттеджей, учебных заведений, корпоративных и общественных зданий, кафе.

Плюсы рифленого алюминиевого листа

АМг2 имеет немало преимуществ по сравнению с другими металлами и сплавами.Малый вес

Сплав легче большинства аналогов, поэтому его используют в том числе на морских и речных судах, яхтах, лодках. Используется он и в авиации. Рифленый алюминий — основа конструирования надежных и легких лестниц, прочных площадок, долговечных навесов.

Также этим материалом обшивают корпуса автомобилей и автобусов, спецтехники, сельскохозяйственных машин, прицепов. Уменьшение общего веса снижает и нагрузку на двигатель, установленный на борту транспортного средства.

Стойкость к температурным перепадам

В отличие от большинства аналогов, сплавы на основе алюминия выдерживают не только нагрев, но и сильное охлаждение. Поэтому материал задействуют для обшивки стен в складских помещениях, при конструировании морозильных и холодильных камер.Экологическая безопасность

В ходе эксплуатации не выделяется вредных соединений, которые были бы опасны для человека и окружающей среды. Поэтому купить алюминиевый лист можно во многих ситуациях: чтобы отделать стены в помещениях, декоративные сооружения, сельскохозяйственные и садовые объекты.

Привлекательный дизайн

Рифленый металл — характерная черта архитектурного стиля лофт. С 2000-х годов он обретает все более заметную популярность. В такой стилистике изготавливают не только промышленные изделия вроде шкафов и стеллажей, но и стеновые панели, напольную и настенную отделку для ъ заведений.

Низкая цена и долговечность

Один из главных плюсов, которыми обладает такой алюминиевый лист: цена вдвое ниже, чем у аналогов. Оптимизированная технология при отсутствии дорогостоящих добавок снижает себестоимость и обеспечивает покупателю привлекательные условия.

Оптимизированная технология при отсутствии дорогостоящих добавок снижает себестоимость и обеспечивает покупателю привлекательные условия.

При этом срок эксплуатации измеряется годами и десятилетиями, поскольку сплав стойко переносит воздействие различных сред. Материал выдерживает механическую нагрузку: удары, трение, давление — и держит форму. Поэтому купить рифленый алюминиевый лист — оптимальное решение в целом ряде случаев.

Рифленый алюминиевый лист квинтет

Квинтет — распространенный, востребованный образец рифления. Название основано на латинском звучании цифры пять. На поверхности выдавлены полосы, сгруппированные по пять в прямоугольные группы и расположенные перпендикулярно.

Рисунок квинтет — не просто тренд в области эстетики. В ходе испытаний и благодаря статистике установлено, что такая группировка полос минимизирует скольжение, обеспечивает наилучшее сцепление с металлической поверхностью. Лист алюминиевый квинтет демонстрирует свои качества при обледенении, во время дождя и во многих других ситуациях.

Заказать партию рифленого металлического листа можно с доставкой. Преимущества такого заказа:

поставка со склада компании без посредничества;

гарантия высокого качества материала без дефектов;

возможность запросить консультацию по подбору листа, нарезку под нужный размер и другие дополнительные услуги.

Подбирают алюминий листовой, исходя из поставленных задач, основываясь на чертежах и проектной документации заказчика. Соответствие заказанных листов запросу обеспечивает отличный результат.

Как правильно использовать алюминиевую ленту?

Алюминиевый скотч состоит из 3 слоев: фольги, защитной пленки и клея из бутилкаучука или акрила. Клеевая основа характеризуется высокой адгезией, благодаря чему прекрасно сцепляется с металлическими, пластиковыми, стеклянными и прочими поверхностями. Металлизированная липкая лента выпускается в рулонах, как и привычный бытовой скотч. Рассмотрим, где используется подобный товар и кому он нужен.

Металлизированная липкая лента выпускается в рулонах, как и привычный бытовой скотч. Рассмотрим, где используется подобный товар и кому он нужен.

Где используется алюминиевая лента?

Металлизированный скотч нашел применение в разных областях человеческой деятельности. Подобный материал устойчив к перепадам температур, влажности, ультрафиолету, повреждениям и другим факторах воздействия, благодаря чему используется для внутренних и внешних работ.

Сферы применения

Алюминиевая самоклеющаяся лента используется в следующих областях:

- строительство и ремонт;

- вентиляционная система – скотч используется для воздуховодов;

- автосервис – ленты подходят для глушителя, устранения течи радиатора, временного крепления сломанных деталей;

- отопление – материал применим для дымохода и теплоисточников;

- гидроизоляция – применяется для кровли и изоляционной отделки стен для защиты от влаги;

- электрика – отличная изоляция для греющего кабеля;

- упаковка – упаковочная лента отлично удерживает тяжелые грузы;

- ремонт техники, электроники и музыкальных инструментов, к примеру, экранирование гитары и пр.

Использование разных видов скотча

Область применения герметизирующих лент зависит от особенностей материала. Для теплоизоляции и для бани подходит армированный стекловолокном скотч: он прочный, устойчив к влаге и разным температурам. Чтобы выполнить надежную герметизацию кровли или зафиксировать строительный рукав, нужна перфорированная лента. Для ремонта мебели, техники и автомобилей может использоваться двухсторонний скотч на бумажной основе. Для вентиляции и для проклейки гибких воздуховодов нужна обычная бутиловая лента. Для работы с угловыми и труднодоступными местами подходит гофрированный скотч.

Как правильно использовать алюминиевую ленту?

Многие производители предлагают разные виды материала. Наиболее популярные размеры: 50 мм × 50 м, 75 мм × 50 м, 100 мм × 50 м.

Правила использования:

- рекомендованные условия работы – температура не ниже +10о С при умеренной влажности;

- подготовьте поверхность – очистите ее от загрязнения, обезжирьте и высушите;

- не прикасайтесь к клеевому слою, это ухудшает адгезивные свойства;

- лента должна использоваться только раз, если не получилось приклеить скотч, его нельзя отклеивать и приклеивать повторно, возьмите новый материал;

- клейте ленту без натяга, допустимая натяжка – 3% от длины;

- надежно приклеивайте концы и делайте стыки внахлест;

- будьте аккуратны с липким слоем, чтобы он не загрязнился;

- при необходимости металлизированное покрытие можно покрасить.

Некоторые интересуются, какую температуру выдерживает клей-лента. Алюминиевый скотч термостойкий и отлично справляется с температурой +100…+400 оС.

Кому необходима алюминиевая лента и где ее купить оптом?

Покупка фольгированного скотча оптом может заинтересовать строительные и ремонтные предприятия, предоставляющие услуги монтажных, кровельных, сантехнических и прочих работ. Самоклеящаяся лента необходима логистическим компаниям, занимающимся транспортировкой крупногабаритных тяжелых грузов. Толстый армированный скотч нужен профессиональным строителям и сотрудникам СТО. Он послужит надежным крепежным материалом для быстрого ремонта. И, конечно, алюминиевая клейкая лента незаменима в точках розничной торговли и в домашнем хозяйстве.

Критерии выбора

При выборе обратите внимание на следующие технические характеристики:

- тип – алюминиевый или армированный;

- ширина – 50 мм, 100 мм;

- длина – 3 м, 5, 10 и больше;

- производитель – отдавайте предпочтение компаниям, предоставляющим сертификат соответствия.

Некоторые интересуются, проводит ли ток алюминиевый скотч. Ответ – нет. Также материал влаго-, пыле- и воздухонепроницаемый.

Где купить металлический скотч оптом?

Если вам нужна алюминиевая лента оптом по хорошей цене, сделайте заказ в интернет-магазине OptiTrade. У нас можно недорого купить стандартный скотч 50 × 50 и широкий 100 × 50. Компания предоставляет выгодные условия сотрудничества, включая бесплатную доставку по Москве и МО.

У нас можно недорого купить стандартный скотч 50 × 50 и широкий 100 × 50. Компания предоставляет выгодные условия сотрудничества, включая бесплатную доставку по Москве и МО.

Насколько жарко для алюминия?

Алюминий — удивительный металл с выдающимися механическими свойствами, которые делают его идеальным выбором для множества применений. Одним из качеств, которое отличает его от других материалов, является его теплопроводность. Из всех обычно используемых металлов медь и алюминий обладают наибольшей теплопроводностью, что делает алюминий отличным вариантом для задач, связанных с регулированием или перемещением тепла.

В то время как некоторые аспекты алюминия, как правило, привлекают все внимание, например, высокое отношение прочности к весу, отличная коррозионная стойкость и исключительная формуемость, теплопроводность часто упускается из виду. Обладая способностью проводить тепло намного сильнее, чем нержавеющая сталь и другие металлы, алюминий стал отличным вариантом для производителей во многих отраслях промышленности, включая электронику, пластмассу и аэрокосмическую промышленность.

Один из вопросов, которые нам часто задают, — насколько сильно может стать алюминий, прежде чем он станет проблемой.Люди хотят знать, сколько тепла можно приложить к алюминиевым деталям и оборудованию, прежде чем материал выйдет из строя. Все эти вопросы сводятся к двум основным принципам: теплопроводность и температура плавления; это то, что мы будем обсуждать сегодня.

Как мы измеряем теплопроводность?

Когда мы говорим о теплопроводности материала, мы имеем в виду его способность проводить тепло. С научной точки зрения это определяется как число, основанное на так называемом законе Фурье, который гласит, что скорость теплопередачи через материал пропорциональна отрицательному градиенту температуры и площади под прямым углом к этому градиенту. , по которому течет тепло.Это сложный способ сказать, что теплопроводность показывает нам, насколько быстро тепло передается через материал. Как правило, чем выше число, тем быстрее происходит теплопередача.

Также важно отметить, что даже для чистого алюминия фактическое количество зависит от количества тепла; расчет проводимости может быть еще более сложным для различных сплавов. Никогда не следует предполагать, что лабораторный номер теплопроводности правильный, так как вам нужно будет протестировать свое приложение в различных сценариях, чтобы быть уверенным в том, как оно выдерживает различные температуры.

Давайте посмотрим на несколько реальных примеров. Пенополистирол, который часто используется в качестве изоляционного материала, имеет очень плохую теплопроводность. Чашка из пенополистирола хороша для хранения горячего кофе, потому что она не позволяет теплу жидкости переноситься на вашу руку, держащую чашку. С другой стороны, такой металл, как алюминий, обладает отличной теплопроводностью. Это означает, что если бы у вас была алюминиевая чашка, наполненная очень горячим кофе, сама чашка была бы горячей на ощупь, и ее было бы трудно удерживать.

Теплоотвод относится к пассивному теплообменнику, в котором тепло, генерируемое электронным или механическим устройством, передается либо воздуху, либо жидкому хладагенту, тем самым предотвращая перегрев устройства. Обычно радиаторы используются в процессорах и графических процессорах, которые имеют тенденцию к перегреву и могут быть повреждены из-за избыточного тепла. Алюминий обычно используется в таких устройствах благодаря своей теплопроводности и небольшому весу.

Еще одно промышленное применение, в котором используется высокая теплопроводность алюминия, — переработка пластмасс.Когда расплавленный пластик затвердевает в готовую деталь посредством процесса литья под давлением или выдувного формования, время отверждения в форме зависит от теплопроводности его материала. Использование алюминия вместо стали сокращает время цикла изготовления детали, увеличивая производительность и сокращая драгоценное время пресса / станка.

Какая температура плавления алюминия?