под давлением, по выплавляемым моделям и другие

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования. Производители используют различные технологии литья. Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка. Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Технологии литьяДля литья пригодны такие металлы и сплавы как:

- черные:

- сталь:

- конструкционная;

- легированная;

- чугун:

- серый;

- белый;

- половинчатый;

- сталь:

- цветные:

- медь:

- бронза;

- латунь;

- алюминий:

- силумин;

- дюралюминий;

- магний;

- медь:

- редкоземельные;

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

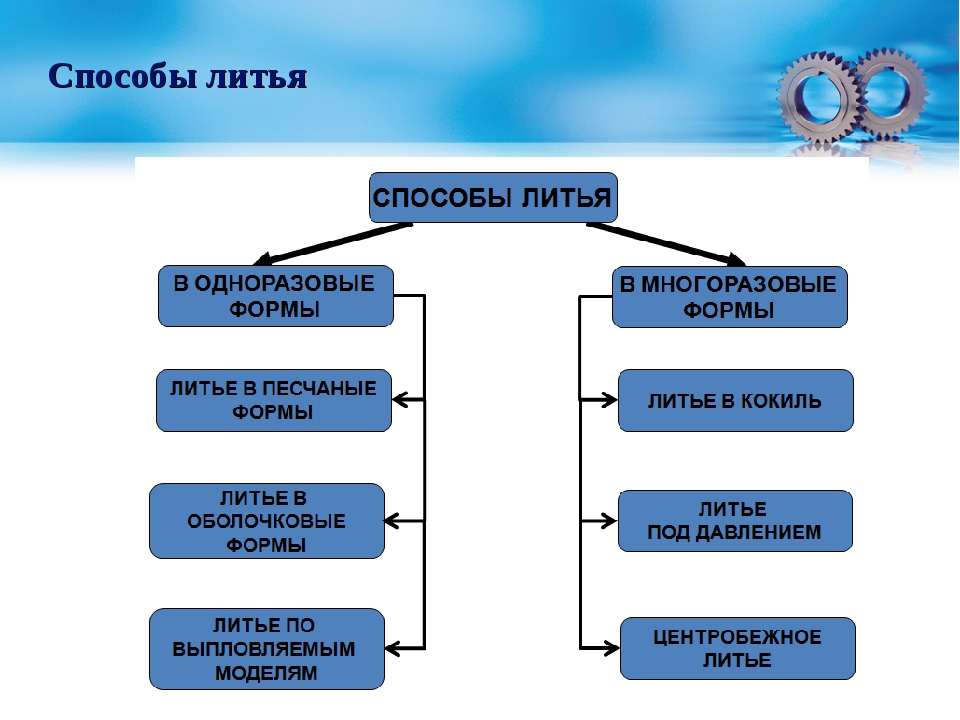

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Кроме перечисленных способов применяются такие методы литья как:

- под давлением:

- избыточным;

- вакуумическим;

- центробежное;

- в оболочковые формы;

- по моделям:

- выплавляемым;

- газифицируемым;

- точное (прецизионное).

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные.

Разлив производится как в опочные формы, так и в безопочные.

Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку. Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными. Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов.

Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму.

Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

Возможным это стало из-за того, что форма цельная.

Литье по газифицируемым моделям

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- горячая;

- холодная;

- способ разливки:

- горизонтальный;

- вертикальный;

- механизм подачи сплава:

- поршневой;

- компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

В кокиль

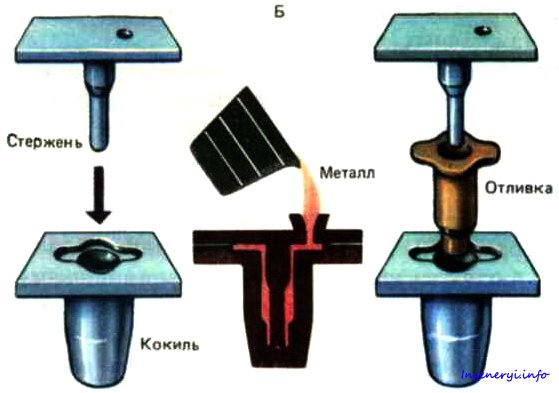

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

Плюсы литья в кокиль:

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

Отрицательные стороны:

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов.

Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина.

Технология литья в землю

Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной. Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Прецизионное литье

Прецизионное литье, обладающее повышенной точностью, применяется уже не одно десятилетие. С его помощью можно изделиям придать любую форму и при этом не увеличивать затраты на производство.

Прецизионное литье металлов характеризуется тем, что отливки имеют:

- любую форму;

- высокую точность;

- минимальные припуски.

Данный способ литья используется при отливке мелких деталей весом от одного грамма до 10 кг.

современные и «дедовские» методы в российской промышленности » Главная тема

Два века назад, когда ещё образовывались первые заводы Петербурга, нынешний «Пролетарский завод» — начинал свою историю, и что интересно — именно с литейного производства. В IXX веке, предприятие называлось — «Александровским литейным заводом», и было знаменито своими изделиями. Помимо прочих государственных заказов, на этом предприятии, были отлиты многие Петербургские памятники культуры и искусству, включая знаменитую решётку Летнего сада, не менее знаменитую колесницу славы (на арке генерального штаба) и чугунных львов на проспекте Обуховской Обороны.

В IXX веке, предприятие называлось — «Александровским литейным заводом», и было знаменито своими изделиями. Помимо прочих государственных заказов, на этом предприятии, были отлиты многие Петербургские памятники культуры и искусству, включая знаменитую решётку Летнего сада, не менее знаменитую колесницу славы (на арке генерального штаба) и чугунных львов на проспекте Обуховской Обороны.

В то время, литьё как декоративных изделий — так и деталей машиностроения, осуществлялось способами «в землю» или «в кокиль». Под кокильным литьём понималась заливка в неподвижную металлическую форму — под действием силы тяжести. А под литьем в землю, подразумевается заливка в форму, из специального песчано-глиняного состава. Стоит отметить, что старые технологии литья — устарели, так как требовали проведения трудозатратных работ, на обработку полученных заготовок (удаление литника, обдирка и шлифовка изделия).

Какими технологиями пользуются передовики нашей промышленности ?

Современные промышленники, имея масштабные сталеплавильные производства, конечно, не льют изделия в землю или в кокиль. Крупнейшие литейно-механические и машиностроительные заводы, пользуются технологиями — в зависимости от имеющегося «на борту» оборудования. Давайте рассмотрим несколько предприятий:

Крупнейшие литейно-механические и машиностроительные заводы, пользуются технологиями — в зависимости от имеющегося «на борту» оборудования. Давайте рассмотрим несколько предприятий:

— «Череповецкий литейно-механический завод» (ЧЛМЗ) — практикует центробежное литьё.

— Концерн «КамАЗ» многие изделия получает литьём под давлением, эксплуатируя новый комплекс литья под низким давлением (LPM).

— «Балашихинский литейно-механический завод» (БЛМЗ) — как один из флагманов российского литейного производства, пользуется широкой гаммой существующих новых технологий литья. Основными можно назвать: литье по выплавляемым моделям, в уплотняемые и корковые формы, статическое и центробежное, горячее изостатическое прессование.

— Еще несколько предприятий, таких как АО «Кубаньжелдормаш», Петербургский «Ижора – Машиностроительный комплекс», Тольяттинский «АвтоЛитМаш», используют литьё в формы — из холодно-твердеющих смесей (ХТС).

Технология литья в формы ХТС — перед литьём в землю и в кокиль

Многие предприятия в настоящее время пользуются следующими технологиями литья:

- — В формы ХТС: многоразовые формы из специальных полимерных смол, затвердителей, песка и глины, которые быстро затвердевают без нагрева в печах.

Так изготавливают «стержни» для получения полостей в отливках сложной формы.

Так изготавливают «стержни» для получения полостей в отливках сложной формы. - — По газифицированным моделям (технология ЛГМ): материал литейных форм при заливке металла газифицируется. Так получают точные отливки из дорогостоящих и труднообрабатываемых материалов (легированные износостойкие, жаропрочные и марганцовистые стали).

- — Под давлением: в пресс-формы, быстро заполняемые жидким металлом, при давлениях 7-700 МПа. Этот способ применяется для цветных металлов с низкой температурой плавления (цинк, олово, медь, магний, свинец) и некоторых сталей. Изделия получаются относительно некрупные – массой от граммов до десятков килограммов.

По мнению некоторых специалистов, «традиционный» способ литья в сырые песчано-глинистые формы, считается пережившим века. И приводят плюсы литья в формы ХТС перед литьём в землю и кокиль:

- — Нет отклонений от размеров получаемой детали, наплывов, литников.

- — Часть чистовых поверхностей можно получить сразу, то есть трудозатраты и время на финишную обработку в разы снижаются.

- — Почти нет литейных раковин и пор.

- — Короткие сроки изготовления прочной многоразовой оснастки.

Старые методы для мелкосерийных и уникальных деталей

Тем не менее, до сих пор сохранились и заводы с литейными цехами, практикующие старые технологии и гордящиеся своим опытом. Такой опыт передаётся от пожилых специалистов к молодым. Как говорят на производстве ПАО «Пролетарский завод», в литейном деле проблема «что заливать» менее существенна, перед вопросом «куда заливать». На этом заводе, уделяют большое внимание проектированию форм для заливки, и созданию деревянной модельной оснастки. Специалистов, умеющих качественно выполнять эту работу — не много. Если нужно отлить широкую номенклатуру мелкосерийных деталей, для ответственных изделий машиностроения (в том числе, и в рамках гособоронзаказа), иногда требуется изготавливать сложную трудоёмкую литейную форму, ради всего нескольких отливок.

Для чего сохраняются эти, казалось бы, несовременные методы ? Неспециалист в этой области может сделать вывод, что у предприятий, их применяющих, попросту нет денег на модернизацию. Однако, по вышеописанной технологии, изготавливаются рабочие колёса — для конденсатных насосов АЭС, уникальные шнеки — для насосов геотермальных станций, корпусные детали турбокомпрессоров. Предприятие, работающее «по старинке», зачастую лучше других получает отливки из редких сплавов цветных металлов (например, оловянистых и алюминиевых бронз) методом кокильного литья.

Распространённость технологий новых и старых

В настоящее время российские промышленники могут применять как современные технологии литья (ХТС, ЛГМ, ГИП, литьё центробежное и под давлением), так и «старинные» (кокиль, ЛВМ). Для старого способа, зачастую требуется сложное моделирование оснастки (например, деревянной), выполняемое специалистами с уникальным опытом.

Кокильное литьё считается древнерусской технологией, которая возродилась в ХХ веке, на новой научной основе. Технология позволяет выливать изделия — из любых литейных сплавов. А отливаемые детали, могут быть любых размеров, от сковородок — до башен танков.

Технология позволяет выливать изделия — из любых литейных сплавов. А отливаемые детали, могут быть любых размеров, от сковородок — до башен танков.

Применение старых технологий необязательно указывает на устаревание производственных мощностей. Оно бывает связано с заказами деталей — для высокотехнологичных механизмов, в единичном числе или мелкими сериями. Это логичное следствие того, что объёмы современного российского машиностроения в разы меньше, чем 25-30 лет назад, и оно потребляет значительно меньше металла.

Перейти на vk.com и комментировать статью.

Виды сталей и методы литья

Сталь – один из наиболее распространённых в глобальной промышленности строительных материалов. Она используется в металлообрабатывающей, автомобильной, пищевой, строительной и многих других отраслях. Иными словами, сегодня трудно представить жизнь без стальных деталей, присутствующих в каждом доме. Литье стали – это сложный технологический процесс, начавший активно развиваться и совершенствоваться ещё в XIX в.

Значение стали в мировой индустрии

Металлургия — производство стали

Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Характеристика стали

Характеристика стали

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Разновидность сталей

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Классификация

Кроме того, существует классификация по способу применения стали:

Классификация сталей

- Строительная – обыкновенный материал с хорошей свариваемостью.

- Конструкционная – характеризуется высоким содержанием углерода, подходит для каркасов, кровельных работ, изготовления рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, напильник и др.).

- Легированная – универсальная смесь со специальной примесью. Подвид – низколегированная сталь для суровых климатических условий.

- Сталь особого назначения используется в точном судостроении и электротехнике.

Свариваемость – ещё один важнейший критерий для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Спокойные – полностью раскисляются, содержат минимальное количество неметаллических примесей.

- Полуспокойные, схожие со спокойными по качеству.

- Кипящие – неокисленные стали с высоким процентным содержанием неметаллических компонентов.

Для удобства была введена специальная маркировка, которая позволяет определить, к какому виду относится тот или иной сплав и какими основными характеристиками он обладает.

Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

Устройство для плавки стали

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Кислородно-конверторный способ плавки стали

Дополнительные методы

Индукционная печь

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

Схема индукционной печи со стальным сердечником

Отливка сплава

После того как внутри печи или камеры произошло нагревание, расплавление и трансформация сырья в стальной сплав, его необходимо отлить в формы. Это происходит благодаря так называемой литниковой системе. Она является совокупностью каналов и резервуаров для подвода металла к форме для отливки.

Существуют различные типы форм для отливки стали, самые распространённые из них:

Особенности технологии производства фасонных отливок из алюминиевых сплавов

- песчаные формы для отливки – одноразовые, изготавливаются из смеси кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют производство отливки, слитки получаются менее шероховатыми;

- выплавляемые формы для отливки – применяются для изготовления деталей высокой точности и любой сложности.

Каждый из видов форм для отливки обладает и достоинствами, и рядом недостатков, поэтому выбор в пользу того или иного способа осуществляется с учётом специфики производства конкретного изделия. Так, песчаные формы – это дёшево, но некачественно, в то время как литье стали с использованием выплавляемых моделей гарантирует высокую точность, но далеко не всегда оправдывает высокую себестоимость.

Был разработан самый экономичный способ отливки стальных слитков, получивший название «непрерывный» – получившийся сплав из ковша поступает в промежуточную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медленно затвердевать. На выходе слиток захватывается специальными тянущими роликами и дополнительно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, после чего получившийся профиль режется на куски нужных размеров при помощи ацетиленокислородного лезвия.

Машина для литья отливок

Выводы

Сталелитейное производство обладает огромным промышленным потенциалом, так как спрос на литье стали ежегодно растёт. Совершенствование уже имеющихся технологий позволит создавать ещё более качественные элементы с нестандартными физическими свойствами.

Видео по теме: Литье по выплавляемым моделям

Точное литье по выплавляемым моделям в Новосибирске

Точное литье по выплавляемым моделям – это технологический процесс в машиностроении, который позволяет быстро создавать любое количество изделий сложной формы из различных металлов с максимальным соблюдением предусмотренных проектом размеров.

ОАО «Машиностроительный завод «Труд» (Новосибирск) имеет цех, где организовано современное литейное производство в полном соответствии с международными и российскими стандартами. Наша технология позволяет производить литье на заказ по чертежам заказчика с точным соблюдением размеров и форм. Компания входит в число крупнейших заводов в России и гарантирует качество готовой продукции.

Описание технологии

Точное литье по выплавляемым моделям – это способ изготовления готовых изделий методом литья, при котором форма готового изделия формируется на основе модели из легкоплавкого материала. Модель помещается в керамическую массу, которая после затвердевания приобретает нужную форму. Далее форма нагревается и модель расплавляется, после чего внутри образуется полость, которая по форме полностью повторяет нужную деталь. В эту полость заливается металл, он после застывания воспроизводит исходную модель с очень высокой точностью.

Существуют следующие виды точного промышленного литья:

- В землю – выгодный способ изготовления деталей, для которых не важна высокая точность размеров;

- В кокиль – таким образом изготавливаются детали с точными размерами из твердых сплавов;

- Под давлением – метод литья, который обеспечивает высокую точность и низкую шероховатость, позволяет изготавливать детали с толщиной стенки в 1 мм;

- Центробежное – литье производится в формы, которые могут вращаться по горизонтали, вертикали или по сложной траектории. Так получаются отливки с высокой плотностью, отсутствием шлака, проемов и трещин.

- По газифицируемым моделям – технология, с помощью которой получают очень точные детали. Благодаря газификации металла он заполняет все полости заготовки, приобретает высокую плотность;

- Непрерывное – литье, при котором процесс заливки и застывания происходит постоянно. Таким образом получают прутки, трубы и другие детали несложной конфигурации.

Области применения

Точное литье в формы по выплавляемым моделям используется в следующих областях промышленности:

- Изготовление отливок, которые максимально приближены к форме и размерам готовой детали и не требуют сложной и дорогостоящей постобработки;

- Изготовление изделий из твердой стали, титана и других трудрообрабатываемых металлов с целью сокращения операций с использованием металлорежущих станков;

- Производство тонкостенных крупногабаритных отливок с точными размерами, повышенной прочностью и герметичностью;

- Изготовление деталей высокой точности из металлов и сплавов с особыми свойствами.

Преимущества технологии

Использование метода точного литья для изготовления готовой продукции имеет такие преимущества:

- Производство отливок сложной формы с минимальными припусками;

- Возможностей изготовления готовых изделий, состоящих из нескольких деталей для упрощения технологии производства;

- Изготовление опытных и единичных устройств, небольших серий продукции;

- Уменьшение расхода формовочных материалов и материалоемкости, что сказывается на уменьшении себестоимости продукции.

Для оформления заказа на точное литье обращайтесь к консультантам машиностроительного завода «Труд» по указанным на сайте телефонам.

Специальные способы литья :: Технология металлов

литейном производстве получили промышленное применение новые способы изготовления отливок, которые имеют некоторые преимущества по сравнению с литьем в песчаные формы.В литейном производстве получили промышленное применение новые способы изготовления отливок, которые имеют некоторые преимущества по сравнению с литьем в песчаные формы. К ним относятся: литье в металлические формы, литье под давлением, центробежное литье, точное литье по выплавляемым моделям и литье в оболочковые формы. Литье в металлические формы — кокили — состоит в том, что расплавленные чугун, сталь или цветные сплавы заливают не в разовые песчаные, а в металлические формы многократного использования. Устройство литниковой системы показано на рис. 1. Рис.1. Схемы устройства литниковой системы в металлических формах с вертикальным разъемом: а — заливка сверху, б — заливка снизу, в — через щелевой литник сбоку Литье под давлением заключается в том, что расплавленным сплавом заполняют металлическую форму под большим давлением. При этом способе могут быть устранены недостатки отливок, образующиеся при литье в песчаные формы: пустоты, дефекты поверхности и другие, а также достигнуты высокая производительность труда и точность размеров и формы отливок. Размеры деталей в зависимости от вида сплава могут быть получены этим способом литья по 4-му и 5-му классам точности, а при тщательной доводке форм точность размеров может быть еще выше (3-й класс). литьем под давлением можно получать очень сложные по конфигурации и тонкостенные отливки, почти не требующие последующей механической обработки. Затем под действием рычага 8поршень 13давит на жидкий металл, который по подводящему каналу 14вдавливается в форму 7, где он затвердевает. Рис. 2. Поршневая машина для литья под давлением: 1 — футеровка, 2 — кожух, 3— камера давления, 4 — мундштук, 6 — литник, 6 — отливка, 7 — половинки формы, 8 — рычаг, 9 — пружина, 10 — упор, 11 — цилиндр, 12— отверстие для забора металла , 13 — поршень. 14 — подводящий канал

Центробежное литье

При этом способе центробежные силы оттесняют жидкий сплав к внутренней поверхности формы, где он застывает ровным слоем. При затвердевании сплавов под действием центробежных сил они уплотняются, и их механические свойства улучшаются. Это объясняется тем, что все легкие примеси в сплаве, а также газы оттесняются к внутренней поверхности отливки, как более легкие. Вращение форм может быть по вертикальной или по горизонтальной оси. В зависимости от этого применяют два типа машин. На рис. 3 показаны Схемы центробежных машин с горизонтальной и вертикальной осью вращения. На горизонтальных центробежных машинах (рис. 3, а) отливают водопроводные и канализационные трубы и т. п. На машинах с вертикальной осью вращения (рис. 3, б) отливают детали с малой высотой и большого диаметра: колеса, шкивы, зубчатые колеса и т. п.а — при горизонтальной оси вращения, б — при вертикальной оси вращения: 1 — вращающаяся форма. 2 — ковш. .3— сменный желоб, 4 — электродвигатель

Точное литье по выплавляемым моделямимеет особенно большое значение при получении отливок из тугоплавких и трудно поддающихся механической обработке сплавов, например, высоколегированных сталей, твердых сплавов типа стеллитов и др. Получение деталей по этому способу основано на изготовлении моделей из легкоплавкого материала — воска, стеарина, парафина и др.

Модели, изготовленные с большой точностью, обычно собирают в блоки по нескольку штук, соединяя с литниковой системой. На собранный блок моделей наносят методом окунания жидкое облицовочное покрытие, состоящее из огнеупорной основы (кварцевая мука) и связующего раствора (этилсиликат, жидкое стекло). Процесс нанесения покрытия проводится 2—3 раза с присыпкой поверхности блоков порошком из прокаленного мелкого кварцевого песка, пока не будет получена оболочка толщиной 2,5— 3,0 мм.

Литье по выплавляемым моделям применяют для получения отливок небольшого веса (2—3 кг), например, режущего инструмента (фрез, сверл) и мелких деталей в авиационной и автотракторной промышленности.

Литье в оболочковые формы является одним из новых видов производства отливок.

Сущность этого способа состоит в следующем (рис. 6). Металлическую плиту вместе с расположенными на ней металлическими моделями нагревают до 180—200° С. Поверхность моделей смазывают эмульсией, чтобы не прилипала формовочная смесь, затем покрывают смесью из размельченного кварцевого песка с 5—8% порошка бакелита, способного превращаться при нагреве в неплавкое и нерастворимое вещество. Излишки формовочной смеси удаляются, а модельная плита с полузатвердевшей оболочкой поступает в печь, где при 250— 300° С с выдержкой в течение 1—3 минут оболочка окончательно затвердевает и получает большую прочность.Так получают полуформу, которую скрепляют с другой полуформой, сделанной тем же способом.

Полученную форму устанавливают в ящик и заливают металлом. Перед заливкой незаполненную часть ящика засыпают землей, чтобы тонкая корка формы не разрушалась под давлением металла. Литье в оболочковые формы позволяет получать отливки точного размера (до 0,3—0,6 мм на 100 мм) и может применяться для всех литейных сплавов.

Рис. 6. Схема получения оболочковой формы:

Металлургия древности. Древний мир бронзового литья

До тех пор пока люди не научились использовать железо, цветные металлы и их сплавы были основным материалом для изготовления вооружения, орудий труда, инструментов, предметов домашнего обихода и, естественно, украшений.

Главными металлургическими технологиями были литейные: искусство обработки жидкого металла позволяло получать уникальные бронзовые изделия и бытовые предметы. Именно в эту эпоху появились вещи, сопровождающие человека в его повседневном существовании, и инструменты, являющиеся символами основных технических профессий. Это время получило название бронзового века.

В 2000 г. Япония первой в мире провозгласила себя страной с «рециркуляционной» экономикой. Был принят ряд законов, направленных на максимальное использование вторичных ресурсов, в том числе металлического лома. Принцип «3R» сегодня знает каждый японский первоклассник: это «Recycling» (использование в качестве вторичных ресурсов), «Reuse» (повторное использование) и «Recovery» (восстановление вторичных материалов). Впервые официальное определение приведенных понятий было дано в Постановлении о переработке использованных автомобилей, принятом Евросоюзом в 1997 г. Однако подобные, причем очень строгие, законы о порядке переработки металлического лома существовали во всех великих империях Древнего мира: в Ассирии, Китае, Египте, Риме. Использование технологий бронзового литья и ковки позволяло с успехом воплощать принцип «3R» в древней цветной металлургии.

Содержание:

Ключевыми техническими преобразованиями бронзового века, продолжавшегося в течение двух тысячелетий, принято считать освоение ирригационного земледелия и полного металлургического цикла производства металлов, включавшего добычу руды, выжиг древесного угля, подготовку материалов, выплавку и рафинирование чернового металла, литье, ковку, волочение проволоки, другие виды металлообработки и рециклинг металлолома.

В этот период были освоены технологии выплавки и обработки металлов, получивших название «семь металлов древности»: меди, золота, свинца, серебра, железа, ртути и олова. Общепризнано, что определяющую роль в техническом прогрессе в бронзовую эпоху сыграло появление литых топоров, мечей и мотыг – основных видов орудий труда и оружия. Основой цивилизации стала металлургия меди и бронзы.

Топор. Село Кобан, Северная Осетия. Конец 2-го – начало 1-го тысячелетия до н.э.

Для производства меди повсеместно использовались как окисленные, так и сернистые руды. Месторождения меди обычно делятся на две зоны. Верхняя часть, находящаяся над уровнем грунтовых вод, представляет собой зону окисления. В ней располагаются минералы, основу которых составляют легковосстановимые оксиды меди – малахит, азурит. Нижняя, основная часть месторождения формируется сульфидными рудами – халькопиритом (CuFeS2) и халькозином (Сu2S). Содержание меди в сульфидных рудах намного ниже, чем в окисленных. После истощения верхних слоев человеку пришлось использовать более бедные сульфиды, а это потребовало разработки принципиально новых (инновационных) металлургических технологий.

Древние металлурги нашли решение проблемы. Было обнаружено, что добавление в шихту в достаточном количестве (около 30 %) красноватого или коричневого материала приводит к увеличению объема выплавки и повышению качества меди. Этим материалом была железная руда в виде гематита или лимонита, часто присутствующая на открытых частях месторождений халькопирита. Добавление железной руды принципиально изменяло процесс выплавки меди. Одним из продуктов реакций восстановления становился монооксид железа. При температуре около 1200 °С он реагировал с SiO2 пустой породы с образованием фаялита (Fe2SiO4), который превращался в основную составляющую жидкого шлака. Таким образом, железная руда играла роль флюса. Такая технология имела определяющее влияние на дальнейшее развитие металлургии. Шлак, образующийся при выплавке меди, практически идентичен шлаку, который позднее получался при выплавке железа в сыродутных горнах.

При использовании сернистых руд требовалось проведение ряда подготовительных операций. Широко практиковалось окисление раздробленной руды на воздухе в течение длительного времени. Благодаря воздействию влажного воздуха и атмосферных осадков руда обогащалась кислородом и теряла часть серы. Важную роль играл предварительный обжиг сернистой руды, при котором происходили выгорание серы и разрыхление руды. Его проводили в кучах, в специально устраиваемых ямах, а также в особых сооружениях – стойлах. Размеры стойл были значительны: их каменные стены достигали 12,5 м в длину и 1,5 м в ширину.

Повышение температурного уровня плавки зависело, прежде всего, от совершенствования техники и технологии дутья. Определяющую роль играло использование естественного дутья – силы ветра. Эффективными были печи, встраиваемые в естественный ландшафт. Они часто строились с подветренной стороны холма, имели соединяющиеся горизонтальный и вертикальный каналы, были обложены камнями и обмазаны глиной. В этом случае достигался «эффект трубы», усиливавший приток воздуха в агрегат. В поду некоторых печей были металлоприемники – углубления для установки горшков, в которые через специальные отверстия стекал металл.

Значительный прогресс последовал вслед за изобретением простейших ручных, а затем и ножных мехов. Они изготовлялись из шкур животных и представляли собой примитивный тип насоса с резервуарами, приспособленными для наполнения их воздухом. Ручные и ножные мехи широко использовались уже в 3-м тысячелетии до н. э. Металлургические печи с искусственным дутьем были, как правило, прямоугольными или цилиндрическими, с толстыми стенками высотой до 1 м, сложенными из камня и изнутри обмазанными глиной, целиком глинобитными или выложенными из кирпича.

Выплавленные из руды слитки меди содержали значительное количество шлаковых включений. Их отделяли ударами молотов. Рафинирование черновой меди осуществляли в тиглях и небольших горнах. При этом на расплавленную черновую медь дутьевыми трубками подавали воздух, основная масса оставшихся в ней примесей, кроме благородных металлов (золота и серебра), окислялась и формировала шлак.

вернуться к меню ↑Бронзолитейное искусство

Бронзовый век представляет собой эпоху бурного развития металлообработки. Технология изготовления металлических изделий в это время, как правило, включала совместное применение приемов, как литейной, так и кузнечной технологии, последующие полирование и гравирование изделий.

Сначала применяли литье в открытые глиняные или песчаные формы. Их сменили открытые формы, вырезанные из камня, и формы, у которых углубление для отливаемого предмета находилось в одной створке, а другая, плоская, играла роль крышки. Следующим шагом стало изобретение разъемных форм и закрытых форм для фигурного литья. В последнем случае сначала из воска лепили точную модель будущего изделия, затем ее обмазывали глиной и обжигали в печи. Воск плавился, а глина принимала точный слепок модели и использовалась в качестве литейной формы. Этот способ получил название литья по восковой модели. Мастера получили возможность отливать пустотелые предметы очень сложной формы. Для образования полости практиковалась вставка в формы особых глиняных сердечников – литейных стержней. Несколько позднее были изобретены технологии литья в стопочные формы, в кокиль, в различные формы с креплением литейного стержня на каркасе, литье по выплавляемым моделям и армированное литье.

Древние литейные формы изготовляли из камня, металла и глины. Глиняные литейные формы, как правило, получали путем оттиска в глине специально сделанных моделей из дерева и других материалов. В качестве моделей могли применяться и сами отлитые металлические изделия. Следует отметить, что формы, вырезанные из камня или литые металлические, вследствие их большей ценности не всегда служили для литья изделий, а могли использоваться для изготовления в них легкоплавких моделей. Например, в некоторых районах Англии была отмечена отливка в бронзовых литейных формах свинцовых моделей.

Развитие литейных технологий

Металлические формы в основном изготовляли из меди, так как она имеет значительно более высокую температуру плавления, чем бронза, для отливки которой они и предназначались. Применение кокилей позволяло получать отливки сложного профиля, с мелкими деталями, точный негатив которых было трудно вырезать в каменной форме. Переход на металлическую форму, более прочную, чем глиняная, и более простую в изготовлении, чем каменная, позволил соединить преимущества двустворчатых форм, приспособленных к многократному использованию, и отливок по восковой модели. Например, в рассматриваемое время повсеместно применялось литье удил из двух или четырех свободно соединенных звеньев, для получения которых на каждое звено требовались отдельный литник (канал для подвода металла) и складная форма, по крайней мере, из четырех частей.

Постоянной практикой стала дополнительная проковка отлитых изделий без изменения формы в целях повышения твердости, плотности и эластичности (пластичности) материала. Основным видом изделий, подвергавшихся подобной обработке, являлись орудия труда и некоторые виды оружия – мечи и кинжалы. Ковку использовали в процессе изготовления булавок, которые подвергались также гравированию или чеканке. Такие же приемы обработки применяли и к украшениям.

а. Литье в открытую форму б. Литье в разъемную форму с литейным стержнем

Эпоха металлов наступила тогда, когда повсеместно была освоена технология изготовления литых топоров и мечей. Необходимость объединить в одном орудии труда каменное рубило и деревянную палицу возникла у человека уже в каменном веке. Первые бронзовые топоры, изготовленные методом литья, повторяли форму каменных, однако новые требования к орудиям труда и необычные в сравнении с камнем свойства бронзы способствовали быстрому совершенствованию литых изделий. Появились топоры сложных форм, с закраинами, вислообушные, кельты. Их изготовление требовало высокого развития литейного ремесла: сложная конфигурация отливки и наличие отверстия значительно усложняли устройство разъемных каменных форм. Появление усовершенствованных литых бронзовых топоров сыграло исключительную роль в развитии многих народов: облегчило строительство жилищ и изготовление других орудий труда и предметов быта, упростило освоение лесистых местностей земледельцами и т. п. Литые мечи и кинжалы раньше других бронзовых изделий стали произведениями искусства. Древние мечи, найденные при археологических раскопках, часто снабжены не только замысловатыми рукоятями с литыми узорами, но и богатой инкрустацией из серебра, золота и драгоценных камней.

Как отмечалось выше, ранний бронзовый век представлял собой эпоху безраздельного господства мышьяковой бронзы. Олово пришло на смену мышьяку только во 2-м тысячелетии до н. э. Отметим, что технология обработки оловянной бронзы заметно сложнее, так как зачастую требует горячей ковки (хотя и при низких температурах). На поверхности земли минералы олова встречаются достаточно редко. Почему же в позднем бронзовом веке оловянная бронза практически повсеместно вытеснила мышьяковую? Главная причина заключалась в следующем. В древности люди относились к металлическим предметам чрезвычайно бережно ввиду их высокой стоимости. Поврежденные предметы отправлялись в ремонт или на переплавку. Отличительной особенностью мышьяка является возгонка при температуре около 600 °С. Именно при такой температуре проводился отжиг ремонтируемых бронзовых изделий. С потерей мышьяка механические свойства металла ухудшались и изделия, изготовленные из бронзового лома, получались низкого качества. Объяснить это явление древние металлурги не могли. Однако достоверно известно, что вплоть до 1-го тысячелетия до н. э. изделия из медного и бронзового лома стоили дешевле, чем изделия из рудного металла.

Было и еще одно обстоятельство, способствовавшее вытеснению мышьяка из металлургического производства. Пары мышьяка ядовиты: их постоянное воздействие на организм приводит к ломкости костей, заболеваниям суставов и дыхательных путей. Хромота, сутулость, деформация суставов были профессиональными заболеваниями мастеров, работавших с мышьяковой бронзой. Данное обстоятельство находит отражение в мифах и преданиях многих народов: в древнейших эпосах металлурги часто изображаются хромыми, горбатыми, иногда – карликами, со скверным характером, с косматыми волосами и отталкивающей внешностью. Даже у древних греков бог металлург Гефест был хромым.

вернуться к меню ↑Оловянная бронза

Олово, необходимое для производства оловянной бронзы, стало последним из семи великих металлов древности, ставшим известным человеку. Оно не присутствует в природе в самородном виде, а касситерит – его единственный минерал, имеющий практическое значение, является трудновосстановимым и малораспространенным.

Тем не менее, этот минерал был известен человеку уже в глубокой древности, поскольку касситерит является спутником (хотя и редким) золота в его россыпных месторождениях. Благодаря высокой удельной массе золото и касситерит в результате промывки золотоносной породы оставались на промывочных лотках древних старателей. И хотя факты использования касситерита древними ремесленниками не известны, сам минерал был знаком человеку уже во времена неолита.

По-видимому, впервые оловянная бронза была произведена из полиметаллической руды, добытой из глубинных участков медных месторождений, в состав которой наряду с сульфидами меди входил и касситерит. Древние металлурги, уже располагавшие знаниями о положительном влиянии на свойства металла реальгара и аурипигмента, достаточно быстро обратили внимание на новый компонент шихты – «оловянный камень». Поэтому появление оловянной бронзы произошло, скорее всего, сразу в нескольких промышленных регионах Древнего мира.

Производство и рециклинг изделий из оловянной бронзы во 2-м тысячелетии до н. э.

В гробнице высокопоставленного египетского чиновника XVIII династии (около 1450 г. до н. э.) найдено изображение технологического процесса получения бронзовых отливок. Трое рабочих под наблюдением надсмотрщика подносят металл. Двое рабочих с мехами раздувают огонь в горне. Рядом изображены плавильные тигли и куча древесного угля. В центре показана операция разливки. Иероглифический текст поясняет, что эти картины иллюстрируют отливку больших бронзовых дверей для храма, и что металл по приказу фараона доставлен из Сирии.

Литье бронзы в Древнем Египте около 1450 г. до н. э.

Древнейшими предметами из олова считаются браслеты, найденные на острове Лесбос. Они датируются 3-м тысячелетием до н. э. Олово было одним из наиболее дефицитных и дорогих металлов Древнего мира. Даже в 1-м тысячелетии до н. э. металлическое олово имело крайне ограниченное распространение. Оно применялась, главным образом, для изготовления мелкой косметической посуды и некоторых деталей защитного вооружения, требовавших высокой пластичности (например, из олова делали книмиды – доспехи, защищавшие голени ног, которые держались на них без шнуров и застежек, а лишь благодаря упругости и эластичности). Практически все добываемое в то время олово расходовалось на производство бронзы.

Основные месторождения олова в эпоху Древнего мира были в Испании, Индокитае, Британских островах, которые греки называли «оловянными» – касситеридами. Кроме того, оловянная руда добывалась на Апеннинском полуострове (этрусками), в Греции (в Хризейской долине около города Дельфы), в Сирии. По мнению большинства историков, своим названием бронза обязана крупному римскому порту Брундизию, через который осуществлялась торговля империи с восточными странами. Однако существует и другая версия, упоминаемая римским историком Плинием, который считал, что название сплава произошло от персидского слова, обозначавшего «блеск меча».

Преимущества оловянной бронзы перед медью, мышьяковой бронзой и латунью заключались в высоких твердости, коррозионной стойкости и прекрасной полируемости. От способности олова повышать твердость бронзы и происходит его современное международное название – «станнум». Отметим, что корень «ст», звучащий в слове «стан» и во многих производных от него словах современных языков, является одним из древнейших общеиндоевропейских корней и обозначает признак прочности или устойчивости.

вернуться к меню ↑Зеркало, бритва и маникюрные ножницы

Многие предметы быта и вооружения стало возможно производить только после освоения технологии производства и обработки оловянной бронзы. Это относится, например, к изготовлению длинных мечей, бритвенных ножей и особенно к полированным зеркалам. Можно сказать, что появление оловянной бронзы ознаменовало переворот в древней магии.

Особое отношение к зеркалу характерно для всей территории древней Евразии. С помощью зеркала древний человек мог вступать в магические отношения с потусторонним миром: у многих народов существовало представление об отражении лица в зеркале как о выражении духовной сущности человека. В связи с этим нельзя не вспомнить сохранившееся до наших дней поверье, согласно которому разбитое зеркало означает несчастье.

Наибольшее распространение зеркало получило в качестве главного ритуального предмета культа женского солнечного божества. В эпоху античности ручки зеркал обычно выполнялись в виде женской фигуры, держащей над собой зеркало. Зеркало было главным атрибутом богинь Солнца в Иране, Египте, Индии, Китае и Японии. Особое отношение к зеркалу отразилось на выборе металла для его изготовления. Перечень требований, предъявляемых в древности к зеркальному сплаву, включал цвет и блеск, имитирующие солнечный, высокую отражательную способность и нетускнеющую поверхность.

На зеркалах, как ни на одном другом виде бронзовых изделий, можно проследить этапы освоения древними мастерами технологии термической и механической обработки медно-оловянных сплавов. Например, древние греческие, египетские и скифские зеркала, содержащие до 12 % масс. олова, подвергались только холодной ковке. Это не давало возможности достигать высоких параметров твердости и полируемости. Этруски делали зеркала из сплава с 14–15 % масс. олова. Перед холодной ковкой такой сплав необходимо было подвергнуть «гомогенизации». Этрусские металлурги проводили гомогенизацию сплава в течение 4–5 ч при температуре около 650 °С. Поэтому этрусские зеркала обладали прекрасной полируемостью и высокой коррозионной стойкостью. Еще больше олова (до 23 %), содержат золотисто-желтые зеркала сарматов, изготовленные в V–III вв. до н. э. Изделия из такого сплава можно было получить только путем горячей ковки бронзы при температуре «красного каления» (600–700 °С) и последующей закалки в воде. Подобную технологию использовали также в Индии, Китае и Таиланде.

На пороге новой эры практически повсеместное распространение получил тройной сплав меди, олова и свинца. Такие бронзы, содержащие до 30 % олова и до 7 % свинца, являются самыми твердыми и сложными для обработки. Однако они позволяют производить металл с высокой отражательной способностью, а также с прекрасными литейными свойствами и полируемостью. Изделия из такого сплава получили распространение в Китае, Средней Азии и Римской империи, хотя Плиний отмечает, что они имели чрезмерно высокую стоимость и были доступны только очень состоятельным людям.

вернуться к меню ↑Кусковая формовка

Уникальные технологии бронзового литья были созданы металлургами Древнего Китая. Известно, что уже во 2-м тысячелетии до н. э. в Китае существовала оригинальная технология литейного производства. В то время, когда металлурги Запада и Ближнего Востока получали сосуды ковкой, литьем в песчаные формы или по выплавляемым моделям, китайцы освоили гораздо более трудоемкий, но и существенно более прогрессивный метод «кусковой формовки».

Технология заключалась в следующем. Сначала из глины изготовляли модель, на которой вырезали требуемый рельеф. Затем получали обратное изображение, напрессовывая пластины глины, кусок за куском, на ранее изготовленную модель. На каждом куске формы выполняли тонкую доводку рельефа. После этого куски глины обжигали, что само по себе требовало виртуозного мастерства, так как не должен был нарушаться рисунок.

Первоначальную глиняную модель зачищали на толщину стенок будущей отливки, получая стержень для формирования ее внутренней полости. Куски формы собирали вокруг стержня, создавая таким образом цельную форму. При этом швы и стыки между кусками формы специально не заделывались наглухо, чтобы в них мог затекать металл. Это делалось для того, чтобы застывший в швах металл приобретал вид изящной кромки, придававшей изделию особый декоративный оттенок. Традиция использования вертикальных литейных швов для украшения изделий стала отличительной чертой китайского металлургического искусства.

Китайские бронзовые вазы

Еще одним примером оригинальных китайских литейных технологий является изготовление бронзовых тазиков с «кипящей» водой. На днище таких тазиков мастерами размещались литые рисунки определенного вида и направления. Они изменяли акустические свойства предмета, наполненного водой, таким образом, что стоило потереть его ручки, как с поверхности воды начинали подниматься фонтанчики, как будто вода, оставаясь холодной, действительно закипела. Современные исследования позволили установить причину такого необыкновенного эффекта: от трения возникают звуковые волны, которые резонируют и вызывают быстрые колебания в литых выступах в днище тазика, в результате чего вверх выталкиваются струйки воды.

Возможно, ни одна культура бронзового века не соответствует своему названию лучше, чем культура Древнего Китая в период династии Шан Инь (конец 2-го тысячелетия до н. э.). В то время в городах были целые кварталы ремесленников, занятых обработкой металлов, изготовлением оружия и специальных ритуальных изделий из бронзы. Кроме нескольких мраморных скульптур этой эпохи, все сохранившиеся произведения искусства сделаны именно из бронзы.

вернуться к меню ↑Античное статуарное литьё

В античном мире и Римской империи большое распространение получила мода на бронзовые статуи, которые посвящались богам, царям, выдающимся деятелям, победителям игр. Статуи часто переплавлялись, особенно по политическим мотивам.

На керамической чаше, относящейсяк V в. до н. э., греческий художник изобразил различные этапы изготовления бронзовых статуй человека в натуральную величину. Специальная печь позволяет получать бронзу и поддерживать ее в жидком состоянии. Стоящий за печью юноша раздувает мехи, чтобы увеличить температуру в печи. На рогах висят раскрашенные пластины и маски – это благодарственные приношения, обеспечивающие защиту от неудач в работе, или демонстрация типов изделий, изготовляемых в мастерской. В следующей сцене мастер прилаживает правую руку к бронзовой статуе, располагающейся на глиняном ложе. Отдельно отлитая голова еще лежит на полу. На стене висят модели кисти руки и ступни. Чуть дальше двое рабочих полируют большую статую воина в шлеме, стоящую на помосте. За работой наблюдают два человека. Предполагают, что один из них скульптор – автор статуи, а другой – бронзолитейщик, воплотивший замысел скульптора в металле.

Изготовление бронзовой статуи (рисунок на керамической вазе)

Обычно после отливки частей и сборки статуи устраняли неровности верхнего слоя, полировали поверхность, резцом и зубилом отделывали детали: бороду, волосы, складки одежды. Губы делали из красной меди, зубы – из серебра, глаза инкрустировали стеклянной массой или камнем, наносили цветные штрихи.

Изготовление бронзовой статуи

Древние не любили патину, покрывающую сегодня старинные изделия из бронзы. В момент создания скульптуры имели не нынешние (зеленые, коричневые или черные) оттенки: тон фигур был теплым и золотистым, как бронзовый загар. На фоне обилия разнообразных статуй, посвященных пусть великим, но смертным людям, скульптуры могущественных богов выделялись размерами и убранством. Самая крупная из известных в древности металлических статуй – «Колосс Родосский» – входила в число семи чудес света.

Источник: Энциклопедия «Металлургия и время», Голубев О.В., Карабасов Ю.С., Коротченко Н.А., Черноусов П.И.

Бонус:

источник: https://paulus-raul.livejournal.com/13575.html

статей

Расплавленный металл представляет серьезную опасность при плавлении и разливке металлических отливок. Рабочие, выполняющие работы с расплавленным металлом или рядом с ним, очень подвержены рискам, таким как контакт с металлическими брызгами или воздействие электромагнитного излучения. Некоторые обстоятельства, которые могут увеличиться …

Существенные концентрации переносимых по воздуху загрязнителей могут быть обнаружены в различных аспектах литейного производства. Эти загрязнители могут быть обнаружены в нескольких областях, включая изготовление моделей, стержней, пресс-форм, зачистки и пескоструйных заводов.На литейных заводах переносимые по воздуху загрязнители обычно выбрасываются в результате — подготовки лома с использованием …

Отрасль литья металлов была и продолжает оставаться ключевым компонентом промышленного хребта различных стран и стран. Эта отрасль дает работу большому количеству людей и поставляет огромное количество отливок, оказывая влияние почти на все остальные промышленные и коммерческие области. Металл …

Термин чугун используется для описания целого семейства металлов с широким диапазоном свойств.Как и сталь, это также общий термин, обозначающий семейство металлов. И стали, и чугуны в основном состоят из чугуна с углеродом (C) в качестве основного легирующего элемента …

подробнее

В литейных цехах обычно очень жаркая рабочая среда из-за печей и расплавленного металла. Нагрев кристаллизаторов и стержней, предварительный нагрев ковшей и термообработка металлических отливок являются дополнительными источниками тепла. Персонал, занятый шлакоотделением в печи или ковше, а также работающий в непосредственной близости…

Полутвердое металлическое литье (SSM) — это метод производства практически чистой формы, который дает производителям и пользователям деталей из медных сплавов замену и, в различных случаях, экономичный способ производства больших количеств деталей с превосходным качеством компонентов по сравнению с традиционными метод литья под давлением. Возможность …

Литье по выплавляемым моделям может создать монолитные литые системы, которые заменят сборные конструкции из сплошных заготовок.Это предоставило инженерам-технологам новую перспективу для понимания при проектировании новых конструкций. Превосходные конструктивные особенности литья по выплавляемым моделям сделали его полезным в различных промышленных приложениях, …

Современные технологии и методы производства стали

Технологические инновации в настоящее время являются определяющим фактором, поддерживающим конкурентоспособность металлургии на мировом рынке. Каковы основные текущие тенденции в сегменте, и что позволяет подготовиться к грядущим тенденциям на мировом рынке?

Тенденции мировой металлургии

На самом деле, металлургия не является устаревшим сегментом, как принято считать, потому что она идет в ногу с другими отраслями, следуя основным мировым тенденциям.

Сегодня основное внимание уделяется «экологически чистому производству стали». Это позволяет сегменту выдерживать экологические проблемы и давление со стороны регулирующих органов.

Растущий спрос на высококачественные марки стали требует особого внимания к оборудованию как на новых, так и на модернизированных предприятиях, в результате чего цифровизация станет неотъемлемой частью всех этапов производственной деятельности.

Если говорить в широком смысле, то в будущем сталь будет производиться экологичным, безуглеродным, безопасным, интеллектуальным и модернизированным способом, что, вероятно, приведет к созданию материалов с такими характеристиками, в которые сегодня трудно поверить.Однако обо всем по порядку.

Водород против углерода

Больше нет необходимости доказывать необходимость перехода к «зеленому производству стали», призванному сделать производственный процесс более экологически чистым. В этой области есть несколько направлений. Первый из них сейчас считается наиболее экологически вредным: это переход с углерода на водород. Углерод-восстановители по-разному заменяются водородом.

Решение на основе водорода для прямого восстановления, которое позволяет использовать любой тип железной руды, может практически исключить углеродный след в процессе производства железа. Выбросы углекислого газа будут близки к нулю. Побочные продукты будут переработаны, а процессы будут реализованы с максимальной энергоэффективностью.

Такие гиганты металлургии, как ArcelorMittal, voestalpine, SSAB, Dillinger и ряд других производителей уже начали разработку этой технологии.Японская компания Nippon Steel заявила о своем намерении к 2025 году перейти с технологии использования углерода на водород. Необходимое промышленное предприятие пока отсутствует, а когда оно будет запущено, оно будет работать в небольших масштабах. Тем не менее, эти события обнадеживают. Ввод в эксплуатацию пилотных производственных объектов обещают в 2021 году.

Прямое восстановление железа

Второе «зеленое» направление, которое уже давно используется в металлургии, — это прямая редукция полуфабрикатов для производства стали из высокочистого сырья по специальным технологиям (Midrex, Arex, Hyl и др.) .). Таким образом получают так называемое металлизированное сырье — горячебрикетированное железо (ГБЖ), металлизированные окатыши из железа прямого восстановления (DRI) и губчатое железо. Это металлические изделия с высоким содержанием железа (до 99%), которые можно сразу использовать в процессе выплавки стали. Такое прямое железо является основным материалом для производства электротехнической стали и используется для замены лома и других железосодержащих компонентов. Эта технология разрабатывается уже более 30 лет. Ее эффективность в некоторой степени доказана, но эта технология изначально требует наличия высокочистых рудных материалов — железосодержащего сырья с высоким содержанием Fe и низким содержанием примесей — или наличия больших генерирующих мощностей.

Вот почему такие производственные линии расположены в Бразилии или в Австралии, недалеко от горнодобывающих предприятий с доступностью очень хорошей руды, и на Ближнем Востоке, где имеется чрезмерное количество дешевого газа, который можно использовать для извлечения железа из железа. -содержащее сырье.

Сегодня технология прямого восстановления уже стала одной из ведущих и наиболее широко используемых технологий в этой области.

Основные процессы кислородной печи и сталеплавильного производства

Если говорить о современных технологиях производства стали, ключевыми являются кислородная печь (кислородная печь) и электросталеплавильные процессы.Мартеновский метод выплавки стали все реже используется в мировой металлургии. Это опять же в значительной степени связано с «зеленой экологией». Как известно, мартеновский нагрев длится 9 часов, в то время как в конвертерном и электросталеплавильном процессах требуется всего 50 минут. Действительно, и кислородный конвертер, и электропечь требуют дополнительного оборудования, а в целом, если говорить о мартеновской печи, все можно сделать на одном станке. Тем не менее, производственный процесс мартеновской печи обходится дороже как с точки зрения необходимых энергетических ресурсов, так и с точки зрения воздействия на окружающую среду.Здесь используется природный газ, что приводит к большим выбросам в атмосферу. В настоящее время около 70% стали производится в кислородно-конвертерных печах, 29% выплавляется в электропечах и лишь небольшое количество — в мартеновских печах.

Комбинированные процессы плавки и прокатки металла

Говоря о выплавке металлов, следует отметить, что все большее распространение получают комбинированные методы плавки и прокатки.

В том же цехе установлена плавильная машина — конвертер или электропечь; здесь непрерывная разливка происходит в МНЛЗ (машина непрерывного литья заготовок), которая подает закаленные горячие слябы, блюмы или заготовки непосредственно на прокатку.Эти машины называются литейно-прокатными модулями или разливочно-прокатными установками.

В настоящее время по всему миру стараются строить новейшие технологические линии с любой модульной конструкцией. Это позволяет сэкономить место, сократить логистические затраты и время выполнения заказа.

Эта технология является featu

Процесс литья по выплавляемым моделям (Подробное руководство)

Вы любите металл так же сильно, как и мы? Это руководство создано, чтобы помочь вам узнать больше об одном из основных процессов металлообработки — литье.До 90% всех промышленных товаров и оборудования имеют по крайней мере одну деталь, которая была изготовлена с использованием литья, причем размеры варьируются от небольшого крепежа до важных компонентов двигателей промышленного класса. В этом руководстве вы получите представление об основных особенностях, преимуществах и недостатках литья металла по сравнению с другими производственными технологиями.

Что такое литье металла?

Литье металла — это процесс формования объекта из расплавленного металла, который был залит в форму, которая затем затвердевает.Это одна из самых древних технологий обработки металлов давлением, насчитывающая тысячи лет. Металлическое литье часто используется для формования деталей сложной формы, которые сложно изготовить с помощью других технологий. Это один из наиболее распространенных методов изготовления колес поездов, шестерен и других прочных металлических деталей. Некоторые из ведущих рынков литья металлов — тяжелое оборудование, транспорт и станки.

Какой металл можно использовать для литья?

К наиболее часто литым металлам относятся сплавы железа, алюминия, олова, цинка, магния, меди и свинца.Серый чугун (сплав чугуна с графитовой микроструктурой) широко используется в литье для промышленного производства. Ковкий чугун, как следует из названия, используется там, где требуется большая прочность, чем у серого чугуна. Для украшений используют золото, серебро и другие драгоценные металлы.

Отливка форм длительного и длительного пользования

Проще говоря, форма — это просто полый контейнер, который удерживает и формирует материалы в жидком состоянии (например, воск или металл). Литейные формы обычно делятся на две основные категории: одноразового использования и длительного пользования .

Литье в расходные формы — это общая классификация, которая включает формованные изделия из песка, пластика, ракушечника, гипса и лепные изделия (техника выплавляемого воска). Этот метод литья в формы предполагает использование временных одноразовых форм.

Известные технологии литья металлов

Литье по выплавляемым моделям (также известное как литье по выплавляемым моделям)

Литье по выплавляемым моделям включает в себя паковку (окружение) шаблона огнеупорным материалом и может применяться для литья нержавеющей стали, латуни и алюминиевых сплавов.Жидкий металл заливают в полость в огнеупорном материале. Литье по выплавляемым моделям создает изделия с исключительно качественной поверхностью.

Основные характеристики:

- Высокая точность

- Идеально подходит для деталей сложной формы

- Высококачественная обработка поверхности

- Подходит как для черных, так и для цветных металлов

Литье под давлением

Во время штамповки В процессе литья расплавленный металл нагнетается в полость под высоким давлением, обычно с использованием цветных металлов, таких как цинк, медь и сплавы на основе алюминия.Литье под давлением широко используется там, где требуется много мелких деталей с множеством деталей, а также высококачественная поверхность.

Основные характеристики:

- Высокая точность

- Подходит для небольших деталей с большим количеством деталей

- Не требует обширной механической обработки

- Идеально подходит для крупносерийного производства

Литье в песчаные формы (литье в песчаные формы)

Литье в песчаные формы, также известное как литье в песчаные формы, представляет собой процесс литья металла, характеризующийся использованием песка в качестве основного материала для форм.Основная часть всех металлических отливок производится методом литья в песчаные формы. Несмотря на то, что песчаные формы можно использовать только один раз, они все же намного дешевле, чем другие типы форм. Для этого метода песок смешивается со связующим веществом, таким как глина. После распространения технологий 3D-печати песчаные формы также можно изготавливать, формируя песок вокруг 3D-печатных шаблонов. Наиболее распространенный тип литья в песчаные формы называется формованием из сырого песка и часто используется для изготовления форм для металлических деталей малых и средних размеров.Зеленый песок — это совокупность песка, бентонитовой глины, угольной пыли и воды.

Основные характеристики:

- Идеально подходит для крупных деталей

- Может формировать сложные формы

- Подходит для широкого спектра материалов

- Относительно низкая стоимость

- Обрезки могут быть переработаны

Подготовленная модель красится и дополнительно покрывается термостойким составом.

Подготовленная модель красится и дополнительно покрывается термостойким составом.

Так изготавливают «стержни» для получения полостей в отливках сложной формы.

Так изготавливают «стержни» для получения полостей в отливках сложной формы.

Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.