Область применения сварки

Сварка — наиболее экономичный и эффективный способ неразъемного соединения металлов, при котором две или более металлические детали становятся единым целым. Важность процесса сварки переоценить очень сложно, так как во многих развитых странах более половины созданного ВВП так или иначе связано с его использованием. Сварка считается одним из важнейших процессов в производстве, она, как ни один другой процесс, требует применения знаний в различных областях науки.

Существует большое разнообразие технологий создания сварного соединения, некоторые связаны с нагревом, другие не требуют высоких температур. Сварка применяется абсолютно везде: на производствах, в мастерских, гаражах, под водой и в космосе. Почти каждый предмет и механизм, используемый в повседневной жизни изготовлен с применением сварочного оборудования. Будь то кофейник, автомобиль или топливо для него, добытое при помощи сваренного бура, меняющие облик современного мира мосты и небоскребы — все это лишь малая часть вещей немыслимых без сварки.

Сварка помогает существовать и эффективно работать целым индустриям. Невозможно представить современное строительство без кранов, агропромышленный комплекс без тракторов и комбайнов, добывающую промышленность без трубопроводов и железных дорог, транспорт без грузовиков, кораблей и самолетов и т.д.

Современные технологии интенсивно проникают в сварочное дело, оборудование совершенствуется, его вес и габариты уменьшаются, аппараты оснащаются процессорами и позволяют делать работу качественнее и быстрее. 21 столетие открывает неплохие перспективы для сварки, она считается по прежнему проверенным способом соединения металлов, позволяющим добиваться отличного качества соединений при сравнительно низкой цене, а современные исследования и разработки лишь дополняют ее, позволяя выводить технологии сварки на качественно новый уровень.

Иметь аппарат дома для проведения небольших работ становится распространенным явлением не только среди сварщиков профессионалов, но и среди людей, которым нравится работать своими руками. Все чаще люди искусства используют сварку при создании скульптур, инсталляций и прочих арт-объектов. Этот процесс перестал быть доступным только на производствах и в промышленности, современный рынок предлагает огромное количество моделей бытового и полупрофессионального оборудования.

Все чаще люди искусства используют сварку при создании скульптур, инсталляций и прочих арт-объектов. Этот процесс перестал быть доступным только на производствах и в промышленности, современный рынок предлагает огромное количество моделей бытового и полупрофессионального оборудования.

Область применения сварки огромна, процесс включает в себя множество технологий и способов, каждый из которых позволяет решать поставленные задачи наиболее эффективно. Мы с радостью поможем выбрать оптимальное решение для каждого конкретного случая, порекомендуем подходящее сварочное оборудование, продумаем комплектацию, осуществим быструю доставку — просто свяжитесь с нашими специалистами.

Электродуговая сварка. Области применения электродуговой сварки.

Главная > Статьи > Электродуговая сварка. Области применения электродуговой сварки.Вторник, 4 Август, 2015

Электродуговая сварка представляет собой наиболее распространенную разновидность сварочной технологии, которая считается универсальной и широко используется в металлообработке в совокупности с штамповкой, литьем и прокатом заготовочных частей металлоизделия. Суть методики

В технологической номенклатуре методику электродуговой сварки обозначают с помощью следующих общепринятых аббревиатур:

- РДС: ручная сварочная дуговая технология. Аббревиатура РДС используется в отечественной номенклатуре.

- MMA: ручная металлическая технология сварки с помощью электрической дуги. Аббревиатура ММА применяется в иностранной документации.

- SMAW: дуговая сварочная технология в протекторной сфере (например, во флюсовой среде для обеспечения защиты металлических поверхностей от негативного воздействия воздуха).

Аббревиатура SMAW используется в зарубежной и отечественной технической документации.

Аббревиатура SMAW используется в зарубежной и отечественной технической документации.

Области применения электродуговой сварки предусматривают:

- Соединение деталей плоских каркасов и сеток из арматуры для создания блоков пространственного типа.

- Соединения блоков непосредственно при монтаже для создания блоковых изделий.

- Создание прочных каркасов и сеток из отдельных, предварительно подготовленных стержней из арматуры.

- Соединение закладных элементов и стержней из арматуры в процессе установки сборных конструкций из железобетона.

- Подготовка арматуры в профильных организациях при отсутствии стыковочной контактной аппаратуры и устройств.

- Соединение стержней с диаметром более десяти миллиметров. Для создания стержневых каркасов с диаметром заготовок до восьми миллиметров технология электродуговой сварки не используется из-за риска пережигания стержней и повышенной сложности технологии.

К

В процессе использования электродуговой сварочной технологии сварщикам необходимо придерживаться следующих правил безопасности:

- Использовать затемняющие щиты поляризационного типа, защищающие веки, лицо и глаза от возникновения ожогов при дуговых сварочных вспышках.

- Осуществлять работы в специальных перчатках из плотной резины на диэлектрическом слое, которые предотвращают прохождение заряда через тело сварщика и замыкание типа «поверхность сварки-баласник».

- Соблюдать осторожность при оплавлении и нагревании сварочных поверхностей.

- Не допускать попадания на электрические провода и кабели снега или воды, во избежание возникновения короткого замыкания.

Электродуговая сварка, как и другие сварочные методики, обладает рядом достоинств и недостатков. К плюсам подобной сварочной технологии можно отнести:

К плюсам подобной сварочной технологии можно отнести:

- Возможность проведения сварочных работ в различных пространственных положениях, в зависимости от навыков работника.

- Возможность соединения любых разновидностей стали.

- Быстрое переключение с одного металла на другой в процессе сварки с целью образования электродами наплавок и стяжек.

- Простота в обслуживании и использовании, высокие показатели эффективности.

К недостаткам методики относятся:

- Прямая зависимость конечного результата от навыков сварщика.

- Электромагнитное излучение сварщика в процессе работы.

- Низкие показатели коэффициента полезного действия в сравнении с автоматизированной сварочной методикой.

Дуговая сварка в зависимости от положения может быть следующих основных видов:

- Ручная верхняя: выполняется краткими прихватами-швами, после чего швы дополнительно полностью проваривают короткими промежутками по три-четыре сантиметра. Этот вид сварки считается достаточно опасным, так как в процессе работы сварочная емкость может опрокинуться и тяжело травмировать работника, вплоть до инвалидности и летального исхода.

- Нижняя: основные минусы проведения работ в нижнем положении — формирование прожогов и непроваров, которых можно избежать, установив сварочные детали на сменных подставках из стали.

Назначение и устройство сварочных агрегатов

Сварочный агрегат – это автономная установка, используемая для сварки и резки электродугой. Принцип его работы основан на трансформации механической энергии в электрическую: с помощью основного генератора крутящий момент двигателя преобразуется в ток для сварки.

Сварочный агрегат имеет все необходимые элементы для работы в полевых условиях: без доступа к электросети, а также под воздействием различных климатических факторов. Установка применяется при строительстве трубопроводов, при прокладке дорог, при освоении новых месторождений, при проведении ремонтных работ в коммунальном хозяйстве и др.

Элементы сварочного агрегата

Генератор

. Ток для сварочных работ формируется за счет взаимодействия магнитных потоков во вращающемся якоре генератора и в статоре. Магнитное поле вращающегося якоря создает в статоре трехфазные токи со сдвигом фаз. Частота токов определяется количеством пар полюсов статора и скоростью вращения якоря. От статора ток поступает в выпрямительное устройство, а затем – к электродам, с помощью которых производится резка металлопроката и другие работы. Управление осуществляется со встроенной панели управления или с пульта.Двигатель

. Данный элемент обеспечивает вращение якоря генератора. Движущей силой является давление, которое оказывает на поршень расширяющийся газ, выделяемый в результате сгорания топлива. Сварочные агрегаты могут оснащаться дизельным или бензиновым двигателем. Техника первого вида расходует меньше топлива и отличается большим ресурсом. Сварочный автомат с бензиновым двигателем имеет более компактный корпус, меньшую массу, а также отличается мобильностью и низким уровнем шума.Корпус

. Предназначен для обеспечения целостности и жесткости конструкции, а также для защиты от воздействий внешних факторов (дождя, снега и др.). Рама производится из листового металла и углового профиля или другого металлопроката. В нижней части находятся технологические отверстия для стыковки с шасси.Дополнительные элементы

. Дополнительно в сварочном агрегате может размечаться блок снижения напряжения холостого хода, блок сушки электродов, система регулирования сварочного тока и его характеристик, блок для воздушно-плазменной резки (ВПР), дополнительный генератор для подключения освещения, электроинструмента и др.Области применения газовой сварки — Технология газовой сварки

Категория:

Технология газовой сварки

Области применения газовой сварки

Газовая сварка применяется в нашей стране с 1906 г. До 1960 г. для сварки металлов применяли лишь ацетилено-кислородное пламя. Позднее, когда ацетилен стал дефицитным газом в связи с использованием его для получения резины и пластических материалов, кислородное пламя стали заменять другими видами пламени. Чаще всего используется пропан-бутановая смесь или пары горючих жидкостей (керосина и бензина). Эти горючие образуют пламя с температурой всего 2000—2400 °С вместо 3150 °С при сгорании ацетилена, что затрудняет их широкое применение.

До 1960 г. для сварки металлов применяли лишь ацетилено-кислородное пламя. Позднее, когда ацетилен стал дефицитным газом в связи с использованием его для получения резины и пластических материалов, кислородное пламя стали заменять другими видами пламени. Чаще всего используется пропан-бутановая смесь или пары горючих жидкостей (керосина и бензина). Эти горючие образуют пламя с температурой всего 2000—2400 °С вместо 3150 °С при сгорании ацетилена, что затрудняет их широкое применение.

Любое газовое пламя и особенно с низкой температурой обладает малой концентрацией тепла по сравнению с концентрацией тепла в сварочной дуге. Поэтому газовая сварка по сравнению с дуговой выполняется при низких скоростях нагрева и охлаждения металла, что приводит к укрупнению зерен околошовного металла, низкой прочности сварного соединения, большим деформациям сварного изделия. Кроме того, стоимость газовой сварки стальных листов толщиной 2 мм и более выше стоимости дуговой сварки.

Производительность газовой сварки изделий из стали толщиной до 1,5 мм в 1,5 раза выше по сравнению с дуговой сваркой покрытыми электродами; при толщинах выше 2 мм уступает ей. Поэтому газовая сварка во многих областях вытесняется электрической (контактной, дуговой и др.).

Газовая сварка применяется при ремонте литых изделий из чугуна и цветных металлов, исправлении дефектного литья, при монтаже сантехнических узлов, наплавке, сварке легкоплавких металлов и т. п. Газовое пламя удобно применять при горячей пайке.

По прочности, пластичности и вязкости металла шва и сварного соединения газовая сварка уступает дуговой независимо от толщины свариваемого металла.

Реклама:

Читать далее:

Основы технологии газовой сварки

Статьи по теме:

Назначение сварочных материалов

НАЗНАЧЕНИЕ СВАРОЧНЫХ МАТЕРИАЛОВПри сварке плавлением монолитное, неразъемное сварное соединение получается в результате расплавления либо кромок свариваемого металла, либо кромок и дополнительного присадочного металла с образованием общей металлической сварочной ванны и последующей кристаллизацией этой ванны после прекращения действия теплоты источника нагрева. В большинстве случаев сварку проводят с введением присадочного металла в виде проволок, стержней, пластин и т. п., электрически связанных с источником теплоты (дуговая сварка плавящимся электродом, электрошлаковая сварка) или вводимых независимо (дуговая сварка неплавящимся электродом, электронно-лучевая, плазменная сварка).

В большинстве случаев сварку проводят с введением присадочного металла в виде проволок, стержней, пластин и т. п., электрически связанных с источником теплоты (дуговая сварка плавящимся электродом, электрошлаковая сварка) или вводимых независимо (дуговая сварка неплавящимся электродом, электронно-лучевая, плазменная сварка).

Физико-металлургические процессы, протекающие при сварке (па торце электрода, в дуге, ванне), должны обеспечить металл шва такого химического состава, при котором были бы получены необходимые его свойства: отсутствие дефектов (трещин, пор и др.), равнопрочность с основным (свариваемым) металлом и другие свойства, определяемые условиями его работы. Этого можно достичь легированием металла шва присадочным металлом, покрытием, флюсом либо применением особых методов защиты зоны сварки (защитных газов, вакуума) при сварке без добавочных материалов.

Присадочный металл и другие вещества, используемые при сварке плавлением с целью получения непрерывного, неразъемного соединения, удовлетворяющего определенным требованиям, принято называть сварочными материалами.

К сварочным материалам относят сварочную проволоку, присадочные прутки, порошковую проволоку, плавящиеся покрытые электроды, неплавящиеся электроды, различные флюсы, защитные (активные и инертные) газы.

Указанные материалы должны обеспечить требуемые геометрические размеры и свойства сварного шва; хорошие технологические условия ведения процесса сварки; высокую производительность и экономичность процесса; необходимые санитарно-гигиенические условия труда при их производстве и сварке.

Это достигается тем, что сварочные материалы участвуют:

а) в защите расплавленного металла в зоне протекания металлургических процессов, а в некоторых случаях и нагретого твердого металла от вредного действия атмосферного воздуха (насыщения его газами атмосферы) в течение всего процесса сварки- в процессе расплавления, переноса в дуге, пребывания в сварочной ванне, кристаллизации;

б) в регулировании химического состава металла шва путем ого легирования и раскисления;

в) в очистке (рафинировании) металла шва — удалении серы, фосфора, включений окислов и шлаков;

г) в очистке металла шва от водорода и азота;

д) в ряде случаев в модифицировании, измельчении первичной структуры шва.

Присадочный металл (в виде сварочной, электродной или присадочной проволоки, стержня электрода), имеющий определенный химический состав, и дополнительные сродства (в виде толстого покрытия на электроде, флюса или защитного газа либо порошка в порошковой проволоке) в комплексе обеспечивают газовую, шлаковую или комбинированную газошлаковую защиту зоны сварки от воздуха, стабилизацию горения дуги, раскисление и легирование металла шва, очистку его от вредных примесей и газов и предотвращают образование в нем трещин и т.п.

Следовательно, при сварке осуществляется сложная физико-химическая обработка электродного и основного металла, происходящая в газовой и шлаковой фазах и завершающаяся в сварочной ванне, что приводит к образованию шва нужного состава с требуемыми свойствами; эту обработку обычно называют металлургическими или физико-металлургическими процессами сварки.

Присадочный (дополнительный) металл обычно требуется для получения шва с необходимыми геометрическими размерами, так как в большинстве случаев расплавление только кромок основного металла не обеспечивает получение усиления шва и заполнение зазора и разделки кромок (если она есть). Если дополнительный металл в процессе сварки расплавляется в виде сварочной (электродной) проволоки, стержней и т.д., включенных в сварочную цепь, он обычно называется электродным, а если он не включен в сварочную цепь, — присадочным.

3акристаллизовавшийся металл шва состоит из смешанных в жидком состоянии (в сварочной ванне) расплавленных основного и присадочного металлов, Поэтому доли их участия определяют по исходной конфигурации кромок до расплавления и конечным геометрическим размерам шва.

Рис. 1. Определение доли участия металла в формировании шва

Площадь поперечного сечения шва

Fш=Fпр+Fн,

где Fпр и Fн — площади поперечного сечения расплавленных основного и дополнительного металлов, см2; Fн обычно называют площадью поперечного сечения наплавленного металла.

Доля участия наплавленного металла в формировании шва образовании шва (рис. 1, а)

γо=Fпр/(Fпр+Fн).

Соответственно доля участия наплавленного металла в образовании шва

γн=Fн/(Fпр+Fн).

При этом γо+γн=1, а γн=1-γо,. Величины Fпр и Fн , γо и γн непосредственно зависят от метода и режима сварки, формы подготовки кромок и определяются расчетом по эмпирическим формулам или графикам.

Содержание рассматриваемого элемента в металле шва определяется па основании правила смешения по формуле

[X]ш=γо[X]о.м+(1 — γо) [X]э±ΔХ,

где [Х]ш, [X]о.м, [X]э — концентрация рассматриваемого элемента соответственно в металле однослойного шва, основном и электродном металлах; ΔХ — обобщенное изменение данного элемента в составе основного и электродного металлов вследствие неизбежного взаимодействия расплавленного металла с окружающей средой — газами и шлаками.

При многослойной сварке, когда последующий валик (рис. 1, б) накладывают в разделке на основной металл (Fo.м) и предыдущий валик (Fn-1), их долю в образовании металла n-ro валика также следует учитывать. В этом случае площадь поперечного сечения шва

Fш=Fо. м+Fn-1+Fн

м+Fn-1+Fн

Соответственно доли участия каждого компонента в формировании шва

γо.м=Fо.м/Fш; γn-1=Fn-1/Fш; γн=Fн/Fш.

Если свариваются разнородные металлы, значительно различающиеся по химическому составу, участие их в формировании шва учитывается следующим образом:

Fо.м =Fо.м1+ Fо.м2;

Fш =Fо.м1+ Fо.м2+Fn-1+Fн.

Соответственно доля их участия в формировании шва

γо.м1=Fо.м1/Fш;γо.м2=Fо.м2/Fш.

Содержание рассматриваемого элемента в металле n-гo шва

[X]м.ш=γо.м[X]о.м+ γn-1[X]n-1 (1-γо.м—γn-1)[X]э±ΔХ.

Назначение и особенности сварочных аппаратов

Сварка широко используется для создания прочного и надежного соединения при возведении металлоконструкций любой сложности и ремонте кузова автомобилей.

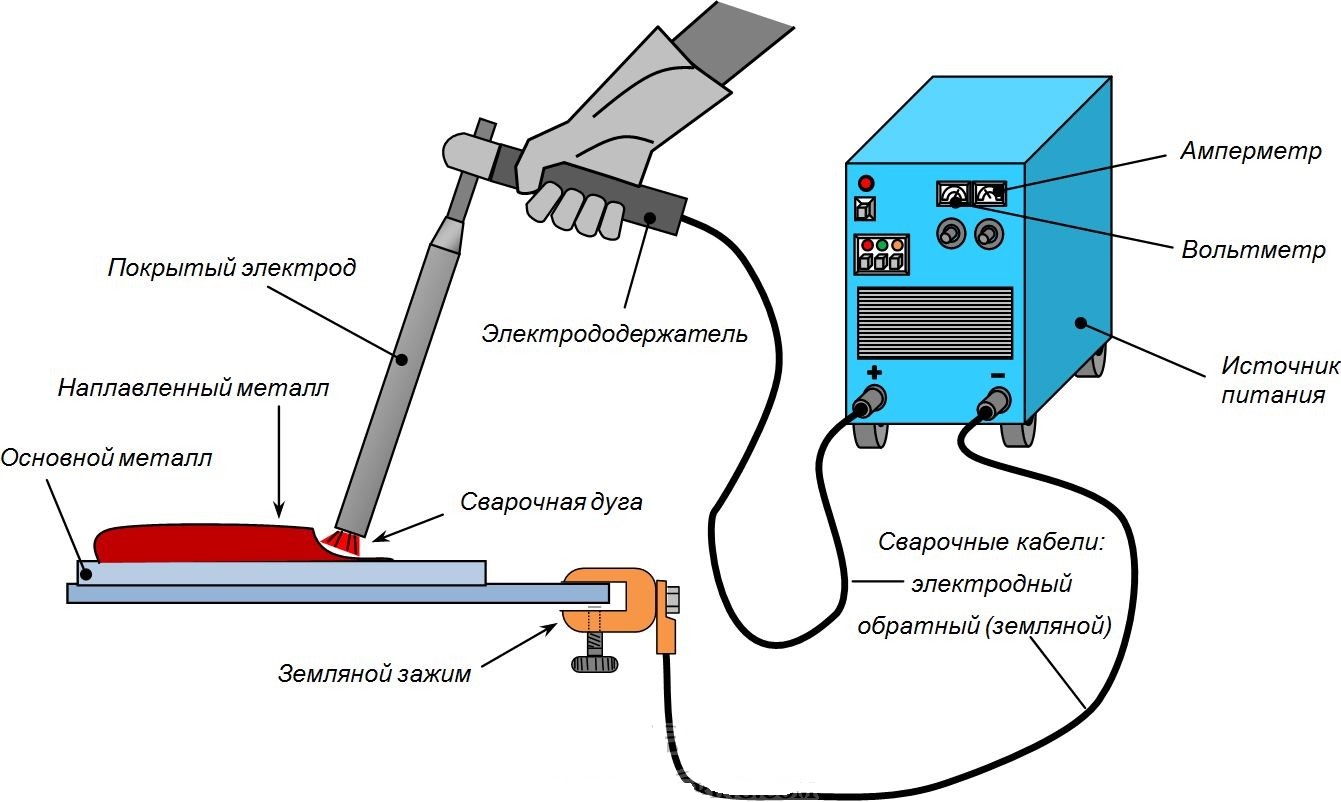

Для того чтобы выбрать сварочный аппарат необходимо учитывать ряд факторов и технические характеристики в комплексе. Перед покупкой следует обращать внимание на диаметр проволоки и электрода, напряжение сети, продолжительность включения, сварочный ток и целевое назначение.Сварочные инверторы для электродной сварки

Для того чтобы выбрать сварочный аппарат необходимо учитывать ряд факторов и технические характеристики в комплексе. Перед покупкой следует обращать внимание на диаметр проволоки и электрода, напряжение сети, продолжительность включения, сварочный ток и целевое назначение.Сварочные инверторы для электродной сваркиОсобенностью сварочных инверторов с автоматическим управлением является способность выработки постоянного тока. За счет повышенной мощности это оборудование используется для выполнения строительных и монтажных работ. Инверторы удобны при ручной дуговой сварке, для чего могут использоваться электроды любого вида и диаметра.

За счет широкого диапазона сварочного тока инверторное оборудование считается универсальным и его можно применять для сварки черных и цветных металлов. К главным преимуществам инверторов по сравнению с другими моделями относится следующее:

эффективная защита от скачков напряжения;

электронный вариант управления;

стабильное горение дуги;

простота и удобство эксплуатации;

небольшой вес;

компактные габаритные размеры.

Инверторы нежелательно использовать в сильно запыленных цехах на производстве и при отрицательной температуре окружающей среды.

Особенности сварочных инверторных полуавтоматовПолуавтоматическая сварка миг маг применяется в мастерских и СТО для выполнения кузовного ремонта автомобилей. После сварки получается тонкий и ровный шов, при этом лакокрасочное покрытие не разрушается. Для работы используется проволока из нержавеющей стали и алюминия, и стальная для черных металлов.

Для того чтобы избежать окисления металла на воздухе следует создать защитную газовую среду (аргон, гелий, углекислый газ).

Такой метод сварки используется для сваривания тонких металлических листов без окисления и коррозии металла. При выполнении сварочных работ обязательно надевать защитную маску, это незаменимый атрибут для каждого сварщика.

Такой метод сварки используется для сваривания тонких металлических листов без окисления и коррозии металла. При выполнении сварочных работ обязательно надевать защитную маску, это незаменимый атрибут для каждого сварщика.Она защищает лицо и глаза от профессиональных заболеваний, а при выборе следует учитывать размер, вес, форму, материал корпуса (нейлон или пластик). Маска должна плотно прилегать к голове, при этом одновременно быть прочной и мягкой. От размера смотрового стекла зависит обзор, а у изголовья должно быть как можно больше креплений с возможностью регулировки.

Светофильтр предназначен для блокировки излучения, он должен состоять из нескольких слоев жидких кристаллов и специальных пленок. Качественная маска эффективно защищает от ультрафиолетового излучения, инфракрасных лучей и ярких вспышек света. В профессиональных масках есть солнечная батарея и аккумулятор (съемный или несъемный). Бытовые маски имеют, как правило, только солнечную батарею, чем больше она, тем лучше.

Технология сварки

(обзор страниц по теме »

Технология сварки

«)

Специалисты, зарегистрированные на сайте, специализирующиеся на технологиях:

Ванная сварка, Термитная сварка, Электронно-лучевая сварка, Высокочастотная сварка, Электрошлаковая сварка, Контактная сварка, Плазменная сварка, Сварка порошковой проволокой, Сварка под флюсом, Сварка MIG/MAG, Сварка TIG, Ручная дуговая сварка и наплавка, Газовая сварка и наплавка.

Разряды сварщиков

Технология сварки в разделе «Технология»:

1. Технологический процесс сварки.Описаны принципы проектирования технологического процесса сварки, основные этапы типового техпроцесса.

2. Технологическая карта на сварочные работы. Приведена форма типовой карты, перечислено содержание её граф, коды сборочно-сварочных операций, вносимых в карту, условные обозначения и значки, примеры заполнения.

3. Нормативно-техническая документация на сварочные технологические процессы. Какие документы спец. назначения применяются при описании технологического процесса, общего назначения и вспомогательные документы. Общие правила заполнения нормативно-технической документации на сварочные работы.

Какие документы спец. назначения применяются при описании технологического процесса, общего назначения и вспомогательные документы. Общие правила заполнения нормативно-технической документации на сварочные работы.

4. Сварка трением с перемешиванием. Отрасли применения технологии сварки трением, в каких изделиях она применяется. Виды применяемого оборудования, его производители. Свойства сварочных соединений.

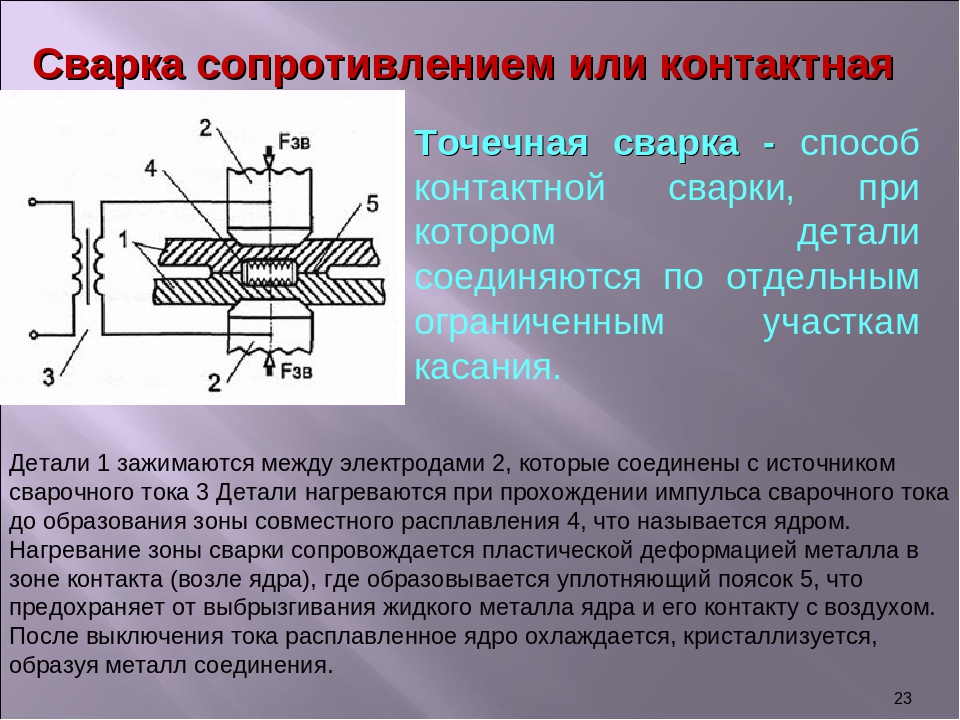

5. Контактная электрическая сварка. Краткое описание технологии контактной сварки, способы получения сварных швов, параметры силы тока и усилия сжатия.

6. Особенности сварки углеродистых, в том числе литых сталей. Что должна технология сварных соединений на сталях с повыш. содержанием углерода, как выполняется сварка ответственных узлов и ответственных конструкций.

7. Сварка стали с титаном и титановыми сплавами. Особенности применения различных технологий для сварки титановых сплавов со сталью: сварки взрывом, сварки прокаткой, диффузионной сварки, контактной, ультразвуковой.

8. Термитная сварка. Описание технологии. Рассмотрена в качестве примера термитная сварка арматуры.

9. Сварка алюминия и меди. Описание нескольких технологий, применяемых при сварке этих материалов и их сплавов.

10. Плазменная сварка и наплавка Описание и схема технологического процесса, схема плазм. наплавления порошка.

11. Лазерная технология. История развития этого метода. Лазерная сварка, резка, наплавка.

12. Кристаллизация сварочной ванны (кристаллизация металла шва).

13. Образование кристаллизационных трещин.

14. Особенности сварки меди.

15. Особенности сварки углеродистых сталей.

16. Особенности сварки чугуна.

17. Особенности сварки алюминия.

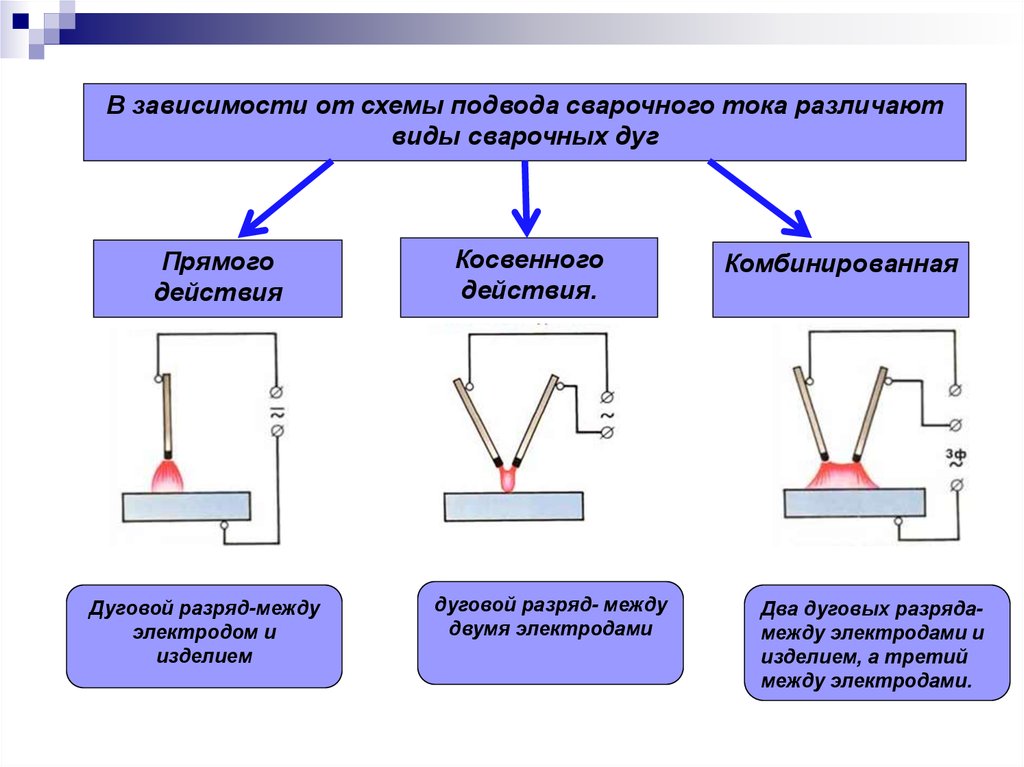

18. Виды сварочных дуг.

19. Повышение производительности сварки. Семь основных факторов повышения производительности.

20. Вольт-амперная характеристика сварочной дуги.

21. Сварка закрытой сжатой дугой — описание разновидности плазменной сварки.

22. Сварка потолочных швов — особенности, общие рекомендации при сварке потоловніх швов, конкретно о крне шва, заполению разделки, сварке лицевого слоя.

23. Сварка вертикальных швов : техника выполнения.

24. Сварка горизонтальных швов — техника выполнения.

25. Холодная сварка — описание возможностей этого вида сварки, технологических схем.

26. Технология холодной сварки. Какие операции эта технология включает в себя, описание подготовки поверхностей, выбора основных параметров режима холодной сварки.

27. Холодная сварка, видео — подборка видеороликов с описанеим холодной сварки.

28. Лазерная сварка.

29. Сварка трением.

30. Виды сварных конструкций (классификация конструкций)

31. Электронно-лучевая сварка.

32. Рельефная сварка. Описание, достоинства и недостатки, какие материалы сваривабтся, какие рельефы используются и т.д.

33.Электрошлаковая сварка — описание метода.

34. Стыковая сварка.

35. Точечная сварка — описание.

36. Шовная сварка.

37. Ультразвуковая сварка.

38. Технология сварки титана.

Технология сварки в разделе «Оборудование»:

1. Применение САПР в сварочном производстве.

Технология сварки в разделе «Аттестация»:

1. Подраздел Аттестация сварочных технологий

Технология сварки в разделе «Нормативная база»:

1. ГОСТ 3.1705-81 Единая система технологической документации Правила записи операций и переходов Сварка.

2. ГОСТ 2.312-72 ЕСКД Условные изображения и обозначения швов сварных соединений.

3. ГОСТ 2601-84 СВАРКА МЕТАЛЛОВ Термины и определения основных понятий.

Технология сварки в сварочном каталоге:

1. Аттестация технологий

- < Возбуждение сварочной дуги

- Вольт-амперная характеристика сварочной дуги >

Онлайн-форма заявки — Lynnes Welding Training

Сегодняшняя дата

Физические требования

Физические требования есть; стоять в течение длительного времени, наклоняться, хвататься, перемещаться на небольших участках и быть в состоянии поднять 50 фунтов. Эти требования являются требованиями школы и могут быть превышены в реальной рабочей среде.

Эти требования являются требованиями школы и могут быть превышены в реальной рабочей среде.

Если у вас есть какие-либо физические ограничения или медицинские условия, которые не позволяют вам стать сварщиком, обратите внимание:

Требования к зрению

Все кандидаты должны пройти обследование зрения с корректирующими линзами или без них, чтобы подтвердить остроту зрения вблизи Jaeger J2 на расстоянии 12 дюймов.или больше (≥30,5 см). Требуется подтверждение записи на прием, которое должно быть сделано в течение последнего года.

Требования к чтению

Наши тексты, фильмы и материалы требуют, чтобы вы могли читать и понимать английский язык на уровне 6-го класса. Если вы не можете выполнить эти требования, сообщите нам об этом, и мы постараемся вам помочь.

Программы / курсы повышения квалификации:

Я хочу записаться на курс, отмеченный ниже: *Требуются расходные материалы

Все студенты должны иметь следующие принадлежности в начале занятия: куртка для сварщиков, перчатки для сварки, защитные очки, шлем с автоматическим затемнением и дополнительными линзами, кепка сварщика, калибр для угловых швов и клещи для сварщиков.Их можно приобрести в школе, и их необходимо оформить до первого дня занятий.Также требуются кожаные ботинки со стальным носком, , но их нельзя купить в школе.

Студенты также должны приобрести шлифовальный станок для курсов по комбинированной сварке I и труб (рекомендуется приобрести шлифовальный станок на 11 А, 11,99 об / мин, 4,5 дюйма). Обратите внимание, ВСЕ шлифовальные машины должны иметь защитное ограждение.

Защитное снаряжение и принадлежности *Размер моей куртки: Середина Большой XL 2X 3X 4X 5X

Демографическая информация

Следующая информация собирается для статистических данных и списков выпускников.

Если вы человек, оставьте это поле пустым.

Обзор и области применения сварки TIG

TWS — отличный вариант обучения для всех

Узнайте больше о том, как мы можем подготовить вас к продвижению по карьерной лестнице.

Сварочная промышленность в целом использует несколько способов и методологий выполнения сварочных проектов.Сварка MIG, пайка и дуговая сварка — это только начало обширного списка. Другой способ плавления металла — это сварка TIG, и молодые сварщики могут захотеть получить сертификат сварки TIG. Чтобы помочь вам понять больше и помочь в принятии решения, давайте кратко рассмотрим, что это за процесс и его использование в реальном мире.

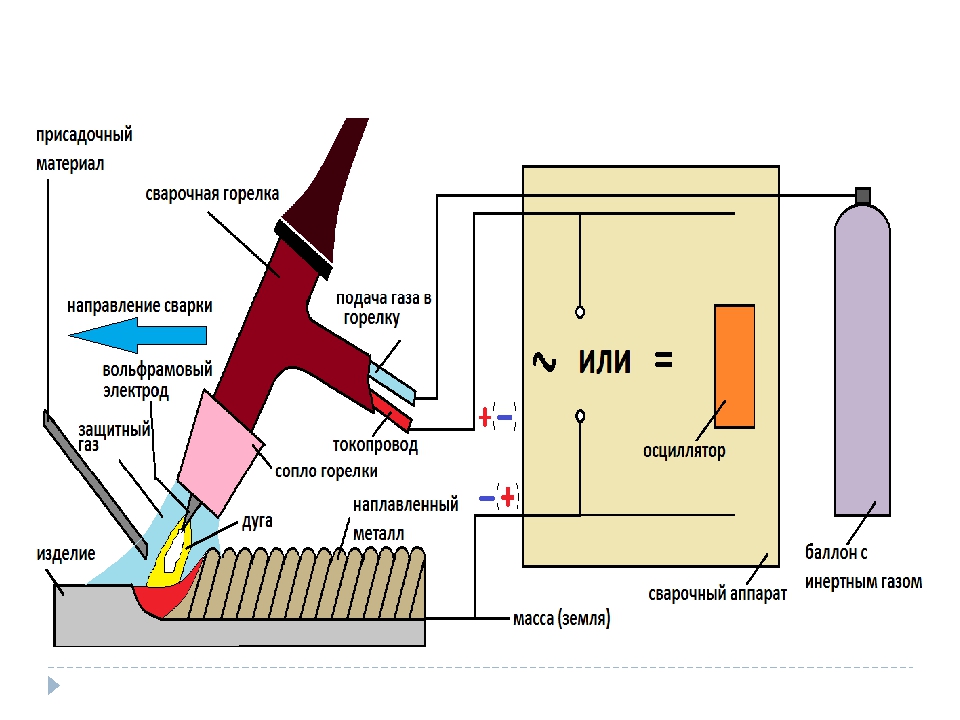

Введение в сварку TIG

Сварка вольфрамовым электродом в среде инертного газа (TIG) — это стратегия, которая включает использование вольфрамового электрода для нагрева свариваемого металла.Чтобы защитить сварной шов от загрязнения во время процесса, используется защита в виде инертного газа, такого как аргон, и может использоваться для любых металлов / толщин. Сварка TIG высоко ценится благодаря своему качеству и применимости. Действительно, этот процесс может быть применен к большему количеству металлов, чем любой другой метод, позволяющий сваривать такие металлы, как сталь, бронза, никель, латунь, медь, магний, алюминий и золото. Сварка в режиме TIG очень точная и чистая, что обеспечивает превосходный внешний вид. Это связано с тем, что сварщик может увеличивать и уменьшать количество тепла, которое используется в процессе, с помощью ножной педали, чтобы лучше контролировать сварку.С точки зрения чистоты, сварка TIG не дает искр, дыма и дыма.

Применение для сварки TIG

Поскольку сварка TIG может использоваться с таким большим разнообразием металлов, этот процесс можно применять в нескольких отраслях промышленности и помогать в создании и ремонте многих изделий. Этот вид сварки широко используется в аэрокосмической, автомобильной, ремонтной и художественной сферах. Например, вот несколько видов сварочных работ TIG:

Этот вид сварки широко используется в аэрокосмической, автомобильной, ремонтной и художественной сферах. Например, вот несколько видов сварочных работ TIG:

- Aerospace — Самолеты и космические аппараты частично изготавливаются с помощью сварки TIG.Таким образом, коммерческие самолеты, используемые ежедневно, а также сложные корабли, такие как Международная космическая станция, извлекли выгоду из таких процессов, как сварка TIG, которая известна своей прочностью и точностью.

- Automotive — Безопасная и надежная конструкция имеет важное значение в автомобильной промышленности, поскольку она заставляет автомобили выдерживать испытание временем. По этим причинам сварка TIG широко используется в автомобильной промышленности. Известно, что стратегии TIG уменьшают коррозию с течением времени, поэтому крылья автомобилей часто привариваются таким образом, чтобы избежать ржавчины.Кроме того, чем лучше сконструировано транспортное средство, тем безопаснее для тех, кто на нем путешествует.

- Ремонт — TIG может использоваться в ряде ремонтных приложений. Этот метод сварки пригодится вам, от ремонта детской игрушки, например, фургона или старомодного педального автомобиля, до ремонта алюминиевых инструментов.

- Art — TIG рекламируется за превосходный косметический внешний вид, к которому он приводит. Да, произведения искусства отражают послание художника, но они также зависят от внешнего вида.Поэтому такие изделия, как промышленная арматура или металлические скульптуры, могут зависеть от процессов сварки TIG.

TIG — это очень гибкий процесс, учитывая его способность быть предпочтительным методом для многих металлов и его исключительную точность. Специалисты, работающие в сварочной отрасли, безусловно, могут выбирать себе различные области деятельности — от автомобилей до ремонта и не только. Считаете, что карьера сварщика — правильный путь? Получите сертификат по сварке TIG в сварочной школе Талсы уже сегодня!

Заполните форму, чтобы получить информационный пакет без обязательств.

Источники:

http://www.millerwelds.com/resources/tech_tips/TIG_tips/benefits.html

http://www.esab.com/global/en/education/processes-gtaw-tig.cfm

http://en.wikipedia.org/wiki/Gas_tungsten_arc_welding

Преимущества лазерной сварки в общих приложениях

Лазерная сварка зарекомендовала себя как очень успешное вложение средств для ряда производителей, позволяющее сократить процессы постобработки и время цикла при одновременном повышении производительности и окупаемости инвестиций (ROI).В определенных областях применения она может оказаться чрезвычайно полезной по сравнению с другими видами роботизированной сварки, такими как контактная сварка или сварка MIG.

Но как узнать, подходит ли он для вашего приложения? Какие преимущества он имеет перед другими процессами роботизированной сварки?

Преимущества лазерной сварки

Лазерная сварка имеет ряд преимуществ в зависимости от требований вашего приложения. Он имеет очень низкую зону термического влияния и быстрое охлаждение после сварки, что означает, что окружающий материал никогда не отжигается.Проблемы с деформацией или целостностью детали возникают редко, поскольку в процессе сварки на деталь не оказывается механического напряжения.

Лазерная сварка работает с несколькими различными типами металла и очень точна, достигая деталей, недоступных для других типов сварки, без какого-либо соприкосновения с материалом. Это также хорошо управляемо и требует небольшого количества отходов.

Общие приложения для лазерной сварки

Общие приложения подчеркивают многие его преимущества.Эти приложения включают:

- Сварка прецизионных деталей: точность и минимальное тепловыделение позволяют сваривать тонкие или хрупкие металлические детали.

- Медицинские устройства: , поскольку в процессе не возникает контакта с материалом или брызг, он обеспечивает постоянную чистоту медицинских устройств, которые должны оставаться гигиеничными.

- Ограниченный доступ: , поскольку при лазерной сварке не нужно прикасаться к детали, она может выполнять сварку удаленно с расстояния более 30 см от детали.Это позволяет достигать трудносвариваемых мест, чего не могут достичь традиционные процессы.

Процессы лазерной сварки также могут использоваться в тяжелых промышленных условиях для таких деталей, как дверцы промышленных печей, шестерни трансмиссии, вытяжные тепловые экраны, приборы из нержавеющей стали и многое другое. Перечисленные выше приложения подчеркивают точность, низкое тепловыделение и высокую производительность, которые обеспечивает это решение.

Лазерная сварка может работать не во всех случаях, но в некоторых случаях это необходимо из-за характера детали.При правильной настройке этот вид роботизированной сварки может обеспечить производительность и качество по сравнению с более традиционными процессами роботизированной сварки.

Оцените предварительно спроектированную роботизированную сварочную станцию Genesis VersaLaser, чтобы увидеть реальное оборудование для лазерной сварки.

Field vs. Shop: какой процесс сварки лучше всего подходит для изготовления металлоконструкций?

Производители металлоконструкций сталкиваются с трудностями на каждой работе: от составления точных заявок для поддержания своей конкурентоспособности до соблюдения сроков проекта и требований кодекса, прохождения проверок и проведения эффективного обучения операторов.Выбор наилучшего процесса сварки и присадочного металла для сварки конструкционной стали является ключевым моментом, независимо от того, используется ли это мост, здание или другой подобный проект. Это помогает производителям добиваться максимальной эффективности и наилучшего качества в своей работе. Во-первых, подумайте, будет ли сварка металлоконструкций производиться в помещении магазина или на открытом воздухе в полевых условиях, поскольку сам по себе этот фактор либо вводит, либо устраняет множество элементов, включая ветер, врага защитного газа и сварочные процессы, которые зависят от Это.

Ручная сварка и дуговая сварка самозащитой порошковой проволокой (FCAW-S) чаще всего используются для изготовления конструкционных сталей в полевых условиях, тогда как дуговая сварка порошковой проволокой в среде защитных газов (FCAW-G) и дуговая сварка под флюсом (SAW) ) используются для сварки конструкционной стали внутри помещений. Сварка MIG сплошной и порошковой проволокой также используется в цехе, но не так широко, как FCAW-G. Производители должны взвесить плюсы и минусы этих сварочных процессов и выбрать вариант, который лучше всего подходит для их применения.Например, для применения в полевых условиях выбирайте между портативностью и простотой сварки штангой или производительностью FCAW-S. Для заводской сварки гибкость FCAW-G, чистота MIG (сплошной или металлической) или производительность SAW — все это факторы, которые следует учитывать.

НАПОЛНИТЕЛЬНЫЕ МЕТАЛЛЫ И ПРОЦЕССЫ ДЛЯ ПРИМЕНЕНИЯ В ПОЛЕВЫХ УСЛОВИЯХ

Операторы часто используют сварку штучной сваркой для наружных работ, переход на FCAW-S может значительно повысить производительность. Сварка палкой — это знакомый процесс, который более переносим, поэтому операторы часто предпочитают его, особенно если приложение требует, чтобы они много перемещались.Но он также является заведомо медленным из-за частого включения электр.

переключений од (электроды расходуются примерно каждые 12 дюймов и должны быть заменены). Вот почему, когда в полевых условиях требуется большой объем сварки в одном месте, несколько больших и / или многопроходных сварных швов, было бы гораздо более продуктивно перейти на проволоку FCAW-S.

В конце концов, выбор правильного процесса для полевого применения зависит от того, сколько времени будет потрачено на сварку по сравнению с тем, сколько времени будет потрачено на перемещение.Если оператор в основном неподвижен во время работы на открытом воздухе, следует рассмотреть возможность использования FCAW-S для повышения производительности. В противном случае, возможно, будет разумнее придерживаться процесса сварки штангой. Если требуется изменить процесс сварки, изготовителю может потребоваться повторная аттестация процедур сварки для конкретного применения. Хотя это требует времени и усилий, это может быть оправдано, учитывая долгосрочную экономию средств за счет повышения производительности. При сварке конструкций обычно используются процедуры сварки с «предварительной квалификацией», которые требуют гораздо меньшего количества испытаний, что сводит к минимуму это потенциальное препятствие.

В противном случае, возможно, будет разумнее придерживаться процесса сварки штангой. Если требуется изменить процесс сварки, изготовителю может потребоваться повторная аттестация процедур сварки для конкретного применения. Хотя это требует времени и усилий, это может быть оправдано, учитывая долгосрочную экономию средств за счет повышения производительности. При сварке конструкций обычно используются процедуры сварки с «предварительной квалификацией», которые требуют гораздо меньшего количества испытаний, что сводит к минимуму это потенциальное препятствие.

В некоторых случаях может быть наиболее эффективным квалифицировать и использовать как сварку штучной сваркой, так и FCAW-S в одной и той же работе. Области, которые требуют минимальной сварки, могут использовать сварку штучной сваркой, чтобы воспользоваться преимуществами портативности, и оставить тяжелые области сварки для FCAW-S, где процесс более высокой производительности будет лучше. Другие соображения включают:

- Уровни водорода : Большинство наиболее широко используемых электродов 7018 Американского общества сварки (AWS; Майами, Флорида) имеют низкий уровень диффузионного водорода (обычно 4 мл на 100 г или h5).Проволока FCAW-S — H8 (8 мл на 100 г) или выше; h5 недоступен.

- Источники питания : FCAW-S следует использовать с источником питания постоянного напряжения (CV). В зависимости от классификации провода может потребоваться полярность DCEN или DCEP. DCEN является более распространенным, но не используется для всех проводов FCAW-S. Во многих случаях оператор может уже иметь многопроцессорную машину, способную выполнять эти настройки. В противном случае необходимо приобрести источник питания с постоянным током.

- Обучение : Провода FCAW-S имеют различные характеристики и эксплуатационные требования в зависимости от классификации AWS (тип провода), включая настройки определенного напряжения и вылета (удлинение электрода).Эти проволоки также требуют использования определенных углов горелки и скорости перемещения для достижения наилучшего качества сварки.

Обучение операторов сварки без опыта работы с FCAW очень важно.

Обучение операторов сварки без опыта работы с FCAW очень важно.

НАПОЛНИТЕЛЬНЫЕ МЕТАЛЛЫ И ПРОЦЕССЫ ДЛЯ МАГАЗИНОВ

Проволока FCAW-G используется для изготовления стальных конструкций в мастерских благодаря простоте использования и универсальности. Эти функции позволяют операторам сварки разного уровня подготовки. Эти провода обычно имеют очень большие окна параметров, в которых они работают очень хорошо, и они очень прощают неправильную или непоследовательную технику.Проволока FCAW-G также может сваривать более грязные основные металлы, такие как прокатная окалина на горячекатаной стали — обычное явление при изготовлении конструкций. И, наконец, эти проволоки обладают высокой производительностью наплавки. Однако дополнительные действия, связанные с процессом, могут снизить общую производительность. Проволока FCAW-G образует шлак, который необходимо удалять между проходами и после сварки. Этот шлак может легко накапливаться в цехе, оборудовании и приспособлениях, что требует дополнительной очистки.

В некоторых сварочных процессах вместо FCAW-G можно использовать сварку MIG, что позволяет исключить в цехе операции, не добавляющие добавленной стоимости. Поскольку при сварке MIG не образуется шлак, после сварки, такие как шлифовка или скалывание, нет необходимости, что позволяет экономить труд, время и деньги. У MIG есть некоторые недостатки по сравнению с FCAW-G. Его не так просто использовать или простить сварщику, его труднее и медленнее выполнять сварку в нерабочем положении. Он также менее способен сваривать через прокатную окалину.

Присадочные металлы, доступные для сварки MIG, включают сплошную и порошковую (или композитную) проволоку. Порошковая проволока устраняет некоторые из перечисленных выше недостатков. Они более снисходительны к технике сварщика, что упрощает их использование. Эта особенность является следствием широкой и очень жидкой сварочной ванны, характерной для этих проволок. Металлопорошковая проволока также работает в более широком диапазоне параметров, что облегчает сварщикам настройку источника питания. Наконец, эти проволоки содержат более высокие уровни раскислителей (чистящих элементов), которые позволяют им лучше работать с прокатной окалиной или грязным основным металлом.

Наконец, эти проволоки содержат более высокие уровни раскислителей (чистящих элементов), которые позволяют им лучше работать с прокатной окалиной или грязным основным металлом.

Процесс SAW используется для максимальной производительности при обработке конструкционной стали в цехе, где требуются длинные, непрерывные и, возможно, многопроходные сварные швы, например, на двутавровой балке. Хотя SAW требует больших первоначальных капитальных затрат, она также обеспечивает наивысшую производительность. Инвестиции могут быстро окупиться, если структурное приложение требует много времени на дугу. SAW может также использовать сплошную или порошковую проволоку. Трубчатая конструкция порошковой проволоки обеспечивает более высокую скорость наплавки при той же силе тока, что и сплошная проволока, увеличивая скорость перемещения для получения сварного шва того же размера.Это, в свою очередь, повышает производительность и снижает тепловложение, что может свести к минимуму необходимость в дорогостоящих операциях правки.

Например, сплошная проволока SAW диаметром 1/8 дюйма, используемая при скорости подачи проволоки 100 (wfs) и 30 вольт, даст 650 ампер и скорость 22 дюймов в минуту для получения определенного размера сварного шва «X», тогда как 1 / Для проволоки с металлическим сердечником диаметром 8 дюймов, используемой при токе 650 ампер, потребуется 150 wfs, 30 вольт и скорость 27,5 дюймов в минуту для получения того же размера сварного шва, что и «X». Это означает, что процесс SAW с использованием порошковой проволоки увеличил скорость движения на 25 процентов и снизил тепловложение на 25 процентов.Для сценария сварки металлоконструкций такое повышение производительности сварки наряду со снижением тепловложения, которое может минимизировать операции после сварки, может привести к значительной экономии. Поскольку затраты на рабочую силу являются самыми большими затратами в любой сварочной операции, даже небольшое сокращение времени цикла может обеспечить огромную экономию в долгосрочной перспективе. Это может происходить из-за увеличения скорости наплавки, что приведет к сокращению времени, затрачиваемого на сварку, или из-за уменьшения / исключения несварочных операций, таких как шлифование, очистка после сварки, выпрямление балок и т. Д.

Это может происходить из-за увеличения скорости наплавки, что приведет к сокращению времени, затрачиваемого на сварку, или из-за уменьшения / исключения несварочных операций, таких как шлифование, очистка после сварки, выпрямление балок и т. Д.

ЗАКЛЮЧИТЕЛЬНЫЕ МЫСЛИ

В любом применении качество, производительность и экономия средств имеют решающее значение для обеспечения эффективной и прибыльной операции сварки. Сварка конструкционной стали в полевых условиях или в магазине требует такой же осторожности и внимания. Чтобы получить наилучшие результаты, производители должны спросить себя: «Правильно ли я использую процесс?» Если есть возможности для улучшения или возникли проблемы, возможно, стоит подумать о новом присадочном металле и технологическом процессе для работы.

Сварка — Государственный колледж Индиан-Ривер

Процесс собеседования:

Во время собеседования соискатели обсудят свою мотивацию для прохождения собеседования.

программа, цели, опыт и т. д. Принесите на собеседование рекомендательное письмо. А

оценка по математике сразу после собеседования.

Оценка по математике:

Оценка по математике не рассчитана по времени.Вопросы состоят из основных арифметических +, -, *,

/, дроби и основные углы, которые необходимо заполнить без использования калькулятора. А

практический раздел включает в себя измерение предметов с помощью линейки и определение длины до

ближайшая 1/16 дюйма.

Принятие программы:

Принятие программы основывается на баллах, выставленных в каждой из следующих категорий:

- Претендент пришел на собеседование вовремя.

- Соискатель принес на собеседование все необходимые документы (рекомендательное письмо).

- Заявка на собеседование оформлена профессионально.

- Соискатель мотивирован и провел исследование по карьере сварщика.

- Кандидат набрал минимальный балл по математике.

Сварка трением | Американская сварка трением

Почему сварка трением?

Используемая производителями оригинального оборудования в различных отраслях промышленности по всему миру, сварка трением имеет множество преимуществ по сравнению с традиционной сваркой, наиболее важным из которых является:

Это более рентабельно!

* Узнайте больше о снижении затрат и повышении эффективности

Вы можете сэкономить по всем направлениям с нашим процессом сварки трением:

- При сварке трением не используются такие расходные материалы, как присадочные металлы, флюсы, газы и т. Д.

- Сокращает трудозатраты на обработку, тем самым снижая затраты на скоропортящийся инструмент и увеличивая производительность.

- Снижает затраты на сырье в биметаллических приложениях — Экономия денег на дорогих или редких материалах.

Подробнее о размере партии и экономии средств

Склеивание разнородных металлов

Одним из главных стимулов к внедрению новой конструкции, сваренной трением, является возможность комбинировать разнородные материалы.

- Обычные методы сварки не позволяют соединять разные материалы; но сварка трением позволяет использовать экзотические сплавы в специальных областях применения!

См. Наш объединенный список материалов, чтобы узнать больше.

Наш объединенный список материалов, чтобы узнать больше.

Дополнительные преимущества, которые стоит учитывать

Преимущества сварки трением не ограничиваются меньшими затратами:

- Более быстрое время оборачиваемости — по сравнению с длительным сроком изготовления поковок, который в настоящее время составляет 6 месяцев или больше.

- Подходит для различных партий — от единичных прототипов до крупносерийного производства.

- Сварной шов по всей поверхности — обеспечивает превосходную прочность в критических областях и долговечность.

- Постоянное качество компонентов — наш процесс сварки трением обеспечивает двойную целостность за счет повторяемого плавления металла.

Применения для сварки трением

Общие области применения: полуоси, секции прутка, детали из чугуна к стали, диски к валам, приводные валы, шестерни к валам, валы двигателей, сегменты трубы к трубе, карданные валы, гребные валы, круглые прутки с секциями труб, круглые от стержня к круглому стержню, от круглого стержня к трубе, от вала к сегментам вала, от сплошного круга к трубе, от сплошного круглого к сплошному круглому, от сплошного круглого к трубе, коротких валов, отрезков трубы к трубам, турбин к валам и ярм к валам.

Являясь крупнейшим в Северной Америке цехом роторной сварки трением с прямым приводом с полным комплексом услуг, AFW обеспечивает непревзойденный опыт, качество и поддержку от создания прототипов и индивидуальных решений до полного производства.

Наши специалисты готовы обсудить, как наш процесс сварки трением может быть применен к вашим текущим производственным потребностям.

Аббревиатура SMAW используется в зарубежной и отечественной технической документации.

Аббревиатура SMAW используется в зарубежной и отечественной технической документации.

Обучение операторов сварки без опыта работы с FCAW очень важно.

Обучение операторов сварки без опыта работы с FCAW очень важно.

Край

Сварные металлические сильфоны состоят из набора тонких круглых металлических дисков с отверстием в центре. Пары дисков / диафрагм

сначала свариваются по внутреннему диаметру. Затем некоторое количество этих металлических пар собирается на оправке, чтобы

приварить по внешнему диаметру, чтобы создать сильфон в сборе.

Край

Сварные металлические сильфоны состоят из набора тонких круглых металлических дисков с отверстием в центре. Пары дисков / диафрагм

сначала свариваются по внутреннему диаметру. Затем некоторое количество этих металлических пар собирается на оправке, чтобы

приварить по внешнему диаметру, чтобы создать сильфон в сборе.  Литиевый элемент может предложить более чем в 16 раз большую плотность энергии, чем эквивалентный углеродно-цинковый аккумуляторный элемент. Литий

Таким образом, батареи можно сделать меньше и легче без ущерба для производительности. Потому что литий очень сильно реагирует

при попадании влаги аккумуляторы очень часто герметично закрывают путем приваривания крышки аккумулятора к корпусу.

Литиевый элемент может предложить более чем в 16 раз большую плотность энергии, чем эквивалентный углеродно-цинковый аккумуляторный элемент. Литий

Таким образом, батареи можно сделать меньше и легче без ущерба для производительности. Потому что литий очень сильно реагирует

при попадании влаги аккумуляторы очень часто герметично закрывают путем приваривания крышки аккумулятора к корпусу.  Эти батареи должны быть как

физически компактный, насколько это возможно, и обеспечивает долгосрочное надежное электроснабжение критических функций

кардиостимулятор. Для этого часто требуются низкотемпературные сварные швы возле стыка стекла с металлом, где анод выходит из батареи. Импульсная дуговая сварка

с помощью процесса TIG или плазменной сварки обычно предоставляет производителям решение для этой сварки.

Эти батареи должны быть как

физически компактный, насколько это возможно, и обеспечивает долгосрочное надежное электроснабжение критических функций

кардиостимулятор. Для этого часто требуются низкотемпературные сварные швы возле стыка стекла с металлом, где анод выходит из батареи. Импульсная дуговая сварка

с помощью процесса TIG или плазменной сварки обычно предоставляет производителям решение для этой сварки.  При использовании в суровых условиях из-за тепла или потенциального контакта с едкими веществами, релейные коробки

могут быть герметично закрыты сваркой. Обычно для этого нужно приваривать крышку канистры к корпусу. Из-за большого количества стекла

к металлическим уплотнениям крышки реле сварка должна выполняться с минимальным механическим искажением или повышением температуры.

на небольших расстояниях от зоны сварного шва.

При использовании в суровых условиях из-за тепла или потенциального контакта с едкими веществами, релейные коробки

могут быть герметично закрыты сваркой. Обычно для этого нужно приваривать крышку канистры к корпусу. Из-за большого количества стекла

к металлическим уплотнениям крышки реле сварка должна выполняться с минимальным механическим искажением или повышением температуры.

на небольших расстояниях от зоны сварного шва.  Это может потребовать

приварка торцевых заглушек или приварка тонких металлических диафрагм к корпусам преобразователей. Сварка этих элементов должна обеспечивать

прочное механическое соединение и одновременно локализованный тепловой процесс, позволяющий избежать внутренних повреждений и механических искажений.

Это может потребовать

приварка торцевых заглушек или приварка тонких металлических диафрагм к корпусам преобразователей. Сварка этих элементов должна обеспечивать

прочное механическое соединение и одновременно локализованный тепловой процесс, позволяющий избежать внутренних повреждений и механических искажений.