С чего начать учиться сварке: зажигание дуги, наплавка валика, заварка кратера

Сварка представляет собой сложную, но достаточно востребованную технологию работы с различными металлами и сплавами. Надежность данного метода соединения материалов делает сварку такой распространенной. Знание навыков сварочного дела позволяют исполнителю реализовывать собственными руками разные проекты.

Важно! Обучение следует начинать не с соединения двух заготовок, а с наплавки валика. Сварка валика является основополагающим процессом в познании азов. Если начинающий исполнитель не научится выполнять наплавку валика, то ему будет очень сложно (невозможно) проводить сваривание разнообразных изделий и деталей. Практические работы по наплавке рекомендуется выполнять на остатках металла.

Что такое валик в сварке

Сварочный валик – это металл шва, наплавленного в результате однократного перемещения источника тепла, т.е. в результате одного прохода.

Для получения узкого валика следует избегать совершения заметных колебательных движений электродом. Данный тип чаще всего применяется при заварке корня шва, при работе с тонкостенными изделиями, при подварке подрезов.

Уширенный валик (ширина не превышает 14 мм.) получается при сварке, выполняемой поперечными колебаниями; используется при сваривании толстостенных деталей, а также угловых и горизонтальных швов.

Широкий валик (больше 14 мм.) используется при сварке заполняющих слоев. Итак, мы помогли начинающему сварщику узнать, что такое сварочный валик. Теперь поговорим о необходимой теории сварочного процесса.

Основы сварки

После ознакомления с основным понятием электросварки необходимо изучить теоретические основы рабочего процесса.

Прочное соединение заготовок выполняется посредством воздействия температур. Электрическая дуга нагревает металл до температуры плавления. Появляется дуга благодаря току: постоянному или переменному.

Электрическая дуга нагревает металл до температуры плавления. Появляется дуга благодаря току: постоянному или переменному.

Первая разновидность напряжения характерна для сварочных аппаратов инверторного типа. Данное оснащение питается от сети в 220В. Дуга постоянного тока легче перемещается и контролируется. Новичкам в области сварки рекомендуется использовать такие агрегаты. Они характеризуются простотой и удобством в работе.

Сварочные аппараты трансформаторного типа выдают переменный ток. Применение такого оборудования затрудняет процесс. Из-за переменного напряжения электродуга менее стабильна.

Образование дуги становится возможным благодаря наличию металла и электрода.

Чтобы четко понимать как осуществляется сварочный процесс, нужно вникнуть в суть следующих процедур:

- дуга появляется посредством контакта основного изделия и электрода;

- в месте появления дуги металл плавится;

- вместе с металлом плавится и электрод, частицы которого попадают в сварочную ванну;

- покрытие электрода также горит, в результате чего образуется газовое облако, защищающее ванну от вредного взаимодействия с кислородом.

Это обеспечивает поддержание необходимой для плавления температуры;

Это обеспечивает поддержание необходимой для плавления температуры; - сохранению нужной температуры также способствует образуемый шлак;

- сварочный валик образуется при движении электрода; несколько движений стержня гарантирует получение шва;

- после окончания работ, шлаковая корка отбивается молотком.

Данная информация позволяет понять теорию сварочного процесса. Также нужно рассмотреть практическую сторону соединения заготовок:

- электрод следует поместить в специальный держатель;

- электрод необходимо держать под углом в 70 градусов к поверхности;

- выставив оптимальный угол наклона, можно прочертить по металлу быструю линию(проверить наличие контакта). Если все сделано правильно, то появятся искры и треск;

- затем оставив нужный угол, следует зажечь дугу (можно электродом коснуться металла и тут же поднять электрод таким образом, чтобы образовалась искра в 3-5 мм, подробнее о зажигании дуги будет ниже) .

- если электрод залипает, то необходимо его раскачать и оторвать, а после опять зажечь дугу. Залипание электрода может говорить о том, что следует увеличить силу тока;

- как только исполнитель добился стабильного горения дуги, можно приступать к наплавлению валиков.

Зажатую дугу нужно плавно перемещать по сварному шву. При этом совершаются равномерные движения амплитудой 2-3 мм., которыми сварщик как бы загребает наплавленный металл. Чем размереннее движения, тем красивее получится соединение.

[ads-pc-2][ads-mob-2]Способы зажигания сварочной дуги

Процесс зажигания сварочной дуги включает несколько этапов:

- возбуждение дуги осуществляется посредством кратковременного контакта конца электрода и свариваемой детали;

- наличие тока обеспечивает короткое замыкание, торец стержня начинается нагреваться до высоких температур, при которых после отрыва электрода происходит ионизация газового промежутка;

- в результате возникает дуга.

Данные сведения помогут исполнителям понять, как происходит зажигание, выполнение данных процессов поможет определить, выражаясь языком сварщиков, как “поймать дугу”.

Выделяют следующие способы зажигания дуги покрытыми электродами:

1) Прямой отрыв или зажигание впритык или способ касания.

2) Отрыв по кривой или способ чирканьем напоминает движение при зажигании спички.

Как правильно выполнить зажигание изображено на картинке.

Сварщики активно применяют оба метода при ручной дуговой сварке. Первый – зажигание дуги отрывом – используется при работе в узких, труднодоступных и неудобных местах.

Длина дуги при сварке электродами оказывает значительно влияние на формирование соединения, его форму, ширину и чешуйчатость.

При электросварке выделяют очень короткую, короткую, среднюю и длинную дугу. Чем короче дуга, тем выше качество металла шва.

Длину дуги следует вычислять по формуле:

lд = 0,5 (d+2),

где d – диаметр электрода.

Либо есть еще правило: длина дуга равна диаметру электрода. На практике же никто не меряет ее, а выдерживают интуитивно, по опыту.

Сварка очень короткой дуги производится впритык.

Короткая дуга подразумевает расстояние между электродом и основным металлом равное примерно 50% диаметра стержня; применяется при выполнении вертикальных, горизонтальных и потолочных швов, а также при работе со стыковыми и корневыми швами в нижнем положении.

Расстояние при использовании средней дуги – 1-1,2 диаметра электрода. Среднюю дугу следует применять при сваривании и наплавке в нижнем положении, в отдельных случаях и в горизонтальном.

Использование длинной дуги нежелательно, не рекомендуется её применять.

Начинающим и домашним сварщикам также важно знать, как зажечь дугу на инверторе.

Инвертор – металлический ящик компактных размеров и небольшой массы. Аппарат производит ток необходимых параметров. Для этого агрегат преобразует переменный ток из сети в 220В в сварочный.

Инвертор имеет две клеммы: в первую исполнитель должен поместить электрод, а вторая соединяется с изделием (что в какую, см. про прямую или обратную полярность). После подачи тока образуется электрическая цепь. Небольшой разрыв цепи – в несколько миллиметров – приводит к ионизации воздуха в месте разрыва, возникает сварочная дуга.

Важно знать, как зажигать дугу электродом, чтобы не прилипал. Залипание прутка может быть вызвано несколькими причинами:

- Хранение электродов не в оптимальных условиях приводит к их отсыреванию. Сырые расходники нужно прокалить, иначе они будут залипать.

- Прилипание возможно из-за неверного подбора электрода к свариваемым деталям. Для определенных материалов (таких как чугун, нержавейка, алюминий и другие) нужно применять специальные расходники. Для выбора используйте меню в правой колонке сайта.

- Использование некачественных или дешевых прутков, а также электродов неизвестного происхождения может привести к проблемам.

- Параметры на сварочном аппарате установлены неправильно, низкая сила тока приводит к залипанию.

- Неочищенная поверхность также может привести к залипанию.

- Отсутствие опыта у исполнителя иногда приводит к неправильному возбуждению дуги.

Чтобы избежать проблем во время сварочных работ необходимо использовать качественные электроды, выставить оптимальный режим сваривания, тщательно подготовить рабочую поверхность и попрактиковаться в правильном поджигании дуги.

Выполнение всех рекомендаций позволит произвести зажигание дуги и поддержание её горения на протяжении всего рабочего процесса.

Важно! В случае обрыва нужно знать, в каком месте производится последующее зажигание дуги. Потребность в повторном зажигании также может возникнуть в том случае, если у исполнителя закончился электрод. Возбуждение дуги следует осуществлять на металле шва, на расстоянии в 12-15 мм. от кратера (места обрыва).

Повторное зажигание дуги: 1. возбуждение; 2. перенос дуги на начало кратера; 3. продолжение валика через кратер.

Данные сведения помогут исполнителю проанализировать способы зажигания сварочной дуги, в зависимости от поставленных целей и имеющегося оборудования.

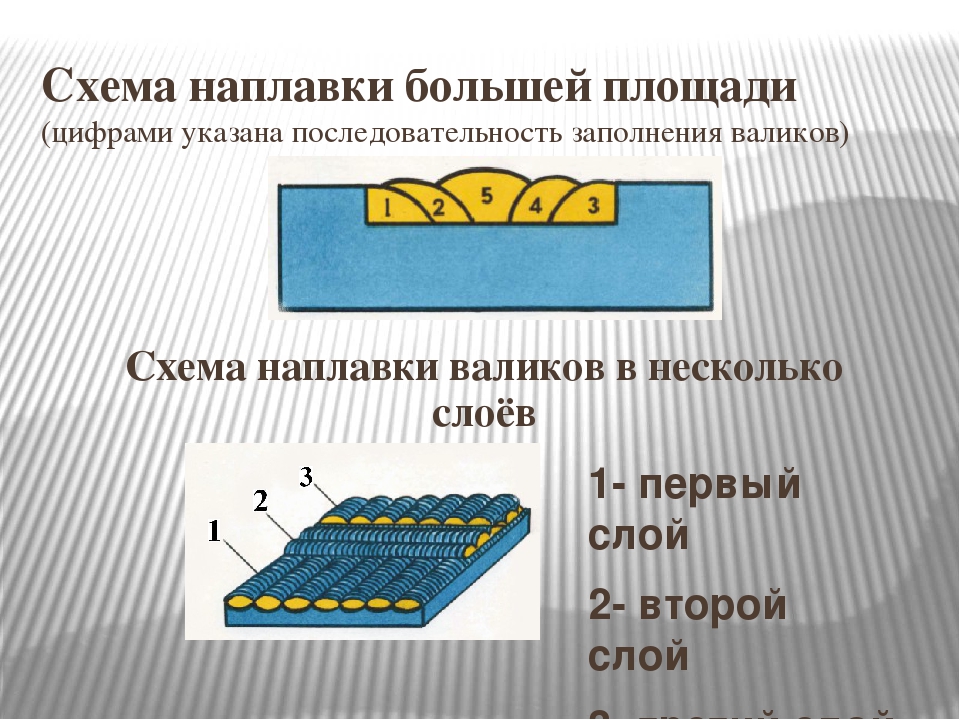

Техника наплавки валиков

Дуговая наплавка валиков может осуществляться в различных пространственных положениях: нижнее, горизонтальное, вертикальное и потолочное. В зависимости от этого существуют отличительные правила сварки, которые мы рассмотрим далее.

Однако, нужно выделить и общие рекомендации:

- наилучшее качество работ достигается при ширине валика, равной примерно 2,5 диаметрам электрода;

- амплитуда движение электрода должна быть равна 1,5-2 диаметрам стержня;

- каждый последующий валик должен перекрывать предыдущий на 1/3-1/2 его ширины.

У новичков после первых практических опытов возникает вопрос: почему сварочный валик высокий? Высота валика сварного шва зависит от силы тока, а также от скорости перемещения электрода. Быстрое движение электрода и малая величина тока обеспечивают получение узких и высоких валиков. Такие валики быстрее застывают, но они обладают одним существенным недостатком – наличие пор. Также сварщик может столкнуться с непроваренными участками.

Еще один важный параметр – углубление или западание между валиками сварного шва представляет собой продольную впадину между двумя расположенными рядом валиками. Данный параметр следует измерять в том случае, если высота валиков разнится. Измерение осуществляется относительно валика, имеющего меньшую высоту; выполняется визуально или с помощью штангенциркуля.

Данный параметр следует измерять в том случае, если высота валиков разнится. Измерение осуществляется относительно валика, имеющего меньшую высоту; выполняется визуально или с помощью штангенциркуля.[ads-pc-3][ads-mob-3]

Наплавка валиков в нижнем положении

Наплавка валиков в нижнем пространственном положении выполняется с помощью совмещения трех перемещений электрода одновременно:

- равномерная и непрерывная подача электрода к детали, обеспечивает постоянство длины дуги и скорости плавления;

- прямолинейное перемещение проводится вдоль оси шва, гарантирует оптимальную скорость работ и качественное формирование соединения, угол наклона стержня – 15-30 градусов относительно оси, перпендикулярной рабочей поверхности;

- колебательные движения выполняются поперек оси шва с целью прогрева кромок, применяется для получения валика нужной ширины, выделяют поступательное движение и движения полумесяцем.

Наплавка валиков в нижнем положении шва выполняется тем способом, который в большей степени подходит для решения поставленных задач.

Видео

Обратный валик сварного шва

Обратный валик при сварке – валик корневого шва, сформированный с противоположной стороны ведения сваривания. Для его формирования следует выполнять постоянные поступательные движения электрода, с применением короткой дуги, горящей с обратной стороны (на картинке). При этом следует устанавливать минимальные или средние величины тока.

Электродный металл растекается в виде зонтика. Таким образом производится сварка труб с обратным валиком для стыковых и угловых соединений. При этом соединение изделий в основном осуществляется в потолочном положении. В формировании обратного валика “участвуют” сила тяжести расплавленного металла, воздействие дуги, сила поверхностного натяжения расплавленного металла с обеих сторон.

В формировании обратного валика “участвуют” сила тяжести расплавленного металла, воздействие дуги, сила поверхностного натяжения расплавленного металла с обеих сторон.

Наплавка валиков на пластины

Сварной валик может быть наплавлен на пластину следующими способами: электрод перемещается слева направо или справа налево. Первый метод является наиболее удобным для исполнителя. Кроме этого, выделяют два направления движения электрода: на себя и от себя. Работы следует проводить по тщательно зачищенной поверхности.

При наплавке валика на пластину следует придерживаться общих правил сварки. Наплавка на пластины чаще всего осуществляется в нижнем положении. Поэтому исполнителю следует принимать во внимание рекомендации, касающиеся работ в данном положении.

Сварка облицовочных валиков

Облицовочный валик – последний шов при многослойной технологии соединения. Перед свариванием следует произвести разделку кромок, которые не должны иметь острых углов. Данный слой варится узкими валиками в два прохода: сначала заваривают разделительный слой, а затем основной (облицовочный). Исполнитель выполняет поперечные колебания электрода.

Данный слой варится узкими валиками в два прохода: сначала заваривают разделительный слой, а затем основной (облицовочный). Исполнитель выполняет поперечные колебания электрода.

При этом сила тока должна быть на 10-20А ниже, чем при работе с предыдущими валиками. Также можно применять электрод меньшего диаметра. Верхний валик укладывается на более высокой скорости, чтобы он получился плоским, имел плавные очертания, без подрезов. Валик сварного шва выполняется с целью улучшения внешних характеристик соединения.

Сварка ниточного валика

Ниточный валик формируется путем подачи электрода в направлении его оси и прямолинейном перемещении прутка вдоль шва, без колебательных движений. Таким образом исполнитель получает узкое сварное соединение. Электрод нужно наклонять к поверхности изделия. Изменяя угол наклона сварщик может регулировать глубину проплавления металла.

Сварка валика в подобных случаях обеспечивают его ширину, величина которой колеблется в диапазоне 0,8-1,5 диаметра стержня. Необходимость получения ниточного валика возникает при работе с тонким металлом, а также при заварке корня шва и подварке подрезов.

Необходимость получения ниточного валика возникает при работе с тонким металлом, а также при заварке корня шва и подварке подрезов.

Заварка кратера

У начинающих исполнителей часто возникает вопрос: почему нужна заварка кратера? Горение электрической дуги вызывает образование углубления – кратера. Резкий обрыв дуги приводит к тому, что кратер оказывается не заполнен металлом. Также в кратерах концентрируются напряжения, которые могут вызвать образование трещин. Поэтому важно знать, как заваривать кратер.

После завершения шва необходима тщательная и качественная заварка сварочного кратера. Заварка кратера производится следующим образом: электрод поднимается вверх возвратно-поступательными движениями, затем выполняется обрыв. Также существует второй способ: в конце сварного шва нужно произвести обрыв, после паузы произвести дополнительное зажигание и осуществить обрыв дуги. При необходимости повторить данные действия несколько раз. Следует отметить, что заварка кратера сварочного шва таким образом может привести к загрязнению металла окислами. Данные способы применяются при сварке одиночных и прерывистых швов, а также при осуществлении наплавки.

Следует отметить, что заварка кратера сварочного шва таким образом может привести к загрязнению металла окислами. Данные способы применяются при сварке одиночных и прерывистых швов, а также при осуществлении наплавки.

Заварка кратера шва при выполнении соединения по замкнутому кругу осуществляется следующим образом: нужно выполнить плавный заход на первый валик и добиться выполнения так зазываемого “замка”.

Кратеры могут образовываться не только в конце сварочного соединения, но и при замене электрода, когда тот закончился. В подобных ситуациях следует соблюдать требования к заварке кратера перед гашением дуги: дефект заполняется путем постепенного отвода электрода и вывода дуги на только что наложенное соединение. Последующее возбуждение дуги проводится на основном металле в 12-15 мм. от кратера (см выше про повторное зажигание дуги).

com/embed/b0CB0GPULbw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Данные сведения помогут начинающим исполнителям понять, как заварить кратер и применить знания на практике.

Видео

Следующий ролик вкратце показывает суть основных моментов из данной статьи устами самоучки. В нем объединены использованные выше короткие ролики про зажигание дуги, наплавку валика и заварку кратера.

Данная статья дает ответы на актуальные для новичков вопросы; разъясняет значение основных понятий: сварка, валик; это сможет упростить усвоение теоретических и практических азов.

Виды наплавочных работ. Сварка

Сварка

Виды наплавочных работ

Процесс нанесения с помощью сварки на поверхность детали слоя металла для восстановления ее первоначальных размеров либо для придания поверхности специальных свойств называется наплавкой. Наплавка предполагает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами.

Применяют наплавку для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, которые обладают повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью и другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход дефицитных материалов при их изготовлении.

При большинстве методов наплавки, так же, как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них.

В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них.

Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости. Для получения заданных свойств наплавленного слоя применяют легирование присадочного металла в процессе наплавки, чаще всего используют специальные наплавочные электроды.

Применяют следующие виды наплавки:

• ручная дуговая выполняется покрытым плавящимся или неплавящимся электродом. Ручная наплавка малопроизводительна и применяется при наплавке деталей сложной конфигурации;

• плавящиеся наплавочные электроды применяются в соответствии с назначением каждого типа и марки;

• неплавящиеся электроды применяют при наплавке на поверхность детали порошковых смесей;

• электроды из литых твердых сплавов, а также в виде трубки, заполненной легирующей порошкообразной смесью;

• автоматическая и полуавтоматическая наплавка под флюсом производится проволокой сплошного сечения, ленточным электродом или порошковой проволокой.

Легирование наплавляемого слоя осуществляют через электропроволоку, легированный флюс (при проволоке из низкоуглеродистой стали) или совместным легированием через проволоку и флюс. Иногда в зону дуги вводят легирующие вещества в виде пасты или порошка.

Наплавку в защитных газах принимают при наплавке деталей в различных пространственных положениях и деталей сложной конфигурации. Возможность наблюдать за процессом формирования валика позволяет корректировать его, что очень важно при наплавке сложных поверхностей. Наплавку производят чаще всего в аргоне или углекислом газе плавящимся или неплавящимся электродом. Наибольшее распространение получила наплавка в углекислом газе постоянным током обратной полярности. Надо обратить внимание на то, что углекислый газ окисляет расплавленный металл, поэтому необходимо применять наплавочную проволоку с повышенным содержанием раскислителей. Недостатком этого вида наплавки является относительно большое разбрызгивание металла.

Газовая наплавка имеет ограниченное применение, так как при этом виде наплавки возникают большие остаточные напряжения и деформации в наплавляемых деталях. Для наплавки применяют литые твердые сплавы.

Наплавка самозащитной порошковой проволокой или лентой открытой дугой не требует защиты наплавляемого металла и по технике выполнения в основном не отличается от наплавки в защитном газе. Преимуществом этого вида является возможность наплавки деталей на открытом воздухе. Сварщик, наблюдая за процессом, может обеспечить хорошее формирование наплавляемых валиков. Наплавка самозащитной проволокой менее сложна, хорошо поддается механизации.

Плазменная наплавка производится плазменной (сжатой) дугой прямого или косвенного действия. Присадочным материалом служат наплавочная проволока и порошкообразные смеси. Существуют различные схемы наплавки, которые получают широкое применение благодаря высокой производительности (7–30 кг/ч), возможности наплавки тонких слоев при малой глубине проплавления основного металла. При этом получают гладкую поверхность и высокое качество наплавленного слоя.

Вибродуговая наплавка выполняется специальной автоматической головкой, обеспечивающей вибрацию и подачу электродной проволоки в зону дуги. При вибрации электрода происходит чередование короткого замыкания сварочной цепи и разрыва цепи (паузы). В зону наплавки подается охлаждающая жидкость. Она защищает наплавленный металл от воздействия воздуха и, охлаждая деталь, способствует уменьшению зоны термического влияния, снижает сварочные деформации и повышает твердость наплавляемого слоя. В качестве охлаждающей жидкости применяют водные растворы солей, содержащих ионизирующие вещества (например, кальцинированной соды), облегчающие периодическое возбуждение дуги после разрыва цепи (паузы).

Электрошлаковая наплавка характеризуется высокой производительностью. Этот способ позволяет получать наплавленный слой любого заданного химического состава на плоских поверхностях и на поверхностях вращения (наружных и внутренних). Наплавка выполняется за один проход независимо от толщины наплавляемого слоя.

Для наплавки деталей экскаваторов, землеройных машин, работающих при ударных нагрузках, применяют электроды марки 12АН/ЛИВТ (тип Э–95Х7Г5С), дающие наплавляемый слой твердостью до 32HRC. Наплавку стальных и чугунных деталей, подверженных абразивному износу без ударной нагрузки, производят электродами марки Т–590 (тип Э–320Х25С2ГР). Детали, работающие в условиях сильного износа и при ударных нагрузках, рекомендуется наплавлять электродами марки Т–620 (тип Э–320Х23С2ГТР) диаметром 4–5 мм.

Механизированную наплавку производят наплавочной проволокой. Она маркируются буквами Нп и цифрами и буквами, характеризующими химический состав металла проволоки. Подбираются проволоки в зависимости от объекта наплавки и требуемой твердости наплавляемого слоя.

Марки углеродистой проволоки в зависимости от содержания углерода дают слой твердости от 160 НВ (Нп–25) до 340 НВ (Нп–85). Проволока легированная и высоколегированная позволяет получать слой твердости от 180 НВ (Нп–40Г) до 52 НКС (Нп–40Х13). При наплавке используют флюсы. Допускается производить наплавку рабочих поверхностей деталей электродной проволокой марки Св–08 под легирующим керамическим флюсом марки АНК–18 и АНК–19.

Механизированную наплавку производят также наплавочной порошковой проволокой или лентой под слоем флюса АН–348–А, АН–20 (С, СП и П), АН–2, Ан–60 и др. Для наплавки деталей машин из углеродистой стали под флюсом типа АН–348–А применяют порошковую проволоку марок ПП—АН–120, ПП—АН121 (твердость слоя 300–350 НВ) или ПП—АН–122 (твердость слоя 50–56 НRС), для наплавки высокомарганцовистых сталей применяют проволоку ПП—АН–105 (твердость слоя 20–25 НКС), для наплавки высокохромистых сталей рекомендуют порошковую проволоку марок ПП—АН–170 и ПП—АН–171. Порошковые ленты марок ПЛ—АН–101, ПЛ—АН–102 и ПЛ—АН–112 применяют для наплавки под флюсом и открытой дугой.

Технология наплавки

ЭЛЕКТРОГАЗАСВАРЩИК

Процесс наплавки начинается с тщательной очистки детали от грязи, масла, краски. Рекомендуется поверхности, подлежащие наплавке, обжигать газовыми горелками. Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой. Для предупреждения больших внутренних напряжений и образования трещин наплавляемые детали часто подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Большое значение для качества и формирования наплавляемого слоя имеет доля основного и присадочного металла. Влияние основного металла на качество наплавляемого слоя пропорционально доле его участия в образовании слоя. Эта доля зависит не только от способа наплавки, но особенно от режима напланки. Например, при наплавке под флюсом влияние режима на качество наплавляемого слоя больше, чем при ручной наплавке покрытыми электродами, что объясняется большим проплавлением основного металла. Преимуществом наплавки порошковой проволокой (или лентой) является меньшая плотность тока, что обеспечивает меньшую глубину проплавления основного металла и, как следствие, меньшее перемешивание его с наплавляемым металлом. При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30—0,35 ширины, а при механизированной — на 0,4—0,5 ширины валика.

Ручную дуговую наплавку производят электродами с диаметром стержня 4—5 мм. Сварочный ток составляет 160—250 А. Напряжение дуги — 22—26 В. Наплавку про

изводят короткой дугой постоянным током обратной полярности. При наплавке перегрев наплавленного слоя не допускается. Для этого слой наплавляют отдельными валиками с полным последовательным охлаждением каждого валика.

По химическому составу и физико-механическим свойствам наплавленный металл будет отличаться как от основного, так и от присадочного металла.

Одним из важных параметров процесса наплавки является глубина проплавления основного металла: чем меньше глубина проплавления, тем меньше доля основного металла в наплавленном. Химический состав наплавленного металла будет ближе к присадочному. Обычно химический состав присадочного металла и металла наплавки выравнивается во втором-третьем слое.

С другой стороны, на глубине проплавления располагается переходная зона от основного металла к наплавленному. Эта зона считается наиболее опасной, с точки зрения разрушения металла. Металл переходной зоны охрупчен из-за большой скорости охлаждения металла шва, имеет повышенную склонность к образованию холодных трещин по причине большой неоднородности химического состава металла и соответственно большой разности коэффициентов линейного расширения. Отсюда следует, что чем больше глубина проплавления, тем больше зона ослабленного участка и тем ниже прочность детали. И, наоборот, чем меньше глубина проплавления, тем в меньшей мере теряется прочность детали. Металл наплавки по химическому составу приближается к присадочному, при этом отпадает необходимость в наложении второго слоя.

Исходя из изложенного, выбор оборудования для наплавки, режимов и технологии должен проводиться из условия обеспечения минимальной глубины проплавления основного металла h и заданной величины наплавленного слоя.

Высота наплавленного слоя ha складывается из величины износа /ги, толщины дефектного слоя Лдс и высоты неровностей йнер (рис. 70).

пр. Рис. 70. Схема наплавки |

На практике величина дефектного слоя принимается равной 1,5—2,0 мм, высота неровностей — 1,0—1,5 мм:

К = К + (2,5—3,5) мм.

При толщине наплавленного слоя больше 5 мм наплавку желательно вести в два слоя для уменьшения глубины проплавления.

Выбор режимов наплавки зависит от толщины наплавленного слоя.

Выбор наплавочных материалов производится исходя из требований, предъявляемых к металлу трущихся поверхностей в зависимости от вида изнашивания. Например, для условий абразивного изнашивания требуется высокая твердость наплавленного металла, которая обеспечивается использованием наплавочных материалов с повышенным содержанием углерода, хрома, марганца, вольфрама.

Для условий коррозионного изнашивания коррозион — ностойкость достигается легированием металла хромом в количестве больше 12% (нержавеющие стали).

Режимы и технология наплавки назначаются в зависимости от требуемой высоты наплавленного слоя. В понятие режима входит выбор силы тока, напряжения и скоро

сти наплавки. Сила тока и напряжение должны быть минимальными, но обеспечивать стабильное горение дуги.

Величина силы тока определяется в основном диаметром электрода. Для наплавочных работ, применяются электроды малых диаметров (4,0—5,0 мм).

Выбор сварочного оборудования производится в соответствии с режимом наплавки. Параметры источника тока должны обеспечивать заданные режимы наплавки.

Ручная дуговая наплавка применяется при индивидуальном способе выполнения ремонтных работ.

Выбор марки электродов производится исходя из требований, предъявляемых к металлу поверхности в зависимости от условий работы деталей (табл. 30).

Для восстановления деталей типа валов, работающих при нормальных условиях, рекомендуются электроды 03H-400, обеспечивающие твердость НВ 375—425 без термической обработки.

Наплавка деталей, работающих при коррозионном изнашивании, выполняется электродами ЦП-6М, химический состав наплавленного металла 08X17 Н8 С6 Г или ЦН-5 (24X12). Для деталей, работающих в условиях абразивного износа, рекомендуются электроды Т-590 (Э-320Х25 С2ГР).

Режимы наплавки указываются на пачках электродов.

Для наплавки могут применяться и сварочные электроды, но механические свойства наплавленного металла низкие.

Наплавка плоских поверхностей выполняется в наклонном положении способом сверху вниз.

Наплавка цилиндрических поверхностей выполняется по винтовой линии или продольными валиками. Порядок наложения швов приводится на рис. 71.

Таблица ЗО Наиболее распространенные типы и марки электродов для наплавки и основные области их применения

Тип | Марка | Область применения |

Э-10Г2 Э-11ГЗ Э-12Г4 Э-15Г5 Э-30Г2ХМ | 03H-250Y ОЗН-ЗООУ ОЭН-350У ОЗН-4ШУ НР-70 | Детали, работающие в условиях интенсивных ударных нагрузок (оси, валы, автосцепки, железнодорожные крестовины, рельсы) |

Э-16Г2ХМ Э-35Г6 Э-ЗОВ8ХЗ Э-35Х12ВЭСФ Э-90Х4М4ВФ | ОЗШ-1 ЦНЧ ЦШ-1 Ш-16 озн-з | Штампы для горячей штамповки |

Э-37Х9С2 Э-70ХЗСМТ Э-24Х12 Э-20Х13 Э-35Х12Г2С2 Э-100Х12М Э-120Х12Г2СФ Э-10М9Н8К8Х2СФ | ОЗШ-З ЭН-бОМ ЦІІ-5 48Ж-1 ІІЖ-3 ЭН-Х12М Ш-1 ОЗШ-4 | Штампы для холодной штамповки |

Э-80В18Х4Ф Э-90В10Х5Ф2 Э-105В6Х5МЗФЗ Э-10К18В11М10ХЗФ Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦИ-1М ЦИ-2У И-1 ОЗИ-5 ЦС-1 ЦН-11 ВСН 6 ЦН-16 | Металлорежущий инструмент, а также штампы для горячей штамповки в тяжелых условиях (осадка, вьггяжка, прошивки). Детали, работающие в условиях интенсивного абразивного изнашивания с ударными нагрузками |

Э-08Х17Н8С6Г Э-09Х16Н9С5Г2М2ФТ Э-09ХЗ1Н8 АМ2 Э-13Х16Н8М5С5Г4Б Э-15Х15Н10С5МЗГ Э-15Х28Н10СЗГТ Э-15Х28Н10СЗМ2ГТ Э-200Х29Н6Г2 НЭ-190К62Х29В5С2 | ЦН-бМ, ЦН-6Л ВПИ-1 УОНИ-13/Н1-БК ЦН-12М, ЦН-12Л ЦН-18 ЦН-19 ЦН-20 ЦН-3 ЦН-2 | Уплотнительные поверхности арматуры для котлов, трубопроводов и нефтеаппаратуры |

Э-65Х11ЫЗ Э-65Х25ПЗНЗ | ОМГ-Н ЦНИИН-4 | Изношенные детали из высокомарганцовистых сталей типов 1 ЮГ 13 и 110Г13Л |

Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ Ткз-Н | Детали, работающие в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | Детали, работающие преимуществен |

Наплавка металла: виды, технология

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются.

Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, — рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ.

Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния.

К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла.

Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения.

При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках.

При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом — самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома.

Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве.

Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской.

Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье.

Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Техническое Обслуживание и Ремонт Автомобилей

Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придаёт особые заданные свойства: износостойкость, жаростойкость, жаропрочность, коррозионную стойкость и т. д.

Широкое внедрение наплавка получила при восстановлении опорных поверхностей деталей вращения, различных ползунов и их направляющих, шлицевых поверхностей, изношенных зубьев шестерен и т. д. При применении высококачественного наплавочного материала значительно увеличивается срок службы восстанавливаемых деталей. Используя литые твердые сплавы, получают твердую, износостойкую и не требующую термической обработки наплавленную поверхность.

Способы наплавки:

-Ручная дуговая наплавка покрытыми электродами

-Дуговая наплавка под флюсом проволоками и лентами

-Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами

-Дуговая наплавка самозащитными порошковыми проволоками

-Электрошлаковая наплавка

-Плазменная наплавка

-Лазерная наплавка

-Электронно-лучевая наплавка

-Индукционная наплавка

-Газопламенная наплавка

Наплавка осуществляется вручную или автоматически электрической дугой. С расплавлением электрода (проволоки) подплавляется и металл детали.

При ручной наплавке применяют электроды с толстой обмазкой. Автоматическая наплавка производится под слоем сыпучего флюса, который защищает зону горения, дуги и расплавленный металл от кислорода и азота воздуха и обеспечивает устойчивость дуги.

Для наплавки и сварки применяется электродная проволока диаметром 1,5—2,5 мм следующих марок: Св08, Св08А, Св08Г, Св08ГА, Св1072, Св15Г и др. В качестве флюсов при наплавке наибольшее применение получили высокомарганцовистые и высококремнистые флюсы марок АН-348А, АН-348АМ, ОСЦ-45.

Для наплавки применяют также порошковую проволоку и ленточные электроды. Порошковую проволоку изготовляют из тонкой стальной ленты, которая при сворачивании в трубку заполняется смесью порошков железа и ферросплавов. Применяя различный состав порошков, можно получить и наплавленный металл с различными механическими свойствами.

Наплавку литых твердых сплавов осуществляют ацетилено-кислородным науглероживающим пламенем с избытком ацетилена. Перед наплавкой поверхность детали должна быть тщательно очищена. Если у детали большой износ, превышающий толщину слоя на-, плавки, то рекомендуется предварительно осуществить наварку. Для наварки применяют соответствующий присадочный материал. После наварки поверхность подвергают механической обработке.

Разновидностью дуговой наплавки является вибродуговая наплавка. Наплавка при этом способе осуществляется вибрирующим электродом при помощи автоматической головки с применением охлаждающей жидкости. Процесс протекает при слабом нагреве восстанавливаемой детали, отсутствии деформации, незначительной величине зоны термического влияния, в результате чего химический состав и физико-механические свойства детали почти не изменяются.

В авторемонтном производстве наибольшее применение имеет наплавочная головка УАНЖ-6 конструкции НИИАТ.

Наплавка — Википедия. Что такое Наплавка

Материал из Википедии — свободной энциклопедии

Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением.

Поверхность детали после наплавкиНазначение

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придаёт особые заданные свойства: износостойкость, жаростойкость, жаропрочность, коррозионную стойкость и т. д.

Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

- минимальное проплавление основного металла;

- минимальное перемешивание наплавленного слоя с основным металлом;

- минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

- занижение до приемлемых значений припусков на последующую обработку деталей.

Способы наплавки

- Ручная дуговая наплавка покрытыми электродами

- Дуговая наплавка под флюсом проволоками и лентами

- Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами

- Дуговая наплавка самозащитными порошковыми проволоками

- Электрошлаковая наплавка

- Плазменная наплавка

- Лазерная наплавка

- Электронно-лучевая наплавка

- Индукционная наплавка

- Газопламенная наплавка

Применение

Наплавку производят при восстановлении изношенных и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д.

См. также

Литература

- Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Руководство для инженеров.. — Санкт-Петербург: Изд-во Политехнического ун-та, 2013. — 406 с.

- Хасуи А., Моригаки О. Наплавка и напыление. Пер. с яп. Москва «Машиностроение» 1985 г.

Полное руководство по траекториям и операциям CAM для фрезерования в 2020 г.

степеней свободы: сколько измерений?

Прежде чем углубляться в конкретные категории операций CAM и траекторий, я хочу кратко поговорить о размерах. Они важны для понимания CAM, поскольку все работает по-разному в зависимости от того, сколько измерений задействовано.

2 1 / 2D, 2.5D или призматические детали и обработка True 3D

Подавляющее большинство деталей, изготовленных на станках с ЧПУ, по крайней мере на фрезерных станках и фрезерных станках, называется 2 1 / 2D, 2.5D или призматические детали .

Конечно, это трехмерные части — в конце концов, мы живем в трехмерном мире. Но движение резания, за исключением отверстий, происходит в основном по осям X и Y с постоянным значением Z. Стенки призматических деталей вертикальные, если не использовались конические фрезы. Кривые находятся строго по осям X и Y, поэтому на поверхности детали не бывает выпуклых или вогнутых кривых. Вот типичная призматическая деталь:

Типичная призматическая деталь. Обратите внимание на вертикальные стены.

Детали имеют такую форму, потому что они входят вместе в механические узлы. Благодаря квадратным граням и стенам их легче соединить. В отличие от этого, вот деталь с изогнутыми поверхностями и поэтому не является призматической деталью:

3D-часть более органична. Возможно, это преувеличение, чтобы указать, но вы понимаете, насколько разные эти два типа частей. Следовательно, они используют совершенно разные траектории и операции CAM.

Об этих траекториях и операциях следует помнить, что они обычно делятся на две категории:

- Общие, но, возможно, медленные

- Быстрая скорость для ограниченного числа операций

4-осевая обработка

Одна из трудностей простой призматической или даже полностью трехмерной обработки заключается в том, что шпиндель может приближаться только к одной стороне работы.Что делать, если деталь имеет элементы, которые могут быть доступны шпинделю, когда он удерживается в одном положении. В нашем примере Призматическая деталь имеет несколько таких отверстий:

Для этих деталей доступны несколько вариантов решения проблемы:

- Мы можем вручную повернуть деталь в новое положение, заблокировать ее и снова начать обработку. Эти различные положения называются «Установками». «Сколько настроек потребуется для обработки этой детали?» это общий вопрос. Чем больше настроек, тем дороже обрабатывается деталь, поскольку она требует большего обращения.

- Иногда мы можем использовать специальный инструмент, называемый «головкой под прямым углом», чтобы получить доступ к предметам под углом 90 градусов к шпинделю. Это помогает, только если все элементы расположены на 90 градусов от нормальной ориентации шпинделя. Отверстия на вышеприведенной части расположены под несколькими углами, поэтому до них трудно добраться с помощью головки под прямым углом.

- Мы можем разместить деталь на 4-й оси, что позволяет вращать ее под управлением программы. Для части, описанной выше, вероятно, потребуется 2 настройки. Один с плоской частью и без необходимости 4-й оси, а другой с вертикальной деталью, чтобы мы могли вращаться на все углы отверстий.

Я не собираюсь уделять много времени обсуждению здесь 4-осевой обработки (у нас уже есть статья «Полное руководство по 4-осевой обработке»), но я дам небольшое понимание.

5-осевая обработка

Как вы, наверное, догадались, бывают случаи, когда даже 4-я ось не обеспечивает необходимый доступ. Это одна из причин, по которой у нас есть 5-осевая обработка. Эта диаграмма дает представление о том, сколько степеней свободы доступно на 5-осевом станке:

Программирование 5-осевого станка может оказаться довольно сложным, как вы можете себе представить, и мы собираемся сделать его темой других статей, а не тратить на это время здесь.Эта статья посвящена получению общей картины и некоторым способам организации ваших размышлений о путях и операциях CAM.

определение поверхностей по The Free Dictionary

Я помню, что один из учеников астронома попросил здесь некоторых объяснений, касаясь планет, которые, как считалось, или, вернее, были известны, которые мы действительно могли видеть, и те из которых, как считалось, истинные поверхности были скрыты от нас.

Но на луне нет морей, насколько мы можем установить; его поверхность имеет строго вулканическое происхождение, а горы удивительно многочисленны.

Подобно остальным водоемам, когда они сильно волнуются, в ясную погоду, так что поверхность волн может отражать небо под прямым углом, или из-за того, что с ними смешано больше света, она появляется на небольшом расстоянии темнее самого неба; и в то время, находясь на его поверхности и глядя разделенным зрением, чтобы увидеть отражение, я различил бесподобный и неописуемый голубой цвет, такой как намокшие или сменные шелка и лезвия мечей, более лазурный, чем небо сам по себе, чередующийся с исходным темно-зеленым на противоположных сторонах волн, который казался последним, но по сравнению с ним мутным.Они постоянно болтали, обсуждали и вычисляли различные шансы на встречу, внимательно наблюдая за бескрайней поверхностью океана. Что может различить воздухоплаватель, перенесенный на такое расстояние от Земли, на его поверхность? Мы не можем сказать, поскольку наибольшее восхождение было не более чем на 25000 футов. Судя по тому факту, что рифообразующие кораллы не живут на больших глубинах, совершенно очевидно, что на всех этих обширных территориях, где бы сейчас ни находился атолл, есть фундамент. должен был первоначально существовать на глубине от 20 до 30 морских саженей от поверхности.В высшей степени невероятно, что широкие, высокие, изолированные, крутые берега наносов, расположенные группами и рядами длиной в сотни лиг, могли быть отложены в центральных и наиболее глубоких частях Тихого и Индийского океанов, на на огромном расстоянии от любого континента и там, где вода совершенно прозрачна. Я часто задавался вопросом, как случилось, что я когда-либо пережил первые десять лет моей жизни во внутреннем мире, когда, обнаженный и примитивно вооруженный, я прошел через огромные области ее покрытой звериной поверхностью.Положив свой груз на сломанную часть, они нырнули в воду и вскоре снова появились на поверхности. Каждый теперь приносил некоторое количество грязи, которой он обмазывал только что отложенные палки и кусты. Самая высокая вершина всех башен была на высоте 22 606 футов над поверхностью лунного диска. Каждый знает это по своеобразной хитрости. жабры, финские племена, как правило, дышат воздухом, который всегда сочетается с той стихией, в которой они плавают, следовательно, сельдь или треска могут прожить столетие и ни разу не поднимать голову над поверхностью.Но из-за его заметной внутренней структуры, которая дает ему обычные легкие, как у человека, кит может жить, только вдыхая свободный воздух в открытой атмосфере. Наши сиденья, в которые мы пристегнулись, были так расположены на поперечных решетках, что мы будет вертикальным независимо от того, продвигается ли корабль вниз в недра земли, или движется горизонтально по огромному пласту угля, или снова поднимается вертикально к поверхности. Дно или под поверхностью, что кажется тем, кто его видит. ниже — одна ровная пластина из адаманта, стреляющая на высоту около двухсот ярдов.| pygame.Surface.blit | – | рисовать одно изображение на другое |

| pygame.Surface.blits | – | нарисовать много изображений на другом |

| pygame.Surface.convert | – | изменить формат пикселей изображения |

| pygame.Surface.convert_alpha | – | изменить формат пикселей изображения, включая пиксельные альфы |

| pygame.Surface.copy | – | создать новую копию Surface |

| pygame.Surface.fill | – | Заливка Поверхность сплошным цветом |

| pygame.Surface.scroll | – | Сдвинуть изображение поверхности на место |

| pygame.Surface.set_colorkey | – | Установить прозрачный цветовой ключ |

| pygame.Surface.get_colorkey | – | Получить текущий прозрачный цветовой ключ |

| pygame.Surface.set_alpha | – | устанавливает альфа-значение для полного изображения поверхности |

| pygame.Surface.get_alpha | – | получить текущее значение прозрачности поверхности |

| pygame.Surface.lock | – | заблокировать память Surface для доступа к пикселям |

| pygame.Surface.unlock | – | разблокировать память Surface от доступа к пикселям |

| pygame.Surface.mustlock | – | проверить, требуется ли блокировка Surface |

| pygame.Surface.get_locked | – | проверить, заблокирована ли поверхность |

| pygame.Surface.get_locks | – | Получает замки для Surface |

| pygame.Surface.get_at | – | получить значение цвета для одного пикселя |

| pygame.Surface.set_at | – | устанавливает значение цвета для одного пикселя |

| pygame.Surface.get_at_mapped | – | получить сопоставленное значение цвета в одном пикселе |

| pygame.Surface.get_palette | – | получить палитру индекса цвета для 8-битной поверхности |

| pygame.Surface.get_palette_at | – | получить цвет для одной записи в палитре |

| pygame.Surface.set_palette | – | устанавливает цветовую палитру для 8-битной поверхности |

| pygame.Surface.set_palette_at | – | устанавливает цвет для одного индекса в 8-битной палитре поверхности |

| pygame.Surface.map_rgb | – | преобразовывает цвет в отображаемое значение цвета |

| pygame.Surface.unmap_rgb | – | преобразует сопоставленное целочисленное значение цвета в цвет |

| pygame.Surface.set_clip | – | устанавливает текущую область отсечения поверхности |

| pygame.Surface.get_clip | – | получить текущую область отсечения поверхности |

| pygame.Surface.subsurface | – | создает новую поверхность, которая ссылается на ее родительский |

| pygame.Surface.get_parent | – | найти родительский элемент подповерхностного слоя |

| pygame.Surface.get_abs_parent | – | найти родительский элемент верхнего уровня подповерхностного слоя |

| pygame.Surface.get_offset | – | найти положение дочерней подповерхности внутри родительской |

| pygame.Surface.get_abs_offset | – | найти абсолютное положение дочерней подповерхности внутри ее родительского верхнего уровня |

| pygame.Surface.get_size | – | получить габариты Surface |

| pygame.Surface.get_width | – | получить ширину поверхности |

| pygame.Surface.get_height | – | получить высоту поверхности |

| pygame.Surface.get_rect | – | получить прямоугольную область поверхности |

| pygame.Surface.get_bitsize | – | получить битовую глубину формата пикселей Surface |

| pygame.Surface.get_bytesize | – | получить количество байтов, используемых на пиксель поверхности |

| pygame.Surface.get_flags | – | получить дополнительные флаги, используемые для Surface |

| pygame.Surface.get_pitch | – | получить количество байтов, используемых на строку поверхности |

| pygame.Surface.get_masks | – | битовые маски, необходимые для преобразования между цветом и отображенным целым числом |

| pygame.Surface.set_masks | – | устанавливает битовые маски, необходимые для преобразования между цветом и отображенным целым числом |

| pygame.Surface.get_shifts | – | битовые сдвиги, необходимые для преобразования между цветом и отображенным целым числом |

| pygame.Surface.set_shifts | – | устанавливает битовые сдвиги, необходимые для преобразования между цветом и отображенным целым числом |

| pygame.Surface.get_losses | – | значащие биты, используемые для преобразования между цветом и отображенным целым числом |

| pygame.Surface.get_bounding_rect | – | найти наименьший прямоугольник, содержащий данные |

| pygame.Surface.get_view | – | возвращает буферное представление пикселей поверхности. |

| pygame.Surface.get_buffer | – | получает буферный объект для пикселей Поверхности. |

| pygame.Surface._pixels_address | – | адрес буфера пикселей |

Восстановление и упрочняющая наплавка деталей штампового оборудования

E.A. СОЛОМКА 1 , А.И. ЛОБАНОВ 1 , Л.Н. ОРЛОВ 2 , А.А. ГОЛЯКЕВИЧ 2 и А.В. ХИЛКО 2

- 1 Компания «Энергомашспецсталь» Ул. Совхозная, 15, 84306, Краматорск, Донецкая область, Украина

- 2 TM.WELTEC Ltd. Ул. Боженко, 15, 03690, Киев, Украина. Электронная почта: [email protected]

Опубликовано в «The Paton Welding Journal» 2014 №6-7

В кузнечно-прессовом цехе ООО «Энергомашспецсталь» ремонт и изготовление

приспособление для различных видов кузнечно-прессовых операций

в том числе нападающих постоянно возят

вне. Чтобы увеличить срок службы и минимизировать сроки

ремонт инструментов, анализ применения существующих

наплавочные материалы в наплавке бойков

осуществляется при условии предоставления

сочетание цены и стойкости [1–7].Ремонт инструмента кузнечно-прессового оборудования.

использование наплавки эффективно за счет более низкой цены

по сравнению с покупкой новой детали. Умирает

и бойки для горячей штамповки и ковки, пресс-формы

и литье под давлением подвергаются термическим ударам,

высокие удельные давления, абразивный износ, в результате

в образовании трещин, заусенцев и бороздок,

потеря геометрии рабочих поверхностей деталей.

При выборе наплавочного материала применяемого

ремонту штампов ударных головок и

высокоскоростные прессы, металл должен иметь сложную

недвижимости в зависимости от условий

контакта с горячим металлом.В условиях

быстрой деформации пластичность, устойчивость к

Определяющими являются пламенная эрозия и пластическая деформация.

В условиях медленной деформации

повышенные требования к теплу и окислению

сопротивления указываются дополнительно [8].

В настоящей работе рассматриваются особенности техники.

ремонтной наплавки ударника самолета и

плоские вставки из стали 5ХНМ (рис.

1).

Этот тип светильников довольно интенсивно используется

в прессе 31.Сила 5 МН для изготовления

часто меняющаяся номенклатура продуктов,

что приводит к его быстрому местному износу. После износа

рабочей поверхности и формирование нахлестов

металл, бойки и вставки подвергаются переточке

рабочей части толщиной около 70 мм

в среднем.

Для ремонта инструмента применение трех

варианты наплавки электродами разных

тип легирования (ХН65МВ; Stelloy C-O, Stelloy

Ни520-Г и ОЗШ-1, ОЗШ-6).После предварительного изучения характеристик и

особенности применения этих расходных материалов

предпочтение было отдано электродам ОЗШ-

1 и ОЗШ-6, поскольку не требуют применения

спецтехники и их стоимость ниже. Наплавка проводилась с предварительным подогревом. Рисунок 2. Схема расположения наплавленных слоев: 1 — подслой; 2 — прослойка; 3 — рабочий слой

После каждого прохода упрочнение наплавленного слоя проведено. После завершения наплавки бойки были помещены в печь для отпуска при 580 ° С. Температура разогретой печи 400 ° С, время замачивания 3 ч, скорость нагрев и охлаждение печи составляли 50 ° C / ч. Депонированный ударник и вкладыш прошли проверку в прессе 31.5 МН сила в кузнечно-прессовый цех. Сравнение жизни не депонированного инструмента и депонированного инструмента показали продолжение:

- безнападный бойк использовался в работе с 23.11.2011 по 25.01.2012 и допускал поковку 781,7 т при норме расхода 5,7 кг / т, а рабочая зона бойка требовала переточки;

- Депозитный ударник использовался с 25.01.2012 по 07.05.2012 и допускал поковку 2201,13 т при норме расхода 2,1 кг / т, что позволяло 2.Увеличение стойкости инструмента в 8 раз (рисунок 3).

Экономический эффект в среднем 21000 т / год чистовая ковка на прессе усилием 31,5 МН составила 98 700 грн.

Для восстановительных и упрочняющих наплавок. обеих изношенных частей штампов (пуансонов, пресс-формы из инструментальных сталей 5ХГМ, 5ХНВ, 5ХНМ, 7Х4, У10А и др.) также как и новые инструментальные и конструкционные марок сталей (45, Ст5 и др.) предприятия ООО TM.WELTEC разработало порошковые проволоки. WELTEC-h560-01 , WELTEC-h560-04 , WELTEC-h560-05 вместо электродов ЦШ-1 (30В8Х4), Ш-1, Ш-16, ЦН-4 (35Г6), ЦН-5, НЖ-2, НЖ-3 (ГОСТ 10051—62).

Система легирования порошковых проволок на основе оптимизации легирования наплавленного металла с углеродом, кремнием, марганцем, никелем, хром, молибден, ванадий, вольфрам и титан, за счет чего получение низкоуглеродистых мартенситная матрица, упрочненная дисперсными карбиды и интерметаллиды в наплавленных предоставляется металл.

Металл наплавленный порошковой проволокой WELTEC-h560-01 (HRC 38–45) и WELTEC-h560-05 (HRC 48–54), характеризуется высокой износостойкость в условиях эксплуатации штампов для холодной и горячей деформации металлов и удовлетворительно выдерживает высокое давление и потрясения. Для наплавки пятен в пазах штамп, требующий высокой твердости и износостойкости бойков кузнечно-прессового оборудования рекомендуется использовать провод WELTEC-h560-05 .

Применительно к усилению и ремонту деталей штампов из сталей 5ХНМ, 5ХНВ, 38ХН3М-БА для прессования заготовок из меди, латуни Л63, сплавов ШВ15-1, желательно применять провод WELTEC-h560-04 В (HRC 48–54). Депонированный металл обладает повышенной устойчивостью к «прилипанию» заготовки с рабочей поверхностью штампа. Наплавка выполняется на постоянном токе обратного полярность с защитой в смеси газов Ar + + 18% CO 2 .

Провод WELTEC-h560-01 тоже успешно прошел применяется для ремонта штампов производства коленчатые валы и шатуны двигателей автомобили «КамАЗ» (Набережные Челны, г. РФ) (рисунок 5).

Рисунок 5. Ремонт штамповой части (шатуна): а — состояние изношенной рабочей поверхности штампа; б — наплавка валика без колебаний; в — наплавка с колебаниями Штампы, подвергнутые наплавке, обнажались. до отжига убраны дефектные места, трещины были устранены с помощью фрезерования и снятия фасок на канавки сняты для наплавки. Дефектный пятна были фрезерованы, а в некоторых случаях были просто очищается абразивным инструментом, но без резкие переходы.Все фаски и пазы после лечения любым методом были округления радиусом не менее 3 мм. Угол канавка удаления трещин не менее 40 °, и ширина днища была не менее 9 мм. Во время ремонта пятен с трещинами, после подготовка трещины к наплавке дна канавки заполнялся проволокой WELTEC-N252-M с очередная наплавка проводами WELTEC-h560-01 или WELTEC-h560-05 . Плашки, подготовленные к наплавке предварительно нагревали до 350—400 ° С для предотвращения инициирования трещин при наплавке.Кратеры плавились короткой дугой с минимальным проваром и резкое прерывание дуги. Умирает, требующие обработки рабочих поверхностей резанием инструмент, сразу после наплавки были подвергнуты до отжига (900 ° С в течение 2 ч, печь охлаждение). Отжиг после медленного охлаждения части допускается. После отжига механический обработка штампов и их последующее упрочнение и закалка.

Опыт применения порошковых провода WELTEC-h560-01 и WELTEC-h560-05 показали, что повышение КПД бойка, вставок и штампов достигается за счет повышения КПД наплавки, снижение затрат на дополнительные время и особенно за счет снижения расхода наплавочного материала.Потребление электродов на 1 кг наплавленного металла до 1,8 кг, а для порошковой проволоки 1,17 кг, при практически равной цене на наплавочный материал.

Заключение

1. Применение полуавтоматической электрической дуги. наплавка сокращает трудозатраты на ремонт арматуры для кузнечно-прессового оборудования и увеличения продолжительность цикла между ремонтами.2. Применение порошковой проволоки позволяет повышение эффективности наплавочных работ подробнее чем в 1,5 раза.

simplesurance — просто застрахуйтесь онлайн!

ГБВыбранная страна: Объединенное Королевство

Сменить страну проживания

Наши предложения по страхованию могут отличаться в зависимости от вашей страны.

Австрия (В)

Deutsch | евро

Дания (DK)

Данск | DKK

Франция (FR)

Français | евро

Германия (DE)

Deutsch | евро

Италия (ЭТО)

Italiano | евро

Нидерланды (NL)

.

Это обеспечивает поддержание необходимой для плавления температуры;

Это обеспечивает поддержание необходимой для плавления температуры;

Сварка

Сварка