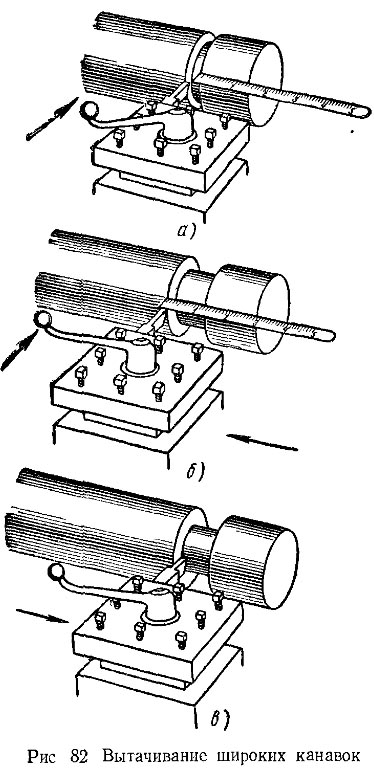

Вытачивание широких деталей

Прежде чем начинать вытачивать изделие, нужно выбрать способ закрепления и обработки детали. Только один способ — приклеивание заготовки к промежуточной пластине как основанию для крепления — позволяет за один прием вытачить, отшлифовать и отполировать изделие изнутри и снаружи. В другом случае сначала вытачивают внешний контур, потом деталь переворачивают и оформляют внутреннюю часть.

Техника вытачивания широких деталей заметно отличается от техники обработки удлиненных деталей. Однако и в том, и в другом случае суппорт следует придвигать как можно ближе к обрабатываемой поверхности. Но если это широкая деталь, то суппорт приходится переставлять чаще. Поэтому здесь лучше использовать подвижные суппорты.

Удлиненные детали вытачивают, как правило, путем срезания стружки при вращении заготовки. При вытачивании широких деталей — особенно их внутренней части, когда обработка ведется в определенной последовательности, чаще пользуются так называемым соскабливающим вращением.

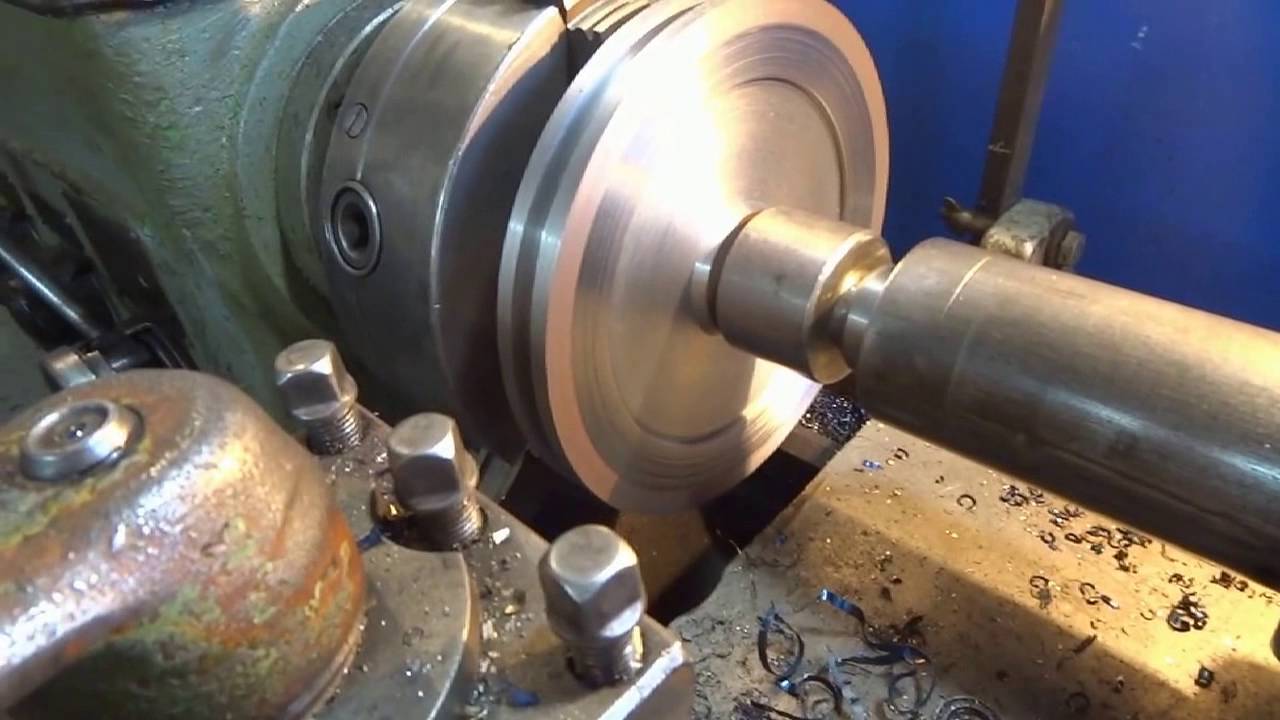

При намерении выточить изделие большого диаметра учитывайте возможность размещения заготовки между станиной и передней бабкой. Но существуют и такие токарные станки, на которых планшайбу можно прикреплять к противоположной стороне передней бабки, что позволяет обрабатывать детали более крупные, чем на обычном станке.

Как различать инструмент

Существует множество резчицких инструментов. Определить, для какого конкретно способа обработки древесины предназначен тот или иной инструмент, можно по рукоятке, в которую вставлена металлическая пластина с режущей частью.

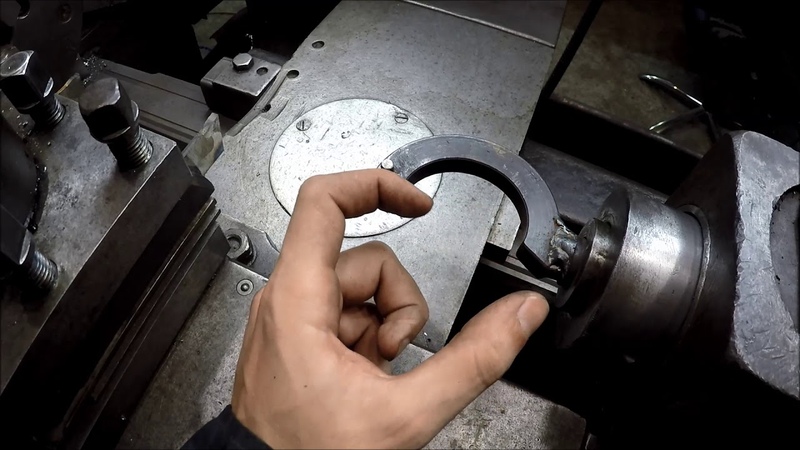

У токарного инструмента круглая сужающаяся кверху рукоятка, на которую надето крепежное кольцо. У столярного инструмента круглая рукоятка с расширенной средней частью. Сверху и снизу на рукоятку надеты крепежные кольца. Инструмент скульптора-резчика имеет восьмигранную рукоятку, сужающуюся от середины кверху и книзу.

Инструмент скульптора-резчика имеет восьмигранную рукоятку, сужающуюся от середины кверху и книзу.

Освоив вытачивание широких деталей, вы можете изготовить красивые вазы и чаши. Чтобы оформить внутреннюю часть, заготовку насаживают на планшайбу, которую закрепляют только с одной стороны — у передней бабки.

Вытачивание широких деталей: шаг за шагом

Измерьте угол заточки

Чтобы инструменты, используемые при токарной обработке древесины, отвечали всем требованиям, угол их заточки должен быть правильным. Измеряйте его угломером (транспортиром). Если режущая часть инструмента слишком мала и не захватывает круговую шкалу угломера, то надо приложить инструмент к бумаге, перенести на нее угол заточки и затем с помощью линейки продлить стороны угла. Это позволит применить угломер и в результате определить угол заточки.

Заточка инструмента

Особый патрон

Полностью укомплектованный токарный станок, как правило, оснащен набором специальных патронов.

Шпунтовые патроны — это своего рода «удлинители», которые удерживают деталь, если ее нельзя закрепить обычным способом.

В комплект вспомогательных приспособлений входят также винтовые патроны, у которых с одной стороны гладкий стержень, с другой — резьба.

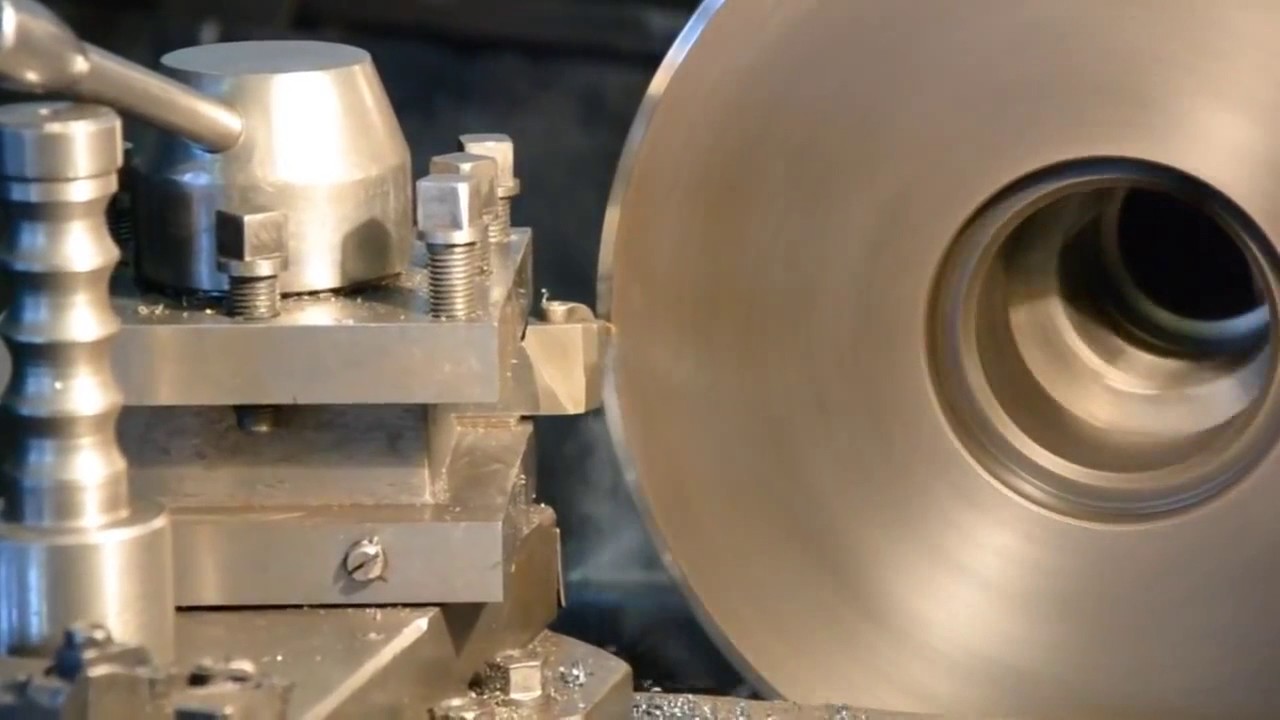

Закрепление детали на токарном станке

На помещенных здесь фотографиях показан один из трех возможных способов закрепления детали на передней бабке. В данном случае основание чаши формируют в виде «цоколя», который затем вставляют в специально подогнанное углубление на деревянной пластине (ей отводится роль вспомогательного приспособления, позволяющего закрепить деталь на станке). Эту работу надо выполнить предельно точно, иначе могут возникнуть сложности. Рекомендуется центровку проверить дважды.

Если, к примеру, центры планшайбы и детали не вполне совпадают, то последняя не будет вращаться точно вокруг своей оси. В то же время очень важно, чтобы «цоколь» чаши и углубление на пластине идеально подходили друг к другу по размеру. В противном случае плотного сцепления не получится, а значит, пластина не будет прочно удерживать деталь во время вращения.

Однако если ваш токарный станок оснащен трех — или четырехгранным патроном, то задача закрепления детали заметно упрощается. В этом случае вместо выступающего «цоколя» в основании чаши делают соответствующей формы выемку глубиной 4-5 мм, куда вставляют патрон-распорку.

Приклеивание детали

Если ваш станок не оснащен таким патроном, то можно прибегнуть к еще одному способу закрепления детали — приклеиванию. Для этого произвольно вырезанную деревянную пластину также привинчивают к планшайбе. Затем внешнюю сторону пластины покрывают клеем и прикладывают к ней лист специальной прочной бумаги. Далее клей наносят на внешнюю сторону бумаги и на основание детали, после чего деталь и пластину прижимают друг к другу, при этом центровку проводят грубо, на глазок.

Точно определить центр заготовки, начертить круг внутри ее контура. Срезав лишнюю древесину, придать заготовке форму, близкую к кругу.

Установить по центру заготовки планшайбу и закрепить ее шурупами.

Установить суппорт перед деталью. Выточить основание чаши и ее внешнюю часть.

Выточить из пластины твердого дерева углубление для основания чаши «в зеркальном изображении».

Закрепить планшайбу на пластине точно по центру углубления, но с другой стороны. Основание чаши вогнать в это углубление.

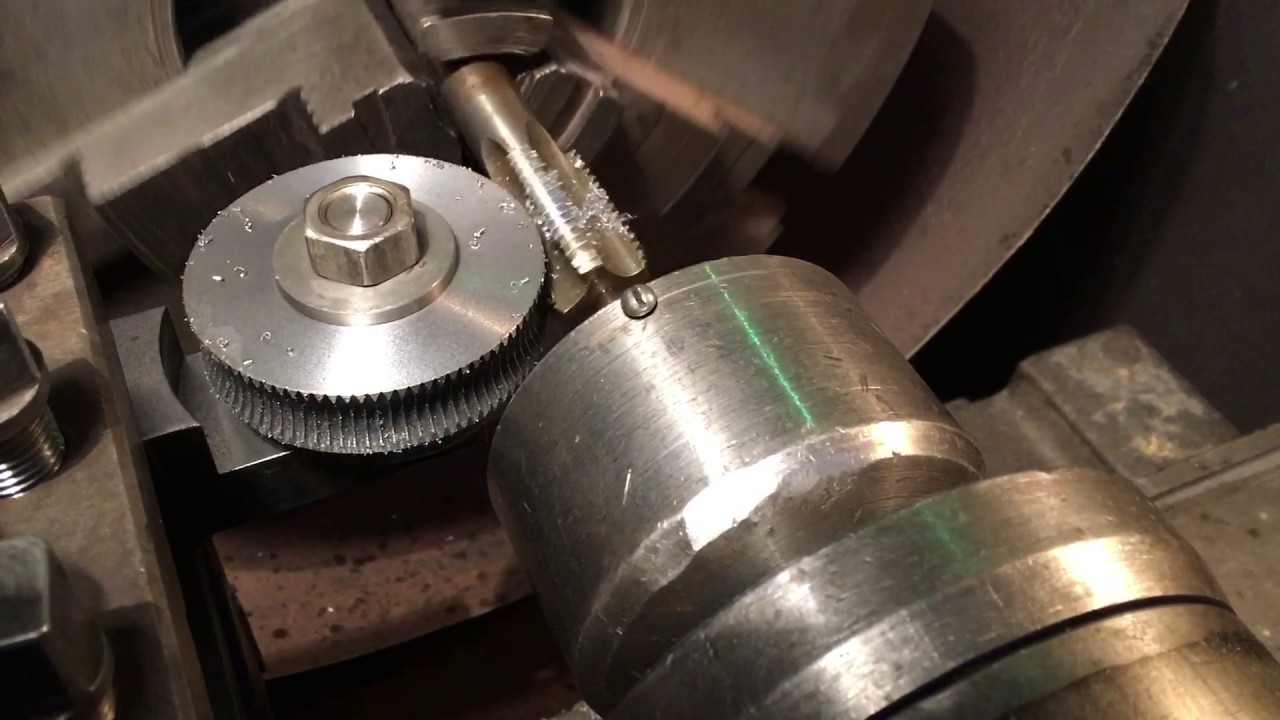

Установить суппорт вплотную к детали. Внутреннюю часть вытачивать стамеской диаметром 10 мм.

Как оформить внутреннюю часть чаши

Когда заготовка тем или иным способом — с применением планшайбы или патрона-распорки — закреплена на станке, а суппорт установлен перед заготовкой, начинается собственно токарная работа. Те, кто впервые вытачивает широкую деталь, часто не предполагают, насколько этот процесс может быть увлекательным. Но когда неказистая с виду заготовка на глазах преображается, а на ее поверхности все отчетливее проступает текстура древесины с узором годичных колец, работа начинает доставлять подлинное удовольствие.

Прежде чем приступать к вытачиванию внутренней части чаши, пометьте резцом контур углубления. От этой линии начинайте удалять древесину, ведя инструмент от края к середине изделия. Только очень опытные токари могут использовать прием «соскабливающего вращения». Новичкам к нему лучше не прибегать: инструмент может сорваться и испортить заготовку.

От краев к середине

При вырезании древесины от краев к середине рукояткой инструмента следует совершать колебательные движения слева направо. Режущая часть должна располагаться выше оси вращения. После грубой выемки древесины зачистку производят, ведя инструмент опять же от краев к середине.

Все время регулируйте положение суппорта, чтобы он был как можно ближе к участку срезания древесины.

Резчицкий инструмент

Рисунки показывают, под каким углом следует затачивать тот или иной инструмент, предназначенный для работ по дереву. Основное требование к такому инструменту: его режущая кромка должна быть идеально острой, а поверхность режущей части — чисто отполированной. Тупой и тем более зазубренный инструмент не годится.

Новый инструмент уже заточен, но нужно удалить заусенец. Используйте для этого точильные бруски и точильный круг хорошего качества и подходящие к вашим инструментам фигурные оселки.

Используйте для этого точильные бруски и точильный круг хорошего качества и подходящие к вашим инструментам фигурные оселки.

Режущая кромка

Долота со скошенной режущей частью и резцы затачивают с обеих сторон под определенным углом. Сложнее заточить полукруглую стамеску, не нарушив при этом первоначальный угол заточки и контур режущей кромки. Поэтому если вы не уверены, что справитесь с такой работой, то лучше не рискуйте и доверьте ее специалисту. Ведь только правильно заточенной полукруглой стамеской можно аккуратно обработать внутреннюю часть детали. То же можно сказать и о скребках, используемых при зачистке дна детали. Лишь скребок с безупречной заточкой оставляет после себя чистую и гладкую поверхность.

Вытачивание удлиненных деталей

Аккуратно выполненные изделия из дерева — не важно, большие они или маленькие — радуют глаз и приятны на ощупь. Оригинальных форм подставка для лампы или дверная ручка, миска для салата, вешалка или подсвечник, красивая детская игрушка или изящные балясины — все это и многое другое можно изготовить на токарном станке.

Токарное ремесло возникло в Египте во времена фараонов. Для токарной обработки наряду с деревом использовали и продолжают использовать другие материалы. Слоновая кость, черепаховый панцирь, коралл или янтарь — подойдет все, с чего можно снять стружку.

Тому, кто хочет освоить токарное дело, не обязательно иметь обширные познания о материале. А вот хороший глазомер необходим. Однако и в этом деле, как в любом другом, все решает практика: чем ее больше, тем точнее будут ваши движения.

Существуют некоторые особенности токарной обработки деталей, обусловленные тем, какой формы готовое изделие. Так, продольная обработка применяется при изготовлении удлиненных предметов цилиндрической формы, например балясин — столбиков перила или ограды. Другой вид — плоскостная обработка древесины — применяется при изготовлении предметов в форме диска или чаши.

Токарная обработка древесины — процесс во многом творческий. И потому увлекательный. Уже первый удачный опыт побуждает токаря-любителя к новым работам, к поиску новых оформительских решений.

На токарном станке можно вытачивать изделия самых разнообразных форм. При этом подчеркиваются особенности текстуры дерева.

Важнейшие инструменты для токарной обработки древесины:

- полукруглые стамески (1-3),

- плоское долото со скошенной режущей частью (4),

- скребок (5),

- резцы клиновидной формы (6, 7),

- штангенциркуль (8).

Важнейшие этапы токарных работ

Как изготовить шаблон профиля

Если вы хотите изготовить деталь — точную копию уже имеющейся, то вам может пригодиться шаблон профиля. Точно измерьте параметры образца. Перенесите контуры на плотный картон в зеркальном изображении. Так у вас получится точный шаблон детали 1:1.

Породы дерева и токарный инструмент

Желающие обучиться токарному делу должны быть готовы к тому, что придется долго и терпеливо отрабатывать необходимые для этого навыки. Запаситесь деревянными брусками — такими, которые вам не жалко будет испортить. Желательно, чтобы это была древесина различных пород. Только так вы узнаете, какое дерево какому инструменту лучше поддается. Для обработки на токарном станке подходит прежде всего дерево с тонковолокнистой структурой, например береза, ольха и все фруктовые деревья. Кроме того, часто используют клен, каштан, липу, грецкий орех, тополь и бук. Хороши в обработке и такие экзотические породы, как красное, эбеновое дерево, палисандр.

Желательно, чтобы это была древесина различных пород. Только так вы узнаете, какое дерево какому инструменту лучше поддается. Для обработки на токарном станке подходит прежде всего дерево с тонковолокнистой структурой, например береза, ольха и все фруктовые деревья. Кроме того, часто используют клен, каштан, липу, грецкий орех, тополь и бук. Хороши в обработке и такие экзотические породы, как красное, эбеновое дерево, палисандр.

Для вытачивания удлиненных деталей берут выпиленный вдоль волокон древесины четырехгранный брус. Если нет бруса необходимой толщины, склеивают четыре гладко обструганных со всех сторон бруска.

Основные части токарного станка, которые задействуют при вытачивании удлиненных деталей цилиндрических форм, следующие:

- передняя бабка, которая удерживает один конец детали и вращает его;

- передняя бабка, которая удерживает один конец детали и вращает его;

- суппорт.

Суппорт и задняя бабка переставляются по станине.

Суппорт служит опорой для резчицкого инструмента: стамески, долота, скребка или резца. Подбирают инструмент исходя из того, какой породы обрабатываемая древесина и какую форму детали надо придать.

Подбирают инструмент исходя из того, какой породы обрабатываемая древесина и какую форму детали надо придать.

Прочие принадлежности

Токарный станок в качестве сменных приспособлений снабжен трехгранным патроном, винтовой втулкой, центрирующей шайбой и пинолью. Дополнительные измерительные инструменты: угольник, кронциркуль и штангенциркуль.

Правила работы за станком и обращения с инструментом

Закрепите деталь и проверьте, совпадает ли ее горизонтальная ось с осью вращения, производимого станком. Чтобы положение детали при вращении было устойчивым, отрегулируйте крепление. Если все в порядке, плотно притяните заднюю бабку и хвостовик центра.

Токарный станок должен быть такой высоты, чтобы при. работе кисти рук находились на уровне бедер. Согните руки в локте под углом 90 градусов. При таком положении рук работа наименее утомительна.

Пользуйтесь защитными очками. При подборе рабочей одежды позаботьтесь о том, чтобы исключить вероятность попадания рукавом или завязками фартука в движущиеся части машины.

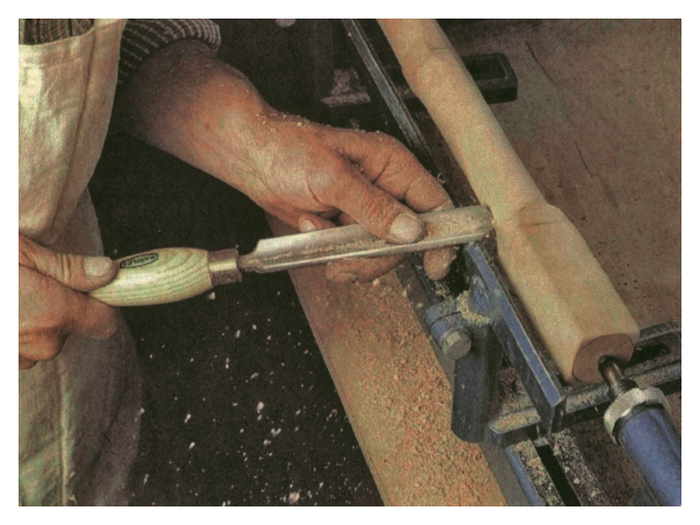

Правильно направляйте инструмент. Опорой ему служит суппорт, который должен быть расположен как можно ближе к детали. Правая рука держит инструмент за рукоятку, левая лежит на стальной пластине рядом с режущей частью. Правая рука приподнимает рукоятку до тех пор, пока режущая кромка не окажется у вращающейся детали. Не допускайте колющих движений.

Следите за тем, чтобы стальная пластина инструмента находилась выше оси вращения детали. Причем тем выше, чем мягче дерево.

Аккуратность и осторожность

Когда ваши движения станут более точными и уверенными, можете несколько иначе придерживать стальную пластину инструмента — так, как это делают опытные мастера: большой палец левой руки находится поверх пластины, а указательный захватывает ее снизу. Никогда не касайтесь пальцами вращающихся деталей станка! Время от времени переставляйте суппорт. Если хвостовик центра задней бабки не шарообразный, то периодически наносите на него пару капель растительного масла, чтобы дерево не нагревалось. Если токарный станок с ременной передачей, следите за тем, чтобы привод не работал вхолостую без ремня.

Если токарный станок с ременной передачей, следите за тем, чтобы привод не работал вхолостую без ремня.

Подготовка детали

Сначала определите центр на торцевых сторонах детали, чтобы правильно закрепить ее. Неточность приводит к нарушению контакта вращающейся детали с металлическими узлами станка, из-за чего возникает сильное биение.

Закругление заготовки

Сначала четырехгранную в сечении деталь пилой или рубанком превращают в восьмигранную. Чем ближе деталь к желаемой цилиндрической форме, тем легче пройдет первый этап токарных работ: черновая обработка. Вам понадобится самая широкая полукруглая стамеска. С ее помощью восьмигранник превращают в грубо закругленную заготовку. Пользуйтесь самым широким из имеющихся суппортов. Установите его перед деталью на расстоянии 2,5 см.

В зависимости от сложности работ и толщины заготовки на станке устанавливают нужную скорость вращения. Основное правило: чем больше диаметр детали, тем меньше должна быть скорость. У большинства токарных станков четыре скорости, определяемые количеством оборотов в минуту (об/мин). Деталь диаметром до 2,5 см обрабатывают на скорости 2250 об/мин, диаметром от 2,5 до 10 см — на скорости 1330 об/мин. Для деталей диаметром 10-20 см достаточно 790 об/мин, для больших деталей предусмотрена самая низкая скорость — 425 об/мин.

У большинства токарных станков четыре скорости, определяемые количеством оборотов в минуту (об/мин). Деталь диаметром до 2,5 см обрабатывают на скорости 2250 об/мин, диаметром от 2,5 до 10 см — на скорости 1330 об/мин. Для деталей диаметром 10-20 см достаточно 790 об/мин, для больших деталей предусмотрена самая низкая скорость — 425 об/мин.

Как можно точнее определите центр на торцевых сторонах четырехгранного бруска. Вращение по неправильной оси может испортить всю работу.

На двух сопредельных сторонах заготовки нанесите основной профиль. При этом очень полезным может оказаться угольник.

Деталь грубо выправляют пилой или рубанком. Те части, которые впоследствии выпадут, оставляют необработанными.

Там, где деталь должна сужаться, часть древесины можно заранее удалить рубанком.

Закрепление

Просверлите в торцевых сторонах детали выемки глубиной около 3 мм точно по центру. Закрепите на одной стороне, используя выемку, поводковый патрон. Чтобы зубья патрона прочнее «захватили» деталь, по нему ударяют киянкой. Затем деталь с патроном на конце вводят в переднюю бабку. Другой конец насаживают на хвостовик центра задней бабки. Чтобы подогнать его, поворачивают колесо задней бабки. В завершение переднюю бабку закрепляют как патрон дрели.

Чтобы зубья патрона прочнее «захватили» деталь, по нему ударяют киянкой. Затем деталь с патроном на конце вводят в переднюю бабку. Другой конец насаживают на хвостовик центра задней бабки. Чтобы подогнать его, поворачивают колесо задней бабки. В завершение переднюю бабку закрепляют как патрон дрели.

Если деталь длиннее, чем суппорт станка, начинайте работу с ее левого края. Суппорт перемещайте по станине, пока он не окажется у правого края детали. Левшам рекомендуется работать справа налево, но ни в коем случае не с другой стороны станка.

Точно закрепите деталь, как можно ближе подведите суппорт. Повращайте деталь рукой, чтобы правильнее установить суппорт.

Вытачивание детали

Для первичной грубой обработки заготовки возьмите самую широкую полукруглую стамеску, расположите ее на суппорте и вплотную придвиньте к заготовке.

Если заготовку нужно обработать по всей длине, то ведите стамеску от середины к краю. При подходе вплотную к торцу детали стамеска может соскользнуть. Поэтому установите на станке среднюю скорость вращения.

Поэтому установите на станке среднюю скорость вращения.

Второй этап работы — вытачивание детали аккуратной цилиндрической формы — выполняется долотом с прямой или скошенной режущей частью. Им зачищают последние неровности.

Время от времени делайте замеры штангенциркулем, пока не убедитесь, что выточена деталь правильной цилиндрической формы и нужного диаметра. При замерах следует выключить станок и подождать, пока деталь не остановится.

Полезные шаблоны

Если деталь равномерно круглая и имеет нужный диаметр, можно приступать к вытачиванию декоративного профиля. Разметку переносят с бумаги на деталь с помощью линейки либо наносят по шаблону, вырезанному из картона. В дальнейшем шаблон поможет проконтролировать работу и в итоге изготовить деталь с желаемым профилем.

Для примера показываем последовательность вытачивания балясины. Вначале заготовку грубо обрабатывают на средней скорости.

Время от времени станок останавливают и замеряют диаметр детали. Зачистку выполняют долотом со скошенной режущей частью.

Зачистку выполняют долотом со скошенной режущей частью.

На закругленную деталь наносят разметку будущего контура балясины. Разметку можно делать и по самодельному картонному шаблону.

Первые насечки выполняют долотом со скошенной режущей частью. Левая рука направляет долото, правая удерживает его за рукоятку.

Размеры инструментов

Резчицкие инструменты бывают разных размеров, что позволяет вытачивать детали с декоративным профилем любой сложности. Полукруглые стамески служат для черновой зачистки заготовки и для вытачивания углублений и выпуклостей. Долото с прямой или скошенной режущей частью используют для чистовой обработки деталей цилиндрической формы и профильных закруглений. Долотом со скошенной режущей частью также вытачивают V-образные углубления.

Резцом формируют небольшие закругления, делают прямые насечки и углубления. Кроме того, резец служит для отделения готовой детали от края заготовки.

Никогда не используйте тупой или сильно изношенный инструмент. При вытачивании деталей ведите инструмент как можно точнее, не допуская колебаний его режущей части.

При вытачивании деталей ведите инструмент как можно точнее, не допуская колебаний его режущей части.

Закругления делают с помощью маленькой полукруглой стамески или долота со скошенной режущей частью.

Участки работы

Чтобы точно выточить нужный профиль, следует после каждого этапа работы делать замеры или сверять работу с самодельным шаблоном.

Резкие переходы от одного контура к другому помечают резцом или долотом. При вытачивании углубления стамеску ведут от его внешних краев к середине. Выпуклости, напротив, формируют, ведя инструмент от ее середины — самой высокой точки — по направлению к краям. При вытачивании длинных кривых, переходящих в прямые линии, стамеску ведут от самого утолщенного участка к участку с наименьшим диаметром.

При вытачивании углубления первые насечки делают долотом со скошенной режущей частью.

Широкие выпуклости вытачивают стамеской или долотом со скошенной режущей частью. Инструмент ведут от середины к краям выпуклости.

Завершающий этап обработки детали

Завершающий этап обработки детали выполняется также на токарном станке. Способ обработки зависит от вида древесины.

Если дерево мягкое, то шероховатости, оставшиеся после вытачивания профиля, легко прощупываются пальцами. Явные неровности зачищают подходящим резцом.

После этого суппорт удаляют, на станке устанавливают среднюю скорость вращения шпинделя, чтобы можно было обработать поверхность детали наждачной бумагой (зернистость 100). Бумагу предварительно нарезают — так, чтобы получились неширокие длинные полосы. Обработку ведут, обернув деталь такой полосой и зажав оба ее конца рукой. Если полосу надо передвинуть немного вправо или влево, петлю ослабляют, чтобы не получилось борозд.

Для обработки тонких профилей полоску наждачной бумаги складывают пополам или сворачивают в рулончик. Завершив обработку, деталь протирают — при остановленном шпинделе — влажной тряпочкой: так будут лучше видны необработанные волокна.

Когда поверхность детали снова станет сухой, обработайте ее шкуркой зернистостью 150 или 200. Поверхность деталей из твердого дерева на завершающей стадии сглаживают, используя горсть мягких опилок, которые прижимают рукой к вращающейся детали. Однако будьте осторожны: отведите руку, как только почувствуете малейшее сопротивление.

Полировку деталей — например, воском — также лучше производить на станке. Кусочек твердого воска подносят к вращающейся детали, затем ее поверхность полируют мягкой тканью. Обе операции повторяют до тех пор, пока не будет достигнут желаемый результат.

Обработка поверхности льняной олифой или политурой на основе пчелиного воска и спирта так же проста. Любое защитное и полирующее средство, имеющее жидкую консистенцию, наносят полотняным тампоном. Время от времени тампон обмакивают в средство, чтобы слой получился равномерным.

Дождитесь, когда защитный или полирующий состав полностью высохнет. После этого сточите деталь с одного конца до тонкого шипа. Остановите станок, отделите деталь тонкой пилой.

Остановите станок, отделите деталь тонкой пилой.

Обработка точением поверхностей заготовок » Ремонт Строительство Интерьер

Для токарных работ может быть использована древесина любой породы, но необходимо учитывать свойства каждой породы и назначение изделия. Хорошо обрабатывается на станке древесина березы, клена, ореха, груши, бука, граба, липы; хуже — сосны, ели, дуба, ясеня. Древесина березы идет на декоративные изделия, посуду, игрушки. Особенно красивы изделия из карельской березы. Из липы можно сделать посуду различной формы, сувениры (матрешки и др.), игрушки. Из вяза вытачивают детали для мебели, винты, гайки, рукоятки для инструмента. Из древесины груши, ореха можно изготовлять декоративные изделия — шкатулки, фурнитуру, сувениры. Так же хорошо обрабатываются эбонит, фибра, каучук.

Для обработки древесины подготавливают заготовки без сучков, трещин, гнилей, червоточины, наклона волокон, хорошо высушенные. Заготовку в виде брусков квадратного сечения готовят так. На торцах проводят шилом (карандашом) две диагонали и находят центр ее вращения. На пересечении диагоналей торцов заготовки делают углубления на 3—4 мм, для центрального зуба трезубца и центра задней бабки, кроме этого, целесообразно для трезубца делать пропил глубиной 2—3 мм. Затем вдоль ребер рубанком строгают бруски так, чтобы придать им форму восьмигранника или близкую.к цилиндру. Ребра заготовки можно обтесывать топором.

На торцах проводят шилом (карандашом) две диагонали и находят центр ее вращения. На пересечении диагоналей торцов заготовки делают углубления на 3—4 мм, для центрального зуба трезубца и центра задней бабки, кроме этого, целесообразно для трезубца делать пропил глубиной 2—3 мм. Затем вдоль ребер рубанком строгают бруски так, чтобы придать им форму восьмигранника или близкую.к цилиндру. Ребра заготовки можно обтесывать топором.

При обработке в чашечных и кулачковых патронам для закрепления в заготовках по длине оставляют припуск не менее 50мм, при обработке в центрах — не менее 20мм, по толщине (диаметру) припуск 2—3мм.

На токарных станках, как правило, изготавливают изделия и делают выточки круглого сечения в виде валика, оси, цилиндра, конуса, шара и других поверхностей, которые в сочетании дают различный профиль детали.

Прием точения цилиндра на токарном станке СТД-120

Для этой цели обрабатываемую деталь зажимают в центрах (бабках) станка либо крепят в патроне или на планшайбе, после чего ей придают вращательное движение, во время которого режущий инструмент обрабатывает ее поверхности. Резцу придается движение вдоль или поперек обрабатываемой детали в зависимости от ее формы.

Резцу придается движение вдоль или поперек обрабатываемой детали в зависимости от ее формы.

Для овладения навыками токарного дела необходимо выполнить ряд упражнений по приемам работы.

Точение включает в себя следующие приемы работы: выбор и подготовку заготовки, установку заготовки в центрах или патроне, установку подручника с держателем в необходимом положении, первичное (черновое) обтачивание, разметочное протачивание, вторичное (чистовое) обтачивание, разметку, точение профиля, подрезание и закругление торцов, зачистку и шлифование, отделку, отрезание изделия от припуска, украшение изделий выжиганием, разрисовка резьбой, а затем окончательную отделку.

Точение цилиндра

Заготовку крепят трезубцем и задним центром. Для этого молотком устанавливают один торец на трезубец, а к другому торцу подводят центр и закрепляют заднюю бабку гайкой. Затем, вращая маховичок пинали, зажимают заготовку центром и стопорят его рукояткой.

Подручник подводят с минимальным зазором параллельно обрабатываемой заготовке, крепят его на линии центров (или на 1—2мм выше) и устанавливают как можно ближе к заготовке (примерно на 2—3 мм между наиболее выступающей частью болванки и подручника). Не включая станок, поворачивают вручную заготовку и смотрят, чтобы она не задевала о подручник.

Не включая станок, поворачивают вручную заготовку и смотрят, чтобы она не задевала о подручник.

Проверив крепление заготовки, подручника, задней бабки и ее пиноли, приступают к обработке. Черновое точение выполняют рейером (стамеской) шириной 20— 25 мм с полукруглым лезвием. Ручку стамески берут правой рукой, а левой плотно прижимают резец к поверхности подручника. Первую стружку толщиной 1 — 2мм снимают средней частью режущей кромки резца, а последующие — попеременно правой и левой стороной лезвия, постепенно передвигая стамеску по всей длине заготовки и подручника. Стружку снимают до заданных размеров или пока резец не пройдет по всей окружности обтачиваемого предмета. В тех случаях, когда длина изделия превышает длину кромки подручника, его передвигают под необточенную часть и продолжают работу.

Как только припуск по диаметру заготовки составит 2—3 мм, переходят к обточке косяком (майзель). Майзель держат так же, как и рейер, но более наклонно, так, чтобы направление лезвия составляло угол 45—50° с направлением цилиндрической поверхности заготовки. Тупой угол косяка обращен в сторону движения стамески, а острый поднят вверх. Срезать стружку следует не всей длиной режущей кромки, а ее серединной’ и нижней частью. При вторичной обточке длинных деталей так же, как и при первичной, следует делать проточки для ориентации. Держать косяк нужно твердо, он не должен скользить по обтачиваемой поверхности и отталкиваться от подручника. Проверяют диаметр заготовки штангенциркулем в нескольких точках по длине.

Тупой угол косяка обращен в сторону движения стамески, а острый поднят вверх. Срезать стружку следует не всей длиной режущей кромки, а ее серединной’ и нижней частью. При вторичной обточке длинных деталей так же, как и при первичной, следует делать проточки для ориентации. Держать косяк нужно твердо, он не должен скользить по обтачиваемой поверхности и отталкиваться от подручника. Проверяют диаметр заготовки штангенциркулем в нескольких точках по длине.

Прямолинейность поверхности заготовки проверяют линейкой. Если при обточке заготовки происходит задирание волокон древесины, необходимо изменить направление движения стамески или угол резания. Надо помнить, что срезание толстой стружки и работа тупой стамеской могут привести к задиранию волокон и вырыву кусков древесины.

После того как изделие получило нужную форму, необходимо подрезать его торцы. При подрезке стамеску устанавливают на подручнике на ребро острым углом вниз.

При подрезании острым углом стамески делают глубокий надрез перпендикулярно к оси заготовки. Затем стамеску вынимают и со стороны обрезаемого конца делают наклонный надрез в сторону первоначального, надреза, не допуская срезания режущей кромки в торец изделия. Подрезанная древесина отделяется, образуя паз (углубление). Эту операцию повторяют несколько раз, пока не останется стержень минимального диаметра (10—12мм), достаточный для удержания изделия в центрах станка. Перед снятием изделия со станка торец подчищают, снимая тонкую стружку перпендикулярно оси вращения без наклонных надрезов.

Затем стамеску вынимают и со стороны обрезаемого конца делают наклонный надрез в сторону первоначального, надреза, не допуская срезания режущей кромки в торец изделия. Подрезанная древесина отделяется, образуя паз (углубление). Эту операцию повторяют несколько раз, пока не останется стержень минимального диаметра (10—12мм), достаточный для удержания изделия в центрах станка. Перед снятием изделия со станка торец подчищают, снимая тонкую стружку перпендикулярно оси вращения без наклонных надрезов.

Виды токарных работ: а — черновое обтачивание, б— чистовое обтачивание, в— подрезание торцов, г — закругление торцов, д — вытачивание внутренних полостей, е — вытачивание составных изделий, ж — вытачивание колец, з, и — вытачивание деталей фасонными резцами, к — лобовое точение на планшайбе

В зависимости от назначения изделия торцовка может быть прямой, выпуклой или вогнутой. При выпуклой торцовке сначала делают черновое закругление конца заготовки полукруглой стамеской. Для чистовой обработки пользуются плоской стамеской, срезая древесину серединой режущей кромки или тупым углом. При закруглении стамеску надо держать крепко в руках, опираясь на подручник и не допуская ее колебания во избежание получения борозд и выбоин.

При закруглении стамеску надо держать крепко в руках, опираясь на подручник и не допуская ее колебания во избежание получения борозд и выбоин.

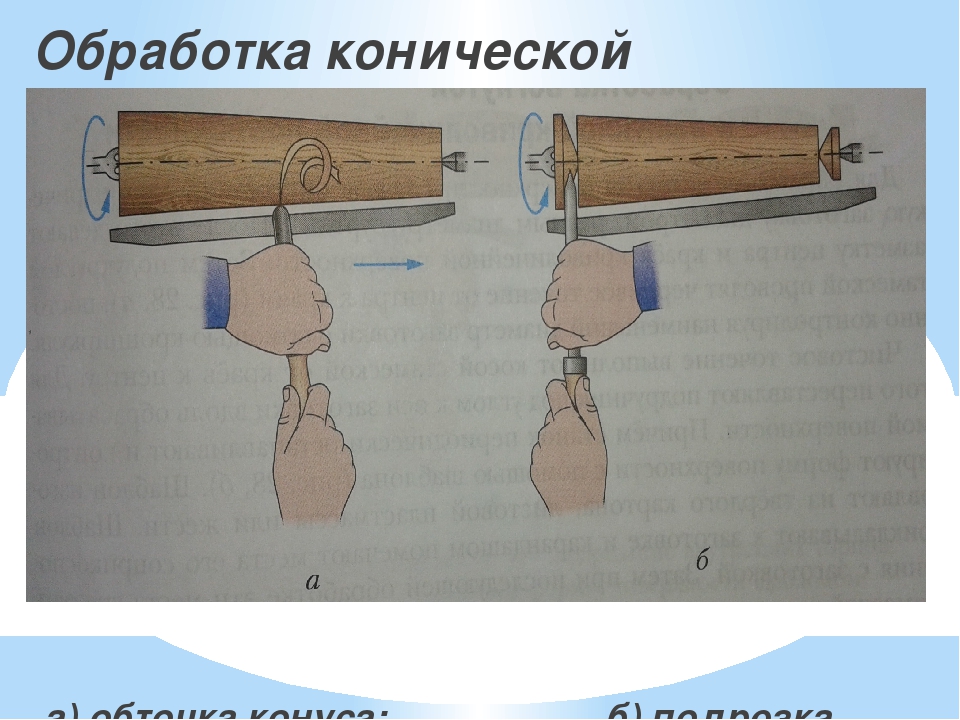

Приемы точения конуса. Подготовив конусообразную болванку с необходимым припуском, намечают размеры конуса — диаметр основания, диаметр среза вершины и укрепляют на станке. Болванку на станке устанавливают таким образом, чтобы вершина (меньший торец конуса) была обращена к передней бабке. Это создает удобство для работы правой рукой, кроме того, точение будет происходить вдоль волокон, а на против.

Подручник устанавливают несколько наклонно, параллельно плоскости конуса и опускают по мере приближения стамески к вершине конуса. Сначала поверхность обрабатывают полукруглой стамеской, затем косяком (майзелем).

Прямолинейное нарезание. Прямолинейные нарезки для быстроты и точности изготавливают по шаблонам, но применение их не освобождает от употребления измерительных инструментов и разметки. Шаблоны изготовляют из твердого картона, фанеры, но лучшие из цинка. При разметке на боковой поверхности цилиндра карандашом или стамеской наносят первую риску аа1 по окружности, образующей крайний торец; затем через расстояние аб наносят вторую риску или первый внутренний торец бб1 на расстоянии аб риски аа1 проводят третью риску вв1 а на расстоянии ад — риску дд1 и так далее, пока не будет размечена вся длина цилиндра согласно рисунку. Для разметки большого количества деталей используют разметочные рейки. Для точения берут узкий майзель и выполняют проточку бб1 и вв1. Сначала делают треугольные вырезы к и л, излишек между ними снимают неширокой стамеской, в образовавшуюся выемку вставляют шаблон и проверяют грани проточки и размеры.

При разметке на боковой поверхности цилиндра карандашом или стамеской наносят первую риску аа1 по окружности, образующей крайний торец; затем через расстояние аб наносят вторую риску или первый внутренний торец бб1 на расстоянии аб риски аа1 проводят третью риску вв1 а на расстоянии ад — риску дд1 и так далее, пока не будет размечена вся длина цилиндра согласно рисунку. Для разметки большого количества деталей используют разметочные рейки. Для точения берут узкий майзель и выполняют проточку бб1 и вв1. Сначала делают треугольные вырезы к и л, излишек между ними снимают неширокой стамеской, в образовавшуюся выемку вставляют шаблон и проверяют грани проточки и размеры.

Прямолинейное нарезание: А — нарезание; Б — разметка заготовки; В— вырезание канавок к, л; Г— вставка шаблона в выемку; Д — шаблоны 1, 2, 3; Е— разметочная рейка

Вторую проточку (выемку) выбирают сначала в виде небольшого треугольника и растачивают ее, постепенно углубляясь к оси цилиндра. Во время проточки выемки постоянно проверяют шаблоном. Как только шаблон войдет полностью под ребро и стороны выемки не будут иметь просвета, проточку можно считать законченной. Все остальные выемки точат так же, как и вторую проточку, проверяя их шаблонами. Чтобы получить последнюю выемку ОМН, необходимо выточить цилиндрик ОМ, а затем осторожно скосить грань. После проточки всех выемок торцуют стороны цилиндра.

Как только шаблон войдет полностью под ребро и стороны выемки не будут иметь просвета, проточку можно считать законченной. Все остальные выемки точат так же, как и вторую проточку, проверяя их шаблонами. Чтобы получить последнюю выемку ОМН, необходимо выточить цилиндрик ОМ, а затем осторожно скосить грань. После проточки всех выемок торцуют стороны цилиндра.

Точение криволинейного профиля. Размечают цилиндр и изготовляют шаблон. Точение начинают с цилиндрических форм аа1б16; вв1г1г; дд1е1е. Протачивание выполняют с небольшим припуском для окончательной обработки, после чего приступают к вытачиванию криволинейных форм жаж1а1, збб1з1 и т.д. Вогнутые поверхности удобнее точить рейером, углубляя постепенно бока выемки и проверяя правильность шаблоном.

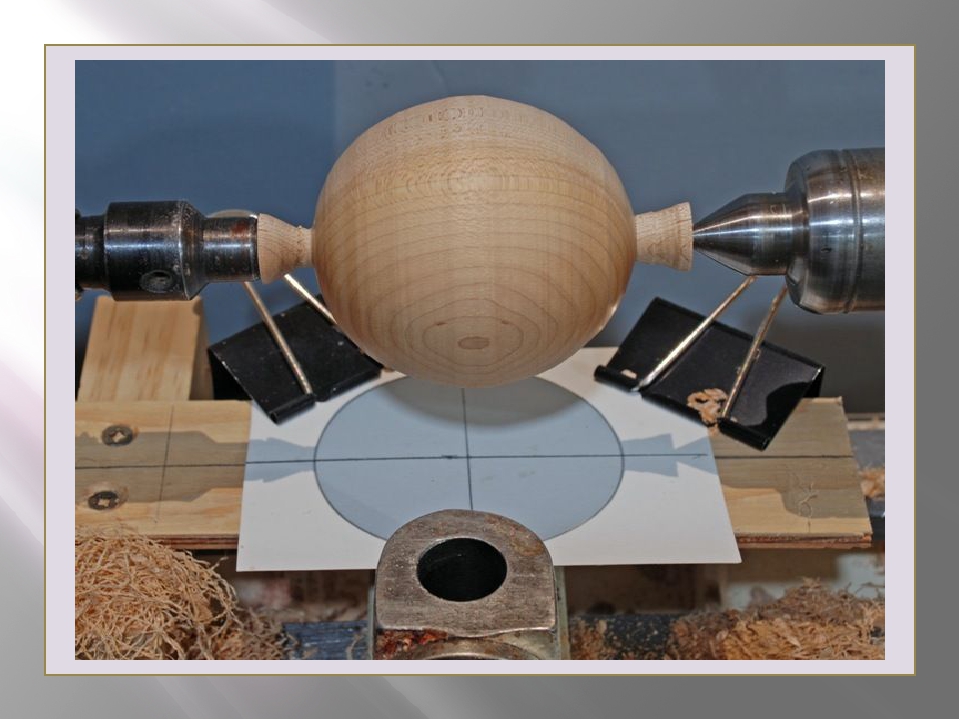

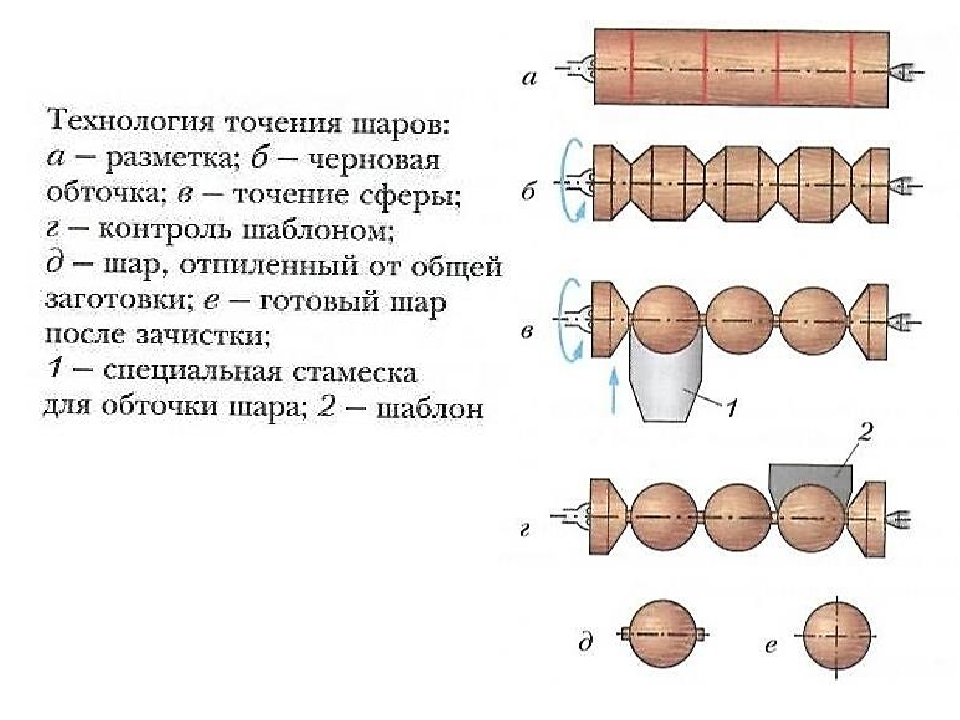

Точение криволинейных и шарообразных форм. Из болванки вытачивают цилиндр необходимых размеров и размечают поверхность изделия, как показано на рисунке. Затем вырезают шаблоны и начинают протачивание фигур заа1з1.

Точат полукруглой или плоской стамеской, проверяя работу шаблоном 1, а также кронциркулем или штангенциркулем. После чистового обтачивания шаблон должен точно примыкать к вытачиваемому профилю, плотно прилегать ребрами МН к обтачиваемой поверхности. Далее точат цилиндрические части бвв1б1; гдд1г1; ежж1е1, оставляя припуск древесины для чистовой обработки. Оставшуюся криволинейную и шаровую поверхность вытачивают, контролируя шаблонами 2 и 3. Чистовую обточку поверхности проводят майзелем.

После чистового обтачивания шаблон должен точно примыкать к вытачиваемому профилю, плотно прилегать ребрами МН к обтачиваемой поверхности. Далее точат цилиндрические части бвв1б1; гдд1г1; ежж1е1, оставляя припуск древесины для чистовой обработки. Оставшуюся криволинейную и шаровую поверхность вытачивают, контролируя шаблонами 2 и 3. Чистовую обточку поверхности проводят майзелем.

Криволинейный профиль А — профиль изделия, Б— шаблон. В, Г— разметка цилиндра

Стружку начинают снимать с той части детали, которая имеет наибольший радиус кривизны. Перемещая майзель от высоких точек закругления к низким, следует плавно, без рывков поднимать рукоятку инструмента вверх. Обтачиваемую криволинейную и шаровую поверхность нужно как можно чаще контролировать шаблоном и штангенциркулем до полного совпадения с фигурой шаблона. После этого изделие можно торцевать.

Точение криволинейных и шарообразных форм: А — протачивание фигур (1,2, 3— шаблоны), зaa131, 6вв161, гдд1г1, ежж1е1 — обтачиваемые поверхности, Б— разметка изделия. В— положение шаблона при проточке изделия (МН — ребра шаблона)

В— положение шаблона при проточке изделия (МН — ребра шаблона)

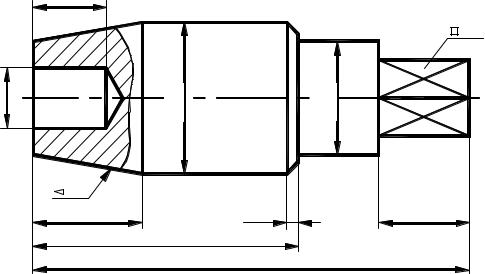

Точение сложного профиля конусообразного изделия. При выполнении этого вида работы предварительно вытачивают усеченный конус согласно требуемым по чертежу размерам, делают разметку профиля изделия, а затем приступают к точению. Для того чтобы при вытачивании не могли выкрошиться острые края выточек, точение следует начать с нарезки выемок а, б, в. Для большей точности выполнения профиля пользуются крючками. Подбирая нужный размер крючка, проточку ведут с высоких точек закругления, проверяя выемку штангенциркулем и другими инструментами. Внешние поверхности изделия обтачивают майзелем. После точения профиля изделие торцуют.

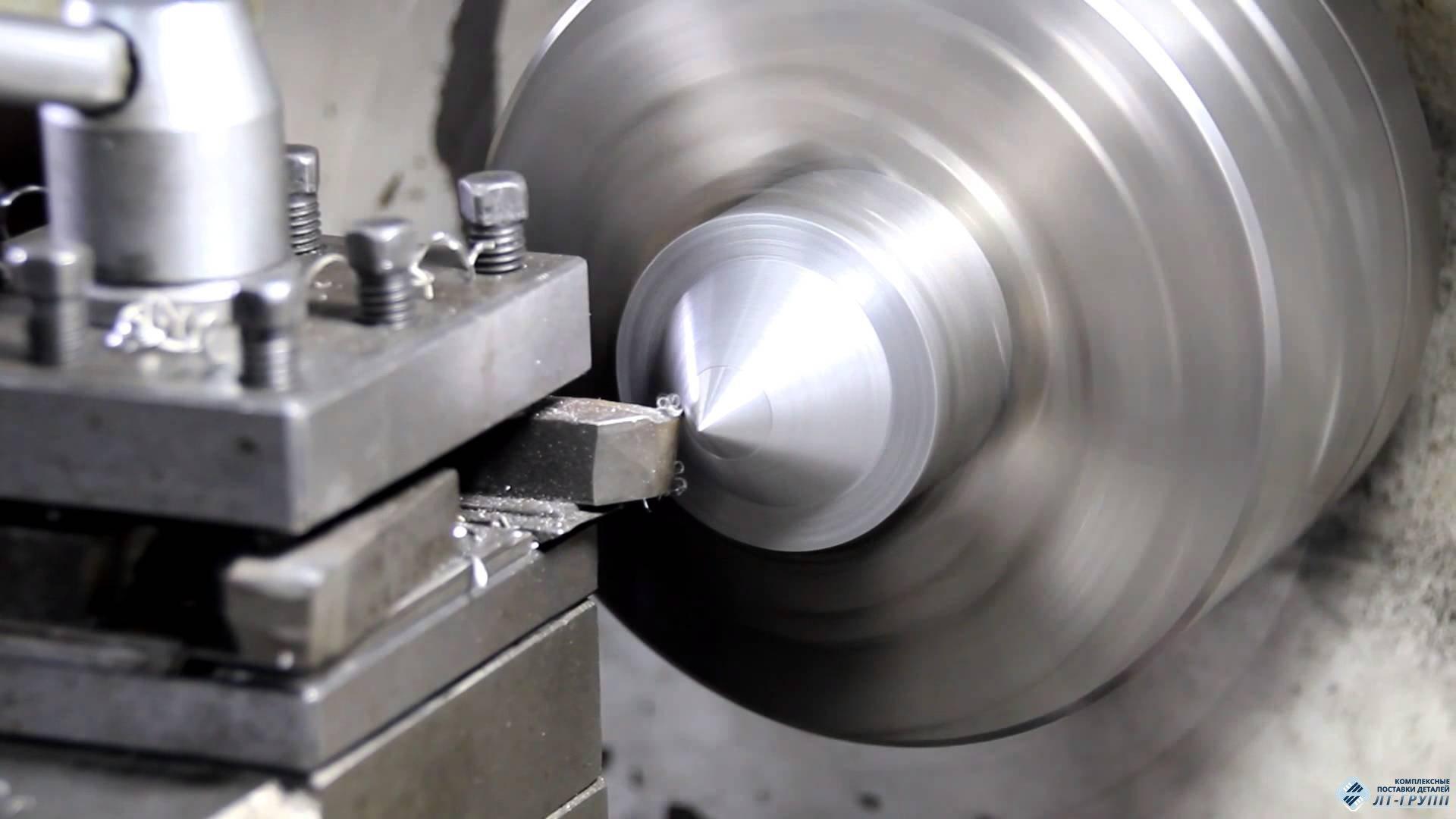

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Слитая

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Элементная

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка надлома

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Ступенчатая

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

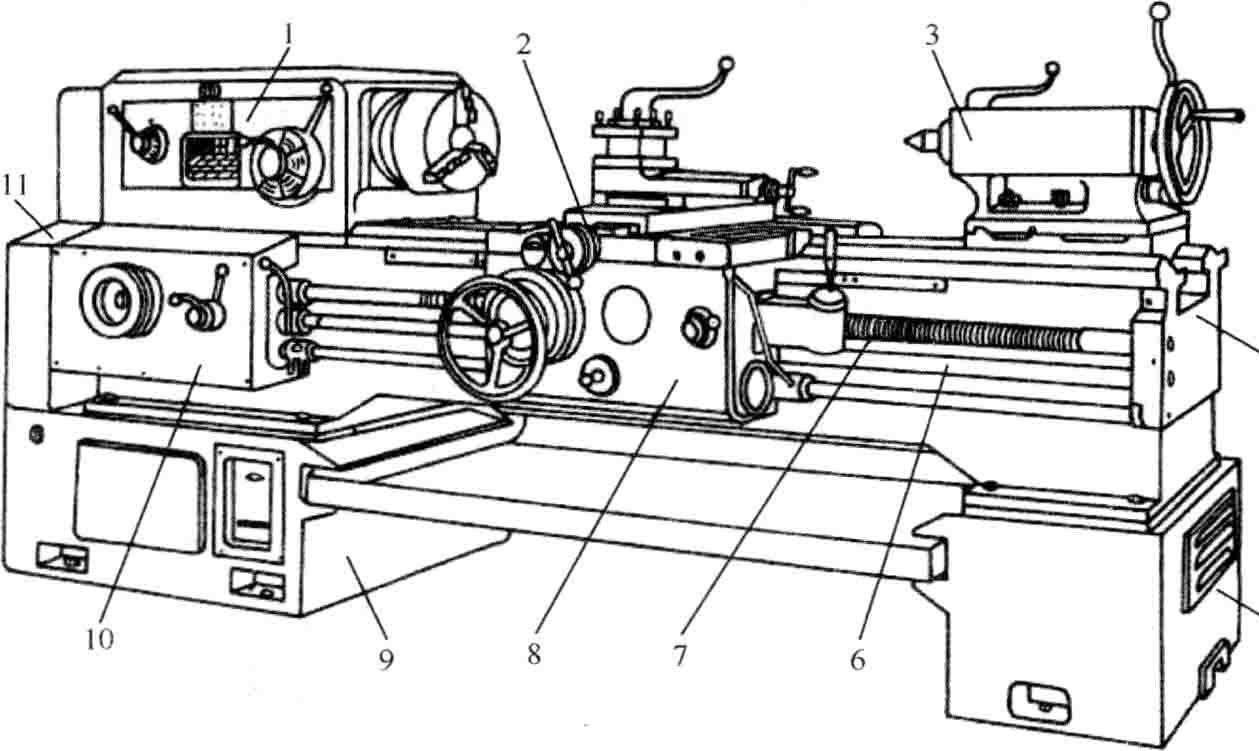

Устройство универсального токарно-винторезного станка. Станки токарной группы

На универсальном токарно-винторезном станке обрабатывают детали различных классов (круглые и некруглые стержни, кольца, диски, корпусные детали). Универсальный токарно-винторезный станок (рис. 13) имеет станину 18 – массивную базовую чугунную деталь на двух тумбах.

В передней тумбе 16 установлен главный электродвигатель, в задней 12 – насос и резервуар для СОТС.

Верхняя часть станины имеет две пары направляющих для базирования и перемещения подвижных элементов станка. Передняя бабка 1 закреплена на левой части станины. В корпусе передней бабки расположена коробка скоростей и шпиндель 2, представляющий собой полый вал, на правом резьбовом конце которого устанавливается технологическая оснастка для базирования и закрепления заготовок (трехкулачковый патрон 3, планшайба и т. д.).

Передняя бабка 1 закреплена на левой части станины. В корпусе передней бабки расположена коробка скоростей и шпиндель 2, представляющий собой полый вал, на правом резьбовом конце которого устанавливается технологическая оснастка для базирования и закрепления заготовок (трехкулачковый патрон 3, планшайба и т. д.).

а

б

Рис. 13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б)

Шпиндель получает вращение (главное движение) от главного электродвигателя через клиноременную передачу, систему зубчатых колес и муфт, размещенных на валах коробки скоростей, расположенной внутри передней бабки. Задняя бабка 8 установлена на правой части станины с возможностью перемещения по ее внутренним направляющим. Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

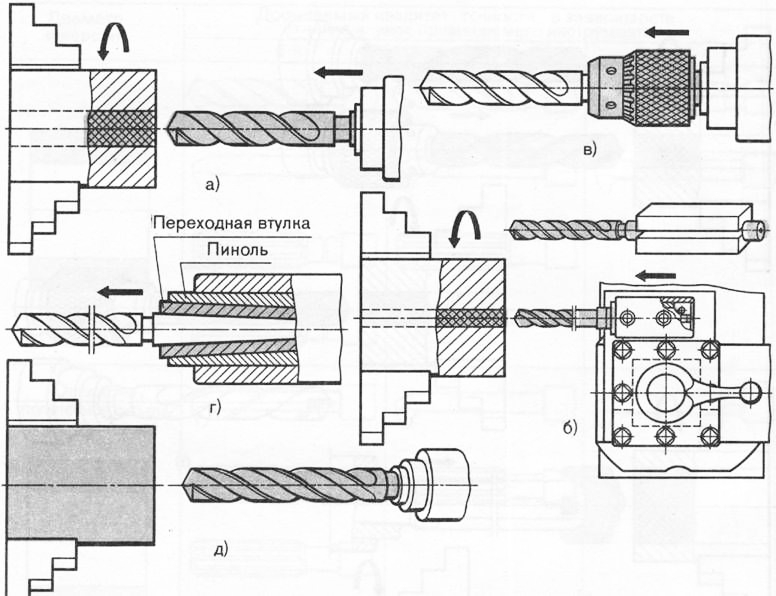

При обработке коротких заготовок, заготовок типа «некруглый стержень» или корпусных заготовок в конусное отверстие пиноли устанавливается осевой инструмент (сверло, зенкер, развертка), что позволяет производить осевую обработку центрального отверстия в заготовке. Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы.

Поворотные салазки установлены с возможностью поворота и фиксации вокруг вертикальной оси, что позволяет обрабатывать короткие (до 150 мм) конусные поверхности с большими углами конусности (до 45°).

При обработке длинных конусных поверхностей с малыми углами конусности (до 5°) смещают ось вращения заготовки, перемещая заднюю бабку перпендикулярно направляющим станины.

Поперечные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 90° к оси вращения заготовки (поперечная подача). Продольные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 0° к оси вращения заготовки (продольная подача). Движение подачи осуществляется вручную или автоматически.

На передней стенке станины закреплена коробка подач, кинематически связанная с шпинделем системой зубчатых колес, установленных в гитаре подач 17. Коробка подач передает движение на ходовой вал 10 и ходовой винт 11. Ходовой винт служит для обеспечения автоматической подачи только при нарезании резьбы, для обеспечения автоматической подачи при других работах служит ходовой вал.

Для преобразования вращения ходового вала или ходового винта в прямолинейное перемещение служат механизмы, размещенные в фартуке (механизм типа «винт – гайка» для поперечной или продольной подачи при резьбонарезании, механизм типа «рейка – колесо» для других работ). При этом рейка 9 установлена на передней части станины. Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

Универсальный токарно-винторезный станок позволяет установить не более пяти режущих инструментов (четыре в резцедержателе и один в пиноли задней бабки). Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента.

Рис. 14. Патронный токарноревольверный полуавтомат: 1 – станина; 2 – коробка подач; 3 – передняя бабка; 4 – барабан передних упоров; 5 – поперечный суппорт; 6 – револьверная головка; 7 – револьверный суппорт; 8 – барабан задних упоров

Для обработки партии сложных деталей типа ступенчатый валик, фланец, кольцо применяют токарно-револьверные станки. В токарноревольверном станке несколько режущих инструментов устанавливают в «револьверной головке», что позволяет сократить время на установку и наладку инструментов. В прутковых револьверных станках заготовку (пруток различного сечения) зажимают в пустотелом цанговом патроне. После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

Револьверные станки с многогранной револьверной головкой дополнительно оснащены одним или двумя (передним и задним) поперечными суппортами. Все инструменты, работающие с продольным движением подачи, закрепляются в револьверной головке. Все инструменты, работающие с поперечным движением подачи, закрепляются в суппортах. Станки с круглой револьверной головкой поперечных суппортов не имеют. При необходимости поперечное движение подачи осуществляется за счет медленного вращения револьверной головки вокруг горизонтальной оси. На рис. 14 показан патронный револьверный станок с многогранной головкой. Он состоит из станины 1, передней бабки 3 с коробкой скоростей коробки подач 2, размещенной на лицевой стороне станины, поперечного суппорта 5, револьверного суппорта 7 с револьверной головкой 6, барабанов передних 4 и задних рупоров.

Повышение производительности обработки достигается за счет параллельной работы суппортов и предварительной настройки станка по упорам барабанов 4 и 8. Настройка станка по упорам позволяет автоматически выдерживать диаметры и длины обрабатываемых поверхностей заготовок.

Обработка ступенчатых валов ведется на многорезцовых токарных полуавтоматах, автоматах или токарных гидрокопировальных станках.

Обработка массивных цилиндрических заготовок с отношением длины заготовки к ее диаметру 0,3–0,4 ведется на токарно-карусельных станках.

Токарные резцы

По технологическому назначению различают резцы: проходные (рис. 11, а–в) – для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис. 11, г) – для обтачивания плоских торцов; расточные (рис. 11, д, е) – для растачивания сквозных и глухих отверстий; отрезные (рис 11, ж), прорезные, или канавочные (рис. 11, з) – для точения наружных кольцевых канавок; резьбовые (рис. 11, и) – для нарезания резьбы; фасонные круглые (рис. 11, к) и призматические (рис. 11, л) – для обработки фасонных поверхностей и т. д. По форме головки различают прямые, отогнутые и оттянутые резцы.

11, к) и призматические (рис. 11, л) – для обработки фасонных поверхностей и т. д. По форме головки различают прямые, отогнутые и оттянутые резцы.

По характеру обработки различают резцы для чернового, получистового, чистового точения. По типу инструментального материала и способу его крепления на головке различают резцы:

- цельные из углеродистых сталей;

- цельные из быстрорежущих сталей;

- резцы с напаянной пластинкой из быстрорежущей стали;

- из твердого сплава, с механическим креплением пластинки твердого сплава или кристалла сверхтвердого материала.

Рис. 11. Токарные резцы: а – проходной прямой; б – проходной отогнутый; в – проходной упорный отогнутый; г – подрезной; д, е – расточные для сквозных и глухих отверстий соответственно; ж – отрезной; з – канавочный; и – резьбовой; к – круглый фасонный; л – призматический фасонный

По виду пластины твердого сплава различают резцы с перетачиваемыми трехи четырехгранными пластинами и с неперетачиваемыми трех-, четырех-, пяти и шестигранными пластинами.

Из чего изготавливаются резцы?

Для чистового точения характерно снятие стружки малого сечения и повышенные скорости резания, в ходе которых инструмент не должен терять собственной твердости. К тому же, лезвие резца должно обладать достаточной износостойкостью.

В соответствии с вышеперечисленными требованиями, чистовые резцы, которые применяются в работе с чугуном и сталью, изготавливаются из быстрорежущей стали, твердосплавных материалов, минералокерамики. Сегодня все чаще используются керметы, в составе которых, помимо окиси алюминия, присутствуют присадки вольфрама, молибдена, титана и прочих металлов.

Виды токарных работ. Способы обработки на токарных станках

Самой популярной технологией обработки изделий из металла является токарная. Ее суть заключается в удалении лишнего слоя металлозаготовки, в результате чего получается деталь нужного размера, формы и с требуемой шероховатостью.

Особенности токарной обработки

Токарная обработка – один из способов работы с металлом, который применяется для изготовления деталей из металлических заготовок. Для решения данных задач используют специальные станки, которые оснащены сверлами, резцами и другими приспособлениями для резки. С их помощью срезается металлический слой с заготовки, что дает возможность получать деталь заданных параметров.

Для решения данных задач используют специальные станки, которые оснащены сверлами, резцами и другими приспособлениями для резки. С их помощью срезается металлический слой с заготовки, что дает возможность получать деталь заданных параметров.

Вращение детали, которая подвергается обработке, называют главным движением. Вращение инструмента, обеспечивающее резку до получения конечного продукта желаемых параметров, означает движение подачи. За счет того, что оборудование токарных станков способно выполнять различные движения, обеспечивается получение изделий практически любых форм.

- Нарезка резьбы.

- Расширение и раскатывание отверстий.

- Сверление и зенкеровка луз.

- Вытачивание канавок.

- Разделение деталей на несколько частей.

В процессе всех этих видов обработки не обойтись без измерительных приспособлений, которые представлены нутромерами, микрометрами, штангенциркулями и прочими приборами для измерения. С их помощью высчитывается размер деталей, а также контролируется конфигурация поверхностей обрабатываемого изделия. Это позволяет гарантировать получение безукоризненного результата.

С их помощью высчитывается размер деталей, а также контролируется конфигурация поверхностей обрабатываемого изделия. Это позволяет гарантировать получение безукоризненного результата.

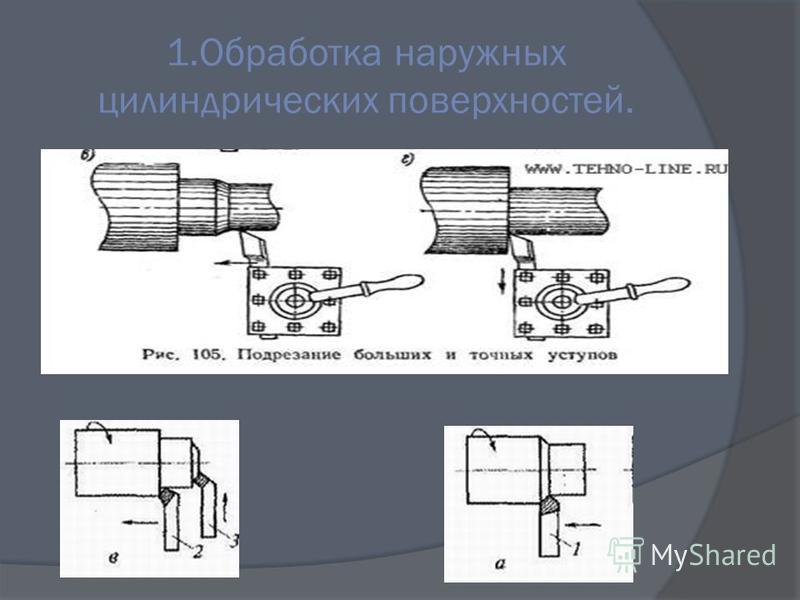

Путем обтачивания наружных плоскостей изготавливают гладкие и ступенчатые детали разного типа. Последние формируют, пользуясь проходным резцом, передвижение которого должны осуществляться под определенным углом к заготовке.

Метод подрезания используют для торцевых конструкций. Для этого применяют специальные подрезные резцы поперечного типа. Таким же образом осуществляется изготовление канавок и обрезка изделий канавочными резцами.

Резьбу формируют специальными резчиками, которыми оснащены токарновинторезные станки. Сам резец имеет вид лузы, расположенной между оборотами. Для формирования резьбы кинематическую цепь подачи настраивают таким образом, чтобы за одно вращение получалось осевое передвижение на протяженность шага резьбы.

Основные способы обработки на токарных станкахВыбор способа обработки металла на токарном станке зависит непосредственно от химического состава материала, а также его физических и механических свойств.

Существует следующие варианты токарной обработки:

- черновая – подразумевает под собой удаление дефектных слоев, разрезку, подрезку и срез торцов заготовки детали;

- чистовая – используется для получения конечного продукта нужной конструкции и параметров;

- получистовая – в процессе обработки снимается от 20 до 25% припуска в результате чего получают форму, близкую к проекту предполагаемой детали;

- тонкая – позволяет получить изделие низкой шероховатости путем срезания тонких стружек;

- специальная – включает в себя скоростное, силовое и виброточение, а также точение с предварительным подогревом.

Технологию и тип оборудования подбирают в зависимости от вида материала заготовок. Токарные автоматы позволяют получить детали точной формы с невысокой шероховатостью внешнего покрытия.

Обтачиванием обрабатывается внешняя поверхность изделий, а для внутренней используется растачивание. Для изготовления плоских торцевых плоскостей применяется подрезание. Резка разделяет заготовки изделий на части или отделяет готовые детали от заготовки.

Для изготовления плоских торцевых плоскостей применяется подрезание. Резка разделяет заготовки изделий на части или отделяет готовые детали от заготовки.

Вы можете заказать услуги токаря прямо сейчас на нашем сайте — ОАО «РМС» выполнит все виды токарной обработки металла на станках ЧПУ.

Вытачивание на токарном станке по дереву

Вытачивание из дерева

С давних времен до нас дошли образцы точеных изделий из дерева. Довольно часто в раскопках ученые находят всевозможные предметы домашней утвари:

кружки, кубки, чаши, плошки, подносы, тарелки и солонки. Все вышеперечисленные изделия предназначались для пищи и напитков. Уже в те далекие времена старинные мастера работали на примитивных токарных станках, принцип работы которых используется во множестве современных деревообрабатывающих установок.

Обнаруженная во время археологических раскопок старинная деревянная посуда отличалась особенной прочностью. Секрет этого заключается в том, что мастера прошлого вытачивали утварь не по направлению роста волокон, а поперек них. Это помогало не только долго хранить вещи, но и наиболее широко продемонстрировать весь текстурный рисунок, а также украсить изделие без применения резьбы и мозаики. Старинное искусство не забылось и сегодня. Современные токарные станки позволяют выполнять изделия намного быстрее и качественнее. Но сначала надо подобрать подходящий материал для будущего изделия. Для работы подойдет только хорошо просушенный брусок, иначе твоя поделка после вытачивания со временем покоробится, а при шлифовании тебе не удастся полностью избавиться от бросающегося в глаза ворса и заусенцев.

Это помогало не только долго хранить вещи, но и наиболее широко продемонстрировать весь текстурный рисунок, а также украсить изделие без применения резьбы и мозаики. Старинное искусство не забылось и сегодня. Современные токарные станки позволяют выполнять изделия намного быстрее и качественнее. Но сначала надо подобрать подходящий материал для будущего изделия. Для работы подойдет только хорошо просушенный брусок, иначе твоя поделка после вытачивания со временем покоробится, а при шлифовании тебе не удастся полностью избавиться от бросающегося в глаза ворса и заусенцев.

Сначала, тебе понадобится сам токарный станок, без которого не может быть и речи о художественном вытачивании (рис. 15).

Рис. 15. Токарный станок для работы с древесиной

Если ты желаешь изготовить изделие большой длины, тебе следует отдать предпочтение токарному станку с задней бабкой, который фиксирует брусок с обеих сторон. В том случае, если ты планируешь сделать небольшое изделие, тебе понадобится станок с трубчатым патроном. Именно он позволит сделать в бруске полость. Если ты хочешь что-нибудь выточить из древесины, тебе надо будет подыскать кусок древесины, соответствующий размерам будущей поделки. Кроме того, в зависимости от того, что именно ты наметил сделать, нужно подобрать брусок с соответствующей текстурой.

Именно он позволит сделать в бруске полость. Если ты хочешь что-нибудь выточить из древесины, тебе надо будет подыскать кусок древесины, соответствующий размерам будущей поделки. Кроме того, в зависимости от того, что именно ты наметил сделать, нужно подобрать брусок с соответствующей текстурой.

Для изготовления домашней утвари больше всего подойдут бруски из липы, осины, дуба и березы. Для украшений корой подойдут можжевельник, грецкий орех, красное дерево, сосна или кедр, которые обладают прекрасным текстурным рисунком, не требующим никакого особенного украшения. Большие пологие поделки вытачивают на планшайбе – специальном приспособлении в виде металлического круга с зажимами или отверстиями для шурупов, которыми заготовка крепится к диску.

Процедуру выборки древесины следует выполнять плоскими и полукруглыми резцами. Если у тебя их нет, для этого можно использовать и обычные узкие и широкие стамески с односторонней фаской. Полукруглые стамески используются для чернового снятия древесины с бруска, а прямые понадобятся для окончательной обработки поверхности изделия.

Чтобы сделать в бруске полость, тебе понадобятся два специальных инструмента – крючок и колечко. Ты можешь отдать предпочтение какому-то одному инструменту, но если в твоем шкафчике есть и то и другое, это значительно облегчит задачу.

В первую очередь на листе бумаги в натуральную величину начерти то, что хочешь получить в конце работы. Затем приступай к подготовке бруска. Для начала обработай топориком кусок древесины, придай ему более или менее правильную цилиндрическую форму с одного конца, чтобы вставить его в патрон. Затем после начала вращения цилиндра несколькими движениями стамески сними часть древесины, сделав правильный цилиндр.

После предварительной обработки можно уже приступать к собственно вытачиванию. Если у твоего будущего изделия должна быть внутри полость, сначала выбери древесину из бруска. Затем аккуратными движениями сними тонкую стружку, а потом – по мере вырисовывания полости – делай ее больше и глубже. После того как будет выбрана древесина из полости, нанеси размеры будущего изделия на заготовку, для этого удобнее пользоваться штангенциркулем.

На заготовке нанеси карандашом лишь легкие штрихи, а затем резцом или лезвием стамески сделай контуры рисунка более заметными. При этом не сильно нажимай резцом на заготовку и не веди по древесине всем лезвием, а только слегка коснись кончиком стамески вращающегося бруска, делая отчетливые и неглубокие резки. Затем плоской широкой или узкой стамеской (в зависимости от расстояния между рисками) тонкой стружкой удали лишнюю древесину с основной части, а после этого приступай к вытачиванию отдельных деталей.

Вращающуюся болванку отшлифуй мелкозернистой шкуркой и отполируй конским волосом, сушеным хвощем или древесными опилками. Не прекращая вращения, изделие можно покрыть тонким слоем лака или восковой мастики. Только после этого срежь получившееся изделие с оставшегося куска древесины. Довольно востребованными среди деревянных изделий являются предметы домашнего обихода – блюда, плошки, кружки, стаканы и кувшины (рис. 16-18). Для изготовления точеных плошек чаще всего используют старые сосновые бруски, древесина которых уже от времени приобрела яркий золотистый цвет с четкими бурыми прожилками.

Использование таких заготовок делает художественное покрытие излишним. Кроме того, в будущем посуда не потеряет свою форму, а природный рисунок будет проявляться еще сильнее. Сначала нанеси на заготовку легкими линиями контуры будущего изделия, а затем закрепи древесину на планшайбе.

После этого с вращающейся болванки выбери внутри древесину таким образом, сделав небольшое углубление. Потом тонкой стружкой сними с заготовки лишнюю древесину, придав изделию правильные очертания. На станке отшлифуй и отполируй его со всех сторон, после чего его можно будет покрыть лаком или восковой мастикой (рис. 19). Не прибегая к применению красителей, ты сможешь создать неповторимый рисунок, соединив небольшие заготовки древесины. Для этого вы пили бруски из одного массива и склей их с помощью клея ПВА. Волокна каждой отдельной заготовки должны идти поперек других брусков. Все это обеспечит прочность будущей вещи и создаст интересный текстурный рисунок. Для небольшой неглубокой плошки куски древесины можно склеить друг с другом, выложив их в одну линию. Для глубокого кувшина или вазы квадратные заготовки уложи друг на друга в виде маленькой пирамиды. При изготовлении деревянной кружки лучше всего склеить заготовку из секторов-клиньев.

Для глубокого кувшина или вазы квадратные заготовки уложи друг на друга в виде маленькой пирамиды. При изготовлении деревянной кружки лучше всего склеить заготовку из секторов-клиньев.

Рис. 19. Ваза из дерева

С помощью токарного станка ты сумеешь создавать не только бытовую утварь, но и разнообразные игрушки для младшего брата или сестры. Освоив вытачивание простых геометрических фигур, ты можешь скомбинировать из них фигурки людей, животных, игрушечные автомобили и предметы домашнего обихода для кукол (рис. 20).

В первую очередь тебе нужно решить, что именно ты желаешь делать, а потом воплотить свой замысел на бумаге. Если будущая игрушка должна получиться маленькой, выбери для чертежа удобный масштаб, но лучше всего, если ты также сделаешь чертеж в натуральную величину, поскольку тогда при вытачивании будет удобно переносить размеры с бумаги на дерево.

Цельные игрушки, то есть полностью сделанные из одного массива древесины, встречаются довольно редко. В основном можно увидеть клееные игрушки, собранные из отдельных частей и соединенные с помощью клея ПВА.

В основном можно увидеть клееные игрушки, собранные из отдельных частей и соединенные с помощью клея ПВА.

Рис. 20. Игрушки, выточенные из дерева

В том случае, когда склеиваемая поверхность деталей достаточно большая, тебе не понадобятся дополнительные соединения. Если же поверхность приклеивания меньше высоты детали, в соединяемых частях нужно будет сделать маленькие надрезы, смазать их клеем и поместить в них небольшие выступающие щепки или специально изготовленные палочки. Этот тип крепления называется «соединение на шип». После того как игрушка будет полностью закончена, ты можешь покрыть ее слоем древесного лака, подчеркнув естественный цвет дерева.

Можно также поместить получившееся изделие в протраву, сделав таким образом акцент на красоте природного рисунка. После того как поверхность изделия будет хорошо отшлифована и зачищена, нанеси на нее грунтовку, чтобы в дальнейшем краски не растекались. В качестве грунтовки можно использовать крахмальный клейстер.

Если для раскраски ты будешь использовать масляные краски, вся поверхность изделия должна быть покрыта 3 слоями столярного клея, а если его нет под рукой, приготовь свою грунтовку. Для этого на 5 частей обычного зубного порошка возьми 1 часть животного желатина, тщательно перемешай и разведи теплой водой до консистенции негустой сметаны. Готовую массу нанеси на поверхность тонким слоем, дай ей просохнуть, а потом обработай изделие аналогичным образом еще 2 раза.

После того как грунтовка хорошо просохнет, ты можешь украсить свое изделие. Краску лучше всего наносить специальной тонкой кистью, которая может легко обозначить тонкий контур, а при легком нажиме – линии разной толщины. Если для росписи ты используешь анилиновые краски, отдай предпочтение светостойким.

Для самой росписи тебе пригодятся несколько интенсивных цветов: ярко-красный, ярко-желтый и ярко-фиолетовый. Среди так называемых кислотных анилиновых красок выбери красную, зеленую, фиолетовую и ярко-синюю. Обычно краски продаются в виде цветных порошков, которые разводятся только в горячей воде, причем на 1 л воды берется не больше 10 г порошка.

При росписи анилиновыми красками следует соблюдать ряд правил. Во-первых, нельзя проводить кистью по одному и тому же месту дважды. Во-вторых, сами водные растворы и порошки очень ядовиты, а следы от них долго нельзя отмыть, поэтому нужно быть очень осторожным при их применении. А если краска попала на кожу, очень быстро удали ее, промыв проточной водой.

Итак, нанеси слой желтой краски на ту поверхность игрушки, где, согласно твоим планам, должны быть красные или зеленые цвета. Для того чтобы потом получился ярко-красный цвет, сверху желтого аккуратно нанеси слой алой краски. Чтобы получился ярко-зеленый цвет – слой синей краски.

После росписи позволь краске хорошо высохнуть (около 8 часов), затем покрой слоем лака и оставь на 24 часа. После этого нанеси второй слой лака и опять оставь сохнуть на день. Если ты для росписи использовал гуашь, после ее высыхания необходимо покрыть изделие 2-3 тонкими слоями прозрачного древесного лака.

Если ты желаешь покрыть игрушку темперой, после высыхания краски тебе не нужно будет наносить еще несколько слоев лака, поскольку она прочно держится на дереве. Довольно часто роспись по дереву используется в сочетании с выжиганием контуров орнамента. Для этого подойдут любые краски: гуашь, темпера или масло. Если тебе потребуется нарисовать кукле яркую одежду с мелким рисунком, нанеси кончиком лезвия ножа-косяка или узкой стамески рельефную резьбу, а затем покрой ее тонким слоем краски. Прорези также потом можно закрасить другим цветом или оставить однотонный цвет, орнамент все равно будет видим.

Довольно часто роспись по дереву используется в сочетании с выжиганием контуров орнамента. Для этого подойдут любые краски: гуашь, темпера или масло. Если тебе потребуется нарисовать кукле яркую одежду с мелким рисунком, нанеси кончиком лезвия ножа-косяка или узкой стамески рельефную резьбу, а затем покрой ее тонким слоем краски. Прорези также потом можно закрасить другим цветом или оставить однотонный цвет, орнамент все равно будет видим.

Раньше на Руси очень ценились украшения из дерева. Ты также можешь попробовать изготовить нечто подобное (например, для своей сестры). Лучше всего начать с браслета (рис. 21). Технология его вытачивания ничем не отличается от изготовления домашней утвари или игрушек. Тебе понадобится лишь выбрать всю древесину изнутри, а внешнюю сторону сделать овальной. Внутренний диаметр браслета или кольца должен быть равен диаметру запястья или пальца. Диаметр браслета должен быть не меньше диаметра кисти, чтобы он без труда мог надеваться на руку.

Рис. 21. Браслет, выточенный из дерева

21. Браслет, выточенный из дерева

Выточив кольцо или браслет, не спеши срезать украшение с болванки, поскольку ему можно придать чудесный оттенок с помощью трения. Для этого возьми небольшой брусок дерева более твердой породы и приложи к вращающемуся украшению узкой стороной. От соприкосновения с бруском верхний слой древесины изделия станет темнеть и обугливаться. Чем дольше ты будешь тереть древесину тем более выраженный натуральный цвет приобретет поверхность украшения. Для того чтобы прожилки древесины приобрели бурый цвет, приложи к древесине кусочек сургуча.

Подобного же результата можно достичь и иным способом. Уже обрезанное изделие опусти на несколько минут в раствор медного купороса, а потом паяльной лампой обожги верхний слой украшения. Так ты сделаешь природный рисунок дерева более ярким. После этого протри поверхность суконной тряпкой и покрой 2 тонкими слоями лака.

Токарные станки – группа оборудования, которая сейчас широко используется на мебельных и деревообрабатывающих предприятиях, домашних условиях и при обучении в школах и ВУЗах с целью механической обработки деталей из древесины. Для этого обычным деревянным поленьям определенной длины необходимо придать цилиндрическую форму.

Для этого обычным деревянным поленьям определенной длины необходимо придать цилиндрическую форму.

Такие станки имеют важное назначение – с их помощью можно легко, быстро и качественно обрабатывать различные деревянные поверхности, придавая им требуемую форму. На современных моделях токарных станков можно выполнять следующие разновидности работ:

- точить различные детали;

- шлифовать и полировать поверхность деревянных изделий;

- осуществлять обдирку и отрезку;

- нарезать резьбу;

- сверлить отверстия и много подобного.

Типы токарных станков

Кроме токарного станка универсального типа, который сейчас встречается чаще всего, существует немало и других типов такого оборудования. Среди них:

- токарно-винтовой станок. Используется при нарезании на деревянную заготовку резьбы. Кроме того, на подобном станке также обрабатывают деревянные детали, которые имеют форму конуса;

- токарно-фрезерные устройства. Используются при изготовлении пазов, их последующей расточки и обработки других типов;

- настольное оборудование токарного типа.

Благодаря небольшим размерам и массе широко используется в домашних условиях и учебных заведениях;

Благодаря небольшим размерам и массе широко используется в домашних условиях и учебных заведениях; - станки с ЧПУ. Основное их отличие от всех остальных разновидностей токарного оборудования – автоматическая работа без вмешательства человека.

Подготовка болванки и установка подручника

Для обработки на токарном станке может подойти древесина практически любых пород, но конкретный выбор в каждом случае зависит от того, какая именно деталь будет создаваться и каким способом ее будут обрабатывать. Перед началом работы на станке заготовку необходимо предварительно обработать рубанком или топором, придавая ей форму, близкую к цилиндрической.

Подготовленную таким способом к использованию деревянную заготовку как можно сильнее зажимают в станке перед тем, как точить ее. Для его трезубцев с помощью стамески рекомендуется проделать в торцах заготовки небольшие углубления, что предотвратит возможное выпадение заготовки из оборудования во время его работы.

Опорная скоба подручника должна устанавливаться на расстоянии не более 5 миллиметров от болванки и обязательно немного выше оси, вокруг которой она вращается при работе на токарном станке.

Расположив же подручник немного ниже, чем ось вращения болванки, режущий инструмент будет только скоблить поверхность древесины, а не резать ее, как это должно быть. В результате такой работы поверхность станет шероховатой, а не гладкой. Кроме того, в таком случае может произойти перегиб инструмента под заготовку, что, вполне возможно, приведет к ранениям того, кто вытачивает тот или иной предмет на станке.

После каждых 5-10 минут проведенной работы на станке необходимо подкручивать задний шпиндель, что позволит предотвратить снижение надежности зажима болванки. По мере того, как диаметр заготовки будет уменьшаться, подручник необходимо постепенно приближать к ее поверхности.

Использование полукруглой и косой стамески

Придавая болванке цилиндрическую форму с использованием полукруглой стамески, резание необходимо осуществлять не только верхней частью лезвия, но также и его боковыми частями. В таком случае затупление инструмента будет проходить не так быстро, к тому же, обрабатываемая поверхность будет иметь не волнистую, а ровную форму, что ускорит и значительно облегчит всю ее последующую обработку.

В таком случае затупление инструмента будет проходить не так быстро, к тому же, обрабатываемая поверхность будет иметь не волнистую, а ровную форму, что ускорит и значительно облегчит всю ее последующую обработку.

При гладком обтачивании косяк следует держать таким образом, чтобы его лезвие по отношению до поверхности цилиндрической заготовки располагалось под углом 45 градусов. Вытачивая профиль, косяк можно располагать в разных положениях. Полная торцовка детали на токарном станке, как и частичное протачивание ее торцов осуществляется острым концом такого режущего инструмента, который устанавливается ребром на подручник.

Как правильно держать стамеску при работе

В процессе работы инструмент необходимо удержать на скобе подручника левой рукой, используя всю ладонь. Сверху инструмент можно прижимать только используя большой палец. Всеми остальными охватывать опорную скобу категорически запрещено: это может привести к травмам. К тому же, в таком случае нельзя будет передвигать инструмент вдоль заготовки.

Правая рука должна удерживать ручку инструмента. Благодаря этому при вытачивании мастер может управлять направлением движения инструмента.

Заготовку в шпинделях необходимо закреплять как можно надежнее. В противном случае болванка может вылететь из станка, что может привести к ранениям работника. Именно поэтому запрещено обрабатывать на токарном станке заготовки, в торцах которых есть трещины.

Некоторые правила по безопасной работе

Кроме вышесказанного, опасность для работающего за токарным станком также вызывает значительное расстояние между скобой подручника и поверхностью детали, его расположение ниже оси вращения болванки, неравномерный или слишком сильный нажим на деталь инструментом.

Все подобные отступления от правил работы могут привести к вылету обрабатываемой заготовки из станка, перегибу инструмента под деталь или к его поломке.

Все проверки детали в процессе работы с нею – измерение ее диаметра, оценка гладкости поверхности, сверка ее с оригиналом и тому подобное – можно проводить только при остановленном токарном станке.

Точить на оборудовании всегда рекомендуется в защитных очках, чтобы обезопасить глаза от стружки, которая обязательно образовывается во время выполнения подобной работы.

Работа на токарном станке по дереву, в принципе, несложная, но требует навыка и умения «чувствовать» обрабатываемую деталь. Именно тогда она становится настоящим искусством, в котором находят свое выражение воображение и творчество.

Токарный станок по дереву имеет одну ограниченную функцию: он только вращает деревянную заготовку. Столяр же из простого куска дерева постепенно вытачивает законченный предмет: ножки для мебели, корпус лампы, стойки перил, игрушки, коробочки, кубки, салатницы, вазы и т. д.

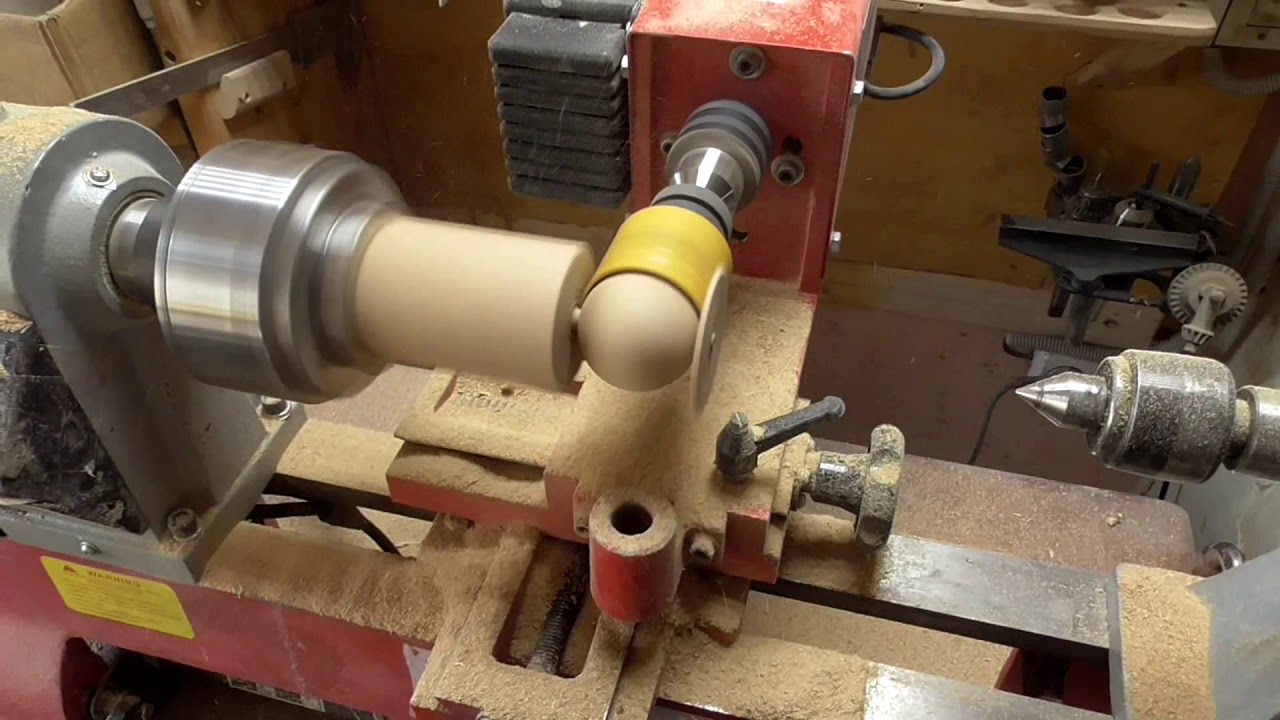

В отличие от прочих машин для обработки дерева, использующихся лишь на тех или иных промежуточных стадиях, токарный станок годится для всех операций – от черновой обработки до полирования. Требуемый инструмент – это желобчатые (цилиндрические или в форме буквы «V») и плоские стамески, резцы, скребки различных размеров и форм. Станок вращает заготовку, а рука контролирует движение резца. В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку заготовки исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

Требуемый инструмент – это желобчатые (цилиндрические или в форме буквы «V») и плоские стамески, резцы, скребки различных размеров и форм. Станок вращает заготовку, а рука контролирует движение резца. В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку заготовки исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

Токарный станок с электронным регулированием

Принцип действия

Весь механизм станка укреплен на станине, сделанной из двух стальных брусьев или из профильных чугунных либо алюминиевых балок. С одной стороны станины располагается передняя бабка, внутри которой размещен электрический двигатель вращающий шпиндель. Последний имеет конус Морзе, в него может вставляться поводковый центр (с двумя, тремя либо четырьмя ножами и одним острием), патрон или планшайба. С другой стороны станка находится задняя бабка, центр которой поджимает заготовку, удерживая ее в горизонтальном положении.

С другой стороны станка находится задняя бабка, центр которой поджимает заготовку, удерживая ее в горизонтальном положении.

Поворачивающийся во все стороны подручник, располагающийся как можно ближе к заготовке, поддерживает и направляет резец.

На станках с ручной регулировкой скорость (частота) вращения может переключаться (от 450 до 2000 об/мин) рычагом коробки передач, в которой расположены шкивы с подшипниками. В более сложных моделях станков коробка передач заменена электронным вариатором, позволяющим плавно регулировать скорость на ходу.

Обработка заготовки, зажатой между центрами

Этот способ применяется для обработки деталей цилиндрической формы различной длины, укрепленных между центрами передней и задней бабок. Таким образом вы можете изготовить всякие детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Первый шаг работы заключается в нахождении положения оси деревянной заготовки, чтобы зажать ее между поводковым центром и центром задней бабки. Следующая операция состоит в том, чтобы сделать заготовку (из бруска дерева квадратного сечения или просто из обрезка полена) цилиндрической. Это осуществляется на скорости При этом стружка снимается справа налево с помощью широкой вогнутой желобчатой стамески для черновой обработки – рейера. Если заготовка длинная, черновая обработка производится в несколько этапов; подручник придвигается к детали по мере ее обтачивания, не изменяя своего положения по высоте.