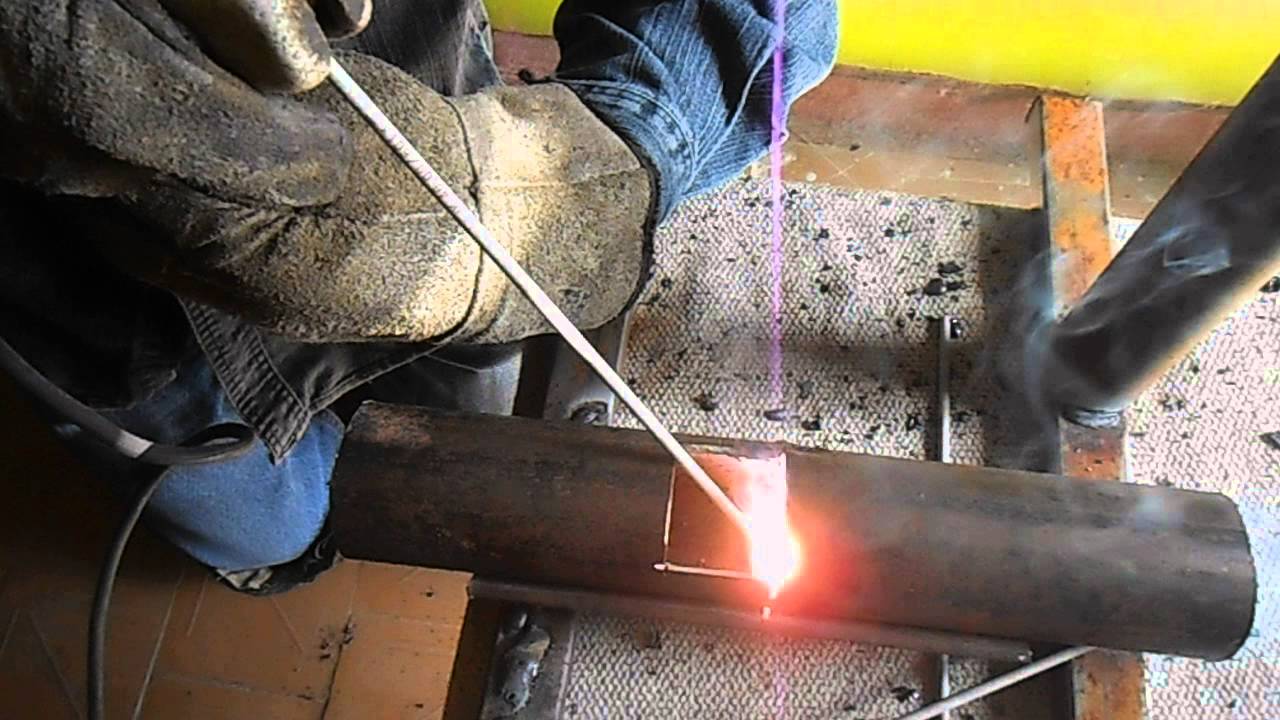

Сварка чугуна полуавтоматом

Чугун широко используется для изготовления шкивов, блочков, и коллекторов. Он имеет хорошие литейные свойства, что позволяет получать из него изделия разнообразной формы. Но у этого материала есть и недостатки — он довольно хрупкий. При ударах часты случаи откалывания бортиков на шкивах или трещины в трубах. Чтобы исправить ситуацию и восстановить изделие прибегают к различным методам соединения металлов. Один из них — сварка чугуна полуавтоматом. Какие особенности у данного метода? Сколько существует вариантов работы с применением полуавтомата? Какие расходные материалы подойдут?

Почему трудно варить чугун?

Вопрос о том, можно ли варить чугун полуавтоматом, не зря беспокоит многих людей. Соединение сторон из этого материала действительно имеет ряд специфичных особенностей:

- Высокая текучесть чугуна проявляется при формировании шва, где сварочная ванна слишком жидкая. Из-за этого труднее визуально контролировать качество образования соединения.

- Второй сложностью является низкая температура плавления материала. Из-за высокой температуры от электрической дуги, чугун в зоне сварки быстро перегревается. Вследствие чего, при остывании образовываются микротрещины между основным и наложенным металлом. Перекаливание дополнительных примесей в чугуне (марганец, кремний) приводит к возникновению в структуре шва цементитов, что осложняет последующую обработку соединения шлифовальными инструментами. Чтобы предотвратить эти дефекты прибегают к предварительному подогреву материала, и процедуре постепенного остывания изделия.

- Сваривать качественно чугун сложно из-за большого количества пор, появляющихся в результате выделения углерода, при взаимодействии с кислородом.

Даже при последующей обработке шов может иметь непривлекательный вид и слабую сопротивляемость на излом. Чтобы защитить соединение используют омедненную проволоку, а работа ведется в среде инертного газа. Обязательным условием при сварке чугуна является содержание флюса в проволоке.

Даже при последующей обработке шов может иметь непривлекательный вид и слабую сопротивляемость на излом. Чтобы защитить соединение используют омедненную проволоку, а работа ведется в среде инертного газа. Обязательным условием при сварке чугуна является содержание флюса в проволоке.

Способы сварки

В зависимости от назначения изделия используются три вида сварки чугуна полуавтоматом. Они отличаются по скорости выполнения работ и материальным затратам.

Холодный метод

Это самый простой способ быстро соединить пластины из железа с высоким содержанием углерода. Сварка выполняется сразу на материале, температура которого равна температуре окружающего воздуха. Холодный способ применяется на не ответственных стыковых соединениях, которые не будут подвергаться нагрузкам. Метод идеально подходит для наплавки истертых поверхностей и деталей механизмов из чугуна. Благодаря непрерывной подаче проволоки можно быстро вести дугу и выполнять большой объем работ за короткое время.

Полугорячий метод

Сварочный процесс полугорячим способом отличается от предыдущего предварительным подогревом заготовок из чугуна до температуры 350 градусов. Для этого используются кузни, в которых жар от углей создает нужные условия. Такая подготовка способствует более щадящей реакции чугуна на высокую температуру электрической дуги, в результате чего образовывается меньшее количество трещин в околошовной зоне. Технология применяется на изделиях, испытывающих некоторые нагрузки при работе.

Горячий метод

Этот способ применяется там, где необходимо качественное соединение, имеющее высокие показатели сопротивления разрыву и излому. Изделие разогревается до температуры 600 градусов. Для этого используются аппараты производящие индукционные токи. Кабеля подключаются к чугунной детали, а специальный измерительный прибор сигнализирует о достигнутой температуре. После этого выполняется сварка полуавтоматом. Для минимизации трещин, изделие после сваривания оставляют в золе до полного остывания. В зависимости от толщины конструкции этот период может достигать 24 часов. Метод позволяет надежно и качественно сварить чугун, но отличается высокими временными затратами и необходимостью дополнительного оборудования.

После этого выполняется сварка полуавтоматом. Для минимизации трещин, изделие после сваривания оставляют в золе до полного остывания. В зависимости от толщины конструкции этот период может достигать 24 часов. Метод позволяет надежно и качественно сварить чугун, но отличается высокими временными затратами и необходимостью дополнительного оборудования.

Оборудование и расходные материалы

Для получения хороших соединений из трудносвариваемых сплавов используют любые полуавтоматы. Основными критериями являются соответствие максимальной силы тока аппарата, необходимой для проплавления конкретной толщины металла. Настраиваемые параметры силы тока и скорости подачи проволоки схожи со сваркой обычной стали.

Проволоку применяют специализированную маркировок: ПП АНЧ-1, а также с номерами 2 и 3. Каждый номер предназначен для конкретного метода (холодного, полугорячего, горячего). Проволока имеет трубчатое строение и содержит внутри порошок-флюс, обеспечивающий защиту сварочной ванны от воздействия кислорода.

Для сваривания чугуна применяют подачу газа, дополнительно защищающего сварочную ванну. В зависимости от назначения изделия и количества примесей в сплаве, можно использовать углекислый газ в чистом виде или его смесь с аргоном, где последнего будет 80%. Показатели подачи с манометра в горелку должны составлять 6-11 литров. Это оптимально защитит расплавленный металл от вытеснения углерода.

Технология сварки полуавтоматом

При сваривании чугуна полуавтоматом, независимо от температурного режима, необходимо правильно подготовить материал. Если требуется заварить трещину, то важно выполнить предварительный запил болгаркой, вдоль всей линии раскола. Это позволит вплавить присадочный материал глубже. Края трещин рекомендуется просверлить, чтобы ограничить ее продолжение.

Края трещин рекомендуется просверлить, чтобы ограничить ее продолжение.

Если толщина пластин более 5 мм, то необходима разделка кромок под 45-60 градусов. Когда работать предстоит с тонкими листами (до 3 мм), то применяется графитовая подформовка для предотвращения прожигов. Первый шов выполняется ровным проходом без колебательных движений. Вести горелку можно сверху вниз или справа налево, наклонив на 50 градусов. Расстояние между соплом и поверхностью сохраняется в пределах 6-8 мм. Важно, чтобы сварщик видел конец проволоки.

Редко получается заварить чугун с первого раза, поэтому рекомендуется проходить шов в несколько слоев. Последующие проходы могут быть с поперечными колебаниями, чтобы пошире связать основной и наплавочный металл. После окончания сварки необходимо отделить шлак, образуемый при горении порошковой проволоки, и убедиться в качестве результата.

Сварка полуавтоматом чугуна довольно популярна из-за высокой производительности и хорошего качества соединений. Выбирая правильно проволоку и температурный режим можно получить надежное соединение на этом «капризном» материале.

Выбирая правильно проволоку и температурный режим можно получить надежное соединение на этом «капризном» материале.

Поделись с друзьями

0

0

1

0

Как варить чугун электросваркой — технология и особенности

Сварщик — это специалист, который может соединять различные металлы под разные нужды: водопровод, опорные конструкции, декоративные элементы. Но рано или поздно каждый сварщик сталкивается с вопросом: как заварить чугун? И здесь все предыдущие навыки оказываются не действенными. Ведь, подобрав нужные параметры сварки, и правильно ведя шов, после окончания процесса все равно в чугуне появляются трещины и поры. Чтобы правильно варить чугун необходимо разобраться в особенностях этого металла, способах подготовки поверхности под сварку, и основных методах соединения подобных материалов. Конкретные советы о том, как сварить чугун, и несколько видео по теме, сполна ответят на эти вопросы.

Особенности сварки чугуна

В отличие от низкоуглеродистой стали, чугун и сварка не сразу достигли «взаимопонимания». Было испробовано множество методов и оборудования, прежде чем определены основные способы сварки чугуна.

Соединять этот материал между собой, а также с другими видами стали возможно, но проблематично ввиду следующих особенностей:

- Перекалка. Чугун имеет низкую температуру плавления и разогреваемый сварочной дугой, испытывает перекалку в околошовной зоне. Это приводит к самопроизвольному образованию трещин в процессе остывания. Сварщик слышит характерное потрескивание металла, что говорит о появляющихся дефектах. Последующая обработка данного участка затрудняется твердыми местами, плохо поддающимися шлифовке, и общей хрупкостью соединения, которое может быстро расколоться. Заваренный металл необходимо защитить от перекалки. Для этого применяются предварительный подогрев и методы постепенного остывания.

- Поры. Завариваемый чугун выделяет много углерода.

В процессе горения дуги его не видно, но когда сварочная ванна начинает кристаллизоваться, то углерод, вытесняемый кислородом, начинает «пробиваться» наружу. После выполнения шва со всеми колебательными движениями и правильной технологией, в соединении остается много пор и не проваренных мест. Свариваемый участок важно защитить от воздействия окружающего воздуха, для чего используются специальные порошки-флюсы. Дополнительно, сварочный металл насыщают другими элементами, не позволяющими углероду выйти наружу. Это придает сварочной ванне большей вязкости и крепости.

В процессе горения дуги его не видно, но когда сварочная ванна начинает кристаллизоваться, то углерод, вытесняемый кислородом, начинает «пробиваться» наружу. После выполнения шва со всеми колебательными движениями и правильной технологией, в соединении остается много пор и не проваренных мест. Свариваемый участок важно защитить от воздействия окружающего воздуха, для чего используются специальные порошки-флюсы. Дополнительно, сварочный металл насыщают другими элементами, не позволяющими углероду выйти наружу. Это придает сварочной ванне большей вязкости и крепости. - Текучесть. Это проявляется при работе с тонкими пластинами данного материала. Высокая текучесть способствует прожигам и выходу металла с обратной стороны соединения. Трещину в тонких элементах можно варить только с применением специальных графитовых подкладок. Сваренный металл получает поддержку в виде такого основания и не продавливает шов с обратной стороны. Данная подформовка позволяет сохранить целостность всей конструкции, которая из-за ослабления в месте сварки может распасться.

Как правильно подготовить материал для сварки

Технология сварки чугуна включает и грамотный процесс подготовки металла, учитывающий свойства материала, и предотвращающий появление дефектов после окончания работы. В подготовку включается:

- Распил трещин. Часто трещины в чугуне имеют тонкую и глубокую структуру. Если обрабатываемая деталь толще 4 мм, то наложенный сверху шов минимально заплавит верхнюю часть трещины, оставив разрозненную структуру внутри. Сопротивление на разрыв и излом будет очень слабое. Чтобы хорошо заваривать подобные места, необходимо распиливать трещины «болгаркой» с тонким диском. Чем толще металл, тем глубже можно делать запил.

- Просверливание краев. Окончания трещин могут быть глубже и дальше, чем позволяет увидеть зрение. Поэтому перед тем, как сваривать трещину, важно просверлить отверстия по ее краям, отступив на 5 мм от визуально различимого конца разлома. Это позволит хорошо заполнить металлом пространство внутри и поможет предотвратить продолжение раскола.

- Разделка кромок. Свариваемость чугуна отличается перекалкой в месте соединения, что ведет к хрупкости участка. Чтобы предупредить это явления важно осуществлять равномерный прогрев по всей длине шва, и достаточно разбавить место соединения присадочным металлом. В этом помогает грамотная разделка кромок. При соединении толстых пластин стоит выполнить скосы краев под 45 градусов, и оставить небольшое притупление у основания в 3-4 мм. Подобная разделка поможет хорошо заполнить место соприкосновения и создать устойчивый к трещинам участок.

- Подформовка. Когда варится тонкий элемент из чугуна, то велика вероятность протечки жидкого металла. Подкладка из графита позволит поддержать прогретый участок и сохранить первоначальную форму изделия.

Технология наложения шва

Чтобы сварщик хорошо понимал как варить чугун электросваркой, стоит усвоить несколько важных нюансов процесса. Одним из них является избежание перегрева поверхности. Для этого стоит выбирать меньшую силу тока, чем при обычной стали, и электроды диаметром 3 мм.

Можно ли заварить чугун качественно зависит и от равномерности наложения шва. Для этого разделывают кромки пластин и начинают сварку. Корневой шов ведется без колебаний. Но стоит выполнить его прерывистым способом. Во второй проход нужно заварить не пройденные участки. Последующие слои накладываются валиками в шахматном порядке. Сваренный участок становится прогретым равномерно и насыщенным металлом с меньшим содержанием углерода.

В особо ответственных изделиях применяют технологию шпилек. Она гораздо эффективней позволяет создать равномерный прогрев, чем все предыдущие методы, но выполняется дольше по времени. Чтобы понимать как правильно расположить шпильки на пластинах, можно посмотреть видео по сварке ответственных деталей из чугуна. Технология заключается во ввертывании шпилек по краям кромок и на некотором расстоянии от стыка. Процесс начинается с обварки ввинченных элементов с минимальной наплавкой. Сварка выполняется в разброс. После обхода шпилек начинается сцепление самих пластин. Постепенное наложение валиков и равномерный прогрев, а также наличие более податливого металла для сварки, позволяют создать надежное соединение.

Постепенное наложение валиков и равномерный прогрев, а также наличие более податливого металла для сварки, позволяют создать надежное соединение.

Сварка серого чугуна, распространенного в промышленности, сопровождается обеспечением медленного остывания. Для этого изделие оставляют засыпанным золой или песком, пока температура материала не опустится до комнатного уровня. Это позволяет снять напряжение в металле и избежать микротрещин.

Перед сваркой необходимо посыпать линию соединения бурой или иными порошками-флюсами. Это уменьшит соприкосновение внешнего воздуха с углеродом в материале, и снизит поры. При этом, у варящих специалистов должна быть хорошая вентиляция, защищающая органы дыхания от газового облака.

Холодный метод

Сварка чугуна холодная используется на маленьких предприятиях и в домашних ремонтных работах. Может выполняться электродами или пламенем горелки с дополнительной присадкой. Суть метода в работе с металлом без предварительного подогрева. Применяется для наплавки истертых поверхностей, отломанных бортиков и расколотых изделий не ответственного назначения.

Применяется для наплавки истертых поверхностей, отломанных бортиков и расколотых изделий не ответственного назначения.

Метод отличается относительно быстрым проведением работ и дешевизной процесса. Из недостатков выделяются появляющиеся поры и микротрещины после окончания сварки. Швы требуют последующей обработки для визуально привлекательного вида.

Горячий метод

Горячая сварка чугуна используется на ответственных изделиях. Суть заключается в предварительном подогреве металла до температуры 600 градусов. Для этого применяются аппараты индукционного нагрева. Напряжение с частотой 50 Гц подключается к изделию и разогревается проведением тока. В более примитивных условиях используют кузню и горн, или паяльную лампу.

Преимуществом метода служит идеально прогретый металл, который «спокойней» реагирует на температуру сварочной дуги и не перекаливается. Последующее плавное остывание в золе, иногда длящееся несколько суток, обеспечивает прочный и целостный шов.

Недостатками горячего способа можно считать дороговизну оборудования и длительность сварочного процесса. Этот метод рационален только на особо важных конструкциях.

Аппараты и расходные материалы

Сварка чугуна в домашних условиях, а также на производстве, может осуществляться несколькими аппаратами и расходными комплектующими. Самым распространенным является электросварка. Лучше применять аппараты постоянного тока, потому что напряжение трансформатора ухудшает процесс.

Работа проводится электродами диаметром 3-4 мм, и силой тока 90-120 А соответственно. Хорошо подойдут электроды ОЗЧ-2, содержащие медный стержень и обмазку с графитом. Более дорогим вариантом будут МНЧ-2, где основа стержня включает в себя сплав меди, никеля и марганца. Это существенно разбавляет хрупкий сварочный металл, и придает ему вязкости и последующей крепости. Используются и самодельные электроды, в основе которых магазинный продукт Э-46, обмотанный оголенным медным проводом. Витки следует наматывать плотно и от самого начала электрода. Так, медь попадает в сварочную ванну и укрепляет шов. Встречаются и не плавящиеся электроды, применение которых требует дополнительной присадки.

Чугун вариться и аргоном с применением омедненной проволоки. Технология аналогична сварке обычным электродом. Возможна сварка и пламенем горелки от кислородно-пропановой смеси. Так реально заварить не толстые пластины до 4 мм. Присадочная проволока может быть порошковой, что сразу служит и наплавляемым материалом и защитой от внешней среды.

Не все сварщики любят работать с чугуном из-за его «капризного» поведения при нагреве. Но освоив основные правила по сварке этого металла, и подобрав нужные электроды или другие материалы, можно производить качественные соединения.

Поделись с друзьями

1

0

0

0

Сварка чугуна аргоном: как избежать ошибок

Вопросы, рассмотренные в материале:

- Каковы особенности сварки чугуна аргоном

- Какие нужны присадки для сварки чугуна аргоном

- Какова технология сварки чугуна аргоном

- Как проверить качество сварки чугуна аргоном

Одним из популярнейших металлов в нашей стране является чугун. Он представляет собой сплав железа и углерода. Углерод в данном соединении бывает в виде цементита или графита. В зависимости от этого изменяются и сварные способности материала. Состав с цементитом не поддается сварке, а графитовые соединения прекрасно обрабатываются и свариваются. О том, как выполняется сварка чугуна аргоном и какие особенности технологии существуют, мы расскажем в нашей статье.

Особенности сварки чугуна аргоном

Существует несколько способов сварки чугуна аргоном, и все они связаны с определенными трудностями, которые обусловлены свойствами этого материала.

Различные методы соединения металлов позволяют сваривать аргоном чугун с некоторыми разновидностями стали и с другими деталями из чугуна. При этом необходимо учитывать ряд особенностей этого материала и сварочного процесса:

- Перекалка. Сварка чугуна аргоном может стать причиной перекалки околошовной зоны, поскольку чугун плавится при низкой температуре и под воздействием сварочной дуги может перекалиться. В результате вы получите трещины на поверхности. В дальнейшем это место очень сложно обработать и отшлифовать. Трещины станут причиной повышения хрупкости всего изделия. Защита от перекалки чугуна необходима. Подогрев и постепенное остывание заготовки помогают избежать данных проблем.

- Поры. Сварочные работы аргоном по чугуну становятся причиной выделения большого количества углерода. Это трудно заметить в процессе горения дуги, но во время кристаллизации сварочной ванны углерод вытесняется кислородом. В результате он выступает на поверхность, образуя поры. Чтобы защитить обрабатываемый участок чугуна от воздействия окружающей атмосферы, можно применять порошок-флюс. Кроме этого, в сварочный материал добавляют другие элементы, препятствующие выходу углерода. С помощью них можно сделать более прочную и вязкую сварочную ванну.

- Текучесть. Это свойство особенно заметно при работе с тонкими пластинами чугуна. Вследствие высокой текучести материала появляются прожиги, металл может выходить с другой стороны. Для защиты от прожига можно использовать специальные графитовые прокладки. Выполняя на них сварочные действия, сварной шов формируется на подкладке и не продавливается. В результате сохраняется целостность конструкции, которая поддерживается в месте сварки аргоном и не распадается.

Сварка чугуна аргоном проходит по специальной технологии, предусматривающей подготовку металла для последующей обработки. Подготовка состоит из следующих этапов:

- Распил трещин. Многие трещины в чугуне проникают достаточно глубоко. Выполняя сварочные работы аргоном по трещине на заготовке толщиной свыше 4 мм, вы просто заплавите верхнюю часть трещины, а внутри расколотая структура сохранится. В результате сопротивление на излом будет небольшое. Для более эффективной обработки подобных проблемных мест необходимо выполнять распил трещин тонким диском болгарки. Глубина запила зависит от толщины детали.

- Просверливание краев. Иногда край трещины просто не увидеть визуально. В связи с этим желательно просверлить отверстия по краю трещины, не доходя 5 миллиметров до конца разлома. Такие предварительные действия позволяют при выполнении сварочных работ аргоном более эффективно заполнять металлом пространство, что препятствует последующему расколу.

- Разделка кромок. Сварка чугуна аргоном часто сопряжена с перекалкой места соединения. В результате сварной шов становится хрупким. Чтобы этого не произошло, необходимо равномерно прогревать шов по длине, добавляя присадочный металл в место соединения. Грамотная разделка кромок позволит выполнить данную работу более качественно. Чтобы максимально заполнить металлом место соприкосновения толстых пластин во время сварки аргоном, необходимо предварительно сделать скосы кромки под 45°, притупив их у основания на 3-4 мм. Такой участок будет отличаться высокой устойчивостью к излому.

- Подформовка. При сваривании аргоном тонких пластин чугуна может возникать протечка жидкого металла. Чтобы поддержать нагретый участок и предотвратить его деформацию, необходимо пользоваться подкладками из графита.

Выбор присадок для сварки чугуна аргоном

Присадка при сварке чугуна аргоном имеет очень большое значение. Наибольшую популярность в качестве присадочного материала получили чугунные стержни. Самым простым способом является использование чугунных электродов без наружного покрытия.

Сварка чугуна аргоном (ТИГ) выполняется при помощи присадок со следующей маркировкой:

- «А» – при горячем сваривании.

- «Б» – при горячем сваривании с локальным нагревом.

- «НЧ-1» – при полугорячей сварке тонкостенных чугунных заготовок.

- «НЧ-2» – при полугорячей сварке толстостенных чугунных деталей.

- «БЧ» или «ХЧ» – при соединении с повышенными характеристиками износостойкости.

Толщина заготовки влияет на диаметр присадочного стержня. Диаметр присадки составляет приблизительно половину толщины чугуна.

Другим вариантом является использование никелевых присадок при выполнении сварочных работ. В таблице представлены основные типы прутков для сварки чугуна аргоном.

| Марка, тип покрытия, описание | Классификация | Химический состав наплавленного металла | Механические свойства наплавленного металла |

|

OK Tigrod 19. 82 Пруток на основе никеля, устойчивый к коррозии и высокой температуре. Подходит для сварки и наплавки сплавов никеля, сварки разнородных металлов и соединения высоколегированных, коррозионно- и жаростойких сталей. При его использовании получается пластичный шов при низких температурах. В машиностроительной и химической отрасли с помощью этого прутка создаются емкости, трубопроводы и пр. Обычно сварку производят в чистом Ar. Ток = (-) |

ER NiCr Mo – 3/ AWS A5.14 |

C < 0,01 Mо 9,0 Cr 22,0 Nb +Ta 3,5 Fe 0,5 Ni – остальное |

Предел текучести 500 МПа Предел прочности 800 Мпа Удлинение 35% КCV +20 °С 130 Дж — 105 °С 120 Дж — 196 °С 110 Дж |

|

OK Tigrod 19. 85 Пруток из коррозионно- и жаростойкой проволоки на никелевой основе для сварки и наплавки никелевых сплавов, сварки высоко легированных коррозионно- и жаростойких сталей, а также для соединения разнородных металлов. Обычно сварку производят в чистом Ar. Ток = (-) |

ER NiCr- 3/ AWS A5.14 |

C < 0,05 Mn 3,0 Cr 21,0 Nb +Ta 2,5 Ni > 67,0 |

Предел текучести 425 МПа Предел прочности 700 Мпа Удлинение 44 % КCV +20 °С 150 Дж — 196 °С 145 Дж |

|

OK Tigrod 19. 92 Пруток на основе никеля, легированный титаном. Подходит для соединения изделий из никеля (мин. 99,6 %), работающих в агрессивной среде. Обычно сварку производят в чистом Ar или смеси Ar-He. Ток = (-) |

ER Ni – 1 / AWS A5.14 |

C 0,02 Mn 0,4 Cu 0,1 Ti 3,0 Al 0,1 Ni > 93,0 |

Предел текучести 300 МПа Предел прочности 500 Мпа Удлинение 27 % КCV +20 °С 190 Дж 0 °С 210 Дж -20 °С 290 Дж |

Технология сварки чугуна аргоном

Соединение чугунных деталей при помощи аргона выполняется так же, как и сваривание других металлов. Технология достаточно однотипная. Выполняется настройка сварочного аппарата, чтобы подавался ток мощностью 40–80 ампер. Данный диапазон мощности позволяет соединять детали разной толщины. Опытным путем вы сможете понять, какая именно мощность подходит для той или иной детали. Главное, чтобы во время сваривания аргоном не было слышно характерного хруста, что свидетельствует о растрескивании шва.

Непосредственно сварной шов можно делать в двух направлениях: двигаясь горелкой впереди присадочного прутка или позади. Качество шва не зависит от направления. При соединении двух толстых заготовок предварительно понадобится сделать Х-образную кромку, а сам шов при сваривании проварить с обеих сторон.

При выполнении сварочных работ аргоном следует обращать внимание на несколько моментов:

- Сварочный присадочный стержень допускается опускать в сварную ванну лишь после его нагрева.

- Не выносите присадку из зоны сваривания до окончания сварочных работ. Хотя при формировании сварного шва после заполнения ванны расплавленным металлом присадочный элемент вам может помешать. Ведь в это время вам необходимо разровнять материал. Правда, для этого необходимы лишь доли секунды, за которые пруток не остынет.

- Работа неплавящимся электродом в аргоне не должна прерываться. В случае приостановки процесса необходимо новый шов начинать с края сделанного ранее и уже затвердевшего.

- Сварка чугуна аргоном выполняется довольно быстро и пламя горелки должно все время двигаться. Если задержаться дольше на одном месте, то чугун сильно нагреется и в этом месте будет испаряться углерод. В результате металл станет более прочным и твердым, что уменьшит его сварные возможности.

- Работать аргоном лучше всего в нижнем положении. Эта позиция не позволит расплавленному металлу под действием собственной тяжести и давления аргона вытечь из сварной ванны.

Рекомендовано к прочтению

При сварке аргоном двух толстостенных чугунных болванок между ними может быть слишком большой зазор. В этом случае понадобится сделать несколько слоев наплавки. Для предотвращения появления пор в расплавленном металле желательно иногда перемешивать содержимое сварочной ванны. Своевременное помешивание выведет из металла растворенные в нем газы.

Простая технология сварки чугуна аргоном является довольно эффективным методом. Высокое качество работы будет обеспечиваться медленным охлаждением заготовки естественным путем.

Контроль качества сварки чугуна аргоном

Выполнив сварочные работы аргоном, следует подвергнуть изделие тщательному контролю, чтобы выявить возможные дефекты сварного шва. Визуально вы сможете увидеть крупные дефекты: трещины, подрезы, поры, непровары и пр. Но есть и недостатки, которые глазу не видны. В глубине металла могут быть трещины и другие нарушения структуры, которые можно обнаружить только с помощью специальных приборов.

Современная технология предполагает различные способы контроля качества сварных швов. Они зависят от технического оснащения, способностей к обнаружению различных дефектов и принципа их действия. Все виды контроля сварных швов делятся на неразрушающие и разрушающие. Конечно, методы, не нарушающие целостности детали, являются предпочтительными.

- Внешний осмотр.

Внешний осмотр является начальным уровнем контроля сварных соединений. Он позволяет обнаружить все видимые дефекты и некоторые скрытые. Так, на частый обрыв дуги будет указывать разная высота и ширина шва, его неравномерность. Такие нарушения приводят к непровару.

Для того чтобы выполнить внешний осмотр, необходимо очистить швы от брызг металла, окалины и шлака. Допускается применение 10%-ного раствора азотной кислоты и промывка шва спиртом. Такая обработка помогает очистить поверхность и придать ей матовость. В результате на ней будут более заметными поры и мелкие трещины. Чтобы металл не разъедался, в дальнейшем азотную кислоту необходимо смыть спиртом.

С помощью такого визуального контроля можно увидеть любые трещины, поры, непровары, изменения геометрии шва, наплывы.

Значительно повышает эффективность визуального осмотра использование лупы с 10-кратным увеличением. Такой инструмент даже маленький дефект вынесет на поверхность. В лупу виден любой пережог металла, микротрещинки, малозаметные подрезы. С помощью нее можно следить за изменением состояния какой-либо трещины в процессе эксплуатации.

- Капиллярный контроль.

В основу этого вида контроля заложена капиллярная активность жидкостей. Они могут втягиваться и проникать в мельчайшие каналы на поверхности материала. Такими каналами могут стать поры и трещины сварного шва. Высокая смачиваемость жидкостей и маленький радиус капилляра значительно увеличивают глубину и скорость их проникновения в материал.

Метод капиллярного контроля применим для цветных и черных металлов, для ферромагнитных и неферромагнитных материалов, для керамики, пластмассы и стекла. Этот метод позволяет обнаружить визуально незаметные поверхностные дефекты, а при использовании керосина можно увидеть и сквозной дефект.

Для капиллярного контроля разработан ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования».

- Магнитная дефектоскопия.

Качество сварки чугуна аргоном можно проконтролировать с помощью магнитного дефектоскопа. Принцип его действия основан на электромагнетизме. Вокруг изучаемой области создается магнитное поле. При наличии дефектов в этом месте нарушается прохождение электромагнитных линий. Это искажение фиксируется с помощью магнитопорошкового или магнитографического способа. Магнитопорошковый способ подразумевает нанесение на поверхность сварного соединения сухого или влажного ферромагнитного порошка. При наличии дефекта он скапливается в месте нарушения, сигнализируя об этом.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как варить чугун электросваркой или сварка чугуна

Как варить чугун электросваркой или сварка чугунаЧугун — это особый сплав железа и углерода, который имеет температуру плавления гораздо меньше чем у стали. При всем этом, расплавленный чугун, очень быстро затвердевает, образуя на поверхности крупные поры из-за выделения газов. Вследствие этого, варить чугун электросваркой, непросто, поскольку нужно иметь не только специально предназначенные для этого электроды по чугуну, но и определённые знания.

Что касается электродов для сварки чугуна, то они имеют в составе обмазки особые компоненты, которых нет в рутиловых электродах. В состав электродной обмазки входят такие компоненты, как: термит, ферросилиций, алюминий, жидкое стекло, и, некоторые другие компоненты. Отличной альтернативой электродам для чугуна, являются графитовые электроды. Они позволяют варить чугун электросваркой, точно так же, как угольные и вольфрамовые электроды.

В отличие от сварки стали, сварка чугуна требует особой подготовки поверхности. Подготовка чугуна перед сваркой позволит не допустить появление многих дефектов. О том, как варить чугун электросваркой, будет рассказано в этой статье сайта mmasvarka.ru.

Подготовка чугуна к сварке

Чтобы сварить чугун его нужно должным образом подготовить. Свариваемые поверхности необходимо зачистить наждаком или болгаркой, можно использовать для этого и щетку по металлу. Для заваривания трещин в чугуне, дефектные места, также подвергаются особой подготовке.

В первую очередь, трещины необходимо немного расширить, делается это чаще всего механическим путём (вырубкой металла). Разделка трещин должна быть осуществлена, таким образом, чтобы дефект увеличился в разменах, не менее чем на 5 мм с обеих сторон. Концы трещин после разделки необходимо засверлить, чтобы остановить их дальнейшее распространение.

Электроды для сварки чугуна

Для того чтобы варить чугун электросваркой потребуются следующие виды электродов:

- Для сварки ковкого чугуна — электроды ЦЧ-4, ОЗЧ-2 и ОЗЧ-6 или электроды МНЧ-2;

- Для сварки серого чугуна, применяются электроды ОЗЧ-2, ОЗЧ-4 и ОЗЧ-6, ОЗЖН-1 и ОЗЖН-2, а также электроды МНЧ-2;

- Для сварки высокопрочного чугуна, можно использовать электроды МНЧ-2, ОЗЧ-3 или электроды ОЗЖН.

Варить чугун рекомендуется на малых токах и непрерывно. Сварка чугунных изделий угольными электродами, производится только на постоянных токах прямой полярности.

Как варить чугун электросваркой

Сварка чугуна электродами осуществляется за несколько этапов, включая этап подготовки свариваемых изделий.

Для того чтобы варить чугун в домашних условиях, потребуются следующие инструменты для сварки:

- Сварочный инвертор;

- Электроды, рекомендуется брать электроды не более 3 мм диаметром;

- Болгарка или щетка по металлу;

- Маска сварщика;

- Молоток для удаления шлака и проковки сварного шва.

Как и положено, сначала производится подготовка изделия. На данном этапе чугун зачищается, осуществляется распил трещин и других дефектов.

Затем следует нагревание чугунной детали и её сваривание. На данном этапе очень важно избежать не только перегрева поверхности, но и не допустить её резкого остывания. По этой причине, силу тока для сварки чугуна следует выбирать несколько меньших значений, чем при сварке стали.

Для заваривания трещин в чугуне, как было сказано ранее, вести корневой шов нужно непрерывно, то есть, без колебаний. При всем этом, очень важно не перегревать околошовную зону, поскольку температура выше 80°С, является уже критической. Вследствие этого для заваривания чугуна подходит многопроходная сварка, когда сварочный шов наплавляется за несколько проходов.

Чтобы сварить чугун, сначала необходимо выполнить наплавку металла с краёв фаски, затем, по мере расплавления металла, заполнить им сварочный шов. Обязательно после каждого прохода необходимо не забывать, и делать «по горячему» проковку валика.

Поделиться в соцсетях

Сварка чугуна в домашних условиях – электроды, способы сварки

Сварка чугуна в домашних условиях – электроды, способы сваркиЧугун — это сплав железа с углеродом, содержащий большое количество различных примесей. Изделия из чугуна пользуются широким спросом, как в промышленной области, так и в быту. Именно активное использование чугуна последние 50 лет, привело к тому, что все чаще возникает необходимость что-то ремонтировать. При этом сварка чугуна остаётся одним из самых практичных способов привести изделие в работоспособное состояние.

Чтобы варить чугун в домашних условиях потребуется инвертор и специальные электроды по чугуну. Ранее на сайте mmasvarka.ru уже рассказывалось, как их сделать кустарным способом с использованием обычной медной проволоки. Поэтому в данной статье будут освещены вопросы касательно различных нюансов сварки чугуна, поскольку данная работа сильно отличается от работ, связанных со сваркой стали.

Основные сложности при сваривании чугуна

Чугун обладает гораздо большей текучестью, чем у стали, поэтому варить различные изделия из чугуна в домашних условиях, рекомендуется только в нижнем положении. Если сильно перегреть чугун во время сварки, то это приведёт к образованию больших пор и напряжения в сварочном шве. Поэтому не рекомендуется сильно перегревать чугун и подвергать его быстрому остыванию.

Основные дефекты при сварке чугуна связаны именно с неравномерным нагреванием и охлаждением свариваемых изделий. Появление трещин при этом, самый сложный дефект, от которого очень трудно избавиться в дальнейшем. Кроме того, при сварке чугуна очень важно осуществлять правильную подготовку материалов.

Подготовка чугуна к сварке

Чтобы получить качественное сварное соединение, поверхность чугуна перед сваркой должным образом подготавливается. Во-первых, её нужно очистить от любых загрязнений, после чего обезжирить, например, ацетоном или растворителем.

Если необходимо варить тонкий чугун, то обязательно следует предусмотреть специальные теплоотводящие подкладки под места сварки. Обязательным условием при сварке чугуна, является и разделка кромок изделий. Для этих целей ещё перед свариванием, их кромки обрабатываются напильником или УШМ с диском по металлу.

В том случае, когда нужно заварить трещину в чугуне, то она обязательно засверливается по краям, после чего, как и с кромками, разделывается по всей своей длине. Некоторые сварщики сначала вырезают трещины, после чего засверливают края, чтобы не допустить их дальнейшего распространения.

В зависимости от выбранного способа сварки чугуна, а их бывает всего лишь три (горячий, полугорячий и холодный метод), требуется нагрев изделия. Рассмотрим более подробно технологический процесс сваривания чугунных изделий в домашних условиях.

Способы сварки чугуна

Существует три способа сварки чугуна:

Горячий способ — требует нагревания чугунных изделий перед соединением до температуры не менее 600°С.

Полугорячий способ — мало чем отличается от горячего способа сварки чугуна, за исключением температуры, которая почти что вполовину ниже (300-350°С).

Холодный способ — осуществляется штучным электродом без предварительного прогрева чугунных заготовок. Сварка чугуна в домашних условиях осуществляется как раз данным методом соединения.

Сварка чугуна электродом

Для сварки чугуна в домашних условиях потребуется инвертор и электроды со специальным стержнем. В составе электродов по чугуну содержится медь и никель. Ну а о том, как сделать самодельные электроды для чугуна уже рассказывалось в прошлых выпусках сайта.

Самыми популярными заводскими электродами для сваривания чугуна, являются:

- Электроды ОЗЖН-1, ОЗЧ-2, а также ОЗЧ-3, ОЗЧ-4, ОЗЧ-6;

- Электроды МНЧ-2;

- Электроды ЦЧ-4.

При этом очень важно выбрать правильный режим сварки для всех вышеперечисленных марок электродов. Для электродов ЦЧ-4 (3 мм), сила тока должна быть выставлена на инверторе в пределах 70А. Для электродов ОЗЧ-2, порядка 90А. Для электродов ОЗЖН-1 диаметром в 3 мм, примерно 100А, а для электродов МНЧ-2 такого же самого диаметра, силу тока на инверторе следует выставлять в районе 90А.

Технологические особенности сварки чугуна заключаются вот в чем:

- Варить чугун нужно короткими швами, длиной не более 5 см;

- Следует избегать сильного перегрева чугунных изделий при сварке. Поэтому помимо сварки коротким швом, следует давать заготовкам достаточное количество времени на охлаждение;

- При сварке чугуна электродом, инвертор следует переключать в обратную полярность.

Если придерживаться всех вышеперечисленных правил, то можно будет варить чугун в домашних условиях, без особых трудностей.

Поделиться в соцсетях

технология, электроды и присадочная проволока

Чугуном называют сплав железа с углеродом. В отличие от стали, чугун более пористый, хрупкий, твердый, теплопроводность и коэффициент температурного расширения чугуна меньше. На этих свойствах основано его применение. Чугун повсеместно применяется при изготовлении литых изделий, которые должны обладать достаточной прочностью, термостойкостью и постоянством формы и размеров. Это различные шкивы, ролики, коррозионностойкие трубы, коллектора.

Из-за хрупкости чугуна нередки случаи откалывания выступающих элементов деталей или просто раскалывание изделий. При ремонте таких повреждений с успехом могут быть использованы сварочные работы.

Свойства чугунных сплавов

Содержание углерода в чугуне превышает 2,14%. Это как раз пограничное состояние перехода углерода в форму аустенита, то есть в состояние, когда при концентрации меньше, чем указана выше, он растворен в железе. Такое явление используется при изготовлении сталей.

В чугуне же углерод находится в виде мельчайших нерастворенных частиц, которые обуславливают его твердость и износостойкость, а также невосприимчивость к воздействию агрессивных сред.

Существует несколько разновидностей чугуна в зависимости от химического состава – белый, серый, высокопрочный и ковкий.

Белый практически не поддается обработке режущими инструментами в силу своей твердости и хрупкости. Из него отливают уже готовые чугунные детали, которые не нужно обрабатывать.

Серый чугун очень хорошо переносит статические нагрузки, износостоек, но плохо работает на растяжение и сопротивляется ударам. Такой чугун сваривается лучше всех остальных.

Высокопрочный чугун, как следует из названия, используется в нагруженных конструкциях.

Ковкий чугун допускает создание упрочненного наружного слоя на поверхности деталей, позволяющего чугуну такого типа воспринимать значительные изгибающие нагрузки.

Трудности сваривания

Особенности строения чугуна определяют ряд проблем, возникающих при сварке этого материала.

Из-за химического состава чугуна, при плавлении он становится очень текучим. Это препятствует созданию однородного шва, так как металл при длительном нагревании стремится вытечь из сварочной ванны.

Ввиду малой пластичности чугуна и низкой по сравнению со сталью температурой плавления, возможны растрескивания материала при быстром остывании после воздействия электрической дуги.

Наличие большого количества углерода, который выделяется при нагревании и взаимодействует с кислородом, содержащимся в воздухе, способствует образованию больших пор в зоне сварки, отчего шов получается неоднородным и имеет малую сопротивляемость при нагрузке на изгиб.

Зная эти особенности, можно организовать работу по сварке с таким расчетом, чтобы получить сварочный шов удовлетворительного качества. Чтобы устранить последствия текучести материала, под стык свариваемых деталей подкладывают графитовые пластины, которые препятствуют вытеканию расплавленного чугуна при случайном прожигании.

После окончания сварки стыка, материалу нельзя давать быстро остыть. Особенно актуально это требование при сварке чугуна и стали, когда, например, к чугунным радиаторам приваривают стальные патрубки. Сталь остывает быстрее и поэтому, чтобы уравнять скорость остывания двух соединяемых деталей, стальную засыпают углем или песком, чтобы она дольше сохраняла тепло.

Третья проблема может быть решена применением сварки в среде инертных газов. Можно варить чугун электросваркой с использованием, например, углекислого газа, который вытесняет воздух из сварочной ванны. Допускается использовать смесь углекислого газа с аргоном в пропорции ¼.

Три способа

Соединение деталей из чугуна может производиться, в зависимости от назначения тремя способами:

- холодным;

- полугорячим;

- горячим.

Холодный способ применяется при сварке неответственных соединений, наварки металла на изношенные или истертые поверхности чугуна. Сварка производится при температуре окружающей среды, при этом скорость сварки должна быть достаточно высокой, чтобы не допускать перегрева стыка и последствий при его быстром остывании. Такой способ доступен для использования в быту, без применения дополнительного оборудования.

Полугорячий способ применяется при сварке деталей, которые впоследствии должны испытывать механические нагрузки. Суть способа в том, что деталь предварительно подогревается до температуры 300-350 °C, а это возможно только в специализированных печах. Это позволяет чугуну легче «адаптироваться» к высокой температуре дуги. В результате снижается количество трещин в околошовной зоне.

В случае горячего способа заготовки для сварки подогревают до температуры около 600 °C. Для такого нагрева используют аппараты, создающие индукционные токи. Температура контролируется при помощи приборов.

При достижении необходимого значения температуры производится сварка деталей, после чего их оставляют для остывания, засыпав горячей золой. Процесс остывания может длиться несколько часов. Продолжительность зависит от марки и толщины свариваемого материала.

Технические приемы

В быту наиболее популярна сварка чугуна полуавтоматом, как наиболее доступный и простой вид соединения. При этом тонкие детали необходимо сваривать, обязательно подложив под них графитовые пластины.

Для сварки можно использовать практически любые полуавтоматы, позволяющие использовать сварочный ток, необходимый для плавления чугуна, но не допускающий проплавлений и вытеканий.

Величина сварочного тока колеблется в пределах 90-110 Ампер. Скорость, с которой подается сварочная проволока, настраивается экспериментально. Как правило, она сходна со скоростью подачи при сварке сталей.

Подготовка деталей

Перед началом работ обязательно нужно подготовить поверхности соединяемых кромок. Для этого их очищают от грязи и пыли, обезжиривают. Для обеспечения большей глубины проваривания, с кромок снимается фаска. Края фаски необходимо закруглить.

Если возникла необходимость заварить трещину, ее нужно «разделать» по всей длине, чтобы увеличить площадь соприкосновения детали со сварочным материалом. Это можно сделать шлифмашиной с отрезным абразивным кругом для работ по металлу. Перед сваркой концы трещины необходимо засверлить, чтобы при нагреве она не разошлась еще на большую длину.

Как делать шов

Чтобы минимизировать вредные последствия, которые можно нанести высокотемпературной дугой чугунным деталям, сварку длинных швов недопустимо производить за один проход. Время сварки на отдельном коротком участке стыка не должно быть продолжительным.

Начинать сварку надо с середины стыка и произвести короткий шов, за тем отступив на некоторое расстояние от него, сделать еще два шва с обеих сторон первого. Если стык достаточной длины, необходимо таким же образом сделать еще несколько коротких швов. Затем провариваются участки между наложенными швами.

Первый шов при сварке деталей большой толщины накладывается посередине стыка, практически без осуществления поперечных движений электродом. Далее, по краям первого шва накладываются второй и третий.

Если толщина детали еще позволяет наложение швов, накладывается четвертый шов посередине, сверху второго и третьего, а позже, после остывания, накладываются пятый и шестой швы справа и слева от четвертого. Указанная последовательность швов применяется и далее, если необходимо произвести еще швы при достаточно большой толщине соединяемых заготовок.

Применяемые материалы

Когда необходимо соединить заготовки способом электросварки, применяются специальные электроды для сварки чугуна, в обмазке которых должен обязательно присутствовать ферросилиций.

Этот материал позволяет добиться однородности шва при сварке серого чугуна. При достаточной квалификации сварщика удается получить шов, который можно будет механически обработать, придавая ему более привлекательный вид.

Наиболее распространены следующие марки электродов:

- ЦЧ-4 – используются чаще других. Благодаря особым компонентам, способным вступать в реакцию с углеродом, при которой возникают карбиды, не растворяемые в железе, покрытие этих электродов позволяет получить качественный шов;

- ЦЧ-3А – электроды из стальной проволоки с нанесенным на нее фтористокальциевым покрытием. Благодаря этому покрытию получается прочный сварочный шов без трещин;

- ЭМЧС – электроды, производимые из стальной низкоуглеродистой проволоки с трехслойным покрытием из легирующего, газозащитного и шлакоформирующего слоя. Такие электроды применяют для сваривания чугунных деталей небольшой толщины (до 10 миллиметров).

При сваривании чугуна в среде инертных газов или неплавящимися электродами допускается применение проволоки для сварки чугуна, марки которой обозначаются ПП АНЧ-1, ПП АНЧ-2, ПП АНЧ-3.

Каждый вид проволоки предназначен для одного из способов сварки – холодного, полугорячего или горячего. Проволока выполнена в виде полой металлической трубки, внутри которой находится флюс. Такая проволока позволяет производить полноценные швы, не уступающие по прочности чугуну, из которого состоят соединяемые детали.

При правильно выбранном способе сварки и достаточной квалификации сварщика, поврежденные чугунные изделия можно восстановить, практически без ущерба их прежнему состоянию, и эксплуатация их возможна в течение длительного времени.

MIG Сварка чугуна

Некоторые мысли, которые я почерпнул из книг и Интернета, пытаясь выяснить, как отремонтировать эту отливку:

Энди Пью успешно сварил чугун с использованием присадки из нержавеющей стали. провод. Он отправил электронное письмо с объяснением металлургии:

С интересом прочитал вашу статью про миг-ремонт чугуна, и пройдя через аналогичный ход мыслей, но придя к другому заключение, я думал, что поделюсь им с вами.

Основная проблема при сварке чугуна в том, что он, как всем известно, хрупкий. Под воздействием растягивающих усилий он треснет. По мере сжатия сварного шва он будет иметь тенденцию к растрескиванию железа из-за дифференциального теплового сжатия. Традиционный способ избежать этого — избегать «дифференциального» бита и для предварительного нагрева всего до температуры плавления присадочного стержня используется по мере возможности. Этот подход обычно используется для чугуна. наполнитель.

Есть еще одна проблема с чугуном, прошедшим химико-металлургическую зрелость. Что делает его чугунным, а не стальным, так это очень высокое содержание углерода. Он имеет тенденцию проникать в присадочный стержень, вызывая неприятные металлургические превращения при охлаждении. Попытка использовать низкоуглеродистую сталь для сварки чугуна оставит вам сварной шов из быстро закаленной высокоуглеродистой стали. Ты почти обязательно получится мартенсит, хрупкий и неизменно твердый.

Фазовое превращение, при котором аустенит превращается в мартенсит (или перлит, феррит или бейнит, в зависимости от содержания углерода и скорости охлаждения) суть проблемы. Это происходит примерно при 720 градусах. Также сопровождается за счет изменения объема, что может вызвать большее растрескивание под дифференциальным напряжением вопросы. И аустенитно-ферритный (горячий-холодный низкоуглеродистый), и аустенитно-мартенситный (горячие-холодные высокоуглеродистые) превращения приводят к увеличению объема, поэтому должны немного снизить остаточные напряжения, а в условиях медленное охлаждение это, вероятно, правда.Однако это внезапное расширение при охлаждении сварочной ванны будет иметь тенденцию к растрескиванию уже затвердевшей и преобразованной сварить за ним.

Ни одна из этих металлургических операций не происходит в никеле, поэтому никелевые стержни идут вразрез с проблема, как и пайка. Я не уверен, что делают никелевые стержни железом, но припой должен «смачивать» поверхность, чтобы правильно приклеиться точно так же, как припой. Возможно, поэтому ваша пайка для тонких листов работал хорошо, и твоя пайка чугуна хуже, возможно, большее сечение толщина привела к тому, что материал не стал достаточно горячим для пайки принять.

Однако существует еще один распространенный присадочный пруток для сварки MIG, который не проходят фазовое превращение аустенита, и это нержавеющая сталь. Пока нержавеющая сталь аустенитная (легко проверяется магнитом, аустенитная немагнитен), то фазового перехода при охлаждении не произойдет, поэтому вы может позволить себе большое количество растворенного углерода, не опасаясь образования хрупкого, необрабатываемый, сварной.

Вооруженный этими теоретическими знаниями, я атаковал сломанную направляющую механическую ножовку мне подарили.Использование нержавеющей проволоки короткими очередями (чтобы избежать слишком большого тепловложения, создающего термические напряжения в другом месте) Я успешно отремонтировал руку, и она еще не показала никаких признаков поломки, после 10 лет нерегулярного использования.

С тех пор я пробовал нержавеющую проволоку на чугуне и слышал звон при охлаждении. Я считаю, что пайка мягче и лучше переносит термические нагрузки. Хотя все сделано правильно, нержавеющая сталь, скорее всего, будет прочнее.Все остальные использует никель, хотя это не вариант MIG.

Как эффективно сварить чугун

Шаг 1: Определение типа чугуна, с которым вы работаете

Существуют различные типы чугуна, такие как обычный серый чугун, которые можно сваривать, хотя и с некоторыми трудностями. К другим типам относятся белое чугун (практически невозможно сваривать), ковкий чугун (сложно, медленно и сложно сваривать) и ковкий чугун (чугун, который нельзя сваривать, поскольку это изменяет свойства металла).

Вы всегда можете узнать о сварочных свойствах вашего материала, просмотрев руководство или связавшись с производителями. Конечно, опытным сварщикам всегда легко заметить трещины и определиться с режимом ремонта.

Самый популярный свариваемый чугун — серый чугун. Хотя сварка этого материала может оказаться сложной задачей, с этим справится хороший сварщик.

Коэффициент охлаждения чугуна

Охлаждение — важная часть любого сварочного проекта.Когда готовятся отливки, расплавленный чугун обычно осторожно выливают в горячую форму и оставляют медленно остывать. Важно помнить, что в чугуне обычно содержится 2-4% углерода, что почти в десять раз больше, чем в других стальных изделиях. Высокая концентрация углерода приводит к образованию чешуек графита, которые при растрескивании придают чугуну серый цвет.

Всем отливкам следует дать возможность постепенно остыть или их следует хранить в достаточно холодном состоянии, чтобы скорость охлаждения не имела значения.

Шаг 2: Определите соответствующий процесс сварки

Чугун можно сваривать, используя почти все сварочные процессы, если вы используете подходящие присадочные материалы и соблюдаете соответствующие процессы. Все зависит от ваших предпочтений в дополнение к нескольким другим факторам, таким как:

Сварка поверхности

Сварка TIG — всегда лучший метод, если вы свариваете определенную часть машины. При ремонте или ремонте небольшой части предмета следует проявлять осторожность, поскольку брызги, исходящие от сварки на ремонтируемой поверхности, могут испортить внешний вид всего предмета.Сварка TIG не оставляет много брызг, таких как сварка штучной сваркой или MIG, что снижает риск того, что брызги ухудшат внешний вид всей поверхности.

Прочность сварных швов

MIG-сварка и сварка электродом позволяют получить самые надежные и долговечные сварные швы. Однако их использование требует оговорки; необходимо использовать подходящие расходные материалы. Использование неподходящего присадочного металла почти наверняка приведет к растрескиванию, независимо от качества сварочного аппарата, который вы используете. Поэтому обязательно проверяйте совместимость перед сваркой MIG или сваркой электродом на определенной поверхности.

Коэффициенты охлаждения и нагрева

Еще один момент, который следует учитывать, — комфортно ли вам работать при экстремальных температурах охлаждения и нагрева, связанных с электросваркой. Кислородно-ацетиленовый помогает поддерживать температуру и выполнять сварочные работы. Вы также можете выбрать пайку (на самом деле это не сварка), если сварка поверхности оказывается слишком сложной. Убедитесь, что поверхности пайки хорошо очищены, так как припой редко прилипает к ржавому или грязному железу.

Шаг 3: Выберите электрод или присадочную проволоку

Как упоминалось в шаге 2, вы должны быть особенно осторожны с материалами, которые вы используете при сварке.Некоторые варианты не будут плавиться должным образом с чугуном, оставляя непривлекательный внешний вид, в то время как другие имеют тенденцию к быстрому охлаждению, что приводит к трещинам от напряжения. Ниже приведены некоторые из возможных вариантов использования расходных материалов для проводов и электродов.

Электроды с высоким содержанием никеля

Эти проволоки часто мягкие и легко поддаются обработке. Никель, как известно, охлаждается постепенно, что идеально, так как он охлаждается примерно с той же скоростью, что и чугун. Более того, известно, что богатый никелем материал после охлаждения имеет такой же серый цвет.Эти электроды не идеальны для сварки толстых поверхностей, и их приобретение будет стоить немалых долларов.

Никель (55%) и железо (45%) Сплав

Хотя эти сплавы тверже электродов с высоким содержанием никеля, они все же поддаются механической обработке и остывают до того же цвета, что и чугун, оставляя сварной шов аккуратным. Эти сплавы отлично подходят для использования из-за доступности и низкой усадки, а это означает, что они не растрескиваются так сильно, как железо.

Утюг

Чугун не остывает до цвета чугуна во время сварки.При использовании этого материала ожидается более серьезная проблема, поскольку он обладает высокими усадочными свойствами и не поддается механической обработке. Однако при сварке можно отшлифовать железо.

Нержавеющая сталь

Неизвестно, что нержавеющая сталь часто расширяется или сжимается при нагревании и охлаждении во время сварки. Это затрудняет сварку чугуна. Но использование его для сварки чугуна поможет вам получить обрабатываемую поверхность.

Шаг 4: предварительный нагрев или холодная сварка

Перед началом процесса сварки очень важно очистить поверхность.Для получения первоклассных и прочных сварных швов мы рекомендуем выполнять сварку на чистых поверхностях, свободных от ржавчины, жира, пыли или любых других загрязнений. Это обеспечит аккуратный и прочный сварной шов.

Предварительный нагрев всегда рекомендуется, чтобы использовать хрупкие свойства чугуна. Поскольку известно, что тепло деформирует металл и его внутренние свойства, предварительный нагрев помогает равномерно распределить тепло, чтобы предотвратить неравномерное охлаждение, которое обычно приводит к трещинам.

Предварительный нагрев позволяет сделать так, чтобы окружающие области сварного шва имели одинаковую температуру сварки, что позволяет изменять однородность всего компонента.Но, поскольку чугун имеет предел в 1400 по Фаренгейту, рекомендуется избегать превышения этого уровня, чтобы предотвратить деформацию.

Вы также можете выбрать холодную сварку, хотя у вас должен быть большой опыт, чтобы опробовать эту технику. Холодная сварка не требует предварительного нагрева и использует минимальное количество тепла для изменения свойств материалов.

При холодной сварке рекомендуется нагреть отливку до температуры 100 по Фаренгейту. При холодной сварке никогда не перегревайтесь до такой степени, чтобы не коснуться отливки голыми руками.Используя эту технику, сделайте короткие сварные швы размером примерно 1 дюйм. При холодной сварке после завершения сварки всегда выполняйте чистовую обработку. Не забудьте также заполнить все кратеры и укладывать шарики в одном направлении для достижения хороших результатов.

Хотя этот метод может быть идеальным для некоторых, он не так предпочтителен, как предварительный нагрев, поскольку может привести к ослаблению сварных швов из-за внутреннего напряжения.

Шаг 5. Медленное охлаждение

Невозможно получить успешный проект сварного шва, если он не охладится без каких-либо помех.Подача сжатого воздуха или холодной воды — верный рецепт от внутренних трещин. Вы должны дать всему компоненту медленно и естественно остыть. Не забывайте всегда позволять компоненту остыть как можно дольше. Поместите сваренное изделие в теплую духовку или песок, чтобы оно остыло равномерно.

К сожалению, большинство неопытных сварщиков склонны уделять больше внимания физическим процессам сварки, упуская из виду особо важную область — надлежащее охлаждение. Вы должны обеспечить правильные условия для остывания сварного компонента.Как мы заявляли ранее, неравномерное охлаждение приводит к внутренним трещинам и влияет на долговечность сварного шва в долгосрочной перспективе.

История, технологии и развитие огнестрельного оружия: октябрь 2014 г.

В нашем последнем посте мы увидели, как пудлинговую печь можно использовать для преобразования чугуна / чугуна в кованое железо, которое гораздо больше подходит для производства деталей огнестрельного оружия. Сегодня мы рассмотрим некоторые ранние попытки превратить это кованое железо в сталь. Ранее мы упоминали о том, что углерод является одним из важных элементов, который сплавляется с железом для изменения его свойств.Перед тем, как мы продолжим, было бы неплохо рассмотреть, как процентное содержание углерода создает различные марки сплава железа.Кованое железо — это сплав железа с очень низким содержанием углерода (0,02–0,08%). Сталь — это сплав железа с содержанием углерода от 0,2 до 2,1%. Другие элементы, такие как никель, хром, молибден и т. Д., Также могут быть добавлены в сталь для дальнейшего изменения ее свойств, но углерод является основным легирующим элементом. Если в железном сплаве больше углерода (около 2.1% — 4,0%), то чугун , а если больше 4%, то чугун . По мере увеличения процентного содержания углерода твердость сплава железа также увеличивается, но он также становится хрупким (то есть ломается при внезапном сильном ударе). Увеличение содержания углерода также снижает свариваемость и формуемость сплавов. Следовательно, чугун и чугун следует отливать в формах, а не ковать молотком над наковальней.

Поскольку кованое железо имеет очень низкое содержание углерода, оно очень ковкое и свариваемое, и поэтому оно использовалось для ковки деталей оружия с первых дней создания огнестрельного оружия.Однако он также относительно мягкий, поэтому изнашивается легче, чем другие сплавы железа.

Чугун с очень высоким содержанием углерода очень твердый, поэтому его нельзя сваривать или придавать ему другую форму, кроме как литьем, и он легко разбивается, что означает, что он непригоден для использования в огнестрельном оружии. С другой стороны, массовое производство чугуна из железной руды обходится очень дешево, и этот чугун можно преобразовать в другие более полезные сплавы железа, как мы видели ранее.

Чугун тоже нельзя сваривать, но ему можно отливать формы, подобные чугуну.Как и чугун, он имеет тенденцию к разрушению, но это можно компенсировать, сделав детали толще (именно так были сделаны несколько пушек и морских орудий). Это увеличивает вес пистолета, но, поскольку чугун дешев в производстве, экономия средств сделала его целесообразным для более крупных пистолетов. Поскольку чугун имеет тенденцию к разрушению, разрывные артиллерийские снаряды и гранаты были изготовлены из чугуна и по этой причине.

Сталь имеет промежуточное содержание углерода между кованым и чугунным чугуном, поэтому она имеет некоторые полезные свойства, общие для двух других сплавов.Как и кованое железо, сталь можно сваривать и придавать ей формы. Однако более высокое содержание углерода в стали означает, что ее можно закалить гораздо больше, чем кованое железо, и поэтому она служит дольше. С другой стороны, содержание углерода в стали недостаточно, чтобы сделать ее хрупкой, как чугун. Таким образом, гибкость и прочность стали на разрыв в сочетании с ее твердостью делают ее гораздо более пригодной для огнестрельного оружия, чем кованое или чугунное. Сталь была известна веками, но процесс производства стали был более сложным и дорогим в производстве до середины 1850-х годов или около того.Древняя Индия славилась превосходным качеством стали Wootz (также известной на западе как дамасская сталь), но методы производства не были хорошо известны в других местах, а также производились недостаточно массово, чтобы их можно было использовать в больших масштабах. Сложная часть производства стали заключалась в том, как правильно управлять содержанием углерода. Слишком мало углерода, и сталь будет слишком мягкой, а слишком много углерода, и сталь станет чугунной и, следовательно, хрупкой.

Помните, что в предыдущих постах мы видели, как углерод был удален из чугуна и чугуна с образованием кованого железа (которое имеет очень низкое содержание углерода).Это было сделано в кузницах для украшений, а позже и в кузницах для луж. Однако было замечено, что этот процесс можно также использовать для производства стали, не удаляя весь углерод, содержащийся в чугуне. Согласно «Руководство по артиллерийскому вооружению для офицеров армии Соединенных Штатов» от 1862 г. (стр. 418), мы имеем следующее наблюдение:

«. Время, определяемое показаниями, данными металлом опытному глазу, дает железо большей твердости и прочности, чем обычное железо, к которому было применено название полусталь или луженая сталь.Основная трудность при его изготовлении состоит в том, чтобы получить однородность продукта, однородность и твердость по всей массе. Его можно значительно улучшить, если снова нагреть и обработать молотком.

Прочность на разрыв 118 000 фунтов на квадратный дюйм была получена из полустали, сделанной в этой стране таким способом. Из этого материала были изготовлены полевые элементы, и считается, что он хорошо подойдет для этой цели. «

Это означает, что металл вытягивается из печи для лужения до завершения процесса удаления всего углерода.Конечно, это означает, что для этого процесса требуется высококвалифицированный и опытный рабочий, чтобы решить, когда именно вытащить металл из печи. Кроме того, у разных рабочих могут быть разные представления о том, когда следует удалять металл, и поэтому качество стали, произведенной этим методом, будет сильно различаться.

Еще одним лучшим методом, который использовался до промышленной революции, был «процесс цементации ». Идея состоит в том, что после производства кованого железа (путем удаления всего содержания углерода из чугуна) немного углерода добавляется обратно в кованое железо контролируемым образом для производства стали.

Процесс был первоначально описан в трактате, опубликованном в Праге в 1574 году, но был заново изобретен Иоганном Нуссбаумом из Магдебурга в 1601 году. В Англию он попал в 1614 году.

Цементировочная печь. Нажмите на картинку, чтобы увеличить. Изображение общественного достояния.

Прутки из кованого железа и древесный уголь упаковываются в несколько чередующихся слоев в закрытой печи и подвергаются воздействию тепла около 1500 градусов по Фаренгейту (815 градусов по Цельсию) в течение 7-8 дней, а затем стержни исследуются, чтобы убедиться в достижении правильных условий и затем тепло снимается, и печи дают остыть в течение двух или более недель.Углерод в древесном угле поглощается железными прутками, образуя сталь. Газы, образующиеся во время этого процесса, оставляют голубовато-серые пузырьковые пятна (пузыри) на поверхности стали, поэтому продукт получил название «черновая сталь ».

Проблема производства черновой стали этим методом заключается в том, что углерод имеет тенденцию к неравномерному всасыванию и обычно больше углерода на внешней стороне каждого стержня. Следовательно, если кто-то сделает несколько деталей из одного и того же стального прутка, некоторые из них могут быть более твердыми, чем другие, даже если все детали выкованы и подвергнуты термообработке одинаково! Чтобы обойти эту проблему, блистерную сталь разрезают на более мелкие полосы стали, а затем полосы складывают в стопку, нагревают и приваривают друг к другу кузнечной сваркой, чтобы выровнять содержание углерода в стали.Результат был назван «сталь для сдвига ». Для получения еще более качественного продукта процесс будет повторяться (т.е. сдвиг стальных стержней будет снова разрезан, сложен вместе, нагрет и снова сварен вместе, чтобы произвести « сталь с двойным сдвигом », « сталь с тройным сдвигом » и так далее. .

Качество черновой стали также зависит от качества кованых прутков, используемых в процессе. Было обнаружено, что лучшие кованые прутки для производства стали поступают из России и Швеции (знаменитый «рудный железо», о котором мы говорили ранее).Это одна из причин, по которой британские и голландские купцы скупили всю продукцию некоторых шведских металлургических заводов за много лет вперед.

Для вашего удовольствия, вот несколько видеороликов, демонстрирующих производство листовой и режущей стали.

Конечно, проблема равномерного распределения углерода в стали не была полностью решена с помощью стали, работающей на сдвиг. В следующем посте мы рассмотрим более важные достижения в технологиях производства стали и то, как город Шеффилд стал крупным центром производства стали.

Литая сталь против ковкого чугуна

В предыдущей статье наш литейный завод Даньдун сравнил чугун и стальное литье , здесь мы обсудим стальное литье по сравнению с ковким чугуном.

1. Химические компоненты

Ковкий чугун химические компоненты включают содержание углерода от 3,0% до 3,9%, но литая сталь обычно включает от 0,08% до 0,60% углерода. Итак, Ковкий чугун содержит более высокое содержание углерода, чем литая сталь.

2. Прочность на разрыв

Литая сталь и ковкий чугун не имеют большой разницы с прочность на разрыв , клиенты могут выбирать различные марки материалов в соответствии с их применение, однако, ковкий чугун имеет самый высокий предел текучести 40k фунтов на квадратный дюйм, но только литая сталь может достигать 36000 фунтов на квадратный дюйм. Итак, что касается ровного марок, высокопрочный чугун имеет более высокий предел текучести. Следовательно, ковкий чугун может заменить большую часть литой стали, более того, иногда может заменить кованую сталь, которая будет использоваться для производства коленчатых валов и шестерен.

3. Абразивная и коррозионная стойкость

Ковкий чугун имеет лучшую абразивную стойкость, коррозионную стойкость. и свойства неокисляемости, чем у литой стали, поэтому ковкий чугун отливки находят широкое применение в сфере городского строительства, а также в среды воды, соленой воды и пара. Так что, это подходит для изготовления деталей клапана , Кроме того, стоимость ковкого чугуна намного ниже, чем у нержавеющей стали.

4. Удлинение и ударопрочность

Хотя ковкий чугун может достигать удлинения 18%, стальное литье может достичь самых высоких 25%.Итак, у литой стали большее удлинение и лучше. ударное свойство. Литая сталь может достигать AKV 30J.

5. Сварка и поглощение ударов

Литая сталь лучше сваривается, чем ковкий чугун, поэтому Ремонт сваркой обычно используется в производстве, и он не будет снизить механические свойства. Но ковкий чугун лучше ударяет свойство абсорбции, поэтому это будет подходящий материал для производства базы машин. Посетите сайт iron-foundry.com.

6. Легированная литая сталь

Хотя чугунолитейные заводы могут добавлять некоторые сплавы в ковкий чугун, но Легированная литая сталь имеет больше видов и марок, поэтому легированная литая сталь может удовлетворить различные потребности для специальных применений.

Как для обычных процессов литья в песчаные формы , Стоимость производства литой стали аналогична производственной стоимости высокопрочного чугуна. Что касается специальные процессы литья, высокопрочный чугун может быть изготовлен путем процесс формования корпуса , и стальное литье может быть произведено методом литья по выплавляемым моделям, что будет дороже, чем метод формования оболочки.

Отливка из высокопрочного чугуна

Стальное литье

Дом | Еще статьи

Выбор подходящего сварщика | Современный механический цех

Учитывая разнообразие доступных сварочных процессов, выбор подходящего для вашего цеха может быть запутанным и трудным решением. В любой производственной операции подбор оптимального процесса для приложения может стать разницей между прибылью и убытком на работе.

Точно так же сварка имеет много переменных с точки зрения методов и материалов. Правильно подобрав процесс сварки, можно сэкономить много часов на производстве, ремонте, полировке и шлифовании или бракованных сварных швах.

Цель сварки, независимо от того, выполняется она на производстве или время от времени, одна и та же: получить качественный сварной шов за минимальное время. Качество сварки определяется успехом в создании сварного шва, который проникает в достаточной степени без пор, карманов или зазоров.Важным фактором является также хорошее качество поверхности.

В этой статье мы рассмотрим четыре наиболее распространенных процесса сварки. Мы кратко обсудим, что каждый из них привносит в работу с точки зрения рабочих характеристик, чтобы вы могли лучше определить, какой процесс сварки лучше всего подходит для вашей области применения.

Без универсальных сварных швов-все

К сожалению, не существует единого процесса сварки, подходящего для всех сварочных ситуаций. По этой причине необходимо взвесить преимущества и недостатки каждого процесса сварки.

Наиболее распространенными сварочными процессами, используемыми для изготовления металлов, являются дуговая сварка металлическим электродом в газе (MIG), сварка порошковой проволокой, дуговая сварка вольфрамовым электродом в среде газа (TIG) и дуговая сварка в среде защитного металла (электродом). Чтобы сделать оценку сварочного процесса наиболее подходящей для выполняемой работы, необходимо учитывать следующие факторы:

- Тип свариваемого материала,

- Толщина материала,

- Сварочное положение,

- Тип источника сварочного тока и величина доступного тока, и

- Требования ко времени.

- На рис. 1 представлен обзор четырех распространенных сварочных процессов и их применимости к сварочным операциям, обычно используемым в механических цехах. Далее мы подробно рассмотрим каждый процесс сварки.

Дуговая сварка металла в газовой среде (MIG) Этот процесс заключается в подаче металлической присадочной проволоки, изготовленной из того же свариваемого материала, в сочетании с защитным газом через ручную горелку. Сварочная проволока принимает электрический ток от стандартного источника питания.При контакте он создает дугу, которая выполняет сварку.

По мере того, как проволока подается от устройства к работе, она работает как непрерывный расходуемый электрод, поэтому требуется меньше пусков и остановок.

Для рутинных операций по соединению сварочный аппарат MIG, вероятно, предлагает больше преимуществ, чем любой другой сварочный процесс. Вот некоторые преимущества сварки MIG:

- Это самый простой в освоении процесс сварки. Немного потренировавшись, даже новичок в сварке MIG сможет получить красивый сварной шов.

- Сваривает легкие или толстые листы (за несколько проходов).

- Сваривает все распространенные металлы_углеродистая сталь, нержавеющая сталь и алюминий.

- Сварку можно производить в любом положении, в том числе и над головой.

- Нет необходимости удалять флюс, так как защита обеспечивается газом.

- Высокая скорость сварки может быть достигнута_ до четырех раз быстрее, чем сварка штучной сваркой_, что сокращает время ремонта или строительства.

Источник питания постоянного тока обратной полярности (DCRP) рекомендуется для использования в процессе сварки MIG.Обычно сварщики используют ток прямой полярности, что означает, что электрический ток движется от горелки к заготовке. При сварке с обратной полярностью ток проходит от детали к сварочной горелке. Для сварки MIG ток DCRP обеспечивает лучшую передачу дуги и более гладкую поверхность шва, чем другие типы токов.

Особое внимание необходимо уделять сварке на открытом воздухе или в местах с сквозняками с помощью сварочного аппарата MIG, поскольку воздух или сквозняки могут выдувать защитный газ из сварочной ванны и вызывать пористость.Процесс сварки MIG также требует более сложного оборудования, которое изначально является более дорогостоящим. Для сварки MIG необходимо следующее оборудование и материалы:

- А силовые и сварочные кабели,

- Устройство подачи электродной проволоки / сварочная горелка MIG и

- Газовый баллон с 75% аргона и 25% CO2, а также шланги и регуляторы.

То же оборудование с постоянным напряжением, которое используется для сварки MIG, также выполняет сварку порошковой проволокой. Разница в проволоке, которая используется в качестве электрода.При сварке порошковой проволокой вместо сплошной проволоки с защитным газом используется самозащитная проволока с флюсом внутри (для некоторых порошковых проволок требуется защитный газ).

Порошковая проволока обычно используется для более толстого материала (4 мм и более), чем сплошная проволока, используемая в процессе MIG. Преимущества порошковой сварки:

- Менее подвержен сквознякам, поэтому лучше подходит для работы на открытом воздухе.

- Работает так же, как и для ручной сварки ржавых или грязных материалов.

- Непрерывная подача проволоки, сводящая к минимуму количество запусков и остановок.

- Глубокое проплавление для сварки толстых профилей.

- Увеличенное наплавление металла (в два или три раза больше, чем при сварке штучной сваркой), что полезно при грубой наплавке (добавлении материала к заготовке).

- Устраняет необходимость в баллоне защитного газа, что увеличивает портативность.