Величина модуля сдвига зависит от. Определение модуля сдвига стали. Сталь и несколько разных её марок

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.

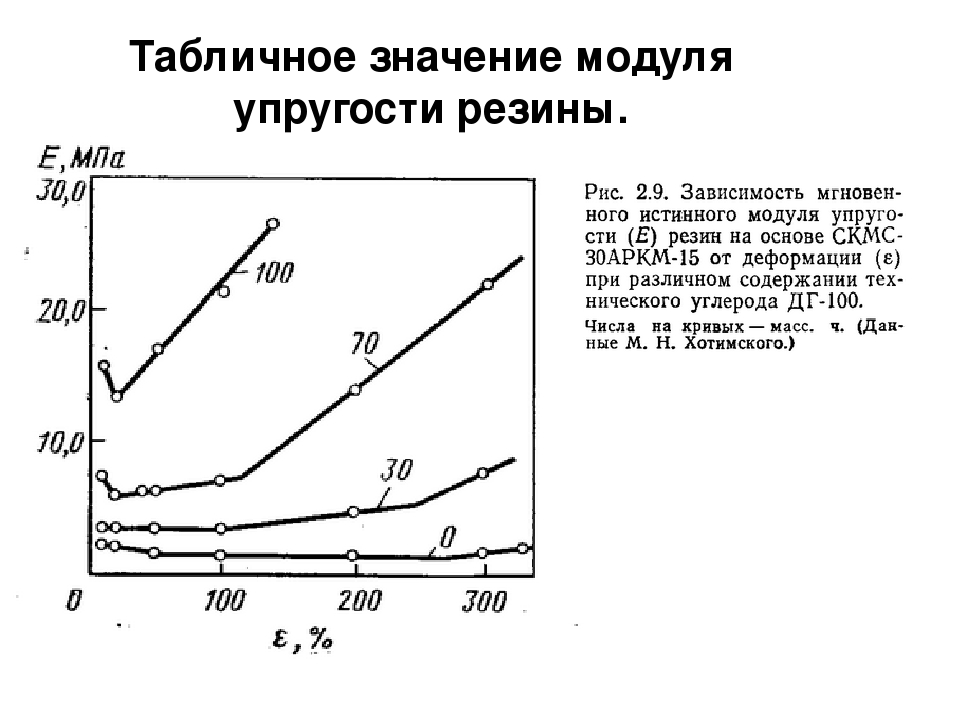

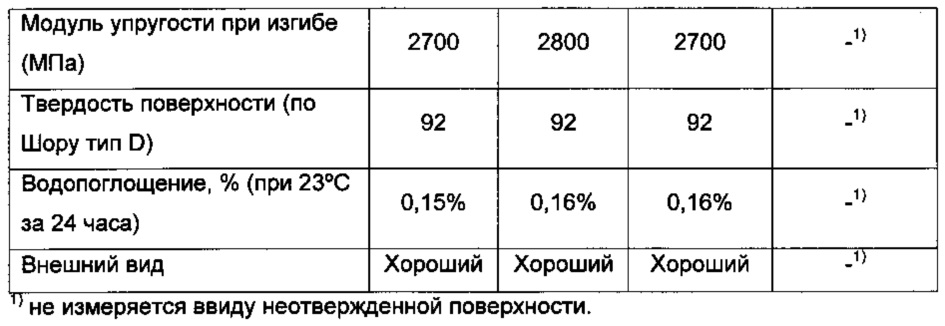

Предел прочности при растяжении — это максимальное растягивающее напряжение, достигаемое при растяжении образца. Удлинение: деформация или конечное удлинение — это величина растяжения в момент разрыва. Модуль: также называется ПМод 100, У — это напряжение, необходимое для получения данного удлинения. В случае ПМод 100, У модуль будет напряжением, необходимым для удлинения образца 100%. В эластомерах напряжение не является линейным с деформацией. Поэтому модуль не является ни отношением, ни постоянным наклоном, а скорее обозначает точку на кривой деформации напряжений.

Ниже рассмотрим само понятие, а также эту величину по отношению к одному из самых популярных в строительстве и ремонтных работах материалу — стали. Также будут рассмотрены эти показатели у других материалов, ради примера.

Модуль упругости — что это?

Модулем упругости какого-либо материала называют совокупность физических величин , которые характеризуют способность какого-либо твёрдого тела упруго деформироваться в условиях приложения к нему силы. Выражается она буквой Е. Так она будет упомянута во всех таблицах, которые будут идти далее в статье.

Испытания на растяжение используются для контроля качества продукции и для определения влияния химического или термического воздействия или эластомера. В последнем случае существенным является сохранение этих физических свойств, а не абсолютных значений растягивающего напряжения, удлинения или модуля.

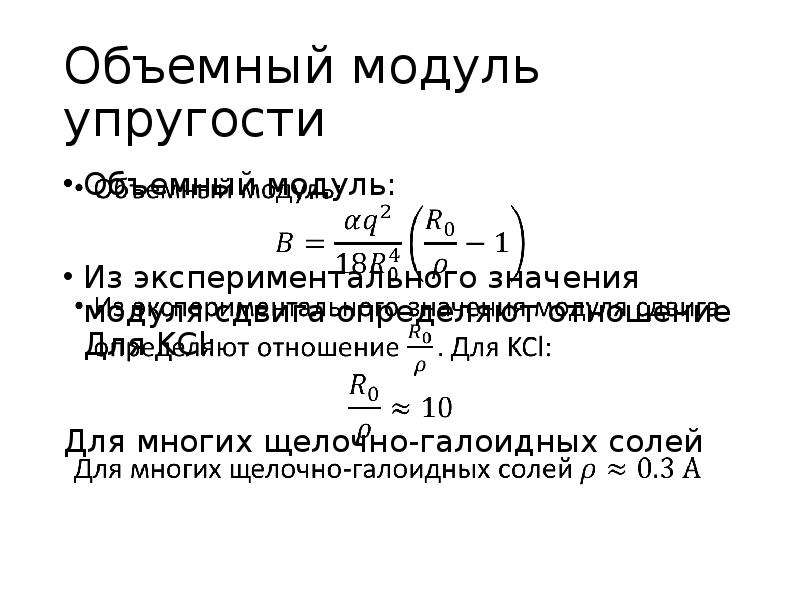

Эластомеры часто рассматриваются как несжимаемые материалы для аналитической консистенции. Однако во многих случаях сжимающий ответ эластомеров очень важен. Объемный модуль является свойством материала, который определяет его сопротивление изменению объема при сжатии.

Объемный модуль является свойством материала, который определяет его сопротивление изменению объема при сжатии.

Невозможно утверждать, что существует только один способ выявления значения упругости. Различные подходы к изучению этой величины привели к тому, что существует сразу несколько разных подходов. Ниже будут приведены три основных способа расчёта показателей этой характеристики для разных материалов:

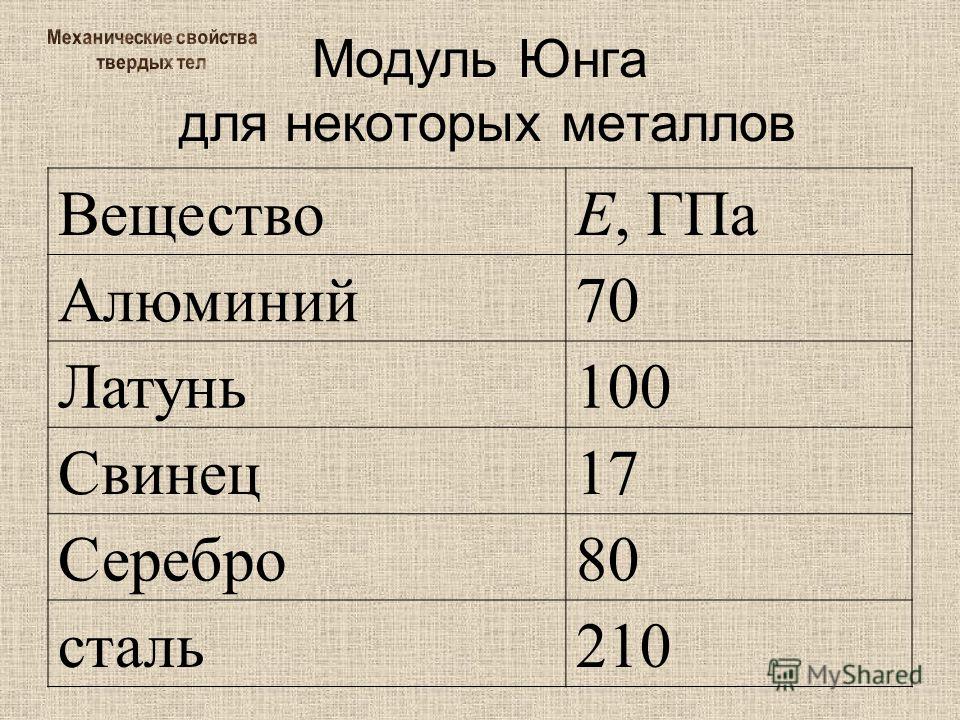

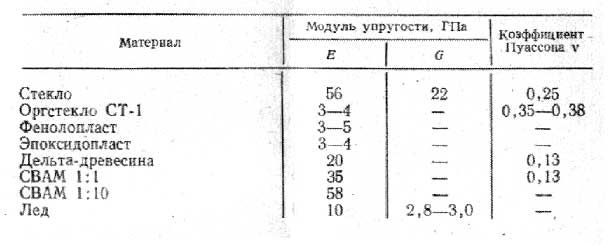

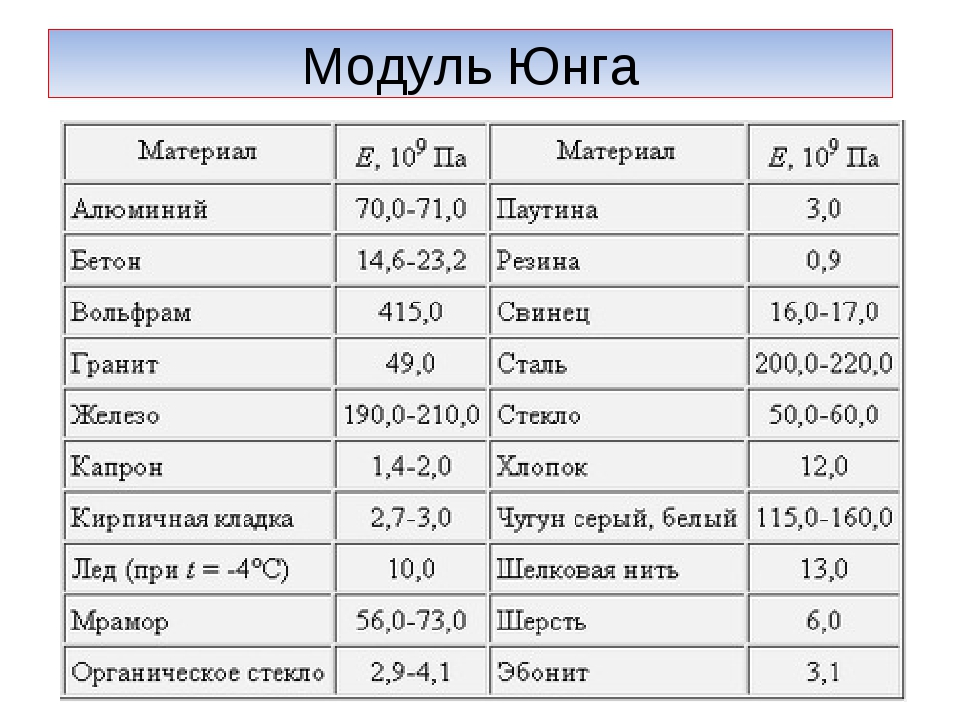

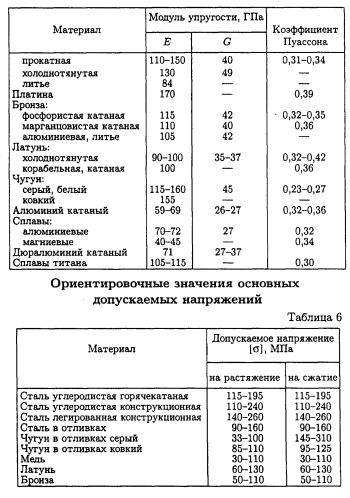

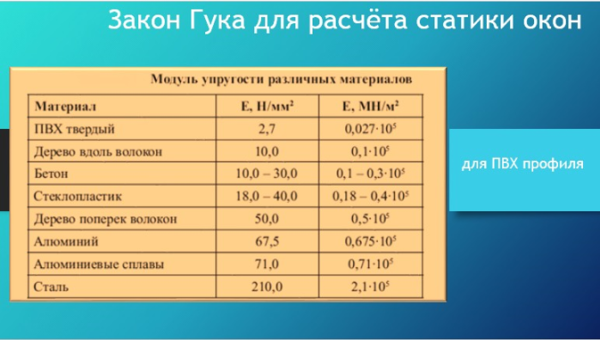

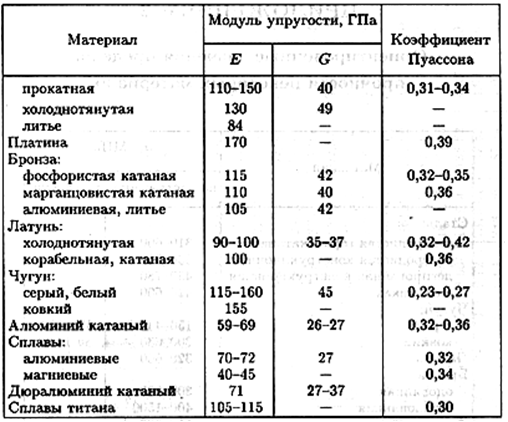

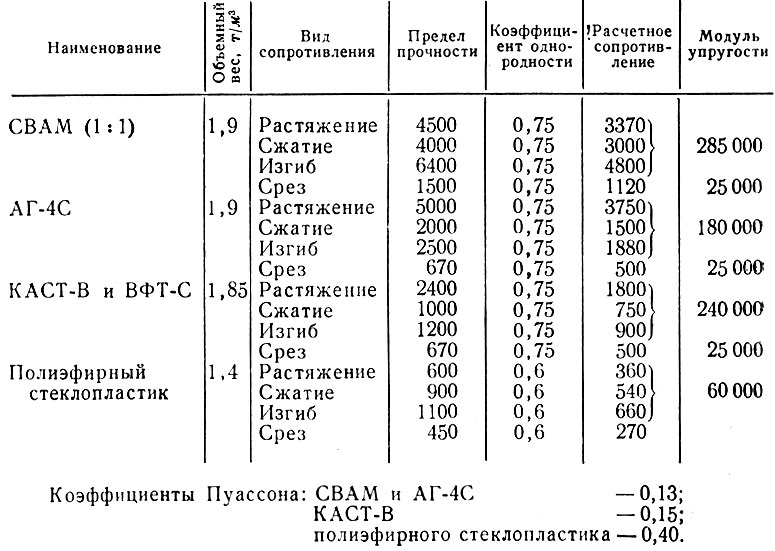

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали , рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа .

На практике положительная объемная деформация определяется как уменьшение объема. Измерение реакции деформации материала на приложенное давление является простым испытанием на объемный модуль. Объемный модуль можно выразить как производную кривой давления-деформации.

Когда молот маятника воздействует на образец резины с определенного расстояния или угла, степень или расстояние, которое маятник не возвращается, является указанием на потерю энергии во время деформации. Комплект компрессии представляет собой измерение отношения упругих и вязких компонентов реакции эластомера к заданной деформации. Более длинные полимерные цепи, как правило, дают лучшую устойчивость к питсу, поскольку улучшенная способность хранить энергию. Стандарты измерения компрессионного набора требуют сжатия 25% для заданного времени и температуры.

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

Поперечное сечение измеряется после снятия нагрузки. Набор компрессии — это процент исходного сжатия, который не восстанавливается. Этот тест может проводиться на цилиндрических дисках или уплотнительных кольцах. По окончании испытания образцы удаляют и дают возможность остыть при комнатной температуре в течение 30 минут перед измерением. После выгрузки нагрузки из эластомера разница между конечными размерами и исходными размерами считается комплектом сжатия.

Использование измерений компрессионного набора наиболее выгодно для контроля качества продукции, что указывает на степень отверждения. Эластомеры с высокими значениями сжатия могут потребовать особых соображений для дизайна и обработки сальника. Набор компрессии является относительно простым тестом для выполнения и, как таковой, может не дать тип прогнозирующей информации, необходимой для пользовательских приложений уплотнения.

После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.

Это общие данные, приведённые для видов стали и стальных изделий. Каждая величина была высчитано согласно всем физическим правилам и с учётом всех имеющихся отношений, которые используются для выведения величин этой характеристики.

Когда постоянная нагрузка помещается на эластомер, деформация не является постоянной, а скорее постепенно возрастает со временем. Термины, используемые для описания этого поведения, — это расслабление или ползучесть. Эти свойства, включая компрессионный набор, являются результатом физических и химических изменений эластомера.

Испытательный стенд. Эластомеры являются вязкоупругими по своей природе. При деформировании хранение энергии всегда сопровождается некоторой диссипацией энергии. Заглушки длинных эластомерных цепей действуют как препятствия для перемещения полимерных цепей. Эти препятствия позволяют эластомеру сохранять энергию эластичным свойством. Перегруппировки полимерных цепей зависят от конкретной химической структуры, времени, температуры и скорости деформации. Поскольку эластомеры являются вязкоупругими, накопленная энергия уменьшается с течением времени.

Поскольку эластомеры являются вязкоупругими, накопленная энергия уменьшается с течением времени.

Сталь и несколько разных её марок

Значения показателей упругости стали разнятся, так как существуют сразу несколько модулей , которые исчисляются и высчитываются по-разному. Можно заметить тот факт, что в принципе сильно показатели не разнятся, что свидетельствует в пользу разных исследований упругости различных материалов. Но сильно углубляться во все вычисления, формулы и значения не стоит, так как достаточно выбрать определённое значение упругости, чтобы уже в дальнейшем ориентироваться на него.

Это уменьшение накопленной энергии во времени известно как релаксация напряжений. Другими словами, релаксация напряжений — это изменение напряжения во времени, когда эластомер удерживается под постоянным напряжением. 2 .

2 .

Данная информация поможет разобраться с самим понятием модуля упругости, а также ознакомиться с основными значения данной характеристики для стали, стальных изделий, а также для нескольких других материалов.

Прочность на разрыв: для соображений удаления формованной детали из производственной формы или для определения легкости, с которой может начинаться разрастание и пропагация в применении, прочность на разрыв является важным свойством. Различные методы испытаний используют разные формы и методы применения силы разрыва.

Динамический стресс-деформация: в циклических или динамических применениях вязкоупругие свойства эластомеров очень важны. Потеря энергии в виде тепла возникает из-за молекулярного трения в результате приложенной нагрузки. Процент потери энергии за цикл известен как Писсерез. У Когда цикл погрузки и разгрузки продолжается, меняется форма и положение кривой гистерезиса.

Следует помнить, что показатели модуля упругости разные для различных сплавов стали и для различных стальных конструкций, которые содержат в своём составе и другие соединения.

Реакция образца на синусоидальную деформацию может наилучшим образом проявлять динамические свойства эластомера. Эластичный компонент эластомера отвечает за синфазное напряжение, в то время как вязкая составляющая отвечает за постфазное напряжение. Чем более вязкий эластомер, тем больше угол фазы или потери.

Тангенсом этого угла Пт п, У в простейших терминах является отношение вязкого модуля к модулю упругости. Динамические свойства для различных уплотнительных эластомеров. Сейсмология — это геофизика, которая занимается распространением и измерением упругих волн в земном теле. Причиной таких упругих волн могут быть землетрясения или крупные взрывы. Волны измеряются с помощью сейсмографов, которые покрывают большую часть всей планеты в узкой сети.

Глава 11

ТАЙНЫ СДВИГА И КРУЧЕНИЯ,

или

«Поларис» и вечерние туалеты

Помнится, одно из книжных обозрений Дороти Паркер начиналось словами: «Эта книга рассказала мне о принципах бухгалтерского учета больше, чем мне хотелось

бы знать». Осмелюсь предположить, что поведение материалов и конструкций

при сдвиге многие из нас склонны оставить специалистам. Кажется, что с

растяжением и сжатием можно еще справиться, но относительно сдвига уверенности

такой нет. Вдобавок к этому, если в учебниках по сопротивлению материалов

говорится о сдвиге, то непременно в связи с какими-нибудь коленчатыми валами

или балками особенно хитрых типов. После этих учебников, несмотря на их

несомненную пользу, предмет нередко теряет всякую привлекательность и вдобавок

при этом как-то ускользает от внимания тот простой факт, что напряжения

сдвига и деформации сдвига возникают не только в балках и коленчатых валах,

а практически во всех предметах, с которыми нам приходится иметь дело,

и иногда это приводит к неожиданным последствиям. Именно из-за них дают

течь суда, шатаются столы, в неожиданных местах вытягивается одежда.

Если бы не напряжения сдвига, жить было бы легче и приятней не только инженерам,

но и биологам, хирургам, плотникам-любителям и даже тем, кто выпускает

болтающиеся чехлы для мебели.

Именно из-за них дают

течь суда, шатаются столы, в неожиданных местах вытягивается одежда.

Если бы не напряжения сдвига, жить было бы легче и приятней не только инженерам,

но и биологам, хирургам, плотникам-любителям и даже тем, кто выпускает

болтающиеся чехлы для мебели.

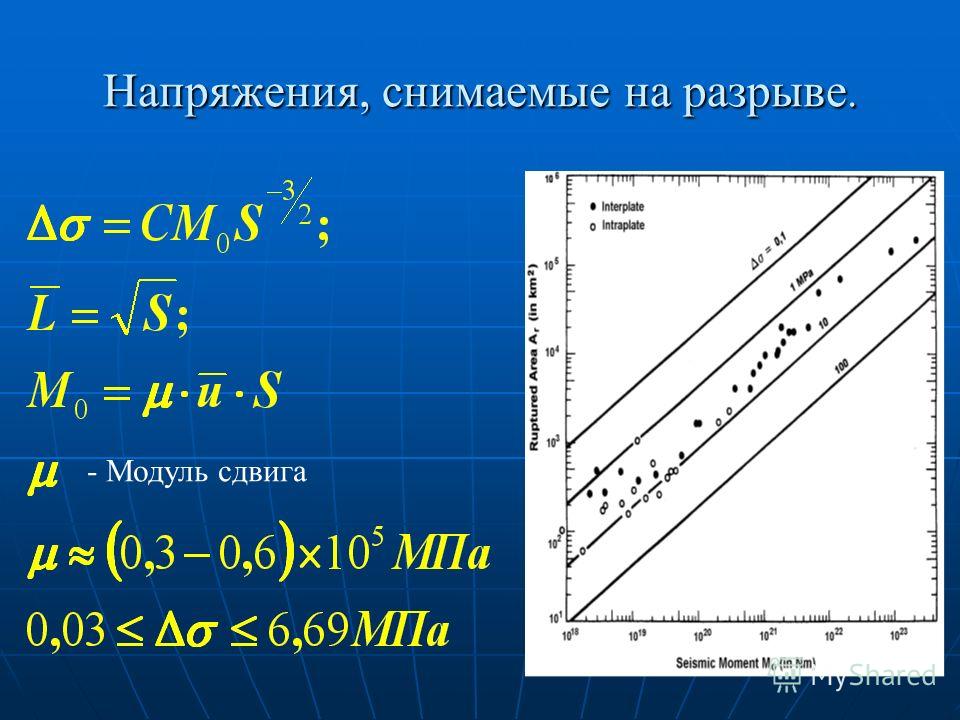

Землетрясения землетрясения происходят там, где большие наземные массы толкнуты друг против друга или друг против друга. Во время спуска одной плиты она трется о вершину. Это создает огромную напряженность, которая сбрасывается в форме землетрясений. Однако землетрясения также возникают, когда пластины стремятся по-разному и, таким образом, часто проскальзывают друг мимо друга.

Однако землетрясения вблизи поверхности гораздо более распространены, чем землетрясения. Вертикальная проекция гипоцентра на земную поверхность называется эпицентром. Энергия, выделяемая во время землетрясения, частично принимает форму упругих волн, движущихся по Земле.

Если растяжение — это когда тянут, сжатие — когда сдавливают, то сдвиг

— это когда происходит взаимное проскальзыванне. Другими словами, напряжение

сдвига служит мерой тенденции к скольжению одной части твердого тела относительно

другой. (Обратите внимание на скольжение карт в брошенной на стол колоде

или ковра, когда его выдергивают у вас из-под ног.) Почти всегда сдвиг

возникает и при скручивании, например в лодыжке, рулевой колонке или любой

другой детали механизма. В условиях сдвига или кручения материалы обычно

ведут себя довольно просто. Но прежде чем перейти к обсуждению особенностей

этого поведения, нам необходимо договориться о терминологии. Поэтому мы

начнем с нескольких определений.

Другими словами, напряжение

сдвига служит мерой тенденции к скольжению одной части твердого тела относительно

другой. (Обратите внимание на скольжение карт в брошенной на стол колоде

или ковра, когда его выдергивают у вас из-под ног.) Почти всегда сдвиг

возникает и при скручивании, например в лодыжке, рулевой колонке или любой

другой детали механизма. В условиях сдвига или кручения материалы обычно

ведут себя довольно просто. Но прежде чем перейти к обсуждению особенностей

этого поведения, нам необходимо договориться о терминологии. Поэтому мы

начнем с нескольких определений.

Физическое описание таких волн происходит здесь с помощью волнового уравнения. Волны землетрясения можно разделить на космические волны и поверхностные волны. Оптические волны снова различаются продольными волнами и поперечными волнами. В случае поперечной волны материал осциллирует перпендикулярно направлению распространения. Соответствующие скорости валов теперь могут быть указаны следующим образом. Модуль сжатия определяется формулой. Которая является сжимаемостью. Понятно, что модуль сжатия представляет собой константу пропорциональности, используемую для указания того, какое изменение давления приводит к определенному изменению объема.

Которая является сжимаемостью. Понятно, что модуль сжатия представляет собой константу пропорциональности, используемую для указания того, какое изменение давления приводит к определенному изменению объема.

Терминология

Упругие свойства вещества при сдвиге очень похожи на его свойства при сжатии и растяжении, а такие понятия, как напряжение сдвига и деформация сдвига, аналогичны и не сложнее соответствующих понятий в случае растяжения.

Напряжение сдвига, или касательное напряжение, — t . Как мы уже говорили, касательное напряжение служит мерой тенденции одной части твердого тела скользить относительно другой его части, как это схематически показано на рис. 118, а . Следовательно, если на поперечное сечение материала, имеющее площадь А , действует сдвигающая сила Р , то напряжение сдвига в некоторой точке материала будет (Это среднее значение касательного напряжения. — Прим. ред. ) :

Скорости волн были указаны выше. Выведем теперь формулу для продольных волн. Начнем с упрощенной модели, в которой поперечное сжатие не учитывается. В этом случае относительное изменение длины как вариации отклонения было упрощено. Теперь разница в напряжении. Разность сил от этой разности потенциалов такова.

Выведем теперь формулу для продольных волн. Начнем с упрощенной модели, в которой поперечное сжатие не учитывается. В этом случае относительное изменение длины как вариации отклонения было упрощено. Теперь разница в напряжении. Разность сил от этой разности потенциалов такова.

Из уравнения движения Ньютона. Теперь можно увидеть волновое уравнение, которое показывает скорость. Найденная скорость может быть использована в качестве приблизительной оценки. Однако поперечное сжатие все еще впадает в вышеупомянутую точную формулу для скорости продольных волн. Чтобы принять это во внимание, число Пуассона определено.

касательное напряжение = (перерезывающая сила / площадь) = Р / А = t .

Касательное напряжение t имеет туже размерность, что и растягивающее напряжение, например МН/м 2 (кгс/мм 2).

Деформация сдвига — g .

Все твердые тела при действии напряжения сдвига деформируются аналогично

тому, как это происходит и при растяжении. Однако в этом случае деформация

представляет собой искажение углов и измеряется поэтому, как все углы,

в градусах или радианах, чаще в радианах (рис. 118, б ). Радиан,

конечно, не имеет размерности, будучи просто числом или отношением двух

длин. Мы будем обозначать деформацию сдвига буквой g :

подобно относительной деформации растяжения, обозначаемой е , g — безразмерное число.

Однако в этом случае деформация

представляет собой искажение углов и измеряется поэтому, как все углы,

в градусах или радианах, чаще в радианах (рис. 118, б ). Радиан,

конечно, не имеет размерности, будучи просто числом или отношением двух

длин. Мы будем обозначать деформацию сдвига буквой g :

подобно относительной деформации растяжения, обозначаемой е , g — безразмерное число.

Это материально-зависимое число. Два модуля упругости связаны следующим образом. Скорость вала, проходящего через цилиндр с поперечным сжатием, теперь. Эта скорость обычно относится к однородной и изотропной среде. В качестве добавления отметим, что модуль сдвига представляет собой соотношение между растягивающим напряжением, приложенным к блоку, и углом сдвига, вызванным сдвигом.

Для жидкостей модуль тяги — это тот факт, что жидкости не могут быть повреждены, поэтому в жидкостях нет упругих поперечных волн. С помощью этой реализации можно лучше понять историческое открытие строительства земли. Гутенберг определяет существование основного ядра с использованием сейсмологии. Это можно объяснить только внутренним ядром, которое должно отражать входящие волны. В дополнение к вышеупомянутым космическим волнам также важны поверхностные волны. Плотность энергии космических волн также уменьшается, а плотность энергии поверхностных волн также уменьшается.

Гутенберг определяет существование основного ядра с использованием сейсмологии. Это можно объяснить только внутренним ядром, которое должно отражать входящие волны. В дополнение к вышеупомянутым космическим волнам также важны поверхностные волны. Плотность энергии космических волн также уменьшается, а плотность энергии поверхностных волн также уменьшается.

Рис. 118. Напряжение сдвига, или касательное напряжение, и деформация сдвига.

а — касательное напряжение = (перерезывающая сила / площадь) = Р / А = t .

б — деформация сдвига — это угол g , на который искажается прямой угол в результате действия касательного напряжения t .

Рис. 119. Кривая деформирования при сдвиге похожа

на соответствующую зависимость при растяжении.

Тангенс угла наклона прямолинейной части равен модулю

сдвига:

G = t /g .

На поверхностные волны в основном влияют волны Любви и волны Рэлея. Волны любви — это более быстрые поверхностные волны, земное движение которых перпендикулярно направлению распространения в земле. Рэлеевские волны колеблются как параллельно, так и перпендикулярно направлению распространения. В дополнение к горизонтальному движению можно наблюдать вертикальные движения. Эти движения вызывают наибольшее разрушение во время землетрясения, поскольку волны Рэлея имеют наибольшие амплитуды. Из-за того, что волны Рэлея являются самыми медленными волнами, время предварительного предупреждения часто возникает после измерения Р-волны.

Для таких твердых тел, как металл, бетон или кость, упругая деформация сдвига обычно меньше 1° (1/57 радиана). При больших деформациях материалы этого типа либо разрушаются, либо испытывают необратимые пластические деформации — текут подобно сливочному маслу.

Однако такие материалы, как резина, текстильные ткани или мягкие биологические

ткани, могут испытывать гораздо большие упругие и обратимые деформации

сдвига — примерно до 30-40°. Для жидкостей и вязких материалов вроде патоки,

крема или пластилина деформации сдвига не ограничены, но они и необратимы.

Для жидкостей и вязких материалов вроде патоки,

крема или пластилина деформации сдвига не ограничены, но они и необратимы.

Мы теперь видели, что космические волны менее разрушительны, чем поверхностные. Но как точно определяется энергия землетрясения? Гутенберг — масштаб великолепия. Он посмотрел на выражения сейсмограмм и использовал логарифмы амплитуд А в зависимости от расстояния до печи, чтобы определить энергию. Кроме того, был введен поправочный коэффициент, который выводит наименьшие возможные землетрясения. Масштаб масштаба для поверхностных волн был закончен.

Для больших величин высвобождаемая энергия очень велика, однако количество землетрясений в год очень мало. Обильные землетрясения с малой величиной происходят чаще. Эмпирически было найдено следующее соотношение между энергией и величиной. Материалов.

Модуль сдвига — G . Как и при растяжении, при малых и умеренных

напряжениях большинство твердых тел следуют закону Гука при сдвиге. Так,

построив график зависимости напряжения сдвига t от деформации g ,

мы получим кривую, которая по крайней мере на ее начальном участке близка

к прямой линии (рис. 119). Наклон этой прямой характеризует сдвиговую жесткость

материала; тангенс угла наклона называется модулем сдвига. Он обозначается G .

Таким образом,

119). Наклон этой прямой характеризует сдвиговую жесткость

материала; тангенс угла наклона называется модулем сдвига. Он обозначается G .

Таким образом,

модуль сдвига = (касательное напряжение / деформация сдвига) = t /g =G

Модуль сдвига G аналогичен по смыслу модулю Юнга Е и, подобно последнему, имеет размерность единиц напряжения, например МН/м 2 (кгс/мм 2) *.

* Отметим, что между величинами G и Е существует

связь. Для изотропных материалов, например для большинства металлов, G = E / 2(1 + n

) ,

где n — коэффициент Пуассона.

Стенка балки в условиях сдвига — изотропные и анизотропные материалы

Как мы уже видели в предыдущей главе, хотя в верхней и нижней полках

балки (или верхних и нижних стержнях фермы) возникают большие растягивающие

или сжимающие напряжения (или усилия в стяжках), которые уравновешивают

направленную вниз нагрузку и позволяют балке выполнять возложенную на нее

миссию, — это напряжения сдвига, возникающие в стенке балки, соединяющей

верхнюю и нижнюю ее полки. Стенка балки обычно представляет собой сплошную

металлическую пластину, в ферме те же самые функции выполняет какая-либо

решетчатая структура.

Стенка балки обычно представляет собой сплошную

металлическую пластину, в ферме те же самые функции выполняет какая-либо

решетчатая структура.

Так как между материалом и конструкцией нельзя провести четкой грани,

то и здесь не очень важно, чем воспринимается перерезывающая сила в балке,

сплошной ли стенкой или же решеткой, которая может быть из стержней, проволоки,

деревянных брусьев или чего-либо другого. Правда, одно важное отличие здесь

есть. Если стенка сделана, скажем, из металлической пластины, то не имеет

никакого значения, под каким углом она была вырезана из большого листа,

так как свойства металла по всем направлениям одинаковы. Такие материалы,

а к ним относятся металлы, кирпич, бетон, стекло и большинство видов камня,

называются изотропными, что по-гречески означает «одинаковые во всех направлениях»,

Тот факт, что металл изотропен (или почти изотропен) и имеет одинаковые

по всем направлениям свойства, упрощает жизнь инженеров и объясняет их

особое пристрастие к металлам.

Рассмотрим теперь стенку в виде решетки. Очевидно, что ее стержни должны

располагаться под углом около ±45° к оси балки. В противном случае стенка

не будет иметь достаточной сдвиговой жесткости (рис. 120 и 121), под нагрузкой

решетка сложится, и ферма скорее всего разрушится. Материалы, поведение

которых напоминает поведение нашей решетки, называются анизотропными (или

иногда аллотропными), что по-гречески означает «различные в различных направлениях».

Дерево, ткани и почти все биологические материалы анизотропны, причем каждый по-своему; это обстоятельство весьма усложняет жизнь, и не только инженерам. Ткань для одежды является самым распространенным рукотворным материалом, и она в высшей степени анизотропна. Как мы уже не раз говорили, различия между материалом и конструкцией довольно туманны, и ткань, хотя портные и называют ее материалом, на самом деле представляет собой конструкцию, состоящую из отдельных нитей, перекрещивающихся под прямым углом, и ведет себя при действии нагрузкой почти так же, как и решетчатая стенка балки или фермы.

Взяв в руки квадратный кусок обыкновенной ткани — это может быть носовой платок, — вы увидите, что в зависимости от направления приложенной растягивающей силы она деформируется совершенно по-разному. Если вы тянете строго вдоль нитей основы или утка *, ткань почти не растягивается; другими словами, ее жесткость на растяжение в этих направлениях велика. Более того, внимательно присмотревшись, вы заметите, что при этом сужение ткани в поперечном направлении тоже невелико (рис. 122), так что коэффициент Пуассона (о котором мы говорили в гл. 7 в связи с артериями) мал.

* Нити основы идут параллельно длине рулона ткани, а нити утка переплетают их в перпендикулярном направлении.

Рис. 122. При растяжении ткани параллельно нитям основы или утка материал оказывается жестким и его поперечное сокращение незначительно.Но если вы теперь потянете ткань под углом 45° к направлению нити, то есть по диагонали, или, как говорят портные, «по косой», то она растянется гораздо больше; можно сказать, что в этом случае модуль Юнга весьма невелик. Одновременно произойдет большое поперечное сокращение, так что в этом направлении величина коэффициента Пуассона станет гораздо больше, а он может достигать величин порядка 1 (рис. 123). В целом же, чем более свободно соткана ткань, тем больше будет различие между ее поведением в диагональном и продольно-поперечном направлениях.

Думаю, что немногие слышали слово «анизотропия», но такое поведение тканей на протяжении веков, должно быть, было известно почти каждому. Довольно удивительно, однако, что анизотропные свойства тканей до недавнего времени не только не использовались в технике и обыденной жизни, но даже не были осознаны.

Оставим пока в стороне существо анизотропии и обратимся к ее проявлениям. Первое, что нам совершенно ясно, это то, что мы можем свести к минимуму искажения формы текстильных изделий, если нам удастся направить главные напряжения по возможности вдоль нитей основы и утка. Обычно это приводит к продольно-поперечному раскрою материала. Если обстоятельства таковы, что ткань тянется под углом 45°, по косой, возникают гораздо большие искажения первоначальной формы, но они симметричны. А вот если мы окажемся настолько непредусмотрительными, что рабочие нагрузки будут приложены не в продольном или поперечном и не в диагональном, а в некотором промежуточном направлении, тогда возникнут не только большие, но и совершенно не симметричные искажения. Одежда в этом случае растянется и примет странный и почти наверняка непривлекательный вид *.

* Понимание этого принципа очень важно при изготовлении таких предметов, как воздушные шары и надувные лодки из прорезиненной ткани. При сдвиговых формоизменениях резиновое покрытие деформируется и ткань дает течь.

Изготовление парусов почти во все времена было важной отраслью хозяйства, и тем не менее европейские мастера никогда до конца не понимали сути поведения парусины. Столетиями они делали паруса таким образом, что их материал растягивался в косом по отношению к нитям основы и утка направлении. Такие паруса быстро делались мешковатыми и плохо работали при встречном ветре. Свою лепту внесло здесь европейское пристрастие к льняной парусине, которая особенно легко деформировалась из-за неплотного переплетения нитей.

Изготовление парусов на современном уровне относится к началу XIX в. Приоритет здесь принадлежит американским мастерам, которые использовали туго сотканную парусину из хлопка и так располагали швы, чтобы направление нитей более или менее соответствовало направлению возникающих напряжений. Вследствие этого американские корабли могли плавать быстрее и круче к ветру, чем британские. Потребовалась, однако, основательная встряска, прежде чем все эти простые факты дошли до сознания английских мастеров. Это произошло благодаря шуму вокруг яхты «Америка», которая в 1851 г. пришла из Нью-Йорка в Ковец для участия в гонках с быстроходнейшими английскими яхтами.

Гонки происходили вокруг острова Уайт. В качестве приза победителю предназначался довольно безобразный предмет из серебра, подаренный королевой Викторией. (Эта кувшиноподобная штука впоследствии получила известность как «Кубок Америки».) Когда королеве доложили, что первой пересекла финишную черту «Америка», она спросила:

А второй?

И услышала в ответ:

Второй еще не видно, ваше величество.

После этого английские мастера пересмотрели свою технологию и подтянулись

настолько, что через несколько лет американские яхтсмены уже покупали паруса

у Ратсея из Ковеца. Урок, преподанный американцами, запомнился надолго,

и, хотя современные паруса в большинстве своем делаются из терилена, кроятся

они таким образом, чтобы нити утка, насколько это возможно, были параллельны

свободным краям паруса, в направлении которых обычно действуют наибольшие

напряжения (рис. 124).

Задачи, связанные с приданием ткани желаемой трехмерной формы, не сильно различаются, шьем ли мы паруса или одежду. Однако портные и модельеры оказались здесь более сведущими, чем строители судов. Всегда, когда это было практически возможно, они резали ткань лишь вдоль и поперёк, чтобы наибольшие окружные напряжения действовали в направлении нитей. Если же требовалось, чтобы одежда тесно прилегала к телу, то это достигалось с помощью системы сосредоточенных нагрузок, иными словами, с помощью шнуровки. Молодая леди викторианских времен порой имела не меньшую оснастку, чем парусный корабль. В годы, последовавшие за правлением короля Эдуарда, от системы шнуровок стали отказываться (возможно, в связи с недостатком горничных), так что над женщинами нависла угроза «бесформенности».

Но вот в 1922 г. мадемуазель Вионе, открывшая магазин в Париже, изобрела

«диагональный крой». Вряд ли мадемуазель Вионе слышала о своем знаменитом

соотечественнике Пуассоне и тем более о коэффициенте его имени, но она

интуитивно поняла, что добиться нужного облегания можно не только с помощью

шнурков, крючков и кнопок. В материале платья действуют вертикальные растягивающие

напряжения, связанные как с весом самой ткани, так и с движениями его владельца.

И если ткань расположить так, чтобы ее нити составляли угол 45° с этими

вертикальными нагрузками, то можно использовать большое поперечное сокращение

и добиться эффектного облегания фигуры. Такого рода наряды были, несомненно,

дешевле и удобней, чем решения времен Эдуарда, но тем не менее тоже могли

разорить (рис. 125 и 126).

Аналогичные проблемы возникают и при конструировании больших ракет. Существуют ракеты на жидком топливе, например на керосине, для сжигания которого требуется жидкий кислород. Но жидкостные ракетные двигатели имеют сложную систему подачи топлива и окислителя, которая работает не всегда надежно. Поэтому лучше, наверное, использовать двигатели на твердом топливе (на полимерной основе). Оно горит очень хорошо, но относительно медленно, выделяя огромное количество горячих газов, которые со страшным шумом вылетают из сопла двигателя, толкая ракету вперед.

Как топливо, так и производимые им газы находятся в прочном цилиндрическом корпусе или сосуде давления, стенки которого не следует подвергать действию пламени и высоких температур. По этой причине заряду топлива придается форма толстостенной полой трубы, которая плотно прилегает к корпусу ракеты. Когда ракету запускают, горение начинается с внутренней поверхности трубы и распространяется затем в направлении корпуса. В результате благодаря наличию еще не сгоревшего топлива материал корпуса оказывается защищенным от воздействия пламени вплоть до последнего момента.

Твердое топливо на полимерной основе и выглядит, и ведет себя подобно пластилину и, как и пластилин, склонно к растрескиванию, особенно при низких температурах. При запуске ракеты ее корпус, естественно, стремится расшириться вследствие давления газа, так же как расширяются артерии от давления крови; но вместе с корпусом должно расширяться и твердое топливо. Если заряд еще не нагрелся, в нем могут возникнуть трещины, когда окружная деформация корпуса достигнет примерно 1%, после чего пламя проникнет через трещины и разрушит корпус. Это приводит иногда к сенсационным взрывам, подобным тому, когда развалилась одна из ракет Поларис.

Примерно около 1950 г. кому-то пришло в голову, что корпус ракеты лучше делать не из металла, а в виде цилиндрической трубы, полученной геликоидной намоткой двух семейств прочных стекловолокон, связанных между собой смолой. Если правильно рассчитать углы намотки, то можно добиться того, чтобы изменение диаметра трубы под давлением было мало. Правда, при этом осевая деформация такого корпуса будет больше, чем металлического (как и талин в платьях мадемуазель Вионе). Однако по ряду причин продольное удлинение менее опасно для топлива. Если не ошибаюсь, эта идея берет свое начало от диагонального кроя вечерних туалетов, популярных в то время.

Допустимые деформации корпуса ракеты отнюдь не допустимы для кровеносных сосудов. Как мы видели в гл. 7, при колебаниях давления крови артерия должна при значительных изменениях ее диаметра сохранять более или менее постоянную длину. Оба эти требования может удовлетворить конструкция трубы с соответствующей геликоидной намоткой волокон, С такого рода проблемами, как ни странно, постоянно сталкиваются биологи. Примечательно, что Стив Вейнрайт, профессор университета Дюка, изучающий червей, совершенно независимо провел те же самые расчеты, которыми мы занимались лет 20 назад в области ракетной техники *. Заинтересовавшись этим обстоятельством, я выяснил через профессора Биггса, что и в этом случае толчком послужил крой по косой.

* Кожица многих червей и других мягкотелых армирована системой геликоидно расположенных коллагеновых волокон (см. гл. 7.), При «создании» червя возникали те же проблемы, что и при создании туалета, но для червя они решились успешнее: «одежда» на нем не мнется.

Изобретение косого кроя принесло мадемуазель Вионе. славу в мире модельеров. Она дожила до глубокой старости и умерла недавно в возрасте 98 лет, так, по-видимому, и не узнав о своем весьма значительном вкладе в космическую и военную технику и биомеханику червей.

Касательное напряжение — это растяжение

и сжатие,

действующие под углом ±45°, и наоборот

Если еще немного подумать о стенках балок, решетчатых стенках ферм и о вечерних туалетах косого кроя, то становится очевидным, что касательное напряжение представляет собой просто комбинацию напряжений растяжения и сжатия, действующих под углом ±45° (рис. 120). Более того, любое напряжение сжатия и растяжения * приводит к появлению под углом 45° касательного напряжения.

* В отличие от касательного напряжения растягивающее и сжимающее напряжения называют нормальными, поскольку они действуют по нормали к некоторой площадке. — Прим. ред.

Действительно, твердые тела, особенно металлы, очень часто при растяжении

разрушаются вследствие касательных напряжении под углом 45° к направлению

растяжения. Именно эти напряжения приводят к появлению «шеек» в металлических

стержнях и пластинах при растяжении и к пластичности металлов (рис. 127

и гл. 4). Как мы увидим в следующей главе, почти то же самое может происходить

и при сжатии. Многие твердые вещества при сжатии разрушаются путем скольжения,

вызванного касательными напряжениями.

Рис. 127. В пластичных металлах наблюдается тенденция к разрушению путем сдвига.

Складкообразование

Толстая пластина или просто кусок металла способны хорошо сопротивляться

сжатию, так что если их нагрузить сдвигом, то возникающие под углом ±45°

напряжения сжатия и растяжения будут для них неопасны. Тонкие панели, мембраны,

пленки и ткани плохо сопротивляются сжатию в их плоскости, поэтому при

сдвиге на этих элементах образуются складки. Это весьма обычно для тонких

металлических панелей, широко используемых в конструкциях самолетов, образование

таких складок часто можно наблюдать на поверхности их крыла и фюзеляжа

(рис. 128). Инженеры называют это «вагнеровским полем».

Еще чаще такие складки можно видеть на одежде, просторных чехлах, скатертях и плохо скроенных парусах. Вряд ли портные так уж часто говорят о вагнеровском поле, но иногда они упоминают о некоем довольно таинственном качестве, известном в текстильном товароведении как сминаемость. Сминаемость ткани зависит главным образом от ее модуля сдвига, и хотя немногие из модельеров могут указать с системе СИ или других единицах величину модуля сдвига G для используемых ими шелковых или хлопчатобумажных тканей, но, чем меньше модуль сдвига материала, тем меньше у него тенденция к образованию нежелательных складок, или сминаемость.

Причина того, что мы не можем использовать для одежды бумагу или целлофан, не показавшись при этом смешными, заключается главным образом в слишком большой жесткости на сдвиг, которой обладают эти материалы, именно поэтому они не могут принимать нужные формы. А вот трикотажные ткани, наоборот, имеют как малый модуль Юнга, так и малый модуль сдвига, поэтому при их использовании легко добиться плотного облегания фигуры. Девушки быстро открыли это качество в вязаных свитерах. Точно так же у молодых людей кожа имеет малый модуль Юнга и модуль сдвига и поэтому легко «подстраивается» под форму тела *. В старости кожа становится более жесткой на сдвиг, печальные результаты чего бывают, к сожалению, слишком очевидными. Недавно профессор М. Кенеди из Стрэтклайдского университета провел широкие исследования упругих свойств кожи человека. В результате старческие морщины, кажется, впервые получили количественное описание.

* Отметим, что для того, чтобы пленка,

плоская в исходном состоянии, легко облегала поверхность двойной кривизны,

необходимо, чтобы у пленки были малы как модуль Юнга, так и модуль сдвига,

— обстоятельство, существенное при картографировании (с ним столкнулся

Меркатор в середине XVI в.).

Кручение

Самолет превратился из чего-то, чего «вообще не может быть», в грозное военное оружие за каких-нибудь 10 лет. Это случилось почти без помощи науки. Пионеры авиации зачастую были талантливыми любителями и заядлыми спортсменами, но лишь немногие из них имели какую-то теоретическую подготовку. Как и современных автомобилистов, их скорее интересовали шумные и ненадежные двигатели, чем несущая конструкция, о которой они мало что знали и еще меньше заботились. Естественно, выжав из двигателя достаточную мощность, вы можете поднять в воздух почти любой самолет. А вот что с ним будет дальше, зависит от управления, устойчивости в полете и прочности конструкции, существо которых весьма сложно.

На заре авиации слишком многие храбрецы, такие, как К. С. Ролле и С. Ф. Коди, поплатились жизнью за столь легкомысленный подход. Теоретические основы аэродинамики были разработаны Ф. В. Ланчестером еще в 90-х годах прошлого столетия, но очень немногие из инженеров-практиков представляли себе, о чем там вообще идет речь *. Катастрофы того времени часто происходили из-за срыва потока и штопора, но почти столь же часто виной тому было разрушение конструкций, а так как первые пилоты редко использовали парашюты, катастрофы эти почти всегда заканчивались трагически.

* То же касается большинства профессиональных инженеров. Даже в 1936 г. фундаментальная теория Ланчестера — Прандтля (теория вихрей) в курс гидродинамики не включалась даже на судостроительном факультете университета в Глазго; больше того, ею даже не разрешалось пользоваться. Тем, кто может не поверить этому, добавлю, что я сам был студентом этого факультета в то время, а сейчас такое же отношение наблюдается на инженерных факультетах к теории механики разрушения (см. гл. 4).

Требование к инженерной конструкции быть одновременно и надежной, и.легкой было тогда внове. На крыло самолета действуют изгибающие нагрузки, весьма напоминающие нагрузки на мост. Предшествующий опыт позволял с этими нагрузками управиться без особых опасений за надежность. Но что было совершенно новым, так это действующие на крыло самолета крутящие моменты. Если не принять должных конструктивных мер, крыло самолета будет скручено.

Применение самолетов с началом первой мировой войны возросло — резко увеличилось и число аварий. К счастью, в Англии в Фарнборо этими вопросами занималась небольшая группа блестящих молодых инженеров, чьи имена впоследствии стали широко известны, — это лорд Черуелл, Джеффри Тейлор, Генри Тизард и «Иегова» Грин. Благодаря их усилиям к 1918 г. традиционный биплан сделался самой надежной из всех конструкций, так что его считали почти неразрушающимся. Немцам в этом отношении повезло меньше. Их технические авиационные эксперты не могли похвастать репутацией людей с широким кругозором. Во всяком случае, у них долгое время одна за другой следовали катастрофы, причина которых крылась главным образом в непонимании действия на крыло самолета крутящего момента.

К началу 1917 г. благодаря высоким техническим данным своих истребителей страны Антанты достигли на западном фронте явного превосходства в воздухе.

Однако тем временем немецкий конструктор Антони Фоккер работал над созданием нового истребителя — моноплана «Фоккер Д-8», который по своим качествам превосходил не только то, что было у союзников, но и то, чего они ждали в перспективе. Из-за критической ситуации на фронтах производство Д-8 было ускорено. Они поступили на вооружение нескольких немецких эскадрилий без проведения достаточной программы летных испытаний. И вскоре после того, как эти самолеты начали полеты в боевых условиях, обнаружилось, что в воздушных боях при выводе машины из пике у него ломалось крыло. Было много жертв, в том числе среди опытнейших летчиков-истребителей. Все это заставило проанализировать причины неудач.

В те дни большинство самолетов были бипланами, ибо конструкция этого типа считалась самой легкой и надежной. Однако при двигателе той же мощности моноплан развивает большую скорость, так как не испытывает дополнительного сопротивления воздуха из-за аэродинамического взаимодействия двух близко расположенных крыльев. Это настойчиво побуждало к разработке истребителей-монопланов. Но, хотя и без понимания действительных причин, монопланы считались конструктивно ненадежными уже с 1903 г., когда в США над Потомаком отвалилось крыло знаменитого самолета Сэмюеля Ленгли.

Крыло Д-8, как и большинства монопланов того времени, было обшито тканью

с целью придания ему желаемой аэродинамической формы. Ткань была просто

натянута на силовой каркас и сама не должна была нести основных изгибающих

нагрузок. Эти нагрузки воспринимались двумя параллельными деревянными лонжеронами

— консольными балками, идущими в сторону от фюзеляжа. Они были соединены

через каждые несколько дюймов рядом легких деревянных нервюр определенной

формы, на которые и натягивалась проклеенная ткань (рис. 129).

Когда стало известно о катастрофах с Д-8, командование немецких военно-воздушных сил отдало приказ провести испытания конструкции. Как это обычно делалось в те времена, готовый самолет перевернули вверх ногами и установили на испытательный стенд, нагружая мешками с дробью, расположенными так, чтобы имитировать возникающие в полете аэродинамические нагрузки. Испытанное таким образом крыло не обнаружило признаков слабости, оно разрушалось лишь при нагрузке, эквивалентной шестикратному весу самолета. Правда, в настоящее время требуется, чтобы истребители выдерживали двенадцатикратные перегрузки, но в 1917 г. шестикратной перегрузки считалось вполне достаточно, и она определенно превышала те перегрузки, которые могли возникнуть в тогдашних боевых условиях. Другими словами, самолет, казалось бы, был вполне надежен.

Однако при стендовых испытаниях Д-8 обратили внимание на то, что разрушение самолета начиналось в зад» нем лонжероне. Решили перестраховаться, и задние лонжероны на всех самолетах Д-8 заменили более толстыми и прочными. Но и после замены число аварий не сократилось, а, напротив, увеличилось. Командование немецких военно-воздушных сил оказалось перед фактом, что «усиление» крыла путем добавления конструкционного материала на самом деле приводит к его ослаблению.

К тому времени Фоккеру стало ясно, что на помощь от официальных умов рассчитывать не приходится, и он сам подверг Д-8 испытаниям на своем заводе. На этот раз догадались измерить перемещения крыла под нагрузкой. Оказалось, что приложенная нагрузка не только изгибает (при выводе самолета из пике концы крыла поднимаются относительно фюзеляжа), но и скручивает крылья, хотя к ним явным образом не приложено никаких крутящих нагрузок. И, что особенно важно, направление скручивания было таким, что значительно увеличивался угол атаки крыла, то есть его подъемная сила.

Обдумав эти результаты, Фоккер внезапно понял, что именно здесь лежит причина не только загадочных аварий с Д-8, но и большинства неприятностей со многими другими монопланами. Когда пилот берет ручку на себя, нос самолета поднимается и нагрузка на крыло растет. Но одновременно крыло закручивается, и это приводит к дальнейшему увеличению подъемной силы крыла, то есть нагрузки на крыло; оно закручивается еще больше, еще больше растет нагрузка и так до тех пор, пока пилот полностью не теряет контроль над ситуацией и крыло не отваливается. Фоккер обнаружил здесь ту форму неустойчивости, которая часто приводит к «летальному» исходу.

Что же в действительности происходит с крылом с точки зрения теории упругости?

Центр изгиба и центр давления

Рассмотрим пару одинаковых параллельных консольных балок, или лонжеронов,

соединенных через определенные интервалы горизонтальными нервюрами (рис.

129). Пусть к одной из этих нервюр у кончика крыла приложена сосредоточенная

сила, направленная вверх. Если эта сила не приложена точно посередине между

лонжеронами (рис. 130), нагрузка не распределится поровну между ними и

сила, действующая на один из лонжеронов, будет больше.силы, действующей

на другой. Если это произойдет, то один из двух лонжеронов (тот, который

более нагружен) отклонится вверх больше другого (рис. 131). В таком случае

нервюры, соединяющие лонжероны, отклонятся от горизонтального положения,

а все крыло окажется закрученным. В любом сечении балки можно указать точку,

называемую центром изгиба. Если линия действия силы проходит через эту

точку, то сила не вызывает кручения балки.

Рис. 130. Взаимосвязанные изгиб и кручение возникают в случае, если равнодействующая подъемных сил в каждом поперечном сечении крыла проходит через точку, называемую центром изгиба (в данном случае посередине между двумя лонжеронами), тогда крыло будет изгибаться без кручения. | Рис. 131. Если равнодействующие подъемных сил не проходят через центр изгиба, а смещены, например, в направлении передней кромки крыла, то крыло (или любая другая балка) будет скручиваться при изгибе. |

Естественно, когда в сечении крыла больше двух лонжеронов или если пара лонжеронов имеет разную жесткость, то центр изгиба будет находиться не посередине, а где-то между передней и задней кромкой крыла. Однако в каждой балке любого типа центр изгиба всегда существует. Сила, линия действия которой проходит через эту точку, не вызывает закручивания балки или крыла, тогда как любая иная нагрузка обязательно приводит не только к перемещениям крыла вследствие изгиба, но и к закручиванию крыла на некоторый угол.

До сих пор мы рассматривали случай сосредоточенной силы, приложенной к балке или крылу. Естественно, что аэродинамическая подъемная сила, которая в полете направлена вверх и удерживает машину в воздухе, представляет собой нагрузку, распределенную по всей поверхности крыла. Однако, чтобы упростить расчеты, всю эту нагрузку можно заменить одной равнодействующей, приложенной в точке, которую называют центром давления (ЦД) крыла.

Несведущему человеку может показаться, что ЦД подъемной силы, действующей на крыло в полете, лежит где-то посередине между передней и задней кромкой крыла, скажем, возле середины хорды крыла. На самом же деле, как хорошо известно из аэродинамической практики, это совсем не так. Как правило, центр давлений подъемной силы расположен недалеко от передней кромки крыла — обычно на расстоянии примерно в четверть длины хорды *.

* По этой причине опавший лист или лист копирки падает именно так, как мы это привыкли видеть.

Следовательно, пока крыло не спроектировано таким образом, чтобы центр

изгиба был расположен примерно на расстоянии одной четвертой длины хорды

от передней кромки, оно обязательно будет закручиваться. Угол поворота

крыла при этом будет, конечно, зависеть от крутильной жесткости крыла (жесткости

на кручение). Но, вообще говоря, всякое закручивание крыла — вещь вредная

и опасная, так что конструкторы стремятся свести его к минимуму. Именно

поэтому и стержень пера в крыле птицы расположен обычно на расстоянии в

четверть хорды от его передней кромки (рис. 132).

В простом крыле моноплана с тканевой обшивкой как положение центра изгиба, так и его крутильная жесткость почти целиком зависят от относительной жесткости лонжеронов на изгиб. В самолете Д-8 центр изгиба находился значительно дальше центра давлений, где-то около середины хорды. Крыло не имело достаточной жесткости, чтобы сопротивляться закручиванию, в результате чего оно разрушалось. После модификации крыла, когда задний лонжерон был сделан более жестким и прочным, центр изгиба передвинулся еще дальше назад, что еще больше ухудшило ситуацию.

Осмыслив все это, Фоккер предпринял теперь уже очевидный шаг: уменьшил толщину и жесткость заднего лонжерона и передвинул тем самым центр изгиба вперед, ближе к центру давления. После этого Д-8 превратился в сравнительно надежную машину, опасную для британских и французских военно-воздушных сил.

По законам аэродинамики центр давления подъемной силы, действующей на крыло самолета, должен всегда находиться примерно на расстоянии четверти хорды от передней кромки крыла. Для уменьшения крутящего момента, действующего на крыло, его необходимо сконструировать таким образом, чтобы передвинуть центр изгиба вперед, как можно ближе к центру давления. Однако элероны, с помощью которых самолет получает крен и выполняет виражи, действуют на конец крыла большими вертикальными силами, приложенными вверх или вниз вблизи задней кромки, то есть далеко сзади от центра изгиба. Тем самым элероны неизбежно вызывают большие крутящие нагрузки на крыло всякий раз, когда летчик закладывает вираж.

Рис. 133. Элерон действует с большой направленной вниз силой на заднюю кромку крыла. Эта сила приложена довольно далеко от центра изгиба, она стремится закрутить крыло таким образом, что возникающие аэродинамические силы будут противоположны тем, к которым стремился летчик, отклоняя элерон.Из рис. 133 видно, что направление закрутки изменяет величину подъемной силы в направлении, противоположном действию элеронов, уменьшая производимый ими эффект. Если крыло имеет недостаточную крутильную жесткость, его элероны могут оказать на самолет обратное действие: выполнив операции, необходимые для крена вправо, летчик может вдруг обнаружить, что самолет делает крен влево. Этот не только неожиданный, но и весьма опасный эффект носит название «обратные элероны». С ним связаны серьезные трудности при проектировании современных скоростных самолетов. Профилактической мерой здесь является достаточная крутильная жесткость конструкции крыла.

В ранних обшитых тканью монопланах, таких, как Д-8, крутильная жесткость крыла почти целиком определялась относительной жесткостью на изгиб двух главных лонжеронов и их расположением. Однако это не очень эффективное средство, и величина крутильной жесткости, достигаемая в таких конструкциях даже с помощью системы проволочных растяжек, довольно ограничена. По этой причине такие самолеты были довольно опасны, и правительственные органы почти каждой страны были настроены против монопланов, а кое-где они даже были запрещены.

Предпочтение, отдаваемое бипланам, не было следствием консерватизма некоторой части чиновников соответствующих ведомств; скорее оно явилось следствием характерных для биплана больших прочности и жесткости, особенно на кручение. На практике бипланы были и легче, и безопасней монопланов в течение многих лет, а разница в скоростях поначалу у них была не так уж велика. Конструкция крыла биплана с растяжками и распорками представляет собой, по существу, некоторую коробчатую, или кессонную, балку, которая обеспечивает большую прочность и жесткость не только на изгиб, но и на кручение. Из рис. 134 видно, что четыре главных лонжерона (по два в каждом крыле) идут вдоль ребер короба, а расположенные между ними элементы образуют решетчатую ферму. На самолете диагональные распорки на верхнем и нижнем крыле, конечно, не видны, так как скрыты обшивкой. Однако на самом деле эти горизонтально расположенные элементы имеются, и их назначение состоит в том, чтобы воспринимать сдвиг, возникающий при кручении крыла.

Рис. 134. Схематическая конструкция пары крыльев биплана с проволочными растяжками, на которую действуют крутящие моменты, возникающие, например, от элеронов.На рис. 134 схематически показано, как такая конструкция работает на кручение. Видно, что каждая сторона короба нагружена сдвигом подобно решетчатой стенке при изгибе фермы. Заметим, что сдвиг всех четырех сторон короба происходит совместно и взаимозависимо. Если разрезать или убрать одну из четырех сторон, конструкция вовсе не сможет сопротивляться кручению. В биплане эти работающие на сдвиг панели по необходимости делаются из стержней и тросов. Но если конструкция призвана не летать, а работать на земле, то решетка из стержней и тросов может быть заменена сплошными металлическими панелями или листами фанеры. С чисто конструктивной точки зрения работать она будет точно так же, как и рассмотренные нами выше фермы.

Кручению может противостоять короб или трубы любого типа как со сплошными стенками, так и со стенками решетчатой конструкции. И в том и в другом случае в стенках действуют касательные напряжения. Если же сравнивать прочность и жесткость с весом, то крыло биплана с точки зрения крутильных характеристик гораздо более эффективно, чем конструкция, в которой все зависит от пары соединенных между собой балок.

Формулы для прочности и жесткости на кручение стержней и труб различных типов приведены в приложении 3. Следует отметить, что жесткость на кручение трубы или короба определяется квадратом площади поперечного сечения. Поэтому короб большого поперечного сечения (такой, как в старомодных бипланах) требует мало материала и имеет очень небольшой вес. Когда мы строим современный моноплан, то, по существу, заставляем работать всю конструкцию крыла вместе с ее обшивкой, будь она металлической или фанерной. Хотя мы вынуждены делать крыло гораздо толще, чем крылья бипланов, все же площадь его поперечного сечения гораздо меньше, чем у крыла биплана. Поэтому, чтобы добиться необходимой жесткости и прочности, мы вынуждены применять относительно толстую и тяжелую обшивку. Таким образом, довольно большая доля веса всей конструкции современного самолета предназначена для того, чтобы сопротивляться кручению.

Недостаток крутильной жесткости для автомобиля не так опасен, как для самолета, хотя качество подвески автомобиля и его способность «держать дорогу» также определяются жесткостью корпуса. Автомобили довоенного времени были порой великолепны, но, как и самолеты прошлого, страдали от того, что их создатели гораздо больше внимания уделяли двигателю и трансмиссии, чем кузову или шасси. Действительно, крутильная жесткость их кузова целиком зависела от разницы изгибов двух длинных довольно гибких балок, как и в старом Д-8. Именно малая крутильная жесткость кузова приводила к тому, что автомобиль так плохо «держал дорогу», и управление им было трудным и утомительным делом.

Чтобы удержать колеса от потери контакта с дорогой, рессоры и амортизаторы спортивных автомобилей тех времен делались все более жесткими, пока не превратились в практически недеформируемые элементы. В результате, конечно, езда сделалась почти невыносимой из-за резких толчков и подпрыгиваний. Как и громкий выхлоп, все это, без сомнения, производило впечатление на тогдашних пассажирок, но в действительности не очень-то помогало удерживать автомобиль на дороге. Решение, принятое большинством конструкторов современных автомобилей, состоит в том, что они выбросили не выдерживавшее кручения шасси, а изгибающие и крутящие нагрузки переложили на стальной штампованный кузов. Вместе с крышей он образует коробку, которая в принципе не очень сильно отличается от крыльев старых бипланов. Имея в своем распоряжении такую жесткую конструкцию, инженер может сосредоточить свои усилия на разработке научно обоснованной системы подвески, которая одновременно была бы и безопасной, и комфортабельной.

Как мы уже говорили, крутильная жесткость конструкции пропорциональна квадрату ее поперечного сечения. В этом отношении с такими крупными предметами, как крыло самолета, корпус корабля или кузов автомобиля, все обстоит более или менее неплохо. А вот вращающиеся валы двигателей или других механизмов часто имеют совершенно недостаточную прочность, хотя и делаются обычно из сплошной стали, так как площадь поперечного сечения у них обычно жестко ограничена. В этом одна из причин огромного веса таких машин. Как скажет вам всякий опытный конструктор, именно требования к жесткости и прочности на кручение, когда они становятся определяющими, являются бичом их создателей. Сразу возрастают вес и стоимость, и все это вместе приводит к непропорциональному росту трудностей и забот инженера.

Природа, кажется, не заботится об экономии времени и своих усилий, а тем более о деньгах, но она очень чувствительна к «метаболической стоимости», то есть стоимости конструкции в терминах пищи и энергии, кроме того, она вообще довольно тонко «чувствует» вес конструкции. Не удивительно поэтому, что она избегает кручения как яда. Действительно, ей почти всегда удается увернуться от любой серьезной необходимости обеспечить большую жесткость и прочность на кручение. Животные, как правило, пока на них не действуют «нерасчетные» нагрузки, могут позволить себе быть «слабыми» на кручение. Никто из нас не любит, когда ему выкручивают руки, а крутящие нагрузки на ноги обычно достаточно малы. Однако, когда мы крепим к своим ногам длинные рычаги, называемые лыжами, то при неважной езде легко возникают действующие на ноги большие крутящие моменты. Поскольку в этом причина большинства переломов ног, для горнолыжников были разработаны современные безопасные крепления, автоматически освобождающие ногу при кручении.

Не только ноги, но и практически все кости удивительно слабы на кручение. При надобности убить курицу или другую домашнюю птицу проще всего, как хорошо известно, свернуть ей шею. Но не все знают, как слаб на кручение позвоночник, а сей малоприятный прием очень наглядно демонстрирует это. Но сворачивание голов, как и катание на лыжах, — это опасности, совершенно не предусмотренные природой. В отличие от инженеров она никогда не проявляла интереса к вращательному движению и (подобно африканцам) даже не позаботилась об изобретении колеса.

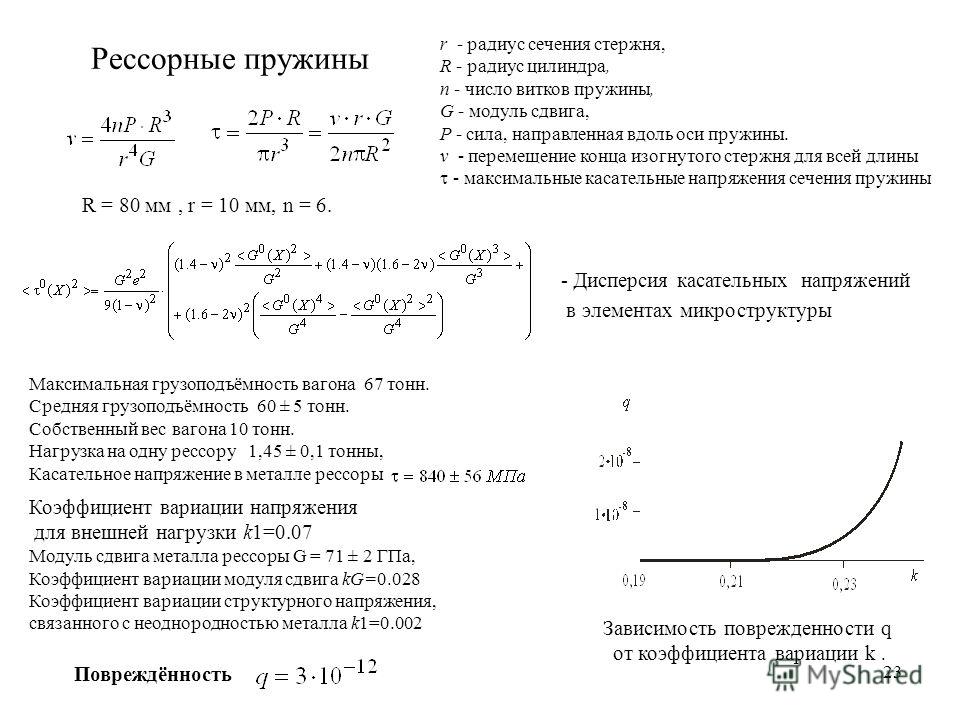

Сталь Модуль сдвига — Энциклопедия по машиностроению XXL

Сталь Модуль сдвига в кг/мм Рекомендуемая для расчёта величина модуля сдвига в кг мм [c.201]Для стали модуль сдвига равен [c.75]

Структуру и свойства металлических сплавов, как уже известно, можно изменять в широких пределах с помощью термической обработки особенно эффективна термическая обработка для стали. Однако не все свойства изменяются при такой обработке. Одни (структурно чувствительные свойства) зависят от структуры металла (это большинство свойств), и, следовательно, изменяются при термической обработке, другие (структурно нечувствительные свойства) практически не зависят от структуры. К последним относятся характеристики жесткости (модуль нормальной упругости Е, модуль сдвига С). [c.180]

Модуль сдвига G, Н/мм Для пружинной стали G = 8-10 [c.103]

Модуль упругости стали при сдвиге. … Температурный коэффициент линейного расширения стали Температурный коэффициент линейного расширения меди Коэффициент поперечной деформации стали…… [c.8]

В табл. 2 приведены основные материалы, применяемые дая изготовления пружин, и их механические свойства после термообработки. Модуль упругости пружинных сталей Е = (2,1 — 2,2) 10 кгс/мм модуль сдвига G = (7,6 8,2) 10 кгс/мм . [c.156]

Модуль сдвига пружинной стали зависит от её химического состава и термообработки. С повышением в стали содержания углерода и кремния модуль сдвига понижается, а с увеличением содержания хрома и марганца он возрастает (в среднем величина модуля сдвига примерно равна 8000 кг мм ). С повышением [c.651]

В табл. 41 и 42 приведены величины модуля сдвига для горячекатанной стали и проволоки, применяемых при изготовлении пружин [7]. [c.201]

Модуль сдвига горячекатанной стали [c.201]

Сравнительные данные изменений модуля упругости и модуля сдвига при различных температурах для ковкого, серого высокопрочного чугуна, стали и армко-железа приведены в табл. 18, из которой видно, что [c.124]

Модуль сдвига, кгс/мм G Для пружинной стали 0=8-10 [c.561]

Найти модуль продольной упругости Е для стали, модуль сдвига которой равен 6=75-10 пПсм и коэффициент Пуассона (i =0,3. [c.95]

Принимая для стали модуль сдвига С = 8-10° кг см и плотность р = == 8-10 кгсек — см , получим при круглом сечении витка то = 356уо и при квадратном сечении то = 455 0, где то выражено в кг см , а а, — в м1сск. [c.514]

Задача 3.2.15. Для вала, показанного на рис.32.3, сплошного 1фуглого поперечного сеченИя найти необходимые диаметры по участкам. Материал вала — сталь, модуль сдвига С = 8-10 МПа, расчетное сопротивление на [c.89]

Здесь (3 — модуль сдвига, упругая постоянная материала, характеризующая его жесткость при деформации сдвига. Для стали 8,0-10 кПсм . Произведение называют жесткостью [c.59]

Следует иметь в виду, что примеси в малых количествах, например примеси углерода в сталях, легирующие добавки в сплавах, пластическая и термическая обработка мало влияют на упругие и термодинамические свойства металлов и сплавов, характеризуемые зависимостями для давления />(р°, Т), впут-ренпей энергии и = и(р°, Т) и модулем сдвига G, но в это же время могут существенно изменить предел текучести т . [c.148]

При испытании паровой машины вал диаметром d=l50 мм при л=60 об1мин закручивается на ЗГ на длине 1=3 м. Определить мощность испытываемой машины, если модуль сдвига G стали, из которой сделан вал, равен 0,8-10 кГ/см . [c.59]

Коэффициент Пуассона ц для различных мaтep a-лов имеет значение от нуля до 0,5 и, следователью, на основании формулы (4.7) модуль сдвига С составляет от 0,33 до 0,5 модуля упругости Е. Дня больншнства материалов можно приближенно при и-мать С = 0,4Е, т. е. для стали, для которой = = 2-10 МПа, можно принимать С = 0,8-10 МПа. [c.128]

Располагая данными о функциях напряжений и температуры, а также зависимостью модуля сдвига от температуры, можно рассчитать различные процессы неизотермического нагружения. Расчет проводился применительно к аустенитной нержавеющей стали Х18Н10Т для уже использованных в предшествующем разделе двух режимов пропорционального изменения нагрузок и температур, а также других контрастных режимов. Одновременно велось сопоставление результатов расчета путей неизотермического нагружения с использованием теории пластического течения и деформационной теории. [c.123]

Обобщим эти закономерности для случая контакта поверхностей в условиях ИП. В случае контакта пары сталь — бронза дислокации, появившиеся в стали даже в период приработки, всегда будут притягиваться к поверхности раздела фаз, ввиду того что модуль сдвига стали значительно больше модуля сдвига бронзы. В результате приповерхностный слой стального образца будет слабо наклепываться. СЗднако полностью наклеп в стали исключить невозможно ввиду того, что кристаллы с решеткой объемно-центрированного куба имеют 48 равноценных систем скольжения, в результате чего движение дефектов сразу приобретает характер множественного скольжения, сопровождающегося упругим взаимодействием дислокаций и образованием сеток, скоплений. [c.29]Согласно высказанным выше предпосылкам генерированные источником дислокации в стальном образце будут притягиваться поверхностью раздела, так как значение модуля сдвига для стали больше, чем для меди. Для бронзы имеет место условие Gi кристаллическую решетку. В этом случае приповерхностные объемы бронзового образца будут наклепываться ввиду того, что дислокации отталкиваются от поверхности. Однако если учесть исследования структуры медной пленки при ИП [45], где высказано предположение о сильной разрыхленности ее в процессе трения, то наклеп приповерхностных объемов бронзы будет значительно меньшим. [c.29]

Модуль норм, упругости Е в кг1мм Ориентировочные значения см, сталь 15 19 Модуль сдвига G в кг-мм 1 1 1 [c.673]

Резиновые изделия, несущие нагрузку-Амортизаторы [11] — разнообразные конструктивные элементы — обычно состоят из металлических (плоских, трубчатых или фасонных) оснований, между которыми прочно закреплена резина. Амортизаторы применяются в качестве подвесок, опор, буферов и тому подобных деталей, поглощающих вибрации и толчки. Они используются при деформациях сдвига, кручения, сжатия и их комбинациях. Прочность крепления резины к металлу (стали, алюминию, бронзе, латуни) зависит от принятого способа крепления, состава резины и условий работы конструкции и достигает при отрыве (от стали и латуни) 40 кГ/см и выше. Модуль сдвига резины для амортизаторов 5—7 кПсм . [c.402]

1.11. Определите модуль сдвига для стали, если модуль Юнга для нее равен 198,00 гПа, а коэффициент Пуассона равен 0,31.

1.12. Определите модуль Юнга для стали, если модуль сдвига для нее равен 79, 00 ГПа, а коэффициент Пуассона равен 0,35.

1.13. Цилиндрический образец с начальной длиной 10,00 мм изготовленный из сплава золота 900-й пробы подвергался испытаниям на растяжение. При этом его длина увеличилась до 10,70 мм, а диаметр уменьшился с 7,00 мм до 6,80 мм. Определите коэффициент Пуассона сплава.

1.14. Сосредоточенная сила действует на пломбу при надкусывании. Действие силы вызывает продольное сжатие и поперечные деформации в тканях зуба со сформированной полостью под пломбу. Поперечные деформации будут наименьшими, когда коэффициент Пуассона материала пломбы

1.равен 0,5. | 3. больше, чем коэффициент Пуассона тканей зуба. |

2. равен 0. | 4. меньше, чем коэффициент Пуассона тканей зуба. |

5. равен коэффициенту Пуассона тканей зуба. |

1.15. Известны методы определения твердости материалов по:

1. Бринеллю; 2. Виккерсу; 3. Роквеллу; 4. Шору; 5. Давиденкову.

Выберите номер, под которым указан метод, при котором в испытываемый образец вдавливают индентор в виде стального шарика.

1.16. Для образца золотого желтого литьевого зуботехнического сплава I типа при стандартных испытаниях на твердость по Бринеллю получено число твердости HB = 474 МПа. Определите площадь шаровой поверхности отпечатка индентора в исследуемом образце. К индентору прикладывалась нагрузка 30 кН.

1.17. Для образца серебряно-палладиевого литьевого зуботехнического сплава Пд-150 при испытаниях на твердость по Виккерсу с нагрузкой 1000 Н было получено число твердости HV = 641 МПа. Определите величину диагонали отпечатка индентора, оставшегося на поверхности исследованного образца, в миллиметрах.

1.18. На рисунке представлены зависимости предела хрупкой прочности — линия “а” и предела текучести — линия “б” от абсолютной температуры для литьевого зуботехнического сплава.

Определите характер разрушения, которое претерпит образец сплава при температуре 350оК.

1.19. На рисунке представлена зависимость условного напряжения от относительной деформации, полученная при растяжении образца из желтого золотого литьевого зуботехнического сплава.

Оцените предел текучести сплава в МПа.

1.20. В конструкции мостовидного протеза определено ‘опасное’ сечение. Мостовидный протез необходимо изготовить из желтого золотого сплава, предел текучести которого равен 196 МПа. Определите допустимое напряжение в ‘опасном’ сечении протеза в МПа, если коэффициент запаса прочности для такого рода изделий должен быть равен 3.

1.21. На рисунке представлены температурные зависимости долговечности образцов материала для базисов протезов – “акрела” при трех приложенных напряжениях: 0,2 ГПа, 0,4 ГПа и 0,6 ГПа. Определите время, прошедшее до разрушения образца, находящегося под напряжением 0,2 ГПа и температуре 49,6 градуса по Цельсию. По оси ординат отложен десятичный логарифм частного от деления времени в секундах на одну секунду.

1.22. На рисунке представлен график зависимости долговечности от напряжения при постоянной температуре для образца поливинилхлорида, применяемого при изготовлении эластичных прокладок базисов зубных протезов. Образец разрушился через 10 с. Определите напряжение σ, при котором разрушился образец.

(τ = 1с, t – в секундах).

1.23. Опираясь на идеи Гриффитса, оцените теоретическую прочность кристаллического материала, у которого слои атомов в кристаллах находятся на расстоянии один от другого. Удельная поверхностная энергия разрушения материала (поверхностное натяжение, у А. Гриффитса – the surface tension of the material) , модуль Юнга .

1.24. Опираясь на идеи Гриффитса, оцените отношение модуля Юнга к теоретической прочности для кристаллического материала, у которого слои атомов в кристаллах находятся на расстоянии один от другого. Удельная поверхностная энергия разрушения материала (поверхностное натяжение, у А. Гриффитса – the surface tension of the material) , модуль Юнга Па.

1.25. Определите критическую глубину () поверхностного дефекта (трещины Гриффитса) для стеклянной пластинки, находящейся под действием одноосного растягивающего напряжения . Удельная поверхностная энергия разрушения материала (поверхностное натяжение, у А. Гриффитса – the surface tension of the material), модуль Юнга Па. При решении не учитывайте концентрацию напряжения.

1.26. Критическая глубина поверхностного дефекта (трещины Гриффитса) для стеклянного волокна, находящегося под действием одноосного растягивающего напряжения составила 5,4 мкм. Определите критическую глубину трещины при напряжении . Удельная поверхностная энергия стекла (поверхностное натяжение) , модуль Юнга Па. При решении не учитывайте концентрацию напряжения.

1.27. Постойте график зависимости изменения потенциальной энергии упругой деформации в кубике с ребром a от глубины трещины Гриффитса L. Кубик изготовлен из хрупкого материала и находится под действием одноосного растягивающего напряжения . Удельная поверхностная энергия материала (поверхностное натяжение) , модуль Юнга E. (a = 0,1 м, Па, , E = 0,56 Па)

1.28. Постойте график зависимости убыли потенциальной энергии упругой деформации в кубике с ребром a от глубины трещины Гриффитса L. Кубик изготовлен из хрупкого материала и находится под действием одноосного растягивающего напряжения . Удельная поверхностная энергия материала (поверхностное натяжение) , модуль Юнга E. (a = 0,1 м, Па, , E = 0,56 Па)

1.29. Постойте график зависимости роста поверхностной энергии в кубике с ребром a от глубины трещины Гриффитса L. Кубик изготовлен из хрупкого материала и находится под действием одноосного растягивающего напряжения . Удельная поверхностная энергия материала (поверхностное натяжение) , Юнга E. (a = 0,1 м, Па, , E = 0,56 Па)

Механические свойства конструкционных и нержавеющих сталей :: HighExpert.RU

Используемые в машиностроении стали делятся на конструкционные (углеродистые и легированные) и высоколегированные нержавеющие. Марка конструкционной углеродистой стали содержит двузначное число, обозначающее среднее содержание углерода в сотых долях процента. В обозначении марок конструкционной легированной стали (ГОСТ 4543) первые две цифры указывают среднее содержание углерода в сотых долях процента, а буквы за цифрами обозначают: Р — бор, Ю — алюминий, С — кремний, Т — титан, Ф — ванадий, Х — хром, Г — марганец, Н — никель, М — молибден, В — вольфрам. Цифры после буквы указывают примерное процентное содержание легирующего элемента в целых единицах процента; отсутствие цифр означает, что в стали содержится до 1,5% этого легирующего элемента. В конце наименования марки высококачественной стали ставится буква А. У особо высококачественной стали в конце обозначения марки стоит через три тире буква Ш. В марках нержавеющих высоколегированный сталей (ГОСТ 5632) химические элементы обозначаются следующими буквами: А — азот, В — вольфрам, Д — медь, М — молибден, Р — бор, Т — титан, Ю — алюминий, Х — хром, Б — ниобий, Г- марганец, Е — селен, Н — никель, С — кремний, Ф — ванадий, К — кобальт, Ц — цирконий. Цифры, стоящие в наименовании марки после букв, указывают, так же как и в наименовании марок конструкционных сталей, процентное содержание легирующего элемента.

Основные характеристики механических свойств сталей:

- E — модуль упругости — коэффициент пропорциональности между нормальным напряжением и относительным удлинением;

- G — модуль сдвига (модуль касательной упругусти) — коэффициент пропорциональности между касательным напряжением и относительным сдвигом;

- μ — коэффициент Пуассона — абсолютное значение отношения поперечной деформации к продолной в упругой области;

- σт — предел текучести (условный) — напряжение при котором остаточная деформация после снятия нагрузки составляет 0,2%;

- σв — временное сопротивление (предел прочности) — прочность на разрыв;

- δ — относительное удлинение — отношение абсолютного остаточного удлинения образца после разрыва к начальной расчётной длине;

- твёрдость (HB, HRC, HV).

Механические свойства сталей

E = 200…210 ГПа, G = 77…81 ГПа, коэффициент Пуассона μ = 0,28…0,31.

| Наименование | ГОСТ | Параметры термической обработки | Предел прочности σв, МПа | Предел текучести σт, МПа | Твердость |

| Сталь 10 | 1050-74 | Сталь калиброванная после отжига и отпуска. | 315-410 | — | HB 143 |

| Сталь 20 | 1050-74 | Сталь калиброванная после отжига и отпуска. | 390-490 | — | HB 163 |

| Сталь 40 | 1050-74 | После отжига и отпуска. | 590 | — | HB 197 |

| Сталь 40Х | 4543-71 | Пруток. Закалка 860 оС , отпуск 500 оС вода или масло. | 590 | 345 | HB 174-217 |

| Сталь 20Х13 | 5949-75 | Пруток. Закалка 1000-1050 оС, отпуск 600-700 оС воздух или масло. | 830 | 635 | HRC 29 |

| Сталь 08Х18Н10Т | 5945-75 | Пруток. Закалка и отпуск. | 420-520 | 180-200 | — |

| Сталь 12Х18Н10Т | 5945-75 | Пруток. Закалка 1020-1100 оС, воздух, масло или вода. | 510 | 196 | — |

Сталь 12Х13 (СТ12Х13) — характеристики, состав

Характеристика стали 12Х13 (СТ12Х13)

|

|||||||||||||||

|

Плотность |

7720 кг/м.куб. |

|

Назначение |

клапаны гидравлических прессов |

|

Модуль упругости |

E=217000 МПа |

|

Модуль сдвига |

G=85000 МПа |

|

Свариваемость |

ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом, АрДС и КТС. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкции. |

|

Температура ковки |

Начала 1230, конца 850. Сечения до 100 мм охлаждаются на воздухе, 101-350 мм — в ямах. |

|

Химический состав |

Кремний:0.8, Марганец:0.8, Медь:0.30, Никель:0.6, Сера:0.025, Углерод:0.09-0.15, Фосфор:0.030, Хром:12.0-14.0, Титан:0.2, |

|

Склонность к отпускной способности |

склонна [82] |

Механические характеристики стали 12Х13 (СТ12Х13)

|

Состояние |

Сигма-В, МПа |

Сигма-Т, МПа |

Кси, % |

Дельта, % |

НВ |

|

закалка 1030гр (возд/масло), отпуск 750гр (возд/масло/вода) |

590 |

410 |

60 |

20 |

|

|

закалка 960гр (возд), отпуск 250гр (возд) |

1270 |

930 |

60 |

15 |

370 |

|

|

500 |

350 |

|

21 |

|

|

|

400 |

|

|

21 |

|

|

|

600 |

420 |

60 |

20 |

|

|

|

400 |

|

|

21 |

|

|

|

500 |

|

|

14 |

|

|

|

400 |

|

|

17 |

|

|

|

400 |

220 |

|

н/д |

|

|

Закалка 1000 — 1050 C, воздух, Отпуск 700 — 790 C, воздух |

600 |

420 |

60 |

20 |

|

ОПРЕДЕЛЕНИЕ МОДУЛЯ СДВИГА СТАЛИ ДИНАМИЧЕСКИМ МЕТОДОМ — Мегаобучалка

КРАТКАЯ ТЕОРИЯ. Под влиянием внешних сил всякое тело изменяет свою форму и размеры, т.е. деформируется. Упругой называется деформация, исчезающая с прекращением действия силы. Существуют различные типы деформации: растяжение (сжатие), сдвиг, кручение.

Сдвигом называют такую деформацию твердого тела, при которой все его плоские слои, параллельные некоторой плоскости сдвига, не искривляясь и не изменяясь в размерах, смещаются параллельно друг другу (рис. 1).

Сдвиг происходит под действием касательной силы F, приложенной к грани ВС, параллельной плоскости сдвига. Грань АД, параллельная ВС, закреплена неподвижно. Так как угол мал, формулу можно записать в виде:

(1)

где СС1=ΔX- абсолютный сдвиг, γ — угол сдвига, называемый также относительным сдвигом, выражается в радианах.

По закону Гука относительный сдвиг γ пропорционален касательному напряжению F/S, где S — площадь поверхности грани ВС, т.е.

, (2)

где N — модуль сдвига:

. (3)

Модуль сдвига равен касательному напряжению, которое возникло бы в образце при относительном сдвиге, равном единице (при условии, что закон Гука выполняется).

Если проволоку или стержень, закрепленные с одного конца, закручивать, прилагая к другому концу пару сил F с моментом, равным М, то стержень (проволока) претерпевает деформацию кручения, при которой одно его основание поворачивается по отношению к другому, фиксированному, на некоторый угол φ — угол кручения. По закону Гука:

. (4)

Модуль кручения f показывает, какой момент силы нужно приложить, чтобы закрутить проволоку на угол в 1 рад.

В результате деформации кручения возникает перекос образующих цилиндрической поверхности стержня (рис. 2), причем

(5)

Поэтому расчет деформации кручения может быть сведен к расчету деформации сдвига. Приведем без вывода соотношение, существующее между модулем кручения f и модулем сдвига N материала проволоки

(6)

где r, l — соответственно радиус и длина проволоки. Модуль кручения зависит не только от материала, но и от геометрических размеров проволоки. Из формулы (6) имеем

(7)

Таким образом, модуль сдвига материала можно найти, зная модуль кручения, радиус и длину проволоки.