строение, механические и химические свойства

Работать с металлами человек начал в 4 тысячелетии. В истории, века ознакомления с новыми видами металлов названы в честь них — Бронзовый, Железный, Чугунный. Однако, в природе невозможно найти ни одного металлического изделия, которое будет на 100% состоять из одного вида металла. В изготавливаемых предметах, деталях или конструкциях есть добавки которые ввёл сам человек или они попали туда естественным путем. Из-за этого можно утверждать, что все представленные материалы металлического происхождения это сплавы металлов.

Расплавленный металл

Расплавленный металлОсновные определения

Людям, работающим в сфере металлообработки, необходимо знать строение металлов и сплавов, чтобы понимать как происходят те или иные процессы в ходе обработки. Металлические материалы образую группу простых веществ, которые имеют собственные характерные свойства.

Структура представляет собой совокупность атомов, которые выстраиваются в отдельные ячейки. Ячейки, в свою очередь, объединяются между собой, образуя кристаллическую решётку. Внутреннюю часть решётки образуют атомные ядра. Вокруг них располагаются электроны. Кристаллическая решётка представляет собой совокупность простых геометрических форм.

Свойства металлов

Эту группу веществ определяют по характерным признакам. Механические свойства алюминия, стали, железа, свинца, олова и других видов металлов давно известны науке:

- Твёрдость — этот параметр определяет устойчивость материала к проникновению посторонних примесей.

- Пластичность — показатель, определяющий сохранение формы предмета под воздействием посторонних сил.

- Вязкость — определяет целостность изделия под физическим давлением.

- Прочность — показатель сохранения формы материала после воздействия извне.

- Износоустойчивость — изменение поверхности материла после трения.

- Упругость — изменение формы детали или заготовки с возможностью самостоятельного восстановления к изначальному состоянию.

Среди дополнительных свойств выделяют устойчивость к воздействию высоких температур и холода, а также температуру плавления. К химическим свойствам можно отнести возможность контактировать с другими веществами.

Признаки металлов

Изначально считалось, что металлы и сплавы обладают тремя характерными признаками — ковкость, пластичность и блеск. Однако оказалось, что некоторые неметаллические вещества также обладают блеском. Сейчас главным признаком металла считается понижение электропроводности при изменении температуры.

В природе существует несколько видов металлов, которые отличаются по своим свойствам, характеристикам и внешнему виду. Каждая из разновидностей по-разному ведёт себя при взаимодействии с другими материалами или под воздействием факторов окружающей среды.

Виды металлов

Виды металловЧерные

В эту группу входит железо и сплавы на его основе. Характерные особенности чёрных металлов:

- высокая плотность;

- температура плавления гораздо выше чем у представителей других групп;

- цвет — тёмно-серый.

К представителям группы чёрных металлов относятся: вольфрам, хром, кобальт, молибден, железо, никель, титан, марганец, уран, нептуний, плутоний и другие. Используются они в различных отраслях и обладают разными свойствами. Популярными считаются сталь и чугун.

В состав черных металлов входит не только железо, но и различные примеси к которым относится сера, фосфор или кремний. В своём составе они содержат разное количество углерода.

Цветные

Представители этой группы более востребованы. Связано это с тем, что цветные металлы применяют в большем количестве отраслей. Их могут использовать в машиностроении, передовых технологиях, радиоэлектронике, металлургии. Ключевые особенности цветных металлов:

- низкая температура плавления;

- большой цветовой спектр;

- хорошая пластичность.

Из-за низкой прочности представителей цветной группы их используют в связке с разными видами более плотных материалов. Представители этой группы: магний, алюминий, никель, свинец, олово, цинк, серебро, платина, родий, золото и другие.

Мягкие

Можно выделить отдельные виды металлов, которые будут относиться к группе твёрдых и мягких. В качестве мягких выступают:

- Алюминий — обладает устойчивостью к коррозии, легким весов, хорошей пластичностью. Используется в электропромышленности, при строительстве самолётов и изготовлении посуды.

- Магний — это лёгкий материал, который подвержен воздействию коррозийных процессов. Чтобы избавиться от этого недостатка, его используют в сплавах с другими материалами.

Это ключевые представители группы мягких металлов.

Твердые

Популярными материалами этой группы являются:

- Вольфрам — считается самым тугоплавким металлом. Дополнительно к этому, он является одним из самых прочных. Стойкий к химическим воздействиям.

- Титан — чем меньше вкраплений других материалов в этом металле, тем прочнее он становится. Используется при строительстве машин, ракет, самолётов, кораблей, а также в химической промышленности. Он хорошо обрабатываются под давлением, не поддается воздействию коррозийных процессов.

- Уран — ещё один металл, считающийся одним из самых прочных в мире. Радиоактивен и используется в различных направлениях промышленности.

Представители «твёрдой группы» хуже поддаются обработке и используются в меньшем количестве направлений деятельности человека, чем мягкие.

Основные виды сплавов

Существуют различные виды сплавов металлов, однако стоит поговорить только об основных.

Самыми популярными считаются составы на основе железа. К ним относится сталь, чугун и ферриты. Если с первыми двумя сплавами всё понятно, то стоит кратко сказать о том, что такое ферриты. Это соединения металлов, в которых содержится большое количество углерода. Их используют для изготовления катушек индуктивности. Также стоит упомянуть другие основные сплавы металлов.

Изделия выполненные из металлических сплавов

Изделия выполненные из металлических сплавовМагниевые сплавы

Обладают высокой прочностью при малом размере и массе заготовки. Слабо защищены от коррозии, не обладают достаточной пластичностью для удобной обработки. Используются в машиностроении. Главная особенность сплавов на основе магния — свойство поглощать вибрации подвижных элементов.

Бериллиевые сплавы

Устойчивы к коррозийным процессам. Бериллий чаще всего смешивается с медью. Такая смесь называется Бериллиевой бронзой. Её используют для изготовления шестерней, контактов, часовых механизмов, подшипников.

Цинковые сплавы

Особенности этих соединений заключаются в низкой температуре плавления, высоким показателе пластичности, устойчивости к коррозиям. Используются для изготовления подшипников, бытовой техники, в машиностроении.

Титановые сплавы

Тяжелый в обработке материал. Сплавы на его основе обладают малым весом, высокой прочностью, стойкостью к воздействию факторов окружающей среды. Чтобы облегчить обработку металла, его необходимо нагреть. Используется в различных направлениях промышленности.

Алюминиевые сплавы

Сплавы на основе этого материала считаются наиболее популярными. Встретить их можно в большинстве сфер жизни человека. У них такие преимущества:

- коррозийная устойчивость;

- малый вес;

- пластичность;

- электропроводность.

Главный недостаток этого материала — низкая температура плавления. Уже к 200 градусам, свойства сплава ухудшаются. Алюминиевые сплавы используются в различных направлениях промышленности. Благодаря малому удельному весу алюминий получил большую популярность в строительстве самолётов.

Медные сплавы

Большинство соединений на основе меди представляют собой латунь. В зависимости от содержания меди в составе сплава выделяется красная и жёлтая латунь. Из этого материала изготавливаются маленькие детали для высокоточных и миниатюрных механизмов. Обладает высоким показателем пластичности, благодаря чему с соединениями на основе меди легко работать.

Распространение сплавов в современной промышленности

Выделяют следующие направления промышленности, в которых используются сплавы:

- Изготовление измерительных приборов.

- Ювелирное дело. Изготовление украшений.

- Постройка ракет, кораблей, самолётов. Машиностроение.

- Создание контактов, микросхем, точных соединений.

- Производство оружия.

- Аэрокосмическая промышленность.

- Криогенная область.

- Изготовление медицинского оборудования.

- Ядерная физика (детали для реакторов).

- Химическая и пищевая промышленность.

Это направления применения металлов и их сплавов в промышленности. Металлы и сплавы можно найти в любых сферах жизни. Каждое соединение обладает своими свойствами и характеристиками, которые изменяются по мере добавления посторонних примесей в состав.

Свойства металлов и сплавов: химические, физические, механические, технологические

Металлические изделия и детали используются в разных сферах промышленности. Существует множество видов металлов и каждый из них обладает сильными и слабыми сторонами. При изготовлении деталей для машин, самолётов или промышленного оборудования мастера обращают внимание на характеристики материала. Поэтому требуется знать свойства металлов и сплавов.

Свойства металлов и сплавов

Свойства металлов и сплавовУ металлов есть признаки, которые их характеризуют:

- Высокие показатели теплопроводности. Металлические материалы хорошо проводят электричество.

- Блеск на изломе.

- Ковкость.

- Кристаллическая структура.

Не все материалы прочные и обладают высокими показателя износоустойчивости. Это же касается плавления при высоких температурах.

Металлы разделяются на две большие группы — черные и цветные. Представители обоих видов различаются не только характеристиками, но и внешним видом.

Черные

Представители этой группы считаются самыми распространёнными и недорогими. В большинстве своем имеют серый или тёмный цвет. Плавятся при высокой температуре, обладают высокой твердостью и большой плотностью. Главный представитель этой группы — железо. Эта группа разделяется на подгруппы:

- Железные — к представителям этой подгруппы относится железо, никель и кобальт.

- Тугоплавкие — сюда входят металлы температура плавления которых начинается с 1600 градусов. Их применяют при создании основ для сплавов.

- Редкоземельные — к ним относятся церий, празеодим и неодим. Обладают низкой прочностью.

Существуют урановые и щелочноземельные металлы, однако они менее популярны.

Цветные

Представители этой группы отличаются яркой окраской, меньшей прочностью, твердостью и температурой плавления (не для всех). Разделяется эта группа на следующие подгруппы:

- Лёгкие — подгруппа, включающая в себя металлы с плотностью до 5000 кг/м3. Это такие материалы, как литий, натрий, калий, магний и другие.

- Тяжёлые — сюда относится серебро, медь, свинец и другие. Плотность превышает 5000 кг/м3.

- Благородные — представили этой подгруппы имеют высокую стоимость и устойчивость к коррозийным процессам. К ним относятся золото, палладий, иридий, платина, серебро и другие.

Выделяются тугоплавкие и легкоплавкие металлы. К тугоплавким относится вольфрам, молибден и ниобий, а к легкоплавким все остальные.

Основные виды сплавов

Человечество знакомо с различными металлическими сплавами. Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Отдельное внимания требуют металлические сплавы из цветных металлов.

Производство стали

Производство сталиЦинковые сплавы

Соединения металлов, которые плавятся при низких температурах. Смеси на основе цинка устойчивы к воздействию коррозийных процессов. Легко обрабатываются.

Алюминиевые сплавы

Популярность алюминий и сплавы на его основе получили во второй половине 20 века. Этот материал обладает такими преимуществами:

- Устойчивость к низким температурам.

- Электропроводность.

- Малый вес заготовок в сравнении с другими металлами.

- Износоустойчивость.

Однако нельзя забывать про то, что алюминий плавится при низких температурах. При температуре около 200 градусов характеристики ухудшаются.

Алюминий применяется при изготовлении комплектующих к машинам, производстве деталей для самолётов, составляющих промышленного оборудования, посуды, инструментов. Не многие знают, что алюминий популярен в сфере производства оружия. Связано это с тем, что детали из алюминия не искрят при сильном трении.

Чтобы увеличить прочность детали, алюминий смешивают с медью. Чтобы заготовка выдерживала давление — с марганцем. Кремний добавляют, чтобы получить обычную отливку.

Медные сплавы

Сплавы на основе меди — марки латуни. Из этого материала изготавливаются детали высокой точности, так как латунь легко обрабатывать. В составе сплава может содержаться до 45% цинка.

Свойства сплавов

Чтобы изготавливать детали и конструкции, нужно знать основные свойства металлов и сплавов. При неправильной обработке готовая деталь может быстро выйти из строя и разрушить оборудование.

Двигатель внутреннего сгорания

Двигатель внутреннего сгоранияФизические свойства

Сюда относятся визуальные параметры и характеристики материала, изменяющиеся при обработке:

- Теплопроводность. От этого зависит насколько поверхность будет передавать тепло при нагревании.

- Плотность. По этому параметру определяется количество материла, которое содержится в единице объёма.

- Электропроводность. Возможность металла проводить электрический ток. Этот параметр называется электрическое сопротивление.

- Цвет. Этот визуальный показатель меняется под воздействием температур.

- Прочность. Возможность материала сохранять структуру при обработке. Сюда же относится твердость. Эти показатели относятся и к механическим свойствам.

- Восприимчивость к действию магнитов. Это возможность материала проводить через себя магнитные лучи.

Физические основы позволяют определить в какой сфере будет использоваться материал.

Химические свойства

Сюда относятся возможности материала противостоять воздействию химических веществ:

- Устойчивость к коррозийным процессам. Этот показатель определяет на сколько материал защищён от воздействия воды.

- Растворимость. Устойчивость металла к воздействию растворителей — кислотам или щелочным составам.

- Окисляемость. Параметр указывает на выделение оксидов металлом при его взаимодействии с кислородом.

Обуславливаются эти характеристики химическим составом материала.

Механические свойства

Механические свойства металлов и сплавов отвечают за целостность структуры материала:

- прочность;

- твердость;

- пластичность;

- вязкость;

- хрупкость;

- устойчивость к механическим нагрузкам.

Технологические свойства

Технологические свойства определяют способность металла или сплава изменяться при обработке:

- Ковкость. Обработка заготовки давлением. Материал не разрушается. Структура изменяется.

- Свариваемость. Восприимчивость детали к работе сварочным оборудованием.

- Усадка. Происходит этот процесс при охлаждении заготовки после её разогрева.

- Обработка режущим инструментом.

- Ликвация (затвердевание жидкого металла при понижении температуры).

Основной способ обработки металлических деталей — нагревание.

Свойства металлов и сплавов отвечают за то, как себя будет вести готовое изделие при эксплуатации. При обработке материалов также важно знать его характеристики.

Сплавы металлов цветных черных и драгоценных

Сплавы металлов известны человечеству тысячи лет. Изначально кузнецы получали однородные материалы, которые использовали для изготовления различных изделий (орудия труда, доспехи, оружие, бытовые принадлежности, посуду). Однако далеко не все однородные металлы отвечали требованиям развивающегося процесса. Чтобы изменить характеристики, мастера начали соединять отдельные материалы. Так получились сплавы металлов.

Виды сплавов

Зависимо от того, какие компоненты входят в состав соединения, изменяются конечные параметры материала. Они разделяются на несколько основных групп:

- Медные сплавы. Обширная группа соединений, основой которых является медь. К наиболее популярным видам этой группы относятся — бронза, мельхиор, латунь.

- Сплавы цинка. Выделяются низкой температурой плавления, высокой устойчивостью к коррозийным процессам.

- Сплавы железа. Двумя наиболее популярными соединения на основе железа являются чугун и сталь. Легирующим компонентом является углерод.

- Алюминиевые сплавы. Легирующими компонентами таких соединений могут быть медь (дюралюминий), марганец, магний, бериллий, железо, кадмий, кальций.

- Титановые соединения. Сам по себе титан крайне плохо поддаётся обработке. Однако с добавлением легирующих компонентов этот недостаток можно обойти.

Отдельной группой можно выделить сплавы драгоценных металлов. Их основой чаще всего выступают золото или серебро.

Характеристики

Прежде чем начинать работать с соединением разных материалов, необходимо обратить внимание на основные характеристики:

- прочность;

- вязкость;

- упругость;

- пластичность;

- твердость.

Они напрямую зависят от процентного содержания основного компонента и легирующих добавок.

Огромное количество сплавов металлов может поставить в тупик начинающего мастера металлообработки. Важно разбираться между разновидностями смесей легирующих компонентов, знать особенности обработки.

СПЛАВЫ — это… Что такое СПЛАВЫ?

СПЛАВЫ — СПЛАВЫ, застывшие растворы металлов друг в друге. Вследствие появления у С. целого ряда новых свойств, отсутствующих у чистых металлов, вошедших в их состав, С. получили большое распространение и применение в технике. При сплавлении металлов… … Большая медицинская энциклопедия

СПЛАВЫ — металлические, макроскопические однородные системы, состоящие из двух (например, латунь) или более металлов (реже металлов и неметаллов, например сталь) с характерными металлическими свойствами. В широком смысле сплавы любые однородные системы,… … Современная энциклопедия

СПЛАВЫ — СПЛАВЫ, материалы, представляющие собой сочетание двух или более металлов. Свойства сплава отличаются от свойств исходных элементов. Сплавы обычно тверже и прочнее, и у них более низкая точка плавления. Сочетания с наиболее низкой точкой… … Научно-технический энциклопедический словарь

СПЛАВЫ

СПЛАВЫ — макроскопически однородные вещества, образованные в результате охлаждения и затвердевания высокотемпературных жидких систем, состоящих из двух или нескольких компонентов (химически индивидуальных веществ), а также полученные методом (см.). С.… … Большая политехническая энциклопедия

СПЛАВЫ — металлические макроскопические однородные системы, состоящие из двух или более металлов (реже металлов и неметаллов), с характерными металлическими свойствами. В широком смысле сплавами называют любые однородные системы, полученные сплавлением… … Большой Энциклопедический словарь

Сплавы — I Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов (См. Металлы), а также металлов с различными неметаллами. Термин «С.» первоначально относился к материалам … Большая советская энциклопедия

Сплавы — [alloys] однородные системы из двух или более элементов, претерпевающие переход из жидкое в твердое агрегатное состояния и обладающие характерными металлическими свойствами. Первые сплавы были природно легированными, их состав и свойства… … Энциклопедический словарь по металлургии

СПЛАВЫ — макроскопические однородные системы, состоящие из двух или более металлов (реже металлов и неметаллов) с характерными металлич. св вами. В более широком смысле С. любые однородные системы, полученные сплавлением металлов, неметаллов, неорг. соед … Химическая энциклопедия

Сплавы* — (хим.). До самого последнего времени о природе С. не существовало точных и верных представлений и они вместе с растворами, стеклами и изоморфными смесями относились к классу неопределенных химических соединений. В настоящее время с очевидностью… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

МЕТАЛЛИЧЕСКИЙ СПЛАВ — это… Что такое МЕТАЛЛИЧЕСКИЙ СПЛАВ?

- МЕТАЛЛИЧЕСКИЙ СПЛАВ

- — сложное вещество, в состав которого входят несколько элементов металлов, часто с примесью заметных количеств элементов неметаллов. В широком толковании металлическим сплавом могут быть названы металлами.

Металлургический словарь. 2003.

- МЕТАЛЛИЧЕСКИЙ ЛОМ

- МЕТАЛЛИЧЕСКОЕ ВКЛЮЧЕНИЕ

Смотреть что такое «МЕТАЛЛИЧЕСКИЙ СПЛАВ» в других словарях:

металлический сплав — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN metal alloy … Справочник технического переводчика

металлический шрифт — (Hot metal font) Металлический шрифт, отлитый из специального типографского сплава – гарта [сплав свинца, сурьмы и олова для отливки литер шрифта] для механического наборного оборудования … Шрифтовая терминология

Сплав — У этого термина существуют и другие значения, см. Сплав (значения). Сплавы … Википедия

Metal alloy — Металлический сплав … Краткий толковый словарь по полиграфии

гарт — металлический сплав для типографских литер , гартовать закалять (сталь) , укр. гартувати, блр. гартоваць. Заимств. вероятно, через польск. hart закалка (стали) , hartowac закалять из нем. hart твердый , härten закалять ; см. Брюкнер 169; Преобр.… … Этимологический словарь русского языка Макса Фасмера

ГАРТ — (от нем. hart твердый). 1) металлический сплав для отливки типографских шрифтов. 2) негодный, попорченный шрифт, идущий снова в словолитню. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. ГАРТ от нем. Art, род, или … Словарь иностранных слов русского языка

АРГИРОИД — (греч., от argyros серебро, eidos сходство). Металлический сплав, похожий на серебро. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. АРГИРОИД греч., от argyros серебро, и eidos, сходство. Металлический сплав,… … Словарь иностранных слов русского языка

Платина — (Platinum) Металл платина, химические и физические свойства платины Металл платина, химические и физические свойства платины, производство и применение платины Содержание Содержание Раздел 1. Происхождение названия платина. Раздел 2. Положение в… … Энциклопедия инвестора

Амальгама — (Amalgams) Определение амальгамы, получение и применение, функции амальгамы Информация об амальгаме, получение и применение амальгамы, состав и функции сплава Содержание Содержание Определение Свойства Получение Применение в стоматологии функции… … Энциклопедия инвестора

МЕЛЬХИОР — (евр., от melech царь, и or свет). Особый металлический сплав, покрытый серебром. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. МЕЛЬХИОР евр., от melech, царь, и or, свет. Искусственное серебро. Объяснение 25000… … Словарь иностранных слов русского языка

Сплав — это… Что такое Сплав?

Сплав — макроскопически однородный металлический материал, состоящий из смеси двух или большего числа химических элементов с преобладанием металлических компонентов.

Сплавы состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплав легирующих и модифицирующих элементов, а также из не удаленных примесей (природных, технологических и случайных).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Виды сплавов

По способу изготовления сплавов различают литые и порошковые сплавы. Литые сплавы получают кристаллизацией расплава смешанных компонентов. Порошковые — прессованием смеси порошков с последующим спеканием при высокой температуре. Компонентами порошкового сплава могут быть не только порошки простых веществ, но и порошки химических соединений. Например, основными компонентами твёрдых сплавов являются карбиды вольфрама или титана.

По способу получения заготовки (изделия) различают литейные (например, чугуны, силумины), деформируемые (например, стали) и порошковые сплавы.

В твердом агрегатном состоянии сплав может быть гомогенным (однородным, однофазным — состоит из кристаллитов одного типа) и гетерогенным (неоднородным, многофазным).Твёрдый раствор является основой сплава (матричная фаза). Фазовый состав гетерогенного сплава зависит от его химического состава. В сплаве могут присутствовать: твердые растворы внедрения, твердые растворы замещения, химических соединений(в том числе карбиды, нитриды, интерметаллиды …) и кристаллиты простых веществ.

Свойства сплавов

Свойства металлов и сплавов полностью определяются их структурой (кристаллической структурой фаз и микроструктурой). Макроскопические свойства сплавов определяются микроструктурой и всегда отличаются от свойств их фаз, которые зависят только от кристаллической структуры. Макроскопическая однородность многофазных (гетерогенных) сплавов достигается за счёт равномерного распределения фаз в металлической матрице. Сплавы проявляют металлические свойства, например: электропроводность и теплопроводность, отражательную способность (металлический блеск) и пластичность. Важнейшей характеристикой сплавов является свариваемость.

Сплавы, используемые в промышленности

Сплавы различают по назначению: конструкционные, инструментальные и специальные.

Конструкционные сплавы:

Конструкционные со специальными свойствами (например, искробезопасность, антифрикционные свойства):

Для заливки подшипников:

Для измерительной и электронагревательной аппаратуры:

Для изготовления режущих инструментов:

В промышленности также используются жаропрочные, легкоплавкие и коррозионностойкие сплавы, термоэлектрические и магнитные материалы, а также аморфные сплавы.

См. также

Литература

- ‘Лахтин Ю.М.’ Металловедение и термическая обработка металлов. Учебник для вузов. — 3-е. — Москва: Металлургия, 1983. — 360 с.

- ‘Колачев Б.А., Ливанов В.А., Елагин В.И.’ Металловедение и термическая обработка цветных металлов и сплавов. — Москва: Металлургия, 1972. — 480 с.

Ссылки

Производство металла на заказ | Изготовление металлических сплавов MAF

Добро пожаловать в MAF по производству металлических сплавов

MAF Metal Alloy Fabrication посвятила свое существование совершенствованию качества. Благодаря нашим строгим правилам техники безопасности каждый сотрудник обеспечивает качественную работу. Идя в ногу с новейшими тенденциями в технологиях, проекты гарантированно соответствуют самым высоким стандартам. Благодаря нашим новым технологиям и высококвалифицированной рабочей силе наши клиенты идентифицируют наши проекты с высочайшим качеством.

Зачем использовать изготовление металлических сплавов MAF?

MAF Metal Alloy Fabrication способствует высокопрофессиональной лазерной резке и гидроабразивной резке как идеальным методам резки. Лазерная резка и гидроабразивная резка — отличные методы резки, поскольку они обеспечивают точность, повторяемость и лучшее качество кромки. Эти станки могут вырезать сложные детали за считанные минуты, не нарушая при этом ваших индивидуальных проектов по изготовлению металла.

Процесс изготовления металла

Для диверсификации услуг MAF Metal Alloy Fabrication располагает большими станинами для наших лазерных и водоструйных резаков, обслуживая индивидуальные и масштабные проекты.Формовка стали — это простая задача с пятью листогибочными прессами с ЧПУ MAF Metal Alloy Fabrication и валком с ЧПУ, что делает MAF Metal Alloy Fabrication идеальным кандидатом для ваших уникальных проектов. Сварка выполняется безопасно и умело с помощью наших сварщиков-подмастерьев и начинающих сварщиков. MAF Metal Alloy Fabrication имеет сертификаты CWB и Cor WCB.

Для предоставления услуг высочайшего качества в архитектурных и промышленных проектах к вашим услугам MAF Metal Alloy Fabrications.

Это то, что у нас получается лучше всего

Лазерная резка

Гидроабразивная резка

Гибка / прокатка

Сварка

Пазл с динозавром

Что такое металлический сплав? | Разница между металлом и металлическим сплавом

Знаете ли вы, что большинство используемых нами «металлов» на самом деле вовсе не металлы? Это не металлы, а сплавы, и они повсюду вокруг нас! От зубных пломб до самолетов — сплавы составляют значительную часть нашей повседневной жизни.Узнайте, что такое сплав и как его производят.

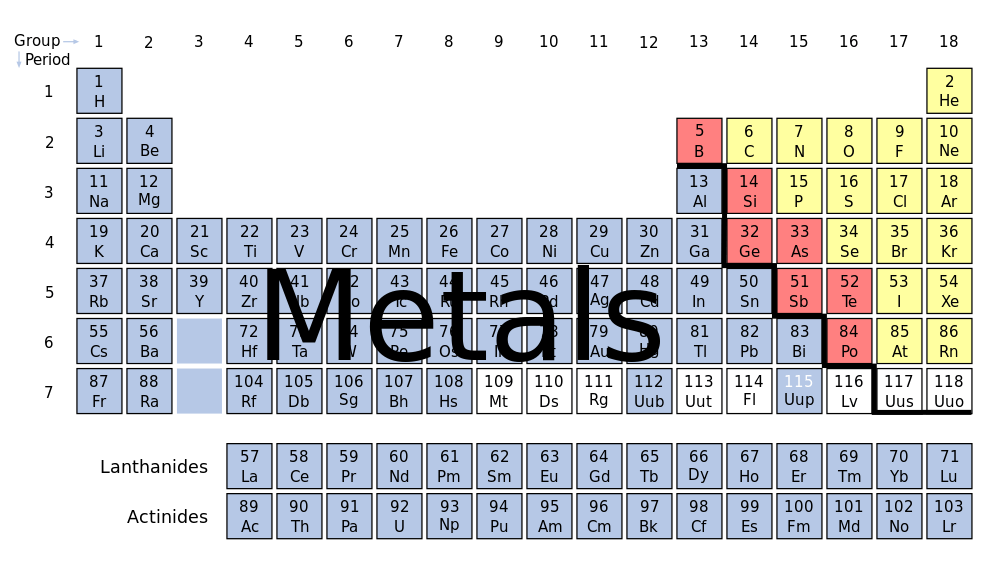

Что такое металл?

Металл — это чистый химический элемент, как в периодической таблице. 91 из 118 элементов в таблице Менделеева — это металлы, что делает их одними из самых распространенных элементов в мире.

В периодической таблице все элементы делятся на металлы и неметаллы. Что делает что-то «металлом», так это то, что он встречается в природе в природе, имеет блеск, хорошо проводит тепло и электричество и намного плотнее неметаллов.

Есть 5 основных категорий металлов:

- Недрагоценные металлы

- Черные металлы

- Благородные металлы

- Драгоценные металлы

- Тяжелые металлы

Основные металлы

Недрагоценные металлы очень распространены в земной коре, и из-за своего количества они недорогие. Цветные металлы отличаются от других металлов, потому что они легче всего подвержены коррозии или окислению. Они чрезвычайно реактивны, и такие вещества, как кислород, вода, кислоты, а также нахождение рядом с другим металлом могут вызвать их коррозию.(Узнайте больше о том, почему ржавеют металлы.)

Существует несколько различных определений «недрагоценных металлов». В горнодобывающей и экономической областях базовые металлы — это металлы, которые не попадают ни в одну из других категорий, например медь, свинец, цинк и никель.

Черные металлы

Черный металл означает, что металл содержит железо. Цветные металлы обычно дороже, потому что они имеют меньший вес, большую проводимость, немагнитность и устойчивость к коррозии. Цветные металлы включают алюминий, медь, свинец, никель, олово и цинк.

Благородные металлы

Благородные металлы известны своей устойчивостью к коррозии и окислению, в отличие от неблагородных металлов. Обычно это редкие или драгоценные металлы. Ученые не пришли к единому мнению о точной классификации каждого элемента в периодической таблице, но чаще всего соглашаются с тем, что металлы, попадающие в категорию «благородных», — это золото, серебро, рутений, родий, палладий, осмий, иридий и платина. Хотя некоторые драгоценные металлы являются благородными металлами, а благородные металлы часто бывают дорогими из-за их разнообразного использования (в искусстве, высоких технологиях, ювелирных изделиях), термины «благородный металл» и «драгоценный металл» не являются синонимами.

Драгоценные металлы

Драгоценные металлы — это редкие элементы, которые естественным образом встречаются в земной коре. Самыми известными являются золото и серебро, но другие драгоценные металлы включают рутений, родий, палладий, осмий, иридий и платину. Несмотря на то, что алюминий является третьим по распространенности элементом на Земле и самым распространенным металлом, он некоторое время считался драгоценным металлом. Это потому, что было очень сложно надежно извлечь его из различных руд.

Некоторым из самых важных гостей Наполеона III подарили алюминиевые столовые приборы, в то время как более скромные посетители должны были есть, используя скудную серебряную посуду.Цена значительно упала после 1882 года, и изобретение новых процессов для коммерческого производства электроэнергии значительно упростило добычу алюминия.

Тяжелые металлы

Тяжелые металлы считаются очень плотными. Вот и все! Были предложены более конкретные определения, но научное сообщество еще не остановилось на одном. Некоторые тяжелые металлы заведомо токсичны, в то время как другие очень важно есть в своем рационе в незначительных количествах! Некоторые тяжелые металлы, такие как кадмий, ртуть и свинец, чрезвычайно ядовиты.Металлы, такие как железо, кобальт и цинк, с другой стороны, выполняют очень важные функции в организме! Вы даже можете купить железо и цинк в качестве добавок в магазине здорового питания.

Остальные тяжелые металлы, такие как галлий, таллий, рутений, индий и серебро, довольно безвредны. В частности, тяжелые металлы можно найти повсюду! Они используются в клюшках для гольфа, автомобилях, антисептиках, самоочищающихся печах, пластмассах, солнечных панелях, сотовых телефонах, компьютерных чипах и даже ускорителях частиц на атомных электростанциях!

Что такое металлический сплав?

С другой стороны, сплавы— это искусственные материалы.Вы делаете их, комбинируя металлический элемент с чем-то другим. Сплавы могут включать сочетание металла с металлами, неметаллами или и тем, и другим.

Чугун — отличный пример неметаллического сплава (что немного вводит в заблуждение, потому что все сплавы имеют «металл» — это относится ко второму или добавленному ингредиенту). Железо представляет собой смесь железа и углерода. Он может содержать около 2-3% углерода. (Узнайте больше о чугуне и кованом железе здесь!)

Сплавытакже иногда получают забавные названия! Как и Alnico, сплав железа, алюминия, никеля, кобальта, меди и / или титана.Некоторые из их названий представляют собой смесь названий легирующих добавок. В других случаях они становятся настолько популярными, что получают свое собственное имя, звучащее «каждый день», например, кованое железо.

Вы действительно можете найти сплавы везде. Фактически, они могут быть более распространены, чем их чистые «металлические» собратья.

Вы найдете их в зубных пломбах (амальгаме), звукоснимателях для гитар (алнико), в виде музыкальных инструментов или дверных ручек (латунь), в украшениях (белое золото), в произведениях искусства (бронзовые статуи), в автомобилях и самолетах (дюралюминий). , на оружии (бронза), внутри электроники (припой), внутри атомных электростанций (магнокс), на опорах зданий (сталь) и даже на вашем обеденном столе (олово)!

Существует более 160 известных сплавов!

Конструкции из металлических сплавов

Когда металл увеличивается с помощью электронного микроскопа, атомы появляются в структуре кристаллической решетки.Также в этом составе присутствуют легирующие добавки. Обычно существует два типа структур сплава: сплавы замещения и сплавы внедрения. Замещение сплавов происходит, если атомы легирующего агента замещают атомы основного металла. С другой стороны, сплавы внедрения возникают, когда сплавы образуются из-за того, что легирующие агенты становятся меньше, чем основной металл.

Как изготавливаются металлические сплавы?

Существует 3 основных метода создания металлических сплавов:

- Отопление и плавление

- Порошковая металлургия

- Ионная имплантация

Отопление и плавление

Нагрев и плавление — один из наиболее часто используемых методов создания сплавов.Это действительно не сильно отличается от кулинарии!

Основной металл (самый высокий процент металла в сплаве) расплавляется, а любые другие металлы расплавляются до тех пор, пока они не станут жидкими. Затем их переливают друг в друга, смешивают и дают остыть до образования чего-то, что называется «твердым раствором». Что-то вроде твердого металлического блока, эквивалентного смешиванию соли с водой до ее растворения.

Порошковая металлургия

Порошковая металлургия — это очень круто, это, наверное, самое близкое к алхимии, что у нас есть сегодня.

Во-первых, основной металл и легирующие добавки нужно превратить в порошки! Для этого есть несколько основных методов:

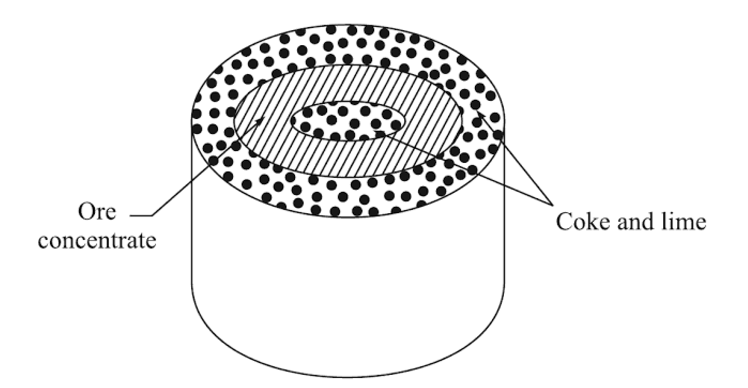

Процесс губчатого железа — самый старый из методов порошковой обработки. Руду смешивают с чем-то, что называется коксовой мелочью (которая остается от угля после сжигания), и известью, чтобы получить особую серу, которая предотвращает загрязнение порошкообразным основным металлом.

Смесь кокса и извести (не как коктейли!) И руда затем помещаются в специальный барабан, где кокс и известь помещают руду между ними.

Затем барабан перегревается в печи. Ингредиенты оставляют после себя объект, напоминающий бисквит, и шлак. На следующих этапах возможный порошок отделяется от шлака и измельчается до более однородной «порошковой» формы.

Затем порошок нагревается и сверхспрессовывается в сплав!

Другие способы превращения основных металлов в порошок — это распыление (почти как на атомных электростанциях), когда расплавленный металл проталкивается через очень узкую трубку, что создает высокое давление.Газ впрыскивается в поток кипящего металла точно так же, как он выходит из этой трубы, сочетание давления, температуры и молекул газа разделяет атомы металла.

Затем порошки смешиваются и расплавляются в «твердый раствор»!

Железный порошок, полученный методом губчатого железа, является самым дешевым на мировом рынке!

Ионная реализация

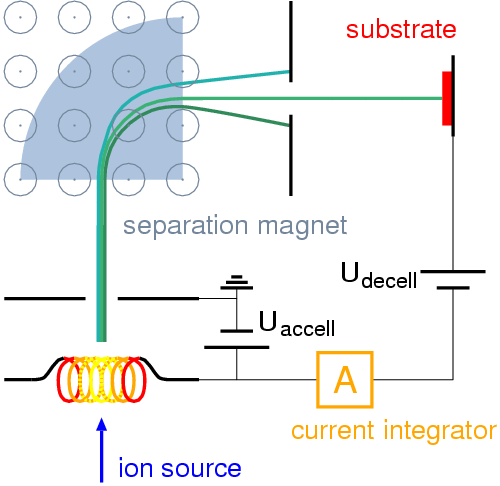

Последний распространенный метод создания сплавов — ионная имплантация.

«Ионы» происходят от электричества, поэтому метод ионной имплантации включает «ионный источник» (который, по сути, просто создает электричество), ускоритель, в котором ионы разгоняются очень быстро (трение и быстрое вращение создают тепло, которое ускоряет молекулы. ) и целевую камеру, куда ионы выбрасываются после того, как они закончили.

Метод ионной имплантации действительно лучше всего подходит для создания очень маленьких металлических деталей. Это наиболее распространенный метод создания полупроводников на компьютерных микросхемах.

Вот анимация этого процесса:

Металлоснабжение и услуги в Tampa Steel and Supply

Металлические сплавы используются в различных проектах, от жилищного и коммерческого строительства до производства автомобилей и т. Д.Если вы работаете с металлическими сплавами, компания Tampa Steel and Supply может вам помочь. У нас есть обширный список изделий из металла, материалов для изготовления и дополнительных услуг, которые могут помочь в реализации вашего проекта. Чтобы узнать больше о наших продуктах и услугах, позвоните нам сегодня или зайдите в наш выставочный зал в Тампе.

Сделайте запрос онлайн

или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

обработка алюминия | История, горное дело, переработка и факты

Обработка алюминия , подготовка руды для использования в различных продуктах.

обработка алюминия

обработка алюминия Рулоны обработанного алюминия.

© ozgurdonmaz / iStock.comАлюминий, или алюминий (Al), представляет собой серебристо-белый металл с температурой плавления 660 ° C (1220 ° F) и плотностью 2,7 грамма на кубический см. Самый распространенный металлический элемент, он составляет 8,1 процента земной коры. В природе он химически соединен с кислородом и другими элементами. В чистом виде он мягкий и пластичный, но может быть легирован многими другими элементами для повышения прочности и обеспечения ряда полезных свойств.Сплавы алюминия легкие, прочные и поддаются формовке практически всеми известными способами обработки металлов. Их можно отливать, соединять разными способами и легко обрабатывать, и они допускают широкий спектр отделок.

Помимо низкой плотности, многие области применения алюминия и его сплавов основаны на его высокой электрической и теплопроводности, высокой отражательной способности и устойчивости к коррозии. Своей коррозионной стойкостью он обязан сплошной пленке оксида алюминия, которая быстро растет на возникающей поверхности алюминия, подверженной воздействию воздуха.

История

Раннее использование и извлечение

До 5000 г. до н. Э. Люди в Месопотамии изготавливали прекрасную керамику из глины, которая в основном состояла из соединения алюминия, а почти 4000 лет назад египтяне и вавилоняне использовали соединения алюминия в различных химических веществах и лекарствах. Плиний ссылается на alumen , известный сейчас как квасцы, соединение алюминия, широко используемое в древнем и средневековом мире для фиксации красителей в текстильных изделиях. К 18 веку глинозем на основе земли был признан потенциальным источником металла.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняАнглийский химик Хамфри Дэви в 1807 году попытался извлечь металл. Несмотря на неудачу, он убедился, что оксид алюминия имеет металлическую основу, которую он назвал алюминий , а позже заменил на алюминий . Название было сохранено в Соединенных Штатах, но изменено на алюминий во многих других странах.

Датский физик и химик Ганс Кристиан Эрстед в 1825 году наконец произвел алюминий.«Он образует, — сообщил Эрстед, — кусок металла, который по цвету и блеску несколько напоминает олово».

Несколькими годами позже Фридрих Велер, немецкий химик из Геттингенского университета, создал металлический алюминий в виде частиц размером с булавочную головку и впервые определил следующие свойства алюминия: удельный вес, пластичность, цвет и стабильность на воздухе.

Алюминий оставался лабораторной диковинкой до тех пор, пока французский ученый Анри Сент-Клер Девиль не объявил о значительном усовершенствовании метода Веллера, которое позволило «булавочным головкам» Велера объединяться в комки размером с мрамор.Процесс Девиля стал основой алюминиевой промышленности. Алюминиевые бруски, изготовленные на Javel Chemical Works и выставленные в 1855 году на Парижской выставке Universelle, представили публике новый металл.

Хотя тогда о свойствах алюминия было известно достаточно, чтобы указать на многообещающее будущее, стоимость химического процесса для производства металла была слишком высока, чтобы обеспечить широкое использование. Но важные улучшения в настоящее время привели к прорывам на двух фронтах: во-первых, был улучшен процесс Девиля; и, во-вторых, разработка динамо-машины сделала доступным большой источник энергии для электролиза, который оказался весьма успешным в отделении металла от его соединений.

Работа Холла и Эру

Современный электролитический метод производства алюминия был открыт почти одновременно и совершенно независимо Чарльзом Мартином Холлом из США и Полем-Луи-Туссеном Эру из Франции в 1886 году. (По странному совпадению, оба они родились в 1863 году и оба умерли в 1914 году.) Основы процессов Холла-Эру были идентичны и остаются основой современной алюминиевой промышленности. Очищенный оксид алюминия растворяют в расплавленном криолите и подвергают электролизу постоянным током.Под действием тока кислород оксида алюминия откладывается на углеродном аноде и выделяется в виде диоксида углерода, в то время как свободный расплавленный алюминий, который тяжелее электролита, откладывается на углеродной футеровке на дне электролизера.

Холл сразу осознал ценность своего открытия. 9 июля 1886 года он подал заявку на патент США и активно работал над разработкой этого процесса. С другой стороны, Эру, хотя он подал заявку на патенты несколькими месяцами ранее, по-видимому, не осознавал важность этого процесса.Он продолжил работу над вторым успешным процессом, который позволил получить сплав алюминия и меди. Удобно, что в 1888 году австрийский химик Карл Йозеф Байер открыл улучшенный метод получения чистого глинозема из бокситовых руд с низким содержанием кремния.

Холл и группа бизнесменов основали Pittsburgh Reduction Company в 1888 году в Питтсбурге. Первый слиток был разлит в ноябре того же года. Спрос на алюминий вырос, и к 1894 году в Нью-Кенсингтоне, штат Пенсильвания, был построен более крупный завод по переработке алюминия, который использовал паровую электроэнергию для производства одной тонны алюминия в день.Потребность в дешевой гидроэлектроэнергии в изобилии привела молодую компанию к Ниагарскому водопаду, где в 1895 году она стала первым заказчиком строительства нового Ниагарского водопада.

За короткое время спрос на алюминий превзошел самые оптимистичные ожидания Холла. В 1907 году компания сменила название на «Алюминиевая компания Америки» (Алкоа). До Второй мировой войны он оставался единственным производителем первичного алюминия в США, но за полвека в США было 15 производителей первичного алюминия.

Европейская промышленность

Нойхаузен, Швейцария, является «рассадником» европейской алюминиевой промышленности. Там, чтобы воспользоваться гидроэнергией, получаемой от водопадов Рейна, Эру построил свой первый завод по производству алюминия и бронзы, который позже стал алюминиевым производством-Актиен-Гезельшафт. British Aluminium Company Limited, основанная в 1894 году, вскоре осознала богатство дешевой электроэнергии, доступной в Норвегии, и сыграла важную роль в строительстве алюминиевого завода в Стонг-фьорде в 1907 году, а затем в Вигеланде.Во Франции Société Électrométallurgique Française, также основанное на патенте Эру, было основано около Гренобля около 1888 года. В 1899 году в Ленде (Австрия) был запущен алюминиевый завод. спрос, и несколько плавильных заводов начали производство с использованием электроэнергии, произведенной с помощью пара. Позже СССР начал производить значительное количество алюминия на уральском промышленном комплексе, и к 1990 году первичный металл производился в 41 стране мира.Крупнейший в мире алюминиевый завод (мощность один миллион тонн в год) расположен в сибирском городе Братск.

Компания-дистрибьютор легированных металлов | Стальные дистрибьюторы

- См. Нашу линейную карту

- 562-941-1616

- ДОМ

- ТИТАН

- ТИТАН 6AL-4V (Ti64) 900 Ti64) ELI

- ТИТАН 6AL-6V-2SN (Ti662)

- ТИТАН 10V-2FE-3AL (Ti1023)

- ТИТАН 6AL-2SN-4ZR-2MO (Ti6242)

- НЕРЖАВЕЮЩИЙ

- НЕРЖАВЕЮЩАЯ 15-5

- НЕРЖАВЕЮЩАЯ 17-4

- СПЛАВ СТАЛЬ 9310

- СПЛАВ СТАЛЬ 4340 МОД.

- СПЛАВ СТАЛЬ 4340 В перем. КОНТАКТЫ

Сплавы | AMERICAN ELEMENTS ®

Сплавы по составу

Черные металлы

Стали

Стальсостоит из железа, легированного углеродом, с добавлением других элементов, которые придают готовому продукту различные свойства.Содержание углерода в данной стали должно быть более 0,002%, но менее 2,1% по весу. Чистое железо без добавления углерода слишком мягкое и пластичное, чтобы его можно было использовать в большинстве случаев, в то время как концентрация около 2,1% дает сплав, который является хрупким и непрактичным для работы с использованием традиционных методов обработки металлов. Дополнительные элементы, добавленные в стальные сплавы, включают хром, кремний, бор, никель, молибден, ванадий и марганец.

Легированные стали делятся на две группы: высоколегированные и низколегированные стали.Под высоколегированной сталью понимается сталь, легированная более чем на 8% ее веса и содержащая другие элементы, помимо основного железа и углерода. Низколегированные стали модифицируются дополнительными элементами для повышения коррозионной стойкости, прочности и долговечности. Нержавеющая сталь является наиболее распространенной легированной сталью, содержащей 10% хрома. Этот стальной сплав известен своей устойчивостью к коррозии, окислению и появлению пятен.

Чугун

Чугун — это форма сплава железа, которую нагревают до сжижения, а затем выливают в форму для застывания.Обычно он содержит немного больше углерода, чем сталь (2,1-4%), и 1-3% кремния, и могут быть добавлены дополнительные элементы для изменения свойств материала. Добавление марганца и / или магния может повысить пластичность чугуна, в то время как добавление никеля увеличивает прочность и устойчивость к нагреванию и коррозии.

Цветные металлы

бронза

Бронза — это сплав, состоящий из меди и одного или нескольких дополнительных элементов, включенных для повышения твердости материала, чаще всего этим элементом является олово.Для получения бронзы можно использовать различные составы двух металлов, однако считается, что настоящая бронза состоит из 90% меди и 10% олова. Дополнительные элементы, включая свинец, мышьяк, фосфор и марганец, добавляют для получения бронзы с особыми свойствами.

Латунь

Латунь — это сплав, состоящий из меди и цинка, состав которого можно изменять для изменения свойств конечного материала. Он имеет внешний вид, напоминающий золото, низкое трение металла о металл и отличные акустические свойства, которые позволяют использовать его в декоративных целях, в замках и механизмах, а также в музыкальных инструментах соответственно.Кроме того, латунь не образует искр при ударе о твердый предмет и поэтому используется в арматуре и инструментах вблизи взрывоопасных газов.

Драгоценные металлы

Сплавы драгоценных металлов содержат золото, серебро, платину, палладий или иридий. Эти металлические сплавы часто используются в чеканке монет, декоративных предметах и ювелирных украшениях. Несколько примеров сплавов драгоценных металлов включают стерлинговое серебро, титановое золото и цветное золото. Стерлинговое серебро — смесь 92.5% серебра и 7,5% по массе других металлов, часто меди. Стерлинговое серебро используется в декоративных предметах и украшениях. Этот сплав обеспечивает прочность, которой нет в чистом серебре, однако может быть менее подвержен эффектам окисления, таким как потускнение и коррозия. Титановое золото используется в стоматологии, керамике и ювелирном деле. Цветное золото может быть белого, красноватого, зеленого, серого, пурпурного (интерметаллическое соединение с алюминием), синего (интерметаллическое соединение, обработанное индием) и черным (обработка поверхности или обработка сульфидом калия).

Амальгамы

Жидкий металлический ртуть способен растворять многие другие металлы с образованием амальгам, которые могут быть мягкими пастами или жидкими при температуре окружающей среды. Амальгамы иногда используются для пломбирования зубов и, кроме того, могут применяться для нанесения покрытий, поскольку амальгаму можно наносить на поверхность, и ртуть испаряется, оставляя тонкий слой других составляющих металлов.

Сплавы по признаку

Тугоплавкие сплавы

Тугоплавкие сплавы обладают высокой жаропрочностью и твердостью.Пять элементов, часто встречающихся в тугоплавких сплавах, включают ниобий, молибден, тантал, вольфрам и рений. Общие черты этих металлов — это температура плавления более 2000 ° C и высокая твердость при комнатной температуре. Благодаря высокой температуре плавления эти металлы устойчивы к ползучести при высоких температурах. Ниобий и вольфрам часто используются для высокотемпературных применений, таких как вооружение, ракетные сопла и стержни ядерного топлива. Молибден — еще один тугоплавкий металлический сплав, часто используемый в высокотемпературных металлоконструкциях, связанных со строительством и производственными процессами.

Низкотемпературные сплавы

Металлические сплавы с низкой температурой плавления включают сплавы для плавления, такие как свинец, олово, кадмий, индий и сплавы на основе висмута. Сплавы на основе свинца и олова часто используются для пайки.

Сплавы с памятью формы

Сплавы с памятью формы — это сплавы, которые «запоминают» свою первоначальную форму. Это свойство позволяет этим материалам восстанавливать свою первоначальную форму после тепловой деформации. Двумя распространенными сплавами с памятью формы являются сплавы медь-алюминий-никель и никель-титан (обычно называемые никелево-титановым сплавом).Сплавы с памятью формы находят применение в автомобильной, аэрокосмической, биомедицинской и робототехнической отраслях. Распространенные продукты, в которых используются сплавы с памятью формы, включают трубопроводы, пневматические системы, приводы и медицинские устройства.

Термообрабатываемые сплавы

Термически обрабатываемые сплавы классифицируются в зависимости от их специфического поведения фазового перехода как эвтектоидные, доэвтектоидные и гиперэвтектоидные сплавы. Эти сплавы подвергаются термообработке с целью изменения их механических или физических свойств.Обычные системы термически обрабатываемых сплавов включают алюминиевые сплавы и сплавы железа с углеродом.

Плавкие сплавы

Легкоплавкие сплавы легко плавятся при низких температурах. Этот класс сплавов часто описывается как имеющий температуру плавления ниже 150 ° C. Это общее свойство делает плавкие сплавы идеальными для пайки.

Магнитные сплавы

Магнитные сплавы способны создавать магнитные поля в течение длительного периода времени при температуре окружающей среды. Есть три основных магнитных элемента, включая железо, никель и кобальт.Из редкоземельных металлов можно также производить сплавы с постоянными магнитными свойствами. Несколько примеров магнитных сплавов включают никель-железо (пермаллой), самарий-кобальт (SmCo), неодим-железо-кобальт, неодим-железо-бор (NdFeB) и алюминий-никель-кобальт (AlNiCo). Пермаллой — это магнитный сплав, состоящий примерно из 20% железа и 80% никеля, обычно используемый в качестве магнитопровода в электронном оборудовании и в качестве экрана в приложениях для магнитного экранирования. Магнитные неодимовые сплавы, в основном состоящие из неодима, железа и бора, имеют самое высокое отношение прочности к весу среди всех доступных магнитов.Поэтому неодимовые магниты используются в ряде приложений, таких как электродвигатели, ЯМР-спектрометры, магнитно-резонансная томография (МРТ) и громкоговорители. Самариево-кобальтовые сплавы производят магниты, уступающие по прочности неодимовым магнитам, но с большей устойчивостью к размагничиванию при высоких температурах, что делает самариево-кобальтовые магниты предпочтительным материалом для применения при более высоких температурах.

Термоэлектрические сплавы

Термоэлектрические сплавы способны напрямую преобразовывать градиенты температуры в электрическое напряжение и наоборот.Это свойство полезно в таких приложениях, как производство электроэнергии и охлаждение. Теллурид висмута — это обычный термоэлектрический сплав, который часто используется в сочетании с сурьмой или селеном.

Сплавы сопротивления

Сплавыобладают высокой устойчивостью к нагреванию и окислению. Эти сплавы используются там, где требуется устойчивость к коррозии и частому воздействию высоких температур. Распространенным стойким сплавом является никель-хромовый сплав, обеспечивающий высокую термостойкость, высокую стойкость к окислению и прочность.Промышленные печи работают при высоких температурах и, следовательно, требуют, чтобы компоненты и оборудование выдерживали эти температуры, что делает сплавы сопротивления идеальными для таких применений.

Лигатура

Лигатурычасто называют измельчителями зерна или отвердителями и используются в качестве сырья в металлургии и производстве продукции. Обычные лигатуры включают лигатуры на основе алюминия, титана, меди, свинца, никеля / кобальта / железа и цинка. Лигатуры используются в промышленных печах, аэрокосмических компонентах, военном оборудовании и медицинских имплантатах.

Суперсплавы

Суперсплавы обладают высокой механической прочностью и сопротивлением ползучести даже в экстремальных условиях окружающей среды. Эти сплавы используются в приложениях, где материалы подвергаются длительному воздействию высоких температур, например, в авиационных двигателях, турбинах и на предприятиях химической обработки. Например, суперсплавы на основе никеля обычно используются в газовых турбинах, ядерных реакторах и реактивных двигателях. Обычные суперсплавы включают Hastelloy 276, Hastelloy X и Inconel 718.

Тип Металлы

Типовые металлы или горячие металлы — это легированные металлы, состоящие из свинца с сурьмой, олова и меди. Сплав использовался в типовых формах для набора, чтобы создать прекрасное и четкое впечатление от формы, и до сих пор используется для некоторых специальных применений для литья металлов.

Аморфные сплавы

Аморфный металлический сплав, обычно называемый металлическим стеклом или стеклообразным металлом, имеет неупорядоченную структуру в атомном масштабе, а не кристаллическую структуру, более типичную для металлов.Обычно их получают путем чрезвычайно быстрого охлаждения, которое фиксирует материал в твердом состоянии до того, как кристаллические структуры смогут сформироваться. Объемные металлические стекла — это сплавы, критическая скорость охлаждения которых достаточно мала, чтобы позволить им принимать аморфную структуру даже при формировании достаточно толстых слоев для производства функциональных объектов, а не просто покрытий. Эти материалы идеально подходят для литья, так как в отличие от кристаллических металлов они сохраняют хорошие свойства после литья, почти не деформируются при охлаждении и могут использоваться для литья с помощью процессов, аналогичных тем, которые используются для термопластов.Аморфные материалы обычно имеют более высокую прочность, чем кристаллические материалы того же состава.

Что такое низколегированная сталь

Знание типа используемой низколегированной стали и подбор подходящего присадочного металла имеет решающее значение для обеспечения целостности сварного шва.

Благодаря добавлению определенных сплавов, низколегированные стали обладают точным химическим составом и обеспечивают лучшие механические свойства, чем многие обычные мягкие или углеродистые стали.Эти сплавы обычно составляют от 1 до 5 процентов от содержания стали и добавляются в зависимости от их способности обеспечивать очень специфический атрибут. Например, добавление молибдена улучшает прочность материала; никель добавляет прочности; а хром увеличивает термостойкость, твердость и коррозионную стойкость. Марганец и кремний, другие распространенные легирующие элементы, обладают отличными способностями к раскислению.

К счастью, несмотря на добавление этих элементов, низколегированные стали не обязательно трудно сваривать.Тем не менее, точное знание того, какой тип низколегированной стали у вас есть, имеет решающее значение для достижения хорошей целостности сварного шва, как и правильный выбор присадочного металла.

Общие области применения низколегированной стали

Первый шаг к пониманию низколегированной стали — это узнать о ее распространенных применениях, которые сильно различаются во многих отраслях промышленности. Области применения низколегированной стали варьируются от военной техники, землеройного и строительного оборудования и кораблей до трубопроводов повышенной проходимости, сосудов и трубопроводов высокого давления, нефтяных буровых платформ и конструкционной стали.

Несколько распространенных групп низколегированных сталей, начиная со сталей HY 80, HY 90 и HY 100, используются для строительства корпусов судов, подводных лодок, мостов и внедорожной техники. Эти низколегированные стали содержат никель, молибден и хром, которые повышают свариваемость материала, ударную вязкость и предел текучести. При сварке этих низколегированных сталей предварительный и последующий нагрев обычно не требуется. Всегда обращайтесь к процедуре сварки, чтобы определить требования.

Другой тип низколегированной стали — высокопрочная, низколегированная (HSLA) — отличается от других низколегированных марок тем, что каждый тип был создан для удовлетворения конкретных механических требований, а не определенного химического состава.Применения HSLA включают военные корабли, конструкционную сталь и другие, известные своей прочностью.

Разработанные для обеспечения прочности, вязкости при низких температурах и пластичности, стали ASTM A514, A517 и T1 закалены и отпущены и используются в таких областях, как производство тяжелого оборудования, изготовление котлов и сосудов высокого давления.

Погодостойкие стали, такие как ASTM A242, A588 и A709 Grade 50W, используют определенные сплавы для создания защитного, коррозионно-стойкого слоя. Этот слой также придает обветренный вид готовой стали и впервые был представлен как COR-TEN®.Износостойкая сталь популярна в произведениях искусства, в мостах и в качестве облицовочного материала зданий для достижения особой эстетики.

Поиск подходящего присадочного металла

Присадочные металлы, используемые для сварки низколегированных сталей (независимо от их типа), обычно соответствуют химическому и механическому составу основного металла. Хотя присадочный металл может быть указан в технических требованиях к работе, все же важно знать, как разные проволоки взаимодействуют с различными низколегированными основными материалами.Затем вы можете выбрать подходящий низколегированный присадочный металл, сравнив имеющуюся информацию о основном металле со спецификациями AWS для каждой проволоки.

Как правило, низколегированные присадочные металлы классифицируются по их пределу прочности на разрыв в килограммах на квадратный дюйм (80 KSI или выше) и содержат легирующие элементы, такие как хром, никель или молибден. Эти присадочные металлы разработаны с учетом конкретных низколегированных базовых материалов, их химического состава, прочности металла сварного шва и требований к применению.

Для обеспечения успешной сварки присадочные материалы для низколегированных сталей должны соответствовать или превосходить основной металл по пределам прочности и текучести, а также по характеристикам удлинения и ударной вязкости (V-образный надрез по Шарпи). Однако идеальное совпадение не всегда возможно, поэтому необходимо найти наиболее близкое из возможных, за некоторыми исключениями, конечно.

Например, при сварке разнородных низколегированных сталей обычно рекомендуется согласовывать присадочные металлы с более низкопрочным основным материалом.И наоборот, чтобы получить меньшее поперечное сечение сварного шва, вы можете превзойти прочность основного материала. Превышение соответствия происходит, когда используемый присадочный металл имеет более высокую прочность, чем основной материал. Эта практика сложна, поскольку может привести к растрескиванию (особенно, если прочность металла сварного шва намного превышает прочность основного металла), например, когда используется низколегированный присадочный металл с более высоким содержанием хрома и молибдена, чем основной металл. Превышение соответствия следует проводить только в том случае, если конкретная конструкция соединения указывает на то, что это лучшая процедура.

Еще один фактор, который следует учитывать при подборе низколегированных присадочных металлов, — это толщина низколегированной стали, которую вы планируете сваривать. Например, закаленные и отпущенные стали, такие как A514, обладают определенными характеристиками растяжения, текучести и удлинения, пока их толщина не превышает 21/2 дюйма. Их механические свойства изменяются, если материал толще, чем это. За это изменение ответственны процессы закалки и отпуска, поскольку более толстый материал закаливается медленнее, что приводит к более низким минимальным пределам текучести и прочности.Следовательно, для более толстого материала могут потребоваться присадочные металлы меньшей прочности.

Выбор низколегированного присадочного металла также определяется приложением. Например, соединение, которое требует послесварочной термообработки (PWHT), выигрывает от присадочного металла, легированного молибденом, чтобы гарантировать, что материал сохраняет свою прочность. К таким применениям относится PWHT сосудов под давлением, которая помогает улучшить характеристики ударной вязкости и ударной вязкости и снизить любые остаточные напряжения в сварном шве, которые могут вызвать его преждевременный выход из строя.

Другим примером является применение в условиях высокой усталости, такое как землеройное оборудование, для которого требуется присадочный металл с более высокой вязкостью. Присадочный металл, легированный никелем, обеспечивает большее сопротивление циклическим нагрузкам и усталости в такой ситуации, а также более высокую прочность и лучшую ударную вязкость, чем низкоуглеродистая сталь, при низких температурах.

Классификация присадочных металлов

Как и другие присадочные металлы, низколегированные присадочные металлы классифицируются по AWS.

На рис. 1 показаны классификации AWS для низколегированной порошковой проволоки с защитным газом, в частности, для низколегированной порошковой проволоки с металлическим сердечником, а на рис. 2 — для низколегированной порошковой проволоки.

В обоих случаях первый пробел в классификации просто указывает «электрод». Следующие два поля относятся к пределу прочности на разрыв (x 10 KSI) и возможностям сварочного положения, за которыми следует, сплошная (S) или композитная (C) проволока. Окончательный химический состав металла шва (также известный как его класс продукта) — это последнее место. В каждой из этих классификаций химический состав в сочетании с пределом прочности на разрыв указывает на правильный присадочный металл.

Буква в поле химический состав указывает на класс присадочного металла.Каждый класс продукции, в свою очередь, соответствует определенным химическим и механическим требованиям в зависимости от сплава, который содержится в присадочном металле. Эти сплавы определяют общую свариваемость и применимость присадочного металла, характеристики окончательного сварного шва и область применения, для которой он предназначен.

Например, низколегированные присадочные металлы, относящиеся к классу продукции B (B2, B3, B6 и B8 / 9), содержат различные количества хрома и молибдена, добавленные к ним для повышения их коррозионной стойкости.Эти присадочные металлы обычно используются при высоких температурах. Точно так же низколегированные присадочные металлы в классе изделий K (K2, K3 и K4) все имеют разное количество марганцево-никелево-молибденовой смеси для повышения прочности, что делает их идеальными для сварки сталей HSLA.

На рис. 3 приведены подробные сведения о других классах низколегированных присадочных металлов, а также их сплавах, характеристиках и рекомендуемых областях применения. Эта информация должна помочь вам выбрать подходящий низколегированный присадочный металл для низколегированной стали.

Как и в любом сварочном процессе, образование является ключом к пониманию низколегированных сталей и присадочных металлов, используемых для их сварки. Фактически, вооружение себя этими знаниями может означать разницу между существенными механическими отказами и продолжающимся успехом сварки. Кроме того, всегда внимательно ознакомьтесь с процедурами сварки для вашего конкретного применения. Наконец, помните, что обращение к проверенному дистрибьютору сварочного оборудования или производителю присадочного металла часто может помочь вам решить любые дополнительные вопросы.п

.