Механические свойства титана

Механические свойства титанаПрочность титана при растяжении. Нелегированный титан может обладать прочностью при растяжении от 24,5 кг/мм2 для металла высокой степени чистоты, получаемого методами термического разложения иодида титана, до 70 кг/мм2 для металла повышенной вердости, получаемого из губки. Фирма Рем-Крю выпускает технически чистый металл двух марок (RC-A-55 и RC-A-70) с номинальным пределом текучести 38,5 и 49 кг/мм2.

Фирма Рипаблик стил подобным же образом производит титан марок RS 40, RS 55 и RS 70, а Тайтениум металз — Ti 75A и Ti 100A с номинальным пределом прочности при растяжении 56 и 70 кг/мм2. Фирма Мэллори-Шарон выпускает нелегированный переплавленный в дуговых печах титан 3-го сорта с номинальным пределом прочности 52,5 кг/мм2 и пределом текучести 35 кг/мм2. Нелегированный титан этой фирмы, переплавленный в индукционных печах (4-го сорта), имеет предел прочности при растяжении 70 кг/мм2 и предел текучести 60 кг/мм2.

Пластичность. Пластичность можно определить как способность материала деформироваться без разрушения. Пластичный материал легко поддается таким видам холодной обработки, как гибка, глубокая вытяжка и выдавка.

Как и в случае стали, титан в целях упрочнения легируют другими металлами. Добавки алюминия, ванадия, хрома, железа, марганца и олова вводятся отдельно и в сочетании друг с другом.

Однако в этом случае повышение прочности достигается за счет снижения пластичности. О легировании титана подробнее говорится далее, здесь же достаточно ограничиться указанием на то, что созданы титановые сплавы с пределом прочности свыше 140 кг/мм2, обладающие удовлетворительной пластичностью (относительное удлинение до 15%).

Твердость. Титан значительно тверже алюминия и по твердости приближается к некоторым термически обработанным легированным сталям. Иодидный титан имеет твердость 90, тогда как твердость нелегированного технического титана составляет около 160 единиц, а для сплавов после термообработки 250-500 единиц по Hv. Типичный промышленный сплав с пределом текучести около 90 кг/мм2 может иметь твердость до 320 единиц по Hv.

В результате проводимой экспериментальной работы, видимо, скоро начнется производство еще более вязких и прочных технических сплавов титана.

Ползучесть. Если материал подвергнуть действию постоянной нагрузки, то он с течением времени пластически деформируется. Удлинение материала под постоянной нагрузкой называется ползучестью, причем предел ползучести определяется как прочность, необходимая для того, чтобы получить определенное удлинение за установленное время.

Влияние температуры и наклепа на механические свойства. С повышением температуры уменьшается не только предел ползучести, но и пределы прочности, текучести, усталости, а также твердость. Повышение температуры мало сказывается на величине модуля упругости, но сопровождается улучшением вязкости и пластичности.

Наклеп титановых сплавов сопровождается их упрочнением. С повышением температуры прочность алюминия быстро снижается, тогда как температурное разупрочнение титана происходит медленнее, так что при температурах выше 200° С величина отношения прочность: удельный вес получается для титана больше, чем для алюминия.

Механические свойства титана — Энциклопедия по машиностроению XXL

На рис. 36 показано влияние легирующих элементов на механические свойства титана. Одновременное введение нескольких легирующих элементов позволяет получить еще более высокие механические свойства за счет образования сложных твердых растворов и торможения реакций превращения в твердом состоянии.Ph . 143. Влияние кислорода и азота iia механические свойства титана [c.301]

Внешняя среда влияет на механические свойства титана. При испытании на ползучесть при 600 С под напряжением 60 МПа образцы титана разрушаются в вакууме 1 10 Па в три раза медленнее, чем на воздухе ( ] Это связано с насыщением титана примесями (табл. 23). [c.87]

Заметное взаимодействие с кислородом начинается при температурах выше 600° С, а с азотом— выше 700° С. Растворимость водорода в титане является обратимой, и водород можно почти полностью удалить отжигом в вакууме, что невозможно в случае кислорода и азота. Примеси этих газов ухудшают механические свойства титана.

Механические свойства титана, выплавленного из губки [c.364]

ОСНОВНЫЕ ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ТИТАНА [c.5]

Зависимость механических свойств титана от концентрации кислородного эквивалента приведена на рис. 4. [c.9]

| Рис. 4. Зависимость механических свойств титана при 20°С от кислородного эквивалента, |

Механическая обработка титана трудна из-за большой пластичности металла. В табл. XI и на фиг. 4 приводятся механические свойства титана и его сплавов. [c.216]

МЕХАНИЧЕСКИЕ СВОЙСТВА ТИТАНА И ЕГО СПЛАВОВ (В ОТОЖЖЕННОМ СОСТОЯНИИ) [c.235]

Иодидный титан производится в виде прутков компактного металла диаметром до 20 мм технический титан — в виде губчатой массы, которая затем дробится на куски размерами 5—50 мм. Во избежание загрязнения газами для длительного хранения и транспортировки губчатого титана используется герметичная тара. Физические и механические свойства титана приведены в табл. 83 и 84. [c.303]

Механические свойства титана существенно зависят от степени его чистоты. Примесь кислорода, азота или углерода сообщает титану высокую твердость и хрупкость. Так, присутствие в титане 0,5% кислорода

Н а 3 а р о в а Е. И., А н ф и м о в В. М., Исследование некоторых физико-механических свойств титана и его сплавов с алюминием, Сб. Свойства материалов, применяемых в турбостроении и методы их испытаний , Машгиз, 1962, стр. 37—45. [c.91]

Титан и его сплавы (181). Химический состав титановых сплавов (181). Механические свойства титана и его сплавов (182). Примерное назначение титановых сплавов (182). [c.534]

Титан и его сплавы (133). Химический состав титановых сплавов (133). Механические свойства титана и его сплавов (134). Примерное назначение титановых сплавов (134).

В качестве методической основы изложения материалов выбраны следующие положения. Основное внимание уделено физико-механическим свойствам титана современного производства и влиянию на них различных легирующих элементов с тем, чтобы конструкторы и технологи могли достаточно свободно и рационально выбирать тот или иной серийный сплав. Специально рассмотрено влияние вида и габаритов полуфабрикатов на свойства сплавов, что связано с различным характером их структуры (гл. I, И). Из механических свойств наиболее подробно рассмотрены те, которые определяют работоспособность деталей различных узлов и механизмов — ползучесть и длительная прочность, усталость, коррозионно-механическая прочность и т. п. (гл. III, IV). Гл. V посвящена антифрикционным свойствам титана и методам их улучшения, так как эти характеристики в значительной мере лимитируют применение титановых сплавов в различных механизмах с узлами трения. [c.4]

Т а б л и ц а 10. Механические свойства титана в сравнении со свойствами других металлов [c.44]

Важное значение в формировании механических свойств титана имеет двойникование, начинающееся обычно при напряжениях, несколько меньших предела текучести, и продолжающееся в значительной области пластической деформации. Наиболее активно [c.44]

| Таблица 11. Механические свойства титана в разных структурных состояниях |

| Рис. 17. Влияние водорода на механические свойства титана |

Кратко рассмотрев влияние примесных элементов на механические свойства титана, можно заключить, что собственно вредными примесями являются водород, кремний и, в определенной [c.47]

Так же как и у других металлов, механические свойства титана существенно изменяются в результате холодного наклепа (табл. 13). [c.49]

| Рис. 19. Влияние алюминия (О — О), циркония (Д—Д) и олова ( — ) на механические свойства титана (мелкое зерно) |

| Рис. 24. Влияние -стабилизаторов на механические свойства титана [58 |

Рис, 1. Влияние содержания примесей на механические свойства титана [c.292]

Механические свойства титана в большой степени зависят от содержания примесей, особенно Н, О, N и С, образующих с титаном твердые растворы внедрения и промежуточные фазы гидриды, оксиды, нитриды и карбиды-Небольшое содержание кислорода, ззо та, углерода повышает твердость прочность, но при этом значительно уменьшается пластичность (риС снижается коррозионная стойко ухудшается свариваемость, способное к пайке и штампуемость. Поэтому [c.292]

Рнс. 5, Влияние легирующих эле ментов на механические свойств титана при 20—25 С (25) » [c.300]

| Рис. 35. Влияиис алюминия на механические свойства титана при различных температурах |

За последнее десятилетие широкое применение в ряде отраслей техники получил титан. Физико-механические свойства титана приведены в приложении 2 в конце книги. При временном сопротивлении = 100 кг мм , пределе текучести = 70 кг1мм и удельном весе 7 = 4,5 г см титан представляет отличнейший [c.67]

Большинство промышленных а + р-сплавов титана кроме р Стабилизаторов содержат алюминий, который преимущественно растворяется в а-фазе и упрочняет ее. При этом воздействие Р-ста-билизаторов и алюминия на свойства сплавов определяется как степенью влияния их на свойства а- и р-фаз, так и соотношением фаз в структуре сплава. Влияние р-стабилизаторов на механические свойства титана и сплавов с основой Т1—6А1 было подробно исследовано в работе [58]. Увеличение содержания р-стабилизи- [c.66]

Механические свойства титана 6 оче Ь сильной степени зависят от его чистоты. Примеси кислорода, азота, углерода, повышая предел прочности, резко снижают относительное удлинение, делают металл малодуктиль-ным. [c.50]

Из-за высокой чувствительности титана к газам возникают трудности при холодной обработке его. После отжига прочность и твердость титана, деформированного в холодном состоянии, понижаются. При 700 «С снимаются напряжения и металл рекристаллизируется с увеличением степени сжатия температура рекристаллизации понижается. Механические свойства титана при высоких температурах изучены мало. [c.50]

Обработка титана церием в количестве от 0,2 до 0,7% с последуюшим внутренним окислением редкоземельного металла до двуокиси церия, частицы которой должны быть равномерно диспергированы в матрице, повышает длительную прочность титана [321, хотя добавка 0,4 б церия приводит к образованию богатой церием фазы, выпадающей по границам между зернами, которая ухудшает механические свойства титана 14]. [c.612]

Физические свойства титана указаны в табл. 3. Поскольку механические свойства зависят от чистоты металла, то промышленность выпускает ряд сортов титана. Эти сорта титана и их обозначения (наименования), а также их механические свойства приведены в табл. 4 и 5. Неодинаковая прочность сортов титана может быть отнесена главнымобразом насчет различного содержания в металле таких примесей, как кислород, азот и углерод. Механические свойства титана, как и большинства других элементов, можно значительно изменять легированием, причем многие сплавы на основе титана уже производятся в промышленном масштабе. В табл. С приводятся наименования титановых сплавов с указанием производящих их фирм. Свойства этих сплавов приведены в табл. 7. Весьма важно, что легированием можно значительно повысить их прочность при незначительной потере пластичности. Прочность многих титановых сплавов может быть дополнительно увеличена путем их термообработки, которая описана в последнем разделе это( 1 главы. [c.764]

Физические и механические свойства титана — Студопедия

| Свойство | Титан |

| Атомный номер | |

| Атомная масса | 47,00 |

| Плотность при 20°С, г/cм3 | 4,505 |

| Температура плавления, °С | |

| Температура кипения, °С | |

| Скрытая теплота плавления, Дж/г | |

| Скрытая теплота испарения, кДж/г | 8,97 |

| Теплота плавления, кДж/моль | 18,8 |

| Теплота испарения, кДж/моль | 422,6 |

| Молярный объем, см³/моль | 10,6 |

| Удельная теплоемкость при 20°С, кДж/(кг·°С) | 0,54 |

| Удельная теплопроводность при 20°С, Вт/(м·К) | 18,85 |

| Коэффициент линейного термического расширения при 25°С, 10-6 м/мК | 8,15 |

| Удельное электросопротивление при 20°С, Ом·см·10-6 | |

| Модуль нормальной упругости, гПа | |

| Модуль сдвига, гПа | |

| Коэффициент Пуассона | 0,32 |

| Твердость, НВ | 130…150 |

| Цвет искры | Ослепительно-белый длинный насыщенный пучок искр |

| Группа металлов | Тугоплавкий, легкий металл |

Химические свойства титана

| Свойство | Титан |

| Ковалентный радиус: | 132 пм |

| Радиус иона: | (+4e) 68 (+2e) 94 пм |

| Электроотрицательность (по Полингу): | 1,54 |

| Электродный потенциал: | — 1,63 |

| Степени окисления: | 2, 3, 4 |

Достоинстава / недостатки титана

Достоинства:

- малая плотность (4500 кг/м3) способствует уменьшению массы используемого материала;

- высокая механическая прочность. Стоит отметить, что при повышенных температурах (250-500 °С) титановые сплавы по прочности превосходят высокопрочные сплавы алюминия и магния;

- необычайнао высокая коррозионная стойкость, обусловленная способностью титана образовывать на поверхности тонкие (5-15 мкм) сплошные пленки оксида ТiO2, прочно связанные с массой металла;

- удельная прочность (отношение прочности и плотности) лучших титановых сплавов достигает 30-35 и более, что почти вдвое превышает удельную прочность легированных сталей.

Недостатки:

- высокая стоимость производства, титан значительно дороже железа, алюминия, меди, магния;

- активное взаимодействие при высоких температурах, особенно в жидком состоянии, со всеми газами, составляющими атмосферу, в результате чего титан и его сплавы можно плавить лишь в вакууме или в среде инертных газов;

- трудности вовлечения в производство титановых отходов;

- плохие антифрикционные свойства, обусловленные налипанием титана на многие материалы, титан в паре с титаном не может работать на трение;

- высокая склонность титана и многих его сплавов к водородной хрупкости и солевой коррозии;

- плохая обрабатываемость резанием, аналогичная обрабатываемости нержавеющих сталей аустенитного класса;

- большая химическая активность, склонность к росту зерна при высокой температуре и фазовые превращения при сварочном цикле вызывают трудности при сварке титана.

Физические и механические свойства титана — КиберПедия

| Свойство | Титан |

| Атомный номер | |

| Атомная масса | 47,00 |

| Плотность при 20°С, г/cм3 | 4,505 |

| Температура плавления, °С | |

| Температура кипения, °С | |

| Скрытая теплота плавления, Дж/г | |

| Скрытая теплота испарения, кДж/г | 8,97 |

| Теплота плавления, кДж/моль | 18,8 |

| Теплота испарения, кДж/моль | 422,6 |

| Молярный объем, см³/моль | 10,6 |

| Удельная теплоемкость при 20°С, кДж/(кг·°С) | 0,54 |

| Удельная теплопроводность при 20°С, Вт/(м·К) | 18,85 |

| Коэффициент линейного термического расширения при 25°С, 10-6 м/мК | 8,15 |

| Удельное электросопротивление при 20°С, Ом·см·10-6 | |

| Модуль нормальной упругости, гПа | |

| Модуль сдвига, гПа | |

| Коэффициент Пуассона | 0,32 |

| Твердость, НВ | 130…150 |

| Цвет искры | Ослепительно-белый длинный насыщенный пучок искр |

| Группа металлов | Тугоплавкий, легкий металл |

Химические свойства титана

| Свойство | Титан |

| Ковалентный радиус: | 132 пм |

| Радиус иона: | (+4e) 68 (+2e) 94 пм |

| Электроотрицательность (по Полингу): | 1,54 |

| Электродный потенциал: | — 1,63 |

| Степени окисления: | 2, 3, 4 |

Достоинстава / недостатки титана

Достоинства:

- малая плотность (4500 кг/м3) способствует уменьшению массы используемого материала;

- высокая механическая прочность. Стоит отметить, что при повышенных температурах (250-500 °С) титановые сплавы по прочности превосходят высокопрочные сплавы алюминия и магния;

- необычайнао высокая коррозионная стойкость, обусловленная способностью титана образовывать на поверхности тонкие (5-15 мкм) сплошные пленки оксида ТiO2, прочно связанные с массой металла;

- удельная прочность (отношение прочности и плотности) лучших титановых сплавов достигает 30-35 и более, что почти вдвое превышает удельную прочность легированных сталей.

Недостатки:

- высокая стоимость производства, титан значительно дороже железа, алюминия, меди, магния;

- активное взаимодействие при высоких температурах, особенно в жидком состоянии, со всеми газами, составляющими атмосферу, в результате чего титан и его сплавы можно плавить лишь в вакууме или в среде инертных газов;

- трудности вовлечения в производство титановых отходов;

- плохие антифрикционные свойства, обусловленные налипанием титана на многие материалы, титан в паре с титаном не может работать на трение;

- высокая склонность титана и многих его сплавов к водородной хрупкости и солевой коррозии;

- плохая обрабатываемость резанием, аналогичная обрабатываемости нержавеющих сталей аустенитного класса;

- большая химическая активность, склонность к росту зерна при высокой температуре и фазовые превращения при сварочном цикле вызывают трудности при сварке титана.

Применение титана

Основная часть титана расходуется на нужды авиационной и ракетной техникии и морского судостроения. Титан (ферротитан) используют в качестве лигирующей добавки к качественным сталям и как раскислитель. Технический титан идет на изготовление емкостей, химических реакторов, трубопроводов, арматуры, насосов, клапанов и других изделий, работающих в агрессивных средах. Из компактного титана изготавливают сетки и другие детали элетктровакуумных приборов, работающих при высоких температурах.

По использованию в качестве конструкционного материала титан находится на 4-ом месте, уступая лишь Al, Fe и Mg. Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов. Биологическая безвредность титана делает его превосходным материалом для пищевой промышленности и восстановительной хирургии.

Титан и его сплавы нашли широкое применеие в технике ввиду своей высокой мехнической прочности, которая сохраняется при высоких температурах, коррозионной стойкости, жаропрочности, удельной прочности, малой плотности и прочих полезных свойств. Высокая стоимость титана и его сплавов во многих случаях компенсируется их большей работоспособностью, а в некоторых случаях они являются единственным материалом, из которого можно изготовить оборудование или конструкции, способные работать в данных конкретных условиях.

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Титан легок по сравнению с другими металлами, но в то же время может работать при высоких температурах (см. рис.2). Из титановых сплавов изготовляют обшивку, детали крепления, силовой набор, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессора, детали воздухозаборника и направляющего аппарата, крепеж.

Также титан и его сплавы используют в ракетостроении. Ввиду кратковременной работы двигателей и быстрого прохождения плотных слоев атмосферы в ракетостроении в значительной мере снимаются проблемы усталостной прочности, статической выносливости и отчасти ползучести.

Технический титан из-за недостаточно высокой теплопрочности не пригоден для применення в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, запорной арматуры, автоклав, различного рода емкостей, фильтров и т. п. Только титан обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности. Из титана делают теплообменникн, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостоении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На титан и его сплавы не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и дефицитностью титана.

Соединения титана также получили широкое применение в различных отраслях промышленности. Карбид титана обладает высокой твердостью и применяется в производстве режущих инструментов и абразивных материалов. Белый диоксид титана (TiO2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Титанорганические соединения (напр. тетрабутоксититан) применяются в качестве катализатора и отвердителя в химической и лакокрасочной промышленности. Неорганические соединения титана применяются в химической электронной, стекловолоконной промышленности в качестве добавки. Диборид титана — важный компонент сверхтвердых материалов для обработки металлов. Нитрид титана применяется для покрытия инструментов.

Фазовые превращения в титановых сплавах — «Тиком-М»

a -Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения a « b и расширяют область твердых растворов на основе a -титана (рис. 17.1, а). Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой a -структурой термической обработкой не упрочняются.

Изоморфные b -стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру a « b -пре-вращения и расширяют область твердых растворов на основе b -титана (рис. 17.1, б).

Эвтектоидообразующие b -стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении b -фаза претерпевает эвтектоидное превращение b ® a + TiХ (рис. 17.1, в). Большинство

b -стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность (рис. 17.2.). Кроме того, сплавы с (a + b ) и псевдо-b -структурой могут упрочняться термообработкой (закалка + старение).

Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов (рис. 17.1, г).

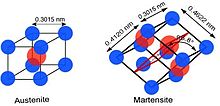

Полиморфное b ® a -превращение может происходить двумя путями. При медленном охлаждении и высокой подвижности атомов оно происходит по обычному диффузионному механизму с образованием полиэдрической структуры твердого a -раствора. При быстром охлаждении — по бездиффузионному мартенситному механизму с образованием игольчатой мартенситной структуры, обозначаемой a ¢ или при большей степени легированности — a ¢ ¢ . Кристаллическая структура a , a ¢ , a ¢ ¢ практически однотипная (ГПУ), однако решетка a ¢ и a ¢ ¢ более искажена, причем степень искаженности возрастает с увеличением концентрации легирующих элементов. Есть сведения [ 1] , что решетка a ¢ ¢ -фазы скорее ромбическая, чем гексагональная. При старении из фаз a¢ и a ¢ ¢ выделяется b -фаза или интерметаллидная фаза.

Рис. 17.1. Диаграммы состояний систем «Тi-легирующий элемент» (схемы):

а) «Тi-a -стабилизаторы»;

б) «Тi-изоморфные b -стабилизаторы»;

в) «Тi-эвтектоидообразующие b -стабилизаторы»;

г) «Тi-нейтральные элементы»

Рис. 17.2. Влияние легирующих элементов на механические свойства титана

В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит a ¢ приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

Фазовые превращения, происходящие при медленном и быстром охлаждении титановых сплавов с различным содержанием b -стабилизаторов, а также получаемые структуры отражены на обобщенной диаграмме (рис. 17.3). Она справедлива для изоморфных b -стабилизаторов (рис. 17.1, б) и, с некоторым приближением, для эвтектоидообразующих b -стабилизаторов (рис. 17.1, в), так как эвтектоидный распад в этих сплавах происходит очень медленно, и им можно пренебречь.

Рис. 17.3. Схема изменения фазового состава сплавов «Ti-b -стабилизатор» в зависимости от скорости

охлаждения и закалки из b -области

При медленном охлаждении в титановых сплавах, в зависимости от концентрации b -стабилизаторов, могут быть получены структуры: a , a + b или b соответственно.

При закалке в результате мартенситного превращения в интервале температур Мн–Мк (на рис. 17.3 показаны пунктиром) следует различать четыре группы сплавов.

В первую группу входят сплавы с концентрацией b -стабилизирующих элементов до С1, т. е. сплавы, которые при закалке из b -области имеют исключительно a ¢ (a¢ ¢ )-структуру. После закалки этих сплавов с температур (a + b )-области в интервале от полиморфного превращения до Т1, их структура представляет собой смесь фаз a ¢ (a ¢ ¢ ), a и b , а после закалки с температур ниже Ткр они имеют (a + b )-структуру.

Вторую группу составляют сплавы с концентрацией легирующих элементов от С1 до Скр, у которых при закалке из b -области мартенситное превращение не происходит до конца и они имеют структуру a ¢ (a ¢ ¢ ) и b . Сплавы этой группы после закалки с температур от полиморфного превращения до Ткр имеют структуру a ¢ (a ¢ ¢ ), a и b , а с температур ниже Ткр — структуру (a + b ).

Закалка сплавов третьей группы с концентрацией b -стабилизирующих элементов от Скр до С2 с температур b -области или с температур от полиморфного превращения до Т2 сопровождается превращением части b -фазы в w -фазу, и сплавы этого типа после закалки имеют структуру (b + w ). Сплавы третьей группы после закалки с температур ниже Т2 имеют структуру (b + a ).

Сплавы четвертой группы после закалки с температур выше полиморфного превращения имеют исключительно b -структуру, а с температур ниже полиморфного превращения — (b + a ).

Необходимо отметить, что превращения b ® b + w может происходить как при закалке сплавов с концентрацией (Скр–С2), так и при старении сплавов с концентрацией более С2, имеющих метастабильную b -фазу. В любом случае, присутствие w -фазы нежелательно, так как она сильно охрупчивает титановые сплавы. Рекомендуемые режимы термообработки исключают ее присутствие в промышленных сплавах или появление в условиях эксплуатации.

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекрисаллизации, но ниже температуры перехода в b -состояние (Тпп) во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (a + b )-структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз b , a ¢ , a ¢ ¢ и последующем их распаде с выделением дисперсных частиц a — и b -фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц a — и b -фаз.

Химико-термическая обработка проводится для повышения твердости и износостойкости, стойкости к «схватыванию» при работе в условиях трения, усталостной прочности, а также улучшения коррозионной стойкости, жаростойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Предпочтительные марки титана в стоматологии

Многочисленные фундаментальные и прикладные исследования заявляют, что лучшим материалом для изготовления дентальных имплантатов является титан.

В России для производства различных конструкций используется технически чистый титан марок BT 1-0 и BT 1-00 (ГОСТ 19807−91), а за рубежом применяют так называемый «коммерчески чистый» титан, который делят на 4 марки (Grade 1−4 ASTM, ISO). Также применяется титановый сплав Ti-6Al−4V (ASTM, ISO), являющийся аналогом отечественного сплава BT-6. Все эти вещества различны по химическому составу и механическим свойствам.

Титан марки Grade 1,2,3 – не используется в стоматологии, т.к. слишком мягкий.

Преимущества чистого титана марки Grade 4 (СP4)

- Лучшая биологическая совместимость

- Отсутствие в составе токсичного ванадия (V)

- Лучшая стойкость к коррозии

- 100% отсутствие аллергических рекаций

По данным исследования научных статей, методических и презентационных публикаций зарубежных компаний, стандартов ASTM, ISO, ГОСТ имеются сравнительные таблицы свойств и состава титана разных марок.

Таблица 1. Химический состав титана по ISO 5832/II и ASTM F 67−89.

| Элемент | Grade 1, % | Grade 2, % | Grade 3, % | Grade 4, % | Ti-6Al−4V, % |

| Азот | 0,03 | 0,03 | 0,05 | 0,05 | (0,05) |

| Углерод | 0,1 | 0,1 | 0,1 | 0,1 | (0,1) |

| Водород | 0,015 | 0,015 | 0,015 | 0,015 | (0,015) |

| Железо | 0,2 | 0,3 | 0,3 | 0,5 | (0,4) |

| Кислород | 0,18 | 0,25 | 0,35 | 0,5 (0,4)** | (0,2) |

| Алюминий | нет | нет | нет | нет | (5,5−6,75) |

| Ванадий | нет | нет | нет | нет | (3,5−4,5) |

| Титан | остальное | остальное | остальное | остальное | остальное |

** Данные ISO и ASTM совпадают во многих пунктах, при их расхождении показатели ASTM приведены в скобках.

Таблица 2. Механические свойства титана по ISO 5832/II и ASTM F 67−89.

| Grade 1, МПа | Grade 2, МПа | Grade 3, МПа | Grade 4, МПа | Ti-6Al−4V, МПа | |

| Предел прочности на растяжение | 240 | 345 | 450 | 550 | (895) |

| Предел текучести | 170 | 230 (275) | 300 (380) | 440 (483) | (830) |

Таблица 3. Химический состав титановых сплавов по ГОСТ 19807−91.

| Элемент | Титановый сплав ВТ 1−0, % | Титановый сплав ВТ 1−00, % | Титановый сплав ВТ-6, % |

| Азот | 0,04 | 0,04 | 0,05 |

| Углерод | 0,07 | 0,05 | 0,1 |

| Водород | 0,01 | 0,008 | 0,015 |

| Железо | 0,25 | 0,15 | 0,6 |

| Кислород | 0,2 | 0,1 | 0,2 |

| Алюминий | нет | нет | 5,3−6,8 |

| Ванадий | нет | нет | 3,5−4,5 |

| Цирконий | нет | нет | 0,3 |

| Другие примеси* | 0,3 | 0,1 | 0,3 |

* В титане марки ВТ 1−00 допускается массовая доля алюминия не более 0,3%, в титане марки ВТ 1−0 не более 0,7%.

Таблица 4. Механические свойства титановых сплавов по ГОСТ 19807−91.

| Показатели механических свойств | Титановый сплав ВТ 1−0, МПа | Титановый сплав ВТ 1−00, МПа | Титановый сплав ВТ-6, МПа |

| Предел прочности на растяжение | 200−400 | 400−550 | 850−1000*** |

| Предел текучести | 350 | 250 | *** |

** Данные приведены по ОСТ 1 90 173−75.

*** В доступной литературе данных не обнаружено.

Самым прочным из рассмотренных материалов является сплав Ti-6Al−4V (отечественный аналог ВТ-6). Увеличение прочности достигается за счет введения в его состав алюминия и ванадия. Однако, данный сплав относится к биоматериалам первого поколения и, несмотря на отсутствие каких-либо клинических противопоказаний, он используется все реже. Это положение приведено в аспекте проблем эндопротезирования крупных суставов.

С точки зрения лучшей биологической совместимости, более перспективными представляются вещества, относящиеся к группе «чистого» титана. Необходимо отметить, что когда говорят о «чистом» титане, имеют в виду одну из четырех марок титана, допущенных для введения в ткани организма в соответствии с международными стандартами. Как видно из приведенных выше данных, они различны по химическому составу, который, собственно, и определяет биологическую совместимость и механические свойства.

Важен также вопрос о прочности этих материалов. Лучшими характеристиками в этом отношении обладает титан класса 4.

При рассмотрении его химического состава можно отметить, что в титане этой марки увеличено содержание кислорода и железа. Принципиальным является вопрос: ухудшает ли это биологическую совместимость?

Увеличение кислорода, вероятно, не будет являться отрицательным. Увеличение содержания железа на 0,3% в титане Grade 4 (по сравнению с Grade 1) может вызвать некоторые опасения, так как, по экспериментальным данным, железно (так же как и алюминий) при имплантации в ткани организма приводит к образованию вокруг имплантата соединительно-тканной прослойки, что является признаком недостаточной биоинертности металла. Кроме того, по тем же данным, железо подавляет рост органической культуры. Однако, как говорилось, приведенные выше данные касаются имплантации «чистых» металлов.

В данном случае важным является вопрос: возможен ли выход ионов железа через слой окиси титана в окружающие ткани, и если возможен, то с какой скоростью и каков из дальнейший метаболизм? В доступной литературе мы не встретили информации по этому поводу.

При сопоставлении зарубежных и отечественных стандартов можно отметить, что разрешенные для клинического применения в нашей стране титановые сплавы ВТ 1−0 и ВТ 1−00 практически соответствуют маркам «чистого» титана Grade 1 и 2. Пониженное содержание кислорода и железа в этих марках приводит к снижению их прочностных свойств, что не может считаться благоприятным. Хотя у титана марки ВТ 1−00 верхняя граница предела прочности на растяжение соответствует аналогичному показателю Grade 4, предел текучести при этом у отечественного сплава почти в два раза ниже. Кроме того, в его состав может входить алюминий, что, как указывалось выше, нежелательно.

При сопоставлении зарубежных стандартов можно отметить, что американский стандарт является более строгим, и стандарты ISO ссылаются на американские в ряде пунктов. Кроме того, делегация США выразила несогласие при утверждении стандарта ISO в отношении титана, используемого в хирургии.

Таким образом, можно утверждать, что:

Лучшим материалом для изготовления дентальных имплантатов, на сегодняшний день, является «чистый» титан класса 4 по стандарту ASTM, так как он:

- не содержит токсичного ванадия, как, например, сплав Ti-6Al−4V;

- наличие в его составе Fe (измеряемого в десятых долях %) не может считаться отрицательным, так как даже в случае возможного выхода ионов железа в окружающие ткани воздействие их на ткани не является токсичным, как у ванадия;

- титан класса 4 обладает лучшими прочностными свойствами по сравнению с другими материалами группы «чистого» титана;

обработка титана | Технологии, методы и факты

Обработка титана , извлечение титана из его руд и подготовка титановых сплавов или соединений для использования в различных продуктах.

Титан (Ti) — мягкий, пластичный серебристо-серый металл с температурой плавления 1675 ° C (3047 ° F). Благодаря образованию на его поверхности оксидной пленки, которая является относительно инертной химически, он имеет превосходную коррозионную стойкость в большинстве природных сред.Кроме того, он легкий и по плотности (4,51 г на кубический сантиметр) находится где-то посередине между алюминием и железом. Сочетание низкой плотности и высокой прочности обеспечивает наиболее эффективное соотношение прочности к массе среди обычных металлов для температур до 600 ° C (1100 ° F).

металлический титан Металлический титан высокой чистоты (99,999%). Alexander C. WimmerПоскольку его атомный диаметр подобен диаметру многих обычных металлов, таких как алюминий, железо, олово и ванадий, титан можно легко легировать для улучшения его свойств.Как и железо, металл может существовать в двух кристаллических формах: гексагональной плотноупакованной (ГПУ) ниже 883 ° C (1621 ° F) и объемно-центрированной кубической (ОЦК) при более высоких температурах вплоть до точки плавления. Такое аллотропное поведение и способность легироваться со многими элементами приводят к получению титановых сплавов, которые обладают широким диапазоном механических и коррозионно-стойких свойств.

Несмотря на то, что титановые руды широко распространены, высокая реакционная способность металла с кислородом, азотом и водородом в воздухе при повышенных температурах требует сложных и, следовательно, дорогостоящих процессов производства и изготовления.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняИстория

Титановая руда была впервые обнаружена в 1791 году на песчаных пляжах Корнуолла английским священником Уильямом Грегором. Фактическая идентификация оксида была сделана несколько лет спустя немецким химиком М. Клапрот. Клапрот дал металлической составляющей этого оксида название титан в честь титанов, гигантов греческой мифологии.

Чистый металлический титан впервые был произведен в 1906 или 1910 году компанией M.А. Хантер из Политехнического института Ренсселера (Трой, Нью-Йорк, США) в сотрудничестве с General Electric Company. Эти исследователи полагали, что титан имел температуру плавления 6000 ° C (10800 ° F) и, следовательно, был кандидатом для нити накаливания, но когда Хантер произвел металл с температурой плавления, близкой к 1800 ° C (3300 ° F), усилия были прекращены. Тем не менее, Хантер указал, что металл обладает некоторой пластичностью, и его метод получения его путем взаимодействия тетрахлорида титана (TiCl 4 ) с натрием в вакууме был позже коммерциализирован и теперь известен как процесс Хантера.Металл значительной пластичности был получен в 1925 году голландскими учеными А.Э. ван Аркелем и Дж. де Бур, который диссоциировал тетраиодид титана на горячей нити накала в вакуумированной стеклянной колбе.

В 1932 году Уильям Дж. Кролл из Люксембурга произвел значительное количество пластичного титана, объединив TiCl 4 с кальцием. К 1938 году Кролл произвел 20 килограммов (50 фунтов) титана и был убежден, что он обладает превосходными коррозионными и прочностными свойствами. В начале Второй мировой войны он бежал из Европы и продолжил свою работу в Соединенных Штатах в Union Carbide Company, а затем в U.С. Горное бюро. К этому времени он сменил восстановитель с кальция на металлический магний. Сейчас Kroll признан отцом современной титановой промышленности, а процесс Kroll является основой для большинства современных производств титана.

Исследование ВВС США, проведенное в 1946 году, пришло к выводу, что сплавы на основе титана являются конструкционными материалами, имеющими потенциально большое значение, поскольку возникающая потребность в более высоких отношениях прочности к весу в конструкциях и двигателях реактивных самолетов не может быть эффективно удовлетворена ни сталью, ни алюминий.В результате Министерство обороны предоставило производственные стимулы для создания титановой промышленности в 1950 году. Подобные производственные мощности были созданы в Японии, СССР и Великобритании. После того, как аэрокосмическая промышленность дала этот импульс, доступность металла открыла возможности для новых применений на других рынках, таких как химическая обработка, медицина, производство электроэнергии и обработка отходов.

Титан — четвертый по распространенности структурный металл на Земле, уступая только алюминию, железу и магнию.Полезные месторождения полезных ископаемых разбросаны по всему миру и включают участки в Австралии, США, Канаде, Южной Африке, Сьерра-Леоне, Украине, России, Норвегии, Малайзии и некоторых других странах.

рутил; пирофиллит Рутил на пирофиллите из округа Моно, Калифорния. B.M. ШаубПреобладающими минералами являются рутил, который составляет около 95 процентов диоксида титана (TiO 2 ), и ильменит (FeTiO 3 ), который содержит от 50 до 65 процентов TiO 2 .Третий минерал, лейкоксен, представляет собой видоизмененный ильменит, из которого часть железа была выщелочена естественным путем. В нем нет определенного содержания титана. Минералы титана встречаются в аллювиальных и вулканических образованиях. Месторождения обычно содержат от 3 до 12 процентов тяжелых минералов, состоящих из ильменита, рутила, лейкоксена, циркона и монацита.

Горно-обогатительная промышленность

Хотя известные полезные запасы рутила уменьшаются, месторождения ильменита обширны. Обычно добыча ведется открытым способом.Всасывающее ковшовое колесо на плавучей земснаряде подает богатый минералами песок на набор сеток, называемых троммелями, которые удаляют нежелательные материалы.

Обычно минералы отделяются от отходов гравитационным разделением в мокром спиральном концентраторе. Полученные концентраты разделяются, пропуская их через сложную серию электростатического, магнитного и гравитационного оборудования.

.Нитинол (никель-титан) — свойства, применение и состав

Металлический сплав нитинола — один из самых полезных сплавов, используемых для различных целей. Он имеет множество важных медицинских применений.

Что такое нитинол?

Это металлический сплав никель-титан с некоторыми уникальными свойствами. Он также известен как никель-титан. Этот сплав проявляет сверхупругость или псевдоупругость и свойства памяти формы. Это означает, что этот уникальный металл может помнить свою первоначальную форму и проявлять большую эластичность при нагрузках.

Нитинол Состав

Этот металлический сплав состоит из никеля и титана. Он содержит эти два элемента примерно в равных атомных процентах. Никель — известный аллерген, который также может обладать канцерогенными свойствами. По этой причине содержание никеля в этом сплаве вызывает большие опасения по поводу его применимости в медицинской промышленности.

Производство нитинола

Для изготовления этого сплава требуется очень жесткий контроль состава. По этой причине приготовить этот сплав очень сложно.Необычайная реакционная способность титана — еще одно препятствие на пути его получения. В настоящее время для этой цели используются два основных способа плавки:

- Вакуумные дуговой переплав: В этом методе электрическая дуга заключена между охлаждаемой водой медной ударной пластиной и сырьем. Медная форма с водяным охлаждением используется для плавления компонентов в высоком вакууме, чтобы предотвратить попадание углерода.

- Вакуумная индукционная плавка: Сырье нагревается в углеродном тигле с использованием переменных магнитных полей.Это также достигается в высоком вакууме; однако в этом процессе вводится углерод.

Рисунок 1 — Нитинол

Нет значительных объемов данных, показывающих, что продукт одного метода лучше другого. Оба этих метода имеют разные преимущества. Другие методы, такие как индукционная плавка черепа, плазменная дуговая плавка и электронно-лучевая плавка, также используются для этой цели в небольших масштабах. Процесс физического осаждения из паровой фазы также используется в лабораториях.

Символ нитинола

Этот металлический сплав обозначается символами составляющих его металлов. Формула этого сплава — NiTi.

История нитинола

Этот материал получил свое название от компонентов и места обнаружения. В 1962 году Уильям Дж. Бюлер и Фредерик Ван впервые обнаружили уникальные свойства этого металла в Военно-морской артиллерийской лаборатории.

Коммерциализация этого сплава была возможна только десятилетие спустя. Эта задержка в основном была вызвана сложностью плавления, механической обработки и обработки материала.

Свойства нитинола

Память формы и свойства сверхупругости — самые уникальные свойства этого сплава. Свойство памяти формы позволяет этому металлу «запоминать» свою первоначальную форму и сохранять ее при нагревании выше температуры превращения. Это происходит из-за разной кристаллической структуры никеля и титана. Этот псевдоупругий металл также демонстрирует невероятную эластичность, которая примерно в 10-30 раз больше, чем у любого обычного металла.

Вот некоторые основные физико-механические свойства этого сплава:

Физические свойства

Внешний вид: это яркий серебристый металл.

Плотность: Плотность этого сплава 6,45 г / см 3

Точка плавления: Его температура плавления составляет около 1310 ° C.

Удельное сопротивление: Он имеет удельное сопротивление 82 Ом-см при более высоких температурах и 76 Ом-см при более низких температурах.

Теплопроводность: Теплопроводность этого металла составляет 0,1 Вт / см- ° C.

Теплоемкость: Теплоемкость 0,077 кал / г · м- ° C.

Скрытая теплота: этот материал имеет скрытую теплоту 5.78 кал / г.

Магнитная восприимчивость: Его магнитная восприимчивость составляет 3,8 эМ при высоких температурах и 2,5 при низких температурах.

Механические свойства

Предел прочности на разрыв: Предел прочности на разрыв этого материала составляет от 754 до 960 МПа.

Типичное удлинение до разрушения: 15,5%

Типичный предел текучести: 560 МПа при высоких температурах; 100 МПа при низких температурах

Приблизительный модуль упругости: 75 ГПа при высоких температурах; 28 ГПа при низких температурах

Приблизительный коэффициент Пуассона: 0.3

Изготовление нитиноловых устройств

Горячая обработка этого материала относительно проще, чем холодная обработка. Чрезвычайная эластичность этого материала затрудняет холодную обработку из-за увеличения контакта валков. Это приводит к экстремальному износу инструмента и сопротивлению трению. Эти причины также чрезвычайно затрудняют обработку этого сплава. Тот факт, что этот материал имеет плохую теплопроводность, в этом не помогает. Относительно легко выполнять шлифовку, лазерную резку и электроэрозионную обработку (EDM) этого металла.

Термическая обработка этого материала очень ответственная и деликатная. Комбинация термообработки и холодной обработки важна для контроля полезных свойств этого металла.

Нитиноловая проволока

Нитинол используется для изготовления приводных проводов с памятью формы, используемых во многих промышленных целях. Эта проволока используется для изготовления проводников, стилетов и ортодонтических файлов. Этот провод идеально подходит для приложений, требующих высоких нагрузок и разгрузочных плато, а также для оправ для очков и антенн сотовых телефонов.Однако в основном эта проволока используется в стентах и корзинах для извлечения камней.

Нитинол стент

Этот сплав используется для изготовления эндоваскулярных стентов, которые очень полезны при лечении различных сердечных заболеваний. Он используется для улучшения кровотока путем введения сплющенного никель-титанового стента в вену и его нагревания. Эти стенты также используются как заменитель швов.

Корзина с нитинолом

Никель-титановые проволочные корзины хорошо подходят для многих медицинских применений, поскольку они более упругие и менее гибкие, чем многие другие металлы.Этот инструмент-корзина очень полезен для желчного пузыря.

Нитинол использует

Вот некоторые из основных применений металлического сплава нитинола:

Медицинские приложения

- Этот сплав очень полезен в стоматологии, особенно в ортодонтии для проволоки и скоб, соединяющих зубы. Sure Smile (разновидность скобок) является примером ее ортодонтического применения.

- Он также используется в эндодонтии, в основном во время обработки корневых каналов, для очистки и формирования корневых каналов.

- В колоректальной хирургии он используется в различных устройствах для восстановления соединения кишечника после удаления патологии.

- Стенты из нитинола — еще одно важное применение этого металла в медицине.

- Его биосовместимые свойства делают его полезным в ортопедических имплантатах.

- Нитиноловая проволока может использоваться для маркировки и определения местонахождения опухолей груди.

- Использование нитиноловых трубок для различных медицинских целей становится все более популярным.

Промышленное использование

- Нитиноловая проволока используется в модельных тепловых двигателях, изготовленных в демонстрационных целях.

- Этот материал используется для контроля температуры. Его свойства изменения формы могут использоваться для активации переменного резистора или переключателя для управления температурой.

- Этот металл часто используется в пружинах механических часов.

- Он используется в качестве микрофонной стойки или выдвижной антенны в сотовых телефонах из-за своей механической и гибкой памяти.

- Пружина из нитинола используется в различных отраслях промышленности с целью использования сверхупругих свойств этого металла.

- Листы нитинола используются для штамповки, штамповки и глубокой вытяжки.

Другое применение

- Он также используется в качестве вставки для клюшек для гольфа благодаря своей способности изменять форму.

- Это популярный выбор для изготовления чрезвычайно прочных стеклянных рам.

- Нитинол используется для изготовления самосгибающихся ложек, используемых в магических шоу.

Наличие нитинола

Никель-титан выпускается в различных формах, включая проволоку, трубки, листы и пружины.НДЦ — один из ведущих производителей и поставщиков этого металлического сплава. Однако есть много других поставщиков нитиноловой проволоки, трубок, пружин и т. Д. Различные формы этого металла также доступны в Интернете по разумным ценам.

Нитинол считается одним из наиболее полезных металлических сплавов с многочисленными промышленными и медицинскими применениями. Часто это лучший выбор для многих приложений, требующих огромного движения и гибкости. Однако этот материал показал усталостное разрушение во многих областях применения.Специалисты работают над определением пределов долговечности этого металлического сплава.

Артикул:

http://www.nitinol.com/nitinol-university/nitinol-facts/

http://www.memry.com/nitinol-iq/nitinol-fundamentals/physical-properties

http://jmmedical.com/resources/221/Nitinol-Technical-Properties.html

http://www.dynalloy.com/AboutNitinol.html

.Физико-механические и триботехнические свойства титановых сплавов с градиентным антифрикционным покрытием Ti-C-Mo-S

@article {fdc40235423d4fbbb34240c03d7d3c0f,

title = «Физико-механические и триботехнические свойства титановых сплавов с Ti-C-Mo-S градиентные антифрикционные покрытия »,

аннотация =« Результаты комплексных исследований физико-механических и трибологических свойств (α + β) -титановых сплавов с антифрикционными покрытиями Ti-C-Mo-S с использованием крупнозернистого сплава ВТ14 и В качестве примеров представлен наноструктурированный сплав ВТ6.Выявлены механизмы формирования физико-механических и трибологических свойств титановых сплавов с композиционными градиентными покрытиями из Ti-C-Mo-S, которые наносятся методом низкотемпературного магнетронного распыления с использованием газоразрядной плазменной обработки. Показано значительное улучшение свойств титановых сплавов с этими покрытиями. Установлено, что твердость покрытий, полученных плазменным магнетронным напылением, выше, чем у покрытий, нанесенных традиционным магнетронным напылением.Более того, адгезия (прочность сцепления) этих покрытий с подложкой выше. Сравнительные трибологические испытания на трение без смазки показали, что средний коэффициент трения снизился в 7,9-9,5 раз, а интенсивность износа поверхностного слоя снизилась на 2-3 порядка. »,

keywords =« адгезия, крупнозернистая, трение коэффициент, градиентное покрытие, твердость, наноструктурирование, плазменное магнетронное напыление, титановые сплавы, износостойкость »,

автор =« Савостиков, {В.М.} и Потекаев, {А. И.} и Табаченко {А. Н.} и Дударев, {Э. Ф.} и Шулепов {И. A.} «,

год =» 2013 «,

doi =» 10.1007 / s11182-013-9922-x «,

language =» English «,

volume =» 55 «,

pages =» 1056—1062 «,

journal =» Русский физический журнал «,

issn =» 1064-8887 «,

publisher =» Бюро консультантов «,

number =» 9 «,

}

.