Механические свойства металлов и сплавов

Широкий сортамент металлопроката, различные марки стали, современные способы производства, новые технологии покрытия и обработки послужили тому, что металлопрокат стал основным материалом для сложных металлоемких конструкций, элементов механизмов, метизов и т.д.

Конструкции из стали эксплуатируются в различных климатических зонах, в агрессивных условиях и подлежат различным нагрузкам. Иногда, ошибочно, качества металла или сплава оценивают исключительно по таким показателям, как твердость, прочность и относительное удлинение.

На самом же деле такой информации совершенно недостаточно для выбора материала максимально соответствующего определенным задачам.

Кроме этих показателей механических свойств, мы рассмотрим самые значимые и выясним, что именно они определяют

Для начала уточним, что механические характеристики определяют работоспособность металла в определенных условиях.

Показатели механических свойств глупо недооценивать, так как обычно они служат определяющими факторами, которые говорят о возможности использование металлов в требуемых условиях работы.

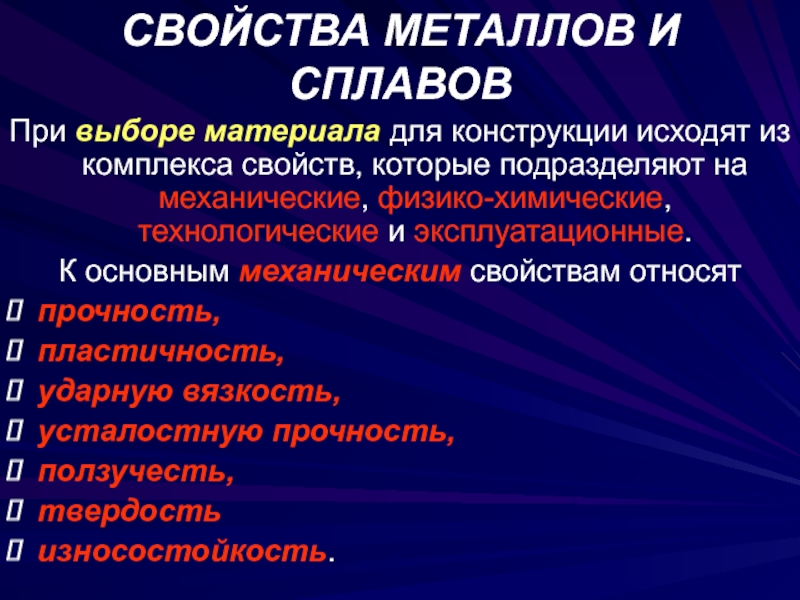

Показатели механических свойств

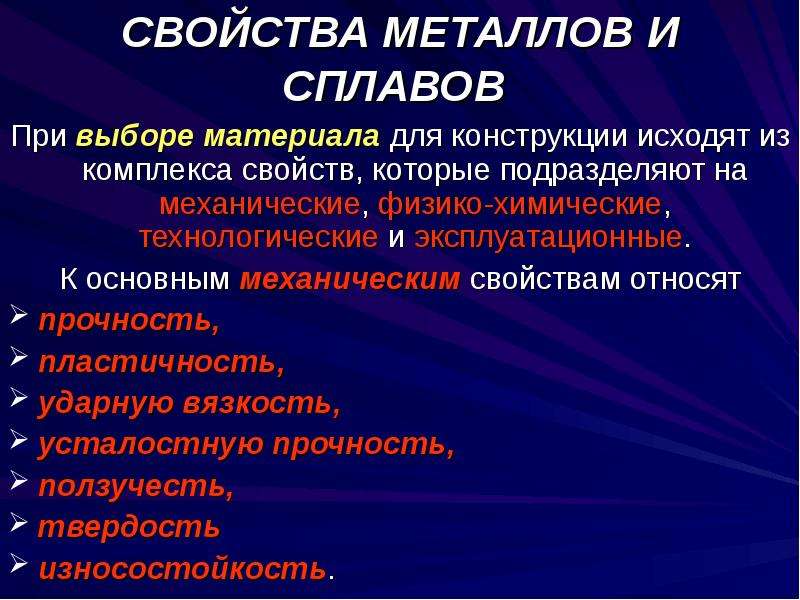

Основными показателями механических свойств являются значения:

- Прочности.

- Твердости.

- Упругость.

- Вязкость.

- Относительное удлинение.

- Усталость.

- Выносливость.

- Износостойкость.

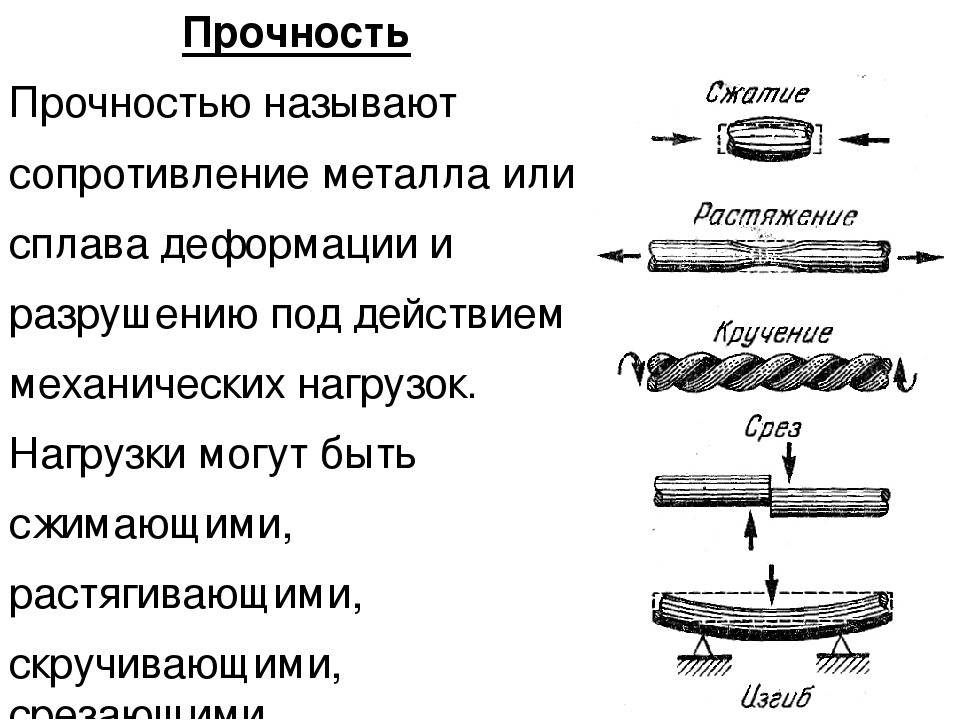

Умение металлов не разрушаться при влиянии наружных сил, описывется значением прочности. Учитывая направления сил дифференцируют прочность на растяжение, сжатие, изгиб.

Твердость характеризует сопротивление металла прохождению в него иного тела. Под влиянием внешних сил металл может менять свои формы и размеры, иными словами -деформироваться.

Упругая деформация пропадает вследствии окончания воздействия силы, а пластическая (остаточная) остаются в металле.

Такое качество, как упругость определяет возможность металла упруго деформироваться, а пластичность- пластично деформироваться.

Такие свойства присущи металлу, подвергающемуся воздействию постепенно приложенных или медленно воздействующих сил, характеризуют статические свойства. Но металл может подвергаться воздействию быстро возрастающих, мгновенно приложенных, ударных сил, т.е. динамических нагрузок.

Вязкость— умение металла остаточно деформироваться под ударными нагрузками, не разрушаясь.

Хрупкость наоборот характеризует свойство металла разрушаться под этими нагрузками, без значимых остаточных деформаций.

В производстве деталей машин и механизмов сталь должна обладать определенной прочностью и упругостью и вместе с тем пластичностью и вязкостью, а для изготовления инструментов- твердостью и вязкостью.

- испытание на растяжение,

- удар на твердость.

Усталостью называется состояние металла после многократного воздействия нагрузок, менявших свою величину и направление. Сопротивление усталости определяет показатель выносливости.

Сопротивление усталости определяет показатель выносливости.

В различных марках сталей предел выносливости равен примерно половине предела прочности. В цветных металлах он значительно ниже.

Износостойкость характеризует сопротивление металла износу, т.е. уменьшению размеров при трении. Это свойство имеет большое значение для деталей, работающих н износ.

Ниже приведены основные значения механических свойств рядовых стлей

Опубликовано: 03.02.2017

Механические и технологические свойства металла

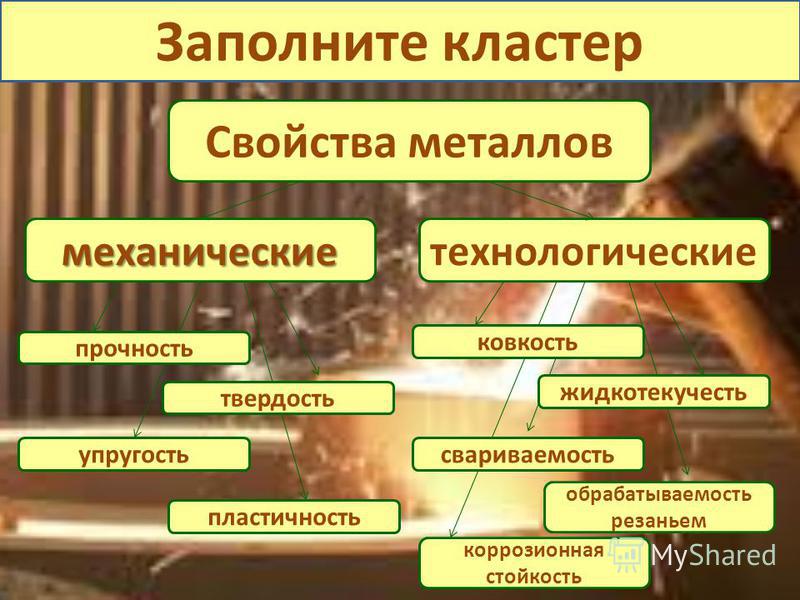

Металлы являются категорией химических элементов, которым присущи специфические физические, химические, механические, а также технологические свойства.

Для того чтобы определить механические свойства металлов, специалисты проводят механические испытания. Именно это позволяет им выявить твердость, прочность, вязкость металла, а также другие механические свойства этого материала.

Механические свойства металлов

Металлы обладают целым рядом механических свойств:

- твердость металла

Твердость металла представляет собой его способность препятствовать проникновению в материал другого более твердого вещества. Твердость определяется благодаря специальной минералогической шкале Мосса. Специалисты отмечают, что практически все металлы находятся в твердом состоянии. Исключением являются ртуть, галлий, цезий и франций.

- прочность металла

Это свойство, которое определяет степень разрушения металла при воздействии на него физически или механически. Металлическим сплавом, который почти не деформируется при воздействии и отличается своей прочностью, является сталь. Самым непрочным металлом является ртуть.

- вязкость металла

Считается, что чем больше металл сопротивляется при увеличивающихся ударных нагрузках, тем более он вязок.

- хрупкость металла

Это свойство противоположно вязкости. Определяется в том случае, когда металл можно разрушить с применением силы. Самым хрупким металлом считается чугун.

- пластичность металла

Наиболее ярким примером пластичного металла является чугун. Чем большие нагрузки выдерживает металл, при этом, не разрушаясь и сохраняя придаваемую форму после того, как воздействие на материал прекратилось, тем больше металл пластичен.

- упругость металла

Это свойство превращает собой способность металла возвращать свой первоначальный вид после воздействия на материал внешними силами. Упругость является важным качеством при изготовлении стальных пружин, которые должны возвращать свою форму после их растяжки.

Технологические свойства металла

Технологические свойства металла определяются изменениями механических и физических свойств металла. Это происходит в зависимости от обработки металла резанием, литьем, ковкой и другими способами.

- ковкость металла

Представляет собой способность металла к деформации.

- прокаливаемость металла

Это свойство определяется во время закалки металла и обуславливается тем, чем глубже металл можно закалить, тем большей прокаливаемостью он обладает.

- свариваемость металла

Это свойство способно выявиться при соединении двух металлических частей посредством их сварки.

- текучесть металла

Текучесть представляет собой способность металла в жидком состоянии растекаться, заполняя определенную форму.

Где купить металлопрокат?

Купить металлопрокат в Санкт-Петербурге и в Москве дешево можно в компании Оптовые базы. Более того, на сайте компании Вы сможете выбрать необходимый вид металла, обратившись в Каталог металлопроката.

Чтобы оформить заказ, достаточно позвонить по телефону, указанному на сайте компании, или отправить заявку по Интернету.

учебное пособие — UrFU Portal Investigación

TY — BOOK

T1 — Механические свойства металлов и модели разрушения

T2 — учебное пособие

AU — Бурдуковский, Владимир Григорьевич

A2 — Инатович, Юрий Владимирович

A2 — Лехов, Олег Степанович

A2 — Перунов, Г. П.

N1 — Рекомендовано методическим советом Уральского федерального университета для студентов вуза, обучающихся по направлению подготовки 22.03.02 — Металлургия

PY — 2020

Y1 — 2020

N2 — Приведены основные сведения об упругих, пластических и вязких свойствах металлов и сплавов. Рассмотрены стандартные методы определения характеристик механических свойств при различных видах нагружения, в том числе и при ударно-волновом нагружении. Дано краткое описание некоторых испытательных машин и установок. Показана связь характеристик механических свойств с составом и структурой металла. Описаны свойства сплавов при высоких температурах. Показаны современные подходы к проблеме разрушения металлов и сплавов. Пособие предназначено для бакалавров, обучающихся по направлению 22.03.02 — Металлургия, для слушателей ФПК и программ дополнительной подготовки специалистов.

Пособие предназначено для бакалавров, обучающихся по направлению 22.03.02 — Металлургия, для слушателей ФПК и программ дополнительной подготовки специалистов.

AB — Приведены основные сведения об упругих, пластических и вязких свойствах металлов и сплавов. Рассмотрены стандартные методы определения характеристик механических свойств при различных видах нагружения, в том числе и при ударно-волновом нагружении. Дано краткое описание некоторых испытательных машин и установок. Показана связь характеристик механических свойств с составом и структурой металла. Описаны свойства сплавов при высоких температурах. Показаны современные подходы к проблеме разрушения металлов и сплавов. Пособие предназначено для бакалавров, обучающихся по направлению 22.03.02 — Металлургия, для слушателей ФПК и программ дополнительной подготовки специалистов.

UR — https://www.elibrary.ru/item.asp?id=44595889

M3 — Учебное издание

SN — 978-5-7996-3136-9

BT — Механические свойства металлов и модели разрушения

PB — Издательство Уральского университета

CY — Екатеринбург

ER —

Механические испытания металлов, испытание металлов в Ростове

Механические испытания имеют важнейшее значение в промышленности. Целью механических испытаний металлов является определение качественных и эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Целью механических испытаний металлов является определение качественных и эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Методы и виды испытаний

Металлические детали машин и механизмов в процессе эксплуатации подвергаются различным нагрузкам и воздействиям, которые по характеру бывают растягивающие, сжимающие или сдвиговые. В зависимости от вида материала и целей экспертизы применяют различные методики испытания механических свойств металлов:

- статические – образцы подвергаются воздействию постоянной или плавно возрастающей нагрузки;

- динамические – нагрузка в процессе опыта увеличивается с большой скоростью;

- циклические – направление и величина нагрузки изменяются многократно;

- технологические – оценивается поведение материалов при испытании на специальных установках, имитирующих специфические условия эксплуатации.

Определение твёрдости

Чаще всего проводятся механические испытания металлов на твёрдость. Эта характеристика показывает способность материала сопротивляться проникновению в него более твёрдого объекта. Существует несколько методик проведения экспертизы: вдавливание в поверхность стального шарика (по Бринеллю), алмазного конуса (по Роквеллу), 4-гранной алмазной пирамиды (по Виккерсу).

Существенным преимуществом данной методики является простота проведения опыта. При этом испытуемое изделие не разрушается и может поступить в продажу. По результатам определения твёрдости можно сделать вывод о приблизительном пределе прочности металла при растяжении.

Испытание на растяжение

Востребованный вид механических испытаний металлов, который позволяет определить такие важнейшие характеристики, как предел прочности, относительное удлинение, предел упругости, предел тягучести.

Для исследования берут образцы с круглым или прямоугольным сечением, которые закрепляют на лабораторной машине и растягивают с постоянной скоростью. В процессе механических испытаний стали и других пластичных материалов фиксируется изменение деформации, затем математическими вычислениями определяются требуемые показатели.

В процессе механических испытаний стали и других пластичных материалов фиксируется изменение деформации, затем математическими вычислениями определяются требуемые показатели.

Испытание на сжатие

Испытания на растяжение не дают объективных результатов при исследованиях хрупких материалов. В этом случае используют другой способ определения прочностных характеристик – испытания на сжатие. Также этот вид экспертизы необходим, когда в реальных рабочих условиях на деталь действуют сжимающие нагрузки. Опытный образец устанавливают между платформами пресса и прикладывают к нему давление, в результате чего происходит деформация или разрушение материала.

Механические испытания металлов – это комплекс исследований, проводимых в лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза даёт объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений.

«Лабораторно-исследовательский центр» проводит механические испытания тонких листов, проволоки, листового и фасонного проката, труб, стали арматурной, соединений сварных арматуры и закладных изделий железобетонных конструкций, сварных соединений металлических материалов, крепежей и метизов по показателям:

- Прочность при растяжении

- Временное сопротивление

- Предел текучести

- Относительное удлинение

- Относительное сужение

- Изгиб/загиб

- На ударный изгиб при пониженных, комнатной и повышенной температурах

- Твердость по Бринеллю (вдавливанием шарика)

- Твердость по Виккерсу (вдавливанием алмазного наконечника в форме правильной четырехгранной пирамиды)

- Твердость по Роквеллу (вдавливанием в поверхность образца (изделия) алмазного конуса или стального сферического наконечника)

По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами.

Подробнее с перечнем услуг, а также их стоимостью Вы можете ознакомиться в нашем прайс-листе.

Головна — Електроннi засоби навчання

Компанія СМІТ є провідним розробником електронних засобів навчання, підтримуючи зв’язок, як з українськими, так і з європейськими споживачами та інвесторами. Ми пропонуємо послуги з розробки рішень для освіти та створення навчального контенту.З 2003 року Компанія СМІТ — визнаний лідер на ринку педагогічних програмних засобів (ППЗ), або електронних підручників, — майбутнього навчальної літератури. Ними із задоволенням користуються школярі та учні професійно-технічних навчальних закладів, яких приваблюють використані при створенні найсучасніші мультимедійні технології: велика кількість анімацій, відеосюжети, звуковий супровід, інтерактивність. Учителям і викладачам подобається зручний інтерфейс, ретельно продумана до дрібниць система оцінювання та контролю знань. Ведеться робота над серією ППЗ для вищої школи.

Підтримується постійний зв’язок з користувачами, які придбали педагогічні програмні засоби, випущені Компанією СМІТ. Надається консультативна та практична допомога в інсталяції й роботі із ППЗ, повний супровід, а також інформаційна підтримка — регулярні повідомлення про новинки та оновлені версії продуктів, презентаціях і інших заходах, які проводяться Компанією.

З метою знайомства із продукцією та популяризації педагогічних програмних засобів Компанія СМІТ регулярно проводить семінари, у тому числі навчальні, на які запрошуються викладачі шкіл, профтехучилищ, учні, студенти.

Продукція Компанії — як друковані видання, так і ППЗ — багатьма вузами використовується як призовий фонд при проведенні студентських олімпіад і є гідною нагородою переможцям.

Всі розробки ТОВ Компанія СМІТ пройшли комісію науково-методичної ради Міністерства освіти та науки України й одержали гриф МОНУ. Також ТОВ «Компанія СМІТ» має сертифікат на систему керування якістю (ISO9001-2001).

Ми гарантуємо Вам захист авторських прав!

Компанія СМІТ має представництво у Львові: www.ukrprog.com — інтернет-магазин, www.ukrprog.com.ua — україномовне програмне забезпечення, аудіокниги, книги, відео, музика поштою.

Виды металла, характеристика механических свойств металла

Металлопродукция достаточно популярна в любой сфере деятельности, ведь металл имеет такие свойства, как высокая электропроводимость, теплопроводимость, прочность, доступность и универсальность и многие другие.

Из известных химических элементов 83 — металлы, которые можно использовать, как основной материал для производства сталей, так и для их отделки и работ повышения качественных характеристик.

Металлы разделяют на две основные группы — цветные и черные металлы, каждая группа обладает уникальными свойствами, как внешними, так и качественными.

Виды черных металлов

Черные металлы имеют темный цвет (от темно-серого до черного), обладают полиморфизмом, имеют большую плотность, высокую температуру плавления и высокий уровень твердости.

Черные металлы по своим характеристикам разделаются на отдельные группы:

- Железные металлы (ферромагнетики) — к ним относят железо, кобальт, никель, марганец. Как добавки к сплавам железа применяют никель, марганец и кобальт. Их используют, как основы для определенных сплавов, похожих на высоколегированные стали.

- Тугоплавкие металлы используют, как в качестве основы, так и как добавки к легированным сталям. Температура их плавления выше, чем у железа, чем +1539 градусов;

- Урановые металлы (актиниды) часто применяют в атомной энергетике;

- РЗМ (редкоземельные металлы), к ним относят лаптан, церий, празеодим, неодим и др. Каждый из этих металлов имеет уникальные физические свойства, применяются они, как добавки к сплавам других металлов. В природе они образуют смесь, которую сложно разделять на отдельные металлы, поэтому в металлургической промышленности используют ее цельную.

Называется мишметалл, содержит в себе 40-45 % Се и другие редкоземельные металлы. Такими смешанными сплавами считают дидим (сплав в основе которого неодим и празеодим), ферроцерий (цений и железо в основе) и другие.

Называется мишметалл, содержит в себе 40-45 % Се и другие редкоземельные металлы. Такими смешанными сплавами считают дидим (сплав в основе которого неодим и празеодим), ферроцерий (цений и железо в основе) и другие. - Щелочноземельные металлы, они применяются только в редких особых случаях (теплоносители в атомных реакторах).

Применение металлов берет свои корни в те времена, когда еще не было металлургии, но уже применялись такие металлы, как серебро и золото, так как они встречаются в природе в чистом виде и не нужны специализированные методы и техника, чтобы их добывать. Далее начали применять такие металлы. Как олово, свинец, железо. Большая часть металлов была открыта в 19 веке. По статистике на сегодняшний день наиболее распространенный металл в металлургии — железо, благодаря его свойствам: доступная стоимость высокий уровень механических свойств, возможность массового изготовления, распространенность в природе.

Виды цветных металлов

Цветные металлы также используются в металлургической промышленности.

Разделяют цветные металлы на три основных вида:

- Легкие металлы, главной характеристикой которых является низкий уровень плотности. Сюда относят магний, бериллий, алюминий. Изделия из таких металлов обладают значительно меньшей массой, чем, например, изделия черного металла.

- Благородные (дорогие) металлы — золото, серебро, платина, родий, осмий, и т.д. Они достаточно крепкие, высокий уровень устойчивости к коррозиям, но имеют высокую стоимость, поэтому в металлургической промышленности используются в очень редких случаях.

- Легкоплавкие металлы — кадмий, цинк, ртуть, олово, свинец, сурьма, галлий и т.д.

Характеристика механических свойств металлов

Очень важный момент в использовании какого-либо вида металла в производстве, это его механические свойства. Под этими характеристиками подразумевается поведение металла под действием приложенных внешних механических сил. К ним относят:

К ним относят:

- Сопротивление металла деформации;

- Пластичность;

- Вязкость;

- Температуростойкость;

- Способность не разрушаться при наличии трещин.

При оценке механических свойств металла существуют критерии, которые делятся на группы:

- Критерии, определяемые вне зависимости от конструктивных особенностей и характера службы изделия. Оценку по таким критериям проводят путем растяжения, сжатия, изгиба металла, а также его твердости и ударного изгиба с надрезом.

- Критерии конструктивной прочности металлических материалов, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, характеризуют работоспособность материала в условиях эксплуатации. К таким критериям относят надежность металла, а именно вязкость, долговечность и т.д. Испытывают металл статистическими и динамическими методами. Важный момент, это сопротивление к разрушению при присутствии трещин, так как они под нагрузкой на металл, сильно меняют его поведение, так как являются концентраторами напряжения.

Также к критериям данного типа относятся свойства, которые напрямую влияют на долговечность металла — сопротивляемость к коррозиям, износостойкость, прочность и т.д.

Также к критериям данного типа относятся свойства, которые напрямую влияют на долговечность металла — сопротивляемость к коррозиям, износостойкость, прочность и т.д. - Критерии оценки прочности конструкции в целом. При этих испытаниях выясняется степень влияния на металл напряжений, дефектов, а также технологий изготовления из металла изделия.

Для характеристик металла важны все этапы проверки его по критериям, так как в основном во всех видах производства и строительства на металл возлагается главная задача, и материал не должен поддаваться деформациям м коррозиям.

Изделия металлопроката применяются во всех видах производственной деятельности: в машиностроении, легкой промышленности, строительстве, мебельной промышленности, судостроении, авиастроении и т.д.

Купить качественный металлопрокат вы можете у нас, Металлобаза «УМП» предлагает широкий ассортимент металлопроката по доступной цене и на выгодных условиях. Также мы предоставляем услуги доставки, удобной для вас, и услуги порезки, которая совершается по современным технологиям с профессиональным подходом.

| ArticleName | Определение механических свойств медных и латунных полос по показателям твердости при холодной прокатке | ArticleAuthorData | Московский государственный открытый университет им. В. С. Черномырдина: Р. Л. Шаталов, проф., зав. каф. металлургии, металловедения и обработки металлов давлением, эл. почта: [email protected]; А. С. Лукаш, аспирант Московский завод по обработке цветных металлов, г. Москва, Россия: В. Л. Зисельман, гл. инженер | Abstract | Исследовано влияние обжатия в диапазоне от 4 до 26 % меди и латуней на основные механические свойства металла при холодной прокатке полос на двухвалковом стане 150×240 мм для усовершенствования технологических процессов. | keywords | Медь, латунь, холодная прокатка, сопротивление металла деформации, деформация, твердость, регрессионные уравнения | References | 1. Марковец М. П. Определение механических свойств металлов по твердости. — М. : Машиностроение, 1979. — 192 с. 5. Райков Ю. Н., Ашихмин Г. В., Полухин В. П., Гуляев А. С. Медные сплавы. Марки, свойства, применения : справочник. — М. : Институт Цветметобработка, 2011. |

Обзор механических свойств металлов

В металлургической промышленности механические свойства играют огромную роль при выборе правильного сплава для каждой работы. В процессе литья и механической обработки, а также в течение срока службы продукта выбранный материал будет подвергаться воздействию многих внешних сил. Производители должны создавать продукты, которые будут работать должным образом на каждом этапе пути. Понимая механические свойства, профессионалы в области производства могут сделать правильный выбор материалов и процессов.

Механические свойства описывают, как материал реагирует на приложенные нагрузки или силы. Эти свойства не постоянны; они меняются в зависимости от температуры и других внешних факторов, поэтому производители должны иметь полное представление об условиях эксплуатации детали, прежде чем рекомендовать соответствующий материал. Основные механические свойства металлов включают:

- Прочность

- Пластичность и пластичность

- Прочность

- Сопротивление усталости

- Твердость

Физические свойства — еще один способ различения металлов.Вы можете узнать больше о физических свойствах в нашем блоге здесь.

Напряжение по сравнению с деформацией

Напряжение и деформация — важные термины при обсуждении механических свойств. Под напряжением понимается сила, приложенная к объекту. Деформация относится к степени деформации объекта этим напряжением.

Прочность металлов

Силу можно измерить разными способами, но обычно она показывает, сколько силы может выдержать объект, не сгибаясь и не ломаясь. Отношение прочности к массе является ключевым свойством металлов, поскольку оно сообщает производителям, сколько материала необходимо использовать для удовлетворения конкретных требований к прочности.

Прочность часто измеряется как реакция материала на напряжения или приложенные силы в трех конфигурациях: сжатие , растяжение и сдвиг . Когда материал подвергается сжатию, на него действуют силы в направлении его центральной точки. Обратное верно для натяжения, которое разрывает материал. Сдвиговые силы действуют параллельно друг другу в противоположных направлениях.

Пластичность и ковкость металлов

В то время как прочность может быть хорошим показателем реальных характеристик, производителям необходимо расширять возможности материалов для формирования новых форм.Пластичность и пластичность показывают, насколько легко можно манипулировать материалом без разрушения. Под пластичностью понимается реакция материала на растягивающее напряжение или его способность растягиваться, кататься или выдавливаться без разрушения. Под пластичностью понимается напряжение сжатия, как при сплющивании. Благодаря высокой пластичности алюминия он так широко используется для изготовления тонкой фольги.

Поскольку поведение материала меняется в зависимости от температуры, металл может иметь хорошую пластичность или ковкость при высоких температурах, но плохую пластичность или ковкость при комнатной температуре.Сотни лет назад кузнецы уже знали об этой переменной и нагревали изделия на основе железа до тех пор, пока они не загорелись, прежде чем придать им форму.

Прочность: баланс прочности и пластичности

Toughness представляет собой идеальный баланс между прочностью и пластичностью. Самые твердые металлы — это те, которые могут поглощать наибольшее количество энергии перед разрушением. Проще говоря, сложнее всего сломать самые прочные детали.

Сопротивление усталости металлов

В реальных условиях металлические детали часто подвергаются повторяющимся нагрузкам в течение длительного периода времени.Хотя ни одно из этих напряжений, взятых по отдельности, не повлияло бы на прочность, пластичность или ударную вязкость детали, повторение само по себе может привести к отказу. Фактически, по данным ASM International, усталость является причиной примерно 90% механических отказов.

Сопротивление усталости — это мера способности детали подвергаться повторяющимся циклическим нагрузкам без разрушения или постоянной деформации. Значения напряжения, близкие к пределу материала, приведут к более раннему усталостному разрушению по сравнению с более низкими значениями напряжения.Как и другие механические свойства, сопротивление усталости данного сплава зависит от температуры, при которой прикладывается напряжение, а также от других факторов окружающей среды.

Усталостное сопротивление конечной детали зависит не только от состава материала, но и от наличия дефектов. Такие проблемы, как пористость, растрескивание или другие дефекты, возникшие во время производства, могут значительно снизить сопротивление усталости детали. Обзор распространенных дефектов литья и способы их предотвращения можно найти в нашем блоге.

Твердость

Твердость материалов может относиться к характеристикам по ряду параметров, включая сопротивление деформации, сопротивление царапинам или сопротивление резанию. Металлы демонстрируют сильную корреляцию между прочностью на разрыв и твердостью, а твердость стали часто можно повысить, увеличив процентное содержание углерода.

Твердостьможно измерить разными способами, и испытание на твердость по Бринеллю является одним из наиболее распространенных для металлических изделий. Испытание, впервые предложенное в 1900 году, включает вдавливание сферы из карбида или закаленной стали в поверхность измеряемой детали.Полученный отпечаток на поверхности затем измеряется с помощью микроскопа, и число твердости по Бринеллю (BHN) дается как нагрузка, деленная на площадь поверхности отпечатка.

Более твердые сплавы часто хуже обрабатываются, что может создавать препятствия при производстве продукции. Принимая во внимание дизайн с точки зрения технологичности, иногда в целом лучше использовать менее твердый сплав для отливки, особенно если продукт будет подвергаться обширной механической обработке на более позднем этапе.

Выбор правильного сплава на основе механических свойств

В мире производства наиболее важные механические свойства зависят от предполагаемого использования продукта.Поскольку механические свойства меняются в зависимости от окружающей среды, процесс проектирования продукта должен включать в себя тщательный анализ среды, в которой продукт будет работать, включая требования к температуре, влажности и нагрузке. Производители также должны учитывать все процессы формования, которым будет подвергаться материал, прежде чем он станет конечным продуктом. Часто перед инженерами и металлургами стоит задача найти баланс между показателями производительности, такими как прочность, и такими показателями процесса, как обрабатываемость.

Процесс APQP может гарантировать, что все соответствующие переменные были учтены перед выбором сплава, а лучшие литейные заводы следуют процедурам APQP на протяжении всего процесса разработки продукта.Чтобы узнать больше об оптимальных этапах проектирования изделий в области литья металлов и обработки с ЧПУ, прочитайте нашу серию блогов здесь.

Узнайте больше о производстве высококачественной продукции с помощью литья металла и обработки с ЧПУ из нашей бесплатной электронной книги:

Как оценить материалы — свойства, которые необходимо учитывать

Есть разница между механическими и физическими свойствами сплава.

- Физические свойства — это вещи, которые можно измерить. Это такие вещи, как плотность, температура плавления, проводимость, коэффициент расширения и т. Д.

- Механические свойства — это поведение металла при приложении к нему различных сил. Сюда входят такие параметры, как прочность, пластичность, износостойкость и т. Д.

Механические и физические свойства материалов определяются их химическим составом и их внутренней структурой, например размером зерна или кристаллической структурой. Обработка может сильно повлиять на механические свойства из-за перестройки внутренней структуры. Процессы металлообработки или термическая обработка могут влиять на некоторые физические свойства, такие как плотность и электропроводность, но эти эффекты обычно незначительны.

Механические и физические свойства являются ключевым фактором, определяющим, какой сплав считается подходящим для данного применения, когда несколько сплавов удовлетворяют условиям эксплуатации. Практически в каждом случае инженер проектирует деталь так, чтобы она работала в заданном диапазоне свойств. Многие механические свойства взаимозависимы — высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности.Таким образом, широкое понимание среды, в которой работает продукт, приведет к выбору лучшего материала для применения.

Описание некоторых общих механических и физических свойств предоставит информацию, которую разработчики продукта могут учитывать при выборе материалов для данного применения.

- Электропроводность

- Коррозионная стойкость

- Плотность

- Пластичность / пластичность

- Эластичность / жесткость

- Вязкость разрушения

- Твердость

- Пластичность

- Прочность, усталость

- Прочность, сдвиг Прочность на разрыв

- Прочность на растяжение

- Вязкость

- Износостойкость

Расширяя эти определения:

1.ЭлектропроводностьТеплопроводность — это количество тепла, протекающего через материал. Он измеряется как один градус в единицу времени на единицу площади поперечного сечения на единицу длины. Материалы с низкой теплопроводностью могут использоваться в качестве изоляторов, а материалы с высокой теплопроводностью — в качестве теплоотвода. Металлы, которые демонстрируют высокую теплопроводность, могут быть кандидатами для использования в таких приложениях, как теплообменники или охлаждение. Материалы с низкой теплопроводностью могут использоваться в высокотемпературных приложениях, но часто для высокотемпературных компонентов требуется высокая теплопроводность, поэтому важно понимать окружающую среду.Электропроводность аналогична измерению количества электричества, которое передается через материал известного поперечного сечения и длины.

2. Коррозионная стойкостьКоррозионная стойкость описывает способность материала предотвращать естественное химическое или электрохимическое воздействие атмосферы, влаги или других агентов. Коррозия принимает различные формы, включая точечную коррозию, гальваническую реакцию, коррозию под напряжением, расслоение, межкристаллитную коррозию и другие (многие из которых будут обсуждаться в других выпусках информационных бюллетеней).Коррозионная стойкость может быть выражена как максимальная глубина в милах, до которой может проникнуть коррозия за один год; он основан на линейной экстраполяции проникновения, происходящего в течение срока службы данного теста или услуги. Некоторые материалы по своей природе устойчивы к коррозии, в то время как для других необходимо дополнительное гальваническое покрытие или покрытия. Многие металлы, принадлежащие к семействам, устойчивым к коррозии, не полностью защищены от нее и по-прежнему зависят от конкретных условий окружающей среды, в которых они работают.

3. ПлотностьПлотность, часто выражаемая в фунтах на кубический дюйм, граммах на кубический сантиметр и т. Д., Описывает массу сплава на единицу объема. Плотность сплава определяет, сколько будет весить компонент определенного размера. Этот фактор важен в таких приложениях, как аэрокосмическая или автомобильная промышленность, где важен вес. Инженеры, которым нужны компоненты с меньшим весом, могут искать менее плотные сплавы, но при этом должны учитывать соотношение прочности и веса.Можно выбрать материал с более высокой плотностью, такой как сталь, например, если он обеспечивает более высокую прочность, чем материал с более низкой плотностью. Такую часть можно было бы сделать тоньше, чтобы меньше материала могло компенсировать более высокую плотность.

4. Пластичность / пластичностьПластичность — это способность материала пластически деформироваться (то есть растягиваться) без разрушения и сохранять новую форму при снятии нагрузки. Думайте об этом как о способности растянуть данный металл в проволоку.Пластичность часто измеряется с помощью испытания на растяжение в виде процента удлинения или уменьшения площади поперечного сечения образца до разрушения. Испытание на растяжение также можно использовать для определения модуля Юнга или модуля упругости, важного отношения напряжение / деформация, используемого во многих расчетах конструкции. Склонность материала противостоять растрескиванию или разрушению под напряжением делает пластичные материалы подходящими для других процессов металлообработки, включая прокатку или волочение. Некоторые другие процессы, такие как холодная обработка, делают металл менее пластичным.

Пластичность, физическое свойство, описывает способность металла формироваться без разрушения. Давление или сжимающее напряжение используется для прессования или свертывания материала в более тонкие листы. Материал с высокой пластичностью сможет выдерживать более высокое давление без разрушения.

5. Эластичность, жесткостьЭластичность описывает тенденцию материала возвращаться к своему первоначальному размеру и форме при устранении деформирующей силы. В отличие от материалов, которые демонстрируют пластичность (где изменение формы необратимо), эластичный материал вернется к своей предыдущей конфигурации после снятия напряжения.

Жесткость металла часто измеряется модулем Юнга, который сравнивает соотношение между напряжением (приложенной силой) и деформацией (результирующей деформацией). Чем выше модуль упругости, а это означает, что большее напряжение приводит к пропорционально меньшей деформации, тем жестче материал. Стекло может быть примером жесткого материала с высоким модулем упругости, а резина — материалом, который демонстрирует низкую жесткость / низкий модуль упругости. Это важное соображение при проектировании для приложений, где требуется жесткость под нагрузкой.

6. Вязкость разрушенияУдаропрочность — это мера способности материала противостоять ударам. Эффект удара — столкновение, которое происходит в течение короткого периода времени — обычно больше, чем эффект более слабой силы, действующей в течение более длительного периода. Таким образом, следует учитывать ударопрочность, если приложение включает повышенный риск удара. Некоторые металлы могут приемлемо работать при статической нагрузке, но разрушаться при динамических нагрузках или при столкновении.В лаборатории удар часто измеряется с помощью обычного теста Шарпи, когда взвешенный маятник ударяет по образцу напротив обработанного V-образного паза.

7. ТвердостьТвердость определяется как способность материала сопротивляться постоянному вдавливанию (то есть пластической деформации). Как правило, чем тверже материал, тем лучше он сопротивляется износу или деформации. Термин твердость, таким образом, также относится к локальной поверхностной жесткости материала или его устойчивости к царапинам, истиранию или порезам.Твердость измеряется с помощью таких методов, как Бринелля, Роквелла и Виккерса, которые измеряют глубину и площадь углубления более твердым материалом, включая стальной шарик, алмаз или другой индентор.

8. ПластичностьПластичность, обратная упругости, описывает тенденцию определенного твердого материала сохранять свою новую форму под действием сил формования. Это качество, которое позволяет материалам изгибаться или обрабатывать их в неизменной новой форме.В пределе текучести материалы переходят от упругих свойств к пластическим.

9. Прочность — усталостьУсталость может привести к разрушению под действием повторяющихся или изменяющихся напряжений (например, нагрузки или разгрузки), максимальное значение которых меньше прочности материала на разрыв. Более высокие нагрузки ускоряют время до отказа, и наоборот, поэтому существует связь между напряжением и циклами до отказа. Таким образом, предел выносливости относится к максимальному напряжению, которое металл может выдержать (переменная) за заданное количество циклов.И наоборот, показатель усталостной долговечности удерживает нагрузку фиксированной и измеряет, сколько циклов нагрузки может выдержать материал до разрушения. Усталостная прочность является важным фактором при проектировании компонентов, подверженных повторяющимся нагрузкам.

10. Прочность — сдвигПрочность на сдвиг учитывается в таких приложениях, как болты или балки, где важны как направление, так и величина напряжения. Сдвиг возникает, когда направленные силы заставляют внутреннюю структуру металла скользить по самой себе на гранулированном уровне.

11. Прочность — растяжениеОдним из наиболее распространенных показателей свойств металла является прочность на растяжение или предельная прочность. Прочность на растяжение относится к величине нагрузки, которую секция металла может выдержать до того, как она сломается. При лабораторных испытаниях металл удлиняется, но возвращается к своей первоначальной форме через область упругой деформации. Когда он достигает точки остаточной или пластической деформации (измеряется как текучесть), он сохраняет удлиненную форму даже при снятии нагрузки.В точке растяжения нагрузка приводит к окончательному разрушению металла. Этот показатель помогает отличить хрупкие материалы от более пластичных. Предел прочности или прочности на растяжение измеряется в ньютонах на квадратный миллиметр (мегапаскали или МПа) или фунтах на квадратный дюйм.

12. Прочность — доходностьПодобный по концепции и измерению пределу прочности на разрыв, предел текучести описывает точку, после которой материал под нагрузкой больше не возвращается в исходное положение или форму.Деформация переходит от упругой к пластической. Расчетные расчеты включают предел текучести, чтобы понять пределы размерной целостности под нагрузкой. Как и предел прочности на разрыв, предел текучести измеряется в ньютонах на квадратный миллиметр (мегапаскали или МПа) или фунтах на квадратный дюйм.

13. ПрочностьВязкость, измеренная с помощью испытания на ударную вязкость по Шарпи, аналогичного испытанию на ударопрочность, представляет собой способность материала поглощать удары без разрушения при заданной температуре.Поскольку ударопрочность часто ниже при низких температурах, материалы могут стать более хрупкими. Значения Шарпи обычно предписываются для ферросплавов, где возможны низкие температуры в применении (например, морские нефтяные платформы, нефтепроводы и т. Д.) Или где учитывается мгновенная нагрузка (например, баллистическая защита в военных или авиационных приложениях).

14. ИзносостойкостьИзносостойкость — это мера способности материала противостоять трению двух материалов друг о друга.Это может принимать различные формы, включая адгезию, истирание, царапины, выдолбление, истирание и другие. Когда материалы имеют разную твердость, более мягкий металл может сначала проявлять эффекты, и управление этим может быть частью дизайна. Даже прокатка может вызвать истирание из-за присутствия посторонних материалов. Износостойкость можно измерить как количество потерянной массы за определенное количество циклов истирания при данной нагрузке.

Рассмотрение этой информации о механических и физических свойствах может способствовать оптимальному выбору металла для конкретного применения.Из-за множества доступных материалов и возможности изменять свойства путем легирования, а часто и за счет усилий по термообработке, можно потратить время, чтобы проконсультироваться со специалистами в области металлургии, чтобы выбрать материал, который обеспечивает необходимые характеристики, сбалансированные с экономической эффективностью.

36 Механические свойства металлов

На прошлой сессии мы узнали о различных типах сталей, а также о методах производства стали, а сегодня мы собираемся подробно обсудить Механические свойства металлов .

Если вы инженер-конструктор из области машиностроения, вам необходимо знать Механические свойства металлов , чтобы их можно было учесть при проектировании.

Это основное соображение, которому должен следовать каждый инженер-конструктор при выборе лучшего материала в зависимости от механических свойств металлов.

Учитывая этот факт, я объясню около 33 Механические свойства металлов , которые должен знать каждый инженер-механик.Прочтите эту статью полностью, чтобы ее также можно было использовать в интервью.

Различные механические свойства металлов:

1. Прочность:

Способность материала выдерживать механическую нагрузку называется прочностью этого материала.

- Прочность материала зависит от направления его нагрузки.

- Например, испытание на растяжение

- Из испытания на растяжение мы получаем предел прочности на разрыв, пластичность, вязкость разрушения, упругость, предел текучести и т. Д.

2. Пластичность:

Способность материала, который может подвергаться пластической деформации перед разрушением, называется пластичностью.

Пластичность (D) =% удлинения по длине или% уменьшения поперечного сечения в точке разрыва.

Примечание: Пластичность всегда указывается в% от удлинения по длине, но не в% от уменьшения площади поперечного сечения, поскольку уменьшение площади поперечного сечения невелико и его трудно измерить во время испытаний.

% относительного удлинения при различных температурах:

Если вы можете увидеть% удлинения металла w.r.t. Низкая температура (L.T), комнатная температура (R.T) и высокая температура (H.T) составляла

.D (L.T)

3. Вязкость разрушения:

Способность материала поглощать энергию в момент разрушения против разрушения называется ударной вязкостью.

- Путем вычисления площади под кривой зависимости напряжения от деформации до точки разрушения определяется вязкость разрушения материала.

- Материал обладает высокой вязкостью разрушения, что означает, что он имеет более высокую способность поглощать больше энергии деформации от разрушения.

- Хрупкий материал имеет более низкую вязкость разрушения (F.T) по сравнению с пластичным материалом из-за площади под кривой.

A Пластичный> A Хрупкий

F.T Пластичный> F.T Хрупкий

Рассмотрение участка кривой зависимости напряжения от деформации при различных температурах:

A H.T> A R.T> A L.T

Это означает

Ф.T H.T> F.TR.T> F.T L.T

Если материал испытывается при высокой температуре, смещение атомных плоскостей происходит легко, подразумевает, что он может вызвать большую пластическую деформацию, подразумевает, что площадь под кривой будет больше, подразумевает, что вязкость разрушения высокая.

4. Твердость:

Сопротивление материала механической деформации называется твердостью.

5. Britt

leness:Способность материала выдерживать механическую нагрузку без пластической деформации называется хрупкостью.

6. Жесткость:

Способность материала противостоять механической деформации под напряжением называется жесткостью.

7. Ползучесть:

Время v / s Деформационное поведение материала при постоянной механической нагрузке называется ползучестью.

8. Усталость:

Напряжение v / s no. Нагрузочные циклы поведения металла при изменении механической нагрузки с течением времени называется усталостью.

- Усталость опаснее, чем ползучесть

- Следовательно, для усталостной нагрузки указывается больше FOS.

9. Ковкость:

Это способность растягиваться или формироваться за счет ударов молотком или внешнего давления роликов, так что на выходе получаются тонкие листы, называемые пластичностью.

10. Пластичность:

Качество легкости формования называется пластичностью.

11. Эластичность:

Способность объекта или материала возвращаться или восстанавливать свою нормальную форму или исходную форму после растяжения или сжатия, называемая эластичностью.

12. Прочность:

Это состояние достаточной прочности для того, чтобы выдерживать неблагоприятные условия или грубое обращение, называемое ударной вязкостью. или Она также определяется как Площадь под кривой P. (Дельта) до разрушения называется ударной вязкостью.

13. Прочность на разрыв:

Сопротивление материала разрушению при растяжении, называемое пределом прочности при растяжении.

14. Прочность на сжатие:

Сопротивление материала разрушению при сжатии называется прочностью на сжатие.

15. Устойчивость:

Способность материала поглощать энергию без изменения формы, называемая упругостью.

Например, , сталь

Путем вычисления площади кривой зависимости напряжения от деформации до точки упругости будет определена упругость (упругость) материала.

16. Прокаливаемость:

Прокаливаемость металлического сплава — это глубина, до которой материал затвердевает после термической обработки, называемой прокаливаемой.

17. Обрабатываемость:

Это процесс удаления слоя с поверхности заготовки для получения хорошей отделки поверхности на внешней поверхности материала, называемой обрабатываемостью.

В наиболее общем случае хорошая обрабатываемость означает , что материал режется с хорошей обработкой поверхности, длительным сроком службы инструмента, низким усилием, потребляемой мощностью и низкой стоимостью.

18. Напряжение:

Когда материал нагружается силой, возникает напряжение, которое затем вызывает деформацию материала.или Напряжение определяется как «сила на единицу площади» — отношение приложенной силы F к площади поперечного сечения называется напряжением.

19. Модуль Юнга:

Модуль Юнга — это способность материала выдерживать изменения длины при продольном растяжении или сжатии.

- Обозначается E.

- Также определяется как отношение напряжения к деформации.

20. Упругая деформация:

Это изменение формы материала при низком напряжении, которое можно восстановить после снятия напряжения, называемое упругой деформацией материала.Или временное изменение формы, которое самообратимо после снятия силы, так что объект возвращается к своей исходной форме, называемой упругой деформацией

21. Пластическая деформация:

Пластическая деформация — это процесс, при котором остаточная деформация вызывается достаточной нагрузкой. Он приводит к постоянному изменению формы или размера твердого тела без разрушения в результате приложения постоянного напряжения, превышающего предел упругости.

После пластической деформации упругого восстановления не происходит.

22. Запас прочности:

Это несущая способность системы, превышающая ожидаемые или фактические нагрузки. Или фактор безопасности — насколько прочнее система, которой она обычно должна быть для предполагаемой нагрузки.

Коэффициент запаса прочности разный для хрупких и пластичных материалов.

23. Упругое восстановление:

Это мера способности эластомера возвращаться к своей исходной форме при снятии сжимающей нагрузки или внешней нагрузки, называемой упругим восстановлением.

24. Инженерное напряжение:

Инженерное напряжение — это приложенная нагрузка, деленная на исходную площадь поперечного сечения материала. Это также называется номинальным напряжением.

25. Истинное напряжение:

Истинное напряжение — это приложенная нагрузка, деленная на фактическую площадь поперечного сечения (изменяющаяся во времени площадь) образца при этой нагрузке.

26. Коэффициент Пуассона:

Коэффициент Пуассона — это отношение деформации поперечного сжатия или поперечной деформации к деформации продольного растяжения (линейная деформация).

27. Модуль объемной упругости:

Это относительное изменение объема тела, вызванное единичным растягивающим или сжимающим напряжением, равномерно действующим по его поверхности.

28. Модуль жесткости:

.Он также известен как модуль сдвига

Определяется как отношение напряжения сдвига к деформации сдвига.

29. Облигация:

Обладает металлической связкой.

30. Связующая энергия:

Расстояние между атомами меньше, и поэтому энергия связи высока.

31. Электропроводность:

Металлы обладают хорошей электропроводностью из-за наличия свободных электронов.

32. Теплопроводность:

Металлы обладают хорошей теплопроводностью.

33. Плотность:

Металлы обладают высокой плотностью, а это означает, что вес металла больше, и это один из недостатков металлов.

34. Коррозионная активность:

Металлы вызывают сильную коррозию окружающей среды.

35. Возможность вторичного использования:

Металлы частично пригодны для вторичной переработки.

36. Штамм:

Определяется как отношение изменения размера к его исходным размерам, называемое деформацией.

- Обозначается буквой «».

- Это безразмерный параметр.

- Деформирует реакцию системы на приложенное напряжение.

Штамм делится на 3 основные категории:

- Нормальная деформация

- Деформация сдвига

- Объемная деформация

1.Нормальный штамм:

- Определяется как отношение изменения размера к исходному размеру.

- Это происходит из-за нормальных сил и обозначается буквой e или ε.

- Это безразмерный параметр.

Если мы рассматриваем размер как длину, то изменение длины до исходной длины является нормальной деформацией, и это представлено ниже.

Пусть «L» будет длиной компонента, а «dL» — изменением длины компонента, тогда нормальная деформация будет представлена как

e или ε = dL / L

2.Напряжение сдвига:

- Он определяется как угловое искажение между любыми двумя взаимно перпендикулярными плоскостями в радианах и является деформацией сдвига.

- Это происходит из-за сдвигающей или касательной силы, действующей на образец.

- Он представлен гаммой (γ).

Представительство:

Рассмотрим компонент, который подвергается равным и противоположным силам на обеих сторонах (AB&CD), причем один конец грани (AB) зафиксирован, а другой конец (DC) остается свободным.Из-за приложения силы к одной из граней компонент искажается на угол φ до формы ABC’D ’.

Теперь деформация сдвига или деформация на единицу длины компонента равна = CC ’/ CD = CC’ / BC = * радиан

3. Объемная деформация:

- Определяется как отношение изменения объема к его первоначальному объему.

- Это происходит только из-за нормальных сил.

- Это безразмерный параметр.

Представительство

Это означает, что объемная деформация деформируемого тела представляет собой сумму линейных деформаций в трех взаимно перпендикулярных направлениях.

- Из-за обычных сил возможны изменения размеров и объема.

- Из-за сдвига будет искажение формы без изменения объема.

- Напряжение зависит от деформации. Деформация является независимым параметром, а напряжение зависит от деформации.

Некоторые другие механические свойства:

Чтобы использовать какой-либо материал для инженерной практики, вы должны знать все характеристики, связанные с ним. Это означает, что мы должны знать, обладает ли компонент однородным свойством, изотропным свойством, ортотропным свойством или анизотропным свойством.

Итак, чтобы узнать все эти вещи, я написал статью о различиях между ними, и она была представлена ниже.

Однородное имущество:

В любой точке в одном направлении, если свойства материала совпадают, называется однородным свойством.

Например, Дерево, Железо, Серебро, Медь, Золото и т. Д.

Изотропные свойства:

В одной точке, в любом направлении, если свойства материала совпадают, это называется изотропным свойством.

Например, очень мелкозернистых молекул, железа, меди, серебра, латуни и т. Д.

- Поскольку само название isotropic говорит о том, что Iso одно и то же, а Tropic — свойство направленности.

- Все однородные материалы не обязательно должны быть изотропными, и наоборот, однако некоторые однородные материалы также изотропны.

Ортотропное свойство:

В одной точке во взаимно перпендикулярных направлениях, если свойства материала различны, это называется ортотропным свойством.

- Это свойство перпендикулярного направления.

Например, Слоистые материалы, древесина, асбест, графит, слюда, лук и т. Д.

Неизотропное свойство:

- В одной точке, в любых направлениях, если свойства материала различаются, называется анизотропным свойством.

- Его еще называют аллетропным свойством.

Например, Материал с небольшими трещинами и пустотами, потрескавшееся стекло, потрескавшийся металл и т. Д.

Итак, это полное объяснение механических свойств металлов, я надеюсь, вам понравилось, пожалуйста, не стесняйтесь делиться своими мыслями и сомнениями в разделе комментариев, я с удовольствием отвечу на них.

Дополнительные ресурсы:

Цветные металлы

Основные вопросы и ответы по механике жидкостей

Источники [Внешние ссылки]:

Понимание механических свойств стали

Когда дело доходит до стали, механические свойства марки стали часто могут означать разницу между длительным эффективным сроком службы в наиболее абразивных и интенсивно изнашиваемых областях применения и частыми или даже катастрофическими отказами.Понимание этих свойств абсолютно необходимо при выборе лучшей марки абразивно-стойкой стали для вашего применения. К сожалению, эти механические свойства очень специфичны, и их точные металлургические определения не широко известны за пределами металлургии.

Какие свойства стали определяют износостойкость и стойкость к истиранию?

Стальобладает рядом свойств, включая твердость, вязкость, предел прочности, предел текучести, удлинение, усталостную прочность, коррозию, пластичность, ковкость и ползучесть.Наиболее важными характеристиками износостойкой и износостойкой стали являются:

ТВЕРДОСТЬ — это способность материала противостоять трению и истиранию. Стоит отметить, что, хотя на разговорном языке это может означать то же самое, что и прочность и ударная вязкость, в контексте свойств металла это сильно отличается от прочности и ударной вязкости.

ПРОЧНОСТЬ сложно определить, но обычно это способность поглощать энергию без трещин или разрывов.Это также определяется как сопротивление материала разрушению при нагрузке. Обычно он измеряется в фут-фунтах. на квадратный дюйм или джоулей на квадратный сантиметр. Важно отличать это от твердости, поскольку материал, который сильно деформируется без разрушения, может считаться чрезвычайно прочным, но не твердым.

Прочность на год — это измерение силы, необходимой для начала деформации материала (т. Е. Изгиба или коробления).

Прочность на растяжение — это мера силы, необходимой для разрушения материала.

УДЛИНЕНИЕ (или пластичность) — это «степень», до которой материал может быть растянут или сжат до разрыва. Он выражается в процентах от испытуемой длины и находится между пределом прочности на разрыв и пределом текучести (то есть на какой процент материал изгибается перед разрушением).

Что определяет ключевые свойства износостойкой и износостойкой стали?

Эти пять определяющих факторов износостойкой и износостойкой стали зависят как от содержания углерода, так и от термической обработки.Без достаточного количества углерода состав стали не может быть изменен (поскольку кристаллическая структура не может быть нарушена, как это предусмотрено в процессе закалки износостойких и износостойких сталей). Однако без отпуска стальная конструкция остается очень хрупкой. Закалка включает повторный нагрев стали до определенной температуры (ниже критической температуры), а затем повторную закалку в воде, воздухе или масле для фиксации закалки на желаемом уровне вязкости и твердости.

Эти свойства определяются двумя факторами: химическим составом металла (т.е.е. сплавы или элементы, которые плавятся или смешиваются вместе) и термообработка стали (или ее отсутствие).

Что самое «лучшее» в износостойкой и износостойкой стали?

Есть много типов стали, которые подходят для многих областей применения. Однако, если мы посмотрим на показатели износостойкости и стойкости к истиранию, ENDURA обладает одними из самых высоких показателей прочности на растяжение, текучести и удлинения среди всех изнашиваемых сталей в рабочем состоянии. Кроме того, она «нагревается» до твердости на 15-20% больше, чем другие износостойкие стали, но при этом остается очень пластичной, не трескается, ее легче обрабатывать, гнуть и сваривать.

Независимо от типа стали, которая лучше всего подходит для вашего применения, всегда спрашивайте у дистрибьютора сертификат прокатного стана для конкретной партии (называемой плавкой) стали, которую вы покупаете. Этот сертификат основан на реальных испытаниях, проведенных комбинатом во время производства для определения его механического и химического состава.

Если у вас есть какие-либо вопросы о свойствах стали или вы хотите узнать больше о ENDURA или о различных ударных, пресс-формах и штампах Titus Steel, броневых листах, сваях, грунтозацепах или нестандартных сталях, свяжитесь с нами Cегодня.

13 Механические свойства материалов | Вы должны знать

Механические свойства материаловМеханические свойства материалов определяют поведение материалов под действием внешних сил, называемых нагрузками.

Существуют показатели прочности и долговечности используемого материала, которые имеют большое значение при проектировании инструментов, машин и конструкций.

Механические свойства металлов определяются диапазоном полезности металла и устанавливают ожидаемую службу.

Механические свойства также полезны для определения и идентификации металлов. Наиболее распространенными рассматриваемыми свойствами являются прочность, твердость, пластичность, хрупкость, ударная вязкость, жесткость и ударопрочность.

Список механических свойств материаловНиже приведены механические свойства материалов.

- Прочность

- Эластичность

- Пластичность

- Твердость

- Прочность

- Хрупкость

- 9005

- 9005 Жесткость

- Когезия

- Ударная вязкость

- Усталость

- Ползучесть

- Прочность — это механическое свойство , которое позволяет металлу сопротивляться нагрузке деформации.

- Прочность материала — это его способность противостоять разрушению под действием внешних нагрузок .

- Чем прочнее материалы, тем большую нагрузку они могут выдерживать.

- Согласно словарю эластичность — это способность объекта или материала принимать нормальную форму после растяжения или сжатия.

- Когда к материалу прилагается нагрузка, эта нагрузка вызывает деформацию материала.

- Эластичность материала — это его способность возвращаться в исходное положение после деформации при снятии напряжения или нагрузки.

- Термообработанные пружины, резина и т. Д. Являются хорошими примерами эластичных материалов.

- Пластичность материала — это его способность претерпевать некоторую остаточную деформацию без разрушения (хрупкость).

- Пластическая деформация происходит только после превышения диапазона упругости.

- Доказательства пластического действия конструкционных материалов называются текучестью, пластическим течением и ползучестью.

- Такие материалы, как глина, свинец и т. Д., Являются пластичными при комнатной температуре и стальными пластиками при ярко-красном нагреве.

- Сопротивление материала силовому проникновению или изгибу составляет , твердость .

- Твердость — это способность материала противостоять царапинам, истиранию, порезам или проникновению.

- Твердость указывает на степень твердости материала, который может быть придан, в частности стали, в процессе закалки.

- Определяет глубину и распределение твердости, вводимой в процессе закалки.

- Это свойство материала, которое позволяет ему выдерживать удары или удары.

- Вязкость — это условие, противоположное хрупкости.

- Прочность можно рассматривать с учетом комбинации прочности и пластичности.

- Марганцевая сталь, кованое железо, низкоуглеродистая сталь и т. Д. Являются примерами материалов, повышающих ударную вязкость.

- Хрупкость свойства материала , которое позволяет ему выдерживать остаточную деформацию.

- Чугун, стекло — примеры хрупких материалов.

- Они скорее сломаются, чем погнутся при ударе или ударе.

- Обычно хрупкие металлы имеют высокую прочность на сжатие, но низкую прочность на разрыв.

- Это механическое свойство.

- Жесткость — это сопротивление материала упругой деформации или прогибу.

- При жесткости материал , который подвергается легкой деформации под нагрузкой, имеет высокую степень жесткости.

- Жесткость конструкции важна во многих инженерных приложениях, поэтому модуль упругости часто является одним из основных свойств при выборе материала.

- Пластичность — это свойство материала , которое позволяет вытягивать его в тонкую проволоку.

- Мягкая сталь, медь, алюминий — хорошие примеры пластичных материалов.

- Ковкость — это свойство материала , которое позволяет его ковать или раскатывать в листы других размеров и форм.

- Алюминий, медь, олово, свинец и т. Д. Являются примерами ковких металлов.

- Это механическое свойство.

- Сплоченность — это свойство твердого тела , благодаря которому оно сопротивляется разрыву на фрагменты.

- Ударная вязкость — это способность металла противостоять внезапно приложенным нагрузкам.

- Усталость — это длительный эффект повторного деформирования, который вызывает деформацию или разрыв материала .

- Термин «усталость» используется для описания усталости материала при многократно прикладываемых силах.

- Ползучесть — это медленная и прогрессивная деформация материала с течением времени и постоянной силой.

- Самым простым видом деформации ползучести является вязкое течение.

- Некоторые металлы обычно проявляют ползучесть при высокой температуре, тогда как пластмассы, резина и аналогичные аморфные материалы очень чувствительны к ползучести.

- Сила для заданной скорости деформации при постоянной температуре называется пределом ползучести.

Скачать эту статью в формате PDF

Заключение

Итак, теперь мы надеемся, что мы развеяли все ваши сомнения относительно свойств металлов. Если у вас все еще есть сомнения по поводу « Механические свойства материалов », вы можете связаться с нами или задать вопрос в комментариях.

У нас также есть сообщество на Facebook для вас, ребята. Если вы хотите, вы можете присоединиться к нашему сообществу, вот ссылка на нашу группу в Facebook.

Спасибо, что прочитали. Если вам понравилась наша статья, поделитесь ею с друзьями. Если у вас есть какие-либо вопросы по какой-либо теме, вы можете задать их в разделе комментариев.

Подпишитесь на нашу рассылку, чтобы получать уведомления, когда мы загружаем новые сообщения.

Читайте также:

(PDF) Глава 2 Механические свойства металлов

ВВЕДЕНИЕ

Механическое поведение материала отражает его реакцию или деформацию

на приложенную нагрузку или силу.Важными механическими свойствами материалов

являются: эластичность, пластичность, прочность,

пластичность, твердость, хрупкость, вязкость, жесткость, упругость,

пластичность, усталость, ползучесть и т. Д.

Факторы, которые следует учитывать при изучении механических свойств :

1. характер приложенной нагрузки и ее продолжительность.

2. Условия окружающей среды.

3. Время подачи заявки.

4. Рабочая температура.

Помимо механических свойств материалов, следующие свойства

также важны для инженера, чтобы он мог выбрать

подходящих металлов для различных работ:

1. Природные свойства: Эти свойства материалов включают форму, размер ,

цвет, блеск, удельный вес, пористость, структура, отделка, размеры,

цвет, форма, удельный вес и объемный вес, пористость,

молекулярная и кристаллическая структура… и т. д.

2. Магнитные свойства: Среди наиболее важных магнитных свойств

— магнитная проницаемость материалов, измерение магнитной

изоляции и влияние степени окружающих магнитных полей.

3. Оптические свойства: Эти свойства зависят от воздействия света на материалы

. Одним из этих свойств является определение степени

преломления, поглощения, пропускания и отражения света и

степени цвета.

4. Термические свойства: удельная теплоемкость, теплопроводность, термическое расширение

, скрытая теплота, термические напряжения, термический удар и т. Д. Подпадают под

термических свойств материалов.

5. Электрические свойства: К ним относятся проводимость, удельное сопротивление, относительная емкость

, электрическая прочность и т. Д.

Факторы, определяющие механические свойства металла

При выборе материалов для инженерных целей необходимо учитывать множество факторов.Производители понимают, что каждый металлический сплав обладает уникальными свойствами, которые определенным образом реагируют на механические и химические процессы. Чтобы добиться максимальной эффективности и экономии средств при выполнении любой работы, понимание этих свойств и решение, какой именно сплав лучше всего подходит для данной задачи, имеет первостепенное значение.

Механические свойства металла обычно определяются рядом факторов, в том числе размером зерна, термообработкой, атмосферным воздействием и температурой.Вместе эти атрибуты влияют на то, как металл реагирует на силы, которым он подвергается в промышленных процессах. Производители должны тщательно тестировать сплавы, чтобы знать, как они будут затронуты и в каких условиях они будут доведены до предела прочности.

Различные процессы по-разному влияют на металлы. Одно из важных понятий — это стресс и напряжение. При сравнении образцов разных размеров сначала необходимо рассчитать нагрузку на единицу площади, также известную как нормализация к площади.Напряжение формулируется путем деления силы на площадь. При проведении испытаний на растяжение и сжатие релевантная область перпендикулярна силе. С другой стороны, для испытаний на сдвиг или кручение релевантная область перпендикулярна оси вращения.

Напряжение и деформация могут вызывать нежелательную реакцию металлических сплавов, поэтому их необходимо тщательно проверять. Упругая деформация описывает ситуацию, при которой после снятия напряжения материал может вернуться к своим прежним размерам.Эластичность указывает на его способность оставаться стабильным при нагрузке, а также на то, что деформация обратима и непостоянна. Напротив, пластическая деформация означает, что после снятия напряжения металл не может вернуться к своей прежней форме. Напротив, напряжение вызвало необратимую деформацию.

Факторы, влияющие на механические свойства металла, разнообразны. Например, это влияет на предел текучести, твердость, температуру перехода из пластического в хрупкое состояние и восприимчивость к условиям окружающей среды, которые могут быть улучшены путем изменения размера зерна.

Металлы, включая алюминий, состоят из кристаллов, которые также называют зернами. Алюминий с малым размером зерна называют мелкозернистым, а алюминий с относительно крупными зернами называют крупнозернистым. Алюминиевые сплавы с мелкими зернами обычно сохраняют большую прочность на разрыв и большую усталостную прочность. Такие сплавы легче закалить. Алюминий с более крупными зернами имеет большую шероховатость поверхности и его труднее полировать.

Другие эффекты зернистости включают тот факт, что крупнозернистый алюминий не такой прочный и, следовательно, более склонен к необратимой деформации под нагрузкой.Однако крупнозернистый алюминий имеет преимущества с точки зрения обрабатываемости, закаливаемости и ковкости. Также они по-разному реагируют на температуру. При комнатной температуре мелкозернистый алюминий прочнее и тверже, но при более высоких температурах крупнозернистый алюминий имеет лучшее сопротивление ползучести. В общем, простая формула может определить соотношение: прочность металла обратно пропорциональна квадратному корню из размера зерна.

Температура — еще один фактор, который влияет на механические свойства металла, включая предел прочности и упругости.Термическая обработка является важным этапом во многих промышленных процессах, поскольку она может значительно улучшить механические свойства алюминия и других металлов, такие как пластичность, прочность на разрыв, ударная вязкость и ударопрочность.

Термическая обработка алюминиевых сплавов дает множество преимуществ. Он может улучшить зернистость и улучшить обрабатываемость. Обрабатываемый металл вызывает внутреннее напряжение как при высоких, так и при низких температурах, и термическая обработка является одним из способов ослабить это напряжение.Дополнительные преимущества включают модифицированную структуру зерна и улучшенную коррозионную стойкость, а также более желательные химические, магнитные, электрические и термические свойства.

Атмосферная коррозия — серьезная проблема для металлов, и производители должны уделять ей особое внимание. Большинство металлов окисляются при длительном воздействии атмосферы. Это окисление металлической поверхности создает пленку, особенно в присутствии влаги, диоксида серы и сероводорода, и снижает удельное электрическое сопротивление материала.

Атмосферное воздействие зависит от ряда факторов, включая характеристики металла, качество защитной поверхностной пленки, наличие определенных агентов, которые могут уменьшить любые коррозионные эффекты, а также наличие поверхностных трещин или неоднородностей. И снова выбор правильного алюминиевого сплава зависит от знания того, каким условиям окружающей среды он будет подвергаться в течение всего срока службы изделия.

Низкие и высокие температуры по-разному влияют на алюминиевые сплавы в зависимости от механических свойств.Для низких температур, как правило, снижение температуры означает увеличение предела прочности на разрыв и предела текучести. Алюминиевые сплавы, а также никель и медь сохранят большую часть своей вязкости и пластичности при низких температурах. При экстремально низких температурах, ниже -100 градусов Цельсия, цветные металлы сохраняют свои свойства лучше, чем черные металлы. Низкая температура также может привести к стабилизации низких тепловых колебаний и параметров решетки.

При высоких температурах, с другой стороны, напряжение поля и прочность на растяжение уменьшаются с повышением температуры, как и жесткость и напряжение разрушения.Высокие температуры особенно влияют на сталь, и ее ударная вязкость снижается. Это связано с тем, что с повышением температуры происходит коррелированное усиление тепловых колебаний атомов, что вызывает изменения структурных свойств металла. Между тем, многие алюминиевые сплавы сохранят свои механические свойства при высоких температурах.

Алюминий обладает множеством механических свойств, которые делают его востребованным в промышленных процессах. Он легкий по сравнению со сталью, медью и латунью и обладает превосходной коррозионной стойкостью в различных условиях окружающей среды.Он обладает высокой отражательной способностью, что делает его отличным выбором для декоративных применений. И, несмотря на более низкую плотность, многие алюминиевые сплавы действительно могут превосходить сталь по прочности. Он сохраняет свою прочность при низких температурах и является отличным проводником тепла и электричества, что делает его отличным выбором для электронных приложений. При сравнении при равном весе проводимость алюминия составляет 204% от проводимости меди.

Называется мишметалл, содержит в себе 40-45 % Се и другие редкоземельные металлы. Такими смешанными сплавами считают дидим (сплав в основе которого неодим и празеодим), ферроцерий (цений и железо в основе) и другие.

Называется мишметалл, содержит в себе 40-45 % Се и другие редкоземельные металлы. Такими смешанными сплавами считают дидим (сплав в основе которого неодим и празеодим), ферроцерий (цений и железо в основе) и другие. Также к критериям данного типа относятся свойства, которые напрямую влияют на долговечность металла — сопротивляемость к коррозиям, износостойкость, прочность и т.д.

Также к критериям данного типа относятся свойства, которые напрямую влияют на долговечность металла — сопротивляемость к коррозиям, износостойкость, прочность и т.д.

В качестве заготовок под экспериментальную прокатку использовали образцы толщиной 2,00–2,75 мм, шириной 20 мм, длиной 150 мм из промышленных партий меди и латуни, прокатанных на Кольчугинском и Кировском заводах по обработке цветных металлов. Проведен ряд экспериментов для установления зависимости сопротивления металла деформации от обжатия, а также от твердости металла. Разработан новый экспериментально-математический метод, позволяющий определять коэффициенты уравнений для расчета сопротивления металла деформации при холодной прокатке (в том числе в промежуточных клетях (проходах), в реальных условиях при отсутствии значений толщины) и сопротивления металла деформации в отожженном (ненаклепанном) состоянии. Получены наборы коэффициентов для уравнений расчета показателей прокатки меди М3 и латуней ЛС59-1, Л63. Выведены соответствующие регрессионные уравнения и построены графики связи сопротивления металла деформации и твердости при прокатке полос из меди М3 и латуней ЛС59-1, Л63, с учетом химического состава материалов и технологий производства проката на Кольчугинском и Кировском заводах по обработке цветных металлов.

В качестве заготовок под экспериментальную прокатку использовали образцы толщиной 2,00–2,75 мм, шириной 20 мм, длиной 150 мм из промышленных партий меди и латуни, прокатанных на Кольчугинском и Кировском заводах по обработке цветных металлов. Проведен ряд экспериментов для установления зависимости сопротивления металла деформации от обжатия, а также от твердости металла. Разработан новый экспериментально-математический метод, позволяющий определять коэффициенты уравнений для расчета сопротивления металла деформации при холодной прокатке (в том числе в промежуточных клетях (проходах), в реальных условиях при отсутствии значений толщины) и сопротивления металла деформации в отожженном (ненаклепанном) состоянии. Получены наборы коэффициентов для уравнений расчета показателей прокатки меди М3 и латуней ЛС59-1, Л63. Выведены соответствующие регрессионные уравнения и построены графики связи сопротивления металла деформации и твердости при прокатке полос из меди М3 и латуней ЛС59-1, Л63, с учетом химического состава материалов и технологий производства проката на Кольчугинском и Кировском заводах по обработке цветных металлов.

— 456 с.

— 456 с.