МЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ [виды, способы]

[Механическая обработка металлов] – необходимый процесс перед тем, как металлическую деталь можно будет использовать.

Работать с разными видами металлов можно разными способами – все они имеют свои плюсы и минусы и могут использовать в разных ситуациях в зависимости от ваших целей.

Из статьи вы узнаете, что такое механическая обработка металлов, и какие ее виды существуют, и сможете выбрать, какая процедура работы с металлом требуется именно вам.

Варианты обработки с давлением

Существуют всего две возможности финальной обработки металлических деталей: это может быть сделано с помощью давления или резания.

Чаще всего ее используют, когда нужно придать металлическому листу форму, либо в процессе создания деталей из сортового металлопроката.

Этот способ воздействия включает следующие виды работ: гибку, штамповку, высадку и пр. Ниже мы рассмотрим всевозможные способы воздействия на металл с помощью давления подробнее.

Для обработки цветных металлов часто используется ручная горячая кузнечная обработка.

Для ее осуществления, материал предварительно нагревается до температуры, превосходящую его рекристаллизацию, а затем ему придают нужную форму.

Для этого используют самые простые инструменты: ручной молот или молоток. Степень нагревания материала зависит от его свойств: насколько в нем много углерода.

Видео:

Чем меньше это значение, тем выше должна быть рабочая температура.

Подобная механическая отделка разных типов металлов считается достаточно эффективной, поскольку дает возможность создавать сплошные детали высокой прочности, не теряя при этом природных свойств материала.

Существует и более совершенный – механический способ горячей обработки.

В этом случае материал также разогревается до нужной температуры, но воздействие проводится с помощью специального устройства.

Механическая ковка может быть свободной, либо производиться с помощью кузнечного штампа.

В первом случае воздействие на металлическое покрытие происходит с помощью наковальни и молотка, которым воздействуют на металл.

Другой вариант – когда на металл оказывается воздействие специальным прессом, который придает ему нужную форму.

И молот, и пресс – механические устройства, но первое придает заготовкам нужную форму ударами, а второе – с помощью давления.

Устройство-молот может быть паровым, паровоздушным, падающим с фрикционным диском или пружинным.

Пресс может быть гидравлическим, парогидравлическим, винтовым, фрикционным, эксцентриковым, кривошипным или пружинным.

Механическая обработка молотом используется реже, поскольку она очень шумная и менее эффективная и используется только на крупных производствах.

Помимо горячего воздействия, бывает также холодное — оно применяется чаще, поскольку способно придать заготовкам из цветных и черных металлов нужную форму, при это не влияя на ее физические характеристики.

В отличие от горячего воздействия, при холодном способе нагревать поверхность не нужно – вся работа производится при комнатной температуре.

Холодный способ воздействия называют штамповкой, она делится на разные виды. Штамповка может быть одно или многооперационной в зависимости от функций конкретного устройства.

Видео:

Работа с материалом может проводиться как с сохранением сплошного покрытия, так и с его разделением – это тоже зависит от типа устройства, с помощью которого заготовке придается нужная форма.

Наиболее популярные виды холодного воздействия прессом следующие: воздействие с помощью гибки, вытягивания, обжатия, формования, выпучивания или разбортовывания.

Гибка позволяет изменить осевую форму детали, ее делают с помощью специальных тисков, которые устанавливают на гибочные штампы и прессы.

С помощью вытягивания можно сделать детали сложных форм. Для этого вида работ необходим давильный станок.

Для этого вида работ необходим давильный станок.

С помощью обжатия поперечное сечение полой детали уменьшается, а формование позволяет превратить заготовку в деталь, имеющую пространственную форму.

Для этого вида обработки требуются вытяжные или специальные формовочные штампы.

При выпучивании заготовка так же приобретает вид пространственной формы, а при разбортовывании на детали создаются бортики и прочие дополненные элементы.

Обработка с помощью резки

Механическая обработка разных типов металлов путем резки также требует специального оборудования. Это более сложный процесс, поэтому и виды станков здесь используются более сложные.

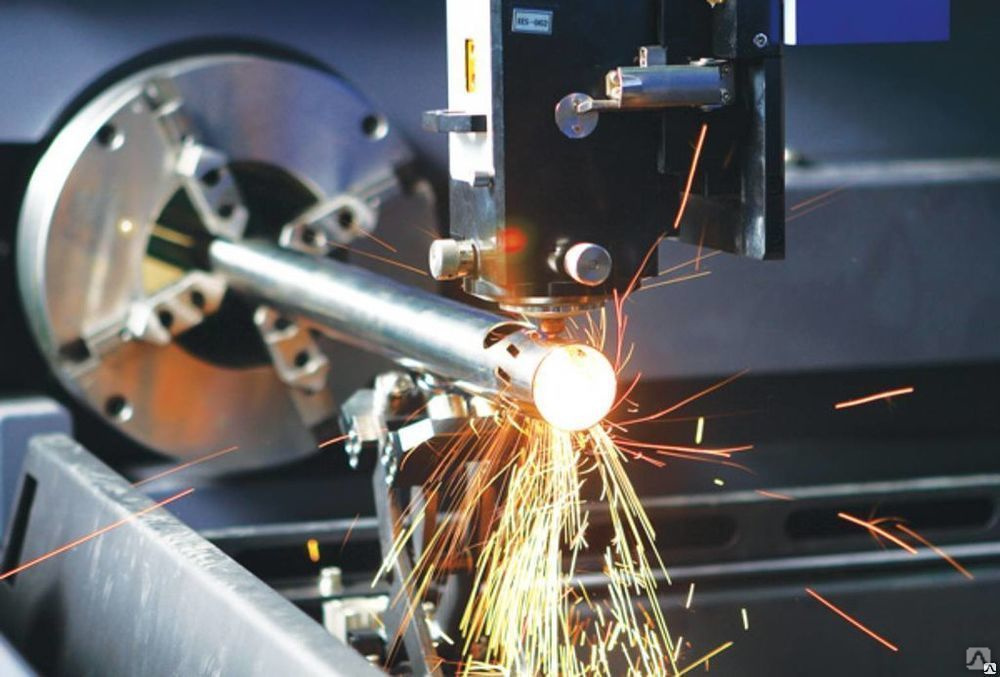

Для цветных металлов, устойчивых к внешнему воздействию и сложно поддающихся деформации, чаще всего для обработки используют специальный лазер, либо метод плазменный обработки, который после появления лазера стал менее актуален.

Видео:

Сегодня механическая обработка металла на станках и линиях производится с помощью волоконного лазера, который состоит из резонатора, световода и специального накачивающего модуля.

Лазерный луч при этом способе воздействия попадает на поверхность металла через специальный световод, сохраняющий энергию луча, за счет чего мощность устройства оказывается достаточной для качественной резки цветных металлов.

С волоконным лазером довольно просто работать – он автоматизирован и отличается высокими качественными характеристиками: помимо резки, обеспечивает охлаждение изделия, а также способен выдерживать высокие мощности и температуры.

Этот инструмент имеет функции не только резки, но и другие виды обработки: гравировки и сварки.

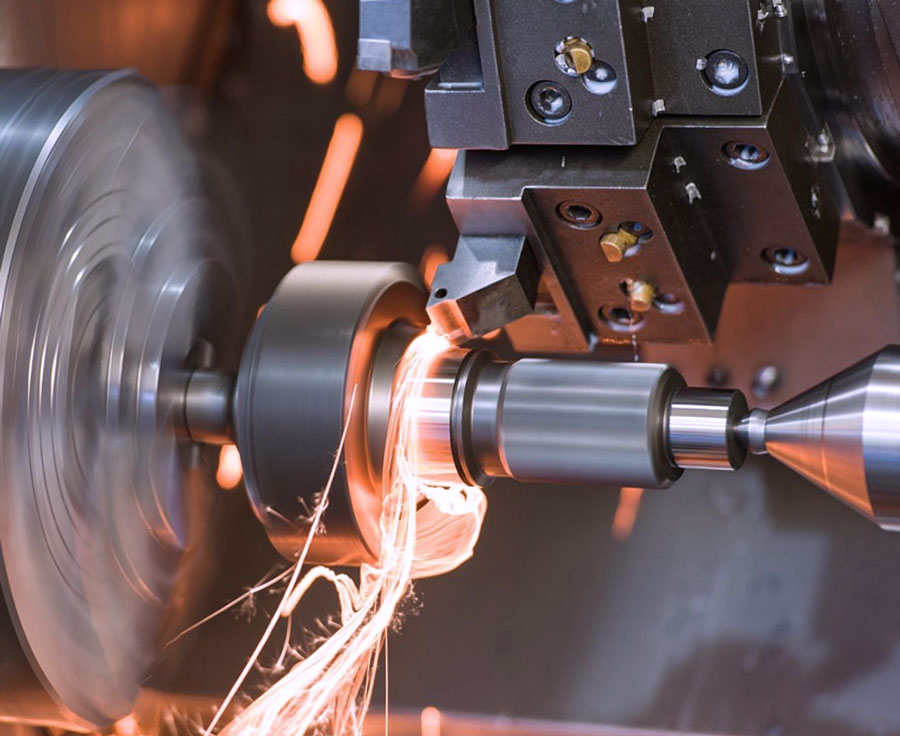

Существуют следующие виды обработки металла путем резки: обточка, сверление, фрезерование, строгание и шлифование.

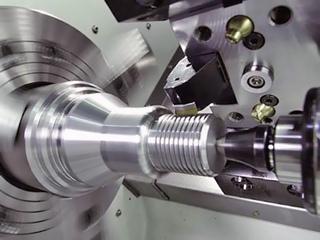

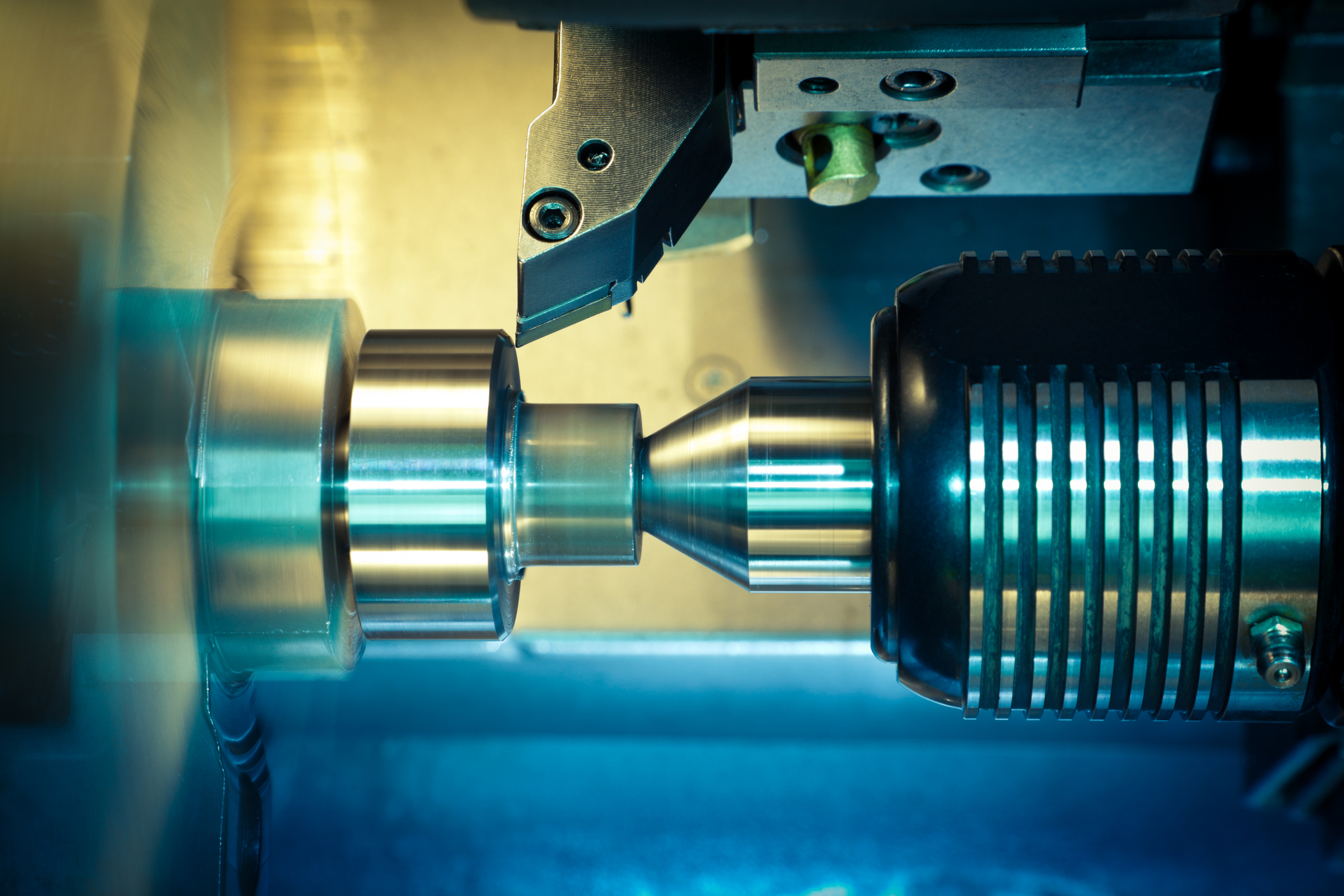

При обточке материала его изменения минимальны, поскольку эта процедура производится в тех случаях, когда размер заготовки практически соответствует конечному размеру детали.

Сделать обточку можно на оборудовании разного типа: для этого может подойти токарный, сверлильный, шлифовальный и другие виды станков.

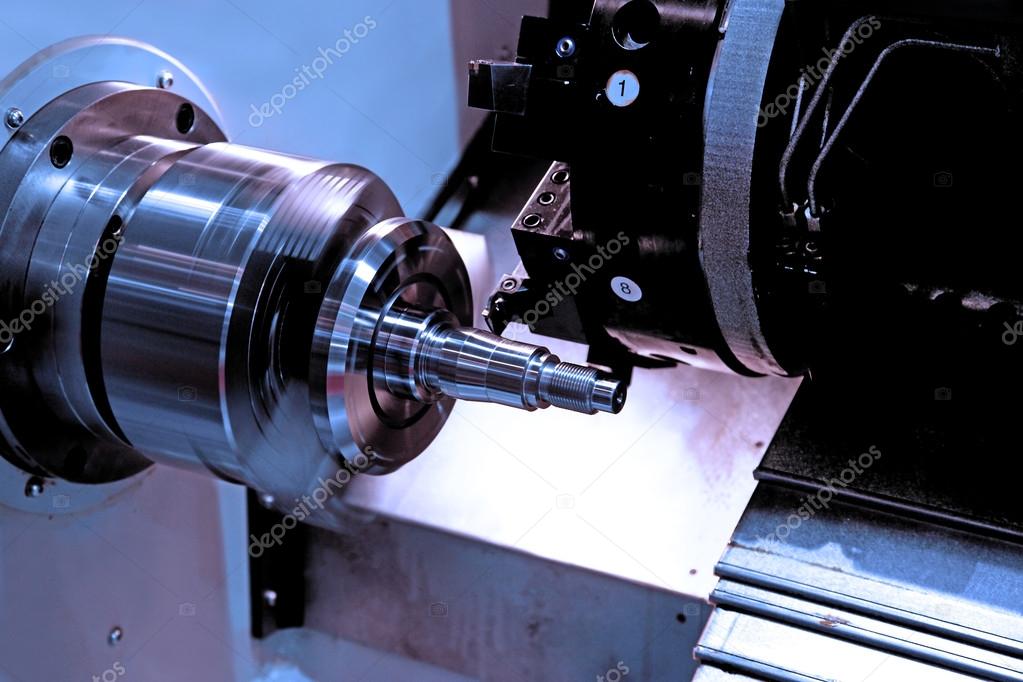

Обточку детали чаще всего делают на токарном станке с помощью специального резца, который эффективно снимает лишний слой металла и приводит заготовку к нужному размеру.

С помощью сверления можно сделать в заготовках нужные отверстия, тем самым изменив их форму.

Видео:

Для этого типа обработки подойдет любое оборудование, имеющее сверло и тиски: между ними нужно установить заготовку, сверло будет находить на нее поступательно, и в результате мы получим отверстие нужного нам размера и формы.

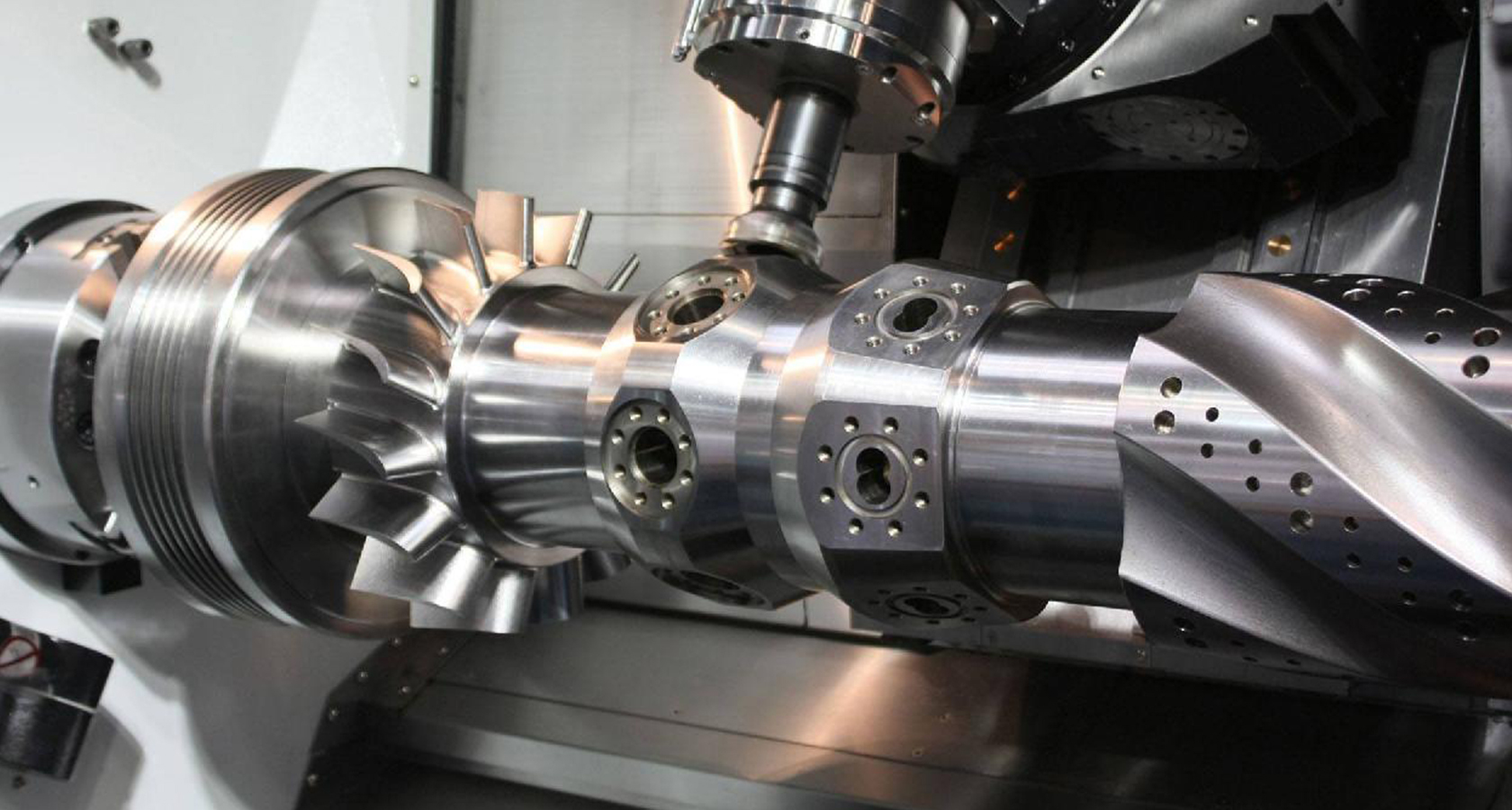

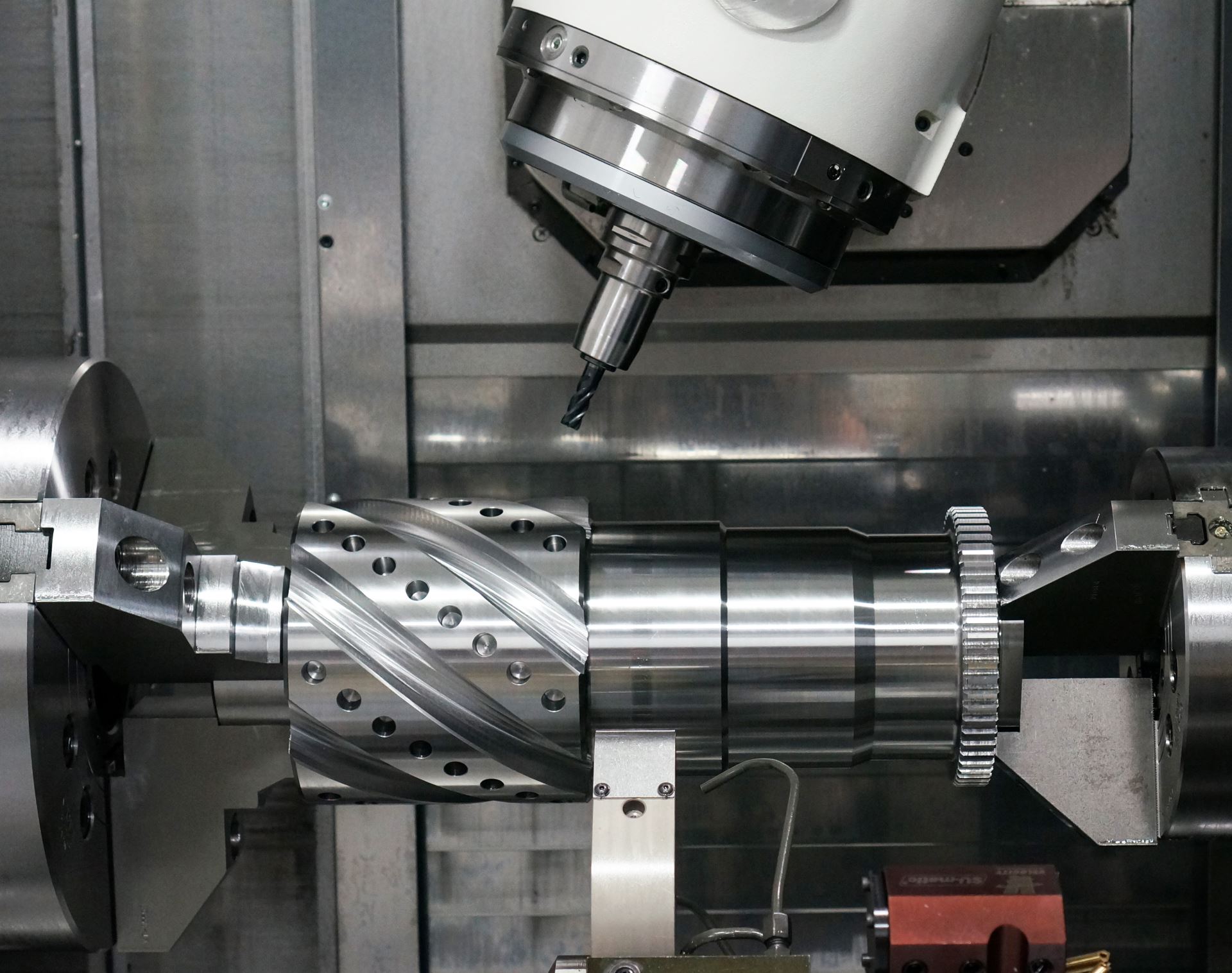

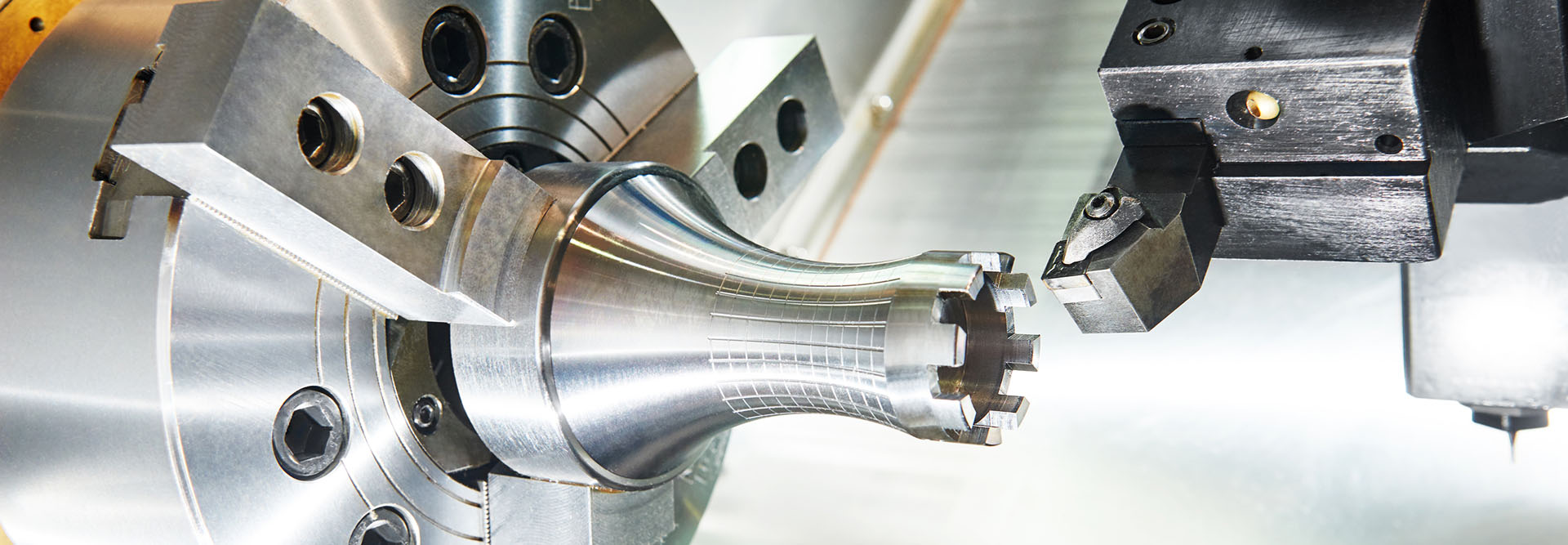

С помощью фрезерования форма детали также изменяется. Это довольно сложный вид обработки, требующий наличия специального оборудования — горизонтально-фрезерного станка.

Обработка заготовки выполняется с помощью фрезы, которая есть на этом устройстве.

Фреза воздействует на заготовку под углом, при этом сама деталь не двигается – до начала работы ее нужно четко зафиксировать на поверхности оборудования.

Строгальный метод работы заключается в воздействии на заготовку резца. Для этого процесса требуется специальный строгальный станок, т.к. только он оснащен нужным инструментом.

Во время работы резец постепенно входит в металл, а затем выходит обратно, выполняя прерывистые движения.

Это сложный способ обработки цветных металлов, т.к. он требует расчетов холостых и рабочих ходов для правильного выполнения работы.

Последний способ работ с металлом – шлифовальный. Это довольно простой метод, который часто можно выполнить своими руками, если шлифовальный круг есть в наличии.

Для профессиональной же обработки используются специальные шлифовальные станки.

Работа с заготовками из цветных металлов происходит за счет вращательных движений с прямолинейной и круговой подачей.

Видео:

Этот способ воздействия используется для получения деталей, имеющих цилиндрическую форму.

Если же обработке подвергается плоская заготовка, то направление подачи может быть только прямым.

Механическая обработка металлов

Во многих областях промышленности не обойтись без такого процесса, как механическая обработка металлов. Машины, станки и инструменты постоянно совершенствуются, из года в год операции осуществляются все быстрее. На производственных предприятиях работают станки специализированного и общего назначения. С помощью таких станков легко раскроить заготовки листового, профильного или другого типа. Широко применяются также методы разделения материала: резка ножовочным полотном, фрезой, ленточной пилой и прочие.

Технологические процессы механической обработки металлов

Механическая обработка металлов — достаточно сложный процесс, в результате которого получаются детали определенных размеров и заданных форм. Существует два способа механического воздействия на материал. Первый способ выражается в снятии верхнего слоя с рабочей поверхности. При этом глубина может быть разной зависимо от требований, предъявляемых к размерам детали. Во втором способе материал никак не повреждается при первичном воздействии, он может лишь прессоваться, штамповаться, коваться, прокатываться. Как правило, за таким способом воздействия следует этап дальнейшей работы над деталью.

При этом глубина может быть разной зависимо от требований, предъявляемых к размерам детали. Во втором способе материал никак не повреждается при первичном воздействии, он может лишь прессоваться, штамповаться, коваться, прокатываться. Как правило, за таким способом воздействия следует этап дальнейшей работы над деталью.

Комплекс технологических операций по приданию определенного размера и формы деталям предусматривает различные виды механической обработки металлов. Основные из них – это работы по точению, фрезерованию, строганию, шлифованию и сверлению. Сейчас все операции проводятся на современных многофункциональных станках. Так, одна и та же машина может выполнять последовательно разные функции. Для этого просто необходимо правильно установить программы и вовремя применять нужные инструменты. Многие названия инструментов говорят об их предназначении: сверло — для сверления, фреза – для фрезерования и так далее.

Все виды механической обработки металлов разнообразны, им свойственные собственные отличия и нюансы. Самым современным способом, отвечающим высокотехнологичным требованиям, является обработка на токарном станке. Они бывают автоматическими, полуавтоматическими и с ЧПУ. Как правило, для обработки фасонных или плоских поверхностей используется фрезерование разных видов: торцевое, концевое или фасонное.

Самым современным способом, отвечающим высокотехнологичным требованиям, является обработка на токарном станке. Они бывают автоматическими, полуавтоматическими и с ЧПУ. Как правило, для обработки фасонных или плоских поверхностей используется фрезерование разных видов: торцевое, концевое или фасонное.

Сейчас множество современных производств предлагают услуги по механической обработке металла. Станков для проведения этих работ существует также немало, но время диктует свои условия, поэтому машины постоянно совершенствуются. Так, примитивные станки уже почти везде заменены на автоматические линии. Динамично развивающиеся предприятия стараются как можно больше расширить производство с помощью высокотехнологического оборудования. Таким образом, с большой долей вероятности можно гарантировать высокое качество выпускаемой продукции и минимальные сроки обработки заказов. Любое производство выигрывает, если принимает за приоритетное направление хорошую выработку качественных изделий, независимо от объема заказа и его сложности.

Оборудование для механической обработки металлов

Как правило, услуги по механической обработке металла выполняются быстро и в полном соответствии со всеми стандартами, когда за работу берется квалифицированный персонал. Кроме этого, каждое перспективное предприятие обеспечивает для работы оптимальные условия: достаточное наличие производственных площадей, необходимое оборудование. Стоит отметить, что для успешного и быстрого выполнения заказа персоналу нужно предоставить станки, сварочное и технологическое оборудование.

Итак, для выполнения работ следует правильно выбрать оборудование механической обработки металлов. Конечно, за основную работу – снятие стружки, отвечает токарное и фрезерное направление. Самое распространенное оборудование в данной сфере – токарные центры с ЧПУ и центры вертикально-фрезерные. Современные модели позволяют изготовлять детали, соответствующие самым высоким требованиям относительно геометрических параметров изделия и шероховатости его поверхности. Преимуществами новых моделей станков являются: точность, скорость, улучшенные параметры рабочих зон.

Преимуществами новых моделей станков являются: точность, скорость, улучшенные параметры рабочих зон.

Оборудование механической обработки металлов на настоящий момент представлено в широком ассортименте. Среди многообразия моделей имеются как самые популярные, так и достаточно редкие (относительно часты применения). К примеру, карусельный станок, который способен обработать деталь, имеющую диаметр до девяти метров. Такой станок применяется не часто и не везде. Достаточно востребованы координатно-расточные станки, обеспечивающие качественную расточку под любым углом и станки расточные с поворотными столами. Каждое предприятие, сфера деятельности которого – механическая обработка металла, старается иметь в наличии фрезерные, зубофрезерные, радиально-, горизонтально- и вертикально-сверлильные станки.

Прайс механообработки металла — механическая обработка на заказ в Москве

Механообработка металла

Механическая обработка металла – это процесс, проводимый перед использованием металлической детали или заготовки детали. Осуществляется с помощью различных инструментов, таких как шлифовальные диски, фрезы или сверла. Мехобработка, в отличие от прочих видов, не оказывает влияния на структуру сплава или металла, а только подгоняет детали под требуемую конфигурацию и размеры, заданные чертежом. Сам процесс проводится в определенной последовательности на станке для резки металла.

Осуществляется с помощью различных инструментов, таких как шлифовальные диски, фрезы или сверла. Мехобработка, в отличие от прочих видов, не оказывает влияния на структуру сплава или металла, а только подгоняет детали под требуемую конфигурацию и размеры, заданные чертежом. Сам процесс проводится в определенной последовательности на станке для резки металла.

Виды механической обработки

В зависимости от того, какие работы выполняются и какие инструменты при этом используются, существуют различные виды обработки металла механическим способом:

— фрезерование является высокопроизводительным процессом обработки резанием, который выполняется на фрезерном станке с использованием различных фрез;

— строгание выполняется на строгальных станках и применяется для обработки заготовок, имеющих линейную форму;

— точение – операция обработки деталей и заготовок из металла, имеющих винтовую, спиральную или цилиндрическую форму;

— шлифование обычно является финальным этапом обработки материалов;

— долбление применяется для обработки фасонных поверхностей или плоскостей;

Преимущества механической обработки

К преимуществам механической обработки металла следует отнести оптимальную обработку даже сложных деталей, высокоточную линейную и изогнутую обработку, большую производительность, высокую скорость и многое другое. Различные способы работы позволяют получить на выходе элементы определенного размера и проката. Механообработка металла позволяет работать с чугуном, цветными металлами, сталью.

Обработка металла на ЧПУ станках

Обработка на ЧПУ станках прекрасно подходит для ювелирной и тонкой обработки металлов, обеспечения нужной шероховатости, высокого качества заготовок и деталей, создания идеальных геометрических поверхностей, соблюдения заданных размеров и форм, повышения производительности труда. Все необходимые технологические операции такой станок по металлу выполняет самостоятельно, при управлении заданной программой.

Обработка деталей из металла в Перми

Механическая обработка металла представляет собой процесс, направленный на создание определенной детали, через придание необходимых параметров исходной болванке.

ООО «Лысьвенский механический завод» использует при производстве деталей, исключительно качественное и современное оборудование профессионального уровня. Такой подход позволяет гарантировать качественный конечный продукт в сжатые сроки и по доступной цене. Мы сводим к минимуму процент брака за счет использования ЧПУ установок.

Рассчитаем стоимость

за 3 часа

Оставьте ваш email или номер телефона

Или напишите нам на почту:

[email protected]

Наши услуги по механической обработке

Более 8 лет качественной работы

-

Цеха площадью свыше

- Более 120 единиц оборудования

- Отдел технического контроля;

Наше производство и оборудование

Список основного оборудования ООО «ЛМЗ»

Материал металла

Механическая обработка металла может выполняться с любыми видами материалов, включая бронзу, нержавейку, сталь, латунь, алюминий, а также прочие металлы цветного типа.

Бесплатные консультации по металлообработке

Отдел продаж:

8 (800) 600-37-75

(звонок по России бесплатный)

по остальным вопросам:

+7 (342) 240-38-64

E-mail: [email protected]

Контроль качества обработки металла

Находясь продолжительное время на рынке данных услуг, мы прекрасно понимаем, насколько важно качество для клиента. Именно по этой причине на нашем производстве действует многоступенчатая система контроля качества:

- проверка поступающего к нам материала;

- систематическая проверка оборудования, используемого для обработки;

- постоянное повышение квалификации наших специалистов;

- многоступенчатая проверка готового изделия.

Наши клиенты

Чертёж не обязателен

Если вы заказываете у нас услуги металлообработки, вам не обязательно предоставлять нам чертежи. Достаточно знать параметры необходимой детали, а чертеж мы разработаем самостоятельно, учитывая особенности изделия и исходный материал.

Достаточно знать параметры необходимой детали, а чертеж мы разработаем самостоятельно, учитывая особенности изделия и исходный материал.

Кроме того, мы можем выполнить дублирование изделия, если вы предоставите нам образец, соответствующий вашим требованиям.

Если вы заказываете у нас услуги металлообработки, вы должны знать, что мы осуществляем исключительно индивидуальный подход к своим заказчикам. Это касается не только подхода к работе, но и к стоимости услуг. Мы ориентируемся на объем, тип задачи, а также сложность заказа. Именно по этому с нами выгодно и удобно работать заказчикам любой руки.

Для получения более подробной информации, свяжитесь с нашими менеджерами, удобным для вас способом.

Работаем в Перми и по всей России

Список сервисных компаний по металлообработке

A-a Metal Products Co., Ltd.

В 1998 году мы стратегически решили сосредоточить свое внимание на прямых контактах с международными покупателями различных видов металлических изделий. С тех пор, как иностранным клиентам стало намного проще обслуживаться напрямую у нас. Сегодня продукция …

С тех пор, как иностранным клиентам стало намного проще обслуживаться напрямую у нас. Сегодня продукция …

Адрес : Промышленная зона Нинбо Ванчунь Тип бизнеса Производитель

Пекинская торговая компания «Звезда надежды», ООО

Beijing Star Hope Economic and Trade Co., Ltd. была зарегистрирована в Пекине. Наш завод, расположенный в Шэньчжэне, провинция Гуандун, Китай, был основан в 2009 году. Alibaba — это наша новая платформа, мы будем и дальше стараться служить вам наилучшим образом. компания …

Адрес : Комната 171, Уровень 2, Блок 2, № 8, Восточная дорога Гуантан, район Чаоян, Пекин Тип бизнеса Производитель, Торговая компания

ЭКОПАУЭР ИНДУСТРИАЛ ЛТД

Профиль компании:

Наша компания была создана для производителя пластиковых форм для литья под давлением.

Ecopower имеет солидный опыт и знания для создания диапазонов от 6 x 30 дюймов . ..

..

Адрес : Unit 19,14 / F., 21-33, Tai Lin Pai Road, Тип предприятия : Производитель

Orient-Sunrise International (Qingdao) Co., Limited

Наша компания уже 20 лет специализируется на обработке компонентов механических деталей, таких как машины для литья под давлением и компонентов, литье под давлением с числовым программным управлением, прессование с раздувом и вытяжкой (литье, листовой металл…

Адрес : 181, Qingdao Jingsan Road Тип деятельности : Производитель, торговая компания

ARROWMATICS ENGINEERING TRADING

Компания Arrowmatics Engineering Trading, основанная в 2001 году. Зарекомендовал себя как инновационный и дальновидный лидер в инженерной сфере. Мы предлагаем широкий спектр услуг, в том числе:

*

Как работает автомобильная формовка металла

Одно из самых важных свойств металла — это то, что он может подвергаться пластической деформации . Это не означает, что металл сделан из пластика, но он может делать то же, что и пластик: он буквально может принимать практически любую форму, которую мы можем себе представить.

Это не означает, что металл сделан из пластика, но он может делать то же, что и пластик: он буквально может принимать практически любую форму, которую мы можем себе представить.

Процесс деформации начинается с заготовки , количества металла в некоторой базовой форме, которая претерпевает изменение формы. Заготовка превращается в заготовку — кусок металла, который необходимо изменить — в процессе формования металла. Для автомобильной штамповки металла заготовка часто изготавливается из листового металла, который можно штамповать, вырезать или сгибать, придавая ему форму, необходимую для кузова автомобиля.Как вариант, это может быть цельный металлический блок кубической или линзовидной формы. Вот несколько способов деформации металлической заготовки в процессе производства автомобиля:

Объявление

Гибка: При изгибе к заготовке из листового металла прикладывается сила, чтобы создать кривизну поверхности. Гибка обычно используется для создания простых изогнутых поверхностей, а не сложных. Пресс с механическим приводом прижимает пуансон к листу, заставляя его попасть в простую матрицу с давлением, достаточным для постоянного изменения формы металла.Величина давления важна. Если приложить недостаточное давление, металл может просто вернуться в свою первоначальную форму. Если нанести слишком много, он может сломаться.

Пресс с механическим приводом прижимает пуансон к листу, заставляя его попасть в простую матрицу с давлением, достаточным для постоянного изменения формы металла.Величина давления важна. Если приложить недостаточное давление, металл может просто вернуться в свою первоначальную форму. Если нанести слишком много, он может сломаться.

Чертеж: На чертеже листовой металл прижимается к матрице, вырезанной в трехмерной, часто изогнутой форме, которую должен принимать листовой металл. Фактически, штамп используется как пресс-форма для металла. Этот метод позволяет создавать относительно сложные формы. И снова к заготовке прикладывают давление с помощью пуансона с гидравлическим или механическим приводом.Существует ряд опасностей не столько для людей (поскольку процесс в значительной степени механизирован), сколько для самого металла. Он может треснуть от слишком сильного давления или сморщиться от взаимодействия с матрицей. Можно использовать смазку, чтобы металл плавно скользил по матрице, избегая образования складок. Как вариант, морщинистые края можно отделить от металла отдельной операцией. Этот метод обычно используется для изготовления деталей кузова автомобилей и топливных баков.

Как вариант, морщинистые края можно отделить от металла отдельной операцией. Этот метод обычно используется для изготовления деталей кузова автомобилей и топливных баков.

Штамповка: При штамповке используется устройство, называемое штамповочным прессом, с серией штампов для резки и формовки металла различной формы.Это обычно используется для изготовления автомобильных деталей, таких как колпаки и крылья.

Экструзия: Экструзия может использоваться для производства длинных металлических предметов, таких как стержни и трубы. Металлическая заготовка вдавливается в матрицу с отверстием на противоположном конце. Металл выдавливается через отверстие, чтобы сформировать форму. Экструзию можно использовать для изготовления важных деталей трансмиссии автомобиля или анкеров, удерживающих ремни безопасности на месте.

Ковка: В процессе ковки используется молоток или пресс, который по сути является механизированной версией молотов, используемых древними кузнецами. Металл ударяется о поверхность, которая служит наковальней. Его можно многократно ковать молотком, чтобы получить сложные формы. Это можно использовать как альтернативу процессу рисования.

Металл ударяется о поверхность, которая служит наковальней. Его можно многократно ковать молотком, чтобы получить сложные формы. Это можно использовать как альтернативу процессу рисования.

Вышеупомянутые процессы обычно используются с холодным металлом. Также можно использовать горячий металл, иногда при достаточно высоких температурах, чтобы расплавленный металл можно было вылить в форму. Для этого требуются очень дорогие штампы, которые могут выдерживать нагрев и должны выполняться быстро, чтобы минимизировать воздействие расплавленного металла на штамп.

На следующей странице мы рассмотрим, как современные технологии обработки металлов давлением продвигают автомобилестроение в будущее.

Простая английская Википедия, бесплатная энциклопедия

Керамика — это название некоторых материалов, которые образуются при нагревании. Слово керамика происходит от греческого слова κεραμικός ( keramikos ). Химически это неорганическое соединение атомов металлов, неметаллов или металлоидов, удерживаемых вместе химическими связями.

Химически это неорганическое соединение атомов металлов, неметаллов или металлоидов, удерживаемых вместе химическими связями.

Примерно до 1950-х годов наиболее важными были традиционные глины, из которых производили гончарные изделия, кирпичи, плитки и т.п., а также цемент и стекло. Керамика на глиняной основе описана в статье о гончарстве. Композитный материал керамики и металла известен как металлокерамика.

Слово керамика может быть прилагательным, а также может использоваться как существительное для обозначения керамического материала или продукта керамического производства. Керамика может также использоваться как существительное в единственном числе, относящееся к искусству изготовления изделий из керамических материалов.Технология производства и использования керамических материалов является частью керамической техники.

Многие керамические материалы на основе глины твердые, пористые и хрупкие. Изучение и развитие керамики включает в себя методы, позволяющие справиться с этими характеристиками, чтобы подчеркнуть прочность материалов и исследовать новые области применения. [1]

[1]

Для удобства керамические изделия обычно делятся на четыре сектора, которые показаны ниже с некоторыми примерами:

- Конструкционные , включая кирпичи, трубы, напольную и кровельную черепицу

- Огнеупоры , такие как футеровка печей, газовые обогреватели, тигли для производства стали и стекла

- Белые изделия , включая столовую посуду, настенную плитку, предметы декоративно-прикладного искусства и сантехнику

- Техническая керамика также известна как инженерная, передовая, специальная, а в Японии — тонкая керамика.К таким предметам относятся плитки, используемые в программе Space Shuttle, сопла газовых горелок, пуленепробиваемые жилеты, таблетки оксида урана ядерного топлива, биомедицинские имплантаты, лопасти турбин реактивных двигателей и носовые обтекатели ракет.

Часто сырье не включает глины.

Часто сырье не включает глины.

Образцы керамики [изменить | изменить источник]

Классификация технической керамики [изменить | изменить источник]

Техническую керамику также можно разделить на три категории материалов:

Каждый из этих классов может развивать уникальные свойства материала.

Механические свойства [изменить | изменить источник]

Керамические материалы обычно имеют кристаллическую (повторяющуюся форму) или аморфную (не повторяющуюся форму). Обычно они удерживаются вместе ковалентными или ионными связями. Таким образом, они имеют тенденцию разрушаться (ломаться) до того, как произойдет пластическая деформация (необратимое повреждение). Значит, у них плохая ударная вязкость (устойчивость к взлому). Во-вторых, керамика имеет поры (маленькие отверстия), которые фокусируют напряжение на меньших участках, что еще больше снижает ударную вязкость и снижает предел прочности.По этим двум причинам керамика разрушается гораздо более катастрофически (внезапно), чем металлы.

Керамика действительно демонстрирует пластическую деформацию, но из-за ее медленности обычно игнорируется.

Кристаллические материалы жесткие; есть несколько мест, где деформация может распространяться. Так что деформация происходит очень медленно.

В аморфных материалах вязкое течение является основным источником пластической деформации. Это тоже очень медленно.

Электрические свойства [изменить | изменить источник]

Полупроводники [изменить | изменить источник]

Некоторые керамические изделия являются полупроводниками.Большая часть этого типа керамики представляет собой «полупроводники II-VI», которые представляют собой комбинацию щелочноземельного металла или металла группы 12 и неметалла из группы 16. Основным примером таких материалов является оксид цинка.

Некоторые думают о том, чтобы сделать синие светодиоды из оксида цинка. Но исследователи керамики сосредотачиваются на электрических свойствах, которые влияют на границы между отдельными зернами. Один из наиболее распространенных примеров — варистор.

Один из наиболее распространенных примеров — варистор.

Полупроводниковая керамика также используется в качестве газовых сенсоров.Полупроводниковая керамика также используется в качестве газовых сенсоров. Когда мы пропускаем газы над поликристаллической керамикой, ее электрическое сопротивление изменяется. Если мы знаем возможные газовые смеси, мы можем производить очень дешевые устройства.

Сверхпроводимость [изменить | изменить источник]

При определенных условиях, например при экстремально низких температурах, некоторые керамические изделия проявляют сверхпроводимость. Мы не знаем точной причины. Но мы обнаружили два основных семейства сверхпроводящей керамики.

Пьезоэлектричество, пироэлектричество и сегнетоэлектричество [изменить | изменить источник]

Пьезоэлектричество — это электрический заряд, вызванный механическим напряжением.Он присутствует во многих керамических материалах, таких как кварц. Мы используем кварц для измерения времени в часах и другой электронике. Такое устройство превращает электричество в механические движения и обратно, создавая стабильный осциллятор.

Такое устройство превращает электричество в механические движения и обратно, создавая стабильный осциллятор.

Пьезоэлектрический эффект обычно сильнее у материалов, которые также обладают пироэлектричеством. (Пироэлектричество — это способность материала генерировать электричество при изменении его температуры.) Все пироэлектрические материалы также являются пьезоэлектрическими. Мы можем использовать эти материалы для преобразования тепловой, механической и электрической энергии.Например, мы можем поместить пироэлектрический кристалл в печь. Если вынуть и дать ему остыть, не прикладывая к нему никаких усилий, он будет генерировать большой статический заряд. Этот тип кристалла чаще всего используется в датчиках движения. Это потому, что небольшого повышения температуры от теплого тела, входящего в комнату, достаточно для создания напряжения в кристалле. Датчик движения считывает это напряжение и преобразует его в данные.

В свою очередь, пироэлектричество является самым сильным в материалах, которые также проявляют сегнетоэлектрический эффект. Это когда мы можем изменить или переместить стабильную электрическую поляризацию, приложив электростатическое поле. Если материал сегнетоэлектрик, он также пироэлектрик. Мы используем этот эффект для хранения информации в сегнетоэлектрических конденсаторах и оперативной памяти.

Это когда мы можем изменить или переместить стабильную электрическую поляризацию, приложив электростатическое поле. Если материал сегнетоэлектрик, он также пироэлектрик. Мы используем этот эффект для хранения информации в сегнетоэлектрических конденсаторах и оперативной памяти.

Наиболее распространенными пьезоэлектрическими материалами являются цирконат, титанат свинца и титанат бария. Мы используем их для высокочастотных громкоговорителей, сонаров, атомно-силовых и сканирующих туннельных микроскопов.

Изоляция по границам зерен при критических температурах [изменение | изменить источник]

В некоторых полупроводниковых керамических материалах повышение температуры приводит к тому, что границы зерен становятся изолирующими.Это наиболее часто встречается в смесях титанатов тяжелых металлов. Мы можем регулировать температуру перехода (температуру, при которой это происходит) в широком диапазоне, изменяя химический состав. В этом материале ток проходит через материал до тех пор, пока не достигнет температуры перехода, после чего цепь разрывается и ток прекращается. Мы используем эту керамику в качестве саморегулируемых нагревательных элементов, например, в контурах размораживания заднего стекла в автомобилях.

Мы используем эту керамику в качестве саморегулируемых нагревательных элементов, например, в контурах размораживания заднего стекла в автомобилях.

При температуре перехода диэлектрический отклик материала приближается к бесконечности.Мы не можем использовать материал при температуре, близкой к критической, потому что трудно контролировать температуру в этом диапазоне. Несмотря на это, диэлектрический эффект остается сильным даже при гораздо более высоких температурах. По этой причине, а также из-за того, насколько низки их критические температуры, мы используем титанаты в качестве керамических конденсаторов.

Некристаллическая керамика: Некристаллическая керамика, будучи стеклом, обычно образуется из расплавов. Стеклу придают форму, когда оно полностью расплавлено путем литья, или когда оно имеет вязкость, подобную ириске, с помощью таких методов, как выдувание в форму.Если последующие термообработки заставят этот класс стать частично кристаллическим, полученный материал известен как стеклокерамика.

Кристаллическая керамика: Кристаллические керамические материалы не поддаются большому диапазону обработки. Способы борьбы с ними, как правило, делятся на две категории: либо получение керамики желаемой формы путем реакции на месте, либо путем «придания» порошкам желаемой формы с последующим спеканием с образованием твердого тела. Методы формования керамики включают ручное формование (иногда включая процесс вращения, называемый «метанием»), литье шликером, литье лентой (используется для изготовления очень тонких керамических конденсаторов и т.), литье под давлением, сухое прессование и другие варианты. (См. Также методы формования керамики. Подробности этих процессов описаны в двух книгах, перечисленных ниже.) В нескольких методах используется гибрид между двумя подходами.

Производство на месте [изменить | изменить источник]

Чаще всего этот метод используется при производстве цемента и бетона. Здесь обезвоженные порошки смешиваются с водой. Это запускает реакции гидратации, в результате которых вокруг агрегатов образуются длинные переплетенные кристаллы. Со временем из них получается прочная керамика.

Со временем из них получается прочная керамика.

Самая большая проблема этого метода заключается в том, что большинство реакций настолько быстры, что хорошее перемешивание невозможно, что, как правило, предотвращает крупномасштабное строительство. Однако мелкомасштабные системы могут быть изготовлены методами осаждения, когда различные материалы вводятся над подложкой и реагируют и образуют керамику на подложке. Это заимствует методы из полупроводниковой промышленности, такие как химическое осаждение из паровой фазы, и очень полезно для покрытий.

Они имеют тенденцию производить очень плотную керамику, но делают это медленно.

Методы спекания [изменить | изменить источник]

Принципы спекания на основе методов просты. После того, как объект, который грубо скреплен вместе (так называемое «зеленое тело»), создается, он обжигается в печи, где процессы диффузии вызывают усадку зеленого тела. Поры в объекте закрываются, в результате чего продукт становится более плотным и прочным. Обжиг производится при температуре ниже точки плавления керамики.Фактически всегда остается некоторая пористость, но реальное преимущество этого метода состоит в том, что сырое тело можно производить любым мыслимым способом, и при этом его можно спекать. Это делает его очень универсальным.

Обжиг производится при температуре ниже точки плавления керамики.Фактически всегда остается некоторая пористость, но реальное преимущество этого метода состоит в том, что сырое тело можно производить любым мыслимым способом, и при этом его можно спекать. Это делает его очень универсальным.

Есть тысячи возможных усовершенствований этого процесса. Некоторые из наиболее распространенных включают прессование сырого тела, чтобы дать толчок уплотнению и сократить необходимое время спекания. Иногда добавляются органические связующие, такие как поливиниловый спирт, чтобы скрепить зеленую массу; они выгорают при обжиге (при 200–350 ° C).Иногда во время прессования добавляют органические смазки для увеличения плотности. Нередко их комбинируют и добавляют в порошок связующие и смазки, а затем прессуют. (Составление этих органических химических добавок — само по себе искусство. Это особенно важно при производстве высококачественной керамики, которая используется миллиардами в электронике, в конденсаторах, индукторах, датчиках и т. Д. Специализированные составы, наиболее часто используемые в электронике подробно описаны в книге Р.E. Mistler и др., Amer. Керамический Soc. [Вестервилль, Огайо], 2000.) Подробная книга по этой теме, как для механических, так и для электронных приложений, — это «Органические добавки и обработка керамики» Д. Дж. Шейнфилда, Kluwer Publishers [Бостон], 1996.

Д. Специализированные составы, наиболее часто используемые в электронике подробно описаны в книге Р.E. Mistler и др., Amer. Керамический Soc. [Вестервилль, Огайо], 2000.) Подробная книга по этой теме, как для механических, так и для электронных приложений, — это «Органические добавки и обработка керамики» Д. Дж. Шейнфилда, Kluwer Publishers [Бостон], 1996.

Суспензию можно использовать вместо порошка, а затем отлить в желаемую форму, высушить и затем спечь. Действительно, традиционная керамика выполняется этим методом с использованием пластической смеси, обработанной руками.

Если смесь различных материалов используется вместе в керамике, температура спекания иногда выше точки плавления одного второстепенного компонента — жидкофазного спекания .Это приводит к сокращению времени спекания по сравнению с спеканием в твердом состоянии.

- Некоторые ножи керамические. Керамическое лезвие ножа будет оставаться острым гораздо дольше, чем сталь, хотя оно более хрупкое, и его можно сломать, уронив его на твердую поверхность.

- Керамика, такая как оксид алюминия и карбид бора, использовалась в бронежилетах для отражения пуль. Подобный материал используется для защиты кабины некоторых военных самолетов из-за небольшого веса материала.

- Керамические шарики могут использоваться для замены стали в шарикоподшипниках. Их более высокая твердость делает их в три раза дольше. Они также меньше деформируются под нагрузкой, что означает, что они меньше контактируют с опорными стенками подшипника и могут катиться быстрее. В условиях очень высоких скоростей тепло от трения во время прокатки может вызвать проблемы с металлическими подшипниками; проблемы, которые уменьшаются за счет использования керамики. Керамика также более химически стойкая и может использоваться во влажных средах, где стальные подшипники могут ржаветь.Главный недостаток использования керамики — высокая стоимость.

- В начале 1980-х годов Toyota исследовала адиабатический керамический двигатель, который может работать при температуре более 6000 ° F (3300 ° C).

Керамические двигатели не требуют системы охлаждения и, следовательно, позволяют значительно снизить вес и, следовательно, повысить топливную эффективность. Топливная эффективность более горячего двигателя также выше по теореме Карно. В металлическом двигателе большая часть энергии, выделяемой из топлива, должна рассеиваться в виде отработанного тепла, чтобы не расплавить металлические части.Несмотря на все эти желательные свойства, такие двигатели не производятся, потому что изготовление керамических деталей с необходимой точностью и долговечностью затруднено. Несовершенство керамики приводит к трещинам, которые могут вывести двигатель из строя, возможно, в результате взрыва. С нынешними технологиями массовое производство невозможно.

Керамические двигатели не требуют системы охлаждения и, следовательно, позволяют значительно снизить вес и, следовательно, повысить топливную эффективность. Топливная эффективность более горячего двигателя также выше по теореме Карно. В металлическом двигателе большая часть энергии, выделяемой из топлива, должна рассеиваться в виде отработанного тепла, чтобы не расплавить металлические части.Несмотря на все эти желательные свойства, такие двигатели не производятся, потому что изготовление керамических деталей с необходимой точностью и долговечностью затруднено. Несовершенство керамики приводит к трещинам, которые могут вывести двигатель из строя, возможно, в результате взрыва. С нынешними технологиями массовое производство невозможно.

- Керамические детали для газотурбинных двигателей могут быть практичными. В настоящее время даже лопатки из современных металлических сплавов, используемые в горячей части двигателей, требуют охлаждения и тщательного ограничения рабочих температур.

Турбинные двигатели, сделанные из керамики, могли работать более эффективно, давая самолету большую дальность полета и полезную нагрузку при определенном количестве топлива.

Турбинные двигатели, сделанные из керамики, могли работать более эффективно, давая самолету большую дальность полета и полезную нагрузку при определенном количестве топлива.

- Биокерамика включает зубные имплантаты и синтетические кости. Гидроксиапатит, природный минеральный компонент кости, был получен синтетическим путем из ряда биологических и химических источников и может быть преобразован в керамические материалы. Ортопедические имплантаты из этих материалов легко прикрепляются к костям и другим тканям тела без отторжения или воспалительных реакций.В связи с этим они представляют большой интерес для создания каркасов для доставки генов и тканевой инженерии. Большая часть керамики на основе гидроксиапатита очень пористая и не имеет механической прочности и используется для покрытия металлических ортопедических устройств, чтобы способствовать формированию связи с костью или в качестве костных наполнителей. Они также используются в качестве наполнителя для ортопедических пластиковых винтов, чтобы помочь уменьшить воспаление и увеличить абсорбцию этих пластиковых материалов.

Ведутся работы по созданию прочных, полностью плотных нанокристаллических гидроксиапатитовых керамических материалов для ортопедических устройств, несущих вес, с заменой инородных металлических и пластиковых ортопедических материалов синтетическим, но естественным костным минералом.В конечном итоге эти керамические материалы могут использоваться в качестве заменителей костей или с включением белковых коллагенов, синтетических костей.

Ведутся работы по созданию прочных, полностью плотных нанокристаллических гидроксиапатитовых керамических материалов для ортопедических устройств, несущих вес, с заменой инородных металлических и пластиковых ортопедических материалов синтетическим, но естественным костным минералом.В конечном итоге эти керамические материалы могут использоваться в качестве заменителей костей или с включением белковых коллагенов, синтетических костей.

- В корпусах часов используется высокотехнологичная керамика. Материал ценится за легкий вес, устойчивость к царапинам, долговечность и гладкость на ощупь. IWC — один из брендов, положивших начало использованию керамики в часовом производстве. [2]

Часто сырье не включает глины.

Часто сырье не включает глины.

Керамические двигатели не требуют системы охлаждения и, следовательно, позволяют значительно снизить вес и, следовательно, повысить топливную эффективность. Топливная эффективность более горячего двигателя также выше по теореме Карно. В металлическом двигателе большая часть энергии, выделяемой из топлива, должна рассеиваться в виде отработанного тепла, чтобы не расплавить металлические части.Несмотря на все эти желательные свойства, такие двигатели не производятся, потому что изготовление керамических деталей с необходимой точностью и долговечностью затруднено. Несовершенство керамики приводит к трещинам, которые могут вывести двигатель из строя, возможно, в результате взрыва. С нынешними технологиями массовое производство невозможно.

Керамические двигатели не требуют системы охлаждения и, следовательно, позволяют значительно снизить вес и, следовательно, повысить топливную эффективность. Топливная эффективность более горячего двигателя также выше по теореме Карно. В металлическом двигателе большая часть энергии, выделяемой из топлива, должна рассеиваться в виде отработанного тепла, чтобы не расплавить металлические части.Несмотря на все эти желательные свойства, такие двигатели не производятся, потому что изготовление керамических деталей с необходимой точностью и долговечностью затруднено. Несовершенство керамики приводит к трещинам, которые могут вывести двигатель из строя, возможно, в результате взрыва. С нынешними технологиями массовое производство невозможно. Турбинные двигатели, сделанные из керамики, могли работать более эффективно, давая самолету большую дальность полета и полезную нагрузку при определенном количестве топлива.

Турбинные двигатели, сделанные из керамики, могли работать более эффективно, давая самолету большую дальность полета и полезную нагрузку при определенном количестве топлива. Ведутся работы по созданию прочных, полностью плотных нанокристаллических гидроксиапатитовых керамических материалов для ортопедических устройств, несущих вес, с заменой инородных металлических и пластиковых ортопедических материалов синтетическим, но естественным костным минералом.В конечном итоге эти керамические материалы могут использоваться в качестве заменителей костей или с включением белковых коллагенов, синтетических костей.

Ведутся работы по созданию прочных, полностью плотных нанокристаллических гидроксиапатитовых керамических материалов для ортопедических устройств, несущих вес, с заменой инородных металлических и пластиковых ортопедических материалов синтетическим, но естественным костным минералом.В конечном итоге эти керамические материалы могут использоваться в качестве заменителей костей или с включением белковых коллагенов, синтетических костей.