виды сплавов, классификация, маркировка, применение

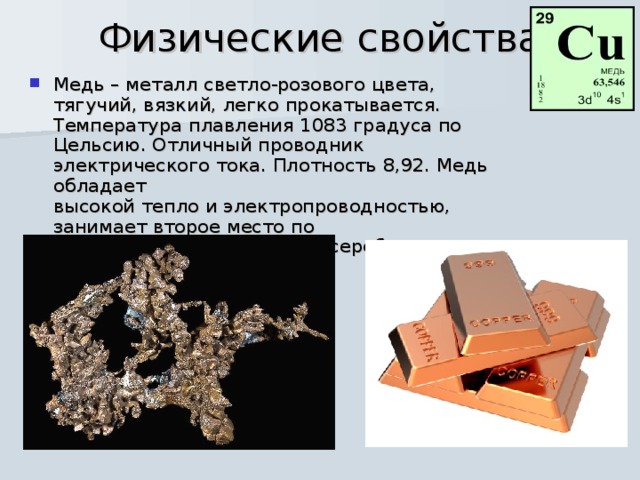

Медь известна с глубокой древности. Она представляет собой мягкий металл красновато-розового цвета. К особенностям меди относится отличная проводимость тепла и электричества. По данным показателям она уступает только серебру. В сухом воздухе медь слабо окисляется. Однако при комнатной температуре и нагревании достаточно легко вступает в реакции с другими химическими элементами, кроме углерода и азота.

Кислоты, не обладающие окислительными свойствами, на медь также не действуют без кислорода (примером могут служить серная и разбавленная соляная кислоты).

Виды медных сплавов

Сплавы получают, добавляя в медь различные присадки: цинк, свинец, алюминий, марганец, никель и др. Самыми известными сплавами меди, ввиду свойств и качеств, получившими широкое применение в производстве, являются:

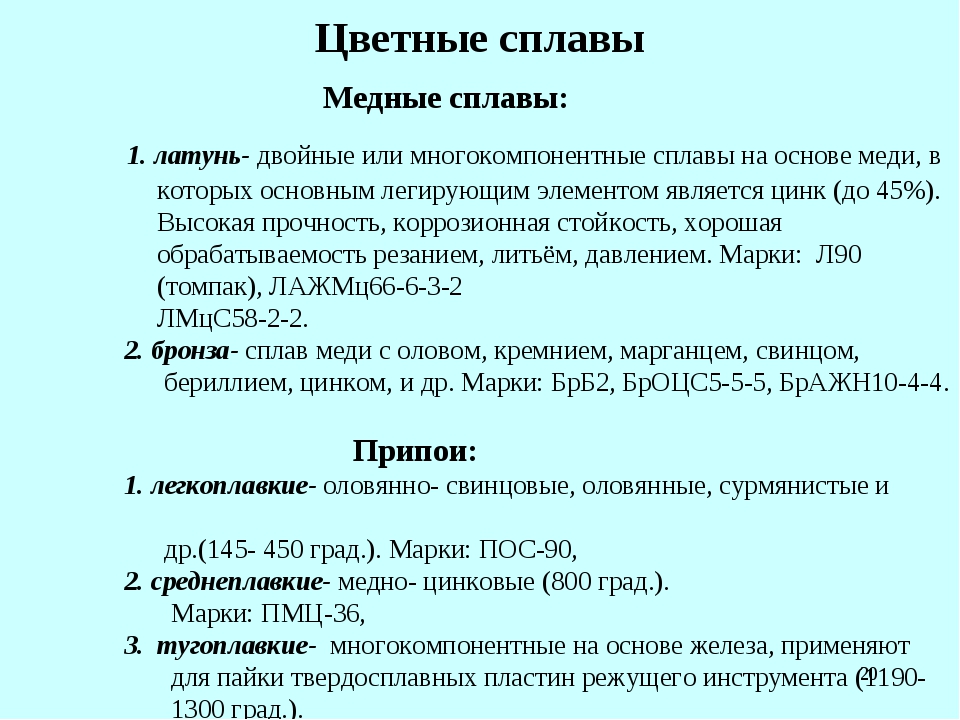

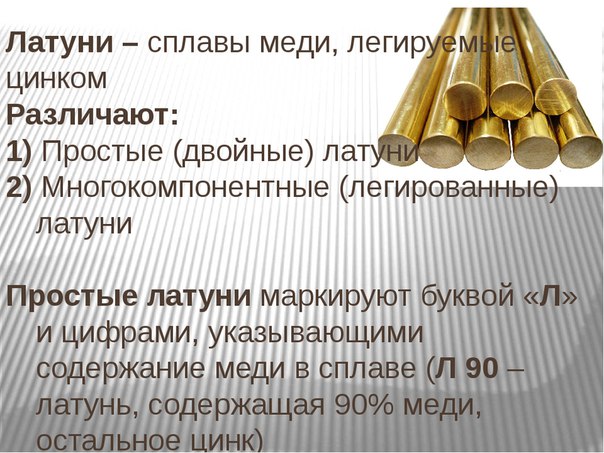

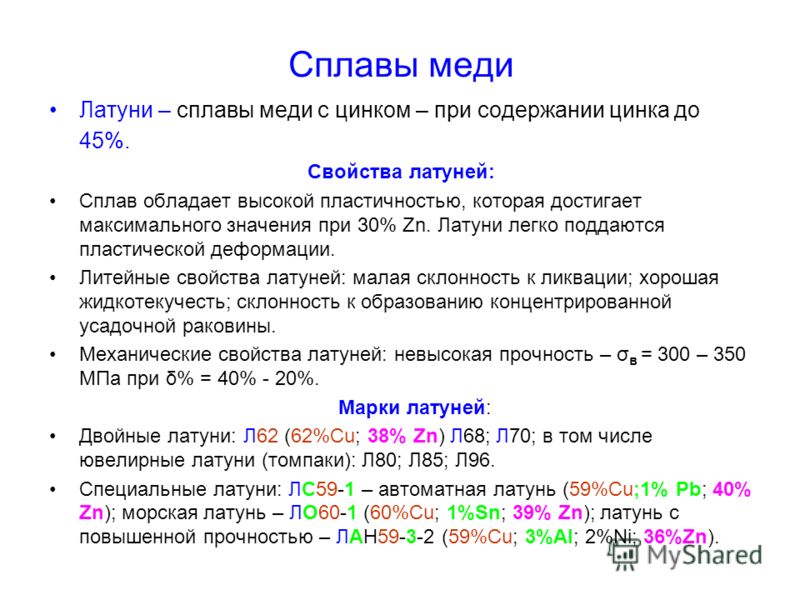

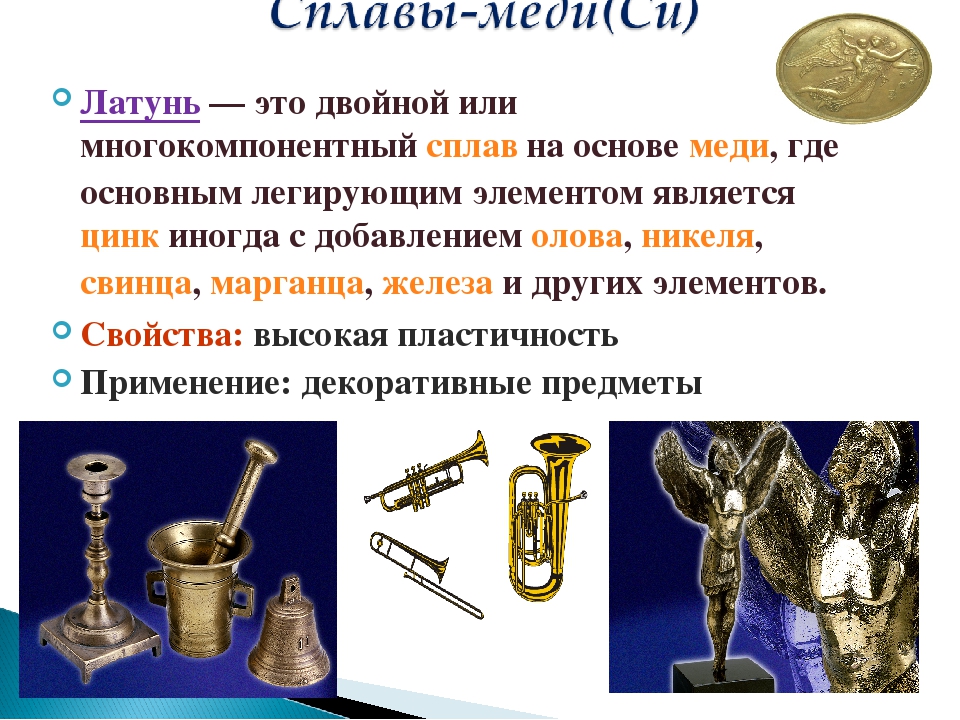

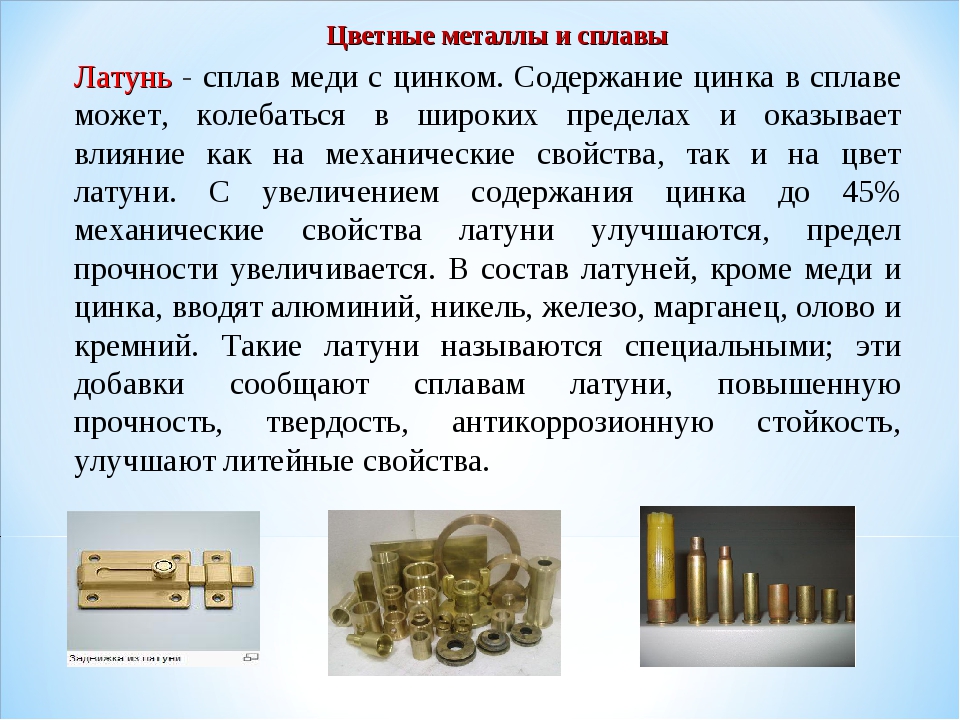

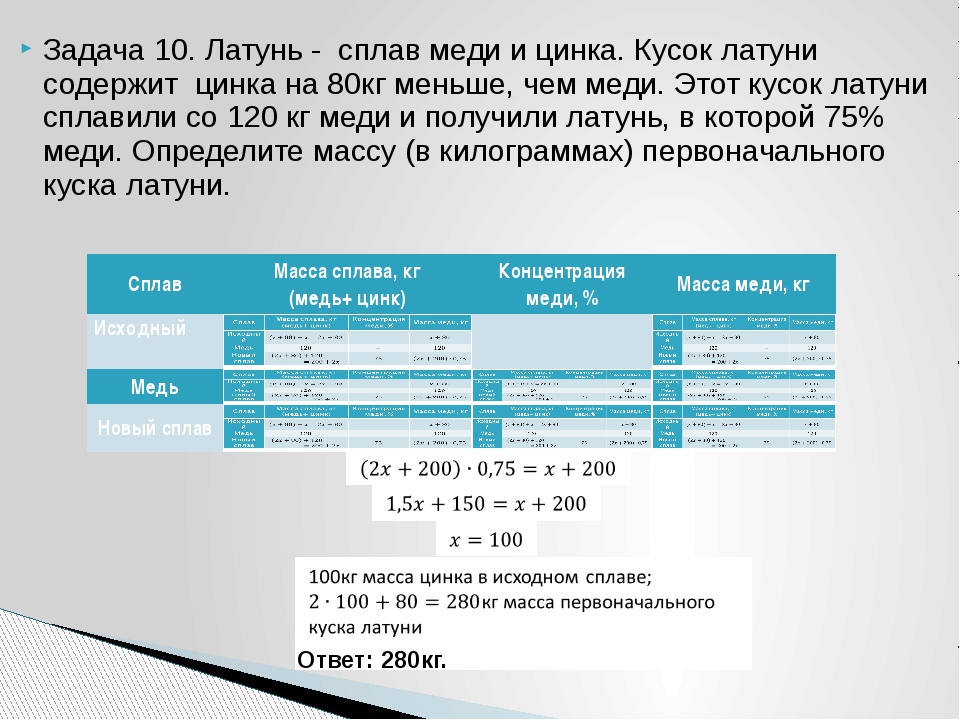

- латунь – соединение меди с цинком (содержание цинка от 10% до 40%). Прочнее исходного материала и менее подвержен окислению;

- бронза – соединение с оловом (от 6% до 20%).

Классификация медных сплавов, их маркировки и применение

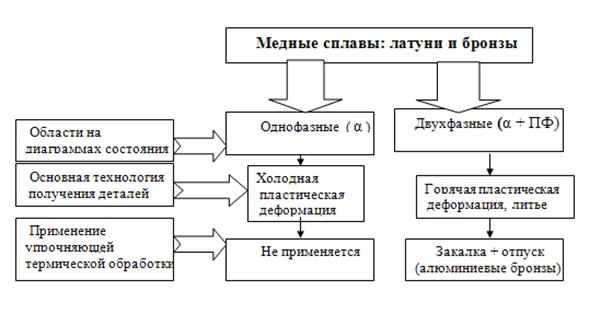

Согласно физико-химическим свойствам, медные сплавы делят на:

- литейные;

- деформируемые;

- термически упрочняемые;

- термически неупрочняемые.

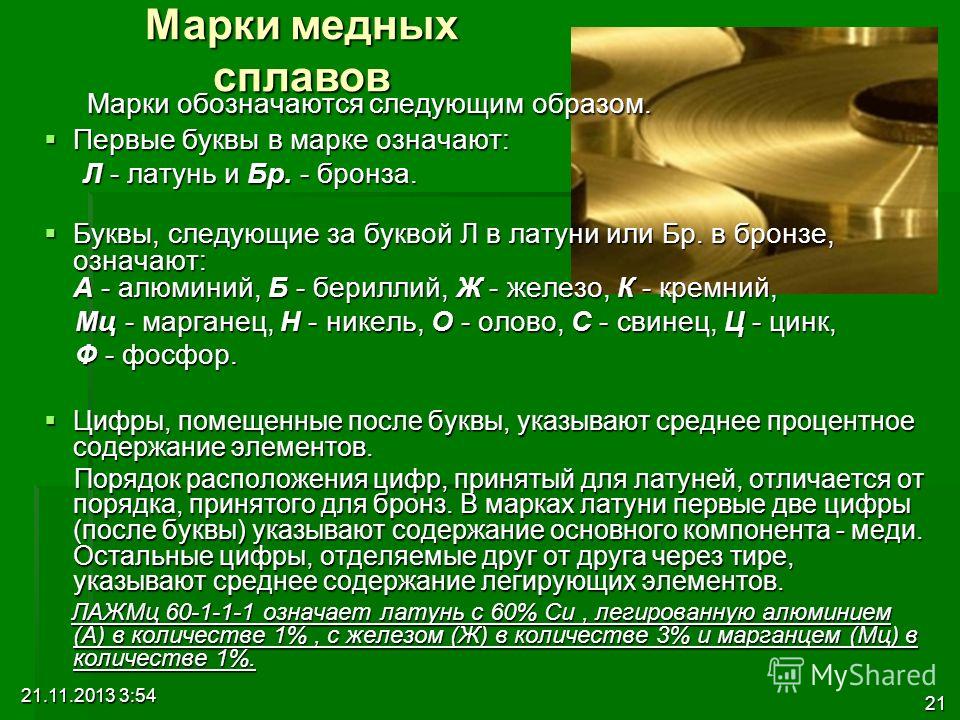

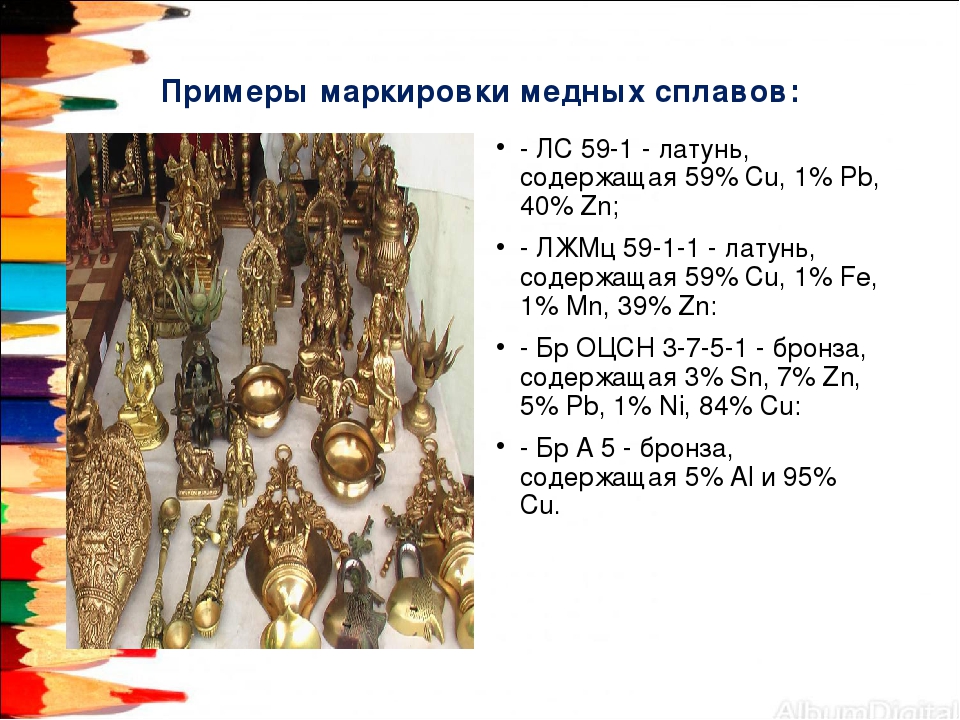

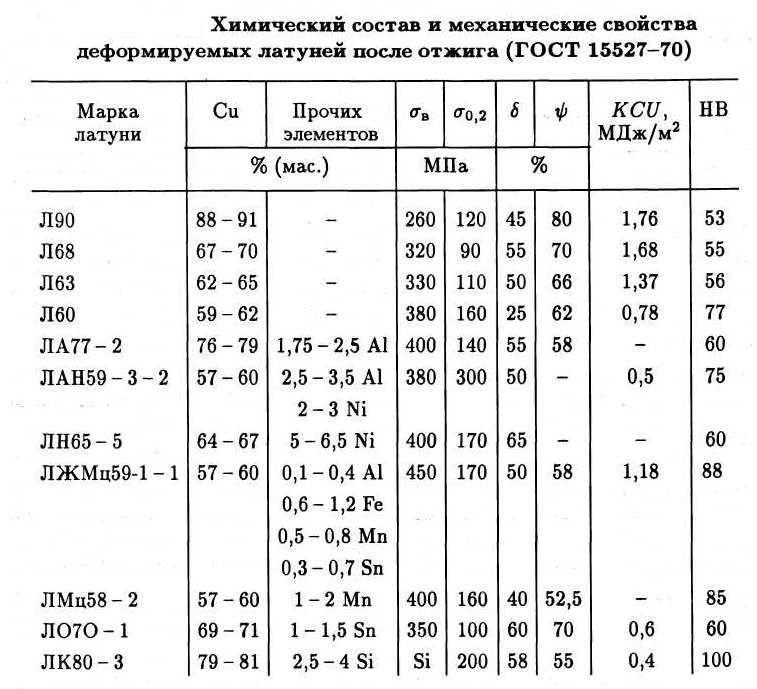

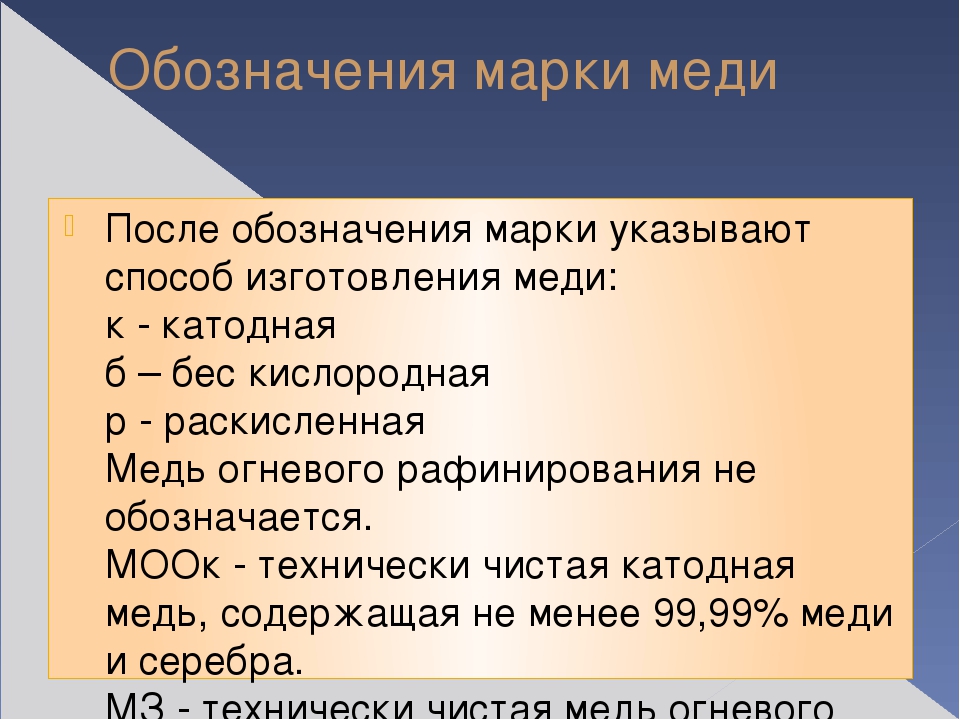

Сплавы-латуни маркируют буквой «Л», а бронзы – «Бр». Затем в маркировке указываются буквы, которые обозначают присутствие в сплаве легирующих элементов («Мц» – марганец, «О» – олово, «Ж» – железо, «Ц» – цинк, «С» – свинец и так далее). Далее идут цифры, которые обозначают содержание примесей в процентах.

Область применения меди и ее сплавов весьма широка. В электротехнической промышленности она используется при производстве контактов проводов, кабелей, деталей радиоаппаратуры и др. Из нее делают трубопроводы, радиаторы, теплообменники. Используют медь и в химической промышленности.

Высокая пластичность и вязкость также обусловили применение меди в качестве материала для декора.

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ МЕДИ

Медь (Cu) носит также латинское название «купрум», которое происходит от названия острова Кипр, богатого залежами медьсодержащих ископаемых. Медь получила широкое применение в технике и промышленности благодаря ряду ценных свойств, которыми она обладает. Важнейшими свойствами меди являются высокие электро- и теплопроводность, высокая пластичность и способность подвергаться пластической деформации в холодном и нагретом состояниях, хорошая сопротивляемость коррозии и способность к образованию многих сплавов с широким диапазоном различных свойств. По показателям электро- и теплопроводности медь уступает только серебру. Медь диамагнитна.

Чистая пресная вода и сухой воздух практически не вызывают коррозии меди. Незначительное влияние на химическую стойкость меди оказывают сухие газы, ряд органических кислот, спирты и фенольные смолы, к углероду медь пассивна. Хорошей коррозионной стойкостью обладает медь и в морской воде.

Более 50% добываемой меди применяется в электротехнической промышленности. Благодаря высокой теплопроводности и коррозионной стойкости медь широко применяется в теплообменниках, холодильниках, вакуумных аппаратах и т. п. Примерно 30— 40% меди применяется в виде сплавов

Основные физические и механические свойства меди приводятся ниже:

Атомная масса | 63,54 |

Плотность при 20°С, г/см3 | 8,96 |

Температура, °С: |

|

плавления | 1083 |

кипения | 2600 |

Удельная теплоемкость, кал/г | 0,092 |

Теплопроводность кал/(см·сек·град) | 0,941 |

Скрытая теплота плавления, кал/г | 43,3 |

Коэффициент линейного расширения, 1 /град | 0,000017 |

Удельное электросопротивление, ом-мм2/м | 0,0178 |

Временное сопротивление меди, кГ/мм2 |

|

деформированной | 40-50 |

отожженной | 20-24 |

Предел текучести меди, кГ/мм2, при температуре, °С |

|

20 | 7 |

200 | 5 |

400 | 1,4 |

Относительное удлинение меди, %: |

|

Деформированной | 4-6 |

отожженной | 40-50 |

Предел упругости меди, кГ/мм2: |

|

Деформированной | 30 |

отожженной | 7 |

Модуль упругости, кГ/мм2 | 13200 |

Модуль сдвига, кГ/мм2 | 4240 |

Предел усталости меди при переменно-изгибающих напряжениях на базе 108 циклов, кГ/мм2 |

|

Деформированной | 11 |

отожженной | 6,7 |

Твердость НВ меди, кГ/мм2 |

|

Деформированной | 90-120 |

отожженной | 35-40 |

В технической меди в качестве примесей содержатся: висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера, кислород, цинк и другие. Все примеси, находящиеся в меди, понижают ее электропроводность. Температура плавления, плотность, пластичность и другие свойства меди также значительно изменяются от присутствия в ней примесей.

Все примеси, находящиеся в меди, понижают ее электропроводность. Температура плавления, плотность, пластичность и другие свойства меди также значительно изменяются от присутствия в ней примесей.

Висмут и свинец в сплавах с медью образуют легкоплавкие эвтектики, которые при кристаллизации затвердевают в последнюю очередь и располагаются по границам ранее выпавших зерен меди (кристаллов). При нагревании до температур, превышающих точки плавления эвтектик (270 и 327°С соответственно), зерна меди разъединяются жидкой эвтектикой. Такой сплав является красноломким и при прокатке в горячем состоянии разрушается. Красноломкость меди может вызываться присутствием в ней тысячных долей процента висмута и сотых долей процента свинца. При повышенном содержании висмута и свинца медь становится хрупкой и в холодном состоянии.

Сера и кислород образуют с медью тугоплавкие эвтектики с точками плавления выше температур горячей обработки меди (1065 и 1067°С). Поэтому присутствие в меди небольших количеств серы и кислорода не сопровождается появлением красноломкости.

Медь, содержащая кислород, при отжиге ее в водороде или в атмосфере, содержащей водород, делается хрупкой и растрескивается. Это явление известно под названием «водородной болезни». Растрескивание меди в этом случае происходит в результате образования значительного количества водяных паров при взаимодействии водорода с кислородом меди. (Водяные пары при повышенных температурах имеют высокое давление и разрушают медь. (Наличие трещин в меди устанавливается путем испытания на изгиб и кручение, а также микроскопическим методом. В меди, пораженной водородной болезнью, после полировки хорошо видны характерные темные .включения пор и трещин.

Сера снижает пластичность меди при холодной и горячей обработке давлением и улучшает обрабатываемость резанием.

Железо растворяется в меди в твердом состоянии весьма незначительно. Под влиянием примесей железа резко снижаются электро- и теплопроводность меди, а также ее коррозионная стойкость. Структура меди под влиянием примесей железа измельчается, что повышает ее прочность и уменьшает пластичность. Под влиянием железа медь становится магнитной.

Под влиянием примесей железа резко снижаются электро- и теплопроводность меди, а также ее коррозионная стойкость. Структура меди под влиянием примесей железа измельчается, что повышает ее прочность и уменьшает пластичность. Под влиянием железа медь становится магнитной.

Бериллий является раскислителем по отношению к меди, несколько снижает электропроводность ее, повышает механические свойства и значительно уменьшает окисление при повышенных температурах.

Мышьяк сильно понижает электро- и теплопроводность меди. Одновременно с этим мышьяк в значительной мере нейтрализует вредное влияние примесей висмута, кислорода, сурьмы и повышает жаростойкость меди. Поэтому мышьяковистая медь с содержанием 0,3—0,5% Аз применяется для изготовления деталей специального назначения, используемых для работы в условиях восстановительной атмосферы при повышенных температурах. Мышьяк растворим в меди в твердом состоянии до 7,5%.

Сурьма очень сильно понижает электро- и теплопроводность меди. Поэтому медь, предназначенная для изготовления проводников тока, должна содержать минимальное количество сурьмы (не выше 0,002%). Растворимость сурьмы в меди при температуре образования эвтектики (64б°С) составляет 9,5%. При понижении температуры растворимость сурьмы в меди резко падает. С этим связано отрицательное влияние сурьмы при прокатке меди. Медь, подлежащая прокатке, не должна содержать сурьмы более 0,06%. В меди, предназначенной для штамповки, допускается содержание сурьмы до 0,2%.

Поэтому медь, предназначенная для изготовления проводников тока, должна содержать минимальное количество сурьмы (не выше 0,002%). Растворимость сурьмы в меди при температуре образования эвтектики (64б°С) составляет 9,5%. При понижении температуры растворимость сурьмы в меди резко падает. С этим связано отрицательное влияние сурьмы при прокатке меди. Медь, подлежащая прокатке, не должна содержать сурьмы более 0,06%. В меди, предназначенной для штамповки, допускается содержание сурьмы до 0,2%.

Фосфор сильно понижает электро- и теплопроводность меди, но положительно влияет на ее механические свойства и жидкотекучесть. Фосфор широко применяется в литейном деле в качестве раскислителя меди и оказывает положительное влияние при сварке меди.

Алюминий повышает коррозионную стойкость и снижает окисляемость меди при нормальной и повышенной температурах, значительно понижает ее электро- и теплопроводность, а также оказывает отрицательное влияние при пайке и лужении медных изделий. На механические свойства и обрабатываемость меди давлением примесь алюминия не оказывает заметного влияния. Растворимость алюминия в меди в твердом состоянии составляет 9,8%.

На механические свойства и обрабатываемость меди давлением примесь алюминия не оказывает заметного влияния. Растворимость алюминия в меди в твердом состоянии составляет 9,8%.

МЕДНЫЕ СПЛАВЫ

Латуни

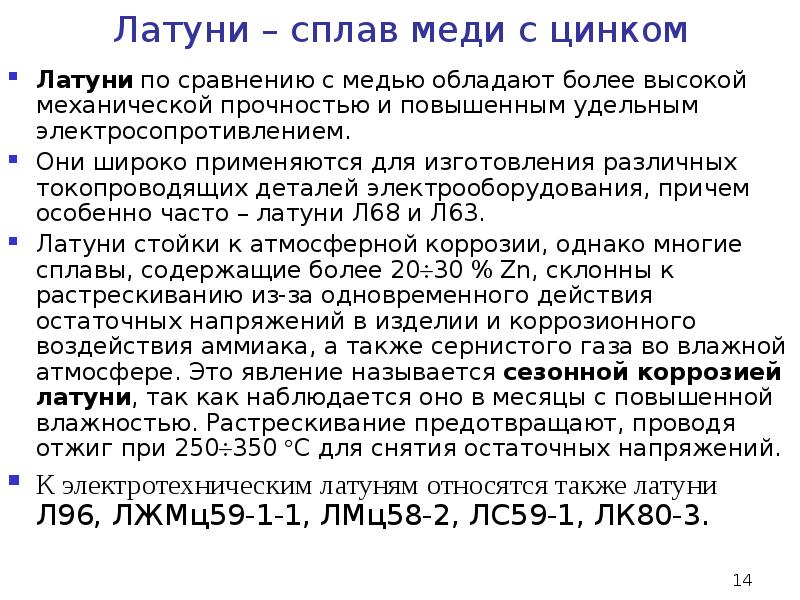

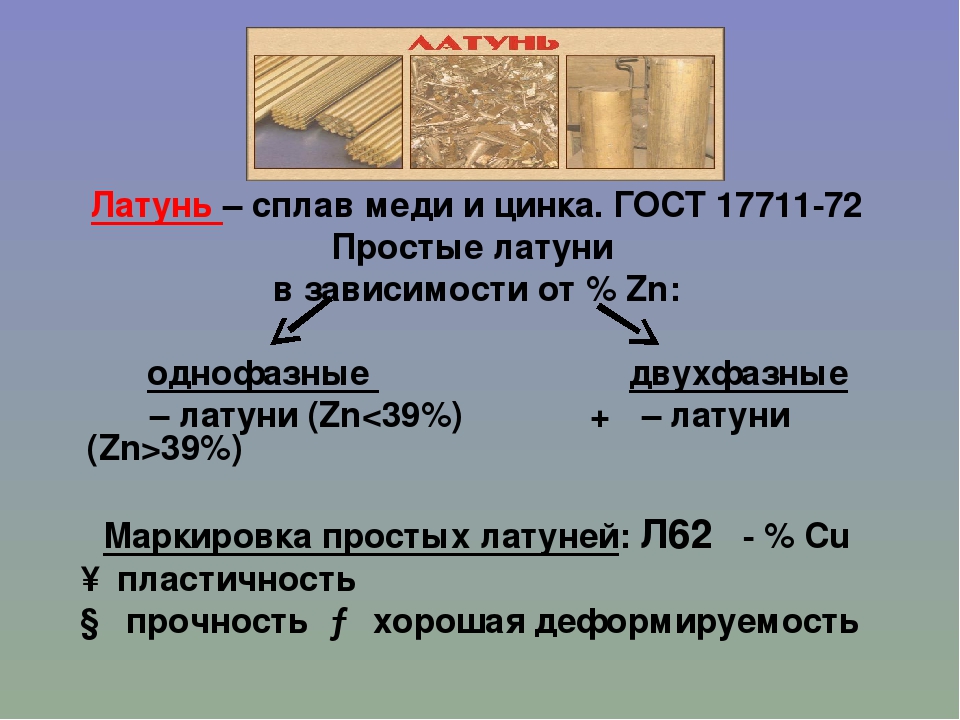

Сплавы, в которых основными компонентами являются медь и цинк, (называют латунями. Латуни обладают достаточно высокими механическими и технологическими свойствами и высокой коррозионной стойкостью. Практическое применение в технике имеют латуни с содержанием цинка до 45%. При содержании цинка до 39% латунь имеет структуру однофазного твердого раствора цинка в меди, называемую α-латунью. Структура латуней, содержащих цинк в пределах от 39 до 43%, состоит из смеси кристаллов двух твердых растворов α+β. При содержании цинка более 50% образуется твердый раствор γ обладающий высокой хрупкостью. Максимальной пластичностью обладает латунь, содержащая примерно 32% Zn, а максимальной прочностью — латунь, содержащая 45% Zn. Латуни, структура которых состоит только из α-раствора, хорошо обрабатываются давлением в горячем и холодном состоянии. Латуни, имеющие двухфазную структуру (α+β), обладают повышенной твердостью, хорошо обрабатываются в горячем состоянии, но в холодном состоянии пластичность их очень мала.

Латуни, имеющие двухфазную структуру (α+β), обладают повышенной твердостью, хорошо обрабатываются в горячем состоянии, но в холодном состоянии пластичность их очень мала.

Температуры начала и конца кристаллизации латуней лежат близко друг от друга. Этим объясняется особенность литейных свойств латуней — малая склонность к ликвации, хорошая жидкотекучесть, склонность к образованию концентрированной усадочной раковины. Обработка латуней давлением имеет ряд особенностей.

Твердый раствор латуней β при температуре выше 500°С обладает большей пластичностью и меньшей прочностью, чем α-латуни, в то время как при комнатной температуре прочность их выше, чем у α-латуней. В связи с этим для прокатки в горячем состоянии наиболее пригодны латуни, структура которых состоит из β-раствора или α+β-раствора.

При обработке давлением в холодном состоянии латуни получают значительный наклеп и для снятия напряжений их подвергают отжигу. На свойства латуней самым решающим образом влияет величина зерна. Свойства латуней и величина зерна находятся в зависимости от температуры и продолжительности отжига, а также от степени предшествующей деформации. Для получения мелкого зерна в α-латунях требуется температура отжита в пределах 350— 450°С.

Свойства латуней и величина зерна находятся в зависимости от температуры и продолжительности отжига, а также от степени предшествующей деформации. Для получения мелкого зерна в α-латунях требуется температура отжита в пределах 350— 450°С.

В интервале температур 200—600°С у латуней появляется хрупкость, связанная с образованием примесями свинца, сурьмы и висмута хрупких межкристаллитных прослоек. С повышением температуры эти прослойки растворяются и пластичность латуней резко возрастает.

Атмосферные условия, сухой пар, пресная и морская вода, сухие газы, уксусная кислота в спокойном состоянии, сухой четыреххлористый углерод, фторированные органические соединения, хлористый метил и бромозамещенные соединения при отсутствии влаги не вызывают заметной коррозии латуни. Сильную коррозию латуней вызывают рудничные воды, растворы йодистых солей, окисляющие растворы, азотная, соляная, фосфорная и жирные кислоты, серный ангидрид, сероводород, растворы едких щелочей, растворы аммиака. Скорость коррозии резко возрастает при повышении температуры в морской и пресной воде, в уксусной кислоте, растворах едких щелочей и других средах. Значительно возрастает скорость коррозии латуней в газах с повышением их влажности.

Скорость коррозии резко возрастает при повышении температуры в морской и пресной воде, в уксусной кислоте, растворах едких щелочей и других средах. Значительно возрастает скорость коррозии латуней в газах с повышением их влажности.

Большой ущерб промышленности наносится обесцинкованием и коррозионным растрескиванием латуней, которое происходит при одновременном воздействии коррозионной среды и растягивающих напряжений. Склонность латуней к коррозионному растрескиванию возрастает с повышением содержания цинка и с увеличением до известного предела растягивающих напряжений. Мало чувствительны к коррозионному растрескиванию латуни, содержащие менее 7% Zn. В латунях с высоким содержанием цинка коррозионное растрескивание наблюдается относительно редко, если внутренние напряжения менее 6 кГ/мм2.

Коррозионное растрескивание нагартованной латуни может наблюдаться и при лежании во влажной атмосфере. Этот вид коррозии в сильной степени зависит от влажности атмосферы и проявляется во все времена года не одинаково интенсивно, поэтому ее иногда называют «сезонным растрескиванием ».

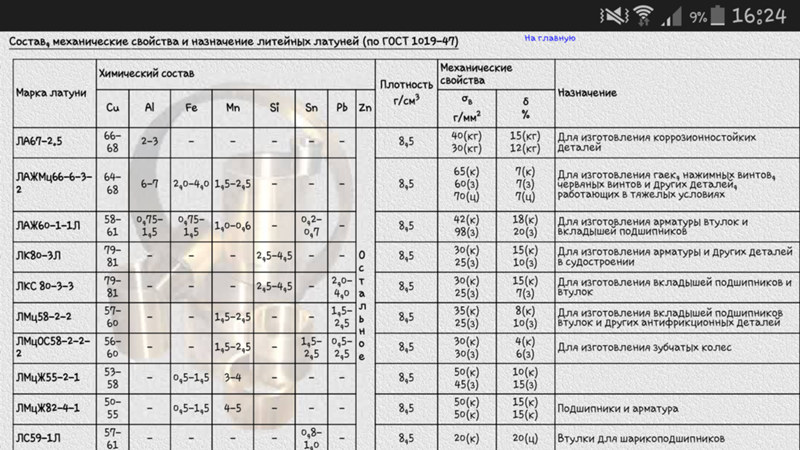

Медноцинковые сплавы, содержащие, кроме меди и цинка, добавки алюминия, железа, марганца, свинца, никеля и других элементов, называют специальными латунями. Они обладают повышенной коррозионной стойкостью, лучшими технологическими и механическими свойствами, а также особыми специальными свойствами.

Специальные латуни в зависимости от основного легирующего компонента обычно носят и соответствующие названия: алюминиевая, кремнистая, марганцовистая, никелевая, свинцовистая латунь и т. д.

Алюминиевые латуни находят применение в качестве коррозионно- и жаростойкого материала. Из разных марок алюминиевых латуней изготовляют конденсаторные трубки, трубы, шестерни, втулки, различные детали в авиационной и других отра елях промышленности.

При добавке в латуни алюминия резко повышаются прочность и твердость сплава и понижается пластичность. Наибольший практический интерес представляют латуни, содержащие до 4% Аl, которые хорошо обрабатываются давлением. Добавка алюминия повышает коррозионную стойкость сплава в отношении атмосферной коррозии. Однако латуни с добавкой алюминия менее устойчивы в морской воде. Кроме того, они сравнительно сильно подвержены коррозионному растрескиванию. Поэтому такие латуни не рекомендуются для длительного хранения. Кроме того, алюминий ухудшает способность латуней к пайке и лужению.

Однако латуни с добавкой алюминия менее устойчивы в морской воде. Кроме того, они сравнительно сильно подвержены коррозионному растрескиванию. Поэтому такие латуни не рекомендуются для длительного хранения. Кроме того, алюминий ухудшает способность латуней к пайке и лужению.

Кремнистые латуни обладают более высокой коррозионной стойкостью в атмосферных условиях и морской воде, чем простые латуни. Из кремнистых латуней изготовляют поковки и штамповки, литую арматуру, шестерни и детали морских судов, литые подшипники и втулки.

Под влиянием кремния значительно повышаются механические и литейные свойства сплава, а также улучшается технологический процесс сварки и пайки.В латунях с повышенным содержанием цинка кремний значительно повышает твердость и уменьшает пластичность. Примеси алюминия, железа, сурьмы, мышьяка и фосфора в кремнистых латунях являются вредными, так как ухудшают антифрикционные, коррозионные, литейные и другие свойства латуней.

Марганцовистые латуни характеризуются более высокой прочностью, твердостью и коррозионной стойкостью по сравнению с простыми латунями. (Применяются они в виде полос, листов, прутков, а также поковок в судостроении и в других отраслях промышленности.

(Применяются они в виде полос, листов, прутков, а также поковок в судостроении и в других отраслях промышленности.

При содержании марганца в латунях до 4% значительно повышаются временное сопротивление, пределы пропорциональности и упругости без понижения пластичности. Понижение удлинения, ударной вязкости наблюдается при содержании в латунях марганца выше 4%. Марганцевые латуни хорошо обрабатываются давлением в горячем и холодном состоянии. Стойкость их к воздействию хлоридов, морской воды и перегретого пара значительно выше, чем у обычных латуней. Склонность марганцевых латуней к коррозионному растрескиванию весьма значительна.

Никелевые латуни обладают хорошей коррозионной стойкостью, повышенными механическими свойствами и стойкостью против истирания, хорошо обрабатываются давлением в горячем и холодном состояниях. Применяются никелевые латуни для изготовления конденсаторных трубок для морских судов, манометрических трубок, сеток бумагоделательных машин я других изделий. Под влиянием никеля у латуней повышается коррозионная стойкость в атмосферных условиях, морской воде и в условиях бактериологической коррозии, а также резко уменьшается склонность к коррозионному растрескиванию.

Под влиянием никеля у латуней повышается коррозионная стойкость в атмосферных условиях, морской воде и в условиях бактериологической коррозии, а также резко уменьшается склонность к коррозионному растрескиванию.

Свинцовистые латуни относятся к числу так называемых автоматных латуней. Они хорошо обрабатываются резанием, обладают повышенными антифрикционными свойствами и хорошо деформируются в холодном состоянии. Значительная часть существующих марок свинцовистых латуней относится к группе специальных латуней, носящих название мунц-металл. Коррозионная стойкость латуней резко повышается в условиях воздействия морской воды при добавке в них 0,5—1,5% Sn «морские латуни». Эти латуни имеют удовлетворительные механические, технологические и литейные свойства. По химическому составу они относятся к оловянным латуням. Наибольшее применение имеют латуни марок ЛO70-1 и ЛO62-1. Из латуни марки ЛО70-1 изготовляют трубки конденсаторов морских судов и -различной теплотехнической аппаратуры. Латунь марки ЛO62-1 применяют для изготовления деталей, от которых требуется повышенная коррозионная стойкость. Выпускается она в виде полос, листов и прутков.

Латунь марки ЛO62-1 применяют для изготовления деталей, от которых требуется повышенная коррозионная стойкость. Выпускается она в виде полос, листов и прутков.

Добавка в латуни железа повышает механические и технологические свойства сплава главным образом вследствие того, что задерживает рекристаллизацию латуни и способствует получению мелкого зерна. При содержании железа более 0,03% латуни становятся магнитными. Поэтому для антимагнитных латуней содержание железа допускается не выше 0,03%. Особо благоприятное влияние на повышение механических свойств и улучшение коррозионной стойкости оказывает железо в сочетании с марганцем, никелем и алюминием.

Сурьма и сера сильно ухудшают качество латуней. Примеси сурьмы вызывают разрушение латуней при обработке давлением как в горячем, так и в холодном состоянии. Под влиянием сурьмы увеличивается склонность латуней к коррозионному растрескиванию.

При содержании в латунях свыше 0,5% Аs они в значительной мере теряют свою пластичность за счет образования на границах зерен хрупких прослоек химического соединения. (Вместе с тем содержание мышьяка до 0,02% предохраняет латуни от обесцинкования, что повышает коррозионную стойкость их в морокой воде.

(Вместе с тем содержание мышьяка до 0,02% предохраняет латуни от обесцинкования, что повышает коррозионную стойкость их в морокой воде.

Небольшие количества фосфора повышают механические свойства латуней и способствуют измельчению зерна в литье. При повышенном содержании фосфора он выделяется в виде отдельной составляющей с температурой плавления около 700°С, увеличивая твердость и снижая пластичность латуней.

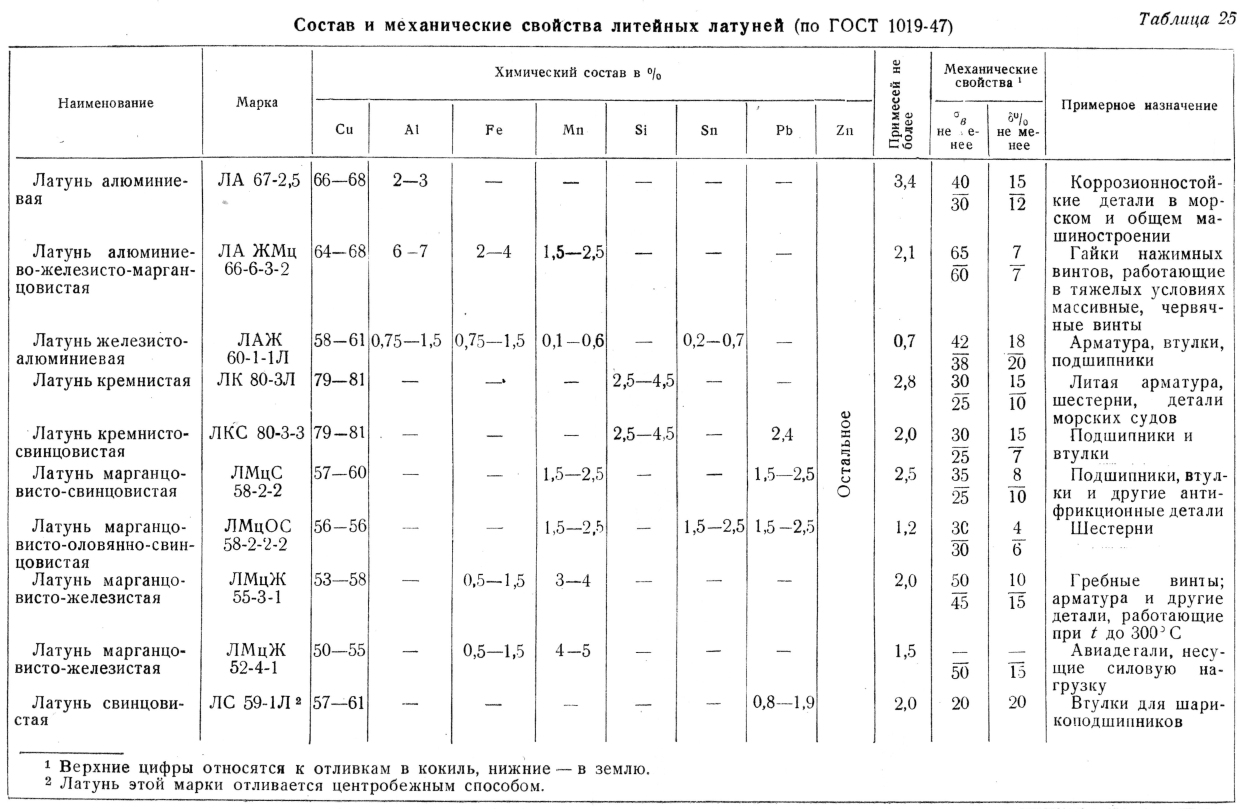

В зависимости от способа изготовления изделий и полуфабрикатов из латуней их разделяют на литейные и деформируемые.

Литейные латуни предназначены для отливки различных коррозионностойких, антифрикционных и других деталей в кокиль, в землю и центробежным способом.

Деформируемые латуни подвергают всем видам горячей и холодной обработки давлением.

Изменяя режимы обработки давлением, получают латуни с различными механическими свойствами: мягкие, твердые, особо твердые.

Мягкая латунь обладает высокой пластичностью. Достигается это обработкой давлением в отожженном состоянии. Степень мягкости полуфабрикатов из таких латуней характеризуется (Величиной предела прочности и относительного удлинения, а для лент и листов — глубиной продавливания по Эриксону.

Степень мягкости полуфабрикатов из таких латуней характеризуется (Величиной предела прочности и относительного удлинения, а для лент и листов — глубиной продавливания по Эриксону.

Твердая латунь характеризуется повышенной прочностью ((твердостью) и пони жени ой пластичностью. Повышенная прочность таких латуней достигается обработкой давлением с высокими степенями обжатия (упрочнением). Обычно требуемые механические свойства полуфабрикатов достигаются при степени нагартовки не менее 30%.

Особо твердая латунь получается холодной обработкой давлением (прокаткой и волочением) с высокой степенью деформации. Таким путем из латуни марки Л68 изготовляют ленты и полосы с временным сопротивлением не менее 62 кГ/мм2 и относительным удлинением не менее 2,5%. Из часовой латуни марки ЛС63-3 изготовляют ленты и полосы с временным сопротивлением не менее 64 кГ/мм2 и относительным удлинением не более 5%.

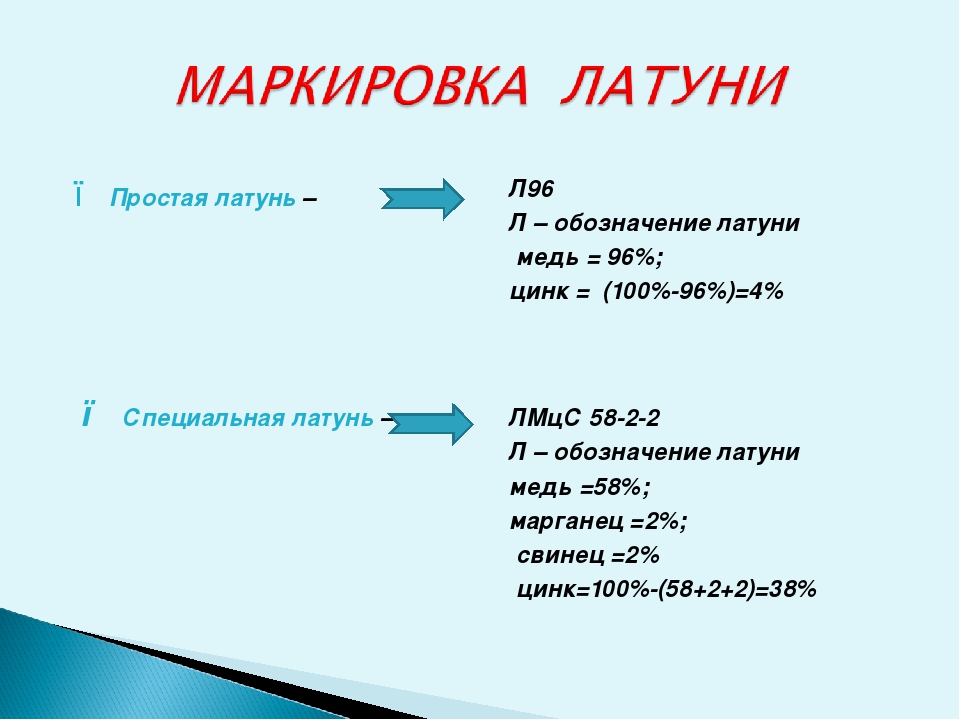

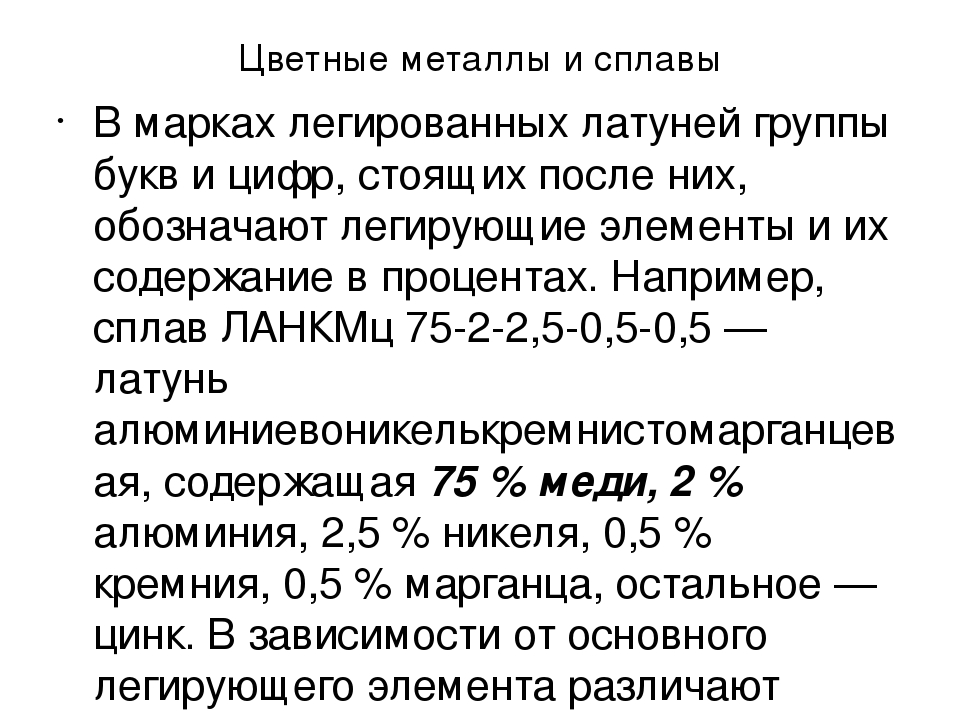

Установлен следующий порядок маркировки латуней: первая буква Л указывает название сплава (латунь), а следующая за ней цифра обозначает среднее содержание меди в сплаве.

Для специальных латуней приняты следующие обозначения элементов: А — алюминий, Ж — железо, Мц — марганец, К — кремний, С — свинец, О—олово, Н — никель. Первые две цифры, стоящие за буквенным обозначением, указывают среднее содержание меди в процентах, а последующие цифры — содержание других элементов; остальное (до 100%) составляет цинк.

Буква Л в конце наименования марки указывает на то, что латунь литейная, отсутствие этой буквы—латунь предназначена для обработки давлением.

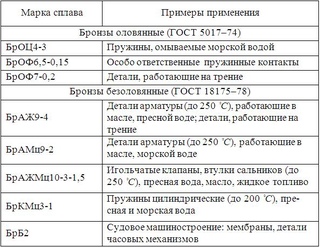

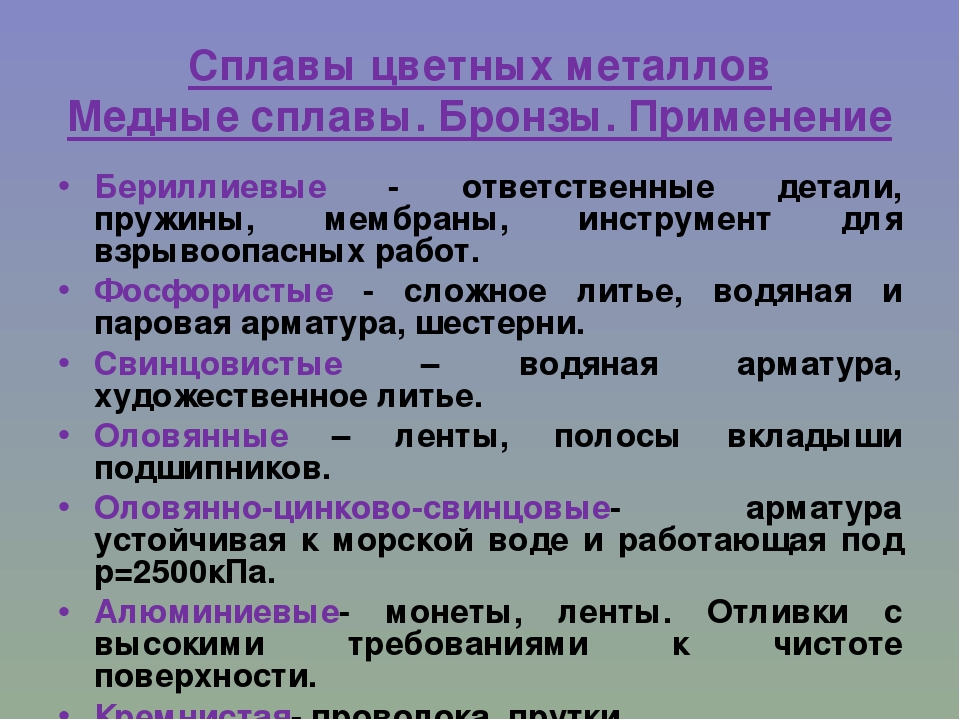

Бронзы

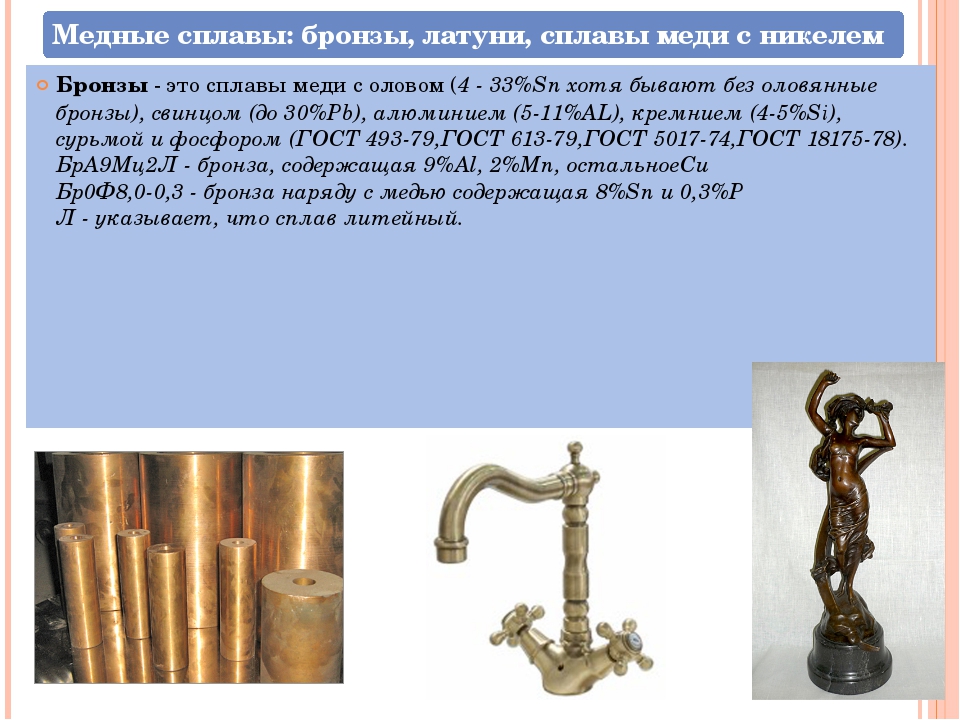

Бронзами называют сплавы меди с различными элементами, кроме цинка и некоторых сплавов с марганцем и никелем.

Оловянные бронзы обладают хорошими механическими, антифрикционными и технологическими свойствами, а также высокой .коррозионной стойкостью в атмосферных условиях, «в сухом и влажном водяном паре, в пресной и морской воде, в сухих газах и кислороде при нормальной температуре.

Оловянные бронзы имеют очень малую усадку и поэтому все наиболее сложные по конфигурации отливки изготовляют из таких бронз. Они не дают сосредоточенной усадочной раковины, и поэтому для отливки изделий из них нет необходимости иметь большие прибыли. Оловянные бронзы мало чувствительны к перегреву, отлично воспринимают пайку и сварку, не дают искры при ударах, немагнитны и .морозостойки.

Они не дают сосредоточенной усадочной раковины, и поэтому для отливки изделий из них нет необходимости иметь большие прибыли. Оловянные бронзы мало чувствительны к перегреву, отлично воспринимают пайку и сварку, не дают искры при ударах, немагнитны и .морозостойки.

Оловянные бронзы с содержанием более 22% Sn очень хрупки и не имеют практического применения. Вследствие увеличения хрупкости с повышением содержания олова для обработки давлением применяют оловянные бронзы, содержащие не более 7— 8% Sn. Оловянные бронзы имеют большую склонность к обратной ликвации. При резко выраженной обратной ликвации на поверхности отливок появляются хрупкие выделения в виде белых пятен (оловянного пота), отрицательно влияющих на качество отливок. Они быстро разрушаются под воздействием рудничных вод, содержащих соли-окислители, и в растворах аммиака. Возрастает скорость коррозии оловянных бронз в газах при высоких температурах в присутствии хлора, брома, йода, а также в сернистом газе в присутствии влаги. Значительное влияние на свойства оловянных бронз оказывают примеси.

Значительное влияние на свойства оловянных бронз оказывают примеси.

Фосфор повышает механические, литейные и антифрикционные свойства оловянных бронз, а свинец улучшает антифрикционные свойства и обрабатываемость резанием. В сплавах, обрабатываемых давлением, содержание фосфора допускается не более 0,5%. При более высоком содержании фосфора оловянные бронзы не поддаются горячей обработке давлением.

Железо при его содержании в оловянных бронзах до 0,03% является полезной примесью, так как способствует образованию мелкозернистой структуры, повышает механические свойства и задерживает рекристаллизацию. При более высоком содержании железа резко снижаются коррозионные и технологические свойства оловянных бронз.

Вредными примесями в оловянных бронзах являются алюминий, кремний, магний, висмут, мышьяк и сера.

Маркировка бронз производится по тому же принципу, что и латуней. Впереди стоят буквы Бр. (бронза), а затем следуют буквенные обозначения элементов, входящих в состав сплава, и за ними цифры, указывающие среднее содержание элемента в процентах.

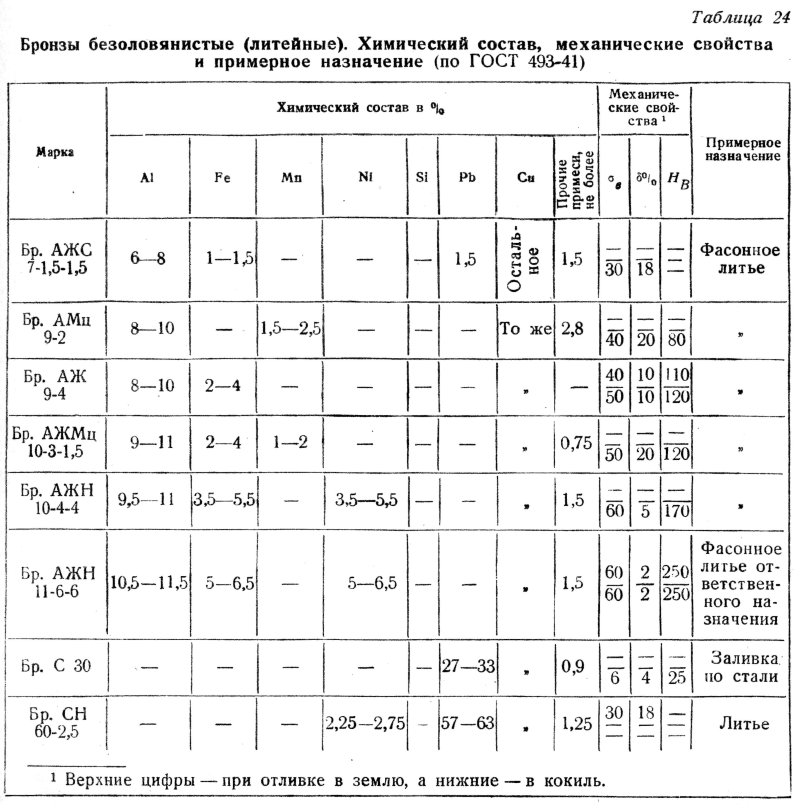

Сплавы меди с другими элементами, кроме олова и цинка, называют специальными (безоловянными) бронзами. По литейным свойствам оловянные бронзы превосходят специальные. Однако по другим свойствам специальные бронзы обладают более высокими показателями.

Алюминиевые бронзы превосходят оловянные по механическим свойствам и коррозионной стойкости в атмосферных условиях, морской воде, углекислых растворах, а также в растворах многих органических кислот (лимонной, уксусной, молочной). Они кристаллизуются в узком интервале температур, обладают высокой жидко текучестью, не склонны к ликвации, морозостойки, немагнитны и не дают искры при ударах. К недостаткам алюминиевых бронз следует отнести то, что они трудно поддаются пайке мягкими и твердыми припоями, имеют повышенную объемную усадку и недостаточно устойчивы к воздействию перегретого пара.

Для повышения механических свойств и коррозионной стойкости в алюминиевые бронзы чаще всего добавляют железо, никель, марганец. Железо способствует образованию более мелкой структуры и повышает механические свойства алюминиевых бронз. Никель значительно повышает прочность, твердость, коррозионно- и жаростойкость алюминиевых бронз. Такие сплавы удовлетворительно переносят обработку давлением и применяются для деталей ответственного назначения как сплавы высокой прочности. Марганец повышает коррозионно- и жаростойкость алюминиевых бронз.

Железо способствует образованию более мелкой структуры и повышает механические свойства алюминиевых бронз. Никель значительно повышает прочность, твердость, коррозионно- и жаростойкость алюминиевых бронз. Такие сплавы удовлетворительно переносят обработку давлением и применяются для деталей ответственного назначения как сплавы высокой прочности. Марганец повышает коррозионно- и жаростойкость алюминиевых бронз.

Примеси висмута и серы ухудшают механические, технологические свойства и поэтому являются вредными примесями в алюминиевых бронзах. Цинк также оказывает отрицательное «влияние на технологические и антифрикционные свойства алюминиевых бронз.

В наклепанном состоянии прочность алюминиевых бронз значительно возрастает. В широком диапазоне изменяются механические свойства алюминиевых бронз в результате термической обработки.

Бериллиевые бронзы имеют высокие пределы прочности, упругости, текучести и усталости; а также высокую электро- и теплопроводность, твердость, износоустойчивость, сопротивление ползучести, коррозионную стойкость и высокое сопротивление коррозионной усталости.

В связи с весьма ценными свойствами, которыми обладают бериллиевые бронзы, они получили широкое применение в технике для изготовления пружин, мембран, пружинящих контактов и т. д. Добавка некоторых количеств никеля и кобальта в бериллиевые бронзы является полезной. Ухудшают качество бериллиевых бронз примеси железа, алюминия, кремния, магния и фосфора. Весьма вредными примесями в бериллиевых бронзах являются свинец, висмут, сурьма.

Марганцевые бронзы при удовлетворительных механических свойствах обладают высокой пластичностью, хорошей коррозионной стойкостью и способностью сохранять механические свойства при повышенных температурах, поэтому их применяют для изготовления деталей, работающих при высоких температурах.

Кремнистые бронзы обладают высокой пластичностью и хорошими литейными свойствами. Для повышения механических свойств и коррозионной стойкости в кремнистые бронзы обычно добавляют марганец и никель. Такие бронзы имеют высокие механические и антифрикционные свойства, отлично свариваются и паяются, немагнитны, в значительной мере сохраняют свои свойства при низких температурах, не дают искры при ударах и хорошо обрабатываются давлением как «в горячем, так и в холодном состоянии, обладают хорошей коррозионной «стойкостью в пресной и морской воде и в атмосфере сухих газов: хлора, брома, фтора, фтористого водорода, сероводорода, сернистого газа, аммиака, хлористого водорода. В присутствии влаги коррозионная стойкость кремнистых бронз снижается. (Кремнистые бронзы удовлетворительно сопротивляются воздействию щелочей, кроме растворов высоких концентраций, и при высоких температурах. Они быстро корродируют в кислых рудничных водах, содержащих в растворе сернокислую окисную соль железа, а также в растворах солей хромовых кислот и хлорного железа.

В присутствии влаги коррозионная стойкость кремнистых бронз снижается. (Кремнистые бронзы удовлетворительно сопротивляются воздействию щелочей, кроме растворов высоких концентраций, и при высоких температурах. Они быстро корродируют в кислых рудничных водах, содержащих в растворе сернокислую окисную соль железа, а также в растворах солей хромовых кислот и хлорного железа.

В бронзах, обрабатываемых давлением, содержание железа не должно быть выше 0,2—0,3%, так как при более высоком содержании железа заметно снижается коррозионная стойкость сплава. Под «влиянием свинца кремнистые бронзы легко разрушаются при обработке давлением в горячем состоянии, поэтому кремнистые бронзы, предназначенные для горячей обработки давлением, не должны содержать свинца более 0,01 %. Примеси висмута, мышьяка, сурьмы, серы, фосфора являются очень вредными и содержание их в кремнистых бронзах не должно превышать 0,002%.

Свинцовые бронзы имеют высокие антифрикционные свойства и применяются для изготовления высоконагруженных подшипников с большим удельным давлением.

Состав бронзы, способы ее получения и изготовления готовых изделий выбираются в зависимости от назначения, условий эксплуатации и предъявляемых к ним требований.

По способу изготовления все бронзы разделяют на две группы: литейные и деформируемые.

Литейная бронза предназначена для получения деталей путем литья в песчаные формы, в кокиль, центробежным способом и по выплавляемым моделям. Литейные бронзы широко «применяют для изготовления различной арматуры, антифрикционных «деталей, для художественного литья и других целей.

Деформируемая бронза «предназначена для изготовления полуфабрикатов — поковок, фасонных профилей, прутков круглого, квадратного, прямоугольного и шестигранного сечения, полос, ленты, листов, проволоки и труб путем ковки, прессования, горячей и холодной прокатки.

Из оловянистых бронз в качестве деформируемых материалов применяются бронзы, содержащие до 8% Sn.

Легко обрабатываются давлением алюминиевые бронзы, содержащие обычно до 12% А1: алюминиевожелезные, алюминиево- марганцевые, алюминиевожелезоникелевые и др.

Хорошо поддаются обработке давлением кремнемарганцовистые бронзы марки Бр. КМцЗ-1 и бериллиевые бронзы. Бериллиевые бронзы в закаленном состоянии обла дают высокой пластичностью, а после отпуска они приобретают высокую упругость, прочность и твердость.

В зависимости от назначения, физических, механических и других свойств деформируемую бронзу разделяют на жаропрочную, износостойкую, конструкционную, приборную, пружинную и т. д.

Деформируемая жаропрочная бронза обладает хорошей прочностью при высоких температурах. К таким бронзам относятся кремнистоникелевая марки Бр. КШ-З, алюминиевая Бр.АЖН10-4-4, а также бронзы марок Бр. АЖ9-4 и Бр. АЖМц 10-3-1,5, хотя две последние марки обладают меньшей жаропрочностью. Кроме того, к жаропрочным бронзам относится целый ряд специальных сплавов: хромистая бронза, хромоциркониевые бронзы, хромо- кадмиевые бронзы, хромоцинковые бронзы н др.

Деформируемая износостойкая бронза применяется для изготовления деталей трения. К этой группе сплавов относятся оловянистые, алюминиевые, кремнистые и бариллиевые бронзы. Прутки из оловянистой бронзы марки Бр.ОФ6,5-0,15 применяются для подшипников, изготовляемых в виде втулок, работающих в условиях средней трудности по удельным давлениям и скоростям скольжения или при повышенных нагрузках и малых скоростях скольжения. По сравнению с литейными бронзы оловянистые деформируемые имеют более низкую износостойкость.

К этой группе сплавов относятся оловянистые, алюминиевые, кремнистые и бариллиевые бронзы. Прутки из оловянистой бронзы марки Бр.ОФ6,5-0,15 применяются для подшипников, изготовляемых в виде втулок, работающих в условиях средней трудности по удельным давлениям и скоростям скольжения или при повышенных нагрузках и малых скоростях скольжения. По сравнению с литейными бронзы оловянистые деформируемые имеют более низкую износостойкость.

Бронзы алюминиевые уступают оловяни стым по сопротивлению заеданию и износостойкости. Однако они обладают большей прочностью и твердостью. В условиях средней трудности и при хорошей смазке алюминиевые бронзы работают надежно. Из алюминиевых бронз изготовляют червячные передачи, направляющие втулки, неответственные подшипники :в виде втулок и другие детали.

Бериллиевая бронза успешно применяется в условиях трения-качения, где недопустимы остаточные деформации материала (в шаровых сочленениях приборов и агрегатов и др.).

Бронза кремнистомарганцовистая в качестве коррозионно- и износостойкого материала используется для изготовления сеток и решеток, работающих в сточных водах, испарителях, дымовых фильтрах и т. д.

д.

Деформируемая конструкционная бронза применяется для изготовления деталей, которые в процессе эксплуатации испытывают силовую нагрузку и от которых одновременно требуются коррозионная стойкость и специальные физические свойства.

Полуфабрикаты из алюминиевых бронз, легированных железом, никелем и марганцем, нашли широкое применение для нагруженных деталей в различных конструкциях химического аппаратостроения, в судостроении, в авиации и общем машиностроении. Этому способствует сочетание в указанных сплавах высоких прочностных характеристик при достаточно высоких пластических свойствах и ударной вязкости с большой коррозионной стойкостью.

Бронзы кремнемарганцовистая (Бр. КМцЗ-1) и кремнистоникелевая (Бр. КН1-3)

при хорошей коррозионной стойкости и достаточно высокой прочности обладают высокой пластичностью. Из бронзы Бр. КМцЗ-1 в отожженном состоянии изготовляют очень тонкие ленты (толщиной до 0,05 мм). При

Алюминиевожелезные бронзы (типа Бр. АЖН 10-4-4) и бронза марки Бр. КН1-3, обладающие высокой жаропрочностью, применяются для изготовления деталей, работающих при повышенных температурах.

АЖН 10-4-4) и бронза марки Бр. КН1-3, обладающие высокой жаропрочностью, применяются для изготовления деталей, работающих при повышенных температурах.

Деформируемая приборная бронза применяется для изготовления деталей, приборов и аппаратов. В зависимости от условий службы для изготовления деталей приборов и аппаратов могут применяться различные высокопрочные конструкционные бронзы, пружинные бронзы и др.

Деформируемая пружинная бронза применяется для изготовления пружин и пружинных деталей различного типа и назначения. В качестве пружинных бронз широко применяются оловянистые бронзы Бр. ОФ6,5-0,15, Бр. ОФ4-0,25, Бр. ОЦ4-3, алюминиевая бронза А7 и бериллие- вые бронзы марок Бр. Б2, Бр. БНТ1,9 к Бр. БНТ1,7.

Оловянистые и алюминиевые бронзы обладают повышенной упругостью и прочностью в нагартованном состоянии. Бериллиевые бронзы, мягкие и пластичные в закаленном состоянии, получают высокую упругость и твердость после отпуска. Пружины из бериллиевых бронз по своим свойствам при нормальной и повышенных температурах превосходят все другие пружины.

Мягкая бронза легко штампуется и гнется. Мягкость бронз достигается обработкой давлением и отжигом при высокой температуре для полного снятия внутренних напряжений и восстановления структуры. Бронзы деформируемые дисперсионно твердеющие называются мягкими в состоянии закалки, а последующий отпуск резко повышает твердость и прочность. Мягкие бронзы применяются тогда, когда по условиям технологии изготовления детали подвергаются дополнительной деформации (штамповке, гибке).

Полутвердая бронза применяется для изготовления мембран, трубок Бурдона, фланцев, гроссов и других деталей крепления, от которых требуется повышенная прочность. Бронзы этой группы при повышенной прочности и твердости сохраняют достаточную пластичность для обработки штамповкой и гибкой. Для получения необходимых свойств бронзы полутвердые подвергаются обработке давлением со средними степенями деформации 10—30%.

Твердая бронза обрабатывается давлением со степенями деформации 30— 50%. Эта бронза обладает повышенной прочностью, твердостью и упругостью, низкой пластичностью и применяется для изготовления пружин, контактов, втулок и других деталей.

Эта бронза обладает повышенной прочностью, твердостью и упругостью, низкой пластичностью и применяется для изготовления пружин, контактов, втулок и других деталей.

Особо твердая бронза имеет высокие пределы упругости, прочности и твердости и пониженную пластичность. Требуемые свойства бронза приобретает после обработки давлением с высокой степенью деформации (более 50%). Таким путем изготавливают особо твердые ленты и полосы из кремнемарганцовистой бронзы марки Бр.КМц3-1,оловянофосфористой бронзы марки Бр. ОФ6,5-0,15 и оловяиноцинковой бронзы марки Бр. ОЦ4-3.

МЕДНОНИКЕЛЕВЫЕ СПЛАВЫ

Медноникелевые сплавы условно разделяют на конструкционные и электротехнические. К конструкционным медионикелевым сплавам относятся коррозионностойкие сплавы типа мельхиор, сплавы меди, никеля и цинка типа нейзильбер и коррозионно- стойкие упрочняющиеся сплавы меди, никеля и алюминия типа куниаль.

Мельхиор. Сплавы этого типа обладают высокой коррозионной стойкостью в пресной и морской воде, сухих газах и в атмосферных условиях, они хорошо противостоят действию щелочных растворов солей и органических соединений. Структура сплавов типа мельхиор представляет собой твердый раствор и поэтому они хорошо обрабатываются давлением в холодном и горячем состояниях.

Структура сплавов типа мельхиор представляет собой твердый раствор и поэтому они хорошо обрабатываются давлением в холодном и горячем состояниях.

Мельхиор марки МНЖМцЗО-0,8-4,0 обладает большой стойкостью в среде парового конденсата. По устойчивости против действия ударной !(турбулентной) коррозии он превосходит практически все другие известные сплавы. Благодаря этим свойствам мельхиор марки МНЖМцЗО-0,8-1,0 применяется для конденсаторных труб морскигз судов, работающих в особо тяжелых условиях. Мягкие конденсаторные трубы, изготовляемые в соответствии с ГОСТ 10092—62, имеют временное сопротивление не менее 38 кГ/мм2 и относительное удлинение в- пределах 03%, а полутвердые трубы 50 кГ/мм2 и 10% соответственно.

Нейзильбер — сплав, обладающий наилучшими свойствами из группы тройных сплавов меди с никелем и цинком. Он представляет собой твердый раствор никеля и цинка и меди, обладает хорошей коррозионной стойкостью, красивым серебристым цветом, повышенной прочностью и удовлетворительной пластичностью в холодном и горячем состояниях. На воздухе нейзильбер не окисляется и достаточно стоек в растворах солей и органических кислот. Применяется этот сплав для изготовления медицинского инструмента, технической посуды, телефонной аппаратуры, паровой и водяной арматуры, изделий санитарной техники, точной механики, бытовой посуды и художественных изделий. Полуфабрикаты из нейзильбера поставляются в виде полос, ленты, прутков и проволоки.

На воздухе нейзильбер не окисляется и достаточно стоек в растворах солей и органических кислот. Применяется этот сплав для изготовления медицинского инструмента, технической посуды, телефонной аппаратуры, паровой и водяной арматуры, изделий санитарной техники, точной механики, бытовой посуды и художественных изделий. Полуфабрикаты из нейзильбера поставляются в виде полос, ленты, прутков и проволоки.

Куниаль А — сплав меди с никелем и алюминием. Он хорошо обрабатывается давлением в холодном и горячем состояниях. Полуфабрикаты из этого сплава производят в виде прессованных прутков с временным сопротивлением не менее 70 кГ/мм2 и относительным удлинением не менее 7%.

Куниаль Б обладает хорошей коррозионной стойкостью. Полуфабрикаты из него изготовляют в виде полос толщиной 0,5— 3 мм для пружин. Полосы из сплава куниаль Б обладают временным сопротивлением не менее 56 кГ/мм2 и относительным удлинением не менее 3%.

Электротехнические медно- никелевые сплавы. К ним относятся сплавы типа ТП и ТБ, термоэлектродный сплав с высоким содержанием никеля— копель, реостатный сплав константан и сплав манганин.

К ним относятся сплавы типа ТП и ТБ, термоэлектродный сплав с высоким содержанием никеля— копель, реостатный сплав константан и сплав манганин.

Сплав ТП применяется для изготовления компенсационных проводов к платина- платинородиевой термопаре, а сплав ТБ применяется для изготовления компенсационных проводов к платина-золотой и палладий -платинородиевой термопарам.

Копель— сплав, применяемый в качестве отрицательного термоэлектрода термопар хромель — копель и железо—копель, а также в виде компенсационных проводов. Копель имеет максимальную термоэлектродвижущую силу но сравнению с другими меднооникелевыми сплавами такого же назначения и практически нулевой температурый коэффициент электросопротивления. Этот сплав является также хорошим материалом для реостатов и нагревательных устройств с рабочей температурой до 600°С.

Константан —сплав, отличающийся высокой термоэлектродвижущей силой, малым температурным коэффициентом, (постоянством электросопротивления. Сплав применяется для реостатов, термопар, нагревательных приборов с рабочей температурой до 500°С. Температурный коэффициент электросопротивления сплава в интервале 20—100°С составляет 2 • 10 —6 1/град.

Сплав применяется для реостатов, термопар, нагревательных приборов с рабочей температурой до 500°С. Температурный коэффициент электросопротивления сплава в интервале 20—100°С составляет 2 • 10 —6 1/град.

Манганин. Сплав широко применяют в качестве прецизионного (материала с высоким омическим сопротивлением. В паре с медью он обладает незначительной термоэлектродвижущей силой, что позволяет почти полностью избавиться от термотоков. При 20°С электросопротивление сплава в виде лент, полос и проволоки составляет 0,42—0,48 ом •мм2/м.

от бронзового века до наших дней

Вопросы, рассмотренные в материале:

- Когда появились первые медные сплавы

- В чем заключаются преимущества медных сплавов

- Какие медные сплавы являются самыми распространенными

- Где применяются медные сплавы

Археологические находки свидетельствуют о том, что медную руду человек стал применять в своих целях уже во времена каменного века. Столетие за столетием человечество училось создавать из этого металла необходимые ему приспособления, используя различного рода обработку – ковку, нагревание, литье. В данной статье мы раскроем свойства медных сплавов.

Столетие за столетием человечество училось создавать из этого металла необходимые ему приспособления, используя различного рода обработку – ковку, нагревание, литье. В данной статье мы раскроем свойства медных сплавов.

История меди – «вечного металла»

Предположительно уже около десяти тысяч лет назад люди начали использовать медь. Это подтверждается находкой медного кулона, изготовленного около 8700 года до н.э. на территории современного государства Ирак. Археологи также приводят доказательства того, что в одной из областей Турции примерно в 6400 г. до н. э. производили медные сплавы и отливку изделий из них. Египтяне начали осваивать эти технологии около 4500 года до н.э.

Основными поставщиками меди, которую использовали до 4000 года до н.э., были отдельные наземные россыпи руды или метеоритные обломки, обнаруженные на земле. Впервые о регулярной разработке месторождений меди упоминается около 3800 года до н. э. Запись, описывающая добычу медной руды, найдена в Египте на Синайском полуострове.

Научными данными подтверждено, что медь была известна всем народам и применялась повсеместно. К примеру, для Колосса Родосского и египетского водопровода использовали именно медные сплавы.

Название меди, кстати, пошло от римлян: сначала появилось сочетание слов «aes cyprium» (руда с Кипра). Позже оно сократилось до «cuprum», и постепенно все европейские языки пополнились новым словом (cooper, Kupfer, cuivre).

Самыми внушительными запасами сегодня обладают Чили и Соединенные Штаты, в этих месторождениях сосредоточено примерно 20 % всей медной руды. Другие значимые регионы добычи находятся в Африке, Австралии, Китае, Канаде, Индонезии, Южной Америке, России и Польше. Основные европейские разработки меди истощились, действуют только несколько мелких месторождений.

Медь в целом является очень распространенным металлом на планете, ее содержание в земной коре около 0,006 %. Среди известных химических элементов у меди 23-е место. Почти все каменные породы содержат то или иное количество этого минерала.

Общие объемы медной руды на планете еще очень велики, к старым месторождениям прибавляются новые регионы добычи, таким образом происходит прирост запасов. Помимо открытия и освоения месторождений, современные технологии позволяют более эффективно проводить разработки и увеличивать пригодные к использованию резервы медной руды.

Несмотря на оптимистичные прогнозы по поводу запасов сырья, следует бережно относиться к имеющемуся у нас богатству. Поэтому в основном медь используется не один раз. Ее плюс в том, что она может проходить многократную переработку. За эти свойства мастера Древнего Египта подобрали для меди символ «анкх», имеющий значение «вечная жизнь» − что очень верно подмечено. Ведь для использования этого металла не существует ограничения по времени. Раз за разом медные изделия переплавлялись в новые, и наверняка в современном обиходе продолжает находиться медь, добытая сотни и тысячи лет назад.

Способность сохранять свои качества при многочисленных переплавках – это очень существенное преимущество. По статистике, около 80 % всего добытого сырья возвращаются в оборот.

По статистике, около 80 % всего добытого сырья возвращаются в оборот.

Преимущества и классификация медных сплавов

Медные сплавы обладают целым рядом достоинств. К ним можно отнести высокую коррозионную устойчивость при взаимодействии с паровоздушной средой, а также пресной и соленой морской водой. Низкое значение коэффициента трения улучшает антифрикционные качества сплавов. Кроме того, они наделены высокими механическими свойствами, легко поддаются резанию. Но медное сырье относится к дефицитным и дорогим материалам, поэтому стоимость сплавов с медью выше, чем из стали и чугуна.

Технология легирования необходима для того, чтобы сплав приобрел требуемые механические, технологические, антифрикционные свойства. Наиболее распространены бронзовый и латунный сплавы, которые получили обозначение Бр и Л. В составе бронзы и латуни за легирующими элементами сохраняются начальные буквы их названий: «О» относится к олову, «А» – к алюминию, «Ц» – к цинку, «Н» –к никелю, «Ж» – к железу. За буквой в обозначении проставляется цифровое значение содержания в процентах этого металла в сплаве. Например, марка БрО5Ц5С5 обозначает, что в сплаве бронзы содержатся по 5 % олова, цинка и свинца, а меди 85 %.

За буквой в обозначении проставляется цифровое значение содержания в процентах этого металла в сплаве. Например, марка БрО5Ц5С5 обозначает, что в сплаве бронзы содержатся по 5 % олова, цинка и свинца, а меди 85 %.

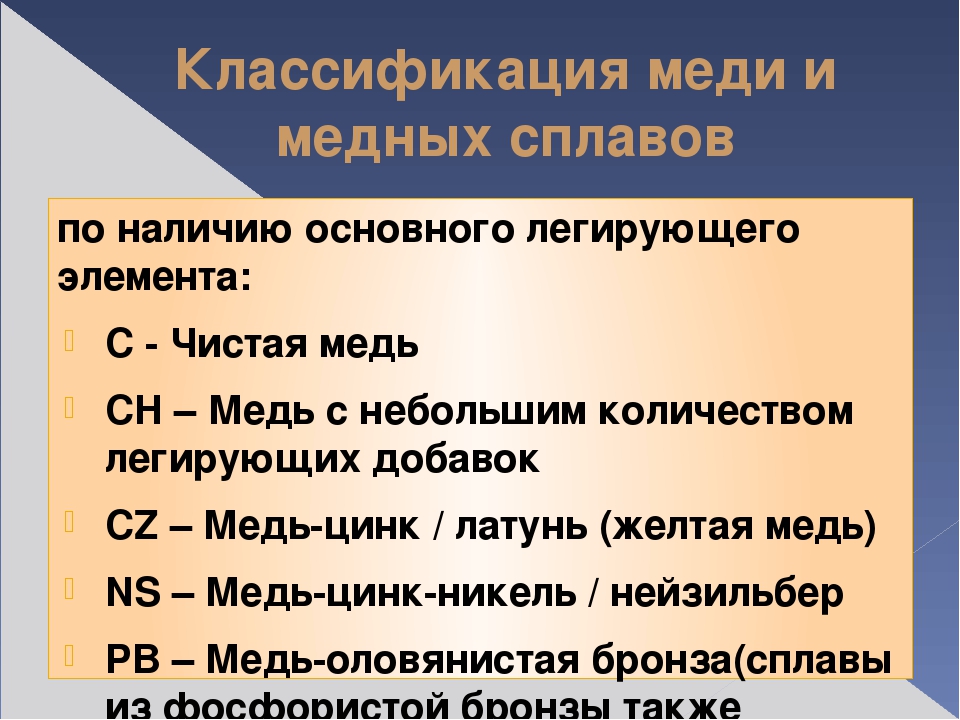

Существует следующая классификация медных сплавов в зависимости от химического состава:

- латунь;

- бронза;

- сплавы с медно-никелевым составом.

Рекомендовано к прочтению

По технологическим свойствам сплавы бывают:

- деформируемыми;

- литейными.

По тому, как влияет термическая обработка, сплавы считаются:

- упрочняемыми;

- неупрочняемыми.

Самые распространенные медные сплавы, их свойства и применение Раньше всего люди освоили процесс сплавления меди и олова. Это соединение – всем знакомая теперь бронза − применялось древнегреческими скульпторами для создания своих великолепных произведений искусства. Конечно, современное производство ушло далеко вперед от древних технологий. Сегодня процесс идет с использованием электрических дуговых печей, а вакуумные камеры не дают сплавам окисляться. Чтобы придать соединению большую прочность и пластичность, применяют методы закаливания и старения металлического сплава олова и меди.

Сегодня процесс идет с использованием электрических дуговых печей, а вакуумные камеры не дают сплавам окисляться. Чтобы придать соединению большую прочность и пластичность, применяют методы закаливания и старения металлического сплава олова и меди.

У сплава кремния и меди ниже величина усадки, чем у оловянной бронзы, однако у него более высокая коррозионная стойкость, механические свойства и плотность отлитых заготовок. Добавление кремния к меди придает сплаву плотности и пластичности, он хорошо поддается давлению. Традиционно из бронзы с кремнием изготавливают детали с антифрикционными качествами, пружины, мембраны для различных видов оборудования.

Алюминий придает особые свойства сплаву с медью, такой материал в дальнейшем легко обрабатывается на прессе, у него высокая коррозионная стойкость. Этот сплав необходим в производстве элементов конструкций, находящихся в высокотемпературном режиме эксплуатации. В советские годы был период, когда этот сплав использовался для выпуска монет.

Высокая механическая прочность у бериллиевой бронзы. Ее отличительными качествами являются высокая твердость, упругость, износостойкость и устойчивость к агрессивным средам, что дает возможность использовать этот сплав в условиях повышенных температур. Подходящие методы обработки бериллиевой бронзы – резка и сварка. Перечисленные качества дают возможность изготавливать из этого сплава детали для эксплуатации при жестких нагрузках с высокими скоростями перемещения.

Отличительные особенности сплава с хромом – это высокие механические качества, электропроводность и теплопроводность, повышенная температура рекристаллизации. Из этих материалов изготавливают электроды электросварочной аппаратуры и коллекторы электромоторов. Качественные показатели этого сплава выше, чем у кадмиевой бронзы и коллекторной меди, применяемых обычно.

Что такое латунь? Это сплав с двухкомпонентным или многокомпонентным составом, таким как томпак или полутомпак, основное содержание которого составляет медь.

Латунь относится к очень прочным сплавам, так как в ней высокий процент цинка, примерно 40–45%. Латунный сплав легче подвергать различным видам обработки, чем чистую медь. Соединение цинка и меди чаще всего применяется в приборостроительной промышленности. 90 кг/мм2 – таким показателем прочности может похвастать латунный сплав, который содержит алюминий, марганец и другие металлы в небольшом количестве. Из латуни производят запорную арматуру, вкладыши в подшипники и огромные партии патронных гильз.

Самые разные производственные отрасли широко применяют для своих нужд медь и ее сплавы. Наверняка вы сразу назовете электротехнические коммуникации, в которых повсеместно используются медные изделия. Медь необходима для производства электрической проводки, электродвигателей и километров кабелей. 1/3 всех металлических деталей трубопроводов, вакуумных машин, теплообменных камер – это медь. Без медных сплавов невозможно создать автомобиль или любую другую автотехнику. Высокие антикоррозионные свойства позволяют применять медные сплавы в производстве аппаратов для проведения химических опытов. Для изготовления сверхпроводниковых технических устройств применяется медно-свинцовый сплав.

Для изготовления сверхпроводниковых технических устройств применяется медно-свинцовый сплав.

Для изготовления изделий со сложными узорами требуются материалы с вязкими и пластичными свойствами, например, как у серебра. Медь обладает подобными качествами, поэтому из нее могут производиться гибкие детали и проволока. С проволокой довольно легко работать, с помощью пайки она соединяется с деталями из золота и серебра.

Эмаль тоже может успешно сочетаться с медными сплавами. Эмалированные поверхности на меди хорошо противостоят внешнему воздействию, не отслаиваются, не растрескиваются.

Другие востребованные медные сплавы

Известны и другие сплавы меди с разными металлами, однако у одних шире область применения, чем у других.

- Свойства и применение медно-никелевых сплавов.

Сплавы из меди и никеля в основном содержат медную составляющую, а никель добавляется как легирующий элемент. Результатом такого соединения является сплав с повышенными показателями антикоррозионной стойкости, прочности и электросопротивления. Сплавы медно-никелевого состава относят к одному из двух видов: электротехническому или конструкционному.

Сплавы медно-никелевого состава относят к одному из двух видов: электротехническому или конструкционному.

Конструкционные сплавы – это нейзильбер и мельхиор. Мельхиором называют сочетание, в составе которого медь, никель (5–35 %), цинк (13–45 %). Нейзильбер представляет собой соединение меди и никеля, иногда в смесь добавляются железо и марганец. Мельхиоровые изделия наверняка имеются у многих дома, особая популярность принадлежит знаменитым подстаканникам.

У электротехнических медно-никелевых сплавов высокое электросопротивление. В эту группу входят константан и копель. В составе термостабильного соединения − константана − чуть больше половины, примерно 59 %, занимает медь, никель составляет 39–41 %, марганец всего 1-2 %. Материал отличается высоким удельным электрическим сопротивлением (около 0,5 мкОм-м), минимальным значением термокоэффициента электрического сопротивления, высокой электродвижущей силой в паре с медью, хромом, железом. Копелем называют сплав, в котором никель составляет 43-44 %, железо 2-3 %, остальную часть занимает медь.

Состав и свойства медных сплавов, в данном случае медно-никелевых, подходят для применения в электрических аппаратах и следующих типах изделий: резисторов, реостатов, термопар. Из материалов этого вида изготавливается посуда, медицинский инструмент, художественные изделия и сувениры. Медно-никелевые соединения применяются в строительстве судов. Банк России заказывает из этого сплава монеты достоинством один и два рубля по образцу 1997 г.

- Свойства и применение вольфрамово-медных сплавов.

Очень необычные свойства у вольфрамово-медного соединения CuW или WCu. Это сочетание по большому счету назвать полноценным сплавом нельзя. В полученном материале частицы одного металла равномерно распределяются внутри кристаллической решетки второго. В сплаве сочетаются качества и меди, и вольфрама, благодаря чему он отличается термостойкостью, устойчивостью к абляции, высокой тепло- и электропроводностью. К тому же он хорошо поддается обработке. Для изготовления деталей применяется следующая технология: вольфрамовые частицы прессуют и уплотняют, придавая необходимую форму, затем проходит этап инфильтрации медного расплава.

Космическая индустрия, электроэнергетика, металлургия, машиностроение, электроника – вот неполный перечень промышленных областей, где используют сплав меди и вольфрама. Из этого материала изготавливают электроды для сварочных аппаратов – детали из сплава выдерживают высокое и среднее напряжение при дуговой и вакуумной сварке.

- Свойства и применение молибденово-медных сплавов.

Сплав из меди и молибдена обладает меньшим весом, чем медно-вольфрамовый. Это преимущество используют там, где нужно уменьшить массу изделия. Заготовки из молибденово-медного сплава – это плоские пластинки, имеющие многослойную структуру. Внутри располагается основной слой чистого молибдена, который с двух сторон покрывают слоями 100%-ной меди или медью с дисперсионно-упрочненными качествами.

Данный вид медных сплавов обладает свойствами обоих видов металлов и отличается хорошими комплексными характеристиками. Вот некоторые качества данного соединения:

— высокая проводимость;

— возможность регулирования коэффициента теплового расширения;

— низкий процент содержания газов;

— сплав не магнитится;

— у материала имеются необходимые вакуумные свойства;

— легко обрабатывается механическим путем, обладает особыми высокотемпературными качествами.

При отсутствии скачков температуры и при средних температурных показателях у молибденово-медного сплава хорошие показатели прочности и пластичности. Когда внешняя температура выше температуры плавления меди, металл сжимается, испаряется и поглощает тепло, он может оказывать охлаждающее воздействие. Данные качества высокотемпературного материала могут использоваться в технологиях изготовления огнеупорных вкладышей горла сопла, электрических контактов и т. д.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Цветные металлы и их сплавы

Цветная металлургия занимается добычей руд цветных металлов, а также обогащением и выплавкой чистых металлов и их сплавов. Цветные металлы имеют множество ценных свойств: малую плотность (магний, алюминий), высокую теплопроводность (медь), устойчивость к коррозии (титан) и др. Условно они делятся на тяжелые, легкие, благородные и редкие.

Цветные металлы имеют множество ценных свойств: малую плотность (магний, алюминий), высокую теплопроводность (медь), устойчивость к коррозии (титан) и др. Условно они делятся на тяжелые, легкие, благородные и редкие.

К тяжелым металлам относятся вещества, которые отличаются высокой плотностью. Это кобальт, хром, медь, свинец и др. Некоторые из них (свинец, цинк, медь) применяют в чистом меде, но обычно используют в качестве легирующих элементов.

Плотность легких металлов — менее 5 г/см3. В этой группе относятся алюминий, натрий, калий, литий и др. Их используют как раскислители при изготовлении чистых металлов и сплавов, а также применяют в пиротехнике, медицине, фототехнике и других областях.

Благородные металлы отличаются высокой устойчивостью к коррозии. В данную группу входят платина, золото, серебро, осмий, палладий, родий, иридий и рутений. Они применяются в медицине, электротехнике, приборостроении, ювелирном деле.

Сортировать:

Не сортировать

Артикул: 12736

Алюминий хорошо сваривается, поддается ковке, штамповке, прокатке, волочению и прессованию, а также обрабатывается методами порошковой металлургии.

Алюминий является сильным раскислителем, поэтому его влияние на литейные свойства стали носит сложный характер. Для получения хорошей жидкотекучести и трещиноустойчивости оптимальным являются небольшие добавки алюминия (0,05-0,1%). Увеличение содержания элемента до 0,5-1% приводит к возрастанию горячеломкости и пористости отливок, жидкотекучесть понижается. Алюминий и титан значительно повышают склонность стали к пленообразованию. Небольшие добавки титана и алюминия повышают плотность стали, способствуют измельчению первичной структры, так как химичесикие соединения Al2O3, TiC, TiN в дисперсном состоянии играют роль модификаторов I рода.

Добавить к сравнению

Цена за тонну».

Цена за кг:

Цена по запросу

Артикул: 12737

Алюминий хорошо сваривается, поддается ковке, штамповке, прокатке, волочению и прессованию, а также обрабатывается методами порошковой металлургии.

Алюминий является сильным раскислителем, поэтому его влияние на литейные свойства стали носит сложный характер. Для получения хорошей жидкотекучести и трещиноустойчивости оптимальным являются небольшие добавки алюминия (0,05-0,1%). Увеличение содержания элемента до 0,5-1% приводит к возрастанию горячеломкости и пористости отливок, жидкотекучесть понижается. Алюминий и титан значительно повышают склонность стали к пленообразованию. Небольшие добавки титана и алюминия повышают плотность стали, способствуют измельчению первичной структры, так как химичесикие соединения Al2O3, TiC, TiN в дисперсном состоянии играют роль модификаторов I рода.

Добавить к сравнению

Цена за тонну».

Цена за кг:

Цена по запросу

Артикул: 12738

Алюминий хорошо сваривается, поддается ковке, штамповке, прокатке, волочению и прессованию, а также обрабатывается методами порошковой металлургии.

Алюминий является сильным раскислителем, поэтому его влияние на литейные свойства стали носит сложный характер. Для получения хорошей жидкотекучести и трещиноустойчивости оптимальным являются небольшие добавки алюминия (0,05-0,1%). Увеличение содержания элемента до 0,5-1% приводит к возрастанию горячеломкости и пористости отливок, жидкотекучесть понижается. Алюминий и титан значительно повышают склонность стали к пленообразованию. Небольшие добавки титана и алюминия повышают плотность стали, способствуют измельчению первичной структры, так как химичесикие соединения Al2O3, TiC, TiN в дисперсном состоянии играют роль модификаторов I рода.

Добавить к сравнению

Цена за тонну».

Цена за кг:

Цена по запросу

Артикул: 12739

Алюминий хорошо сваривается, поддается ковке, штамповке, прокатке, волочению и прессованию, а также обрабатывается методами порошковой металлургии.

Алюминий является сильным раскислителем, поэтому его влияние на литейные свойства стали носит сложный характер. Для получения хорошей жидкотекучести и трещиноустойчивости оптимальным являются небольшие добавки алюминия (0,05-0,1%). Увеличение содержания элемента до 0,5-1% приводит к возрастанию горячеломкости и пористости отливок, жидкотекучесть понижается. Алюминий и титан значительно повышают склонность стали к пленообразованию. Небольшие добавки титана и алюминия повышают плотность стали, способствуют измельчению первичной структры, так как химичесикие соединения Al2O3, TiC, TiN в дисперсном состоянии играют роль модификаторов I рода.

Добавить к сравнению

Цена за тонну».

Цена за кг:

Цена по запросу

Артикул: 12740

Алюминий хорошо сваривается, поддается ковке, штамповке, прокатке, волочению и прессованию, а также обрабатывается методами порошковой металлургии.

Алюминий является сильным раскислителем, поэтому его влияние на литейные свойства стали носит сложный характер. Для получения хорошей жидкотекучести и трещиноустойчивости оптимальным являются небольшие добавки алюминия (0,05-0,1%). Увеличение содержания элемента до 0,5-1% приводит к возрастанию горячеломкости и пористости отливок, жидкотекучесть понижается. Алюминий и титан значительно повышают склонность стали к пленообразованию. Небольшие добавки титана и алюминия повышают плотность стали, способствуют измельчению первичной структры, так как химичесикие соединения Al2O3, TiC, TiN в дисперсном состоянии играют роль модификаторов I рода.

Добавить к сравнению

Цена за тонну».

Цена за кг:

Цена по запросу

Артикул: 12741

Алюминий хорошо сваривается, поддается ковке, штамповке, прокатке, волочению и прессованию, а также обрабатывается методами порошковой металлургии.

Алюминий является сильным раскислителем, поэтому его влияние на литейные свойства стали носит сложный характер. Для получения хорошей жидкотекучести и трещиноустойчивости оптимальным являются небольшие добавки алюминия (0,05-0,1%). Увеличение содержания элемента до 0,5-1% приводит к возрастанию горячеломкости и пористости отливок, жидкотекучесть понижается. Алюминий и титан значительно повышают склонность стали к пленообразованию. Небольшие добавки титана и алюминия повышают плотность стали, способствуют измельчению первичной структры, так как химичесикие соединения Al2O3, TiC, TiN в дисперсном состоянии играют роль модификаторов I рода.

Добавить к сравнению

Цена за тонну».

Цена за кг:

Цена по запросу

Алюминий и его сплавы

Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

При маркировке алюминия используется буква А в сочетании с числом, которое указывает на содержание металла. Например, марка A99 содержит 99,95% алюминия, а марка А99 — 99,99%. Существует также марка особой чистоты — А999, в которой 99,999% алюминия.

Деформируемые сплавы алюминия

Деформируемые алюминиевые сплавы делятся на упрочняемые и неупрочняемые.

Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

Основными легирующими элементами для дуралюминов служат магний и медь. Эти сплавы маркируются буквой Д с числом. Из Д1 делают лопасти винтов, Д16 используется для лонжеронов, шпангоутов, обшивки самолетов, а Д 17 — для крепежных заклепок.

Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

Литейные сплавы на основе алюминия

Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

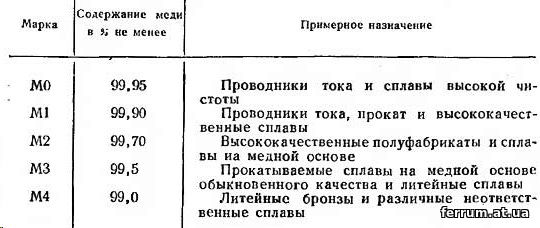

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Например, М00 содержит 99,99 % меди, а М4 — 99 %.

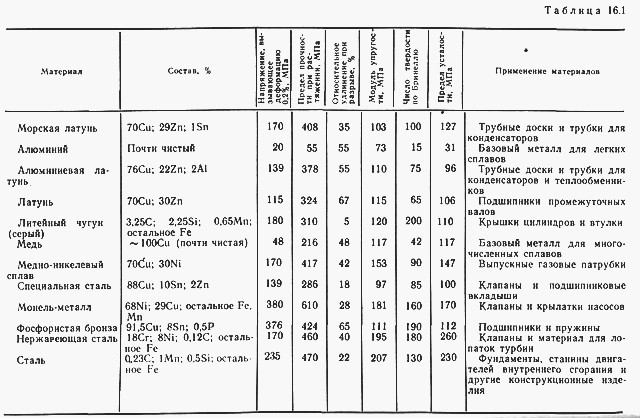

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы.

Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей. - Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Магний и его сплавы

Магний — цветной металл, который имеет серебристый оттенок и обозначается символом Mg в периодической системе.

Важные свойства магния:

- Температура плавления — 650°С.

- Плотность — 1,74 г/см3.

- Твердость — 30-40 НВ.

- Относительное удлинение — 6-17%.

- Временное сопротивление — 100-190 МПа.

Металл обладает высокой химической активностью, в атмосферных условиях неустойчив к образованию коррозии. Он хорошо режется, воспринимает ударные нагрузки и гасит вибрации. Так как магний имеет низкие механические свойства, он практически не применяется в конструкционных целях, зато используется в пиротехнике, химической промышленности и металлургии. Он часто выступает в качестве восстановителя, легирующего элемента и раскислителя при изготовлении сплавов.

Он хорошо режется, воспринимает ударные нагрузки и гасит вибрации. Так как магний имеет низкие механические свойства, он практически не применяется в конструкционных целях, зато используется в пиротехнике, химической промышленности и металлургии. Он часто выступает в качестве восстановителя, легирующего элемента и раскислителя при изготовлении сплавов.

При маркировке используются буквы Мг с цифрами, которые обозначают процентное содержание магния. Например, в марке Мг96 содержится 99,96% магния, а в Мг90 — 99,9 %.

Сплавы на основе магния характеризуются высокой удельной прочность (предел прочности — до 400 МПа). Они хорошо режутся, шлифуются, полируются, куются, прессуются, прокатываются. Из недостатков магниевых сплавов — низкая устойчивость к коррозии, плохие литейные свойства, склонность воспламеняться при изготовлении.

Деформируемые сплавы магния

Наиболее распространены три группы сплавов на основе магния.

Сплавы магния, легированные марганцем

Содержат до 2,5% марганца, не упрочняются термической обработкой. У них хорошая коррозионная стойкость. Так как эти сплавы легко свариваются, они применяются для сварных деталей несложной конфигурации, а также для деталей арматуры, масляных и бензиновых систем, которые не испытывают больших нагрузок. Среди данной группы — сплавы МА1 и МА8.

У них хорошая коррозионная стойкость. Так как эти сплавы легко свариваются, они применяются для сварных деталей несложной конфигурации, а также для деталей арматуры, масляных и бензиновых систем, которые не испытывают больших нагрузок. Среди данной группы — сплавы МА1 и МА8.

Сплавы системы Mg-Al-Zn-Mn

В состав этих сплавов, помимо магния и марганца, входят алюминий и цинк. Они заметно повышают прочность и пластичность, благодаря чему сплавы подходят для изготовления штампованных и кованых деталей сложных форм. К этой группе относятся марки МА2-1 и МА5.

Сплавы системы Mg-Zn

Сплавы на основе магния и цинка дополнительно легируются кадмием, цирконием и редкоземельными металлами. Это высокопрочные магниевые сплавы, которые применяются для деталей, испытывающих высокие нагрузки (в самолетах, автомобилях, станках и др.). К данной группе относятся сплавы марок МА14, МА15, МА19.

Литейные сплавы магния

Самая распространенная группа литейных магниевых сплавов относится к системе Mg-Al-Zn. Эти сплавы практически не поглощают тепловые нейтроны, поэтому широко применяются в атомной технике. Из них также делают детали самолетов, ракет, автомобилей (двери кабин, корпуса приборов, топливные баки и др.). Сплавы магния, цинка и алюминия используют в приборостроении и в изготовлении кожухов для электронной аппаратуры. К данной группе относятся марки МЛ5 и МЛ6.