Магнитные методы контроля

Магнитные методы контроля применяются для ферромагнитных материалов. Они основаны на анализе взаимодействия магнитного поля с контролируемым объектом. Изделия контролируют в приложенном или остаточном магнитном поле. В намагниченном материале контролируемого объекта, при наличие несплошностей, вследствие пониженной магнитной проницаемости дефекта магнитные силовые линии будут огибать дефект, и при близком от поверхности объекта расположении несплошностей выходить на поверхность, создавая над дефектами местные магнитные полюса. Регистрируя наличие таких местных полюсов можно выявлять поверхностные и подповерхностные дефекты ферромагнитного материала. По способу регистрации местных магнитных полюсов существуют: магнитопорошковый метод контроля (МПД), где дефекты регистрируют по наличию скоплений над дефектами магнитного порошка, наносимого на поверхность намагниченной детали; магнитографический (МГД), где регистрация дефектов проводиться с помощью намагничиваемой ленты, прикладываемой к контролируемой поверхности; феррозондовый, основанный на применении магниточувствительных приборов.

В лаборатории «ЛЕНТЕСТ» используется, в основном, магнитопорошковый метод контроля. При МПД на поверхность намагниченной детали наносят магнитную суспензию или сухой порошок. Под действием неоднородных магнитных полей рассеяния ферромагнитные частицы перемещаются к дефекту и скапливаются над ним, образуя визуально видимые валики. Используются также и магнитолюминисцентные порошки. МПД характеризуется высокой чувствительностью к тонким и мелким трещинам (раскрытие – 0,0025 мм., высота – 0,025 мм.), простотой, оперативностью, наглядностью, возможностью применения для деталей практически любых форм и размеров. В сравнении с капиллярным (цветным) методом выявления поверхностных дефектов МПД менее требователен к подготовке контролируемой поверхности детали.

Лаборатория «ЛЕНТЕСТ» оснащена современными магнитными приборами (дефектоскопами) и принадлежностями (порошки, суспензии), позволяющими обеспечить требуемый уровень качества магнитно-порошкового контроля.

В Таблице 1 приведены ориентировочные данные по стоимости и производительности контроля изделий различных типов.

Таблица 1

| Виды контроля | Единица изм. | Средняя производительность одного специалиста** | Стоимость | Примечания |

| МПД сложных поверхностей поковок, литых изделий | кв.дм* | От 1 кв.дм/час | От 600 руб за 1кв.дм | |

| МПД св.швов | пог.метр |

10 пог. метров метров

|

От 600 руб за 1 пог.метр |

* — измеряется площадь сканирования

** — в зависимости от конфигурации и других параметров поверхности

Магнитопорошковый метод неразрушающего контроля

Специальные методы неразрушающего контроля сварных соединений

В данной статье мы рассмотрим некоторые специальные методы неразрушающего контроля сварных соединений. Определение каждого метода контроля можно найти в ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов»

1. Визуально-измерительный метод неразрушающего контроля – первостепеннейший вид контроля. Сам метод можно условно разделить на две составляющих: визуальный метод неразрушающего контроля и измерительный метод. Визуальный метод или, как его еще называют, оптический метод неразрушающего контроля предполагает визуальный осмотр поверхности сварного соединения и проверку его на наличие или отсутствие дефектов. Измерительный метод следует за визуальным – мы замеряем размеры дефектов, если таковые обнаружены.

Измерительный метод следует за визуальным – мы замеряем размеры дефектов, если таковые обнаружены.

2. Магнитопорошковый метод неразрушающего контроля основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений. Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитный метод неразрушающего контроля можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами.

Разновидностью данного метода является метод магнитной памяти металла, неразрушающий контроль в данном случае основан на измерении и анализе распределения собственных магнитных полей рассеяния металла изделий, отражающих их структурную и технологическую наследственность, включая сварные соединения. Подробнее о данном методе можно узнать из ГОСТ Р 52005-2003.

Еще одна разновидность магнитопорошкового метода — индукционный метод неразрушающего контроля. Данный метод основан на регистрации магнитных полей объекта контроля с помощью индукционных преобразователей

Данный метод основан на регистрации магнитных полей объекта контроля с помощью индукционных преобразователей

3. Акустический метод неразрушающего контроля основан на звуке, поэтому наиболее распространенным видом данного метода является ультразвуковой метод неразрушающего контроля. Данный метод основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами.

Другой разновидностью акустического метода является акустико-эмиссионный метод неразрушающего контроля, который основан на излучении и регистрации волн напряжений при быстрой локальной перестройке структуры материала.

Импедансный метод неразрушающего контроля (от англ. impedance – сопротивление) также относится к акустическим методам неразрушающего контроля. Он широко применяется в аэрокосмической промышленности. Только этот метод позволяет достоверно оценить качество спайки сверхлегких сотовых панелей, применяемых в конструкциях элементов крыльев самолетов и корпусов спутников.

4. Вихретоковый метод неразрушающего контроля основан на законе электромагнитной индукции. Вихретоковый контроль позволяет обнаруживать как поверхностные, так и подповерхностные дефекты. Его применяют только для контроля объектов из электропроводящих материалов. Контроль вихревыми токами можно выполнять без непосредственного механического контакта преобразователей с объектом, что позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью.

5. Тепловые методы неразрушающего контроля основаны на взаимодействии теплового поля объекта с термодинамическими чувствительными элементами, преобразовании параметров поля в электрический сигнал и передаче его на регистрирующий прибор. К тепловым методам относится контроль при помощи тепловизоров (тепловизионный метод неразрушающего контроля).

6. Вибродиагностический метод неразрушающего контроля основана на анализе параметров вибрации, которая создается или работающим оборудованием, или является вторичной вибрацией, обусловленной структурой исследуемого объекта.

7. К методам контроля проникающими веществами относится капиллярный метод неразрушающего контроля. Данный вид контроля основан на проникновении индикаторных жидкостей в полость несплошностей, которые должны быть выявлены у объекта: трещин, пор и т.д.

8. Радиографический метод контроля неразрушающего или рентген производят с целью выявления поверхностных и внутренних дефектов, к например, шлаковых включений, газовых пор, микротрещин, подрезов и шлаковых включений. Радиационный метод неразрушающего контроля основан на способности материалов к поглощению рентгеновских лучей.

9. Часто с радиографическим методом путают радиоволновой метод неразрушающего контроля. Радиоволновой метод применяется только для контроля объектов, изготовленных из диэлектрических или полупроводниковых материалов, или тонкостенных объектов. Данный метод основан на регистрации и анализе изменения параметров, которыми обладают взаимодействующие с объектом контроля электромагнитные волны радиодиапазона.

10. Электрический метод неразрушающего контроля основан на регистрации и последующем анализе параметров электрического поля, взаимодействующем с объектом контроля или возникающем в нём в результате воздействия извне.

Магнитные методы контроля дефектов металлов | Магнитная дефектоскопия сварных швов

Магнитопорошковая дефектоскопия (МПД) – метод неразрушающего контроля, предназначенный для определения мелких дефектов в поверхностной и подповерхностной структуре металла, проходящих внутрь изделия. Данный метод эффективен в определении трещин, надрывов, волосовин, непроваров, пор и других дефектов.

Основой метода является притяжение магнитного порошка выходящим на поверхность объекта магнитным потоком. Наличие дефектов в ферромагнитном объекте вызывает отклонение силовых линий магнитного поля, создание местных магнитных полей рассеяния и локальных магнитных полюсов и, соответственно, изменения в движении порошка.

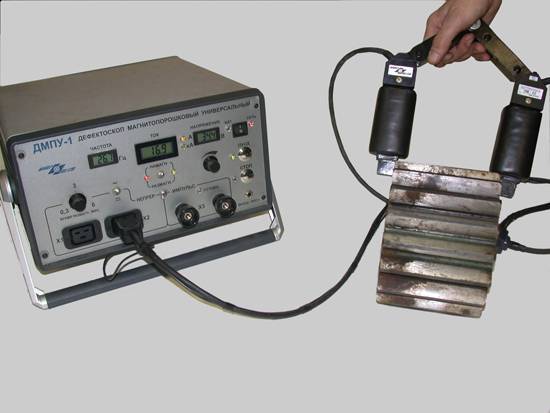

Для намагничивания и размагничивания объектов контроля применяются стационарные или передвижные магнитные дефектоскопы. Дефектоскопы снабжаются измерителями намагничивающего тока, а также устройствами для осмотра поверхности и регистрации индикаторных картинок (измерительные лупы, микроскопы, эндоскопы или автоматизированные системы получения изображений). Используются различные виды намагничивания: циркулярное, продольное, комбинированное.

Дефектоскопы снабжаются измерителями намагничивающего тока, а также устройствами для осмотра поверхности и регистрации индикаторных картинок (измерительные лупы, микроскопы, эндоскопы или автоматизированные системы получения изображений). Используются различные виды намагничивания: циркулярное, продольное, комбинированное.

В магнитопорошковой дефектоскопии используется сухой и мокрый способы нанесения порошка. Как правило, для грубообработанных или необработанных поверхностей используется сухой метод. Контроль изделий с высоким классом шероховатости производится посредством суспензии из мелкодисперсного порошка на основе масла или керосина. Сухой порошок равномерно распределяют на поверхности с помощью распылителей или погружением изделия в емкость с порошком. Суспензию наносят путем полива или погружения изделия в ванну с суспензией. Применяются аэрозольные баллончики, содержащие суспензии магнитных материалов на водной или масляной основе.

При проведении контроля частицы порошка намагничиваются и под действием результирующих сил образуют скопления в виде полосок (валиков) по форме трещин и иных дефектов. После формирования индикаторной картинки из осевшего порошка осуществляется осмотр контролируемого изделия. При визуальном осмотре могут быть использованы оптические устройства, позволяющие увеличить изображение.

После формирования индикаторной картинки из осевшего порошка осуществляется осмотр контролируемого изделия. При визуальном осмотре могут быть использованы оптические устройства, позволяющие увеличить изображение.

Магнитопорошковый метод контроля может осуществляться двумя различными способами. При применении способа остаточной намагниченности дефектоскопический порошок наносят после снятия намагничивающего поля. При применении способа приложенного поля операция намагничивания и нанесение порошка осуществляются одновременно. Выбор способа контроля зависит от магнитных свойств материала изделия и требуемой чувствительности.

Для улучшения видимости при магнитопорошковом методе неразрушающего контроля в порошок добавляется двуокись титана или окись цинка для придания ему серого цвета. Также применяется контроль с помощью ультрафиолетового излучения, для чего используется специальный люминесцентный магнитный порошок.

Магнитопорошковый метод неразрушающего контроля относится к наиболее перспективным и эффективным направлениям анализа и измерений в металлургии, машиностроении, нефте- и газовой промышленности. Он широко применяется при контроле состояния трубопроводов горячей и холодной воды, газо- и нефтепроводов, позволяет производить оценку и диагностику структуры материалов.

Он широко применяется при контроле состояния трубопроводов горячей и холодной воды, газо- и нефтепроводов, позволяет производить оценку и диагностику структуры материалов.

Преимущества магнитопорошкового метода неразрушающего контроля заключаются в его относительно небольшой трудоемкости, высокой производительности и возможности обнаружения поверхностных и подповерхностных дефектов. При помощи этого метода выявляются не только полые несплошности, но и дефекты, заполненные инородным веществом. Магнитопорошковый метод может быть применен не только при изготовлении деталей, но и в ходе их эксплуатации, например, для выявления усталостных трещин.

Специалисты ООО «Антикоррозия» сертифицированы по СТБ EN 473 на 2-ой уровень квалификации по МПД технических устройств, применяемых на опасных производственных объектах.

Магнитопорошковый контроль | А3 Инжиниринг

Магнитопорошковый метод неразрушающего контроля основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами в намагниченных изделиях.

При проведении магнитопорошкового контроля ферромагнитные частицы, взвешенные в жидкости. или воздухе, попадая в магнитное поле, намагничиваются и притягиваются друг к другу, образуя цепочки, ориентированные по магнитным силовым линиям поля. Процесс образования цепочек из частиц порошка называют магнитной коагуляцией.

Соединение частиц в цепочки происходит еще до оседания их над дефектом под действием внешнего намагничивающего поля или поля полюсов детали. Накопление порошка над дефектами происходит в основном частицами, соединенными в цепочки, и отдельными частицами. Поэтому выявляемость дефектов непосредственно связана с интенсивностью магнитной коагуляции.

Наличие и протяженность индикаторнных рисунков, полученных в результате воздействия полями в области дефектов регистрируют визуально, в том числе с помощью оптических приборов, а также автоматическими устройствами обработки изображения.

Рис. 1. Принципиальная схема проведения МПД. а) схема образования магнитного поля над трещиной. б) схема сил, действующих на частицу в поле рассеяния трещины. в) контролируемый участок, увеличенный в 20 раз

а) схема образования магнитного поля над трещиной. б) схема сил, действующих на частицу в поле рассеяния трещины. в) контролируемый участок, увеличенный в 20 раз

В – выпрямитель, 1 – объект контроля, 2 – медный стержень с током, 3 – трещины,

4 – поля рассеяния, 5,6 – цепочки частиц порошка, 7 – порошок над трещиной, 8 – контактные диски, 9 – поле вокруг стержня, 10 – магнитные линии в детали, Тр – силовой трансформатор, F3 – сила магнитного поля, направленная к месту расположения трещины, Fт – сила тяжести, Fa – сила выталкивающего действия в жидкости, Fтр – сила трения, Fэ и Fм – силы электростатического и магнитного взаимодействия между частицами, Fp – результирующая сила.

Если по центральному проводнику 2, проходящему через полую деталь 1, пропустить электрический ток 7, то возникший магнитный поток замыкается по детали (рис. 1). В местах трещин он выходит за пределы детали, образуя неоднородное магнитное поле рассеяния 4 и местные магнитные полюсы N и S. Под действием поля этих полюсов частицы притягиваются и накапливаются над трещиной.

Под действием поля этих полюсов частицы притягиваются и накапливаются над трещиной.

Причина образования поля над дефектом — высокие значения магнитных сопротивлений в дефекте (как воздушном промежутке) и под дефектом. Под дефектом индукция В имеет большее, а магнитная проницаемость меньшее значения, чем в прилегающих к трещине областях материала. Обтекая область высокого магнитного сопротивления, магнитный поток образует магнитные поля рассеяния над дефектами на поверхности его расположения, например, на внешней поверхности образца (детали), а также с противоположной стороны, т.е. на внутренней его поверхности.

Для обнаружения несплошности на поверхности детали наносят магнитный порошок, взвешенный в воздухе (сухим способом) или в жидкости (способом суспензии). На частицу в находящуюся в поле рассеяния будут действовать силы: магнитного поля , F3 (см. рис. 1, б), направленная в область наибольшей плотности магнитных силоых линий, т.е. к месту расположения трещины; тяжести Fт; выталкивающего действия жидкости Fа, трения Fтр; силы электростатического F3 и магнитного Fм взаимодействий, возникающие между частицами. В магнитном поле частицы намагничиваются и соединяются в цепочки 5 и 6. Под действием результирующей силы Fр частицы притягиваются к трещине и накапливаются над ней. Ширина полоски (валика) из осевшего порошка значительно больше ширины раскрытия трещины. По этому осаждению (индикаторному рисунку) определяют наличие дефектов.

В магнитном поле частицы намагничиваются и соединяются в цепочки 5 и 6. Под действием результирующей силы Fр частицы притягиваются к трещине и накапливаются над ней. Ширина полоски (валика) из осевшего порошка значительно больше ширины раскрытия трещины. По этому осаждению (индикаторному рисунку) определяют наличие дефектов.

Минимальные размеры трещин, выявляемые магнитопорошковым методом, показаны на рис. 2: глубина 0,01 мм, ширина 0,001 мм, длина 0,5 мм.

Из изложенного следует, что в поле дефекта происходят следующие физические процессы:

- намагничивание ферромагнитных частиц и соединение их в цепочки с ориентацией по магнитным силовым линиям поля в области дефекта;

- движение образующихся цепочечных структур, а также отдельных частиц к месту расположения дефектов;

- накопление ферромагнитных частиц над дефектами.

По виду осевшего порошка судят о характере несплошности и принимают решение об отбраковке детали.

На все поставляемое оборудование в разделе Магнитопорошковый контроль предоставляется гарантия в соответствии с технической документацией. В А3 Инжиниринг возможна доставка в любой регион России.

Магнитные методы контроля — Контроль работ по металлопокрытиям

Магнитные методы контроля

Категория:

Контроль работ по металлопокрытиям

Магнитные методы контроля

Магнитные методы можно использовать только при контроле деталей из ферромагнитных материалов для выявления мест нарушения сплошности материала детали, расположенных на поверхности и в подповерхностных слоях, а в отдельных случаях — и внутри детали, т. е. трещин (усталостных, шлифовочных, закалочных, сварочных, ковочных, штамповочных), волосовин, закатов, расслоений (непараллельных поверхности), флокенов, надрывов, непроваров в сварных соединениях, неметаллических включений. Можно использовать эти методы для выявления ферритных включений в деталях из аустенитных сплавов.

Магнитными методами можно корректировать отдельные технологические процессы изготовления деталей (шлифование, термическую обработку, сварку, ковку, штамповку, протяжку и др.).

Благодаря высокой чувствительности, объективности, простоте и быстроте операций, четкости определения дефектов и надежности магнитные методы получили большое распространение в промышленности. Их преимуществом является также возможность контроля деталей сложной формы и любых размеров.

Магнитные методы контроля развивают в двух направлениях: с использованием в качестве индикаторов ферромагнитных порошков или электромагнитных и электронных систем. Рассмотрим магнитопорошковый, магнитоферрозондовый и магнитографический методы.

Магнитные методы контроля ферромагнитных деталей основаны на явлении возникновения магнитного поля рассеяния на поверхности намагниченной детали в местах расположения дефектов (нарушение сплошности материала или наличие включений с другой магнитной проницаемостью). Если на поверхности намагниченной детали создается магнитное поле рассеяния, значит в данном месте детали, вероятно, имеется дефект.

Если на поверхности намагниченной детали создается магнитное поле рассеяния, значит в данном месте детали, вероятно, имеется дефект.

Для намагничивания изделий можно использовать переменный, постоянный, выпрямленный одно-, двухполуперйодный трехфазный ток, а также импульсный ток. Переменный ток наиболее эффективен для выявления поверхностных дефектов, так как действие магнитного поля ограничивается поверхностными слоями изделия. Переменный ток необходим и для размагничивания деталей. Для выявления подповерхностных дефектов предпочтительнее постоянный ток, так как создаваемое им магнитное поле проникает глубоко в изделие и более равномерно распределяется по всему сечению детали. Однополу-периодный выпрямленный ток эффективен для выявления подповерхностных и поверхностных дефектов при магнитопорош-ковом способе контроля. Выпрямленный двухполупериодный и трехфазный ток по характеру создаваемых магнитных полей близки к постоянному току.

Большое значение для выявления дефектов имеет правильный выбор- напряженности магнитного поля, которая зависит от формы и расположения предполагаемого дефекта, а также магнитных характеристик материала контролируемого изделия. Слишком высокая напряженность магнитного поля может вызвать осаждение ферромагнитного порошка по всей поверхности изделия и появление «ложных» дефектов, недостаточная напряженность приводит к уменьшению возможности выявления подповерхностных дефектов и снижению чувствительности метода при выявлении мелких поверхностных дефектов.

Слишком высокая напряженность магнитного поля может вызвать осаждение ферромагнитного порошка по всей поверхности изделия и появление «ложных» дефектов, недостаточная напряженность приводит к уменьшению возможности выявления подповерхностных дефектов и снижению чувствительности метода при выявлении мелких поверхностных дефектов.

Магнитопорошковый метод — один из наиболее распространенных методов магнитного контроля. Его используют для обнаружения поверхностных нарушений сплошности шириной у поверхности 0,001 мм и более, глубиной 0,01 мм и более. Чувствительность метода повышается при использовании флуоресцирующего магнитного порошка (магнито-люминесцентный метод). В этом случае минимальная ширина у поверхности выявляемого дефекта 0,0005 мм, а протяженность его в глубь изделия 0,005 мм.

При контроле изделий магнитопорошковым методом магнитные поля рассеяния, возникающие на поверхности контролируемых изделий в местах нарушения сплошности, выявляют с использованием ферромагнитного порошка. Над местом нарушения сплошности материала изделия накапливаются ферромагнитные частицы. Площадь, занимаемая порошком, значительно больше площади дефекта, поэтому можно выявить очень незначительные по размеру дефекты, что имеет большое практическое значение.

Над местом нарушения сплошности материала изделия накапливаются ферромагнитные частицы. Площадь, занимаемая порошком, значительно больше площади дефекта, поэтому можно выявить очень незначительные по размеру дефекты, что имеет большое практическое значение.

Эффективность метода определяется способностью магнитных частиц перемещаться под действием магнитных полей рассеяния. В процессе нанесения на деталь ферромагнитные частицы находятся во взвешенном состоянии в воздухе («сухой» метод) или в таких жидкостях, как минеральное масло, керосин или вода, т. е. в виде суспензии («мокрый» метод). Для увеличения подвижности частиц сухого порошка его можно 164 распылять в виде облака, при этом изделие иногда встряхивают.

Преимущества магнитопорошкового метода: возможность контроля любого , изделия, изготовленного из ферромагнитного материала; выявление с достаточной степенью надежности всех нарушений сплошности материала изделия, расположенных на поверхности или вблизи нее; высокая чувствительность; простота методики контроля и высокая производительность; возможность использования портативного оборудования.

МагнитОпорошковый метод допускает контроль деталей, после оксидирования, окраски или нанесения гальванического покрытия (цинка, кадмия, хрома и др.) при условии, что толщина немагнитного покрытия не превышает 80 мкм. При более толстых покрытиях над дефектом создается очень слабое поле рассеяния.

Магнитопорошковым методом не рекомендуют контролировать сварные швы ферромагнитных изделий, полученные с использованием электродов из аустенитной стали, так как ферромагнитный порошок может осаждаться на границе аустенит-ного шва (мнимые дефекты).

Недостатки магнитопорошкового метода: возможность контроля только изделий из ферромагнитного материала; необходимость использования специального оборудования; невозможность выявления дефектов, расположенных на глубине более 2 мм от поверхности, а также дефектов под немагнитными покрытиями толщиной более 80 мкм при использовании магнитной суспензии. На вероятность обнаружения дефекта влияют многие факторы, в том числе его очертания, ориентация и глубина залегания.

Магнитноферрозондовый метод разработан при изыскании простых способов обнаружения ферромагнитных включений в неферромагнитных материалах. В результате были разработаны магниточувствительные датчики — феррозонды, позволяющие измерять однородные и неоднородные магнитные поля.

Метод контроля основан на обнаружении и измерении магнитных полей, в том числе и полей рассеяния, возникающих в зоне дефектов, с помощью феррозондов — магнитодинамиче-ских магнитометров. Магнитометр — это прибор, позволяющий обнаруживать и измерять, магнитные поля, а также определять степень намагниченности ферромагнитного тела по создаваемому им в пространстве магнитному полю.

Преимущество метода — возможность с помощью феррозондов, применяемых в дефектоскопии, выявлять и измерять очень слабые магнитные поля небольших размеров.

С использованием феррозондов можно:

— выявлять нарушения сплошности в ферромагнитных материалах и изделиях из них, причем не только поверхностные и подповерхностные, как при магнитопорошковом методе, но и удаленные на 10—15 мм от поверхности изделия, что является существенным преимуществом данного метода;

— контролировать и сортировать стальные детали (в том числе и автоматически) по твердости (после термической обработки) ;

— контролировать толщину цементованного, азотированного и поверхностно-закаленного слоя изделия;

— судить о прочности кристаллической решетки твердого раствора, дисперсионном твердении и т. п.;

п.;

— получать качественную и количественную характеристики магнитных свойств материала изделия, по которым можно судить о структуре и механических свойствах при магнитострук-турном анализе;

— измерять толщину стенок сложных отливок и листов большой площади из неферромагнитных материалов;

— определять наличие магнитной фазы в немагнитных сплавах, ферромагнитных примесей и характер их распределения в цветных сплавах или других немагнитных материалах, выявлять остаточный аустенит;

— определять степень размагниченности изделий, подвергаемых магнитному контролю или шлифованию на плоскошлифовальных станках с магнитными столами.

Магнитографический метод контроля предназначен для выявления мест нарушения сплошности материала в сварных швах трубопроводов, резервуаров и листовых конструкций из ферромагнитных материалов. В качестве индикаторов магнитных полей рассеяния применяют магнитную ленту. В зависимости от применяемого типа магнитографического дефектоскопа можно контролировать сварные швы с толщиной свариваемого материала до 16 мм. Этим методом хорошо выявляют поверхностные трещины. Внутренние дефекты (газовые и неметаллические включения, непровары и т. п.) обнаруживают в случае, если их размеры составляют приблизительно 8—10% толщины контролируемого шва.

Этим методом хорошо выявляют поверхностные трещины. Внутренние дефекты (газовые и неметаллические включения, непровары и т. п.) обнаруживают в случае, если их размеры составляют приблизительно 8—10% толщины контролируемого шва.

Магнитографический контроль состоит в намагничивании зоны контролируемого сварного шва для создания над дефектом магнитного поля рассеяния, «записи» магнитного поля дефекта на магнитную ленту и воспроизведения «записи» на ленте. При воспроизведении «записанных» на ленте магнитных полей определяют расположение и размеры дефектов. Для намагничивания, как правило, применяют постоянный ток, так как необходимо выявлять в основном внутренние дефекты. Напряженность магнитного поля обычно выбирают экспериментально для четкого выявления характерных дефектов минимально допустимых размеров.

Реклама:

Читать далее:

Люминесцентный метод контроля

Статьи по теме:

Магнитопорошковый неразушающий контроль заказать в Москве — «СПЕЦКОНТРОЛЬ»

Оставить заявку

Мы предоставляем качественные услуги

| 200 | КВАЛИФИЦИРОВАНЫХ СОТРУДНИКОВ |

| +25 | ОРГАНИЗОВАННЫХ ЛАБОРАТОРИЙ |

| +112 | УСПЕШНО ВЫПОЛНЕНЫХ ПРОЕКТА |

Компания «СПЕЦКОНТРОЛЬ» осуществляет магнитопорошковый контроль сварных соединений на основании ГОСТов и СНиПов. Принцип работы магнитопорошкового метода неразрушающего контроля, состоит в фиксировании полей рассеивания, на магнитную ленту. Эти поля возникают в местах расположения изъянов.

Принцип работы магнитопорошкового метода неразрушающего контроля, состоит в фиксировании полей рассеивания, на магнитную ленту. Эти поля возникают в местах расположения изъянов.

Порядок проведения магнитопорошкового контроля

Методом магнитопорошкового контроля, проверяют изделия, склонные к появлению трещин. Во время проверки, специалист следит за магнитной линией, которая натолкнувшись на внутреннее препятствие, обходит его. Поскольку магнитная чувствительность в этом месте ниже, по сравнению с нормой. И чем значительнее размер изъяна, тем интенсивнее будет рассеиваться магнитная линия.

Магнитопорошковый контроль часто комбинируют с ультразвуковым методом. В местах, где сварка швов была выполнена сварочным автоматом, рекомендуется проводить именно этим сочетанием методов и видов неразрушающего контроля.

Технологический процесс магнитопорошкового контроля

- Сначала проводятся, внешний осмотр шва и подготовительные мероприятия. Затем рабочая поверхность зачищается от: брызг металла, шлага и грязи.

- Далее накладывается размагниченная лента, и закрепляют на поверхности рабочего участка.

- Режим намагничивания подбирается в зависимости от типа аппарата, толщины и свойств материала.

- По окончании исследования, магнитную ленту вставляют в считывающее устройство и расшифровывают.

Процесс оказания услуг

| 1 | Заявка клиента |

Клиент отправляет заявку, после чего наши менеджеры связываються, уточняют детали и принимают заказ.

| 2 | Подписание договора |

Обе стороны сделки уточняют все условия и цены, после чего подписывают договор на выполнение работ.

После подписания договора наша команда специалистов начинает работу над вашим объектом.

Оставьте заявку и получите бонусы

При заказе рентгеновского или ультразвукового контроля визуальный контроль — БЕСПЛАТНО | |

При оформлении заказа в день обращения |

Оставить заявку

Магнитопорошковый вид неразрушающего контроля, помогает выявить многие виды дефектов: трещины, непровары, посторонние вкрапления и т.п. Большое влияние на чувствительность метода, оказывает качество подготовки рабочей поверхности. После проверки сварных швов методом магнитопорошкового контроля, подготавливается заключение.

Обратившись в компанию «СПЕЦКОНТРОЛЬ» за услугой по проведению магнитопорошкового контроля, вы можете быть уверены, что она будет проведена по всем нормам и стандартам, а по окончанию работ вы получите на руки заверенную смету.

Последние выполненые объекты

Оборудование для магнитопорошкового контроля по ГОСТ с быстрой доставкой

ООО АКА-Скан (5)

KARL DEUTSCH (5)

Elcometer (3)

Helling GMBH (24)

АО НПО Интротест (20)

Компания ООО НПО Октанта (1)

Новотест (Novotest) (2)

НПК ЛУЧ (3)

ООО «НПК «МИКРОКОН» (3)

ООО Квазар (6)

ООО НПП ПРОМПРИБОР (4)

ООО ФОРМУЛА НК (5)

ООО ФУТУРУМ (1)

Основы магнитопорошкового контроля

Магнитопорошковый контроль — это метод, который обычно используется для ферромагнитных сплавов для обнаружения поверхностных и подповерхностных неоднородностей. Этот метод широко используется в различных отраслях промышленности для обнаружения трещин при производстве первичного металла, производстве, сварке и эксплуатации (таблица 1).

Таблица 1: Применение магнитопорошкового контроля [1].Теория и принципы работы

Когда сталь или другой ферромагнитный материал намагничивается, он имеет магнитный полюс на каждом конце.От южного полюса к северному полюсу будут течь магнитные силовые линии. Силовые линии будут проходить через материал и пространство вокруг магнита (рис. 1, слева).

Рисунок 1: Пример магнитных силовых линий в намагниченном стальном стержне без дефекта (слева) и с трещиной (справа) [2].При наличии трещины или другого дефекта вокруг дефекта образуется дополнительное поле с местными северным и южным полюсами (рис. 1, справа). Это локальное нарушение магнитного поля называется утечкой поля.При нанесении частиц железа они будут накапливаться при нарушении магнитного поля и очертить трещину. Число частиц, притягиваемых к неоднородности, будет функцией созданных локальных магнитных полюсов. Это функция воздушного зазора на поверхности и глубины трещины.

Силовые линии магнитного поля всегда расположены под прямым углом к направлению тока. Поскольку обнаружение несплошностей всегда более чувствительно перпендикулярно неоднородности, важно проводить контроль под разными углами, изменяя магнитное поле.

Оборудование

Перед магнитопорошковой дефектоскопией необходимо правильно намагнитить деталь. Обычно это достигается с помощью электромагнитов, хотя также используются постоянные магниты. Есть два разных метода приложения магнитного поля к детали: ярма и катушки.

Хомуты

Для магнитопорошкового контроля доступны как постоянные магниты, так и ярмы электромагнита. Эти хомуты легко переносятся на объект и могут использоваться для различных целей.Пример ярма электромагнитного типа показан на рисунке 2.

Рисунок 2: Типичное портативное электромагнитное ярмо. (С любезного разрешения: Magnaflux Corp., Glenview Illinois)Ярмы постоянных магнитов используются там, где дуга недопустима. Например, во время осмотра шасси вероятность возникновения дуги может привести к локализованному перегреву и вызвать локальные изменения микроструктуры. Другое применение может быть там, где искрение недопустимо из-за возможности взрыва из-за воспламеняющейся атмосферы.

Ярмы постоянных магнитов ограничены по размеру деталей, которые могут быть проверены из-за ограниченного магнитного поля. Это может привести к недостаточной силе для получения адекватных показаний. Если магнит слишком сильный, то отделить ярмо от детали сложно.

Электромагнитные ярмы создают свой магнетизм путем обертывания U-образной формы феррита или мягкого железа катушкой из проволоки. Часто ножки регулируются, чтобы учесть детали неправильной формы. Поскольку катушка представляет собой электромагнит, поле можно переключать в положение «ВЫКЛ» и «ВКЛ», что позволяет легко снять деталь с катушки.

Электромагнитные катушки могут быть переменного или постоянного тока. Катушки переменного тока полезны при обнаружении неоднородностей поверхности из-за скин-эффекта. Катушки постоянного тока имеют большую глубину проникновения. Ожидаемая индикация должна быть перпендикулярна линии, проведенной между двумя полюсами ярма.

Катушки

Катушки используются для продольного намагничивания ферромагнитных деталей. Напряженность поля зависит от количества витков в катушке и силы тока (в амперах). Эмпирическое правило для определения необходимого поля для проверки дается [3]:

Где (L / D) — отношение длины к диаметру детали, N — количество витков в катушке, а I — ток в амперах.На Рисунке 3 показан типичный образец магнитопорошкового контроля катушечного типа.

Рисунок 3: Стационарная катушка, используемая для продольного намагничивания детали для магнитопорошкового контроля [2].Этот тип стационарного оборудования часто используется на производстве как часть обеспечения качества. Он используется для различных деталей, таких как распределительные валы, коленчатые валы и другие детали, которые имеют высокое отношение длины к диаметру.

Одна проблема с этим типом контроля заключается в том, что поперечные неоднородности на концах деталей могут быть пропущены из-за концевых эффектов.В этом случае используются специальные методы для создания надлежащего магнитного поля.

Магнитные частицы и жидкости

Существует множество различных типов магнитных порошков и жидкостей-носителей. Также можно использовать сухие порошки. Эти частицы могут быть из любого ферромагнитного материала. Частицы должны иметь высокую магнитную проницаемость, чтобы они могли легко намагничиваться. Они также не должны сохранять магнитное поле после его удаления. Если частицы сохраняют свой магнетизм, они будут стремиться слипаться или прикрепляться к любой стальной части, создавая высокий фон.Небольшие указатели могут быть не видны.

Мелкие частицы могут удерживаться слабыми магнитными полями и могут обнаруживать очень тонкие индикаторы. Маловероятно, что крупные частицы удерживаются маленькими указателями. Крупные частицы могут прилипать к поверхностям без разрывов.

Предпочтительная форма детали для магнитных порошков — длинная и тонкая. Это связано с тем, что длинные частицы имеют тенденцию иметь отчетливые магнитные полюса, которые позволяют частицам сцепляться вместе, образуя индикатор. Круглые или сферические частицы не имеют четких полюсов.Однако круглые частицы имеют тенденцию течь свободно и не слипаются. Обычно для обеспечения текучести и чувствительности желательно сочетание различных форм частиц.

Существуют различные типы жидких носителей частиц, используемых для магнитопорошкового контроля. Можно использовать масла, если они имеют низкую вязкость и высокую температуру вспышки. Обычно рекомендуемая вязкость составляет 3-5 сСт (40 ° C). Для сравнения: масло для холодной закалки будет иметь кинематическую вязкость 18-20 сСт при 40 ° C. Вода используется для уменьшения воспламеняемости, а также для снижения затрат.В эти носители магнитных частиц на водной основе также будут добавлены ингибиторы коррозии, смачивающие агенты и пеногасители для улучшения рабочих характеристик и характеристик смачивания жидкости-носителя. Если вода используется с электромагнитными катушками или ярмами, необходима соответствующая защита оператора для предотвращения поражения электрическим током.

В любом типе носителя к носителю добавляется химическое вещество, чтобы заставить его флуоресцировать в ультрафиолетовом свете с частотой приблизительно 365 нм (3650 Å).Эта длина волны ультрафиолетового света была выбрана, чтобы не представлять опасности для оператора и сделать обнаруженные неоднородности легко видимыми. Пример показан на рисунке 4.

Рисунок 4: Индикация магнитных частиц на зубьях шестерни из-за неправильной протяжки.Преимущества и недостатки магнитопорошкового контроля

Преимущества и недостатки магнитопорошкового контроля приведены в таблице 2.

Выводы

В этой короткой статье были обсуждены основные принципы и методики магнитопорошкового контроля.Были описаны преимущества и недостатки этого метода неразрушающего контроля.

Если появятся какие-либо комментарии или предложения относительно дальнейших статей, пожалуйста, свяжитесь с редактором или со мной.

Список литературы

- К. Дж. Хелье, Справочник по неразрушающей оценке, Нью-Йорк, Нью-Йорк: McGraw-Hill, 2003, стр. 5.50.

- Национальный совет инспекторов котлов и сосудов под давлением, «Контроль магнитных частиц» [онлайн]. Доступно: https://www.nationalboard.org/Index.aspx?pageID=164&ID=377.

- Американское общество материалов, неразрушающей оценки и контроля качества, вып. 17, Материальная часть, OH: ASM, 1998, стр. 190.

Страница не найдена »NDT Supply

СтранаСтрана * Соединенные Штаты Великобритания Афганистан Албания Алжир американское Самоа Андорра Ангола Ангилья Антарктида Антигуа и Барбуда Аргентина Армения Аруба Австралия Австрия Азербайджан Багамы Бахрейн Бангладеш Барбадос Беларусь Бельгия Белиз Бенин Бермуды Бутан Боливия Босния и Герцеговина Ботсвана Остров Буве Бразилия Британская территория Индийского океана Бруней-Даруссалам Болгария Буркина-Фасо Бурунди Камбоджа Камерун Канада Кабо-Верде Каймановы острова Центрально-Африканская Республика Чад Чили Китай Остров Рождества Кокосовые (Килинг) острова Колумбия Коморские острова Конго Конго, Демократическая Республика Острова Кука Коста-Рика Берег Слоновой Кости Хорватия (местное название: Hrvatska) Куба Кипр Республика Чехия Дания Джибути Доминика Доминиканская Республика Восточный Тимор Эквадор Египет Эль Сальвадор Экваториальная Гвинея Эритрея Эстония Эфиопия Фолклендские (Мальвинские) острова Фарерские острова Фиджи Финляндия Франция Франция, Метрополитен Французская Гвиана Французская Полинезия Южные Французские Территории Габон Гамбия Грузия Германия Гана Гибралтар Греция Гренландия Гренада Гваделупа Гуам Гватемала Гвинея Гвинея-Бисау Гайана Гаити Острова Херд и Макдональд Святой Престол (государство-город Ватикан) Гондурас Гонконг Венгрия Исландия Индия Индонезия Иран (Исламская Республика) Ирак Ирландия Израиль Италия Ямайка Япония Иордания Казахстан Кения Кирибати Корея, Народно-Демократическая Республика Корея, Республика Кувейт Кыргызстан Лаосская Народно-Демократическая Республика Латвия Ливан Лесото Либерия Ливийская арабская джамахирия Лихтенштейн Литва Люксембург Макао Македония, Бывшая Югославская Республика Мадагаскар Малави Малайзия Мальдивы Мали Мальта Маршалловы острова Мартиника Мавритания Маврикий Майотта Мексика Микронезия, Федеративные Штаты Молдова, Республика Монако Монголия Монтсеррат Марокко Мозамбик Мьянма Намибия Науру Непал Нидерланды Нидерландские Антильские острова Новая Каледония Новая Зеландия Никарагуа Нигер Нигерия Ниуэ Остров Норфолк Северные Марианские острова Норвегия Оман Пакистан Палау Панама Папуа — Новая Гвинея Парагвай Перу Филиппины Питкэрн Польша Португалия Пуэрто-Рико Катар Воссоединение Румыния Российская Федерация Руанда Сент-Китс и Невис Санкт-Люсия Святой Винсент и Гренадины Самоа Сан-Марино Сан-Томе и Принсипи Саудовская Аравия Сенегал Сейшельские острова Сьерра-Леоне Сингапур Словакия (Словацкая Республика) Словения Соломоновы острова Сомали Южная Африка Южная Георгия, Южные Сандвичевы острова Испания Шри-Ланка Санкт-ПетербургЕлена Сен-Пьер и Микелон Судан Суринам Острова Шпицберген и Ян-Майен Свазиленд Швеция Швейцария Сирийская Арабская Республика Тайвань Таджикистан Танзания, Объединенная Республика Таиланд Идти Токелау Тонга Тринидад и Тобаго Тунис Турция Туркменистан Острова Теркс и Кайкос Тувалу Уганда Украина Объединенные Арабские Эмираты Внешние малые острова США Уругвай Узбекистан Вануату Венесуэла Вьетнам Виргинские острова (британские) Виргинские острова (США) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

Принцип испытания магнитных частиц Метод MPI Методы испытания магнитных частиц

Принцип испытания магнитных частиц Метод MPI Методы испытания магнитными частицами

Испытание магнитными частицами — это неразрушающий метод выявления поверхностных и слегка приповерхностных неоднородностей в намагничиваемых материалах.Его можно наносить на сырье, такое как заготовки, стержни и профили; во время таких процессов, как формовка, механическая обработка, сварка, термообработка и гальваника; и в тестировании на предмет нарушений непрерывности, связанных с обслуживанием. Процедуры с использованием магнитных частиц нельзя использовать с материалами

, не намагничивающимися, такими как алюминий или медь.

Испытания с использованием магнитных частиц основаны на принципе, согласно которому магнитный поток в намагниченном тестируемом объекте локально искажается из-за наличия неоднородности. Это искажение заставляет часть магнитного поля выходить и повторно входить в объект контроля на неоднородности.Это явление называется рассеянием магнитного потока. Утечка магнитного потока способна притягивать мелкодисперсные частицы магнитных материалов, которые в повороте

образуют контур или указание на несплошность.

Одной из целей испытания магнитными частицами является обнаружение неоднородностей как можно раньше в последовательности обработки, что позволяет избежать затрат на материалы, которые позже будут отбракованы. Практически каждый процесс, от первоначального производства металла от руды до последней операции чистовой обработки, может приводить к нарушениям непрерывности.Испытания на магнитных частицах могут выявить многие из них,

предотвращает ввод в эксплуатацию неисправных компонентов.

Несмотря на то, что испытание магнитными частицами может применяться во время и между операциями обработки, обычно выполняется окончательное испытание, чтобы убедиться, что были обнаружены все вредные неоднородности. Сам тест состоит из шести основных операций.

1. Очистите тестовый объект.

2. Установите подходящий магнитный поток в исследуемом объекте.

3. Нанесите магнитные частицы в виде сухого порошка или жидкой суспензии.

4. Осмотрите тестовый объект при подходящих условиях освещения.

5. Интерпретируйте и оцените показания испытаний.

6. При необходимости размагнитите.

Методы контроля магнитных частиц

Контроль магнитных частиц — это метод неразрушающего контроля, в котором используются очень маленькие магнитные частицы для выявления неоднородностей в тестируемых объектах, которые могут быть намагничены. К намагничивающимся объектам относятся те объекты для испытаний, которые сделаны из металлов, относящихся к ферромагнитным.

Для обнаружения неоднородностей в металлах, не являющихся ферромагнитными, таких как алюминий, медь и латунь, необходимо использовать другие методы испытаний.

Эта глава включает описание различных методов, процедур и оборудования, используемого для намагничивания объектов испытаний, используемых электрических токов и ампер, а также типов магнитных частиц, доступных для влажного или сухого применения. Также включены специальные методы намагничивания.

Методика, которую следует использовать для конкретного теста магнитных частиц, зависит от следующих факторов.

1. Тип разрыва, который ищется в тестовом объекте.

2. Материал, форма и размер испытуемого объекта.

3. Имеется оборудование для испытания магнитных частиц.

В этой главе также описаны варианты техники и влияние каждой из них на результаты, которые будут достигнуты. Следующие пункты должны быть рассмотрены и выбраны для достижения конкретного результата теста.

1. Тип и количество электрического тока, используемого для намагничивания. Если искомые неоднородности находятся на поверхности, переменный ток имеет несколько преимуществ. Быстрое изменение направления поля придает подвижность частицам, особенно сухим порошкам.Танец порошка помогает ему переместиться в область

полей утечки и сформировать более сильные признаки. Этот эффект менее выражен при мокром способе.

2. Направление результирующих магнитных полей, полученных с помощью этих токов.

3. Тип используемых магнитных частиц.

4. Как применять тестовую среду.

Как это:

Нравится Загрузка …

Часто задаваемые вопросы — Контроль магнитных частиц

Магнитопорошковый контроль (MPI) — это простой, экономичный и надежный метод неразрушающего контроля, который можно использовать для обнаружения поверхностных и подповерхностных дефектов в ферромагнитных материалах, таких как железо (нелегированное и низкое. легированные стали, стальное литье, чугун), кобальт и никель.MPI также может обнаруживать дефекты, скрытые под покрытиями.

Метод MPI НЕ МОЖЕТ использоваться для неферромагнитных материалов, таких как высоколегированные стали (аустенитная структура), алюминий, медь, пластмассы, композиты и т. Д.

Чтобы проверить деталь с использованием метода MPI, деталь сначала необходимо намагнитить. Если в детали есть дефект или неоднородность, магнитное поле расширится. Это распространение называется утечкой магнитного потока. Используя продукт, содержащий частицы железа, вы можете обнаружить эти области утечки магнитного потока.

Очень простой способ определить, можно ли проверить деталь с помощью магнитопорошкового контроля, — это использовать постоянный магнит, чтобы проверить, является ли он ферромагнитным. Если это так, магнит будет «прилипать» к детали, и вы можете продолжить и протестировать его с помощью MPI.

Magnaflux производит продукцию как для УФ-флуоресцентного контроля, так и для видимого магнитопорошкового контроля (MPI).

Наши флуоресцентные продукты MPI содержат пигменты, флуоресцирующие при воздействии ультрафиолетового (УФ) излучения. Наши продукты для магнитного контроля видимого света сухим методом состоят из цветных частиц, которые обеспечивают контраст на цветном фоне. В качестве альтернативы, наши черные чернила с частицами можно рассматривать на белом фоне, сначала применив нашу белую контрастную краску.

Наши продукты для флуоресцентного магнитопорошкового контроля включают:

- Флуоресцентные порошки, используемые для изготовления красок на масляной или водной основе.

- Готовые к использованию флуоресцентные чернила на масляной основе.

- Концентраты флуоресцентных чернил на водной основе.

Наши продукты для контроля видимых магнитных частиц включают:

- Сухие порошки.

- Готовые к использованию черные чернила на масляной основе.

- Концентрат черных чернил на водной основе.

Сухой магнитно-порошковый контроль особенно подходит для контроля грубых поверхностей, таких как нешлифованные сварные швы и грубые отливки.Помимо поверхностных дефектов, сухие порошки также могут использоваться для обнаружения подземных дефектов.

При испытании сухим методом жидкость-носитель не используется, поэтому для испытания горячих поверхностей можно использовать сухие порошки. Однако отсутствие жидкости-носителя означает, что они потеряют подвижность, как только частицы окажутся на поверхности.

Magnaflux EMEAR производит два сухих магнитных порошка — 1 серый и 8A красный. Пудра разных цветов предназначена для создания эффективного контраста на разноцветном фоне.Также можно использовать эти порошки на белом контрастном фоне, если контрастная краска нанесена слегка.

При использовании сухих порошков важно тщательно просушить поверхность после очистки. Сухие порошки считаются одноразовыми и не должны использоваться повторно из-за риска загрязнения из-за грязи и влаги.

Контроль мокрым методом включает нанесение магнитных частиц на деталь, когда они находятся во взвешенном состоянии в жидком носителе.Жидкий носитель может быть на масляной или водной основе.

Преимущества этого метода контроля:

- магнитные частицы легко наносятся равномерно на контролируемую деталь;

- , их подвижность в носителе дает частицам больше времени для обнаружения небольших полей рассеяния магнитного потока, что позволяет обнаруживать более мелкие неоднородности на гладких поверхностях; Жидкие чернила

- обладают высокой чувствительностью по сравнению с сухими порошками; Жидкие чернила

- лучше подходят для проверки более сложных форм, где, опять же, сухие порошки не смогут растекаться должным образом.

При выборе между носителями на масляной или водной основе необходимо учитывать:

- — смачивающая способность чернил;

- — аспекты воспламеняемости и безопасности, связанные с носителем на нефтяной основе; и

- потенциальное коррозионное воздействие продуктов на водной основе.

В линейке красок MPI Magnaflux EMEAR мы используем обычные частицы MPI.Подводя итог:

| Магнитный порошок | Описание | Диапазон размеров частиц | Вариант на масляной основе | Вариант с подачей воды |

|---|---|---|---|---|

| 14A | Флуоресцентный коричневый магнитный порошок | 5 — 12 мкм | 14HF | WB-12 |

| MG 410 | Флуоресцентный зеленый магнитный порошок | 14 — 22 мкм | 410HF | НЕТ |

| MG 601 | Флуоресцентный светло-коричневый магнитный порошок | 3-5 мкм | НЕТ | MF-655 WB |

| НЕТ | Черный магнитный порошок | 0.2 — 2 мкм | 7HF | WB-27 |

Ключевым моментом здесь является то, что в ряде случаев у нас есть варианты на масляной и водной основе, которые используют одни и те же частицы — например, 14HF (на масляной основе) и WB-12 (на водной основе) используют Порошок 14А.

Основное различие сводится к личным предпочтениям, как показано ниже:

| Преимущества масляного варианта | Преимущества варианта на водной основе |

|---|---|

|

|

На самом деле разница заключается в удобстве и последовательности.Как описано в наших технических паспортах продуктов, можно создавать чернила как на масляной, так и на водной основе, диспергируя магнитные частицы в нашем масле Carrier II (для чернил на масляной основе) или в воде, смешанной с нашим WA-1. кондиционер для воды (для чернил на водной основе).

Однако, используя наши готовые к использованию чернила на масляной основе и концентраты чернил на водной основе, вы:

- экономят время, а

- имеют уверенность в том, что начальный объем расчетов находится в пределах спецификации.

Кроме того, все наши продукты на водной основе:

- основаны на деионизированной воде, поэтому их жесткость не зависит от местных условий.

- содержат необходимый уровень химикатов для кондиционирования воды для оптимальной производительности.

Поверхность проверяемой детали не должна иметь каких-либо загрязнений, которые могут повлиять на испытание, например, жир, вода, грязь и другие вещества, которые могли быть нанесены на поверхность во время производства или предварительной обработки. процесс.Это можно сделать с помощью очистителя на основе растворителя, такого как SKC-S. Наличие покрытия на поверхности, такого как белая контрастная краска, не повлияет на испытание, пока толщина покрытия составляет менее 50 мкм. Покрытие толщиной более 50 мкм потенциально может снизить чувствительность теста.

На подвижность частиц в чернилах сильно влияет присутствие посторонних веществ, таких как грязь, ржавчина, жир, окалина, масла и вода (в чернилах на масляной основе). Кроме того, некоторые средства защиты от коррозии могут вызывать ложные показания на своих границах.

Деталь необходимо полностью размагнитить перед проведением проверки. Если деталь сохраняет некоторый остаточный магнетизм (например, магнетизм, возникающий во время сварки), чувствительность теста может снизиться или появиться ложные показания.

Все концентраты красок Magnaflux на водной основе содержат низкие уровни ингибиторов коррозии. Уровень должен быть достаточным для защиты деталей во время испытаний магнитопорошковой дефектоскопии.

Краски на водной основе всегда должны храниться в резервуарах из нержавеющей стали

Коррозия деталей также может произойти как до, так и после проверки, поэтому необходимо следить за тем, чтобы детали оставались чистыми и сухими. После проверки с использованием чернил на водной основе особенно важно убедиться, что излишки воды удалены как можно быстрее, чтобы предотвратить любой риск коррозии.

Если вам требуется более длительная защита от коррозии, обработайте очищенные компоненты временным защитным пленочным покрытием.

Да. Мы осознаем важность смачивания поверхности деталей, подлежащих проверке, поэтому все концентраты красок Magnaflux на водной основе содержат смачивающие вещества. Мы также понимаем, что чернила на водной основе склонны к вспениванию, особенно когда они находятся в циркуляционных ваннах. Чтобы решить эту проблему, наши чернила также содержат пеногасители.

Для ситуаций, когда требуется дополнительное смачивание и контроль пенообразования, мы предлагаем две добавки для водяной бани — кондиционер для воды WA-1 и пеногаситель WA-2.

Есть много причин, по которым ванна может быть загрязнена. Типичным примером является масляное или защитное покрытие на компоненте, снимающееся в ванне из-за присутствующих в чернилах поверхностно-активных веществ. Со временем этот обезжиривающий эффект может потенциально привести к накоплению «осадка» смеси чернил и масла. Это менее вероятно при использовании чернил на масляной основе, поскольку они, естественно, лучше растворяют такое загрязнение.

Чтобы решить эту проблему, мы рекомендуем предварительно очистить ваши компоненты с помощью нашего очистителя на основе растворителя SKC-S перед проведением проверки.

Существует ряд причин обеднения частицами во время магнитопорошкового контроля, в том числе:

- Вытяните частицы в процессе проверки. Помимо того, что частицы выравниваются вокруг дефекта, нередко возникает уровень частиц на фоне компонента из-за шероховатости его поверхности и геометрической формы.

- Избыточное намагничивание — это может произойти, если компонент имеет разную толщину или диаметр.

- Частицы «застревают» в частях технологического оборудования, таких как трубопроводы, фильтры, насосы и т. Д. При этом нередко, когда вы впервые заполняете ванну, обнаруживаете, что вам нужны дополнительные частицы для достижения нужного уровня оседающего объема.

- Наличие загрязнения на компоненте. Загрязнение в виде масел и смазок, например, может означать, что частицы прилипают к компоненту, когда он удаляется из ванны.

Производимая нами жидкость-носитель — MG / MX Carrier II Oil — не очень летучая. Однако с чернилами на водной основе можно увидеть низкий уровень испарения, но в этом случае теряется вода, а не добавки, такие как смачиватели, пеногасители и ингибиторы коррозии. По этой причине, если есть необходимость долить ванну из-за потери воды, следует добавлять только воду, так как добавление добавок может потенциально вызвать дисбаланс ванны.

Здесь есть два варианта:

- Чтобы использовать объемный вариант продукта (например, 14HF и 410 HF доступны в аэрозольном и нерасфасованном вариантах), а затем нанесите чернила с помощью распылителя с помпой.

- Для использования эквивалента на водной основе.

С нашим аэрозолем продуктов (14HF, 10HF, 7HF, 690.1), концентрация частиц в чернилах останется постоянной.

С нашими насыпными продуктами (14HF, 410HF, 622.1, WB-12, MF-655 WB) концентрация частиц будет снижаться, когда частицы израсходуются в процессе проверки. То же самое и с чернилами, созданными с использованием магнитных порошков (14A, MG 410, MG 601).

Таким образом, вам необходимо проверять прочность ванны не реже одного раза в день. Наиболее широко используемый способ проверки оседающего объема чернил — использование градуированной центрифужной пробирки ASTM грушевидной формы.

Когда расчетный объем приближается к нижнему пределу, проверьте ванну:

- Если кажется, что он загрязнен или использовался в течение длительного времени, замените его содержимое.

- Для красок на масляной основе, если они все еще чистые и незагрязненные, используйте следующую таблицу, чтобы определить, какой порошок вам нужно добавить:

| Чернила | Порошок для добавления |

|---|---|

| 14HF | 14A |

| 410HF | MG 410 |

Для красок на водной основе и 622.1 чернила на масляной основе, если они еще чистые и незагрязненные, есть два варианта, а именно:

- Чтобы добавить концентрата в ванну, или

- Используйте следующую таблицу, чтобы определить, какой порошок вам нужно добавить:

| Чернила | Порошок для добавления |

|---|---|

| WB-12 | 14A |

| MF-655 WB | MG 601 |

| 622.1 | MG 601 |

Подробная информация о рекомендуемом объеме расчетов приведена в наших листах технических данных.

Наличие покрытия на поверхности, например белой контрастной краски, не повлияет на испытание, пока толщина покрытия составляет менее 50 мкм. Покрытие толщиной более 50 мкм потенциально может снизить чувствительность теста. Постарайтесь нанести контрастную краску аккуратно и равномерно.

Если вам нужно удалить белую контрастную краску с проверяемой детали, используйте металлическую щетку или обычный растворитель, например ацетон.

Чтобы открыть эти стволы, вам понадобится гаечный ключ с тройным затвором. Они часто идут в комплекте с приспособлением для снятия колпачка.

Лучший способ извлечь продукт из этих бочек — использовать насос для бочек с резьбой, который вкручивается в основное отверстие.В верхней части ствола Magnaflux вы обычно видите два отверстия — основное отверстие имеет диаметр 2 дюйма (50,8 мм) (2 дюйма BSP), а меньшее отверстие сапуна имеет диаметр 0,75 дюйма (19,1 мм). Перед откачкой жидкости нужно будет открутить уплотнитель на сапунном отверстии.

Насосы для бочекпоставляются с различными типами источников питания. Большинство из них управляются вручную, но также можно использовать аккумуляторные батареи и электрические насосы. Они также бывают разных стилей — рычажные насосы, подъемные насосы, роторные насосы и сифонные насосы.Некоторые из них имеют телескопические трубки, что позволяет использовать их с стволами разных размеров. Мы рекомендуем использовать его с уплотнениями из витона. Viton — это торговая марка синтетического каучука и фторполимерного эластомера, который обеспечивает хорошую химическую стойкость к широкому спектру жидкостей, включая продукты Magnaflux LPI и MPI. Замена этих уплотнений — не редкость.

При проведении магнитопорошкового контроля возможно повышение температуры на контактных головках.Чернила Magnaflux EMEAR — как на масляной, так и на водной основе — имеют рекомендованную максимальную температуру использования в диапазоне от 48 ° C до 60 ° C, в зависимости от используемой частицы. Это связано со стабильностью частиц при повышенных температурах.

Кроме того, при использовании красок на масляной основе необходимо соблюдать осторожность, учитывая температуру вспышки (самая низкая температура, при которой жидкость может образовывать горючую смесь с воздухом) носителя. Согласно спецификациям AMS, температура воспламенения этих продуктов должна превышать 93 ° C.При проведении MPI лучше всего убедиться, что температура использования соответствует нашим рекомендациям.

Хотя в Великобритании аэрозоли не относятся к категории опасных отходов в соответствии со Списками отходов 2005 г., материалы, содержащие легковоспламеняющиеся растворители и / или легковоспламеняющиеся аэрозольные пропелленты, классифицируются как опасные отходы. В результате пустые аэрозоли Magnaflux EMEAR подпадают под действие правил обращения с опасными отходами из-за их остаточного содержания.

Кроме того, в зависимости от типа продукта, некоторые аэрозоли могут содержать раздражающие вещества или остаточные количества жидкостей или твердых веществ, которые имеют другие опасные характеристики, которые делают их вредными, или могут быть опасными для окружающей среды.

Magnaflux EMEAR рекомендует использовать лицензированного подрядчика по утилизации аэрозолей Magnaflux. Для получения дополнительной информации обратитесь за советом к утвержденному подрядчику по утилизации отходов.

Дополнительная информация

Британская ассоциация производителей аэрозолей предоставляет руководство по переработке пустых аэрозолей, которое можно найти на сайте Recycling Empty Aerosols.В нем содержится руководство по прокалыванию пустых аэрозолей, чтобы можно было удалить опасное содержимое, а металлические и пластиковые компоненты аэрозоля можно было восстановить и переработать. Обратите внимание, что это должно быть выполнено в соответствии с требованиями DSEAR 1 , и что должна быть проведена оценка химического риска (оценка COSHH 2 ) содержимого. Кроме того, операторы должны быть полностью обучены процедуре прокалывания и носить соответствующие средства индивидуальной защиты (СИЗ).

Заявление об ограничении ответственности

Информация, представленная в этом FAQ, дана добросовестно, но не подразумевает принятия какой-либо ответственности за последствия ее использования или неправильного использования в каких-либо конкретных обстоятельствах.

1 Положения об опасных веществах и взрывоопасных средах 2002

2 Оценка риска операции должна проводиться в соответствии с Правилами контроля веществ, опасных для здоровья (COSHH) 2002 года, чтобы определить потенциальные опасности, исходящие от химических веществ, которые могут присутствовать.

В 2013 году производство продуктов ITW Scrubs для европейского рынка было передано Kleinmann в Германии. Kleinmann были включены в ITW Group в 2006 году, а в 2013 году компания объединилась с ITW Systemcare.

Чтобы найти ближайшего к вам дистрибьютора, посетите веб-сайт Scrubs.

Контроль магнитных частиц | ИНВЕСТИЦИОННЫЙ ЛИТЬЕ

Магнитопорошковый контроль (MPI) — это один из методов неразрушающего контроля (NDT) для отливок по выплавляемым моделям.По сравнению с другими методами неразрушающего контроля, проверка с помощью магнитных частиц фокусируется на обнаружении внешних дефектов литья, таких как трещины, швы, включения, пористость и т. Д. Основной процесс MPT для отливок по выплавляемым моделям заключается в применении магнитных частиц для поиска невидимых дефектов без какого-либо повреждения детали.

Методика испытаний является быстрой и простой как по принципу, так и по применению. Он очень чувствителен к обнаружению поверхностных и слегка приповерхностных линейных индикаторов, и индикаторы появляются на реальных испытательных деталях литья по выплавляемым моделям.Процесс метода испытаний часто может проходить через слои загрязняющих веществ и толщину покрытия, и этот метод поддается автоматизации и крупносерийному производственному контролю. Кроме того, это дешевле, чем другие более сложные методы обеспечения качества.

Преимущества контроля магнитных частиц:

- Это быстро и относительно несложно.

- Выдает немедленные признаки неисправности.

- На нем видны поверхностные и приповерхностные дефекты, наиболее серьезные из-за концентрации напряжений.

- Метод может быть адаптирован для использования на объекте или в мастерской.

- Недорогое по сравнению с рентгенографией.

- Возможен осмотр больших и малых отливок.

- Тщательная предварительная очистка не требуется.

Недостатки контроля магнитных частиц:

- Применяется только для ферросплавных отливок — обычно отливок из чугуна и стали, но не может использоваться для отливок из аустенитной нержавеющей стали.

- Это грязно.

- Для большинства методов требуется подача электроэнергии.

- Иногда неясно, достаточно ли сильное магнитное поле, чтобы давать хорошие показания.

- Метод нельзя использовать при наличии толстого лакокрасочного покрытия.

- Вероятны ложные или не относящиеся к делу показания, поэтому их интерпретация является задачей квалифицированного специалиста.

- Некоторые краски и жидкие суспензии частиц могут вызывать дым или возгорание, особенно в замкнутом пространстве.

MPI в литейном цехе CFS

Контроль качества очень важен для нас, чтобы поставлять продукцию высокого качества.Чтобы быть более профессиональными и надежными, мы оснащены оборудованием MPI на литейном производстве CFS, чтобы мы могли выполнять MPI напрямую. MPI в нашем литейном производстве — это мокрый метод, который обеспечивает повышенную чувствительность для обнаружения очень мелких дефектов поверхности. Мы можем обнаружить разрыв с максимальной глубиной 1/4 дюйма, но обычно бывает достаточно глубины от 0,050 до 0,100 дюйма. Для термообработанных отливок или отливок, подвергнутых механической обработке, магнитопорошковый контроль следует проводить после завершения литья заготовок. При этом нет необходимости проводить дополнительную термообработку или механическую обработку, если есть какие-либо дефекты.Отливки по выплавляемым моделям с дефектами, проверенными MPI, нашим клиентам не поставляются.

Конечно, мы также можем выполнить другой неразрушающий контроль для отливок по выплавляемым моделям, например, рентгеновское обследование, испытание на твердость, проверку проникновения красителя, испытание на герметичность и т. Д. Пожалуйста, свяжитесь с нами для вашего следующего проекта литья с таким требованием.

Как выполнить контроль магнитных частиц? [PDF]

🕑 Время чтения: 1 минута

Контроль магнитных частиц (MPI) — это популярный метод неразрушающего контроля (NDT).MPI помогает обнаруживать поверхностные и подповерхностные дефекты и неоднородности в ферромагнитных металлах и их сплавах, таких как никель, железо и кобальт.

Сталелитейная, автомобильная, нефтехимическая, энергетическая и аэрокосмическая отрасли часто используют MPI для определения пригодности компонента к использованию. С помощью MPI можно контролировать различные отливки, сварку и поковку. Кроме того, с помощью MPI можно проводить подводное обследование морских сооружений и трубопроводов.

Подводное обследование трубопроводовВ строительной отрасли MPI может обнаруживать дефекты сварных швов на резервуарах для хранения, мостах и других конструкциях, критически важных для безопасности.

Принцип MPI

MPI сочетает в себе два метода неразрушающего контроля, а именно визуальный контроль и утечку магнитного потока.

Стержневой магнит имеет магнитное поле вокруг и внутри. Магнитная силовая линия в магните выходит через северный полюс и входит в магнит через южный полюс. Когда в стержне есть небольшая трещина или разлом (не полностью сломанный на две части), на краях трещины образуются северный и южный полюсы. Магнитная силовая линия обычно выходит из магнита через северный полюс и снова входит через южный полюс.

Утечка флюсаТрещины создают небольшой воздушный зазор, вызывающий распространение магнитного поля, поскольку воздух не может поддерживать магнитное поле на единицу объема по сравнению с магнитом. Это явление расширения магнитного поля выглядит как утечка из материала и называется полем утечки магнитного потока.

Магнитные частицы

Магнитные частицы являются ключевым ингредиентом для проведения испытаний на магнитных частицах или MPI. Магнитная частица должна быть мелко измельченным железом или оксидом железа.Они окрашены, чтобы пролить свет на дефекты, присутствующие в образце.

Измельченные частицы должны иметь высокую магнитную проницаемость, чтобы частицы легко притягивались к небольшим магнитным полям рассеяния дефектов. Кроме того, частицы должны иметь низкую удерживающую способность, чтобы они не прилипали к поверхности или даже друг к другу.

Магнитные частицы, которые используются в MPI, могут быть либо сухой смесью, либо влажным раствором.

1. Сухие магнитные частицы

Диаметр сухих магнитных частиц составляет от 50 мкм до 150 мкм, что делает их смесью как более мелких, так и крупных частиц.Более мелкие частицы легко прилипают к образцу с дефектами, в то время как более крупные частицы перекрывают неоднородности, уменьшая запыленность.

Порошок для магнитного контроляЧто касается формы, следует выбирать смесь как округлых, так и удлиненных частиц. В то время как удлиненные частицы легко выравниваются в направлении силы, округлые частицы текут свободно. Они доступны с различными пигментами, такими как желтый, красный, черный и т. Д., Чтобы показать высокий контраст между частицами и образцом.

2. Влажные магнитные частицы

Известно, что влажные магнитные частицы более чувствительны, чем сухие. Их меньший размер (10 мкм и меньше) обеспечивает дополнительную мобильность, а также надежность. Доступны флуоресцентные оттенки в масляной или водной суспензии.

Можно легко нанести влажный магнитный раствор на большую площадь. Они предлагают защиту от коррозии. Влажные магнитные частицы на масляной основе защищают от водородной хрупкости.

Этапы проведения сухой проверки магнитными частицами

1.Подготовка поверхности

Поверхность испытуемого образца должна быть чистой и обезжиренной.

Слой краски или ржавчины часто снижает чувствительность теста. Но технические характеристики допускают до 0,025 мм ферромагнитного покрытия или 0,076 мм непроводящего покрытия на поверхности образца.

В некоторых случаях на образец необходимо нанести тонкий слой покрытия. Это усиливает контакт между собой и частицами.

2.Приложение силы намагничивания

Создайте магнитный поток с помощью катушки, постоянных магнитов, электромагнитного ярма и т. Д.

3. Применение сухих магнитных частиц

Посыпьте образец тонким слоем измельченных частиц.

4. Удаление лишних частиц

При приложении силы намагничивания осторожно сдуйте излишки порошка с поверхности образца. Усердно продувайте воздух. Сила воздуха не должна сдувать все частицы, прилипшие к полю рассеяния магнитного потока.

5. Прекратите действие намагничивающей силы

Сила намагничивания (электромагнит или электромагнитное поле), генерирующая магнитный поток, должна быть прекращена. Постоянные магниты можно оставить на месте, если они используются.

6. Осмотр

Частицы скапливаются в поврежденной / неисправной области.

Результат сухого контроля магнитными частицамиСухой магнитный контроль лучше работает на шероховатых поверхностях. Он также обнаруживает неглубокие подповерхностные трещины.

Этапы проведения контроля влажных магнитных частиц

1.Подготовка поверхности

Этап подготовки такой же, как и при сухом магнитопорошковом контроле.

Поверхность должна быть очищена от загрязнений и других свободно движущихся частиц. Технические характеристики допускают нанесение тонкого слоя непроводящей или ферромагнитной краски.

2. Применение влажных магнитных частиц

Осторожно распылите / вылейте взвешенные магнитные частицы на образец.

Применение влажных магнитных частиц3. Приложение силы намагничивания

Подайте намагничивающее поле сразу после заливки взвешенных магнитных частиц.Подайте ток двумя-тремя короткими импульсами (1/2 секунды) в горизонтальном контрольном устройстве. Это улучшает подвижность частиц.

4. Инспекция

Частицы скапливаются в поврежденной / неисправной области. В случае неоднородностей поверхности будет четкое указание. В подземных дефектах индикация будет менее выраженной. Инфракрасное освещение также можно использовать, чтобы лучше видеть дефекты на поверхности образца.

Результат контроля влажных магнитных частицЭтот метод лучше обнаруживает мельчайшие неоднородности на гладких поверхностях.На шероховатых поверхностях они менее эффективны, чем сухой магнитопорошковый контроль.

Часто задаваемые вопросы

Каков основной принцип испытания магнитными частицами?Принцип метода заключается в том, что сила намагничивания используется для создания магнитных силовых линий или магнитного потока в испытуемом образце

Для чего используется магнитопорошковый контроль?Могут быть проверены различные отливки, сварка и поковки. Возможна подводная инспекция морских сооружений и трубопроводов.

Какой стандарт используется для магнитопорошкового контроля? Стандарт, используемый для MPI — ISO 9934-1: 2015

Как контроль с помощью магнитных частиц используется в производстве валов и шестерен

Один из лучших методов неразрушающего контроля для обнаружения дефектов продукции

Контроль магнитных частиц — это метод неразрушающего контроля для обнаружения дефектов (например, трещин в материалах) в прецизионных компонентах. Этот процесс проверки выполняется быстро и просто, а подготовка поверхности не так важна для NPI, как для некоторых других методов тестирования.

Используя крошечные элементы из магнитных частиц и магнитные поля, контроль магнитных частиц для обнаружения дефектов или трещин в деталях. Поскольку для работы функции контроля магнитных частиц детали должны быть намагничены, этот метод неразрушающего контроля будет работать только с железом, сталью и другими ферромагнитными сплавами. Конструктивные детали, такие как корпуса, валы и узлы, проходят этот вид неразрушающего контроля. Наиболее распространенные отрасли, использующие MPI, включают: автомобильную, аэрокосмическую, сельскохозяйственную, внедорожную, оборонную и энергетическую отрасли.

Метод MPI имеет несколько вариантов тестирования:

- Контроль сухих частиц

- Проверка влажной подвески

- Проверка с использованием магнитной резины

- Методы непрерывного и остаточного намагничивания

- Направление и интенсивность поля

- Отношение длины к диаметру (L / D)

Когда использовать MPI?

В большинстве случаев все нагрузки максимальны на поверхности компонента и уменьшаются внутри детали.

Например, при осмотре приводного вала на фото на предмет трещин — поверхность вала имеет двойную слабость, чем внутренняя часть вала. В результате максимальная рабочая сила будет сильно влиять на поверхность, поскольку это самая слабая часть этого продукта.

Одно из лучших преимуществ MPI по сравнению с некоторыми другими вариантами неразрушающего контроля заключается в том, что при обнаружении дефектов обычно выявляется реальный дефект. Этого большого преимущества нет в других методах — ультразвуковых или электронных, — где электронные сигналы необходимо анализировать и выводить результаты из машины.Вместо этого, когда используется контроль MP, поверхностные трещины на валу будут выглядеть как четкие и четко очерченные линии, чтобы осветить всю трещину, проходящую через материал.

Это преимущество показывает, почему MPI — лучший метод для эффективного осмотра человеком.

.